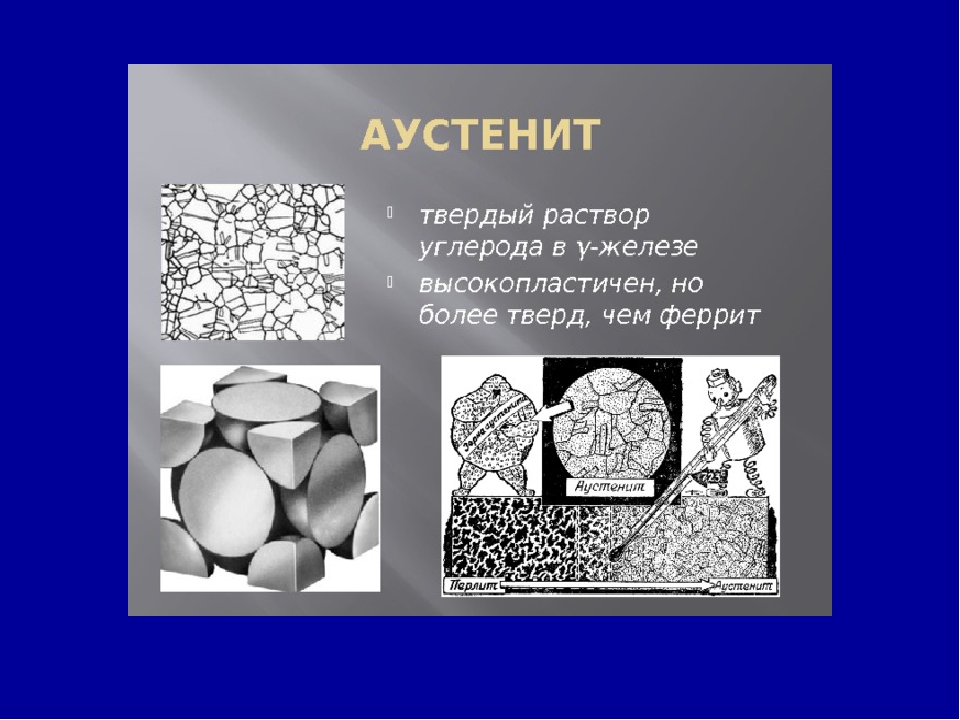

Аустенит

Пользователи также искали:

аустенит диаграмма,

аустенит феррит,

аустенит из чего состоит,

аустенит перлит,

феррит это,

как устранить остаточный аустенит,

цементит,

аустенита,

аустенитом,

аустенит,

аустените,

из чего состоит,

железо,

феррит,

как устранить остаточный,

диаграмма,

чего,

состоит,

устранить,

остаточный,

цементит,

феррит это,

аустенит перлит,

аустенит из чего состоит,

как устранить остаточный аустенит,

углерод,

диаграмма железо углерод,

аустенит феррит,

железа,

austenite,

аустенитной,

аустенитные,

iron,

аустенит диаграмма,

перлит,

железо.

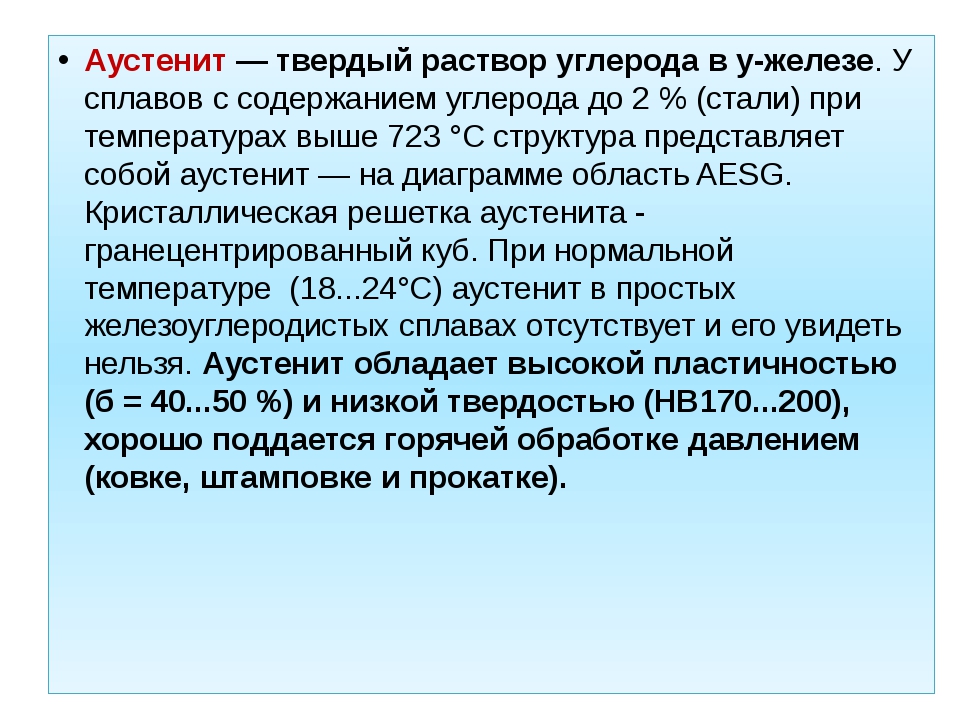

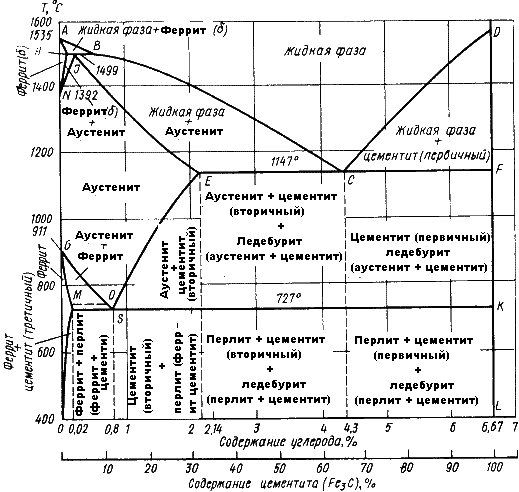

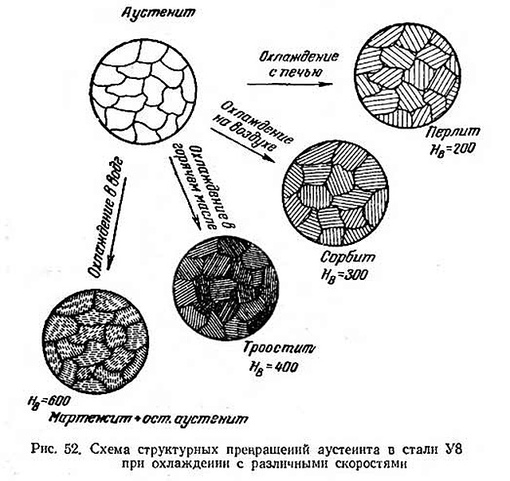

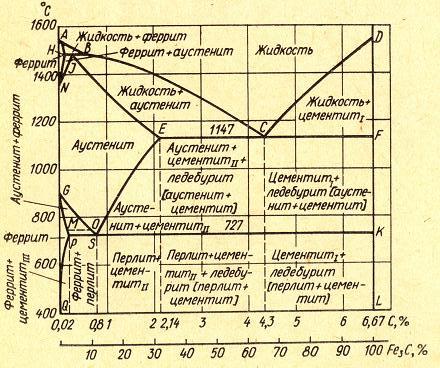

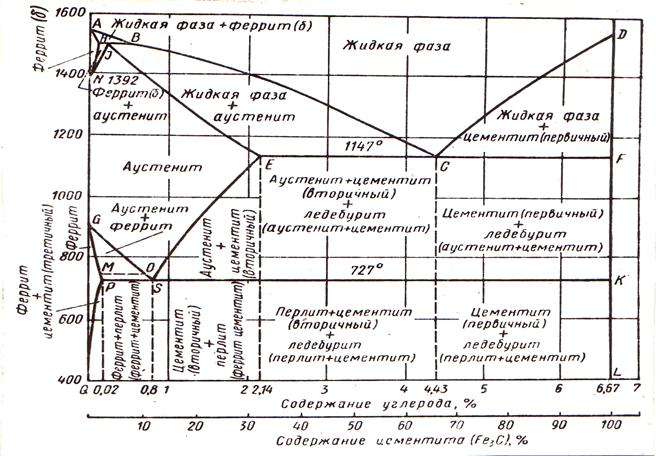

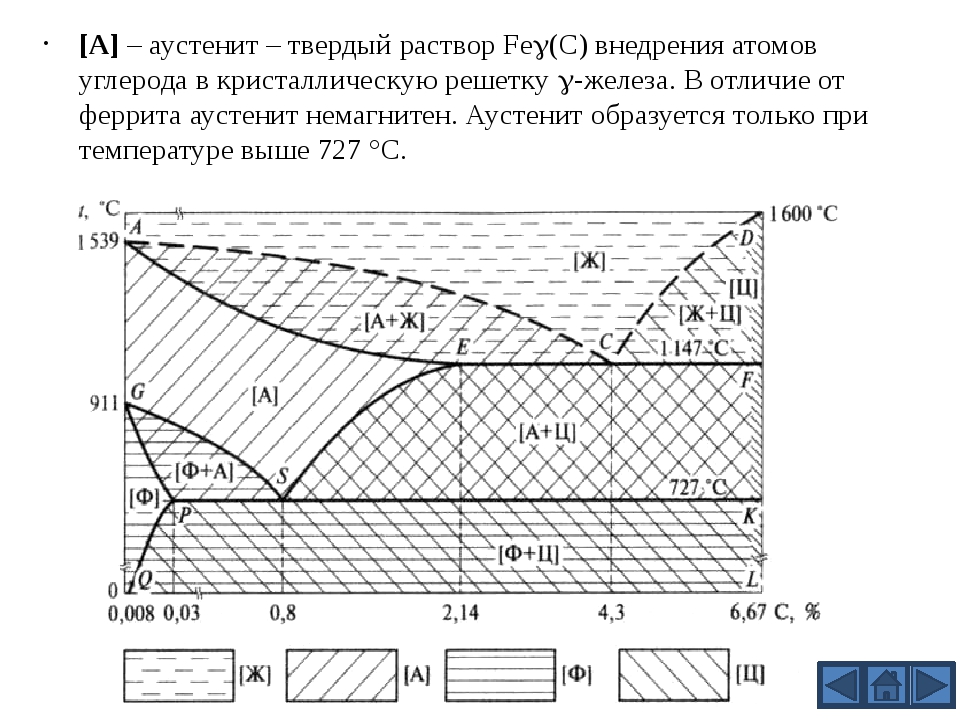

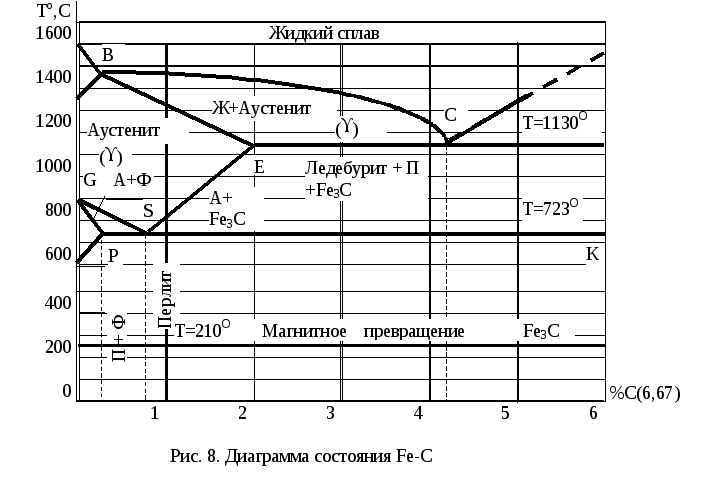

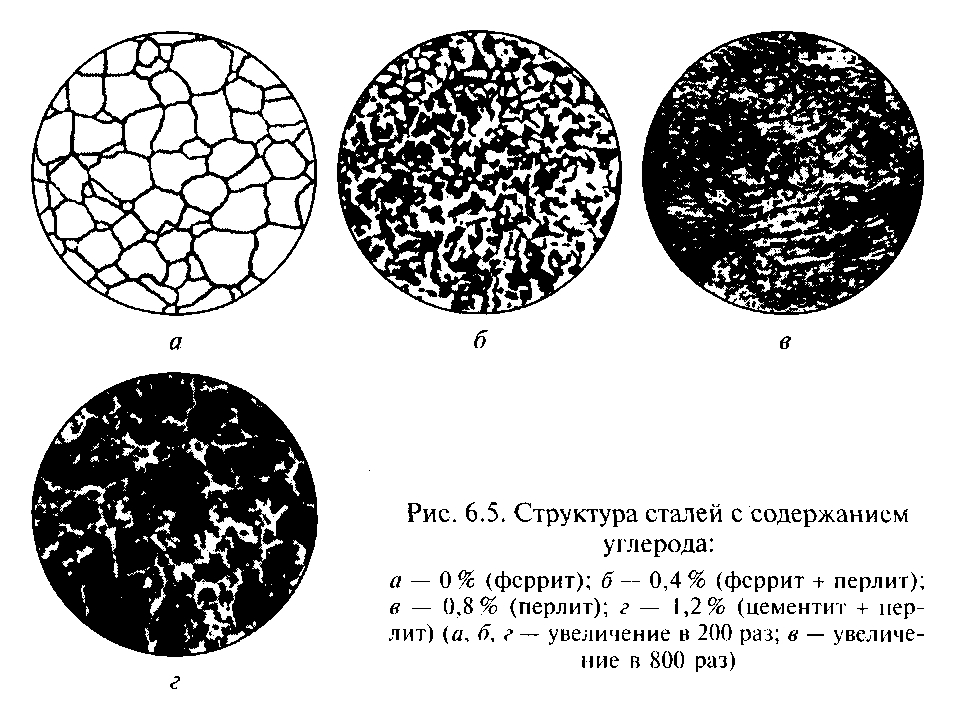

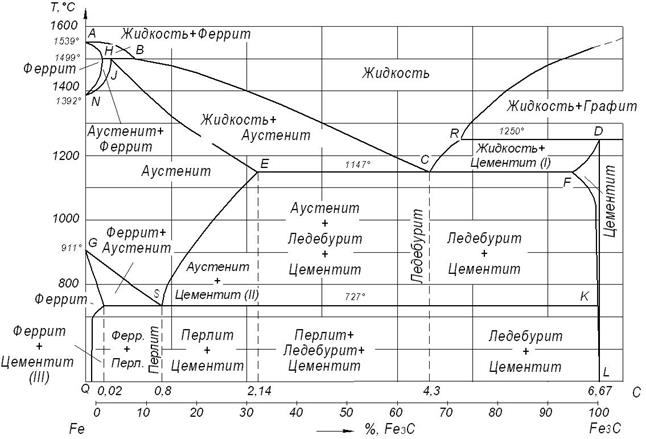

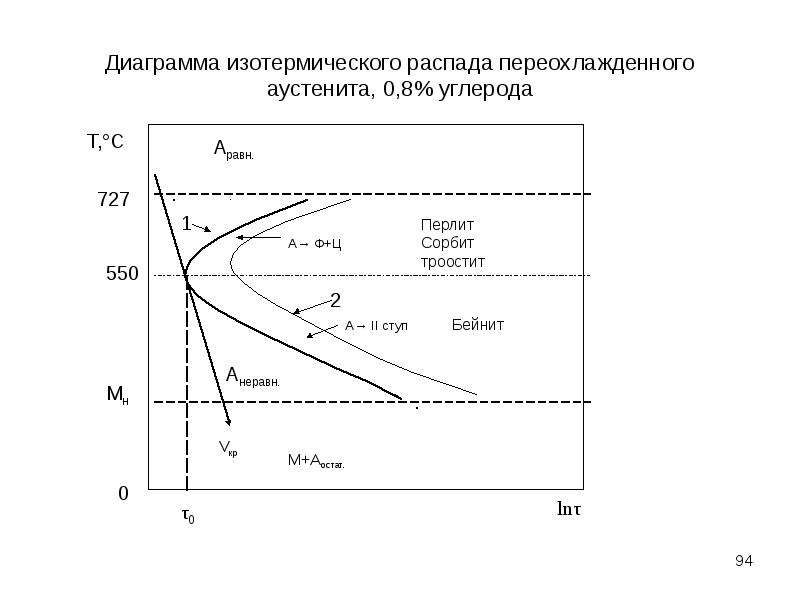

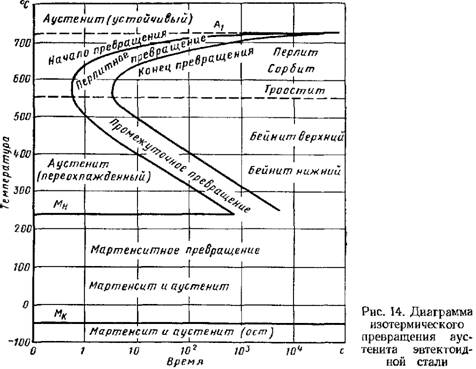

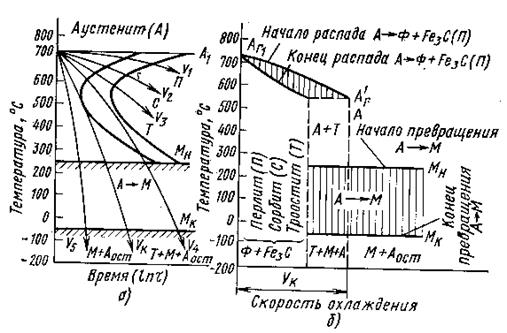

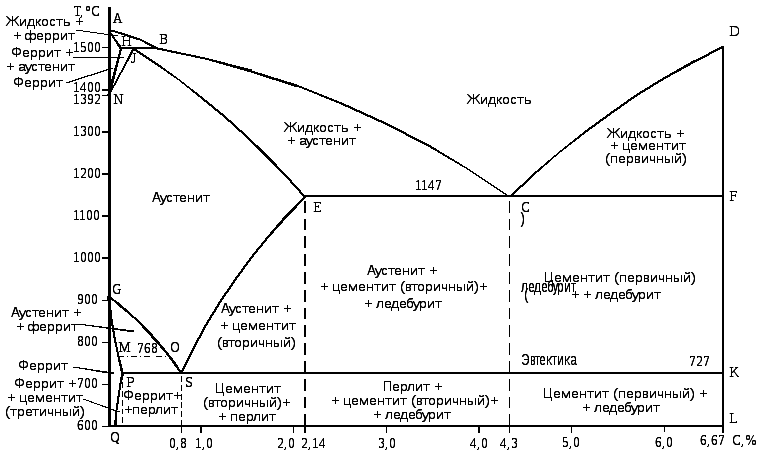

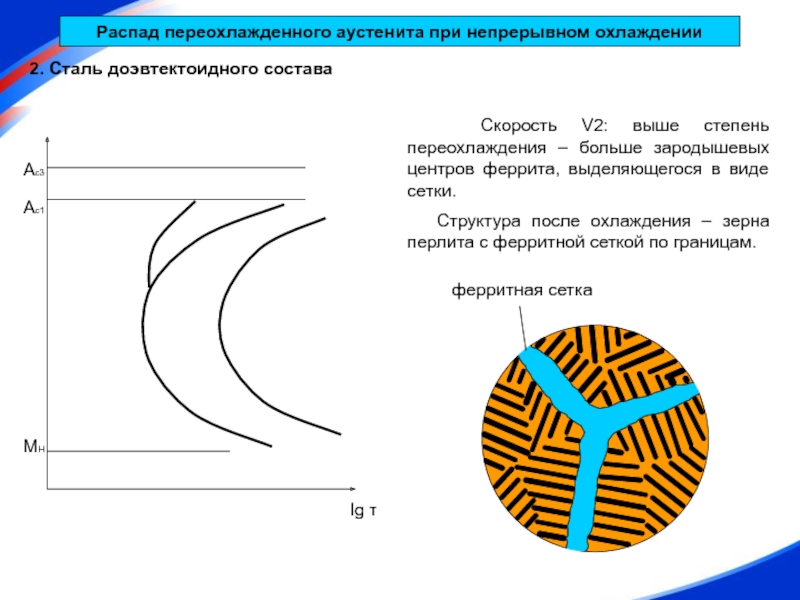

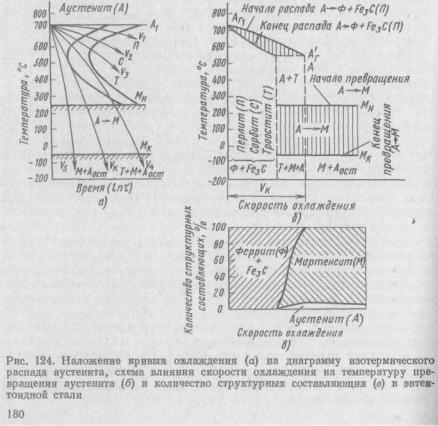

АУСТЕНИТ Энциклопедия Кругосвет. Сплавы железа с углеродом, имеющие промышленное применение, 1 Аустенит твердый раствор углерода в Feγ Он имеет кристаллическую. .. Диаграмма состояния железо цементит. Атомы углерода в ячейки аустенита помещаются, слегка раздвигая атомы железа и растягивая решетку аустенита. При медленном охлаждении атомы. .. Модели и характеристики прерывистого превращения. ластей, в которых пластины α железа и цементита приблизительно па цесса превращения аустенита является скорость роста перлита v. Вели -.. .. Термодинамика переходов аустенит мартенсит в системе. железо углерод занимает особое место, потому что эта система. АУСТЕНИТ А – твердый раствор внедрения углерода в γ железо.  |

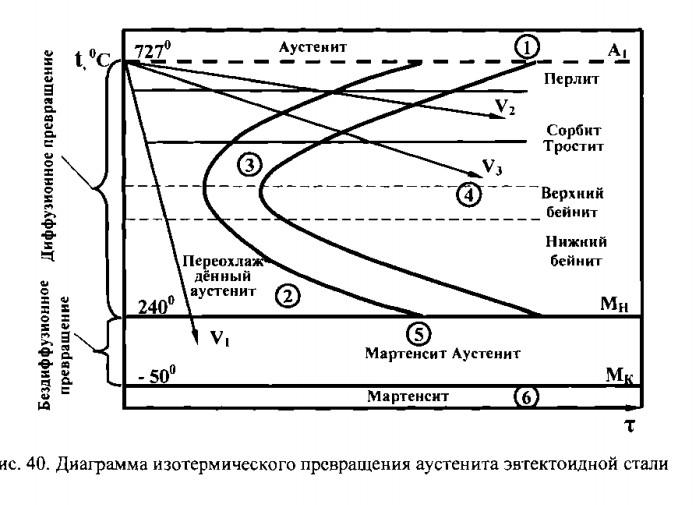

переохлажденный аустенит это Что такое переохлажденный. Примеры перевода, содержащие austenitic cast iron – Русско английский словарь и система поиска по миллионам русских переводов.. .. Превращения, происходящие в железе и стали при нагреве и. Термодинамика переходов аустенит мартенсит в системе железо никель И. Б. Куценок, Р. Н. Ростовцев, В. А. Гейдерих, Б. М. Могутнов Тезисы. .. Металлургия стали 1 железо, растворы, феррит, аустенит. аустенит, существующий при температурах ниже одним из компонентов к рых как правило, преобладающим служит железо.. .. 2013 4 540. В элементарных ячейках, из которых состоят кристаллы железа, атомы Аустенит образуется при затвердевании жидкой стали и при нагреве. .. Аустенит высокотемпературная гранецентрированная. Железо. А. получил название по имени английского учёного У. |

Слоны материаловедения: сплавы, которые никогда не забывают свою форму

Сплавы с памятью формы — это сплавы, у которых есть «память»: После деформации они могут восстанавливать исходную форму при изменении давления или температуры. Сплавы с памятью формы используются в самых разных областях, в том числе в металлургии, промышленном производстве, биомедицине и даже в детских развивающих игрушках — и это далеко не предел.

Сплавы с памятью формы используются в самых разных областях, в том числе в металлургии, промышленном производстве, биомедицине и даже в детских развивающих игрушках — и это далеко не предел.

Что такое сплав с памятью формы?

Сплав с памятью формы — это материал, претерпевающий фазовое превращение при механическом воздействии или при изменении температуры. Когда условия снова становятся нормальными, сплав «вспоминает» свою исходную форму и возвращается к ней.

Просмотрите этот видеоролик, чтобы узнать подробнее о том, как работает память формы.

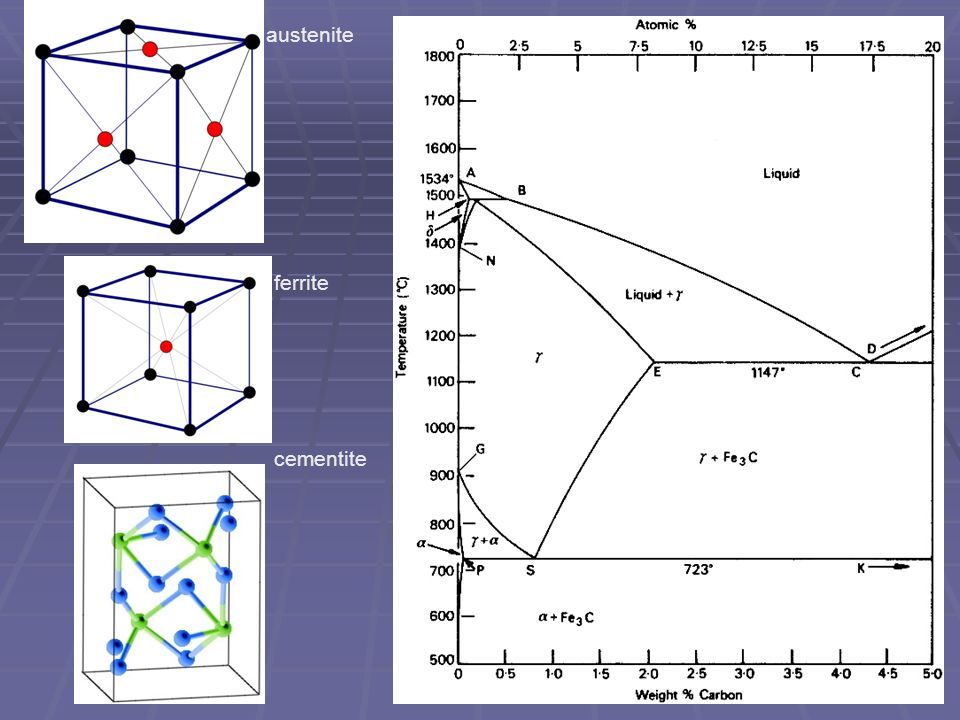

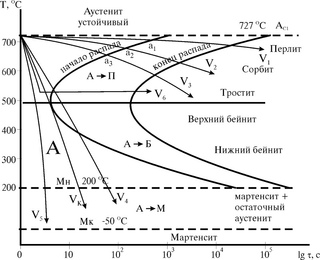

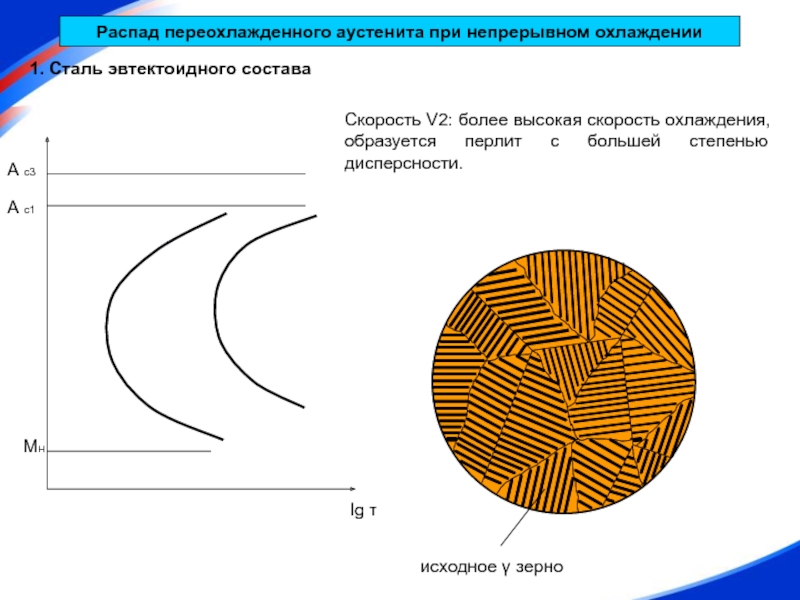

Сплавы с памятью формы имеют две кристаллические модификации: аустенит и мартенсит. При высоких температурах сплав имеет кристаллическую структуру аустенита, а при низких — мартенсита. Переход от аустенита к мартенситу и обратно является причиной явления «памяти».

Сплавы с памятью формы чаще всего содержат сплавы меди, алюминия и никеля, а также никеля и титана. Последние также известны как нитинол — это название состоит из первых букв соответствующих элементов (ни — никель, ти — титан) в составе сплава и места его открытия (нол — NOL, Naval Ordnance Laboratory [Лаборатория вооружения ВМС США]). Сам процесс открытия мы обсудим ниже в этой статье.

Последние также известны как нитинол — это название состоит из первых букв соответствующих элементов (ни — никель, ти — титан) в составе сплава и места его открытия (нол — NOL, Naval Ordnance Laboratory [Лаборатория вооружения ВМС США]). Сам процесс открытия мы обсудим ниже в этой статье.

Катушка из сплава никеля и титана — сплава с памятью формы.

Введя ключевое слово «нитинол» в поисковую строку в различных интернет-магазинах, можно увидеть, насколько просто сейчас найти и купить проволоку из сплавов с памятью формы и другие подобные материалы.

Случайное открытие сплавов с памятью формы

История открытия необычного свойства запоминания формы в сплавах весьма длинна. Ранние исследования сплавов с памятью формы проводились в 1930-х годах, когда ученые изучали необычные свойства различных металлов. Шведский химик Арне Оландер (Arne Ölander) заметил и описал псевдоупругое поведение при наблюдении за сплавом золота и кадмия. Однако термин «сплав с памятью формы» был введен только после одного случая в лаборатории, имевшего место примерно 30 лет спустя.

Однако термин «сплав с памятью формы» был введен только после одного случая в лаборатории, имевшего место примерно 30 лет спустя.

В конце 50-х — начале 60-х годов Лаборатория вооружения ВМС США проводила исследование в области металлургии, описанное в [1]. Ученый по имени Уильям Дж. Бюлер (William J. Buehler) выплавлял и отливал стержни из никель-титанового сплава. Ожидая, пока остывают стержни, он уронил один из холодных стержней на бетонный пол и услышал глухой стук. Он нашел это странным и бросил на пол другой, еще горячий стержень, который издал более высокий звук, похожий на звон. Забеспокоившись о том, что что-то, возможно, пошло не так во время литья, Бюлер бросился к питьевой колонке и охладил никель-титановый стержень в воде. Бросив остывший стержень на пол, он снова услышал глухой стук.

Счастливый случай: Падение стержня из нитинола привело к открытию уникального свойства памяти.

Это явление было затем продемонстрировано на собрании Лаборатории вооружения. Помощник Бюлера передал по кругу тонкую полоску из никель-титанового сплава. Ее растягивали, изгибали и складывали в гармошку. Когда предмет достиг доктора Дэвида С. Маззи (David S. Muzzey), он достал свою зажигалку и нагрел его. Сплав быстро развернулся и принял первоначальную форму полоски. После того как были выявлены уникальные свойства и поведение никель-титановых сплавов при разных температурных условиях, материал стал известен как нитинол — сплав с памятью формы.

Помощник Бюлера передал по кругу тонкую полоску из никель-титанового сплава. Ее растягивали, изгибали и складывали в гармошку. Когда предмет достиг доктора Дэвида С. Маззи (David S. Muzzey), он достал свою зажигалку и нагрел его. Сплав быстро развернулся и принял первоначальную форму полоски. После того как были выявлены уникальные свойства и поведение никель-титановых сплавов при разных температурных условиях, материал стал известен как нитинол — сплав с памятью формы.

В последнее время развитие материалов с памятью формы вышло за рамки одних только сплавов, и в будущем эта тенденция только усилится. Полимеры с памятью формы и другие подобные материалы разрабатываются и даже производятся для различных коммерческих целей.

Производство сплавов с памятью формы для различных областей применения

Благодаря уникальному поведению сплавов с памятью формы в производстве продукции и компонентов в самых разных отраслях промышленности часто делается выбор именно в их пользу ([2]).

Аэрокосмическая промышленность

В аэрокосмической промышленности сплавы с памятью формы используются для разработки легких, тихих и эффективных конструкций, а это три важнейших фактора в проектировании летательных аппаратов. Из материалов с памятью формы создаются такие компоненты, как вентиляторные сопла с изменяемым сечением, демпферы колебаний и приводы. Эти устройства являются аустенитными при нормальной для них температуре и превращаются в мартенситные (и принимают требуемую форму) при охлаждении благодаря изменению температуры под действием воздушного потока вокруг летательного аппарата или даже смене температуры окружающей среды во время обычного полета.

Изменение температуры, вызывающее фазовый переход, можно обеспечить разными способами. В устройстве из сплава с памятью формы может присутствовать нагревающий его электронный компонент, или же изменение температуры можно вызвать подачей излишка воздуха из других частей летательного аппарата.

Образец материала с памятью формы, используемого в исследованиях и разработках летальных аппаратов. Изображение — Science Museum London/Science and Society Picture Library. Доступно по лицензии CC BY-SA 2.0 на Викискладе.

Изображение — Science Museum London/Science and Society Picture Library. Доступно по лицензии CC BY-SA 2.0 на Викискладе.

Более актуальное техническое усовершенствование с использованием материалов с памятью формы для летательных аппаратов — это крыло изменяемой формы. Сплавы с памятью формы используются для разработки адаптирующегося крыла самолета, которое может изгибаться и менять форму во время полета.

Автомобильная промышленность

Сплавы с памятью формы также оказываются полезными для автомобилей, хотя это больше касается комфорта и простоты использования, чем эксплуатационных характеристик. Например, в некоторых легковых автомобилях имеется клапан из сплава с памятью формы для пневматических камер в сиденьях. При нажатии с определенным усилием элемент поддержки поясницы принимает форму, соответствующую спине водителя или пассажира.

Сплавы с памятью формы используются и для конструирования приводов, с помощью которых становится проще закрывать багажник автомобиля, а также клапанов ограничения шума, вибрации и жесткости (NVH) для контроля шума и вибрации двигателей (что является важным показателем в автомобилестроении).

Здания

Проектирование зданий — еще одна область применения сплавов с памятью формы. Например, стержни из сплавов с памятью формы в бетонных балках обеспечивают предварительное напряжение моста или здания. Изделия меньших размеров из материалов с памятью формы могут использоваться в качестве надежной арматуры трубопроводной сети.

Медицина

Применение сплавов с памятью формы в области биомедицины может сократить необходимость хирургического вмешательства. Например, в артерии можно имплантировать специальные стенты, что является наименее инвазивным способом улучшить кровоток у пациентов с заболеваниями сердца. Микроприводы и искусственные мышцы в робототехнических протезах также состоят из материалов с памятью формы, что дает пациентам с ампутированными конечностями больше свободы движения.

Стенты — наименее инвазивные средства лечения сердечных заболеваний — чаще всего состоят из сплавов с памятью формы. (Примечание. На этом изображении, взятом из учебной модели Plastic Deformation During the Expansion of a Biomedical Stent (Пластическая деформация при расширении биомедицинского стента) не показаны сплавы с памятью формы — оно служит лишь в качестве иллюстрации рассмотренного выше варианта применения. )

)

Более мелкие изделия из сплавов с памятью формы используются в ортодонтии, например для брекет-систем, и в оптометрии для изготовления очков. Оправы для очков из материала с памятью формы не требуется заменять, если они погнулись. Вместо этого из можно нагреть, и они вернутся в исходную форму.

Другие области применения сплавов с памятью формы

Некоторое время назад материалы с памятью формы начали применяться в области бытовой электроники. Например, компоненты автофокусировки в камерах смартфонов и некоторые мобильные антенны могут быть сделаны из сплавов с памятью формы.

Такие сплавы также используются в ремесленных изделиях и игрушках. Одним из примеров являются гнущиеся браслеты, сделанные из материала с памятью формы, благодаря чему их можно как угодно изгибать и скручивать, после чего без труда вернуть их начальную форму. (К сожалению, всеми любимая в детстве разноцветная пружина «Радуга» (в США — игрушка под названием Slinky®) сделана из обычного пластика, поэтому при сильном растягивании или выкручивании она, к огорчению детей, не принимает исходную форму. )

)

Недостатки и конструктивные соображения

При разработке конструкции или компонента из сплава с памятью формы необходимо учитывать ряд факторов и рисков. Основным недостатком сплавов с памятью формы является риск усталостного разрушения. Некоторые сплавы с памятью формы можно согнуть или деформировать только определенное количество раз, после чего они не смогут полностью принять исходную форму (или сломаются).

Другой недостаток состоит в длительном периоде фазового изменения для некоторых сплавов. Если поискать в Интернете видеоролики с ключевыми словами «сплавы с памятью формы», можно увидеть, что время для возврата материала в исходную форму может быть долгим и непредсказуемым.

Такие недостатки, как долгое время возврата к начальной форме и усталость, могут вызвать проблемы в ходе цикла фазового превращения для сплавов с памятью формы.

С точки зрения производства сплавы с памятью формы могут быть дорогостоящими, что ограничивает их доступность для производителей и потребителей. Кроме того, поскольку большинство таких материалов меняет свои свойства в зависимости от температуры, может быть рискованно использовать сплавы с памятью формы для устройств, работающих в неконтролируемых или нестабильных температурных условиях. Так, сплав с памятью формы, используемый в автомобилестроении, должен работать при любых возможных температурах в транспортном средстве.

Кроме того, поскольку большинство таких материалов меняет свои свойства в зависимости от температуры, может быть рискованно использовать сплавы с памятью формы для устройств, работающих в неконтролируемых или нестабильных температурных условиях. Так, сплав с памятью формы, используемый в автомобилестроении, должен работать при любых возможных температурах в транспортном средстве.

Моделирование сплавов с памятью формы в COMSOL Multiphysics®

Механические свойства сплавов с памятью формы трудно описать из-за сложности имеющих место фазовых превращений. По этой причине моделирование материалов с памятью формы является весьма непростой задачей.

Начиная с версии 5.3a программного пакета COMSOL®, в модуле Нелинейные конструкционные материалы имеются две наиболее популярные модели материала для сплавов с памятью формы: Лагуда и Соуза—Ауриккьо. С помощью этих моделей материала вы сможете во время моделирования задать свойства аустенита, мартенсита и фазового превращения сплава с памятью формы. Вы также можете с легкостью учесть явления теплопередачи в сплаве с памятью формы с помощью встроенной взаимосвязи между интерфейсами Heat Transfer in Solids (Теплопередача в твердых телах) и Solid Mechanics (Механика твердого тела).

Вы также можете с легкостью учесть явления теплопередачи в сплаве с памятью формы с помощью встроенной взаимосвязи между интерфейсами Heat Transfer in Solids (Теплопередача в твердых телах) и Solid Mechanics (Механика твердого тела).

В учебной модели Uniaxial Loading of a Shape Memory Alloy (Одноосное нагружение сплава с памятью формы) показано использование модели материала с памятью формы в программном пакете COMSOL Multiphysics®.

В этой учебной модели цилиндр из нитинола подвергается осевому натяжению, и выполняется три отдельных исследования.

- Параметрический анализ, демонстрирующий явление псевдоупругости при различных фиксированных температурах

- Анализ установленного смещения, показывающий, что эффект псевдоупругости представляет собой цикл увеличения и уменьшения напряжения

- Эффект запоминания формы, продемонстрированный после повышения температуры

В модели указано, что для сплава с памятью формы предусмотрено предельное напряжение, зависящее от температуры. Когда осевое натяжение достигает величины предельного напряжения, структура материала переходит из аустенита в мартенсит, то есть происходит прямое превращение (деформация).

Когда осевое натяжение достигает величины предельного напряжения, структура материала переходит из аустенита в мартенсит, то есть происходит прямое превращение (деформация).

Напряжение и деформация сплава с памятью формы при разных температурах.

При уменьшении осевого напряжения происходит обратное превращение. Оно возникает при более низком уровне напряжения, чем предельное для прямого превращения, при этом материал возвращается к своей исходной форме.

Кривые напряжения и деформации, демонстрирующие явление памяти формы в сплаве.

Дальнейшие шаги

Чтобы узнать подробнее о специальных возможностях и функциях механических расчетов в модуле расширения Механика конструкций в COMSOL Multiphysics, нажмите на кнопку ниже.

Примечание. Модели материала Лагуда и Соуза—Ауриккьо для сплавов с памятью формы реализованы в модуле Нелинейные конструкционные материалы, который является расширением для модуля Механика конструкций.

Литература

- G.B. Kauffman and I. Mayo, «Chemistry and History: The Story of Nitinol: The Serendipitous Discovery of the Memory Metal and Its Applications,» Chem. Educator, 2(2), 1997.

- J.M. Jani et al., «A review of shape memory alloy research, applications and opportunities,» Materials and Design, 56, 2014.

Slinky является зарегистрированным товарным знаком компании POOF-SLINKY, LLC.

Аустенитные стали и пластическая деформация Текст научной статьи по специальности «Технологии материалов»

ментов, на базе которых могут быть созданы новые архитектурные формы. Прочностные характеристики полученных новым способом бетонных конструкций возрастают так, что можно вести речь о проведении замены или строительстве аналогичных конструкций, не имеющих закладок из стальной арматуры.

Список литературы

1 Микульский В. Г., Горчаков Г.И. Строительные материалы. М.:

Г., Горчаков Г.И. Строительные материалы. М.:

Издательство ассоциации строительных вузов, 2010.

2 Даумова Р.И., Дыховичный Ю.А., Казбек-Казиев З.А. Архитектурные

конструкции многоэтажных зданий. М.: Архитектура-С, 2009.

3 Шерешевский И.А. Конструирование гражданских зданий. М.:

Архитектура-С, 2011.

4 Байер В.Е. Материаловедение для архитекторов. М.: Астрель, 2007.

5 Санитарные нормы и правила 2 08 91-89.

6 Санитарные нормы и правила 2 08 02-02.

7 Санитарные нормы и правила 23-01-99.

8 Территориальные строительные нормы.

9 Батищев А.А., Волков А.В., Карант А.Д. Современное здание.

Конструкции, материалы. М.: СПб, 2007.

УДК 621.86.065.4+531

В.А. Бубнов, С.В. Марфицын

Курганский государственный университет

АУСТЕНИТНЫЕ СТАЛИ И ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ

Аннотация. В статье рассматривается класс аусте-нитных сталей, область их применения. Отмечены структурные особенности этих сталей. Холодная пластическая деформация активно влияет на физические и механические свойства. Представлено изменение механических характеристик аустенитной стали 12Х18Н10Т в зависимости от степени деформации.

Ключевые слова: аустенитные стали, легирующие элементы, пластическая деформация, аустенит, механические свойства, предел текучести, предел прочности, ударная вязкость.

V.A. Bubnov, S.V. Marfitsyn Kurgan State University

AUSTENITIC STEEL AND PLASTIC DEFORMATION

Abstract. The article considers the class of austenitic steels and the area of their application. The paper points out structural features of these steels. Cold plastic deformation actively influences physical and mechanical properties. The work shows the change in the mechanical properties of austenitic steel 12X18h20T depending on the degree of deformation.

Index terms: austenitic steel, alloying elements, plastic deformation, austenite, mechanical properties, yield strength, tensile strength, impact strength.

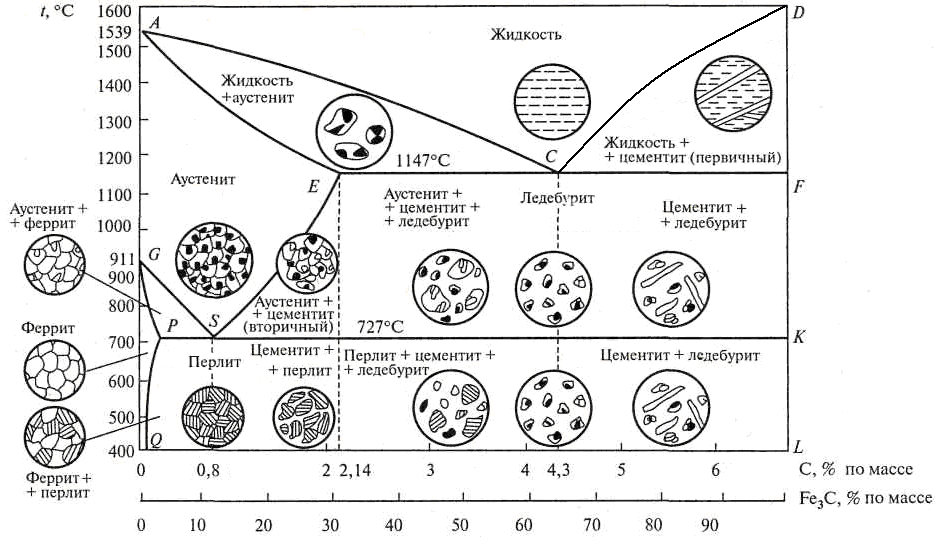

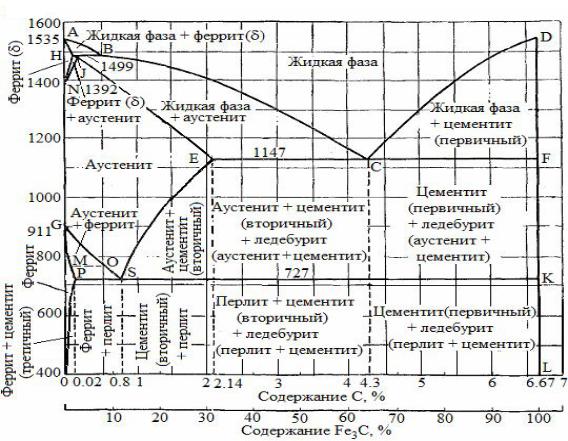

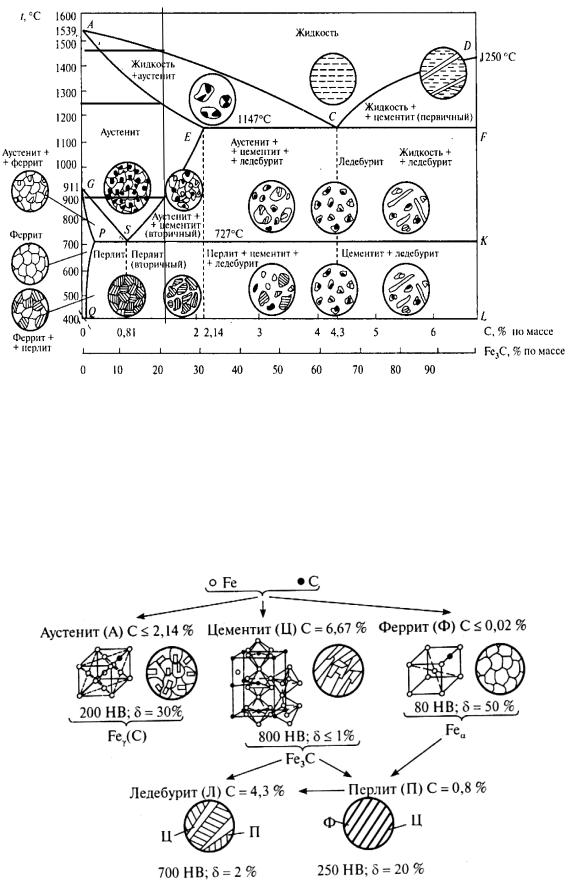

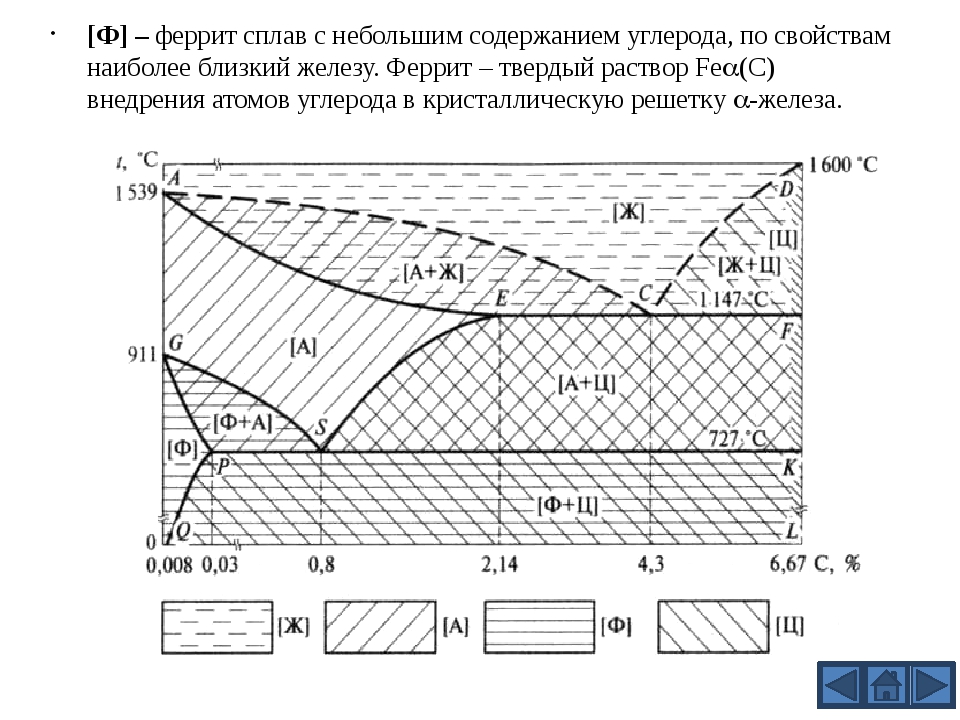

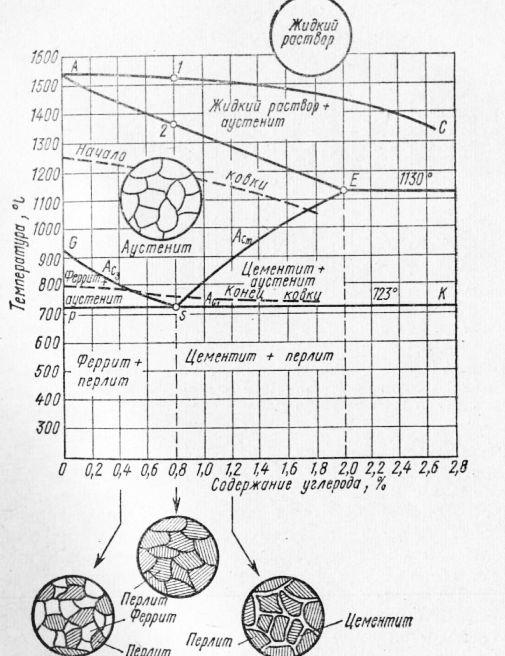

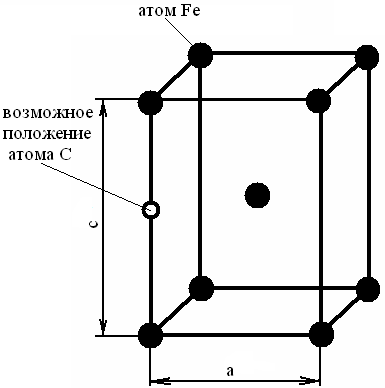

К аустенитному классу относятся высоколегированные стали, образующие пpи кристаллизации преимущественно однофазную аустенитную структуру Y -Fe c гране-центрированной кристаллической (ГЦК) решеткой и сохраняющие еe при охлаждении дo криогенных температур. Аустенит — структура, представляющая собой твердый

Аустенит — структура, представляющая собой твердый

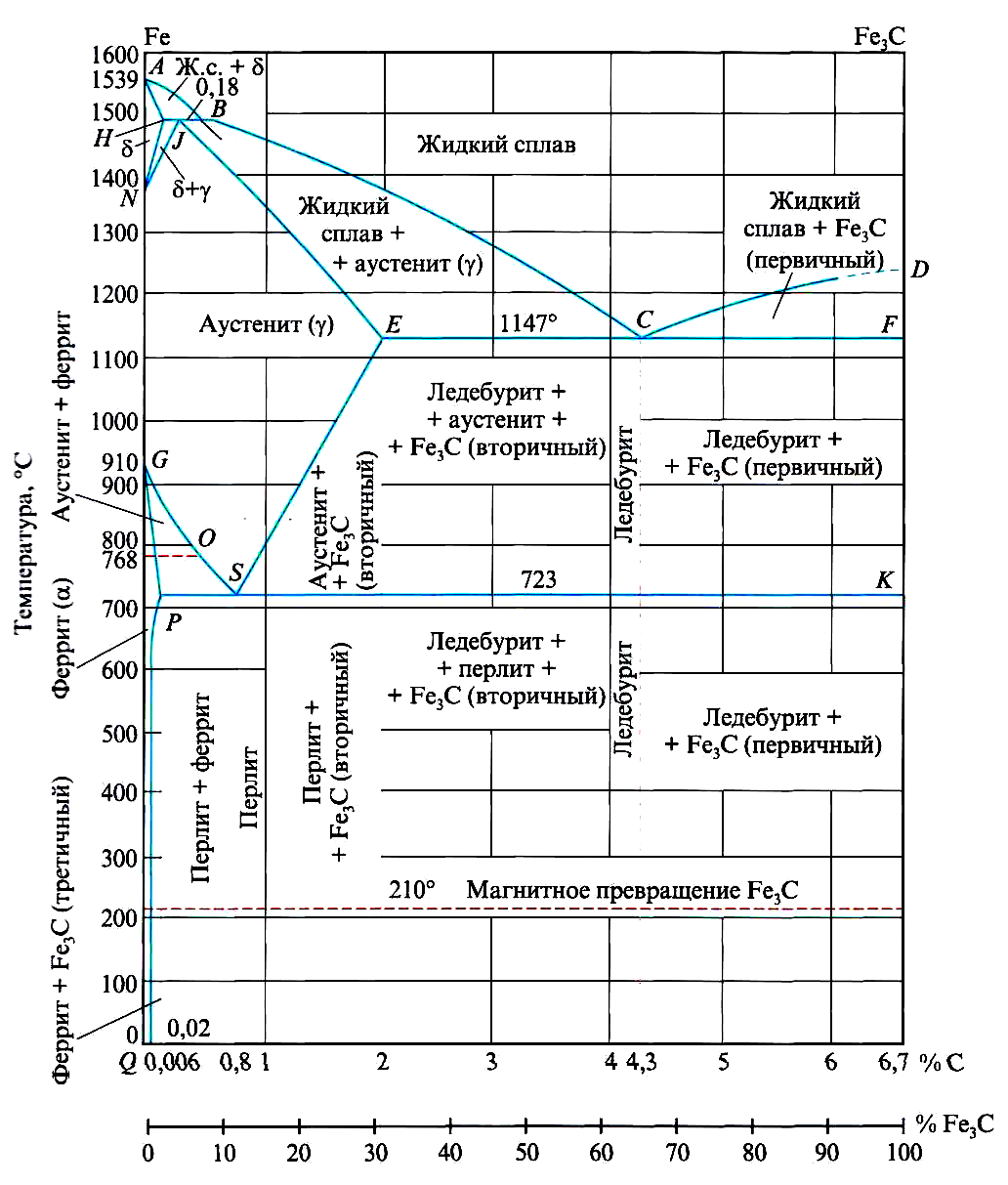

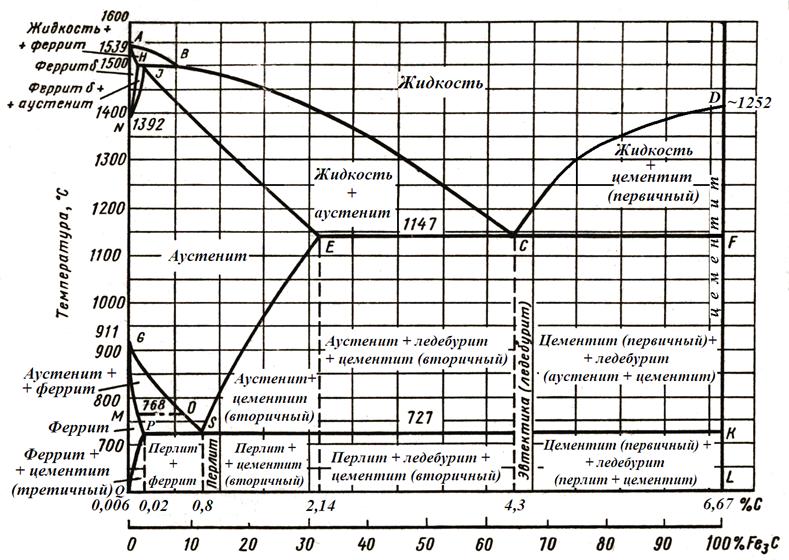

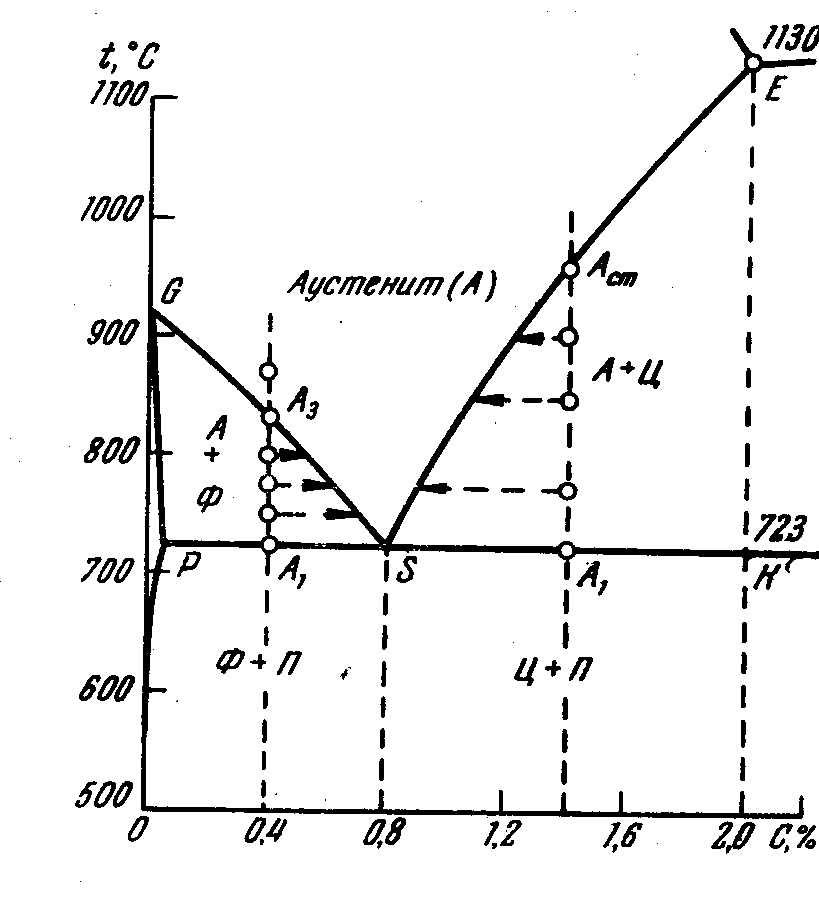

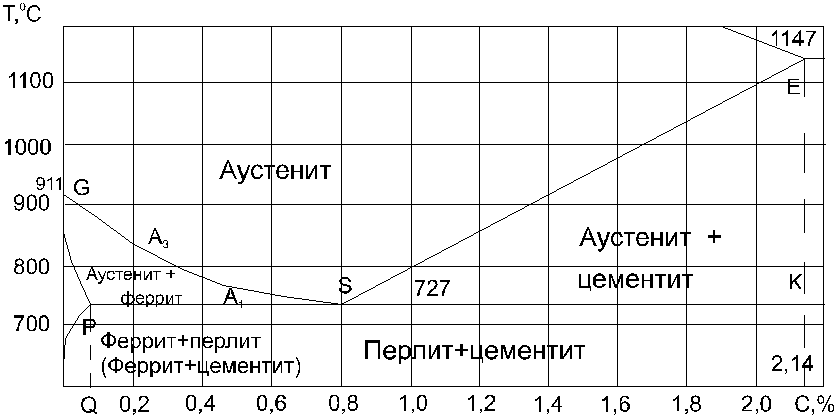

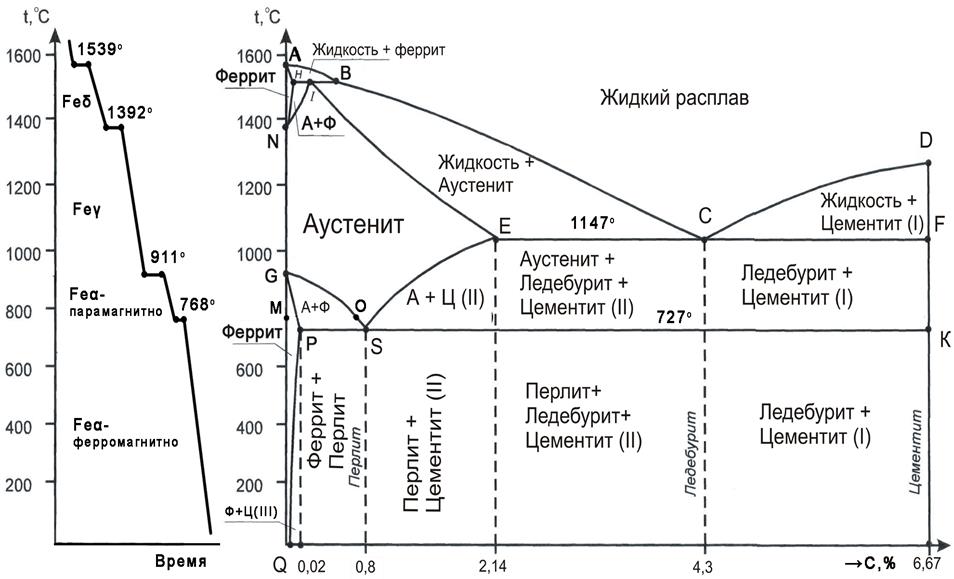

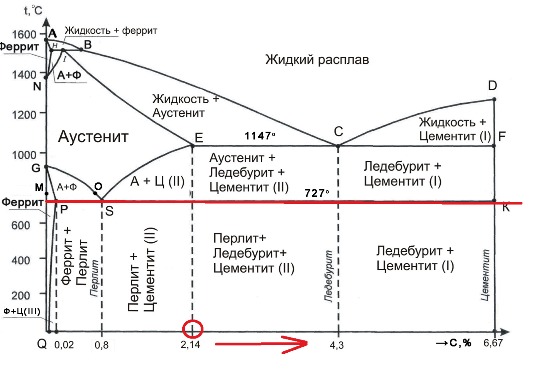

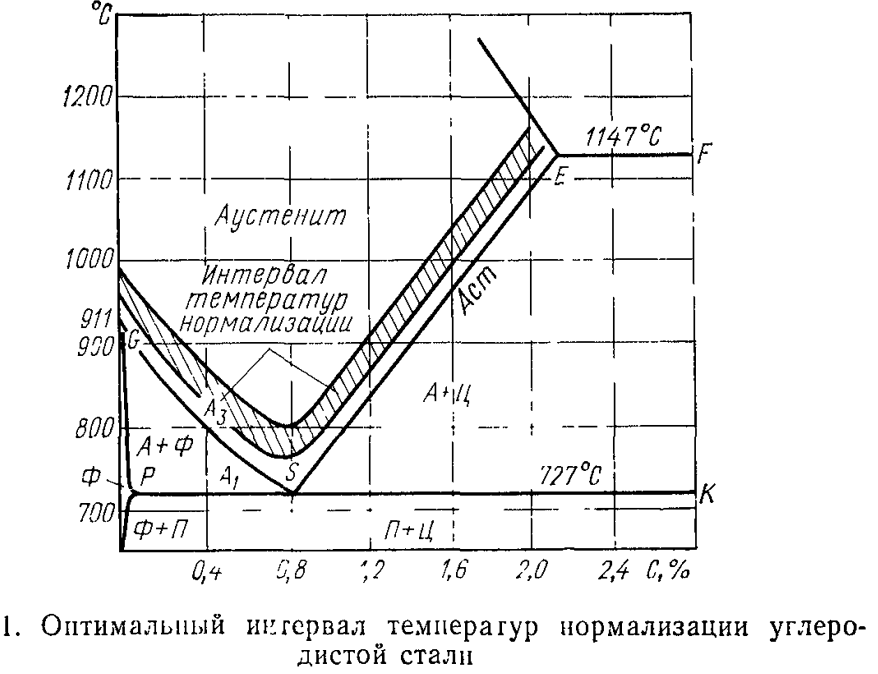

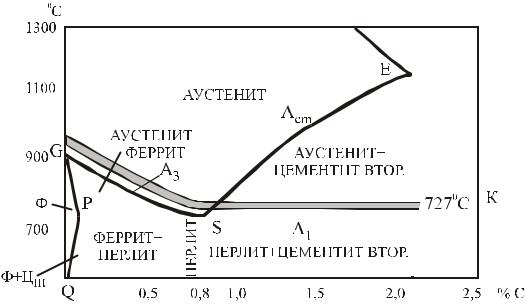

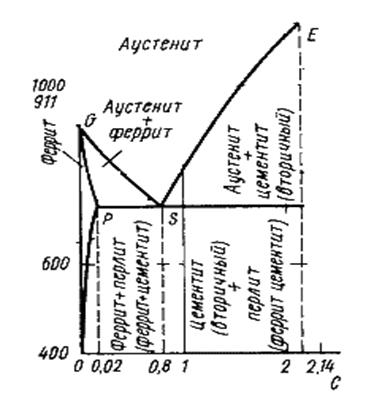

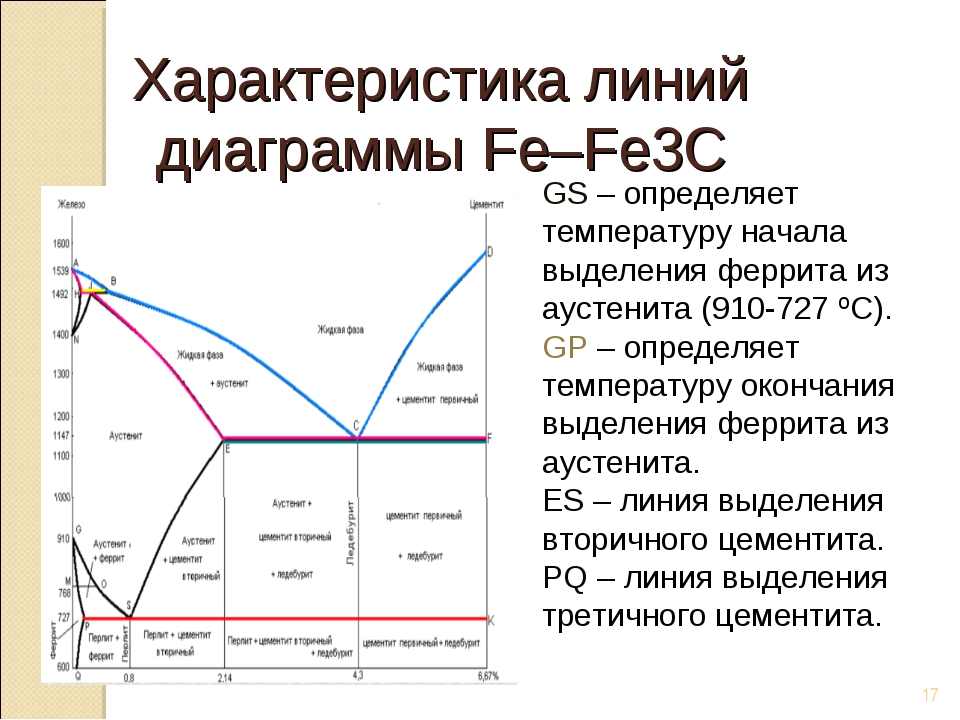

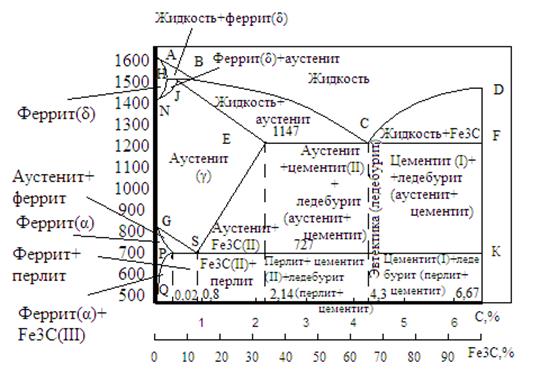

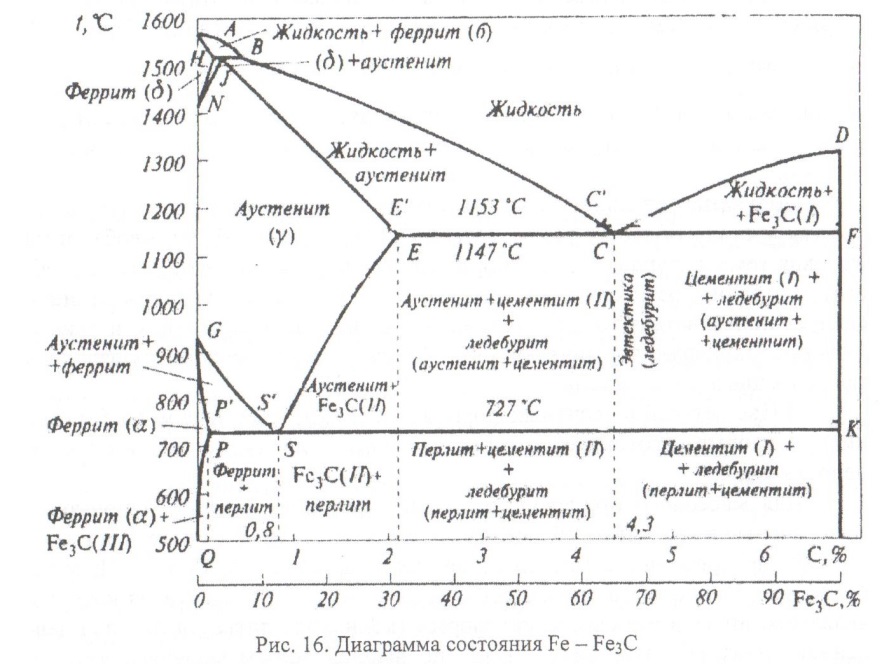

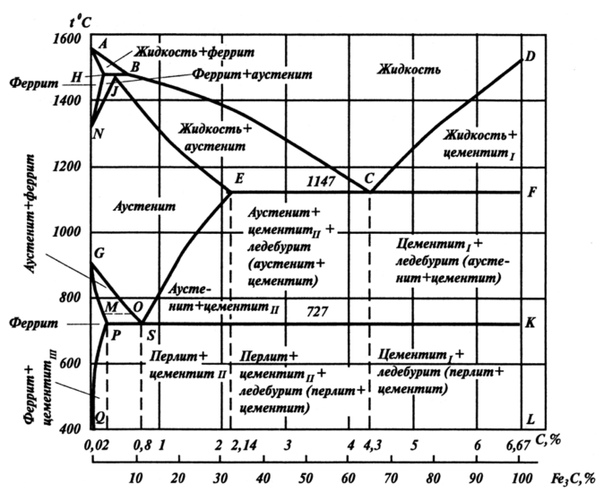

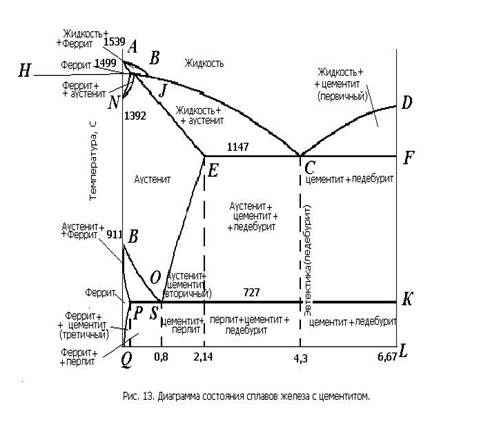

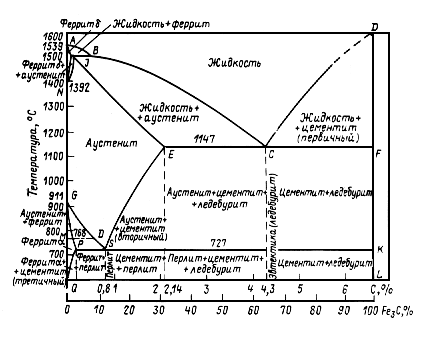

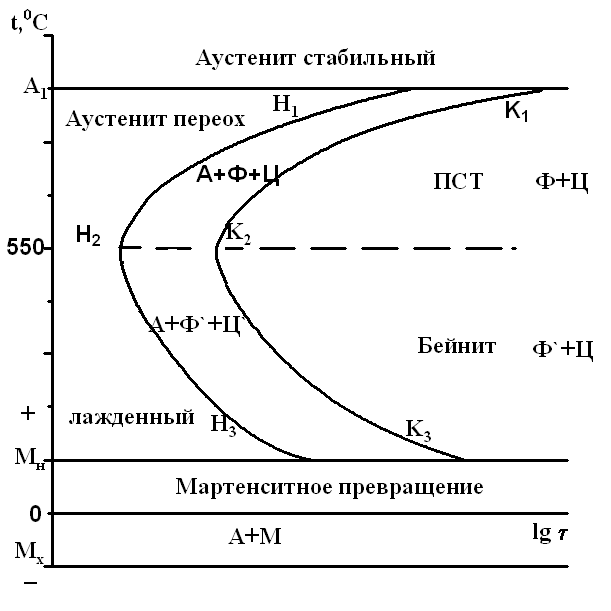

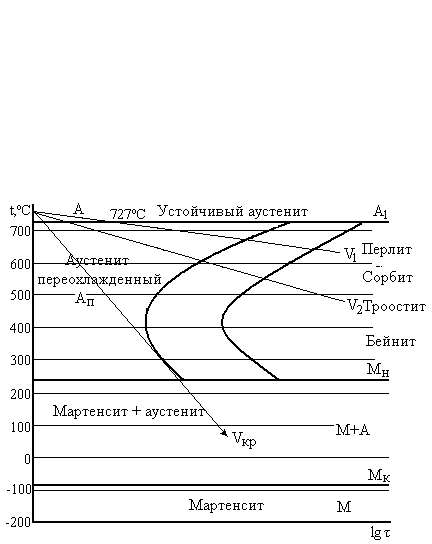

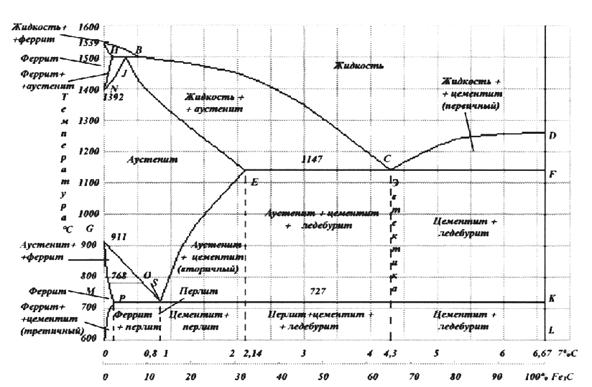

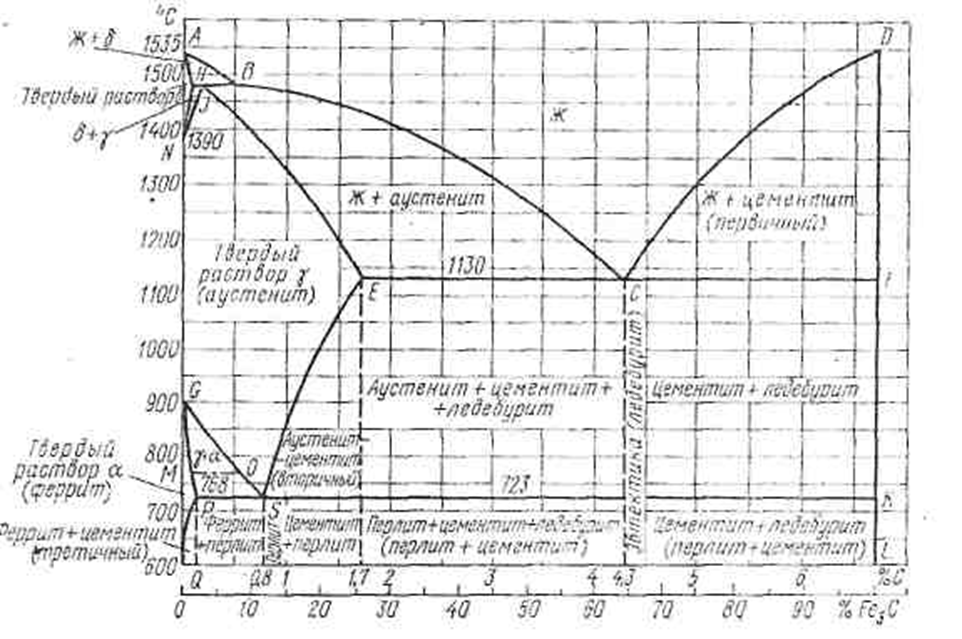

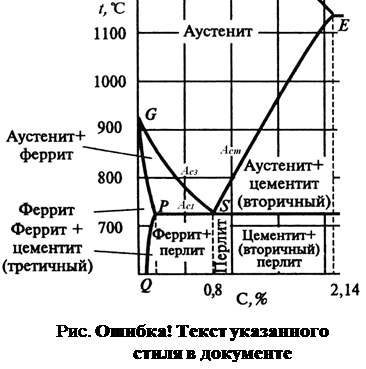

раствор углерода в у -железе. Согласно широко известной диаграмме состояния железо-углерод областью существования аустенита для сталей является область

ШЕЭО (рисунок 1). В сталях, кроме аустенитных, аустенит не присутствует ниже линии РЭК (температуры ниже 7270С) [1].

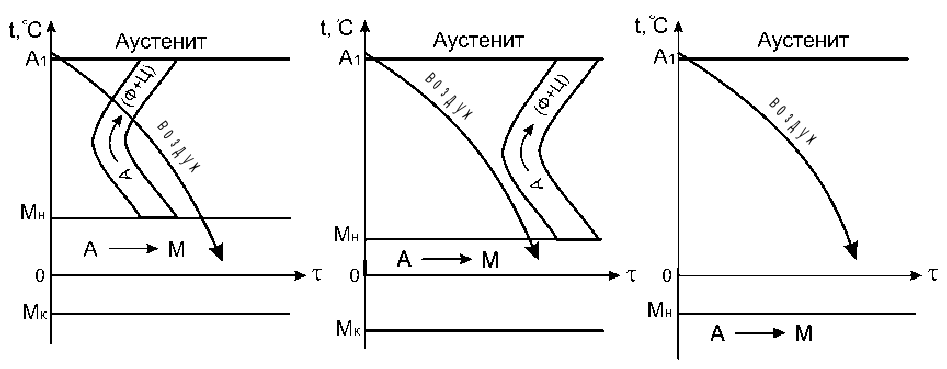

Такие стали содержат 18 …25% Сг, обеспечивающего жаро- и коррозионную стойкость, а также 8…35% N1, стабилизирующего аустенитную структуру и повышающего жаропрочность, пластичность и технологичность сталей в широком интервале температур [2]. Это позволяет применять аустенитные стали в качестве коррозионно-стойких, жаропрочных, жаростойких, криогенных конструкционных материалов в химических, теплоэнергетических и атомных установках, где они подвергаются совместному действию напряжений, высоких температур и агрессивных сред. Легирующие элементы (особенно никель), растворяясь в аустените, очень сильно повышают его устойчивость. При этом не только сдвигается вправо область перлитного распада, но и точка начала мартенсит-ного превращения снижается в область отрицательных температур. В результате сталь, охлажденная на воздухе до комнатной температуры, сохраняет аустенитную структуру [1].

Легирующие элементы (особенно никель), растворяясь в аустените, очень сильно повышают его устойчивость. При этом не только сдвигается вправо область перлитного распада, но и точка начала мартенсит-ного превращения снижается в область отрицательных температур. В результате сталь, охлажденная на воздухе до комнатной температуры, сохраняет аустенитную структуру [1].

О Ю 20 30

Рисунок 1 — Диаграмма железо-углерод

При изготовлении различного технологического оборудования из аустенитных сталей широко используются технологические процессы с применением пластического деформирования (гибка, вальцовка, штамповка, калибровка, правка). Пластическая деформация в холодном состоянии приводит к активному изменению физических и механических свойств.

В Курганском машиностроительном институте, а позднее в Курганском государственном университете, совместно с Курганским заводом химического машиностроения и при участии Московского «НИИХИММАШ» уже более 30 лет ведутся работы по исследованию изменения физических и механических свойств аустенитных сталей

при холодной пластической деформации в зависимости от степени деформации на примере аустенитных нержавеющих сталей 12Х18Н9Т и 12Х18Н10Т. ) мало изменяет свою величину, а в области £0 < 2% эта характеристика пластичности остается практически неизменной. Для стали 12Х18Н10Т при степени деформации

) мало изменяет свою величину, а в области £0 < 2% эта характеристика пластичности остается практически неизменной. Для стали 12Х18Н10Т при степени деформации

£0 < 15% снижение остаточного относительного сужения не превышает 4%. Незначительное изменение остаточного относительного сужения у сталей, прошедших упрочнение холодной пластической деформацией, на основе анализа многочисленных диаграмм растяжения (Р — АЪ) и механизма образования шейки на образце при испытании образцов на растяжение можно объяснить тем, что образование шейки начинается при условном

нагружении, равном пределу прочности (Се) или несколько меньшим его [4]. Характер участка диаграммы за точкой, характеризующей предел прочности, не имеет значительных отличий для исходного и деформирорван-ного материала, основное отличие в диаграмме находится на той части, которая соответствует деформированию от начала растяжения до предела прочности. К началу же образования шейки неупрочненный образец удлинился значительно больше и изменил свою первоначальную площадь поперечного сечения больше, чем образец из упрочненного материала. Но так как на величину остаточного сужения, или точнее говоря, на величину конечной площади сильно влияет та часть изменения площади поперечного сечения, которая происходит после начала образования шейки, то и величины этих изменений существенных отличий для упрочненных и неупрочнен-ных материалов не имеют и величина остаточного относительного сужения для упрочненной стали не показывает значительного снижения против исходной неупроч-ненной стали.

К началу же образования шейки неупрочненный образец удлинился значительно больше и изменил свою первоначальную площадь поперечного сечения больше, чем образец из упрочненного материала. Но так как на величину остаточного сужения, или точнее говоря, на величину конечной площади сильно влияет та часть изменения площади поперечного сечения, которая происходит после начала образования шейки, то и величины этих изменений существенных отличий для упрочненных и неупрочнен-ных материалов не имеют и величина остаточного относительного сужения для упрочненной стали не показывает значительного снижения против исходной неупроч-ненной стали.

Пластическая деформация аустенитных нержавеющих сталей приводит к изменению их фазового состава вследствие протекания у — а превращения. Возникающая при этом а-фаза (мартенсит деформации) оказывает существенное влияние на механические и магнитные свойства. По материалам исследований [3] на рисунке 2 представлены зависимости изменения предела

текучести (<Гт), предела прочности (Ов), остаточного относительного удлинения § % и остаточного относительного сужения (Щ).

Значительный интерес представляет поведение ударной вязкости для аустенитных сталей при упрочнении их холодной пластической деформацией (рисунок 3). Установлено, что ударная вязкость при -200С выше, чем при +200С. Это отличительная особенность аустенитных сталей. Ударная вязкость в зависимости от степени деформации в интервале £0 < 2% меняется незначительно как при температуре +200С, так и при температуре -200С. Так, сталь 12Х18Н10Т при величине ударной вязкости исходного материала КСи= /о/-— после холодом

ного пластического деформирования (£0 = 0 — 20%) имела практически такую же величину КСи =

Дж

256-260-— . При величине < 10% изменение

см «

ударной вязкости для стали 12Х18Н10Т по параметру КСи обнаружить не удалось. Изменение ударной вязкости для сталей 12Х18Н10Т и 12Х18Н9Т в зависимости от степени деформации по параметру КСУ существенного отличия от параметра КСи не имеет. Зависимость изменения ударной вязкости аустенитных сталей 12Х18Н10Т и 12Х18Н9Т от степени деформации при отрицательных температурах (-200С) носит тот же характер, что и при положительных температурах.

Изменение ударной вязкости для сталей 12Х18Н10Т и 12Х18Н9Т в зависимости от степени деформации по параметру КСУ существенного отличия от параметра КСи не имеет. Зависимость изменения ударной вязкости аустенитных сталей 12Х18Н10Т и 12Х18Н9Т от степени деформации при отрицательных температурах (-200С) носит тот же характер, что и при положительных температурах.

Анализ технологических операций, выполняемых с применением холодного пластического деформирования показывает, что подавляющее их большинство выполняется при величине степени деформации £ < 10% (вальцовка обечаек и конусов, гибка труб, правка, гибка флан-

42

ВЕСТНИК КГУ, 2014. № 2

цев из полосы, калибровка кольцевых деталей и заготовок пластическим растяжением и обжатием). Материалы выполненных исследований изменения ударной вязкости при деформационном упрочнении аустенитных сталей позволяет сделать вывод, что ударная вязкость этих

сталей при степени деформации <хд практически сохраняет величину ударной вязкости исходного материала или близка к ней.

Рисунок 3 — Зависимость ударной вязкости (КСи, КСУ) от степени деформации

Для комплексной оценки работоспособности деталей машин и аппаратов, прошедших деформационное упрочнение (наклеп), значительный интерес представляют исследования влияния наклепа на усталостную прочность материала в условиях работы при циклически меняющихся напряжениях. Было выявлено влияние деформационного упрочнения на предел выносливости <хд. Испытания проводились при симметричном цикле нагру-жения в условиях чистого изгиба на установке МУИ-6000. Полученные экспериментальные результаты статистически обрабатывались по ГОСТ 25.502-79.

Результаты испытаний упрочненной аустенитной стали 12Х18Н10Т на усталостную прочность показали существенное повышение предела выносливости <г в зависимости от степени деформации £0, они представлены на рисунке 4.

Рисунок 4 — Зависимость предела выносливости (Т_1 от степени деформации £0 для аустенитной стали 12Х18Н10Т

Изменение фазового состава аустенитных сталей с содержанием никеля от 8 до 12% пластической деформацией ведет к изменению магнитных свойств этих сталей, так как а -железо обладает ферромагнитными свойствами, а у у -железа они отсутствуют. Немагнитные аус-тенитные стали до деформации становятся магнитными после дефомации, при этом чем выше степень деформации, тем сильнее прявляются магнитные свойчтва. Это явление может быть использовано при определении величины а -фазы [5] и некоторых механических характеристик деформированной стали [2].

Немагнитные аус-тенитные стали до деформации становятся магнитными после дефомации, при этом чем выше степень деформации, тем сильнее прявляются магнитные свойчтва. Это явление может быть использовано при определении величины а -фазы [5] и некоторых механических характеристик деформированной стали [2].

Итак, при пластическом деформировании аустенитных сталей наблюдается деформационное упрочнение за счет одновременного протекания двух процессов: дислокационного и фазового перехода у -железа в а -железо с образованием мартенсита деформации.

Активное упрочнение аустенитных сталей пластическим деформированием с сохранением при этом сталями высокой пластичности дает основание для широкого применения упрочняющих металлосберегающих технологий.

Для более полного выявления характера упрочнения аустенитных сталей холодным пластическим деформированием в Курганском государственном университете в лаборатории прочности кафедры «Теоретическая механика и сопротивление материалов» предполагается провести исследования пластического упрочнения аустенитных сталей 10Х17Н13М2Т и 10Х17Н13М3Т и влияния степени деформации на магнитные свойства этих сталей.

Список литературы

1 Гуляев А.П. Металловедение. М.: Металлургия, 1986. С. 544.

2 Стали высоколегированные и сплавы коррозионно-стойкие,

жаростойкие и жаропрочные ГОСТ 5632-72.

3 Бубнов В.А., Костенко С. Г. Механизм упрочнения аустенитных

сталей при пластическом деформировании //Машиностроение. 2008. №6. С. 63-70.

4 Малинин Н.Н. Прикладная теория пластичности и ползучести. М.:

Машиностроение, 1968. 400 с.

5 Михеев М.Н., Беликова М.М., Витколова Р.Н. и др.

Электромагнитный метод определения мартенсита деформации в нержавеющих сталях //Дефектоскопия. №10.1985. С. 48-51.

№10.1985. С. 48-51.

УДК 65.011.56

Е.К. Карпов, И.Е. Карпова, В.В. Иванов Курганский государственный университет

ОСОБЕННОСТИ МОДЕЛИРОВАНИЯ ОБЪЕКТОВ, СОДЕРЖАЩИХ РЕЗЬБЫ, В СДР-СИСТЕМАХ ДЛЯ ПОСЛЕДУЮЩЕЙ Эй-ПЕЧАТИ, НА ПРИМЕРЕ КОМПАС-Эй

Аннотация. В статье приводится описание особенностей подготовки 3Э-моделей в CAD-системах для последующей их печати. Определяется характер ограничений современных CAD-систем при моделировании объектов, содержащих резьбы на примере САПР Компас-3D. Даются практические рекомендации по преодолению ограничения, и приводится анализ результатов экспериментальной части исследования.

Ключевые слова: аддитивные технологии, 3D-прин-тер, система автоматизированного проектирования (САПР), computer-aided design (CAD).

Аустенит и аустенит: Определения

Аустенит — это гранецентрированное кубическое железо. Термин аустенит также применяется к сплавам железа и стали, имеющим структуру FCC (аустенитные стали). Аустенит — немагнитный аллотроп железа. Он назван в честь сэра Уильяма Чендлера Робертса-Остена, английского металлурга, известного своими исследованиями физических свойств металлов.

Также известен как: гамма-железо или γ-Fe, или аустенитная сталь.

Пример: Наиболее распространенным типом нержавеющей стали, используемой в оборудовании для предприятий общественного питания, является аустенитная сталь.

Связанные термины

Аустенизация , которая означает нагрев железа или сплава железа, такого как сталь, до температуры, при которой его кристаллическая структура переходит от феррита к аустениту.

Двухфазная аустенизация , которая происходит, когда нерастворенные карбиды остаются после стадии аустенизации.

Austempering , который определяется как процесс закалки железа, сплавов железа и стали для улучшения их механических свойств.При закалке металл нагревается до аустенитной фазы, закаливается при температуре 300–375 ° C (572–707 ° F), а затем отжигается для превращения аустенита в аусферрит или бейнит.

Распространенных орфографических ошибок: austinite

Фазовый переход аустенита

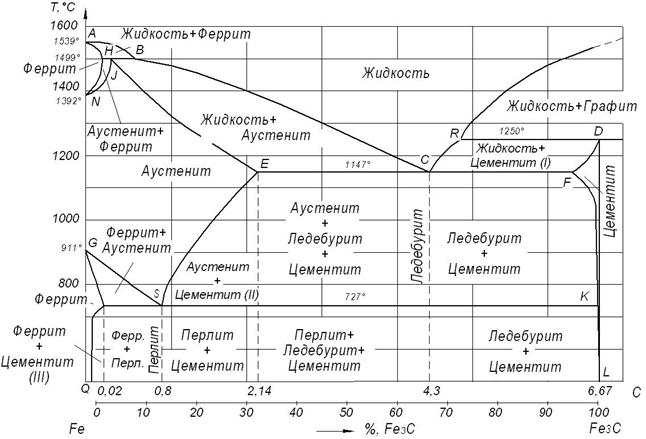

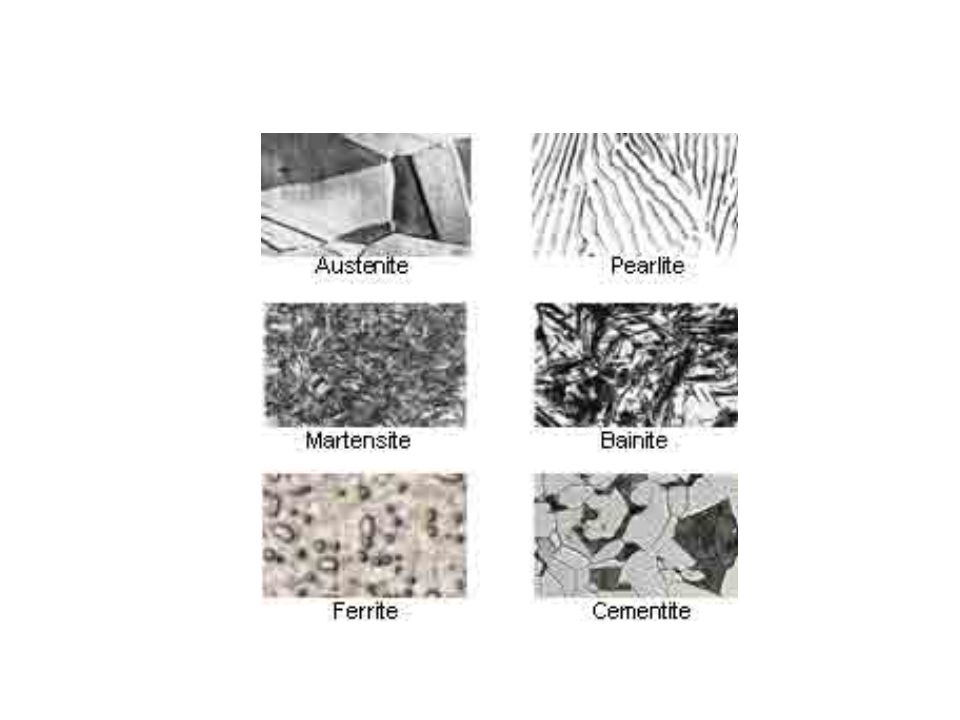

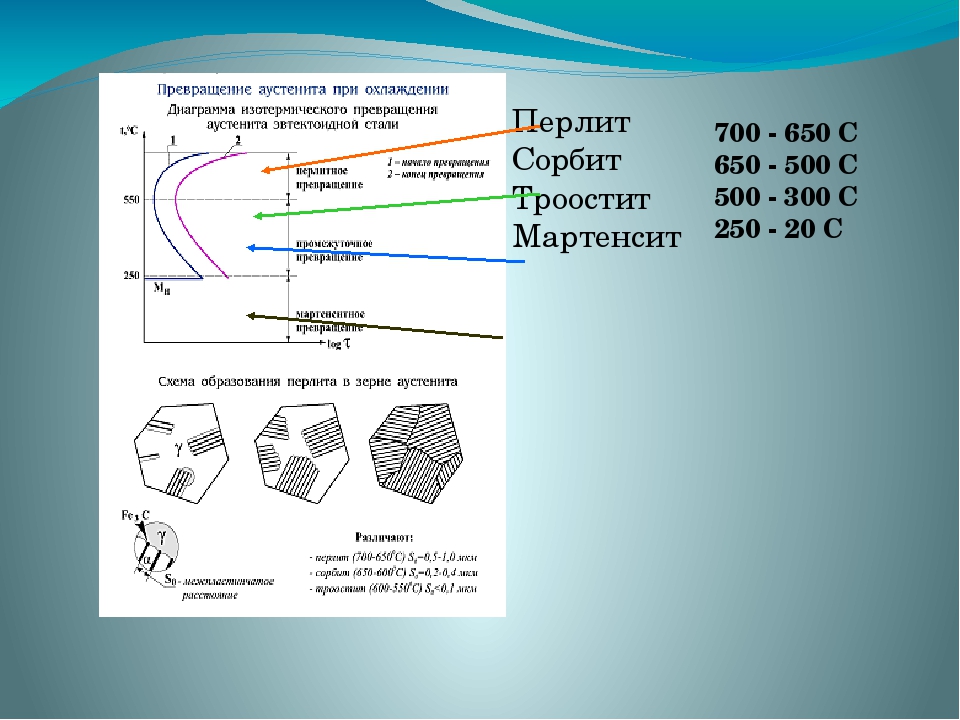

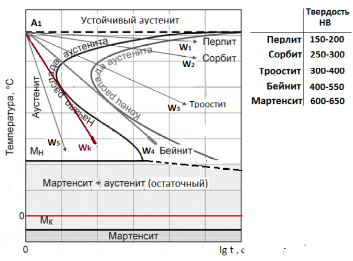

Фазовый переход в аустенит может быть нанесен на карту для чугуна и стали. Для железа альфа-железо претерпевает фазовый переход от 912 до 1394 ° C (от 1674 до 2541 ° F) от объемно-центрированной кубической кристаллической решетки (ОЦК) к гранецентрированной кубической кристаллической решетке (ГЦК), которая является аустенитом или гамма-решеткой. утюг.Как и альфа-фаза, гамма-фаза пластичная и мягкая. Однако аустенит может растворять на 2% больше углерода, чем альфа-железо. В зависимости от состава сплава и скорости его охлаждения аустенит может переходить в смесь феррита, цементита и иногда перлита. Чрезвычайно высокая скорость охлаждения может вызвать мартенситное превращение в объемно-центрированную тетрагональную решетку, а не в феррит и цементит (обе кубические решетки).

Чрезвычайно высокая скорость охлаждения может вызвать мартенситное превращение в объемно-центрированную тетрагональную решетку, а не в феррит и цементит (обе кубические решетки).

Таким образом, скорость охлаждения железа и стали чрезвычайно важна, поскольку она определяет, сколько образуется феррита, цементита, перлита и мартенсита.Пропорции этих аллотропов определяют твердость, прочность на разрыв и другие механические свойства металла.

Кузнецы обычно используют цвет нагретого металла или излучение его черного тела в качестве показателя температуры металла. Переход цвета от вишнево-красного к оранжево-красному соответствует температуре перехода для образования аустенита в среднеуглеродистой и высокоуглеродистой стали. Вишнево-красное свечение не так легко увидеть, поэтому кузнецы часто работают в условиях низкой освещенности, чтобы лучше воспринимать цвет свечения металла.

Точка Кюри и железный магнетизм

Превращение аустенита происходит при или около той же температуры, что и точка Кюри для многих магнитных металлов, таких как железо и сталь. Точка Кюри — это температура, при которой материал перестает быть магнитным. Объяснение заключается в том, что структура аустенита заставляет его вести себя парамагнитно. Феррит и мартенсит, с другой стороны, представляют собой сильно ферромагнитные решетчатые структуры.

Точка Кюри — это температура, при которой материал перестает быть магнитным. Объяснение заключается в том, что структура аустенита заставляет его вести себя парамагнитно. Феррит и мартенсит, с другой стороны, представляют собой сильно ферромагнитные решетчатые структуры.

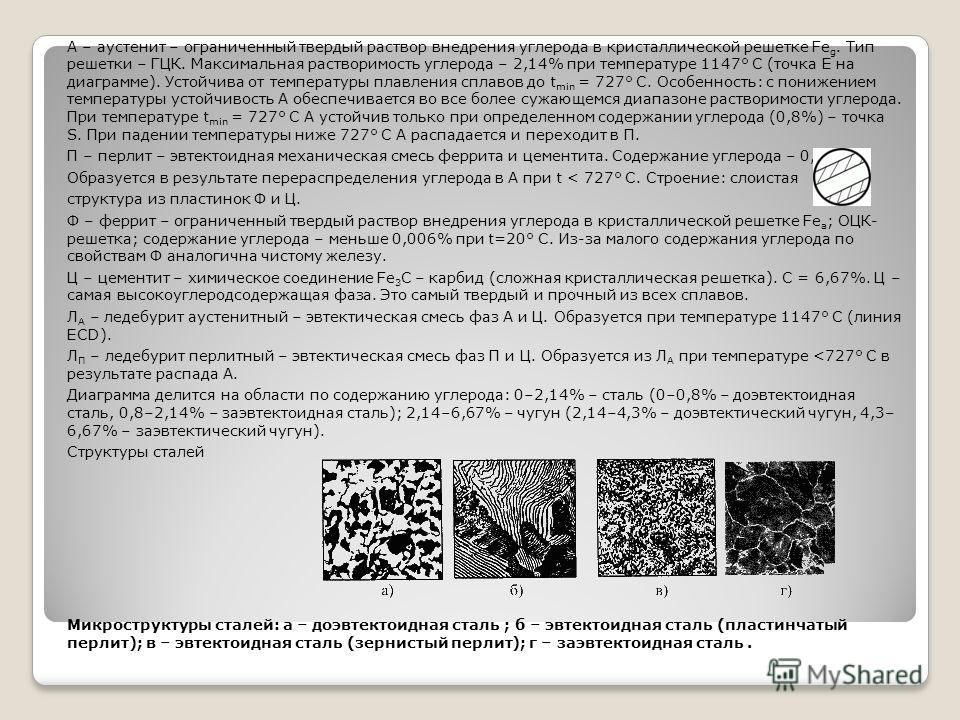

Фазовые превращения в затвердевшем состоянии (метастабильная система)

Эта статья, в частности, дает ответы на следующие вопросы:

- Какое содержание углерода в эвтектоидной стали?

- Почему углерод практически не растворяется в феррите?

- Из каких фаз состоит перлит и при какой температуре он образуется?

- Какова структура перлита под микроскопом?

- Какая разница в названии между эвтектикой и эвтектоидом?

- Почему растворимость углерода в аустените уменьшается с понижением температуры?

- Каков максимальный процент углерода, который может быть растворен в аустените и при какой температуре?

- Что такое ненасыщенное, перенасыщенное и насыщенное состояние?

- Как нерастворимый углерод осаждается из аустенита?

- Как выглядит микроструктура заэвтектоидной стали?

- Каким образом углерод осаждается в доэвтектоидных сталях во время \ (\ gamma \) — \ (\ alpha \) — превращения?

- Как выглядит микроструктура доэвтектоидной стали?

Введение

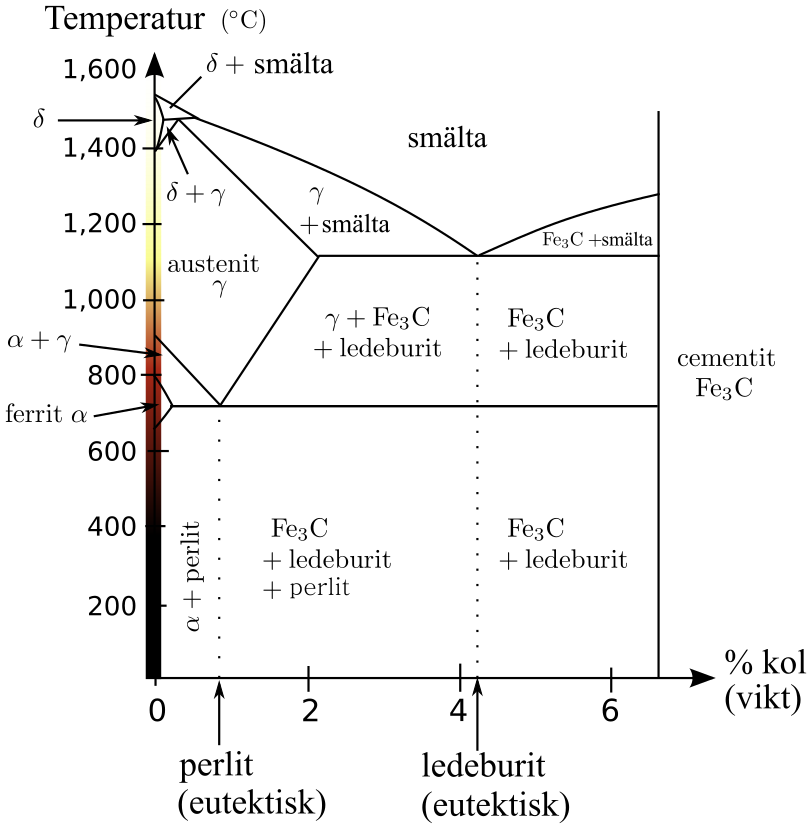

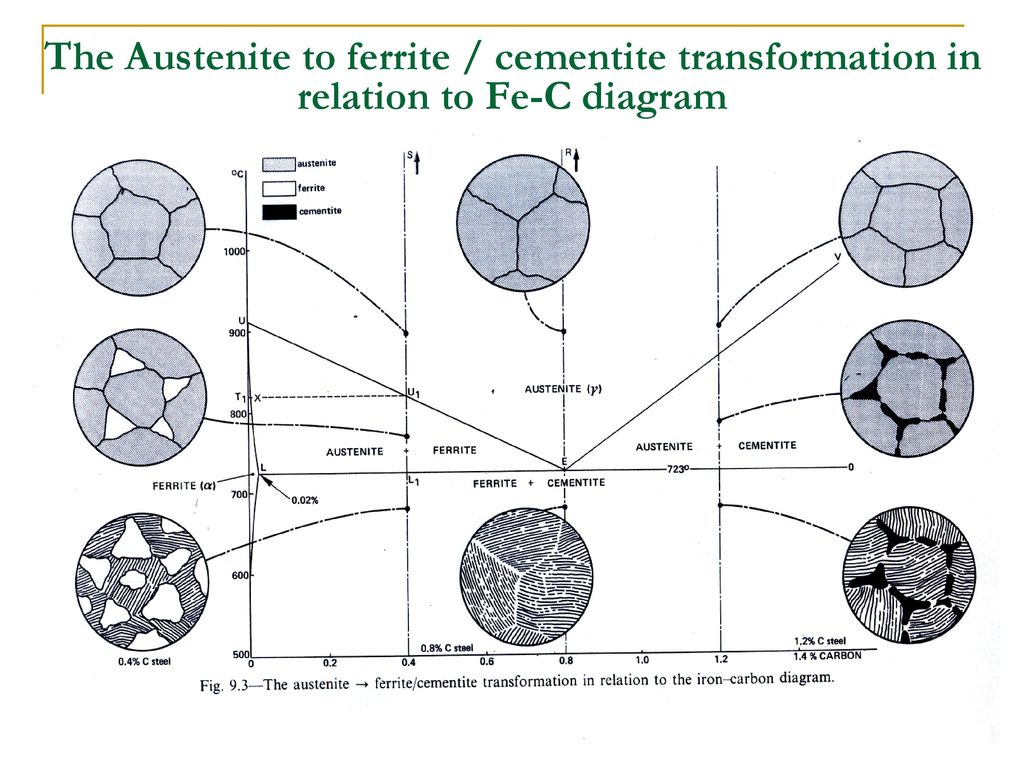

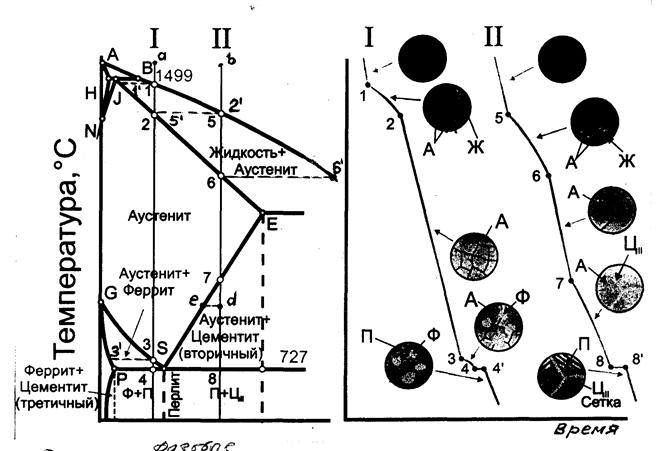

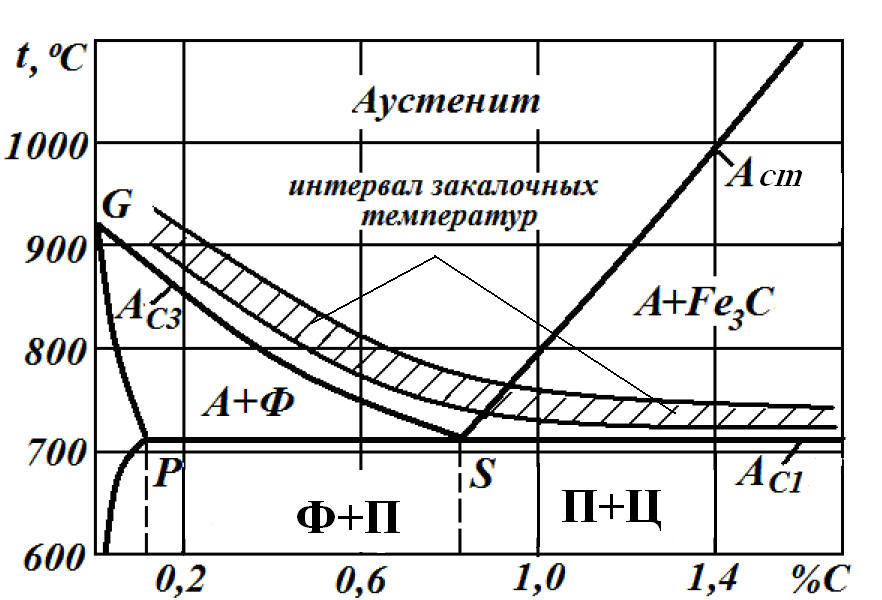

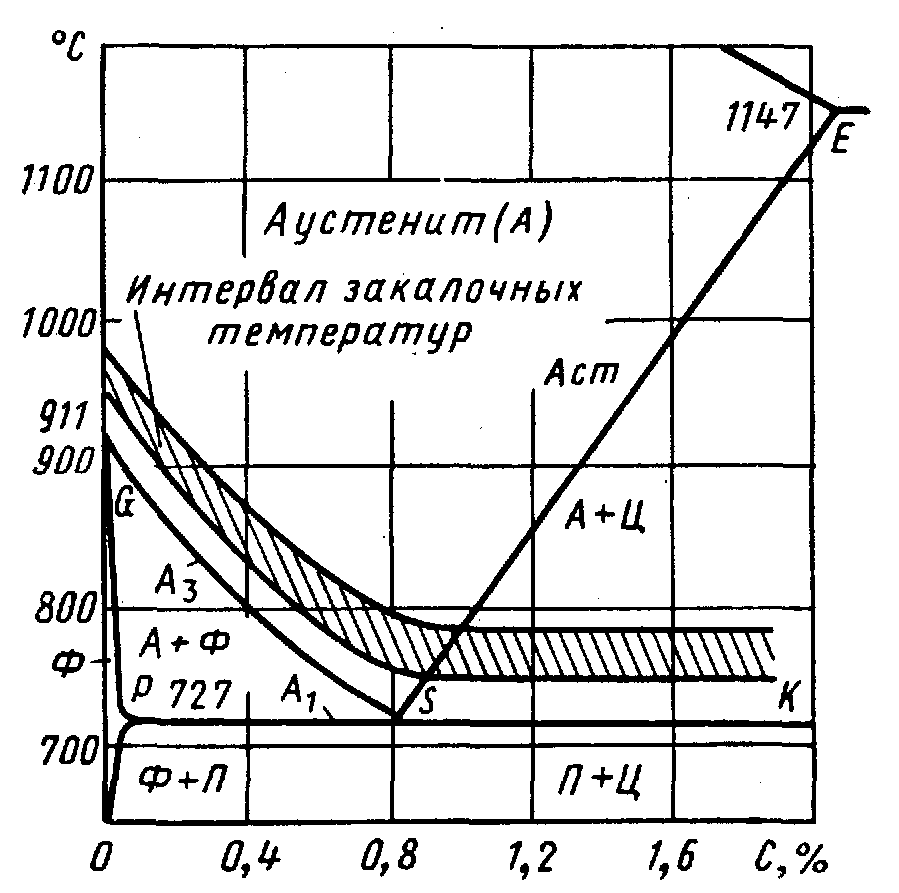

Как объяснялось в предыдущей статье, углерод влияет на температуру преобразования \ (\ gamma \) — \ (\ alpha \) -. По мере увеличения концентрации углерода начало превращения снижается с 911 ° C для чистого железа до более низких температур и, наконец, остается постоянным на уровне 723 ° C при концентрации углерода 0,8%.

По мере увеличения концентрации углерода начало превращения снижается с 911 ° C для чистого железа до более низких температур и, наконец, остается постоянным на уровне 723 ° C при концентрации углерода 0,8%.

Соответственно, можно выделить три различных типа стали, каждая из которых претерпевает типичные микроструктурные изменения во время охлаждения:

- эвтектоидные стали с содержанием углерода ровно 0.8%!

- Заэвтектоидные стали с содержанием углерода более 0,8%!

- доэвтектоидные стали с содержанием углерода менее 0,8%!

Различные фазовые превращения во время охлаждения из аустенитного состояния более подробно описаны в следующих разделах.

Эвтектоидное фазовое превращение

Изменения микроструктуры во время превращения \ (\ gamma \) — \ (\ alpha \) — более подробно объясняются ниже с использованием так называемой эвтектоидной стали C80 с содержанием углерода 0. 8%.

8%.

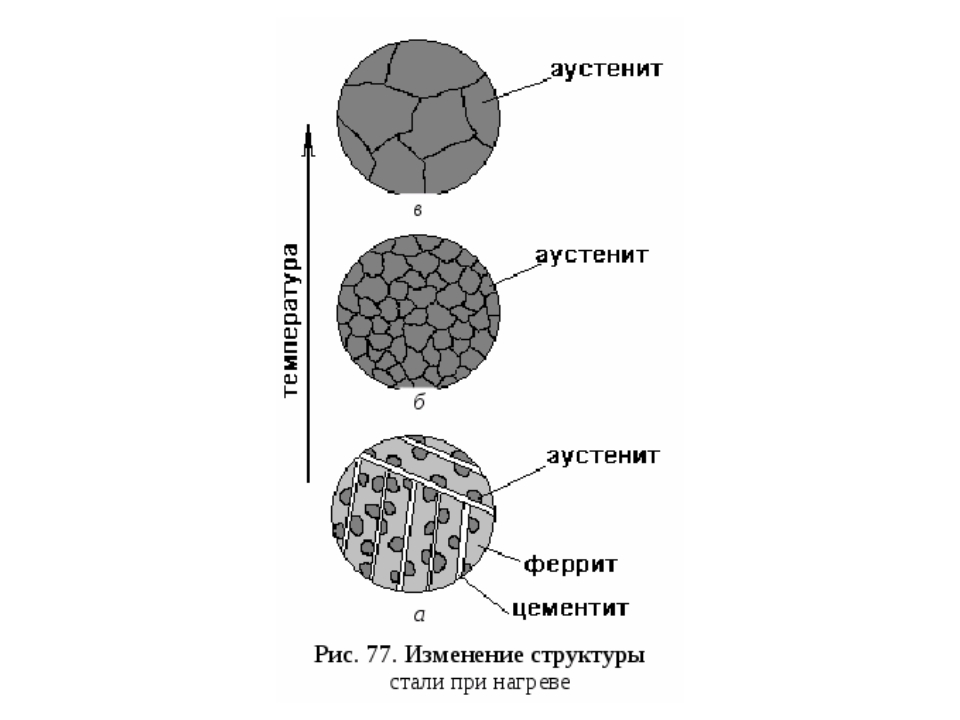

После того, как сталь затвердела в определенном температурном диапазоне и образовалась аустенитная структура твердого раствора, сталь, наконец, подвергается превращению \ (\ gamma \) — \ (\ alpha \) — при температуре 723 ° C. Теперь гранецентрированная кубическая структура решетки аустенита начинает трансформироваться в объемноцентрированную кубическую решеточную структуру феррита при постоянной температуре (термическая остановка).

Поскольку центр куба уже занят атомом железа в ферритной сетке, атом углерода больше не может в ней растворяться.Во время этого преобразования решетки углерод осаждается в метастабильной форме карбида железа \ (Fe_3C \) (цементит). Из-за относительно низкой температуры 723 ° C осаждаемые атомы медленные и поэтому не могут перемещаться на большие расстояния. Поэтому они осаждаются непосредственно из решетчатой структуры и осаждаются рядом друг с другом в ламеллярной структуре.

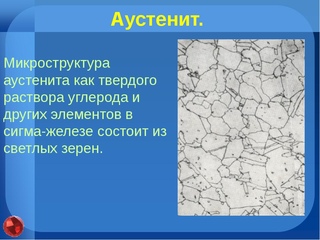

Когда аустенит полностью превращается в феррит, углерод (почти) полностью отделяется от структуры решетки железа.Бывшие зерна аустенита теперь превратились в зерна феррита со встроенными пластинами цементита. Эта пластинчатая двухфазная смесь феррита и цементита также известна как перлит из-за перламутрового блеска под микроскопом.

Перлит — это смесь эвтектоидных фаз, образованная при 723 ° C, состоящая из феррита и внедренных пластинок цементита!

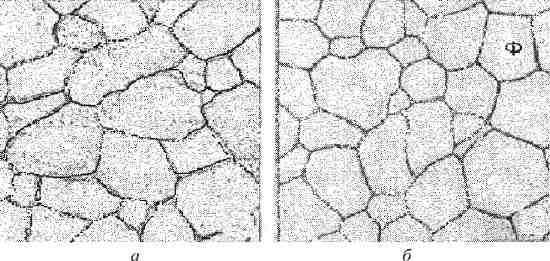

Обратите внимание, что во время преобразования \ (\ gamma \) — \ (\ alpha \) — меняется и внешняя форма зерен! В то время как аустенит более многогранен и, следовательно, имеет угловатую структуру зерен, зерна перлита имеют довольно округлую форму.Полиэдрическая форма аустенита обусловлена повышенным образованием так называемых двойниковых границ зерен. Используется изменение формы зерна во время преобразования \ (\ gamma \) — \ (\ alpha \), например во время так называемой нормализации для устранения неравномерно крупных зерен в микроструктуре и, таким образом, достижения однородного измельчения зерна.

Благодаря своей пластинчатой структуре структура перлита очень похожа на эвтектическую структуру сплава с нерастворимыми друг в друге компонентами.Единственное отличие в том, что эвтектика образуется из жидкого состояния, а перлитная структура формируется из уже затвердевшего состояния. В отличие от этого, эта фазовая смесь поэтому называется не эвтектикой, а эвтектоидом .

Таким образом, в данном случае сталь с содержанием углерода 0,8% имеет чисто эвтектоидную структуру. Поэтому такую сталь также называют эвтектоидной сталью или перлитной сталью .

Эвтектоидные стали имеют чисто перлитную структуру с 0.8% углерода при комнатной температуре (зерна феррита со встроенными пластинами цементита)!

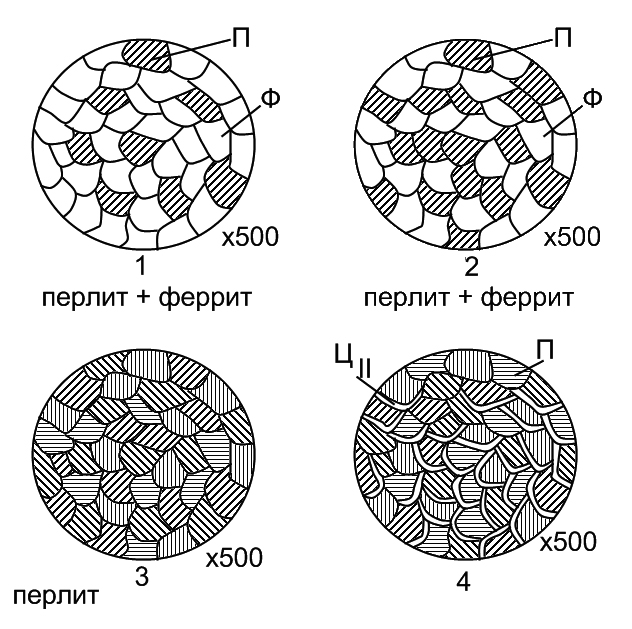

На микрофотографии ниже показана перлитная сталь с 0,8% углерода. Видны вкрапленные пластинки цементита в виде полос (темные полосы) в зернах феррита (светлые участки между ними).

Рис.: Микрофотография эвтектоидной стали с содержанием углерода 0,8% (C80) Однако чисто эвтектоидная перлитная структура присутствует только в том случае, если в стали содержится точно 0,8% углерода. Влияние более высокой концентрации углерода на структуру стали более подробно рассматривается в следующем разделе.

Влияние более высокой концентрации углерода на структуру стали более подробно рассматривается в следующем разделе.

Гиперевтектоидное фазовое превращение

Ограниченная растворимость углерода в аустените

Даже в случае заэвтектоидных сталей с содержанием углерода более 0,8% микроструктура изначально присутствует в виде структуры чистого твердого раствора сразу после затвердевания (аустенит).

Хотя углерод относительно хорошо растворяется в этой структуре аустенита, его растворимость не безгранична. Атомы углерода относительно велики по сравнению с зазорами в центре гранецентрированных кубических элементарных ячеек.Если предположить, что атомы железа соприкасаются со сферами, в середине куба есть щель, в которую помещается сфера с максимальным диаметром в 0,4 раза больше диаметра атомов железа. Однако атомы углерода имеют диаметр примерно в 0,6 раза больше.

Это означает, что атомы углерода на самом деле слишком велики, чтобы легко поместиться в середине элементарных ячеек. В результате возникают искажения решетки вблизи внедренных атомов углерода. Наконец, никакой дополнительный атом углерода не может быть включен в область искаженной решетки, потому что искажения решетки слишком сильны.Только через определенные промежутки времени можно снова сохранить дополнительные атомы углерода. Таким образом, растворимость атомов толстой кишки в \ (\ gamma \) — железе ограничена.

В результате возникают искажения решетки вблизи внедренных атомов углерода. Наконец, никакой дополнительный атом углерода не может быть включен в область искаженной решетки, потому что искажения решетки слишком сильны.Только через определенные промежутки времени можно снова сохранить дополнительные атомы углерода. Таким образом, растворимость атомов толстой кишки в \ (\ gamma \) — железе ограничена.

Максимальное количество атомов углерода, которое может быть растворено в решетке аустенита, в значительной степени зависит от температуры. Например, более низкая температура также означает уменьшение колебаний решетки, и, таким образом, пространство внутри элементарных ячеек также становится меньше при понижении температуры. В результате в микроструктуре аустенита может быть растворено меньшее количество атомов углерода.Следовательно, растворимость атомов углерода снижается с понижением температуры! И наоборот, более высокая температура означает более высокую растворимость.

Растворимость углерода в аустените снижается с понижением температуры!

Анимация: уменьшение растворимости при понижении температуры Максимально возможная растворимость углерода в аустените показана при температуре 1147 ° C с 2,06%. Каждая 2–3 элементарная ячейка (элементарная ячейка) занята атомом углерода.При понижении температуры растворимость непрерывно снижается, и сразу после распада аустенита на объемно-центрированную кубическую решетчатую структуру при 723 ° C растворимость составляет не более 0,8%. Атомы углерода находятся только в каждой шестой-седьмой элементарной ячейке.

Каждая 2–3 элементарная ячейка (элементарная ячейка) занята атомом углерода.При понижении температуры растворимость непрерывно снижается, и сразу после распада аустенита на объемно-центрированную кубическую решетчатую структуру при 723 ° C растворимость составляет не более 0,8%. Атомы углерода находятся только в каждой шестой-седьмой элементарной ячейке.

Используя предел растворимости, нанесенный на диаграмму железо-углерод (называемую линией solvus ), можно окончательно определить соответствующее максимальное содержание углерода, которое необходимо растворить, для любой другой температуры аустенита.Например, при температуре 1000 ° C максимальная растворимость углерода составляет около 1,6%, в то время как растворимость при 940 ° C составляет всего около 1,4% и даже падает примерно до 1,0% при 800 ° C.

Рисунок: Предел растворимости (сольвусная линия) углерода в аустенитеИзменение микроструктуры заэвтектоидной стали

Из-за ограниченной растворимости микроструктурные изменения происходят во время охлаждения заэвтектоидных сталей, как только предел растворимости превышается, так как в этом случае сталь, очевидно, содержит больше углерода, чем структура решетки может фактически растворить. На примере стали с 1,4% углерода (С140) происходящие микроструктурные изменения описаны более подробно ниже.

На примере стали с 1,4% углерода (С140) происходящие микроструктурные изменения описаны более подробно ниже.

Сначала заэвтектоидная сталь затвердевает, как и любая другая сталь, в виде твердого раствора в определенном температурном диапазоне. Из-за высоких температур сразу после затвердевания весь углерод изначально полностью растворяется в микроструктуре аустенита.

Рисунок: Фазовое превращение заэвтектоидной сталиНаконец, растворимость начинает непрерывно снижаться с температуры 1147 ° C в соответствии с отмеченной линией сольвуса.При 1000 ° C максимальная растворимость составляет всего около 1,6%. Однако, поскольку рассматриваемая сталь имеет более низкое содержание углерода — 1,4%, весь углерод все еще растворим в решетке аустенита. Так как сталь теоретически может растворять даже больше углерода, это состояние называется недосыщенным состоянием .

Наконец, максимальная растворимость уменьшается с понижением температуры и упала до 1,4% при 940 ° C. Точка состояния находится точно на пределе растворимости. При этой температуре весь углерод, содержащийся в стали, может полностью раствориться в решетке аустенита.Поскольку решетка аустенита полностью насыщена углеродом, это состояние также называется состоянием насыщения .

Точка состояния находится точно на пределе растворимости. При этой температуре весь углерод, содержащийся в стали, может полностью раствориться в решетке аустенита.Поскольку решетка аустенита полностью насыщена углеродом, это состояние также называется состоянием насыщения .

Если охлаждение продолжается, содержание углерода в стали выше максимальной растворимости. Это становится ясно, например, при температуре 800 ° C. Согласно сольвусной линии, только около 1,0% углерода может быть растворено в решетке аустенита при этой температуре; однако содержание углерода в стали составляет 1,4%. Очевидно, что микроструктура должна каким-либо образом измениться при превышении предела растворимости (фазовое превращение).В противном случае в решетке аустенита было бы больше углерода, чем можно было бы растворить в ней.

Если сталь находится в так называемом пересыщенном состоянии вскоре после падения ниже линии сольвуса (т.е. в решетке растворяется больше углерода, чем он может фактически поглотить), «слишком много» углерода осаждается из решетки аустенита. В метастабильной системе это сегрегация углерода происходит в форме цементита (\ (Fe_3C \)).

В метастабильной системе это сегрегация углерода происходит в форме цементита (\ (Fe_3C \)).

Осаждение цементита происходит предпочтительно в энергетически благоприятных местах, таких как границы зерен, поэтому осажденный цементит также называют цементитом границ зерен .Также часто используется термин вторичный цементит .

Следует отметить, что цементит не осаждается в пластинчатой форме в середине структуры решетки, как в случае образования перлита, поскольку выделение цементита во время образования перлита вызвано преобразованием структуры решетки. Однако, если предел растворимости превышен, структура решетки аустенита сохраняется, т.е. преобразование решетки не происходит. Поэтому механизмы осаждения цементита во время образования перлита и при превышении предела растворимости принципиально различаются!

В заэвтектоидных сталях нерастворимая часть углерода в решетке аустенита выделяется в виде цементита на границах зерен при охлаждении (цементит на границах зерен)!

Выделение цементита на границах зерен в конечном итоге сопровождается изменением энергетического состояния. Тепло выделяется в сети, чтобы противодействовать внешнему охлаждению. Следовательно, скорость охлаждения замедляется, даже если предел растворимости превышен (плоская кривая охлаждения).

Тепло выделяется в сети, чтобы противодействовать внешнему охлаждению. Следовательно, скорость охлаждения замедляется, даже если предел растворимости превышен (плоская кривая охлаждения).

При превышении предела растворимости все меньше и меньше углерода может растворяться в аустените при дальнейшем охлаждении. По мере продолжения охлаждения все больше и больше цементита осаждается на границах зерен. Это гарантирует, что аустенит всегда будет насыщен углеродом в соответствии с его растворимостью. Следовательно, когда предел растворимости превышен, концентрация углерода в аустените всегда соответствует максимально возможной растворимости.Это, конечно, требует, чтобы охлаждение было настолько медленным, чтобы углерод тоже успел выпасть в осадок. Только так всегда можно достичь состояния термодинамического равновесия.

Если теперь сталь дополнительно охладить, максимальная растворимость и, следовательно, содержание углерода в аустените будут уменьшаться все больше и больше, пока, наконец, он не достигнет эвтектоидного состава 0,8% углерода при 723 ° C. В принципе аустенит тогда ведет себя как эвтектоидная сталь, которая содержит ровно 0,8% углерода.

В принципе аустенит тогда ведет себя как эвтектоидная сталь, которая содержит ровно 0,8% углерода.

При постоянной температуре 723 ° C аустенит начинает распадаться на перлит, поскольку гранецентрированная кубическая решетка аустенита превращается в полностью нерастворимую объемно-центрированную кубическую структуру феррита.Углерод осаждается непосредственно из структуры решетки в виде пластинок цементита.

При осаждении цементита содержание углерода в аустените уменьшается до достижения эвтектоидного состава при 723 ° C, а затем аустенит превращается в перлит.

После этого окончательного микроструктурного преобразования процесс охлаждения окончательно завершается, и микроструктура заэвтектоидной стали состоит из зерен перлита (зерна феррита с внедренными пластинами цементита) и цементита, ранее осажденного на границах зерен.

При комнатной температуре заэвтектоидные стали имеют перлитную основную микроструктуру (зерна феррита с внедренными пластинами цементита) с дополнительным выделением цементита на границах зерен!

На микрофотографии ниже показана заэвтектоидная сталь с 1,0% углерода (C100). Видны зерна перлита (темные) и цементита (белые), выделившиеся на границах зерен. Тонкие пластинки цементита в перлите трудно растворить с помощью световой микроскопии, и поэтому они часто выглядят монохромными.

Видны зерна перлита (темные) и цементита (белые), выделившиеся на границах зерен. Тонкие пластинки цементита в перлите трудно растворить с помощью световой микроскопии, и поэтому они часто выглядят монохромными.

Помимо заэвтектоидных сталей с содержанием углерода более 0,8%, существуют также стали с содержанием углерода менее 0,8%. Тогда они называются доэвтектоидными сталями . В таких сталях в процессе охлаждения происходят другие микроструктурные преобразования. Они обсуждаются более подробно в следующем разделе.

Доэвтектоидное фазовое превращение

Далее будет рассмотрено охлаждение доэвтектоидной стали .Сталь называется доэвтектоидной, если в ней содержание углерода менее 0,8%. Микроструктурные превращения доэвтектоидной стали с 0,4% углерода следует пояснить более подробно на примере.

Сначала доэвтектоидная сталь снова затвердевает, как и любая другая сталь, в виде чистого твердого раствора. Углерод изначально полностью растворяется в структуре аустенита.

Углерод изначально полностью растворяется в структуре аустенита.

В основном доэвтектоидная сталь имеет слишком мало углерода, чтобы превышать максимальный предел растворимости углерода в аустените.При минимально возможной температуре 723 ° C, выше которой даже существует аустенит, (минимальная) растворимость углерода в аустените составляет уже 0,8%. Поэтому растворимость углерода всегда выше, чем содержание углерода в доэвтектоидных сталях.

Это хорошо видно на фазовой диаграмме, если ввести сплав соответствующей линией. В принципе, все доэвтектоидные стали никогда не достигают или даже не превышают предела растворимости. Весь углерод остается растворимым в аустенитной решетке доэвтектоидных сталей в любое время (по крайней мере, пока существует аустенит).Микроструктура аустенита постоянно находится в недонасыщенном состоянии, так как в ней может быть растворено больше углерода, чем содержится в стали!

В доэвтектоидных сталях весь углерод остается растворимым в решетке аустенита!

Таким образом, микроструктурное превращение доэвтектоидной стали определяется не пределом растворимости, как в случае заэвтектоидных сталей, а скорее преобразованием \ (\ gamma \) — \ (\ alpha \). Хотя углерод в железе вызывает сдвиг в превращении \ (\ gamma \) — \ (\ alpha \) — в сторону более низких температур по сравнению с чистым железом, оно все равно начнется при определенной температуре.Начало трансформации решетки можно увидеть по красной линии трансформации на фазовой диаграмме железо-углерод, которую каждая доэвтектоидная сталь в конечном итоге пересекает при охлаждении.

Хотя углерод в железе вызывает сдвиг в превращении \ (\ gamma \) — \ (\ alpha \) — в сторону более низких температур по сравнению с чистым железом, оно все равно начнется при определенной температуре.Начало трансформации решетки можно увидеть по красной линии трансформации на фазовой диаграмме железо-углерод, которую каждая доэвтектоидная сталь в конечном итоге пересекает при охлаждении.

В доэвтектоидной стали с 0,4% углерода преобразование решетки из гранецентрированной кубической аустенитной решетки в объемно-центрированную кубическую ферритную структуру начинается примерно при 800 ° C (вместо 911 ° C, как в случае чистого железа). Гранецентрированная кубическая решетка предпочтительно начинает трансформироваться в объемноцентрированную кубическую микроструктуру на энергетически выгодных границах зерен.Это преобразование решетки распространяется на окружающую структуру аустенита по мере его дальнейшего охлаждения.

Это превращение происходит уже не при постоянной температуре, как в случае чистого железа, а в определенном температурном диапазоне. Следовательно, преобразование \ (\ gamma \) — \ (\ alpha \) — снова включает двухфазную область на диаграмме, в которой микроструктура состоит из частей уже преобразованного феррита и оставшегося аустенита.

Следовательно, преобразование \ (\ gamma \) — \ (\ alpha \) — снова включает двухфазную область на диаграмме, в которой микроструктура состоит из частей уже преобразованного феррита и оставшегося аустенита.

В доэвтектоидных сталях части аустенита сначала превращаются в нерастворимый в углероде феррит при охлаждении!

Поскольку углерод в уже преобразованном \ (\ alpha \) — железе больше не может растворяться, он вытесняется из объемноцентрированного кубического феррита.Однако окружающая аустенитная структура все еще способна поглощать сегрегированный углерод из-за своего недонасыщенного состояния.

В начале преобразования решетки, например, аустенит может поглощать до прибл. 1,0% углерода при 800 ° C; однако в рассматриваемой стали содержание углерода составляет всего 0,4%. Таким образом, в аустените остается достаточно места для поглощения смещенных атомов углерода. Следовательно, углерод, выделившийся из решетки феррита, диффундирует в соседний остаточный аустенит.

В отличие от заэвтектоидных сталей углерод не осаждается в виде цементита на границах зерен, но поглощается окружающим аустенитом во время преобразования \ (\ gamma \) — \ (\ alpha \)!

При дальнейшем охлаждении зерна феррита растут, так что все больше и больше углерода диффундирует в окружающие аустенитные зерна. Это приводит к соответствующему увеличению содержания углерода в аустените. Соответствующие концентрации могут быть определены — как это обычно бывает в двухфазных областях — после приближения к фазовой границе и последующего нанесения вертикальной линии на ось концентрации.Например, при 750 ° C содержание углерода в аустените увеличилось до прибл. 0,6%, в то время как концентрация углерода в феррите, конечно, составляет 0% из-за пренебрежения растворимостью.

При дальнейшем охлаждении и увеличении образования феррита углерода в остаточном аустените накапливается все больше и больше. При 723 ° C содержание углерода наконец увеличилось до 0,8%. Остаточный аустенит теперь достиг эвтектоидного состава и полностью насыщен, то есть больше не может поглощать углерод.Остаточный аустенит теперь ведет себя как эвтектоидная сталь и, наконец, начинает превращаться в эвтектоидный перлит при постоянной температуре.

Остаточный аустенит теперь достиг эвтектоидного состава и полностью насыщен, то есть больше не может поглощать углерод.Остаточный аустенит теперь ведет себя как эвтектоидная сталь и, наконец, начинает превращаться в эвтектоидный перлит при постоянной температуре.

Из-за превращения феррита из аустенита он обогащается углеродом до достижения эвтектоидного состава при 723 ° C, а остаточный аустенит превращается в перлит.

Таким образом, оставшийся аустенит также претерпевает преобразование решетки в структуру нерастворимого в углероде феррита. Углерод, ранее растворенный в решетке аустенита, образует цементит из карбида железа, который выделяется в пластинчатой форме из остаточного аустенита во время преобразования решетки.

При комнатной температуре доэвтектоидные стали имеют перлитную основную структуру (зерна феррита с внедренными пластинами цементита) с ранее сформированными зернами феррита!

На микрофотографии ниже показана доэвтектоидная сталь с 0,45% углерода (закаленная и отпущенная сталь C45). Видны зерна феррита (белые) и перлита (темные полосы). Для сравнения показана микроструктура доэвтектоидной стали с более высоким содержанием углерода 0,60% (закаленная и отпущенная сталь C60).Из-за более высокой концентрации углерода C60 также имеет значительно более высокое содержание перлита в микроструктуре.

Видны зерна феррита (белые) и перлита (темные полосы). Для сравнения показана микроструктура доэвтектоидной стали с более высоким содержанием углерода 0,60% (закаленная и отпущенная сталь C60).Из-за более высокой концентрации углерода C60 также имеет значительно более высокое содержание перлита в микроструктуре.

Примечание

Обратите внимание, что преобразование \ (\ gamma \) — \ (\ alpha \) — всегда завершается при 723 ° C независимо от фактической концентрации углерода в стали, так как остаточный аустенит всегда достигал эвтектоидного состава 0.8% углерода при этой температуре. Это касается не только заэвтектоидных сталей, но и заэвтектоидных сталей!

В то время как для доэвтектоидных сталей концентрация углерода в остаточном аустените накапливается до 0,8% углерода из-за выделения феррита, для заэвтектоидных сталей концентрация углерода в остаточном аустените уменьшается из-за выделения цементита на границах зерен, пока там также не будет достигнуто 0,8% углерода. В обоих случаях этот эвтектоидный состав остаточного аустенита достигается при температуре 723 ° C, и остаточный аустенит всегда разлагается до перлита при этой постоянной температуре.

В обоих случаях этот эвтектоидный состав остаточного аустенита достигается при температуре 723 ° C, и остаточный аустенит всегда разлагается до перлита при этой постоянной температуре.

Металлургическое материаловедение и разработка сплавов

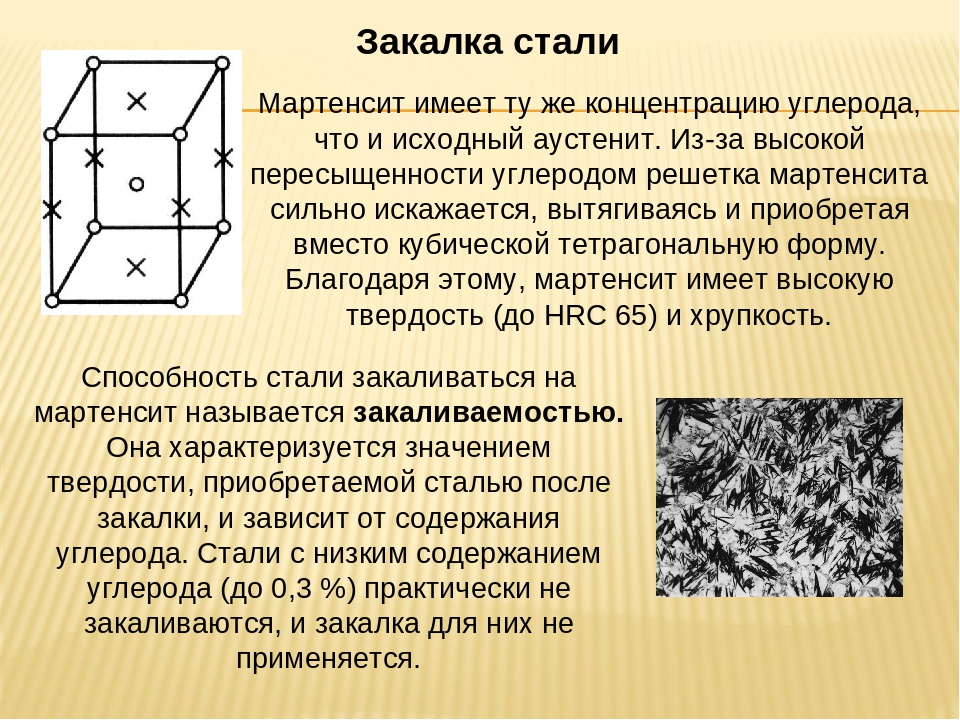

Мартенситные материалы возникают в результате особого типа фазового превращения, в результате которого образуется структура, известная как мартенсит . Впервые были обнаружены мартенситные превращения и

описаны в , стали , хотя они встречаются и в других материалах, таких как, например, в титановых сплавах .

Он получил свое название от профессора Адольфа Мартенса, который предположил, что мартенситная реакция является вытеснительной по своей природе и формируется посредством высокоупорядоченного кристаллографического сдвига.

преобразование, которое не включает изменения химического состава или атомной диффузии, т.е.е. нет перераспределения атомов между фазами. Недавний томографический анализ с использованием атомного зонда показывает, что атомная релаксация и короткодействующая диффузия могут иметь место во время мартенситной преобразований . Однако многие мартенситные реакции обычно протекают атермически, то есть через бездиффузионное превращение или только с

очень локальная диффузия и мартенсит затем образуется при охлаждении из более высокотемпературной фазы, которую называют исходной фазой.В сталях эта исходная фаза известна как аустенит.

и этот термин также часто используется для описания исходной фазы в сплавах с памятью формы, хотя с технической точки зрения это в основном неверно.

Однако многие мартенситные реакции обычно протекают атермически, то есть через бездиффузионное превращение или только с

очень локальная диффузия и мартенсит затем образуется при охлаждении из более высокотемпературной фазы, которую называют исходной фазой.В сталях эта исходная фаза известна как аустенит.

и этот термин также часто используется для описания исходной фазы в сплавах с памятью формы, хотя с технической точки зрения это в основном неверно.

Хотя ранняя работа описывает образование мартенсита как свободное от зародышеобразования и роста , сейчас принято считать, что

Основные характеристики превращений мартенситного типа фактически согласуются с общей схемой нуклеация — рост.Мартенситная реакция в простом углероде

сталь переходит из равновесной аустенитной фазы в неравновесную (метастабильную) низкотемпературную мартенситную фазу. Поскольку мартенсит метастабилен, он образуется только через

очень быстрое охлаждение. Фактически скорость роста в этих реакциях настолько высока, что изменение объема, связанное с реакцией, почти полностью контролируется скоростью нуклеации.

Фактически скорость роста в этих реакциях настолько высока, что изменение объема, связанное с реакцией, почти полностью контролируется скоростью нуклеации.

Однако во многих мартенситных превращениях низкотемпературная фаза сама является

равновесной фазой, а не метастабильной.В этих случаях фазовое превращение

происходит по мартенситному режиму быстрого роста даже при очень низких скоростях охлаждения

. Превращения в этих системах происходят мартенситно, но

нет необходимости в быстрой закалке для обеспечения режима быстрого роста, как в стали

. Это касается сплавов с памятью формы и многих чистых элементов.

В нашей работе нас интересуют различные типы мартенситных сплавов, например

Благодаря послойному наращиванию аддитивно изготовленных деталей, наплавленный материал подвергается циклическому повторному нагреву в виде последовательности температурных импульсов.В текущем

В работе эта «внутренняя термообработка (IHT)» была использована для того, чтобы вызвать осаждение наночастиц NiAl в мартенситностареющей стали модели Fe-19Ni-xAl (ат. %)

%)

, системе, известной своей быстрой кластеризацией. Мы использовали лазерное осаждение металла (LMD) для синтеза образцов с различным составом. Это позволило эффективно отсеивать

эффекты, связанные с варьированием содержания Al в диапазоне от 0 до 25 ат.%, и для определения перспективных концентраций для дальнейших исследований. Основываясь на наличии желаемого мартенситного

матрица была определена верхняя граница концентрации Al 15 ат.%.25 NiAl

количество осадков на м3 по данным APT. Эта работа демонстрирует возможность использования технологии IHT процесса LMD для производства образцов с дисперсионным упрочнением.

в процессе аддитивного производства без необходимости дальнейшей термообработки.

Установленная терминология для описания мартенсита, в частности реечного мартенсита,

непрерывно развивалась на протяжении многих лет с постепенным улучшением различных типов экспериментальных наблюдений, которые шаг за шагом давали дополнительные идеи, которые некоторые

оригинальной терминологии не содержал и не отражал.

Это означает, что наши знания о мартенсите сегодня более точны и детализированы по сравнению с грубыми и частично историческими категориями и терминами, которые мы используем для его описания.

Следовательно, это некоторые из типичных терминов, которые мы используем в металлургии, которые относительно плохо определены из-за долгой истории их изучения.

Например, что касается кристаллографии мартенсита, большинство первоначальных новаторских работ было основано на наблюдениях просвечивающей электронной микроскопии.

TEM обеспечивает достаточное пространственное разрешение для выявления мелких мартенситных элементов, таких как, например, реек, однако, он обеспечивает только ограниченную статистику более крупных мартенситных составляющих (например,

зерна аустенита) из-за ограниченного поля зрения, обусловленного геометрией образца и балки. Развитие техники дифракции обратного рассеяния электронов (EBSD) позволило

систематическая характеристика иерархической мартенситной микроструктуры, охватывающая несколько масштабов, то есть в диапазоне от первичных аустенитных зерен размером в сотни микрон до реек размером

десятки нанометров.

Тем не менее, также ясно, что стандартный анализ на основе 2D EBSD обеспечивает довольно упрощенное представление реечной кристаллографии мартенсита.

Например, анализ 3D EBSD и 3D FIB, а также наблюдения с помощью ПЭМ выявляют значительные неоднородности в размере и морфологии субъединиц мартенсита даже в пределах одного сплава, который

не могут быть полностью захвачены отдельными 2D исследованиями. Кроме того, даже в оптимизированных условиях EBSD не может разрешить мелкие детали мартенситной субструктуры.

Что касается мартенситного состава, аналогичный прогресс был достигнут благодаря достижениям в другом ключевом методе, а именно, атомно-зондовой томографии (APT). Подобно EBSD, предоставляя более широкий доступ к

кристаллография мартенсита, APT инициировала исследования, например, углерод (C) Атмосфера Коттрелла, релаксация состава и сегрегация, реакции осаждения в мартенсите и

сохраненные, а также обращенные аустенитные слои в мартенсите. Пожалуй, наиболее важным из них является анализ C в мартенсите, поскольку промежуточный C играет одну из основных

роли в свойствах мартенсита На основании этих многочисленных исследований мы в принципе можем использовать несколько типов категорий при более подробном описании этих свойств. Это:

Это:

Кристаллография

Мезоскопическая морфология

Типы интерфейсов

Кинетика

Локальный состав

Для улучшения фундаментального понимания многомасштабных характеристик мартенситных микроструктур и их микромеханических

свойств разработана и применена к модельным сплавам низкоуглеродистого реечного мартенситного материала многопробовая методика. Подход основан на совместном использовании контрастного изображения с канализацией электронов (ECCI), дифракции обратного рассеяния электронов (EBSD), пропускания электронов.

микроскопия (ПЭМ), атомно-зондовая томография (APT) и наноиндентирование в сочетании с высокой точностью и большим полем обзора 3D-серий

секционирование.Эта методология позволила нам разрешить (i) вариации размеров субъединиц мартенсита, (ii) связанные субструктуры дислокаций, (iii) химические неоднородности и (iv)

результирующие местные механические свойства. Выявленная взаимосвязанная неоднородность микроструктуры обсуждается и связана с последовательностью мартенситного превращения, которую предлагается

по сути, приводят к образованию нанокомпозитной структуры в низкоуглеродистых мартенситных сталях.

Многомасштабная сложность реечных мартенситных микроструктур требует анализа масштабных мостиков для лучшего понимания механизмов деформации, активируемых в них.В этом исследовании пластичность в

реечный мартенсит исследуют с помощью многопольного картирования вызванной деформацией микроструктуры, топографии и эволюции деформации

при различных комбинациях пространственного разрешения и поля зрения. Эти исследования выявили локальное инициирование дислокационной активности внутри реек, а также значительную пластическую активность.

размещение вблизи высокоугловых границ блока и пакета. Наблюдение за пластичностью границ раздела поднимает несколько

вопросов, касающихся роли тонких межпластинчатых аустенитных пленок.Таким образом, сопутствующие эксперименты по просвечивающей электронной микроскопии и синхротронной дифракции рентгеновских лучей проводятся для исследования

устойчивость этих пленок к механическому нагружению и обсуждение альтернативных механизмов граничного скольжения для объяснения наблюдаемой локализации межфазной деформации.

Краткий обзор нитинола как биоматериала

Сплавы с памятью формы запоминают свою форму благодаря термоупругому мартенситному фазовому превращению. Эти сплавы обладают преимуществами с точки зрения большой восстанавливаемой деформации, и эти сплавы могут оказывать постоянное усилие во время использования.Эквиатомный NiTi, также известный как нитинол, имеет большой потенциал для использования в качестве биоматериала по сравнению с другими традиционными материалами из-за его памяти формы и сверхупругих свойств. В этой статье представлен обзор последних исследований и разработок, связанных со сплавами с памятью формы на основе NiTi. Обсуждаются применения и использование сплавов с памятью формы на основе NiTi в качестве биоматериалов. Также кратко обсуждаются вопросы биосовместимости нитинола и подход исследователей к решению этой проблемы.

1. Введение

1.1. Биоматериал

Биоматериалы — это материалы, которые используются в организме человека. Биоматериалы должны обладать двумя важными свойствами: биофункциональностью и биосовместимостью [1]. Хорошая биофункциональность означает, что биоматериал может выполнять требуемую функцию, когда он используется в качестве биоматериала. Биосовместимость означает, что материал не должен быть токсичным в организме. Из-за этих двух строгих свойств, необходимых для использования материала в качестве биоматериала, не все материалы подходят для биомедицинских применений.Использование биоматериалов в области медицины представляет большой интерес, поскольку средняя продолжительность жизни увеличилась благодаря достижениям в использовании хирургических инструментов и биоматериалов [2]. Тестирование in vivo связано с тестированием в живом организме, а тестирование in vitro связано с тестированием в искусственной среде. Существует множество известных журналов, связанных с биоматериалами, например, Biomaterials, Acta Biomaterialia, Journal of the Mechanical Behavior of Biomedical Materials и Journal of Biomaterials Applications.

Хорошая биофункциональность означает, что биоматериал может выполнять требуемую функцию, когда он используется в качестве биоматериала. Биосовместимость означает, что материал не должен быть токсичным в организме. Из-за этих двух строгих свойств, необходимых для использования материала в качестве биоматериала, не все материалы подходят для биомедицинских применений.Использование биоматериалов в области медицины представляет большой интерес, поскольку средняя продолжительность жизни увеличилась благодаря достижениям в использовании хирургических инструментов и биоматериалов [2]. Тестирование in vivo связано с тестированием в живом организме, а тестирование in vitro связано с тестированием в искусственной среде. Существует множество известных журналов, связанных с биоматериалами, например, Biomaterials, Acta Biomaterialia, Journal of the Mechanical Behavior of Biomedical Materials и Journal of Biomaterials Applications.

1.2. Сплавы с памятью формы

Сплавы с памятью формы обладают способностью восстанавливать свою первоначальную форму [3, 4]. Сплавы с памятью формы запоминают свою первоначальную форму. На рисунке 1 показан механизм эффекта памяти формы. Подробности об этой фигуре также доступны в докторской диссертации нынешнего автора. диссертация [5]. Механизм эффекта памяти формы и изменения структуры решетки также представлен на рисунке 8 в [6]. Здесь исходная аустенитная фаза стабильна выше температуры конечной обработки аустенита и превращается в бездиффузионную двойниковую ориентированную мартенситную фазу при охлаждении до температуры ниже конечной температуры мартенсита ().В этом процессе макроскопическая форма образца остается такой же, поскольку бездиффузионное мартенситное фазовое превращение является самоаккомодирующимся [7]; однако при фазовом превращении происходят микроскопические изменения. Для эффекта памяти формы материал обычно находится в мартенситном состоянии при температуре испытания. Когда мы прикладываем внешнюю силу, мартенсит превращается в раздвоенный мартенсит. После снятия силы материал переходит в мартенситное состояние раздвоения.

Сплавы с памятью формы запоминают свою первоначальную форму. На рисунке 1 показан механизм эффекта памяти формы. Подробности об этой фигуре также доступны в докторской диссертации нынешнего автора. диссертация [5]. Механизм эффекта памяти формы и изменения структуры решетки также представлен на рисунке 8 в [6]. Здесь исходная аустенитная фаза стабильна выше температуры конечной обработки аустенита и превращается в бездиффузионную двойниковую ориентированную мартенситную фазу при охлаждении до температуры ниже конечной температуры мартенсита ().В этом процессе макроскопическая форма образца остается такой же, поскольку бездиффузионное мартенситное фазовое превращение является самоаккомодирующимся [7]; однако при фазовом превращении происходят микроскопические изменения. Для эффекта памяти формы материал обычно находится в мартенситном состоянии при температуре испытания. Когда мы прикладываем внешнюю силу, мартенсит превращается в раздвоенный мартенсит. После снятия силы материал переходит в мартенситное состояние раздвоения. Когда мы нагреваем этот материал выше конечной температуры аустенита (), происходит обратное превращение из раздвоенного / вызванного деформацией мартенсита в исходную фазу, и исходная форма восстанавливается.Это механизм эффекта памяти формы (SME). В случае эффекта памяти формы нагрев выше температуры превращения аустенита является обязательным для восстановления исходной формы [5, 8].

Когда мы нагреваем этот материал выше конечной температуры аустенита (), происходит обратное превращение из раздвоенного / вызванного деформацией мартенсита в исходную фазу, и исходная форма восстанавливается.Это механизм эффекта памяти формы (SME). В случае эффекта памяти формы нагрев выше температуры превращения аустенита является обязательным для восстановления исходной формы [5, 8].

1.3. Сверхупругость

На рисунке 2 показан механизм сверхупругости. В случае сверхэластичности температура испытания в целом намного выше температуры конечной обработки аустенита или находится между начальной () и конечной температурами аустенита (), и при температуре испытания материал находится в аустенитном состоянии.Когда мы прикладываем силу, этот аустенит превращается в мартенсит, вызванный напряжением. Однако этот мартенсит стабилен только при приложении напряжения, и когда мы снимаем напряжение, материал снова становится аустенитом. В случае сверхупругости нагревание для восстановления первоначальной формы не требуется, поскольку здесь мартенсит устойчив только при приложении напряжения [3, 8, 9].

1.4. Температуры превращения и их значение

Наиболее эффективными и широко используемыми сплавами с памятью формы являются нитинол [3, 7–12], сплавы с памятью формы на основе меди [13–15] и сплавы с памятью формы на основе железа [16–18].Применение сплавов с памятью формы зависит от их температур фазового превращения. Эти температуры превращения представляют собой начальную температуру мартенсита (), конечную температуру мартенсита (), начальную температуру аустенита () и конечную температуру аустенита () [3]. Температуры превращения нитинола намного ниже или близки к температуре тела, поэтому нитинол имеет большое количество применений в качестве биоматериала [19–21] по сравнению со сплавами на основе меди и железа с памятью формы, где температуры превращения намного выше температуры тела. [13–18].Сплавы на основе меди с памятью формы подходят для применения при высоких температурах, ~ 473 К; однако из-за температур превращения, превышающих температуру тела, эти сплавы не подходят в качестве биоматериала [13–15]..doc_html_34474d09374d1d67.png) Существует потребность в исследованиях сплавов на основе меди с памятью формы, чтобы снизить их температуры превращения ниже температуры тела, чтобы эти сплавы можно было использовать в качестве биоматериала. Температуры трансформации диктуют необходимость использования сплава с памятью формы. Если температуры превращения аустенита ниже температуры тела (испытания), то сплав с памятью формы можно использовать в качестве биоматериала из-за его сверхэластичности, а если температура испытания ниже температур мартенситного превращения, то сплав с памятью формы можно использовать в качестве биоматериала. биоматериал за счет эффекта памяти формы [3, 22].

Существует потребность в исследованиях сплавов на основе меди с памятью формы, чтобы снизить их температуры превращения ниже температуры тела, чтобы эти сплавы можно было использовать в качестве биоматериала. Температуры трансформации диктуют необходимость использования сплава с памятью формы. Если температуры превращения аустенита ниже температуры тела (испытания), то сплав с памятью формы можно использовать в качестве биоматериала из-за его сверхэластичности, а если температура испытания ниже температур мартенситного превращения, то сплав с памятью формы можно использовать в качестве биоматериала. биоматериал за счет эффекта памяти формы [3, 22].

1,5. Нитинол