Что такое экструзия?

Главная > Кормовое сырье > Что такое экструзия?

Главная > Кормовое сырье > Что такое экструзия?2 октября 2015 просмотры

По материалам Extrutec’2012 conference

Это способ обработки сырья, при котором масса механически пропускается через винтовой рабочий орган экструдера, поддаваясь воздействую температурой в 120-150°С и высоким давлением (до 40 атмосфер) на протяжении нескольких секунд. Далее разогретая зерновая масса из винтовой части с высоким давлением попадает в область низкого давления на выходе из оборудования, за счет чего происходит «взрыв» — продукт увеличивается в объёме, разрываются связи на клеточном уровне. Из экструдера выходит вспученный пористый продукт в виде жгута.

В процессе экструдирования происходят глубокие изменения в структуре питательных веществ: крахмал распадается на простые сахара, протеины подвергаются денатурации, в бобовых дезактивируются антипитательные вещества, обеззараживается вредная микрофлора. То есть питательные вещества, содержащиеся в кормах становятся намного доступнее. При этом аминокислоты и витамины не разрушаются, благодаря кратковременности процесса. Экструдат при транспортировке не расслаивается и не пылит.

Экструзия объединяет в одном процессе несколько стадий обработки сырья:

— тепловую: сырье нагревается до 120-150°С, что повышает перевариваемость питательных веществ, улучшает вкусовые качества, снижает содержание антипитательных веществ бобовых культур (ингибиторы трипсина, активность уреазы в сое)

— стерилизацию

— увеличение объема: в следствии разрыва стенок клеток (как растительных, так и животных) питательные вещества становятся более доступными, что повышает энергетическую ценность продукта

— измельчение и смешивание: не смотря на то, что часть сырья дробится и перемешивается перед подачей, в камерах ствола экструдера эти процессы продолжаются до тех пор, пока продукт не становится полностью однородным

— обезвоживание: за несколько секунд пребывания сырья в экструдере содержание влаги снижается на 50% от исходной

Где применяют экструзию?

- Производство пищевых продуктов – соевые продукты (соевое мясо, соевый фарш), каши быстрого приготовления, сырье для кондитерской промышленности, сухие завтраки и т.д.

- Производство белкового сырья для комбикормов – экструдированная полножирная соя, экструдированный соевый жмых; экструдированные отходы боен, мясокомбинатов, птицефабрик

- Производство экструдированного зерна (пшеница, кукуруза, ячмень, горох и т.д.) для использования в комбикормах для молодняка

- Производство соевого масла

Примеры продуктов экструдирования для кормления сельскохозяйственных животных

Экструдированный соевый жмых

Экструдированное зерно кукурузы

Экструдированное зерно пшеницы

Экструдированные отходы мясопереработки

Производство экструдированного соевого жмыха, представленное на Extrutec’2012 conference

————————————-

Вы нашли эту статью полезной для себя? Перешлите ссылку своим коллегам!

С нетерпением жду отзывы и комментарии. Большое Вам спасибо!

Получите бесплатный доступ к интернет-курсу «Нормы и рационы кормления сельскохозяйственных животных»

Хотите получить больше информации по технологиям производства комбикормов? Подписывайтесь на наш новый вводный (бесплатный) курс «Технология производства комбикормов»

метод переработки полиэтилена и пластмасс 2020

Экструзия – это процесс плавления полимера (допустим, полиэтилена), в результате которой он превращается в изделие определенного размера. Общая технология экструзии всегда одна и та же, но некоторые факторы изменяются в зависимости от толщины, которую необходимо получить. После плавки полиэтилен сушится воздухом, и этот процесс тоже считается частью экструзии. Машина, которая выполняет данную работу, называется экструдером. В наше время это самый распространенный метод создания полиэтиленовой пленки.

Описание процесса экструзии

Такая сложная и комплексная процедура не может выполняться без соответствующего оборудования. Для получения качественной пленки необходим надежный и исправно работающий экструдер. Для начала в бункер машины загружаются полиэтиленовые гранулы, а затем включается функция нагрева. Вскоре гранулы плавятся и превращаются в вязкую прозрачную массу. Это и есть основа будущей пленки.

Вязкая масса проходит сквозь узкие отверстия, которые формируют кольцо. Результатом этой операции является «труба» из пленки. Как правило, в экструдерах предусмотрена функция изменения диаметра этой «трубы».

Затем пленка подвергается воздействию сжатого воздуха, после чего меняет форму. Она становится похожей на сильно вытянутый по вертикали баллон. Посреди валков элеватора находится небольшой зазор, в области которого соединяются края «баллона». Как результат, пленка оседает на дно экструдера и представляет собой сплюснутый рукав.

Нередко для изготовления полиэтиленовых пакетов применяются фальцеватели. В результате получается рукав с фальцовкой. Если изготовитель хочет сразу же нарезать пленку, то в конце сушки он применяет специальные ножи.

Особенности экструзии

Метод экструзии почти одинаков для большинства полимеров. Но температура плавки у каждого своя. Производители полиэтиленовой пленки пользуются расчетными номограммами, чтобы точно определять температуру, при которой плавятся те или иные термопласты. Чаще всего для плавки используются:

- полиэтилен;

- полипропилен;

- поливинилхлорид;

- полиформальдегид;

- полистирол.

В отличие от большинства плавящихся веществ, температура плавления полимеров может колебаться в довольно широком диапазоне. Так, полиэтилен плавится при температуре от 100 до 125°С, а различные виды полипропилена могут требовать температуру от 80 до 170°С. Это обуславливается составом полимеров, а также условиями проведения экструзии.

Экструзия полимеров требует от изготовителя пленки высоких профессиональных знаний. К примеру, поликарбонат и полиметилметакрилат – это полимеры с высокой вязкостью, которые при неосторожном превышении температуры могут потерять свои ключевые свойства.

Как известно, изначально полиэтилен существует в виде порошка. Но для того, чтобы загрузить его в экструдер, нужно сначала добиться гранулированной формы. Для этого проводятся следующие операции:

- Литье или прессование (иногда применяются другие методы) для получения цельной массы полимера.

- Плавка с последующим пропусканием через круглые отверстия (диаметр – от 1,5 до 2,5 мм).

- Нарезка полученной толстой нити на небольшие гранулы.

Только после этого полиэтилен можно загружать в экструдер. Аналогичные операции нужно проделывать и с полипропиленом, а также с некоторыми другими полимерами. Практически любая линия экструзии может работать со всеми полимерами, но машины не в силах сами подстраиваться под изменение материала.

Плавление и охлаждение полиэтилена

Экструзия полиэтилена мало отличается от экструзии других полиолефинов, но нужно помнить одну важную вещь. При плавке полиэтилена выделяется намного больше тепла, чем, скажем, при плавке «родственного» полипропилена. Поэтому, если в прошлый раз экструдер работал с полипропиленом, а теперь необходимо экструдировать полиэтилен, то перед началом работы нужно снизить мощность нагревателей.

Такой же результат – помутнение и хрупкость – ожидает и при неправильном охлаждении. Полиэтилен нужно охлаждать быстро и интенсивно. Если полимер будет слишком долго сохранять свое тепло, то начнется кристаллизация, которая в первую очередь скажется на прозрачности, а потом и на ударопрочности пленки.

Процесс экструзии с помощью кольцевого зазора (именно он был описан в начале статьи) имеет один существенный недостаток. Полученная пленка имеет неравномерную толщину и часто образовывает складки. Чтобы снизить риск этих побочных явлений, была сконструирована специальная головка экструдера. Ее внутренние и наружные стенки одновременно вращаются, минимизируя разброс толщины. Шанс появления складок тоже заметно падает.

Несмотря на этот недостаток, кольцевой зазор – лучший способ экструзии из ныне существующих. Именно он лежит в основе большинства полиэтиленовых изделий, которые используются на производствах, при строительстве и в быту.

Коронаторная обработка пленки после экструзии

Существуют специальные приспособления – коронаторы, которые применяются для обработки наружной поверхности пленочных рукавов. Они обдают пленку коронными разрядами тока. Данная процедура является необходимой, если изготовленная пленка будет подвергаться флексопечати.

Структура любого полимера – не волокнистая, поэтому краска будет легко держаться на на пленке и без дополнительной обработки (клейка, стимуляция и т.д.). Но использование коронаторов обязательно, ведь без них краска будет слезать с пленки в течение нескольких секунд. Краска, какой бы она ни была, превратится в каплю и будет спокойно передвигаться по полимерной пленке. Коронные разряды тока обеспечивают для пленки и краски валентную связь, и изначальная форма сохраняется на долгое время.

Дефекты пленки и их устранение

Такой сложный процесс, как экструзия пластмасс и полимеров, нечасто может обойтись без погрешностей. В большинстве случаев возникают недочеты, которые необходимо устранить. Поэтому мы рассмотрим основные погрешности при экструзии полиэтилена, а также опишем способы их устранения:

- Плохая прозрачность пленки. Эта проблема чаще всего решается повышением температуры плавки, а также повышением (или, наоборот, понижением) интенсивности охлаждения. Если ни один из способов не помогает, то остается только сменить марку полиэтилена.

- Посторонние вкрапления. Для решения этой проблемы нужно проверить, правильно ли хранится сырье (гранулированный полиэтилен), а также протестировать его качество.

- Полосы на пленке. Чаще всего они бывают продольными, реже – поперечными или хаотичными. Почти всегда это связано с плохим состоянием головки экструдера. Ее необходимо отполировать и очистить от нагара.

- Потускнение поверхности пленки. Чтобы избавиться от этого неприятного эффекта, нужно снизить температуру плавки, поднять давление во время экструзии, снизить скорость вращения шнека, отполировать головку экструдера.

- Шероховатость поверхности. Для избавления от этой проблемы можно отполировать головку и повысить температуру плавки, а также подсушить полиэтиленовые гранулы. Но это не всегда помогает, и тогда приходится заменять партию полимера.

Отдельного внимания заслуживает проблема разнотолщинности, которая уже была описана выше. Неравномерная толщина может иметь разный характер, и в зависимости от этого варьируется способ устранения проблемы:

- если раздутый рукав полностью асимметричен, то нужно изменить размер зазора по периметру, а также проверить, равномерно ли прогревается головка экструдера;

- если разнотолщинность проявляется только поперек рукава, то нужно также изменить размер зазора и отрегулировать температуру плавки;

- если разнотолщинность проявляется только вдоль рукава, то нужно изменить скорость его отвода, отрегулировать скорость вращения шнека, параметры температуры и охлаждения.

Заключение

Итак, экструзия – это процесс, при котором полиэтилен из гранулированного материала превращается в прозрачную пленку. Данная процедура является комплексной и требует не только специального оборудования, но и профессиональных навыков человека, который будет работать с экструдером. Тем не менее, при создании изделий из полимеров без экструзии обойтись невозможно.

Экструзия. Экструдеры. Экструзионные линии

Экструзионная линия для производства гранул композиционного материала для кабельной промышленности

Исходные данные:

Полимерное сырье и его структура:

Требования к техническим характеристикам линии:

Предлагаемое оборудование: Экструзионная линия производства гранул композиционного материала для кабельной промышленности на основе двухвинтового экструдера в комплекте с гравиметрической системой дозирования и водокольцевой системой грануляции.

Полимерное сырье и его структура:

Технические характеристики:

Установленная мощность:

Сжатый воздух:

Электродвигатель:

Материальное исполнение:

Стандартные параметры энергоносителей:

Воздух:

Комплектация экструзионной линии:

- Опорная рама;

- Приемный бункер для гранул Полиэтилена;

- Гравиметрический дозатор для гранул Полиэтилена;

- Приемный бункер для гранул Сажевого концентрата;

- Гравиметрический дозатор для гранул Сажевого концентрата;

- Приемный бункер;

- Гравиметрический дозатор для гранул;

- Гравиметрический насос дозатор для Дибутилоловодилаурата;

- Электрический блок управления;

- Двухвинтовой экструдер;

- Вакуумный блок для закрытого контура вентиляции;

- Энергосберегающий электродвигатель экструдера;

- Электрическая панель для цифрового преобразователя;

- 15″ сенсорный экран электрического шкафа управления;

- Электрическое соединение внутри линии;

- Датчики давления и температуры;

- Водокольцевой гранулятор;

- Системы охлаждения замкнутого контура;

- Вибрационная сортировочная установка для гранул.

Линия по производству изделий из резинокомпозита

Вес: 3,55 кг/м лин

Теоретическая плотность: 1,1 – 1,20 кг/дм3

Макс линейная скорость 1 м/мин ± 10%

Производительность: ожидаемая мощность с типом профиля материала 60х60: 180 кг/ч ±10%

В зависимости от формулы процесса и свойств сырого материала. Точные данные определяются после лабораторных проб.

Вес: 3,125 кг/м лин

Теоретическая плотность: 1,1 – 1,20 кг/дм3

Макс линейная скорость 1 м/мин ±10%

Производительность: ожидаемая мощность с типом профиля материала в виде полупирамиды 60х70х45: 160 кг/ч ±10%

В зависимости от формулы процесса и свойств сырого материала. Точные данные определяются после лабораторных проб.

Принципы работы:

1.Гравиметрическое устройство подачи для HDPE (полиэтилен повышенной плотности)

2.Гравиметрическое устройство подачи для вторичного сырья

3.Гравиметрическое устройство подачи для пигментного концентрата

4.Гравиметрическое устройство подачи для добавок в порошок

5.Гравиметрическое устройство подачи для наполнителя

6.Установка боковой подачи для наполнителя

7.Дегазация

Преимущества прямой экструзии

Нет необходимости предварительно смешивать / гранулировать материал.

Применима более высокая влажность содержания.

Компактный.

Простое управление логистикой.

Экономия энергии.

Более низкая стоимость обслуживания / управления благодаря меньшему размеру экструдера.

Более низкая стоимость обслуживания благодаря модульной конструкции винтов и бочки (емкости).

Значительное снижение стоимости (на энергию, рабочую силу, логистику, управление…).

Более высокие механические характеристики благодаря улучшенному смешиванию наполнителя / пластика.

Меньше ухудшения свойств материала благодаря только одной истории нагрева/разделения.

Непрерывная линия регулирования (настройки) состава.

Поддержка собственного ноу-хау в процессе производства по внутренним заказам.

Линейные компоненты

СЕКЦИЯ А погрузочно-разгрузочные устройства для сырья

СЕКЦИЯ B Гравиметрическое устройство подачи сырья

СЕКЦИЯ С одновременно поворачивающийся двухшнековый экструдер

СЕКЦИЯ D пресс-формы и калибраторы

СЕКЦИЯ E главный шкаф управления

СЕКЦИЯ F оборудование, расположенное ниже по технологической цепочке

Опции и вспомогательные системы

Для секции С: система замкнутого контура для вентилирующего вакуумного насоса

Опция 1 оборудование для соэкструдированного отделочного слоя

Вспомогательная система 1 метод помола отходов

Вспомогательная система 2 установка для охлаждения водой

1. Обработка сырья (сырьевого материала).

2. Гравиметрические устройства подачи непрерывного действия.

3. Опорные рамы.

4. Одновременно поворачивающийся двухшнековый экструдер.

5. Устройство боковой подачи для наполнителя.

6. Зубчатый насос дозировки полимеров.

7. Пресс-форма для профиля.

8. Калибраторы и охлаждающая ванна.

9. Опорный стол калибратора.

10. Отвод изделия из экструдера.

11. Чистка щеткой или система тиснения.

12. Система поперечного разреза.

13. Стол комплектации (сбора).

СЕКЦИЯ А погрузочно-разгрузочные устройства для сырья

Поз. А. 1 Полимер в форме гранул в мешках по 25 кг.

Пневматический питатель с заборным щупом.

Гранулы будут вытягиваться из короба (корзины) (не включен в объем поставки), который расположен на стороне экструдера.

Макс горизонтальное расстояние 5 м.

Макс вертикальное расстояние 6 м.

Поз.А.2 Измельченные отходы

Для хлопьев в коробке (не включено), расположенной на стороне экструдера.

Пневматический питатель (устройство погрузки (с заборным щупом.

Макс горизонтальное расстояние 5 м.

Макс вертикальное расстояние 6 м.

Поз.А.3 Добавки в форме гранул

Ручная погрузка из стеллажа накопителя.

Поз.А.4. Добавки в форме порошка

Ручная погрузка из стеллажа накопителя.

Поз.А.5 Наполнитель в форме порошка

Для наполнителей в больших мешках.

Конструкция держателя для больших мешков (макс габариты 1,1х1,1х2 м)

Подвеска для больших мешков: вручную с помощью вильчатого погрузчика

Пневматическая система выгрузки для трудно передвигаемого порошка.

Корзина (короб) для хранения с системой вибрации.

Порошковый фильтр для воздушной вентиляции.

Система погрузки с помощью архимедова винта.

СЕКЦИЯ B Гравиметрическое устройство подачи для сырья

Поз. B.1 Гравиметрическое устройство подачи для полимера в форме гранул

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 50% от производительности всей линии.

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 50 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. B.2 Гравиметрическое устройство подачи для измельченных отходов

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 15% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 23 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. В.3 Гравиметрическое устройство подачи для добавки в форме гранул

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 10% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 23 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. В.4 Гравиметрическое устройство подачи для добавки в форме порошка

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 10% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 23 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. В.5 Гравиметрическое устройство подачи для наполнителей в форме порошка

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 65% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 200 л. специального исполнения для порошка, который тяжело пересыпать

Датчик уровня вибрации.

Пневматический клапан нагнетания.

Поз. В.6 Панель управления

Для управления до 8 весовыми установками

Удобный в пользовании графический дисплей с сенсорным экраном.

ПО для управления дозированием.

Поз.В.7 Стальная опорная рама

Для опоры весового дозатора и погрузочных устройств.

Надежная и устойчивая конструкция для работы персонала на промежуточном этаже без взаимодействия с гравиметрическим взвешиванием / системой контроля.

Лестницы для доступа к стеллажу накопителя.

В.7.1. Сеть распределения электропитания

Комплект кабелей для соединения каждого устройства повторного наполнения с кабиной управления.

Комплект кабелей для соединения каждого гравиметрического устройства с кабиной управления, включая специальный кабель для коммуникации.

Комплект кабельных желобов для соответствующей опоры при прокладке кабелей.

В.7.2 Сеть распределения сжатого воздуха

Комплект труб для соединения каждого устройства, установленного на платформе от отдельной питающей точки.

В комплекте с регулятором давления и воздушным фильтром.

СЕКЦИЯ С одновременно поворачивающийся двухшнековый экструдер

Поз.С.1 Одновременно поворачивающийся двухшнековый экструдер

С высокими эксплуатационными характеристиками, винтовой тип, находящийся в зацеплении для характеристик по самоочистке.

С.1.1. Опорная стальная сварная рама

Изготовлено из прочных сварных стальных пластин и профилей.

Предоставляется с уравнивающими болтами.

С.1.2 Бачок (емкость)

Модульное исполнение, изготовлено из 10 квадратных секторов емкости, каждый сектор длиной 4 D.

Корпус из секторов изготовлен из стали С-50 с внутренней сменной футеровкой, износостойкого сплава.

Встроенный водный контур охлаждения, простая конструкция и легкое обслуживание.

Система нагрева высокой эффективности – патронный нагреватель.

С.1.3 Комплект винтов

Прошивной вал из специального сплава – стойкий к повреждению/деформации/скручиванию.

Модульное исполнение.

Винтовые элементы

С.1.4. Редуктор

С.1.5. Главный двигатель переменного тока

С.1.6. Установка водного охлаждения для экструзионного бачка (емкости)

Для подачи охлаждающей воды к каждому сектору бачка.

Включая циркулирующий насос.

Теплообменник вода/вода с расширительной камерой.

Соединяющий трубопровод.

С.1.7. Датчики температуры плавления и давления

Встроены в передний конец бачка.

Поз.С.2. Система вентиляции, включая:

вакуумный насос с водяным кольцом (система замкнутого контура, предложено в качестве опции)

вентилирующий свод

конденсатор дыма

промежуточный коллектор порошка

С.2.1. Дополнительная система вентиляции

Для отработанной излишней влажности от фильтров.

Естественная вентиляция (не вакуумный насос).

С.2.2. Специальная препятствующая закупориванию система для древесной муки

Двухвинтовое устройство для заталкивания обратно материала, который вылезает из бачка (емкости) из-за увеличения в объеме и давления пара.

Необходим для высокого процента фильтрации наполнителя или содержания высокой влажности.

Вакуумное отверстие установлено наверху на противоположном к винтам конце.

Винты сделаны из закаленной и шлифованной стали.

Стальной бачок с термообработкой.

Приводится от редукторного двигателя переменного тока.

Поз.С.3 Двухвинтовой боковой питатель

Винты, диаметр: 70 мм

Для подачи наполнителей в расплавленную пластмассу.

Двойные винты сцепленного типа.

Винты, изготовленные из закаленной и шлифованной стали.

Бачок (емкость) из закаленной стали с цепью водяного охлаждения.

Приводится от редукторного двигателя переменного тока, регулируемого цифровым частотным контроллером.

Поз. С.4 Редуктор 70

Для стабилизации линейного выхода и образования достаточного давления для питания головки пресс-формы без влияния на качества экструдера.

Специальное исполнение, подходящее для экструзии заполненных материалов.

Специальное износостойкое покрытие корпуса насоса и редукторов.

Редукторный двигатель 7, 5 кВт и универсальное соединение.

Зонд (щуп) давления плавления на входе/выходе.

Зонд (щуп) температуры плавления на выходе.

Зоны нагрева, вкл. основной кабинет (управления), специализированная система управления, соединенный с устройством контроля экструдера.

Опции для секции С

Поз.С.5 Замкнутый контур для вакуумного насоса

Желательно не тратить воду, и цеха для обработки воды нет.

Сепараторная емкость воздуха/воды встроена в опору насоса.

Встроенный теплообменник вода/вода.

Необходимо часто сменять воду (через 305 дней в зависимости от уровня загрязнения воды).

СЕКЦИЯ D пресс-формы и калибраторы

Поз. D.1. Пресс-форма профилей для насыпного материала профиля 60х60

D.1.1. Экструзионные пресс-формы для профилей

Соединение с редукторным насосом.

Встроенный, нержавеющая сталь.

Обогрев при помощи электрических нагревателей.

#5 терморегулируемых зон, вкл. главный кабинет.

D.1.2. Калибровочная группа профилей

Сухая и мокрая система.

Калибровочное устройство, открывающееся с помощью шарниров (петлей).

Изготовлено из нержавеющей стали.

D.1.3. Под вакуумными охлаждающими емкостями.

Изготовлено из 3 секций длиной 2 м.

2 секции с вакуумным кольцом.

1 секция только для охлаждения.

Изготовлено из алюминия и органического стекла (плексиглас).

Система охлаждения «полная вода (полностью водяная)».

Поз. D.2. Пресс-формы профилей насыпного материала в виде полу-пирамиды, профиль 70х60х45

D.2.1. Экструзионные пресс-формы для профилей

Соединение с редукторным насосом.

Встроенный нержавеющая сталь.

Обогрев при помощи электрических нагревателей.

#5 терморегулируемых зон, вкл. главный кабинет.

D.2.2. Калибровочная группа профилей

Сухая и мокрая система.

Калибровочное устройство, открывающееся с помощью шарниров (петлей).

Изготовлено из нержавеющей стали.

D.2.3. Под вакуумными охлаждающими емкостями.

Будет поставляться та же емкость охлаждения, как и для формы профилей 60х60

СЕКЦИЯ E Главный шкаф управления

Поз.Е.1 Главный шкаф управления

Система на основе ПЛК для контроля всей последовательности передвижения.

Интерфейс оператора с сенсорным экраном с цветным монитором.

# 18 зон температурного контроля (2 отдельные зоны для пресс-форм).

Зоны терморегуляции, встроенные в ПЛК.

Все системы кондиционирования.

Построен по стандартам ЕС.

Степень защиты: IP54.

Е.1.1. Удаленный пакет обновлений

Через промышленный LAN с доступом в Интернет.

ПО и техника на основе системы eWon.

Соединение с Интернетом, необходимое на поле со статичным IP адресом и открытым межсетевым экраном компании.

Е.1.2. Соединительные кабели

Соединительные кабели и коробы для прокладки кабеля от кабинета к экструдеру.

Панель управления, расположенный макс на расстоянии 3 м от экструдера.

СЕКЦИЯ F оборудование, расположенное ниже по технологической цепочке

Поз. F.1 Держатель калибровочного устройств

Для профилей с макс шириной: 150 мм

Длина опорного стола: 7 м

Продольное и высокое (наверное, осевое) смещение двигателями переменного тока.

Ручное поперечное смещение.

Сеть распределения охлаждающей воды с термометрами и регуляторами потока.

Центробежный насос 4 кВт для циркуляции воды.

200 л коллекторы для воды из нержавеющей стали.

Теплообменник вода/вода.

Вакуумная распределяющая сеть с вакуумметрами и регуляторами.

# 3 вакуумный насос 5,5 кВт.

Поз. F.2 Устройство отвода изделия из экструдера конвейерного.

Для макс ширины профиля 150 мм.

Стальная рама и алюминиевая конструкция держателя конвейера.

Плоский конвейер из специальной синтетической резины, стойкой к износу.

Приводной двигатель 1,5 кВт для каждого конвейера.

Пневматические цилиндры для верхнего открытия/закрытия конвейера, макс шаг 160 мм.

F.3. Устройство поперечной резки

Для макс ширины профиля 150 мм

Для макс высоты профиля 60 мм.

Стальная конструкция.

Лопасть из видиа, диаметр 400 мм.

Пневматический цилиндр для хода цилиндра вниз.

Приводной двигатель 1,5 кВт.

Устройства безопасности.

F.3.1. Устройство всасывания стружки

Металлическая конструкция для опоры тканевого воздушного фильтра и приемные полиэтиленовые мешки.

Всасывающий вентилятор из стали.

Макс мощность 2500 м3/ч.

F.4. Стенд / стан сборки для профиля разреза

Стальная структура с подвижными пластинами из алюминия.

Габариты пластины: 500х6000 мм.

Система бокового выталкивания с пневматическим приводом для передвижения профилей в /к приемной наклонной плоскости.

Опция 1. Оборудование для соэкструдированного отделочного слоя

Поз.Е.1. – Экструдер с одним винтом.

Винт, диаметр: 45 мм

Номинальное отношение длины к диаметру: 1:30

Макс скорость винта: 100 об в мин

Е.1.1 Опора стальной сварной рамы

Е.1.2. Бачок (емкость)

Изготовлено из азотированной стали LK3.

Обогрев керамическим обогревателем.

Система охлаждения электро-вентилятора.

Е.1.3. Винты

Изготовлено из азотированной стали LK3.

Е.1.4. Редуктор

Двигатель / коробка передач с помощью ремня и шкива.

Принудительная смазка.

Е.1.5. Главный двигатель переменного тока

Е.1.6. Температура плавления и датчик давления

Поз. Е.2. Дополнительные инструменты для соэктсрудирования

Для пресс-форм для профилей из материала 60х60.

Экструзионная линия по производству профиля

Одношнековый экструдер 75 мм

Производительность: 60-90 кг/ч профиля (в зависимости от размеров и состава смеси)

Редуктор

Система подачи материала

- приводной двигатель: 1/2 л.с., с понижающим редуктором

- питатель: загрузка 50кг., нержавеющая сталь

Шнек

Цилиндр

Управление

- независимая панель управления

- семизонный температурный контроллер

*4 зоны для цилиндра с четырьмя воздуходувками

*1 зона для фланца

*2 зоны для экструзионной головки - инверторный контроль скорости

Калибровочный стол

Тянущее гусеничное устройство

- максимальный размер отреза ШхВ 200х60мм либо 120х100мм

- микрорегуляция скорости отреза

- контроль давления микрозажима

- пневмоконтроль пилы на соответствие скорости линии

- точный и регулируемый контроль длины

- двигатель 1 л.с., диаметр пилы 14″

Пылесборник

- двигатель 3л.с.

- звукоуловитель

- мобильное исполнение

Полуавтоматический укладчик

- длина укладчика 3000мм со свайной структурой для сбора в стопки

- максимальная высота 1100мм

- выравнивание укладчика гидравлическое

- гидропривод ЛА л.с.

- настраиваемое пошаговое понижение уровня

Пресс-форма

Пресс-форма 25*25

- выход в 2 ручья

- экструзионная головка

- размерная форма 300Lх1компл., 50Lх1компл.

Пресс-форма 20*20

- выход в 2 ручья

- экструзионная головка

- размерная форма 300Lх1компл., 50Lх1компл.

Перфоратор

- двустороннее ударное (одновременно)исполнение

- линейная скорость 10м/мин

- контроль перфорации — инверторный

- 2 сменные головки

Станок для оклейки сеткой с автоматическим питателем

- система управления

- датчик контроля положения сетки

- резервуар термоплавкого клея с изоляцией, защищающей оператора от термических ожогов

Экструдер производительностью 1-12 кг/час

Характеристики экструдера:

- Производительность экструдера: 1 – 12 кг/час

- Входной материал необходимо определить

- Высота оси 1070 мм ± 100 мм

- Диаметр шнека и цилиндра 30 мм

- Экструдер оснащен загрузочным бункером

- Сторона управления будет указана после заказа

- Рама, цвет RAL 5012

- Щит управления, цвет RAL 7035

- Цилиндр горизонтальный и его невозможно перемещать по вертикали

Цилиндр:

- Внутренний диаметр 30 мм с допуском H7

- Обработка цилиндра – азотирование

- Три зоны нагрева. Каждая зона охлаждается отдельно при помощи вентилятора с производительностью 150 м3/час

- Цилиндр охлаждается в нижней части бункера (заказчик заботится об охлаждающем средстве)

- Температура в нижней части бункера только измеряется и отображается. Эта температура не регулируется.

Шнек:

- Диаметр 30 мм

- Обработка шнека – азотирование

- Рабочая длина шнека 24 L/D

Двигатель экструдера:

- Конический редуктор с двигателем

- Мощность 5,5 кВт

- Напряжение 400/690 В

- Двигатель оснащен независимым охлаждением с мощностью 0,25 кВт

На панели управления экструдера возможно настроить следующие параметры:

- Ручное управления располагается на передней стороне щита управления

- На стороне щита управления будет сделан один служебный разъем 230В/16A/1Ф

- На панели управления экструдера можно настроить следующие характеристики:

- Число оборотов шнека 5 – 90 об / мин

- Старт/стоп экструдера

- Настройка температуры

Значения, отображаемые на дисплее экструдера:

- Температура и давление

- Число оборотов шнека

- Мощность двигателя при эксплуатации

- Температура в нижней части бункера

- Сигнализация

Безопасность:

- Центральная остановка

- Защита от давления (механическая) макс. давление 6500 Psi (448 бар)

Экструзия (технологический процесс) — это… Что такое Экструзия (технологический процесс)?

У этого термина существуют и другие значения, см. Экструзия. Пищевой экструдер Shtak-72 Экструдер в линии по производству пластикового плинтуса Алюминиевые детали, полученные методом экструзииЭкстру́зия (от позднелат. extrusio — выталкивание) — технология получения изделий путем продавливания расплава материала через формующее отверстие. Обычно используется в производстве полимерных (резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей), ферритовых изделий (сердечники), а также в пищевой промышленности (макароны, лапша и тп.), путем продавливания расплава материала через формующее отверстие экструдера.

Экструзия представляет собой непрерывный технологический процесс, заключающийся в продавливании материала, обладающего высокой вязкостью в жидком состоянии, через формующий инструмент (экструзионную головку, фильеру), с целью получения изделия с поперечным сечением нужной формы. В промышленности переработки полимеров методом экструзии изготавливают различные погонажные изделия, такие, как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников- рассеиватели и т. д. Основным технологическим оборудованием для переработки полимеров в изделия методом экструзии являются одночервячные, многочервячные, поршневые и дисковые экструдеры.

Экструдер — машина для формования пластичных материалов, путем придания им формы, при помощи продавливания (экструзии) через профилирующий инструмент (экструзионную головку).

Экструдер состоит из: корпуса с нагревательными элементами; рабочего органа (шнека (винт Архимеда), диска, поршня), размещённого в корпусе; узла загрузки перерабатываемого материала; силового привода; системы задания и поддержания температурного режима, других контрольно-измерительных и регулирующих устройств. По типу основного рабочего органа (органов) экструдеры подразделяют на одно-, двух- или многошнековые (червячные), дисковые, поршневые (плунжерные) и др. Двухшнековые экструдеры в зависимости от конфигурации шнеков могут быть параллельными или коническими. В зависимости от направления вращения — с сонаправленным или противонаправленным вращением шнеков.

Виды экструзии

- Холодная синяя экструзия — возможны только механические изменения в материале вследствие медленного его перемещения под давлением и формованием этого продукта с образованием заданных форм.

- Теплая экструзия — сухие компоненты сырья смешиваются с определенным количеством воды и подают в экструдер, где наряду с механическим его подвергают еще и тепловому воздействию. Продукт нагревается извне. Получаемый экструдат отличается небольшой плотностью, незначительным увеличением в объёме, пластичностью, а также ячеистым строением. Иногда экструдату необходимо подсушивание.

- Горячая экструзия — процесс протекает при высоких скоростях и давлениях, значительном переходе механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях материала. Кроме того, может иметь место регулируемый подвод тепла как непосредственно к продукту, так и через наружные стенки экструдера. Массовая доля влаги в сырье при горячей экструзии составляет 10…20 %, а температура превышает 120 °C.

Применение экструзионной технологии

Химическая промышленность

В химической промышленности метод экструзии применяется для нагрева, пластификации, гомогенизации и придания необходимой формы исходному сырью. Химический состав конечного продукта при этом идентичен химическому составу исходного сырья, что позволяет добиваться стабильного качества продукта прибегая при этом к минимальному количеству настроек экструдера, этим объясняется относительная простота машин, работающих в химической промышленности. Методом экструзии в химической промышленности изготавливают различные погонажные изделия, такие как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников — рассеиватели и т. д.

Пищевая промышленность

В пищевой промышленности метод экструзии применяется намного шире. В ходе процесса под действием значительных скоростей сдвига, высоких скоростей и давления, происходит переход механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях перерабатываемого сырья, например денатурация белка, клейстеризация и желатинизация крахмала, а также другие биохимические изменения.

Экструзионные продукты, получаемые на пищевых экструдерах

- пельмени

- кукурузная палочка

- подушечки и трубочки с начинкой

- хрустящие хлебцы и соломка

- фигурные сухие завтраки

- хлопья кукурузные и из других злаков

- быстрозавариваемые каши

- детское питание

- фигурные чипсы

- экструзионные сухарики

- мелкий шарик из риса, кукурузы, гречи, пшеницы, для наполнения и обсыпки шоколадных изделий, мороженого и других кондитерских изделий

- пищевые отруби

- набухающая мука, панировка

- продукты вторичной переработки хлеба

- соевые продукты: соевый текстурат, концентрат (применяются в производстве колбасы, сосисок, котлет и т. д.), кусковые соевые продукты (фарш, гуляш, бифштекс, тушенка и т. д.)

- продукты переработки отходов животноводства

- модифицированный крахмал

- реагент на основе крахмала применяемый в нефте- и газодобыче

- строительные крахмалсодержащие смеси

- основы для клеев

Комбикормовая промышленность

- полножирная соя

- зерновые экструдаты

- корма для кошек, собак, домашних грызунов, крупного рогатого скота

- корма для промысловых и аквариумных рыб

Производство твердого биотоплива

Одним из наиболее популярных методов получения топливных брикетов является использование специальных экструдеров. Процесс предствляет собой прессование шнеком отходов (шелухи подсолнечника, гречихи и т. п.) и мелко измельченных отходов древесины (опилок) под высоким давлением при нагревании от 250 до 350 С°. Получаемые топливные брикеты не включают в себя никаких связующих веществ, кроме одного натурального — лигнина, содержащегося в клетках растительных отходов. Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета.

См. также

Ссылки

| В этой статье не хватает ссылок на источники информации. Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. Вы можете отредактировать эту статью, добавив ссылки на авторитетные источники. Эта отметка установлена 28 июля 2012. |

Что такое экструдер и экструзия, принципы работы

Экструзия исключает из производственного цикла трудоемкую механическую обработку. Это быстрый и недорогой способ получения пленок, труб, профиля и других изделий, выпускаемых погонажом из полимерного сырья. В статье расскажем, что такое экструдер, как происходит процесс экструзии полиэтилена, разберем тонкости экструзионной технологии.

Что такое экструзия полимеров?

Процесс экструзии происходит при нагреве полимеров максимум до 250 0С. Производство идет на скорости до 120 метров/минуту. Около 30 % всего объема полимеров перерабатывается по экструзионной технологии с помощью экструдеров. Попробуем разобраться в тонкостях этого процесса.

Экструзия полимеров — это технология получения формовочных изделий из термопластов и их композиций на шнековых прессах. Осуществляется путем продавливания (под давлением) однородного расплава через щель формовочной головки экструдера.

Щель имеет определенную форму, которая определяет геометрию изделия — сайдинг, пленка, оконный ПВХ профиль. В качестве сырья используются гранулы полиэтилена ПВД и ПНД, полипропилена, ПВХ, полистирола и других полимеров.

Экструзия включает в себя следующие этапы:

- получение однородного расплава в экструдере;

- формование;

- охлаждение продукции;

- натяжение и намотка (пленки), нарезка (профиль, труба).

Устройство и принцип работы экструдера, что это такое

Уже по тому, что слова «экструдер» и «экструзия» являются однокоренными, становится понятным, что экструдер — это основной рабочий орган экструзионной линии.

По длине экструдер для полимеров условно делится на три зоны: загрузки, сжатия расплава и дозирования.

Экструдер для пленки

Схема экструдера для полиэтилена

- Зона загрузки. Гранулы (порошок, вторичное сырье) подаются в бункер самотеком или под напором сжатого компрессором воздуха. Шнек, который приводится в движение работой привода, вращается, и уплотняя полимер до состояния пробки, продвигает его к горячим секциям экструдера.

- Зона плавления. Здесь шаг между витками начинает уменьшаться. Как следствие один и тот же объем полимера пытается поместиться в уменьшившемся пространстве. Пробка прижимается к обогреваемым стенкам трубы экструдера, плавится, расплав перемешивается. Хотим уточнить, что плавление происходит, в основном, не за счет нагревателей (они лишь интенсифицируют процесс), а из-за огромных сдвиговых деформаций в уплотняющемся полимере.

- Зона дозирования. На выходе из экструдера полимер продавливается через систему фильтрующих сеток и проходит через формующее отверстие, профиль которого зависит от формы выпускаемой продукции.

Важно! Экструдер может различаться по типу и количеству шнеков. Выпускаются: одношнековые, двухшнековые и многошнековые, дисковые и многодисковые экструдеры.

О конструкции одношнекового экструдера.

Внутри толстостенного корпуса (трубы) вращается шнек — металлический стержень с винтовой навивкой. Шнек перемещает гранулы по направлению к экструзионной головке. Корпус опоясывают секции хомутовых нагревателей, которые греют металл и плавят полимер, прижимаемый винтом к внутренней поверхности трубы. «Горячую» часть оборудования помещают в водоохлаждаемый кожух, и сверху утепляют термочехлом.

Одношнековый экструдер, схема

Экструзия пленки

Наиболее популярными формовочными изделиями, которые получают с применением экструзии, являются пленки. Их изготавливают из полистирола, полипропилена, полиамида, лавсана, поликарбоната, ПВХ, но самыми востребованными из них являются, конечно же, пленки из экструдированного полиэтилена высокого и низкого давления. Именно на их примере мы рассмотрим, какие этапы этот материал проходит на выходе из экструдера.

Существует два метода экструдирования пленок:

- Метод раздува рукава.

- Метод плоскощелевой экструзии.

Читайте также какие дефекты могут возникнуть при экструзии пленки и как их устранить.

Метод раздува рукава.

Полимер выдувается из экструдера для пленки через кольцевую щель в формующей головке. Визуально это выглядит, как из фильеры поднимается сплошной пленочный цилиндр, раздуваемый изнутри воздухом. Воздух подается под давлением через дорн — отверстие в центре головки.

Охлаждение при экструзии полиэтилена, в зависимости от ориентации рукава, может производиться по двум схемам:

- Если рукав направлен вертикально вверх или горизонтально, то пленка обдувается воздухом, поступающим через охлаждающие кольца по периметру рукава;

Раздувной экструдер

- При отводе рукава вниз используется водяное охлаждение — такая схема сокращает время кристаллизации.

После остывания пленка складывается с помощью специальных «щек» в полотно и протягивается через отжимающие воздух валки. Готовый материал отправляется на намотку.

Чем быстрее охладить расплав полиэтилена на выходе из экструдера, тем выше будет прозрачность и блеск пленки. Почему так происходит? Дело в том, что при остывании в пленке образуется два вида молекулярных структур — кристаллическая и амфорная. Когда материал охлаждают медленно, то макромолекулы полимера успеют сформироваться в кристаллы, и экструдированная пленка будет мутной и неэластичной, но прочной. При быстром охлаждении кристаллы не успевают соединиться и пространство между ними заполняют амфорные связи, придающие пленке прозрачность, хорошую эластичность и гибкость.

Метод плоскощелевой экструзии.

Отверстие в фильере плоскощелевого экструдера протачивают в виде тончайшей щели. Пленка из формовочной головки выходит в виде непрерывного полотна определенной толщины и ширины.

Плоскощелевой экструдер для производства стрейч-пленки

Существует два варианта охлаждения пленки полученной плоскощелевым методом:

- Первый, это когда экструзионный полиэтилен сразу же после формования подается на охлаждающий барабан, температура поверхности которого поддерживается на уровне 30…50 0С.

- Второй вариант — пленку пропускают через ванну с проточной водой. Такое шоковое охлаждение позволяет получать блестящий и прозрачный материал, но есть свои нюансы. Когда пленка заходит в воду, она вызывает рябь на ее поверхности, из-за которой на полиэтилене появляются пятна.

После охлаждения и сушки полиэтилен протягивается через натягивающие валы и идет на намотку.

Соэкструзия и коэкструзия.

Соэкструзия — это технология, использующаяся для получения многослойных пленок.

В качестве сырья может использоваться: полиэтилен низкой и высокой плотности, полипропилен, полиамидная пленка и др. полимеры. Гранулят этих пластических масс плавится в разных экструдерах, после чего соединяется и проходит через одну формовочную фильеру (головку). Для прочного склеивания нужно, чтобы молекулярная сетка полимеров была похожа по структуре. Но если нужно связать барьерный слой, например, EVOH и линейный полиэтилен, то потребуется специальные вяжущие сополимеры.

Соэкструзионные многослойные пленки используются для вакуумирования продуктов, как транспортная упаковка, с/х пленка (для мульчирования, пленка с эффектом антифог), упаковка фармацевтических препаратов.

По похожей технологии, которая получила название коэкструзия, изготавливают панели сайдинга и профиль ПВХ. Поливинилхлорид — основа профиля, занимает около 80% толщины панели, оставшиеся 20% — акрил. Как и в случае соэкструзии, используется работа двух коэкструдеров, где отдельно плавят ПВХ и акрил. Соединяются эти расплавы в щелевой филере, откуда выходят уже готовым спаянным изделием.

Коронарная обработка пленки после экструзии

Химическая инертность и малая поверхностная энергия пленки делают ее невосприимчивой к типографской или любой другой краске. Нанесение покрытия на поверхность полиэтилена станет возможным, если его поверхностная энергия будет хотя бы на 10 дин/см выше энергии наносимой краски. В ином случае краска будет просто собираться в капли. «Подзарядить» пленку можно коронированием. Каждая экструзивная линия оборудована активатором обработки коронным разрядом, который состоит из: генератора, трансформатора и электродов. При пропадании пленки в область электромагнитного поля растет ее поверхностная энергия и повреждается верхний слой макромолекул (микротравление).

Применение технологии экструзии

- Химическая промышленность. Почти все термопласты и их композиции могут перерабатываться экструзией в готовые изделия (пленки, трубы, оболочки изоляции, сайдинг, листы).

- Производство комбикорма. Измельченное сырье для производства комбикорма поступает в экструдер, где подвергается уплотнению, сжатию и температурной обработке при температуре до 200 0С. Этот способ переработки повышает питательность и усвояемость корма, сохраняет в нем витамины и препятствует размножению микроорганизмов.

- Брикетирование твердого биотоплива. Переработка биомассы (торфа, угольной пыли, шелухи подсолнечника, отходов сахарного производства, соломы сои, щепы) и прессование ее в гранулы или брикеты производится на экструдерах;

- Пищевая промышленность. Макароны, кукурузные палочки и хлопья, жевательная резинка и чипсы, соевые продукты— все эти продукты изготавливают с помощью пищевой экструзии.

Экструзия теста, экструдер для теста

Развитие экструзионного производства сейчас идет сейчас по трем направлениям. Это: усовершенствование существующего оборудования, применение новых композиций полимеров, совершенствование автоматизированных систем управления. Последнее направление представляется наиболее актуальным — уже сейчас в России появились установки оборудованные АСУ на основе микропроцессора. Они позволяют автоматически контролировать не только работу экструдера, но и системы подготовки сырья, калибровки и обрезки готовых изделий.

Экструзия. Общее представление об экструзии — «Эксимпак-Оборудование»

19.09.2013

Рейтинг: 4.5/5 из 30Из истории экструзии

Экструзионные установки для переработки полимеров появились в 30-е годы XX века. Первый термопласт появился в Германии около 1935 года (инженер — Пуаль Трестер). До этого момента экструдеры служили для переработки каучука (шнековые или поршневые экструдеры с паровым подогревом и с малым соотношением длина/диаметр). После 1935 года появились экструдеры большей длины, оснащенные электронагревателями. Примерно в это же время были сформулированы основные принципы экструзии термопластов итальянцем Р. Коломбо, который совместно с К. Паскуэтти разрабатывал машину для смешения ацетата целлюлозы. С 1950-х годов внимание к устройству экструдеров и совершенствованию процесса экструзии усилилось: внедрялись новые технологии, проводились исследования. В последнее время было разработано новое поколение машин с более эффективным смешением и диспергированием полимеров.

Описание технологического процесса экструзии пленки

Экструзия — метод формования в экструдере для пленки изделий или полуфабрикатов неограниченной длины продавливанием расплава полимера через формующую головку с каналами необходимого профиля.

Представим схему оборудования для производства рукавной пленки:

Основными элементами экструдера являются следующие агрегаты:

- бункер для загрузки сырья,

- шнек и цилиндр для расплава сырья,

- фильтр с сеткой для очистки материала,

- формующая головка с воздушным кольцом для формирования материала,

- устройство вытяжки материала,

- устройство намотки готового материала,

- блок управления экструзионной установкой.

Процесс внутри шнековой пары

Термопластичный полимер в процессе экструзии последовательно переходит сначала из твердого состояния (в виде гранул) в расплав, а затем вновь в твердое состояние (в виде пленки) после выхода из формующей оснастки.

Структуру твердого полимера составляют длинные молекулы (макромолекулы), свернутые в клубок или переплетенные между собой, формирующие высокоупорядоченные кристаллические или неупорядоченные аморфные образования. Отдельные фрагменты полимерных цепей находятся в непрерывном движении под действием тепловой энергии.

При нагреве, с возрастанием температуры, увеличивается подвижность молекул, разрушаются кристаллические образования, молекулы принимают клубкообразную или спиральную форму и начинают смещаться относительно друг друга. Полимер из твердого состояния переходит в расплав. У полимеров кристаллической структуры этот переход отвечает узкому интервалу температур, а у аморфных — широкому. В интервале между температурами плавления и разложения полимер находится в вязкотекучем состоянии. Именно в состоянии расплава материал экструдируется. Реальный интервал температур переработки несколько уже, чем интервал между температурой плавления и разложения, так как, с одной стороны, необходимо иметь достаточно подвижный расплав, а с другой стороны, необходимо избежать разложения полимера при экструзии.

Технологический процесс экструзии полимерного сырья состоит из последовательного проталкивания материала вращающимся шнеком по зонам:

- питания (I),

- пластикации и плавления (II),

- дозирования расплава (III),

- продвижения расплава в каналах формующей головки.

Схема одношнекового экструдера

Основные типы шнеков

Зоны технологического процесса экструзии

Деление шнека на зоны I-III осуществляется по технологическому признаку и указывает на то, какую операцию в основном выполняет данный участок шнека. Разделение шнека на зоны условно, поскольку в зависимости от природы перерабатываемого полимера, температурно-скоростного режима процесса и других факторов, начало и окончание определенных операций могут смещаться вдоль шнека, захватывая различные зоны или переходя из одного участка в другой.

Цилиндр также имеет определенные длины зон обогрева. Длина этих зон определяется расположением нагревателей на его поверхности и их температурой. Границы зон шнека I-III и зон обогрева цилиндра могут не совпадать. Для обеспечения успешного перемещения материала большое значение имеют условия продвижения твердого материала из загрузочного бункера и заполнение межвиткового пространства, находящегося под воронкой бункера.

Питание шнека зависит от формы частиц сырья и их плотности. Гранулы, полученные резкой заготовки на горячей решетке гранулятора, не имеют острых углов и ребер, что способствует их лучшей сыпучести. Гранулы, полученные холодной рубкой прутка-заготовки, имеют острые углы, плоское сечение среза, что способствует их сцеплению и, как следствие, худшей сыпучести. При длительной работе экструдера возможен перегрев цилиндра под воронкой бункера и самого бункера. В этом случае гранулы начнут слипаться и прекратится их подача на шнек. Для предотвращения перегрева этой части цилиндра в нем могут быть сделаны полости для циркуляции охлаждающей воды (Источник: инструкция пользователя. Лебедев П.Г., Лебедева Т.М., Митина Л.Н.)

Компания «Эксимпак-Оборудование» уже более 20 лет занимается поставкой экструзионной техники на отечественный рынок и рынки стран СНГ — от простых ПВД/ПНД однослойных моделей производства рукавной пленки шириной до 700 мм (например, модель YF-MHB-45) до многослойных A-B-C экструдеров производственной мощностью до 300 кг продукции в час. Покупатели могут не сомневаться в “тотальной” компетентности наших технологов относительно всего, что происходит внутри и снаружи шнека; равно как и надежность наших машин также не подлежит сомнению.

Экструзия — это (определение, описание, литература)

Экструзия (от латинского extrusio — выталкивание) – это процесс непрерывного выдавливания расплавов через формующий инструмент для получения изделий определенного профиля, заданного формообразующим элементом конструкции (технологической экструзивной линии).[1]

Экструзия, как технологический процесс, представляет из себя технологию получения широкой гаммы изделий путём продавливания вязкого расплава материала или густой пасты через формующее отверстие. Обычно данная технология используется при формовке полимерных материалов (в том числе резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей), ферритовых изделий (сердечники), а также в пищевой промышленности, путём продавливания формуемого вещества через формующее отверстие головной части экструдера.

Отдельно следует отметить, такое направление, как экструзию композиционных материалов на полимерной основе, используемую для серийного производства непрерывных изделий (пленок, листов, труб, шлангов), а также объемных изделий из полимерных композиционных материалов с термопластичной и термореактивной матрицей.

Особое место экструзия занимает в технологии 3d-печати, где по сути является первоосновой. Де-факто, 3d-принтер – это модифицированный экструдер.

Экструзионное оборудование часто выступает как один из элементов технологической пултрузионной линии, однако это все-таки две разные технологии: в отличие от экструзии, где основным рабочим воздействием служит давление, при пултрузии таковым является тянущее усилие.

Еще по теме экструзия:

Дополнительную информацию на предмет данного метода переработки полимеров можно найти при помощи поиска по сайту (вверху).

Методы экструзии: Технология пластмасс

Методы экструзии

Пластифицируя, существуют процессы сухой экструзии и мокрой экструзии, а под давлением — непрерывные и прерывистые процессы экструзии. / экструзия пленки и т. д.

Экструзия профиля

Процесс экструзии профиля, например, трубок для питья и медицинских трубок, производится так же, как и обычный процесс экструзии, вплоть до головки.Размещение стержня или оправки внутри фильеры приводит к получению полых секций, и в большинстве случаев через стержень к внутренним полостям прикладывается положительное давление.

Для трубок с несколькими просветами (отверстиями) необходимо использовать инструменты, предназначенные для специальных применений. Для этих применений инструмент изготавливается путем размещения более одного штифта в центре матрицы для получения необходимого количества люменов. В большинстве случаев на эти штифты подается давление воздуха из разных источников. Таким образом, можно регулировать индивидуальный размер просвета, регулируя давление отдельных штифтов.

Коэкструзия

Коэкструзия — это одновременная экструзия нескольких слоев материала. В этом типе экструзии используются два или более экструдеров для плавления и доставки стабильной объемной производительности различных вязких смол к одной головке и экструзии смолы в желаемой форме. Этот процесс может использоваться в различных процессах экструзии (экструзии с раздувом пленки, профиля или листа). Толщина слоя регулируется относительными скоростями и размерами отдельных экструдеров, доставляющих материалы.

Существует множество причин, по которым производитель может выбрать коэкструзию вместо однослойной экструзии. Одним из примеров является производство виниловых ограждений, где коэкструзия используется для адаптации слоев в зависимости от того, подвержены ли они воздействию погодных условий или нет. Обычно тонкий слой смеси, который содержит дорогие погодостойкие добавки, экструдируется снаружи, в то время как внутри находится пакет добавок, который больше подходит для ударопрочности и структурных характеристик.

Экструзионное покрытие

Экструзионное покрытие используется в процессе экструзии или литья пленки для нанесения дополнительного слоя на существующий рулон бумаги, фольги или пленки.Например, этот процесс можно использовать для улучшения характеристик бумаги, покрывая ее полиэтиленом, чтобы сделать ее более водостойкой. Экструдированный слой также можно использовать в качестве клея для соединения двух других материалов.

Экструзия листа / пленки

Для таких продуктов, как пластиковый лист или пленка, охлаждение достигается путем протягивания материала через набор охлаждающих роликов, обычно 3 или 4. Слишком быстрое перемещение материала создает нежелательное состояние, называемое «нервом», которое, по сути, представляет собой недостаточное время контакта, отводимое для рассеивания тепла, присутствующего в экструдированном пластике.При экструзии листов эти валки не только обеспечивают необходимое охлаждение, но также определяют толщину листа и текстуру поверхности.

Часто коэкструзия используется для нанесения одного или нескольких слоев поверх основного материала для получения определенных свойств, таких как поглощение УФ-излучения, мягкое прикосновение или «сцепление», матовая поверхность или отражение энергии там, где это необходимо.

Обычным процессом постэкструзии пластиковых листов является термоформование, при котором лист нагревают до мягкости, а затем с помощью пресс-формы формуют в новую форму.Термоформование может варьироваться от гнутых деталей до более сложных форм, таких как корпуса компьютеров. Эти более сложные формы, которые часто напоминают детали, полученные литьем под давлением, и могут быть отнесены к различным возможностям термоформования, таким как вставки, поднутрения и раздельные формы.

Экструзия пластиковых листов и пленки на бумагу является основой индустрии упаковки для жидкостей. Картонные коробки для сока, коробки для вина, а также промышленность по производству упаковки для пищевых продуктов используют этот процесс.

Экструзия пленки с раздувом

Этот процесс используется для производства пластиковой пленки для таких продуктов, как пакеты для покупок.Выдувная пленка похожа на обычную экструзию, пока она не достигнет фильеры. Матрица представляет собой вертикальный цилиндр с кольцевым отверстием, аналогичным фильере для экструзии труб. Расплавленная смола вытягивается вверх из фильеры парой прижимных валков высоко над фильерой. Изменение скорости этих прижимных роликов приведет к изменению толщины или толщины стенки пленки. Вокруг фильеры находится охлаждающее кольцо , которое нагнетает воздух на пленочную трубку, когда она проходит мимо. Воздушный поток охлаждает пленку по мере ее продвижения вверх.В центре фильеры находится желоб для выпуска воздуха, по которому сжатый воздух может быть нагнетен внутрь экструдированного цилиндрического профиля, регулируя объем пузырька. Затем пленка может быть разрезана, намотана на катушку, напечатана или разрезана на формы и запаяна в пакеты или другие предметы.

Экструзия компаундов

Экструзия компаундов — это процесс, при котором один или несколько полимеров смешиваются с добавками для создания пластичного компаунда. Исходное сырье может представлять собой гранулы, порошок и / или жидкости, но продукт обычно находится в форме гранул и используется в других процессах формования пластмасс, таких как экструзия и литье под давлением.Размеры машин варьируются от крошечных лабораторных машин до самых больших экструдеров в отрасли, производящих до 20 тонн в час, которые используются химическими компаниями, производящими базовые смолы. Обычно предпочтение отдается двухшнековым экструдерам, поскольку они обеспечивают превосходное перемешивание при более низких температурах расплава. Большинство из них имеют шнеки и цилиндры, состоящие из более мелких сегментов (смешивание, транспортировка, вентиляция и подача добавок), так что конструкция может быть изменена для удовлетворения потребностей производства и продукта. Одношнековые экструдеры также могут использоваться для компаундирования, особенно с соответствующей конструкцией шнека и статическими смесителями после шнека.Выбор компонентов для смешивания (вязкости, носители присадок) так же важен, как и оборудование.

Экструзия нити в трехмерном принтере

Недорогие трехмерные принтеры используют экструзию для изготовления трехмерных пластиковых объектов. Нить, используемая в качестве сырья в этих трехмерных принтерах, сама экструдируется либо традиционным способом через промышленные высокоскоростные экструдеры, либо через другие обычные экструдеры.

.Экструзия и их виды в производственном процессе

Это описательная статья об экструзии производственного процесса. Мы также обсудим виды экструзии. Экструзия — это особый производственный процесс, который используется для придания формы и реформирования металлического тела. Это похоже на процесс рисования.

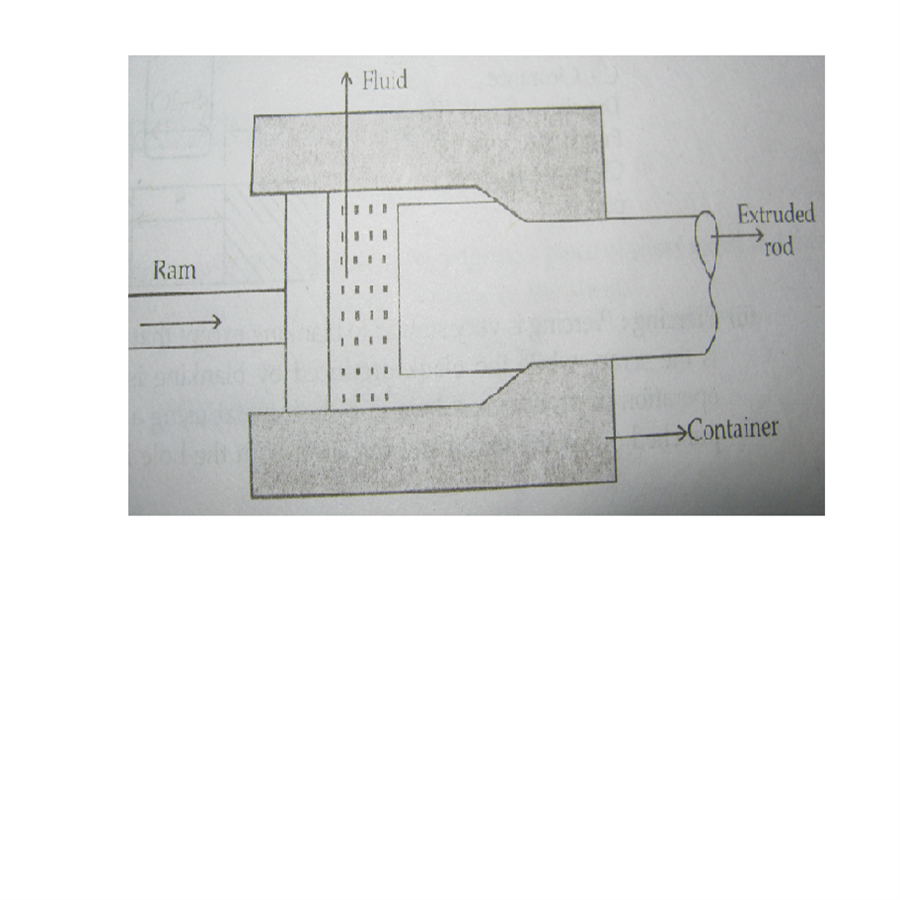

Что такое экструзия

Экструзия — это процесс протекания металла через формовочную головку.Металл деформируется из-за сжимающей и сдвигающей силы, приложенной на входе. Основное преимущество экструзии состоит в том, что в материале создаются высокие сжимающие и сдвиговые силы без каких-либо растягивающих усилий, что делает возможной деформацию без значительного образования трещин. Экструзия — это процесс горячей обработки, в котором используется хорошая деформирующая способность материала для придания им формы. Разница между процессами экструзии и волочения заключается в том, что при волочении металл проталкивается через матрицу под действием сжимающих сил, приложенных на входной стороне.

Extrusion подходит для стержневых и табличных объектов.

Горячая экструзия: Осуществляется при высоких температурах, около 50-70% от точки плавления металла.

холодная экструзия: Осуществляется при комнатной температуре или немного выше

комнатной температуры. Свинец, олово, алюминий и т. Д. Легко экструдируются.

комнатной температуры. Свинец, олово, алюминий и т. Д. Легко экструдируются.Типы экструзии

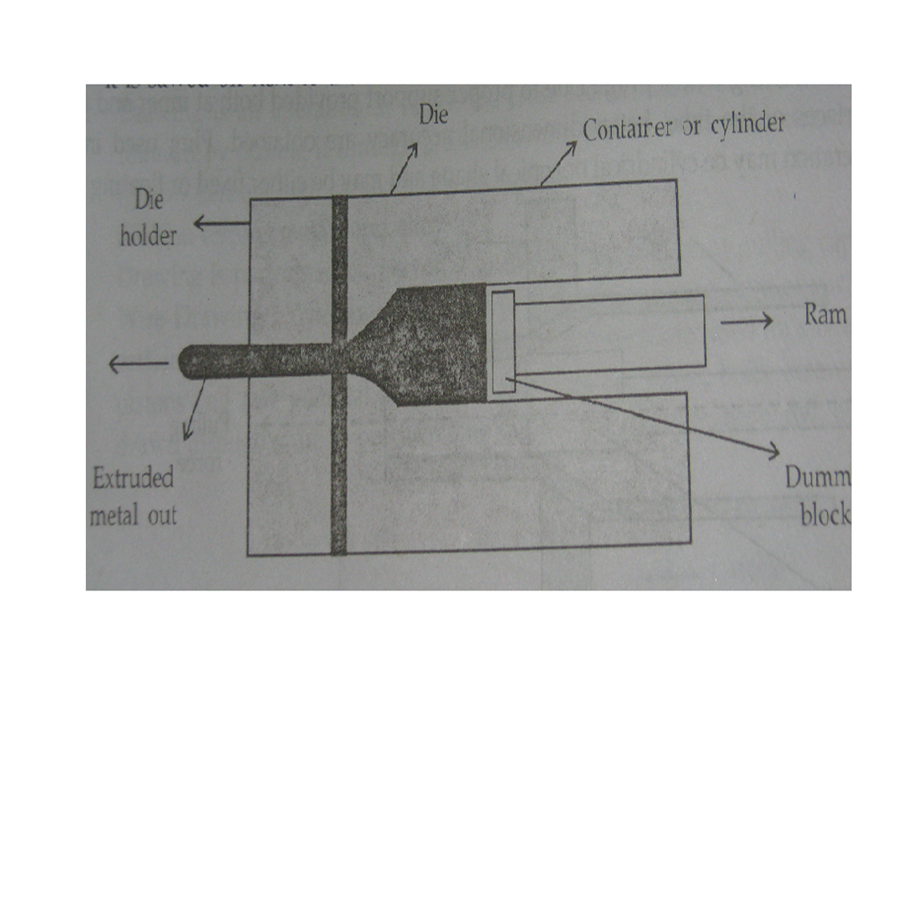

Экструзию можно классифицировать, как указано ниже:1. Прямая (или прямая) экструзия

В этом методе используется гидроцилиндр и контейнер, в котором металл удерживается для удержания.Между плунжером и горячим металлом используется фиктивный блок. Из-за давления плунжера металл сначала заполняет цилиндрическую форму, а затем вытесняется через отверстие матрицы, пока небольшое количество металла не останется в контейнере. Наконец, его отпиливают рядом с матрицей и снимают торец.

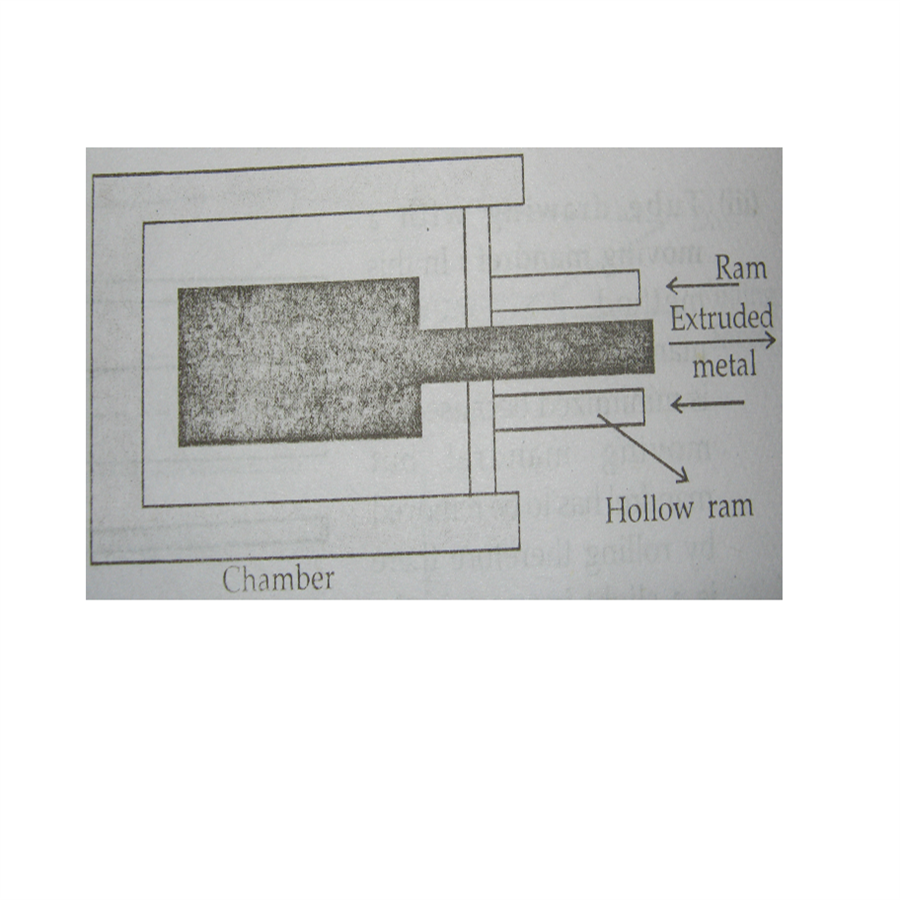

2. Непрямая (или обратная) экструзия

Этот процесс похож на прямую экструзию, за исключением того, что вытянутый металл выталкивается наружу через полый плунжер. Между металлической заготовкой и стенками контейнера не работает трение, поскольку заготовка не перемещает контейнер.

По сравнению с прямой экструзией, при непрямой экструзии требуется меньшее усилие, но используемое оборудование сложнее, чтобы получить прохождение экструдированной формы через центр полого плунжера.

3. Экструзия трубы

Используется оправка для придания формы внутренней части трубы. Горячая заготовка помещается в контейнер, и матрица с оправкой проталкивается через заготовку. Затем ползун продвигается вперед и выдавливает металл через матрицу.

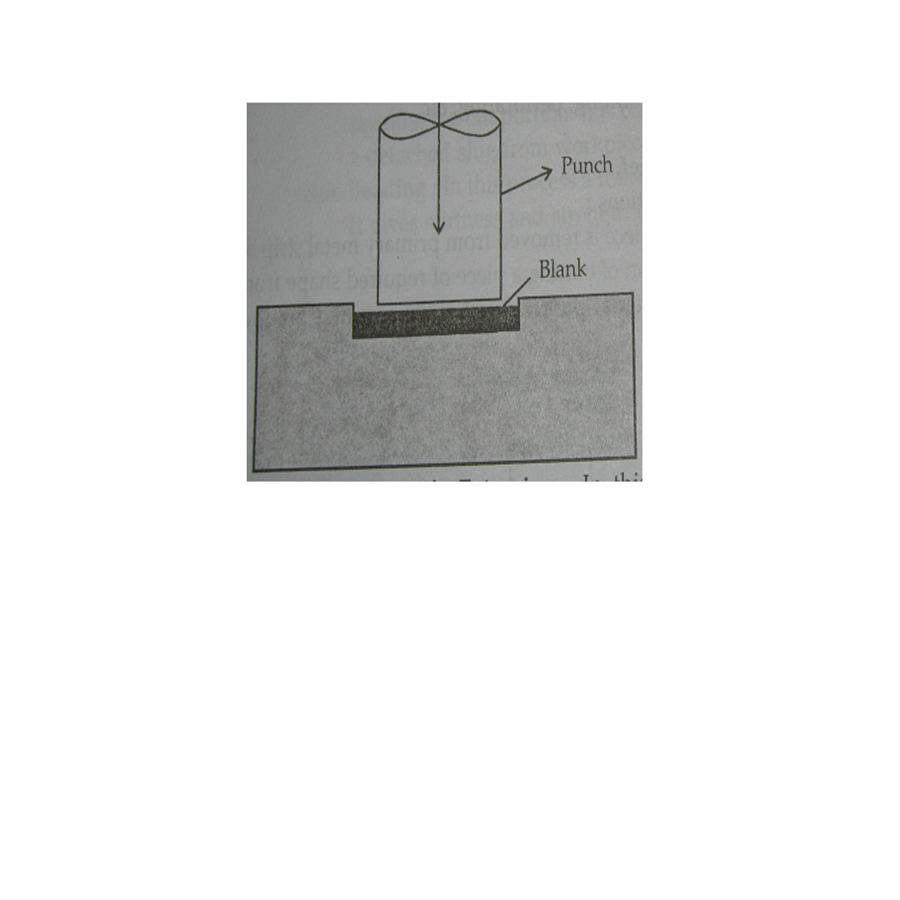

Используется оправка для придания формы внутренней части трубы. Горячая заготовка помещается в контейнер, и матрица с оправкой проталкивается через заготовку. Затем ползун продвигается вперед и выдавливает металл через матрицу.4. Ударная экструзия

Этот метод в основном используется для изготовления небольших деталей из пластичных материалов.

Материал помещается в глухую матрицу, и в матрицу вдавливается плунжер с зазором, заставляя металл пластически обтекать пуансон. С помощью этого процесса изготавливаются разборные тюбики для лекарств и тюбики для зубной пасты. Этот метод ограничен мягкими металлами, такими как свинец, алюминий, медь, олово и т. Д.

Материал помещается в глухую матрицу, и в матрицу вдавливается плунжер с зазором, заставляя металл пластически обтекать пуансон. С помощью этого процесса изготавливаются разборные тюбики для лекарств и тюбики для зубной пасты. Этот метод ограничен мягкими металлами, такими как свинец, алюминий, медь, олово и т. Д.5. Гидравлическая экструзия

В этом процессе контейнер заполняется жидкостью, которая передает давление на заготовку, которая затем экструдируется через фильеру.Трение по стенкам емкости не действует.

Благодаря находящейся под давлением жидкости смазка очень эффективна, в результате чего экструдированный продукт имеет хорошую чистоту поверхности и точность размеров.

Благодаря находящейся под давлением жидкости смазка очень эффективна, в результате чего экструдированный продукт имеет хорошую чистоту поверхности и точность размеров. .

Что такое экструзия? (с изображениями)

Экструзия, от латинского причастия прошедшего времени extrudere , что означает «выталкивать наружу», относится как к процессу, в котором материал проталкивается через матрицу или серию головок для придания ему формы, так и к продукт этой операции. Этот процесс используется в быту и на производстве. Формы, которые чаще всего создаются таким способом, включают круглые объекты, такие как трубы, стержни и трубы, прямоугольные объекты, такие как сплошные и полые стержни, а также пластины.Этот термин также относится к излиянию лавы из вулкана.

Веревки из глины выдавливаются через настольную шлифовальную машину.В домашних условиях наиболее известным примером экструзии может быть кондитерский мешок. Используемый для формования печенья и заморозки тортов, кондитерский мешок выдавливает глазурь или тесто через наконечник, который формирует выход.Это делается короткими сериями, чтобы быстро создать набор идентичных предметов. Кухонное оборудование, которое производит макароны или колбасы, также может иметь экструдер, который формирует готовый продукт. Очень популярная игрушка-экструдер продается с компаундом для моделирования, в котором пользователь выбирает матрицу и скользит ею по передней части машины, вставляет мягкий материал и нажимает на ручку, чтобы произвести длинные или короткие кусочки глины желаемой формы. .

Излияние лавы из вулкана можно назвать экструзией.В производстве экструзия используется с различными материалами, включая металл, пластик, керамику и продукты питания. Разные материалы подвергаются этому процессу для изготовления разных типов продуктов. Медь экструдируется для изготовления труб для водопровода, а алюминий используется для изготовления оконных рам, направляющих и перил.Сталь прессуется в гусеницы или стержни, и таким образом производятся некоторые титановые детали самолетов. Экструзия пластика приводит к получению множества форм, включая цилиндрические трубы, трубы и стержни, рельсы и очень тонкие прямоугольные поверхности, которые характеризуются как листы или пленки.

Производство продуктов питания использует экструзию способами, выходящими за рамки того, что возможно на стандартной домашней кухне.С помощью этого процесса готовятся сырные завитки и другие закуски, паста, крупы и питательные батончики, как и ряд кормов для домашних животных. Фактически, экструдированные продукты питания — это специальность пищевой науки, и за этими процессами следят ученые, имеющие подготовку и опыт в этой конкретной области производства продуктов питания. Существует спор о том, снижает ли приготовление пищи таким способом, по крайней мере, в некоторых случаях, ее питательные качества.

Пластиковая экструзия используется для изготовления изоляции проводов..Что такое процесс экструзии? (с рисунком)

Часто изготавливаемые детали имеют определенный сложный рисунок поперечного сечения, с фитингами, фланцами, выступами и плоскими краями, которые должны быть объединены в определенную форму с определенными допусками в готовом продукте. Изготовление этих специализированных форм или поперечных сечений обычно осуществляется с использованием процесса экструзии. В этом процессе используется тепло, давление и охлаждение для получения полужидкости или пасты, которую нужно продавить через матрицу и после выхода из матрицы закалить до заданного состояния.

Пластиковый экструзионный материал используется при производстве изоляции проводов.Процесс экструзии наиболее часто используется для формования пластмассовых и алюминиевых деталей или изделий. Однако керамика, более тяжелые металлы или сплавы, а также пищевые продукты, такие как макаронные изделия, также формуются и производятся посредством процесса экструзии.По сути, до тех пор, пока материал можно легко сжижать, его можно экструдировать.

Экструзионная обработка отличается от штамповки или формования, например, тем, что экструдированный материал будет формировать сложные, прочные и долговечные фитинги, детали и детали из хрупкой заготовки, которую трудно придать форму путем штамповки, изгиба или удара.Сложные поперечные сечения, такие как полые трубы или цельные детали, или стержни с фланцами или крыльями, намного проще изготовить с помощью процесса экструзии. Кроме того, готовая поверхность экструдированных изделий неизменно более высокого качества, чем у штампованных или формованных изделий.

Обычно процесс экструзии включает загрузку небольших кусочков сырья или материала в бункер на одном конце экструдера.В случае процесса экструзии пластика это сырье называется гранулами, а в процессе экструзии алюминия — заготовками. Сырье подается из бункера в экструдер, по сути, в нагретый цилиндр, где оно размягчается. Плунжер, обычно червячная передача, проталкивает полужидкое сырье через камеру меньшего размера, а затем через формованную головку. Из фильеры экструзия, струна, труба или стержень фасонной заготовки охлаждается водой или воздухом вдоль выходного стола для затвердевания. В конце рабочего стола затвердевший продукт разрезается, наматывается, отправляется или отправляется на дальнейшую очистку.

Как нагретое, так и холодное сырье пригодно для экструзионной обработки. Конечно, более холодное сырье, например гранулы или заготовки, требует гораздо более высокого давления, чтобы протолкнуть менее податливый материал через меньшую камеру и фильеру.Факторы температуры и давления в процессе экструзии имеют решающее значение для отпуска, прочности и отделки конечного продукта. Степень экструзии, разделение площади поперечного сечения всей фильеры на площадь поперечного сечения экструдированного продукта также имеет решающее значение для определения наилучшего метода экструзии, холодного или горячего, высокого или низкого давления.

.