Магнитопорошковая дефектоскопия, магнитопорошковый метод неразрушающего контроля

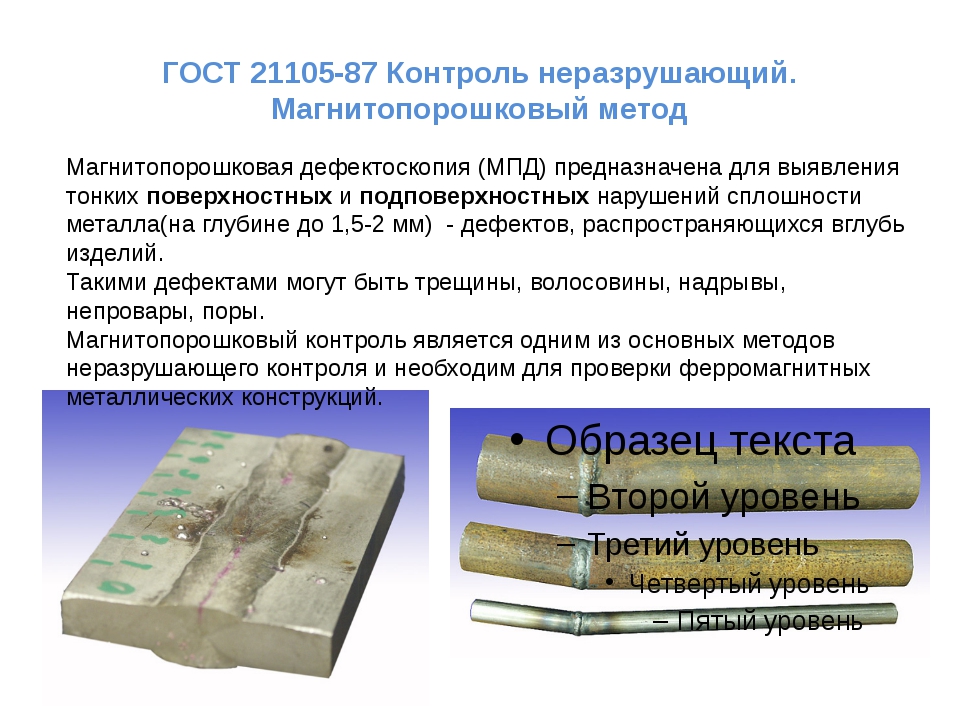

Магнитопорошковая дефектоскопия (МПД) – это метод неразрушающего контроля предназначенный для определения мелких дефектов в поверхностной и подповерхностной структуре металла, проходящих внутрь изделия. Данный метод эффективен в определении трещин, надрывов, волосовин, непроваров, пор и других дефектов.

Технология метода магнитопорошковой дефектоскопии

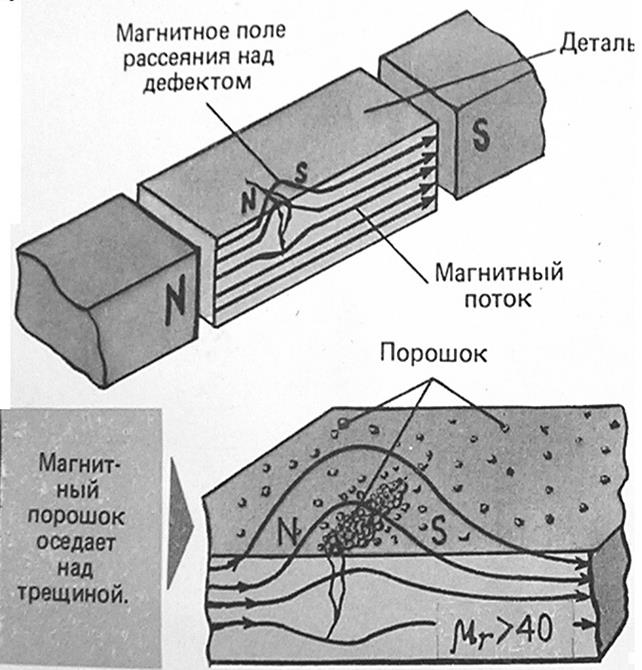

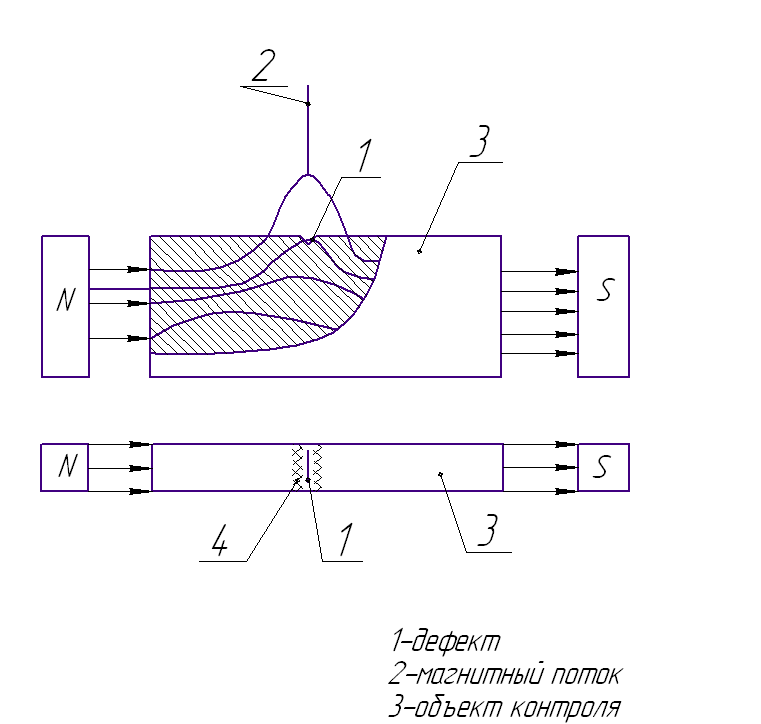

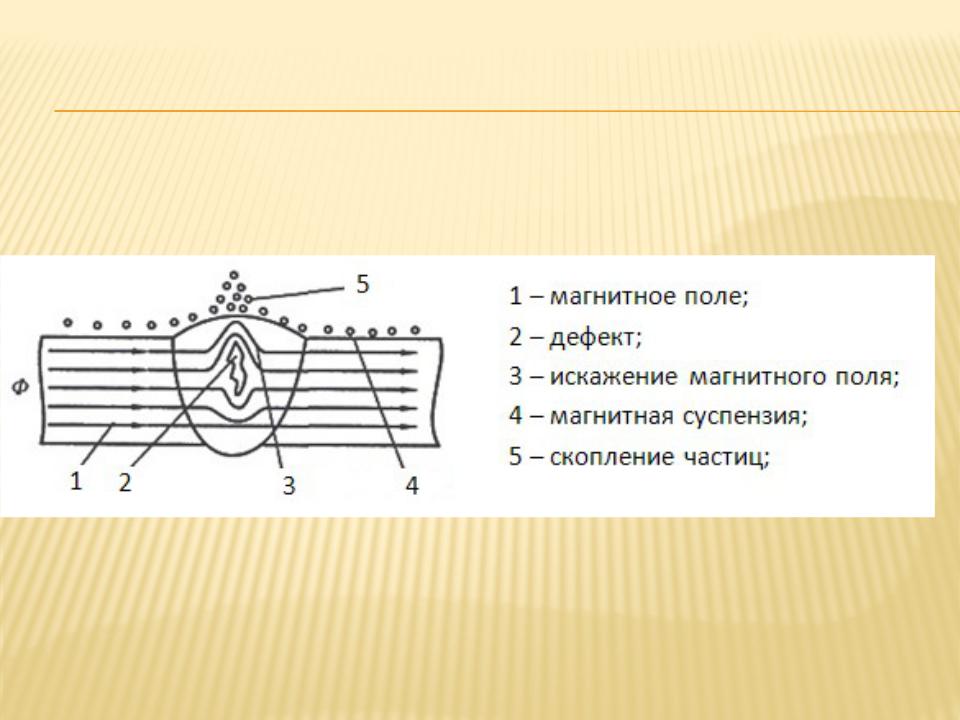

Основой метода является притяжение магнитного порошка выходящим на поверхность объекта магнитным потоком. Наличие дефектов в ферромагнитном объекте вызывает отклонение силовых линий магнитного поля, создание местных магнитных полей рассеяния и локальных магнитных полюсов и, соответственно, изменения в движении порошка.

Магнитопорошковая дефектоскопия состоит из следующих этапов:

- Предварительная подготовка поверхности, очистка от ржавчины и загрязнений.

- Намагничивание исследуемой поверхности.

- Нанесение на поверхность мелкодисперсного ферромагнитного порошка.

- Визуальное изучение поверхности и фиксация образованных индикаторных рисунков.

- Размагничивание поверхности.

Мелкодисперсный магнитный порошок вовлекается в сферу действия образованных локальных магнитных полюсов и растекается по поверхности изделия, образуя валики по форме трещин и иных дефектов. В магнитопорошковой дефектоскопии используется сухой и мокрый способы нанесения порошка. Как правило, для грубообработанных или необработанных поверхностей используется сухой метод. Контроль изделий с высоким классом шероховатости производится посредством суспензии из мелкодисперсного порошка на основе масла или керосина.

Для улучшения видимости при магнитопорошковом методе неразрушающего контроля в порошок добавляется двуокись титана или окись цинка для придания ему серого цвета. Также применяется контроль с помощью ультрафиолетового излучения, для чего используется специальный люминесцентный магнитный порошок.

Преимущества магнитопорошковой дефектоскопии

Магнитопорошковый метод неразрушающего контроля относится к наиболее перспективным и эффективным направлениям анализа и измерений в металлургии, машиностроении, нефте- и газовой промышленности. Он широко применяется при контроле состояния трубопроводов горячей и холодной воды, газо- и нефтепроводов, позволяет производить оценку и диагностику структуры материалов.

Он широко применяется при контроле состояния трубопроводов горячей и холодной воды, газо- и нефтепроводов, позволяет производить оценку и диагностику структуры материалов.

К основным преимуществам магнитопорошковой дефектоскопии можно отнести:

- Сравнительно небольшие трудоемкость и временные затраты на проведение диагностики.

- Высокая точность метода, возможность обнаружения поверхностных и подповерхностных дефектов.

- Одинаковая эффективность в выявлении как полых дефектов, так и несплошностей заполненных другими веществами, например водой, нефтью или пылью.

- Возможность эффективного поиска усталостных трещин, возникающих в ходе эксплуатации объекта.

По данному направлению компания «Полиинформ» предлагает проведение полного комплекса исследований различных объектов как с применением МПД, так и в комплексе с другими технологиями неразрушающего контроля.

Магнитопорошковая дефектоскопия — один из самых безопасных методов состояния трубопроводов в рамках, которые требует порядок экспертизы промышленной безопасности.-services/tuv-rheinland-magnetic-particle-inspection-mpi-services_core_4_3.jpg)

Магнитопорошковая дефектоскопия

22.08.2016Магнитопорошковая дефектоскопия (МПД) — метод неразрушающего контроля для обнаружения и локализации поверхностных и подповерхностных дефектов ферромагнитных материалов (важно — у измеряемых материалов должна быть относительная магнитная проницаемость не менее 40).

Магнитопорошковый метод дефектоскопии основывается на выявлении локальных магнитных полей рассеяния, возникающих над дефектами. К диагностируемым с помощью такого метода дефектам относятся: непровар, поры, трещины, волосовины, флокены и другие (дефекты с шириной раскрытия до нескольких мкм на глубине до 1-2 мм).

Чувствительность магнитопорошкового метода зависит:

- от магнитных характеристик материала детали

- напряженности намагничивающего поля

- размера, формы и шероховатости поверхности детали

- размера, формы, местоположения и ориентации дефекта

- взаимного направления намагничивающего поля и дефекта

- свойств дефектоскопического материала

- способа нанесения дефектоскопического материала на поверхность детали

- способа и условий регистрации индикаторного рисунка выявляемого дефекта

Этим методом обнаруживаются дефекты:

- поверхностные с шириной раскрытия у поверхности 0,002 мм и более, глубиной 0,01 мм и более

- подповерхностные, лежащие на глубине до 2 мм

- внутренние (больших размеров), лежащие на глубине более 2 мм

- под различного рода покрытиями, но при условии, что толщина немагнитного покрытия не более 0,25 мм

Этапы магнитнопорошкового метода дефектоскопии:

- Подготовка детали к контролю.

Заключается в очистке поверхности измеряемой детали от грязи, ржавчины, различных смазочных материалов. В случаях, когда поверхность детали темная (что может затруднять диагностику) — наносят тонким слоем контрастную белую краску.

Заключается в очистке поверхности измеряемой детали от грязи, ржавчины, различных смазочных материалов. В случаях, когда поверхность детали темная (что может затруднять диагностику) — наносят тонким слоем контрастную белую краску. - Намагничивание детали. Один из основных этапов контроля. От правильного выбора способа, направления и вида намагничивания, а также рода тока во многом зависит чувствительность и возможность обнаружения дефектов.

- Нанесение магнитного индикатора. В зависимости от метода нанесения (сухой или мокрый способ измерения) используют либо сухой порошок, либо суспензию (смеси воды с антикоррозионными веществами, смеси трансформаторного масла с керосином либо в трансформаторном масле).

- Осмотр контролируемого объекта. Изучение индикаторного рисунка. Детали изучаются визуально, в некоторых случаях могут использоваться оптические приборы с увеличением до 10x.

Преимущества магнитопорошковой дефектоскопии:

- Расходные материалы (порошок, суспензия и др.

- Низкие требования к качеству покрытия

- малая трудоемкость и достаточно высокая оперативность измерений

Недостатки магнитопорошковой дефектоскопии:

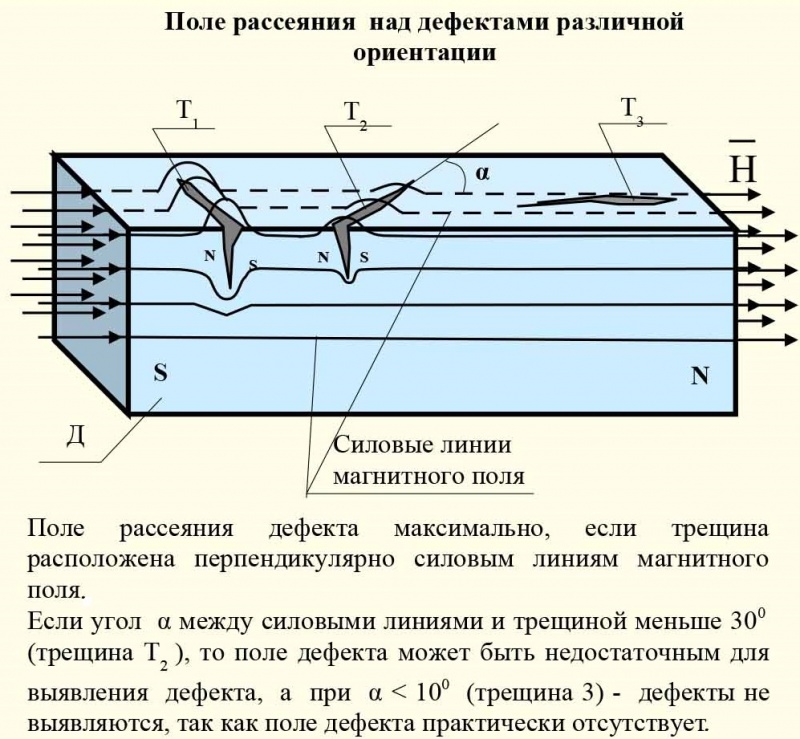

- Ограничения для получения достоверного результата ( наибольшая вероятность выявления дефектов достигается в случае, когда плоскость дефекта составляет угол 90 градусов с направлением магнитного потока. С уменьшением этого угла чувствительность метода снижается, и при углах, существенно меньших 90 градусов, дефекты могут быть не обнаружены)

- Высокое влияние состояния поверхностного слоя металла измеряемого контролируемого объекта (т.н. «зоны наклепа», где напряжения могут превышать напряжения основного металла в тысячи раз)

- Неравномерность магнитных свойств металла

- Снижение чувствительности метода при толщине покрытия более 100-150 мкм — могут быть выявлены дефекты размером не менее 0,15 мм

- Выявление преимущественно поверхностных дефектов или дефектов с минимальным залеганием под поверхностью.

Перейти к выбору приборов для магнитопорошкового метода дефектоскопии

К списку статейТехнология магнитопорошкового контроля деталей железнодорожного транспорта. — Промприлад

Технология магнитопорошкового контроля деталей железнодорожного транспорта.

Инженер НПФ «ПРОМПРЫЛАД» Е.В. Дубовой.

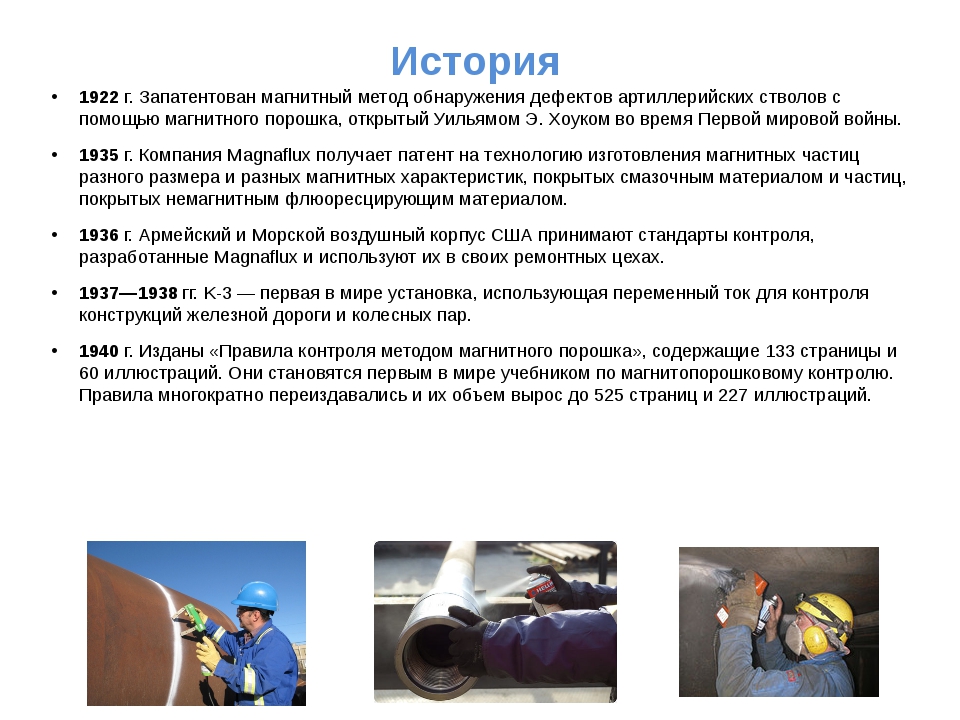

Магнитопорошковый контроль нашел широкое применение в авиации, химическом машиностроении, при контроле крупногабаритных конструкций , магистральных трубопроводов, судостроении, автомобильной и во многих других отраслях промышленности, но особенно широко и повсеместно он применяется на железнодорожном транспорте.

Суть метода такова: магнитный поток в бездефектной части изделия не меняет своего направления; если же на пути его встречаются участки с пониженной магнитной проницаемостью, например дефекты в виде разрыва сплошности металла (трещины, неметаллические включения и т.д.), то часть силовых линий магнитного поля выходит из детали наружу и входит в нее обратно, при этом возникают местные магнитные полюсы (N и S) и, как следствие, магнитное поле над дефектом. Так как магнитное поле над дефектом неоднородно, то на магнитные частицы, попавшие в это поле, действует сила, стремящаяся затянуть частицы в место наибольшей концентрации магнитных силовых линий, то есть к дефекту.

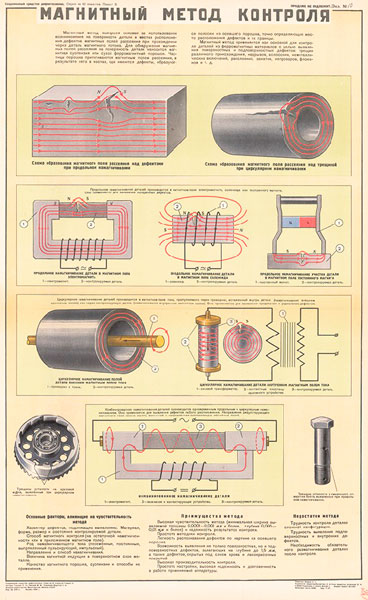

В зависимости от магнитных свойств материала, формы и размеров контролируемой детали, наличия на ней немагнитного покрытия применяют два способа контроля:

- Контроль на остаточной намагниченности

- Контроль в приложенном поле.

Как уже отмечалось, магнитопорошковый метод широко применяется при контроле деталей подвижного состава, тяговоподвижного состава и моторовагонного подвижного состава железных дорог Украины. Для многих деталей магнитопорошковый метод контроля является фактически единственно возможным. В тоже время парк приборов и установок магнитопорошкового контроля в депо и вагонноремонтных заводах в большенстве своем как технологически, так и морально устарел.

Отвечая потребностям рынка, ООО «Промприлад» начала уделять особое внимание разработкам и производству оборудования для магнитопорошкового контроля.

Обладая значительным научным потенциалом, талантливыми конструкторами и солидными производственными возможностями, ООО «Промприлад» обеспечивает своих заказчиков оборудованием с уникальными техническими характеристиками при высоком качестве и доступных ценах.

Одной из таких разработок компании является изготовленная и поставленная по заказу ОАО «Интерпайп «Нижнеднепровский трубопрокатный завод» «Установка колес железнодорожного транспорта – УМПК-1». ОАО «Интерпайп «Нижнеднепровский трубопрокатный завод» (НТЗ,г. Днепропетровск, Украина) – это один из 3-х действующих в СНГ производителей более 240 типоразмеров колес и бандажей для железнодорожного транспорта, которые поставляются железным дорогам в более чем 60 стран мира.

Установка отвечает требованиям таких нормативных документов на магнитопорошковый контроль, как ГОСТ 21105, PrEN 13262, ISO 6933, ААR M107, DIN EN ISO-9934-1,2,3. Условный уровень чувствительности магнитопорошкового контроля установки «В» по ГОСТ 21105. Система реализует полуавтоматический магнито-люминисцентный контроль ж/д колес 55 типоразмеров диаметром от 650 мм до 1300 мм со скоростью контроля до 40 колес в час.

Система реализует полуавтоматический магнито-люминисцентный контроль ж/д колес 55 типоразмеров диаметром от 650 мм до 1300 мм со скоростью контроля до 40 колес в час.

Структурно система «УМПК-1» состоит из таких основных частей, связанных единой системой управления:

- механической части;

- аппаратно-вычислительного комплекса, который в свою очередь состоит из:

- пультов операторов;

- аппаратно-вычислительного блока;

Основные технические характеристики установки:

- обеспечивается реализация методов магнитопорошкового контроля колеса в соответствии с:

- ГОСТ 21105 «Контроль неразрушающий. Магнитопорошковый метод»;

- ISO 6933;

- PrEN 13262;

- DIN EN ISO – 9934 – 1,2,3;

- AAR M 107.

Еще одной крупной разработкой компании является магнитопорошковый дефектоскоп МД-83 ПК ІІ У (см. рис.5). Магнитный дефектоскоп применяется в качестве универсального для магнитопорошкового контроля стальных ферромагнитных изделий цилиндрической формы с отверстиями (например: таких как пружины, детали буксового узла, сегменты труб и т.п.), а так же для контроля крупногабаритных деталей пропусканием тока по ним. Намагничивание производится импульсным током.

Намагничивание производится импульсным током.

Рис.5. Магнитопорошковый дефектоскоп МД-83 ПК ІІ У

Основные технические характеристики дефектоскопа:

- Максимальное значение импульсного тока составляет:

- в медном стержне, не менее 10000 А;

- в контролируемой детале, не менее 1500 А;

- при пропускании тока по медному стержню, не менее 1,3 Тл;

- при пропускании тока по пружине, не менее 1,3 Тл.

Дефектоскоп успешно работает на заводе ОАО «Донецкгормаш» (г. Донецк, Украина) входящего в состав ЗАО НПК «Горные машины» – объединения крупных машиностроительных предприятий-изготовителей угольного и горнорудного оборудования.

Также ООО «Промприлад» выпускает целый ряд универсальных портативных ручных магнитопорошковых дефектоскопов, таких как электромагнит МД-01ПК (магнитные клещи), МД-4К, МД-4КМ, УниМАГ-01. Эти дефектоскопы могут быть использованы для контроля надрессорных балок и боковых рам тележек вагонов, сварных соединений и т.п.

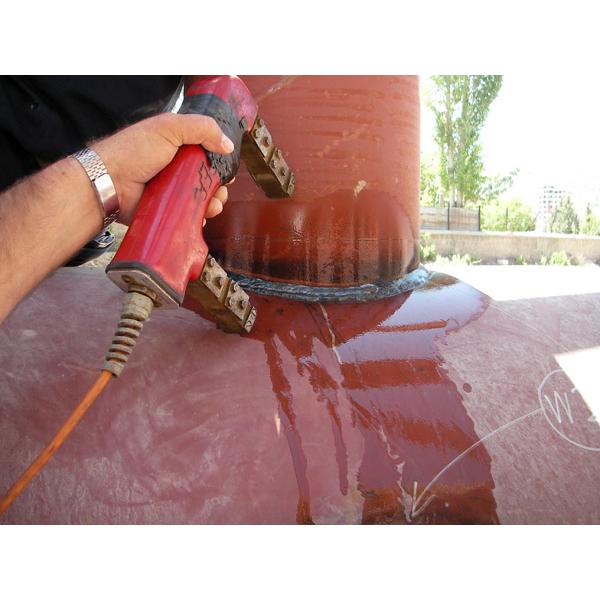

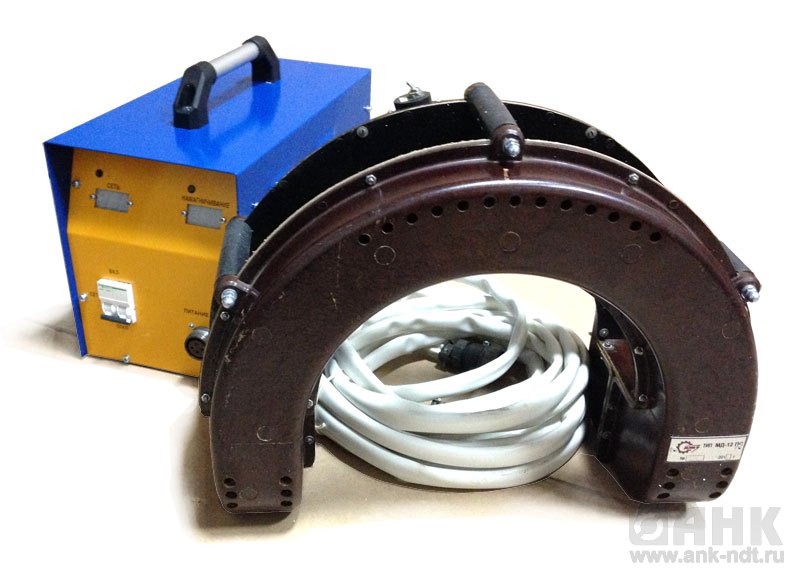

Ручное намагничивающее устройство (магнитные клещи) МД-01 ПК III У предназначено для выявления поверхностных и подповерхностных дефектов типа нарушения сплошности металла магнитопорошковым методом на локальных участках крупногабаритных изделий путем создания приложенного переменного или постоянного магнитного поля. Блок намагничивающий представляет собой электромагнит с регулируемыми полюсами, позволяющими создавать постоянное и переменное магнитное поле на поверхностях любых ферромагнитных материалов, а также производить размагничивание контролируемых деталей.

Рис.6. Дефектоскоп магнитопорошковый МД-01ПК (магнитные клещи)

Магнитопроводы выполнены из магнитомягкого материала, поверхность магнитопроводов защищена от коррозии гальваническим покрытием. Дефектоскоп может применяться для контроля качества промышленной продукции при ее изготовлении и эксплуатации в различных отраслях промышленности.

Дефектоскоп изготавливается в двух исполнениях: 1) питание дефектоскопа от сети 220В; 2) питание дефектоскопа от аккумулятора 12В.

Дефектоскоп может применяться для контроля качества промышленной продукции при ее изготовлении и эксплуатации в различных отраслях промышленности.

Дефектоскоп изготавливается в двух исполнениях: 1) питание дефектоскопа от сети 220В; 2) питание дефектоскопа от аккумулятора 12В.

Основные технические характеристики дефектоскопа:

- Тип дефектоскопа…………переносной;

- Размер контролируемого при дефектации участка на поверхности изделия…………0 – 320 мм;

- Максимальный рабочий ток…………5(3*) А;

- Рабочее напряжение…………230(12*) В;

- Частота…………50 – 60 Гц;

- Габаритные размеры…………185х175х65 мм;

- Диапазон рабочих температур…………минус 40 °С до плюс 50 °С;

- Масса дефектоскопа в комплекте, не более…………5 кг.

*Магнитный дефектоскоп работающий от аккумулятора 12 В.

Дефектоскоп МД-4К (на постоянных магнитах) предназначен для контроля локальных участков крупногабаритных ферромагнитных деталей магнитопорошковым методом. В качестве намагничивающих элементов использованы постоянные магниты, поэтому дефектоскопу не требуется электропитание, что позволяет использовать его в полевых условиях во взрыпо- и пожароопасных средах, строительных площадках.

В качестве намагничивающих элементов использованы постоянные магниты, поэтому дефектоскопу не требуется электропитание, что позволяет использовать его в полевых условиях во взрыпо- и пожароопасных средах, строительных площадках.

Рис.9. Дефектоскоп МД-4К

Основные технические характеристики:

- Тип дефектоскопа…………………………переносной

- Блоки намагничивающие комплектуются круглыми (МД4-4К)………постоянными магнитами

- Средний размер контролируемого при дефектации участка на поверхности детали ….120 мм

- Максимальная напряженность поля у полюсов блоков намагничивания, не менее..1100 А/см.

- Усилие отрыва блоков намагничивания от ферромагнитной поверхности составляет……35-40 кгс.

- Масса дефектоскопа в комплекте, не более ……….. 70 кг.

Для удобства работы был выпущен усовершенствованный дефектоскоп МД-4КМ, оснащенный набором полюсных наконечников и тросовой перемычкой, которые позволяют качественно проконтролировать детали разнообразной формы и облегчить работу дефектоскописта.

Рис.10. Дефектоскоп МД-4КМ

Одна из последних разработок компании, ультра легкое намагничивающее устройство на постоянных магнитах УниМАГ-1, предназначено для намагничивания участков сварных соединений и поверхностей изделий из ферромагнитных материалов приложенным магнитным полем при обнаружении поверхностных и подповерхностных дефектов в процессе проведения неразрушающего контроля магнитопорошковым методом. Намагничивающее устройство может эксплуатироваться в цеховых, лабораторных, полевых условиях, на высотных объектах и в условиях, где энергоснабжение затруднено или недопустимо по правилам техники безопасности, при температуре окружающей среды от минус 30оС до плюс 50оС и относительной влажности до 95% при температуре 35оС.

Рис.11. Дефектоскоп УниМАГ-01

Основные технические характеристики:

- Тип дефектоскопа…………………переносной;

- Блоки намагничивания комплектуются постоянными магнитами из сплава Fe-Nd-B

- Средний размер контролируемого при дефектации участка на поверхности детали……200 мм

- При номинальном расстоянии между полюсами 200 мм обеспечивается напряженность магнитного поля не менее………… 20 А/см

- Максимальная напряженность поля у полюсов блоков нвмагничивания, не менее…2400 А/см

- Габаритные размеры дефектоскопа:

- цилиндрические пластмассовые корпуса O 35 мм и длиной 120 мм,

- гибкий магнитопровод длиной 400 мм,

- Масса устройства — 0,8 кг.

Наша компания предлагает потребителям большой выбор аксесуаров для магнитопорошкового контроля, таких как:

- Сухие магнитные порошки и порошки для приготовления магнитных суспензий: ПжВ5-71, а также вдущих зарубежных производителей таких как Ely Chemical и д.р.;

- Готовые к применению суспензии в аэрозолях;

- Средства для качественного распыления магнитных суспензий;

- Миллитесламетры;

- И многое другое.

НПФ «ПРОМПРЫЛАД» разрабатывает и производит как универсальные, так и специализированные магнитопорошковые комплексы. Если перед Вами стоит задача неразрушающего контроля поверхности изделий, наши специалисты разработают и предложат то, что требуется именно в Вашем конкретном случае.

ЛИТЕРАТУРА

- ГОСТ 21105-87 «Контроль неразрушающий. Магнитопорошковый метод».

- ЦВ – 0052 «Інструкція з неруйнівного контролю деталей та вузлів вагонів магнітопорошковим, вихрострумовим та ферозондовим методами та з випробування на розтягнення».

- РД–13–03–2006 . Методические рекомендации а порядке проведения магнитопорошкового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах.

- ASTM E-1444: Standard Practice for Magnetic Particle Examination.

- Шелихов Г.С. Магнитопорошковая дефектоскопия деталей и узлов: практическое пособие. М.: НТЦ «Эксперт, 1995».

К вопросу о метрологическом обеспечении магнитопорошковых дефектоскопов

Магнитопорошковый метод неразрушающего дефектоскопического контроля относится к числу наиболее распространенных. Он основан на притяжении магнитных частиц силами неоднородных магнитных полей, образующихся над дефектами в намагниченных объектах, с образованием в зоне дефектов индикаторных рисунков в виде скоплений магнитных частиц. Наличие и протяженность индикаторных рисунков регистрируют, как правило визуально или с помощью оптических приборов. По скоплениям магнитного порошка определяют не только наличие дефектов, но и их положение на проверяемых деталях, а иногда и их протяженность. Магнитопорошковый метод позволяет обнаруживать поверхностные и подповерхностные дефекты типа нарушений сплошности материала: трещины различного происхождения, шлаковые включения, волосовины, расслоения, непровары и другие дефекты в тех случаях, когда их выявить без использования специальных средств контроля трудно или невозможно.

Наличие и протяженность индикаторных рисунков регистрируют, как правило визуально или с помощью оптических приборов. По скоплениям магнитного порошка определяют не только наличие дефектов, но и их положение на проверяемых деталях, а иногда и их протяженность. Магнитопорошковый метод позволяет обнаруживать поверхностные и подповерхностные дефекты типа нарушений сплошности материала: трещины различного происхождения, шлаковые включения, волосовины, расслоения, непровары и другие дефекты в тех случаях, когда их выявить без использования специальных средств контроля трудно или невозможно.

Благодаря высокой чувствительности, простоте технологии контроля и наглядности его результатов, возможности проверки различных по форме и размерам деталей, а также сравнительно высокой производительности, метод нашел широкое применения при изготовлении, ремонте и техническом обслуживании авиационной, железнодорожной, автомобильной и другой техники ответственного назначения.

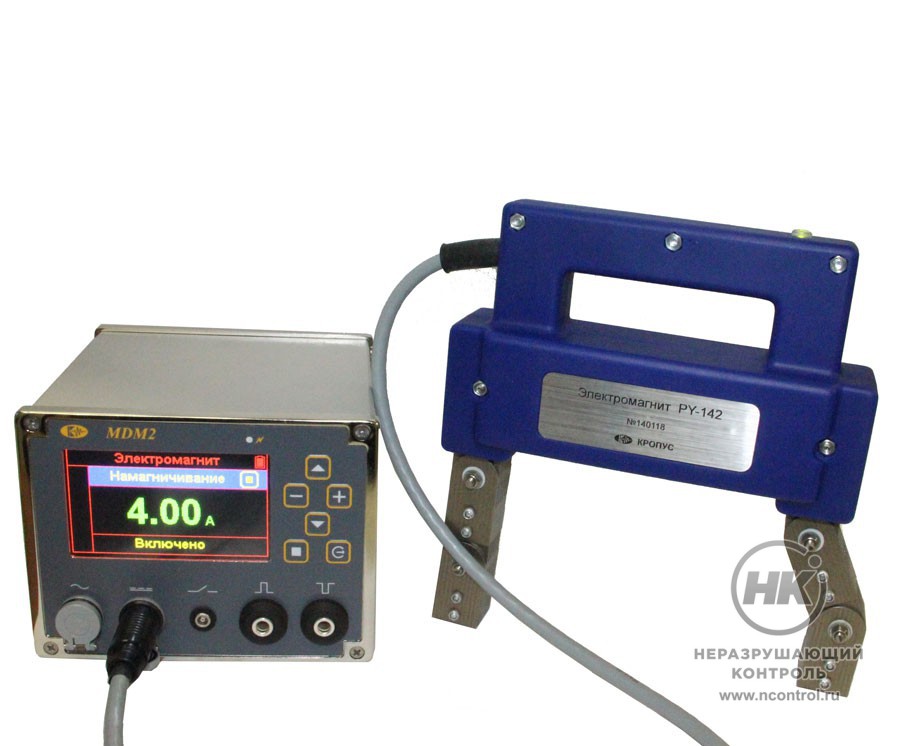

Для проведения магнитопорошкового контроля может быть использован магнитопорошковый дефектоскоп. По существу, это намагничивающее устройство, выполненное для целей магнитопорошковой дефектоскопии, предназначенное для намагничивания, а при необходимости и размагничивания проверяемых объектов. Иногда намагничивающее устройство — единственный элемент дефектоскопа. Следует отметить, что магнитопорошковый дефектоскоп не рассчитан на измерение размеров выявляемых дефектов и возникающих над ними неоднородных локальных магнитных полей, т.е. он не относится к средствам измерений, и поэтому не подлежит периодическим метрологическим поверкам. В некоторых случаях в составе магнитопорошковых дефектоскопов применяются измерительные приборы (либо в качестве индикаторов, либо измерителей).

По существу, это намагничивающее устройство, выполненное для целей магнитопорошковой дефектоскопии, предназначенное для намагничивания, а при необходимости и размагничивания проверяемых объектов. Иногда намагничивающее устройство — единственный элемент дефектоскопа. Следует отметить, что магнитопорошковый дефектоскоп не рассчитан на измерение размеров выявляемых дефектов и возникающих над ними неоднородных локальных магнитных полей, т.е. он не относится к средствам измерений, и поэтому не подлежит периодическим метрологическим поверкам. В некоторых случаях в составе магнитопорошковых дефектоскопов применяются измерительные приборы (либо в качестве индикаторов, либо измерителей).

В этом случае магнитопорошковый дефектоскоп может пройти процедуру калибровки.

О калибровке магнитопорошковых дефектоскопов мы расскажем на примере дефектоскопа МАГ-Инспект ВНУ 400/4000 производства ООО «АВЭК-Инжиниринг».

Согласно ГОСТ Р 56512-2015 «. ..магнитопорошковые дефектоскопы после ремонта и периодически в процессе эксплуатации подлежат проверке на работоспособность и на соответствие основных технических характеристик требованиям условий ТУ в соответствие с рекомендациями разработчика дефектоскопа. Допускаемое отклонение измеряемых параметров от требований ТУ должно быть не более ±10%…»

..магнитопорошковые дефектоскопы после ремонта и периодически в процессе эксплуатации подлежат проверке на работоспособность и на соответствие основных технических характеристик требованиям условий ТУ в соответствие с рекомендациями разработчика дефектоскопа. Допускаемое отклонение измеряемых параметров от требований ТУ должно быть не более ±10%…»

При вводе в эксплуатацию магнитопорошковые дефектоскопы производства ООО «АВЭК-Инжиниринг» подвергаются первичной аттестации для определения нормированных точностных характеристик испытательного оборудования, их соответствия требованиям нормативных документов и установление пригодности этого оборудования к эксплуатации.

Например, аттестация специализированного дефектоскопа «МАГ-Инспект ВНУ 400/4000» проводилась согласно разработанной методике, включающей в себя:

1. Внешний осмотр.

2. Опробование.

3. Определение характеристик.

3.1. Определение среднеквадратичных и амплитудных значений силы переменного тока намагничивания.

3.2. Проверка значения напряженности магнитного поля на поверхности контролируемой детали.

При проведении калибровки магнитопорошкового дефектоскопа использовалось следующее оборудование:

1) шунт измерительный стационарный взаимозаменяемый М911-75-1000-МЗ-1;

2) шунт измерительный стационарный взаимозаменяемый 75ШСМ.М-3000-М3-1;

3) осцилограф-мультиметр цифровой запоминающий ОХ7042;

4) измеритель напряженности магнитного поля ИМАГ-400Ц;

5) термогигрометр электронный CENTER-310.

Результаты сравнения значений силы тока, индицируемом на цифровом дисплее источника тока Ferrotest 40 и действительное среднеквадратическое значение силы переменного тока намагничивания представлены на рис.1.

Рисунок 1: Результат первичной аттестации специализированного дефектоскопа «МАГ-Инспект 400/4000»

Как видно из графика, значения силы тока на цифровом дисплее источника тока и действительное среднеквадратичное значение тока близки, разница составляет менее 10%.

Анализ полученных значений тока позволяет сделать вывод о соответствии специализированного дефектоскопа требованиям методики аттестации и пригодности оборудования.

Используемая литература:

1. ГОСТ Р 53697-2009 (ISO/TS 18173:2005). Контроль неразрушающий. Основные термины и определения.

2. ГОСТ Р 56512-2015. Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы.

3. ГОСТ Р 8.563-2009. Государственная система обеспечения единства измерений. Методики (методы) измерений.

4. Шелихов Г.С., Глазков Ю.А. Магнитопорошковый контроль: учеб. Пособие / под общ.ред. Клюева В.В. М.: Издательский дом «Спектр», 2011. — 183 с.

Если у вас возникли вопросы по данной статье о магнитопорошковых дефектоскопах, вы можете связаться с нашими специалистами по электронной почте [email protected] или по телефону (343) 217-63-84.

Посмотреть товары для магнитопорошкового контроля можно в разделе «Магнитопорошковая дефектоскопия», а непосредственно дефектоскопы для магнитопорошкового контроля в разделе «Универсальные стационарные системы».

Магнитопорошковый метод контроля | Mr.Chemie

Выберите категорию:

Для проведения неразрушающего контроля магнитопорошковым методом контроля MR Chemie GmbH предлагает целый ряд цветных и флуоресцентных средств контроля в виде магнитных порошков, магнитопорошковых концентратов и готовых к применению суспензий в аэрозольной упаковке.

Магнитные порошки производства MR Chemie GmbH отличаются высоким качеством, предназначены для выявления мельчайших поверхностных и подповерхностных дефектов.

Сухие и жидкие магнитопорошковые концентраты для приготовления суспензий на водной и масляной основе, содержат необходимые ингибиторы коррозии, поверхностно-активные вещества и антипенные добавки, применяются для проверки даже чувствительных к коррозии деталей. Использование концентратов позволяет также значительно сократить расходы на транспортировку и хранение.

Готовые к применению суспензии в аэрозольной упаковке идеально подходят для работы на строительных и монтажных площадках, для проведения ручного контроля отдельных деталей в полевых и заводских условиях. В суспензиях используются водная основа и бесцветные, не обладающие запахом и не раздражающие кожу дефектоскопические масла, масла обладают низкой вязкостью, поэтому готовые суспензии имеют короткое время стекания. Расходные материалы для проведения неразрушающего контроля магнитопорошковым методом одобрены: РМРС, Lloyd’s Reg., Bureau Veritas, Det Norske Veritas, Framatome ANP, Российский Морской Регистр Судоходства.

В суспензиях используются водная основа и бесцветные, не обладающие запахом и не раздражающие кожу дефектоскопические масла, масла обладают низкой вязкостью, поэтому готовые суспензии имеют короткое время стекания. Расходные материалы для проведения неразрушающего контроля магнитопорошковым методом одобрены: РМРС, Lloyd’s Reg., Bureau Veritas, Det Norske Veritas, Framatome ANP, Российский Морской Регистр Судоходства.

Магнитная дефектоскопия представляет собой комплекс методов неразрушающего контроля, применяемых для обнаружения дефектов в ферромагнитных металлах (железо, никель, кобальт и ряд сплавов на их основе). Применя данный метод жефектоскопии можно выявить такие дефекты как: трещины, неметаллические включения, несплавления, волосовины и флокены. Данный способ позволяет выявить дефекты только если они находится на поверхность изделия или залегают на малой глубине (не более 2-3 мм).

При использовании магнитопорошкового метода контроля на намагниченную изделие наносится магнитный порошок или магнитная суспензия, которая представляет собой мелкодисперсную взвесь магнитных частиц в жидкой среде. Частицы ферромагнитного порошка, которые попали в зону воздействия магнитного поля, примагничиваются и оседают на поверхности изделия вблизи мест дефекта. Ширина обозначенной таким образом области может существенно превышать реальную ширину дефекта. ПОэтому даже очень узкие трещины могут быть зафиксированы по осевшим частицам порошка даже невооруженным глазом.

Частицы ферромагнитного порошка, которые попали в зону воздействия магнитного поля, примагничиваются и оседают на поверхности изделия вблизи мест дефекта. Ширина обозначенной таким образом области может существенно превышать реальную ширину дефекта. ПОэтому даже очень узкие трещины могут быть зафиксированы по осевшим частицам порошка даже невооруженным глазом.

Магнитопорошковый метод контроля сотоит из следующих операций:

- подготовка к контролю

- намагничивание

- нанесение дефектоскопического материала

- осмотр поверхности изделия и регистрация индикаторных рисунков

- размагничивание

Для намагничивания и размагничивания изделий применяются магнитные дефектоскопы. Дефектоскопы оснащены измерителями намагничивающего тока, устройствами для осмотра поверхности и регистрации индикаторных результатов. Возможны несколько видов намагничивания: циркулярное, продольное, комбинированное.

Нанесение дефектоскопического материала осуществляют разными способами:

- с использованием магнитного порошка

- с использование магнитной суспензии

- магнитогуммированной пасты

Магнитный порошок равномерно наносят на поверхности с помощью распылителей или окунанием детали в емкость с порошком. Магнитную суспензию наносят путем полива или окунанием детали в ванну с суспензией. Удобны в пользовании аэрозольные баллончики.

Магнитную суспензию наносят путем полива или окунанием детали в ванну с суспензией. Удобны в пользовании аэрозольные баллончики.

Преимущества магнитопорошкового метода контроля:

- небольшая трудоемкость

- высокая производительность

- обнаружени поверхностных и подповерхностных дефектов

- обнаружение дефектов заполненных инородным веществом

- возможность применения в ходе эксплуатации изделий

Недостатки метода:

- сложность определения глубины трещин

Магнитопорошковый метод неразрушающего контроля | Проведение магнитопорошкового контроля

Магнитопорошковый метод — это один из методов неразрушающего контроля для поверхностей изделий из ферромагнитных материалов.

Магнитопорошковый метод неразрушающего контроля предназначен для поиска поверхносных и подповерхносных (на глубине до 2мм) дефектов сплошности материала изделия. К данным дефектам относятся: трещины, непровары, поры, флокены, надрывы, волосовины, расслоения и т .д. Попадая в поле дефекта под действием электирического тока, магнитные частицы ферромагнитного порошка намагничиваются и перемещаются в зону наибольшей неоднородности магнитного поля. Притягиваясь друг к другу, частицы выстраиваются в цепочки и образуют специфические рисунки в виде валиков, судя по которым говорят о наличии или отсутствии дефекта.

К данным дефектам относятся: трещины, непровары, поры, флокены, надрывы, волосовины, расслоения и т .д. Попадая в поле дефекта под действием электирического тока, магнитные частицы ферромагнитного порошка намагничиваются и перемещаются в зону наибольшей неоднородности магнитного поля. Притягиваясь друг к другу, частицы выстраиваются в цепочки и образуют специфические рисунки в виде валиков, судя по которым говорят о наличии или отсутствии дефекта.

Изделия любых форм и размеров можно контролировать магнитопорощковым методом, при условии, что магнитные свойства материала изделия позволяют намагничивать его до степени, достаточной для создания поля рассеяния дефекта, способного притянуть частицы порошка.

Суть магнитопорошкового метода неразрушающего контроля:

Магнитный поток в части изделия без дефектов не меняет своего направления. Если на пути магнитного потока встречаются участки с пониженной магнитной проницаемостью (Н: трещины, расслоения и т.д.), то часть силовых линий магнитного поля выходит из детали наружу и входит в нее обратно, при этом над дефектов образуется магнитное поле. Частицы в области поля дефекта намагничиваются и притягиваются друг к другу так, что образуют цепочные структуры, ориентированные по магнитным силовым линиям поля.

Частицы в области поля дефекта намагничиваются и притягиваются друг к другу так, что образуют цепочные структуры, ориентированные по магнитным силовым линиям поля.

Дефект выявляется, если плоскость дефекта составляет угол 90 град. с направлением магнитного потока. При уменьшении данного угла чувствительность снижается (дефекты могут быть не выявлены в случае, если угол меньше 90 градусов). Магнитопорошковый метод неразрушающего контроля имеет высокую чувствительность, производительность и наглядность результатов контроля. Данным методом контроля успешно выявляются поверхностные микротрещины шириной раскрытия от 0,001 мм и больше, глубиной 0,01-0,03 мм и больше.

Проведение магнитопорошкового контроля

Магнитопорошковый контроль — это надежное и высокоэффективное средство для выявления различных дефектов. Лаборатория неразрушающего контроля компании ООО «ТЭЗиСПроект» обеспечивает качественное выполнение магнитопорошкового контроля сварных швов, основного металла трубопроводов, сосудов, емкостей и металлоконструкций различного назначения. Сотрудники лаборатории аттестованы в соответствии с ПБ 03-440-02 и имеют богатый опыт проведения магнитопорошкового контроля. При проведении магнитопорошкового контроля используются самые современные приборы неразрушающего контроля.

Сотрудники лаборатории аттестованы в соответствии с ПБ 03-440-02 и имеют богатый опыт проведения магнитопорошкового контроля. При проведении магнитопорошкового контроля используются самые современные приборы неразрушающего контроля.

Магнитопорошковый контроль — оборудование и аксессуары

Магнитопорошковый контроль, оборудование и аксессуары для магнитопорошкового контроля

Магнитный контроль — это простой способ обнаружить дефекты на различных ферромагнитных изделиях. Такой метод неразрушающего контроля успешно помогает обнаружить мельчайшие повреждения.

Современный магнитопорошковый контроль — востребованный в металлургической сфере, химическом машиностроении, автомобилестроении метод. Также он применяется для определения уровня износа трубопроводных систем.

Основа магнитопорошкового контроля — это свойство магнитных частиц, которые концентрируются в местах неоднородности магнитного поля, появляющихся при наличии дефектов. Каким образом осуществляется контроль?

Каким образом осуществляется контроль?

- Изделие намагничивается и покрывается магнитным порошком или суспензией.

- Происходит оседание вещества в местах дефектов.

- Магнитные частицы выстраиваются в цепочку и образуют рисунок, по которому определяется наличие дефектов.

Существует два метода магнитопорошкового неразрушающего контроля: это сухой (использование магнитного порошка) и мокрый (использование магнитной суспензии).

Для успешного проведения магнитопорошкового контроля необходимо использование качественной суспензии и порошка. «Квалитест» имеет в ассортименте широкий выбор магнитных суспензий и порошков, которые помогут обнаружить дефекты в начальной стадии. Аксессуары для проведения магнитопорошкового контроля от «Квалитест» обеспечивают высокую производительность, чувствительность и наглядность результатов.

Магнитопорошковый метод неразрушающего контроля

Технология проверки очень проста. Чтобы применить магнитопорошковый метод неразрушающего контроля, исследуемую поверхность необходимо предварительно очистить. Далее на нее наносится состоящий из мелких частиц специальный магнитный порошок (состав также может выпускаться в виде взвеси), который намагничивает проверяемую деталь.

Чтобы применить магнитопорошковый метод неразрушающего контроля, исследуемую поверхность необходимо предварительно очистить. Далее на нее наносится состоящий из мелких частиц специальный магнитный порошок (состав также может выпускаться в виде взвеси), который намагничивает проверяемую деталь.

Таким образом, за счет распределения частиц индикатора, магнитопорошковый метод контроля позволяет выявить даже самые мельчайшие повреждения металлической поверхности. Например, концентрат Magnaglo под действием магнитов, воздействующих на деталь, притягивается в первую очередь к трещинкам, сколам и т. д. По завершении процедуры изучаемый объект размагничивается.

Результаты дефектоскопии оцениваются при помощи увеличительного стекла, поэтому при проверке необходимо обеспечить хорошее освещение. В противном случае результаты, которые дал магнитный порошок, могут быть оценены неправильно.

Для того чтобы иметь возможность провести магнитопорошковый контроль в любой ситуации (например, магнитопорошковый контроль сварных соединений), разработаны несколько типов установок. Стационарные аппараты оснащены магнитами и катушками, которые начинают работать под действием электрического тока. Такие установки оправданы на производстве, где необходим постоянный магнитопорошковый контроль, оборудование используется для всей выпускаемой продукции.

Стационарные аппараты оснащены магнитами и катушками, которые начинают работать под действием электрического тока. Такие установки оправданы на производстве, где необходим постоянный магнитопорошковый контроль, оборудование используется для всей выпускаемой продукции.

Применять магнитопорошковый метод неразрушающего контроля можно и в «полевых» условиях — для этого созданы компактные аппараты. Их вес может ограничиваться 10 кг. Такие мобильные установки прекрасно подходят для контроля уже готовых, смонтированных конструкций.

Магнитный порошок. Купить по доступной цене.

В нашем каталоге Вы найдете все необходимое оборудование для магнитопорошкового контроля — дефектоскопы, размагничивающие установки, магнитные клещи, УФ лампы, магнитный порошок и расходные материалы.

Компания «Квалитест» является официальным дистрибьютором Magnaflux в Москве, Санкт-Петербурге и других городах. На сегодняшний день Magnaflux является ведущим производителем оборудования для магнитопорошкового контроля, а также магнитопорошковых суспензий Magnaflux 7HF.

Все представленное в нашем магазине оборудование, позволяющее использовать магнитопорошковый метод неразрушающего контроля, а также аксессуары и расходные компоненты соответствуют установленным нормам и требованиям, предъявляемым к изделиям данного типа международными и российскими уполномоченными органами. Оборудование снабжается соответствующим сертификатом и гарантийными обязательствами производителя. Полную консультацию можно получить, связавшись с нашими менеджерами любым удобным способом, указанным в разделе «Контакты».

Документы:

Испытание магнитными частицами (MPT) | Инспекционная

Испытание магнитными частицами (MPT) , также называемое контролем магнитных частиц, представляет собой метод неразрушающего контроля (NDE) , используемый для обнаружения поверхностных и слегка приповерхностных дефектов в большинстве ферромагнитных материалов, таких как железо, никель и кобальт, и некоторые из их сплавов. Поскольку это не требует той степени подготовки поверхности, которая требуется для других методов неразрушающего контроля, проведение MPT является относительно быстрым и легким.Это сделало его одним из наиболее часто используемых методов NDE.

Поскольку это не требует той степени подготовки поверхности, которая требуется для других методов неразрушающего контроля, проведение MPT является относительно быстрым и легким.Это сделало его одним из наиболее часто используемых методов NDE.

БЕСПЛАТНЫЙ РЕСУРС: Щелкните здесь, чтобы загрузить подробный обзор испытаний на магнитные частицы.

MPT — это довольно простой процесс с двумя вариантами: влажное испытание магнитными частицами (WMPT) и сухое испытание магнитными частицами (DMPT). В любом из них процесс начинается с пропускания магнитного тока через компонент. Любые трещины или дефекты в материале прервут прохождение тока и вызовут распространение магнетизма от них.Это создаст «поле утечки потока» в месте повреждения.

Второй этап включает нанесение металлических частиц на компонент. Если есть какие-либо дефекты на поверхности или рядом с ней, поле рассеяния потока будет притягивать частицы к месту повреждения. Это дает видимую индикацию приблизительного размера и формы дефекта.

Это дает видимую индикацию приблизительного размера и формы дефекта.

Есть несколько преимуществ MPT по сравнению с другими методами NDE. Он очень портативный, обычно недорогой и не требует строгой предварительной очистки.MPT также является одним из лучших вариантов для обнаружения мелких поверхностных трещин. Это быстро, легко и работает через тонкие покрытия . Наконец, существует несколько ограничений, касающихся размера / формы образцов для испытаний.

Несмотря на свои сильные стороны, этот метод не безграничен. Материал должен быть ферромагнитным. Точно так же ориентация и сила магнитного поля имеют решающее значение. Метод обнаруживает только поверхностные и приповерхностные дефекты. Те, что ниже, требуют альтернативных методов.Иногда для выполнения этого метода требуются большие токи, поэтому иногда возможно «сжигание» испытываемых деталей. Кроме того, после завершения MPT компонент необходимо размагнитить, что иногда может быть затруднено.

Это определение неполное? Вы можете помочь, внося свой вклад.

Связанные темы

Инструменты темы

Поделиться темой

Внести вклад в определение

Мы приветствуем обновления этого определения Integripedia от сообщества Inspectioneering.Щелкните значок ссылку ниже, чтобы открыть форму, которая позволит вам внести изменения в определение и отправить их инспекционному составу.

Способствовать определениюНеразрушающий контроль магнитных частиц

Метод неразрушающего контроля с помощью магнитных частиц был разработан в США в 1930-х годах как способ проверки стальных компонентов на производственных линиях. Принцип метода заключается в том, что образец намагничивается для создания магнитных силовых линий или магнитного потока в материале. Если эти силовые линии встречаются с разрывом, таким как трещина, на гранях трещины создаются вторичные магнитные полюса. Если эти вторичные магнитные поля появляются на поверхности металла, они могут быть обнаружены путем нанесения на поверхность магнитных частиц в виде порошка или жидкой суспензии. Частицы притягиваются к утечке флюса и слипаются вокруг дефекта, делая его видимым.Частицы могут быть черными или покрытыми флуоресцентным красителем для увеличения их видимости.

Принцип метода заключается в том, что образец намагничивается для создания магнитных силовых линий или магнитного потока в материале. Если эти силовые линии встречаются с разрывом, таким как трещина, на гранях трещины создаются вторичные магнитные полюса. Если эти вторичные магнитные поля появляются на поверхности металла, они могут быть обнаружены путем нанесения на поверхность магнитных частиц в виде порошка или жидкой суспензии. Частицы притягиваются к утечке флюса и слипаются вокруг дефекта, делая его видимым.Частицы могут быть черными или покрытыми флуоресцентным красителем для увеличения их видимости.

Линии магнитного потока должны располагаться под прямым углом к дефекту, чтобы обеспечить наилучшую индикацию, поскольку это создает максимальную утечку магнитного потока. Это определяет выбор подходящей техники намагничивания. Часто для полной проверки необходимо использовать более одного метода.

Дефект притягивает больше частиц, если он разрезает больше магнитных силовых линий, поэтому способность показать дефект зависит от глубины дефекта, угла дефекта по отношению к силовым линиям и напряженности магнитного поля, создаваемого во время намагничивания. Метод ограничен ферромагнитными материалами — железом, кобальтом и никелем — поскольку другие парамагнитные и диамагнитные материалы не могут удерживать поток, достаточно сильный для притяжения частиц.

Метод ограничен ферромагнитными материалами — железом, кобальтом и никелем — поскольку другие парамагнитные и диамагнитные материалы не могут удерживать поток, достаточно сильный для притяжения частиц.

Проверка MPI состоит из нескольких этапов:

- Предварительная очистка

- Размагничивание, при необходимости

- При необходимости нанесение фоновой контрастной краски

- Намагничивание

- Нанесение порошков или красок с магнитными частицами

- Осмотр поверхностей на предмет дефектов

- Размагничивание и повторное намагничивание другим методом, если необходимо

- Недостатки записи, если таковые имеются

- Размагничивание, при необходимости

- Очистка и защита

Существует несколько методов магнитопорошкового контроля (MPI).Методы работы на площадке с использованием переносного оборудования включают:

- Постоянный магнит

- Хомут электромагнитный

- Датчики расхода

- Гибкая катушка

- Смежный кабель

Настольные или стационарные установки на заводе включают:

- Текущий расход

- Штанга для нарезания резьбы

- Магнитный поток

- Фиксированная катушка

- Индуктивный ток (как специализированная опция)

Книг по теме:

- Р.

Хэмшоу, Введение в неразрушающий контроль (NDT) сварных соединений, 2-е издание, Abington Publishing, Кембридж, Великобритания, 1996 г. (ISBN 1 85573 314 5)

Хэмшоу, Введение в неразрушающий контроль (NDT) сварных соединений, 2-е издание, Abington Publishing, Кембридж, Великобритания, 1996 г. (ISBN 1 85573 314 5) - C E Betz, Принципы исследования магнитных частиц, опубликовано Magnaflux Corporation, 1967.

- Исследование магнитных частиц, монография по неразрушающему контролю, опубликованная Обществом неразрушающих исследований Великобритании, 1975 г.

- Дэвид Лавджой, Проверка магнитных частиц, Практическое руководство, опубликованное Chapman Hall, 1993 г.

Свяжитесь с нами для получения дополнительной информации.

Понимание процесса контроля магнитных частиц (MT)

Процесс контроля или изучения магнитных частиц (MT) — это недорогой метод проведения неразрушающего контроля (NDE) ферромагнитного материала.Магнетизм использовался для проверки дефектов еще в 1868 году, когда он использовался для проверки наличия трещин в намагниченных стволах пушек с помощью компаса. Контроль магнитных частиц — довольно простая концепция. Это процесс поиска утечки магнитного потока. Как только рассматриваемая деталь намагничивается, она становится поляризованной: северный полюс находится там, где магнитная сила выходит, а южный полюс, где она входит. Пример этого можно увидеть, когда магнит сломан пополам. Каждая деталь представляет собой законченный магнит с северным и южным полюсами.Точно так же, если на поверхности есть трещина, полюса начнут формироваться с обеих сторон. Магнитное поле вокруг трещины изменится, выходя на север и снова входя в южный полюс. Когда это поле распространяется, это дает вид, похожий на утечку из материала, и поэтому называется полем рассеяния магнитного потока.

Это процесс поиска утечки магнитного потока. Как только рассматриваемая деталь намагничивается, она становится поляризованной: северный полюс находится там, где магнитная сила выходит, а южный полюс, где она входит. Пример этого можно увидеть, когда магнит сломан пополам. Каждая деталь представляет собой законченный магнит с северным и южным полюсами.Точно так же, если на поверхности есть трещина, полюса начнут формироваться с обеих сторон. Магнитное поле вокруг трещины изменится, выходя на север и снова входя в южный полюс. Когда это поле распространяется, это дает вид, похожий на утечку из материала, и поэтому называется полем рассеяния магнитного потока.

Процесс контроля магнитных частиц относительно прост; однако подготовка поверхности является важным первым шагом. На этом этапе требуется химическая очистка с использованием моющих средств, органических растворителей, растворов для удаления накипи или других процессов.Затем в деталь необходимо ввести магнитное поле. После намагничивания детали добавляются мелкие ферромагнитные частицы, такие как порошок железа. Излишки осторожно удаляются, обычно с помощью какой-либо воздушной струи. После этого деталь проверяется на наличие трещин. Любая область, где остается ферромагнитный материал, указывает на дефект. Наконец, деталь нужно повернуть на 90 градусов и повторить процесс, поскольку неоднородности, параллельные линиям магнитного потока, не приведут к утечке.Основными преимуществами использования магнитопорошкового контроля являются скорость исследования, низкая стоимость процесса и тот факт, что признаки дефектов видны непосредственно на поверхности материала.

После намагничивания детали добавляются мелкие ферромагнитные частицы, такие как порошок железа. Излишки осторожно удаляются, обычно с помощью какой-либо воздушной струи. После этого деталь проверяется на наличие трещин. Любая область, где остается ферромагнитный материал, указывает на дефект. Наконец, деталь нужно повернуть на 90 градусов и повторить процесс, поскольку неоднородности, параллельные линиям магнитного потока, не приведут к утечке.Основными преимуществами использования магнитопорошкового контроля являются скорость исследования, низкая стоимость процесса и тот факт, что признаки дефектов видны непосредственно на поверхности материала.

В Pacific Magnet & Penetrant мы можем предоставить быстрые, эффективные и точные услуги по контролю магнитных частиц. Наш объект оснащен рядом инспекционных систем Magnaflux MT, все из которых обслуживаются опытными техниками-испытателями. Список этих систем представлен ниже.Для получения дополнительной информации о процессе контроля магнитных частиц, свяжитесь с нами напрямую.

Запросить цену

Возможности для контроля магнитных частиц (MT):

- № оборудования

- Арт. №

- Общая информация

- 3 блока

- Magnaflux

- Состоит из 54-дюймового максимального раскрытия контактной головки, двухполупериодного выпрямленного трехфазного (постоянного) источника питания и 64-ступенчатого регулирования тока.Также оснащен 5-витковой катушкой диаметром 12 дюймов.

- 1 Устройство

- Magnaflux

- Состоит из 120-дюймового максимального раскрытия контактной головки, двухполупериодного выпрямленного трехфазного (постоянного) источника питания и 64-ступенчатого изменения тока. Также оснащен 20-дюймовой 5-витковой катушкой.

* Минимальные / максимальные значения тока указаны в сертификате калибровки оборудования. Если не разрешено иное, для окончательной проверки всего аэрокосмического оборудования должен использоваться непрерывный мокрый метод. Сертификация производителя материала для используемых магнитных частиц должна быть доступна и подана. Средство с жидкой суспензией (AMS-2641 Ty.1) / влажные флуоресцентные частицы (AMS-3044)

Сертификация производителя материала для используемых магнитных частиц должна быть доступна и подана. Средство с жидкой суспензией (AMS-2641 Ty.1) / влажные флуоресцентные частицы (AMS-3044)

Контроль магнитных частиц, тест MPI

Выявление дефектов на ферромагнитных материалах

Проверка магнитных частиц (MPI), также называемая проверкой магнитных частиц (MT), проверкой MPI или испытанием Magnaflux, представляет собой очень чувствительный метод испытаний, используемый для выявления дефектов на поверхности ферромагнитных материалов.Этот неразрушающий MPI-тест обычно используется для поковок, отливок, сварных деталей, крепежных деталей и деталей, подвергнутых механической обработке или штамповке.

Laboratory Testing Inc. в Филадельфии, штат Пенсильвания (США), предлагает услуги по контролю магнитных частиц с 1984 года. Лаборатория выполняет как видимые сухие, так и влажные флуоресцентные методы контроля магнитных частиц с использованием продуктов magnaflux.

Соответствие вашим требованиям

Laboratory Testing имеет аккредитацию NADCAP для тестирования магнитных частиц.Высококвалифицированные и сертифицированные инспекторы уровня 2 и 3 оценивают все результаты тестов MPI. К каждому заказу прилагается сертифицированный протокол испытаний, в котором показаны аккредитация, применимые стандарты и подробные результаты.

LTI предоставляет услуги по тестированию magnaflux, используя высоконадежные тестовые продукты Magnaflux. Испытание влажными флуоресцентными магнитными частицами выполняется на стендах Magnaflux, которые имеют максимальную мощность 6300 ампер и могут проверять материалы длиной до 12 футов с использованием влажной суспензии.Контроль сухого порошка MPI используется для продуктов, которые не подходят для стендов Magnaflux.

Методы испытаний / спецификации

- ASTM E1444

- MIL-STD-1949

- MIL-STD-271

- MIL-STD-2132

- Серия AMS 2300 (Чистота материала)

Метод выбора

Мокрый флуоресцентный магнитопорошковый контроль чаще всего выполняется в LTI, потому что он более надежен, более чувствителен к очень мелким дефектам и более удобен, чем видимый сухой метод.

Влажная суспензия снижает вероятность прилипания к поверхностному загрязнению и позволяет использовать более мелкие частицы для лучшего прохождения к небольшим областям утечки. Частицы содержатся в жидком носителе для более легкого и равномерного нанесения распылением. Тестовые образцы просматриваются в темноте под черным светом, где флуоресцентные цвета обеспечивают лучшую видимость показаний.

Процесс контроля магнитных частиц

Как для метода сухой, так и для влажной флуоресценции испытание проводится путем распределения мелких частиц оксида железа с высокой магнитной проницаемостью по поверхности испытательного образца по мере его намагничивания.Магнитные частицы наносятся двумя способами:

- Сухое как порошок

- Влажный в суспензии, жидкости на нефтяной или водной основе или носителе

Разрывы, такие как трещины, перехлесты и швы в материале, искажают окружающее магнитное поле, в результате чего частицы притягиваются и собираются в этих областях для видимого указания на дефект. Обученный и опытный специалист по неразрушающему контролю интерпретирует любые показания, наблюдаемые во время магнитопорошкового контроля.

Обученный и опытный специалист по неразрушающему контролю интерпретирует любые показания, наблюдаемые во время магнитопорошкового контроля.

Каждый образец MPI проверяется в двух противоположных направлениях для обнаружения дефектов во всех местах (например, выстрел в голову, выстрел в центральный проводник). Выполнение теста в каждом направлении требует, чтобы весь процесс магнитопорошкового контроля (распыление, намагничивание, проверка на дефекты) выполнялся несколько раз для оценки всей детали. После завершения проверки MPI все детали пропускаются через размагничиватель для удаления или уменьшения остаточного магнетизма до допустимых пределов применимых технических условий.Они также подвергаются последующей очистке в обезжиривающем растворе и покрываются легким антикоррозионным маслом.

Возможности LTI

- Методы контроля — видимый сухой и влажный флуоресцентный

- Протестированные продукты — ферромагнитные материалы и детали

- Ограничения по размеру — испытательные материалы длиной до 12 футов с влажной подвеской

- Квалификация инспекторов — Сертифицированные инспекторы NDT уровня 2 и уровня 3

Новости и статьи

Намагничивание для поиска разрывов

youtube.com/embed/dQoB7jpxSe8″ frameborder=»0″ allowfullscreen=»allowfullscreen»>

Магнитные частицы — MT Inspection

MISTRAS выполняет услуги по контролю сухого порошка и влажных флуоресцентных магнитных частиц ( MT ) для обнаружения поверхностных / приповерхностных дефектов в ферромагнитном материале.

Сертифицированные специалистыMISTRAS применяют этот быстрый и экономичный метод проверки в полевых условиях и в наших лабораториях. При испытании на магнитные частицы техники намагничивают ферромагнитный материал и наносят на него тонко измельченные частицы железа, покрытые красителем. Частицы указывают на неоднородность материала, собираясь непосредственно над ним, что можно визуально обнаружить при надлежащих условиях освещения.

Методика требует наличия квалифицированного специалиста, чтобы различать релевантные и нерелевантные показания.Специалисты MISTRAS могут выполнить каждый этап процесса, включая предварительную очистку и подготовку поверхности, введение магнитного поля, нанесение среды и интерпретацию полученных показаний.

MISTRAS предлагает услуги по инспекции сухого порошка и мокрого флуоресцентного MT , в зависимости от области применения.

Преимущества контроля магнитных частиц

- Может обнаруживать как поверхностные, так и приповерхностные признаки

- Может проверять детали неправильной формы

- Предварительная очистка проверяемого актива менее важна, чем при других методах проверки, поскольку существующие загрязнения не должны влиять на обнаружение дефектов

- Быстрое использование и меньшая стоимость, чем другие методы NDT

- Результаты в реальном времени, поскольку индикация видна прямо на поверхности материала

- Портативный метод контроля делает его идеальным для полевых проверок

Тестирование влажных флуоресцентных магнитных частиц более точное, чем тестирование сухого порошка, для обнаружения очень мелких неоднородностей, поскольку частицы меньше. MISTRAS использует мокрые флуоресцентные магнитные частицы для обнаружения поверхностных и слегка приповерхностных неоднородностей.

MISTRAS использует мокрые флуоресцентные магнитные частицы для обнаружения поверхностных и слегка приповерхностных неоднородностей.

Преимущество влажной флуоресцентной лампы MT заключается в ее простоте и скорости нанесения, поскольку технические специалисты могут быстро распылять выбранную жидкость с магнитными частицами на большие площади поверхности. Он чрезвычайно чувствителен даже к очень маленьким и точным показаниям, увеличивая обнаружение показаний с последовательными и надежными результатами при минимальном времени проверки.Этот метод можно использовать для инспекций в процессе эксплуатации, что позволяет обнаружить повреждение активов без остановки производства.

Мокрая флуоресцентная лампа MT Инспекционные приложения

- Усталостные трещины

- Хлопья

- Шлифовальные трещины

- Включения в аэрокосмических блюмах, заготовках и стержнях

- Круги

- Трещины закалки

- Швы

- Усадочные трещины

- Коррозионное растрескивание под напряжением

- Слезы

- Дефекты сварки

Сухие частицы осыпаются на поверхность испытуемого объекта по мере намагничивания предмета. Кластеризация магнитных частиц эффективна для обнаружения дефектов на шероховатых поверхностях, включая мелкие и подповерхностные трещины, а также проникновение корней. Сухие порошковые методы более портативны, чем мокрые флуоресцентные МТ.

Кластеризация магнитных частиц эффективна для обнаружения дефектов на шероховатых поверхностях, включая мелкие и подповерхностные трещины, а также проникновение корней. Сухие порошковые методы более портативны, чем мокрые флуоресцентные МТ.

Могут использоваться частицы различных размеров, при этом мелкие частицы более чувствительны к мелким неоднородностям, в то время как более крупные частицы обеспечивают более высокую устойчивость к загрязнению грязью или поверхностным мусором. Этот метод особенно подходит для обнаружения полей утечки из небольших дефектов.

Сухой порошок MT Инспекционные приложения

- Дефекты шероховатой поверхности

- Отсутствие плавления сварных швов

- Проникновение корня

- Мелкие трещины

Контроль магнитных частиц, неразрушающий контроль

NDT-контроль с контролем магнитных частиц

Контроль магнитных частиц (MPI) или испытание магнитными частицами (MPT) — это процесс неразрушающего контроля, который используется для обнаружения трещин в деталях, сделанных из магнитных материалов, таких как железо, никель, кобальт и сплавы. Магнитный материал часто называют ферромагнитным, что означает, что он имеет высокую чувствительность к намагничиванию. Проверка магнитных частиц — это процесс использования магнитного поля для определения того, где на детали может быть трещина.

Магнитный материал часто называют ферромагнитным, что означает, что он имеет высокую чувствительность к намагничиванию. Проверка магнитных частиц — это процесс использования магнитного поля для определения того, где на детали может быть трещина.

MPI — очень чувствительный метод испытаний, который может быть быстрым способом определить, есть ли трещина на детали. Обычно он используется для обработки поковок, отливок, крепежных изделий, сварных деталей, механически обработанных или штампованных деталей.

Этапы контроля магнитных частиц:

1.Поверхность детали очищена.

2. К детали приложено магнитное поле.

3. Частицы железа наносятся и собираются в трещинах, из которых «вытекает» магнитное поле.

4. Осмотр и документирование трещин на детали.

Ресурсный центр NDT предоставляет фотографии и дополнительную информацию об основных принципах MPI.

Контроль магнитных частиц можно проводить как на сухом, так и на влажном продукте. Мокрый флуоресцентный магнитопорошковый контроль используется для обнаружения очень мелких дефектов.В процессе проверки используются светодиодные лампы УФ-А, которые помогают увидеть магнитные частицы, собранные на поверхности трещин на детали.

Мокрый флуоресцентный магнитопорошковый контроль используется для обнаружения очень мелких дефектов.В процессе проверки используются светодиодные лампы УФ-А, которые помогают увидеть магнитные частицы, собранные на поверхности трещин на детали.

Светодиодные инспекционные лампы UV-A для MPI

REL предоставляет светодиодные лампы для инспекции УФ-А для инспекционных испытаний FPI и MPI. Инспекционные лампы REL доступны с проводом, с батарейным питанием или потолочными светильниками для освещения кабины.

Технические характеристики наших ламп для контроля частиц Mag:

— Протестировано и соответствует стандартам ASTM E3022

— Протестировано и соответствует требованиям Rolls-Royce RRES

— Отвечает требованиям ISO 3059

— Серийный сертификат соответствия

— Возможность восстановления, обслуживание по мере необходимости

— 2 года гарантии

Узнайте больше о наших глянцевых светодиодных инспекционных лампах UV-A.

Какие материалы можно использовать для испытаний на магнитные частицы?

Каждый опытный специалист по неразрушающему контролю знает, что существует множество методов, которые можно использовать для выполнения неразрушающего контроля.

В некоторых случаях только техник с определенным уровнем квалификации может выполнить определенный тест, поэтому выбранный метод будет зависеть от способностей ваших технических специалистов.

В других случаях вы можете выбрать конкретный метод из-за его стоимости, легкости очистки или портативности.

Магнитопорошковый контроль — это метод, которым пользуются многие специалисты по неразрушающему контролю, но это не испытание, которое можно выполнить на всех устройствах и компонентах.

Испытание магнитными частицами — это проверенная временем практика, которая используется специалистами по неразрушающему контролю в течение ряда лет, но подходит ли она для материалов ваших активов?

Вот что вам нужно знать.

Основы тестирования магнитных частиц

В большинстве методов неразрушающего контроля цель испытания — выявить дефекты в проверяемом компоненте.То же самое можно сказать и о магнитопорошковых испытаниях (МП).

Этот метод тестирования использует магнитные поля для тестирования ферромагнитных материалов, таких как сталь. Ярмы, стержни, катушки или центральные проводники используются для прямого или косвенного приложения магнитного поля.

В процессе испытаний используется мелкодисперсный пигментированный порошок, который при нанесении на поверхность компонента втягивается в поле рассеяния магнитного поля. Если это отображается, нарушение непрерывности обнаруживается через видимый индикатор.

Что такое ферромагнитные материалы

Чтобы испытание на магнитные частицы дало значимый результат, проверяемые материалы должны быть ферромагнитными.

Ферромагнитные материалы относятся к «тем веществам, которые проявляют сильный магнетизм в том же направлении поля, когда к ним приложено магнитное поле», согласно сайту электротехники Electrical 4 U.![]()

Обычно ферромагнитные материалы представляют собой металлы, поэтому испытания неметаллических материалов с помощью магнитных частиц нельзя.Обычные металлические материалы, такие как никель, железо, сталь и кобальт, являются ферромагнитными и являются идеальными кандидатами для испытаний на магнитные частицы.

Помимо конкретного типа материала, следует учитывать еще один фактор: испытания магнитными частицами выявляют только дефекты поверхности. Проверка с помощью испытания магнитными частицами может показать, что в компоненте отсутствуют дефекты, даже если они есть глубоко под поверхностью.

Если вы опасаетесь, что проверяемый материал может иметь дефекты, выходящие за рамки дефектов поверхности, другой метод может оказаться более эффективным.

В конечном итоге, решение о том, какой метод лучше всего, следует тщательно рассмотреть каждому специалисту по неразрушающему контролю, поскольку они оценивают первые шаги проверки. Именно поэтому для подготовки технических специалистов в области неразрушающего контроля необходимо высококачественное обучение неразрушающему контролю.

Свяжитесь с TXNDT сегодня!

В TXNDT мы заботимся о том, чтобы каждый технический специалист, которого мы обучаем, был полностью готов к работе. Это обучение включает в себя все наиболее важные методы, от испытания магнитных частиц до испытания на проникновение жидкости и всего остального.

Поскольку требования к специалисту по неразрушающему контролю могут меняться от работы к работе, опытные инструкторы TXNDT гарантируют, что все потенциальные технические специалисты обладают квалификацией, чтобы взять на себя все, что им бросает следующая работа.

Начиная с вводных курсов по неразрушающему контролю и заканчивая сертификацией уровня 3 по неразрушающему контролю, мы активно подходим к обучению всех наших студентов и поощряем всех потенциальных технических специалистов принимать активное участие в собственном обучении.

Если вы или ваш персонал ищете способы расширить свои навыки и возможности карьерного роста с помощью курсов неразрушающего контроля, рассмотрите возможность сертификации по неразрушающему контролю.

Заключается в очистке поверхности измеряемой детали от грязи, ржавчины, различных смазочных материалов. В случаях, когда поверхность детали темная (что может затруднять диагностику) — наносят тонким слоем контрастную белую краску.

Заключается в очистке поверхности измеряемой детали от грязи, ржавчины, различных смазочных материалов. В случаях, когда поверхность детали темная (что может затруднять диагностику) — наносят тонким слоем контрастную белую краску.

Хэмшоу, Введение в неразрушающий контроль (NDT) сварных соединений, 2-е издание, Abington Publishing, Кембридж, Великобритания, 1996 г. (ISBN 1 85573 314 5)

Хэмшоу, Введение в неразрушающий контроль (NDT) сварных соединений, 2-е издание, Abington Publishing, Кембридж, Великобритания, 1996 г. (ISBN 1 85573 314 5)