Делаем листогиб своими руками из подручных материалов » Познавательный блог

При работе с жестью используются два основных инструмента. Ножницы по металлу и листогибочный станок.

Конечно, при изготовлении желоба для крыши сарая, можно воспользоваться старым дедовским способом – обстучать киянкой лист оцинковки о край верстака, или при помощи металлического уголка.

Примеры таких работ можно увидеть на кровле в частном секторе. Однако качество изделия оставляет желать лучшего, да и металл повреждается в месте ударов.

К тому же, кустарное сгибание металла подойдет лишь для простых конструкций. Если профиль изгиба имеет несколько разнонаправленных граней – без профессионального инструмента не обойтись.

Например, правильный конек для крыши «на коленке» не согнешь, да и внешний вид будет всегда напоминать о нерадивости хозяина.

Покупать промышленный листогиб – непростительная роскошь.

Для понимания процесса рассмотрим виды листогибов:

Вальцовый

Второе название – трехвалковый. Станок применяется для создания плавных согнутых поверхностей – труб большого диаметра, полукруглых водостоков и прочих конструкций без острых углов. Работает по принципу прокатного станка. Лист профилируется между двумя опорными вальцами и одним упорным, при перемещении которого задается радиус изгиба заготовки.

Листогибочный пресс

Заготовка кладется между двумя пуансонами (шаблонами), под большим давлением они смыкаются, придавая необходимую форму листу металла. Как правило, используется для работы с толстыми заготовками. В бытовом применении бесполезны.

Траверсный механизм

Принцип действия конструкции – заготовка зажимается линейкой-фиксатором, а подвижная траверса загибает край на нужный угол. Пожалуй, самый популярный вид листогибов.

Пожалуй, самый популярный вид листогибов.

Существуют как промышленные стационарные станки, так и ручные настольные приспособления. Фактически не имеет ограничений по углу загиба – от 0 до 180 градусов. Ширина обрабатываемого листа определяется длиной траверзы.

Это единственный недостаток конструкции. Согнуть цельную полосу проката длиной несколько метров в домашних условиях будет проблематично. Зато можно быстро изготовить составную конструкцию любой длины с загибами для сращивания торцов.

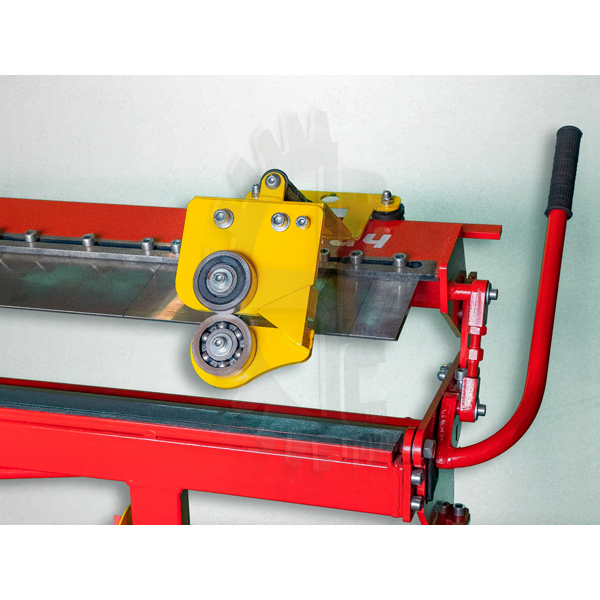

С траверсными конструкциями часто применяется нож для листогиба, который входит в комплект поставки.

Торцевые ножи роликового типа предназначены для качественного выравнивания края заготовки.

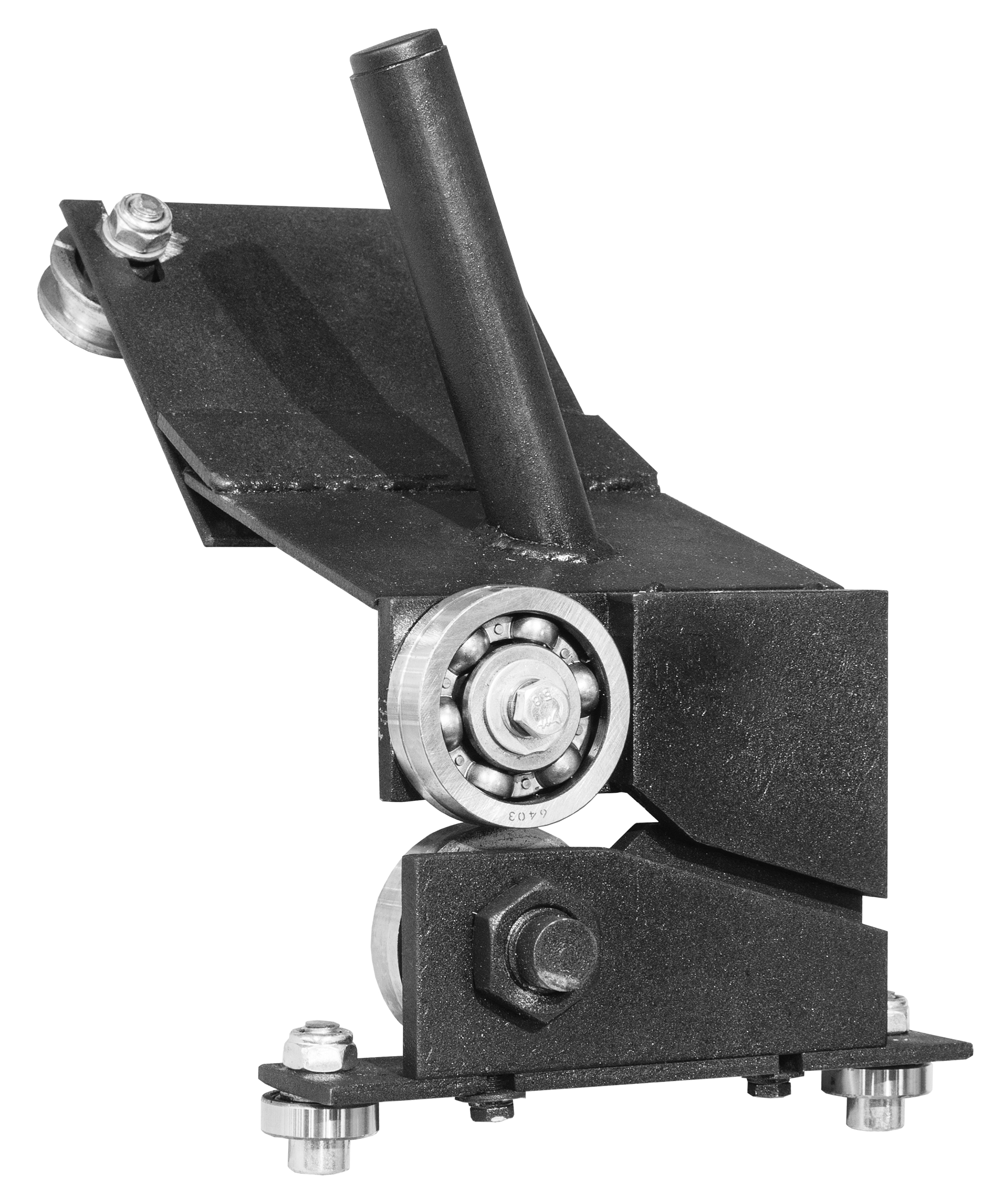

Роликовый листогиб

Правильнее будет назвать — листогиб торцовый ручной. Хотя с помощью роликового механизма можно гнуть заготовки и далеко от края. Просто процесс слишком неудобный. Применяются в основном в качестве вспомогательного устройства.

Как изготовить самодельный листогиб

Простейшая конструкция – зажать край листа между стальным уголком и правилом (или двумя уголками) при помощи струбцины, и гнуть заготовку руками. Именно так обычно создаются простейшие элементы кровли.

ВАЖНО! Все работы с металлом необходимо выполнять в защитных рукавицах.

Однако траверсный листогиб вполне реально изготовить самостоятельно. Требуется точность разметки и терпение.

Конструкция и принцип работы видны на чертежах.

Рассмотрим сборку пошагово.

Для изготовления траверсного листогиба нам понадобятся:

- 4 метра стального уголка, сторона – 50 мм;

- Шаровая опора для автомобиля, с кронштейном для крепления;

- Тяга стабилизатора от него же, диаметром 10 мм;

- Болгарка, дрель, электросварка.

Уголок нарезаем болгаркой на куски по 1 метру.

Если есть необходимость работать с металлом большей ширины – длина уголков увеличивается. К ширине рабочей поверхности надо прибавить минимум 100 мм.

К ширине рабочей поверхности надо прибавить минимум 100 мм.

Из кронштейна шаровой опоры вырезаем при помощи УШМ две проушины. Это будут рабочие петли подвижной траверсы.

Из стойки стабилизатора – делаем ось, на которую петли будут опираться.

ВАЖНО! От качества подгонки этих элементов зависит будущий люфт поворотного механизма.

Тщательно измеряем и размечаем на уголке выборку для крепления оси.

Строго по размеру стачиваем лыски для установки полуосей. Это нужно сделать максимально точно, чтобы не тратить время и материал на последующую подгонку.

Наносим разметку точно по центру оси, и совмещаем ее с вершиной уголка – траверсы. Этот момент важен. поскольку при неправильной центровки качество изгиба заготовки на станке ухудшится, или же листогиб будет непригоден для работы.

Привариваем к выборкам полуоси с соблюдением параллельности вершине уголка. Для повышения точности, при сварке следует воспользоваться кондуктором. Например, тисками и струбциной. Длина выступающей части оси не превышает 1 см.

Для повышения точности, при сварке следует воспользоваться кондуктором. Например, тисками и струбциной. Длина выступающей части оси не превышает 1 см.

В результате должна получиться конструкция, с идеальной соосностью в торцах.

Приставляем уголки друг к другу.

Делаем разметку выборки на втором уголке строго напротив осей первого уголка.

Углы относительно друг друга должны быть расположены следующим образом:

Складываем обе траверсы, соблюдая плоскость, и фиксируем их для сварки. Привариваем петли на второй уголок с обеих сторон.

Уголки должны свободно вращаться друг относительно друга на петлях. При повороте на 180 градусов не должно быть зацепов и подклинивания. При этом щель между траверсами должна быть минимальной.

Прижимной уголок будет располагаться следующим образом:

Предварительно разметив, вырезаем при помощи болгарки выборку вокруг оси на прижимном уголке.

Нижняя сторона прижимного уголка стачивается под углом 45 градусов.

ВАЖНО! Кромка должна остаться идеально ровной, именно по ней будет проходить линия сгиба. В случае неровностей возможны заломы и складки на заготовке.

Напротив осей размечаем и сверлим отверстия под болты 10 мм. Болты привариваем резьбой вверх к нижней неподвижной траверсе.

В центре траверсы также делаем отверстие, но болт не привариваем. Это будет съемный элемент, поэтому к нему Т-образно привариваем короткую ось.

Болты нужны для прижима заготовки к траверсе при изгибе. Центральный болт используется в случае, когда заготовка имеет ширину, вдвое меньшую, чем траверса. При работе с широкими заготовками болт убирается.

Из круга 15-20 мм нарезаем две рукоятки длиной 30 см. Более тонкий прут не подойдет, поскольку усилие на рукоятях может быть значительным, и можно их просто согнуть.

Рукояти привариваем с нижней части поворотного уголка (траверсы).

Далее изготавливаем станину для листогиба. Четвертый уголок привариваем к нижней неподвижной траверсе с обеих сторон, для прочности. В станине сверлим отверстия. Вся конструкция обязательно должна быть закреплена на устойчивой поверхности, например – на стальном верстаке.

Листогиб прикручиваем к верстаку, проверяем свободный ход подвижной траверсы.

Конструкция позволяет работать с листами железа толщиной до 2 мм и шириной 92 см. Углы загиба можно выбирать любой величины, гнуть заготовку можно как в одном направлении, так и ступенчато. При работе с толстой заготовкой удлиняется рукоятка металлической трубой, прочности уголка всегда хватает.

Работа со стандартной оцинковкой не вызывает сложностей, приспособление гнет ее с легкостью картона.

Дополнительные приспособления

Для удобства работы, прижимной уголок можно подпружинить, а вместо обычных гаек применить барашковые. На таком приспособлении удобно работать роликовым ножом, используя верхний прижим в качестве направляющей линейки.

На таком приспособлении удобно работать роликовым ножом, используя верхний прижим в качестве направляющей линейки.

Временная конструкция по упрощенной схеме

Рассмотренный вариант листогиба делается для регулярных работ, и фактически является стационарным устройством. Если вам необходимо срочно выполнить разовую работу по изготовлению жестяных изделий – можно создать более простое устройство.

Для изготовления понадобятся:

- Пара дверных петель;

- Две мощные струбцины;

- Два прута (круга) в качестве ручек.

Два уголка скрепляются между собой петлями, как можно более плотно.

Третий, более короткий уголок, при помощи струбцин прижимает заготовку и нижнюю траверсу к верстаку. Такой станок не слишком удобен, но это компенсируется простотой изготовления. Вариант изготовления выбирать вам.

Ну а если все это делать некогда, то можно заказатьэту сулугу вот здесь — Гибка листового металла

Листогибочный станок своими руками: устройство, чертежи, изготовление

Автор Берк Резник На чтение 13 мин. Просмотров 1

Обновлено

Просмотров 1

Обновлено

На самом деле выполнить своими руками листогибочный станок несложно, тем не менее многие специалисты- и мастера-самоучки, пользующиеся в хозяйстве листовой сталью, почему-то не делают подобный станок для работы. А ведь он помог бы немало сэкономить, отличаясь долгим сроком службы и высокой надежностью.

Роликовый кромкогиб с ручным приводом устроен следующим образом. С одной стороны предусмотрена рукоятка, с противоположной – гнущие листы металла ролики. Посредством особого ограничителя на направляющих выставляется ширина загибания края листа. Вес роликового кромкогиба – не более 2 кг, несмотря на визуальную массивность. Его можно носить с собой в небольшой сумке, работать им на высоте.

Он легко согнёт лист металла толщиной 0,8 мм под прямым углом. Возможно задать ширину кромки от 5 мм до 20 см. Ограничение по длине загибаемого листа отсутствует. Однако производительность его невысока – с ним вы не продвинетесь за час даже на 10 м загибаемой кромки.

Однако производительность его невысока – с ним вы не продвинетесь за час даже на 10 м загибаемой кромки.

У гидравлического загибателя листовой стали производительность выше за счёт того, что гидравлический привод не даст вашим рукам быстро устать. Толщина загибаемого листа – до 3 мм. Мобильный и стационарный кромкогибы работают от гидроцилиндрового механизма.

Электромеханический кромкогиб обрабатывает разные виды фальцевых соединений. Есть возможность обработать и фальц-шов.

Пневматический сгибатель работает на вращающейся балке. С помощью пневмоцилиндров вы обеспечите силу давления до 6 кг на квадратный сантиметр обрабатываемой поверхности, что само по себе весьма неплохо. Работает с листами стали толщиной до 1,2 мм. Устройство выдаёт 12-миллиметровую согнутую кромку, пропуская через себя до 113 дм3 воздуха в минуту.

Кромкогиб больше всего напоминает пассатижи. Выгнуть кромку, если ваши движения точны, а лист металла невелик по длине и ширине, можно обычными плоскогубцами. Мощные пассатижи, которые только у вас есть, можно переделать под кромкогиб, если из них убрать внутренние режущие кромки. Для переделки под кромкогиб следует выбирать пассатижи с небольшой длиной и максимальной площадью соприкосновения захватывающих «челюстей». Чем они длиннее, тем больше усилий потратит рабочий на формирование согнутой кромки. Кромкогиб из плоскогубцев – отличная возможность сделать любую окантовку, включая сгибание угла на произвольный угол.

Мощные пассатижи, которые только у вас есть, можно переделать под кромкогиб, если из них убрать внутренние режущие кромки. Для переделки под кромкогиб следует выбирать пассатижи с небольшой длиной и максимальной площадью соприкосновения захватывающих «челюстей». Чем они длиннее, тем больше усилий потратит рабочий на формирование согнутой кромки. Кромкогиб из плоскогубцев – отличная возможность сделать любую окантовку, включая сгибание угла на произвольный угол.

Кромковый автомобильный листогиб для кузовного ремонта обладает более упрощённой, чем роликовый и электромеханический, конструкцией, небольшими габаритами, что делает его переносным. С ним можно подступиться к любому труднодоступному участку кузова, которому требуется срочный авторемонт.

Станок (станочный кромкогиб) – самый массивный из всех. Для полноценной работы ему необходим стол со столешницей 1*1,5 м. Размеры стола подобраны для работы с малыми и большими отрезами листового металла (до 2 м). Самодельный станочный кромкогиб устанавливается на этот стол: к стальной столешнице он приваривается, а к деревянной – фиксируется на достаточно мощных болтах. Подойдёт обычный высокопрочный деревянный верстак, на котором могут быть установлены и тиски. Профессиональные станки обеспечивают высокоточную обработку кромок – по сути, это создание угла в 30 градусов (разброс угла – 15-45 градусов).

Подойдёт обычный высокопрочный деревянный верстак, на котором могут быть установлены и тиски. Профессиональные станки обеспечивают высокоточную обработку кромок – по сути, это создание угла в 30 градусов (разброс угла – 15-45 градусов).

Кромкогиб с дыроколом отличается от обычного ручного кромкового листогиба. Дырокол в нём способен вырубать отверстия диаметром в несколько миллиметров. Дырокол изготовлен из быстрорежущей стали. Поскольку усилие от автомастера требуется немалое, ручки кромкогиба обрезинены, а сам дырокольный механизм подпружинен. Этот пробойник для металла способен проделать тысячи отверстий, прежде чем пробивная кромка дырокола подтупится.

Дырокол с пневматическим приводом (пневмодырокол) позволяет проделывать отверстия в кузове ещё легче и быстрее, чем при нажатии на обычном дыроколе вручную. Дырокольные кромкогибы избавляют мастеров СТО от необходимости высверливать отверстия с помощью электродрели: здесь важна идеально круглая форма, что не всегда обеспечивается дополнительным их высверливанием.

Как сделать листогиб своими руками?

Пополнить свой арсенал инструмента самодельным листогибом вполне возможно, благо, вопрос, как сделать листогиб, решается достаточно просто. Сегодня можно посмотреть видео — как сделать листогиб своими руками в интернете, найти чертежи листогиба и инструкцию по его изготовлению.

На самом же деле, сделать листогиб под силу каждому человеку. Перед тем как осуществлять сборку листогиба, следует определиться сначала с техническими характеристиками этого инструмента, какой по толщине им металл придется сгибать и многое другое.

Виды листогибов

Чтобы понимать, как работают станки для гибки листового металла, нужно изучить разновидности оборудования. Виды машин по методу управления:

- Ручные листогибочные станки. Подвижные механизмы начинают работать после приложения усилий со стороны человека.

- Гидравлическое оборудование. Работает с помощью жидкости, которая толкает плунжер под давлением. Он передвигает рабочую часть конструкции, которая сгибает металлический лист.

Благодаря системе подвижных цилиндров уменьшается усилие со стороны мастера, увеличивается производительность станка.

Благодаря системе подвижных цилиндров уменьшается усилие со стороны мастера, увеличивается производительность станка. - Электромеханическое оборудование. Промышленные машины, которые устанавливаются на больших предприятиях. Работают за счёт электродвигателя, который приводит в движение гибочную балку через приводную систему. Станки с электромоторами могут сгибать листы большой толщины, что невозможно сделать ручным приспособлением.

По конструкции можно выделить 4 группы оборудования:

- Листогиб своими руками: как сделать …

- Листогибочный станок или листогиб …

- Самодельный ручной листогиб – делаем …

- Самодельный ручной листогиб легко …

- Вальцовый механизм. Состоит из 3 подвижных валов, через которые проходит лист металла. При обработке можно изготавливать плавные полукруглые, круглые изделия, водостоки без острых углов.

Радиус изгиба задаётся с помощью центрального подвижного вала.

Радиус изгиба задаётся с помощью центрального подвижного вала. - Траверсная конструкция. Наиболее популярный вид ручных листогибов. Заготовка зажимается с помощью специального фиксатора по будущему месту изгиба. Мастер с помощью подвижной траверсы сгибает лист под нужным углом. Существуют промышленные модели, которые гнут заготовки без усилий со стороны мастера.

- Роликовый листогиб. Вспомогательное устройство, с помощью которого можно сгибать детали на торцах и далеко от края. Неудобен при использовании.

- Пресс для сгибания листов. Состоит из двух пуансонов. Заготовка располагается между подвижными частями, которые под воздействием давления её сгибают.

Покупая траверсный механизм нужно поинтересоваться входит ли в комплект нож для разрезания металлических листов. С его помощью можно делать ровные резы. Нужно выставить металл по размеру, повесить нож, с усилием провести его до конца траверса.

Виды листогибов и их механизм

Прежде чем начать делать листогиб собственными руками, необходимо четко установить перечень задач, для решения которых он нужен. От главного назначения подобного прибора будет зависеть, по какой схеме он будет сделан. Наиболее элементарным является механизм, в котором листовое железо гнется при помощи особой траверсы. С помощью такого устройства можно легко согнуть листок металла под углом 90 градусов, применяя лишь силу рук без добавочных приспособлений, если ширина листка не выше 0,5 метра.

От главного назначения подобного прибора будет зависеть, по какой схеме он будет сделан. Наиболее элементарным является механизм, в котором листовое железо гнется при помощи особой траверсы. С помощью такого устройства можно легко согнуть листок металла под углом 90 градусов, применяя лишь силу рук без добавочных приспособлений, если ширина листка не выше 0,5 метра.

База листа фиксируется при помощи струбцин либо тисков, а его гнутье производится за счет давления, оказываемого траверсой.

В определенных случаях для получения угла заворота точно в 90 градусов может пригодиться вложенная приставка, представляющая собой обыкновенную полосу металла, которая поможет возместить упругость листка.

Более трудным по конструкции считается листогибочный пресс, систему которого составляют сетка и пуансон. Листовое железо в таком приборе располагается на матрице, а пуансон спускается на заготовку сверху, сообщая ей необходимый профиль. В хозяйственных условиях листогибочная машина вряд ли найдет употребление, так как она довольно сложная и небезопасна в применении.

Вариация реализации самодельного листогибочного пресса, функционирующего в паре с изготовленным собственными руками гидропрессом. Если уже имеется пресс, то дополнить его устройствами для сгибания узких листов металла не составит труда. Более совершенной считается листогибочная машина, гнутье железа в которой исполняется за счет действия трех валов.

Такое оснащение называется проходным. Одним из основных его преимуществ считается то, что его контролируемые вальцы разрешают приобретать различный радиус изгиба. Аналогичный аппарат для гибки металла может быть с ручным или гальваническим приводом, а его вальцы могут обладать разнообразной конструкцией.

- Вальцы с плавной рабочей поверхностью предусмотрены для выполнения многих жестяных работ, которые подразумевают выгибание заготовок, изготовку секций труб с большим поперечником и др.

- Профилированные вальцы нужны для гнутья частей кровельных агрегатов (коньки, ящики, водостоки, отбортовки и др.).

- Протяжной станок может быть укомплектован опорой, прижимом и траверсой, что разрешает применять его для ручной гибки болванок.

- Аналогичные станки оснащаются набором валов разного профиля, которые также можно купить дополнительно, чтобы сделать машину более универсальной.

Мастерам на заметку

$2000 мастеру-индивидуалу «отбить», конечно, непросто. Поэтому попробуем разобраться, как все-таки сделать листогиб самому. Не для профнастила, а для разнообразных кровельно-жестяницких работ, на которых тоже можно неплохо жить, и подсобрать деньжат на старт чего-то посерьезнее. Нестандартная мелочь принципиально не поддается унификации, а нужна всегда. И самодельный листогиб тут может стать очень хорошим подспорьем.

О покупных ручниках

Чтобы покончить с «фирмой» (статья не рекламная) и перейти к самоделкам, посмотрим коротко, что можно купить, если все-таки нужно. На рынке безусловно доминируют TAPCO и VanMark. И почти неизвестен отечественный СКС-2, производимый в Орске. По цене все примерно одинаковы; ширина рабочей зоны у нашего 2,5 м против 3 у иноземцев, но это не порок. 3 м рассчитаны на дюймовую систему мер (10 футов = 3,05 м), а в метрической 2,5 м как раз удобнее.

На рынке безусловно доминируют TAPCO и VanMark. И почти неизвестен отечественный СКС-2, производимый в Орске. По цене все примерно одинаковы; ширина рабочей зоны у нашего 2,5 м против 3 у иноземцев, но это не порок. 3 м рассчитаны на дюймовую систему мер (10 футов = 3,05 м), а в метрической 2,5 м как раз удобнее.

- Листогиб своими руками — поворотный …

- Листогибочный станок или листогиб …

- Листогиб своими руками — поворотный …

- Гибочный станок для жести своими руками …

Зато уралец – проходного типа; можно, к примеру, тянуть водостоки до 90х90 мм. Подъем/опускание траверсы – эксцентриками, не нужно крутить маховики. Комплектуется отрезным ножом. Отзывы пользователей – не то что благоприятные, восторженные. Общий тон – «незаменимый работяга».

История повторяется. О подобных ситуациях в прямом эфире по ЦТ высказался после своей поездки в Америку (это когда он там по трибуне ООН туфлей колотил и грозился устроить всем кузькину мать) Никита Хрущев. Мол, в Штатах любую непотребную дрянь продавать умеют, а у нас нужные добротные вещи подать как следует не могут.

Мол, в Штатах любую непотребную дрянь продавать умеют, а у нас нужные добротные вещи подать как следует не могут.

Конструктивные особенности

Чаще всего листогибочное устройство использует для изготовления самых разных элементов кровли.

Как правило, в такие универсальные агрегаты металлические листы можно заправлять как с тыльной, так и с передней стороны, а это значит, что нет необходимости делать предварительную прорезку заготовок.

Даже самодельный агрегат данного типа в своей конструкции обязательно должен обязательно предусматривать специальный резец.

Чертеж универсального станка, предназначенного для гибки листов из металла, должен обязательно содержать не только роликовый нож, но и некоторые другие элементы.

Сам нож делают из высокопрочного стального сплава, который затачивают особым образом до необходимой остроты.

Кроме этого, станок оборудуется задним столом, который должен иметь вместительную площадь своей поверхности, на которой будет удобно поместить металлический лист и двигать в заданном направлении.

Непосредственно на специальных опорах стола предусматривается установка сгибателя и резака.

ВАЖНО ЗНАТЬ: Использование 3D фрезерно гравировальных станков по металлу

Для того чтобы агрегат не скользил по поверхности пола, его размещают на специальной подставке из дерева. Для удобства пользования листогибочным агрегатом необходимо предусмотреть возможность регулировки высоты данной подставки.

Самодельный станок также должен иметь передние упоры, при помощи которых можно будет быстро задавать ширину предполагаемого разреза.

Обязательными элементами являются и измерительная пластина с упором сгиба угла. Эти устройства дадут возможность производить изгиб металлических поверхностей с высокой точностью.

Принцип работы самодельного листогибочного агрегата ни в чем не отличается от промышленных устройств. Работу следует начинать с прочной фиксации заготовки на рабочей поверхности станка и делается это при помощи прижимной рамы.

Работу следует начинать с прочной фиксации заготовки на рабочей поверхности станка и делается это при помощи прижимной рамы.

Далее поворотной балкой производится необходимый загиб на требуемый угол самой листовой заготовки. Сам прижим осуществляется исключительно в механическом режиме, при этом для удобства используется эксцентриковая стяжка.

Правильно собранный листогибочный станок дает возможность выполнять даже сложную работу по своему прямому назначению, при этом отличается достаточно высокой долговечностью.

Принцип работы на ручном агрегате данного типа подробно показан на видео, размещенном ниже.

Видео:

Для понимания процесса рассмотрим виды листогибов

Их не так много, как кажется.

Вальцовый

Дополнительно его называют трехвалковый. В результате металлообработки получаются плавные изгибы на поверхности. Таким образом, можно создать трубы и половинчатые цилиндры, которые могут приспосабливаться под водосборники, уличную ливневую канализацию и во многом другом. Металлопрокат осуществляется между вальцами, которые имеют разный радиус. Один вал приводит все в движение, а два остальных остаются опорными.

Металлопрокат осуществляется между вальцами, которые имеют разный радиус. Один вал приводит все в движение, а два остальных остаются опорными.

Гибочный пресс

Есть шаблон. Он создается из крепкого металла и является двойным – то есть матрица и пуансон, которые имеют зеркально противоположные, дополняющие друг дружку изгибы. Между двумя формами кладется заготовка. Нижняя часть неподвижна, а вторая ходит вверх и вниз, при нажатии – опускается с большой скоростью и силой нажатия. Лист сгибается.

- Листогиб своими руками (37 фото …

- Листогиб своими руками — чертежи и …

- Гибочный станок для жести своими руками …

- Листогибочный станок своими руками …

Самодельный листогибочный станок: механизм из траверсов

Если в прессе есть точечное воздействие, то здесь – на всю ширину участка. Элемент фиксируется в зажиме, а его край сгибается под воздействием подвижного траверса. Достоинство в том, что можно изготавливать детали с каким угодно углом – от 0 до 180 градусов. Часто аппарат оснащается встроенным ножом и делает станину многофункциональной.

Элемент фиксируется в зажиме, а его край сгибается под воздействием подвижного траверса. Достоинство в том, что можно изготавливать детали с каким угодно углом – от 0 до 180 градусов. Часто аппарат оснащается встроенным ножом и делает станину многофункциональной.

Роликовый

Второе название – торцевой ручной. Предназначен для обработки торцов, небольших участков жести. Используется исключительно физическая сила, поэтому не очень распространен и считается дополнительным.

Изготовление зиг-машины

Зиг-машина (или зиговочный механизм) позволяет согнуть на конструкциях из листового железа бортики жесткости, которые именуются зигами. Такие машины причисляются к группе специального оборудования и могут быть сделаны с гальваническим или ручным приводом. Ручные зиг-машины, также фиксируемые при помощи струбцины, могут иметь довольно малогабаритные размеры и переносятся в обыкновенной сумке для рабочих приборов.

Такие устройства дают возможность за один проход сделать высококачественную отбортовку не только на выпуклых изделиях (тех же обечайках железных емкостей), но и на прямолинейных железных листах. Эти приборы являются просто незаменимыми при производстве единичных частей кровельных установок.

Эти приборы являются просто незаменимыми при производстве единичных частей кровельных установок.

Рабочими элементами зиг-машины считаются вальцы-ролики, а ее применение позволяет существенно сэкономить на приобретении частей кровельной конструкции, сделанных в заводских условиях. Если посмотреть видео, в котором представлена работа этого устройства, становится ясно, что пользоваться им можно даже по месту прямого монтажа кровельной системы.

Валковые листогибы

Изготовление и монтаж вентиляционных каналов, дымоходов, водосточных систем невозможен без криволинейной гибки стального листа. С этой задачей отлично справляются валковые листогибы. Самодельный листогибочный станок с тремя вальцами построить достаточно просто. Как работает такая система показано на примере промышленного станка с электроприводом.

Но сделать такой же с ручным приводом, или оборудованный электромотором, не составит особого труда.

Основные составные части:

- Рама

- Вертикальные стойки из швеллера с отверстиями под оси на подшипниках;

- Три продольных вала. Можно использовать трубы различного диаметра с заваренными торцами. Трубы желательно брать толстостенные, во избежание деформации;

- Зубчатый или цепной привод. Он должен обеспечивать вращение валков в одну сторону с одинаковой скоростью;

- Прижимной узел управления верхним валком;

- Струбцины перемещения опорных валков по горизонтали.

Одна из вертикальных стоек должна поворачиваться на 90 – 1200 вокруг вертикальной оси. Это делается для того, чтобы можно было заменить вальцы на цилиндры другого диаметра.

Принципиальная схема вальцового листогиба приведена ниже:

В сборе станок выглядит примерно так:

При постройке самодельного листогиба вальцового типа следует учесть, что максимальные его возможности ограничены мускульной силой человека. В среднем станок может гнуть железный лист толщиной до 1,5 мм при ширине до 600 мм. Если лист имеет толщину до 0,8 мм, то при правильно подобранной механической передаче усилия, ширину заготовки можно увеличить до 800 мм. Диаметр трубы (желоба) регулируется перемещением валков и их диаметром.

В среднем станок может гнуть железный лист толщиной до 1,5 мм при ширине до 600 мм. Если лист имеет толщину до 0,8 мм, то при правильно подобранной механической передаче усилия, ширину заготовки можно увеличить до 800 мм. Диаметр трубы (желоба) регулируется перемещением валков и их диаметром.

Самодельный профилегиб без токарных работ.

Виды листогибов

Чтобы понимать, как работают станки для гибки листового металла, нужно изучить разновидности оборудования. Виды машин по методу управления:

- Ручные листогибочные станки. Подвижные механизмы начинают работать после приложения усилий со стороны человека.

- Гидравлическое оборудование. Работает с помощью жидкости, которая толкает плунжер под давлением. Он передвигает рабочую часть конструкции, которая сгибает металлический лист. Благодаря системе подвижных цилиндров уменьшается усилие со стороны мастера, увеличивается производительность станка.

- Электромеханическое оборудование. Промышленные машины, которые устанавливаются на больших предприятиях.

Работают за счёт электродвигателя, который приводит в движение гибочную балку через приводную систему. Станки с электромоторами могут сгибать листы большой толщины, что невозможно сделать ручным приспособлением.

Работают за счёт электродвигателя, который приводит в движение гибочную балку через приводную систему. Станки с электромоторами могут сгибать листы большой толщины, что невозможно сделать ручным приспособлением.

По конструкции можно выделить 4 группы оборудования:

- Вальцовый механизм. Состоит из 3 подвижных валов, через которые проходит лист металла. При обработке можно изготавливать плавные полукруглые, круглые изделия, водостоки без острых углов. Радиус изгиба задаётся с помощью центрального подвижного вала.

- Траверсная конструкция. Наиболее популярный вид ручных листогибов. Заготовка зажимается с помощью специального фиксатора по будущему месту изгиба. Мастер с помощью подвижной траверсы сгибает лист под нужным углом. Существуют промышленные модели, которые гнут заготовки без усилий со стороны мастера.

- Роликовый листогиб. Вспомогательное устройство, с помощью которого можно сгибать детали на торцах и далеко от края. Неудобен при использовании.

- Пресс для сгибания листов.

Состоит из двух пуансонов. Заготовка располагается между подвижными частями, которые под воздействием давления её сгибают.

Состоит из двух пуансонов. Заготовка располагается между подвижными частями, которые под воздействием давления её сгибают.

Покупая траверсный механизм нужно поинтересоваться входит ли в комплект нож для разрезания металлических листов. С его помощью можно делать ровные резы. Нужно выставить металл по размеру, повесить нож, с усилием провести его до конца траверса.

Самодельный ручной листогиб своими руками чертежи

Категория: Приспособления и инструменты 53 962

0

Самодельный ручной листогиб своими руками, чертежи, подробное описание и порядок сборки.

Проектируя самодельный листогибочный станок, необходимо точно знать

его основные эксплуатационные характеристики: — толщина листа; — максимальная длина линии изгиба; — размерный ряд толщин листов; — рабочий угол изгиба листа; — количество рабочих циклов.

Посмотрим на рисунок, где схематично показан самодельный ручной листогиб.

Если ось вращения сделать подвижной по направлению стрелок, то можно качественно гнуть листы разных толщин. Но такое решение существенно усложнит конструкцию и ее стоимость. И еще – качество изгиба зависит от качества плоскости гибочных поверхностей и точности положения оси относительно гибочных плоскостей. В процессе проектирования и изготовления, это необходимо учесть. Перейдем к техническим характеристикам рассматриваемого изделия:

• размерный ряд толщин используемого листа 05,; 0,7; 0,8 (мм) • максимальная длина линии изгиба 1000 (мм) • рабочий угол от 0° до 135° • ось установлена на подшипники 1000901 ГОСТ 8338-75 Если мы захотим согнуть лист под углом 90°, гибочную балку опускаем сверху вниз

Если мы захотим согнуть лист под углом от 0° до 135°, гибочную балку поднимаем снизу вверх

Сборочные части самодельного ручного листогиба:

• нижняя основа • гибочная балка • прижимная балка • направляющий палец

НИЖНЯЯ ОСНОВА

Швеллер 10 ГОСТ 8240-97 (горячекатаный)

ГИБОЧНАЯ БАЛКА

Уголок 75 х 6 (мм) ГОСТ 8509-93 (равнополочный горячекатаный)

ПРИЖИМНАЯ БАЛКА

Уголок 70 х 6 (мм) ГОСТ 8509-93 (равнополочный горячекатаный) Уголок 50 х 6 (мм) ГОСТ 8509-93 (равнополочный горячекатаный)

НАПРАВЛЯЮЩИЙ ПАЛЕЦ

Вставим в отверстие изнутри швеллера и приварим его.

ВАЛ ПОДШИПНИКА

Стандартная комплектация:

• гайки «барашек» М 16 ГОСТ 3032-76 • подшипники 1000901 ГОСТ 8338-75 • пружины 1086-0805 ГОСТ 18793-80 По предложенным чертежам, имея электросварку, стандартный стальной профиль, трубогиб – несложно изготовить листогиб своими руками.

Порядок сборки:

1. Закрепим нижнюю основу на слесарный верстак при помощи болтов и гаек М8.

2. Установим гибочную балку, для чего вставим подшипники в отверстия нижней основы и соединим валом подшипника сначала один конец балки, затем второй. 3. Наденем пружины на направляющие пальцы. 4. На пружины и на направляющие пальцы установим прижимную балку. 5. Балку прижмем гайками «барашками».

Принцип работы:

отпускаем гайки «барашки», просовываем лист в образовавшийся зазор и устанавливаем его в нужное положение, зажимаем гайки, поворачиваем гибочную балку на нужный угол, лист согнут, ослабляем зажимы, повторяем операции или достаем согнутую деталь.

Заказать чертеж

Поделитесь с друзьями!

Конструкция листогибов

Сделать инструмент для гибки заготовок из металла можно только после ознакомления с его внутренним устройством, принципом работы. Конструкция ручного листогиба:

- Балка, зажимающая металлическую поверхность.

- Балка, которая сгибает лист.

- Устойчивое основание, на котором закрепляются основные элементы.

- Угломер — устройство, позволяющее выполнять сгибы под нужными углами.

- Рабочий стол. Должен оборудоваться ограничителями глубины.

- Рукояти для передачи усилия на гибочную балку.

Станок может дополняться гидравлическими или электрическими приводами.

Устройство листогиба

Конструктивные особенности

Чаще всего листогибочное устройство использует для изготовления самых разных элементов кровли.

Как правило, в такие универсальные агрегаты металлические листы можно заправлять как с тыльной, так и с передней стороны, а это значит, что нет необходимости делать предварительную прорезку заготовок.

Даже самодельный агрегат данного типа в своей конструкции обязательно должен обязательно предусматривать специальный резец.

Чертеж универсального станка, предназначенного для гибки листов из металла, должен обязательно содержать не только роликовый нож, но и некоторые другие элементы.

Сам нож делают из высокопрочного стального сплава, который затачивают особым образом до необходимой остроты.

Кроме этого, станок оборудуется задним столом, который должен иметь вместительную площадь своей поверхности, на которой будет удобно поместить металлический лист и двигать в заданном направлении.

Непосредственно на специальных опорах стола предусматривается установка сгибателя и резака.

ВАЖНО ЗНАТЬ: Применение малогабаритных фрезерных станков с ЧПУ по металлу

Для того чтобы агрегат не скользил по поверхности пола, его размещают на специальной подставке из дерева. Для удобства пользования листогибочным агрегатом необходимо предусмотреть возможность регулировки высоты данной подставки.

Самодельный станок также должен иметь передние упоры, при помощи которых можно будет быстро задавать ширину предполагаемого разреза.

Обязательными элементами являются и измерительная пластина с упором сгиба угла. Эти устройства дадут возможность производить изгиб металлических поверхностей с высокой точностью.

Принцип работы самодельного листогибочного агрегата ни в чем не отличается от промышленных устройств. Работу следует начинать с прочной фиксации заготовки на рабочей поверхности станка и делается это при помощи прижимной рамы.

Далее поворотной балкой производится необходимый загиб на требуемый угол самой листовой заготовки. Сам прижим осуществляется исключительно в механическом режиме, при этом для удобства используется эксцентриковая стяжка.

Правильно собранный листогибочный станок дает возможность выполнять даже сложную работу по своему прямому назначению, при этом отличается достаточно высокой долговечностью.

Принцип работы на ручном агрегате данного типа подробно показан на видео, размещенном ниже.

Видео:

Подбор материалов

Прежде чем начинать сборку самодельного оборудования для гибки металла нужно подготовить необходимые материалы:

- Металлические уголки — 4–6 метров.

- Шаровую от машины. Должна комплектоваться кронштейном.

- Стабилизатор от автомобиля.

- Швеллер для изготовления основания.

- Лист металла.

- Петли — 2 штуки.

- Деревянный брусок.

- Металлическую трубу.

Для изготовления самодельного листогибочного станка понадобятся разные инструменты: сварочный аппарат для соединения элементов, дрель со сверлами по металлу, шлифовальная машинка для зачистки швов, большая болгарка.

Усовершенствование конструкции листогиба

Для самодельного листогибочного станка не нужно придумывать сложную конструкцию. Достаточно собрать вместе ряд самодельных элементов:

- Деревянную подушку.

- Основание из швеллера.

- Рабочий стол из листа металла.

- Уголки, соединённые петлями.

- Ручки для сгибания заготовок.

Чтобы усовершенствовать станок, необходимо сделать дополнительную прижимную балку. Для этого на уголок наваривается металлическая пластина, которая шире его.

Листогибочный станок своими руками

Если вы не знаете, как сделать листогиб, воспользуйтесь пошаговой инструкцией:

- Изначально нужно сделать чертеж листогиба. На нём нужно отметить подвижные элементы, крепёж, размеры. Не нужно делать сложную конструкцию самостоятельно. Достаточно собрать простейшее приспособление без дополнительных функций.

- Изготовить основание из швеллера. Оно должно быть устойчивым, чтобы не возникало перекосов во время работы.

- Сделать смягчающую подушку из дерева.

- Уголки разрезать с помощью болгарки на отрезки по 1 метру.

- Стойку стабилизатора использовать для опоры под петли.

- На уголках под установку оси сточить лыски.

- К готовым выборкам приварить полуоси. Цилиндрические элементы должны выступать за пределы уголков не более чем на 1 см.

- Разместить уголки с наваренными полуосями параллельно друг другу.

- С помощью сварки наварить петли на уголки так, чтобы они могли свободно перемещаться относительно друг друга. В разложенном положении уголки должны представлять собой ровную поверхность.

- Просверлить отверстия для закрепления листогиба на подготовленном заранее основании с рабочим столом.

- Разрезать металлическую трубу на две равных части болгаркой. Наварить их на уголки так, чтобы они играли роль ручек.

Размеры рабочего стола выбираются зависимо от габаритов обрабатываемых заготовок. Это же касается длины уголков.

Листогибочный станок своими руками

Порядок сборки

Для того чтобы сделать своими руками листогибочное устройство, необходимо иметь под рукой соответствующий чертеж, а также необходимые материалы и походящий инструмент.

Для его самостоятельной сборки лучше всего использовать качественные составляющие, что позволит увеличить срок службы такого станка.

Также необходимо для сборки найти сварочный аппарат, так как многие узлы данного устройства должны иметь прочное сцепление между собой. В качестве материала следует приобрести определенных размеров уголки и швеллер.

Размер самодельного станка выбирается на свое усмотрение, исходя из условий его последующей эксплуатации. Для начала необходимо сделать прочное и устойчивое основание и для этих целей отлично подойдет швеллер.

Видео:

Швеллер также понадобится и для самостоятельного изготовления основного прижима. По своей длине прижим, а также пуансон должны быть немного короче основания.

Кроме этого, в прижиме необходимо сделать технологические отверстия под болты крепления.

Листогибочный самодельный агрегат должен иметь удобную ручку, которую можно сделать из арматуры соответствующего диаметра.

ВАЖНО ЗНАТЬ: Технические характеристики токарно-винторезных станков

Конструкция этого устройства должна также состоять и из специальных щечек, которые приваривают таким образом, чтобы они совпали с ребром уголка.

После того как щечки будут равномерно установлены и прочно приварены, выполняется поэтапная сборка устройства.

Для этого основание с пуансоном зажимаются в тисках так, чтобы рабочая зона уголка-пуансона и швеллер от снования оказались в одной плоскости.

Далее на оси пуансона монтируются щечки, и для этих целей используется сварочный аппарат.

Непосредственно после того, как будет полностью выполнена сборка станка, необходимо внимательно проверить прочность всех креплений и узлов.

После этого проводятся проверочные испытания листогибочного устройства, во время которых выполняется окончательная корректировка щечек, а также других механизмов данного оборудования.

При эксплуатации данного станка может потребоваться произвести выравнивание прижима и сделать это можно либо при помощи напильника, либо болгаркой.

Следует отметить, что в этом случае может незначительно снизиться качество изгиба и на поверхности появятся небольшие деформированные участки, что, конечно же, неприемлемо в том случае, если изделия изготавливаются под заказ.

Конечно, простой самодельный станок листогибочного типа, предназначенный для работы в домашних условиях, не сможет работать с поверхностями, которые имеют толщину свыше десяти миллиметров.

Между тем, для выполнения несложных задач в бытовых целях такое устройство будет незаменимым помощником.

Проводить изгиб металла на самодельном станке будет намного легче, если предварительно провести прогрев листов непосредственно в самих местах изгиба.

Помимо того, что прогрев металла значительно облегчит саму работу, это еще позволит избежать появления деформаций и трещин на рабочей поверхности металлического листа.

Порядок работы на самодельном станке листогибочного типа подробно показа на видео, которое размещено ниже.

Видео:

Как повысить прочность креплений станка

Многие начинающие мастера изготавливают самодельные приспособления без основания. Это листогибы, которые закрепляются на верстаке с помощью струбцин. При активной работе с таким механизмом крепления будут расшатываться. Мастеру нужно постоянно зажимать крепёжные элементы. Чтобы избавиться от этого недостатка, нужно сделать опорную балку, собрать основание из швеллеров, поставить раскосы из металлических уголков.

На основании нужно сделать рабочий стол. Для этого на конструкцию нужно закрепить лист металла со стопорами, которые будут ограничивать глубину закрепления заготовок.

Самодельный листогиб. Листогибочный станок своими руками

В практике самодельщиков листогиб является пока малораспространенным приспособлением. А ведь этот инструмент очень полезен, так как позволяет даже неквалифицированному мастеру качественно исполнять работы, связанные с гибкой листового металла. Изогнуть заготовку с помощью листогиба под заданным углом и обеспечить плоскостность и отсутствие деформаций в отгибаемой части листа удается без проблем.

В умелых руках листогиб обеспечивает исключительно высокое качество изготовления таких изделии, как корпусы, шасси, кожухи, листогиб также понадобится при соединении листов в фальц, во всех случаях гарантируя надлежащий товарный вид изделий.

Листогиб состоит из основания, прижима, обжимного пуансона с ручкой-рычагом и двух струбцин для крепления приспособления к столешнице верстака (рис. 1). При наличии электросварки смастерить листогиб не так уж и сложно. Необходимы лишь отрезок швеллера и недеформированные уголки №5 и №3.

Рис. 1. Листогиб (сборка): 1 — основание; 2 — гайка-маховичок; 3 — прижим; 4 — изгибаемый лист; 5 — струбцина; 6 — обжимной пуансон

Основание изготавливают из швеллера №6,5 (годится и №8) длиной до 500 мм (размер выбираем по своему усмотрению).

Прижим, сделанный из уголка, обеспечивает гибку листа на угол, более 90°, что, например, необходимо для соединения листов в фальц. Прижим листогиба имеет сварную конструкцию; основной уголок №5 усиливается дополнительным профилем из уголка №3. Чтобы прижим был жестким, желательно использовать уголки с толщиной полок 5 мм. Прижим делают на 70 мм короче основания, к торцам его приваривают кронштейны из отрезков уголков №3 со стенкой толщиной 5 мм (рис. 2).

Рис. 2. Листогиб (деталировка): 1 — струбцина; 2 — щечка; 3 — основание; 4 — кронштейн; 5 — сварной прижим; 6 — ось; 7 — уголок пуансона

Края полок уголка прижима, контактирующие с изгибаемым листом, фрезеруют или обрабатывают напильником, делая их параллельными основанию. Посередине полки в каждом уголке-кронштейне сверлят отверстие диаметром 8 мм.

Обжимной пуансон выполняют из уголка №5, он на 10 мм короче, чем прижим. Ручку-рычаг выгибают из арматурного стального прутка диаметром 15 мм в виде скобы и приваривают к пуансону. Из стального листа толщиной 5 мм выпиливают щечки и в них сверлят по отверстию диаметром 10 мм.

У торцов уголка-пуансона с его ребра снимают фаски длиной 30 мм и глубиной 5 мм, необходимые для установки и крепления стальных осей из прутка диаметром 10 мм. Оси приваривают так, чтобы направление осевой линии прутка совпадало бы с ребром уголка. Фаски глубиной 6 мм, а длиной 32 мм снимают и на ребре основания (у торцов).

Для предварительной сборки основание и пуансон крепят в слесарных тисках так, чтобы полка швеллера и полка уголка располагались в единой горизонтальной плоскости. На оси пуансона надевают щечки и прихватывают их к основанию в нескольких точках электросваркой или крепят иным способом.

Для пробной гибки на эту поверхность кладут лист из мягкого металла толщиной около 1 мм и фиксируют сверху прижимом, временно притягивая его к основанию струбцинами или шпильками с накладками. Положение щечек относительно основания проверяют путем пробных гибок и, при необходимости, корректируют. Убедившись в оптимальности положения щечек, их приваривают к основанию окончательно.

Используя отверстия в кронштейнах прижима как кондуктор, сверлят отверстия диаметром 8 мм в основании и в них нарезают резьбу М10. Отверстия в прижиме рассверливают до диаметра 10 мм. В резьбовые отверстия в основании снизу завинчивают болты, головки которых фиксируют на основании сваркой.

Притягивают прижим к основанию гайками М10, под головки которых подкладывают шайбы. Предпочтительнее использовать гайки-маховички, которые можно снять с водопроводной арматуры. Отжатие прижима при отвинчивании затяжных гаек обеспечивают пружины, надетые на болты. Можно использовать и резиновые амортизаторы.

Струбцины для крепления листогиба к основанию самодельные, сварены из уголка №3. Конструкция струбцин понятна из чертежа (рис. 3). Зажимные винты М10 снабжены опорными накладками. Струбцины приваривают к полке основания рядом со щечками.

Рис. 3. Листогиб (левая щёчка условно снята): 1 — вкладыш из дерева; 2 — основание; 3 — щечка правая; 4 — изгибаемый лист; 5 — прижим; 5 — ось пуансона; 7 — пуансон; 8 — рычаг пуансона

Самодельный ручной листогиб своими руками чертежи

Виды листогибов

Чтобы понимать, как работают станки для гибки листового металла, нужно изучить разновидности оборудования. Виды машин по методу управления:

- Ручные листогибочные станки. Подвижные механизмы начинают работать после приложения усилий со стороны человека.

- Гидравлическое оборудование. Работает с помощью жидкости, которая толкает плунжер под давлением. Он передвигает рабочую часть конструкции, которая сгибает металлический лист. Благодаря системе подвижных цилиндров уменьшается усилие со стороны мастера, увеличивается производительность станка.

- Электромеханическое оборудование. Промышленные машины, которые устанавливаются на больших предприятиях. Работают за счёт электродвигателя, который приводит в движение гибочную балку через приводную систему. Станки с электромоторами могут сгибать листы большой толщины, что невозможно сделать ручным приспособлением.

По конструкции можно выделить 4 группы оборудования:

- Вальцовый механизм. Состоит из 3 подвижных валов, через которые проходит лист металла. При обработке можно изготавливать плавные полукруглые, круглые изделия, водостоки без острых углов. Радиус изгиба задаётся с помощью центрального подвижного вала.

- Траверсная конструкция. Наиболее популярный вид ручных листогибов. Заготовка зажимается с помощью специального фиксатора по будущему месту изгиба. Мастер с помощью подвижной траверсы сгибает лист под нужным углом. Существуют промышленные модели, которые гнут заготовки без усилий со стороны мастера.

- Роликовый листогиб. Вспомогательное устройство, с помощью которого можно сгибать детали на торцах и далеко от края. Неудобен при использовании.

- Пресс для сгибания листов. Состоит из двух пуансонов. Заготовка располагается между подвижными частями, которые под воздействием давления её сгибают.

Покупая траверсный механизм нужно поинтересоваться входит ли в комплект нож для разрезания металлических листов. С его помощью можно делать ровные резы. Нужно выставить металл по размеру, повесить нож, с усилием провести его до конца траверса.

Самодельный ручной листогиб своими руками чертежи

Категория: Приспособления и инструменты 53 787

0

Самодельный ручной листогиб своими руками, чертежи, подробное описание и порядок сборки.

Проектируя самодельный листогибочный станок, необходимо точно знать

его основные эксплуатационные характеристики: — толщина листа; — максимальная длина линии изгиба; — размерный ряд толщин листов; — рабочий угол изгиба листа; — количество рабочих циклов.

Посмотрим на рисунок, где схематично показан самодельный ручной листогиб. Если ось вращения сделать подвижной по направлению стрелок, то можно качественно гнуть листы разных толщин. Но такое решение существенно усложнит конструкцию и ее стоимость. И еще – качество изгиба зависит от качества плоскости гибочных поверхностей и точности положения оси относительно гибочных плоскостей. В процессе проектирования и изготовления, это необходимо учесть. Перейдем к техническим характеристикам рассматриваемого изделия:

• размерный ряд толщин используемого листа 05,; 0,7; 0,8 (мм) • максимальная длина линии изгиба 1000 (мм) • рабочий угол от 0° до 135° • ось установлена на подшипники 1000901 ГОСТ 8338-75 Если мы захотим согнуть лист под углом 90°, гибочную балку опускаем сверху вниз Если мы захотим согнуть лист под углом от 0° до 135°, гибочную балку поднимаем снизу вверх

Сборочные части самодельного ручного листогиба:

• нижняя основа • гибочная балка • прижимная балка • направляющий палец

НИЖНЯЯ ОСНОВА

Швеллер 10 ГОСТ 8240-97 (горячекатаный)

ГИБОЧНАЯ БАЛКА

Уголок 75 х 6 (мм) ГОСТ 8509-93 (равнополочный горячекатаный)

ПРИЖИМНАЯ БАЛКА

Уголок 70 х 6 (мм) ГОСТ 8509-93 (равнополочный горячекатаный) Уголок 50 х 6 (мм) ГОСТ 8509-93 (равнополочный горячекатаный)

НАПРАВЛЯЮЩИЙ ПАЛЕЦ

Вставим в отверстие изнутри швеллера и приварим его.

ВАЛ ПОДШИПНИКАСтандартная комплектация:

• гайки «барашек» М 16 ГОСТ 3032-76 • подшипники 1000901 ГОСТ 8338-75 • пружины 1086-0805 ГОСТ 18793-80 По предложенным чертежам, имея электросварку, стандартный стальной профиль, трубогиб – несложно изготовить листогиб своими руками.

Порядок сборки:

1. Закрепим нижнюю основу на слесарный верстак при помощи болтов и гаек М8. 2. Установим гибочную балку, для чего вставим подшипники в отверстия нижней основы и соединим валом подшипника сначала один конец балки, затем второй. 3. Наденем пружины на направляющие пальцы. 4. На пружины и на направляющие пальцы установим прижимную балку. 5. Балку прижмем гайками «барашками».

Принцип работы:

отпускаем гайки «барашки», просовываем лист в образовавшийся зазор и устанавливаем его в нужное положение, зажимаем гайки, поворачиваем гибочную балку на нужный угол, лист согнут, ослабляем зажимы, повторяем операции или достаем согнутую деталь.

Заказать чертеж

Поделитесь с друзьями!

Конструкция листогибов

Сделать инструмент для гибки заготовок из металла можно только после ознакомления с его внутренним устройством, принципом работы. Конструкция ручного листогиба:

- Балка, зажимающая металлическую поверхность.

- Балка, которая сгибает лист.

- Устойчивое основание, на котором закрепляются основные элементы.

- Угломер — устройство, позволяющее выполнять сгибы под нужными углами.

- Рабочий стол. Должен оборудоваться ограничителями глубины.

- Рукояти для передачи усилия на гибочную балку.

Станок может дополняться гидравлическими или электрическими приводами.

Устройство листогиба

Подбор материалов

Прежде чем начинать сборку самодельного оборудования для гибки металла нужно подготовить необходимые материалы:

- Металлические уголки — 4–6 метров.

- Шаровую от машины. Должна комплектоваться кронштейном.

- Стабилизатор от автомобиля.

- Швеллер для изготовления основания.

- Лист металла.

- Петли — 2 штуки.

- Деревянный брусок.

- Металлическую трубу.

Для изготовления самодельного листогибочного станка понадобятся разные инструменты: сварочный аппарат для соединения элементов, дрель со сверлами по металлу, шлифовальная машинка для зачистки швов, большая болгарка.

Пошаговая инструкция по изготовлению

Для изготовления траверсного листогиба нам понадобятся:

- 4 метра стального уголка, сторона – 50 мм;

- Шаровая опора для автомобиля, с кронштейном для крепления;

- Тяга стабилизатора от него же, диаметром 10 мм;

- Болгарка, дрель, электросварка.

- Металлопрокат нарезаем болгаркой на куски по 1 метру. Если есть необходимость работать с металлом большей ширины – длина уголков увеличивается. К ширине рабочей поверхности надо прибавить минимум 100 мм.

- Из кронштейна шаровой опоры вырезаем при помощи УШМ две проушины. Это будут рабочие петли подвижной траверсы.

- Из стойки стабилизатора – делаем ось, на которую петли будут опираться.

ВАЖНО! От качества подгонки этих элементов зависит будущий люфт поворотного механизма. - Тщательно измеряем и размечаем на уголке выборку для крепления оси.

- Строго по размеру стачиваем лыски для установки полуосей. Это нужно сделать максимально точно, чтобы не тратить время и материал на последующую подгонку.

- Наносим разметку точно по центру оси, и совмещаем ее с вершиной уголка – траверсы. Этот момент важен. поскольку при неправильной центровки качество изгиба заготовки на станке ухудшится, или же листогиб будет непригоден для работы.

- Привариваем к выборкам полуоси с соблюдением параллельности вершине уголка. Для повышения точности, при сварке следует воспользоваться кондуктором. Например, тисками и струбциной. Длина выступающей части оси не превышает 1 см.

- В результате должна получиться конструкция, с идеальной соосностью в торцах.

- Приставляем уголки друг к другу.

- Делаем разметку выборки на втором уголке строго напротив осей первого уголка.

- Углы относительно друг друга должны быть расположены следующим образом:

- Складываем обе траверсы, соблюдая плоскость, и фиксируем их для сварки. Привариваем петли на второй уголок с обеих сторон.

- Уголки должны свободно вращаться друг относительно друга на петлях. При повороте на 180 градусов не должно быть зацепов и подклинивания. При этом щель между траверсами должна быть минимальной.

- Металлический прижим будет располагаться следующим образом:

- Предварительно разметив, вырезаем при помощи болгарки выборку вокруг оси на прижимном уголке. Нижняя сторона прижимного уголка стачивается под углом 45 градусов.

ВАЖНО! Кромка должна остаться идеально ровной, именно по ней будет проходить линия сгиба. В случае неровностей возможны заломы и складки на заготовке. - Напротив осей размечаем и сверлим отверстия под болты 10 мм. Болты привариваем резьбой вверх к нижней неподвижной траверсе.

- В центре траверсы также делаем отверстие, но болт не привариваем. Это будет съемный элемент, поэтому к нему Т-образно привариваем короткую ось.

- Болты нужны для прижима заготовки к траверсе при изгибе. Центральный болт используется в случае, когда заготовка имеет ширину, вдвое меньшую, чем траверса. При работе с широкими заготовками болт убирается.

- Из круга 15-20 мм нарезаем две рукоятки длиной 30 см. Более тонкий прут не подойдет, поскольку усилие на рукоятях может быть значительным, и можно их просто согнуть.

- Рукояти привариваем с нижней части поворотного уголка (траверсы).

Популярное: Как правильно точить ножи бруском — видео рекомендации

Делаем станину для листогиба

Четвертый уголок привариваем к нижней неподвижной траверсе с обеих сторон, для прочности. В станине сверлим отверстия. Вся конструкция обязательно должна быть закреплена на устойчивой поверхности, например – на стальном верстаке.

Листогиб прикручиваем к верстаку, проверяем свободный ход подвижной траверсы.

Конструкция позволяет работать с листами железа толщиной до 2 мм и шириной 92 см. Углы загиба можно выбирать любой величины, гнуть заготовку можно как в одном направлении, так и ступенчато.

При работе с толстой заготовкой удлиняется рукоятка металлической трубой, прочности уголка всегда хватает. Работа со стандартной оцинковкой не вызывает сложностей, приспособление гнет ее с легкостью картона.

Усовершенствование конструкции листогиба

Для самодельного листогибочного станка не нужно придумывать сложную конструкцию. Достаточно собрать вместе ряд самодельных элементов:

- Деревянную подушку.

- Основание из швеллера.

- Рабочий стол из листа металла.

- Уголки, соединённые петлями.

- Ручки для сгибания заготовок.

Чтобы усовершенствовать станок, необходимо сделать дополнительную прижимную балку. Для этого на уголок наваривается металлическая пластина, которая шире его.

Листогибочный станок своими руками

Если вы не знаете, как сделать листогиб, воспользуйтесь пошаговой инструкцией:

- Изначально нужно сделать чертеж листогиба. На нём нужно отметить подвижные элементы, крепёж, размеры. Не нужно делать сложную конструкцию самостоятельно. Достаточно собрать простейшее приспособление без дополнительных функций.

- Изготовить основание из швеллера. Оно должно быть устойчивым, чтобы не возникало перекосов во время работы.

- Сделать смягчающую подушку из дерева.

- Уголки разрезать с помощью болгарки на отрезки по 1 метру.

- Стойку стабилизатора использовать для опоры под петли.

- На уголках под установку оси сточить лыски.

- К готовым выборкам приварить полуоси. Цилиндрические элементы должны выступать за пределы уголков не более чем на 1 см.

- Разместить уголки с наваренными полуосями параллельно друг другу.

- С помощью сварки наварить петли на уголки так, чтобы они могли свободно перемещаться относительно друг друга. В разложенном положении уголки должны представлять собой ровную поверхность.

- Просверлить отверстия для закрепления листогиба на подготовленном заранее основании с рабочим столом.

- Разрезать металлическую трубу на две равных части болгаркой. Наварить их на уголки так, чтобы они играли роль ручек.

Размеры рабочего стола выбираются зависимо от габаритов обрабатываемых заготовок. Это же касается длины уголков.

Листогибочный станок своими руками

Самодельный листогиб с чертежами

В этой публикации представлена разработка самодельного листогиба, которую построил блогер канала ютуб Горячий мастер. В своем видеоуроке мастер покажет листогиб собственного производства, разработанный для обработки рулонов с бесконечным листовым железом. Он сквозной и через него можно протянуть сколько угодно длинную ленту крашеного металла. Использовать данный станок можно для гибки оцинкованного железа и другого металла толщиной до 2 миллиметров. Если толщина составляет 2 миллиметра, то длина сгиба бы не может быть больше 30-40 сантиметров.

Необычные инструменты в этом китайском магазине.

Чертежи для данного листогиба были найдены в интернете. Представленные станок изготовлен из швеллеров и уголков. Уголки сварены в короб. Это рабочий узел. Прижимная планка сделана также из сваренных между собой уголков в короб. Зажим листа осуществляется с 2 сторон, на которых установлены прижимные винты. Однако, как показал опыт, достаточно ограничиться одной стороной. Между рабочими органами, в которые зажимается лист, установленны клапанные пружины для того, чтобы прижимная планка свободно поднималась, когда происходит ослабление зажима. В поворотном механизме установленные шарниры. Угол поворота более 90 градусов. Рукоять изготовлена из каленого прута в укороченном виде и не мешает передвигаться рабочему. Железный лист можно устанавливать как спереди со стороны работника, так и с противоположной стороны. Рычаг расположен горизонтально, что создает дополнительные удобства, когда рабочему не требуется наклоняться вниз, чтобы захватить рукоять. Кроме этого, поверхность, создаваемые рукоятью, можно использовать для подачи в станок листа. При желании можно установить на рычаг дополнительный столик, создав ровную рабочую поверхность. Противоположный зажим не должен быть быстрым регулируемым, это может быть простая гайка, которую иногда можно поворачивать для регулировки зазора.

Товары для изобретателей

Самодельный станок-листогиб

Мастер, работающий на строительной площадке с доборными элементами кровли, водосточными трубами, может не

только сэкономить приличную сумму семейного бюджета, но и значительно увеличить благосостояние семьи, изготовив станок — листогиб своими руками. Цены на готовые изделия значительно превышают стоимость используемого материала. Самодельный станок — листогиб станет незаменимым помощником мастера-жестянщика при изготовлении различных изделий высокого качества.

История возникновения станка

Листогибочные прессы впервые появились в XIX веке в США, когда появилась необходимость в большом количестве конструктивных деталей из металла. Вручную сгибать металлические листы очень сложно и трудоемко. Первые механические листогибы были чрезвычайно травмоопасные, массивные, неудобные и потребляли много электричества. В 60-х годах прошлого века появились первые модели гидравлических станков. Оборудование усовершенствовалось, становилось все более безопасным, удобным и простым в использовании. Сегодня станок-листогиб можно изготовить самостоятельно.

Предназначение

Гибочный станок

Прессовый агрегат, производящий гибку полос и листов из металла разной формы и толщины, называется листогибочным станком. С помощью изготовленного своими руками оборудования листы можно изгибать, не нарушая их плоскостности, под разными углами. Мастера используют станки для работы с листами из самых разных металлов.

Изделия получаются отличного качества, без деформации листа и практически ничем не отличаются от изделий, изготовленных промышленным способом. При этом цена значительно ниже. Силиконовая вставка на гибочной балке позволяет изгибать окрашенные листы, не нарушая покрытие. В конструкции станка предусмотрена регулировка толщины обрабатываемого листа.

Работая на самодельном станке — листогибе мастер получает продукцию, полностью соответствующую всем требованиям. Есть модели оборудования, на которых можно не только сгибать листы, но и выполнять их резку. В строительстве станки используют для изготовления воздухоотводов, кровли, отделки крыши, вентиляционных шахт, отливов и коньков для окон, элементов профнастила, металлочерепицы и сайдинга из металла.

Оборудование для сгиба листов используют в мебельном производстве, в авиа- и кораблестроении, для изготовления запчастей и кузовов в машиностроении, в электронике.

Конструкция

Для резки металла прямо на объекте станок оборудован резцом. Самодельный станок-листогиб состоит из следующих элементов:

- Роликовый нож. Для изготовления ножа используется самый качественный и прочный стальной сплав. Самой стойкой к нагрузкам является конструкция ножа со специальной порошковой посыпкой.

- Задний стол предназначен для размещения рабочего листа. Во время работы лист двигают в нужном направлении и заправляют для сгиба. На опорах стола крепится резак и сгибатель материала.

- Подставка изготавливается из дерева и нужна она для размещения рабочего стола. Высоту подставки можно регулировать, а станок отлично перемещается на колесах.

- Передние упоры необходимы для регулировки ширины разреза листа. Конструкция упоров свободно поворачивается на 180 градусов.

- Угловой упор сгиба и измерительная пластина. Упор нужен для быстрой установки угла сгиба заготовки. Также он может сгибать металл самостоятельно без фиксации.

Сборка станка

Агрегат состоит из основания, двух струбцин, прижима и пуансона обжима с рычагом. Чтобы собрать станок — листогиб, необходимы:

- электрическая сварка;

- качественные уголки №3 и №5 без деформаций;

- 50 см швеллер №8.

- Прижим, позволяющий выполнить качественную глубокую гибку заготовки, делают из уголков. Уголком №3 путем сварки усиливают прочность уголка №5. Для получения жесткого прижима лучше заготовить уголки с 5 мм толщины полками. Длина основания должна быть на 7 см больше прижима. Из кусков уголка №3 к торцам прижима крепятся кронштейны.

- Для обработки краев уголка, соприкасающихся с заготовкой из металла, используют напильник, придавая им положение параллельно основанию. В центре полки уголка-кронштейна делают 8 мм отверстия.

- Уголок №5 подходит для устройства обжимного пуансона. Длина пуансона на 10 мм короче длины прижима. Арматурный пруток из стали выгибают скобой и получают рычаг, который приваривают к пуансону. Из 5 мм стального листа выпиливаются щечки, а в них сверлят 10 мм отверстия.

Самодельный станок

На уголке-пуансоне с торцовых ребер для крепления осей из стали снимаются фаски размером 5х30 мм. Оси привариваются параллельно ребру основания, на котором также снимают фаски размером 6х32 мм.

Для проведения предварительной сборки оборудования в слесарных тисках крепят пуансон и основание так, чтобы швеллера и полки уголка обязательно располагались одной горизонтальной плоскости. Щечки надеваются на оси пуансона и прихватываются к основанию точечной сваркой.

Для пробной гибки берется мягкий лист. Прижимом заготовка фиксируется сверху и одновременно притягивается струбцинами к основанию. Делая пробные гибки, проверяется положение щечек и при необходимости сразу проводится корректировка. Когда будет выбрано оптимальное положение, проводится их жесткое крепление к основанию.

Струбцины изготавливаются также самостоятельно, используя уголки 3 номера. Ознакомившись с чертежом станка — листогиба, вы сразу поймете, что изготовление станка не представляет особой сложности и под силу каждому мастеру.

Как сделать листогиб. Ручной роликовый листогиб своими руками

Как сделать листогиб

Содержание статьи

Ручной листогиб — необходимый инструмент в арсенале каждого домашнего мастера.В особенности, этот инструмент незаменимый для тех людей, которые занимаются такой работой, как холодная ковка металла, где нужно согнуть какой то отдельный элемент металлической заготовки и т. д.

Конечно же, если необходимо сгибать что-то один или несколько раз, то можно взять листогиб на прокат у знакомых или в какой нибудь фирме.

Но если постоянно требуется в работе применять листогибочные операции, то никак не обойтись без покупного варианта станка-листогиба, либо его аналога изготовленного своими руками.

Как сделать листогиб своими руками?

Пополнить свой арсенал инструмента самодельным листогибом вполне возможно, благо, вопрос, как сделать листогиб, решается достаточно просто. Сегодня можно посмотреть видео — как сделать листогиб своими руками в интернете, найти чертежи листогиба и инструкцию по его изготовлению.

На самом же деле, сделать листогиб под силу каждому человеку. Перед тем как осуществлять сборку листогиба, следует определиться сначала с техническими характеристиками этого инструмента, какой по толщине им металл придется сгибать и многое другое.

Самодельный листогиб и его характеристики

Прежде чем приступать к основной части вопроса, как сделать листогиб своими руками, следует определиться вот с чем:

- Какой металл по толщине придётся гнуть листогибом.

- В каком диапазоне углов гибки металла, необходимо работать чаще всего.

- С габаритами самодельного листогиба — его высотой, длиной и шириной.

- Насколько точным должен быть листогиб, изготовленный своими руками.

Как только ответы на все вышеперечисленные вопрос будут найдены, можно приступать к изготовлению листогиба своими руками. Как сделать листогиб и что потребуется для его изготовления?

Чтобы сделать листогиб потребуется станина и подвижная часть механизма, которая будет гнуть металл под требуемым углом. К станине, заготовка для сгибания, должна надежно фиксироваться посредством рычагов, на концах которых имеется резьба.

Часто распространённым вариантом является листогиб из тисков, которые используются для фиксации заготовки во время её сгибания.

Не менее популярным вариантом листогиба, является и листогиб своими руками с использованием деревянных составляющих. Такой самодельный листогиб, чаще всего используется, для того, чтобы сделать оконные отливы, в общем, различные элементы, гнущиеся из тонкой оцинкованной жести.

Листогиб может быть различных конструкций и вариаций, поэтому на вопрос как сделать листогиб своими руками, можно найти множество всевозможных ответов. Главное при этом, определить правильные технические характеристики листогиба, которые во многом зависят от рода выполняемой им работы.

Оценить статью и поделиться ссылкой:Самодельный роликогиб

Основная проблема, с которой сталкиваются люди, которые занимаются различными металлическими проектами и вообще конструкциями, — это изгиб металлических деталей. Причина, по которой эта проблема возникает во время этих проектов, заключается в том, что металлические детали требуют большого давления, прочности и точности для изгиба. Для этого можно использовать много машин, но их стоимость высока. Хотя металлический роликогиб уже однажды был изготовлен командой «make it extreme», конкретная конструкция не была доступна никому, поскольку требовалось производить более специализированные машины, чем те, которые можно найти в любом доме.Таким образом, наша 56-я конструкция более удобна для всех, относительно доступна, чрезвычайно полезна и вызовет чувство радости и удовлетворения у людей, которые хотят продуктивно проводить свое время.

Для начала мы использовали кусок домашней балки общей длиной 144 см, шириной 18 см и высотой 9 см. Затем мы разрезаем его на четыре части: 3 части по 28 см и еще одну по 60 см. Мы сделали основу нашей машины, положив на нее длинную деталь, а затем приварили к ней одну из частей длиной 28 см вертикально.На последнем куске мы соединили еще один кусок 28 см по горизонтали. Таким образом мы завершили основу нашей машины.

Что касается оставшейся части, мы соединили ее с петлей толщиной 20 мм и длиной 18 см на горизонтальной устойчивой части 28 см. Таким образом, мы создали подвижную часть металлического гибочного станка, которая регулирует наклон, который мы хотим иметь на гибочных частях. На две части по 28 см, подвижную и неподвижную, мы разместили 4 (Y) подшипника по 20 мм, по 2 в каждой части.Между двумя частями мы поместили подшипник с фланцем 25 мм. Высота этих подшипников регулируется с помощью некоторых отверстий, которые мы создали по бокам металлического гибочного станка, чтобы регулировать высоту центральной оси в соответствии с толщиной материала, который мы хотим сгибать, и они могут изменять положение. в зависимости от высоты этих гнутых материалов. Таким образом, разместив три металлические оси, две из которых имеют толщину 20 мм и одну толщиной 25 мм, мы создали ролики, по которым катятся утюги во время гибки.Наклон подвижной части осуществляется с помощью домкрата для бутылок, который может поднимать до 2 тонн. Более того, поместив винт в центральную точку оси, мы можем поставить сверло для вращения оси и сгибания металлов, а также вращения, используя также руку, поддерживаемую колесом, расположенным в той же точке.

Одна деталь, которая увеличивает возможности конкретной конструкции, заключается в том, что все необходимые регулировки были сделаны так, чтобы оси с одной стороны могли быть задействованы, чтобы освободить место для размещения роликов для гибки труб или круглых металлических материалов.Кроме того, еще одной важной деталью, которая увеличивает функциональность нашей машины, является регулировка через отверстия, с помощью которых мы можем перемещать подшипники на 20 мм от центра или наоборот. Это очень важно, поскольку при гибке толстых металлов подшипники уменьшают мощность, когда они находятся далеко от центра, а для создания более узкого изгиба подшипники размещаются как можно ближе к центру.

Наконец, конкретная идея и ее первоначальная форма возникли пять лет назад, и мы должны сказать, что мы полностью удовлетворены ее исполнением.Подводя итог, на этот раз мы решили сделать эту конструкцию, чтобы дать возможность нашим зрителям также попробовать сделать свой собственный металлообрабатывающий станок в собственном доме с помощью электросварки, с помощью угловой шлифовальной машины и дрели. Наш последний совет — наберитесь терпения, поскольку даже эта конструкция проста, она также требует большого терпения и аккуратности!

Получить план: http://bit.ly/MIEplans

000000000000000000

Являются ли самодельные инструменты для листогибочного пресса хорошей идеей?

Следует ли при гибке в значительной степени полагаться на самодельные инструменты? Это зависит от обстоятельств, — пишет гуру листогибочного пресса Стив Бенсон.При правильном изготовлении и для правильного применения самодельные листогибочные инструменты могут быть очень удобными и практичными, как инструменты заводского изготовления. Изображения предоставлены

Q: Я устроился на новую работу начальником отдела листогибочного пресса в крупной мастерской. На моей предыдущей работе мы время от времени использовали самодельные инструменты, но не стали повседневной практикой. На моей новой работе я обнаружил, что компания не только разрешает, но даже поощряет самодельные инструменты в цехах. Наш отдел контроля качества даже использует несколько самодельных инструментов для проверки деталей.На мой взгляд, такая практика не может быть правильной.

У меня было несколько обсуждений с менеджерами о достоинствах высококачественных инструментов измерения, и я подробно изложил все причины, по которым я считаю, что это плохая практика. У них всегда есть разумный контрапункт, но я все равно не верю ему. Продолжаются ежедневные дебаты.

Надеюсь, вы поможете прояснить это: кто прав, когда дело доходит до того, что в значительной степени полагается на самодельные инструменты? Это хорошая идея? Ваши взгляды на эту тему могут иметь большое значение для нас.Спасибо за ваше время. Я читаю вашу колонку каждый месяц и многому научился. С вашими знаниями листового металла вы казались идеальным человеком, чтобы спросить.

A: Самодельные инструменты делятся на три категории. Первый включает в себя рабочие и калибровочные инструменты, которые помогут вам выполнить операцию, например, боковой упор. Второй тип помогает измерить или квалифицировать деталь, чтобы убедиться, что работа и деталь соответствуют спецификациям. Сюда могут входить измерители угла радиуса или зенковки.В-третьих, это рабочие инструменты, которые помогают в работе машины, например, крепления для циферблатных индикаторов и специальные инструменты.

Измерительные инструменты

Калибры для пальцев . Они измеряют фланец от элемента до линии изгиба — немного мастерства старой школы, которое все еще ценно сегодня (см. , рис. 1, ). Когда вызываемый размер находится от элемента до линии сгиба, и вы выходите за пределы элемента, чтобы определить местоположение сгиба, размер сохраняется, и любая ошибка возникает между элементом и кромкой.Измерьте расстояние от края до линии сгиба, и любая ошибка обнаружится в названном размере.

Боковой упор . Боковой упор — это правый или левый упор вдоль станины или ось Z тормоза. Деталь прижимается к заднему упору, чтобы удерживать размер, в то время как боковой калибр удерживает предыдущие фланцы, рельефные детали, крепеж и другие детали из-под пуансона.

Калибр изгиба . Это помогает совместить нарисованную линию изгиба с центром радиуса пуансона (см. , рисунок 2, ).Его можно сделать из квадратного токарного станка, поставленного на его край и отрезанного с одного конца. При размещении на V-образной матрице сокращенная часть калибра образует вертикальную линию, которую оператор использует для совмещения линии разметки сгиба с центром сгиба.

Измерительные инструменты

Вы можете довольно легко изготовить различные измерительные инструменты, если у вас есть доступ к лазеру. Фактически, все, кроме одного из следующих примеров, можно легко вырезать самостоятельно.