Основные виды фрезерования металла, методы обработки разных видов поверхностей

Фрезерование металлической поверхности — это снятие стружки фрезами — вращающимися многолезвийными инструментами, режущие кромки зубьев которых находятся в прерывистом контакте с обрабатываемой поверхностью.

Существует два основных метода подобной обработки стали:

Цилиндрическое. Действия проводятся зубьями, которые находятся на цилиндрической поверхности фрезы. При нем ось фрезы располагается параллельно грани, проходящей обработку.

Торцевое. Действия проводятся зубьями, которые находятся и на торце, и на цилиндрической поверхности фрезы. При нем ось инструмента располагается перпендикулярно грани, проходящей обработку.

Оба вида фрезеровки осуществляют двумя методами:

- Встречным, при котором ход подачи противоположен ходу вращения инструмента. Этот способ позволяет медленно усиливать нагрузку на зубья, все время увеличивая толщину срезанного слоя.

- Попутным, при которым ход подачи такой же, как ход вращения. Он предполагает быстрое начало действия и сильную нагрузку в первой точке реза. Для его выполнения нужны станки, устойчивые к ударам и вибрации. Элемент, который следует фрезеровать, прижимают к столу, затем стол жестко фиксируют к направляющим. Такое расположение улучшает качество работы.

Метод не применяется для заготовок с черной поверхностью, его лучше использовать для деталей с краями, прошедшими предварительную подготовку.

Общие черты двух методов

Оба варианта обработки предполагают движение стола и вперед, и назад. Так можно делать сразу и черновую, и чистовую фрезеровку.

Для обработки деталь фиксируют на столе станка. Если производство массовое или серийное, для закрепления применяют специальные устройства. Если нужно произвести мелкую серию или всего одну деталь, используют универсальные приспособления (тиски, планки и т.

п.).

п.).При обработке на горизонтально-фрезерных станках обычно применяют продольную подачу, иногда поперечную и вертикальную. На вертикально-фрезерных установках используют только два первых вида подачи.

Обработка разных видов поверхностей

- Вертикальные (а, г).

- Горизонтальные (б, в).

На станках первого типа их фрезеруют цилиндрическими инструментами, а на устройствах второго типа – боковыми насадными.

- Наклонные (д, е).

В первом случае используют угловую фрезу (для узких поверхностей), во втором – боковые насадки или концевые фрезы (для широких поверхностей).

- Уступы и прямоугольные пазы (ж, е, з, к).

На станках первого типа с ними работают дисковыми фрезами с двумя и тремя сторонами.

Какие бывают виды фрезеровок

Фрезерование — это обработка заготовки, выполняемая с помощью фрезы. Эта работа может выполняться как на станке, так и ручным методом.Чёткую классификацию фрезерной обработки найти невозможно. Все потому что применяются множество разных видов операций. Все они имеют разные особенности и недостатки. От того какой выбран вариант обработки заготовки, мы можем выделить эти виды фрезеровки:

- Синхронная. Станок использует несколько фрез. Он работает с несколькими заготовками одновременно. В результате чего за короткое время выполняется большой объем работы.

- Поэтапная. Этот конвейерный процесс, при котором несколько деталей поочередно обрабатываются в процессе работы. При этом способе очень хорошо оттачивается нужная форма, если нужно определенное количество заготовок с конкретными параметрами или фигурой поверхности.

- Непрерывная. Один из самых быстрых способов. Заготовка крепится на специальные штыки и обрабатывается фрезой станка.

- Механические.

- Лазерные.

Обработка изделия на станке выполняется режущим инструментом. Это инструмент с одним или несколькими режущими лезвиями, который закрепляются в патроне.

- Дисковый. Нужен для резки.

- Торцевой. Для создания ступенчатых переходов или углублений.

- Цилиндрический. Применяемые для обработки плоскостей находящихся параллельно по отношению к оси фрезы

- Кольцевой. Предназначен для сверления.

- Угловой. Применяется преимущественно для фрезерования канавок.

- Концевой. Применяются для обработки плоскостей, пазов и уступов.

- Червячный. Позволяют проводить выборку с поверхности с большим захватом.

- Фасонный. Используются для обработки фасонных поверхностей.

Фрезерные станки с ЧПУ дают возможность производить широкий список изделий: различного стиля и форм, размеров, текстуры изображения. Можно наносить рисунки на материалы с различной текстурой и разными способами:

- 2D фрезеровка. Технология 2D фрезеровки более качественная альтернатива 3D печати. Применяется для раскроя лазерном более легких поверхностей (МДФ, дерево, пластмасса, кожа). Следуя заданному изображению в программе, фрезер создаст картинку, полностью повторяющую на экране. Заготовка фрезеруется параллельно в двух плоскостях, в конце получая рельефный рисунок.

- 3D фрезеровка. Процесс работы происходит одновременно в 3 плоскостях, фрезер создает изображение по вложенной в компьютер 3D модели. При завершении работы получается изображение с объемной, рельефной текстурой.

Этот тип отлично подходит для рабы с более жесткими материалами (сталь, медь, цинк, алюминий). Рисунок можно создать и из комбинации материалов.

Этот тип отлично подходит для рабы с более жесткими материалами (сталь, медь, цинк, алюминий). Рисунок можно создать и из комбинации материалов.

Виды фрезерования — Фрезерная обработка

Ширина фрезерования особенно сильно влияет на выбор диаметра фрезы при обработке торцовыми фрезами. В этом случае рекомендуется выбирать диаметр фрезы, превышающий ширину фрезерования на 20 — 50%.

Если обработка может быть произведена за несколько проходов, то ширина резания за каждый проход должна быть равной 3/4 диаметра фрезы. При этом формирование стружки и нагрузка на режущую кромку будут оптимальными.

Когда диаметр фрезы значительно превышает ширину заготовки, то ось фрезы следует сместить с оси симметрии заготовки. Конечно, близкое расположение оси фрезы к оси заготовки позволяет обеспечить наикратчайший путь зубьев фрезы в металле, надежное формирование стружки на входе и благоприятную ситуацию относительно ударных нагрузок на пластину. Но когда ось фрезы расположена точно по оси симметрии заготовки, циклическое изменение силы резания при врезании и выходе может привести к возникновению вибраций, которые приведут к повреждению пластины и плохой шероховатости поверхности.

Конечно, близкое расположение оси фрезы к оси заготовки позволяет обеспечить наикратчайший путь зубьев фрезы в металле, надежное формирование стружки на входе и благоприятную ситуацию относительно ударных нагрузок на пластину. Но когда ось фрезы расположена точно по оси симметрии заготовки, циклическое изменение силы резания при врезании и выходе может привести к возникновению вибраций, которые приведут к повреждению пластины и плохой шероховатости поверхности.

При торцовом фрезеровании по возможности избегайте фрезерования плоскостей с пересечением пазов и отверстий, так как при этом режущие кромки будут работать в неудовлетворительных условиях прерывистого резания. Выполняйте операцию изготовления отверстий после фрезерования. Если такой вариант невозможен, то при пересечении фрезой отверстия снижайте величину подачи на 50% от рекомендованной.

При обработке больших плоскостей старайтесь не прерывать контакт фрезы с заготовкой, обходя поверхность по периметру, а не за несколько параллельных проходов. Обработку углов необходимо осуществлять по радиусу, превышающему радиус фрезы, чтобы исключить возможность возникновения вибраций, связанных с резким увеличением угла охвата фрезы.

Обработку углов необходимо осуществлять по радиусу, превышающему радиус фрезы, чтобы исключить возможность возникновения вибраций, связанных с резким увеличением угла охвата фрезы.

При обработке закрытого паза (замкнутой области) основная проблема заключается в трудности первоначального входа инструмента в материал заготовки, так как большинство концевых фрез плохо работают на засверливание. Существует несколько способов решения этой проблемы. Самый простой выход из ситуации — предварительно просверлить технологическое отверстие и затем спокойно опустить в него фрезу. Более интересные способы — маятниковое и спиральное врезание. В этом случае отпадает необходимость предварительного сверления, режущий инструмент входит в материал заготовки плавно.

Особую осторожность нужно соблюдать при обработке тонкостенных карманов. Желательно, чтобы материал выбирался постепенно и обязательно при попутном способе фрезерования. В противном случае появляется вероятность «подрыва» тонкой стенки.

Обрабатывая внутренние радиуса, старайтесь, чтобы радиус фрезы был немного меньше, чем радиус в углу кармана (контура). Дело в том, что в момент, когда фреза входит в угол, ширина фрезерования возрастает скачкообразно, что может привести к «подхвату» инструмента и, как следствие, подрезать обрабатываемый контур или сломать фрезу. При назначении диаметра фрезы для черновой обработки внутренних радиусов желательно, чтобы оставляемый в углах припуск не превышал (0.20*D), где D — диаметр последующей чистовой фрезы.

При обработке глубоких контуров и уступов необходимо обеспечить достаточную жесткость инструмента, во избежание его отжима и исключения «конусности» обработанной поверхности. Желательно, чтобы диаметр инструмента D удовлетворял условию H

При выполнении чернового и особенно чистового фрезерования инструмент следует подводить к обрабатываемой поверхности по касательной или по прямой линии под острым углом. Следуя этому правило необходимо и отводить инструмент. Дело в том, что при первоначальном врезании в материал заготовки фреза подвергается резкой нагрузке, что может привести к ее поломке или к тому, что на поверхности детали в месте входа фрезы в материал останется след или неровность. Если врезание будет плавным, то нагрузка на инструмент будет возрастать постепенно и поверхнос останется «чистой».

Дело в том, что при первоначальном врезании в материал заготовки фреза подвергается резкой нагрузке, что может привести к ее поломке или к тому, что на поверхности детали в месте входа фрезы в материал останется след или неровность. Если врезание будет плавным, то нагрузка на инструмент будет возрастать постепенно и поверхнос останется «чистой».

Поделиться:

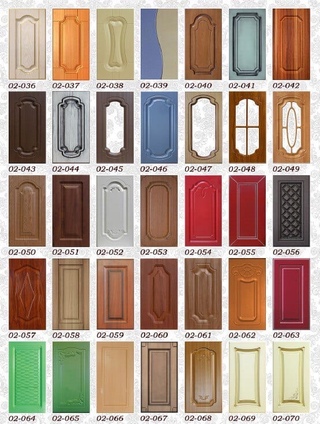

Виды фрезеровок фасадов МДФ

Серия Стандарт, фрезеровка Фрейм / Дуэт

Серия Стандарт, фрезеровка Трио / Решетка

Серия Стандарт, фрезеровка Графский / Олимпия

Серия Стандарт, фрезеровка Фантазия / Змейка

Серия Стандарт, фрезеровка Ламель / Морена

Серия Стандарт, фрезеровка Техно / Ромб

Серия Стандарт, фрезеровка Лира / Элеганс

Серия Стандарт, фрезеровка Акварель / Цветок

Серия Стандарт, фрезеровка Квадро / Танго

Серия Стандарт, фрезеровка Классика / Готика

Серия Стандарт, фрезеровка Рондо / Арка

Серия Стандарт, фрезеровка Арка двойная / Дуга

Серия Стандарт, фрезеровка Вертикаль / Тигра

Серия Оптима, фрезеровка Корсика / Сенатор

Серия Оптима, фрезеровка Валенсия / Эпоха

Серия Оптима, фрезеровка Визаж / Токио

Серия Оптима, фрезеровка Франческо / Борокко

Серия Оптима, фрезеровка Фрейм / Дуэт

Серия Оптима, фрезеровка Скарлет / Скарлет Арка

Серия Престиж, фрезеровка Астория

Серия Престиж, фрезеровка Аллегро

Серия Престиж, фрезеровка Верона

Серия Престиж, фрезеровка Мюнхен

Серия Престиж, фрезеровка Муза

Серия Престиж, фрезеровка Палермо

Серия Престиж, фрезеровка Оксфорд

Серия Престиж, фрезеровка Афины

Серия Престиж, фрезеровка Адель

Серия Престиж, фрезеровка София

Серия Престиж, фрезеровка Рио

Серия Престиж, фрезеровка Мальта

Серия Престиж, фрезеровка Гамбург

Серия Престиж, фрезеровка Грация

Серия Престиж, фрезеровка Леон

Серия Престиж, фрезеровка Гарвард

Серия Престиж, фрезеровка Викинг

Серия Престиж, фрезеровка Фортуна

Серия Престиж, фрезеровка Миледи

Серия Престиж, фрезеровка Ассоль

Серия Престиж, фрезеровка Мадрид

Серия Престиж, фрезеровка Сорренто

Серия Престиж, фрезеровка Трейд

Серия Престиж, фрезеровка Сопрано

Серия Престиж, фрезеровка Цезарь

Серия Престиж, фрезеровка Элегия

Серия Престиж, фрезеровка Жасмин

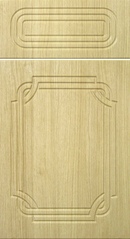

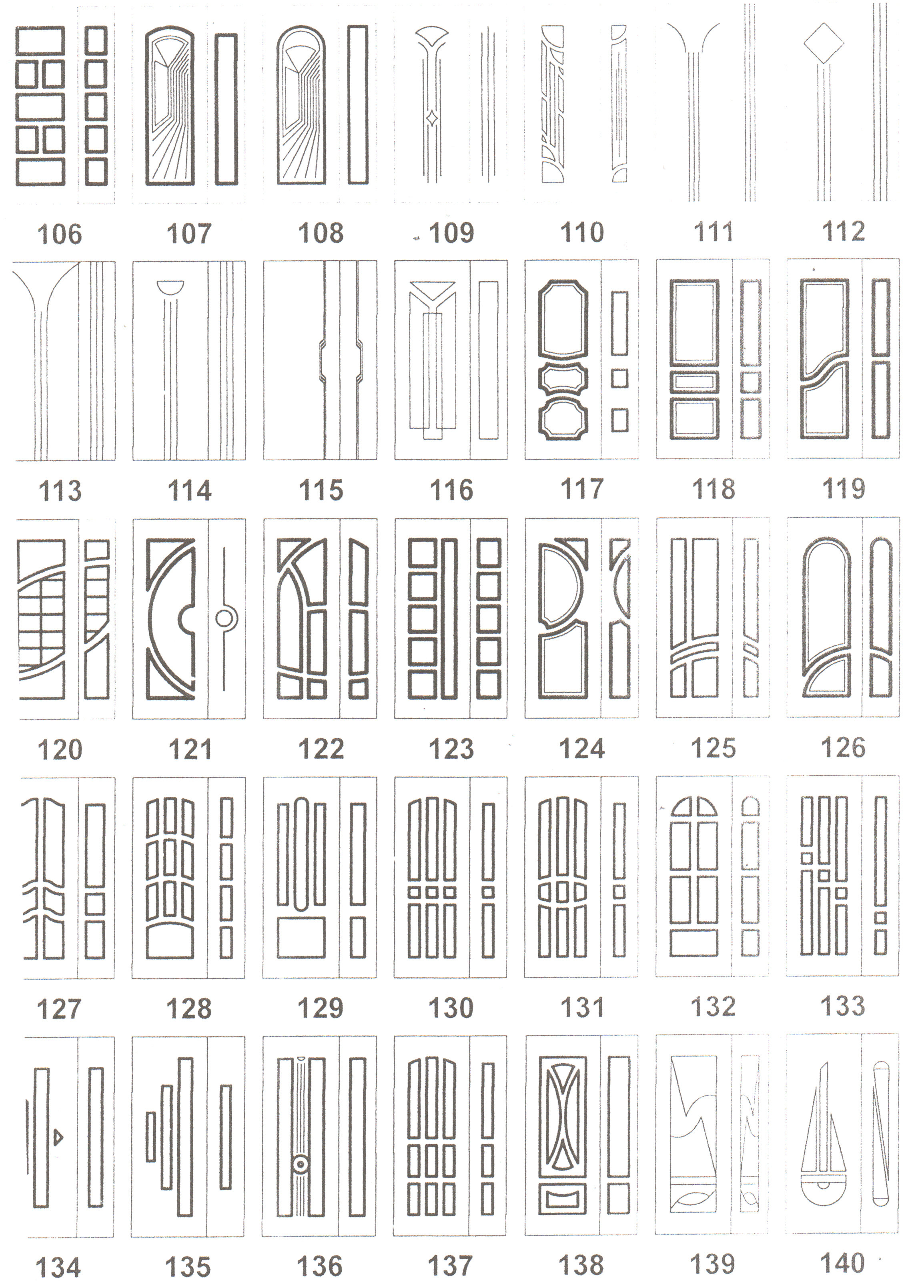

В альбоме представлены варианты исполнения фасадов из МДФ. Фрезеровка фасадов — это векторный рисунок выполненный фрезой. Рисунок может быть простым (один проход фрезы), а может быть и сложным (несколько проходов одной фрезы или обработка различными фрезами).Цвет фасадов при этом Вы выбираете на свой вкус.

Фрезеровка фасадов — это векторный рисунок выполненный фрезой. Рисунок может быть простым (один проход фрезы), а может быть и сложным (несколько проходов одной фрезы или обработка различными фрезами).Цвет фасадов при этом Вы выбираете на свой вкус.

Заказывая фасады на мебельной фабрике OKMebell Вы можете быть уверены, что приобретаете их по лучшей цене без посредников. Позвоните нам и узнайте стоимость интересующих Вас позиций.

Фрезеровки

Фрезеровка поверхности фасадов МДФ

Цель применения фрезеровки — получение на поверхности фасада МДФ определённого рисунка. Эта операция производится с помощью фрезерно-копировальных и фрезерно-гравировальных станков. Мы используем в производстве высокотехнологичные станки ведущих немецких производителей. Существует огромное разнообразие всевозможных форм и рисунков для фрезеровки фасадов из МДФ.

Мы предлагаем нашим клиентам огромный выбор видов фрезеровки мебельных фасадов. Также мы можем нанести фрезеровочный рисунок по эскизу заказчика.

Виды фрезеровки фасадов от компании «Бимгор»:

#11

#12

#13

#14

#16

#17

#18

#19

#20

#21

#22

#23

#24

#25

#26

#27

#28

#29

#31

#33

#34

#35

#51

#52

#53

#54

#55

#56

#57

#58

#59

#60

#62

#63

#64

#65

#66

#67

#68

#69

#70

#71

#72

#73

#91

#92

Фрезеровка и виды фрезерования — ООО «КомплектСервис»

Фрезерование – это вид обработки деталей с помощью фрез вручную или на станке.

В наше время фрезеровка имеет такое же распространение, как токарная обработка детали либо сверление.

Процесс фрезерования заготовки, выполненной из различного материала, заключается в обработке заготовки с помощью фрезы.

Фреза – это режущий инструмент, выполненный в виде зубчатого колеса, имеющего множество лезвий, который зажимается во фрезерном станке и, вращаясь с большой скоростью, снимает слои поверхности заготовки в нужном вам месте.

Обработка заготовки на станке

Раньше сам фрезерный станок работал лишь вручную, поэтому велик был процент брака.

С применением новых технологий и программирования появились новые фрезерные станки – с программным числовым управлением, использование которых облегчило и упростило работу фрезеровщиков.

Сейчас стал доступен и применен новый вид обработки – с помощью лазера, так на новых станках рабочий орган (фреза) полностью заменили на лазер. Лазер дает более точную обработку заготовки и соответственно меньший процент брака.

Лазерная обработка поверхности заготовки позволила совместить в один процесс обработку на токарном и фрезерном станках, и теперь появился новый термин «фрезерно-токарная обработка материала».

Классификация фрезерных работ

Четкого разделения этого вида обработки нет из-за того, что выполняемые вами работы очень разнообразны.

Существует разделение по типу станка:

- Лазерная обработка.

- Фрезерная механическая обработка.

Из основных видов можно указать следующие:

- по расположению на станине обрабатываемой заготовки – вертикальная, горизонтальная фрезеровка и фрезерование под определенным углом;

- по виду применяемой фрезы – концевая, торцевая, фасонная, периферийная;

- по направлению вращения режущего инструмента относительно движения заготовки – встречная или попутная.

Последний тип классификации используется для обработки больших заготовок, когда первичное фрезерование детали выполняется встречным видом обработки, а для окончательной доводки применяется попутный вид.

Технология процесса фрезеровки

В зависимости от типа станка, сложности обрабатываемой заготовки, материала применяемой детали различается и сама технология, по которой происходит фрезерная обработка.

Технология процесса фрезеровки на обычном станке

Вначале фрезеровщик производит подбор фрезы, которая надежно крепится на шпинделе фрезерного станка.

Обработка заготовки начинается с подготовки:

- включается небольшое вращение шпинделя, при этом деталь подводится к самой фрезе до наименьшего соприкосновения с ней;

- станина стола с закрепленной заготовкой отводится и вращающийся шпиндель останавливается;

- устанавливается необходимая глубина резки детали;

- включается вращение фрезы;

- станину стола с обрабатываемой деталью вручную перемещают до соприкосновения с вращающейся фрезой.

Фрезеровщику для работы над одной заготовкой необходим набор фрез, это позволяет увеличить производительность выполняемой им операции.

Размеры рабочего инструмента (фрез) выбираются, исходя из необходимого стандарта точности, так, для чернового вида фрезеровки необходимо достичь одиннадцатого или двенадцатого квалитета точности, а при заключительном этапе фрезеровки – 8 или 9.

В особых случаях согласно заданию точность размера может соответствовать 7 или 8 квалитетам.

Фрезерная обработка на станке с числовым программным управлением (ЧПУ)

Фрезерование с применением ЧПУ начало внедряться в производство не так давно, ее родоначальником можно считать систему рычагов, которая использовалась на обычных фрезерных станках.

С развитием электроники и вычислительной техники управление фрезерным станком было отдано компьютеру. Так фрезеровщик стал оператором ЧПУ, а для его взаимодействия со станком были написаны программы.

Обработка материала на станке ЧПУ позволяет увеличить точность, увеличить производительность, снизить процент брака, а также наладить выпуск серийных деталей со сложной геометрической поверхностью в большом количестве.

Компьютер задает станку и количество оборотов шпинделя, и параметры его движения (линейные координаты и глубина фрезеровки).

Современные ЧПУ станки могут выполнять 3D фрезеровку – это обработка детали несколькими рабочими органами одновременно, при этом находясь в разных плоскостях.

Перед началом работы, оператор предварительно на компьютере строит 3D-модель детали, станок затем воспроизводит ее с максимальной точностью.

На станке с ЧПУ к квалификации фрезеровщика предъявляются совсем иные требования.

Лазерная обработка детали на станке с ЧПУ

В современной обработке детали лазером он применяется лишь на станке с ЧПУ.

Это оборудование самое дорогостоящее, цена за работу выше, чем на фрезерном обычном станке, но лазерная обработка детали позволяет получить максимальную точность, значительно снижая при этом время на изготовление единицы детали.

Лазерным ЧПУ станкам под силу как точное фрезерование обычного материала, так и изготовление сложных объемных геометрических деталей, исключение лишь только составляют сферообразные округлые конструкции.

Лазерное фрезерование заготовки может выполняться двумя вариантами:

- В нужном месте станок с помощью теплового лазера выжигает заготовку, по окончании процесса выжигания шлифуется кромка.

- Шлифовочный лазер, снимает понемногу слои материала детали, многократно проходя по одному и тому же месту.

Лазерная обработка заготовки оставляет верхний слой гладким, без заусениц, это позволяет не производить дополнительную операцию – шлифование уже готовой вашей детали.

Фрезерование деталей выполненных из титана

Титан, как материал для деталей, все чаще используют в аэрокосмической отрасли. Титан один из самых трудных материалов для металлообработки режущей фрезой, так как он обладает низкой теплопроводностью.

То есть вовремя процесса фрезерования титана лишь небольшая часть тепла уходит со снимаемой стружкой, а это вызывает хороший нагрев как деталей фрезерного станка, так и самой заготовки.

Несмотря на все трудности с фрезерованием титана, для качественной обработки материала фрезеровщики дают немного дельных советов:

- максимально необходимо уменьшите площадь контакта заготовки из титана и фрезы;

- тщательно нужно следить за фрезой, ее режущая кромка должна быть остротой;

- применяйте фрезы с большим количеством зубьев;

- придерживайтесь позиции «только тонкая стружка»;

- начало фрезеровки производите по дуге;

- в конце прохода фрезы снимите фаску под 45°;

- применяйте фрезы с большим дополнительным задним углом;

- скрупулёзно наблюдайте за осевой вашей глубиной;

- если деталь тонкая необходимо уменьшить осевую глубину фрезерования;

- выбирать необходимо фрезу, диаметр которой не более 70% от диаметра выбираемого паза;

- для фрезеровки заготовки из титана необходимо применять высокоскоростные фрезы.

Цена на фрезеровочные работы во многом зависит от геометрии детали, вида фрезерного станка и материала вашей заготовки.

Фрезеровка материала должна производиться на исправном фрезерном оборудовании, специально прошедшем обучение персоналом.

Обращаясь за услугами фрезеровки, поинтересуйтесь, какие фрезерные станки использует фирма, уточните у знакомых или друзей репутацию исполнителя, тогда качество выполненной работы вас не разочарует, не покажется завышенной цена.

Основные виды фрезеровок кухонных фасадов

Общей классификации фрезеровок кухонных фасадов не существует, каждый производитель делает их по собственному усмотрению. Но общие тенденции выявить возможно. Фрезеровки можно условно поделить на простые, усложненные, двойные, сюжетные, под ручку и 3D.

Простые неглубокие

Простые фрезеровки представляют собой вертикальные и горизонтальные линии, тонкие рамки, скосы, а также полное отсутствие любых рельефов. Это универсальные варианты для современного стиля, модерн, хай-тек. Они хорошо сочетаются с однотонной пленкой ПВХ и эмалью, а вот для покрытий, имеющих ярко выраженную структуру и фактуру не подойдут, поскольку будут незаметны.

Усложненные неглубокие

Усложненные фрезеровки фасадов тоже чаще всего геометричны, но уже используют несколько мотивов. Это решетки, простые «ирисы» и «лилии», рамки, орнаменты. Они тоже подходят для однотонных матовых фасадов, тем более, что тонкие неглубокие орнаменты и сложные путаные линии невозможно рассмотреть даже н слишком блестящем фоне. От них ничего не должно отвлекать, даже ручка, так что подобные варианты используют с большой осторожностью и зачастую в качестве акцентов или центральные элементов.

Глубокие

Глубокие фрезеровки подходят в первую очередь для кухонных фасадов, имеющих ярко выраженную фактуру поверхности. Это массив, пленка ПВХ под натуральное дерево или камень, а также шпон и экошпон. На матовых однотонных фасадах такие фрезеровки выглядят слишком грубо и даже неуместно. Сложность варьируется достаточно широко, от рамок до витых фрезеровок в духе барокко. Именно такие рекомендуется использовать в классических интерьерах.

Двойные

Это довольно интересный вариант, в котором объединяются достоинства и глубоких, и неглубоких фрезеровок. Все линии дублируются, но не выглядят грубо или слишком вычурно, так что могут использоваться как на однотонном фасаде, так и на имеющем некоторую фактуру.

3D-фрезеровки

Это совершенно отдельный вид фрезеровок кухонных фасадов, используемый в гарнитурах в стиле модерн и хай-тек. Вся поверхность фасада покрывается рельефом так, чтобы создавать впечатление волны, камней или другой фактуры, которая будет переливаться и создавать различное впечатление при разном освещении.

Сюжетные

Сюжетные фрезеровки чаще всего относятся к разряду детских. Они изображают не некий абстрактный орнамент или символ, а вполне конкретный объект, персонажа или предмет. Такие чаще всего используют либо для оформления детской мебели, либо для обозначения определенных шкафчиков в гарнитуре (не обязательно детских). Впрочем, никто не помешает оформить всю кухню в стиле Дисней или изобразить целый город, но обычно такие фрезеровки делаются только на заказ.

ОБЩИЕ ФРЕЗЕРНЫЕ ОПЕРАЦИИ | Winn Machine

Фрезерование — один из наиболее распространенных процессов обработки в металлообработке и обрабатывающей промышленности . Может быть удивительно узнать, что фрезерование — это не просто одна процедура, а, скорее, существует множество типов процессов фрезерования, каждый со своей сложностью, что делает их более подходящими для нужд готовой детали. Давайте посмотрим на некоторые из этих операций.

Изучите основы 5-осевой обработкиФрезерование пазов

В этом процессе ширина фрезы меньше ширины заготовки: она используется для прорези в заготовке.Тонкие фрезы подходят для тонких пазов. Чтобы разрезать деталь пополам, можно сделать очень тонкую прорезь по всей глубине детали. Другое название этого процесса — «фрезерование пилой».

Вертикально-фрезерный

Вертикальные фрезерные станки имеют шпиндель в вертикальном положении или параллельно фазе колонны, установленный на продольной головке для большей сложности. Наиболее распространенным инструментом, используемым при вертикальном фрезеровании, является концевая фреза или плоскодонная фреза. В некоторых случаях это может относиться и к фрезам с круглым концом.

Горизонтальное фрезерование

Горизонтальный фрезерный станок лучше всего подходит для формования плоских поверхностей, ласточкин хвоста, шпоночных пазов и шестерен. Эти станки лучше всего подходят для сквозного фрезерования, когда металл подается в фрезу против направления ее вращения. По сравнению с вертикальным фрезерованием, горизонтальное фрезерование может оказывать максимальное усилие на губку, удерживающую заготовку.

Боковое фрезерование

Когда цель состоит в том, чтобы получить плоскую вертикальную поверхность в заготовке, следует выбрать операцию бокового фрезерования.Глубиной реза можно управлять, вращая винт вертикальной подачи стола.

Фрезерный станок

Когда две или более фрезы используются вместе на одной оправке при резке горизонтальных поверхностей, это называется групповым фрезерованием. Обычный метод заключается в установке фрез разного диаметра, формы и / или ширины на оправку. Возможные комбинации резаков не ограничены и в каждом случае определяются потребностями работы.

Стэдл-фрезерный станок

Если вам нужно обработать две или более параллельных вертикальных поверхности за один проход, двухстороннее фрезерование — это то, что вам нужно.Процесс выполняется путем установки двух боковых фрез на одной оправке, установленных так, чтобы они охватывали заготовку.

«Фрезерование» — это целый жанр механической обработки.

Фрезерование вверх (и вниз)

Также называемое обычным фрезерованием, фрезерование вверх — это когда фреза вращается против направления подачи стола. Сравните это с нижним фрезерованием, когда фреза вращается в направлении подачи стола.Различия? При фрезеровании снизу нагрузка стружки на зубья постепенно увеличивается, а при фрезеровании снизу нагрузка стружки на зубья уменьшается.

Фрезерование формы

Процесс формовки позволяет обрабатывать специальные контуры, состоящие из кривых и прямых линий, или, возможно, только кривые, за один проход. Это делается с помощью формованных фрез, имеющих форму по контуру реза, или с помощью фрезы, отшлифованной специально для работы. Более распространенное фрезерование формы включает фрезерование полукруглых углублений на заготовке.

Торцевое фрезерование

При торцевом фрезеровании размер и характер заготовки определяют тип и размер необходимой фрезы. Зубья на периферии фрезы выполняют большую часть работы, однако, если фреза правильно отшлифована, торцевые зубья удаляют небольшое количество припуска, оставшегося в результате пружинения заготовки или фрезы, обеспечивая лучший результат. финиш.

Фрезерный станок с револьверной головкой

Револьверное фрезерование выполняется путем сверления, резки и резки.Шпиндель во время фрезерования неподвижен, а стол движется по осям X и Y. Этот процесс часто используется для «легких» операций.

Как видите, мир фрезерования разнообразен, он включает в себя множество различных методов, инструментов и результатов. В следующий раз, когда вы подумаете о фрезеровании детали, помните о большом количестве подходов, которые есть в распоряжении опытного машиниста для выполнения работы.

различных типов фрезерных станков

Фрезерные станки позволяют снимать металлические детали с помощью вращающейся фрезы.Вращение фрезы происходит с высокой скоростью, что помогает ему эффективно прорезать металл. Кроме того, у этих фрез есть режущие кромки, которые играют жизненно важную роль при резке материалов.

Фрезерные станки могут одновременно удерживать более одной фрезы. Это самая важная машина, которую вы можете найти в мастерской. Вы можете выполнять операции с высокой точностью. Он имеет высокую скорость съема металла по сравнению с другими аналогичными станками, такими как фрезерные, строгальные и токарные станки.

Эти машины славятся лучшей обработкой поверхности и превосходной точностью, что позволяет им необходимость для производственной работы.Фрезерные станки доступны во многих типы. Некоторые из основных типов фрезерных станков:

Колено и столбец типа

Самый распространенный вид фрезерных станков называется коленно-колонным. В этой машине вы найдете вертикальную стойку, прикрепленную к станине, которая состоит из всех зубчатых передач и помогает вращать колено и седло. Колено в фрезерном станке коленного типа отвечает за обеспечение вертикального или подъемно-опускного движения заготовке, которая находится в основании станка.В верхней части колена вы найдете прикрепленное седло. Седло может двигаться в поперечном направлении.

1. По горизонтали или простой фрезерный станок

Плоские фрезерные станки прочнее, чем ручные фрезы. Плоские фрезерные станки с горизонтальным шпинделем: также называемые горизонтально-фрезерными станками. Вы можете кормить стол вертикально, поперечные или горизонтальные направления. В фид входят:

- Вертикаль — регулирует стол по вертикали.

- Крест — ходы стол параллельно шпинделю.

- продольный — вращает стол

2. Вертикально Фрезерный станок

Положение шпинделя по вертикали фрезерный станок располагается перпендикулярно или вертикально к столу. Вы можете использовать это станок для обработки пазов, пазов и плоских поверхностей. Головка шпинделя закреплен на вертикальной колонне, которая вращается под углом. Фреза есть закреплен на шпинделе для работы с угловыми поверхностями.При вертикальном фрезеровании станки, вы можете регулировать шпиндель вверх и вниз.

3. Универсальный Фрезерный станок

Универсальные фрезерные станки могут адаптироваться для выполнения широкий спектр операций. Стол может поворачиваться на любой угол до 45 градусов с обеих сторон от нормального положения. Как стол горизонтальный фрезерный станок может двигаться в трех направлениях, он также может похвастаться четвертым движение. Этот станок также может выполнять винтовые фрезерные операции. Ты можешь также используйте дополнительное навесное оборудование для увеличения грузоподъемности машины.Некоторый специальные вложения включают:

- Прорезание насадка

- Поворотный приставка

- Вертикальная фрезерная насадка

- Головка указательная или делительная головка

Можно изготовить фрезу, развертку, скрутку дрель, спираль, скос, прямозуб и многое другое на этом станке. Вы можете выполнить все операции, которые формовочный станок выполняет с универсальным фрезерным станком.

Фиксированный Тип кровати или тип производства

Фиксированная кровать, как следует из названия, является типом фрезерного станка, к которому прикреплена жесткая станина.Ты не можешь установите седло и колено этого фрезерного станка. Имеет подвижный шпиндель с головным креплением к шпинделю станка. Станок может выполнять резку операции перемещением в горизонтальном и вертикальном направлениях.

1. Симплекс Фрезерный станок

Шпиндель или шпиндельная головка могут перемещаться внутрь только в одном направлении. Чаще всего он может двигаться в вертикальном направлении.

2. Дуплекс Фрезерный станок

Шпиндель может двигаться как в горизонтальном, так и в горизонтальном направлении. вертикальные направления.

3. Триплекс Фрезерный станок

Шпиндель может двигаться во всех трех направлениях, т.е. X, Y и Z оси.

Рубанок Тип Фрезерный станок

Эти машины еще называют «плоско-фрезерные». Фрезерный станок строгального типа выполняет тяжелые задачи и имеет большой размер. Этот станок содержит шпиндельные головки, регулируемые в поперечном и вертикальном направлениях. направления.

Станок строгального типа относится к строгальным и похож на планировочную машину.Поперечные рельсы этих машин могут опускать и поднимите резаки. Их седла и головы поддерживаются и поддерживаются жесткими стойками.

Существенное различие между фрезерным станком и рубанок — это движение стола. В строгальном станке скорость резания увеличивается за счет движения стола, тогда как в плоско-фрезерной машине стол движется дать корм.

Специальный Тип

Это необычные фрезерные станки и специальные задачи, которых нет на других фрезерных станках.Машины специального типа состоят из шпинделя для вращения фрезы и имеют приспособление для перемещения заготовку или инструмент в разные стороны. Вот некоторые из особых тип фрезерных станков распространенных:

1. Поворотный Настольно-фрезерный станок

Фрезерный станок с поворотным столом состоит из круглый стол, вращающийся по вертикальной оси. Вам нужно установить несколько резаков на разной высоте. Станок работает с одной фрезой для черновой обработки заготовку, а остальными фрезами финишную поверхность.Оператор может непрерывно загружать и выгружать заготовки во время работы станка, и это самое значительное преимущество фрезерного станка с поворотным столом.

2. Трейсер Управляемый фрезерный станок

Эта машина идеально подходит для отслеживания элементы и воспроизводящие штампы сложной и неправильной формы. Стилус подает питание на масляную релейную систему, управляя первичной гидравлической системой Таблица. Такой тип устройства называется сервомеханизмом и является сложным.

3. ЧПУ Фрезерный станок

Самый универсальный фрезерный станок — ЧПУ машина, и вы должны контролировать ее операции с помощью компьютера. В этом станок, шпиндель может перемещаться во всех трех направлениях, а стол вращается 360 градусов. Характеристики этих станков аналогичны фрезерным станкам станичного типа. машин, поэтому мы можем рассматривать первые как модернизированные версии кровати. Движения управляются гидравлически по командам через компьютер. Ты просто загрузите эскиз заготовки в свой компьютер, и он автоматически прорезает заготовку через фрезы на основе этого эскиза.

4. Барабан Фрезерный станок

Барабанный фрезерный станок похож на роторный Таблица. Единственная разница в том, что у этого станка есть стол, на который опирается заготовка. и называется барабаном, который может вращаться только горизонтально. Чтобы удалить металл, нужно разместить заготовку на барабане. Эти фрезы имеют три или четыре шпинделя. головы. После одного полного оборота нужно снять готовые детали и зажать новый на него.

Заключение

Теперь вы знаете основные типы фрезерных станков. которые вы найдете почти в каждом секторе промышленности для резки материалов и формируя их.Следующим шагом будет выбор машиностроительной компании, которая вас прислушает, понимает ваши требования и предлагает вам лучшее решение форма машины, которая служит годами и требует минимального обслуживания. если ты ищем надежного партнера для всех ваших механических потребностей, WMW Техника определенно может помочь.

Фрезерный станок — Детали, типы и работа

В этой статье мы предоставили информацию о том, что такое фрезерный станок, типы фрезерных станков, детали фрезерного станка и принцип работы фрезерного станка.Фрезерные станки обеспечивают поддержку обрабатывающей промышленности. Фрезерные станки могут выполнять практически все операции фрезерования, такие как зубофрезерование, нарезание резьбы, угловое фрезерование и т. Д.

Во-первых, разберитесь. Что такое фрезерный станок?

Фрезерные станки используются для удаления металла с заготовки для получения желаемой формы с помощью вращающейся фрезы, известной как фреза. Он используется на плоских, шероховатых и неровных поверхностях и завершается размещением заготовки напротив вращающейся фрезы.

Какие основные части фрезерного станка?Вертикальный фрезерный станок

Горизонтально-фрезерный станок

1. Колонна и основание

Стойка и основание служат опорой для других частей фрезерного станка.

- В колонне есть масляный резервуар и насос для смазки шпинделя.

- Колонна опирается на основание, а также имеет резервуар для охлаждающей жидкости и насос для подачи охлаждающей жидкости при обработке.

2. Колено

Седло и стол имеют литые опоры. Передаточный механизм заключен в колено.

- Колено крепится к колонне шлейфом типа «ласточкин хвост».

- Он поддерживается и регулируется винтом вертикального позиционирования, также известным как подъемный винт.

- Подъемный винт используется для регулировки положения колена вверх и вниз путем подъема или опускания рычага с помощью руки или механической подачи.

3. Седло и поворотный стол

Седло стоит на коленях и поддерживает стол.Седельные суппорты на горизонтальной ласточкин хвост на колене и ласточкин хвост параллельны оси шпинделя (при горизонтальном фрезеровании м / ц).

- Поворотный стол прикреплен к седлу, которое поворачивается (вращается) горизонтально в обоих направлениях.

4. Механизм механической подачи

Механизм механической подачи находится в колене. Механизм механической подачи используется для управления продольной (левая и правая), поперечной (внутрь и наружу) и вертикальной (вверх и вниз) подачей.

- Для достижения желаемой скорости подачи на машине рычаг выбора подачи размещен так, чтобы указывать на пластинах выбора подачи.

- Для некоторых универсальных фрезерных станков с коленом и стойкой подача достигается поворотом ручки выбора скорости до тех пор, пока требуемая скорость подачи не будет указана на шкале подачи.

- Практически в каждом фрезерном станке есть рычаг ускоренного хода, который используется, когда требуется временное увеличение скорости продольной, поперечной или вертикальной подачи. Этот рычаг используется, когда оператор выравнивает или позиционирует работу.

5. Таблица

Стол представляет собой прямоугольную отливку, которая находится на верхней части седла.

- Стол используется для удержания работ или для удерживающих устройств.

- Имеется несколько Т-образных пазов для удержания работы и удерживающих устройств (зажимных приспособлений и приспособлений).

- Может приводиться в действие вручную или от источника энергии. Для перемещения стола вручную включите и поверните продольную рукоятку. Для движения он силовым, включенным и продольным направлением подает рычаг управления.

6. Шпиндель

Шпиндель служит для удержания и привода режущих инструментов фрезерного станка.

- Он установлен на подшипниках и имеет опору колонны.

- Шпиндель приводится в движение электродвигателем через зубчатые передачи, и зубчатые передачи находятся на колонне.

- Лицевая поверхность шпинделя находится рядом со столом, на ней выточен внутренний конус. На передней стороне есть две шпонки, обеспечивающие принудительный привод для держателя фрезы или оправки.

- Стяжной болт и контргайка фиксируют держатель и оправку в шпинделе.

7. Над рычагом / свешивающимся рычагом

Overarm — это горизонтальная балка, расположенная на верхней грани колонны.Это может быть одиночная отливка и скользит по направляющим типа «ласточкин хвост», который находится на верхней поверхности колонны.

8. Опора беседки

Опора беседки отлита с подшипником, поддерживающим внешний конец беседки. Это также помогает выровнять внешний конец оправки со шпинделем.

- Опора оправки предотвращает подпружинивание внешнего конца оправки при резании.

- Как правило, на фрезерных станках используются оправки двух типов. Первый имеет отверстие для подшипника небольшого диаметра с максимальным диаметром 1 дюйм.Второй имеет отверстие под подшипник большого диаметра до 23/4 дюйма.

9. Барабан

Ползун представляет собой выступающую консоль вертикального фрезерного станка. Один конец ползуна устанавливается наверху колонны, а фрезерная головка прикрепляется к другому.

Читайте также: Станки с ЧПУ и работа Типы фрезерных станков- Горизонтально и вертикально

- Колено

- Барабан типа

- Производство или кровать

- Рубанок

Фрезерные станки в основном делятся на горизонтально-фрезерные и вертикально-фрезерные.Существуют также другие типы, помимо основных, такие как коленчатый, ползуновой, производственный или станичный и строгально-фрезерный станок.

Большинство типов фрезерных станков имеют электродвигатель с автономным приводом, системы охлаждения, механическую подачу стола и регулируемые скорости шпинделя.

1. Горизонтально-фрезерный станок

У горизонтально-фрезерного станка ось вращения шпинделя расположена горизонтально к столу. Его называют горизонтальным фрезерным станком, так как он имеет горизонтальную ось шпинделя.

2. Вертикальный фрезерный станок

У вертикального фрезерного станка ось шпинделя перпендикулярна столу.

3. Коленный фрезерный станок

Станок с коленным выступом посередине называется коленным фрезерным станком. В фрезерном станке коленного типа имеется вертикально регулируемый рабочий стол, опирающийся на седло, поддерживаемое коленом.

4. Плунжерный фрезерный станок

Фрезерный станок с плунжером в верхней части колонны называется плунжерным фрезерным станком.Обычно используется в вертикальном фрезерном станке. Его можно перемещать по колонне в поперечном направлении. Например, при работе со стороны колена.

Различные операции на фрезерных станкахСуществуют различные операции фрезерного станка, используемые для разных видов работ.

1. Торцевое фрезерование

Таким образом получается плоская поверхность на торце заготовки. Торцевое фрезерование выполняется на поверхности заготовки, расположенной перпендикулярно оси фрезы.Эта операция выполняется торцевой фрезой, установленной на оправке.

2. Боковое фрезерование

В этом процессе плоские вертикальные поверхности производятся сбоку от заготовки. Этот процесс выполняется боковой фрезой.

3. Обычное фрезерование

При фрезеровании плоских поверхностей ось фрезы должна быть параллельна фрезеруемой поверхности. Это также известно как фрезерование поверхности или фрезерование слябов. Плоская фреза используется для плоского фрезерования.

4. Портальное фрезерование

В этом процессе двухсторонняя фреза используется для обработки двух противоположных сторон заготовки.

5. Угловое фрезерование

Используется для фрезерования плоских поверхностей, которые не параллельны и не перпендикулярны оси фрезы. Это также известно как угловое фрезерование. Для выполнения этой операции используется одноугловая фреза.

6. Фрезерный станок

В этом процессе обработки две или более фрезы используются вместе для одновременного выполнения различных фрезерных операций.Фрезы устанавливаются на оправку в группе фрезерования.

7. Фрезерование формы

Эта операция используется для обработки специального контура, состоящего из кривых, прямых линий или полностью из кривых за один проход. При этой операции используются фрезы для выпуклых, вогнутых и угловых закруглений.

8. Профильное фрезерование

Используется для вырезания профиля на заготовке.

9. Концевое фрезерование

Этот процесс используется для создания плоской поверхности, которая может быть горизонтальной, вертикальной и располагаться под любым углом, принимая рабочий стол в качестве ориентира.При этом используются концевые фрезы.

10. Пильно-фрезерная обработка

Пильное фрезерование используется для получения узких канавок или пазов на заготовке.

- Эта операция также используется для разделения заготовки на две равные или неравные части.

- Для этой операции используется пила-фреза.

- В этой операции ширина фрезы намного меньше ширины заготовки.

11. Фрезерование шпоночных пазов, канавок и пазов

Эта операция используется для создания шпоночных пазов, канавок и пазов на заготовке.

12. Зубофрезерование

Этот процесс фрезерования используется для нарезания шестерен на заготовке. В этой операции используются эвольвентные зубчатые фрезы.

13. Винтовое фрезерование

Он используется для изготовления изделий с винтовой конструкцией, таких как косозубые шестерни, витые сверла и т. Д., И выполняется на периферии цилиндрической заготовки.

14. Фрезерование кулачков

Эта операция фрезерования используется для изготовления кулачков. Эти кулачки используются для открытия и закрытия клапанов в двигателях внутреннего сгорания.

15. Фрезерование резьбы

Эта операция используется для нарезания резьбы на цилиндрической заготовке.

Это информация о фрезерном станке, его частях, типах и операциях.

🔔 Надеемся, эта информация вам поможет. Для получения дополнительной информации нажмите кнопку уведомления и получайте регулярные обновления от Unbox Factory .

Теперь, если вы найдете эту информацию полезной, поделитесь ею со своими друзьями, семьей и коллегами.

Если вам понравился этот пост, дайте нам знать в комментариях ниже, если вы хотите добавить дополнительную информацию по этой теме, прокомментируйте информацию. Рассмотрим информацию, если она актуальна.

Спасибо за внимание.

Сколько типов фрез? — HUANATOOLS

В настоящее время технология фрезерного станка с ЧПУ постоянно развивается, а его функции совершенствуются. Поэтому к фрезам на фрезерных станках у всех повышенные требования.Существует множество широко используемых типов фрез в зависимости от их назначения.

Фреза — это разновидность фрезы, которая в основном используется для обработки плоскостей, ступеней, канавок, формования поверхностей и резки деталей на фрезерных станках. При работе каждый зуб фрезы периодически срезает край заготовки. Существует несколько распространенных типов фрез, таких как цилиндрические фрезы, торцевые фрезы, концевые фрезы, торцевые фрезы, угловые фрезы, фрезы для пильных полотен и Т-образные фрезы:

Цилиндрическая фреза: используется для обработки плоскостей на горизонтальных фрезерных станках.Зубья фрезы распределены по окружности фрезы. По форме зуба они делятся на прямые и спиральные. По количеству зубов различают два типа: грубые зубы и мелкие зубы. Винтовая фреза с крупными зубьями имеет небольшое количество зубьев, высокую прочность зубьев и большое пространство для стружки, что позволяет выполнять черновую обработку; фреза с мелким зубом подходит для чистовой обработки.

Торцевая фреза: Используется для обработки плоскости на вертикальном фрезерном станке, торцевом фрезерном станке или портальном фрезерном станке.На торце и окружности имеются зубья фрезы, а также крупные и мелкие зубья. Его структура имеет три типа: интегральный тип, тип вставки и индексируемый тип.

Концевая фреза: используется для обработки канавок, ступенчатых поверхностей и т. Д. Зубья фрезы находятся на периферийной и торцевой поверхности и не могут подаваться в осевом направлении при работе. Если концевые зубья концевой фрезы проходят через центр, она может подавать в осевом направлении.

Трехсторонняя кромочная фреза: предназначена для обработки различных канавок и ступенчатых поверхностей, с зубьями с обеих сторон и по окружности.

Угловая фреза: используется для фрезерования канавок под определенным углом, существует два вида одноугловых и двухугловых фрез.

Фреза для пильного полотна: используется для обработки глубоких канавок и отрезания заготовок с большим количеством зубьев по окружности. Чтобы уменьшить трение во время фрезерования, на обеих сторонах зубьев фрезы есть углы вторичного отклонения 15 ‘~ 1 °. Кроме того, есть фрезы для шпоночных пазов, фрезы «ласточкин хвост», фрезы для Т-образных пазов и различные формовочные фрезы.

Т-образная фреза: используется для фрезерования Т-образных пазов.

Определение, части, типы, операции, применение, преимущества и недостатки [PDF]

Фрезерный станок — это станок, который используется для удаления материала с плоских и неровных поверхностей. Обычно его используют для создания шестеренок.

Различные типы станков

На сегодняшнем заседании мы подробно обсудим определение, детали, типы, применение, преимущества и недостатки фрезерного станка .

Итак, теперь давайте начнем с определения фрезерного станка.

Определение фрезерного станка:

Фрезерный станок — это станок, в котором используется многоточечный режущий инструмент для удаления слоя материала в виде канавок с поверхности заготовки.

Некоторые ключевые точки фрезерного станка:

- Обработка плоских поверхностей, пазов, карманов, шпоночных пазов и профиля.

- Достижимая чистота поверхности (значение RA в микронах): 3.2

- Используемые режущие инструменты изготовлены из материала HSS CARBIDE.

- Фрезерный станок может быть выполнен как с обычным, так и с ЧПУ.

Детали горизонтального фрезерного станка:

Детали горизонтального фрезерного станка следующие.

- Основание

- Столб

- Колено

- Седло

- Стол

- Overarm

- Опора оправки и

- Подъемный винт.

Пояснение к деталям горизонтально-фрезерного станка:

Описание частей горизонтального фрезерного станка следующее.

База:

Он поддерживает все части станка и может поглощать вибрации, возникающие во время фрезерования, а также действует как резервуар для смазочно-охлаждающей жидкости.

Колонка:

Колонна — это основная опорная рама, установленная вертикально на одной стороне основания, имеющая коробчатую форму и имеющая внутри все механизмы для шпинделя и подачи стола.

Колено:

- Колено представляет собой жесткую отливку, установленную на передней поверхности колонны.

- Колено перемещается вертикально по направляющим, и это движение регулирует расстояние между заданием, установленным на столе, и резаком.

- Эту регулировку можно выполнить вручную или автоматически с помощью подъемного винта, расположенного ниже колена.

Седло:

Седло опирается на колено и перемещается поперечно, т. Е. Крест-накрест (внутрь или наружу) по направляющим, предусмотренным на колене.

Стол:

Стол из чугуна опирается в седло на направляющие и поддерживает работу.

Рабочий стол и, следовательно, работа, установленная на нем, двигаются в трех направлениях:

- Поперечное или поперечное движение (внутрь или наружу), обеспечиваемое перемещением седла относительно колена.

- Вертикальное движение (вверх и вниз) обеспечивается поднятием или опусканием колена.

- Продольное движение (назад и вперед) обеспечивается маховиком, установленным на стороне подающего винта.

Надбавка:

Overarm устанавливается наверху колонны и является опорой для беседки.

Опора беседки:

Вал представляет собой обработанный вал, который удерживает и приводит в движение фрезы. Опора оправки установлена на Overarm и может быть зажата в любом месте. Его функция — поддерживать различные беседки.

Подъемный винт:

Движение вверх и вниз к колену и столу может осуществляться с помощью подъемного винта, который приводится в действие вручную или автоматически.

Типы фрезерных станков:

Различные типы фрезерных станков следующие.

- Станок фрезерный горизонтальный.

- Станок фрезерный вертикальный.

- Фрезерный станок колонного и коленного типа

- Односторонний фрезерный станок.

- Дуплекс-фрезерный станок

- Триплекс-фрезерный станок.

- Фрезерный станок с неподвижной станиной.

- Универсальный фрезерный станок.

Горизонтально-фрезерный станок:

горизонтальный фрезерный станок. Источник: Indiamart.Горизонтальный фрезерный станок — это тип станка, который может удерживать и вращать шпиндель в горизонтальной ориентации, что позволяет удалять материал с поверхности неподвижной заготовки.

Горизонтально-фрезерный станокимеет более короткие и более толстые режущие инструменты.

Вертикальный фрезерный станок:

Вертикальный фрезерный станок. Источник: Indiamart.Вертикальный фрезерный станок — это тип станка, который может удерживать и вращать шпиндель в вертикальной ориентации, что позволяет удалять материал с поверхности неподвижной заготовки.

Вертикально-фрезерный станок имеет более длинные и тонкие режущие инструменты.

Фрезерный станок для колонн и колен:

В этом фрезерном станке с колонной и коленом к станине прикреплена вертикальная колонна, которая состоит из зубчатых передач, которые могут вращать седло и колено.

Колено расположено на вертикальной стойке, которая может перемещаться вверх и вниз с помощью подъемного винта, который может поднимать или опускать заготовку.

Седло помещается на верхнюю часть колена, которое может двигаться в поперечном направлении и которое может заставить рабочий стол двигаться вдоль него.

Односторонний фрезерный станок:

Односторонний фрезерный станок. Источник: Indiamart.В этом одностороннем фрезерном станке шпиндель или шпиндельная головка могут двигаться только в одном направлении, и в большинстве случаев они могут двигаться только в вертикальном направлении.

Дуплексный фрезерный станок:

дуплексный фрезерный станок. Источник: Indiamart.В этом двустороннем фрезерном станке шпиндель или шпиндельная головка могут перемещаться в двух направлениях, т. Е. В горизонтальном и вертикальном направлениях.

Триплексный фрезерный станок:

Триплексный фрезерный станок. Источник: Indiamart.В этом тройном фрезерном станке шпиндель или шпиндельная головка могут перемещаться в трех направлениях, т. Е. По оси X, оси Y и оси Z.

Фрезерный станок с неподвижной станиной:

Фрезерный станок с неподвижной станиной.Источник: ИндиамартКак видно из названия, станина станка фиксированного типа и в поперечном и вертикальном направлениях отсутствует расположение седла и колена.

А рабочий стол находится на неподвижной станине.

Шпиндель установлен в шпиндельной головке, которая может перемещаться в горизонтальном и вертикальном направлениях для выполнения операций обработки.

Универсальный фрезерный станок:

универсальный фрезерный станок. Источник: ИндиамартОн похож на горизонтально-фрезерный станок, но с возможностью поворота стола на 45 градусов в направлениях X и Y.

Это различные типы фрезерных станков, которые можно использовать для выполнения различных операций.

Число операций фрезерного станка:

Это операции, которые мы можем выполнять на фрезерном станке:

- Операция торцевого фрезерования

- Операция фрезерования пазов или слябов

- Операция торцевого фрезерования

- Операция углового фрезерования

- Операция торцевого и бокового фрезерования

- Операция фасонного фрезерования

- Операция продольной резки

- Операция фрезерования шпоночной канавки

- Нарезание зубчатого колеса Профильное фрезерование

- Винтовое фрезерование

Ниже приводится подробное объяснение различных типов фрезерных операций.

Операции торцевого фрезерования:

Если операция фрезерования используется для удаления слоя материала со всей поверхности детали, называется операцией торцевого фрезерования.

Фрезерование пазов / слябов:

Если операция фрезерования используется для изготовления пазов в компоненте, это называется операцией фрезерования плиты или паза.

Как правило, оба типа фрезерных операций будут выполняться с использованием обоих типов фрез, но предпочтительно выполнять торцевое фрезерование с помощью концевой фрезы и операции фрезерования слябов с помощью периферийной фрезы.

Когда периферийная фреза используется для выполнения операции фрезерования, будут использоваться два метода фрезерования.

Концевое фрезерование:

С помощью концевой фрезы мы можем выполнять концевую фрезеровку.

Для обработки пазов, карманов, шпоночных пазов и т. Д.

Угловые фрезерные работы:

Угловая фреза или установочная шпиндельная головка в вертикальном положении.

Операции торцевого и торцевого фрезерования:

С помощью боковой и торцевой фрезы мы можем выполнить эту операцию.

Фрезерование форм:

С помощью фрезы формы мы можем выполнить эту операцию.

Операция продольной резки:

По металлу, пила для резки металла.

Фрезерование шпоночного паза:

С помощью плоской фрезы или концевой фрезы мы можем выполнить эту операцию.

Зуборезная операция:

Используя фрезу с формованными зубьями с делительной головкой.

Профильное фрезерование:

С помощью фрезы со сферической головкой на фрезерном станке с ЧПУ (как 3D-, так и 2D-профили)

Винтовая фрезерная обработка:

Обрабатывает пазы и детали цилиндрической работы.

Эти фрезерные операции выполняются на различных фрезерных станках.

Применение фрезерного станка:

Области применения фрезерного станка следующие.

- Фрезерный станок используется для изготовления различных типов зубчатых колес.

- Обычно используется для изготовления пазов или канавок в заготовках.

- Может обрабатывать плоские и неровные поверхности.

- Используется в промышленности для изготовления изделий сложной формы.

- Он используется в учреждениях или колледжах для проведения лабораторных испытаний фрезерного станка.

Преимущества фрезерного станка:

Преимущества фрезерного станка следующие.

- Он может очень легко изготавливать сложные формы с помощью многоточечного режущего инструмента.

- Производительность тоже высокая.

- Время выполнения заказа будет сокращено.

- Можно получить высокую точность компонента.

- С помощью различных фрез оператор может быстро выполнять работу.

- Может также управляться станками с ЧПУ.

Недостатки фрезерного станка:

Недостатки фрезерного станка следующие.

- Во время работы он может потреблять больше электроэнергии.

- Для точного выполнения фрезерных операций требуется квалифицированный оператор.

Некоторые часто задаваемые вопросы по этой теме:

Какие фрезерные операции выполняются на фрезерных станках?

Торцевое фрезерование

Фрезерование пазов или слябов

Торцевое фрезерование

Торцевое и торцевое фрезерование

Фрезерование формы

Фрезерование

Угловое фрезерование

Фрезерование шпоночного паза

Зубообрабатывающее резание

Фрезерование профиля

Винтовое фрезерование

Сколько существует типов фрезерных станков?

Станок фрезерный горизонтальный.

Вертикально-фрезерный станок.

Станки плоские фрезерные.

Станок фрезерный барашковый.

Универсальный фрезерный станок.

Фрезерный станок со станиной.

Что входит в состав горизонтального фрезерного станка?

Основание

Колонна

Колено

Седло

Стол

Опора вала Overarm

и подъемный винт

.

Что такое универсальный фрезерный станок?

Он похож на горизонтально-фрезерный станок, но с возможностью поворота стола на 45 градусов в направлениях X и Y.

Для чего используется фрезерование?

Фрезерный станок — это станок, в котором используется многоточечный режущий инструмент для удаления слоя материала в виде канавок с поверхности заготовки.

Дополнительные ресурсы:

Сверлильный станок

Радиально-сверлильный станок

Токарный станок

Плоскошлифовальный станок

Источники [Внешняя ссылка]:

Типы фрезерных станков с ЧПУ

Мир фрезерования и механической обработки навсегда изменился с появлением компьютерной системы управления, известной также как фрезерование с ЧПУ.Компьютерное числовое управление — это процесс, в котором компьютер принимает входные данные из программного обеспечения автоматизированного проектирования (САПР) и преобразует их в числа, которые затем используются в качестве координат, управляющих движением фрезы станка. Движение создается между несколькими осями (разная величина в зависимости от типа используемого станка) и шпинделем, который используется для фактического сверления.

В зависимости от типа создаваемого продукта и типа используемого материала существуют различные фрезерные станки с ЧПУ, которые более предпочтительны для различных применений.Количество используемых осей, степень контроля, необходимого для станка, и размер производимого продукта будут влиять на тип используемого станка. Итак, какой тип машины лучше всего подходит для создания вашего продукта? Узнайте ниже.

Вертикальная фреза

Ориентация используемой мельницы сильно влияет на производимый продукт. Вертикальная фреза просто означает, что ось шпинделя на фрезере ориентирована вертикально. Фрезы расположены на шпинделе вертикальной фрезы, что позволяет машине легко врезаться в материал по мере необходимости.Форма, угол и размер фрезы зависят от типа производимого продукта, при этом различные характеристики соответствуют различным текстурам и покрытиям.

Мельница револьверная

Подвижность шпинделя зависит от типа используемой вертикальной фрезы. В револьверной фрезы шпиндель неподвижен, а стол под ним движется как перпендикулярно, так и параллельно оси шпинделя. Пиноль обычно находится в револьверных фрезах, что позволяет фрезу перемещаться вверх и вниз по мере необходимости.Револьверная фреза позволяет выполнять вертикальную резку изделий либо вертикально перемещающейся фрезой, либо вертикально перемещающимся столом. Револьверная фреза является наиболее универсальной вертикальной фрезой; однако они наиболее эффективны, когда станки остаются относительно небольшими, так что столы и шпиндель имеют более легкую мобильность.

Кровельная мельница

Станина похожа на револьверную, однако стол машины движется только перпендикулярно шпинделю, а не перпендикулярно и параллельно.Шпиндель — единственная часть станка, которая движется параллельно оси, что снижает производительность. Станины также считаются более жесткими, чем револьверные.

Горизонтальное фрезерование

Горизонтальные фрезы работают почти так же, как и вертикальные фрезы, за исключением того, что фрезы устанавливаются на горизонтальной оправке. Вместо того, чтобы сверлить объект, беседка удаляет нежелательный материал с проекта, поэтому она горизонтальна, а не вертикальна. Горизонтальные мельницы также включают универсальный стол, который позволяет резать продукт под разными углами и увеличивает универсальность машины.

Обычно горизонтальные фрезы используются для прорезания канавок и пазов в изделии. Тем не менее, специальные фрезы также можно использовать для резки фасок и радиусов, но эти специальные фрезы, как правило, более дорогие. Горизонтальные фрезы чаще всего используются для нарезания шестерен.

5 лучших технологий измельчения для конкретных продуктов, используемых в промышленности

Что общего между сажей, специями, пигментами, карбидом вольфрама и карбонатом кальция? Их производство представляет собой 90 процентов методов измельчения, используемых сегодня для производства порошковых материалов: воздушная сортировка, штифтовые, молотковые, струйные и шаровые мельницы.

По мере того, как продукты и технологии становятся все более продвинутыми на сегодняшних рынках, потребность в материалах с особыми свойствами для специальных применений становится все более важной. Учитывая широкий спектр требований, нецелесообразно думать, что один тип фрезерной техники удовлетворит все потребности. В этой статье представлен обзор пяти технологий фрезерования для конкретных продуктов, используемых сегодня во многих промышленных приложениях.

Многие инженеры-технологи знают характеристики материала, которые им нужны, но не знакомы с конкретной технологией измельчения, которая может им потребоваться.В этой статье представлены пять различных материалов и один из лучших методов уменьшения размера для достижения цели продукта.

Определение исходного материала и технических характеристик продукта

Наиболее важным аспектом выбора технологии измельчения является знание некоторой базовой информации о продукте, который будет обрабатываться: характеристики материала исходного размера частиц, требуемый размер частиц и желаемое распределение частиц по размерам. Исходя из характеристик продукта, только определенные технологии измельчения могут подходить для конкретного применения.Начиная проект с пониманием этих основных требований, вы получите экономичное и безотказное решение для фрезерной системы.

Размер частиц сырья

Более крупный загружаемый материал означает большее время пребывания на мельнице и большее оборудование для данной производственной мощности.

Характеристики материала

Важно знать характеристики загружаемого материала.

- Связные и липкие продукты могут накапливаться на внутренних деталях мельницы, нарушать воздушный поток и увеличивать перепад давления на мельнице.

- Материалы с низкой температурой плавления чувствительны к подаче большой энергии. Для эффективной обработки термочувствительных продуктов может потребоваться охлаждение.

- Гигроскопические материалы поглощают влагу, вызывая скопление и закупоривание, и для обработки может потребоваться осушенный воздух.

- Продукты, содержащие влагу, могут допускать высокоэнергетическую переработку; влага в продукте поглотит тепло измельчения, обеспечивая охлаждение в процессе.

- Твердость материала может привести к высокому износу компонентов и увеличению необходимости в обслуживании.

- Потребление большого количества энергии может привести к образованию слишком большого количества мелких частиц при обработке рыхлых материалов.

- Сила удара имеет тенденцию производить острые угловатые частицы.

- Сила сжатия и сдвига приводит к образованию более округлых частиц.

- Материалы с высоким форматом изображения разрушаются с помощью определенных методов уменьшения размера.

- Опасные, токсичные или потенциально взрывоопасные материалы также требуют особого внимания при проектировании системы.

Техника измельчения

Четыре основных метода измельчения сухих порошков — это удар, сдвиг, истирание и сила сжатия.В некоторых случаях их комбинация может быть обнаружена в одном типе мельницы. Методы уменьшения размеров при ударе и истирании включают воздушно-сортировочные мельницы, штифтовые мельницы, молотковые мельницы и струйные мельницы. Методы сдвига, удара и сжатия используются в средах или шаровых мельницах.

Пять типов технологий измельчения, обсуждаемых в этой статье, охватывают более 90 процентов приложений измельчения в основных химических, пищевых, фармацевтических, косметических и минеральных отраслях. Обсуждается рекомендуемый материал для каждого метода, чтобы выявить основные конфигурации каждого метода.

1. Мельница воздушной сортировки высококачественной сажи

Для применений сажи, где требуется чистый продукт с низким зернистостью, лучшим вариантом является воздушно-сортировочная мельница (ACM). ACM зарекомендовал себя, успешно заменяя другие технологии фрезерования и достигая уровня зернистости от 1 до 2 частей на миллион (ppm) при -325 меш или 10 ppm при -500 меш для многих сортов технического углерода. Ротор ACM оснащен специальными пластинчатыми отбойными молотками и гибридной многодефлекторной гильзой.

Как работает ACMACM использует два механизма механического напряжения для уменьшения размера частиц. Основным механизмом напряжения является механическое воздействие, вызванное прямым контактом молотков / лопастей молотков с псевдоожиженным порошком. Вторичная сила — это трение между частицами, вызванное вихрями, создаваемыми проходящим концом пластинчатых молотов рядом с гильзой множественного дефлектора. На комбинированный механизм стресса приходится около 80 процентов воздействия и 20 процентов износа.

Основным принципом этого типа мельницы является использование воздуха для подачи материала на мельницу, вращающегося диска с молотками для измельчения материала, воздуха для разделения продукта на мелкие и крупные фракции и воздуха для вывода мелких частиц из мельницы. . Крупный материал возвращается в камеру измельчения для дальнейшего измельчения. Процесс повторяется постоянно.

Конфигурация ACM

ACM — это общий термин для многих типов ударных мельниц, которые также включают технологию динамического классификатора как часть конструкции мельницы.ACM — это наиболее широко используемая сегодня технология измельчения в порошковой промышленности для общего измельчения тонких химикатов и пищевых продуктов. Основное преимущество этих мельниц заключается в том, что они измельчают и классифицируют за одну операцию.

2. Штифтовые мельницы для производства специй

Ширококамерная ударно-ударная мельница с противоположным вращением была первоначально разработана для обработки какао-порошка, но с тех пор нашла множество применений за пределами этой отрасли. Ширококамерные мельницы обеспечивают беспроблемное ультратонкое измельчение сложных продуктов даже в непрерывном режиме.

Штифтовые мельницы идеально подходят для измельчения кристаллических или игольчатых частиц, а также жирных или масляных кормовых материалов, которые используются как в фармацевтической, так и в пищевой промышленности. Корпус с широкой камерой штифта предотвращает проблемы с внутренним покрытием и засорением. Потребляемая мощность устройства ниже по сравнению с некоторыми другими технологиями измельчения, в некоторых случаях до 50 процентов ниже, в зависимости от продукта.

Как работают стержневые фрезы

Самая распространенная конструкция штифтовой мельницы — это конструкция с одним вращающимся штифтом, диском со стационарной дверцей и узкой размольной камерой.Центробежные силы, создаваемые вращающимся диском, заставляют материал радиально проходить через лабиринт штифтов, расположенных круговыми рядами. Размер материала уменьшается в результате удара, когда он проходит через ряды штифтов. Нижнее выпускное отверстие используется, когда материал выгружается из мельницы под действием силы тяжести, или тангенциальное выпускное отверстие используется, когда материал перемещается по воздуху от мельницы. В штифтовых мельницах не используются сита для контроля размера верхушки частиц.

Штифтовые мельницы также могут быть оснащены вращающимися в противоположных направлениях дисками, что идеально подходит для различных специй с высоким содержанием масла или жира; их можно обрабатывать без охлаждения.Широкая камера с вращающимися в противоположном направлении штифтами используется для обработки липких материалов; широкая камера помогает исключить скопление материала внутри мельницы.

Конфигурация штифтовой фрезы

В штифтовой мельнице размер частиц регулируется тремя параметрами: скоростью подачи, скоростью ротора и потоком воздуха. Изменение этих параметров будет иметь следующие эффекты:

- Увеличение скорости подачи приведет к более крупному размеру частиц, в то время как уменьшение скорости подачи будет иметь противоположный эффект.

- Увеличение скорости вращения ротора и силы удара приведет к уменьшению размера частиц, в то время как уменьшение скорости будет иметь противоположный эффект.

- Увеличение воздушного потока приведет к более крупному продукту, а при уменьшении воздушного потока — к более мелкому продукту.

3. Молотковая мельница для тонкоизмельченных пигментов

Одной из лучших систем измельчения для тонкого измельчения пигментов является молотковая и ситовая мельница. В этом измельчителе используются поворотные молотки со сменными грохотами для производства различных продуктов размером от 50 до 100 микрон.Молотковая и сетчатая мельница требует меньше воздуха (меньше вспомогательного оборудования), чем ACM, и является более дешевым вариантом обработки пигмента.

Как работают молотковые дробилки

Молотковая мельница состоит из ротора в сборе с молотками, которые вращаются внутри цилиндрического корпуса. В верхней части корпуса размещен множественный дефлекторный вкладыш. Частицы ускоряются внутрь гильзы за счет силы удара молота. Удар разбивает частицы на более мелкие части, а гильза замедляет свою периферийную скорость и отклоняет их обратно на траекторию удара для дальнейшего уменьшения размера.

В нижней части корпуса находится экран. Экран используется для контроля размера частиц, выходящих из мельницы. Для изменения размера частиц конечного продукта используются различные типы сит и размеры отверстий.

Конфигурация молотковой мельницы

Молотки трех основных типов: молоток с хомутом или LFS, молот с поворотной штангой и молот с жесткой штангой. Молоток с хомутом имеет наибольшую площадь поверхности и используется на высоких скоростях для получения частиц мельчайшего размера.Молоток поворотного механизма используется для обработки материалов, которые плохо реагируют на удары. Волокнистые материалы, которые необходимо разрезать или измельчить, хорошо подходят для этого молотка. Молоток с жестким стержнем используется для измельчения гранулированных и крупных частиц, а также для получения более узких гранулометрических составов, когда требуется минимальное образование мелких частиц. У каждого из этих типов молотов есть защитный от износа наконечник для продления срока службы.

Контроль размера частиц и гранулометрического состава можно осуществить, используя множество различных типов сит и конструкций молотков.Размеры отверстий и щелей экрана бывают разными. Грохоты с круглыми отверстиями производят самый мелкий помол, но грохоты в елочку и с перекрестными пазами используются для обработки липких или волокнистых материалов.

4. Струйное фрезерование карбида вольфрама

Благодаря своему принципу работы струйная мельница может работать с чрезвычайно абразивными материалами, поскольку частицы сталкиваются друг с другом, а не с внутренними компонентами мельницы. Он подходит для сверхтонкого измельчения чрезвычайно твердых материалов, таких как карбид вольфрама с твердостью по Моосу 9.5.

Для обработки чрезвычайно абразивных материалов эти мельницы могут быть облицованы керамикой или полиуретаном. Новая технология позволяет изготавливать компоненты с высокой степенью износа, в частности классификатор, из карбида кремния или полностью литого колеса из оксида алюминия, обеспечивая тысячи часов службы при обработке абразивных материалов.

Как работают струйные мельницы

Конструкция струйной мельницы включает зону измельчения в нижней части мельницы. Зона классификации расположена в верхней части мельницы.Исходный материал вводится в мельницу через верхнее впускное отверстие для подачи самотеком.

Эти мельницы работают за счет ускорения газа через сопло, направленное в центральную точку фокусировки. Несколько сопел используются для создания зоны измельчения в центре мельницы. Высота слоя материала в этих мельницах полностью покрывает сопла во время работы. Через сопла проходит только газ, а не продукт. Высокоскоростной газ увлекает материал в слое, и комбинированная смесь газа и материала направляется в центральную зону измельчения.Столкновение частиц с частицами приводит к уменьшению размера. Мелкий материал переносится восходящим потоком воздуха к колесу классификатора, где достаточно мелко измельченный материал выходит из мельницы, а негабаритный материал возвращается под действием силы тяжести на станину.

Конфигурация струйной мельницы

Все конструкции струйных мельниц имеют радиальное расположение сопел, причем количество используемых сопел зависит от размера мельницы. Как правило, чем больше мельница, тем большее количество сопел используется для подачи правильного объема воздуха, необходимого для измельчения.Также доступны различные типы форсунок в зависимости от требований области применения.

Классификатор в струйной мельнице используется для изменения размера частиц. Однако есть и другие варианты достижения желаемого размера частиц, когда требуется скорость, превышающая скорость классификатора. Например, при поддержании давления измельчающего воздуха и скорости сортировщика использование измельчающих форсунок меньшего диаметра позволит получить более мелкий продукт.

Шаровые мельницы для сверхтонкого карбоната кальция

Системы классификаторов с шаровой мельницей со временем совершенствовались, и теперь они позволяют получать более мелкие продукты.Раньше был возможен только размер частиц D97 10 микрон. Теперь можно достичь размера частиц до D97 менее 3,5 микрон, с D50 в диапазоне 1,5 микрон.

Такое повышение производительности стало возможным благодаря оптимизации всех параметров системы шаровой мельницы, включая включение высокопроизводительного классификатора, улучшенных систем управления и вспомогательных средств измельчения.

Шаровая мельница / классификатор с замкнутым контуром может быть размещена на тензодатчиках для взвешивания общего содержания среды и материала в мельнице.Включение тензодатчиков представляет собой новейшую технологию управления скоростью подачи в шаровую мельницу. Контролируя вес мельницы, оптимальное количество материала всегда находится в слое мельницы, а эффективность помола оптимизируется за счет того, что мельница никогда не переполняется или не переполняется. Объем классифицирующего воздуха измеряется и поддерживается постоянным с помощью теплового массового расходомера и контрольного устройства, чтобы гарантировать постоянное качество продукта.

Как работают шаровые мельницы

Шаровая мельница измельчает материал путем вращения цилиндра, заполненного средой (обычно металлическими или керамическими шарами), смешанной с непрерывным потоком исходного материала и переработанного материала.При более низких скоростях вращения мелющие тела создают каскадное движение, при котором среда в основном катится, и создаются силы сдвига для измельчения. Когда скорость мельницы увеличивается, возникает движение катаракты (каскадное действие или действие разрушающей волны), при котором возникают ударные силы, когда среда поднимается и падает обратно на слой среды / продукта.

Идеальное условие — работать в точке перехода между этими двумя схемами потока на заводе, чтобы использовать оба эффекта. Это состояние достигается примерно при 60-80% критической скорости мельницы, когда центробежная сила достаточно высока, чтобы предотвратить полное падение среды на слой материала.

Конфигурация шаровой мельницы