Легирование стали — элементы, классификация, применение, марки

Сталь представляет собой сплав железа (не меньше 45%) и углерода (до 2,14%). Последний повышает прочностные характеристики металлов, при этом, если сравнивать с химически однородным металлом, понижает их пластичность. В процессе производства стали концентрация углерода специально доводится до необходимых значений. Контроль за содержанием углерода позволяет получать несколько видов стали:

- Низкоуглеродистую – содержание углерода не более 0,25%.

- Среднеуглеродистую – не более 0,6%.

- Высокоуглеродистую – 0,6 – 2,14%.

В металле также могут обнаруживаться и иные примеси, поэтому стали классифицируются как легированные и нелегированные. Последние представляют собой железно-углеродный сплав, в составе которого присутствуют и другие элементы в виде примесей или добавок меньше установленного предельного содержания.

Легированные стали

Элементы, содержание которых превышает обычное предельное значение, указанное в стандартах, называются легирующими добавками.

- повышение прокаливаемости;

- получение специфических прочностных свойств;

- вызов желаемых структурных изменений;

- получение специальных химических или физических свойств;

- улучшение и упрощение технологии термообработки;

- повышение коррозионной стойкости и устойчивости к различным температурам.

Исходя из вышесказанного следует, что легирование стали – это металлургический процесс плавки, в ходе которого в него вводятся различные добавки. Добавление легирующих элементов производится двумя способами:

- Объемным – компоненты проникают в глубинную структуру материала путем их добавления в шихту или расплав.

- Поверхностный – введение легирующих компонентов только верхний слой стали, на глубину 1-2 мм. Такой способ придает материалу определенные свойства, к примеру, антифрикционные.

Легирующие элементы

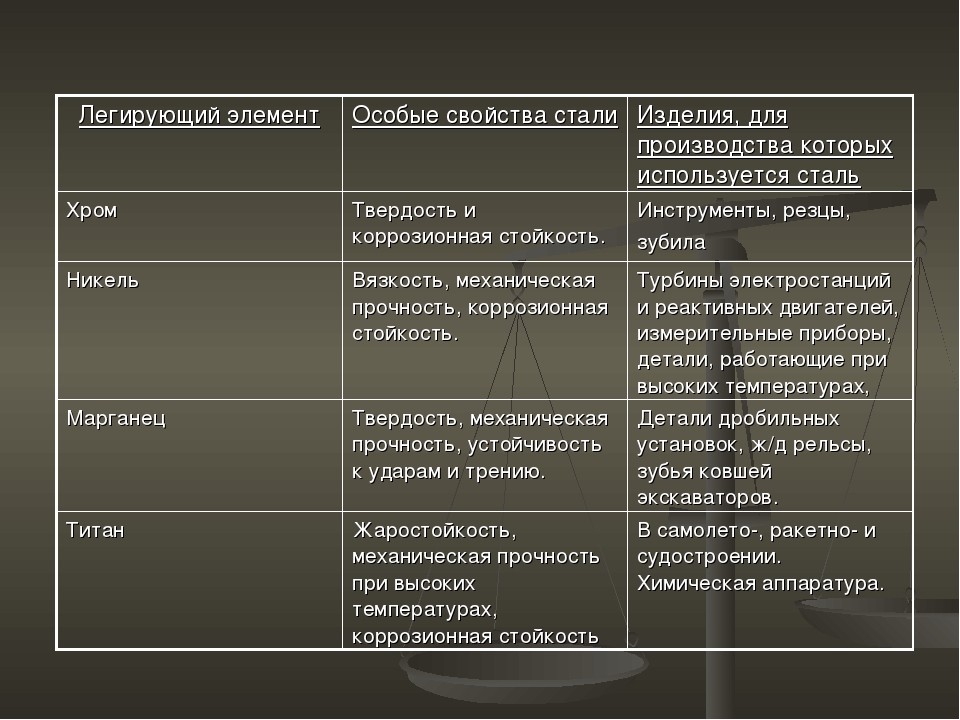

- Хром – увеличивает прочность и твердость, повышает ударную вязкость. В инструментальные стали добавляется для повышения прокаливаемости. В случае нержавеющих сталей – определяет коррозионную стойкость.

- Никель – повышает прочность и твердость при сохранении высокой ударной вязкости. Понижает пороговую температуру хрупкости. Это влияет на хорошую прокаливаемость сталей, особенно при участии хрома и молибдена.

- Марганец — повышает твердость и прочность за счет пластических свойств. Марганцевая сталь характеризуются повышенным пределом упругости и более высокой стойкостью к истиранию.

- Кремний – в металлургическом процессе играет роль раскислителя. Его добавление увеличивает прочность и твердость стали.

- Молибден – повышает прокаливаемость сталей больше, чем хром и вольфрам. Уменьшает хрупкость металла после высокого отпуска.

- Алюминий – сильно раскисляет, предотвращает рост аустенитных зерен.

- Титан – понижает зернистость, что приводит к большей устойчивости к появлению расколов и трещин. Улучшает восприимчивость к металлообработке.

Легирующих добавок может быть несколько, и для получения тех или иных характеристик их введение может производиться на разных этапах плавки.

Помимо того, что в состав стали вводят различные добавки, в самом материале также присутствуют примеси, которые полностью убрать из состава невозможно:

- Углерод – способствует повышению твердости, прочности и ударостойкости. Однако его превышение в составе металла понижает пластичность и все вышеперечисленные характеристики.

- Марганец – раскислитель, защищающий от кислорода и серы.

- Сера – высоким считается ее содержание выше 0,6%, что плохо сказывается на пластичности, прочности, свариваемости и коррозионной устойчивости.

- Фосфор – ведет к повышению текучести и хрупкости, понижает вязкость и пластичность.

- Кислород, азот, водород – делают сплав более хрупким, снижают показатели его выносливости.

Применение

Благодаря таким характеристикам, как прочность, устойчивость к нагрузкам, твердость, уменьшение намагниченности и нужный уровень вязкости, легированную сталь используют в самых разных сферах человеческой деятельности. Из нее производят:

- медицинские инструменты, в том числе, и режущие;

- детали с высокой опорной и радиальной нагрузкой;

- элементы станков для металлообработки;

- нержавеющую посуду;

- детали автомобилей;

- аэрокосмические детали;

- пресс-формы и другие элементы для горячей штамповки, сохраняющие свои свойства при температуре до + 600 градусов;

- измерительные приборы и так далее.

Классификация легированных сталей

Принимая принцип разделения по структуре, образованной в условиях медленного охлаждения стали в диапазоне температур, близких к солидусу, или в отожженном состоянии, сталь можно классифицировать следующим образом:

- подевтектоид с ферритно-перлитной структурой;

- эвтектоид с перлитной структурой;

- гиперэвтектоид, содержащий вторичные карбиды, отделенные от аустенита;

- ледебуритная сталь, в структуре которой встречаются первичные карбиды, выделившиеся при кристаллизации;

- ферритная или аустенитная с осаждением карбидов или интерметаллических фаз.

- ферритно-мартенситная или ферритно-аустенитная сталь с наиболее часто высокотемпературным ферритом δ.

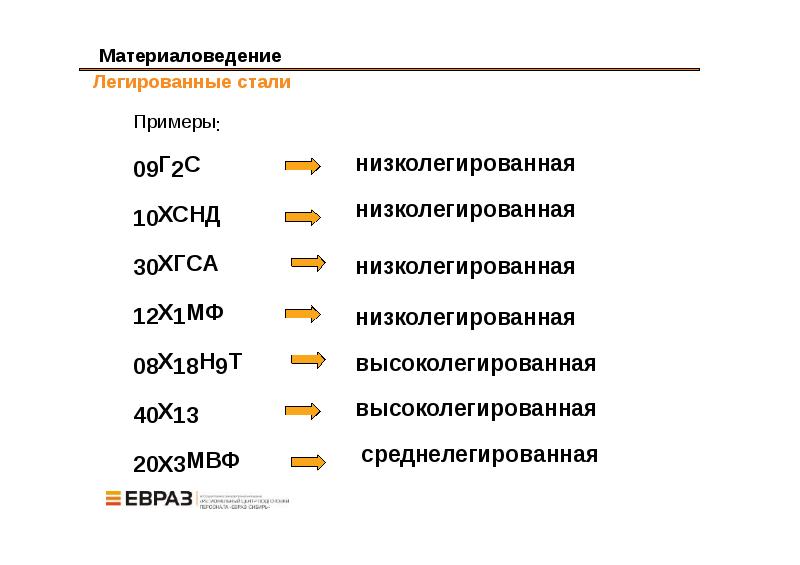

Все марки легированных сталей разделяют на три подвида в зависимости от количества полезных примесей:

- Низколегированная – процентное содержание добавок около 2,5%. Прибавление некоторых положительных качеств при практически неизменных основных характеристиках.

- Среднелегированная – процентное содержание добавок около 10%. Наиболее часто используемое соединение.

- Высоколегированная – процентное содержание добавок варьируется от 10 до 50%. Высоколегированная сталь является максимально прочной и дорогой.

Независимо от того, какое процентное содержание добавок в составе металла, сталь разделяется на 3 подвида:

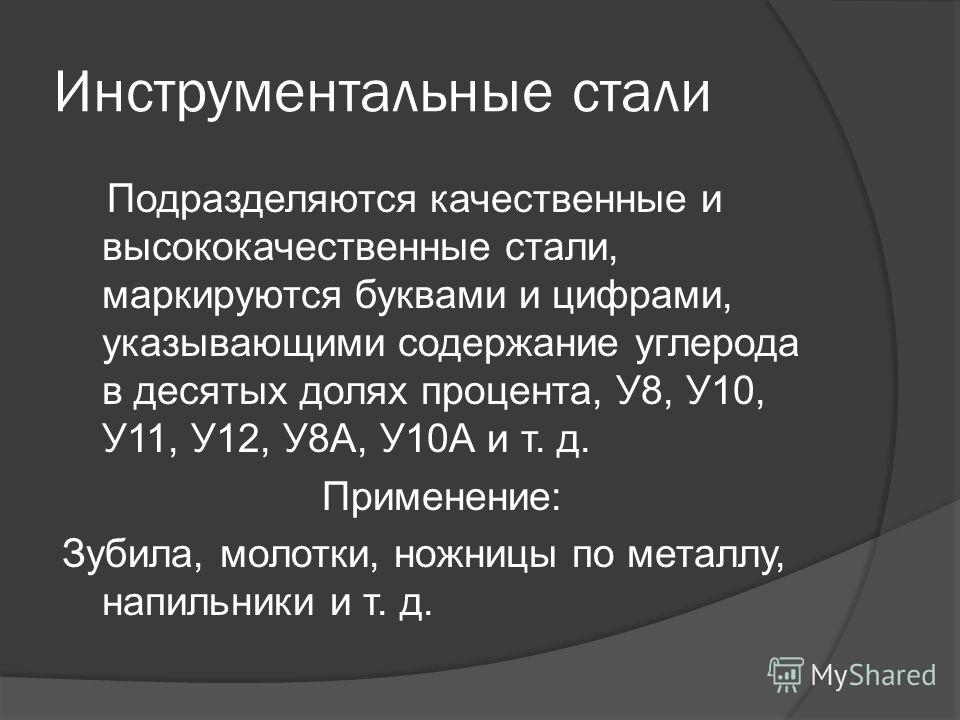

- Инструментальная – жаропрочный материал, используемый при производстве станочных и ручных инструментов (сверла, фрезы, стальные резцы и так далее).

- Конструкционная – прочная сталь, способная выдерживать высокие динамические и статические нагрузки. Используется при изготовлении двигателей и стальных механизмов в машиностроении, применяется в сфере строительства и станкостроения.

- С особыми свойствами – сталь, отличающаяся химической и термической устойчивостью (нержавеющая, кислотостойкая, магнитная, износостойкая, трансформаторная и другие виды). Ряд исследователей предлагают отдельное деление для данного вида сталей:

- Жаропрочные – способны выдерживать температуру до 1000 градусов.

- Окалиностойкие и жароустойчивые – стали, невосприимчивы к распаду.

- Устойчивые к коррозии – применяются при производстве изделий, работающих в условиях высокой влажности.

Марки

В СНГ используется буквенно-цифровая маркировка легированных сталей. Буквами обозначают основные легирующие добавки, цифрами, идущими следом за буквами, обозначают процент их содержания в сплаве (округляя до целого числа).

Маркировка может быть дополнена и другими обозначениями, к примеру:

- Э — электротехническая;

- P — быстрорежущая;

- A — автоматная;

- Л — полученная литьем.

Исчерпывающие перечни марок легированной стали указаны в ГОСТ 4543-71.

Классификация и область применения легированных сталей

Область применения легированных сталей распространяется на сферу машиностроения. Благодаря высокой прочности и временному сопротивлению от 800 до 2000 МПа их используют для производства наружных конструкций, функционирующих при низких отрицательных и высоких положительных температурах, под воздействием ударных знакопеременных нагрузок и агрессивных рабочих сред. Некоторый вид таких легированных сталей находит применение в армировании железобетонных рам.

Некоторый вид таких легированных сталей находит применение в армировании железобетонных рам.

Состав легированных сталей

Легированные стали помимо традиционных примесей имеют в своем составе специфические вещества, намеренно добавленные в регламентированном объеме с целью обеспечения конкретных физико-механических характеристик. Эти элементы называются легирующими.

Легирующие элементы стали значительно увеличивают прочностные свойства металла, его коррозийную устойчивость, уменьшают хрупкость. Среди таких добавок наиболее востребованы хром, никель, медь, азот (в химически связанном состоянии), ванадий и др. Смешиваясь с железом, они изменяют и рушат симметричное расположение кристаллической решетки, поскольку владеют иными атомными величинами и формой наружных оболочек электронов. Значительная конструкционная прочность приобретается за счет рационализированного подбора химического состава легированной стали, ее структуры, терморежимов обработки, способов упрочнения поверхности, повышением металлургических характеристик. Уровень содержания легирующих элементов увеличивает себестоимость стали, это обуславливает строгую обоснованность диапазона добавок.

Уровень содержания легирующих элементов увеличивает себестоимость стали, это обуславливает строгую обоснованность диапазона добавок.

Ключевая роль в составе легированной стали принадлежит углероду, который повышает ее прочность, но понижает пластические и вязкие качества, из-за чего возрастает порог хладоломкости. В связи с этим его содержание сдерживается в определенных рамках и только в исключительных случаях бывает выше 60 %. По уровню легирования различают металл низко-, средне- и высоколегированный. Согласно этой классификации легированные стали в первом случае содержат менее 2,5 % добавок, во втором – 2,5…10 %, в третьем – 10…50 %. Кроме того, различают сталь коррозионно-устойчивую относительно электрохимической и межкристаллитной коррозии; окалино- и жароустойчивую относительно химического распада поверхности при 550 °С и выше; жаропрочную, которая отличается значительной жаростойкостью и способностью к работе под нагрузкой длительное время при 1000 °С и выше.

Жаропрочная высоколегированная сталь представляет собой такую категорию металла, которая может применяться при максимально критических температурах (1/3 от температуры плавления) под действием слабой нагрузки без явных остаточных деформаций и распада. Главными особенностями данного вида металла являются продолжительная пластическая деформация и прочность во времени, которая выражается в сопротивлении распаду при долгом влиянии температуры. Жаропрочные качества главным образом выделяются температурой плавления базового элемента сплава, его легированной добавки и параметрами предыдущей термической обработки, которые определяют структурную фазу сплава.

Существенное возрастание конструктивной прочности в легированном железе обуславливается высокой прокаливаемостью, снижением критической скорости закаливания, дроблением зерна. Использование упрочняющей термообработки повышает ряд механических качеств. В результате этого в легированных конструкционных сталях улучшены механические характеристики (тепло-, жаро- и коррозионная стойкость) и существенно изменены физико-химические и технико-эксплуатационные свойства.

Основные характеристики легированных сталей

Преимущественные свойства легированных сталей заключаются в следующих особенностях:

• сочетание значительных прочностных и ударно-вязких параметров при позитивной и негативной температуре;

• прекрасные технологические качества;

• экономичность;

• большие объемы производства;

• серьезные параметры сопротивления пластичным деформациям;

• легирующие добавки способствуют стабилизации аустенита, что сказывается на повышении прокаливаемости таких сталей;

• возможность применения легких охладителей уменьшает риск возникновения брака по трещинам и короблению при закалке, поскольку снижается разрушение аустенита;

• увеличивается запас пластичности и вязкости, что обуславливает высокую надежность готовых изделий;

• полезные свойства выявляются только после термической обработки легированной стали, поэтому производимые изделия проходят обязательный этап термического воздействия.

Для описания марок легированных сталей используется буквенно-цифровой алгоритм. Легирующие добавки соответствуют определенной букве алфавита. Цифры, указанные перед буквами, означают уровень углерода в десятых или сотых долях % в зависимости от класса стали. Цифры, расположенные следом за буквами, означают уровень легирующих добавок в процентах. Когда их уровень составляет больше 1,5 %, то цифровое обозначение не используется. Указывание буквы А в конце маркировки легированных сталей свидетельствует о том, что металл высококачественный.

Низколегированная сталь характеризуется прекрасной пластичностью, достаточной свариваемостью и крепким сопротивлением хрупкости. Отличные механические качества она получает в ходе закаливания, нормализации и дальнейшего высокого отпуска. У нее в составе низкий уровень углерода. Высокие прочностные характеристики получаются за счет введения марганцевых, хромовых, никелевых или кремниевых добавок. Влияние легирующих элементов на сталь проявляется в отличной свариваемости и способности поглощать механическое воздействие при деформировании и распаде под ударной нагрузкой с низкой границей хладноломкости. Такая сталь отличается мелкозернистой текстурой. Но высокая чувствительность к концентрированию напряжений обуславливает пониженную вибрационную устойчивость.

Влияние легирующих элементов на сталь проявляется в отличной свариваемости и способности поглощать механическое воздействие при деформировании и распаде под ударной нагрузкой с низкой границей хладноломкости. Такая сталь отличается мелкозернистой текстурой. Но высокая чувствительность к концентрированию напряжений обуславливает пониженную вибрационную устойчивость.

Процесс сварки легированных сталей

Главные параметры сварки низколегированных сталей состоят в их сопротивляемости к локальным межкристаллическим трещинам и хрупкому разрушению. Показателями при выборе режимов сварочных операций являются предельно-допустимые наибольшая и наименьшая скорости остывания околошовной области стали. Максимум скорости остывания выбирается с учетом предотвращения холодных трещин в этой области. Величина тока процесса сварки принимается в соответствии с типом и толщиной электрода, также оценивают расположение шва, категорию соединения и слой свариваемого железа. Сварку технологических зон следует осуществлять беспрерывно, без охлаждения шва ниже температуры первоначального нагревания и подогревания его перед проведением дальнейшего прохода выше 200 °С.

Газовое сваривание таких сталей отличается высокой степенью разогревания сварных кромок, низкой коррозионной устойчивостью и сильным выгоранием легирующих элементов, что значительно ухудшает свойства сварных соединений. Для предотвращения отрицательных моментов при такой сварке используют присадочную проволоку, проковывание при 800 °С с дальнейшей нормализацией.

Конструкционные низколегированные стали используются для производства сварных устройств разного назначения. В эту категорию входит термоустойчивая сталь, легированная молибденовыми, вольфрамовыми или ванадиевыми элементами для увеличения температуры разупрочнения металла при нагревании и хромом для увеличения жароустойчивости.

Высоколегированная сталь легко подвергается межкристаллической коррозии, что исключает использование газовой сварки. Допускается такой вариант соединения лишь в случае обработки жаропрочных экземпляров слоем до 2 мм, но при этом все равно остается риск появления короблений.

Сварка высоколегированной стали под флюсом является оптимальным способом соединения металла толщиной до 5 см, поскольку при обработке обеспечиваются стабильные характеристики состава полотна на протяжении всего шва.

Большая часть легированных инструментальных сталей принадлежит к металлам перлитного класса. Они имеют в своем составе небольшое число легирующих веществ, отлично подлежат компрессионной обработке и резанию. Сталь инструментального типа востребована в производстве режущего инструментария, форм горячей деформации повышенной износостойкости. Металлургическая индустрия производит большой ассортимент продукции из такого материала, соответствующего конкретному ГОСТу. Основное назначение легированных сталей состоит в изготовлении горячекатаного проката.

Что такое конструкционные легированные стали и где их используют

Автор perminoviv На чтение 5 мин. Опубликовано

Легированная конструкционная сталь – незаменима при производстве в строительстве и машиностроении. Это связано с тем, что она обладает определённым механическим, физическим и химическим свойством. Определённое свойство задаётся содержанием того или иного элемента, за счёт содержания которого будет наделение определённым качеством.

Это связано с тем, что она обладает определённым механическим, физическим и химическим свойством. Определённое свойство задаётся содержанием того или иного элемента, за счёт содержания которого будет наделение определённым качеством.

Состав стали

Легированная сталь в своём составе использует элементы:

Марганца (Mn) — Г; кремния (Si) — С; хрома (Cr) — Х; никеля (Ni) — Н; меди (Cu) — Д; азота (N) — А; ванадия (V) — Ф; ниобия (Nb) — Б; вольфрама (W) — В; селена (Se) — Е; кобальта (Co) — К; бериллия (Be) — Л; молибдена (Mo) — М; бора (B) — Р; титана (Ti) — Т; алюминия (Al) — Ю.

Помимо того, что входят основные элементы, сделано добавление таких, как:

- Хрома.

- Никеля.

- Кобальта.

- Алюминия.

- Ванадия

Главный из наиболее важных параметров, по которым сталь делят на разнообразные классы – это их химический состав элементов.

Остальные добавления задают металлу отличительные качества. Добавленный хром задаёт сплаву повышенный уровень на прочности и текучести, несмотря на это, сохраняя приемлемый уровень вязкости. Добавление вольфрама обеспечивает сплаву норму твёрдости и задаёт хороший уровень устойчивости во время отпуска. Добавление молибдена задаёт уровень прокаливаемости и повышает уровень пластичности и вязкости.

Добавленный хром задаёт сплаву повышенный уровень на прочности и текучести, несмотря на это, сохраняя приемлемый уровень вязкости. Добавление вольфрама обеспечивает сплаву норму твёрдости и задаёт хороший уровень устойчивости во время отпуска. Добавление молибдена задаёт уровень прокаливаемости и повышает уровень пластичности и вязкости.

Различия состава варьируются от общего процента легирующих элементов:

- На высоколегированные – больше 10%.

- На среднелегированные – больше 2.5 – 10%.

- На низколегированные – не более 2.5%.

Конструкционные легированные стали имеют определённое преимущество после термообработки, в отличие от углеродистых. Это говорит о том, что элементы легирования значительно влияют на диффузионные процессы, что протекают при термообработке. В материал добавлено большее количество элементов легирования, потому они приходят под видом сортовых прокатов, это круглые, квадратные, шестигранные, а иногда как калибровочные листы, поковки и прочие полуфабрикаты.

Как маркируется конструкционная легированная сталь

Марки конструкционных легированных сталей состоят из букв и цифр. Литерами называют легирующие элементы, каждый из которых имеет вхождение в состав. Цифра говорит о количественном нахождении углерода и легирующего элемента.

Маркируются они таким образом. В начало ставится число из двух знаков, которое выражает приблизительный усреднённый уровень содержащегося углерода, который указан в сотой доли процентов. Литеры указывают на легирующие элементы. Действующими маркировками считаются: X-Сг, Н — Ni, M-Mo, Г — Мп, Д — Cu, В-W, Ф-V, Б — Nb, Р — В, К-Со, С-Si, Т — Ti, Ц — Zr, Ю — А1, П — Р, А-N. Цифры после литеры обозначает усреднённое вхождение указанного элемента в проценте.

В случае, когда содержащийся элемент имеет содержание меньше чем 1%, то цифру не ставят. Если в конце имеется литера «А», значит, сталь имеет высокое качество. Это означает, что содержащаяся сера и фосфор имеют количество не более 0.02%.

Где применяется конструкционная легированная сталь

Так как сфера применения конструкционной стали весьма широка, важно знать, область использования материала, и какая марка для чего применяется.

- 60С2(А) – для рессор, для производства которых используется полосовая сталь толщины от 3 до 16 мм. Пружинных лент, толщины от 0.08 до 3 мм. Витых пружин из 16 мм проволоки.

- 70СЗА – для тяжелонагруженных пружин с ответственным назначением. Склонная к графитизации сталь.

- 50ХГ(А) – для рессор, для производства которых требуется полосовая сталь от 3 до 18 мм толщины.

- 50ХФА(ХГФА) – для ответственных пружин и рессор, которые работают на повышенных температурах, что не превышают 300 градусов, или же для подвергаемых частым переменным нагрузкам.

- 60C2XA – для больших высоконагруженных пружин и рессор с ответственным назначением.

- 60C2h3A(C2BA) – для ответственных высоконагруженных пружин и рессор, которые выполнены из пружинных лент и калиброванных сталей.

- 20Х – для кулачковых муфт, втулок, шпинделей, направляющих планок, плунжеров, оправок, копиров, шлицевых валиков и пр.

- 40Х – для зубчатых колёс, шпинделей и валов в подшипниках качения, червячных валов.

- 45Х, 50Х – для зубчатых колёс, шпинделей, валов в подшипниках качения, червячных и шлицевых валов, а также других деталей, которые работают на средней скорости при среднем давлении.

- 38ХА – для зубчатых колёс, которые работают на средней скорости при среднем давлении.

- 45Г2, 50Г2 – для крупных малонагруженных деталей, в том числе валов, зубчатых колёс на тяжелых станках и пр.

- 18ХГТ – для деталей, которые работают на большой скорости при высоком давлении и нагрузке.

- 20ХГР – для тяжелонагруженных деталей, которые работают на большой скорости и нагрузке.

- 15ХФ – для некрупных деталей, что подвергаются цементации и закалке с низким отпуском.

- 40ХС – для мелких деталей, которые обладают высоким уровнем прочности.

- 40ХФА — для ответственных и высокопрочных деталей, которые подвержены закалке и высокому отпуску. Для мелких и средних деталей со сложной формой, которые работают на износ. Также ответственных сварных конструкций, что работают в условиях знакопеременной нагрузки.

- 35ХМ – для валов, деталей турбин и крепежа, что работают на повышенных температурах.

Так как каждый вид стали имеет свои определённые преимущества, важно понимать какие для чего будут наиболее подходящими. В качестве основных деталей, которые испытывают серьёзные нагрузки и имеют высокий уровень износа, легированные конструкционные стали их марки и применение является незаменимым.

Марки легированных инструментальных сталей, их применение в производстве

Автор perminoviv На чтение 4 мин. Опубликовано

Легированной инструментальной сталью называют сталь, в которую добавлены определённые химические элементы. За счёт легирования получилось расширить спектр применения нержавеющих металлов.

Это могут быть элементы:

- Вольфрама.

- Титана.

- Молибдена.

- Кобальта.

- Никеля.

- Хрома.

Это требуется для того, чтобы воздействовать на структуру и получить определённые свойства металла. За счёт процентных составляющих легирующих добавлений в составы металла, разделить сталь можно на такие типы, как:

- Низколегированные (меньше чем 2.5%).

- Среднелегированные (меньше 2.5-10%)

- Высоколегированные (больше 10).

Для низколегированного типа, как правило, добавляют соединения никеля, хрома и молибдена. Свойства данного типа стали даёт возможность уменьшить вес конструкций, увеличить эксплуатационные показатели итоговой детали и снизить затраты на металл, так как она обладает большим уровнем текучести.

В составе среднелегированных типах может быть такой элемент, как соединение вольфрама, молибдена, никеля, ванадия. С помощью термических и механических обработок, получается получить оптимальный уровень соотношения пластичности, прочности и вязкости. Данный тип стали незаменим в машиностроительных, судостроительных отраслях. Применяется для таких деталей, как свёрла, развёртки.

Высоколегированные типы стали, в которых в качестве основного элемента добавлены частицы хрома и никеля, имеют резистентные свойства к температурам, коррозийную стойкость, жаропрочность. Данный тип стали имеет свои особенные характеристики, которые достигнуты не только благодаря составу, но и с помощью последующей обработки.

Маркировка легированной инструментальной стали

На инструментальные легированные стали маркировка происходит с помощью цифровых и буквенных обозначений. Буквы говорят о каждом химическом элементе, который входит в состав, а цифра о процентном соотношении. Ниже приведён список добавления элементов и их расшифровка на маркировках.

- Cr(хрома) – Х.

- Ni(никеля) – Н.

- Mo(молибдена) – М.

- Si(кремния) – С.

- Mn(марганца) – Г.

- W(вольфрама) – В.

- Ti(титана) – Т.

- Al(алюминия) – Ю.

- Cu(меди) – Д.

- Nb(ниобия) – Б.

- Co(кобальта) – К.

Стоящая вначале марок цифра, показывает усреднённое количество углерода (когда цифра единственная, значит, показаны десятые доли %, когда 2 – сотые). В случаях, в которых поначалу указана литера, значит что углерод содержится в количестве 1% и выше. В некоторых случаях маркировка указывает добавленную вспомогательную русскую букву в начале марки:

- Быстрорежущая – Р.

- Электротехническая – Э.

- Автоматная – А.

- Шарикоподшипниковая – l.

- И т.д.

Совет: нет определённых универсальных обозначений для марок. В России – это будет ГОСТ, Европе – EN, Америке – Aisi, Германии – DIN.

Где применяют легированные инструментальные стали

Применяются марки легированных инструментальных сталей прямо пропорционально от типа сталей.

Y7, YА7

- Используются на производстве деревообрабатывающего инструмента.

- Пневмоинструмента небольшого размера.

- Зубил, обжимок, бойков.

- Кузнечного штампа. Игольной проволоки.

- Слесарного и монтажного инструмента. Молоток, кувалда, бородка, отвёртка, плоскогубцы, острогубцы, боковые кусачки, рыболовные крючки и пр.

Y8, Y8А, Y8Г, Y8ГА, Y9, Y9A

- Используются при производстве инструментов, что могут работать в ситуации, когда отсутствует разогрев режущих кромок. Сюда относится деревообработка, фрезы, зенковки, поковки, топоры, стамески, долота, пилы продольные и дисковые. Накатных роликов, плит и стержней для литья форм из оловянного и свинцового сплава, который находится под давлением.

- Слесарный и монтажный инструмент. Обжимка для заклёпки, корнера, бородка, отвёртка, острогубцы, боковые кусачки.

- Для калибра простой формы и пониженного класса точности. Холоднокатаная термообработанная лента, имеющая толщину 2.5-0.02 мм, предназначенная для производства плоской и витой пружины и пружинящей детали сложной конфигурации, клапана, щупа, берда, ламели двоильного ножа, конструкционных маленьких деталей, включая детали для часов.

Y10А, Y12А

Для сердечника

Y10, Y10A

Для игольных проволок.

Y10, Y10A, Y11, Y11A

- Чтобы производить инструменты, которые работают при условиях, которые не вызывают разогрев режущей кромки.

- Деревообработки. Ручной и поперечной столярной пилы, машинной столярной пилы, спирального свёрла.

- Штампа холодной штамповки маленького размера, без грубого перехода по сечению.

- Калибра простой формы и пониженного класса точности.

- Накатных роликов, напильников, слесарных шаберов и пр.

- Для напильников, шаберов холоднокатаных термообработанных лент, имеющих толщину 2.5-0.02 мм, что предназначенные для создания плоской и витой пружины и пружинящих деталей со сложными конфигурациями. Это клапан, щуп, берда, ламель, двоильный нож, конструкционная мелкая деталь, включая детали на часы.

Y12, Y12A

- Используются для ручных метчиков, напильников, слесарных шабер.

- Штампа для холодного штампования обрезных и вырубных маленьких габаритов и без перехода сечения, холодновысадочных пуансонов и штемпелей маленького размера, калибра несложной формы и пониженного класса точности.

Y13, Y13A

- Используется чтобы создать инструменты увеличенной стойкости к износу на среднем и увеличенном уровне давления, если нет разогрева режущей кромки.

- Напильник, бритвенное лезвие и нож, острых хирургических инструментов, шаберов, гравировальных инструментов.

Данные легированные инструментальные стали их марки и применение довольно популярны по всему миру. Покупать их стоит только у надёжного поставщика, только так можно быть уверенным в действительно качественном изделии.

Свойства и применение легированных сталей — Студопедия

По назначению легированные стали разделяются на конструкционные, инструментальные и стали с особыми свойствами.

Стали перлитного класса с различным содержанием углерода нашли широкое применение как конструкционные материалы для изготовления различных конструкций и деталей машин. Для изготовления конструкций применяют преимущественно низколегированные стали с невысоким содержанием углерода, что обеспечивает им хорошую свариваемость.

Стали предназначенные для изготовления деталей машин и приборов, разделяют в зависимости от применяемой к ним термообработки на цементуемые (содержат не более 0,25 %С) и улучшаемые (0.25… 0,5%С). Детали из цементуемых сталей подвергают цементации, закалке и низкому отпуску. В результате получается твёрдая, износостойкая поверхность (НКС 56… 62), со структурой высокоуглеродистого

мартенсита и более мягкая, вязкая сердцевина (НЕС 15…45) со структурой малоуглеродистого мартенсита.

Детали из улучшаемых сталей подвергают закалке в масле и высокому отпуску. Такая термообработка называется улучшением. Закалка даёт мартенситную структуру. Мартенсит при высоком отпуске распадается на сорбит., сочетающий достаточную прочность с повышенной вязкостью. Такие детали хорошо работают в условиях динамических нагрузок.

Стали, легированные кремнием, марганцем и некоторыми другими элементами и содержащие 0,5…0,65 %С, используются для изготовления пружин и рессор. Они подвергаются закалке и среднему отпуску на тростит, который обеспечивает хорошую упругость и прочность.

К перлитному классу принадлежат и шарикоподшипниковые стали. Это высокоуглеродистые стали, легированные небольшим количеством хрома (не более 1,5 %). Закалка и низкий отпуск обеспечивают им мартенситную структуру, прочность и износостойкость.

Кроме деталей машин из легированных сталей перлитного класса с высоким содержанием углерода (более 0,8 %) изготавливают режущий и мерительный инструмент. Такой инструмент подвергается неполной закалке и низкому отпуску. Приобретая высокую твёрдость и износостойкость, инструмент, однако, не обладает достаточной теплостойкостью. Некоторые марки перлитных сталей используют для изготовления инструмента для горячего деформирования. Пониженное по сравнению с другими инструментальными сталями содержание углерода (от 0,3 до 0,7%) позволяет получить достаточную вязкость, т.к. такой инструмент часто работает с ударными нагрузками.

Легирующие элементы в сталях перлитного класса не оказывают существенного влияния на структуру. В основном они способствуют увеличению прокаливаемости и тем самым дают возможность получить высокие механические свойства в деталях больших сечений.

Среди сталей мартенситного класса широкое применение находят стали, содержащие около 13 % хрома и до 0,4 % углерода. При содержании хрома более 12,5 % сталь становится коррозионностойкой. Стали этой группы хорошо сопротивляются атмосферной коррозии и коррозии в среде водяного пара, т.е. являются нержавеющими из них изготавливают различные детали машин, требующие повышенной прочности и коррозионной стойкости, а также некоторые виды инструмента. Упрочнение достигается закалкой в масле или на воздухе на структуру мартенсита. Отпуск в зависимости от назначения может быть высоким (для деталей машин) или низким (для инструмента).

Набольшее применение среди сталей аустенитного класса находят хромоникелевые стали, содержащие около 18 % хрома и 8.., 10 % никеля (углерода не более 0,2 %). Эти стали имеют более высокую коррозионную стойкость, чем хромистые стали мартенситного класса. В нормализованном состоянии эти стали имеют структуру, состоящую из аустенита и небольшого количества карбидов типа (FeCr)23C6. При нагреве

под закалку (так называемая аустенизацня) карбиды растворяются в аустените, и при резком охлаждении в воде фиксируется однофазная аустенитная структура. Однофазные структуры характеризуются более высокой коррозионной стойкостью, т.к. в этом случае уменьшается вероятность образования микрогальванических пар, вызывающих электрохимическую коррозию. Закалка аустенитных сталей не является упрочняющей операцией.

Аустенитные стали используются как кислотостойкие для изготовления химической аппаратуры, а также для деталей машин и криогенного оборудования, работающего при температурах до -253*С. Стали этого класса могут использоваться и как жаростойкие, жаропрочные материалы.

Наиболее известными сталями ферритного класса являются высокохромистые стали, содержащие 17…30 % хрома и не более 0,2 % углерода. Они хорошо сопротивляются как электрохимической так и газовой коррозии при высоких температурах, т.е. являются кислотостойкими и жаростойкими (окалиностойкими). Недостатком этих сталей является низкая прочность и возникающая при перегреве (например, при сварке) крутшозернистость, которая не устраняется термической обработкой, Крупнозернистость придаёт сталям повышенную хрупкость. Используются эти стали преимущественно в отожженном состоянии.

Рассмотренные стали мартенситного, аустенитного и ферритного класса относятся с особыми свойствами.

Стали карбидного класса по назначению являются инструментальными. Они отличаются повышенной изноетойкостью и теплостойкость (красностойкостью). Благодаря этому их используют для изготовления режущего инструмента, работающего при высоких скоростях резания. Наилучшие режущие свойства стали приобретают после сложной термической обработки. Отожженные заготовки имеют структуру сорбитообразного перлита и карбидов. После механической обработки заготовок и придания инструменту необходимой формы он подвергается закалке и трёхкратному отпуску. Схема режимов термической обработки приведена на рис.3.

С целью выравнивания температуры по всему сечению инструмента и в избежании его деформации производится подогрев до температуры около 800°С, а затем окончательный нагрев в расплавах солей до температур 1260… 1290 °С (для стали Р18). Высокие температуры закалки необходимы для более полного растворения карбидов и получения при нагреве высоколегированного аустенита. Это обеспечивает получение после закалки в масле (или на воздухе) высоколегированного мартенсита, обладающего высокой устойчивостью против отпуска, т.е. теплостойкостью. Часть карбидов, не растворившихся при нагреве, препятствуют росту зерна аустенита.

В процессе охлаждения часть аустенита превращается в мартенсит. Кроме того в структуре сохраняются не растворенные карбиды и некоторое количество остаточного аустенита, т.к. точка Мк лежит ниже нуля градусов и мартенситное превращение не заканчивается. Остаточный аустенит понижает твёрдость и режущие свойства, поэтому его присутствие в структуре недопустимо.

После закалки следует отпуск при температуре около 560 °С, при котором происходит превращение остаточного аустенита в мартенсит с выделением дополнительного количества дисперсных карбидов. Это сопровождается увеличением твёрдости. Чтобы весь остаточный аустенит превратился в мартенсит, отпуск проводят 3 раза подряд с выдержкой по одному часу. Для инструмента простой формы можно делать после закалки обработку холодом и однократный отпуск при 560°С.

Твёрдость стали после закалки составляет HRC 62…63, а после трёхкратного отпуска HRC 64…65. Высокая твёрдость сохраняется при последующих нагревах в процессе работы до температур до 600 «С, что обеспечивает теплостойкость инструмента.

В таблицах 1, 2, 3, 4 приведены справочные данные на различные стали с указанием марок, химического состава, режимов термической обработки, механических свойств и примерного назначения.

Список литературы

1. Ю.М.Лахтин, В.П.Леонтьева «Материаловедение», Москва, «Машиностроение», 1990 год, 527 стр

2. Б.Н.Арзамасов, В.И.Макарова, Г.Г.Мухин. «Материаловедение», М, МГТУ им.Н.Э.Баумана, 2001 год, 632 стр.

Высоколегированная сталь: особенности, маркировка, сварка сталей

Целью внесения легирующих компонентов является изменение физических свойств стали — повышение прочности, противодействие коррозии, повышение гибкости. В зависимости от концентрации легирующих элементов различают три вида — низколегированная (дополнительных компонентов менее 2,5%), среднелегированная (от 2,5 до 10%) и высоколегированная сталь (от 10 до 50%).

Какими основными отличиями обладает высоколегированная сталь? Какие марки высоколегированных сталей существуют? И о чем нужно помнить при проведении сварочных работ? Ниже мы узнаем ответы на эти вопросы.

Основные особенности

Высоколегированная сталь помимо углерода и железа содержит большое количество легирующих добавок (от 10 до 50%). В качестве дополнительных компонентов: хром, никель, кремний, марганец, вольфрам, молибден, ванадий, алюминий, кобальт, титан, а также различные редкоземельные металлы.

Чаще всего в качестве дополнительных компонента выступает хром и никель — остальные компоненты обычно содержатся в небольших количествах. Хотя есть и некоторые исключения: простой пример — аустенитные марки высоколегированных сталей могут содержать марганец в концентрации от 1 до 15%.

Причины внесения легирующих добавок очень простые — они изменяют структуру и физические свойства стального сплава, что позволяет человеку получить металл с нужными свойствами.

Категории

Категории высоколегированных сталей в зависимости от их физических свойств:

- Окалиностойкие (жаростойкие) высоколегированные стали. Основная особенность подобных сплавов — полная устойчивость к умеренно-высоким температурам (до 550 градусов по Цельсию) окружающей среды в ненагруженном состоянии. Иными словами, подобные стали хорошо выдерживают перегрев в течение длительного времени в том случае, если им не нужно держать какой-либо тяжелый вес. Обратите внимание, что помимо высоких температур окалиностойкие стали также хорошо переносят длительное воздействие химических реагентов средней степени токсичности.

- Жаропрочные высоколегированные стали. По названию можно подумать, что жаропрочные и жаростойкие сплавы — это одно и то же, однако это не совсем так. Жаропрочные сплавы выдерживают высокие температуры (до 800 градусов и выше) в состоянии высокой нагрузки, но в течение короткого времени. Иными словами, подобные сплавы выдерживают большой нагрев в течение небольшого срока (тогда как жаростойкие сплавы выдерживают средний нагрев в течение долгого времени). Кратковременная устойчивость также распространяется и на высокотоксичные химические реагенты.

- Антикоррозийные (нержавеющие) стальные сплавы. Обладают полной устойчивостью ко всем основным видам коррозии (поверхностная, кристаллическая, электрохимическая и так далее). Обратите внимание, что в состав подобных сплавов легирующие компоненты равномерно распределяются по всему стальному сплаву, что делает материал равномерно устойчивым ко всем антикоррозийным воздействиям. Почему это так важно? Простой пример: при хромировании формируется только внешнее антикоррозийное покрытие, которое может повреждаться или стираться по естественным причинам — высоколегированные сплавы содержат антикоррозийные добавки по всему металлу, что делает подобные сплавы более устойчивыми.

Применение

Высоколегированные стали нашли свое широкое применение в быту. Из них делают различные детали — для автомобилей (грузовых, легковых, электрических и так далее), кораблей, самолетов, танков. Также высоколегированные стали очень часто используются в строительстве для создания несущих конструкций балочного типа.

Легирующие компоненты в таком случае могут играть множество ролей — они делает материал более жаростойким, они улучшают его антикоррозийные свойства и так далее. Также из высоколегированной стали делают посуду, медицинские инструменты, домашнюю утварь и так далее.

Маркировка легированной стали

Согласно ГОСТ для маркировки легированной стали (низко-, средне- и высоколегированной) используются специальные шифры, которые отображают примерный состав той или иной марки. В техническом смысле шифры имеют вид буквенно-числовой последовательности, которая имеет следующую структуру: XXXYYYZZZ (все символы пишутся слитно и без отступлений). Расшифровка кода следующая:

- XXX — специальный буквенный префикс, отображает тип стального сплава (расшифровку мы дадим ниже).

- YYY — этот фрагмент представляет собой число, которое отображает количество углерода в сплаве. Если стоит два числа — это значит, что содержание углерода выражается в сотых долях процента. Если стоит одно число — содержание углерода в десятых долях процента.

- ZZZ — буквенно-числовая последовательность, которая отображает легирующие компоненты и их приблизительное количество (расшифровку мы тоже дадим ниже).

Расшифровка

Давайте теперь разберемся с префиксом XXX — этот код указывает на особые свойства стали. В техническом смысле он представляет собой одну или несколько букв (чаще всего одну), которая обозначает то или иное свойство. Префикс XXX практически вышел из употребления и на практике он используется редко. Основные значения, которые может принимать префикс, представлены в таблице ниже:

| Символ префикса XXX | Расшифровка префикса |

| Э | Электротехническая сталь |

| А | Автоматная сталь |

| Р | Режущая сталь |

| Л | Сталь, полученная методом литья |

Последовательность ZZZ показывает наличие в стальном сплаве дополнительных легирующих компонентов. Если какой-либо компонент в стальном сплаве содержится в концентрации более 1%, то в таком случае рядом с буквой указывается процентное содержание этого элемента. Буквы расшифровываются следующим образом:

| Значение ZZZ | Расшифровка |

| Х | Хром |

| Н | Никель |

| С | Кремний |

| В | Вольфрам |

| М | Молибден |

| Ф | Ванадий |

| Ю | Алюминий |

| Г | Марганец |

| К | Кобальт |

| Т | Титан |

Все это звучит достаточно устрашающе, однако ничего сложного в этом нет. Давайте попробуем расшифровать несколько популярных марок высоколегированной стали:

- А10Х13СЮ — автоматная сталь, которая содержит 0,10% углерода, 13% хрома, а также кремний и алюминий в концентрации менее 1%

- Л12Х17 — литая сталь, которая содержит 0,12% углерода и 17% хрома.

- 12Х18Н12Т — сталь, которая содержит 0,12% углерода, 18% хрома, 12% никеля, а также титан в концентрации менее 1%.

Виды и марки высоколегированной стали

| Категория сталей | Основные особенности | Марки соответствующей категории |

| Мартенситные марки | Содержат углерод в приличных количествах (до 0,7%), содержание хрома среднее (от 8 до 19%), в незначительных количествах содержат кремний и/или марганец | 07Х16Н4Б, 13Х11Н2В2МФ, 30Х13 |

| Ферритные марки | Низкое содержание углерода (до 0,15%), высокое или среднее содержание хрома (от 12 до 30%), в очень небольших количествах может содержать кремний, титан и/или марганец | 12Х17, 08Х13, 15Х25Т |

| Аустенитные марки | Низкое содержание углерода (до 0,2%), умеренное или среднее содержание хрома (от 10 до 18%), никель в различных концентрациях (от 3 до 25%), марганец в различных концентрациях (от 1 до 14%), в небольших количествах может содержаться кремний, азот | 20Х25Н20С2, 12Х25Н16Г7АР |

| Композитные мартенситно-ферритные марки | Низкое содержание углерода (до 0,2%), большое или среднее содержание хрома (от 10 до 16%), в небольших количествах — ванадий, марганец, кремний | 12Х13, 15Х12ВНМФ |

| Композитные аустенитно-ферритные марки | Низкое содержание углерода (не более 0,18%), высокое содержание хрома (в среднем 23%), марганец в различных концентрациях (есть сплавы как с низким содержанием 0,5%, так и с высоким содержанием 9%), возможны небольшие вкрапления кремния, алюминия, титана | 15Х18Н12С4ТЮ, 12Х21Н5Т |

| Композитные аустенитно-мартенситные марки | Углерод в различных концентрациях (от 0,1 до 1%), высокое содержание хрома (в среднем около 16%), в небольших концентрациях — алюминий, кремний, титан | 08Х17Н6Т, 09Х15Н8Ю1 |

Сварка высоколегированных сталей

Сварка высоколегированных сталей отличается от сварки обычных сортов стали. Дело все в том, что большинство высоколегированные сплавы обладают повышенной теплопроводностью и увеличенным линейным расширением металла, что вынуждает вносить в процедуру сварки ряд важных изменений:

- Повышенная теплопроводность приводит к тому, что на поверхности металла собирается лишнее тепло, которое значительно легче проплавяет сталь в глубину. Поэтому при проведении сварки нужно снизить величину сварочного тока на 15-25%, чтобы избежать повреждения детали.

- Из-за увеличенного коэффициента расширения металла при нагреве также происходит более серьезная деформация металла. В случае работы с объемными жесткими объемными конструкциями также увеличивается риск образования трещин. Поэтому при осуществлении сварки нужно соблюдать повышенную осторожность.

Советы

Помимо этого существует и масса других особенностей сварки высоколегированных сталей. При работе со сплавами, которые не содержат титан или ниобий, нужно помнить о температуре нагрева сварочной дуги. При нагреве металла до температуры выше 500 градусов такие сплавы теряют свои антикоррозийные свойства.

Если же во время сварки вы по какой-либо причине довели фрагмент металла до температуры выше 500 градусов, то в таком случае необходимо выполнить закалку либо нагреть фрагмент до температуры 850 градусов. В таком случае легирующие скопления растворяются и равномерно распределятся по всему сплаву.

Из-за наличия легирующих добавок значительно повышается риск растрескивания стали во время сварки. Чтобы этого избежать, нужно использовать электроды с покрытием на основе молибдена, марганца или вольфрама. В случае применения таких инструментов место шва приобретает мелкозернистую структуру, которая препятствует образованию трещин.

Также снижает риск растрескивания шва предварительный нагрев стали до температуры 100-300 градусов по Цельсию. В таком случае тепло будет равномерно распределяться по всей толщине металла и препятствовать образованию трещин.

Стальные сплавы с содержанием углерода в концентрации менее 0,12% перед сваркой нужно обязательно нагревать. Если этого не сделать, то с большой долей вероятности после сварки на месте шва образуются трещины и коррозионные наросты.

Заключение

Подведем итоги. Высоколегированная сталь — это особая разновидность стального сплава, в котором содержится большое количество дополнительных компонентов. Общее количество легирующих добавок должно составлять не менее 10%. Чаще всего в качестве подобных добавок выступают хром, никель и марганец.

Остальные элементы (кремний, титан, алюминий, вольфрам) обычно входят в состав высоколегированных сталей в небольших количествах. Легирующие компоненты позволяют изменить физические и химические свойства стального сплава. Они делают материал более жаростойким, упругим, устойчивым к коррозии.

Из высоколегированной стали делают различные детали: для авто и пароходов, элементы несущих конструкций, посуду, медицинское оборудование.

Высоколегированная сталь проходит специальную маркировку согласно государственным требованиям ГОСТ. Маркировка представляет собой специальный код, которые имеет вид буквенно-числового значения.

Для удобства высоколегированная сталь разбивается на 6 классов — мартенситные сплавы, ферритные, аустенитные и 3 композитных сплава. Сварка высоколегированных сталей должна выполняться с учетом некоторых специальных правил. Сварку следует проводить аккуратно, чтобы избежать образования трещин.

Используемая литература и источники:

сплав 28

Описание

|

| ||||||||||||||||||||||||

| |||||||||||||||||||||||||

Химический состав

| C | Si | Mn | Cr | Mo | Ni | Cu | S | P | Fe | |||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 26,0 | 3,00 | 30,0 | 0,60 | баланс | ||||||||

| Макс.% | 0,03 | 1, 0 | 2,50 | 28,0 | 4,00 | 34,0 | 1,40 | 0,030 | 0,030 | остаток | ||

| ASTM B 668 (S 080289 (сплав 28 ) | ||||||||||||

| 1.4563 | Мин.% | 26,00 | 3,00 | 30,00 | 0,70 | |||||||

| Макс% | 0,02 | 0,70 | 2,00 | 28,00 | 4,00 | 32,00 | 1,50 | 0,010 | 0,030 | 0,110 | ||

| (Ключ к стали 2010 ) | ||||||||||||

| N 08028 | Мин.% | 26,0 | 3,00 | 30,0 | 0,60 | остаток | ||||||

| 0,030 | 1,00 | 2,50 | 28,0 | 4,00 | 34,0 | 1,40 | 0,030 | 0,30 | остаток | |||

| ASTM B 668 (UNS 0802 8) | ||||||||||||