Порошковые стали для клинков | KNIFE-MAG.RU

В последнее время оружейниками и мастерами ножевого дела был отмечен заметный рост интереса именно к группе порошковых сталей или, как их еще называют, «порошки». Что собственно и не удивительно, ведь именно они в настоящее время прочно укрепились на позициях лидеров среди материалов для стали.

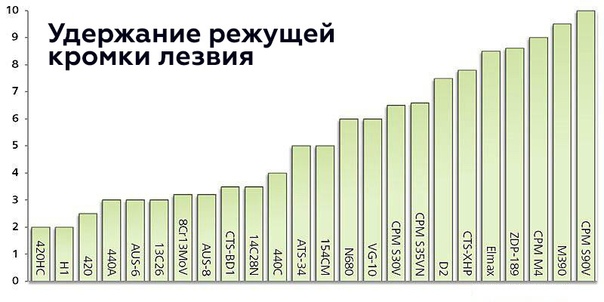

Возможно, причина такого интереса в том, что данный тип стали и ее разновидностей неоднократно устанавливал мировые рекорды, как по способности удерживать режущую кромку, так и по показателям устойчивости к разнообразным физическим нагрузкам. Кроме этого, данный вид стали стал пользоваться популярностью среди производителей ножей, как среднего, так и высокого класса.

Технология изготовления порошковой стали

Большая часть сталей, из которых в настоящее время производят почти 90% клинков, представленных на прилавках магазинов, при упрощенном рассмотрении имеют практически одинаковую структуру, в большинстве своем состоящую из мартенсита и карбидов.

Стоит отметить и тот факт, что хорошо выраженная карбидная неоднородность (именно этим термином пользуются для характеристики «качества» карбидной фазы и ее распределения) создает проблемы при шлифовке метала, а также увеличивает вероятность появления поводков и трещин. При этом мастерам ножевого дела, хорошо известно, что стали, содержащие большое количество крупных и неравномерно распределенных карбидов, намного хуже поддаются горячей деформации, и, начиная с некоторой степени карбидной неоднородности, материал практически полностью перестает деформироваться в обычных условиях.

Все ЗА и ПРОТИВ порошковых сталей

Что кроется за столь необычным названием «порошковая сталь» мы рассмотрели в первой части данной статьи, сейчас же стоит подвести итоги и попытаться кратко отписать все положительные и отрицательные стороны порошковых сталей.

К преимуществам порошковым сталей можно отнести:

- Гибкость. Ведь за счет небольших размеров и максимально близкого к идеальному распределения карбидов, в данной разновидности стали можно весьма сильно повысить степень легирования, что приведет к росту ее стойкостных свойств.

- Механика. По тем же причинам при разумном подходе к ограничению количества карбидной фазы, можно добиться заметного улучшения механических характеристик.

- Шлифовка. Из-за того, что в составе порошковой стали имеются мелкие, равномерно распределенные карбиды они гораздо лучше поддаются шлифовке и ковке.

- Закалка. Во время процесса закалки порошковая сталь получает более насыщенный твердый раствор, более мелкое и равномерное зерно. В результате чего отмечается повышение показателей ее твердости, теплостойкости, механических свойств и коррозионной стойкости.

- Изготовление

Порошковая технология позволяет достаточно легко получать высокоазотистые стали методами твердофазного азотирования.

Порошковая технология позволяет достаточно легко получать высокоазотистые стали методами твердофазного азотирования. - Применение. Порошковые стали легко могут применяться для создания материалов методами механического легирования (карбидостали, керметы, ДУО стали).

При довольно внушительном списке плюсов, как и все в этом мире, порошковая сталь также обладает и некоторыми недостатками:

- Порошковый передел расширяет, но не отменяет пределов по легированию. Например, если такая сталь не имеет в своей структуре эвтектических карбидов, то ее порошковый передел не имеет смысла и чаще всего приводит к некоторому ухудшению свойств.

- Стали порошкового передела содержат в себе большее количество неметаллических включений, правда, в последнее время, благодаря усилиям ученых с этим фактором уже успешно борются.

- Стали порошкового передела заметно дороже. Кроме того, для их успешного производства требуется дорогостоящее специальное оборудование, также существуют ограничения на максимальный размер заготовок.

Необходимо понимать, что порошковый передел — это не палочка выручалочка. Он решает одну задачу — борьбу с карбидной неоднородностью. Наиболее целесообразно получение этим методом высоколегированных сталей (например, быстрорежущих или коррозионно-стойких), где улучшение стойкости, механических и технологических свойств компенсирует повышение стоимости.

На сегодняшний день клинки почти 90% ножевых изделий различных брендов изготавливаются из порошковой стали.

Далее рассмотрим порошковые нержавеющие стали

1. СРМ 154 Порошковая версия стали 154CM (ATS 34) и практически полный аналог стали RWL-34. От “простой” 154 отличается лучшей механикой (выше прочность и вязкость) и несколько лучшей шлифуемостью. Одна из самых популярных сталей на ножах среднего класса. Потенциал этой стали раскрывается при ТО на вторичную твердость (62-63 HRc), чего, к сожалению большинство производителей не делает из за технологической сложности и худшей коррозионной стойкости.

2. CPM S30V Фактически стала неким “золотым стандартом” для серийных и авторских ножей среднего и высокого класса. К сожалению, большинство производителей обрабатывают ее на твердость 58-60 HRc (в расчете на неквалифицированного пользователя, да и из технологических соображений), при которой она демонстрирует среднюю стойкость РК и агрессивность реза. Потенциал этой стали полностью раскрывается при ТО на твердость 61-62HRc, при которой она демонстрирует стойкость РК примерно на 50% выше чем при 59 HRc.

3. CPM S35VN Рестайлинговая версия “тридцадки”. Особеннностью данной стали является легирование ниобием, что становится модной тенденцией и обеспечивает несколько лучшую механику. По ощущениям сталь полностью соответствует CPM S30V и находится с ней в одной нише.

4. CPM S90V На сей момент ветеран модельного ряда, но не уступающий своих позиций. Сталь содержит первичные карбиды ванадия, что несколько ограничивает механику, но теоретически обладает высокой износостойкостью. На практике ее в заметной степени ограничивает максимально достижимая твердость (часто 59-60 HRc) при которой стойкость РК не превосходит S30V при 62 HRc.

На практике ее в заметной степени ограничивает максимально достижимая твердость (часто 59-60 HRc) при которой стойкость РК не превосходит S30V при 62 HRc.

5. CPM S125 Еще больше ванадия, еще выше износостойкость и хуже механика. Впрочем, при нормальной эксплуатации сталь ничем не отличается от других. Эта сталь периодически используется некоторыми фирмами и мастерами, часто с обработкой на низкую твердость, что лишает затею смысла.

6. CPM S110V Лидер модельного ряда. Карбидный монстр, сочетающий огромное количество твердых карбидов с высокой твердостью (до HRc 64). Особенностью легирования является очень большое количество ниобия (на мой взгляд, излишне большое, в структуре стали присутствует эвтектика NbC) и добавка кобальта, увеличивающая вторичную твердость. Несмотря на высокую твердость и большое количество карбидной фазы сталь обладает хорошими мех. характеристиками. Стойкость РК – на уровне лидеров, из “нержавеек” может только Vanax 75 поспорит.

Пожалуй, стоит вспомнить и CPM S60 (CPM 440V), с которой все начиналось. Сталь больше не выпускается, но, иногда, еще встречается на рынке. Недостаточная твердость на большинстве изделий не позволяют реализовать потенциал этой стали. В настоящее время лучше предпочесть S30-S35 или S90.

их плюсы и минусы, рейтинг топ-10 лучших

Качественные клинки часто производятся из стали PGK. Это сплав был специально разработан старейшей немецкой сталелитейной компанией Лохманн для изготовления ножей. Его состав и характеристики подобраны именно для этой цели.

Сталь PGK для ножей: плюсы и минусы

Сплав ПГК был изобретен в немецкой компании Friedr. Lohmann GmbH для производства колющего, пилящего, режущего инструмента. Ближайшие его аналоги — американские марки CPM/3-V, CTS/PD-1.

Lohmann GmbH для производства колющего, пилящего, режущего инструмента. Ближайшие его аналоги — американские марки CPM/3-V, CTS/PD-1.

Характеристики стали PGK зависят от ее состава. На 84-85% это железо. Оно легируется:

- углеродом (1,15%), повышающим прочность, жесткость материала;

- хромом (8,5%), увеличивает срок службы стали, ее коррозионную устойчивость;

- молибденом (1,5%), этот тугоплавкий металл делает сплав устойчивым к температурным перепадам, уменьшает его ломкость, хрупкость;

- ванадием (1,95%), компонент повышает свойства упругости, гибкости материала, его стойкость к химическим средам;

- марганцем (0,4%), он увеличивает прочность сплава;

- кремнием (0,9%), тот повышает износоустойчивость стали благодаря стабилизации и упорядочивания ее кристаллической решетки;

- вольфрамом (1,55%), он повышает прочностные характеристики PGK.

Плюсы и минусы стали PGK для ножей проистекают из ее характеристик. Достоинства сплава:

- Универсальное применение.

Инструменты PGK легко режут замороженные продукты, разрубают кости, колют древесину, измельчают листовой металл.

Инструменты PGK легко режут замороженные продукты, разрубают кости, колют древесину, измельчают листовой металл. - Благодаря повышенной твердости материала, орудия из него долго держат заточку.

- При повышенных нагрузках лезвие из прочного сплава не подвергается деформации.

- Благодаря упругости стали, изделия из нее устойчивы к скалыванию и трещинообразованию.

Недостатки:

- Невысокая стойкость к действию органических кислот, растворов солей, щелочей.

- Из-за высокой прочности сплава, ножи из него трудно точить, а также править в домашних, полевых условиях.

- Антикоррозионные свойства стали относительны. Когда она долго находится в жидкости, на металле появляются ржавые потеки.

Рейтинг топ-10 лучших ножей из PGK

Сплав PGK является одним из лучших материалов для производства качественных ножей. Эта сталь легируется многочисленными присадками, оптимизирующими ее характеристики. Все представленные в обзоре ножи из стали PGK производятся в России.

Dominus

Типы ножевых сталей и их характеристики РОКС

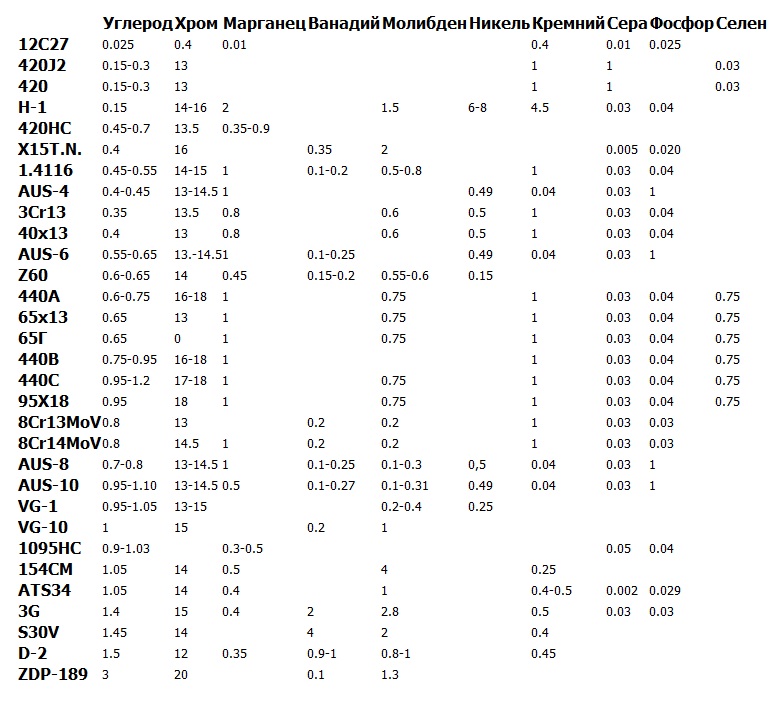

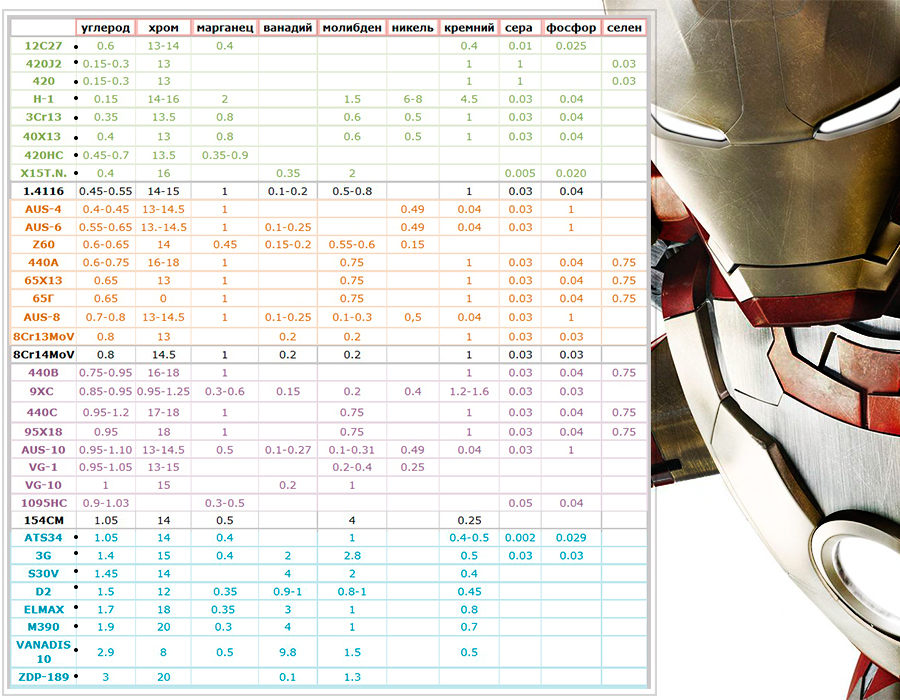

Основные химические элементы, которые могут входить в состав стали.

Рекомендуем воспользоваться «Определителем хим. состава стали»

Углерод (С) – это наиболее значимый элемент в стали. Собственно, сталью называется железо, содержание углерода в котором находится в пределах от 0,1 до 2,14 %. Углерод придаёт сплавам железа прочность и твёрдость, за счет снижения пластичностьи и вязкости. Посему так или иначе этот элемент присутствует в любых сталях. В случае сталей для режущего инструмента, его ожидаемое количество – не менее 0,50%, т.е. высокоуглеродистая сталь.

Хром (Cr) – второй по распространенности элемент в сталях для ножей. Он придает стали антикоррозийные свойства. Так же в сплавы могут входить раздичные соединения хрома, например, карбиды хрома, что влияет на износостойкость и термические свойства. Сталь с содержанием хрома 13% и болеехрома называют нержавеющей.![]()

Марганец (Mn) – так же часто встречающийся (практически во всех современных марках стали, исключая, например, A-2, L-6, и CPM 420V) недорогой элемент стальных сплавов. Его содержание увеличивает износостойкость и прочность, меняет зерновую структуру сплава и его термические свойства.

Молибден (Mo) – добавка, которая, в основном, встречается в дорогостоящих стальных изделиях. Лигирование этим элементам формирует карбиды, предотвращающие возникновение ломкости стали, позволяет сохранять прочность при высоких температурах. Также молибден увеличивает устойчивость к коррозии, прочность, твердость, прокаливаемость, ударную вязкость и способствует лучшей обрабатываемости.

Никель (Ni) – сравнительно редкий элемент для ножевых сталей. Наличие его повышает прочность, ударную вязкость и коррозийную стойкость.

Кремний (Si) – увеличивает прочность и износоустойчивость стали. Как и марганец, он делает сталь более стабильной и надежной, особенно, в процессах ковки и проката.

Ванадий (V) – так же, как и молибден – дорогостоящая добавка, формирующая структуру карбидов за счет чео повышается сопротивление износу, живучесть и прокаливаемость. Характерна для дорогостоящих клинков.

Вольфрам(W) – тугоплавкая добавка, которая влияет в основном на износостойкость клинка и его термические свойства. Сталь содержащая вольфрам в сочетании с хромом или молибденом, называется быстрорежущей.

Так же в состав могут входить Азот (N), Ниобий (N), и Сера (S).

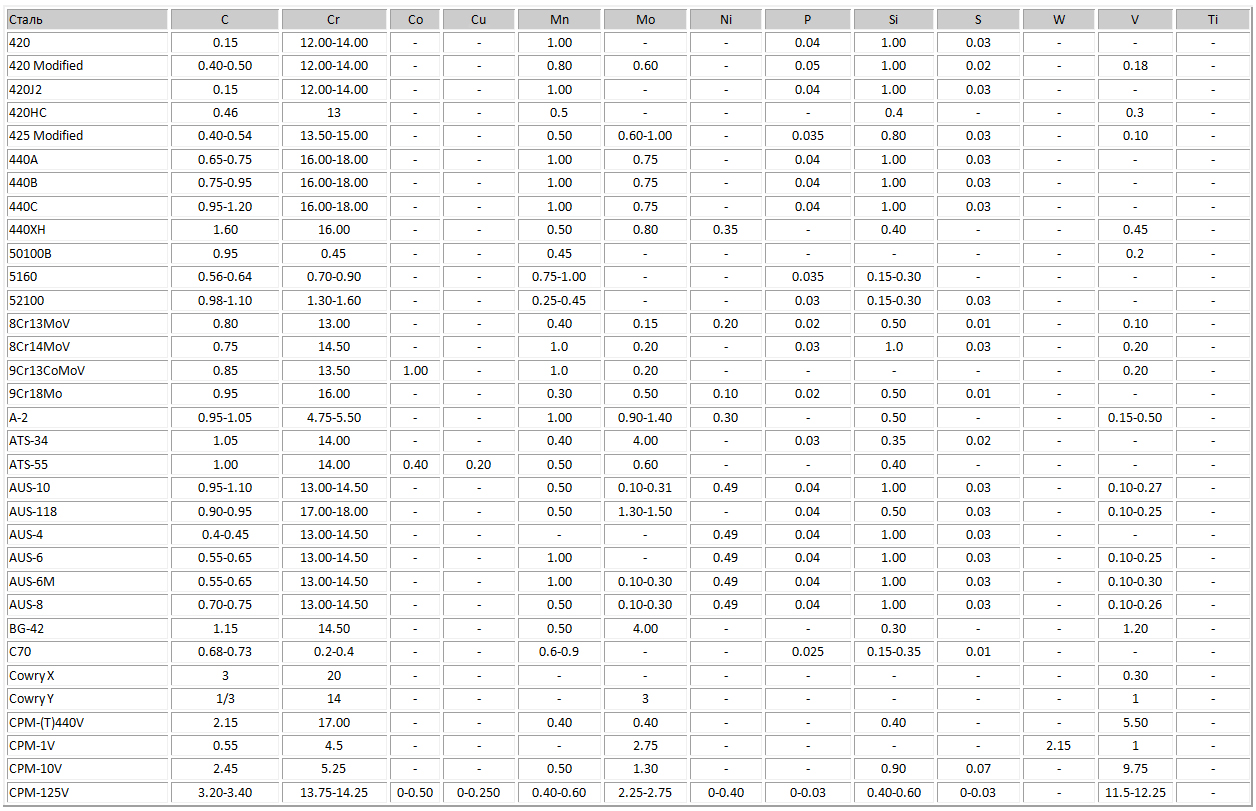

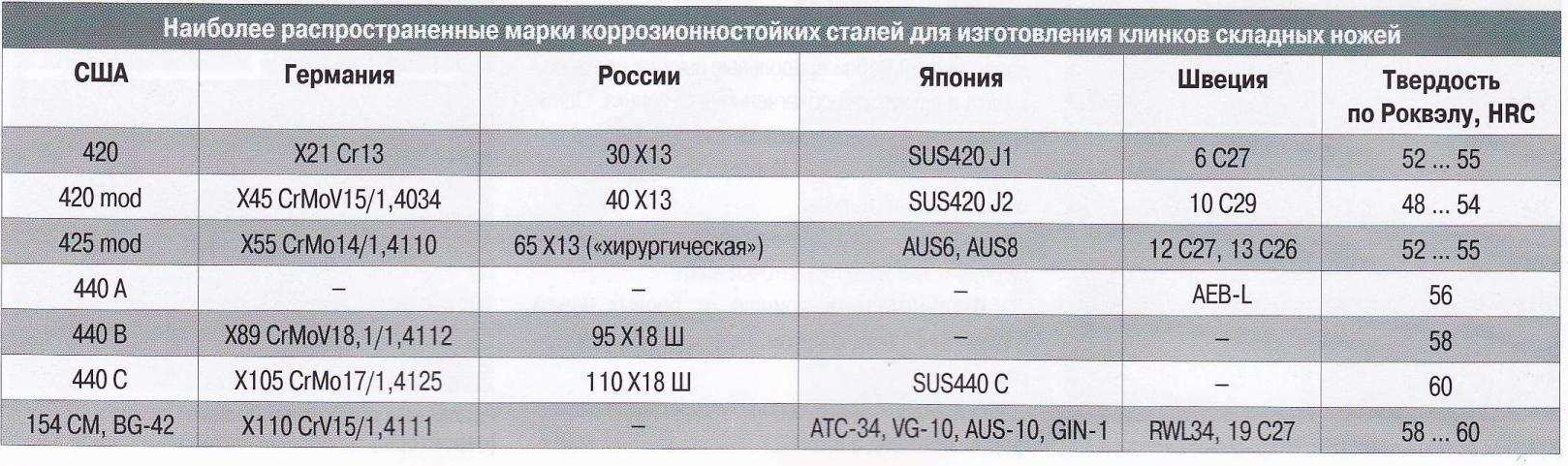

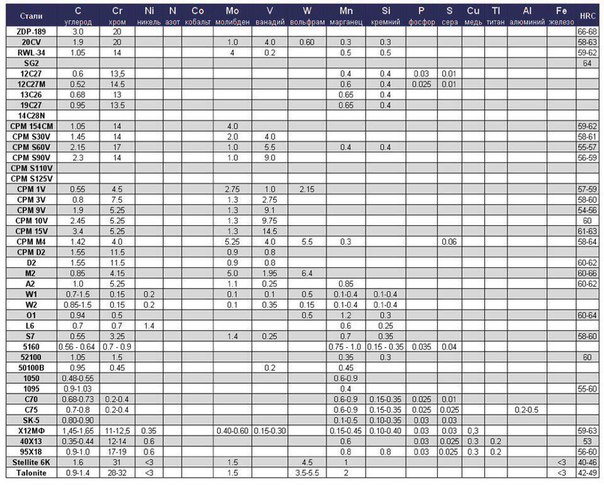

Типы зарубежных сталей и их краткие характеристики.

В аббривеатурах обозначений марок сталей зарубежного производства чаще всего встречается системы AISI и SAE, реже они классификация в системе ASM. В AISI стали с номерами 10хх являются углеродистыми. Остальные номера обозначают легированные сплавы. Например, сплавы с добавлением хрома маркируется, как 50хх. Две последние цифры в номере обозначают содержание углерода в сплаве. Например, в стали 1095 углерода около 0,95%, в стали 52100 — около одного процента, а в стали 5160 — 0,6%. В системе SAE, стали с буквенными индексами являются инструментальными (например, A-2, W-2, O-1). Классификация в системе ASM встречается крайне редко.

Например, в стали 1095 углерода около 0,95%, в стали 52100 — около одного процента, а в стали 5160 — 0,6%. В системе SAE, стали с буквенными индексами являются инструментальными (например, A-2, W-2, O-1). Классификация в системе ASM встречается крайне редко.

1055 (средняя стоимостная категория) Химический состав и физические свойства углеродистой стали 1055 находятся на границе между средне и высокоуглеродистыми сталями, с содержанием углерода между 0,50%-0,60%, и с содержанием марганца между 0,60%-0,90%. Такое содержание углерода и марганца позволяет добиваться твердости сплава между Rc 60-64, в зависимости от точного содержания углерода. Сочетание ряда факторов при производстве позволило сделать одну из самых сложных сталей, при этом в ней достаточно мартенсита, без избыточного содержания карбидов. Эта сталь особенно подходит для тех работ, где прочность и ударная вязкость оценивается выше всех других качеств. . Состав: С 0,50 – 0,60%, Mn – 0,60-0,90%, P – 0,03%, S – 0,05%.

1095 (низкая стоимостная категория) Используется наиболее часто для нескладных ножей (фикседов). Для ножей 1095 считается «стандартной» маркой углеродистой стали, не самой дорогой и при этом с хорошими качествами. Также эта марка обладает достаточной жесткостью и очень хорошо держит заточку, но при этом легко ржавеет. Это простая марка стали, содержащая, кроме железа, еще один-два элемента — около 0,95 углерода и иногда около 0,4% марганца. Состав: С 0,90 – 1,03%, Mn – 0,30-0,50%, P – 0,03%, S – 0,05%.

12С27(низкая стоимостная категория). По составу сплава эта сталь очень похожа на 440А. Считается традиционной скандинавской и используется для изготовления финских ножей «пуукко», шведских ножей «Mora Of Sweden», а также норвежских ножей. Также она традиционно известна «чистым составом» — т.е. отсутствием каких-либо посторонних примесей – серы и фосфора. Состав: С – 0,6%, Mn – 0,35%, Cr – 14,0%.

154CM (высокая стоимостная категория, премиум класс) Одни из самых современных высоко-технологичных нержавеющих сталей. 154СМ является оригинальной американской сталью, ее выдающиеся показатели делают ее также и достаточно дорогой, она используется далеко не в каждом ноже. 154СМ и по своим показателям очень близка к ATS-34, котрая является продуктом японской корпорации «Hitachi». Сталь этих марок обычно закаливается до 60 HRc и при этой твердости ведет себя стабильно, сохраняя высокую жесткость, однако они не так устойчивы к ржавчине. Эти стали по праву можно считать одними из наилучших на сегодняшний день. Состав: C=1.05%, Cr=14%, Mn=0.5%, Mo=4%, Si=0.3%

154СМ является оригинальной американской сталью, ее выдающиеся показатели делают ее также и достаточно дорогой, она используется далеко не в каждом ноже. 154СМ и по своим показателям очень близка к ATS-34, котрая является продуктом японской корпорации «Hitachi». Сталь этих марок обычно закаливается до 60 HRc и при этой твердости ведет себя стабильно, сохраняя высокую жесткость, однако они не так устойчивы к ржавчине. Эти стали по праву можно считать одними из наилучших на сегодняшний день. Состав: C=1.05%, Cr=14%, Mn=0.5%, Mo=4%, Si=0.3%

1K6 (Daido High-carbon stainless steel) – высококачественная углеродистая ножевая сталь японского производства, имеющая более 0.5% углерода в своем составе, прекрасно «держит» заточку. Состав: C=0.60%, Cr=13.50%, Mn=1.0%, Mo=0.10%, Si=1.0%, V=0.13%, Ni=0.50%.

3Cr13 (средняя стоимостная категория) Китайская нержавеющая сталь, представляющая собой модифицированную сталь марки 440А, закаленную до твердости примерно 57 HRC. Благодаря повышенному содержанию углерода ее режущие свойства превосходят 420J2, но уступают 420НС. Она используется на ножах средней ценовой категории разных производителей, впрочем, достаточно редко. Состав: C=0.26-0.35%, Cr=12.00-14.00%, Mn=1.0%, Si=1.0%, Ni=0.60%, P – 0,04%, S – 0,03%.

Благодаря повышенному содержанию углерода ее режущие свойства превосходят 420J2, но уступают 420НС. Она используется на ножах средней ценовой категории разных производителей, впрочем, достаточно редко. Состав: C=0.26-0.35%, Cr=12.00-14.00%, Mn=1.0%, Si=1.0%, Ni=0.60%, P – 0,04%, S – 0,03%.

4116 (средняя стоимостная категория) Высококачественная нержавеющая сталь, сделанная в Германии на предприятиях Thyssen Krupp. Эту сталь используют в отраслях с повышенными гигиеническими требованиями (для изготовления медицинского оборудования, эта сталь – отличный выбор материала для изготовления кухонных ножей. Оптимальное процентное соотношение углерода и хрома в этой стали обеспечивает ей высокую степень коррозионной стойкости, а также прекрасную механическую прочность и стойкость режущей кромки. Стойкость режущей кромки в тестах на разрезание превысила аналогичные характеристики клинков, изготовленных из нержавеющих сталей 420 и 440 серий. Другие легирующие элементы, использованные при изготовлении 4116 Krupp, способствуют увеличению прочности клинков и позволяют сделать их более тонкими без потери прочностных свойств. Состав: С=0.45-0.55% Si<1%, Mn<%1, P<0,04%, S<0,015% Cr=15%, V=0.1-02%, Mo=0.5-0.8%

Состав: С=0.45-0.55% Si<1%, Mn<%1, P<0,04%, S<0,015% Cr=15%, V=0.1-02%, Mo=0.5-0.8%

420 (низкая стоимостная категория) Низкое содержание углерода (менее полупроцента), делают эту сталь слишком мягкой и плохо держащей заточку. Благодаря своей высокой коррозионной стойкости часто применяется при изготовлении ножей для подводников. Часто используется для очень недорогих ножей; кроме использования в условиях соленой воды, слишком мягкая для изготовления функционального лезвия. Из нее делают практически все китайские “нонейм” ножи, что принесло им дурную славу. Действительно, в «восточном» исполнении это низкокачественный материал, по характеристикам ближе к нашей «кухонной» 40Х12. В «западном» исполнении 420-ая сталь считается нормальным недорогим ножевым материалом. Испанские ножи из 420-ой стали также очень мягкие, практически как китайские. Но швейцарские («Victorinox», «Wenger») и австрийские («Fortuna»), а так же некоторые другие ножи хороших производителей из 420-ой стали отличаются большей твердостью и аккуратным исполнением. Особенно следует отметить американское качество исполнения ножей из 420-ой стали. Наряду с почти сувенирными изделиями от United Cuttlery, фирмы «SOG» и «Buck» делают из 420-й стали отличные ножи с твердостью клинка до 57 HRс, и при этом клинок часто бывает достаточно тонким и упругим. Это еще раз подтверждает положение о том, что качественная закалка и обработка зачастую важнее, чем марка (химический состав) стали. Ножи из 420-й стали не всегда имеют соответствующую маркировку. Если на ноже от неизвестного производителя нет никакой надписи или написано просто «Inox» «Stainless», «Stainless Steel», «Rostfrei» (фактически слово «нержавейка» на различных языках), «Super-steel» и прочее, то скорее всего это именно 420-ая сталь со всеми вытекающими последствиями. Состав: C=0.15%, Cr=12.00-14.00%, Mn=1.0%, Si=1.0%, Cu=0.09%, P – 0,04%, S – 0,03%.

Особенно следует отметить американское качество исполнения ножей из 420-ой стали. Наряду с почти сувенирными изделиями от United Cuttlery, фирмы «SOG» и «Buck» делают из 420-й стали отличные ножи с твердостью клинка до 57 HRс, и при этом клинок часто бывает достаточно тонким и упругим. Это еще раз подтверждает положение о том, что качественная закалка и обработка зачастую важнее, чем марка (химический состав) стали. Ножи из 420-й стали не всегда имеют соответствующую маркировку. Если на ноже от неизвестного производителя нет никакой надписи или написано просто «Inox» «Stainless», «Stainless Steel», «Rostfrei» (фактически слово «нержавейка» на различных языках), «Super-steel» и прочее, то скорее всего это именно 420-ая сталь со всеми вытекающими последствиями. Состав: C=0.15%, Cr=12.00-14.00%, Mn=1.0%, Si=1.0%, Cu=0.09%, P – 0,04%, S – 0,03%.

420HC (низкая стоимостная категория) Аббривеатура HC означает High Carbone или высокоуглеродистый. Один из популярных сплавов, используемых для массового производства ножей в последние годы.![]() Многие известные производители предпочитают эту сталь из-за ее низкой стоимости, легкости ее обработки, достаточной для среднего ножа прочности и хорошей антикоррозийной живучести. Сталь 420HC неплохо держит режущую кромку, однако чаще нуждается в заточке, чем изделия из сталей более высокого класса. Зато нож из 420HC легко перетачивать. Состав: C=0.46%, Cr=13.00%, Mn=0.40%, Si=0.40%, V – 0,30%.

Многие известные производители предпочитают эту сталь из-за ее низкой стоимости, легкости ее обработки, достаточной для среднего ножа прочности и хорошей антикоррозийной живучести. Сталь 420HC неплохо держит режущую кромку, однако чаще нуждается в заточке, чем изделия из сталей более высокого класса. Зато нож из 420HC легко перетачивать. Состав: C=0.46%, Cr=13.00%, Mn=0.40%, Si=0.40%, V – 0,30%.

420J2 (низкая стоимостная категория) Японская сталь, долгое время использующаяся при производстве ножей разными компаниями. Из-за своей доступности, простоты обработки и значительного распространения производители ножей используют ее как самостоятельно, так и в составе композитных сплавов, где 420J2 играет роль обкладки, заключая внутри более твердую сталь. Состав: C=0.15-0.36%, Cr=12.00-14.00%, Mn=1.0%, Ni=1.00%, Si=1.0%, P – 0,04%, S – 0,03%.

425M Очень похожа на сталь марки 440А. 425М содержит около полупроцента углерода и используется фирмой Buck при изготовлении ножей. Также 425М близка по составу к стали 12С27. Отличие только, что в 12С27 около 0,6% углерода. Состав: C=0.40-0.54%, Cr=13.50-15.00%, Mn=0.50%, Mo=0.60-1.00%, Si=1.0%, V=0.10%, P – 0,04%, S – 0,03%.

Также 425М близка по составу к стали 12С27. Отличие только, что в 12С27 около 0,6% углерода. Состав: C=0.40-0.54%, Cr=13.50-15.00%, Mn=0.50%, Mo=0.60-1.00%, Si=1.0%, V=0.10%, P – 0,04%, S – 0,03%.

440A — 440B — 440C (низкая стоимостная категория) Содержание углерода (и твердость соответственно) этого типа нержавеющей стали возрастает от А (0,75%) к В (0,9%) до С (до 1,2%). Все три типа 440-й стали хорошо сопротивляются коррозии (причем 440А — лучше всего и 440С — наименьшим образом из этих трех) и хорошо держат заточку и обладают высокой твёрдостью (56-60 HRC). В ножах «SOG Seal 2000» используется сталь 440А, «Ренделл» («Randell») использует сталь 440В для своих нержавеющих ножей. Марка 440С распространена повсеместно, так как это лучшая из всех трех! Если ваш нож маркирован «440», это скорее всего наименее дорогая сталь 440А — если производитель использовал более дорогую 440С, он непременно это укажет. По общим ощущениям, сталь 440А (и ей подобные) достаточно хороша для повседневного использования, особенно когда она качественно закалена, как в изделтях фирмы «SOG». Версию 440В можно назвать промежуточным вариантом, а сталь 440С – самая твердая из 440-х. 440Cсчитается одной из самых удачных и сбалансированных по своим свойствам ножевой сталью.

Версию 440В можно назвать промежуточным вариантом, а сталь 440С – самая твердая из 440-х. 440Cсчитается одной из самых удачных и сбалансированных по своим свойствам ножевой сталью.

50100-B По классификации металлургов данную сталь обознают, как — 0170-6. Это хороший хромо-ванадиевый стальной сплав, который отчасти похож на О-1, но гораздо менее дорогой. 50100 — это та же сталь 52100 (только с на две трети меньшим содержанием хрома). Приставка «-В» в маркировке 50100-В указывает на то, что эта сталь была изготовлена с использованием ванадия и является хромо-ванадиевым стальным сплавом. Состав: C=0.95-1.10%, Cr=0.45-0.60%, Mn=0.06%, Mo=0.30-0.50%, Si=0.15-0.25%, Ni=0.25%, V=0.15-0.25%, P – 0,025%, S – 0,025%.

5160 Эта марка стали очень популярна у кузнецов и принадлежит к классу профессиональных высококачественных сталей. По существу, это простая по составу пружинящая сталь с добавлением хрома для лучшей закаливаемости. Хорошо держит заточку, но известна, в основном, благодаря своей выдающейся прочности (как и L-6). Часто используется для изготовления мечей благодаря своей прочности, и также является материалом для изготовления особо твердых ножей. Состав: C=0.56-0.64%, Cr=0.70-0.90%, Mn=0.75-1.00%, Si=0.15-0.30%, P – 0,035%, S – 0,04%.

Хорошо держит заточку, но известна, в основном, благодаря своей выдающейся прочности (как и L-6). Часто используется для изготовления мечей благодаря своей прочности, и также является материалом для изготовления особо твердых ножей. Состав: C=0.56-0.64%, Cr=0.70-0.90%, Mn=0.75-1.00%, Si=0.15-0.30%, P – 0,035%, S – 0,04%.

52100 Это шарикоподшипниковая марка стали, но она часто используется и для ковки. Похожа на марку 5160 (однако содержит больше углерода — около одного процента, тогда как 5160 — около 0,6%), но лучше держит заточку. При этом она не такая прочная, как 5160 и чаще используется для изготовления охотничьих ножей, а также любых других ножей, которые должны обладать немного меньшей прочностью, чем сделанные из стали 5160, в пользу лучшего сохранения остроты лезвия. Состав: C=0.95-1.10%, Cr=1.30-1.60%, Mn=0.25-0.45%, Si=0.15-0.30%, Ni=0.30%, V=0.15-0.25%, P – 0,025-0.030%, S – 0,025%, Cu=0.20-0.30%, Al=0.05%.

8Cr13MoV (низкая стоимостная категория) Китайская сталь, характерная для линейки ножей «Byrd» компании «Spyderco». Это сталь с достаточно высоким содержанием углерода, хрома, ванадия и молибдена, она хорошо держит заточку и в то же время легко затачивается. Состав: C=0.70-0.80%, Cr=13.00-14.00%, Mn=1.00%, Mo=0.10-0.30%, Si=1.00%, Ni=0.20%, V=0.10-0.25%, P=0.04%, S – 0,03%.

Это сталь с достаточно высоким содержанием углерода, хрома, ванадия и молибдена, она хорошо держит заточку и в то же время легко затачивается. Состав: C=0.70-0.80%, Cr=13.00-14.00%, Mn=1.00%, Mo=0.10-0.30%, Si=1.00%, Ni=0.20%, V=0.10-0.25%, P=0.04%, S – 0,03%.

8Cr14MoV (низкая стоимостная категория) Китайская сталь, аналогичная предыдущей, в том числе и по химическому составу. Наличие в ней большего, чем в 8Cr13MoV количества хрома позволяет ей сочетать такие же режущие и прочностные качества с улучшенной антикоррозийной защитой. Состав: C=0.75-0.80%, Cr=13.50-14.00%, Mn=1.00%, Mo=0.20-0.25%, Si=1.00%, V=0.10-0.15%, P=0.035%, S – 0,030%.

80CrV2(низкая стоимостная категория) Широкораспространенная углеродистая сталь, часто используемая для финских ножей и слесарного инструмента. Наш близкий аналог У8 или 8ХФ. Хорошо затачивается, хорошо держит кромку и режит, хорошо ржавеет. Состав: C=0.70-0.80%, Cr=0.40-0.60%, Mn=0.30-0.50%, Mo=0.10%, Si=0. 15-0.35%, Ni=0.40%, V=0.15-0.35%, P=0.025%, S=0.025%.

15-0.35%, Ni=0.40%, V=0.15-0.35%, P=0.025%, S=0.025%.

9Cr13CoMoV (низкая стоимостная категория) Нержавеющая сталь китайского производства с повышенным содержанием кобальта, добавленного для получения более прочной режущей кромки. Имеет высокую коррозионную устойчивость при невысокой цене. Быстрорежущие стали, легированные ванадием и кобальтом, имеют повышенные режущие свойства. Кобальт повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару. Чем больше в сплаве кобальта, тем выше прочность на изгиб и лучше механические свойства, но при большом его количестве снижается твердость и износостойкость сплава. Из применяемых в ножах, кобальт содержат стали VG-10 и N690 в количестве около 1,5%. Состав: C=0.85%, Cr=13.50%, Mn=1.00%, Mo=0.20%, Si=1.00%, V=0.20%, P=0.035%, S – 0,030%, Co=1.00%.

A-2 (высокая стоимостная категория, премиум класс) — AISI Type A2, UNS T30102 Американская инструментальная сталь для вальцов, штампов и пуансонов, используемая в изготовлении клинков. Нетоксичная, немагнитная, незакаливаемая, устойчивая к коррозии сталь, известная своей прочностью и удерживанием режущих свойств кромки. Ее выдающаяся прочность делает ее самым часто используемым материалом для боевых ножей Легко поддается сварке и не становится при этом хрупкой. Состав: C=1%, Mn=0.8%, Si=0.3%, Cr=5.25%, Mo=1.1%, V=0,2%.

Нетоксичная, немагнитная, незакаливаемая, устойчивая к коррозии сталь, известная своей прочностью и удерживанием режущих свойств кромки. Ее выдающаяся прочность делает ее самым часто используемым материалом для боевых ножей Легко поддается сварке и не становится при этом хрупкой. Состав: C=1%, Mn=0.8%, Si=0.3%, Cr=5.25%, Mo=1.1%, V=0,2%.

AISI 301Коррозионностойкая упрочняемая хром-никелевая сталь, используемая на поварских и кухонных ножах. Обладает высокой коррозионной стойкостью. C=0.15%, Cr=16.00-18.00%, Mn=2.00%, Si=1.00%, P=0.045%, S=0,030%, Ni=6.00-8.00%.

AISI 304 (1.4301 08Х18Н10) Коррозионностойкая упрочняемая хром-никелевая сталь, используемая на поварских и кухонных ножах. Обладает высокой коррозионной стойкостью. Состав: С=0.08%, Мn=2.0%, Cr=18.0-20.0%, Si=1.00%, P= 0.045%, S=0.30%, Ni=8.00-10.50%.

AISI 420 MoV Сталь AISI 420 с дополнительной добавкой ванадия и молибдена для повышения износостойкости и коррозионной стойкости. Состав : С=0.45-0.55%, Мn=1.0%, Cr=14.0-15.0%, Si=0-1.00%, P=0.00-0.04%, Mo=0.5-0.8%, V=0.10-0.20%.

Состав : С=0.45-0.55%, Мn=1.0%, Cr=14.0-15.0%, Si=0-1.00%, P=0.00-0.04%, Mo=0.5-0.8%, V=0.10-0.20%.

ATS-34 Высокоуглеродистая хромистая подшипниковая сталь японского производства (Hitachi Metals), пользующаяся широкой популярностью с конца 80-х г.г. ХХ века в изготовлении клинков дорогих серийных и авторских моделей. Это сталь высочайшего качества, с нормальной твердостью около 60 единиц, очень хорошо держит заточку и при этом достаточно прочная, несмотря на такую твердость. Не так хорошо противостоит коррозии, как сталь 400-х марок. Многие традиционные производители такие, как компания Spyderco и Benchmade используют сталь ATS-34 в своих ножах высшей категории. Очень близка по составу американской 154-CM и шведской RWL-34. Состав: С=1.05%, Мn=0.4%, Cr=14.0%, Mo=4.0%.

ATS-55 Высокоуглеродистая хромистая сталь японского производства, использующаяся в изготовлении клинков серийных моделей. Эта сталь очень похожа на ATS-34, но почти без молибдена и с добавкой некоторых других присадок. Про эту сталь не так много известно, но, судя по всему, она обладает такой же способностью к сохранению остроты режущей кромки, как и ATS-34 и при этом более твердая. Молибден — дорогое вещество, используемое в «быстрорезах», свойства которых для ножей, как правило, излишни. Поэтому замена молибдена, должна сильно снизить стоимость стали и при этом по свойствам быть близкой к ATS-34. Эта сталь часто используется в ножах фирмы Spyderco. Состав: С=1.00%, Мn=0.5%, Cr=14.0%, Mo=0.60%, Co=0,40%, Cu=0.20%, Si=0.40%.

Про эту сталь не так много известно, но, судя по всему, она обладает такой же способностью к сохранению остроты режущей кромки, как и ATS-34 и при этом более твердая. Молибден — дорогое вещество, используемое в «быстрорезах», свойства которых для ножей, как правило, излишни. Поэтому замена молибдена, должна сильно снизить стоимость стали и при этом по свойствам быть близкой к ATS-34. Эта сталь часто используется в ножах фирмы Spyderco. Состав: С=1.00%, Мn=0.5%, Cr=14.0%, Mo=0.60%, Co=0,40%, Cu=0.20%, Si=0.40%.

AUS-4 Коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков недорогих серийных моделей складных и кухонных ножей. Состав: С=0.40-0.45%, Мn=1.0%, Cr=13-14.5%, Ni=0.50%; Si=1.0%.

AUS-41 Коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков недорогих серийных моделей складных и кухонных ножей.

AUS-43 Коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков недорогих серийных моделей складных и кухонных ножей.

AUS-6 Коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков недорогих серийных моделей складных и кухонных ножей. Существует разновидность AUS-6М повышенной чистоты. Сравнима со сталью 440A. Состав: С=0.55-0.65%, Мn=1.0%, Cr=13-14.5%, Ni=0.50%; Si=1.0%, V=0.10-0.25%.

AUS-8 Коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся давней популярностью в изготовлении клинков серийных моделей складных и кухонных ножей, закаливается обычно до 57-59 HRC. Сравнима со сталью 440B. Состав: С=0.70-0.75%, Мn=0.50%, Mo=0.10-0.30%, Cr=13-14.5%, Ni=0.50%; Si=1.0%, V=0.10-0.26%.

AUS-10 Коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков серийных моделей различных ножей. Существует разновидность AUS-10М повышенной чистоты. Сравнима со сталью 440C, но немного жестче. Состав: С=0. 95-1.10%, Мn=0.50%, Mo=0.10-0.31%, Cr=13-14.5%, Ni=0.50%; Si=1.0%, V=0.10-0.27%.

95-1.10%, Мn=0.50%, Mo=0.10-0.31%, Cr=13-14.5%, Ni=0.50%; Si=1.0%, V=0.10-0.27%.

AUS-118 Коррозионностойкая сталь японского производства (Aichi Steel Works), пользующаяся популярностью в изготовлении клинков серийных моделей различных ножей. Состав: С=0.90-0.95%, Мn=0.50%, Mo=1.30-1.50%, Cr=17-18 %, Si=1.0%, V=0.10-0.25%.

BG42 (высокая стоимостная категория, премиум класс) Подшипниковая коррозионностойкая сталь Lescalloy BG42 (AMS 5749), разработанная американской компанией «Timken Latrobe». Ещё недавно популярный материал в изготовлении ножевых клинков ряда авторских и серийных моделей. Её можно назвать без сомнения лучшей непорошковой сталью, однако сейчас она становится редкостью. BG-42 — это нечто, похожее на ATS-34, с двумя основными отличиями. Там в два раза больше магния, и 1,2% ванадия (которого в ATS-34 нет вообще), благодаря чему сталь вполне может держать заточку даже лучше, чем ATS-34. Используется с ножахSebenzas. Твердость 59-60HRc. Состав: C=1.15%, Mn=0.5%, Сr=4.5%, Si=0,3%, Мо=4%, V=1.2%.

Состав: C=1.15%, Mn=0.5%, Сr=4.5%, Si=0,3%, Мо=4%, V=1.2%.

Blue Paper #1 (AoGami #1) Японская легированная сталь («голубая бумага», «аогами») повышенной чистоты производства Hitachi (Япония), популярная в производстве профессиональных поварских ножей, пил, кос. При окислении на поверхности стали появляется голубой оттенок. Состав: C=1.20-1.40%, Si=0.10-0.20%, Mn=0.20-0.30%, Cr=0.30-0.50%, W=1.50-2.00%.

Blue Paper #2 (AoGami #2) Японская легированная сталь повышенной чистоты производства Hitachi (Япония), популярная в производстве профессиональных поварских ножей, пил, кос. Состав: C=1.00-1.20%, Si=0.10-0.20%, Mn=0.20-0.30%, Cr=0.20-0.50%, W=1.00-1.50%.

Blue Paper Super (AoGami Super) Японская легированная сталь повышенной чистоты производства Hitachi (Япония), популярная в производстве профессиональных поварских ножей, пил, кос. Состав: C=1.40-1.50%, Si=0.10-0.20%, Mn=0.20-0.30%, Cr=0.30-0.50%, W=2.00-2.50%, Mo=0.30-0. 50%, V=0.30-0.50%

50%, V=0.30-0.50%

Carbon V (углеродистая сталь) Эта торговое наименование марки стали, принадлежащее компании Cold Steel. Она не ограничивается одной какой-то определенной сталью, а обозначает весь подобный тип сплавов, используемых этой компанией. Маркировка имеет дополнительные индексы для отличия конкретной марки сплава. По свойствам Carbon V — это нечто среднее между О-1 и 1095, и при этом ржавеет примерно как О-1. Состав: С=0.9-1.10%, V=0.15-0.25%, Мn=0.30-0.50%, Mo=0.60%, Cr=0.40-0.60%, Ni=0.25%; Si=0.15-0.25%, P=0.025%, S=0,025%.

CPM-125V (высокая стоимостная категория, премиум класс) Одна из самых твердых и износостойих нержавеющих сталей. Содержит очень много карбидов ванадия. По-сути, это американский ответ на японскую ZDP-189, но не такая хрупкая и не так ржавеет, как M4. Очень тяжела в обработке, поэтому из нее очень мало производят. на 25-50% износостойкая, чем S90V. Для фрезеровки, гриндера и заточки этой стали применяют особые станки, которые потребляют большое количество аббразива. Состав: С=3.30% Mn=5% Cr=14% Ni=0.4% V=12% Mo=2.5% W=0.5% Si=0.5%.

Состав: С=3.30% Mn=5% Cr=14% Ni=0.4% V=12% Mo=2.5% W=0.5% Si=0.5%.

CPM3V (высокая стоимостная категория, премиум класс) Порошковая сталь разработана «Crucible Materials Corporation», одна из самых прочных сталей. Сталь CPM 3V производства компании Crucible создана для обеспечения максимальной устойчивости к излому и выкрашиванию среди высокоизносостойких инструментальных сталей. Ударная вязкость CPM 3V больше, чем А2, D2, Cru-Wear или CPM M4 и приближается к уровню S7 и других ударопрочных сталей. При этом она обеспечивает отличную износостойкость, высокую твердость и термостойкость. Обладая твердостью HRC 58-60, сталь CPM 3V может заменить инструментальные стали там, где возникают постоянные проблемы с поломкой и выкрашиванием. Твердость 60-61 HRc. Состав: C=0,83 %, Mn=0,39%, P=0,17%, S=0,005%, Si=0,90%, Ni=0,065%, Сr=7,49%, V=2,61%, W=0,038%, Мо=1,45%, Cо=0,045%, Cu=0,053%.

CPM D2 (высокая стоимостная категория, премиум класс) Современная инструментальная сталь, которую иногда называют «полу-нержавеющей». Она имеет достаточно высокое содержание хрома (12%), но все же его количество недостаточно для того чтобы классифицировать эту сталь как нержавеющую. Несмотря на это по параметру «коррозийная стойкость» она далеко превосходит любые углеродные стали. Также она обладает высокой прочностью, что позволяет на протяжении долгого времени сохранять режущую кромку. Стали М4 и D2 можно обе назвать CPM, что означает «порошковая». Изначально они бывают «прокатными» сталями, но в ножевой индустрии применяется только порошок для получения более равномерного состава стали. Типичны состав: C=1.45-1.65%; Si=0.1-0.4% Cr=11-12.5%; Mo=0.4-0.6%; V=0.15-0.3%.

Она имеет достаточно высокое содержание хрома (12%), но все же его количество недостаточно для того чтобы классифицировать эту сталь как нержавеющую. Несмотря на это по параметру «коррозийная стойкость» она далеко превосходит любые углеродные стали. Также она обладает высокой прочностью, что позволяет на протяжении долгого времени сохранять режущую кромку. Стали М4 и D2 можно обе назвать CPM, что означает «порошковая». Изначально они бывают «прокатными» сталями, но в ножевой индустрии применяется только порошок для получения более равномерного состава стали. Типичны состав: C=1.45-1.65%; Si=0.1-0.4% Cr=11-12.5%; Mo=0.4-0.6%; V=0.15-0.3%.

CPM M4 (высокая стоимостная категория, премиум класс) Специальная быстрорежущая инструментальная сталь, содержащая большое количество ванадия. Эта сталь показывает себя более прочной и износостойкой, чем M2 и M3 в операциях, требующих легкого и быстрого реза. CPM M4 также поставляется в нескольких модификациях, например, сталь, включающая большое содержание углерода, который делает ее способной лучше закаляться в процессе термообработки и сталь с высоким содержанием серы для улучшения обрабатываемости на станках. Как и все стали CPM, CPM M4 создана корпорацией «Crucible Materials Corporation» с использованием патентованной технологии «Crucible Particle Metallurgy», которая позволяет достичь однородности, прочности и хорошей обрабатываемости по сравнению со сталями, получаемыми в традиционной металлургии. Данная сталь сильно коррозирует во влажной среде, поэтому требует тщательного ухода, либо клинок должен иметь антикоррозийное покрытие. Состав: C=1.42%; Cr=4%; Mo=5.25%; V=4%; W=5.5%; Mn=0.3-0.7%; S=0.06-0.22%.

Как и все стали CPM, CPM M4 создана корпорацией «Crucible Materials Corporation» с использованием патентованной технологии «Crucible Particle Metallurgy», которая позволяет достичь однородности, прочности и хорошей обрабатываемости по сравнению со сталями, получаемыми в традиционной металлургии. Данная сталь сильно коррозирует во влажной среде, поэтому требует тщательного ухода, либо клинок должен иметь антикоррозийное покрытие. Состав: C=1.42%; Cr=4%; Mo=5.25%; V=4%; W=5.5%; Mn=0.3-0.7%; S=0.06-0.22%.

CPM-S110V (высокая стоимостная категория, премиум класс) Высоколегированная мартенситная нержавеющая инструментальная сталь, производимая концерном «Crucible Industries» (США). CPM-S110V содержит довольно большое количество ванадия и ниобия, которые увеличивают прочность, износостойкость и коррозионную стойкость стали. Благодаря такому составу сталь CPM-S110V обладает лучшей коррозионной устойчивостью, чем сталь 440C или CPM-S90V. Технология производства стали дает равномерное распределение углерода в стали CPM-S110V по сравнению с другими инструментальными сталями, что дает сравнительно неплохую механическую обрабатываемость и прочностные характеристики. Используется для производства деталей и инструментов с повышенной износостойкостью и коррозионной стойкостью. Твердость от 58 до 61 HRc. В состав стали добавлено 3% ниобия: C=2,80% Co=2,50% Mo=2,25%; Cr=15,25%; Nb=3%; V=9%.

Используется для производства деталей и инструментов с повышенной износостойкостью и коррозионной стойкостью. Твердость от 58 до 61 HRc. В состав стали добавлено 3% ниобия: C=2,80% Co=2,50% Mo=2,25%; Cr=15,25%; Nb=3%; V=9%.

CPM T440V — CPM T420V — эти две стали лучше держат заточку, чем ATS-34, но при этом менее прочные и тяжело затачиваются первый раз. В обеих сталях высокое содержание ванадия. Компания Spyderco изготавливает как минимум одну модель из CPM T440V. Вариант 420V — это сталь компании CPM, аналог стали 440V, с меньшим содержанием хрома и удвоенной долей ванадия, более износостойкая и более прочная, чем 440V.

Cronidur 30(высокая стоимостная категория, премиум класс) Высокоазотированная, коррозионностойкая подшипниковая сталь, разработанная фирмой «FAG» (Германия). Отмечается высокой пластичностью. Твердость 59-60 HRc. Состав: C=0.3%, N=0.42%, Сr=14.5%, Мо=1%, V=0.1%.

CTS-204P (высокая стоимостная категория, премиум класс) Так же сталь производства «Carpenter», о чем говорит приставка CTS. Имеет гораздо большее содержание углерода и ванадия, чем у CTS-XHP?что теоретически должно сделать эту сталь лучше, но практически находится приблизительно на том же уровне при реальных испытаниях. Обе стали CTS-XHP и CTS-204P являются одними из лучших на сегодняшний день, но цены на ножи из этих сталей весьма высоки. Cостав: C=2.2%, Cr=13%, V=9%, Mo=1.3%, Mn=0.5%, Si=0.3%.

CTS-BD1(высокая стоимостная категория, премиум класс) Сталь производства Carpenter. Очень близкая по свойствам к популярной 154СМ, ATS-34 и GIN-1. Не является порошковой. Высокое содержание хрома обеспечивает хорошую твердость и стойкость к ржавчине. Cостав: C=0.9%, Mn=0.6%, Si=0.37%, Cr=15.75%, Mo=0.3%, V=0.1%.

CTS-BD30P (высокая стоимостная категория, премиум класс) Сталь производства «Carpenter Inc». является эквивалентом S30V — золотым стандартом индустрии порошковых сталей. Закаливать CTS-BD30P рекомендуется до 58–61 ед. по шкале Роквелла. Несмотря на значительную твердость, лезвие из CTS-BD30P легко поддается правке. Режущая кромка клинка из стали CTS-BD30P по износостойкости (то есть по способности держать заточку) превосходит 440С на 45%, а 154 СМ на 30%, что подтверждено независимой экспертизой, проведенной CATRA. По ударной прочности сталь CTS-BD30P в четыре раза прочней на излом, чем известная сталь 440Си в 3,5 раза прочнее 154CM. По сообщениям пользователей, сталь все же отличается от стандартной S30V в лучшую сторону. Состав: C=1.45%; Cr=14%; Mo=2%; V=4%.

CTS-XHP (высокая стоимостная категория, премиум класс) Нержавеющая сталь производства «Carpenter». Имеет высокое содержание углерода и хрома. Недавно начала применяться в ножевой индустрии преимущественно на лимитированных версиях. Твердость находится в пределах 62-64HRc, отличается кроме твердости высокой износостойкостью и хорошей устойчивостью к коррозии. В разы превосходит S30V по стойкости, находится на уровне D2 или ZDP-189 по твердости, но не имеет негативных характеристик последних. Состав: C=1.6% Cr=16% V=0.45% Mo=0.8% Ni=0.35% Mn=0.5% Si=0.4%.

D-2 Эту сталь иногда называют «полу-нержавеющей». Она содержит около 12% хрома, что совсем немного недотягивает до параметров нержавеющей стали. Это самая стойкая к коррозии саль из всех углеродистых, и при этом отлично держит заточку кромки лезвия. Но она менее прочная, чем другие стали этого раздела, и при этом не поддается окончательной полировке. Состав: C=1,50-1.60%, Cr=11,50-12,00, 16% V=0,90-1.10%, Mo=0.60-0.90%, Mn=0.15-0.45%, Si=0.10-0.40%, P=0.03%, S=0,03%.

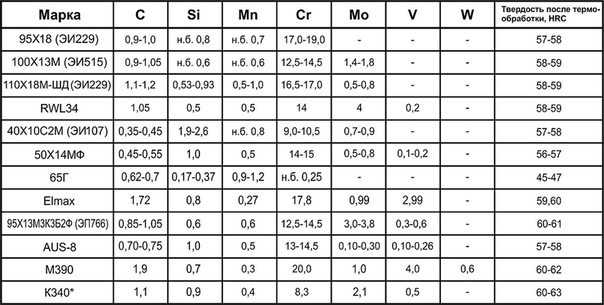

Elmax (высокая стоимостная категория, премиум класс) Является универсальной нержавеющей сталью состав схож с M390. Это один из самых новых порошковых материалов, имеет лучшее соотношение цены и качества. При несколько схожим с S35VN и M390 составом, выигрывает в свойствах за счет множества равномерно распределенных карбидов. Практически не ржавеет (17-18% хрома) достаточно тяжело затачивается, но весьма хорошо держит заточку. В данный момент применяется в ножах «Kershaw», «Zero Tolerance» и «Microtech». В лаборатории «Spyderco» эта сталь показала очень хорошие результаты. Состав: С=1.7%, Si=0.8%, Mn=0.3%, CR=18%, Mo=1.10%, V=3%.

FAX18 – популярная в производстве клинков порошковая «быстрорежущая (HSS)» сталь повышенной износостойкости и прочности производства корпорации NACHI-FUJIKOSHI. Аналоги: DEX-M1 (Diado steel) HAP5R (Hitachi metals).Твердость 58-62 HRC. Состав: С=1.10%; Cr=4.00%; Mo=9.50%; W=1.50%; V=1.00%; Co=8.00%.

G-2 — старое название японской коррозионностойкой стали GIN-1 (Gingami 1), популярной для изготовления клинков. Замена названия произведена в конце 90-х по причине наличия на североамериканском рынке пластика с таким же названием. Эта сталь имеет чуть меньше углерода и молибдена, но чуть больше хрома, чем ATS-34, и используется известной компанией Spyderco. Просто очень хорошая нержавеющая сталь. Состав: С=0.90%; Cr=15.50%; Mn=0.60%; Mo=0.30%; Si=0.37%.

GIN-1 – полный аналог G-2

H-1 (высокая стоимостная категория, премиум класс) Нержавеющая сталь, характерная для ножей компании «Spyderco». Благодаря своему необычному химическому составу обладает повышенной коррозийной стойкостью, в том числе в море, где количество соли повышено. Также может похвастаться высокими режущими характеристиками и способностью долго удерживать заточку. Однако она немного мягче сталей AUS8 или 154CM. Сталь достаточно сложна в обработке, поэтому применяется относительно редко, чаще всего — при производстве профессиональных ножей для яхтсменов, моряков, водолазов и пр. Состав: C=0.15%, Cr=14-16%, Mn=2%, Mo=0.5-1.5%, Ni=6-8%, P=0.4%, Si=3-4.5%, S=0.03%. 3G Шведская ламинированная (3-слойная) порошковая сталь последнего поколения, одна из лучших в своем классе. Высокое содержание углерода (1,4%) придает ей необходимую для «ножевого» сплава твердость и жесткость, а дополнительные примеси способствуют высокой сопротивляемости коррозии, хорошей ударной вязкости и износоустойчивости. Разработана и применяется компанией Fallkniven. Обкладки обычно из стали VG2, ее состав практически такой же, как и у сердечника, но твердость гораздо ниже. Состав центрального сердечника (SGPS сталь): C=1.4%, Cr=15%, V=2%, Mn=0.4%, Mo=2.8%, Si=0.5%, P=0.03%, S=0.03%.

Hitachi Blue Super Steel (высокая стоимостная категория, премиум класс) Aogami Super Steel — японская легированная сталь повышенной чистоты производства Hitachi (Япония), популярная в производстве профессиональных поварских ножей, пил, кос. Состав: C=1.40-1.50%, Si=0.10-0.20%, Mn=0.20-0.30%, Cr=0.30-0.50%, W=2.00-2.50%, Mo=0.30-0.50%, V=0.30-0.50%.

KK Японская легированная сталь производства Hitachi (Япония), популярная в производстве профессиональных поварских ножей и опасных бритв. Состав: C=1.20-1.30%, Si=0.15-0.20%, Mn=0.10-0.30%, Cr=0.15-0.30%.

L-6 Это марка сталей для ленточных пил, очень прочная и хорошо держащая заточку. Как и О-1, очень податливая для ковки сталь. Это одна из лучших сталей для изготовления ножей, особенно там, где требуется прочность. Состав: C=0.65-0.75%, V=0.20-0.30%, Si=0.20-0.40%, Mn=0.55-0.85%, Cr=0.65-0.85%, Ni=1.25-1.75%, Mo=0.25%, P=0.03%, S=0.03%.

LAK41 Коррозионностойкая сталь производства Daido Steel Co., LTD, используемая в производстве недорогих кухонных и поварских ножей. Состав C=0.50%; Cr=16.00%; Mo=1.00%.

LAK42 Коррозионностойкая сталь производства Daido Steel Co., LTD, используемая в производстве недорогих кухонных и поварских ножей. Состав: C=0.75%; Cr=16.00%; Mo=0.80%, Si=0.70%, P=0.04%, S=0.02%.

M-2 Так называемая «высокоскоростная» сталь, сохраняет свои свойства (и химический состав) даже при очень высоких температурах, и поэтому используется в промышленности при работах с резкой при сверхвысоких температурах. Также прекрасно держит заточку. По прочности эта сталь уступает своим инструментальным аналагам, но при этом по этому параметру значительно превосходит нержавеющие стали.

M390 (высокая стоимостная категория, премиум класс) Если для изготовления ножа используют сталь M390, клинок точно будет обладать повышенной коррозионной стойкостью, так как в составе стали очень высокая концентрация хрома. Также стоит отметить, что данная сталь широко используется в промышленности для производства различных бурильных установок и машин, выполняющих сложный процесс сверления твёрдых материалов. Лезвие из этой стали обладают сверх высокой производительностью, превосходной режущей способностью и износостойкостью из-за её структуры с высокой концентрации ванадия и карбидов хрома. Уникальный порошковый металлургический процесс производства способствует равномерному распределению карбида в остальных балансирующих химических элементах стали, что делает сталь M390 очень популярную, среди пользователей и ножеделов. Сталь M390 используется в хирургических режущих инструментах, скальпелях, пилках, ножах и приборах, принципиально требующих высоких характеристик и свойств. Состав: С=1.9%, Si=0.7%, Mn=0.3%, CR=20%, Mo=1.10%, V=4%, W=0.6%.

N690 сталь производится заводом Bohler Edelstahl в Австрии. По составу похожа на 440С, но содержит добавки ванадия и кобальта, что дает дополнительное сопротивление коррозии и позволяет немного сильнее закалить сталь (больше примерно на 2 пункта по шкале Роквелла). Состав: С=0.95-1.20%; Cr=16.00-18.00%; Mo=0.75%; V=0.10%; Co=1.50%.

O-1(углеродистая сталь) — очень популярный тип стали у кузнецов, имеет репутацию «великодушной, снисходительной». Отличная сталь, которая отлично воспринимает и держит воронение лезвия, и при этом очень прочная. Однако, она быстро ржавеет. Сталь О-1 используется в ножах Randall. Состав: C=0.85-1.00%, V=0.30%, Si=0.50%, Mn=1.00-1.40%, Cr=0.40-0.60%, Ni=0.30%, W=0.40-0.60, P=0.03%, S=0.03%.

S30V (высокая стоимостная категория, премиум класс) Полное название — CPM S30V. Является нержавеющей мартенситной порошковой сталью. При изготовлении этой стали формируются карбиды ванадия, свойства которых придает стали большую прочность, чем применение карбидов хрома. Помимо этого карбиды ванадия позволяют добиться более совершенного зерна стали. Эта сталь быстро заслужила популярность и в данный момент широко используется при изготовлении ножей многих компаний. Состав: C=1.45-1.46%; Cr=14%; Mo=2%; V=4%, Ni=0.10%, W=0.10-0.40, Mn=0.50%, P=0.03%, S=0.03%.

S35VN (высокая стоимостная категория, премиум класс) Полное название CPM-S35VN. Мартенситная нержавеющая сталь производства концерна «Crucible Inc.», который является признанным лидером в порошковой металлургии. По прочности эта сталь превосходит сталь CPM-S30V на 15-20%, однако механической обработке поддается лучше. CPM-S35VN отличается наличием в своем составе ниобия, который делает сталь более прочной, износостойкой и способной дольше сохранять заточку по сравнению с большинством хромсодержащих сплавов, например таких, как 440С и D2. Как и CPM-S30V обладает отличной устойчивостью к коррозии. Наилучших свойств достигает при закалке до твердости 58-61 HRc. Состав: C=1.34%, Cr=14%, V=3.00%, Mo=2%, Nb=0.5% Ni=0.10-0.40%, W=0.40, Mn=0.50%, P=0.00-0.03%, S=0.00-0.03%, Co=0.00-0.50%, Si=0.50%, N=0.00-0.13%, Nb=0.50%.

S60V (высокая стоимостная категория, премиум класс) Эта сталь великолепно держит заточку (лучше чем ATS-34). В ней высокое содержание ванадия, благодаря чему она невероятно износостойка, но клинки из них тяжело точатся. Компания Spyderco выпускала ножи из стали S60V ограниченным тиражом. При этом они калили ее всего лишь до 55-56 Rc, чтобы при достаточной твёрдости, клинок легче точился. Состав: C=2.15%, Cr=17%, Va=5.50%, Mn=0.40%, Mo=1%, Si=0.40%.

S90V(высокая стоимостная категория, премиум класс) Это сталь компании CPM, аналог стали S60V, с меньшим содержанием хрома и удвоенной долей ванадия, более износостойкая и более прочная, чем S60V. Состав: C=2.30%, Cr=14%, V=9%, Mn=0.40%, Mo=1%, Si=0.40%.

Sandvik14C28N (низкая стоимостная категория) Среднеуглеродистая высокохромистая нержавеющая сталь с добавлением молибдена, фосфора, кремния и серы, обладающая исключительной коррозионной устойчивостью, прекрасными прочностью и износоустойчивостью. Довольно расспостранена в производстве шведских ножей «Mora Of Sweden». Состав: C=0.62%, Cr=14%, N=0.11%, Mn=0.60%, Si=0.20%, P=0.025%, S=0.01%.

SGPS (Super Gold Powder Steel) Японская коррозионностойкая сталь, разработанная фирмой Takefu Special Steel Co., Ltd. (Япония) для высококачественного режущего инструмента. Состав: C=1.40%; Cr=15%; Mn=0.4%; Mo=2.8%; Si=0.50%; V=2.0%.

Silver 1 «Серебрянная 1» сталь – торговая марка корпорации Hitachi Metals , популярный материал в изготовлении коррозионностойких клинков поварских ножей и бытовых ножниц. Состав: С=0.80-0.90 %; Mn=0.35-0.75%; Si=0.35%; Cr=15.0-17.0%; Мо=0.30-0.50%.

Silver 3 «Серебрянная 3» сталь – торговая марка корпорации Hitachi Metals , популярный материал в изготовлении коррозионностойких клинков поварских ножей и бытоых ножниц. Состав: С=0.95-1.10 %; Mn=0.60-1.00%; Si=0.35%; Cr=13.0-14.5%.

Silver 5 «Серебрянная 5» сталь – торговая марка корпорации Hitachi Metals (Япония), популярный материал в изготовлении коррозионностойких клинков поварских ножей и бытовых ножниц. Состав: С=0.60-0.70 %; Mn=0.60-0.80%; Si=0.35%; Cr=12.5-13.5%.

SLD Популярная на японских поварских ножах марка коррозионностойкой стали. Состав: C=1.40-1.60%; Cr=11.0-13.0%; Mn=0.30-0.60%; Si=0.15-0.35%; V=0.2-0.5%.

S-STAR Коррозионностойкая сталь производства Daido Steel Co., LTD, используемая в производстве недорогих кухонных и поварских ножей, близкая по составу к 420J2. Состав: С=0.35%; Mn=0.50%; Si=0.80%; Cr=13.5%, Mo=0.60%, Ni=0.50%.

SK4 Углеродистая сталь, используемая в производстве недорогих поварских моделей. Аналог американской AISI 1095, германской W.Nr 1.1274. Состав: C: 0.9-1.1%; Si=0.10-0.35%, Cr==0.00-0.30%, Mn=0.10-0.50%, Ni=0.00-0.25%, P=0.03%, S=0.03%, Cu=0.00-0.25%.

SK5(средняя стоимостная категория) Японская инструментальная сталь, являющаяся эквивалентом американской стали AISI 1080 и германской W.Nr 1.1269, используемая в производстве недорогих поварских моделей. Содержание углерода между 0,80%-0,90% , марганца между 0,60%-0,90%. Эта сталь может иметь твердость до 65 Rc, и содержит смесь углерода в мартенситах с некоторым количеством растворенных цементитов. Повышение содержания цементитов в стали повышает ее стойкость к истиранию и позволяет достичь идеального баланса между высокими прочностными характеристиками клинка и высокой степенью незатупляемости режущей кромки. Благодаря этим характеристикам, стали этого класса традиционно используются для изготовления различных ручных инструментов, а также для изготовления долот и механических пил в деревообрабатывающей промышленности. Сталь эта выдержала испытание временем и используется в течение многих лет во многих странах. Состав: C: 0.8-0.90%; Si=0.10-0.35%, Cr==0.00-0.30%, Mn=0.60-0.90%, Ni=0.00-0.25%, P=0.03%, S=0.03%, Cu=0.00-0.25%.

SRK-8 Популярная на японских ножах рубящих и сельскохозяйственных инструментах марка инструментальной стали. Состав: C=0.95-1.10%; Cr=0.20-0.50%; Mn=0.25%; Si=0.30%.

SRS15 Популярная на японских поварских ножах марка коррозионностойкой стали. Состав: C=1.50%; Cr=13%; Mn=0.3%; Mo=2.8%; Si=0.30%; V=1.5%; W=1.25%.

Vanax (высокая стоимостная категория, премиум класс) Этот вид стали первоначально производился компанией Bohler-Uddeholm для промышленных нужд, в условия, при которых возникает необходимость контактировать с агрессивной средой — солёной водой. Теперь такая сталь используется и для производства ножей. Vanax представляет собой порошок с низким содержанием углерода и высоким содержанием азота. Существует два типа Vanax – 35 и 75. Vanax 75 имеет очень необычный состав: C=0.2%, N=4.2%, Si=0.3%, Mn=0.2%, Cr=21.2%, Mo=1.3%, V=9%. Азот с ванадием образует жёсткие нитриды, которые обуславливают высокую устойчивость и сопротивляемость к коррозии. Vanax в два с половиной раза крепче, чем сталь 440С и абсолютно не ржавеет.

Vascowear Очень редкая марка стали, с высоким содержанием ванадия. Слишком тяжелая в обработке, но очень износостойкая марка. В производстве практически не встречается. Состав: C=1.12%; Cr=7.75%; Mn=0.3%; Mo=1.6%; Si=1.20%; V=1.5%; W=1.10%, V=2.40%.

VG-1 San Mai III «San Mai» означает «три слоя» (высокая стоимостная категория, премиум класс). Это термин применяют, чтобы описать традиционные ламинированные лезвия, используемые для японского меча и кинжалов. Ламинированное строение клинка имеет важное значение, поскольку оно позволяет полосы из разных марок сталей объединить в одно лезвие. Простой способ представить себе этот тип конструкции заключается в том, чтобы представить себе бутерброд: мясо – в центре, твердая сталь с высоким содержанием и куски хлеба с обеих сторон — полосы стали с более низким содержанием углерода. Режущая кромка лезвия должна быть максимально твердой для того, чтобы дольше держать заточку и эффективно резать и рубить, но если бы весь клинок был таким твердым, он мог бы быть поврежден во время боя или работы при боковых нагрузках. Для придания клинку дополнительной прочности, гибкости и устойчивости к коррозии к нему и приваривают дополнительные, более «мягкие» стальные накладки. Обычно закаливается до 58-61 HRC. Состав: C=0.95-1.05%; Cr=13-15%; Mo=0.2-0.4%; Ni=0.25%.

White Paper #1 (Shiro Gami #1) — высокоуглеродистая инструментальная сталь («Белая бумага») производства корпорации Hitachi Metals (Япония), популярный материал в изготовлении клинков высококачественных поварских и промышленных ножей. Состав: С=1.20-1.40 %; Mn=0.20-0.30%; Si=0.10-0.20%.

White Paper #2 (Shiro Gami #2) — высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), популярный материал в изготовлении клинков поварских ножей, кос, топоров, стамесок. Состав: С=1.00-1.20 %; Mn=0.20-0.30%; Si=0.10-0.20%.

White Paper #3 (Shiro Gami #3) — высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), популярный материал в изготовлении клинков, кос, топоров, стамесок, поварских ножей, промышленных ножей. Состав: С=0.80-0.90 %; Mn=0.20-0.30%; Si=0.10-0.20%.

Yellow Paper (Kigami) – «желтая бумага», высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), популярный материал в изготовлении клинков поварских ножей. Состав: C=1.0-1.10%; Cr=0.20-0.50%; Mn=0.20-0.30%; Si=0.10-0.20%.

ZA-18 — Японская сталь производства «Aichi Steel». Компания недавно разработала эту сталь дабы улучшить известную сталь VG-10. Сталь закаливается и потом подвергается криогенной обработке (криогенной закалке) для превращения оставшегося аустенита в мартенсит. Твердость стали 60-61 HRC. Химический состав ZA-18 похож на состав стали VG-10, но содержит больше углерода (1.20% против 1.05% у VG-10), Хрома (18.0 против 15.5), Молибдена (1.50 против 1.20) и Кобальта (1.8 против 1.5) для большей твердости, прочности и коррозионной стойкости.

ZDP-247 (высокая стоимостная категория, премиум класс) Высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), разработанная на основе технологии аморфных металлических сплавов, используемая в изготовлении ножей. Состав стали является коммерческим секретом корпорации Hitachi Metals.

ZPD-189 (высокая стоимостная категория, премиум класс) Японская порошковая сталь наивысшей категории. Разработана Hitachi Metals в 1996 году. Она сочетает в себе крайне высокую твердость, почти не имеющую на данный момент аналогов среди других марок стали, коррозийно устойчива, но, вместе с тем, боится боковых нагрузок на кромку, так как может выкрашиваться. Такая сталь применяется лишь несколькими компаниями на лучших моделей ножей из ассортимента, по стоимости она также превосходит все аналоги. Состав: С=2.9-3%; Si=0.35%; Cr=19-20.5%; Мо=0.9-1%; V=0.25-0.35%.

Инструментальные отечественные стали.

ХВГ (9ХВГ) Относится к нетеплостойким сталям высокой твердости для режущего инструмента. Клинки из нее сравнительно просты в изготовлении (за счет низкой деформируемости при закалке), легко затачиваются и обладают значительным запасом стойкости режущей кромки. Прочны. Коррозионная стойкость — слабая, поэтому их хромируют или воронят. Состав: С=0.95-1.05%; Si=0.10-0.40%; Cr=0.90-1.20%; Мn=0.80-1.10%;W=1.20-1.60%; P=0.03%; S=0.03%; Cu=0.00-0.30%.

Х6ВФ Используют для штампов и ручных пил. Клинки из такой стали обладают очень хорошими прочностными свойствами в сочетании со стойкостью режущей кромки. Удовлетворительная коррозионная стойкость.Если интересует короткий охотничий клинок или нож для боевых действий — эта сталь для вас.

5ХHМ Еще более прочная, чем Х6ВФ, и обладающая хорошими режущими свойствами. Эта сталь используется для ленточных пил. Технологична. Прочна даже при низких температурах. Антикоррозионные свойства — слабые. Оптимальна для ножа выживания и экстремального туризма — при минимуме ухода на клинок из такой стали можно положиться смело во всех жизненных коллизиях.

У10, У11, У10А, У11А и повышенной вязкости У7А, У8А, У7, У8. Нетеплостойкие инструментальные стали высокой твердости. Эти стали применяют для ручного инструмента, штампов, измерительного инструмента и напильников, которые обычно и прековываются в клинки.Оставленные на клинке следы насечки от напильника придают им особый шарм. Данные марки обеспечивают достаточную прочность в сочетании с хорошей режущей способностью. Коррозионная стойкость — слабая.

Р6М5 Инструментальная теплостойкая сталь высокой твердости, способна «держать» закалку даже в условии сверхвысоких температур и используется в машиностроении для высокопроизводительного режущего инструмента. Способность сохранять режущую кромку — очень хорошая. Достаточно прочна, но не настолько, чтобы конкурировать с приведенными выше марками. Малоупруга. Полируется плохо — немаловажно это иметь ввиду, так как ножевщики- индивидуалы полируют ножи вручную, и полировка клинка из такой стали может стоить 50-60% от стоимости ножа. Коррозионная стойкость — слабая.

50ХГА Качественная легированная хромомарганцевая рессорно — пружинная сталь — очень популярна среди кузнецов. Очень вязкая. Хорошая стойкость режущей кромки в сочетании с прочностными качествами, сопоставимыми с 5ХHМ, делают ее идеальным материалом для длинноклинкового оружия и для ножей, от которых требуется повышенная прочность, в том числе боевых. Коррозионная стойкость не слишком высокая, несколько выше чем у 5ХHМ.

ШХ15 Шарикоподшипниковая сталь довольно похожа на 50ХГА по свойствам, за исключением того, что в ее пользу делают выбор те, кому приходится незначительно жертвовать прочностью в пользу лучшей стойкости режущей кромки. Эта сталь, в основном, куется, так как сложно найти прямые полосы из нее.

Х12М Инструментальная легированная хромистая сталь является коррозионно- стойкой. Конечно, не до такой степени как 4Х13, но намного превосходит марки, приведенные выше. Hедостаточно высокое содержание хрома (11.5 — 13.0 %) не позволяет отнести ее к разряду, именуемому «нержавеющие стали». Hо зато по режущим способностям среди обычных и нержавеющих сталей ей нет равных. Прочность несколько ниже, чем у прочих сталей этого класса, но хорошая режущая способность и коорзионная стойкость легко компенсируют этот недостаток. Легко полируется. Технологична. Состав: С=2.00-2.20%; Si=0.10-0.40%; Ni=0.35%; Cr=11.50-13.00%; Мn=0.15-0.45%; Mo=0.00-0.20%; W=0.00-0.20%; V=0.00-0.15%; P=0.03%; S=0.03%; Cu=0.00-0.30%; Si=0.10-0.40%.

Высоколегированные нержавеющие отечественные стали.

40Х13 (45Х13) Имеет уникальные антикоррозионные свойства, но способность держать заточку — крайне слабая. Можно порекомендовать на кухню или для нужд водолаза, но охотничий нож из такой стали доставит много разочарований. Такая сталь идет, как правило, на недорогие хозяйственные ножи, ножи из столовых приборов, дешевые исторические репликанты на стену и т.п. Состав: C=0.36-0.45%; Cr=12.0-14.0%; Mn ≤ 0.80%; Si ≤0.8%; P ≤0.03%; S ≤0.025%.

50Х14МФ Нержавеющая хромистая сталь, применяется для изготовления режущего инструмента (скальпели) в медицинской и пищевой промышленности. Максимум твердости 57,50 HRC соответствует температуре закалки около1050 °С. Состав: C=0.48-0.55%; Cr=14.0-15.0%; Mn=0.45-0.80%; Mo=0.45-0.80%; Si=0.20-0.50%; P=0.01-0.03%; S=0.01-0.025%; V=0.10-0.15%.

65Х13 Сортовой не является, но широко используется промышленными производителями для своих моделей.При правильной термообработке клинок из такой стали способен порадовать владельца хорошим сочетанием коррозионной стойкости (темнеет без образования ржавчины в активной среде, такой как томаты, цитрусовые, кровь) и приличной режущей способностью. Материал для клинка хорошего кухонного, туристического или рыбацкого ножа. Легко затачивается даже в полевых условиях «о камушек». Хороший термист может добиться с этой сталью весьма недурных результатов. Состав: C=0.48-0.55%; Cr=14.0-15.0%; Mn=0.30-0.60%; Si=0.30-0.60%; S=0.01-0.03%.

9Х18 (95Х18 и Х18) Пользуется наибольшим почетом среди нержавеющих сталей. Хорошая стойкость режущей кромки не кажется высокой ценой за незначительное ухудшение по сравнению с 65Х13 коррозионной стойкости. К сожалению, очень велик разброс качества исходного материала. Как и любая высоколегированная сталь требует особых режимов термообработки, Проигрывает углеродистым и инструментальным сталям в прочности. Дорога. Остается одним из наиболее популярных материалов как на складные, так и на обычные ножи. Состав: C=0.9-1.00%; Cr=17.0-19.0%; Mn ≤ 0.80%; Si ≤ 0.80%; S ≤ 0.025%; P ≤ 0.03.

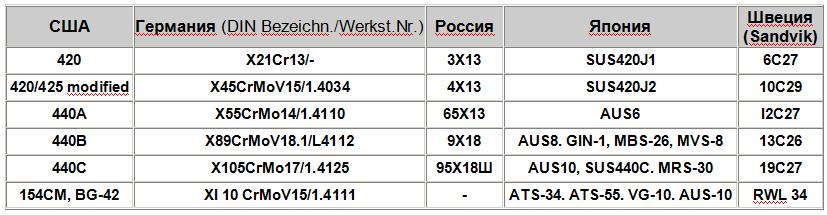

Импортные аналоги отечественных сталей.

Низкоугледистые (до 0.6% С) — 45Х13 — сталь 18/10, «400-го типа», AISI 420, 420J2, 420m, 425m, 10C29, X45CrMo14(1.4116), X55CrMo14(1.4110)

Среднеуглеродистые (0,65-0,95% C) — 65Х13 — 440A, 440B, AUS6, AUS8, MBS26, NNS-8, 12C27, 13C26, X65CrMo14(1.4109), X89CrMoV18(1.4112)

Высокоуглеродистые (0.95 — 1.2% С) — 95Х18 — AUS 10, GIN1(G-2), 154CM, 440C, VG-10, RS-30, CRB-7, X105CrMo17 (1.4125), ATS-34, ATS-55, CPV10M

Порошковые стали с повышенным содержанием углерода (до 3% 440XH, BG-42, CPM(T)440V, CPM 420V, zdp-189, Cowry X ) — отечественных марочных аналогов не имеют.

Марки стали для ножей — Виды, расшифровка, какая ножевая сталь лучше?

Материалом производства ножевых клинков чаще всего служит сталь. От нее зависит то, насколько нож подходит для тех или иных задач. Сталь для ножей представляет собой сплав железа и углерода с добавлением ряда компонентов, которые в итоге определяют характеристики стали и свойства ножа. Вместе с тем на качество клинка влияет уровень закалки и термообработки.

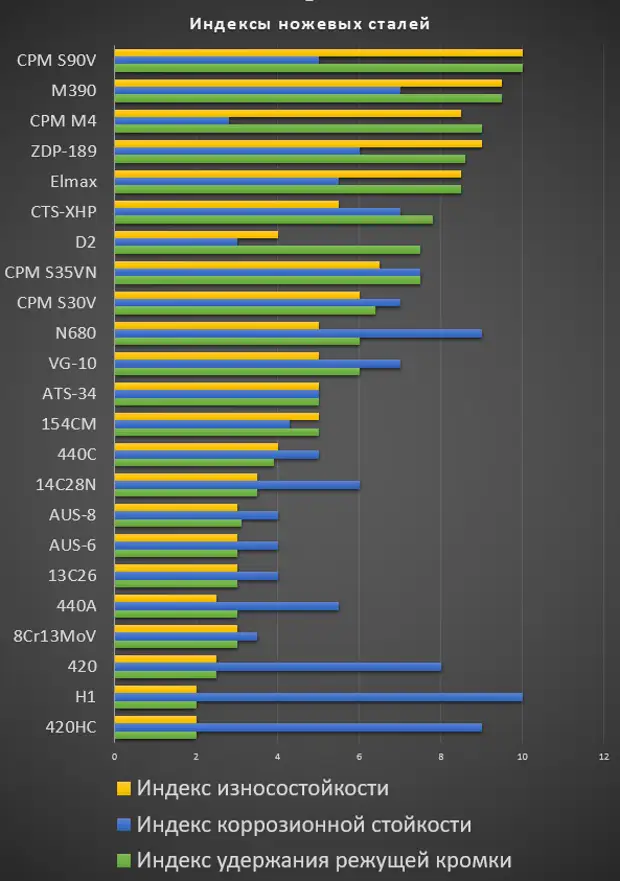

Основные показатели качества ножевой стали:

- твердость сталей – характеризует устойчивость сплава к деформациям во время эксплуатации; от твердости стали зависит длительность удержания режущей кромки лезвия; самая твердая сталь содержит высокий процент углерода и различных добавок;

- прочность стали – означает, насколько сталь устойчива к сколам и крошению во время работы с жесткими материалами, а также степень гибкости сплава. Чем тверже сталь, тем она менее прочна;

- стойкость к износу – характеризует способность стали к истиранию во время эксплуатации;

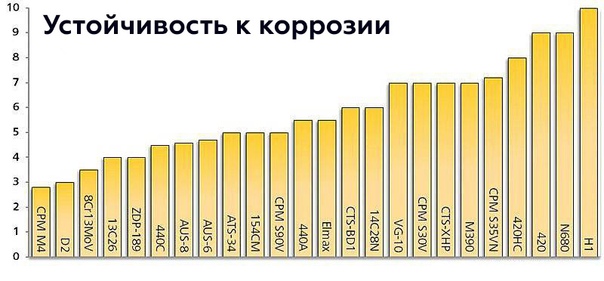

- стойкость к коррозии – означает, насколько сплав может переносить внешнее воздействие жидкостей, кислот, и других веществ – то есть, не ржаветь. Чем большая устойчивость ножа к коррозии, тем обычно ниже его твердость.

Одна из наиболее важных задач, которые возникают при создании новой стали для ножей – поиск оптимального баланса прочности и твердости.Можно разработать сплав, который отличается очень высокими характеристиками твердости, но с другой стороны он будет очень хрупким и в случае падения на жесткую поверхность разлетится на части. Наоборот – если клинок отличается большой гибкостью и прочностью, он будет очень быстро затупляться. Какая сталь для ножа лучше? Чтобы правильно выбрать ножевую сталь, следует обязательно определиться с назначением ножа.

Использование добавок в разных ножевых сталях

Механические свойства стали для ножей в большой степени определяют разные легирующие добавки в виде хрома, ванадия, молибдена, никеля, кремния, других элементов. Включенные в состав стали в разных пропорциях, эти добавки влияют на стойкость к износу, твердость, прочие характеристики сплава. Одним из ценных добавок ножевой стали является молибден. Благодаря ему сталь становится более вязкой и более прочной. Молибден увеличивает стойкость во время нагревания и снижает хрупкость лезвия. Японские марки стали содержат до 8% молибдена, в том числе из-за этого японские ножи известны своим высоким качеством.

Ванадий, хром, вольфрам обеспечивают высокую твердость стали, но одновременно и снижают ее прочность. Сплавы с высоким содержанием хрома отличаются высокой устойчивостью к износу и коррозионной стойкостью, клинки долго сохраняют остроту заточки. Вместе с тем такая сталь характеризуется повышенной хрупкостью, если сравнивать с обычными углеродистыми сталями.

Наличие добавок в углеродистой стали может сильно повлиять на ее свойства. К примеру, ножи из нержавеющей стали 440С хорошо затачиваются и долго сохраняют остроту. Но сталь этой марки весьма значительно уступает по твердости, износостойкости, вязкости, упругости таким сплавам как 154СМ и ВG-42. В этих сталях хром содержится в меньшем процентном количестве, в то же время в их состав входит до 4% молибдена.

Сталь, содержащая не меньше чем 13% хрома, считается нержавеющей. Однако это не означает абсолютное исключение того, что такие виды стали не могут подвергаться коррозии – без элементарного ухода нож во влажной среде со временем начнет ржаветь.

Чтобы увеличить прочность, жесткость, износостойкость стали, в ее состав добавляют марганец. Такой сплав имеет зернистую структуру. Практически все ножевые стали содержат марганец. Никель придает сплаву большей вязкости, твердости, усиливает устойчивость к коррозии. Добавка этого элемента характерна для таких марок ножевой стали как AUS-6, AUS-8, L-6. Кремний увеличивает крепость клинка.

Марки стали и их применение

Каждая марка стали отличается определенным составом – и, как следствие, свойствами.

Лучшая сталь для ножа

M390 – сталь с содержанием хрома и ванадия, которая характеризуется стойкостью к износу и высокими антикоррозионными свойствами. Клинки из этого сплава отличаются балансом несложной заточки и длительной сохранности остроты. Данная сталь часто используется при производстве ножей марки Benchmade.

ZDP-189 – японская сталь, которая сочетает высокую твердость и пластичность. Этот сплав хорошо поддается полировке, изготовленные из него ножи имеют отличные режущие свойства. Сталь применяется для изготовления дорогих и ограниченных серий бренда Spyderco. С другой стороны эта марка стали отличается некоторой хрупкостью и склонностью к крошению в местах ударов о жесткие поверхности.

CPM S30V – марка, которую изобрели американские производители стали. Этот сплав сочетает высокую прочность и твердость, благодаря чему он часто используется для изготовления дорогих клинков.

CPM S35VN – развитие марки стали S30V. Известный ножевой мастер Крис Рав внес в состав стали S30V добавку ниобий; для производства новой стали им было предложено применение порошка более мелкой структуры. Ножи из новой, усовершенствованной стали отличаются высокой прочностью и хорошим удержанием режущей кромки. В 2009-м году фирма Crucible Particle Metallurgy начала выпуск ножей из этой стали.

Elmax – порошковая ножевая сталь, которая получила широкое распространение на европейском рынке. Хром, ванадий и молибден в оптимальном соотношении обеспечивают высокие показатели устойчивости к истиранию и антикоррозионные свойства.

BG-42 – клинки, выполненные из этой марки стали, очень долго сохраняют режущую кромку, и отличаются высокой устойчивостью к износу. Вместе с тем такие ножи сложно поддаются заточке.

154CM – главным отличием данной марки является высокая твердость и в то же время хорошая способность заточки. Эта сталь американского производства применяется для изготовления ножей разного назначения. Данный сплав также используется для производства клинков Benchmade. По составу эта сталь похожа на марку CPM, однако они отличаются технологиями изготовления, CPM включает углерод более мелкой структуры.

ATS-34 – японский аналог стали 154CM, эти сплавы весьма схожи по качественным характеристикам. ATS-34 используется многими производителями для выпуска клинков разного типа.

Cталь D2 – эта сталь имеет в своем составе около 14% хрома. Она отличается более высокой твердостью, чем марки 154СМ и ATS-34, это обеспечивает длительное сохранение остроты лезвия. С другой стороны, такой клинок хуже затачивается. Этот сплав часто применяется для производства ножей таких брендов как Benchmade и Kizlyar Supreme.

VG-10 – японская разработка, эта сталь содержит несколько больше хрома, в сравнении с марками 154СМ и ATS-34. В то же время наличие в составе ванадия обеспечивает сплаву большую твердость. Эта относительно молодая марка стали используется для изготовления клинков Spyderco. Ножи из VG-10 хорошо поддаются заточке, однако несколько отличаются хрупкостью. В случае ударов об очень твердые поверхности сталь может крошиться.

Сталь ножей высокого и среднего класса

Cталь 440C – компании-производители ножей очень часто используют эту сталь благодаря сочетанию высоких показателей твердости и стойкости к износу, несложной заточке, а также невысокой стоимостью. Данная марка отличается высоким содержанием хрома и углерода.

AUS-8 – сталь японского производства, которая имеет высокую устойчивость к коррозии. Она обладает весьма высокой твердостью и способностью удерживать режущую кромку. Вместе с тем клинки их этой стали легко затачиваются.

8Cr13MoV – китайская сталь, которая имеет в составе несколько больший процент углерода, в сравнении с японской сталью AUS-8. Этот сплав очень широко применяется для изготовления недорогих ножей – эта сталь используется компаниями Boker, Spyderco, Kershaw. Выбор стали для ножа этой марки китайскиминожевыми брендами обычно обоснован ее невысокой стоимостью.

14C28N (Sandvik) – шведская сталь среднего класса с легкой заточкой, которая используется для изготовления ножей многими скандинавскими компаниями – к примеру, бренда Mora.

Сталь ножей среднего и низкого класса

420HC – марка стали, которая отличается от более дешевого сплава большим процентным количеством углерода. Ножевая компания Buck при производстве стали 420HC увеличивает термообработку сплава. Благодаря этому клинки лучше сохраняют остроту и отличаются большей устойчивостью к коррозии.

440A – сталь для ножей, сравнимая с маркой 440HC. Отличие заключается в том, что 440А содержит больше хрома, поэтому обладает более высокой стойкостью к ржавчине.

Сталь ножей начального уровня

Cталь 420 – эта марка стали очень часто применяется для изготовления дешевых ножей. Сплав отличается мягкостью, поскольку в его составе невысокий процент углерода. Такие клинки легко затачиваются и вместе с тем быстро тупятся, ножи из стали 420 быстро изнашиваются.

AUS-6 – японский аналог стали 420.

Коллекционные ножи

Ножи авторских серий, коллекционные и подарочные клинки часто изготовляют из дамасской стали. Эти типы сталей выдает внешний вид – лезвие ножа имеет особый узор, который образуется в результате соединения трех разных видов стали. Ножи могут быть выполнены из крученого, торцевого, рваного, нарезного, мозаичного дамаска, о чем будет свидетельствовать характерный для каждого вида рисунок. Такая сталь славится очень высокой стойкостью режущей кромки, устойчивостью к износу и отличными режущими свойствами.

Виды стали для ножей разного назначения

Beta-tiAlloy – сталь, из которой изготовляют ножи для подводного плавания и кухонные ножи.

Blue Paper Super – марка стали, используемая для производства поварских ножей. Ее высокие качественные характеристики обеспечиваются сочетанием легированных добавок.

N690Co – австрийский аналог стали 440С. Сплав имеет в своем составе кобальт и ванадий – эти элементы обеспечивают клинкам высокую твердость и устойчивость к образованию ржавчины. Вместе с тем сталь N690Co обладает высокой стойкостью к ударным нагрузкам. Она применяется для производства туристических ножей.

ELMAX – сталь третьего поколения шведского производства, которая изготовляется по порошковой технологии. Ведущие производители используют этот сплав для впуска ножей высокой ценовой категории. Такие клинки сочетают твердость, прочность, стойкость к износу и коррозионным процессам, они долго сохраняют остроту и очень хорошо поддаются полированию.

Carbon V – неуглеродистая сталь, которая служит для изготовления метательных ножей.

INFI – марка стали, разработанная компанией Busse. Ножи, для производства которых применяется эта сталь, отличаются высокой твердостью, прочностью, устойчивостью к износу и коррозионным процессам. Уникальное сочетание характеристик позволяет создавать из этой стали высококлассные ножи для туризма.

У10А, У12А, ЭН-515 – российские виды сталей, которые служат для производства скальпелей и других остро режущих медицинских инструментов.

40Х13, 65Х13, 95Х18, 110Х18 – российские аналоги марок стали 420 и 440. Чаще всего для изготовления клинков используется сталь 95Х18. Ножи из этой стали легко поддаются заточке и характеризуются хорошей устойчивостью к образованию ржавчины.

65Г – марка стали, которая применяется для выпуска ножей, предназначенных для рубящих задач. Этот сплав обладает хорошими показателями вязкости, в то же время он не устойчив к коррозии, поэтому он требует должного ухода.

У7-У16 – марки стали для ножей, для которых характерна высокая твердость и уязвимость к образованию ржавчины.

ХВ5 – так называемая «алмазная сталь», известная очень высокими показателями твердости, устойчивостью режущей кромки, стойкостью к крошению.

100Х13М – сплав, содержащий добавки в виде молибдена и хрома, эта сталь применяется для выпуска медицинского инструмента.