Как рассчитать угол конуса — Морской флот

| Элементы конуса | Расчетные формулы | Элементы конуса | Расчетные формулы |

| K | K = (D-d)/ l K = 2tga | D | D = K× l + d D = 2× l×tga + d |

| a | tga = (D-d)/ 2l tga = K / 2 | d | d = D – 2× l×tga d = D – K× l |

Угол a вычисляют по тригонометрической функции тангенса.

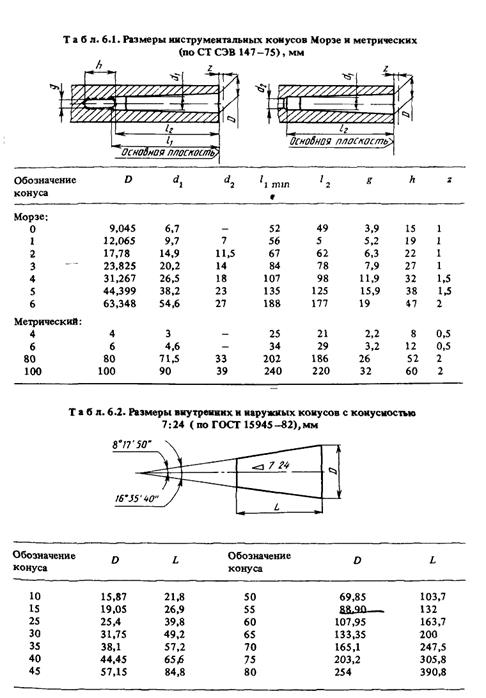

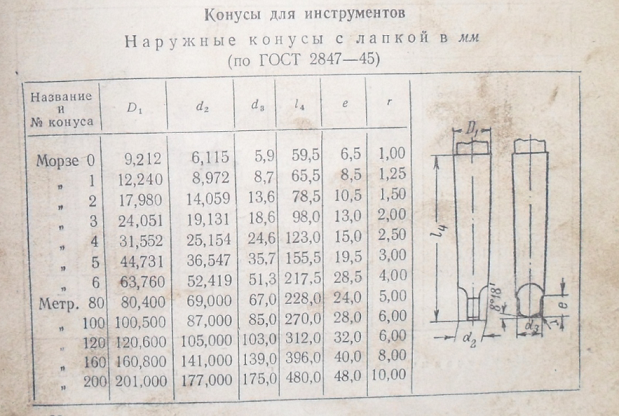

Нормальные конические поверхности должны быть изготовлены по стандартным размерам, некоторые из которых указаны в табл.4.

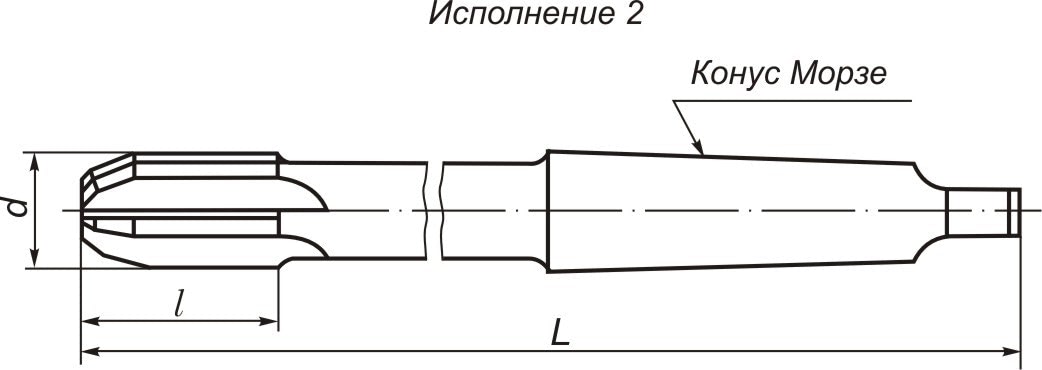

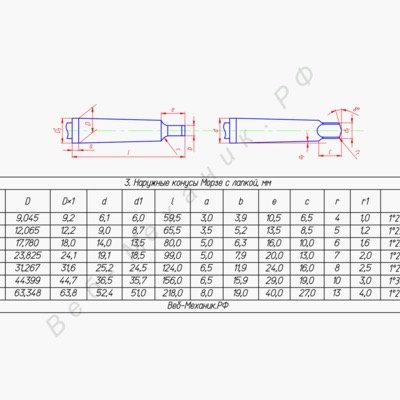

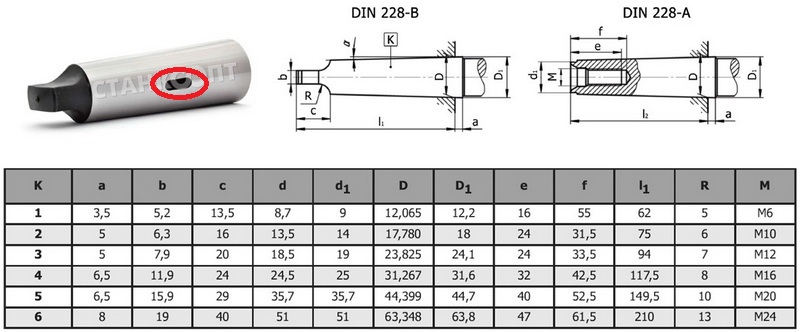

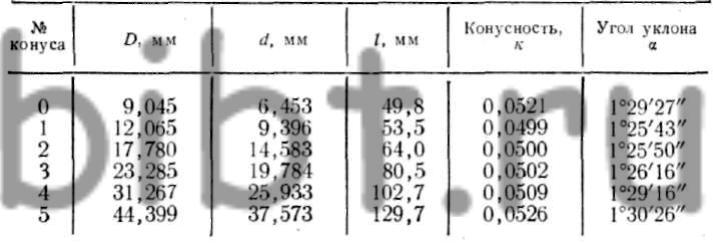

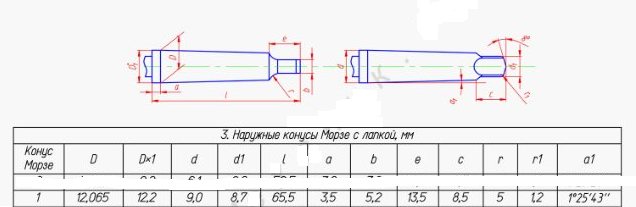

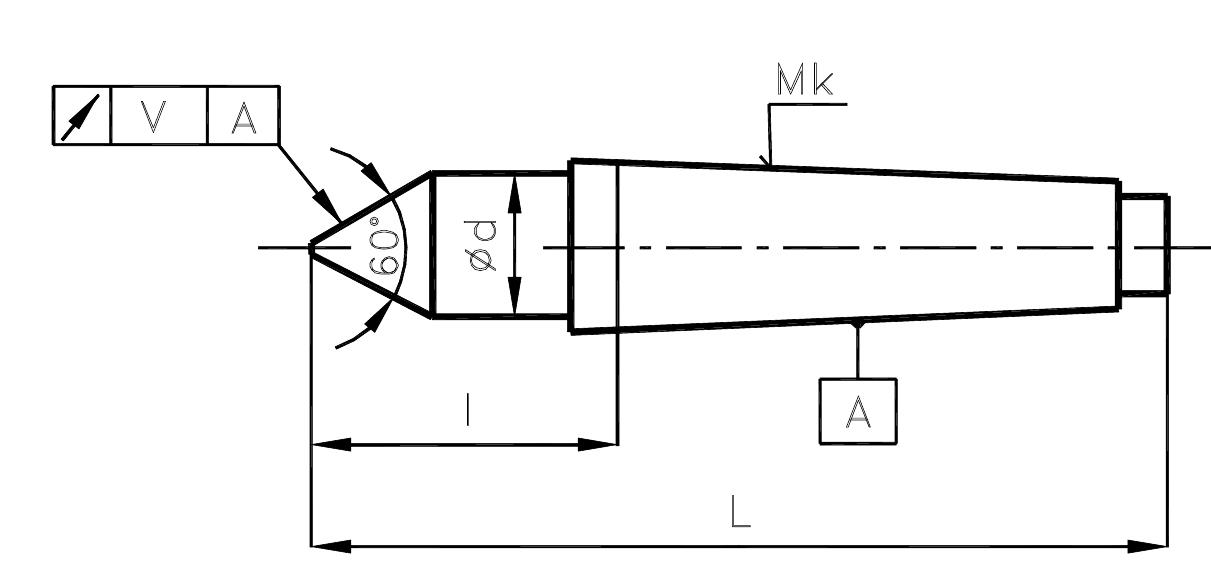

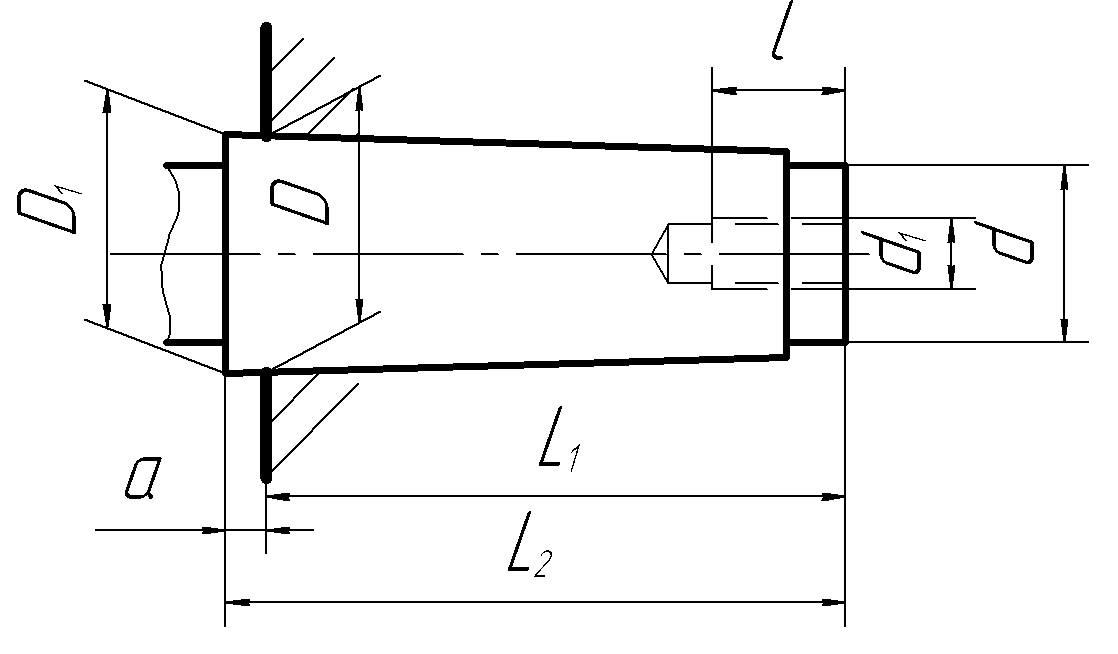

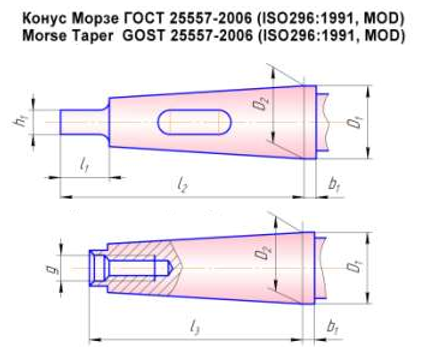

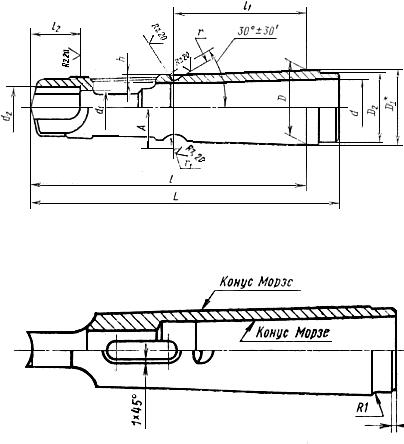

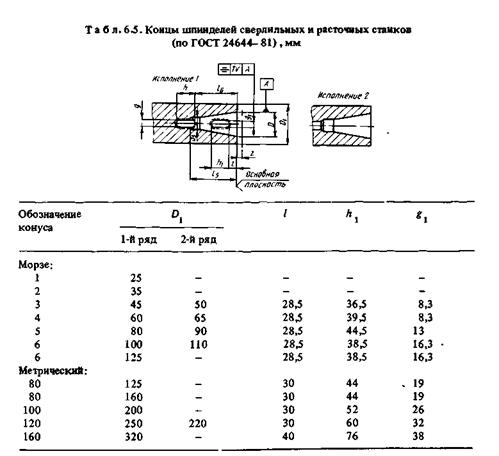

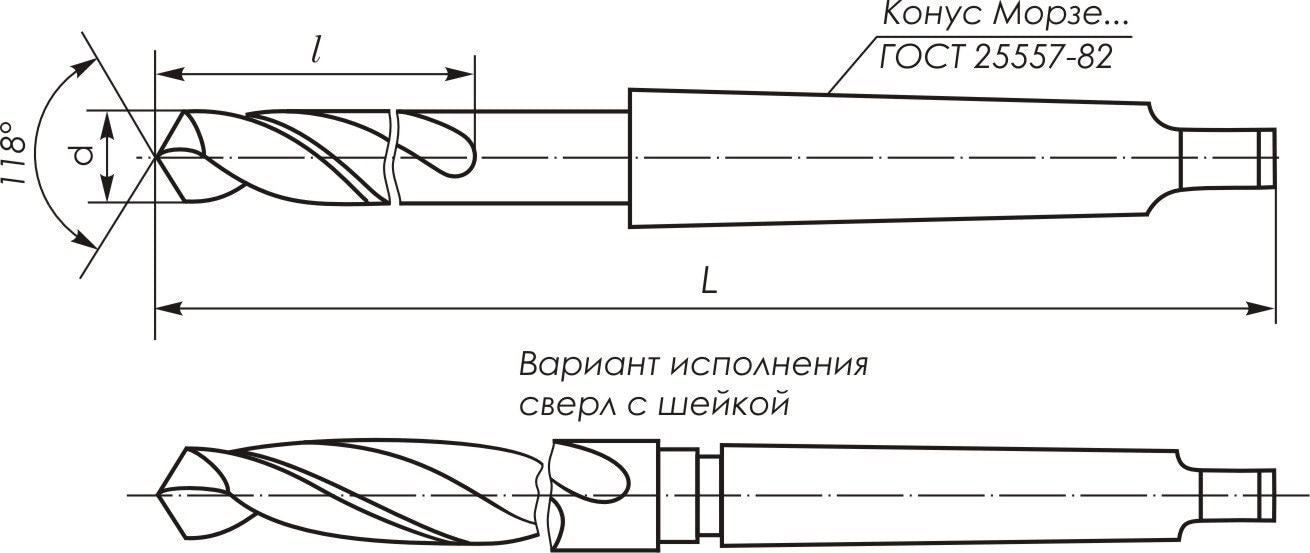

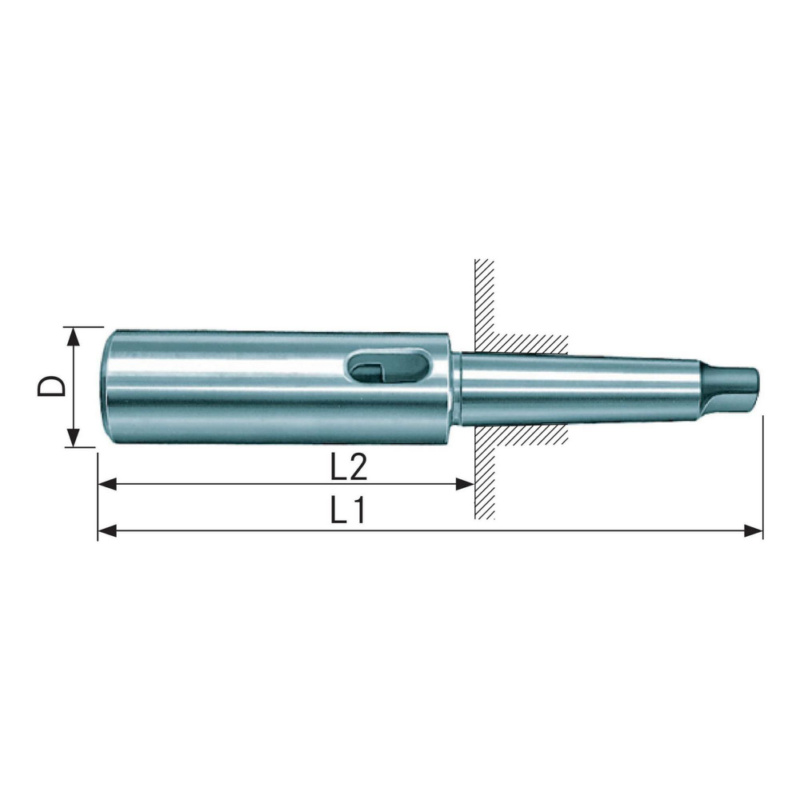

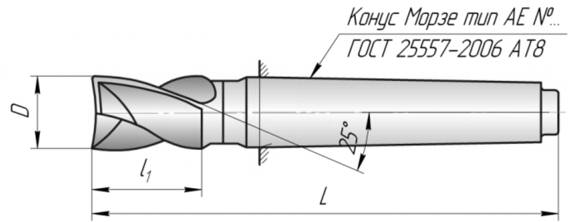

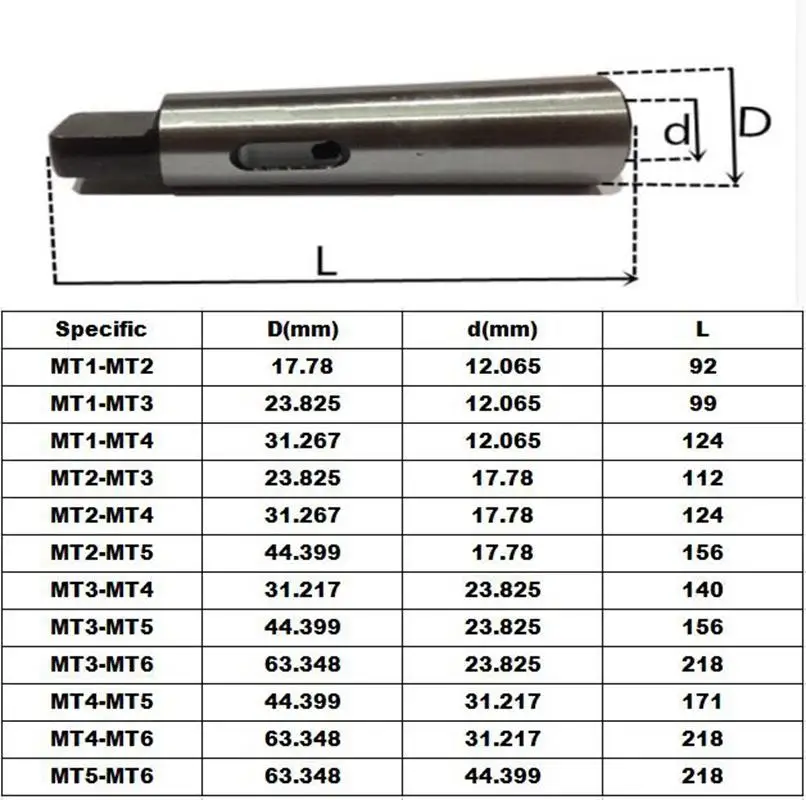

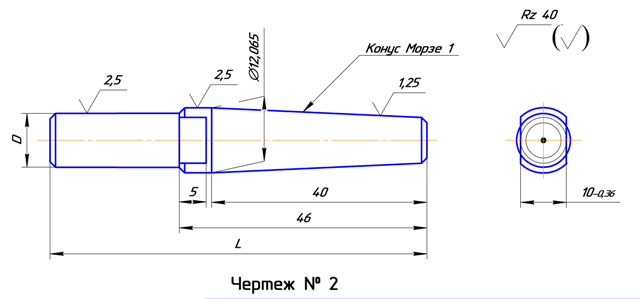

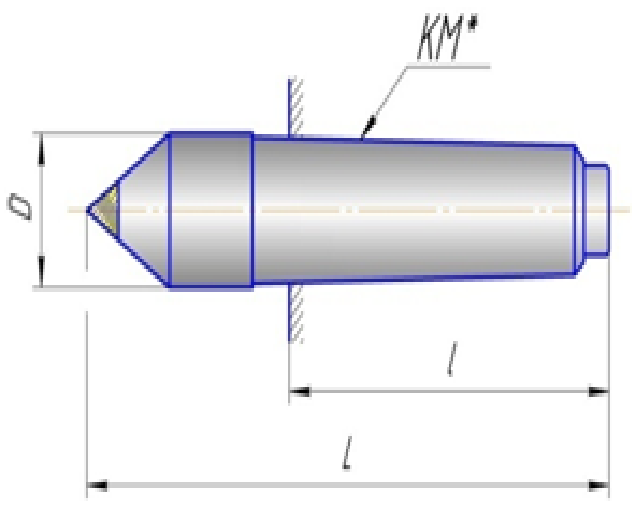

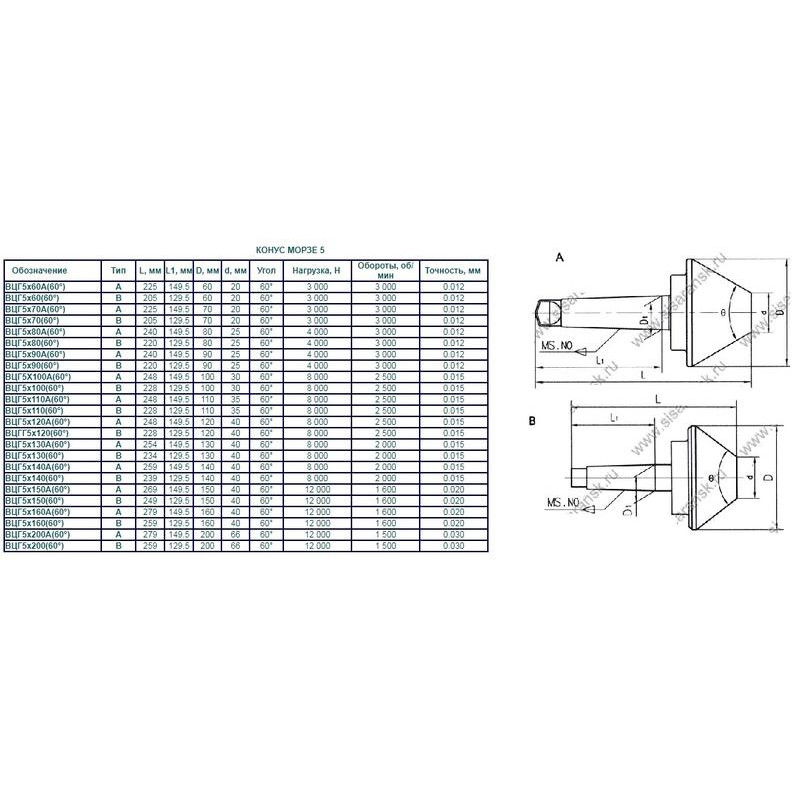

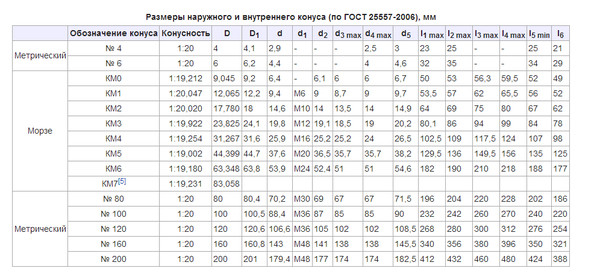

Кроме этих поверхностей, различают также конусы Морзе и метрические конусы. Наружные конусы Морзе выполняют на хвостовой части сверл (см. рис.6), зенкеров, разверток, центров, а внутренние конусы – в отверстиях шпинделей, оправок, переходных втулок, в которые эти инструменты устанавливают. Существуют семь номеров конусов Морзе (от до 6) со своими размерами и углами наклона a. Наименьшим является конус Морзе (1:19,212), наибольшим – конус Морзе 6 (1:19,18). Их размеры приведены в стандарте СТ СЭВ 147-75. Недостатком конусов Морзе следует считать разные углы наклона a у различных номеров.

Наименьшим является конус Морзе (1:19,212), наибольшим – конус Морзе 6 (1:19,18). Их размеры приведены в стандарте СТ СЭВ 147-75. Недостатком конусов Морзе следует считать разные углы наклона a у различных номеров.

Таблица 4

Стандартные размеры конусов деталей

| Конусность K | Угол конуса 2a | Угол наклона a | Обозначение конусности |

| 1:100 1:50 1:20 1:10 1:3 1:1,866 1:1,207 1:0,866 | 0 0 34¢23² 1 0 8¢45² 2 0 51¢51² 5 0 43¢29² 18 0 55¢30² 30 0 45 0 60 0 | 0 0 17¢12² 0 0 34¢23² 1 0 25¢56² 2 0 51¢45² 9 0 27¢45² 15 0 22 0 30¢ 30 0 | 1:100 1:50 1:20 1:10 1:3 30 0 45 0 60 0 |

Метрические конусы 4, 6, 80, 100, 120, 160, 200 (см. тот же стандарт) имеют одинаковую конусность 1:20 (и угол a), а номер конуса обозначает размер диаметра большого основания.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Да какие ж вы математики, если запаролиться нормально не можете. 8256 – | 7223 – или читать все.

8256 – | 7223 – или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

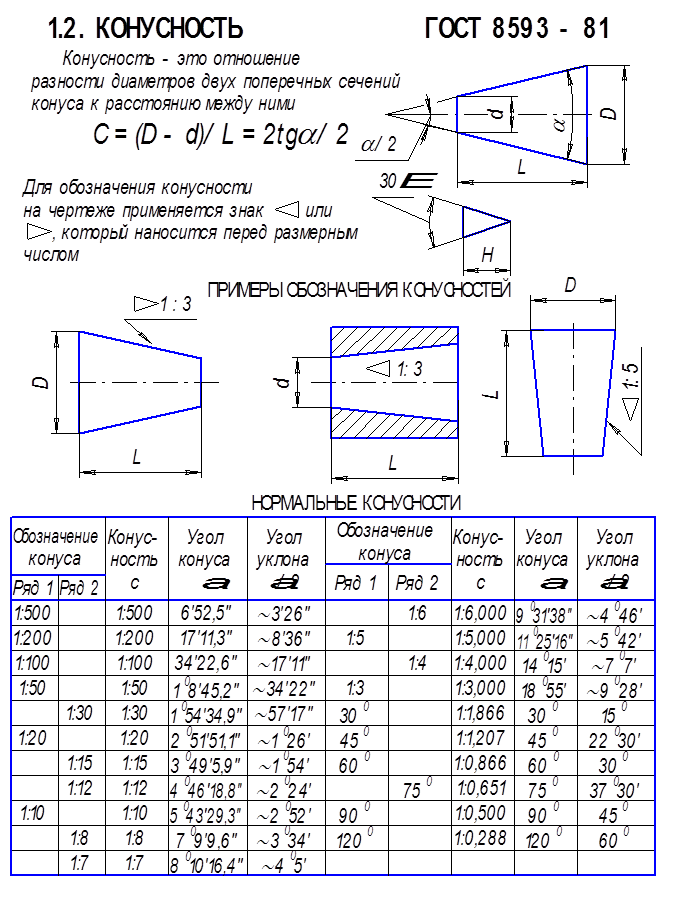

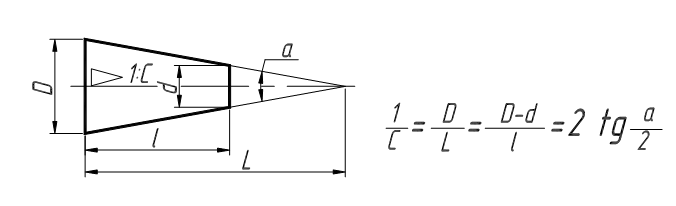

Конусность – отношение разности диаметров двух поперечных сечений кругового конуса к расстоянию между ними.

Конусность имеет двойной Уклон: k=2i Конусность на чертеже может быть указана в градусной мере, в радианах и в процентах. Заданы конусность пробки крана 1:5, диаметр D=BC=20 мм, длина l=35 мм.

Необходимо построить очертание пробки крана одним из двух способов: Первый способ. Из формулы k=2i находим i=1:10. Отмечаем точки BC и строим треугольник DKP так, чтобы KP:BK=1:10. Продолжив BP до пересечения с осью конуса, получим вершину конуса S. Точку S соединяем с точкой C. Отложив по оси пробки от BC отрезок l=35 мм и проведя через конец этого отрезка прямую, перпендикулярную к оси , получим диаметр d=EF=13 мм торца пробки; Второй способ. Из формулы k=(D-d)/l находим d=EF=20-35/5=13 мм; Величина угла при вершине конуса:

Отложив по оси пробки от BC отрезок l=35 мм и проведя через конец этого отрезка прямую, перпендикулярную к оси , получим диаметр d=EF=13 мм торца пробки; Второй способ. Из формулы k=(D-d)/l находим d=EF=20-35/5=13 мм; Величина угла при вершине конуса:

здесь угол φ представлен в радианах.

где L – расстояние от большого сечения до вершины S конуса, а отношение: D/(2L) = tgφ Пусть задана конусность например 1 : 2,5 откуда i=1:5 и tgφ=0,2 тогда перевод ее в градусы выполняется по формулам:

Конусность стандартизована. ГОСТ 8593-81 устанавливает нормальные конусности и углы конусов

| Обозна- чение | конуса | Конус- | ность | Угол | конуса | Угол | уклона |

| Ряд 1 | Ряд 2 | Угл. ед. | Рад. | Угл. ед. | Рад. | ||

| 1:500 | 1:500 | 0,0020000 | 6`52,5″ | 0,0020000 | 3`26,25″ | 0,0010000 | |

| 1:200 | 1:200 | 0,0050000 | 17`11,3″ | 0,0050000 | 8`25,65″ | 0,0025000 | |

| 1:100 | 1:100 | 0,0100000 | 34`22,6″ | 0,0100000 | 17`11,3″ | 0,0050000 | |

| 1:50 | 1:50 | 0,0200000 | 1°8`45,2″ | 0,0199996 | 34`22,6″ | 0,0099998 | |

| 1:30 | 1:30 | 0,0333333 | 1°54`34,9″ | 0,0333304 | 57`17,45″ | 0,0166652 | |

| 1:20 | 1:20 | 0,0500000 | 2°51`51,1″ | 0,0499896 | 1°25`55,55″ | 0,0249948 | |

| 1:15 | 1:15 | 0,0666667 | 3°49`5,9″ | 0,0666420 | 1°54`32,95″ | 0,0333210 | |

| 1:12 | 1:12 | 0,0833333 | 4°46`18,8″ | 0,0832852 | 2°23`9,4″ | 0,0416426 | |

| 1:10 | 1:10 | 0,1000000 | 5°43`29,3″ | 0,0999168 | 2°51`44,65″ | 0,0499584 | |

| 1:8 | 1:8 | 0,1250000 | 7°9`9,6″ | 0,1248376 | 3°34`34,8″ | 0,0624188 | |

| 1:7 | 1:7 | 0,1428571 | 8°10`16,4″ | 0,1426148 | 4°5`8,2″ | 0,0713074 | |

| 1:6 | 1:6 | 0,1666667 | 9°31`38,2″ | 0,1662824 | 4°45`49,1″ | 0,0831412 | |

| 1:5 | 1:5 | 0,2000000 | 11°25`16,3″ | 0,1993374 | 5°42`38,15″ | 0,0996687 | |

| 1:4 | 1:4 | 0,2500000 | 14°15`0,1″ | 0,2487100 | 7°7`30,05″ | 0,1243550 | |

| 1:3 | 1:3 | 0,3333333 | 18°55`28,7″ | 0,3302972 | 9°27`44,35″ | 0,1651486 | |

| 30° | 1:1,866025 | 0,5358985 | 30° | 0,5235988 | 15° | 0,2617994 | |

| 45° | 1:1,207107 | 0,8284269 | 45° | 0,7853982 | 22°30` | 0,3926991 | |

| 60° | 1:0,866025 | 1,1547010 | 60° | 1,0471976 | 30° | 0,5235988 | |

| 75° | 1:0,651613 | 1,5346532 | 75° | 1,3089970 | 37°30` | 0,6544985 | |

| 90° | 1:0,500000 | 2,0000000 | 90° | 1,5707964 | 45° | 0,7853982 | |

| 120° | 1:0,288675 | 3,4641032 | 120° | 2,0943952 | 60° | 1,0471976 |

Конусности и углы конусов должны соответствовать указанным на чертеже и в таблице. При выборе конусностей или углов конусов ряд 1 следует предпочитать ряду 2.

При выборе конусностей или углов конусов ряд 1 следует предпочитать ряду 2.

Конусность поверхности

обозначается на чертеже: – надписью Конусность с указанием ее величины; – указывающей на нее стрелкой с полкой где пишется: – Конусность с указанием ее величины; – знак конусности и ее величина.

В машиностроении, наряду с цилиндрическими, широко применяются детали с коническими поверхностями в виде наружных конусов или в виде конических отверстий. Например, центр токарного станка имеет два наружных конуса, из которых один служит для установки и закрепления его в коническом отверстии шпинделя; наружный конус для установки и закрепления имеют также сверло, зенкер, развертка и т. д. Переходная втулка для закрепления сверл с коническим хвостовиком имеет наружный конус и коническое отверстие

1. Понятие о конусе и его элементах

Элементы конуса . Если вращать прямоугольный треугольник АБВ вокруг катета АБ (рис. 202, а), то образуется тело АВГ, называемое полным конусом. Линия АБ называется осью или высотой конуса, линия АВ — образующей конуса. Точка А является вершиной конуса.

202, а), то образуется тело АВГ, называемое полным конусом. Линия АБ называется осью или высотой конуса, линия АВ — образующей конуса. Точка А является вершиной конуса.

При вращении катета БВ вокруг оси АБ образуется поверхность круга, называемая основанием конуса.

Угол ВАГ между боковыми сторонами АВ и АГ называется углом конуса и обозначается 2α. Половина этого угла, образуемая боковой стороной АГ и осью АБ, называется углом уклона конуса и обозначается α. Углы выражаются в градусах, минутах и секундах.

Если от полного конуса отрезать его верхнюю часть плоскостью, параллельной егооснованию (рис. 202, б), то получим тело, называемое усеченным конусом. Оно имеет два основания верхнее и нижнее. Расстояние OO1 по оси между основаниями называется высотой усеченного конуса. Так как в машиностроении большей частью приходится иметь дело с частями конусов, т. е. усеченными конусами, то обычно их просто называют конусами; дальше будем называть все конические поверхности конусами.

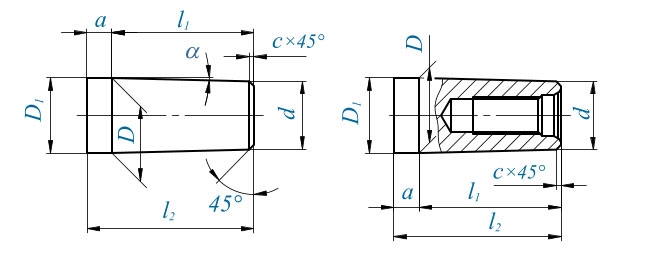

Связь между элементами конуса. На чертеже указывают обычно три основных размера конуса: больший диаметр D, меньший — d и высоту конуса l (рис. 203).

Иногда на чертеже указывается только один из диаметров конуса, например, больший D, высота конуса l и так называемая конусность. Конусностью называется отношение разности диаметров конуса к его длине. Обозначим конусность буквой K, тогда

Если конус имеет размеры: D =80 мм, d = 70 мм и l = 100 мм, то согласно формуле (10):

Это значит, что на длине 10 мм диаметр конуса уменьшается на 1 мм или на каждый миллиметр длины конуса разница между его диаметрами изменяется на

Иногда на чертеже вместо угла конуса указывается уклон конуса. Уклон конуса показывает, в какой мере отклоняется образующая конуса от его оси.

Уклон конуса определяется по формуле

где tg α — уклон конуса;

D — диаметр большого основания конуса в мм;

d — диаметр малого основания конуса в мм;

l — высота конуса в мм.

Пользуясь формулой (11), можно при помощи тригонометрических таблиц определить угол а уклона конуса.

Уклон конуса и конусность обычно выражают простой дробью, например: 1 : 10; 1 : 50, или десятичной дробью, например, 0,1; 0,05; 0,02 и т. д.

2. Способы получения конических поверхностей на токарном станке

На токарном станке обработка конических поверхностей производится одним из следующих способов:

а) поворотом верхней части суппорта;

б) поперечным смещением корпуса задней бабки;

в) с помощью конусной линейки;

г) с помощью широкого резца.

3. Обработка конических поверхностей поворотом верхней части суппорта

При изготовлении на токарном станке коротких наружных и внутренних конических поверхностей с большим углом уклона нужно повернуть верхнюю часть суппорта относительно оси станка под углом α уклона конуса (см. рис. 204). При таком способе работы подачу можно производить только от руки, вращая рукоятку ходового винта верхней части суппорта, и лишь в наиболее современных токарных станках имеется механическая подача верхней части суппорта.

Для установки верхней части суппорта 1 на требуемый угол можно использовать деления, нанесенные на фланце 2 поворотной части суппорта (рис. 204). Если угол α уклона конуса задан по чертежу, то верхнюю часть суппорта повертывают вместе с его поворотной частью на требуемое число делений, обозначающих градусы. Число делений отсчитывают относительно риски, нанесенной на нижней части суппорта.

Если на чертеже угол α не дан, а указаны больший и меньший диаметры конуса и длина его конической части, то величину угла поворота суппорта определяют по формуле (11)

Способ обтачивания конических поверхностей поворотом верхней части суппорта имеет следующие недостатки: он допускает обычно применение только ручной подачи, что отражается на производительности труда и чистоте обработанной поверхности; позволяет обтачивать сравнительно короткие конические поверхности, ограниченные длиной хода верхней части суппорта.

4. Обработка конических поверхностей способом поперечного смещения корпуса задней бабки

Для получения конической поверхности на токарном станке необходимо при вращении заготовки вершину резца перемещать не параллельно, а под некоторым углом к оси центров. Этот угол должен равняться углу α уклона конуса. Наиболее простой способ получения угла между осью центров и направлением подачи — сместить линию центров, сдвинув задний центр в поперечном направлении. Путем смещения заднего центра в сторону резца (на себя) в результате обтачивания получают конус, у которого большее основание направлено в сторону передней бабки; при смещении заднего центра в противоположную сторону, т. е. от резца (от себя), большее основание конуса окажется со стороны задней бабки (рис. 205).

Этот угол должен равняться углу α уклона конуса. Наиболее простой способ получения угла между осью центров и направлением подачи — сместить линию центров, сдвинув задний центр в поперечном направлении. Путем смещения заднего центра в сторону резца (на себя) в результате обтачивания получают конус, у которого большее основание направлено в сторону передней бабки; при смещении заднего центра в противоположную сторону, т. е. от резца (от себя), большее основание конуса окажется со стороны задней бабки (рис. 205).

Смещение корпуса задней бабки определяют по формуле

где S — смещение корпуса задней бабки от оси шпинделя передней бабки в мм;

D — диаметр большого основания конуса в мм;

d — диаметр малого основания конуса в мм;

L — длина всей детали или расстояние между центрами в мм;

l — длина конической части детали в мм.

Смещение корпуса задней бабки производят, используя деления 1 (рис 206), нанесенные на торце опорной плиты, и риску 2 на торце корпуса задней бабки.

Если на торце плиты делений нет, то смещают корпус задней бабки, пользуясь измерительной линейкой, как показано на рис. 207.

Преимущество обработки конических поверхностей путем смещения корпуса задней бабки заключается в том, что этим способом можно обтачивать конусы большой длины и вести обтачивание с механической подачей.

Недостатки этого способа: невозможность растачивать конические отверстия; потеря времени на перестановку задней бабки; возможность обрабатывать лишь пологие конусы; перекос центров в центровых отверстиях, что приводит к быстрому и неравномерному износу центров и центровых отверстий и служит причиной брака при вторичной установке детали в этих же центровых отверстиях.

Неравномерного износа центровых отверстий можно избежать, если вместо обычного применять специальный шаровой центр (рис. 208). Такие центры используют преимущественно при обработке точных конусов.

5. Обработка конических поверхностей с применением конусной линейки

Для обработки конических поверхностей с углом уклона а до 10—12° современные токарные станки обычно имеют особое приспособление, называемое конусной линейкой. Схема обработки конуса с применением конусной линейки приводится на рис. 209.

Схема обработки конуса с применением конусной линейки приводится на рис. 209.

К станине станка прикреплена плита 11, на которой установлена конусная линейка 9. Линейку можно поворачивать вокруг пальца 8 под требуемым углом а к оси обрабатываемой детали. Для закрепления линейки в требуемом положении служат два болта 4 и 10. По линейке свободно скользит ползун 7, соединяющийся с нижней поперечной частью 12 суппорта при помощи тяги 5 и зажима 6. Чтобы эта часть суппорта могла свободно скользить по направляющим, ее отсоединяют от каретки 3, вывинчивая поперечный винт или отсоединяя от суппорта его гайку.

Если сообщить каретке продольную подачу, то ползун 7, захватываемый тягой 5, начнет перемещаться вдоль линейки 9. Так как ползун скреплен с поперечными салазками суппорта, то они вместе с резцом будут перемещаться параллельно линейке 9. Благодаря этому резец будет обрабатывать коническую поверхность с углом уклона, равным углу α поворота конусной линейки.

После каждого прохода резец устанавливают на глубину резания с помощью рукоятки 1 верхней части 2 суппорта. Эта часть суппорта должна быть повернута на 90° относительно нормального положения, т. е. так, как это показано на рис. 209.

Эта часть суппорта должна быть повернута на 90° относительно нормального положения, т. е. так, как это показано на рис. 209.

Если даны диаметры оснований конуса D и d и его длина l, то угол поворота линейки можно найти по формуле (11).

Подсчитав величину tg α, легко определить значение угла α по таблице тангенсов.

Применение конусной линейки имеет ряд преимуществ:

1) наладка линейки удобна и производится быстро;

2) при переходе к обработке конусов не требуется нарушать нормальную наладку станка, т. е. не нужно смещать корпус задней бабки; центры станка остаются в нормальном положении, т. е. на одной оси, благодаря чему центровые отверстия в детали и центры станка не срабатываются;

3) при помощи конусной линейки можно не только обтачивать наружные конические поверхности, но и растачивать конические отверстия;

4) возможна работа е продольным самоходом, что увеличивает производительность труда и улучшает качество обработки.

Недостатком конусной линейки является необходимость отсоединять салазки суппорта от винта поперечной подачи. Этот недостаток устранен в конструкции некоторых токарных станков, у которых винт не связан жестко со своим маховичком и зубчатыми колесами поперечного самохода.

Этот недостаток устранен в конструкции некоторых токарных станков, у которых винт не связан жестко со своим маховичком и зубчатыми колесами поперечного самохода.

6. Обработка конических поверхностей широким резцом

Обработку конических поверхностей (наружных и внутренних) с небольшой длиной конуса можно производить широким резцом с углом в плане, соответствующим углу α уклона конуса (рис. 210). Подача резца может быть продольная и поперечная.

Однако использование широкого резца на обычных станках возможно только при длине конуса, не превышающей примерно 20 мм. Применять более широкие резцы можно лишь на особо жестких станках и деталях, если это не вызывает вибрации резца и обрабатываемой детали.

7. Растачивание и развертывание конических отверстий

Обработка конических отверстий является одной из наиболее трудных токарных работ; она значительно труднее, чем обработка наружных конусов.

Обработку конических отверстий на токарных станках в большинстве случаев производят растачиванием резцом с поворотом верхней части суппорта и реже с помощью конусной линейки. Все подсчеты, связанные с поворотом верхней части суппорта или конусной линейки, выполняются так же, как при обтачивании наружных конических поверхностей.

Все подсчеты, связанные с поворотом верхней части суппорта или конусной линейки, выполняются так же, как при обтачивании наружных конических поверхностей.

Если отверстие должно быть в сплошном материале, то сначала сверлят цилиндрическое отверстие, которое затем растачивают резцом на конус или обрабатывают коническими зенкерами и развертками.

Чтобы ускорить растачивание или развертывание, следует предварительно просверлить отверстие сверлом, диаметр d, которого на 1—2 мм меньше диаметра малого основания конуса (рис. 211, а). После этого рассверливают отверстие одним (рис. 211, б) или двумя (рис. 211, в) сверлами для получения ступеней.

После чистового растачивания конуса его развертывают конической разверткой соответствующей конусности. Для конусов с небольшой конусностью выгоднее производить обработку конических отверстий непосредственно после сверления набором специальных разверток, как показано на рис. 212.

8. Режимы резания при обработке отверстий коническими развертками

Конические развертки работают в более тяжелых условиях, чем цилиндрические: в то время как цилиндрические развертки снимают незначительный припуск небольшими режущими кромками, конические развертки режут всей длиной их режущих кромок, расположенных на образующей конуса. Поэтому при работе коническими развертками применяют подачи и скорости резания меньше, чем при работе цилиндрическими развертками.

Поэтому при работе коническими развертками применяют подачи и скорости резания меньше, чем при работе цилиндрическими развертками.

При обработке отверстий коническими развертками подачу производят вручную, вращая маховичок задней бабки. Необходимо следить за тем, чтобы пиноль задней бабки перемещалась равномерно.

Подачи при развертывании стали 0,1—0,2 мм/об, при развертывании чугуна 0,2—0,4 мм/об.

Скорость резания при развертывании конических отверстий развертками из быстрорежущей стали 6—10 м/мин.

Для облегчения работы конических разверток и получения чистой и гладкой поверхности следует применять охлаждение. При обработке стали и чугуна применяют эмульсию или сульфофрезол.

9. Измерение конических поверхностей

Поверхности конусов проверяют шаблонами и калибрами; измерение и одновременно проверку углов конуса производят угломерами. На рис. 213 показан способ проверки конуса с помощью шаблона.

Наружные и внутренние углы различных деталей можно измерять универсальным угломером (рис. 214). Он состоит из основания 1, На котором на дуге 130 нанесена основная шкала. С основанием 1 жестко скреплена линейка 5. По дуге основания перемещается сектор 4, несущий нониус 3. К сектору 4 посредством державки 7 может быть прикреплен угольник 2, в котором, в свою очередь, закрепляется съемная линейка 5. Угольник 2 и съемная линейка 5 имеют возможность перемещаться по грани сектора 4.

214). Он состоит из основания 1, На котором на дуге 130 нанесена основная шкала. С основанием 1 жестко скреплена линейка 5. По дуге основания перемещается сектор 4, несущий нониус 3. К сектору 4 посредством державки 7 может быть прикреплен угольник 2, в котором, в свою очередь, закрепляется съемная линейка 5. Угольник 2 и съемная линейка 5 имеют возможность перемещаться по грани сектора 4.

Путем различных комбинаций в установке измерительных деталей угломера можно производить измерение углов от 0 до 320°. Величина отсчета по нониусу 2′. Отсчет, полученный при измерении углов, производится по шкале и нониусу (рис. 215) следующим образом: нулевой штрих нониуса показывает число градусов, а штрих нониуса, совпадающий со штрихом шкалы основания, — число минут. На рис. 215 со штрихом шкалы основания совпадает 11-й штрих нониуса, что означает 2’Х 11 = 22′. Следовательно, угол в данном случае равен 76°22′.

На рис. 216 показаны комбинации измерительных деталей универсального угломера, позволяющие производить измерение различных углов от 0 до 320°.

Для более точной проверки конусов в серийном производстве применяют специальные калибры. На рис. 217, а показан кониче-ский калибр-втулка для проверки наружных конусов, а на рис. 217, б—конический калибр-пробка для проверки конических отверстий.

На калибрах делаются уступы 1 и 2 на торцах или наносятся риски 3, служащие для определения точности проверяемых поверхностей.

На. рис. 218 приводится пример проверки конического отверстия калибром-пробкой.

Для проверки отверстия калибр (см. рис. 218), имеющий уступ 1 на определенном расстоянии от торца 2 и две риски 3, вводят с легким нажимом в отверстие и проверяют, нет ли качания калибра в отверстии. Отсутствие качания показывает, что угол конуса правилен. Убедившись, что угол конуса правилен, приступают к проверке его размера. Для этого наблюдают, до какого места калибр войдет в проверяемую деталь. Если конец конуса детали совпадает с левым торцом уступа 1 или с одной из рисок 3 или находится между рисками, то размеры конуса правильны. Но может случиться, что калибр войдет в деталь настолько глубоко, что обе риски 3 войдут в отверстие или оба торца уступа 1 выйдут из него наружу. Это показывает, что диаметр отверстия больше заданного. Если, наоборот, обе риски окажутся вне отверстия или ни один из торцов уступа не выйдет из него, то диаметр отверстия меньше требуемого.

Но может случиться, что калибр войдет в деталь настолько глубоко, что обе риски 3 войдут в отверстие или оба торца уступа 1 выйдут из него наружу. Это показывает, что диаметр отверстия больше заданного. Если, наоборот, обе риски окажутся вне отверстия или ни один из торцов уступа не выйдет из него, то диаметр отверстия меньше требуемого.

Для точной проверки конусности применяют следующий способ. На измеряемой поверхности детали или калибра проводят мелом или карандашом две-три линии вдоль образующей конуса, затем вставляют или надевают калибр на деталь и повертывают его на часть оборота. Если линии сотрутся неравномерно, это значит, что конус детали обработан неточно и необходимо его исправить. Стирание линий по концам калибра говорит о неправильной конусности; стирание линий в средней части калибра показывает, что конус имеет небольшую вогнутость, причиной чего обычно является неточное расположение вершины резца по высоте центров. Вместо меловых линий можно нанести на всю коническую поверхность детали или калибра тонкий слой специальной краски (синьки). Такой способ дает большую точность измерения.

Такой способ дает большую точность измерения.

10. Брак при обработке конических поверхностей и меры его предупреждения

При обработке конических поверхностей, помимо упомянутых видов брака для цилиндрических поверхностей, дополнительно возможны следующие виды брака:

1) неправильная конусность;

2) отклонения в размерах конуса;

3) отклонения в размерах диаметров оснований при правильной конусности;

4) непрямолинейность образующей конической поверхности.

1. Неправильная конусность получается главным образом вследствие неточного смещения корпуса задней бабки, неточного поворота верхней части суппорта, неправильной установки конусной линейки, неправильной заточки или установки широкого резца. Следовательно, точной установкой корпуса задней бабки, верхней части суппорта или конусной линейки перед началом обработки можно брак предупредить. Этот вид брака исправим только в том случае, если ошибка во всей длине конуса направлена в тело детали, т. е. все диаметры у втулки меньше, а у конического стержня больше требуемых.

2. Неправильный размер конуса при правильном угле его, т. е. неправильная величина диаметров по всей длине конуса, получается, если снято недостаточно или слишком много материала. Предупредить брак можно только внимательной установкой глубины резания по лимбу на чистовых проходах. Брак исправим, если снято недостаточно материала.

3. Может получиться, что при правильной конусности и точных размерах одного конца конуса диаметр второго конца неправилен. Единственной причиной является несоблюдение требуемой длины всего конического участка детали. Брак исправим, если деталь излишне длинна. Чтобы избежать этого вида брака, необходимо перед обработкой конуса тщательно проверить его длину.

4. Непрямолинейность образующей обрабатываемого конуса получается при установке резца выше (рис. 219, б) или ниже (рис. 219, в) центра (на этих рисунках для большей наглядности искажения образующей конуса показаны в сильно преувеличенном виде). Таким образом, и этот вид брака является результатом невнимательной работы токаря.

Как найти угол конуса

| Элементы конуса | Расчетные формулы | Элементы конуса | Расчетные формулы |

| K | K = (D-d)/ l K = 2tga | D | D = K× l + d D = 2× l×tga + d |

| a | tga = (D-d)/ 2l tga = K / 2 | d | d = D – 2× l×tga d = D – K× l |

Угол a вычисляют по тригонометрической функции тангенса.

Нормальные конические поверхности должны быть изготовлены по стандартным размерам, некоторые из которых указаны в табл.4.

Кроме этих поверхностей, различают также конусы Морзе и метрические конусы. Наружные конусы Морзе выполняют на хвостовой части сверл (см. рис.6), зенкеров, разверток, центров, а внутренние конусы – в отверстиях шпинделей, оправок, переходных втулок, в которые эти инструменты устанавливают. Существуют семь номеров конусов Морзе (от до 6

Наименьшим является конус Морзе (1:19,212), наибольшим – конус Морзе 6 (1:19,18). Их размеры приведены в стандарте СТ СЭВ 147-75. Недостатком конусов Морзе следует считать разные углы наклона a у различных номеров.

Наименьшим является конус Морзе (1:19,212), наибольшим – конус Морзе 6 (1:19,18). Их размеры приведены в стандарте СТ СЭВ 147-75. Недостатком конусов Морзе следует считать разные углы наклона a у различных номеров.Таблица 4

Стандартные размеры конусов деталей

| Конусность K | Угол конуса 2a | Угол наклона a | Обозначение конусности |

| 1:100 1:50 1:20 1:10 1:3 1:1,866 1:1,207 1:0,866 | 0 0 34¢23² 1 0 8¢45² 2 0 51¢51² 5 0 43¢29² 18 0 55¢30² 30 0 45 0 60 0 | 0 0 17¢12² 0 0 34¢23² 1 0 25¢56² 2 0 51¢45² 9 0 27¢45² 15 0 22 0 30¢ 30 0 | 1:100 1:50 1:20 1:10 1:3 30 0 45 0 60 0 |

Метрические конусы 4, 6, 80, 100, 120, 160, 200 (см. тот же стандарт) имеют одинаковую конусность 1:20 (и угол a), а номер конуса обозначает размер диаметра большого основания.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Для студентов недели бывают четные, нечетные и зачетные.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Конусность – отношение разности диаметров двух поперечных сечений кругового конуса к расстоянию между ними.

Конусность имеет двойной Уклон: k=2i Конусность на чертеже может быть указана в градусной мере, в радианах и в процентах. Заданы конусность

Необходимо построить очертание пробки крана одним из двух способов: Первый способ. Из формулы k=2i находим i=1:10. Отмечаем точки BC и строим треугольник DKP так, чтобы KP:BK=1:10. Продолжив BP до пересечения с осью конуса, получим вершину конуса S. Точку S соединяем с точкой C. Отложив по оси пробки от BC отрезок l=35 мм и проведя через конец этого отрезка прямую, перпендикулярную к оси , получим диаметр d=EF=13 мм торца пробки; Второй способ. Из формулы k=(D-d)/l находим d=EF=20-35/5=13 мм; Величина угла при вершине конуса:

Отложив по оси пробки от BC отрезок l=35 мм и проведя через конец этого отрезка прямую, перпендикулярную к оси , получим диаметр d=EF=13 мм торца пробки; Второй способ. Из формулы k=(D-d)/l находим d=EF=20-35/5=13 мм; Величина угла при вершине конуса:

здесь угол φ представлен в радианах.

где L – расстояние от большого сечения до вершины S конуса, а отношение: D/(2L) = tgφ Пусть задана конусность например 1 : 2,5 откуда i=1:5 и tgφ=0,2 тогда перевод ее в градусы выполняется по формулам:

Конусность стандартизована. ГОСТ 8593-81 устанавливает нормальные конусности и углы конусов

| Обозна- чение | конуса | Конус- | ность | Угол | конуса | Угол | уклона |

| Ряд 1 | Ряд 2 | Угл. ед. | Рад. | Угл. ед. | Рад. | ||

| 1:500 | 1:500 | 0,0020000 | 6`52,5″ | 0,0020000 | 3`26,25″ | 0,0010000 | |

| 1:200 | 1:200 | 0,0050000 | 17`11,3″ | 0,0050000 | 8`25,65″ | 0,0025000 | |

| 1:100 | 1:100 | 0,0100000 | 34`22,6″ | 0,0100000 | 17`11,3″ | 0,0050000 | |

| 1:50 | 1:50 | 0,0200000 | 1°8`45,2″ | 0,0199996 | 34`22,6″ | 0,0099998 | |

| 1:30 | 1:30 | 0,0333333 | 1°54`34,9″ | 0,0333304 | 57`17,45″ | 0,0166652 | |

| 1:20 | 1:20 | 0,0500000 | 2°51`51,1″ | 0,0499896 | 1°25`55,55″ | 0,0249948 | |

| 1:15 | 1:15 | 0,0666667 | 3°49`5,9″ | 0,0666420 | 1°54`32,95″ | 0,0333210 | |

| 1:12 | 1:12 | 0,0833333 | 4°46`18,8″ | 0,0832852 | 2°23`9,4″ | 0,0416426 | |

| 1:10 | 1:10 | 0,1000000 | 5°43`29,3″ | 0,0999168 | 2°51`44,65″ | 0,0499584 | |

| 1:8 | 1:8 | 0,1250000 | 7°9`9,6″ | 0,1248376 | 3°34`34,8″ | 0,0624188 | |

| 1:7 | 1:7 | 0,1428571 | 8°10`16,4″ | 0,1426148 | 4°5`8,2″ | 0,0713074 | |

| 1:6 | 1:6 | 0,1666667 | 9°31`38,2″ | 0,1662824 | 4°45`49,1″ | 0,0831412 | |

| 1:5 | 1:5 | 0,2000000 | 11°25`16,3″ | 0,1993374 | 5°42`38,15″ | 0,0996687 | |

| 1:4 | 1:4 | 0,2500000 | 14°15`0,1″ | 0,2487100 | 7°7`30,05″ | 0,1243550 | |

| 1:3 | 1:3 | 0,3333333 | 18°55`28,7″ | 0,3302972 | 9°27`44,35″ | 0,1651486 | |

| 30° | 1:1,866025 | 0,5358985 | 30° | 0,5235988 | 15° | 0,2617994 | |

| 45° | 1:1,207107 | 0,8284269 | 45° | 0,7853982 | 22°30` | 0,3926991 | |

| 60° | 1:0,866025 | 1,1547010 | 60° | 1,0471976 | 30° | 0,5235988 | |

| 75° | 1:0,651613 | 1,5346532 | 75° | 1,3089970 | 37°30` | 0,6544985 | |

| 90° | 1:0,500000 | 2,0000000 | 90° | 1,5707964 | 45° | 0,7853982 | |

| 120° | 1:0,288675 | 3,4641032 | 120° | 2,0943952 | 60° | 1,0471976 |

Конусности и углы конусов должны соответствовать указанным на чертеже и в таблице. При выборе конусностей или углов конусов ряд 1 следует предпочитать ряду 2.

При выборе конусностей или углов конусов ряд 1 следует предпочитать ряду 2.

Конусность поверхности

обозначается на чертеже: – надписью Конусность с указанием ее величины; – указывающей на нее стрелкой с полкой где пишется: – Конусность с указанием ее величины; – знак конусности и ее величина.

Автор: starik12, 30 марта 2012 в Общий

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

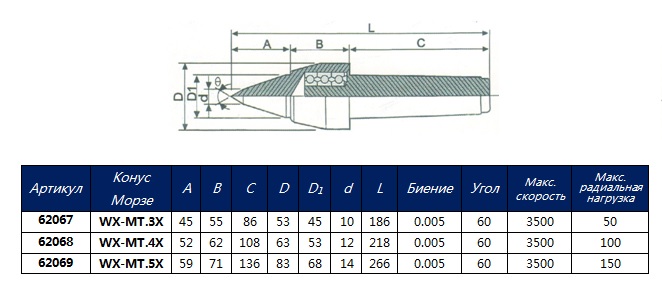

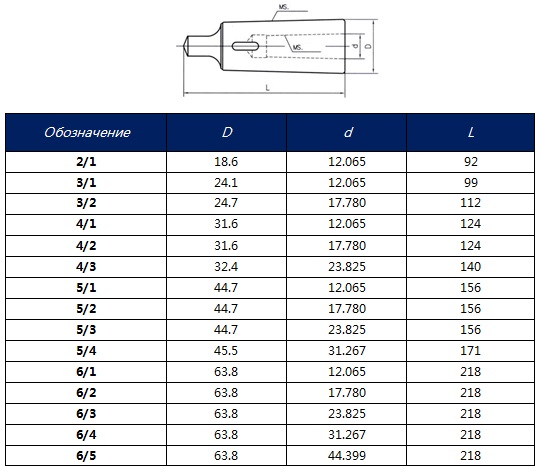

ⓘ Конус инструментальный — конический хвостовик инструмента и

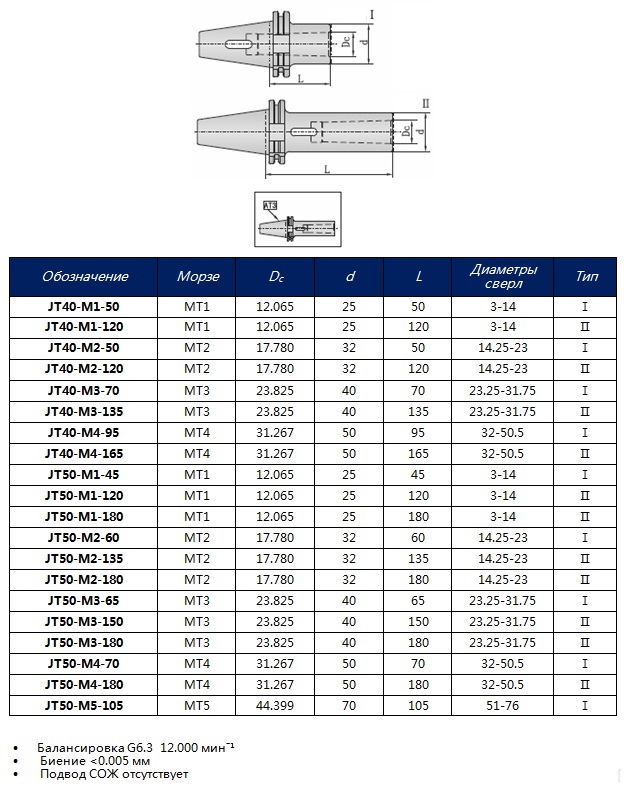

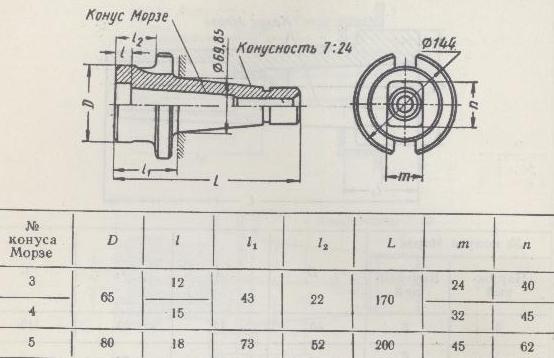

2. Конус 7:24

Широко распространённый инструментальный конус, в основном, для станков с ЧПУ с автоматической сменой инструмента. Цель разработки — устранение недостатков конуса Морзе.

Цель разработки — устранение недостатков конуса Морзе.

Существует ряд национальных и международных стандартов на этот конус, отличающихся базовой размерностью дюймовая или метрическая, вспомогательными элементами и обозначениями. Конуса, изготовленные по разным стандартам, не всегда взаимозаменяемы.

- ГОСТ 15945-82 — основные размеры конусов и парный к нему ГОСТ 19860-93 — допуски.

- ГОСТ 25827-93 — конструкции конусов, фланцев и хвостовиков.

- Все еще могут быть актуальны советские и старые российские стандарты

- ISO -конусы. Международные стандарты ISO 297:1988 конструктивная разновидность для ручной смены инструмента, ISO 7388 конструктивные разновидности для автоматизированной смены инструмента.

- Новые российские стандарты: ГОСТ 25827-2014 — конструкции конусов, фланцев и резьб хвостовиков. Парный к нему ГОСТ ИСО 7388-3-2014 — конструкции штревелей. Практически дубликат ISO 297 и ISO 7388.

- IS 2340, IS 11173 — индийские стандарты.

Первый аналог ISO 297, второй ISO 7388.

Первый аналог ISO 297, второй ISO 7388. - BT — японская разновидность конуса согласно стандарта JIS B6339 JMTBA MAS-403 «BT». Дюймовая размерность, конструктивно аналог ISO 7388 вариант J.

- NMTB от англ. National Machine Tool Builders Association, NST, NT. Американский вариант конуса. Стандарт ANSI B5.18. Дюймовая размерность, конструктивно аналог ISO 297.

- DV, SK от нем. Steilkegel. Немецкий вариант конуса. Стандарты DIN 2080, DIN 69871.

- CAT, CV от англ. Caterpillar V-Flange. Американский вариант конуса. Стандарт ANSI B5.50. Дюймовая размерность, конструктивно аналог ISO 7388 вариант A.

- NFE 62540 — французский стандарт.

Типоразмер конуса обозначается цифрой, существуют размеры от 10-го до 80-го с шагом 5. Например, ISO10, NMTB40, BT50. Для всех стандартов размер конусной части одинаков. Угол конуса 16°35’40″. В таблице размеров конусов D обозначает базовый размер — наибольший диаметр конусного отверстия гнезда, L обозначает глубину конусного отверстия. Эти значения также примерно соответствуют наибольшему диаметру конуса и его длине. Диаметр фланца DF примерно одинаков у всех конструктивных разновидностей.

Эти значения также примерно соответствуют наибольшему диаметру конуса и его длине. Диаметр фланца DF примерно одинаков у всех конструктивных разновидностей.

Стандарты ISO и новый российский ГОСТ определяют несколько конструктивных разновидностей: одну для ручной смены инструмента и три разновидности для автоматической смены инструмента, обозначаемые буквами A, U, J. Каждой конструктивной разновидности соответствует свой фланец и штревель. Помимо того, стандарты регламентируют два метода подвода охлаждающей жидкости к инструменту: центральный через штревель обозначается буквой D или боковой через фланец буквой F.

Старый ГОСТ 25827-93 определял три исполнения конусов. Исполнение 1 было аналогично ISO 297. Исполнение 2 было аналогично ISO 7388 вариант A. Исполнение 3 аналогов не имело. Стандарт не определял конструкций штревелей, только фланцев и резьб хвостовиков.

В настоящее время конуса обычно изготавливают со сменными штревелями, что улучшает совместимость оборудования разных стандартов.

Нормальные конусности и углы

Источник: ГОСТ 8593-81

Конусность К есть отношение разности диаметров двух поперечных сечений конуса к расстоянию между ними.

Уклон «i» есть отношение разности размеров двух поперечных сечений к расстоянию между ними.

Таблица 1. Углы конусности

|

Конусность К |

Угол конуса 2а |

Угол уклона а |

Исходное значение (К или 2а) |

|

1:200 |

0°7’11» |

0°8’36» |

1:200 |

|

1:100 |

0°34’23» |

0°17’11» |

1:100 |

|

1:50 |

1°8’46» |

0°34’23» |

1:50 |

|

1:30 |

1°54’35» |

0°57’17» |

1:30 |

|

1:20 |

2°51’51» |

1°25’56» |

1:20 |

|

1:15 |

3°49’6″ |

1°54’33» |

1:15 |

|

1:12 |

4°46’19» |

2°23’9″ |

1:12 |

|

1:10 |

5°43’29» |

2°51’45» |

1:10 |

|

1:8 |

7°9’10» |

3°34’35» |

1:8 |

|

1:7 |

8°10’16» |

4°5’8″ |

1:7 |

|

1:5 |

11°25’16» |

5°42’38» |

1:5 |

|

1:3 |

18°55’29» |

9°27’44» |

1:3 |

|

1:1,866 |

30° |

15° |

30° |

|

1:1,207 |

45° |

22°30′ |

45° |

|

1:0,866 |

60° |

30° |

60° |

|

1:0,652 |

75° |

37°30′ |

75° |

|

1:0,500 |

90° |

45° |

90° |

|

1:0,289 |

120° |

60° |

120° |

К оглавлению

|

конус в конических структурах| дробилка

Объем конуса, его расчет :: SYL.

ruИстория определения конусаОсновные определенияФормула расчета объема конусаУсеченный Конус, ОбъемКонус и его Сечение ПлоскостьюРешение ЗадачиПочему Пожарные Ведра имеют форму Конуса?Практическое ПрименениеГеометрия как наука появилась из практических требований строительства и наблюдений за природой. Постепенно опытные знания обобщались, а свойства одних тел доказывались через другие. Древние греки ввели понятие аксиом и доказательств. Аксиомой называется утверждение, полученное практическим путем и не требующее доказательств.В своей книге Евклид привел определение конуса как фигуры, которая получается вращением прямоугольного треугольника в

ruИстория определения конусаОсновные определенияФормула расчета объема конусаУсеченный Конус, ОбъемКонус и его Сечение ПлоскостьюРешение ЗадачиПочему Пожарные Ведра имеют форму Конуса?Практическое ПрименениеГеометрия как наука появилась из практических требований строительства и наблюдений за природой. Постепенно опытные знания обобщались, а свойства одних тел доказывались через другие. Древние греки ввели понятие аксиом и доказательств. Аксиомой называется утверждение, полученное практическим путем и не требующее доказательств.В своей книге Евклид привел определение конуса как фигуры, которая получается вращением прямоугольного треугольника вНормальные углы и конусы инструментов

Профиль резьбового отверстия соответствует отверстию центровому форма Р по ГОСТ ГОСТ 14034-74.. В ГОСТ 25557-2006 все размеры центрового отверстия приводятся в общей таблице.

Развертка по металлу: виды (регулируемая, коническая

Apr 23, 2017 Применение развертки позволяет получать отверстия, точность поверхности которых соответствует квалитету в диапазоне 6–9, а шероховатость находится в интервале 0,32–1,25 мкм (по шкале Ra).

обработка конических поверхностей

Глава xvii Обработка конических поверхностей. В машиностроении, наряду с цилиндрическими, широко применяются детали с коническими поверхностями в виде наружных конусов или в виде конических отверстий.

конус из трубы YouTube

Jan 03, 2013 изготовление конуса из трубы цв. ч/м, нерж 0,5-3мм холодной обработкой

Конус презентация по Геометрии

Презентация на тему Конус к уроку по плоскости с прямым круговым конусом является одним из конических сечений (в невырожденных случаях — эллипсом, параболой или гиперболой, в

Обработка конической поверхности широкими резцами

Заготовку зажимают в патроне передней бабки. Обработка конической поверхности широким резцом Обрабатываемый конец заготовки должен выступать из патрона не более 2,0 — 2,5 диаметра заготовки.

Объем конуса, его расчет :: SYL.ru

Jun 28, 2015 Возьмем прямой круговой конус. Если плоскость пересекает его перпендикулярно оси, то в разрезе образуется круг. Когда секущая пересекает конус под углом к оси, то в разрезе получается эллипс.

Когда секущая пересекает конус под углом к оси, то в разрезе получается эллипс.

Изготовление конических зубчатых колёс Технология

Обработка зубьев конических зубчатых колёс зависит от формы профиля. В гусеничных машинах применяют зубчатые колёса с прямым и криволинейным зубом.

Конические обечайки, производство конических обечаек в

Для изготовления конических обечаек вальцы должны иметь в своей конструкции торцевой упорный ролик, ограничивающий продольный сдвиг обечайки в процессе прокатки.

Конус — Википедия с видео // WIKI 2

Конус (от др.-греч. κώνος ?сосновая шишка?) — тело в евклидовом пространстве, полученное объединением всех лучей, исходящих из одной точки (вершины конуса) и проходящих через плоскую поверхность.

Конус презентация

КОНУС (от лат. conus, от греч. konos) (в элементарной геометрии), геометрическое тело, образованное вращением прямоугольного треугольника около одного из его катетов

Угол в градусах конуса морзе C

Быстроходный вал редуктора Быстроходный вал редуктор Большая Энциклопедия Нефти и Газа, статья, страница 1

Презентация и конспект урока «Конус»

В разработке урока «Конус» используется программа «Наглядная математика» раздел стереометрия.![]() На слайдах скриншоты программы. На уроке лаётся определение конуса, историческая справка.

На слайдах скриншоты программы. На уроке лаётся определение конуса, историческая справка.

Конические роликовые подшипники Мир подшипников

Отдельные детали конических роликовых подшипников обычно продаются отдельно в виде чашек и конусов. Конус содержит роликовый узел и

Завивка волос на конусную плойку в домашних условиях

Сам конус прибора, если он не изолирован особой накладкой, в процессе завивки очень сильно нагревается, поэтому использование специальной защитной перчатки обязательно.

Как выточить конус на токарном станке: видео, схемы, способы

Смещение центров позволяет также получить на токарном станке конус морзе. Однако в этом случае провести точение можно исключительно наружных конических поверхностей.

Чертежи конических зубчатых колес Техническое черчение

В соответствии с ГОСТ 2.402–68 на нем показывают для конических колес лишь две окружности зубчатого венца: окружность вершин зубьев сплошной основной линией

Конус Конус ЦИЛИНДР, КОНУС И ШАР

Поурочные разработки по Геометрии 11 класс основные темы стереометрии раздела геометрии, в котором изучаются свойства фигур в пространстве содержит варианты уроков, справочные и тестовые материалы, контрольные

Конус videouroki.

net

netВ презентации показаны конусы в природе, архитектуре, вокруг нас. Введено понятие конуса и его элементов: вершины, основания, образующей, боковой поверхности, высоты, оси конуса. Показано изображение конуса на

Завивка волос на конусную плойку в домашних условиях

Сам конус прибора, если он не изолирован особой накладкой, в процессе завивки очень сильно нагревается, поэтому использование специальной защитной перчатки обязательно.

Геометрические расчеты конических зубчатых колес —

Для конических зацеплений, в отличие от цилиндрических, при u > 2,5 удобно применять так называемую тангенциальную коррекцию, заключающуюся в утолщении зуба шестерни и соответственном

Чертежи конических зубчатых колес Техническое черчение

В соответствии с ГОСТ 2.402–68 на нем показывают для конических колес лишь две окружности зубчатого венца: окружность вершин зубьев сплошной основной линией

Измерение конических поверхностей

Затем на конус надевают калибр-втулку (рис. 163, б) и слегка поворачивают ее с небольшим нажимом, в результате которого на сопряженных участках конуса эти линии сотрутся.

163, б) и слегка поворачивают ее с небольшим нажимом, в результате которого на сопряженных участках конуса эти линии сотрутся.

обработка конических поверхностей

Глава xvii Обработка конических поверхностей. В машиностроении, наряду с цилиндрическими, широко применяются детали с коническими поверхностями в виде наружных конусов или в виде конических отверстий.

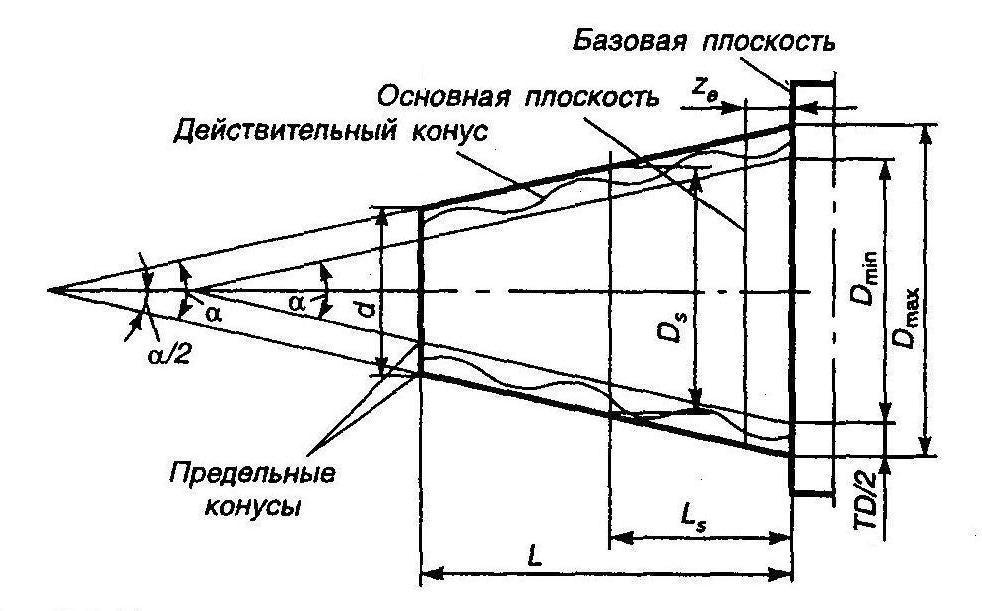

Посадки конических соединений Метрология,

Наружный конус 3 вводится во внутренний 1 до касания конических поверхностей (рис. 8.8), а затем один из кону сов сдвигается вдоль оси на расстояние E as (или Е ап) — в зависимости от

Презентация на тему: «Определение конуса.. Круговым

Конус в переводе с греческого ?konos? означает ?сосновая шишка?. С конусом люди знакомы с глубокой древности. Много сделала для геометрии школа Платона (428–348 гг. до н. э.). Школе Платона, в частности, принадлежит: а

ОБРАБОТКА КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ

В единичном и мелкосерийном производстве на станках с ЧПУ точение конических поверхностей с любым углом конуса при вершине осуществляется подбором

Нормальные углы и конусы инструментов

Профиль резьбового отверстия соответствует отверстию центровому форма Р по ГОСТ ГОСТ 14034-74. . В ГОСТ 25557-2006 все размеры центрового отверстия приводятся в общей таблице.

. В ГОСТ 25557-2006 все размеры центрового отверстия приводятся в общей таблице.

Конус Конус ЦИЛИНДР, КОНУС И ШАР

Поурочные разработки по Геометрии 11 класс основные темы стереометрии раздела геометрии, в котором изучаются свойства фигур в пространстве содержит варианты уроков, справочные и тестовые материалы, контрольные

Методы и средства измерения углов и конусов.

2. Назовите примеры применения конических соединений и их преимущества в сравнении с цилиндрическими соединениями. 3. Начертите конус и покажите основные параметры его. 4.

НАЛАДКА И НАСТРОЙКА ЗУБОСТРОГАЛЬНОГО СТАНКА

Пусть начальный конус S1 проектируется в виде треугольника AOP0. При точном построении профиля конус головок проектируется в виде треугольника bОb, а конус ножек в виде треугольника аОа. При

Обработка конических поверхностей

Обработка конических поверхностей на токарном станке. Общие сведения о конусах. Обработка деталей с конической поверхностью связана с образованием конуса, который характеризуется следующими размерами рисунок

мини заводы по производству шпаклёвкимини заводы по производству шпаклёвки Предлагаются минизаводы по производству красок и эмалей, грунтов, шпаклевок, клеев и др49/5(24K)Выбира

Золотая Руда YouTubeDec 11, 2010 This video is unavailable Watch Queue Queue Watch Queue QueueЗолотая элюция для продажи в Зимбабве МалаяПолучить цену и поддержку в И

400т / ч конусная дробилка Индия100 120 Т ч Цена дробилки камня в Индии Полная конструкция дробилки 350 т / ч Конусная гусеничная дробилка Parker GC 1000 260 тонн в час 200 дробилка 1

щековая дробилка pe1200×1500 примерная ценаPe1200 1500 Щековая дробилка PE 1200 x 1000 щековая дробилка щековая дробилка pe1200푌 примерная цена щековая дробилка 250 x 1200 сан бао дроби

Дробилка валковая 400х400мм YouTubeNov 30, 2015 This feature is not available right now Please try again laterВалковая дробилка YouTubeJul 09, 2015 Принцип работы

Что значит конус 1 10

В машиностроении, наряду с цилиндрическими, широко применяются детали с коническими поверхностями в виде наружных конусов или в виде конических отверстий. Например, центр токарного станка имеет два наружных конуса, из которых один служит для установки и закрепления его в коническом отверстии шпинделя; наружный конус для установки и закрепления имеют также сверло, зенкер, развертка и т. д. Переходная втулка для закрепления сверл с коническим хвостовиком имеет наружный конус и коническое отверстие

Например, центр токарного станка имеет два наружных конуса, из которых один служит для установки и закрепления его в коническом отверстии шпинделя; наружный конус для установки и закрепления имеют также сверло, зенкер, развертка и т. д. Переходная втулка для закрепления сверл с коническим хвостовиком имеет наружный конус и коническое отверстие

1. Понятие о конусе и его элементах

Элементы конуса . Если вращать прямоугольный треугольник АБВ вокруг катета АБ (рис. 202, а), то образуется тело АВГ, называемое полным конусом. Линия АБ называется осью или высотой конуса, линия АВ — образующей конуса. Точка А является вершиной конуса.

При вращении катета БВ вокруг оси АБ образуется поверхность круга, называемая основанием конуса.

Угол ВАГ между боковыми сторонами АВ и АГ называется углом конуса и обозначается 2α. Половина этого угла, образуемая боковой стороной АГ и осью АБ, называется углом уклона конуса и обозначается α. Углы выражаются в градусах, минутах и секундах.

Углы выражаются в градусах, минутах и секундах.

Если от полного конуса отрезать его верхнюю часть плоскостью, параллельной егооснованию (рис. 202, б), то получим тело, называемое усеченным конусом. Оно имеет два основания верхнее и нижнее. Расстояние OO1 по оси между основаниями называется высотой усеченного конуса. Так как в машиностроении большей частью приходится иметь дело с частями конусов, т. е. усеченными конусами, то обычно их просто называют конусами; дальше будем называть все конические поверхности конусами.

Связь между элементами конуса. На чертеже указывают обычно три основных размера конуса: больший диаметр D, меньший — d и высоту конуса l (рис. 203).

Иногда на чертеже указывается только один из диаметров конуса, например, больший D, высота конуса l и так называемая конусность. Конусностью называется отношение разности диаметров конуса к его длине. Обозначим конусность буквой K, тогда

Если конус имеет размеры: D =80 мм, d = 70 мм и l = 100 мм, то согласно формуле (10):

Это значит, что на длине 10 мм диаметр конуса уменьшается на 1 мм или на каждый миллиметр длины конуса разница между его диаметрами изменяется на

Иногда на чертеже вместо угла конуса указывается уклон конуса. Уклон конуса показывает, в какой мере отклоняется образующая конуса от его оси.

Уклон конуса показывает, в какой мере отклоняется образующая конуса от его оси.

Уклон конуса определяется по формуле

где tg α — уклон конуса;

D — диаметр большого основания конуса в мм;

d — диаметр малого основания конуса в мм;

l — высота конуса в мм.

Пользуясь формулой (11), можно при помощи тригонометрических таблиц определить угол а уклона конуса.

Уклон конуса и конусность обычно выражают простой дробью, например: 1 : 10; 1 : 50, или десятичной дробью, например, 0,1; 0,05; 0,02 и т. д.

2. Способы получения конических поверхностей на токарном станке

На токарном станке обработка конических поверхностей производится одним из следующих способов:

а) поворотом верхней части суппорта;

б) поперечным смещением корпуса задней бабки;

в) с помощью конусной линейки;

г) с помощью широкого резца.

3. Обработка конических поверхностей поворотом верхней части суппорта

При изготовлении на токарном станке коротких наружных и внутренних конических поверхностей с большим углом уклона нужно повернуть верхнюю часть суппорта относительно оси станка под углом α уклона конуса (см. рис. 204). При таком способе работы подачу можно производить только от руки, вращая рукоятку ходового винта верхней части суппорта, и лишь в наиболее современных токарных станках имеется механическая подача верхней части суппорта.

рис. 204). При таком способе работы подачу можно производить только от руки, вращая рукоятку ходового винта верхней части суппорта, и лишь в наиболее современных токарных станках имеется механическая подача верхней части суппорта.

Для установки верхней части суппорта 1 на требуемый угол можно использовать деления, нанесенные на фланце 2 поворотной части суппорта (рис. 204). Если угол α уклона конуса задан по чертежу, то верхнюю часть суппорта повертывают вместе с его поворотной частью на требуемое число делений, обозначающих градусы. Число делений отсчитывают относительно риски, нанесенной на нижней части суппорта.

Если на чертеже угол α не дан, а указаны больший и меньший диаметры конуса и длина его конической части, то величину угла поворота суппорта определяют по формуле (11)

Способ обтачивания конических поверхностей поворотом верхней части суппорта имеет следующие недостатки: он допускает обычно применение только ручной подачи, что отражается на производительности труда и чистоте обработанной поверхности; позволяет обтачивать сравнительно короткие конические поверхности, ограниченные длиной хода верхней части суппорта.

4. Обработка конических поверхностей способом поперечного смещения корпуса задней бабки

Для получения конической поверхности на токарном станке необходимо при вращении заготовки вершину резца перемещать не параллельно, а под некоторым углом к оси центров. Этот угол должен равняться углу α уклона конуса. Наиболее простой способ получения угла между осью центров и направлением подачи — сместить линию центров, сдвинув задний центр в поперечном направлении. Путем смещения заднего центра в сторону резца (на себя) в результате обтачивания получают конус, у которого большее основание направлено в сторону передней бабки; при смещении заднего центра в противоположную сторону, т. е. от резца (от себя), большее основание конуса окажется со стороны задней бабки (рис. 205).

Смещение корпуса задней бабки определяют по формуле

где S — смещение корпуса задней бабки от оси шпинделя передней бабки в мм;

D — диаметр большого основания конуса в мм;

d — диаметр малого основания конуса в мм;

L — длина всей детали или расстояние между центрами в мм;

l — длина конической части детали в мм.

Смещение корпуса задней бабки производят, используя деления 1 (рис 206), нанесенные на торце опорной плиты, и риску 2 на торце корпуса задней бабки.

Если на торце плиты делений нет, то смещают корпус задней бабки, пользуясь измерительной линейкой, как показано на рис. 207.

Преимущество обработки конических поверхностей путем смещения корпуса задней бабки заключается в том, что этим способом можно обтачивать конусы большой длины и вести обтачивание с механической подачей.

Недостатки этого способа: невозможность растачивать конические отверстия; потеря времени на перестановку задней бабки; возможность обрабатывать лишь пологие конусы; перекос центров в центровых отверстиях, что приводит к быстрому и неравномерному износу центров и центровых отверстий и служит причиной брака при вторичной установке детали в этих же центровых отверстиях.

Неравномерного износа центровых отверстий можно избежать, если вместо обычного применять специальный шаровой центр (рис. 208). Такие центры используют преимущественно при обработке точных конусов.

208). Такие центры используют преимущественно при обработке точных конусов.

5. Обработка конических поверхностей с применением конусной линейки

Для обработки конических поверхностей с углом уклона а до 10—12° современные токарные станки обычно имеют особое приспособление, называемое конусной линейкой. Схема обработки конуса с применением конусной линейки приводится на рис. 209.

К станине станка прикреплена плита 11, на которой установлена конусная линейка 9. Линейку можно поворачивать вокруг пальца 8 под требуемым углом а к оси обрабатываемой детали. Для закрепления линейки в требуемом положении служат два болта 4 и 10. По линейке свободно скользит ползун 7, соединяющийся с нижней поперечной частью 12 суппорта при помощи тяги 5 и зажима 6. Чтобы эта часть суппорта могла свободно скользить по направляющим, ее отсоединяют от каретки 3, вывинчивая поперечный винт или отсоединяя от суппорта его гайку.

Если сообщить каретке продольную подачу, то ползун 7, захватываемый тягой 5, начнет перемещаться вдоль линейки 9. Так как ползун скреплен с поперечными салазками суппорта, то они вместе с резцом будут перемещаться параллельно линейке 9. Благодаря этому резец будет обрабатывать коническую поверхность с углом уклона, равным углу α поворота конусной линейки.

Так как ползун скреплен с поперечными салазками суппорта, то они вместе с резцом будут перемещаться параллельно линейке 9. Благодаря этому резец будет обрабатывать коническую поверхность с углом уклона, равным углу α поворота конусной линейки.

После каждого прохода резец устанавливают на глубину резания с помощью рукоятки 1 верхней части 2 суппорта. Эта часть суппорта должна быть повернута на 90° относительно нормального положения, т. е. так, как это показано на рис. 209.

Если даны диаметры оснований конуса D и d и его длина l, то угол поворота линейки можно найти по формуле (11).

Подсчитав величину tg α, легко определить значение угла α по таблице тангенсов.

Применение конусной линейки имеет ряд преимуществ:

1) наладка линейки удобна и производится быстро;

2) при переходе к обработке конусов не требуется нарушать нормальную наладку станка, т. е. не нужно смещать корпус задней бабки; центры станка остаются в нормальном положении, т. е. на одной оси, благодаря чему центровые отверстия в детали и центры станка не срабатываются;

3) при помощи конусной линейки можно не только обтачивать наружные конические поверхности, но и растачивать конические отверстия;

4) возможна работа е продольным самоходом, что увеличивает производительность труда и улучшает качество обработки.

Недостатком конусной линейки является необходимость отсоединять салазки суппорта от винта поперечной подачи. Этот недостаток устранен в конструкции некоторых токарных станков, у которых винт не связан жестко со своим маховичком и зубчатыми колесами поперечного самохода.

6. Обработка конических поверхностей широким резцом

Обработку конических поверхностей (наружных и внутренних) с небольшой длиной конуса можно производить широким резцом с углом в плане, соответствующим углу α уклона конуса (рис. 210). Подача резца может быть продольная и поперечная.

Однако использование широкого резца на обычных станках возможно только при длине конуса, не превышающей примерно 20 мм. Применять более широкие резцы можно лишь на особо жестких станках и деталях, если это не вызывает вибрации резца и обрабатываемой детали.

7. Растачивание и развертывание конических отверстий

Обработка конических отверстий является одной из наиболее трудных токарных работ; она значительно труднее, чем обработка наружных конусов.

Обработку конических отверстий на токарных станках в большинстве случаев производят растачиванием резцом с поворотом верхней части суппорта и реже с помощью конусной линейки. Все подсчеты, связанные с поворотом верхней части суппорта или конусной линейки, выполняются так же, как при обтачивании наружных конических поверхностей.

Если отверстие должно быть в сплошном материале, то сначала сверлят цилиндрическое отверстие, которое затем растачивают резцом на конус или обрабатывают коническими зенкерами и развертками.

Чтобы ускорить растачивание или развертывание, следует предварительно просверлить отверстие сверлом, диаметр d, которого на 1—2 мм меньше диаметра малого основания конуса (рис. 211, а). После этого рассверливают отверстие одним (рис. 211, б) или двумя (рис. 211, в) сверлами для получения ступеней.

После чистового растачивания конуса его развертывают конической разверткой соответствующей конусности. Для конусов с небольшой конусностью выгоднее производить обработку конических отверстий непосредственно после сверления набором специальных разверток, как показано на рис. 212.

212.

8. Режимы резания при обработке отверстий коническими развертками

Конические развертки работают в более тяжелых условиях, чем цилиндрические: в то время как цилиндрические развертки снимают незначительный припуск небольшими режущими кромками, конические развертки режут всей длиной их режущих кромок, расположенных на образующей конуса. Поэтому при работе коническими развертками применяют подачи и скорости резания меньше, чем при работе цилиндрическими развертками.

При обработке отверстий коническими развертками подачу производят вручную, вращая маховичок задней бабки. Необходимо следить за тем, чтобы пиноль задней бабки перемещалась равномерно.

Подачи при развертывании стали 0,1—0,2 мм/об, при развертывании чугуна 0,2—0,4 мм/об.

Скорость резания при развертывании конических отверстий развертками из быстрорежущей стали 6—10 м/мин.

Для облегчения работы конических разверток и получения чистой и гладкой поверхности следует применять охлаждение. При обработке стали и чугуна применяют эмульсию или сульфофрезол.

При обработке стали и чугуна применяют эмульсию или сульфофрезол.

9. Измерение конических поверхностей

Поверхности конусов проверяют шаблонами и калибрами; измерение и одновременно проверку углов конуса производят угломерами. На рис. 213 показан способ проверки конуса с помощью шаблона.

Наружные и внутренние углы различных деталей можно измерять универсальным угломером (рис. 214). Он состоит из основания 1, На котором на дуге 130 нанесена основная шкала. С основанием 1 жестко скреплена линейка 5. По дуге основания перемещается сектор 4, несущий нониус 3. К сектору 4 посредством державки 7 может быть прикреплен угольник 2, в котором, в свою очередь, закрепляется съемная линейка 5. Угольник 2 и съемная линейка 5 имеют возможность перемещаться по грани сектора 4.

Путем различных комбинаций в установке измерительных деталей угломера можно производить измерение углов от 0 до 320°. Величина отсчета по нониусу 2′. Отсчет, полученный при измерении углов, производится по шкале и нониусу (рис. 215) следующим образом: нулевой штрих нониуса показывает число градусов, а штрих нониуса, совпадающий со штрихом шкалы основания, — число минут. На рис. 215 со штрихом шкалы основания совпадает 11-й штрих нониуса, что означает 2’Х 11 = 22′. Следовательно, угол в данном случае равен 76°22′.

215) следующим образом: нулевой штрих нониуса показывает число градусов, а штрих нониуса, совпадающий со штрихом шкалы основания, — число минут. На рис. 215 со штрихом шкалы основания совпадает 11-й штрих нониуса, что означает 2’Х 11 = 22′. Следовательно, угол в данном случае равен 76°22′.

На рис. 216 показаны комбинации измерительных деталей универсального угломера, позволяющие производить измерение различных углов от 0 до 320°.

Для более точной проверки конусов в серийном производстве применяют специальные калибры. На рис. 217, а показан кониче-ский калибр-втулка для проверки наружных конусов, а на рис. 217, б—конический калибр-пробка для проверки конических отверстий.

На калибрах делаются уступы 1 и 2 на торцах или наносятся риски 3, служащие для определения точности проверяемых поверхностей.

На. рис. 218 приводится пример проверки конического отверстия калибром-пробкой.

Для проверки отверстия калибр (см. рис. 218), имеющий уступ 1 на определенном расстоянии от торца 2 и две риски 3, вводят с легким нажимом в отверстие и проверяют, нет ли качания калибра в отверстии. Отсутствие качания показывает, что угол конуса правилен. Убедившись, что угол конуса правилен, приступают к проверке его размера. Для этого наблюдают, до какого места калибр войдет в проверяемую деталь. Если конец конуса детали совпадает с левым торцом уступа 1 или с одной из рисок 3 или находится между рисками, то размеры конуса правильны. Но может случиться, что калибр войдет в деталь настолько глубоко, что обе риски 3 войдут в отверстие или оба торца уступа 1 выйдут из него наружу. Это показывает, что диаметр отверстия больше заданного. Если, наоборот, обе риски окажутся вне отверстия или ни один из торцов уступа не выйдет из него, то диаметр отверстия меньше требуемого.

Отсутствие качания показывает, что угол конуса правилен. Убедившись, что угол конуса правилен, приступают к проверке его размера. Для этого наблюдают, до какого места калибр войдет в проверяемую деталь. Если конец конуса детали совпадает с левым торцом уступа 1 или с одной из рисок 3 или находится между рисками, то размеры конуса правильны. Но может случиться, что калибр войдет в деталь настолько глубоко, что обе риски 3 войдут в отверстие или оба торца уступа 1 выйдут из него наружу. Это показывает, что диаметр отверстия больше заданного. Если, наоборот, обе риски окажутся вне отверстия или ни один из торцов уступа не выйдет из него, то диаметр отверстия меньше требуемого.

Для точной проверки конусности применяют следующий способ. На измеряемой поверхности детали или калибра проводят мелом или карандашом две-три линии вдоль образующей конуса, затем вставляют или надевают калибр на деталь и повертывают его на часть оборота. Если линии сотрутся неравномерно, это значит, что конус детали обработан неточно и необходимо его исправить. Стирание линий по концам калибра говорит о неправильной конусности; стирание линий в средней части калибра показывает, что конус имеет небольшую вогнутость, причиной чего обычно является неточное расположение вершины резца по высоте центров. Вместо меловых линий можно нанести на всю коническую поверхность детали или калибра тонкий слой специальной краски (синьки). Такой способ дает большую точность измерения.

Стирание линий по концам калибра говорит о неправильной конусности; стирание линий в средней части калибра показывает, что конус имеет небольшую вогнутость, причиной чего обычно является неточное расположение вершины резца по высоте центров. Вместо меловых линий можно нанести на всю коническую поверхность детали или калибра тонкий слой специальной краски (синьки). Такой способ дает большую точность измерения.

10. Брак при обработке конических поверхностей и меры его предупреждения

При обработке конических поверхностей, помимо упомянутых видов брака для цилиндрических поверхностей, дополнительно возможны следующие виды брака:

1) неправильная конусность;

2) отклонения в размерах конуса;

3) отклонения в размерах диаметров оснований при правильной конусности;

4) непрямолинейность образующей конической поверхности.

1. Неправильная конусность получается главным образом вследствие неточного смещения корпуса задней бабки, неточного поворота верхней части суппорта, неправильной установки конусной линейки, неправильной заточки или установки широкого резца. Следовательно, точной установкой корпуса задней бабки, верхней части суппорта или конусной линейки перед началом обработки можно брак предупредить. Этот вид брака исправим только в том случае, если ошибка во всей длине конуса направлена в тело детали, т. е. все диаметры у втулки меньше, а у конического стержня больше требуемых.

Следовательно, точной установкой корпуса задней бабки, верхней части суппорта или конусной линейки перед началом обработки можно брак предупредить. Этот вид брака исправим только в том случае, если ошибка во всей длине конуса направлена в тело детали, т. е. все диаметры у втулки меньше, а у конического стержня больше требуемых.

2. Неправильный размер конуса при правильном угле его, т. е. неправильная величина диаметров по всей длине конуса, получается, если снято недостаточно или слишком много материала. Предупредить брак можно только внимательной установкой глубины резания по лимбу на чистовых проходах. Брак исправим, если снято недостаточно материала.

3. Может получиться, что при правильной конусности и точных размерах одного конца конуса диаметр второго конца неправилен. Единственной причиной является несоблюдение требуемой длины всего конического участка детали. Брак исправим, если деталь излишне длинна. Чтобы избежать этого вида брака, необходимо перед обработкой конуса тщательно проверить его длину.

4. Непрямолинейность образующей обрабатываемого конуса получается при установке резца выше (рис. 219, б) или ниже (рис. 219, в) центра (на этих рисунках для большей наглядности искажения образующей конуса показаны в сильно преувеличенном виде). Таким образом, и этот вид брака является результатом невнимательной работы токаря.

Для закрепления инструмента на станках в машиностроении широко применяются хвостовики и оправки конической формы, называемой конусом Морзе. Эта простая и, в то же время, надежная конструкция позволяет быстро и максимально точно закрепить инструмент в патроне станка.

История создания

Появления такой конструкции, а так же происхождение самого названия до сих пор покрыто множеством тайн. Достоверно известно, что в 1863 году американский инженер Стивен Морзе зарегистрировал патент на изобретение спирального сверла, такого, которое известно нам и по сей день. До этого для изготовления сверла, скручивали заостренный плоский профиль.

В описании, запатентованного Стивеном Морзе спирально м сверле, нет никаких упоминаний об особой форме хвостовика, но по какой-то причине Бюро стандартов США внесло коническую форму в национальные стандарты. Считается, что изобретатель, запатентовав новую конструкцию сверла, направил опытные образцы в Бюро патентов, где была замечена и по достоинству оценена эта особенность.

Впоследствии была создана компания по производству, получившая его имя и занимавшаяся изготовлением инструмента для машиностроения. К концу 19 века компания серьезно расширилась и стала одним из ведущих производителей инструмента того времени. Произведенный ей продукт поставлялся во многие страны мира, в том числе и в Россию. За время ее существования было запатентовано еще несколько изобретений, но, ни одно из них не было связано с коническим исполнением хвостовиков инструмента. Так же есть сведения, что через какое-то время после основания сам изобретатель по неизвестным причинам покинул компанию, при этом его имя в названии сохранилось.

Так же известно еще несколько изобретателей с фамилией Морзе, живших в США в то время. И, возможно, автором этого изобретения является кто-то из них, но никакой информации, подтверждающей эту версию, нет. Поэтому официальным изобретателем конической формы хвостовика инструмента считается именно Стивен Эмброуз Морзе.

Особенности конструкции и основные типы конусов Морзе

Есть версия, что коническая конструкция появилась в результате постепенной эволюции токарного, фрезерного и сверлильного инструмента в результате изучения влияния износа инструмента на его характеристики и качество выпускаемых деталей. Было замечено, что в процессе работы инструмент с цилиндрическим хвостовиком изнашивался и начинал проворачиваться в кулачках, возникали биения и отклонения инструмента.

Наиболее оптимальной формой, позволяющей с максимальной точностью закрепить инструмент в станке, обеспечить быструю смену инструмента без отклонений, а так же обеспечить подачу СОЖ (смазочно-охлаждающей жидкости) к рабочей части инструмента является конус.

В процессе развития технологий машиностроения появился так называемый метрический конус, который отличается от своих предшественников постоянной конусностью и угловыми размерами. Его конусность составляет 1:20, уклон – 1°51’56”, а угол – 1°51’51”, тогда как до этого конусность была переменной и варьировалась от 1:19,002 до 1:20,047.

Согласно классификации, принятой в ГОСТах СССР конусы Морзе принято разделять на малые, большие и общего применения.

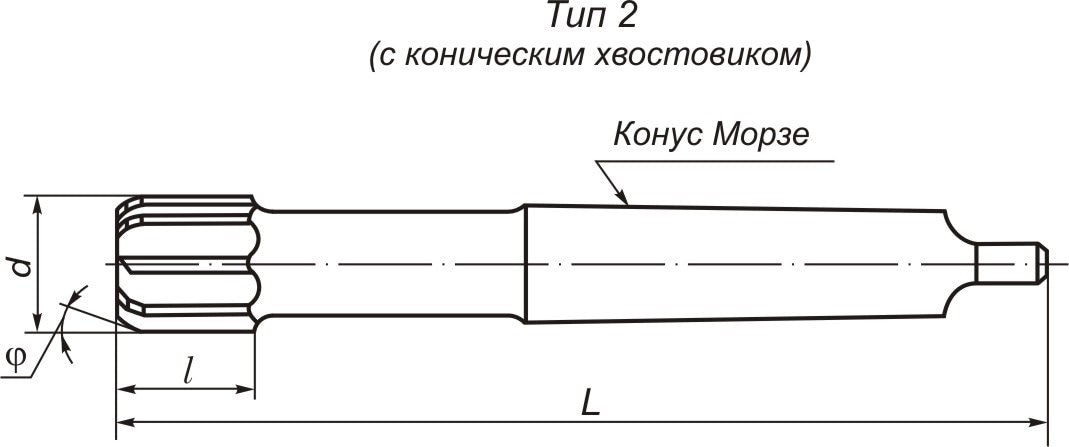

Исходя из особенностей конструкции, на сегодняшний день различают три типа конусов Морзе:

Выпадение инструмента из шпинделя предотвращается самой конической формой хвостовика и отверстия в шпинделе или оправке. Дополнительно крепление хвостовика с лапкой в шпинделе происходит за счет вхождения лапки в специальный паз, резьбового – за счет резьбы в торце хвостовика.

Так же изготавливают инструмент с дополнительными пазами и отверстиями для подведения СОЖ. Это наиболее актуально для современных станков с ЧПУ.

Преимущества конуса Морзе

Кроме возможности быстрой смены инструмента и прочного закрепления его в станке, избегая смещения, а соответственно и перенастройки станка конус Морзе дает еще ряд преимуществ.

Во-первых, применение конуса Морзе привело к значительному уменьшения размеров хвостовика инструмента без потери надежности его закрепления в станке.

Во-вторых – придает дополнительный упор по оси крепления при меньшей длине инструмента по сравнению с цилиндрическим хвостовиком.

В-третьих – существенно снижает вероятность заклинивания инструмента в шпинделе.

Системы обозначения конусов Морзе

В России и странах ближнего зарубежья до сих пор принято классифицировать все виды конусов Морзе согласно советским ГОСТам. В них указаны основные параметры (конусность, длина, диаметры наружного и внутреннего конусов) для каждого вида конусов Морзе.

Даже сейчас, когда во всем мире производство инструмента регламентируется международными стандартами ISO и DIN, обозначения ГОСТ обозначения в нашей стране не потеряли свою актуальность. Более того, старые ГОСТы постоянно дорабатываются и совершенствуются.

Более того, старые ГОСТы постоянно дорабатываются и совершенствуются.

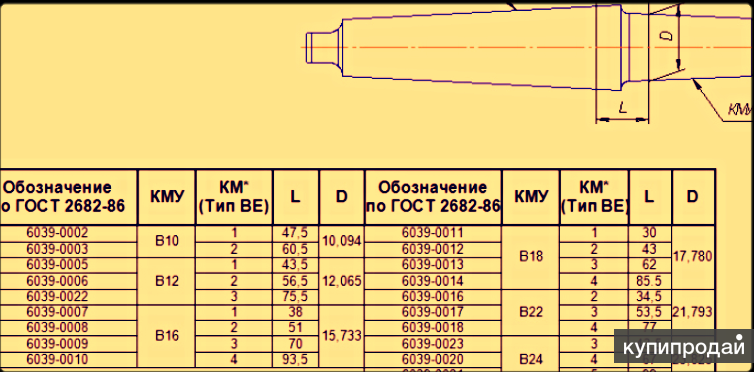

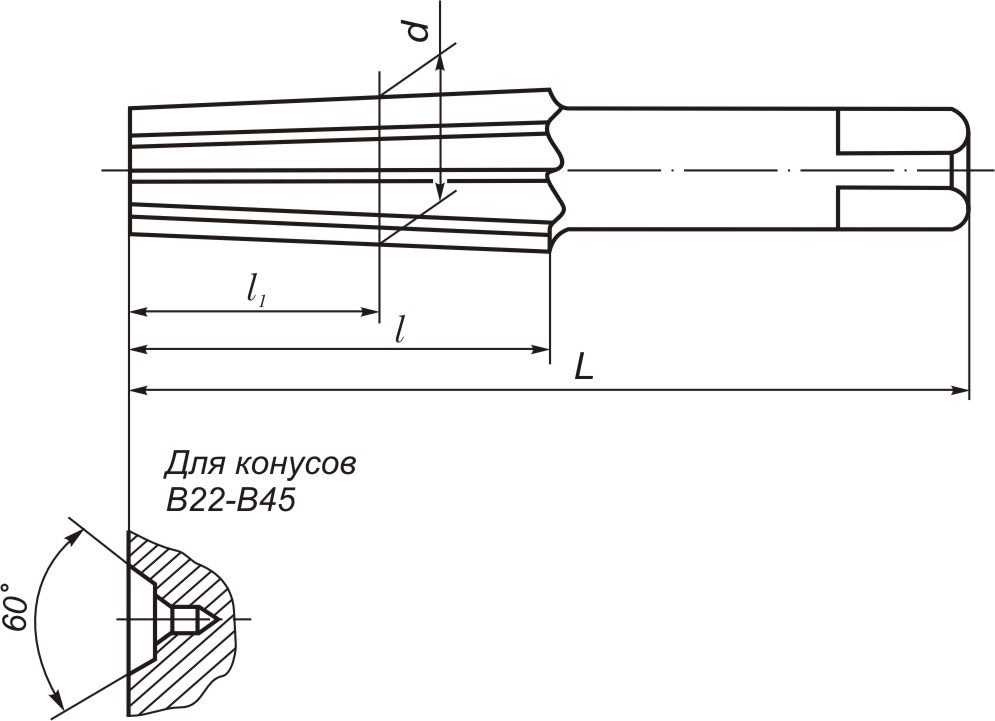

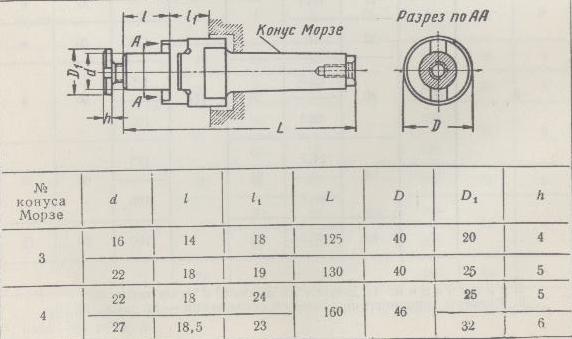

На данный момент основным документом, регламентирующим обозначения и размеры конусов Морзе является ГОСТ 25557-2006 «Конусы инструментальные. Основные размеры», заменивший устаревший ГОСТ 25557-82. Ниже приведены примеры обозначения конусов Морзе из данного ГОСТ.

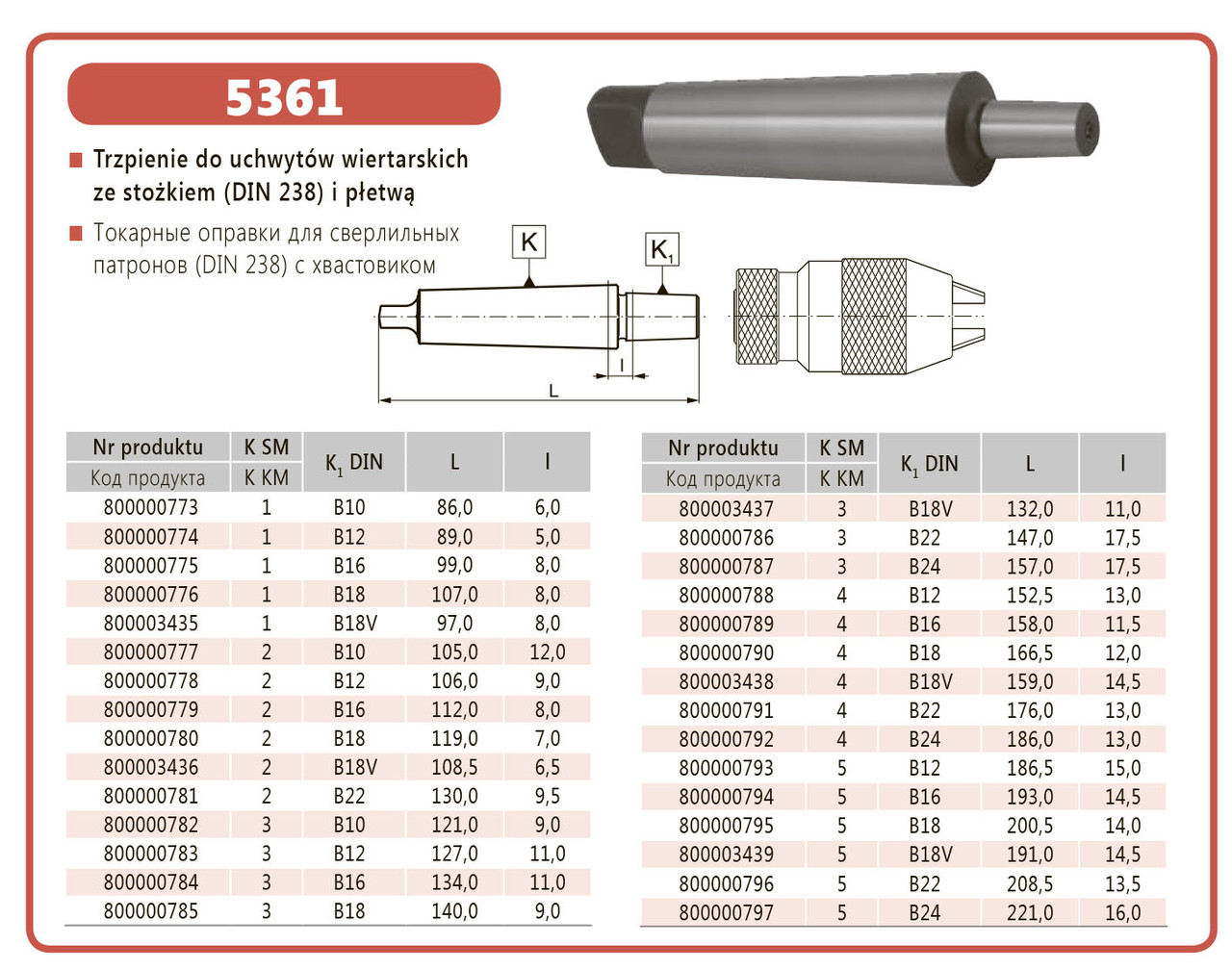

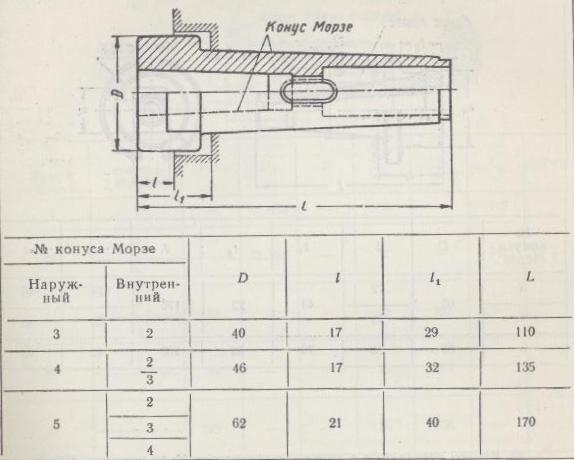

Так же существуют госты на отдельные виды инструмента, в которых применена эта конструктивная особенность. Например, ниже приведена таблица обозначений оправок с конусом Морзе для сверлильных патронов (ГОСТ 2682-86).

В соответствие с современными международными стандартами конусы Морзе подразделяются на 8 видов, обозначаемых маркировкой МТ и цифрами от 0 до 7 (например: МТ3), в Германии принята маркировка МК

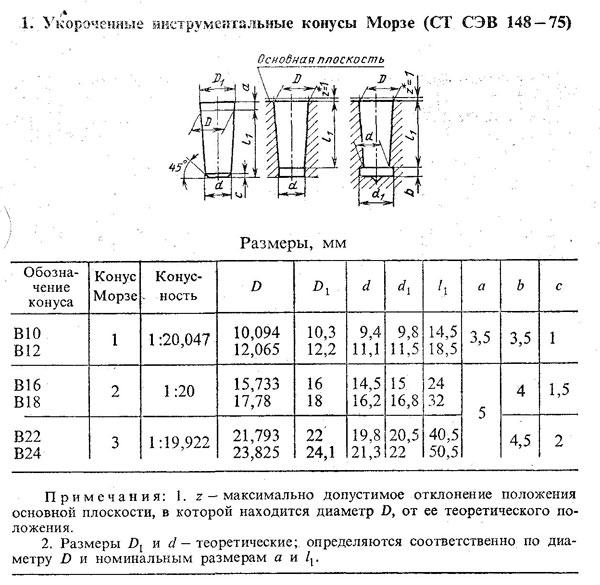

Укороченные конусы Морзе

В процессе развития станкостроения появились станки, в которых размеры патронов под инструмент оказались меньше длины стандартных конусов Морзе, что создавало большие проблемы с подбором инструмента и установкой его в станок. Для таких станков был разработан отдельный вид укороченных конусов Морзе.

Для таких станков был разработан отдельный вид укороченных конусов Морзе.

Главной особенностью таких конусов является то, что при сохраненном большем диаметре и конусности, длина хвостовика была уменьшена. При этом, укороченные конусы, благодаря сохранению своей формы, ни в чем не уступают стандартным. Они позволяют так же надежно закреплять инструмент и так же быстро производить его замену.

Ниже приведены основные размеры укороченных конусов Морзе:

Наименование

конуса

Источник: ГОСТ 8593-81

Конусность К есть отношение разности диаметров двух поперечных сечений конуса к расстоянию между ними.

Уклон «i» есть отношение разности размеров двух поперечных сечений к расстоянию между ними.

Примечания к конусам

Примечания к конусам

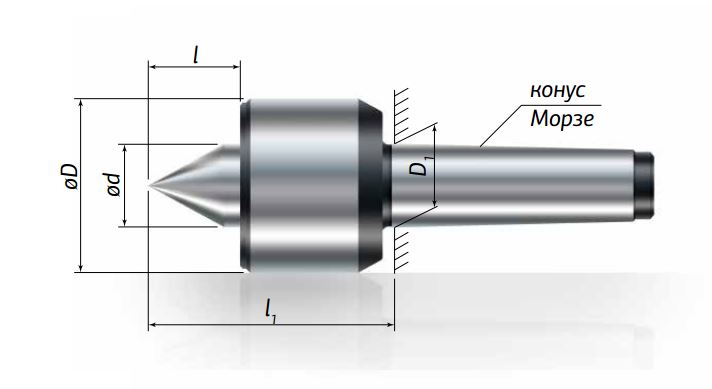

Патрон задней бабки для токарного станка по металлу,

с конусом Морзе № 3 и конусом Якобса № 33

Конусы используются в станках, поскольку они обеспечивают как точное выравнивание, так и прочную посадку для привода инструмента.

самоблокировок конусности или медленные конусов имеет очень малый угол, типично только 2 или 3 градуса, а клин себя в гнезде так прочно, что не требуется запорное устройство. Саморастворяющиеся конусы или быстрые этого не делают.

Все нижеперечисленные конусы самоудерживающиеся.

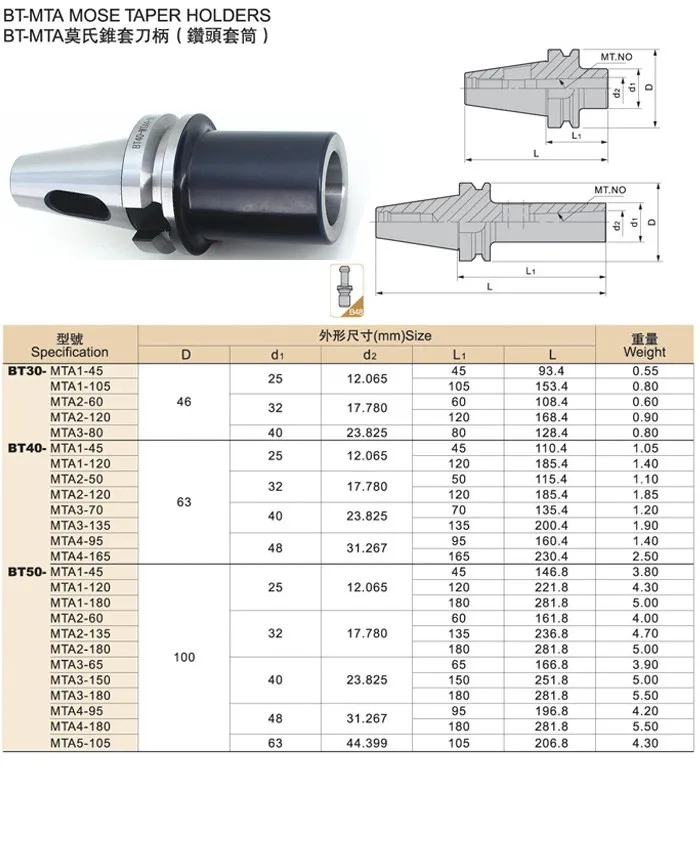

Конус Морзе

Разное количество конусов Морзе немного отличается, но все они составляют примерно 5/8 дюйма на фут (0,05208 дюйма на дюйм). Хвостовики с конусом Морзе используются в различных инструментах, и исключительно на хвостовиках спиральных сверл. Фактически, старые спиральные сверла — недорогой источник конусов Морзе.

| Морзе Номер | Конус * | Незначительный Диаметр | Major Диаметр | Длина |

|---|---|---|---|---|

| 0 | 0.05205 | 0,252 | 0,3561 | 2. 000 000 |

| 1 | 0,04988 | 0,369 | 0,4750 | 2,126 |

| 2 | 0,04995 | 0,572 | 0,700 | 2,562 |

| 3 | 0,05019 | 0,778 | 0,938 | 3,188 |

| 4 | 0,05193 | 1.020 | 1,231 | 4,064 |

| 5 | 0,05262 | 1,475 | 1,748 | 5,188 |

| 6 | 0,05213 | 2,116 | 2.494 | 7,252 |

| 7 | 0,05200 | 2,750 | 3,270 | 10,00 |

* Диаметр в дюймах на дюйм длины.

Конус Джекобса

КонусJacobs используется для сверлильных патронов.

| Jacobs Номер | Конус * | Незначительный Диаметр | Major Диаметр | Длина |

|---|---|---|---|---|

| 0 | 0,04930 | 0,22844 | 0,25000 | 0,43750 |

| 1 | 0,07710 | 0,33341 | 0,3840 | 0,65625 |

| 2 | 0,08160 | 0.48764 | 0,5590 | 0,87500 |

| 2 короткие | 0,08160 | 0,48784 | 0,5490 | 0,97861 |

| 3 | 0,05320 | 0,74610 | 0,8110 | 1,21875 |

| 4 | 0,05240 | 1. 0372 0372 | 1,1240 | 1.6563 |

| 5 | 0,05170 | 1.3161 | 1.4130 | 1.8750 |

| 6 | 0,05190 | 0,6241 | 0,6760 | 1,0000 |

| 33 | 0,06349 | 0,5605 | 0,6240 | 1,0000 |

* Диаметр в дюймах на дюйм длины.

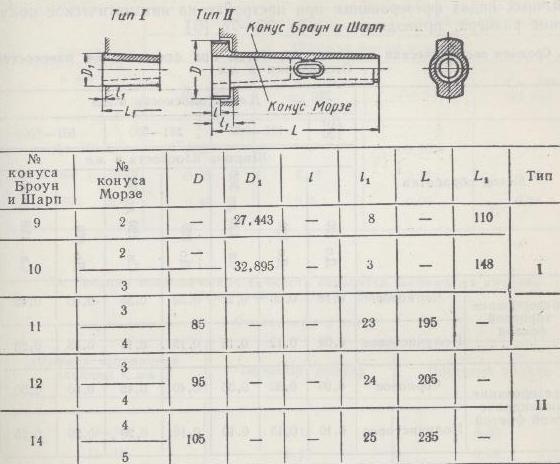

Коричневые конусы и конусы Шарпа

КонусыBrown & Sharpe используются для изготовления конических хвостовиков на таких инструментах, как концевые фрезы и развертки, оправки, цанги и шпиндели станков, особенно фрезерных и шлифовальных станков.

Конус составляет приблизительно 1/2 дюйма на фут (0,04167 дюйма на дюйм) для всех размеров, кроме конуса № 10, где конусность составляет 0,5161 дюйма на фут (0,04301 дюйма на дюйм). Во многих случаях существует несколько раструбов различной длины, соответствующих одному и тому же количеству конусов; Однако все эти конусы имеют одинаковый диаметр на малом конце.

Во многих случаях существует несколько раструбов различной длины, соответствующих одному и тому же количеству конусов; Однако все эти конусы имеют одинаковый диаметр на малом конце.

| B&S Номер | Конус * | Незначительный Диаметр | Major Диаметр | Длина |

|---|---|---|---|---|

| 1 | 0.04160 | 0.200 | 0,239 | 0,9375 |

| 2 | 0,04126 | 0,250 | 0,299 | 1,1875 |

| 3 | 0,04200 | 0,312 | 0,375 | 1,5000 |

| 3 | 0,04171 | 0,312 | 0,385 | 1. 7500 7500 |

| 3 | 0,04150 | 0.312 | 0,395 | 2,0000 |

| 4 | 0,04160 | 0,350 | 0,402 | 1,2500 |

| 4 | 0,04148 | 0,350 | 0,420 | 1,6875 |

| 5 | 0,04171 | 0,450 | 0,523 | 1.7500 |

| 5 | 0,04150 | 0,450 | 0.533 | 2,0000 |

| 5 | 0,04188 | 0,450 | 0,539 | 2,1250 |

| 6 | 0,04168 | 0,500 | 0,599 | 2,3750 |

| 6 | 0,04154 | 0,500 | 0,635 | 3,2 500 |

| 7 | 0,04167 | 0,600 | 0,725 | 3. 0000 0000 |

| 8 | 0,04154 | 0,750 | 0,898 | 3,5625 |

| 8 | 0,04175 | 0,750 | 0,917 | 4,0000 |

| 9 | 0,04175 | 0,900 | 1.067 | 4,0000 |

| 9 | 0,04165 | 0,900 | 1.077 | 4,2 500 |

| 10 | 0.04167 | 1.0446 | 1,260 | 5,0000 |

| 10 | 0,04167 | 1.0446 | 1,289 | 5,6875 |

| 10 | 0,04167 | 1. 0446 0446 | 1,312 | 6.2188 |

* Диаметр в дюймах на дюйм длины.

Конус Ярно