VALTEC | Коллектор отопления распределительный

Коллекторы – сантехническая арматура, массовая потребность в которой возникла с усложнением схем отопления, водоснабжения. В связи с увеличением числа точек водоразбора, потребителей воды в доме и квартире, распространением многоконтурных систем отопления (напольных, настенных, потолочных, радиаторных с горизонтальной разводкой) распространенной задачей стало увязать оборудование так, чтобы подсистемы не влияли друг на друга при изменении рабочих режимов, получая требуемые расход и давление воды/теплоносителя. Организовать это без монтажа множества дополнительных элементов и трудоемких расчетов позволяют коллекторы (практики также называют их гребенками).

В наиболее простом виде коллектор отопления распределительный представляет собой трубу (корпус) с отводами, через которые происходит распределение потока рабочей среды по веткам или контурам системы. В зависимости от материала коллектора и применяемой технологии монтажа отводящие патрубки оснащаются резьбой либо выполняются под приварку.

В настоящее время внутренние инженерные системы зданий оборудуются, в основном, коллекторами из латуни, нержавеющей стали, пластика (чаще всего – полипропилена).

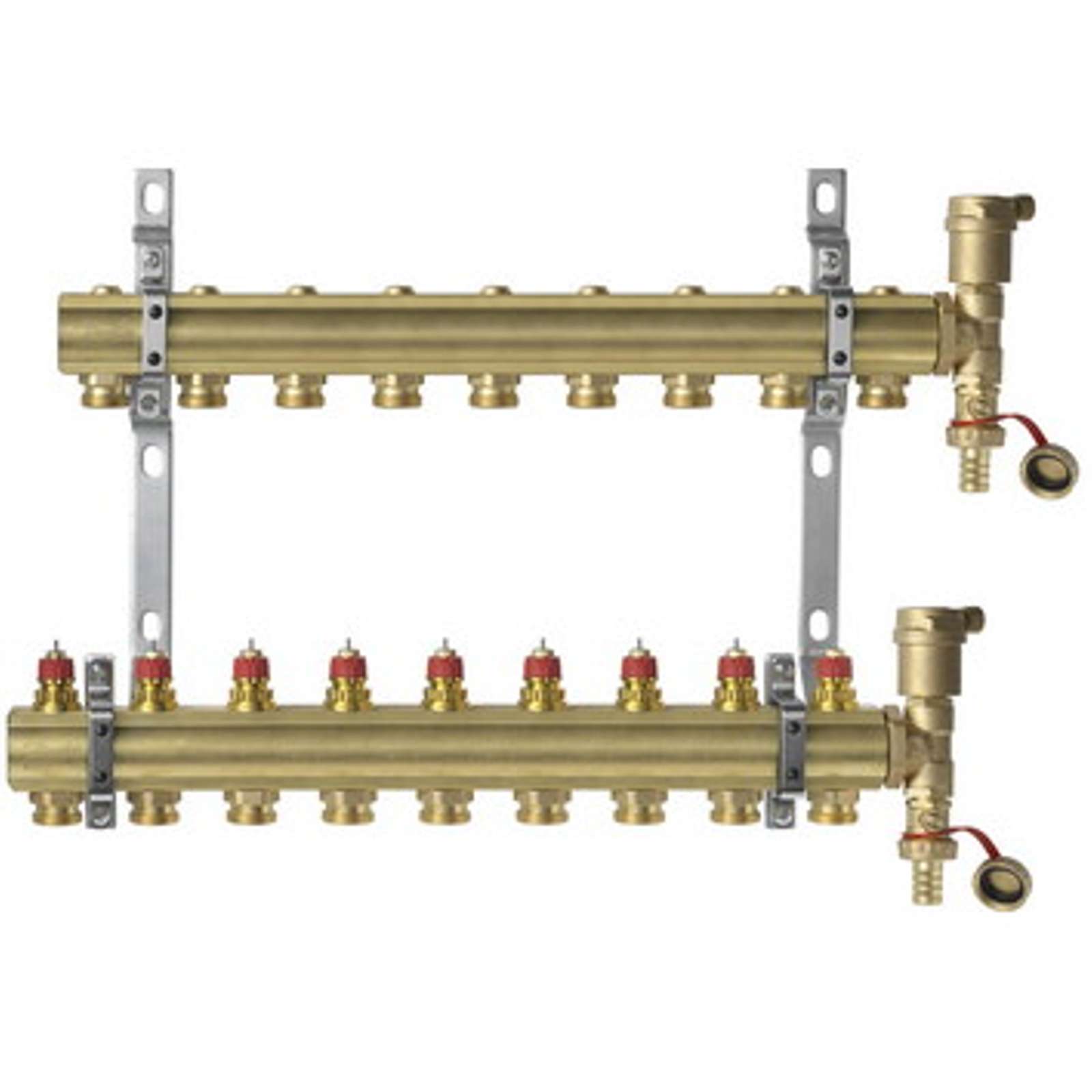

Рис. 1. Латунный коллектор VTc.500.NE

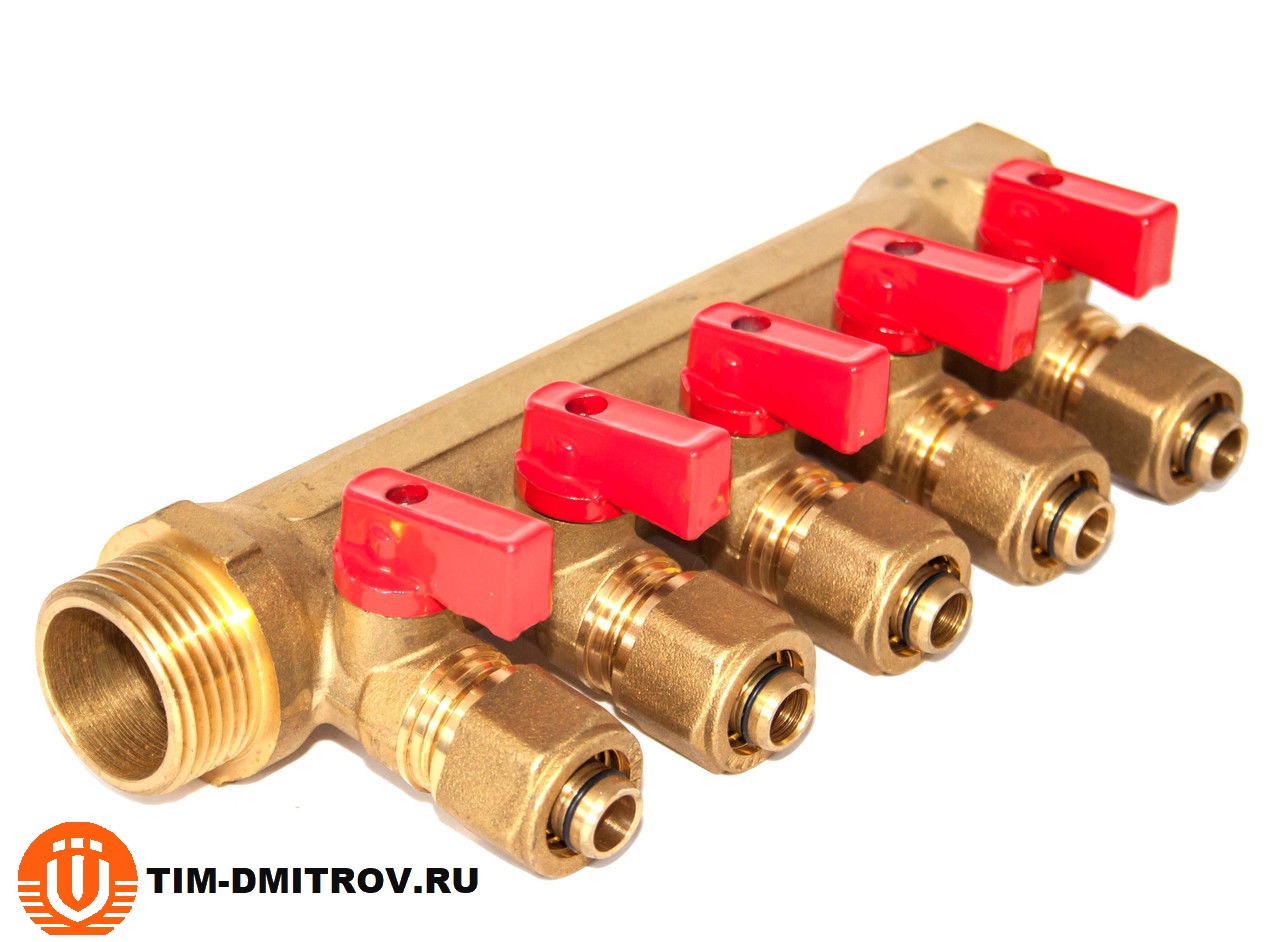

Пример латунного коллектора без элементов управления показан на рис. 1. Корпус изделия выполнен методом горячего штампования, имеет удобную для монтажа форму – с участками шестигранного сечения в месте коллекторной резьбы (она – внутренняя/наружная). К отводам могут быть присоединены как непосредственно трубы – с помощью коллекторных фитингов – так и арматура (в частности, шаровые краны VTc.720.NE). Через специальный тройник коллектор отопления распределительный можно оборудовать воздухоотводчиком, дренажным краном либо измерительным прибором.

Рис. 2. Конструкция и внешний вид коллектора с отсекающими клапанами VTc.580.N

На рис. 2 показан вариант «сложного» коллектора – VT.580.N (NE), выходы которого оснащены отсекающими кранами. Конструкция этого коллектора включает в себя латунный никелированный корпус 1 с присоединенными к нему выходными патрубками 2 (их соединение произведено на резьбе и герметизировано клеем анаэробного твердения Loctite, допущенным для контакта с пищевыми жидкостями). В отводах корпуса между выполненными из РТFE (тефлона) седельными прокладками 3 расположены шаровые затворы 4 – латунные, с хромовым гальванопокрытием. Затвор приводится в движение латунным штоком

Как известно, шаровые краны допускается использовать только в качестве запорной арматуры, затвор которой должен находиться в одном из двух положений – «Открыто» или «Закрыто», но не в промежуточном. Для случая, когда необходимо плавное регулирование потоков рабочей среды, необходим коллектор типа VTc.560.N (NE), оснащенный встроенными вентилями.

Для случая, когда необходимо плавное регулирование потоков рабочей среды, необходим коллектор типа VTc.560.N (NE), оснащенный встроенными вентилями.

Рис. 3. Конструкция и внешний вид коллектора со встроенными вентилями VTc.560.NE

Конструкция коллекторов VTc.560 (рис. 3) содержит латунный никелированный корпус 1. Вращение латунного штока 3 приводит к линейному перемещению ползуна золотника 4 со сменной золотниковой EPDM-прокладкой 5, которая крепится к штоку винтом. Шток фиксируется пружинной скобой 7. В качестве сальникового уплотнения штока используются два кольца 6 из EPDM. Латунная вентильная муфта 2 имеет резьбовое присоединение к корпусу. Герметичность этого соединения обеспечивается прокладочным кольцом из EPDM

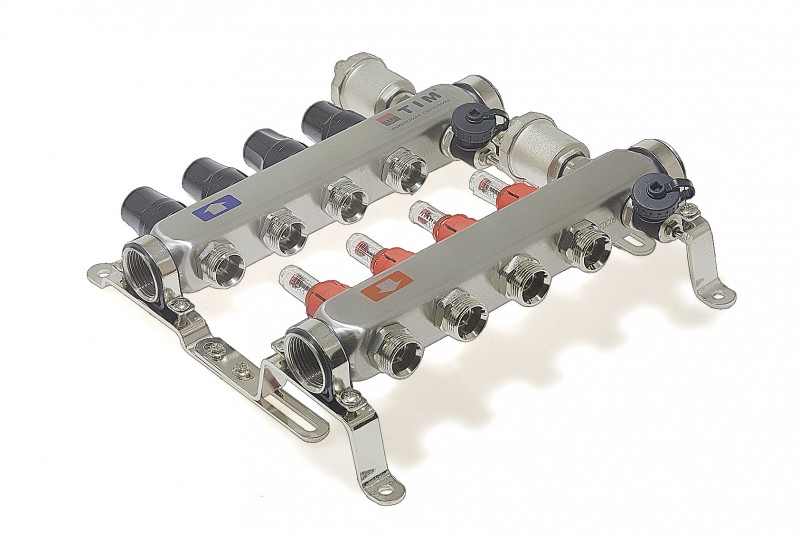

Новым видом распределительных коллекторов являются коллекторы из нержавеющей стали. Технологичность материала позволяет выполнять их с большим, чем у латунных аналогов, проходным сечением (для коллектора VTc.505.SS условным диаметром 1″ – 1500 мм2). Это способствует выравниванию давления для потребителей, подключенных к коллектору. В таблице приведено сравнение характеристик коллекторов VALTEC, выполненных из нержавеющей стали и латуни, равнозначных по присоединительным размерам – 1″, «евроконус».

Технологичность материала позволяет выполнять их с большим, чем у латунных аналогов, проходным сечением (для коллектора VTc.505.SS условным диаметром 1″ – 1500 мм2). Это способствует выравниванию давления для потребителей, подключенных к коллектору. В таблице приведено сравнение характеристик коллекторов VALTEC, выполненных из нержавеющей стали и латуни, равнозначных по присоединительным размерам – 1″, «евроконус».

Таблица. Сравнение характеристик коллекторов из нержавеющей стали и латуни

Характеристика | VTc.505.SS | VTc.500.NE |

Материал коллектора | Сталь AISI 304 | Латунь CW617N, никелевое покрытие |

Номинальное давление, бар | 8,0 | 16,0 |

Пробное давление, бар | 12,0 | 24,0 |

Максимальная рабочая температура, °С | 130 | 130 |

Усредненный коэффициент местного сопротивления | 1,1 | 2,25 |

Расстояние между осями выходов, мм | 50 | 40 |

Диаметр резьбы выходов, дюйм | 3/4 | 3/4 |

Средний полный срок службы, лет | 50 | 50 |

В производственной программе VALTEC присутствует также коллектор из нержавеющей стали VTc.

Рис. 4. Коллектор из нержавеющей стали с увеличенным расстоянием между выходами VTc.510.SS

Если на объекте монтируются полипропиленовые трубопроводы, можно реализовать различные варианты распределения потоков – с использованием металлического коллектора и переходных фитингов, готового полипропиленового коллектора или коллекторных тройников.

Рис. 5. Полипропиленовый коллектор со встроенными шаровыми кранами VTp.780

Полипропиленовые коллекторы отопления VTp.780.0 (рис. 5) оборудованы шаровыми кранами, имеют выходы – от двух до шести – под муфтовую приварку труб либо фитингов (например, VTp. 710 для подключения трубы из PEX) наружным диаметром 20 мм. Условный диаметр коллектора – 40 мм. Он также монтируется методом раструбной сварки. В комплекте поставляется заглушка со встроенным ручным воздухоотводчиком.

710 для подключения трубы из PEX) наружным диаметром 20 мм. Условный диаметр коллектора – 40 мм. Он также монтируется методом раструбной сварки. В комплекте поставляется заглушка со встроенным ручным воздухоотводчиком.

Для перехода с выходов готового полипропиленового коллектора на резьбовое металлическое соединение (необходимость в этом бывает довольно часто) монтажники используют комбинированные фитинги и специальную арматуру. Но получить требуемый распределитель потоков можно и другим способом – используя полипропиленовый тройник VTp.734. Соединение этих фитингов между собой с помощью сварочного даст практику коллектор с выходами, имеющими наружную резьбу диаметром 1/2 или 3/4″ (рис. 6). Расстояние (по центрам) между отводами полученного изделия – 53–54 мм. Диаметр полипропиленовых патрубков коллекторного тройника – 40 мм.

Рис. 6. Распределительный коллектор, выполненный из полипропиленовых тройников VTp.734

Латунные, стальные и полипропиленовые коллекторы VALTEC широко используются в системах встроенного и радиаторного отопления, водяного охлаждения, водоснабжения, в том числе – питьевого, иных установках, рабочие среды которых не агрессивны к материалам изделий. Помимо непосредственно коллекторов, раздел нашего каталога «Коллекторные системы» включает в себя распределительные шкафы, блоки в сборе, полный набор комплектующих (кронштейны, фитинги, контрольно-измерительные приборы, арматура и т.д.).

Помимо непосредственно коллекторов, раздел нашего каталога «Коллекторные системы» включает в себя распределительные шкафы, блоки в сборе, полный набор комплектующих (кронштейны, фитинги, контрольно-измерительные приборы, арматура и т.д.).

© Правообладатель ООО «Веста Регионы», 2010

Инструкция на коллектор · «ЗАО Мушарака»

Скачать страницу PDF

Распечатать

Инструкция по эксплуатации

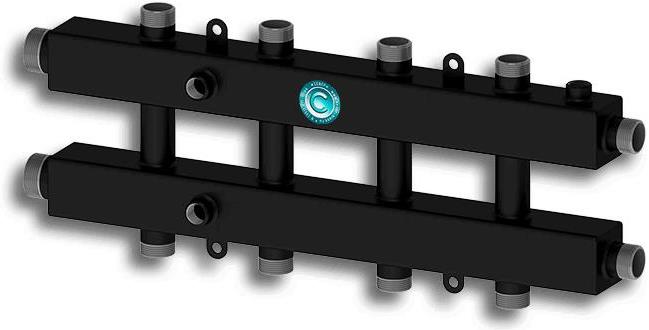

Коллектор

напольный регулируемый универсальный

для систем водяного отопления

и теплого водяного пола

КНР – 32 х 4

КНР – 32 х 3

1. Назначение

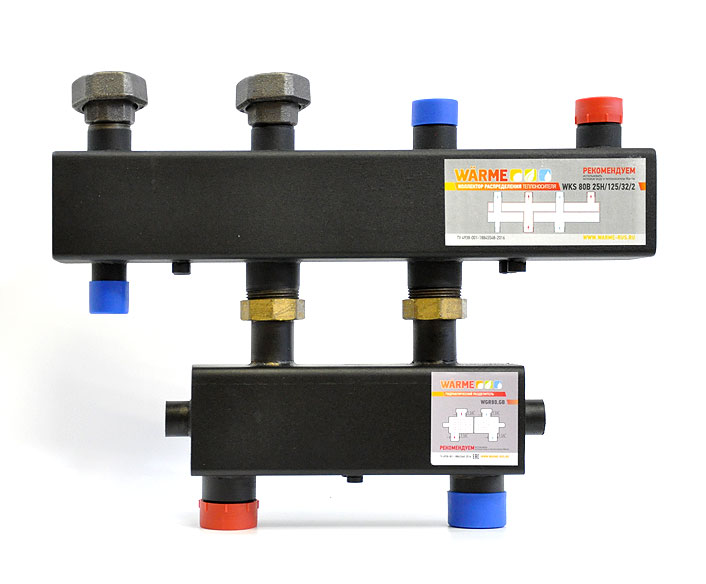

Коллекторы распределительные для систем водяного отопления и теплого пола, горячей, холодной воды используются для контроля и распределения теплоносителя в системе отопления. Трубы, подключенные к коллектору, образуют совместно с ним циркуляционное кольцо. Коллектор имеет подающую и обратную гребенку, позволяющую запирать, регулировать поток теплоносителя в контуре. Подающая гребенка оснащается расходомером. Обратная гребенка используется для ручной или автоматической регулировки с помощью электрического сервопривода.

Коллектор имеет подающую и обратную гребенку, позволяющую запирать, регулировать поток теплоносителя в контуре. Подающая гребенка оснащается расходомером. Обратная гребенка используется для ручной или автоматической регулировки с помощью электрического сервопривода.

2. Номенклатура и технические характеристики

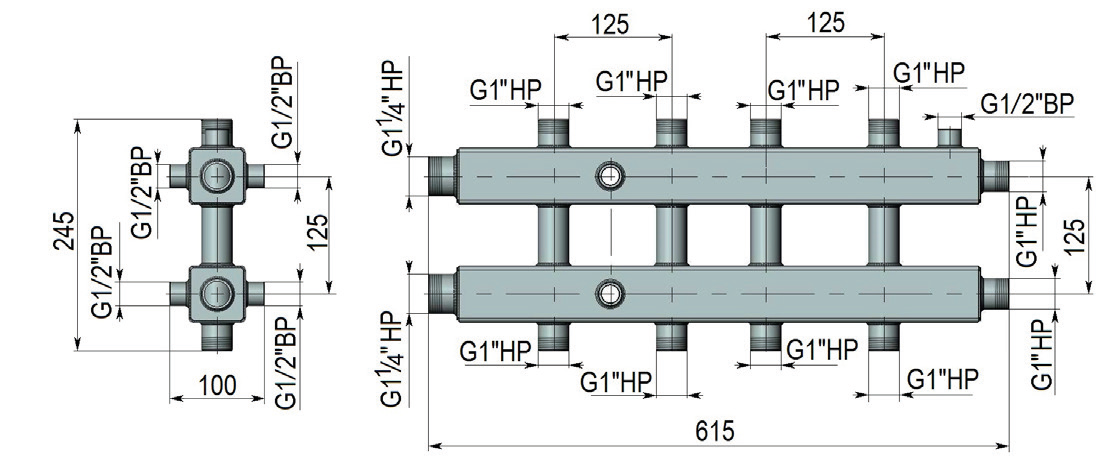

2.1. Устройство коллекторного блока

Коллектор состоит из двух гребенок подающей и обратной закрепленных на кронштейнах. Варианты сборки коллекторов приведены на Рис. 1 и Рис 2. Корпуса гребенок (модулей) изготовлены из полипропилена с латунными закладными. Корпуса имеющие 3 и 4 выхода позволяют методом сварки получить любую гребенку от 3 выходов и более кроме 5-ти. Соединительный диаметр гребенок (модулей) под трубу Ø 32.

2.2. Разновидность исполнений

На Рис.3 приведены различные варианты комплектования регулировочными и присоединительными устройствами. Возможны следующие сочетания подачи и обратки:

а) подающая гребенка оснащена расходомером, обратная гребенка оснащена запорнорегулирующим вентилем с ручной регулировкой. Ручную регулировку можно автоматизировать, применив электрический сервопривод со стандартной присоединительной резьбой М30 х 1,5.

Ручную регулировку можно автоматизировать, применив электрический сервопривод со стандартной присоединительной резьбой М30 х 1,5.

б) подающая и обратная гребенки оснащены запорнорегулирующим вентилем с ручной или автоматической регулировкой.

Выхода на подающей и обратной гребенке можно применять следующих видов:

- Евроконус полипропиленовый под пайку трубы Ø 16 – полипропилен

- Компрессионный латунный евроконус с механическим креплением под любой тип трубы Ø 16.

- Компресионный латунный евроконус с механическим креплением под любой тип трубы Ø 20.

2.3. Технические характеристики

Максимальный перепад давления – 0,6 бар.

Максимальное рабочее давление:

- коллектор без расходомера – 6 бар

- коллектор с расходомером – 6 бар

Максимальная температура потока:

- коллектор без расходомера + 80°С

- коллектор с расходомером + 70°С

- материал корпуса коллектора PPRC

- материал вставок – ЛС59-1

- материал евроконуса под пайку – PPRC

- материал компрессионного евроконуса ЛС59-1.

2.4 Порядок регулировки расхода

теплоносителя

Для регулировки расхода снять с расходомера защитный колпачок (красный см. Рис.1 или Рис.2). Отворачивая или заворачивая регулятор расхода (Черный) можно увеличить или уменьшить расход жидкости. Величину расхода контролировать по поплавку.

При регулировке расхода расходомером отсечной клапан на обратной ветви должен быть открыт полностью.

Возможно регулировка расхода отсечным клапаном. При этом расходомер должен быть открыт.

3. Комплектность

В комплект поставки входит:

- Подающая гребенка с расходомерами – 1 шт.

- Обратная гребенка с отсечными клапанами – 1 шт.

- Заглушка со спустником воздуха – 1 шт.

- Заглушка

- Комплект кронштейнов и крепежа

Компрессионный евроконус в комплект поставки не входит.

Поставка полипропиленового евроконуса, гайки накидной и уплотнительного кольца оговаривается при заказе

4.

Меры безопасности

Меры безопасностиК установке и обслуживанию коллекторов распределительных для систем теплого пола допускается персонал, изучивший его устройство и правила техники безопасности.

5. Транспортировка и хранение

При транспортировке, погрузке и выгрузке изделие должно быть защищено от механических повреждений и атмосферных осадков.

6. Утилизация

Утилизация изделия производится в соответствии с установленным порядком, составленным в соответствии с Законами РФ № 96-ФЗ «об охране атмосферного воздуха», № 89-ФЗ «об отходах производства и потребления», а так же другими российскими и региональными нормами, актами, правилами, распоряжениями и прочими принятыми во исполнение указанных законов.

7. Приемка и испытания

Продукция, указанная а данном паспорте, изготовлена, испытана и принята в соответствии с действующей тех.документацией на предприятии-изготовителе.

8. Гарантийные обязательства

Предприятие-изготовитель (поставщик) гарантирует соответствие коллекторов для систем теплого водяного пола всем техническим требованиям при условии соблюдения потребителем правил хранения, транспортировки и эксплуатации. Гарантийный срок эксплуатации и хранения составляет – 18 месяцев с даты продажи или 24 месяца с даты производства.

Гарантийный срок эксплуатации и хранения составляет – 18 месяцев с даты продажи или 24 месяца с даты производства.

Срок службы коллектора 10 лет при проведении необходимых сервисных работ и соблюдения правил эксплуатации

Скачать (PDF, 28KB)

Скачать (PDF, 28KB)

Скачать (PDF, 117KB)

3 пошаговых инструкции сварки выпускных коллекторов

Сварка выпускных коллекторов: классификация проблем выхлопной системы + алгоритм замены треснувшего коллекторы на новый + 3 способа сварки чугунного коллектора + 3 оптимальных вариации электродов для сварки + лучший вариант сварки выпускных коллекторов из нержавейки + анализ, можно ли сварить коллектор холодной сваркой.

Вопросы о коллекторах в сети довольно распространены, и касаются они автомобилей. Если мы говорим о транспорте, то здесь возможны 2 вариант коллекторов – впускной и выпускной. Большим нагрузкам подвержен именно первый. Высокие температуры + остатки топлива буквально «прожигают» деталь, выводя ее из строя в транспортном средстве. Как именно происходит сварка выпускных коллекторов + имеет ли смысл ее проводить вообще, мы рассмотрим в сегодняшней статье. Приступаем.

Как именно происходит сварка выпускных коллекторов + имеет ли смысл ее проводить вообще, мы рассмотрим в сегодняшней статье. Приступаем.

Что такое коллектор + причины его поломок

В системе автомобиля под коллектором подразумевают впускную или выпускную деталь, расположенную по обеим частям двигателя. Как правило, элементы не имеют точек соприкосновения, к тому же, в 90% случаев выполнены из различных сплавов металла.

Задачи коллектора определяются его типом:

— впускной. Задача детали – это подвод и помощь в смешивании смеси топлива до того, как она попадет в цилиндры двигательной системы;

— выпускной. Выполняет отводящую функцию, где в качестве транспортного сырья выступают сгоревшие газы. Отходы поступают сначала в катализатор, а потом подаются на глушитель.

Структура обоих типов коллекторов также имеет большое сходство – это от 2 до 6 трубок, объединённые в одну, которые «одеваются» на цилиндры двигателя. Число трубок зависит от числа цилиндров, а в 2020 году могут встречаться как старые модели (та же «ОКА») с 2 цилиндрами, или продвинутые американские бензинопожирающие «монстры» с 6-ю цилиндрами. По классике – это 4 цилиндра.

По классике – это 4 цилиндра.

Фото впускного коллектора представлено выше. Его подключение происходит к системе по подаче топлива + воздуха. В верхней части детали будет расположена или заслонка дросселя, или карбюратор.

Принцип работы выпускного коллектора:

После поступления в двигатель топлива, клапаны закрываются. Происходит поджигание смеси свечей зажигания. Поршень смещается вниз благодаря получившейся взрывной силе. В работу вступают клапана на выпуске, которые отводят сгоревшие остатки топлива и газы в выпускной коллектор. К каждой трубе идет подвод коллектора, который в конце объединяет все ответвления в единое целое. Катализатор поджигает смесь из трубы. Горючие частички отправляются или в трубоотвод, или сразу в глушитель. Газы выходят во внешнюю среду.

Выходной коллектор + глушитель подавляют звуки от работы мотора, делая ход транспортного средства для окружающих, в звуковом плане, комфортным.

Важно: выпускной коллектор постоянно подвергается значительным температурным ударам – от 600 до 950 градусов по Цельсию. Логично предположить, что материал изготовления детали обязан иметь высокие показатели теплоустойчивости, а обеспечить это могут только тугоплавкие металлы.

Логично предположить, что материал изготовления детали обязан иметь высокие показатели теплоустойчивости, а обеспечить это могут только тугоплавкие металлы.

Аналогичная ситуация и со сваркой. Если для залатывания коллектора будет использован низкокачественный материал, о долговечности проделанной работы не может быть и речи. В большинстве случаев отводящий коллектор дополняют специальным датчиком, который помогает отслеживать уровень кислорода в выхлопе. Он помогает корректировать состав топливной смеси, что подается в двигатель. Как итог – незримая взаимосвязь между составляющими системы. Теперь поговорим о классификации проблем выхлопной системы.

Оговоренные проблемы возникают из-за влияния химических веществ, которые содержаться в смесях, распространяемых во время гололедицы. Вторая причина – износ детали. Система постоянно находится под влиянием высоких температур. Плавление и прогорание ее компонентов не диковинка.

Сварка выпускных коллекторов собственноручно: особенности и рекомендации

В сути проблемы и ее возможных причинах разобрались. Теперь давайте решим вопрос ремонта выпускного коллектора. Единственный вариант решения проблемы – это сварка. Сама по себе конструкция детали не предусматривает возникновения других проблем, кроме как сквозные дырки или трещины по причине высоких температур и влияния агрессивных веществ. Второе решение – замена коллектора на новый самостоятельно или на станции технического обслуживания.

Теперь давайте решим вопрос ремонта выпускного коллектора. Единственный вариант решения проблемы – это сварка. Сама по себе конструкция детали не предусматривает возникновения других проблем, кроме как сквозные дырки или трещины по причине высоких температур и влияния агрессивных веществ. Второе решение – замена коллектора на новый самостоятельно или на станции технического обслуживания.

1) Как снять/установить выпускной коллектор в авто?

В зависимости от степени сложности проводимого ремонта, может возникнуть необходимость в покупке нового коллектора, ибо сварка обойдется по той же цене, а иногда даже дороже. Для большинства владельцев проще будет обратиться в СТО, но есть и категория автомобилистов, которые предпочитают производить мелкие ремонтные работы собственными руками.

Набор инструментов для замены старого коллектора на новый: емкость, в которую можно слить жидкость для охлаждения; ручной/гидравлический/пневматический или любой другой домкрат; комплект ключей рожкового, накидного и торцового типов; трещотка-ключ + набор насадок к нему + удлинитель; плоская отвертка и крестовинка. Покупая новый коллектор, в комплекте сразу нужно менять 2 типа прокладок – в связке коллектор/ГБЦ и коллектор/приемная трубка системы выпуска. О том, какой именно брать коллектор, скажет маркировка старого + проконсультироваться у продавца – это святое.

Покупая новый коллектор, в комплекте сразу нужно менять 2 типа прокладок – в связке коллектор/ГБЦ и коллектор/приемная трубка системы выпуска. О том, какой именно брать коллектор, скажет маркировка старого + проконсультироваться у продавца – это святое.

Алгоритм замены выхлопного коллектора:

1. Предварительно изучаем технику безопасности при ремонте двигательной системы транспортных средств.

2. Выключаем аккумулятор.

3. Сливаем жидкость для охлаждения. Для этого потребуются перчатки из резины, гаечные ключи, чистая вода и емкость для слива (зайдет обычный тазик).

4. В зависимости от наличия карбюратора, может потребоваться снятие ресивера инжектора. Вторая деталь к демонтажу – воздушный фильтр.

5. Берем подходящий ключ и занимаемся выкруткой гаек/болтов в точках крепления коллектора к головкам блока цилиндров. Если речь идет о восьми клапанных двигателях, придется сначала снять впускной коллектор, потом только выпускной, ибо в таких системах крепления относятся к обоим типам детали.

6. Занимаемся чисткой плоскости головок блоков цилиндров от остатков предыдущей прокладки. При существенных засорениях, можно воспользоваться наждачкой или напильником.

7. Иногда приходится восстанавливать резьбу или устанавливать новые шпильки, что будут крепить коллектор.

8. Ставим новые прокладки.

9. Делаем установку нового впускного коллектора. Если это восьмиклапанный мотор, то параллельно устанавливаем и впускной коллектор, что снимали до этого.

10. Закручиваем болты с гайками на ГБЦ.

11. Соединяем коллектор с трубами системы выпуска и ставим новую прокладку. Гайки с болтами закручиваем не до конца.

12. Проверяем верность установки деталей и сопровождающих прокладок и затягиваем болты с гайками.

13. Фильтруем радиатор и заливаем в него новую жидкость для охлаждения.

14. Подключаем аккумулятор.

Всего 14 шагов. Весь процесс может занять от 1 до 3 часов. Конечно же, если у человека все в порядке с прямотой рук. Если не уверены в своих способностях, лучше обратиться в сервисный центр. Дороже, но качественней.

Дороже, но качественней.

2) Как происходит сварка выпускных коллекторов из чугуна?

Перед началом работы требуется определиться из какого материала изготовлен выпускной коллектор. Здесь 2 варианта – чугун или путем сварки труб из стальных сплавов с примесями для предотвращения коррозийных процессов. Чугунные детали более распространённые в рамках РФ, потому основной объем дальнейших пояснений будет именно о них.

Способы сварки при работе с чугуном:

— Горячая технология. Когда заготовка разогревается до пиковой температуры от 600 до 660 градусов;

— Полугорячая технология. Процесс сварки протекает при температурных условиях 300-350 градусов по Цельсию;

— Холодная технология. Сварка производится в стандартных условиях, без какого-либо нагрева.

Последний вариант отличается методикой прокладки швов – короткие отрезки, на которые накладываются повторные слои. Такое подход позволяет избежать коробления материала выпускного коллектора.

Классификация типов сварки

Если мы говорим о работе в домашних условиях, то единственный приемлемый вариант – холодная сварка инвертором. Из-за хрупкости чугуна, профаны не смогут качественно заделать даже мелкую трещину.

Из-за хрупкости чугуна, профаны не смогут качественно заделать даже мелкую трещину.

Какие электроды использовать:

— ОЗЧ 2 или 6. Электроды в основе которых медный стержень с обмазкой из порошкового железа;

— железо + никель. Хорошая электродная связка для чугуна. Заходит для сварки при постоянном токе;

— железо + никель + медь. Получаемые швы могут противостоять коррозийным атакам, и способны без последствий контактировать со средами агрессивного характера + горячими газами.

При выявлении трещины в выпускном коллекторе, не советуется ожидать пока та приведет к срыву патрубка. Советуется как можно скорее снять деталь с двигателя и произвести ее ремонт. Для чугунных коллекторов при сварке требуется увеличение углерода – от 3% до 7%.

Если используется горячая сварка, деталь необходимо предварительно разогревать. Температура поддерживается на одном уровне (плюс/минус 10%) на протяжении всего процесса сварки. Учитывайте физические свойства чугуна – металл очень быстро остывает.

Из-за повышенной текучести чугуна, вдоль трещины можно либо просверлить отверстия, либо воспользоваться прокладками из графита, подложив их под место сваривания также вдоль будущего шва. Порообразование во время выгорания углерода может исказить конечный результат работы, в том числе, а потому, в процессе работы будьте предельно внимательны.

3) Особенности сварки выпускного коллектора из нержавейки

Тут уже свои особенности. В зависимости от сплава, применимого в процессе сборки выпускного коллектора, могут меняться и способы сварки детали. У большинства элементов имеется примесь никеля, хрома и прочих цветных металлов, что усложняет процесс заделывания трещин и прогаров.

Обратите внимание: во избежание выгорания добавок в сплавах нержавейки, настоятельно рекомендуется производить сварку деталей исключительно в среде защитных газов.

Вторичное последствие – деформация детали из-за температурного режима сварки. При полном соблюдении технологии, обрабатывать фланец не потребуется. В обратном случае, получаем швы со сниженными антикоррозийными свойствами. Причина – преодоление отметки в 500 градусов. При достижении пиковой точки наступает процесс межкристаллической коррозии из-за перераспределения молекул металлов внутри сплава.

В обратном случае, получаем швы со сниженными антикоррозийными свойствами. Причина – преодоление отметки в 500 градусов. При достижении пиковой точки наступает процесс межкристаллической коррозии из-за перераспределения молекул металлов внутри сплава.

Популярные типы сварки для нержавейки: инвертор общего типа (TIG, AC) + инертная среда + электроды из вольфрама; ручной тип сваривания с использованием электродов со специализированным типом покрытия; проволока из нержавейки + среда инертного газа + полуавтоматическая сварка.

Если речь о гаражном ремонте выпускного коллектора из нержавейки, оптимальным решением станет наложение сварочных швов электродами, имеющими ММА покрытие. Можно выбрать электрод на основе титана с рутиловым покрытием.

Менее привлекательные варианты, но тоже рабочие – это опять-таки электроды из двуоксиного титана с покрытием из кальция/карбоната магния. Толщина электрода идет по ГОСТу 10052.

Одна из вариации варки чугунного коллектора сварочным аппаратом:

youtube.com/embed/OF2mO3Iesms» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»>

4) Можно ли сварить выпускной коллектор холодной сваркой?

Хотя прямого отношения к металлическому завариванию швов холодная сварка и не имеет, некоторые мастера ее все же используют на временной основе. Применять метод советуется лишь тем личностям, кто знаком с технологией исполнения.

Когда рационально использовать холодную сварку:

— если при сварке традиционным методом деталь деформируется;

— геометрия вашего коллектора имеет сложный вид, а трещина пошла в самом неудобном месте, куда электродом не подползти;

— шов располагается на границе разных металлов.

Для сварки коллектора из нержавейки холодную сварку в виде клея еще можно использовать, но, если деталь из чугуна – вы только зря потратите время. На сколько хватит шва? Километров 500 от силы, но в 80% случаев сварка отлетает уже спустя 50-100 тысяч метров, так как на сдвиг и кручение шов не работает, к слову, совсем.

Подводя итоги, отметим, что наиболее рациональная сварка выпускных коллекторов – инвертор со специализированными электродами для чугуна, и сваривание ММА электродами для нержавейки. Без опыта в сварке будьте готовы к массе косяков и срывов швов. Если желаете сэкономить нервы, лучше обратиться в СТО или замените коллектор вовсе. Удачи на дорогах!

Коллекторы для труб: цены, характеристики, подбор, гарантия

Трубы и фитинги являются основными элементами конструкций трубопроводных магистралей – нефтяных, газовых, отопительных, водопроводных, канализационных. Современный уровень развития инженерных коммуникаций позволяет использовать как металлические трубы и фитинги, так и пластмассовые. Выбор материалов диктуется проектными характеристиками — областью применения, технической целесообразностью, условиями эксплуатации и фактором стоимости.

Для внешних трубопроводов, особенно большого диаметра, чаще всего используют стальные и чугунные трубы. Для разводки внутри помещений все больше используются пластиковые трубы диаметром от 16 до 63 мм. Это полимерные и металлополимерные трубы из поливинилхлорида, полиэтилена и полипропилена. Такие трубы выдерживают магистральное давление до 10 бар, температуру до 110 0C , они легки, прочны и не подвержены коррозии. Пластиковый трубопровод при правильно подобранных материалах и грамотной прокладке прослужит не менее полувека.

Это полимерные и металлополимерные трубы из поливинилхлорида, полиэтилена и полипропилена. Такие трубы выдерживают магистральное давление до 10 бар, температуру до 110 0C , они легки, прочны и не подвержены коррозии. Пластиковый трубопровод при правильно подобранных материалах и грамотной прокладке прослужит не менее полувека.

Фитингами, или фасонными частями, называются соединительные элементы трубопроводов. Они необходимы при поворотах и разветвлениях труб, переходах с одного диаметра трубы на другой, соединении труб из разных материалов. Есть разные типы соединения труб, которые зависят, прежде всего, от назначения трубопровода.

По профилю изготовления и назначению различают следующие конструкции фитингов:

- муфты – соединение труб прямого участка

- угольники и отводы – соединение труб под углами 450 — 1200

- тройники и крестовины – одно или два ответвления труб от магистрального трубопровода

- коллекторы – сбор, перераспределение и направление потоков через впускные и выпускные отводы

- переходники и ниппеля – соединения труб, отличающихся материалом и диаметром, различными способами

- штуцеры – соединение труб с гибкими шлангами

- заглушки – герметичное закрытие торцового отверстия труб

По конструкции и способу соединения различают следующие фасонные части:

- пресс-фитинги – соединение труб с помощью пресс-втулок

- компрессионные фитинги – соединение с помощью кольца, гайки и прокладки – разборная конструкция

- резьбовые фитинги – соединение с одной внутренней или внешней резьбой и двустороннее резьбовое соединение

- фитинги для сварки – соединение труб с помощью сварки – фасонные части с гладкими торцами

- фитинги для пайки – соединение труб с помощью припоя

- цанговые фитинги – соединение с герметичной самофиксацией трубы при помощи обжимного кольца и муфты

Так же как и трубы, выпускаются металлические и полимерные фасонные части. Металлические фитинги изготавливают из чугуна, нержавеющей стали, бронзы или стойкой к вымыванию цинка латуни. Они самые надежные и подходят для разных эксплуатационных условий. Но и новые поколения пластиковых фитингов вполне обеспечивают герметичность трубных соединений и широко используются. Они дешевле фасонных частей из металла и при прокладке больших участков внутренних магистралей их применение может дать большую экономию. Но для газопроводов и напорных трубопроводов, работающих под большим давлением, пластиковые фитинги использовать нельзя. Есть также комбинированные фитинги с телом из пластика и металлическими резьбовыми вставками.

Металлические фитинги изготавливают из чугуна, нержавеющей стали, бронзы или стойкой к вымыванию цинка латуни. Они самые надежные и подходят для разных эксплуатационных условий. Но и новые поколения пластиковых фитингов вполне обеспечивают герметичность трубных соединений и широко используются. Они дешевле фасонных частей из металла и при прокладке больших участков внутренних магистралей их применение может дать большую экономию. Но для газопроводов и напорных трубопроводов, работающих под большим давлением, пластиковые фитинги использовать нельзя. Есть также комбинированные фитинги с телом из пластика и металлическими резьбовыми вставками.

обзор материалов + сам процесс

Сварка выпускных коллекторов: классификация проблем выхлопной системы + алгоритм замены треснувшего коллекторы на новый + 3 способа сварки чугунного коллектора + 3 оптимальных вариации электродов для сварки + лучший вариант сварки выпускных коллекторов из нержавейки + анализ, можно ли сварить коллектор холодной сваркой.

Вопросы о коллекторах в сети довольно распространены, и касаются они автомобилей. Если мы говорим о транспорте, то здесь возможны 2 вариант коллекторов – впускной и выпускной.

Большим нагрузкам подвержен именно первый. Высокие температуры + остатки топлива буквально «прожигают» деталь, выводя ее из строя в транспортном средстве.

Как именно происходит сварка выпускных коллекторов + имеет ли смысл ее проводить вообще, мы рассмотрим в сегодняшней статье. Приступаем.

Что такое коллектор + причины его поломок

В системе автомобиля под коллектором подразумевают впускную или выпускную деталь, расположенную по обеим частям двигателя. Как правило, элементы не имеют точек соприкосновения, к тому же, в 90% случаев выполнены из различных сплавов металла.

Задачи коллектора определяются его типом:

- впускной. Задача детали – это подвод и помощь в смешивании смеси топлива до того, как она попадет в цилиндры двигательной системы;

- выпускной.

Выполняет отводящую функцию, где в качестве транспортного сырья выступают сгоревшие газы. Отходы поступают сначала в катализатор, а потом подаются на глушитель.

Выполняет отводящую функцию, где в качестве транспортного сырья выступают сгоревшие газы. Отходы поступают сначала в катализатор, а потом подаются на глушитель.

Структура обоих типов коллекторов также имеет большое сходство – это от 2 до 6 трубок, объединённые в одну, которые «одеваются» на цилиндры двигателя. Число трубок зависит от числа цилиндров, а в 2020 году могут встречаться как старые модели (та же «ОКА») с 2 цилиндрами, или продвинутые американские бензинопожирающие «монстры» с 6-ю цилиндрами. По классике – это 4 цилиндра.

Фото впускного коллектора представлено выше. Его подключение происходит к системе по подаче топлива + воздуха. В верхней части детали будет расположена или заслонка дросселя, или карбюратор.

Принцип работы выпускного коллектора:

- После поступления в двигатель топлива, клапаны закрываются.

- Происходит поджигание смеси свечей зажигания.

- Поршень смещается вниз благодаря получившейся взрывной силе.

- В работу вступают клапана на выпуске, которые отводят сгоревшие остатки топлива и газы в выпускной коллектор. К каждой трубе идет подвод коллектора, который в конце объединяет все ответвления в единое целое.

- Катализатор поджигает смесь из трубы.

- Горючие частички отправляются или в трубоотвод, или сразу в глушитель.

- Газы выходят во внешнюю среду.

Выходной коллектор + глушитель подавляют звуки от работы мотора, делая ход транспортного средства для окружающих, в звуковом плане, комфортным.

Важно: выпускной коллектор постоянно подвергается значительным температурным ударам – от 600 до 950 градусов по Цельсию. Логично предположить, что материал изготовления детали обязан иметь высокие показатели теплоустойчивости, а обеспечить это могут только тугоплавкие металлы.

Аналогичная ситуация и со сваркой. Если для залатывания коллектора будет использован низкокачественный материал, о долговечности проделанной работы не может быть и речи. В большинстве случаев отводящий коллектор дополняют специальным датчиком, который помогает отслеживать уровень кислорода в выхлопе. Он помогает корректировать состав топливной смеси, что подается в двигатель. Как итог – незримая взаимосвязь между составляющими системы.

В большинстве случаев отводящий коллектор дополняют специальным датчиком, который помогает отслеживать уровень кислорода в выхлопе. Он помогает корректировать состав топливной смеси, что подается в двигатель. Как итог – незримая взаимосвязь между составляющими системы.

Теперь поговорим о классификации проблем выхлопной системы.

| Проблема | Описание |

|---|---|

| Катализатор | Фильтр используется с целью задержки сажи, которая имеется в газах выхлопа. Из-за постоянного влияния высокой температуры и засорения, элементы детали плавятся крайне быстро. О неполадках сигнализирует отсутствие дыма из трубы, либо его слабое проявление с сизым оттенком. |

| Датчик кислорода | Причин поломки может быть несколько – корпус разгерметизировался, перегрев, износ, отсутствие контакта по электрической цепи или банальное механическое повреждение. |

| Гофра | Элемент глушителя цилиндрообразной формы с гофрированной трубкой внутри и внешним покрытием из нержавейки. Благодаря эластичности детали, она поглощает колебания и защищает систему от разрыва. Поломка происходит, когда забит фильтр сажи + происходит резкий скачок давления. Благодаря эластичности детали, она поглощает колебания и защищает систему от разрыва. Поломка происходит, когда забит фильтр сажи + происходит резкий скачок давления. |

| Резонатор | Часто называют малым глушителем. Расположен перед своим старшим собратом. Возможная поломка – 1-2 элемента детали прогорели. |

| Глушитель | Признаки более чем говорящие – дребезжание в месте крепления системы, снижение мощности движка и громкое звуковое сопровождение. |

| Выпускной коллектор | Возможные проблемы – разрыв патрубка или дырка в коллекторе. Признаком проблемы служит аромат выхлопных газов в помещении салона. |

Оговоренные проблемы возникают из-за влияния химических веществ, которые содержаться в смесях, распространяемых во время гололедицы. Вторая причина – износ детали. Система постоянно находится под влиянием высоких температур. Плавление и прогорание ее компонентов не диковинка.

Сварка выпускных коллекторов собственноручно: особенности и рекомендации

В сути проблемы и ее возможных причинах разобрались.

Теперь давайте решим вопрос ремонта выпускного коллектора. Единственный вариант решения проблемы – это сварка. Сама по себе конструкция детали не предусматривает возникновения других проблем, кроме как сквозные дырки или трещины по причине высоких температур и влияния агрессивных веществ. Второе решение – замена коллектора на новый самостоятельно или на станции технического обслуживания.

Теперь давайте решим вопрос ремонта выпускного коллектора. Единственный вариант решения проблемы – это сварка. Сама по себе конструкция детали не предусматривает возникновения других проблем, кроме как сквозные дырки или трещины по причине высоких температур и влияния агрессивных веществ. Второе решение – замена коллектора на новый самостоятельно или на станции технического обслуживания.Сварка алюминия при помощи электрода

1) Как снять/установить выпускной коллектор в авто?

В зависимости от степени сложности проводимого ремонта, может возникнуть необходимость в покупке нового коллектора, ибо сварка обойдется по той же цене, а иногда даже дороже. Для большинства владельцев проще будет обратиться в СТО, но есть и категория автомобилистов, которые предпочитают производить мелкие ремонтные работы собственными руками.

Набор инструментов для замены старого коллектора на новый:

- емкость, в которую можно слить жидкость для охлаждения;

- ручной/гидравлический/пневматический или любой другой домкрат;

- комплект ключей рожкового, накидного и торцового типов;

- трещотка-ключ + набор насадок к нему + удлинитель;

- плоская отвертка и крестовинка.

Покупая новый коллектор, в комплекте сразу нужно менять 2 типа прокладок – в связке коллектор/ГБЦ и коллектор/приемная трубка системы выпуска. О том, какой именно брать коллектор, скажет маркировка старого + проконсультироваться у продавца – это святое.

Алгоритм замены выхлопного коллектора:

- Предварительно изучаем технику безопасности при ремонте двигательной системы транспортных средств.

- Выключаем аккумулятор.

- Сливаем жидкость для охлаждения. Для этого потребуются перчатки из резины, гаечные ключи, чистая вода и емкость для слива (зайдет обычный тазик).

- В зависимости от наличия карбюратора, может потребоваться снятие ресивера инжектора. Вторая деталь к демонтажу – воздушный фильтр.

- Берем подходящий ключ и занимаемся выкруткой гаек/болтов в точках крепления коллектора к головкам блока цилиндров. Если речь идет о восьми клапанных двигателях, придется сначала снять впускной коллектор, потом только выпускной, ибо в таких системах крепления относятся к обоим типам детали.

- Занимаемся чисткой плоскости головок блоков цилиндров от остатков предыдущей прокладки. При существенных засорениях, можно воспользоваться наждачкой или напильником.

- Иногда приходится восстанавливать резьбу или устанавливать новые шпильки, что будут крепить коллектор.

- Ставим новые прокладки.

- Делаем установку нового впускного коллектора. Если это восьмиклапанный мотор, то параллельно устанавливаем и впускной коллектор, что снимали до этого.

- Закручиваем болты с гайками на ГБЦ.

- Соединяем коллектор с трубами системы выпуска и ставим новую прокладку. Гайки с болтами закручиваем не до конца.

- Проверяем верность установки деталей и сопровождающих прокладок и затягиваем болты с гайками.

- Фильтруем радиатор и заливаем в него новую жидкость для охлаждения.

- Подключаем аккумулятор.

Всего 14 шагов. Весь процесс может занять от 1 до 3 часов. Конечно же, если у человека все в порядке с прямотой рук. Если не уверены в своих способностях, лучше обратиться в сервисный центр. Дороже, но качественней.

Дороже, но качественней.

2) Как происходит сварка выпускных коллекторов из чугуна?

Перед началом работы требуется определиться из какого материала изготовлен выпускной коллектор. Здесь 2 варианта – чугун или путем сварки труб из стальных сплавов с примесями для предотвращения коррозийных процессов. Чугунные детали более распространённые в рамках РФ, потому основной объем дальнейших пояснений будет именно о них.

Способы сварки при работе с чугуном:

- Горячая технология. Когда заготовка разогревается до пиковой температуры от 600 до 660 градусов;

- Полугорячая технология. Процесс сварки протекает при температурных условиях 300-350 градусов по Цельсию;

- Холодная технология. Сварка производится в стандартных условиях, без какого-либо нагрева.

Последний вариант отличается методикой прокладки швов – короткие отрезки, на которые накладываются повторные слои. Такое подход позволяет избежать коробления материала выпускного коллектора.

Классификация типов сварки

| Тип | Особенности | Популярность (из 5 ★) |

|---|---|---|

| Газовая | Методика показывает одни из лучших результатов в работе с чугуном. Предотвращается большое выгорание углерода без потери качества в швах. Предотвращается большое выгорание углерода без потери качества в швах. | ★★★★ |

| Полуавтоматом | Одно из условий успеха – качественная подготовка детали к сварке. Важно запомнить порядок выполнения действий во время процесса. Присадкой будет специализированные вариации проволоки. | ★★★ |

| TIG-сварка | Ручная сварка с применением неплавящегося электрода на основе вольфрама, где в качестве защитного газа используется аргон. Для обработки чугуна методика вполне приемлема. | ★★★★ |

| Инвертором | Тип ручной сварки с большим количеством предварительных работ, связанных с зачисткой поверхности места сварки выпускного коллектора, обезжириванием и углублением трещины до конусообразного вида расшивки. Сам процесс происходит слоями с опорой в качестве стальных шпилек. | ★★★★★ |

Если мы говорим о работе в домашних условиях, то единственный приемлемый вариант – холодная сварка инвертором. Из-за хрупкости чугуна, профаны не смогут качественно заделать даже мелкую трещину.

Из-за хрупкости чугуна, профаны не смогут качественно заделать даже мелкую трещину.

Что такое сварка MIG и MAG

Какие электроды использовать:

- ОЗЧ 2 или 6. Электроды в основе которых медный стержень с обмазкой из порошкового железа;

- железо + никель. Хорошая электродная связка для чугуна. Заходит для сварки при постоянном токе;

- железо + никель + медь. Получаемые швы могут противостоять коррозийным атакам, и способны без последствий контактировать со средами агрессивного характера + горячими газами.

При выявлении трещины в выпускном коллекторе, не советуется ожидать пока та приведет к срыву патрубка. Советуется как можно скорее снять деталь с двигателя и произвести ее ремонт. Для чугунных коллекторов при сварке требуется увеличение углерода – от 3% до 7%.

Если используется горячая сварка, деталь необходимо предварительно разогревать. Температура поддерживается на одном уровне (плюс/минус 10%) на протяжении всего процесса сварки. Учитывайте физические свойства чугуна – металл очень быстро остывает.

Учитывайте физические свойства чугуна – металл очень быстро остывает.

Из-за повышенной текучести чугуна, вдоль трещины можно либо просверлить отверстия, либо воспользоваться прокладками из графита, подложив их под место сваривания также вдоль будущего шва. Порообразование во время выгорания углерода может исказить конечный результат работы, в том числе, а потому, в процессе работы будьте предельно внимательны.

3) Особенности сварки выпускного коллектора из нержавейки

Тут уже свои особенности. В зависимости от сплава, применимого в процессе сборки выпускного коллектора, могут меняться и способы сварки детали. У большинства элементов имеется примесь никеля, хрома и прочих цветных металлов, что усложняет процесс заделывания трещин и прогаров.

Обратите внимание: во избежание выгорания добавок в сплавах нержавейки, настоятельно рекомендуется производить сварку деталей исключительно в среде защитных газов.

Вторичное последствие – деформация детали из-за температурного режима сварки. При полном соблюдении технологии, обрабатывать фланец не потребуется. В обратном случае, получаем швы со сниженными антикоррозийными свойствами. Причина – преодоление отметки в 500 градусов. При достижении пиковой точки наступает процесс межкристаллической коррозии из-за перераспределения молекул металлов внутри сплава.

При полном соблюдении технологии, обрабатывать фланец не потребуется. В обратном случае, получаем швы со сниженными антикоррозийными свойствами. Причина – преодоление отметки в 500 градусов. При достижении пиковой точки наступает процесс межкристаллической коррозии из-за перераспределения молекул металлов внутри сплава.

Популярные типы сварки для нержавейки:

- инвертор общего типа (TIG, AC) + инертная среда + электроды из вольфрама;

- ручной тип сваривания с использованием электродов со специализированным типом покрытия;

- проволока из нержавейки + среда инертного газа + полуавтоматическая сварка.

Если речь о гаражном ремонте выпускного коллектора из нержавейки, оптимальным решением станет наложение сварочных швов электродами, имеющими ММА покрытие. Можно выбрать электрод на основе титана с рутиловым покрытием.

Менее привлекательные варианты, но тоже рабочие – это опять-таки электроды из двуоксиного титана с покрытием из кальция/карбоната магния. Толщина электрода идет по ГОСТу 10052.

Толщина электрода идет по ГОСТу 10052.

Сварка чугунных изделий аргоном

Одна из вариации варки чугунного коллектора сварочным аппаратом:

4) Можно ли сварить выпускной коллектор холодной сваркой?

Хотя прямого отношения к металлическому завариванию швов холодная сварка и не имеет, некоторые мастера ее все же используют на временной основе. Применять метод советуется лишь тем личностям, кто знаком с технологией исполнения.

Когда рационально использовать холодную сварку:

- если при сварке традиционным методом деталь деформируется;

- геометрия вашего коллектора имеет сложный вид, а трещина пошла в самом неудобном месте, куда электродом не подползти;

- шов располагается на границе разных металлов.

Для сварки коллектора из нержавейки холодную сварку в виде клея еще можно использовать, но, если деталь из чугуна – вы только зря потратите время. На сколько хватит шва? Километров 500 от силы, но в 80% случаев сварка отлетает уже спустя 50-100 тысяч метров, так как на сдвиг и кручение шов не работает, к слову, совсем.

Подводя итоги, отметим, что наиболее рациональная сварка выпускных коллекторов – инвертор со специализированными электродами для чугуна, и сваривание ММА электродами для нержавейки. Без опыта в сварке будьте готовы к массе косяков и срывов швов. Если желаете сэкономить нервы, лучше обратиться в СТО или замените коллектор вовсе. Удачи на дорогах!

Сварной коллектор двигателя внутреннего сгорания

Изобретение относится к машиностроению, в частности двигателестроению и может быть использовано в системах выпуска отработавших газов ДВС. Сварной выпускной коллектор содержит присоединительные фланцы, соединенные несколькими трубами различной длины, причем трубы изготовлены из материалов с различными коэффициентами линейного расширения, причем более длинные трубы изготавливают из материала с меньшим коэффициентом линейного расширения, а короткие – с большим коэффициентом линейного расширения. Трубы составлены из отдельных патрубков, выполненных из цельного отрезка тонкостенной жаропрочной трубы, при этом радиусы гиба патрубков более длинной трубы составляют 1,8-2,2 диаметра патрубка в месте его гиба. Использование изобретения позволяет создать недорогую и компактную конструкцию эффективного, надежного в эксплуатации выпускного коллектора. 1 з.п. ф-лы, 2 ил.

Трубы составлены из отдельных патрубков, выполненных из цельного отрезка тонкостенной жаропрочной трубы, при этом радиусы гиба патрубков более длинной трубы составляют 1,8-2,2 диаметра патрубка в месте его гиба. Использование изобретения позволяет создать недорогую и компактную конструкцию эффективного, надежного в эксплуатации выпускного коллектора. 1 з.п. ф-лы, 2 ил.

Изобретение относится к машиностроению, в частности двигателестроению и имеет отношение к конструкции элементов системы выпуска отработавших газов двигателя внутреннего сгорания (далее ДВС).

Известен выпускной коллектор ДВС автомобиля ВАЗ-2108 (В.А.Вершигора и др. «Автомобиль ВАЗ-2108» — М.: ДОСААФ СССР, 1986, с.27), который представляет собой литую массивную деталь из чугуна. Выпускной коллектор имеет присоединительные фланцы крепления, с одной стороны — к головке цилиндров двигателя, а с другой — к приемной трубе тракта выпуска отработавших газов. В процессе работы ДВС коллектор подвергается значительному температурному воздействию со стороны выхлопных клапанов ДВС.

Аналогичные конструкции выпускных коллекторов описаны в патентах США №5347810, МПК5 F 01 N 7/10, 1994, №5069036, МПК5 F 01 N 7/10, 1991, заявке ЕПВ (ЕР) 0049459, F 02 F 11/00, 1982.

Общим недостатком описанных выше устройств является их значительная металлоемкость и теплоемкость, т.е. в процессе работы ДВС их массивная чугунная структура забирает значительное количество тепла, которое необходимо в том случае, когда в трассе выхлопной системы предусмотрена установка каталитического нейтрализатора, что вызвано современными повышенными требованиями по предельно допустимому содержанию в отработавших газах ДВС вредных компонентов (продуктов неполного сгорания рабочей смеси).

Известны технические решения, позволяющие уменьшить теплоемкость описанных конструкций коллекторов (см., например, заявку Японии №63-215809, МКИ4 F 01 N 7/10, 1988). Здесь во внутренней основной части коллектора с образованием зазора относительно внутренних стенок коллектора установлена тонкостенная труба, но такой технический прием значительно усложняет конструкцию коллектора.

В современных конструкциях ДВС, в трассе выпуска которых предусмотрены каталитические нейтрализаторы, нашли широкое применение сварные выпускные коллекторы облегченной конструкции, штампованные из тонкого жаропрочного металлического листа, с приварными присоединительными фланцами (см. РСТ (WO) 90/06207, МКИ5 В 23 К 31/02, 1990; США №4656830, МКИ4 F 01 N 3/18, 1987; Франция №2644207, МКИ5 F 01 N 7/10, 1990; ФРГ №4200611, МКИ5 F 01 N 7/10, 1993; ЕПВ (ЕР) 0623739, МКИ5 F 01 N 7/10, 1994).

Применение таких сварных выпускных коллекторов в сочетании с каталитическими нейтрализаторами различного типа позволяет обеспечить выполнение жестких международных требований по токсичности Евро-3 и Евро-4. Технические трудности, которые возникают при изготовлении описанных коллекторов, заключаются в первую очередь в том, что необходимо соблюсти оптимальные с точки зрения гидравлических сопротивлений геометрические параметры — радиусы гиба отдельных труб, длины отдельных труб, их конкретное расположение в стесненном пространстве моторного отсека и ряд других параметров. Поэтому, как правило, каждая из отдельных труб коллектора изготавливается путем сварки отдельных составляющих трубу элементов. При этом разъемы могут быть как продольными (заявка Японии №3-63644, МКИ5 F 01 N 7/10, 1991), штампованные из двух половин, так и поперечными (ФРГ, №3720714, МКИ4 F 01 N 7/14, 1989), когда каждая из труб сваривается из отдельных заранее формообразованных патрубков. Либо в законченной конструкции коллектора применены одновременно оба названных выше приема (Франция, №2727466, МПК6 F 01 N 7/10, 1996).

Поэтому, как правило, каждая из отдельных труб коллектора изготавливается путем сварки отдельных составляющих трубу элементов. При этом разъемы могут быть как продольными (заявка Японии №3-63644, МКИ5 F 01 N 7/10, 1991), штампованные из двух половин, так и поперечными (ФРГ, №3720714, МКИ4 F 01 N 7/14, 1989), когда каждая из труб сваривается из отдельных заранее формообразованных патрубков. Либо в законченной конструкции коллектора применены одновременно оба названных выше приема (Франция, №2727466, МПК6 F 01 N 7/10, 1996).

В качестве прототипа выбран сварной выпускной коллектор для ДВС легковых автомобилей (полезная модель России №14974, МПК7 F 01N 7/10, БИ №25, 10.09.2000), который содержит по крайней мере две проточные трубы, состоящие, например, из патрубков, скрепленных между собой сваркой, верхние концы которых соединены с впускными отверстиями ДВС через отверстия по крайней мере одного фланца, а нижние концы патрубков по крайней мере по два соединены с коллекторными элементами, нижние концы которых закреплены на нижнем выпускной фланце и через его отверстия сообщены с выпускными трубопроводами системы очистки газов, причем упомянутые патрубки обеих проточных труб выполнены из жаропрочного листового материала. Коллекторные элементы выполнены в виде воронок, при этом верхние концы обеих проточных труб закреплены на цельном впускном фланце. Нижний выпускной фланец выполнен из тонколистового материала, преимущественно из жаропрочной стали, с отбортовкой по его краям и отверстиям и вваренными бобышками в местах расположения крепежных отверстий. Все патрубки выполнены из одного материала.

Коллекторные элементы выполнены в виде воронок, при этом верхние концы обеих проточных труб закреплены на цельном впускном фланце. Нижний выпускной фланец выполнен из тонколистового материала, преимущественно из жаропрочной стали, с отбортовкой по его краям и отверстиям и вваренными бобышками в местах расположения крепежных отверстий. Все патрубки выполнены из одного материала.

К недостаткам рассмотренного сварного выпускного коллектора, как показала практика его эксплуатации на отдельных моделях автомобилей ВАЗ, в первую очередь следует отнести то, что, подвергаясь значительным перепадам температуры, жесткая конструкция коллектора, имеющая разные по длине патрубки, материал которых имеет одинаковый коэффициент линейного расширения, накапливает значительные остаточные деформации, что в конечном итоге приводит к нарушению герметичности в стыке коллектора с корпусом двигателя. Кроме того, изготовление отдельных труб коллектора из отдельных патрубков, которые, в свою очередь, сварены из нескольких коротких или прямолинейных отрезков труб, с последующей их сваркой, приводит к неоптимальным геометрическим параметрам коллектора в целом, что увеличивает гидравлические сопротивления в выпускном тракте ДВС, снижает его мощность и крутящий момент. В частности, в прототипе патрубок первого цилиндра сварен из двух изогнутых отрезков труб, патрубки второго и третьего цилиндров сварены из двух отрезков труб, а патрубок четвертого цилиндра сварен из четырех отрезков труб, два из которых прямолинейные, а два — криволинейные, загнутые по радиусу.

В частности, в прототипе патрубок первого цилиндра сварен из двух изогнутых отрезков труб, патрубки второго и третьего цилиндров сварены из двух отрезков труб, а патрубок четвертого цилиндра сварен из четырех отрезков труб, два из которых прямолинейные, а два — криволинейные, загнутые по радиусу.

Для устранения названного нежелательного явления в известном выпускном коллекторе предлагается компенсировать температурные деформации конструкции за счет подбора материала патрубков разной длины с различными коэффициентами линейного расширения. Кроме того, предлагается не только составить конструкцию коллектора из цельных отдельных патрубков, но и оптимизировать при этом их геометрические параметры, особенно в зоне гиба каждого отдельного патрубка, с целью достижения минимальных гидропотерь в тракте системы выпуска отработавших газов.

Сущность изобретения заключается в том, что в сварном выпускном коллекторе, содержащем присоединительные фланцы, по крайней мере две проточные трубы, одна из которых (более длинная) образована сходящимися на выходе патрубками первого и четвертого цилиндров ДВС, а другая (которая короче первой) образована сходящимися на выходе патрубками второго и третьего цилиндров, верхние концы которых соединены с впускными отверстиями ДВС через отверстия, по крайней мере одного фланца, а нижние концы труб закреплены на нижнем выпускном фланце и через его отверстия сообщены с выпускными трубопроводами системы очистки газов, причем трубы выполнены из жаропрочного листового материала, названные трубы изготовлены из материалов с различными коэффициентами линейного расширения, причем более длинные трубы изготавливают из материала с меньшим коэффициентом линейного расширения, а короткие — с большим коэффициентом линейного расширения. Кроме того, каждый из отдельных патрубков выполнен из цельного отрезка тонкостенной жаропрочной трубы, при этом радиусы гиба патрубков более длинной трубы составляют 1,8-2,2 диаметра патрубка в месте его гиба.

Кроме того, каждый из отдельных патрубков выполнен из цельного отрезка тонкостенной жаропрочной трубы, при этом радиусы гиба патрубков более длинной трубы составляют 1,8-2,2 диаметра патрубка в месте его гиба.

Сущность изобретения иллюстрируется на фиг.1 и 2.

Сварной выпускной коллекторе содержит по крайней мере две проточные трубы 1 и 2, одна из которых образована сходящимися на выходе патрубками 3 и 4 соответственно первого и четвертого цилиндров ДВС, а другая образована сходящимися на выходе патрубками 5 и 6 соответственно второго и третьего цилиндров, верхние концы которых соединены с впускными отверстиями ДВС через отверстия по крайней мере одного фланца 7, а нижние концы труб закреплены на нижнем выпускном фланце 8 и через его отверстия сообщены с выпускными трубопроводами системы очистки газов, причем трубы 1 и 2 выполнены из жаропрочного листового материала. Более длинная труба 1 выполнена из материала, коэффициент линейного расширения которого меньше, чем соответствующий коэффициент материала, из которого изготовлена более короткая труба 2. Каждый из отдельных патрубков 3-6 выполнен из цельного отрезка тонкостенной жаропрочной трубы, при этом радиусы гиба патрубков 3 и 4 первого и четвертого цилиндров составляют 1,8-2,2 диаметра патрубка в месте его гиба.

Каждый из отдельных патрубков 3-6 выполнен из цельного отрезка тонкостенной жаропрочной трубы, при этом радиусы гиба патрубков 3 и 4 первого и четвертого цилиндров составляют 1,8-2,2 диаметра патрубка в месте его гиба.

Приведенная на фиг.2 схема наглядно иллюстрирует процессы, которые происходят при нагреве конструкции коллектора. Сварной коллектор представляет собой конструкцию со статически неопределимыми деформациями в стержнях (трубах 3-6) при изменении температуры конструкции. Схема необходимых удлинений стержней при нагреве всей конструкции при условии не возникновения силовых деформаций представлена на фиг.2. Пунктирными линиями изображены стержни в положении, которое они занимают после нагрева. Стержень 1 получил приращение L1, стержень 2 получил приращение L2, при этом точка соединения стержней Д перешла в положение Д1.

Соотношение приращений стержней, исходя из геометрических соображений (подобия треугольника АСД и треугольника приращений стержней Д1КД), должно быть равно

При равенстве коэффициентов линейного расширения (КЛР) материалов стержней 1 и 2, учитывая то, что температурные деформации стержней пропорциональны их длинам, такое соотношение не может быть обеспечено. Чтобы деформации были совместны, необходимо соотношение между КЛР стержней 1 и 2 определить из зависимости (1). Принимая, что

Чтобы деформации были совместны, необходимо соотношение между КЛР стержней 1 и 2 определить из зависимости (1). Принимая, что

L1=1·L1·t,

L2=2·L2·t,

получим

Из зависимости (2) следует, что для конструкции коллектора с углом =60° при условии отсутствия силовых деформаций необходимо выбрать материалы труб 1 и 2 с коэффициентами линейных расширений, отличающимися в два раза. Практически это достижимо, если трубу 1 изготовить из материала 15Х28 с КЛР, равным 11,0· 10 -6 1/° С, а трубу 2 изготовить из материала 12Х18Н9Т с КЛР, равным 19,5· 10-6 1/° С (Марочник сталей и сплавов. В.Г.Сорокин, А.В.Волосникова, С.А.Вяткин и др. — М.: Машиностроение, 1989, с.640).

Кроме того, при таком конструктивном исполнении достигаются минимальные гидропотери в тракте выпуска ДВС, что приводит к повышению мощности и увеличению крутящего момента ДВС.

Предложенное техническое решение промышленно применимо, поскольку оно может быть использовано промышленным способом в автомобилестроении и других областях народного хозяйства, работоспособно, осуществимо и воспроизводимо.

Работает устройство обычным образом.

На такте выпуска отработавших газов из цилиндров двигателя, когда выпускной клапан открыт, горячие отработавшие газы вытесняются в выпускной коллектор, далее поступают в каталитический нейтрализатор, просачиваются через его активное вещество и в достаточной мере очищенные от вредных веществ поступают в глушитель (глушители если в тракте выпуска их несколько), теряют при этом часть звуковой энергии, после чего выводятся в атмосферу.

Использование заявленного технического решения позволяет создать недорогую и компактную конструкцию эффективного, надежного в эксплуатации выпускного коллектора, повысить конкурентоспособность отечественных автомобилей за счет соответствия их экологической безопасности мировым стандартам, снизить загрязнение воздуха в населенных пунктах токсичными компонентами отработавших газов автотранспортных средств, силовой агрегат которых выполнен на базе ДВС.

Формула изобретения

1. Сварной коллектор двигателя внутреннего сгорания, содержащий присоединительные фланцы, соединенные несколькими трубами различной длины, отличающийся тем, что трубы изготовлены из материалов с различными коэффициентами линейного расширения, причем более длинные трубы изготавливают из материала с меньшим коэффициентом линейного расширения, а короткие — с большим коэффициентом линейного расширения.

2. Сварной коллектор по п.1, отличающийся тем, что трубы составлены из отдельных патрубков, выполненных из цельного отрезка тонкостенной жаропрочной трубы, при этом радиусы гиба патрубков более длинной трубы составляют 1,8…2,2 диаметра патрубка в месте его гиба.

РИСУНКИ

NF4A Восстановление действия патента СССР или патента Российской Федерации на изобретение

Дата, с которой действие патента восстановлено: 27.03.2007

Извещение опубликовано: 27.03.2007 БИ: 09/2007

Можно ли выпускной коллектор замазать холодной сваркой? ᐉ Ответы экспертов Техничка Экспресс

Трещины, сколы, коррозии – самые частые проблемы элементов выхлопной системы. Оставлять их без внимания нельзя, а замена выпускного коллектора требует ощутимых затрат. Одним из вариантов становится восстановление детали с помощью сварки, но это сложная задача и выполнить ее самостоятельно сможет не каждый. Есть и альтернативное решение – холодная сварка. Но можно ли выпускной коллектор замазать холодной сваркой и тем самым устранить дефекты?

Оставлять их без внимания нельзя, а замена выпускного коллектора требует ощутимых затрат. Одним из вариантов становится восстановление детали с помощью сварки, но это сложная задача и выполнить ее самостоятельно сможет не каждый. Есть и альтернативное решение – холодная сварка. Но можно ли выпускной коллектор замазать холодной сваркой и тем самым устранить дефекты?

Что такое холодная сварка?

Это двухсоставный клей на основе эпоксидной смолы и отвердителя. В состав отвердителя входит металлическая пыль, которая делает соединение более прочным, армируя его, повышает стойкость к высоким температурам и механическим воздействиям. Клей невосприимчив к химическим реагентам, влаге, перепадам температур.

Герметик может выдерживать тепловые нагрузки от 200 до 1400 градусов. Причем за счет повышения температуры во время полимеризации можно еще больше упрочнить смесь.

В каких случаях можно использовать герметик?

Любые дырки в выхлопной системе нужно устранять сразу же, пока они небольшого размера. В противном случае вам вряд ли удастся обойтись без обращения в автосервис. Ограничиться герметиком можно, если площадь повреждения сравнима с размером булавочной головки. В этом случае смело можно браться за ремонт своими руками. Можно ли выпускной коллектор замазать холодной сваркой, если дырка по размерам больше монеты или продольная? Да, с такой задачей термоклей тоже может справиться, но работа потребует больше стараний.

В противном случае вам вряд ли удастся обойтись без обращения в автосервис. Ограничиться герметиком можно, если площадь повреждения сравнима с размером булавочной головки. В этом случае смело можно браться за ремонт своими руками. Можно ли выпускной коллектор замазать холодной сваркой, если дырка по размерам больше монеты или продольная? Да, с такой задачей термоклей тоже может справиться, но работа потребует больше стараний.

Проведение работ

В первую очередь необходимо обезжирить место ремонта с помощью растворителя. Сам клей смешивается непосредственно перед началом работ.

Устранение небольших повреждений

- Трещина засверливается по краям сверлом, что снимает внутренне напряжение металла.

- Если дыра имеет диаметр не более 10 мм, ее укрывают слоем герметика в 5-7 мм, по периметру – 8 мм.

- Первичное схватывание занимает 5-20 минут, в это время еще можно исправить форму без механической обработки.

- Спустя 4 часа можно прогреть узел до рабочей температуры.

- Если ремонтируемый участок в процессе работы авто испытывает давление, заплата фиксируется хомутами для дополнительной механической прочности.

Если вы заметили, что термоклей пузырится, состав нужно удалить, более тщательно обезжирить и просушить поверхность, и только после этого снова приступать к ремонтным работам.

Устранение больших повреждений

Большие дыры заделываются наложением заплат из нержавеющей стали. Термоклей при этом также используется.

- Края трещины обрабатываются, удаляются заусеницы.

- Герметиком с запасом промазываются края отверстия и заплата.

- Заплата накладывается с нахлестом в 30 мм на поврежденный участок.

Излишки герметика обычно сложно удалить растворителем, поэтому для этой цели используется напильник или электроинструмент.

Приобрести термоклей и комплектующие для ремонта авто вы можете в интернет-магазине «Техничка-Экспресс». Мы предлагаем огромный выбор надежных автозапчастей от ведущих производителей.

Мы предлагаем огромный выбор надежных автозапчастей от ведущих производителей.

Литой VS Сварные турбо-манифольды

Существует множество распространенных заблуждений между сварными и литыми турбонагнетателями. Эта статья поможет вам понять некоторые различия между теми, которые мы предлагаем, и какой стиль лучше всего подойдет для вашей сборки.

Сначала мы собираемся рассмотреть разницу между турбонагнетателями Turblown Cast Rx7 и турбонагнетателями заводского чугуна. Большинство литых коллекторов на рынке служат только одной цели; сделать турбонаддув и сделать это как можно дешевле.Это действительно не подходит для энтузиастов, ищущих максимальную производительность.

Можно заметить, что большинство литых турбоколлекторов много весят. Это потому, что они имеют более высокое содержание углерода. Это содержание углерода также более эффективно проводит тепло, по сути превращая коллектор в печь в моторном отсеке. Это одна из причин, по которым отсеки для двигателей OEM с двойным турбонаддувом FD такие горячие. Было высказано предположение, что это одна из причин, по которой FD теряет герметичность охлаждающей жидкости намного раньше, чем предыдущие модели.

Было высказано предположение, что это одна из причин, по которой FD теряет герметичность охлаждающей жидкости намного раньше, чем предыдущие модели.

Содержание углерода также является причиной того, что эти чугунные турбодетали легко ржавеют и в течение очень длительного времени действительно трескаются. Следует отметить, что коллекторы cast, iron turbo прочнее сварных коллекторов. Даже правильно сваренный коллектор турбины выйдет из строя намного раньше, чем коллектор из чугуна. Это просто природа литья по сравнению со сваркой.

Турбоколлекторы Turblown Cast Rx7 изготовлены из 347SS. SS означает нержавеющую сталь.В чугуне примерно в 20 раз больше углерода, чем в нержавеющей стали. Коллекторы Turblown Cast на самом деле весят меньше, чем их сварные аналоги той же конструкции. Это возможно, поскольку на направляющих и фланцах и внутри них нет излишков присадочного стержня.

Как правило, большинство литых коллекторов EWG выглядят поверх перепускных клапанов . Обычно бывает только одна заслонка слишком маленького размера и очень неудачно размещенная. Нижеприведенный коллектор печально известен тем, что выхлоп более 3 дюймов используется на одном FC3S с турбонаддувом.Стандартные близнецы еще хуже, и всегда требуют переноса при использовании любой полноценной выхлопной системы. Неправильное размещение перепускных клапанов приводит к увеличению проскальзывания. Как правило, это проблема только автомобилей с насосом только на бензине или тех, которые хотят использовать слишком большой турбонагнетатель при низком давлении наддува и т. Д.

Обычно бывает только одна заслонка слишком маленького размера и очень неудачно размещенная. Нижеприведенный коллектор печально известен тем, что выхлоп более 3 дюймов используется на одном FC3S с турбонаддувом.Стандартные близнецы еще хуже, и всегда требуют переноса при использовании любой полноценной выхлопной системы. Неправильное размещение перепускных клапанов приводит к увеличению проскальзывания. Как правило, это проблема только автомобилей с насосом только на бензине или тех, которые хотят использовать слишком большой турбонагнетатель при низком давлении наддува и т. Д.

Правильное размещение EWG показано ниже любезно предоставлено Turbosmart.

Турбоколлектор Turblown Cast EWG (внешний перепускной клапан) имеет расположение перепускных клапанов для надлежащего контроля наддува. Бегуны расположены прямо по направлению потока, а сдвоенные перепускные клапаны Turbosmart comp40 имеют большую площадь поверхности.

В дополнение к игнорированию производительности затвора, они также игнорируют реакцию на повышение и общую выходную мощность. Как правило, крутых поворотов очень много, — это враг турбо-системы . Эти крутые повороты поглощают много тепла и энергии импульса , которые можно использовать для увеличения скорости вала.Насколько хорошо коллекторы Turbo переходят от выпускных отверстий к коллектору с турбонаддувом и от коллектора с турбонаддувом к фланцам с турбонаддувом, также имеет значение. Как вы можете видеть ниже, литые коллекторы Turblown по выплавляемым моделям разработаны с учетом этих критериев. Очевидно, что некоторые изгибы необходимы, но они ограничены.

Установки с одиночным турбонаддувом не имеют последовательных опций, как у OEM-близнецов, поэтому вы обычно устанавливаете турбонаддув с малой и средней рамой, и его реакция «нормальная» на стандартном литом коллекторе. Не здорово, но и не ужасно. Если вы попытаетесь установить на эти коллекторы турбодвигатель с большей рамой, ваш диапазон мощности значительно пострадает, особенно если это устаревшая технология турбонаддува, такая как To4R / Z. Например, последняя настроенная нами установка To4R давала 22 фунта на квадратный дюйм при 5 000 об / мин. Все, что больше To4Z, обычно тоже не подходит. Таким образом, вы ограничены в выборе турбонаддува и, следовательно, в общем уровне мощности.

Не здорово, но и не ужасно. Если вы попытаетесь установить на эти коллекторы турбодвигатель с большей рамой, ваш диапазон мощности значительно пострадает, особенно если это устаревшая технология турбонаддува, такая как To4R / Z. Например, последняя настроенная нами установка To4R давала 22 фунта на квадратный дюйм при 5 000 об / мин. Все, что больше To4Z, обычно тоже не подходит. Таким образом, вы ограничены в выборе турбонаддува и, следовательно, в общем уровне мощности.

Около 12 лет назад мы провели первое сравнение литого и трубчатого коллекторов на динамометрическом стенде, и результаты были довольно ошеломляющими.Автомобиль набирал 800 об / мин в режиме разгона и 40 л.с. на верхнем конце при 15 фунтах на квадратный дюйм. Мы объяснили эти преимущества более свободным дизайном (более пологие изгибы и полностью разделенная система).

Большинство чугунных турбо-коллекторов не полностью разделены. Большинство из них не разделены и используют открытую спираль. Некоторые из них имеют полностью разделенные главные направляющие, но используют один вестгейт. Хотя это лучше, сдвоенные вестгейты полностью разделяют импульсы, что приводит к еще лучшему отклику на усиление. Мы коснемся этого в статье, посвященной турбо-коллекторам Turblown Cast EWG FD.

Хотя это лучше, сдвоенные вестгейты полностью разделяют импульсы, что приводит к еще лучшему отклику на усиление. Мы коснемся этого в статье, посвященной турбо-коллекторам Turblown Cast EWG FD.

Итак, мы рассмотрели, что эксплуатация заводских коллекторов с турбонаддувом из чугуна по большей части лучше, чем у правильно сваренного агрегата по долговечности. Во всех остальных сферах деятельности они отсутствуют;

- вес

- не подходят для большого диапазона турбин

- управление теплом

- реакция на усиление

- пиковая мощность

- контроль наддува

Именно здесь литые коллекторы Turblown объединяют долговечность литого коллектора и производительность сварного коллектора.Поскольку в соединении с 347SS используется процесс литья по выплавляемым моделям, они даже более надежны, чем турбокомпрессоры из чугуна. Это самый надежный вариант для вашего Rx7 на рынке. 347SS намного прочнее при повышенных температурах по сравнению как с чугуном, так и с 304SS, который чаще всего встречается в сварных коллекторах с турбонаддувом.

Что еще более важно, эти литые по выплавляемым моделям коллекторы работают даже лучше, чем их сварные аналоги. Процесс инвестирования оставляет внутренности идеально гладкими, а каждый переход — идеально плавным.Они выходят из сварных коллекторов турбонагнетателя. Промышленность турбокомплексов постепенно переходит в сторону коллекторов заготовок, представьте это как целый коллектор для заготовок.

Кроме того, производительность значительно повышается за счет конической конструкции коллектора. Все коллекторы Turblown имеют это, но версия EWG доводит это до крайности. Коллектор постепенно сужается к от фланца двигателя до фланца Т4. От 2 дюймов до 1,682 дюйма.После разработки этого коллектора вы заметите, что люди уже пытаются его скопировать. Что ж, это невозможно воспроизвести, если вы не разыграете его; направляющая главного входа больше 2-дюймовой трубы, а конус постепенный, а не резкий.

Как мы упоминали ранее, вы можете видеть, что используется наименьшее количество изгибов.

Так почему же коллекторы, изготовленные методом литья под давлением, не являются более распространенными, если все они, в конце концов, представляют собой все турбо-коллекторы? Просто у большинства компаний нет ресурсов или спроса на их производство.Следите за обновлениями, поскольку мы последовательно выпускаем динамометрические результаты с новым турбо-коллектором Turblown Cast EWG по сравнению с HKS Cast FD. Тот же дино, тот же тюнер, тот же день, с доступными полными журналами данных ..

Комментарии будут одобрены перед появлением.

A-TEAM PERFORMANCE SHEET МЕТАЛЛ НИЗКОПРОФИЛЬНЫЙ ЧЕРНЫЙ ВПУСКНОЙ ПАТРУБОК, СВАРНЫЙ АЛЮМИНИЙ LS3 L92 EFI 102MM

Описание

A-TEAM PERFORMANCE SHEET МЕТАЛЛ НИЗКОПРОФИЛЬНЫЙ ЧЕРНЫЙ ВПУСКНОЙ ПАТРУБОК, СВАРНЫЙ АЛЮМИНИЙ LS3 L92 EFI 102MM

ОБЗОР

Мы разработали наш впускной коллектор из алюминиевого листового металла, чтобы улучшить внешний вид и производительность вашего двигателя LS. Он имеет отверстие дроссельной заслонки 102 мм для максимального потока воздуха. Полозья сгруппированы по скоростям, что позволяет воздуху двигаться более плавно на высоких скоростях. Коллектор изготовлен из алюминия T-6061 толщиной 3 мм и сварен методом TIG для обеспечения постоянной прочности и рабочих характеристик. Отдельные уплотнительные кольца порта гарантируют хорошее уплотнение с головками цилиндров и корпусом дроссельной заслонки.

Он имеет отверстие дроссельной заслонки 102 мм для максимального потока воздуха. Полозья сгруппированы по скоростям, что позволяет воздуху двигаться более плавно на высоких скоростях. Коллектор изготовлен из алюминия T-6061 толщиной 3 мм и сварен методом TIG для обеспечения постоянной прочности и рабочих характеристик. Отдельные уплотнительные кольца порта гарантируют хорошее уплотнение с головками цилиндров и корпусом дроссельной заслонки.

КАЧЕСТВЕННАЯ КОНСТРУКЦИЯ

Первое, что люди замечают, приближаясь к нашему впускному коллектору, — это прекрасная сварка TIG (вольфрамовым инертным газом) на всем протяжении — и все это делается вручную.Это гарантирует прочную конструкцию, которая не выйдет из строя под нагрузкой. Фланцы головки имеют толщину 7/16 дюймов, а камера статического давления изготовлена из 3-миллиметрового алюминия T-6061, что означает, что она может легко выдерживать до 20 фунтов наддува — более чем достаточно для большинства уличных применений.

ИНТЕЛЛЕКТУАЛЬНЫЙ ДИЗАЙН

Помимо высочайшего качества сборки, наш сборный коллектор включает в себя интеллектуальные конструктивные особенности, которые отличают его от остальных. Открытие корпуса дроссельной заслонки 102 мм и впускные желобки со смещением по скорости гарантируют максимальный поток воздуха для приложений с большой мощностью, а отдельные уплотнительные кольца портов обеспечивают плотное прилегание к головкам цилиндров.Это классический дизайн Hi-RAM.

ОБОРУДОВАНИЕ

CHEVROLET МАЛЫЙ БЛОК V8 GEN. III / IV (НА ОСНОВЕ LS)

293 куб.см — 4,8 л (L20, LY2)

325 куб. Дюйм — 5,3 л (LC9, LH6, LH8, LMG, LY5)

364 куб. LY6)

376 ci — 6,2 л (L92, L99, LS3, LSA)

ПРИМЕЧАНИЯ

Подходит для двигателей на базе LS только с «прямоугольной» формой впускного канала