Как варить аргоном

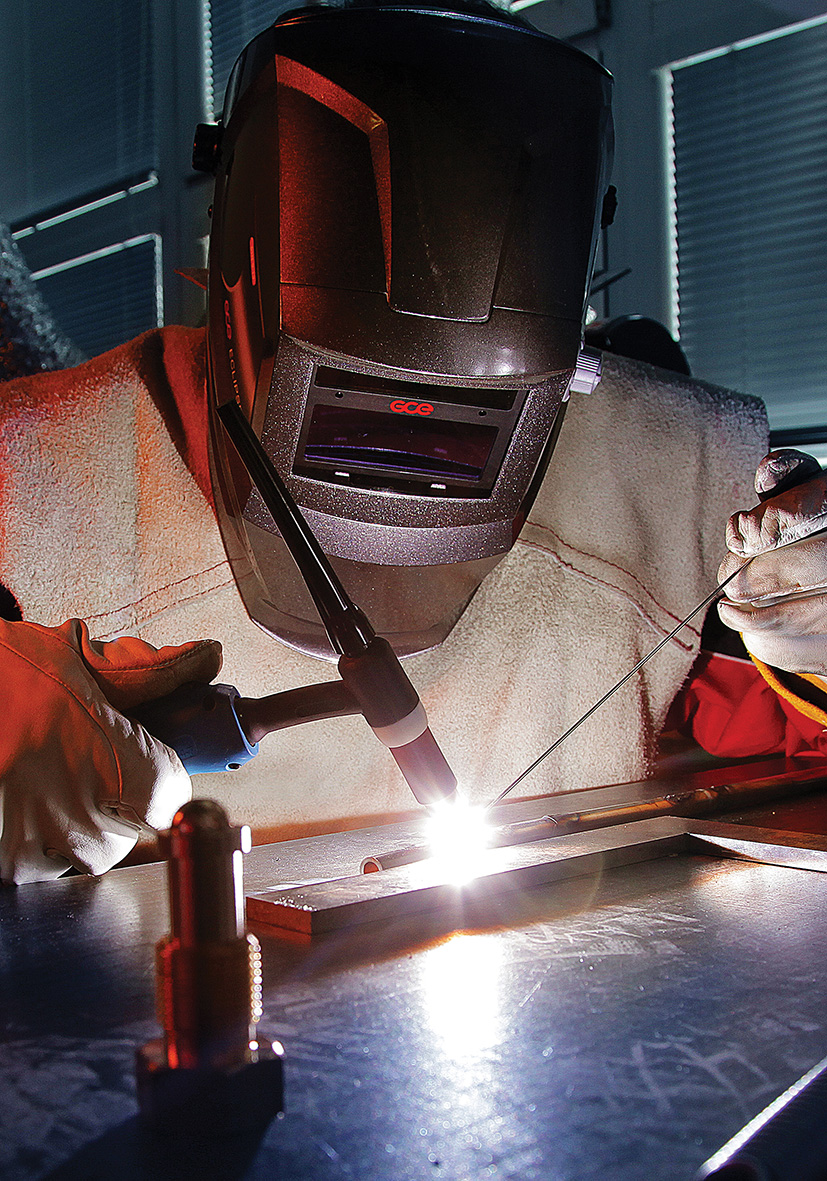

Среди разнообразия видов сваривания двух металлических изделий выделяется сварка TIG. Она применяется на различных производствах и автосервисах. Этот вид идеально подходит как для аккуратных тонких швов, так и для надежного проплавления стыков толстых изделий. Что такое TIG сварка? Каковы ее преимущества и недостатки? Как выполняется процесс ведения дуги, и какое используется оборудование?

Содержание

Аргонодуговая сварка TIG — что это?

Аббревиатура, используемая для обозначения данного вида сваривания металлических элементов, имеет перевод с английского как «вольфрам и инертный газ». Это отражает суть сварочного процесса — электрическая дуга горит в среде инертного газа.

Основным элементом является вольфрамовый электрод. Его температура плавления немногим меньше 4000°C. Благодаря этому возможна работа практически со всеми видами стали. Электрод является не плавящимся, а лишь требует периодической заточки для точной и аккуратной работы ведения шва. Вольфрамовый элемент помещается в специальную цангу и фиксируется в горелке. Лишняя длина электрода, незадействованная в процессе выполнения шва, находится в специальном колпаке, для предотвращения замыканий об массу.

На конце горелки имеется керамическое сопло, по центру которого расположен электрод, а по окружности подается инертный газ. Роль последнего выполняет аргон. Без его участия в сварочную ванну попадает окружающий воздух и это приводит к выделению водорода и пористости шва при кристаллизации затвердевающего металла. Подобные явления можно увидеть на видео в интернете. Кнопка на горелке запускает подачу газа и напряжения.

Зажженная дуга начинает плавить кромки свариваемого металла. Если две части изделия расположены вплотную друг к другу, то для получения герметичного шва достаточно только этого металла. Если между пластинами имеется зазор, или требуется крепкий шов для сопротивления на разрыв и излом, то дополнительно используется присадочная проволока.

Применение

TIG сварка широко используется ввиду высокой температуры горения дуги. Это позволяет применять ее как для сваривания обычной углеродистой стали, так и для работы с цветными металлами: медью, чугуном, титаном, алюминием и драгоценными сплавами. Очень красивые швы получаются при аргоновой сварке нержавеющей стали. В отличии от сварки MMA, требующей очистки от шлака и выполняющейся на меньшей скорости, ТИГ сразу оставляет чистый шов.

В качестве присадочной проволоки используется тот же вид материала, что и свариваемые стороны. Кроме предотвращения пористости, ТИГ сварка делает возможным сварочный процесс для соединения алюминия. Без инертного газа этот расплавленный металл, при взаимодействии с кислородом, сильно окисляется. Образуется пленка не позволяющая создать жидкую сварочную ванну и вести шов. Но благодаря защитной среде, как можно увидеть на соответствующих видео в сети, происходит равномерное расплавление алюминия и формирование шва.

Эти преимущества TIG сварки находят применение в:

машиностроении;

изготовлении посуды для пищевой промышленности;

изготовлении емкостей для химической и нефтеперерабатывающей отрасли;

производстве полотенцесушителей;

автосервисах.

Преимущества аргоновой TIG сварки

Применение вольфрамового электрода и защитного газа имеет определенные плюсы по сравнению с иными видами сварки. Среди них:

небольшая зона прогрева свариваемого изделия, что позволяет избежать значительных деформаций;

полное вытеснение внешнего воздуха из сварочной ванны за счет подачи аргона, который тяжелее, чем кислород;

высокая скорость проведения работ;

несложный метод обучения процессу;

аккуратный шов, не требующий механической обработки, как при ММА;

разнообразие свариваемых металлов;

меньше выбросов в атмосферу вредных веществ.

Технология выполнения и параметры

Существует много видео сваривания металлов в различных режимах TIG. Для начала необходимо очистить кромки от ржавчины, масла или краски. Выбирается величина сварочного тока, толщина электрода и давление в подаче аргона.

Электрод затачивается так, чтобы риски оставались параллельно оси стержня. Чем они будут меньше, тем качественнее будет шов. После наждачного круга рекомендуется полировка кончика электрода. Когда предстоит сварка тонких металлов, выбираются соответствующие электроды и производится острая заточка их кончика. При работе с толстыми свариваемыми частыми, угол заточки можно увеличивать.

Сила тока напрямую влияет на степень проплавки и ширину шва. Вот несколько рекомендаций для основных ситуаций:

Среди видов розжига дуги выделяется три способа:

проведение иглой по металлу;

точечное касание, называемое Lift TIG;

бесконтактный розжиг.

Первый способ довольно проблематичный, поскольку ведет к частому прилипанию электрода и его быстрому притуплению. Вид розжига дуги лифт относится к аппаратам средней ценовой категории. Последний способ наиболее комфортный, но им оснащаются только дорогие устройства.

Ведение дуги производится по-разному, в зависимости от требуемого результата. Для получения тонкого и ровного шва необходимо соблюдать зазор между иглой и поверхностью в 3 мм. Увеличение этого расстояния приведет к расширению сварочной ванны, и уменьшению степени проплавки. Шов выполняется справа налево, без колебательных движений. Эта технология применяется для соединения тонких частей.

Когда работа ведется с толстыми пластинами, то выполняется разделка кромок под 45°. Корневой шов ведется ровно. Заполняющий и накладной швы выполняются поперечно-колебательными движениями с дополнительной присадкой проволоки. Вылет иглы при стыковых соединениях должен быть 5 мм. Для угловых выставляется индивидуально, исходя из диаметра сопла и доступности к зоне сварки. Соответственно необходимо увеличить подачу аргона, чтобы защитить сварочную ванну.

Заполняющий и накладной швы выполняются поперечно-колебательными движениями с дополнительной присадкой проволоки. Вылет иглы при стыковых соединениях должен быть 5 мм. Для угловых выставляется индивидуально, исходя из диаметра сопла и доступности к зоне сварки. Соответственно необходимо увеличить подачу аргона, чтобы защитить сварочную ванну.

Недостатки режима TIG

Вытеснение инертного газа ветром при работе на улице. Для предотвращения этого необходимо выставлять специальные щиты, закрывающие рабочее место и увеличивать подачу аргона, что ведет к перерасходу газа.

Предварительная очистка поверхности. В отличии от MMA, TIG требует тщательной зачистки свариваемых кромок от масла и ржавчины, а также краски. Без этого гарантированы поры в структуре шва.

Сопло и колпачок на горелке могут мешать вести шов в труднодоступных местах. Это относится к угловым соединением с малым градусом или к работе внутри небольших пространств для руки. В первом случае увеличивают вылет иглы, что приводит к ее перегреву, а во втором — переставляют малый колпачок, но для этого приходится обрезать вольфрамовый электрод.

TIG lift, при розжиге вне зоны шва, может оставить небольшой след на поверхности, требующий зачистки в случае если это лицевая сторона изделия.

Комплектация для TIG

Чтобы выполнять работы этим видом сварки необходим аппарат, поддерживающий различные режимы TIG, кабель для крепления на массу, газовый баллон и редуктор. Важным элементом является горелка, которая бывает двух видов: №1 и №2. Первая применяется при работе с металлом до 3мм толщины. Максимальная сила тока не очень велика, поэтому горелка остывает естественным путем. Вторая, используется для сваривания материалов от 3 мм и выше. В ручку встроено водоохлаждение, циркулирующее через весь кабель канал от аппарата к горелке.

Аргоновая сварка является востребованным способом соединения большинства видов металла в промышленности. Высокая производительность, аккуратный вид шва, и хорошие показатели на прочность, делают ее выбором многих специалистов. Применяя изложенные в статье рекомендации, можно успешно выполнять необходимые сварочные работы.

Сварка, выполняемая в среде защитного газа (гелия или аргона), требует наличия вольфрамовых электродов, которые относятся к категории неплавящихся. За счет своей тугоплавкости вольфрамовый электрод выдерживает большие температуры и длительный беспрерывный срок работы. В настоящее время этот сварочный материал имеет достаточно обширную классификацию, где присутствует довольно большое количество типов, разделенных по маркам.

Маркировка и характеристики вольфрамовых электродов

Маркировка вольфрамовых электродов оговорена международными стандартами. Поэтому их легко выбрать по необходимому назначению в любой стране, в какой бы вы не находились. Именно маркировка отражает и тип выбранного электрода, и его химический состав.

Маркировка начинается с буквы «W», которая обозначает сам вольфрам. В чистом виде металл в изделии присутствует, но характеристики такого электрода не очень высокие, потому что это слишком тугоплавкий элемент. Улучшить сварные качества ему помогают легирующие добавки.

Пруток из чистого вольфрама обозначается «WP». Наконечник прутка зеленого цвета. Можно говорить, что относится он к категории вольфрамовых электродов для сварки алюминия и меди переменным током. Содержание вольфрама в сплаве – не менее 99,5%. Недостаток – ограничения в тепловой нагрузке. Поэтому заточка вольфрамового электрода (его окончания) «WP» производится в виде шарика.

«C» — это оксид церия. Пруток с серым наконечником. Именно эта добавка позволяет использовать электрод при работе с любым видом тока (постоянным или переменным), поддерживает стабильную дугу даже при небольшом токе. Содержание – 2%. Кстати, церий единственный нерадиоактивный материал из серии редкоземельных металлов.

«Т» — диоксид тория. Пруток с красным наконечником. Такие электроды используются для сварки цветных металлов, низколегированные и углеродистых сталей, нержавейки. Это часто используемый электрод при проведении сварочных работ аргоновой сваркой. У него есть один минус – радиоактивность тория, поэтому рекомендуется сварку проводить в открытых зонах и в хорошо вентилируемых помещениях. Сварщик должен соблюдать меры безопасности. Отметим, что торированные вольфрамовые электроды для аргонодуговой сварки хорошо держат свою форму при самых высоких токах. С такими нагрузками не справляется даже «WP» марка (чистый вольфрам). Содержание – 2%.

«Y» — диоксид иттрия. Пруток с темно-синим наконечником. С его помощью обычно варят ответственные конструкции из разных металлов: титан, медь, нержавейка, углеродистые и низколегированные стали. Работа проводится только на постоянном токе (полярность прямая). Иттриевая добавка увеличивает такой показатель, как стабильность катодного пятна на конце самого электрода. Именно это является причиной того, что он может работать в достаточно широких пределах сварочного тока. Содержание – 2%.

«Z» — оксид циркония. Пруток с белым наконечником. Используется для аргонной сварки алюминия и меди переменным током. Этот тип электродов обеспечивает очень стабильную дугу. При этом элемент достаточно требователен к чистоте сварочного стыка. Содержание – 0,8%.

«L» — оксид лантана. Здесь две позиции: WL-15 и WL-20. Первый пруток с золотистым наконечником, второй с синим. Сварка вольфрамовым электродом с добавлением оксида лантана – это возможность использовать как переменный ток, так и постоянный.

Приплюсуем сюда легкость запуска дуги (первоначальную и при повторном зажигании), у этого вида самый малый износ конца прутка, стабильная дуга при самых больших показателя тока, низкая склонность к прожогам, несущая способность в два раза выше, чем у чистого вольфрамового прутка. Содержание оксида лантана в WL-15 – 1,5% и в WL-20 – 2%.

Приплюсуем сюда легкость запуска дуги (первоначальную и при повторном зажигании), у этого вида самый малый износ конца прутка, стабильная дуга при самых больших показателя тока, низкая склонность к прожогам, несущая способность в два раза выше, чем у чистого вольфрамового прутка. Содержание оксида лантана в WL-15 – 1,5% и в WL-20 – 2%.

Классификация по цифровой маркировке следующая. Первые после букв цифры обозначают содержание в сплаве легирующих добавок. Вторая группа цифр, отделенная от первых дефисом, это длина вольфрамового прутка. Самый распространенный размер – 175 мм. Но на рынке можно встретить и 50-миллимтровую длину, 75 и 150. К примеру, WL-15-75 – это электрод с оксидом лантана, в котором содержится 1,5% добавки. Длина прутка – 75 мм. Его наконечник – золотистый.

Способы заточки вольфрамовых электродов

Заточка вольфрамовых электродов – наиважнейшая составляющая правильно проведенного сварочного процесса. Поэтому все сварщики, занимающиеся сваркой в среде аргона, очень тщательно проводят эту операцию. Именно от формы наконечника зависит, как правильно будет распределяться энергия, передаваемая от электрода двум свариваемым металлам, каково будет давление дуги. А от этих двух параметров уже будет зависеть форма и размеры зоны проплавки шва, а соответственно его ширина и глубина.

Внимание! Параметры и форма заточки выбирается от вида используемого электрода и от параметров двух свариваемых металлических заготовок.

Рабочий конец электродов марки WP, WL – это сфера (шарик).

На WT также делают выпуклость, но небольшого радиуса. Скорее, просто обозначают скругленность электрода.

Остальные виды затачиваются под конус.

Когда варится алюминиевый стык, на электроде сфера образуется сама. Поэтому, проводя сварку алюминия, нет необходимости проводить заточку электрода.

Поэтому, проводя сварку алюминия, нет необходимости проводить заточку электрода.

Какие ошибки заточки к чему могут привести.

Ширина заточки сильно отличается от нормы, то есть, может быть очень широкой или очень узкой. В этом случае вероятность непроплавления шва сильно увеличивается.

Если проведена несимметричная заточка, то это гарантия отклонения сварочной дуги в одну из сторон.

Угол заточки слишком острый – снижается срок эксплуатации электрода.

Угол заточки слишком тупой – уменьшается глубина проплавки шва.

Риски, оставленные от абразивного инструмента, расположены не вдоль оси прутка. Получите такой эффект, как блуждание дуги. То есть, нарушается стабильное и равномерное горение сварной дуги.

Кстати, существует простая формула, определяющая длину затачиваемого участка. Она равна диаметру прутка, умноженного на постоянный коэффициент – 2,5. Существует и таблица, в которой обозначается соотношение диаметра электродов с длиною затачиваемого конца.

Точить конец вольфрамового прутка надо поперек, как карандаш. Можно точить на электрическом наждаке или на болгарке. Чтобы добиться равномерного снятия металла по всей зоне заточки, можно закрепить пруток в патроне дрели. И вращать его на малых оборотах электроинструмента.

В настоящее время производители специального электрического оборудования предлагают станок для заточки неплавящихся вольфрамовых электродов. Удобный и точный вариант сделать заточку качественной. В состав станка входит:

Алмазный диск.

Фильтр для сбора пыли.

Настройка оборотов рабочего вала.

Настройка угла заточки. Этот параметр варьируется в пределах 15-180°.

Исследования, найти оптимальный угол заточки, проводятся постоянно. В одном НИИ был проведен тест, где электрод из вольфрама марки WL проверялся на качество сварного шва путем его заточки под разные углы. Были выбраны сразу несколько угловых размеров: от 17 до 60°.

Были выбраны сразу несколько угловых размеров: от 17 до 60°.

Были определены точные параметры сварочного процесса:

Сваривались два металлических листа из коррозионностойкой стали толщиною 4 мм.

Ток сварки – 120 ампер.

Скорость – 10 м/ч.

Положение сварки – нижнее.

Расход инертного газа – 6 л/мин.

Результаты эксперимента таковы. Идеальный шов получился, когда использовался пруток с углом заточки в 30°. При угле в 17° форма шва была конусной. При этом сам процесс сварки проходил нестабильно. Ресурс электрода резки уменьшался. При больших углах заточки менялась и картина сварного процесса. При 60° увеличивалась ширина шва, но уменьшалась его глубина. И хотя сам процесс сварки стабилизировался, назвать его высококачественным нельзя.

Как видите, угол заточки играет важную роль в сварочном процессе. И неважно, используются электроды по нержавейке, стали или меди. При любых вариантах нужно правильно заточить пруток, ведь последствия могут быть крайне отрицательными. Описание прутков по цветам и химическим характеристикам помогает правильно сделать выбор, а заодно и выбрать форму заточки.

источник информации https://svarkalegko.com/tehonology/cvarka-tig-chto-eto.html

Основные способы сварки аргоном

Различные металлоконструкции промышленного и бытового назначения нередко требуют сварки деталей из бронзы, титана, нержавейки, меди, алюминия и прочих цветных металлов. Их, как и легированные стали, бывает очень трудно сваривать друг с другом. Для таких случаев походит сварка аргоном, цена на которую хоть и превышает стоимость прочих видов сварки, но и эффективность ее гораздо выше.

Особенности применения сварки аргоном

Сварка аргоном технологией во многом схожа с газовой сваркой и дуговой. В производстве таких сварочных операций применяются электрическая дуга и газовая среда (аргон). Электрическая дуга применяется для нагрева и плавки кромок свариваемого материала, а инертный газ аргон оберегает металл от действия примесей и прочих газов, плохо влияющих не свойства шва.

Электрическая дуга применяется для нагрева и плавки кромок свариваемого материала, а инертный газ аргон оберегает металл от действия примесей и прочих газов, плохо влияющих не свойства шва.

Цветные металлы, как и легированные стали, в ходе сварки способны окисляться от действия кислорода или вступать во взаимодействие с другими примесями, из-за чего шов может оказаться недостаточно прочным. А сварка алюминия аргоном – вообще единственно возможный способ сварки этого металла, так как он горит от соприкосновения с кислородом. Аргон же, будучи гораздо тяжелее атмосферного воздуха, без труда выгоняет кислород из сварочной зоны и полноценно защищает ванну от прочих атмосферных влияний.

При этом он почти не вступает во взаимодействие со свариваемыми материалами и образующимися в области горения дуги газами, благодаря чему считается инертным газом. Подают аргон в сварочную зону незадолго до начала горения дуги, а прекращают его подачу через несколько секунд по завершении работ. Но существует у сварки в среде аргона одна особенность, которую стоит учитывать: при сварке током при обратной полярности аргон способен испускать электроны, из-за чего сама среда аргона становится электропроводной.

При производстве сварки аргоном пользуются как электродами плавящимися, так и неплавящимися. Из последних чаще всего применяется электрод из вольфрама – наиболее тугоплавкого материала, который даже используют в нитях ламп накаливания. В зависимости от характеристик сплавляемых металлов подбирают диаметр с материалом электрода. Это нетрудно сделать, воспользовавшись данными специальных таблиц в справочнике.

Оборудование для аргоновой сварки

В ходе обучения сварке аргоном выделяют три ее типа: ручная с применением неплавящегося электрода – РАД; автоматическая, производимая также неплавящимся электродом – ААД; автоматическая, использующая плавящийся электрод – ААДП. Еще следует знать аббревиатуру TIG, ее наличие на аппарате для сварки аргоном означает способность сварки фольфрамом в среде инертных газов.

Горелка, применяемая в аргоновой сварке, внутри снабжена держателем для вставления и закрепления в нем электрода любого необходимого диаметра. Сам электрод крепится так, чтобы его край выступал из корпуса горелки не более чем на несколько миллиметров. Окружает электрод сопло, сделанное из керамического материала. Через него во время производства сварки поступает аргон. Еще необходима присадочная проволока для сварки аргоном, которая должна подаваться в сварочную зону. Она должна быть изготовлена из тех же металлов, что и сами части конструкции, подлежащие сварке. Ее диаметр, зависящий от материала свариваемых деталей, выбирается по таблицам справочников. В процессе работы присадочная проволока с горелкой должны находиться в руках у производящего сварку.

Прежде чем начать работу, очищают от жира с окислами и прочих загрязнений поверхности деталей, подлежащих сварке. Очистка подразумевает механический и химический способы. Затем на детали, подвергаемые сварке, подается обычная для дуговой сварки «масса». В сварке небольших изделий возможна ее подача в специальную ванну или специальный рабочий стол, изготовленный из металла. Подающуюся отдельно присадочную проволоку в общую электрическую цепь включать не нужно. Горелку обычно сварщик держит правой рукой, присадочную проволоку – левой. Также горелка должна быть снабжена кнопкой для пуска тока с газом, что позволит регулировать расход аргона при сварке. Выбираемая сила тока зависит характеристик свариваемых материалов или подбирается опытным путем. Подача газа включается до начала сварки, примерно за 20 секунд перед ней.

Горелка с электродом подаются к свариваемым кромкам изделия на максимально близкое расстояние. Это необходимо для создания самой короткой дуги, возникающей от края электрода до металла. Именно электрическая дуга расплавляет край свариваемой части детали с присадочной проволокой. Чем короче дуга, тем лучше глубина сплавления металла, уже и эстетичнее шов. От большой дуги не только портится качество шва, но и растет напряжение. Оптимальное расстояние между горелкой и деталью – около 2 мм.

От большой дуги не только портится качество шва, но и растет напряжение. Оптимальное расстояние между горелкой и деталью – около 2 мм.

Технологии аргоновой сварки стали, нержавейки и других материалов

Качество сварка аргоном стали, например, во многом зависит от умения производящего сварку. Он должен проводить горелкой в районе шва медленно, равномерно продвигаясь, не позволяя резких или поперечных движений и равномерно подавая присадочную проволоку. Резкая ее подача может привести к брызгам расплавленного металла, плавность и аккуратность подачи достигаются практическим опытом. Немаловажно и расположение присадочной проволоки. Лучше всего, когда она подается перед горелкой под определенным углом к сварочной поверхности без резких движений. От этого зависит ровность и размер получаемого шва.

Еще важно при сварке аргоном нержавейки, например, правильно подобрать нужный режим сварки. Определяя направление и полярность тока, руководствуются характеристиками свариваемого металла, размерами электрода и самих деталей. Многие сплавы, а также стали сваривают на постоянном токе с прямой полярностью. Некоторые цветные металлы, такие как магний или алюминий, предпочтительнее варить на переменном токе с обратной полярностью, что быстрее разрушает их пленку, состоящую из оксидов. Сварка на постоянным токе способствует неравномерному отделению тепла: у анода – 70%, а у катода – 30%. Из-за этого, к примеру, для сварки титана аргоном пользуются прямой полярности током, чтобы, не сильно разогревая электрод, качественно сплавлять детали. Подбирая силу сварочного тока, можно воспользоваться специальной таблицей справочной литературы или собственным накопленным опытом.

Быстрота подачи аргона со скоростью вносимых потоков воздухавлияют на расход газа. К примеру, при сварке меди аргоном в помещении, исключающем сквозняки, его расход будет небольшим. А работы по сварке, производимые на улице при порывах бокового ветра, потребуют большего расстояния, отделяющего электрод от свариваемой поверхности детали. Воздушный поток будет сдувать аргон, оставляя металл шва незащищенным. Чтобы избежать таких сложностей применяют особое сопло с сеткой в мелкую ячейку, называемое конфузорным.

Воздушный поток будет сдувать аргон, оставляя металл шва незащищенным. Чтобы избежать таких сложностей применяют особое сопло с сеткой в мелкую ячейку, называемое конфузорным.

Нередко в смесь газов вместе с аргоном включают немного кислорода. Он, в отличие от инертного аргона, реагируя с вредоносными примесями, способен защищать от них свариваемую поверхность изделия. Из-за воздействия кислородом грязь и различные присадки, образующиеся в ходе плавления металлов, сгорают либо образуют другие соединения, способные всплывать поверх ванны сварки. Так, применение кислорода позволяет бороться с порами в шве при сварке чугуна аргоном.

Отдельные достоинства с недостатками имеются у каждой технологии, есть они и у сварки аргоном. Ее главным преимуществом является возможность защитить сварочную ванну и шов от атмосферного воздействия. Также плюсом производимой полуавтоматом сварки аргоном считается большая скорость проведения работ, обусловленная высокой температурой дуги. При этом можно не бояться видоизменить форму возводимой конструкции благодаря небольшой области нагрева. Также аргонодуговая сварка позволяет соединять сплавы с металлами, иначе сварить которые просто невозможно. Недостатками этой технологии сварки считают относительную сложность производства работ и требующее точности в настройках оборудование.

Аргонная сварка, ремонт блоков двигателей, поддона картера, КПП сваркой в ЮАО Москвы

Автосервис Авторемпласт предлагает вам качественную сварку металлов в среде аргона (аргонную или аргонодуговую сварку). Данную технологию мы применяем при ремонте автомобильных радиаторов, интеркулеров, испарителей, при изготовлении из алюминия или нержавейки элементов радиаторов охлаждения. Также аргонная сварка применяется нами при ремонте кузова и его деталей, при сварке и наращивании металла в двигатеях, ГБЦ, КПП, поддонах картеров, при ремонте выпускных коллекторов и глушителей, а также при восстановлении всевозможных креплений, кронштейнов, крепежных ушек и т. д.

д.

Преимущество аргонной сварки перед сваркой электродуговой — это наивысшее качество сварного шва, которое достигается благодаря подаче в область сварки аргона. Аргон является инертным газом. Он не вступает ни в какие химические реакции, в отличие от кислорода, который окисляет металл, что сильно затрудняет процесс сварки и ухудшает качество шва. В процессе ремонта аргон подается в область сварки через сопло горелки и вытесняет весь воздух и, соответственно, кислород, защищая образующийся шов. Применяя аргонодуговую сварку можно варить алюминий, нержавеющую сталь, чугун и другие металлы и сплавы, используемые в автомобильной промышленности.

Если вашему автомобилю требуется заварить трещины на сотах или трубках радиатора или интеркулера, отремонтировать поддон или выхлопную систему, восстановить кронштейн или крепление, обращайтесь в наш автосервис. Мы произведем ремонт любой сложности качественно и недорого.

Некоторые фотографии работ автосервиса:

Сварка трещины мотоциклетного диска аргоном

Ремонт картера Ауди А8

Ремонт КПП аргоном

Ремонт крышки КПП аргоном, вварка трубок — автомобиль БМВ

Ремонт КПП Ситроен аргоном

Ремонт КПП ФольксВаген Транспортер аргоном

Подогрев печки Ауди А8

Заварен глушитель автомобиля Смарт

Отломанная деталь:

Деталь после ремонта:

Ремонт кронштейнов автомобиля Фотон аргонодуговой сваркой

Аргоновая сварка крышки генератора

Мастер в процессе сварки блока цилиндров двигателя аргоном

Ремонт блока двигателя аргоном

Сварка аргоном пассажирской подножки мотоцикла Kawasaki ZZR-400

Сварка кронштейна подножки мотоцикла Honda

Ремонт аргоном переходника на грузовик Вольво

Аргонная сварка поддона картера Мерседес

Ремонт велосипедного руля аргонодуговой сваркой

Приварка колокола КПП автомобиля БМВ

Сварщик ремонтирует коробку Ниссан Ноут

Сварка трубки кондиционера

Аргонодуговая сварка подножки грузового автомобиля

Сварка в среде аргона декоративных изделий

Сварка аргоном в САО.

Сварка литых дисков. Аргоновая сварка.

Сварка литых дисков. Аргоновая сварка.Аргоновая сварка в САО

Аргон – один из лучших газов для сварки цветных металлов, поскольку он создает безопасное пространство для приваривания элементов без доступа азота и кислорода. Аргоновая сварка – популярная технология для соединения алюминиевых деталей и их сплавов. Варить алюминий довольно сложно из-за формирования им оксидной пленки, затрудняющей плавку металлу. Метод аргоновой сварки предотвращает появление этой оксидной пленки, что позволяет без труда приваривать детали из алюминия. Использование неплавящегося вольфрамового электрода дает возможность создания высокой температуры сварочной дуги для расплавки металла.

Аргоновая сварка проводится только в закрытом помещении, иначе газ-аргон будет сдуваться ветром, и все его полезные свойства сведутся к нулю.

Преимущества аргоновой сварки:

прочность и надежность свариваемых элементов,

качественный и незаметный шов,

создание стабильной электродуги для точности и целостности сварки,

регулировка сварочной электродуги в зависимости от вида выполняемых работ,

отсутствие брызг расплавленного металла,

возможность соединения разных по форме и конфигурации деталей.

Сварка аргоном часто используется в ремонте автомобилей, например, при проведении ремонта дисков, трубок и алюминиевых деталей. Вообще любая металлическая деталь может быть восстановлена посредством метода аргоновой сварки.

Основной вид сварочных работ:Ремонт блоков двигателей;

АКПП;

Кондиционеров;

Топливных баков;

Радиаторов;

Поддонов картеров;

Кузовов;

Литых дисков;

Устранение трещин;

Восстановление отсутствующих частей;

Трубок высокого давления.

Стоимость работ по Аргоновая сварка в САО от 250руб за сантиметр шва

Ремонт дисков

Литые автомобильные диски – главные «жертвы» низкого качества наших дорог. Именно по этой причине на них образуются сколы, трещины и деформации. Совсем необязательно покупать новые дорогостоящие литые диски, когда методом аргоновой сварки можно восстановить старые без потери их рабочих характеристик и внешнего вида. Для восстановления используются те же сплавы, из которых состояли поврежденные элементы. Определить их маркировку под силу любому механику. В зависимости от величины повреждений диска, применяются различные мощности сварочного оборудования – чем глубже скол или трещина, тем более мощные сварочные аппараты необходимы. Такие аппараты надежно и тонко заварят шов на ремонтируемом диске. На этапе зачистки сварных швов они становятся практически незаметными.

Ремонт трубокКондиционерные и выхлопные трубки часто повреждаются или подвергаются коррозии с течением времени или по причине неправильной эксплуатации. Ремонт трубок обычно выполняется со снятием данных элементов с автомобиля для лучшего качества и удобства работ. С помощью использования сварной массы и неплавящегося вольфрамового электрода, поврежденные трубы приобретают свой первоначальный вид, не теряя прежних полезных свойств. Швы после сварки аргоном остаются едва заметными и тонкими.

Сварка алюминиевых деталейОсобенность элементов алюминиевого кузова – они никогда не восстанавливаются самостоятельно после появления трещин. При этом нагрев алюминиевых деталей требует проведения работ в конкретном диапазоне температур, малейшее отклонение от которого способно сжечь и испортить изделие. Технология сварки аргоном обеспечивает контролируемую подачу необходимой температуры для выправления вмятин, что исключает порчу металла. Перед проведением работ сварочные аппараты очищаются от прежних элементов, поскольку они могут вызвать коррозию алюминия.

Оборудование для сварки аргоном является сложным и требует высокой квалификации мастеров. У нас трудятся специалисты с 10-летним опытом работ в аргоновой сварке, отлично знающие все особенности и тонкости этого процесса. Все это исключает возможность некачественной сварки и образования ненадежных швов. На все выполняемые работы предоставляется полная документация и гарантия. Сварка алюминия.

Телефон:

+7 (926) 175-75-07

+7 (963) 920-05-66

E-mail:

График работы:

Ежедневно — КРУГЛОСУТОЧНО

Адрес:

г. Москва, Бескудниковский проезд, дом 9, сооружение 1

Ближайшая станция метро:

Селигерская, Верхние Лихоборы.

Сварка алюминия аргоном: цена за 1 см в Москве

Широкое применение в строительстве и промышленности сплавов на основе алюминия обусловливает популярность технологий его сварки. Завод Металлоизделий «Новаметалл» предлагает услуги сварки алюминия любой сложности. Чтобы оставить заявку, пишите на почту [email protected] или звоните по телефону: 8 (800) 777-19-60.

Сварочные работы по алюминию

Низкая (2,7 г/см3) плотность и высокая теплопроводность алюминия делают сплавы на его основе очень крепкими, лёгкими, но достаточно хрупкими. В процессе нагрева металл быстро подвергается окислению. Все сплавы алюминия, кроме термоупрочнённых, легко соединяются между собой. Это очень важно для создания алюминиевых профилей, которые используются при производстве оконных или дверных рам.

Обязательные требования к воздушной среде в производственном помещении:

- отсутствие пыли, взвесей;

- температура 18-22 оС;

- относительная влажность 70%.

Контактная сварка производится точечным или шовным методами. Толщина пластов в первом случае – 0,04-6 мм, зазор между прилегающими элементами – 0,3 мм. Шовным методом соединяются элементы толщиной до 4 мм. Важна постоянная скорость подачи присадки, мощность дуги. Варить можно аргоном, инверторным или полуавтоматическим способом, а также с помощью лазера.

Толщина пластов в первом случае – 0,04-6 мм, зазор между прилегающими элементами – 0,3 мм. Шовным методом соединяются элементы толщиной до 4 мм. Важна постоянная скорость подачи присадки, мощность дуги. Варить можно аргоном, инверторным или полуавтоматическим способом, а также с помощью лазера.

Особенности технологии аргонной сварки:

- При работе в защищённой аргонной среде варится только тонкий металл.

- Для работы с толстыми профилями необходимо добавлять гелий.

- Для аргонодугового способа необходимо наличие инвертора TIG с заземлением, вольфрамовых электродов, присадочной проволоки, горелки с соплом и блоком охлаждения, редуктора для понижения давления, баллона с газовой смесью.

- Для правки дефектов применяются неплавящиеся электроды.

- Конструкции толщиной до 20 мм варятся с помощью плавящихся металлических наконечников большого диаметра.

- Вследствие высокой теплопроводности свариваемого металла сварочная дуга должна быть короткой и мощной.

- Перед сваркой электроды подлежат обязательной просушке. В процессе сваривания необходимо следить за тем, чтобы не прожечь рабочую зону насквозь.

Услуги аргонной сварки алюминия на заказ в Москве

В своей работе мы используем аппарат для аргонно-дуговой сварки Сварог TECH TIG 200 P DSP AC/DC (E104). Стоимость сварки за 1 сантиметр указана в прайс-листе.

Мы оказываем полный комплекс услуг по обработке металла. Более подробную информацию по услуге, ценам Вы можете получить по номеру 8 (800) 777-19-60.

Услуги аргонной сварки Сварочные работы в Санкт-Петербурге и Лен. области

У различной техники многие узлы изготовлены не из железа, а из других металлов, которые трудно сварить. В результате, если нужно заварить поддон двигателя, запаять трубку кондиционера или более сложную работу как ремонт топливного бака (ремонт бензобака), сварка радиатора приходится обращаться к услугам по аргонной сварке. Неверно думать, что узлы из алюминия, меди, нержавейки, титана не подлежат ремонту. Не нужно тратить деньги на покупку запчастей. Достаточно заварить.

Неверно думать, что узлы из алюминия, меди, нержавейки, титана не подлежат ремонту. Не нужно тратить деньги на покупку запчастей. Достаточно заварить.

Данный метод позволяет исключить попадания кислорода (воздуха) в сварочную ванну. Это значит, что:

- Шов получается однородным по составу, и не имеет дефектов в виде раковин.

- Соединяемые детали не перегреваются, и как следствие не повреждаются (не деформируются).

- По времени процедура более выгодна, а швы отличаются правильной геометрической формой.

- По всему периметру соединения материал имеет одинаковую глубину плавления.

Но главное, что аргонной сваркой можно соединить металлы, которые не поддаются другим способам.

Электросварка бессильна, если нужно сварить алюминий, медь, нержавейку, титан, серебро или золото. Но самостоятельно сделать это не получится. Чтобы варить аргоном нужно специализированное оборудование, сырье, знания и навыки. Поэтому нужно обращаться за услугой аргонной сварки к профессионалам, которые обладают всем перечисленным.

Сколько стоят услуги аргонной сварки?Специалисты нашей компании оперативно выполнят работы по сварке литых дисков, ремонту темплообменников, заварят рессивер и даже заварят гидравлический бак, сварят лопнувшие металлические узлы, чтобы вам не пришлось тратить деньги на покупку и замену узлов, которые еще пригодны для использования. Детали, сваренные аргонной сваркой, служат также эффективно, как и новые, так как шов является одним целым.

Цена аргонной сварки рассчитывается индивидуально.

Аргон — точка плавления — точка кипения

Аргон — точка плавления и точка кипения

Температура плавления аргона -189,2 ° C .

Температура кипения аргона -185,7 ° C .

Обратите внимание, что эти точки связаны со стандартным атмосферным давлением.

Точка кипения — насыщение

В термодинамике термин насыщение определяет состояние, при котором смесь пара и жидкости может существовать вместе при заданных температуре и давлении.Температура, при которой начинает происходить испарение (кипение) для данного давления, называется температурой насыщения или точкой кипения . Давление, при котором начинается испарение (кипение) для данной температуры, называется давлением насыщения. Если рассматривать температуру обратного перехода от пара к жидкости, ее называют точкой конденсации.

Точка плавления — насыщение

В термодинамике точка плавления определяет состояние, при котором твердое вещество и жидкость могут находиться в равновесии.Добавление тепла превратит твердое вещество в жидкость без изменения температуры. Температура плавления вещества зависит от давления и обычно указывается при стандартном давлении. Когда рассматривается как температура обратного перехода от жидкости к твердому телу, она упоминается как точка замерзания или точка кристаллизации.

Argon — Свойства

| Элемент | Аргон |

|---|---|

| Атомный номер | 18 |

| Символ | Ar |

| Категория элемента | Благородный газ |

| Фаза на STP | Газ |

| Атомная масса [а.е.м.] | 39.948 |

| Плотность при стандартном давлении [г / см3] | 1.784 |

| Электронная конфигурация | [Ne] 3s2 3p6 |

| Возможные состояния окисления | 0 |

| Сродство к электрону [кДж / моль] | – |

| Электроотрицательность [шкала Полинга] | – |

| Энергия первой ионизации [эВ] | 15,7596 |

| Год открытия | 1894 |

| Первооткрыватель | Рамзи, сэр Уильям и Стратт, Джон (лорд Рэлей) |

| Тепловые свойства | |

| Точка плавления [шкала Цельсия] | -189. 2 2 |

| Точка кипения [шкала Цельсия] | -185,7 |

| Теплопроводность [Вт / м · К] | 0,01772 |

| Удельная теплоемкость [Дж / г К] | 0,52 |

| Теплота плавления [кДж / моль] | 1,188 |

| Теплота испарения [кДж / моль] | 6.447 |

–

–

–

Universal Industrial Gases, Inc…Свойства аргона, использование, применение

Многоотраслевое использование аргона:Аргон самый распространенный и наименее дорогой, действительно инертный газ. Используется там, где полностью требуется инертный газ.

Чистый аргон и аргон, смешанный с различными другие газы, используются в качестве защитного газа при сварке TIG («инертный газ вольфрама» или газовая вольфрамовая дуговая сварка), в которой используется неплавящийся вольфрам электрод, и в MIG («металлический инертный газ», также называемый газовой металлической дугой сварка или сварка с подачей проволоки), в которой используется подача плавящейся проволоки электрод.Защитный газ предназначен для защиты электрода и сварочной ванны от окислительного воздействия воздуха. Чистый аргон часто используется с алюминием. Смесь аргона и углекислого газа часто используется для сварки MIG обычных конструкционных сталей.

Плазменно-дуговая резка и плазменная сварка с использованием газа плазмы (аргон и водород) для обеспечения очень высокой температуры при использовании специальной горелки.

Металлы Производство аргона:

Когда сталь производится в конвертере, в расплавленный металл вдувают кислород и аргон.Добавление аргона снижает потери хрома, а желаемое содержание углерода достигается при более низкой температуре.

Аргон используется в качестве дутьевого газа при производстве

стали более высокого качества, чтобы избежать образования нитридов.

Аргон также используется в качестве защитного газа при литье и перемешивании. ковшей.

Аргон используется в алюминии производство в помощь дегазация и удаление растворенного водорода и твердых частиц из расплавленный алюминий.

Аргон используется в качестве инертного газа при производстве титана, чтобы избежать окисления и реакция с азотом (титан — единственный металл, который будет гореть в 100% азотная атмосфера).

Аргон используется в производстве циркония.

Использование аргона в производстве и строительстве:

Аргон используется в качестве газа-наполнителя в люминесцентные лампы и лампы накаливания.Это исключает кислород и другие реактивные газов и снижает скорость испарения (скорость сублимации) вольфрамовой нити, тем самым обеспечивая более высокую температуру нити. Наиболее распространены смеси 93% аргона и 7% азота при давлении 70 кПа. (10,15 фунтов на кв. Дюйм).

Используется в качестве газа-наполнителя между стеклянные панели высокоэффективных стеклопакетов, ведь они не только сухие и бесцветный, но относительно тяжелый газ, минимизирующий теплопередачу между панелями за счет уменьшения скорости конвективного движения газа-наполнителя между стеклянные панели в окне.

Использование электроники:

Аргон используется с метаном в качестве газа-наполнителя, и как инертный защитный газ высокой чистоты при производстве кристаллов силикона и германия. используется в полупроводниковой промышленности.

Использование продуктов питания и напитков:

Аргон используется в виноделии для вытеснения кислорода в бочках и, таким образом, предотвращения

образование уксуса.Точно так же он используется в ресторане, баре. и домашние устройства для розлива вина, позволяющие хранить открытые бутылки без

деградация содержимого.

и домашние устройства для розлива вина, позволяющие хранить открытые бутылки без

деградация содержимого.

Здоровье Использование для ухода:

Аргон используется для точного криохирургия, то есть использование сильного холода для выборочного разрушения небольшие участки пораженной или ненормальной ткани, особенно на коже. За счет контролируемого расширения аргона на объекте создается очень холодный аргон. газа, и направляют к месту лечения с помощью криоиглы.Это обеспечивает лучший контроль процесса, чем более ранние методы с использованием жидкости азот. Похожая техника — криоабляция — применяется для лечения сердца. аритмия за счет разрушения клеток, которые мешают нормальному распределение электрических импульсов.

Разное использование:

Аргон используется для создания защитной атмосферы для старых документов, чтобы предотвратить их деградация при хранении и при демонстрации.

The Liquid Argon Purity Demonstrator (Журнальная статья)

Адамовски, М., Карлс, Б., Дворжак, Э., Хан, А., Яскерни, В., Джонсон, К., Йостлейн, Х., Кендзиора, К., Локвиц, С., Палка, Б., Планкетт Р., Пордес С., Ребел Б., Шмитт Р., Станкари М., Топе Т., Вурин Э. и Янг Т. Демонстратор чистоты жидкого аргона . США: Н. П., 2014.

Интернет. DOI: 10.1088 / 1748-0221 / 9/07 / P07005.

Адамовски, М., Карлс, Б., Дворжак, Э., Хан, А., Яскирни, В., Джонсон, К., Йостлейн, Х., Кендзиора, К., Локвиц, С., Палка, Б., Планкетт, Р., Пордес, С., Ребел, Б., Шмит, Р., Станкари, М., Топ, Т., Вурин, Э., и Янг, Т. Демонстратор чистоты жидкого аргона . Соединенные Штаты. https://doi.org/10.1088/1748-0221/9/07/P07005

Адамовский, М. , Карлс, Б., Дворжак, Э., Хан, А., Яскирни, В., Джонсон, К., Йостлейн, Х., Кендзиора, К., Локвиц, С., Палка, Б., Планкетт, Р. , Pordes, S., Rebel, B., Schmitt, R., Stancari, M., Tope, T., Voirin, E., and Yang, T. Tue.

«Демонстратор чистоты жидкого аргона». Соединенные Штаты. https://doi.org/10.1088/1748-0221/9/07/P07005. https://www.osti.gov/servlets/purl/1289726.

, Карлс, Б., Дворжак, Э., Хан, А., Яскирни, В., Джонсон, К., Йостлейн, Х., Кендзиора, К., Локвиц, С., Палка, Б., Планкетт, Р. , Pordes, S., Rebel, B., Schmitt, R., Stancari, M., Tope, T., Voirin, E., and Yang, T. Tue.

«Демонстратор чистоты жидкого аргона». Соединенные Штаты. https://doi.org/10.1088/1748-0221/9/07/P07005. https://www.osti.gov/servlets/purl/1289726.

@article {osti_1289726,

title = {Демонстратор чистоты жидкого аргона},

author = {Адамовски, М.и Карлс, Б., Дворжак, Э., Хан, А., Яскирни, В., Джонсон, К., Йостлейн, Х., Кендзиора, К., Локвиц, С., Палка, Б. и Планкетт, Р. and Pordes, S. и Rebel, B. и Schmitt, R. и Stancari, M. и Tope, T. и Voirin, E. and Yang, T.},

abstractNote = {Демонстратор чистоты жидкого аргона представлял собой испытательный стенд для исследований и разработок, предназначенный для определения того, можно ли достичь времени жизни дрейфа электронов, достаточного для больших детекторов нейтрино, без предварительной откачки криостата.Мы описываем здесь криогенную систему, ее работу и аппаратуру, используемую для определения уровней примесей в аргоне и для измерения времени дрейфа электронов. Чистота жидкости, полученная в этой системе, была обеспечена продувкой газообразным аргоном. Кроме того, предотвращалось попадание газообразных примесей из незаполненного объема в жидкость на границе раздела газ-жидкость за счет конденсации газа и фильтрации полученной жидкости перед возвратом в криостат. Измеренное время дрейфа электронов в этом тесте было более 6 мс, выдерживавшееся в течение нескольких периодов по много недель.Также были выполнены измерения профиля температуры в аргоне для оценки конвективного потока и кипения, которые сравниваются с моделированием.},

doi = {10.1088 / 1748-0221 / 9/07 / P07005},

url = {https://www.osti.gov/biblio/1289726},

journal = {Journal of Instrumentation},

issn = {1748-0221},

число = 07,

объем = 9,

place = {United States},

год = {2014},

месяц = {7}

}

Криогенные жидкости

Контейнеры Криогенные жидкости можно транспортировать, хранить и обрабатывать в различных контейнерах в зависимости от количества и желаемого использования. Все три типа контейнеров присутствуют в Принстонском университете.

Все три типа контейнеров присутствуют в Принстонском университете.

Дьюары — это контейнеры с двойными стенками, не находящиеся под давлением, используемые для хранения криогенных жидкостей. Между стенами находится высокий вакуум для максимальной теплоизоляции. Они имеют неплотно прилегающую изолированную крышку, которая позволяет газам выходить, предотвращая скопление влаги на шее. Во многих случаях они используются в «вспомогательных» контейнерах с криогенной жидкостью в лаборатории.

Сосуды Дьюара — это небольшие криогенные контейнеры с двойными стенками, которые обычно поддерживают жидкость только в течение нескольких часов.Обычно они имеют металлическую внешнюю стенку и внутреннюю стеклянную стенку с пустым пространством под высоким вакуумом. При обращении следует соблюдать особую осторожность, поскольку эти колбы могут взорваться.

Цилиндры для криогенных жидкостей Цилиндры для криогенных жидкостей, иногда также называемые Дьюарами, представляют собой изолированные сосуды под давлением с вакуумной рубашкой. Они оснащены предохранительными клапанами и разрывными дисками для уменьшения повышения давления. Эти баллоны бывают разных размеров от 80 до 450 литров.Они могут быть оборудованы для подачи газа через внутренний испаритель или подачи жидкости под собственным внутренним давлением пара. Эти баллоны обычно заполняются пользователями на заправочных станциях по всему университетскому городку. При наполнении и разгрузке все пользователи должны носить соответствующие СИЗ. Криогенные цилиндры обычно сбрасывают внутреннее давление, и вы можете наблюдать внезапный шипящий звук и появление тумана. Это совершенно нормально. При использовании криогенных баллонов пользователи должны убедиться, что все клапаны и устройства сброса давления находятся на своих местах и находятся в хорошем состоянии.Если устройства сброса давления выйдут из строя, это может привести к катастрофическому отказу.

В нескольких зданиях на территории кампуса есть резервуары для хранения криогенных материалов. Они заполняются поставщиками по установленному графику и используются для наполнения крогенных цилиндров и сосудов Дьюара для конечных пользователей.

неорганическая химия — Почему температуры плавления и кипения благородных газов увеличиваются при увеличении атомного номера?

Как упоминалось в других ответах, дисперсионная сила отвечает за благородные газы, образующие жидкости.Расчет точек кипения теперь описан после некоторых общих замечаний о дисперсионной силе.

Сила дисперсии (также называемая лондонской, флуктуация заряда, индуцированная диполь-дипольная сила) универсальна, как и гравитация, поскольку она действует между всеми атомами и молекулами. Дипольные силы могут быть дальнодействующими, от> 10 нм до примерно 0,2 нм в зависимости от обстоятельств, и могут быть притягивающими или отталкивающими.

Хотя сила дисперсии имеет квантово-механическое происхождение, ее можно понять следующим образом: для неполярного атома, такого как аргон, средний по времени диполь равен нулю, но в любом случае существует конечный диполь, определяемый мгновенными положениями электронов. относительно ядра.6} $$

где $ \ alpha_0 $ — электронная поляризуемость, $ I $ — энергия первой ионизации, $ \ epsilon_0 $ — диэлектрическая проницаемость свободного пространства и $ r $ — расстояние между атомами. Электронная поляризуемость $ \ alpha_0 $ возникает из-за смещения электронов атома относительно ядра и является константой пропорциональности между индуцированным диполем и электрическим полем $ E $, а именно $ \ mu _ {\ mathrm {ind} } = \ alpha_0 E $. Поляризуемость имеет единицы $ \ pu {J-1 C2 m2} $, что означает, что в единицах СИ $ \ alpha_0 / (4 \ pi \ epsilon_0) $ имеет единицы $ \ pu {m3} $, и эта поляризуемость находится в воздействовать на меру электронного объема или, другими словами, $ \ alpha_0 = 4 \ pi \ epsilon_0r_0 ^ 3 $, где экспериментально установлено, что $ r_0 $ — это приблизительно атомные радиусы. Энергия ионизации $ I $ возникает потому, что для оценки $ r_0 $ используется простая модель атома для вычисления орбитальной энергии и, следовательно, радиуса, и при этом энергия приравнивается к энергии ионизации, поскольку ее можно измерить.

Энергия ионизации $ I $ возникает потому, что для оценки $ r_0 $ используется простая модель атома для вычисления орбитальной энергии и, следовательно, радиуса, и при этом энергия приравнивается к энергии ионизации, поскольку ее можно измерить.

Как видно из формулы, энергия зависит от произведения квадрата поляризуемости, т. Е. Объема молекулы или атома и его энергии ионизации, а также от величины, обратной шестой степени разделения молекул / атомов. В жидкости благородных газов это расстояние можно принять за атомный радиус $ r_0 $.Таким образом, зависимость намного сложнее, чем просто размер, см. Таблицу значений ниже. Увеличение поляризуемости по мере увеличения атомного номера несколько компенсируется уменьшением энергии ионизации и увеличением атомного радиуса.

Если экспериментальные значения подставить в уравнение Лондона, можно вычислить энергию притяжения. Кроме того, точку кипения можно оценить, приравняв энергию Лондона к средней тепловой энергии как $ U (r_0) = 3k_ \ mathrm {B} T / 2 $, где $ k_ \ mathrm B $ — постоянная Больцмана, а $ T $ температура.{-70} Дж m6} & T_ \ mathrm {b} ~ / ~ \ pu {K} \\ \ hline \ ce {Ne} & 0.39 & 21.6 & 0.308 & 3.9 ~ (3.8) & 22 ~ (27) \\ \ ce {Ar} & 1.63 & 15.8 & 0.376 & 50 ~ (45) & 85 ~ (87) \\ \ ce {Xe} & 4.01 & 12.1 & 0.432 & 233 ~ (225) и 173 ~ (165) \ end {array} $$

Соответствие данным очень хорошее, возможно, это случайность, но это сферические атомы, демонстрирующие только дисперсионные силы, и ожидается хорошая корреляция с экспериментом. Однако существуют силы отталкивания ближнего действия, которые игнорируются, а также силы притяжения более высокого порядка.Тем не менее он демонстрирует, что дисперсионные силы могут довольно успешно объяснить тенденцию к кипению.

- Израэлачвили, Дж. Н. Межмолекулярные и поверхностные силы, 3-е изд .; Academic Press: Берлингтон, Массачусетс, 2011; С. 110.

вскипание жидкого аргона при высоких перегревах под действием слабых ультразвуковых полей

R.T. Кнапп, Дж. Daily и Ф. Хаммит , Кавитация, Макгроу-Хилл, Нью-Йорк, 1970.

Google Scholar

В.Г. Байдаков, В. Скрипов, А. Каверин , Возможный перегрев жидкого аргона, Сов. Phys. ЖЭТФ, 1974, т. 38, № 3, С. 557–560.

ADS Google Scholar

В.П. Скрипов, В. Байдаков, А. Каверин , Нуклеация в перегретых жидкостях аргона, криптона и ксенона, Physica, 1979, Vol.95А, №1, С. 169–180.

ADS Google Scholar

В.Г. Байдаков , Взрывное кипение перегретых криогенных жидкостей, Wiley, Weinheim, 2007.

Google Scholar

В.Г. Байдаков , Перегрев криогенных жидкостей, УрО РАН, Екатеринбург, 1995.

Google Scholar

В.Г. Байдаков, А. Каверин, Г.Ч. Болтачев , Нуклеация в перегретых жидких растворах аргон-криптон, J. Chem. Phys., 1997, т. 106, № 13, С. 5648–5657.

ADS Статья Google Scholar

В.П. Скрипов , Метастабильные жидкости, Вили, Нью-Йорк, 1974.

Google Scholar

В.П. Скрипов, Е. Синицин, П.А. Павлов и др. , Теплофизические свойства жидкостей в метастабильном (перегретом) состоянии, Gordon and Breach Science Publishers, Нью-Йорк, 1988.

Google Scholar

F.B. Кенрик, К.С.Гилберт и К.Л. Wismer , Перегрев жидкостей, J. Phys. Chem. , 1924, т. 28, № 12, С. 1297–1307.

, 1924, т. 28, № 12, С. 1297–1307.

Артикул Google Scholar

Павлов П.А. , Динамика вскипания сильно перегретых жидкостей, УБ АН СССР, Свердловск, 1988.

Google Scholar

В.Г. Байдаков, А. Каверин, В. Скрипов , Акустическая кавитация в сильно перегретой жидкости, Сов. Физ.-акуст., 1981, т. 27, № 5, С. 697–703.

Google Scholar

гл. Тегелер, Р. Спан и В. Вагнер , Новое уравнение состояния аргона, охватывающего жидкую область, для температур от линии плавления до 700 К при давлениях до 1000 МПа, J. Phys. Chem. Ref. Данные, 1999, т. 28, № 3, С. 779–850.

ADS Статья Google Scholar

Как избежать испарения газа в криогенных сосудах

Преимущества экономии места при хранении газа в жидкой форме были признаны еще в 19 годах, но практическое, коммерчески жизнеспособное решение для хранения сжиженных газов появилось только примерно в 1898 году.В это время Джеймс Дьюар преуспел в сжижении водорода, и его сосуды стали известны как «Дьюары», с которыми мы все еще знакомы.Одна из проблем, выявленных ранее при хранении газов в виде жидкостей при криогенных температурах (обычно -150 o C), — это испарительный газ (BOG). Это происходит, когда тепло от различных источников передается в резервуар, вызывая закипание жидкости и повышение давления в резервуаре.

Что вызывает выкипание?

Ряд условий может привести к испарению газа в криогенном сосуде, в том числе:

тепла, поглощаемого из окружающего воздуха резервуарами-рефрижераторами

тепла, поглощаемого из окружающего воздуха по строкам

тепла, произведенного работой насосов

Вытеснение пара за счет входа жидкости в резервуар

быстрое изменение барометрического давления

По очевидным причинам криогенные газы хранятся в резервуарах при температурах ниже их точки кипения. Это означает, что когда тепло попадает в криогенный резервуар во время хранения или транспортировки, часть продукта в резервуаре непрерывно испаряется и выкипает.

Это означает, что когда тепло попадает в криогенный резервуар во время хранения или транспортировки, часть продукта в резервуаре непрерывно испаряется и выкипает.

Если существует большая разница температур между хранимой средой и окружающей средой, проникновение тепла через пол, стену или крышу резервуаров для хранения может происходить за счет теплопроводности, конвекции и излучения. Когда происходит кипение, это может привести к значительным потерям продукта, а после запуска оно может продолжаться по всему резервуару.

Регулирование температуры и давления

Чтобы свести к минимуму риск BOG, важно сначала понять, что температура и давление напрямую связаны. Внутри резервуаров продукт находится в равновесии между термодинамической жидкостью и паром, в зависимости от заданного давления и температуры. С повышением температуры в резервуаре для хранения промышленного газа растет и давление.

Контроль температуры и давления — важнейшие задачи криогенной промышленности.Здесь цель состоит в том, чтобы ограничить передачу тепла в криогенный сосуд, когда его необходимо хранить или транспортировать. Таким образом предотвращается выкипание, превращение жидкости в пар и выход из резервуара.

Выбор подходящего криогенного клапана

Большое количество инноваций было внесено как в конструкцию резервуаров для хранения, так и в клапаны, чтобы минимизировать риск выкипания. Эффект выкипания очень холодной жидкости, ударяющейся о более теплый металл (резервуар), необходимо свести к минимуму.Инновации в компании Parker Bestobell привели к созданию клапанов с минимальной массой материала, чтобы обеспечить максимально быстрое достижение криогенных рабочих температур. Это сокращает время простоя и снижает вероятность выкипания при контакте продукта с клапаном, что снижает риск.

Узнайте больше о криогенных клапанах Parker Bestobell.

Криогенные резервуары для хранения также разработаны для минимизации тепла, передаваемого из теплой внешней среды в криогенную жидкость, так что испарение составляет менее 0.

Приплюсуем сюда легкость запуска дуги (первоначальную и при повторном зажигании), у этого вида самый малый износ конца прутка, стабильная дуга при самых больших показателя тока, низкая склонность к прожогам, несущая способность в два раза выше, чем у чистого вольфрамового прутка. Содержание оксида лантана в WL-15 – 1,5% и в WL-20 – 2%.

Приплюсуем сюда легкость запуска дуги (первоначальную и при повторном зажигании), у этого вида самый малый износ конца прутка, стабильная дуга при самых больших показателя тока, низкая склонность к прожогам, несущая способность в два раза выше, чем у чистого вольфрамового прутка. Содержание оксида лантана в WL-15 – 1,5% и в WL-20 – 2%.