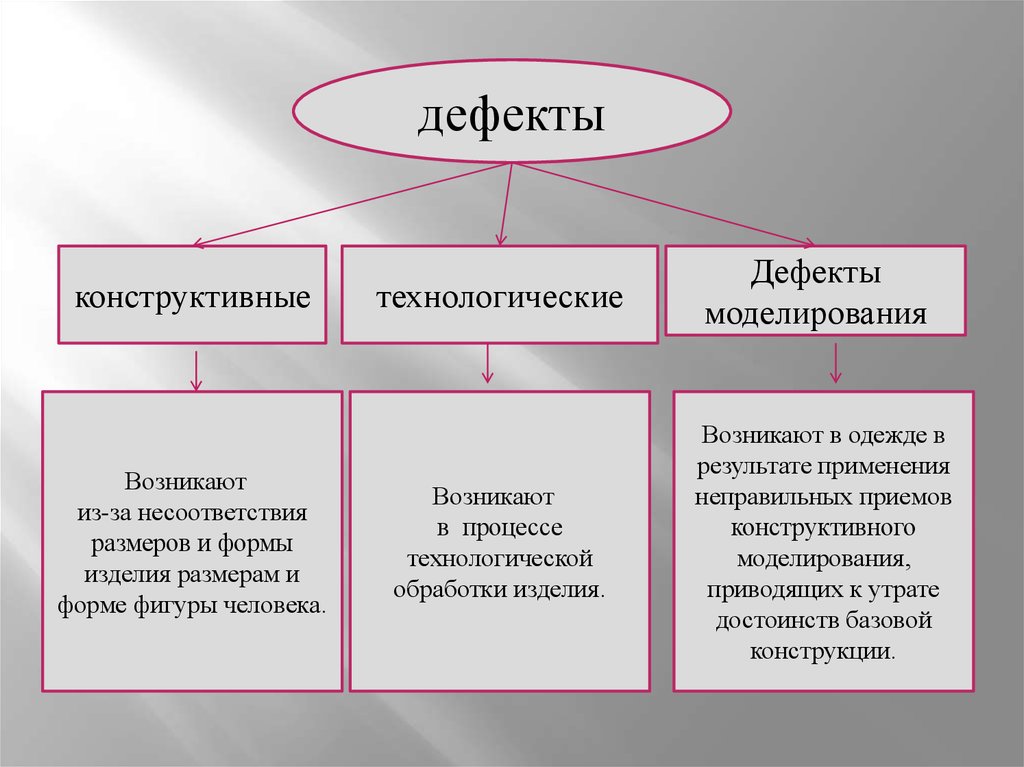

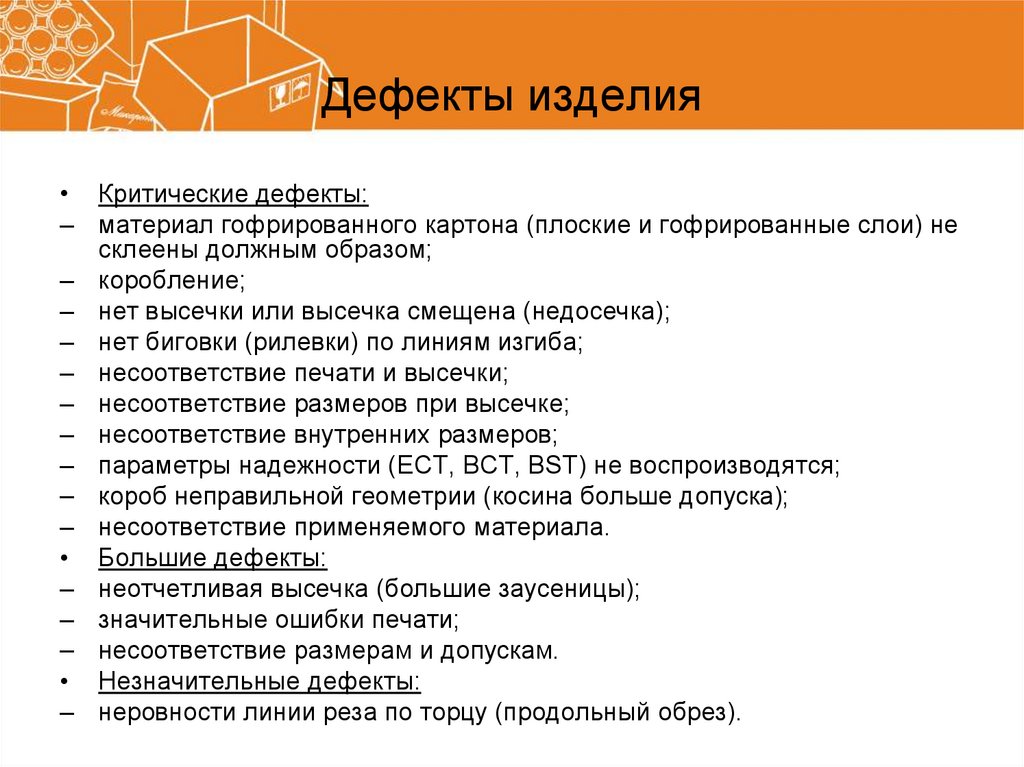

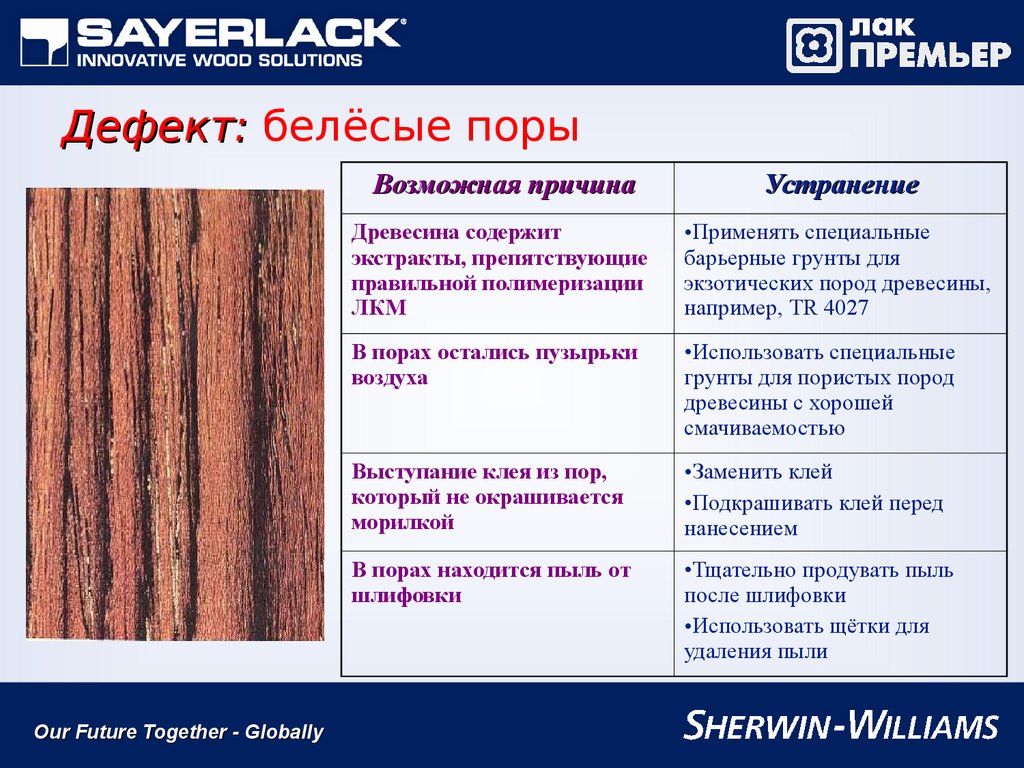

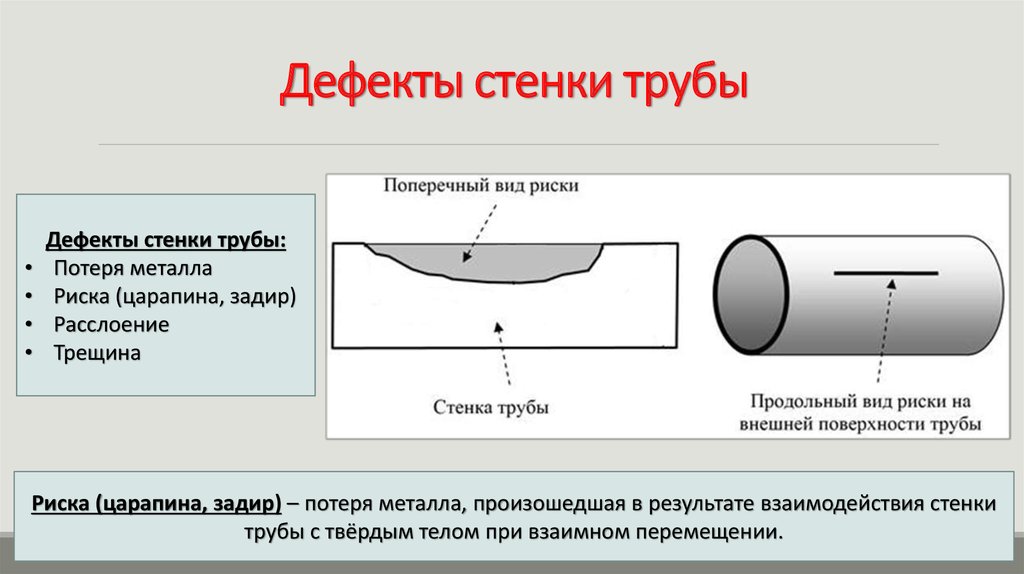

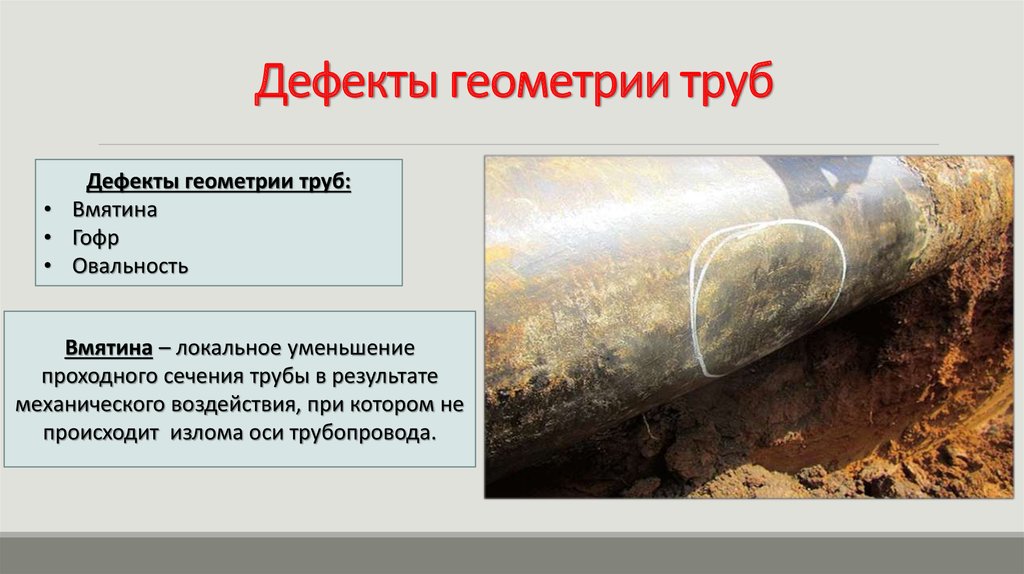

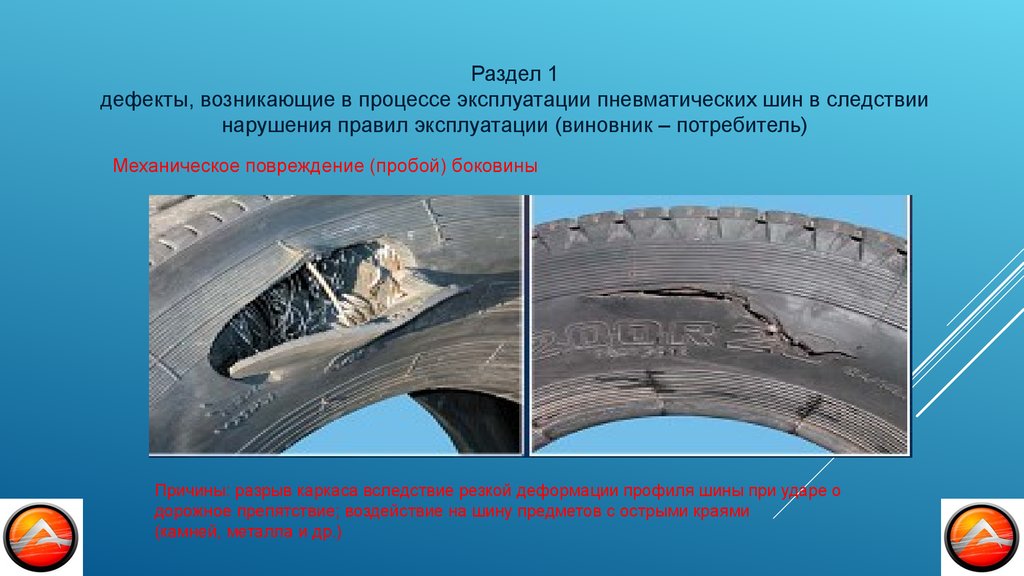

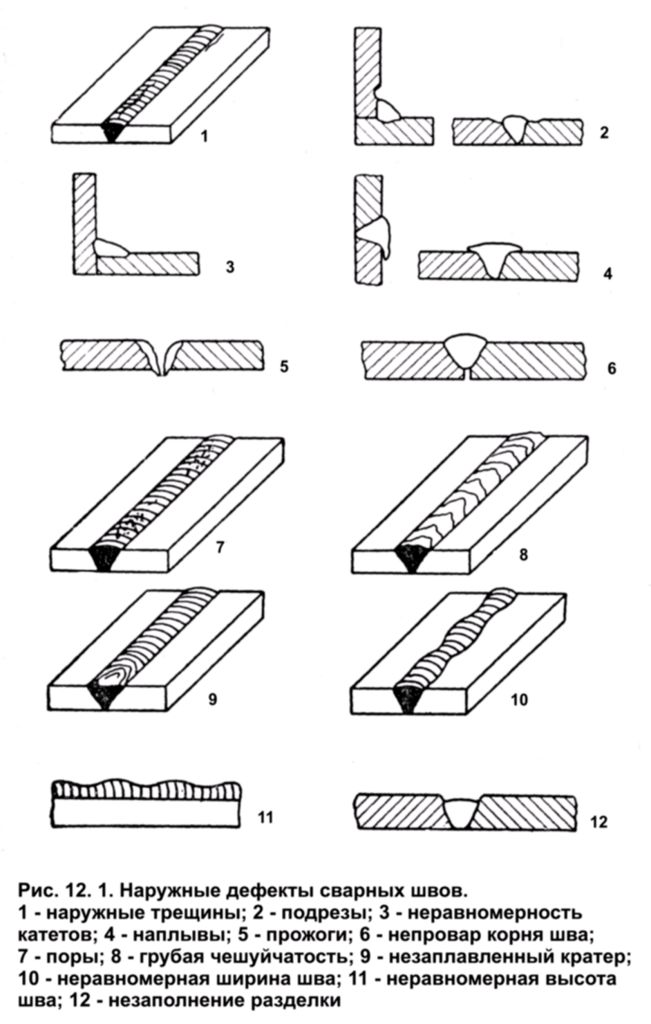

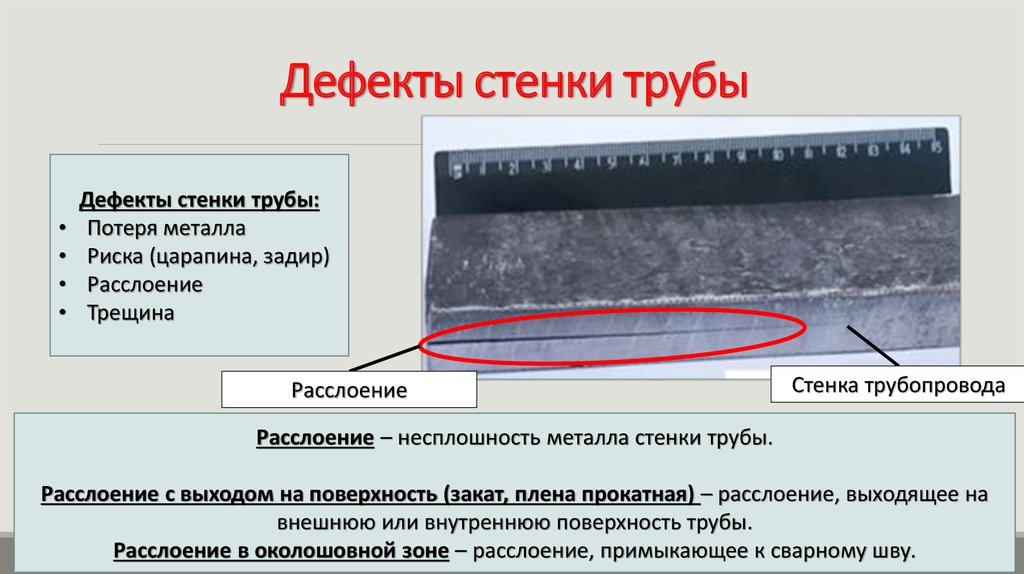

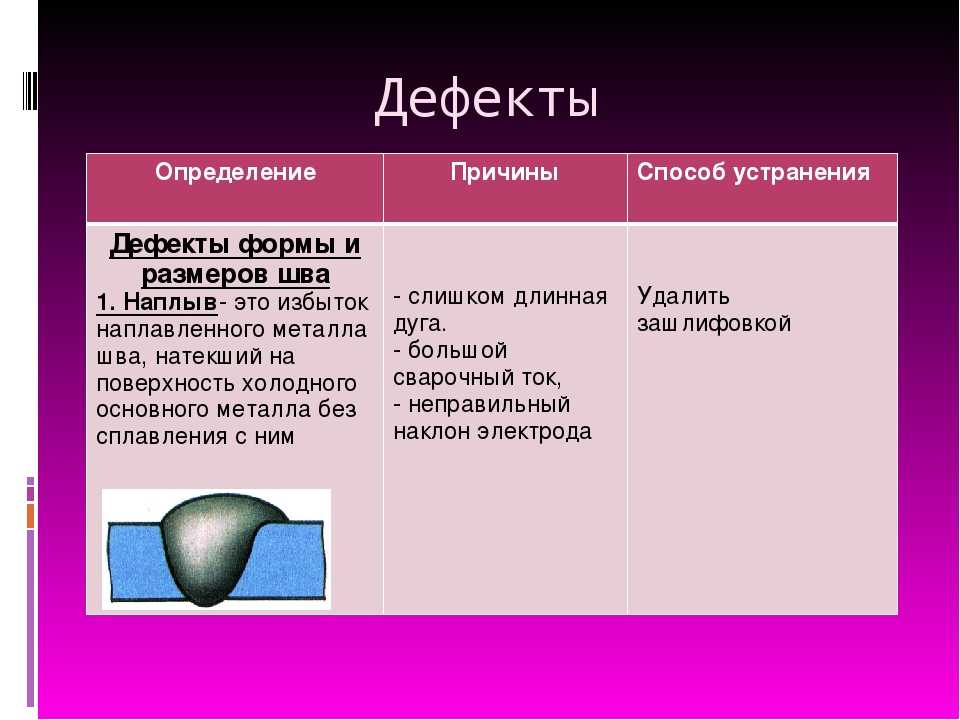

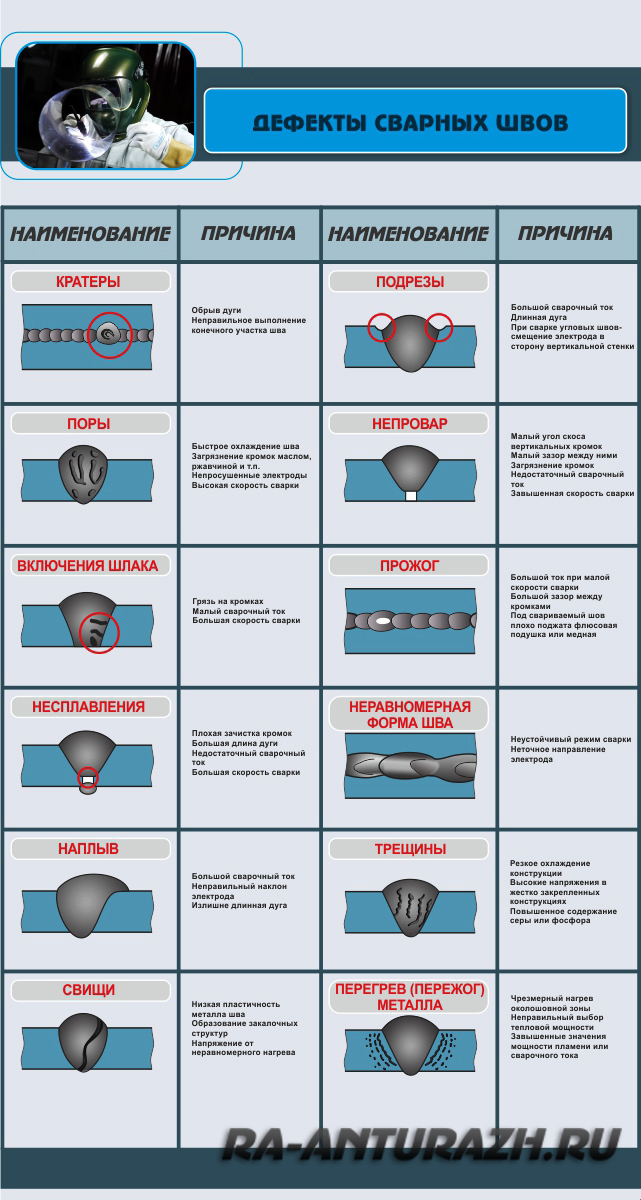

Дефект — это каждое отдельное несоответствие продукции требованиям нормативной документации. По последствиям дефекты подразделяют на критические, значительные и малозначительные. Критический дефект — это дефект, при котором использование продукции по назначению практически невозможно или исключается в соответствии с требованиями техники безопасности. Значительный дефект — это дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим. Малозначительный дефект — это дефект, который не оказывает существенного влияния на использование продукции по назначению и на ее долговечность. По месту расположения все дефекты подразделяют на наружные и внутренние. Дефекты по возможности исправления классифицируют на исправимые и неисправимые. Исправимые дефекты — это дефекты, устранение которых технически возможно и экономически целесообразно. К ним относят такие дефекты, как деформации, вмятины, обломы, износ поверхностей, задиры и другие дефекты, не ведущие к полной утрате работоспособности детали. Неисправимые дефекты — это дефекты, устранение которых технически невозможно или экономически нецелесообразно. По причинам возникновения дефекты подразделяют на три класса: конструктивные, производственные, эксплуатационные. Конструктивные дефекты — это дефекты, выражающиеся в несоответствий требованиям технологического задания или установленных правил разработки (модернизации) продукции. Причины таких дефектов могут быть весьма различны: ошибочный выбор материала изделия, неверное определение ,размеров деталей, режима термической обработки и т. д. Эти дефекты являются следствием несовершенства конструкции и ошибок конструирования. Производственные дефекты — это дефекты, выражающиеся в несоответствии требованиям нормативной документации на изготовление (ремонт) или поставку продукции. Такого рода дефекты возникают, в результате нарушения технологического процесса при изготовлении или восстановлении деталей. Производственные дефекты подразделяют на шесть групп. Первая группа — дефекты плавления и литья. К ним относятся: отклонения химического состава от заданного, ликвация, газовые поры, земляные и шлаковые включения, усадочные раковины, спаи, горячие и холодные трещины и др. Вторая группа — дефекты, возникающие при обработке давлением. К ним относятся: поверхностные и внутренние трещины, разрывы, риски, волосовины, закаты, плены, расслоения, флокены, зажимы и т. д. Третья группа — дефекты термической, химико-термической и электрохимической обработки. В эту группу входят: термические трещины, обезуглероживание, науглероживание, водородные трещины, перегрев, пережог, трещины отслаивания и др. Четвертая группа — дефекты механической обработки. К этой группе относятся: отделочные трещины, прижоги, шлифовочные трещины, нарушение герметических размеров. Пятая группа — дефекты, возникающие при правке, монтаже и демонтаже. К ним относятся: рихтовочные и монтажные трещины, погнутость, обломы резьбы, нарушение посадок. Шестая группа — дефекты соединения металлов сваркой и наплавкой. В эту группу входят: раковины, поры, шлаковые включения, перегрев, изменение размеров зерна, горячие и холодные трещины, непровар, неполное заполнение шва, нахлест, смещение кромок шва, непропаивание, непроклеивание, отслоение и др. Эксплуатационные дефекты — это дефекты, которые возникают в результате износа, усталости, коррозии и неправильной эксплуатации. В процессе эксплуатации наибольший процент отказов возникает в результате изнашивания деталей. Изнашивание — это процесс постепенного изменения размеров и формы тела при трении, проявляющийся в отделении с поверхности трения материала и в его остаточной деформации. Изнашивание деталей зависит от ряда факторов, в частности от условий трения. В зависимости от наличия между трущимися телами смазки различают сухое, граничное и жидкостное трение. Учитывая, что каждому классу деталей присущи конструктивные особенности и определенные условия эксплуатации, можно ориентировочно установить характерные дефекты деталей каждого класса. В табл. 2.1 приведены примеры вышеуказанной классификации. Нормативно-техническая, конструкторская, технологическая, эксплуатационная и ремонтная документация стандартизована и является единой для всех предприятий и организаций независимо от их подчиненности и принадлежности к отрасли. Таблица 2.1. Характерные дефекты деталей различных классов Таблица 2.2.Карта дефектации Стандартизованные документы на проведение технического контроля предусматривают порядок составления операционных карт технического контроля и ведомостей операционного контроля. Технические условия (ТУ) на контроль и сортировку деталей в условиях авторемонтного производства разрабатываются на основании анализа условий работы детали, физико-механических свойств, перечня возможных дефектов и др. Они составляются в виде карт (табл. 2.2), которые по каждой детали в отдельности содержат следующую информацию: наименование детали и номер по каталогу, перечень дефектов, способы их выявления и рекомендуемые способы устранения, эскиз с указанием мест расположения дефектов, размеры детали, материал, твердость. Источник: Основы технологии производства и ремонта автомобилей. Рецензент: кандидат технических наук, доцент Б. И. Чурсинов |

каталог, коды, излом и параметры повреждений

| 1 ГРУППА — ОТСЛОЕНИЕ ИЛИ ВЫКРАШИВАНИЕ МЕТАЛЛА НА ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ | |||||

| № | Схема дефекта | Описание дефекта | Причины появления и развития | Способы выявления | Указания по эксплуатации рельсов |

| 1 | Отслоение и выкрашивание металла на поверхности катания головки | В процессе изготовления из-за недостатков технологии на рельсах могут образовываться дефекты в виде волосовин, закатов и плен Эти дефекты, не замеченные при приемке рельсов на заводе, приводят к образованию отслоений и выкрашиваний металла на поверхности катания после того, как по рельсам начинают ездить поезда | Внешний осмотр | Тщательное наблюдение за развитием дефектов Рельсы, лежащие в главном пути с грузонапряженностью более ю млн т-км/км брутто в год, на которых-отслоения и выкрашивания имеют глубину более з мм, считаются дефектными и подлежат замене в плановом порядке При пропущенном тоннаже менее гарантийного на рельсы с такой глубиной этого дефекта предъявляются рекламации заводу-изготовителю | |

| 2 | Выкрашивание металла на боковой рабочей выкружке головки | Недостаточная контактно-усталостная прочность металла рельсов и наличие местных скоплений неметаллических включений, вытянутых вдоль и исправления прокатки (в виде дорожек) Чаще всего повреждается рабочая грань рельсов наружных нитей в кривых участках Возможно развитие такого дефекта в дефект 7. | В начальной стадии развития может быть выявлен ультразвуковым дефектоскопом Признак появления дефекта темные пятна вблизи рабочей выкружки головки с наплывом на нее металла. | Рельсы главного пути с грузонапряженностью более ю млн т-км/км брутто в год, на которых выкрашивание достигает глубины более з мм или на поверхности катания которых вблизи рабочей выкружки головки есть темные пятна с наплывом металла, приводящее к выкрашиванию глубиной, как правило, более з мм, считаются дефектными и подлежат замене в плановом порядке. | |

| 3 | Пробуксовка колесами локомотивов | Воздействие колес подвижного состава при боксовании вызывает образование впадин на поверхностях головок обеих рельсовых нитей Возможно выкрашивание металла. | Внешний осмотр и проверка измерительными приборами. | Рельсы с пробоксовинами чаще проверяют дефектоскопами Рельсы с пробоксовинами глубиной более 2 мм на участках со скоростями движения поездов 120 км/ч и менее и глубиной более 1 мм на участках со скоростями движения выше 120 км/ч относятся к дефектным и подлежат замене в плановом порядке. При наличии выкрашиваний глубиной более 3 мм рельсы также заменяют в плановом порядке. При наличии выкрашиваний глубиной более 3 мм рельсы также заменяют в плановом порядке. | |

| 4 | Выкрашивание закаленного слоя на поверхности катания головки рельса | Неудовлетворительная закалка рельсов, из-за чего в закаленном слое могут образоваться участки мартенсита или местных неравномерных переходов по твердости от закаленного к незакаленному металлу. При воздействии колес подвижного состава в этих местах выкрашивается и отслаивается металл, чему способствует также искривленность рельсовых концов. | Внешний осмотр. | Тщательное наблюдение за развитием дефекта. Рельсы, на которых выкрашивание имеет длину более 25 мм на конце или глубину более 3 мм на остальной части независимо от длины выкрашивания, относятся к дефектным и подлежат замене в плановом порядке. Если пропущенный тоннаж оказывается меньше гарантийного, на рельсы с выкрашиванием из-за дефектов терморобработки глубиной более 3 мм заводу-изготовителю предъявляется рекламация. | |

| 5 | Выкрашивание наплавленного слоя на поверхности катания головки рельса | Нарушение технологии наплавки, приводящее к неравнопрочности сварного соединения между наплавленными и основным металлом. Под воздействием подвижного состава наплавленный слой выкрашивается или отслаивается. Возможно образование поперечных трещин, берущих начало у основания наплавленного слоя. | Внешний осмотр и проверка ультразвуковыми дефектоскопами. | После полного удаления ранее наплавленного металла необходимо наплавить рельс повторно. При выкрашивании наплавленного слоя длиной более 25 мм рельс относят к дефектным и заменяют в плановом порядке. | |

| 2 ГРУППА — ПОПЕРЕЧНЫЕ ТРЕЩИНЫ В ГОЛОВКЕ И ИЗЛОМЫ ИЗ-ЗА НИХ | |||||

| № | Схема дефекта | Описание дефекта | Причины появления и развития | Способы выявления | Указания по эксплуатации рельсов |

| 6 | Поперечные трещины в головке (в виде светлых или темных пятен) и изломы из-за них | Главная причина образования трещин-флокены, располагающиеся обычно на глубине более ю мм от поверхности катания. Флокен — это зернистый надрыв, от которого под действием нагрузки от подвижного состава радиально развиваются усталостные трещины. В отечественных рельсах производства после 1949 г. флокены практически не встречаются. Усталостные трещины могут развиваться и от газовых пузырей, неметаллических включений и резко выраженной ликвидации. Флокен — это зернистый надрыв, от которого под действием нагрузки от подвижного состава радиально развиваются усталостные трещины. В отечественных рельсах производства после 1949 г. флокены практически не встречаются. Усталостные трещины могут развиваться и от газовых пузырей, неметаллических включений и резко выраженной ликвидации. | Проверка дефектоскопами. | Рельс с трещинами любой величины необходимо заменить немедленно. Рельсы этой же плавки заменяют в плановом порядке, а до замены чаще проверяют дефектоскопами. При пропущенном тоннаже менее гарантийного на рельс предъявляется рекламация заводу-изготовителю. | |

| 7 | Поперечные трещины в головке (в виде светлых или темных пятен) и изломы из-за них | Недостаточная контактно-усталостная прочность металла, наличие в стали местных скоплений неметаллических включений. Развивается под воздействием подвижного состава. В начале образования дефекта возникает продольная наклонная трещина, развитие которой приводит к отслоению металла — выщербине (дефект 2) или к поперечной трещине (дефект 6). | Проверка дефектоскопами. | Рельс с поперечными трещинами любой величины заменяют без промедления. При обнаружении поперечной трещины или излома в рельсе бесстыковой плети дефектный кусок вырезают и заменяют его другим рельсом, соединяя с концами бесстыковой плети накладками и болтами. Затем в плановом порядке непрерывность плети восстанавливают сваркой. | |

| 8 | Поперечные трещины в головке | Возникают из-за боксования или юза, а также прохода колес с большими ползунами или выбоинами. Такие трещины могут привести к хрупкому излому, особенно при низких температурах. | Внешний осмотр и проверка дефектоскопами. | Рельс заменяют без промедления. Даже если никаких внешних признаков повреждения остальных рельсов нет, за ними учащают наблюдение на всем участке, где прошел подвижной состав с неисправными колесами. | |

| 9 | Поперечные трещины в головке и изломы из-за них | Механические повреждения (после ударов рельс о рельс и т. п.), концентрирующие напряжения и могущие становиться очагами образования трещин даже при нормальной нагрузке. Трещина быстро развивается и может привести к излому рельса. п.), концентрирующие напряжения и могущие становиться очагами образования трещин даже при нормальной нагрузке. Трещина быстро развивается и может привести к излому рельса. | Внешний осмотр и проверка дефектоскопами. | При выгрузке и эксплуатации рельсов в пути необходимо бережно обращаться с ними, не допуская ударов и других повреждений. Рельс с трещиной заменяют без промедления. | |

| 10 | Поперечные трещины в головке сварного стыка | Недоброкачественное выполнение сварочных работ, наличие включений, пузырей и трещин в месте сварки или неудовлетворительная обработка места сварки (наличие зарубки). | Внешний осмотр и проверка дефектоскопами. | Рельс либо немедленно заменяют, либо дефектный кусок вырезают и вваривают новую вставку. | |

| 11 | Закалочные трещины в закаленном слое металла головки и изломы из-за них | Неравномерный нагрев и охлаждение рельса в процессе закалки. | Проверка дефектоскопами. | Рельс подлежит замене без промедления. При пропущенном тоннаже менее гарантийного на рельс предъявляется рекламация заводу-изготовителю. | |

| 3 ГРУППА — ПРОДОЛЬНЫЕ ГОРИЗОНТАЛЬНЫЕ И ВЕРТИКАЛЬНЫЕ ТРЕЩИНЫ В ГОЛОВКЕ | |||||

| № | Схема дефекта | Описание дефекта | Причины появления и развития | Способы выявления | Указания по эксплуатации рельсов |

| 12 | Вертикальное расслоение головки | Наличие в рельсе остатков усадочной раковины, резко выраженной ликвации и заворотов корки. | Внешний осмотр, проверка дефектоскопами. | Рельс немедленно заменяют. При пропущенном тоннаже менее гарантийного на него предъявляется рекламация заводу-изготовителю. | |

| 13 | Горизонтальное расслоение головки | Наличие крупных скоплений неметаллических включений, вытянутых вдоль прокатки. | Внешний осмотр и проверка дефектоскопами. | Рельс подлежит замене без промедления. При пропущенном тоннаже менее гарантийного на него предъявляется рекламация заводу-изготовителю. | |

| 14 | Трещины в головке близ приварного рельсового соединителя | Неправильная приварка рельсовых соединителей. Возникающие небольшие сварочные трещины могут развиваться в поперечные и иногда в продольные трещины, приводящие к выколам головки. | Внешний осмотр. | Рельс без промедления заменяют. | |

| 4 ГРУППА — СМЯТИЕ И НЕРАВНОМЕРНЫЙ ИЗНОС ГОЛОВКИ (ДЛИННЫЕ ВОЛНЫ И РИФЛИ) | |||||

| 15 | Волнообразная деформация головки (волны длиной 25-150 см) | Как правило, возникает при прокатке и правке рельсов на заводах из-за вибрации прокатной клетки, биения валков и др. При эксплуатации рельсов первоначальные дефекты развиваются и образуют волнообразные неровности. | Внешний осмотр и проверка измерительными приборами. | Шлифовка головки в пути рельсо-шлифовальным поездом. Если шлифовка невозможна, рельсы с глубиной волны на длине 1 м более 3 мм при скорости движения поездов до 70 км/ч включительно, более 2 мм при скорости от 71 до 100 км/ч включительно, более 1,5 мм при скорости от 101 до 120 км/ч включительно и более 1 мм при скорости свыше 120 км/ч считаются дефектными, их заменяют в плановом порядке. | |

| 16 | Смятие и вертикальный износ головки | Недостаточная прочность металла головки рельса. Под воздействием подвижного состава головка быстро деформируется, ее металл сплывает на боковую грань или изнашивается. К смятию концов рельсов приводит также неудовлетворительное содержание стыков. | Внешний осмотр. | При неравномерном смятии, затрудняющем содержание колен по ширине, или равномерном смятии и износе, величина которого превышает допускаемую для вертикального износа, а также при провисших концах, включая смятие на линиях со скоростями движения до 100 км/ч включительно более — 4 мм, со скоростями от 101 до 120 км/ч — более 3 мм, со скоростями от 121 до 140 км/ч — более 2 мм, со скоростями более 140 км/ч — 1,5 мм рельсы являются дефектными и их заменяют в плановом порядке. | |

| 17 | Смятие головки внутреннего рельса в кривой | Увеличенное возвышение наружного рельса в кривых, что приводит к чрезмерному давлению колес на внутреннюю нить кривых. В отличие от дефекта 16 вызван недостатками в устройстве и содержании пути. | Внешний осмотр. | Возвышение наружного рельса привести в соответствие с условиями движения поездов. Рельсы с неравномерным смятием, затрудняющим содержание колеи по ширине, или с равномерным смятием, величина которого превышает допускаемую для вертикального износа, заменяют в плановом порядке. | |

| 18 | Сверхнормативный боковой износ головки | Недостаточная прочность металла, усиленное боковое давление, скольжение гребней колесных пар по боковой грани головки наружного рельса в кривых. | Внешний осмотр и измерение специальными приборами. | На участках с интенсивным боковым износом рельсов следует поставить гребне- и рельсосмазыватели. Необходимо следить за правильным положением кривых в плане и возвышением наружного рельса. Рельсы со сверхнормативным износом считаются дефектными, их заменяют в плановом порядке. Необходимо следить за правильным положением кривых в плане и возвышением наружного рельса. Рельсы со сверхнормативным износом считаются дефектными, их заменяют в плановом порядке. | |

| 19 | Смятие головки в виде седловины в зоне сварного стыка | Неоднородность механических свойств металла после сварки рельсов, из-за чего образуется местное одиночное (одна седловина) или двойное (две седловины) смятие. | Внешний осмотр и проверка измерительными приборами. | Поверхность катания в зоне сварного стыка выравнивают местной шлифовкой. При седловине глубиной более 2 мм на длине 1 м, если скорости движения поездов до 120 км/ч включительно, и более 1 мм, если скорости свыше 120 км/ч, рельсы считаются дефектными и заменяются в плановом порядке. | |

| 20 | Смятие головки в виде седловины в зоне болтового стыка | Образуется в месте резкого изменения твердости закаленного и незакаленного металла. | Внешний осмотр и проверка измерительными приборами. | Поверхность катания в зоне седловины шлифуют. При глубине седловины более 3 мм на длине 1 м и скоростях движения поездов до 120 км/ч включительно, глубине более 2 мм и скоростях от 121 до 140 км/ч, глубине более 1,5 мм и скоростях свыше 140 км/ч рельсы считаются дефектными и заменяются в плановом порядке. | |

| 21 | Короткие (3-12 см) волнообразные неровности на головке рельса — рифли | При движении подвижного состава из-за ряда причин колеса периодически проскальзывают, что вызывает сдвиги или интенсивное истирание верхних слоев металла. | Внешний осмотр и проверка измерительными приборами. | Поверхность головки рельсов обрабатывают рельсошлифовальным поездом. Если шлифовать нельзя и глубина рифлей превышает 3 мм при скорости движения до 70 км/ч включительно, 2 мм при скорости от 71 до 100 км/ч включительно, 1,5 мм при скорости от 101 до 120 км/ч включительно и 1 мм при скорости свыше 120 км/ч, рельсы считаются дефектными, их заменяют в плановом порядке. | |

| 5 ГРУППА — ДЕФЕКТЫ И ПОВРЕЖДЕНИЯ ШЕЙКИ | |||||

| № | Схема дефекта | Описание дефекта | Причины появления и развития | Способы выявления | Указания по эксплуатации рельсов |

| 22 | Расслоение шейки | Остатки усадочной раковины, резко выраженная ликвация в шейке рельса из-за недостаточной обрезки рельсовой полосы (на заводе) или наличие скоплений неметаллических включений. | Внешний осмотр и проверка дефектоскопами. | Рельс необходимо заменить без промедления. При пропущенном тоннаже менее гарантийного на рельс предъявляется рекламация заводу-изготовителю. | |

| 23 | Продольная трещина и выколи из-за нее в местах перехода головки в шейку | Недостатки профиля. Очень высокие местные напряжения. При развитии трещина может изменить направление и привести к выколу куска рельса. Плохое содержание пути, в частности по подуклонке, также способствует образованию трещин. Плохое содержание пути, в частности по подуклонке, также способствует образованию трещин. | Внешний осмотр и проверка дефектоскопами. | Рельсы с трещинами под головкой, выходящими в торце или начинающиеся от торца независимо от их длины, а также с трещинами длиной более 30 мм, расположенными вне стыка, подлежат замене без промедления. Рельсы с краснотой под головкой, а также с продольной горизонтальной трещиной под ней вне стыка длиной до 30 мм считаются дефектными. Они могут временно оставаться в пути при условии тщательного наблюдения и последующей замены. | |

| 24 | Трещина в шейке от болтовых и других отверстий | Концентрация напряжений на кромках болтовых отверстий. Надрывы на кромках отверстий, вызванные сверлением, и коррозия ускоряют образование трещины. Неудовлетворительное состояние стыков (ослабление болтов, отрясение стыковых рельсов, наличие больших зазоров) может быть основной причиной появления и развития дефектов. | Проверка дефектоскопами, ручными вспомогательными инструментами, внешний осмотр со снятием накладок. | Рельс надо заменить немедленно. | |

| 25 | Трещина в шейке в местах маркировочных знаков и выколы из-за нее | Механические повреждения, где концентрируются напряжения, могущие привести к образованию трещин или излому рельса. | Проверка дефектоскопами и внешний осмотр. | Рельс надо заменить немедленно. | |

| 26 | Трещина в шейке в зоне сварного шва | Недоброкачественная сварка и обработка сварного шва. | Проверка дефектоскопами и внешний осмотр. | Рельс надо заменить без промедления либо вырезать дефектный кусок и вварить новую вставку. | |

| 27 | Коррозия шейки | Атмосферное влияние и воздействие химических веществ. Чаще всего такие дефекты появляются в тоннелях, на путях отстоя и загрузки ледников, в местностях с солончаковыми почвами. Чаще всего такие дефекты появляются в тоннелях, на путях отстоя и загрузки ледников, в местностях с солончаковыми почвами. | Внешний осмотр. | Тщательный контроль за состоянием рельсов. Рельсы, пораженные на глубину более 4 мм, считаются дефектными, их заменяют в плановом порядке. | |

| 6 ГРУППА — ДЕФЕКТЫ И ПОВРЕЖДЕНИЕ ПОДОШВЫ | |||||

| № | Схема дефекта | Описание дефекта | Причины появления и развития | Способы выявления | Указания по эксплуатации рельсов |

| 28 | Продольные трещины, выкол части подошвы и излом | Из-за недостатков или нарушения технология производства на подошве рельсов могут появляться дефекты в виде волосовин, закатов и др., что в процессе эксплуатации приводит к образованию трещин, а затем к выколу части подошвы или излому рельса. | Проверка дефектоскопами и внешний осмотр. | Рельс с трещиной или с выколом подошвы надо без промедления заменить. При пропущенном тоннаже менее гарантийного на рельс предъявляется рекламация заводу-изготовителю. | |

| 29 | Выкол подошвы без видимых дефектов в изломе | Недостатки профиля рельса; недостаточная толщина подошвы, крутое сопряжение подошвы с шейкой; неравномерное опирание подошвы рельса на подкладку. | Внешний осмотр и проверка дефектоскопами. | Рельс с выколом подошвы или с трещинами вдоль нее следует заменить без промедления. | |

| 30 | Трещины и выколы подошвы | Механические повреждения подошвы, что влечет за собой концентрацию напряжений. Это может привести к образованию трещин в подошве, выколу части подошвы или излому рельса. | Внешний осмотр. | Рельс с трещиной надо без промедления заменить. За рельсами с механическими повреждениями, но без трещин, постоянно наблюдают. Рекомендуется полого зачистить повреждения на поверхности рельса. Рекомендуется полого зачистить повреждения на поверхности рельса. | |

| 31 | Трещины в подошве в сварном шве | Нарушение технологии сварки, наличие включений, пузырей и трещин в месте сварки, неудовлетворительная механическая обработка сварного шва. | Проверка дефектоскопами и внешний осмотр. | Рельс надо немедленно заменить или вырезать дефектный кусок и вварить новую вставку. | |

| 32 | Коррозия подошвы | Атмосферное влияние, воздействие химических веществ, большая сезонная влажность и утечка тягового тока (электрокоррозия). Чаще всего такие дефекты бывают в тоннелях, на путях отстоя и загрузки ледников, в местностях с солончаковыми почвами и с влажным климатом. При большой сезонной влажности на пути с деревянными прокладками-амортизаторами, а в меньшей степени и с прокладками из других материалов ржавчина появляется между подкладкой и подошвой рельса, при этом на подошве могут образоваться каверны (углубления). Появления поперечных усталостных трещин и изломы по ним возможны в местах коррозии подошвы. Появления поперечных усталостных трещин и изломы по ним возможны в местах коррозии подошвы. | Внешний осмотр. Рекомендуется периодическая одиночная замена рельсов для тщательного осмотра подошвы. | При пораженной ржавчиной подошве на глубину у ее края более 4 мм рельс считается дефектным и подлежит замене в плановом порядке. Рельс, у которого кромка подошвы подвержена электрокоррозии на глубину от 5 до 8 мм, подлежит замене в плановом порядке, а если на глубину более 8 мм — немедленной. В случае обнаружения поперечной трещины рельс заменяют без промедления и проверяют остальные рельсы. | |

| 7 ГРУППА — ИЗЛОМЫ ПО ВСЕМУ СЕЧЕНИЮ (ИСКЛЮЧАЯ ИЗЛОМЫ, УЧИТЫВАЕМЫЕ ВО 2 ГРУППЕ) | |||||

| № | Схема дефекта | Описание дефекта | Причины появления и развития | Способы выявления | Указания по эксплуатации рельсов |

| 33 | Поперечный излом | Наличие шлаковых или других посторонних включении, попадающих в металл при изготовлении рельсов. | Проверка дефектоскопами. | Рельс заменяют без промедления. При пропущенном тоннаже менее гарантийного на рельс предъявляется рекламация заводу-изготовителю. | |

| 34 | Поперечный излом | Незамеченные поперечные трещины в головке, возникшие после прохода колес с большими ползунами и выбоинами (дефект 8). | Внешний осмотр и проверка дефектоскопами. | Рельс заменяют немедленно. Чаще наблюдают за остальными рельсами на участке, где прошел подвижной состав с неисправными колесами, даже если никаких внешних признаков повреждения рельсов нет. | |

| 35 | Поперечный излом без видимых пороков в нем | Плохое состояние пути, большие растягивающие напряжения в рельсах бесстыкового пути, превышение допускаемой нагрузки, а также хрупкость и хладоломкость рельсовой стали. | Внешний осмотр и проверка дефектоскопами. | Рельс заменяют без промедления. | |

| 8 ГРУППА — ИЗГИБЫ В ВЕРТИКАЛЬНОЙ И ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТЯХ | |||||

| 36 | Изгиб при выгрузке с подвижного состава | Небрежные погрузка, выгрузка и перевозка. | Внешний осмотр и проверка измерительными приборами. | Рельсы, лежащие в пути и имеющие небольшие изгибы, могут быть выправлены непосредственно в пути гидравлическим прессом или другими приспособлениями. Рельсы с резкими и большими искривлениями следует заменить. | |

| 37 | Нарушение прямолинейности в сварном стыке | Сварка рельсов с невыпрямленными концами, неправильная стыковка или изгиб рельсов при сварке. | Внешний осмотр и проверка измерительными приборами. | Изогнутые сварные стыки следует вырезать и вварить новую вставку или заменить рельс. | |

Классификация дефектов рельсов в каталоге на сайте с указанием кодов, параметров и причин повреждений поможет выбрать и заказать у нас новую или б/у конструкцию по выгодной цене без изъянов. МТК «Металло-транспортная компания» в Екатеринбурге уделяет большое внимание надежности и долговечности элементов ВСП.

МТК «Металло-транспортная компания» в Екатеринбурге уделяет большое внимание надежности и долговечности элементов ВСП.

Классификация дефектов рельсов

В результате движения поездов, неблагоприятных климатических и погодных условий, недобросовестного обслуживания железной дороги возникают повреждения в рельсах, требующие замены или ремонта.

Классификация дефектов рельсов служит для статистического учета, определения их стойкости и надежности во время эксплуатации.

Основные виды повреждений, деформаций и дефектов:

- Поперечные, сложные, поверхностные трещины;

- Горизонтальное отслоение головки;

- Вертикальное отслоение головки;

- Изломы от боксовин;

- Усадка раковины;

- Сбитая головка;

- Излом рельса, выколы подошвы;

- Внутренние усталостные дефекты;

- Истирания, наплывы, смятие;

- Коррозия металла.

Повреждения подразделяются также на:

- Остродефектные — требуют срочной замены.

В исключительных случаях при трещинах без полного излома поезда могут двигаться, но со скоростью до 15 км/ч;

В исключительных случаях при трещинах без полного излома поезда могут двигаться, но со скоростью до 15 км/ч; - Дефектные – свойства которых ниже допустимого уровня, но еще обеспечивают пропуск транспорта с ограниченной скоростью.

96% повреждений выявляется схемными или переносными дефектоскопами.

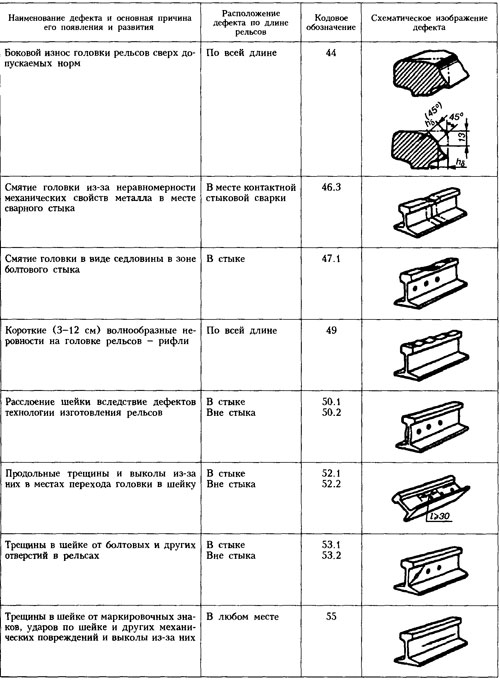

Коды дефектов рельсов

В зависимости от места расположения, вида и причин возникновения повреждения унифицированы согласно НТД/ЦП-2-2002 и сведены в каталог дефектов рельсов, где они пронумерованы двузначным основным числом и третьей вспомогательной цифрой, отделяемой точкой.

Структура кодового обозначения следующая:

Первая цифра обозначает вид повреждения и место его появления (шейка, головка, подошва):

- Отслойка металла в результате движения головки по ЖД полотну;

- Появление поперечных трещин;

- Трещины по горизонтали или вертикали, продольные;

- Амортизация головки;

- Неисправности в шейке;

- Неисправности подошвы;

- Изгиб сечения всего профиля;

- Изгиб рельса;

- Другие поломки.

Следующая цифра определяет вторую группу дефектов и информирует о ключевой причине их появления:

- Неточностей и просчетов в технологии изготовления;

- Отсутствии необходимой прочности металла;

- Просчетов во время конструкции;

- Недостатков содержания пути;

- Результатов влияния на рельсы локомотивов;

- Результата механических ударов инструментами;

- Ошибок во время сварочных работ;

- Неточностей метода закалки;

- Нарушений технологии плавки металла;

- Коррозии металла.

Последняя, третья цифра, определяет место расположения изъяна:

- В месте стыка;

- Вне стыка;

- В месте сварки рельсов.

Если третья цифра отсутствует, значит, повреждение может находиться на любом отрезке рельса.

Что такое врожденные пороки сердца?

Врожденные пороки сердца (ВПС) являются наиболее распространенным типом врожденных пороков. По мере совершенствования медицинской помощи и лечения дети с ВПС живут дольше и здоровее. Узнайте больше фактов о ИБС ниже.

Узнайте больше фактов о ИБС ниже.

Что такое врожденные пороки сердца (ВПС)?

ВПС присутствуют при рождении и могут повлиять на структуру сердца ребенка и его работу. Они могут повлиять на то, как кровь течет через сердце и к остальным частям тела. ВПС могут варьироваться от легких (например, небольшое отверстие в сердце) до тяжелых (например, отсутствие или плохо сформированные части сердца).

Примерно у 1 из 4 детей, рожденных с пороком сердца, имеется критическая ИБС (также известная как критический врожденный порок сердца). 1 Младенцы с критической ИБС нуждаются в хирургическом вмешательстве или других процедурах в течение первого года жизни.

Пайпер родилась с врожденным пороком сердца (ВПС). Прочтите ее историю, а также истории других семей с врожденным пороком сердца »

Типы

Ниже перечислены примеры различных типов ИБС. Типы, отмеченные звездочкой (*), считаются критическими ИБС.

- Дефект межпредсердной перегородки

- Дефект атриовентрикулярной перегородки

- Коарктация аорты*

- Правый желудочек с двойным выходом*

- d-Транспозиция магистральных артерий*

- Аномалия Эбштейна*

- Синдром гипоплазии левых отделов сердца*

- Прерванная дуга аорты*

- Легочная атрезия*

- Одиночный желудочек*

- Тетрада Фалло*

- Тотальный аномальный легочный венозный возврат*

- Атрезия трехстворчатого клапана*

- Артериальный ствол*

- Дефект межжелудочковой перегородки

Признаки и симптомы

Признаки и симптомы ИБС зависят от типа и тяжести конкретного дефекта. Некоторые дефекты могут иметь мало или вообще не иметь признаков или симптомов. Другие могут вызывать у ребенка следующие симптомы:

Некоторые дефекты могут иметь мало или вообще не иметь признаков или симптомов. Другие могут вызывать у ребенка следующие симптомы:

- Посинение ногтей или губ

- Учащенное или затрудненное дыхание

- Усталость при кормлении

- Сонливость

Диагностика

Некоторые ИБС могут быть диагностированы во время беременности с помощью специального типа УЗИ, называемого эхокардиограммой плода, который создает ультразвуковые изображения сердца развивающегося ребенка. Однако некоторые ИБС не обнаруживаются до рождения или в более позднем возрасте, в детстве или во взрослом возрасте. Если медицинский работник подозревает наличие ИБС, ребенок может пройти несколько тестов (например, эхокардиограмму) для подтверждения диагноза.

Лечение

Лечение ИБС зависит от типа и тяжести имеющегося дефекта. Некоторым пораженным младенцам и детям может потребоваться одна или несколько операций для восстановления сердца или кровеносных сосудов. Некоторые из них можно лечить без хирургического вмешательства с помощью процедуры, называемой катетеризацией сердца. Длинная трубка, называемая катетером, вводится через кровеносные сосуды в сердце, где врач может провести измерения и снимки, провести анализы или устранить проблему. Иногда порок сердца не может быть полностью устранен, но эти процедуры могут улучшить кровоток и работу сердца. Важно отметить, что даже если их порок сердца был устранен, многие люди с ИБС не излечиваются. См. дополнительную информацию о жизни с ИБС ниже.

Некоторые из них можно лечить без хирургического вмешательства с помощью процедуры, называемой катетеризацией сердца. Длинная трубка, называемая катетером, вводится через кровеносные сосуды в сердце, где врач может провести измерения и снимки, провести анализы или устранить проблему. Иногда порок сердца не может быть полностью устранен, но эти процедуры могут улучшить кровоток и работу сердца. Важно отметить, что даже если их порок сердца был устранен, многие люди с ИБС не излечиваются. См. дополнительную информацию о жизни с ИБС ниже.

Причины

Причины ИБС у большинства детей неизвестны. У некоторых детей пороки сердца возникают из-за изменений в их индивидуальных генах или хромосомах . Также считается, что ИБС вызываются комбинацией генов и других факторов, таких как факторы окружающей среды, диета матери, состояние здоровья матери или прием матерью лекарств во время беременности. Например, определенные состояния матери, такие как ранее существовавший диабет или ожирение, были связаны с пороками сердца у ребенка. 2,3 Курение во время беременности, а также прием некоторых лекарств также связаны с пороками сердца. 2,3

2,3 Курение во время беременности, а также прием некоторых лекарств также связаны с пороками сердца. 2,3

Узнайте больше об исследованиях ИБС »

Жизнь с ИБС

По мере развития медицинской помощи и лечения дети с ИБС живут дольше и здоровее. Многие дети с ИБС в настоящее время доживают до зрелого возраста. По оценкам, более двух миллионов человек в Соединенных Штатах живут с ИБС. Многие люди с ИБС ведут независимую жизнь практически без трудностей. У других со временем может развиться инвалидность. Некоторые люди с ИБС имеют генетические проблемы или другие состояния здоровья, которые повышают риск инвалидности.

Даже при улучшенном лечении многие люди с ИБС не излечиваются, даже если их порок сердца был устранен. У людей с ИБС со временем могут развиться другие проблемы со здоровьем, в зависимости от их конкретного порока сердца, количества имеющихся у них пороков сердца и тяжести порока сердца. Например, некоторые другие проблемы со здоровьем, которые могут развиться, включают нерегулярное сердцебиение (аритмии), повышенный риск инфекции в сердечной мышце (инфекционный эндокардит) или слабость в сердце (кардиомиопатия). Люди с ИБС нуждаются в плановых осмотрах у кардиолога (кардиолога), чтобы оставаться максимально здоровыми. Им также могут потребоваться дальнейшие операции после первоначальных операций в детстве. Людям с ИБС важно регулярно посещать своего врача и обсуждать с ним свое здоровье, в том числе конкретное состояние сердца.

Люди с ИБС нуждаются в плановых осмотрах у кардиолога (кардиолога), чтобы оставаться максимально здоровыми. Им также могут потребоваться дальнейшие операции после первоначальных операций в детстве. Людям с ИБС важно регулярно посещать своего врача и обсуждать с ним свое здоровье, в том числе конкретное состояние сердца.

Узнайте больше о жизни с ИБС »

Ссылки

- Остер М., Ли К., Хонейн М., Коларуссо Т., Шин М., Корреа А. Временные тенденции выживаемости младенцев с критическими врожденными пороками сердца. Педиатрия . 2013;131(5):e1502-8.

- Дженкинс К.Дж., Корреа А., Файнштейн Дж.А., Ботто Л., Бритт А.Е., Дэниэлс С.Р., Эликсон М., Уорнес К.А., Уэбб К.Л. Ненаследственные факторы риска и врожденные сердечно-сосудистые дефекты: современные знания: научное заявление Совета Американской кардиологической ассоциации по сердечно-сосудистым заболеваниям у молодых: одобрено Американской академией педиатрии. Тираж . 2007;115(23):2995-3014.

- Патель СС, Бернс ТЛ. Негенетические факторы риска и врожденные пороки сердца. Педиатр Кардиол. 2013;34(7):1535-55.

Критические врожденные пороки сердца | CDC

Примерно каждый четвертый ребенок, рожденный с пороком сердца, имеет критический врожденный порок сердца (критический врожденный порок сердца, также известный как критический врожденный порок сердца). 1 Младенцы с критической ИБС нуждаются в хирургическом вмешательстве или других процедурах в течение первого года жизни. Узнайте больше о критических CHD ниже.

Что такое критические врожденные пороки сердца (критические ИБС)?

Ежегодно в Соединенных Штатах рождается около 7 200 детей с критическими ИБС. 2 Как правило, эти типы пороков сердца приводят к снижению уровня кислорода у новорожденных и могут быть выявлены с помощью скрининга пульсовой оксиметрии по крайней мере через 24 часа после рождения. Некоторые конкретные типы критических CHD перечислены в рамке справа. Младенцы с критическим ВПС нуждаются в хирургическом вмешательстве или других процедурах в первый год жизни. Другие пороки сердца могут быть такими же тяжелыми, как критические ИБС, и также могут потребовать лечения вскоре после рождения.

Младенцы с критическим ВПС нуждаются в хирургическом вмешательстве или других процедурах в первый год жизни. Другие пороки сердца могут быть такими же тяжелыми, как критические ИБС, и также могут потребовать лечения вскоре после рождения.

Coarctation of the aorta

Double-outlet right ventricle

d-Transposition of the great arteries

Ebstein anomaly

Hypoplastic left heart syndrome

Interrupted aortic arch

Pulmonary atresia (with intact septum)

Single ventricle

Полный аномальный легочный венозный возврат

Тетрада Фалло

Атрезия трехстворчатого клапана

Артериальный ствол

Важность скрининга новорожденных на критические ИБС

Некоторые ИБС могут быть диагностированы во время беременности с помощью особого типа УЗИ, называемого эхокардиограммой плода , которая создает изображения сердца развивающегося ребенка. Однако некоторые пороки сердца не обнаруживаются во время беременности. В этих случаях пороки сердца могут быть обнаружены при рождении или по мере взросления ребенка.

В этих случаях пороки сердца могут быть обнаружены при рождении или по мере взросления ребенка.

Некоторые дети, рожденные с критической ИБС, сначала кажутся здоровыми, и их можно отправить домой до того, как у них обнаружат порок сердца. Эти дети подвержены риску серьезных осложнений в течение первых нескольких дней или недель жизни и часто нуждаются в неотложной помощи. Скрининг новорожденных — это инструмент, который может выявить некоторых из этих детей, чтобы они могли получить своевременную помощь и лечение. Своевременная помощь может предотвратить инвалидность или смерть в раннем возрасте.

Как проводится скрининг новорожденных на критические ИБС

Скрининг новорожденных на критические ИБС включает в себя простой прикроватный тест, называемый пульсоксиметрией. Этот тест оценивает количество кислорода в крови ребенка. Низкий уровень кислорода в крови может быть признаком критической ИБС. Тест проводится с помощью устройства, называемого пульсоксиметром, с датчиками, размещенными на коже ребенка. Тест безболезненный и занимает всего несколько минут.

Тест безболезненный и занимает всего несколько минут.

Пульсоксиметрический скрининг не заменяет сбор анамнеза и физикальное обследование, которое иногда может выявить критическую ИБС до того, как уровень кислорода в крови станет низким. Поэтому скрининг пульсоксиметрии следует использовать вместе с физикальным обследованием.

- Проблемы с дыханием

- Сердцебиение

- Слабый импульс

- Очень бледный или синий цвет кожи

- Плохая подача

- Очень сонный

Сроки критического скрининга ИБС

Скрининг проводится в возрасте не менее 24 часов или как можно позже, если ребенка выписывают из больницы до достижения им 24-часового возраста.

Результаты скрининга пульсовой оксиметрии

Скрининг пульсовой оксиметрии, скорее всего, выявит семь критических ИБС. К этим семи порокам относятся синдром гипоплазии левых отделов сердца, атрезия легких, тетрада Фалло, тотальный аномальный возврат легочных вен, транспозиция магистральных артерий, атрезия трехстворчатого клапана и артериальный ствол. Другие пороки сердца могут быть такими же серьезными, как эти семь, и также требуют лечения вскоре после рождения. Однако скрининг пульсоксиметрии может не выявлять эти пороки сердца так последовательно, как семь перечисленных выше.

Другие пороки сердца могут быть такими же серьезными, как эти семь, и также требуют лечения вскоре после рождения. Однако скрининг пульсоксиметрии может не выявлять эти пороки сердца так последовательно, как семь перечисленных выше.

Pass

Если ребенок проходит тест (также называемый «отрицательным» или «в пределах нормы»), это означает, что результаты анализов ребенка не показали признаков низкого уровня кислорода в крови. Ребенок, прошедший обследование, вряд ли будет иметь критический ИБС. Однако не у всех детей с критической ИБС будет низкий уровень кислорода в крови, выявляемый при скрининге новорожденных. Таким образом, возможно для ребенка, который проходит экран, все еще имеет критический ИБС или другой ИБС.

Неудовлетворительно

Если ребенок не проходит скрининг (также известный как «положительный» или «выходящий за пределы диапазона» результат), это означает, что результаты анализов ребенка показали низкий уровень кислорода в крови, что может быть признаком критического ИБС.

Это — «Единая система конструкторской документации» (ЕСКД), «Единая система технологической документации» (ЕСТД), «Единая система технологической подготовки производства» (ЕСТПП).

Это — «Единая система конструкторской документации» (ЕСКД), «Единая система технологической документации» (ЕСТД), «Единая система технологической подготовки производства» (ЕСТПП).

В исключительных случаях при трещинах без полного излома поезда могут двигаться, но со скоростью до 15 км/ч;

В исключительных случаях при трещинах без полного излома поезда могут двигаться, но со скоростью до 15 км/ч;