Как правильно самостоятельно варить вертикальные и потолочные швы

Содержание

- 1 Особенности вертикальной сварки

- 2 Расположение швов в пространстве

- 2.1 Сверху вниз

- 2.2 Снизу вверх

- 2.3 Создание потолочного шва

- 3 Движение электродов при выполнении проходов

- 4 Финишная обработка

- 5 Безопасность во время работы

При выполнении ремонтных работ мастера часто сталкиваются с необходимостью соединить различные металлические конструкции или их фрагменты. Из всех известных методов электросварка является наиболее популярным, потому что за короткий срок удаётся добиться нужного результата. Но так бывает у профессионалов, поэтому новичкам рекомендуется тщательно подготовиться к работе. Это означает изучить, как работает аппарат, какую силу тока использовать, а также какой тип электродов нужен в конкретной ситуации. Выбор делают исходя из химической структуры расходных материалов и вида обрабатываемой поверхности. Выбрать подходящий расходный материал поможет маркировка, которая у каждого элемента своя. При электросварке электрод также выбирают исходя из толщины деталей, которые нужно соединить.

Выбрать подходящий расходный материал поможет маркировка, которая у каждого элемента своя. При электросварке электрод также выбирают исходя из толщины деталей, которые нужно соединить.

Во время сварки мастер может столкнуться с такой ситуацией, когда соединяемый конструкции находится в разных плоскостях. Сварка вертикальных швов, а также находящихся под углом или потолочных, усложняется из-за простых законов физики. Для соединения между деталями заливается особый сплав, который подвержен закону всемирного тяготения, поэтому он сразу же уходит вниз.

Содержание

- Особенности вертикальной сварки

- Расположение швов в пространстве

- Сверху вниз

- Снизу вверх

- Создание потолочного шва

- Движение электродов при выполнении проходов

- Финишная обработка

- Безопасность во время работы

Особенности вертикальной сварки

Сварка удобна тем, что с помощью технологии можно соединить любые материалы, помимо металла. Специалисты соединяют конструкции из стекла, пластмассы и керамики. Как будет располагаться рубец, зависит от пространственного расположения краев соединяемых конструкций. Некоторые виды работ довольно простые даже для новичков. Например, соединение в нижнем положении. С ней справится даже домашний мастер без большого опыта работы. Но для остальных видов потребуется наличие определенных знаний и опыта.

Специалисты соединяют конструкции из стекла, пластмассы и керамики. Как будет располагаться рубец, зависит от пространственного расположения краев соединяемых конструкций. Некоторые виды работ довольно простые даже для новичков. Например, соединение в нижнем положении. С ней справится даже домашний мастер без большого опыта работы. Но для остальных видов потребуется наличие определенных знаний и опыта.

Если требуется сварка вертикального шва, то необходимо учитывать тип соединения и толщину элементов. Исходя из этих параметров, подготавливается металл. Готовые конструкции фиксируют в удобном для работы положении и закрепляют небольшими стежками, чтобы они не смещались.

Вертикальные швы выполняются двумя методами: снизу вверх или в обратном направлении. Но в любой ситуации технология сварки отличается определёнными нюансами. Когда металл варится, то образуются жидкие капли, которые постоянно стремятся вниз, к земле. Это явление усложняет формирование шва.

Поэтому следует придерживаться следующих правил:

- сплав должен застывать быстрее обычного.

Такое возможно, если его капли будут минимального размера. Добиться необходимого эффекта удастся, когда мастер уменьшает длину электрической дуги и направляет электрод короткими движениями вверх и в сторону;

Такое возможно, если его капли будут минимального размера. Добиться необходимого эффекта удастся, когда мастер уменьшает длину электрической дуги и направляет электрод короткими движениями вверх и в сторону; - чтобы получить качественные вертикальные швы необходимо работать снизу вверху. В этом случае соединяемые поверхности поднимаются дугой.

Выполнить сварку необходимо, не допуская зашлаковки, которая может произойти из-за неправильной подготовки конструкций. Полость между двумя конструкциями забивается, когда шов ложится неровно.

Расположение швов в пространстве

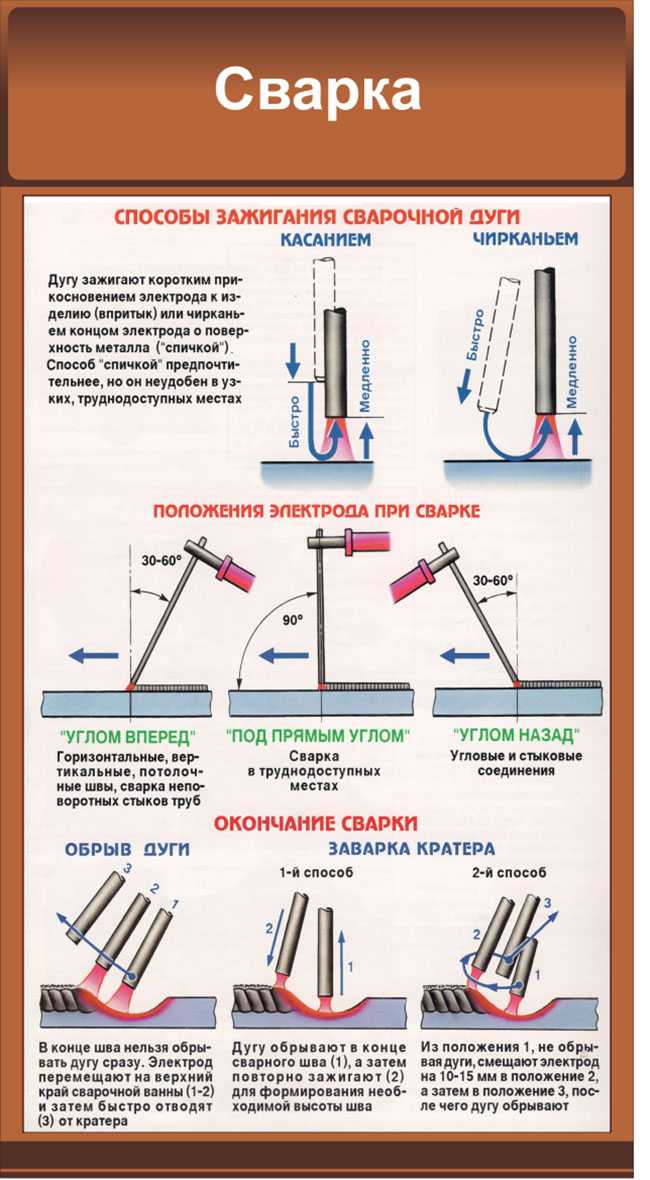

Техника сварки вертикальных швов предполагает уменьшение силы тока на 10-15%, от чего сократится объём расплавляемого металла. Опытные мастера настоятельно советуют быстро перемещать электрод, чтобы рубец получился качественным.

Сварку также рекомендуется выполнять короткой дугой, то есть максимально близко поднести электрод к обрабатываемой поверхности. Тогда металл быстрее переходит в иное состояние.

Тогда металл быстрее переходит в иное состояние.

Сверху вниз

Когда варят вертикальный шов при помощи электросварки способом сверху вниз, то электрод должен быть расположен перпендикулярно к конструкции. После розжига, не меняя положения, прогревают металл. После чего электрод опускают и выполняют сварку в этом положении. Жидкая ванна должна находиться перед соединяющим аппаратом, благодаря чему капли не упадут вниз.

Вертикальная сварка электродом не отличается популярностью, поскольку неудобна и требует от мастера постоянного контроля над вертикальным сплавом. Но если приложить терпения и потрудиться, то можно добиться поставленной задачи.

Снизу вверх

Задумываясь, как правильно варить вертикальный шов электросваркой, следует учитывать несколько моментов. Работа начинается с подготовки металла. Сначала выполняют разделку кромок и соединяют их «прихватками». Тогда под воздействием аппарата части не сдвинутся с места.

При подготовке обязательно учитывают тип соединения и толщину обеих конструкций. Работая по вертикали, удаётся создать качественное место соединения. Ведь в этом случае жар от аппарата толкает расплавленный материал вверх, не позволяя ему опускаться.

Работая по вертикали, удаётся создать качественное место соединения. Ведь в этом случае жар от аппарата толкает расплавленный материал вверх, не позволяя ему опускаться.

Чтобы этого добиться, электрод должен располагаться практически вплотную к обрабатываемым поверхностям. Если качество расходного материала позволяет, и он не залипает, то мастера предпочитают даже дотрагиваться им до деталей.

Создание потолочного шва

Сварка потолочных швов может привести в недоумение неопытных специалистов, поскольку работа выполняется из неудобного положения. Капли раскаленного материала могут сорваться с потолка прямо на пол или каску мастера. В этом случае электрод располагается перпендикулярно к обрабатываемой поверхности.

Специалист совершает им круговые или вертикальные движения с небольшой скоростью, чтобы улучшить сварку. В таких случаях электрическая дуга бывает короткой, иначе могут образоваться подрезы.

Сварочный шов образуется по вышеописанному принципу, то есть, материал должен затвердевать максимально быстро. Поэтому для этого вида работ используются электроды с очень тугоплавким покрытием. Потолочное соединение отнимает больше сил и внимания, поэтому начинать постижение сварочных дел с него не стоит. Даже с инвертором прибегать к этому вертикальному соединению конструкций следует в крайних случаях, если нет возможности расположить детали по-другому.

Поэтому для этого вида работ используются электроды с очень тугоплавким покрытием. Потолочное соединение отнимает больше сил и внимания, поэтому начинать постижение сварочных дел с него не стоит. Даже с инвертором прибегать к этому вертикальному соединению конструкций следует в крайних случаях, если нет возможности расположить детали по-другому.

Движение электродов при выполнении проходов

В вертикальном положении рабочая часть аппарата находится перпендикулярно к обрабатываемой поверхности. Как только она слегка расплавляется, и образуются первые капли, то его наклоняют вниз и продолжают одновременно плавить края. Инструмент постепенно подаётся вперёд и образуется короткая дуга, которая благодаря кончику препятствует стеканию капель металла.

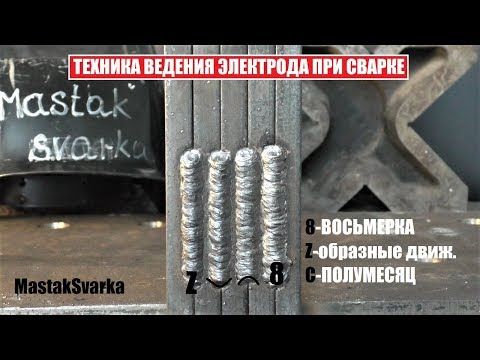

Во время электродуговой сварки инструмент отводит расплавленные массы в сторону и вниз. Благодаря чему потихоньку образуется ровное и прочное соединение. Когда соединение конструкций происходит снизу вверх или сверху вниз, мастера придают электроду поперечные колебательные движения. При этом они выбирают такой путь, где передвижение происходило бы без перегрева и длительной задержки на одном месте.

При этом они выбирают такой путь, где передвижение происходило бы без перегрева и длительной задержки на одном месте.

Когда детали соединяются сверху вниз, то необходимо уменьшить размер капель жидкого металла. Поэтому отдают предпочтение электроду с наименьшим диаметром. В процессе сварки разворот электрода способствует образованию качественного шва, как и правильное поддержание расстояния от кончика аппарата до поверхности и постепенное увеличение/уменьшение дуги.

Слишком длинное расстояние приведет к окислению и азотированию расплавленного материала, а также образованию брызг капель вокруг. К тому же по структуре место соединения получится пористым. Правильное расстояние от поверхности до аппарата гарантирует красивое, ровное качественное место стыка.

Для этого электрод необходимо перемещать в 3 основных направлениях – поступательном, продольном и поперечном. Если выбрать правильное поперечное движение, то соединение получится необходимой ширины. Все передвижения выполняются попеременно при соединении двух частей в одну большую, а вместе они образуют сложную траекторию.

Финишная обработка

Практически все изделия, которые были соединены при помощи электродов, требуют заключительной обработки. Так как на рабочей поверхности могут остаться брызги сплава, окалины и даже шлак. Всё это следует удалить, чтобы получилось использовать соединённые части по назначению.

В некоторых случаях возникает необходимость в выравнивании выпуклой поверхности шва. Чтобы придать привлекательный вид соединённой части, мастеру следует взяться за молоток и зубило. Именно этими инструментами удаляются брызги металла, окалины и шлаки. Молотком следует наносить несильные удары.

Затем применяется углошлифовальная машина, которой выравнивается место соединения. С какой зернистостью выбрать абразивный круг, зависит от того, насколько гладкой должна получиться обрабатываемая поверхность.

После удаления с конструкций выступов и застывших капель, окалин, ещё раз необходимо хорошенько осмотреть полученную конструкцию. При контрольном осмотре обращают внимание на прожог металла, трещины и другие дефекты. Если они обнаружены, то работа была выполнена недобросовестно. Чтобы исправить недостатки, необходимо устранить их около места соединения, пока не произошел окончательный разлом соединенных частей.

Если они обнаружены, то работа была выполнена недобросовестно. Чтобы исправить недостатки, необходимо устранить их около места соединения, пока не произошел окончательный разлом соединенных частей.

Для этого поверхность зачищают, используя подходящие инструменты. Только после этого переходят к обновлению соединенных конструкций. При этом все манипуляции следует выполнять лишь в тех местах, где присутствует брак. Поэтому удастся сэкономить время и не переделывать всю работу заново.

Безопасность во время работы

Сварочные работы довольно опасны, особенно для новичков, которые не разбираются в нюансах и особенностях дела. Поэтому, когда что-то необходимо сваривать, любые конструкции из разных металлов, следует подумать о собственной безопасности и окружающих. Они гласят, что вертикальный процесс проводится в специальных перчатках, поверх которых надевают грубые рукавицы.

Мастер должен быть облачен в защитную одежду, состоящий из каски и специальной обуви с робой. Учитывая пожароопасность сварки, требуется запастись подручными средствами для тушения пожара, вроде огнетушителя или ящика с песком. Помня о таких простых правилах, новичок не причинит вред себе, а также качественно соединит две части в одну.

Учитывая пожароопасность сварки, требуется запастись подручными средствами для тушения пожара, вроде огнетушителя или ящика с песком. Помня о таких простых правилах, новичок не причинит вред себе, а также качественно соединит две части в одну.

Сварка вертикальных швов полуавтоматом: основные методы

Екатерина

Если полуавтоматическая сварка горизонтальных швов не представляет особой сложности для новичка, то сварка вертикальных швов полуавтоматом требует опыта и знания некоторых нюансов. При вертикальной сварке расплавленный металл как никогда подвержен гравитации, но при образовании наплывов получить качественное соединение практически невозможно. Предлагаем вашему вниманию практические рекомендации по сварке вертикальных швов, а также краткое описание методов их создания.

Содержание статьи

- Подготовка аппарата к работе

- Сварка вертикальных швов полуавтоматом: особенности

- Как варить вертикальный шов сверху вниз

- Как варить вертикальный шов снизу вверх

- Некоторые технологии вертикальной сварки

- Как правильно варить вертикальный шов.

Советы новичкам

Советы новичкам

Подготовка аппарата к работе

устройство полуавтоматаПолуавтомат состоит из инвертора, горелки, снабженной кабелем-каналом, газового баллона с редукторами и манометрами. Прежде чем приступить к свариванию, необходимо удостовериться, что все компоненты системы исправны и присоединены в правильной последовательности. Пристальное внимание стоит обратить на:

- Заземление корпуса сварочного аппарата.

- Соответствие толщины свариваемых деталей диаметру присадочной проволоки.

- Химический состав основного металла и расходного материала, которые должны быть похожи.

- Состав защитного газа.

- Скорость подачи проволоки и расход защитного газа. Эти показатели лучше всего рассчитать заранее, чтобы не прерывать сварку из-за отсутствия материалов.

- Длину выступающей из сопла проволоки. Она не должна превышать 5 мм.

- Силу тока.

Подобрав расходники и настроив полуавтомат, желательно провести пробное сваривание на ненужных обрезках металла. В случае непровара либо прожога шва регулируется сила тока и по-новому подбирается оптимальная скорость сварки. Также обратите внимание, что подготовительные работы нужно провести и с металлическими заготовками:

В случае непровара либо прожога шва регулируется сила тока и по-новому подбирается оптимальная скорость сварки. Также обратите внимание, что подготовительные работы нужно провести и с металлическими заготовками:

- Перед тем как осуществить сварку, желательно соединить свариваемые поверхности между собой точками, как минимум двумя-тремя. Благодаря этому детали будут неподвижны во время работы.

- Поверхности очищаются от следов краски, лака, пыли, грязи. Полуавтомат может справиться со сваркой и загрязненных поверхностей, однако в таком случае соединение будет непрочным, к тому же не удастся избежать токсичных испарений. Не нужно счищать толстый слой металла, это негативно отразится на качестве сварки.

- При сварке листового металла, расположенного слоями, для надежной фиксации нужно воспользоваться струбцинами.

струбцины

Сварка вертикальных швов полуавтоматом: особенности

Под воздействием высоких температур на металлической поверхности образуются капли. Они начинают стекать вниз, тем самым препятствуя качественной сварке. Шлак, оставшийся после использования электрода и находящийся в такой капле, значительно увеличивает риск дефектов шва. Однако если отвести стержень от места сварки на некоторое время, то произойдет кристаллизация металла, и капля затвердеет. Немаловажно при этом правильно рассчитать временной промежуток, предназначенный для остывания металла, иначе не избежать непровара.

Они начинают стекать вниз, тем самым препятствуя качественной сварке. Шлак, оставшийся после использования электрода и находящийся в такой капле, значительно увеличивает риск дефектов шва. Однако если отвести стержень от места сварки на некоторое время, то произойдет кристаллизация металла, и капля затвердеет. Немаловажно при этом правильно рассчитать временной промежуток, предназначенный для остывания металла, иначе не избежать непровара.

Как правило, сила тока при полуавтоматической сварке вертикальных швов на 5 А меньше, чем при сваривании швов в другом положении. Такие показатели обеспечивают целостность шва, минимизируя вероятность возникновения подрезки. Сварка полуавтоматом предусматривает совершение колебательных движений, при которых корень шва будет проварен надлежащим образом.

Как и при сваривании в любом другом пространственном положении, вертикальный шов может быть выполнен в виде сплошного соединения, точечного и сплошного прерывистого. В первом случае шов придает деталям дополнительную жесткость и используется для бытовых и строительных нужд. Вторая разновидность незаменима при кузовном ремонте автомобилей. Третья также широко используется на СТО, однако применяется для тех мест, где нужно сваривать более толстый металл.

Вторая разновидность незаменима при кузовном ремонте автомобилей. Третья также широко используется на СТО, однако применяется для тех мест, где нужно сваривать более толстый металл.

Как варить вертикальный шов сверху вниз

При использовании такого метода стоит обратить внимание на толщину сварочной проволоки. Так как при большом количестве шлака соединение может получиться пористым, электрод по толщине должен быть гораздо меньше ширины предполагаемого шва. Тонкий электрод гарантирует быстрое схватывание сварной ванны при отсутствии стекания расплавленного металла. Благодаря этому за короткий промежуток времени можно сварить большее количество заготовок.

При сварке в направлении сверху вниз лучше всего использовать проволоку с целлюлозным и пластмассовым покрытиями. Первая разновидность содержит в себе большое количество органических соединений, которые в процессе плавки электрода насыщают зону сварки водородом. Чтобы избежать возникновения на шве т.н. «рыбьих глаз», свариваемую конструкцию перед работами необходимо некоторое время выдержать при комнатной температуре. Если есть возможность, то можно прокалить детали при температуре 250-300 °С, это предотвратит перенасыщение металла водородом. Проволока с пластмассовым покрытием более эффективна: она обеспечивает непрерывное горение дуги, шов получается прочным, без пор и микротрещин, а шлаковая корка отделяется довольно легко.

Если есть возможность, то можно прокалить детали при температуре 250-300 °С, это предотвратит перенасыщение металла водородом. Проволока с пластмассовым покрытием более эффективна: она обеспечивает непрерывное горение дуги, шов получается прочным, без пор и микротрещин, а шлаковая корка отделяется довольно легко.

Как варить вертикальный шов снизу вверх

Таким методом варить вертикальные соединения гораздо сложнее, но, тем не менее, к нему прибегает большинство сварщиков, если предстоит соединять ответственные конструкции.

Сварка полуавтоматом снизу вверх подразумевает иное расположение сварной ванны. Она находится снизу, а сверху происходит ее наполнение жидким металлом. Чтобы расплавленный материал не проливался, нужно сконцентрироваться на манипуляциях с электродом:

Некоторые технологии вертикальной сварки

Сварить вертикальный шов полуавтоматом можно, используя не только классические методы. К довольно распространенным способам сварки вертикальных швов можно отнести следующие:

- Треугольник.

Вертикаль может быть сварена при помощи такого способа, если толщина соединяемых поверхностей не превышает 2 миллиметра. Перед началом работ необходимо притупить кромки деталей. Направление сварки – снизу вверх, оптимальная толщина электрода — 3 мм, а показатели тока – в пределах 80-100А. После формирования полочки в нижней части соединения электрод передвигают к одному из краев, плавят кромки, заполняя ванну. Затем действия повторяются у другого края, причем сварная ванна получается в форме треугольника.

Вертикаль может быть сварена при помощи такого способа, если толщина соединяемых поверхностей не превышает 2 миллиметра. Перед началом работ необходимо притупить кромки деталей. Направление сварки – снизу вверх, оптимальная толщина электрода — 3 мм, а показатели тока – в пределах 80-100А. После формирования полочки в нижней части соединения электрод передвигают к одному из краев, плавят кромки, заполняя ванну. Затем действия повторяются у другого края, причем сварная ванна получается в форме треугольника. - Елочка. Применяется в случае, если зазор между поверхностями составляет 2-3 мм. Металл «вытягивается» из глубины зазора, располагается на плоскости кромки, затем происходит его возврат вглубь. Сварка происходит снизу вверх. Такая технология во многом напоминает петлю. Чтобы металл распределялся равномерно в зазоре, необходимо отработать движения до автоматизма и тщательно следить, чтобы на кромках не возникли порезы.

- Лесенка. Ее применяют при зазоре, превышающем 4 мм, если кромки деталей притуплены минимально.

При зигзагообразных движениях электрода происходит незначительный подъем по вертикали и небольшие остановки на краях, необходимые для проплавления металла.

При зигзагообразных движениях электрода происходит незначительный подъем по вертикали и небольшие остановки на краях, необходимые для проплавления металла.

Как правильно варить вертикальный шов. Советы новичкам

Несмотря на то, что сварка при помощи полуавтоматического аппарата дается легко даже начинающим, к выполнению некоторых работ стоит подходить очень ответственно, вооружившись рекомендациями опытных мастеров дела. Оформление вертикальных швов – одна из таких ситуаций, где опыт предшественников будет вполне кстати.

- Чтобы добиться стабильного горения дуги, стержню во время поджога стоит придать перпендикулярное положение.

- Чтобы избежать возникновения потеков, электрод во время работы держится в наклонном положении.

- Если у вас в приоритете не высокая производительность, а аккуратный шов без малейших подтеков, тогда стоит уменьшить длину дуги. Ускорившаяся кристаллизация позволит избежать подтеков.

- Увеличить скорость кристаллизации металла можно также за счет увеличения силы тока и ширины шва.

Однако, используя такой метод, будьте готовы к тому, что шов получится несколько худшим по качеству.

Однако, используя такой метод, будьте готовы к тому, что шов получится несколько худшим по качеству.

Похожие публикации

Что такое обратная сварка? — Welding Tech

от Welding Tech

При сварке обратная сварка — это метод, при котором сварочная горелка или пистолет направляются в направлении, противоположном направлению сварки. Это можно использовать в ситуациях, когда трудно выполнять сварку в обычном прямом направлении, например, при сварке вертикальных швов или нахлестов.

При ручной сварке сварщик начинает снизу шва и продвигается вверх. Этот метод можно использовать с большинством типов сварки, включая дуговую сварку вольфрамовым электродом в среде защитного газа (GTAW), дуговую сварку металлическим электродом в среде защитного газа (GMAW) и дуговую сварку с флюсовой проволокой (FCAW). Сварка наотмашь часто используется в сочетании с другими методами, такими как плетение или осцилляция, для создания прочного сварного шва.

Сварка наотмашь часто используется в сочетании с другими методами, такими как плетение или осцилляция, для создания прочного сварного шва.

Каково другое название метода обратной сварки GMAW?

Другим названием метода обратной сварки GMAW является сварка сопротивлением.

Каковы преимущества и недостатки ручной сварки?

Преимущества сварки наотмашь:

- позволяет сварщику видеть сварочную ванну и дугу более четко, чем при прямой сварке,

- и может использоваться для сварки в труднодоступных местах.

Недостатки обратной сварки:

- при сварке в обратном направлении может быть труднее управлять горелкой или пистолетом,

- и, поскольку сварщик работает против силы тяжести, сварка в обратном направлении может быть более утомительной, чем сварка в прямом направлении.

Что такое сварка вперед и назад?

При сварке прямой сваркой называется направление сварочной горелки или пистолета в том же направлении, что и направление сварки. Сварка в обратном направлении – это когда сварочная горелка или пистолет направлены против направления сварки.

Сварка в обратном направлении – это когда сварочная горелка или пистолет направлены против направления сварки.

Что такое предварительная сварка?

Сварка спереди — это метод сварки, при котором сварочная горелка или пистолет направляются в том же направлении, что и направление сварки. Это можно использовать в ситуациях, когда легко сваривать в обычном прямом направлении, например, при сварке плоских швов или соединений внахлестку.

Угол сварки с обратной стороны

Угол наклона сварочной горелки или пистолета при сварке с обратной стороны обычно составляет от 15 до 30 градусов. Это позволяет сварщику более четко видеть сварочную ванну и предотвращает попадание горелки или горелки на пути дуги.

Ссылки по теме

Сварка справа и слева

Сварка слева и сзади

Сварка справа и слева! ? Знания в области кораблестроения

Справочник – Методы сварки

Методы и технологии сварки: иллюстрации и описания

Техника дуговой сварки наотмашь.

Просмотреть еще

Техника сварки влево

Просмотреть еще

Техника сварки MIG Толчок против сопротивления: Часть 2 — Испытание на проникновение | MIG Monday

Посмотреть ещё

Положения и методы сварки ??????

Посмотреть ещё

Инновация в производстве стальных резервуаров Повышение производительности и снижение затрат

В современном мире инновации и технические возможности стали механизмами выживания — это также верно для производителей стальных резервуаров. Инновации часто являются ответом на уникальные проблемы, возникающие при строительстве больших резервуаров в полевых условиях.

Проблемы связаны не только с логистикой и планированием, но и с производственными мощностями и оборудованием. Для монтажа и сварки этих больших стальных резервуаров требуется специальное технологическое оборудование, которое можно приобрести у различных поставщиков сварочных и строительных материалов.

Vertomatic: инновационная машина для вертикальной шовной сварки T Bailey

Однако из-за технологических требований необходимое оборудование не всегда доступно, и поэтому иногда его необходимо создавать. Машина для вертикальной шовной сварки, также известная как Vertomatic, является примером способности и способности T BAILEY, INC к инновациям, когда она сталкивается с проблемой такого рода.

Машина для вертикальной шовной сварки, также известная как Vertomatic, является примером способности и способности T BAILEY, INC к инновациям, когда она сталкивается с проблемой такого рода.

1. Пример имеющегося в продаже Vert. Сварщик швов.

Для большинства производителей резервуаров сварка вертикальных швов резервуара, смонтированного на месте, является одним из наиболее болезненных процессов. Время настройки, доступность управления машиной, ограниченная производительность сварки и безопасность были одними из причин, по которым мы в T BAILEY, INC. осознали острую потребность в новой конструкции машины.

Чтобы решить эти проблемы, инженеры T BAILEY, INC приступили к работе и построили совершенно новую машину.

Результат?

Инструмент, который значительно снижает трудозатраты и время наладки, повышает производительность и качество, а также делает процесс более безопасным для оператора.

2. Предварительная разработка внутренней CAD-системы

Как выглядят инновации в производстве стальных резервуаров?

Компания T BAILEY, INC. рассмотрела текущую конструкцию и определила множество возможностей для улучшения. Позиционирование оператора было быстро определено как возможность для экономии средств.

рассмотрела текущую конструкцию и определила множество возможностей для улучшения. Позиционирование оператора было быстро определено как возможность для экономии средств.

Машины, имеющиеся в настоящее время в продаже, создают ситуацию, когда оператор часто находится в неудобном и небезопасном положении. Оператору требовалось безопасное и удобное место для управления машиной, что означало создание машины с подвижной платформой и простыми в использовании элементами управления.

3. Компьютерное моделирование компонентов трансмиссии

В партнерстве с Sumitomo Drive Technologies и с использованием новейшего программного обеспечения для 3D-моделирования команда разработала инновационную систему привода, которая сводит сложность к минимуму, обеспечивая надежную и безопасную систему. Первоначальные нагрузочные испытания системы превзошли все ожидания команды, и с учетом безопасности была добавлена внутренняя система защиты от падения. В результате улучшений система работала лучше, чем ожидалось, при одновременном повышении безопасности оператора.

Инновации должны привести к повышению производительности

Инновации должны в конечном итоге привести к снижению затрат за счет повышения производительности и улучшения процессов. Управление такой сложной машиной, как сварочный аппарат с вертикальным швом, дало команде шанс еще больше сократить расходы.

4. Схема управления сигналами Gerber

Компания T BAILEY, INC. Vertomatic может похвастаться недавно разработанной компьютерной системой управления. Наш модернизированный дизайн, основанный на процессоре ARM-Cortex M, сводит к минимуму количество элементов управления, которыми должен управлять оператор. Кроме того, появилась возможность автоматизировать управление самим процессом сварки, что повысило качество сварного шва.

Модернизированная конструкция обеспечивает 15 000 регулировок скорости и параметров сварки в секунду для обеспечения наилучшего сварного шва. Из-за стремительного роста сторонних мастерских по быстрому прототипированию и аппаратных платформ с открытым исходным кодом команда смогла разработать и произвести необходимые печатные платы без затрат или времени, типичных для таких усилий.

T BAILEY, INC. использует внутреннюю базу программного обеспечения от драйверов датчиков до алгоритмов синхронизации управления движением. Используя наш репозиторий программного обеспечения, затраты и время, необходимые для разработки системы, были сведены к абсолютному минимуму.

Время – деньги: повышает ли оно производительность?

При выполнении крупных дизайнерских проектов, таких как разработка Vertomatic, наша цель всегда состоит в том, чтобы завершить проект максимально эффективно. Это означает, что мы не хотим изобретать велосипед. Чтобы сэкономить время, часто можно модифицировать уже существующее оборудование, а не создавать его с нуля. Как и многие другие инновации, которые мы реализовывали в прошлом, проект Vertomatic потребовал изменения существующего сварочного оборудования.

Наш многолетний опыт и партнерские отношения со сторонними организациями обеспечивают нас необходимыми навыками и инструментами для работы со стандартным промышленным оборудованием таким образом. Компания T BAILEY, INC. Vertomatic использует трактор Bugo-Systems для перемещения сварочной горелки вверх и вниз по сварному шву. К сожалению, Bugo не производит трактор, принимающий компьютерный сигнал для внешнего управления.

Компания T BAILEY, INC. Vertomatic использует трактор Bugo-Systems для перемещения сварочной горелки вверх и вниз по сварному шву. К сожалению, Bugo не производит трактор, принимающий компьютерный сигнал для внешнего управления.

5. 3D-рендеринг модуля Bugo. Построен на аппаратном обеспечении Arduino с открытым исходным кодом

Однако благодаря нашему опыту работы с Bugo Tractors необходимые модификации были внесены за один день. Был построен и добавлен небольшой электронный модуль, чтобы наша команда технического обслуживания могла легко обслуживать измененную машину. Возможность модифицировать Bugo сэкономила месяцы проектных работ и снизила стоимость проекта.

Опять же, использование современных инструментов САПР и моделирования позволило еще раз улучшить машину, что в конечном итоге приводит к снижению затрат для наших клиентов.

Создание ценности за счет инноваций

Один из способов сохранения конкурентного преимущества, который T BAILEY, INC.

Такое возможно, если его капли будут минимального размера. Добиться необходимого эффекта удастся, когда мастер уменьшает длину электрической дуги и направляет электрод короткими движениями вверх и в сторону;

Такое возможно, если его капли будут минимального размера. Добиться необходимого эффекта удастся, когда мастер уменьшает длину электрической дуги и направляет электрод короткими движениями вверх и в сторону; Советы новичкам

Советы новичкам Вертикаль может быть сварена при помощи такого способа, если толщина соединяемых поверхностей не превышает 2 миллиметра. Перед началом работ необходимо притупить кромки деталей. Направление сварки – снизу вверх, оптимальная толщина электрода — 3 мм, а показатели тока – в пределах 80-100А. После формирования полочки в нижней части соединения электрод передвигают к одному из краев, плавят кромки, заполняя ванну. Затем действия повторяются у другого края, причем сварная ванна получается в форме треугольника.

Вертикаль может быть сварена при помощи такого способа, если толщина соединяемых поверхностей не превышает 2 миллиметра. Перед началом работ необходимо притупить кромки деталей. Направление сварки – снизу вверх, оптимальная толщина электрода — 3 мм, а показатели тока – в пределах 80-100А. После формирования полочки в нижней части соединения электрод передвигают к одному из краев, плавят кромки, заполняя ванну. Затем действия повторяются у другого края, причем сварная ванна получается в форме треугольника. При зигзагообразных движениях электрода происходит незначительный подъем по вертикали и небольшие остановки на краях, необходимые для проплавления металла.

При зигзагообразных движениях электрода происходит незначительный подъем по вертикали и небольшие остановки на краях, необходимые для проплавления металла. Однако, используя такой метод, будьте готовы к тому, что шов получится несколько худшим по качеству.

Однако, используя такой метод, будьте готовы к тому, что шов получится несколько худшим по качеству.