Экструзия (технологический процесс) | это… Что такое Экструзия (технологический процесс)?

У этого термина существуют и другие значения, см. Экструзия.

Пищевой экструдер Shtak-72

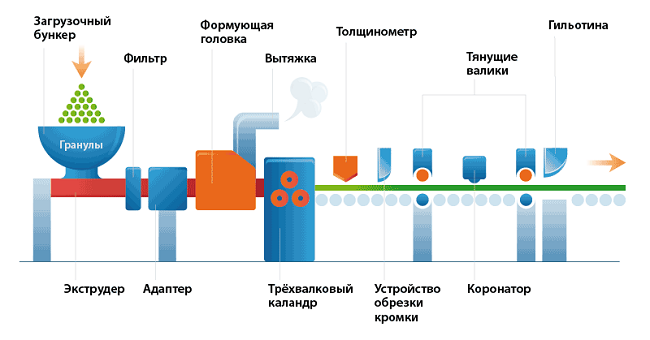

Экструдер в линии по производству пластикового плинтуса

Алюминиевые детали, полученные методом экструзии

Экстру́зия (от позднелат. extrusio — выталкивание) — технология получения изделий путем продавливания расплава материала через формующее отверстие. Обычно используется в производстве полимерных (резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей), ферритовых изделий (сердечники), а также в пищевой промышленности (макароны, лапша и тп.), путем продавливания расплава материала через формующее отверстие экструдера.

Экструзия представляет собой непрерывный технологический процесс, заключающийся в продавливании материала, обладающего высокой вязкостью в жидком состоянии, через формующий инструмент (экструзионную головку, фильеру), с целью получения изделия с поперечным сечением нужной формы.

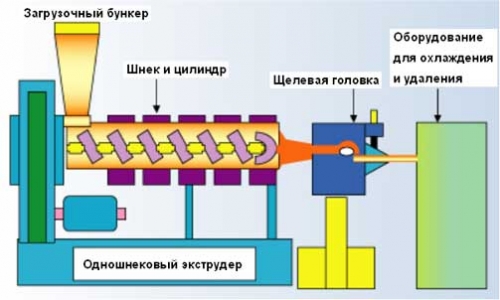

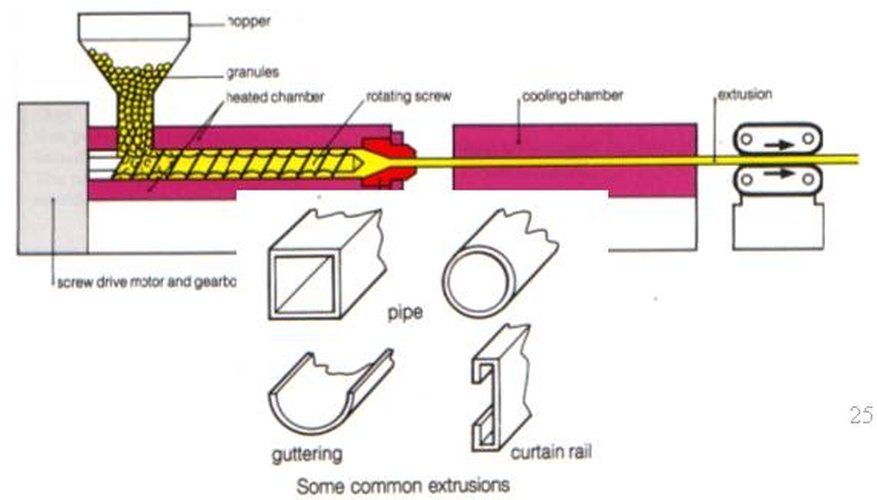

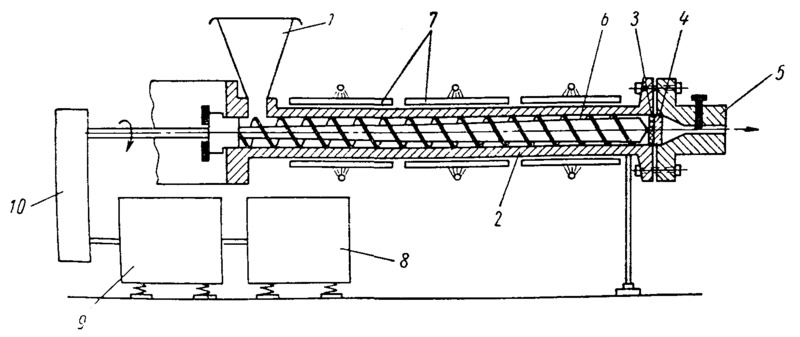

Экструдер — машина для формования пластичных материалов, путем придания им формы, при помощи продавливания (экструзии) через профилирующий инструмент (экструзионную головку).

Экструдер состоит из: корпуса с нагревательными элементами; рабочего органа (шнека (винт Архимеда), диска, поршня), размещённого в корпусе; узла загрузки перерабатываемого материала; силового привода; системы задания и поддержания температурного режима, других контрольно-измерительных и регулирующих устройств. По типу основного рабочего органа (органов) экструдеры подразделяют на одно-, двух- или многошнековые (червячные), дисковые, поршневые (плунжерные) и др.

Содержание

|

Виды экструзии

- Холодная синяя экструзия — возможны только механические изменения в материале вследствие медленного его перемещения под давлением и формованием этого продукта с образованием заданных форм.

- Теплая экструзия — сухие компоненты сырья смешиваются с определенным количеством воды и подают в экструдер, где наряду с механическим его подвергают еще и тепловому воздействию.

- Горячая экструзия — процесс протекает при высоких скоростях и давлениях, значительном переходе механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях материала. Кроме того, может иметь место регулируемый подвод тепла как непосредственно к продукту, так и через наружные стенки экструдера. Массовая доля влаги в сырье при горячей экструзии составляет 10…20 %, а температура превышает 120 °C.

Применение экструзионной технологии

Химическая промышленность

В химической промышленности метод экструзии применяется для нагрева, пластификации, гомогенизации и придания необходимой формы исходному сырью. Химический состав конечного продукта при этом идентичен химическому составу исходного сырья, что позволяет добиваться стабильного качества продукта прибегая при этом к минимальному количеству настроек экструдера, этим объясняется относительная простота машин, работающих в химической промышленности. Методом экструзии в химической промышленности изготавливают различные погонажные изделия, такие как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников — рассеиватели и т. д.

Методом экструзии в химической промышленности изготавливают различные погонажные изделия, такие как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников — рассеиватели и т. д.

Пищевая промышленность

В пищевой промышленности метод экструзии применяется намного шире. В ходе процесса под действием значительных скоростей сдвига, высоких скоростей и давления, происходит переход механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях перерабатываемого сырья, например денатурация белка, клейстеризация и желатинизация крахмала, а также другие биохимические изменения.

Экструзионные продукты, получаемые на пищевых экструдерах

- пельмени

- кукурузная палочка

- подушечки и трубочки с начинкой

- хрустящие хлебцы и соломка

- фигурные сухие завтраки

- хлопья кукурузные и из других злаков

- быстрозавариваемые каши

- детское питание

- фигурные чипсы

- экструзионные сухарики

- мелкий шарик из риса, кукурузы, гречи, пшеницы, для наполнения и обсыпки шоколадных изделий, мороженого и других кондитерских изделий

- пищевые отруби

- набухающая мука, панировка

- продукты вторичной переработки хлеба

- соевые продукты: соевый текстурат, концентрат (применяются в производстве колбасы, сосисок, котлет и т.

д.), кусковые соевые продукты (фарш, гуляш, бифштекс, тушенка и т. д.)

д.), кусковые соевые продукты (фарш, гуляш, бифштекс, тушенка и т. д.) - продукты переработки отходов животноводства

- модифицированный крахмал

- реагент на основе крахмала применяемый в нефте- и газодобыче

- строительные крахмалсодержащие смеси

- основы для клеев

Комбикормовая промышленность

- полножирная соя

- зерновые экструдаты

- корма для кошек, собак, домашних грызунов, крупного рогатого скота

- корма для промысловых и аквариумных рыб

Производство твердого биотоплива

Одним из наиболее популярных методов получения топливных брикетов является использование специальных экструдеров. Процесс предствляет собой прессование шнеком отходов (шелухи подсолнечника, гречихи и т. п.) и мелко измельченных отходов древесины (опилок) под высоким давлением при нагревании от 250 до 350 С°. Получаемые топливные брикеты не включают в себя никаких связующих веществ, кроме одного натурального — лигнина, содержащегося в клетках растительных отходов. Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета.

Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета.

См. также

- Шнек

- Экструдированный корм

- Экструзионный пенополистирол

- Литьё пластмасс под давлением

- Термопластавтомат

Ссылки

| В этой статье не хватает ссылок на источники информации. Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. |

Экструзия (технологический процесс) | это… Что такое Экструзия (технологический процесс)?

У этого термина существуют и другие значения, см. Экструзия.

Пищевой экструдер Shtak-72

Экструдер в линии по производству пластикового плинтуса

Алюминиевые детали, полученные методом экструзии

Экстру́зия (от позднелат. extrusio — выталкивание) — технология получения изделий путем продавливания расплава материала через формующее отверстие. Обычно используется в производстве полимерных (резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей), ферритовых изделий (сердечники), а также в пищевой промышленности (макароны, лапша и тп.), путем продавливания расплава материала через формующее отверстие экструдера.

extrusio — выталкивание) — технология получения изделий путем продавливания расплава материала через формующее отверстие. Обычно используется в производстве полимерных (резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей), ферритовых изделий (сердечники), а также в пищевой промышленности (макароны, лапша и тп.), путем продавливания расплава материала через формующее отверстие экструдера.

Экструзия представляет собой непрерывный технологический процесс, заключающийся в продавливании материала, обладающего высокой вязкостью в жидком состоянии, через формующий инструмент (экструзионную головку, фильеру), с целью получения изделия с поперечным сечением нужной формы. В промышленности переработки полимеров методом экструзии изготавливают различные погонажные изделия, такие, как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников- рассеиватели и т. д. Основным технологическим оборудованием для переработки полимеров в изделия методом экструзии являются одночервячные, многочервячные, поршневые и дисковые экструдеры.

Экструдер — машина для формования пластичных материалов, путем придания им формы, при помощи продавливания (экструзии) через профилирующий инструмент (экструзионную головку).

Экструдер состоит из: корпуса с нагревательными элементами; рабочего органа (шнека (винт Архимеда), диска, поршня), размещённого в корпусе; узла загрузки перерабатываемого материала; силового привода; системы задания и поддержания температурного режима, других контрольно-измерительных и регулирующих устройств. По типу основного рабочего органа (органов) экструдеры подразделяют на одно-, двух- или многошнековые (червячные), дисковые, поршневые (плунжерные) и др. Двухшнековые экструдеры в зависимости от конфигурации шнеков могут быть параллельными или коническими. В зависимости от направления вращения — с сонаправленным или противонаправленным вращением шнеков.

Содержание

|

Виды экструзии

- Холодная синяя экструзия — возможны только механические изменения в материале вследствие медленного его перемещения под давлением и формованием этого продукта с образованием заданных форм.

- Теплая экструзия — сухие компоненты сырья смешиваются с определенным количеством воды и подают в экструдер, где наряду с механическим его подвергают еще и тепловому воздействию. Продукт нагревается извне. Получаемый экструдат отличается небольшой плотностью, незначительным увеличением в объёме, пластичностью, а также ячеистым строением. Иногда экструдату необходимо подсушивание.

- Горячая экструзия — процесс протекает при высоких скоростях и давлениях, значительном переходе механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях материала.

Применение экструзионной технологии

Химическая промышленность

В химической промышленности метод экструзии применяется для нагрева, пластификации, гомогенизации и придания необходимой формы исходному сырью. Химический состав конечного продукта при этом идентичен химическому составу исходного сырья, что позволяет добиваться стабильного качества продукта прибегая при этом к минимальному количеству настроек экструдера, этим объясняется относительная простота машин, работающих в химической промышленности. Методом экструзии в химической промышленности изготавливают различные погонажные изделия, такие как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников — рассеиватели и т. д.

Пищевая промышленность

В пищевой промышленности метод экструзии применяется намного шире..jpg) В ходе процесса под действием значительных скоростей сдвига, высоких скоростей и давления, происходит переход механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях перерабатываемого сырья, например денатурация белка, клейстеризация и желатинизация крахмала, а также другие биохимические изменения.

В ходе процесса под действием значительных скоростей сдвига, высоких скоростей и давления, происходит переход механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях перерабатываемого сырья, например денатурация белка, клейстеризация и желатинизация крахмала, а также другие биохимические изменения.

Экструзионные продукты, получаемые на пищевых экструдерах

- пельмени

- кукурузная палочка

- подушечки и трубочки с начинкой

- хрустящие хлебцы и соломка

- фигурные сухие завтраки

- хлопья кукурузные и из других злаков

- быстрозавариваемые каши

- детское питание

- фигурные чипсы

- экструзионные сухарики

- мелкий шарик из риса, кукурузы, гречи, пшеницы, для наполнения и обсыпки шоколадных изделий, мороженого и других кондитерских изделий

- пищевые отруби

- набухающая мука, панировка

- продукты вторичной переработки хлеба

- соевые продукты: соевый текстурат, концентрат (применяются в производстве колбасы, сосисок, котлет и т.

д.), кусковые соевые продукты (фарш, гуляш, бифштекс, тушенка и т. д.)

д.), кусковые соевые продукты (фарш, гуляш, бифштекс, тушенка и т. д.) - продукты переработки отходов животноводства

- модифицированный крахмал

- реагент на основе крахмала применяемый в нефте- и газодобыче

- строительные крахмалсодержащие смеси

- основы для клеев

Комбикормовая промышленность

- полножирная соя

- зерновые экструдаты

- корма для кошек, собак, домашних грызунов, крупного рогатого скота

- корма для промысловых и аквариумных рыб

Производство твердого биотоплива

Одним из наиболее популярных методов получения топливных брикетов является использование специальных экструдеров. Процесс предствляет собой прессование шнеком отходов (шелухи подсолнечника, гречихи и т. п.) и мелко измельченных отходов древесины (опилок) под высоким давлением при нагревании от 250 до 350 С°. Получаемые топливные брикеты не включают в себя никаких связующих веществ, кроме одного натурального — лигнина, содержащегося в клетках растительных отходов. Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета.

Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета.

См. также

- Шнек

- Экструдированный корм

- Экструзионный пенополистирол

- Литьё пластмасс под давлением

- Термопластавтомат

Ссылки

| В этой статье не хватает ссылок на источники информации. Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. |

Работа, типы, применение, преимущества и недостатки • Paul Murphy Plastics

Сегодня мы узнаем о работе процесса экструзии, типах, применении, преимуществах и недостатках. Экструзия – это процесс формирования металла , при котором металл или заготовка пропускают через фильеру, чтобы уменьшить ее поперечное сечение или придать ей желаемую форму. Этот процесс широко используется в производстве труб и стальных стержней. Сила, используемая для выдавливания заготовки, носит сжимающий характер. Этот процесс аналогичен процессу волочения, за исключением того, что в процессе волочения используется напряжение растяжения для удлинения металлической заготовки. Сила сжатия допускает большую деформацию по сравнению с волочением за один проход. Наиболее распространенными экструдируемыми материалами являются пластик и алюминий.

Этот процесс широко используется в производстве труб и стальных стержней. Сила, используемая для выдавливания заготовки, носит сжимающий характер. Этот процесс аналогичен процессу волочения, за исключением того, что в процессе волочения используется напряжение растяжения для удлинения металлической заготовки. Сила сжатия допускает большую деформацию по сравнению с волочением за один проход. Наиболее распространенными экструдируемыми материалами являются пластик и алюминий.

Принцип работы:

Экструзия — это простой процесс формовки металла под давлением. В этом процессе поршень или плунжер используются для приложения сжимающей силы к заготовке. Эти процессы можно резюмировать следующим образом.

- Изготовлена первая заготовка или слиток (металлическая заготовка стандартного размера).

- Эта заготовка нагревается при горячей экструзии или остается при комнатной температуре и помещается в экструзионный пресс (экструзионный пресс подобен устройству с поршневым цилиндром, в котором металл помещается в цилиндр и толкается поршнем.

Верхняя часть цилиндра оснащена матрицей ).

Верхняя часть цилиндра оснащена матрицей ). - Теперь к этой части прикладывается сжимающее усилие с помощью плунжера, установленного в прессе, который толкает заготовку к матрице.

- Плашка представляет собой маленькое отверстие необходимого сечения. Эта высокая сжимающая сила позволяет рабочему металлу проходить через матрицу и преобразовываться в желаемую форму.

- Теперь прессованную деталь извлекают из пресса и подвергают термообработке для улучшения механических свойств.

Это основная работа процесса экструзии.

Типы экструзии:

Процесс экструзии можно разделить на следующие типы.

В соответствии с направлением потока металла

Прямая экструзия:

В этом типе процесса экструзии металл вынужден течь в направлении подачи пуансона. Пуансон движется к матрице во время экструзии. Этот процесс требовал большей силы из-за более высокого трения между заготовкой и контейнером.

Непрямая экструзия:

В этом процессе металл течет в направлении, противоположном движению плунжера. Матрица устанавливается на противоположной стороне движения пуансона. В этом процессе металлу позволяют течь через кольцевое пространство между пуансоном и контейнером.

Матрица устанавливается на противоположной стороне движения пуансона. В этом процессе металлу позволяют течь через кольцевое пространство между пуансоном и контейнером.

В этом процессе используется жидкость для приложения давления к заготовке. В этом процессе трение устраняется, поскольку заготовка не соприкасается ни со стенкой цилиндра, ни с плунжером. Между заготовкой и плунжером находится жидкость. Плунжер воздействует на жидкость, которая затем воздействует на заготовку. Обычно в качестве жидкости используются растительные масла. Этот процесс связан с проблемой утечки и неконтролируемой скоростью экструзии.

В зависимости от рабочей температуры

Горячая экструзия:

Если процесс экструзии происходит при температуре выше температуры рекристаллизации, которая составляет примерно 50-60% от температуры плавления, этот процесс известен как горячая экструзия.

Преимущества:

- Требуется меньшее усилие по сравнению с холодной обработкой.

- Легко обрабатывается в горячем виде.

- Продукт не затвердевает от пятен.

Недостатки:

- Низкая чистота поверхности из-за образования накипи на прессованной детали.

- Увеличение износа матрицы.

- Требуется интенсивное техническое обслуживание.

Холодная экструзия:

Если процесс экструзии происходит при температуре ниже температуры кристаллизации или при комнатной температуре, этот процесс известен как холодная экструзия. Примерами этого процесса являются алюминиевые банки, цилиндры, складные тубы и т. д.

Преимущества:

- Высокие механические свойства.

- Высокая чистота поверхности

- Отсутствие окисления на металлической поверхности.

Недостатки:

- Требуется большое усилие.

- Продукт выполнен с деформационным упрочнением.

Применение:

- Экструзия широко используется в производстве труб и полых труб.

Алюминиевый профиль

Алюминиевый профиль - используется для изготовления конструкций во многих отраслях промышленности.

- Этот процесс используется для изготовления рам, дверей, окон и т. д. в автомобильной промышленности.

- Экструзия широко используется для производства пластиковых предметов.

Преимущества и недостатки:

Преимущества:

- Высокий коэффициент экструзии (отношение площади поперечного сечения заготовки к площади поперечного сечения прессованной детали).

- Может легко создавать сложные сечения.

- Эта обработка может выполняться как с хрупкими, так и с пластичными материалами.

- Высокие механические свойства достигаются путем холодной экструзии.

Недостатки:

- Высокая начальная стоимость или стоимость установки.

- Требуется высокое усилие сжатия.

Оригинальный источник

Сравнение различных типов процессов экструзии

Дата публикации: 18 января 2019 г. | Категория: Уплотнения | теги: Экструзия, Металл, металлообработка

| Категория: Уплотнения | теги: Экструзия, Металл, металлообработка

Фото: Wikimedia Commons

Экструзия — это производственный процесс, который включает продавливание основного металла через предварительно сформированную матрицу для создания объектов определенной формы и профиля. Когда металл проходит через матрицу, его форма меняется, отражая форму матрицы. Однако существуют различные типы процессов экструзии, в том числе холодная, горячая, трение и микроэкструзия.

Холодная экструзия

При холодной экструзии металл продавливается через головку при комнатной или близкой к ней температуре. Металл, используемый в холодной экструзии, обычно поставляется в виде заготовок, которые заливаются в питатель матрицы, где давление соединяет их вместе, чтобы создать твердый объект новой формы.

Некоторые из наиболее распространенных металлов, используемых при холодной экструзии, включают следующие:

- Алюминий

- Медь

- Ниобий

- Сталь

- Свинец

- Олово

Горячая экструзия

Горячая экструзия, с другой стороны, включает нагрев металла при высоких температурах и последующее продавливание его через головку в расплавленном состоянии. В зависимости от типа металла температура может варьироваться от 650 градусов по Фаренгейту (магний) до 1300 градусов по Фаренгейту (сталь). Для производителей важно использовать правильную температуру при горячей экструзии. Если основной металл не нагрет до температуры рекристаллизации, он может с трудом пройти через матрицу. Однако при нагревании металл нагревается до соответствующей температуры, горячая экструзия является точным и эффективным способом изменения формы металла.

В зависимости от типа металла температура может варьироваться от 650 градусов по Фаренгейту (магний) до 1300 градусов по Фаренгейту (сталь). Для производителей важно использовать правильную температуру при горячей экструзии. Если основной металл не нагрет до температуры рекристаллизации, он может с трудом пройти через матрицу. Однако при нагревании металл нагревается до соответствующей температуры, горячая экструзия является точным и эффективным способом изменения формы металла.

Некоторые из наиболее распространенных металлов, используемых в горячей экструзии, включают следующие:

- Магний

- Медь

- Сталь

- Алюминий

- Никель

Фрикционная экструзия

Существует также фрикционная экструзия. Этот современный процесс экструзии, изобретенный Институтом сварки в 1990-х годах, включает автоматическое вращение металлических заготовок или заготовок в зависимости от положения матрицы. Когда матрица вращается, она выделяет тепло из-за трения металла о металл вокруг входа в матрицу.

д.), кусковые соевые продукты (фарш, гуляш, бифштекс, тушенка и т. д.)

д.), кусковые соевые продукты (фарш, гуляш, бифштекс, тушенка и т. д.) 2 Пищевая промышленность

2 Пищевая промышленность

д.), кусковые соевые продукты (фарш, гуляш, бифштекс, тушенка и т. д.)

д.), кусковые соевые продукты (фарш, гуляш, бифштекс, тушенка и т. д.) Верхняя часть цилиндра оснащена матрицей ).

Верхняя часть цилиндра оснащена матрицей ).