Самодельные станки и приспособления для домашней мастерской

Любой хозяин мастерской, даже если она не имеет отдельного помещения и просто организована в гараже, стремится оснастить ее всем необходимым для комфортной, производительной и, главное – качественной работы. Вот только на ручном инструменте в наше время далеко не «уедешь». На помощь приходит великое многообразие электроинструмента, различных многофункциональных или узкопрофильных станков, вспомогательного оборудования. Проблем с предложением нет – основная сложность в том, что качественные изделия стоит немалых денег, и не всем это по карману.

Самодельные станки и приспособления для домашней мастерскойНо народные умельцы находят выход из положения, изготавливая самостоятельно такие станки и приспособления, некоторые из которых вполне могут конкурировать с заводскими моделями. Причем, для создания подобного оборудования идут в ход вполне доступные материалы, зачастую просто пылящиеся в сарае. А в качестве приводов широко используются ходовые электроинструменты, обычно имеющиеся в любой мастерской.

В этой публикации будут рассмотрены лишь некоторые самодельные станки и приспособления для домашней мастерской. Следует правильно понимать, что охватить все имеющееся многообразие подобного оборудования – попросту невозможно в рамках одной статьи. Здесь впору отводить такой теме вообще отдельный сайт. Так что будет дан в основном общий обзор. Но изготовление двух моделей, весьма важных, наверное, для любой мастерской – маятниковой пилы и заточного станка для режущего инструмента, рассмотрим пошагово, со всеми нюансами, от первых наметок до проведения испытаний.

Основа основ – удобный верстак и организованное хранение инструментов и принадлежностей

Комфортность работы в мастерской зависит от многих важных условий. Если вынести «за скобки» вопросы отопления, вентиляции и освещения (это – темы для отдельного рассмотрения), то на первый план всегда выходит рациональная, удобная организация основного рабочего места.

Речь идет о верстаке и о продуманной системе хранения необходимых для работы инструментов, принадлежностей, расходного материала и прочей мелочи.

Верстак подбирается или изготавливается самостоятельно в зависимости от основного направления работ в мастерской.

Столярный верстак «классического» исполнения

Если хозяин больше нацелен на обработку древесины, то ему потребуется столярный верстак. Существует давно используемая и всесторонне проверенная общая концепция такого рабочего места. Наверное, и при самостоятельном изготовлении верстака имеет смысл ее придерживаться.

Конструкция «классического» столярного верстакаВерстак базируется на мощных деревянных ножках (поз. 1), которые снизу, в основании, обычно попарно связаны опорами-перемычками (поз. 2). Сверху располагается крышка – верстачная доска (поз. 3). Как правило, предусматривается углубленный участок – так называемый лоток (поз. 4), чтобы в ходе работы необходимые под рукой инструменты или комплектующие не падали на пол.

Обычно с правой стороны располагается боковой иди задний зажим (поз. 5). По сути, это винтовые тиски, в который предусмотрен выдвигающийся вверх клин (поз. 6). По линии этого клина вдоль верстачной доски расположен ряд гнезд (поз. 7) для аналогичных клиньев (они могут прятаться в этих гнездах или храниться отдельно и вставляться по мере необходимости). Это позволяет жестко закрепить для обработки деревянную заготовку между клиньями стола и боковых тисков.

6). По линии этого клина вдоль верстачной доски расположен ряд гнезд (поз. 7) для аналогичных клиньев (они могут прятаться в этих гнездах или храниться отдельно и вставляться по мере необходимости). Это позволяет жестко закрепить для обработки деревянную заготовку между клиньями стола и боковых тисков.

Для фиксации длинномерной детали, которая не может быть закреплена между крайними клиньями, используется передний зажим (поз. 8). Это тоже винтовые тиски, которые способны зажать заготовку между передним торцом верстака и подвижной деревянной губкой. А для того чтобы длинная деталь имела необходимые точки опоры снизу, из торца верстака выдвигаются спрятанные там в пазах пальцы или выдвижные опоры (поз. 9).

Нижняя область верстака называется подверстачьем (поз. 10). Как правило, здесь расположены мощные перекладины (проножки), связывающие попарно ножки верстка в продольном направлении. На этих перекладинах часто организуются полки для хранения инструмента или заготовок, или даже, как показано в демонстрируемой схеме – закрытый шкафчик.

Ниже будет представлен чертеж верстака. Тот, кто умеет читать схемы и владеет навыками столярных работ, вполне сможет изготовить такую модель самостоятельно.

Для начала — общая монтажная схема столярного верстака с размерами.

Общий сборочный чертеж верстака.Теперь – ряд чертежей по отдельным деталям и узлам конструкции.

Для изготовления деталей подверстачья (основания) используется, как правило, качественная древесина хвойных пород с остаточной влажностью не более 12%.

Стойки, верхние и нижние перекладины-опоры – размеры, принцип сборки и крепления.Схема соединительного узла проножий.Верстачную доску (крышку) преимущественно изготавливают из древесины твердых пород – это может быть бук или дуб, ясень или клен. Изготовить самостоятельно столь массивную габаритную панель – задача крайне непростая, поэтому часто в столярной мастерской заказывается или приобретается уже готовый клееный щит. Вряд ли это покажется слишком дорогим решением, учитывая и стоимость материала, и трудоемкость процесса. Так что выгоднее приобрести готовое изделие, а потом его уже доработать под верстачный стол.

Так что выгоднее приобрести готовое изделие, а потом его уже доработать под верстачный стол.

Кстати, при выполнении различных обрабатывающих операций, так или иначе, поверхность рабочего стола будет повреждаться. Чтобы максимально продлить срок эксплуатации верстака, крышку нередко закрывают фанерным или ДВП-листом (естественно, по размерам стола и со всеми необходимыми пазами и гнездами). По мере износа такого покрытия его можно будет заменить на новое – это не столь трудно и недорого.

Чертеж крышки верстака. В данной модели лоток не предусмотрен, но его при необходимости можно на свободной участке выбрать фрезером.Особую сложность обычно приставляет монтаж переднего и заднего (бокового) зажимов. Чтобы получились действительно работоспособные и удобные приспособления, сам винтовой механизм тисков лучше приобрести в готовом, собранном виде. В продаже представлено немало подходящих для этой цели моделей.

Вот такой готовый механизм для столярных тисков можно приобрести в магазине. Потребуется две штуки.

Потребуется две штуки.Для сборки этих зажимных узлов можно руководствоваться следующим чертежом:

Сборочный чертёж переднего и заднего зажимов верстака.Губки для тисков должны изготавливаться исключительно из древесины твердых пород, размеры и расположение отверстий показаны на чертеже. (Следует правильно понимать, что расположение и диаметр отверстий должны соответствовать приобретённому винтовому механизму).

Чертеж губок для передних и задних (боковых) тисков верстака.И, наконец, последняя схема демонстрирует способ крепления задних неподвижных губок обоих тисков к крышке верстака.

Задняя кубка передних тисков крепится снизу стола, боковых тисков – по торцу стола.Безусловно, здесь показан пример, причем, он может подойти многим в «чистом виде», то есть без изменений. Но если требуются иные размеры (исходя, например, из имеющегося места), то можно составить свой чертеж, взяв продемонстрированные схемы в качестве образца сборки тех или иных узлов. Принцип все равно остается тем же. При необходимости – никто не мешает внести свои усовершенствования, которые, конечно, не должны негативно влиять на прочность конструкции.

При необходимости – никто не мешает внести свои усовершенствования, которые, конечно, не должны негативно влиять на прочность конструкции.

Видео: слесарный верстак своими пуками

Если мастер планирует в основном заниматься слесарными операциями, то ему потребуется уже совершенно иной верстак, предназначенный именно для таких целей. Здесь, в отличие от столярной «классики» – неисчислимое количество возможных вариантов. как правило, для изготовления используются стальные профили (уголки, швеллеры, профильные трубы) и листы. Один из вполне достойных вариантов показан в видеосюжете ниже:

Важной составляющей комфорта работы в мастерской всегда является оптимизированная расстановка и система хранения инструментов и принадлежностей. Но на этом останавливаться не станем, так как на страницах нашего портала такой теме отведена отдельная статья.

Как сделать мастерскую максимально комфортной для работы?

Удобно, когда знаешь, где что лежит и когда необходимый инструмент – всегда под рукой. Так что стоит обратить пристальное внимание на систему шкафов, стеллажей, тумб, разумно организованных мест хранения расходных материалов. Особенно это важно в тех случаях, когда размеры помещения не дают «разгуляться». Вопросам оптимизации пространства в домашней мастерской на нашем портале отведена специальная публикация.

Самодельные станки и оборудование

Как уже говорилось, разнообразие самодельных станков – чрезвычайно велико, и о всех рассказать попросту невозможно. Поэтому в этом разделе статьи читателю будет предложено несколько видеообзоров. И, кроме того, в подробностях, пошагово будет рассмотрено изготовление двух моделей станков.

Видео — миниатюрный токарный станок по дереву на базе электродрели

В хозяйстве частенько возникает необходимость выточить ту или иную деревянную деталь круглого сечения. Если не заниматься этим профессионально, то приобретать настоящий токарный станок – совершенно нерентабельно. Да и места он займёт немало. А вот иметь в своём распоряжении миниатюрный станок, который можно хранить в шкафу и собирать по мере надобности – никогда не помешает. Тем более что его изготовление – не столь сложное дело.

Если не заниматься этим профессионально, то приобретать настоящий токарный станок – совершенно нерентабельно. Да и места он займёт немало. А вот иметь в своём распоряжении миниатюрный станок, который можно хранить в шкафу и собирать по мере надобности – никогда не помешает. Тем более что его изготовление – не столь сложное дело.

В этом можно убедиться, посмотрев предлагаемый видеосюжет. Несмотря на то что автор говорит по-английски, все его действия подробно показаны и вполне понятны. И такой станочек, руководствуясь это видео-подсказкой, по силам сделать каждому.

Видео — циркулярный станок на базе ручной вертикальной электрической пилы

Если возникает необходимость заготовки немалого количества деревянных деталей одного размера, то ничего лучше стационарной циркулярной пилы не придумать. И вполне можно изготовить такой станок, причем, опять же — в разборном варианте, который по ненадобности вообще не занимает практически нисколько места.

Потребуется всего лишь лист фанеры, несколько брусков и саморезов. А главным элементом конструкции становиться ручная вертикальная пила

В показанном сюжете мастер удаляет часть защитного ограждения ручной циркулярки. Это – не всегда обязательно. Вполне возможно, что свободного выхода пилы и так будет достаточно, если предполагается распил не слишком толстых заготовок.

Маятниковая пила из «болгарки» — самостоятельное изготовление пошагово

При нарезке заготовок или древесины или металла, в том числе – и профильных или круглых труб, нередко требуется высокая точность. Причем точность не только в линейных размерах, но и в величине угла среза. Характерный пример — когда необходимо точно нарезать заготовки для какой-либо рамы, в которой стыковка деталей идет или строго перпендикулярно, или под углом 45 градусов.

Принцип устройства маятниковой пилыВыполнить такую операцию позволяет маятниковая пила. На схеме выше в упрощенном виде показан принцип ее устройства и работы.

На схеме выше в упрощенном виде показан принцип ее устройства и работы.

В любом случае имеется надежное основание (станина, рама), обеспечивающее устойчивость станка (поз. 1). Во многих моделях поверх станины организован рабочий стол с системой направляющих, упоров и струбцин, позволяющих точно выставлять обрабатываемую заготовку. Обязательно имеется прорезь (поз. 2), точно в которую опускается вращающийся круг или пила.

На станине жестко крепится опора (поз. 3) качающейся части станка. Она оснащена блоком подшипников и осью (поз. 4), относительно которой проворачивается качающаяся платформа—коромысло (поз. 5). На этой платформе размещен электропривод (поз. 6), передающий вращение напрямую или через систему передачи (поз. 7) на режущий инструмент – отрезной круг или круглую пилу (поз. 8). Предусматривается рычаг (поз. 9) или рукоятка, с помощью которого мастер может плавно опускать отрезной диск вниз, на закрепленную на рабочем столике над прорезью заготовку.

Узнайте, как подключить трехфазный электродвигатель в сеть 220 В, из нашей новой статьи на нашем портале.

Обязательно предусматривается механизм возврата режущей части в исходное верхнее положение. Так, в показанном примере это обеспечивается массивностью привода, который выступает в роли противовеса. Но часто подобная функция возложена на пружинный механизм.

Маятниковая (отрезная, торцовая) пила заводского изготовленияВ продаже представлено немало моделей подобных пил разной степени сложности, но стоимость у них – немалая. И если домашнему мастеру часто приходится иметь дело с точной нарезкой деревянных или металлических заготовок, то ему стоит рассмотреть возможность самостоятельного изготовления подобного станка. Причем, в качестве привода и режущего блока в нём может закрепляться обычная углошлифовальная машинка – «болгарка».

«Болгарку» необходимо использовать большую – с кругом на 240 мм, иначе особого смысла «заморачиваться» и не видно. Но удобство в предлагаемой модели в том, что шлифмашинку всегда можно снять, чтобы использовать в «ручном» варианте – как будет видно в дальнейшем, установка ее в станок времени много не занимает.

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

| Начнутся работы с изготовления кронштейна, в котором будет закрепляться «болгарка». Для этого сначала со шлифмашинки снимается круг, рукоятка и ограждение. | |

| С трех сторон «болгарки» имеются резьбовые отверстия М8 для установки рукоятки. Ими и воспользуемся для системы крепления инструмента в кронштейне. | |

| Сам кронштейн будет состоять из трех стальных пластин толщиной 3÷4 мм, размещенных П-образно. То есть он будет охватывать корпус редуктора «болгарки» с трех сторон. | |

| По результатам «примерки» проводится подгонка пластин в нужные размеры. | |

| На каждой из пластин должно быть отверстие, строго соосное резьбовому гнезду на шлифмашинке. Две пластины – симметричные, и их можно просверлить «пакетом». | |

| Центральная пластина размечается и сверлится индивидуально. После этого с помощью болтов пластины устанавливаются так, как они будут стоять в конструкции кронштейна. Сначала подгоняется центральная… | |

| …а затем к ней стыкуются и обе боковые. После точного выставления «коробочки» фиксирующие болты затягиваются. | |

| Следующим шагом по стыкам пластин сначала выполняются прихватки… | |

| …а затем – они свариваются сплошным швом. После очистки шва от шлака этот узел пока убирается в сторону. | |

| Переходим к изготовлению рамы-станины. Она будет монтироваться из профильной трубы 40×20 мм. Отрезается четыре заготовки – две длиной 400 мм, и две – по 300 мм. | |

| Размеры были выбраны, если честно, интуитивно, из соображения обеспечения, с одной стороны, устойчивости станка, с другой – максимальной компактности. | |

| Важно – необходимо сделать раму в форме правильного прямоугольника. Пары деталей должны быть точно одного размера. Углы тщательно контролируются, временно фиксируются магнитными держателями, а затем прихватываются сваркой. | |

| То же самое проделывается и на второй паре углов. После этого рама окончательно сваривается швами по внутренним вертикальным стыкам деталей. | |

| Можно переходить у монтажу шарнирного узла, обеспечивающего качание коромысла станка. Для его изготовления будут использоваться вот такие два подшипниковых блока заводского производства. | |

| Эта пара укомплектована осью, уже подогнанной под внутренний диаметр подшипников. | |

| Блоки подшипников будут крепиться на стойках, изготовленный из той же профильной трубы 40×20 мм. Длина стоек – 150 мм. В них сразу размечаются и просверливаются отверстия для крепления блоков. Очень важно, чтобы стойки были совершенно идентичны, особенно по расположению отверстий, иначе станок при работе начнет допускать перекосы реза. | |

| Производится предварительная сборка этого узла – для того, чтобы наметить места приваривания стек к раме. | |

| При выставлении стойки требуется проявить максимум внимания и аккуратности. Она должна занять строго перпендикулярное раме положения, без малейшего заваливания в какую бы то ни было сторону. | |

| После того как стойка точно зафиксирована в идеальном положении, она сначала прихватывается, а затем, после контроля – окончательно приваривается к раме. | |

| Аналогичные действия повторяются и со второй стойкой. После проведения сварочных операций швы зачищаются. | |

| Можно переходить к изготовлению качающегося коромысла – опять из трубы 40×20 мм. В трубе на расстоянии 250 мм от края просверливается сквозное отверстие, в которое заводится ось, идущая в комплекте с подшипниковыми блоками. И вновь – очень важно расположить ось так, чтобы она была строго перпендикулярна трубе, во всех плоскостях. Торопиться не надо – следует добиться идеального ее положения. | |

| Поле этого ось прихватывается, и после проверки – окончательно приваривается к трубе. | |

| Следующий шаг – к трубе струбциной прижимается сваренный ранее кронштейн для крепления шлифмашинки – так, как показано на иллюстрации. Наклон по отношению к оси трубы – примерно 45 градусов. Расстояние от оси до крайней точки пересечения кронштейна с трубой – 200 мм. Затем кронштейн приваривается к трубе сплошным швом. | |

| Далее, трубу необходимо обрезать ровно по линии пересечения с коробчатым кронштейном. В итоге получилось вот такое коромысло – качающийся узел, на котором будет крепиться «болгарка». | |

| Чтобы убедиться в том, что все выполнено правильно, проводится проверочная сборка конструкции. | |

| Пока что это выглядит вот так – общие черты уже явно «прорисованы». Но еще есть, чем заняться… | |

| Прежде всего, необходимо усилить раму, и одновременно тем самым создать подобие рабочего стола, на котором будет крепиться упор-направляющая для обрабатываемых заготовок. Для этого отдельно была сварена П-образная конструкция из трубы 20×20 мм. | |

| При установке этой рамы в основную (по центру) важно добиться и перпендикулярности сторон, и того, чтобы верхний край обеих рам оказался строго в одной плоскости. | |

| После этого производится прихватка, а затем – приваривание. | |

| Упором-направляющей будет служить отрезок уголка 25 мм. Коромысло с блоками подшипников пока лучше снять – чтобы он не мешали в работе. | |

| В уголке с одной стороны неподалёку от края просверливается отверстие под болт М8. | |

| Упор устанавливается на станину, так, как он будет задействоваться в работе. Намечается центр отверстия в правой перемычке. | |

| Так как планируется предусмотреть возможность установки упора в три положения (перпендикулярный рез и ± 45°), креплению с этой стороны необходимо предоставить определённую степень свободы при перенастройке. Поэтому здесь будет на круглое отверстие, а щелевидное, длиной порядка 30 мм. | |

| В крайних точках сверлятся сквозные отверстия. | |

| Края отверстий соединяются линиями разметки. | |

| Затем рама надежно зажимается в тисках… | |

| …и по проведенным линиям производится рез с помощью электрического лобзика с установленной на нем пилочкой по металлу. | |

| После этого прорезанное окошко зачищается сверху и снизу с помощью шлифмашинки, чтобы не было заусенцев, способных помешать свободному перемещению болта вдоль этой щели. | |

| Снизу, через шайбу, продевается болт М6, и сверху уголок прихватывается гайкой. Одна точка крепления (подвижная) есть. теперь надо сделать еще три – для трех разных положений направляющей. Для этого в перпендикулярном положении уголка намечается центр отверстия – он должен находиться на расстоянии 5 мм от края второй перемычки – как показано стрелкой. | |

| Просверливается отверстие под болт М6. | |

| В это отверстие наживляется болт М6 с гайкой снизу. Затем очень точно выставляется положение направляющей под углом 45 градусов. Точное положение фиксируется струбцинами. | |

| Гайка наживлённого болта прихватывается сваркой к направляющей. Таким образом задана вторая, неподвижная точка фиксации положения упора. | |

| Вот как эта гайка будет выглядеть сверху после приваривания и зачистки. | |

| Теперь в любой момент можно с помощью болта зафиксировать направляющую ровно под углом +45°. | |

| Аналогичный порядок действий – и для положения направляющей под углом — 45°. | |

| Две точки фиксации готовы – осталось сделать последнюю – для перпендикулярного реза заготовки. | |

| Все практически то же самое – точное выставление положения направляющей по угольнику, с последующей фиксацией струбциной… | |

| …а затем – приваривание гайки к перемычке рамы. С этим закончено – «рабочий стол» готов. | |

| Осталось изготовить возвратный механизм. Коромысло с установленной шлифмашинкой довольно хорошо сбалансировано, и противовеса, получается, нет. Значит, устанавливаем пружину. Обратите внимание – для верхнего конца пружины на краю коромысла была приварена небольшая стойка из трубы 20×20 мм. К этой стоке и к раме приварены гайки, которые в данном случае выполняют роль проушин для закрепления колец пружины. | |

| При опускании коромысла вперед (при выполнении реза) пружина растягивается и стремиться вернуть все в исходное положение. Что от нее и требуется. Пружину придется подобрать по ее силе. Не исключено, что появится необходимость устанавливать и парочку пружин. | |

| В принципе – все детали станка готовы. Можно провести полную разборку конструкции, чтобы покрасить прочной антикоррозионной краской. Наконечники оси коромысла заклеены малярным скотчем. А на всю остальную поверхность из аэрозольного баллончика наносится краска. | |

| Производится окрашивание станины. | |

| После того, как краска высохнет, можно начинать окончательную сборку станка. Для начала – устанавливается один блок подшипников, крепится болтами, гайки затягиваются ключом. | |

| В установленной блок заводится одна сторона оси коромысла. | |

| Затем на ось надевается второй блок… | |

| …и крепится болтами к своей стойке. | |

| Станок после сборки качающегося маятникового узла. | |

| Для любителей эстетики – зияющие торцы профильных труб можно закрыть вот такими заглушками – они продаются в магазинах на трубы разного сечения. | |

| Легкий удар резиновым молотком – и заглушки становятся на свои места. | |

| Устанавливается на место возвратная пружина. Сначала зацепляется ее нижний конец… | |

| …а затем, в крайнем нижнем положении задней части коромысла, с помощью плоскогубцев цепляется за проушину и верхнее кольцо. | |

| Пришла пора установить и сам режущий инструмент – шлифмашинку. Обратите внимание – она в обязательном порядке должна быть с ограждением! «Болгарка» фиксируется в своем кронштейне с помощью трех болтов | |

| Кстати, еще один интересный нюанс, верхний болт быт несколько доработан. К нему приварен пруток диаметром 8 мм длиной 300 мм. | |

| А на противоположном конце прутка приварена гайка М8, в которую вкручивается штатная рукоятка от шлифмашинки. Получился очень удобный рычаг для перемещения маятниковой пилы вниз – для реза заготовки. | |

| Всё, сборка закончена. Остается поменять отрезной круг на новый – и переходить к испытаниям станка. | |

| Упор-направляющая на станине — в положении для перпендикулярного реза. | |

| В станок устанавливается заготовка, выставляется линией реза под плоскость круга (Кстати – это можно отдельно предусмотреть, например, дополнительно прикрутив к раме с правой стороны пластину, левый край которой как раз и будет наглядно демонстрировать линию реза). Затем заготовка прижимается к упору-направляющей с помощью струбцины. | |

| Включается шлифмашинка. (Кстати, это тоже может стать проблемой – большинство моделей «болгарок» не имеют фиксации клавиши во включенном положении – просто по соображениям безопасности. Поэтому – будет над чем подумать. Например, клавиша удерживается в нажатом положении какой-то скобой или затяжкой-хомутом, на подача питания на шлифмашинку прервана на удобно расположенном для пользователя выключателе или кнопке). Усилием на рычаге коромысло с закреплённой болгаркой плавно опускается вниз – производится рез заготовки. | |

| Поле реза питание привода обязательно отключается. Можно проверить качество реза – контроль с помощью угольника показывает, что рез выполнен строго перпендикулярно трубе. | |

| Второй опыт – упор переведен в положение реза под углом +45 градусов. Заготовка притянута к уголку струбциной. | |

| Итоги реза – требуемый угол 45 градусов. | |

| На этом – всё. Станок готов, и у хозяина появился надежный помощник для проведения точных операций раскроя заготовок. |

Как уже говорилось, в зависимости от типа установленного круга (пилы), такой станок позволяет проводить работы с металлом, древесиной, пластиком. Если устанавливается диск с корундовым или алмазным напылением – можно резать керамическую плитку или керамогранит.

Схема, как видно – незамысловатая, надежная, и широко открытая для усовершенствования. В частности, некоторые умельцы изготавливают самодельные каретки на рабочем столе станка, позволяющие точно выставлять любой угол реза.

Видео — самодельный фрезерный стол из фанеры

Для любителей изготавливать из древесины какие-то более-менее серьезные вещи, ручной фрезер превращается в один из главнейших инструментов по обработке заготовок. Эта универсальная «машинка» способна на многое, если попала в умелые руки.

Ручной фрезер – как выбрать качественный инструмент по своим запросам?

Ассортимент предлагаемых в продаже моделей – очень широк, и начинающему мастеру, который готовиться освоить ручной фрезер – недолго запутаться. Чтобы хоть немного «подковаться» теоретически, предлагаем ему ознакомиться со специальной публикацией нашего портала, посвященной выбору ручного фрезера.

Но возможности этого инструмента станут неизмеримо шире, если изготовить для него специальный фрезерный стол. Один из вариантов такого самодельного станка – в предлагаемом видео.

Самодельный станок для заточки режущего инструмента – пошагово

И в мастерской, и на кухне, и просто по хозяйству используется масса режущего инструмента, нуждающегося в регулярной заточке. Ходовые дисковые точилки для ножей дают очень непродолжительный эффект остроты режущей кромки, так как снимают металл вдоль кромки лезвия, а по всем канонам требуется – перпендикулярно ей. При заточке вручную с помощью брусков или на вращающемся точиле очень сложно точно выдержать оптимальный угол, тем более, чтобы он был равным по все длине лезвия. Кстати, этот полный угол заточки – отличается для различных типов режущего инструмента – на эту тему немало отдельных публикаций в интернете.

Значит, чтобы качественно заточить, например, нож, требуется приспособление, которое позволяло бы прикладывать усилие с поступательным направлением плоского абразива перпендикулярно режущей кромке последовательно по всей ее длине с единым, предварительно вставленным углом наклона. И чтобы обеспечивался визуальный контроль за ходом формирования и заточки этой режущей кромки.

Станок для качественной заточки ножей. Это – выпускаемая промышленностью модель. Но подобное приспособление вполне можно изготовить и своими силами.Таких приспособлений предлагается в продаже немало. Но если есть желание, то аналогичный станок вполне можно изготовить и самостоятельно, используя для этого материалы, которые, возможно, отыщутся в мастерской или гараже. Да если и приобретать необходимое – то выйдет совсем недорого. Пример пошагово показан в таблице ниже.

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

| Вся конструкция станка, все его детали и узлы будут так или иначе крепится на основании – станине (раме). Для ее изготовления хорошо подойдет профильная труба квадратного сечения 20×20 мм … | |

| …с толщиной стенки в 2 мм. Как будет понятно дальше, никаких строгих пропорций размеров нет – исходят из соображений здравого смысла, прочности создаваемой конструкции, наличия тех или иных материалов. | |

| Из профильной трубы шлифмашинкой нарезаются заготовки для рамы: две штуки длиной 250 мм, и еще две – 130 мм. | |

| В рассматриваемом примере мастер будет подгонять стыкующиеся стороны рамы под углом в 45 градусов. Для этого требуется точный рез, так что лучше выполнять его с помощью отрезного станка. Если его нет – ничто не мешает сделать раму попроще, то есть расположить ее стороны встык. Тогда вместо 130 мм малые детали будут всего 90 мм, так как встанут между большими. На функциональности заточного станка это никак не скажется — единственное, будет некоторая потеря эстетичности. | |

| Вот такая рама получилась после подготовки деталей. | |

| Срезанные края можно слегка подогнать, зачистить от заусенцев, зачистить небольшую фаску под сварной шов. | |

| Затем рама собирается, с одной стороны и по коротким вертикальным стыкам проваривается сплошным швом. Швы очищаются от шлака и зашлифовываются «болгаркой». | |

| Сваренный угол рамы после зачистки. Можно, безусловно, сразу проваривать и с обеих сторон, но просто мастер решил дополнить раму регулируемыми по высоте ножками-подставками. Операция необязательная – станок вполне допустимо устанавливать и просто рамой на ровную поверхность. Но с подставками, конечно, интереснее. | |

| Вот эта регулируемая ножка с гайкой – такие несложно найти в любом магазине мебельной фурнитуры. Гайки как раз и будут ввариваться по углам рамы. | |

| По углам сверлятся отверстия, в которые будут посажены гайки перед их обвариванием. | |

| Гайки вставлены в отверстия – эта операция проводиться на всех четырех углах станины. | |

| Теперь с одной стороны станины (по малой ее стороне) требуется вварить гайки, куда будет вкручиваться вертикальная стойка станка. Для этого на равном расстоянии от углов, вначале тонким (3÷4 мм)… | |

| — а затем – сверлом диаметров в 10 мм просверливается верхняя стенка станины. | |

| Здесь важна устойчивость, стабильность крепления узла, то есть несколькими витками резьбы – не отделаться. Поэтому в проделанные отверстия будут ввариваться удлинённые гайки М8. Их нижний край желательно предварительно проточить под цилиндр , так, чтобы он плотно вошел в высверленные отверстия. | |

| По сути, для монтажа станка требуется лишь одно такое гнездо. Но лучше предусмотреть два симметричных – как знать, возможно для пользователя в ряде случаем удобнее будет переставить стойку в другое положение. Это займет не более пары минут. | |

| После этого все гайки обвариваются. При прихватке необходимо следить, чтобы гайки не сместились и стояли ровно. Для этого их можно придерживать временно вкрученной длинной шпилькой, контролируя ее перпендикулярное плоскости станины положение. Кроме того, эта мера надежно предохранить резьбу гайки от попадания на нее брызг металла. | |

| Вот что получилось: с верхней стороны рамы – две вваренные гайки под стойки… | |

| …с нижней – четыре вваренные гайки по углам для вкручивания регулируемых опор. Кстати, если в распоряжении мастера будут резьбовые заклёпки нужного диаметра (М6 под опоры, и М8 под стойку), то можно обойтись и ими, то есть уйти от операции приваривания гаек. | |

| Следующий шаг – изготовление полки, на которой будут фиксироваться прижимной пластиной режущие инструменты. Можно ее изготовить из толстой стальной пластины. Но мастер решил придать ей небольшой обратный уклон, поэтому вырезает ее из уголка с полкой 63 мм. Длина детали – по ширине станины, то есть 130 мм. | |

| Сначала отрезается нужный фрагмент уголка. Потом он зажимается в тиски, чтобы ровно срезать шлифмашинкой одну полку. | |

| Вот таким образом эта площадка будет привариваться к станине. | |

| После приваривания – тщательно зачищается шов. | |

| Ножи и другие режущие инструменты будут фиксироваться на этой площадке прижимной пластиной. А для этого необходимо подготовить два отверстия с резьбой М8. Желательно их расставить пошире, чтобы можно было, например, зажимать между ними ножи от рубанка и иные режущие детали подобного плана. Сначала сверлятся отверстия сверлом малого диаметра – 3 или 4 мм. | |

| Затем – сверлом под резьбу М8, то есть диаметром 6.7 мм. | |

| После этого – метчиком нарезается резьба. | |

| Следующая операция – изготовление прижимной пластины. Для нее лучше взять толстую, 3÷4 мм, нержавейку. Она меньше подвержена деформации, нежели обычная углеродистая сталь. Пластина по размерам должна соответствовать размерам опорной площадки. | |

| Край, который будет обращен в сторону режущей кромки инструмента, шлифуется на скос, чтобы исключить задевание его абразивом во врем я заточки. Далее, на пластине сверлятся два отверстия под винты М8 – строго совпадающие по осям с резьбовыми отверстиями в опорной площадке. Эти отверстия под винты можно доработать «под потай». | |

| Станина полностью готова, и ее после зачистки и обезжиривания можно покрыть краской из аэрозольного баллона. Пока краска буде сохнуть – можно заняться другими узлами и деталями станка. | |

| Для стойки и рабочей штанги станка будет использоваться стальной прут диаметром 8 мм. Для начала его нужно хорошенько зачистить – отполировать наждачной бумагой. Мастер предложил вот такой вариант – с зажатием прута в патрон дрели и с удержанием бумаги в руке. Скажем честно – не вполне безопасный способ. | |

| Прут после полировки. Он разделяется на два отрезка – один длиной 450÷500 мм, второй — 250÷300 мм. | |

| С одного конца каждого из прутков нарезается резьба М8. На коротком прутке резьбовой участок длиной примерно 20 мм – это для вкручивания во вваренную гайку станины. | |

| На длинном прутке – резьба длиной 40÷50 мм. Она необходима для накручивания рукоятки. | |

| Следующий шаг – изготовление фиксаторов, которые будут удерживать на штанге абразивный брусок. Изготавливаются они из удлиненных гаек М10. Для начала нужно керном наметить центр сквозного отверстия, с отступом 12 мм от края. | |

| Затем очень аккуратно, строго перпендикулярно оси гайки сверлится сквозное отверстие диаметром 8 мм. | |

| С другого края гайки необходимо срезать четверть. Это выполняется ножовкой по металлу в два приёма. Сначала делается поперечный надрез до центра… | |

| …а затем – продольный. Таких гаек необходимо подготовить две штуки. | |

| В гайки вкручиваются короткие стопорные болты М10 – и фиксаторы готовы. Вот так они будут выглядеть. | |

| После этого фиксаторы надеваются на штангу. Между ними в вырезанные четверти укладывается точильный брусок, и вся эта сборка фиксируется прижимными болтами. Всё, штанга собрана, можно переходить к следующему узлу станка. | |

| На стойке должен располагаться узел, который обеспечивает верхнюю точку опоры для штанги. При этом должно обеспечиваться поступательное движение штанги вперед-назад, и степень свободы влево-вправо. Одним словом, это своеобразный шарнир, высота расположения которого на стойке как раз и будет задавать угол заточки режущей кромки. Изготавливаться этот узел будет опять же на базе удлинённой гайки М10. Для начала в ней сверлится сквозное отверстие диаметром 8 мм – точно так же, как на гайках, который пошли на фиксаторы. | |

| Затем – следует довольно сложная операция. Необходимо через головку болта М10 сначала просверлить отверстие диаметром 6,7 мм, а затем – нарезать в нем резьбу М8. Сам болт будет вкручиваться в гайку, а в отверстие вкрутится кольцо от анкера. Это кольцо как раз и станет выполнять роль шарнира. | |

| Вот так этот узел выглядит в сборе. Со стороны сквозного отверстия в гайку вкручен болт М10, с помощью которого узел будет фиксироваться на вертикальной стойке. | |

| Надо сказать, что такой шарнир в «лайт-варианте» – не самый удачный, и оправдывает его только доступность деталей. Но у рабочей штанги получается довольно солидный люфт, что может сказаться на точности выдерживания единого угла заточки по всей режущей кромке ножа. Более совершенным решением моет стать использование готового шарнира типа «рыбий глаз» — такие детали в большом ассортименте представлены в интернет-магазинах, и стоимость их не столь высока. Вполне можно, наверное, обойтись и без сложной операции высверливания отверстия в голове болта с последующей нарезкой резьбы – если повезет приобрести шарнир с подходящей резьбовой частью. Тогда для соединения можно будет обойтись и короткой шпилькой. Но пока рассматриваем так, как предложил мастер. | |

| Все детали готовы – можно переходить к сборке станка. | |

| Снизу станины прикручиваются ножки-опоры. Сразу регулируется их высота, чтобы станок стоял устойчиво — на всех четырех точках. | |

| Вкручивается вертикальная стойка. | |

| На стойку надевается шарнирный узел и фиксируется на определенной высоте зажимным болтом. | |

| На опорную площадку укладывается прижимная пластина. Наживляются два винта, которыми будет осуществляться фиксация режущего инструмента в этом зажиме. | |

| Осталось продеть свободный конец рабочей штанги в кольцо шарнира – и можно считать, что станок готов. | |

| Мастер решил сразу испробовать его в работе. Для начала – заточить вот этот нож с совершенно «убитой» режущей кромкой. | |

| Нож размещается между опорной площадкой и прижимной пластиной. Режущая кромка – примерно параллельна короткой стороне станины. Фиксация проводится затяжкой двух винтов. | |

| Рабочая штанга вставляется в шарнир. Сам шарнир выставляется по высоте тек, чтобы обеспечивался требуемый угол заточки. Начинается процесс заточки – сначала первым, крупным бруском. По ходу работы можно наблюдать, как формируется единообразная режущая кромка по всей длине лезвия. | |

| Затем брусок можно сменить на другой, с мелким абразивом, чтобы довести заточку до максимальной остроты режущей кромки. | |

| Результат работы – сначала визуально… | |

| …а теперь – с демонстрацией степени заточки режущей кромки. Ненатянутый лист бумаги легко режется полосками. | |

| Изменив высоту расположения шарнирного узла, аналогичным образом можно заточить железку рубанка… | |

| …или даже лезвие топора. Сам станок при временной ненадобности несложно разобрать, сняв штангу и выкрутив стойку. В таком виде он займет совсем немного места в шкафу или на полке. |

Имеет смысл добавить еще несколько штрихов.

- Многие модели заводского изготовления оснащаются шкалой, по которой выставляется необходимый угол заточки режущей кромки. Несложно придумать и самому подобное приспособление, например, такое, как показано на иллюстрации. Перпендикулярная плоскости опорной площадки пластинка, и съемная линейка с прикрученным к ней транспортиром.

После зажатия ножа в струбцине достаточно приложить линейку к режущей кромке и к точке шарнира, совместить центральную риску транспортира с платиной, и по той же платине снять показания угла, отсчитывая его от 90 градусов.

Важно – полный угол заточки составляется из углов с обеих сторон лезвия. То есть если требуется угол в 30°, то заточка с одной стороны должна вестись под углом 15°.

Поступают и иначе – вместо транспортира можно закрепить сектор, на котором заранее сделаны подписанные отметки, например, «кухонный нож», «столовый нож», «стамеска», «рубанок» и т.п. То есть достаточно будет выбрать высоту шарнира так, чтобы планка совпала с нанесенной отметкой.

Еще один вариант – это отметки на вертикальной стойке. Правда, в этом случае требуется единообразие в размещении ножей в струбцине – чтобы режущая кромка выступала всегда на одном расстоянии от края. Не вполне удобно.

А самый простой вариант – сделать несколько шаблонов из плотного картона или тонкой фанеры, подписав их, для какого режущего инструмента этот угол предназначен.

Одним словом, проявив сообразительность несложно значительно упростить приведение станка в нужное рабочее положение.

- Можно сделать замечание и по креплению брусков. Если предполагается их смена по ходу заточки, то они обязательно должны иметь одинаковую толщину, иначе изменится угол. Многие мастера советуют и иные подходы. Вместо брусков у них подготовлено несколько стальных пластин одинакового размера. На пластины наклеивается абразивная бумага. Две стороны – это уже два разных уровня зернистости. То есть можно подготовить комплект на все стадии заточки: от грубого формирования режущей кромки — до ее полировки.

Еще одна интересная идея на этот счет – не пластина, а отрезок профильной квадратной трубы 20×20 мм. Четыре стороны – это четыре разных абразива. В ходе работы — только переворачивай нужной стороной…

- Еще один нюанс: не помешает обеспечить себе и безопасность в работе. Будет очень неприятно, если при поступательном движении вперед рука сорвется – и в аккурат пальцами по режущей кромке. Так что здесь не помешает какая-то защитная гарда, придумать которую можно на свой вкус.

Сделанный собственноручно станок для заточки инструмента наверняка окажется очень полезным в любом хозяйстве.

* * * * * * *

Можно сказать, что мы в этой статье лишь слегка «копнули» тему самодельных станков и приспособлений. Будем рады, если читатели пришлют свои пожелания: какой бы из инструментов они хотели увидеть с подробностями – постараемся удовлетворить их заявки. А еще лучше – если кто-то из самодеятельных мастеров поделится своими секретами на страницах нашего портала. Опубликованные обзоры от посетителей – в обязательном порядке оплачиваются.

Самодельные станки | Мастер-класс своими руками

Бормашинка и ручная дрель

Бормашинка — двигатель ДПР-52, встречается в принтерах и фенах. Ручная дрель — двигатель от автомобильного компрессора, встречается в небольших тепловых пушках и фенах.

Бормашина 2

Бормашина со сменными наконечниками. Мотор PIV MTM, из лентопротяги вертикального магнитофона, болгарский. Таходатчик удален, на его месте закреплен гибкий вал бормашины. Вращение от оси мотора перадается на вал с помощью туго надетой пружины. Справа на оси укреплен алмазный диск для правки боров.Весь механизм закреплен в держателе с двумя степенями свободы и легко вращается влево-вправо, вперед-назад. Вся конструкция подвешена на рабочем столе справа вверху, не мешает работе. Можно утопить мотор в стол так, чтобы шланг бормашины выходил вертикально вверх.

Бормашина для гравировки

Бормашина для граверных работ. Мотор на 8000 об., шланг терпит до 10000. Мотор и шланг соединены пружиной, надетой на оси.

Дрель 1

Рукоять с механизмом от пневмодрели. Мотор передает вращение на турбину, насажен через переходное кольцо. В корпусе дрели уже находится планетарный редуктор примерно 3:1. Очень мощная машинка. Потребовались токарные работы: переходное кольцо, втулка на валу, подгонка конуса Морзе под размер 2а. Трудно было установить сильнотоковую кнопку.

Дрель 2

Мотор PIV 6 25/3A болгарского прозводства, работает от 5 до 40 В, от вертикального магнитофона/накопителя. Таходатчик (сзади) не используется, но хорошо уравновешивает всю конструкцию. Кнопка воздействует на контактную группу от утюга, мощная и не обгорает.

Отрезной станок 1

Отрезной станок 1 сделан под неармированные абразивные диски толщиной 0,5-2 мм. Перемещаемый столик. Виден «тормозной» резистор.

Отрезной станок 2

Отрезной станок 2 сделан под неармированные абразивные диски толщиной 0,5-2 мм. Два рабочих положения, с верхнего и нижнего столиков, так что мотор с реверсом. Отрезаю платы, делаю ключи, вырезаю каркасы для трансформаторов.

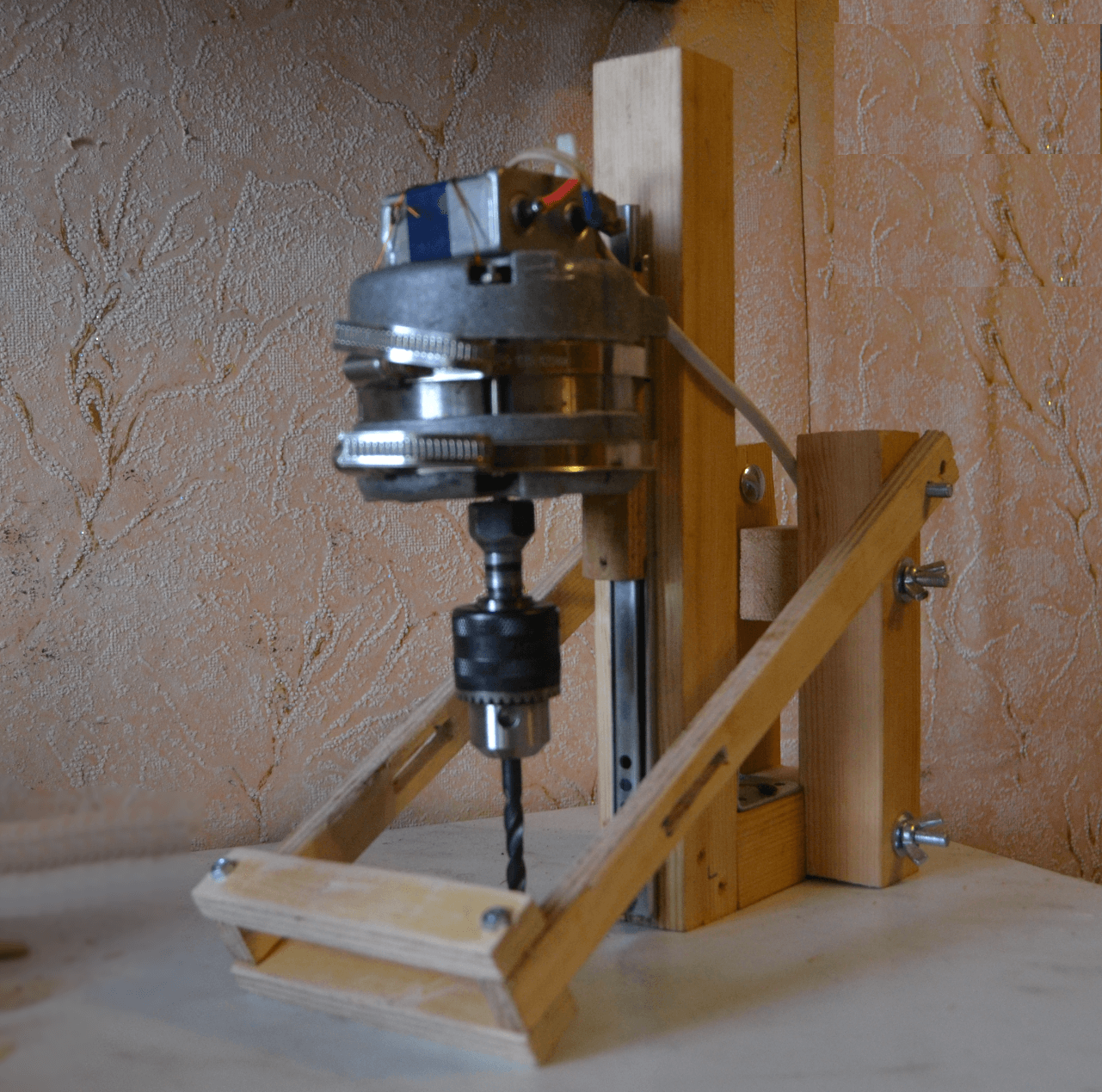

Сверлильный станок 1

Сверлильный станочек с цанговым патроном на 0,8 мм. Сделан из остатков механизма, который назывался «пресс для изготовления аллюминиевых бирок». Двигатель ДПР-52, ось я удлинил только для красоты всей конструкции. Ход сверла — 20 мм. Видна коробка для сверл и абразивный диск на оси движка вверху для правки сверл.

Свелильный станок 2

Свелильный станок под патрон 2а. Стойка из аллюминиевого профиля в нем червячная передача, с ее помощью каретка на подшипниках перемещается на 80 мм под сверла разной длины. Ручкой перещается собственно мотор еще на 20 мм. Вверху на оси мотора — абразивный диск для доводки сверл, защищен рамкой. Мотор болгарский, от магнитофона, профиль от витрины, червяк от водопроводного вентиля, подшипники от выдвижного столика.

Свелильный станок 3

Просто красивый станочек получился. Основа — рамка для линейного перемещения головок 8-дюймового накопителя. На шести подшипниках. Патрон закреплен в втулке от вентилятора этого же накопителя. Червячная передача — от 5-дюймового флоппика, круглая ручка вверху. Последние 20 мм хода сверла — отдельной ручкой. Передача с мотора — резиновый пассик, но лучше плоский ремень. Мотор поставлю посильнее.

Свелильный станок 4

Сверлилка из микроскопа. Один винт перемещает столик под сверла разной длины, второй был поврежден, поэтому на нем сделан ход на последние 20 мм, видны тяги, пружина и ручка. Двигатель ДПР-74. Под столиком ящик для сверл.

Токарный станок

Токарный станок для дерева. Мотор ПИК 12-3/10.1 от болгарского магнитофона/ накопителя. Патрон польский, до 150 мм. Правая бабка с вращающимся центром и подачей на 20 мм. Суппорт фиксируемый, перемещается по горизонтали. Точу на нем ручки для напильников, мелочь вроде солонок, пуговиц. Суппорт получился слабый, вибрирует на твердом дереве, буду переделывать.

Источник: plazon.ru

Как из старых барабанов и ступиц сделать мощный станок

При возникновении желания собрать ленточную пилу своими руками, воспользуйтесь этой конструкцией. Она предусматривается все необходимые регулировки, а главное имеет надежные узлы.Основные материалы:

- ступицы с тормозными барабанами – 2 шт.;

- электродвигатель;

- профильная труба 15х15 мм, 20х20 мм, 50х50 мм;

- болты, гайки, шпильки;

- мелкие подшипники –10 шт.;

- ДСП или фанера;

- рояльная петля;

- пильное полотно.

Процесс изготовления ленточной пилы

Барабаны на ступицах необходимо развернуть наоборот, прикрутить и срезать на них обод. Естественно детали нужно зачистить и проверить, чтобы все легко вращалось.

Зажимаем ступицу в тиски и болгаркой отрезаем кромку барабана.

В результате получается 2 ролика с осями.

Из профильной трубы 20х20 мм сваривается каркас станка. Его размер зависит от диаметра тормозных барабанов, выбранного пильного полотна и габаритов мотора.

К станине приваривается стойка из трубы 50х50 мм для крепления верхнего ролика.

К каркасу прикручивается нижний ролик.

Под ним предусматривается площадка для размещения электродвигателя так, чтобы между его шкивом и ступицей можно было натянуть приводной ремень.

Верхний ролик должен закрепляться подвижно для натяжения ленты. Для него сваривается рамка со скользящей на шпильках переходной пластиной. Она приваривается с установленным роликом вверху стойки 50х50 мм.

Вертикальная трубка приваренной рамки используется в качестве направляющей для трубы 15х15 мм. Для фиксации последней нужно будет засверлиться и вварить гайки для вкручивания прижимных болтов.

Далее нужно сделать 2 улавливателя ленты. Для этого из отрезка большой профильной трубы вырезается 2 уголка.

С короткого края в них делается широкая открытая продольная прорезь. На противоположной половине вытачивается длинный внутренний пропил. В первый вваривается ось с подшипником. На этой же половине уголка по наружной стороне прикручиваются подшипники, как на фото.

Один лентоулавливатель прикручивается с торца к скользящей трубке 15х15 мм. Второй закрепляется к станине внизу возле первого ролика, связанного с мотором.

Под размер каркаса, из ДСП или фанеры вырезается столик. Он прикручивается к станине через рояльную петлю. К столику прикрепляется параллельный упор, в пропил на столешнице для ввода ленты закладывается отрезок профильной трубы.

Для возможности регулировки угла наклона столика под ним нужно сделать скользящий подпор. Для этого подготавливается полоса с продольным вырезом. Она присоединяется к столешнице с противоположного от петли края с помощью монтажного уголка. Напротив полосы на станине приваривается гайка, чтобы прижимать подпор болтом в нужном положении.

Далее станок окрашивается, к двигателю подводится питание, устанавливается кнопка включения. Перед запуском настраивается натяжение пильного полотна сдвигом верхнего ролика, и положение улавливателей.

При использовании мощного мотора пила сможет работать как с деревом, так и металлом. Благодаря регулировке столика, на ней возможно настраивать угол реза.

Смотрите видео

Станки и инструменты — САМОДЕЛКИН ДРУГ

Самодельный торцеватель труб собрал у себя в гараже Иван. Фото и видео работы торцевателя труб представлено далее. Читать далее Самодельный торцеватель труб →

торцеватель трубСамодельный отрезной станок из болгарки собрал Вячеслав из Одессы. Фото прилагаются далее. Читать далее Самодельный отрезной станок из болгарки →

отрезной станок из ушмСамодельная шинная пилорама на базе Советской бензопилы Урал Электрон была сконструирована Инзилем Назмутдиновым из поселка Актаныш Россия. Фото и видео самодельной пилорамы прилагаются далее. Читать далее Самодельная шинная пилорама на базе бензопилы Урал Электрон →

Самодельный компрессор на базе компрессора грузового автомобиля ЗИЛ-130 собран Митей из города Брянск Россия. Фото и схема самодельного компрессора прилагаются далее. Читать далее Компрессор на базе ЗИЛ 130 своими руками →

КОМПРЕССОРСамодельная горелка на отработанном масле инжекторного типа для гаража своими руками. Фото, видео, схема и чертеж горелки на отработке представлены далее. Читать далее Как сделать горелку на отработанном масле своими руками →

ПЕЧЬ НА ОТРАБОТАННОМ МАСЛЕУважаемые посетители сайта Самоделкин друг, сегодня мы с Вами рассмотрим пошаговые фото сборки самодельной болгарки отрезной пилы по металлу из ручной бензопилы. Читать далее Самодельная болгарка из бензопилы →

Самодельный сверлильный станок из дрели, а точнее сказать стойка для дрели из металлического профиля сделанная своими руками. Фото самодельного сверлильного станка представлены далее. Читать далее Самодельный сверлильный станок →

Самодельная ленточная пилорама с электродвигателем предназначена для распиловки бревен на доску и брус во дворе частного дома. Фото сборки ленточной пилорамы прилагаются. Читать далее Самодельная ленточная пилорама →

ленточная пилорамапилорамаСваекрут предназначен для вкручивания свай в грунт на глубину 2-3 метра. Из представленного материала вы узнаете, как самостоятельно собрать самодельный сваекрут на базе гайковерта и низкооборотистой дрели. Пошаговые фото сборки прилагаются. Читать далее Как сделать сваекрут своими руками|Самодельный сваекрут →

Как сделать ткацкий станок своими руками?

В настоящее время в магазинах можно купить почти все товары для домашнего творчества. Но иногда нет средств на покупку или хочется изготовить что-то своими руками. В последнее время разнообразие интерьеров просто зашкаливает. Дизайнеры часто используют предметы старины для создания неповторимой и уникальной обстановки в доме.

Многие люди не могут позволить себе нанять дизайнера и приобрести необычные элементы декора, поэтому можно изготовить такие предметы своими руками. Например, тканые ковры придадут интерьеру красочности. А если они сделаны своими силами, то будут радовать вас каждый день. Тем более с ними ваш дом станет уютным и теплым. Кроме ковров, можно изготовить салфетки или абажур. Все эти предметы делаются с помощью ткацкого станка.

Раньше с помощью такого устройства, как ткацкий станок, в домах появлялись полотенца с узорами, скатерти, половики, сарафаны и рубахи, расшитые в разных цветовых исполнениях. Без узорчатых полотенец не обходился ни один праздник. А также ими были украшены избы людей.

Все эти вещи изготавливались с помощью ручного ткацкого станка. Первые ткацкие станки представляли собой большую деревянную конструкцию. Станки ткацкие стояли почти в каждом доме. И пользоваться ими учили с самого детства. Навыки узорного ткачества передавались по наследству молодому поколению. Старинные ткацкие станки были в основном бесчелночными.

Если вас привлекает такое занятие, как ткачество, то можно сделать ткацкий станок своими руками в домашних условиях. Ткацкий станок широко применяется в современном мире. Настольный ткацкий станок бесчелночный еще обозначается как СТБ. Он используется при обработке различных тканей с целью получения готовых изделий.

Принцип работы настольного ткацкого станочка

Устройство ткацкого станка предполагает прокладку ниток с помощью специального прокладчика. Количество пряжи, которая поступает в установку, может достигать 2-4 кг. Таким образом, на ткацком станке стб можно трудиться долгое время, не делая остановок.

Такая установка представляет собой сочетание валов. Это валик-навой для навивки нитки на него и валик для готовой ткани. Нити проделываются через отверстия – ремизки. Ремизки соединены между собой тесьмой, которая перекидывается через ремизные валики сверху и снизу. Еще имеются два валика, которые необходимы при выходе основной части и готового изделия соответственно.

Вид механизма на устройствах представляет собой образование зева. Существует механизм 3 типов:

- тип кулачка;

- кареточный;

- жаккардовый.

Если предполагается изготовление простых узоров, то используется кулачковый тип. Благодаря кулачкам также можно легко переходить от рисунка к рисунку. Жаккардовый механизм реализует широкие возможности установки.

В зависимости от ширины заправки станки подразделяются на широкие (от 25 м) и узкие (22 м). При наличии многоцветного уточного дополнения появляется возможность ввода нитей разной фактуры и плотности.

Основные этапы работы:

- Зевообразование.

- Процесс ввода утка в зев.

- Прибой утки к краю изделия.

- Механизм движения изделия.

- Процесс опускания полотна с навойного вала.

Для облегчения работы текстильный станок имеет привод и устройство, чтобы запускать или останавливать работу. Устройство начинает работать с подачи привода на основной вал, а потом уже от него на другие части.

Самостоятельное изготовление станка

Перед многими стоит задача – как сделать ткацкий станок? Да еще чтоб потратить меньше материалов. Так как же сделать ткацкий станок своими руками? Прежде всего, нужно придерживаться схемы изготовления, содержащей в себе последовательные этапы:

- Подбирается четырехугольная рама.

- Делаются округлые проемы в двух рейках.

- В проемы, сделанные на окончаниях бруска, помещаются рейки с наименьшей окружностью и закрепляются при помощи клиньевых деталей.

- В средней части бокового бруска располагаются пазы, чтобы поместить гребенку.

- Оборудование имеет твердое дно для устойчивого стояния.

- В ближайший круглый брусок вбиваются гвозди на расстоянии 5 мм, чтобы натягивать нитки.

- В задней части установки применяется рейка для намотки лишнего полотна.

Гребенку можно изготовить из толстой фанеры. Высота ее достигает 15 см. Длина гребенки должна быть больше расстояния между рамами, которые находятся сбоку. Число вбитых гвоздей нужно поделить на два, чтобы получить число зубьев. Высоту зубьев подбирать примерно 70-100 мм, а ширину 5-7 мм. Межзубьевой промежуток – 5 мм.

Гребенка располагается в пазах на боковых брусках. Длина гребенки составляет расстояние, меньшее чем расстояние внутри установки. Необходимой деталью ткацкого станка является уток. На него происходит намотка нити. Он представляет собой подвижный элемент. Уток можно сделать как устройство с катушкой или как отдельную деталь из фанеры.

На ближнем валу располагаются гвозди, на которые привязываются одинаковой длины нити. Потом нитки делятся на четные и нечетные. Позади гребенки располагается двигающийся вал, где крепятся нечетные нити. А четные нити находятся на гребенке, а именно обматываются на гвоздях зубьев. Самодельный ткацкий станок работает по правилу наматывания на планку остаточного количества ниток, и делается основание изделия.

В дальнейшем идет намотка ниток на уток. Концовка нитки крепится на левой части рамы, которая находится впереди ведущей рейки. При поднятии планки уток проталкивается в зев. Движение происходит слева направо. Чередуя разноцветные нитки, можно получить рисунки на изделии (клетка, полоска).

Видео: как сделать ткацкий станок?

Изготовление простого устройства для ткачества

А также в домашних условиях можно смастерить несложное мини-устройство, которое послужит игровым приспособлением для детей, а также обучать их ткачеству. Детский ткацкий станок будет полезен для обучения детей древнему искусству ткачества. При помощи такого простого ткацкого станка можно сделать компактный коврик, который пригодится в домашней обстановке.

Причем это устройство не потребует специальных приспособлений. Вам потребуется лишь плотный картон, ножницы, крючок, карандаш, вилка и пряжа. Вместо картона возможно употребление старой фанеры, ДСП или иного жесткого основания.

Вначале на картоне выполняется разметка с помощью линейки. Даже ребенок может поучаствовать в этом процессе. Разметка осуществляется на противоположных сторонах листа с шагом 5-10 мм. Проводятся небольшие параллельные линии по отметкам. Далее, на местах этих линий делаются надрезы. В конце с помощью пряжи делаем основу. Вместо пряжи можно применить ленту или обыкновенную нить.

Работает ткацкий станок на основе вдевания нитей в разрезы и последующее плетение. Пряжа проделывается в разрез, а ее окончание располагается на изнаночной стороне. Продевание пряжи нужно выполнять в виде змейки. В итоге выходит обвязывание полученных вырезов. На другой стороне тоже делаются полосы из нитей. Одна сторона будет лицевой, а другая – изнаночной. На лицевой получается сделанное полотно.

Натягивать нитки приходится плавно, чтобы не выгнуть картон. Можно использовать для удобства большую иглу. Число нитей должно соответствовать тому, чтобы край был кромочным и осуществлялся переход из ряда в другой ряд. Осуществить движение нитей вплотную друг к другу можно с помощью вилки. Так, такой ткацкий станок для детей поможет вам научить ребенка прядильному мастерству, не прикладывая много усилий.

Современный человек уже, конечно, не заинтересован в ткачей деятельности, но не стоит забывать о своих предках, которые раньше трудились на этих станках. Если у вас есть желание, то вы всегда можете изготовить свой домашний станок и использовать его для каких-либо целей. Тем более размеры работающего станка зависят только от вас.

Можно рассказать детям, как пряли первые ткацкие станки, и как работает самодельное устройство. Ведь увлекаться ткачеством – это очень интересное занятие.

Republished by Blog Post Promoter

виды конструкций, работа с самодельным комбинированным станком

Все материалы в любом производстве, помимо изготовления, требуют ещё дополнительной и финишной обработки. Яркими примерами таких обработок можно назвать шлифовку и полировку изделия. Эти два вида механического воздействия на поверхность детали, доводят её внешний вид до совершенства. Однако всем известно, чтобы выполнить эти операции руками, уйдёт много времени и сил, да и равномерность обработки может обеспечить разве что очень опытный мастер. Для облегчения такого рода работ, человек придумал себе в помощь различные приспособления и механизмы. О некоторых из них и пойдет речь дальше.

Общее назначение и виды станков

Станок предназначается для окончательной обработки деталей и заготовок из разных материалов путём воздействия на них поверхностью с абразивным или алмазным напылением. Станок, его составляющие механизмы и приспособления позволяют соблюдать точность размера и форму, а также обеспечивают создание идеальной поверхности детали или заготовки.

С помощью станка можно обработать плоские детали, поверхности снаружи и внутри, детали различной геометрической формы, шлифовать или полировать резьбу и зубья зубчатых колёс. По своим характеристикам шлифовальные станки делятся на:

- Круглошлифовальные.

- Внутришлифовальные.

- Бесцентрово-шлифовальные.

- Плоскошлифовальные.

- Специальные станки (для шлифовки резьб, зубчатых колес).

Процесс шлифования

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Во время работы абразивной поверхности придаётся круговое движение при помощи электрического двигателя. При соприкосновении поверхности заготовки с абразивом и происходит процесс обработки. Есть расхожее мнение, что шлифование абразивами — это обработка трением. Однако, это неверно.

Каждая абразивная частица имеет острые грани, при касании с материалом (металл, пластик, дерево, камень) работает, как режущий инструмент и снимает стружку, как скажем фреза или сверло. Если учитывать немалую скорость вращения шлифовальных кругов, а также возникновение стружки, как продукта шлифования, необходимо учитывать и возможность травмирования этой самой стружкой.

Меры безопасности во время работы

При работе на станке требуется соблюдать следующие правила техники безопасности:

- Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.

- Проверять перед началом работы абразивные круги на предмет трещин и повреждений.

- Количество оборотов двигателя не больше установленных производителем.

- Изменять положение детали и удерживающих её приспособлений в процессе работы — запрещено.

- Шлифовальные круги на всех станках должны быть оборудованы соответствующей защитой.

- На верстачных шлифовальных станках стол подачи заготовки закреплять на 1,5−3 мм от круга.

Необходимость на производстве и в быту

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Однако и в быту этому оборудованию всегда есть применение. У одних — в гараже имеется верстачный наждачный станок для обработки металла. У других — в мастерской установлены несколько разных по конструкции шлифовальных машин по дереву. У третьих — во владении стоит универсальный, комбинированный станок. Есть электроинструменты для ручной шлифовки: барабанного типа, лентошлифовального, ленточнопильного, маленькие машинки или большие станки. И все они востребованы.

На рынке представлен довольно широкий ряд всевозможного подобного оборудования от многих производителей. И цены на них достаточно приемлемы. Но это — машины общего назначения. А если человек занимается собственным делом, или у него есть хобби, то нужен станок особой специализации. Здесь цена уже вырастает в несколько раз.

По этой причине или исходя из собственных желаний многие умельцы изготавливают самоделки. В основном для обработки дерева, пластика и металла, реже для резки и шлифовки камня. И, в общем, это правильно. Ведь даже простую заточку кухонных ножей проще и быстрее сделать на станке, чем вручную используя оселок. Благо к созданию своими руками самодельного станка для дерева располагает и его совсем нехитрая конструкция.

Изготовление шлифстанка своими руками

Шлифовальный станок своими руками для дерева собрать совсем несложно. В народе его ещё называют просто — наждак.

Основным составляющим элементом является двигатель. Наверняка у многих в хозяйстве найдется старая стиральная машина. Её мотор для этой цели вполне подойдёт. Если нет, новый движок на рынке обойдётся довольно дорого, а вот на любой барахолке можно отыскать б/у в рабочем состоянии. Электродвигатель должен быть сильным от 750 Вт до 2 кВт, не скоростным от 1500 до 3000 об/мин, если трёхфазный, то всегда можно адаптировать под 220 В. Также понадобятся толстая фанера, саморезы, клей ПВА, ну и инструмент, конечно.

Задача простая: сделать жёсткий диск, на который наклеится наждачная бумага. Для этого вычерчиваем на фанере круг диаметром 150−170 мм, если фанера достаточной толщины, чтобы скрыть зажимную гайку, достаточно одной заготовки. Если нет, склеиваем две одинаковых заготовки клеем ПВА. Зажимная гайка шпинделя двигателя должна быть утоплена в диск заподлицо с его рабочей плоскостью.

Из той же фанеры 15−24 мм нужно изготовить несколько деталей:

- Станину, к которой будет крепиться двигатель.

- Стол подачи с направляющими для изменения угла наклона.

- Конструкцию дисковой защиты.

- Основание для крепления всего станка к верстаку.

Защиту для диска можно сделать в виде арки с прямыми углами или усечёнными. Она, как и стол подачи, крепится к станине. Из дополнительных приспособлений можно установить на столе подачи упор-транспортир, который позволит подавать заготовку под фиксированным, горизонтальным углом.

Отдавая дань эстетике, желательно каждую деталь перед сборкой отшлифовать. Но это по желанию, а вот со столом подачи это необходимо сделать тщательно. Гладкая поверхность обеспечит равномерное и непрерывное движение детали вдоль рабочей поверхности диска.

Плоскошлифовальный станок

Назначение этого станка открывается в самом его названии — плоскошлифовальный, то есть для шлифовки плоских поверхностей деталей и заготовок. Он может быть дисковым, барабанным (по типу рейсмуса) или ленточным. При этом его рабочая поверхность может располагаться вертикально, горизонтально или регулироваться.

Отдельные конструкции станков делают полностью регулируемыми. Но это индивидуально. Самодельные машины каждый делает под себя, чтобы удобнее было работать. Конструкции с полной регулировкой изготовить сложнее. У них регулируется прижим барабана или ленты, то есть, другими словами, существует возможность фиксированного передвижения рабочей поверхности по вертикальной оси. И подручник имеет механизм движения в двух направлениях, как каретка держателя резцов на токарном станке.

По словесному описанию трудно представить себе, как это выглядит. И тем более трудно понять, как оно работает. Но сегодня у нас есть интернет. Там можно найти ролики, где бывалые мастера делятся своим опытом, подробно объясняют и показывают, как изготовить подобное оборудование. Предоставляются подробные чертежи и схемы с точными размерами и указаниями, какой материал использовать для сборки. В общем, если есть затруднения с самостоятельным конструированием, то всегда можно просто изготовить чью-нибудь копию.

Ленточный шлифовальный станок

Этот станок придумали для обработки длинных деталей. Абразивная лента имеет в своей основе прочную матерчатую ткань, скреплённую в кольцо. Размеры существуют разные. Приводится в движение всё тем же электродвигателем с аналогичными характеристиками. Но некоторые умельцы заменяют двигатель дрелью. Хорошая дрель — универсальный по многим параметрам инструмент. Однако такая замена больше актуальна для небольшого размера настольных станков, как правило, такими пользуются моделисты.

Как собирается ленточная шлифмашина своими руками? Лента натягивается между двумя валами или барабанными роликами. Один из которых — ведущий (он крепится на шпиндель двигателя), а второй — ведомый (он обеспечивает натяжение шлифовальной ленты). Чтобы лента не соскакивала с барабанов, к их торцам крепятся шайбы-стопоры. Получается нечто вроде текстильной катушки. При незначительных перекосах износ ленты происходит быстрее, чем разрушаются края ленты, трущиеся о стопорные шайбы. Так что эта идея вполне жизнеспособна и себя оправдывает.

Также между барабанами с тыльной стороны ленты устанавливается экран-опора, который обеспечивает плотный прижим всей плоскости заготовки к поверхности ленты. Чтобы снизить силу трения, экран тщательно шлифуется. Изготовить его можно как из лёгкого металла, так и из твердых пород дерева.

Ведущий валик необходимо обрезинить или изготовить из жёсткой резины. Это обеспечит невозможность проскальзывания ленты по поверхности валика. Всю конструкцию при необходимости можно располагать по-разному: вертикально, горизонтально или под углом. К общей станине, как и на всех подобных станках, крепится подручник жёсткий, под углом 90 градусов, либо регулируемый. Расстояние между лентой и краем подручного стола не должно быть больше 3 мм. Ввиду того что разрыв ленты не способен нанести значимые телесные повреждения, защиту делают лишь для удаления продуктов шлифования.

Самодельный гриндер

Гриндер — это высокоскоростная лентошлифовальная машина или универсальный станок. Рабочие поверхности — диск и лента. Двигатель используется такой же, как и на всех станках. А высокая скорость достигается при использовании шкивов разного диаметра. Шкив большого диаметра монтируется на шпиндель двигателя и является ведущим. Малый шкив — натяжной.

На универсальном станке на шпиндель крепится ещё и диск. Можно установить и дополнительный передающий ролик, опорные крепления которого будут подпружинены. Делается это для быстрой смены абразивной ленты.

От остальных шлифовальных машин гриндер отличается скоростью обработки и универсальностью. Используя сменные ленты для разных материалов, можно быстро обрабатывать поверхности даже высоколегированной стали.

9 хитростей для получения бесплатных напитков, закусок и денег «Минусы :: WonderHowTo

Торговый автомат — бесценный, но совершенно разочаровывающий элемент оборудования. Это находка, когда у вас урчит живот или вам нужно выпить ледяной воды в жаркий летний день. Но когда что-то застревает внутри или машина выходит из строя, она быстро становится вашим заклятым врагом. А когда ты разорился, это просто одна большая дразня.

Итак, я понимаю, почему так много людей интересуются взломом автоматов по продаже газированных напитков и закусок.Хотя это можно рассматривать как воровство, взлом торгового автомата больше похож на возмездие, наказывая его за все те времена, когда он сделал вам ошибку. Но как на самом деле взломать торговый автомат?

Существует множество различных торговых марок и типов торговых автоматов (монетоприемники, кредитные / дебетовые карты, бесконтактные (RFID, NFC) и т. Д.), Поэтому нет кода Konami, который работал бы со всеми из них, и удары ногами это только до сих пор. Вы можете использовать дрель и винт, но только если хотите, чтобы вас поймали.

Ниже приведены некоторые уловки, которые могут вам помочь. Некоторые выглядят как законные способы проникнуть в автомат по производству колы или конфет, в то время как другие могут быть слишком хорошими, чтобы быть правдой. Тебе решать. (Сообщите о своих успехах или неудачах.)

1. Код на бесплатные напитки Nesquik

Если вы у монетного торгового автомата Nesquik, в следующий раз, когда вам понадобится прохладное освежающее шоколадное молоко, попробуйте его код бесплатного напитка: 44455544455 . Цифры соответствуют кнопкам выбора 4-го и 5-го напитка.После их ввода просто выберите свой напиток. Подробнее здесь. (код 137137137 также может работать на более старых моделях с клавиатурами.)

2. Уловка возврата денег

Для вора на ходу все, что вам нужно, это бумажные деньги и упаковочная лента . Точно так же, как старый трюк с монетой и ниткой (который снова и снова доказывал, что он не работает), вы приклеиваете ленту к одному концу банкноты и вставляете ее в автомат. Как только автомат зарегистрирует сумму в долларах, используйте знаменитый метод извлечения, и вы получите бесплатный напиток! А если вы чувствуете себя особенно плохо, забудьте про напитки и закуски — как только автомат зарегистрирует сумму в долларах, нажмите кнопку сдачи. Подробнее здесь.

3. Получите бесплатную замену в автоматах для приготовления газированных напитков

Если вы ищете тесто и находитесь рядом с более старым автоматом для производства газированных напитков (в данном случае — Coca-Cola), не ищите дальше. Наберите код 432112311 , затем удерживайте рычаг переключения, пока не услышите сладкий звон монет, падающих вниз. Этот метод идеально подходит для стирки, когда вам не хватает пары кварталов. Подробнее здесь.

4.Установите свою цену (например, $ 0) для Pepsi

Вы знаете эти новые машины Pepsi с действительно большими кнопками? Возможно, вы сможете получить бесплатный напиток, используя этот трюк. Это позволит вам установить цену напитка, и ноль кажется такой же хорошей ценой, не так ли? Подробнее здесь. (код 42313214321 может также работать на других машинах.)

5. Уловки коксовые машины с конвейерной лентой

Pepsi не для всех, поэтому, если вы поклонник кокса и сталкиваетесь с конвейерными машинами, Этот для тебя.Вставьте деньги и выберите напиток, затем просуньте руку в автомат и толкните дверь, чтобы сбить его с толку. Как только он вернет вам деньги, продолжайте повторять этот процесс, пока не получите все напитки, которые хотите. Подробнее здесь.

Изображение с помощью складных желаний6. Уловка в старых машинах для снеков и газировки

Как и в случае с машиной для приготовления кока-колы выше, здесь требуется, чтобы вы надавили на дверь (или ворота) внизу, чтобы заставить ее подумать об этом. ничего не выдавал, хотя на самом деле это было.После короткого ожидания вы можете выбрать другой товар или получить возмещение с помощью механизма возврата монет. Мы пробовали это, и это не сработало, поэтому ваш пробег может очень сильно. Подробнее здесь.

7. Обманывайте машины для жевательной резинки, чтобы они принимали пенни

Хотя изначально он был вдохновлен для торговых автоматов для жевательной резинки в Великобритании, он потенциально может работать где угодно, но вам также понадобится немного удачи (и, вероятно, более старый торговый автомат). Идея проста: возьмите маленькую монету и оберните ее слоями фольги, чтобы она казалась более крупной и ценной. Подробнее здесь. (Он также может работать с изолентой, как показано ниже.)

8. Используйте поддельные бумажные монеты

Подобно процессу фольги / ленты, вы можете обмануть конфетную машину с помощью бумажной или картонной монеты, но на самом деле для этого вам понадобится довольно старый торговый автомат (если даже тогда … мы немного подозрительны). Вы также можете попробовать это с парковочными счетчиками, но опять же, большинство монетных механизмов слишком умны для этого, но вы никогда не знаете. Подробнее здесь.

9. Удачи

В некоторых старых торговых автоматах есть сбой (который, вероятно, к настоящему времени уже исправлен), который вернет вам порванную долларовую купюру, при этом сохраняя за нее кредит. Если бы только это могло работать с урезанной кредитной картой и магазинным картридером. : /

Сработало ли что-нибудь из них у вас?

Хотя некоторые из них действительно могут работать с подходящей машиной, у нас есть сомнения насчет других.А как насчет вас … какие из них настоящие, а какие поддельные? Если вы пробовали что-либо, дайте нам знать, удалось ли вам это или нет, в комментариях ниже (не забывайте … если нет видео, значит, этого не произошло).

Хотите освоить Microsoft Excel и вывести свои перспективы работы на дому на новый уровень? Начните свою карьеру с помощью нашего пакета обучения Microsoft Excel Premium A-to-Z из нового магазина гаджетов и получите пожизненный доступ к более чем 40 часам инструкций от базового до продвинутого по функциям, формулам, инструментам и многому другому.

Купить сейчас (97% скидка)>

Изображение на обложке через Lissandra Melo / ShutterstockПереемная машинка своими руками: чертежи устройства

Ощипывание птицы — это не самое приятное. Хорошо, если вы хотите удалить перья с нескольких тушек. А если нужно, например, обработать 300 штук? С такой изнурительной задачей не справится даже вся семья. Что приходит в голову многим владельцам птичников сделать просяной машину своими руками.Самодельный вариант немного отличается от заводского. Может быть, это будет смотреться не так эстетично. Но главное — функциональность.

Принцип работы

Сделанная своими руками переемная машина работает по тому же принципу, что и заводская. Чаще всего это емкий водоем. Его внутренняя часть (а также стенки и дно) заполнены резиновыми «пальцами» — битерами. Они представляют собой упругие штифты, конец которых продетый.

Птица, облитая кипятком, брошена в резервуар.После двигателя днище начинает вращаться. Туша начинает «танцевать» по всему пространству. Однако она бьет по мешкам. От этого перья удаляются. Оставьте только небольшие узкие участки, которые нужно удалить вручную. Все занимает не более 2-3 минут. Чтобы процесс шел быстрее, тушу поливают. Вода смывает лишние перья и защищает птицу от повреждений.

Видовое разнообразие

Прежде чем приступить к изготовлению переемной машины своими руками, необходимо определиться с ее внешним видом.Это будет зависеть от количества тушек.

- Центрифуга. Представляет собой емкость (чаще круглой или треугольной формы), на внутренней стороне которой втыкаются африканские «пальцы». Дно начинает вращаться, и тушка обрабатывается Валаамом.

- Барабан. Машина этого типа начинает работать за счет включенного двигателя. К ротору с внешней стороны прикреплены мешки. Хозяин подносит птицу к ротору и держит на таком расстоянии, что Билый добрался до птиц. Однако он может регулировать силу, с которой прижимается тушка.Главное преимущество этого метода в том, что он подходит для ощипывания птиц разного размера.

Рекомендуется

Наиболее эффективные методы проращивания семян

Несмотря на то, что метод рассады в овощеводстве является очень трудоемким процессом, его использует большинство садоводов. Посадка семян в открытый грунт — простой и удобный метод, но эффективен только в определенных климатических зонах. I …

Светоотражающая краска.Сфера применения

Когда машины начали заполнять дороги, их популярность начала набирать светоотражающая краска. Благодаря этой краске как водителям, так и пешеходам становится намного легче избегать аварий в темноте. Назначение краски Светоотражающая краска — лакокрасочный материал, …

- В виде насадок для электроинструментов. Изготовить такую насадку несложно. Это самый экономичный вариант. Но обратная сторона — неудобство в работе. Оператор должен одной рукой держать птицу, а другой — инструмент.