Как закаляют сталь для придания ей твердости и прочности?

Если твердости исходного металла для какого-либо изделия недостаточно, его закаляют. Это один из главных способов термообработки металла. Остановимся подробнее на том, как закаляют сталь, и какой эффект от этого процесса.

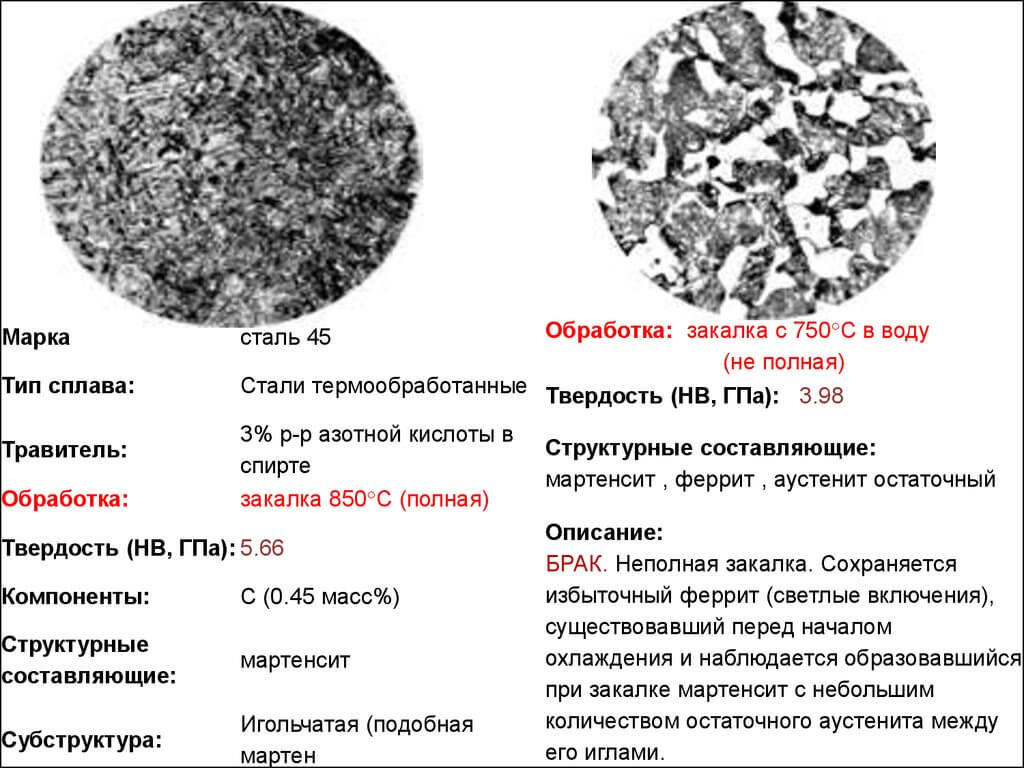

Суть процесса закаливания состоит в том, чтобы нагреть металл до определенной температуры, а затем – резко охладить. Физико-химические свойства железа таковы, что после таких процедур кристаллическая решетка вещества меняется. Как говорят металлурги, оно «приобретает структуру мартенсита».

Мартенситом называют особую микроструктуру сплавов, пресыщенный твердый раствор углерода в железе. Под микроскопом мартенсит имеет игольчатую форму. Его структура неравновесна, и в разных ее местах существуют большие внутренние напряжения. Это и придает закаленной стали ее основные свойства:

• твердость;

• износоустойчивость;

• низкую пластичность;

• сравнительную хрупкость.

Существуют самые различные режимы закаливания стали – в каждом случае он подбирается специалистом отдельно, исходя из химического состава сырья.

Вне зависимости от выбранного режима, сталь закаляют в следующей последовательности:

• Нагрев до определенной температуры.

• Выдержка.

• Охлаждение с контролируемой скоростью.

Нагрев, в зависимости от изделия, его формы и размеров производят в печах или соляных ваннах. Для некоторых сплавов обязательно присутствие газов, которые спасут металл от потери углерода при нагревании – допустить этого никак нельзя, иначе теряется весь смысл операции.

Охлаждение производится в разных средах, на их выбор тоже влияет марка стали. Какие-то стали охлаждаются в воде, какие-то в масле, какие-то в растворе селитры. Состав воды способен влиять на процесс охлаждения, т.е. замедлять и ускорять его. Поэтому в воду часто добавляют различные вещества, чтобы повлиять на процесс. Достаточно часто используется, например, сода.

Достаточно часто используется, например, сода.

Если это нужно, специалисты могут использовать прерывистую закалку, охлаждая металл в разных средах. Например, сначала в воде, а затем – в масле. На некоторых производствах используется воздушное охлаждение при помощи специального вентилятора.

В каком масле закаляют сталь

на огне, в масле или печи

Расскажем о трех способах закалки металла в домашних условиях, охлаждении и контроле качества. Как правильно провести закалку стали в масле и на открытом огне. Какое масло выбрать. Особенности закалки алюминия и меди.

Как можно закалить металл в домашних условиях, наверное, знает каждый мастер, работающий со слесарным или столярным инструментом. Считается, что для этого достаточно разогреть изделие докрасна, а затем охладить его в емкости с водой. Однако в домашней мастерской этим способом можно получить только твердый и хрупкий металл, который вполне подходит для стамесок и ножей, но непригоден для молотков, кернеров или зубил.

Способы бытовой закалки металла

Чтобы закалить изделие из металла в домашних условиях, в первую очередь следует определиться со способом его разогрева до необходимой температуры, а также подобрать емкости для охлаждающих жидкостей.

Для наддува в кузнечном горне обычно используют промышленный фен, а в качестве топлива подойдет древесный уголь, который продается в любом супермаркете. Небольшую закрытую печь легко изготовить из пары десятков шамотных кирпичей. При этом в зависимости от метода закалки металла в ней можно не только закалить, но и провести отпуск с прогревом всего объема изделия. Проще всего с емкостями для охлаждения и зажимным инструментом. Для закалочной жидкости подойдет любой негорючий сосуд достаточного размера, а удерживать и перемещать деталь можно щипцами или крючьями с ручками подходящей длины. На видео ниже показано, как в домашних условиях можно закалить топор с использованием самодельного горна и двух емкостей с разными охлаждающими средами.

Для наддува в кузнечном горне обычно используют промышленный фен, а в качестве топлива подойдет древесный уголь, который продается в любом супермаркете. Небольшую закрытую печь легко изготовить из пары десятков шамотных кирпичей. При этом в зависимости от метода закалки металла в ней можно не только закалить, но и провести отпуск с прогревом всего объема изделия. Проще всего с емкостями для охлаждения и зажимным инструментом. Для закалочной жидкости подойдет любой негорючий сосуд достаточного размера, а удерживать и перемещать деталь можно щипцами или крючьями с ручками подходящей длины. На видео ниже показано, как в домашних условиях можно закалить топор с использованием самодельного горна и двух емкостей с разными охлаждающими средами.Закалка на открытом огне

Самый простой способ закалить небольшую деталь в домашних условиях — это нагреть ее на открытом пламени до нужной температуры, руководствуясь при этом цветовыми таблицами. В качестве источника нагрева в таких случаях можно использовать газовую горелку, паяльную лампу или даже конфорку домашней газовой плиты. Главный недостаток такой закалки — это сложность равномерного прогрева изделия по всему объему, т. к. пламя создает высокую температуру на узком, ограниченном участке. Этот способ подойдет, когда необходимо закалить торец удлиненного изделия, например режущую часть сверла или лезвие стамески, или же небольшую деталь размером в несколько сантиметров.

Распространенные среды для самостоятельного каления

Для закалки сталей в домашних условиях обычно используют следующие охлаждающие среды: воздух, воду и водные растворы, минеральное масло. В качестве водных растворов обычно используют 10-15%-й хлористого натрия (поваренной соли), а минеральное масло в домашних мастерских — это чаще всего обычная моторная отработка. Чтобы закалить отдельные части изделия с разной твердостью, используют закалку с последовательным охлаждением в двух средах. Каждая из этих закалочных сред характеризуется своей скоростью охлаждения, от которой напрямую зависит структура обрабатываемого металла. К примеру, воздух охлаждает сталь со скоростью 5÷10 °C в секунду, масло — 140÷150 °C, а вода (в зависимости от температуры) — 700÷1400 °C.

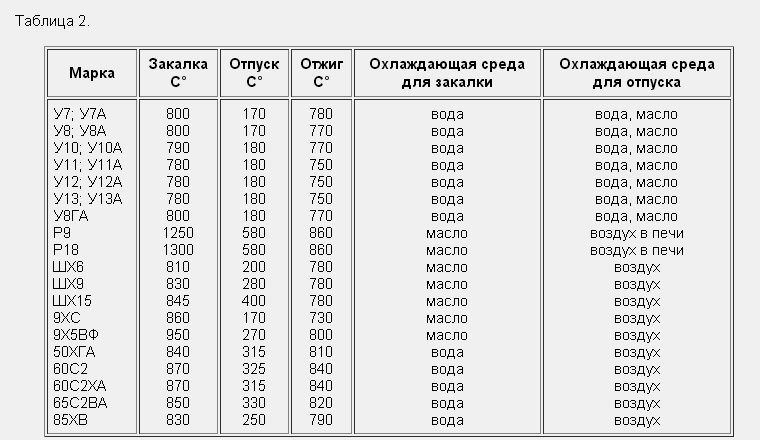

Чтобы правильно и без проблем закалить свое изделие, необходимо знать марку металла, из которого оно изготовлено, т. к. от этого зависит как температура нагрева, так и способ охлаждения. Народные умельцы для своих изделий в качестве исходных материалов чаще всего используют б/у изделия из быстрорежущих и инструментальных сталей, которые можно закалить в домашней мастерской. Ниже в таблице приведены рекомендуемые температурные режимы и среды охлаждения для различных сталей.

Закалка металла в масле

Масло довольно плохо проводит тепло, что способствует более медленному формированию структурных элементов стали. Поэтому, если ее закалить в масляной среде, она наравне с твердостью приобретет прочность и упругость. На производстве для закалки обычно используют индустриальное масло И-20 или современные закалочные масла типа «Термойл», «Термо» или «Волтекс». В домашних мастерских народные умельцы пользуются тем, что имеется в наличии. Чаще всего это новое или отработанное моторное масло.

Чтобы безопасно закалить деталь в таком масле в домашних условиях, нужно помнить, что у него по сравнению с промышленными закалочными жидкостями гораздо более низкая температура вспышки, и при погружении в него раскаленного металла оно на короткий срок загорается с выделением едкого дыма. Поэтому закалочная емкость, применяемая в домашней мастерской, должна иметь минимальную открытую поверхность и использоваться только на открытом воздухе или в проветриваемом помещении. Помимо обычных ведер и жестяных банок, одна из самых распространенных конструкций такой емкости, которой пользуются домашние мастера — это удлиненный отрезок трубы подходящего диаметра с приваренным днищем.

Чтобы безопасно закалить деталь в таком масле в домашних условиях, нужно помнить, что у него по сравнению с промышленными закалочными жидкостями гораздо более низкая температура вспышки, и при погружении в него раскаленного металла оно на короткий срок загорается с выделением едкого дыма. Поэтому закалочная емкость, применяемая в домашней мастерской, должна иметь минимальную открытую поверхность и использоваться только на открытом воздухе или в проветриваемом помещении. Помимо обычных ведер и жестяных банок, одна из самых распространенных конструкций такой емкости, которой пользуются домашние мастера — это удлиненный отрезок трубы подходящего диаметра с приваренным днищем.Изготовление камеры для закаливания металла

Основным материалом для изготовления корпусов домашних печей для закалки стали являются твердые огнеупоры в виде блоков различных размеров и шамотная глина. В такой печи достигается температура свыше 1200 °C, поэтому в ней можно закалить изделия не только из углеродистой или инструментальной, но и из высоколегированной стали.

При изготовлении домашних печей из шамотной глины сначала делают картонный каркас по форме и размеру рабочей камеры, который затем покрывают слоем шамота. Поверх его наматывают нагревательную спираль, а затем накладывают основной теплоизолирующий слой. При такой конструкции область нагрева изолирована от нагревательного элемента, что важно, когда необходимо закалить сталь, чувствительную к окислам и выгоранию углерода.

При изготовлении домашних печей из шамотной глины сначала делают картонный каркас по форме и размеру рабочей камеры, который затем покрывают слоем шамота. Поверх его наматывают нагревательную спираль, а затем накладывают основной теплоизолирующий слой. При такой конструкции область нагрева изолирована от нагревательного элемента, что важно, когда необходимо закалить сталь, чувствительную к окислам и выгоранию углерода.Самой же распространенной конструкцией домашних закалочных печей являются установки, тепловые корпуса которых выполнены из шамотного кирпича или аналогичных ему огнеупоров. Рабочая температура у таких материалов более 1400 °C, поэтому в подобных печах можно закалить практически любой вид стали и многие тугоплавкие сплавы. Конструктивно такая домашняя печь похожа на обычную печь на дровах, только имеет гораздо меньшие размеры. Нагрев металла в ней осуществляется с помощью электрической спирали, уложенной в пазы по периметру внутреннего пространства. Если необходимо качественно закалить сталь, ее необходимо нагреть до точно заданной температуры, поэтому большинство таких домашних самоделок оснащено терморегуляторами (их свободно можно приобрести на «Алиэкспресс»).

На видео ниже показано устройство такой домашней печи с торцевой загрузкой и терморегулятором, который позволяет закалить сталь с точным соблюдением температурных режимов. Ее тепловой корпус изготовлен из муллитокремнеземистых огнеупорных плит ШПТ-450.

Подробное описание конструкции и рекомендации по созданию печи с верхней загрузкой, в которой можно закалить изделия длиной до 54 см, можно посмотреть в следующем видео. Здесь тепловой корпус печи изготовлен из шамотного кирпича (типа ШБ) и также используется терморегулятор. Кроме верхней загрузки, особенностью этого устройства является спираль из кантала, который служит во много раз дольше традиционного нихрома и фехраля.

Здесь тепловой корпус печи изготовлен из шамотного кирпича (типа ШБ) и также используется терморегулятор. Кроме верхней загрузки, особенностью этого устройства является спираль из кантала, который служит во много раз дольше традиционного нихрома и фехраля.

Как самостоятельно провести отпуск

Отпуск стали проводят для снижения ее хрупкости и повышения пластичности, что происходит во время ее нагрева до невысокой (по сравнению с закалкой) температуры с последующим медленным охлаждением.

Для большинства сталей (углеродистых и низколегированных), которые можно закалить в домашней мастерской, отпуск проводится при температурах в интервале от 150 до 250 °C (см. таблицу выше). В отличие от закалки такой нагрев не требует специального оборудования, поэтому многие домашние мастера используют для этих целей духовки бытовых плит с терморегуляторами. Определить температуру нагрева при отпуске можно по цвету побежалости — разноцветной оксидной пленки, возникающей на поверхности стали при нагреве (см. рис. ниже). Если закалить сталь «на мартенсит», т. е. с быстрым охлаждением в воде, то получится очень твердая, но хрупкая структура. Поэтому отпуск является обязательной процедурой при термической обработке режущего инструмента.

Для большинства сталей (углеродистых и низколегированных), которые можно закалить в домашней мастерской, отпуск проводится при температурах в интервале от 150 до 250 °C (см. таблицу выше). В отличие от закалки такой нагрев не требует специального оборудования, поэтому многие домашние мастера используют для этих целей духовки бытовых плит с терморегуляторами. Определить температуру нагрева при отпуске можно по цвету побежалости — разноцветной оксидной пленки, возникающей на поверхности стали при нагреве (см. рис. ниже). Если закалить сталь «на мартенсит», т. е. с быстрым охлаждением в воде, то получится очень твердая, но хрупкая структура. Поэтому отпуск является обязательной процедурой при термической обработке режущего инструмента.Проверка качества закалки

Для того чтобы определить, удалось ли закалить изделие из стали до нужной твердости, у домашнего мастера не так уж и много способов. Традиционный — это попробовать поцарапать металл надфилем (не алмазным), который обычно имеет твердость 55÷60 HRC.

Если на поверхности остаются бороздки, то это значит, что закалить сталь до нужного значения не получилось и ее твердость ниже этой величины. Если же надфиль скользит по поверхности закаленного металла, то его твердость в норме. Еще один способ проверки качества домашней закалки — это царапание закаленной сталью поверхности бутылочного стекла (см. фото ниже). Кроме твердости, в домашних условиях при наличии определенных навыков можно проверить и структуру металла. Для этого необходимо закалить несколько образцов одинаковой стали в разных режимах, а затем на глаз сравнить структуру и размер зерна.

Если на поверхности остаются бороздки, то это значит, что закалить сталь до нужного значения не получилось и ее твердость ниже этой величины. Если же надфиль скользит по поверхности закаленного металла, то его твердость в норме. Еще один способ проверки качества домашней закалки — это царапание закаленной сталью поверхности бутылочного стекла (см. фото ниже). Кроме твердости, в домашних условиях при наличии определенных навыков можно проверить и структуру металла. Для этого необходимо закалить несколько образцов одинаковой стали в разных режимах, а затем на глаз сравнить структуру и размер зерна.Особенности закалки алюминия

Необходимость закалить какое-либо изделие из алюминия в домашних условиях возникает достаточно редко, т. к. вся готовая продукция из литейных и деформируемых сплавов обычно проходят требуемую термообработку и в процессе эксплуатации практически не теряет своей твердости и жесткости. Такая потребность у домашнего мастера может возникнуть после сварки между собой деталей из алюминиевых сплавов, т.

к. в этом случае они очень часто теряют жесткость в области, прилегающей к сварному шву. Но в домашних условиях закалить алюминий очень сложно, т. к. для этого нужно точно знать тип сплава и выдерживать термические параметры с точностью как минимум ±5 °C. Охлаждение тоже требует определенных навыков, т. к. при неточном соблюдении технологии изделие может повести. Если же все-таки хочется освоить этот вид термообработки для использования в домашних условиях, то в первую очередь необходимо обзавестись печью с точным терморегулятором, а также быть готовым к тому, что каждый раз придется закаливать поочередно несколько образцов для подбора нужных параметров термического процесса.

к. в этом случае они очень часто теряют жесткость в области, прилегающей к сварному шву. Но в домашних условиях закалить алюминий очень сложно, т. к. для этого нужно точно знать тип сплава и выдерживать термические параметры с точностью как минимум ±5 °C. Охлаждение тоже требует определенных навыков, т. к. при неточном соблюдении технологии изделие может повести. Если же все-таки хочется освоить этот вид термообработки для использования в домашних условиях, то в первую очередь необходимо обзавестись печью с точным терморегулятором, а также быть готовым к тому, что каждый раз придется закаливать поочередно несколько образцов для подбора нужных параметров термического процесса.Особенности закалки меди

Технологии термообработки стали и меди имеют принципиальные отличия. Нагрев меди до красного каления (свыше 600 °C) и быстрое охлаждение в воде приводит к ее отпусканию (т. е. она становится мягкой). Закалить медь в домашних условиях сложнее, чем отпустить, т. к. для этого ее нужно нагреть всего до 400 °C, при которых она не имеет свечения. После нагрева до указанной температуры медное изделие медленно остужается на воздухе, после чего оно приобретает твердость, как после нагартовки. Если все-таки есть насущная потребность закалить какое-то количество медных деталей в условиях домашней мастерской, придется обзавестись пирометром для контроля температуры нагрева.

После нагрева до указанной температуры медное изделие медленно остужается на воздухе, после чего оно приобретает твердость, как после нагартовки. Если все-таки есть насущная потребность закалить какое-то количество медных деталей в условиях домашней мастерской, придется обзавестись пирометром для контроля температуры нагрева.

Мы описали два способа проверки качества закалки в домашних условиях. А какие знаете вы? Поделитесь, пожалуйста, информацией в комментариях к этой статье.

Что такое закаленная и отпущенная сталь?

Примечание редактора: эта статья в блоге была первоначально опубликована в июне 2015 года и была обновлена для обеспечения точности и полноты в мае 2019 года.

Современные процессы производства стали за последние несколько десятилетий так значительно продвинулись вперед, что сейчас более чистая, компактная, прочная и обрабатываемая сталь, чем когда-либо прежде.

Раньше пластичность и свариваемость платили за прочность и вязкость. Теперь есть закаленная и отпущенная сталь, высокопрочная и устойчивая к истиранию сталь с улучшенными производственными качествами.

Теперь есть закаленная и отпущенная сталь, высокопрочная и устойчивая к истиранию сталь с улучшенными производственными качествами.

Прежде чем мы перейдем к списку преимуществ и областей применения, давайте сначала обрисуем, как производится закаленный и отпущенный стальной лист.

Что такое закалка и отпуск?

Закалка и отпуск — это процессы, которые упрочняют такие материалы, как сталь и другие сплавы на основе железа. Процесс закалки или закалочного упрочнения включает в себя нагрев материала с последующим его быстрым охлаждением, чтобы как можно быстрее установить компоненты на место.Процесс жестко контролируется, причем температура нагрева, метод охлаждения, охлаждающее вещество и скорость охлаждения зависят от типа закаливаемого материала и желаемой твердости. Типичный диапазон нагрева составляет от 815 до 900 градусов по Цельсию, при этом особое внимание уделяется поддержанию максимально стабильной температуры. Различия в степени нагрева, применяемого во время процесса, могут привести к деформации получаемого металла.

Точно так же температура охлаждающего элемента должна оставаться постоянной, иначе края металла могут стать хрупкими.За прошедшие годы все большую популярность приобрели различные охлаждающие элементы, начиная с воды, заканчивая минеральными маслами и даже инертными газами, такими как азот или гелий.

После закалки материала до наиболее твердого состояния используется процесс отпуска для достижения большей ударной вязкости и пластичности за счет снижения твердости. Закалка достигается путем нагрева закаленного материала до температуры ниже критической в течение заданного периода времени, а затем охлаждения на неподвижном воздухе. И температура, и время нагрева зависят от состава материала и определяют степень удаления твердости.

Преимущества закаленного и отпущенного листа

При отпуске закаленной стали она становится менее хрупкой и более пластичной, не жертвуя слишком большой твердостью. Комбинация этих двух процессов позволяет получить более твердую и прочную сталь, которая поддается сварке и пластичнее, чем обычная углеродистая сталь. Хотя производителю требуется больше времени, увеличенная прочность компенсирует задержку. Если после закалки сталь станет слишком твердой, ее можно отпустить. Это включает в себя повторный нагрев элемента, но до точки, намного меньшей, чем температура, достигаемая на стадии закалки — обычно около 540 градусов по Цельсию.Время отпуска закаленного металла является определяющим фактором того, насколько удаляется твердость.

Хотя производителю требуется больше времени, увеличенная прочность компенсирует задержку. Если после закалки сталь станет слишком твердой, ее можно отпустить. Это включает в себя повторный нагрев элемента, но до точки, намного меньшей, чем температура, достигаемая на стадии закалки — обычно около 540 градусов по Цельсию.Время отпуска закаленного металла является определяющим фактором того, насколько удаляется твердость.

Коэффициент ударной вязкости означает большую устойчивость к износу и истиранию. Вот почему закаленная и отпущенная сталь особенно полезна в машинах и конструкциях, где необходимы более высокая стойкость к истиранию и более высокий предел текучести, например, в горнодобывающей промышленности, разработке карьеров, землеройных работах и строительстве.

Общие области применения

Листовая сталь, подвергнутая закалке и отпуску, бывает разных марок и толщин для различных областей применения.Некоторые из распространенных марок включают: марка 80 — высокопрочная низколегированная конструкционная сталь; Марка 400 400 — сталь повышенной твердости, износостойкая; и марка 500 — среднеуглеродистая, высокопрочная и устойчивая к истиранию сталь.

Вот несколько примеров применения закаленной и отпущенной листовой стали:

- Резервуары для хранения (класс 80)

- Мосты и высотные здания (класс 80)

- Ковши экскаваторов и погрузчиков (класс 80)

- Дефлекторные пластины (класс 400)

- Зубчатые колеса (класс 400)

- Режущие кромки (класс 500)

- Ковши для землеройных машин (класс 400 и 500)

- Износостойкие футеровки самосвалов (класс 500)

- Желоба (класс 80, 400 и 500)

- Низкорамные прицепы (класс 80)

Тщательное понимание того, как производится закаленная и отпущенная сталь, и свойств ее материала, помогает определить, как лучше всего резать, гнуть и обрабатывать сталь.В ShapeCUT у нас есть более 5000 тонн стали на складе, в том числе закаленный и отпущенный лист, а также технические ноу-хау и опыт, позволяющие придать ей любую вообразимую форму.

Свяжитесь с нами сегодня по телефону 1800 ShapeCUT (1800 742 732) и попросите нас доставить ваши потребности в резке стального профиля с точностью, надежностью и скоростью — независимо от объема работы.

износостойкие стали Закалка и отпуск Процесс закалки и отпуска листовая сталь с закалкой и отпуском закалка закалка сталь с закалкой и отпуском

.Зачем закалять закаленной стали

Представьте, что вы воин средневековья, и пора обзавестись новым мечом. Итак, вы идете к кузнецу, чтобы купить острый, блестящий длинный меч. Несколько недель спустя вы участвуете в битве, сражаясь у стены из щитов. Вы наносите огромный удар по врагу, который встречает ваш удар своим мечом, и ваш меч разлетается на несколько частей. К несчастью для вас, ваш кузнец передал партию мечей кузнецу на другом конце города, у которого не было времени закалить мечи.В результате мечи были крепкими, но хрупкими. Их недостаточная прочность означала, что они не могли поглотить большую часть удара до разрушения.

См. Курсы и вебинары по металлургии

Нужна помощь с вашим продуктом?

Закаленный мартенсит

Отпуск используется для повышения ударной вязкости стали, подвергшейся закалке, путем ее нагревания с образованием аустенита и последующей закалки с образованием мартенсита. В процессе отпуска сталь нагревается до температуры от 125 ° C (255 ° F) до 700 ° C (1292 ° F).При этих температурах мартенсит разлагается с образованием частиц карбида железа. Чем выше температура, тем быстрее разложение в течение любого заданного периода времени. На микрофотографии показана сталь после значительного отпуска. Черные частицы представляют собой карбид железа.

Незакаленный мартенсит — прочный, твердый, хрупкий материал. Чем он прочнее и тверже, тем он хрупче. Прочность и твердость обусловлены упругой деформацией внутри мартенсита, которая является результатом слишком большого количества атомов углерода в промежутках между атомами железа в мартенсите.По мере увеличения количества углерода в стали (примерно до 0,8 мас.% Углерода) прочность и твердость мартенсита возрастают.

В процессе отпуска атомы углерода выходят из пространств между атомами железа в мартенсите с образованием частиц карбида железа. Напряжение внутри мартенсита снимается, когда атомы углерода перемещаются между атомами железа в мартенсите. Это приводит к повышению ударной вязкости стали за счет снижения прочности.

Требуемый объем отпуска зависит от конкретного применения, в котором будет использоваться сталь. В некоторых случаях ударная вязкость не важна, поэтому отпуск при низкой температуре в течение короткого периода времени является приемлемым. В случаях, когда требуется очень прочная и вязкая сталь, может использоваться высокоуглеродистая сталь, отпущенная при высокой температуре.

Более подробную информацию о термообработке стали можно найти в нашем онлайн-курсе по запросу «Принципы металлургии или металлургия термообработки стали». Книга Джорджа Краусса «Сталь: обработка, структура и характеристики» дает всестороннее обсуждение термической обработки стали.

.Что такое термическое охрупчивание и как с ним бороться?

Хрупкость при отпуске относится к снижению ударной вязкости легированных сталей при нагреве или медленном охлаждении в температурном диапазоне от 400 ° C до 600 ° C. Температурное охрупчивание также может происходить в результате изотермического воздействия в этом диапазоне температур. Возникновение охрупчивания при отпуске может быть определено путем измерения изменения температуры перехода из пластичного в хрупкое состояние с помощью испытания на ударную вязкость стержня с надрезом до и после термообработки.В большинстве случаев твердость и свойства материала при растяжении не изменяются в результате охрупчивания, но температура перехода может быть увеличена на целых 100 ° C для термообработки с охрупчиванием.

Охрупчивание при отпуске вызвано присутствием в стали особых примесей, которые отделяются от границ зерен аустенита во время термообработки. Основными хрупкими элементами (в порядке важности) являются сурьма, фосфор, олово и мышьяк. Поверхность излома материала, охрупченного этими элементами, имеет межкристаллитный вид.

Обычная углеродистая сталь с содержанием Mn менее 0,5% не подвержена отпускной хрупкости. Однако добавление никеля, хрома и марганца приведет к большей склонности к отпускной хрупкости. Небольшие добавки W и Mo могут ингибировать охрупчивание при отпуске, но это ингибирование уменьшается при добавлении большего количества.

Первоначальная ударная вязкость стали, которая подверглась термическому охрупчиванию, может быть восстановлена путем нагрева до температуры выше 600 ° C, а затем быстрого охлаждения до температуры ниже 300 ° C. Однако лучший метод предотвращения — это уменьшить охрупчивание примесей за счет контроля над сырьем и производством стали.

Для оценки предрасположенности хромомолибденовых сталей к термическому охрупчиванию обычно используются два параметра состава: фактор Ватанабе J (1) и фактор Брускато X (2) .

J = (Mn + Si) (P + Sn) x10 4 (в мас.%), Применяется для основных сталей и металлов сварных швов.

X = (10P + 5Sb + 4Sn + As) / 100 (в ppm) применяется для сварки металлов.

Если J меньше или равно 180, или если X меньше 20, риск термического охрупчивания считается низким.Предел в этой форме может быть указан для закупок, если существуют опасения по поводу термического охрупчивания. Более общее выражение для охрупчивания металлов сварных швов было дано Сугиямой и др. (3) :

.P E = C + Mn + Mo + Cr / 3 + Si / 4 + 3,5 (10P + 5Sb + 4Sn + As)

Максимальное значение этого выражения, позволяющее избежать серьезного охрупчивания, зависит от процесса сварки, но задается как 2,8–3,0 в случае наличия крупнозернистого металла шва.

Ступенчатое охлаждение может выявить склонность стали к отпускной хрупкости.Энергия удара по Шарпи и температура перехода стали после охрупчивающей термообработки, включающей ступенчатое охлаждение, были связаны, чтобы дать математическое выражение, выполнение которого гарантирует, что материал не будет испытывать неприемлемую степень охрупчивания при отпуске при эксплуатации (4) .

AF + 2,5 (SC — AF) , где

AF = температура формования по Шарпи 54J

SC = ступенчатое охлаждение температура по Шарпи 54J

Это выражение используется при создании сосудов под давлением, которые могут работать в диапазоне температур охрупчивания или могут медленно проходить через этот диапазон температур при запуске или останове.

Одноступенчатый метод охлаждения с указанием времени выдержки и температуры приведен в ASTM A387, дополнительных требованиях [5] , хотя это дает более жесткие требования к приемлемой степени термического охрупчивания.

Температурное охрупчивание также связано с растрескиванием при повторном нагреве и трещинами при ползучести с низкой пластичностью, и был предложен ряд типов и механизмов с учетом выделения карбидов, а также элементов охрупчивания границ зерен.

Список литературы

- Исигуо, Т; Мураками, Й; Ониши К. и Ватанабэ Дж .: «2.Сталь для сосудов высокого давления с 25% Cr-1% Mo с улучшенным пределом прочности при ползучести «; Труды симпозиума по применению стали 2,25% Cr-1% Mo для толстостенных сосудов высокого давления, ASTM STP 755, 1980, стр. 129-147

- Bruscato, R. M: «Коэффициенты охрупчивания для оценки охрупчивания при отпуске для сталей 2.25Cr: 1Mo, 3.5Ni-1.75Cr-0.5Mo-0.1V и 3.5Ni»; Конференция ASTM, Майами, Флорида, 1987.

- Sugiyama, T; Hatori, N; Ямамото, S; Йошино, Ф. и Киучи, А: «Температурное охрупчивание металлов сварных швов Cr-Mo»; IIW Док.XII-E-6-81, IIW, 1981.

- Эрвин, W.E. и Керр, Дж. Дж .: «Использование закаленной и отпущенной стали 2¼Cr-1Mo для толстостенных корпусов реакторов в процессах нефтепереработки: обзор результатов 25-летних исследований и применения»; Бюллетень WRC 275, февраль 1982 г.

- ASTM A387: «Стандартные спецификации для пластин сосуда высокого давления, легированная сталь, хром-молибден»

См. Дополнительную информацию о материалах и борьбе с коррозией или свяжитесь с нами.

.Закаленная сталь — определение закаленной стали по The Free Dictionary

tem · per

(tĕm′pər)v. tem · pered , tem · per · ing , tem · pers

v тр. 1. Для изменения путем добавления модерирующего элемента; умеренный: «умерьте свою доктринерскую логику небольшим количеством практической мудрости» (Роберт Х. Джексон). См. «Синонимы» при умеренном.2. Чтобы довести до желаемой консистенции, текстуры, твердости или другого физического состояния путем смешивания, смешивания или замешивания: темперированная глина; краски, закаленные маслом.

3. Для упрочнения (металла или стекла) нагреванием или нагреванием и охлаждением.

4. Чтобы укрепиться через опыт или трудности; жесткий: солдаты, закаленные в бою.

5. Музыка Для настройки (высоты звука инструмента) на темперамент.

v. внутр.Быть или закаляться.

н.1. Состояние души или эмоции; нрав: уравновешенный.

2. Спокойствие ума или эмоций; самообладание: выходить из себя.

3.а. Склонность легко сердиться или раздражаться: вспыльчивый характер.

б. Гнев; ярость: приступ гнева.

4. Характерное общее качество; тон: герои, олицетворявшие средневековый нрав; политизированный нрав 1930-х годов.

5.а. Состояние закалки.

б. Степень твердости и эластичности металла, в основном стали, достигаемая отпуском.

6. Модифицирующее вещество или агент, добавленный к чему-либо еще.

7. Архаичный Средний курс между крайностями; среднее.

[Среднеанглийский temperen, от древнеанглийского temprian, от латинского temperāre, вероятно, от варианта tempus, tempor-, время, сезон ]. п.

темп. · Бл. прил.

темпер. n.

Словарь английского языка American Heritage®, пятое издание. Авторские права © 2016 Издательская компания Houghton Mifflin Harcourt. Опубликовано Houghton Mifflin Harcourt Publishing Company. Все права защищены.

закалка

(ˈtɛmpərɪŋ) n(металлургия) металлургия закалка металла посредством термообработки

английский словарь Коллинза — полный и полный, 12-е издание 2014 г. © HarperCollins Publishers 1991, 1994, 1998, 2000 , 2003, 2006, 2007, 2009, 2011, 2014

.Закалка топора

Кузнец Валерий Самович: «На примере топора, хочу рассказать о термообработке стали в домашних условиях, которая включает в себя три стадии: отжиг, закалку и отпуск. Потребность в закалке возникает в том случае, если производителем нарушена технология термообработки.

Закалка топора в домашних условиях

Если топор при работе быстро тупится, на острие появляются вмятины, то сталь мягкая. И это значит, что топор не закален. А если острие выкрашивается или растрескивается, то есть, сталь очень твердая и хрупкая, то это возможно в том случае, если не был проведен отпуск после закалки». Оценить твердость стали, а значит и качество закалки нам поможет незатертый напильник с мелкой насечкой.

Если твердость стали высокая, то напильник по ней скользит почти не цепляя. Если твердость стали средняя, то напильник ее чуть-чуть берет. И если твердость стали низкая и напильник ее спокойно берет, то значит, эта сталь не закалена, либо были нарушена технология термообработки. В случае с этим топором напильник берет его легко. В этом случае, а также в случае повышенной хрупкости, топор подвергаем полному циклу термообработки. Вначале отжиг, а затем закалка и отпуск. Правильной закалкой топора считается такая закалка, при которой разные части топора закалены по-разному. В районе лезвия, на расстоянии примерно трех сантиметров от острия твердость стали должна быть высокой. Твердость остальной части топора должна быть гораздо меньше. Такая закалка обеспечивает износоустойчивость лезвия и пластичность остальной части. И является гарантией того, что при работе не лопнет обух или не отломается полотно.

ГОСТ 18578 – 89 Топоры строительные

Следующий момент, который мы должны знать для проведения эффективной термообработки, это марка стали, из которой изготовлен топор. Все строительные топоры, которые изготавливались в Советском Союзе и изготавливаются сейчас на постсоветском пространстве, должны соответствовать ГОСТу 18578 – 89 Топоры строительные. Этот ГОСТ оговаривает марки сталей для изготовления топоров. Каждая из этих сталей имеет свои температурные режимы термообработки. И свои закалочные среды.

Узнать об этом можно в марочниках сталей или в справочниках термиста, которые есть в свободном доступе в библиотеке. Однако, хочу подчеркнуть тот факт, что основным материалом для изготовления топоров являются стали У7 и У7А. Топор, который я выбрал для экспериментов, имеет клеймо.

Сверху год выпуска — 1963. Слева – размер по ГОСТу А2. Справа – сталь. Из которой изготовлен топор. Это инструментальная, углеродистая сталь У7. Режимы термообработки для стали У7 следующие:

Перед термообработкой надо затупить режущую кромку топора, чтобы его толщина стала примерно один миллиметр.

Отжиг

Итак, приступаем к термообработке. Первая операция называется отжиг. Перед закалкой топора или любого другого инструмента необходимо выполнить отжиг. Отжиг — это своеобразное обнуление структурной памяти металла. Заключается он в нагревании всего инструмента до температуры 740-760 градусов и постепенном охлаждении до 550 градусов. Со скоростью примерно 30-50 градусов в час. Отжиг лучше всего проводить в кирпичной печи. Самый важный вопрос, как определить температуру металла. Профессионал легко определит температуру по цвету. Ну, а новичку на помощь придет обычный магнит.

Дело в том, что сталь, так же как и железо, перестает магнититься при температуре 768 градусов. По мере нагрева магнитом проверяем магнитится ли сталь. Когда магнит перестанет приставать к стали, это значит, что температура нашего топора превысила 768 градусов и больше нагревать его не нужно. Запоминаем цвет свечения для температуры 768 градусов. Он называется красно-бордовый. Это знание нам понадобится при закалке, которая производится при температуре 800-830 градусов, что соответствует переходу от темновато красного к красному цвету. На экране вы видите таблицу цветов каления и побежалости для углеродистой стали.

Хочу обратить ваше внимание на то, что камера искажает реальный цвет, делая его светлее. Итак, требуемая для отжига температура достигнута. Угли сдвигаем подальше от топора, печь закрываем, задвигаем главную задвижку и оставляем часов на 10. Пусть топор остывает вместе с печью. В процессе отжига улучшается микроструктура металла, снимается внутреннее напряжение и уменьшается твердость. После остывания отожженная сталь становится мягкой и легко берется напильником.

Закалка

Следующая операция термообработки – закалка. Как я уже говорил, закалка стали марки У7 производится при температуры 800-830 градусов. Нагревать топор можно на костре, в буржуйке или кирпичной печи. Как только металл перестанет магнититься, ждем еще несколько минут, а затем приступаем к закалке. Закалка производится в двух средах. Первая среда, это вода, подогретая до 30 градусов. Вторая – масло. В воду мы окунаем лезвие топора на 3-4 сантиметра. Интенсивно двигаем для того, чтобы паровая подушка не препятствовала охлаждению. Время нахождения в воде – порядка 3 секунд. Затем полностью окунаем топор в масло. Так как масло может загореться, держим наготове кусок плотной ткани. Для того, чтобы в случае возгорания закрыть ею ведро и прекратить доступ кислорода для горения. Контролируем твердость стали после закалки.

Лезвие после закалки получилось очень твердым, а значит и хрупким. Поэтому, путем отпуска его нужно будет сделать более мягким и пластичным. Для того, чтобы хорошо видеть цвета побежалости во время и после отпуска, зачищаем топор проволочным кругом. Вот, что имеем в итоге.

Отпуск

Последняя операция термообработки называется отпуск. Отпуск необходим для уменьшения хрупкости закаленной стали и снятия внутренних напряжений в металле, появившихся в процессе закалки. Отпуск я делаю в обычной духовке. Топор выдерживается один час при температуре 300 градусов, а затем остывает на воздухе. Вот такой красавчик у нас получился после отпуска. Цвет побежалости – синий, свидетельствует о том, что температура отпуска была примерно 300 градусов. Увидеть этот цвет можно, если повернуть определенным образом поверхность металла к освещению. Проверяем твердость металла после отпуска, и убеждаемся, что лезвие стало чуть мягче. Как мы уже знаем, температура закалки У7 стали 800-830 градусов. И уменьшать ее нельзя. При более низких температурах закалки может не произойти вообще. А что же делать в том случае, если после закалки нам необходимо получить пластичную сталь, с относительно невысокой твердостью? При такой ситуации закаляем сталь, как положено, но увеличиваем температуру отпуска. Чем выше температура отпуска, тем пластичнее и мягче будет сталь после отпуска. Данные о твердостях сталей после отпуска, в зависимости от температуры отпуска, есть на каждую марку в марочниках сталей.

Закалка с самоотпуском

Еще один способ закалки инструмента — это закалка самоотпуском. В начале инструмент разогревается в печи до температуры закалки. Затем, режущая часть охлаждается до температуры 150-170 градусов. После этого режущая часть зачищается от окалины для того чтобы видеть цвета побежалости. Смотрим, как идет фиолетовый цвет. Инструмент выдерживается на воздухе до тех пор, пока тепло от раскаленной части не нагреет охлажденную часть до температуры 250-300 градусов. Об этом мы судим по цвету побежалости. Все фиолетовое. Охлаждаем. В качестве закалочной среды используется вода. Только для охлаждения режущей части она нагрета до 30 градусов. А для окончательного охлаждения топора она нагрета до 50 градусов.

закалять сталь — это… Что такое закалять сталь?

- закалять сталь

- to temper/harden steel

Большой англо-русский и русско-английский словарь. 2001.

- закалять

- закалять стекло

Смотреть что такое «закалять сталь» в других словарях:

закалять — закаливать и закалять. В знач. «придавать металлическому изделию большую твердость» обычно закаливать. Закаливать сталь. В знач. «делать физически или нравственно стойким, выносливым» обычно закалять. Закалять здоровье, характер … Словарь трудностей произношения и ударения в современном русском языке

гарт — металлический сплав для типографских литер , гартовать закалять (сталь) , укр. гартувати, блр. гартоваць. Заимств. вероятно, через польск. hart закалка (стали) , hartowac закалять из нем. hart твердый , härten закалять ; см. Брюкнер 169; Преобр.… … Этимологический словарь русского языка Макса Фасмера

Список изобретений, сделанных в Китае — Колесница с зонтом в упряжке из четырёх лошадей из терракотовой армии … Википедия

закаливать — и закалять. В знач. «придавать металлическому изделию большую твердость» обычно закаливать. Закаливать сталь. В знач. «делать физически или нравственно стойким, выносливым» обычно закалять. Закалять здоровье, характер … Словарь трудностей произношения и ударения в современном русском языке

Строительные материалы — Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей … Википедия

Промышленность — (Industry) История промышленности Основные отрасли промышленности в мире Содержание Содержание Раздел 1. История развития . Раздел 2. Классификация промышленности. Раздел 3. промышленности. Подраздел 1. Электроэнергетика. Подраздел 2. Топливная… … Энциклопедия инвестора

СТРЕЛКОВОЕ ОРУЖИЕ — ручное огнестрельное оружие, в котором для выбрасывания поражающего элемента из канала ствола используется сила давления газов, образующихся при сгорании пороха или специальной горючей смеси. Термин стрелковое оружие относится к всевозможным… … Энциклопедия Кольера

КАЛИТЬ — КАЛИТЬ, каливать что, раскалять, накалять, разжигать, сильно нагревать твердое тело в огне; | закаливать, закалять железо, сталь, погружать раскаленное в воду. Калеными ядрами стреляют по кораблям. Калить орехи, запекать в вольном духу. Калить… … Толковый словарь Даля

Победа (броненосец) — У этого термина существуют и другие значения, см. Победа. «Победа», с 17.10.1905 «Суо» (яп. 周防?) … Википедия

ЗАКАЛИТЬ — ЗАКАЛИТЬ, закалю, закалишь, совер. (к закаливать и к закалять). 1. (несовер. преим. закаливать) что. Придать какому нибудь телу большую твердость, упругость, вязкость, прочность путем нагревания до высокой температуры, а затем быстрого охлаждения … Толковый словарь Ушакова

закали́ть — лю, лишь; прич. страд. прош. закалённый, лён, лена, лено; сов., перех. (несов. закаливать и закалять). 1. Придать большую твердость, упругость, прочность путем нагрева до высокой температуры, а затем быстрого охлаждения. Закалить сталь. 2. перен … Малый академический словарь

Как закаляют сталь

В третье воскресенье июля в России отмечается один из самых почитаемых профессиональных праздников – День металлурга. В этом году – в юбилейный 60-й раз. В деятельности Атомэнергомаша металлургическое производство играет стратегически важную роль. Рассказываем о работе наших коллег-металлургов с ЭМСС, Атоммаша и Петрозаводскмаша.

Новые слитки

За последние три года благодаря модернизации и освоению новых технологий Энергомашспецсталь значительно расширила географию поставок. Сегодня ЭМСС тесно сотрудничает с ведущими компаниями более чем в 50 странах мира. Среди партнеров предприятия такие гиганты промышленности, как ArcellorMittal, Alstom, General Electric, BHEL, Siemens AG и многие другие.Ключевыми объектами поставок в 2017 году стали отгрузки для Индийской АЭС «Куданкулам» и Турецкой АЭС «Аккую». В 2018 году ЭМСС продолжает развивать производство уникального оборудования для АЭС «Куданкулам» (Индия), «Руппур» (Бангладеш), «Аккую» (Турция) и «Ханхикиви-1» (Финляндия). Кроме того, подписаны крупные контракты на поставку валковой продукции.

Изготовленные на ЭМСС валки поставляются на металлургические заводы Европы, Азии, Северной и Южной Америки. Опорные валки из крупнотоннажных слитков массой 355, 415 и 235 тонн были изготовлены и поставлены на предприятия Laiwu Steel Group (Китай), Voest Alpine Gmbh (Австрия), металлургический комбинат ArcelorMittal Galati (Румыния) и другие. В апреле текущего года завод «ЭМСС» выиграл крупный тендер на поставку валков в Мексику. В рамках масштабного проекта по строительству нового прокатного толстолистового стана «1700» меткомбината ArcelorMittal Lazaro Cardenas (Мексика), ЭМСС изготовит и поставит австрийской компании 1500 т валков. В этом же месяце Энергомашспецсталь заключила сделку с китайским производителем стали и металлопроката компанией Anyang Steel. Согласно договору ЭМСС изготовит два крупнотоннажных опорных валка общим весом 230 тонн. Цельнокованые опорные валки предназначены для эксплуатации в толстолистовом стане горячей прокатки «3500».

На ЭМСС постоянно идут работы по освоению новых видов продукции, расширению марочного сортамента, совершенствованию качества выпускаемого металла. В настоящее время металлургами ЭМСС освоено более 300 марок сталей различных стандартов ГОСТ, DIN и ASTM. С 2017 года на предприятии было произведено свыше 2500 т высоколегированных нержавеющих марок стали мартенситного и аустенитного класса для изготовления изделий АЭС, в том числе из марок стали, производимых в прошлые периоды, а также освоена новая марка стали по перспективному проекту EDF.

Кроме того, на ЭМСС было успешно освоено производство слитков из роторной высокохромистой азотированной стали, а также изготовление валов роторов из них с обеспечением технических требований заказчиков в полном объеме. Освоена новая номенклатура товарной продукции – слитки круглого сечения диаметром 1200 мм и весом 33,5 т.

«Практически каждый месяц на ЭМСС есть производственные достижения, о которых можно говорить с гордостью, — говорит начальник технологического отдела сталеплавильного производства ПАО «ЭМСС» Александр Прядко. — За последний год в электросталеплавильном цехе были успешно отлиты 10 крупных слитков весом от 205 до 290 т, а также слитки-гиганты весом 355 т и 415 т. Всего же от начала внедрения на ЭМСС производства слитков-гигантов и до сегодняшнего дня сталеплавильщиками ПАО «ЭМСС» было отлито уже 12 слитков весом 355 т и 5 слитков весом 415 т. На сегодняшний день Энергомашспецсталь – единственное предприятие на Украине, которое способно производить такую продукцию. Из слитков-гигантов были изготовлены массивные поковки как для металлургов, такие как опорные прокатные валки, так и для атомной индустрии – корпусные изделия атомного реактора».

Цифра25 455 тонн продукции было отгружено с производственной площадки ЭМСС в 2017 году.

Новые технологии

Только за 6 месяцев 18-го года металлурги Атоммаша освоили несколько новых технологий. При том, что в команде сегодня всего 14 человек.Новинка №1 — ядерная

Атоммаш производит первый в мире реактор по проекту ВВЭР-ТОИ (типовой оптимизированный и информатизированный). А значит и первое в мире днище такого реактора. Габаритные размеры детали превосходят предшественников ВВЭР-1200 и тысячников. В операции нужно задействовать абсолютно новый штамп. И усложняем задачу — марка стали, из которой выполнена поковка, еще никогда и нигде не применялась. Как с этим работать?

Металлурги решают, какие режимы нагрева применить, с какой силой надавить прессом и как вообще вести себя с металлом. Эти специалисты прорабатывают такие технологии, что сталь не крошится и не трещит под давлением, становится податливой, как пластилин, но не деформируется под градусом, а при остывании приобретает новые свойства и становится еще прочнее, чем была.

Успешная штамповка днища ВВЭР-ТОИ, конечно, заслуга большой команды сотрудников «АЭМ-технологий». Но без металлургов — никуда! «Такого еще никто не делал, и сначала это немного настораживало, — рассказывает главный металлург Атоммаша Евгений Заиграев. — На команде очень высокая ответственность. Мы получаем трубную заготовку, а выдаем почти готовое днище. Наша задача — весь передел: от разгибки кованой обечайки до термообработки уже отштампованного днища».

Новинка №2 — низкотемпературная

В 80-х годах трубный пучок (змеевики внутри парогенератора) развальцовывали методом взрыва. Конструкцию вывозили на полигон, взрывали заложенные внутри патроны, и все трубочки расширялись, герметично прилегая к отверстиям в коллекторах. После проводилась низкотемпературная обработка (НТО).

Со временем специалисты развили технологии и перешли к методу гидрораздачи. Теперь каждый змеевик расширяют с помощью жидкости под высоким давлением. В этом случае последующая термообработка не требуется.

Сейчас в производстве Атоммаша парогенераторы для двух блоков АЭС «Куданкулам». Теплообменники для первых двух блоков были изготовлены еще в советские годы с использованием взрыва и НТО. Теперь индийская сторона выдвинула требование в порядке референтности выполнить процедуру низкотемпературной обработки и на текущих парогенераторах.

Евгений Заиграев: «Как это выполнить, если с того времени допускаемый правилами АЭС температурный диапазон сократился: раньше было 400-520, а теперь всего 400-450 градусов. Как сохранить всего 50 градусов на таких толщинах?.. Металлурги «поскрипели мозгами», создали абсолютно новую нагревательную установку, откатали ее. Действительно добились того, чего казалось бы невозможно добиться». Сейчас металлурги Атоммаша готовятся провести операцию НТО на штатном парогенераторе. Операция совершенно уникальная, не имеющая аналогов.

Новинка №3 — зарубежная

Атоммаш впервые за свою историю изготовил ядерное оборудование зарубежного дизайна. Пока это только пробная деталь-демонстратор. Металлургам вновь поставили задачу проработать технологию работы с непривычной маркой стали и по новым для предприятия европейским требованиям.

«Это своеобразный пропуск к участию в тендере на производство ядерного оборудования для зарубежной станции, — рассказывает Евгений Заиграев. — Конкурс будет на прямые участки трубопровода. А «на пробу» представители Заказчика дали более сложное задание — гнутоштампованное колено. Мы смогли провести операцию в соответствии со всеми требованиями».

Новые продуктовые направления

Активно выходит на новые рынки дочернее общество АО «АЭМ-технологии» — ООО «Литейный завод «Петрозаводскмаш». Год назад машиностроительный дивизион Росатома, АО «Атомэнергомаш», заключил соглашение о намерениях с концерном DMG MORI. Документ подписали Андрей Никипелов, генеральный директор АО «Атомэнергомаш», Вадим Тряпичкин, директор ООО «Литейный завод «Петрозаводскмаш», Дирк Хулльманн, управляющий директор «ГИЛЬДЕМАЙСТЕР Бетайлигунген ГмбХ», и Алексей Антипин, генеральный директор ООО «Ульяновский станкостроительный завод».В Соглашении стороны заявили о заинтересованности в долгосрочном сотрудничестве и реализации совместных проектов по локализации производства станкоинструментальной продукции. Согласно подписанному документу, «Литейный завод «Петрозаводскмаш» будет поставлять чугунные отливки компонентов станков для Ульяновского станкостроительного завода и европейских заводов DMG MORI.

Первой партией изделий, которые петрозаводские металлурги поставили станкостроителям в Ульяновск, стали литые станины для токарного станка CTX-310. Станины были приняты к серийному производству, и стороны приняли решение расширить сотрудничество.

Сегодня завод расширяет поставки станкостроительного литья. По заказу компании «СТАН» была изготовлена партия оснований высокоточных пятикоординатных фрезерных обрабатывающих центров. В процессе изготовления находится основание токарно-карусельного станка. Это деталь диаметром 6 метров и весом около 40 тонн.

В этом году, после десятилетнего перерыва, Литейный завод возобновил работу по традиционному направлению — оборудование для целлюлозно-бумажной промышленности. Летом 2017 года был подписан контракт на изготовление 50 валов для бумагоделательной машины. Чугунные заготовки для валов отлили на кессонном участке литейного производства, механическую обработку, сборку крышек и цапф провели в механосборочном производстве ООО «Литейный завод «Петрозаводскмаш». Хорошее качество изделий и готовность предприятий к дальнейшему сотрудничеству позволили уже в этом году подписать ещё два контракта на поставку аналогичной продукции.

Основная специализация «Литейного завода «Петрозаводскмаш» — отливки из чугуна различных марок массой до 120 тонн, в том числе, высокопрочного чугуна с шаровидным графитом. Из чугуна именно этой уникальной марки, прочного и пластичного одновременно, были отлиты массивные кольца тепловой защиты для многоцелевого исследовательского реактора на быстрых нейтронах (МБИР), который строится в Димитровграде на площадке Государственного научного центра «НИИАР». Наружный диаметр толстостенных колец — 4,5 метра. Всего Литейный завод изготовил восемь чугунных отливок общей массой 265 тонн.

Новая продукция литейщиков Петрозаводска по атомному направлению — опорные стаканы системы предварительного натяжения бетона защитной оболочки (СПЗО) реакторного отделения АЭС. По заказу ООО «Следящие тест-системы» (ООО «СТС»), которое является главным конструктором и поставщиком оборудования, Литейный завод Петрозаводскмаша уже изготовил пилотную серию опорных стаканов для подтверждения технологии изготовления отливки и качества продукции, получил положительный результат. Первой станцией, на которой будут применены стаканы СПЗО, изготовленные карельскими металлургами, станет Курская АЭС. С учетом «дорожной карты» строительства АЭС, данное изделие может стать для Литейного завода серийным. Кроме того, это продуктовое направление открывает «Литейному заводу «Петрозаводскмаш» новые рынки изготовления современных строительных конструкций, которые используют системы предварительного натяжения бетона при возведении мостов, виадуков и других высоконагруженных бетонных конструкций.

Как закаляют металл

на огне, в масле или печи

Расскажем о трех способах закалки металла в домашних условиях, охлаждении и контроле качества. Как правильно провести закалку стали в масле и на открытом огне. Какое масло выбрать. Особенности закалки алюминия и меди.

Как можно закалить металл в домашних условиях, наверное, знает каждый мастер, работающий со слесарным или столярным инструментом. Считается, что для этого достаточно разогреть изделие докрасна, а затем охладить его в емкости с водой. Однако в домашней мастерской этим способом можно получить только твердый и хрупкий металл, который вполне подходит для стамесок и ножей, но непригоден для молотков, кернеров или зубил. Режимы термообработки зависят от марки стали и требуемых параметров изделия после закалки, а к ним относятся не только твердость, но и прочность, износостойкость, пластичность и вязкость. В домашних мастерских, как правило, отсутствуют измерительные приборы, с помощью которых можно узнать температуру детали. Поэтому для того, чтобы закалить деталь, границы нагрева и отпуска приходится распознавать по цвету металла или его побежалости. Кроме того, перед тем как закалить какое-либо изделие, мастер должен определить (хотя бы приблизительно) марку стали или сплава, из которого оно изготовлено. Со временем накапливаются и знания, и навыки, но начинающему термисту даже для того, чтобы в домашних условиях успешно закалить сверло, резец или какой-нибудь крепеж, сначала придется пополнить свой теоретический багаж, пообщаться с опытными специалистами и сделать несколько пробных закалок.

Способы бытовой закалки металла

Чтобы закалить изделие из металла в домашних условиях, в первую очередь следует определиться со способом его разогрева до необходимой температуры, а также подобрать емкости для охлаждающих жидкостей. Кроме того, необходимо выбрать домашнее помещение или место во дворе, где можно заниматься закалкой с соблюдением всех требований техники безопасности. Для нагревания можно использовать источники с открытым пламенем. Но таким способом удастся разогреть и закалить только небольшие по объему детали. К тому же открытое пламя вызывает окисление и обезуглероживание, которые негативно влияют на поверхностный слой металла. Температуру нагрева домашние мастера, как правило, определяют по цвету нагретой заготовки. На рисунке ниже приведена цветовая таблица, без которой невозможно правильно закалить изделие из углеродистой стали. Для легированных сталей температурный диапазон обычно сдвинут в сторону увеличения на 20÷50 °C.

Для того чтобы закалить изделие из стали с полным и равномерным прогревом, лучше всего воспользоваться такими источниками тепла, как кузнечные горны и закрытые печи. Это оборудование несложно изготовить самому в домашней мастерской, а эксплуатировать его можно как в помещении, так и на открытом воздухе. Для наддува в кузнечном горне обычно используют промышленный фен, а в качестве топлива подойдет древесный уголь, который продается в любом супермаркете. Небольшую закрытую печь легко изготовить из пары десятков шамотных кирпичей. При этом в зависимости от метода закалки металла в ней можно не только закалить, но и провести отпуск с прогревом всего объема изделия. Проще всего с емкостями для охлаждения и зажимным инструментом. Для закалочной жидкости подойдет любой негорючий сосуд достаточного размера, а удерживать и перемещать деталь можно щипцами или крючьями с ручками подходящей длины. На видео ниже показано, как в домашних условиях можно закалить топор с использованием самодельного горна и двух емкостей с разными охлаждающими средами.

Закалка на открытом огне

Самый простой способ закалить небольшую деталь в домашних условиях — это нагреть ее на открытом пламени до нужной температуры, руководствуясь при этом цветовыми таблицами. В качестве источника нагрева в таких случаях можно использовать газовую горелку, паяльную лампу или даже конфорку домашней газовой плиты. Главный недостаток такой закалки — это сложность равномерного прогрева изделия по всему объему, т. к. пламя создает высокую температуру на узком, ограниченном участке. Этот способ подойдет, когда необходимо закалить торец удлиненного изделия, например режущую часть сверла или лезвие стамески, или же небольшую деталь размером в несколько сантиметров. Еще одна проблема, с которой может столкнуться домашний мастер, решивший закалить углеродистую сталь открытым пламенем, — это сильное окисление и выгорание углерода в поверхностном слое железа, которые приводят к деградации его структуры.

Распространенные среды для самостоятельного каления

Для закалки сталей в домашних условиях обычно используют следующие охлаждающие среды: воздух, воду и водные растворы, минеральное масло. В качестве водных растворов обычно используют 10-15%-й хлористого натрия (поваренной соли), а минеральное масло в домашних мастерских — это чаще всего обычная моторная отработка. Чтобы закалить отдельные части изделия с разной твердостью, используют закалку с последовательным охлаждением в двух средах. Каждая из этих закалочных сред характеризуется своей скоростью охлаждения, от которой напрямую зависит структура обрабатываемого металла. К примеру, воздух охлаждает сталь со скоростью 5÷10 °C в секунду, масло — 140÷150 °C, а вода (в зависимости от температуры) — 700÷1400 °C.

Чтобы правильно и без проблем закалить свое изделие, необходимо знать марку металла, из которого оно изготовлено, т. к. от этого зависит как температура нагрева, так и способ охлаждения. Народные умельцы для своих изделий в качестве исходных материалов чаще всего используют б/у изделия из быстрорежущих и инструментальных сталей, которые можно закалить в домашней мастерской. Ниже в таблице приведены рекомендуемые температурные режимы и среды охлаждения для различных сталей.

Закалка металла в масле

Масло довольно плохо проводит тепло, что способствует более медленному формированию структурных элементов стали. Поэтому, если ее закалить в масляной среде, она наравне с твердостью приобретет прочность и упругость. На производстве для закалки обычно используют индустриальное масло И-20 или современные закалочные масла типа «Термойл», «Термо» или «Волтекс». В домашних мастерских народные умельцы пользуются тем, что имеется в наличии. Чаще всего это новое или отработанное моторное масло. Чтобы безопасно закалить деталь в таком масле в домашних условиях, нужно помнить, что у него по сравнению с промышленными закалочными жидкостями гораздо более низкая температура вспышки, и при погружении в него раскаленного металла оно на короткий срок загорается с выделением едкого дыма. Поэтому закалочная емкость, применяемая в домашней мастерской, должна иметь минимальную открытую поверхность и использоваться только на открытом воздухе или в проветриваемом помещении. Помимо обычных ведер и жестяных банок, одна из самых распространенных конструкций такой емкости, которой пользуются домашние мастера — это удлиненный отрезок трубы подходящего диаметра с приваренным днищем.

Изготовление камеры для закаливания металла

Основным материалом для изготовления корпусов домашних печей для закалки стали являются твердые огнеупоры в виде блоков различных размеров и шамотная глина. В такой печи достигается температура свыше 1200 °C, поэтому в ней можно закалить изделия не только из углеродистой или инструментальной, но и из высоколегированной стали. При изготовлении домашних печей из шамотной глины сначала делают картонный каркас по форме и размеру рабочей камеры, который затем покрывают слоем шамота. Поверх его наматывают нагревательную спираль, а затем накладывают основной теплоизолирующий слой. При такой конструкции область нагрева изолирована от нагревательного элемента, что важно, когда необходимо закалить сталь, чувствительную к окислам и выгоранию углерода.

Самой же распространенной конструкцией домашних закалочных печей являются установки, тепловые корпуса которых выполнены из шамотного кирпича или аналогичных ему огнеупоров. Рабочая температура у таких материалов более 1400 °C, поэтому в подобных печах можно закалить практически любой вид стали и многие тугоплавкие сплавы. Конструктивно такая домашняя печь похожа на обычную печь на дровах, только имеет гораздо меньшие размеры. Нагрев металла в ней осуществляется с помощью электрической спирали, уложенной в пазы по периметру внутреннего пространства. Если необходимо качественно закалить сталь, ее необходимо нагреть до точно заданной температуры, поэтому большинство таких домашних самоделок оснащено терморегуляторами (их свободно можно приобрести на «Алиэкспресс»).

На видео ниже показано устройство такой домашней печи с торцевой загрузкой и терморегулятором, который позволяет закалить сталь с точным соблюдением температурных режимов. Ее тепловой корпус изготовлен из муллитокремнеземистых огнеупорных плит ШПТ-450.

Подробное описание конструкции и рекомендации по созданию печи с верхней загрузкой, в которой можно закалить изделия длиной до 54 см, можно посмотреть в следующем видео. Здесь тепловой корпус печи изготовлен из шамотного кирпича (типа ШБ) и также используется терморегулятор. Кроме верхней загрузки, особенностью этого устройства является спираль из кантала, который служит во много раз дольше традиционного нихрома и фехраля.

Как самостоятельно провести отпуск

Отпуск стали проводят для снижения ее хрупкости и повышения пластичности, что происходит во время ее нагрева до невысокой (по сравнению с закалкой) температуры с последующим медленным охлаждением. Для большинства сталей (углеродистых и низколегированных), которые можно закалить в домашней мастерской, отпуск проводится при температурах в интервале от 150 до 250 °C (см. таблицу выше). В отличие от закалки такой нагрев не требует специального оборудования, поэтому многие домашние мастера используют для этих целей духовки бытовых плит с терморегуляторами. Определить температуру нагрева при отпуске можно по цвету побежалости — разноцветной оксидной пленки, возникающей на поверхности стали при нагреве (см. рис. ниже). Если закалить сталь «на мартенсит», т. е. с быстрым охлаждением в воде, то получится очень твердая, но хрупкая структура. Поэтому отпуск является обязательной процедурой при термической обработке режущего инструмента.

Проверка качества закалки

Для того чтобы определить, удалось ли закалить изделие из стали до нужной твердости, у домашнего мастера не так уж и много способов. Традиционный — это попробовать поцарапать металл надфилем (не алмазным), который обычно имеет твердость 55÷60 HRC. Если на поверхности остаются бороздки, то это значит, что закалить сталь до нужного значения не получилось и ее твердость ниже этой величины. Если же надфиль скользит по поверхности закаленного металла, то его твердость в норме. Еще один способ проверки качества домашней закалки — это царапание закаленной сталью поверхности бутылочного стекла (см. фото ниже). Кроме твердости, в домашних условиях при наличии определенных навыков можно проверить и структуру металла. Для этого необходимо закалить несколько образцов одинаковой стали в разных режимах, а затем на глаз сравнить структуру и размер зерна.

Особенности закалки алюминия

Необходимость закалить какое-либо изделие из алюминия в домашних условиях возникает достаточно редко, т. к. вся готовая продукция из литейных и деформируемых сплавов обычно проходят требуемую термообработку и в процессе эксплуатации практически не теряет своей твердости и жесткости. Такая потребность у домашнего мастера может возникнуть после сварки между собой деталей из алюминиевых сплавов, т. к. в этом случае они очень часто теряют жесткость в области, прилегающей к сварному шву. Но в домашних условиях закалить алюминий очень сложно, т. к. для этого нужно точно знать тип сплава и выдерживать термические параметры с точностью как минимум ±5 °C. Охлаждение тоже требует определенных навыков, т. к. при неточном соблюдении технологии изделие может повести. Если же все-таки хочется освоить этот вид термообработки для использования в домашних условиях, то в первую очередь необходимо обзавестись печью с точным терморегулятором, а также быть готовым к тому, что каждый раз придется закаливать поочередно несколько образцов для подбора нужных параметров термического процесса.

Особенности закалки меди

Технологии термообработки стали и меди имеют принципиальные отличия. Нагрев меди до красного каления (свыше 600 °C) и быстрое охлаждение в воде приводит к ее отпусканию (т. е. она становится мягкой). Закалить медь в домашних условиях сложнее, чем отпустить, т. к. для этого ее нужно нагреть всего до 400 °C, при которых она не имеет свечения. После нагрева до указанной температуры медное изделие медленно остужается на воздухе, после чего оно приобретает твердость, как после нагартовки. Если все-таки есть насущная потребность закалить какое-то количество медных деталей в условиях домашней мастерской, придется обзавестись пирометром для контроля температуры нагрева.

Мы описали два способа проверки качества закалки в домашних условиях. А какие знаете вы? Поделитесь, пожалуйста, информацией в комментариях к этой статье.

В чем разница между отпуском и отжигом?

- Металлические изделия

- Сталь холоднокатаная A109

- Товаров на складе

- Физические и химические свойства

- Отожженная пружинная сталь

- Товаров на складе

- Физические и химические свойства

- Бериллиевая медь

- Товаров на складе

- Физические и химические свойства

- латунь

- Товаров на складе

- Физические и химические свойства

- Холоднокатаная Сталь 1008/1010

- Товаров на складе

- Физические и химические свойства

- Медь

- Товаров на складе

- Физические и химические свойства

- Фосфорная бронза

- Товаров на складе

- Физические и химические свойства

- нержавеющая сталь

- 301 шт. Из нержавеющей стали

- Складские позиции из нержавеющей стали 302/304

- Физические и химические свойства

- Закаленная пружинная сталь

- Товаров на складе

- Физические и химические свойства

- Сталь холоднокатаная A109

- Услуги и возможности

- По длине

- Edge Conditioning

- Продольная

- О нас

- Отрасли, которые мы обслуживаем

- Ресурсы

- Блог

, 16 июля 2020 г. .

Закалка, закалка, отпуск в Metlab of Wyndmoor PA.

(щелкните миниатюру, чтобы увеличить)

Закалка металла / Закалка металла / Закалка металла

Три больших комплекта подшипников извлекаются из печи Metlab диаметром 180 дюймов и высокой науглероживанием 156 дюймов после температуры закалки (1550 ° F) для последующей закалки в горячее масло с перемешиванием. Детали были науглерожены до глубины корпуса более 0,200 дюймов ECD. Вес приспособления и компонентов составляет около 40 000 фунтов.

Закалка металлов | Закалка металлов | Закалка металлов | Удобства

Закалка металла

Использование этой обработки приведет к улучшению механических свойств, а также к повышению уровня твердости, в результате чего будет получено более прочное и долговечное изделие. Сплавы нагреваются выше критической температуры превращения материала, а затем охлаждаются достаточно быстро, чтобы мягкий исходный материал превратился в гораздо более твердую и прочную структуру.Сплавы могут охлаждаться на воздухе или охлаждаться путем закалки в масле, воде или другой жидкости, в зависимости от количества легирующих элементов в материале. Закаленные материалы обычно подвергаются отпуску или снятию напряжений для улучшения их размерной стабильности и прочности.

Стальные детали часто требуют термической обработки для получения улучшенных механических свойств, таких как увеличение твердости или прочности. Процесс закалки состоит из нагрева компонентов выше критической (нормализационной) температуры, выдержки при этой температуре в течение одного часа на дюйм толщины, охлаждения со скоростью, достаточно быстрой, чтобы позволить материалу трансформироваться в гораздо более твердую и прочную структуру, а затем отпуск .Сталь по сути представляет собой сплав железа и углерода; другие стальные сплавы содержат другие металлические элементы в растворе. Нагревание материала выше критической температуры приводит к переходу углерода и других элементов в твердый раствор. Закалка «замораживает» микроструктуру, вызывая напряжения. Затем детали подвергаются отпуску для изменения микроструктуры, достижения соответствующей твердости и устранения напряжений.

Закалка металла

Материал нагревается до подходящей температуры, а затем закаливается в воде или масле для затвердевания до полной твердости в зависимости от типа стали.

Материал нагревают до температуры, подходящей для затвердевания, затем быстро охлаждают, погружая горячую часть в воду, масло или другую подходящую жидкость для преобразования материала в полностью затвердевшую структуру. Закаленные детали обычно должны быть выдержаны, отпущены или сняты напряжения для достижения надлежащей ударной вязкости, окончательной твердости и стабильности размеров.

Сплавы могут охлаждаться на воздухе или охлаждаться закалкой в масле, воде или другой жидкости, в зависимости от количества легирующих элементов в материале и конечных механических свойств, которые должны быть достигнуты.Закаленные материалы подвергаются отпуску для повышения их размерной стабильности и прочности.

Закалка металла

Отпуск проводится для достижения требуемого сочетания твердости, прочности и вязкости или для уменьшения хрупкости полностью закаленных сталей. Стали никогда не используются в закаленном состоянии. Комбинация закалки и отпуска важна для изготовления прочных деталей.

Эта обработка следует за закалкой или охлаждением на воздухе.Отпуск обычно считается эффективным для снятия напряжений, вызванных закалкой, в дополнение к снижению твердости до определенного диапазона или соблюдению определенных требований к механическим свойствам.

Отпуск — это процесс повторного нагрева стали при относительно низкой температуре, приводящий к выделению и сфероидизации карбидов, присутствующих в микроструктуре. Температура и время отпуска обычно контролируются для получения конечных свойств, требуемых от стали.В результате получается компонент с соответствующим сочетанием твердости, прочности и вязкости для предполагаемого применения. Закалка также эффективна для снятия напряжений, вызванных закалкой.

Удобства

Открытая или закрытая печь — закалка, отжиг, нормализация, обработка раствором и т. Д. До 2200 ° F

- Шахтная печь — диаметр 144 дюйма, высота 96 дюймов

- Шахтная печь — диаметр 180 дюймов, высота 156 дюймов

- Шахтная печь (2) — диаметр 54 дюйма, высота 180 дюймов

- Колокольные печи (4) — диаметр 72 дюйма на высоту 84 дюйма

- Интегральные закалочные печи в масле — 24 «x 36» x 24 «в высоту, 18» x 24 «x 18» в высоту

- Печь с вращающимся подом и закалка под прессом — Детали диаметром до 16 дюймов

- Вакуумная печь — 24 «О.D. x глубина 24 дюйма

наверх

.Интерактивная история металлургии — Хронология процессов обработки металлов, термообработки, технологии обработки поверхностей

Пуаби (обычно называемый царицей Пуаби) был важным человеком в шумерском городе Ур во время Первой династии Ура. В ее могиле был найден золотой кубок с изготовленным для нее сосудом с двойными стенками. Паяное из сплава 25% серебра золото называлось «электрум». Золотая пайка была известна и умело практиковалась шумерами, первой цивилизацией в истории человечества в 3 веке до нашей эры.Кубок, созданный для Пуаби, был найден сэром Леонардом Вулли сэром Леонардом Вулли с зеленой краской для глаз на кладбище Ура (современный Ирак) между 1922 и 1934 годами и является одним из самых ранних сохранившихся примеров паяного соединения. Верхняя часть двустенная, а паяное соединение выполнено по периферии. В настоящее время кубок выставлен в Британском музее в Лондоне.

Другие примеры ранней пайки включают сосуды для питья с ручками, прикрепленными к телу с помощью техники пайки, возникшую в Трое около 2200 г. до н.Примерно в то время пайка также была обычным явлением в Египте. Современная пайка уходит своими корнями в работу ранних паяльных машин, однако этот процесс был усовершенствован и во многих случаях автоматизирован для массового производства паяных металлических изделий.

Пайка в настоящее время является обычным методом в металлургии, используемым для соединения двух металлических частей вместе путем плавления и заливки присадочного металла в соединение, причем этот присадочный металл имеет более низкую температуру плавления, чем прилегающий металл. В то время как первые металлурги выполняли пайку с использованием древесного угля и выдувной трубы, современные методы усовершенствованы, точны, масштабированы до промышленного уровня и могут быть автоматизированы или полуавтоматизированы.Пайка горелкой — это наиболее распространенная форма механизированной пайки, идеально подходящая для небольших производственных партий или специализированных операций.

Пайка в больших объемах осуществляется в печах. Это автоматизированный или полуавтоматический процесс, широко используемый в промышленных операциях, который особенно рентабелен. Пайка в печи имеет множество преимуществ, в том числе простоту изготовления большого количества мелких деталей, которые легко соединяются или устанавливаются самостоятельно, контролируемый тепловой цикл, который защищает детали, которые могут деформироваться от локального нагрева, низкая стоимость единицы, защитная Атмосфера в печи является либо инертной, либо восстановительной, либо вакуумной, что защищает деталь от окисления и, конечно же, позволяет паять несколько соединений одновременно.

Вакуумная пайка, в частности, дает значительные преимущества, обеспечивая очень чистые, превосходные пайки без флюса, высокую целостность и прочность. Пайка очень быстро превратилась из начальных методов обработки паяльной трубой и древесным углем, использовавшихся в древности, в современный научно обоснованный производственный процесс, управляемый компьютером. Он остается одной из опор используемых сегодня металлических соединений. подробнее »

.А вы знаете как закаляют сталь

Сталь, как известно, может быть разных марок, видов и размеров. Способ ее закалки определяется именно в зависимости от этих показателей. Это важнейший шаг, ведь, если, к примеру, углерода в составе стали мене, чем 20%, то она не может подвергаться обработке при высоких температурах.

Процедура закаливания

Также важно отметить, что данную процедуру как закаливание проводят для того, чтобы увеличить твердость и сохранить качество изделия. Прежде, чем начать закалять сталь, ее необходимо нагреть инертным газом и поместить в вакуум, ведь в момент разогрева важно предотвратить взаимодействие стальных элементов с кислородом. Если пренебречь данным правилом, то в результате воздействия стали с кислородом возникнет окалина, которая в последующем потребует дополнительной обработки.

После разогрева материла до необходимой температуры, его необходимо поместить в иную среду и охладить. Иной средой может выступить вода, масло, другой металл или расплавленная соль. Если закаливание проходит в режиме прерывания, то охлаждение должно проводиться в нескольких сферах. Сначала готовое изделие помещают в резкий охладитель, в качестве которого может выступить вода. Охлаждают изделие до 300 градусов, а после помещают в масло, т.к. оно считается более мягким. На первый взгляд, может показаться, что такой метод закаливания сложный, но его сложность в том, что иногда непросто определить наиболее подходящий момент для перемещения изделия из одной среды в иную.

Сегодня в сфере металлургии чаще всего акцент делают на изготовлении стальных труб, поэтому специалисты решают вопросы, которые связаны с решением временных затрат, а также со снижением финансовых расходов, необходимых для полноценного закаливания стали. Под влиянием данных факторов чаще всего используют масло и воду, поскольку они являются самыми дешевыми охладителями.

Конечно, такой метод самый экономически выгодный и распространенный

Что такое закалка? | Metal Supermarkets

Закалка — это процесс термообработки, который изменяет механические свойства (обычно пластичность и твердость) и снимает внутренние напряжения стали. Отпуск позволяет углю, захваченному в мартенситной микроструктуре, диспергироваться и позволяет снять внутренние напряжения со стали, которые могли быть созданы в результате предыдущих операций.

Процесс закалки