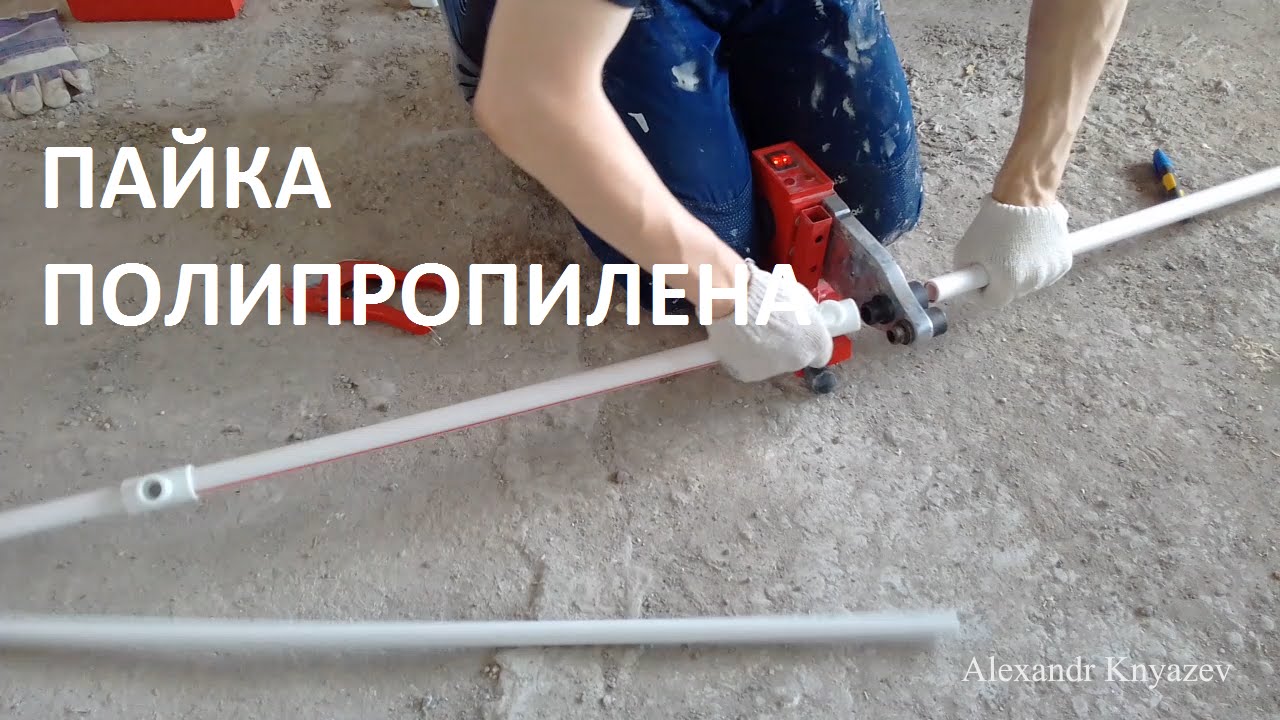

Как паять полипропиленовые трубы: технологические требования и инструкция

Благодаря широкому ассортименту, доступным ценам и простоте монтажа полипропиленовые трубы практически вытеснили другие материалы, ранее применяемые при строительстве и ремонте инженерных коммуникаций. Для их соединения нет необходимости задействовать громоздкое и небезопасное газо-электросварочное оборудование или дополнительные муфты, резьбы, сгоны, лен и сурик.

Теперь все элементы для сварочных работ можно уместить в небольшой кейс.

Факторы, влияющие на качество сварки

Качество сварных стыковых соединений полипропиленовых труб зависит от многих факторов.

Соответствие полипропиленовых труб и фитингов заданным параметрам по назначению и качеству.

Выбор низкокачественных, либо более дешевых (с меньшей величиной допустимых для данной трубопровода температуры и давления) материалов, даже при самой тщательной сварке не обеспечит необходимой прочности и герметичности стыков.

Нежелательно также использование продукции разных производителей. Из-за отличий по химическому составу может не совпадать время нагрева и остывание свариваемых элементов.

- Использование оборудования. Для выполнения работ нужно иметь необходимый минимум исправного инструмента и оборудования. Термопаяльник с недостаточным или чрезмерным нагревом не обеспечит надежный сварной шов, поэтому важно следить за оптимальной температурой нагрева.

Обратите внимание! Перегрев трубы приводит к уменьшению проходного сечения стыка и дополнительным потерям напора в системе.

- Наличие необходимых навыков работы. Сам по себе процесс сварки довольно прост и доступен. Главное перед началом работ — внимательно изучить прилагаемые к аппарату инструкции. Желательно первые стыки варить под наблюдением опытного специалиста.

- Соблюдение правил монтажа. Низкое качество сварочных швов обусловлено ошибками в процессе соединения трубы и фитинга.

Недостаточная глубина их соединения приводит к зазору. Образуется дополнительное сопротивление и участок с ослабленной стенкой, потенциальной зоной порыва трубопровода. При чрезмерном введении трубы в фитинг до упора возможно практически полное перекрытие потока жидкости, что приведет к снижению давления и расхода. При соединении нагретых частей трубопровода, часто допускают передержку приводящую к их остыванию или не осуществляют своевременную фиксацию в течении положенного времени.

Недостаточная глубина их соединения приводит к зазору. Образуется дополнительное сопротивление и участок с ослабленной стенкой, потенциальной зоной порыва трубопровода. При чрезмерном введении трубы в фитинг до упора возможно практически полное перекрытие потока жидкости, что приведет к снижению давления и расхода. При соединении нагретых частей трубопровода, часто допускают передержку приводящую к их остыванию или не осуществляют своевременную фиксацию в течении положенного времени. - Надлежащая подготовка. Необходима тщательная подготовка места работы, материалов и оборудования. Свариваемые части труб и фитингов должны быть сухими и чистыми. Помещение, где производятся работы, должно быть теплым. Минусовая температура воздуха может привести к преждевременному охлаждению свариваемых деталей. Во избежание вторичного загрязнения, готовые узлы необходимо складировать на чистую поверхность. Нагревательные элементы паяльника после каждого использования протираются термостойкой тканью для удаления остатков расплава.

Выполнение этих элементарных мер гарантирует прочный и надежный сварной стык.

Методы соединения полипропиленовых труб

При монтаже и ремонте систем водоотведения, отопления, холодного и горячего водоснабжения из РР труб используют несколько различных методов соединения.

Клеевой

Клеевой способ применяется при монтаже низконапорных трубопроводов водоснабжения и канализации. На соединяемые детали наносится клеевой состав. После соединения и фиксации за счет специального компонента (отвердителя) или термического воздействия материал застывает, стык обретает герметичность.

Термоэлектрический

Сварка термоэлектрическим способом ограничена в применении из-за высокой стоимости электромуфт. Термоэлектрическая муфта представляет собой надеваемый на соединяемые концы труб полый цилиндр, оснащенный внутренними нагревательными элементами с обеих сторон.

На их клеммы с помощью электротрансформатора подается питание, вызывающее плавление соединяемых поверхностей и последующее их соединение при остывании.

Диффузный

Диффузионная пайка — самый распространенный метод сварки полипропиленовых трубопроводов. В основе используется сплав двух стыкуемых поверхностей с последующим плотным соединением, при этом молекулы РР деталей в процессе диффузии проникают друг в друга, образуя при остывании однородную структуру.

Для плавки стыкуемых элементов применяется специальный электрический паяльник с нагревательным элементом и сменными насадками.

Важно! Для труб диаметром 63 мм и менее используются соединения «в раструб» с применением соответствующих фитингов. Трубопроводы большего диаметра паяются «в стык».

Основными достоинствами диффузионной сварки являются:

- доступные цены на материалы и сварочное оборудование;

- простота в освоении технологии сварки;

- возможность быстрой сборки трубопроводов любой сложности;

- устройство надежных стыков своими силами без участия специалистов по сварке.

Как выбрать сварочный аппарат для полипропиленовых труб

Сварочные аппараты для полипропиленовых трубопроводов, несмотря на многообразие моделей, имеют общий принцип действия, а именно: одновременный нагрев соединяемых деталей.

Конструктивные отличия заключаются в исполнении их греющего элемента (стержневого или мечевидного) и способе креплении насадок.

При выборе сварочного аппарата рекомендуется сначала определить круг выполняемых им задач, а уже затем выбирать, принимая во внимание следующее:

- Мощность. От этой величины зависит время нагревания, диаметр соединяемых деталей и скорость монтажа (производительность аппарата). Для пайки бытовых трубопроводов из РРR труб диаметром до 63 мм вполне достаточно паяльника мощностью 700 Вт. При выполнении больших объемов работ с трубопроводами диаметром 100 мм и более необходимо профессиональное оборудование мощностью от 1000 до 2000 Вт.

Обратите внимание! Чтобы определить потребную мощность сварочного аппарата, умножьте на 10 максимальный диаметр свариваемой трубы в мм. Если Д= 50 мм, то необходимая мощность 500 Вт.

- Количество насадок. Аппараты для ручной сварки труб в зависимости от модели комплектуются определенным количеством парных насадок.

- Качество насадок. От качества насадок зависит прочность и долговечность свариваемого стыка. Лучшими считаются насадки, покрытие слоем обычного или металлизированного тефлона.

- Удобство использования. Аппарат в зависимости от области применения должен иметь определенный набор опций. Так, например, профессиональная техника оснащается цифровой индикацией, что приводит к существенному ее удорожанию. Для бытового применения вполне достаточно двух световых индикаторов. Важным является скорость смены и количество одновременно устанавливаемых пар «муфта- дорн». Для определенных видов работ важна компактность устройства, особенно для ремонта в труднодоступных местах.

- Страна-производитель. Цена и качество напрямую зависят от производителя товара.

Самыми функциональными, надежными и, конечно, дорогими считаются аппараты, сделанные в Германии и Чехии. Эта продукция востребована в основном профессионалами. Менее навороченные и качественные агрегаты производят в России и Турции, у них средняя ценовая ниша и менее профессиональные пользователи. Для бытовых нужд и любительского использования раз — другой в году вполне приемлемы недорогие изделия из Китая.

Самыми функциональными, надежными и, конечно, дорогими считаются аппараты, сделанные в Германии и Чехии. Эта продукция востребована в основном профессионалами. Менее навороченные и качественные агрегаты производят в России и Турции, у них средняя ценовая ниша и менее профессиональные пользователи. Для бытовых нужд и любительского использования раз — другой в году вполне приемлемы недорогие изделия из Китая.

Технологические требования

При производстве работ по сварке РР труб необходимо четкое соблюдение требований по глубине посадок, а также временным периодам, отведенным на нагрев, соединение с фиксацией и остывание деталей трубопроводов. Только таким образом обеспечивается создание прочных и герметичных стыков. Зависят эти параметры в основном от диаметров свариваемых труб и фитингов.

| Диаметр трубопровода (мм) | Глубина посадки трубы в фитинг (мм) | Продолжительность периода (сек) | ||

| Нагрев | Соединение с фиксацией | Остывание | ||

| 20 | 15 | 8 | 5 | 2 |

| 25 | 17 | 7 | 5 | 2 |

| 32 | 19 | 8 | 6 | 3 |

| 40 | 21 | 12 | 8 | 4 |

| 50 | 23 | 18 | 10 | 5 |

Обратите внимание! Приведенные в таблице значения даны для температуры нагрева паяльника 270 0С и в зоне выполнения работ — не менее +15 0С.

Глубина посадки у различных производителей может отличаться.

Инструкция по проведению сварочных работ

При сварке трубопровода из полипропилена необходимо выполнить операции в следующей последовательности:

- Подготавливается рабочее место, материалы и инструменты.

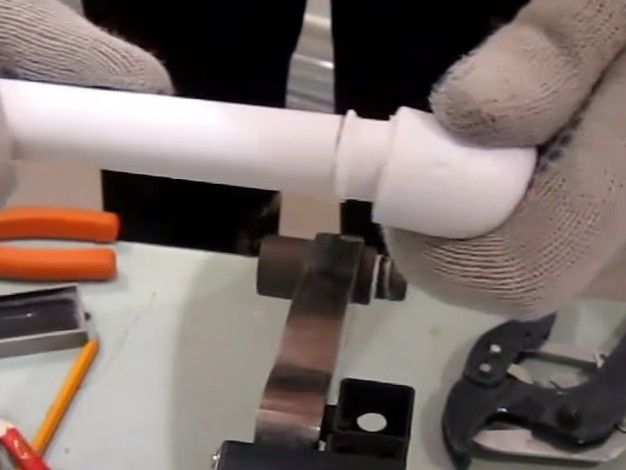

- Паяльник устанавливается на штатив и оснащается насадками нужного размера.

- Насадки обрабатываются обезжиривающим раствором.

- Прибор подключается к сети, на индикаторе загорается красная лампочка.

- На терморегуляторе устанавливается температура 2700 С и после сигнала зеленого индикатора аппарат готов к работе.

- Отмеренный кусок трубы обрезается, торец выравнивают, убирают заусенцы, очищают от загрязнений и обезжиривают.

- На трубе делается отметка, соответствующая глубине посадки для данного диаметра.

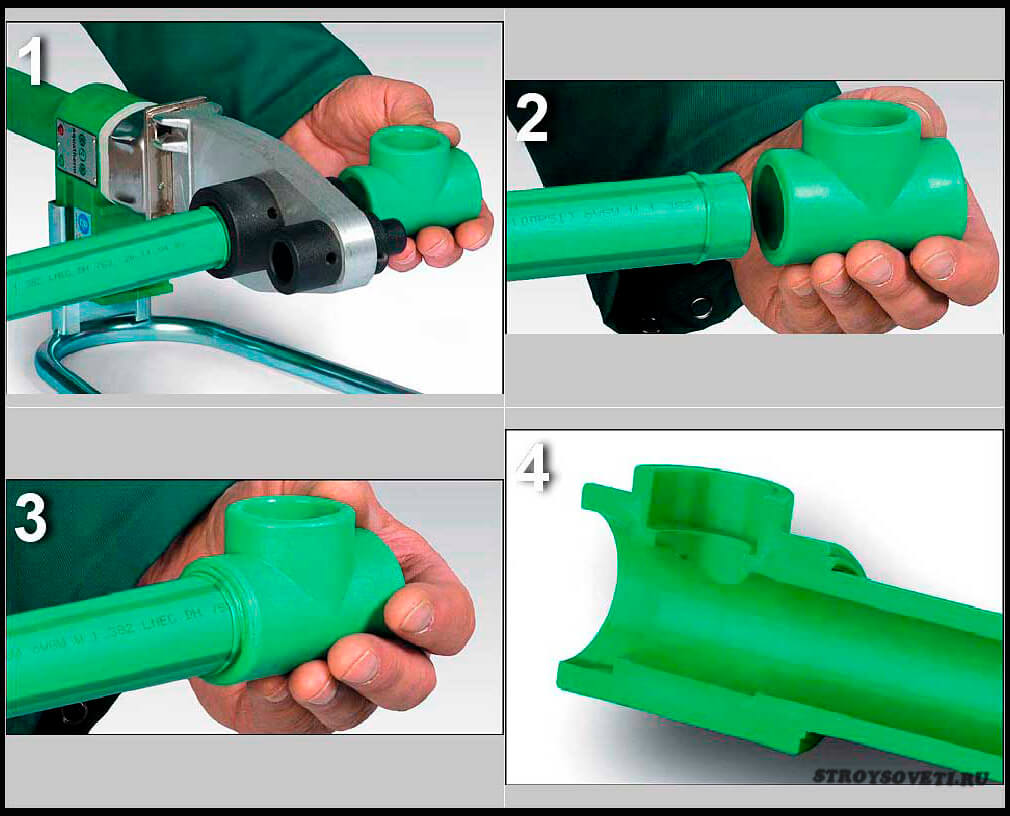

- Труба и фитинг одновременно без осевых поворотов одеваются на соответствующие насадки паяльника.

- Детали нагреваются в течение положенного времени.

- Осторожно, без вращения снимаются с насадок.

- Труба в пределах отведенного времени быстро и плавно без проворачивания вставляется в фитинг до нанесенной отметки.

- Детали фиксируются неподвижно на необходимое для остывания время, после чего стык готов.

Выполнение всех этих пунктов гарантируют соединение, которые будут прочными и долговечными.

Как правильно спаять полипропиленовые трубы, инструкции, советы и рекомендации

Водопровод и отопительная система — это неотъемлемые элементы любой современной квартиры или дома. Основой этих систем являются трубы. На смену традиционным чугунным и стальным конструкциям приходят более долговечные и простые в монтаже полипропиленовые водопроводные и отопительные конструкции. Они пластичны, легко ремонтируются или заменяются, не подвержены коррозии.

Правильный выбор и грамотное их соединение позволит обеспечить долговечность водопроводных и тепловых отопительных систем.

Основные типы полипропиленовых труб

Подбор труб напрямую зависит от назначения их применения. Основными параметрами считаются: температура среды, которая будет проводиться по трубопроводной магистрали и рабочее давление системы. Не менее важен диаметр трубопровода, и зависит он от объёмов жидкости, которую должна пропускать магистраль.

Для трубопроводов холодного водоснабжения используют трубы без армированной составляющей со следующими маркировками:

- PN 10 — изделие рассчитано на температуру жидкости до 20 градусов при использовании в системах тёплого пола до 45 градусов при максимальном давлении в системе до 1 МПа;

- PN 16 — изделие используется в холодном и горячем водоснабжении при температуре жидкости до 95 градусов и давлении до 1.6 МПа.

Изделия, обладающие более высокими термальными характеристиками и возможностью работы в системах холодного и горячего водоснабжения с большим давлением, маркируются индексами:

- PN 20 применяются в температурном режиме до 95 градусов и максимальном давлении до 2 МПа.

- PN 25 применяются в системах отопления горячего водоснабжения. Имеют армированную составляющую, что значительно повышает прочность. Температурный режим работы до 95 градусов и максимальное давление до 2.5 МПа.

Кроме труб, для монтажа системы необходимы соединительные элементы, которые позволяют создать цельную систему теплосети или водоснабжения с учётом всех необходимых требований для каждого отдельного случая.

Фитинги и муфты — виды и назначение

При прокладке водопровода для соединения участков водопроводной магистрали применяют специальные муфты и фитинги различных форм. Они бывают прямыми и угловыми.

Для разветвления применяют разветвляющие фитинги различных конфигураций, а также фитинги для перехода труб из полипропилена на другие соединители водопроводной системы, например, гибкие соединения, ведущие к точкам водоотдачи, кранам, смесителям.

Перед монтажом водопроводной или тепловой системы составляется чертёж, учитывающий все повороты, ответвления и соединения с источниками потребления. Это отлично помогает рассчитать необходимый вид и количество муфт и фитингов. После приобретения всех элементов приступают к монтажу конструкции.

Это отлично помогает рассчитать необходимый вид и количество муфт и фитингов. После приобретения всех элементов приступают к монтажу конструкции.

Инструменты для сварки

Методика пайки заключается в нагреве до расплавления материала соединяемых поверхностей с последующим соединением и фиксацией. Для проведения данных работ необходимо приготовить особые инструменты.

- Специализированный паяльник.

- Ножницы для резки труб из полипропилена.

- Приспособление для очистки армированной части труб — шейвер.

- Обезжиривающее средство на спиртовой основе.

А также понадобится рулетка, нож, уголок, кусок ненужной тряпки, напильник или шкурка, маркер.

Паяльник

Этот основной инструмент, необходимый для спайки полипропиленовых изделий, может быть двух типов:

- Ручной тип предназначен для спайки частей трубопровода небольшого диаметра до 65 мм. Бывает двух видов: цилиндрического и мечеобразного.

Используется в бытовых целях, отличается невысокой стоимостью и компактным видом.

Используется в бытовых целях, отличается невысокой стоимостью и компактным видом. - Механический тип — это автоматические или полуавтоматические сварочные станции для монтажа труб большого диаметра свыше 63 мм. Центровка и соединение элементов происходит при помощи специальных устройств на гидравлическом или механическом принципе действия. Такой паяльный аппарат имеет большой размер и стоимость, предназначен для использования как в помещениях, так и в полевых условиях.

Для монтажа теплосети, водопровода в квартире или доме используют ручной паяльный аппарат и насадки к нему. Насадки входят в комплект поставки паяльника и имеют различные размеры, соответствующие стандартам производимых труб диаметром до 63 мм. Каждая насадка соответствует, с одной стороны, внутреннему диаметру, с другой — внешнему диаметру трубы того или иного стандарта. Насадки покрыты тефлоновым напылением. Это позволяет легко освобождать нагретую часть изделий для последующей спайки между собой.

Ножницы

Инструмент, позволяющий отрезать полипропиленовое изделие под углом 90 градусов по отношению к вектору длины трубы, сохраняя ровную кромку среза. Это очень важно для надёжности спайки соединений.

Шейвер

Это приспособление для правильной зачистки от армированного слоя. Позволяет ровно и на необходимую глубину зачистить внешний диаметр изделия до чистого полипропилена на трубах с верхним армированием.

Обезжиривающее средство

Необходимо для качественного расплава изделий и герметичного соединения конструкции.

Пайка полипропиленовых труб

Спайка труб из полипропилена несложна, но требует аккуратности и точности в соблюдении немногочисленных технологических требований. Как правильно паять полипропиленовые трубы будет рассказано ниже. Соединение элементов происходит путём раструбной пайки с одновременным нагревом внешней части трубы и внутренней части муфты или фитинга паяльным аппаратом при помощи насадки, соответствующей размерам спаиваемых элементов.

После нагрева до нужной температуры детали снимаются с насадки и быстро соединяются и образуют монолитный узел, проще говоря, сплавляются между собой. Метод называется диффузионным, так как детали после нагрева могут беспрепятственно соединяться. После застывания образуется герметичное соединение. Для качественного правильного соединения элементов трубопровода понадобится провести ряд подготовительных работ.

Как паять трубы

Подготовка

Перед началом монтажа конструкции трубопровода нужно правильно нарезать трубы, чтобы не возникало проблем со стыковкой элементов. Все обрезы материала необходимо производить ножницами под углом в 90 градусов. Они дают возможность сделать наиболее точный отрез с ровным краем.

Затем необходимо разметить размеры соединительных поверхностей. Для этого определяется глубина нагрева фитинга или муфты путем отметки карандашом или маркером размера заглубления насадки. Отметку такого же размера делают на трубе.

Подготовка паяльника заключается в установке аппарата на рабочую подставку. Насадки, соответствующие диаметрам монтируемых деталей, крепятся на нагревательную поверхность. Элементы монтажа должны относительно легко попадать в нагретые насадки.

Насадки, соответствующие диаметрам монтируемых деталей, крепятся на нагревательную поверхность. Элементы монтажа должны относительно легко попадать в нагретые насадки.

На регуляторе управления температурой паяльника выставляется оптимальная температура нагрева, она обычно составляет 210—260 градусов, полипропилен начинает плавиться при 170 градусах. Детали, подлежащие соединению, одновременно надеваются на отмеченную маркером глубину на нагретые насадки.

Дождавшись размягчения поверхностей (необходимое для этого время можно определить по специальным унифицированным таблицам), детали соединяют между собой на отмеченную глубину. Элементы соединяют с небольшим усилием, но без поворотов по своей оси — это категорически запрещено и нарушит герметичность сплава нагретых поверхностей.

Температурные параметры монтажа

Температура пайки полипропиленовых труб зависит от диаметра и толщины изделия и начинается от 170 градусов. Для удобства расчёта времени нагрева существуют специальные таблицы. Ниже указаны временные параметры нагрева основных диаметров труб, используемых при монтаже домашних теплосетей или водопровода при температуре нагрева паяльного агрегата 240 градусов.

Ниже указаны временные параметры нагрева основных диаметров труб, используемых при монтаже домашних теплосетей или водопровода при температуре нагрева паяльного агрегата 240 градусов.

| Стандартные диаметры труб, фитингов муфт в миллиметрах | Время нагрева в секундах | Время стыковки соединяемых деталей | Время фиксации для охлаждения деталей |

| 16 | 5 | 4 | 2 |

| 20 | 5 | 4 | 2 |

| 25 | 7 | 4 | 2 |

| 32 | 8 | 6 | 4 |

| 40 | 12 | 6 | 4 |

Используя параметры оптимального нагрева, стыковки и охлаждения соединяемых элементов, добиваются надёжного спаивания полипропиленовых труб и других составных частей трубопровода.

Трубопровоы холодного водоснабжения

Для монтажа холодного водоснабжения можно использовать любые полипропиленовые трубы, в том числе марки PN 10 и PN 16. Эти модели тонкостенны и требуют аккуратного отношения при стыковке расплавленных частей, для их соединения прилагается минимальное усилие. А также необходимо строго соблюдать время необходимого нагрева частей соединения. Для холодного водоснабжения используют, как правило, не армированные трубы, поэтому дополнительная обработка стыковочных концов не требуется. Перед началом монтажа основной конструкции лучше сначала произвести несколько пробных соединений для выбора оптимальной температуры нагрева паяльника.

Эти модели тонкостенны и требуют аккуратного отношения при стыковке расплавленных частей, для их соединения прилагается минимальное усилие. А также необходимо строго соблюдать время необходимого нагрева частей соединения. Для холодного водоснабжения используют, как правило, не армированные трубы, поэтому дополнительная обработка стыковочных концов не требуется. Перед началом монтажа основной конструкции лучше сначала произвести несколько пробных соединений для выбора оптимальной температуры нагрева паяльника.

Трубопроводы тепловых магистралей и горячего водоснабжения

Горячая вода, проходящая по трубам, вызывает незначительное расширение материала и, как следствие, увеличение длины изделия. Для компенсации этого явления при монтаже необходимо время от времени делать П-образные искривления магистрали. Высокая температура воды также требует установки специализированных армированных труб, которые изготавливаются немного больше необходимого для состыковки диаметра. Аккуратно обрезают лишний слой материала шейвером. Это необходимо для компенсации расширения по ширине трубы при нагреве. Дальнейшие действия происходят так же, как и при стыковке холодного водопровода.

Аккуратно обрезают лишний слой материала шейвером. Это необходимо для компенсации расширения по ширине трубы при нагреве. Дальнейшие действия происходят так же, как и при стыковке холодного водопровода.

Ремонт вышедших из строя участков магистрали

При разрыве трубы, течи или в результате некачественной пайки порой возникает необходимость замены вышедшего из строя участка. Для этого отключается водоснабжение и вырезается повреждённый участок специальными ножницами. В местах отреза в обязательном порядке осушаются края труб, зачищаются и протираются спиртосодержащей обезжиривающей жидкостью. Только после этого приступают к привариванию нового исправного куска методами, описанными выше в зависимости от температуры, проводимой по магистрали воды.

Метод холодной сварки

Этот способ соединения элементов магистрали подойдёт только для холодной воды под незначительным давлением. Стыковочные поверхности обезжириваются. Наносится специальный клей, продающийся в строительных магазинах, элементы стыкуются и фиксируются на тридцать секунд. Водопровод будет готов к использованию только через час. Такой метод не отличается надёжностью и не создаёт монолитное соединение деталей.

Водопровод будет готов к использованию только через час. Такой метод не отличается надёжностью и не создаёт монолитное соединение деталей.

Полипропиленовые трубы — это хорошая альтернатива классическим, стальным или чугунным магистралям. Монтаж водного и теплового снабжения с их помощью прост, не трудоёмок и дешёв. Поэтому эти изделия заняли своё большое и законное место в своём сегменте строительного рынка.

инструкция, как правильно паять трубы из полипропилена

Прислушавшись к многочисленным советам, вы приняли решение не нанимать мастеров для монтажа системы отопления и выполнить все соединения полипропиленовых труб своими руками. Если вы уверены в успехе и хорошо умеете работать самостоятельно, то смело приступайте к подготовке и производству работ.

Мы же, со своей стороны подскажем, какие потребуются инструменты и приспособления для монтажа и как правильно паять полипропиленовые трубы. По умолчанию будем считать, что все материалы уже куплены, осталось только собрать все по схеме.

По умолчанию будем считать, что все материалы уже куплены, осталось только собрать все по схеме.

Сварочные аппараты для полипропиленовых труб

Начнем с подготовки монтажного инструмента. Поскольку все соединения труб и фитингов из ППР производятся способом пайки, то понадобится специальный паяльник для этой цели.

Примечание. Соединение деталей из ППР иногда называют сваркой. Чтобы не запутаться, запомните, что когда речь идет о полипропиленовых трубах, то способ соединения существует один – пайка, но его часто называют свариванием. С помощью прессовых или резьбовых фитингов, как металлопластиковые трубы, эти системы не монтируются.

Применяемый для работы сварочный аппарат для полипропиленовых труб предлагается на рынке двух видов:

- с нагревателем круглого сечения;

- плоским греющим элементом.

Последний в простонародье прозвали «утюг» из-за некоторого внешнего сходства с этим бытовым прибором. Разные сварочные аппараты не имеют принципиальных отличий, только конструктивные. Насадки для труб из тефлона в первом случае надеваются и крепятся к нагревателю наподобие хомутов, а во втором – прикручиваются к нему с двух сторон. В остальном особой разницы нет, а функция прибора одна — пайка полипропилена.

Разные сварочные аппараты не имеют принципиальных отличий, только конструктивные. Насадки для труб из тефлона в первом случае надеваются и крепятся к нагревателю наподобие хомутов, а во втором – прикручиваются к нему с двух сторон. В остальном особой разницы нет, а функция прибора одна — пайка полипропилена.

Паяльные аппараты, как правило, продаются в комплекте с насадками. Самый дешевый и минимальный комплект китайского производства – это паяльник мощностью до 800 Вт, подставка для него и насадки для 3 типоразмеров самых распространенных труб – 20, 25 и 32 мм. Если в вашей схеме отопления присутствуют только такие диаметры и вы не планируете паять полипропиленовые трубы где-нибудь еще, кроме своего дома, или заниматься этим профессионально, то бюджетного набора будет вполне достаточно.

Если же в соответствии с расчетом и схемой понадобится состыковывать трубы размеров 40, 50 и 63 мм, то придется потратиться и приобрести другой набор для пайки, в котором есть соответствующие детали. Ну и самые дорогие комплекты производятся в европейских странах, отличаются надежностью в работе и долговечностью. Подобные наборы включают в себя такие инструменты:

Ну и самые дорогие комплекты производятся в европейских странах, отличаются надежностью в работе и долговечностью. Подобные наборы включают в себя такие инструменты:

- паяльник с подставкой;

- тефлоновые насадки для паяльника всех вышеперечисленных диаметров;

- ножницы для отрезки труб под четким углом 90º;

- шестигранный ключ;

- крестообразная отвертка;

- рулетка;

- перчатки.

Важно! Поскольку спайка полипропиленовых труб – это работа с нагретым оборудованием, то настоятельно рекомендуется всегда пользоваться перчатками вне зависимости от того, есть они в комплекте или нет. Особенно это касается новичков, которые в 99 случаях из 100 случайно прикасаются к нагревательному элементу.

Рабочая часть паяльника (нагреватель) любой конструкции рассчитана таким образом, чтобы на ней можно было установить 2—3 насадки для труб малого диаметра. Это позволяет экономить много времени, работая с магистралями размером от 20 до 40 мм.

Немного о мощности аппарата для пайки. Высокая мощность необходима для быстрого и равномерного прогрева деталей больших диаметров, каковыми считаются размеры 63 мм и более. Для домашних целей достаточно иметь утюг мощностью 0.7—1 кВт. Паяльники с нагревателями выше 1 кВт считаются профессиональными, соответственно, стоят дороже обычных.

Рекомендации по монтажу

Кроме утюга следует приготовить и другой инструмент для пайки полипропиленовых труб, его состав приведен выше в перечне. Если в наличии нет ножниц для отрезания трубы под углом 90º, то для этой цели можно воспользоваться ножовкой и плотницким стуслом либо изготовить его самостоятельно, руководствуясь чертежом:

Примечание. Когда ножницы для полипропиленовых труб отсутствуют и они обрезаются ножовкой, то торец надо обязательно зачистить от заусениц снаружи и внутри изделия.

До того как отрезать участок нужной длины, его надо точно разметить. Дело в том, что при соединении часть трубы входит в тройник или любой другой фитинг, это называется глубиной пайки. Поэтому к необходимому размеру участка, определенному с помощью рулетки, нужно прибавить значение этой глубины, отмерив ее величину от торца и поставив метку карандашом. Так как технология пайки предусматривает различную глубину погружения для разных диаметров трубопроводов, то ее значения можно взять из таблицы:

Поэтому к необходимому размеру участка, определенному с помощью рулетки, нужно прибавить значение этой глубины, отмерив ее величину от торца и поставив метку карандашом. Так как технология пайки предусматривает различную глубину погружения для разных диаметров трубопроводов, то ее значения можно взять из таблицы:

Примечание. В таблице указаны диапазоны глубины пайки, поскольку у разных производителей труб из ППР она варьируется в этих пределах. Значение можно уточнить, измерив несколько фитингов глубиномером.

При монтаже систем отопления выполняется пайка армированных полипропиленовых труб, они отличаются от обычных наличием слоя из алюминиевой фольги, стекловолокна или базальтового волокна. Причем этот слой в изделиях различных производителей может быть сделан по-разному. Когда армировка расположена не по центру толщины стенки, а возле наружного края, то перед пайкой труб из полипропилена потребуется зачистка. Для этого существует специальное приспособление:

Процесс сваривания

Перед тем как приступить к работе, нужно поставить на паяльник насадки, соответствующие размерам труб, а затем включить его и настроить. Тут надо знать, при какой температуре паять полипропиленовые трубы. Большинство производителей указывают рабочую температуру 260—270 ºС, выше поднимать не стоит, а то не избежать перегрева. Недогрев тоже чреват некачественным и негерметичным соединением, где потом быстро образуется течь.

Тут надо знать, при какой температуре паять полипропиленовые трубы. Большинство производителей указывают рабочую температуру 260—270 ºС, выше поднимать не стоит, а то не избежать перегрева. Недогрев тоже чреват некачественным и негерметичным соединением, где потом быстро образуется течь.

Надо понимать, что время нагрева, диаметр изделий и температура сварки связаны между собой. В таблице мы укажем промежутки времени сваривания при стандартной температуре 260 ºС.

Примечание. Длительность сварки – это время до полного застывания пластмассы, когда стык набирает максимальную прочность.

Когда настройка утюга окончена, приступаем к свариванию, следуя инструкции для пайки полипропиленовых труб:

- Взяв в одну руку трубу, а в другую – фитинг, одеваем их на насадку разогретого паяльника одновременно с двух сторон, не поворачивая вокруг своей оси.

- Выдерживаем положенное время.

- Аккуратно снимаем обе соединяемые части с тефлоновой насадки, опять же, без вращения.

- Плавно вставляем трубу в фитинг до отметки без проворачивания и фиксируем в течение времени, указанного в таблице, на этом стык готов. Подробнее операция показана на видео:

Удобнее правильно пользоваться паяльником, когда он установлен на столе, поэтому вначале рекомендуется пропаять несколько тренировочных стыков. После этого можно в удобном положении собрать все возможные узлы с короткими участками. Дальше следует прокладка магистралей с присоединением тройников по месту, здесь уже придется труднее. Нагретый утюг для пайки нужно будет одной стороной надевать на проложенную трубу, а на вторую натягивать тройник, держа аппарат на весу. Потом паяльник снимается с обеих деталей и они состыковываются.

Прокладывая магистральные трубопроводы, соблюдайте очередность монтажа участков и элементов. Начните сборку системы от источника тепла и идите до конца, а чтобы соединить две полипропиленовые трубы, старайтесь использовать только тройники, от которых пойдут отводы к батареям. Муфты для этой цели применяйте, когда иначе поступить нельзя. Избегайте стыков в труднодоступных местах, иначе для их выполнения придется работать сразу двумя паяльниками, чтобы одновременно прогреть соединяемые части.

Муфты для этой цели применяйте, когда иначе поступить нельзя. Избегайте стыков в труднодоступных местах, иначе для их выполнения придется работать сразу двумя паяльниками, чтобы одновременно прогреть соединяемые части.

Совет. Многие производители полипропиленовых систем разрабатывают собственные инструкции по монтажу своих изделий. Оттуда можно почерпнуть массу полезной информации, воспользуйтесь этим.

Как соединить металлопластиковую трубу с полипропиленовой

В силу различных обстоятельств бывает так, что надо соединить различные виды труб, например, ППР и сталь, металлопластик с полипропиленом и так далее. Такие ситуации случаются в квартирах, где участок общего стояка водопровода или отопления, проложенного стальной или металлопластиковой трубой, поменять затруднительно, а подключиться к нему надо. Это не является большой проблемой, надо лишь учесть, что все подобные соединения выполняются через резьбовые фитинги.

Поскольку соединение металлопластиковых труб может осуществляться прессовыми и разборными фитингами, то для стыковки с полипропиленом удобнее взять разъемный фитинг с наружной резьбой. В свою очередь, к торцу трубы из полипропилена припаивается фитинг с наружной резьбой, после чего соединение скручивается традиционным способом, с подмоткой льна или фум-ленты.

Разъемный фитинг для соединения труб

Когда надо врезаться в металлопластиковые трубы, то тут удобнее всего поставить тройник с резьбовым отводом, куда впоследствии можно прикрутить фитинг, а потом припаять к нему полипропиленовую трубу. Правда, с установкой тройника придется повозиться: надо отключить воду или опорожнить систему отопления, а потом перерезать металлопластик и произвести монтаж.

Заключение

Следует отметить, что работа с полипропиленовыми трубами – не самое сложное дело, хотя и требует сосредоточенности, внимания и терпения. Пусть вы затратите на процесс втрое больше времени, чем набившие руку мастера, зато сделаете для себя все качественно, а главное, — бесплатно.

Как спаять полипропиленовые трубы без паяльника: методы пайки

В привычном понимании большинства людей спаивание материалов происходит при помощи паяльника, вне зависимости от того, с какими предметами ведется работа. Несмотря на то, что основная часть работ проделывается именно при помощи этого инструмента, на практике могут использоваться и совершенно другие варианты. Есть несколько способов как спаять полипропиленовые трубы без паяльника. Когда возникла необходимость в ремонте, то под рукой может не быть нужных вещей и тогда приходится использовать альтернативные методы. Пайка без паяльника может снизить затраты на ремонт, а также обеспечить качественное выполнение соединения, что продлит срок службы. При этом необходимо придерживаться правильной технологии, чтобы достичь требуемого результата.

Дополнительные методы могут помочь в работе с трубами любого диаметра, так что если возникают вопросы, можно ли припаять без паяльника толстую трубу, то это будет вполне возможным. Тем не менее, даже при отсутствии паяльника, для работы нужна:

Тем не менее, даже при отсутствии паяльника, для работы нужна:

- Аккуратность выполнения соединения;

- Внимательность для отслеживания ситуаций, когда соединение образуется с браком;

- Предварительной подготовки, чтобы увеличить вероятность получения качественного результата;

- Опыт в пайке, чтобы сделать все максимально надежно.

Преимущества и недостатки такой пайки

Рассматривая варианты как спаять без паяльника ту или иную часть полипропиленовых труб можно заметить, что в каждом способе есть свои преимущества и недостатки. К преимуществам такого способа можно отнести:

- Отсутствие необходимости в покупке паяльника, если его нет в наличии;

- Возможность использовать простые подручные средства;

- Экономически выгодный процесс создания соединения, который обходится дешевле, чем при использовании паяльника;

- Возможность работы с трубами любого диаметра, как с самыми мелкими, что достаточно легко, так и с более крупными, что потребует больше терпения и опыта.

Здесь же могут присутствовать и недостатки, так как не зря основным рабочим инструментом является паяльник. К негативным моментам как паять без паяльника полипропиленовые трубы относятся следующие пункты:

- Низкая технологичность процесса, которая создает определенные ограничения на ремонтные работы в некоторых областях;

- Здесь сложнее добиться высокого качества за счет того, что большинство инструментов напрямую не предназначено для данной работы;

- Сложно работать с труднодоступными местами, к которым легко можно добраться паяльником;

- Возможность возгорания близлежащих предметов при использовании газовой горелки и баллонов.

Материалы для пайки труб без паяльника

Рассматривая возможные способы как спаять пластиковые трубы без паяльника, нужно помнить о том, что нужно для них использовать. Одним из основных инструментов здесь становится газовая горелка. Она может работать на разных видах газа, что важно при пайке, так как у каждого из них своя температура горения, что влияет на скорость работы, толщину трубы и другие параметры. Газы с больше температурой горения подойдут для труб большего диаметра. Газовый баллон должен подключаться надежно, чтобы не было проблем с безопасностью. Это же относится к исправности работы горелки.

Газы с больше температурой горения подойдут для труб большего диаметра. Газовый баллон должен подключаться надежно, чтобы не было проблем с безопасностью. Это же относится к исправности работы горелки.

Пайка ПП труб газовой горелкой

Особенности пайки полипропиленовых труб без паяльника

Если предстоит работа по спайке и человек не знает, как припаять полипропиленовые трубы без паяльника, то ему следует действовать по простой инструкции. Здесь существуют следующие основные этапы:

- Сначала нужно подобрать трубы одинакового диаметра, чтобы при спаивании не возникало проблем, так как даже разница в несколько миллиметров создает трудности спаивания. Их нужно очистить и подготовить к спаиванию, чтобы не было грязи, жирных частиц и прочих вещей, которые помешают спаиванию.

- При отмеривании размеров нужно всегда оставлять 2,5 см, которые затем вплавляются в фитинг. Это относится к спайке новых труб, тогда как ремонт старых, если в них появилась трещина или нет необходимости впайки в фитинг, такой процедуры не требуется.

- Труба и фитинг разогревается при помощи горелки до температуры близкой к температуре плавления. Очень важно, чтобы этот процесс происходил одновременно, так как в ином случае одна из деталей может плохо соединиться с другой.

- Когда полипропилен начинает доходить до температуры плавления и плавится, в этот момент трубы нужно прижать друг к другу с максимальным усилием, но при этом не нарушив геометрию соединения.

- На последнем этапе нужно попросту дождаться пока все остынет и тогда уже можно использовать изделие.

«Важно!

Перед тем как паять полипропиленовые трубы без паяльника нужно составить схему трубопровода, чтобы впоследствии не было проблем с несовпадением размеров.»

При покупке труб стоит использовать детали от одних и тех же производителей, чтобы их состав и размеры полностью совпадали. В ином случае температура плавления у разных деталей будет отличаться, что приведет к проблемам при спаивании. Если нет опыта соединения, то можно просто взять трубы с запасом размера и потренироваться на них, предварительно отрезав заготовки для практики, перед основной работой.

Если нет опыта соединения, то можно просто взять трубы с запасом размера и потренироваться на них, предварительно отрезав заготовки для практики, перед основной работой.

«Важно!

Не стоит проводить пайку при температуре ниже +5 градусов Цельсия, так как это негативно скажется на данном процессе. Лучше всего все делать в тепле.»

Использование пасты и требования к ней

Паяльная паста представляет собой смесь флюса, смазки и порошка припоя, которая перемешана механическим способом. Ее часто используют, когда подбирают способы как припаять без паяльника какую-либо вещь. Производители выпускают пасты с добавлением серебра, что помогает проводить более сложные процессы спаивания, так как материал становится более податливым.

Использование паяльной пасты для пайки ПП труб

К основным требованиям к паяльной пасте относятся:

- Склеивающие свойства, которые помогают лучше скреплять детали;

- Быстрое расслаивание при использовании, но при этом она не должна окисляться;

- Паста должна сохранять деформацию и при этом быть вязкой;

- Она не должна оказывать никакого влияния на технические свойства материала, который спаивается;

- После нанесения паста не должна оставлять несмываемых остатков;

- Она должна отмываться обыкновенными растворителями;

- Не растекаться за границы ее нанесения.

Использование паяльной ленты для пайки труб

Паяльная лента часто используется для монтажа проводки. Ее широко применяют в бытовых условиях, так как это удобный и простой для использования способ как можно припаять без паяльника различные детали.

Паяльная лента для пайки

Чтобы спаять что-то при помощи такого способа нужно:

- Зачистить поверхность спаиваемых частей от лишних веществ;

- Обмотать место спайки паяльной лентой;

- После этого нужно нагреть место, где располагается лента до того состояния, когда припой начнет расплываться по поверхности;

- Дождаться пока все остынет и удалить оставшийся флюс.

Заключение

Существует несколько весьма эффективных и проверенных способов, как запять без паяльника полипропиленовые трубы и прочие детали. Несмотря на наличие определенных недостатков, во многих случаях такие методики оказываются более приемлемыми, чем покупка паяльника. Некоторые специалисты используют их как основные способы спаивания, что особенно часто встречается в бытовой сфере.

обзор, виды, характеристики и отзывы

Для пайки полипропиленовых труб используются специальные инструменты, называемые утюгами. Стойки устанавливаются разной ширины. Мощность качественного утюга — 400 Вт. Модели работают от розетки через шнур питания. Многие современные инструменты используют системы защиты от перегрева держателя. Они установлены в разных классах.

Адаптеры-утюги часто используются с удлинителями. Насадки устанавливаются на стойки.По размеру они могут отличаться. Применяются инструменты этого класса при ремонте квартиры. Также утюги часто используют в крупных строительных компаниях для установки фурнитуры. На рынке есть хорошая модель в районе 2 тысяч рублей.

Виды моделей

Инструменты различаются, прежде всего, размерами. В наше время специалисты выделяют устройства компактного, среднего и большого размера. Бытовые модификации производятся с короткими или удлиненными стойками. Насадки можно прикрепить к держателям или тарелкам. Также устройства различаются количеством нагревательных элементов. Профессиональные аппараты изготавливаются с системой защиты от прожога рабочей плиты. Для пайки труб малого диаметра больше всего подходят маломощные модификации.

Также устройства различаются количеством нагревательных элементов. Профессиональные аппараты изготавливаются с системой защиты от прожога рабочей плиты. Для пайки труб малого диаметра больше всего подходят маломощные модификации.

Обзор устройств Sturm TW7219

С помощью данной модели производится профессиональная пайка полипропиленовых труб. Инструкция, отзывы о модели помогут определиться с покупкой и разобраться во всех преимуществах устройства. Если доверять мнению покупателей и экспертов, то держатель модификации ломается очень редко.Номинальная мощность утюга — 450 Вт. Стойка в устройстве небольшой ширины. Всего в стандартном наборе инструментов две насадки.

Для пайки водопровода подходит большая модификация. Периодически возникают проблемы с ТЭНом. Также стоит отметить, что во время работы сильно чувствуется запах полипропилена. Для подключения фурнитуры модель не подходит. Шнур питания утюга — 1,3 метра. Вилка в устройстве трескается не часто.Для бытового использования модель подойдет. Также стоит отметить, что он стоит всего 1800 рублей.

Также стоит отметить, что он стоит всего 1800 рублей.

Отзывы о модификациях Sturm TW7220

На это железо отзывы в целом попадают хорошо. Если вы доверяете строителям, то с инструментом очень легко обращаться. Тарелки перегреваются редко, держатель надежно закреплен. Особого внимания заслуживает компактная подставка. Форсунки можно менять довольно быстро. С целью прокладки водопровода модификация применяется часто. Номинальная мощность утюга находится на уровне 470 Вт.Энергопотребление инструментов этой серии не очень велико.

Сопло в данном случае 20 мм. Подставка под утюг используется с двусторонней накладкой. Для установки фичинов прилагается модель. Однако важно отметить, что у инструмента есть проблемы с нагревательным элементом. Если доверять профессионалам, то на зажимах он довольно часто летает. Время нагрева насадки не очень большое. Стоит этот утюг для пайки полипропиленовых труб (рыночная цена) в районе 2300 руб.

Отзыв об инструментах Sturm TW7222

За счет представленной модификации выполняется качественная шпилька полипропиленовых труб. Аппарат (утюг) этой серии в первую очередь отличается компактными размерами. Также стоит отметить, что в модификации используется широкая рабочая пластина. Время нагрева насадки в среднем не более 8 минут. Держатель в устройстве крепится к корпусу. Номинальная мощность утюга составляет целых 700 Вт. Имеется шнур питания.Это не очень долго, но пользоваться инструментом на разных предметах удобно. Если доверять специалистам, то для строительства водопровода модификация подойдет.

Аппарат (утюг) этой серии в первую очередь отличается компактными размерами. Также стоит отметить, что в модификации используется широкая рабочая пластина. Время нагрева насадки в среднем не более 8 минут. Держатель в устройстве крепится к корпусу. Номинальная мощность утюга составляет целых 700 Вт. Имеется шнур питания.Это не очень долго, но пользоваться инструментом на разных предметах удобно. Если доверять специалистам, то для строительства водопровода модификация подойдет.

Также стоит отметить, что в стандартном комплекте инструмента есть насадка на 22 см. С целью примерки фурнитуры модель используется очень часто. Максимальная температура пластины — около 240 градусов. Для приварки муфт инструмент используется редко. Подставка под утюг — средней ширины. Инструмент немного весит.В стандартной модификации входит стандартный корпус. В магазинах средство этой серии продается по цене от 2 тысяч рублей.

Обзор аппаратов СВА-2000Т

Благодаря этому инструменту профессионалы проводят пайку полипропиленовых труб. Какую машину (автомат) лучше выбрать? При ответе на этот вопрос важно

Какую машину (автомат) лучше выбрать? При ответе на этот вопрос важно

Как припаять медную трубу

Вы, , можете, , научиться успешно паять медную трубу. Эта статья о пайке медной трубы покажет вам, почему у вас может не удавалось раньше, и как добиться успеха в следующий раз. Мы уже говорили о используя подходящие инструменты для пайки медных труб. Как только у вас есть все что нужно для проекта, можно паять!

Правильное пламя

Первое паяльное жало предназначено для использования подходящего пламени для работы. Пламя, подходящее для запотевания стыков медных труб, — это «бутон розы». пламя. Конусообразное пламя сильно нагревает то место, где оно находится. достигает.Пламя бутона розы окутывает трубку пламенем, принося одновременное нагревание всего стыка до нужной температуры.

Вы

не пытаясь нанести припой на точку, где труба входит в

фитинг, но чтобы припой попал в соединение за счет капиллярного действия. Чтобы

сделайте это, если хотите, чтобы по всему стыку была равномерная температура. Ваш

пламя бутона розы освободит вас, чтобы нанести припой в нужный момент

вместо того, чтобы заставлять вас поддерживать движение пламени, которое разрушает

ваше время.

Чтобы

сделайте это, если хотите, чтобы по всему стыку была равномерная температура. Ваш

пламя бутона розы освободит вас, чтобы нанести припой в нужный момент

вместо того, чтобы заставлять вас поддерживать движение пламени, которое разрушает

ваше время.

Техника пайки меди

Как припаять медную трубу за 3 шага —

- Не торопитесь и начните с небольшого пламени, достаточно большого, чтобы охватить большую часть трубы.

- Как труба нагревается, прикоснитесь концом припоя к стыку на девяносто градусов от источника пламени. Это предохраняет припой от плавления прочь в пламени.

- Прикасайтесь к нему примерно каждую секунду, пока он не попадет в сустав.

Если вы все сделали правильно, припой пройдет по стыку и встретится с другой стороны в основном сама по себе.Для труб большего диаметра может потребоваться перемещать кончик припоя по поверхности стыка. Вы можете убрать пламя и подать припой в еще горячее соединение. это всегда лучше недогреть, чем перегревать при пайке.

Как как только вы окольцовали стык припоем, переходите к следующей стороне примерка. Последующие стороны должны идти быстрее, уже получив тепло от первоначальной работы. Не протирайте стык и не трясите им. пока не схватится. Вы увидите, если увидите, что припой идет от очень от серебристого до просто яркого.Как только происходит затупление, припой задавать.

Если светильник светится, становится синим или «радуги», у вас есть использовал слишком много тепла. дайте ему остыть, очистите его внутри и снаружи и попробуйте еще раз.

Дополнительные советы по пайке медных труб

- Если сомневаетесь в своих навыках, попрактикуйтесь в пайке на дополнительных медные трубы и фитинги. Как только вы выключите воду и запустите проект, ты без воды, пока не закончишь.

- я не храните ничего в моем грузовике, чтобы защитить поверхности рядом с тем местом, где я припой.Причина в том, что я не позволяю своему пламени вспыхнуть трубу грею. Я говорю это не для того, чтобы отговорить вас от использования щит, но чтобы помочь вам представить, как выглядит соответствующий размер пламени подобно.

- Когда жду правильной работы температура, чтобы развиться Я продолжаю прикасаться припоем к медной трубе сустав, я не поднимаю его обратно, а снимаю его с движение. Непосредственно перед тем, как припой начнет работать, он начинает оставлять след на медь, как карандаш.Это помогает мне рассчитывать время.

- припой, который вы используете, становится частью соединения. Так что все, что прилипло к припой. Так что обязательно заправляйте соединения чистым припоем. Если твой Припой загрязняется в ящике для инструментов, очищайте его так же, как чистите концы медной трубы с истиранием.

Надеюсь эти паяльники показали вам, как паять медную трубу. Пайка эти соединения труб не такие уж и сложные, как только вы освоитесь. Хороший удачи с вашим проектом!

Руководство по переработке полипропилена— Скачать PDF бесплатно

1 Руководство по переработке полипропилена

2 Содержание Введение Деталь Конструкция Толщина стенки Конструктивное усиление Угол уклона Усадка Метки раковин Подрезы Встроенные петли Конструкция пресс-формы Литниковый канал Формы и компоновка литников Типы ворот Расположение ворот Встроенные шарнирные ворота Контроль температуры пресс-формы Требования к зажимам Выбивные отверстия Вентиляционные отверстия Выбор материала Поток смолы Диаграммы зон формования Формование зародышей под давлением Температура цилиндра Давление впрыска Время впрыска Температура формы Время отверждения Обратное давление Скорость шнека Выпуск пресс-формы Экструзия Общие последующие листы Пленка Ленточная пряжа Термоформование волокна / твердофазное формование Окончательная обработка Горячим штампом Вакуумная металлизация Обработка поверхности Газовое пламя Коронный разряд Механические свойства Токарная чеканка Пиление Бурение и нарезание резьбы Фрезерование и формование Методы соединения и сварки Спиновая сварка Сварка горячим газом Сварка горячим листом или стыковая сварка Инструментальная сварка с подогревом Термоимпульсная сварка Ультразвуковая сварка Воздействие радиационного ультрафиолета (УФ) СВЧ-гамма Внутренняя переработка le Regrind Coloring Сухой цвет Концентраты твердого цвета Жидкие красители Руководство по поиску и устранению неисправностей при литье под давлением Нормативная информация и информация по HSE

3 Введение Полипропилен INEOS O&P — это прочный, легкий термопласт, обладающий исключительной прочностью, жесткостью и устойчивостью к термической деформации.Производители и дизайнеры ценят эти характеристики и считают полипропилен одной из наиболее подходящих термопластичных смол для широкого спектра применений. Этот уникальный материал можно стерилизовать паром или автоклавировать без повреждений. Он устойчив к растрескиванию под воздействием окружающей среды при проведении большинства химических испытаний. Некоторые характеристики полипропилена позволяют фасонным изделиям с тонким сечением иметь практически неограниченный срок службы при изгибе, что делает его отличным материалом для изготовления интегральных петель в формованных деталях.Эти свойства включают: сопротивление усталости, предел прочности при растяжении и предельное удлинение. Полипропилен очень чувствителен к скорости и давлению впрыска и быстро затвердевает в пресс-форме, что позволяет формовщикам достигать высокой производительности. Такое сочетание эксплуатационных свойств дает полипропилену уникальное место в области литья под давлением среди термопластов. Полипропилен также демонстрирует отличную химическую стойкость, хорошую стойкость к истиранию, хорошую размерную стабильность и высокий блеск поверхности готовых изделий.Универсальность этого полимера делает его особенно подходящим для пленок и волокон, требующих превосходной прочности, оптических свойств, жиростойкости и влагонепроницаемости. Конструкция детали Конструкция литой детали должна обеспечивать функциональные характеристики, не вызывая производственных проблем. В следующем тексте обсуждаются некоторые общие области проектирования деталей, требующие особого внимания. Толщина стенки Обычно толщина стенки определяется после рассмотрения требований к прочности конструкции, эстетики и экономики (включая затраты на материалы и производство).Желательно поддерживать одинаковую толщину стенок и избегать резких изменений толщины. В противном случае может произойти ослабление детали и деформация из-за эффекта угловых вырезов и индуцированных усадочных напряжений. Если возникают переходные области, они должны быть закруглены или сужены, чтобы минимизировать концентрацию напряжений и склонность к короблению. Конструктивное усиление Для экономии материальных затрат жесткость конструкции можно экономично получить за счет использования ребер, кромочных фланцев и фасонных поверхностей. Из них два последних предпочтительнее, потому что они контролируют коробление, а также добавляют жесткости формы.Во всех случаях пересечения ребер с поверхностью и изменения направления поверхности должны образовываться радиусами не менее 1/32 дюйма для толщины стенки до дюймов. Минимальный радиус от до дюймов должен составлять 1/16 дюйма. Угол тяги Детали, образованные формами с заглушкой, должны иметь тягу со всех сторон, чтобы обеспечить выталкивание. Для деталей с гладкой поверхностью, изготовленных из ненаполненных гомополимеров и сополимеров, необходим минимальный угол наклона 1 градус на каждую сторону, чтобы предотвратить заедание из-за усилий усадки.Текстурированные поверхности требуют дополнительной тяги для предотвращения истирания и облегчения отделения формы. В зависимости от глубины текстуры осадка будет составлять от 2 до 5 градусов для ненаполненных гомополимеров и сополимеров. Заполненные смолы требуют большей тяги, от 4 до 10 градусов. Более того, их низкая усадка и высокая жесткость предотвращают удаление всех, кроме очень незначительных, поднутрений. Усадка Линейная усадка в пресс-форме деталей, изготовленных литьем под давлением, будет варьироваться от до дюймов на дюйм, в зависимости от конкретной смолы, условий формования, конструкции детали, толщины стенок детали и направления потока.На рис. 1 представлена зависимость усадки полипропилена от толщины стенок деталей, изготовленных литьем под давлением. Эти данные были получены для множества различных деталей, отформованных из полипропилена разных марок. Следовательно, диапазон показан для любой толщины стенки. Пунктирная линия, представляющая среднюю усадку, является хорошей отправной точкой для проектирования. 3

4 Смолы с наполнителем не подходят для снятия поднутрений.Встроенные петли «живые» петли — это наиболее известная способность гомополимеров и сополимеров полипропилена. Конструктивные особенности шарниров, изготовленных литьем под давлением, показаны на рисунке 2. Рисунок 2: Конструктивные особенности шарниров, изготовленных литьем под давлением. Следы раковины Для создания высококачественного внешнего вида требуется минимум поверхностных дефектов. Следы раковин, образованные локальными толстыми участками из-за выступов, выступов и т. Д., Являются наиболее распространенными проблемами. Следы раковин можно практически устранить, удерживая основу ребра не более чем на 50% стены, к которой оно прикреплено, но не выше 1.В 5 раз больше толщины стенки. 1) Высота: 3W / 2 2) Радиус основания: W / 8 3) Осадка: градусы 4) Толщина: не более W / 2 (W — толщина армированной стены) Ситуация с выступами другая, поскольку толстая стена толщина необходима для предполагаемого использования. В таких случаях требуется текстурирование поверхности или проектирование по маске, чтобы не было видно следов утонения. Вышеупомянутые проблемы минимальны для смол с высоким содержанием наполнителя, поскольку их значения усадки в форме низкие. В этом отношении они сопоставимы с АБС и другими термопластами на основе стирола.Поднутрения Детали, изготовленные из гомополимеров и сополимеров полипропилена, могут иметь поднутрения, требующие зачистки для извлечения из формы. Следует иметь в виду несколько оговорок: L — длина фаски петли может составлять от 0,06 до 0,90 дюйма. H — толщина петли колеблется от 0,20 дюйма в зависимости от желаемой легкости закрытия. Зазор петли A около 0,010 дюйма является удовлетворительным для предотвращения сборки. B — радиус смещения не менее 0,030 дюйма. Это облегчает формование петли, а также способствует выравниванию крышки и коробки. R — радиус шарнира для центрирования минимальной толщины шарнира и улучшения формуемости.В задачах формования для прижатия петель может использоваться формовочный инструмент с подогревом. Такие петли могут иметь повышенную прочность на разрыв по сравнению с петлями, изготовленными литьем под давлением. Типичная конструкция пресс-формы для шарниров показана на рисунке 3. Петли могут быть выполнены как из наполненных, так и из ненаполненных смол. Однако из материалов без наполнителя получаются более прочные петли с лучшим внешним видом. Рисунок 3: Типовая конструкция штампа для прессования шарниров Вырезы должны быть расположены так, чтобы они не были захвачены металлом формы, что может вызвать срез. Конструкции с поднутрением должны иметь коническую или закругленную форму для облегчения зачистки.Протяженность поднутрения не должна превышать нескольких дюймов на дюйм диаметра. 4

5 Конструкция пресс-формы Все основные конструкции пресс-форм, направляющих и литников были успешно использованы с полипропиленом от INEOS O&P. Чтобы воспользоваться преимуществами хорошо спроектированной детали, следует учитывать следующие детали пресс-формы. Литниковый канал Для предотвращения прилипания литника требуются стороны с большим конусом (от 3 до 5 градусов, включая угол).Также желательно, чтобы длина литника не превышала 3 дюймов, чтобы минимизировать проблемы выброса. Удлиненные сопла используются, если длина стояка становится нежелательной. Были успешно использованы различные типы съемников литников, такие как крюк, обратный конус или канавка. Последние два предпочтительнее. Формы и расположение полозьев Можно использовать все основные формы полозьев (полукруглые, полукруглые и трапециевидные). Важными факторами являются: Минимальный диаметр рабочего колеса (или эквивалентная площадь поперечного сечения), ведущего в ворота, должен составлять дюймы.Диаметр этого бегунка никогда не должен быть меньше диаметра самого тяжелого участка стенки детали. Первичные желоба, ведущие от литников к вспомогательным, должны уменьшаться в размерах в точках ответвлений. Сбалансированные системы направляющих желательны для одновременного заполнения многогнездных форм. Этот метод может привести к появлению большого количества отходов бегунов. Из соображений экономии можно использовать другие менее сбалансированные системы бегунов. В таких случаях балансировке можно облегчить опускание полозьев вниз по направлению потока и регулировку размеров заслонки.Типы ворот Все основные конструкции ворот успешно использовались в пресс-формах для полипропилена. Единственными основными ограничениями являются следующие: диаметр ворот (или эквивалентная площадь поперечного сечения) должен быть не менее 50% максимальной толщины стенки. Минимальный диаметр ворот должен составлять дюймы. Длина площадки затвора не должна превышать дюймов, чтобы минимизировать потерю давления в текущем расплавленном полимере. Все точки входа литниковых ворот должны быть усилены ямками. Это способствует распределению потока расплава и поглощает напряжения упаковки, снижая склонность к хрупкости.Расположение затвора Как правило, затворы следует располагать так, чтобы поток расплава переходил от толстого к тонкому участку. Другим важным соображением является создание как можно более сбалансированного рисунка заполнения полости для оптимального контроля дифференциальной усадки (коробления). Примером этой проблемы является центральный строб прямоугольной части, который вызывает искривление вверх в противоположных углах и искривление вниз в альтернативных углах. Чтобы минимизировать это, затворы должны обеспечивать как можно больший поток в одном направлении. Также эффективны выходы по краю на половину или две трети короткой стороны или несколько входов подряд вдоль одного края или по центральной линии.Встроенные шарнирные ворота Для открытия петель требуется постоянный, непрерывный поток через полотно петли, чтобы предотвратить ламинарный поток и выход из строя петли. Стакан, контейнер и затворы должны быть утоплены, чтобы уменьшить царапины на воротах, длинные ворота и возможность удара непосредственно о ворота. Заливные материалы требуют особого внимания при размещении ворот. Образования линии сварного шва могут быть слабыми, если они попадут в области, которые будут подвергаться нагрузкам или ударам. Это особенно верно, если толщина стенки сварного шва мала, т.е.е., менее дюймов. Затворы должны быть больше обычных и располагаться так, чтобы минимизировать образование линии шва. Контроль температуры пресс-формы Водные каналы должны быть расположены в обеих половинах пресс-формы. Если применимы сквозные сквозные отверстия, их диаметр должен быть 0,5 дюйма с интервалом от 1,5 до 2 дюймов. Длинные стержни следует контролировать с помощью барботеров. Барботеры могут охлаждать даже тонкие выступы сердечника. Однако в некоторых случаях металлические вставки с высокой проводимостью вставляются в такие выступы с усилием.Вода может быть направлена на основание вставок для отвода тепла от формы. Усадка пресс-формы и контроль коробления требуют использования контроля температуры пресс-формы. В формах с цельными петлями рекомендуется использовать отдельный канал контроля температуры формы, параллельный секции петли. Эта линия часто перегрета (160-5

6 180 F) для облегчения протекания расплава через ограниченную зону. Требования к зажимам. Обычный оценочный коэффициент зажима составляет две тонны на квадратный дюйм площади проекции полости формы.Однако было обнаружено, что цельно шарнирные детали требуют не менее 4-6 тонн на квадратный дюйм проектируемой площади. Желательно иметь запас прочности по этому требованию, чтобы устранить проблемы с качеством продукции. смолы для конкретного применения. Каждая установка для формования потребует определенного диапазона расхода для оптимальных свойств формования и формованных деталей. Смолы с ненадлежащей текучестью можно заставить работать в установках. Однако это уменьшает размер формовочного окна и может снизить производительность и качество деталей.На рисунках с 4 по 9 показаны типичные диаграммы площади формования в трех диапазонах скорости потока расплава (низкий, средний, высокий), а также влияние зародышеобразования и антистатического режима на поток. Выбивки Сбалансированные выталкивающие силы помогают контролировать качество деталей. Рекомендуются большие выбивные штифты и выбивные кольца. Поднутрения, требующие зачистки, должны иметь отдельные выбивки для предотвращения несбалансированного выброса. Рекомендуется минимальный диаметр выбивного штифта в дюймах. Было показано, что сброс воздуха (или тарельчатые клапаны) помогает при извлечении длинных стержней.Кроме того, длинные сердечники не следует полировать, а следует отшлифовать паром, чтобы еще больше уменьшить образование вакуумных ловушек. Вентиляционные отверстия Вентиляционные отверстия должны располагаться на самых дальних концах детали и в местах, где может захватываться воздух. Вентиляционные отверстия обычно имеют глубину 1 мил для первого или дюйма и расширяются до 5 мил на конце формы. Слегка приплюснутые с одной стороны выбивные штифты также могут служить вентиляционными отверстиями. Кроме того, могут использоваться тарельчатые клапаны. В крайних случаях может потребоваться вакуумирование формы. Выбор материала Поток смолы Способность полипропиленовых смол заполнять формы зависит от их молекулярно-массовых свойств и обычно называется текучестью расплава.Данные о текучести расплава, определенные с использованием процедуры ASTM D1238, используются в промышленности термопластов для описания текучести смолы. Поскольку испытание проводится при очень низкой скорости сдвига, результаты могут вводить в заблуждение при сравнении полимеров со значительно различным молекулярно-массовым распределением. Полимеры с широким молекулярно-массовым распределением имеют большую текучесть при скоростях сдвига при литье под давлением на единицу потока расплава, чем полимеры с узким распределением. Однако данные о текучести расплава можно использовать для описания текучести полимера, за исключением крайних случаев.При выборе марки 6

в первую очередь следует учитывать текучесть полимера.7 При использовании смол со слишком низкой текучестью возможные проблемы включают: короткие выбросы, набивка, вызывающая заедание или прилипание, а также требования к высокой температуре плавления, вызывающие более длительные циклы или ухудшение характеристик. Антистатические свойства Благодаря своим превосходным электроизоляционным свойствам полипропилен имеет тенденцию сохранять статические заряды, вызванные обработкой и обращением.Это условие притягивает грязь к поверхности полимера. Чтобы устранить эту проблему, перед обработкой в смолу можно добавить антистатики. Антистатическая добавка всплывает на поверхность, рассеивая электрические заряды. У антистата есть еще несколько интересных особенностей. Он действует как агент скольжения в закрывающих устройствах, обеспечивая более плотную посадку при одинаковом крутящем моменте. Это помогает предотвратить утечку продукта во время хранения и транспортировки. Он также действует как технологическая добавка для нуклеированного полипропилена (что увеличивает его окно формования) и как внутренняя смазка для форм для всех сортов полипропилена.Основными недостатками добавления антистатика являются невозможность печати (нельзя обрабатывать поверхность) и белая пленка (налет), которая проявляется на поверхности в темных тонах после нескольких месяцев хранения. При выборе потока для установки для формования мы рекомендуем такую, с помощью которой детали можно формовать при температурах расплава от 400 до 450 F и давлении впрыска от 1000 до 1500 фунтов на квадратный дюйм. Мы также рекомендуем выбирать смолу с наименьшей текучестью, которая будет работать в указанных пределах. Смолы с более низкой текучестью будут иметь более высокий молекулярный вес и должны давать формованные детали с лучшими характеристиками ударной вязкости.Общие проблемы, возникающие из-за использования смол со слишком высокими потоками для установки, включают: вспышку, трудности с упаковкой деталей, пузыри в деталях и хрупкость формованных деталей. Зарождение ядра Полипропилен образует кристаллиты во время охлаждения в форме. Сорта общего назначения образуют небольшое количество крупных кристаллов с относительно большим некристаллическим пространством между ними. Добавление зародышеобразователей засевает расплав участками роста. Это приводит к образованию большого количества мелких, плотно упакованных кристаллов, что обеспечивает: превосходную прозрачность тонкого сечения, улучшенные физические свойства [модуль упругости при изгибе, температуру теплового отклонения, стойкость к пятнам и барьерные (водяной пар + O2) свойства] и более быстрое время настройки пресс-формы (сокращение времени цикла).К недостаткам можно отнести усадку сердечника, заедание, если детали не извлекаются достаточно быстро, а также снижение прочности линии вязания. 7

8 Фталоцианиновые пигменты (синий и зеленый) являются сильными зародышеобразователями и образуют зародышеобразователи для сортов полипропилена общего назначения. Литье под давлением Полипропилен можно формовать на стандартном оборудовании для винтового формования без изменений. Хотя в обычных условиях предварительная сушка не требуется, она может потребоваться для смол с наполнителями.Температура цилиндра и давление впрыска — две наиболее важные переменные, доступные формовщику. Эти две тесно связанные переменные обсуждаются в следующем тексте вместе с другими параметрами формования. Температура цилиндра Наилучшие результаты достигаются, когда полипропилен формуют при температуре цилиндра от F. Температура цилиндра должна быть на F выше минимальной температуры, необходимой для заполнения детали, но не выше 570 F. В большинстве случаев температуры формования будут в диапазоне F. спектр.Рекомендуется профиль температуры цилиндра, при котором бункер или секция подачи должны быть на F ниже форсунки. Когда требуется более интенсивное перемешивание, может использоваться колоколообразный температурный профиль, если температура подачи и фронта ниже, чем в центральной зоне. Неправильная температура цилиндра может вызвать множество проблем. Слишком высокая температура может вызвать проблемы с миганием и горением, а также с явлениями усадки, такими как опускание, коробление, усадка и образование пустот. Обычно существует оптимальная температура, выше или ниже которой увеличивается усадка или коробление.Хрупкие детали также могут быть вызваны слишком высокой или слишком низкой температурой. Слишком низкая температура может привести к появлению потеков, линий сварки, плохих поверхностей, расслоения и коротких снимков. Давление впрыска. Надлежащее давление впрыска во многом зависит от размера и конфигурации детали. Давление обычно составляет от 1000 до 1500 фунтов на квадратный дюйм. Наилучшие результаты достигаются при более высоких давлениях, примерно до 75% от мощности пресса. Давление должно быть достаточно высоким, чтобы заполнить деталь и избежать проблем с усадкой, пустотами, раковинами и диспергированием пигмента.Слишком большое давление может привести к вспышке, возгоранию и прилипанию деталей к форме. Время впрыска Время впрыска должно занимать значительную часть всего цикла. Время впрыска играет относительно незначительную роль в контроле коробления по сравнению с его основной ролью в контроле усадки. Температура пресс-формы Температура пресс-формы обычно находится в диапазоне от F. Температура должна быть достаточно высокой, чтобы получить хорошие поверхности деталей и избежать следов течения, линий сварки, расслоения, хрупких деталей, пустот, коротких выстрелов и прилипания стержня.Однако температуры не должны быть настолько высокими, чтобы усадка, коробление, проседание и заедание полости становились проблемами. Охлаждение формы должно быть равномерным, если только дифференциальное охлаждение не требуется для уменьшения коробления детали. Время отверждения Подождите, пока деталь остынет, прежде чем извлекать ее из формы, предпочтительно примерно до 130 F. Уменьшение времени отверждения увеличивает коробление. Оседание и усадка также увеличиваются, если время отверждения сокращается. Противодавление Мы рекомендуем использовать минимальное противодавление в диапазоне фунтов на квадратный дюйм (манометрического).Более высокое обратное давление обычно не требуется и может отрицательно сказаться на извлечении винта. Однако можно использовать более высокое противодавление, если требуется большее усилие сдвига винта для плавления или смешивания пигментов. Скорость вращения шнека Длительное время восстановления шнека может снизить производительность. Увеличение скорости вращения шнека и / или уменьшение противодавления — очевидные меры, которые могут решить эту проблему. Повышение температуры расплава, особенно в задних зонах, также сокращает время восстановления шнека. Основной переменной полимера, влияющей на извлечение шнека, являются внешние добавки, которые мешают захвату полимера в зоне подачи.Размер и геометрия гранул могут повлиять на извлечение шнека, но в меньшей степени. Антиадгезионная смазка для пресс-форм не требуется из-за отличных антиадгезионных характеристик полипропилена. Проблемы прилипания, которые не могут быть решены с помощью условий формования, обычно можно исправить путем замены формы. Эти изменения дешевле, чем 8

.9 потеря способности декорирования и времени цикла, а также необходимость в уходе за пресс-формой, связанная с приложениями для смазки пресс-формы.Экструзия Полипропилен вместе с любыми пигментами или стабилизаторами, которые может добавить заказчик, пропускают через экструдер, имеющий по крайней мере четыре зоны контроля температуры цилиндра, сетчатый пакет, пластину прерывателя, адаптер и фильеру. Требуется хороший контроль температуры в каждой из этих областей. Для обычной экструзии диапазон температур от горловины до передней составляет F, при этом адаптер и матрица имеют ту же температуру, что и зона переднего ствола. Литая пленка, волокна и пряжа требуют более высоких температур; задняя часть на F и передняя, адаптер и матрица на 490 F.Эти температуры следует рассматривать только как ориентировочные и они будут варьироваться в зависимости от процесса. Обратные профили используются там, где требуется большее перемешивание для диспергирования пигмента или однородности расплава. Лист ниже по потоку При экструзии сплошного листа полимер [скорость течения расплава от 0,5 до 6] расплавляется и смешивается в экструдере, затем проталкивается через широкую головку с относительно узким отверстием. Отверстие матрицы подобрано под желаемую толщину листа. Затем расплавленный полимер вытягивается из фильеры через охлаждающие валки и транспортируется на приемную станцию.Здесь его либо разрезают на куски, либо наматывают в рулон, в зависимости от калибра и конечного использования. При необходимости лист можно дополнительно охладить с помощью воздуходувок по мере подачи на приемную станцию. Пленка Пленка обычно изготавливается с помощью одного из трех процессов экструзии. Типы пленки (и процессы): литая (6 MFR), выдувная (8 MFR) и двуосно ориентированный OPP (2-3 MFR). В процессе литья пленки плоскую экструдированную пленку можно закалить с помощью охлаждающих валков или водяной бани. В процессе производства пленки с раздувом может использоваться охлаждение на воздухе или в воде.Пленка, полученная экструзией с раздувом, обычно имеет лучший баланс физических свойств, поскольку во время выдувания придается некоторая двуосная ориентация. Большая часть полипропилена, который INEOS O&P продает для производства пленок, используется в производстве двухосно ориентированной пленки (OPP). Он изготавливается с помощью трубчатого процесса (процесс пузыря) или процесса литья с рамой. Большая часть мирового производства OPP производится с помощью процесса ширильной рамы. В процессе образования пузырей труба относительно небольшого диаметра формируется, закаливается, схлопывается, повторно нагревается и выдувается.На этапе выдувания пленка растягивается по окружности и в машинном направлении. Трубчатый продукт может быть разрезан для образования плоской пленки или может быть изготовлен непосредственно в такие изделия, как бесшовные пакеты. В процессе ширильной рамы экструдированный лист вытягивают в машинном направлении с помощью ряда ориентирующих валков. Затем его растягивают в поперечном направлении в ширильной рамке. Линии пленки, основанные на процессе ширильной рамы, обычно очень большие и сложные. Линия для пленки от экструдера до намотки может иметь длину более 300 футов и производить пленку шириной 200 дюймов или более со скоростью более 500 футов в минуту.Ленточные нити Полипропилен с расходом расплава от 2 до 6 обычно используется при экструзии ленточных нитей. Полипропилен экструдируется из щелевой фильеры шириной 1-3 метра с регулировкой зазора фильеры для достижения желаемой толщины пленки. Пленка закаливается одним из двух способов. Наиболее распространенным методом является закалка на водяной бане, при которой пленка попадает в резервуар, наполненный водой с температурой около 95 F. Время выдержки в резервуаре составляет 2-6 секунд, а скорость пленки колеблется от метров в минуту. Аналогичные скорости достигаются при закалке охлаждающих валков, когда расплавленная пленка приводится в контакт с гладким охлажденным валком с помощью воздушного ножа.Обычно используются один или два охлаждающих вала. После закалки пленка разрезается на ленты рядом расположенных на одинаковом расстоянии лезвий. После резки ленты часто очищают от глянца, пропуская их под набором валков, покрытых наждачной бумагой с мелким зерном. Поверхностная скорость этих валков больше, чем скорость лент. Возникающее в результате истирание снижает блеск поверхности ленты (нежелательно для некоторых продуктов, таких как первичная основа ковра), и увеличивает коэффициенты трения между пряжей.Это позволяет наматывать приемлемые упаковки (уменьшенная склонность намотанной упаковки к деформации во время обращения). Затем ленточные ленты нагревают и вытягивают в соотношении от 5: 1 до 18: 1, в зависимости от требуемых свойств растяжения продукта. Пряжа для основы ковра будет относиться к нижнему пределу, а веревка — к верхнему пределу этого диапазона степени вытяжки. После вытяжки некоторые изделия (пряжа из травяных ковров и веревки) фибриллируют. Фибрилляция — это процесс образования нескольких коротких разрезов или разрывов в пряжи, параллельных оси пряжи.Это достигается путем пропускания протянутой ленты через ролик, имеющий ровно 9