Сварка профильной трубы своими руками: виды сварок, техники выполнения

В бытовом и промышленном строительстве сейчас широко используются металлические профильные трубы. И выбирают потому, что каркасы из таких изделий очень легкие и прочные, они отлично выдерживают динамические нагрузки. Как правило, соединение отдельных элементов осуществляется при помощи сварки. Стоит отметить, что многие профильные трубы производятся с использованием метода сварки.

Поэтому-то и необходимо более подробно остановиться на том, как сваривают профильные трубы, какое оборудование используется для сварки, в каких условиях необходимо осуществлять сварочные работы.

Нужно отметить, что профильная труба – это не всегда изделие квадратной формы. Она может иметь прямоугольное сечение, овальное и многогранное. Очевидно преимущество профильной трубы перед уголком. Трубы используются в конструкциях, которые подвержены вибрации. Профильная труба, как уже было отмечено, способна выдерживать колоссальные нагрузки.

- заборы;

- каркасы рекламных щитов и др.;

Что касается материала, из которого изготавливают трубы, то можно говорить о стали различных марок:

- низколегированная;

- обогащенная углеродом;

- нержавеющая.

Чтобы сварить конструкцию из профильных труб, используют различные виды сварки. Выделить можно следующие:

- контактная;

- полуавтоматическая;

- газовая.

Каждый из видов сварки, для лучшего понимания, необходимо изучить подробно.

Газовая сварка

Бытует мнение, что газом можно эффективно лишь резать металл, для его последующей переработки. Это не так. Опытный специалист, имея под рукой газовое оборудование, вполне может соединить в профильные трубы или две части трубы в одну. Сварка осуществляется при помощи ацетилена и кислорода. Смесь этих газов способна давать пламя, достаточное для плавления металла.

Сварка осуществляется при помощи ацетилена и кислорода. Смесь этих газов способна давать пламя, достаточное для плавления металла.

Кромки металла предварительно нагреваются, а зазор между ними заполняется расплавленной сталью. Сталь остывает, и образуется достаточно прочный шов. Однако такое соединение получается не всегда достаточно надежным. Чтобы его усилить, применяется сварочная проволока. Кромки металла покрываются дополнительно специальными порошками, чтобы удалить лишний воздух.

Технология сварки газом

Первоначально, необходимо зачистить кромки от грязи. Если металл имеют большую толщину, то кромки еще немного срезаются под углом – образуется скос.

Если металл тонкий, то перед горелкой выносится присадка, а движения горелкой осуществляются справа налево.

Если же толщина металла более 5 мм, то действуют несколько иначе: движения горелкой осуществляются слева направо, присадка располагается за пламенем.

Дуговая сварка

Часто каркасы из профильных труб имеют самую причудливую форму. Элементы, например, могут накладываться друг на друга внахлест. Это серьезно осложняет процедуры сварки. Очевидно, что газосварочное оборудование в такой ситуации мало чем может помочь. Поэтому, чтобы добраться в труднодоступные места, используется дуговая сварка.

Элементы, например, могут накладываться друг на друга внахлест. Это серьезно осложняет процедуры сварки. Очевидно, что газосварочное оборудование в такой ситуации мало чем может помочь. Поэтому, чтобы добраться в труднодоступные места, используется дуговая сварка.

Если металл толстый, то кромки его требуют дополнительной подготовки:

- зачистки;

- срезки.

Один из самых актуальных вопросов: какие электроды использовать? Так, если металл тонкий, то рекомендуется использовать тонкие электроды – не толще 2 мм. Очень важно выставить правильную силу тока. Если она будет большой, то металл будет прожигаться, а не свариваться.

Вообще, режимы описываемого вида сварки зависят от следующих параметров:

- сила тока. Очевидно, чем она больше, тем выше температура в свариваемой области. Для сварки толстого металла нужна большая сила тока.

С тонким металлом нужно работать в щадящем режиме;

С тонким металлом нужно работать в щадящем режиме; - диаметр электрода. При работе с тонким металлом нужны тонкие электроды. Сваривать толстый металл можно толстыми электродами. Очень важно и то, с какой скорость электрод перемещается по шву;

- тип тока. Выделяют постоянный ток и ток переменный;

- напряжение;

- полярность. Тонкие трубы сваривают при обратной полярности.

Стоит отметить, что электрод нужно перемещать равномерно по свариваемой поверхности. Таким образом, чтобы все кромки успели оплавиться, но чтобы не проседал металл.

Контактная сварка

Способ, которым владеют в полной мере только специалисты самого высокого уровня. Он используется в тех районах, которые характеризуются сложными климатическими условиями.

Присадки при данном способе не используются. Металл нагревается под давлением током. В результате, в зоне шва происходит деформация, благодаря которой части металла соединяются друг с другом.

Таким образом, сваривать профильные металлические трубы и элементы труб между собой можно различными способами. Выбор способа сварки зависит от того, какого уровня специалисты занимаются данным делом, какое оборудование имеется под рукой, а также от ряда иных факторов: особенности конструкции, особенности климатических условий и прочее. Чтобы получить надежный качественный шов, необходимо неукоснительно следовать технологии подготовки металла к сварке, а также технологию самой сварки. Рекомендации, указанные в данной статье, безусловно смогут помочь в достижении положительного результата при сварке профильной трубы самого разного сечения.

Как сваривать профильные трубы: способы и советы

Сварка — способ соединения деталей, который дает возможность создать конструкцию самой сложной конфигурации – под любым углом и наклоном.

Профильные трубы часто применяют для создания каркаса для теплиц, заборов и других ограждений, беседок и т.д. Все металлические трубы соединяются с помощью сварки различных видов, при выборе требуется учитывать толщину стенок.

Особенности и характеристика профильных труб

Профильные трубы применяются для строительства сооружений различного назначения и находят применение в мебельном производстве.

Использование металла оправдывается небольшими финансовыми затратами, способностью изделий удерживать форму при высоких температурах воды и довольно простым монтажом.

Чаще всего профильные трубы изготавливаются из углеродистых и низколегированных видов стали. Прочность и гладкость материала, как снаружи, так и внутри, обеспечивает комфортную эксплуатацию и долговечность всей созданной системы.

Сечение профиля бывает прямоугольным, квадратным, в виде многогранника или овальным, что обеспечивает высокий запас прочности на излом и сгиб. Но именно из-за особенностей сечения сварка профильных труб имеет определенные нюансы.

Виды сварочных работ для соединения профильных труб

От толщины стенок зависит как способ сварки, так и особенности подготовительного этапа работ:

- Для труб с толщиной стенок от 4 мм и выше, концы изделий обрабатывают фаскоснимателем – под углом от 25 до 50 градусов. Это позволит в будущем создавать несколько слоев сварки, что обеспечивает шву надежность и прочность.

- Тонкие трубы варятся одним швом. Чтобы он получился идеальным, рекомендуется жесткая фиксация изделия. Зажимы снимаются только после полного остывания шва.

- При большом диаметре и толщине, срезы сначала прихватывают по линии соприкосновения и только затем производят основное сваривание.

- Скорость работ должна соответствовать плавке металла без его растекания.

Обратите внимание! Во время работы важно следить, чтобы шлак и капли не попадали в отверстие. Жидкий металл может попасть во внутреннюю часть трубы, что уменьшит ее пропускную способность, здесь будет скапливаться налет, что неизбежно приведет к коррозии.

Для сваривания профильных труб применяют следующие виды сварочных работ:

- контактная сварка;

- электродуговая;

- газовая.

Электродуговая сварка

Особенность этого вида сварочных работ в том, что он дает возможность соединять трубы даже в труднодоступных местах. Выполняется с помощью сварочного аппарата и электродов.

При горении элемент начинает плавиться, расплавляя и обволакивая срезы стыков.

Последовательность работы:

- После соприкосновения с электрода с поверхностью, как только появилась дуга, инструмент быстро отводят на несколько миллиметров выше среза.

- Движения производят плавно вдоль линии соприкосновения, без пропусков, чтобы металл успевал оплавиться, но не стекал каплями.

- По технологии предусмотрено постоянное горение, перерывы позволительны только для смены электрода.

- В конечной точке дугу придерживают пару секунд, чтобы исключить возникновение трещин или расслоения.

Для бытовых, то есть обладающих небольшой мощностью, электросварочных аппаратов, достаточно иметь подключение к однофазной проводке.

Сварочный трансформатор способен преобразовывать переменный ток из домовой сети в постоянный, что и необходимо для сварки. Однако оборудование не в состоянии поддерживать постоянство или стабильность дуги, поэтому часто к нему приобретается выпрямитель.

Для начинающих наиболее удобно производить дуговую сварку с помощью инвертора, потому что в таком случае предусмотрено изменение импульсного режима, при котором исключается залипание электрода, это обеспечивает постоянную силу тока, что стабилизирует длину электрической дуги.

Дуговая сварка дает возможность соединять трубы разными способами: внахлест, встык, под углом, тавровым швом. При этом качество соединения целиком зависит от выбора электрода.

Выбор электродов

Для профильных труб используются электроды, имеющие характеристики, соответствующие металлам или сплавам, а также толщине изделий. От правильно подобранных параметров зависит прочность и качество шва.

От правильно подобранных параметров зависит прочность и качество шва.

Существует два основных вида электродов: плавящиеся и неплавящиеся, для которых дополнительно применяются с присадкой из проволоки оловянной или латунной с добавлением фосфатов.

Диаметр электрода всегда подбирается в соответствии толщиной стенок труб и их диаметром.

Электрод должен быть всегда меньше или равняться толщине профиля:

- диаметр расходника 1,5 мм подходит для изделий толщиной до 2 мм;

- 2 мм – для труб, толщиной от 2 до 3 мм;

- 4 мм — для толщины стенок от 4 до 6 мм.

Важно! При высоких значениях тока дуга появляется на близких расстояниях электрода от поверхности. Без навыка определения длины дуги и необходимой сноровки можно легко прожечь тонкий металл.

Газовая сварка

Используется в случаях, когда нет возможности подключения сварочного оборудования к электричеству. Способ небезосновательно считается затратным: необходимо приобретение баллонов с ацетиленом и кислородом. Также требуется опыт работы.

Также требуется опыт работы.

Газовая сварка подходит для соединения труб со средней или толстой стенками. Тонкие изделия не поддаются обработке – расплавляются, деформируя металл, шов не получается без пропусков.

Для проведения работ необходимо иметь:

- баллон с ацетиленом (бутаном или пропаном) и кислородом;

- редуктор,

- газовую горелку и к ней набор наконечников;

- присадки;

- флюсовый порошок;

- шланги необходимой длины для подачи газа к месту сварки.

Перед сваркой подготовленные срезы покрывают флюсом. Соединение происходит с помощью присадочной проволоки. Тонкостенные трубы рекомендуется по технологии соединять справа налево, с введением присадки вслед за пламенем горелки. Для более 5 мм – уже слева направо и присадочный материал прокладывается перед горелкой.

После окончания работы и остывания швов, их зачищают и покрывают антикоррозийным составом.

youtube.com/embed/7_k6hZ0SyPo?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Контактная сварка

Метод контактной сварки требует применения специального оборудования. В процессе соединения труб происходит пропускание электротока путем давления электродов на металлическую поверхность, в результате этого металл деформируется и образуется очень прочный шов. Такую сварку проводят для соединения конструкций промышленных объектов.

Рекомендации по выполнению сварки профильных труб

Специалисты рекомендуют соблюдать правила при выполнении сварочных работ при монтаже конструкций из профильных труб для создания более качественных соединений:

- Резку металла лучше производить пилой, предназначенной именно для этих целей, чтобы срез был ровным без выемок и выступов. Все искривления до начала сварки необходимо выровнять.

- Металл не должен быть покрыт окалиной или ржавчиной. Поверхность должна быть чистой и гладкой.

Работы выполняются машиной для шлифовки или щетками по металлу.

Работы выполняются машиной для шлифовки или щетками по металлу. - До сборки отдельных элементов рекомендуется выложить всю конструкцию и проверить на совместимость и размеры все основные и вспомогательные детали.

- После окончания сварочных работ с использованием крепежей, швам дают остыть и только после этого снимают с фиксации.

Как варить тонкие трубы?

Тонкие трубы лучше варить сразу одним швом, но большинству любителей это не по силу. Новички предпочитают сначала произвести точечную сварку и уже потом переходить к формированию шва.

Обеспечить комфортную и качественную работу таким образом может только инвертор, с установленной силой тока не выше 60 А.

Обратите внимание! Для тонких труб, толщиной менее 2 мм, применяются электроды сечением от 1,5 до 2 мм и классом АНО-21 или МР-3С.

Как соединить профильную трубу под прямым углом

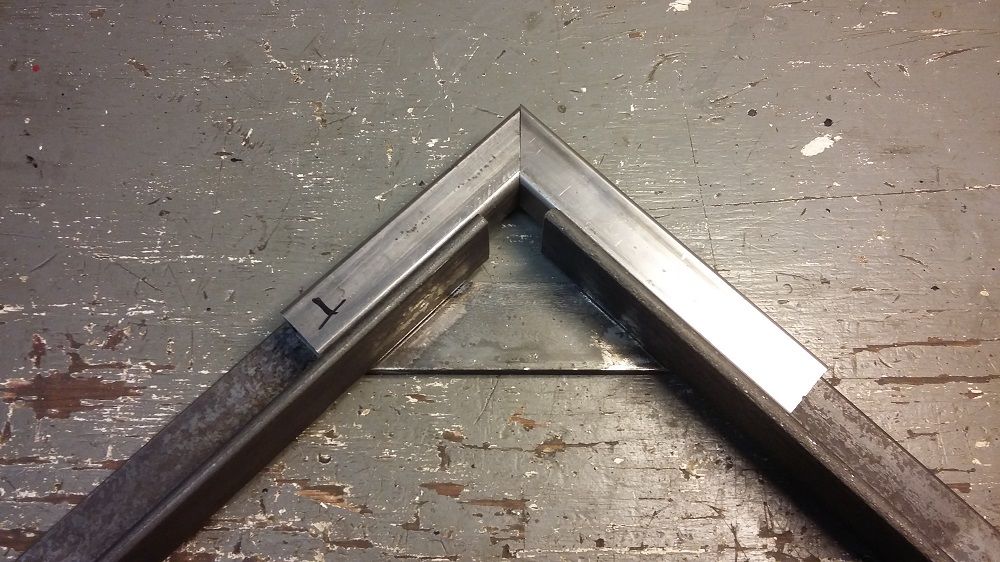

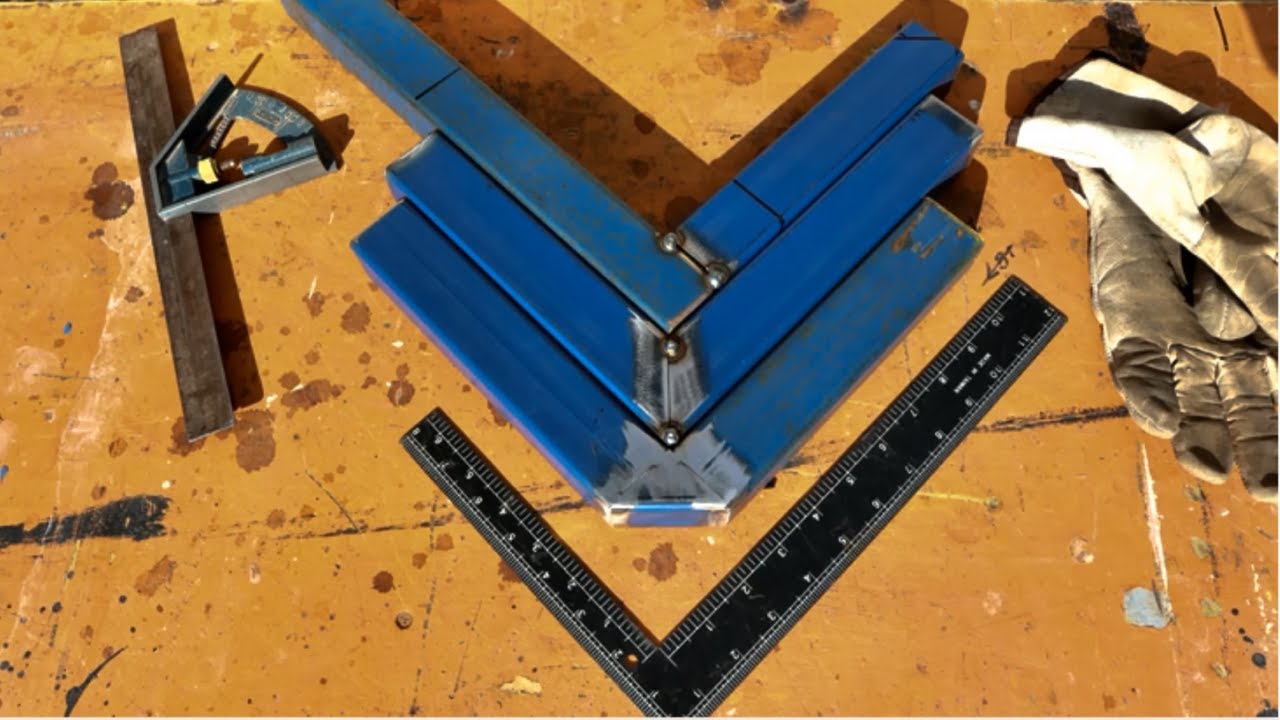

Прежде всего, трубы должны быть правильно обрезаны, а срезы подготовлены к работе. Для надежности все элементы конструкции фиксируются, чтобы под собственной тяжестью труб не произошло смещение. В качестве подсобных приспособлений для установления точности применяются уголки, косынки или магнитные угольники.

Сама сварка проводится в два этапа. Сначала осуществляется черновое соединение, проверяются необходимые линейные значения, положение вертикального элемента. После остывания осуществляют оформление чистового шва.

Сварка профильной трубы – видео уроки

На чтение 6 мин. Просмотров 1k. Обновлено

Сам процесс сварки профильных трубопрокатных изделий занимает намного меньше времени, чем подготовительная работа к нему.

Значительную часть подготовительного процесса занимает сборка конструкций и подготовка приспособлений, которые фиксируют заготовки в необходимом положении.

Как осуществляется сварка профильной трубы – видео уроки и фото пособия вы найдете в этой статье.

Есть много разных приспособлений, которые предназначаются для сварочных мероприятий. На промышленных предприятиях, где идет серийное и массовое изготовление, применяют специальное механическое и автоматическое оборудование.

Это транспортные устройства и механизмы для установки и кантовки. В домашнем быту применяют приспособления, сделанные своими руками. Как правило, это универсальные конструкции, которые можно быстро собрать, и надежно зафиксировать в них элементы.

Смотрите пошаговую видео инструкцию как самостоятельно сварить калитку из профильной трубы

Процесс сваривания профильной трубы своими руками является довольно сложным делом, на видео можно наглядно проследить все тонкости этого действия. С этой работой не просто справиться даже мастеру с большим опытом.

С этой работой не просто справиться даже мастеру с большим опытом.

Получить прочное соединение, соответствующее нужным габаритам не просто. Для того чтобы получить качественный результат необходима длительная подготовка.

Особенности процесса

Сразу следует заметить, что профильные трубы для сваривания очень удобные:

- Они изготовлены со стандартными размерами, поэтому их легко совмещать.

- Разновидности сечений дают возможности выбрать деталь для всякого строения.

- Равномерность толщины металла.

- Сварка профильных трубопроводов своими руками проводится с ровненькой кромкой и гладкою поверхностью.

Трудности, которые возникают

- При нагревании заготовки меняют конфигурацию.

- При соединении торцов появляются места высокого напряжения в местах углов углах.

- Частично может перекрываться просвет трубопрокатного изделия застывшим после раскаливания металлом.

Если внимательно изучить все сложности технологии, то выполнять варку профиля своими руками можно без затруднений.

Технология сварки + видео инструкция

Качественные результат во многом зависим от того, в какой степени выполнена подготовка. Этот этап включает в себя:

- Подбор деталей с нужным размером и сечением. Подрезание по параметрам выполняют пилой по металлу. После сварочного аппарата кромка не выходит ровной, и в итоге становится сложно работать.

- Далее все трубы необходимо выровнять. На искривленных участках их может «водить».

- Места соединений нужно почистить от ржавых образований. Их чистят до блеска, применяя щетки по металлу. Можно это сделать машинкой для шлифовки.

- Кромку нужно выравнивать так, чтобы при соединении не было больших зазоров. Если это сделать тщательно, то при сваривании не придется тратить много усилий.

- После этого, части нужно уложить в таком положении, в котором они будут располагаться в готовой конструкции. Для проведения сварочных мероприятий монтируемые запчасти желательно дополнительно закрепить в специальном приспособлении.

А убирать крепеж можно после того, когда шов остыл.

А убирать крепеж можно после того, когда шов остыл.

Когда все детали подготовлены, можно приступать к делу. Здесь применяют два способа:

- Газовая сварка.

- Электрическая сварка.

Как выбрать электроды

Выбрать электроды для сварки профильной трубки поможет нижеприведенная таблица:

| Толщина стенки трубопрокатного изделия (мм) | Диаметры электродов (мм) | Выставляемый ток на аппарате (А) |

| 2 | 1,5 | до 50 |

| 2 или 3 | 2 | от 40 до 80 |

| 2 или 3 | 2,5 | от 60 до 100 |

| 3 или 4 | 3 | от 80 до 100 |

| От 4 до 6 | 4 | от 120 до 200 |

| От 6 до 8 | 5 | от 175 до 250 |

| От 10 до 24 | 5 или 6 | От220 до 300 |

| От 24 до 50 | 8 | от 300 до 400 |

Эти значения рекомендательные!

Перед началом работы стоит провести тестовое сваривание на отдельном участке трубы, чтобы проверить, насколько качественным получиться произведенный шов. И после этого вам будет ясно, какие электроды для сварки подходят.

И после этого вам будет ясно, какие электроды для сварки подходят.

Как выполняют соединения

- Деталь фиксируется своими руками на вспомогательном приспособлении.

- Вначале производиться точечное сваривание и трубы прихватываются друг к дружке. Как правило, достаточно это сделать максимум в четырех местах.

- После «прихватки» проверяется положение частей. Если нужно, то позиция меняется ударами молотка.

- После этого варятся стыки соединяемых изделий. При этом валик разогретого металла оформляют в виде шва для сварки.

- Дуга проводится таким путем, чтобы кромка успела расплавиться, а метал при этом, не должен просаживаться.

Смотрите видео уроки для того чтобы иметь наглядное представление о процессе.

Учебное пособие по сварке профильных труб для начинающих сварщиков!

Watch this video on YouTube

Инвертор

Сварка профильных трубопроводов инвертором признана самым надежным способом. Инверторы для сварки – это самый прогрессивный источник питания сварочной дуги.

Преимущества этих аппаратов состоят в их небольших габаритах и небольшой массе, это значительно меньше, чем у аппаратов, изготавливаемых ранее.

Эта технология сварки профильных трубопроводов позволяет ускорить процесс работы и качество готовых сооружений.

Газовая сварка

Соединение своими руками профильных труб газовой сваркой, очень отличается от электрической. Подготовительная работа к процессу оналогичная. Только все поверхности для состыковки покрывают порошком-флюсом. И готовят присадочную проволоку.

Соединение. Его выполняют двумя способами:

- Тонкостенные изделия соединяют справа налево.

- Если стенки свыше 5 мм – слева направо.

При работе постоянно нужно контролировать положение деталей. Когда трубы остывают, шов зачищается абразивом и на него наносится антикоррозийное покрытие.

Соединение своими руками труб без сварки

Малогабаритные каркасные сооружения собирают без сваривания. При этом соединение профильной трубы без сварки производят с использованием специального приспособления.

Краб-системы

Представляют собой устройства в виде специального хомута в форме краба, который ставиться в конкретное место и соединяет определенный участок профиля. Такое устройство состоит из двух частей, они соединяются гайками и болтами.

В собранном варианте такое устройство образует прямоугольную или квадратную форму, его размеры позволяют плотно обхватывать трубопрокатное изделие со всех сторон.

Самые популярные хомуты с размером 95х95 мм. Они дают возможность произвести надежные соединения, и гарантируют качественный и прочный крепеж сооружений.

Изготавливают эти приспособления из оцинкованного, или покрытого составом порошка металла.

Преимущества использования краб-системы

Они дают возможность за короткое время собрать или разобрать сооружение. Все трубопроводы с такими соединением превращаются в разборные.

Крепление профильной трубы без сварки краб-системами, пользуются большой популярностью. С такими соединениями сооружение можно не только быстро переместить, но и сконструировать что-то новое.

По показателям прочности такие хомуты-крабы не уступают сварному варианту стыка, но после сварки крепление разобрать нельзя.

Также к достоинствам этих крепежей относят и то, что строение возводиться с небольшими финансовыми вложениями.

Как, недостаток можно выделить тот момент, что крепить им можно трубы небольших размеров.

Хомуты

Используется для профиля к постройке-изгороди. Устройство имеет прямоугольную форму и его составляют две части. Одну из них вкручивают в стенку и вставляют туда трубу. Второй частью труба фиксируется (хомутом и болтами).

Фитинги

Еще одним способом, как соединить профильные трубы без сварки, являются фитинги. Их применяют в тех ситуациях, когда нужно сделать ответвление и загибы. Они являются неподвижным крепежом для стыка и торца. Эти крепежи могут быть таких видов:

- Тройники и крестовины. Их используют для ответвления, и они соединяют изделия разного и одинакового размера.

- Угольники. Их применяют, когда нужно изменить направление трубомагистрали.

- Муфты. Они ставятся в месте стыковки.

Теперь вам известно, как осуществить сварку профильной трубы, а видео уроки помогут дать наглядное представление. Так же мы разобрали, какие способы соединения существуют. Используя данную информацию, вы справитесь с работой легко и быстро.

Как правильно варить профильные трубы электросваркой и какими электродами

Для создания прочных и легких конструкций из профильных труб применимы три метода сварки: электродуговая, контактная, газовая. У каждого есть свои особенности, недостатки, преимущества.

Прокат можно соединять под любым углом, в любой плоскости, при этом не нарушается целостность профиля, не повреждается внутренняя поверхность. При сварке профильной трубы необходимо учитывать толщину стенки.

Особенности и характеристики профильных труб

Пустотелый прокат различного профиля производится из низкоуглеродистых или низколегированных сталей. По сечению профиль подразделяется на:

По сечению профиль подразделяется на:

- овальный;

- плоскоовальный;

- многогранный;

- прямоугольный;

- квадратный.

Разновидности профильных труб

Наибольшей популярностью пользуется квадратная труба из-за равномерно распределённых ребер жесткости и легкости монтажа. Из нее выполняют лестничные перила, уличные конструкции, каркасы ворот, теплиц, элементов городской среды: беседок, скамеек, игрового инвентаря. Пустотелый прокат при низком удельном весе отличается большой прочностью, металлоконструкции способны выдерживать большие динамические и статические нагрузки, если качественно выполнен стык.

Виды сварочных соединений профильных труб

Выбор метода и температурного режима обусловлен толщиной стенок труб, так как деформационное напряжение у профиля выше, это особенно актуально для торцевого крепления, важно, чтобы конструкцию не повело.

Методы сварки:

- Дуговая, применяется для проката со стенкой от 2 до 6 мм.

- Газовая, не применяется для тонкостенного проката из-за быстрого расплава стали с последующей деформацией.

- Контактная, требует специального оборудования.

Электродуговая сварка

Такой метод позволяет создавать крепеж в любых, даже труднодоступных частях конструкции. Для работы необходимо использовать электроды и аппарат. Работу реально выполнить своими руками, основные ее этапы:

- При касании электродом металла появляется дуга, в этот момент необходимо быстро отвести руку с держателем от рабочей зоны;

- Плавными движениями постепенно наплавляют шов, важно, чтобы металл не скапывал, а растекался по поверхности равномерно;

- Процесс спайки непрерывный, пауза делается только при смене электрода.

- В финишной точке шва, чтобы не было трещин на металле, оставляют дугу на пару секунд, только затем отводят руку.

Возможные виды крепления электросваркой:

- тавровое;

- двух поверхностей внахлест;

- под углом;

- стыковое.

Выбираем электроды для дуговой сварки

Они бывают двух видов:

- образующие расплав при температуре дуги, таким электродом заполняют пространство между кромок;

- жаропрочные, не расплавляющиеся от температуры дуги, в этом случае необходимо дополнительно применять припои.

Особенности выбора:

- сварка инвертором осуществляется электродами типа ОЗЛ, пригодными для нержавеющих сталей;

- какими электродами варить 2 мм профиль – только неплавящимися вольфрамовыми, с сечением не выше 1,5 мм;

- для стенки от 2 до 3 мм нужен 2 мм электрод;

- если толщина от 4 до 6 мм, выбирают 4-х миллиметровые следующих марок: УОНИ-13/55 с основным видом обмазки; МР-3, они легко зажигаются; АНО – универсальные.

Газовая сварка

Поверхности варятся при возгорании смеси ацетилена и кислорода, шов образуется за счет флюса и сварочной проволоки. Газовая сварка используется только для профиля со средней и толстой стенкой, при соединении тонкостенных профилей возможно прогорание и деформация шва. Описание процесса:

Описание процесса:

- На свариваемые поверхности наносят флюс;

- Присадочная проволока при сваривании тонких стенок вводится в разогретый шов справа налево за горелкой, для толстостенных швов в обратном направлении, до нагрева металла;

- Образовавшийся стык освобождают от окалины, проводят его зачистку, делают антикоррозионную обработку.

Газовая сварка профильной трубы

Контактная сварка

Этот способ считается наиболее надежным, основан на молекулярном скреплении двух стенок трубы. Слои металла разогреваются насквозь электрической дугой, затем путем сжатия образуется диффузионный слой однородной структуры. Такой вид сварки требует специального оборудования, поэтому в быту не встречается.

Полезные советы

Качество соединения зависит от соблюдения технологии. Необходимо учитывать особенности подготовки поверхности: ее необходимо обезжирить, зачистить, проверить ровность кромки, со стенок свыше 4 мм для дуговой предварительно снимают фаску. При газовой горелку не держат в определённом положении, а раскачивают.

При газовой горелку не держат в определённом положении, а раскачивают.

Как сварить профильную трубу под 90 градусов

Для правильного распределения нагрузки при монтаже конструкции делается расчет сварки углом по специальным формулам. Чаще при монтаже делается соединение под 90°.

Как правильно варить профиль под прямым углом:

- Нужна ровная поверхность, на ней укладывают фрагменты конструкции.

- Затем правильно делаются срезы, для точности используют магнитные угольники, косынки.

- После подготовки поверхности узел фиксируется.

- Прихватывается в нескольких точках, только после этого делается основной шов.

Как варить тонкие трубы

Важно понимать, что нужно делать, чтобы не прожечь трубу:

- не использовать газовый метод;

- при дуговой сварке правильно выбирать электроды;

- сила тока для сваривания тонкостенных профилей не должна быть выше 60 А;

- удобно применять технику отрыва – делать точечный шов;

- «вкладыши» обеспечивают ровного стыковое скрепление без прожогов.

Сварка встык

Для прочного соединения сначала рекомендуют в нескольких местах прихватить профиль. Обварка тонких стенок делается однократным проходом, толстые проходят электродом многократно.

как сварить каркас и крепить профнастил

В частном доме или коттедже, особенно, когда в основном строении не предусмотрена кладовка, без сарая на участке обойтись тяжело. Эта небольшая хозпостройка экономит много места и позволяет хранить внутри различные предметы и продукты питания. Сегодня речь пойдет о том, как установить сарай из профильной трубы своими руками. Это легкое каркасное сооружение, которое можно установить дома за пару дней. Так же будет рассказано о его преимуществах и минусах, а также об установке.

Содержание материала

Какие конструкции можно сделать из металлопрофиля

В зависимости от поставленных задач вы можете реализовать разные конструкции, отличающиеся сложностью постройки, материалоемкостью, формой основных элементов и прочим. Выделить можно следующие типы:

Выделить можно следующие типы:

- Коробка прямоугольной формы с внешней обшивкой и без утепления – такое сооружение подойдет, если сарай нужно поставить максимально быстро и в нем не планируется хранить ничего кроме садового инвентаря и других предметов, не боящихся жары и холода.

- Конструкцию можно усложнить, добавив внутрь перегородки, и разделив внутреннее пространство на отсеки под хранение разных вещей. Тут усложняется только строение каркаса, возрастает расход материала. По времени ставить его не намного дольше.

- Оба названные выше варианта можно сделать еще с большей функциональностью. Для этого нужно добавить внутреннюю отделку любыми листовыми материалами, и установить внутрь каркаса утеплитель – минеральную вату или пенополистирол. По цене такой сарай будет выходить уже минимум в два раза дороже, так как добавляются статьи расходов на внутреннюю отделку и утепление. Зато такое сооружение подойдет для хранения домашних заготовок, свежих овощей и других продуктов.

Зимой конструкция, если все правильно сделано, не будет промерзать.

Зимой конструкция, если все правильно сделано, не будет промерзать. - Еще более продвинутым решением будет сарай с окнами. Тут и на сами окна тратиться придется и на их установку. Зато внутри будет больше света и появится возможность оперативно проветривать помещение.

Еще один важный момент, влияющий на скорость строительства и эксплуатационные характеристики постройки – это тип основания. Для металлокаркаса подойдут следующие:

- Грунтовые полы – ни в коем случае нельзя использовать с утепляемыми конструкциями, так как нивелируется утепление поступлением холода снизу. Подойдут они для самых простых временных конструкций.

- Деревянный настил – Здесь нужно смотреть на конструкцию пола. Если он будет двухслойным (дно и крышка), то внутрь между лагами можно уложить теплоизолятор. Такой пол подойдет для утепляемой конструкции. Если же предусматривается только настил, то разницы с земляным полом существенной не будет, разве что внутри сарая будет чище.

- Бетонное основание – самый капитальный вариант поля для сарая. Применять его нужно для самых габаритных и утепленных конструкций. В плане материалоемкости, цене и сложности изготовления этот пол опережает предыдущие аналоги.

Тип крыши для каркаса из металлопрофиля

Следующий важный момент, который предстоит решить – это форма крыши сарая. Для такого легкого сооружения подойдут:

| Вид крыши, фото: | Описание: |

Самое простое конструкционное решение – плоская крыша. При этом на сарай для дачи не уходит лишнего материала на стены, для организации ската (все можно сделать под стандартные размеры купленного листового материала обшивки), и будет небольшая экономия на кровельном материале. Оправдан ли такой подход, каждый решает сам, но стоит учесть следующее: Оправдан ли такой подход, каждый решает сам, но стоит учесть следующее:

| |

| Намного лучше показывает себя односкатная крыша. За счет уклона можно организовать качественный сток воды в нужном направлении. Конструкция такой кровли не многим сложнее, правда, тяжелее обшивать стены сарая – остается много обрезков, материал стыкуется и подрезается под углом. Косвенным недостатком можно также назвать не очень красивый вид, но к облику сараев люди относятся не очень критично. Подробнее о строительстве сарай с односкатной крышей можете узнать по ссылке. | |

| Самый надежный, эстетичный и практичный вариант для каркасного сарая – это крыша с двумя скатами. Можно выбрать любой угол наклона, при этом расход материала возрастает незначительно. Плюс и в упрощении процесса обшивки стен. Конструктивно такая крыша выглядит более сложным решением, но из металлического профиля ее ставить не так трудно, как кажется. При организации водостока с крыши потребуется установить больше ливневых каналов, хотя многие этими элементами на сараях пренебрегают. | |

Арочный вариант крыши для металлического сарая самый трудный в исполнении. Он требует специального инструмента для сгибания труб по дуге, и опыта по обращению с ним. С технической точки зрения такой сарай уступает скатным решениям по следующим причинам:

|

Исходя из представленной информации, приходим к выводу, что двускатная крыша является самым лучшим решением. Обшить ее можно любыми кровельными материалами, и обладает она всеми нужными свойствами. На второе место определяем односкатный вариант, а дальше по вашему усмотрению.

Вернуться к оглавлениюКакими преимуществами и недостатками обладает конструкция из металлической трубы

Как и любые решения, каркасы сарая из профильной трубы имеют ряд положительных и отрицательных характеристик.

Начнем с перечисления первых:

- Итак, профилированная труба не занимает много места и стоит не очень дорого. Ее не потребуется много, найдется она в продаже в любом населенном пункте, а для доставки достаточно нанять грузовую «Газель».

- Сама конструкция имеет небольшой вес, при желании ее возможно сделать мобильной и переносить с помощью подъемной техники.

- Соединения деталей конструкции выполняется сваркой, что придает каркасу прочности и устойчивости при условии правильного его построения. Металл легко переносит механические нагрузки.

- Конструкция из металлопрофиля может обшиваться любыми листовыми материалами, которые допускаются эксплуатировать на улице. Сам металл оказывается закрытой обшивкой, которая буде защищать его от вредной влаги и ультрафиолета. Оставшиеся на открытом воздухе части покрываются грунтами и красками. Все это говорит о долгой сохранности металла и большом сроке службы строения.

- Следующее достоинство касается всех каркасных конструкций.

Мастера могут собирать из деталей строения разной сложности. Легко увеличить размеры, установить перегородки, добавить окна и двери.

Мастера могут собирать из деталей строения разной сложности. Легко увеличить размеры, установить перегородки, добавить окна и двери. - Металлический каркас можно комбинировать с деревянным для упрощения монтажа определенных видов отделочных материалов.

Теперь давайте пробежимся по недостаткам:

- Работать с металлом нужно уметь. Основной инструмент для этого – сварочный аппарат, с которым обращаться умеют далеко не все.

- Металлические трубы намного сложнее обшивать, чем деревянный брус. В качестве крепежа используются саморезы по металлу, с буром на конце — то есть материал сначала сверлится, а потом уже происходит фиксация. Таким способом проще всего монтировать тонкостенную обшивку, например профлист, а вот с тем же ОСП придется повозиться. Оба материала необходимо предварительно просверлить сверлом по металлу, и только после этого вкрутить саморез. Требуется два инструмента, их постоянная смена и необходимость надежно удерживать лист, пока не будут сделаны первые точки фиксации.

- Еще один важный недостаток – это высокая теплопроводность материала. Даже если вы утеплите строение изнутри, сами стойки буту интенсивно отдавать тепло наружу, становясь мостиками холода. Эффект будет проявляться еще сильнее, если отделка сарая тоже металлическая. Чтобы избавиться от такой неприятности, перед креплением облицовки, трубы можно обклеить тонкой подложкой из-под ламината, либо предварительно наносить на них слой монтажной пены. Последнее решение не очень эффективное, так как материал будет почти полностью выдавлен при затягивании крепежа.

- Обшитые профлистом сараи за счет формы материала получаются продуваемыми конструкциями. Чтобы этого избежать с торцов на металлические трубы наносится слой монтажной пены.

Деревянные каркасы более теплые, но их использование тоже связано с рядом трудностей.

Подводя общий итог, скажем, что конструкция такая весьма неплохая, но если сарай нужен для хранения продуктов, будет лучше предпочесть другие материалы. Утеплить серьезно металл не получится, так как стенки конструкций получаются очень тонкими, поэтому промерзание всегда возможно.

Утеплить серьезно металл не получится, так как стенки конструкций получаются очень тонкими, поэтому промерзание всегда возможно.

Советуем посмотреть обзорное видео о надежности хозпостройки из профиля.

Вернуться к оглавлениюСтроительство сарая из металлической трубы

Теперь рассмотрим процесс поэтапного возведения сначала каркаса, а потом его правильной обшивки.

Фундамент строения

Начнем с основного – фундамента. Как уже говорили, его может не быть совсем, но такие конструкции серьезными не назовешь, поэтому давайте подходить к работе более ответственно. Под легкий сарай можно сделать следующие виды фундамента.

Плитный фундамент

Самый дорогой и надежный – это плитный фундамент. Так как общий вес конструкции будет небольшим, хватит и плиты, толщиной в 10-15 см. Используется для этого бетон марки М 200, который для упрощения задачи можно замешать на песчано-гравийной смеси. Внутри плиты прокладывается одинарный слой арматуры, чтобы увеличить ее прочность.

Внутри плиты прокладывается одинарный слой арматуры, чтобы увеличить ее прочность.

Для строительства такого фундамента вам потребуется выкопать небольшой котлован глубиной 15-20 см. В него затем насыпается песчано-гравийная подушка (можно взять и щебень), которая плотно трамбуется. Затем настилается слой гидроизоляционной пленки, чтобы предотвратить попадание влаги из грунта. По периметру устанавливается опалубка нужной высоты из досок. Укреплять ее нужно с помощью перевязок, кольев и укосов.

Стенки опалубки рекомендуется обтянуть полиэтиленовой пленкой, чтобы избежать потерь цементного молочка.

Бетонную плиту можно предварительно утеплить – поверх подушки из ПГС настилается слой экструдированного пенополистирола, поверх которого будет залит бетонный раствор. Такая мера обходится не дешево, зато вы убережете строение от просадок – грунт не будет промерзать зимой, холод будет меньше проникать в металлический хозблок.

Опалубка для утепленного плитного фундаментаЗатем внутрь опалубки закладывается арматурный каркас. Его нужно приподнять над основанием на пару сантиметров, для чего применяются специальные подставки и самодельные приспособления, сделанные своими руками.

Его нужно приподнять над основанием на пару сантиметров, для чего применяются специальные подставки и самодельные приспособления, сделанные своими руками.

Далее наливается бетон — он уплотняется штыкованием или погружным вибратором. Рецепт приготовления нужной марки бетона можно увидеть в следующей таблице.

Соотношение компонентов для бетонного раствора разных марокНа такое основание можно смело ставить и более тяжелые конструкции – из пеноблоков и даже кирпича.

Для металлического каркаса по прочности он избыточен, но вы получаете капитальное решение всех вопросов – выравнивание пола, его утепление, надежность, защита от грызунов, аккуратность и чистота. Фактически вы получаете площадку, к которой можно конструкцию привязать, а потом убрать при необходимости.

Столбчатый фундамент

Наряду со сваями столбчатый фундамент пользуется наибольшим спросом. Причина тому простота установки и высокая ее скорость, малый расход материала, достаточная прочность для будущих нагрузок.

Столбы можно делать из разных материалов: асбестоцементные трубы и железобетон по технологии ТИСЭ, блочные опоры, складываемые в основном из кирпича, монолитные бетонные столбы, которые продаются в готовом виде или заливаются в опалубку на месте. На способ установки будет влиять тип выбранного материала, но в основном работа идет по следующим пунктам.

Интересно знать! Фундамент ТИСЭ считается сваей, но устанавливается он практически как и столбчатый.

Виды свайных фундаментов- Сначала делается лунка, превосходящая столб в диаметре.

- Затем ее дно трамбуется и подсыпается щебнем, который выступит в роли демпферной подушки и дренажа.

- Устанавливается столб и выполняется обратная его засыпка с послойным трамбованием.

- Все столбы выводятся по высоте в один горизонтальный уровень, на них устанавливается нижняя обвязка каркаса в виде перекладин из трубы, которая подбирается по сечению так, чтобы справляться с нагрузками от всей конструкции в целом.

Чаще всего строения на таком фундаменте делают стационарными, хотя если допустить возможность перерасхода металла и сделать сарай с двойной обвязкой, можно получить и мобильную версию.

Однозначно лучшим решением под сарай из металлической трубы будут винтовые металлические сваи.

Металлическая винтовая сваяОни вкручиваются в грунт на необходимую глубину, подрезаются по высоте и сверху наваривается нижняя обвязка конструкции. Это если смотреть по простоте устройства и скорости возведения. По техническим аспектам бетонная плита не имеет конкурентов, помимо описанных плюсов она также решает вопрос организации отмостки и дорожки вокруг строения.

Каркасы могут отличаться разительно, каждый придумывает, кто на что горазд, но в любом случае, перед тем как сварить сарай из профильных труб, для быстрой и точной работы понадобятся чертежи каркаса для сарая.

Подготовка чертежа

В качестве основы можете выбрать подходящий проект сарая из профильной трубы с размерами из предложенных ниже вариантов.

Для расчета профильной трубы воспользуйтесь калькулятором на нашем сайте.

При составлении чертежа и схемы, стоит учитывать следующие моменты:

- Для упрощения отделки ориентируйтесь по габаритам выбранного для этих целей материала. Если его подрезать легко, то можно в качестве ориентира взять утеплитель.

- Расстояние между стойками не делайте больше 60 см.

- Если будет утепление, не нужно делать много косых перемычек для укрепления конструкции, так как они усложнят работу. Замените их вертикальными – результат все равно будет отличным.

- Горизонтальных жил должно быть не менее трех на 2 м высоты каркаса.

- Проемы под двери и окна делайте с запасом по 2-3 см с каждой стороны.

- Сразу предусмотрите точки захода коммуникаций, если они будут.

- Спроектируйте приточные и вытяжные вентиляционные каналы.

- Определите способ утепления крыши – будет ли использовано горизонтальные перекрытие, или изолироваться будут непосредственно скаты.

Читайте на нашем сайте: как самостоятельно сделать чертеж и проект хозблока.

Сборка каркаса и обшивка

Работа включает в себя следующие шаги:

- Вне зависимости от типа фундамента, у конструкции будет нижняя обвязка, представляющая собой соединенные в прямоугольник четыре отрезка трубы. Если конструкция будет в воздухе на точечных опорах, этот элемент должен быть сечением не меньше 70-40 мм, при толщине стали в 4 мм. Тут, прежде всего, смотрят на расстояние между опорами.

Каркас для сарая из профильной трубы – установка обвязки

- Углы полученного контура должны соответствовать 90 градусам. В выставлении поможет столярный угольник.

- Далее ставятся 4 угловых стойки. Они выравниваются по вертикальному уровню с двух сторон. В работе не обойтись без помощника, который временно будет удерживать столб до его фиксации. При выполнении сварного соединения сначала деталь прихватывают точечно, затем перепроверяется ее положение и, если все в порядке, доваривается остальная часть.

Установка угловых столбов

- Третьей основной частью каркаса является верхняя обвязка. Она укрепит столбы и создаст надежную опору для кровли. Мастер может сразу задавать форму конструкции, выводя ее под форму крыши – на представленном фото сформирован небольшой уклон под односкатную конструкцию.

- Затем на стенах, где будут отсутствовать дверные проемы, навариваются горизонтальные перемычки. Они не должны выходить за плоскость стоек. В отдельных конструкциях их можно установить изнутри, тогда наружные стойки останутся незакрытыми облицовкой.

Верхняя обвязка и горизонтальные перемычки

- Мастера продолжили формировать основание крыши. Видно, что добавились две перемычки спереди и сзади и центральный опорный элемент – этого будет достаточно, чтобы держать вес профилированного листа.

Основа под кровельный материал сарая из профильной трубы и профнастила

- Далее устанавливаются основные вертикали, формирующие откосы дверного проема. На фото всего одна штука, а вторую будет заменять угловая стойка.

Такое расположение не подойдет для отдельных дверей, так как придется нашить узкую полоску металла на трубу – реализуемо, но неудобно и некрасиво.

Такое расположение не подойдет для отдельных дверей, так как придется нашить узкую полоску металла на трубу – реализуемо, но неудобно и некрасиво.Основная вертикаль и остальные перемычки

- В рассматриваемом случае мастера решили сделать двери из того же материала. Следующим этапом стало создание ее каркаса. Устанавливается он на мощные петли, внутри рамы также делается горизонтальная перемычка для усиления. Со свободной стороны наваривается коробка для врезки замка с ручкой или петли.

Монтаж дверного каркаса

- Далее каркас обшивается профлистом. Используется для этого специальный саморез по металлу с прорезиненной шайбой. Головка такого самореза шестигранная. Режется материал болгаркой с кругом по металлу.

Перед установкой обшивки рекомендуется все сварные швы зашлифовать, затем нанести грунт-эмаль для создания декоративно-защитного слоя.

Если конструкция будет изнутри утепляться, стыки листов рекомендуется аккуратно запенить. О прочих мерах для создания более теплого сарая было написано выше.

О прочих мерах для создания более теплого сарая было написано выше.

На нашем сайте можете узнать о строительстве деревянного сарая и из пеноблоков.

Вернуться к оглавлениюВидео: как построить сарай из профильных труб своими руками

Вернуться к оглавлениюЗаключение

Как видите, никаких сложностей со сборкой каркаса не возникает. Если иметь на руках чертеж и пользоваться правильно сварочным аппаратом, сделать сарай из профильной трубы будет под силу многим.

Как сварить ворота своими руками из профильной трубы

На чтение 18 мин. Опубликовано

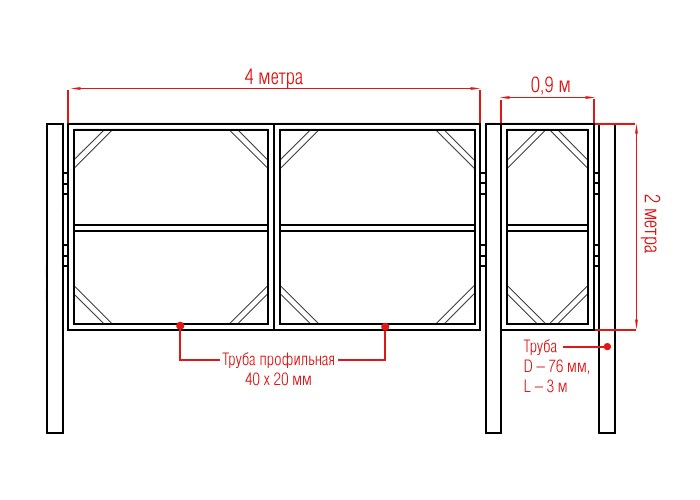

Перед тем как сварить ворота, необходимо выполнить чертежи, приготовить материалы и изучить порядок действий. Изготовление своими руками позволит сэкономить существенную сумму и получить изделие, максимально отвечающее требованиям владельца. Большие габариты конструкции и воздействующие нагрузки обуславливают высокие требования к точности замеров и прочности.

Большие габариты конструкции и воздействующие нагрузки обуславливают высокие требования к точности замеров и прочности.

Используемые материалы и их свойства

Ворота делают из разных профилей. Выбор зависит от размера и веса створок.

Профильная труба

Наиболее прочный вариант. Применяется в тех случаях, когда обшивкой служит профнастил или стальной лист. Чаще всего используется профтруба сечением 40х20х2 мм или 60х30х2 мм.

Ворота на гараж делают только из этого материала.

Металлические уголки

Более дешевый и менее прочный вариант. Из уголка делают ворота на забор с обшивкой из дерева или поликарбоната. Используется равнополочный профиль сечением 50х50х4 мм.

Евроштакетник для забора

Данная разновидность обшивки для ворот обладает рядом преимуществ:

- долговечностью;

- привлекательным видом;

- прочностью;

- малым весом;

- низкой парусностью.

Евроштакетник представляет собой узкие полосы профилированного металла, покрытые цветным полимером. При открывании ворот пользователь часто надавливает на ламели либо берется за них.

При открывании ворот пользователь часто надавливает на ламели либо берется за них.

Это обуславливает повышенные требования к прочности и безопасности:

- П-образное или полукруглое сечение.

- Высота профиля — 15-20 мм.

- Ширина — не менее 120 мм.

- Большое количество ребер жесткости.

- Стойкое полимерное покрытие — пурал или матовый полиэстер.

- Завальцованные (загнутые) кромки. Без этого о ламель можно порезаться, поскольку ее толщина составляет всего 0,5 мм.

Привлекательный вид имеет евроштакетник с текстурированным полимерным покрытием Printech. Оно имитирует рисунок, характерный для древесины.

Недостаток такой обшивки состоит в том, что она просматривается.

Варианты конструкций

Ворота отличаются формой и способом открывания. У каждой разновидности есть преимущества и недостатки.

Стандартные распашные прямоугольные

Открывание осуществляется за счет поворота створки относительно вертикальной оси.

Достоинства:

- простота конструкции;

- низкая стоимость.

Недостатки:

- для открывания ворот требуется свободное пространство перед ними;

- изделие сложно автоматизировать.

Наиболее распространена двустворчатая конструкция. Вариант с 1 полотном проще в изготовлении, но требует существенного усиления рамы и опорного столба.

С дугообразной аркой

Разновидность распашных ворот для ограждения. Опорные стойки связаны в верхней части выгнутой в виде дуги балкой. Благодаря ей конструкция становится цельной: исключаются перемещение столбов один относительно другого, заклинивание створок при закрывании.

К такому исполнению прибегают в 2 случаях:

- при большой ширине проема;

- при строительстве на слабом грунте.

Недостаток решения — ограничение по высоте для въезжающего на территорию транспорта.

С косынкой для укрепления конструкции

Использование этой детали позволяет сделать раму более жесткой без применения раскосов. Это вариант для ворот с обшивкой из прозрачного поликарбоната или евроштакетника.

Это вариант для ворот с обшивкой из прозрачного поликарбоната или евроштакетника.

Косынкой называют фрагмент толстого листа из стали, в большинстве случаев треугольной формы. Деталь приваривается одновременно к 2 отрезкам профилированной трубы, соединяемым перпендикулярно. Для этого 1 из углов косынки делают прямым. В результате площадь сварного шва увеличивается, поэтому снижается и удельная нагрузка на него.

Автоматические откатные воротаОткатные ворота

Полотно отодвигается в сторону, перекатываясь на роликах по направляющим.

Преимущества конструкции:

- Стоящий перед воротами автомобиль, снежный сугроб и прочие препятствия не мешают открывать их.

- Изделие легко автоматизируется.

Недостатком является сложность конструкции.

По расположению направляющей различают 3 вида ворот:

- С размещением внизу. Такую направляющую приходится часто очищать от снега и грязи.

- С расположением вверху над проемом. Недостаток этого варианта заключается в том, что он ограничивает высоту въезжающего транспорта.

- Вверху в стороне от проема. Решение лишено недостатков 2 предыдущих, но требует применения дорогих консольных блоков.

Разновидностью откатных ворот являются раздвижные. Они состоят из 2 полотен, открывающихся в разные стороны.

Подготовка к сварным работам

Изготовление заборных и гаражных ворот своими руками осуществляется поэтапно. Начинают с подготовительных операций.

Выбор конструкции и размеров

Тип ворот зависит от наличия свободного пространства:

- Если его много, сооружают одностворчатую конструкцию. При наличии бетонного покрытия свободный конец полотна можно установить на ролик. Это позволит разгрузить опорный столб.

- Если места мало, выбирают двустворчатые ворота. Этот вариант наиболее популярен.

- В стесненных условиях сооружают откатные (или раздвижные) ворота.

Последний вариант предпочтителен и в том случае, если решено снабдить изделие приводом для автоматического открывания. Это удобно, поскольку водителю не приходится покидать салон автомобиля в непогоду.

Это удобно, поскольку водителю не приходится покидать салон автомобиля в непогоду.

Ширину ворот принимают равной 3 м. Если предполагается въезд под углом, этот параметр увеличивают до 3,6 м.

В гараже для легкового автомобиля устанавливают конструкцию шириной 2,5 м.

Выбор размера полотен двустворчатых ворот зависит от способа их закрывания. Если обе части соединяются встык (конструкция для забора), их делают равными по ширине. Гаражные ворота изготавливают так, чтобы одна створка перекрывала другую. Для этого ее делают более широкой.

Составление чертежа

Для определения точных размеров всех составляющих изделие прорисовывают на бумаге в масштабе.

При этом учитывают следующее:

- Петли приваривают к опорным столбам через пластины толщиной 4 мм. Такое соединение будет более прочным.

- Зазор между створками и стойками в закрытом положении составляет 10 мм.

Удобно вычерчивать изделие на миллиметровой бумаге. При наличии навыков работы с ПК целесообразно освоить одну из систем автоматизированного проектирования, например AutoCAD или Solid Works. Эти программы позволяют создать 3D-модели створок с засовами и скомпоновать их в единую конструкцию. Пользователь сможет рассмотреть ворота с разных ракурсов и проверить их функциональность. Система предупредит, если при закрывании детали пересекаются, и автоматически создаст чертежи. Их останется только образмерить.

При наличии навыков работы с ПК целесообразно освоить одну из систем автоматизированного проектирования, например AutoCAD или Solid Works. Эти программы позволяют создать 3D-модели створок с засовами и скомпоновать их в единую конструкцию. Пользователь сможет рассмотреть ворота с разных ракурсов и проверить их функциональность. Система предупредит, если при закрывании детали пересекаются, и автоматически создаст чертежи. Их останется только образмерить.

Подбор основного материала

Используется стальной прокат с толщиной стенки не менее 2 мм. Для глухой обшивки выбирают лист такого размера, чтобы она получилась цельной.

Подсчет затрат металла для изготовления

По чертежам составляют спецификацию, т.е. перечень всех необходимых деталей и заготовок. По этому документу подсчитывают длину профилированной трубы, уголка и листового материала, добавляют запас в 10%.

Кроме того, определяют число петель, замков, фурнитуры и других готовых изделий.

ФурнитураОбщая ведомость нужна для того, чтобы закупить все необходимое за 1 прием.

Это позволит получить хорошую скидку и сэкономить время, а также затраты на доставку.

Изготовление из профильной трубы

Ниже показано, как самому сварить ворота для забора. В примере рассмотрен вариант с отдельно стоящей калиткой.

Что понадобится

Используются следующие материалы:

- Профтруба сечением 40х20х2 мм.

- Стальной лист толщиной 2 (мм).

- Круглая труба диаметром 0,5 дюйма.

- Прут толщиной 10 мм.

- Петли с шариком или подшипником.

- Труба для изготовления опорных столбов.

- Грунтовка и краска по металлу.

- Цемент, песок и щебень для строительства фундамента стоек.

Набор необходимых инструментов:

- Болгарка с отрезными и шлифовальными дисками.

- Инверторный аппарат для электросварки.

- Струбцины.

- Угольник.

- Пузырьковый уровень.

- Ватерпас.

- Отвес.

- Щетка с металлическим ворсом.

- Рулетка.

- Мел или маркер для разметки.

- Садовый бур.

- Лопата.

- Емкость для замешивания цементного раствора.

Сечение опорных столбов выбирают с учетом массы створки:

- До 150 кг — 80х80х4 мм.

- От 150 до 300 (кг) — 100х100х5 (мм).

- Свыше 300 кг — 140х100х5 мм.

Длину столба подбирают с таким расчетом, чтобы подземная часть достигала глубины промерзания грунта в регионе строительства.

Нарезка металла и труб

Раскрой стальных листов рекомендуется заказать на металлобазе. Там это делают гильотинными ножницами, обеспечивающими ровный отрез.

Гильотинные ножницыПрофилированную трубу режут на заготовки болгаркой. Необходимо точно придерживаться размеров, чтобы не допустить в конструкции перекоса. Отрез выполняют под углом 45 градусов.

Кромки заготовок обрабатывают шлифовальным кругом с целью удалить заусеницы.

Создание каркаса

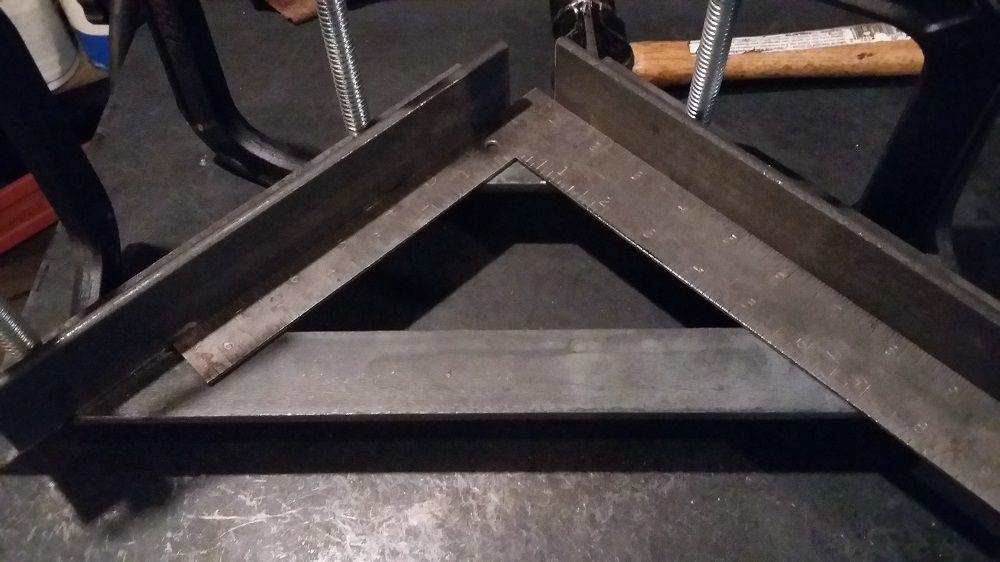

Заготовки выкладывают в виде прямоугольника на сварочном столе. Если его нет в наличии, используют лежащие на кирпичах листы ДСП. Отрезки трубы можно расположить и на бетонной площадке, если есть возможность неподвижно зафиксировать их.

Если его нет в наличии, используют лежащие на кирпичах листы ДСП. Отрезки трубы можно расположить и на бетонной площадке, если есть возможность неподвижно зафиксировать их.

Далее действуют в такой последовательности:

- При помощи строительного угольника добиваются взаимно перпендикулярного расположения элементов каркаса. При отсутствии данного инструмента применяют способ, основанный на теореме Пифагора. От угла вдоль одного из элементов откладывают 3 равных отрезка, на другом — 4. Угол будет равен 90°, если расстояние между отложенными точками составит 5 отрезков. В противном случае положение заготовок корректируют.

- Замеряют длины диагоналей сформированного прямоугольника. Их равенство подтверждает, что элементы выложены перпендикулярно, без перекосов. Максимально допустимая разница — 2 мм.

- Прикрепляют заготовки к столу струбцинами, располагая их на расстоянии 100-150 мм от места соединения.

- Посреди каркаса горизонтально укладывают еще 1 отрезок профилированной трубы, упирающийся в вертикальные элементы.

Это усиление.

Это усиление. - В верхней и нижней частях каркаса, разделенных поперечиной, диагонально укладывают отрезки профтрубы — так, чтобы на обеих закрытых створках они образовали ромб. Это косые связи, они придают жесткости каркасу. Торцы заготовок подрезают после предварительной примерки. Если делать это заблаговременно на этапе подготовки, будет сложно угадать правильный угол.

На этом сборка каркаса створки считается законченной.

Процесс сварки

Используют электроды для углеродистой и низколегированной сталей. При отсутствии большого опыта сварочных работ рекомендуется применять простые в эксплуатации расходники, например МР-3. Электродами марки УОНИ и их аналогами новичку варить будет сложно.

Выбирают расходники с диаметром, равным толщине заготовок. Для рассматриваемого примера это 2,5-3,5 мм.

Если электроды взяты из открытой пачки, их прокаливают с соблюдением температуры и времени, указанных в инструкции от производителя.

Чтобы правильно сварить ворота из профильной трубы, следует действовать по инструкции:

- Скрепляют элементы каркаса короткими швами (прихватками).

- Проверяют равенство диагоналей. Если каркас перекосило, заготовки разъединяют ударами молотка и выкладывают по новой.

- В случае равенства диагоналей проваривают стыки по 3 сторонам.

- Дожидаются остывания металла. Струбцины снимают только после этого.

- Щеткой с проволочным ворсом удаляют со швов шлак.

- Зачищают их шлифовальным диском, подравнивая наплавку.

- Переворачивают каркас, укладывая его верхней стороной на стол.

- Заваривают последнюю сторону каждого стыка.

- Обрабатывают швы щеткой и болгаркой, вооруженной шлифовальным диском.

В том же порядке изготавливается каркас второй створки.

Крепежи и замки

Изготовление запоров осуществляют в такой последовательности:

- От стального прута диаметром 10 мм отрезают фрагмент длиной 40 см. Один его конец длиной 10 (см) сгибают под углом 90°.

- От трубы диаметром 0,5 дюйма отрезают 2 фрагмента по 100 мм. Надевают их на штырь.

- Оба каркаса укладывают на ровной поверхности в том положении, в каком они будут находиться после закрывания ворот.

- Располагают на них штырь таким образом, чтобы трубки лежали на разных створках, примерно на половине высоты вертикальных элементов.

- Фиксируют запор струбцинами.

- Прихватывают трубки к элементам каркаса.

- Проверяют свободу движения штыря.

- Приваривают трубки окончательно.

- Изготавливают еще 2 аналогичных запорных механизма.

- По 1 трубке каждого из них приваривают вертикально в нижней части створок. Ответная часть будет впоследствии заделана в бетон. Эти запоры используются не только как дополнительный замок, но и для фиксации ворот в открытом положении. Это исключает их произвольное закрывание под действием ветра при въезде автомобиля.

После крепления обшивки к ней будут присоединены «ушки» для висячего замка. Если проектом предусмотрен встроенный вариант, его прикручивают винтами к предварительно приваренной пластине. Отверстие для ригеля вырезают после монтажа створок.

Покраска и обшивка

Стальные листы кладут в проектное положение, на них располагают каркасы створок. Тщательно проверяют размеры и, если все детали лежат правильно, приваривают обшивку к рамам.

Тщательно проверяют размеры и, если все детали лежат правильно, приваривают обшивку к рамам.

Далее обе створки временно соединяют узкими стальными полосами на прихватках в единую конструкцию. Это необходимо для монтажа.

Переворачивают изделие обшивкой вверх и приваривают к створкам «ушки» для навесного замка.

Ворота окрашивают после установки на место.

Финальные монтажные работы

Установку ворот производят в таком порядке:

- Вбивают в землю колышек в том месте, где предполагается размещение первого опорного столба.

- Откладывают от него расстояние, соответствующее ширине проема, и устанавливают второй ориентир.

- В отмеченных точках садовым буром высверливают скважины, уходящие на 15-20 см ниже глубины промерзания грунта.

- Устраивают на дне хорошо утрамбованную песчано-щебеночную подушку толщиной 10-15 см.

- Сшивают из рубероида 2 цилиндра и помещают их в скважины. Они обеспечивают гидроизоляцию бетона.

- К стойкам с одной стороны приваривают прутья или полосы, формируя подошву.

- Устанавливают трубы в скважины, контролируя отвесом вертикальность и добиваясь равной высоты оголовков при помощи ватерпаса. Под более низкой опорой досыпают подушку. Расстояние между опорами в свету должно соответствовать проектному.

- Фиксируют опоры деревянными клиньями.

- Готовят раствор и заливают в скважину на 1/3 ее глубины. Протыкают смесь арматурой, выпуская воздух.

- Заливают вторую треть раствора.

- После отвердения смеси убирают клинья и доливают бетон до уровня земли.

- Выставляют ворота между столбов на деревянные бруски — так, чтобы нижний край отстоял от земли на 10 см, от бетонной площадки — на 5 см. Контролируют отвесом и уровнем вертикальность в 2 плоскостях.

- Примеряют петли, отмечают маркером их местоположение на створках и опорных столбах. Детали должны располагаться на вертикальной линии, соосно (верхняя — в 50 мм от оголовка столба).

- Приваривают верхние части петель к каркасам створок, нижние — к опорам.

- Сбивают молотком связи, удерживающие обе половины ворот вместе.

- Проверяют, как створки двигаются на петлях.

- Если все в порядке, наваривают на опорные столбы заглушки из стального листа, нависающие одним краем над петлями. Он послужит ограничителем, предотвращающим съем ворот с навесов.

- Зачищают и шлифуют швы.

- Грунтуют и окрашивают конструкцию.

- Закрывают ворота и опускают нижние запоры. Отмечают на грунте точки, куда уперлись штыри.

- Повторяют операцию при открытых створках.

- В отмеченных точках высверливают перфоратором отверстия (в твердом покрытии) и заделывают в них раствором полудюймовые трубки — ответные части запоров. Если площадка грунтовая, эти места предварительно бетонируют.

Если применяется встроенный замок, его ригель обмазывают мелом, затем ворота закрывают. Поворотом ключа выдвигают ригель, в результате чего на каркасе второй створки появляется белая отметина. По ней вырезают отверстие: сначала высверливают по контуру ряд отверстий, затем удаляют лобзиком перемычки между ними, после обрабатывают края напильником.

Ворота с обшивкой евроштакетником

Каркас створки делают без косых связей, усиливая углы косынками.

Вместо 1 поперечины в середине створки устанавливают 2.

Евроштакетник стремятся расположить так, чтобы между планками оставался просвет в половину их ширины. С целью уместить на створке целое число деталей допускается уменьшить это расстояние, но не более чем на 10 мм. В противном случае обшивка выглядит малопривлекательной.

Широкое распространение получила разновидность, у которой ламели расположены по обе стороны каркаса в шахматном порядке. На такие ворота потребуется больше евроштакетника, но они интересно смотрятся благодаря объемности.

Способ крепления планок зависит от их профиля:

- М-образный — 1 саморез на каждый поперечный элемент каркаса в центре ламели.

- П-образные и полукруглые — 2 шурупами по краям.

Ворота обшитые евроштакетникомИспользуются кровельные саморезы с эластичной шайбой, перекрывающей доступ влаги в отверстие. Без нее штакетина будет ржаветь изнутри.

Порядок монтажа обшивки:

- К установленной на свое место створке прикладывают первую ламель — так, чтобы она не загораживала вертикальный элемент каркаса.

- Выставляют штакетину по отвесу в строго вертикальное положение.

- Прикручивают саморезами.

- На уровне верхней и нижней точек планки натягивают отрезки капронового шнура. Горизонтальность обеспечивают ватерпасом.

- Ориентируясь на шнуры, устанавливают по отвесу и прикручивают прочие штакетины. Между ними выдерживают одинаковое расстояние.

Замок и запоры монтируют в порядке, описанном выше.

Самодельные раздвижные ворота на основе стапеля и уголков

Предлагается вариант для гаража с направляющей над проемом. Ворота оснащены автоматизированным приводом.

Список материалов и расходников

Необходимо приобрести следующее:

- Направляющую.

- Роликовые каретки (4 шт.).

- Ограничитель. Устанавливается снизу, не дает полотну раскачиваться при порывах ветра.

- Плату. Узел, препятствующий раскачиванию ворот при перемещении.

- Зубчатую рейку. Рекомендуется приобрести оцинкованный вариант. Для ворот размером более 5 м требуется изделие толщиной не менее 9 мм.

- Редуктор.

- Пульт ДУ.

- Приемник инфракрасного сигнала. Воспринимает инфракрасные лучи от пульта и передает соответствующие команды контроллеру.

- Оптический датчик. Блокирует привод при наличии предмета на пути полотна.

- Электропривод с контроллером.

- Наружную сигнальную светодиодную лампу.

- Ловушки. Фиксируют створки в открытом положении.

Пп. 5-12 поставляются в комплекте. Их понадобится 2.

Кроме готовых изделий, потребуются такие материалы:

- Профлист.

- Равнополочный уголок 50х50х4 мм. Используется для изготовления рамы полотна.

- Прямоугольная труба сечением 45х25 мм со стенкой 1 или 2 мм. Используется для изготовления обрешетки.

- Провода с сечением, соответствующим мощности электропривода.

- Саморезы.

- Винты.

- Дюбели.

- Герметик.

- Грунтовка и краска.

Помимо инструментов, используемых в вышеописанном примере, понадобятся дрель с набором сверл по металлу и метчик для нарезания резьбы в отверстиях.

Подготовка материала

Уголок и профтрубу нарезают на заготовки согласно чертежу. Материал очищают от ржавчины и грязи, щеткой удаляют с него окалину. Уголок подрезают под 45°, трубу — перпендикулярно.

Кроят профнастил, изготавливая детали обшивки. Данный материал нельзя резать болгаркой, т.к. искры повреждают полимерное антикоррозионное покрытие. Используется ручная ножовка.

Рекомендуется выбирать профнастил с полкой по краю вдоль волны. Она позволит прикрутить 1 саморезом сразу 2 листа в зоне нахлеста.

Сборка рамы

Сварка гаражных ворот своими руками существенно облегчается при наличии т.н. стапеля. Приспособление позволяет собрать 2 одинаковых полотна без перекосов и пропеллерного скручивания.

Изготавливают его следующим образом:

- На грунте вычерчивают прямую линию.

- От нее по угольнику откладывают 2 перпендикуляра так, чтобы расстояние от одного до другого равнялось ширине полотна.

- Вдоль вычерченных линий сооружают подставки наподобие скамеек длиной, равной высоте полотна. Ножки делают из уголка, «сиденье» — из бруска сечением 100х100 мм. При помощи ватерпаса добиваются, чтобы верхние грани лежали в одной горизонтальной плоскости.

- К брускам прикручивают ограничители из небольшого уголка — так, чтобы расстояние между ними равнялось ширине полотна.

- Проверяют равенство диагоналей стапеля.

Далее приступают к сборке рамы:

- На приспособление укладывают обрамление из заготовок, вырезанных из уголка 50х50х4.

- Прижимают его струбцинами к элементам стапеля.

- Раскладывают горизонтально с равным шагом отрезки профтрубы 45х25 мм (обрешетку).

- Проваривают швы.

- Сбивают шлак, шлифуют наплавки.

- Переворачивают каркас и заваривают стыки по углам обрамления с обратной стороны.

- Обрабатывают места соединения металлической щеткой и шлифмашинкой.

- Окрашивают изделие.

Аналогично изготавливают на том же стапеле каркас второй половины ворот.

В завершение к обоим изделиям приваривают на одном уровне «ушки» для навесного замка.

Обшивка створок

Раму располагают на ровной поверхности и кладут сверху профнастил — так, чтобы волны лежали вертикально. Листы стыкуют внахлест.

Выравнивают профнастил и прикручивают к обрешетке кровельными саморезами, ввинчивая их во впадину каждой второй волны.

Монтаж ворот

Установка конструкции осуществляется в такой последовательности:

- При помощи дюбелей над проемом прикручивают к стене направляющую. Горизонтальное положение контролируют пузырьковым уровнем или ватерпасом.

- К створкам на болтах прикручивают по 2 роликовые каретки.

- Тем же способом прикрепляют зубчатые рейки.

- На них в крайних точках фиксируют концевые выключатели.

- Устанавливают створки на место, закладывая ролики в направляющую.

- Выполняют монтаж электропривода — так, чтобы шестерня находилась посредине зубчатой рейки.

- Подключают питание и проверяют работу механизма автоматического открывания ворот.

- Если результат удовлетворительный, к торцам направляющей прикручивают заглушки, препятствующие выпадению роликов.

- Каждую створку переводят в положение «открыто» и примеряют ловушки для их фиксации.

- Прикручивают узел дюбелями к стене, ответную часть — к створке.

- Устанавливают ограничители, препятствующие раскачиванию ворот.

- Согласно инструкции, закрепляют светодиодную лампу, оптический датчик и приемник инфракрасного сигнала.

- Подключают сигнальными проводами сенсоры к контроллеру.

В завершение проверяют работу устройства и зашивают створки с внутренней стороны.

Как самому сварить калитку из профиля

Изготовление производят в той же последовательности, что и створки ворот. Каркас собирается из профтрубы сечением 40х20 мм со стенкой 1 или 2 (мм).

Если для отдельно стоящей калитки нет места, ее врезают в створку ворот. Для этого в каркасе формируют проем, приваривая 2 вертикальных элемента.

Недостаток врезной калитки заключается в большой высоте порога.

Наиболее практичный вариант замка — узкопрофильный, предназначенный для установки в прямоугольную трубу. Он защищен от атмосферных воздействий, благодаря чему прослужит дольше накладного. Отверстие в трубе по длинным сторонам вырезают болгаркой, по короткой — высверливают с последующим удалением перемычек лобзиком и обработкой напильником.

После монтажа калитки ее закрывают и обмазывают ригель замка мелом. Далее поворачивают ключ, чтобы на коробке появилась белая отметина, и по ней вырезают отверстие.

Плюсы и минусы самодельных конструкций

У ворот, изготовленных своими руками, имеются следующие преимущества:

- Низкая стоимость.

- Размеры и дизайн, максимально соответствующие потребностям владельца. Подобные изделия производители изготавливают только по индивидуальному заказу, что обходится намного дороже серийной продукции.

- Заведомо качественные материалы. В противоположность этому, покупатель готовых ворот не знает, какие профили, крепеж и расходники использовались при их изготовлении.

Недостатки следующие:

- Доступны лишь самые простые варианты.

- Самодельные ворота может изготовить только человек с навыками слесарных работ и опытом работы со сварочным аппаратом.

- Требуются большие затраты труда и времени.

Таким образом, своими руками целесообразно изготавливать ворота для дачи или гаража, расположенного внутри двора. Для ограждения, выходящего фасадом на центральную улицу населенного пункта, более правильным решением будет заказать изделие у профессионалов.

Видео по сварке ворот

» src=»https://www.youtube.com/embed/TDj79FRuj6I?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Сварка профильной трубы. Электродуговая, газовая, контактная, инверторная

Профильные трубы нашли широкое применение в современном строительстве. Их сечение может быть квадратным, прямоугольным и овальным, что позволяет собирать лёгкие и прочные металлоконструкции под задачи любой сложности. Ввиду этого сварка профильных труб требует наличия у исполнителя определённых навыков выполнения таких работ. Только тогда конечный продукт – коммуникационные сети, лестницы, ворота и другие конструкции будут действительно надёжными.

Трубы квадратного или прямоугольного соединяются газовой или электрической сваркой

Преимущества и виды металлических профильных труб

Производятся данные изделия из углеродистой стали или нержавейки. Сечение труб колеблется в диапазоне миллиметров, а толщина стенок миллиметров.

Популярность данных изделий обусловлена множеством факторов. В их числе:

- доступная стоимость;

- малая подверженность металла деформациям;

- относительно небольшая масса. По сравнению с пластиковыми аналогами вес данных изделий, конечно же, больше, но, как показывает практика, это не критично;

- равномерная толщина стенок;

- долговечность и превосходная надёжность в процессе службы.

Помимо этого, использование металлических профильных труб, позволяет создавать конструкцию с требуемыми техническими характеристиками. И не имеет значения, насколько она необычна и сложна. В любом случае срок эксплуатации системы будет весьма продолжительным. Дополнительным аргументом в пользу такого выбора является то, что сварка профильной трубы – объективно недорогой и простой процесс.

Профильные трубы выпускаются в самых разных размерах и служат как основой для зданий, так и для простых конструкций типа ограждения

Сегодня в промышленности применяются следующие виды данной продукции металлургической отрасли:

- трубы бесшовные горяче- и холоднодеформированные;

- электросварные холоднодеформированные;

- электросварные.

Методы сварки

Сваривание стальных профильных труб осуществляется следующими известными видами сварки: электродуговой, газовой, контактной и полуавтоматической (сварка инвертором).

Сварка электрическая дуговая. Высокая востребованность данного метода обусловлена его простотой. Этот фактор позволяет формировать качественный шов даже в труднодоступных местах. Электродуговая сварка профильных труб производится тавровым соединением, встык, внахлёст или под любым доступным углом.

Полезный совет! Сварщики со стажем рекомендуют нижнее расположение шва. Однако вы должны исходить из своих условий: можно воспользоваться вертикальным или горизонтальным швом.

Для выполнения работ вам понадобится сварочный аппарат и электроды. Желательно, иметь в своём распоряжении приспособление, позволяющее фиксировать трубы в необходимом положении. Необходимо также запастись наждачной бумагой и купить металлическую щётку. Ну и конечно без маски и перчаток вам не обойтись.

Ну и конечно без маски и перчаток вам не обойтись.

При помощи сварки можно соединять трубы под любым углом

К выбору электродов необходимо подойти очень внимательно. При их чрезмерно большом диаметре вы рискуете прожечь трубу, а малая толщина не обеспечит достаточную прочность шва. Электрод должен:

- поддерживать устойчивое ровное горение дуги;

- препятствовать протеканию окислительных процессов.

Сварка профильных труб одинакового сечения выполняется неплавящимися электродами в среде, где в качестве защитного газа выступает аргон. В отношении их диаметра существуют следующие рекомендации:

- сварку тонкостенных профильных труб толщиной до 2 мм следует выполнять электродами Ø 1,5 мм;

- при толщине стенки до 3 мм профессионалы советуют использовать электроды Ø 2 мм;

- для металла толщиной 4-6 мм вам потребуются электроды Ø 4 мм.

Зафиксировав свариваемые детали на столе либо на специально созданном для этого приспособлении, удалите с их поверхности смазочные материалы и грязь. Для закрепления конструкции выполните точечное прихватывание металла. Основой процесс начинайте после выравнивания. Сварочную дугу ведите со скоростью, достаточной для расплавления кромок, но при этом металл не должен успевать затекать внутрь. Это – общая рекомендация. А научиться правильно подбирать скорость позволит только практика.