Сплавы меди с цинком, оловом, содержание меди в сплавах

Медь относят к цветным металлам. Он обладает высокими показателями тепло- и электропроводимости. Она подлежит обработке всеми традиционными технологиями – литье, давление, точение и пр.

Производители выпускают 11 марок чистого металла. Для ее получения используют медный колчедан и некоторые другие руды. На основании этого цветного металла разработано и производится большое количество соединений.

Сплавы медиФизико-химические свойства меди

В естественной среде (на воздухе) у меди яркий желто-красный оттенок. Этот цвет придает металлу оксидная пленка, образующаяся на его поверхности. Чистый металл – это довольно мягкий материал, он легко подвергается прокату и вытяжке. Но использование при его получении определенных примесей позволяет увеличить ее твердость и изменить другие параметры.

Плотность этого материала равна 8890 кг/ м3, температура плавления лежит в пределах 1100 °C.

Ключевым свойством, которое определило применяемость в быту и производстве. Кроме высокой электропроводимости меди свойственна высокая теплопроводности. Использование таких примесей, как железо, олово и некоторые другие оказывают существенное влияние на ее свойства.

Кроме названных параметров, у меди высокая температура плавления и кипения. Медь обладает высокой стойкостью к воздействию коррозии.

Медь в природе

Физические параметры меди позволяют получать из нее различную продукцию, например, проволоку толщиной в несколько микрон.

Медь и ее соединения нашли свое применение, в первую очередь, в электротехнической промышленности, впрочем без нее вряд ли обойдется любая другая область промышленности.

Особенности оксида меди

Соединение кислорода и меди называют оксидом. В природе он существует как кристаллы красно-коричневого цвета. Это соединение применяют для окрашивания изделий из стекла, керамики и пр. Его вводят в состав красок применяемых для окрашивания днищ морских и речных судов.

Это вещество обладает небольшой токсичностью, но в целом представляет опасность только для мелких грызунов.

Медь и ее сплавы как источник цветного вторичного металла

На практике существует два типа сплавов – латунь и бронза. Между тем их можно разделить еще на несколько групп.

Бронза с большим содержанием алюминия. Ее применяют для изготовления деталей, которые работают под воздействием высоких температур и в агрессивных средах, например, морской воде.

Бронза со свинцом – это материал, обладающий высокими антифрикционными свойствами, и это широко применяется в промышленности.

Добыча цветных металов – это дорогостоящее предприятие и поэтому, многие детали и узлы производят из вторичного металла.

То есть существует множество пунктов приема вторичного сырья. Они специализируются на утилизации лома медного сплава и передаче его на заводы по производству цветного металла. Такой подход в итоге позволяет замещать множество изделий, для изготовления которых идет добытая медь и соединения полученные из нее.

Такой подход в итоге позволяет замещать множество изделий, для изготовления которых идет добытая медь и соединения полученные из нее.

Латунь

При введении в расплав меди цинка, получают сплав под названием латунь. Существует двухкомпонентная латунь, в нем содержаться только медь и цинк. Кроме нее промышленность выпускает специальные сплавы, в состав которых входят многочисленные легирующие элементы.

Применение цинка, как компонента сплава существенно повышает прочностные параметры меди. Максимальной пластичности достигает латунь, в состав которой входит порядка 40% цинка.

Большая часть произведенной латуни, используют для производства катаных изделий – труб, листа, проволоки и многих других.

Латунь

При маркировке латуни используют набор букв и цифр. Буква Л, говорит о том, что это латунь. Затем следует набор символов, показывающий какие материалы, входят в состав этого сплава. Надо отметить, то, что содержание цинка не показывается. Для того, что бы его узнать, надо из 100% отнять, входящее в медный сплав количество основного материала и других элементов. Например, латунь Л90, содержит в себе 90% меди, а остальное составляет цинк.

Например, латунь Л90, содержит в себе 90% меди, а остальное составляет цинк.

Если сравнивать характеристики латуни и меди, то надо отметить, что у латуни более высокие прочностные параметры, она отличается стойкостью к воздействию коррозии.

По технологическому предназначению из разделяют на литейные и те, которые обрабатывают под давлением. Последние называют деформируемыми.

Бронза

Так называют сплав меди и олова. Кроме последнего в бронзу могут входить алюминий, кремний, свинец и многие другие вещества. Сплавы этого типа можно разделить на те, которые обрабатывают под давлением и литьем.

Маркировка этого медного сплава выполняется следующим образом – Бр, обозначает бронзу, затем идут буквенно-цифровые обозначения, показывающие содержание других элементов смеси.

Бронза

Производители выпускают оловянистые бронзы, то есть выполненные с большим содержанием олова. И те, которые получены без его участи. Сплав меди с оловом может использоваться при производстве вкладышей для подшипников скольжения.

Маркировка по ГОСТ

Медные сплавы подразделяют в соответствии со своими техническими характеристиками:

- литейные;

- деформируемые;

- термически упрочняемые;

- термически неупрочняемые.

Скачать ГОСТ 3297-2013

Латунь обозначают буквой Л, бронзы – Бр. Затем следуют буквы, которые показывают наличие других химических веществ. Например, Мц – обозначает наличие марганца, С – свинец и пр. Цифры, которые идут далее сообщают о процентном содержании примесей в сплаве.

Применение сплавов

Бронзы и латунь применяют во всех отраслях промышленности, в первую очередь в электротехнической промышленности.

При производстве трубопроводной арматуры, например, при производстве клапанов, вентилей и пр. Кроме этого, медные сплавы применяют при создании систем отопления, вентиляции и кондиционирования.

Бронзы используют при производстве антифрикционных изделий, например, устанавливаемых в подшипники скольжения.

Медные сплавы могут работать в агрессивных средах, например, в морской воде, жидком топливе и пр.

Не последнюю роль бронза играет и в украшении интерьеров зданий и сооружений. В частности, оловянистые бронзы использовали еще в древнем мире для создания предметов искусства и роскоши.Производители выпускают на рынок широкий ассортимент продукции, выпускаемой из латуни и бронзы.

Фигурки из бронзы и латуни

Так, на рынке можно приобрести трубы, которые получены методом холодной деформации. Они поставляются в трех состояниях – мягком, полутвердом, твердом.

Листы и полосы получают с применением холодного проката. При этом листы обладают следующими габаритами 600-3000Х1000-6000 мм. По состоянию материала холоднокатаные листы и полосы изготовляют мягкими, полутвердыми и твердыми.

Для производства проволоки используют латунь марок Л63 или Л68. Они поставляются или в виде прутков длиной до 6 м, либо свернутыми в бухты, длиной в 10 м.

Они поставляются или в виде прутков длиной до 6 м, либо свернутыми в бухты, длиной в 10 м.

Из бронзового сплава БрАЖМц производят прутки разного диаметра и длиной до 6 метров.

Сплавы на основе меди, цинка и олова

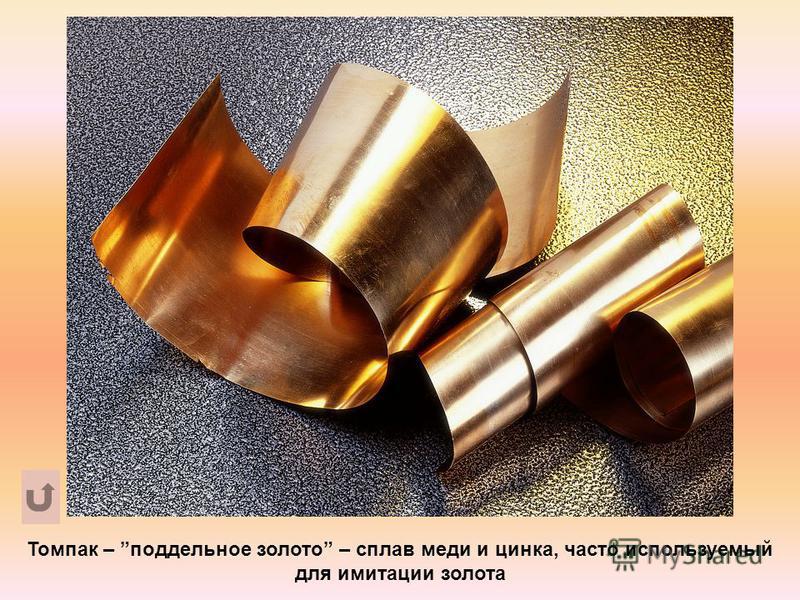

МЕДИ СПЛАВЫ — сплавы на основе меди, содержащие олово, цинк, алюминий, никель, железо, марганец, кремний, бериллий, хром, свинец, золото, серебро, фосфор и другие легирующие элементы. Добавки повышают прочность и твердость, стойкость против коррозии, улучшают антифрикционные свойства. М. с. делят на латуни, бронзы и медно-никелевые сплавы. Латуни — М. с., в которых главным легирующим элементом является цинк. Самыми распространенными латунями являются томпак (80 [c.156]Классификация металлов . Металлы составляют большую часть всех элементов в периодической системе Д. И. Менделеева, но в технике они классифицируются по иным признакам. До настоящего времени не разработана научно обоснованная классификация металлов.

В практике получили применение исторически сложившиеся классификации, базиру.ющиеся на таких признаках металлов, как их распространенность в природе, применимость, физические и частично химические свойства. Металлы делятся на черные и цветные. К черным металлам относятся железо, марганец, хром и сплавы на их основе, к цветным — все остальные. Цветные металлы делятся на 4 группы 1) тяжелые медь, свинец, олово, цинк и никель 2) легкие алюминий, магний, кальций, калий и натрий часто к этой группе относят также барий, бериллий, литий и другие щелочные и щелочноземельные металлы 3) драгоценные, или благородные платина, иридий, осмий, палладий, рутений, родий, золото и серебро 4) редкие а) тугоплавкие

В практике получили применение исторически сложившиеся классификации, базиру.ющиеся на таких признаках металлов, как их распространенность в природе, применимость, физические и частично химические свойства. Металлы делятся на черные и цветные. К черным металлам относятся железо, марганец, хром и сплавы на их основе, к цветным — все остальные. Цветные металлы делятся на 4 группы 1) тяжелые медь, свинец, олово, цинк и никель 2) легкие алюминий, магний, кальций, калий и натрий часто к этой группе относят также барий, бериллий, литий и другие щелочные и щелочноземельные металлы 3) драгоценные, или благородные платина, иридий, осмий, палладий, рутений, родий, золото и серебро 4) редкие а) тугоплавкие Электрохимическое выделение металлов из водных растворов их соединений лежит в основе гидроэлектрометаллургических процессов, т. е. процессов извлечения металлов из руд (электроэкстракция) и их очистки (рафинирование) при помощи электролиза. Гидроэлектрометаллургическим путем получают и очищают такие металлы, как медь, никель, цинк, кадмий, олово, свинец, серебро, золото, марганец и др.

Цинк входит и в состав другого древнего сплава на медной основе. Речь идет о бронзе. Это раньше делили четко медь плюс олово — бронза, медь плюс цинк — латунь. Теперь грани стерлись .

В промышленности металлы получают восстановлением соответствующих руд. Железо и сплавы на его основе традиционно называют черными металлами. Медь, цинк, олово, свинец и некоторые другие относятся к цветным металлам. [c.142]

Значительное количество цинка идет на цинкование железа и сплавов на его основе в целях предохранения их от коррозии. Цинк используется для получения сплавов с медью (латуни), с медью и оловом (бронзы), с никелем (мельхиор), с медью и никелем (нейзильбер), а также для изготовления подшипниковых сплавов (типа ЦАМ).

Латуни и бронзы — сплавы на основе меди. Кроме самой меди, они содержат цинк или олово, а также некоторые другие металлы. [c.167]

[c.167]

Из электролитических сплавов на основе меди в настоящее время практическое применение находят медь — цинк и медь — олово. Внешний вид, свойства и область применения этих покрытий определяются их составом. Желтая латунь, содержащая 60— 70 % Си, пригодна для защитно-декоративной отделки изделий, эксплуатирующихся в средних климатических условиях, в качестве подслоя при хромировании с целью замены никеля. Белая латунь, содержащая 5—25 % Си, также может быть использована для декоративной отделки изделий широкого потребления. Сплавы, богатые медью, типа томпака (более 80 % Си) применяются ограничено. Более всего практически необходим сплав типа Л70 (70 % Си), поскольку при обрезинивании стали или других металлов прочное сцепление достигается, если на них предварительно осадили подслой указанной латуни, что легче всего выполнить электрохимическим способом. Толщина такого покрытия может быть небольшой, так как в пределах 1—5 мкм она не сказывается на прочности сцепления резины с металлом.

Со стальных поверхностей олово и его сплавы, в том числе и олово, нанесенное химически из сплава олово — цинк снимаются в растворе, содержащем 50—100 г/л едкого натра, при температуре 60—70° С и плотности тока 3—5 А/дм . С материалов на основе меди олово извлекается окислением его окисью сурьмы в солянокислой среде. Раствор содержит 1 л соляной кислоты, 12 г окиси сурьмы и 125 мл воды . [c.29]

Склонность меди и ее сплавов к химической эрозии в припоях при пайке и растворимость припоев в меди. Экспериментальные данные подтверждают, что при погружении в жидкий припой до температуры 500 °С наименее эрозионно-активны припои на основе свинца, затем в порядке возрастания — припои на основе цинка, кадмия, олова, галлия. Способность меди к растворению в этих припоях увеличивается по мере возрастания его химического сродства к основе припоя. Выше температуры 500 °С особенно эрозионно-активны кадмий и цинк. Эрозионная активность припоев системы 5п—РЬ возрастает с увеличением в них олова.

СОЛЫ Э-2 (Б), ЭТ-2 и осерненное масло — сульфофрезол. В 1971— 1980 гг. отечественный ассортимент пополнился современными СОЖ и ТС на масляной основе, эмульсолами, полусинтетическими и синтетическими жидкостями разнообразного состава и с различными физико-химическими характеристиками. Например, современный ассортимент выпускаемых серийно СОТС для обработки металлов резанием насчитывает более 50 продуктов массового и специального назначения, применяемых в различных условиях обработки (точение, фрезерование, сверление, шлифование и др.) черных металлов (чугуны, стали и сплавы) и цветных металлов (медь, цинк, алюминий, олово, другие металлы и их сплавы) (табл. 4.1).

Лужение медных сплавов погружением в растворы солей, содержащих двухвалентное олово, применяется при пайке. Цинк осаждается на алюминии погружением в горячие, щелочные, цинкатные растворы в целях получения тонкого покрытия как основы для последующего электроосаждения других металлов, в основном меди, никеля и хрома.

К цветным сплавам относят бронзы, латуни, мельхиоры, нейзильберы и др. Бронзы и латуни выделяются своей окраской. Бронзы имеют светло-красную окраску, а латуни—желтую. Основа этих сплавов—медь. На долю легирующих лементов может приходиться в сумме до 50% массы сплава. В латунях главный легирующий элемент — цинк (до 45%). Латунь с высоким содержанием меди—томпак — по внешнему виду напоминает золото. Оловянные бронзы—самые древние сплавы, используемые человеком. Они могут содержать п, РЬ, N1, Р. В настоящее время применение оловянных бронз сокращено из-за дефицитности олова. Кроме того, некоторые безоловянные бронзы превосходят по своим качествам оловянные, например алюминиевые бронзы, содержащие 5—10% А1 с добавками Ее, Мп, N1. Особенно ценными качествами обладают бериллиевые бронзы. Другими ценными сплавами являются медно-никелевые, к которым относятся мельхиоры и нейзильберы.

Кроме прямого ущерба, наносимого поверхности конструкции микроорганизмами, существует еще один фактор, требующий борьбы с этим явлением. Обрастание днищ судов, систем водоснабжения, водоводов биологическими объектами приводит к уменьшению скорости и увеличению потребляемой мощности судна, уменьшению пропускной способности водотока и т. п. Наиболее подвержены обрастанию морскими организмами алюминий и его сплавы, все виды сталей, сплавы на никелевой основе, олово, свинец и их сплавы. Наименее обрастающими материалами являются магний, цинк, медь и их сплавы.

Поливинилбутираль применяют также для изготовления фосфатирующих грунтовок, к-рые наносят на сталь, цинк, алюминий, медь, олово, сплавы магния и др. В состав грунтовок входят р-р поливинилбутираля, хроматы (напр., тетраоксихромат цинка) и фосфорная к-та. Фосфатирующие грунтовки поставляют обычно в виде двух компонентов, к-рые смешивают перед употреблением. Первый компонент (основа) содержит суспензию пигментов в р-ре поливинилбутираля в органич. растворителях, второй (кислый разбавитель) — спир- [c.388]

Фосфатирующие грунтовки поставляют обычно в виде двух компонентов, к-рые смешивают перед употреблением. Первый компонент (основа) содержит суспензию пигментов в р-ре поливинилбутираля в органич. растворителях, второй (кислый разбавитель) — спир- [c.388]

К цветным металлам относятся медь, свинец, алюминий, олово, цинк, титан и др. Цветными сплавами называют сплавы на основе этих металлов. [c.19]

Цинк МО- 40 Чистые металлы (алюминий, никель, ванадий, хром, медь, олово), сплавы на никелевой, железной, медной, алюминиевой, магниевой основах и окись ТМ, АВ-17, АН-31 [c.381]

Что касается металлов, то они также в большинстве случаев корродируют в среде гексафторида урана. Золото и платина устойчивы к этому соединению лишь при комнатной температуре, при нагревании же они тускнеют. Свинец, олово, цинк и железо разрушаются очень быстро. Наиболее устойчивы медь, алюминий и никель, а также сплавы на их основе (монель-металл, инконель). [c.36]

[c.36]

Медь, цинк, олово, свинец, а также большинство других составляющих, присутствующих в небольших количествах в сплавах цветных металлов, определяют атомно-абсорбционным методом, хотя результаты публикуются довольно редко. Сплавы на основе меди анализировали на содержание цинка [53], свинца [319] и марганца [31]. Саттур [160] определял в таких сплавах марганец, никель и железо, а кроме того медь, присутствующую в качестве основного элемента в различных материалах NBS, и незначительные примеси меди в олове, цинке, алюминии и свинце. Погрешность при определении основного элемента методом атомной абсорбции составляла всего 0,7% от общего количества меди. [c.179]

Для изготовления катодов применяют сталь, многие цветные металлы (ртуть, свииец, платину, цинк, олово, медь, алюминий), силавы металлов, уголь или графит. Аноды бывают растворимые и нерастворимые. Растворимые аноды изготовляют из в ы ш е и е р е ч и с л енных цветных металлов, углеродистой стали, некоторых других сплавов, нерастворимые аподы— из платины, графита или угля, никеля, нержавеющей сталп, двуокиси свинца, двуокиси марганца, магнетита. В пек-рых случаях используют т. наз. биме-таллич. аноды, у к-рых тонкий слой драгоценного металла, например платины, наносится на токоиодводящую основу из другого металла, инертного в данном электролите и в данных [c.470]

В пек-рых случаях используют т. наз. биме-таллич. аноды, у к-рых тонкий слой драгоценного металла, например платины, наносится на токоиодводящую основу из другого металла, инертного в данном электролите и в данных [c.470]

Анализ легких сплавов. Сплавы на основе алюминия растворимы не только в разбавленных кислотах, но и в растворах щелочей. Кроме алюминия в щелочах растворяются элементы, проявляющие амфотерность (цинк, олово). Пробу сплава обрабатывают 6 н. раствором едкого натра и вносят кристаллик соды. Разложение ведут сперва на холоду, затем при нагревании до полного прекращения выделения водорода. В растворе будут находиться ионы 2п02 «, АЮГ, 5п02 >в осадке — Си, Ре, Мп, N1, Мд, Са (что произойдет с кальцием, если не вносить соду ). При подкислении раствора азотной кислотой выделяется осадок р-оловянной кислоты. Его растворяют в 2 н. растворе соляной кислоты и обнаруживают олово в виде КЬ2[5пС1б]. Если осадок не выпадает, олово (следы) необходимо попытаться обнаружить в растворе. Ионы 2п + и А1 + обнаруживают с тетрароданмеркуриатом й ализарином. Осадок, содержащий медь, железо и другие элементы, растворяют при [c.202]

Ионы 2п + и А1 + обнаруживают с тетрароданмеркуриатом й ализарином. Осадок, содержащий медь, железо и другие элементы, растворяют при [c.202]

Определени-е малых количеств кобальта, железа, меди, цинка, свинца, олова и висмута -в жаропрочных сплавах на никелевой основе представляет собой весьма трудную аналитическую задачу, так как связано с предварительным отделением их от больших содержаний хрома, никеля, молибдена, алюминия и некоторых других компонентов. Например, медь, цинк, свинец, висмут и другие элементы осаждают в виде сульфидо1В, применяя главным образом сероводород, а затем обрабатывают их кислотами и далее в зависимости от определяемого элемента применяют осадители — аммиак, метиловый фиолетовый, тиосульфат натрия и др. [c.275]

В промышленности широко применяются следующие группы антифрикционных материалов на оловянной основе (олово— свинец—цинк) на свинцовой основе (свинец—сурьма—олово, свинец—кальций—натрий, свинец—медь) на кадмиевой основе (кадмий—никель, кадмцй—серебро, кадмий—цинк) на цинковой основе (цинк—алюминий—медь, цинк—сурьма—олово) на алюминиевой основе на медной основе (бронзы и латуни) на железной основе (чугуны и стали) металлокерамические материалы (гра-фитированные бронзы, железографитные сплавы, сплавы с добавками дисульфида молибдена), изготовленные прессованием и спеканием смесей порошков. Первые пять групп сплавов обладают хорошими антифрикционными свойствами, коррозионно-стойки, но имеют низкую (в пределах 300…700°С) температуру плавления, малые прочность и твердость при повышенных температурах. Например, у наиболее тугоплавких сплавов — дюралюмина и альку-сина предел прочности при температуре 300°С не превышает 80 МПа, поэтому для применения при температуре 300…350°С выбраны сплавы 6, 7 и 8-й групп. [c.43]

Первые пять групп сплавов обладают хорошими антифрикционными свойствами, коррозионно-стойки, но имеют низкую (в пределах 300…700°С) температуру плавления, малые прочность и твердость при повышенных температурах. Например, у наиболее тугоплавких сплавов — дюралюмина и альку-сина предел прочности при температуре 300°С не превышает 80 МПа, поэтому для применения при температуре 300…350°С выбраны сплавы 6, 7 и 8-й групп. [c.43]

ЦЙНКА СПЛАВЫ — сплавы на основе цинка. Наиболее распространены сплавы цинка с алюминием и медью, в к-рых содержится небольшое количество магния, свинца, олова и др. элементов. Ц. с. отличаются значительной коррозионной стойкостью, хорошими мех. и технологическими св-вами. При взаимодействии с влагой или парами воды сплавы подвержены коррозии в большей степени, чем чистый цинк. С повышением т-ры скорость коррозии сплавов резко возрастает. Взаимодействуя с к-тами, сплавы дают токсичные соеди- [c.724]

В последние годы в СССР проведены работы в области синтеза и технологии производства ингибиторов атмосферной коррозии. Предложен ряд новых высокоэлективных средств борьбы с атмосферной коррозией. Для защиты черных и цветных металлов разработаны такие ингибиторы, как нитрит дициклогексиламина (НДА). Этот ингибитор под названиями УРУ-2бО, дайкен и диц-ган применяется за рубежом (США, Англия и др.) . НДА предохраняет от атмосферной коррозии сталь, никель-, хром, кобальт и стальные фосфатированные и оксидированные изделия на меди и медных сплавах он образует окисную пленку не влияет на каучук и синтетическую резину, текстиль, пробку, кожу, пластмассы и лаки на основе пластмасс. Однако НДА не защищает цинк, кадмий, олово, серебро, магний и его сплавы. [c.14]

Предложен ряд новых высокоэлективных средств борьбы с атмосферной коррозией. Для защиты черных и цветных металлов разработаны такие ингибиторы, как нитрит дициклогексиламина (НДА). Этот ингибитор под названиями УРУ-2бО, дайкен и диц-ган применяется за рубежом (США, Англия и др.) . НДА предохраняет от атмосферной коррозии сталь, никель-, хром, кобальт и стальные фосфатированные и оксидированные изделия на меди и медных сплавах он образует окисную пленку не влияет на каучук и синтетическую резину, текстиль, пробку, кожу, пластмассы и лаки на основе пластмасс. Однако НДА не защищает цинк, кадмий, олово, серебро, магний и его сплавы. [c.14]

Латунь. Серия «Материалы в коммунальном хозяйстве», часть 1 || ГЕРЦ

В нашей новой серии «Материалы для оборудования коммунальных систем» мы представляем Вам один из наиболее распространенных материалов — латунь. Этот очень древний материал, который, по достоверным источникам, был известен уже за 3000 лет до нашей эры, и сегодня является наиболее распространённым в технике материалом.

Латунь обладает многими преимуществами:

— высокими прочностными характеристиками;

— хорошей коррозионной стойкостью;

— хорошими свойствами для механической обработки;

— возможностью нанесения гальванических покрытий;

— хорошей пластической деформацией.

Повторное использование без потери качества

Старые изделия из латуни после использования и после переплавки перерабатываются в новые латунные изделия. Это относится и к стружке, полученной в процессе обработки. При этом не происходит потери качества даже при многократных процессах переработки. Помимо своей долговечности латунь отвечает требованиям стабильности свойств.

Сплавы для различных областей применения

Латунь — это сплав, получаемый из меди (Cu) и цинка (Zn), таким образом, химический символ и точное техническое обозначение этого материала CuZn.

| Медь | не менее 50% |

| Цинк | до 44%, сплав с содержанием цинка до 30% называется томпак. В необработанном виде его распознают по красному цвету поверхности и «латунного» цвета обрезной кромке В необработанном виде его распознают по красному цвету поверхности и «латунного» цвета обрезной кромке |

| Свинец | до 3%, улучшает обрабатываемость резанием |

| Никель | (нейзильбер) улучшает прочностные свойства и коррозионную стойкость |

| Алюминий | улучшает прочность, способность работать на скольжение, а также коррозионную стойкость |

| Марганец | улучшает коррозионную стойкость и прочность |

| Олово | образует поверхностный слой, предохраняющий от коррозии, улучшает прочность и способность работать на скольжение |

| Мышьяк | 0,1-0,2% добавка служит в качестве ингибитора, препятствующего выщелачиванию цинка |

Помимо меди и цинка к легирующим добавкам относятся свинец и мышьяк.

Их процентное содержание слегка варьируется, так как в сплавах могут содержаться и другие обязательные добавочные элементы. Бывает, что доля дополнительного элемента составляет более 1%, или он оказывает особое влияние на свойства сплава.

Их процентное содержание слегка варьируется, так как в сплавах могут содержаться и другие обязательные добавочные элементы. Бывает, что доля дополнительного элемента составляет более 1%, или он оказывает особое влияние на свойства сплава.Латунь, устойчивая к выщелачиванию цинка, для хозяйственно-питьевого водоснабжения

Выщелачивание цинка – это избирательная коррозия медно-цинковых сплавов, или латуней с содержанием цинка более 20%. Предпосылкой этого процесса является повышенное содержание хлоридов (например, в морской воде, но возможно и во внутреннем санитарно-техническом оборудовании зданий), как правило, в мягкой воде.

В этом случае рекомендуется использование конструктивных элементов из устойчивой к выщелачиванию цинка латуни. Выщелачивание цинка можно эффективно предупредить уже на стадии проектирования питьевого водоснабжения. Базой для этого является подбор используемых материалов на основании анализа воды.

DR-латунь (dezincification resistant) является альтернативой известной стандартной латуни в случаях критического состояния воды. В отопительных системах эти обстоятельства не важны. Правильно спроектированная и обслуживаемая отопительная система практически не содержит кислорода, и благодаря этому коррозионные процессы не наблюдаются.

В отопительных системах эти обстоятельства не важны. Правильно спроектированная и обслуживаемая отопительная система практически не содержит кислорода, и благодаря этому коррозионные процессы не наблюдаются.

Считается, что латунь, устойчивая к выщелачиванию цинка, обладает хорошей устойчивостью к органическим веществам и нейтральным или щелочным соединениям. Обрабатываемость резанием и формуемость у DR-латуней похожи, способность к пайке (твердой и мягкой) такая же, как и у других латунных сплавов. При несоблюдении режима пайки, например, при слишком продолжительном времени пайки, структура может пострадать.

Вся трубопроводная арматура ГЕРЦ изготовлена из DR-латуни.

Дополнительно выпускается арматура ГЕРЦ для питьевого водоснабжения с гигиенически безопасными уплотнениями, соответствующая требованиям закона о качестве и гигиене продуктов питания.

Многочисленные факторы, такие как минимальные осаждения, трещины и поры в облицовке и недостаточный доступ кислорода способствуют выщелачиванию цинка. Одной добавки ингибиторов в расплав латуни недостаточно, чтобы исключить выщелачивание цинка. Только комбинация состава материала, определенного метода изготовления и термообработки гарантируют стойкость к выщелачиванию цинка, что подтверждает успешное прохождение тестирований ISO. Выщелачивание цинка появляется в виде поверхностной коррозии или локально ограниченного образования продуктов коррозии в виде наростов. Вначале медь и цинк переходят в раствор, и более благородная медь осаждается на поверхности, образуя губчатый пористый осадок. Проще говоря, при выщелачивании цинка медь и цинк растворяются. Структура металла становится пористой. Губчатые медные наросты, не содержащие цинка, нестойкие, неплотные и, как следствие, быстро разрушаются. Цинк остается в растворе или осаждается в виде солей на поверхности. Относительная форма сохраняется, однако прочность быстро снижается. Выщелачивание цинка продвигается очень быстро, и вскоре проникает вглубь материала. Это может привести к быстрому разрушению материала.

Одной добавки ингибиторов в расплав латуни недостаточно, чтобы исключить выщелачивание цинка. Только комбинация состава материала, определенного метода изготовления и термообработки гарантируют стойкость к выщелачиванию цинка, что подтверждает успешное прохождение тестирований ISO. Выщелачивание цинка появляется в виде поверхностной коррозии или локально ограниченного образования продуктов коррозии в виде наростов. Вначале медь и цинк переходят в раствор, и более благородная медь осаждается на поверхности, образуя губчатый пористый осадок. Проще говоря, при выщелачивании цинка медь и цинк растворяются. Структура металла становится пористой. Губчатые медные наросты, не содержащие цинка, нестойкие, неплотные и, как следствие, быстро разрушаются. Цинк остается в растворе или осаждается в виде солей на поверхности. Относительная форма сохраняется, однако прочность быстро снижается. Выщелачивание цинка продвигается очень быстро, и вскоре проникает вглубь материала. Это может привести к быстрому разрушению материала.

Пример композиции типичного латунного сплава, применяемого в системах питьевого водоснабжения с 2003 г. иллюстрирует жесткие требования металлургии (Постановление о качестве питьевой воды, DIN 50930 часть 6):

| Легирующие добавки | в % |

| Медь | 61,5-64,5 |

| Цинк | остальное |

| Свинец | 1,5-2,2 |

| Мышьяк | 0,15 |

| Алюминий | 0,3-0,7 |

| Железо | 0,3 |

| Марганец | 0,15 |

| Никель | 0,25 |

| Олово | 0,4 |

Помимо меди, цинка и свинца этот сплав содержит также мышьяк (As). Благодаря добавке мышьяка в качестве ингибитора, а также вследствие особой технологии и термообработки получается структура материала, устойчивая к выщелачиванию цинка. Хотя содержание мышьяка всего лишь 0,1.

..0,2%, оно всегда указывается, так как его влияние на свойства латуни значительно.

..0,2%, оно всегда указывается, так как его влияние на свойства латуни значительно.Формы коррозии

В нормальных условиях латунь обладает хорошей коррозионной стойкостью в воде и в воздухе. Однако, при определенных обстоятельствах, помимо уже упомянутого выщелачивания цинка, могут встречаться и другие формы коррозии.

Коррозия из-за внутренних напряжений

У многих материалов, как, впрочем, и у готовых деталей из латуни, иногда наблюдаются трещины, которые могут привести к разрушению данных изделий. Этот вид коррозии, обусловленный механическими напряжениями в материалах, называется коррозией из-за внутренних напряжений, которая у латуни почти исключительно вызвана присутствием аммиака или его соединений в воде или водяном паре.

Чтобы избежать коррозии из-за внутренних напряжений, необходимо устранить напряжение растяжения материала, которое может возникнуть в результате термообработки. Поэтому необходимо, насколько это возможно, использовать материалы, свободные от внутренних напряжений. Другой хорошей защитой от коррозии под напряжением является исключение контакта с агрессивными средами. Часто инициирующим фактором является насыщенная аммиаком атмосфера. В сельском хозяйстве (на фермах) часто возникает атмосфера с присутствием аммиака.

Другой хорошей защитой от коррозии под напряжением является исключение контакта с агрессивными средами. Часто инициирующим фактором является насыщенная аммиаком атмосфера. В сельском хозяйстве (на фермах) часто возникает атмосфера с присутствием аммиака.

Латунь в сфере коммунального хозяйства, напротив, широко распространена и не создаёт никаких проблем. Латунь, как и другие материалы, необходимо транспортировать и хранить в сухом состоянии.

Питтинговая коррозия имеет вид точечных отверстий, диаметр которых меньше их глубины, и образуется при нарушении защитного слоя меди.

Контактная коррозия

Сплавы меди и цинка обладают относительно инертным равновесным потенциалом, то есть, эти сплавы редко коррозируют. Неблагородные металлы, вступающие в контакт с латунью, подвергаются коррозии в местах контакта, где затем может осаждаться электролитическая медь.

Опубликовано журнал HERZ NEWS, выпуск февраль 2007

Сплав меди с цинком: состав, характеристики, свойства

Открытие металлов, а также их обработка стало хорошим толчком в эволюционировании человека от первобытных каменных веков в развитые цивилизации. Из металлической руды научились изготавливать сплавы. В результате сочетания элементов добивались улучшения характеристик материала. К числу таких соединений относят сплав меди с цинком.

Из металлической руды научились изготавливать сплавы. В результате сочетания элементов добивались улучшения характеристик материала. К числу таких соединений относят сплав меди с цинком.

История открытия

Сплав меди с цинком впервые получили в Древнем Риме, при правлении императора Августа в первом веке нашей эры. Стоит отметить, что данный металл при раскопках находили также в Китае, Греции и Индии. Получали его при плавлении меди с рудой цинка (чистый металл удалось получить позже).

В Европе впервые получили латунь в конце 19 века при смешивании чистого цинка и медных заготовок под действием высоких температур. Она применялась для изготовления ювелирных украшений. Данный элемент без примеси завозили из Восточных стран, так как своя технология добычи была утрачена в 11 веке.

Состав и структура

В латуни содержится 70% меди и 30% цинка. Второй элемент повышает прочностные характеристики, при снижении затрат. Увеличенное содержание цинка используется в частных случаях, в зависимости от условий применения материала.

При маркировке сплава указывается буква «Л», после следует процентный показатель меди в составе, при добавлении легирующих металлов указывается их буквенный шифр и долевые значения. Распространенная марка сплава ЛАЖ60-1-1 будет означать, что латунь содержит медь в количестве 60%, алюминий 1%, а также железа 1%.

Медно-цинковые сплавы имеют золотистый цвет. Такой эффект используют для изготовления подделок. Чтобы защитить металл от окисления поверхность покрывают специальным лаком.

Характеристики и свойства

Сплав меди и цинка имеет следующие технические характеристики:

- номинальная плотность меняется от значения 8300 кг/м3 до 8800 кг/м3, такие изменения являются результатом применения в сплаве разных добавок.

- низкое внутреннее удельное сопротивление току 0,08*10-6 Ом;

- теплоемкость при нормальной температуре окружающей среды 0,377 кДж/кг;

- температура плавления от 890°С до 940°С.

Чтобы защитить, металл покрывают лаком, чем обеспечивают защиту от окисления и потемнения. К полезным свойствам медно-цинкового сплава относят:

- устойчивость к действию коррозии;

- стабильность при ковке, а также пластичность, при том, что показатели прочности приближены к значениям оригинальных металлов;

- сплав не подвергается разрушению при понижении температуры во время механической обработки, однако явление хрупкости может проявиться при нагреве до литейных значений.

Изготовление

В процессе производства латуни используются специальные карты с указанием технологии плавления, ее разрабатывают в промышленных бюро. Часто сырьем для сплава служат заготовки из меди, а также лом из цинка. Операция плавки данного материала — сложный процесс, для которого используют печи разной модификации. Чаще используются индукционные агрегаты, работающие в сети низкой частоты тока при наличии магнитного сердечника.

При плавлении вещества могут улетучиваться из состава. Так как цинк считается вредным для здоровья металлом, в производственных помещениях рекомендуется устанавливать вентиляцию высокой мощности. В течение всего цикла ведут контроль за температурными показателями, из-за чего предотвращается возгорание сплава.

Так как цинк считается вредным для здоровья металлом, в производственных помещениях рекомендуется устанавливать вентиляцию высокой мощности. В течение всего цикла ведут контроль за температурными показателями, из-за чего предотвращается возгорание сплава.

Предварительно рекомендуется очищать полости печей от продуктов предыдущего литья. Далее разогревают медные заготовки до ярко красного оттенка, после добавляют цинковый лом. Такая последовательность предотвращает образование окислительных реакций. Латунь литейного типа разливают в формы круглого плоского вида, для удобства при последующей обработки.

Для улучшения качества сплава используют:

- олово и марганец, при этом повышается прочность и устойчивость к разрушению в агрессивной среде;

- свинец, в результате заготовка из латуни может быть подвержена обработке резцами на станке;

- высокая стойкость к кислотной и щелочной среде достигается при добавлении никеля;

- алюминий защищает сплав во время литья от испарения цинка;

- кремнием улучшают свойство сваривания с металлами, но понижают прочность.

Области применения

В процессе плавления латунных сплавов применяют цинковый лом в равных соотношениях с медью. Использование сплава характеризуется его видами:

- Подверженные деформации. Содержание цинка в таком сплаве не превышает 10%. Он называется томпак. Благодаря такому составу повышается пластичность, а также эффект скольжения по металлическим поверхностям. Не подвергается коррозии, можно сваривать со стальными изделиями, по цвету напоминает золото.

- Литейные. Содержат медь в количестве от 50% до 80%, устойчив к действию коррозии, не изменяет свою структуру при трении об металлические поверхности, в результате повышения прочности и снижения хрупкости. При плавлении может принимать разнообразные формы.

- При добавлении свинца получают автоматные сплавы. Обрабатывается стальными резцами на специальных станках с высокой скоростью вращения заготовки.

Медно-цинковый сплав используют для изготовления:

- частей механизмов промышленного оборудования, а также систем теплообмена;

- штампованных элементов корабельной техники, в автомобилестроении, строительстве самолетов, а также при изготовлении часовых механизмов.

- декорирования интерьера, бижутерии;

- сантехнических изделий, которые не подвергаются действию высоких температур.

- крепежных материалов, саморезов, шурупов;

- тепловых приборов;

- церковных принадлежностей;

- корпусов компасов;

- ювелирных подделок, похожих на золотые изделия.

Достоинства и недостатки

Любой металл имеет преимущества и недостатки, которые зависят от области применения и технических характеристик. Медно-цинковый сплав не используют в строительной отрасли, но такие особенности не свидетельствуют о недостатках материала.

К преимуществам относят:

- Пониженные весовые значения. Благодаря такой характеристике сплав применяют для производства элементов механизмов самолета и ракет. В быту используется, как сплав для производства системы водоснабжения.

- Разнообразие цветовых оттенков. Детали из латуни, а также фурнитурные элементы помогут в оформлении интерьера.

- Сохранность цвета на весь срок службы конструкции.

- Пониженные теплопроводные характеристики, используются для производства мебели и ванн.

- Благодаря свойству диамагнетизма материал применяют для изготовления оборудования, защищенного от внешних действий магнитного поля, а также в приборостроении.

- Устойчивость к коррозии позволяет использовать медно-цинковый сплав, как материал для изготовления системы водоснабжения.

Недостатками сплава считают:

- Формирование крупных кристаллических образований в структуре материала. Такое явление проявляется при литье.

- Необходимость добавления в состав веществ с высокой ценой, чтобы сохранить в структуре цинк.

Устранение отрицательных свойств приведет к повышению затрат, в противном случае сырье отправляют на переплавку.

Сплавы меди с алюминием — бронза алюминиевая

Реактив выявляет также микроструктуру меди, латуней и бронз. Бета-фаза в латунях темнеет, хорошо выделяется эвтектоид. В сплавах меди с алюминием, фосфором и бериллием а-фаза темнеет. Двойниковое строение обнаруживается слабо. Травление проводят в течение 0,5—3 мин и более. Образующуюся на шлифе пленку (например, на алюминиевой бронзе) удаляют погружением на несколько секунд в 10%-ный раствор соляной кислоты. Воду можно частично заменить спиртом.

[c.27]

Бета-фаза в латунях темнеет, хорошо выделяется эвтектоид. В сплавах меди с алюминием, фосфором и бериллием а-фаза темнеет. Двойниковое строение обнаруживается слабо. Травление проводят в течение 0,5—3 мин и более. Образующуюся на шлифе пленку (например, на алюминиевой бронзе) удаляют погружением на несколько секунд в 10%-ный раствор соляной кислоты. Воду можно частично заменить спиртом.

[c.27]

Сплавы меди с оловом принято называть оловянистыми бронзами, сплавы меди с алюминием — алюминиевыми, а остальные сплавы на медной основе—специальными (например, свинцовыми, кремниевыми, марганцевыми, бериллиевыми, кадмиевыми — по главному, кроме меди, компоненту сплава). [c.89]

Сплавы меди с оловом, алюминием, бериллием, никелем, марганцем, кремнием, фосфором и др. элементами называются бронзами. Наименование бронзы получают в зависимости от главных легирующих элементов, например, бронзой оловянной называется сплав меди с оловом, бронзой алюминиевой — сплав меди с алюминием и т. д..

[c.41]

д..

[c.41]

Сплавы меди с алюминием — бронза алюминиевая [c.349]

Бронзы представляют собой сплавы меди с оловом (оловянные бронзы), алюминием (алюминиевые), бериллием (бериллиевые) и с другими легирующими элементами. Марки бронз обозначаются буквами Бр (бронза), за которыми следуют буквы и цифры, показывающие, какие легирующие элементы и в каком количестве содержатся в данной бронзе (табл. 13). [c.101]

Бронзами называются сплавы меди с оловом, алюминием, марганцем, кремнием, свинцом и рядом других металлов. Название бронз обычно определяется вводимом добавкой, т. е. сплавы меди с оловом называются оловянистыми бронзами, сплавы меди с алюминием—алюминиевыми бронзами, сплавы с кремнием— кремнистыми и т. п. [c.143]

Бронзы. Сплав меди с оловом, алюминием, свинцом и другими элементами, среди которых цинк и никель не являются основными, называют бронзой. По основному легирующему элементу бронзы делятся на оловянные, алюминиевые, кремнистые, бериллиевые, свинцовые и др. Бронзы обладают хорошими литейными свойствами, хорошо обрабатываются давлением и резанием. Большинство бронз отличаются высокой коррозионной стойкостью и, кроме того, широко используются как антифрикционные сплавы.

[c.201]

Бронзы обладают хорошими литейными свойствами, хорошо обрабатываются давлением и резанием. Большинство бронз отличаются высокой коррозионной стойкостью и, кроме того, широко используются как антифрикционные сплавы.

[c.201]

Как показывают длительные испытания, в морской агрессивной атмосфере легирование меди алюминием, цинком, никелем и оловом повышало их сопротивляемость коррозии и поэтому алюминиевые бронзы, томпак, сплавы меди с никелем и цинком, сплавы с никелем и оловом оказываются более стойкими, чем чистая медь. Алюминий оказывает благотворное влияние также в субтропической морской и в сельской атмосферах. Алюминиевые бронзы в этих условиях обнаружили более высокую стойкость. В других атмосферах, и в особенности в промышленных, легирование меди положительных эффектов не давало. Более того, оно часто приводило к понижению стойкости основного компонента сплава. Высокопрочные латуни, содержащие, кроме меди, цинк (20—24%), марганец (2,5—5,0%), алюминий (3—7%) и железо (2—4%), оказались во много раз менее стойкими по сравнению с чистой медью более подробно о коррозионных свойствах различных медных сплавов см. в гл. V).

[c.253]

в гл. V).

[c.253]

Бронза — сплав меди с оловом, алюминием, кремнием и другими элементами. Бронзы различают а) по составу — простые и сложные б) по структуре — однофазные и двух-,или многофазные в) по способу изготовления деталей — литейные и деформируемые. Для химического оборудования широкое распространение получили алюминиевые бронзы, достаточно прочные и обладающие более высокой коррозионной стойкостью, особенно в кислотах, чем медь. Однако при длительной эксплуатации в растворах некоторых солей (сульфатов, хлорида натрия), а также едких щелочей наблюдается избирательная коррозия алюминиевых бронз, в результате которой постепенно снижается прочность и пластичность сплавов. При введении марганца коррозионная стойкость алюминиевых бронз повышается. [c.114]

Реактив окрашивает за 20—60 сек феррит в высококремнистых углеродистых сплавах. Применяется также для травления сплавов меди с оловом, цинком, алюминием и т. д. При этом а-фаза оранжевая, т)-фаза в алюминиевых бронзах черная, б-фаза коричневая [88].

[c.59]

д. При этом а-фаза оранжевая, т)-фаза в алюминиевых бронзах черная, б-фаза коричневая [88].

[c.59]

При плавке алюминиевых бронз и кремнистых сплавов в результате взаимодействия окислов меди с алюминием и кремнием могут образоваться тугоплавкие окислы алюминия и кремния, выделяющиеся затем в отливках в виде плен и включений. С целью их избежания медь перед введением в неё алюминия или кремния должна быть раскислена фосфором. Фосфор вводится с расчётом получения его в сплаве в количестве не более 0,02 /о. [c.404]

Бронзы. Сплавы меди с оловом, алюминием, кремнием, марганцем, свинцом, бериллием называют бронзами. Раньше к бронзам относили сплавы только двойной системы медь — олово. С течением времени разработаны новые сплавы на медной основе, в которых олово частично или полностью заменено другими элементами. Однако название сплавов осталось прежним, так как они по многим физико-механическим свойствам и цвету не отличаются от медно-оловянистых сплавов. В зависимости от введенного элемента бронзы называют оловянистыми, алюминиевыми, кремнистыми, марганцовистыми и т. д.

[c.166]

В зависимости от введенного элемента бронзы называют оловянистыми, алюминиевыми, кремнистыми, марганцовистыми и т. д.

[c.166]

Широкое распространение имеют бронзы — сплавы меди с оловом, кремнием, алюминием, свинцом, фосфором, марганцем и некоторыми другими компонентами. В зависимости от главных добавок к меди различают бронзы оловянистые, алюминиевые, свинцовистые и др. [c.10]

Бронзы — это сплавы меди с оловом, алюминием, кремнием, никелем и другими химическими элементами. Бронзы маркируются буквами Бр., после которых следует буква, обозначающая основной легирующий элемент О — оловянистые, А—алюминиевые и т. д., в остальном их маркировка аналогична латуням. Например, марка Бр.АЖН 10-4-4 обозначает алюминиевую бронзу, содержащую алюминия—10%, железа 4%, никеля 4%, остальное — медь. [c.164]

Сваривают изделия из меди, латуни (сплава меди с цинком), бронзы. Сварку широко применяют также для изделий из алюминия, силумина (сплава алюминия с кремнием), дюралюминия (сплава алюминия с. медью, магнием и марганцем). В последние годы сварные изделия изготовляются из алюминиево-марганцовых и алюминиево-магниевых сплавов.

[c.208]

медью, магнием и марганцем). В последние годы сварные изделия изготовляются из алюминиево-марганцовых и алюминиево-магниевых сплавов.

[c.208]

Сварка бронз. Сплавы меди с оловом, алюминием, бериллием и некоторыми другими элементами называют бронзами. Бронзы принято маркировать Бр с начальными буквами добавляемых элементов и целым числом их процентов. Например, марка Бр-ОЦСН-3-7-5-1 —оловянисто-цинково-свинцовая с никелем, содержащая олово 3%, цинка 7%, свинца 5%, никеля 1%. Сплавы меди с оловом называют оловянистыми или оловянными бронзами, с алюминием — алюминиевыми бронзами, с бериллием — бериллиевыми бронзами и т. д. [c.283]

Бронзами называют сплавы меди с оловом, алюминием, марганцем, кремнием и другими металлами. Наряду с оловянисты-ми бронзами, для которых требуется дорогое олово, широкое применение находят специальные бронзы— алюминиевые, марганцовистые, кремнемарганцовистые и др., которые по своим свойствам заменяют оловянистые бронзы. В зависимости от состава и свойств бронзы могут быть литейными и обрабатываемыми давлением.

[c.238]

В зависимости от состава и свойств бронзы могут быть литейными и обрабатываемыми давлением.

[c.238]

Алюминиевые брснзы выделяются высокими механическими свойствами среди медных сплавов, в связи с чем их широко применяют в машиь острое-нии. В промышленности используют как двойные сплавы меди с алюминием (простые бронзы), так и более сложные по составу бронзы с добавками марганца, железа, никеля и других элементов. На поверхности алюминиевой и кремнистой бронз образуется окис-ная пленка, которая трудно удаляется с использованием обычных флюсов. Изделие перед пайкой необходимо обрабатывать во фтористс-водородпой или плавиковой кислоте. При пайке оловянно-свинцовыми припоями применяют активные флюсы с повышенным содержанием соляной кислоты. Рекомендуются предварительная очистка и флюсование поверхности алюминиевой бронзы смесью борной кислоты с хлористыми солями металлов. Марганцевые бронзы следует паять с использованием ортофосфорной кислоты. [c.253]

Титан в сплавах цветных металлов. Добавки титана к меди, медным и алюминиевым сплавам улучшают их физико-механические свойства и сопротивление коррозии. Для раскисления меди применяют купротитан —сплав меди с титаном, содержащий 6— 12% Т1. Для повышения прочности алюминиевой бронзы (сплав меди с алюминием) в бронзу вводят от 0,5 до 1,55% Т . Присадку добавляют в виде сплава алютита, содержащего 40% А1, 22—50% Л, 40% Си. [c.212]

Сплавы меди с алюминием, кремнием, бериллием и другими элементами также называются бронзами в отличие от оловя-ннстых их называют соответственно алюминиевыми, кремнистыми и т. д. Малой величиной усадки оловянистая бронза превосходит эти бронзы, но они в свою очередь превосходят оловя-нистую в других отношениях по механическим свойствам (алюминиевая, кремнистая бронза), но химической стойкости (алюминиевая бронза), по жидкотекучести (кремнецннковистая бронза). Олово — дефицитный элемент, поэтому эти бронзы, кроме, разумеется, бериллиевой, дешевле оловяннстой. [c.614]

Специальнаябронза, т. е. сплавы меди с алюминием (алюминиевая бронза), с кремнием (кремни.тая бронза), с магнием, кадмием, марган.,ем, никелем, свинцом и лр. содержание меди не менее 78 / . Одновременно в сплаве находится до 3 видов присадочных металлов из числа указанных. [c.1135]

Практическое применение имеют сплавы меди с алюминием, содержащие до 10—11 % А1. Поэтому при изучении структуры алюминиевых бронз нужна только левая часть диаграммы состояния, т. е. области а и а+Т2- Сплавы, отвечающие по составу области а, — однофазные сплавы, термически не обрабатываемые, весьма пластичные структура их состоит из однородных зерен твердого раствора а. Сплавы, отвечающие по составу области а+Т2> — двухфазные сплавы, термически обрабатываемые, значительно менее пластичны, чем сплавы области а в структуре содержат эвтектоид а + у2- Вследствие больщой хрупкости фазы уг двухфазные алюминиевые бронзы при-меняют-ся только доэвтектоидные, т. е. с со- [c.253]

В настоящее время наряду с оловянистыми бронзами широко применяются алюминиевые бронзы, марганцовистые бронзы, кремнемарганцовистые бронзы и др. В связи с дефицитностью олова применение оловянистых бронз необходимо всемерно ограничивать. Сплавы меди с алюминием, железом и другими металлами по своим физико-механическим свойствам полностью заменяют оло-вянистые бронзы. [c.358]

Бронзами называют сплавы меди с алюминием, марганцем, кремнием, бериллием и другими элементами, кроме цинка. В зависимости от легирукяцего элемента бронзы носят названия алюминиевые, марганцовые, кремнистые, алюминиевомарганцовые, алюминиевожелезные и т, д. [c.66]

Кроме указанных сплавов, в качестве бронз применяют сплавы меди с алюминием (алюминиевые бронзы), с кремнием (кремнистые бронзы), с бериллием (бериллие-вые бронзы), с железом (железистые бронзы) и др. Бронзы делятся на оловянистые и безоловянистые. В бронзах может быть небольшое количество цинка, однако цинк в этом случае является не основным легирую-ш,им элементом и вводится в сплав в малых количествах. Широко применяются следующие бронзы БрОФ 6,5-0,25, БрАЖ-9-4, БрАЖМц 10-3-1,5, БрКМц —3-1, БрБ. [c.121]

Бронзами называются сплавы меди с оловом (оловянистые бронзы), алюминием (алюминиевые бронзы), марганцем (мар-ганцевистые бронзы) и другими ком-понентами. [c.52]

Бронзы — это сплавы меди с оловом (оло-Бяиистые бронзы), алюминием, кремнием и бериллием (алюминиевые, кремнистые и бсрил-лиевые бронзы). Состав и свойства некоторых оловянистых бронз приведены в табл. 8.38. [c.298]

Бронзы — сплавы меди с оловом, свинцом, алюминием, железом, кремнием, марганцем и другими металлами (кроме цинка), в соответствии с которыми бронзы получают название. Обозначение марки бронзы начинается с букв Бр, за которыми) следуют заглавные буквы легирующих элементов и их процентное содержание. Например, БрОФ 10-1 — бронза, содержащая 10 % олова, 1 % фосфора и остальное — медь. Бронзы обладают высокими антифрикционными, антикоррозионными и литейными свойствами и имеют хорошие механические характеристики. Наилучшие антифрикционные и механические свойства имеют оловянные бронзы Бр010Ц2 и БрОЮСЮ. Вследствие высокой стоимости и дефицитности оловянных бронз часто применяют безоловянные бронзы, выпускаемые в соответствии с ГОСТ 18175—78 . Из них наибольшее распространение получила алюминиево-железная бронза БрАЖ9-4 для венцов червячных колес, гаек ходовых и грузовых винтов и т. п. [c.32]

Бронзой называется сплав меди с оловом и другими элементами, кроме цинка. Различают простые (оловянистые) и специальные (безо-ловянистые) бронзы. Бронзы, в состав которых входит олово, являются оловянистыми. В специальных бронзах олово заменено свинцом, алюминием, железом, марганцем, кадмием, бериллием и другими элементами. В зависилюсти от химического состава такие бронзы называются свинцовистыми, алюминиевыми, марганцовистыми, беррнлиевыми и т. д. Как и латуни, бронзы делятся на литейные н деформируемые. [c.36]

Бронзы — сплав меди с оловом. Из-за дефицитности олова его теперь частично заменяют цинком, свинцом, фосфором. Имеются бронзы алюминиевые, свинцовые, кремнистые и др., совсем не содержащие олова. Применяются для изготовления шестерен, втулок, подшипников и т. п. Маркировка начинается с букв Бр. Например,. маркой БрА5 обозначается бронза с содержанием около 5% алюминия, маркой БрАЛ[c.23]

Сплавы цветных металлов довольно широко применяют в машиностроении наибольшее распространение нашли сплавы меди, баббиты и легкие сплавы. Медные сплавы подразделяют на бронзы (все медные сплавы, за исключением латуни) и латуни, в которых основным легирующим элементом является цинк. Бронзы разделяют по содержанию в них основного легирующего элемента на оловянные, свинцовые, алюминиевые и др. Бронзы обладают высокими антифрикционными и антикоррозионными свойствами и поэтому широко применяются в узлах трения (для изготовления вкладьппей подшипников скольжения, червячных и винтовых колес, гаек грузовых и ходовых винтов н т. п ) и в водяной, иаровой и масляной арматуре. Латуни разделяют на двойные (сплавы меди с цинком) и сложные, в которых кроме меди и цинка содержатся еще некоторые элементы, как, например, свинец, кремний, марганец, алюминий, железо, никель, олово. Латуни обладают хорошим сонроттюлением коррозии, антифрикционными свойствами, электропроводностью, хорошими технологическими свойствами и поэтому широко применяются для изготовления проволоки, гильз, арматуры деталей электрической аппаратуры, электрических машин и т. п. [c.19]

Сплавы меди с оловом, т. е. оловянистые бронзы, обычно именуются просто бронзами. Остальные сплавы на медной основе называют бронзами специальными, прибавляя к названию бронзы наименование легирующего элемента. Таким образом, специальная бронза, легированная алюминием, носит название алюминиевой бронзы. Та же бронза, содержащая, кроме алюминия, также добавки железа, носит название алюминиевожелезной бронзы и т. д. [c.357]

Бронза —сплав меди с оловом, алюминием, кремнием, марганцем и цинком. В зависимости от содержания этих добавок бронзы подразделяются на оловянные бронзы, содержащие 8— 10% олова, 2—4% цинка, остальное медь, и специальные бронзы, к которым относятся алюминиевые, железомарганцовые, марганцовые, кремнистые и др. [c.213]

Стыковой сваркой сваривают медь и ее сплавы (бронза — сплав — меди с оловом, латунь — сплав меди с цинком), алюминий и его сплавы. Медь и алюминий обладают значительно больщей теплопроводностью, чем сталь, вследствие чего требуют большего тепла для образования слоя расплавленного металла на торцах. Из-за больщой теплопроводности и низкого электросопротивления оплавление в целях концентрации тепла около торцов проводится с повышенными скоростями при повышенных плотностях тока. Сильное окисление с появлением тугоплавких пленок требует, наряду с интенсивным оплавлением, больших скоростей осадки с приложением значительного усилия, необходимого для удаления окислов из стыка. Перемещение плиты должно проводиться по графику, близкому к полукубической параболе. При оплавлении меди поддерживать на торцах слой расплавленного металла, а также прогреть металл на достаточную гл бину еще труднее, вследствие чего для получения соединения необходимого качества применяются большие усилия осадки (до 40 кг1мя1 ). Следует от.метить, что исходное состояние сплава (в особенности алюминиевого) существенно влияет на условия его сварки оплавлением и на качество получаемых соединений. Режимы сварки некоторых изделий из цветных металлов приведены в табл. 20. При сварке латуни наблюдается выгорание цинка (температура плавления которого 419° С) это может привести к изменению свойств лат ни. С целью уменьшения выгорания цинка необходимо процесс оплавления и осадки вести с большой скоростью. Сварка латуни затруднена также из-за ее быстрого окисления и небольшого интервала температур перехода из твердого состоя-иия в жидкое. В сгыках лат ни, соде,рлоднофазная структура а-латуни в этих случаях стык равнопрочен основно.му металлу. При содержании цинка более 40 Ь (например, Л59) в стыках наблюдается (а + -f ), латунь, закаливающаяся до твердости 170 кг/лш при твердости основного металла 125—130 кг1мм-. Отпуск при 600—650° С обеспечивает требуемую пластичность латуни. [c.155]

Бронзы. Сплавы меди с оловом, алюминием, кремнием, марганцем, свинцом, бериллием называют бронзами. В зависимости от введенного элементабронзы называют оловянными, алюминиевыми и т.д. [c.102]

Биметаллы успешно применяются во многих отраслях промышленности при решении конструктивных и технологических вопросов (гибка, сварка, отделка поверхности). Для изготовления емкостного оборудования используют биметалл углеродистая стальЧ-нержавеющая сталь . Весьма эффективно применение биметаллических конструкций из высокопрочных сталей с титаном. В этом случае удается получить высокую прочность и высокую коррозионную стойкость. Обычно такие биметаллические конструкции производят с применением взрывной технологии или диффузионной сваркой. В практике нашел широкое применение биметалл сталь-f медь , особенно для труб, подвергающихся высокому внутреннему давлению и действию коррозионной среды. Путем наплавки (иногда с последующей деформацией) производят биметаллические полуфабрикаты и изделия из биметалла сталь-f бронза . Большинство листов из алюминиевых сплавов производится с технологической планировкой чистым алюминием или сплавом алюминия с цинком, которая выполняет роль более коррозионностойкого слоя. [c.77]

Исследования показали, что полученный таким образом диффузионный сплав на основе меди соответствует по структуре литой алюминиевой бронзе с содержанием алюминия 9—11%. Сплав может быть отнесен к классу диснерсионно-твердеющих. Дальнейшее изменение его твердости может быть достигнуто закалкой в масле и старением при температуре 250—300° С в течение 1—2 ч. [c.187]

Нержавеющая сталь или латунь: выбор по цене и характеристикам

Сделать заказ можно по телефону

Наши специалисты с радостью вам помогут

+7 495 775-50-79

Латунный и нержавеющий металлопрокат относится к коррозионностойким материалам и широко используется в различных сферах производства. Детали, узлы, аппараты и конструкции, работающие в агрессивных средах, применяют в автомобилестроении, строительстве и архитектуре, пищевой промышленности, энергомашиностроении, судостроении и медицине.

Особенности латуни

Латунь представляет собой сплав меди и цинка, в котором доли этих металлов могут меняться в зависимости от требуемых характеристик материала:

- В технических латунях доля цинка составляет 48–50%. Этот материал обладает большой прочностью, износостойкостью, но малой пластичностью.

- Латунь с содержанием цинка до 35% более пластична и может обрабатываться в холодном и горячем состоянии.

Для увеличения коррозионной стойкости латунь легируют оловом, никелем, кремнием, цинком, алюминием. Латуни отличаются составом и назначением:

- латунный прокат, используемый в судостроении, называется морской латунью и отличается повышенным сопротивлением к коррозии, благодаря легированию оловом;

- для часовой промышленности применяют латунь автоматную, пластичную и легкую в обработке;

- латуни для фасонного литья имеют в составе присадки, улучшающие пластичность, повышающие прочность материала. Листы, трубы, прутки из латуни традиционно используются для производства пищевого и холодильного оборудования. Благодаря отличному сопротивлению сплава воздействиям активной жидкой и парообразной среды техногенного характера, узлы агрегатов обладают высокой коррозионной стойкостью.

Латунь устойчива окислительным процессам в следующих условиях:

- в горячей и холодной пресной воде;

- при атмосферных воздействиях;

- деаэрированных разбавленных растворах уксусной, фосфорной и серной кислоты.

Особенности нержавеющей стали

Нержавеющая сталь представляет собой сплав железа, легированный хромом, никелем, медью, марганцем. Добавление различных элементов в сплав повышает коррозионную стойкость стали и улучшает свойства твердости, износостойкости. Нержавеющая коррозионная сталь в сравнении с латунью имеет более широкое применение, так как значительно дешевле сплава из меди и цинка.

Нержавеющий металлопрокат массово используется на предприятиях пищевой, медицинской, нефтегазовой промышленности, сельского хозяйства, строительства. Благодаря свойству стали не образовывать вредных соединений при контакте с пищевыми продуктами, этот металл широко распространен в быту.

Конструкции из нержавейки более надежные, долговечные и устойчивые к влияниям агрессивных сред, кислот и щелочей, что обуславливает их повсеместное применение в современном строительстве.

Преимуществами применения нержавеющей стали в сравнении с латунью являются:

- Безотказная работа нержавеющего металлопроката аустенитного класса при температурах от +450 °C до 800 °C. Латунные изделия используется до температурного предела +260 °C.

- Коррозионная стойкость к большинству кислот, холодной и горячей воде.

- Сравнительно низкая стоимость нержавейки при одинаковых прочностных характеристиках с латунью.

Нержавеющий металлопрокат от производственной компании «Глобус-Сталь» отличается высоким качеством, соответствующим ГОСТ, конкурентной ценой без посредников, доступностью широкого ассортимента листового, трубного, фасонного проката.

7.4. Сплавы меди, имитирующие золотые и серебряные сплавы

Читайте также

Медь и сплавы

Медь и сплавы Довольно часто домашние слесари отдают предпочтение меди (удельный вес 9,0 г/см2), поскольку ее мягкость и пластичность позволяют добиваться точности и высокого качества при изготовлении всевозможных деталей и изделий.Чистая (красная) медь – прекрасный

ЛЕКЦИЯ № 5. Сплавы

ЛЕКЦИЯ № 5. Сплавы 1. Строение металлов Металлы и их сплавы – основной материал в машиностроении. Они обладают многими ценными свойствами, обусловленными в основном их внутренним строением. Мягкий и пластичный металл или сплав можно сделать твердым, хрупким, и наоборот.

2. Медные сплавы

2. Медные сплавы Медь относится к числу металлов, известных с глубокой древности. Раннему знакомству человека с медью способствовало то, что она встречается в природе в свободном состоянии в виде самородков, которые иногда достигают значительных размеров. В настоящее

3. Алюминиевые сплавы

3. Алюминиевые сплавы Название «алюминий» происходит от латинского слова alumen – так за 500 лет до н. э. называли алюминиевые квасцы, которые использовались для протравливания при крашении тканей и дубления кож.По распространенности в природе алюминий занимает третье

4. Титановые сплавы

4. Титановые сплавы Титан – металл серебристо—белого цвета. Это один из наиболее распространенных в природе элементов. Среди других элементов по распространенности в земной коре (0,61 %) он занимает десятое место. Титан легок (плотность его 4,5 г/см 3), тугоплавок

Сплавы золота

Сплавы золота Для изготовления ювелирных и других изделий далеко не всегда используют чистые металлы. Происходит это из-за высокой стоимости драгоценных металлов, недостаточной твердостью их и износоустойчивости, поэтому на практике чаще всего употребляют сплавы,

7. Сплавы на основе меди

7. Сплавы на основе меди Медь – элемент первой группы периодической системы, атомная масса – 63,54, порядковый номер – 29, температура плавления – 1083 °C, кипения – 2360 °C. Она имеет кубическую гранецентрированную решетку с параметром а = 0,361 нм (3,61 ?). Плотность – 8,93 г/см2.

7.1. Сплавы меди и никеля

7.1. Сплавы меди и никеля Медь и никель неограниченно растворимы как в жидком, так и в твердом состоянии. Диаграмма состояния Си – Ni показана на рис. 7.1. Структура всех двойных медно-нике-левых сплавов – твердый раствор этих элементов. Кристаллическая решетка –

10. Серебро и его сплавы

10. Серебро и его сплавы Серебро – химический элемент, металл. Атомный номер 47, атомный вес 107,8. Плотность 10,5 г/см3. Кристаллическая решетка – гранецентрированная кубическая (ГЦК). Температура плавления 963 °C, кипения 2865 °C. Твердость по Бринеллю 16,7.Серебро – металл белого

10.3. Серебряные сплавы различных проб

10.3. Серебряные сплавы различных проб Сплав серебра 950-й пробы. Сплав СрМ950 используют для эмалирования и чернения. Цвет этого сплава соответствует цвету чистого серебра. Сплав очень хорошо поддается обработке давлением. Его применяют также при глубокой вытяжке, чеканке,

11. Золото и его сплавы

11. Золото и его сплавы Золото – химический элемент, металл. Атомный номер 79, атомный вес 196,97, плотность 19,32 г/см3. Кристаллическая решетка – кубическая гранецентрировапная (ГЦК). Температура плавления 1063 °C, кипения 2970 °C. Твердость по Бринеллю – 18,5.Золото – металл желтого

11.3. Золотые сплавы различных проб

11.3. Золотые сплавы различных проб Сплав 750-й пробы. Как упоминалось ранее, золото и медь имеют неограниченную взаимную растворимость, но при 50 атомных % и 25 атомных % золота в этих сплавах происходит упорядочение по типу AgCu и AgCu. Однофазные твердые растворы при охлаждении

11.6. Золотые сплавы для припоев

11.6. Золотые сплавы для припоев При изготовлении ювелирных и художественных изделий из сплавов золота используется пайка. Состав и интервал температур плавки ювелирных припоев для пайки сплавов золота приведен в табл. 11.9. Маркировка золотых припоев осуществляется так

45. Медь; влияние примесей на свойства меди. Латуни, бронзы, медно-никелевые сплавы

45. Медь; влияние примесей на свойства меди. Латуни, бронзы, медно-никелевые сплавы Медь – это металл красного, в изломе розового цвета, имеет температуру плавления 1083о С. Кристаллическая решетка ГЦК с периодом а 0,31607 ям. Плотность меди 8,94 г/см3. Медь обладает высокими

46. Магний и его сплавы

46. Магний и его сплавы Магний является химически активным металлом: образующаяся на воздухе оксидная пленка МдО в силу более высокой плотности, чем у самого магния, растрескивается и не имеет защитных свойств; порошок и стружка магния легко воспламеняются; горячий и

47. Титан и его сплавы

47. Титан и его сплавы Титан и сплавы на его основе обладают высокой коррозионной стойкостью и удельной прочностью. Недостатки титана: его активное взаимодействие с атмосферными газами, склонность к водородной хрупкости.Азот, углерод, кислород и водород, упрочняя титан,

сплавов | Химия для неосновных

- Определить сплав.

- Опишите состав и использование обычных сплавов.

Какие гитарные струны лучше всего использовать?

Многие гитаристы очень дотошны в использовании струн. Существует множество вариантов на выбор, в зависимости от типа гитары и стиля музыки. Электрогитарам нужны стальные струны, чтобы магнитный датчик улавливал колебания струн.У акустических гитаристов есть несколько вариантов. Бронзовые струны (смешанные с разным количеством меди и цинка) имеют, пожалуй, самый яркий оттенок. Есть несколько комбинаций бронзовых сплавов на выбор. Для тех, у кого много денег, доступны титановые струны (но очень дорогие). Золотое покрытие также способствует жизни струн и вносит свой уникальный вклад в звучание. Химический состав сплава в значительной степени способствовал прочности, долговечности и качеству звука гитарных струн.

Сплавы

Сплав представляет собой смесь, состоящую из двух или более элементов, по крайней мере, один из которых является металлом.Вы, вероятно, знакомы с некоторыми сплавами, такими как латунь и бронза. Латунь — это сплав меди и цинка. Бронза — это сплав меди и олова. Сплавы обычно используются в промышленных изделиях, потому что свойства этих металлических смесей часто превосходят свойства чистого металла. Бронза тверже меди и ее легче отливать. Латунь очень пластична, а ее акустические свойства делают ее полезной для музыкальных инструментов.

Рисунок 8.19

Бронза, сплав меди и олова, используется с древних времен.В бронзовом веке для изготовления оружия, инструментов и декоративных предметов стало более широко использоваться металлы, а не камень. Латунь, сплав меди и цинка, широко используется в таких музыкальных инструментах, как труба и тромбон.

Стали — очень важный класс сплавов. Многие типы сталей в основном состоят из железа с различным содержанием элементов углерода, хрома, марганца, никеля, молибдена и бора. Стали широко используются в строительстве из-за их прочности, твердости и устойчивости к коррозии.Большинство крупных современных сооружений, таких как небоскребы и стадионы, поддерживаются стальным каркасом (см. , рис. ниже).

Рисунок 8.20

Уиллис-тауэр (ранее называвшаяся Сирс-тауэр) в Чикаго когда-то была самым высоким зданием в мире и до сих пор остается самым высоким в Западном полушарии. Использование стальных колонн позволяет строить более высокие, прочные и легкие здания.

Сплавы могут быть одного из двух основных типов.В одном типе, называемом сплавом замещения , различные атомы просто заменяют друг друга в кристаллической структуре. В другом типе, называемом межузельным сплавом , меньшие атомы, такие как углерод, помещаются между более крупными атомами в структуре упаковки кристаллов.

Сводка

- Сплавы — это смеси материалов, по крайней мере один из которых является металлом.

- Бронзовые сплавы широко применялись в оружии.

- Латунные сплавы давно используются в музыкальных инструментах.

- Стальные сплавы прочные и долговечные.

Практика

Вопросы

Воспользуйтесь ссылкой ниже, чтобы ответить на следующие вопросы:

Alloys & Their Uses

- Какие сплавы широко используются при производстве автомобилей и деталей двигателей?

- Почему медные сплавы используются в электрооборудовании?

- Почему титановые сплавы используются в химической, нефтехимической и биохимической отраслях?

Обзор

Вопросы

- Из чего сделана латунь?

- Из чего сделана бронза?

- Почему сталь широко используется в строительстве?

- Что такое замещающий сплав?

- сплав: Смесь, состоящая из двух или более элементов, по крайней мере, один из которых является металлом.

- латунь: Сплав меди и цинка.

- бронза: Сплав меди и олова.

- сплав внедрения: Меньшие атомы, такие как углерод, помещаются между большими атомами в структуре упаковки кристаллов.

- сплав замещения: Различные атомы просто заменяют друг друга в кристаллической структуре.

Цинковые сплавы — NEY Metals & Alloys

Цинк используется для изготовления многих полезных сплавов.Латунь, сплав цинка, который содержит от 55% до 95% меди, является одним из самых известных сплавов. Латунь использовалась 2500 лет назад, широко использовалась римлянами и широко используется сегодня, особенно в музыкальных инструментах и многих аппаратных средствах, которые должны противостоять коррозии. Цинк сплавлен со свинцом и оловом для получения припоя — металла с относительно низкой температурой плавления, используемого для соединения электрических компонентов, труб и других металлических предметов. Другие цинковые сплавы включают никелевое серебро, металл для пишущей машинки и немецкое серебро.

Примерно треть всего производимого сегодня металлического цинка используется для цинкования. Цинк используется в качестве защитного покрытия для предметов, подверженных коррозии. Цинк можно нанести на объект, окунув его в ванну с расплавленным цинком, но чаще всего это достигается путем гальваники. Жертвенные цинковые аноды используются в системах катодной защиты для защиты незащищенного железа от коррозии. Металлический цинк также используется для многих других применений, включая, помимо прочего, производство сухих аккумуляторных батарей, облицовки крыш и литья под давлением.

Приложения

Сплавы для литья под давлением, включая сплавы Замак; Основные сплавы на основе цинка для легирующих добавок, специальный высококачественный цинк для каратного золота и другие применения с высокой степенью чистоты; Чистый цинк и цинковые сплавы для гальваники; Сплавы для соединения металлов

Формы

Сляб, вафля, слиток, пруток, шар, нарезанные части, выстрел, мшистый.

Характеристики рекомендуемой продукции

| Продукт Название | Ney Товар Код | Форма | Изделие Описание |

|---|---|---|---|

| Сплав цинкового литья | 892НС1 | 4-20 фунтов.KZ Слиток | От 90 до 94 процентов цинка в запатентованной формуле. Это наш оригинальный бессвинцовый сплав на основе цинка, который хорошо подходит для формования вулканизированных силиконовых форм центробежного литья для конструкций с толстым поперечным сечением или минимальной детализацией. Содержит запатентованные рафинеры для улучшения литейных свойств. |

| ЦИНКОВЫЙ СПЛАВ — S1A | 892NS1A | Слиток Кор-Зи 4-20 фунтов | От 90 до 94 процентов цинка в запатентованной формуле. Бессвинцовый сплав на основе цинка, который хорошо работает в вулканизированных силиконовых формах центробежного литья для конструкций с более тонким поперечным сечением, чем наш сплав S1. Содержит запатентованные рафинеры для улучшения литейных свойств. |

| Сплав цинкового литья | 892NJ1 | 4-20 фунтов KZ Слиток | От 91 до 95 процентов цинка в запатентованной формуле. Это наш самый популярный цинковый сплав, не содержащий свинца, который хорошо подходит для изготовления вулканизированных силиконовых форм центробежного литья для конструкций с тонким поперечным сечением или максимальной детализацией.Содержит запатентованные рафинеры для улучшения прохождения через форму. |

| Ney Slush Cast (Gravity Pour) Цинковый сплав | 895N955 | Слиток Кор-Зи 4-20 фунтов | От 94 до 96 процентов цинка. Это стандартный сплав на основе цинка, нанесенный методом гравитационной заливки, известный в промышленности как 95/5. Его можно использовать для тонкостенных отливок, требующих мелких деталей. Мы добавляем патентованные рафинеры для улучшения литейных свойств. |

| ZAMAC (ZAMAK) # 3 Сплав на основе цинка | 896NZ3 | 4-20 Слиток | От 95 до 96 процентов цинка с алюминием. Этот сплав аналогичен сплаву ЗАМАК (ЗАМАК) № 3 для литья под давлением. Содержит запатентованные рафинеры для улучшения литейных свойств. |

| S5 Цинк, литье под давлением, сплав | 895НС5 | 4-20 фунтов.Кор-Зи Слиток | От 95 до 96 процентов цинка с алюминием. Этот сплав аналогичен сплаву ЗАМАК (ЗАМАК) № 3 для литья под давлением. Название ZAMAC означает цинк, легированный магнием (Mg), алюминий (Al) и медью (Cu) или купфер (K) для ZAMAK. |

| ZAMAC (ЗАМАК) № 2, 3, 4, 5 и 7 | НЕЙ ЗАМАК | 4-20 Слиток | Мы можем поставить все сплавы ZAMAC (ZAMAK), самые распространенные из которых — 2,3,4,5,6 и 7.Они соответствуют спецификациям ASTM, EN, JIS, GB и AS (например, слиток ASTM B240) |

| Листы цинка | 800.027 | 0,027 x 39,37 x 120 дюймов | Цинковые листы, предназначенные для пищевых продуктов, например, столешницы, барные стойки, декоративные элементы. |

| Ney 380 Цинк алюминиевый припой | 8934N380 | Стержень 1/8 «x 18» | Запатентованный припой, состоящий из Zn, Al, Cu, Mg, который позволяет паять алюминий с алюминием без флюса. |

| Сплав цинкового литья | |

|---|---|

| Ney Код товара | 892НС1 |

| Форма | 4-20 фунтов KZ Слиток |

| Описание продукта | От 90 до 94 процентов цинка в запатентованной формуле. Это наш оригинальный бессвинцовый сплав на основе цинка, который хорошо подходит для формования вулканизированных силиконовых форм центробежного литья для конструкций с толстым поперечным сечением или минимальной детализацией.Содержит запатентованные рафинеры для улучшения литейных свойств. « |

| ЦИНКОВЫЙ СПИНОВЫЙ СПЛАВ — S1A | |

|---|---|

| Ney Код товара | 892NS1A |

| Форма | Слиток Кор-Зи 4-20 фунтов |

| Описание продукта | От 90 до 94 процентов цинка в запатентованной формуле. Бессвинцовый сплав на основе цинка, который хорошо работает в вулканизированных силиконовых формах центробежного литья для конструкций с более тонким поперечным сечением, чем наш сплав S1. Содержит запатентованные рафинеры для улучшения литейных свойств. |

| Сплав цинка центробежного литья | |

|---|---|

| Ney Код товара | 892NJ1 |

| Форма | 4-20 фунтов KZ Слиток |