Зарез — это… Что такое Зарез?

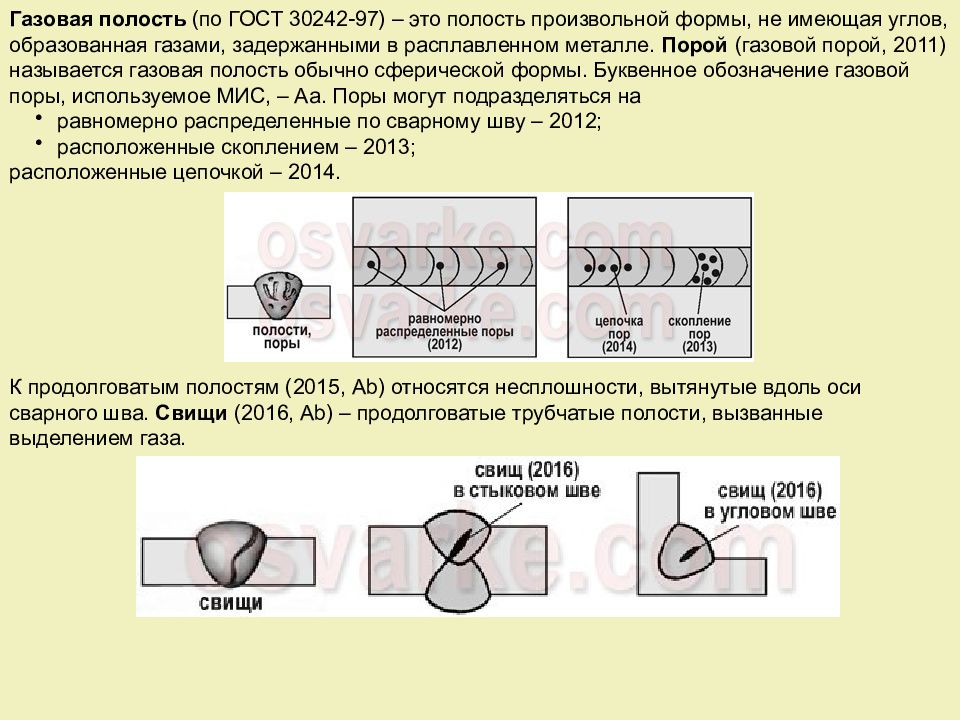

ЗАРЕЗ — ЗАРЕЗ, зареза, муж. 1. Действие по гл. зарезать (обл.). 2. Беда, критическое, безвыходное положение (прост.). «Без лошади зарез мужику.» Максим Горький. Чистый зарез. Прямо зарез. ❖ До зарезу см. дозарезу. Толковый словарь Ушакова. Д.Н. Ушаков.… … Толковый словарь Ушакова

зарез — Небольшой участок между шеей и головой убойного скота. Считается мясом 3 го сорта и применяется для оттяжек и студней. (Кулинарный словарь. Зданович Л.И. 2001) * * * небольшой участок между шеей и головой. Мясо 3 го сорта и… … Кулинарный словарь

зарез — См … Словарь синонимов

ЗАРЕЗ — ЗАРЕЗ, а, муж., в знач. сказ. (разг.). Беда, безвыходное положение. Без помощников ему з. • До зарезу до крайности, очень. До зарезу нужно. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

зарез — Ндп. заруб Дефект в виде искажения контура отливки при отрезке литников, обрубке и зачистке. [ГОСТ 19200 80] Недопустимые, нерекомендуемые заруб Тематики отливки из чугуна и стали Обобщающие термины несоответствие по геометрии EN mechanical… … Справочник технического переводчика

ЗАРЕЗ — дефект в виде искажения контура отливки при отрезке литников, обрубке и зачистке. ГОСТ 19200 80. * * * Зарез это дефект отливки в виде искажения контура отливки при отрезке литников, обрубке и зачистке. Зарез относится к группе дефектов… … Металлургический словарь

зарез — Ср. Михайло то как понял, что обезлошадел, да как грохнется наземь, да как завоет!.. Потому что без лошади зарез мужику. Горький. Дружки. См. до зареза … Большой толково-фразеологический словарь Михельсона

Зарез — В той части шеи, где была отрезана от туши голова, всегда остается запекшаяся кровь, и потому часть эта очень непривлекательна на вид и покупатель шеи обыкновенно требует, чтобы шея была зачищена, т. е. чтобы эта ее часть была отрезана примерно… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

е. чтобы эта ее часть была отрезана примерно… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Зарез — Зарѣзъ. Ср. Михайло то, какъ понялъ, что обезлошадѣлъ, да какъ грохнется на земь, да какъ завоетъ!… Потому что безъ лошади зарѣзъ мужику. Горькій. Дружки. См. До зареза … Большой толково-фразеологический словарь Михельсона (оригинальная орфография)

Зарез — I м. Убой домашних животных на мясо. II м. местн. Складка на круто изогнутой шее лошади. III м. разг. Беда, безвыходное положение. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

ЗАРЕЗ — это… Что такое ЗАРЕЗ?

ЗАРЕЗ — ЗАРЕЗ, зареза, муж. 1. Действие по гл. зарезать (обл.). 2. Беда, критическое, безвыходное положение (прост.). «Без лошади зарез мужику.» Максим Горький. Чистый зарез. Прямо зарез. ❖ До зарезу см. дозарезу. Толковый словарь Ушакова. Д.Н. Ушаков.… … Толковый словарь Ушакова

зарез — Небольшой участок между шеей и головой убойного скота. Считается мясом 3 го сорта и применяется для оттяжек и студней. (Кулинарный словарь. Зданович Л.И. 2001) * * * небольшой участок между шеей и головой. Мясо 3 го сорта и… … Кулинарный словарь

зарез — См … Словарь синонимов

ЗАРЕЗ — ЗАРЕЗ, а, муж., в знач. сказ. (разг.). Беда, безвыходное положение. Без помощников ему з. • До зарезу до крайности, очень. До зарезу нужно. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

зарез — Ндп. заруб Дефект в виде искажения контура отливки при отрезке литников, обрубке и зачистке. [ГОСТ 19200 80] Недопустимые, нерекомендуемые заруб Тематики отливки из чугуна и стали Обобщающие термины несоответствие по геометрии EN mechanical… … Справочник технического переводчика

Зарез — 11 . Зарез Ндп. Заруб D. Erstechung E. Mechanical damage F. Défaut mécanique Дефект в виде искажения контура отливки при отрезке литников, обрубке и зачистке Источник: ГОСТ 19200 80: Отливки из чугуна и стали. Термины и определения дефектов … Словарь-справочник терминов нормативно-технической документации

Зарез Ндп. Заруб D. Erstechung E. Mechanical damage F. Défaut mécanique Дефект в виде искажения контура отливки при отрезке литников, обрубке и зачистке Источник: ГОСТ 19200 80: Отливки из чугуна и стали. Термины и определения дефектов … Словарь-справочник терминов нормативно-технической документации

зарез — Ср. Михайло то как понял, что обезлошадел, да как грохнется наземь, да как завоет!.. Потому что без лошади зарез мужику. Горький. Дружки. См. до зареза … Большой толково-фразеологический словарь Михельсона

Зарез — В той части шеи, где была отрезана от туши голова, всегда остается запекшаяся кровь, и потому часть эта очень непривлекательна на вид и покупатель шеи обыкновенно требует, чтобы шея была зачищена, т. е. чтобы эта ее часть была отрезана примерно… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Зарез — Зарѣзъ. Ср. Михайло то, какъ понялъ, что обезлошадѣлъ, да какъ грохнется на земь, да какъ завоетъ!… Потому что безъ лошади зарѣзъ мужику. Горькій. Дружки. См. До зареза … Большой толково-фразеологический словарь Михельсона (оригинальная орфография)

Зарез — I м. Убой домашних животных на мясо. II м. местн. Складка на круто изогнутой шее лошади. III м. разг. Беда, безвыходное положение. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

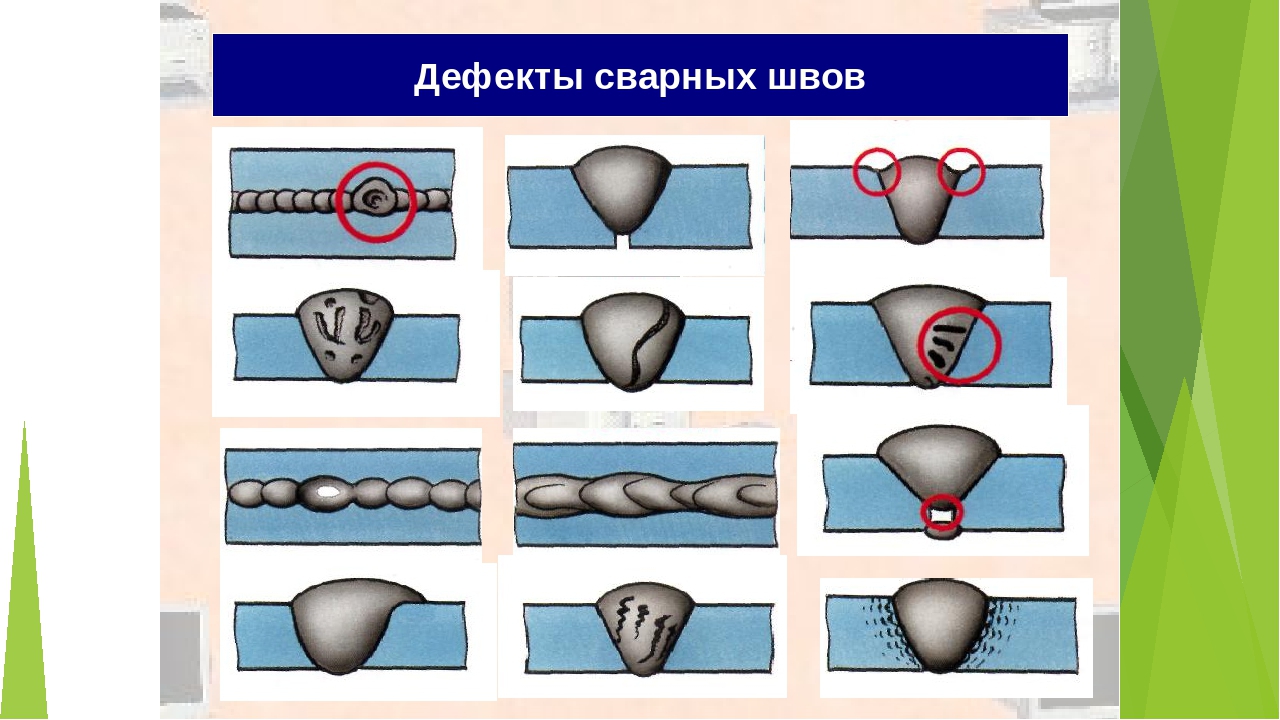

Фотоальбом дефектов основного металла

В фотоальбоме дефектов металла представлено более 200 фотографий и схематических изображений дефектов поверхности металла, выявляемых при визуальном и измерительном контроле. Помимо фотографий каждый дефект имеет определение из нормативной документации. Название каждого дефекта продублировано на английском, немецком и французском языках. В конце альбома содержится список рекомендуемой литературы и средств для проведения визуального контроля.

Материал альбома основан на следующих документах:

Фотоальбом дефектов металла может быть использован при подготовке и аттестации сварщиков и дефектоскопистов по визуально-измерительному контролю, а также представляет интерес для научных работников по направлению металлургия. Для учебных и научных работ рекомендуется также использовать первую часть данного издания – Фотоальбом дефектов сварки.

Для учебных и научных работ рекомендуется также использовать первую часть данного издания – Фотоальбом дефектов сварки.

Содержание фотоальбома дефектов металла

Дефекты по ГОСТ 19200-80:

1. Дефекты несоответствия по геометрии отливки:

- Недолив

- Неслитина

- Обжим

- Подутость

- Перекос

- Стержневой перекос

- Разностенность

- Стержневой залив

- Коробление

- Незалив

- Вылом

- Зарез

- Прорыв металла

- Уход металла

2. Дефекты поверхности отливки:

- Пригар

- Спай

- Ужимина

- Нарост

- Залив

- Засор

- Плена

- Просечка

- Поверхностное повреждение

- Складчатость

- Газовая шероховатость

- Грубая поверхность

3. Дефекты несплошности в теле отливки:

- Горячая трещина

- Холодная трещина

- Межкристалическая трещина

- Газовая раковина

- Ситовидная раковина

- Усадочная раковина

- Песчаная раковина

- Шлаковая раковина

- Залитый шлак

- Графитовая пористость

- Усадочная пористость

- Газовая пористость

- Вскип

- Утяжина

4. Дефекты включений:

- Металлические включения

- Неметаллические включения

- Королек

5. Дефекты несоответствия по структуре:

- Отбел

- Половинчатость

- Ликвация

- Флокен

Видео презентация фотоальбома Дефекты основного металла

youtube.com/embed/yLHN5Qt9hV8?rel=0″ allowfullscreen=»allowfullscreen» frameborder=»0″>

Подпишитесь на наш канал YouTube

1. Дефекты поверхности, обусловленные качеством слитка и литой заготовки:

- Раскатанное (раскованное) загрязнение

- Волосовина

- Раскатанный (раскованный) пузырь

- Пузырь-вздутие

- Расслоение

- Слиточная рванина

- Слиточная плена

- Раскатанный пригар

- Раскатанная (раскованная) трещина

2. Дефекты поверхности, образовавшиеся в процессе деформации:

- Деформационная рванина

- Рванина на кромках

- Затянутая кромка

- Заков

- Прокатная плена

- Скворечник

- Ус

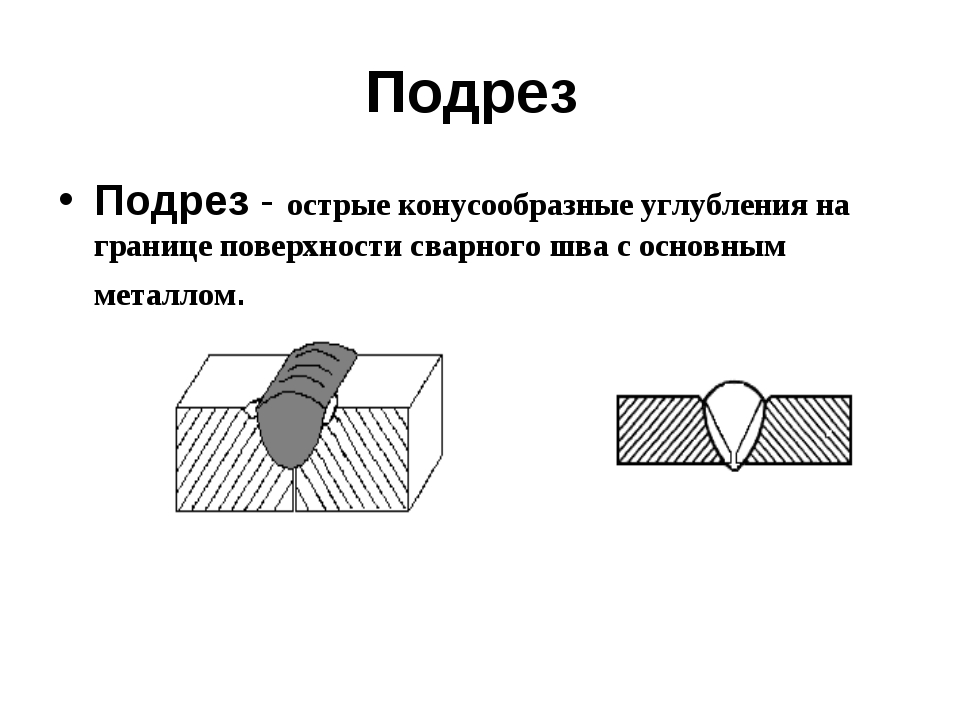

- Подрез

- Порез

- Морщины

- Закат

- Риска

- Сквозные разрывы

- Надрывы

- Продир

- Наколы-проколы

- Раскатанные отпечатки

- Отпечатки

- Чешуйчатость

- Вкатанная окалина

- Рябизна

- Раковины от окалины

- Вкатанные металлические частицы

- Раковина-вдав

- Отстающая окалина

- Вкатанные инородные частицы

- Заплески

- Серые пятна

- Пятна загрязнения

- Пятна слипания сварки

- Заусенец

- Зазубрины

- Торцевая трещина

- Полосы-линии скольжения

- Полосы нагартовки

- Перегибы

- Цвета побежалости

3. Дефекты поверхности, образовавшиеся при отделочных операциях:

- Травильные трещины

- Налет шлама

- Недотрав

- Перетрав

- Остатки окалины

- Оттенки травления

- Пятна ржавчины

- Вмятины

- Царапины

- Шлифовочные трещины

- Матовая поверхность

Фотоальбом с различными видами поверхностных дефектов основного металла можно купить с доставкой до двери или до терминалов транспортной компании в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов. Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города, кроме того, в Республике Крым. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города, кроме того, в Республике Крым. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

8) Классификация дефектов отливок из чугуна и стали по группам

Согласно ГОСТ 19200-80 делятся:

1) Несоответствие по геометрии: отливки от чугуна и стали, включает 14 видов

Недолив (дефект в виде неполного образования отливки вследствие незаполнения полости формы металла)

Незалив (несоответствие конфигурации отливки чертежу вследствие износа модельной оснастки или дефектов формы)

Неслитина – сквозная щель или отверстие в стенке отливки из-за неслияния 2х металлов и низкой температуры

Обжим – это местное нарушение конфигурации отливки из-за нарушения тех. процесса

Подутость – местное утолщение отливки, возникшее вследствие недостаточного уплотнения формы

Перекос – дефект в виде смещения в одной части отливки относительно другой. Причина: поломка, коробление

Стержневой переков – дефект в виде смещения отверстия полости или части отливки, выполненный с помощью стержня, вследствие его перекоса

Разностенность – увеличение или уменьшение толщины стенок отливки

Стержневой залив – дефект в виде залитого металлом отверстия или полости отливки

Коробление – вогнутость или выгнутость на плоских поверхностях отливок

Вылом – дефекты в виде конфигурации отливки при выбивке стержней, обрубке литников, зачистке отливок или их транспортирования

Зарез – дефект в виде искажения контура отливки при отрезке литников, обрубке, зачистке

Прорыв металла – дефект в виде неполного образования или искажения формы отливки, возникающий при заливке.

Причина: недостаточная

прочность формы

Причина: недостаточная

прочность формыУход металла – дефект в виде пустоты в теле отливки , ограниченный тонкой коркой затвердевшего металла

2) Дефекты поверхности включают в себя 13 видов из стали и чугуна:

Пригар – специфический трудноотделяемый слой на поверхности отливки, возникший при изготовлении из-за взаимодействия металла с отливкой

Окисление — окисленный слой металла на поверхности отливки. Причина – длительная термическая обработка

Газовая шероховатость – сферообразные мелкие углубления на поверхности отливки

Спай – дефект в виде углубления с закругленными краями на поверхности отливики. В результате прерванной заливки

Плена – самостоятельный металлический или оксидный слой на поверхности отливки. Причина: недостаточно спокойная заливка

Складчатость – дефект в виде сморщенной поверхности (незначительно сглаженный возвышений и углублений)

Вскип – дефект в виде скопления раковин и наростов. Образуется вследствие интенсивного преобразования в местах переувлажнения формы

Ужимина – углубление с пологими краями, заполненный формовочной смесью и прикрытое слоем металла. Причина: возникает в результате окисления формовочной смеси, усадки металла

Нарост – выступ на поверхности произвольной формы

Засор – внедрившиеся в поверхность металла клочки материала формы

Залив – тонкие металлические приливы (проникание металла)

Просечка – невысокие, часто плоские прожилки металла. Причины: трещины в форме

Грубая поверхность – сферообразные углубления на поверхности отливки. По своим параметрам это превышение допустимой нормы.

3) Несплошности в теле отливки, возникают при эксплуатации отливок

Горячая трещина – дефект в виде разрыва или надрыва тела отливки по границам кристаллов, поэтому она имеет извилистую оксидированную поверхность

Холодная трещина – дефект в виде разрыва тела затвердевшей отливки, отличается сравнительно гладкой светлой поверхностью и, как правило, имеет прямолинейную форму, с неоксидированной поверхностью.

Межкристальная трещина – дефект в виде разрыва тела отливки

Усадочная раковина – дефект в виде открытой или закрытой полости, образующейся в тепловых узлах отливки. Поверхность грубая, иногда окисленная

Газовая раковина – в виде полости. Имеет газовую сферическую форму и гладкую поверхность

Песчаная раковина – полость, частично или полностью заполненная формовочным материалом

Ситовидная раковина – скопление удлиненных тонких раковин, расположенных в подповерхностном слое отливки и ориентированных перпендикулярно к ее поверхности

Шлаковая раковина – полость, частично или полностью заполненная шлаком

Залиты шлак – дефект в виде частичного заполнения литейной формы шлаком. Шлак – камневидное стекловидное вещество

Усадочная пористость – скопление мелких пор в тепловых узлах

Газовая пористость – мелкие поры. Выделение газа из металла при его затвердевании

Графитовая пористость — в чугунных отливках может образовываться в виде сосредоточенных крупных выделений графита, которые нарушают герметичность отливки при работе под давлением

Рыхлота – дефект в виде скопления мелких усадочных раковин

Непровар – дефект в виде несплошности металла отливки с поверхностью холодильников

Вскип – дефект в виде раковин и наростов

Утяжина – дефект в виде углубления с закругленными краями на поверхности

4) Включения:

В эту группу входят дефекты в виде инородных металлических или неметаллических частиц, попавших механическим путем

Королек – преждевременно затвердевший небольшой шарик металла

Металлич. включения – инородные металлические тела в основном металлические отливки

Неметаллич.

включения – образовывается в результате химического

взаимодействия при расплавлении и

заливке металла

включения – образовывается в результате химического

взаимодействия при расплавлении и

заливке металла

5) Несоответствие по структуре:

— Отбел (участки белого чугуна)

— Половинчатость (появление структуры в отливках из белого чугуна)

— Ликвация (местное обогащение участков отливки примесями или компонентами сплава)

— Флокен (дефект в виде разрыва тела отливки. Из-за высокого содержания водорода в стали)

Виды литейных дефектов — В помощь хозяину

Классификация дефектов отливок

Создание современной классификации дефектов является важнейшей частью работ по профилактике брака отливок. Понятие «годная отливка» постоянно изменяется (происходит ужесточение требований по размерам, качеству поверхности и структуры, эксплуатационным характеристикам и другим показателям качества). Однако наличие стандартов, технических условий и другой технической документации, а также обеспечение взаимопонимания специалистов-литейщиков требуют стандартизации соответствующих терминов и классификации дефектов.

В целом все дефекты можно разделить на явные и скрытые. Явные дефекты обнаруживаются при внешнем осмотре или с помощью инструментальных средств, методик, указанных в нормативных документах. Например, если техническими условиями предусмотрено применение рентгеновской дефектоскопии, то обнаруживаемые внутренние дефекты будут явными. Скрытые дефекты не могут быть обнаружены визуально или с помощью предусмотренных техническими условиями средств. Они выявляются или после механической обработки, или в процессе эксплуатации литой детали.

Можно выделить два основания для классификации дефектов отливок: по причинам образования, т. е. по общности физико-химических или других явлений, обусловливающих появление дефекта, и по внешнему виду, форме, размерам и расположению на отливке.

По ГОСТ 19200-80 дефекты делят на пять больших групп: несоответствие по геометрии, дефекты поверхности, несплошности в теле отливки, включения и несоответствие по структуре.

Рассмотрим классификацию дефектов более подробно, выделив при этом стандартизованные термины.

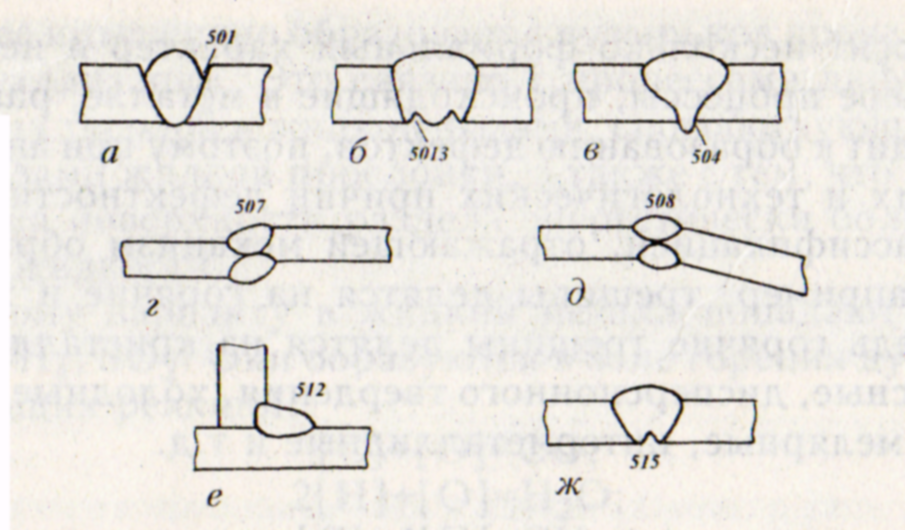

Первая группа дефектов — несоответствие по геометрии.

Недолив — дефект в виде неполного образования отливки вследствие незаполнения полости литейной формы металлом при заливке из-за недостаточного количества жидкого металла, низкой температуры заливки, недостаточной скорости заливки и т. п. (рис. 9.1, а, б).

Неслитина (неспай) — дефект в виде отверстия произвольной формы или сквозной щели в стенке отливки, образовавшийся вследствие неслияния потоков металла пониженной жидкотекучести при заливке (рис. 9.1, в).

Обжим (выдавливание формы) — дефект в виде нарушенной конфигурации отливки, возникающий вследствие деформации формы из-за механических воздействий при ее сборке или во время заливки (рис. 9.1, г).

Подутость (раздутие, распор) — дефект в виде местного утолщения отливки вследствие распирания неравномерно или недостаточно уплотненной песчаной формы заливаемым металлом (рис. 9.1, д).

Перекос (сдвиг) — дефект в виде смещения одной части отливки относительно осей или поверхностей другой части по разъему формы, модели или опок вследствие их неточной установки и фиксации при формовке или сборке формы (рис. 9.1, е).

Стержневой перекос (стержневой сдвиг) — дефект в виде смещения отверстия, полости или части отливки, выполняемых с помощью стержня, вследствие его перекоса или неправильной установки (рис. 9.1, ж).

Разностенность (смещение стержня) — дефект в виде увеличения или уменьшения толщины стенок отливки вследствие смещения, деформации или всплывания стержня (рис. 9.1, з).

Стержневой залив (непроставленный стержень) — дефект в виде залитого металлом отверстия (или полости) в отливке из-за непроставленного в литейной форме стержня или его обрушения (рис. 9.1, и).

Коробление (прогиб) — дефект в виде искажения конфигурации отливки под влиянием напряжений, возникающих при охлаждении, а также в результате неправильно изготовленной модели (рис. 9.1, к).

9.1, к).

Незалив (нечеткость контура) — дефект в виде несоответствия конфигурации отливки чертежу вследствие износа модели или недостаточной отделки формы, нарушения режима заливки.

Зарез (заруб) — дефект в виде искажения контура отливки при отрезке литников, обрубке и зачистке.

Вылом (выбоина) — дефект в виде нарушения конфигурации и размера отливки при выбивке, обрубке, отбивке литников и прибылей, очистке и транспортировке (рис. 9.1, л).

Прорыв металла (прорыв формы) — дефект в виде искаженного образования или неправильной формы отливки, возникающий при заливке вследствие недостаточной прочности формы (рис. 9.1 ,м).

Уход металла (подъем формы, стек) — дефект в виде пустоты в теле отливки, ограниченный тонкой коркой затвердевшего металла, образовавшийся вследствие вытекания металла из формы при слабом ее креплении или нагружении.

Ко второй группе относятся дефекты поверхности.

Пригар (металлизация) — дефект в виде трудноотделяемого специфического слоя на поверхности отливки, образовавшегося вследствие физического и химического взаимодействия формовочного материала с металлом и его оксидами (рис. 9.2, а).

Грубая поверхность (неровность поверхности) — дефект в виде шероховатости поверхности с параметрами, превышающими допустимые значения (рис. 9.2, б).

Спай (неспай) — дефект в виде углубления с закругленными краями на поверхности отливки, образованного неполностью слившимися потоками металла с недостаточной температурой или прерванным потоком металла при заливке (рис. 9.2, в).

Складчатость (заворот, наплыв) — дефект в виде незначительных гладких возвышений и углублений на поверхности отливки, возникающих вследствие пониженной жидкотекучести металла (рис. 9.2, г).

Ужимина (рвотина) — дефект, образовавшийся вследствие отслоения формовочной смеси при заливке, в виде углубления с пологими краями, которое заполнено формовочным материалом и прикрыто слоем металла (рис. 9.2, д).

9.2, д).

Нарост (размыв, подрыв) — дефект в виде выступа произвольной формы, образовавшегося из загрязненного формовочными материалами металла вследствие местного разрушения литейной формы (рис. 9.2, е).

Засор (намыв) — дефект в виде кусочка формовочного материала, захваченного потоком жидкого металла и внедрившегося в поверхностные слои отливки (рис. 9.2, ж).

Залив (облой, грат) — дефект в виде металлического прилива или выступа, возникающего вследствие проникновения жидкого металла в зазоры по разъемам формы, стержней или по стержневым знакам (рис. 9.2, з).

Плена (заплеск, заворот) — дефект в виде самостоятельного оксидного слоя на поверхности или в объеме отливки, образовавшегося при недостаточно спокойном заполнении формы.

Просечка (заусенец, рубец) — дефект в виде невысоких прожилок на поверхности отливки, возникающих вследствие затекания металла в трещины на поверхности формы или стержня (рис. 9.2, и).

Окисление (пережог, рубашка) — дефект в виде окисленного слоя металла на поверхности отливки, получающегося после отжига отливок из белого чугуна на ковкий чугун.

Поверхностное повреждение (забоина) — дефект в виде искажения поверхности, возникающего при выбивке из формы, очистке или транспортировке отливки.

Газовая шероховатость (пузырчатость) — дефект в виде сферообразных углублений на поверхности отливки, возникающих вследствие роста газовых раковин на поверхности раздела металл-форма.

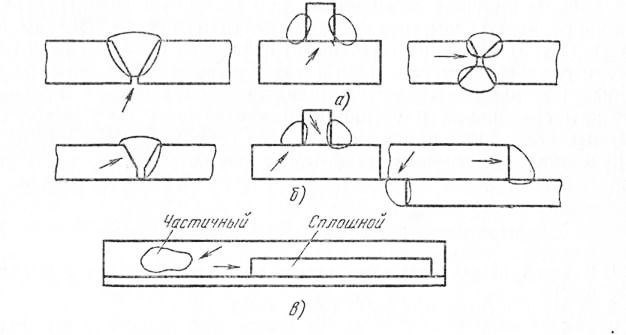

Третью группу дефектов образуют несплошноcти в теле отливки.

Горячая трещина (усадочная трещина) — дефект в виде разрыва или надрыва тела отливки усадочного происхождения, возникающий в интервале температур затвердевания. Поверхность трещины окисленная и неровная. При вырубке трещина не распространяется в глубь тела отливки (рис. 9.3, а).

Холодная трещина (бой) — дефект в виде разрыва тела затвердевшей отливки вследствие внутренних напряжений или механического воздействия. В вершине трещины сконцентрированы напряжения, поэтому при ударе трещина может распространиться в глубь тела отливки. Прежде чем проводить вырубку под заварку, необходимо перед вершиной трещины засверлить отверстие. Поверхность холодной трещины в отличие от горячей светлая и сравнительно гладкая.

В вершине трещины сконцентрированы напряжения, поэтому при ударе трещина может распространиться в глубь тела отливки. Прежде чем проводить вырубку под заварку, необходимо перед вершиной трещины засверлить отверстие. Поверхность холодной трещины в отличие от горячей светлая и сравнительно гладкая.

Межкристаллическая трещина — дефект в виде разрыва тела отливки при ее охлаждении в форме по границам первичных зерен аустенита в температурном интервале его распада.

Усадочная раковина (подсадина) — дефект в виде открытой или закрытой полости с грубой шероховатой, иногда окисленной поверхностью, образовавшейся вследствие усадки затвердевающего металла (рис. 9.3, б).

Объемная газовая раковина (пузырь) — дефект в виде полости, образованной выделившимися из металла или внедрившимися в металл газами (рис. 9.3, в).

Ситовидная пористость — дефект в виде удлиненных тонких раковин, ориентированных перпендикулярно к поверхности отливки и вызванных повышенным содержанием водорода в кристаллизующемся слое (рис. 9.3, г).

Усадочная пористость (течь) — дефект в виде мелких пор, образовавшихся вследствие усадки металла во время его затвердевания при недостаточном питании отливки (рис. 9.3, д).

Утяжина (утяжка, подсадина) — дефект в виде углубления с закругленными краями на поверхности отливки, образовавшегося вследствие усадки металла при ее затвердевании (рис. 9.3, ё).

Песчаная раковина — дефект в виде полости, полностью или частично заполненной формовочным материалом (рис. 9.3, ж).

Вскип (кип) — дефект в виде скопления раковин и наростов, возникших вследствие парообразования в местах переувлажнения литейной формы или проникновения газов из стержней в ее полость (рис. 9.3, з).

Поверхностная газовая раковина — дефект в виде расположенных в поверхностных слоях отливки полостей, имеющих форму взрывных камер. Они обнаруживаются после механической обработки и возникают вследствие проникновения выделяющихся из формы газов через затвердевший поверхностный слой расплава

Шлаковая раковина (шлак) — дефект в виде полости, полностью или частично заполненной шлаком.

Залитый шлак (шлак) — дефект в виде частичного заполнения литейной формы шлаком.

Графитовая пористость (течь) — дефект отливок из серого чугуна в виде сосредоточенных или паукообразных выделений графита, вызывающих неплотности металла при испытании гидравлическим или газовым давлением.

Газовая пористость — дефект в виде мелких пор, образовавшихся в отливке в результате выделения газов из металла при его затвердевании.

Рыхлота (подкорковая пористость) — дефект в виде скопления мелких усадочных раковин.

Непровар жеребеек (холодильников) — дефект в виде неплотности соединения металла отливки с поверхностью жеребеек (холодильников) вследствие их загрязнения, несоответствия масс, пониженной температуры заливаемого металла.

Четвертую группу дефектов образуют включения.

Металлическое включение — дефект в виде инородного металлического включения, имеющего поверхность раздела с отливкой (рис. 9.4, а).

Неметаллическое включение (черное пятно) — дефект в виде неметаллической частицы, попавшей в металл механическим путем или образовавшейся вследствие химического взаимодействия компонентов при расплавлении и заливке металла (рис. 9.4, б).

Королек (выпот) — дефект в виде шарика металла, отдельно застывшего и несплавившегося с отливкой, образовавшегося посредством брызг при неправильной заливке (рис. 9.4, в).

Пятая группа дефектов — несоответствие по структуре.

Отбел (твердое место) — дефект в виде твердых, трудно поддающихся механической обработке мест в различных частях отливки из серого чугуна, вызванных скоплением структурно-свободного цементита.

Половинчатость (отсер, первичный графит) — дефект в виде проявления в структуре серого чугуна в отливках из белого чугуна.

Ликвация — дефект в виде местных скоплений химических элементов или соединений в теле отливки, возникших в результате избирательной кристаллизации при затвердевании.

Флокен (белое пятно) — дефект в виде разрыва тела отливки под влиянием растворенного в стали водорода и внутренних напряжений, проходящего полностью или частично через объемы первичного аустенита.

Дефекты литья

Технология получения изделий из металла литьем известна человечеству более четырех тысячелетий. Металлические предметы — оружие, инструменты, украшения, утварь — составляли существенную часть рукотворного окружения человека.

И с первых же отливок мастеров-металлургов начали преследовать дефекты литья. В древности способы борьбы с дефектами при литье находили интуитивно. Современная металлургия применят для этого научный подход.

Классификация дефектов отливок

В современной металлургии существует несколько классификаций брака при литье.

В зависимости от степени изменения и возможности исправления виды дефектов подразделяют на:

- Условный брак. Отливка имеет недостатки, которые не ухудшают ее рабочие качества. Отливка идет в дальнейшую обработку

- Исправимый брак. Дефекты существенны, но поддаются коррекции тем или иным производственным способом. Например, наплавкой. После исправления брака литья деталь также идет в дальнейшую обработку.

- Окончательный брак. Ремонту не подлежит, поскольку это невыполнимо или очень дорого.

Дефекты литья также делятся по месту их обнаружения. Брак при литье, обнаруженный внутри участка называют внутренним.

Внутренний брак литья

Если же дефект обнаружен при дальнейшей обработке — это внешний брак.

По внешнему проявлению различают следующие основные виды дефектов отливок:

Пригар

Это слой формовочных материалов, спекшихся с металлом, прочно присоединенный к поверхности отливки.

Приливы

Это увеличение размеров отливок, не предусмотренное проектом. Разделяются на

- Заливы.- Возникают по линии стыковки частей формы.

Возникают из-за несоблюдения размеров моделей и некачественным соединением частей опок

Возникают из-за несоблюдения размеров моделей и некачественным соединением частей опок - Подутость, или распор — получаются из-за давления расплава на рыхлую смесь.

- Нарост возникает вследствие размыва формы потоком расплава при заливке.

- Просечки (гребешки, заусенцы) возникают из-за попадания расплава в повреждения формы или стержня.

Дефекты поверхности

Дефекты при литье часто проявляется в виде пороков поверхности. Сюда относятся

Внешние дефекты литья

- Засоры. Массы зерен земли или шлаков. Вызваны ошибками в проектировании форм, непродуманным расположением литников, несоблюдением технологии складирования и перевозки опок.

- Ужимины возникают при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и в образовавшуюся пустоту затекает расплав.

- Спаи, или неслитины, возникают в зоне контакта слоев охладившегося расплава. Из-за недостаточной температуры эти потоки не могут правильно сплавиться.

- Плены возникают при окислении легирующих добавок.

- Морщинистость, или складчатость, заключается в появлении на поверхности разнонаправленных складок из-за скопления значительных объемов углерода.

- Выпот выглядит как большое количество лопнувших пузырьков и вызывается взрывообразным выделением скоплений графита

- Корольки — дефекты, вызванные разбрызгиванием расплава во время заливки. Шарик металла кристаллизуется и не сплавляется с отливкой.

- Коробление отливки возникает вследствие внутренних напряжений из-за неравномерного остывания

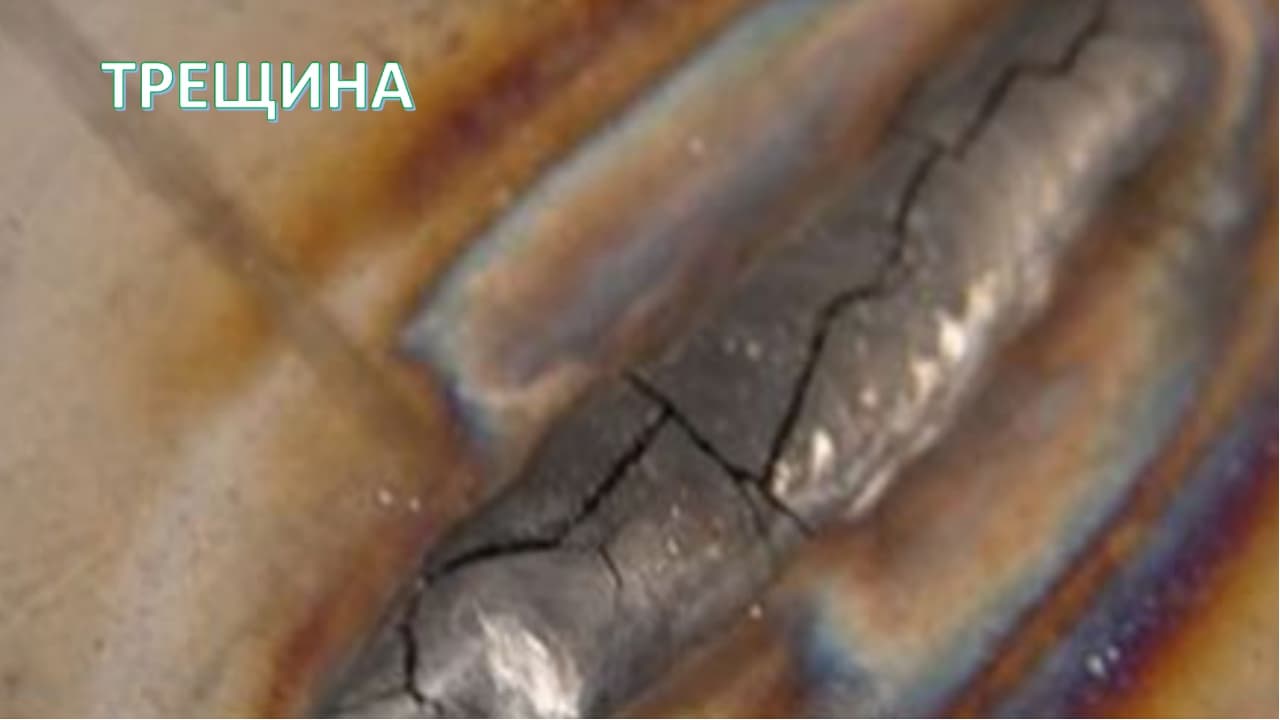

Трещины

Еще один часто встречающийся порок литья — это трещины. Они бывают:

Трещины — деффект литья

- Горячие. Возникают при температуре кристаллизации из-за усадочных напряжений. Приобретают неровный вид.

- Холодные. Возникают при более низких температурах, имеют ровный, прямой профиль.

- Межкристаллические. Свойственны легированным сталям в зонах неметаллических включений.

Газовые дефекты

- Ситовидная пористость — это множество мелких пузырьков в теле детали

- Газовые раковины – каверны большего размера, возникшие из-за выхода и объединения мелких пузырьков.

Изменение структуры металла

Встречается при отливке чугуна, на поверхности детали формируется тонкое включение чугуна другого вида.

Внутренние дефекты

Усадочные пороки возникают ввиду сжатия металла при смене им фазового состояния с жидкого на твердое.

Причины возникновения дефектов

Основные причины возникновения брака при литье

- Несоблюдение технологии литья: режима заливки и охлаждения, состава шихты и земли, порядка изготовления форм и т.п.

- Усадка металла при кристаллизации

- Ошибки при проектировании формы в целом и литниковой системы в особенности

- Недостаточная газопроводимость формы и нарушение вентиляции отливки

Дефект при усадки металла при кристаллизации

При условии соблюдения норм проектирования, состава смесей и технологических режимов литья производство получит качественную отливку, сведя вероятность брака литья к минимуму.

Способы исправления литейного брака

Для исправления поверхностных дефектов применяется механическая обработка — токарная, фрезерная или зачистка.

Фрезерная обработка брака литья

Если при этом размеры детали сократились больше допустимого, применяется наплавка тонкого слоя металла, доводящего размеры до требуемых и, как правило, улучшающего свойства заготовки.

Ультразвуковой неразрушающий метод контроля

Внутренний брак обнаруживается методами неразрушающего контроля. Иногда, если причина образования дефектов — внутренние напряжения, их удается снять путем нагрева и охлаждения по специальной методике. К сожалению, чаще внутренний брак литья исправлению не подлежат.

Виды литейных дефектов

5. Виды дефектов при литье и способы их устранения

Центробежное и вакуумное (со стопорной разливкой) литье сплавов меди по выплавляемым моделям позволяет получать отливки ювелирных и сувенирных изделий, максимально приближенные к готовым по форме и размерам с минимальным припуском для механической обработки на последующих операциях. Качеству литых поверхностей в точном литье придается большое значение. Точное соблюдение технологии на всех стадиях изготовления отливок (получение восковых моделей, формовка, прокалка, литье), пооперационный контроль обеспечивают их высокое качество.

В точном литье по выплавляемым моделям основными видами брака являются деформация восковых моделей, пористость, облой, газовые раковины, усадочные раковины и рыхлота, шлаковые включения, засор формовочным материалом, горячие и холодные трещины.

Усадочные раковины и пористость, рыхлота

По распространенности пористость представляет собой серьезную проблему при изготовлении изделий методом литья. Анализ многих данных показывает, что усадочные раковины и поры обусловлены рядом причин конструктивного и технологического порядка. Так, если конструкция модели не обеспечивает направленную и последовательную кристаллизацию отливки, а литниково-питающая система не обеспечивает заполнения полости расплавом в процессе затвердевания, то это неизбежно приведет к образованию пористости. Поэтому при разработке модели необходимо учитывать все факторы и для каждого шифра отрабатывать конструкцию и литниково-питающую систему. Модель изделия должна согласовываться со специалистами-литейщиками еще на стадии выполнения эскизов.

Визуальный осмотр пористых изделий и микроструктурный анализ показывают, что так называемый брак по пористости представляет собой междендритную усадку, которая образуется во время кристаллизации отливки. Недостаточное питание отливки и перегрев расплава приводят к резкому увеличению пористости. Пористость может проявляться и в случае заполнения форм недостаточно нагретым металлом, так как быстрый переход в жидко-твердое состояние в литниковой системе также приводит к образованию пор.

На образование усадочных явлений и рыхлоты существенное влияние оказывает состав сплава. При изготовлении массивных отливок сувенирно-подарочных и художественных изделий из бронзы (с широким интервалом кристаллизации) усадочные поры распределены по всему телу отливок. Заливка металла при температуре, близкой к температуре ликвидуса, в слабонагретые формы — существенный фактор в борьбе с усадочными порами и рыхлотой. Для получения качественной лицевой поверхности необходимо снижать температуру опоки и заливаемого металла. В этом случае усадочная пористость, неизбежно образующаяся при литье сплавов с широким интервалом кристаллизации, не проявляется на поверхности, что позволяет получать гладкие отливки; при этом уменьшается также рыхлота.

При использовании для литья сплавов с узким (β-латунь) и средним (нейзильбер) интервалом кристаллизации в отливках с местным утолщением наблюдается, как правило, образование усадочных раковин. В конструкциях изделий, имеющих массивные части, для ликвидации усадочных раковин в некоторых случаях необходимо применять дополнительные питатели, подводимые в утолщения. При этом, однако, следует учитывать соотношение площадей в других сечениях.

Разработка литниково-питающей системы и выбор места подвода литника к телу отливки имеют важное значение для получения качественного литья. Особенно это относится к моделям со сложной формой, резкими переходами по сечению отливок. Усадочные раковины и рыхлоту в деталях различной толщины можно устранить, если подвод литника сделать к тонкому участку. Сечение тонкого участка отливки до застывания в нем металла должно обеспечить заполнение металлом всей полости. Массивные детали можно отливать через тонкие щелевые литники, что предотвращает разогрев формы, но обеспечивает заполнение ее и устраняет образование рыхлоты.

Газовая пористость хорошо раскисленного металла не проявляется, так как форма обладает достаточно низкой теплопроводностью, что способствует удалению из отливки всех газов.

Облой

Облой в отливках возникает из-за образования в формах трещин, которые заполняются металлом во время литья. Нарушение технологии при форхмовке опок, несоблюдение режима прокаливания форм — все это может привести к появлению трещин. Отсутствие стабильности по времени затвердевания при использовании формовочной массы одной партии (для которой подобрано водомассовое соотношение и определены другие параметры) также приводят к образованию трещин, особенно в тех случаях, когда продолжительность затвердевания суспензии превышает 30 мин. В большей мере это относится к формомассе «Ювелирная».

Использование для формовки опок различных размеров требует дифференцированного подхода к выбору программ для прокаливания форм в печах. Для больших опок (диаметр 160. 200 мм) временной режим прокаливания при низких температурах (до 300 °С) должен предусматривать более длительный нагрев с целью выравнивания температурного градиента по всему сечению. Необходимо учитывать, что именно при этих температурах происходят значительные объемные изменения основных компонентов, составляющих формовочную массу. Несоблюдение температурного и временного режимов прокаливания опок неизбежно приводит к образованию трещин в формах.

На некоторых отливках, особенно массивных, наблюдается такой вид брака как «бахрома» — микрооблой. Происходит он в результате неправильно подобранного температурного режима литья. Бахрома образуется как при центробежной заливке металла, так и при стопорной разливке. Повышенная температура литья, динамический напор расплава приводят к прорыву тонкого слоя затвердевшей корочки и расклиниванию ею формы. Как правило, расклинивание и образование бахромы наблюдается в тех деталях, где есть острые кромки, которые являются концентраторами локальных прорывов.

Засор в отливках

Отливки засоряются как формовочной массой при низкой прочности форм, так и шлаком, материалом тигля. Выдерживание оптимального водомассового отношения при формовке, соблюдение режима прокаливания опок с учетом выполнения всех требований технологического процесса изготовления отливок обеспечивают максимальную прочность формы, стойкость ее при заливке горячего металла.

Другой причиной засора может быть неправильная сборка восковых моделей в блок. Необходимо, чтобы в месте припайки питателя к стояку были выполнены галтели. В противном случае при формовке небольшие углубления на стояке, оставленные от паяльника, будут заполняться формовочной массой. Образовавшиеся таким образом наплывы при заливке размываются расплавом, что приводит к засорам отливок.

Чистоте тигля и шихтовых материалов следует уделять особое внимание. Шихту необходимо протирать и сушить. Тигли в установках с индукционным нагревом для плавки сплавов меди изготавливают из мелкодисперсного графита. Прочность тигля при длительном пользовании (более 20 плавок на воздухе) уменьшается, графит начинает осыпаться. Поэтому нужно своевременно заменять отработанный тигель на новый. При плавке на установке центробежного литья флюс перед разливкой необходимо снимать с поверхности металла.

Образование шлаков зависит от степени загрязненности сплава посторонними включениями. При плавной заливке шлак, как более легкий, оттесняется металлом и в опоку попадает в последнюю очередь. Конструкция литниково-питающей системы обеспечивает чистоту отливок от шлаковых включений. Загрязненность сплава и слишком быстрое заполнение формы в некоторых случаях могут привести к засорам отливок частицами шлака. Условия ведения плавки в закрытой камере с инертной средой в машинах со стопорной разливкой не позволяют удалять шлак, однако отливки не засоряются, так как шлак попадает в опоку всегда в конце заливки.

Капилярный неразрушающий контроль

Search

Login

Дефекты литья

К дефектам литья относятся:

- наросты,

- вмятины,

- окалина,

- усадочные раковины,

- поры и газовые пузыри,

- неметаллические включения,

- плены,

- неслиты,

- спаи,

- термические трещины.

В результате процесса литья жидкого металла в изложницу получают слиток, структура которого неоднородна из-за различной скорости охлаждения металла вблизи стенки изложницы и в глубине слитка. У холодной поверхности изложницы металл охлаждается быстро, что приводит к образованию мелкозернистого слоя, а далее идет зона столбчатых кристаллов. Теплоотвод, замедленный закристаллизовавшимся слоем, происходит в направлении, перпендикулярном стенкам изложницы. В верхней части изложницы при застывании металла происходит усадка и насыщение металла газами, выделившимися при отвердевании слитка. В результате образуется усадочная раковина, которая удаляется вместе с литниковой частью отливки.

Неметаллические включения или вещества, образующиеся вследствие химического взаимодействия компонентов при расплавлении и заливке, возникают от недостаточной очистки зеркала расплавленного металла от шлака и флюса перед разливкой их отвода в процессе разливки. Специфическим типом включений являются оксидные плены в виде тонких и хрупких прослоек окисленного металла. Они образуются на зеркале и в струе расплавленного металла. Перечисленные дефекты при превышении определенных размеров недопустимы при обработке давлением, они лишь деформируются (расплющиваются, раскатываются), но не устраняются. В случае выхода на поверхность они могут обнаруживаться методами капиллярной дефектоскопии.

Неслитины и спаи образуются в результате перерывов в течении струи жидкого металла и имеют вид тонких прослоек несоединившегося металла.

Заливинами называют наплывы на поверхности слитка или отливок. Они образуются в результате прорыва жидкого металла из внутренних слоев через закристаллизовавшийся слой.

Отслоения возникают от брызг металла, попавших на стенки изложницы или формы, а затем слабо соединившихся с заполняющим форму металлом.

Наиболее опасным видом дефектов литья являются трещины. Горячие трещины возникают в результате разрушения закристаллизовавшегося сплава при усадке под действием термических напряжений. Поверхность таких трещин сильно окислена, в изломе имеет темный цвет. При деформации слитка они не завариваются, а, наоборот, развиваются.

Холодные трещины образуются, когда металл находится вне формы, в результате разной скорости охлаждения различных участков, например, тонких и толстых элементов отливки. Эти трещины имеют светлую, неокислившуюся поверхность и могут завариваться при деформации слитка. Существенное различие горячих и холодных трещин заключается в том, что горячие трещины возникают до прекращения «свечения отливки», а холодные – ниже температуры «свечения отливки».

Несоответствие по геометрии. Недолив — презентация онлайн

Несоответствиепо геометрии

1. Недолив – дефект в виде неполного образования

контура отливки вследствие незаполнения полости

литейной формы металлом при заливке

недолив

• Низкая жидкотекучесть металла

• Пониженная температура заливаемого металла

• Неправильная конструкция литниковой

системы

• Медленная заливка с прерыванием струи

металла

• Недостаточное для заполнения формы

количество металла в ковше

2. Неслитина (неспай) – дефект в виде произвольной

формы отверстия или сквозной щели, образовавшийся в

стенке отливки вследствие неслияния потоков

металла, пониженной жидкотекучести при заливке

Неслитины представляют собой

несплошности, начинающиеся у

поверхности слитка. Неслитины возникают

в результате частичной кристаллизации

сплава на открытой поверхности.

При низкой скорости литья

металл поступает к стенке

кристаллизатора

неравномерно. Там, где слой

расплава тоньше,

температура его быстро

снижается и начинается

кристаллизация.

неслитина (неспаи)

неслитина (неспаи)

•Низкая жидкотекучесть металла

•Пониженная температура заливаемого металла

•Неправильная конструкция литниковой системы

•Медленная заливка с прерыванием струи металла

•Окисление поверхности металла и образование

пленки тугоплавких окислов Al2O3, Cr2O3, TiO2

3. Незалив (нечеткость контура) – дефект в виде

несоответствия конфигурации отливки чертежу

вследствие износа модели или недостаточной

отделки формы

•Износ или поломка модели

•Недостаточная плотность уплотнения смеси,

частичный обвал формы, небрежная отделка

формы

4. Обжим – дефект в виде нарушений конфигурации

отливки, возникающий вследствие деформации

формы из-за механических воздействий до или во

время заливки

• Недостаточная прочность и пластичность

формовочной смеси, слабое и неравномерное

уплотнение

• Несоответствие размеров знаковых частей формы,

стержня, их коробление и износ

• Неточности при сборке и нагрузке форм

5. Подутость (распор, раздутие) – дефект в виде

местного утолщения отливки вследствие

распирания неравномерно или недостаточно

уплотненной формы заливаемым металлом

• Чрезмерно высокий

металлостатический напор

• Неправильная конструкция

литниковой системы

• Недостаточная прочность и

повышенная влажность

формовочной смеси

Подутость

• Недостаточное или

неравномерное уплотнение

литейной формы

6. Перекос (сдвиг) – дефект в виде смещения одной

части отливки относительно осей или другой

части по разъему формы, модели или опок

вследствие их неточной установки и фиксации при

формовке и сборке

Перекос

• Неисправность модельной и

опочной оснастки

• Неточная сборка комплекта

стержней или формы

• Неправильный монтаж

моделей на плите

• Сдвиг полуформ, вызванный

внешним воздействием,

например, при

транспортировке

Отливка «Кронштейн со

смещением половинок

модели

7. Стержневой перекос – дефект в виде смещения

отверстия, полости или части отливки,

выполняемых с помощью стержня вследствие его

перекоса

• Неточная установка стержня

• Неправильный выбор

жеребеек или неаккуратная их

установка

• Слабое крепление стержней в

знаках и жеребейками,

большой зазор между знаком

стержня и знаковой частью

формы, слабые жеребейки

• Недостаточные размеры

знаковых частей стержня,

отсутствие фиксаторов

8. Разностенность (смещение стержня) – дефект в

виде увеличения или уменьшения толщины стенок

отливок вследствие смещения, деформации или

всплывания стержня

Разностенность

• Сдвиг стержня в процессе

сборки и

транспортировки форм

• Несоответствие

сушильных плит

конфигурации стержней,

из-за недостаточно

жесткого неотожженного

каркаса, вызывающего

изгиб стержня в процессе

заливки форм

• Небрежная сборка форм и установка стержней.

Плохое крепление стержней в знаках и

жеребейками, неправильно назначенные размеры и

конфигурации знаков, особенно при

одностороннем креплении стрежня

9. Стержневой залив – дефект в виде залитых

металлом отверстий или полостей в отливке изза непроставленного в литейную форму стержня

или его разрушения

• Ошибка при сборке форм

• Несоответствие размеров

знаков и форм

• Недостаточная прочность

стержня

• Размыв стержня жидким

металлом

Стержневой залив

Залив по

разъему

стержней

10. Коробление (прогиб) – дефект в виде искажения

формы детали

Схема коробления отливки

1 – исходная

отливка

2 – коробление

отливки при

остывании

3 – трещина на

выпуклой части

покоробленной

отливки

Коробление

Стрела прогиба

• Неравномерное охлаждение отдельных частей

отливки из-за нерациональной ее конструкции

• Неправильный подвод металла

• Не назначена термообработка

• Неправильные режимы термообработки и

укладка отливок в термопечах

• Повышенная температура заливки металла в

форму

• Недостаточная податливость форм и стержней

Коробление

Стрела прогиба

• Преждевременная выбивка отливок из форм

• Прогиб модели во время уплотнения смеси и в

процессе хранения

• Неправильно рассчитанный обратный прогиб

модели

• Сварка и заварка дефектов холодных отливок,

быстрое охлаждение после сварки.

• Неправильный режим сварки

11. Зарез – дефект в виде искажения контура

отливки при отрезке литников, обрубке и зачистке

• Небрежная отрезка и

зачистка литниковой

системы

12. Вылом – нарушение конфигурации отливок при

обрубке литников, выбивке стержней зачистке

отливок или при транспортировке

• Неправильная или

небрежная загрузка отливок

в очистные барабаны,

большая высота падения

отливок на выбивную

решетку или транспортные

приспособления

• Затрудненная отбивка

литников и прибылей

13. Прорыв металла (прорыв формы) – дефект в

виде неполного образования или неправильной

формы отливки, возникающий при заливке

вследствие недостаточной прочности формы

• Недостаточная

прочность формы

• Высокий

металлостатический

напор металла

14. Уход металла (подъем формы) – дефект в виде

пустоты в теле отливки, ограниченный тонкой

коркой затвердевшего металла, образовавшийся

вследствие вытекания металла из формы при

слабом ее креплении

• Недостаточное

крепление и загрузка

форм

Виды литейных дефектов. Классификации и методы их устранения

1. Виды литейных дефектов. Классификации и методы их устранения.

Презентацию по теме”Виды дефектов и методы их

устранения” выполнил студент ФРНГМ

группы РГ-18-08

Ахмеров Дияз

По дисциплине: ТКМ

Преподаватель: Нестеренко Н.

2. При выполнении презентации, была использована Классификация дефектов по ГОСТ 19200 из ресурса : “ДЕФЕКТЫ ОТЛИВОК ПРИ ЛИТЬЕ ПО

В современной металлургии существует несколькоклассификаций брака при литье.

В зависимости от степени изменения и

возможности исправления виды дефектов

подразделяют на:

• Условный брак. Отливка имеет недостатки,

которые не ухудшают ее рабочие качества.

Отливка идет в дальнейшую обработку

• Исправимый брак. Дефекты существенны, но

поддаются коррекции тем или иным

производственным способом. Например,

наплавкой. После исправления брака литья

деталь также идет в дальнейшую обработку.

• Окончательный брак. Ремонту не подлежит,

поскольку это невыполнимо или очень дорого.

3. В современной металлургии существует несколько классификаций брака при литье.

Дефекты литья• Неисправимые дефекты, обычно крупные

по размерам, исправить невозможно или

невыгодно. В этом случае отливку считают

негодной для использования и переводят в

разряд окончательного брака.

4. Дефекты литья

• Исправимые дефекты, обычно мелкие,экономически целесообразно подвергать

исправлению

5. Дефекты литья

Классификация литейных дефектовпо причинам, вызывающим дефект, характеру и

механизму его образования :

Несоответствие отливки по геометрии

Дефекты поверхности

Несплошности в теле отливки

Включения

Несоответствие по структуре

6. Классификация литейных дефектов по причинам, вызывающим дефект, характеру и механизму его образования :

1. Несоответствие отливки по геометрии1. Недолив.

2. Неслитина.

3. Обжим.

4. Подутость.

5. Перекос.

6. Стержневой

перекос.

• 7. Разностенность.

8. Стержневой залив.

9. Коробление.

10. Незалив.

11. Зарез.

12. Вылом.

13. Прорыв металла.

14. Уход металла.

7. 1. Несоответствие отливки по геометрии

Недолив• — дефект отливки, выраженный в отсутствии

ее части (не заполнении металлом формы),

расположенной, как правило, в верхней по

заливке зоне или в местах, наиболее

удаленных от питателей. Дефект «недолив» –

массовое незаполнение полостей отливок.

Дефект «недолив» – массовое незаполнение

полостей отливок.

Причина – несоответствие температурного

режима заполнения формы, низкая

температура нагрева формы, температура

заливки, медленная заливка

8. Недолив

Неслитина• — это дефект отливки в виде произвольной

формы отверстия или сквозной щели в

стенке отливки, образовавшихся вследствие

неслияния потоков металла пониженной

жидкотекучести при заливке. .

9. Неслитина

Подутость• (раздутие, распор) — дефект в виде

местного утолщения отливки вследствие

распирания неравномерно или

недостаточно уплотненной песчаной

формы заливаемым металлом (рис. 9.1, д).

10. Подутость

Перекос (сдвиг)• — дефект в виде смещения одной части

отливки относительно осей или

поверхностей другой части по разъему

формы, модели или опок вследствие их

неточной установки и фиксации при

формовке или сборке формы (рис. 9.1, е).

11. Перекос (сдвиг)

Стержневой перекос• (стержневой сдвиг) — дефект в виде

смещения отверстия, полости или части

отливки, выполняемых с помощью стержня,

вследствие его перекоса или неправильной

установки (рис. 9.1, ж).

12. Стержневой перекос

Разностенность• (смещение стержня) — дефект в виде

увеличения или уменьшения толщины

стенок отливки вследствие смещения,

деформации или всплывания стержня (рис.

9.1, з).

13. Разностенность

Стержневой залив• (непроставленный стержень) — дефект в

виде залитого металлом отверстия (или

полости) в отливке из-за непроставленного

в литейной форме стержня или его

обрушения (рис. 9.1, и).

14. Стержневой залив

Коробление (прогиб)• — дефект в виде искажения конфигурации

отливки под влиянием напряжений,

возникающих при охлаждении, а также в

результате неправильно изготовленной

модели (рис. 9.1, к).

15. Коробление (прогиб)

Незалив (нечеткость контура)• — дефект в виде несоответствия

конфигурации отливки чертежу вследствие

износа модели или недостаточной отделки

формы, нарушения режима заливки.

16. Незалив (нечеткость контура)

Зарез (заруб)• — дефект в виде искажения контура отливки

при отрезке литников, обрубке и зачистке.

17. Зарез (заруб)

Вылом (выбоина)• — дефект в виде нарушения конфигурации и

размера отливки при выбивке, обрубке,

отбивке литников и прибылей, очистке и

транспортировке (рис. 9.1, л).

18. Вылом (выбоина)

13. Прорыв металла• – дефект отливки в виде неполного

образования или неправильной формы

отливки, возникающей вследствие

разрушения формы «до» или «во» время

заливки.

19. 13. Прорыв металла

Уход металла• (подъем формы, стек) — дефект в виде

пустоты в теле отливки, ограниченный

тонкой коркой затвердевшего металла,

образовавшийся вследствие вытекания

металла из формы при слабом ее

креплении или нагружении.

20. Уход металла

2. Дефекты поверхности15. Пригар.

16. Спай.

17. Ужимина.

18. Нарост.

19. Залив.

20. Засор.

21. Плена.

22. Просечка.

• 23. Окисление.

• 24. Поверхностное

повреждение.

• 25. Складчатость.

• 26. Грубая

поверхность.

• 27. Газовая

шероховатость.

21. 2. Дефекты поверхности

• Пригар (металлизация) — дефект в видетрудноотделяемого специфического слоя на

поверхности отливки, образовавшегося

вследствие физического и химического

взаимодействия формовочного материала с

металлом и его оксидами (рис. 9.2, а).

16. Спай

• – дефект отливки в виде сквозной или поверхностной

щели (шва) с закругленными краями или углублении в

теле отливки, образованной не полностью

слившимися потоками чрезмерно охлажденного,

окисленного на поверхности металла.

23. 16. Спай

• Складчатость (заворот, наплыв) — дефект в виденезначительных гладких возвышений и углублений

на поверхности отливки, возникающих вследствие

пониженной жидкотекучести металла (рис. 9.2, г).

Газовая шероховатость (пузырчатость) — дефект в

виде сферообразных углублений на поверхности

отливки, возникающих вследствие роста газовых

раковин на поверхности раздела металл-форма.

• Ужимина (рвотина) — дефект,

образовавшийся вследствие отслоения

формовочной смеси при заливке, в виде

углубления с пологими краями, которое

заполнено формовочным материалом и

прикрыто слоем металла (рис. 9.2, д).

• Поверхностное повреждение (забоина) дефект в виде искажения поверхности,

возникающего при выбивке из формы,

очистке или транспортировке отливки.

Газовая шероховатость (пузырчатость) дефект в виде сферообразных углублений

на поверхности отливки, возникающих

вследствие роста газовых раковин на

поверхности раздела металл-форма.

• Нарост (размыв, подрыв) — дефект в виде

выступа произвольной формы,

образовавшегося из загрязненного

формовочными материалами металла

вследствие местного разрушения литейной

формы (рис. 9.2, е).

• Грубая поверхность (неровность

поверхности) — дефект в виде

шероховатости поверхности с параметрами,

превышающими допустимые значения

(рис. 9.2, б)

Засор (намыв) — дефект в виде кусочка

формовочного материала, захваченного

потоком жидкого металла и внедрившегося

в поверхностные слои отливки (рис. 9.2, ж).

• Залив (облой, грат) — дефект в виде

металлического прилива или выступа,

возникающего вследствие проникновения

жидкого металла в зазоры по разъемам

формы, стержней или по стержневым

знакам (рис. 9.2, з).

• Плена (заплеск, заворот) — дефект в виде

самостоятельного оксидного слоя на

поверхности или в объеме отливки,

образовавшегося при недостаточно

спокойном заполнении формы.

Просечка (заусенец, рубец) — дефект в виде

невысоких прожилок на поверхности

отливки, возникающих вследствие

затекания металла в трещины на

поверхности формы или стержня (рис. 9.2,

и).

• Окисление (пережог, рубашка) — дефект в

виде окисленного слоя металла на

поверхности отливки, получающегося после

отжига отливок из белого чугуна на ковкий

чугун.

3. Несплошности в теле отливки:

• 28. Горячая трещина.

• 29. Холодная трещина.

• 30.Межкристаллическая

трещина.

• 31. Газовая раковина.

• 32. Ситовидная

раковина.

• 33. Усадочная раковина.

• 34. Песчаная раковина.

• 35. Шлаковая раковина.

• 36. Залитый шлак.

• 37. Графитовая

пористость.

• 38. Усадочная

пористость.

• 39. Газовая пористость.

• 40. Рыхлота.

• 41. Непровар жеребеек.

• 42. Вскип.

• 43. Утяжина.

35. 3. Несплошности в теле отливки:

• Горячая трещина (усадочная трещина) — дефект в виде разрываили надрыва тела отливки усадочного происхождения,

возникающий в интервале температур затвердевания.

Поверхность трещины окисленная и неровная. При вырубке

трещина не распространяется в глубь тела отливки (рис. 9.3, а).

Ситовидная пористость — дефект в виде удлиненных тонких

раковин, ориентированных перпендикулярно к поверхности

отливки и вызванных повышенным содержанием водорода в

кристаллизующемся слое (рис. 9.3, г).

36. 3. Несплошности в теле отливки:

• Холодная трещина (бой) — дефект в виде разрыватела затвердевшей отливки вследствие внутренних

напряжений или механического воздействия. В

вершине трещины сконцентрированы напряжения,

поэтому при ударе трещина может

распространиться в глубь тела отливки. Прежде чем

проводить вырубку под заварку, необходимо перед

вершиной трещины засверлить отверстие.

Поверхность холодной трещины в отличие от

горячей светлая и сравнительно гладкая.

• Межкристаллическая трещина — дефект в

виде разрыва тела отливки при ее

охлаждении в форме по границам

первичных зерен аустенита в

температурном интервале его распада.

Усадочная раковина (подсадина) — дефект в

виде открытой или закрытой полости с

грубой шероховатой, иногда окисленной

поверхностью, образовавшейся вследствие

усадки затвердевающего металла (рис. 9.3,

б).

• Объемная газовая раковина (пузырь) дефект в виде полости, образованной

выделившимися из металла или

внедрившимися в металл газами (рис. 9.3,

в).

• Ситовидная пористость — дефект в виде

удлиненных тонких раковин,

ориентированных перпендикулярно к

поверхности отливки и вызванных

повышенным содержанием водорода в

кристаллизующемся слое (рис. 9.3, г).

переувлажнения литейной формы или

проникновения газов из стержней в ее

полость (рис. 9.3, з).

Поверхностная газовая раковина дефект в виде расположенных в

поверхностных слоях отливки полостей,

имеющих форму взрывных камер. Они

обнаруживаются после механической

обработки и возникают вследствие

проникновения выделяющихся из

формы газов через затвердевший

поверхностный слой расплава

Шлаковая раковина (шлак) — дефект в

виде полости, полностью или частично

заполненной шлаком.

Залитый шлак (шлак) — дефект в виде

частичного заполнения литейной формы

шлаком.

Графитовая пористость (течь) дефект отливок из серого чугуна в виде

сосредоточенных или паукообразных

4. Включения

• 44. Металлическое включение.

• 45. Неметаллическое включение.

• 46. Королек.

52. 4. Включения

5. Несоответствие по структуре47. Отбел.

48. Половинчатость.

49. Ликвация.

50. Флокены.

53. 5. Несоответствие по структуре

Недолив, неслитина, спай!!!!• Дефекты объединены в одну группу, по

причинам образования и мерам

предупреждения, поскольку характер и

механизм образования их одинаков, по

сути представляющий различную степень

развития одного и того же просчета при

литье. Отcутствие возможности устранить

дефект “после” отливки

55. Недолив, неслитина, спай!!!!

31. Газовая раковина.• дефект в виде полости, образованной

внедрившимися в металл газами

(воздухом)

56. 31. Газовая раковина.

39. Газовая пористость.• – дефект в виде мелких пор,

образовавшихся в отливке в результате

выделения газов из металла при его

затвердевании.

57. 39. Газовая пористость.

Дефекты поверхности59. Дефекты поверхности

Способы исправления литейногобрака

• Для исправления поверхностных дефектов

применяется механическая обработка —

токарная, фрезерная или зачистка. Если при

этом размеры детали сократились больше

допустимого, применяется наплавка

тонкого слоя металла, доводящего размеры

до требуемых и, как правило, улучшающего

свойства заготовки.

Gouge (повреждение) — Wiki

бороздка, углубление или углубление на поверхности объекта, из которого был извлечен материал. Убыток вызван физическим повреждением объекта в результате столкновения с другим объектом или другим объектом, порезавшимся или вдавившимся в поверхность без проникновения в опору (CCI 1994). Этот термин используется для описания углублений, похожих на черпаки, в различных художественных средах и опорах, включая мебель, картины, бумагу, позолоту, металл и дерево.

Два долота в деревянной рамевмятина; чип; царапать; потеря; Ник; отметка

Синонимов в английском языке [править | править источник]

совок; запил; борозда

Перевод [править | править источник]

| Английский | долбление |

| Французский | entaille |

| Испанский | ранура |

| Португальский | |

| Итальянский | |

| Немецкий | |

| Арабский |

В июле 1963 года этот термин появился в памятной записке Музея современного искусства (MoMA) под названием «Глоссарий терминов , используемых в записях Регистратора для описания состояния картин» как одна из подкатегорий жанра повреждения «воздействие или давление »(Shaw 2006).Он был указан рядом и, таким образом, отличался от других терминов, описывающих потерю, включая вмятину, выемку, трещину, скол, отверстие и прокол.

Демерукас отличает борозду от других терминов, детализирующих потерю, по вычерпанной природе и форме дефекта (Демерукас, 2010). Форма похожа на углубление, образовавшееся при использовании инструмента, известного как канавка; поскольку инструмент предшествует определению слова «повреждение», вполне вероятно, что это значение происходит от воздействия инструмента.

Книжно-бумажная группа Американского института охраны природы также отмечает, что углубление может сопровождаться или не сопровождаться пятном или линейным искажением на поверхности объекта (AIC 1994).

Английское использование слова gouge для обозначения повреждений нелегко перевести на другие языки. Во французском языке слово entaille (разрез) используется как синоним этого термина и определяется как вогнутость, вызванная удалением материала с поверхности объекта (CCE 1994). Слова enfoncement (депрессия) и rainure (канавка) являются синонимами для entaille , описывая удаление либо как несчастный случай, либо как добровольное действие соответственно (CCI 1994). Enfoncement также используется как синоним английского термина dent .

Книжно-бумажная группа. 1994. BP Глава 5 — Письменная документация. Американский институт охраны природы. http://www.conservation-wiki.com/wiki/BP_Chapter_5_-_Written_Documentation#5.6_Glossary_of_Terms (по состоянию на 9 марта 2014 г.)

Демерукас, Мари. 2010. «Отчетность о состоянии». Методы регистрации музеев, 5-е издание. 223-230. ред. Ребекка А. Бак и Джин Оллман Гилмор. Вашингтон, округ Колумбия: AAM Press.

Gouge. 2006. Глоссарий. The Fine Arts Conservancy: Stoneledge Inc. http://www.art-conservation.org/GLOSS_furn.htm (по состоянию на 9 марта 2014 г.).

Персонал секции изящных искусств. 1994. Сообщение о состоянии — картины, часть III: Словарь терминов. Примечания CCI 10/11. Канадский институт охраны природы. http://www.cci-icc.gc.ca/publications/notes/10-11-eng.aspx (по состоянию на 9 марта 2013 г.).

Шоу, Литл. 2006. Фрэнк О’Хара: Поэтика Котери. Айова-Сити: Университет Айовы Пресс.

Вернуться к списку терминов

PHMSA: Связь с заинтересованными сторонами — Дефекты труб

Обзор:

Трубопроводыспроектированы и построены в соответствии со строгими стандартами, чтобы гарантировать защиту населения и окружающей среды. Со временем коррозия и внешние силы могут разрушить трубопровод до такой степени, что может произойти разлив или утечка. Трубопроводы состоят из цилиндрических металлических секций с различной толщиной стенок, определяемой ожидаемым рабочим давлением.Дефект или аномалия — это отклонение от первоначальной конфигурации трубопровода. Это может быть изменение толщины стенки из-за потери металла, деформации стенки трубы или трещины.

Дефекты потери металла

Дефекты потери металла возникают, когда стенка трубы истончается из-за внутренней или внешней коррозии. Поскольку большинство трубопроводов проложено под землей, внешняя коррозия является одной из основных угроз целостности трубопровода. Хотя наземные трубопроводы также могут подвергаться атмосферной коррозии, внешняя коррозия является основной причиной потери металла.

Некоторые из мер, применяемых операторами трубопроводов для предотвращения коррозии, включают использование специальных покрытий для труб, катодную защиту труб, добавок в продукт, переносимый по трубам, которые снижают содержание воды, периодическую очистку и проверки трубопроводов. Однако по мере старения трубопроводов и изменения условий окружающей среды трубопровод может стать восприимчивым к коррозии.

Трубопроводы спроектированы так, чтобы выдерживать внутреннее давление, намного превышающее их рабочее давление.Это «расчетное давление» является одним из факторов, определяющих толщину стенки трубы. По мере того, как металл теряется из стенки трубы, толщина стенки трубы уменьшается, а вместе с ним уменьшается и давление, которое может выдержать трубопровод.

Обычно дефект, вызванный коррозией, приводит к образованию точечного отверстия в стенке трубы, и объем пролитого продукта невелик. Операторы используют несколько методов обнаружения утечек и помогают обеспечить быстрое реагирование. К ним относятся аэрофотосъемка, техническое обслуживание полосы отвода, системы обнаружения утечек и бдительность землевладельцев.

Трубы иногда изготавливают со сварным швом, проходящим по всей длине трубы. В этом шве может возникнуть коррозия, что приведет к образованию щели или канавки, что может привести к повреждению трубы на шве.

Внутренняя коррозия — это результат накопления воды, отложений или химических загрязнений в трубе. Обычно это происходит на дне трубы и в нижних точках трубопровода, где осадок и вода могут оседать из транспортируемого продукта. Чтобы предотвратить внутреннюю коррозию, операторы трубопроводов обычно добавляют в свой продукт обезвоживающие агенты и предпринимают другие меры, чтобы их продукт был как можно более «чистым».Они также периодически очищают внутреннюю часть трубопровода от мусора и воды и сводят к минимуму возможность коррозии.

Коррозионные дефекты обычно обнаруживаются при испытании гидростатическим давлением или поточном контроле трубопровода.

Вмятины и выбоины

Вмятины обычно возникают в результате выемки грунта тяжелым оборудованием вблизи трубопровода. Вмятины также могут быть вызваны камнями, которые соприкасаются со стенкой трубы.

Как уже упоминалось, трубопроводы имеют цилиндрическую форму, и когда они в хорошем состоянии, давление прилагается к внутренней стенке трубы одинаково.Любая деформация стенки трубопровода приводит к изменению профиля давления в месте деформации, что может привести к выходу трубы из строя.

Вмятины обычно имеют полусферическую форму, однако вмятины, вызванные механическим воздействием, например, от строительного оборудования, могут образовывать V-образную канавку или бороздку на трубе. Такие деформации называют вмятинами с концентраторами напряжений. Они представляют большую опасность для целостности трубы, чем гладкие полусферические вмятины.

Канавка образуется при удалении металла со стенки трубы механическими средствами. Обычно это происходит, когда зубья мотыги царапают трубу. Острые кромки канавки действуют как концентраторы напряжений и создают угрозу целостности трубы.

При механическом повреждении трубы обычно повреждается покрытие трубы. Это, в свою очередь, может увеличить вероятность коррозии трубопровода.

Вмятины или деформации трубопровода можно обнаружить с помощью встроенных инструментов контроля, которые специально обнаруживают геометрические дефекты.Операторы трубопроводов обычно имеют программы предотвращения повреждений, которые помогают предотвратить механическое повреждение своих трубопроводов. Компоненты программ предотвращения ущерба включают:

- просвещение населения и экскаваторов об опасности копания возле трубопровода без предварительного уведомления;

- с четкой маркировкой трубопровода; и

- обследований полосы отвода трубопроводов.

Трещины

Трещина определяется как «разделение металла под действием напряжения».Если бы вы могли увеличить поперечное сечение трубы, вы бы увидели, что металл состоит из гранул. Производственный процесс приводит к прочной связи между этими гранулами; однако могут возникать условия, в результате которых эти гранулы расслаиваются, вызывая трещину.

Одна из причин возникновения трещин — «циклическая усталость». Это относится к напряжению в трубе, которое возникает в результате циклов колебаний рабочего давления внутри трубы. Колебания давления вызывают небольшие изменения формы трубы, а эти изменения, в свою очередь, могут ослабить трубу в течение длительного периода времени.Представьте, что вы берете кусок стали и несколько раз сгибаете его вперед и назад. В конце концов сталь треснет или даже сломается на изгибе.

Трещины также могут быть вызваны коррозионным растрескиванием под напряжением, когда секции трубы свариваются.

В некоторых случаях трещины непреднамеренно «врезаются» в трубу во время производства. Обычно они слишком малы, чтобы вызвать повреждение трубы, и в любом случае обычно обнаруживаются во время испытания гидростатическим давлением перед вводом в эксплуатацию.

Инструменты для встроенного контроля также часто обнаруживают трещины в трубопроводе до того, как они разрастутся до той стадии, когда может произойти разрыв трубопровода.

Заключение

Трубопроводы — из-за того, что они проложены под землей и часто расположены в зонах строительных работ, — подвержены дефектам и аномалиям. Операторы трубопроводов используют программы предотвращения повреждений, чтобы защитить свои трубопроводы от повреждений и обнаружить наличие аномалий до того, как они могут привести к отказу трубопровода.Когда оператор трубопровода обнаруживает наличие дефекта или аномалии, трубопровод восстанавливается до исходной проектной конфигурации путем ремонта.

Дата редакции: 12012011

Напряжения в трубе с дефектами вмятины и борозды: а) глубиной 4,0 мм; (b) …

Контекст 1

… случай моделирования дефекта был основан на сочетании вмятины и бороздки. Смоделирован случай вмятины глубиной 4 мм в сочетании с вмятиной.Поверхность вмятины была смоделирована как сферическая поверхность, а глубина этого дефекта составила около 17,4 мм. При тех же условиях рабочего давления внутреннее напряжение в области составного дефекта 5,4 МПа было значительно выше, чем предел текучести стали, и выше, чем полученное при моделировании дефекта такой же глубинной бороздки. Напряжение в области комбинированных дефектов увеличилось до 396 МПа (при глубине пропасти 4 мм, рис. 10а) и до 417 МПа (при глубине пропасти 4 мм).5 мм) соответственно (рис. 10б). Фактор вмятины изменил место максимального напряжения от центра дефекта к краю вмятины. Поэтому следующим шагом исследования было моделирование вмятины переменной глубины и нескольких борозд в центре и по периметру края вмятины. Как показано выше, использование FEM-моделирования комбинированных дефектов позволяет оценить опасность и риск аварии для трубопровода путем определения значений локальных напряжений в местах этих дефектов при различных рабочих давлениях и размеров реальных дефектов.Однако необходимо провести экспериментальную проверку модели. Таким образом можно было провести моделирование рассматриваемых дефектов, а также оценить анизотропию металла трубопровода, эффект циклического нагружения под действием пульсирующего давления и изменение температуры трубы. Авторы намерены решить эту проблему и провести валидацию модели в дальнейших исследованиях. …

Контекст 2