Литейные алюминиевые сплавы: свойства, применение, обработка

В последнее время достаточно большое распространение получили алюминиевые сплавы. Это связано с тем, что они обладают исключительными эксплуатационными качествами. Существует просто огромное количество различных видов алюминия, классификация зависит от химического состава и многих других показателей. Довольно большое распространение получили литейные алюминиевые сплавы. Они могут применяться для изготовления самых различных деталей, в большинстве случаев, корпусов. Рассмотрим особенности литейных алюминиевых сплавов подробнее.

Литейные алюминиевые сплавыОбщая характеристика и свойства

Существует довольно большое количество разновидностей литейных алюминиевых сплавов, каждый из которых обладает своими особенностями. Алюминиевый литейный сплав характеризуется следующими эксплуатационными качествами:

- Высокие литейные качества. Подобный металл довольно часто применяется для литья по форме. Высокие литейные качества позволяют создавать детали сложной формы.

- Плотность. Химический состав алюминиевых литейных сплавов определяет то, что их плотность относительно невелика. За счет этого вес получаемой конструкции относительно небольшой.

- Коррозионная стойкость также высокая. Она может снижаться за счет добавления различных легирующих элементов.

- Рассматривая свойства сплавов следует отметить и повышенную прочность, а также твердость. Эти качества достигаются путем добавления самых различных веществ.

- Высокая степень обрабатываемости. Путем литья достаточно часто получают заготовки, которые в дальнейшем доводят до готового состояния путем механической обработки на фрезерном или другом оборудовании.

Подобные материалы обладают хорошими литейными свойствами, что позволяет получать детали со сложными поверхностями. Сплавы с высоким содержанием магния или других легирующих элементов могут подвергаться дополнительной термообработке.

В большинстве случаев к данному материалу предъявляют следующие требования:

- Хорошие литейные свойства.

Именно они считаются наиболее важными при рассмотрении алюминиевых сплавов данной группы. Чем менее выражены литейные качества, тем хуже раствор заполняет созданную форму. Литейные свойства могут определяться самыми различными методами.

Именно они считаются наиболее важными при рассмотрении алюминиевых сплавов данной группы. Чем менее выражены литейные качества, тем хуже раствор заполняет созданную форму. Литейные свойства могут определяться самыми различными методами. - Небольшая усадка. Процесс усадки практически неизбежен при литье по форме. Однако некоторые составы более склонны к образованию раковин и других дефектов при литье, другие меньше. Чем меньше усадка, тем более качественным получается изделие.

- Высокая жидкотекучесть. Если созданная форма для литья имеет большое количество сложных поверхностей, то для их заполнения состав должен обладать повышенным показателем жидкотекучести.

- Малая склонность к образованию горячих трещин. При выполнении литейных операций возникает вероятность появления трещин, которые снижают прочность структуры и эксплуатационные качества материала.

- Низкая склонность к пористости. Пористая структура обладает менее привлекательными эксплуатационными качествами, так как она имеет меньшею прочность, впитывает влагу и может быть подвержена воздействию коррозии.

- Оптимальные механические и химические свойства. Современные методы легирования позволяют сделать легкий материал более прочным. Для этого проводится добавление самых различных компонентов. Оптимальные механические свойства представлены сочетанием легкости и прочности, а также другими качествами.

- Мелкозернистая однородная структура. При рассмотрении особенностей структуры получаемых изделий следует отметить, что однородная лучше воспринимает оказываемые нагрузки и вероятность появления дефектов существенно снижается. Неоднородную структуру можно охарактеризовать тем, что изделие может иметь разный показатель твердости поверхности, на одной части может появляться коррозия, другая может оказаться быть более устойчивой к подобному воздействию.

Исключить вероятность образования многих дефектов можно путем соблюдения технологии отливки и обработки полученного сплава. Кроме этого, используемый состав также в той или иной степени определяет вероятность образования дефектов.

Литейные алюминиевые сплавы в чушках

Наиболее важным качеством можно назвать жидкотекучесть. Она определяет способность заполнения литейной формы. Кроме этого уделяют внимание тому, какова склонность состава к образованию газовых и усадочных пустот. Измеряется показатель жидкотекучести тем, какая емкость и за какое время может заполниться. Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести.

Процесс литья также определяет высокую вероятность образования усадочных раковин. При охлаждении расплав уменьшается в объеме. Выделяют два основных типа образующейся раковины:

- крупную;

- макроусадочную.

Для определения степени усадки используются различные методы.

При литье также часто встречается деформация, которая становится причиной образования трещин. Она связана с процессом, который определяется сжимающим напряжением между уже затвердевшим и кашеобразным составом.

youtube.com/embed/neRH6GSdVJU?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Различают несколько разновидностей алюминиевых литейных сплавов, о которых далее поговорим подробнее.

Виды литейных алюминиевых сплавов

Все литейные сплавы алюминия можно условно разделить на несколько основных групп:

- Высокопрочные и жаропрочные сплавы. Наиболее распространенным материалом из этой группы можно назвать алюминиевый сплав АЛ19. Его легируют путем добавления титана, за счет чего придаются более высокие механические свойства. Добавление легирующих элементов может проводится при низких или комнатных температурах. Жаропрочность определяет то, что механические свойства и линейные размеры остаются неизменными даже при нагреве состава до температуры 350 градусов Цельсия. Сплавы этой группы хорошо свариваются, а также обладают высокой обрабатываемостью. Стоит учитывать, что за счет легирования коррозионная стойкость относительно невысокая.

Существенно повысить прочность можно путем закалки или старения. Подобные марки литейных алюминиевых сплавов широко используются при литье крупногабаритных отливок по песчаной форме.

Существенно повысить прочность можно путем закалки или старения. Подобные марки литейных алюминиевых сплавов широко используются при литье крупногабаритных отливок по песчаной форме. - Конструкционные герметичные алюминиевый сплав обладают более высокими литейными свойствами. Распространенные марки: АЛ4 и АЛ9. Также следует отметить достаточно высокую коррозионную стойкость. Стоит учитывать тот момент, что термическая обработка в этом случае не проводится. При закалке или старении эксплуатационные качества не улучшаются. Хороший комплекс технологических свойств определяет популярность алюминиевого сплава.

- Коррозионностойкие металлы. К данной группе относится маркировка АЛ27 и АЛ8. Следует учитывать, что подобный тип металла обладает высокой стойкостью к воздействию повышенной влажности. Высокая коррозионная стойкость во многих агрессивных средствах существенно расширяет область применения металла. Кроме этого, структура определяет хорошую свариваемость и обрабатываемость резанием.

Однако отметим, что металл обладает низкой жаропрочностью – структура не может выдержать воздействие температуры выше 80 градусов Цельсия. За счет легирования снижаются и литейные свойства. Исключением можно назвать сплав АЛ24, основные свойства которого сохраняются при температуре до 150 градусов Цельсия.

Однако отметим, что металл обладает низкой жаропрочностью – структура не может выдержать воздействие температуры выше 80 градусов Цельсия. За счет легирования снижаются и литейные свойства. Исключением можно назвать сплав АЛ24, основные свойства которого сохраняются при температуре до 150 градусов Цельсия.

Последняя группа сплавов получила достаточно широкое распространение при изготовлении корпусов и деталей, на которые оказывается воздействие морской воды. Из-за высокой концентрации соли на поверхности довольно часто образуется коррозия.

К литейным сплавам принято относить составы, в которых есть от 10 до 13% кремния. Довольно часто в состав добавляются магний, медь и другие присадки, способные существенно повысить прочность. Также в состав добавляют титан и цирконий. В свою очередь, марганец может существенно повысить антикоррозионные свойства.

Несмотря на то, что в большинстве случаев железо и никель считаются вредными примесями, в данном случае они добавляются для существенного повышения жаропрочности.

Рассматривая маркировку отметим, что для этого применяется обозначение от АЛ2 до АЛ20. Эти материалы сегодня еще называют силуминами. Их химический состав, от которого зависят механические качества, может существенно отличаться. Именно поэтому следует подробно рассматривать состав каждой марки.

Применение

Алюминиевый литейный сплав сегодня применяется при производстве фасонных отливок. Отметим, что разделают как чистый алюминий, так и полученный после вторичной переработки. В химической и пищевой промышленности может использоваться чистый алюминий. Этот материал применим и в электротехнике. Важным моментом является то, что на алюминий приходится более 20% литейных сплавов.

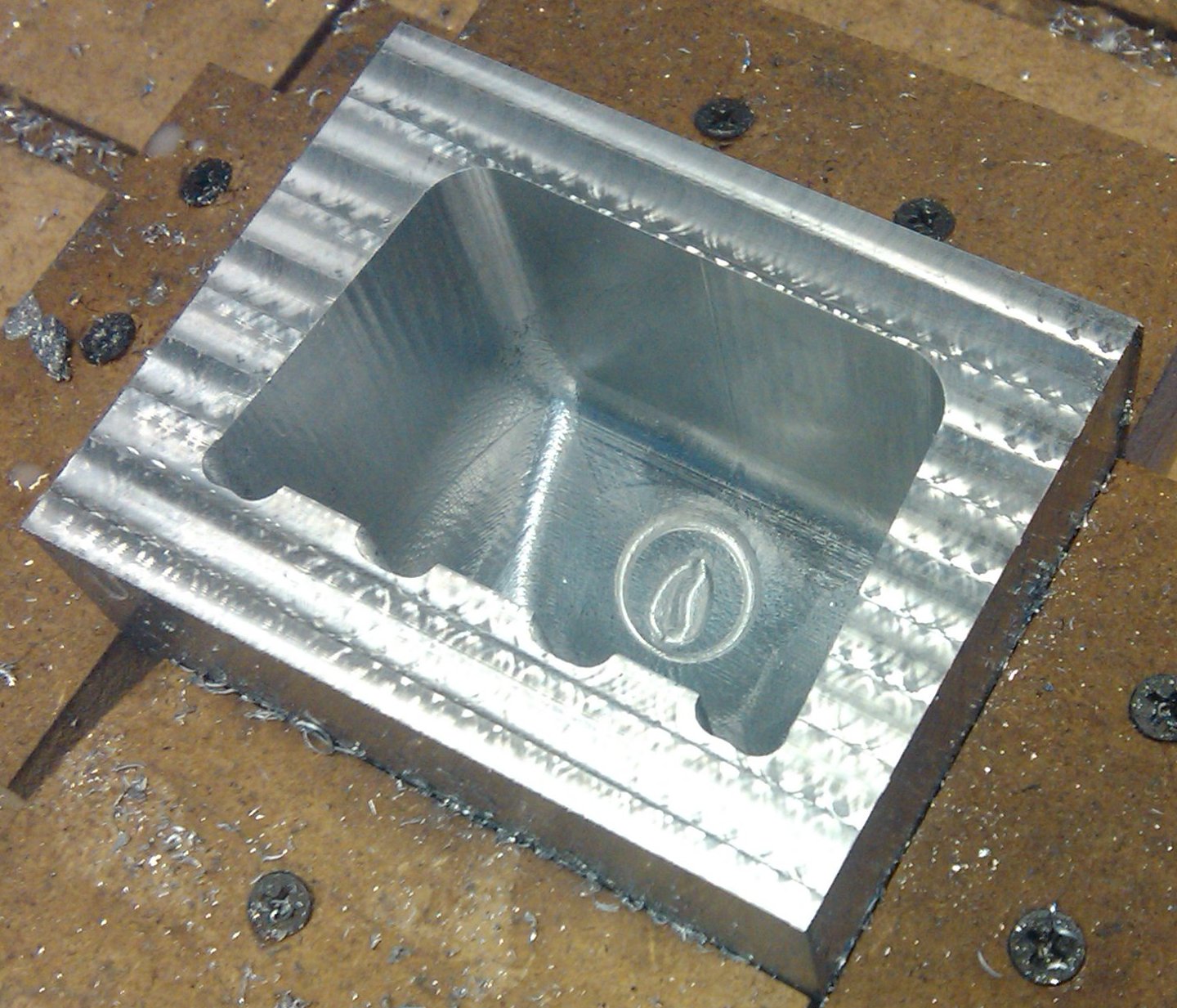

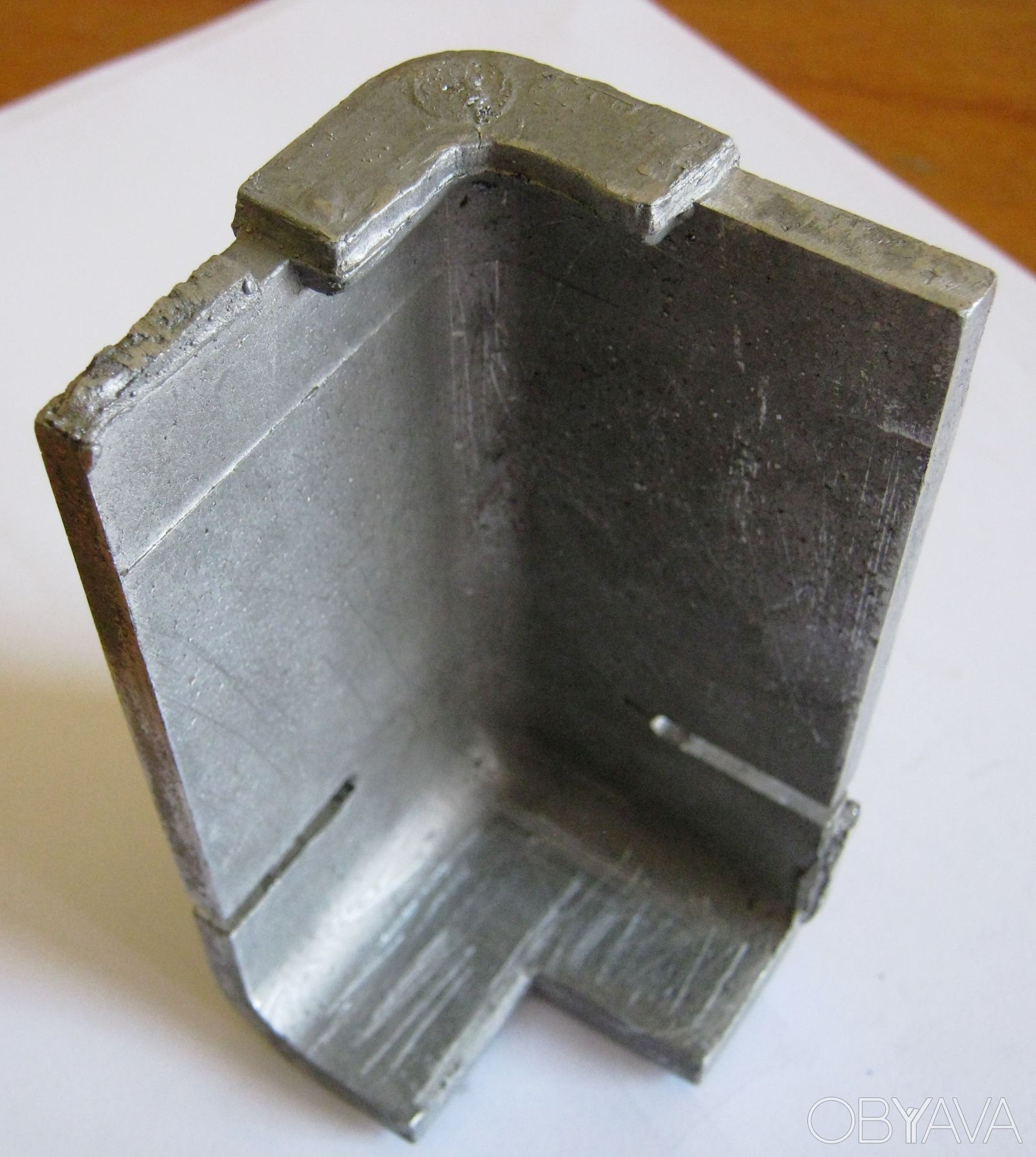

Детали из литейных алюминиевых сплавов

Рассматривая особенности производства отметим, что первичный металл производится в чушках на специализированных алюминиевых заводах. Есть и вторичная цветная металлургия, которая предусматривает применение вторичного лома или отходов. За счет применения менее дорого сырья существенно снижается стоимость материалов.

За счет применения менее дорого сырья существенно снижается стоимость материалов.

В России только 50% заводов проводит использование лома в качестве основы. В более развитых странах мира, к примеру, США, Японии, Германии сегодня при производстве алюминиевых сплавов вторичное сырье применяется не менее чем в 90%. За счет этого существенно снижается стоимость различных изделий, а также повышается экологическая чистота.

Применение литейного алюминия весьма обширно:

- Изготовление корпусных деталей. Именно при производстве корпусных деталей чаще всего применяют литейные алюминиевые сплавы. Это связано с тем, что подобным образом существенно снижается их стоимость. Для получения сложных изделий из стандартной заготовки применяют современное фрезерное оборудование, которое стоит дорого и требует соответствующей оснастки.

- Получение различных заготовок в сфере кораблестроения и авиастроения. На протяжение нескольких столетий алюминий используется для изготовления деталей, которые применяются при сборе самолетов и различных летательных аппаратов.

- Изготовление деталей сложной формы и различных размеров. Детали, представленные телами вращения и плоскими поверхностями сложны в изготовлении при применении оборудования по механической обработке.

- Получение элементов, которые применяются для осуществления подачи электричества. При добавлении легирующих элементов получаются сплавы, обладающие хорошими токопроводящими способностями.

Очень большое количество деталей в моторостроении получается также путем литья. Данный метод изготовления позволяет получить детали с высокоточными размерами и качественной поверхностью.

В заключение отметим, что сегодня данный тип металла получил широкое применение в самых различных областях промышленности. Это также можно связать с тем, что стоимость производства подобного металла относительно невысока. Сочетание высоких эксплуатационных качеств с низкой стоимостью и определяют широкое распространение металла в самых различных отраслях промышленности.

Особенности литья алюминия под давлением

Литье алюминия под давлением является одним из востребованных процессов обработки металла, из которого с помощью воздействия высоких температур создают изделия любой нужной (даже самой сложной) конфигурации. Алюминиевое литье под давлением используется на производстве для создания качественных, прочных и надежных деталей, отличающихся неповторимыми свойствами.

Описываемый процесс относится к числу полностью механизированных манипуляций, в ходе которых расплавленный металл подается в специальную разъемную форму под искусственно созданным давлением с помощью поршня, движущегося с достаточно большой скоростью.

Такой способ отливки гарантирует отсутствие усадки и высокий уровень точности выполнения работ. В процесс такого создания деталей практически исключено существование бракованных изделий. Это является одним из важнейших преимуществ описываемого процесса. Созданные таким образом детали и другие изделия нашли применение в:

- приборостроение;

- машиностроение;

- авиастроение.

Алюминий – мягкий, но весьма прочный металл, которые сложно поддается различным видам обработки, но отличается довольно низкой температурой плавления, позволяющей заниматься его литье даже в домашних условиях или в условиях небольшой мастерской. Конечно наиболее точный налаженный процесс возможен при использовании профессионального оборудования, установленного в производственных цехах.

Литьё под давлением алюминиевых сплавов – какие сплавы лучше?

1. Сплав АК12, называемый также силумин, – это смесь алюминия с кремнием, в которую добавляется небольшое количество магния (до 0,5%). Сплав является одним из самых твердых из всего многообразия смесей на основе алюминия. Также он характеризуется низкой литейной усадкой и герметичностью. Активно применяется для литья под давлением благодаря тому, что не дает трещин в процессе создания заготовок. Используется для производства деталей, работающих под небольшой нагрузкой.

2. Алюминиевый сплав АК12М2 производится добавлением в расплавленный алюминий небольшого числа кремния (от 11 до 13%), меди (1,8-2%) и железа (0,6-0,9%, в основном для того, чтобы заготовка лучше отделялась от формы). Применяется, в основном, для изготовления алюминиевых чушек и фасонного литья.

Применяется, в основном, для изготовления алюминиевых чушек и фасонного литья.

3. Сплав АК9 производится смешиванием алюминия с кремнием (85-90% + 8-11%) и добавлением небольшого количества примесей: никеля (до 0,3%), меди (до 1%) и цинка (до 0,5%). Сплав характеризуется высокой прочностью, однако не отличается пластичностью. Он используется для производства деталей самолетов, элементов сложных приборов и других заготовок, способных выдерживать высокие нагрузки, но не подвергающихся повышенным вибрациям.

4. Алюминиевый сплав АК9М2 благодаря удачному соотношению алюминия, кремния и меди отличается наиболее сбалансированным соотношением твердости к пластичности. Благодаря его физическим свойствам, сплав активно применяется для производства ненагруженных деталей, корпусов и деталей для различных приборов. Может подвергаться искусственному старению и закалке.

5. Сплав АК5М2 считается одним из самых популярных в системе алюминий-кремний-медь. Он отличается не только высокой прочностью и относительной пластичностью, но и дешевизной. Применяется сплав для «неответственного литья»: производства алюминиевой посуды, фасонных отливок, ненагруженных деталей и т.д.

Он отличается не только высокой прочностью и относительной пластичностью, но и дешевизной. Применяется сплав для «неответственного литья»: производства алюминиевой посуды, фасонных отливок, ненагруженных деталей и т.д.

Литье алюминия под давлением или в кокиль – это быстрый и относительно недорогой способ получить большие партии заготовок и деталей для машиностроительной, медицинской или пищевой промышленности. В зависимости от конкретных задач, можно выбрать тот или иной сплав, наиболее точно отвечающий конечным условиям эксплуатации изделия.

Что такое литье алюминия под давлением сегодня?

Сегодня литье алюминия под давлением – это полный цикл производства изделия, который может начинаться с проектирования линейной оснастки до получения готовой заготовки на выходе.

Суть процесса в заполнении расплавленным алюминием специальной пресс-формы, изготовленной по шаблону или индивидуальному заказу. Литье алюминия под давлением позволяет недорого получать достаточно сложные изделия благодаря его низкой температуре плавления.

Для чего в алюминиевом литье используется давление?

Литье алюминия под давлением производится для увеличения скорости заполнения пресс-формы, а также расширения возможностей детализации изделий. В современном производстве для литья заготовок из алюминия и других цветных металлов применяется давление от 35 до 700 МПа.

Подобным образом сегодня с минимальными затратами возможно отливать детали из алюминия на заказ для автомобильной (алюминиевые блоки двигателей, мелкие запчасти), медицинской и пищевой промышленности, а также многочисленные детали для производства бытовых приборов, сантехнического оборудования и многого другого.

Среди преимуществ литья алюминия под давлением можно назвать высокую производительность, отличное качество поверхности готовых изделий (5-8 класс), а также высокую точность детализации готового изделия (3-7 класс).

Подготовка к процессу

В процессе литья алюминия под давлением расплавленный металл заливают в специально подготовленные формы, нагнетая его с помощью поршня.

Поршень, движущийся с большой скоростью, не дает возможности горячему металлу изменить запланированную форму и полностью устраняет их его массы пузырьки воздуха, обеспечивая отсутствие усадки.

Распределение горячей массы жидкого алюминия происходит стремительно, подготовленная форма заполняется очень быстро, после чего вся масса, заполнившая ее, постепенно застывает в точности повторяя установленную конфигурацию детали.

При изготовлении элементов с полостями используются машины, оснащенные специальными поршнями, обеспечивающими проникновение внутрь заполненной формы.

Процесс литья под давлением алюминиевых сплавов получил широкое распространение, а изготовленные таким образом детали, пользуются огромным спросом благодаря высоким показателям ковкости и пластичности исходного материала.

Во время работы используют так называемые пресс-формы, в которых и осуществляется процесс литья алюминия под давлением.

Особенности производственного процесса

Литье алюминия под давление на производстве используется для изготовления деталей различных размеров и форм, а также других отливок. Во время производственного процесса нагретый до температуры 600˚Цельсия расплавленный алюминий под большим давлением подается в изготовленную из стали пресс-форму.

Во время производственного процесса нагретый до температуры 600˚Цельсия расплавленный алюминий под большим давлением подается в изготовленную из стали пресс-форму.

Главные отличительные черты и особенности литья, осуществляемого в условиях производственных цехов:

- быстрое нагревание металла до температуры плавления;

- точная подача определенного количества сырья, предназначенного для отливки;

- полная автоматизация производственного процесса;

- создание достаточно высокого давления для качественного выполнения работ.

Все это позволяет получать качественные детали и составляющие машин и приборов, изготовленные с высокой точностью и в самые короткие сроки. Еще одна отличительная черта, которая может быть признана преимущество изготовления деталей из алюминия при помощи литья под давлением – высокая производительность при минимальной трудоемкости процесса.

Производители пользуются этими положительными качествами для создания большого количества качественных деталей различной конфигурации, предназначенных для использования в самых различных областях промышленности.

Неотъемлемое достоинство литья алюминия под давление заключается еще и в том, что изготовленные таким способом составляющие приборов и другие элементы практически не нуждаются в дополнительной обработке, проводимой механическим путем.

Для осуществления всех необходимых операций особой популярностью у производителей пользуется применение машин для литья алюминия под давлением, используемых в условиях производственных цехов.

Это машины, оснащенные камерой прессования:

- горячей;

- холодной.

На многих предприятиях широко используют горизонтально установленные холодные камеры прессования, в которые под давлением подается расплавленный алюминий.

Разнообразие и использование сплавов, необходимые станки и формы

Повышенным спросом пользуются изделия из алюминиевых сплавов:

- Силумин – сплав алюминия с кремнием. После добавления в его состав магния, конечный продукт становится чрезвычайно прочным.

Это один из самых низкоусадочных и высокогерметичных сплавов. При изготовлении не подвержен растрескиванию и используется для создания элементов, подвергающихся небольшим нагрузкам.

Это один из самых низкоусадочных и высокогерметичных сплавов. При изготовлении не подвержен растрескиванию и используется для создания элементов, подвергающихся небольшим нагрузкам. - С целью создания фасонного литья используется сплав, в состав которого помимо самого алюминия входят медь, кремний и железо. Такая заготовка прекрасно отделяется от формы и отличается высокой прочностью.

- При создании высокопрочных элементов используют сплав алюминия с добавлением кремния, никеля, меди и цинка.

Тот или иной сплав выбирается в зависимости от задач, которые предстоит выполнить изготовленным деталям и нагрузок, которые готовые элементы должны будут выдержать.

Все операции проводят на специально созданном оборудовании, которое может быть использовано как в условиях производственного цеха, так и в небольшой частной мастерской.

Пользуясь специальным оборудованием для литья алюминия можно создавать предметы, необходимые в быту и детали, весьма значимые при сборке различных машин и агрегатов.

Для создания вышеперечисленных сплавов необходимо использование машин, оснащенных как холодной, так и горячей камерами, предназначенными для плавления металла. Машины с горячими камерами необходимы при производстве сплавов, в состав которых введен цинк. Расплавленный металл внедряется во внутреннее пространство пресс-формы постепенно. Он заполняет всю форму.

Во время работы со сплавами, в составе которых содержится магний и медь, отливки производятся благодаря тому, что расплавленный состав внедряется внутрь пресс-формы под довольно большим давлением. Его уровень в определенных ситуациях достигает 700 Мпа. Именно такой способ производства позволяет заметно повысить производительность труда, не повышая трудоемкости процесса, а изготовленным таким образом детали не требуют механической обработки.

Выбор оборудования при создании цеха или организации процесса литья основан на особенностях технологического процесса. При литье алюминия под давлением он заключается в следующем:

- В раскаленной печи металл нагревается до температуры плавления и переходит в жидкое состояние.

- В это время в цеху должна быть подготовлена специальная пресс-форма, внутренний контур которой полностью соответствует параметрам будущей детали.

- Расплавленный металл под большим давлением подается в подготовленную пресс-форму.

- После остывания из разъемной пресс-формы извлекают готовое изделие.

Сегодня некоторые производители пользуются и другими способами литья. Это может быть литье в землю, песок или цемент, но литье алюминия под давлением дает возможность получить изделие, минимальная толщина стенки которого меньше миллиметра. А все может достигать от 4 до 12 кг.

Устройства

Машины для литья алюминия под давлением отличаются рядом особенных технических характеристик. Зная некоторые параметры и выбирают наиболее подходящее оборудование, на котором предстоит работать:

- Производительность. Стоимость машины для литья алюминия под давлением напрямую зависит от того, сколько деталей она способна изготовить за один час и при использовании в производственном режиме за 8–10 рабочего времени.

Чем выше производительность, те выше стоимость машины.

Чем выше производительность, те выше стоимость машины. - Масса отливок. Этой характеристики зависит и то какими насосами, двигателями поршнями с наконечниками должно быть укомплектовано устройство.

- Габариты и вес оборудования. Выбор полностью зависит от размера производственного помещения и общих производственных площадей.

Машины, предназначенные для литья алюминия под давлением, имеют непосредственное отношение к крупногабаритной производственной технике, хотя современные производители предлагают и оборудование, созданное для использования на мини-заводах. Большую роль в выборе играет стоимость машины. Она основана на совокупности всех выше перечисленных качеств, которыми должно обладать оборудование, используемое как в производстве, так и в условиях небольшой мастерской.

Большинство современных моделей машин для литья алюминия под давлением оснащены компьютерным блоком, многочисленными датчиками, способными считывать и анализировать данные о выполнении операций, высококлассной гидравлической системой. Сделать правильный выбор можно только сопоставив возможности приобретаемого оборудования и потребности пользователя.

Сделать правильный выбор можно только сопоставив возможности приобретаемого оборудования и потребности пользователя.

Машина для литья алюминия: особенности производства

Литые изделия из алюминия пользуются большой востребованностью в различных отраслях промышленности.

В производственных цехах литье алюминия выполняется в специальных агрегатах с автоматическим управлением.

Машины для литья алюминия ведущих китайских и тайваньских изготовителей по доступной цене можно купить в компании «ИМСТЕК».

Рис.1. Машина для литья заготовок и готовых деталей из алюминия DC-420V4N от компании «ИМСТЕК».

Особенности производства

Машины, разработанные для литья алюминия под давлением, предназначены для изготовления изделий разнообразных размеров, форм, конфигураций.

Литьё алюминия — автоматизированный процесс, включающий следующие операции:

• нагрев металла в термопечи при t= 600°С до жидкого состояния;

• загрузка расплавленного сырья в камеру для последующего прессования;

• подача металла в жаростойкую пресс-форму с помощью металлического поршня под принудительным давлением 35–700 МПа;

• остывание заготовок в разъемной спецформе;

• извлечение отлитых деталей.

Преимущества использования машин для литья алюминиевых сплавов:

• процесс литья полностью автоматизирован;

• металл быстро нагревается до требуемой температуры;

• выполняется сверхточная дозировка сырья, исключающая потери;

• создается оптимальное давление, обеспечивающее полное заполнение пресс-форм.

На литьевых станках создаются изделия с точными геометрическими формами по заданным габаритам. Поверхность всех деталей отличается высочайшим качеством. Не требуется какая-либо дополнительная обработка.

Рис.2. Отлитые из алюминия детали и изделия.

Необходимые станки и формы

Чтобы изготовить литые алюминиевые изделия, потребуется специальные автоматические машины и разъемные пресс-формы. Для отлива алюминиевых изделий их обычно изготавливают из прочных стальных сплавов. Для литья продукции из пластмасс пресс-формы для литья алюминия тоже пригодны.

Пресс-формы состоят из двух или нескольких частей, оснащаются механизмами запирания.

Литьевые машины оснащаются двумя типами камер, где происходит заливка и формирование заготовок — холодными или горячими камерами.

Станки для литья алюминия оснащаются автоматическими системами с программным управлением, датчиками давления и температуры, считывающими и анализирующими производственные процессы, системами гидравлики.

Крупногабаритные агрегаты предназначены для установки в больших производственных помещениях. Станки небольшого размера применяют в маленьких по площади цехах или домашних мастерских.

Кроме автоматических машин при литье алюминия используются другие станки и устройства:

• печи для плавки;

• автоматические смазчики плунжеров и пресс-форм;

• устройства автоматического распыления;

• заливщики расплавленного алюминия с автоматическим управлением;

• автоматические съемщики изделий.

Рис.3. Плавильная печь.

Золотая середина технических характеристик

Машины, выпускаемые для литья под давлением алюминиевых сплавов, различаются параметрами, которые необходимо учесть при выборе спецоборудования:

1. Производительность станка — показатель, указывающий на то, сколько деталей на нём можно изготовить за час работы. От производительности напрямую зависит стоимость агрегата.

Производительность станка — показатель, указывающий на то, сколько деталей на нём можно изготовить за час работы. От производительности напрямую зависит стоимость агрегата.

2. Внешние размеры машины выбирают, ориентируясь на площадь помещения, в котором она будет установлена.

3. Масса и габариты изготавливаемых отливок напрямую зависят от мощности двигателей, гидравлических систем и насосов, расстояния между направляющими колоннами, от максимальных размеров пресс-форм.

От совокупности технических характеристик зависит стоимость оборудования.

Критерии выбора

В настоящее время на рынке представлен широкий модельный ряд станков и оборудования для производства алюминиевых изделий, отличающихся мощностью, производительностью, технологией производства, стоимостью.

Выбирая машины для литья алюминия, стоит обратить внимание на следующие параметры:

• габаритные размеры, общую массу установок;

• давление, скорость инжекции металла;

• силу смыкания прессовальных форм;

• расстояние между направляющими колоннами;

• мощность электродвигателя;

• скорость замены пресс-форм;

• производительность деталей в смену.

Машины должны оснащаться блоком управления, задающим режим и необходимые параметры литья, датчиками контроля, централизованными системами смазки, гидравлическими устройствами запирания.

Станки могут обеспечиваться дополнительными опциями:

• гидравлическими устройствами замены пресс-форм;

• цветным LCD монитором;

• автоматическими системами съема направляющих колонн;

• двойным гидравлическим механизмом запирания;

• системами дозирования сырья.

Все эти опции снижают трудозатраты производственных процессов, обеспечивает надежность, безопасность, высокое качество литья.

Модели и производители

В настоящее время выпускается широкая линейка машин для литья алюминия российских и зарубежных производителей.

Наиболее популярные из них:

1. Модель DC-800V3C. Агрегат тайваньского изготовителя Evergreat Yota Machinec. Крупнотоннажная машина с трехфазным впрыском, надежным, асинхронным электромотором, гидравлическими электромагнитными клапанами японской компании FujiCo. Отличается усилием смыкания 800 тонн, давлением впрыска до 600/1200 кг/см2. Расстояние между направляющими 950×950 мм.

Отличается усилием смыкания 800 тонн, давлением впрыска до 600/1200 кг/см2. Расстояние между направляющими 950×950 мм.

2. Модель DC-250V3C. Самая популярная машина ведущего тайваньского производителя. Полностью автоматизированная, с понятным логичным интерфейсом системы управления. Усилие смыкания плит составляет 250 тонн. Давление впрыска до 687/1374 кг/см2. Расстояние между направляющими 585×585 мм.

3. Машины CDC 1250TRS тайваньского производителя CYBERTECH для литья алюминия в холодные формы. Усилие смыкания составляет 1250 тонн, сила впрыска — 108 тонн. Расстояние между направляющими — 1100×1100 мм.

4. Машина DCC400T — полностью автоматизированное устройство от китайского производителя. Предназначается для литья алюминия под давлением с усилием до 145,4 МПа в холодную камеру. Расстояние между направляющими 620×620мм. Простой в эксплуатации агрегат характеризуется экономичностью, эффективностью работы, доступной ценой.

5. Литейная машина А771А08 Тираспольского производителя с полуавтоматическим управлением. Усилие смыкания пресс-формы составляет более 2500кН. Расстояние направляющих между колоннами 520×520 мм. В комплект входит устройство для смазывания форм и плунжера, а также манипулятор, с помощью которого в формы заливается расплавленный металл.

Литейная машина А771А08 Тираспольского производителя с полуавтоматическим управлением. Усилие смыкания пресс-формы составляет более 2500кН. Расстояние направляющих между колоннами 520×520 мм. В комплект входит устройство для смазывания форм и плунжера, а также манипулятор, с помощью которого в формы заливается расплавленный металл.

Все машины отличаются отличной производительностью, экономичностью, отменным качеством отливок.

Полезные советы

При отливке деталей требуется точное соблюдение технологического процесса и знание некоторых тонкостей:

1) Охлаждение отливок в специальной машине для литья алюминия должно происходить постепенно. Резкое остывание металла приведёт к усадке, к появлению трещин.

2) Требуется соблюдение оптимальной температуры нагрева, обеспечивающее хорошее растекание металла по форме. Превышение рекомендованных температур вызовет изменение кристаллической структуры металла, приведет к снижению прочности.

3) При заливке алюминия в самодельные пресс-формы важно добиться их полного высыхания, во избежание образования неровностей, полостей, трещин.

Для выпуска качественных изделий и деталей следует приобретать оборудование у проверенных производителей.

Широкую линейку машин для литья изделий из алюминия представляет компания «ИМСТЕК».

Мы являемся дистрибьюторами ведущих изготовителей литьевого оборудования из Китая и Тайваня. Поставляем машины и комплектующие по ценам заводов-изготовителей.

Звоните или обращайтесь по каналу обратной связи! Поможем подобрать наиболее подходящее для вас оборудование. Поставим станки по вашему адресу. Осуществим запуск, произведем наладку машин. Обучим ваших специалистов. Обеспечим техническое сопровождение на весь период эксплуатации оборудования. Предоставим двухгодичную гарантию на приобретенные у нас станки.

Литейные алюминиевые сплавы

Если оказалось, что проектируемая деталь должна быть литой и алюминиевой, правильный выбор сплава может оказаться проблемой, как для конструктора, так и для литейщика.

Литая алюминиевая деталь?

Обычно считается, что применение алюминиевого литья для нагруженных деталей оправдано только тогда, когда сложная форма литой детали дает существенное преимущество в массе по сравнению с простой по форме, например, кованой, деталью.

Обычно литейщики-производственники работают только несколькими литейными сплавами, что оправдано более экономичным использованием литейного оборудования, сокращением запасов сырья и снижением риска смешивания различных сплавов. С точки зрения качества литья более разумно работать со сплавом, который является технологичным, чем с тем, который может быть на бумаге и показывает несколько лучшие свойства, но более труден технологически.

С точки зрения литейщиков эти сплавы являются частным случаем литейных сплавов и поэтому могут называться немного по-другому – алюминиевые литейные сплавы.

Методы литья алюминия

Наиболее важными методами литья изделий из алюминиевых сплавов являются:

Литье под давлением, при котором расплавленный металл под действием давления «вдавливается» в стальную пресс-форму, обычно применяется при массовом производстве. Детали, отлитые под давлением, почти не требуют последующей механической обработки.

При литье в кокиль расплавленный металл разливается в, как правило, разъемные и обычно стальные формы многократного использования.

Технология литья в песчаные формы – это более медленный процесс, но обычно самый экономичный для малых партий, сложных конфигураций и больших отливок.

ГОСТ 1583-93: литейные алюминиевые сплавы

Отечественную классификацию литейных алюминиевых сплавов в настоящее время определяет ГОСТ 1583-93. Он включает системы с различными комбинациями алюминия с легирующими элементами Si, Cu, Mg, Mn и Zn:

- двойные сплавы Al–Si, Al–Cu, Al–Zn и Al–Mg;

- тройные сплавы Al–Si–Mg и Al–Si–Cu;

- четверные сплавы Al–Si–Mg–Cu.

Каждый сплав в этом стандарте имеет двойное обозначение: первое – для чушек и второе (в скобках) – для отливок, например, АК12(АЛ2). Это связано с тем, что в свое время, в конце 1980-х, ГОСТ 1583-89 объединил и заменил в один три стандарта:

- ГОСТ 1583-73 на литейные алюминиевые сплавы в чушках,

- ГОСТ 2685-75 на литейные алюминиевые сплавы в отливках и

- ГОСТ 1521-76 на силумин в чушках.

От ГОСТ 2685-75 и остались буквенно-цифровые обозначения типа АЛ2, АЛ4 или АЛ11. ГОСТ 1583-93 разрешает для отливок применять эти обозначения сплавов без дублирования обозначениями для чушек. Интересно, что ссылки на ГОСТ 2685-75, отмененный более 20 лет назад, все еще встречается, например, на сайтах некоторых литейных предприятий.

Силумины нормальные

Из литейных алюминиевых сплавов наиболее часто применяют силумины – сплавы с большим содержанием кремния. Сплавы алюминия только с медью, магнием и цинком применяют значительно реже. Дело в основном в том, что для получения плотной структуры отливки необходим сплав с узким интервалом кристаллизации, а для этого лучше подходят сплавы эвтектической концентрации или близкой к ней. В этом смысле система Al–Si имеет решающее преимущество над другими системами – ее эвтектика имеет сравнительно низкое содержание кремния 11,7 %, тогда как в системе Al–Cu эвтектика имеет 33 % меди, а в системе Al–Mg – 34,5 %.

Двойные сплавы Al–Si имеют самые лучшие литейные свойства. К ним относится обычный (нормальный) силумин с содержанием кремния от 10 до 13 % (сплав АЛ2), который применяют для отливок сложной формы при отсутствии требований высоких механических свойств.

Силумины специальные

При более высоких требованиях к прочностным свойствам применяют специальные силумины – доэвтектические силумины с содержанием кремния от 4 до 10 % и добавками меди, магния и марганца в различных комбинациях и количествах. Сплавы АЛ4 и АЛ9 – силумины с пониженным содержанием кремния и с небольшим добавками магния и марганца (АЛ4) и магния (АЛ9), что улучшает их механические свойства. Низкокремнистые силумины, легируют медью, а также небольшими количествами магния – сплав АЛ5, магния и марганца (и титана) – сплав АК5М2. Они обладают худшими литейными свойствами, чем нормальный силумин, но превосходят его по механическим свойствам. Эти силумины после термической обработки имеют прочность от 200 до 250 МПа и относительное удлинение от 1 до 6 % – прочность близкая к прочности деформируемых сплавов, но при относительно низкой пластичности. Это связано с более грубой структурой, не раздробленной пластической деформацией. Сплав АЛ11 относится к цинковистым силуминам – добавка цинка таких больших количествах (10-14 %) улучшает его литейные свойства, что дает возможность отливать из него особо сложные детали.

Это связано с более грубой структурой, не раздробленной пластической деформацией. Сплав АЛ11 относится к цинковистым силуминам – добавка цинка таких больших количествах (10-14 %) улучшает его литейные свойства, что дает возможность отливать из него особо сложные детали.

Термическая обработка литейных алюминиевых сплавов

Термическая обработка литейных алюминиевых сплавов, по сравнению с деформированными, имеет свои особенности. Это связано в первую очередь с различиями в химическом составе, а также более грубой и крупнозернистой структурой литых сплавов. Литые сплавы почти не подвержены естественному старению, поэтому максимальная прочность обычно достигается за счет искусственного старения в течение 10-20 часов при 150-180 °С. Упрочнение происходит за счет выделения из пресыщенного твердого раствора интерметаллических соединений CuAl2,Mg2Si, Al3Mg2 и т.д. Нередко уже одна закалка повышает прочность и пластичность за счет растворения интерметаллических соединений, которые в литом состоянии скапливаются на границах зерен. Старение еще больше повышает прочность, но чаще всего в ущерб пластичности.

Старение еще больше повышает прочность, но чаще всего в ущерб пластичности.

Выбор литейных алюминиевых сплавов

К факторам, которые принимают во внимание при выборе литейного сплава для конкретного конструкторского решения, относятся следующие.

Примеси в алюминиевых сплавах

Каждый литейный алюминиевый сплав по ГОСТ 1583-93 и для чушек, и для отливок имеет в целом одинаковый состав основных легирующих элементов. Требования же по содержанию примесей могут значительно отличаться для чушек и отливок, с одной стороны, и для применяемых способов литья – с другой. При этом ограничения по каждой из таких примесей как марганец, медь, цинк, никель, свинец, олово и кремний, как правило, одинаковы для чушек и отливок. Однако ограничения по их сумме, а также отдельно по содержанию железа различаются как для чушек и отливок, так и для способов литья: в песчаные формы, в кокиль, под давлением. Для чушек требования по примесям выше, чем для отливок. Для литья под давлением допускается максимальное содержание железа и суммы примесей, для литья в песчаные формы – минимальное.

Вторичные алюминиевые сплавы

Количество примесей, особенно железа, является одним из важных качеств литейного сплава. С понижением количества примесей в сплаве повышается его коррозионная стойкость и пластичность. Однако надо принимать во внимание и то, что более чистый сплав и стоить будет дороже. Вторичные литейные сплавы обычно изготавливают из лома по тому же ГОСТ 1583-93 и они могут иметь более низкий по сравнению с первичными сплавами уровень пластичности и коррозионной стойкости именно из-за большего количеств примесей. Однако существует множество изделий, для которых эти механические свойства и коррозионная стойкость вполне приемлемы, и поэтому вторичные сплавы широко применяются. Как видно из требований ГОСТ 1583-93 более «грязный» сплав может потребовать более сложного способа литья.

Прочностные свойства алюминиевых сплавов

В зависимости от требований к механическим свойствам будущей отливки сплав выбирают из следующих условных «прочностных» категорий:

«Прочные и пластичные». В эту группу входят наиболее важные упрочняемые старением сплавы, например, Al–Cu. С помощью различных видов термической обработки их свойства «регулируют» или на высокую прочность или на высокое относительное удлинение.

В эту группу входят наиболее важные упрочняемые старением сплавы, например, Al–Cu. С помощью различных видов термической обработки их свойства «регулируют» или на высокую прочность или на высокое относительное удлинение.

«Твердые». Литейные сплавы этой группы имеют определенную прочность при растяжении и твердость без особых требований к относительному удлинению. Прежде всего, это сплавы Al–Si–Cu.

«Пластичные». Сплавы с повышенной пластичностью – это, в основном, нормальные и низкокремнистые силумины.

Литейные свойства алюминиевых сплавов

Литейные свойства сплава, такие как жидкотекучесть и особенности затвердевания, ставят литейщику определенные ограничения. Не каждую отливку можно отлить из любого сплава. Выбор оптимального сплава для конкретной детали обычно требует взаимодействия конструктора и литейщика.

Жидкотекучесть металлического расплава определяют с помощью технологической пробы, например, длины заполнения расплавом специальной спирали. Казалось бы при низкой жидкотекучести надо просто увеличить температуру разливки. Однако в этом случае обычно сталкиваются с другими проблемами, такими как окисление расплава, насыщение его водородом или повышенный износ литейной формы. Эвтектические силумины имеют самую высокую жидкотекучесть, низкокремнистые силумины – среднюю, а сплавы Al–Cu и Al–Mg – самую низкую.

Казалось бы при низкой жидкотекучести надо просто увеличить температуру разливки. Однако в этом случае обычно сталкиваются с другими проблемами, такими как окисление расплава, насыщение его водородом или повышенный износ литейной формы. Эвтектические силумины имеют самую высокую жидкотекучесть, низкокремнистые силумины – среднюю, а сплавы Al–Cu и Al–Mg – самую низкую.

Склонность к горячему растрескиванию является почти противоположностью жидкотекучести. Под горячим растрескиванием понимают отделение друг от друга уже кристаллизовавшихся фаз, например, при усадке. Эти трещины или разрывы могут залечиваться при подаче в форму оставшегося металла. У эвтектических алюминиевых литейных сплавов почти нет проблем с образованием трещин, тогда как для алюминиевых литейных сплавов Al–Cu и Al–Mg эта проблема весьма актуальна.

Источники:

- Гуляев А.П. Металловедение, 1986.

- Aluminum and Aluminum Alloys, ASM International, 1993.

Термическая обработка алюминиевых отливок

Термическая алюминиевых литых деталей дает возможность улучшения их механических свойств или даже коррозионной стойкости.

Виды термической обработки отливок

В зависимости от метода литья и применяемого сплава к алюминиевой отливке могут применяться следующие виды термической обработки:

- отжиг для снятия остаточных напряжений;

- стабилизирующий отпуск;

- гомогенизация;

- полный отжиг;

- упрочнение старением.

Наиболее важным видом термической обработки для алюминиевых отливок является старение, обычно – искусственное старение.

Принципы упрочнения алюминиевых сплавов старением

Необходимым условием для того, чтобы в алюминиевом сплаве происходило упрочнение старением, является уменьшение растворимости в твердом растворе алюминия одного или нескольких компонентов сплава с понижением температуры.

Как правило, процесс искусственного старения включает три стадии:

- При нагреве на твердый раствор (нагреве под закалку) происходит растворение в твердом растворе алюминия достаточного количества компонентов сплава, которые обеспечивают упрочнение старением.

- При достаточно быстром охлаждении при закалке эти компоненты остаются в твердом растворе. В этом состоянии отливки остаются относительно мягкими.

- При старении – для литых изделий, в основном, искусственном – происходит выделение этих растворенных компонентов в форме мельчайших субмикроскопических фаз, которые дают повышение твердости и прочности алюминиевого сплава. Эти мельчайшие фазы, которые по-научному называют «когерентными или полукогерентными фазами», представляют собой препятствия для движения дислокаций в металле и поэтому упрочняют до этого мягкий металл.

Термически упрочняемые литейные алюминиевые сплавы

Термической обработке старением поддаются следующие типы алюминиевых литейных сплавов:

- алюминий-медь;

- алюминий-медь-магний;

- алюминий-кремний- магний;

- алюминий-магний-кремний;

- алюминий-цинк-магний.

Нагрев на твердый раствор (нагрев под закалку)

Для того, чтобы ввести упрочняющие компоненты сплава в твердый раствор так быстро, как это только возможно, температура нагрева на твердый раствор должна быть максимально высокой, не ближе чем 15 °С к температуре ликвидус, чтобы избежать локального подплавления. По этой причине часто литейные алюминиевые сплавы, содержащие медь, подвергают нагреву на твердый раствор в два этапа: сначала до 480 °С, потом до 520 °С.

По этой причине часто литейные алюминиевые сплавы, содержащие медь, подвергают нагреву на твердый раствор в два этапа: сначала до 480 °С, потом до 520 °С.

Длительность нагрева под закалку зависит от толщины стенки отливки и метода литья. По сравнению с литьем в песчаные формы, литье в кокиль требует более короткий нагрев под закалку для растворения упрочняющих компонентов сплава благодаря более измельченной микроструктуре. В принципе, нагрева около одного часа обычно достаточно. Более длительный нагрев под закалку – до 12 часов – применяют, например, для сплавов алюминий-кремний-магний для сфероидизации или округления эвтектического кремния, чтобы повысить пластические свойства сплава (относительное удлинение).

В ходе нагрева под закалку прочность отливок остается еще очень низкой. Поэтому необходимо принимать меры по предотвращению их прогиба и коробления. Для этого большие и сложные отливки закрепляют в специальных приспособлениях.

Закалка алюминиевых отливок

Горячую отливку необходимо охладить в воде как можно быстрее – за 5-20 секунд в зависимости от толщины ее стенок, чтобы подавить любое нежелательное и преждевременное выделение растворенных компонентов сплава.

После закалки отливки имеют высокую пластичность. Резкое охлаждение отливки при закалке может приводить к образованию больших внутренних напряжений и короблению изделия. Эту проблему решают выбором закалочной среды и способа ее подачи: погружение в воду или подача воды через спрейеры – вода холодная, вода горячая или масло.

В любом случае, любые действия по правке изделия должны производиться после закалки, но до старения.

Операция старения

Операция старения приводит к значительному увеличению твердости и прочности литейной структуры за счет выделения мельчайших упрочняющих фаз. Только после этой операции изделие получает свои заданные свойства, свою окончательную форму и размеры.

Обычные сплавы подвергают искусственному старению. Искусственное старение – это старение при повышенных температурах, в отличие от естественного старения, которое проводят при температуре окружающей среды («комнатной» температуре).

Температура старения и ее длительность могут быть различными в зависимости от требуемых свойств алюминиевого сплава в отливке. Например, механические свойства можно «отрегулировать» так, чтобы получить высокую твердость и прочность, но за счет более низкой пластичности (относительного удлинения) материала отливки. И наоборот, можно достичь более высокой пластичности (относительного удлинения), но в ущерб твердости и прочности. При выборе температуры старения и длительности его выдержки применяют диаграммы старения конкретного сплава, которые разработаны для многих сплавов (рисунки 1-4).

Например, механические свойства можно «отрегулировать» так, чтобы получить высокую твердость и прочность, но за счет более низкой пластичности (относительного удлинения) материала отливки. И наоборот, можно достичь более высокой пластичности (относительного удлинения), но в ущерб твердости и прочности. При выборе температуры старения и длительности его выдержки применяют диаграммы старения конкретного сплава, которые разработаны для многих сплавов (рисунки 1-4).

Рисунок 1 – Зависимость предела текучести литейного алюминиевого сплава

Al Si10Mg от температуры его искусственного старения

Рисунок 2 – Зависимость относительного удлинения литейного алюминиевого сплава Al Si10Mg от температуры его искусственного старения

Рисунок 3 – Зависимость предела прочности литейного алюминиевого сплава

Al Si10Mg от температуры его искусственного старения

Рисунок 4 – Зависимость твердости литейного алюминиевого сплава Al Si10Mg

от температуры его искусственного старения

В сплавах алюминий-кремний-магний имеется дополнительная возможность влиять на уровень предела прочности и относительного удлинения материала отливки путем изменения содержания магния в комбинации с варьированием параметров термической обработки (рисунок 5).

Рисунок 5 – Влияние содержания магния в сплаве Al Si7 на предел прочности в литом и состаренном состояниях

Типичные параметры искусственного старения для различных типов литейных алюминиевых сплавов представлены на рисунке 6.

Рисунок 6 – Параметры искусственного старения литейных алюминиевых сплавов

Источник: Aleris International, 2014

Алюминиевое литье от производителя в Москве, отливки из алюминия

Литьё под давлением алюминиевых сплавов — какие сплавы лучше?

1. Сплав АК12, называемый также силумин, — это смесь алюминия с кремнием, в которую добавляется небольшое количество магния (до 0,5%). Сплав является одним из самых твердых из всего многообразия сплавов на основе алюминия. Также он характеризуется низкой литейной усадкой и герметичностью. Широко применяется для литья под давлением благодаря тому, что не дает трещин в процессе остывания отливок. Используется для производства деталей, работающих под небольшой нагрузкой.

2. Алюминиевый сплав АК12М2 производится добавлением в расплавленный алюминий небольшого количества кремния (от 11 до 13%), меди (1,8-2%) и железа (0,6-0,9%, в основном для того, чтобы отливка лучше отделялась от формы). Применяется, в основном, для изготовления фасонного литья.

3. Сплав АК9 производится смешиванием алюминия с кремнием (85-90% + 8-11%) и добавлением небольшого количества добавок: никеля (до 0,3%), меди (до 1%) и цинка (до 0,5%). Сплав характеризуется высокой прочностью, однако не отличается пластичностью. Он используется для производства деталей самолетов, элементов сложных приборов и других заготовок, способных выдерживать высокие нагрузки, но не подвергающихся повышенным вибрациям.

4. Алюминиевый сплав АК9М2 благодаря удачному соотношению алюминия, кремния и меди отличается наиболее сбалансированным соотношением твердости к пластичности. Благодаря своим физическим свойствам, сплав активно применяется для производства ненагруженных деталей, корпусов и деталей для различных приборов. Может подвергаться искусственному старению и закалке.

Может подвергаться искусственному старению и закалке.

5. Сплав АК5М2 считается одним из самых популярных в системе алюминий-кремний-медь. Он отличается не только высокой прочностью и относительной пластичностью, но и дешевизной. Применяется данный сплав для «неответственного литья»: производства алюминиевой посуды, фасонных отливок, ненагруженных деталей и т.д.

Литье алюминия под давлением – это быстрый и относительно недорогой способ получить большие партии заготовок и деталей для автомобильной, машиностроительной, медицинской, светотехнической, энергетической, пищевой промышленности и др. В зависимости от конкретных задач, можно выбрать тот или иной сплав, наиболее точно отвечающий условиям эксплуатации изделия.

литье под давлением алюминия | Литье алюминия под давлением Производитель и поставщик

Что такое литье алюминия под давлением

Литье алюминия под давлением — это процесс, используемый для создания типа алюминия, известного как алюминий для литья под давлением. Сначала алюминий литье под высоким давлением. Затем, в процессе литья под давлением, металл закаливается в формах и из него получают различные формы. Отливка алюминия под давлением, полученная в результате этого процесса, представляет собой сплав, который имеет ряд характеристик, которые делают его идеально подходящим для множества различных применений.

Сначала алюминий литье под высоким давлением. Затем, в процессе литья под давлением, металл закаливается в формах и из него получают различные формы. Отливка алюминия под давлением, полученная в результате этого процесса, представляет собой сплав, который имеет ряд характеристик, которые делают его идеально подходящим для множества различных применений.

Литье под давлением было впервые использовано в 1838 году. Комбинация расплавленного олова и свинца была залита в стальную форму. По мере охлаждения металлический сплав принимал форму формы, в которой находился.

Первоначально литье под давлением использовалось исключительно в полиграфической промышленности. Однако по мере того, как появлялось все больше матриц различной формы, литье под давлением стало частью каждой крупной отрасли, производящей различные части оборудования.

В 1914 году желание перейти на более безопасные и прочные сплавы привело к использованию алюминия и цинка в процессе литья под давлением.С тех пор процесс литья под давлением продолжал развиваться, используя многие другие металлы и внедряя новые технологии в процессе литья под давлением. Сегодня использование технологий высокого давления является нормой в процессе литья под давлением, что приводит к качественной продукции и отличной отделке.

Сегодня использование технологий высокого давления является нормой в процессе литья под давлением, что приводит к качественной продукции и отличной отделке.

Как правило, литье под давлением можно производить либо в горячей камере, либо в холодной камере. Первый используется для сплавов с низкими температурами плавления, таких как цинк, свинец или олово. Процесс в холодной камере используется для сплавов с высокими температурами плавления, таких как алюминий, латунь или магний.

- Алюминий для литья под давлением

- Детали для литья под давлением из алюминия

- Литье под давлением из алюминия

- Детали для литья под давлением

Процесс литья под давлением обычно имеет пять шаги, которые перечислены ниже.

- Две половины матрицы сначала очищаются, чтобы удалить все остатки от последнего впрыска. Затем каждую половину смазывают для облегчения выталкивания из формы на более поздних этапах процесса.

После смазки две половинки матрицы должным образом зажаты вместе. Требуется достаточное усилие, чтобы две матрицы были надежно зажаты вместе. Время, необходимое для закрытия и зажима, будет увеличиваться с размером машины.

После смазки две половинки матрицы должным образом зажаты вместе. Требуется достаточное усилие, чтобы две матрицы были надежно зажаты вместе. Время, необходимое для закрытия и зажима, будет увеличиваться с размером машины. - требует процесса в холодной камере, метод передачи в камеру заключается в ручном разливании расплавленного металла в камеру дробления, откуда плунжер с гидравлическим приводом проталкивает расплавленный алюминий в матрицу. Время впрыска — это время, необходимое расплавленному металлу для заполнения всех частей полости.Обычно это очень короткий промежуток времени, чтобы предотвратить слишком раннее затвердевание расплавленного алюминия до заполнения формы. Для технологической машины с холодной камерой время впрыска также включает время, необходимое для ручной заливки расплавленного алюминия в камеру.

- Плунжер с гидравлическим приводом, который использовался для впрыска расплавленного металла в матрицу, остается в переднем положении, чтобы поддерживать давление на расплавленный металл по мере его затвердевания.

Как только алюминий полностью затвердевает, форма формируется.Матрицу можно открыть только после того, как пройдет необходимое время охлаждения и металл затвердеет. Более толстые стенки потребуют более длительного времени охлаждения.

Как только алюминий полностью затвердевает, форма формируется.Матрицу можно открыть только после того, как пройдет необходимое время охлаждения и металл затвердеет. Более толстые стенки потребуют более длительного времени охлаждения. - По истечении времени охлаждения полость матрицы может быть открыта и механизм выброса может быть использован для выталкивания отливки. Механизму выталкивания потребуется приложить некоторую силу для выталкивания отливки, поскольку деталь обычно сжимается при охлаждении и прилипает к матрице. Как только отливка выбрасывается, полость матрицы закрывается и готова к следующему впрыску.

- В процессе охлаждения часть алюминия затвердеет и прикрепится к стенкам каналов матрицы. Эти лишние элементы необходимо будет удалить. Это удаление называется обрезкой. Это можно сделать вручную, и в этом случае будет использоваться пиление или резка, или это можно сделать с помощью обрезного пресса. Обрезанный алюминий можно утилизировать или переработать.

Как видно, литье под давлением алюминия — это относительно простой и понятный процесс.У него есть ряд преимуществ, которые перечислены ниже.

- основан на быстром производстве, что означает возможность массового производства нужных деталей.

- Рентабельность: литье алюминиевых штампов — более рентабельный процесс по сравнению с другими процессами литья. Также важно отметить, что из-за возможности массового производства он также выигрывает от экономии на масштабе, что делает его особенно экономичным вариантом в случае крупномасштабного производства.

- Сложные формы: процесс литья под давлением позволяет очень точно изготавливать геометрически сложные металлические детали.

- Прочный, легкий и упругий литой под давлением алюминий: в результате этого процесса литья под давлением образуется легкий, но чрезвычайно прочный алюминиевый сплав, способный выдерживать более высокие рабочие температуры, чем любой другой сплав для литья под давлением.

Дополнительные преимущества алюминия для литья под давлением заключаются в том, что он чрезвычайно устойчив к коррозии, имеет отличную электрическую и теплопроводность, а также полностью пригоден для вторичной переработки и повторного использования в производстве. Он также обладает превосходными защитными свойствами от электромагнитных и радиопомех.

Дополнительные преимущества алюминия для литья под давлением заключаются в том, что он чрезвычайно устойчив к коррозии, имеет отличную электрическую и теплопроводность, а также полностью пригоден для вторичной переработки и повторного использования в производстве. Он также обладает превосходными защитными свойствами от электромагнитных и радиопомех.Алюминиевые детали для литья под давлением

Эти характеристики литого под давлением алюминия делают его актуальным почти для всех отраслей промышленности. Благодаря своим превосходным электрическим характеристикам и экранирующим свойствам он идеально подходит для электронных разъемов и корпусов. Легкость сплава делает его актуальным для автомобильной промышленности, помогая достичь топливной экономичности автомобилей. Литой под давлением алюминий также популярен в телекоммуникационной и вычислительной отраслях, где он используется для сетевого и инфраструктурного оборудования.

Однако, как и все остальное, литье алюминия под давлением имеет некоторые недостатки.

- Дорого: хотя он может быть более рентабельным, чем его альтернативные методы литья, он по-прежнему требует использования дорогостоящих машин, оборудования и штампа, что в совокупности делает его довольно дорогостоящим процессом.

- Дорогостоящая начальная установка: в то время как массовое производство может удешевить процесс за счет экономии на масштабе, первоначальная установка при небольших объемах производства может означать непомерно высокие затраты.

- Не подходит для больших деталей: процесс литья под давлением, хотя и позволяет производить сложные формы, не может отливать большие детали, что ограничивает применимость литого под давлением алюминия в отношении крупных компонентов.

- Пористость: необходимо соблюдать определенные меры предосторожности во время процесса литья под давлением, поскольку пористость является серьезной проблемой и может нарушить целостность сплава.

Поставщики алюминиевых отливок | Harrison Castings Ltd

Алюминиевое литье

Компания Harrison Castings Ltd имеет более 100 лет опыта в области литья алюминия . На нашем современном литейном производстве мы можем производить высококачественные алюминиевые отливки весом до 350 кг и более 1500 тонн в год.

На нашем современном литейном производстве мы можем производить высококачественные алюминиевые отливки весом до 350 кг и более 1500 тонн в год.

У нас есть производственные мощности и возможности для производства алюминиевых отливок для самых разных отраслей промышленности, включая дизельные двигатели высокой мощности, оборону, газовые турбины, станки, компрессоры, насосы, клапаны, медицинское оборудование, легкое строительное оборудование, сочлененные грузовики, фото Обработка изображений и печать.

Алюминиевые отливки имеют много преимуществ по сравнению с отливками из стали или серого чугуна.Из него получаются прочные, устойчивые к коррозии отливки с высокой электрической и теплопроводностью. Алюминиевые отливки сравнительно легкие, что снижает затраты на хранение и транспортировку. Их легко обрабатывать и утилизировать. Наконец, алюминий — это металл без напряжения, что дает практически неограниченную свободу в выборе формы и размера отливок, которые вы можете создавать.

Термическая обработка может дополнительно улучшить их механические свойства с максимальными характеристиками, достигаемыми за счет полного цикла термообработки: обработки на твердый раствор с последующей закалкой и естественным или искусственным старением.

Литье алюминия в песчаные формы

Традиционно литье алюминия производилось с использованием процесса, называемого литьем в сыром песке. Это включало использование влажного песка при создании литейных форм. Как метод, он был эффективным и рентабельным, но имел свои недостатки.

В начале 1990-х годов компания Harrison Castings перешла от традиционной технологии литья алюминия в зеленый песок в пользу процесса, известного как литье с воздушным охлаждением. Это предполагает использование быстротвердеющей адгезивной смолы для создания прочных песчаных форм.Этот метод очень универсален, поскольку технически не накладывает ограничений на размер отливок, которые могут быть созданы. Этот процесс также выбирают для отливок сложной формы, требующей сложных стержней, или для крупных отливок.

Подробнее об услугах по литью алюминия в песчаные формы

Алюминиевое литье под давлением

Метод литья алюминия под давлением идеален, когда требуется большое количество простых или сложных отливок. В результате этого процесса литья получается алюминиевая отливка с более гладкими поверхностями и хорошей точностью размеров.Это означает, что требуется меньше обрезки и отделки.

В Harrison Castings мы можем предложить клиентам услуги высококачественного литья алюминия под давлением.

Подробнее об услугах гравитационного литья под давлением

Обсудите ваши требования к алюминиевому литью

Почему бы не связаться с нами, чтобы более подробно обсудить ваши требования к кастингу?

Свяжитесь с нами, чтобы обсудить ваши требования

Алюминиевые отливки — Производитель алюминиевых отливок под давлением и алюминиевых отливок

В настоящее время алюминиевые отливки находят применение в широком спектре промышленных применений. Помимо использования производителями оборудования для выработки электроэнергии, он также используется в производственных процессах в электротехнической и других связанных отраслях. Наличие современного литейного производства, модельного цеха и механического цеха, а также оборудования для термической обработки и ультразвуковых испытаний также помогает нам ежедневно улучшать качество отливок и доставлять максимальное удовлетворение нашим уважаемым клиентам.

Помимо использования производителями оборудования для выработки электроэнергии, он также используется в производственных процессах в электротехнической и других связанных отраслях. Наличие современного литейного производства, модельного цеха и механического цеха, а также оборудования для термической обработки и ультразвуковых испытаний также помогает нам ежедневно улучшать качество отливок и доставлять максимальное удовлетворение нашим уважаемым клиентам. Наш опыт

Как ведущие партнеры в области литья алюминия под давлением, механически обработанных и окрашенных узлов, мы успешно сочетаем новейшие технологии / платформы, а также богатый опыт, накопленный в безупречном обращении с высокоскоростными и высокоточными обрабатывающими центрами.Наш опыт также заключается в предоставлении производственных решений под ключ, которые включают, помимо прочего, оснастку, механическую обработку, литье, испытания под давлением, изменение пресс-форм, гальванику, порошковое покрытие, а также сборку.

Процессы литья

У нас есть опыт в производстве алюминиевого литья с использованием следующих процессов

No-Bake

Это обычно называют процессом воздушной схватывания, при котором используется химически связанный песок для производства отливок среднего и очень большого размера.Здесь наилучшая точность размеров от детали к детали может быть успешно достигнута на больших сложных отливках. Помимо этого, с помощью этого процесса также могут изготавливаться сердечники большого и среднего размера.

- Наиболее эффективная используемая технология литья в песчаные формы

- Опыт работы с более крупными и сложными отливками

- Опыт в создании высокопрочных форм

Сухой песок

Этот процесс формования используются для сложных алюминиевых отливок, где огнеупорное покрытие также может быть применены к поверхности линии разъема для улучшения прочности, а также термостойкие характеристик.

Полуперманентная форма

Этот процесс литья в формы позволяет отливать от унций до более 100 фунтов. Кроме того, из алюминиевых сплавов можно отливать различные сложные формы, а также можно заливать эти металлические отливки.

Постоянная форма

В этих постоянных формах используются различные гидравлические наклонно-разливочные машины Hall & Stahl. Использование этого метода помогает уменьшить опрокидывание металла во время разливки, что обеспечивает превосходное качество металла.

Проведены испытания

В области алюминиевых отливок требования клиентов к качеству постоянно растут. Наш опыт и знания в области таких отливок расширяют нашу способность предлагать конкурентоспособные решения, отвечающие установленным срокам отделки и производству. Для достижения безупречного качества отделки некоторые из тестов, которые проводятся с нашей стороны, включают

Simulation and Analysis Tests

Использование передового программного обеспечения для моделирования и тестирования дает нам преимущество тестирования всех инструментов, предназначенных для проектирования затворов, заливки литья, проектирования перетока. Этот процесс достигается путем моделирования заполнения формы, а также теплового анализа конструкций при фактических производственных параметрах.

литье, так как мы хорошо знаем оптимальные параметры машины.

Помимо этого, другие проверки качества, проводимые с нашей стороны, включают:

- Термическая обработка

- Возможности рентгеновского излучения

- Ультразвуковое тестирование

- Испытания на проникновение жидкости

- Сварка

| ||||||||||||||||||||||||||||||||||||||||||||

Алюминиевые отливки

Алюминиевые отливки

| |

| |

Термическая обработка — один из методов используется для улучшения механических и физических свойств алюминиевого литья.Термическая обработка состоит из нагрев и охлаждение отливки в контролируемом и указанным способом, который не меняет и не влияет на форма отливки. Термическая обработка не только улучшает прочность, твердость и электропроводность алюминиевое литье, но также помогает улучшить другие производственные процессы, такие как механическая обработка.Высокая температура Лечение необходимо проводить в правильно разработанном печи, обеспечивающие внутренний тепловой режим и контроль температуры, чтобы соответствовать строго указанным руководящие принципы и контроль.

Этапы термообработки Алюминиевые отливки:

Решение Термическая обработка — состоит из нагрева и литье из алюминиевого сплава до высокой температуры для желаемое количество времени.После нагрева отливки до высокая температура быстро закаливается, погружение всей отливки в воду или воду раствор гликоля. Этот процесс обычно выполняется для увеличить прочность отливки

Искусственно Старение алюминия Отливки заключаются в нагреве сплава на увеличенное количество времени.Во время искусственного старения процесс отливки нагревают в течение заданного периода времени, но при гораздо более низкой температуре десять Процесс термообработки раствора. Поддерживая процесс нагрева в течение продолжительного времени структура зерна улучшена, что дает гораздо больше прочностные свойства отливок.Искусственное старение используется для создания более жесткого литья. Искусственный Старение ускоряет процесс старения отливки, которая обычно происходит естественным путем в течение нескольких лет.

Полупостоянная литьевая форма процесс использует те же общие процедуры, что и постоянный Литье пресс-форм, но в этом процессе расходные стержни в форму добавляют песок или другие материалы процесс создания желаемой формы или внутреннего проход.Во многих случаях практичность наличия цельного литья не существует. Многим клиентам требуется что в продукте есть каналы для движения материалов через; поэтому метод создания таких проходы должны быть включены. В полупостоянном Отливки пресс-формы предварительно сформированный сердечник вставляется в Постоянная полость формы.Металл обтекает вставьте и создайте желаемую форму или проход. От используя песчаный стержень, он позволяет легко удалять вставка для создания желаемого эффекта

• Алюминиевые отливки • Испытания под давлением • Предлагаемые процессы литья • Проекты по литью • Изготовление сердечника оболочки • Вибрационная чистовая обработка •

Китай литье под давлением, литье под давлением алюминия, литье под давлением цинка — литье под давлением заготовки

Цех литья под давлением Parison Ningbo — второй завод по производству цветных металлов, в который компания Singapore Parison Machinery инвестировала средства в Китае.У Parison Machinery есть еще один завод по прецизионной обработке цветных металлов, расположенный в Сучжоу. Большинство наших производственных мощностей недавно импортированы из Японии, а все сотрудники хорошо обучены работе с ISO / TS1949. Мы стремимся стать профессиональным производителем изделий из цветных металлов в Азии, используя богатые человеческие ресурсы и материальные ресурсы Китая, а также передовые технологии производства и управления в Сингапуре.

Всем серьезным клиентам, таким как вы, необходимо профессиональное литейное производство, обеспечивающее комплексное обслуживание алюминиевых и цинковых отливок.Ningbo Parison Die Casting Co., Ltd — именно то, что вам нужно. Здесь вы можете завершить и реализовать свой дизайн отливки с помощью инженеров-литейщиков, от изготовления форм, литья под давлением до прецизионной обработки и последующей обработки. Вам не нужно вкладывать большие средства в пресс-форму для литья под давлением, быстрый прототип может помочь вам предварительно оценить конечную эффективность, чтобы постепенно достичь идеального желаемого качества литья. Помимо проектирования, быстрого прототипа, литья и механической обработки, вы можете выбрать различные дополнительные услуги для изделий из алюминия, включая коррозионную стойкость и декоративную обработку, такую как порошковое покрытие, лак с горячей сушкой, гальваническое покрытие и электронное покрытие и т. Д., А также обработки для усиления структуры, такие как нагрев обработка и химическая пропитка и др.подробнее о Parison Die Casting ….

Рыночная цена сплава для литья под давлением за неделю

Литье под давлением из алюминиевого сплава:Шанхайские акции: 1300 юаней за тонну 8 марта 2009 г.

London Stock (LM): 200 долларов США за тонну 08 марта 2009 г.

Литье под давлением Цинковый сплав:

Шанхайские акции: 1300 юаней за тонну 8 марта 2009 г.

Лондонский фондовый рынок (LM): 200 долларов США за тонну 08 марта 2009 г.

База данных по технике литья под давлением

Производительность литья под давлением, ссылка на технологию литья под давлением, обозначение сплава для литья под давлением, допуск на литье под давлением и точность размеров, припуск на обработку для справки!

Новости и блог о литье под давлением

Новости о китайской индустрии литья под давлением и литейном производстве Parison; новейшие изделия по литью под давлением цветных металлов; технологические инновации литья под давлением.

Пример литья под давлением

Типичные примеры литья под давлением, демонстрирующие способность к литью под давлением заготовок и подчеркивающие некоторые технологические ограничения при проектировании литья под давлением.

Последующая обработка деталей для литья под давлением

Вам необходим профессиональный завод по литью под давлением алюминия и цинка, обеспечивающий комплексное обслуживание алюминиевых и цинковых отливок. Ningbo Parison Die Casting Co., Ltd — именно то, что вам нужно. Мы предлагаем комплексные услуги по литью под давлением, от проектирования изделий и форм, литья, точной обработки до последующей обработки.

- быстрый прототип, литье под давлением и проектирование пресс-форм

- Обработка с ЧПУ, прецизионная обработка, чистовая обработка

- полировка, зеркальная полировка, браширование

- Гальваника: никель, хромирование

- порошковое покрытие

- электронное покрытие, электроосаждение, электрофорез

- покраска, лак, запекание лаком

- хроматная пассивация, фосфатирование

- пропитка

- лазерная резка, шелкография

- пескоструйная очистка, ультразвуковая очистка, галтовка

- сборка и розничная упаковка

Именно они считаются наиболее важными при рассмотрении алюминиевых сплавов данной группы. Чем менее выражены литейные качества, тем хуже раствор заполняет созданную форму. Литейные свойства могут определяться самыми различными методами.

Именно они считаются наиболее важными при рассмотрении алюминиевых сплавов данной группы. Чем менее выражены литейные качества, тем хуже раствор заполняет созданную форму. Литейные свойства могут определяться самыми различными методами.

Существенно повысить прочность можно путем закалки или старения. Подобные марки литейных алюминиевых сплавов широко используются при литье крупногабаритных отливок по песчаной форме.

Существенно повысить прочность можно путем закалки или старения. Подобные марки литейных алюминиевых сплавов широко используются при литье крупногабаритных отливок по песчаной форме. Однако отметим, что металл обладает низкой жаропрочностью – структура не может выдержать воздействие температуры выше 80 градусов Цельсия. За счет легирования снижаются и литейные свойства. Исключением можно назвать сплав АЛ24, основные свойства которого сохраняются при температуре до 150 градусов Цельсия.

Однако отметим, что металл обладает низкой жаропрочностью – структура не может выдержать воздействие температуры выше 80 градусов Цельсия. За счет легирования снижаются и литейные свойства. Исключением можно назвать сплав АЛ24, основные свойства которого сохраняются при температуре до 150 градусов Цельсия.

Это один из самых низкоусадочных и высокогерметичных сплавов. При изготовлении не подвержен растрескиванию и используется для создания элементов, подвергающихся небольшим нагрузкам.

Это один из самых низкоусадочных и высокогерметичных сплавов. При изготовлении не подвержен растрескиванию и используется для создания элементов, подвергающихся небольшим нагрузкам.

Чем выше производительность, те выше стоимость машины.

Чем выше производительность, те выше стоимость машины.

После смазки две половинки матрицы должным образом зажаты вместе. Требуется достаточное усилие, чтобы две матрицы были надежно зажаты вместе. Время, необходимое для закрытия и зажима, будет увеличиваться с размером машины.