Покрытие медью (меднение) в Нижнем Новгороде и области

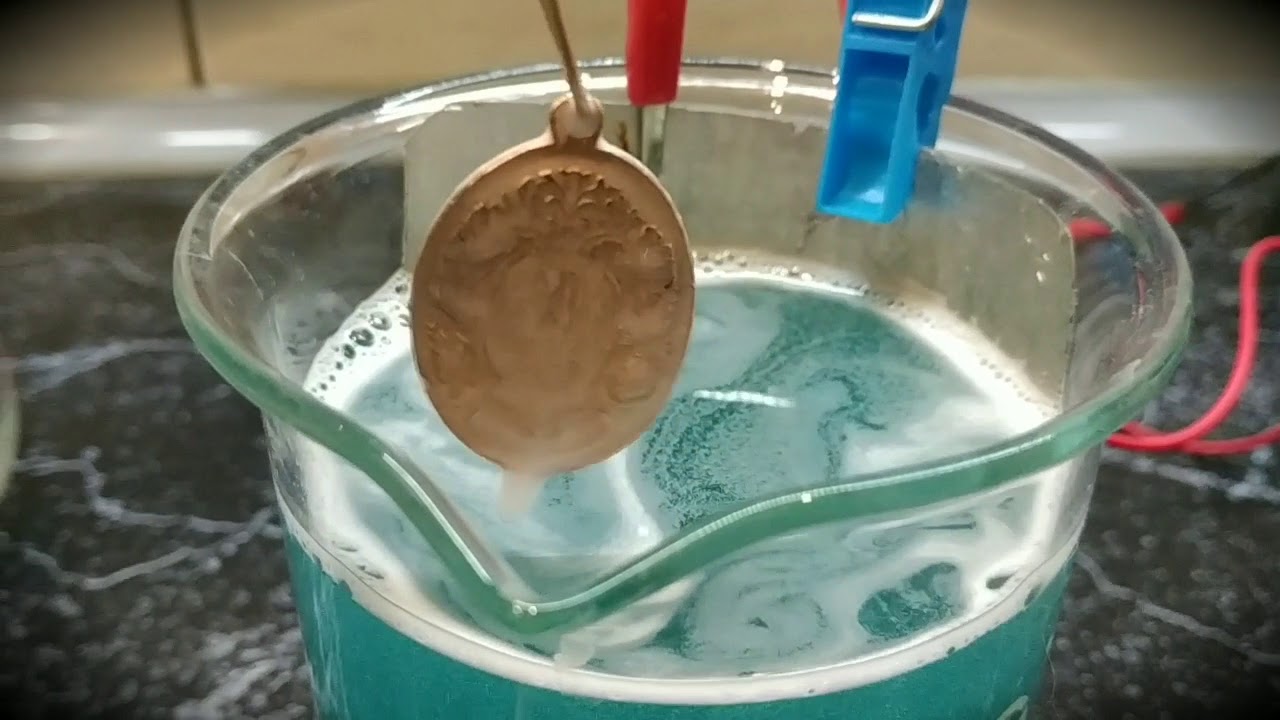

Гальваническое покрытие медью (меднение или омеднение) — это нанесение на металлическую заготовку тонкого слоя меди путем электролиза. Данный метод применяется в промышленности для формирования промежуточного слоя при изготовлении биметаллов, во избежание цементации поверхности, для защиты изделия от воздействия окружающей среды или с художественной целью.

Гальваническое покрытие медью (омеднение)

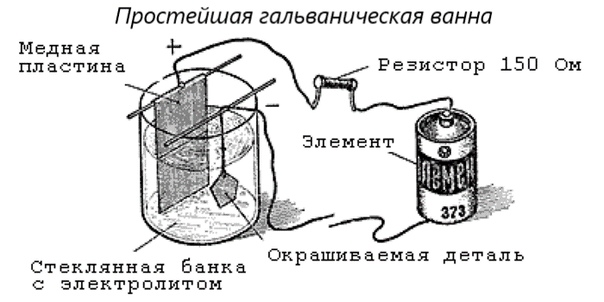

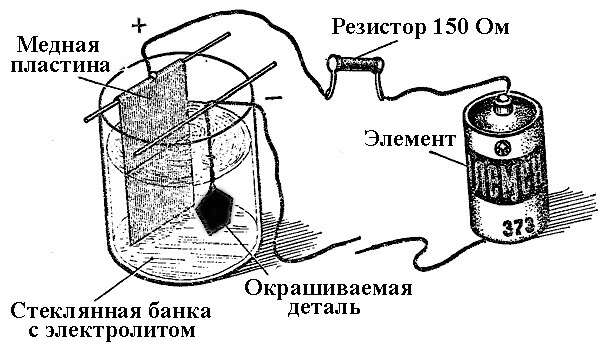

Современная техника предъявляет завышенные требования к параметрам конструктивных деталей. В ряде случаев эти задачи удается решить путем гальванического покрытия элементов медью. Нанесение специальных покрытий на поверхности выгодно и в финансовом плане. Благодаря гальваническому меднению снижается металлоемкость изделий, выполненных из дорогих металлов. Омеднение выполняется не только в промышленных, но и в домашних условиях. В качестве примера можно привести медный купорос, при помощи которого борются с плесенью и грибком.

Что дает омеднение деталей

При соблюдении определенных условий гальваническое омеднение можно осуществлять и в отношении материалов органического происхождения. Меди присуща совокупность свойств, определяющих условия ее использования. Это пластичный материал, с легкостью поддающийся полировке. На гальваническом слое после омеднения почти нет пор. В связи с этим медные покрытия зачастую применяют в роли подслоя на стадии хромирования и никелирования деталей, эксплуатируемых в условиях непрерывного сжатия и растяжения. Пластичные качества меди позволяют применять ее в гальванопластике. Меди присуща хорошая электропроводимость, что является еще одним весомым преимуществом. Этот материал с легкостью паяется. По этой причине омеднение стальных деталей широко распространено в радиотехнике, при производстве проводников, запчастей антенн.

Меди свойственна повышенная адгезия практически со всеми металлами, но есть один важный нюанс: защитная сила гальванического покрытия без использования дополнительных слоев невысокая. Атмосферные воздействия быстро его разрушают. В целях обеспечения долговечности изделия покрывают лаком. Одновременно с этим медная подслойка существенно улучшает параметры многослойных покрытий, придает им механическую прочность и устойчивость к коррозии. Нержавеющие стали, как правило, предохраняют от ржавчины трёхслойным напылением, в состав которого входит хром, никель и медь. При этом омеднение выполняется первым. Это обеспечивает пластичность всего состава. Главное условие при создании гальванического покрытия – безупречная чистота изделий. Аналогичную функцию выполняет омеднение в покрытиях металлопроката и железа в листах. Изделия с таким напылением могут эксплуатироваться в агрессивных средах, им не страшен морской климат.

Меднение и его электролиты

Гальваническое осаждение меди было открыто в 1838 г., русским академиком Б.С. Якоби и с того времени широко применяется во всех отраслях промышленности.

Медь — пластичный и легко полирующийся металл с плотностью 8,9 г/см3 и температурой плавления 1084 °С. Теплопроводность меди 1,38 МДж/(м-°С), а удельное электрическое сопротивление 0,0175 Ом-мм

Стандартный потенциал меди 0,34 В. Гальванически осажденная медь имеет красивый розовый цвет, но в атмосферных условиях легко реагирует с влагой и углекислотой воздуха, а также с сернистыми газами, которые находятся в атмосфере промышленных городов, покрываясь окислами и изменяя свой цвет. Медь интенсивно растворяется в азотной, медленнее в хромовой кислотах; значительно слабее в серной и почти не реагирует с соляной кислотой. Из органических кислот на медь не действует уксусная. Из щелочей ее легко растворяет аммиак.

Благодаря своей пластичности и свойству легко полироваться медь широко применяется в многослойных защитно-декоративных покрытиях типа медь — никель — хром в качестве промежуточной прослойки. Как самостоятельное покрытие медь применяется для местной защиты стальных деталей от цементации, азотирования, борирования и прочих термодиффузионных способов обработки поверхности деталей. Велико значение толстослойных медных покрытий в гальванопластике, которая применяется для снятия металлических копий с художественных изделий и для получения медных деталей сложного профиля.

Электролиты и режимы меднения

Существующие электролиты меднения подразделяются по своему составу на щелочные и кислые.

К группе щелочных электролитов относятся цианистые и нецианистые электролиты: железистосинеродистые, пирофосфатные и др. Основными из щелочных электролитов являются цианистые электролиты, являющиеся непревзойденными по качеству осажденной меди, высокой рассеивающей способности, возможности создания мелкокристаллической структуры покрытий.

В качестве растворимых анодов применяют либо пластины из чистой меди, либо сборные аноды из небольших пластинок фосфористой меди. При использовании медных анодов применяют медь, соотношение площади медной пластины к площади покрываемых деталей должно быть не менее 2:1. При применении в качестве анода пластинок из фосфористой меди их засыпают в плоские решетчатые корзины. Для цианистых электролитов каркасы корзин выполняют из нержавеющей стали, а для сернокислых — из титана. Стенки корзин изготовляют из перфорированного листового винипласта или пентапласта.

Для составления щелочного цианистого электролита используются следующие материалы:

- цианистая медь CuCN — желтоватый порошок, нерастворимый в воде, но растворимый в цианистом натрии, весьма ядовита;

- цианистый натрий NaCN — весьма ядовит.

Приготовление такого двухкомпонентного электролита весьма несложно и заключается в постепенном введении расчетного количества цианистой меди в концентрированный раствор цианистого натрия или калия и нагревании до 60-70 °С при интенсивном перемешивании. После образования раствора комплексной соли меди его анализируют на содержание свободного цианистого натрия и корректируют в случае необходимости, после чего разбавляют электролит водой до заданного объема и приступают к эксплуатации без какой-либо предварительной проработки. Окончательный состав (г/л) двухкомпонентного цианистого электролита и режимы его работы следующие:

- цианистая медь -50-70;

- цианистый натрий (свободный) — 10-25;

- температура, °С — 15-30;

- плотность тока, А/дм2 — 1,0-3,0;

- катодный выход по току, % — 50-70;

- величина рН -10-11.

При плотностях тока более 2 А/дм2 допускается реверсирование тока в соотношении 10:1. Скорость осаждения меди для всех цианистых электролитов определяется по

Остальные цианистые электролиты отличаются от описанного выше лишь различными добавками, либо ускоряющими в какой-то мере процесс осаждения, либо улучшающими внешний вид покрытий. К таким добавкам относятся, например, сегнетова соль (калий-натрий виннокислый), которая вводится для растворения пассивной пленки на анодах. Ее вводят в состав электролита в количестве до 50-70 г/л. Блескообразующие добавки пока не нашли широкого применения при цианистом меднении.

Щелочные нецианистые электролиты призваны заменить токсичные цианистые электролиты на безвредные, или, в крайнем случае, на менее токсичные, хотя они несколько уступают по эффективности их использования.

Таблица 5.12. Скорость осаждения меди и занисимости от плотности тока и ныхода по току.

|

Плотность тока, А/дм2 |

Скорость осаждения меди (мкм/ч) при выходе по току, % |

|||||

|

40 |

50 |

60 |

70 |

80 |

90 |

|

|

0,5 |

5,3 |

6,6 |

7,9 |

9,3 |

10,7 |

12,0 |

|

1,0 |

10,7 |

13,2 |

15,9 |

18,6 |

21,3 |

24,0 |

|

2,0 |

21,4 |

26,4 |

31,9 |

37,2 |

42,6 |

48,0 |

|

3,0 |

32,1 |

39,6 |

47,9 |

56,0 |

63,9 |

74,0 |

|

4,0 |

42,8 |

52,8 |

63,8 |

74,4 |

85,2 |

96,0 |

|

5,0 |

53,5 |

66,0 |

79,0 |

93,0 |

107,0 |

120,0 |

К электролитам, наиболее приближающимся по своим свойствам к цианистым, следует отнести железистосинеродистый электролит, составленный на основе железистосинеродистого калия и сегнетовой соли. Электролит обладает высокой рассеивающей способностью, однако содержит некоторое количество цианистых комплексных солей, образующихся во время эксплуатации электролита. Для него рекомендуются следующие состав (г/л) и режим работы:

Электролит обладает высокой рассеивающей способностью, однако содержит некоторое количество цианистых комплексных солей, образующихся во время эксплуатации электролита. Для него рекомендуются следующие состав (г/л) и режим работы:

- сернокислая медь (в пересчете на металл) — 20-25;

- железистосинеродистый калий (общий) — 180-220;

- сегнетова соль — 90-110;

- едкое калий — 8-10;

- температура, °С — 50-60;

- плотность тока, А/дм2 — 1,5-2,0;

- выход по току, % — 50-60.

Следующим электролитом, получившим производственное применение, хотя и весьма ограниченное, является пирофосфатный электролит. В состав электролита, кроме сернокислой меди, входят следующие компоненты:

- пирофосфорнокислый натрий Na4P2O7;

- фосфорнокислый натрий двухзамещенный Na2HPO4.

При составлении электролита каждый компонент растворяется отдельно в горячей воде, а затем все растворы сливают в рабочую ванну и доводят водой до заданного объема. Готовый электролит имеет темно-синий цвет и содержит комплексные соединения, в которых медь двухвалентна. Рассеивающая способность электролита намного ниже, чем у цианистых. Кроме того, при меднении стальных деталей в этом электролите их следует завешивать под током во избежание выпадения контактной меди. Для удовлетворительной работы электролита весьма важно поддерживать величину рН строго в заданных пределах. Наиболее известный состав (г/л) и режим работы приведены ниже:

- сернокислая медь — 30-50;

- натрий пирофосфорнокислый — 120-180;

- натрий фосфорнокислый двухзамещенный — 60-100;

- температура, °С — 45-55;

- величина рН — 7,0-8,0;

- плотность тока, А/дм2 — 1,0-1,5;

- выход по току, % — 70-80.

Используются медные аноды, поверхность которых должна в 2-3 раза превышать площадь загружаемых деталей. Скорость осаждения меди из этого электролита весьма мала и составляет 3-4 мкм/ч. Механическое перемешивание электролита позволяет повысить рабочую плотность тока до 1 А/дм2.

Из кислых электролитов наиболее широко применяемым является сернокислый. Кроме него известны борфтористоводородный и сульфаминовый электролиты. Кислые электролиты характеризуются простотой состава, устойчивостью в эксплуатации и высоким выходом по току. Их основными недостатками являются низкая рассеивающая способность и невозможность непосредственно осаждать медь на сталь вследствие выпадения контактной меди.

Из кислых электролитов наиболее общепринятым является сернокислый. В простейшем своем виде он состоит всего из двух компонентов. Состав (г/л) и режим работ этого электролита следующие:

- сернокислая медь — 150-250;

- серная кислота — 50-70;

- температура, °С — 15-25;

- плотность тока, А/дм2 — 1,0-8,0;

- выход по току, % — 95-98.

При перемешивании электролита сжатым воздухом или при прокачивании его с непрерывной фильтрацией можно работать при катодной плотности до 6-8 А/дм2, а при вращении цилиндрических деталей на катоде плотность тока может доходить до 30-40 А/дм2, что бывает необходимо при наращивании слоя меди большой толщины, например в гальванопластике. Для получения гладких и блестящих покрытий в сернокислый электролит вводят блескообразователи.

В табл. 5.13 представлены сведения по скорости осаждения меди из кислых и нецианистых электролитов.

|

Плотность тока, А/дм2 |

Скорость осаждения меди (мкм/ч) при выходе по току, % |

|||||

|

95 |

96 |

97 |

98 |

99 |

100 |

|

|

1,0 |

12,5 |

12,6 |

12,7 |

12,9 |

13,1 |

13,2 |

|

5,0 |

63,5 |

63,0 |

63,5 |

64,5 |

65,6 |

66,2 |

|

10,0 |

125,0 |

126,0 |

127,0 |

129,0 |

131,0 |

132,5 |

|

20,0 |

250,0 |

252,0 |

254,0 |

258,0 |

262,0 |

265,0 |

Для получения гладких покрытий при больших скоростях наращивания меди необходимо пользоваться электролитами на основе борфтористоводородной или сульфаминовой кислоты. Такие электролиты позволяют применять плотности тока в 10-15 А/дм2 не только при меднении, но и при нанесении других гальванических покрытий. Ниже приведены состав (г/л) и режим работы борфтористо-водородного электролита:

Такие электролиты позволяют применять плотности тока в 10-15 А/дм2 не только при меднении, но и при нанесении других гальванических покрытий. Ниже приведены состав (г/л) и режим работы борфтористо-водородного электролита:

Таблица 5.13. Скорость осаждения меди из кислых и нецианистых электролитон.

- борфтористоводородная медь — 3-40;

- борная кислота — 15-20;

- борфтористоводородная кислота — 15-18;

- температура, °С — 15-25;

- плотность тока, А/дм2 — до 10;

- выход по току, % — 99;

- величина рН — 1,0.

Электролит перемешивают сжатым воздухом или механической мешалкой. Аноды — медные. Корректировку электролита производят углекислой медью и борфтористоводородной кислотой.

Возможно Вас так же заинтересуют следующие статьи: comments powered by HyperCommentsУслуги меднения в Харькове — гальваническое покрытие медью стальных, алюминиевых, цинковых изделий

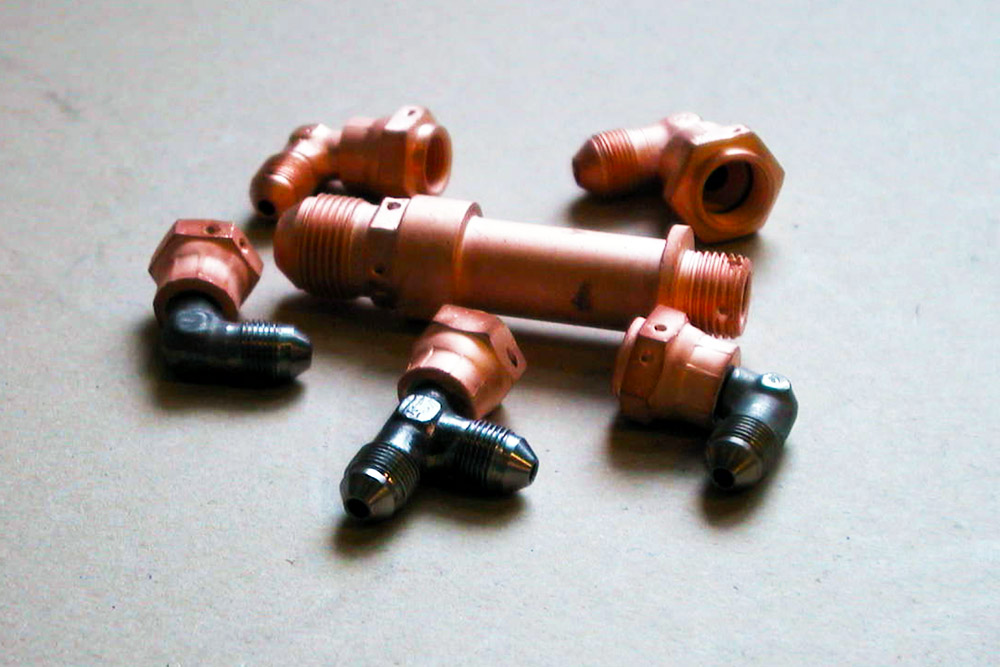

Меднение — процесс нанесения слоя меди на поверхность металлических изделий, деталей, запасных частей, путем производства электрохимического процесса (гальваники), позволяющий улучшить их определенные качества. Толщина гальванического покрытия медью обычно составляет от 1 до 300 (и более) мкм.

Толщина гальванического покрытия медью обычно составляет от 1 до 300 (и более) мкм.

Область применения меднения

Меднение может выполняться как самостоятельное покрытие, либо как предварительный слой при подготовке поверхности металлических изделий к последующей гальванизации другими металлами (хромом, серебром, никелем и др.). Медь используется в качестве промежуточного слоя по причине ее хорошей сцепляемости с различными металлами. Она сглаживает дефекты поверхности покрываемого изделия и служит хорошей основой для последующего слоя.

Как самостоятельное покрытие, медь используется для улучшения электропроводности, теплопроводности, а также для улучшения эстетических качеств изделий из металлов. К примеру, большой популярностью пользуется меднение антикварных изделий для придания им декоративных свойств.

Меднение играет важнейшую роль в электротехнике. Медные покрытия применяют при производстве электродов, контактов, электротехнических шин и других элементов, эксплуатирующихся под напряжением.

Омедненная поверхность служит отличной основой под пайку.

Меднение также применяют в гальванопластике, для изготовления копий деталей из металлов различной формы и размеров. (Изготавливается основа из пластика или воска, покрываемая токопроводящим лаком и медью). Этот процесс широко применяется в ювелирной промышленности, при производстве сувенирной продукции, матриц, рельефных скульптурных изображений и т. д.

Еще одной областью использования медного покрытия является защита металла от диффузии в нем углерода и цементации поверхности. Применяется в основном в тех местах стальных изделий, которые планируется подвергать резке.

Наши услуги

Предприятие «Укрпласт» предоставляет услуги по гальваническому покрытию металлов, в том числе, меднению стали, алюминия, цинковых деталей. Наши специалисты имеют многолетний опыт в данной области, и выполнят гальванические работы качественно и профессионально, без дефектов. На предприятии вы сможете рассмотреть всевозможные образцы покрытий медью и другими металлами. При необходимости, мы ответим на все интересующие Вас вопросы по данной теме.

При необходимости, мы ответим на все интересующие Вас вопросы по данной теме.

Если Вы планируете производить меднение в домашних условиях, или создать собственный цех по выполнению гальванических работ, наши специалисты помогут Вам и в этом вопросе. Компания «Укрпласт» реализует оборудование — гальванические ванны различных объемов, линии для производства гальванических работ. Обращайтесь, и Вы получите квалифицированную помощь в максимально короткий срок.

Гальваническое покрытие алюминия и его сплавов

Цель гальванических покрытий алюминия и его сплавов — сочетать ряд ценных свойств основного металла (сплава) и покрытия. Для защитно-декоративной отделки изделий из алюминия и его сплавов прибегают к нанесению комбинированных покрытий медь — никель — хром или никель — хром. В целях защиты от механического износа наносят сравнительно толстые покрытия из хрома, для сообщения антифрикционных свойств наносят покрытия из сплава свинец — олово или медь — олово. Для облегчения и ускорения процесса пайки алюминиевых изделий наносят оловянные, свинцовооловянные или серебряные покрытия. Последние используют также для уменьшения переходного сопротивления в местах контактов. Латунные покрытия обеспечивают прочное сцепление алюминия с резиной при горячем прессовании. Для защиты от заедания резьбовые алюминиевые детали цинкуют. Кадмированию подвергают узлы, в которых алюминиевые детали сопряжены со стальными, медными и другими деталями, в контакте с которыми усиливается коррозия.

Для облегчения и ускорения процесса пайки алюминиевых изделий наносят оловянные, свинцовооловянные или серебряные покрытия. Последние используют также для уменьшения переходного сопротивления в местах контактов. Латунные покрытия обеспечивают прочное сцепление алюминия с резиной при горячем прессовании. Для защиты от заедания резьбовые алюминиевые детали цинкуют. Кадмированию подвергают узлы, в которых алюминиевые детали сопряжены со стальными, медными и другими деталями, в контакте с которыми усиливается коррозия.

Различные детали электронных приборов подвергают серебрению, золочению, покрытию платиновыми металлами и их сплавами.

Специфические трудности нанесения гальванических покрытий на изделия из алюминия и его сплавов связаны с наличием на их поверхности естественной окисной пленки, препятствующей прочному сцеплению между основой и покрытиями. Кроме того, сильно электроотрицательное значение потенциала алюминия, освобожденного от окисной пленки, приводит к вытеснению ионов покрываемого металла до начала прохождения электрического тока через раствор электролита, что тоже нарушает сцепление между покрытием и основой. Преодоление этих трудностей достигается специальными методами подготовки поверхности покрываемых изделий.

Преодоление этих трудностей достигается специальными методами подготовки поверхности покрываемых изделий.

Наиболее распространенными методами подготовки поверхности алюминиевых изделий перед нанесением гальванических покрытий являются следующие: 1) цинкатный, 2) анодирование в фосфорной кислоте, 3) предварительное электролитическое осаждение тончайших цинковых или латунных покрытий.

Цинкатный метод подготовки поверхности алюминиевых изделий сводится к их кратковременному погружению (на 30—60 с) в раствор цинката натрия. Окисная пленка при этом растворяется и изделия покрываются тонкой пленкой цинка (0,1—0,15 мкм), предупреждающей поверхность от повторного окисления. При этом протекают следующие реакции. На анодных участках:

Al + ЗОН- →Al(ОН)3 + Зе,

Al(OН)3 → AlO2 + H2O + Н+

На катодных участках:

Zn(OH)4 → Zn2+ + 40H-,

Zn2+ + 2e → Zn,

2Н+ + 2e → 2H → H2.

Вследствие высокого перенапряжения водорода на цинке последняя реакция затруднена и образование цинковой пленки на поверхности алюминиевых изделий не сопровождается заметным выделением водорода.

Чем тоньше и плотнее цинковая пленка, тем больше прочность сцепления алюминиевой основы с гальваническим покрытием. Получению плотной пленки способствует введение в цинкатный раствор, помимо основных компонентов (окиси цинка и едкого натра), хлорного железа и сегнетовой соли, а также азотнокислого натрия. Ниже приводятся рекомендуемые составы цинкатных растворов (г/л) и их режимы:

Двукратное цинкование методом погружения часто обеспечивает лучшее сцепление между алюминиевой основой и гальваническим покрытием. После 10—15-сек выдержки в цинкатном растворе изделия промывают в воде и переносят в раствор азотной кислоты, разбавленной водой в отношении 1 : 1 для удаления цинкового покрытия. После тщательной промывки в воде изделия вновь погружают в цинкатный раствор.

Ниже приведена схема процесса нанесения гальванических покрытий на алюминиевые сплавы при подготовке их поверхности по цинкатному способу:

Для подготовки поверхности алюминиевых сплавов, легированных магнием, к нанесению гальванических покрытий рекомендуется погружать их в раствор сульфата цинка в присутствии фтористоводородной кислоты или в раствор фторбората цинка. Ниже приводятся составы этих растворов (г/л) и режимы:

1) ZnSO4·7H2O …………….720

HF (48%-ная), % (объемн.) . . 3,5

Температура, °С…………..50

Продолжительность, с . . . . 20—60

2) Zn(BF4)2………………75

рН……………………..3,0

Продолжительность, с. ………30

………30

Анодирование в фосфорной кислоте применяют в США для алюминиевых сплавов, легированных медью и марганцем перед гальваническим меднением. Образующаяся при анодировании в фосфорной кислоте окисная пленка более тонка и более пориста, чем при анодировании в серной кислоте, но та часть пленки, которая обращена к алюминиевому сплаву (так называемый барьерный слой), толще, чем в серной кислоте. Поэтому анодирование в фосфорной кислоте проводят при повышенном напряжении (30—60 В).

Концентрация фосфорной кислоты колеблется в пределах 250—500 г/л, температура 25—30° С, плотность тока 1,0—2,0 А/дм2, продолжительность анодирования около 10 мин, толщина окисной пленки примерно 3 мкм.

При анодировании в фосфорной кислоте встречается тем больше затруднений, чем чище алюминий: для нелегированного алюминия трудно обеспечить хорошее сцепление с гальваническим покрытием.

Рекомендуется первые слои меди осадить в пирофосфатном электролите при значениях рН = 7÷8 (рис. 122).

122).

Рис. 122. Микрофотография алюминиевого образца, подвергнутого анодированию в фосфорной кислоте и последующему меднению и никелированию

Металл на оксидированном в фосфорной кислоте алюминии начинает осаждаться в порах в виде тонкодисперсных волокон, которые потом срастаются между собой, перебрасывая мостки чрез пленку. То обстоятельство, что сама окисная пленка прочно сцеплена с основой, обеспечивает также прочное сцепление с гальваническим покрытием.

В Англии и США широко применяют так называемый фогт-процесс, заключающийся в предварительном нанесении на алюминиевые изделия тончайших цинковых и латунных покрытий. Ниже приводятся составы электролитов (г/л) и их режимы для ванн цинкования (I) и латунирования (II):

По этой схеме обезжиренные изделия после промывки травят в течение 5 с в 5%-ной HF и осветляют в HNO3 (1 : 1). После тщательной промывки изделия подвергают гальваническому покрытию с минимальными перерывами между операциями по схеме: цинкование — промывка в проточной воде — латунирование — промывка — нейтрализация в слабом растворе винной кислоты — никелирование (в электролите без хлоридов) — промывка в холодной и горячей воде — демонтаж с подвесок — нагрев при 200—250° С в течение 30 мин.

При нанесении гальванических покрытий на подготовленные по одному из перечисленных выше методов алюминиевые изделия требуется соблюдать особые меры предосторожности. Дело в том, что цинковая пленка, полученная при погружении в раствор цинката, так же, как и цинковые и латунные пленки, полученные методом электроосаждения, чрезвычайно тонки и на них необходимо наносить первый слой металла из такого электролита и при таком режиме, чтобы их не повредить. В зарубежной литературе рекомендуется на подготовленные по цинкатному методу изделия наносить 1-й слой меди из цианистого электролита с небольшим содержанием свободного цианида. Ниже приводится состав такого электролита (г/л):

CuCN….. 42 Na2CO3 …. 30,0

NaCNобщ … 49 KNaC4H4O6·4H2O . 60,0

NaCNсвоб . . . До 3,8

Температура электролита в пределах 38—43° С, рН= = 10,2÷10,5.

Изделия завешивают в ванну под током и в течение 2 мин поддерживают плотность тока 2,5 А/дм2, после чего ее снижают до 1,25 А/дм2, по крайней мере в течение 3—5 мин. В дальнейшем можно при этом режиме наращивать слой меди до требуемой толщины, или после промывки в воде переносить изделия в медную кислую ванну.

При защитно-декоративном хромировании изделия после меднения покрывают никелем и хромом по общепринятой технологии — либо с промежуточной полировкой со всеми вспомогательными операциями, либо без них, если покрытие осуществляется в ваннах с блескообразователями. Вместо меднения в цианистом электролите можно при защитно-декоративном хромировании начинать с латунирования в электролите следующего состава (г/л):

CuCN …. 26

NaCN …. 45

Zn(CN)2 … 11

Na2CO3 . .. 7,5

.. 7,5

Температуру поддерживают в пределах 27—30° С, плотность тока около 1 А/дм2, аноды — латунные с содержанием 70—75% Cu и 25—30% Zn.

Защитно-декоративное хромирование подготовленных по цинкатному методу изделий по схеме Ni—Cr или Ni—Cu—Ni—Cr можно осуществлять и без нанесения первого слоя меди или латуни в цианистых электролитах. Для этой цели можно по цинковой пленке наносить никель из обычного электролита, или из более подходящего для этой цели электролита состава (г/л):

NiSO4·7H2O…….100

Na2SO4·10H2O…………..15

H3ВO3………………..10

Лимоннокислый натрий … 15

Температура электролита 40—45° С; плотность тока 1,5—2 А/дм2; рН~5,6. Прочное сцепление никелевого покрытия с алюминиевой основой обеспечивается только в результате 30-мин нагрева при температуре 200—250° С. Для предупреждения от окисления поверхности нагрев рекомендуется осуществлять в печи с инертной атмосферой в техническом касторовом масле или в вакууме. Если такой нагрев связан с трудностями, то перед нанесением на никель других гальванических покрытий тонкий слой окислов может быть удален либо полировкой, либо травлением в смеси серной и азотной кислот. Для легких условий эксплуатации можно ограничиться слоем никеля толщиной 10 мкм с последующим хромированием на толщину до 1 мкм; для жестких условий рекомендуется суммарная толщина покрытия Ni— Cu—Ni 50 мкм с тонким слоем хрома.

Прочное сцепление никелевого покрытия с алюминиевой основой обеспечивается только в результате 30-мин нагрева при температуре 200—250° С. Для предупреждения от окисления поверхности нагрев рекомендуется осуществлять в печи с инертной атмосферой в техническом касторовом масле или в вакууме. Если такой нагрев связан с трудностями, то перед нанесением на никель других гальванических покрытий тонкий слой окислов может быть удален либо полировкой, либо травлением в смеси серной и азотной кислот. Для легких условий эксплуатации можно ограничиться слоем никеля толщиной 10 мкм с последующим хромированием на толщину до 1 мкм; для жестких условий рекомендуется суммарная толщина покрытия Ni— Cu—Ni 50 мкм с тонким слоем хрома.

Износостойкому хромированию часто подвергают двигатели цилиндров (например, мотоциклов) из кремнистых алюминиевых сплавов. После обезжиривания в щелочном растворе и промывки следует 1—2-мин травление при температуре, не превышающей 15° С, в смеси HF : HNO3 в отношении 1 : 5. Хромирование осуществляют в обычном электролите при температуре 60±2°С по режиму: первые 5 мин при плотности тока 35—45 А/дм2, вторые 5 мин 45—65 А/дм2, остальное время 65—80 А/дм2.

Хромирование осуществляют в обычном электролите при температуре 60±2°С по режиму: первые 5 мин при плотности тока 35—45 А/дм2, вторые 5 мин 45—65 А/дм2, остальное время 65—80 А/дм2.

Гальваническое лужение или покрытие свинцовооловянным сплавом (для облегчения и ускорения процесса пайки), подготовленных по цинкатному методу изделий осуществляют в обычных электролитах после никелирования и 30-мин прогрева или после меднения в цианистом электролите.

Цинкованию алюминиевые изделия подвергают сравнительно редко; лучшие результаты получаются после цинкатной обработки и электролитического цинкования в щелочно-цианистых электролитах.

Кадмирование применяют для защиты от контактной коррозии узлов, в которых алюминиевые детали сопрягаются с деталями из других металлов. Прочное сцепление кадмиевых покрытий с алюминиевой основой может быть обеспечено после предварительной одноминутной катодной поляризации при плотности тока 2,5 А/дм2 в разбавленном по содержанию кадмия электролите и последующего кадмирования в рабочем электролите при плотности тока 1,5—3 А/дм2 в течение времени, необходимого для осаждения слоя кадмия заданной толщины. Ниже приведены составы (г/л) рекомендуемых электролитов для предварительного покрытия (I) и рабочего электролита (II):

Ниже приведены составы (г/л) рекомендуемых электролитов для предварительного покрытия (I) и рабочего электролита (II):

I II

Cd……… 7,5 27

NaCN……. 60,0 100

Помимо основных компонентов, в рабочий электролит вводят блескообразователь. Можно также кадмировать алюминий по медному или цинковому подслою после цинкатной обработки.

Серебрение алюминия осуществляют для повышения электропроводности и, в частности, для уменьшения переходного сопротивления в местах контактов. После цинкатной обработки изделия серебрят последовательно в трех ваннах с постепенно возрастающей концентрацией серебра и убывающей концентрацией свободного цианида. В первых двух ваннах изделия выдерживают по 10—15 с при плотности тока 1,5—2 А/дм2. В этих ваннах выход металла по току небольшой и наблюдается интенсивное выделение водорода. В третьей ванне поддерживается плотность тока 0,5 А/дм2 и процесс длится до получения слоя серебра заданной толщины. Ниже приводятся составы серебряных электролитов этих трех ванн (г/л):

В третьей ванне поддерживается плотность тока 0,5 А/дм2 и процесс длится до получения слоя серебра заданной толщины. Ниже приводятся составы серебряных электролитов этих трех ванн (г/л):

I II III

Ag CN 1 5 30

К CN 90 68 60

Для легких условий эксплуатации можно ограничиться толщиной серебряного слоя 12,5 мкм, для средних условий эксплуатации 25 мкм, а для жестких условий 50 мкм.

Покрытие другими драгоценными металлами. Различные детали электронной аппаратуры, автоматики и телемеханики в зависимости от условий эксплуатации подвергают золочению или покрывают металлами платиновой группы. Золочение осуществляют после цинкатной обработки и нанесения медного подслоя из цианистого электролита или никелевого подслоя с последующим 30-минутным нагревом. Толстые золотые покрытия (до 25 мкм) могут быть получены из цианистого электролита (8 г/л Au, 20 г/л KCNсвоб, 20 г/л K2НPO4 и 20 г/л K2СO3) при температуре 65—70 °С и плотности тока 0,3—0,5 А/дм2. В последнее время успешно применяют так называемые кислые цианистые электролиты золочения примерного состава (г/л) и режим:

В последнее время успешно применяют так называемые кислые цианистые электролиты золочения примерного состава (г/л) и режим:

Золото (в виде дицианоаурата калия) …………….10

Калий лимоннокислый…………80

Лимонная кислота ………….20

рН………….5,5-6

Температура, °С…………….70

Плотность тока, А/дм2…………0,5

Для повышения твердости и износостойкости золотых покрытий рекомендуется в электролит вводить 15 мг/л сурьмы в виде калия сурьмяновиннокислого. Покрытие при этом содержит до 1 % Sb, микротвердость достигает 180 кгс/мм2.

Из металлов платиновой группы в новых отраслях техники наиболее широко применяют родиевое покрытие. Для алюминиевых изделий в одинаковой мере могут быть использованы после цинкатной подготовки медный и никелевый подслои. Тонкие родиевые покрытия порядка 1—2 мкм — могут быть получены из сульфатного электролита с содержанием 1—2 г/л Rh в виде сернокислой соли и 20—25 мл/л концентрированной серной кислоты. Для получения более толстых родиевых покрытий содержание родия в электролите необходимо повысить до 10—15 г/л и ввести 1 г/л селеновой кислоты, снижающей внутренние напряжения в покрытии и позволяющей довести его толщину до 25—50 мкм. Процесс осуществляется с нерастворимыми (платиновыми) анодами, при температуре 45—50° С и плотности тока 1—2 А/дм2. Электроосажденный родий имеет твердость порядка 800 кгс/мм2, большую коррозионную стойкость и по коэффициенту отражения света уступает только серебру. В отличие от серебра родий не тускнеет под действием сероводорода, и, будучи нанесен даже в тонких слоях (0,1—0,2 мкм) на серебро, защищает его от потускнения.

Тонкие родиевые покрытия порядка 1—2 мкм — могут быть получены из сульфатного электролита с содержанием 1—2 г/л Rh в виде сернокислой соли и 20—25 мл/л концентрированной серной кислоты. Для получения более толстых родиевых покрытий содержание родия в электролите необходимо повысить до 10—15 г/л и ввести 1 г/л селеновой кислоты, снижающей внутренние напряжения в покрытии и позволяющей довести его толщину до 25—50 мкм. Процесс осуществляется с нерастворимыми (платиновыми) анодами, при температуре 45—50° С и плотности тока 1—2 А/дм2. Электроосажденный родий имеет твердость порядка 800 кгс/мм2, большую коррозионную стойкость и по коэффициенту отражения света уступает только серебру. В отличие от серебра родий не тускнеет под действием сероводорода, и, будучи нанесен даже в тонких слоях (0,1—0,2 мкм) на серебро, защищает его от потускнения.

Все гальванические покрытия за исключением цинка катодны по отношению к алюминию, т. е. защищают его от коррозии только при условии отсутствия пор в покрытии. Беспористые покрытия обычно получаются в слоях достаточной толщины и при соблюдении правильного режима технологического процесса. Если алюминиевые детали эксплуатируются в условиях смазки, в сухой атмосфере или вакууме, то порами в покрытиях можно пренебречь.

Беспористые покрытия обычно получаются в слоях достаточной толщины и при соблюдении правильного режима технологического процесса. Если алюминиевые детали эксплуатируются в условиях смазки, в сухой атмосфере или вакууме, то порами в покрытиях можно пренебречь.

В СССР и за рубежом промышленное применение получило лужение алюминиевых поршней (для целей притирки) методом погружения их в раствор станната натрия или калия. Поршни обезжиривают по одному из методов, принятых для алюминиевых сплавов. После промывки в воде их погружают на 20 с в разбавленную в отношении (1:1) азотную кислоту, вновь промывают в воде и на 3—4 мин погружают в раствор, содержащий 45—70 г/л Na2Sn(OH)6 или K2Sn(OH)6 при температуре 50—75° С. Вынутые из раствора станната поршни промывают в холодной и горячей воде. Толщина оловянного покрытия при таком режиме примерно 5 мкм, цвет покрытий белый, матовый. Станнат калия несколько дороже станната натрия, но растворы его более устойчивы и менее подвержены гидролизу. Оловянные покрытия, полученные методом погружения в раствор станната, недостаточно сцеплены с основой, чтобы изделия с такими покрытиями можно было подвергать пайке. Они не могут служить также промежуточным слоем для последующего электролитического осаждения олова. Для пайки необходима цинкатная обработка поверхности (или другая из приведенных выше) с последующим нанесением подслоя меди или никеля.

Оловянные покрытия, полученные методом погружения в раствор станната, недостаточно сцеплены с основой, чтобы изделия с такими покрытиями можно было подвергать пайке. Они не могут служить также промежуточным слоем для последующего электролитического осаждения олова. Для пайки необходима цинкатная обработка поверхности (или другая из приведенных выше) с последующим нанесением подслоя меди или никеля.

Нанесение гальванических покрытий в Москве: компания 3D Avtozavod

Гальванические покрытия, наносимые в нашей лаборатории, отличаются широким спектром назначения и ассортиментом цветовых решений. В нашем арсенале имеются не только

декоративные, но и повышающие твёрдость и износостойкость поверхностей покрытия. Большой опыт сотрудников и высокая степень оснащённости, позволяют наносить покрытия на

различные поверхности.

- Золочение (покрытие золотом или составами с высоким содержанием золота). Относится к защитно-декоративным покрытиям, так как хорошо защищает покрытые поверхности от различных типов окислений и агрессивных сред, особенно сильно защитные свойства проявляются у современных кобальтосодержащих покрытий. Толщина наносимого в нашей лаборатории золотого покрытия может составлять от 1 до 6 мкм, в зависимости от выбранного типа покрытия. Для усиления защитного эффекта и стабилизации покрытия в особенно ответственных случаях, могут применяться различные подложки, такие как никель, медь или платина. Основные применяемые цвета: ярко-жёлтый; оранжево-жёлтый; лимонно-жёлтый; розовый.

- Родирование (покрытие родием или составами с высоким содержанием родия). Относится к защитно-декоративным, а также повышающим твёрдость покрытиям. Отлично защищает изделия от агрессивных внешних сред и воздействий.

Белые варианты покрытия обладают весьма высоким коэффициентом отражения, благодаря чему может повышаться внешняя привлекательность изделий, возрастать потребительские свойства. Толщина наносимого в нашей лаборатории родиевого покрытия составляет от 8 до 10 мкм. Улучшенный результат даёт при использовании платиновой или палладиевой подложки. Основные применяемые цвета: ярко-белый; асфальтово-чёрный; чёрно-коричневый.

Белые варианты покрытия обладают весьма высоким коэффициентом отражения, благодаря чему может повышаться внешняя привлекательность изделий, возрастать потребительские свойства. Толщина наносимого в нашей лаборатории родиевого покрытия составляет от 8 до 10 мкм. Улучшенный результат даёт при использовании платиновой или палладиевой подложки. Основные применяемые цвета: ярко-белый; асфальтово-чёрный; чёрно-коричневый.

- Серебрение (покрытие серебром). Относится к защитно-декоративным покрытиям, неплохо сопротивляясь различным воздействиям, за исключением воздействий соединений серы. Применяется для покрытия изделий из неблагородных металлов, как защитное покрытие для кабинетной и сувенирной скульптуры, для «выравнивания» поверхностей изделий из сплавов серебра, а также, как промежуточное покрытие. Толщина наносимого в нашей лаборатории серебряного покрытия может составлять от 1 до 10 мкм, в зависимости от выбранного типа покрытия. Применяемые цвета: блестящий белый; матово-белый.

- Меднение (покрытие химически чистой медью). Относится к защитным покрытиям, применяется в качестве промежуточной подложки при нанесении комплексных покрытий на широкую номенклатуру поверхностей. Толщина наносимого в нашей лаборатории медного покрытия может составлять от 12 до 30 мкм. Цвет покрытия ярко-красный.

- Никелирование (покрытие химически чистым никелем). Относится к защитно-декоративным покрытиям. Широко применяется для покрытия изделий из недрагоценных металлов, а также в качестве подложек и промежуточных покрытий. Обладает замечательными адгезивными и защитными свойствами. Толщина наносимого в нашей лаборатории никелевого покрытия может составлять от 3 до 60 мкм. Применяемые цвета: матово-белый; блестящий белый; чёрный.

- Палладирование, Платинирование, Рутенирование (покрытия палладием, платиной и рутением соответственно).

Относятся к защитно-декоративным покрытиям. Применяются в основном в составе комплексных покрытий и в качестве подложек под родиевые покрытия для изделий из серебра. Могут быть использованы в качестве независимых покрытий. Толщина покрытий, наносимых в нашей лаборатории составляет для них от 0,5 до 6 мкм. Применяемые цвета: платина, палладий – белый; рутений – чёрный.

Относятся к защитно-декоративным покрытиям. Применяются в основном в составе комплексных покрытий и в качестве подложек под родиевые покрытия для изделий из серебра. Могут быть использованы в качестве независимых покрытий. Толщина покрытий, наносимых в нашей лаборатории составляет для них от 0,5 до 6 мкм. Применяемые цвета: платина, палладий – белый; рутений – чёрный.

Обратитесь за консультацией к нашим менеджерам и Вам с удовольствием помогут подобрать необходимое покрытие или комбинацию покрытий для Вашего конкретного случая.

Гальваническая металлизация в производстве печатных плат

Общие требования к гальванической металлизации

В настоящее время гальванический метод нанесения металлических покрытий является самым распространенным и используется в технологии создания токопроводящих элементов схемы (медь) и защитных резистов.

Достоинства гальванических покрытий — относительная простота ведения процесса и возможность регулирования толщины металлизации. Тем не менее, типичные недостатки ПП в значительной мере обусловлены гальваническими покрытиями: неравномерностью толщины металлизации, наличием внутренних напряжений в покрытии.

Тем не менее, типичные недостатки ПП в значительной мере обусловлены гальваническими покрытиями: неравномерностью толщины металлизации, наличием внутренних напряжений в покрытии.

Равномерность гальванического покрытия зависит, главным образом, от электрохимических, электрических и геометрических условий осаждения. Для улучшения электрохимических условий осаждения необходимо подбирать электролиты с высокой рассеивающей способностью (PC), обеспечивающей равнотолщинное распределение металла. Повышение PC уменьшает среднюю толщину покрытия, сокращает расход металла, обеспечивая точность и высокую плотность монтажа. Если PC электролита недостаточна, то для достижения минимальной толщины

металла в отверстиях металлизация должна продолжаться сверх установленного времени, а осаждение дополнительного металла на поверхность вызывает более длительный процесс травления, что, в свою очередь, увеличивает вероятность подтравливания печатного рисунка вплоть до отделения от диэлектрического основания.

Наряду с этим неравномерность толщины от центра к краю платы создает неоднородность геометрических параметров печатного рисунка. При металлизации ПП с целью получения качественных осадков применяются перемешивание электролита, покачивание катодных штанг, непрерывная или периодическая фильтрация электролитов; нестационарные режимы электролиза; перемешивание электролита — барботаж. При металлизации отверстий диаметром 0,5-0,6 мм и менее целесообразно использовать ультразвуковое перемешивание.

Один из простых способов повышения PC — применение разбавленных электролитов, однако при этом обычно резко снижается допустимая рабочая плотность тока. Лучшее решение — подбор специальных добавок, вводимых в электролит, сочетающих выравнивающее действие с блескообразую-щим. Адсорбция добавок, главным образом, на выступах, краях замедляет осаждение металла на этих участках, металл наращивается в микровпадинах, выравнивая покрываемую поверхность [1].

Из геометрических факторов, влияющих на равномерность осаждения, в первую очередь следует отметить расстояние между анодами и покрываемыми ПП. Для получения равномерных и гладких гальванических покрытий следует учитывать два основных правила, следующих из законов Ома и Кирхгофа.

Для получения равномерных и гладких гальванических покрытий следует учитывать два основных правила, следующих из законов Ома и Кирхгофа.

1. В электролите ток всегда течет по линии наименьшего сопротивления. Следовательно, наибольшее количество тока проходит через те участки электролита, где расстояние между анодами и платами является наименьшим.

2. Наибольшее количество электричества стекает с острых кромок, угловых участков. Соответственно, наибольшее количество металла осаждается на углах, ребрах и острых выступах. Это может происходить на заусенцах и даже на микровыступах поверхности.

На покрываемой поверхности после обработки не должно быть заусенцев, забоин, раковин, трещин, рваных шероховатостей и прочих механических дефектов, ухудшающих состояние поверхности. Необходимо учитывать, что гальванические покрытия обычно не могут сгладить перечисленные дефекты поверхности, так как их размеры во много раз превышают толщину покрытия. Чистота поверхности должна быть не ниже седьмого класса,

при этом обеспечиваются повышенная коррозионная стойкость гладких поверхностей и экономичность расходования цветных и драгоценных металлов [ 1 ].

Поверхность анодов должна быть как минимум в 2 раза больше катодной:

- для поддержания постоянного состава электролитов;

- устранения пассивации анодов;

- обеспечения относительно равномерного распределения металла на плате.

Пассивация анодов вызывает уменьшение концентрации металла в электролите, следствием чего является уменьшение катодного выхода металла по току и ухудшение качества электролитических осадков. Из-за пассивирования анодов значительно возрастает расход электроэнергии. Простейший и самый распространенный способ улучшения растворимости анодов — снижение плотности анодного тока путем завешивания в ванну анодов большей площади. При расчетах поверхность анода, обращенная к стенке ванны, уменьшается условно в 2 раза.

Контакт платы с подвесочным приспособлением и подвесочного приспособления с катодной штангой необходим для того, чтобы на всех платах осаждалось равное количество меди. При отсутствии контакта может произойти полное или частичное растворение меди, осевшей в начальный период электролиза. Это явление, называемое биполярным эффектом, происходит из-за того, что медненая поверхность платы, не будучи поляризована, становится анодом по отношению к соседним платам, имеющим надежный контакт с катодной штангой.

Это явление, называемое биполярным эффектом, происходит из-за того, что медненая поверхность платы, не будучи поляризована, становится анодом по отношению к соседним платам, имеющим надежный контакт с катодной штангой.

Для обеспечения хорошего жесткого контакта всех плат с подвесками рекомендуется использовать резьбовые соединения. При загрузке ванн платами их следует компоновать так, чтобы стороны, обращенные к каждой анодной штанге, имели бы приблизительно одинаковую поверхность, подлежащую меднению. Это обеспечивает получение более равномерных по толщине покрытий на обеих сторонах платы [2].

Электрический режим осаждения также существенно влияет на равномерность покрытий. При использовании низких плотностей тока участки в середине плат будут иметь заниженную толщину покрытия. При работе на верхнем пределе плотностей тока на углах и кромках плат толщина покрытия оказывается повышенной, что приводит к утолщению и шероховатости слоя на этих участках.

В электрохимических процессах, применяемых в технологии, поднимается вопрос об устранении диффузионных ограничений электролиза. Это достигается интенсивным механическим перемешиванием, разработкой новых конструкций ванны и другими способами.

Это достигается интенсивным механическим перемешиванием, разработкой новых конструкций ванны и другими способами.

Для повышения PC и улучшения равномерности металлизации в отверстиях необходимо обеспечить интенсивное прохождение электролита через отверстия покачиванием катодных штанг в горизонтальной плоскости с частотой 30-40 колебаний катодной штанги

в минуту, с амплитудой колебаний до 50 мм. Увеличение амплитуды ограничивается расстоянием между платой и анодом, которое должно составлять не менее 150 мм во избежание подгара осадка. Установлено, что чисто электрическим путем, лишь изменением формы и параметров тока, предоставляется возможность при всех прочих одинаковых условиях получать более качественные катодные осадки.

Применение реверсированного тока позволяет повысить анодную плотность тока без достижения пассивации анодов по сравнению с той, которая максимально допустима при электролизе с прямым током. При повышенной плотности тока катодные процессы заметно улучшают качество покрытия.

Реверс — обычный постоянный ток, который с помощью различных коммутационных устройств периодически меняет направление своего протекания через ванну. Это приводит к последовательному чередованию на одном электроде стационарных катодных и анодных процессов в отличие от периодического тока, при котором они носят неустановившийся характер.

Если при обычном электролизе высокой катодной плотности тока сопутствуют, как правило, недоброкачественные покрытия (крупнокристаллические, рыхлые или дендритооб-разные), то при реверсированном токе с той же плотностью образуются гладкие и блестящие покрытия с мелкокристаллической структурой осадка.

В последнее время серьезное внимание обращается на сокращение потерь при гальванической металлизации. Унос раствора поверхностью деталей составляет 50-250 мл раствора на 1 м2 поверхности. Предусматриваются выдержка плат над ваннами для стекания электролита с них или же установка обдувочных устройств, обеспечивающих уменьшение уноса до 60%. Однако это приводит к снижению производительности. Некоторые фирмы после операции меднения и осаждения гальванических сплавов устанавливают в линиях ванны улавливания.

Однако это приводит к снижению производительности. Некоторые фирмы после операции меднения и осаждения гальванических сплавов устанавливают в линиях ванны улавливания.

Первую промывку после покрытия рекомендуется производить в ванне для улавливания раствора с чистой непроточной водой, которая затем используется для пополнения рабочих ванн или утилизируется. Это позволяет уменьшить расход реактивов на 30-60%. На некоторых автооператорных линиях предусмотрены выдвижные поддоны, куда собирают стекающий электролит. Разработаны специальные приспособления для обдува плат на транспортной тележке. Воздушный душ из форсунок на транспортной тележке сдувает остатки электролита с плат

обратно в ванну. Таким способом достигается экономия сырья, снижается нагрузка на очистные установки. Гальваническое производство является одним из важнейших потребителей воды. На промывочные операции расходуется 60% воды, используемой для всего процесса гальванопокрытия. Снижение расхода воды достигается с помощью струйной промывки с импульсным режимом подачи воды. Иногда применяется такой режим: длительность воздействия 1,5 с; интервал 2-5 с, после трех циклов платы полностью очищаются.

Иногда применяется такой режим: длительность воздействия 1,5 с; интервал 2-5 с, после трех циклов платы полностью очищаются.

Изоляцию подвесочных приспособлений при гальванической металлизации рекомендуется в основном осуществлять синтетическими лаками. Хорошие результаты дает применение лака ОНИЛХ-3 (ТУ МХП. 1250-48) — это раствор перхлорвиниловой смолы в смеси хлорбензола и дихлорэтана с добавкой хлорпарафина в качестве пластификатора. Лак хорошо держится на металле и в то же время легко отстает от него, если поддеть его пленку с края ножом. Снятую с деталей пленку, а также пролитый подсохший лак можно растворять в ацетоне или

в указанных растворителях и использовать 2-3 раза.

Для изолирования части поверхности деталей рекомендуется применять пенный ингиби-торный состав ХП-1 (суспензия пигментов в растворе хлорсодержащей полимеризацион-ной смолы с добавками антиадгезивов и ингибиторов коррозии), который наносится кистью. Установлено также, что ХП-1 является химически стойким материалом для всех используемых в гальванотехнике электролитов и не зависит от температуры раствора и концентрации в нем агрессивных компонентов [2].

Гальваническое меднение

В производстве ПП в качестве основного то-коведущего слоя широко используется гальваническая медь. Гальванический слой меди определяет надежность ПП, на него впоследствии осаждается металлический резист, поэтому от качества осажденной меди в значительной мере зависят защитные свойства резиста.

Металлизация отверстий на ПП должна выполняться медью и удовлетворять следующим требованиям:

- наличию сплошной металлизации;

- одинаковой толщине покрытия в отверстии и на поверхности фольги;

- мелкозернистой структуре покрытия;

- отсутствию утолщений, включений;

- отсутствию избыточного нарастания металла на входе отверстия или на внешнем крае контактной площадки;

- отсутствию трещин в покрытии;

- минимальной толщине меди в отверстии 20-25 мкм.

В процессе эксплуатации металлизация отверстий испытывает переменные во времени термомеханические напряжения, вызванные разностью в термическом расширении меди и диэлектрического основания. Устойчивость к термомеханическим нагрузкам обеспечивается соответствующей толщиной и пластичностью металлизации отверстий. ГОСТ 23752-79 устанавливает среднее значение толщины медной металлизации в отверстии 25 мкм при возможном минимальном значении 20 мкм. Это значение толщины металлизации установлено в процессе многолетней

практики изготовления и эксплуатации ПП с отношением толщины ПП к диаметру отверстия 1-3 мм. Основное условие гарантии надежности соединений по металлизированному отверстию состоит в том, что толщина медного гальванопокрытия не должна быть менее 20-25 мкм. Чтобы не допустить дефектов металлизации в виде незначительных не-металлизированных участков, создающих очаги повышенной концентрации напряжений, толщину металлизации можно увеличить до 30-40 мкм [1].

Металлизация монтажных отверстий участвует в теплопередаче при пайке. Для качественной машинной пайки (протягиванием или волной) печатных плат важно, чтобы расплавленный припой смачивал всю поверхность отверстия. Одним из условий является достаточная толщина слоя меди; другим условием — сохранение теплоты, чтобы поверхность контактной площадки быстро не охлаждалась (это происходит в тех случаях, когда к площадке подсоединено много проводников или они очень широкие). Если такие условия соблюдаются лишь частично,

температура на верхней части отверстия становится недостаточной для сохранения припоя в расплавленном состоянии, в результате припой не заполнит целиком отверстия, что может вызвать брак, который называется «сухая пайка» (рисунок). Доказано, что слой меди толщиной 25 мкм достаточен для заполнения отверстия припоем.

Контроль толщины металлизации следует осуществлять в отверстиях, расположенных в центральной части платы, измеряя толщину металлизации в середине отверстия. При применении сухого пленочного фоторезиста (СПФ) возможны два варианта наращивания гальванического медного покрытия: по всей поверхности, включая стенки отверстий, так называемое сплошное наращивание (тентинг-метод) и по рисунку печатного монтажа и межслоиному переходу, — избирательное наращивание. При сплошном наращивании вся поверхность платы и просверленные

отверстия покрываются гальванической медью слоем в 30 мкм. При избирательном наращивании гальваническое осаждение меди и металлического резиста производится лишь по рисунку схемы и на стенках отверстий.

Оба варианта имеют свои достоинства и недостатки. При сплошном наращивании меди основная, более длительная, часть гальванического процесса (меднение) выполняется до нанесения органического резиста, и электролит не загрязняется им. При сплошном наращивании допустимо использовать более высокие плотности тока, чем при избирательном наращивании, поскольку отсутствуют изолированные проводники и контактные площадки, на которых концентрируются практически все силовые линии. С производственной точки зрения привлекательнее

способ избирательного наращивания, так как при этом сокращается расход энергии и материалов, уменьшается подтравливание.

Исходя из опыта основное гальваническое меднение рекомендуется производить не ранее чем через 4 часа и не позднее чем через 24 часа после получения защитного рельефа.

Для обеспечения качественной адгезии слоя гальванической меди к основе необходимо произвести предварительную подготовку медной поверхности. На линии гальванического меднения осуществляются следующие операции: обезжиривание, подтравливание, декапирование (табл. 1).

Составы электролитов гальванического меднения

К электролитам гальванического меднения предъявляются следующие требования:

- высокая рассеивающая способность, позволяющая получать близкое к 1 отношение толщины покрытия в отверстиях и на поверхности плат;

- близкое к 100% значение катодного выхода по току;

- возможность применения высоких плотностей тока при осаждении;

- возможность получения мелкокристаллических, пластичных, беспористых покрытий, обладающих хорошими электрическими и термоударными характеристиками;

- высокая устойчивость к органическим загрязнениям;

- простота приготовления и контроля ванны;

- наличие методов анализа для различных компонентов;

- легкость корректировки;

- возможность регенерации и утилизации электролита.

Лучшими характеристиками по рассеивающей способности обладают комплексные щелочные электролиты: пирофосфатный — 62%, цианистый — 64%. При использовании этих электролитов, благодаря их высокой рассеивающей способности, может быть получено близкое к 1 отношение толщины покрытия в отверстии и на поверхности ПП. Однако в настоящее время эти электролиты не применяются из-за сложности их эксплуатации, токсичности, из-за разрушения сеткографических красок и фоторезистов, используемых для создания рисунка схемы.

Применяются фоторезисты водощелочного проявления, то есть с электролитами, имеющими щелочную среду, они не совместимы: в пирофосфатном электролите рН = 8-9; в цианистом — рН = 11.

Рисунок. Заполнение монтажного отверстия припоем [3]

Таблица 1. Стадии предварительной подготовки поверхности ПП перед нанесением гальванической меди

За счет высокой катодной поляризации комплексные электролиты обеспечивают получение плотных, мелкокристаллических осадков, но при эксплуатации требуют повышенной температуры и использования невысокой плотности тока ik ~1,5 А/дм2.

Меднение в кислых электролитах не связано с такими трудностями. В отечественной технологии для меднения ПП применяются главным образом сернокислые или борфто-ристоводородные электролиты, значительно реже — кремнефтористоводородный электролит.

Борфтористоводородные электролиты

Борфтористоводородняя кислота HBF4 (ТУ 6-09-2527-77) образует хорошо растворимые в воде соли различных металлов, в том числе и с медью. Фторборат меди Cu(BF4)2 — соль с высокой степенью диссоциации. Это дает возможность меднить в растворах с большой концентрацией ионов меди в катодной зоне при более высоких плотностях тока, чем в других кислых электролитах. Из этого электролита при высоких плотностях тока можно получать более мелкокристаллические осадки, чем из сернокислого. Состав электролита

(г/л):

- медь борфтористоводородная — 230-250;

- кислота борфтористоводородная — 5-15; кислота борная — 15-40;

- температура электролита — 15-20 °С;

- катодная плотность тока (А/дм2) — 3-5.

Электролит готовится растворением в теплой воде борфтористоводородной меди (ТУ 6-09-3964-75) или же растворением в бор-фтористоводородной кислоте углекислой меди (ГОСТ 8927-79).

Борфтористоводородный электролит следует применять в производстве печатных плат с низкой плотностью проводящего рисунка.

Электролит обладает следующими недостатками:

- плохой рассеивающей способностью — 17%;

- очень агрессивен к пленочным фоторезистам, в результате чего в нем довольно быстро накапливаются органические примеси и осаждающаяся медь теряет пластичность, становится хрупкой;

- сложность приготовления, анализа и корректировки электролитов;

- сравнительно высокая стоимость;

- большое количество фторборатов затрудняет обработку сточных вод [2].

Сульфатные электролиты

Сульфатные электролиты являются простыми по составу и очень стабильными в эксплуатации. Однако стандартный электролит, используемый в гальваническом производстве и содержащий сернокислую медь (200-250 г/л) и серную кислоту (50-75 г/л), имеет плохую рассеивающую способность (<20%) и неудовлетворительное качество осадка меди. В производстве печатных плат для повышения рассеивающей способности электролита и повышения катодной поляризации применяют электролиты, разбавленные по медному купоросу и концентрированные

по серной кислоте. Для получения компактных, блестящих осадков в состав электролита вводятся выравнивающие и блескообразующие добавки и обязательно смачиватель. В таком электролите медь находится в виде двухвалентных ионов Сu2+. Однако в присутствии металлической меди наряду с ионами Сu2+ в электролите в незначительном количестве могут находиться и Сu+ вследствие реакции диспропорционирования:

С повышением температуры и уменьшением кислотности равновесие сдвигается в сторону образования Сu+, что способствует увеличению этих ионов. При концентрации в растворе Си+ большей, чем равновесная, может выделяться металлическая медь в виде мелкого порошка.

При недостаточной кислотности раствора соль одновалентной меди легко подвергается гидролизу с образованием оксида меди (I):

В результате электролит загрязняется взвешенными частицами порошкообразной меди или Cu20, которые, перемещаясь к катоду, включаются в состав покрытия, качество медных осадков на катоде ухудшается — они получаются темными, рыхлыми, шероховатыми. Образование шероховатостей в свежефиль-трованном электролите является следствием указанного явления.

В присутствии достаточного количества кислоты Cu2S04 окисляется кислородом воздуха с образованием CuS04:

и таким образом исключается одна из причин шероховатости осадков меди.

При этом происходит уменьшение концентрации серной кислоты и обогащение раствора сульфатом меди. Серная кислота в электролите меднения необходима:

1) для предупреждения накопления и гидролиза одновалентной меди;

2) для увеличения электропроводности и рассеивающей способности электролита;

3) для уменьшения активности ионов меди, что способствует повышению катодной поляризации и образованию на катоде мелкозернистых осадков.

Электродные процессы заключаются в разряде Сu2+ на катоде и ионизации меди на аноде. Разряд Сu2+ протекает в две стадии по схеме: Сu2+ —> Сu+ —> Сu0, причем замедленной стадией в катодном процессе является присоединение 1-го электрона:

Механизм действия ПАВ на процесс осаждения меди

Помимо основных компонентов в состав электролита обязательно входят ПАВ для улучшения свойств покрытий и технологических показателей процесса электролиза (скорость осаждения, рассеивающая способность и др.). Адсорбируясь на границе раздела фаз «металл-электролит», ПАВ изменяют условия протекания различных стадий процессов электроосаждения металлов — разряда, построения кристаллической решетки — и вступают в химические взаимодействия с ионами осаждаемого металла и другими компонентами раствора.

Во многих случаях изменение кинетики электродных процессов, структуры и свойств покрытий обусловлено адсорбцией не свободных ПАВ, а их комплексов с реагирующими ионами. При химическом взаимодействии ионов металлов с ПАВ изменяется природа адсорбированных частиц, а если образующиеся комплексы электроактивны, то и природа восстанавливающихся на катоде ионов. Если реагирующие ионы взаимодействуют с ПАВ, образуя электроактивные комплексы (ЭАК), стадии переноса электрона предшествует соответствующая химическая реакция.

Хронопотенциометрическим методом установлено, что эти реакции протекают не в объемном реакционном слое, а непосредственно на поверхности электрода с участием адсорбированных ПАВ.

В зависимости от природы ПАВ, наличия в них мостиковых атомов или групп и их ориентации на поверхности, образование адсорбированных ЭАК может приводить как к ускорению, так и к торможению разряда, причем в обоих случаях реализуется предшествующая переносу электронов поверхностная химическая реакция взаимодействия ионов металла с адсорбированными ПАВ.

При образовании поверхностного ЭАК между ПАВ и реагирующими ионами электровосстановление может происходить с наружной стороны адсорбционного слоя. Именно такой механизм разряда реализуется при электроосаждении меди из сульфатных растворов с добавками некоторых ингибиторов (бензо-триазол). Торможение разряда ионов металлов наблюдается и при образовании электронеактивных комплексов с адсорбированными ПАВ; предшествующие химические реакции в таких системах отсутствуют (электроосаждение меди в присутствии диэтанолдитиокар-бомината

натрия).

Таким образом, на основании представлений о комплесообразовании реагирующих ионов с адсорбированными ПАВ объяснено с единых позиций ускоряющее и тормозящее действие добавок на разряд ионов металлов.

ПАВ, образующие комплексы с ионами металлов, широко используются в качестве добавок при меднении, цинковании и в других технологических процессах гальванотехники. Принципиальное отличие таких электролитов от обычных комплексных с избытком ли-ганда состоит в том, что электроактивные комплексы формируются непосредственно в адсорбционном слое.

Как правило, в таких системах ток медленно возрастает при смещении потенциала в отрицательную сторону, что обеспечивает высокую рассеивающую способность электролитов.

Во многих случаях растворы с добавками поверхностно-активных лигандов удачно сочетают достоинства простых и комплексных электролитов: высокие скорости осаждения и рассеивающую способность, мелкокристаллическую структуру покрытий и отсутствие пассивационных явлений на электродах в анодном и катодном процессах.

Сернокислые электролиты блестящего меднения — Б-7211, Лимеда Л2А, ЛТП, Cupracid, Cuprostar, Cubath, Copper Gleam, — как правило, содержат смеси ПАВ, включающие основные компоненты:

1. Так называемые смачиватели — водорастворимые полиэфиры, содержащие не менее 6 эфирных атомов кислорода. Наибольшее распространение получили полиэфиры с этиленоксидными или пропиленоксидны-ми группами. Их концентрация в электролите изменяется в пределах от 0,05 до 0,5 г/л.

2. Сульфированные органические сульфиды или полисульфиды, содержащие по крайней мере одну сульфогруппу (5х 10-4-1,0 г/л). В состав известных композиций добавок к электролитам меднения входит динатри-евая соль дитиодиэтил- или дитиопропил-дисульфокислоты (0,05-0,5 г/л).

3. Выравнивающие агенты — органические красители (фталоцианиновые, азиновые, триарилметановые), гетероциклические соединения, содержащие в цикле азот и серу, амиды или полиамиды, продукты полиал-килениминов с алкилирующими агентами (1х10-4– 0,1г/л) [4].

Добавка Midel, разработанная в Днепропетровском государственном университете, включает полиэтиленгликоль, краситель и специально синтезированный алифатический дисульфид. Особенностью этого процесса является высокая устойчивость покрытий к термическим нагрузкам — осадок выдерживает без разрушения не менее 10 термоударов (перепад температур от -20 до +240 °С). Свойства медных покрытий из электролита с такой добавкой: относительное удлинение 8-12%, предел прочности на разрыв 40-45 кгс/мм2, выравнивание

— до 80% .

Наиболее широко на предприятиях Белоруссии используются добавки ЛТП и БЭСМ. Добавка ЛТИ — комплексная. В качестве первичного блескообразователя применяется ароматический дисульфид, а в качестве вторичных смачивающих агентов — смачиватель

ОС-20 и органические красители (метилено-вый голубой и нитрозин водорастворимый). Наличие в электролите таких эффективных добавок, как ЛТИ или БЭСМ, обусловливает наиболее высокую рассеивающую способность среди кислых электролитов, которая приближается к рассеивающей способности пирофосфатных электролитов. Осадки меди получаются гладкие, блестящие. Электролит с добавкой ЛТИ не требует дополнительной проработки. Средний расход добавки — 0,1л через 1000 А-ч.

Добавки ЛТИ и БЭСМ, поставляемые разными предприятиями, представляют собой один и тот же продукт, но несколько отличаются по технологии изготовления.

Добавки к электролитам меднения БСД и БСД-2 имеют немало достоинств. Они существуют в виде концентратов, что обеспечивает максимальное удобство в работе; при их использовании не нужны дополнительные добавки к сернокислому электролиту меднения. У сернокислых электролитов меднения с этими добавками отличная PC, широкий диапазон iK (от 1 до 6 А/дм2) при высоком качестве покрытия, высокая эффективность процесса (табл. 2). Аналогичны этим добавкам по свойствам RV-P и RV-B фирмы «Хемета»,

Литва.

Таблица 2. Составы сульфатных электролитов для металлизации печатных плат

Для плат с отношением толщины к диаметру отверстий до 10 : 1 рекомендуются сульфатные электролиты с отношением H2S04: Сu = 10 : 1. Некоторые предприятия отработали аналогичные составы сульфатных электролитов, и они применяются для металлизации многослойных печатных плат с числом слоев до 18-20. Подобного типа электролиты весьма перспективны и в производстве печатных плат для поверхностного монтажа, у которых диаметр

переходных отверстий уменьшается до 0,2-0,15 мм. Режимы меднения для таких плат предусматривают «продавливание» электролитов через отверстия под давлением и воздействием ультразвуковых колебаний.

Литература

- Федулова А. А., Котов Е. П., Явич Э. П. Многослойные печатные платы. М.: Сов. радио. 1977.

- Ильин В. А. Химические и электрохимические процессы в производстве печатных плат. М. 1994.

- Лунд П. Прецизионные печатные платы. Конструирование и производство / Пер. с англ. М.: Энергоатомиздат. 1983.

- Лошкарев Ю. М. Электроосаждение металлов в присутствии поверхностно-активных веществ // Гальванотехника и обработка поверхности. Т. 1. № 5-6. 1992.

Гальваника меди, латуни, бронзы на заказ

- Сталь

- Алюминий и его сплавы

- Медь, латунь, бронза

- Токарная обработка с ЧПУ

- Универсально-токарная обработка

- Токарно-карусельная обработка

- Лазерная резка

- Ручная дуговая сварка

- Ручная сварка в среде углекислого газа

- Лазерная резка

- Плазменная резка

- Гидроабразивная резка

- Токарная обработка с ЧПУ

- Автоматно-токарная обработка

- Фрезерная обработка с ЧПУ

- Сталь

- Медь, латунь, бронза

- Алюминий и его сплавы

Гальваническое покрытие медью металлических поверхностей – это способ изменить внешний вид изделий и придать им новые электромеханические свойства. Гальванизация медью позволяет улучшить электропроводность металла, обеспечить пайку, а также создать зонированую защиту стальных поверхностей при цементации. Нанесение на металлические поверхности многослойных покрытий их бронзы и латуни применяют, как в производственных целях, так и для решения дизайнерских задач при создании интерьерного эффектного декора.

Методы омеднения металлов

Все процессы гальванизации металлов медью основаны на использовании двух технологий:

- Процесс омеднения в кислых электролитах, для которого применяются сульфатные и фторборатные соединения. Сульфатный способ гальванизации обладает низкой рассеивающей способностью и плохим уровнем адгезии – слой меди получается рыхлым и не очень прочным. Частицы меди неравномерно распределяются по поверхности, образуя дендритовые разрастания, что плохо влияет на износостойкость изделия. Фторборатная гальванизация позволяет получить более устойчивый поверхностный слой, но покрывать медью сталь по такой технологии без предварительного никелирования невозможно.

- Процесс гальванизации в щелочных электролитах производится методом цианистого и пирофосфатного омеднения. В первом случае невысокий уровень выделения анодами меди требует применения плотного тока, подогрева электролита и постоянного перемешивания. Работа с токсичными цианистыми соединениями ведется с соблюдением тщательных правил безопасности. При пирофосфатном омеднении получают гладкий, блестящий слой с мелкозернистой структурой. Электролит имеет высокую рассеивающую способность и обеспечивает проведение качественной гальванизации.

Для скоростного наращивания слоя меди применяют электролит, в котором токсичная серная заменяется органической сульфаминовой кислотой.

Назначение и сфера применения

Омеднение используется для придания изделиям из металла дополнительных свойств:

- прочности и гибкости;

- устойчивости к коррозии и агрессивным средам;

- повышенной тепло- и электропроводности.

Такие свойства позволяют применять омедненные конструктивные элементы в машино-, приборостроении, радиотехнике, электронике, химической промышленности и медицине. Медная гальванопластика позволяет изготавливать монеты, уникальные интерьерные украшения, декорировать холодное оружие и ювелирные изделия.

Гальваническое покрытие бронзой применяется чаще всего в декоративных целях, позволяя придать металлической поверхности более эффектный и благородный вид.

Гальваническое покрытие металлов латунью обеспечивает прочное сцепление деталей из стали и алюминия с резиной. Латунирование уменьшает коэффициент трения и повышает антифрикционные показатели титана, а также некоторых тугоплавких сплавов. Его применяют в качестве декоративного покрытия мебельной и интерьерной фурнитуры.

Техническое описание: Элементы гальваники

Гальваника — это распространенный производственный процесс, при котором тонкий слой одного металла наносится на другой. Пенни США, например, изготавливают из цинка с тонким гальваническим покрытием из меди с 1982 года. На ювелирные изделия и столовые приборы также часто наносят гальваническое покрытие, чтобы улучшить внешний вид или обеспечить износостойкость и устойчивость к коррозии. Сегодня гальваника широко применяется в электронной промышленности для нанесения проводящих металлов, используемых в печатных платах, соединителях, а в последнее время и в полупроводниковых межсоединениях.

В процессе производства микросхем осаждаются слои диэлектрических (изолирующих) и металлических (проводящих) материалов. В зависимости от типа материала и конструкции используются различные физические или химические методы. Гальваника используется для создания медных межсоединений и переходных отверстий, которые соединяют компоненты вместе в интегральной схеме. Медь, нанесенная гальваническим способом, имеет более низкое удельное сопротивление и лучшие характеристики заполнения, чем другие методы осаждения, такие как физическое осаждение из паровой фазы.

Прежде чем мы рассмотрим корпус для изготовления микросхем, давайте сначала рассмотрим базовую электролитическую ячейку, которую можно использовать для покрытия латунного ключа слоем чистой меди — эксперимент, который вы могли бы проделать на уроке химии. Ключ и кусок меди подключены к источнику питания, который обычно представляет собой батарею. Не касаясь друг друга, ключ и медная деталь погружаются в токопроводящую ванну, замыкая цепь. По мере протекания электрического тока ионы из источника меди растворяются и осаждаются на ключе.Со временем ключ будет полностью покрыт слоем меди.

Те же принципы гальваники применимы и к обработке полупроводников. Кремниевая пластина и источник меди помещают в гальваническую ванну, которая обычно содержит сульфат меди и серную кислоту. При подаче тока ионы меди осаждаются на пластине. Количество меди, осажденной на пластине, напрямую контролируется током, который поставляет электроны, необходимые для реакции восстановления ионов меди.Такие параметры, как температура ванны, скорость потока раствора и химический состав раствора для гальваники, определяют свойства меди, которая наносится на пластину.

Межкомпонентные соединенияЭто немного сложнее при создании структур межсоединений. Загрязнение медью межуровневых диэлектрических слоев может быть катастрофическим. Чтобы предотвратить такое загрязнение, первым этапом технологического процесса является слой диффузионного барьера (Ta / TaN).Поскольку процессы гальваники меди обычно не могут зародиться на этих высоко резистивных диффузионных барьерах, очень тонкий слой затравки меди наносится на барьер с использованием метода физического осаждения из паровой фазы. Затем применяют гальваническое покрытие медью, чтобы сформировать медную пленку желаемой толщины. Полное заполнение глубоких и узких траншей для межсоединений представляет дополнительные проблемы. Когда процесс не контролируется должным образом, могут образовываться пустоты или швы, которые ухудшают электрическую функциональность и надежность микросхемы, а также производительность процесса изготовления микросхемы.

Заливка снизу вверхЗаполнение без пустот может быть достигнуто, если медь откладывается в траншеях снизу вверх. Процесс «сверхнаполнения» включает добавление в ванну химикатов, которые ускоряют осаждение меди на дне траншеи и подавляют гальваническое покрытие поля и боковых стенок. Третья добавка, называемая выравнивателем, сводит к минимуму нежелательные медные неровности, которые образуются после заполнения элемента. При правильном выборе и использовании в соответствующих концентрациях эти добавки обеспечивают высококачественное заполнение металла.

Приложения для упаковкиГальваническое покрытие меди и других металлов используется для ряда усовершенствованных приложений упаковки на уровне пластин (WLP), таких как формирование проводящих выступов, столбов и слоев перераспределения, а также для заполнения сквозных кремниевых переходных отверстий (TSV). Гальваника для WLP и TSV, хотя и похожа на медное заполнение межкомпонентных соединений на задней стороне линии (BEOL), имеет гораздо больший масштаб. Это часто требует длительного времени осаждения даже при высоких скоростях нанесения покрытия и многоступенчатой обработки.Системы с высокой производительностью и однородностью, вероятно, будут продолжать расти по мере роста приложений WLP.

Успешное нанесение гальванических покрытий, будь то межсоединения BEOL или упаковка, зависит от поиска правильных добавок для восходящего заполнения, поддержания стабильного состава ванны и минимизации уровня примесей в плакированном металле. Новые барьерные / затравочные материалы и наполняющий металл, а также изменения в размере элементов и соотношении сторон создают дополнительные проблемы для процесса.При правильном выполнении гальваника образует структуры с низким удельным сопротивлением, без пустот и высокой надежностью.

Джон Рид был консультантом по этой статье.

Что такое гальваника и как она работает?

Электрохимия — это процесс, при котором очень тонкие слои выбранного металла прикрепляются к поверхности другого металла на молекулярном уровне. Сам процесс включает создание электролитической ячейки: устройства, которое использует электричество для доставки молекул в определенное место.

Как работает гальваника

Гальваника — это применение электролитических ячеек, в которых тонкий слой металла наносится на электропроводящую поверхность. Ячейка состоит из двух электродов (проводников), обычно сделанных из металла, которые удерживаются друг от друга. Электроды погружены в электролит (раствор).

Когда включается электрический ток, положительные ионы в электролите перемещаются к отрицательно заряженному электроду, называемому катодом.Положительные ионы — это атомы, у которых на один электрон слишком мало. Когда они достигают катода, они соединяются с электронами и теряют свой положительный заряд.