Фрезерный станок по дереву своими руками: фото и чертежи — ВикиСтрой

Какой фрезер подойдёт

Самостоятельное изготовление обывателем привода и трансмиссии для фрезерного станка по дереву не представляется возможным. Поэтому мы предлагаем использовать обычный ручной фрезер. Подойдёт практически любая модификация за возможным исключением небольших одноручных моделей и гравёров. Фрезер будет быстросъёмный, но если видите смысл целенаправленной покупки — не обращайте внимания на изыски эргономики и дополнительные приспособления.

Маленькие фрезеры нет возможности нормально закрепить — не позволяют размеры подошвы. Инструмент должен иметь достаточно мощную раму, ведь усилие будет передаваться корпусу не напрямую, а через железное основание и его направляющие.

Всевозможное навесное оборудование, вроде упорных планок реек подачи, не представляет интереса для изготовления станка, а вот механизм регулировки заглубления может оказаться очень полезным при копировальных работах и точной установке высоты фрезы.

Вопрос мощности и оборотов — сугубо индивидуальный и зависит от обрабатываемых материалов, равно как и от желаемого качества обработки. Важно, чтобы узлы станка соответствовали мощности и весу фрезера. Ниже описана конструкция станка под средний фрезер — мощностью до 1,5 кВт и с предельной частотой холостого хода в 20 тыс. об/мин.

Кронштейн для крепления фрезера

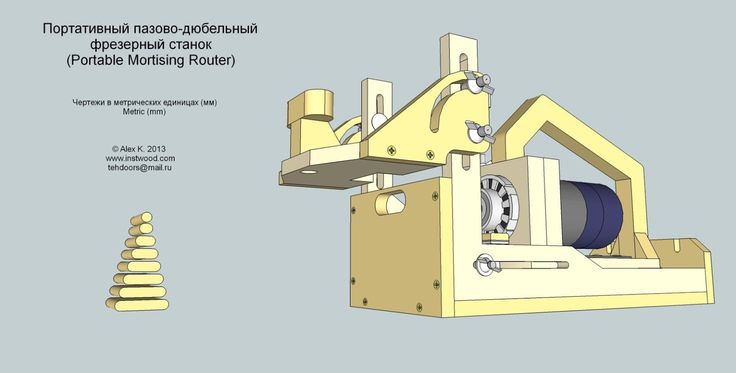

Фрезер будет крепиться к станку посредством специальной конструкции, напоминающей вилочный погрузчик. Два уголка 30х30 мм свариваются горизонтальными полками друг к другу с такой дистанцией, чтобы между вертикальными бортиками точно помещались плоские грани основания электрической машины. Если основание круглое, не проблема — четырёх точек крепежа будет достаточно, чтобы надёжно зафиксировать инструмент на уголках болтами М10 с шестигранным шлицем.

Отверстия, соответственно, должны быть 10,5–11 мм в диаметре, их центр располагается точно на кромке уголка. В технике сверления есть нюансы: нужно обязательно соблюдать безопасное расстояние от края, сверлить только с нижней стороны и затем зенковать, тщательно обработать края до полного устранения задиров.

Вилка изготавливается П-образной формы с длиной «рогов» около 250–350 мм, средняя часть выполнена 50 мм уголком. Вилка приваривается сбоку к отрезку профильной 60 мм квадратной трубы длиной 20–25 см. Приваривать нужно в нижней части трубы, а потом соединить концы вилок с верхним краем укосами из стальной полосы. Возможен и более значительный «вылет» фрезера, например, для обработки филенчатых дверей, но кронштейн нужно сперва усилить — использовать 50 мм уголок на боковых частях вилки и правильно разнести точки скрепления с укосами.

На внутренних кромках вилки нужно изготовить серию полукруглых прорезей радиусом в 5 мм. Оптимально сперва сделать неглубокие надрезы болгаркой, а затем расширить их круглым напильником.

Использовать винты под шестигранник очень удобно: если они буду вкручиваться в пластину с двумя резьбовыми отверстиями, то не понадобится никакого дополнительного ключа, и затяжку можно вести одной рукой. То есть, снизу имеем две планки, расположенные поперёк вилки, чем полностью исключается смещение болтов и соскок фрезера с крепления. Помните также, что внутренний угол у угловой стали имеет радиусное сопряжение, поэтому если на подошве фрезера нет фаски, нужно сделать УШМ небольшой зарез.

Каркас станины из стали

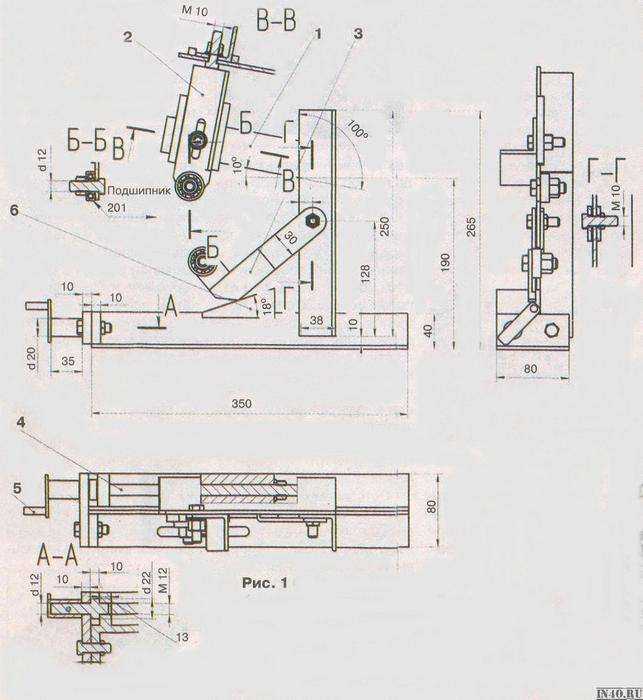

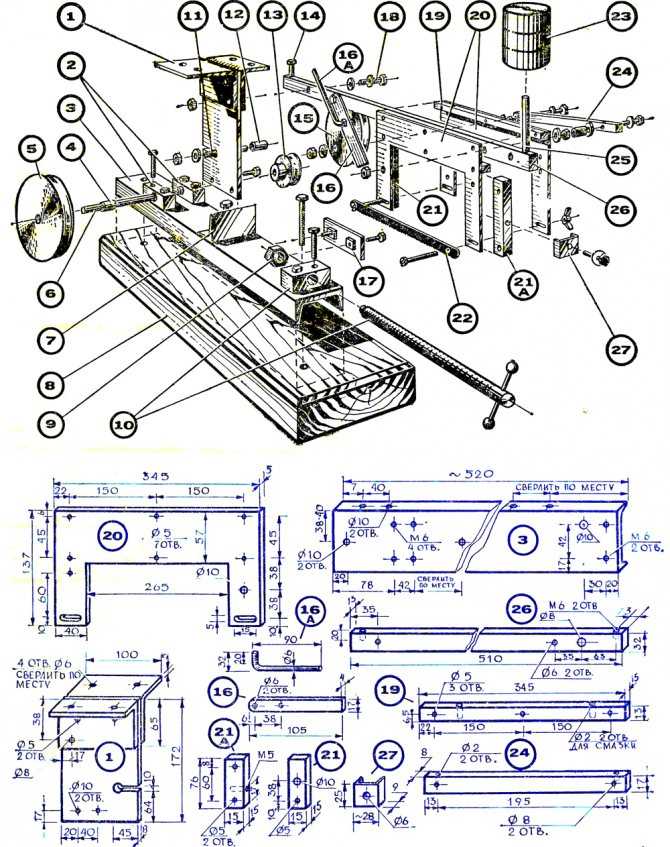

На изготовление станины и прочих деталей пойдёт профильная квадратная труба двух типоразмеров: 50х50х4 мм и 60х60х5 мм. Чтобы создать систему направляющих для регулировки по высоте, мы используем принцип сложенных труб «телескопом». Чтобы как можно более точно подогнать внутренний размер одной трубы под наружный другой, можно подобрать изделия с разной толщиной стенки.

Чтобы как можно более точно подогнать внутренний размер одной трубы под наружный другой, можно подобрать изделия с разной толщиной стенки.

В идеале ощутимого зазора быть не должно, но даже если есть разбег до двух миллиметров, такой люфт легко устранить. В стенках внешней трубы нужно просверлить отверстия и наварить гайки. Вкручивая в них винты, можно распереть гильзу и добиться точного выравнивания. При большом зазоре можно добавить в конструкцию дистанционный вкладыш, имеющий два неглубоких керна для поддержки за края винтов.

Основа станины — конструкция П-образной формы со сторонами 70х70 см, сваренная из квадратной трубы 50х50 мм. На центр среднего звена перпендикулярно устанавливается вертикальная стойка из такой же трубы, нижний узел крепления усиливается двумя косынками из листовой стали.

Для стола необходимо изготовить конструкцию из двух параллельных труб, между которыми перпендикулярно приварен отрезок трубы. Таким образом, в станке может регулироваться высота как стола, так и фрезера. Концы трубы следует немного вынести назад, чтобы при закреплении на столе массивной детали на этих «хвостах» можно было разместить противовес.

Концы трубы следует немного вынести назад, чтобы при закреплении на столе массивной детали на этих «хвостах» можно было разместить противовес.

Механизм вертикального перемещения

Будет хорошим решением снабдить кронштейн и вилку стола механизмом, при вращении рукоятки которого будет происходить подъём или опускание последних. Конечно, потребуется дополнительная фиксация этих элементов затяжкой после их регулировки, но с приводом эту операцию проводить не в пример проще.

На одной из стенок установочных гильз (которые скользят по направляющей стойке) нужно вырезать прямоугольный фрагмент, чтобы получить доступ ко внутренней трубе. Есть два варианта исполнения механизма подачи:

Резиновые изделия в последнем случае применять не стоит, они плохо переносят контакт со смазкой.

Возможен и другой вариант. Пропил делать не нужно, а вместо валика или звёздочки вставляется отрезок кругляка диаметром 50–60 мм. Вдоль всей вертикальной стойки на талрепах натянут 3 мм стальной трос, он же обмотан вокруг валка 2–3 витками. При правильной регулировке такая система способна полностью поддерживать собственный вес.

Стол и устройство плавной подачи

Второй важный элемент любого фрезерного станка — подача стола — осуществляется за счёт винтовой шпильки длиной 50–60 см. Она может иметь как обычную резьбу М12 или М14, так и протачиваться по индивидуальному профилю, если есть цель поиграть с передаточным числом изменением шага.

Стол будет скользить по направляющим — тем самым двум трубам, которые служат ему основанием. Под салазки можно распустить надвое отрезок 60 мм трубы или приспособить швеллер соответствующих размеров. Трущиеся плоскости предварительно должны быть зачищены до металлического блеска.

Трущиеся плоскости предварительно должны быть зачищены до металлического блеска.

Швеллеры устанавливаются на трубы по общей линии, затем свариваются короткой перемычкой из уголка. В её центре — отверстие и гайка, соответствующая резьбе на шпильке. Гайка приваривается заранее, а вот приваривать вставку нужно только тогда, когда весь механизм в сборе, и соосность передачи не нарушена.

Передний край шпильки должен быть посажен в скользкую муфту и снабжён рукояткой. Поэтому передние края труб стола соединяются накладной П-образной скобой, средняя часть которой выполнена из 30 мм уголка, а боковые — из стальной полосы. В центре нужно просверлить отверстие под шпильку, чтобы она проходила свободно.

Из вариантов узла скольжения можно рекомендовать обычный подшипник, подобранный под диаметр шпильки и закреплённый в самодельной оправке. Возможна также установка упорного подшипника с обратной стороны уголка. На шпильку в любом случае должны быть предварительно накручены две гайки и широкая шайба, чтобы иметь возможность распереть её внутри каркаса основания стола.

Что касается столешницы, то это может быть любой листовой материал достаточной прочности. Рекомендуется использовать толстую (16–20 мм) фанеру. Крепить её лучше винтами с потайной шляпкой, которые вкручиваются в швеллеры-салазки, главное, чтобы с изнанки не выступали края болтов. После сборки на оси фрезера крепится карандаш и прокручивается подача стола, чтобы на поверхности очертился вектор его движения. По перпендикуляру, отложенному от этой линии в обе стороны, нужно закрепить упорный брусок.

Также для удобства рекомендуется разместить на вертикальной стойке отрезки ленты из рулетки, а на установочных гильзах сделать зубилом по одной насечке. Останется лишь проверить станок в работе и приступить к долгожданному творческому процессу.

рмнт.ру

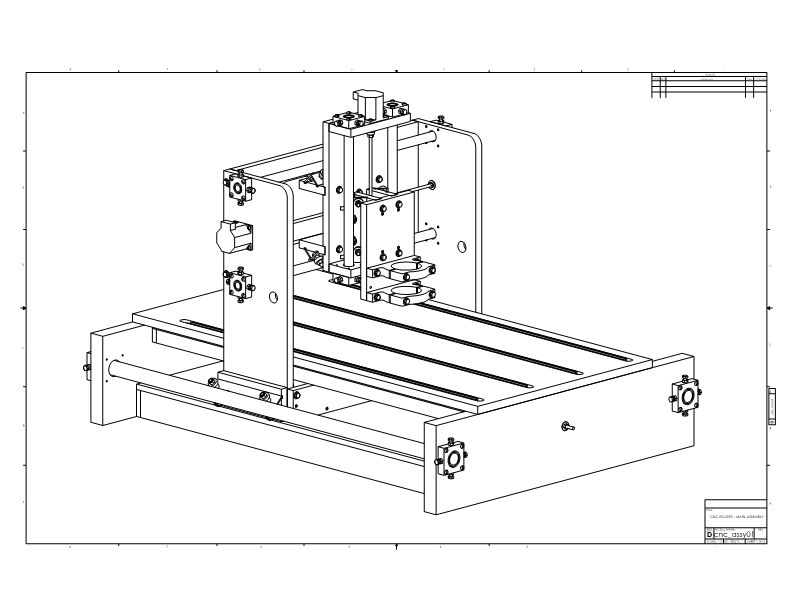

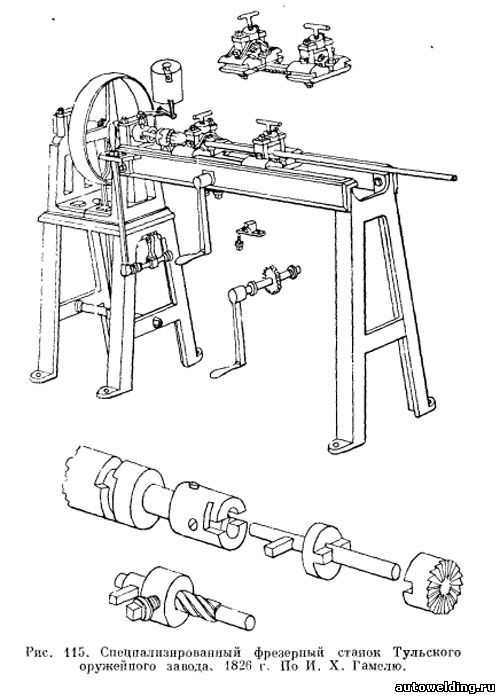

самодельный сверлильно-фрезерный по металлу и дереву

На фрезерных станках любители мастерить и специалисты, изготавливают различные детали из металла и дерева. Они делают запчасти и художественные панели. Для работы лучше всего изготовить фрезерный станок своими руками. Конструкций небольшого по мощности оборудования много.

Они делают запчасти и художественные панели. Для работы лучше всего изготовить фрезерный станок своими руками. Конструкций небольшого по мощности оборудования много.

Содержание:

- 1 Основные разновидности самодельных агрегатов по дереву

- 1.1 Переделка сверлильного станка в фрезерный, видео

- 2 Как изготовить вертикально-фрезерный самодельный агрегат по дереву?

- 2.1 Конструктивная схема

- 2.2 Плита и подвес привода

- 2.3 Упор и пылеулавливатель

- 2.4 Пылесборник

- 2.5 Гребенка

- 3 Самодельный сверлильно-фрезерный станок по металлу, видео

- 3.1 Выбор двигателя и силового привода

- 3.2 Обеспечение безопасности

- 4 Особенности изготовления копировальной машины в домашней мастерской

- 4.1 Головка

- 4.2 2D

- 4.3 3D

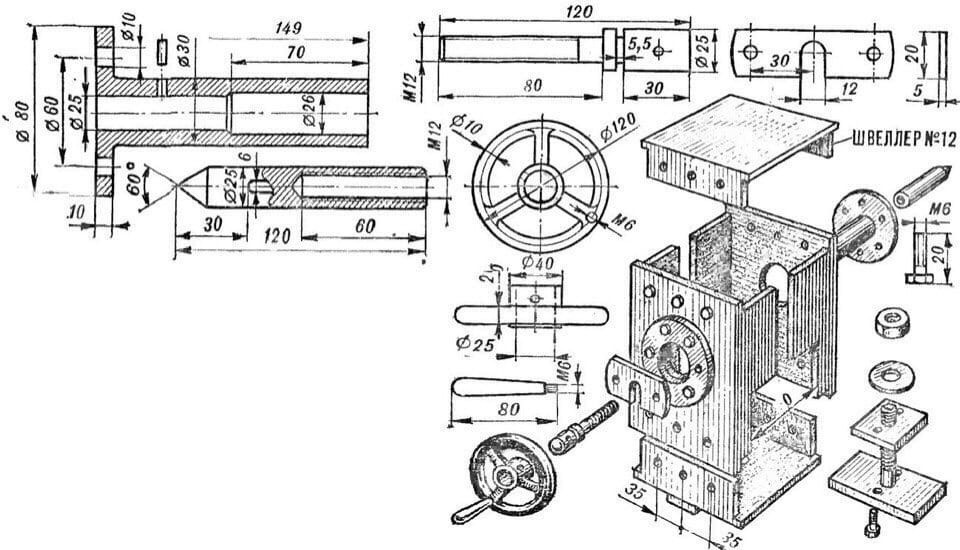

- 5 Как сделать станок по металлу?

- 5.1 Вариант №1

- 5.2 Вариант №2

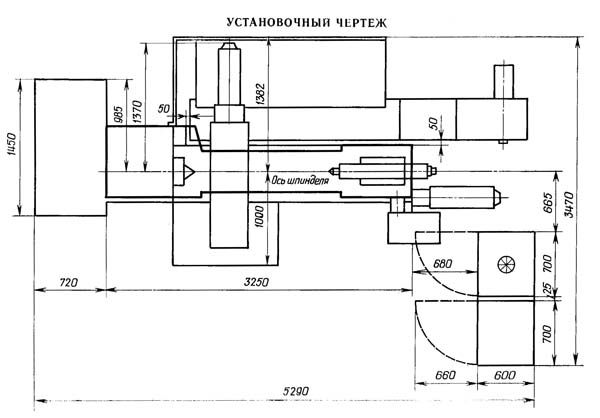

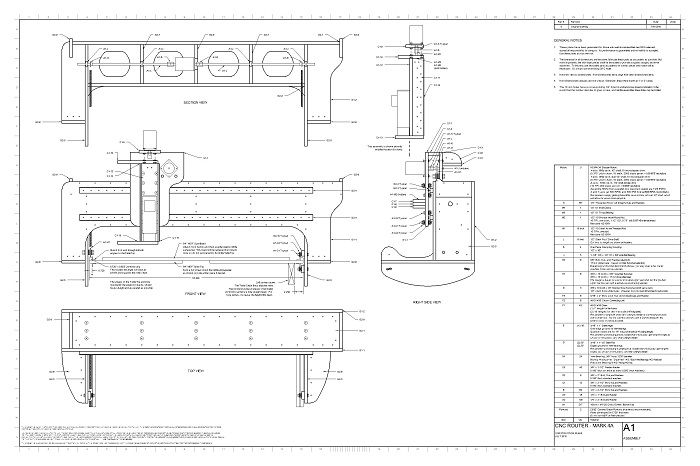

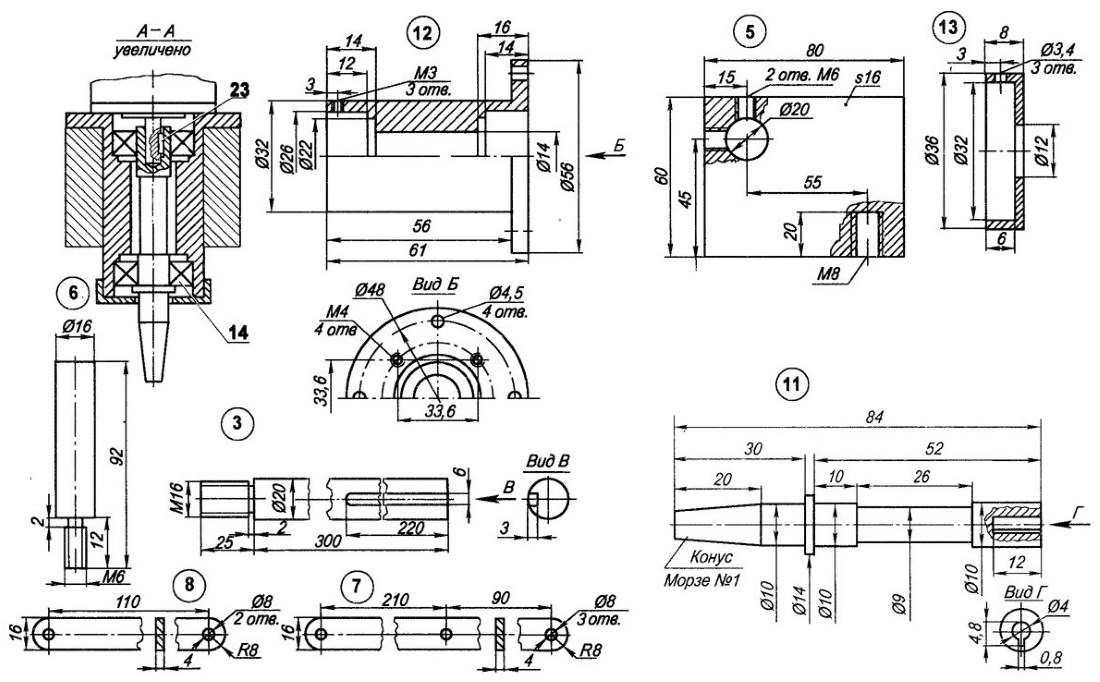

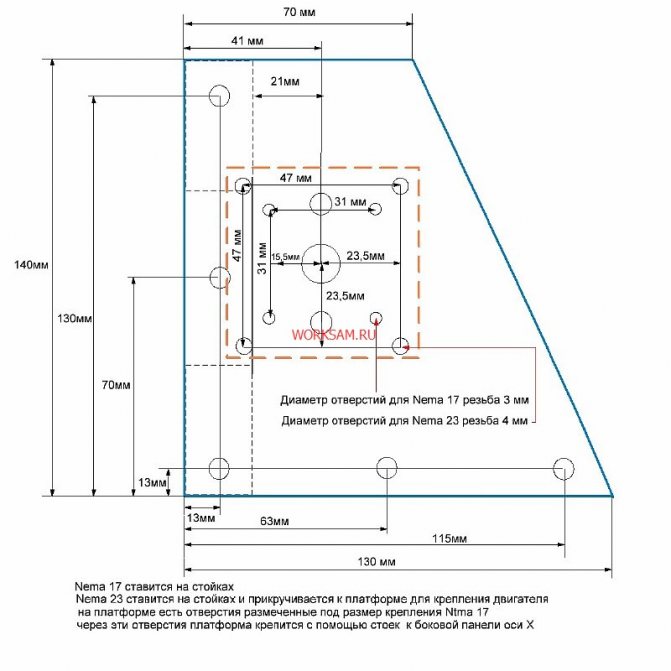

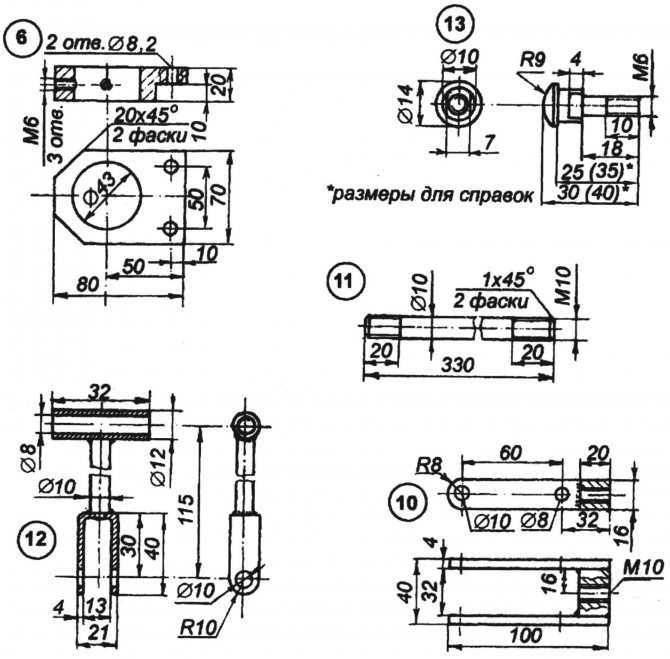

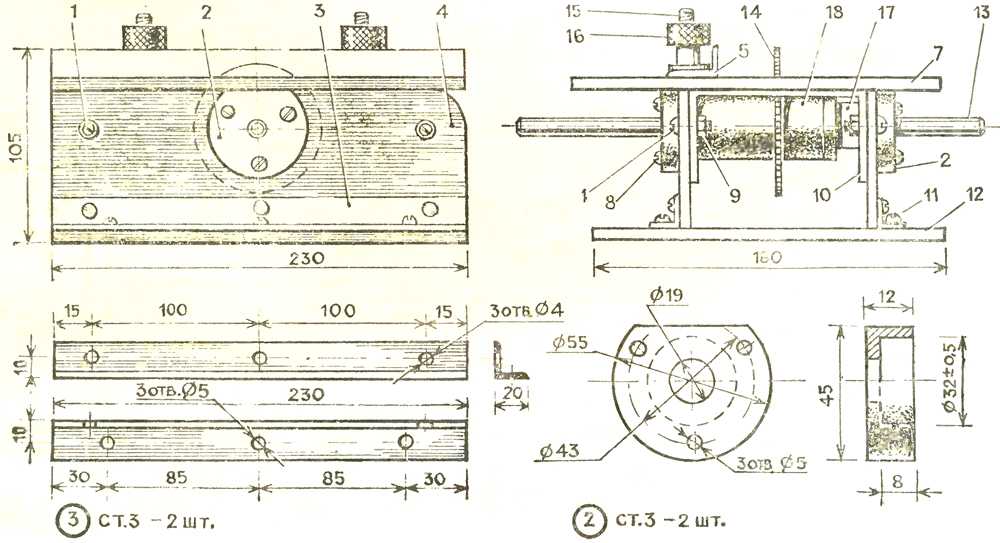

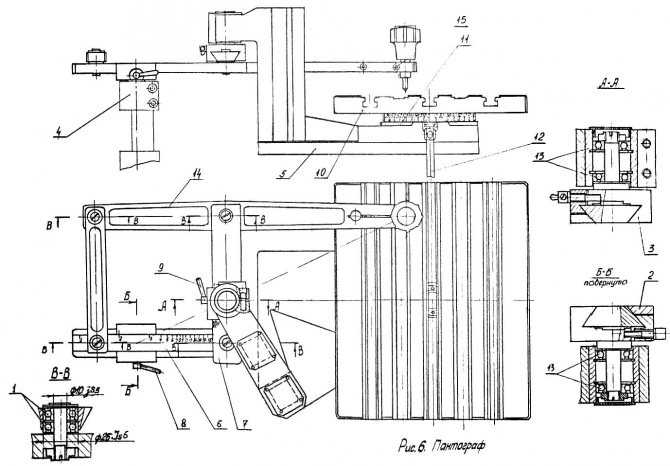

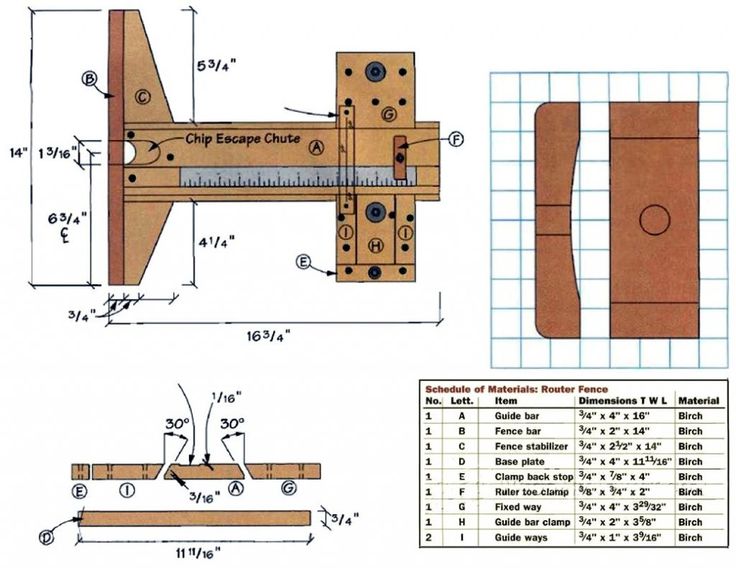

- 6 Дополнительные чертежи с размерами

- 7 Оригинальные фрезерные станки своими руками

Основные разновидности самодельных агрегатов по дереву

Фрезерные станки характеризуются несколькими параметрами. Основные из них при выборе модели для работы: мощность и размер стола. Оборудование условно делится на виды по объему производимых изделий:

Основные из них при выборе модели для работы: мощность и размер стола. Оборудование условно делится на виды по объему производимых изделий:

- профессиональные, устанавливаются в цехах массового выпуска изделий;

- бытовые напольные для небольших производств и домашних мастерских;

- настольное оборудование.

Станки управляются механически, вручную и работают по заданной программе.

По количеству операций различают модели:

- стандартные;

- универсальные;

- копировальные;

- граверные;

- узкоспециализированные;

- с числовым управлением.

По конструкции и видам выполняемых работ фрезерные станки по дереву изготавливают самостоятельно:

- горизонтальный;

- вертикальный;

- 2D – плоскокопировальный;

- 3D – объемнокопировальный;

- С ЧПУ.

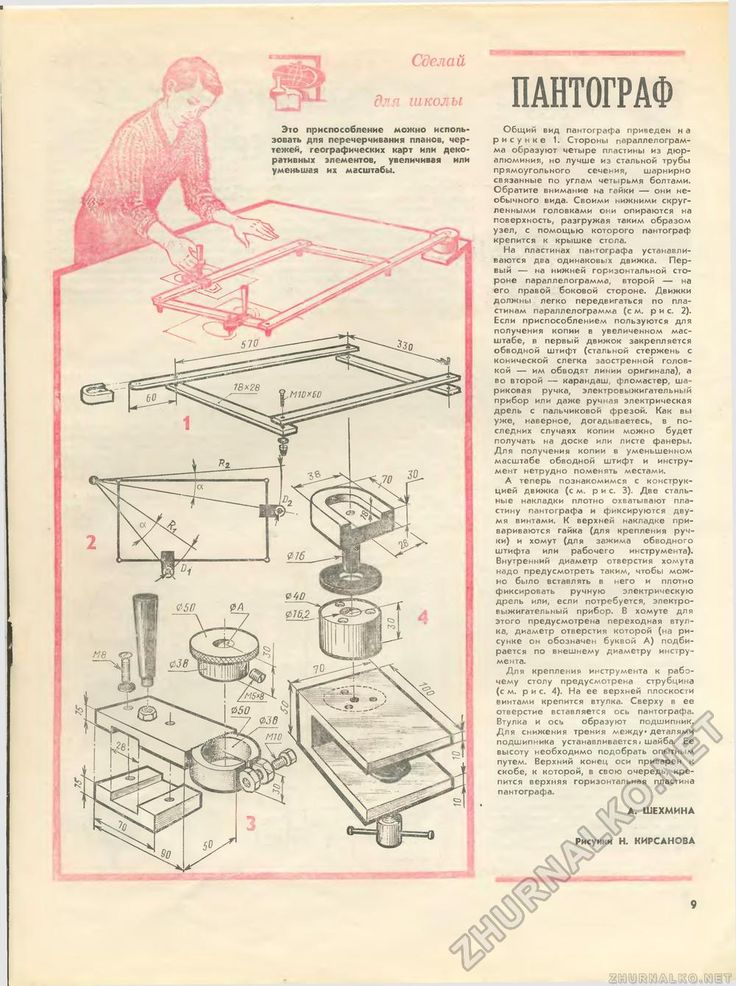

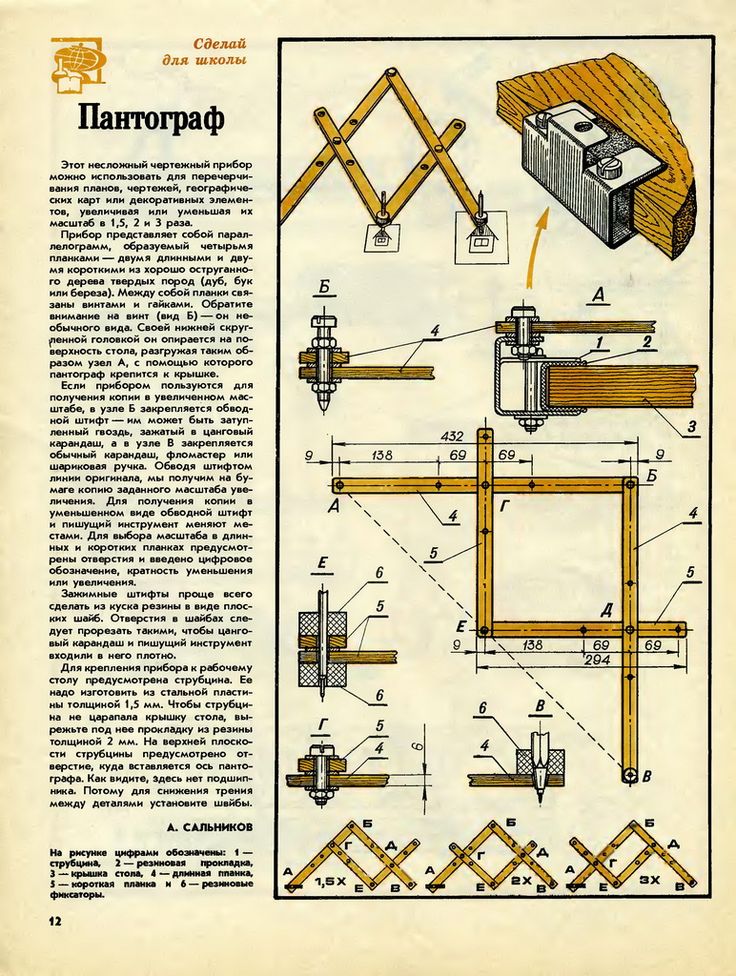

На плоскопировальный станок можно установить пантограф, который будет изменять размер детали относительно образца в заданное количество раз.

Переделка сверлильного станка в фрезерный, видео

Как изготовить вертикально-фрезерный самодельный агрегат по дереву?

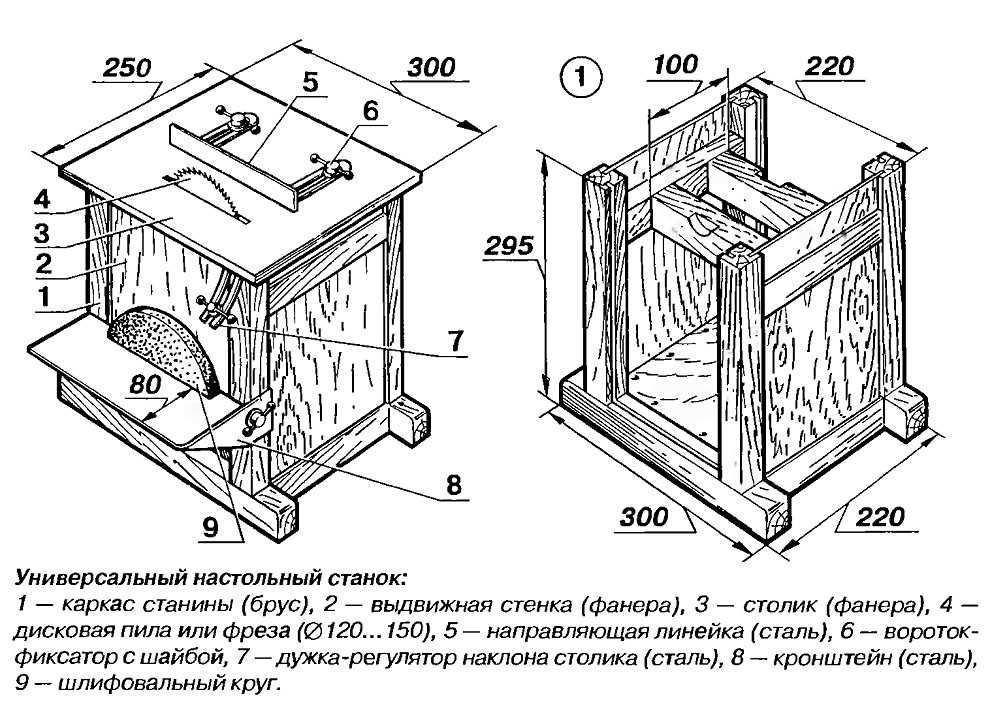

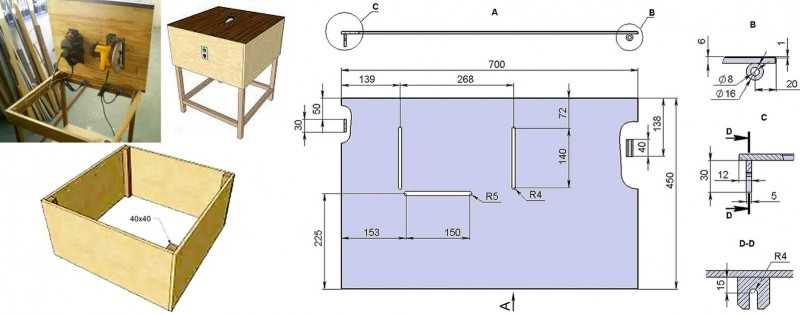

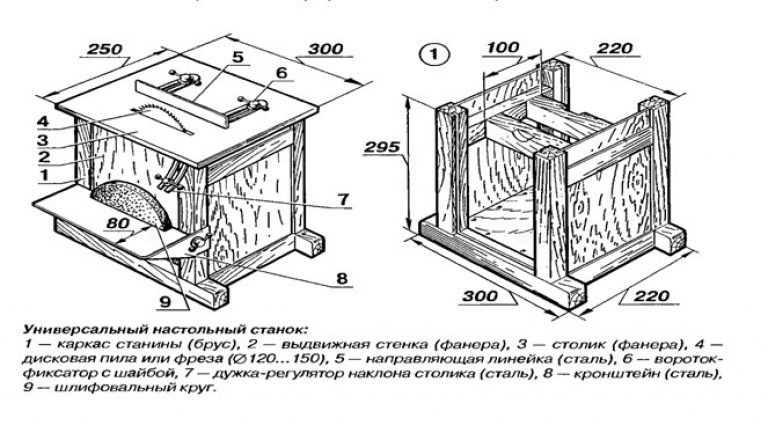

Детали мебели, беседки, плинтуса, другие элементы интерьера удобнее делать на вертикально-фрезерном станке. Его конструкция отличается простотой изготовления в домашних условиях и жесткостью.

Читайте также: обзор сверлильно-фрезерных станков по металлу с ЧПУ

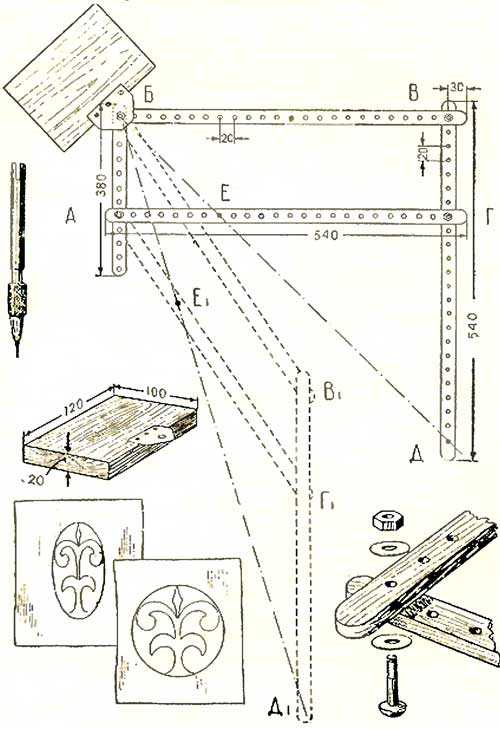

Конструктивная схема

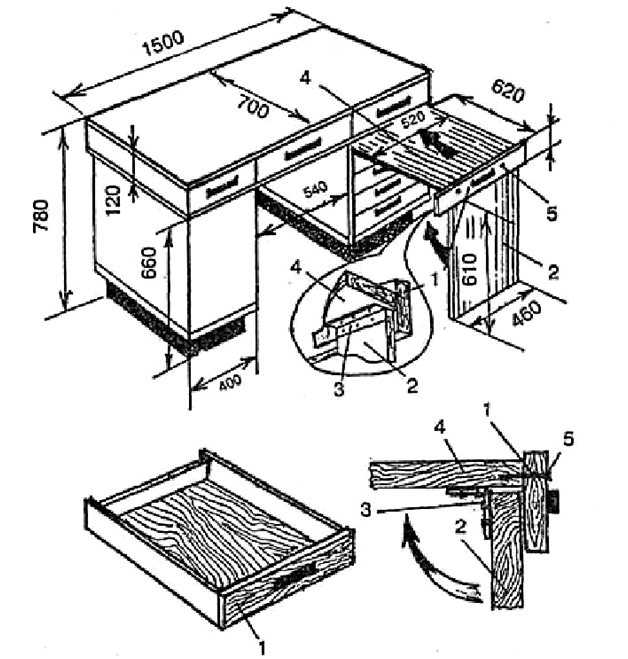

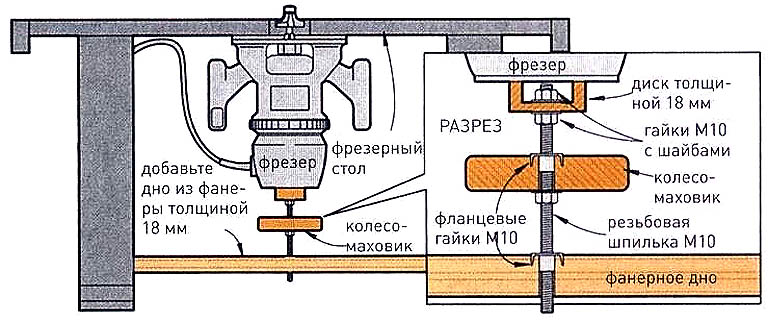

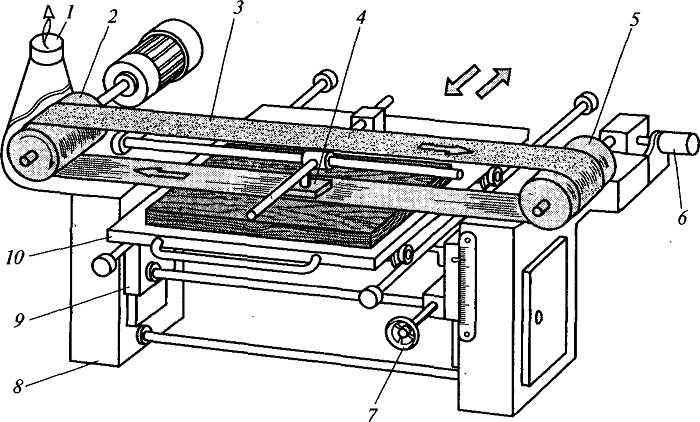

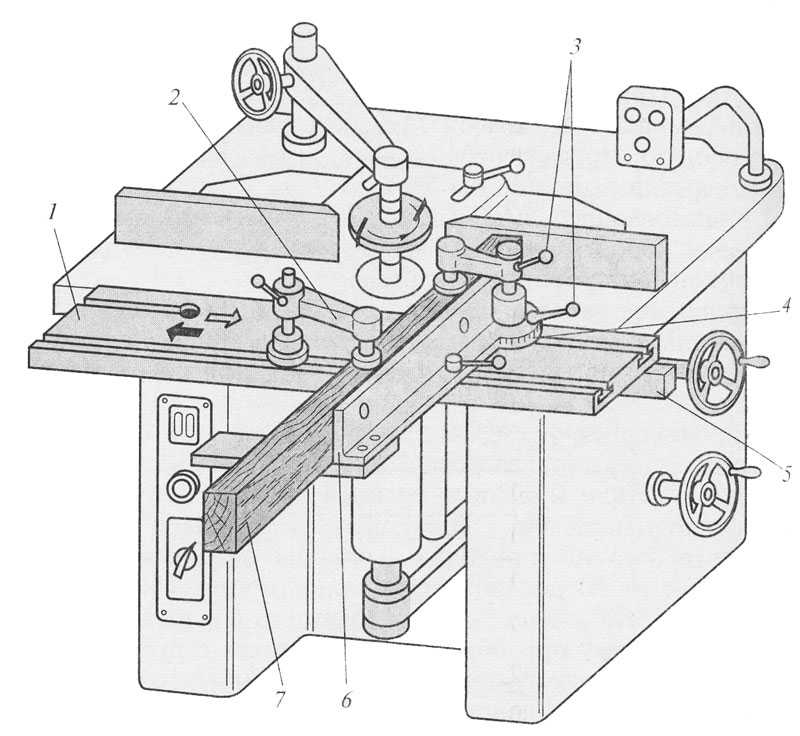

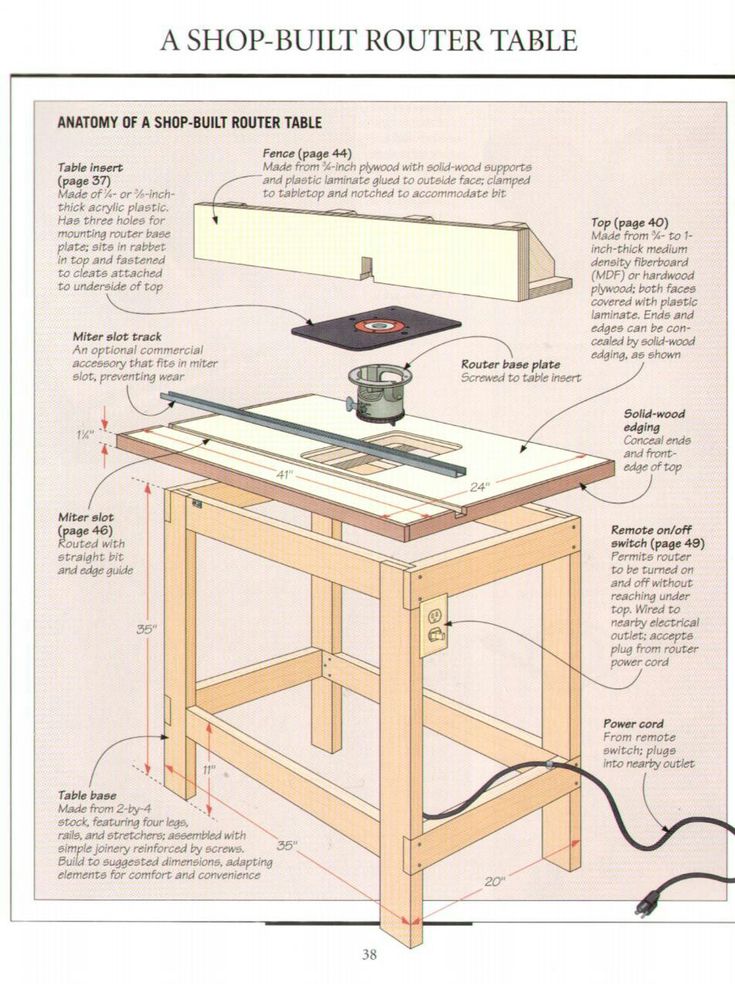

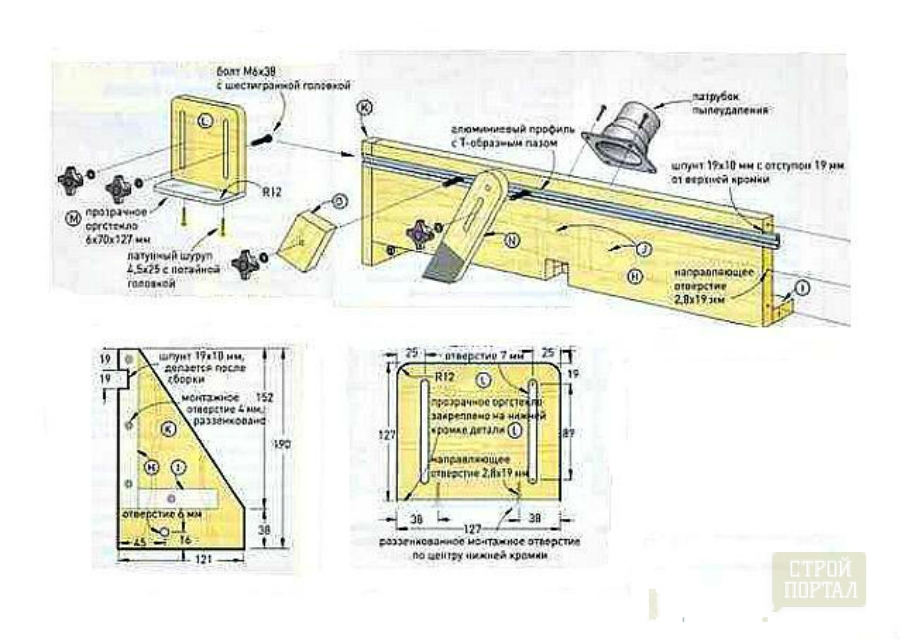

Станок представляет собой стол с фрезером, закрепленным под столешницей на подвесе. Все механизмы спрятаны внизу и не мешают работе. Над плоскостью стола выступает только фреза. Высота шпинделя и цанги выставляется с помощью лифта.

Упорная линейка ограничивает движение детали по столу и направляет ее относительно фрезы. Гребенки прижимают заготовку к столу. Сзади на упоре установлен патрубок для пылесборника. Размер стола, может быть любой, он должен обеспечивать устойчивое положение детали и не занимать лишнее место.

Размер стола, может быть любой, он должен обеспечивать устойчивое положение детали и не занимать лишнее место.

Важно!

Для фрезеровки по копиру на шпиндель одевается копировальное кольцо, сверху устанавливается фреза и выставляется по высоте. Шаблон находится снизу, заготовка сверху. Они скрепляются и движутся вместе. Упорная линейка убирается.

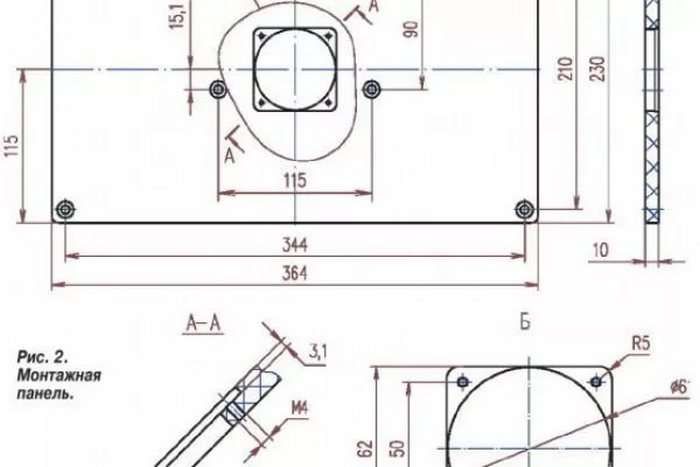

Плита и подвес привода

Крепление фрезера или электромотора со шпиндельной головкой снизу непосредственно к крышке стола, сложная процедура. От вибрации винты будут выкручиваться. Непосредственно возле фрезы стирание поверхности больше и придется менять всю столешницу.

Из силумина, алюминия или оргстекла делается подвес – вставная фрезеровальная пластина.

- Вырезать пластину прямоугольной формы. Она должна в 1,5-1,8 раза превышать по размерам диаметр корпуса фрезерного узла. Снять острые кромки, скруглить углы.

- Сделать отверстия для крепления фрезера. Сверху сделать углубления под головки винтов. По центру расточить отверстие под шпиндель.

- С каждой стороны на расстоянии 8 мм от края сделать отверстия и нарезать резьбу М6 под регулировочные винты. По углам для крепления к столешнице.

- Обвести контур пластины и отверстия на столешнице.

- Используя центр шпинделя как ось, сделать круглое отверстие на 1- мм больше корпуса шпиндельного узла. Он должен свободно проходить в него.

- Сделать занижение в оставшемся обведенном контуре на толщину пластины.

- Подвес с фрезером опустить в отверстие и закрепить пластину на столешнице.

Перед тем, как затянуть крепежные болты, фрезерную пластину следует выставить регулировочными винтами по плоскости крышки стола.

Упор и пылеулавливатель

Патрубок пылеулавливателя устанавливается на продольном упоре, по центру. Для этого с многослойной фанеры толщиной 18 мм вырезается основание и сам упор.

Для этого с многослойной фанеры толщиной 18 мм вырезается основание и сам упор.

- По центру обеих деталей вырезается полукруглое отверстие.

- Детали соединяются под прямым углом.

- Сзади крепится патрубок.

Упор устанавливается на свое место. Для ступенчатого перемещения по краям столешницы сверлятся отверстия или устанавливаются струбцины, чтобы переставлять направляющую на любой размер.

Важно!

Центр выборки в упоре и основании должен быть точно напротив оси вращения фрезы.

Пылесборник

Собирать стружку и пыль можно бытовым пылесосом. Но объема его мешка хватит на несколько минут работы оборудования. Необходимо изготовить пылесборник. Для этого использовать пластиковую емкость или старый молочный бидон.

- На крышке подметить 2 отверстия. Одно из них должно соответствовать диаметру шланга от пылесоса, второе отводной трубке.

- Подключить шланг к выводному отверстию компрессора или пылесоса. Второй конец опустить в крышку пылесборника.

- Срезать торец отводной трубки под углом и согнуть ее. Вставить в крышку.

Пылесос будет собирать стружку, пыль и отправлять их в емкость. По трубке лишний воздух будет выходить наружу.

Важно!

Чтобы мелкая пыль не вылетала наружу, в трубку можно вставить сменный фильтр из губки.

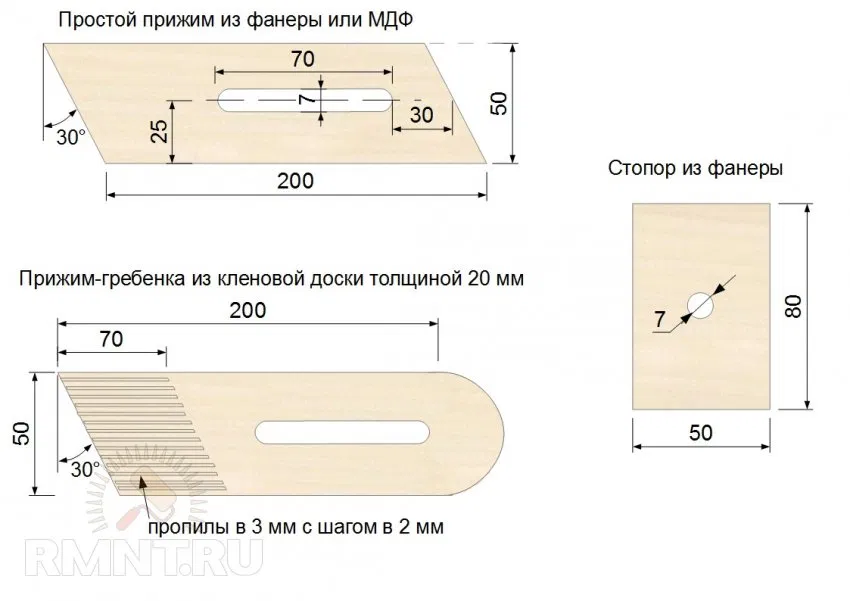

Гребенка

Гребенка прижимает деталь во время движения и гасит вертикальную вибрацию. Делается она из дерева твердых пород, пластика. Пластина длиной 205 мм и шириной 45 мм вырезается вдоль волокна древесины.

- Скруглить на радиус задний торец заготовки.

- В центре закругления просверлить отверстие под крепеж.

- Сделать в оси гребенки узкий продольный паз длиной 50–55 мм и шириной 7 мм.

- Под углом 30⁰ срезать второй торец.

- На длину 67 мм нарезать дисковой пилой 1 мм пазы. Должно образоваться 10 полосок – прижимов.

Зачистить все заусенцы, острые кромки и сколы. Пропитать деталь олифой для прочности или акриловой грунтовкой.

Важно!

Прорези должны быть одинаковой длины и заканчиваться под углом, как торец детали. Первый зуб гребня укоротить на 3 мм.

Выбор двигателя и силового привода

Для самодельного фрезерного станка по дереву подойдет асинхронный двигатель мощностью 5–7,5 кВт, если на нем будут изготавливаться детали мебели, беседок, плинтуса. Привод устанавливается под столешницей, и соединяется с валом шпиндельного узла ременной передачей. Необходимо обеспечить охлаждения электродвигателя. В месте его установки убирается задняя стенка, делаются отверстия снизу, для свободной циркуляции воздуха. Если на нем нет крыльчатки вентилятора, надо установить.

Если на нем нет крыльчатки вентилятора, надо установить.

Справка! Для домашнего станка хорошо подходит мотор со старой стиральной машины по мощности. Частоту оборотов можно изменить разными по диаметру шкивами на валах электродвигателя и шпиндельного узла.

Обеспечение безопасности

Кабеля и шланги не должны находиться в передней части станка. Они отводятся назад. Продольный упор должен наполовину закрывать фрезу. Кнопка остановки двигателя, отключения его от питания, располагается удобно, под рукой.

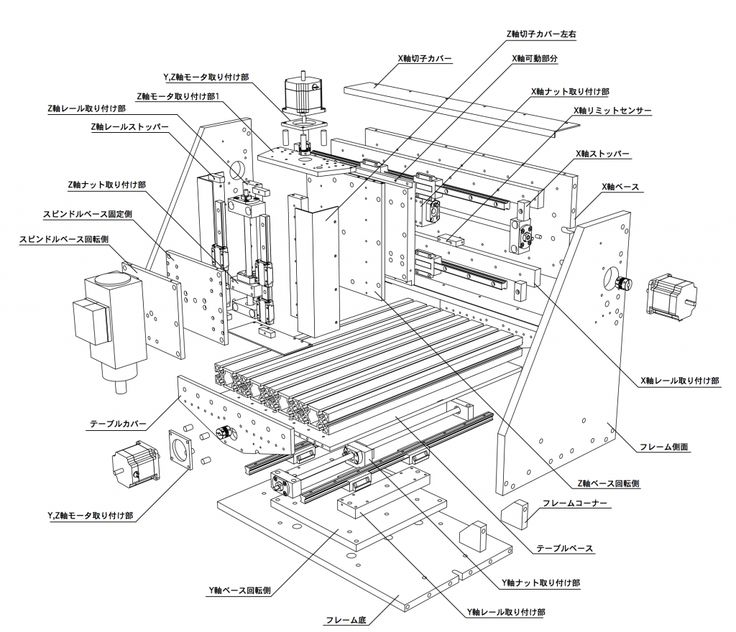

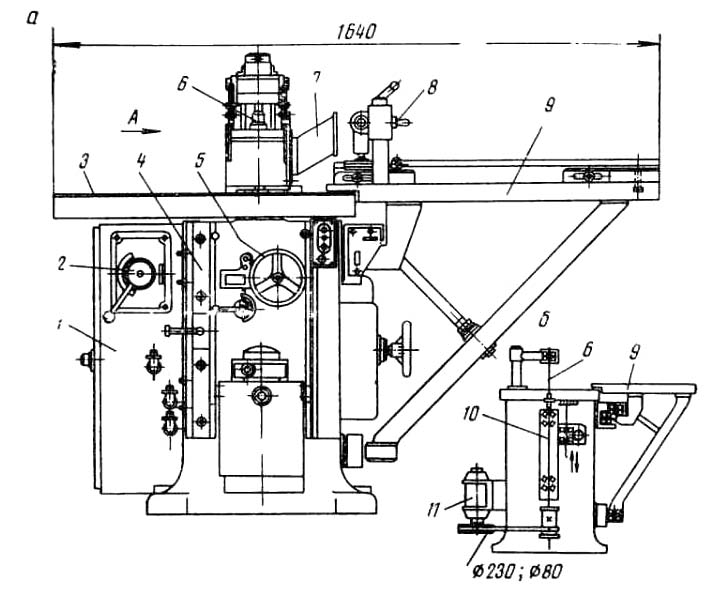

Особенности изготовления копировальной машины в домашней мастерской

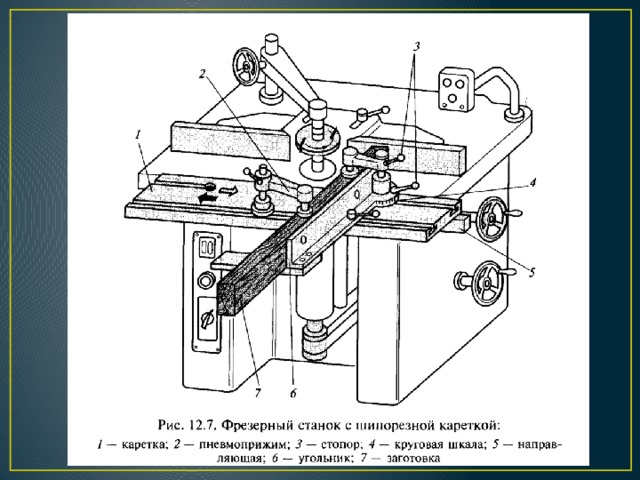

У копировально-фрезерных станков верхнее расположение шпиндельной головки. Стол неподвижный, большой. Он вмещает исходную деталь и обрабатываемую заготовку. Привод станка имеет свой двигатель по каждой оси в горизонтальном перемещении. Основная отличительная особенность оборудования – наличие копировальной головки, которая считывает информацию с исходной детали и управляет инструментом.

Головка

Копировальная головка устанавливается на каретке шпиндельного узла и жестко с ней связывается. При перемещении в горизонтальном направлении копир скользит по образцу и поднимает, и опускает инструмент.

При перемещении в горизонтальном направлении копир скользит по образцу и поднимает, и опускает инструмент.

2D

Для получения объемного изображения делается стол в 2 раза шире исходной заготовки. На него укладывается образец и рядом обрабатываемая деталь. Запускается продольное движение консоли с поперечным перемещением.

3D

Получить объемную 3D деталь, возможно при синхронном вращении деталей. Для этого вместо плоского стола делается рама. На ней устанавливаются вращающиеся центра. Сзади на вал с шаблоном подключается двигатель. В передней части одевают одинаковые звездочки и цепь, обеспечивая одновременное вращение образца и заготовки.

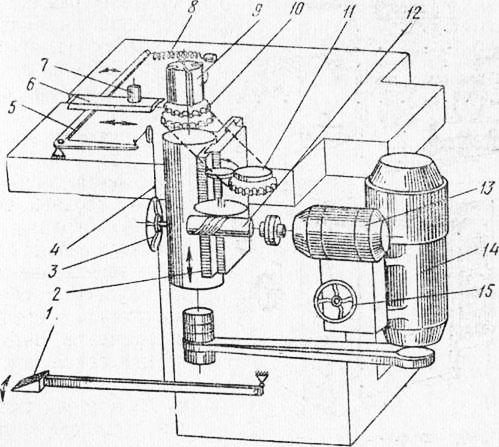

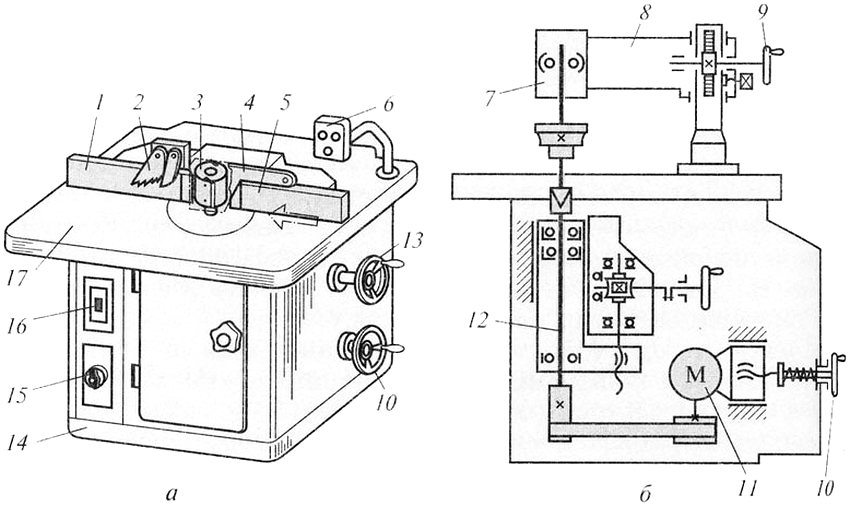

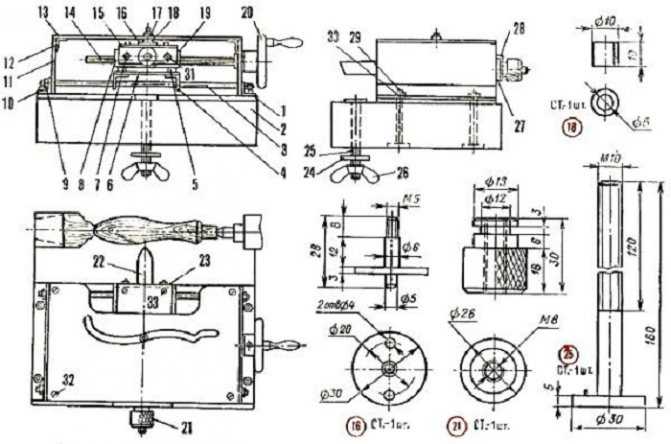

Как сделать станок по металлу?

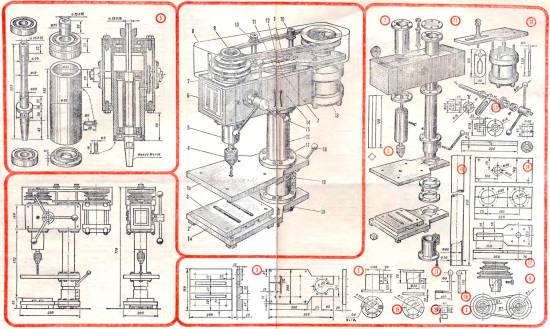

При фрезеровке металла возникают большие напряжения и вибрация. Деревянная станина их не выдержит. Необходимо использовать чугунную плиту и металлопрофиль из низкоуглеродистой стали.

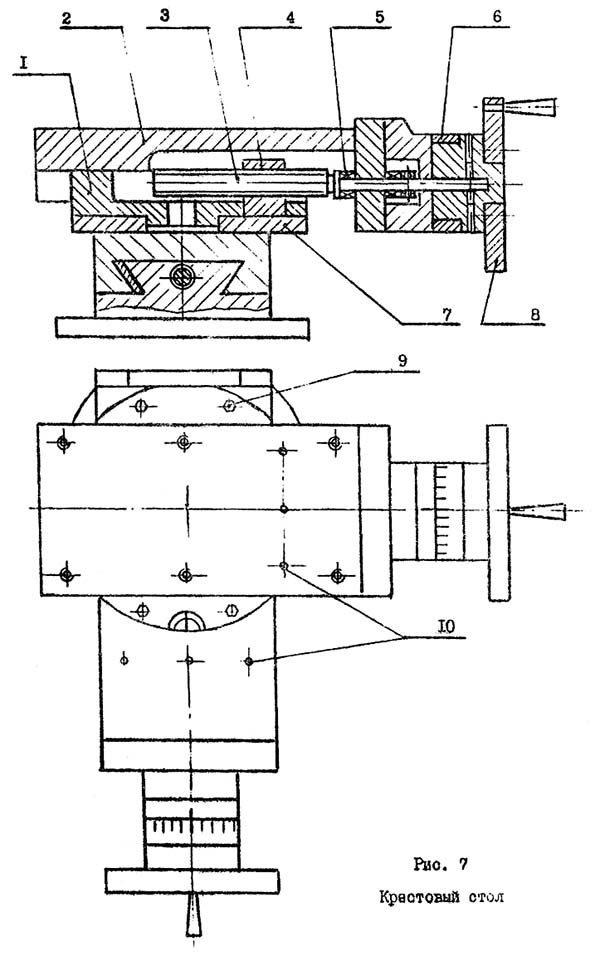

Вариант №1

Станок состоит:

- основание;

- стойка;

- салазки с направляющими поперечного перемещения;

- рабочий стол, передвигающийся в продольном направлении;

- шпиндельная головка;

- стойка с вертикальными направляющими;

- электродвигатель.

Чугунное основание выравнивается по плоскости. В нем прорезается поперечный паз «ласточкин хвост». В задней части крепится стойка под каретку шпинделя. Салазки заводятся в продольный паз. Они перемещаются в поперечном направлении за счет вращения винта. Подойдут готовые с токарного станка.

Сверху устанавливается стол. Он перемещается по фигурным направляющим салазок. Вертикально инструмент движется вместе с кареткой по направляющим стойки. На массивной плите впереди устанавливается шпиндельная головка, сбоку крепится двигатель. Оба узла соединены ременной передачей.

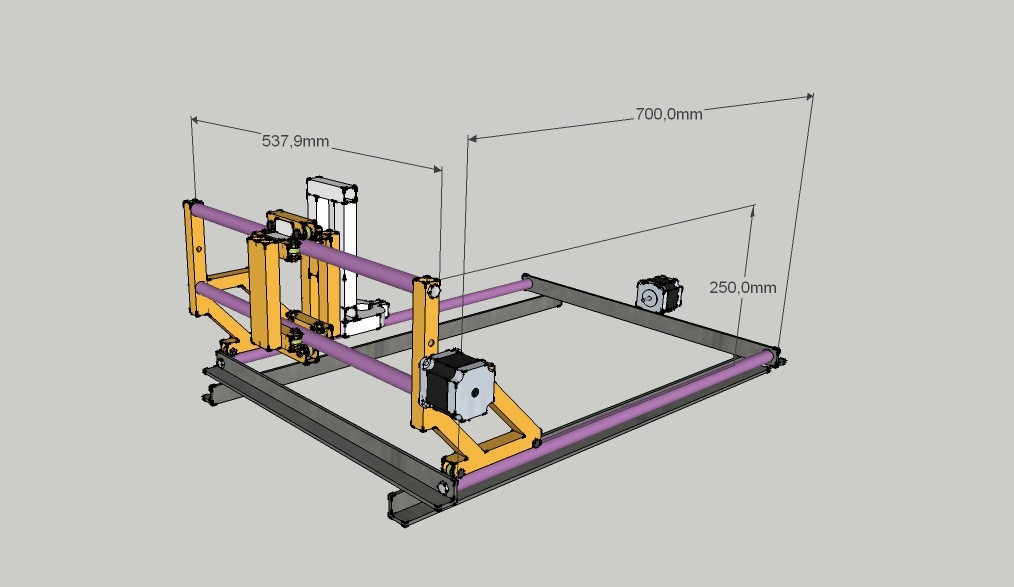

Вариант №2

Используя в качестве фрезерной головки электродрель, можно создать простую и легкую модель вертикально-фрезерного станка.

- Сделать основание в виде рамки из профильной трубы.

- На нем поместить салазки с винтом для продольного перемещения.

- Сверху устанавливается резцедержка с токарного станка с поперечным винтом и тиски.

- К основанию прикреплены 2 стойки. Они для жесткости соединены 3 поперечинами. Нижняя у основания. 2 верхние служат опорой для каретки шпинделя.

Дополнительные чертежи с размерами

Сделать самостоятельно фрезерный станок, значит изготовить оборудование, отвечающее вкусам хозяина, обеспечивающим именно его потребности. Начинать следует с построения, с выбора модели и построения чертежа. Размеры можно рассчитать самостоятельно или взять подходящие чужие и доделать. В процессе работы использовать остатки материалов и детали с вышедшего из строя оборудования.

youtube.com/embed/Upv3316Nd-g?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Фрезерование собственных пиломатериалов | Популярные Деревообработка

Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.

Будь то хобби или малый бизнес, это работа мечты столяра.

Как ремесленнику, мне всегда нравилось что-то строить. Но поворотный момент, который привел меня в деревообработку, произошел задолго до того, как я встал за настольную пилу или взял в руки ручной рубанок. И этот момент четко врезался в мою память. Мне было 12 лет, и мы с дедушкой собрали ореховое дерево с его двора. Вместо того, чтобы распилить ствол на дрова, дедушка нанял лесопилку, чтобы превратить его в пиломатериалы.

1. Самостоятельное измельчение пиломатериалов может открыть целый мир материалов, к которым у вас может не быть доступа на лесопилке, например, это вишневое бревно шириной 24 дюйма.

Именно в этот момент я, в 12 лет, осознал, что дерево буквально вырастает из деревьев. Я знаю, я был 12-летним гением. Именно в тот день я увлекся материалом, который мы используем для обработки дерева. И я заметил, что в последние несколько лет число людей, которые начинают разделять со мной этот интерес, растет. Увеличилось количество людей, интересующихся заготовкой и фрезерованием собственного пиломатериала. И если это вообще вас заинтересовало, хорошая новость заключается в том, что это не так сложно, как вы могли бы опасаться.

2. Не думайте, что бревно должно быть прямым, как стрела. Маленькие необычные детали, такие как эта промежность из грецкого ореха, могут стать прекрасными специальными изделиями.

Есть ряд причин, по которым я бы сказал, что кто-то должен подумать о фрезеровании собственного пиломатериала, а не на складе пиломатериалов.

Первое и, возможно, самое очевидное — это стоимость. Фрезерование собственного пиломатериала может производить качественный материал за небольшую часть цены дилера пиломатериалов. На самом деле, если вы купите собственную мельницу, как я, вы можете получать от нее прибыль, продавая пиломатериалы другим плотникам и предлагая перемалывать бревна других людей.

На самом деле, если вы купите собственную мельницу, как я, вы можете получать от нее прибыль, продавая пиломатериалы другим плотникам и предлагая перемалывать бревна других людей.

3. Вытаскивание бревен из кучи для сжигания может быть отличным способом получить несколько ценных бревен. Несколько бревенчатых цепей, тележка и лебедка сослужили мне хорошую службу.

Вторая причина, по которой мне нравится фрезеровать собственный пиломатериал, и вам понравится, заключается в том, что вы контролируете материал на протяжении всего процесса. Это означает, что вы выбираете, как вы хотите распилить пиломатериал, и контролируете его сушку. По моему опыту, в конечном итоге вы получите акции гораздо более высокого качества, чем вы можете легко купить.

4. Бревенчатый брус (или бревенчатый брус) бесценен для безопасного перемещения и прокатки бревен. Используя рычаги, вы можете с минимальными усилиями переместить бревно весом в несколько тысяч фунтов.

Наконец, я получаю огромное удовольствие, превращая городские деревья в пиломатериалы, которые можно использовать для проекта вместо того, чтобы отправлять их на свалку или в костровую яму. На этой же ноте у вас также будет доступ к некоторым необычным видам, которые почти невозможно купить в коммерческих целях.

На этой же ноте у вас также будет доступ к некоторым необычным видам, которые почти невозможно купить в коммерческих целях.

5. Только что выйдя из мельницы, вы заливаете поверхность пиломатериала водой. Это смоет большую часть опилок, а также покажет текстуру древесины.

Все это не означает, что вам нужно пойти и купить лесопилку, чтобы перемалывать собственные пиломатериалы. Быстрый поиск в Интернете обычно дает несколько местных пильщиков, которые выйдут и обработают ваши бревна на месте. Однако, если вы решитесь купить лесопилку, вы удивитесь, почему вы так долго ждали, чтобы купить ее. Теперь, конечно, все это начинается с того, что вы получаете в свои руки несколько журналов.

Поиск и сбор бревен 5. Только что выйдя из мельницы, вы заливаете поверхность пиломатериалов водой. Это смоет большую часть опилок, а также покажет текстуру древесины.

Когда дело доходит до сбора бревен (или их накопления, как говорит моя жена), я нашел несколько разных источников, которые мне подходят. Как правило, всегда есть бесплатные журналы, и я не плачу за них.

7. Обрезка конца бревна, когда оно впервые прибывает, дает мне чистый конец без чеков.

Во-первых, сам собираю деревья. Это хорошо работает, если вы владеете собственностью или имеете доступ к собственности с измельчаемыми деревьями. Кроме того, у вас есть возможность выборочно заготавливать лесоматериалы и управлять ими. Это позволяет деревьям полностью раскрыть свой потенциал перед сбором урожая.

8. Сразу после обрезки я герметизирую торцевые поверхности герметиком для дерева, чтобы помочь древесине высохнуть более равномерно и ограничить дополнительные проверки.

Вероятно, мой самый постоянный источник бревен — горстка лесоводов, с которыми я работаю. Если они попадают на место работы и у них хороший журнал, они обычно звонят мне. Бригады, с которыми я работаю, вырубают деревья круглый год, и зачастую для них меньше работы (и, следовательно, дешевле), если я прихожу за бревном, а не выбрасываю его.

9. Мой Norwood HD36 использует пандусы и лебедку, чтобы закатывать бревна на койки.

Еще одним источником бесплатных бревен являются компании по расчистке земли. Эти ребята обычно проводят неделю на расчистке земли под большие коммерческие помещения или жилые комплексы. Этот метод может быть довольно беспокойным, но плодотворным. Я имею в виду, что у вас часто будет несколько хороших бревен в одном месте, но будет узкое окно, чтобы войти, получить бревна, которые вы хотите, из кучи бревен, прежде чем они будут дозированы дизельным топливом. и сгорел.

Наконец, не забывайте об онлайн-объявлениях. Часто домовладелец бесплатно перечисляет свежесрубленное (или упавшее) дерево, если вы хотите прийти и спилить его часть. (Держитесь подальше от рекламы «бесплатно, если вы ее снимете»). Я всегда обязательно спрашиваю, можно ли взять только багажник и есть ли доступ, чтобы до него добраться. Даже если домовладелец попытается продать бревно, я свяжусь с базой и оставлю им свою контактную информацию. Большую часть времени они не находят покупателя и доходят до того, что просто хотят убрать это со двора.

Большую часть времени они не находят покупателя и доходят до того, что просто хотят убрать это со двора.

10. Бортовые доски используются для выравнивания бревна на мельнице.

Теперь, хотя я никогда не отказываюсь от бесплатных журналов, есть несколько вещей, которые я ищу. Во-первых, я удостоверяюсь, что он подходит для моей мельницы. Мой Norwood HD36 имеет диаметр 36 дюймов. Итак, я ориентируюсь на бревна в диапазоне 16-36 дюймов. Что касается длины, я стреляю в диапазоне 4–13 футов. И не думайте, что дерево должно быть прямолинейным. Хотя я держусь подальше от веток, стволы с промежностями, расколами и другими так называемыми «дефектами» могут стать прекрасным пиломатериалом.

11. Первый срез коры дает вам базовую поверхность для измерения ваших срезов.

Когда дело доходит до того, какие виды искать, это действительно зависит от того, где вы находитесь. Здесь, на Среднем Западе, я нахожу в основном ясень (много, благодаря текущей ситуации с ясеневым точильщиком), красный и белый дуб, гикори , вяз, клен, грецкий орех и иногда вишня. Но не сбрасывайте со счетов древесину только потому, что вы никогда не видели ее в крупном магазине. Некоторые из моих фаворитов для измельчения — платан, липа (липа) и яблоко.

Но не сбрасывайте со счетов древесину только потому, что вы никогда не видели ее в крупном магазине. Некоторые из моих фаворитов для измельчения — платан, липа (липа) и яблоко.

После того, как вы определили несколько бревен, которые планируете фрезеровать, наступает первая хитрость — их сбор. Теперь я признаю. Я обманываю. Моя мельница переносная, поэтому я могу резать их на месте и забрасывать доски в свой грузовик. Вы также можете нанять переносную мельницу, чтобы сделать это.

Однако, если вы хотите забрать бревна, я бы посоветовал арендовать прицеп и погрузчик с бортовым поворотом и загрузить несколько бревен днем. Иногда у лесоводов есть один на месте, как и у клиринговых компаний. Небольшой подарок ручной работы — хороший способ отблагодарить их за то, что они загрузили для вас бревна. В противном случае, если у вас есть прицеп, вы можете использовать пандусы и лебедку, чтобы перекатывать бревна за борт, используя процесс, называемый распаковкой. Чтобы узнать о более специализированной установке для погрузки бревен, посмотрите несколько видеороликов о бревенчатых арках на YouTube (у Мэтта Кремоны есть отличное видео на его канале).

Стоимость фрезерования

■ Бензопила Цена: 200–1500 долл. Это необходимо для распиловки бревен по длине, обрезки их на фрезерном станке и т. д.

Меня часто спрашивают: «Сколько стоит установка фрезерного станка?». Самый большой расход, очевидно, это сама мельница. Мельницы, в зависимости от размера, могут стоить от 2000 долларов за небольшую мельницу до 75 000 долларов за полностью гидравлическую мельницу. Мой Norwood HD36 стоит около 8500 долларов и может работать с бревном до 36 дюймов. Есть несколько других аксессуаров, которые вы захотите иметь.

■ КОМПЛЕКТ ДЛЯ ОБЛИЦОВКИ ПОДДОНОВ Цена: $100 Наконец, чтобы доски оставались плоскими во время сушки, я предлагаю приобрести комплект для обвязки поддонов. Я купил установку на Amazon и использовал полипропиленовую ленту с проволочными пряжками. Вам понадобятся ремни, пряжки и натяжитель.

Если оставить в стороне затраты на оборудование, довольно легко разбить фрезерование на стоимость бревна. Новое лезвие стоит около 25 долларов, а его хватает примерно на 4 бревна твердой древесины (плюс-минус, в зависимости от породы, размера и наличия в нем металла).

■ КРЮЧОК ДЛЯ БОРЯДА Цена: $115 Этот предмет является незаменимым помощником при перемещении бревен. Металлический крюк вгрызается в бревно и позволяет легко катить бревно с помощью рычага. Я использую Logrite 60 дюймов, который захватывает бревна диаметром до 36 дюймов.

С учетом топлива и смазки лезвия фрезеровка бревна стоит около 8 долларов. В среднем, чтобы нанять переносную мельницу для резки бревна, потребуется около 75 долларов в час.

Подготовка бревен к фрезерованию12. После первого распила можно установить толщину доски.

После того, как вы вернете свои недавно спрятанные журналы домой, вам, вероятно, придется немного поработать. Время от времени ко мне привозят бревна лесоводы. Первое, что я делаю, это проверяю журналы и просматриваю мысленный контрольный список. Есть ли какие-нибудь заусенцы, которые могут застрять, пока я пытаюсь его свернуть? Концы чистые, или от цепной пилы пожеваны (или уже потрескались от высыхания)? Как размер журнала? Это слишком долго, или нужно обрезать какие-либо участки промежности, чтобы поместиться на мельнице?

Если какие-либо из этих вещей нужно решить с помощью цепной пилы, я позабочусь об этом на этом этапе, прежде чем запаивать все торцевые волокна (и поверьте мне, легче запечатать конец бревна, а не отдельные концы досок). ). Герметизация торцевых волокон уменьшает растрескивание пиломатериала при сушке. Я использую Anchor seal 2 в качестве герметика, однако несколько слоев старого клея или латексной краски также подойдут. Если концы уже начали трескаться (если бревно лежало в прицепе), я подрезаю концы, чтобы удалить трещины перед герметизацией.

). Герметизация торцевых волокон уменьшает растрескивание пиломатериала при сушке. Я использую Anchor seal 2 в качестве герметика, однако несколько слоев старого клея или латексной краски также подойдут. Если концы уже начали трескаться (если бревно лежало в прицепе), я подрезаю концы, чтобы удалить трещины перед герметизацией.

13. После установки толщины доски вы можете делать пропилы, пока не дойдете до сердцевины (середины) дерева.

Переносная мельница, такая как мой Норвуд, поставляется с приспособлением для загрузки бревен. Некоторые могут быть гидравлическими, другие ручными. Вы можете увидеть мою установку здесь. Он состоит из пары пандусов, которые крепятся к боковой стороне мельницы. Затем с помощью прикрепленной лебедки бревно скатывают по пандусам. Помните ранее, когда я говорил о parbuckling? По сути, это установка для парбалинга. Трос лебедки проходит над бревном, а затем под ним. Крючок на конце крепится к раме мельницы. Теперь пришло время запустить журнал. Особенность такой установки в том, что даже самые тяжелые бревна можно легко поднять по пандусам. Я загружал бревна из ясеня и дуба весом более 4000 фунтов. без всякого беспокойства.

Особенность такой установки в том, что даже самые тяжелые бревна можно легко поднять по пандусам. Я загружал бревна из ясеня и дуба весом более 4000 фунтов. без всякого беспокойства.

14. Когда осталось от половины до одной трети бревна, я переворачиваю бревно, опускаю передние доски и позволяю бревну ровно лежать на нарах.

Помимо работы погрузочных рамп, если я фрезерую дома, мне немного проще использовать трактор или погрузчик с бортовым поворотом для погрузки бревен. Однако, если вы выберете этот маршрут, будьте осторожны, чтобы не уронить бревна и не ударить мельницу каким-либо образом, так как это может вызвать ненужную нагрузку на мельницу.

Как только бревно окажется на палубе мельницы, вы начнете принимать некоторые решения, влияющие на то, какой тип пиломатериалов вы получите из бревна.

15. Остается надеяться, что окончательные распилы бревна позволят получить сердцевину дерева в виде одной доски. Сердцевина дерева почти всегда трескается (см. нижнюю доску здесь).

нижнюю доску здесь).

Во-первых, бревно должно быть расположено по отношению к режущей головке и полкам мельницы (станине). Почти каждое бревно будет сужаться, некоторые больше, чем другие. Чтобы получить наилучший урожай и рисунок зерна из бревна, вам нужно поднять меньший конец бревна. Это можно сделать с помощью домкратов или подножек, как вы видите здесь. Цель состоит в том, чтобы поднять маленький конец бревна так, чтобы сердцевина дерева (сердцевина) была на уровне коек. Это оставит сердце на одной доске, когда вы закончите резать.

Второе решение, которое нужно принять, это ориентация, в которой будет распиливаться бревно. На мой взгляд, есть два основных способа распиловки бревна: сортированный пиломатериал или лучший характер. Поскольку я не продаю на коммерческой основе, я редко видел для оценки. Частью привлекательности дерева для меня является уникальность и история каждого дерева. Итак, я видел характер почти во всех случаях. Это означает, что все знаки символов (например, промежностные секции) должны быть горизонтальными, чтобы у каждой доски был какой-то характер. Пиление по сортам и как работает система оценок — это совсем другая статья.

Пиление по сортам и как работает система оценок — это совсем другая статья.

В некоторых случаях я могу перевернуть бревно и отказаться от «лучшего» символа, чтобы избежать некоторых реальных дефектов, таких как трещины или гниль, но это крайние случаи. После того, как бревно окажется в нужном месте, его можно закрепить. Здесь важно убедиться, что бревно плотно прилегает к упорам для бревна и крепко удерживается в зажимах/собаках для бревна. Несмотря на то, что большое бревно твердой древесины может весить несколько тысяч фунтов, двенадцатифутовое полотно ленточной пилы оказывает огромное усилие. Вибрация и лезвие могут привести к тому, что бревна будут скатываться, поэтому убедитесь, что они плотно прижаты.

Выполнение разрезов16-17. Наличие помощника для разгрузки лесопилки значительно ускорит работу. Выгрузите плиты на промежуточную площадку, где вы можете разместить наклейки между слоями.

Последнее решение, которое нужно принять перед тем, как запустить мельницу (или поручить это пильщику), — решить, какой кусок древесины вы хотите получить из своего бревна. То есть какой рисунок зерна вы хотите видеть на своих досках? На полосе сбоку страницы показаны три распространенных типа текстуры досок: гладкая, расщепленная и распиленная на четверть. В зависимости от того, что вы планируете делать с пиломатериалом, вам будет проще решить, как его резать.

То есть какой рисунок зерна вы хотите видеть на своих досках? На полосе сбоку страницы показаны три распространенных типа текстуры досок: гладкая, расщепленная и распиленная на четверть. В зависимости от того, что вы планируете делать с пиломатериалом, вам будет проще решить, как его резать.

Когда я пилю для своего личного склада пиломатериалов, я в основном «живую пилу». Это означает, что я разрезал бревно на ломтики, оставив кору с обеих сторон. Затем, когда я вытаскиваю пиломатериал с мельницы, я могу «перестроить» бревно, чтобы оно могло высохнуть (подробнее об этом позже). Есть три причины, по которым мне нравится этот метод распиловки. Во-первых, это быстро. Нет необходимости превращать бревно в брус и чередовать распиливание и переворачивание бруса. Это процесс загрузки и вырезания (обычно я переворачиваю бревно один раз).

Во-вторых, у меня почти никогда не бывает плана для бревна, когда я его рублю. Распиливая бревно вживую, у меня остается запас, который (примерно) распилен на 1/3 четверти, распилен на 1/3 и распилен на 1/3. Это означает, что когда я использую пиломатериалы в будущем, у меня есть выбор из различных вариантов текстуры. Я ускользнул от последней причины, по которой мне нравится этот узор раньше — мне легче сохнуть.

Распиливая бревно вживую, у меня остается запас, который (примерно) распилен на 1/3 четверти, распилен на 1/3 и распилен на 1/3. Это означает, что когда я использую пиломатериалы в будущем, у меня есть выбор из различных вариантов текстуры. Я ускользнул от последней причины, по которой мне нравится этот узор раньше — мне легче сохнуть.

Вся тяжелая работа (по крайней мере, до сих пор; впереди еще много!) окупается при выполнении надрезов в бревне. Первый распил заключается в удалении верхней части коры (называемой плитой) с бревна. Этим пропилом я обычно стремлюсь попасть в заболонь дерева (чуть ниже коры) и получить как минимум 6–8 дюймов плоской чистой древесины. Если вы распиливаете вживую и собираетесь снова складывать бревна, сохраните колпачок из коры. Если нет, его можно выбросить. На моем Norwood у меня есть шкала, которую я могу обнулить на основе этого первого разреза. Затем я могу опустить головку (используя шкалу в качестве меры), чтобы сделать следующий разрез. Здесь снова я подстраховываю свои ставки. Не имея плана пиломатериалов, я всегда режу доски толщиной 8/4 (2 дюйма). Таким образом, если для проекта требуется более тонкий материал, я всегда могу распилить материал. Его легко сделать тоньше. Не так-то просто сделать его толще. Просто обратите внимание, что более толстые доски будут тяжелее — всегда полезно иметь дополнительную пару рук, чтобы помочь выгрузить доски с мельницы.

Не имея плана пиломатериалов, я всегда режу доски толщиной 8/4 (2 дюйма). Таким образом, если для проекта требуется более тонкий материал, я всегда могу распилить материал. Его легко сделать тоньше. Не так-то просто сделать его толще. Просто обратите внимание, что более толстые доски будут тяжелее — всегда полезно иметь дополнительную пару рук, чтобы помочь выгрузить доски с мельницы.

18. Для окончательной воздушной сушки подготовьте место с хорошей циркуляцией воздуха и установите ровное основание (я использую шлакоблоки).

Поскольку вы делаете распилы и отрываются лаги (лаги — это доска с острым краем с двух сторон, извините, она не называется «плитой»), обязательно помните, как бревно и пила умение обращаться. Острое лезвие должно практически без усилий пробивать разрез. Если вы получаете чрезмерную вибрацию, волнистые порезы или двигатель глохнет, то, скорее всего, пришло время поставить новый диск.

Кроме того, обратите внимание на то, как ведет себя лафет или доска во время резки. Часто в этот момент проявляются напряжения в дереве. Доска или лафет начнут скручиваться, или даже влево или вправо. Это напряжение, высвобождаемое из бревна. После того, как вы заметите такой индикатор напряжения, лучше всего повернуть бревно и постараться удерживать сердцевину как можно ближе к центру оставшегося материала. Это поможет «ослабить» натяжение бревна и распределить его по доскам.

Часто в этот момент проявляются напряжения в дереве. Доска или лафет начнут скручиваться, или даже влево или вправо. Это напряжение, высвобождаемое из бревна. После того, как вы заметите такой индикатор напряжения, лучше всего повернуть бревно и постараться удерживать сердцевину как можно ближе к центру оставшегося материала. Это поможет «ослабить» натяжение бревна и распределить его по доскам.

Когда вы делаете надрезы по направлению к сердцевине, я предпочитаю останавливаться рядом с этим «средним» надрезом. Затем я переворачиваю бревно на 180° плоской стороной вниз (опускаю переднюю доску) и заканчиваю надрезы. Если вы все сделали правильно и выровняли бревно, вы получите одну последнюю доску на станине лесопилки с сердцевиной по центру. Сердцевина дерева всегда будет трескаться, так что вы можете либо дать ей треснуть, либо выпилить ее. Материал с обеих сторон сердцевины будет идеально распилен на четверть и станет отличной заготовкой для ножек.

Теперь подождем 19. Убедитесь, что наклейки размещены в линию над предыдущим слоем, и убедитесь, что они имеют одинаковую толщину.

Убедитесь, что наклейки размещены в линию над предыдущим слоем, и убедитесь, что они имеют одинаковую толщину.

Поздравляю. Вы только что фрезеровали свое первое бревно. Теперь у вас есть задача не облажаться. И я знаю, что это кажется странным заявлением, потому что трудная часть уже позади, верно? Не совсем. Тысячи досок прекрасных пиломатериалов были полностью испорчены неправильной сушкой.

Прежде чем я расскажу, что я делаю для сушки пиломатериалов, давайте изложим некоторые факты. Свежесрубленные пиломатериалы, даже если они лежат на срубленном год назад дереве, будут мокрыми. Если его сложить без доступа воздуха, он заплесневеет. И, наконец, разные породы дерева сохнут по-разному. Изучите виды, которые вы режете.

20. При складывании досок я соберу бревно в том же порядке, в котором оно было получено с мельницы, в форму бревна.

Три ключа к успешной сушке пиломатериалов: хороший поток воздуха, ровное основание и защита от непогоды. Начнем с нуля.

Когда вы закончите распиливать пиломатериалы, вам нужно куда-то их складывать. Представьте себе сушку пиломатериалов как низкотемпературную версию гибки паром. Пиломатериал высохнет и примет форму того, на что он уложен. Это означает, что лучше всего иметь плоскую и ровную основу. Как вы можете видеть на фотографиях ниже, мне нравится строить хороший фундамент из шлакоблоков. Затем я могу запустить уровень или удлинительную лестницу по блокам, чтобы убедиться, что они плоские и компланарные. Некоторые блоки нужно будет поджать или выкопать, чтобы все было ровно.

Представьте себе сушку пиломатериалов как низкотемпературную версию гибки паром. Пиломатериал высохнет и примет форму того, на что он уложен. Это означает, что лучше всего иметь плоскую и ровную основу. Как вы можете видеть на фотографиях ниже, мне нравится строить хороший фундамент из шлакоблоков. Затем я могу запустить уровень или удлинительную лестницу по блокам, чтобы убедиться, что они плоские и компланарные. Некоторые блоки нужно будет поджать или выкопать, чтобы все было ровно.

Далее идет воздушный поток. Это самое простое на мой взгляд. Ключевым моментом здесь является укладка пиломатериалов там, где они будут получать хороший ветерок, а в идеале — подальше от солнца. Хороший воздушный поток фактически начинается на мельнице. Когда я убираю пушинку с мельницы, я соскребаю или стряхиваю все лишние опилки, которые могут удерживать влагу. Затем, когда я буду укладывать их на шлакоблоки, я удостоверюсь, что между каждым слоем, непосредственно над шлакоблоками, есть высушенная в печи наклейка (прокладка 1 × 1). Это позволяет воздуху проходить через стек. Некоторые пильщики будут видеть мокрые наклейки на пиломатериалах во время фрезеровки. Однако это может задерживать влагу между мокрой наклейкой и мокрой плитой, вызывая появление пятен плесени. Лучший вариант: используйте высушенную в печи древесину в качестве наклеек.

Это позволяет воздуху проходить через стек. Некоторые пильщики будут видеть мокрые наклейки на пиломатериалах во время фрезеровки. Однако это может задерживать влагу между мокрой наклейкой и мокрой плитой, вызывая появление пятен плесени. Лучший вариант: используйте высушенную в печи древесину в качестве наклеек.

И, наконец, третий ключ — защитить стопку от непогоды (солнца и дождя). При распиливании бревна вживую и его повторной укладке в форму бревна кора, оставшаяся на бревне (и кора), становится защитой от дождя. Это видно здесь и называется методом «европейской сушки». Форма бревна естественным образом отводит воду. Однако при распиловке обрезных пиломатериалов лучше всего накрыть штабель брезентом, листом фанеры или гофрированным металлом.

21. Во время сушки я связываю пачки и маркирую доски бирками, на которых указана порода и время помола. История, стоящая за журналом, часто может быть мощным аргументом в пользу продажи.

Кстати, я делаю еще две вещи со своими штабелями пиломатериалов, пока они сохнут. Во-первых, я использую бандаж для поддонов, чтобы связать все бревно или стопку пиломатериалов вместе. Это не только облегчает перемещение с помощью моего трактора, но также помогает увеличить давление, чтобы удерживать пиломатериалы в горизонтальном положении. Я также прибиваю (используя алюминиевые гвозди, чтобы избежать пятен от железа) небольшую пластиковую бирку с идентификационным номером на конце каждого рычага. Затем я записываю каждое из этих чисел в электронную таблицу, чтобы знать размер каждой части, а также место, где выросло дерево и когда я его собрал. Я обнаружил, что многим покупателям нравится слушать историю и историю дерева и то, как оно оказалось в моих, а в конечном итоге и в их руках.

Во-первых, я использую бандаж для поддонов, чтобы связать все бревно или стопку пиломатериалов вместе. Это не только облегчает перемещение с помощью моего трактора, но также помогает увеличить давление, чтобы удерживать пиломатериалы в горизонтальном положении. Я также прибиваю (используя алюминиевые гвозди, чтобы избежать пятен от железа) небольшую пластиковую бирку с идентификационным номером на конце каждого рычага. Затем я записываю каждое из этих чисел в электронную таблицу, чтобы знать размер каждой части, а также место, где выросло дерево и когда я его собрал. Я обнаружил, что многим покупателям нравится слушать историю и историю дерева и то, как оно оказалось в моих, а в конечном итоге и в их руках.

Готовы к самому сложному? Ты ждешь. В зависимости от вида дерева, вы будете ждать некоторое время. Эмпирическое правило составляет около 1 года на дюйм толщины. Однако примерно через 12-16 месяцев воздушной сушки я начну тянуть эти ласточки в подвал, чтобы досушить. Обычно в Айове мы можем рассчитывать на содержание влаги около 13% в сушилке на воздухе. Вы можете получить меньше, если пойдете в печь, но лично я почти всегда выбираю высушенное на воздухе сырье, а не высушенное в печи. Вручную это работает лучше (на мой взгляд), и я никогда не сталкивался со случаем, когда (правильно) высушенный на воздухе материал вызывал какие-либо проблемы.

Вы можете получить меньше, если пойдете в печь, но лично я почти всегда выбираю высушенное на воздухе сырье, а не высушенное в печи. Вручную это работает лучше (на мой взгляд), и я никогда не сталкивался со случаем, когда (правильно) высушенный на воздухе материал вызывал какие-либо проблемы.

22. Что касается обрезных пиломатериалов, я укладываю пачки намоток и удостоверяюсь, что основание имеет достаточную поддержку, чтобы избежать коробления.

Учитывая все вышесказанное, фрезерование собственного пиломатериала доступно не всем. Требуется немного работы и немного места. Если вы серьезно подумываете о мельнице, вам также понадобится здоровая порция «принеси это». Тем не менее, я думаю, вы быстро поймете, что есть возможность заработать немного дополнительных денег, и большинство людей задаются вопросом, почему они не получили их раньше. Кроме того, когда вы снимаете с мельницы этот первый кусок пиломатериала и осознаете безграничные возможности… ну, это то, что мы называем «опилками в крови». И как только у тебя в крови опилки, я не думаю, что ты когда-нибудь оглянешься назад.

И как только у тебя в крови опилки, я не думаю, что ты когда-нибудь оглянешься назад.

Логан Уиттмер — помощник редактора Woodsmith и начинающий пильщик.

Рекомендации по продуктам

Вот некоторые расходные материалы и инструменты, которые необходимы нам в повседневной работе в магазине. Мы можем получать комиссию с продаж, на которые ссылаются наши ссылки; тем не менее, мы тщательно отобрали эти продукты за их полезность и качество.

Скругленная насадка 1/8 дюйма

48-дюймовый стержневой зажим

Гелевый полиуретан

Домашняя лесопилка: изготовление объемных пиломатериалов

Многие люди полагаются на свои лесные участки в качестве готового запаса дров или комбинации дров и столбов для забора. Другие могут даже добавить к этому списку деревенские строительные материалы. Но если вы совершаете частые поездки на лесной склад в поддержку всех этих проектов мастерской, вы можете подумать о том, чтобы добавить еще один взгляд на эти прекрасные лесные акры. Везде, где растут деревья, вы можете собирать их и использовать непосредственно в качестве строительной древесины для небольших строений, или вы можете распиливать их на бревна и пиломатериалы для поддержки всех видов строительных проектов. И вам не нужно быть прекрасным плотником, чтобы все это произошло.

Везде, где растут деревья, вы можете собирать их и использовать непосредственно в качестве строительной древесины для небольших строений, или вы можете распиливать их на бревна и пиломатериалы для поддержки всех видов строительных проектов. И вам не нужно быть прекрасным плотником, чтобы все это произошло.

Сказка о двух лесопилках

Однажды, обдумывая проект кухонного островка, острая потребность в материалах побудила нас исследовать небольшие переносные лесопилки вместо цен на пиломатериалы в местном магазине товаров для дома. Довольно быстро мы получили небольшую цепную пилу Granberg Alaskan — в 2010 году весь комплект стоил менее 200 долларов — и примерно за час распила у нас было большое количество твердых сосновых бревен и досок — достаточно, чтобы построить каркас, двери, ящики и ножки кухонного острова.

Тем временем Хад-Сон прислал нам модель ленточной пилорамы Homestead для демонстрации. Эта машина легкая, простая в настройке, проста в использовании и способна обрабатывать бревна диаметром 21 дюйм, в том числе американский черный орех, который мы предназначали для верхней части кухонного острова (см. «Hud-Son’s HFE 21 Homesteader Bandsaw Mill» далее). далее в этой статье). Ленточнопильный завод работает немного быстрее и дает меньше древесины в виде опилок, но стоит примерно в 10 раз дороже, чем аляскинская.

«Hud-Son’s HFE 21 Homesteader Bandsaw Mill» далее). далее в этой статье). Ленточнопильный завод работает немного быстрее и дает меньше древесины в виде опилок, но стоит примерно в 10 раз дороже, чем аляскинская.

Лесной участок от лесопилки до кухонного острова своими руками

Доступ к лесопилке позволяет создавать пиломатериалы по размерам для всех видов проектов, включая базовое столярное дело. В нашем случае у нас также был рейсмусовый станок, который можно было купить в гараже, чтобы выполнить первоначальную проклейку и сглаживание досок по мере необходимости. Строительство из самодельных пиломатериалов занимает немного больше времени, но отдача огромна в плане удовлетворения, цены и того факта, что вы точно контролируете размеры досок.

Первым шагом в этом процессе было создание грубого проекта. Мы выбрали основание шириной 34 дюйма и длиной 42 дюйма, что будет на 2 1/2 дюйма меньше, чем у других столешниц на кухне. Верх будет из массива ореха толщиной 2 1/2 дюйма, шириной 46 дюймов и длиной 44 дюйма. Дополнительная ширина позволила сделать свес. Основание и столешница, соединенные вместе, будут соответствовать высоте других столешниц на кухне.

Дополнительная ширина позволила сделать свес. Основание и столешница, соединенные вместе, будут соответствовать высоте других столешниц на кухне.

Проект начался с распиловки тяжелого материала с квадратными опорами 3 1/4 дюйма и рельсового материала толщиной 1 3/4 дюйма с использованием настольной пилы. Затем я пропустил детали через рейсмусовый станок, чтобы уменьшить размеры до 3 квадратных дюймов для ножек и 1 1/2 дюйма толщины для направляющих.

Обрамление

Для обрамления этого шкафа мы использовали сквозные пазы, пропущенные в ножки. Мы вырезали пазы с помощью 3/4-дюймового сверла, вставленного в сверлильный станок, и очистили их старым набором пазовых долот. Я использовал настольную пилу, чтобы создать шипы на концах рельса.

После того, как основание было собрано и склеено, мы установили доски толщиной 1/2 дюйма по бокам и сзади, установили дно толщиной 3/4 дюйма, соорудили дверцы и ящики, а затем перешли к верху.

Для верхней части я выбрал лучшие куски черного ореха толщиной 2 3/4 дюйма, которые у нас были, и как только я пропустил их через рейсмусовый станок, он решил съесть часть своей арматуры. Пришло время настроить ручные рубанки и с их помощью довести доски до окончательной толщины и выровнять их края для склейки.

Пришло время настроить ручные рубанки и с их помощью довести доски до окончательной толщины и выровнять их края для склейки.

Собрав крышку, я потратил около часа на то, чтобы выровнять ее ручными рубанками, отшлифовал до гладкости и залил эпоксидной смолой. Это поможет сохранить размер толстого верха стабильным. Еще немного шлифовки и несколько слоев полиуретана позже, и у нас получилась прекрасная кухонная столешница.

Заключительные этапы проекта включали в себя отделку основания, установку верха и установку фурнитуры.

Подробнее: Подробно изучите кухонный остров Хэнка от начала до конца в разделе «Создание кухонного острова, часть 1: работа с самодельными пиломатериалами».

Главный редактор Хэнк Уилл проводит много времени в своей мастерской, изготавливая такие вещи, как самодельные грабли для сена, столбы забора и ворота, а также кухонные острова со встроенными разделочными блоками из осейджского апельсина и других деревьев в своем округе Осейдж, штат Канзас, США. ферма.

ферма.

Малая бензопила Гранберга на Аляске

Наша малая цепная пила Granberg Alaskan прибыла с распиловочными брусками, новой 20-дюймовой шиной и рыхлыми цепями, подходящими для нашей пилы Husqvarna 357XP. Сборка заняла около 20 минут.

Выполнение первого пропила с установленными стержнями для перекрытий гарантировало, что последующие пропилы будут правильными. Отрезав пару футов первой плиты, я установил клин в конец разреза, чтобы вес плиты не зажал пилу и не заклинил ее.

Затем я свернул бревно и переместил бруски на 90 градусов к первому пропилу, снял бруски и начал нарезать бревно на несколько кусков толщиной 4 дюйма и 2 дюйма для использования на кухонном острове и другие проекты вокруг фермы. В результате распила денег было создано несколько досок размером с древесину и множество более тонких досок.

Фреза на Аляске работала безупречно, и силовая головка Husqvarna 357XP без проблем приводила в движение рыхлительную цепь. На самые широкие разрезы длиной 8 футов уходило от 4 до 6 минут. Вы, конечно, не пойдете в лесопильный бизнес с этой установкой, но вы наверняка захотите и сможете распилить бревна, которые вы даже не подумали бы тащить на лесопилку. Это, а также тот факт, что вы можете легко поднести бензопилу Alaskan к бревнам вместо того, чтобы вырывать их из кустов, делают этот инструмент незаменимым для нас.

На самые широкие разрезы длиной 8 футов уходило от 4 до 6 минут. Вы, конечно, не пойдете в лесопильный бизнес с этой установкой, но вы наверняка захотите и сможете распилить бревна, которые вы даже не подумали бы тащить на лесопилку. Это, а также тот факт, что вы можете легко поднести бензопилу Alaskan к бревнам вместо того, чтобы вырывать их из кустов, делают этот инструмент незаменимым для нас.

Ленточнопильный станок Hud-Son HFE 21 Homesteader

Лесопилка Hud-Son прибыла на поддоне, который было легко доставить в мой магазин с помощью нашего трактора-погрузчика. Также можно было бы распаковать поддон и отнести отдельные части к месту сборки.

Наш Hud-Son поставлялся с системой гусениц, скрепленной болтами — мне потребовалось около часа, чтобы собрать все это правильно с параллельными рельсами, но я довольно дотошен, когда дело доходит до выравнивания или установки их по отвесу. Руководство и несколько ручных инструментов были всем, что мне нужно было для этого.

Следующим шагом была установка пилы и каретки на гусеницу. Мне удалось сделать это одному, но с напарником было бы немного легче. Катая пилу вперед-назад по рельсам, я заметил, что пара стыков между рельсами немного шире, чем должно быть, поэтому я ослабил несколько болтов и постучал по ним молотком. Привести все в порядок было несложно, поскольку пила уже была на направляющей, и в кратчайшие сроки я был готов установить диск.

Сняв пару защитных кожухов и ослабив натяжение ведущего колеса, я смог установить лезвие на место и расположить направляющие лезвия, как указано в руководстве. Я затянул натяжную гайку до указанного крутящего момента, снова прикрепил защиту и принялся за двигатель. Наша пила оснащена бензиновым двигателем мощностью 6,5 лошадиных сил. Я проверил масло в картере и обнаружил, что оно чистое и полное. Затем я залил в бак обычный неэтилированный бензин и зажег его.

Перед распиловкой я добавил очень разбавленный мыльный раствор в бак для охлаждения лезвия и включил клапан, чтобы убедиться, что я понимаю, как он работает. HFE 21 оборудован для распиловки бревен диаметром до 21 дюйма, поэтому я накатил бревно из черного ореха на гусеницу и закрепил его на месте с помощью упоров для бревен, которые были включены в комплект. Я отрегулировал глубину первого пропила, завел двигатель, включил охлаждающую воду и настроил дроссельную заслонку на полную скорость, которая включила центробежную муфту. Вау, я пилил.

HFE 21 оборудован для распиловки бревен диаметром до 21 дюйма, поэтому я накатил бревно из черного ореха на гусеницу и закрепил его на месте с помощью упоров для бревен, которые были включены в комплект. Я отрегулировал глубину первого пропила, завел двигатель, включил охлаждающую воду и настроил дроссельную заслонку на полную скорость, которая включила центробежную муфту. Вау, я пилил.

На первых двух проходах я отрезал бруски от бревна, но затем повернул его так, чтобы у меня был хотя бы один довольно прямой край для правильного строгания, прежде чем разрезать доски на доски нужного размера. Я был поражен тем, как легко было создать заготовку толщиной от 1/2 дюйма до нескольких дюймов с помощью Hud-Son Homesteader. Я также был удивлен, что мне так легко удалось превратить несколько бревен в сотни досок пригодных для использования пиломатериалов в тот же самый первый день, особенно учитывая, что я никогда раньше не фрезеровал дерево на ленточной пилораме. И когда я закончил на выходных, я смог переместить всю установку в сторону, чтобы я мог припарковать трактор под навесом.