Физические свойства бронзы

Обрабатываемость резанием практически всех бронз составляет 20% (по отношению к ЛС63-3). Исключение составляют оловянно-свинцовые бронзы БрОЦС с очень хорошей обрабатываемостью ( 90% для БрОЦС5-5-5).

Модуль упругости Е разных марок меняется в широких пределах: от 10000 (БрОФ, БрОЦ) до14000(БрКН1-3, БрЦр). Модуль сдвига G меняется в пределах 3900-4500. Эти величины сильно зависят от состояния бронзы (литье,прокат, до и после облагораживания). Для нагартованных лент наблюдается анизотропия по отношению к направлению прокатки. Ударная вязкость бронзы в основном меньше, чем ударная вязкость меди (для сопоставимости результатов все значения приведены для литья в кокиль):

Электропроводность бронзы намного ниже, чему меди и многих латуней (значения удельного сопротивления приведены в мкОм*м):

Низкое удельное сопротивление имеют низколегированные бронзовые сплавы БрКд, БрМг, БрЦр, БрХ.. Величина электропроводности имеет существенное значение для бронз, используемых для изготовления коллекторных полос, электродов сварочных машин, для пружинящих электрических контактов.

Теплопроводность бронзы намного ниже теплопроводности меди и ниже теплопроводности латуни (значения приведены вкал/cм*сС):

Высокую теплопроводность имеют низколегированные бронзы. Облагораживание улучшает теплопроводность. Высокая теплопроводность особенно важна для обеспечения отвода тепла в узлах трения и в электродах сварочных машин. Низкая теплопроводность облегчает процесс сварки бронзовых деталей. Сопротивление серебряной бронзы (медь легированная серебром до 0.25%) как и у чистой меди, но такой сплав имеет большую температуру рекристаллизациии малую ползучесть при высоких температурах.

Свойства БрКМц

БрКМц3-1 — бронза безоловянная, обрабатываемая давлением для деталей химической промышленности, судостроения, пружин

Механические свойства при Т=20 °С бронзы БрКМц3-1

| Сортамент | Размер | Напр. |

sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| сплав мягкий | 350-400 | 50-60 | ||||||

| 650-750 | 6-8 |

| Твердость материала БрКМц3-1, сплав мягкий | HB 10 -1 = 70 — 90 МПа |

| Твердость материала БрКМц3-1, сплав твердый | HB 10 -1 = 150 — 170 МПа |

Физические свойства бронзы БрКМц3-1

| T | E 10- 5 | a 106 | l | r | C | |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1. 15 15 |

46 | 8400 | 250 | ||

| 100 | 18 | 377 |

Коэффициент трения бронзы БрКМц3-1

| Коэффициент трения со смазкой : | 0.013 |

| Коэффициент трения без смазки : | 0.4 |

Литейно-технологические свойства бронзы БрКМц3-1

;

| Температура горячей обработки, °C : | 750 — 850 |

| Температура отжига, °C : | 700 — 750 |

Химический состав в % бронзы БрКМц3-1

| Fe | Si | Mn | Ni | Cu | Pb | Zn | Sn | Примесей |

до 0. |

2.7 — 3.5 | 1 — 1.5 | до 0.2 | 94 — 96.3 | до 0.03 | до 0.5 | до 0.25 | всего 1 |

Примечание: Cu — основа; процентное содержание меди (Cu) дано приблизительно

Механические свойства БрКМц:

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

Физические свойства БрКМц:

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20° — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | |

| R | — Удельное электросопротивление, [Ом·м] |

Магнитные свойства :

| Hc | — Коэрцитивная сила (не более), [ А/м ] |

| Umax | — Магнитная проницаемость (не более), [ МГн/м ] |

P1. 0/50 0/50 |

— Удельные потери (не более) при магнитной индукции 1.0 Тл и частоте 50 Гц, [ Вт/кг ] |

| B100 | — Магнитная индукция Tл (не менее) в магнитных полях при напряженности магнитного поля 100, [ А/м ] |

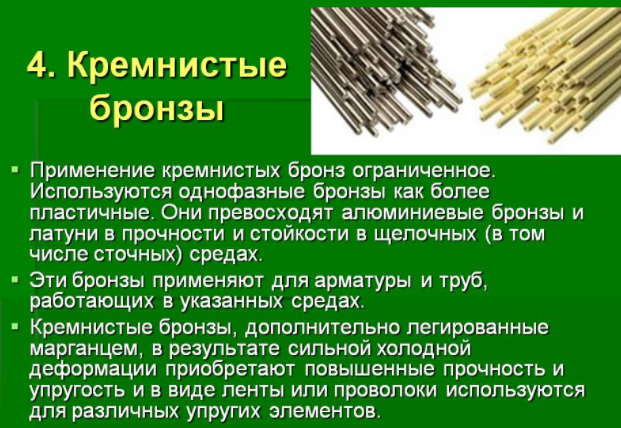

Бронза БрКМц 3-1 пригодна для сварки, обладает высоким сопротивлением сжатию и устойчивостью к коррозии, жаропрочная. По состоянию материала различают мягкий, полутвердый и твердый сплав. Бронза марки БрКМц3-1 используются для производства сварных конструкций, прижин и пружинистых деталей, элементов химического оборудования и деталей в судостроении. Также из нее изготавливают проволоку для ручной и автоматической сварки нежестких медных конструкций. Химический состав марки БрКМц3-1 в % согласно ГОСТ 18175-78: Cu (медь) 94-96,3; Fe (железо) до 0,3; Si (кремний) 2,7-3,5; Mn (марганец) 1-1,5 …

Сплав БрКМц3-1 относится к кремнисто-марганцевой бронзе. Он хорошо проявляет себя на стойкость к коррозии, поэтому заготовки из кремниевых бронз устойчивы к различным негативным проявлениям окружающей среды и в меньшей степени подвержены ржавлению, что позволяет использовать детали из сплава в судостроении.

В химической отрасли бронза БрКМц3-1 необходима при производстве запчастей для высокотехнологичного оборудования. Материал устойчив против коррозии, а также имеет высокий уровень противодействия враждебной внешней среде. Как результат его часто используют на судостроительных верфях. В промышленности изделия из прутка БрКМц 3-1 нужны при сваривании металлических конструкций разного типа сложности. Так как сплав обладает большим сопротивлением к сжатию и растяжению, из него делают пружины, которые в дальнейшем используются машиностроительными заводами.

Лучшая статья о бронзах и их свойства

Оригинал статьи

Для тех кто интересуется свойствами бронз разных марок выкладываю эту статейку. Материал для шатунных втулок я подбирал исходя из описанных ниже данных.

Материал для шатунных втулок я подбирал исходя из описанных ниже данных.

<img src=»data:;base64,» />БРОНЗА

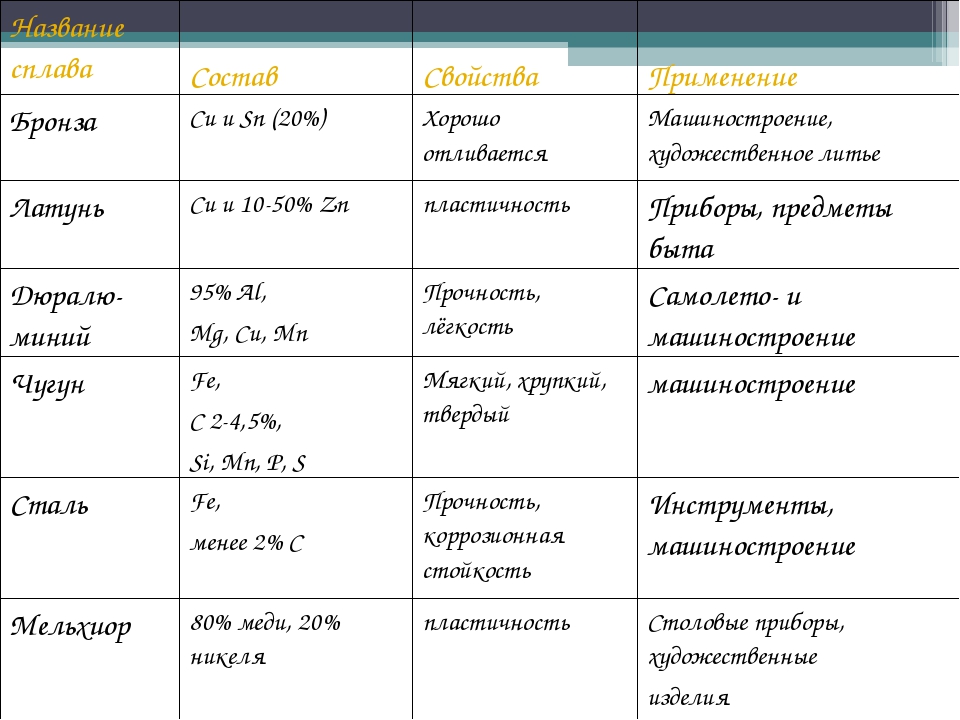

Классификация бронзовых сплавов

Бронзами называются сплавы на основе меди, в которых основными легирующими элементами являются олово, алюминий, железо и другие элементы (кроме цинка, сплавы с которым относятся к латуням). Маркировка бронз состоит из сочетания «Бр», букв, обозначающих основные легирующие элементы и цифр, указывающих на их содержание.

По химическому составу бронзы классифицируются по названию основного легирующего элемента. При этом бронзы условно делят на два класса: оловянные (с обязательным присутствием олова) и безоловянные.

По применению бронзы делят на деформируемые, технологические свойства которых допускают производство проката и поковок, и литейные, используемые для литья. В то же время многие бронзы, из которых производится прокат, используются и для литья.

Химический состав и марки бронзовых сплавов определены в следующих ГОСТах:

Литейные: оловянные в ГОСТ 613-79, безоловянные в ГОСТ 493-79.

Деформируемые: оловянные в ГОСТ 5017-2006, безоловянные в ГОСТ 18175-78

Многообразие бронз отражает приведенная ниже таблица. В ней представлены практически все деформируемые и часть литейных бронз. Бронзы, используемые исключительно как литейные, помечены «звездочкой». В дальнейшем будут рассматриваться преимущественно деформируемые бронзы. Структура бронзовых сплавов кратко рассмотрена в — Структура и свойства сплавов.

Модуль упругости Е разных марок меняется в широких пределах: от 10000 (БрОФ, БрОЦ) до 14000 (БрКН1-3, БрЦр). Модуль сдвига G меняется в пределах 3900-4500. Эти величины сильно зависят от состояния бронзы (литье, прокат, до и после облагораживания). Для нагартованных лент наблюдается анизотропия по отношению к направлению прокатки.

Обрабатываемость резанием практически всех бронз составляет 20% (по отношению к ЛС63-3). Исключение составляют оловянно-свинцовые бронзы БрОЦС с очень хорошей обрабатываемостью ( 90% для БрОЦС5-5-5).

Ударная вязкость меняется в широких пределах, в основном она меньше, чем для меди (для сопоставимости результатов все значения приведены для литья в кокиль):

Ударная вязкость

Электропроводность большинства бронзовых сплавов существенно ниже, чем у чистой меди и многих латуней (значения удельного сопротивления приведены в мкОм*м):

Электропроводность

Сопротивление серебряной бронзы (медь легированная серебром до 0.25%) такое же как у чистой меди, но такой сплав имеет большую температуру рекристаллизации и малую ползучесть при высоких температурах.

Низкое удельное сопротивление имеют низколегированные бронзовые сплавы БрКд, БрМг, БрЦр, БрХ. Величина электропроводности имеет существенное значение для бронз, используемых для изготовления коллекторных полос, электродов сварочных машин, для пружинящих электрических контактов. Приведенные значения являются ориентировочными, т.к. на величину сопротивления оказывает влияние состояние материала. Особенно сильно оно может измениться под влиянием облагораживания (в сторону уменьшения, это касается БрХ, БрЦр, БрКН, БрБ2 и др. ). Например электросопротивление БрБ2 до и после облагораживания составляют 0.1 и 0.07 мкОм*м.

). Например электросопротивление БрБ2 до и после облагораживания составляют 0.1 и 0.07 мкОм*м.

Теплопроводность большинства бронз существенно ниже теплопроводности меди и ниже теплопроводности латуней (значения приведены в кал/cм*с*С):

Теплопроводность

Высокую теплопроводность имеют низколегированные бронзы. Облагораживание улучшает теплопроводность. Высокая теплопроводность особенно важна для обеспечения отвода тепла в узлах трения и в электродах сварочных машин. Низкая теплопроводность облегчает процесс сварки бронзовых деталей.

Механические свойства бронзового проката

Если из всего разнообразия латуней массово производится прокат только двух марок (ЛС59-1 и Л63), то для массового производства полуфабрикатов из бронзы используется значительно большее количество марок. Бронзовый прокат включает в себя круги, трубы, проволоку, ленты, полосы и плиты.

Бронзовые круги

Бронзовые круги выпускаются прессованными, холоднодноформированными и методом непрерывного литья. Способ производства и диапазон производимых диаметров определяется технологическими свойствами конкретной бронзы. В таблице указано соответствие между марками бронз, диаметром прутка и способом производства.

Способ производства и диапазон производимых диаметров определяется технологическими свойствами конкретной бронзы. В таблице указано соответствие между марками бронз, диаметром прутка и способом производства.

Общее представление об основных механических свойствах бронзовых кругов дает следующая гистограмма.

гистограмма

Непрерывнолитые круги.

Методом непрерывного литья массово производятся БрОЦС5-5-5, БрАЖ9-4, реже БрОФ10-1 и БрАЖМц10-3-1.5. В изделиях, полученных этим способом, отсутствуют дефекты, характерные для литья в кокиль или песчаную форму. Поэтому по своим свойствам непрерывнолитые полуфабрикаты существенно превосходят отливки в кокиль и близки к прессованным полуфабрикатам.

Круги из БрОЦС5-5-5 и БрОФ10-1 имеют относительно гладкую поверхность, нарушаемую неглубокими вмятинами от тянущего устройства. Круги этих марок производятся только непрерывнолитым способом.

Круги из БрАЖ и БрАЖМц, полученные методом непрерывного литья, могут иметь на поверхности опоясывающие трещины глубиной до 1 мм. По твердости, прочности и пластичности непрерывнолитые круги незначительно уступают прессованным, антифрикционные свойства у них практически одинаковы, а стоимость их существенно ниже. При необходимости качественные круги больших диаметров (свыше 100 мм) и короткой длины можно отливать методом центробежного литья.

По твердости, прочности и пластичности непрерывнолитые круги незначительно уступают прессованным, антифрикционные свойства у них практически одинаковы, а стоимость их существенно ниже. При необходимости качественные круги больших диаметров (свыше 100 мм) и короткой длины можно отливать методом центробежного литья.

Прессованные и холоднодеформированные круги.

Они производятся по ГОСТ 1628-78, а также ГОСТ 6511-60 (БрОЦ4-3), ГОСТ10025-78 (БрОФ6.5-0.15 и БрОФ7-0.2) и ГОСТ 15835-70 (БрБ2) и многочисленным ТУ.

Массово производятся и имеются в свободной продаже прессованные круги из БрАЖ9-4 диаметром 16-160 мм.

Доступны также круги из БрАЖМц10-3-1.5, БрАЖН10-4-4 и БрАЖНМц9-4-4-1, но они значительно дороже. Прессованные круги других марок выпускаются под заказ.

Холоднодеформированные (тянутые) круги выпускаются в разном состоянии поставки диаметром до 40 мм. На гистограмме представлены данные для прутков из БрОЦ4-3. БрКМц3-1, БрОФ7-0.2 (твердое состояние), БрАМц9-2 (полутвердое состояние) и прутков БрБ2 в состояниях «М» и «Т» Следует отметить, что холоднодеформированные круги производятся под заказ и являются большим дефицитом.

Бронзовые трубы и заготовки для втулок

Прессованные трубы общего назначения производятся из БрАЖМц10-3-1.5, БрАЖН10-4-4 (ГОСТ 1208-90). Трубы специального назначения выпускаются из других марок по различным ТУ. Методом непрерывного литья выпускаются трубные заготовки из БрОЦС5-5-5, БрАЖ9-4, БрАЖМц10-3-1.5. Механические свойства труб практически совпадают с таковыми для соответствующих кругов.

Заготовки для втулок отливаются в кокиль или методом центробежного литья. При этом чаще используются марки БрАЖ9-4, БрОЦС5-5-5, БрОФ10-1, БрОЦ10-2.

Особенности свойств различных бронзовых сплавов

Выбор бронзы для использования в конкретных целях не определяется только величинами ?в и НВ, которые отражают лишь часть механических свойств. Выбор той или иной марки производится с учетом всего комплекса физических, механических, технологических и антифрикционных свойств, коррозионной стойкости, поведения при высоких или низких температурах и т.д. Ниже в таблице сопоставлены свойства и марки бронзовых сплавов.

<img src=»data:;base64,» />ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ В УЗЛАХ ТРЕНИЯ

Антифрикционные бронзы

Бронзы очень широко используются в качестве антифрикционных материалов. К числу бронз, которые импользуются в качестве антифрикционных материалов относится большинство оловянных (кроме БрОЦ4-3) бронз, а из безоловянных — БрАМц, БрАЖ, БрАЖМц, БрАЖН. Эти бронзы применяются главным образом для изготовления 1) опор подшипников скольжения, 2) колес (венцов) червячных передач и 3) гаек в передачах «винт-гайка».

Анти-фрикционные свойства составляют отдельную группу свойств и не связаны напрямую с их механическими свойствами. Антифрикционные свойства определяются свойствами поверхностного слоя, тогда как механические свойства определяются объемными свойствами материала.

Это неочевидное утверждение можно проиллюстрировать на примере двух бронз — БрС30 и БрАЖ9-4 при их использовании в подшипниках скольжения. БрС30 существенно уступает бронзе БрАЖ9-4 по всем механическим показателям (прочность, твердость, относительное удлиение). Однако, именно она применяется в особо ответственных подшипниках, допускающих высокие скорости и высокие нагрузки ( в т.ч. ударные).

Однако, именно она применяется в особо ответственных подшипниках, допускающих высокие скорости и высокие нагрузки ( в т.ч. ударные).

Поэтому при выборе бронзы для использования в узлах трения учитывают прежде всего антифрикционные, а затем — механические свойства. Для этих целей массово используются круги и полые заготовки БрАЖ9-4 и БрАЖМц10-3-1.5 БрОЦС5-5-5, БрОФ10-1. Для направляющих используются катаные полосы из БрАМц9-2 и плиты (литые и отфрезерованные) из БрАЖ9-4 и БрОЦС5-5-5.

Критерии выбора той или иной марки бронзы зависят от вида узла трения и условий его работы. Для наиболее распространенных случаев общие рекомендации могут быть следующими.

Подшипники скольжения.

При скоростях скольжения > 5-6 м/с предпочтительно применять БрОФ10-1. При скоростях < 5-6 м/с можно применять БрАЖ9-4 или БрОЦС5-5-5. Если опорная поверхность вала закалена, то можно применять любую из этих бронз, но БрАЖ допускает вдвое большие радиальные нагрузки. Если опорная поверхность вала незакалена, можно применять только БрОЦС.

Колеса (венцы) червячных передач.

При скоростях скольжения > 8-12 м/с применяется БрОФ10-1. При скоростях 4-10 м/с применяется БрОЦС5-5-5. При скоростях <4-6 м/с применяется БрАЖ9-4.

Более подробно вопросы применения бронз в узлах трения рассматривается на странице Антифрикционные материалы. Соответствующие рекомендации могут быть полезны при проведении ремонтных работ в отсутствии технической документации на изделие.

Термоупрочняемые (облагораживаемые) бронзы

В некоторых бронзах при понижении температуры растворимость легирующей компоненты резко падает и её выделение из твердого раствора приводит к эффекту дисперсионного твердения. Этот процесс сопровождается резким изменением физических и механических свойств.

Бронзы, способные к дисперсионному твердению, позволяют осуществлять упрочнение изделий из них за счет специальной термообработки (старение, облагораживание). В результате возрастают твердость, пределы текучести и прочности, улучшается коррозионная стойкость, повышается тепло- и электропроводность.

К бронзам с эффектом дисперсионного твердения относятся бериллиевые, хромистые, циркониевые, кремнисто-никелевые и некоторые сложные сплавы (см. таблицу марок бронз). Полуфабрикаты из таких бронз (прутки, ленты, плиты, проволока) имеют следующие состояния поставки:

— Без термообработки.

Это горячекатаные плиты или прессованные прутки, остывшие со скоростью естественного охлаждения.

— С термообработкой (закалка).

В этом случае полуфабрикат нагревается до некоторой «высокой» температуры после чего производится его закалка в воду для получения пересыщенного твердого раствора. Это закаленные полуфабрикаты, состояние которых обычно маркируется буквой «М». Такая термообработка повышает пластичность и позволяет в дальнейшем производить операции гибки, вытяжку, прокатку и другие виды холодной деформации. Твердость, пределы текучести и прочности, пластичность закаленных бронз несколько выше, чем у прессованных.

— С термообработкой (закалка) и последующей холодной деформацией.

Холодная деформация повышает пределы текучести и прочности и увеличивает твердость закаленных полуфабрикатов. Холоднодеформированный полуфабрикат после закалки обычно маркируется буквой «Т».

Второй этап термообработки – отпуск, обычно производится уже над изделием. Отпуск производится при «низкой температуре» в течение определенного времени. В процессе отпуска происходит выделение избыточной фазы с упорядоченным распределением легирующего элемента. Эти выделения связаны со значительными напряжениями кристаллической решетки, которые вызывают повышение прочности и твердости.

Таким образом, облагораживание такого класса бронз состоит из двух операций. Вначале производится быстрая закалка, затем длительный отпуск. Между закалкой и отпуском может производиться упрочнение холодной деформацией или изготовление детали. Режимы облагораживания сильно зависят от химического состава бронзы. Для БрБ2 температура закалки 750-790 С, температура отпуска 300 – 350 С в течение 2 – 4 часов. Для БрХ0.5 температура закалки 950 С, температура отпуска 400 С в течение 4 часов.

Для БрХ0.5 температура закалки 950 С, температура отпуска 400 С в течение 4 часов.

Эффект термообработки для прутка из БрБ2 показан на гистограмме, а для лент — в таблице. Там же, в таблице, приведен эффект облагораживания для хромистой бронзы БрХ0.5.

<img src=»data:;base64,» />таблица

Дисперсионное твердение изделий, изготовленных из термоупрочняемых бронз (БрБ2, БрХ, БрХЦр, БрКН) и сплавов (МНМц20-30) существенно повышают показатели прочности и твердости в сравнении с исходным материалом поставки. Наибольший эффект от облагораживания имеют изделия из бериллиевых бронз.

ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН

Упругие свойства бронзовых сплавов

Для изготовления пружин используются материалы с высоким пределом упругости и минимальным уровнем неупругих явлений (упругий гистерезис, низкий уровень релаксации и др.).

Для изготовления пружин и пружинящих деталей используются ленты, прутки и проволока из БрКМц3-1, БрОФ6.5-0. 15, БрОФ7-0.2, БрОЦ4-3, бериллиевых бронз. Высокая пластичность этих бронз даже в твердом состоянии позволяет использовать для навивки пружин не только проволоку, но и прутки диаметром до 10-15 мм.

15, БрОФ7-0.2, БрОЦ4-3, бериллиевых бронз. Высокая пластичность этих бронз даже в твердом состоянии позволяет использовать для навивки пружин не только проволоку, но и прутки диаметром до 10-15 мм.

В зависимости от вида пружины на её материал действуют нормальные (сжатие-растяжение) или касательные напряжения. Жесткость пружины определяется модулем упругости E или модулем сдвига G соответственно. Область допустимых нагрузок тем больше, чем больше соответствующий предел упругости (текучести), но при расчетах допустимые нагрузки и деформации рассчитывают по пределу прочности при растяжении с учетом расчетных коэффициентов.

В таблице представлены свойства лент из БрОФ, БрОЦ, БрКМц (в твердом состоянии) и БрБ2 (после дисперсионного твердения из состояния «Т»).

<img src=»data:;base64,» />таблица

Для изготовления плоских пружин используется также лента из БрА7. Её параметры (ГОСТ 1048-79) практически совпадают с таковыми для бронзы БрКМц, но БрА7 отличается очень высоким пределом ползучести.

После изготовления пружин из облагораживаемых материалов (бериллиевые бронзы и сплав МНМц20—20) производится их дисперсионное твердение.

Технологический процесс изготовления винтовых цилиндрических пружин из материалов этой группы включает следующие основные операции: закалка, навивка заготовок, разрезка длинных заготовок на отдельные пружины, обработка торцов пружин, дисперсионное твердение. Процесс изготовления плоских пружин включает: резку материала на ленты требуемой ширины, закалку, штамповку пружин, дисперсионное твердение.

В результате такой термообработки повышается твердость, упругость, износостойкость и значительно повышается усталостная прочность материала пружин.

ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ ДЛЯ ЭЛЕКТРОДОВ И ПРОВОДНИКОВ ТОКА

Электродные и проводящие сплавы

Среди многочисленных марок бронз выделяется группа сплавов с малым (0.3 – 1%) содержанием легирующих элементов. Они отличаются тем, что обладают практически такой же электро- и теплопроводностью, как и чистая медь, но при этом они имеют большую твердость, предел текучести, износостойкость, предел усталости, и сохраняют работоспособность до более высоких температур за счет повышенной (по сравнению с чистой медью) температуры начала рекристаллизации.

К таким сплавам относятся:

Кадмиевые бронзы (Cd: 0.9-1.2%) — прутки, ленты и коллекторные полосы.

Хромокадмиевые бронзы (Cd: 0.2-0.5%, Cr: 0.35-0.65%) — прутки

Магниевые бронзы (Мg: 0.3-0.8%) — коллекторные полосы и проволока.

Серебряные бронзы (Ag до 0.25%) – прутки, проволока, полосы.

Хромистые бронзы (Cr: 0.5 – 1.0) – прутки, плиты, полосы для коллекторных пластин, проволока.

Циркониевые (Zr: 0.2 – 0.7%) – коллекторные полосы, трубы, полосы

Хромисто-циркониевые бронзы – прутки, плиты

Эти бронзы имеют два основных применения.

1. Использование в производстве силовых подвижных контактов (контактные кольца, коллекторные пластины). Здесь в первую очередь важна высокая износостойкость, а также работоспособность при повышенных температурах.

2. Для изготовления электродов сварочных машин. Электродные сплавы должны иметь высокую температуру размягчения, высокую твердость и предел текучести в области рабочих температур (500 — 700 С).

На рисунке (Б) показано изменение твердости меди, кадмиевой и хромистой бронз с повышением температуры. Видно несомненное преимущество БрХ при высоких температурах. Ещё лучшие результаты имеют БрХЦр, БрБНТ и другие сплавы, но их применение ограничивается высокой ценой и доступностью.

Видно несомненное преимущество БрХ при высоких температурах. Ещё лучшие результаты имеют БрХЦр, БрБНТ и другие сплавы, но их применение ограничивается высокой ценой и доступностью.

На соседнем рисунке (А) видна принципиальная разница между облагораживаемой хромистой бронзой с одной стороны и обычной бронзой (БрКд) или медью с другой.

<img src=»data:;base64,» />график

Отжиг холоднодеформированных прутков из меди или БрКд уменьшает твердость. При температурах выше температуры рекристаллизации разрушается текстура и металл разупрочняется. В то же время в БрХ при 400оС происходит дисперсионное твердение и его твердость после отжига, наоборот, возрастает. Если бы дисперсионное твердение не происходило, то твердость уменьшалась бы по пунктирной кривой (происходило бы разупрочнение). Это означает, что после изготовления электродов из сплавов типа БрХ, БрХЦр, они должны быть соответствующим образом термообработаны для улучшения их физико-механических свойств.

Понравилось это:

Нравится Загрузка. ..

..

Похожее

Бронза – САЙТ О МЕТАЛЛЕ

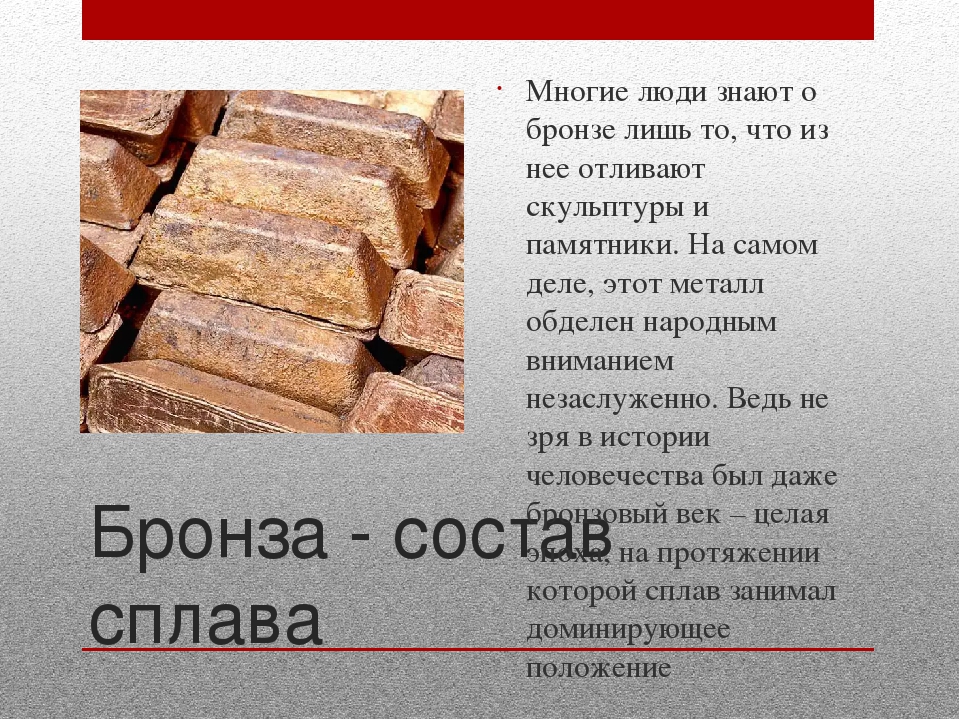

Изначально бронза — это сплав меди с оловом, но с развитием металлургии к бронзам отнесли все медные сплавы с алюминием, бериллием, кремнием, свинцом и другими элементами. Исключение составляют сплавы цинком (латунь) и никелем (мельхиор).

Название «бронза» происходит от итал. bronzo. Предполагают что слово произошло либо от персидского слова «berenj» (медь), либо от названия города Бриндизи, из которого этот сплав доставлялся в Рим.

Исторически первой бронзой был сплав меди с мышьяком — так называемая мышьяковистая бронза, которую научились производить после середины четвертого тысячелетия до нашей эры. По техническим и физическим свойствам мышьяковая бронза не уступала оловянной, а по разнообразию сортов, пригодных для хозяйственной деятельности даже превосходила её. Однако высокая токсичность производства мышьяковой бронзы, ее непригодность для металлургического передела и другие причины к концу бронзового века постепенно привели к вытеснению мышьяковой бронзы, ее замене оловянной и другими более дорогими сортами.

Классической маркой бронзы является колокольная бронза, которая содержит 80% меди и 20% олова с разбросом соотношения до 3%. Однако, данный сорт применяется далеко не везде, так как имеет высокую хрупкость, которой способствует большое содержание олова.

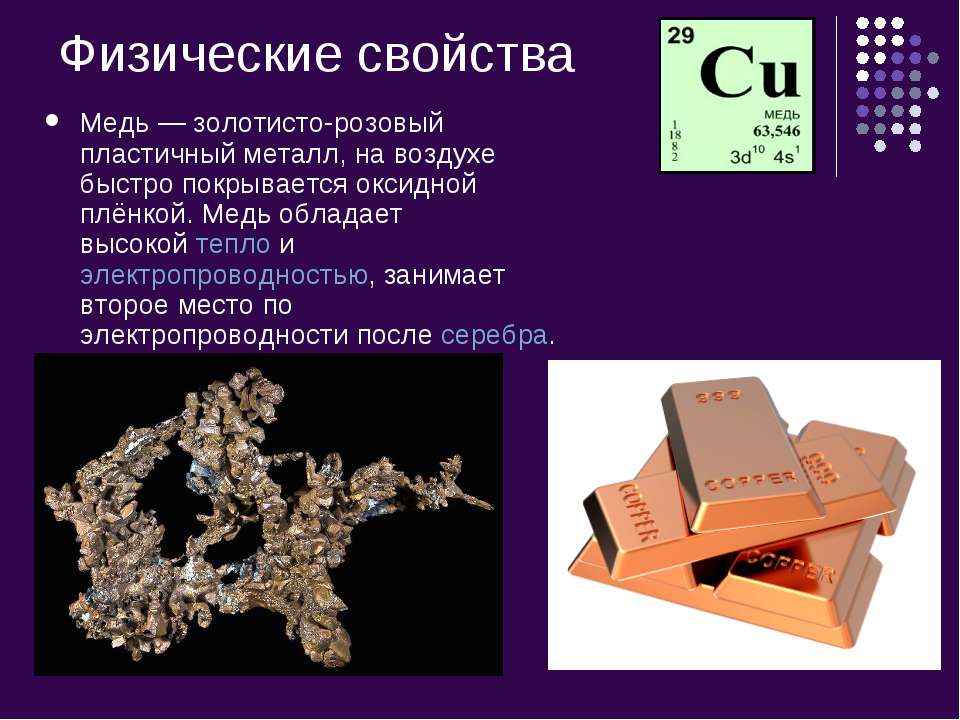

Физические свойства

Плотность бронзы в зависимости от марки (и включения примесей) составляет 7800-8700 кг/м³. Температура плавления – 930—1140°C

Физиологические свойства

Так как бронза имеет в своем составе медь, ее считают полезной для людей, страдающих повышенным артериальным давлением. Украшения из этого сплава металл снимают головные боли, улучшают эмоциональное состояние, увеличивают защитные свойства организма. Бронзовые монеты прикладывали к больным местам, ожогам, опухолям. Люди верили, что таким образом, они исцелятся. Медицина не подтверждает такое действие бронзы, но сила веры была такой, что многим такие прикладывания действительно помогали.

Мистические свойства бронзы

Как особый сплав олова и меди, бронзу связывают с интеграцией энергии. Считают, что изделия из бронзы укрепляют человека, его духовность и стойкость. Наделяют способностью притягивать материальное благосостояние, развитием в человеке щедрости. Носящий бронзу человек – более сдержан, способен быстро налаживать контакты, менее утомляем, стрессоустойчив.

Считают, что изделия из бронзы укрепляют человека, его духовность и стойкость. Наделяют способностью притягивать материальное благосостояние, развитием в человеке щедрости. Носящий бронзу человек – более сдержан, способен быстро налаживать контакты, менее утомляем, стрессоустойчив.

В древности считали, что для приобретения счастья и приумножения богатства, нужно носить бронзовые украшения – кольца, ожерелья, браслеты. Изготавливали ключи и устанавливали бронзовые ручки на дверях, чтобы сохранить свое имущество и уберечь от кражи.

Евгений Лавриненко (СМ)

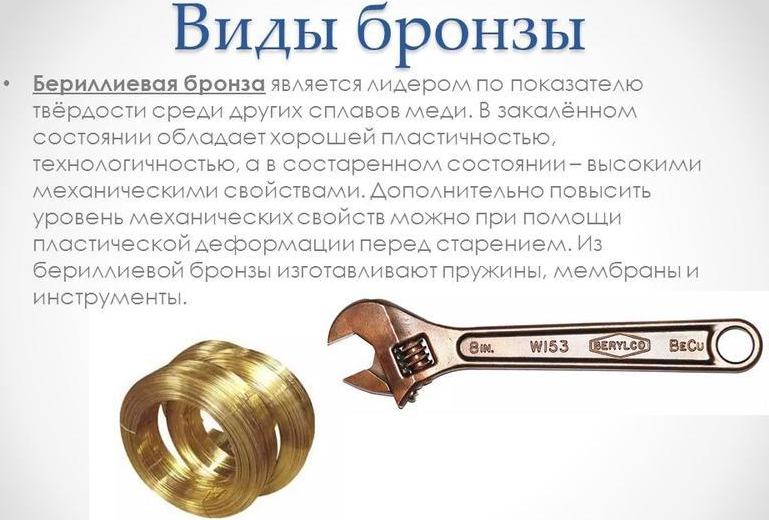

Бериллиевая бронза БрБ2

БрБ2 — это безоловянная бериллиевая бронза, обрабатываемая давлением. Химический состав сплава БрБ2 описан в ГОСТ 18175-78 и включает в себя следующие компоненты: медь 96,9-98,0 %, бериллий 1,8-2,1 %, никель 0,2-0,5 % и до 0,5 % примесей.

Сплав выделяется среди прочих бронз высокой износостойкостью и стойкостью к коррозионной усталости. Наряду с другими бронзами БрБ2 обладает хорошими антифрикционными и пружинящими свойствами, а также средними тепло и электропроводностью, что обуславливает применение ленты и проволоки БрБ2. Кроме того можно улучшить механические качества этого сплава, если подвергнуть его процедурам закалки и старения. Так, например, широко используют пруток БрБ2Т.

Кроме того можно улучшить механические качества этого сплава, если подвергнуть его процедурам закалки и старения. Так, например, широко используют пруток БрБ2Т.

Свойства БрБ2

Рассмотрим свойства бериллиевой бронзы марки БрБ2 — химические, технологические, механические, физические.

Химический состав БрБ2

| Fe | Si | Ni | Al | Cu | Pb | Be | Примесей |

| до 0.15 | до 0.15 | 0.2 — 0.5 | до 0.15 | 96.9 — 98 | до 0.005 | 1.8 — 2.1 | всего 0.5 |

Примечание: Cu — основа; процентное содержание Cu дано приблизительно

| Температура плавления БрБ2 | 955 °C |

| Температура горячей обработки БрБ2: | 750 — 800 °C |

| Температура отжига БрБ2: | 530 — 650 °C |

| Сортамент | Предел кратковременной прочности sв | Предел пропорциональности (предел текучести дляостаточной деформации) sT | Относительное удлинение при разрыве d5 |

| — | МПа | МПа | % |

Проволока мягк. , ГОСТ15834 — 77 , ГОСТ15834 — 77 |

343-686 | 15-60 | |

| Проволока тверд.,ГОСТ 15834 — 77 | 735-1372 | ||

| Полоса мягк., ГОСТ1789-70 | 390-590 | 20-30 | |

| Полоса твердая, ГОСТ1789-70 | 590-930 | 2.5 | |

| Сплав мягкий , ГОСТ1789-70 | 400-600 | 196-344 | 40-50 |

| Сплав твердый, ГОСТ1789-70 | 600-950 | 588-930 | 2-4 |

Твердость прутков из БрБ2 прописана в ГОСТ 15835-2013 (взамен ГОСТ 15835-70)

| Твердость БрБ2, Пруток мягкий ГОСТ 15835-2013 | HB 10 -1= 100 — 150 МПа |

| Твердость БрБ2, Пруток твердый ГОСТ 15835-2013 | HB 10 -1= 150 МПа |

HB — Твердость по Бринеллю бериллиевой бронзы

| Температура T | Модуль упругости первого рода E 10-5 | Коэффициент температурного (линейного) расширения a10 6 | Теплоемкость l | Плотность | Удельная теплоемкость C | Удельное электросопротивление R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1. 31 31 |

84 | 8200 | 70 | ||

| 100 | 16.6 | 419 |

| США | Германия | Япония |

| DIN,WNr | JIS | |

Применение бериллиевой бронзы БрБ2

Прутки из бронзы БрБ2 применяются в приборостроении и автомобилестроении. Ленты БрБ2 также применяются в приборостроении и производстве упругих и пружинящих деталей. Аналогичное применение нашла проволока в машиностроении и приборостроении. Бронза БрБ2 используется в различных областях производства. Из неё изготавливают антифрикционные детали и пружинящие детали: пружинящие детали и пружины. Из неё изготавливают детали ответственного назначения. Также из неё изготавливают неискрящие инструменты.

Аналогичное применение нашла проволока в машиностроении и приборостроении. Бронза БрБ2 используется в различных областях производства. Из неё изготавливают антифрикционные детали и пружинящие детали: пружинящие детали и пружины. Из неё изготавливают детали ответственного назначения. Также из неё изготавливают неискрящие инструменты.

Технологические характеристики позволяют изготавливать из бериллиевых бронз сложные отливки высокого качества, но обычно детали из них производят из заготовок, подвергнутых предварительной пластической деформации (листы и полосы, проволока, ленты и др). Широкое применение сплавов бериллиевой группы обусловлено еще и тем, что они хорошо поддаются различным видам обработки, а для соединения деталей из них можно использовать все известные способы (сварка и пайка).

Пайка и сварка БрБ2

Пайку бериллиевых бронз следует выполнять сразу же, как была выполнена тщательная механическая зачистка соединяемых элементов. В качестве припоя при выполнении такой технологической операции используются сплавы на основе серебра, а в защитном флюсе, использование которого необходимо, должны в обязательном порядке содержаться фтористые соли. Высокое качество пайки деталей из данных сплавов обеспечивает технология, предполагающая выполнение соединения в вакууме и использование слоя защитного флюса.

Высокое качество пайки деталей из данных сплавов обеспечивает технология, предполагающая выполнение соединения в вакууме и использование слоя защитного флюса.

Детали из бериллиевых бронз не соединяют при помощи электродуговой сварки, для этого успешно используют другие технологии: точечную, шовную, роликовую и сварку в среде инертных газов. Такое ограничение в применении электродуговой сварки обусловлено тем, что сплавы данной группы обладают большим температурным интервалом кристаллизации. Кроме этого, сварку бронз бериллиевой группы нельзя выполнять после термической обработки, что обусловлено их особыми механическими свойствами.

Износостойкость и коррозионной устойчивость бронзы БрБ2

Детали из бериллиевой бронзы не истираются и в то же время бережно воздействуют на сопрягаемые механизмы, хорошо сопрягаются с друг другом, полируются и идеальным образом взаимодействуют в механизмах при заданных параметрах. Но даже если условия эксплуатации нарушены, детали из БрБ2 способны выдерживать большие нагрузки трения и других механических воздействий. При работе механизмов в ходе изнашивания БрБ2 не откалывается большими кусками, а истирается постепенно, давая очень мелкую стружку.

При работе механизмов в ходе изнашивания БрБ2 не откалывается большими кусками, а истирается постепенно, давая очень мелкую стружку.

Коррозионная усталость – это один из показателей коррозионной стойкости металлов. Когда детали работают под воздействием большой массы, циклических динамических нагрузок в коррозионной среде, велика вероятность выхода из строя конструкций, в которых они используются. Сплав БрБ2 хорошо проявляет себя в различных коррозионных средах и может быть использован для изготовления ответственных деталей, так как коррозия проявляется достаточно медленно и не оказывает значительного воздействия на механические и физические свойства деталей из этого материала долгое время. Однако, под действием влажных паров аммиака и воздуха бериллиевые бронзы склонны к межкристаллизационной коррозии и растрескиванию. В газовой среде, насыщенной галогенами (фтором, бромом, хлором и йодом), на их поверхности образуются галогениды бериллия, из-за чего происходят уменьшение его концентрации в сплаве. Особенно активно процесс взаимодействия с галогенами происходит при повышенных температурах. В связи с этим, бериллиевую бронзу БрБ2 не рекомендуют использовать для изготовления деталей, эксплуатируемых в указанных газах.

Особенно активно процесс взаимодействия с галогенами происходит при повышенных температурах. В связи с этим, бериллиевую бронзу БрБ2 не рекомендуют использовать для изготовления деталей, эксплуатируемых в указанных газах.

Облагораживание и закалка БрБ2

Путём облагораживания изделия из БрБ2 получаются более твёрдыми и более пластичными. Соответственно выпускаются полуфабрикаты в мягком (М) и твёрдом (Т) состоянии. В ходе процедуры закалки металл нагревают до некоторой температуры, после чего остужают в воде. В результате пластичные свойства металла повышаются и его применяют для изготовления деталей путём прокатки, ковки, вытяжки и гибки в холодном состоянии. Также выпускаются полуфабрикаты из БрБ2 с закалкой и холодной деформацией. БрБ2 закаливают при температуре 750-790 °C, после чего сплав отпускают при температуре в пределах 300-350 °C. После холодной деформации механические качества твёрдости, прочности и текучести улучшаются. БрБ2 Т выделяется среди прочих бронз самым высоким показателем прочности на растяжение. Медно-бериллиевый сплав БрБ2, подвергаемый термическому закаливанию, становится более прочным, упругим и пластичным. Первоначально его приводят в мягкое состояние, нагревая до 760-780°С, а затем подвергают старению в воде при температуре 310-330°С в течение 3 часов. При нагревании и последующем охлаждении сплава до комнатной температуры бериллий растворяется в меди с образованием насыщенного твердого раствора. Последующая закалка приводит к его осаждению, в результате чего бронза БрБ2 приобретает высокую твердость до 350 — 400 НВ.

Медно-бериллиевый сплав БрБ2, подвергаемый термическому закаливанию, становится более прочным, упругим и пластичным. Первоначально его приводят в мягкое состояние, нагревая до 760-780°С, а затем подвергают старению в воде при температуре 310-330°С в течение 3 часов. При нагревании и последующем охлаждении сплава до комнатной температуры бериллий растворяется в меди с образованием насыщенного твердого раствора. Последующая закалка приводит к его осаждению, в результате чего бронза БрБ2 приобретает высокую твердость до 350 — 400 НВ.

состав, свойства, марки и применение сплава

При соединении нескольких компонентов получаются сплавы, обладающие уникальными эксплуатационными качествами. Примером можно назвать бериллий и бронзу, при соединении которых получается бериллиевая бронза. Она обладает особыми эксплуатационными качествами, которые определяют активное применение материала для выпуска самых различных деталей и вещей. Рассмотрим данный сплав подробнее.

Бериллиевая бронзаСвойства материала

Самым распространенным сплавом можно назвать БрБ2. Его очень часто называют высоколегированной бронзой. Кроме этого востребованы и другие марки бериллиевой бронзы, которые в составе могут иметь различный процент основных и легирующих компонентов.

Его очень часто называют высоколегированной бронзой. Кроме этого востребованы и другие марки бериллиевой бронзы, которые в составе могут иметь различный процент основных и легирующих компонентов.

Основные свойства бериллиевой бронзы заключаются в нижеприведенных моментах:

- Высокая упругость. Этот параметр определяет то, что изготовленные детали из рассматриваемого сплава могут выдерживать воздействие различной деформационной нагрузки, направленной перпендикулярно или под другим углом относительно оси.

- При соударении изделий не появляются искры. Данный эффект проявляется при применении обычной стали или некоторых других материалов. Подобное качество позволяет применять бериллиевой бронзы для изготовления ответственных деталей, которые работают в сложной, легко воспламеняемой среде.

- Высокая электропроводность бериллиевых бронз определяет большое распространение материала. Однако стоит учитывать, что показатель электропроводности чуть ниже чем у чистой меди.

- Повышенная теплопроводность обуславливает применение материала при изготовлении отводящих тепло элементов. Примером можно назвать изготовление охладительных систем различных компьютеров. Высокая стоимость бериллиевой бронзы не позволяет ее использовать при производстве отопительных систем.

- Не стоит забывать и о том, что сопротивление коррозии также высокое. Материал не реагирует на воздействие влаги, что определяет длительный срок службы при эксплуатации в сложных условиях.

Внешний вид бериллиевой бронзы

Состав сплава определяет основные эксплуатационные качества. Кроме этого не стоит забывать о том, что бериллиевые сплавы подвергаются термохимической обработке. Пластичность и прочность достигается при закалке, которая проводится при температуре около 800 градусов Цельсия.

Уникальные свойства бериллиевой бронзы связаны с ее особым химическим составом. В качестве примеров отметим следующие моменты:

- Бериллий в таком сплаве имеет концентрацию 1,6-3%.

В материалах МНБ и МКБ показатель концентрации этого вещества составляет 0,8%.

В материалах МНБ и МКБ показатель концентрации этого вещества составляет 0,8%. - Концентрация легирующих элементов может меняться при проведении закалки. Этот момент следует учитывать при рассмотрении термохимической обработки.

Временное сопротивление имеет показатель 450 МПа, но может изменяться в зависимости от особенностей оказываемого воздействия. Пластическая модификация материала позволяет увеличить этот показатель примерно на 40%. После термохимической обработки показатель составляет 1400 МПа.

Изменение основных свойств происходит при нагреве бериллиевой бронзы до температуры 340 градусов Цельсия. При нагреве до 500 градусов Цельсия бериллиевый состав приобретает эксплуатационные качества, которые характерны алюминию.

Область применения

Технологические свойства сплава определяют то, что он может применяться для получения отливок сложной формы и высокого качества. Кроме этого, сплав бериллиевой бронзы обладает хорошей обрабатываемостью, а для соединения деталей могут применяться самые различные методы.

Детали из бериллиевой бронзы БрБ2

Может проводится пайка и сварка с учетом принятых ограничений. Пайка может проводится исключительно после чистки поверхности. В качестве припоя может применяться состав на основе серебра. Также может применяться метод вакуумной пайки, который обладает достаточно высокой эффективностью.

Нельзя применять метод электродуговой сварки для соединения бериллиевой бронзы.

Чаще всего применяются следующие технологии:

- Точечная сварка.

- Шовный метод.

- Роликовая сварка в среде инертных газов.

Электродуговая сварка не может применяться по причине высокого температурного интервала кристаллизации. Кроме этого проводить сварочную работу после термохимической обработки нельзя.

Бронза медно-бериллиевой группы получила широкое применение в той области, где металл должен обладать уникальными эксплуатационными качествами. Ограничением по области применения можно назвать то, что стоимость материала весьма велика. Поэтому его применяют для изготовления небольших деталей.

Поэтому его применяют для изготовления небольших деталей.

Наиболее распространенное применение заключается в производстве современных микросхем.

Примеры изготавливаемых из бронзы деталей:

- Гнездовые разъемы, элементы интегральных микросхем.

- Соединительных элементов, через которые проходит передача электричества.

- Контактов пружинного типа.

- Монтажные элементы оптико-волоконных сетей.

- Телекоммуникационное оборудование.

Инструмент из бериллиевой бронзы

Подобный сплав сегодня применяется при производстве различных мобильных устройств, а также оргтехники или бытовых приборов. Кроме этого он используется при выпуске оборудования, применяемого в нефтяной промышленности. Это связано с антикоррозионными и антифрикционные качества. Примером можно назвать то, что сплав применяется для производства труб для бурильных установок, опор для устанавливаемых насосов и других элементов. Этот момент определяет то, что затраты при нефтедобыче весьма велики.

Бериллиевая бронза БрБ2

Бронза бериллиевая БрБ2 получила достаточно большое распространение. Это связано с необычными эксплуатационными качествами данного сплава.

Лента бериллиевой бронзы БрБ2

Применение бронзы БрБ2 следующее:

- Автомобилестроение. Сегодня автомобили имеют достаточно большое количество точных элементов. Примером можно назвать электрические схемы, на которых работает мультимедийная и навигационная система, электрические приводы и многое другое. Сегодня подобный материал применяется все чаще.

- Авиастроение. В данной области применения сплав практически незаменим. Это связано с тем, детали из бериллиевой бронзы могут выдерживать переменную нагрузку. Примером назовем элементы шасси, навигационных систем и других ответственных элементов. При применении современных технологий можно получить детали высокой точности и с уникальными эксплуатационными качествами.

- Контактная сварка. Применяется бериллиевая бронза при изготовлении стержней и электродержателей.

Это связано с тем, сплав обладает повышенной электропроводностью и жаропрочностью, может выдерживать прохождение высоких токов на протяжении длительного периода.

Это связано с тем, сплав обладает повышенной электропроводностью и жаропрочностью, может выдерживать прохождение высоких токов на протяжении длительного периода.

Довольно часто сплав применяется для изготовления поршней агрегатов. Для повышения эксплуатационных качеств может проводится дополнительная химико-термическая обработка.

Особенностями бериллиевой бронзы БрБ2 можно назвать нижеприведенные моменты:

- В состав не входит олово.

- При производстве проводится дополнительная обработка давлением.

- Химический состав представлен сочетанием меди, бериллия, никеля и небольшой концентрацией других примесей.

- Бериллиевая бронза отличается высокой коррозионной стойкостью, обладает высокой устойчивостью к износу.

- Основные эксплуатационные качества можно улучшить путем проведения закалки.

- Плавление проходит при температуре 955 градусов Цельсия.

- Горячая обработка возможна при нагреве поверхности до 750 градусов Цельсия.

- Материал может выдерживать существенное воздействие, истирание проходит постепенно, откалывание поверхности не происходит.

- Поверхность подается полировке. При необходимости можно создать деталь с небольшим показателем шероховатости. Именно поэтому берилловая бронза применяется при изготовлении деталей, которые во время эксплуатации подвержены трению.

Дополнительная обработка позволяет придать поверхности большую твердость и пластичность. В продаже можно встретить полуфабрикаты, которые выпускаются в мягком и твердом состоянии. Подобная бериллиевая бронза отлично проявляет себя при работке в коррозионных средах, не поддается истиранию.

В заключение отметим, что бериллиевая бронза обладает высокими эксплуатационными качествами, но при этом стоимость материала тоже очень высока из-за редкости применяемых компонентов и сложности процесса соединения основных составляющих. Однако сегодня сплав встречается довольно часто, так как позволяет изготавливать электрические схемы небольших размеров. Этот момент также обуславливает существенное увеличение стоимости современного оборудования.

Однако сегодня сплав встречается довольно часто, так как позволяет изготавливать электрические схемы небольших размеров. Этот момент также обуславливает существенное увеличение стоимости современного оборудования.

PPT — Физические и структурные свойства бронзового порошка PowerPoint Presentation

Достижения в автомобилестроении Engineering Tvedi et al., Adv Automob Eng 2015, 4: 1 http://dx.doi.org/10.4172/2167-7670.1000119 Исследования Статья Открытый доступ Оценка обработки биополя на физических и структурных свойствах бронзового порошка Триведи МК2, Наяк G2, Патил S2, Таллапрагада RM2, Латиял О1 и Яна S1 * 1Tvedi Science Research Laboratory Pvt. Ltd., Бхопал, Мадхья-Прадеш, Индия 2Tvedi Global Inc., 10624 S Eastern Avenue Suite A-969, Henderson, NV 89052, США Абстрактная бронза, медно-оловянный сплав, широко используемый в технологиях изготовления зубчатых колес, подшипников и уплотнений благодаря своим универсальным физическим, механическим и химическим свойствам. Целью данной работы было оценить влияние обработки биополя на физические и структурные свойства бронзового порошка. Бронзовый порошок был разделен на два образца, один из которых служил контролем, а другой был подвергнут биополевой обработке.Контрольные и обработанные образцы бронзы были охарактеризованы с помощью дифракции рентгеновских лучей (XRD), анализатора размера частиц, сканирующей электронной микроскопии (SEM) и инфракрасной спектроскопии с преобразованием Фурье (FT-IR). Результат XRD показал, что объем элементарной ячейки уменьшился до 0,78% на 78 день в обработанной бронзе по сравнению с контролем. Кроме того, размер кристаллитов был значительно уменьшен до 49,96% в обработанном образце бронзы на 106 день по сравнению с контролем. Кроме того, обработка биополя значительно снизила средний размер частиц до 18.22% в обработанном бронзовом порошке по сравнению с контролем. Данные СЭМ показали агломерированные и сваренные частицы в контрольном порошке бронзы, тогда как морфология трещин на границах сателлитов наблюдалась в обработанной бронзе.

Целью данной работы было оценить влияние обработки биополя на физические и структурные свойства бронзового порошка. Бронзовый порошок был разделен на два образца, один из которых служил контролем, а другой был подвергнут биополевой обработке.Контрольные и обработанные образцы бронзы были охарактеризованы с помощью дифракции рентгеновских лучей (XRD), анализатора размера частиц, сканирующей электронной микроскопии (SEM) и инфракрасной спектроскопии с преобразованием Фурье (FT-IR). Результат XRD показал, что объем элементарной ячейки уменьшился до 0,78% на 78 день в обработанной бронзе по сравнению с контролем. Кроме того, размер кристаллитов был значительно уменьшен до 49,96% в обработанном образце бронзы на 106 день по сравнению с контролем. Кроме того, обработка биополя значительно снизила средний размер частиц до 18.22% в обработанном бронзовом порошке по сравнению с контролем. Данные СЭМ показали агломерированные и сваренные частицы в контрольном порошке бронзы, тогда как морфология трещин на границах сателлитов наблюдалась в обработанной бронзе. Предел текучести бронзового порошка, рассчитанный с использованием уравнения Холла-Петча, значительно изменился после обработки биополем. Анализ FT-IR показал, что в обработанной бронзе наблюдались три новых пика при 464 см-1, 736 см-1 и 835 см-1 по сравнению с контролем; указали, что обработка биополем может изменить свойства сцепления в бронзе.Таким образом, обработка биополем существенно изменила характеристики бронзы на физическом и структурном уровне. Ключевые слова: обработка биополем; Бронза; Дифракция рентгеновских лучей; FT-IR; Размер частицы; Введение в SEM Бронза — это металлический сплав, в основном состоящий из меди и олова в соотношении 90:10, который также известен как «настоящая бронза». Некоторые другие элементы, такие как мышьяк, фосфор, алюминий, марганец и кремний, также добавляются в бронзу для улучшения ее механических свойств [1,2]. Вариация элементного состава бронзы существенно влияет на ее механические и химические характеристики [3].Кроме того, бронза, в основном, существует в кристаллической структуре FCC (гранецентрированной кубической), и различный размер атомов олова по сравнению с медью существенно изменяет эту структуру, что придает превосходные свойства.

Предел текучести бронзового порошка, рассчитанный с использованием уравнения Холла-Петча, значительно изменился после обработки биополем. Анализ FT-IR показал, что в обработанной бронзе наблюдались три новых пика при 464 см-1, 736 см-1 и 835 см-1 по сравнению с контролем; указали, что обработка биополем может изменить свойства сцепления в бронзе.Таким образом, обработка биополем существенно изменила характеристики бронзы на физическом и структурном уровне. Ключевые слова: обработка биополем; Бронза; Дифракция рентгеновских лучей; FT-IR; Размер частицы; Введение в SEM Бронза — это металлический сплав, в основном состоящий из меди и олова в соотношении 90:10, который также известен как «настоящая бронза». Некоторые другие элементы, такие как мышьяк, фосфор, алюминий, марганец и кремний, также добавляются в бронзу для улучшения ее механических свойств [1,2]. Вариация элементного состава бронзы существенно влияет на ее механические и химические характеристики [3].Кроме того, бронза, в основном, существует в кристаллической структуре FCC (гранецентрированной кубической), и различный размер атомов олова по сравнению с медью существенно изменяет эту структуру, что придает превосходные свойства. Сидот и др. сообщили, что параметр решетки элементарной ячейки ГЦК-бронзы увеличивается с увеличением содержания олова и наоборот [4]. Более того, влияние размера кристаллитов на механические свойства металлов и сплавов известно уже много лет. Два ученых Холл и Петч предложили формулу, которая демонстрирует обратную зависимость между пределом текучести и размером кристаллитов [5].Тем не менее, бронза широко используется в производстве подшипников, работающих при высоких нагрузках и высоких скоростях. Эти подшипники используются во многих вращающихся деталях, таких как вентиляторы, реактивные двигатели, автомобильные детали, промышленное оборудование, бытовые приборы и т. Д. Кроме того, они также используются в фильтрах и декоративных красках. Бронзовый порошок в основном получают с помощью процессов электролиза, осаждения из паровой фазы и высокоэнергетического метода шаровой мельницы [6]. Кроме того, сообщается, что механические свойства бронзы можно регулировать с помощью различных процессов спекания [7,8].

Сидот и др. сообщили, что параметр решетки элементарной ячейки ГЦК-бронзы увеличивается с увеличением содержания олова и наоборот [4]. Более того, влияние размера кристаллитов на механические свойства металлов и сплавов известно уже много лет. Два ученых Холл и Петч предложили формулу, которая демонстрирует обратную зависимость между пределом текучести и размером кристаллитов [5].Тем не менее, бронза широко используется в производстве подшипников, работающих при высоких нагрузках и высоких скоростях. Эти подшипники используются во многих вращающихся деталях, таких как вентиляторы, реактивные двигатели, автомобильные детали, промышленное оборудование, бытовые приборы и т. Д. Кроме того, они также используются в фильтрах и декоративных красках. Бронзовый порошок в основном получают с помощью процессов электролиза, осаждения из паровой фазы и высокоэнергетического метода шаровой мельницы [6]. Кроме того, сообщается, что механические свойства бронзы можно регулировать с помощью различных процессов спекания [7,8]. В этих процессах спекания требуются высокие температуры и дорогостоящее оборудование для достижения желаемых механических свойств. После рассмотрения свойств сплава и стоимостного аспекта авторы хотели исследовать альтернативный и экономически безопасный подход, который мог бы оказаться полезным в глобальном применении для изменения структурных и механических свойств бронзового порошка. Физик Уильям Тиллер предположил существование новой силы, связанной с человеческим телом, в дополнение к четырем хорошо известным фундаментальным силам физики: гравитационной силе, сильной силе, слабой силе и электромагнитной силе.Фриц-Альберт, немецкий биофизик, предположил, что физиология человека демонстрирует высокую степень упорядоченности и стабильности благодаря их когерентным динамическим состояниям [9–12]. Кроме того, человек может использовать энергию окружающей среды / вселенной и передавать ее в любой объект (живой или неживой) по всему миру. Объекты всегда получают энергию и откликаются полезным образом, и это называется энергией биополя.

В этих процессах спекания требуются высокие температуры и дорогостоящее оборудование для достижения желаемых механических свойств. После рассмотрения свойств сплава и стоимостного аспекта авторы хотели исследовать альтернативный и экономически безопасный подход, который мог бы оказаться полезным в глобальном применении для изменения структурных и механических свойств бронзового порошка. Физик Уильям Тиллер предположил существование новой силы, связанной с человеческим телом, в дополнение к четырем хорошо известным фундаментальным силам физики: гравитационной силе, сильной силе, слабой силе и электромагнитной силе.Фриц-Альберт, немецкий биофизик, предположил, что физиология человека демонстрирует высокую степень упорядоченности и стабильности благодаря их когерентным динамическим состояниям [9–12]. Кроме того, человек может использовать энергию окружающей среды / вселенной и передавать ее в любой объект (живой или неживой) по всему миру. Объекты всегда получают энергию и откликаются полезным образом, и это называется энергией биополя. Этот процесс известен как обработка биополя. Обработка биополя Махендры Триведи применялась для преобразования структурных, физических и химических свойств различных металлов и керамики [13-20].В материаловедении такая обработка биополя существенно изменила размер частиц, площадь поверхности и параметры решетки в различных керамических порошках, таких как пентоксид ванадия (V2O5), оксид циркония (ZrO2) и диоксид кремния (SiO2) [18,19]. Обработка биополя также изменила характеристики в некоторых других областях, таких как биотехнология [21,22], микробиология [23-25] и сельскохозяйственная наука [26-28]. Основываясь на выдающихся результатах, достигнутых биополевой обработкой различных материалов, и учитывая промышленное значение бронзового порошка, было предпринято настоящее исследование для оценки воздействия биополевой обработки на физические и структурные свойства бронзового порошка.* Автор, ответственный за переписку: д-р Снехасис Яна, Tvedi Science Research Laboratory Pvt. Ltd., Hall-A, Chinar Mega Mall, Chinar Fortune City, Hoshangabad Road, Bhopal- 462026, Мадхья-Прадеш, Индия, тел .

Этот процесс известен как обработка биополя. Обработка биополя Махендры Триведи применялась для преобразования структурных, физических и химических свойств различных металлов и керамики [13-20].В материаловедении такая обработка биополя существенно изменила размер частиц, площадь поверхности и параметры решетки в различных керамических порошках, таких как пентоксид ванадия (V2O5), оксид циркония (ZrO2) и диоксид кремния (SiO2) [18,19]. Обработка биополя также изменила характеристики в некоторых других областях, таких как биотехнология [21,22], микробиология [23-25] и сельскохозяйственная наука [26-28]. Основываясь на выдающихся результатах, достигнутых биополевой обработкой различных материалов, и учитывая промышленное значение бронзового порошка, было предпринято настоящее исследование для оценки воздействия биополевой обработки на физические и структурные свойства бронзового порошка.* Автор, ответственный за переписку: д-р Снехасис Яна, Tvedi Science Research Laboratory Pvt. Ltd., Hall-A, Chinar Mega Mall, Chinar Fortune City, Hoshangabad Road, Bhopal- 462026, Мадхья-Прадеш, Индия, тел . : + 91-755-6660006; E-mail: [email protected] Поступила 22 июня 2015 г .; Принята в печать 03 июля 2015 г .; Опубликовано 7 июля 2015 г. Образец цитирования: Триведи М.К., Наяк Г., Патил С., Таллапрагада Р.М., Латиял О. и др. (2015) Оценка обработки биополя на физических и структурных свойствах бронзового порошка. Adv Automob Eng 4: 119.DOI: 10.4172 / 2167-7670.1000119 Авторские права: © 2015 Tvedi MK, et al. Это статья в открытом доступе, распространяемая в соответствии с условиями лицензии Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии указания автора и источника. Adv Automob Engg ISSN: 2167-7670 AAE, журнал с открытым доступом Том 4 • Выпуск 1 • 1000119

: + 91-755-6660006; E-mail: [email protected] Поступила 22 июня 2015 г .; Принята в печать 03 июля 2015 г .; Опубликовано 7 июля 2015 г. Образец цитирования: Триведи М.К., Наяк Г., Патил С., Таллапрагада Р.М., Латиял О. и др. (2015) Оценка обработки биополя на физических и структурных свойствах бронзового порошка. Adv Automob Eng 4: 119.DOI: 10.4172 / 2167-7670.1000119 Авторские права: © 2015 Tvedi MK, et al. Это статья в открытом доступе, распространяемая в соответствии с условиями лицензии Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии указания автора и источника. Adv Automob Engg ISSN: 2167-7670 AAE, журнал с открытым доступом Том 4 • Выпуск 1 • 1000119

Цитирование: Триведи М.К., Наяк Г., Патил С., Таллапрагада Р.М., Латиял О. и др.(2015) Оценка обработки биополя на физических и структурных свойствах бронзового порошка. Adv Automob Eng 4: 119. doi: 10.4172 / 2167-7670.1000119 Стр. 2 из 6 Экспериментальный бронзовый порошок был закуплен у Alfa Aesar, США. Образец бронзового порошка был разделен на две части, одна часть считалась контрольной, а другая часть подвергалась биополевой обработке г-на Триведи, называемой обработанной. Контрольные и обработанные образцы были охарактеризованы с помощью дифракции рентгеновских лучей (XRD), анализатора размера частиц, сканирующей электронной микроскопии (SEM) и инфракрасной спектроскопии с преобразованием Фурье (FT-IR).Рентгеноструктурное исследование. Рентгеноструктурный анализ проводили на рентгеновской дифрактометрической системе Phillips, Holland PW 1710, которая имела медный анод с никелевым фильтром. Излучение с длиной волны, использованной системой XRD, составляло 1,54056 Å. Данные, полученные с помощью этого XRD, были в виде диаграммы зависимости 2θ от интенсивности и подробной таблицы, содержащей подсчеты интенсивности пиков, значение d (Å), ширину пика (θ0), относительную интенсивность (%) и т.

doi: 10.4172 / 2167-7670.1000119 Стр. 2 из 6 Экспериментальный бронзовый порошок был закуплен у Alfa Aesar, США. Образец бронзового порошка был разделен на две части, одна часть считалась контрольной, а другая часть подвергалась биополевой обработке г-на Триведи, называемой обработанной. Контрольные и обработанные образцы были охарактеризованы с помощью дифракции рентгеновских лучей (XRD), анализатора размера частиц, сканирующей электронной микроскопии (SEM) и инфракрасной спектроскопии с преобразованием Фурье (FT-IR).Рентгеноструктурное исследование. Рентгеноструктурный анализ проводили на рентгеновской дифрактометрической системе Phillips, Holland PW 1710, которая имела медный анод с никелевым фильтром. Излучение с длиной волны, использованной системой XRD, составляло 1,54056 Å. Данные, полученные с помощью этого XRD, были в виде диаграммы зависимости 2θ от интенсивности и подробной таблицы, содержащей подсчеты интенсивности пиков, значение d (Å), ширину пика (θ0), относительную интенсивность (%) и т. Д. Кроме того, программное обеспечение PowderX использовался для расчета параметра решетки и объема элементарной ячейки.Размер кристаллитов (G) рассчитывали по формуле: () G k / bCos λ θ =, Здесь λ — длина волны используемого излучения, а k — постоянная оборудования (= 0,94). Однако процентное изменение всех параметров, таких как параметр решетки, объем элементарной ячейки и размер кристаллитов, было рассчитано с использованием следующего уравнения: ИК-Фурье-спектроскопия. Для изучения влияния обработки биополя на уровень атомных связей в порошке бронзы анализ Фурье-ИК было выполнено на Shimadzu, инфракрасном спектрометре с преобразованием Фурье (FT-IR) с диапазоном частот 300-4000 см-1.Анализ FT-IR проводили на 1-й, 71-й и 82-й день для контроля, Т1 и Т2, соответственно. Результаты и обсуждение Исследование дифракции рентгеновских лучей Результаты XRD представлены в таблице 1. Было замечено, что параметр решетки элементарной ячейки уменьшился на 0,2%, 0,26%, 0,19% и 0,07% в обработанной бронзе T1, T2, T3.

Д. Кроме того, программное обеспечение PowderX использовался для расчета параметра решетки и объема элементарной ячейки.Размер кристаллитов (G) рассчитывали по формуле: () G k / bCos λ θ =, Здесь λ — длина волны используемого излучения, а k — постоянная оборудования (= 0,94). Однако процентное изменение всех параметров, таких как параметр решетки, объем элементарной ячейки и размер кристаллитов, было рассчитано с использованием следующего уравнения: ИК-Фурье-спектроскопия. Для изучения влияния обработки биополя на уровень атомных связей в порошке бронзы анализ Фурье-ИК было выполнено на Shimadzu, инфракрасном спектрометре с преобразованием Фурье (FT-IR) с диапазоном частот 300-4000 см-1.Анализ FT-IR проводили на 1-й, 71-й и 82-й день для контроля, Т1 и Т2, соответственно. Результаты и обсуждение Исследование дифракции рентгеновских лучей Результаты XRD представлены в таблице 1. Было замечено, что параметр решетки элементарной ячейки уменьшился на 0,2%, 0,26%, 0,19% и 0,07% в обработанной бронзе T1, T2, T3. , и Т4 соответственно по сравнению с контролем. Процентное изменение параметра решетки также известно как деформация решетки. Далее, уменьшение параметра решетки привело к уменьшению объема элементарной ячейки на 0.61%, 0,78%, 0,56% и 0,21% в обработанных образцах T1, T2, T3 и T4 соответственно по сравнению с контролем (рис. 1). Было обнаружено, что процентное изменение параметра решетки и объема элементарной ячейки было максимальным на 78-й день (Т2). В общем, когда приложенное напряжение является сжимающим, изменение деформации отрицательное, а положительное значение указывает на растягивающее напряжение. Таким образом, отрицательная деформация во всех обработанных образцах бронзы указывает на то, что сжимающее напряжение, вероятно, действовало на обработанный образец бронзы после обработки биополем.Возможно, что обработка биополем могла передать энергию бронзовому порошку, и это могло вызвать измельчение порошка. Следовательно, такое измельчение с высокой энергией может привести к уменьшению сжимающего напряжения и изменению параметра решетки [16-19].

, и Т4 соответственно по сравнению с контролем. Процентное изменение параметра решетки также известно как деформация решетки. Далее, уменьшение параметра решетки привело к уменьшению объема элементарной ячейки на 0.61%, 0,78%, 0,56% и 0,21% в обработанных образцах T1, T2, T3 и T4 соответственно по сравнению с контролем (рис. 1). Было обнаружено, что процентное изменение параметра решетки и объема элементарной ячейки было максимальным на 78-й день (Т2). В общем, когда приложенное напряжение является сжимающим, изменение деформации отрицательное, а положительное значение указывает на растягивающее напряжение. Таким образом, отрицательная деформация во всех обработанных образцах бронзы указывает на то, что сжимающее напряжение, вероятно, действовало на обработанный образец бронзы после обработки биополем.Возможно, что обработка биополем могла передать энергию бронзовому порошку, и это могло вызвать измельчение порошка. Следовательно, такое измельчение с высокой энергией может привести к уменьшению сжимающего напряжения и изменению параметра решетки [16-19]. Более того, размер кристаллитов составлял 88,96 нм в контрольном образце, однако он был изменен на 148,96 нм, 111,30 нм, 44,52 нм и 148,38 нм в обработанных образцах на 10-й день (T1), 78-й день (T2), 106-й день (T3). , и день 117 (Т4) соответственно. Процентное изменение размера кристаллитов представлено на рисунке 2, оно показывает, что размер кристаллитов увеличился до 66.79% на 10-й день, затем начало снижаться до 49,96% на 106-й день (Т3) по сравнению с контролем. Возможно, что атомы олова (Sn) могут диффундировать в медь (Cu) из-за энергии биополя, что может привести к слиянию зерен и увеличению размера кристаллитов [7]. Кроме того, о существовании сильной деформации решетки свидетельствует изменение ее параметров (рис. 1). Наличие этой внутренней деформации может привести к дроблению зерен на субзерна и уменьшению размера кристаллитов до 106 дней [19].Кроме того, связь между прочностью материала и размером кристаллитов задается уравнением Холла-Патча, как показано ниже: G Где, σ — прочность материала σ °, — постоянная материала для начального напряжения для движения дислокации, k — упрочнение.

Более того, размер кристаллитов составлял 88,96 нм в контрольном образце, однако он был изменен на 148,96 нм, 111,30 нм, 44,52 нм и 148,38 нм в обработанных образцах на 10-й день (T1), 78-й день (T2), 106-й день (T3). , и день 117 (Т4) соответственно. Процентное изменение размера кристаллитов представлено на рисунке 2, оно показывает, что размер кристаллитов увеличился до 66.79% на 10-й день, затем начало снижаться до 49,96% на 106-й день (Т3) по сравнению с контролем. Возможно, что атомы олова (Sn) могут диффундировать в медь (Cu) из-за энергии биополя, что может привести к слиянию зерен и увеличению размера кристаллитов [7]. Кроме того, о существовании сильной деформации решетки свидетельствует изменение ее параметров (рис. 1). Наличие этой внутренней деформации может привести к дроблению зерен на субзерна и уменьшению размера кристаллитов до 106 дней [19].Кроме того, связь между прочностью материала и размером кристаллитов задается уравнением Холла-Патча, как показано ниже: G Где, σ — прочность материала σ °, — постоянная материала для начального напряжения для движения дислокации, k — упрочнение. коэффициент, G — размер кристаллитов. Dybiec et al. сообщили о константе материала, σo = 58,9 МПа и k = 0,3689 МПа · м1 / 2 для бронзы [29]. Эти параметры были использованы для расчета предела текучести контрольного и обработанного порошка бронзы. Предел текучести всех образцов был рассчитан с использованием уравнения (1) и () = — 100 × Изменение параметра решетки aa / a tcc в процентах, где ac и at — значение параметра решетки контрольного и обработанного порошковых образцов соответственно ( ) = — × Изменение объема элементарной ячейки VV / V 100 tcc в процентах Где Vc и Vt — объем элементарной ячейки контрольного и обработанного порошковых образцов соответственно () = — 10 × Изменение размера кристаллитов в процентах GG / G tcc Где, Gc и Gt — размер кристаллитов контрольного и обработанного порошковых образцов соответственно.Рентгеноструктурный анализ проводили на 1, 10, 78, 106 и 117 день, обозначенные как контрольные, T1, T2, T3 и T4 соответственно. Анализ размера частиц Для анализа размера частиц использовали лазерный анализатор размера частиц SYMPATEC HELOS-BF, который имел диапазон обнаружения 0-1-875 мкм. Данные о размере частиц собирали в виде диаграммы зависимости размера частиц от совокупного процента. Три параметра размеров частиц, а именно. d50, d90 и d99 (размер, ниже которого присутствуют частицы 50%, 90% и 99% соответственно) рассчитывали по кривой распределения частиц по размерам.Процентное изменение размера частиц рассчитывали по следующему уравнению: [(d)% изменение размера частиц, d = (1) σ = σ ° + k / — [(d)] 50 Обработано (d) 50 Контроль × 100 50 50 Контроль Где , (d50) Контроль и (d50) Обработанные — размер частиц, d50 контрольного и обработанного образцов соответственно. Аналогичным образом рассчитывали процентное изменение размера частиц d90 и d99. Размер частиц оценивали на 1, 12, 91, 97 и 115 день для контроля, Т1, Т2, Т3 и Т4 соответственно.Сканирующая электронная микроскопия (SEM). Для изучения изменений морфологии поверхности бронзового порошка после обработки биополем контрольный и обработанный образцы были проанализированы на 20-й день с использованием SEM, прибора JEOL JSM-6360. Параметр групповой решетки (Å) 3,6224 Объем элементарной ячейки (× 10-23 см3) 4,753 Размер кристаллитов (нм) 88,96 Контрольный Т1, обработанный 3,6151 4,724 148,38 Т2, обработанный 3,6129 4,716 111,30 Т3, обработанный 3,6156 4,727 44,52 Т4, обработанный 3,6199 4,743 148,36 Таблица 1: Рентгеновские снимки дифракционный анализ бронзового порошка.Adv Automob Engg ISSN: 2167-7670 AAE, журнал с открытым доступом Том 4 • Выпуск 1 • 1000119

коэффициент, G — размер кристаллитов. Dybiec et al. сообщили о константе материала, σo = 58,9 МПа и k = 0,3689 МПа · м1 / 2 для бронзы [29]. Эти параметры были использованы для расчета предела текучести контрольного и обработанного порошка бронзы. Предел текучести всех образцов был рассчитан с использованием уравнения (1) и () = — 100 × Изменение параметра решетки aa / a tcc в процентах, где ac и at — значение параметра решетки контрольного и обработанного порошковых образцов соответственно ( ) = — × Изменение объема элементарной ячейки VV / V 100 tcc в процентах Где Vc и Vt — объем элементарной ячейки контрольного и обработанного порошковых образцов соответственно () = — 10 × Изменение размера кристаллитов в процентах GG / G tcc Где, Gc и Gt — размер кристаллитов контрольного и обработанного порошковых образцов соответственно.Рентгеноструктурный анализ проводили на 1, 10, 78, 106 и 117 день, обозначенные как контрольные, T1, T2, T3 и T4 соответственно. Анализ размера частиц Для анализа размера частиц использовали лазерный анализатор размера частиц SYMPATEC HELOS-BF, который имел диапазон обнаружения 0-1-875 мкм. Данные о размере частиц собирали в виде диаграммы зависимости размера частиц от совокупного процента. Три параметра размеров частиц, а именно. d50, d90 и d99 (размер, ниже которого присутствуют частицы 50%, 90% и 99% соответственно) рассчитывали по кривой распределения частиц по размерам.Процентное изменение размера частиц рассчитывали по следующему уравнению: [(d)% изменение размера частиц, d = (1) σ = σ ° + k / — [(d)] 50 Обработано (d) 50 Контроль × 100 50 50 Контроль Где , (d50) Контроль и (d50) Обработанные — размер частиц, d50 контрольного и обработанного образцов соответственно. Аналогичным образом рассчитывали процентное изменение размера частиц d90 и d99. Размер частиц оценивали на 1, 12, 91, 97 и 115 день для контроля, Т1, Т2, Т3 и Т4 соответственно.Сканирующая электронная микроскопия (SEM). Для изучения изменений морфологии поверхности бронзового порошка после обработки биополем контрольный и обработанный образцы были проанализированы на 20-й день с использованием SEM, прибора JEOL JSM-6360. Параметр групповой решетки (Å) 3,6224 Объем элементарной ячейки (× 10-23 см3) 4,753 Размер кристаллитов (нм) 88,96 Контрольный Т1, обработанный 3,6151 4,724 148,38 Т2, обработанный 3,6129 4,716 111,30 Т3, обработанный 3,6156 4,727 44,52 Т4, обработанный 3,6199 4,743 148,36 Таблица 1: Рентгеновские снимки дифракционный анализ бронзового порошка.Adv Automob Engg ISSN: 2167-7670 AAE, журнал с открытым доступом Том 4 • Выпуск 1 • 1000119

Цитирование: Триведи М.К., Наяк Г., Патил С., Таллапрагада Р.М., Латиял О. и др. (2015) Оценка обработки биополя на физических и структурных свойствах бронзового порошка. Adv Automob Eng 4: 119. doi: 10.4172 / 2167-7670.1000119 Страница 3 из 6 размера. Кроме того, на 97 день размер частиц d50, d90 и d99 был уменьшен на 18,22, 12,89 и 11,95% соответственно по сравнению с контролем.Кроме того, размер частиц d50, d90 и d99 также уменьшился на 13,47, 8,78 и 9,96% соответственно на 115 день по сравнению с контролем. В целом график показал, что частицы каждого размера, то есть от более мелких до более крупных, уменьшались по мере увеличения количества дней после обработки биополем (Рисунок 4). Хорошо известно, что частицы бронзового порошка поликристаллические, т.е. состоят из множества зерен. В поликристаллических частицах Количество дней после обработки 0 10 78 106 117 -0,1 -0,2 -0,3 Изменение в процентах -0.4 -0,5 -0,6 20 -0,7 -0,8 15 Параметр решетки Объем -0,9 10 Изменение в процентах Рисунок 1: Процентное изменение параметра решетки и объема элементарной ячейки в бронзе, обработанной биополем, по сравнению с контролем. 5 Количество дней после обработки 0 10 78 106 117 -5 80 -10 60 -15 40 Рисунок 3: Процентное изменение предела текучести бронзы, обработанной биополем, по сравнению с контролем. Процентное изменение 20 Количество дней после обработки 0 10 78 106 117 15-20 10-40 5 Процентное изменение Количество дней после обработки 0-60 12 91 97 115-5 Рисунок 2: Процентное изменение размера кристаллитов в бронзе, обработанной биополем, по сравнению с контролировать.-10-15-20% изменение обработанного бронзового порошка по сравнению с контролем. Было замечено, что предел текучести снизился на 9% на 10-й день (T1) и затем увеличился до 16,50% на 106-й день (T3) по сравнению с контролем после обработки биополем. Тем не менее, предел текучести снова снизился на 8,99% на 117-е сутки по сравнению с контролем. В целом график показывает, что бронза показала более высокий предел текучести в период с 82 по 115 день (Рисунок 3). Такое изменение предела текучести обработанного бронзового порошка могло быть связано с изменением размера кристаллитов после обработки биополем, как объяснили Холл и Петч.Прочность материалов можно регулировать, изменяя размер кристаллитов, и это может быть связано с взаимодействием дислокаций с границами кристаллитов во время их движения. В этом явлении границы кристаллитов препятствовали движению дислокации, скользящей по плоскостям скольжения, и увеличивали предел текучести [30]. Также сообщается, что уменьшение размера кристаллитов приводит к увеличению границ зерен и наоборот. Таким образом, предполагается, что изменение размера кристаллитов после биополевой обработки в бронзе может изменить предел текучести.Анализ размера частиц Чтобы понять влияние обработки биополя на размер частиц, были рассчитаны несколько диапазонов, например d50, d90 и d99, и результаты представлены в таблице 2 и на рисунке 4. Было замечено, что размеры частиц d50, d90 и d99 были увеличены на 5,15, 8,21, 12,17% соответственно по сравнению с контролем на 12 день. Это может быть связано с агломерацией более мелких частиц в результате измельчения с высокой энергией, что, вероятно, вызвано обработкой биополя. Кроме того, d50, d90 и d99 были уменьшены на 16.24, 18,71, 18,75% соответственно по сравнению с контролем на 91 день. Это может быть возможным, если более крупные частицы дробятся на более мелкие частицы -25 d50 d90 d99 Рис. 4: Процентное изменение размера частиц в бронзе, обработанной биополем, по сравнению с контролем. Группы d50 (мкм) 50,50 d90 (мкм) 94,26 d99 (мкм) 135,60 Контрольный Т1 с обработкой 53,10 102,00 152,10 Т2 после обработки 42,30 76,59 110,20 Т3 с лечением 41,30 82,11 119,40 Т4 с лечением 43,70 85,98 122,10 d50, d90 и d99, размер ниже которого 50%, Присутствуют 90% и 99% частиц, соответственно. Таблица 2: Анализ размера частиц бронзового порошка.Рисунок 5: СЭМ-изображения (а) контрольного и (б) обработанного бронзового порошка. Adv Automob Engg ISSN: 2167-7670 AAE, журнал с открытым доступом Том 4 • Выпуск 1 • 1000119