Схемы станка 1К62 |

Перечень схем станка 1К62 | |||

|---|---|---|---|---|

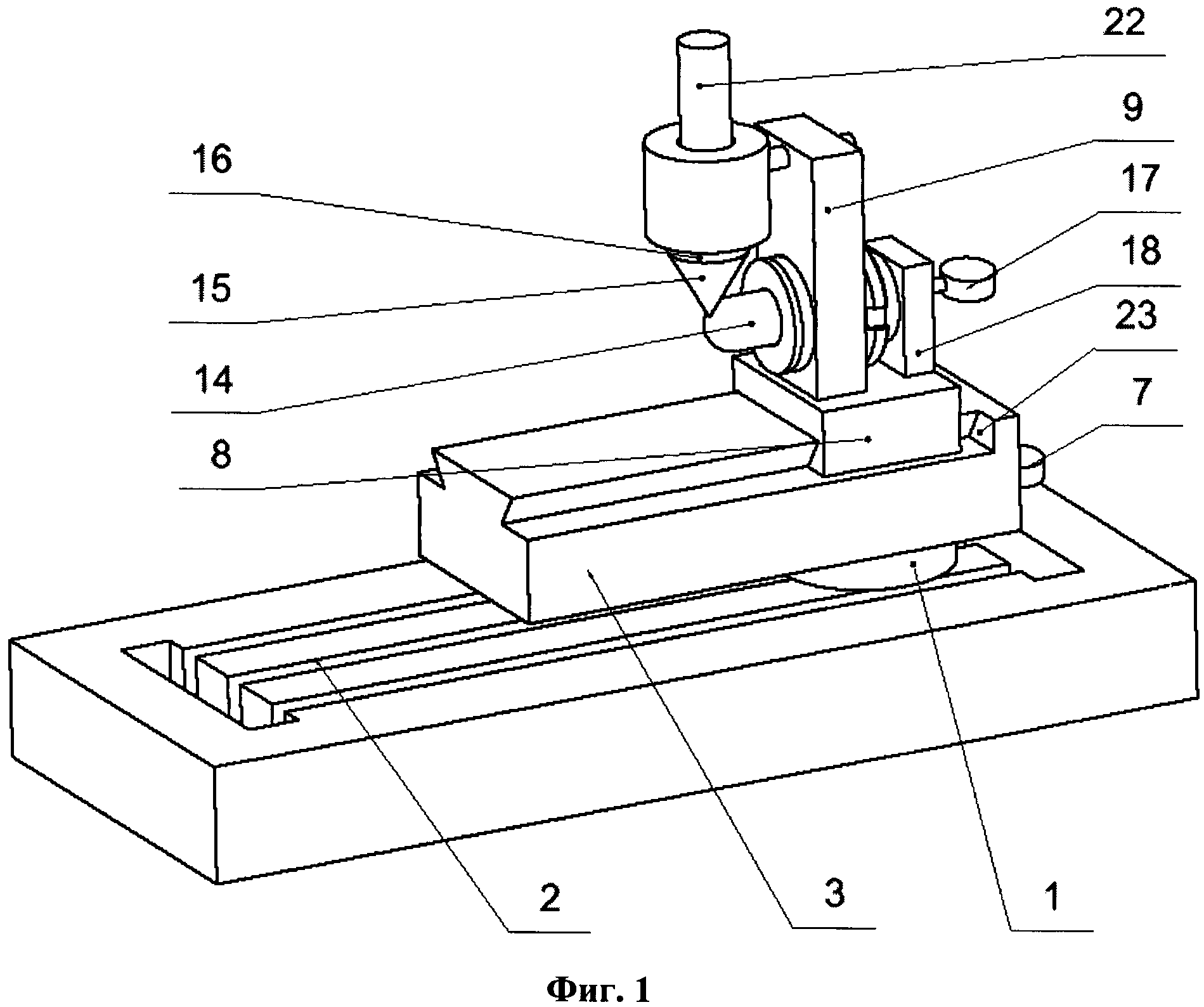

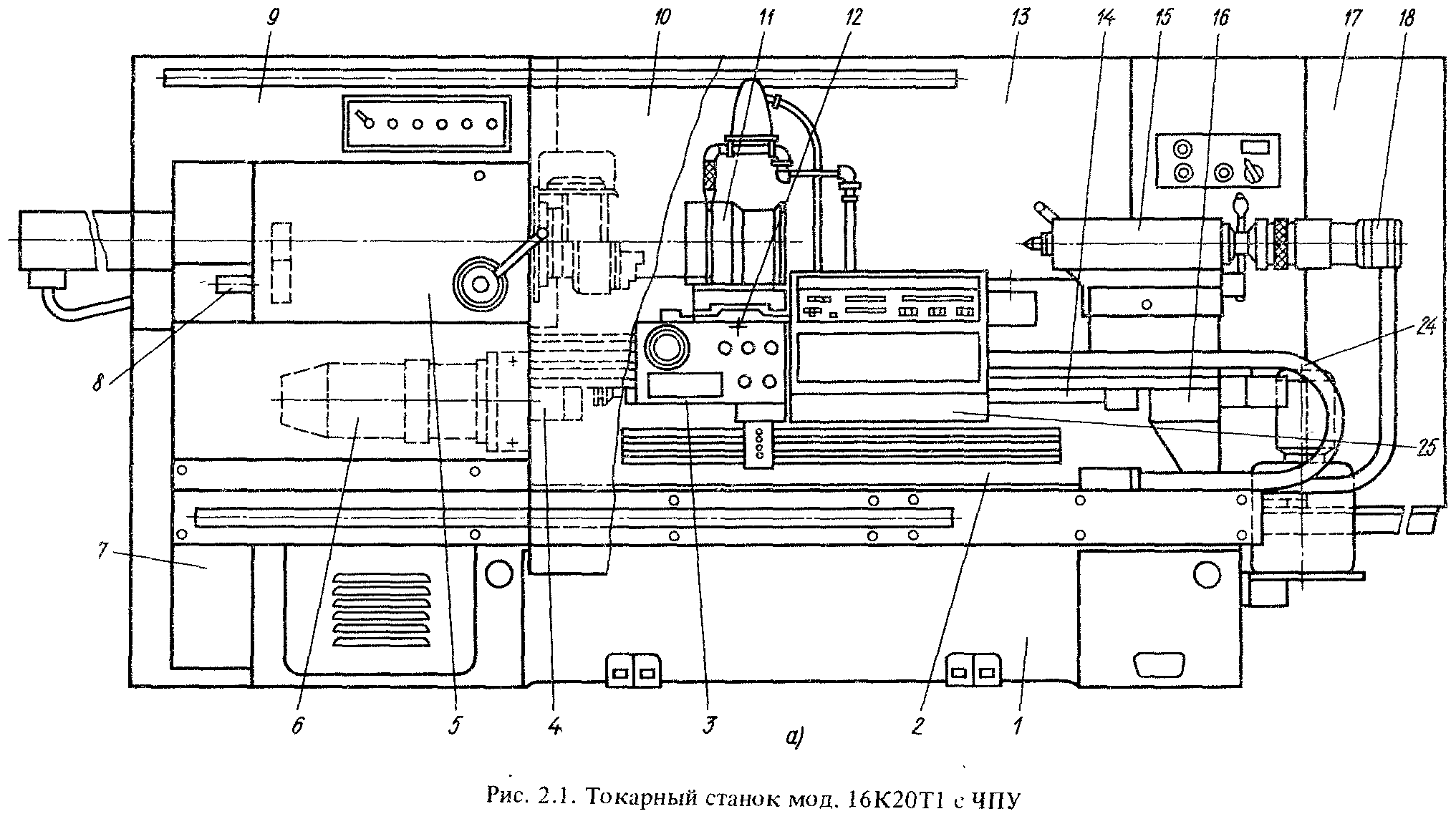

Схема станка 1К62 — Расположение составных частей |

href=»schemes/1K62/1K62_1a_big.jpg»> Перечень составных частей станка 1К62 |

— | — | — |

Схема станка 1К62 — Расположение органов управления и табличек с символами |

Перечень органов управления станка 1К62 |

— | — | — |

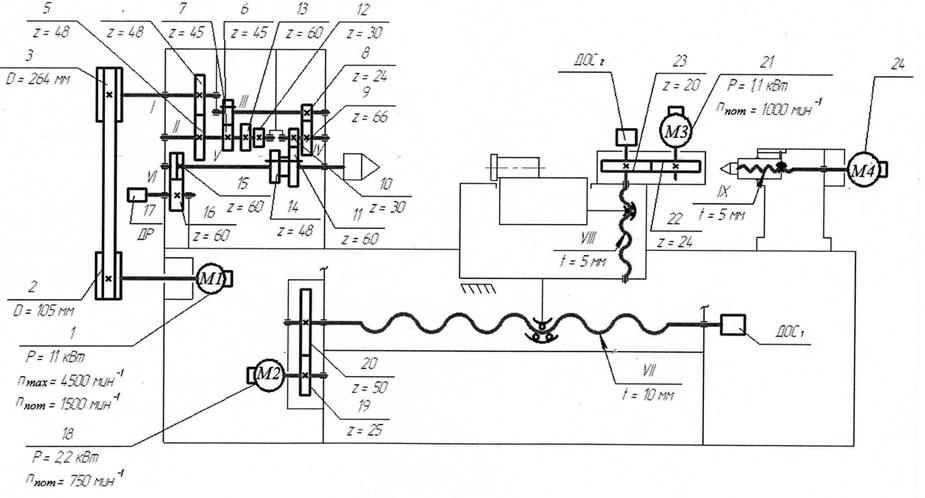

Кинематическая схема станка 1К62 |

Перечень. Кинематическая схема станка 1К62 |

Кинематическая схема станка 1К62 Кинематическая схема станка 1К62

|

Перечень. Кинематическая схема станка 1К62 |

Перечень. Кинематическая схема станка 1К62 |

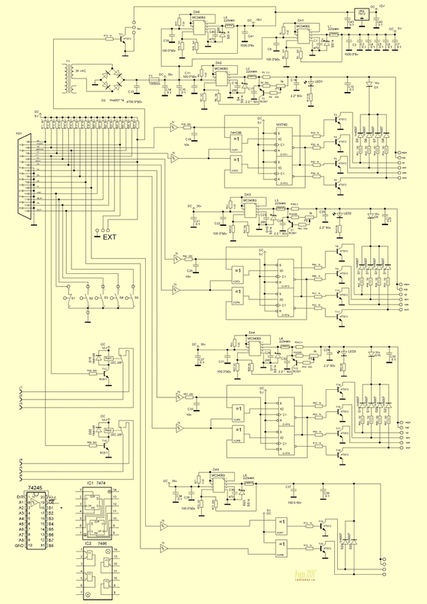

Схема электрическая принципиальная станка 1К62 |

Перечень. Схема электрическая принципиальная станка 1К62 |

Перечень. Схема электрическая принципиальная станка 1К62 |

— | — |

Схема электрическая соединений электрошкафа станка 1К62 |

Перечень. Схема электрическая соединений электрошкафа станка 1К62 |

Перечень. Схема электрическая соединений электрошкафа станка 1К62 |

— | — |

Система смазки станка 1К62 |

Карта смазки станка 1К62 |

Перечень точек смазки станка 1К62 |

— | — |

Схемы подключения лазерных, фрезерных станков к электросети

Справочная статья по принципиальным схемам подключения оборудования.

Все работы по подключению должен делать человек имеющий соответствующую специальность и допуски.

Проверьте правильно подключения электросети вашего станка, периферии и ПК.

Все устройства должны писаться от одного стабилизатора и должны иметь заземление согласно ПЭУ-7 система ТТ

Выберите схему по описанию вашего оборудования.

Тип подключаемого оборудования: Лазерные станки CO2, лазерные маркеры CO2

Схема подключения: Лазерные станки CO2, лазерные маркеры CO2Пример описательной схемы

Тип подключаемого оборудования: Оптоволоконные лазерные маркеры

Схема подключения: Оптоволоконные лазерные маркерыТип подключаемого оборудования: Оптоволоконные лазерные станки

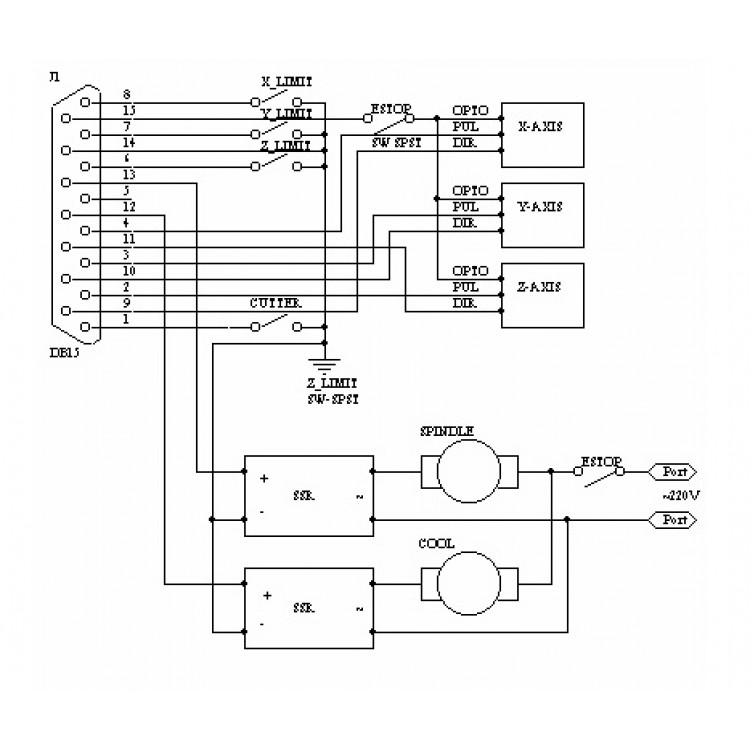

Схема подключения: Оптоволоконные лазерные станкиТип подключаемого оборудования: Фрезерные станки ЧПУ (с контроллерами NCSTUDIO 5)

а) Схема подключения: Фрезерные станки ЧПУ (с контроллерами NCSTUDIO) 380 вольт

Схема подключения: Фрезерные станки ЧПУ (с контроллерами NCSTUDIO) 380 вольт

б) Схема подключения: Фрезерные станки ЧПУ (с контроллерами NCSTUDIO) 220 Вольт

Схема подключения: Фрезерные станки ЧПУ (с контроллерами NCSTUDIO) 220 ВольтТип подключаемого оборудования: Фрезерные станки ЧПУ (с контроллерами RichAuto A11 тп)

а) Фрезерный станок с системой жидкостного охлаждения шпинделя

Фрезерный станок ЧПУ с системой жидкостного охлаждения шпинделяб) Фрезерный станок без системой жидкостного охлаждения шпинделя

Фрезерный станок с ЧПУ без системой жидкостного охлаждения шпинделяПодключения станка без надежного и правильного организованного электропитания может стать причиной выхода их из строя.

Тип заземления ПЭУ-7 система ТТ

Открытые проводящие части электроустановки заземлены, электрически независимого от заземлителя нейтрали.

Выберите нужное значение 220 / 380

Выписка из “Заземление электроустановок до 1000В по ПУЭ 7”

1.7.101. Сопротивление заземляющего устройства, … в любое время года, должно быть не более 8 Ом соответственно при линейных напряжениях 220 В источника однофазного тока.

Выписка из “Заземление электроустановок до 1000В по ПУЭ 7”

1.7.101. Сопротивление заземляющего устройства, … в любое время года, должно быть не более 4 Ом соответственно при линейных напряжениях 380 В источника однофазного тока.

Подбор автоматический вуключателей, УЗО и Дифавтоматов.

УЗО или ДИФАВТОМАТ

Отличия защитных устройств

Следует различать аппарат в виде дифавтомата и устройство защитного отключения.

УЗО служит для обесточивания сети при выявлении малейшей утечки в цепи. Например, при повреждении электрического кабеля, чтобы не травмировать человека, цепь будет отключена.

УЗОДифавтомат, помимо УЗО, оснащен встроенным выключателем автоматического типа. Он служит для обесточивания системы, предотвращения короткого замыкания, перегрузки цепи, в общем. Одним словом, это два в одном.

Дифавтомат

Обычный автоматический выключатель (автомат) защищает цепь от перегрузки, но он не может создать безопасные условия для человека. Поэтому в современных условиях устанавливают либо дифавтоматы, либо УЗО и автоматы совместно.

Подбор любого защитного устройства зависит от характеристик сети. В первую очередь от нагрузки, подключенной к ней. Поэтому важно знать, как рассчитать мощность автомата по нагрузке.

Плюсы и минусыПреимуществом дифавтомата в его компактности, многофункциональности, 100% защита цепи от внезапных перегрузок или иной опасности. Ну а главный «козырь» — стоимость, которая ниже, нежели суммарная стоимость УЗО и выключателя автоматического типа.

Ну а главный «козырь» — стоимость, которая ниже, нежели суммарная стоимость УЗО и выключателя автоматического типа.

Если учитывать единичный случай, то разница не слишком ощутима. Впрочем, многое зависит от марки изделия. Монтаж занимает мало времени, на рейке дифавтомат также помещается довольно компактно.

Есть и свои недостатки у дифавтоматов. При выходе со строя придётся приобретать изделие в комплекте, а не по отдельности.

Возникновение короткого замыкания приведёт к трудностям в поиске его причины. При разделенной установке идентификация намного проще: выключился УЗО – утечка, автомат – короткое замыкание.

Когда собираетесь монтировать сложные конструкции, лучше всего устанавливать отдельные блоки УЗО и выключатели автоматического типа на группу. Причём на каждую группу монтировать свой отдельный выключатель.

Подбор оборудованияДифавтомат предпочтительнее, как продукт современных технологий. При выборе автомата по мощности нагрузки, обращают внимание на следующее:

- напряжение и фазы: изделия по номинальному однофазному и трёхфазному типу, 220В и 380 В, соответственно.

В первом вариант одна клемма, во втором – три для подключения. Все показатели указываются в паспорте на оборудование и маркируются на внешней стороне корпуса;

В первом вариант одна клемма, во втором – три для подключения. Все показатели указываются в паспорте на оборудование и маркируются на внешней стороне корпуса; - сила тока утечки: обозначается греческим символом «дельта» и исчисляется в миллиамперах. Корректно подобрать можно, основываясь на такие данные: на конкретную группу – 30 мА, точки и освещение – 30мА, одиночные точки – 15мА

- класс оборудования: АС – при утечке переменного тока;

- защита от обрыва «ноля»: при обнаружении подобного, система идентифицирует это как порыв и отключает оборудование;

- время отключения: обозначается символом Tn и не должно превышать 0,3 секунды.

Для бытовых нужд наиболее распространенными являются приборы с маркировкой «C» и диапазоном до 25А, для станок “D”. Монтаж вводных конструкций требует более мощных в виде C32, 50. Розетки и прочие точки – C16, 25. Приборы освещения – C6, 12.

Можно сказать, что это временная характеристика максимальной кратковременной мощности тока, которую может выдержать автомат и не сработать. «C» означает, что автомат срабатывает при превышении номинального тока в 5-10 раз, а “D” – 10-20 раз.

«C» означает, что автомат срабатывает при превышении номинального тока в 5-10 раз, а “D” – 10-20 раз.

Расчет мощности при выборе автомата проводится так. Например, все монтажные работы выполнены электрическим кабелем с сечением 3,0 и максимальной силой 25А.

Общая мощность приборов равна: Лазерный станок 6090 1,6 кВт, чиллер 0.8 кВт, вытяжка 0.55 кВт, компрессор ACO-005 — 0.08 кВт. Суммарная мощность получается равной 4,7 kW или же 4.7 * 1000 W.

Дополнение к схеме: Лазерного станка CO2 6090

| Потребитель | Сечение кабеля | Мощность | Мощность автомата |

| Освещение | 1.5 мм2 (2.5 мм2) | 1600 Вт | 10А (С) |

| Розетки 10/16А | 2.5 мм2 (4 мм2) | 3000 Вт | 16А (С) |

| Лазерный станок с периферией | 2.5 мм2 | 2480 Вт | 16А (D) |

| Вытяжка | 1.5 мм2 | 550 Вт | 6А (С) |

| ПК | 1. 5 мм2 5 мм2 | 150 Вт | 6А (С) |

| Общий: | 7780 Вт | 25А (С) |

Чтобы мощность в каждой цепи было проще рассчитать, нагрузку разделяют на группы. Оборудование наибольшей мощности подключают отдельно. Не стоит пренебрегать нагрузкой малой мощности, поскольку при расчетах в сумме может получиться существенный результат.

Для вычисления используем формулу: мощность / напряжение. Итого 35,36 А.

Потребуется УЗО или дифавтомат с граничным потреблением 25А, не более. Если количество потребителей более двух, то суммарную мощность следует умножать на 0,7, для корректировки данных. При нагрузке три и более – на 1,0.

Понижающие коэффициенты для некоторых приборов:

- холодильное оборудование от 0,7 до 0,9, в зависимости от характеристик мотора;

- подъемные устройства 0,7;

- оргтехника 0,6;

- люминесцентные лампы 0,95;

- лампы накаливания 1,1;

Понижение мощности обусловлено тем, что не все приборы могут быть включены одновременно.

По значению рабочего тока нагрузки подбирается автомат. Номинал автомата должен быть чуть меньше рассчитанного значения тока, но допускается выбирать и немного большие значения.

Значение тока при выборе сечения кабеляСоответствие тока сечению жил кабеля можно проверить по таблице

Сечение проводаСводные характеристики для однофазного автомата:

- сила 17А – показатель мощности до 3,0 кВт – ток 1,6 – сечение 2,4;

- 26А – до 5,0 – 25,0 – 2,6;

- 33А – 5,9 – 32,0 – 4,1;

- 42А – 7,4 – 40,0 – 6,2;

- 51А – 9,2– 48,4 – 9,8;

- 64А – 12,1 – 62,0 – 16,2;

- 81А – 14,4 – 79,0 – 25,4;

- 101А – 18,3 – 97,0 – 35,2;

- 127А – 22,4 – 120,0 – 50,2;

- 165А – 30,0 – 154,0 – 70,1;

- 202А – 35,4 – 185,0 – 79,2;

- 255А – 45,7 – 240,0 – 120,0;

- 310А – 55,4 – 296,0 – 186,2.

Нужное сечение кабеля подбирается исходя из суммарной мощности тока, проходящего через провод, рассчитать ее поможет формула, схема расчета такова:

I = P/U, сила тока = суммарная мощность разделена на напряжение в цепи. |

| Более точная формула расчета мощности P=I*U*cos φ, где φ – угол между векторами тока, проходящего через автомат, и напряжения (не стоит забывать, что они могут быть переменными). Но поскольку в бытовых устройствах, работающих от однофазной сети, сдвига фазы между током и напряжением практически нет, то применяют упрощенную формулу мощности. |

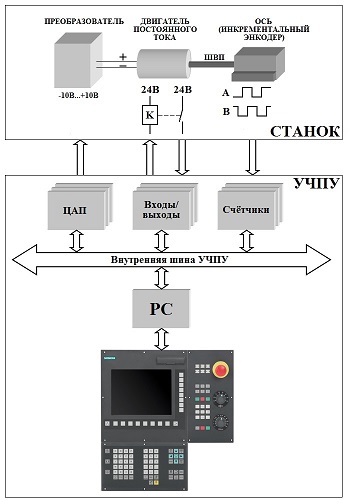

Замена ЧПУ станка 6Р13Ф3 — Любительские системы ЧПУ

Подключение не одинаково: отличия есть, имхо не только сигналах задания от чпу на приводы (сравнить рис 1 и л7 новых схем)

— В новой схеме с NC220 в качестве датчиков положения осей (ДОС) используются энкодеры двигателей подач (М8-М10). К энкодерным входам /разъемам ЧПУ подключены эмулированные в приводе НА выходы этих энкодеров (разъем CN1) -см стр 10 и 11 новой схемы и рис 1А.

Входы датчиков положения у ЧПУ NC210(220) предназначены для работы с инкрементальными фотоимп.

На станке 6Р13Ф3 — установлено ЧПУ Н33-2М, оно работает с ДОС — вращ. трансформаторами (резольверами) ВТМ-1В. т.е. в схемах надо:

1 -ИЛИ показать замену на инкрементальные фотоэлектрические по типу ЛИР158- это выглядит иначе, чем показано на стр 10,11

2 —ИЛИ установить (показать в схеме) преобразователь сигнала резольвера, и в этом случае схема тоже меняется

— подключение входов — конечников (МП), кнопок, переключателей, одинаково для 210 и 220 – выполнено через модули NC210-402,

То же для модулей релейных выходов NC210-401

Считаю, кроме того, следует сравнить эту новую схему с родной схемой:

Если часть родного эл.монтажа станка будет использована то надо сохранить номера эл. аппаратов станка (МП, кнопки, разъемы . .) и номера точек (проводов) :

.) и номера точек (проводов) :

— проставить в схеме номера точек ( проводов) и обозначения аппаратов установленных на станке, вместо обозначений аппаратов и проводов, указанных в новой схеме с NC220.

—————————————————————————————————————————-

— для внесения изменений «на бумаге»

— Определиться с типами и данными ДОС и приводов подачи

-учесть, что программа эл автоматики (PLC) должна соответствовать схеме подкл. дискретных входов и выходов (возможно есть готовая )

— изучить руководства по чпу, приводам

— …….

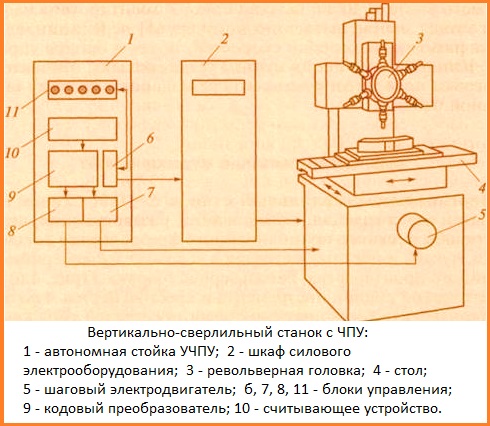

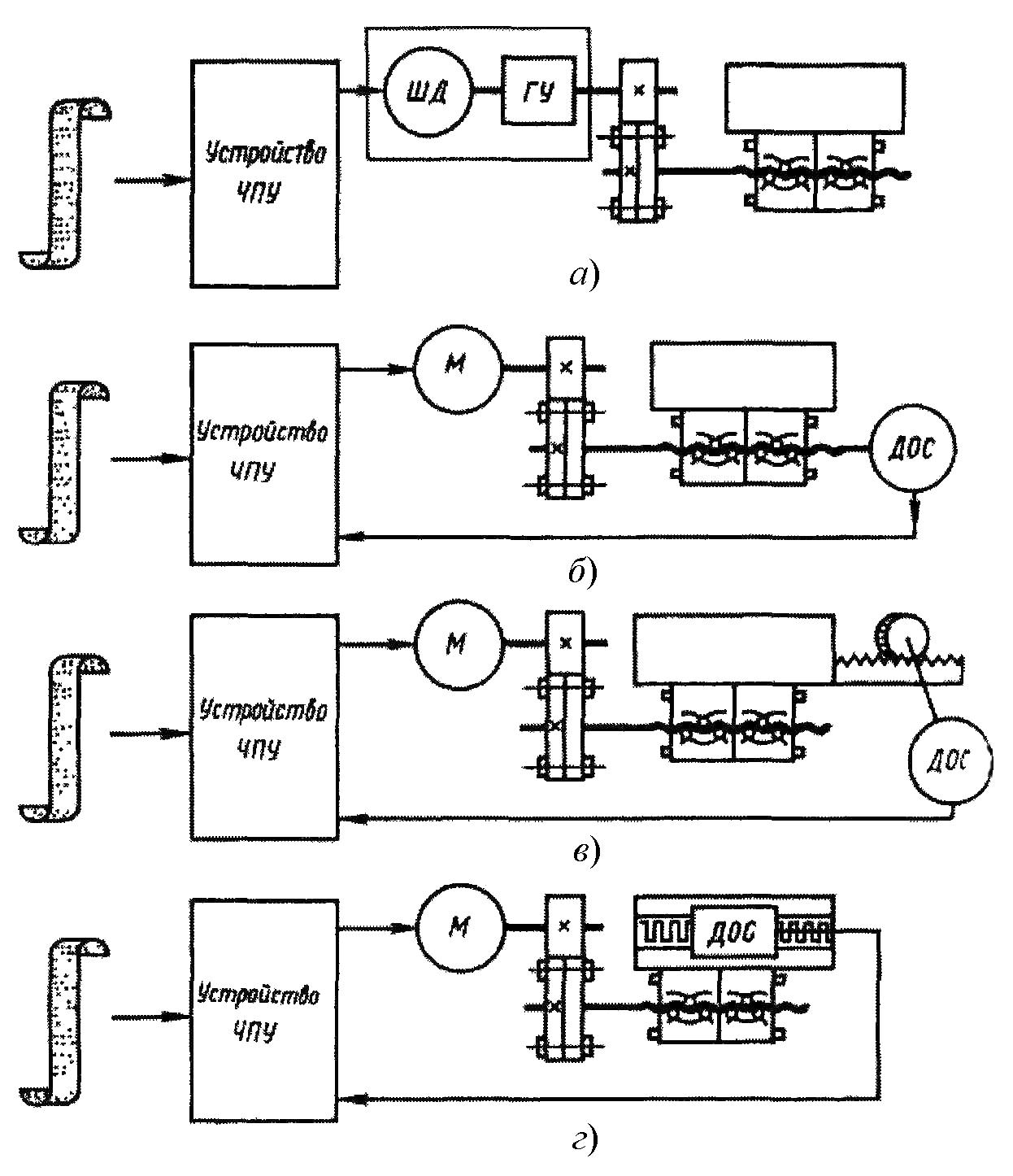

Изменено пользователем витя7.4. Структурная схема управления станком с чпу

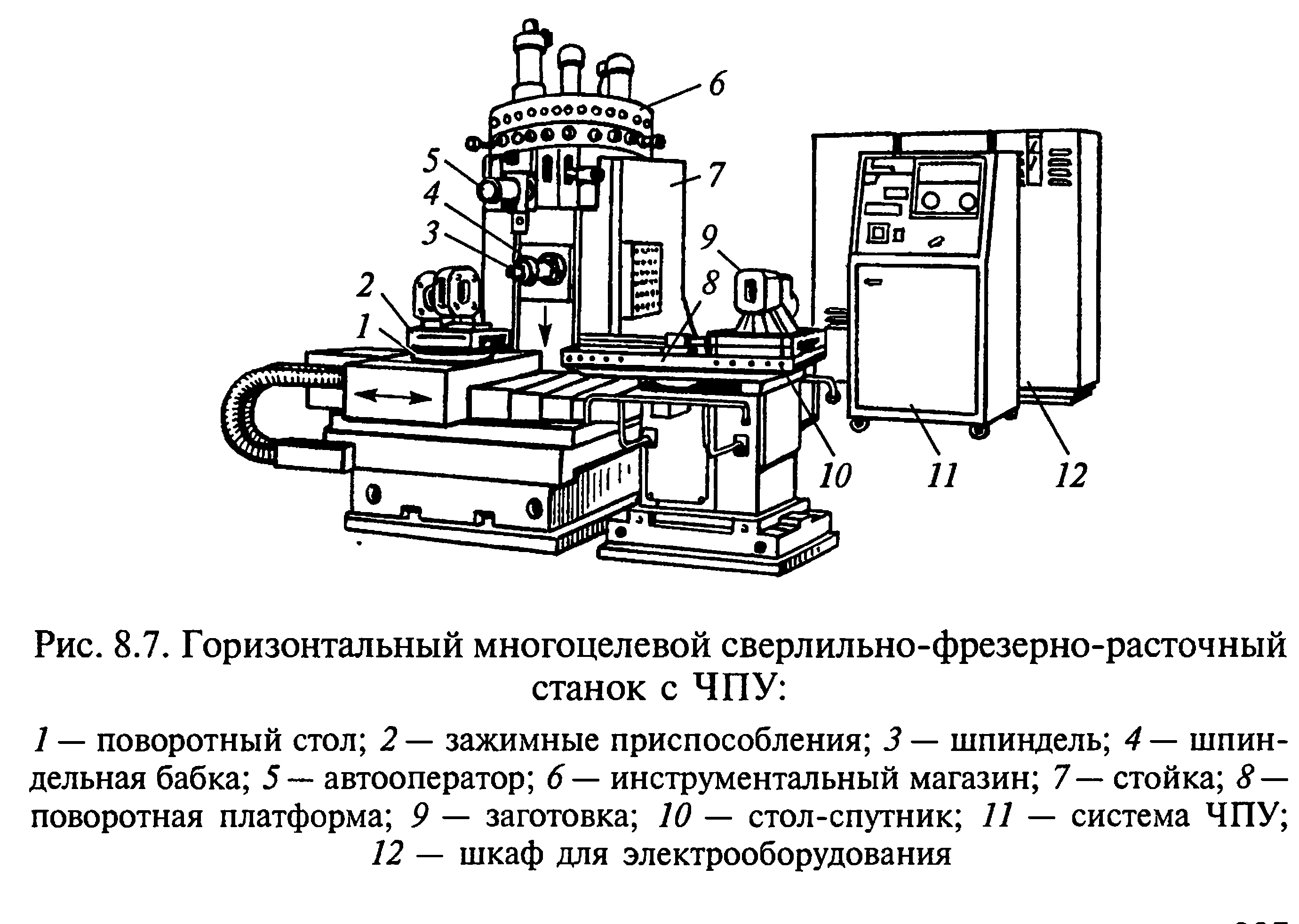

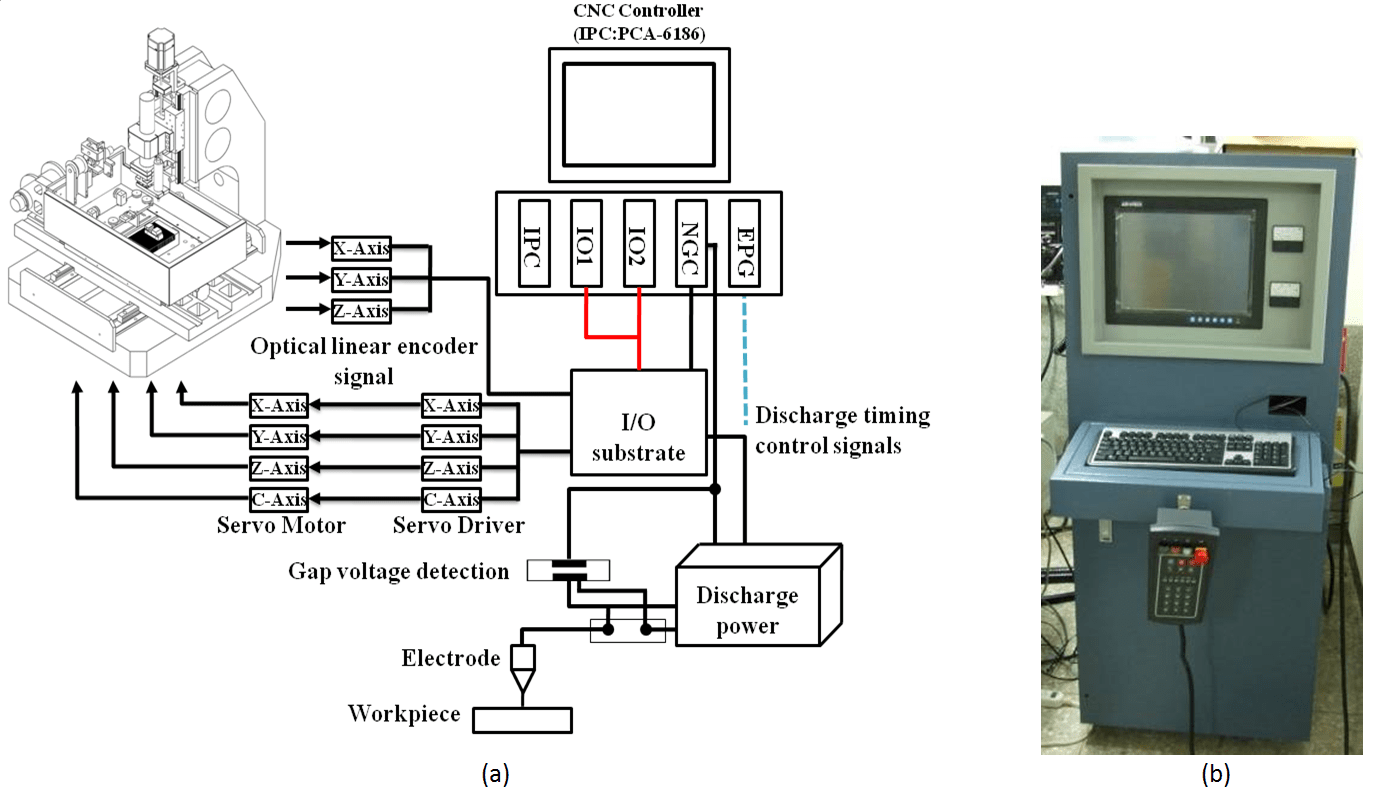

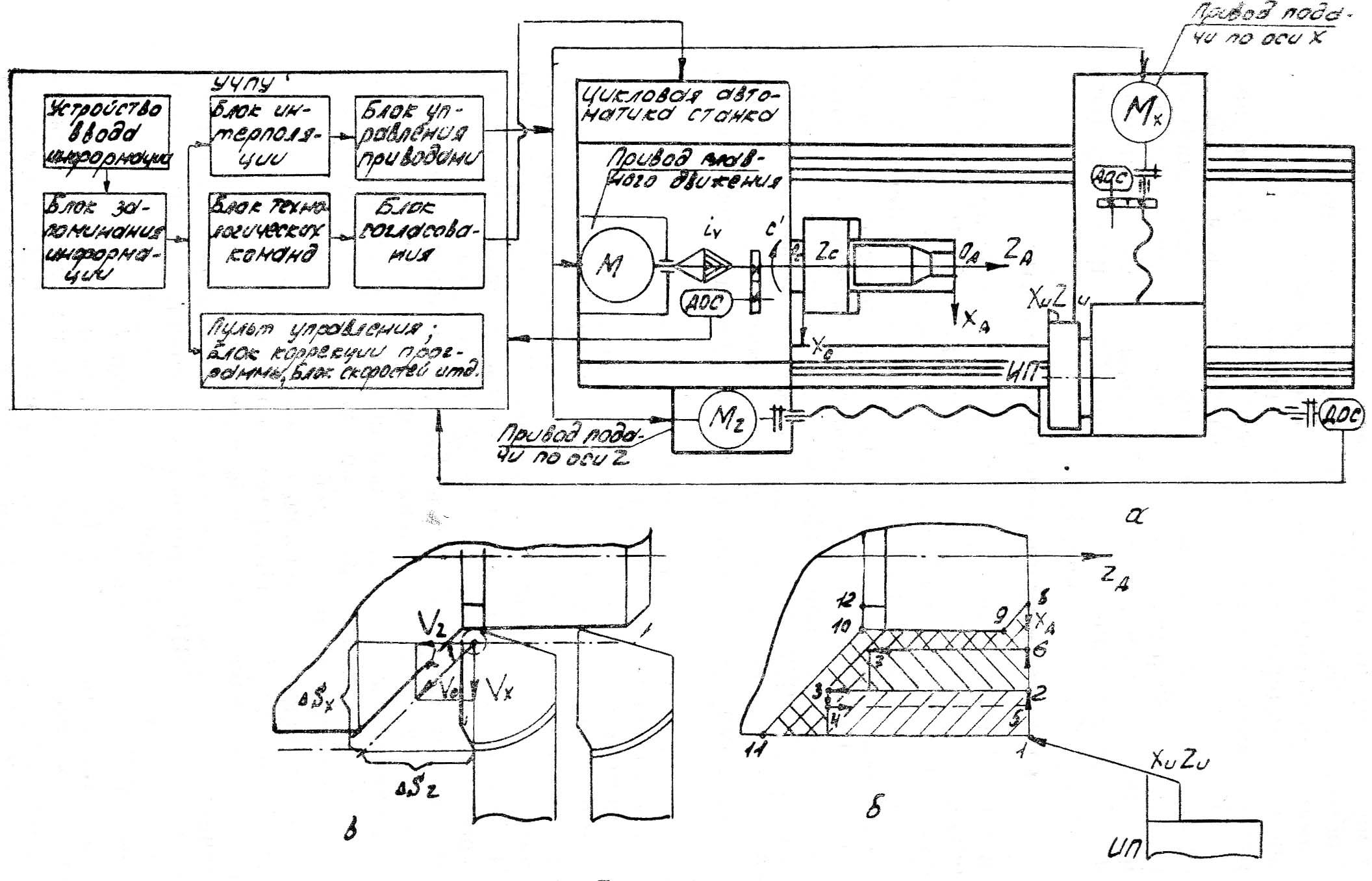

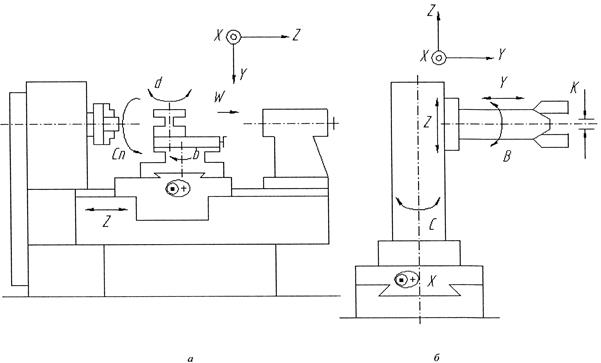

Упрощенная структурная схема управления станком с ЧПУ

приведена

на рис. 31. В качестве примера показано

устройство ЧПУ трехкоординатного

вертикального

сверлильно-расточного станка с

31. В качестве примера показано

устройство ЧПУ трехкоординатного

вертикального

сверлильно-расточного станка с

Рис. 31. Упрощенная структурная схема управления станком с ЧПУ

револьверной головкой. Устройство 1 ЧПУ состоит из следующих основных узлов: блока 2 ручного управления и сигнализации, блока 3 считывания информации, кодового преобразователя 7, блока 4 технологических команд, блока 5 управления приводами продольной и вертикальной подачи, а также приводом шпинделя; блока 6

—

заданная программа, в которой отражены

геометрические

размеры обрабатываемой

детали и технологические команды,

считывается с программоносителя

(перфолента, магнитная лента,

дискета,

CD,

жесткий диск и т.

— данная информация обрабатывается кодовым преобразователем 7 и переносится на блоки 5, 6 управления приводами и на блок 4 технологических команд;

— блоки управления приводами через кабели связи 11, 12 передают управляющие команды на приводы, обеспечивая перемещение узлов станка по продольной, поперечной и вертикальной координатам (осям) в соответствии с заданной программой, а также нужную частоту вращения шпинделя;

— от блока технологических команд 4 через кабель 8 сигналы поступают в блок релейных команд 9, на выходе которого (кабель 10

— за ходом обработки может наблюдать оператор посредством блока 2;

—

с помощью этого же блока оператор может

осуществлять ручное управление

процессом и при необходимости вводить

соответствующие коррекции.

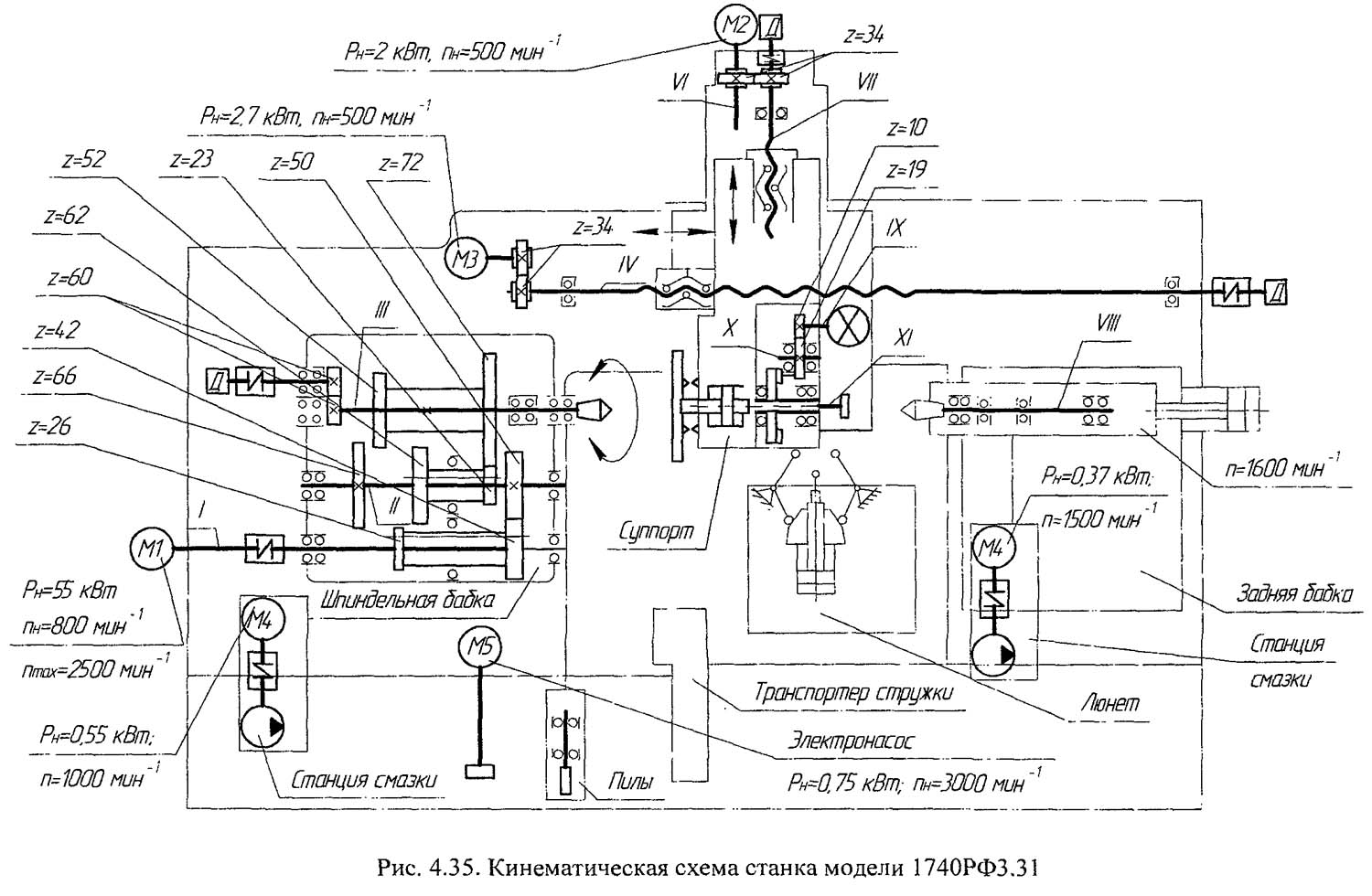

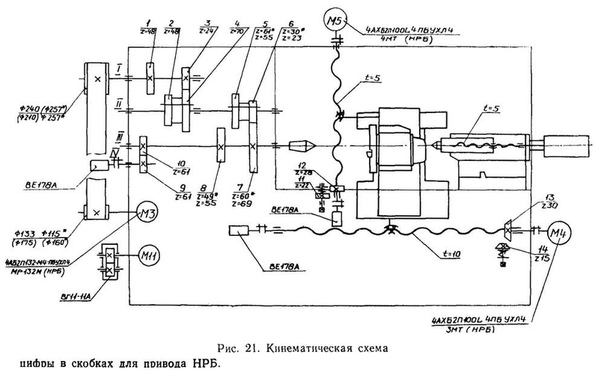

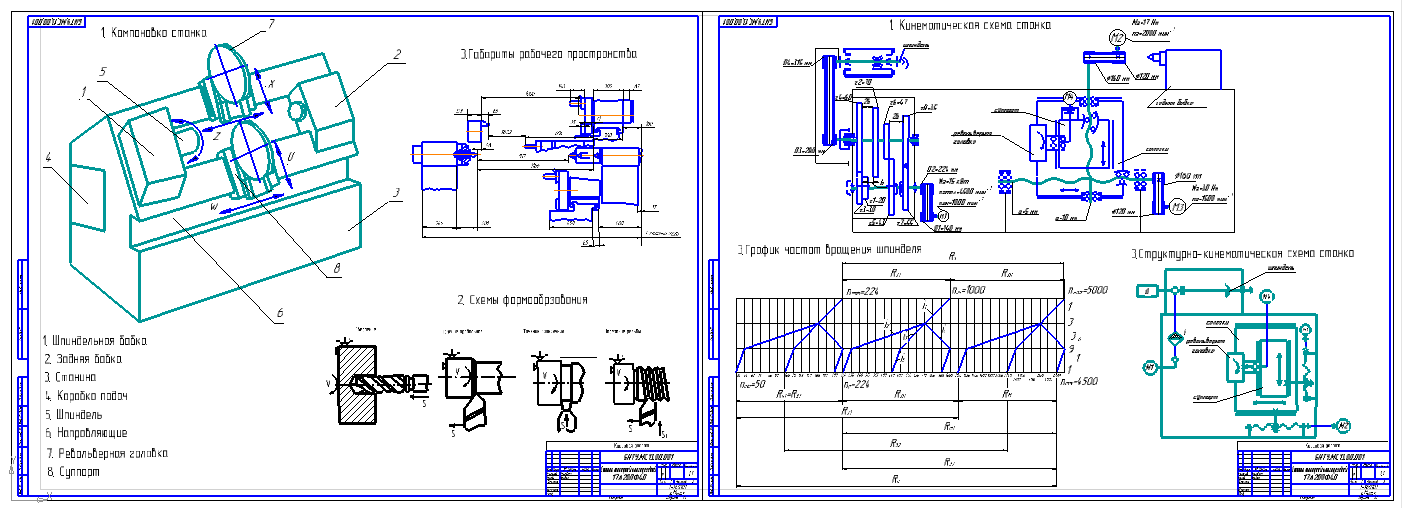

Кинематическая схема токарного станка — Энциклопедия по машиностроению XXL

Определение инструмента является продолжением описания кинематической схемы токарного станка и содержит следующую информацию [c.115]Кинематическая схема токарного станка С-193 приведена на фиг. 23. Как видно из рассматриваемой схемы, электродвигатель через упругую муфту 1 передает движение приемному валу 2 шарикового бесступенчатого редуктора.

Кинематической схемой токарного станка называют условное изображение всех его движущихся (кинематических) цепей в их взаимной связи. [c.543]

Анализируя кинематическую схему токарного станка и ее кинематические цепи, можно подобрать необходимую структурную формулу настройки станка для выполнения конкретной задачи. Полученные обобщенные данные записывают в таблицу настройки станка и вывешивают вблизи рабочего места токаря. [c.546]

Кинематическая схема токарного станка [c.387]

Анализируя кинематическую схему токарного станка и ее кинематические цепи, можно подобрать необходимую структурную формулу настройки станка для выполнения конкретной задачи. [c.389]

[c.389]

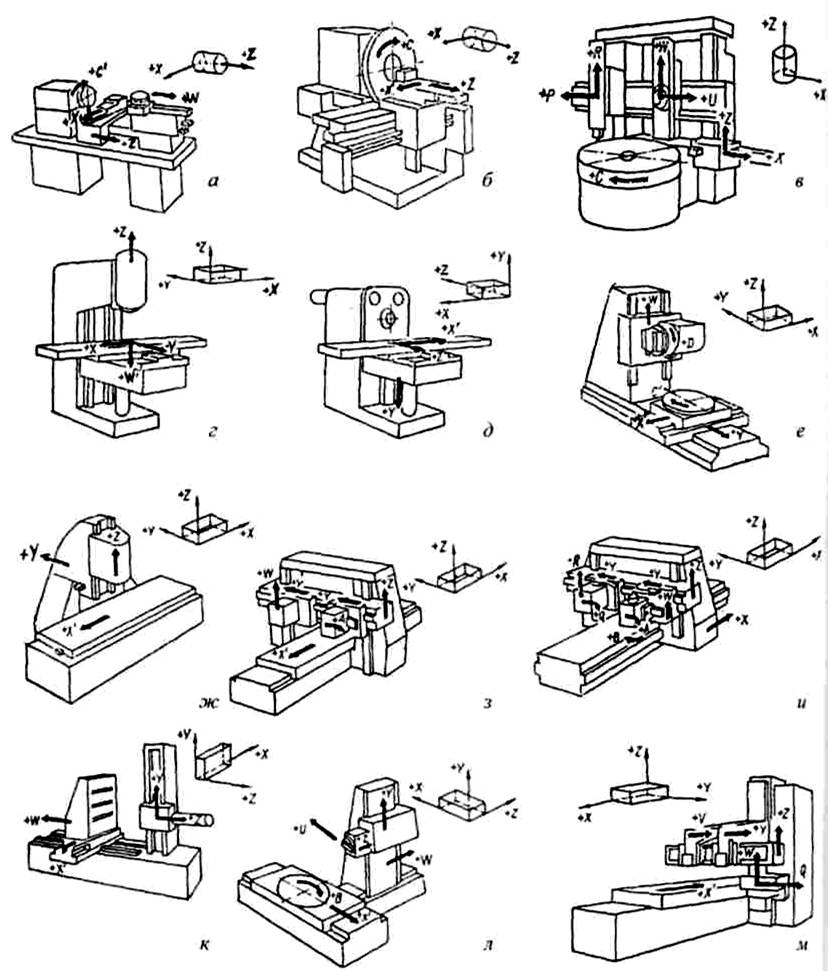

КОМПОНОВКИ и КИНЕМАТИЧЕСКИЕ СХЕМЫ ТОКАРНЫХ СТАНКОВ [c.5] Из приведенной кинематической схемы токарного станка мод. Т-4 можно написать следующие структурные формулы и по ним произвести соответствующие расчеты. [c.15]

Для анализа кинематической схемы токарного станка необходимо составить структурную формулу и по ней написать расчетную формулу. Рассмотрим кинематическую схему токарного станка, представленную на фиг. 182. По кинематической схеме видно, что двигательным механизмом станка является электродвигатель мощностью 7,8 кет с числом оборотов 1455 в минуту. Движение от электродвигателя передается приемному шкиву коробки скоростей через клиноременную передачу. Коробка скоростей путем переключения блочных зубчатых колес обеспечивает 30 различных скоростей шпинделя по структурной формуле (2 X 3) + (2 X 3) X (2 X 2) = 30, из которых девять скоростей повторяются, следовательно, используется только 21 скорость. Число оборотов шпинделя изменяется от 11,5 до 1200 в минуту. Структурную формулу одного варианта настройки коробки скоростей можно написать но кинематической схеме следующим образом электродвигатель — 130 X 260—56 X 34—36 X 36 — 20 X 80—20 X X 80—32 X 64.

[c.156]

Движение от электродвигателя передается приемному шкиву коробки скоростей через клиноременную передачу. Коробка скоростей путем переключения блочных зубчатых колес обеспечивает 30 различных скоростей шпинделя по структурной формуле (2 X 3) + (2 X 3) X (2 X 2) = 30, из которых девять скоростей повторяются, следовательно, используется только 21 скорость. Число оборотов шпинделя изменяется от 11,5 до 1200 в минуту. Структурную формулу одного варианта настройки коробки скоростей можно написать но кинематической схеме следующим образом электродвигатель — 130 X 260—56 X 34—36 X 36 — 20 X 80—20 X X 80—32 X 64.

[c.156]

Из рассмотрения кинематической схемы токарного станка было установлено, что двигательный механизм приводит в движение два основных исполнительных механизма —вращает шпиндель и сообщает поступательное движение суппорту станка, как показано на фиг. 199. [c.167]

На фиг. 5 показана кинематическая схема токарного станка для патронных работ модели МК-163. [c.477]

[c.477]

| Фиг. 4. Кинематическая схема токарного станка, автоматизированного для обточки втулок по замкнутому циклу. |

Движения связанных между собой элементов передач и механизмов определяются кинематической связью. Каждая связь состоит из механических, электрических, гидравлических и других кинематических цепей, по которым осуществляется передача движения. Кинематические цепи служат также для измерения скоростей и направления движения исполнительных органов с помощью соответствующих механизмов при неизменной скорости привода, для преобразования и суммирования движений и т. п. Кинематические цепи состоят из отдельных звеньев.

[c.56]

Движения связанных между собой элементов передач и механизмов определяются кинематической связью. Каждая связь состоит из механических, электрических, гидравлических и других кинематических цепей, по которым осуществляется передача движения. Кинематические цепи служат также для измерения скоростей и направления движения исполнительных органов с помощью соответствующих механизмов при неизменной скорости привода, для преобразования и суммирования движений и т. п. Кинематические цепи состоят из отдельных звеньев.

[c.56]

Общие сведения о кинематической схеме токарного станка [c.31]Принципиальная кинематическая схема токарно-винторезного (резьбонарезного) станка повышенной точности приведена на рисунке 17.3 [c.356]

На фиг. 379 кинематическая схема токарно-винторезного станка выполнена по методу прямоугольных проекций, причем все детали механизма расположены в габаритах станка. [c.155]

[c.155]

Кинематической схемой токарного станка называют условное изображение совокупности всех механизмов, посредством которых осуществляется движение элементов станка она показывает взаимосвязь отдельных элементов и механизмов, участвующих в передаче движения оазличных ооганов станка. [c.387]

На фиг. 372 (см. вклейку) показана кинематическая схема токарного станка 1К62. [c.571]

На рис. VI-17 показана кинематическая схема токарного станка 1К62. На схеме приведенные числа обозначают количество зубьев колес г. .

[c.345]

.

[c.345]

КИНЕМАТИЧЕСКАЯ СХЕМА ТОКАРНОГО СТАНКА МОДЕЛИ 1А62 159 [c.159]

| Рис. X-25. Кинематическая схема токарного станка 1К62ФЗ с программным управлением |

Этот привод обеспечивает суппорту 12 перемещение 0,05 мм на каждый импульс, прошедший через гидроусилитель 18. Поперечная подача осуществляется от шагового электродвигателя 13 модели ШД-4, гидроусилителя 14 типа МГ18-12 через шариковую винтовую пару 16. Зубчатые колеса 15 безлюфтового редуктора выполнены составными (из двух половин). Они выбирают зазор, возникающий в кинематической цепи поперечной подачи. Безлюфтовый редуктор дает возможность обеспечить этой цепи цену импульса 0,005 мм, т. е. величина перемещения суппорта 12 в поперечном направлении равна 0,005 мм на один импульс, прошедший через гидроусилитель 18.

[c.302]

Этот привод обеспечивает суппорту 12 перемещение 0,05 мм на каждый импульс, прошедший через гидроусилитель 18. Поперечная подача осуществляется от шагового электродвигателя 13 модели ШД-4, гидроусилителя 14 типа МГ18-12 через шариковую винтовую пару 16. Зубчатые колеса 15 безлюфтового редуктора выполнены составными (из двух половин). Они выбирают зазор, возникающий в кинематической цепи поперечной подачи. Безлюфтовый редуктор дает возможность обеспечить этой цепи цену импульса 0,005 мм, т. е. величина перемещения суппорта 12 в поперечном направлении равна 0,005 мм на один импульс, прошедший через гидроусилитель 18.

[c.302]Фиг, 150. Кинематическая схема токарно-копировального полуавтомата (диаметр изделия — 7() м . расстояние между центрами — 1U40 мм, пределы чисел оборотов шпинделей — 8главною привода-Ю а/л, вес станка 8продольных перемещений салазок 2 рейка, перемещаемая от кулачкового 6apii6ana 5 — рейка тяга, перемещающая салазки в продольном направлении 4 плоский копир подвода салазок к изделию 5 — рычаг с роликом, перемещающий салазки б — диск управления 7 — пневмодилиндры 9 — сменные зубчатые колёса. [c.344]

[c.344]

Кинематическая схема токарно-винторезного станка модели 16К20. Привод главного движения в подавляющем большинстве современных токарно-винторезных станков состоит из односкоростного (реже многоскоростного) асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с Идц = 1460 мин» (рис. 4.3) через клиноременную передачу с диаметром шкивов 140 и 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев г = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и [c.136]

Покажите на кинематической схеме токарно-винторезного станка модели 16К20 (см. рис. 4.3) цепи максимальной и минимальной частоты вращения шпинделя, минимальной продольной подачи суппорта. [c.138]

Внутришлифовальные станки с чпу. М227ВФ2 Кинематическая схема внутришлифовального станка

Станок имеет компоновку с перемещающейся шлифовальной бабкой в поперечном направлении, продольным перемещением бабки изделия относительно оси шлифовального круга и вращением шпинделя бабки изделия. Обрабатываемая деталь устанавливается в патроне бабки изделия. На стол станка возможна установка поддерживающего люнета. Установка детали осуществляется вручную.

Обрабатываемая деталь устанавливается в патроне бабки изделия. На стол станка возможна установка поддерживающего люнета. Установка детали осуществляется вручную.

Перемещения всех рабочих органов осуществляется посредством шарико-винтовых пар.

Основанием станка является станина, на которой установлены главные узлы и механизмы. На направляющих качения станины установлены стол продольный. На направляющих поперечной траверсы — стол поперечный, а также неподвижно закреплены:

— механизмы продольных и поперечных перемещений;

— механизм ограничения продольных перемещений;

— механизм отсчета и ограничения поперечных перемещений

— ограждение рабочей зоны.

Стол поперечный обеспечивает поперечное перемещение установленной на нем бабки шлифовального шпинделя. Перемещение осуществляется по стальным закаленным линейным направляющим качения посредством безлюфтовой высокоточной шарико-винтовой передачи.

Правка периферии шлифовального круга осуществляется алмазом в оправе, приспособление для правки закреплено на столе продольном.

Обработка поверхностей и правка шлифовального круга производится в автоматическом режиме по управляющей программе, установка и снятие детали осуществляются вручную. На станке осуществляется автоматическая компенсация величины съема профиля шлифовального круга при правке.

На направляющих качения перемещается стол продольный, который осуществляет осцилляционное колебательное движение с возможностью бесступенчатого и точного подвода. На продольном столе установлен верхний поворотный стол. На рабочей поверхности продольного стола установлена бабка изделия и поддерживающий люнет. Верхний стол может поворачиваться в горизонтальной плоскости на угол ±2°. Бабка изделия может поворачиваться на угол -7°…+8°.

Для установки деталей может быть применен гидравлический трехкулачковый самоцентрирующийся патрон со сменными кулачками.

Гидростанция смазки и бак СОЖ установлена позади станка.

Рабочая зона шлифования ограждена защитой кабинетного типа, передняя стенка защиты имеет подвижную открывающуюся дверь с оргстеклом.

Спереди, справа станка расположен пульт системы ЧПУ. Система ЧПУ Sinumerik 802Dsl фирмы «Siemens» должна обеспечивать следующие возможности станка:

— обработка детали за счёт вращения обрабатываемой детали и перемещения шлифовальной бабки;

— поддержание заданной величины скорости резания и заданной частоты вращения обрабатываемой детали.

Для удобства работы оператора на станке установлена универсальная технологическая программа. В диалоговом режиме, с помощью специальных «масок», оператор задаёт:

— размеры обрабатываемой поверхности;

— снимаемый припуск;

— чистовой припуск;

— величины черновых и чистовых подач и скоростей;

— количество выхаживаний;

— параметры и количество правок шлифовального круга при обработке.

Шлифование сквозных, глухих отверстий большого диаметра и сложной формы выполняется с помощью специального оборудования. Внутришлифовальные станки относятся к специализированному классу устройств, применяемых для обработки деревянных, стальных и полимерных изделий.

Классификация и конструкция станков

Модель, предназначенная для обработки больших заготовокСовременные внутришлифовальные станки разделяются на несколько типов. Конструктивно они схожи с горизонтальными или вертикальными фрезерными установками. Разница заключается в способе обработки деталей – шпиндель находится в заготовке и методом вращения убирает излишки материала.

Зачастую заготовка остается неподвижной. Вращение от главного привода передается валу шпиндельной головки. На ней устанавливают шлифовальные инструменты различных видов. Их выбор зависит от степени обработки и материала изготовления детали. Для обработки больших изделий применяются специальные модели станков, рассчитанные на значительные нагрузки.

В зависимости от конструктивных и функциональных особенностей существуют следующие типы внутришлифовальных станков:

- одношпиндельные. Предназначены только для шлифования внутренних поверхностей цилиндрических или конических заготовок;

- двухшпиндельные.

Дополнительно к основной функции второй шпиндель выполняет обработку кромок изделий. Это позволяет повысить производительность и как следствие – качество изготовления;

Дополнительно к основной функции второй шпиндель выполняет обработку кромок изделий. Это позволяет повысить производительность и как следствие – качество изготовления; - двухсторонние двухшпиндельные. Относятся к разряду специального оборудования. В них деталь закрепляется на конструкции, благодаря которой происходит шлифовка изделия с двух сторон. Таким образом обрабатываются сложные по конфигурации фигуры.

Кроме этих показателей при выборе необходимо учитывать специфику комплектации оборудования и способ управления производственным процессом. Для максимальной автоматизации рекомендуется выбирать модели с ЧПУ. Они позволяют увеличить качество обработки. Но для этого необходимо правильно составить программу и тщательно рассчитать изначальную и требуемую конфигурацию детали.

Для контроля работы внутришлифовальный станок с ЧПУ запускают в полуавтоматическом режиме. Это означает, что после выполнения одной операции происходит остановка оборудования. В это время можно выполнить замеры заготовки и в случае надобности внести коррективы в программу.

Перечень основных технических характеристик

Схема одношпиндельного станкаПрактически все модели внутришлифовальных станков предназначены для обработки металлических изделий. Аналогичную операцию с деревянными заготовками делают с помощью другого оборудования. Поэтому технические характеристики станков рассчитаны для обработки массивных изделий с большими размерами.

Сначала определяются максимальные и минимальные размеры заготовок. Это относится к внутреннему диаметру отверстий, а также внешним габаритам. Затем следует рассчитать максимально допустимую массу детали. Следующим параметром является необходимая степень обработки – внутренняя, торцевая или двусторонняя. Исходя из этих данных выбирают оптимальную модель станка.

- максимальная длина шлифования заготовки. Она может зависеть от ее диаметра. Обычно производители указывают этот параметр при максимальном и минимальном диаметрах;

- обработка конусов. Обязательно необходимо знать его допустимый угол;

- удаленность оси шпинделя от поверхности рабочего стола;

- наибольшее расстояние от торца обрабатываемого изделия до опорного цилиндра шпиндельной головки;

- мощность электродвигателей.

В большей степени это относится к приводу главного движения шпиндельной головки. Также учитывается мощность системы охлаждения и смазки элементов станка;

В большей степени это относится к приводу главного движения шпиндельной головки. Также учитывается мощность системы охлаждения и смазки элементов станка; - габариты и масса оборудования. В первом необходимо знать размеры опорной площадки и габариты с возможным дополнительным оборудованием;

- показатели точности обработки, шероховатости готовой поверхности.

Исходя из этих показателей выбирают оптимальный вариант оборудования. Следует учитывать, что для обработки больших изделий потребуются специальные установки для монтажа в блок крепления. Это является обязательным условием, если масса заготовки превышает 20 кг.

Для обеспечения качества обработки в конструкции может быть установлен магнитный сепаратор и фильтр-транспортер. С их помощью происходит удаление стружки и металлической пыли.

Особенности эксплуатации внутришлифовальных станков

Внутришлифовальный агрегат с ЧПУЭксплуатация любого металлообрабатывающего оборудования начинается с правильной установки. Сначала подготавливается площадка для монтажа с учетом веса и габаритов станка. Дополнительно учитываются воздействия на плиту в виде вибраций, возникающих при работе.

Сначала подготавливается площадка для монтажа с учетом веса и габаритов станка. Дополнительно учитываются воздействия на плиту в виде вибраций, возникающих при работе.

Затем необходимо рассчитать параметры подключаемой электросети. Для этого следует знать максимальную потребляемую мощность станка. Исходя из этого выбирается электропроводка с соответствующим сечением. Обязательно обустраиваются УЗО и контур заземления.

Во время работы на внутришлифовальном станке необходимо придерживаться таких правил:

- подготовка оборудования. После длительного простоя осматриваются узлы и агрегаты, станок запускается в холостом режиме без установки заготовки. Обязательно проверяется корректность работы системы смазки и удаления стружки;

- персонал. Перед началом работы персонал должен обойти курс обучения, в который входит изучение конструкции станка. Ознакомление с правилами эксплуатации и техники безопасности работы;

- требования к заготовке. Для их выполнения необходимо детально изучить инструкцию по эксплуатации.

В качестве альтернативы можно рассмотреть возможность установки специального приспособления для внутришлифовальных работ. Пример такого устройства показан в видеоматериале:

stanokgid.ru

ГДЕ НАЙТИ ВНУТРИШЛИФОВАЛЬНЫЙ СТАНОК ПО МЕТАЛЛУ С ВЫСОКОЙ ТОЧНОСТЬЮ?

Мы используем cookie для сбора информации технического характера. Более подробную информацию можно найти в Политике использования cookie.

- Главная

- Металлорежущее оборудование

- OKAMOTO

- Внутришлифовальные станки с ЧПУ

Преимущества оборудования

- 1Функция автоматической настройки данных шлифования значительно экономит время ввода данных

- 2Возможность многостороннего торцевого шлифования за один установ

- 3Возможность как прямого и торцевого шлифования, так и конуса, контурного шлифования

За счет покупки токарного станка Genos L300 E-M нам удалось сэкономить порядка 30-40 рабочих часов только на производстве одной позиции. Благодаря чему освободилось время для выполнения новых заказов.

Благодаря чему освободилось время для выполнения новых заказов.

ООО НПО «РУСТЕХНО»

С момента начала эксплуатации 4-х валковой листогибочной машины МСВ 40150 компании Davi выполнен большой объем работы по вальцовке и калибровке обечаек с толщиной листа 60 и 90 мм в полном соответствии с требованиями чертежей.

ОАО «Петрозаводскмаш»

На протяжении всего срока эксплуатации портального обрабатывающего центра Okuma MCR BII 35E 35*50 показал себя как надежный, высокопроизводительный и точный. Станок идеально подходит для производства крупногабаритной продукции. Благодаря этому станку нам удалось повысить производительность.

ЗАО «Невский завод»

ООО «Яргазарматура»

ЗАПРОСИТЬ КОММЕРЧЕСКОЕ ПРЕДЛОЖЕНИЕ

Предназначение оборудования – обработка поверхностей следующих типов: цилиндрических, конических, внутренних, наружных, поверхностей сложной формы, торцов изделий. В нашем каталоге представлено оснащение двух типов: NC и CNC. Серия IGM — единственная в мире для всех абразивных процессов. Достоинства марки:

Достоинства марки:- Встроенная система программирования;

- Удобный интерфейс;

- Готовые циклы шлифования в комплекте;

- Специальные циклы коррекции и функции прерывания цикла шлифования для правки круга;

- Автоматический цикл обработки: черновое и чистое шлифование, автоматическая остановка, отвод круга;

- Наличие модификаций с двумя шлифовальными шпинделями;

- ЧПУ и графический способ программирования методов и режимов шлифования позволяют специалисту даже с минимальным опытом и профессиональными навыками в кратчайшие сроки приспособиться к новому оборудованию.

- Лизинговые предложения;

- Оперативный сервис на территории России;

- Комплексное предложение из одних рук: оборудование, инжиниринг, сервис, подбор ПО, оригинальные запчасти, обучение.

Нет времени ждать несколько месяцев доставку металлообрабатывающего оборудования из-за рубежа? Хотите быстро приобрести станок? Оборудование ведущих мировых производителей в наличии со склада в России – оптимальное решение в короткие сроки!

Чем быстрей вы выберите станок и отправите нам заявку, тем быстрей вы запустите его в эксплуатацию на своем предприятии. Заказывайте прямо сейчас!

pumori-invest.ru

инженер поможет — Внутришлифовальный станок ЧПУ

Крепление заготовки на внутренне шлифовальных станках осуществляется с помощью 3-х кулачкового патрона. Шлифование является окончательной или предокончательной операцией поэтому допуск в среднем составляет 0,008 мм. Измерение в настоящее время производится нутромером с использованием солисных или эталонных калибров, изготовление которых весьма трудоемко, с временем изготовления 2º. Измерение подобным способом увеличивает количество тех.потерь при изготовлении эталонных калибров из-за увеличения погрешности базирования детали в патроне. Исключить ее или уменьшить полностью можно оснастив станок измерительной головкой Renishaw. По опыту работы измерительной головки Renishaw на имеющемся станке Walter mini power погрешностью измерения составляет до 0,001 мм. Как опция измерительными головками оснащаются станки внутришлифовальные Studer СТ450, S145, СТ960.

Около 15% составляют детали с внутреннем конусом и точностью углового размера до 0.5 минуты.

Наладка для получения таких размеров занимает более 15 мин если получать этот угол правкой шлифовального круга. Механическое изменение угла поворота стола не сокращает время наладки. Полностью минимизировать это время позволяет электронное управление поворотом стола. Такой возможностью обладают внутришлифовальные станки ЧПУ S145, СТ960.

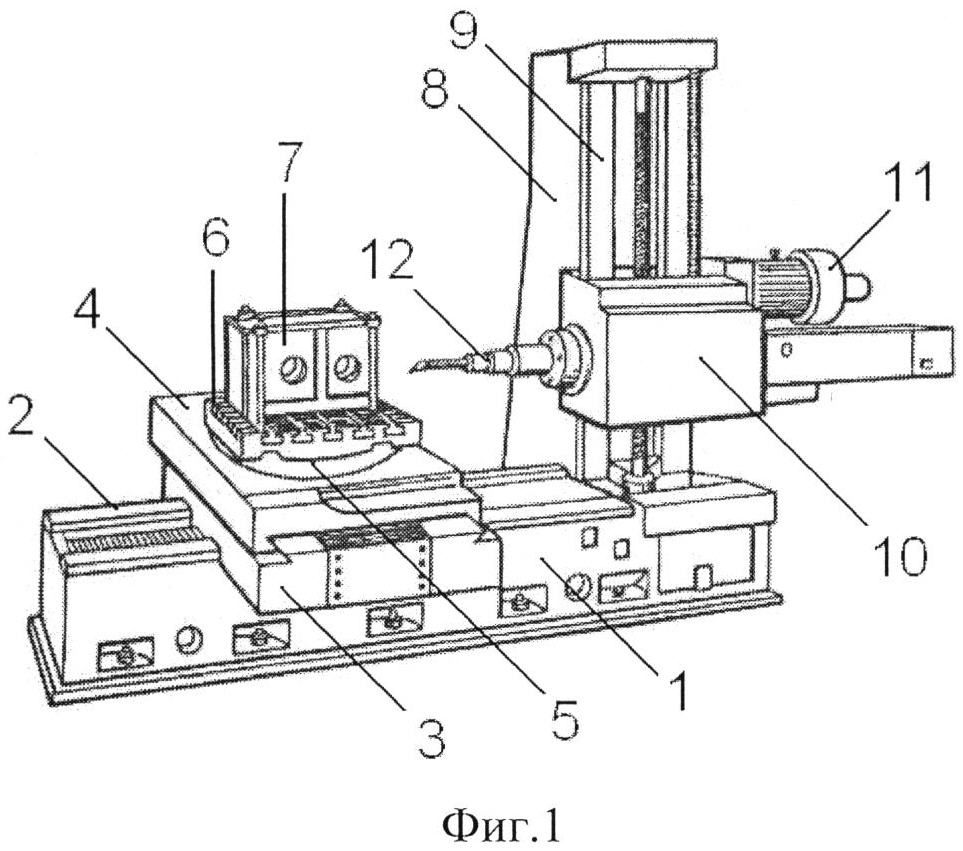

Для плавного перехода внутренних поверхностей цилиндра до конуса (рис. 1), которые сейчас обрабатывается вручную, вследствие чего ухудшается качество обработанных до этой операции поверхностей. Внутришлифовальный станок СТ960 обладает возможностью вращать стол в процессе обработки, что позволяет шлифовать плавный переход на детали.

Рис 1. Шлифование плавного перехода внутренних поверхностей цилиндра до конуса.

Рис 2. Шлифование плавного перехода внутренней и наружной поверхности.

Шпиндель с кругом для наружного шлифования позволяет шлифовать наружные конусы 0-179º, такие трудоемкие детали как (рис. 2). Станок СТ960 позволяет шлифовать заднюю и переднюю поверхность долбяков за один установ.

Возможность круглого шлифования на этом внутришлифовальном станке позволяют исключить переналадку оборудования. В настоящее время операции шлифования с наружным углом более 60º выполняются на оптико-шлифовальном станке сухим способом, что ведет к занижению шероховатости заданной чертежом.

Следует отметить, что внутришлифовальный станок ЧПУ Studer СТ960 можно оснастить, 4 шпинделями как для наружного и для внутреннего шлифования.

Для инструментального производства предлагаем оснастить 1 шпиндель для предварительного внутреннего шлифование и шлифования диаметров более Ø 50 мм шпинделем с частотой вращения до 30 000 об/мин, 2 шпиндель для окончательного внутреннее шлифование и шлифования отверстий Ø 10-50 мм шпинделем с частотой вращения до 60 000 об/мин, 3 шпиндель для окончательного внутреннее шлифование и шлифования отверстий мене Ø 10 мм с частотой вращения до 90 000 об/мин, 4 шпиндель – шпиндель для наружного шлифования и шлифования торцев. Для увеличения расстояния между шлифовальными кругами необходимо использовать револьверную головку (рис. 3).

engcrafts.com

Voumard (Вумард) внешне- и внутришлифовальные станки с ЧПУ

Отрегулированные зажимные патроны станков Voumard, а также механизмы для шлифования профиля дисковых кулачков делают возможной обработку деталей практически любой формы, а также позволяют осуществлять несколько операций по внешнему и внутреннему шлифованию за одну установку.

Внешнешлифовальные и внутришлифовальные станки с ЧПУ пользуются отличной репутацией во всем мире и интегрированы в производственные линии и установки ведущих производителей авиакосмической, станкостроительной, подшипниковой, автомобильной, приборостроительной и других отраслей промышленности.

Станки Voumard (Peter Wolters) дают возможность подобрать подходящее решение для любого технического задания. Каждый станок Вумард объединяет высокое качество, точность и надежность с высокой эффективностью и рентабельностью.

Полный ассортимент шлифовального оборудования Peter Wolters Вы найдете на соответсвующей странице нашего сайта:

Шлифовальное оборудование Peter Wolters

Помимо станков, в ассортименте продукции доступны также шпиндели шлифовальных станков, другое вспомогательное оборудование, а также запчасти.

Станок Вумард VM 110 для внутреннего и внешнего круглого шлифования подходит как для штучного, так и для серийного производства деталей маленьких и средних размеров.

Комплектация станка VM 110:

- на выбор шпиндельный револьвер с шлифовальными шпинделями до 4-х штук;

- высокоточные оси X и Z;

- ручное или числовое программное управление оси B для поворота бабки изделия при шлифовании конусов;

- бабка изделия на выбор с зажимным патроном или механизмом для шлифования профиля дисковых кулачков;

- ассортимент различных инструментов для правки шлифовальных кругов.

Варианты подачи: ручная загрузка, автоматическая загрузка, портальный погрузчик, робот.

Управление станка – ЧПУ Fanuc с адаптированной панелью управления Вумард.

Станок легко настраивается для необходимого применения.

Внутришлифовальный станок с ЧПУ Fanuc Вумард VM 130 оборудован надежным автоматическим механизмом подачи деталей с двойным грейфером.

Применяется надежный принцип разделения осей X и Z.

VM 130 может обрабатывать детали с внешним диаметром до 70 мм при максимальной длине детали 70 мм. Самый маленький обрабатываемый внутренний диаметр составляет 0,8 мм.

Панель управления Вумард на основе ЧПУ Fanuc обеспечивает максимально комфортную работу со станком.

Универсальный внешне- и внутришлифовальный станок с ЧПУ VM 300 подходит для обработки деталей больших размеров.

Комплектация станка VM 300:

- шпиндельный револьвер с шлифовальными шпинделями до 4-х штук;

- высокоточные оси X и Z;

- увеличенная рабочая область при внешнем круглом шлифовании благодаря дополнительной оси U;

- шпиндель изделия с индексацией (ось C)

- ручное или числовое программное управление оси B;

- бабка изделия для тяжелых условий работы для деталей весом до 500 кг;

- ассортимент различных инструментов для правки шлифовальных инструментов.

Управление станка – ЧПУ Siemens с адаптированной панелью управления Вумард.

Компания Voumard предлагает компактные шпиндели шлифовальных станков.

Шпиндели Voumard VMX идеально адаптированы для шлифовальных станков Voumard (Peter Wolters), подходят для сложных процессов обработки.

Шпиндели шлифовальных станков Вумард абсолютно взаимозаменяемы.

Более развернутую информацию вы сможете получить на сайте производителя www.voumard.ch или по запросу у наших специалистов.

Производитель внутришлифовального станка 3М227ВФ2 — Саратовский станкостроительный завод им. 60-летия СССР, ССЗ , основанный в 1940 году.

Особенности внутреннего шлифования

Внутреннее шлифование является одним из основных методов чистовой обработки отверстий, при котором в зависимости от режимов шлифования и характеристики шлифовального круга может быть достигнута точность обработки по 1-3-му классу и шероховатость поверхности V7-V9.

Достоинством процесса внутреннего шлифования являются возможность исправления увода оси отверстия, образовавшегося на предшествующих операциях, а также обеспечение перпендикулярности торцовой поверхности к оси отверстия, достигаемая при шлифовании отверстия и торца с одного установа.

Внутреннее шлифование может применяться для обработки цилиндрических и конических сквозных и глухих отверстий в деталях, изготовленных из незакаленной и закаленной стали, чугуна, цветных металлов и неметаллических материалов.

Внутреннее шлифование широко применяется во всех отраслях машиностроения. На внутришлифовальных станках обрабатываются отверстия зубчатых колес (гладкие и шлицевые), внутренних колец шарикоподшипников и роликоподшипников; роликовые дорожки наружных колец роликовых подшипников; отверстия кондукторных втулок, переходных втулок с конусом Морзе, различных режущих инструментов, например фрез, шеверов, насадных разверток и др.

При внутреннем шлифовании применяется как шлифование с продольной подачей, так и методом врезания. Наибольшее распространение получил первый способ. Шлифование методом врезания применяют при шлифовании коротких отверстий, а также отверстий, ограниченных буртами или уступами.

При внутреннем шлифовании применяются методы продольной и поперечной подачи. Различают следующие виды движений:

- вращение шлифовального круга со скоростью, задаваемой в м/сек

- вращение детали (круговая подача) со скоростью, задаваемой в м/мин

- продольная подача, задаваемая в долях высоты круга и поперечная подача в мм/двойной ход или в мм/мин

При шлифовании с продольной подачей величина подачи не должна превышать 3/4 высоты круга на один оборот детали. Поперечная подача при этом прерывистая на каждый одинарный или двойной ход или непрерывная.

Шлифование методом врезания применяют при обработке коротких отверстий, а также внутренних цилиндрических поверхностей, ограниченных точными торцами или уступами, например роликовых дорожек колец подшипников. Для обеспечения равномерности износа, кругу сообщается дополнительное осциллирующее движение, если это позволяет конфигурация детали.

Особенности внутреннего шлифования создают ряд ограничений для применения этого метода. К ним относятся:

- зависимость диаметра шлифовального круга от диаметра шлифуемого отверстия детали

- необходимость ввода круга в отверстие, что требует значительного вылета шпинделя, несущего шлифовальный круг, особенно при шлифовании длинных отверстий. Это приводит к снижению жесткости системы и ограничивает применение производительных режимов.

Зависимость диаметра шлифовального круга от диаметра шлифовального отверстия, а также необходимость значительного вылета шлифовального шпинделя, особенно при шлифовании длинных отверстий, обусловливаемые вводом шлифовального круга в обрабатываемое отверстие, приводят к снижению жесткости системы и создают ряд ограничений для применения внутреннего шлифования.

Устройство внутришлифовальных станков

Внутришлифовальные станки могут быть разделены на две основные группы.

- Станки, у которых вращается обрабатываемая деталь и шлифовальный круг, а продольная и поперечная подачи осуществляются перемещением шлифовального шпинделя или передней бабки. В зависимости от способа базирования обрабатываемой детали эти станки могут быть патронными или бесцентровыми. На рис. 85 показаны различные схемы базирования. На рис. 85, а, б, в показаны патронные методы установки деталей соответственно с базированием в мембранном патроне (с), в патроне по торцам (б), во втулке по наружному диаметру с зажимом по торцам (в). На рис. 85, г, д показаны бесцентровые способы базирования на башмаках (г) и на роликах (д).

- Станки, на которых обрабатываемая деталь, обычно крупная по размеру и массе, устанавливается неподвижно на столе станка, а шлифовальный круг осуществляет планетарное движение, вращаясь одновременно вокруг своей оси и вокруг оси отверстия. Продольная и поперечная подачи осуществляются перемещением шлифовального круга соответственно по стрелке 3 и 4. Такие станки называются «планетарными», могут быть как с вертикальным, так и с горизонтальным расположением шпинделя и имеют очень ограниченное применение.

В зависимости от характера производства применяются универсальные внутришлифовальные станки, полуавтоматы и автоматы.

Универсальные станки с патронным зажимом применяются для обработки коротких и длинных цилиндрических и конических отверстий. Конические отверстия шлифуются путем поворота бабки на соответствующий угол. Эти станки распространены во вспомогательных цехах заводов массового производства, а также в основных цехах заводов серийного производства. Универсальные станки снабжаются обычно торцешлифовальным приспособлением, что позволяет обеспечивать при обработке высокую точность по перпендикулярности торца к отверстию. Шлифовальные головки на универсальных станках устанавливаются на салазках и могут быть сменными.

Полуавтоматы , широко применяемые в массовом и крупносерийном производствах, снабжаются измерительно-управляющими устройствами, которые автоматически контролируют процесс шлифования, и прекращают обработку при достижении заданного размера.

Автоматы — центровые и бесцентровые снабжаются дополнительно загрузочными устройствами, подающими детали для обработки в зону шлифования, а также устройствами для автоматического закрепления и снятия детали и управления правкой круга.

Основными внутришлифовальными станками, выпускаемыми отечественной промышленностью, являются станки гаммы ЗК. Эти станки предназначены для обработки отверстий диаметром от 3 до 800 мм и выпускаются классами точности П, В и А. Все универсальные станки гаммы ЗК, за исключением модели ЗК230В, оснащены торцешлифовальными приспособлениями.

На базе основных моделей выпускают различные модификации станков — с удлиненным ходом стола для обработки, длинных деталей.

3М227ВФ2 станок внутришлифовальный с ЧПУ высокой точности. Назначение и область применения

Начало производства внутришлифовального станка 3М227ВФ2 — 1985 год. Станок заменил устаревшую модель 3К227

Внутришлифовальный станок полуавтомат 3М227ВФ2 предназначен для шлифования цилиндрических и конических (с углом при вершине до 90°) сквозных и глухих отверстий.

Станок применяется на машиностроительных заводах с мелкосерийным и серийным производством, в инструментальных и ремонтных цехах и заводах.

Принцип работы и особенности конструкции станка

Полуавтомат 3М227вф2 прост в наладке, обслуживании и эксплуатации; укомплектован набором шлифовальных шпинделей с широким диапазоном чисел оборотов шлифовальных кругов, обеспечивающих обработку деталей с наивыгоднейшими режимами.

Механизм поперечных подач с приводом от шагового электродвигателя осуществляет перемещение с высокой точностью и стабильностью во всем диапазоне скоростей.

Внутришлифовальный станок 3М227ВФ2 работает с программным устройством 1П11, управляющим циклом работы полуавтомата при шлифовании отверстия.

Полуавтомат снабжен торцешлифовальным устройством, позволяющим шлифовать наружный торец изделия за один установ со шлифованием отверстия.

Автоматический режим работы полуавтомата с настройкой непосредственно шлифовщиком элементов цикла управления декадными переключателями программного устройства не требует свойственного станкам с ЧПУ математического обеспечения и позволяет рабочему одновременно обслуживать несколько полуавтоматов.

Возможно и обычное ручное управление работой полуавтомата.

Все приставное оборудование соединено со станком и электрошкафом готовой электропроводкой со штепсельными разъемами.

Полуавтоматы комплектуются:

- трех- и четырех- кулачковыми патронами

- пазовыми планшайбами для крепления обрабатываемых изделий

- слесарно-монтажными инструментами

- абразивными кругами и оправками под них

За дополнительную плату по заказу могут быть поставлены устройства для правки круга по радиусу, по конус, по торцу; встройка измерительного устройства, люнет, электрошпиндели и запасные части.

По сравнению с универсальными внутришлифовальными станками при работе на этих полуавтоматах обеспечивается повышение производительности более чем в два раза.

Станки предназначены для внутренних и экспортных поставок.

Область применения станков — машиностроительные заводы с мелкосерийным и серийным производством, а также инструментальные и ремонтные цехи этих заводов.

Класс точности станков В по ГОСТ 8-82Е.

Разработчик — Саратовский станкостроительный завод им. 60-летия СССР.

Точностная характеристика внутришлифовального станка 3М227ВФ2

- Класс точности полуавтоматов по ГОСТ 25-80…… В

- Точность шлифованных отверстий и торцовой поверхности образца-изделия по ГОСТ 25-80, мкм:

- постоянство диаметра в продольном сечении… 3

- круглость…………………………….. 1,6

- плоскостность торца……………………. 4

- шероховатость поверхности отверстия……… Ra 0,32

- шероховатость поверхности торца…………. Ra 0,63

- Точность прошлифованной партии из 30 втулок в автоматическом режиме, мкм:

- разброс размера……………………….. 40

- круглость…………………………….. 3

- постоянство диаметра в продольном сечении… 5

3М227ВФ2 Габаритные размеры рабочего пространства станка с ЧПУ

Габаритные размеры рабочего пространства станка 3м227вф2

3М227ВФ2 Общий вид внутришлифовального станка

Фото внутришлифовального станка 3м227вф2

3М227ВФ2 Кинематическая схема внутришлифовального станка

Кинематическая схема внутришлифовального станка 3м227вф2

1П11 Устройство позиционного Числового Программного Управления станка 3м227вф2

Устройство позиционного ЧПУ 1П11 станка 3м227вф2

Устройство Позиционного Числового Программного Управления 1П11, разработано томским производственным объединением «Контур» в 1983 году для оснащения шлифовальных станков.

Устройство ЧПУ 1П11 предназначено для выработки сигналов управления перемещением бабки шлифовального станка в соостветствии с программой и выдачи сигналов, обеспечивающих выполнение циклов врезного шлифования, шлифования периодическими подачами и правки шлифовального круга.

Краткие технические характеристики ЧПУ «1П11»:

- Устройство обеспечивает управление перемещением по одной оси

- Число независимых управляемых координат — 1

- Привод подач — шаговый двигатель

- Наибольшее программируемое перемещение — 99,999 мм

- Дискретность задания перемещений по оси — 0,001 мм

- Программа вводится на пульте ввода устройства с помощью декадных переключателей

- Устройство обеспечивает подачу импульсов перемещения на блок управления шаговым двигателем

- Элементная база — интегральные микросхемы серии К155

Установочный чертеж внутришлифовального станка 3м227вф2

Технические характеристики станка 3М227ВФ2

| Наименование параметра | 3К227В | 3М227ВФ2 |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | В | В |

| Наибольший диаметр устанавливаемого изделия, мм | 400 | 400 |

| Наибольший диаметр устанавливаемого изделия в кожухе, мм | 250 | 250 |

| Наибольшая длина устанавливаемого изделия, мм | 125 | 200 |

| Наименьший и наибольший диаметр шлифуемого отверстия, мм | 20..160 | 20..200 |

| Наибольшая длина шлифования при диаметре шлифования не менее 100 мм, мм | 125 | |

| Расстояние от оси шпинделя передней бабки до подошвы станины, мм | 1200 | 1210 |

| Расстояние от оси шпинделя передней бабки до зеркала стола (высота центров), мм | 275 | 285 |

| Расстояние от опорного торца фланца шпинделя изделия до торца кронштейна шлифовальной бабки, мм | 880 | 990 |

| Расстояние от торца нового круга торцешлифовального приспособления до опорного торца фланца шпинделя, мм | 120..260 | 120..280 |

| Рабочий стол станка | ||

| Наибольшая длина перемещения стола, мм | 450 | 560 |

| Ручное перемещения стола за один оборот маховика, мм | 19 | |

| Скорость перемещения стола при шлифовании, м/мин | 1..7 | 1..7 |

| Скорость перемещения стола при правке круга, м/мин | 0,1..2 | 0,1..2 |

| Скорость перемещения стола при быстром продольном подводе и отводе, м/мин | 10 | 10 |

| Шлифовальная бабка | ||

| Частота вращения шпинделя внутришлифовальной головки, 1/мин | 7200, 9000, 12000, 18000, 22000 | 5000..28000 |

| Наибольший диаметр шлифовального круга по ГОСТ 2424-83, мм | пп20..80 | |

| Наибольший высота шлифовального круга по ГОСТ 2424-83, мм | 20..50 | |

| Диаметр отверстия шлифовального круга по ГОСТ 2424-83, мм | 6..20 | |

| Поперечное перемещение шлифовальной бабки | ||

| Перемещение за один оборот маховичка — грубое (наладочное), мм | 2,5 | |

| Перемещение за один оборот шагового двигателя, мм | — | 0,1 |

| Перемещение за один оборот маховичка — тонкое, мм | 0,25 | |

| Перемещение за один импульс (шаг) шагового двигателя, мм | — | 0,416 |

| Перемещение на одно деление лимба, мм | 0,001 | |

| Перемещение на одно качание рычага ручной дозированной подачи, мм | 0,001 | |

| Наибольшее наладочное перемещение шлифовальной бабки — назад (на рабочего), мм | 10 | 10 |

| Наибольшее наладочное перемещение шлифовальной бабки — вперед (от рабочего), мм | 50 | 50 |

| Величины поперечной подачи шлифовальной бабки на сторону, мм/дв.ход | 0,001; 0,002; 0,003; 0,004; 0,005; 0,006 | |

| Передняя бабка (бабка изделия, шпиндель изделия) | ||

| Наибольший угол поворота бабки изделия, град | 45 | 45 |

| Наибольший наладочное перемещение бабки изделия — назад (на рабочего), град | 30 | 30 |

| Наибольший наладочное перемещение бабки изделия — вперед (от рабочего), град | 120 | 180 |

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 60..1200 | 60..1200 |

| Торцешлифовальное приспособление | ||

| Частота вращения торцового шпинделя, 1/мин | 5600 | |

| Продольное перемещение торцового шлифовального круга наибольшее наладочное, мм | 160 | 160 |

| Продольное перемещение торцового шлифовального круга наибольшее рабочее (тонкое), мм | 4 | 4 |

| Продольное перемещение торцового шлифовального круга за один оборот маховичка наладочного перемещения, мм | 27 | 27 |

| Продольное перемещение торцового шлифовального круга за один оборот маховичка рабочей (тонкой) подачи, мм | 0,1 | 0,1 |

| Продольное перемещение торцового шлифовального круга на одно деление лимба рабочей (тонкой) подачи, мм | 0,0025 | 0,0025 |

| Размеры торцешлифовального круга, мм | ЧШ100 х 50 х 20 | ЧШ100 х 50 х 20 |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 7 | 7 |

| Электродвигатель шпинделя шлифовальной бабки, кВт | 4 | 4,4 |

| Электродвигатель привода торцешлифовального приспособления, кВт | 1,5 | |

| Электродвигатель привода изделия (бабки изделия) постоянного тока, кВт | 1,2 | |

| Электродвигатель насоса гидросистемы, кВт | 3,0 | |

| Электродвигатель фильтра-транспортера, кВт | 0,09 | |

| Электродвигатель насоса системы охлаждения, кВт | 0,15 | |

| Электродвигатель магнитного сепаратора, кВт | 0,09 | |

| Общая мощность электродвигателей, кВт | 10,0 | 9,0 |

| Привод с магнитным усилителем ПМУ5М4У4, кВт | — | |

| Привод с магнитным усилителем ЭТ1Е2-9УХП4, кВт | 1,0 | 1,0 |

| Количество преобразовательных агрегатов | 1 | 3 |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2885 х 1900 х 1750 | 2700 х 1320 х 1850 |

| Масса станка с электрооборудованием и охлаждением, кг | 4400 | 4500 |

- Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифование металлов, 1985

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Рекомендуем также

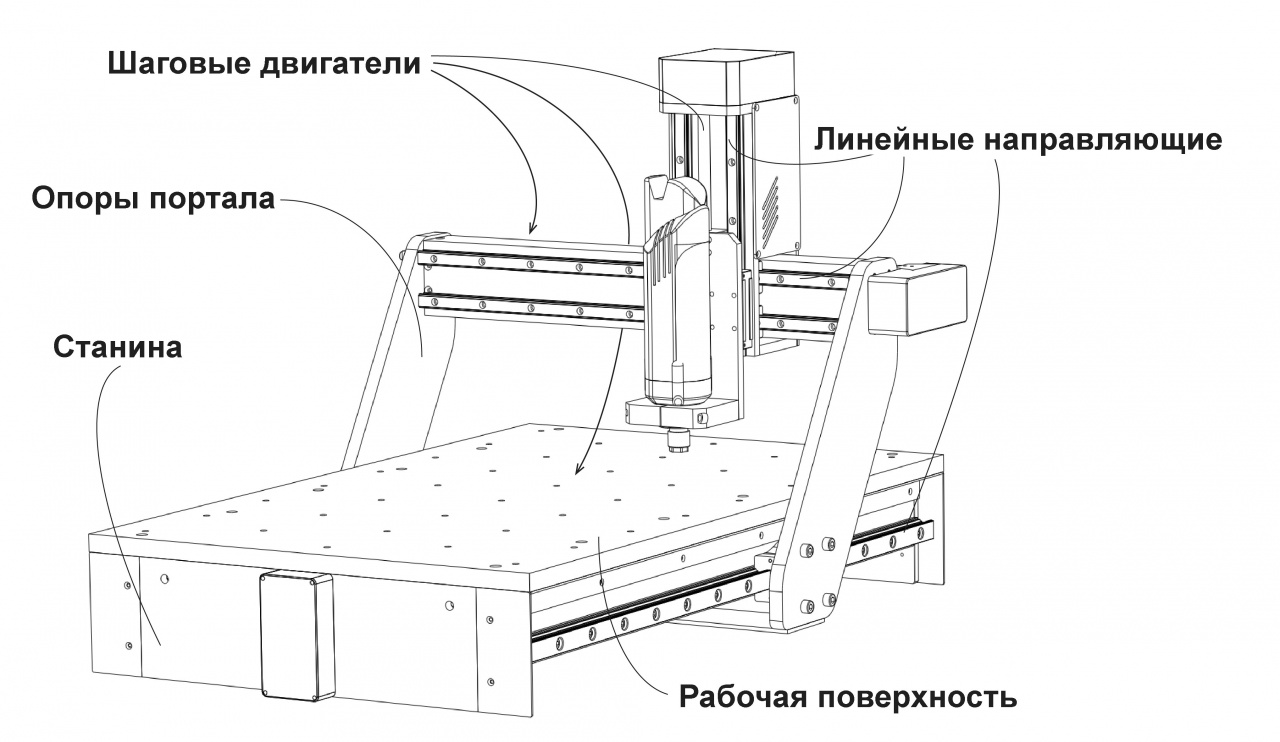

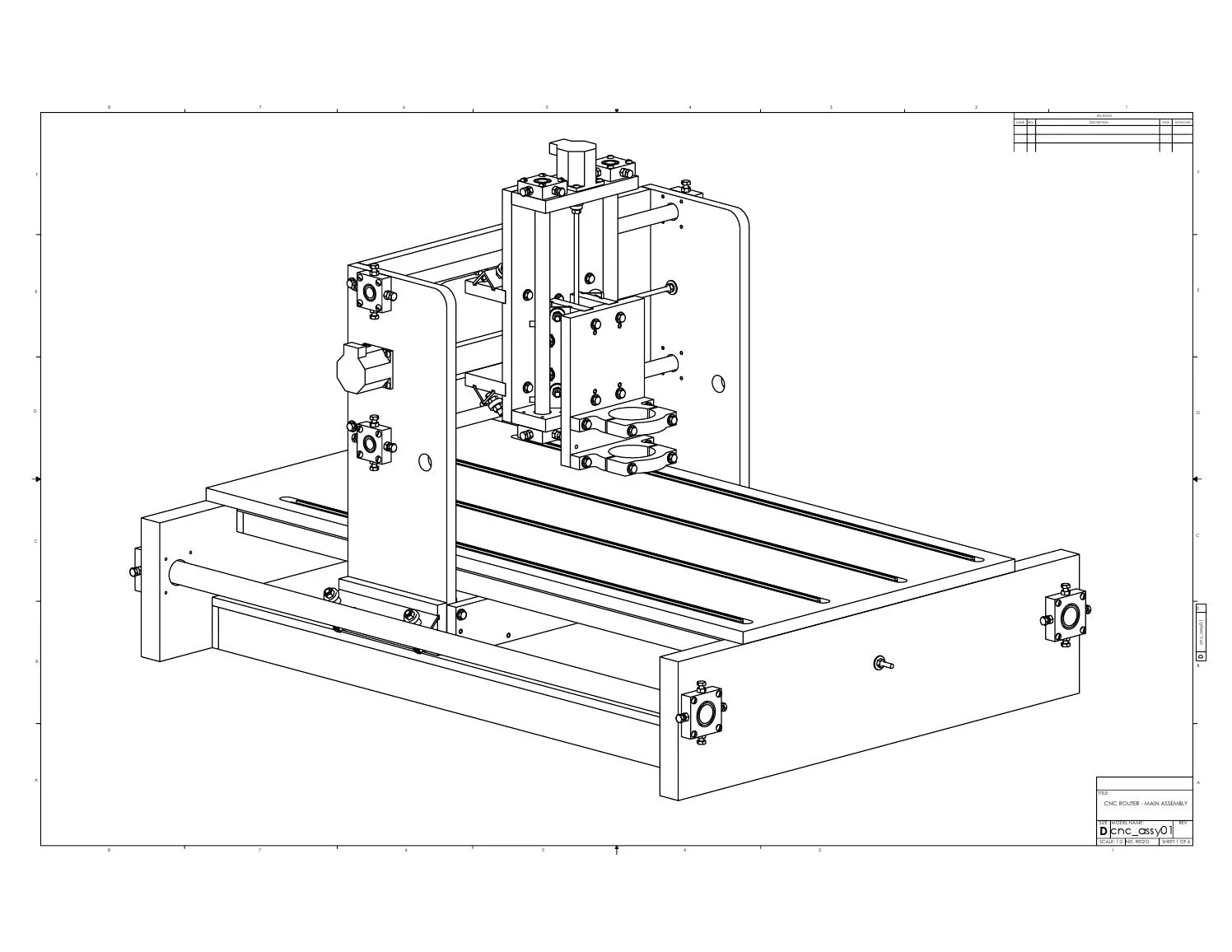

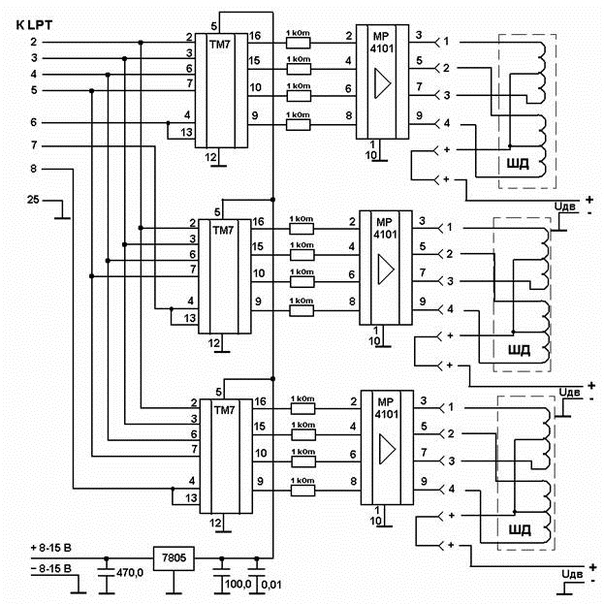

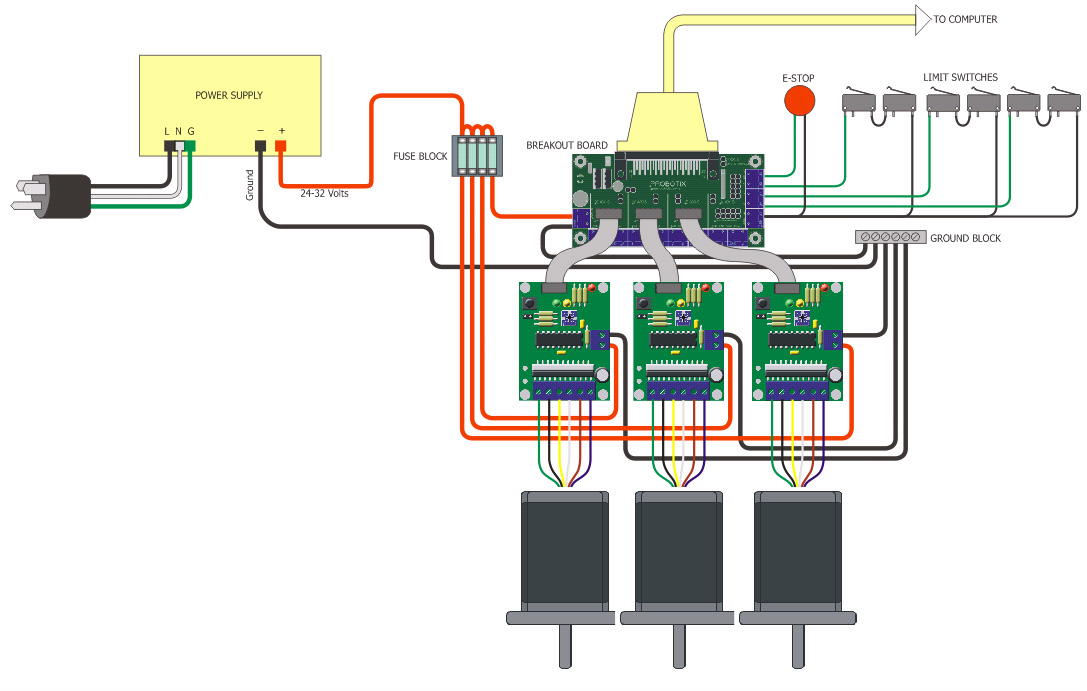

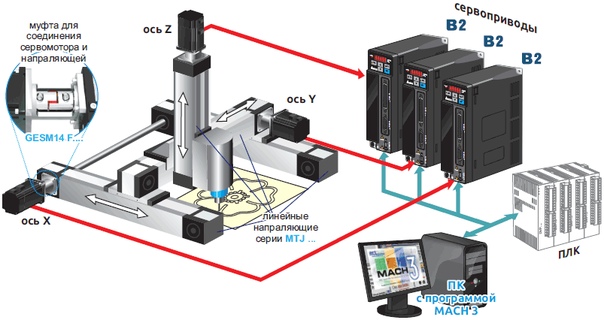

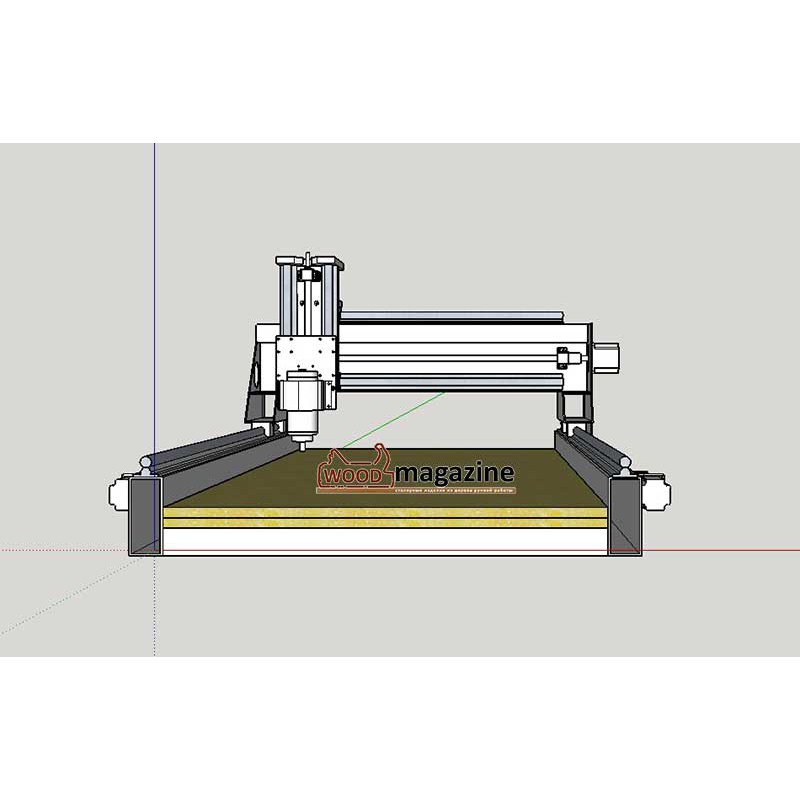

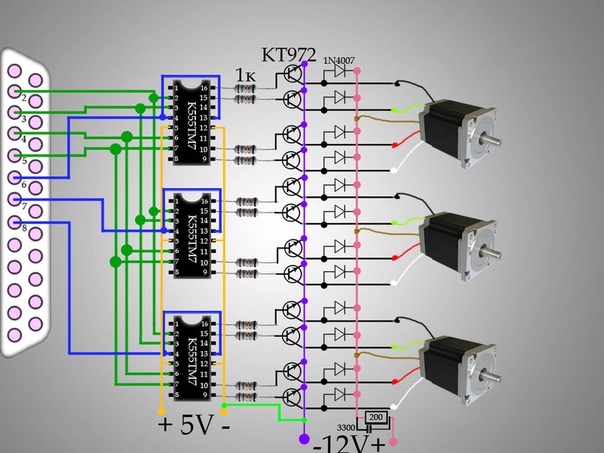

Выбор контроллера для фрезерного чпу станка

Для самостоятельной сборки фрезерного станка необходимо выбрать контроллер управления ЧПУ. Контроллеры бывают как многоканальные: 3х и 4х осевые контроллеры шаговых двигателей, так и одноканальные. Многоканальные контроллеры чаще всего встречаются для управления небольшими шаговыми двигателями, типоразмера 42 или 57мм(nema17 и nema23). Такие двигатели подходят для самостоятельной сборки ЧПУ станков с рабочим полем до 1м. При самостоятельной сборке станка с рабочим полем более 1м следует использовать шаговые двигатели типоразмера 86мм(nema34), для управления такими двигателями понадобятся мощные одноканальные драйвера с током управления от 4,2А и выше.

Для управления настольными фрезерными станками широко распространены контроллеры на специализированных микросхемах-драйверах управления ШД, например, TB6560 или A3977. Эта микросхема содержит в себе контроллер, который формирует правильную синусоиду для разных режимов полушага и имеет возможность программной установки токов обмоток. Эти драйвера предназначены для работы с шаговыми двигателями до 3А, типоразмеры ШД NEMA17 42мм и NEMA23 57мм.

Управление контроллером с помощью специализированных программ управления станком MACh4 или KCAM или Linux EMC2 и других, установленных на ПК. Рекомендуется использовать компьютер с процессором частотой не менее 1GHz и память 1 Гб. Стационарный компьютер дает лучшие результаты, по сравнению с ноутбуками и значительно дешевле. Кроме того, вы можете использовать этот компьютер и для других работ, когда он не занят управлением вашим станком. При установке на ноутбук или ПК с памятью 512Мб рекомендуется провести оптимизацию системы под Mach4.

Для подключения к компьютеру используется параллельный порт LPT(для контроллера с USB интерфейсом порт USB). Если ваш компьютер не оборудован параллельным портом (всё больше и больше компьютеров выпускается без этого порта) вы можете приобрести плату расширителя портов PCI-LPT или PCI-E-LPT или специализированный контроллер-преобразователь – USB-LPT, который подключается к компьютеру через USB порт.

С настольным гравировально-фрезерным станком из алюминия CNC-2020AL, в комплекте блок управления с возможностью регулировки оборотов шпинделя, рисунок 1 и 2, блок управления содержит драйвер шаговых двигателей на микросхеме TB6560AHQ, блоки питания драйвера шаговых двигателей ШД и блок питания шпинделя.

рисунок 1

Рисунок 2

1. Один из первых контроллеров управления фрезерными станками с ЧПУ на микросхеме TB6560 был, получивший прозвище -«синяя плата» , рисунок 3. Этот вариант платы много обсуждался на форумах, она имеет ряд недостатков. Первый — медленные оптроны PC817, что требует при настройке программы управления станком MACh4, вводить максимально допустимое значение в поля Step pulse и Dir pulse = 15. Второй это плохое согласование выходов оптопар с входам драйвера TB6560, решается доработкой схемы, Рисунок 8 и 9. Третий — линейные стабилизаторы питания платы и в следствии этого большой перегрев, на последующих платах применены импульсные стабилизаторы. Четвертый — отсутствие гальванической развязки цепи питания. Реле шпинделя 5А, что в большинстве случаев недостаточно и требует применения более мощного промежуточного реле. К достоинствам можно отнести наличие разъема для подключении пульта управления. Этот контроллер в серии станков «Моделист» не применяется.

Рисунок 3.

2. Контроллер управления ЧПУ станком поступивший на рынок после «синей платы», получивший прозвище красная плата, рисунок 4.

Здесь применены более высокочастотные(быстрые) оптроны 6N137. Реле шпинделя 10А. Наличие гальванической развязки по питанию. Есть разъем для подключения драйвера четвертой оси. Удобный разъем для подключения концевых выключателей.

Рисунок 4.

3. Контроллер шаговых двигателей с маркировкой TB6560-v2 тоже красного цвета, но упрощенный, нет развязки по питанию, рисунок 5. Маленький размер, но и в следствии этого меньше размер радиатора.

Рисунок 5

4. Контроллер в алюминиевом корпусе, рисунок 6. Корпус защищает контроллер от пыли попадания металлических частей, он же служит и хорошим теплоотводом. Гальваническая развязка по питанию. Есть разъем для питания дополнительных цепей +5В. Быстрые оптроны 6N137. Низкоимпедансные и конденсаторы Low ESR. Нет реле управления включением шпинделя, но есть два выхода для подключения реле (транзисторные ключи с ОК) или ШИМ управления скоростью вращения шпинделя. Описание подключения сигналов управления реле на страничке Подключение концевых выключателей и реле шпинделя к контроллеру ЧПУ на TB6560

Рисунок 6

5. 4х осевой контроллер фрезерно-гравировального станка с ЧПУ, интерфейс USB, рисунок 7.

Рисунок 7

Данный контроллер не работает с программой MACh4, в комплекте своя программа управления станком.

6. Контроллер ЧПУ станка на драйвере ШД от Allegro A3977, рисунок 8.

Рисунок 8

7.Одноканальный драйвер шагового двигателя ЧПУ станка DQ542MA. Этот драйвер может использоваться при самостоятельном изготовлении станка с большим рабочим полем и шаговыми двигателями на ток до 4.2А, может работать и с двигателями Nema34 86mm, рисунок 9.

Рисунок 9

Фото доработки синей платы контроллера шаговых двигателей на TB6560, рисунок 10.

Рисунок 10.

Схема исправления синей платы контроллера ШД на TB6560, рисунок 11.

Рисунок 11.

Классификация станков и систем с ЧПУ — Какие типы станков с ЧПУ

1. Функции (детали)

По функциям или типам обрабатываемых деталей станки с ЧПУ можно разделить на пять типов: фрезерные станки с ЧПУ, токарные станки с ЧПУ, сверлильные станки с ЧПУ, плазменные резаки с ЧПУ и шлифовальные станки с ЧПУ.

— Фрезерные станки с ЧПУ: используются для создания форм, пазов, отверстий, пазов, канавок, карманов и специальных поверхностей, а также для выполнения процесса обработки при производстве фрезерных деталей с ЧПУ, вращающихся режущих инструментов на фрезере для удаления материала с неподвижной заготовки .

— Токарные станки с ЧПУ: используются для изготовления цилиндрических объектов и выполнения процесса производства токарных деталей с ЧПУ, режущий инструмент формирует заготовку, в то время как блок материала быстро вращается на шпинделе.

— Сверлильные станки с ЧПУ: используются для сверления отверстий в заготовке, инструмент может быстро и точно определять положение для сверления, сложные сверлильные станки также могут выполнять развертывание, зенковку и нарезание резьбы.

— Плазменные резаки с ЧПУ: станок оснащен плазменным резаком, который предназначен для резки металлов, включает резку электропроводящих материалов ускоренной струей горячей плазмы.

— Шлифовальные станки с ЧПУ: станок использует вращающийся круг для шлифования материала путем шлифования или придания ему решетки желаемой формы, его проще программировать, чем фрезерные и токарные станки.

2. Тип движения

Классификация по движению, станки с ЧПУ можно разделить на системы точка-точка и системы контурной обработки.

— Системы точка-точка: материал и инструмент размещаются в определенных фиксированных относительных положениях, в которых они удерживаются до тех пор, пока резец не завершит процесс и не втянется, оборудование этого типа, включая сверлильные, расточные и нарезные станки.

— Системы контурной обработки: станок режет материал по контуру детали, поэтому он работает в непрерывном режиме. Оборудование этого типа включает токарные, фрезерные и фрезерные станки.

3. Количество осей

При классификации по количеству осей станки с ЧПУ обычно можно разделить на пять групп: 2-осевые станки, 2,5-осевые станки, 3-осевые станки, 4-осевые станки и 5-осевые станки.

— 2-осевые станки с ЧПУ: станки предоставляют доступ только к двум осям, как и на токарных станках, инструмент перемещается в 2 направлениях, таких как X и Z.

— 2,5-осевые станки с ЧПУ: это также 3-осевая система, но движение не является трехмерным, оси X и Y сначала перемещаются в позицию, а затем начинает работать третья ось, например сверление и метчики.

— 3-осевые станки с ЧПУ: три оси (X, Y и Z) перемещаются одновременно в трехмерном пространстве, это наиболее широко используемый и универсальный станок, который может достигать высокой точности и точности, может использоваться для автоматической / интерактивной работы, фрезерования прорези, сверление отверстий и резка острых краев.

— 4-осевые станки с ЧПУ: 3-осевой станок с еще одним оборотом по оси A или B, распространенным примером является вертикальный станок или горизонтальный станок. В случае 4-осевой обработки фрезерование выполняется на дополнительной оси, в то время как операции по осям X, Y и Z такие же, как и в 3-осевой системе, а вращение по оси A или B происходит вокруг оси X -ось.

— 5-осевые станки с ЧПУ: 3-осевой станок с дополнительным вращением в двух направлениях (Y и Z) по оси A и оси B, вращения соответственно задаются движением станины и шпинделя (точка поворота).5-осевые станки — это современные станки с ЧПУ, а их многомерное вращение и перемещение инструмента позволяют создавать точные и сложные детали благодаря улучшенному доступу к поднутрениям и глубоким карманам, непревзойденной чистоте обработки и скорости, часто используемым для высокоуровневых приложений, таких как аэрокосмические детали. , искусственные кости, детали из титана, детали нефтегазовых машин, продукция военного назначения и многое другое.

4. Контур управления

Классификация станков с ЧПУ по контуру управления может быть разделена на типы: система с разомкнутым контуром и система с замкнутым контуром.

— Станок с ЧПУ без обратной связи относится к системе, в которой связь между системой контроллера и двигателем является односторонней. Процесс для разомкнутой системы прост, программное обеспечение ЧПУ создает информацию с необходимыми сигналами шага и направления в зависимости от цели пользователя, компьютер передает эту информацию контроллеру, который затем включает двигатель, и никакой обратной связи. В станках с ЧПУ без обратной связи используются шаговые двигатели.

— Станок с ЧПУ с обратной связью имеет систему обратной связи для контроля выходной мощности двигателей, а также возможность исправления ошибок положения, скорости и ускорения.Обратная связь может быть возвращена контроллеру ЧПУ или компьютеру, и первый тип является более распространенным, система с обратной связью, подаваемой в генератор сигналов или компьютер, обычно существует в высокопроизводительных машинах.

Что такое фрезерный станок? — Детали, типы и схемы

Что такое фрезерование?

Фрезерование — это процесс, выполняемый на станке, в котором фрезы вращаются для удаления материала с заготовки, находящейся в направлении угла с осью инструмента. С помощью фрезерного станка можно выполнять множество операций и функций, начиная от мелких предметов и заканчивая крупными.

Фрезерная обработка — один из наиболее распространенных производственных процессов, используемых в машиностроительных цехах и в промышленности для производства высокоточных изделий различных форм и размеров.

Что такое фрезерный станок?

Фрезерные станки используются для обработки твердых материалов, включая металл, пластик и дерево, и обычно используются для обработки неровных и плоских поверхностей. Фреза предназначена для вращения во время работы, в отличие от токарного станка, где сама деталь вращается во время операции резания.

Фрезерные станки обычно имеют автономные электроприводные двигатели, системы охлаждения, цифровые считывающие устройства, регулируемые скорости шпинделя и механические приводы стола. Их также можно использовать для сверления, расточки, нарезания шестерен и изготовления пазов и карманов.

Фрезерные станки также известны как многоцелевые станки (MTM), которые представляют собой многоцелевые станки, способные также фрезеровать и токарно обрабатывать материалы. На фрезерном станке установлена фреза, которая помогает снимать материал с поверхности заготовки.

Детали фрезерного станкаОсновные части фрезерного станка:

- Стойка и основание.

- Колено.

- Седло и поворотный стол.

- Механизм подачи питания.

- Таблица.

- Шпиндель.

- Над рычагом / нависающим рычагом.

- Опора беседки.

- Плунжер

1.

Колонна и основаниеКолонна — это еще одна фундаментная часть фрезерного станка.Это гора, стоящая вертикально на основании. Он поддерживает колено, стол и т. Д. Работает как корпус для всех других приводных элементов. Это полый элемент, состоящий из ведущей шестерни, а иногда и двигателя оси и стола. Колонка имеет резервуар для масла и насос для смазки осей.

2.

КоленоКолено — первая движущаяся часть фрезерного станка. Седло и опора стола литье. Передаточное устройство находится внутри колена. Колено крепится к столбу по методике Доуэля.

Он поддерживается и улучшается с помощью винта вертикального позиционирования, также известного как подъемный винт. Подъемный винт используется для регулировки положения колена вверх и вниз, перемещая рычаг вверх или вниз с помощью руки или механической подачи.

3.

Седло и поворотный столСедло находится у колена и поддерживает стол. Седло скользит по горизонтальному ласточкин хвост по колену, а ласточкин хвост параллелен оси оси. К седлу прикреплен поворотный стол, который горизонтально вращается в обоих направлениях.

4.

Механизм механической подачиМеханизм механической подачи находится в колене. Механизм механической подачи используется для управления продольной, поперечной и вертикальной подачей. Для достижения желаемой скорости подачи на машине рычаг выбора подачи расположен так, чтобы указывать на пластины выбора подачи.

Для любого фрезерного станка с колонной и универсального колена подача достигается поворотом ручки выбора скорости до тех пор, пока выбранная скорость подачи не отобразится на шкале.

Практически на каждом фрезерном станке есть быстродействующий рычаг, который применяется, когда требуется временное увеличение скорости продольной, поперечной или вертикальной подачи.Этот рычаг применяется, когда оператор расставляет или позиционирует работу.

5.

СтолСтол представляет собой прямоугольную отливку, которая находится в верхней части седла. Стол используется для хранения задачи или для удерживающих устройств. Есть несколько Т-образных пазов для работы и крепления оборудования. Это может быть выполнено вручную или с помощью силы.

Чтобы переместить стол вручную, поверните и вращайте кривошип продольного рычага. При походке он питает рычаг управления силой, приложенным и продольным направлением.

6.

ШпиндельОн устанавливается между столом и коленом и действует как промежуточная часть между ними. Этот столбик может двигаться поперечно по лицу. Он скользит по направляющим, расположенным у колена перпендикулярно лицевой стороне колонны. Его основная функция — перемещать заготовку в горизонтальном направлении. Он также изготовлен из чугуна.

7.

Поворотный рычаг / консольный рычагЭто выступ на поверхности колонны, а другой конец поддерживает оправку.Это может быть одиночная отливка и салазки, которые находятся в верхней части колонны в виде дюбелей. Он расположен над колонной на горизонтально-фрезерном станке. Изготовлен из чугуна.

8.

Опора оправкиОпора оправки отлита с подшипником, который поддерживает внешний конец оправки. Это также помогает выровнять внешний конец оправки с осью. Опора оправки предотвращает подпружинивание внешнего конца оправки при резании.

Обычно на фрезерных станках используются оправки двух типов.Первый имеет отверстие для подшипника небольшого диаметра с максимальным диаметром 1 дюйм. Второй имеет отверстие большого диаметра до 23/4 дюйма.

9.

ПлунжерПлунжер служат в качестве выступающего рычага на вертикальном фрезерном станке. Один конец плунжера помещается на стойку, а фрезерная головка прикрепляется к другому. Один конец рычага прикреплен к стойке, а другой конец — к фрезерной головке.

Типы фрезерных станков

Некоторые из основных типов фрезерных станков указаны ниже:

- Горизонтальный или плоский фрезерный станок

- Вертикальный фрезерный станок

- Универсальный фрезерный станок

- Simplex Milling Machine

- Дуплексный фрезерный станок

- Триплексный фрезерный станок

- Фрезерный станок с вращающимся столом

- Фрезерный станок с трассировочным управлением

- Фрезерный станок с ЧПУ

- Барабанный фрезерный станок

1.

Горизонтальный или плоский фрезерный станокПлоские фрезерные станки более надежны, чем ручные фрезы. Плоские фрезерные станки с горизонтальным шпинделем также называются горизонтальными фрезерными станками. Вы можете кормить стол в вертикальном, поперечном или горизонтальном направлении.

Другими словами, горизонтальные фрезерные станки устанавливают режущий инструмент на горизонтально ориентированный шпиндель, который может выборочно удалять материал с неподвижной заготовки. Кроме того, горизонтальные фрезерные станки обычно имеют другой режущий инструмент, чем вертикальные фрезерные станки.

Горизонтальные фрезерные станки имеют аналогичную конструкцию, в которой шпиндель, содержащий вращающийся режущий инструмент, прижимается к заготовке для удаления материала с заготовки. При этом горизонтальные фрезерные станки по-разному отличаются от своих вертикальных аналогов.

Самая большая разница между этими двумя типами фрезерных станков — это ориентация шпинделя. На вертикальных фрезерных станках шпиндель имеет вертикальную ориентацию. На горизонтальных фрезерных станках шпиндель имеет горизонтальную ориентацию.В фид входят:

- Вертикальная — регулирует стол по вертикали.

- Крест — перемещает стол параллельно шпинделю.

- Продольный — вращает стол

2.

Вертикальный фрезерный станокПоложение шпинделя на вертикальном фрезерном станке перпендикулярно или вертикально к столу. Вы можете использовать этот станок для обработки пазов, канавок и плоских поверхностей. Головка шпинделя закреплена на вертикальной колонне, которая вращается под углом.

Фреза закреплена на шпинделе для работы с угловыми поверхностями. В некоторых вертикальных фрезерных станках можно регулировать шпиндель вверх и вниз.

Вертикальный фрезерный станок — это прецизионный инструмент, используемый для формования и изготовления путем снятия припуска, как правило, с металлических деталей. Пластмассы и другие материалы также могут обрабатываться на мельнице в зависимости от инструмента и материала.

Органы управления мельницей могут управляться вручную, с числовым программным управлением (ЧПУ) или сочетанием того и другого.Обработка фрезой и удаление материала обычно выполняются вращающейся фрезой, установленной в шпинделе.

Опции резки более сложны и разнообразны, чем сверлильный станок, благодаря подвижному столу и / или тискам (оси x и y) и вертикальному перемещению шпинделя (ось z). Многие вертикальные фрезы также имеют вращающуюся револьверную головку для верхней режущей головки, которая обеспечивает еще большие возможности обработки (ось b).

В эту процедуру включена диаграмма, помогающая проиллюстрировать различные оси. Некоторые из общих операций, которые могут выполняться на фрезерном станке, включают:

- Фрезерование : эти операции обеспечивают получение плоской поверхности или пятна на заготовке, обычно с определенной ориентацией по отношению к другим элементам заготовки, поверхностям или другой детали.Облицовка иногда используется на заготовке неправильной формы для «истинной» одной поверхности за раз, чтобы гарантировать, что все поверхности имеют соответствующие определенные геометрические отношения друг с другом.

- Прорези или шпоночные пазы Прорези , плоские или шпоночные пазы можно вырезать при правильном креплении.