Фрезерно гравировальный станок с ЧПУ своими руками

ФрезерныйКак выбирать станок с ЧПУ? Как сделать гравировальный станок с ЧПУ своими руками? Как самостоятельно собрать оборудование?

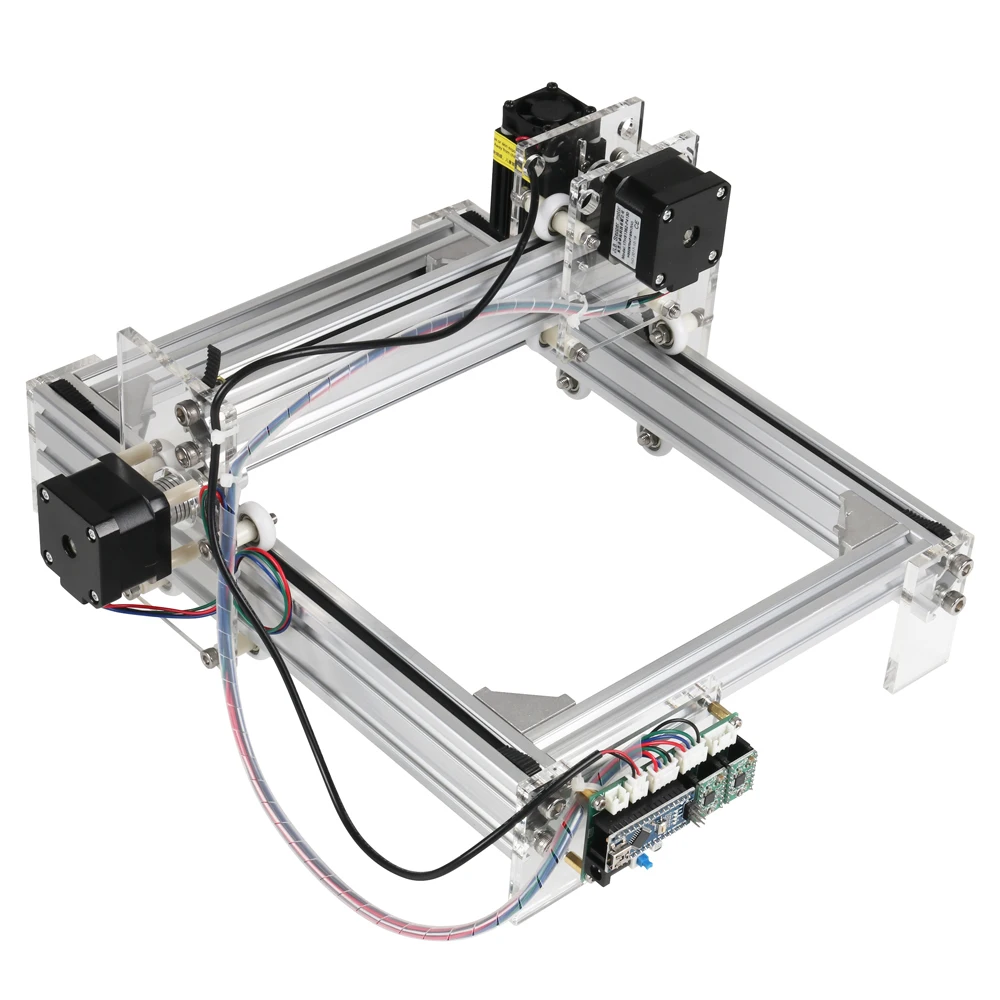

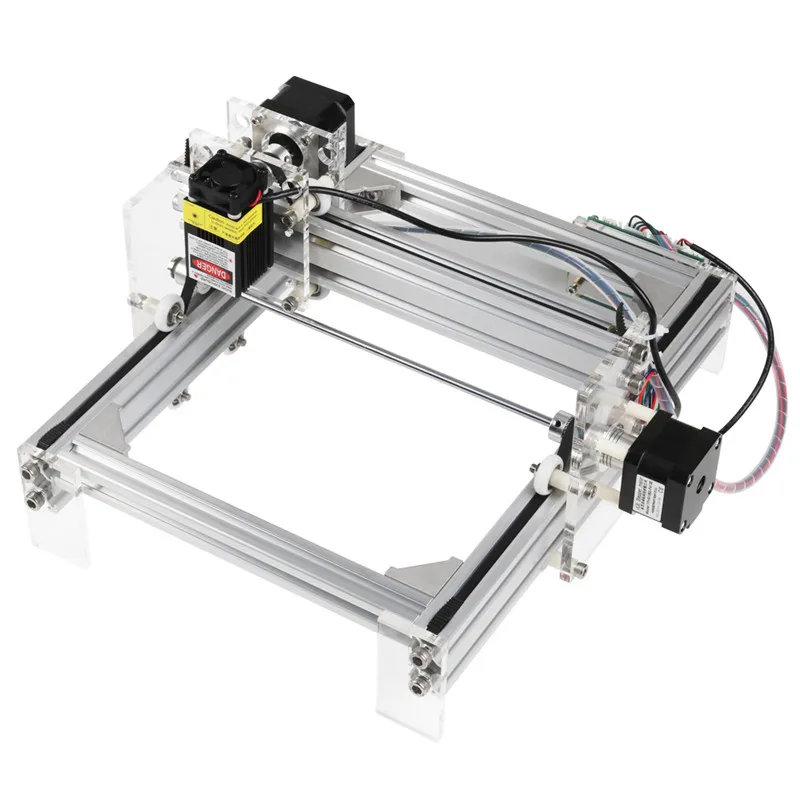

Оборудование имеет прекрасные безграничные возможности в обработке материалов, но ограничивается в использовании собственной стоимостью. Таким образом, у многих мастеров своего дела возникает смелая идея создать гравировальный станок с ЧПУ своими руками. Этот вариант будет намного дешевле, а приятным нюансом станет использование ПО Linux CNC для самого оптимального варианта.

В современном мире у многих рукодельных индивидуумов очень часто можно встретить новоиспеченные станки, которые работают благодаря компьютерной программе. Новшество с названием ЧПУ применяется во многих производствах и система управления в автоматизированном режиме поможет экономить время и повышать качество продукции.

Итак, момент истины настал, и гравировальный станок ЧПУ своими руками уже требует вмешательства мастера, так как имеет множество различных преимуществ.

- фрезеровку;

- резку почти всех материалов.

Любой ценитель данного оборудования мечтает открыть огромные горизонты для собственного творчества. Одна такая машина может оказаться большим соблазном в любой мастерской.

Когда возникает потребность построить фрезерно гравировальный станок с ЧПУ своими руками, то это происходит потому, что будущий владелец не имеет возможность купить этот станок у официалов. Так же можно получать настоящее удовольствие от уникальной работы и собственноручного создания некой новизны. При этом каждый человек получает опыт в машиностроении.

Понятия о станках

На оборудовании с системой ЧПУ применяется электро гравер или меняющий насадки фрезер. Такая машина предназначена для придания декора разнообразным материалам и имеет много функций, к которым относятся.

Фрезеровка

Это механический процесс обрабатываемого материала, благодаря которому фреза вращается на поверхности любой заготовки.

Гравировка

Это процесс нанесения изображения на поверхности любой заготовки, благодаря фрезе или штихелю.

На что обращается внимание специалистов при выборе фрезерной машины с ЧПУ?

Выбор материала для работы со станком, от которого зависят необходимые требования к типу фрезерного агрегата и жесткости в конструкции. Фанерная ЧПУ машина способна справиться с обработкой только таких материалов:

- дерево;

- фанера;

- пластик;

- пластик с фольгой.

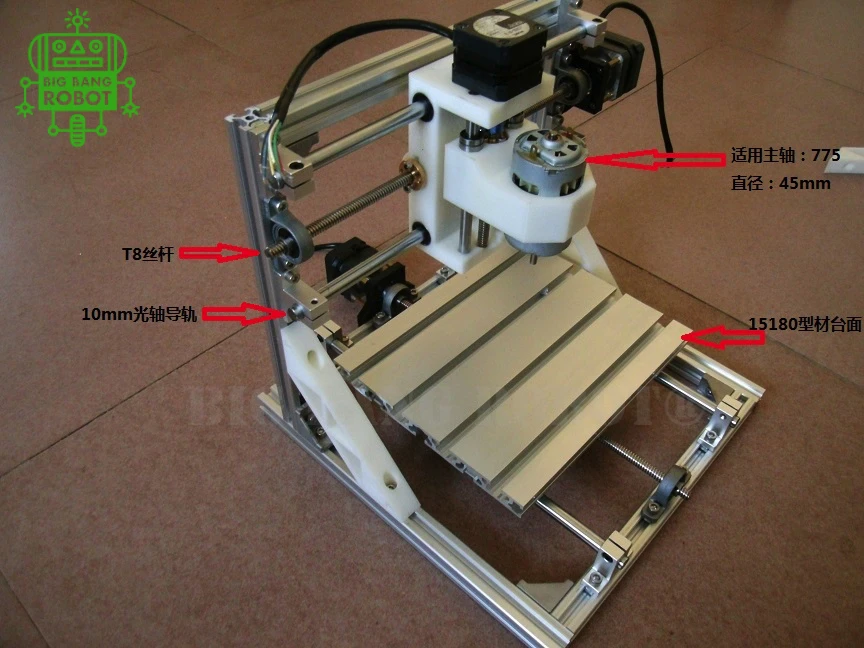

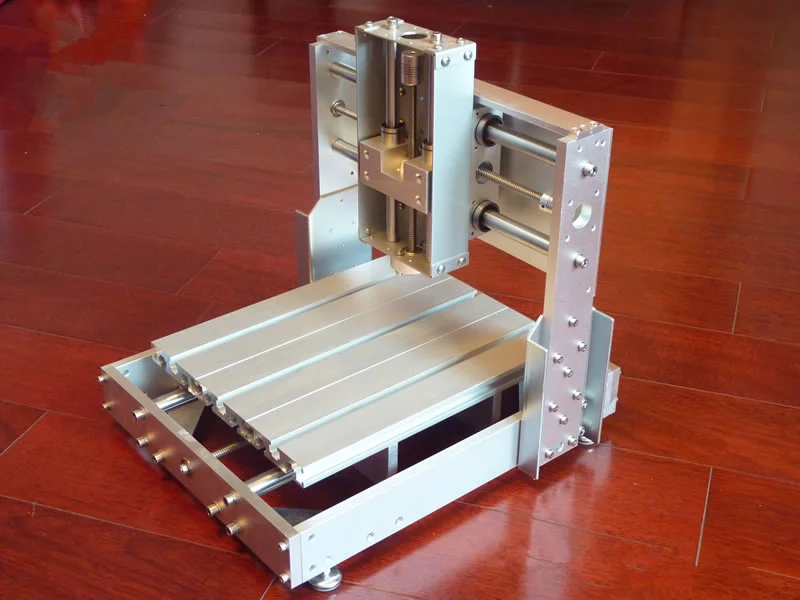

На алюминиевом фрезерном агрегате присутствует обработка заготовок из цветмета, что позволяет увеличиваться оборудования в скорости обработки деревянных изделий. Благодаря этому данные агрегаты не обрабатывают сталь, так как в данном случае будут востребованными литые чугунные станки с массивной станиной и обработка цветмета производится с большей эффективностью.

Выбор размера заготовок, которые отлично сочетаются с размером рабочей поверхности фрезерного агрегата, что определит должные требования к механическому режиму машины с системой ЧПУ. При выборе машины стоит хорошенько изучить ее механику, от выбора которой возможности станка станут самым важным моментом. Ее замена просто невозможна без значительной переделки конструкции.

При выборе машины стоит хорошенько изучить ее механику, от выбора которой возможности станка станут самым важным моментом. Ее замена просто невозможна без значительной переделки конструкции.

Механическая часть фрезерного ЧПУ агрегата фанерного и алюминиевого очень схожа. Но чем больше рабочая поверхность аппарата, тем больше жесткость и дороговизна некоторых направляющих, которые требуются для сборки данного оборудования. В мире фрезерного оборудования бытует заблуждающееся мнение по выбору машины, который влияет на сам выбор решаемых задач по изготовлению деталей с огромным перепадом высот.

Что самое главное, при этих условиях присутствует невозможное изготовление деталей с большими склонами при большей высоте детали длины фрезы.

Работы подготовительного этапа

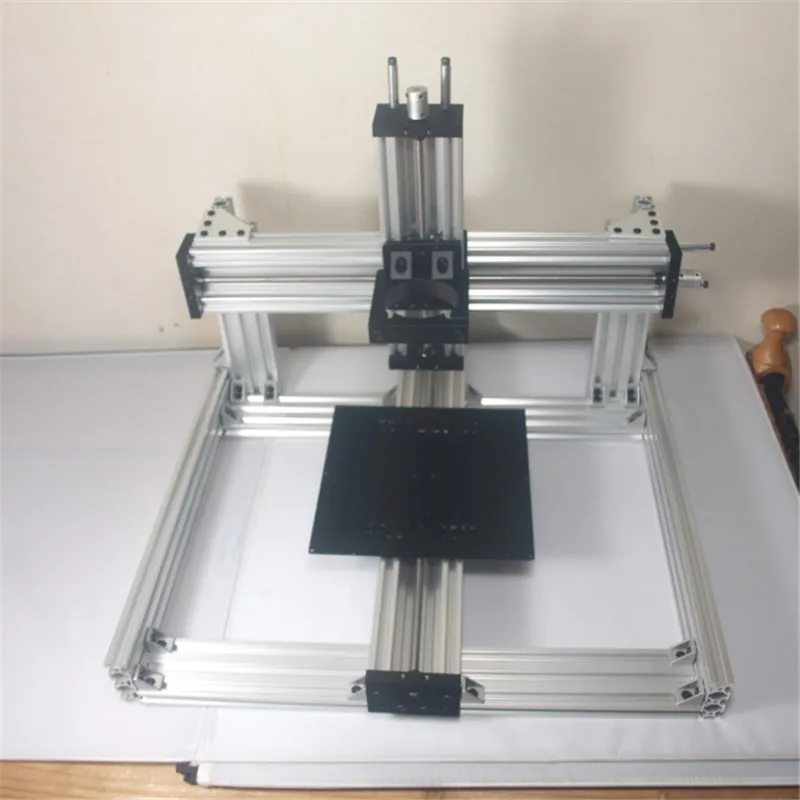

Чтобы самостоятельно создать фрезерный ЧПУ станок, для этого существует два варианта изготовления. Можно рассмотреть один из вариантов сборки фрезерной машины и выбрать его, как самый достойный.

Нужно взять готовый ходовой набор деталей, состоящий из подобранных узлов, и именно из данного набора собирается оборудование. Так же стоит обзавестись всеми комплектующими и приступить к сборке машины, которая будет отвечать требованиям. Важнее всего определиться с предназначением оборудования, его размерами и дизайном, раздобыть схемы изготовления станка, приобрести некоторые нужные детали и прикупить ходовые винты.

Но существуют некоторый выбор вариантов. Большим просом у самодельных машин пользуется станок из МДФ, но некоторые умельцы пользуются фанерой для самодельного рабочего стола и некоторых деталей, а для направляющих приобретается нержавеющая труба. Основной схемой фрезерного агрегата с ЧПУ станет старый сверлильный станок, в котором рабочую сверлильную головку меняют на фрезерную головку.

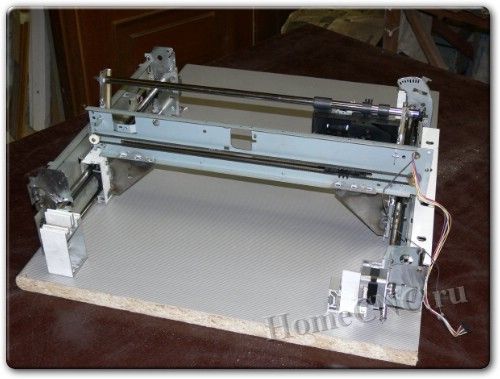

При этом конструируется механизм с подшипником, который отвечает за трехплоскостное перемещение инструмента. Обычным вариантом сборки становится база кареток из принтера.

- пластиковых заготовок

- древесины

- тонкого листового металла.

Для полноценного станка с системой ЧПУ и его фрезерных операций потребуется:

- отличная электроника;

- мощный двигатель;

- печатная плата.

Для решения создать своими руками достойную машину, но обойтись без готовых наборов нужных комплектующих, потребуется схема, благодаря которой будет работать собранный агрегат. В обычных случаях изначально моделируются нужные детали машины, изготавливаются тех чертежи, а потом и сам фрезерный станок собирается самостоятельно, который изготавливается из фанерных и алюминиевых комплектующих. Рабочий стол очень часто выполняется в фанерном исполнении.

В любом случае не помешает просмотр видео — ролика, который станет своеобразной инструкцией по обучению. Можно начать с подготовки к покупке всего самого нужного, разобраться с чертежами. Все это станет правильным решением для самостоятельной сборки оборудования, так как ее подготовка является самым важным моментом.

Можно начать с подготовки к покупке всего самого нужного, разобраться с чертежами. Все это станет правильным решением для самостоятельной сборки оборудования, так как ее подготовка является самым важным моментом.

необходимые детали, инструкция по изготовлению

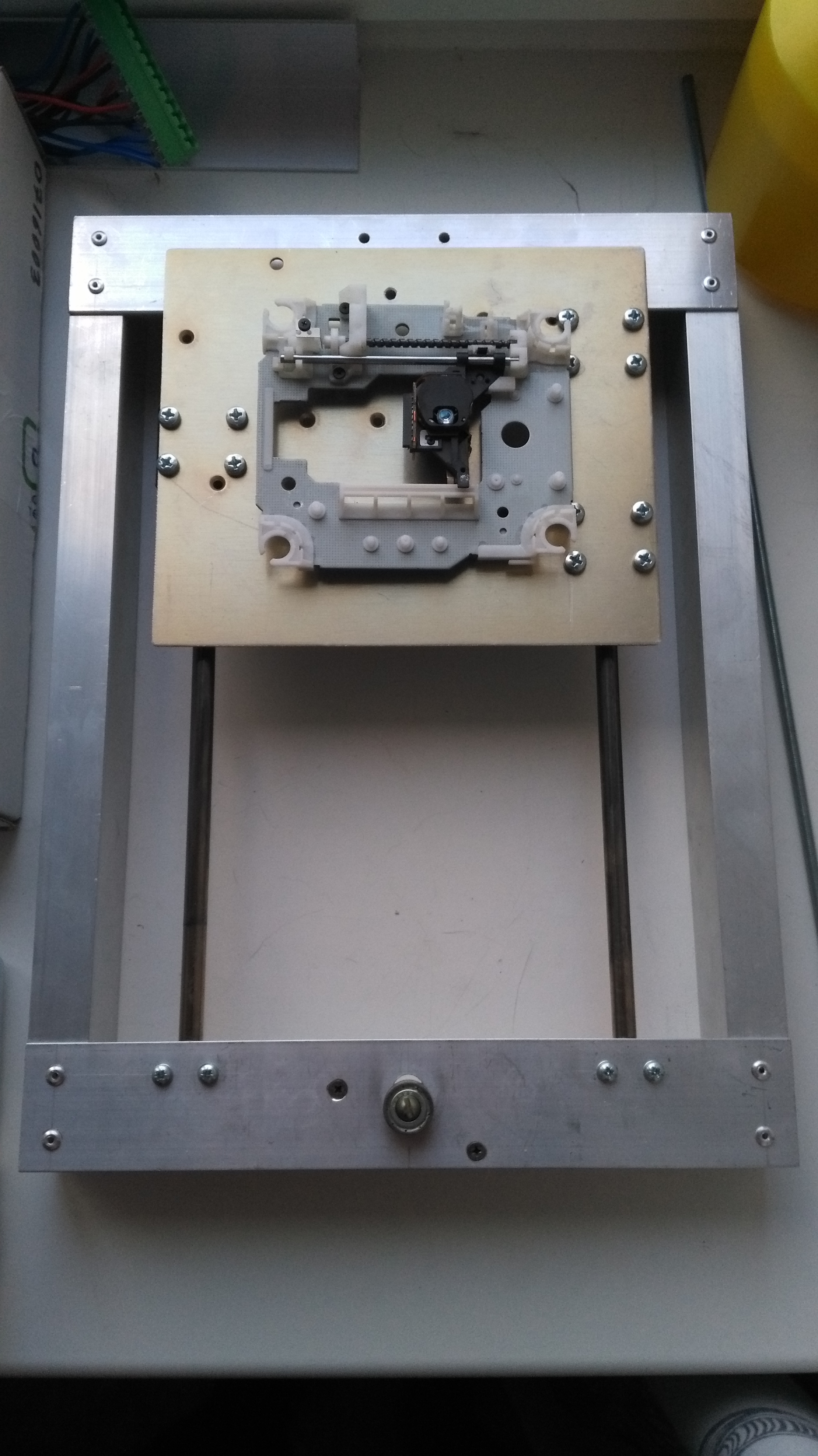

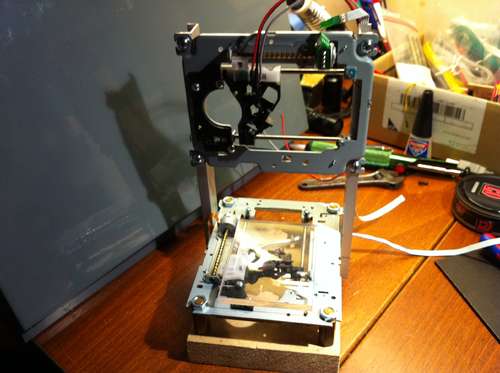

В домашних условиях изготовить ЧПУ из принтера вовсе не сложно. Достаточно только иметь под рукой все необходимые инструменты, а также вышедшее из строя оборудование, которое будет не жалко разобрать на запчасти. Эксперты отмечают, что мощный станок ЧПУ можно изготовить с электродвигателем шагового типа. При помощи готового агрегата можно будет осуществлять гравировку различных заготовок из пластмассы, дерева, а также некоторых металлов. Самодельные агрегаты ЧПУ из принтера способны обеспечить высокую скорость обработки различных материалов – до двух миллиметров в секунду.

Описание

Чтобы самостоятельно изготовить ЧПУ из принтера, нужно заранее разобрать вышедшую из строя технику, дабы иметь под рукой качественные детали:

- Привод от дисков.

- Шпильки, направляющие от принтера.

- Контроллеры.

- Материалы для крепежей.

- ДСП либо фанера, чтобы создать прочный корпус.

Полученные в результате станки ЧПУ из принтеров смогут реализовывать разные идеи пользователей. Итоговые функциональные возможности зависят от механизма, который будет расположен на выходе станка. Эксперты отмечают, что чаще всего из струйных принтеров делают фрезерный станок с ЧПУ, сверлильные машины для создания качественных печатных плат, выжигатель.

В основе всегда лежит деревянный ящик из прочного ДСП. Мастеру обязательно нужно учесть то, что внутри контейнера будут спрятаны электронные компоненты, а также контроллеры. Для надежной фиксации лучше использовать саморезы. Работы, которые будут выполняться будущим станком, и процессы, возникающие во фрезерном и сверлильном механизмах, очень разнообразны и точны, поэтому мастеру понадобиться надежный контроллер и драйвер.

Характеристика

Распространенный в быту мини станок ЧПУ выгодно отличается тем, что каждый человек может в домашних условиях создавать из дерева объемные конструкции сложной формы. Этот агрегат обладает многочисленными положительными характеристиками. Стоит отметить, что он не печатает в привычном для всех смысле, а вырезает фрезой из массива различные фигуры. Промышленные модели довольно дорогостоящие, из-за чего купить их могут не все пользователи. Именно поэтому лучше изготовить ЧПУ своими руками.

Этот агрегат обладает многочисленными положительными характеристиками. Стоит отметить, что он не печатает в привычном для всех смысле, а вырезает фрезой из массива различные фигуры. Промышленные модели довольно дорогостоящие, из-за чего купить их могут не все пользователи. Именно поэтому лучше изготовить ЧПУ своими руками.

Базовые работы

Если мастер уже решил, что он будет конструировать станок с ЧПУ из принтера своими руками, без помощи специального набора, тогда нужно остановить свой выбор на стандартной схеме.

За основу можно взять старый сверлильный агрегат, в котором основная рабочая головка со сверлом заменяет классический фрез. Основные сложности могут возникнуть с механизмом, который гарантирует передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основании классических кареток от неработающего печатающего устройства. За счет этого изделие будет свободно перемещаться в двух плоскостях. К такому агрегату можно будет подключить актуальное программное управление.

Единственный недостаток в том, что обрабатывать таким изделием можно заготовки из пластика, тонкого листового металла и древесины. Объяснить этот эффект довольно просто, так как каретки не могут похвастаться достаточной жесткостью. Чтобы самодельный агрегат мог выполнить полноценные фрезерные манипуляции с заготовками, за перемещение главного рабочего инструмента должен отвечать довольно мощный шаговый двигатель.

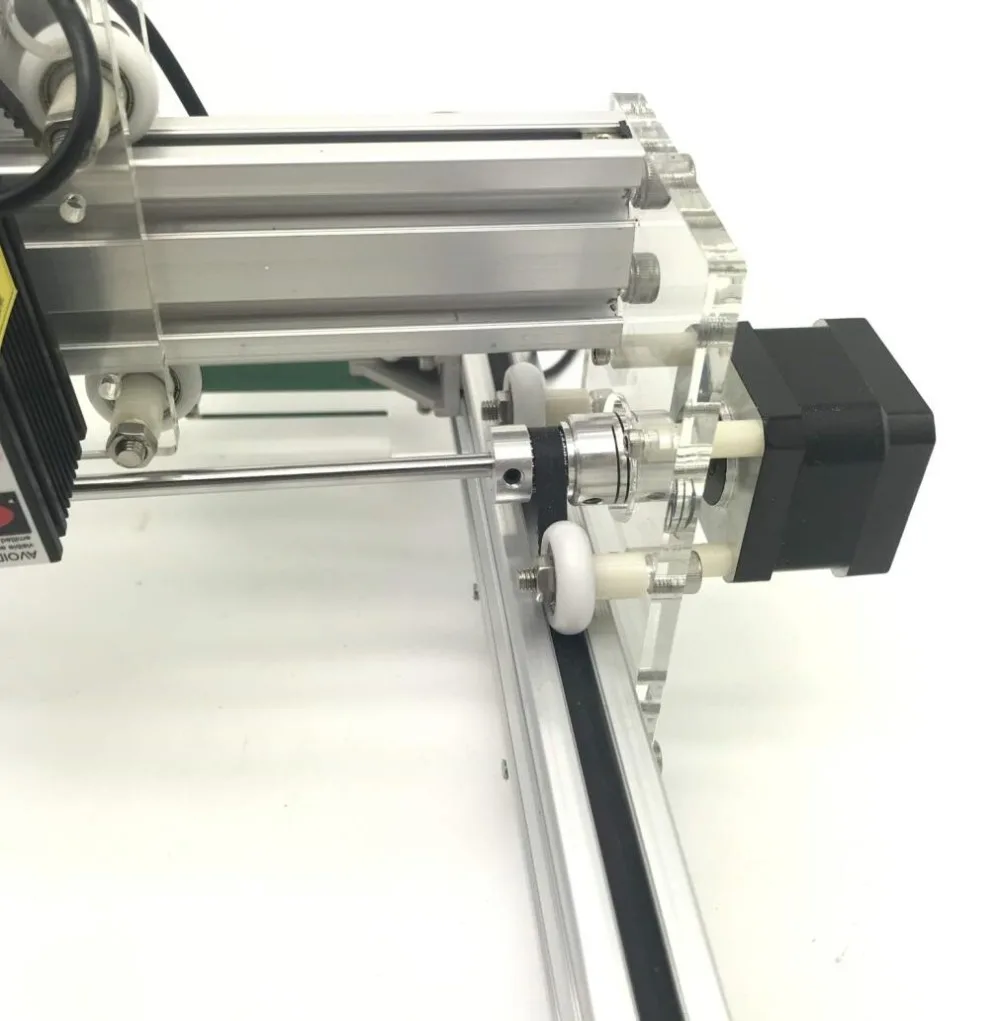

Для своевременной передачи усилия на вал фрезерного устройства желательно использовать не стандартные, а более усовершенствованные зубчатые ремни. Только эти изделия гарантированно не будут проскальзывать на шкивах. К изготовлению ЧПУ необходимо подходить максимально ответственно, лучше всего использовать проверенные чертежи, которым нужно будет строго следовать.

Подготовка инструментов

Чтобы изготовить самодельный ЧПУ станок, нужно иметь под рукой следующие материалы:

- Подшипник 606 (3 штуки).

- Прочную фанеру (используется для изготовления корпуса).

Толщина плиты должна составлять минимум 15 миллиметров.

Толщина плиты должна составлять минимум 15 миллиметров. - Гайки М9 (2 штуки).

- Саморезы для соединения основных деталей.

- Дремель.

- Уголки из алюминия.

- Резиновый шланг.

- Клей.

- Линейные подшипники (4 штуки).

- Кронштейн 80.

Качественный станок не получится, если у мастера нет отвертки, плоскогубцев, напильника, тисков, ножовки, бокорезов. Работа существенно облегчится, если использовать мощную электродрель.

Основа

Качественный самодельный станок ЧПУ можно соорудить из обычного принтера матричного типа. Эксперты отмечают, что можно использовать любую оргтехнику, которая есть в наличии. Производитель и марка не имеет значения. Для качественного управления агрегатом и эффективной работы устройств необходимо извлечь другие детали: каретки, двигатель, направляющие, зубчатые ремни, различные шестеренки.

Классическая технология

Из фанеры необходимо вырезать стенки будущего корпуса: две боковые 37х37, заднюю 34х37 и переднюю 9х34. Для скрепления заготовок подойдут обычные саморезы. В роли направляющих могут использоваться уголки. Для более точной установки в нужном месте делается шпунт 3 мм.

Для скрепления заготовок подойдут обычные саморезы. В роли направляющих могут использоваться уголки. Для более точной установки в нужном месте делается шпунт 3 мм.

Рабочую поверхность можно сформировать из уголков длиной 14 сантиметров. В нижней части фиксируется один подшипник, сверху два остальные. На расстоянии 6 см от дна необходимо просверлить отверстие, чтобы подключить шаговый двигатель.

На передней панели мастеру нужно проделать небольшую выемку размером 8 мм, которая понадобится для установки подшипника опоры винта хода. Соорудить этот агрегат можно из строительной шпильки. Стоит отметить, что только схема подключения шагового двигателя поможет избежать самых распространенных ошибок. Готовые каретки устанавливаются на оси. Чтобы основание было максимально прочным, нужно задействовать клей ПВА. Вместо привычного шпинделя в самодельной стенке будет установлен дремель с кронштейновым держателем. Только после сборки всех элементов оси их аккуратно монтируют в корпус.

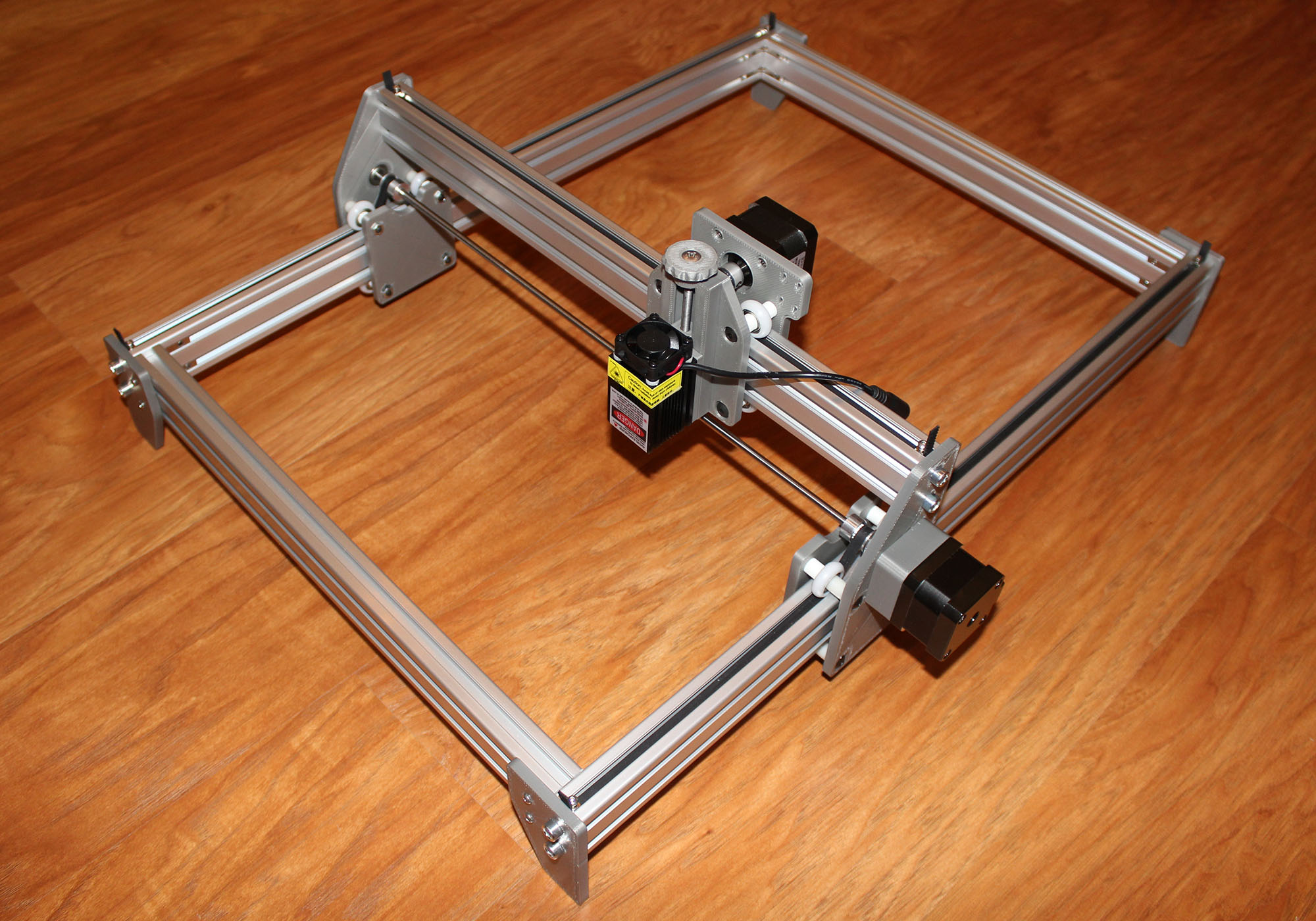

Распространенный пирограф

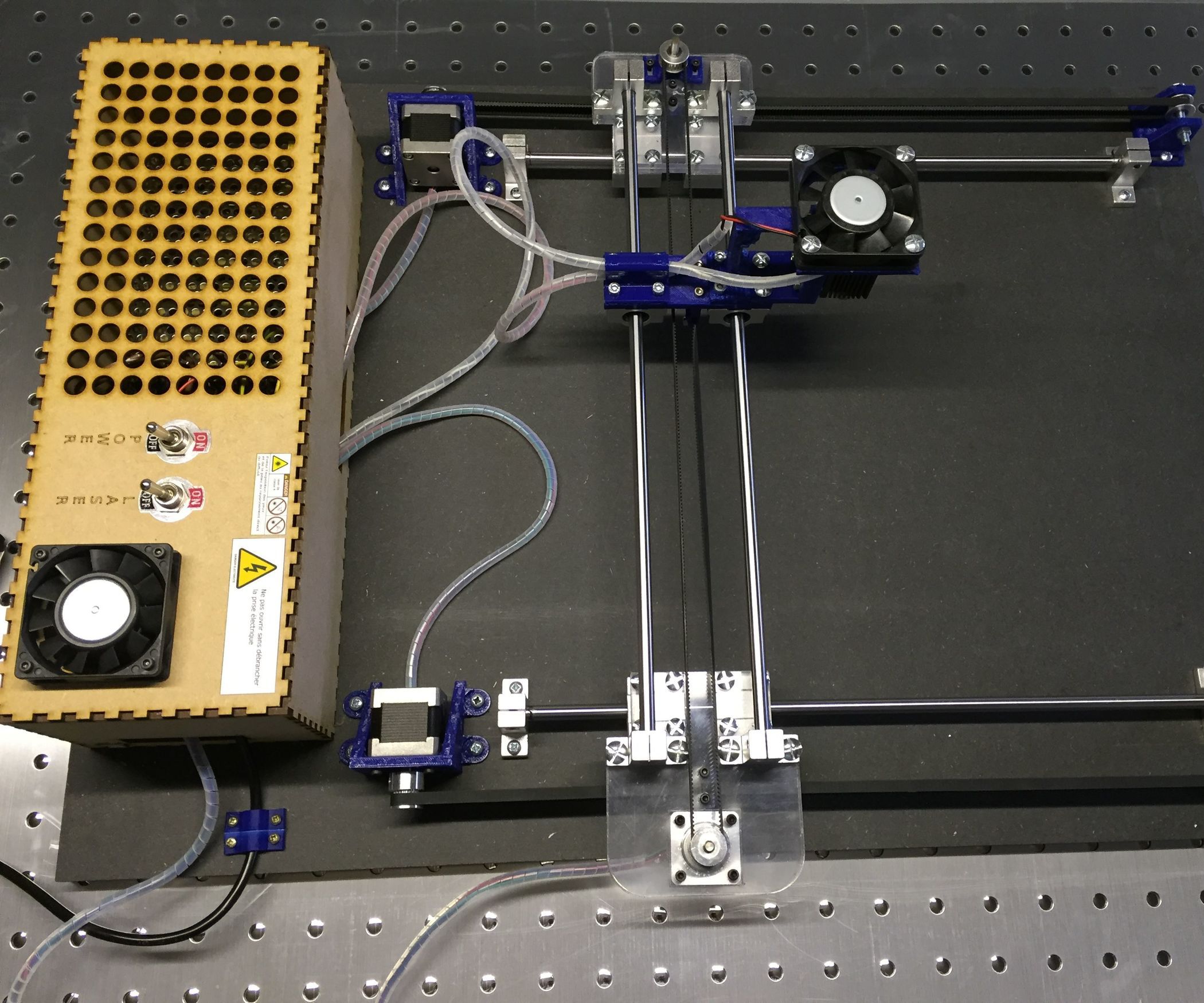

Этот агрегат может похвастаться абсолютно автоматизированной обработкой дерева любой породы. Эксперты отмечают, что это изделие предназначено для универсального лазерного выжигания. По внешним параметрам приспособление больше напоминает классический плоттер. В отличие от фрезерных станков, пирограф имеет только две степени свободы и способен наносить любое изображение на абсолютно гладкую деревянную поверхность.

Эксперты отмечают, что это изделие предназначено для универсального лазерного выжигания. По внешним параметрам приспособление больше напоминает классический плоттер. В отличие от фрезерных станков, пирограф имеет только две степени свободы и способен наносить любое изображение на абсолютно гладкую деревянную поверхность.

Более мощные модели могут прожигать древесину насквозь, создавая тем самым резное кружево сложной формы. Компактные установки не могут похвастаться такими параметрами. В бытовой отрасли мастер может выжигать рельефные рисунки на любой поверхности.

Многофункциональность 3D принтера

Выжигание нужного рисунка основано на тщательном соблюдении определенных правил. На рабочую поверхность помещают материал, который нужно будет обработать станком. Чаще всего это отшлифованная доска, небольшой фанерный лист, проклеенный брус, ДВП либо МДФ. Когда материал уложили и проверили максимальную точность положения, его фиксируют при помощи вакуумных прижимов. Перед запуском станка устройству обязательно задают начальную точку печати. Движение лазерного излучателя и его интенсивность задаются системой, что очень практично.

Движение лазерного излучателя и его интенсивность задаются системой, что очень практично.

Электронное оснащение

Если мастер уже решил сделать ЧПУ станок из принтера, тогда ему нужно подготовить паяльник, припой, флюс, лупу. Чтобы не допустить ошибок, нужно заранее разобраться во всех микросхемах оргтехники. Можно отыскать управляющие платы принтера из серии LB1745 и 12F675. Если немного поработать с этими деталями, то можно создать плату управления ЧПУ. Фиксировать изделие необходимо к задней стенке станка.

Блок питания лучше брать тот, который раньше был установлен в принтере. Если мастер не хочет долго возиться, тогда он может задействовать уже готовый заводской контроллер ЧПУ станка. Наибольшей популярностью пользуется пятиосевая модель контроллера. Конечно, готовая электроника отличается многочисленными преимуществами, но цена таких изделий часто слишком высока. В продаже есть универсальные модели, которые позволяют итоговому пользователю подключить три вида концевых двигателей, кнопку быстрого отключения.

Принцип управления агрегатом абсолютно автоматизирован. Питается ЧПУ выжигатель из старого принтера при помощи обычного USB-шнура. Стоит отметить, что в самодельном агрегате подключать плату управления на основе микросхем оргтехники необходимо от самого блока питания станка. Изделие будет хорошо функционировать в том случае, если шаговый двигатель обладает мощностью 35 Вольт. При других условиях ЧПУ рискует просто сгореть.

Блок питания нужно аккуратно демонтировать с принтера. При помощи обычной проводки необходимо соединить питательный элемент с тумблером включения/выключения, дремелем и контроллером. К основной плате управления агрегатом обязательно подключают провод от компьютера. В противном случае пользователь просто не сможет загрузить все необходимые задания.

Для получения хорошего результата, нужно скачать программу для рисования эскизов. Стоит отметить, что самодельным станком ЧПУ можно качественно резать текстолит до 4 мм, фанеру до 16 мм, а также дерево. Готовое изделие не может быть больше 35 сантиметров в длину.

Самодельный ЧПУ станок из принтера своими руками

Содержание статьи:

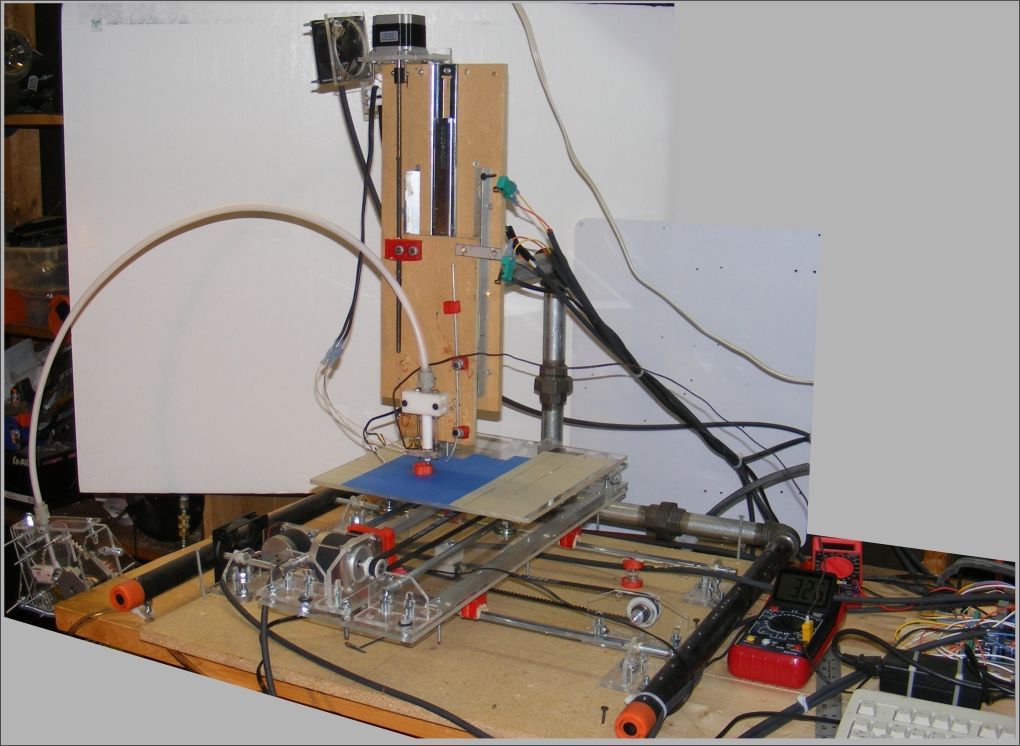

Из бросовых деталей и материалов, найденных на свалке, можно сделать прекрасный, рабочий станок с ЧПУ. Основной устройства будет старый принтер с шаговым электродвигателем. Самодельное устройство справится с изготовлением рекламной продукции, сувениров и других приятных мелочей.

Возможности самодельного станка с ЧПУ

- Размеры рабочей поверхности: 16 х 24 х 7 см.

- Материалы обработки: текстолит не толще 3 мм, фанера не толще 15 мм, любые виды пластика, древесины.

- Гравировка: дерево, пластики, мягкие металлы.

- Обработка осуществляется со скоростью 2 миллиметра в секунду.

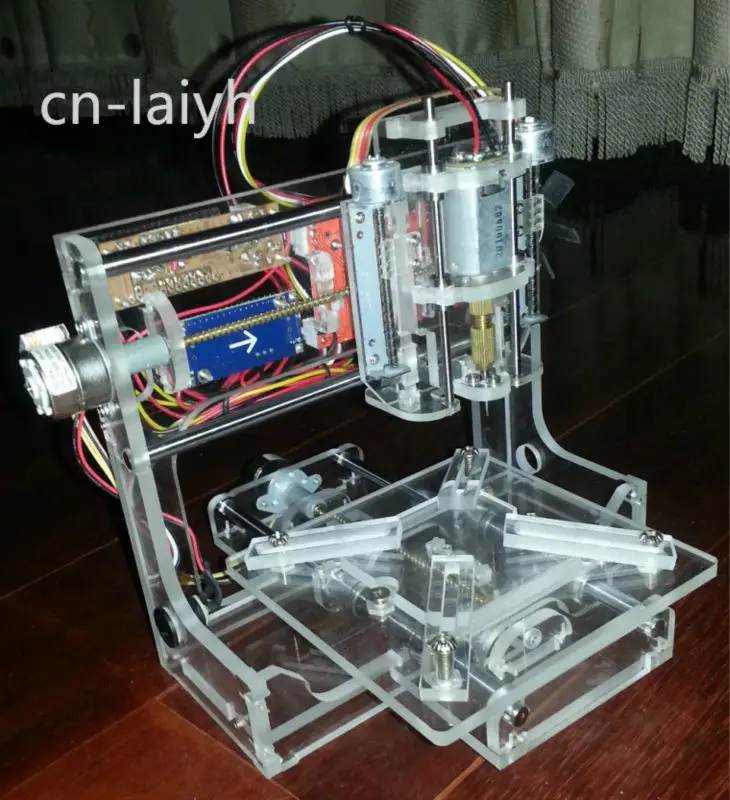

самодельный станок с ЧПУ

Хотя станок с ЧПУ совсем небольшой и работает на слабеньком двигателе, он подойдет для любительских и профессиональных задач. А теперь разберемся, какие материалы и инструменты понадобятся, чтобы его сделать своими руками.

Детали и инструменты

Основа самодельного ЧПУ станка — принтер. Предпочтительнее всего взять матричный любой марки (HP, Epson, Xerox, Ricoh, Canon). Двигатели от принтеров легко устанавливаются своими руками, долговечны, тихо работают.

Предпочтительнее всего взять матричный любой марки (HP, Epson, Xerox, Ricoh, Canon). Двигатели от принтеров легко устанавливаются своими руками, долговечны, тихо работают.

Перед тем, как покупать с рук старое устройство, необходимо посмотреть в инструкции параметры мотора и другие детали конструкции. Некоторые умельцы приспосабливают в дело шаговые моторы от сканеров.

Кроме этого нужны детали:

- фанера для корпуса №15;

- дюралевые уголки 20 мм;

- саморезы;

- три подшипника 608;

- несколько болтов М8 длиной 25 мм;

- строительная шпилька М8;

- резиновый шланг;

- 2 гайки М8;

- дремель;

- 4 линейных подшипника;

- кронштейн для досок 80;

- клей ПВА.

Инструменты:

- ножовка;

- отвертка;

- электродрель;

- плоскогубцы;

- тиски;

- напильник;

- бокорезы.

Сборка станка с ЧПУ

- Из фанеры своими руками выпиливаем два квадрата размерами 370 х 370 мм для боковых стенок, один 340 х 370 мм для задней и один 90 х 340 мм для передней стенки.

- Стенки станка с ЧПУ своими руками скрепляются саморезами через заранее проделанные дрелью отверстия с расстоянием до края 6 мм.

- Направляющие по Y-оси — уголки из дюраля. Чтобы прикрепить их к боковым стенкам в 30 мм от дна корпуса делается шпунт 2 мм. Благодаря шпунту направляющие устанавливаются ровно и не перекашиваются. Уголки прикручиваются сквозь центральную поверхность саморезами. Длина направляющих составляет 340 мм. Такие направляющие служат до 350 часов работы, после чего необходимо поменять их.

- Рабочая поверхность выполняется из уголков 140 мм длиной. Снизу на болты крепится один подшипник 608, сверху два. Важно выдержать соосность, чтобы столешница перемещалась без напряжения и перекосов.

- В 50 мм от дна проделывается выход для двигателя Y-оси диаметром 22 миллиметра. Для подшипника опоры винта хода в передней стенке просверливается отверстие 7 миллиметров.

- Винт хода сделаем своими руками из припасенной строительной шпильки, с мотором он взаимодействует посредством самодельной муфты (подробно об изготовлении ниже).

- В удлиненной гайке М8 проделываются винтовые отверстия поперечником 2,5 миллиметра с резьбой М3. На нее гайка закрутится на ось.

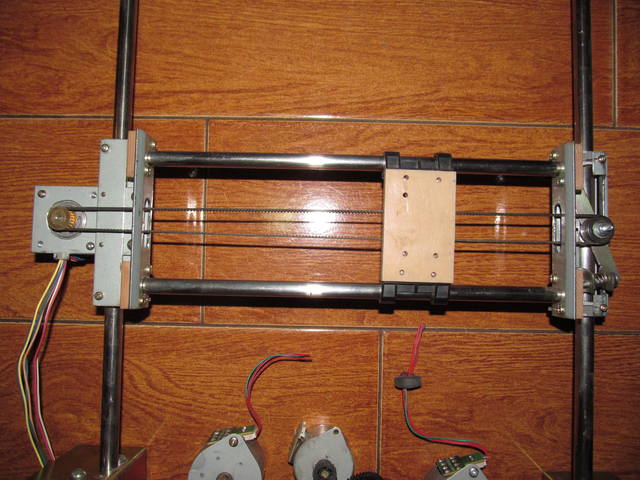

- Х-ось сделаем из направляющих из стали, которые найдутся в корпусе принтера. Там же берутся и каретки, которые надевают на оси.

- С изготовлением Z-оси придется повозиться. Ее основание делается из фанеры №6. Направляющие поперечником 8 мм изымаем из принтера. Фанерные элементы фиксируются между собой клеем ПВА, в которые на эпоксидную смолу вклеиваются подшипники линейные или снять с кареток втулки. Сделаем еще одну ходовую гайку по уже известному алгоритму.

- Вместо шпинделя в станке с ЧПУ будет установлен дремель с держателем из кронштейна для доски. Снизу проделывается отверстие поперечником 19 миллиметров для выхода дремеля. Фиксируется кронштейн на саморезы к основанию Z-оси в заранее подготовленные отверстия.

- Опоры для каретки Z-оси делается из фанеры: основание 15 х 9 см, нижняя и верхняя стороны 9 х 5 см. Посередине верхушки делается отверстие для подшипника опоры.

Под направляющие также просверливаются выходы.

Под направляющие также просверливаются выходы. - Итоговый шаг — сборка Z-оси с кронштейном дремеля и монтаж в корпус станка.

- направляющие станка с ЧПУ

- держатель для осей Z

- кронштейн для Z-оси

- каретка Z-оси

Изготовление муфты

муфта из резинового шланга и фланцев

Муфта гасит вибрацию, идущую от винта хода. Это позволяет сберечь подшипники шагового электромотора и продлить ему жизнь. Кроме этого, самодельная муфта нивелирует несоответствие осей винта хода и мотора.

Самый удобный и простой вариант изготовления муфты своими руками — это с помощью прочного резинового шланга. Подбирается шланг с поперечником внутри равным диаметру оси мотора. Надеваем конец шланга на шкив мотора и приклеиваем или крепим муфтой. Другой конец шланга также крепим к винту хода. Как правило, диаметр винта больше, чем внутренний поперечник шланга. Но благодаря толстым стенкам его можно немного рассверлить. Облегчает работу жидкое мыло, которое не позволяет сверлу вязнуть в резине.

Как правило, диаметр винта больше, чем внутренний поперечник шланга. Но благодаря толстым стенкам его можно немного рассверлить. Облегчает работу жидкое мыло, которое не позволяет сверлу вязнуть в резине.

Второй способ чуть более сложный: вместо резинового шланга своими руками берем газовый с резиновой оплеткой. Оплетку можно аккуратно припаять на фланцы, в которые будут вставляться ходовой винт и шкив мотора.

И самый практичный вариант: установить фланцы на резиновую трубку высокого давления. Таким способом можно очень крепко зафиксировать все необходимые устройства, самодельная муфта отлично гасит вибрацию. Сделать фланцы можно на токарном станке с ЧПУ или заказать в мастерской.

Электронная начинка станка из принтера

Плату ЧПУ самодельным станком сделаем из деталей микросхем принтеров. Можно приобрести уже готовую плату и сэкономить много времени.

Видеоролики демонстрируют разные самодельные конструкции станков с деталями из принтера, которые можно сделать своими руками:

youtube.com/embed/jpX2joh7140?wmode=transparent&fs=1&hl=en&modestbranding=1&iv_load_policy=3&showsearch=0&rel=1&theme=dark» frameborder=»0″ allowfullscreen=»»/>

Самодельный ЧПУ станок из принтеров своими руками — Часть 2

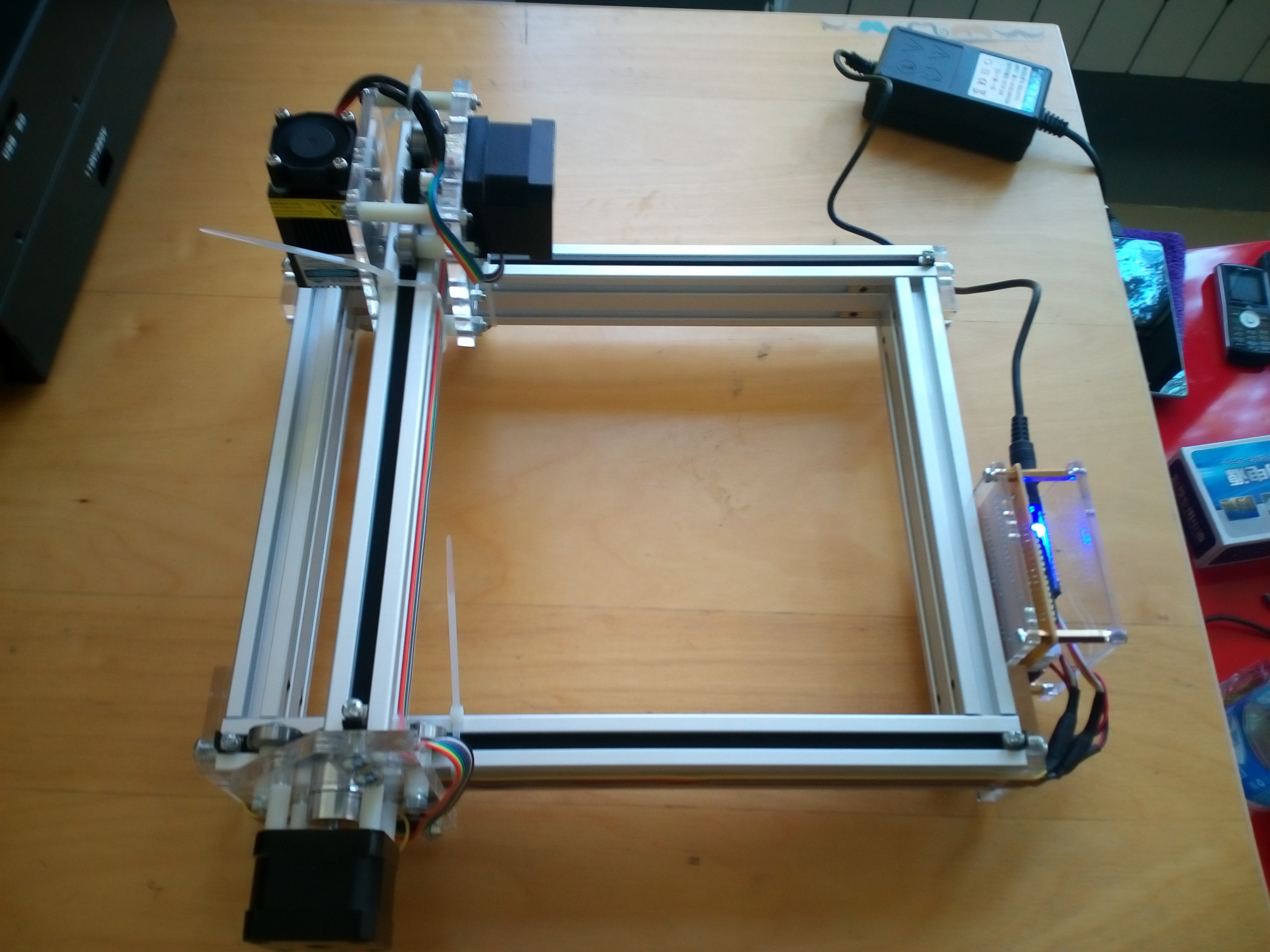

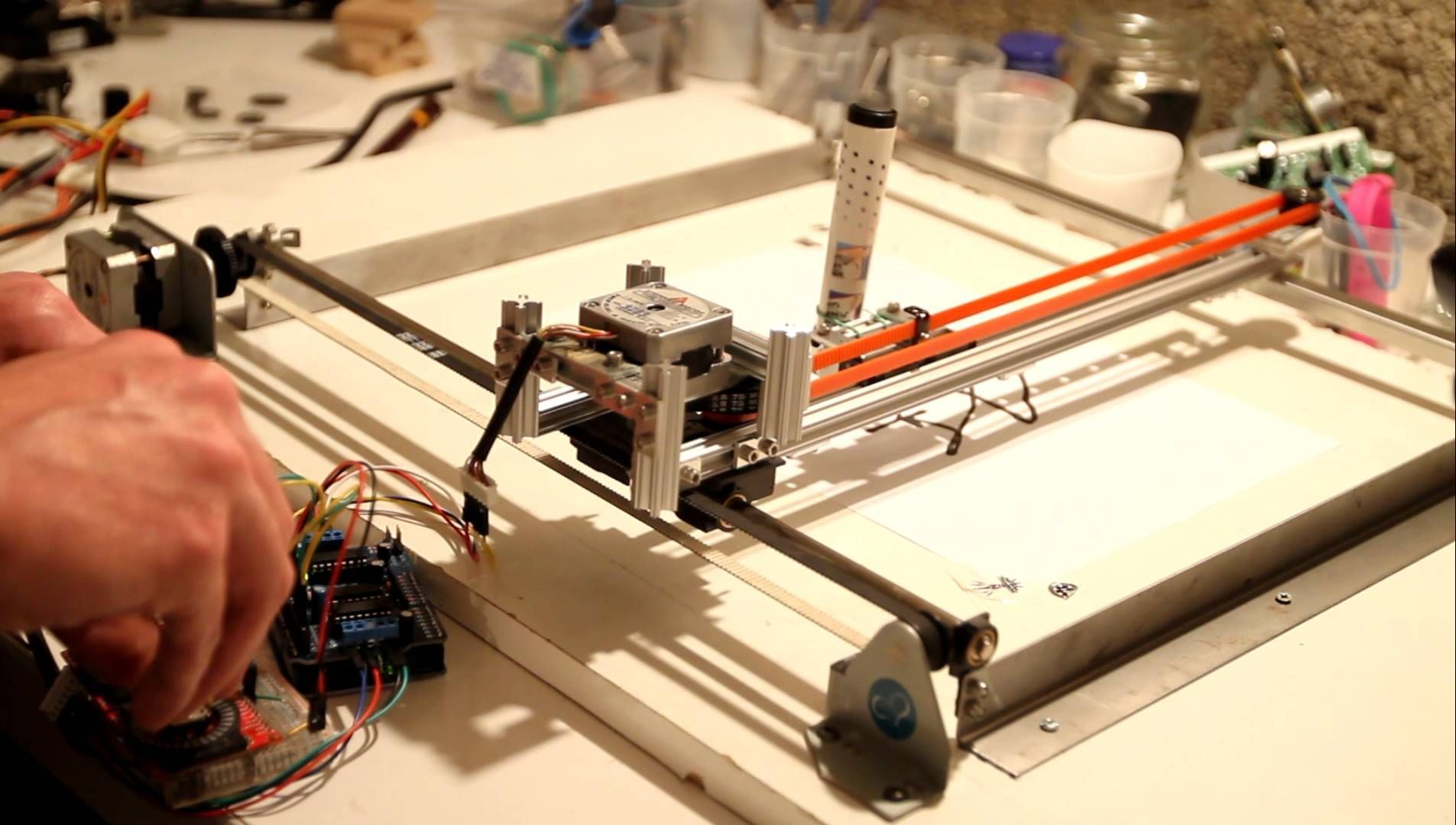

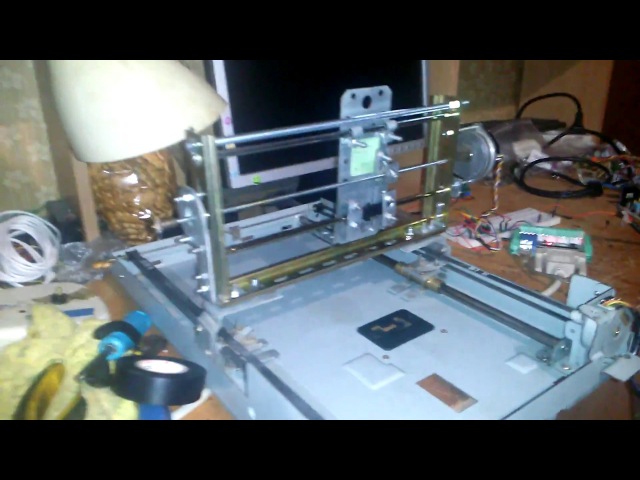

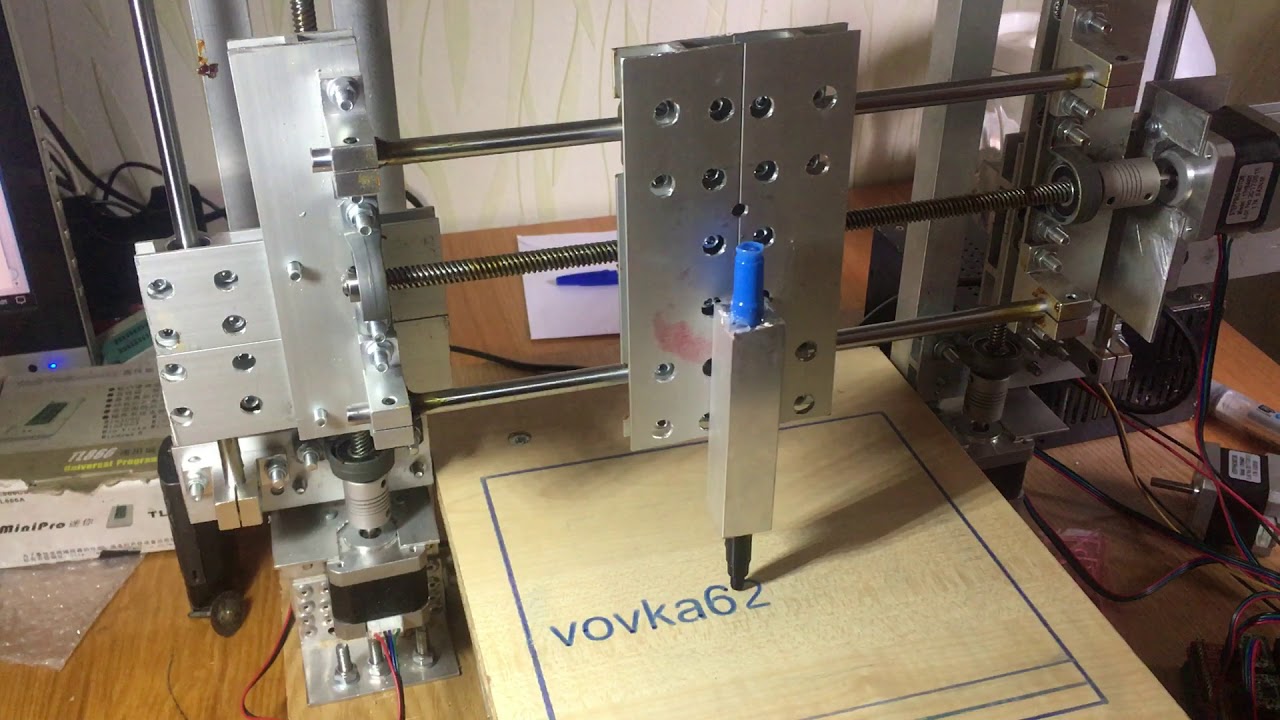

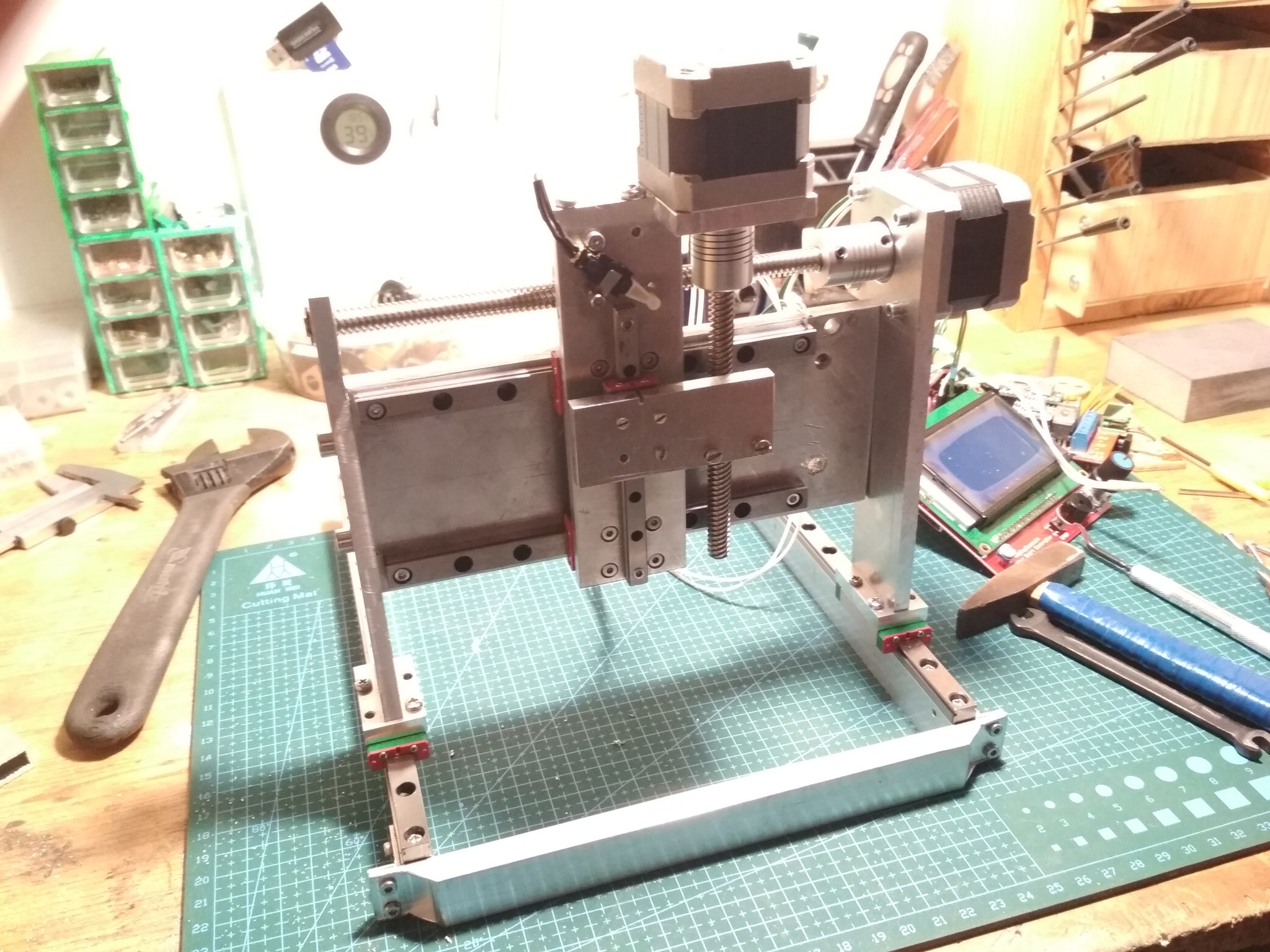

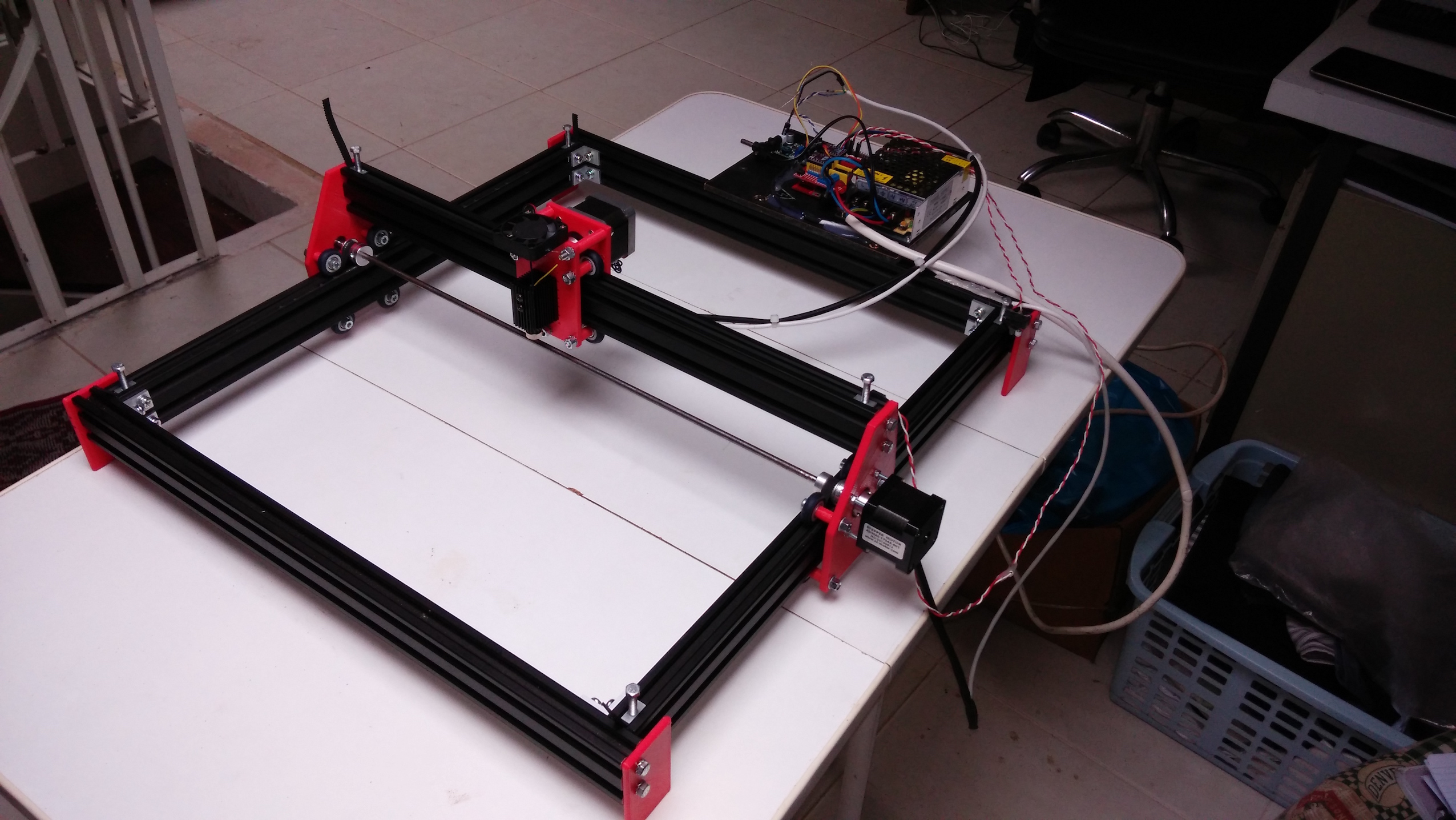

В предыдущей статье: Как собрать ЧПУ станка на Arduino своими руками за 3000 руб — Часть 1 Были рассмотренный основные этапы сборки станка ЧПУ из принтеров на Arduino. В данном обзоре расскажу из каких деталей и комплектующих собирался данный принтер. Покажу как устроены основные узлы. А также сделаем пуск станка на Arduino. Включим шпиндель.

Схема подключения драйверов L298n к Arduino NANO

Схема подключения шагового двигателя к L298n

Схема подключения с двумя двигателями на оси X:

Самое простоя программное обеспечение для запуска станка при такое схеме подключения смотрите тут. Данный пример очень простой но у него есть достаточно большое количества недостатков.

Данный пример очень простой но у него есть достаточно большое количества недостатков.

Для сборки ЧПУ станка из деталей от принтера были использовано:

- 3 Матричных принтера формата А3.

- Мебельные направляющие: 2 пары 500 мм. И одна пара на 300 мм.

- Доска 25х100, брусок 25х25, фанера толщиной 8 мм.

- Блок питания от компьютера.

- Arduino NANO

- Драйвера L298 4 шт.

- Строительные и мебельные уголки.

- Саморезы, винты, гайки и шпилька М10.

- Телефонные провода, провода из компьютера.

- Переменный резистор из автомобиля.

- Двигатель от автомобильного компрессора.

- Шаговый двигатель от сканера.

- Латунная цанга.

Кратко что для чего применялось в ЧПУ стнке:

Ось X ЧПУ станка сделана из двух оснований от матричных принтеров формата А3. С помощью брусков 25х25 сделана обвязка оснований принтеров и на данные бруски закреплены две мебельные направляющие длиной 500 мм. На мебельные направляющие сверху закреплен лист фанеры польщенной 8 мм.

С помощью брусков 25х25 сделана обвязка оснований принтеров и на данные бруски закреплены две мебельные направляющие длиной 500 мм. На мебельные направляющие сверху закреплен лист фанеры польщенной 8 мм.

Ось Y станка на Arduino расположена на портале,который сделан из трех досок 25х100 мм. Для перемещения используется двигатель от матричного принтера и ременная передача. Направляющие также мебельные длиной 500 мм.

Ось Z ЧПУ закреплена на направляющие оси Y. Для перемещения был использован шаговый двигатель взятый из сканера. Передача винтовая сделанная из шпильки М10. Направляющи мебельные длиной 300 мм. Соединенные под углом 90 градусов для жесткости.

Шпиндель станка ЧПУ сделан из двигателя взятого из нерабочего автомобильного компрессора. На вал двигателя закреплена цанга.

Управляет станком Arduino NANO. Драйвера L298. Для понижения напряжения с 12 вольт до 8, используются транзисторы.

Смотрите также видео:

Фрезерование на самодельном фрезерном станке ЧПУ.

Понравилась статья? Поделитесь ею с друзьями:

Самодельный ЧПУ станок из принтеров своими руками — Часть 2

В предыдущей статье: Как собрать ЧПУ станка на Arduino своими руками за 3000 руб — Часть 1 Были рассмотренный основные этапы сборки станка ЧПУ из принтеров на Arduino. В данном обзоре расскажу из каких деталей и комплектующих собирался данный принтер. Покажу как устроены основные узлы. А также сделаем пуск станка на Arduino. Включим шпиндель.

Схема подключения драйверов L298n к Arduino NANO

Схема подключения шагового двигателя к L298n

Схема подключения с двумя двигателями на оси X:

Самое простоя программное обеспечение для запуска станка при такое схеме подключения смотрите тут. Данный пример очень простой но у него есть достаточно большое количества недостатков.

Данный пример очень простой но у него есть достаточно большое количества недостатков.

Для сборки ЧПУ станка из деталей от принтера были использовано:

- 3 Матричных принтера формата А3.

- Мебельные направляющие: 2 пары 500 мм. И одна пара на 300 мм.

- Доска 25х100, брусок 25х25, фанера толщиной 8 мм.

- Блок питания от компьютера.

- Arduino NANO

- Драйвера L298 4 шт.

- Строительные и мебельные уголки.

- Саморезы, винты, гайки и шпилька М10.

- Телефонные провода, провода из компьютера.

- Переменный резистор из автомобиля.

- Двигатель от автомобильного компрессора.

- Шаговый двигатель от сканера.

- Латунная цанга.

Кратко что для чего применялось в ЧПУ стнке:

Ось X ЧПУ станка сделана из двух оснований от матричных принтеров формата А3. С помощью брусков 25х25 сделана обвязка оснований принтеров и на данные бруски закреплены две мебельные направляющие длиной 500 мм. На мебельные направляющие сверху закреплен лист фанеры польщенной 8 мм.

С помощью брусков 25х25 сделана обвязка оснований принтеров и на данные бруски закреплены две мебельные направляющие длиной 500 мм. На мебельные направляющие сверху закреплен лист фанеры польщенной 8 мм.

Ось Y станка на Arduino расположена на портале,который сделан из трех досок 25х100 мм. Для перемещения используется двигатель от матричного принтера и ременная передача. Направляющие также мебельные длиной 500 мм.

Ось Z ЧПУ закреплена на направляющие оси Y. Для перемещения был использован шаговый двигатель взятый из сканера. Передача винтовая сделанная из шпильки М10. Направляющи мебельные длиной 300 мм. Соединенные под углом 90 градусов для жесткости.

Шпиндель станка ЧПУ сделан из двигателя взятого из нерабочего автомобильного компрессора. На вал двигателя закреплена цанга.

Управляет станком Arduino NANO. Драйвера L298. Для понижения напряжения с 12 вольт до 8, используются транзисторы.

Смотрите также видео:

Фрезерование на самодельном фрезерном станке ЧПУ.

Понравилась статья? Поделитесь ею с друзьями:

Самодельный ЧПУ станок из принтеров своими руками — Часть 2

В предыдущей статье: Как собрать ЧПУ станка на Arduino своими руками за 3000 руб — Часть 1 Были рассмотренный основные этапы сборки станка ЧПУ из принтеров на Arduino. В данном обзоре расскажу из каких деталей и комплектующих собирался данный принтер. Покажу как устроены основные узлы. А также сделаем пуск станка на Arduino. Включим шпиндель.

Схема подключения драйверов L298n к Arduino NANO

Схема подключения шагового двигателя к L298n

Схема подключения с двумя двигателями на оси X:

Самое простоя программное обеспечение для запуска станка при такое схеме подключения смотрите тут. Данный пример очень простой но у него есть достаточно большое количества недостатков.

Данный пример очень простой но у него есть достаточно большое количества недостатков.

Для сборки ЧПУ станка из деталей от принтера были использовано:

- 3 Матричных принтера формата А3.

- Мебельные направляющие: 2 пары 500 мм. И одна пара на 300 мм.

- Доска 25х100, брусок 25х25, фанера толщиной 8 мм.

- Блок питания от компьютера.

- Arduino NANO

- Драйвера L298 4 шт.

- Строительные и мебельные уголки.

- Саморезы, винты, гайки и шпилька М10.

- Телефонные провода, провода из компьютера.

- Переменный резистор из автомобиля.

- Двигатель от автомобильного компрессора.

- Шаговый двигатель от сканера.

- Латунная цанга.

Кратко что для чего применялось в ЧПУ стнке:

Ось X ЧПУ станка сделана из двух оснований от матричных принтеров формата А3. С помощью брусков 25х25 сделана обвязка оснований принтеров и на данные бруски закреплены две мебельные направляющие длиной 500 мм. На мебельные направляющие сверху закреплен лист фанеры польщенной 8 мм.

С помощью брусков 25х25 сделана обвязка оснований принтеров и на данные бруски закреплены две мебельные направляющие длиной 500 мм. На мебельные направляющие сверху закреплен лист фанеры польщенной 8 мм.

Ось Y станка на Arduino расположена на портале,который сделан из трех досок 25х100 мм. Для перемещения используется двигатель от матричного принтера и ременная передача. Направляющие также мебельные длиной 500 мм.

Ось Z ЧПУ закреплена на направляющие оси Y. Для перемещения был использован шаговый двигатель взятый из сканера. Передача винтовая сделанная из шпильки М10. Направляющи мебельные длиной 300 мм. Соединенные под углом 90 градусов для жесткости.

Шпиндель станка ЧПУ сделан из двигателя взятого из нерабочего автомобильного компрессора. На вал двигателя закреплена цанга.

Управляет станком Arduino NANO. Драйвера L298. Для понижения напряжения с 12 вольт до 8, используются транзисторы.

Смотрите также видео:

Фрезерование на самодельном фрезерном станке ЧПУ.

Понравилась статья? Поделитесь ею с друзьями:

3D-принтери станок с ЧПУ

Примечание : Производство whiteAnt прекращается в январе 2016 года, чтобы освободить место для нашего нового 3D-принтера blackAnt. Страница whiteAnt останется здесь как ресурс для тех, кому она принадлежит, и мы по-прежнему будем оказывать ей поддержку.

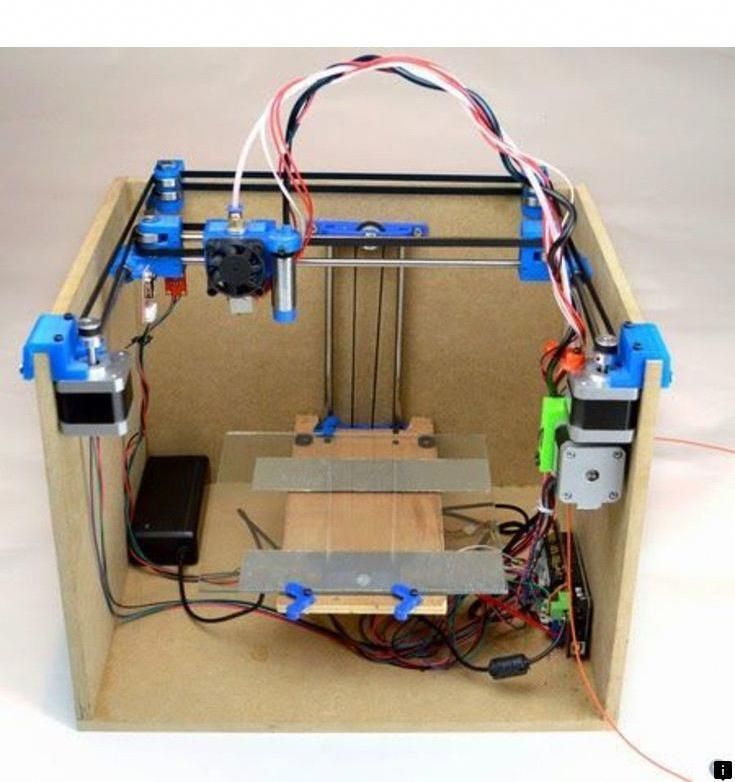

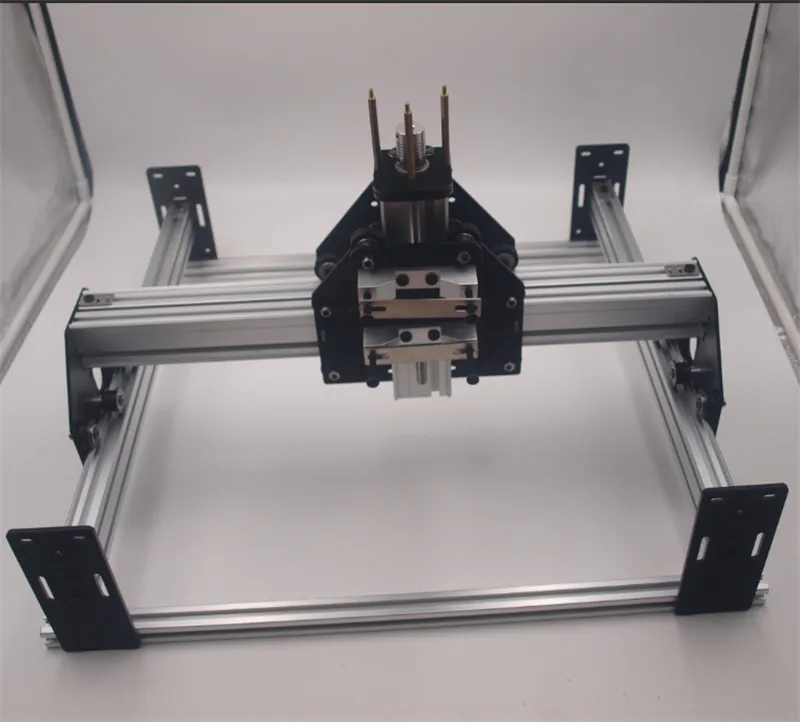

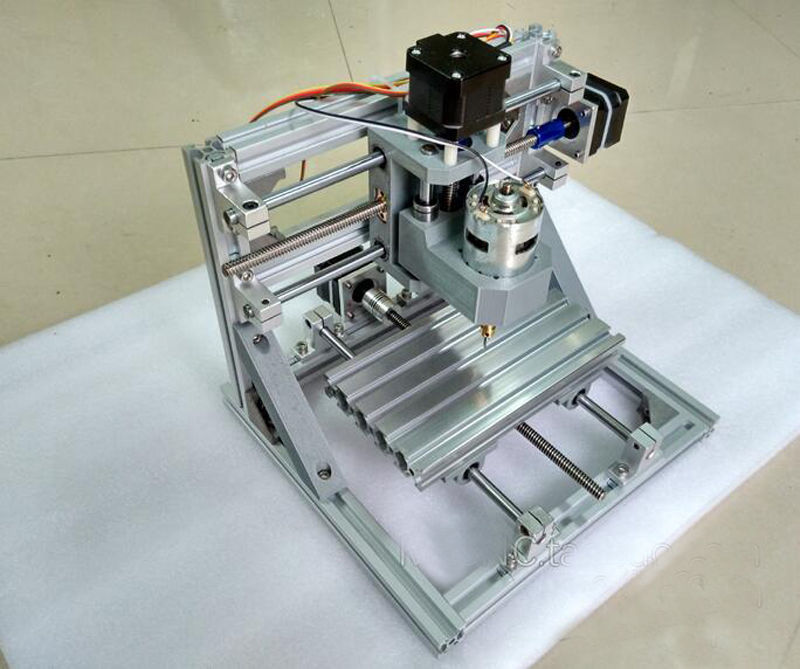

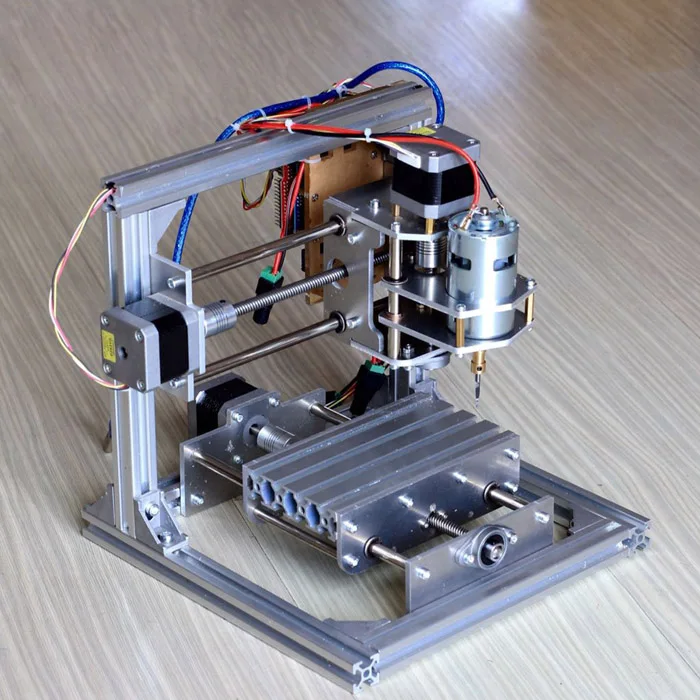

Это ваш шанс построить машину, которая может формировать трехмерные пластиковые модели, которые строят объекты размером до 160 мм x 190 мм x 125 мм буквально снизу вверх.

Традиционно называемая FDM-машиной (Fused Deposition Modeling), whiteAnt будет создавать 3D-модели путем «осаждения» экструдированного пластика из сопла, «сплавления» пластика слой за слоем, начиная с нижней части модели до верхняя. Измените форм-фактор станка, опустив раму, вставив Dremel, и вы получите мини-фрезерный станок с ЧПУ.

Измените форм-фактор станка, опустив раму, вставив Dremel, и вы получите мини-фрезерный станок с ЧПУ.

Самый простой способ начать — купить книгу !! Для тех, кто купил книгу, планы здесь. Книга проведет вас через весь процесс создания этой машины с нуля. Более того, и самая захватывающая часть этой книги, это то, что она поможет вам освоить разводку электроники (Gen 4) и настройку программного обеспечения (ReplicatorG) для всех этих типов машин (включая makerbot) .Вы до чертиков выслушаете эту книгу!

Текущий комплект включает оборудование, структурные компоненты, двигатели и механические компоненты. Ход по каждой оси составляет: X-160 мм, Y-190 мм и Z-125 мм.

Что входят в три (3) набора:

Базовый комплект:

- Все крепежные детали для сборки набора

- Все механические компоненты (ведущие шкивы, подшипники, ходовой винт, гайка с люфтом и т. Д.)

- 4 Шаговые двигатели NEMA 23 (1 для экструдера и 1 двигатель для каждой оси)

- Конструктивные компоненты

- Рельсы

Gen4 Bundle:

- Одна (1) основная плата

- Четыре (4) драйвера шаговых двигателей

- Три (3) концевых упоров (с кабелями от упора до основной платы)

- Один (1) контроллер экструдера

Полный комплект

- Все, что есть в базовом комплекте

- Все из комплекта Gen4

- Один (1) Arduino Mega 2560

- Один (1) экструдер для 3D-принтера

- Один (1) блок питания на 12 В для использования с 3D-принтерами

Ниже представлена электроника, которую можно приобрести отдельно.

Экструдер для 3D-принтера Arduino Mega 2560

Книжные ресурсы

whiteAnt Оригинальные планы

Концепция | Преобразование станка с ЧПУ в 3D-принтер

В течение последних двух лет мы активно следили за развитием и ростом сообщества 3D-печати, чему способствовали такие форумы, как CNCZone, который был местом номер один, где мы все могли встречаться, делиться своими проектами и идеями. Я также следил за разработкой RepRap, проекта с открытым исходным кодом, который позволил многим сборщикам ЧПУ легко создавать свои собственные 3D-принтеры, включающие довольно сложную электронику и программное обеспечение.

Многие домашние конструкторы используют очень популярное программное обеспечение Mach4 CNC для своих настольных машин, и на веб-сайте Artsoft (официальный веб-сайт Mach4) написано, что «более 10 000 пользователей Mach клянутся простотой использования, отлично! функции и выдающаяся поддержка ». В этом руководстве я рекомендую вам использовать Mach4, но это не означает, что другие пользователи программного обеспечения не могут использовать свой станок в качестве 3D-принтера, фактически, можно использовать любое программное обеспечение с ЧПУ для 4 осей.

Если мы сравним настольный станок с ЧПУ и 3D-принтер, можно увидеть, что единственные реальные различия заключаются в головке инструмента и платформе для сборки с подогревом.В станках с ЧПУ используются шпиндели, но в 3D-принтерах используются экструдеры (экструдер для горячего пластика)

С точки зрения станков с ЧПУ, экструдер является 4-й осью и должен приводиться в движение как любая другая ось X, Y или Z, но обычная буква в G-коде, представляющая 4-ю ось, — это буква «A». Именно здесь мы сталкиваемся с нашей первой проблемой, потому что в сообществе 3D-печати для обозначения экструдера используется буква «E».

Пожалуйста, ознакомьтесь с программной частью этой веб-страницы, чтобы понять, как решить эту проблему.

Если у вас есть 3-осевой станок, вам нужно будет добавить дополнительную электронику привода оси, чтобы 4-ю ось можно было назначить экструдеру.

Экструдер состоит из двух частей. Во-первых, механизм привода нити, о котором мы говорили как о 4-й оси — здесь нам понадобится еще один шаговый двигатель для нашего экструдера, чтобы протолкнуть нить 3 мм (или 1,75 мм) в горячий конец.

Вторая часть — это горячий конец, где нам нужна система для плавления нити, и это обычно делается с помощью керамических картриджей.Кроме того, необходимо измерить температуру на горячем конце, и мы должны попытаться стабилизировать ее на уровне около 260 ° C.

Платформа сборки:

Платформа сборки — это поверхность, на которой мы печатаем. Его необходимо нагреть до температуры около 110 градусов C для ABS и 50 градусов C для PLA. Существует несколько вариантов материала поверхности, но каптон, вероятно, является наиболее подходящим. Вход термистора платы управления экструдером и один из его выходов могут быть назначены для платформы сборки и управления температурой.

Программное обеспечение:

Здесь есть два разных программного обеспечения. Одним из них является программное обеспечение контроллера ЧПУ, такое как Mach4, которое перемещает вашу систему в соответствии с вашей программой G-кода. Другое программное обеспечение называется программным обеспечением для нарезки. Он получает 3D-модель и выводит на 3D-принтер дружественный G-код. Наши усилия здесь заключаются в разработке кода, который объединяет эти два программного обеспечения и генерирует G-код со вкусом ЧПУ. Пожалуйста, взгляните на страницу программного обеспечения для получения дополнительной информации.

Надстройка Mach4

У Mach4 есть очень хорошая возможность запускать собственное программное обеспечение внутри себя.Они называют это надстройками. Мы просто откроем mach4, запустим надстройку и загрузим файл STL в mach4. После правильной установки вы можете использовать mach4 только для печати ваших объектов. ВАУ!!

ВАУ!!

Выбор экструдера:

На рынке представлено множество экструдеров сторонних производителей. Найдите популярные экструдеры для 3D-принтеров. Важной частью здесь является датчик температуры. Если в вашем экструдере есть датчик термисторного типа, вы должны использовать наши платы контроллера термисторного типа. Если в вашем экструдере есть термопара, используйте наши контроллеры термопарного типа.Если у вас есть вопросы по выбору экструдера, обращайтесь к нам.

Как собрать все части вместе:

До сих пор мы пытались перечислить элементы, необходимые при преобразовании настольного ЧПУ в 3D-принтер. А теперь пора рассказать вам о том, как собрать все воедино.

1- Подключите экструдер с шаговым двигателем к соответствующей цепи драйвера двигателя. (Подключайте двигатель только к драйверу шагового двигателя)

2- Определите этот драйвер как 4-ю ось для mach4. Если вы используете привод Gecko 540, у вас может быть неиспользуемый 4-й выход двигателя. Вы легко можете им пользоваться.

Если вы используете привод Gecko 540, у вас может быть неиспользуемый 4-й выход двигателя. Вы легко можете им пользоваться.

3- Подключите датчик температуры, нагревательный элемент и платформу с подогревом к плате контроллера gnexlab.

4- Запустите Mach4 и выберите надстройку из меню мастеров. Откройте файл STL, подождите, пока слайсер сгенерирует G-код, и нажмите кнопку «Опубликовать Gcode в mach4», затем нажмите «Выход». Вы увидите, что mach4 автоматически загрузил сгенерированный файл G-кода.

5- Подайте питание на плату контроллера gnexlab от источника питания 12 В постоянного тока (минимум 10 А) и установите температуру экструдера в надлежащих градусах в зависимости от используемой нити накала.245 градусов C для ABS или 190 для PLA наиболее распространенных настроек. И установите температуру платформы сборки с подогревом на 110 градусов C для ABS и 50 градусов C для PLA. Вы можете прочитать заданные значения и текущую температуру экструдера, а также температуру нагретой платформы сборки на встроенном ЖК-дисплее.

6- Подождите, пока не будет достигнута указанная температура.

7- Обнулите ось Z на нагретую платформу сборки. (0,1-0,2 мм над поверхностью)

8- Запустите GCcode с Mach4 и смотрите, как распечатывается ваша деталь !!!

Нравится:

Нравится Загрузка…

2BEIGh4, Комбинированный 3D-принтер и станок с ЧПУ> ENGINEERING.com

2BEIGh4, комбинированный 3D-принтер и станок с ЧПУKyle.Maxey размещено 20 ноября 2012 г. |

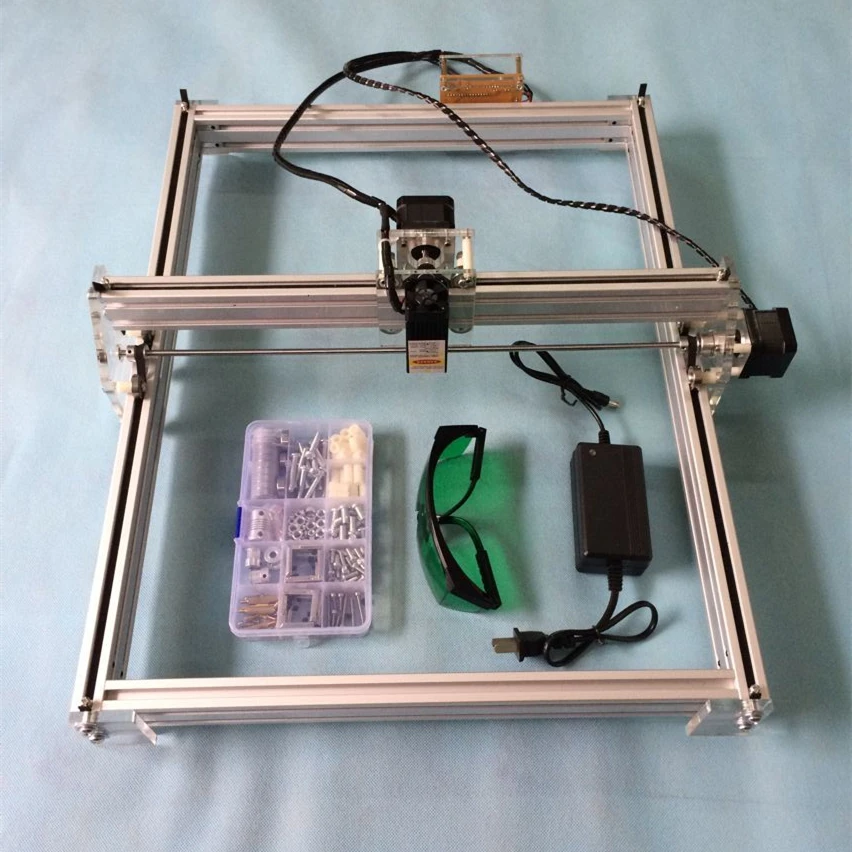

Если бы я сказал вам, что вы можете построить комбинированный 3D-принтер и станок с ЧПУ чуть более чем за 1000 долларов, что бы вы сказали?

Ну, если вы хоть немного похожи на меня, вы бы посмеялись над этой идеей, и тогда вам показали бы 2BEIGh4.

Теперь, если гибридного 3D-принтера / станка с ЧПУ недостаточно для пика вашего интереса, то, возможно, список поддерживаемых материалов может изменить ваше мнение.Мало того, что 2BEIGh4, произносится как «2 на 3», может печатать обычные пластмассы ABS и PLA, он также может обрабатывать акрил, ПЭТ (переработанный пластик) и производные нейлона.

По-настоящему замечательная вещь в печати нейлоном заключается в том, что она дает 2BEIGh4 возможность производить модели, которые могут быть полностью или частично гибкими. На видео ниже 2BEIGh4 печатает протезную стельку ребенка, которая была бы бесполезной, если бы она была сделана из более жесткого пластика.

Если вы настроены амбициозно и прочитали инструкции по созданию 2BEIGh4 (не говоря уже о том, чтобы сделать его), вы скоро увидите, что эта машина является еще одним примером изобретательности, ведущей к великолепному и полезному дизайну.Хотя он никогда не сможет конкурировать с системами из нескольких материалов, которые имеют большие площади сборки и множество других функций, это все же замечательная машина.

Я оставлю вам несколько полезных слов от «таулмана», самого изобретателя:

«Я спроектировал и построил это устройство за 8 недель, от идеи до резки / печати деталей.

Толщина плиты должна составлять минимум 15 миллиметров.

Толщина плиты должна составлять минимум 15 миллиметров.

Под направляющие также просверливаются выходы.

Под направляющие также просверливаются выходы.