Составные части подшипников | Компания «МИАЛИН»

Подшипником принято называть техническое устройство, которое является частью опор вращающихся валов или осей. Такая деталь способна воспринимать осевые или радиальные нагрузки, а также передавать их на корпус, раму или другие элементы конструкции.

Основные задачи подшипников:

- удержание вала в пространстве;

- качание или линейное перемещение с низкими энергопотерями;

- вращение.

Следует понимать, что от качества используемых подшипников, того, насколько они надежные, напрямую зависит КПД, долговечность и работоспособность станка и состояние машины в целом.

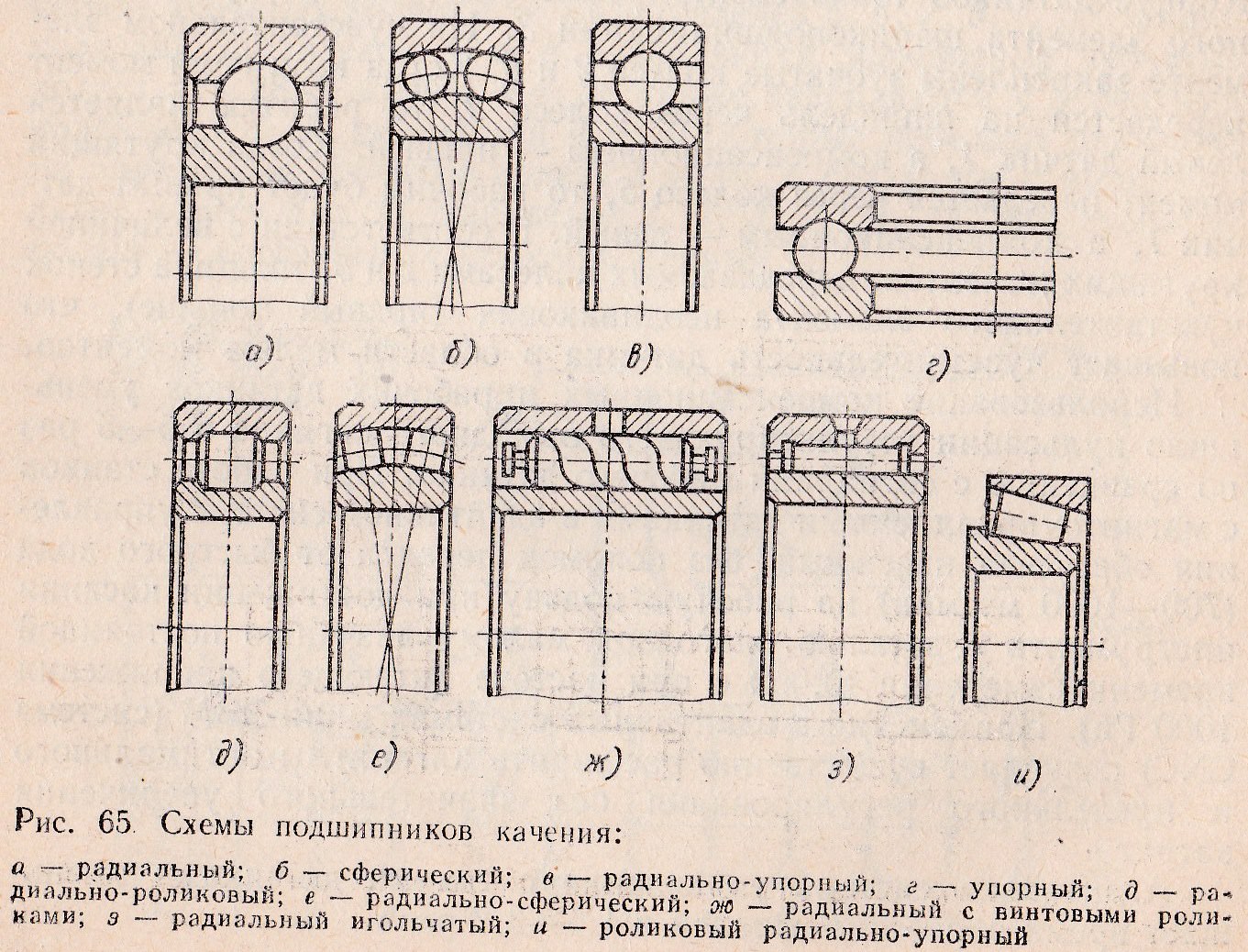

При проведении работ могут применяться подшипники качения и скольжения.

Они имеют различные конструктивные особенности.

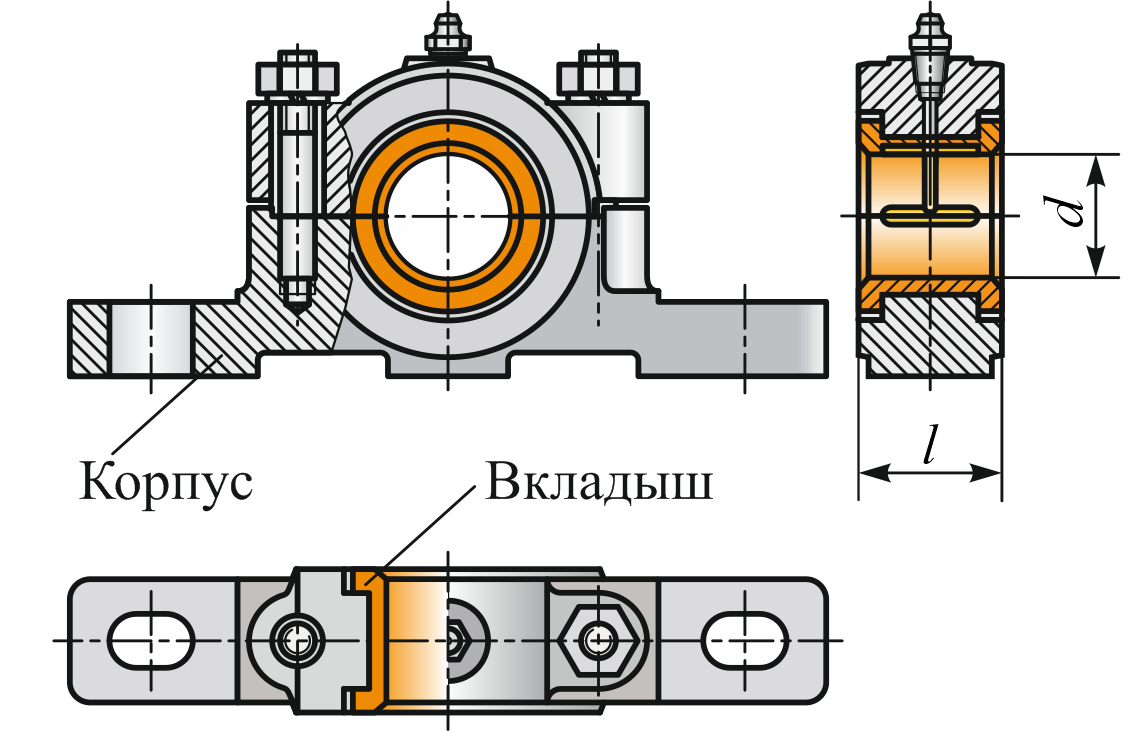

- Подшипники скольжения имеют корпус с цилиндрическим отверстием. В него вставлен специальный вкладыш или втулка, изготовленная из антифрикционного материала, а также смазывающий состав.

- Подшипники второго типа работают преимущественно при трении качения. В их конструкции предусмотрено наличие сепаратора, который отделяет тела качения друг от друга, а также двух колец. На подшипниках имеются специальные желоба, по ним в процессе функционирования катятся тела качения.

Ввиду конструктивных особенностей каждый из видов имеет свои преимущества. Так, например, характеристики подшипников скольжения обеспечивают возможность их использования при ударных или вибрационных нагрузках. Эти передаточные механизмы оптимальным образом подходят для установки на коленчатые валы. Вместе с тем, подшипники качения имеют меньший момент трения при пуске, а также характеризуются простотой замены и обслуживания.

Загляните в каталог SKF-подшипников на mialin.ru, если вы хотите купить запчасти отличного качества!

Статьи

Материалы подшипников

Материалы

Подшипники качения применяют в разнообразных условиях: при отрицательных и положительных температурах; в нейтральных и агрессивных средах (морская вода, кислоты).

Подавляющее большинство колец и тел качения подшипников, предназначенных для работы в неагрессивных средах при температуре менее +120°С (иногда более высоких), изготавливают из высокоуглеродных хромистых сталей, химический состав которых приведен в табл.1. Наиболее распространенной из них является сталь ШХ15. Из этой стали изготавливают шарики всех размеров, кольца толщиной менее 10 мм и ролики диаметром до 22 мм. Ее аналогами являются: 100Cr6 — в Германии, 3

В процессе выплавки в сталь со шлаками и из футеровки попадают неметаллические включения. Вблизи крупных включений, особенно глобулярных оксидов, а также нитридов, в процессе работы подшипников зарождаются усталостные микротрещины, которые, сливаясь, проводят к выкрашиванию частиц металла. При различной степени металлургической загрязненности стали в допустимых стандартом пределах средняя долговечность партии подшипников может колебаться ориентировочно до 5 раз.

Для подшипников к которым предъявляются повышенные требования по долговечности и надежности, применяют стали подвергнутые специальным переплавам, уменьшающим содержание неметаллических включений (ШХ15-Ш), а также двойной переплав: электрошлаковый и вакуумно-дуговой (ШХ15-ШД).

Табл.1. Химический состав хромистых подшипниковых сталей типа ШХ (ГОСТ 801), %

| Марка | C | Si | Mn | Cr | S | P | Ni | Cu | Ni+Cu |

| Не более | |||||||||

| ШХ15 | 0,95÷1,05 | 0,17÷0,37 | 0,20÷0,40 | 1,30÷1,65 | 0,02 | 0,027 | 0,30 | 0,25 | 0,50 |

| ШХ15СГ | 0,95÷1,05 | 0,40÷0,65 | 0,90÷1,20 | 1,30÷1,65 | 0,02 | 0,027 | 0,30 | 0,25 | 0,50 |

| ШХ20СГ | 0,90÷1,00 | 0,55÷0,85 | 1,40÷1,70 | 1,40÷1,70 | 0,02 | 0,027 | 0,30 | 0,25 | 0,50 |

| ШХ4 | 0,95÷1,05 | 0,15÷0,30 | 0,15÷0,30 | 0,35÷0,50 | 0,02 | 0,027 | 0,30 | 0,25 | 0,50 |

Кроме сталей типа ШХ для колец и тел качения используют также цементуемые стали, которые после химико-термической обработки имеют твердый поверхностный слой (59 .

| Марка | C | Si | Mn | Cr | Ni | Mo |

| 15Г1 | 0.12÷0.19 | 0.17÷0.37 | 0.70÷1.00 | — | — | — |

| 18ХГТ | 0. | 0.17÷0.37 | 0.90÷1.20 | 0.90÷1.20 | — | — |

| 20Х2Н4А | 0.16÷1.22 | 0.17÷0.37 | 0.30÷0.60 | 1.25÷1.65 | 3.25÷3.65 | — |

Табл.3. Твердость колец и роликов HRCэ , из сталей наиболее часто применяемых марок (ГОСТ 520), работающих при температуре до 100°С

| Марка | Кольца с толщиной стенки до 35 мм и ролики диаметром до 55 мм. | Кольца с толщиной свыше 35 мм и ролики диаметром свыше 55 мм. |

| ШХ4 | 61 ÷ 64 | |

| ШХ15, ШХ15-Ш, ШХ15-В | 62 ÷ 66 | 59 ÷ 63 |

ШХ15СГ, ШХ15СГ-В, ШХ15СГ-Ш, ШХ20СГ | 61 ÷ 65 | |

| 15Г1 | 58 ÷ 62 | |

| 18ХГТ | 62 ÷ 66 | 59 ÷ 63 |

| 20Х2Н4А | 59 ÷ 66 | |

Кольца подшипников, предназначенных для поворотных опор кранов, экскаваторов и некоторых других механизмов, получают обычно из низколегированных сталей с содержанием углерода 0,45 — 0,55 Рабочую поверхность закаливают после нагрева ТВЧ (иногда пламенной горелкой). Детали подшипников, предназначенных для работы в агрессивных средах, изготавливают из коррозийно-стойких сталей (табл.4.) В России кольца и тела качения средних и крупных размеров производят из стали 95Х18-Ш, приборные подшипники — из стали 11ОХ18М-ШД. Твердость колец и тел качения из коррозийнно-стойких сталей обычно близка к 55 ÷ 61 HRCэ. Подшипники из этих сталей могут использоваться при температурах до 350°С. Для колец и тел качения теплопрочных подшипников используется сталь 8Х4В9Ф2-Ш или 8Х4М4В2Ф1-Ш, которая содержит меньшее количество дефицитного вольфрама, но обладает лучшими механическими свойствами, чем сталь 8Х4В9Ф2-Ш и более технологична в термообработке. Подшипники из сталей могут использоваться при температуре до 500°С. Химический состав некоторых теплопрочных подшипниковых сталей дан в табл.5. Твердость колец и тел качения теплопрочных подшипников обычно составляет 60 ÷ 65 HRC

Рабочую поверхность закаливают после нагрева ТВЧ (иногда пламенной горелкой). Детали подшипников, предназначенных для работы в агрессивных средах, изготавливают из коррозийно-стойких сталей (табл.4.) В России кольца и тела качения средних и крупных размеров производят из стали 95Х18-Ш, приборные подшипники — из стали 11ОХ18М-ШД. Твердость колец и тел качения из коррозийнно-стойких сталей обычно близка к 55 ÷ 61 HRCэ. Подшипники из этих сталей могут использоваться при температурах до 350°С. Для колец и тел качения теплопрочных подшипников используется сталь 8Х4В9Ф2-Ш или 8Х4М4В2Ф1-Ш, которая содержит меньшее количество дефицитного вольфрама, но обладает лучшими механическими свойствами, чем сталь 8Х4В9Ф2-Ш и более технологична в термообработке. Подшипники из сталей могут использоваться при температуре до 500°С. Химический состав некоторых теплопрочных подшипниковых сталей дан в табл.5. Твердость колец и тел качения теплопрочных подшипников обычно составляет 60 ÷ 65 HRC

Табл.4. Химический состав коррозийно-стойких подшипниковых сталей, %

| Страна | Марка | C | Cr | Mo | V | Si | Mn | Ni |

| Россия | 95Х18-Ш | 0,90÷1,00 | 17,0÷19,0 | — | — | Менее 0,80 | Менее 0,70 | — |

| 110Х18М-ШД | 1,10÷1,20 | 16,5÷18,0 | 0,50÷0,80 | — | 0,53÷0,93 | 0,50÷1,00 | — | |

| США | 440С | 0,95÷1,20 | 16,0÷18,0 | Менее 0,75 | — | Менее 1,00 | Менее 1,00 | — |

| 440СМ | 0,95÷1,20 | 13,0÷14,5 | 3,80÷4,50 | — | — | — | — | |

| Германия | Х45Cr 13 | 0,42÷0,50 | 12,5÷14,5 | — | — | — | Не более 1,0 | — |

| X102CrMo 17 | 0,95÷1,10 | 16,0÷18,0 | 0,35÷0,75 | — | Не более 1,00 | Не более 1,00 | Не более 0,50 | |

| X90CrMoV 18 | 0,85÷0,95 | 17,0÷19,0 | 0,90÷1,30 | 0,07 . .0,12 .0,12 | — | — | — |

Табл.5. Химический состав теплопрочных подшипниковых сталей, %

| Страна | Марка | C | Cr | Mo | W | V |

| Россия | 8Х4В9Ф2-Ш | 0,70÷0,80 | 4,00÷4,60 | Менее 0,30 | 8,5÷9,5 | 1,40÷1,70 |

| 8Х4М4В2Ф1-Ш | 0,75÷0,85 | 3,90÷4,40 | 3,90÷4,40 | 1,5÷2,0 | 0,90÷1,20 | |

| США | М50 | 0,77÷0,85 | 3,75÷4,25 | 4,00÷4,50 | — | 0,90÷1,10 |

| Германия | 80MoCrV 42 16 | 0. 77÷0.85 77÷0.85 | 3.75÷4.25 | 4.00÷4.50 | — | 0.90÷1.10 |

| 82WMoCrV 6 5 4 | 0.78÷0.86 | 3.80÷4.50 | 4.70÷5.20 | 6.0÷6.7 | 1.70÷2.00 | |

| X75 WCrV 18 4 1 | 0.70÷0.78 | 3.80÷4.50 | Менее 0,60 | 17,5÷18,5 | 1,00÷1,20 |

Все большее распространение получают подшипники с шариками из нитрида кремния Si3N4. Этот материал обладает значительно более высокой, чем применяемые стали, теплопрочностью и контактной долговечностью. Плотность нитрида кремния составляет около 3,2/см3 (закаленной стали ШХ15 7,8 г/см3. Благодаря этому при высокой частоте вращения развиваются меньшие центробежные силы. Коэффициенттрения пары нитрид кремния-сталь меньше, чем пары сталь- сталь. Поэтому тепловыделение при работе таких подшипников меньше, чем стальных. Подшипники с шариками из нитрида кремния находят применение в высокоскоростных узлах.

Штампованные сепараторы подшипников общего применения изготовляют главным образом из низкоуглеродистых сталей 08кп, 08пс, 10кп, 10пс, реже из латуней ЛС 63 и ЛС 59-1, а коррозийно-стойких и теплопрочных подшипников — из сталей 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т. Массивные сепараторы получают из труб, прутков и штампованных заготовок. Наиболее употребимыми материалами являются: латуни ЛС 59-1, ЛС 59-1Л, сталь 30, бронзы БрАЖМц 10-3-1-5 и БрАЖН 10-4-4, алюминиевые сплавы Д 1, Д 6, АК 4, текстолит. Значительное количество высокотехнологичных с хорошими звукопоглощающими свойствами сепараторов получают литьем из термопластов. Заклепки и распорки сепараторов. изготавливают главным образом из сталей 15 и 20.

К подшипниковым материалам для колец и тел качения предъявляют жесткие требования по металлургической загрязненности, наличию дефектов, структурной неоднородности и др. Детали машин, несущие одновременно функции наружного или внутреннего колец подшипников, рекомендуется изготавливать из подшипниковых сталей.

Каталог подшипников

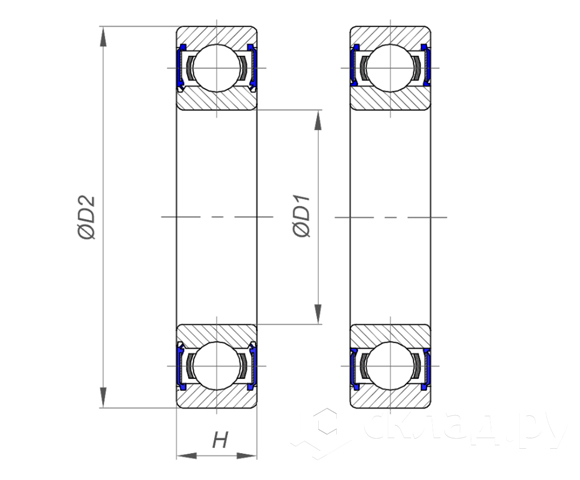

Шариковый подшипник

Роликовый подшипник

Подшипниковый узел (подшипниковая опора)

Комбинированный подшипник

Подшипники скольжения

Системы линейного перемещения

Опорные ролики

Опорно-поворотные устройства, ОПУ

Карданные валы и их составляющие

Сопутствующие товары

Муфты

Кольца, составные части подшипников и корпусов

Ступицы для дисковой бороны

Уплотнительная паста для герметизации турбин

Шаровая опора

Вал прецезионный

Прочие товары

Основной тип

Справочники

Типы корпусов подшипниковых узлов SNR

ПОДШИПНИКОВЫЕ КОРПУСА SNOE

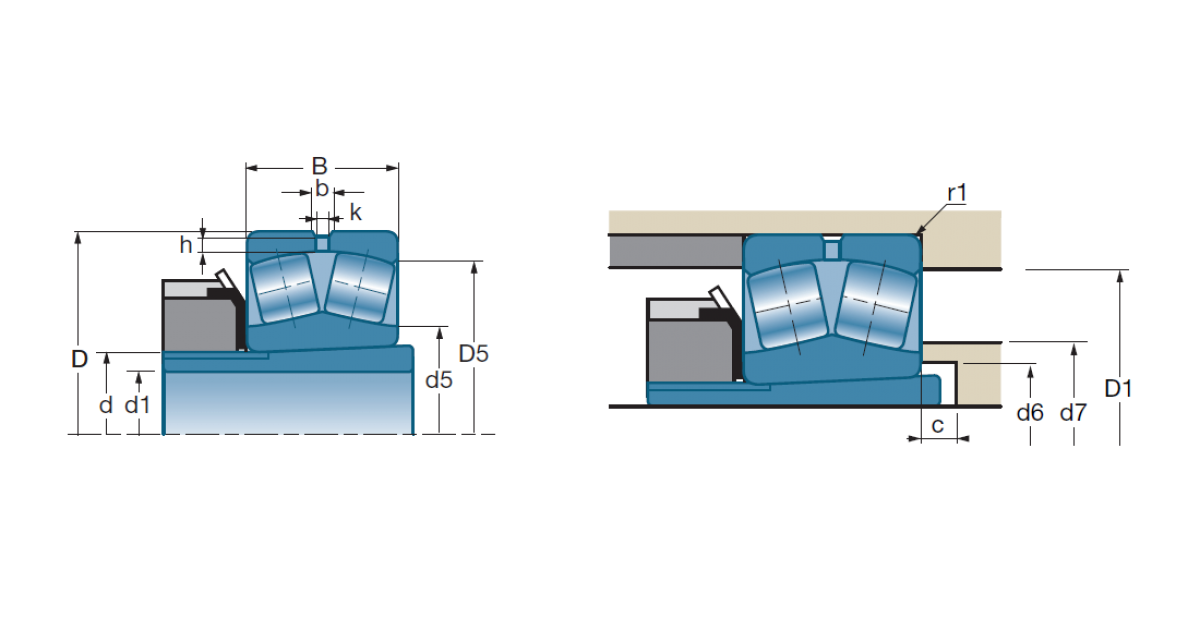

Масляная версия корпусов опорных подшипников моделей SNOE 200 и SNOE 300 устанавливается со сферическими роликовыми подшипниками с цилиндрическими отверстиями серий 22200 или 22300.

Конструкции корпусов

Корпуса опорных подшипников с масляной смазкой подходят для работы при высоких скоростях, например, используются в производстве вентиляторов. SNR оснащает корпуса опорных подшипников в конструкции А торцевой крышкой, устанавливаемой на конец вала, и в конструции В — открытой крышкой для сквозных валов. Корпуса опорных подшипников могут быть заказаны как подшипники, не закрепленные в осевом направлении (AL, BL), так и как подшипники, фиксирующие положение вала в осевом направлении (АF, BF). В конструкции подшипника с фиксированным положением вала в осевом направлении подшипник закрепляется при помощи крышки. Для облегчения установки корпус подшипника состоит из двух частей; крышка и лабиринтные кольца являются целиковыми.

Уплотнительные системы

Зазор между корпусом и крышкой герметизируется плоским уплотнением. Уплотнительные поверхности также покрыты герметизирующим составом. Лабиринтное кольцо используется для уплотнения между валом и крышкой, которая дает возможность валу иметь перекос до 0,25°. Блокирующие масляные коробки (масленки) присоединяются к открытым крышкам как дополнительные уплотнения.

Лабиринтное кольцо используется для уплотнения между валом и крышкой, которая дает возможность валу иметь перекос до 0,25°. Блокирующие масляные коробки (масленки) присоединяются к открытым крышкам как дополнительные уплотнения.

Смазка

Корпуса заполняются маслом через отверстие в крышке корпуса. После этого в отверстие устанавливается воздухоотводный винт. Когда в процессе работы масло распределяется посредством масляного кольца, оно передает масло от маслосборника в основание корпуса. Уровень масла в корпусе может быть легко определен при помощи индикатора уровня масла, установленного на крышке.

Дополнительно

Кольцевая гайка в корпусной крышке служит для облегчения транспортировки. Она может быть нагружена только общим весом корпуса и подшипника. Соединение резьбой возможно для SPM измерительного ниппеля. Естественно, дополнительные отверстия, например, для датчиков температуры, могут быть также нами изготовлены по запросу.

ПОДШИПНИКОВЫЕ КОРПУСА TVN (для вагонеток)

Стандартная конструкция TVN

Корпус подшипника SNR для вагонеток моделей TVN 200 и TVN 300 оснащен самоустанавливающимися шариковыми подшипниками 1200-ой, 1300-ой серий или шариковыми подшипниками с глубоким желобом серий 6200 или 6300. Подшипниковые корпуса TVN преимущественно используются как комплекты упорных подшипников для вагонеток.

SNR поставляет эти корпусные подшипники в исполнении А с торцевой уплотнительной крышкой для концов вала и в исполнении В с открытой крышкой для сквозных валов. Обе конструкции возможны как для фиксированного, так и для плавающего подшипника. Эта часть подшипника (подшипниковый узел) зачастую используется для работы в грубых окружающих средах. Для обеспечения подшипника специальной защитой два войлочных уплотнения устанавливаются внутрь крышки и корпуса. Корпус может приспосабливаться к несоосности с валом до 0,5°.

Корпуса TVN для работы в условиях высокой температуры

SNR предлагает TVN-корпуса с плавающими подшипниками только в варианте А с уплотнительной крышкой. Для работы при высоких температурах необходимо использовать специальную уплотнительную систему. Она состоит из двух упаковок с горячим паром, расположенных между корпусом и валом, и дополнительного плоского уплотнения между крышкой и корпусом.

В основном, существует две области применения таких корпусов:

1. Производство силикатного кирпича (окружающая среда: горячая и влажная).

2. Другие высокотемпературные производства, например, цех по закалке кирпичей (окружающая среда: горячая и сухая).

Для работы в термическом цехе по обработке силикатного кирпича используются подшипники качения с глубоким желобом серий 6200 F605 и 6300 F605. Для герметизации и смазки используется специальный смазочный материал HOSTAFLON TF 1645. Мы рекомендуем заполнение всего подшипника. Смазочный материал проникает внутрь мельчайших дырочек в подшипнике и образует там защитный смазочный слой, который защищает корпус от любого попадания влаги извне.

Мы рекомендуем заполнение всего подшипника. Смазочный материал проникает внутрь мельчайших дырочек в подшипнике и образует там защитный смазочный слой, который защищает корпус от любого попадания влаги извне.

Для применения в условиях сухого горячего воздуха используются шариковые подшипники SNR с глубоким жёлобом серий 6200 F600 и 6300 F600; их можно отличить по черной поверхности. Здесь в качестве смазки используется паста KLЬBER WOLFRASYN ULAF. Подшипники должны быть полностью смазаны перед их установкой. При этом следите за тем, чтобы обеспечить достаточное количество смазки, нанесенной между дорожками качения и шариками. Как только жидкость в смазке испаряется, все, что остается на подшипнике – порошок. Для этих подшипников возможно использование шариковых подшипников с глубоким желобом серий 6200 F604 и 6300 F604. Эти подшипники закрыты с двух сторон и предварительно смазаны KLЬBER WOLFRASYN ULAF.

ПОДШИПНИКОВЫЕ КОРПУСА TN 200

Корпусные подшипники модели TN 200 являются целиковыми корпусами и устанавливаются вместе с самоустанавливающимися шарикоподшипниками с расширенным внутренним кольцом. Они преимущественно используются в сельскохозяйственной технике. Корпуса оснащены крышками, изготовленными из серого чугуна, и уплотнены войлочными кольцами. Для повторного смазывания предусмотрено отверстие с резьбой М10х1, которое поставляется закрытым резьбовой пробкой.

Они преимущественно используются в сельскохозяйственной технике. Корпуса оснащены крышками, изготовленными из серого чугуна, и уплотнены войлочными кольцами. Для повторного смазывания предусмотрено отверстие с резьбой М10х1, которое поставляется закрытым резьбовой пробкой.

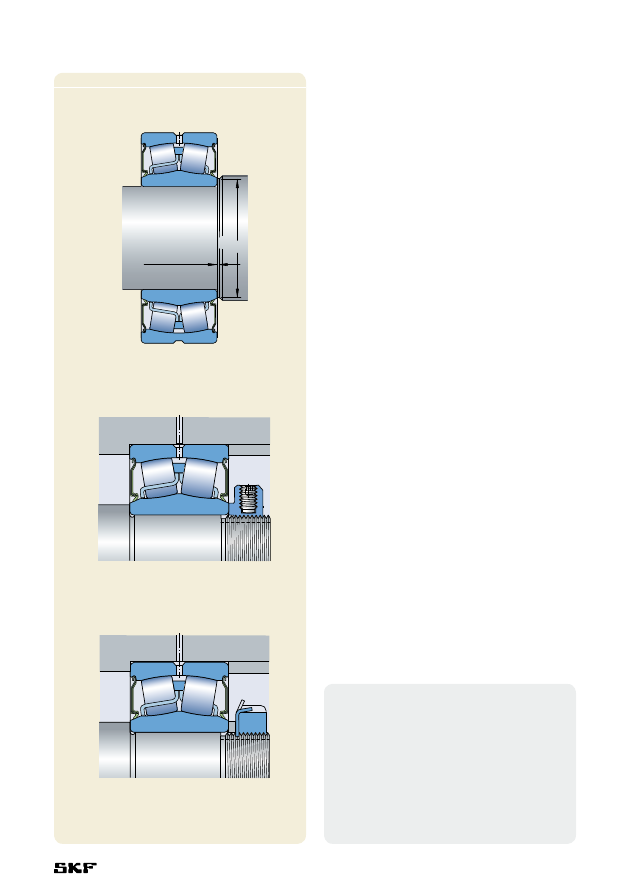

ДВОЙНЫЕ И ТРОЙНЫЕ ПОДШИПНИКОВЫЕ КОРПУСА

Корпуса с двойными и тройными подшипниками преимущественно разрабатываются для установки в промышленные вентиляторы. Эти подшипниковые узлы могут быть легко установлены с высокой точностью. Подшипниковые корпуса данного типа также нашли применение в других промышленных отраслях: большой лесопильный конвейер и текстильные станки. Разработан ряд стандартных вариантов для различных типов нагрузок.

| Тип нагрузки | AA | AB | AC | AD | AE | AF | |

| Радиальная нагрузка | +/+ | ++/+ | ++/+ | ++/++ | ++/++ | +/++ | |

| Левое/правое положение подшипника | |||||||

| Односторонняя осевая нагрузка | + | + | + | + | + | + | |

| Двусторонняя осевая нагрузка | 0* | + | - | + | + | + | |

| Скоростная | ++ | + | + | + | + | ++ |

0* — oсевые нагрузки с двух сторон возможны, но только без использования гроверной шайбы.

Конструкция АА

Шариковый подшипник с глубоким желобом / Шариковый подшипник с глубоким желобом

Высокие скорости и радиальные нагрузки очень хорошо поглощаются в данном случае, в соответствии с этим осевые нагрузки должны действовать в одном направлении. Гроверная шайба обеспечивает низкий уровень шума и плавную работу подшипника, что чрезвычайно ценно при высоких скоростях. Если может возникнуть переменная осевая нагрузка, применение гроверной шайбы невозможно, в этом случае технические условия для установки и размеров вала изменятся.

Конструкция АВ

Цилиндрический роликовый подшипник NU / Шариковый подшипник с глубоким желобом

Этот тип установки поглощает осевую нагрузку из двух направлений и высокую радиальную нагрузку с одной стороны.

Конструкция АС

Цилиндрический роликовый подшипник NJ / Шариковый подшипник с глубоким желобом

Часть подшипника в этом варианте используется при любых высоких радиальных и осевых односторонних нагрузках. В противоположность дизайну АВ, подшипники здесь не зафиксированы в осевом направлении. Монтаж также легкий, так как нет необходимости в стопорных кольцах внутри подшипника.

В противоположность дизайну АВ, подшипники здесь не зафиксированы в осевом направлении. Монтаж также легкий, так как нет необходимости в стопорных кольцах внутри подшипника.

Конструкция AD

Цилиндрический роликовый подшипник / Цилиндрический роликовый подшипник, шариковый подшипник с глубоким желобом

Части подшипника в этом типе могут поглощать значительные радиальные и осевые нагрузки со всех сторон.

Конструкция АЕ

Цилиндрический роликовый подшипник / 2 радиально-упорных шариковых подшипника

Эти части подходят для больших осевых нагрузок с обоих направлений. Они также способны поглощать большие радиальные нагрузки.

Конструкция АF

Шариковый подшипник с глубоким желобом / 2 радиально-упорных шариковых подшипника

Этот тип конструкции поглощает высокие осевые нагрузки в одном направлении, в то время как шариковый подшипник с глубоким желобом поглощает низкую или среднюю радиальную нагрузку.

Нагрузка

Стрелка на корпусе подшипника указывает направление, в котором должна действовать осевая нагрузка в случае, когда часть подшипника несет только осевую нагрузку, применяемую к нему с одной стороны.

Смазка

Все корпуса оборудованы двумя смазочными штуцерами DIN 3404-A M10x1 для обеспечения обоих подшипников оптимальным количеством смазки при ее замене. Все двойные и тройные корпусные подшипники оснащены регулирующими дисками для регулирования количества пластичной смазки в местоположении подшипника. В обычных случаях мы рекомендуем повторное смазывание вышеупомянутым количеством каждые 3000 часов работы (по меньшей мере дважды в год).

Тип пластичной смазки — SNR LUB-EP или Shell Alvania R3.

Уплотнения

Наши стандартные версии поставляются с фетровыми уплотнениями и V-образными уплотнениями. Эта комбинация уплотнений действует против любой утечки пластичной смазки, одновременно предотвращая любой доступ загрязнениям.

В наличии также имеются двойные и тройные корпусные подшипники в специальном исполнении в небольших количествах. Кроме этого, возможно изготовление отверстий для различных измерительных устройств.

Для посадки опоры подшипника на вал, в случае с шариковыми подшипниками с глубоким желобом и цилиндрическими роликовыми подшипниками, мы рекомендуем следующее:

— до 100 мм. => k6

— свыше 100 мм. => m6

Для радиально-упорных шарикоподшипников определена посадка j5.

Лимит скорости определяется для каждого отдельного случая использования подшипников!

ДВОЙНЫЕ ПОДШИПНИКОВЫЕ УЗЛЫ (ZLOE)

Для двойных корпусных подшипников, таких, как модель двойного подшипника ZLOE, существуют монолитные корпуса, такие, как ZLG. Это означает, что выравнивание отдельных корпусных подшипников по отношению друг к другу не требуется, что, в свою очередь, исключает любую несоосность. Возможны различные (варианты) параметры подшипников. Два наиболее часто встречающихся варианта описаны ниже.

Возможны различные (варианты) параметры подшипников. Два наиболее часто встречающихся варианта описаны ниже.

Конструкция ZLOE… A

Эта модель оснащена двумя шарикоподшипниками с глубоким желобом серий от 6200 до 6300 (плавающий подшипник). Следуя за радиальной нагрузкой, осевая нагрузка может быть поглощена только в одном направлении. Дополнительно установленная гроверная шайба служит для обеспечения бесшумной и плавной работы, что является особенно ценным при высоких скоростях. Для осевых нагрузок с обеих сторон или переменных нагрузок подшипник закреплен гроверной шайбой в осевом направлении. Тогда он становится фиксированным подшипником. Для достижения плавного вращения плавающий подшипник также предварительно закреплен в осевом направлении при помощи гроверной шайбы.

Конструкция ZLOE… B

Для этой версии шарикоподшипник с глубоким желобом серий 6200 или 6300 монтируется на стенку упорного подшипника и цилиндрический роликовый подшипник NU 200 или NU 300 монтируется на стенку плавающего подшипника. С этими высокими радиальными нагрузками может поглощаться нагрузка только с одной стороны.

С этими высокими радиальными нагрузками может поглощаться нагрузка только с одной стороны.

Дополнительные конструкции

Рядом с этими двумя комбинациями корпуса ZLOE, как и в случае с ZLG корпусом, могут быть оборудованы различными дополнительными узлами шарикоподшипников с глубоким желобом, цилиндрическими роликовыми подшипниками, четырехточечным подшипником или радиально-упорным шарикоподшипником. Опора подшипника была расширена, чтобы дать возможность двум подшипникам (например, О-узлу из двух радиально-упорных шарикоподшипников) быть размещенными.

Корпусные подшипники ZLOE смазываются маслом, которое распределяется при вращении подшипника в желобе. Корпус в основном предназначен для смазывания в масляной ванне. При более строгих требованиях может быть использована циркуляция масла или масляный аэрозоль. Индикатор уровня масла в центре корпуса дает возможность определять уровень масла в любой момент времени.

Щель между корпусом и крышкой уплотняется при помощи войлочных уплотнений. Лабиринтное уплотнение с резьбой (в крышке) в направлении, противоположном вращению, предотвращает утечку масла между крышкой и валом.

Лабиринтное уплотнение с резьбой (в крышке) в направлении, противоположном вращению, предотвращает утечку масла между крышкой и валом.

Корпус прикреплен на установочную поверхность при помощи четырех опорных соединительных болтов. Опора подшипника оборудована отметками, сделанными керном; это дает возможность корпусу быть расположенным после установки с помощью цилиндрического штифта. Тело корпуса и крышка стандартно изготавливаются из серого чугуна. В зависимости от назначения, они могут быть также изготовлены из других материалов. Некоторые модели производятся с использованием чугуна с шаровидным графитом. На каждой опоре подшипника расположено по три отверстия для соединения с различными измерительными и контрольными устройствами. Эти отверстия поставляются плотно закрытыми пластиковыми заглушками.

ФЛАНЦЕВЫЕ КОРПУСНЫЕ ПОДШИПНИКИ 722500

Фланцевые корпусные подшипники модели 722500 разработаны для обширного спектра применения. В зависимости от области применения они устанавливаются с самоустанавливающимися шарикоподшипниками 1200 и 2200 серий, или сферическими роликоподшипниками серии 22200 (каждый с коническим отверстием). Подшипники держатся на валу при помощи закрепительной втулки.

В зависимости от области применения они устанавливаются с самоустанавливающимися шарикоподшипниками 1200 и 2200 серий, или сферическими роликоподшипниками серии 22200 (каждый с коническим отверстием). Подшипники держатся на валу при помощи закрепительной втулки.

SNR поставляет эти фланцевые корпусные подшипники в конструкции А с уплотнительной крышкой для концов вала, и в конструкции В с открытой крышкой для сквозных валов. Корпуса могут быть заказаны как с плавающими подшипниками, так и с упорными. Конструкция упорных подшипников оборудована одним или двумя стопорными кольцами. Фланцевые корпуса моделей от 722505 до 722513 производятся с 3-мя болтами, модели от 722515 до 722522 с четырьмя болтами в корпусе.

Уплотнительная система и смазка

Для защиты корпуса подшипника от внешних загрязнений и для удерживания убегающей смазки войлочное кольцо или двойные кромочные уплотнения устанавливаются в крышке и в корпусе.

Максимальная несоосность вала: ± 0,5º.

Корпуса предназначены для использования пластичной смазки.

Отверстие с резьбой М10х1 готово и предназначено для повторного смазывания.

ФЛАНЦЕВЫЕ ПОДШИПНИКОВЫЕ КОРПУСА F 11200

Фланцевые корпусные подшипники модели F 11200 монтируются с самоустанавливающимися шарикоподшипниками с расширенным внутренним кольцом серии 11200. Они преимущественно используются для монтажа, где требуется простая обработка (например, оборудование для текстильного производства). Корпус уплотняется при помощи двух войлочных колец. Для повторного смазывания подшипника корпус приходит с отверстием с резьбой М10х1. Опора подшипника в корпусе производится с допуском Н8. Для предотвращения любых контактов между стыкующимися деталями и подшипником, внутреннее кольцо самоустанавливающегося шарикоподшипника выступает на 1мм.со стороны крышки.

ПОДШИПНИКОВЫЕ КОРПУСА SD 3100 TS

Опорные корпусные подшипники модели SD 3100 TS состоят из двух опорных блоков для валов диаметром от 150 мм. до 400 мм. Они устанавливаются со сферическими роликовыми подшипниками с коническим отверстием серии 23100. Подшипники крепятся на вал при помощи закрепительных втулок. Эти корпуса используются в тяжелых строительных машинах, например, конвейерных системах, шнеках винтового транспортера, валиковых дробилках и т.д.

до 400 мм. Они устанавливаются со сферическими роликовыми подшипниками с коническим отверстием серии 23100. Подшипники крепятся на вал при помощи закрепительных втулок. Эти корпуса используются в тяжелых строительных машинах, например, конвейерных системах, шнеках винтового транспортера, валиковых дробилках и т.д.

SNR поставляет эти корпуса в дизайне А с концевой крышкой для концевых валов, и в дизайне В с лабиринтными кольцами с обеих сторон для сквозных валов. Корпуса производятся как с плавающими, так и с упорными подшипниками. Вплоть до диаметра вала d = 180 установочные кольца используются с обеих сторон подшипника при варианте с упорным подшипником. Для больших корпусов осевая фиксация имеет место непосредственно в корпусе.

Опорные корпусные подшипники уплотняются с использованием тройных лабиринтных колец. Для этого бесконтактного уплотнения шнур круглого сечения помещается между кольцом и валом для его подъема. Использование шнура круглого сечения означает, что скорость вращения не должна быть ограничена. Несоосноть вала ±0,25º относительно корпуса допустима.

Несоосноть вала ±0,25º относительно корпуса допустима.

Опорные корпусные подшипники предназначены для использования пластичной смазки, и они могут быть повторно смазаны посредством кнопки главного смазочного ниппеля DIN <3404 G 1/4″, которая установлена наверху корпуса.

Рым-болт на крышке корпуса служит для облегчения транспортировки. Он может нести нагрузку в размере веса корпуса и подшипника вместе.

Обозначение подшипников качения и специальных подшипников.

Введение

Рис 3.1

Обозначение подшипников качения состоят из комбинации букв и цифр. Система обозначений была построена по принципу классификации отдельных типов подшипников и может быть трудной для понимания, обычному обывателю.

Помимо системы классификации стандартных подшипников имеется большое количество индивидуальных обозначений подшипников для специальных подшипников или стандартных подшипников, которые имеют некоторые специальные характеристики. Такие специальные обозначения могут отличаться в соответствии со стандартами производителя.

Такие специальные обозначения могут отличаться в соответствии со стандартами производителя.

Стандарты ISO

Рис 3.2

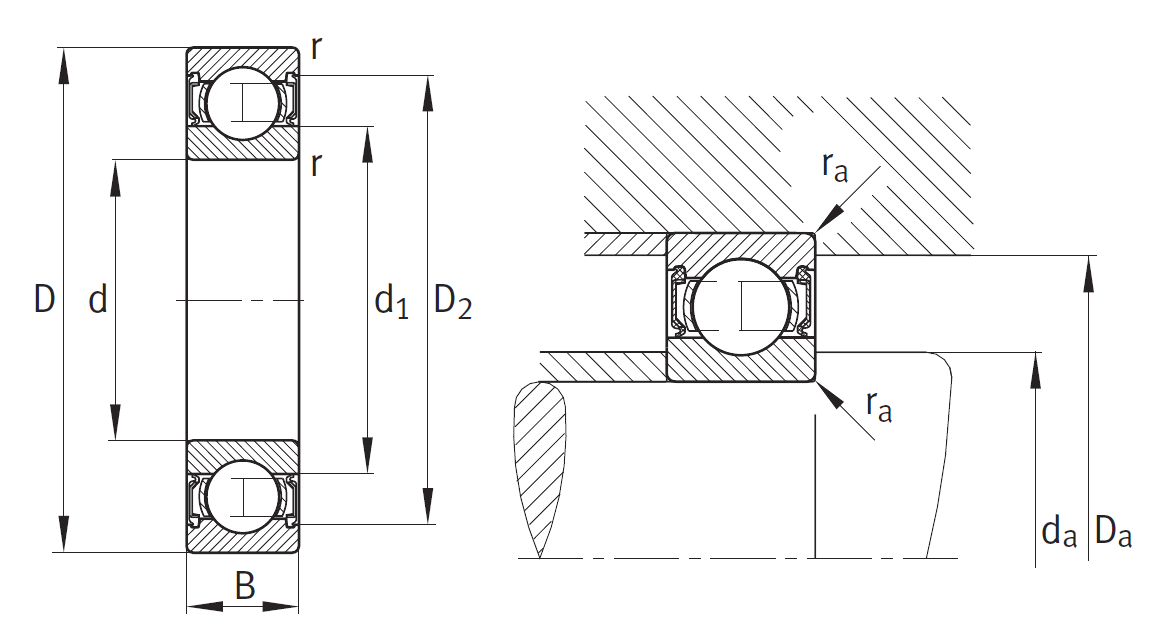

Базовая конструкция подшипников, их размеры и допуски стандартных подшипников определяются по международно признанным стандартам. Габаритные размеры включают в себя поперечные сечения и размеры согласно математическим правилам.В этих стандартах для каждого диаметра отверстия несколько различных возможных наружных диаметров и ширин. Некоторые примеры показаны на рис 3.1

В этих стандартах подшипники имеют базовую конструкцию, диаметр отверстия, наружный диаметр, ширину, или, в случае упорных подшипников, высоту и минимальные значения для габаритных размеров.

Рис 3.3

Общая система классификации стандартных подшипников включает в себя серию диаметра и ширины.Стандартная система классификации также включает в себя:

- префиксы

- базовые обозначения

- суффиксы

Для метрических конических роликовых подшипников используется традиционная система обозначений в соответствии с DIN 720 или с системой имеющей параллельные обозначения DIN ISO 355.

Префиксы

Префиксы обычно идентифицируют отдельные части подшипников, специальных подшипников, или подшипников из нержавеющей стали или подшипников из различных материалов.В примерах для разных типов подшипников (например, цилиндрические роликовые подшипники или игольчатые подшипники) иногда используются только специфические компоненты.В этих случаях компоненты обозначены следующими префиксами:- L .. отдельное кольцо

Внутреннее кольцо цилиндрического роликового подшипника NU314-E

- IR .. отдельное кольцо, например, IR 40x50x20

Отдельное внутреннее кольцо игольчатого роликоподшипника

Примеры несущих частей;

- R .. наружное кольцо с валиком

Наружное кольцо с роликовым набором цилиндрического роликового подшипника NU314-E

например RNA 6912

Наружное кольцо с игольчатым роликом для роликоподшипника NA 6912

- BO .. свободное кольцо

NUP 220-E

NUP 220-EСвободно ходящее кольцо цилиндрического роликового подшипника NUP220-E

- AXK ..Игольчатый ролик

- GS .. свободное кольцо

Свободное кольцо цилиндрического роликоупорного подшипника 81111

- WS .. тугое кольцо

Тугое кольцо цилиндрического роликоупорного подшипника 81111

- K .. игольчатый ролик и сепаратор

Пример для различного материала подшипников:

Стандартные кольца подшипников качения и изготовлены из хромистой стали в соответствии с DIN 17230 (например, 100Cr6). Подшипники, которые имеют кольца, изготовленные из нержавеющей стали показывать префикс SS.

например SS 6205-2ZРадиальный шарикоподшипник 6205 изготовлен из нержавеющей стали и оснащен двумя защитными шайбами.

Базовые обозначения

Основные обозначения описывают тип подшипника, базовую конструкцию и его размер.Стандартные подшипники, как правило, имеют базовые обозначения, которые состоят из букв и цифр, или комбинации обоих. Они указывают:

Они указывают:- Тип и базовую конструкцию (серия подшипника)

- Размер (диаметр подшипника отверстия)

Серия подшипника

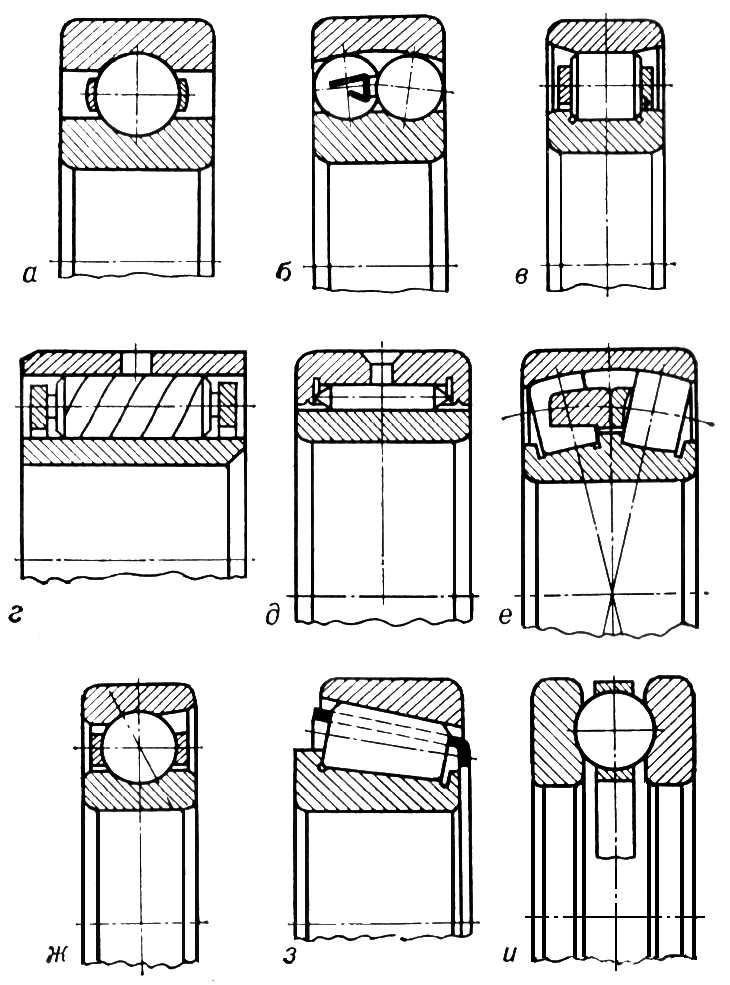

Символ серии подшипника содержит информацию о типе подшипника и его определенную ширину или диаметр или высоты.Отдельные серии подшипников идентифицируется буквами или цифрами, или комбинацией обоих.Типы подшипников

Идентификация типа подшипника производится первыми символами базового обозначения.Различные типы подшипников могут быть выделены с помощью букв или цифр, или комбинацию обоих.

Наиболее распространенными сериями подшипников являются:

- (0) Двухрядные радиально-упорные шарикоподшипники

Для практического использования 0 пренебрегается.Стандартная серия:

(0) 32

(0) 33

- 1 Самоупровляющиеся шарикоподшипники

1 пренебрегается в некоторых случаях.

Стандартная серия:

122, 1(0)3, 1(1)0

104, 1(0)2

(1)23, (1)22

- 2 Сферические роликоподшипники

Стандартная серия:Радиальные сферические роликовые подшипники:

223, 231, 238

213, 240, 248

232, 241, 239

222, 230, 249

Сферические роликовые упорные:

292

293

294

- 3 конические роликовые подшипники

Стандартная серия:

302, 303, 313

320, 322, 323

330, 331, 332

329

- 4 Двухрядные радиальные шарикоподшипники

2 в обозначении серии диаметра пренебрегаются для практического использования:

Стандартная серия:

4(2)2

4(2)3

- 5 Упорные шарикоподшипники

Чаще всего используется серия:

510, 511

512, 513, 514

522, 523, 524

532, 533, 534

542, 543, 544

- 6 Однорядные радиальные шарикоподшипники

Наиболее важные серии являются:

618, 619

(60)2, (60)3

622, 623, 630

16(0)0, 16(0)1

6(1)0, 6(0)2, 6(0)3, 6(0)4

- 7 Однорядные радиально-упорные шарикоподшипники

Более общие ряды:

708, 718, 719

7(1)0, 7(0)2, 7(0)3, 7(0)4

- 8 Упорные цилиндрические роликоподшипники

Чаще серии являются:

811, 812

893, 894

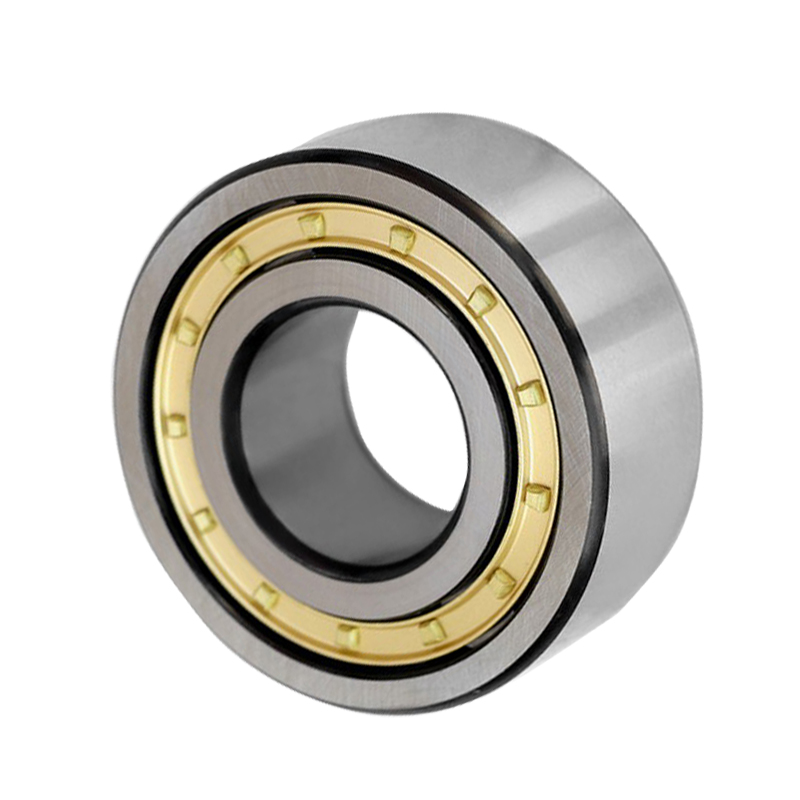

Цилиндрические роликоподшипники типа N

Буква N может сопровождаться с другими буквами, которые указывают на конструкцию подшипника более подробно.

Примеры: NU, NJ, NUP, NCF, NNU, NNCF и т.д.

Наиболее часто используемые серии подшипников являются:

(0)2, (0)3, (0)4

22, 23

10, 20, 30, 50

18, 29, 39

48, 49, 69

Игольчатые роликоподшипники NA

Обозначение игольчатых роликоподшипников с механически обработанными кольцами начинается с NK или NA.Q подшипники с четырехточечным контактом

В зависимости от их конструкции они идентифицируются буквой Q (с разъемным внешним кольцом) или QJ (с разъемным внутренним кольцом).Наиболее часто используемые серии являются:

10, (0)2, (0)3

Конусные роликоподшипники T

Для обозначения метрических стандартных конических роликовых подшипников в соответствии с DIN ISO355 первая буква является T.Внутренний диаметр

Обычно диаметр отверстия стандартного подшипника пишется в базовом обозначении в качестве двузначного числа, определяющего номер внутреннего диаметра.В конкретных случаях диаметр внутреннего кольца обозначается следующим образом:

- а) Подшипники с диаметром отверстия 10,12,15 или 17 мм.

00 = 10 мм

01 = 12мм

02 = 15 мм

03 = 17мм

- б) диаметры подшипников менее 10 мм и более 500 мм.

- в) Подшипники с диаметром отверстия, отклоняющиеся от стандартных размеров.

Такие диаметры расточки также указаны непосредственно в миллиметрах. Они также относится к подшипникам, имеющим диаметр отверстия 22, 28 и 32мм.

- г) Определенные серии подшипников

Для магнитных подшипников серии E, BO, L и M диаметр отверстия указывается непосредственно в миллиметрах.

Суффиксы

Суффиксы дают некоторую информацию относительно деталей несущей конструкции, если она отклоняется от заданного стандарта.Аббревиатуры всегда следует рассматривать в зависимости от типа подшипника. В качестве примера, буква Е будет иметь совершенно иное значение при прикреплении к различным типам подшипников.Не все суффиксы стандартизированы. Многие детали, такие как сепараторы или уплотнения определяются в соответствии с только стандартами производителей. Следующие функции, которые могут отличаться от стандартной конструкции будет определен суффиксми:

Следующие функции, которые могут отличаться от стандартной конструкции будет определен суффиксми:- Внутренний дизайн

- Внешняя форма или профиль

- Уплотнения и щиты

- Конструкция и материал сепаратора

- Допуски и точность

- Зазор

- Термическая обработка

Во многих случаях несколько суффиксы представлены в различных комбинациях.

Примеры суффиксов.

Суффиксы с внутренней конструкцией.Изменения или модификации внутренней конструкции обозначаются суффиксами.Эти суффиксы не стандартизированы и будут использоваться при необходимости.

Примеры:

суффиксы A, B, C, D, E

Суффиксы, указывающие на форму.

Подшипник с коническим отверстием, конусность 1:12

Пример: 1207K

Подшипник с коническим отверстием, конусность 1:30

Пример: 24138-K30

Подшипник с одной защитной шайбой

Пример: 6207-Z

Подшипник с двумя защитными шайбами

Пример: 6207-2Z

Подшипник с одним резино-металлическим уплотнением

Пример: 6207-RS

Подшипники с двумя резино-металлическими уплотнениями

Пример: 6207-2RS

Подшипники с двумя уплотнениями типа RSR

Пример: 6208-2RSR

Цилиндрический подшипник ролика с двумя уплотнениями

Пример: NNF5016-2LS-V

Подшипник с двумя не – контактными LFS — уплотнениями (LFS — с низким коэффициентом трения)

Пример: 6205-2LFS

Подшипник с канавкой под стопорное кольцо

Пример: 6207-N

Подшипник с канавкой под стопорное кольцо в его наружном кольце и стопорное кольцо.

Пример: 6008-NR

Подшипник, имеющий одну защитную шайбу и канавку под стопорное кольцо в наружном диаметре расположена на противоположной стороне

Пример: 6206-ZN

Для подшипников, оснащенных уплотнениями суффикс RSN.

При установке с двумя уплотнениями или экранами:

Примеры:

6206-2ZN (например, с двумя щитами)

6206-2RSN (например, с двумя уплотнительными кольцами)

Подшипник, имеющий два установочных паза на одной стороне внешнего кольца.

Пример: QJ228-N2

Подшипники с фланцевым наружным кольцом

Пример: 33217-R

Материал сепаратора.

JШтампованная сталь являются стандартным материалом сепаратора во многих типах подшипников. Таким образом, из штампованной стали в большинстве случаев не требуют отдельного суффикс.

Y

Прессованные латунные сепараторы. Используется в основном для небольших шарикоподшипников и магнитных подшипников.

M

Латунный сепаратор.

F

Литой каркас изготовлен из стали или чугуна.

L

Литой каркас изготовлен из легкого металлического сплава (алюминий или магний). Сепаратор для высокоскоростных применений (например, аэрокосмические подшипники).

T

Твердые сепараторы сделаны из пластика или резины. В основном используется для машин инструментальных шпинделей.

TV

Полиамидный сепаратор

Обычно полиамид 6.6 с или без стеклянных волокон.

Конструкция сепаратора.

Буквы дизайна, как правило, используются в сочетании с символами материал сепаратора.M

Элементы качения присутствуют в сепараторе

P

Оконый тип сепаратора

H

Клёпы

А

Сепаратор центрирован по наружному кольцу подшипника

В

Сепаратор центрирован по внутреннему кольцу подшипника

S

Сепаратор со смазочными слотами в направляющих поверхностях

Примеры:

MB

Внутреннее кольцо направляется твердым латунным сепаратором.

MPB

Внутреннее кольцо направляется твердым оконным латунным сепаратором.

LPA

Наружное кольцо направляется твердым сепаратором, изготовленным из легкого металлического сплава, выполненный в виде одного куска в типе стекла.

MAS

Наружное кольцо направляется твердый латунный сепаратор со смазочными слотами в своих направляющих поверхностях.

Когда цифры показывают символ сепаратора, они могут указывать варианты конструкции этого типа сепаратора.

Примеры:

M6

Роликовый твердый латунный сепаратор для цилиндрических роликовых подшипников, спроектированных в форме трапеции подвергли механической обработке заклепками.

MA2

Наружное кольцо направляется твердым латунным сепаратором для цилиндрических роликовых подшипников, каркас кузова разработан с механической обработкой — круглыми заклепками.

MA31

Наружное кольцо направляется твердый латунный сепаратор из одного ряда радиальный шарикоподшипник, клетка половинки цапфы расположены друг к другу с использованием отдельных стальных заклепок круговыми.

Подшипники без сепараторов.

При определенных обстоятельствах подшипник может быть построен без сепараторов.

При определенных обстоятельствах подшипник может быть построен без сепараторов.Бессепараторные подшипники обозначаются следующими суффиксами:

V

Полный комплект тел качения

VX

Полный комплект тел качения цилиндрического роликоподшипника

Классы точности.

Подшипники качения производятся в различных классах точности. Подшипники стандартного класса с допусками PN выполняют требования общего машиностроения в отношении их хода и точности размеров. Для специальных применений, требующих более высокой размерной и геометрической точности подшипники могут быть изготовлены с более высокими классами.Точность для большинства типов подшипников стандартизована в соответствии с DIN 620. Для стандартизованных классов допуска используются следующие суффиксы:

PN (P0)

Подшипники со стандартными допусками.

В зависимости от конкретного типа подшипника следующие классы допусков могут быть применены:

Точность выше, чем P0

Точность выше, чем P6

Точность выше, чем P5

Точность выше, чем P4

Для специальных применений некоторые подшипники качения также производятся с более жесткими допусками для определенных функций, таких как радиальное биение.

Рис 3.4

Примеры таких подшипников — двойные цилиндрические роликовые подшипники серии NN30, используемые в шпинделях станков, где требуется высокая точность хода или сферические роликовые подшипники для вибрирующих механизмов.

Пример допусков:

Для двухрядных цилиндрических роликоподшипников типа NN3009-M-P4-C1-W33 с посадочным диаметром 45 мм следующие значения допуска относятся к внутреннему диаметру отверстия, рис 3.4:

Проблемы подшипников скольжения | Спектральная вибродиагностика

«Диагностика дефектов вращающегося оборудования по вибрационным сигналам» 2012 г.

3.1. Диагностика дефектов уровня «подшипник»

Подшипники

скольжения являются неотъемлемой частью многих крупных, и очень ответственных

агрегатов, широко применяются в энергетическом оборудовании, мощных насосах,

компрессорах, электродвигателях и т. д.

д.

При кажущейся внешней простоте конструкции, а подшипник скольжения состоит всего из трех элементов — из антифрикционного вкладыша, части поверхности вала – подшипниковой шейки, и слоя масла между ними, на самом деле это сложный и ответственный узел, в котором возможно возникновение опасных дефектов.

С целью обеспечения высокой надежности работы оборудования с подшипниками скольжения, а это обычно самое ответственное и дорогое оборудование, необходимо обеспечивать необходимый уровень мониторинга технического состояния и диагностики возникающих дефектов. Это одна из основных оперативных задач, которые приходится постоянно решать сотрудникам обслуживающего и диагностического персонала предприятия.

Вибрационные

методы диагностики и оценки технического состояния подшипников скольжения

являются в настоящее время наиболее эффективными и широко распространенными. Они позволяют контролировать техническое состояние подшипников в процессе работы,

не прибегая к разборке агрегатов.

Они позволяют контролировать техническое состояние подшипников в процессе работы,

не прибегая к разборке агрегатов.

3.1.2.1. Общие вопросы диагностики подшипников скольжения

Физические процессы, протекающие в подшипниках скольжения, достаточно сложны, зависят от особенностей конструкции подшипника, а также от соотношения многих внешних и внутренних факторов, определяющих условия работы подшипника.

Все возникающие в процессе эксплуатации подшипников скольжения проблемы состояния, могут быть объединены в три основные группы. Это:

- Проблемы общего технического состояния рабочих поверхностей подшипника скольжения.

- Проблемы, связанные с увеличением или уменьшением величины зазора между галтелью

вала и антифрикционным вкладышем.

- Проблемы несущей способности масляного клина, выполняющего функции опорного элемента подшипника скольжения.

Прежде, чем начать обсуждать вопросы оценки технического состояния, и диагностики дефектов подшипников скольжения, необходимо сказать несколько слов об особенностях динамических процессов в них. Это нужно сделать потому, что именно они оказывают основное влияние на особенности протекания вибрационных процессов, сопровождающих работу подшипника скольжения. Без знания этих особенностей невозможно составление корректных диагностических алгоритмов и правил, на основании которых необходимо проводить работы с такими подшипниками.

В

первую очередь необходимо определиться с особенностями возникновения и работы

масляного клина, поддерживающего вращающийся ротор контролируемого механизма. Несущая

способность масляного клина подшипника скольжения, его основной эксплуатационный

параметр, является сложной нелинейной функцией от величины зазора между валом и

антифрикционным вкладышем. С одной стороны, чем тоньше слой масла между валом и

вкладышем, тем выше несущая способность подшипника. Но с другой стороны, чрезмерное

уменьшение толщины слоя масла снижает устойчивость подшипника к динамическим нагрузкам,

что увеличивает вероятность возникновения механического задевания шейки вала об

вкладыш.

Несущая

способность масляного клина подшипника скольжения, его основной эксплуатационный

параметр, является сложной нелинейной функцией от величины зазора между валом и

антифрикционным вкладышем. С одной стороны, чем тоньше слой масла между валом и

вкладышем, тем выше несущая способность подшипника. Но с другой стороны, чрезмерное

уменьшение толщины слоя масла снижает устойчивость подшипника к динамическим нагрузкам,

что увеличивает вероятность возникновения механического задевания шейки вала об

вкладыш.

Рабочий

слой масла в подшипнике качения вполне обоснованно называют масляным клином потому,

что на радиальном разрезе подшипника несущий слой масла очень похож на клин,

изогнутый вокруг шейки ротора. Толщина рабочего слоя масла в подшипнике является

максимальной в месте входа рабочей поверхности вращающегося вала в несущую зону

подшипника и минимальна на выходе из нее. Чем больше величина вертикальной нагрузки

на подшипник скольжения, тем тоньше становиться рабочий слой масла, несущего

радиальную нагрузку, и наоборот.

Чем больше величина вертикальной нагрузки

на подшипник скольжения, тем тоньше становиться рабочий слой масла, несущего

радиальную нагрузку, и наоборот.

Такая особенность работы подшипников скольжения может привести к тому, что роторы агрегатов, опирающиеся на такие подшипники, при определенных конструктивных и эксплуатационных условиях, могут потерять устойчивость и перейти в режим автоколебаний в радиальном направлении. Наиболее часто это может произойти при значительном уменьшении нагрузки вала ротора на подшипник, что может являться следствием многих причин. Уменьшение (!) нагрузки на подшипник может перевести его в режим колебаний толщины масляного клина.

Поскольку

этот эффект тоже оказывает влияние на проведение диагностики технического

состояния подшипников скольжения, попробуем немного пояснить причину

возникновения этих автоколебаний, естественно стараясь, по возможности, не

вдаваться при этом далеко в сложные формулы и описания..jpg)

На схематическом рисунке 3.1.2.1. представлено поперечное сечение подшипника скольжения, в котором для наглядности показан увеличенный рабочий зазор. Ротор механизма, показанный на рисунке окружностью вращается в зазоре подшипника скольжения в направлении «по часовой стрелке».

Рассмотрим, как нагрузка на подшипник изменять положение ротора в зазоре подшипника. Неподвижный ротор (как и максимально нагруженный ротор) будет находиться в нижнем положении зазора подшипника, а вращающийся абсолютно ненагруженный ротор, теоретически, должен находиться в центре зазора подшипника. Это две крайние точки положения ротора. При изменении нагрузки положение центра вала будет смещаться относительно центра подшипника, будет изменяться рабочий зазор в подшипнике.

При

изменении нагрузки на подшипник от нуля, и до предельно допустимой, центр (вращения)

ротора опишет траекторию, которую иногда называют линией нагрузки подшипника. Линия

нагрузки похожа на дугу, опирающуюся на две крайние точки, выгнутую на нашем

рисунке влево. Если изменить направление вращения ротора, то дуга выгнется вправо.

Линия

нагрузки похожа на дугу, опирающуюся на две крайние точки, выгнутую на нашем

рисунке влево. Если изменить направление вращения ротора, то дуга выгнется вправо.

Участок от нижней точки дуги до точки перегиба есть участок устойчивой работы подшипника, когда ответная силовая реакция подшипника на возмущающий импульс нагрузки однозначно соответствует величине возмущающего импульса. Например, при увеличении нагрузки на ротор на «N» процентов рабочая точка подшипника сместится по своей траектории настолько, чтобы несущая способность подшипника выросла также пропорционально. Подшипник адекватно реагирует на все возмущающие воздействия, которые сопровождают работу контролируемого механизма.

На

участке от точки перегиба до центра зазора подшипника картина динамических

процессов несколько иная. Здесь, при увеличении нагрузки, происходит не только

радиальное смещение ротора, но и значительное смещение ротора «вниз», к точке,

в которой будет находиться ротор, если его вращение остановить. Вследствие такой

траектории движения центра ротора, здесь существует специфический эффект, который

можно назвать «перерегулированием» в реакции подшипника на внешние возбуждения.

Здесь на единичное увеличение нагрузки на подшипник ротор переместится по

траектории на существенно большее расстояние, причем основной составляющей

будет угловое, а не радиальное перемещение ротора.

Здесь, при увеличении нагрузки, происходит не только

радиальное смещение ротора, но и значительное смещение ротора «вниз», к точке,

в которой будет находиться ротор, если его вращение остановить. Вследствие такой

траектории движения центра ротора, здесь существует специфический эффект, который

можно назвать «перерегулированием» в реакции подшипника на внешние возбуждения.

Здесь на единичное увеличение нагрузки на подшипник ротор переместится по

траектории на существенно большее расстояние, причем основной составляющей

будет угловое, а не радиальное перемещение ротора.

Смысл

этой фразы в том, что в ответ на возмущающий импульс, например единичной силы,

ответная реакция подшипника может равняться не единице, а, например, двум.

Ротор вернется обратно, но «переместится» по траектории дальше, чем нужно. Далее на ротор, «зашедший» за точку равновесия, будет воздействовать импульс от

масляного слоя подшипника, но направленный в радиальном направлении. Ротор

«приподнимется», и сместится в направлении стандартной траектории, на которую

он попадет несколько выше точки установившегося равновесия, соответствующего

данной нагрузке на подшипник, и все повториться снова. Результатом этого явления «перерегулирования»

может стать бесконечное автоколебание ротора на масляном клине, относительно

точки статического равновесия.

Далее на ротор, «зашедший» за точку равновесия, будет воздействовать импульс от

масляного слоя подшипника, но направленный в радиальном направлении. Ротор

«приподнимется», и сместится в направлении стандартной траектории, на которую

он попадет несколько выше точки установившегося равновесия, соответствующего

данной нагрузке на подшипник, и все повториться снова. Результатом этого явления «перерегулирования»

может стать бесконечное автоколебание ротора на масляном клине, относительно

точки статического равновесия.

Картина

этого автоколебания, возникающая обычно при малой нагрузке на подшипник, и

вблизи точки перегиба траектории ротора, очень своеобразна и чем — то

напоминает попытку выспаться на «не полностью накачанном надувном матраце»

человеку с небольшой массой. Происходит «переваливание» человека с одной части

матраца на другую. В форме масляного клина появляются, если смотреть в разрезе,

своеобразные «волны», перемещающиеся с входа на выход. В конечном итоге такие

колебания наводят специфические, достаточно низкочастотные вибрации как в

вертикальном, так и в поперечном радиальных направлениях.

Происходит «переваливание» человека с одной части

матраца на другую. В форме масляного клина появляются, если смотреть в разрезе,

своеобразные «волны», перемещающиеся с входа на выход. В конечном итоге такие

колебания наводят специфические, достаточно низкочастотные вибрации как в

вертикальном, так и в поперечном радиальных направлениях.

Приведенная интерпретация причин возникновения вибрации в масляном клине подшипника скольжения достаточно наивна, и не является физически строгой. Но поскольку она позволяет лучше понять процессы в подшипнике, ее использование, на наш взгляд, вполне оправданно.

Интересным

для диагностики является то, что частота этого автоколебания примерно одинакова

у всех роторов и обычно составляет примерно 0,42 — 0,48 от оборотной частоты

ротора. Именно такое же значение имеет частота, свойственная дефектам

сепаратора у подшипников качения. Такое сходство говорит о том, что скорость

движения слоя масла, точнее говоря масляных волн, в зазоре подшипника

скольжения, практически равна скорости перемещения сепаратора в подшипниках

качения. Эта частота есть показатель относительной скорости перемещения масла в

зазоре между неподвижным вкладышем и вращающимся ротором. Средняя скорость

движения масла в зазоре подшипника, в идеальном случае, должна равняться половине

частоты вращения вала. На практике она всегда немного меньше, т. к. имеет место

вытекание масла в боковые зазоры подшипника.

Именно такое же значение имеет частота, свойственная дефектам

сепаратора у подшипников качения. Такое сходство говорит о том, что скорость

движения слоя масла, точнее говоря масляных волн, в зазоре подшипника

скольжения, практически равна скорости перемещения сепаратора в подшипниках

качения. Эта частота есть показатель относительной скорости перемещения масла в

зазоре между неподвижным вкладышем и вращающимся ротором. Средняя скорость

движения масла в зазоре подшипника, в идеальном случае, должна равняться половине

частоты вращения вала. На практике она всегда немного меньше, т. к. имеет место

вытекание масла в боковые зазоры подшипника.

Численное

значение частоты масляных вибраций в одном и том же подшипнике может меняться в

указанном диапазоне 0,42 — 0,48 в процессе изменения состояния элементов

подшипника.

Это дает возможность по величине этой частоты косвенно судить об относительном состоянии каждой из рабочих поверхностей подшипника. Если частота масляной вибрации, с течением времени, смещается ближе к 0,5 от оборотной частоты, то, наверное, можно говорить о хорошем состоянии внешней поверхности вкладыша и о худшем состоянии поверхности шейки вала. Масло в большей степени тяготеет к шейке вала и перемещается быстрее обычного.

Если частота масляной вибрации снижается и стремится ближе к величине 0,4 от частоты вращения вала, то тогда все наоборот. Лучшим по качеству является состояние поверхности шейки вала. Масло тяготеет к вкладышу, имеющему поверхностные дефекты, и сильно тормозиться.

В

некоторых случаях уменьшение частоты вибрации масляного клина говорит об увеличении

зазоров в подшипнике, в основном боковых.

Эти рассуждения о влиянии состояния подшипника на изменение частоты масляной вибрации справедливы достаточно часто, но не всегда. Они приведены здесь для примера, и мы надеемся, принесут пользу читателям при более глубоком изучении вопроса и анализе опыта уже имеющейся практической работы.

При выполнении диагностики подшипника скольжения обязательно следует хорошо знать конструкцию подшипника или, как минимум, спектральную историю развития вибраций на данном подшипнике. Очень нужен здесь практический навык специалиста по вибрационной диагностике.

Для уменьшения вероятности возникновения автоколебаний масляного клина в подшипниках скольжения применяются различные меры, такие как использование подшипников скольжения с вкладышами специальной формы и с секционированными вкладышами, такими как:

- с некруглой формой расточки — лимонной, трехцентровой и т.

д.;

д.; - с подвижными секционированными и независимыми рабочими поверхностями - кольцами, вкладышами и т. д.

При наличии секционирования вкладышей в спектре могут появиться вибрации от масляной гармоники, пропорциональные числу сегментов. Диагностирование таких подшипников, конечно, имеет свои отличия, но они не очень значительны. Необходимо просто хорошо изучить конструкцию такого подшипника и у Вас будет достаточно предварительного материала для постановки верного диагноза при помощи спектров вибросигналов.

В

общем случае ротор «соприкасается» через масляный клин с вкладышем подшипника

не по всей окружности, а на некоторой, не очень большой, дуге в нижней части

вкладыша. В результате основные динамические нагрузки действуют на этом

участке. Если построить «розу вибраций», то этот контактный участок будет виден

достаточно хорошо. Об этом следует помнить при диагностике и этим следует пользоваться

при составлении собственных диагностических правил, повышая тем самым информативность

диагнозов.

Если построить «розу вибраций», то этот контактный участок будет виден

достаточно хорошо. Об этом следует помнить при диагностике и этим следует пользоваться

при составлении собственных диагностических правил, повышая тем самым информативность

диагнозов.

3.1.2.2. Увеличенный зазор в подшипнике скольжения

При монтаже подшипника скольжения всегда тщательно контролируются зазоры со всех сторон вкладыша и галтели ротора, т. к. все они, а не только нижняя часть вкладыша, в той или иной мере участвуют в работе подшипника. Даже зазор в верхней части подшипника важен для стабилизации положения ротора в зазоре подшипника.

В

процессе работы из-за естественного износа рабочие зазоры постепенно возрастают,

и наступает такой момент, когда это начинает сказываться на состоянии агрегата

и, соответственно проявляться в спектре вибрации. Достаточно часто при этом в

агрегате должен присутствовать еще один, какой — либо, дефект другой природы

возникновения, например небаланс или расцентровка. Этот дефект возбуждает

вибрации, которые должны привести к обкатыванию ротора по внутренней окружности

подшипника. Не редки случаи, когда зазор увеличен, а в вибрационных сигналах это

не проявляется, нет возмущающего воздействия, приводящего к повышению вибрации.

Достаточно часто при этом в

агрегате должен присутствовать еще один, какой — либо, дефект другой природы

возникновения, например небаланс или расцентровка. Этот дефект возбуждает

вибрации, которые должны привести к обкатыванию ротора по внутренней окружности

подшипника. Не редки случаи, когда зазор увеличен, а в вибрационных сигналах это

не проявляется, нет возмущающего воздействия, приводящего к повышению вибрации.

Это может быть возбуждающая сила и другой природы возникновения, например, технологической. Говоря просто, должна быть внешняя сила, которая в определенные фазы вращения будет приподнимать ротор и прижимать его к боковым поверхностям и даже к верхнему вкладышу подшипника, или хотя бы на какую — то долю момента времени разгружать подшипник скольжения.

Спектральная

картина последней стадии увеличенного зазора в подшипнике скольжения имеет

стандартный вид, свойственный механическому ослаблению. На спектре появляется целая гамма оборотных

гармоник с номерами до 8-10, а иногда даже и до 20. Поскольку при увеличении

зазора ротор обычно имеет перемещения в вертикальном направлении, дефект

проявляется в большей степени в виде повышенных вертикальных вибраций, более

значительных по сравнению с поперечными колебаниями. В диагностике этой

особенности увеличенного зазора в подшипнике скольжения хорошо помогает проведение

кругового замера вибрации, и построение «розы вибраций».

На спектре появляется целая гамма оборотных

гармоник с номерами до 8-10, а иногда даже и до 20. Поскольку при увеличении

зазора ротор обычно имеет перемещения в вертикальном направлении, дефект

проявляется в большей степени в виде повышенных вертикальных вибраций, более

значительных по сравнению с поперечными колебаниями. В диагностике этой

особенности увеличенного зазора в подшипнике скольжения хорошо помогает проведение

кругового замера вибрации, и построение «розы вибраций».

В некоторых случаях все происходит с точностью до наоборот. Например, при увеличенных боковых зазорах в подшипнике скольжения может резко возрасти именно поперечная составляющая вибрации, что так же легко объяснимо — сдвинуть ротор «вбок» легче, чем приподнять его.

Характерный

спектр такого дефекта показан на рис. 3.1.2.2. По внешнему виду этого спектра

хорошо видно, что он не имеет существенных отличий от стандартного спектра при

дефекте «ослабление механической посадки элемента на вращающемся роторе». Тот

же лес целых гармоник оборотной частоты, достигающее число 15 — 20. То же

большое количество, хотя и при много меньшей амплитуде, дробных гармоник с

кратностью 1/2 от оборотной частоты вращения вала. Глядя на этот спектр следует

признать, что этот дефект подшипника скольжения трудно спутать с дефектами

другого типа.

3.1.2.2. По внешнему виду этого спектра

хорошо видно, что он не имеет существенных отличий от стандартного спектра при

дефекте «ослабление механической посадки элемента на вращающемся роторе». Тот

же лес целых гармоник оборотной частоты, достигающее число 15 — 20. То же

большое количество, хотя и при много меньшей амплитуде, дробных гармоник с

кратностью 1/2 от оборотной частоты вращения вала. Глядя на этот спектр следует

признать, что этот дефект подшипника скольжения трудно спутать с дефектами

другого типа.

Очень

своеобразно увеличенный зазор может проявиться в механизмах с наличием

собственных частот вибрации, отличных от оборотной. Наиболее наглядно это видно

в насосах и редукторах. В этих механизмах, при увеличении зазоров в подшипниках

скольжения, очень значительно могут возрасти лопаточная, или зубцовая

гармоники. Причина этого достаточно легко объяснима, если представить,

например, рабочее колесо насоса как рычаг, один конец которого есть точка

«касания лопатки с выступающим элементом улитки», а второй конец закреплен в

подшипнике. Увеличение зазора в подшипнике приведет к тому, что удары в первом

узле крепления рычага приведут к ударам в подшипнике, и частота этих ударов

будет соответствовать лопаточной частоте.

Причина этого достаточно легко объяснима, если представить,

например, рабочее колесо насоса как рычаг, один конец которого есть точка

«касания лопатки с выступающим элементом улитки», а второй конец закреплен в

подшипнике. Увеличение зазора в подшипнике приведет к тому, что удары в первом

узле крепления рычага приведут к ударам в подшипнике, и частота этих ударов

будет соответствовать лопаточной частоте.

Последнее замечание по диагностике увеличенных зазоров в подшипниках скольжения. Большое число практических специалистов все еще работают с виброперемещением, по спектру которого диагностировать увеличение зазоров в подшипнике скольжения сложнее, чем по спектру виброскорости. Предпочтение в диагностике дефектов подшипников скольжения нужно отдавать использованию виброскорости.

3.

1.2.3.

Вибрации масляного клина в подшипнике скольжения

1.2.3.

Вибрации масляного клина в подшипнике скольженияРассмотрим наиболее общие и часто встречающиеся в практике особенности диагностирования вибраций масляного клина в подшипниках скольжения, описанию причин возникновения которой мы уже сделали выше.

Как уже было сказано, очень характерно, что этот дефект проявляется в спектре вибросигнала в виде увеличения амплитуды субгармоники с частотой 0,42 — 0,48 от оборотной частоты вала. Если амплитуда этой субгармоники превышает 50 % от величины первой оборотной гармоники частоты вращения вала, то следует говорить о серьезном характере данного дефекта и об опасном влиянии его на общее состояние агрегата. Цифра приведена при диагностике состояния подшипника по величине виброскорости.

Вибрации масляного клина проявляются обычно там, где имеется значительное отклонение от нормальной кондиции одного из следующих основных параметров:

- Нагрузка от ротора на подшипник не соответствует расчетной несущей способности

масляного клина, наиболее «опасно» сниженное значение нагрузки.

- В контролируемом агрегате, как минимум, присутствует еще одна возмущающая динамическая сила, возникшая не как результат проблем контролируемого подшипника, но способная возбудить колебания ротора в подшипнике.

- Произошло значительное изменение рабочих параметров масла, по сравнению с расчетными значениями, влияющих на несущую способность масляного клина. Это может быть изменение вязкости, температуры, давления, появление в масле посторонних примесей.

Повторим так же диагностические особенности изменения параметров субгармоники с частотой масляной вибрации, перечисленные выше:

- Если частота масляной вибрации смещается ближе к значению 0,5 (от оборотной

частоты), то, наверное, можно говорить о хорошем состоянии внешней поверхности

антифрикционного вкладыша или о плохом состоянии поверхности шейки вала.

Дефект

сосредоточен на поверхности шейки вала.

Дефект

сосредоточен на поверхности шейки вала. - Если частота масляной вибрации располагается сравнительно ближе к величине 0,4 от частоты вращения вала, то тогда все наоборот. Лучшим является состояние рабочей поверхности шейки вала.

В заключение хочется повторить еще раз, что, чем выше практический опыт специалиста по вибрационной диагностике, тем больше у него шансов на успех при диагностике состояния подшипников скольжения.

3.1.2.4. Неправильный монтаж подшипника скольжения

Под

этим термином понимается такое дефектное состояние подшипника скольжения, когда

повышенная вибрация обусловлена неправильной установкой антифрикционных (баббитовых)

вкладышей, их пространственным перекосом, или подвижностью внутри подшипниковой

стойки. В спектре вибрационного сигнала этот дефект проявляется усилением первой

и второй гармоник оборотной частоты ротора. Значительно возрастает осевая составляющая

общей вибрации, часто до недопустимых значений.

В спектре вибрационного сигнала этот дефект проявляется усилением первой

и второй гармоник оборотной частоты ротора. Значительно возрастает осевая составляющая

общей вибрации, часто до недопустимых значений.

Рассмотрим основные диагностические особенности данного монтажного дефекта подшипника скольжения.

Как

правило, при перекосе вкладыша в подшипниковой опоре уровень вибрационного

сигнала в различных измерительных проекциях значительно различается. Кроме

того, в зависимости от места измерения уровень вибрации одного и того же

подшипника может различаться. Когда внутренняя часть вкладыша подшипника,

расположенная со стороны ротора, перемещается, условно говоря «вверх», внешняя

часть вкладыша, со стороны муфты, может перемещаться с меньшей скоростью, или оставаться

на месте, или даже перемещаться в обратном направлении, т. е. «вниз». Понятно,

что вибрационные сигналы на двух сторонах подшипниковой опоры, имея в виду

продольную координату, могут не только отличаться по общему уровню, но и иметь

фазовый сдвиг друг от друга.

е. «вниз». Понятно,

что вибрационные сигналы на двух сторонах подшипниковой опоры, имея в виду

продольную координату, могут не только отличаться по общему уровню, но и иметь

фазовый сдвиг друг от друга.

Основных причин возникновения такой вибрационной картины две. С одной стороны должен иметь место перекос вкладыша в подшипниковой опоре, а с другой стороны необходимо наличие изгиба шейки вала в районе подшипника. Не нужно представлять это как реальный изгиб вала, здесь речь идет скорее о неравномерном износе шейка вала, или, что бывает чаще, о технологическом прогибе ротора, приводящем к появлению эффекта изгиба в районе шейки вала.

Эти

два дефекта, в совокупности, и приводят к сложному характеру прецессии во

времени различных точек подшипника. Под изгибом шейки (галтели) вала здесь мы

понимаем не идеальность поверхности галтели относительно геометрической оси

вала.

Под изгибом шейки (галтели) вала здесь мы

понимаем не идеальность поверхности галтели относительно геометрической оси

вала.

Если вкладыши являются самоустанавливающимися, то они перемещаются в точку нового равновесного состояния и вибрации могут уменьшиться. Если такой возможности свободного смещения у них нет, то вибрация так и останется повышенной. Максимальное значение она обычно имеет в осевом направлении. Это происходит не потому, что наибольшие силы действуют вдоль оси агрегата, просто конструктивная податливость подшипниковой стойки в данном направлении наибольшая. Как уже было сказано выше «колебания есть возмущающая сила, умноженная на податливость опоры в соответствующем направлении».

Сравнение

вибраций в вертикальном и поперечном направлениях, особенно построение «розы вибраций»

в этой плоскости позволяет достаточно корректно выявить ось перекоса

вкладыша.

Частотный состав вибраций при таком дефекте прост и обычно ограничивается первой гармоникой. При сегментных вкладышах возможно появление гармоники с частотой, равной произведению оборотной частоты на число сегментов.

Необходимо отделять эту причину повышенной вибрации от дефекта типа «изгиб вала», который в спектре дает примерно одинаковую картину. Разделить их можно, используя две особенности, хотя достаточно часто это есть одно и тоже.

Первая диагностическая особенность. В «розе вибраций», построенной в плоскости, перпендикулярной оси агрегата, при изгибе вала нет четко выраженного максимума. При перекосе вкладыша он всегда есть.

Второй

способ немного сложнее, и требует для диагностики синхронно зарегистрированных,

или синхронизированных вибрационных сигналов. При их наличии дальнейшее уже

достаточно просто. Если фаза первой гармоники всех вибраций, включая осевую,

является достаточно устойчивой, то можно с большой достоверностью предполагать

изгиб вала. Это хорошо согласуется с физической картиной вращения изогнутого

вала. Если же фаза первой гармоники, хотя бы в одной из радиальных проекций,

обычно в поперечной, является неустойчивой, то нужно говорить о перекосе

вкладыша подшипника скольжения.

При их наличии дальнейшее уже

достаточно просто. Если фаза первой гармоники всех вибраций, включая осевую,

является достаточно устойчивой, то можно с большой достоверностью предполагать

изгиб вала. Это хорошо согласуется с физической картиной вращения изогнутого

вала. Если же фаза первой гармоники, хотя бы в одной из радиальных проекций,

обычно в поперечной, является неустойчивой, то нужно говорить о перекосе

вкладыша подшипника скольжения.

При

излишней подвижности вкладыша подшипника скольжения в опоре наряду с эффектом

перекоса на спектре возникает «резонансное поднятие» в диапазоне средних и высоких

частот в виде небольшого «купола» с небольшой мощностью, создающее картину «затирания»

и в основном диагностируемого на резонансной частоте конструкции подшипника

скольжения.

Последней стадией развития «большой подвижности вкладыша подшипника скольжения» характеризуется спектральной картиной ослабленной посадки элементов с большим количеством целых и дробных гармоник в спектре. Подробнее об этом можно прочитать в разделе «механические ослабления», т. к. это уже будет интегральный дефект, общий для многих первопричин, а не только относящийся к подшипникам скольжения.

Возможно, что такая причина будет на спектре похожа на причину «увеличенный зазор в подшипнике скольжения». Разделить эти причины можно, если конечно есть история развития вибраций на данном подшипнике за необходимый период времени. Это даст возможность проанализировать тренд развития выявленной неисправности, начиная с самых начальных стадий.

3.1.2.5. Эллипсность шейки вала

В процессе работы шейка вала, являющаяся частью подшипника скольжения, может неравномерно износиться, и ее поперечное сечение, первоначально являющееся кругом, может приобрести признаки эллипса. При определенных условиях износа сечение шейка вала может иметь в себе некоторую трехгранность, четырехгранность и т. д.

При работе такого подшипника толщина масляного клина будет модулироваться нелинейностью кривизны шейки вала. В итоге радиальные, в основном вертикальные, вибрации будут иметь в своем составе гармоники, пропорциональные произведению оборотной частоты вала на «порядок эллипсности» шейки вала. При эллипсе это будет вторая гармоника оборотной, при трехгранности — третья и т. д.

При эллипсности происходит некоторое увеличение частоты вибрации масляного клина, т. к. масло в большей мере увлекается в своем движении ротором. Она может доходить до 0,45 — 0,46 от оборотной частоты ротора.

Следует сказать несколько слов о том, что особенно трудно выявлять эллипсность шейки вала в электрических машинах с частотой вращения 3000 об/мин, в которых практически всегда есть гармоника электромагнитной силы, по частоте равная второй гармонике оборотной частоты ротора. Кроме того, у турбогенераторов, в силу особенностей конструкции, всегда имеет место вторая гармоника оборотной частоты, вызванная неодинаковой жесткостью ротора в поперечном сечении.

Воздушные подшипники – Техническая информация о продукции – Поддержка – Евротек Дженерал

Введение

Основой воздушного подшипника является тонкая воздушная плёнка, образующая небольшой зазор между компонентами подшипника (рис.1). Плёнка образуется в результате подачи воздуха внутрь механизма под высоким давлением. Идея с использованием сжатого воздуха позволяет избежать трения твёрдых частей механизма друг о друга при стандартных условиях эксплуатации. Трение скольжения или качения в стандартных подшипниках ограничивает их применимость для некоторых задач прецизионного позиционирования.

Рис.1 Схема воздушного подшипника (слева) и подшипника качения (справа).

Воздушная среда способна передавать усилия, потому что когда воздух проталкивается через зазор подшипника, он создаёт профиль давления через зону подшипника. Нагрузка, которую подшипник может выдержать, рассчитывается следующим образом:

Сила = усреднённое давление х площадь

Рис.2 Профиль давления в воздушном подшипнике.

Давление в подшипнике распределяется неоднородно и зависит от конструкции подшипника и других параметров. Существует эмпирическое правило, из которого следует ожидать 30% эффективности:

Сила = 0.3 х подаваемое давление х площадь

Воздушные подшипники имеют множество преимуществ в сравнении с механическими подшипниками. В связи с отсутствием контакта между компонентами воздушный подшипник не подвержен износу, а также в процессе работы не выделяется тепло из-за трения. Немаловажным достоинством является отсутствие статического и динамического трения, даже при наибольшей проектной нагрузке. Кроме того, воздушная плёнка позволяет сгладить неровности и дефекты компонентов подшипника, что повышает точность позиционирования. Воздушные подшипники имеют более высокую жёсткость в сравнении с механическими аналогами, в конструкции которых имеет место точечный или линейный контакт.

Почему используется воздух вместо смазочных жидкостей?

В то время как большинство людей знакомы с подшипниками скольжения на масляной плёнке (к примеру, использующиеся в автомобиле), воздушные подшипники малоизвестны. Принципиальное различие между жидкостями и газами состоит в вязкости – жидкости имеют более высокую вязкость в сравнении с газами. В случае с подшипниками эта разница несёт ряд последствий.

Более низкая вязкость означает, что воздушные подшипники имеют более низкую нагрузочную способность (жидкостные подшипники выдерживают в 5 раз большую нагрузку в сравнении с воздушными для одной и той же площади контакта).

В связи с низкой вязкостью газов, у воздушных подшипников практически нулевое статическое и динамическое трение, в отличие от жидкостных подшипников, где в связи с трением наблюдается выделение теплоты.

Для воздушных подшипников требуется очень малый зазор между компонентами (10 мкм) в сравнении с жидкостными подшипниками (100 мкм), что накладывает высокие требования к точности изготовления компонентов.