виды покрытия, способы домашней обработки

Анодирование: специфика и назначение технологии. Характеристика оборудования для выполнения анодирования. Виды выполнения работ: холодный, теплый и твердый методы. Преимущества анодированного металла. Особенности обработки различных металлов.

Анодирование металла – это электрохимический процесс создания защитной оксидной пленки, которая защищает поверхность металла от воздействия окружающей среды. Отсюда и другое название, которое лучше всего отражает суть – анодное оксидирование. Технологию покрытия используют для обработки не только стали, но и большинства цветных металлов. Исключениями являются железо и медь. Данные элементы характеризуются образованием сразу двух оксидных соединений – это негативно сказывается на целостности пленки и ее адгезии к базовой поверхности.

За период развития анодирования было разработано несколько способов осуществления работ. Все они будут подробно рассмотрены в данной статье.

Специфика и назначение процесса

По своей сути процесс анодирования напоминает гальваническую обработку стали.

Оксидная пленка естественного происхождения, которая образуется в процессе эксплуатации деталей, не отличается толщиной и стойкостью покрытия. При анодировании процесс образования слоя поддается регулировке. В результате окисленный участок не разрушается, а становится прочнее.

К технологическому процессу имеются свои требования: обрабатываемый металл должен иметь только один оксид и обладать высокой адгезией к поверхности. Вместе с тем защитный слой должен иметь пористую структуру для беспрепятственного контакта рабочей смеси с чистым металлом, ускоряя процесс образования пленки. Несмотря на то что вышеописанным требованиям соответствует большинство металлов, лучше всего анодированию поддаются алюминий, тантал, сталь и титан.

Существует два типа оксидных пленок, которые отличаются строением и назначением:

- Пористая. Ее свойства были описаны выше. Такой слой получают при оксидировании в среде кислых электролитов. Данная структура является отличной основой для нанесения лакокрасочных материалов.

- Барьерная. Является самостоятельным защитным покрытием, препятствуя контакту стали с внешними негативными факторами. Получают в нейтральных растворах.

Анодированные поверхности используют не только в качестве защитного слоя. Современные дизайнеры активно используют оксидированный алюминий в качестве отделочного элемента интерьера. Существует возможность изменения оттенка защитного слоя: от жемчужного до золотистого в зависимости от применяемых материалов и уровня напряжения.

Применяемые устройства и оборудование

В промышленных масштабах для анодирования стали применяют раствор серной кислоты, который обеспечивает высокую скорость процесса и наибольшую глубину проникновения.

Все оборудование можно разделить на три вида:

- Основное. К нему относят ванну и катод. Емкость должна быть изготовлена из инертного материала, обладающего высокими теплоизоляционными свойствами – в этом случае электролит не будет слишком быстро нагреваться и прослужит намного дольше. Материал катода зависит от типа обрабатываемого металла. Например, для анодирования алюминия используют свинцовый лист, размер которого должен быть вдвое больше габаритов заготовки.

- Обслуживающее. Сюда относят узлы, которые отвечают за обеспечение работоспособности установки: приводные механизмы и устройства для передачи тока.

- Вспомогательное. Речь идет об оборудовании, на котором осуществляются работы по подготовке заготовок к анодированию. Сюда же относят механизмы для перемещения деталей и их складирования.

В процессе выбора подходящей установки необходимо принимать во внимание следующие особенности:

- Наиболее трудоемкими операциями являются погружение и выгрузка заготовки.

- Производительность зависит от мощности энергетической установки. Как показывает практика, оптимальная мощность выпрямителя – 2,5 кВт. Наличие бесступенчатой регулировки уровня напряжения будет дополнительным преимуществом, облегчающим процесс анодирования стали.

Бесступенчатая регулировка будет после формирования защитного слоя средней толщины, когда для сохранения уровня тока будет необходимо плавно увеличивать напряжение.

Способы анодирования

Метод образования оксидной пленки зависит от типа базовой поверхности и выбранной технологии. Примечательно, что в условиях домашнего анодирования рабочий цикл практически не отличается от промышленных условий. Разница состоит в том, что при работе с элементами сложной конструкции используют хромовую кислоту, а не серную.

Возможны варианты изменения оттенка даже без погружения в раствор электролита. Известны 4 вида цветного оксидирования:

- Адсорбционное.

- Электролитическое, или черное.

- Интерференционное.

- Интегральное.

Рассмотрим основные методы выполнения работ.

Теплый метод

Данная технология считается самой простой. Она применяется в качестве подготовительных работ перед покраской. Пористая структура обеспечивает высокую адгезию, благодаря чему краска надежно держится на поверхности. Процесс протекает при температуре не выше 50 °C, что и дало название методу.

Недостатками покрытия являются низкая прочность и устойчивость к коррозии. При нарушении технологии слой можно стереть, проведя по нему рукой. По этой причине теплое анодирование применяется в качестве промежуточной стадии перед дальнейшей обработкой.

Благодаря своей простоте метод можно применять в домашних условиях без потери качества результата.

Холодный метод

Холодное анодирование характеризуется скоростью образования окисной пленки: она гораздо выше, чем скорость растворения металла с внешней стороны. Отличается высоким качеством защитного слоя. Имеются четкие требования к температуре электролита – она не должна превышать 5 °C. Кроме того, раствор теплее в центре ванной, поэтому необходимо обеспечить его непрерывную циркуляцию.

Кроме того, раствор теплее в центре ванной, поэтому необходимо обеспечить его непрерывную циркуляцию.

Единственный недостаток – невозможно использовать краски органического происхождения.

Технология твердого анодирования

Твердое анодирование – лучший способ получить сверхпрочное покрытие на поверхности стали. Метод активно применяется для защиты элементов авиационной и космической промышленности. Особенность – использование одновременно нескольких электролитов в определенном соотношении, при котором их свойства будут усиливаться.

Подавляющее большинство составов, а также методика их применения защищены патентами.

Главные плюсы анодированного металла

Анодированная сталь выгодно отличается от незащищенных изделий следующими качествами:

- Стойкость к коррозии. Барьерная пленка препятствует контакту металла с влагой, а также химически активными соединениями.

- Высокая прочность. Защитный слой обладает высокой устойчивостью к механическим повреждениям.

- Диэлектрические свойства. Оксидная пленка практически не проводит ток.

- Экологичность. Обработанная посуда приобретает устойчивость к интенсивным перепадам температур. В процессе приготовления пища не подгорает.

- Декоративные свойства. Некоторые металлы подвергают обработке для изменения визуальных качеств. В основном, для этих целей используют алюминий как обладающий хорошим соединением с кислородом. Добавление определенных солей в раствор электролита позволит поменять исходный цвет, придавая окрашенным изделиям ровные и глубокие оттенки.

Оксидирование также позволяет скрыть незначительные дефекты поверхности, такие как царапины или потертости.

В отличие от обычной нержавеющая сталь плохо поддается обработке как условно инертный металл. Для решения этой проблемы нержавейку покрывают никелем, а только затем проводят оксидирование. Ученые активно занимаются разработкой специальных паст, которые будут уменьшать инертные свойства наружного слоя нержавеющей стали.

Процесс обработки различных типов металла

Анодирование стали проводится с учетом свойств и характеристик металла. Для прочих соединений эти условия могут быть неприемлемыми. Рассмотрим особенности обработки отдельных металлов и сплавов на их основе.

Анодирование меди и ее сплавов

Этот металл очень плохо поддается оксидированию. Оптимальным считается электрохимический способ, в результате которого происходит изменение цвета. В качестве рабочей смеси используют фосфатные или оксалатные растворы.

Процесс отличается высокими технологическими требованиями, поэтому на практике встречается крайне редко.

Анодирование титана

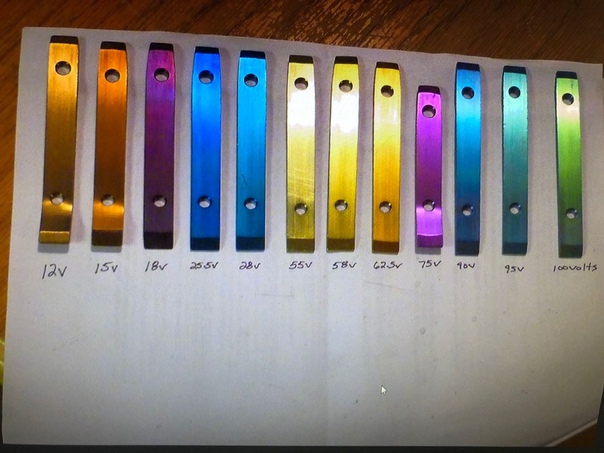

Процедура считается обязательной, поскольку оксидная пленка не только увеличивает прочность заготовки, защищая от механических повреждений, но и меняет цвет в широком спектре в зависимости от уровня напряжения на протяжении рабочего цикла.

Для обработки титана подходит практически любая кислота.

Анодирование серебра

Для анодного оксидирования серебра специалисты рекомендуют применять серную печень – она способна придать синий или фиолетовый оттенки без изменения свойств серебряной поверхности.

Продолжительность рабочего цикла составляет 30 минут. После получения заданного цвета изделие достают из емкости и промывают сначала теплой, а затем холодной водой.

Анодирование алюминия

Анодирование алюминия получило наибольшее распространение. Разработано множество способов нанесения оксидной пленки, включая цветное покрытие. Особой популярностью пользуется декоративное назначение оксидирования.

Технология покрытия не отличается высокой сложностью. При большом желании оксидирование алюминия можно проводить в домашних условиях – это не потребует больших затрат.

При большом желании оксидирование алюминия можно проводить в домашних условиях – это не потребует больших затрат.

Анодирование – универсальная технология, которая может использоваться в качестве как подготовительных работ перед покраской, так и самостоятельной защиты металлической поверхности. Кроме того, обработанным элементам можно придать дополнительные визуальные эффекты.

А вы пробовали выполнять анодное оксидирование в домашних условиях? Получилось добиться нужного качества? Поделитесь вашим опытом в блоке комментариев.

Оксидирование стали — основные промышленные способы и этапы

Оксидирование стали — процесс образования неактивной защитной пленки на поверхности металла. Подробное знакомство с тонкостями проведения процедуры, поможет разобраться какую из них можно выполнить самому.

Промышленные способы

Образование оксидной пленки на металлических поверхностях требует соблюдения определенных условий, применения специальных реагентов и растворов. В промышленных масштабах проведение работ осуществляется согласно существующим технологиям.

В промышленных масштабах проведение работ осуществляется согласно существующим технологиям.

Химический способ оксидирования стали

Процесс основан на прохождении окислительно-восстановительной реакции. Защитный слой образуется под действием щелочей и солей кислот, выступающих в роли окислителей. Обработка изделий проводится при высоких и низких температурных режимах.

Горячий метод

Образование пленки осуществляется щелочным или кислым способом. В отсутствие щелочей процесс протекает 30 минут при температуре 98 – 100°C. Реагентом служат смеси, состоящие из фосфорной кислоты и азотнокислых солей кальция или бария. Защитная пленка, образуется из оксида железа и фосфатов.

Щелочное химическое оксидирование проводится в горячих растворах щелочей с окислителями. Изделия выдерживаются в них от 10 до 60 минут при температуре 135-145°C . Состав металла влияет на толщину оксидной пленки и скорость ее образования. Малоуглеродистые стали вступают в реакцию медленнее высокоуглеродистых сортов. Поэтому растворы для их обработки содержат большое содержание щелочи.

Поэтому растворы для их обработки содержат большое содержание щелочи.

Холодный метод

Чернение осуществляется путем погружения стали в раствор при 15-25 °C. С развитием современных технологий в процессе холодного оксидирования стали применяться неагрессивные, водорастворимые концентраты, не имеющие запаха. Благодаря этому холодный способ приобрел ряд преимуществ.

- Метод подходит для деталей из разных видов сталей и чугунов: углеродистых и легированных, холодного и горячего проката, после ковки или штамповки и порошковых металлов.

- Отсутствуют затраты на разогрев ванны и поддержание температурного режима, приобретение и установку контрольно-измерительных приборов и мощной вентиляции помещений.

- Сохраняются размеры и прочностные характеристики обрабатываемых деталей.

- Отсутствует темный легко удаляемый налет и улучшается товарный вид. Обрабатываемые поверхности приобретают насыщенный черный цвет.

- Высокий уровень антикоррозионной защиты.

- Увеличивается производительность за счет сокращения времени на оксидирование с 30 минут до 55 секунд.

- Корректировка концентрации рабочего раствора не требует остановки процесса.

После образования защитного слоя изделия хорошо промываются, сушатся и подвергаются промасливанию. Обработка маслом повышает антикоррозионные свойства, износостойкость покрытия и придает ему насыщенный черный цвет. Оксидное покрытие, не пропитанное маслами покрывают краской.

Анодное оксидирование стали

В основе метода лежит электрохимическая реакция. Образование оксидного слоя происходит благодаря анодной поляризации в жидких или твердых электролитах. В отличие от гальванической обработки при анодировании не применяются вспомогательные составы на основе цинка и хрома. Пленка образуется из элементов, входящих в состав обрабатываемой поверхности. Электрохимический способ поддается регулировке. Это позволяет создать прочное покрытие с одинаковой толщиной по всей площади.

Данная технология подходит для поверхностей с высокой адгезией. В результате анодирования получают два вида оксидных слоев. При использовании кислых электролитов образуется пористая пленка. На нее впоследствии наносят лакокрасочное покрытие. В нейтральных растворах получается барьерная защита, не требующая дополнительной обработки.

В результате анодирования получают два вида оксидных слоев. При использовании кислых электролитов образуется пористая пленка. На нее впоследствии наносят лакокрасочное покрытие. В нейтральных растворах получается барьерная защита, не требующая дополнительной обработки.

Способы анодирования

При проведении электрохимического оксидирования учитывается сорт стали и состав сплава. Создание защитного слоя проводится несколькими способами.

Теплый метод. Его можно отнести к подготовительному этапу, за которым последует дополнительная обработка. При температуре в пределах 50°C образуется пористая поверхность. Прочность и антикоррозионную стойкость она приобретает после нанесения слоя краски.

Холодный метод. Для поддержания температурного режима в пределах 5°C по всему объему электролита проводят непрерывную циркуляцию. К достоинствам способа относится высокая скорость образования оксидной пленки. На растворение металла требуется больше времени, что позволяет сохранить размеры обрабатываемых изделий.

Твердое анодирование. Особенность данного метода заключается в использовании нескольких электролитов. Состав повышает прочность пленки, стойкость стали к коррозии и к воздействию агрессивных сред.

Преимущества анодированного металла:

- Оксидная пленка надежно защищает от воздействия влаги, кислот и щелочей.

- Высокая прочность оксидного слоя повышает стойкость стали к механическим воздействиям

- Анодированное покрытие обладает диэлектрическими свойствами.

- Изделия из обработанного металла соответствуют всем нормам экологической безопасности.

- На посуде, обработанной данным способом, образуется не пригорающее покрытие.

- Анодирование повышает декоративные качества стали. Добавление в электролит солей позволяет изменить цвет металла. Окрашенные изделия приобретают глубокие ровные оттенки.

- Электрохимическое оксидирование позволяет скрыть царапины, потертости и другие дефекты поверхности металла.

Термический способ

Процесс протекает в специальных печах с использованием водяного пара или кислорода. Данный метод исключает использование химикатов. Обработка деталей производится при строгом соблюдении температурных режимов. Они зависят от химического состава металла и марки стали. Толщина образовавшегося защитного слоя не превышает 2 микрона.

Данный метод исключает использование химикатов. Обработка деталей производится при строгом соблюдении температурных режимов. Они зависят от химического состава металла и марки стали. Толщина образовавшегося защитного слоя не превышает 2 микрона.

Низколегированные марки стали, и железо выдерживают в печах при 300-350 °С. Данный метод подходит для воронения стрелкового оружия и декоративной отделки металла.

Легированные стали оксидируют при температуре 700 °С. в течение 60 минут. Толщина образованной защитной пленки составляет 1 — 1,5 микрона. Способ позволяет сохранить размеры обрабатываемых изделий.

Магнитные сплавы железа и никеля прокаливают в течение полутора часов при температуре от 400 до 800°С. Таким образом происходит образование диэлектрических плёнок полупроводников.

Термическим оксидированием создают защитный слой на изделиях из кремния, используемых в электронике. Процедура проводится при повышенном давлении и температуре от 800 до 1200 °С.

Плазменное электролитическое оксидирование

Процесс заключается в поверхностной обработке металлов и сплавов при низких температурах в кислородной среде. Он основан на традиционном анодировании. Отличием способа является действие микроразрядов высокой и сверхвысокой частоты на обрабатываемую поверхность. Их термическое и плазмохимическое влияние на используемый электролит приводит к формированию оксидного слоя.

Он основан на традиционном анодировании. Отличием способа является действие микроразрядов высокой и сверхвысокой частоты на обрабатываемую поверхность. Их термическое и плазмохимическое влияние на используемый электролит приводит к формированию оксидного слоя.

Методика позволяет получить слой с многофункциональной защитой поверхностей. В результате обработки образуются оксидные пленки с высокими декоративными показателями, повышенной изоляционной, коррозионной и тепловой стойкостью.

Толщина покрытия составляет 200 – 250 мкм. Детали, обработанные плазменным способом, применяются в полупроводниковых соединениях, диодах, транзисторах и интегральных микросхемах. Их используют для повышения чувствительности в фотокатодах.

Лазерное оксидирование

Образование защитного слоя в данном случае происходит под воздействием лазерного луча. Изделие погружается под заданный слой воды. Плотность потока, продолжительность процесса и величина энергии лазерного излучения подбирается так, чтобы в процессе оксидирования нагрев поверхности металла не превысил температуру перехода воды в пар.

При обработке используют импульсный, непрерывный и точечный режим воздействия лучей на металл. Установки, используемые для оксидации, работают в инфракрасном диапазоне.

Преимущества этого способа:

- Метод позволяет регулировать толщину и сохранить технические характеристики деталей.

- В результате обработки повышается коррозионная стойкость, прочность и долговечность изделий.

- Значительно увеличиваются диэлектрические свойства и декоративные качества.

- Снижается коробление при обработке сложных по форме, тонкостенных и труднодоступных участков.

- Расширяется количество металлов и сплавов, пригодных для данного вида оксидирования.

- Повышается скорость процесса без приближения к критическим значениям температур.

Оксидирование стали в домашних условиях

Повысить прочность металлических изделий и улучшить их декоративные качества можно своими руками. Стоит учитывать, что покрытие будет уступать по качеству защитным слоям, полученным при промышленном процессе.

Подготовительные действия

Перед проведением процедуры необходимо подготовить рабочее место, требуемые препараты и инструменты. Для создания безопасных условий проводятся следующие мероприятия.

- Обеспечивается хорошая приточно-вытяжная вентиляция. Над местом проведения работ рекомендуется установить зонд.

- Подготавливается рабочая емкость для полного погружения детали.

- Изготавливается емкость из стекла, пластика или фаянса. Она необходима для приготовления растворов, нейтрализующих кислоту и щелочь.

- Приобретаются защитные средства: резиновые перчатки, респиратор, очки для работы с химреактивами, брезентовые фартук.

Соблюдение правил техники безопасности поможет провести оксидирование без травм, ожогов и убережет от вредного действия паров кислот и щелочей. Приобрести предметы индивидуальной защиты можно в магазинах рабочей одежды.

Щелочное оксидирование

Использование данного метода – самый простой способ нанесения оксидного слоя в домашних условиях. Для обработки изделия массой до 1 килограмма потребуется 100 г каустической соды и 30 г натриевой селитры.

Для обработки изделия массой до 1 килограмма потребуется 100 г каустической соды и 30 г натриевой селитры.

Этапы проведения работ:

- В 1 литре воды растворяют 1кг каустика и 300 г селитры. Пропорции меняются в зависимости от требуемого объема реагента.

- Обрабатываемую деталь помещают в емкость с приготовленной смесью. В растворе, разогретом до 140⁰С, выдерживают изделие в течение 30 минут.

- После завершения процедуры проводят промывку от остатков рабочей смеси.

- Очищенную деталь пропитывают машинным маслом и протирают ветошью.

Для выполнения оксидирования можно использовать растворы едкого калия или натрия. Содержание реагента в 1 литре воды должно быть не меньше 700 граммов. Процедура проводится по аналогии.

Равномерный слой оксидной пленки можно получить, если обрабатываемое изделие полностью находится в растворе. Для этого необходимо поддерживать постоянный уровень жидкости.

Кислотное оксидирование своими руками

Перед началом работ поверхность детали тщательно очищается, с нее удаляются все загрязнения и налет. После очистки проводится обезжиривание с помощью водки, чистого спирта или растворителя.

После очистки проводится обезжиривание с помощью водки, чистого спирта или растворителя.

Поэтапное проведение работ.

- Изделие помещают на 1 минуту в емкость с серной кислотой 5% концентрации. По истечении времени деталь промывают в кипяченой воде. Процедуру повторяют 2-3 раза.

- Обрабатываемый материал несколько минут кипятят в растворе хозяйственного мыла.

- Готовое изделие промывают, сушат и протирают машинным маслом. Его излишки удаляют ветошью.

После правильно выполненного оксидирования металлическая поверхность должна поменять цвет.

При отсутствии серной кислоты можно использовать смесь лимонной и щавелевой кислот. На 1 литр раствора берут по 2 грамма того и другого реагента. Кипячение в нем продолжают 20 минут. Обработанную деталь промывают слабощелочным раствором и пропитывают машинным маслом.

Заключение

Оксидирование – один из самых действенных методов повышения антикоррозионной стойкости стали. За счет образования плотного защитного увеличивается прочность и долговечность изделий, повышаются диэлектрические свойства и декоративные качества.

Существуют доступные способы проведения работы в домашних условиях. Соблюдение правил работы с агрессивными веществами, и выполнение инструкций поможет без проблем провести процедуру самостоятельно.

Используемая литература и источники:

- Справочник металлурга и химика цветной металлопромышленности. Часть вторая / Д. Лиддель. — М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии

- Окрашивание полимерных материалов / А. Мюллер. — М.: Профессия, 2007.

- Химическая технология переработки редкометального сырья Кольского полуострова. — М.: Наука

- Статья на Википедии

Анодирование металла в домашних условиях

Повысить эстетические качества металла и продлить его срок службы можно при помощи специальных электрохимических реакций. Одним из таких методов защиты изделий является анодирование. С его помощью на поверхности металлических изделий формируется защитная оксидная пленка. Именно данный слой придает обычным материалам дополнительные и очень полезные свойства.

С его помощью на поверхности металлических изделий формируется защитная оксидная пленка. Именно данный слой придает обычным материалам дополнительные и очень полезные свойства.

Что представляет собой анодированная металлическая поверхность

Под анодированием металла подразумевают процесс его обработки, для осуществления которого используют электролит и электрический ток определенной величины. В результате на поверхности изделий получают высокопрочную оксидную пленку. Она существенно повышает срок службы изделий, устойчивость к коррозии, обеспечивает отсутствие полос и царапин.

Прочностные и механические свойства материала также существенно изменяются, что зависит от состава металла и других характеристик:

- особенностей применяемого электролита;

- свойств катода;

- характеристик анода.

Особенностью анодного окисления считается то, что в результате его выполнения на поверхность металла не наносится никаких веществ.

Защитная пленка образуется в результате преобразования самого материала при протекании соответствующих реакций.

Преимущества и особенности технологии

При выполнении анодирования металла удается достигнуть следующего:

Схема анодирования

- применяется для деталей, которые подвержены коррозии. В результате обработки на поверхности образуется надежная защитная пленка;

- повышаются прочностные характеристики металла. Он менее подвержен механическим и химическим воздействиям;

- при анодировании посуды она приобретает возможность эффективно использоваться при любой температуре, пища на ней не пригорает;

- возможность выполнения гальванического напыления других материалов – хрома, титана, золота;

- подготовленные подобным образом изделия приобретают диэлектрические свойства (неспособны проводить электрический ток).

После окисления металла можно выполнить его декорирование. При соблюдении всех нюансов технологии удается улучшить эстетические качества материала, придать ему более ровный и насыщенный цвет. Декорирование изделий может проводиться с дополнительной механической обработкой или без нее.

Декорирование изделий может проводиться с дополнительной механической обработкой или без нее.

Анодирование удастся выполнить как в домашних, так и в промышленных условиях. Во втором случае получают более толстую оксидную пленку, которая существенно улучшает прочностные характеристики металлических изделий. Но даже если провести такую процедуру в домашних условиях, защитные свойства обработанных деталей повышаются в разы.

Способы выполнения процедуры

Анодирование меди и других металлов может выполняться несколькими способами.![]() Каждый из них имеет свои преимущества и недостатки, особенности проведения.

Каждый из них имеет свои преимущества и недостатки, особенности проведения.

Теплый метод

Стадии анодирования

Самый простой метод выполнения анодирования, который можно применить даже в домашних условиях. Процесс обработки происходит при комнатной температуре. При применении органической краски, йода или зеленки можно существенно улучшить эстетические качества обрабатываемых деталей.

Твердое анодирование металла по такой технологии провести не удастся. Если это сделать, на поверхности материала образуется тонкая оксидная пленка, которая не обеспечивает надежной защиты от коррозии и легко повреждается. Но если после выполнения подобной обработки провести окрашивание изделий, сцепление красящих составов с поверхностью будет отличным. Именно таким способом можно обеспечить качественную защиту от коррозии и продлить срок службы деталей.

Холодный метод

Для выполнения анодного окисления холодным методом необходимо обеспечить стабильность температуры. Она должна находиться в пределах -10–+10°С. Оптимальной температурой считается 0°С, что соответствует параметрам, при которых происходит идеальная электрохимическая реакция.

Она должна находиться в пределах -10–+10°С. Оптимальной температурой считается 0°С, что соответствует параметрам, при которых происходит идеальная электрохимическая реакция.

Методы цветного анодирования алюминия

При достижении указанных показателей анодная и катодная обработка металла будет происходить более качественно, образуя на поверхности прочную пленку. Она лучшим образом защищает от коррозии.

С помощью холодного метода можно выполнить гальваническое напыление меди, золота и прочих металлов. Для этого необходимо правильно рассчитать силу тока, используя специальные уравнения. Полученные детали практически невозможно повредить. Они отличаются долгим сроком службы в особенно агрессивной среде (при контакте с морской водой).

Незначительным минусом данной технологии считается невозможность нанесения на полученную поверхность краски. Для изменения цвета применяют метод напыления металла или используют электрический ток определенной величины.

Анодирование различных типов металла

Анодирование металла может выполняться для разных типов материалов:

Технология анодирования

- алюминия.

Проводится довольно часто, для чего деталь опускают в кислую среду, и к ней подводится положительный источник тока;

Проводится довольно часто, для чего деталь опускают в кислую среду, и к ней подводится положительный источник тока; - титана. Часто используется в промышленности, но требует специальной обработки для повышения износостойкости и антикоррозийных качеств;

- сталь. Используется щелочная или кислая среда, которая придает металлу отличные показатели прочности;

- меди. Выполняется помещением деталей в кислую среду, через которую пропускается электрический ток.

Анодирование металлов

Методика процедуры в домашних условиях

Все чаще в быту возникает потребность в дополнительной защите металлических изделий от пагубного воздействия окружающей среды. Для этого может выполняться анодирование. Оно обеспечивает материалу лучшие технические характеристики.

Анодирование меди или других металлов начинается с подготовки раствора. Для этого дистиллированную воду соединяют с выбранной кислотой в определенных пропорциях. Материалы перед обработкой обязательно очищают, что улучшает эффективность процедуры. Только после этого металлические изделия погружают в раствор кислоты и подключают электрический ток.

Технология анодирования алюминия в домашних условиях

Меры предосторожности и советы по технике выполнения

Чтобы анодирование металла прошло эффективно и безопасно, необходимо придерживаться таких простых советов:

Анодирование нужно проводить в защитных перчатках

- во время работы желательно использовать специальные перчатки, очки, маску, что защитит организм от вредных испарений;

- в качестве емкости для проведения химической реакции подойдет любая пластиковая тара или старая эмалированная ванна без сколов;

- толщина кабеля должна подбираться с учетом силы производимого тока;

- чтобы придать стали насыщенный черный цвет, применяется нитрат натрия. Рабочая температура раствора – +100–140°С.

Видео по теме: Анодирование алюминия своими руками

что это, где применяется, как изготавливается

Анодированием называется электролитический процесс, который используется для увеличения толщины слоя природных окислов на поверхности изделий. Свое название эта технология получила из-за того, что обрабатываемый материал используется в качестве анода в электролите. В результате проведения этой операции увеличивается сопротивление материала к коррозии и износу, а также обеспечивается подготовка поверхности к применению грунтовки и краски.

Нанесение дополнительных защитных слоев после анодирования металла осуществляется гораздо более качественно по сравнению с исходным материалом. Само анодированное покрытие в зависимости от способа его нанесения может быть пористым, хорошо впитывающем красители либо тонким и прозрачным, подчеркивающим структуру исходного материала и хорошо отражающим свет. Образованная защитная пленка является диэлектриком, то есть не проводит электрический ток.

Для чего это делается

Анодированное покрытие используется там, где требуется обеспечить защиту от коррозии и избежать повышенного износа в соприкасающихся частях механизмов и устройств. Среди других способов поверхностной защиты металлов эта технология является одной из самых дешевых и надежных. Наиболее распространено применение анодирования для защиты алюминия и его сплавов. Как известно, этот металл, обладая такими уникальными свойствами как сочетание легкости и прочности, имеет повышенную восприимчивость к коррозии. Данная технология разработана и для целого ряда других цветных металлов: титана, магния, цинка, циркония и тантала.

Некоторые особенности

Изучаемый процесс, помимо изменения микроскопической текстуры на поверхности, также изменяет и кристаллическую структуру металла на границе с защитной пленкой. Однако при большой толщине анодированного покрытия сам защитный слой, как правило, обладает значительной пористостью. Поэтому для достижения коррозионной устойчивости материала требуется его дополнительная герметизация. Вместе с тем толстый слой обеспечивает повышенную износостойкость, гораздо большую по сравнению с красками или другими покрытиями, например, напылением. Вместе с повышением прочности поверхности она становится более хрупкой, то есть более восприимчивой к растрескиванию от теплового и химического воздействия, а также от ударов. Трещины анодированного покрытия при штамповке – отнюдь не редкое явление, и разработанные рекомендации тут не всегда помогают.

Изобретение

Первое документально зафиксированное использование анодирования произошло в 1923 году в Англии для защиты от коррозии деталей гидросамолета. Изначально применялась хромовая кислота. Позднее в Японии была использована щавелевая кислота, однако сегодня в большинстве случаев для создания анодированного покрытия в составе электролита применяется классическая серная кислота, что значительно удешевляет процесс. Технология постоянно совершенствуется и развивается.

Алюминий

Анодированное покрытие выполняется для повышения коррозионной устойчивости и подготовки к покраске. А также, в зависимости от применяемой технологии — либо для увеличения шероховатости, либо для создания гладкой поверхности. При этом анодирование само по себе не способно существенно увеличить прочность изделий, изготовленных из этого металла. При контакте алюминия с воздухом или любым другим газом, содержащим кислород, металл естественным путем формирует на своей поверхности слой оксида толщиной 2-3 нм, а на сплавах его величина достигает 5-15 нм.

Толщина анодированного покрытия алюминия составляет 15-20 микрон, то есть разница в два порядка (1 микрон равен 1000 нм). При этом этот созданный слой в равных долях распределен, условно говоря, внутрь и вовне поверхности, то есть увеличивает толщину детали на ½ от размера защитного слоя. Хотя при помощи анодирования возникает плотное и равномерное покрытие, имеющиеся в нем микроскопические трещины могут привести к коррозии. Кроме этого, сам поверхностный защитный слой подвержен химическому распаду вследствие воздействия среды с высокими показателями кислотности. Для борьбы с этим явлением применяются технологии, сокращающие количество микротрещин и внедряющие в состав оксида более стабильные химические элементы.

Применение

Применяются обработанные материалы весьма широко. Например, в авиации многие элементы конструкции содержат изучаемые сплавы алюминия, такая же ситуация в судостроении. Диэлектрические свойства анодированного покрытия предопределили его использование в электротехнической продукции. Изделия из обработанного материала можно обнаружить в различной бытовой технике, включая плееры, фонари, камеры, смартфоны. В быту используют анодированное покрытие утюга, точнее – его подошвы, что значительно улучшает его потребительские свойства. При приготовлении пищи можно использовать специальные тефлоновые покрытия, чтобы избежать пригорания блюд. Обычно такая кухонная утварь стоит достаточно дорого. Однако сковорода из алюминия без покрытия анодированная в состоянии обеспечить решение той же проблемы. При этом с меньшими затратами денежных средств. В строительстве применяется анодированное покрытие профилей для монтажа окон и прочих нужд. Кроме этого, разноцветные детали привлекают внимание дизайнеров и художников, они используются в различных культурных и арт-объектах во всем мире, а также в изготовлении ювелирных изделий.

Технология

Для проведения работ в промышленных масштабах создаются специальные гальванические цеха и производства, которые считаются «грязными» и вредными для здоровья человека. Поэтому рекомендации по проведению процесса в домашних условиях, рекламируемые в некоторых источниках, следует воспринимать крайне осторожно, несмотря на кажущуюся простоту описываемых технологий.

Анодированное покрытие можно создать несколькими способами, но общий принцип и последовательность проведения работ остаются классическими. При этом прочностные и механические свойства полученного материала зависят от, собственно, самого исходного металла, от характеристик катода, силы тока и состава применяемого электролита. Необходимо подчеркнуть, что в результате выполнения процедуры на поверхность не наносится никаких дополнительных веществ, а защитный слой образуется путем преобразования самого исходного материала. Суть гальваники – воздействие электрического тока на химические реакции. Весь процесс делится на три основные стадии.

Первая стадия — подготовка

На этой стадии изделие подвергается тщательной очистке. Поверхность обезжиривается и шлифуется. После чего происходит так называемое травление. Оно осуществляется путем размещения изделия в щелочном растворе с последующим перемещением в кислотный раствор. Завершает эти процедуры промывка, в ходе которой крайне важно удалить все остатки химических веществ, включая труднодоступные участки. От качества проведения первой стадии во многом зависит конечный результат.

Вторя стадия – электрохимия

На этой стадии собственно и создается анодированное алюминиевое покрытие. Тщательно подготовленную заготовку вывешивают на кронштейны и опускают в ванну с электролитом, располагая между двумя катодами. Для алюминия и его сплавов используются катоды, изготовленные из свинца. Обычно в состав электролита входит серная кислота, но могут использоваться и другие кислоты, например, щавелевая, хромовая в зависимости от будущего предназначения обработанной детали. Щавелевая кислота используется для создания изоляционных покрытий разных цветов, хромовая – для обработки деталей, имеющих сложную геометрическую форму с отверстиями небольшого диаметра.

Время, необходимое для создания защитного покрытия, зависит от температуры электролита и от силы тока. Чем выше температуры и ниже сила тока, тем быстрее проходит процесс. Однако в этом случае поверхностная пленка получается достаточно пористой и мягкой. Для получения твердой и плотной поверхности требуются низкие температуры и высокая плотность тока. Для сернокислого электролита диапазон температур составляет от 0 до 50 градусов, а удельная сила тока — от 1 до 3 Ампер на квадратный дециметр. Все параметры для проведения этой процедуры отработаны годами и содержатся в соответствующих инструкциях и стандартах.

Третья стадия – закрепление

После завершения электролиза изделие, имеющее анодированное покрытие, закрепляют, то есть закрывают поры в защитной пленке. Это можно сделать путем помещения обработанной поверхности в воду либо в специальный раствор. Перед этой стадией возможна эффективная покраска детали, поскольку наличие пор позволят обеспечить хорошее впитывания красителя.

Развитие технологий анодирования

Для получения сверхпрочной оксидной пленки на поверхности алюминия был разработан способ использования сложного состава различных электролитов в определенной пропорции в сочетании с постепенным увеличением плотности электрического тока. Используется своеобразный «коктейль» из серной, винной, щавелевой, лимонной и борных кислот, а сила тока в процессе постепенно увеличивается в пять раз. Благодаря такому воздействию меняется структура пористой ячейки защитного оксидного слоя.

Отдельно следует упомянуть технологии изменения цвета анодированного объекта, которое возможно сделать разными способами. Самым простым является помещение детали в раствор с горячим красителем сразу после проведения процедуры анодирования, то есть до третьей стадии процесса. Несколько сложнее организован процесс окрашивания с использованием добавок непосредственно в электролит. Добавками обычно являются соли различных металлов либо органические кислоты, позволяющие получить самую разнообразную гамму цветов – от абсолютно черного до практически любого цвета из палитры.

Анодирование в домашних условиях и способы применения

Анодирование металла в домашних условиях – методы

Сущность процесса анодирования металла в домашних условиях будет наращивание оксидного покрытия, которое на алюминии и сплавах будет играть функцию защиты от воздействий среды. Другим названием буде анодное оксидирование. Более того, оксидирование используют для повышения красоты внешнего вида изделий.

Обратите внимание, что будут устранены поверхностные дефекты – маленькие царапины, сколы. Можно также имитировать покрытие драгоценными металлами или повышать свойства адгезии. Покрытие можно будет нанести не только при производственном процессе, но еще и в домашних условиях.

Обработка алюминия в домашних условиях пользуется огромной популярностью у домашних мастеров. В изделиях, которые подвергнуты анодному оксидированию, повышается устойчивость защитного покрытия.

Основные сведения о технологии анодирования

Методика анодирования алюминия очень похожа на гальваническую обработку. Оседание ионов оксидов раствора на заготовке выполняется в жидких электролитах при низкой или высокой температуре. Применение прогретого раствора допустимо с промышленных установках, при которых есть возможность тщательного контроля и регулирования напряжения, а также силы тока в автоматическом режиме.

В домашних условиях, как правило, применяют холодный метод. Такой способ весьма просто, не требуется постоянный контроль, а оборудование и расходники доступные. Для приготовления раствора можно применять электролиты, которые используют в автомобильных свинцовых аккумуляторах. Он продается в каждом автомобильном магазине. Высокая степень прочности оксидной защитной пленки будет зависеть от толщины, которая при домашних условиях получается во время процесса обработки в холодном растворе. Наращивание выполняется ступенчатым регулированием рабочих токов.

Оксидирование алюминия в черном цвете может отнестись к цветному методу анодирования. Черный цвет можно получить в пару этапов. Для начала наносят бесцветную пленку электролитическим методом, а после заготовку следует поместить в солевой кислотный раствор. В зависимости от кислоты цвет получается от бледной латуни до черного. Кстати, именно черный алюминий широко применяется в отделке и строительстве.

Подробности

Процесс подготовки

Для того, чтобы получить гладкую поверхность на стадии подготовку следует отполировать заготовку. Посредством войлочного или иного полировочного круга устраняют царапины, а еще будут затягиваться большие по размеру поры. Отсутствие микроскопических неровностей снижается вероятность образования прогаров. Анодная пленка не может скрывать внешние изъяны. До начала анодирования следует определиться с размером обрабатываемых деталей. Полученный слой имеет толщину в 50 мк, и потому на обработанную резьбу невозможно накручивать гайку. Если все детали соединяются посредством посадки, то не следует забывать, что после анодирования детали шлифованию не подлежат.

Для выполнения процесса требуются емкости. Они для проведения анодирования должны обязательно соответствовать размерам элементов, быть чуть больше. В связи с этим обычно применяют несколько ванн. Материал изготовления емкости – алюминий. Но если изделия малого размера, то подойдут и контейнеры из пластика. Лишь на днище и вдоль стенок требуется укладывать листы алюминия. Это требуется для того, чтобы создавать ток равномерной плоскости по общему объему в целом. Электролит нуждается в изоляции от внешних воздействий тепла. При прогревании требуется его поменять. Для исключения нагрева емкости снаружи следует покрывать слоем тепловой изоляции. Ее можно обклеивать пенопластом до 5 см толщиной, или помещая в короб, заполняя свободное место монтажной пенкой.

Обратите внимание, что для анодирования в домашних условиях раствор серной кислоты получают посредством разбавления электролита для аккумуляторов автомобиля дистиллировать водой в пропорции 1 к 1. Купив канистру с объемом 5 литров, можно получить 10 литров раствора.

Смешивание, когда в кислоту добавляют немного воды, сопровождается сильным выделением тепла, и она в буквальном смысле начинает вскипать и разбрызгиваться. По этой причине в целях безопасности серную кислоту вливают в канистру с водой. До начала процесса анодирования его подвергают химическим подготовкам. Речь идет про процесс обезжиривания. В промышленных условиях производят обработку калием или едким натром. Но в домашних условиях лучше применять обычные хозяйственное мыло. Посредством мыльного раствора и зубной щетки с поверхности следует хорошо убрать загрязнения. После этого для начала заготовки следует промыть теплой водой, а после и холодной. Кстати, альтернативой хозяйственному мылу может стать стиральный порошок. Его следует растворить в закрытом контейнере из пластика и поместить туда обрабатываемые детали, следует сильно встряхнуть. Далее детали промывают и просушивают воздушным горячим потоком. Активный кислород, который содержится в стиральном порошке, а еще защищает обезжиренные изделия, даже если взять их руками без защитных перчаток.

Подготовительный этап электролита

Растворы кислот можно считать небезопасными реактивами, и потому для проведения анодирования алюминиевых металлов в домашних условиях прибегают к остальному виду раствора. для его приготовления применяют соду и соль, которые всегда есть под рукой. Для изготовления электролита требуется взять пару пластмассовых емкостей, и в них наводят содовый и солевой раствор, соблюдая пропорцию – на 1 меру соли или соды следует добавить 9 порций дистиллированной воды. После того, как компоненты растворятся, раствор следует выдерживать с целью оседания частиц на дно, которые растворились. При переливании в емкость для анодирования его следует процедить.

Способы анодирования алюминия

Было создано несколько методов для того, чтобы производить обработки сплавов из алюминия, но широкое применение нашел именно химический метод в электролитной среде. Для того, чтобы сделать такой раствор, применяют следующие кислороды:

- Щавелевую.

- Серную.

- Хромовую.

- Сульфосалициловую.

Для того, чтобы придавать дополнительные свойства раствору органические кислоты или даже соли. В домашних условиях в основном применяют серные кислоты, но при обработке деталей со сложными конфигурациями предпочтительно применять хромовую кислоту. Процесс производится при температуре от 0 до +50 градусов. При низкой температуре на алюминиевой поверхности образуется твердое покрытие. При повышении уровня температуры процесс начинает протекать куда быстрее, но при этом покрытие будет иметь высокую степень мягкости и пористости.

Помимо химического способы в определенных случаях применяют такие способы анодирования алюминия:

- Микродуговое.

- Цветное – при помощи опускания в электролит, адсорбацией. Опусканием в окрашивающих раствор и гальваникой.

- Интегральное.

- Интерферентное.

Теперь рассмотрим еще пару способов подробнее.

Тепловой метод анодирования

Анодирование стали в домашних условиях (причем теплое) применяется для получения базы под краску. Покрытие пористого типа, но за счет этого оно будет иметь высокую степень адгезии. Нанесенная поверх эпоксидная краска будет надежно защищать сталь и алюминий от внешнего вида воздействий. Недостатком будет считаться низкая прочность механического типа и коррозионная устойчивость покрытия. Оно разрушается при контактировании с морской водой и активными металлами. Такой метод можно производить в домашних условиях. Процесс будет протекать при комнатной температуре или даже выше (но не больше +50 градусов). После обезжиривания заготовки устанавливают на подвесках, которые будут удерживать из в электролитном растворе.

Анодирование продолжается до тех пор, пока на поверхности не будет образовываться покрытие молочного цвета. После снятия напряжения заготовки следует промывать в прохладной воде. Далее элементы подлежат окрашиванию. Производить окрашивание их путем помещения в контейнер с горячим красителем. После этого полученный результат следует закрепить на протяжении 60 минут.

Холодный способ

Для выполнения анодирования такого металла, как алюминий, требуется:

- Источник питания 12 В (стабилизатор или АКБ).

- Реостат.

- Алюминиевые провода.

- Емкости для раствора.

- Амперметр.

Кстати, холодная технология будет отличаться тем, что рост покрытия анодированного типа со стороны металлов протекает с огромной скоростью, чем его растворение со стороны извне. Для начала следует произвести подготовительные работы, которые описаны ранее. Далее следует закрепить детали. Не забывайте еще и про то, что под крепежными элементами не образуется пленка. А подвешенные заготовки при опускании в емкость не должны касаться дна и стенок. К элементам от источника питания следует подключить анод, получается, к емкости под катод. Плотность тока должна быть подобрана в пределах от 1.6 д 4 А/дм2. Рекомендуемое значение от 2 до 2.2 А/дм2. При малом значении процесс будет протекать куда медленнее, а при большом может появиться пробой в цепи и покрытие начинает разрушаться.

Не рекомендовано, чтобы температура электролита поднимается выше +5 градусов. При анодировании электролит будет прогреваться неравномерно. В центре он будет теплее, чем в углах емкости, и потому требуется постоянное смешивание.

Длительность процесса анодирования при холодном методе составляет примерно ½ часа для небольшого элемента. Для крупных деталей длительность может составить от 1 до 1.5 часов. На окончание процесса указывает измененный оттенок на поверхности изделия из алюминия. После отсоединения проводов деталь следует промыть.

Как закрепить результат

Качество анодирование такого металла, как алюминия, будет зависеть от финального этапа – закрепления покрытия. Для этого после нанесения покрытия и промывания элемента помещают на ¼ часа в марганцовый раствор. После выемки следует промывать детали под горячей и холодной водой, чтобы удалить из пор остатки раствора. До начала окрашивания следует закупорить микроскопические поры на пленке, и для этого изделия кипятят в дистиллированной воде примерно 30-40 минут.

Анодирование металла в домашних условиях

Металлическим изделиям можно придать привлекательный вид и защитить их от коррозии, защитив поверхность металла специальной пленкой, образующейся в результате электрохимических реакций. Это может быть оксидирование, анодирование, контактная или электрохимическая окраска (осаждение металла).

Подготовка поверхности металла

В данной статье мы расскажем, как выполнить анодирование металла в домашних условиях. Сначала необходимо подготовить поверхность металла путем ее шлифовки, полировки, обезжиривания и декапирования. Обезжирить поверхность металлического изделия можно, применив органические растворители, в частности, бензин, бензол, спирт либо ацетон. Затем следует провести обработку щелочью (мыльный раствор), после чего промыть металлическую заготовку горячей водой. Черный металл хорошо обезжиривается 15% раствором едкого калия или натра, нагретым до 80 градусов. Алюминий – 10% раствором фосфорнокислого натрия.

Протравливание металлической поверхности

Декапирование означает легкое протравливание металлической поверхности. Данная обработка необходима для удаления с металла тонкой пленки окислов, мешающих нанесению нового покрытия. Декапирование стальных изделий производится раствором серной кислоты, 80 мл которой разводится в 100 мл воды с добавлением 2-3 г хромпика. Полученный состав наносится на 20 секунд при комнатной температуре. Альтернативой является анодное декапирование в электролите, состоящем из 150 г хромпика, 0,5 мл серной кислоты и 1 л воды.

Процесс анодирования металла

Анодирование или анодное оксидирование, металла производится в электролитных растворах при воздействии постоянного тока. Используемая для анодирования емкость не должна проводить ток. В качестве электролита подойдет 20% раствор серной кислоты. Для этого 200 мл кислоты добавляются в 800 мл воды. Следует лить серную кислоту в воду, не наоборот! Также используется 30% раствор бисульфита натрия, получаемый, если 300 г бисульфита натрия развести водой до общего объема состава в 1 литр.

В качестве альтернативы серной кислоте и воде, можно использовать так же раствор углекислого натрия (сода) и хлористого натрия (обыкновенная пищевая соль).

К аноду на алюминиевой подвеске крепят обрабатываемое металлическое изделие, а к катоду – пластину из свинца. При анодировании изделий сложной формы следует подвешивать целый ряд свинцовых пластин. Расстояние до изделия не должно превышать 9 см. Обработка производится при 20 градусах, плотность электротока должна составлять 2-3 А/дм2. Анодирование производится при напряжении 12-15 В и занимает около 1 часа.

Анодирование металла видео:

Что такое анодирование? | Можно ли анодировать сталь?

В здании Willis Tower (когда-то известном как Sears Tower) в Чикаго использовался анодированный алюминий.

Анодирование — это простой электрохимический процесс, разработанный более 75 лет назад, который формирует защитное покрытие из оксида алюминия на поверхности алюминия.

Срок службы покрытия пропорционален толщине нанесенного анодного покрытия. Оксид алюминия — твердое, прочное, атмосферостойкое вещество, которое защищает основной металл.Покрытие может быть окрашено путем окрашивания или может иметь бронзовые тона из-за явления дифракции, создаваемого покрытием. Покрытие вырастает из основного металла алюминия с помощью этого электрохимического процесса. Покрытие является неотъемлемой частью металла и не может отслаиваться или отслаиваться. Структура покрытия представляет собой множество небольших гексагональных пор, которые заполнены «герметиком», который гидролизует эти поры, чтобы заполнить их инертным оксидом алюминия.

Этот процесс использовался в одном из самых высоких зданий в мире и самом высоком здании в Америке — 110-этажном здании Willis Tower, облицованном анодированным алюминием (когда-то известном как Sears Tower) в Чикаго, штат Иллинойс.

Алюминиевые сплавы анодированы для повышения коррозионной стойкости и обеспечения возможности окрашивания (окрашивания), улучшения смазки или улучшения адгезии. Однако анодирование не увеличивает прочность алюминиевого объекта. Анодный слой непроводящий.

6 Преимущества анодирования металла

Уникальное анодированное покрытие — единственное в металлургической промышленности, которое удовлетворяет каждому из факторов, которые необходимо учитывать при выборе высококачественного алюминиевого покрытия:

1.Долговечность. Большинство анодированных продуктов имеют чрезвычайно долгий срок службы и предлагают значительные экономические преимущества за счет технического обслуживания и экономии эксплуатационных расходов. Анодирование — это обработанная поверхность, которая интегрирована с нижележащим алюминием для полного сцепления и непревзойденной адгезии. Анодирование сложнее, чем PVDF. Анодирование лучше всего подходит для алюминия в зонах с интенсивным движением, где покрытие подвергается физическому воздействию и абразивным чистящим средствам.

2. Стабильность цвета. Наружные анодные покрытия обеспечивают хорошую устойчивость к ультрафиолетовым лучам, не отслаиваются и не отслаиваются и легко воспроизводятся.Анодирование не отслаивается. Покрытие фактически является частью металла. На анодирование не влияет солнечный свет. Все органические покрытия в конечном итоге разрушатся из-за воздействия ультрафиолетового света.

3. Простота обслуживания. Рубцы и износ от изготовления, обращения, установки, частой очистки поверхности от грязи и использования практически отсутствуют. Ополаскивание или мягкое мыло и водная очистка обычно восстанавливают анодированной поверхности ее первоначальный вид. Для более сложных отложений можно использовать мягкие абразивные очистители.

4. Эстетика. Анодирование предлагает большое количество альтернативных вариантов блеска и цвета и минимизирует или устраняет вариации цвета. В отличие от других видов отделки, анодирование позволяет алюминию сохранять металлический вид. Анодирование придает алюминию более глубокий и богатый металлический вид, чем это возможно с органическими покрытиями. Это связано с тем, что анодированное покрытие является полупрозрачным, и под ним можно увидеть основной металл. Эта полупрозрачность способствует возникновению проблем с цветовыми вариациями, но анодизаторы гораздо лучше справляются с управлением величиной цветовых вариаций, чем в прошлом.Компьютеризированное согласование цвета с количественными, объективными данными о цвете теперь является обычным явлением на большинстве предприятий по анодированию.

5. Стоимость. Более низкая стоимость начальной отделки сочетается с более низкими затратами на техническое обслуживание, что обеспечивает большую долгосрочную ценность. Как правило, анодирование обходится дешевле, чем окраска, за исключением изделий, окрашенных в рулонах.

6. Здоровье и безопасность. Анодирование — это безопасный процесс, не наносящий вреда здоровью человека. Анодированная отделка химически устойчива, не разлагается; нетоксичен; и термостойкий до точки плавления алюминия (1221 градус F.)

Поскольку процесс анодирования является усилением процесса окисления природного происхождения, он не опасен и не дает вредных или опасных побочных продуктов.

Если вы решите, что вам нужно анодирование, порошковое покрытие или просто покрасить металл, сделайте правильный выбор для долговечности, учитывайте факторы окружающей среды, требования к конструкции и, прежде всего, выполняйте домашнюю работу. Не все процессы одинаковы, и чем больше вы будете информированы о каждом процессе, его назначении и использовании, тем счастливее вы будете с конечным продуктом.

Свяжитесь с Tampa Steel & Supply

Для получения дополнительной информации об анодировании и других процессах, таких как порошковое покрытие или просто нанесение лакокрасочного покрытия, свяжитесь с Tampa Steel & Supply.

Сделайте запрос онлайн

или позвоните в Tampa Steel & Supply по телефону (813) 241-2801

Анодирование из титана и ниобия Украшения для тела

Запишитесь на семинар с Брайан Скелли

APP Conference / Online «Анодирование — это здорово!»

Ранее представленные на BMXnet, UKAPP, APP, LBP, 2º Congresso Educativo para Perfuradores Corporais da América do Sul — ATPB 2013

1) Что такое анодирование?

Анодирование — это процесс, при котором покрытие создается на поверхности определенных металлов (титана, ниобия, тантала, алюминия, магния и цинка) путем нагрева, химикатов или электричества.В случае титана наносимое покрытие представляет собой слой диоксида титана. Диоксид титана, который также известен как оксид титана, естественным образом встречается на поверхности титана. Анодирование поверхности титана может быть выполнено с использованием тепла, но результаты нелегко контролировать. Самый распространенный метод — формирование оксидного слоя на поверхности с помощью электричества. Это делается с помощью регулируемого источника питания, в котором электрод подключается к положительной стороне (анод), а другой — к отрицательной стороне (катоду).Затем оба погружаются в слабопроводящий раствор, замыкая электрическую цепь. Анодируемый элемент подключается к положительной стороне, поэтому этот процесс называется «анодированием».

2) Как получить разные цвета?

Анодирование не требует использования красителей. Цвет на поверхности очевиден, потому что свет отражается через созданный оксидный слой, создавая цвет. Без света этого цвета не было бы. Свет отражается от поверхности титана.Когда изделие отполировано и не анодировано, оно отражает его зеркальную отделку. Когда изделие анодировано, свет должен отражаться [преломляться] от поверхности через добавленный оксидный слой. Оксидный слой фильтрует проходящие через него световые волны и вызывает интерференцию отраженного света. Это заставляет свет отражаться в цвете. Цвет, который проявляется на анодированной детали из титана, зависит от толщины нанесенного на нее оксидного слоя. Толщина оксидного слоя, который образуется в процессе, зависит от приложенного к нему электрического напряжения.Если вы анодируете более одной детали и хотите, чтобы они были одного цвета, было бы неплохо анодировать их все одновременно. Вы можете не получить совпадение цветов, если будете делать их в отдельных случаях. Для анодирования более толстых и / или больших деталей может потребоваться больше времени, а иногда и повышенное напряжение для достижения цвета, аналогичного их более тонким и меньшим аналогам.

3) Что нужно для начала анодирования?

- Анодизатор

- Катод (лист из некоррозионного металла, такого как титан или нержавеющая сталь.Также подойдет обрезок титана или нержавеющей стали, который больше анодируемой детали)

- Анод (анодируемая деталь)

- Погружной бак (он должен быть изготовлен из стекла или пластика)

- Электролитический раствор (TSP или TSP-PF очищающий раствор с водой, пищевая сода с водой, безалкогольный напиток с колой)

- Электроды

Возможно создание собственного анодизатора. Вы можете найти информацию об этом в Интернете. Намного проще купить анодизатор у компании, которая продает их уже построенными.Мы получаем наш от компании Reactive Metals в Аризоне. Они поставляются с анодатором, электродами, катодным листом из нержавеющей стали, инструкциями и брошюрой с некоторой информацией об анодировании.

Получите новый анодизатор с нашим обучением и поддержкой!

Полный комплект аксессуаров и принадлежностей для вашей студии в любой точке мира.

4) При каком напряжении достигается какой цвет?

Чем больше напряжения прикладывается во время процесса, тем более толстый оксидный слой получается.Диапазон напряжения, используемый при этом типе анодирования, обычно составляет 15–120 В. Цвета указаны в приблизительных диапазонах и будут немного отличаться для каждой настройки. Хорошо начать немного ниже и постепенно повышать.

| Цвет | Медь | Темно-пурпурный | Темно-синий | Светло-синий | Желтый | Темно-фиолетовый | Голубой | Желтый | Синий |

|---|---|---|---|---|---|---|---|---|---|

| Диапазон напряжения | 8–10 В | 15–16 В | 18–20 В | 27–30 В | 48–50 В | 62–63 В | 72–75 (до 79) V | от 81 до 85 (до 89) V | от 91 до 92 (до 95) V |

На этой диаграмме представлены диапазоны напряжения, которые я использую.Обычно я могу достичь желаемого цвета в пределах этих диапазонов, однако я всегда начинаю с более низкого уровня и постепенно увеличиваю его. Вы можете изменить цвет анодированной детали на другой цвет с более высоким напряжением. Например, можно превратить темно-синий анодированный элемент в голубой, желтый или любой из цветов более высокого напряжения. Однако невозможно превратить этот темно-синий кусок в пурпурный или медный цвет. Если бы вы захотели это сделать, пришлось бы удалить оксидный слой с помощью полировки / очистки паром.Качество и плотность образовавшегося оксидного слоя во многом зависит от качества отделки поверхности. Когда мы анодируем украшение для отправки клиенту, мы иногда не получаем желаемого результата с первого раза. Затем деталь повторно полируется и очищается паром, чтобы анодировать ее второй раз. Если вы планируете самостоятельно анодировать украшения, это может быть действительно хорошей идеей, приобрести полировальный круг и пароочиститель.

5) Каковы преимущества анодированной поверхности?

- Красивые цвета

- Цветовая кодировка

- Более гладкая, прочная и биосовместимая поверхность

6) Безопасность

- НИКОГДА не прикасайтесь анодом к катоду при включенном питании! Это может вызвать короткое замыкание в электрической цепи и может привести к поражению электрическим током.Когда анодизатор не используется, выключите питание и накройте погружной бак крышкой.

- Было бы неплохо установить установку анодирования в хорошо вентилируемом помещении. Хотя это будет очень небольшое количество, газообразный водород является побочным продуктом анодирования и может быть взрывоопасным.

- Поскольку вы имеете дело с электричеством, рекомендуется использовать резиновые перчатки.

- Не рекомендуется травить украшения для тела, так как это сделает поверхность шероховатой.

7) Полезные сайты

8) Интересное видео

Демонстрация Scientastic с полоской Ti примерно в минуту.

Научный пример очень простой установки анодирования (интересен для разовых проектов, не очень хорош или точен для частого использования в студии.)

Особая благодарность Jonathan Loveless и JD Lorenz из Industrial Strength Body Jewelry для обмена фотографиями и материалами мастерской.

|

Частный для коллег, которые покупают свое оборудование через Brian Skellie / Piercers.com / Statim.us

Свяжитесь с Брайаном в любое время для получения поддержки…

Сортировать по

Мы рекомендуем новейшие поступленияЦена: от низкой к высокой Цена: от высокой к низкой Имя: от A до Z Имя: от Z до A

Часто задаваемые вопросы по анодированию | Анодирование графики Техаса

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ ОБ АНОДИРОВАНИИ

ЧТО ТАКОЕ АНОДИРОВАНИЕ?

Анодирование — это процесс чистовой обработки алюминиевых сплавов, при котором используется электролитическое окисление поверхности алюминия для получения защитного оксидного покрытия.Анодное покрытие состоит из гидратированного оксида алюминия и считается устойчивым к коррозии и истиранию. Покрытия имеют толщину от 0,1 до 1,0 мил и практически прозрачны, хотя могут быть окрашены. В отличие от большинства других видов отделки, анодирование сохраняет естественный блеск, текстуру и красоту самого металла. Анодированное покрытие твердое, прочное, никогда не отслаивается и при нормальных условиях никогда не истирается.

КАКОВА ЦЕЛЬ АНОДИРОВАНИЯ?

Цель анодирования — сформировать слой оксида алюминия, который защитит алюминий под ним.Слой оксида алюминия имеет гораздо более высокую устойчивость к коррозии и истиранию, чем алюминий. Существует несколько типов анодирования, при которых образуется пористый оксидный слой, который можно окрашивать органическими красителями или металлическими пигментами, придавая алюминию декоративную и защитную отделку. Короче говоря, основными целями анодирования являются коррозионная стойкость, стойкость к истиранию / износу и косметика.

АНОДИРОВАНИЕ БЕЗОПАСНО?

Когда дело доходит до покрытий, анодирование — это безопасная и экологически чистая технология, столь же чистый процесс, какой доступен сегодня.Анодирование — это ускорение естественного процесса окисления. Он не производит вредных или опасных побочных продуктов и не наносит вреда здоровью человека или окружающей среде. Другие преимущества включают:

КАК ОПРЕДЕЛИТЬ, ЧТО ИСПОЛЬЗОВАТЬ ПРАВИЛЬНОЕ АНОДИРОВАНИЕ?

Это определяется конечным использованием детали и необходимыми физическими характеристиками и характеристиками, такими как цвет, твердость, использование в помещении или на открытом воздухе, устойчивость к высоким уровням УФ-излучения и выцветанию, а также устойчивость к коррозии.

КАКИЕ СПЛАВЫ РЕКОМЕНДУЕТСЯ ДЛЯ АНОДИРОВАНИЯ?

Большинство алюминиевых сплавов образуют оксид алюминия в резервуаре для анодирования, поэтому ответ на этот вопрос зависит от процесса анодирования и желаемого результата. Медь, содержащая серию 2000, как правило, наиболее сложно анодировать, а серии 5000 или 6000 — самые легкие.

МОЖНО ЛИ АНОДИРОВАТЬ ДЕТАЛИ ИЗ ЛАТУНИ ИЛИ СТАЛИ?

№Анодируемая деталь должна быть только алюминиевой. Все остальное будет уничтожено в процессе.

КАКОЙ ЛИТЕЙНЫЙ СПЛАВ РЕКОМЕНДУЕТСЯ ДЛЯ АНОДИРОВАНИЯ?

Отливки сложно анодировать, потому что они часто бывают пористыми. Для анодирования отливок предпочтительным является сплав 518. C443 тоже хорош, но он не устойчив к коррозии. Эти сплавы также предпочтительны для окраски, поскольку предварительная обработка краской повреждает плохое литье, подобно химическим веществам для анодирования.

ЧТО НАСЧЕТ СВАРКИ?

Детали можно сваривать перед анодированием. Настоятельно рекомендуется использовать сварной пруток 5356, хотя некоторое обесцвечивание все равно будет. 4043 — наихудший выбор, потому что при анодировании он станет грязно-черным. Шлифование сварного шва перед анодированием приведет к снижению механической целостности и не решит проблему изменения внешнего вида. Сваривать после анодирования — не лучшая идея, потому что для большинства сварочных процессов требуется электрическая проводимость, а анодное покрытие необходимо отшлифовать там, где будет наложен сварной шов.Это также приводит к неприглядному беспорядку в зоне сварки.

КАК ПОДГОТОВИТЬ ДЕТАЛИ К АНОДИРОВАНИЮ?

Подготовки:

Пошаговая инструкция: подготовка к анодированию алюминиевых деталей

Каждое анодное покрытие обладает уникальными свойствами, поэтому выбор наилучшего варианта для ваших конкретных нужд является вашим первым решением. После того, как покрытие выбрано, вам необходимо знать о ряде шагов, прежде чем начнется фактический процесс анодирования.Вот шаги, которые необходимо предпринять, чтобы помочь вам настроить правильный процесс анодирования и получить готовый продукт высокого качества, который вам нужен:

- Решите, какую предварительную обработку вы хотите: • травление (матовое) • прозрачное анодирование (сатин)

- Укажите, хотите ли вы оставить металл прозрачным или цветным. Если цветной, предоставьте образец желаемого цвета.

- Подготовьтесь к работе. Правильное обращение и уход важны, если вы хотите получить стабильные результаты.Заказывая материалы и выполняя работу, помните следующее:

Храните весь алюминий таким образом, чтобы предотвратить контакт металла с металлом в присутствии влаги, независимо от того, анодируется он или нет. Контакт может привести к «травлению водой». В то время как незначительное водное травление иногда можно удалить, сильное водное травление испортит ваш металл. Выберите правильный сплав.Некоторые сплавы и закалки лучше других поддаются предварительной обработке и анодированию. Вы всегда должны использовать один и тот же сплав для любой работы. Изменения могут привести к различиям в цвете после анодирования. Наши консультанты могут посоветовать вам подходящий сплав для вашего конкретного применения. Завершите все производственные работы (резка, сварка, гибка, шлифовка, полировка и т. Д.) Перед анодированием.Вы не захотите повредить анодированное покрытие на производстве. При выполнении сварочных работ используйте минимально возможное количество тепла для оптимальной производительности. Избыточный нагрев от сварки может повлиять на свойства близлежащего металла и привести к неравномерному обесцвечиванию после анодирования. Используйте сварочную проволоку из соответствующего сплава, чтобы сварной шов не стал угольно-серым или черным после анодирования.Ваш поставщик сварочных работ может порекомендовать подходящую проволоку. Избегайте использования красок, лаков и т. Д. На анодируемых поверхностях. Избегайте наклеивания клейкой ленты. На них часто остаются остатки клея. Мы используем очистители на водной основе, которые эффективны для промышленных масел и полировальных составов, но не для материалов, требующих растворителей. Как только изготовление будет завершено, как можно скорее запланируйте анодирование. Алюминий является активным металлом и, когда он не защищен, может быть поврежден испарениями, туманом и даже масляными отпечатками пальцев. Чем дольше он просиживается, тем более выраженными могут быть повреждения. Хотя процесс анодирования алюминия немного очистит ваш металл, он только на столько. Однако предварительная обработка «травлением» минимизирует и даже удалит большой поверхностный «шум», такой как небольшие зазубрины, царапины и линии штампа.

КАК УКАЗАНЫ ОБЛАСТИ ЗАЩИТЫ ДЕТАЛИ ОТ АНОДИРОВАНИЯ?

Для защиты участков, которые вы не хотите анодировать, можно использовать различные маскирующие средства.

ЕСТЬ ЛИ РАЗМЕРНЫЙ РОСТ ПРИ АНОДИРОВАНИИ?

Да. Анодирование — это процесс электрохимического преобразования поверхности алюминиевой детали в оксид алюминия.Оксид алюминия занимает примерно в два раза больше объема, чем необработанный алюминий. Следовательно, анодирование приведет к увеличению размеров деталей. Этот фактор следует учитывать при проектировании деталей, которые будут анодироваться. Типичное стандартное прозрачное и цветное анодирование создает пленку оксида алюминия толщиной от 0,0002 до 0,0008 дюймов (от 0,005 до 0,020 мм) на каждой поверхности. Жесткое анодирование обычно находится в диапазоне от 0,0005 до 0,003 дюйма (от 0,013 до 0,076 мм), наиболее распространенным из которых является 0,002 дюйма (0.051 мм). Таким образом, процесс твердого анодирования детали до толщины пленки 0,002 дюйма будет увеличиваться на 0,001 дюйма на каждой поверхности или 0,002 дюйма в общем размере.

ЧТО НАСЧЕТ ЗНАКОВ СТОЙКИ?

Электрический контакт должен быть обеспечен каждой анодированной частью. Чем больше требуется электрического тока, тем больше должен быть электрический контакт. Таким образом, размер контакта зависит от процесса анодирования и размера анодируемой детали.

МОЖНО ЛИ АНОДИРОВАНИЕ СКРЫТЬ ЦАРАПИНЫ И ВМЯТИНЫ?

Практическое правило заключается в том, что если вы почувствуете царапину, потерев ногтем поверхность, вы сможете увидеть царапину после анодирования. Перед анодированием необходимо исправить любые дефекты металла (вмятины или глубокие царапины). Финишеру всегда полезно разобраться в приложении. Также полезно, чтобы финишер и клиент договорились о расстоянии просмотра.Если деталь должна просматриваться с расстояния 10 футов, например окно или кровельный компонент, то осмотр может быть относительно нечувствительным к царапинам. Однако, если деталь будет просматриваться с расстояния 24 дюйма или ближе, то даже царапина, которую вы не чувствуете, может быть неприемлемой.

СКОЛЬКО ДЛИТЕЛЬНО АНОДИРОВАНИЕ?

Обработка и упаковка детали занимает всего несколько часов. Большинству анодизаторов требуется от нескольких дней до нескольких недель на планирование, обработку и выставление счетов по проектам.Время выполнения заказа более четырех недель для анодирования редко.

КАК ОЧИСТИТЬ АНОДИРОВАННЫЙ АЛЮМИНИЙ?

Очистить анодированный алюминий с помощью правильной техники очень просто. Поскольку анодирование — это очень сложно, вы можете использовать абразивную технику очистки с мягким мылом. Не используйте агрессивные кислотные или щелочные чистящие средства, поскольку они могут испортить покрытие. Осторожно используйте растворители, так как они могут испачкать поверхность. Лучше сначала опробовать тестовую зону.Один из рекомендуемых методов — использовать абразивную чистящую губку с мягким средством для мытья посуды. Всегда сначала пробуйте тестировать небольшой участок, чтобы предотвратить широко распространенную проблему.

МОЖНО ЛИ АНОДИРОВАТЬСЯ ПОЛОСЫ

Хотя зачистка является обычной практикой, и многие детали можно повторно анодировать, могут возникнуть проблемы, связанные с удалением анодного оксида с детали, например, потери в основном материале.

ЧТО ТАКОЕ АНОДИРОВАНИЕ ЖЕСТКОГО ПОКРЫТИЯ?

Hardcoat означает очень толстое и твердое анодное покрытие.Этот вид анодирования выполняется в ванне, аналогичной стандартному серному процессу, но с понижением температуры примерно до 32 ° F, чтобы замедлить скорость растворения. Применяется более высокое напряжение, чтобы покрытие продолжало формироваться после того, как изоляционные свойства покрытия начинают замедлять образование покрытия.

ГДЕ НАИБОЛЕЕ ИСПОЛЬЗУЮТСЯ АНОДИРОВАННЫЕ ДЕТАЛИ?

Поскольку анодирование — это такой универсальный процесс, существуют тысячи различных применений.Некоторые из них включают:

| Архитектурные изделия, такие как окна и двери |

|---|

Анодирование с быстрым поворотом — анодирование HardCoat и черный оксид

Анодирование с быстрым поворотом (QTA) специализируется на индивидуальном анодировании алюминия, включая анодирование серной кислотой типа I, II и твердое покрытие типа III, включая как прозрачные, так и цветные классы.Другие услуги включают в себя конверсионные покрытия из хромата иридита (CHEM FILM) в средах GOLD & CLEAR и покрытие черной оксидной пленкой для стали. Мы также предлагаем специальные покрытия для алюминия, включая тефлон PTFE.

Quick Turn Anodizing имеет планы действий в чрезвычайных ситуациях из-за вируса короны и будет работать в НОРМАЛЬНЫХ рабочих часах на всех наших предприятиях.

Наша цель — предлагать высококачественные услуги по доступной цене и вовремя, соответствующие вашим потребностям.

Напишите нам сегодня, чтобы получить бесплатное предложение на Sales @ quickturnanodizing.net

Быстрое анодирование с поворотом (QTA) стремится предоставить вам отличное обслуживание клиентов, качество и доставку. Там, где другие терпят неудачу, мы добиваемся успеха благодаря нашему ежедневному обязательству предлагать наши услуги по конкурентоспособной цене для WIN-WIN для обеих сторон.

По сравнению с автоматизированными системами, QTA специализируется на анодировании вручную, используя строгий контроль качества процесса ISO-9000 и соответствие спецификациям MIL-A-8625, а также.обеспечение соответствия требованиям отрасли и требований клиентов. Независимо от ваших требований, мы готовы работать вместе, чтобы удовлетворить ваши потребности.

Наш опыт включает более 20 лет в области покрытий и более 30 лет в области обработки металлов и обработки.

Наши линии для анодирования серной кислотой также соответствуют требованиям RoHS и REACH для органических красителей. Мы также предлагаем химические конверсионные покрытия, соответствующие требованиям RoHS (алодин / иридит).

Наше руководство имеет степени в области машиностроения и степень магистра делового администрирования, а также сертификаты «Черный пояс мастера шести сигм», «Помощник по бережливому производству производственных систем Toyota» и сертификаты ведущего аудитора ISO / QS 9000.