Виброопоры для токарных и шлифовальных станков видео, фото

Использование виброопор ОВ увеличит качество обработки деталейВибрации, появляющиеся во время работы оборудования, оказывают влияние на качество продукции, увеличивают износ узлов, оказывают разрушающее действие на материалы. Биения особенно видны при шлифовке. Защитой будет установка каждой единицы на виброопоры, мешающих действию станков один на один, на твёрдое основание, сил обратной реакции. Для некоторых обрабатывающих механизмов разработаны разные типы подобных опор. Большое применение виброопоры ОВ вызвано тем, что она гарантирует защиту в осевом и продольном направлении.

Резинометаллические опоры ОВ для станков для резки металла

Предназначаются для защиты от пассивной (исходящей снаружи) и энергичной (возникающей в узлах и распространяющейся на находящиеся вокруг предметы) вибрации. Рабочий принцип – на сжатие.

Опоры такого типа делают возможность поставить оборудование без анкерного фундамента. Уменьшает расходы при приготовлении цеха, дает возможность перемещать или делать замену на станок со второй рамой. Позволяет эргономично применять площади. Снижение вибрации, передающейся через полы, выполняет допустимым металлообработку в мастерской, без важного шумового влияния на прочие помещения в здании.

Уменьшает расходы при приготовлении цеха, дает возможность перемещать или делать замену на станок со второй рамой. Позволяет эргономично применять площади. Снижение вибрации, передающейся через полы, выполняет допустимым металлообработку в мастерской, без важного шумового влияния на прочие помещения в здании.

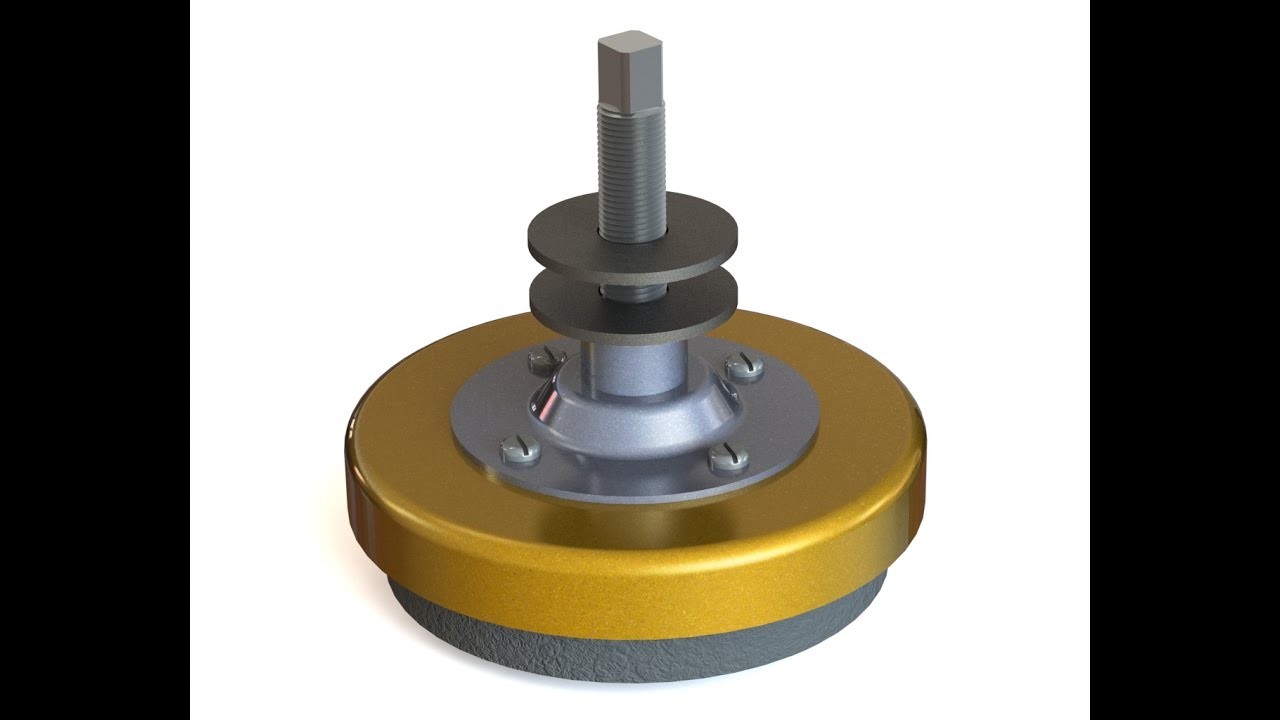

Предназначаются для станочного парка с очень высокой или нормальной характеристикой точности, ТУ2-024-5997-87. Воочию представлены на чертежах 3d.

Опорная часть не будет нуждаться в техническом постоянном обслуживании, ревизии, сбережет собственные характеристики работы при отсутствии существенных агрессивных влияний на резину.

Конструкция

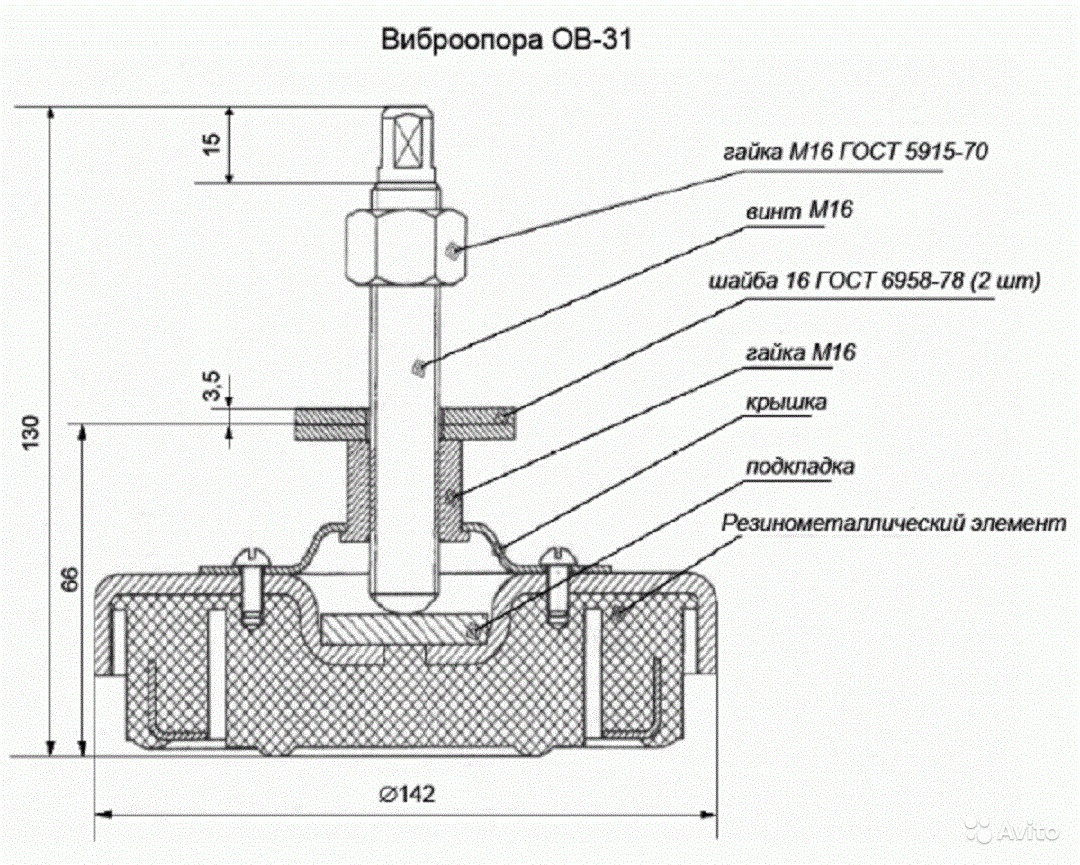

- шпилька с квадратом под ключ;

- крышка;

- нижняя и верхняя гайка;

- шайба – 2 шт;

- резинометаллический демпфер (резиновый компонент + фланец).

Все детали из металла, воочию представленные на чертеже 3d, имеют покрытие против коррозии.

Условия эксплуатации для резины аналогичные, как установлены нормами для помещений для производственных нужд, где регулярно работают люди. Нагревание выше +60°С оказывает разрушающее действие на эластичные части. Замораживание даёт растрескивание резины под нагрузкой.

Показатели выбора

В технических спецификах указывается минимум и максимум нагрузки, при которой опора работает хорошо. Вес металлообрабатывающего станка необходимо распределить на подходящее кол-во точек 3d одной модели (к примеру, ов 70) или подобрать намного мощную — ов 31м. Плюс к этому, они отличаются высотой регулировки.

Назначение регулировки

Длина резьбы на шпильке не необходима для выравнивания сильных перепадов 3d уровня полов. Ее цель – задать, регулировкой посадки гайки, одинаковое распределение веса станка на основу. По этому идеальным будет комбинирование подобных условий:

- Минимальное расстояние от крышки виброопоры до станины, самый большой проход гайки;

- Одинаковое сжатие всех резиновых подкладок, однородная обтяжка.

Станок опускают по возможности ниже по шпильке для того, чтобы убрать критические воздействия резонанса.

Несколько источников колебаний в одном помещении могут в определенные моменты совпадать по частоте. Устройство ов 31м, ов 70 относится к низкорезонансным, не позволяющим больших амплитудных 3d перемещений станины.

Виброопора ОВ 31м

Применяется ов 31м для станков легких и средних. Сверлильное, токарное, фрезерно-шлифовальное оборудование, легкие дробилки надежно станут на отведенное 3d место.

- допустимая нагрузка 0,25 ?4,5 т;

- шпилька oм16;

- резиновая подушка высотой 6 см, o14,2 см;

- пределы регулировки 12 мм;

- высота в сборе 13,2 см;

- масса 1,56 кг.

На это изделие установится 4 опорные точки станок весом от 1т до18 т. У намного легких агрегатов демпфер не работает из-за причины жесткости. Более тяжёлая загрузка выдавливает его до конца пола в корпус крышки. Нужно расширить кол-во ов 31м.

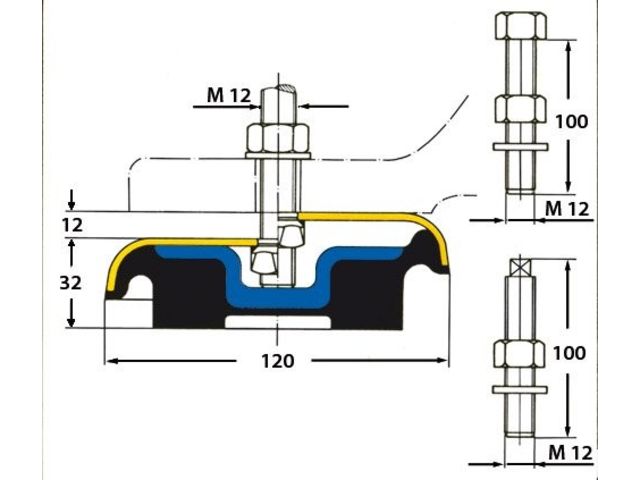

Виброопора ОВ 70

Устанавливают станки с жёсткой станиной, циркулярки, компрессорное, точное, другое дополнительное (электрические щиты) оборудование.

Характеристики ов 70:

- допустимая нагрузка 0,05 ?0,5 т;

- шпилька oм12;

- амортизатор oсемь сантиметров;

- пределы регулировки 6 мм;

- высота в сборе 11,1 см;

- масса 0,35 кг.

Климатическое исполнение 70 отвечает УХЛ 4, согласно ГОСТ 15150-69. Резина амортизатора — маслобензостойкая.

Вариант установки

В отверстие станины шпилька ставится снизу. Станок поднимают при помощи механизма необходимой подъемности груза, ставят на временную основу из бруса или двутавровой балки. Высота – достаточная для того, чтобы стержень с резьбой ов 31м (70) прошёл насквозь лапу оборудования.

Ставить оборудование на виброопоры нужно с соблюдением мер безопасности. Не применяйте наборку из немалого количества тонких досок/плашек. Работа по закреплению и выставлению ов 31м (70) занимает какое то время, к подошве необходим доступ, ставьте со всей серьезностью.

Установка виброопор на станок

Горизонтальность оборудования выставляется по уровню. Нижнюю гайку удерживают гаечным ключом, шпильку вращают за квадрат. По завершении затягивают верхнюю гайку. Важно проверить все опоры в 3d. Поверхность образовывают 3 точки, 4-я может, незамеченно, остаться недогруженной, показать себя позднее.

Виброопоры ов 30м, 70, вертикального действия. Наклон пола они не восполняют, появляется соскальзывание аппарата с места установки под воздействием механических колебаний.

Наличие и регулировка демпферов из резины могут не дать необходимого результата по чистоте обработки, если причина в середине самого оборудования.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Похожие статьи

Обычные объявленияНайдено 85 508 объявлений Найдено 85 508 объявленийХотите продавать быстрее? Узнать как | |||||

| |||||

Виброопоры для станков ОВ-31 и ОВ-70

Виброопора позволяет улучшить работу оборудования и продлить срок его эксплуатации. Классификация изделия проводится в зависимости от вида станка. Наиболее распространенными вариантами являются виброопора ОВ 31 и ОВ 70. Они необходимы для защиты устройства от вибрации и позволяют установить станок на основу без фундамента. Ходовые позиции виброопор цена которых зависит от типа, всегда есть в наличии. Грамотные специалисты консультируют клиентов по возникающим вопросам. Виброопора ОВ 31м и ОВ 70 от производителя — это выгодное соотношение цены и качества. Деталь способна выдержать значительные механические нагрузки. Виброопоры для токарного станка могут быть регулируемые или стационарные. При длительном хранении изделия необходимо смазывать металлические части антикоррозийными средствами. При этом условия на складе должны быть постоянными и соответствовать СНиП 2.01.07-85.Уралремдеталь предлагает виброопоры ОВ 31 и ОВ 70 для станка купить с гарантией. Мы имеем собственные производственные мощности и осуществляем изготовление продукции в короткие сроки.

Классификация изделия проводится в зависимости от вида станка. Наиболее распространенными вариантами являются виброопора ОВ 31 и ОВ 70. Они необходимы для защиты устройства от вибрации и позволяют установить станок на основу без фундамента. Ходовые позиции виброопор цена которых зависит от типа, всегда есть в наличии. Грамотные специалисты консультируют клиентов по возникающим вопросам. Виброопора ОВ 31м и ОВ 70 от производителя — это выгодное соотношение цены и качества. Деталь способна выдержать значительные механические нагрузки. Виброопоры для токарного станка могут быть регулируемые или стационарные. При длительном хранении изделия необходимо смазывать металлические части антикоррозийными средствами. При этом условия на складе должны быть постоянными и соответствовать СНиП 2.01.07-85.Уралремдеталь предлагает виброопоры ОВ 31 и ОВ 70 для станка купить с гарантией. Мы имеем собственные производственные мощности и осуществляем изготовление продукции в короткие сроки.

Свойства использованных материалов для виброопор ОВ-31 и ОВ-70:

1. корпус виброизолирующей опоры соответствует стали не ниже Ст.3 ГОСТ 380-88,

корпус виброизолирующей опоры соответствует стали не ниже Ст.3 ГОСТ 380-88,

2. смесь резиновая вальцованная: — III-2B-12X, TУ2512-046-00152081-2003 — III-2A-12X, TУ2512-046-00152081-2003

Испытания климатических свойств виброизолирующей опоры по ГОСТ15150-69-УХЛ4.

Условия хранения и эксплуатации опор виброизолирующих ОВ 31 и ОВ 70

Метеорологические условия эксплуатации согласно СНиП 2.01.07-85 для среднеевропейской части России. Хранение осуществлять в складском помещении в условиях знакопостоянных температур. При длительном хранении (более 6 месяцев) или при хранении в условиях повышенной влажности рекомендуется смазывать металлические части корпуса изделия антикоррозийными составами.

Свойства использованных материалов для виброопор ОВ-31 и ОВ-70:

1. корпус виброизолирующей опоры соответствует стали не ниже Ст.3 ГОСТ 380-88;

2. смесь резиновая вальцованная:

— III-2B-12X, TУ2512-046-00152081-2003

— III-2A-12X, TУ2512-046-00152081-2003

Испытания климатических свойств виброизолирующей опоры по ГОСТ15150-69-УХЛ4.

Условия хранения и эксплуатации опор виброизолирующих ОВ 31 и ОВ 70

Метеорологические условия эксплуатации согласно СНиП 2.01.07-85 для среднеевропейской части России. Хранение осуществлять в складском помещении в условиях знакопостоянных температур. При длительном хранении (более 6 месяцев) или при хранении в условиях повышенной влажности рекомендуется смазывать металлические части корпуса изделия антикоррозийными составами.

виброизолирующая опора ОВ-31

виброизолирующая опора ОВ-70

Башмак для виброопоры ОВ-31

Башмак для виброопоры OB-70

Шайбы для виброопоры ОВ-31

Шайбы для виброопоры OB-70

Как подобрать виброопоры и виброподушки для станков и оборудования

Как подобрать виброопоры и виброподушки для станков и оборудования

Для многих технологических процессов характерны вибрации. Они является неизбежным явлением, и напрямую влияют на срок эксплуатации оборудования и качество продукции. Решение вопроса избавления от вибрации заключается в установке специальных компонентов.

Они является неизбежным явлением, и напрямую влияют на срок эксплуатации оборудования и качество продукции. Решение вопроса избавления от вибрации заключается в установке специальных компонентов.

Назначение виброопор для производства

В большинстве случаев причины возникновения колебаний заключаются в работе цехового оборудования. Силовые установки, система вентиляции или подачи рабочих жидкостей генерируют волны различной частоты. Они сказываются на работе станков.

Это явление негативное и одной из задач инженерного отдела является его минимизация. Очевидным решением будет установка компенсационных элементов, которые бы гасили колебания, предотвращая их распространение и помогали избавиться от вибраций. Для этого и предназначены виброопоры.

Для корректного выбора определенной модели необходимо учитывать следующие факторы:

- характеристики колебаний. К ним относятся частота, периодичность возникновения;

- масса оборудования. Виброопора должна не только погасить волны, но и выдержать вес станка.

При этом ее эксплуатационные качества не могут измениться в худшую сторону;

При этом ее эксплуатационные качества не могут измениться в худшую сторону; - направление вибрации. Чаще всего возникает необходимость в установке основания. В редких случаях требуется уменьшить колебательные процессы в боковых или верхних частях.

Это общие параметры, которые необходимо учитывать при выборе типа опор. Важным моментом является возможное влияние на материал и изготовление внешних факторов – перепады температур, влажности, агрессивных элементов.

Установка виброподушек скажется положительным образом не только на качестве работы оборудования, но и на сохранности пола в цеху. Он прослужит намного больше без постоянных ремонтных работ.

Виды виброопор

Одним из преимуществ эксплуатации компенсационных компонентов является уменьшение затрат на обустройство производственной линии. Не потребуется делать отдельный фундамент для каждого станка, учитывать его массу характеристики колебательных процессов при работе.

Но для нормальной работы необходимо правильно подобрать конструкцию виброподушек, материал их изготовления. В настоящее время осуществляется выпуск нескольких типов этих компонентов, которые отличаются между собой техническими характеристиками:

- резиновые. Один из самых распространенных материалов для изготовления. Используется как натуральная, так и синтетическая резина. Важно обращать внимание на ее удельный вес. Не теряет своих характеристик при низких температурах, но если воздействие превышает +60°С – происходит быстрое разрушение;

- резинометаллические. Для увеличения максимальной нагрузки дополнительно устанавливается металлическая опора. С ее помощью можно регулировать высоту, контролировать уровень. Частично выполняет защитные функции, предотвращая преждевременное разрушение упругого материала;

- цельнометаллические. Область применения – гашение колебаний при значительной массе станка. Возможно появление значительных деформаций без потери эксплуатационных качеств.

Недостатком является передача высокочастотных колебаний. В качестве амортизирующего элемента могут быть использованы пружины или рессоры.

Недостатком является передача высокочастотных колебаний. В качестве амортизирующего элемента могут быть использованы пружины или рессоры.

Меньшее распространение получили основания из фетра и пробки. Они выполняют функции регулировки высоты станка, но при этом устранение колебаний незначительное. Реже всего встречаются свинцово-асбестовые прокладки.

Предварительно следует рассчитать все параметры динамических гасителей колебания. Для этого применяется специальная технология вычисления, которая зависит от многих внешних факторов.

В видеоматериале показан обзор резинометаллических виброопор для оборудования:

Виброопора резинометаллическая для станков и оборудования

Вибрации характерны для многих технологических процессов. Это явление неизбежное. Оно напрямую влияет на качество продукции и срок эксплуатации того или иного оборудования. Решить вопрос об избавлении от вибраций можно при помощи специально установленных компонентов на оборудование.

Это явление неизбежное. Оно напрямую влияет на качество продукции и срок эксплуатации того или иного оборудования. Решить вопрос об избавлении от вибраций можно при помощи специально установленных компонентов на оборудование.

Назначение на производстве

Причиной возникновения колебаний в большинстве случаев является работа цехового оборудования. Волны различной частоты могут генерировать система подачи рабочих жидкостей, вентиляции или силовые установки.

Всё это сказывается на работе оборудования. Это явление является негативным, поэтому задачей инженерного отдела является его минимизация. Хорошим решением в этом вопросе будет установка компенсационных элементов, которые будут гасить колебания, предотвращая их дальнейшее распространение и помогая избавится от вибраций. Именно для таких целей и предназначаются виброопоры.

Для выбора необходимой модели следует учитывать такие факторы:

- Направление вибрации. В большинстве случаев нужно устанавливать основание.

Реже нужно уменьшать колебательные процессы в верхних или боковых частях.

Реже нужно уменьшать колебательные процессы в верхних или боковых частях. - Масса оборудования. Виброопора для станков должна не только гасить колебательные волны, но и выдерживать его вес. Её эксплуатационные качества при этом не могут ухудшаться. Ошибка допускается тогда, когда при выборе виброопоры не учитывается масса материала, который вы собираетесь загружать в оборудование.

- Характеристики колебаний. Определитесь для начала, с какими именно колебаниями вы будете иметь дело, а также какие вибрации могут возникнуть на приобретённом оборудовании. К этому параметру относятся периодичность возникновения и частота.

- Среда эксплуатации. Следует особое внимание уделить условиям, в которых станок будет эксплуатироваться. Нельзя применять опоры, которые под влиянием химических агрессивных веществ или пониженной температуры начнут разрушаться или же из-за повышенной влажности от коррозии пострадают металлические элементы опоры.

Эти параметры являются общими при выборе типа опоры. Важным является и возможность влияния внешних факторов на материал, а также изготовление — агрессивные элементы, влажность, перепады температурного режима.

Важным является и возможность влияния внешних факторов на материал, а также изготовление — агрессивные элементы, влажность, перепады температурного режима.

Положительно скажется установка виброопоры для оборудования не только на качество его работы, но и на сохранность пола в цеху. Без постоянных ремонтных работ он прослужит намного больше.

Преимущества

При правильном выборе опор вы получите такие положительные качества, как:

- Для каждого станка не нужно будет обустраивать отдельное место. Ведь установить компенсатор намного проще, чем отдельно организовать фундамент. Ведь придётся учитывать нюансы вибрации, массовые характеристики и прочие параметры. С нагрузками типовые фундаменты могут не справиться. Компенсаторы по уровню эксплуатационных характеристик намного прочнее.

- Избежите частых работ по ремонту, вызванных отрицательным воздействием вибрации на элементы оборудования.

- Улучшите условия работы для операторов, которые станками управляют.

- Защитите напольное покрытие т разрушения и износа .

- При работе агрегатов существенно снизите уровень шума, который создаётся вокруг.

- Обеспечите благоприятные условия эксплуатации станков.

- Продлите срок эксплуатации приборов.

Виды виброопор

Одним из положительных качеств эксплуатации компенсационных компонентов является понижение затрат на обустройство линии производства. Не нужно будет отдельно для каждого станка делать фундамент, учитывать при работе массу колебательных процессов.

Но для того чтобы работа оборудования была нормальной, следует подобрать правильно материал изготовления и конструкцию виброподушки.

На сегодняшний день производится несколько типов таких изделий.

Между собой они отличаются техническими характеристиками.

- Цельнометаллические. Используются для гашения колебаний при значительном весе оборудования.

Возможно, будут наблюдаться значительные деформации, но эксплуатационные качества при этом не потеряются. Недостаток таких элементов — подача высокочастотных колебаний. Амортизирующими элементами могут являться рессоры или пружины.

Возможно, будут наблюдаться значительные деформации, но эксплуатационные качества при этом не потеряются. Недостаток таких элементов — подача высокочастотных колебаний. Амортизирующими элементами могут являться рессоры или пружины. - Резинометаллические. Дополнительно крепится металлическая опора для того, чтобы увеличить максимальную нагрузку. Используя её, можно контролировать уровень и регулировать высоту. Выполняет частично и защитные функции, предотвращая разрушение упругого материала раньше времени.

- Резиновые. Этот тип является самым распространённым, ведь резина является самым простым и доступным в обработке материалом. Может применяться синтетическая или натуральная резина. Очень важно уделять внимание её удельному весу. При пониженных температурах она своих характеристик не теряет. Быстрое разрушение может происходить при температуре выше 60 градусов.

Основания из пробки и фетра менее распространены. Они применяются для регулировки высоты оборудования, но колебания устраняют плохо. Менее всего можно встретить прокладки свинцово-асбестовые.

Менее всего можно встретить прокладки свинцово-асбестовые.

Резинометаллические опоры

Они предназначаются для того, чтобы защитить приборы от активной (которая возникает в узлах и распространяется на окружающие предметы) и пассивной (которая исходит извне) вибрации. Принцип её работы основывается на сжатии. Подобные опоры дают возможность установить оборудование без анкерного фундамента.

Она позволяет заменять станок на другой с иным типом рамы, перемещать его, при подготовке цеха сокращает затраты. Она позволяет использовать площади эргономично. Пониженный уровень вибрации, которая передаётся через полы, делает возможной работу в мастерской без сильного влияния шума на другие помещения, находящиеся в здании.

Они предназначены для станочного парка с нормальной или повышенной характеристикой точности, ТУ2−024−5997−87.

При отсутствии сильных агрессивных влияний на резину опорная часть нуждаться в ревизии и регулярном техническом обслуживании не будет, а также сохранит все свои рабочие характеристики.

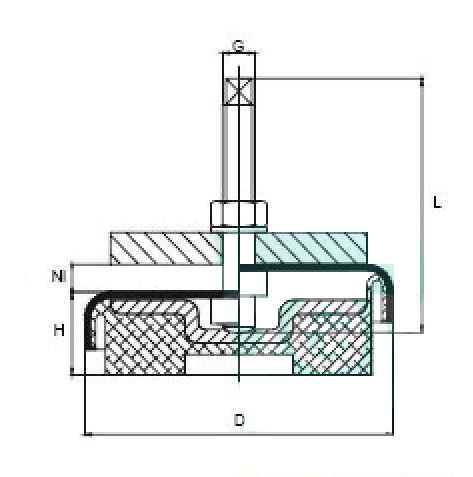

Конструкция

Составляющими деталями являются:

- Амортизатор резинометаллический (фланец и резиновый элемент).

- Шайба — 2 штуки.

- Нижняя и верхняя гайки.

- Крышка.

- Шпилька с квадратом под ключ.

Все детали, изготовленные из металла, имеют антикоррозийное покрытие.

Для резины эксплуатационные условия такие же, как и для производственных помещений, в которых постоянно работают люди. На эластичные части оказывает разрушающее воздействие температура выше 60 градусов. Растрескивание резины при нагрузке может быть вызвано замораживанием.

Критерии выбора

В технических паспортах указывается точное максимальное и минимальное число нагрузки, которую опора сможет выдержать не повредившись.

Массу металлообрабатывающего оборудования необходимо распределить на количество точек одной модели — ОВ-70 или же выбрать более мощную — ОВ-31-М. Эти модели ещё отличаются и высотой регулировки.

Назначение регулировки

Не предназначена длина резьбы на шпильке для выравнивания резких перепадов уровня пола в помещении, где расположено оборудование. Её целью является задание равномерного распределения массы оборудования на основании при помощи регулировки посадки гайки.

Наиболее оптимальными считаются такие условия:

- Равномерная обтяжка и одинаковое сжатие всех подкладок, изготовленных из резины.

- Максимальный проход гайки и минимальное расстояние от станины до крышки виброопоры.

Для исключения критического влияния резонанса станок по шпильке опускают как можно ниже.

В некоторые моменты по частоте могут совпадать несколько источников колебаний, которые находятся в одном помещении. Устройства ОВ-70 и ОВ-31-М относятся к низкорезонансным. Они не допускают большого амплитудного перемещения станины.

Виброопора ОВ-31-М

Этот тип виброопоры применяется для средних и лёгких станков. На отведённое место надёжно станут лёгкие дробилки, оборудование фрезерно-шлифовальное, токарное и сверлильное. Характерными чертами ОВ-31-М являются:

На отведённое место надёжно станут лёгкие дробилки, оборудование фрезерно-шлифовальное, токарное и сверлильное. Характерными чертами ОВ-31-М являются:

- Вес равен 1,56 килограмма.

- Пределы регулировки — 12 миллиметров.

- В сборе высота составляет 13,2 сантиметра.

- Диаметр резиновой подушки составляет 14,2 сантиметра, а высота — 6.

- Шпилька имеет диаметр 16 миллиметров.

- Допустимая нагрузка колеблется от 0,25 до 4,5 тонн.

На такое изделие станет 4 опорные точки оборудование массой от 1 до 18 тонн. У агрегатов более лёгких амортизатор не работает из-за жёсткости. А нагрузка более тяжёлая будет выдавливать его в корпус крышки до упора пола. Количество ОВ-31-М следует увеличить.

Виброопора ОВ-70

На неё можно устанавливать высокоточное, компрессорное и прочее вспомогательное оборудование (электрощиты), а также циркулярные пилы и станки с жёсткой станиной.

Характерными чертами для ОВ-70 являются:

- Масса — 0,35 килограмма.

- Высота в сборе составляет 11,1 сантиметра.

- Пределы регулировки — 6 миллиметров.

- Демпфер имеет диаметр 7 сантиметров.

- Шпилька в диаметре составляет 12 миллиметров.

- Нагрузка может колебаться от 0,05 до 0,5 тонн.

- Резина демпфера является маслобензостойкой.

Установка

Снизу в отверстие станины вставляется шпилька. При помощи механизма нужной грузоподъёмности поднимают станок и устанавливают его на временную основу, изготовленную из двутавровой балки или бруса. Высота должна быть достаточной для того, чтобы насквозь прошёл лапу оборудования стержень с резьбой ОВ-31-М или ОВ-70.

На виброопоры необходимо устанавливать оборудование соблюдая все меры безопасности. Нельзя применять наборку из большого числа тонких плашек или досок. Работа по выставлению и закреплению ОВ-31-М или ОВ-70 займёт некоторый период времени. Нужен будет доступ к подошве, поэтому ставьте основательно.

Горизонтальность оборудования необходимо выставлять по уровню. Рожковым ключом удерживают нижнюю гайку, а шпильку вращают за квадрат. Только после завершения хорошо затягивают верхнюю гайку. Очень важно проконтролировать все опоры. Плоскость образуется тремя точками, а четвёртая может остаться недогруженной (из-за того, что осталась незамеченной). Она проявит себя позже.

Рожковым ключом удерживают нижнюю гайку, а шпильку вращают за квадрат. Только после завершения хорошо затягивают верхнюю гайку. Очень важно проконтролировать все опоры. Плоскость образуется тремя точками, а четвёртая может остаться недогруженной (из-за того, что осталась незамеченной). Она проявит себя позже.

Виброопоры типа ОВ-70 и ОВ-31-М являются опорами вертикального действия. Они не компенсируют наклон пола. По этой причине под влиянием механических колебаний возникает соскальзывание приспособления с места, где оно было установлено.

Если причина находится внутри самого оборудования, то регулировка и наличие амортизаторов желаемого результата по чистоте обработки могут не дать. Необходимо устранять такие факторы, как износ трущихся поверхностей передач, в узлах вращения повышенные люфты, биение патрона токарного станка, при помощи ремонта.

Какую именно виброопору выбирать вам, решайте сами, но при этом учтите все факторы, которые будут на них воздействовать в процессе работы. Это очень важно для правильной работы оборудования и вашего производства.

Это очень важно для правильной работы оборудования и вашего производства.

Виброизолирующие опоры (виброопоры) ОВ-31, ОВ-70. ― www.santechmoda.ru

Статьи и новости

Виброизолирующие опоры (виброопоры) ОВ-31, ОВ-70.

Назначение, область применения

Виброизолирующие опоры (виброопоры) типа ОВ – это опоры для оборудования, которые применяются, когда необходимы:

2. Поглощение колебаний

3. Снижение уровня шума

4. Выравнивание высоты станков (установка в горизонтальное положение).

Станки нормальной и высокой точности с жесткими станинами, а также пресса, холодильные и прочие промышленные установки, технологические модули – и это довольно не весь перечень оборудования, которое устанавливается на виброизолирующие опоры.

Виброопоры и оборудование, на которое они устанавливаются, должны соответствовать по ряду показателей, первый из которых – статическая нагрузка (масса станка). Остальные характеристики определяются, исходя из конкретных условий эксплуатации оборудования и, в частности, требований по вибрации.

Виброизолирующие опоры применяются там, где есть твердый, относительно ровный фундамент.

Для установки виброизолирующих опор на станке должны быть штатные места для их крепления – «лапы» с отверстиями соответствующего диаметра.

Оборудование, которое ставится на виброопоры, должно быть устойчивым, так как данный метод установки запрещает жесткую связь с фундаментом. Это относится к колонным и рамно-ферменным конструкциям, особенно тем, которые испытывают ветровую нагрузку.

Применение виброизолирующих опор не дает 100% поглощения вибраций, вопрос борьбы с ними – это комплекс мер, направленных на подавление источников разрушительных колебаний.

Принцип действия опор.

Когда речь идет о назначении виброизолирующих опор, то под виброизоляцией понимается препятствие распространения колебаний в обоих направлениях – как от объекта защиты (станка, пресса и т.п.) к помещению, где он находится, так и от помещения к объекту. Строго говоря, и поглощение колебаний, и снижение уровня шума – это разновидности виброизоляции. Для более детального исследования данной проблематики, различают несколько вариантов виброизоляции:

Активная виброизоляция – это противодействие вибрации, возникающей в самом оборудовании, путем создания колебаний, обратных по фазе. В свою очередь, активная виброизоляция подразделяется на изоляцию периодических колебаний и поглощение ударов (абсорбция, от лат. absorption). Любая машина (станок, пресс и т.п.), так или иначе, является источником колебаний обоих типов: механические приводы, всевозможные виды механического воздействия порождают колебания и ударные нагрузки, которые распространяются во всех направлениях, которое распрастраняется и на помещение, постепенно разрушая его. СНиП 2.07.01-89 регламентирует допустимые уровни и виды вибраций в помещениях промышленного назначения, однако в особых случаях ограничения вытекают из специфики оборудования или обустройства цеха (близость к участку станков повышенной точности и т.п.)

СНиП 2.07.01-89 регламентирует допустимые уровни и виды вибраций в помещениях промышленного назначения, однако в особых случаях ограничения вытекают из специфики оборудования или обустройства цеха (близость к участку станков повышенной точности и т.п.)

Пассивная виброизоляция – защита оборудования от разрушительных вибраций извне, без использования дополнительных (потенциальных) источников энергии. Длятакого вида колебаний свойственно то, что частоты возбуждения не фиксированы, а само возбуждение носит полигармонический характер. В таком случае целью негативного воздействия колебаний является сам объект (станок, измерительный стенд и т.п.), снижается его точность, ухудшаются другие характеристики. При пассивной виброизоляции важно не допускать сухого трения (контакта) между защищаемым объектом и фундаментом, минуя элемент защиты. В теоретическом рассмотрении пассивная и активная виброизоляция практически не различимы, и поэтому уровень активной виброизоляции определяется по аналогии с пассивной. В общем случае – это коэффициент передачи Кп, показывающий какая часть колебательной энергии передается через виброопору.

В общем случае – это коэффициент передачи Кп, показывающий какая часть колебательной энергии передается через виброопору.

Метод виброизоляции виброизолирующими опорами заключается в искусственном введении в колебательную систему «Станок-фундамент помещения» дополнительного упругого элемента – виброопоры, который включается в систему последовательно, разрывает ее. Коэффициент передачи в этом случае выражается формулой

Кп=1/[(f/f0)2-1], где f и f0 – соответственно, собственная и вынужденная частота колебаний системы, Гц

В частном случае, когда f равно f0, возникает резонанс – явление лавинообразного разрушения элементов системы – оборудования, фундаментов. Поэтому, при выборе виброопоры стремятся к тому, чтобы коэффициент передачи был в диапазоне 1/8 – 1/15. Это удовлетворительный результат.

На практике, для достижения такого результата применяются виброизолирующие опоры с низкой собственной частотой, основу которой составляет резина – упругий и эластичный материал. Резина одновременно может гасить периодические колебания со всех сторон, ударные нагрузки, а также изменять колебательную систему «станок-фундамент» так, чтобы эффективно избегать резонансных явлений. Следует отметить, что на свойства защиты от вибрации оказывает влияние не только материал, из которого изготавливается опора, но и его форма. Различные воздушные зазоры внутри резинового элемента, его комбинация с металлическими деталями (армирование) дополнительно снижают коэффициент передачи Кп.

Резина одновременно может гасить периодические колебания со всех сторон, ударные нагрузки, а также изменять колебательную систему «станок-фундамент» так, чтобы эффективно избегать резонансных явлений. Следует отметить, что на свойства защиты от вибрации оказывает влияние не только материал, из которого изготавливается опора, но и его форма. Различные воздушные зазоры внутри резинового элемента, его комбинация с металлическими деталями (армирование) дополнительно снижают коэффициент передачи Кп.

Виброизолирующая опора конструктивно состоит из нескольких частей (на примере виброопоры ОВ-31).

Резинометаллический элемент – основа опоры имеет цилиндрическую форму и непосредственно контактирует с фундаментом. Прорези в нем служат для боле эффективного противодействия всем видам вибраций, проходящих через опору. Металлическое армирование необходимо для того, чтобы резина не разрушилась в процессе эксплуатации и сохраняла целостность формы.

Для изготовления виброопор ОВ-31 и ОВ-70 используют резиновую вальцованную смесь.

Тарельчатая форма крышки также обусловлена необходимостью защитить резинометаллический элемент от случайного воздействия сверху, а также более для более эффективной передачи потока колебаний в процессе его гашения. Подкладка – элемент, который необходим для упора винта в нижнем положении. В случае необходимости ее можно заменить, выкрутив винты крепления крышки.

Сверху на резинометаллическом элементе установлена крышка с гайкой, в которую установлен (вкручен) винт (М16). Для установки виброопоры непосредственно на оборудовании, ее необходимо закрепить на «лапах» станка с помощью гайки М16.4 Две гайки, шайбы, винт позволяют регулировать вылет виброопоры после того как она уже установлена под оборудование. Это необходимо для регулировки объекта (станка, пресса и т.п.) по высоте, выставлении оборудования в горизонтальное положение. Такая полезная функция реализуется посредством перемещением гайки вдоль винта, который имеет для этого достаточно большую длину (диапазон регулирования).

Металлические детали виброопоры изготавливаются из конструктивной стали общего назначения ст. 3 ГОСТ 380-88. и покрываются лакокрасочным покрытием (кроме резьбовых участков) для защиты от коррозии. Чаще всего, это эмаль желтого цвета.

Резьба защищена химическим способом (цинк или аналогичное покрытие).

Она несколько меньше: виброизолирующие опоры соответствуют условиям эксплуатации согласно СНиП 2.01.07-85. Хранение виброизолирующих осуществляется в складском термостатичном помещений. Какое-либо специальное

обслуживание или профилактический ремонт для этого вида оснастки не предусмотрен.

Категория упаковки данного вида изделий согласно ГОСТ 23170-78. При длительном хранении, с нарушениями его условий, у опор может наблюдаться такое явление как трещины резинового элемента. Такая виброизолирующая опора уже не пригодна к эксплуатации и подлежит списанию.

Методика выбора и особенности установки виброизолирующих опор.

На практике, при выборе виброизолирующих опор, в первую очередь определяют нагрузки на каждую опору. Исходя из этого, применяется тот или иной типоразмер. Для виброопор ОВ-31 и ОВ-70 показатели допустимых нагрузок приведены в таблице 1:

Исходя из этого, применяется тот или иной типоразмер. Для виброопор ОВ-31 и ОВ-70 показатели допустимых нагрузок приведены в таблице 1:

Виброопоры для токарных и шлифовальных станков

Применение виброопор ОВ повысит качество обработки деталейВибрации, возникающие при работе оборудования, влияют на качество продукции, повышают износ узлов, оказывают разрушающее действие на материалы. Биения особенно заметны при шлифовке. Защитой станет установка каждой единицы на виброопоры, препятствующих воздействию станков друг на друга, на твердое основание, сил обратной реакции. Для отдельных обрабатывающих механизмов разработаны различные типы таких опор. Широкое применение виброопоры ОВ вызвано тем, что она обеспечивает защиту в осевом и продольном направлении.

Резинометаллические опоры ОВ для металлорежущих станков

Предназначены для защиты от пассивной (исходящей извне) и активной (возникающей в узлах и распространяющейся на окружающие предметы) вибрации. Принцип работы – на сжатие.

Принцип работы – на сжатие.

Такие опоры создают возможность установить оборудование без анкерного фундамента. Сокращает затраты при подготовке цеха, позволяет перемещать или производить замену на станок с другой рамой. Позволяет эргономично использовать площади. Снижение вибрации, передающейся через полы, делает возможным металлообработку в мастерской, без существенного шумового воздействия на другие помещения в здании.

Предназначены для станочного парка с повышенной или нормальной характеристикой точности, ТУ2-024-5997-87. Наглядно представлены на чертежах 3d.

Опорная часть не будет нуждаться в техническом регулярном обслуживании, ревизии, сохранит свои рабочие характеристики при отсутствии значительных агрессивных воздействий на резину.

Конструкция

Составляющими элементами являются:

- шпилька с квадратом под ключ;

- крышка;

- верхняя и нижняя гайка;

- шайба – 2 шт;

- резинометаллический амортизатор (резиновый элемент + фланец).

Все металлические детали, наглядно представленные на чертеже 3d, имеют антикоррозийное покрытие.

Эксплуатационные условия для резины такие же, как установлены нормами для производственных помещений, где постоянно работают люди. Нагревание выше +60°С оказывает разрушающее действие на эластичные части. Замораживание дает растрескивание резины под нагрузкой.

Критерии выбора

В технических характеристиках указывается минимум и максимум нагрузки, при которой опора работает эффективно. Вес металлообрабатывающего станка нужно распределить на соответствующее количество точек 3d одной модели (например, ов 70) или выбрать более мощную — ов 31м. Кроме того, они отличаются высотой регулировки.

Назначение регулировки

Длина резьбы на шпильке не предназначена для выравнивания резких перепадов 3d уровня полов. Ее цель – задать, регулировкой посадки гайки, равномерное распределение веса станка на основание. Поэтому оптимальным будет сочетание таких условий:

- Наименьшее расстояние от крышки виброопоры до станины, максимальный проход гайки;

- Одинаковое сжатие всех резиновых подкладок, равномерная обтяжка.

Станок опускают как можно ниже по шпильке для того, чтобы исключить критические влияния резонанса.

Несколько источников колебаний в одном помещении могут в некоторые моменты совпадать по частоте. Устройство ов 31м, ов 70 относится к низкорезонансным, не допускающим больших амплитудных 3d перемещений станины.

Виброопора ОВ 31м

Используется ов 31м для станков легких и средних. Сверлильное, токарное, фрезерно-шлифовальное оборудование, легкие дробилки надежно станут на отведенное 3d место.

- допустимая нагрузка 0,25 ÷4,5 т;

- шпилька øм16;

- резиновая подушка высотой 6 см, ø14,2 см;

- пределы регулировки 12 мм;

- высота в сборе 13,2 см;

- масса 1,56 кг.

На это изделие установится 4 опорные точки станок весом от 1т до18 т. У более легких агрегатов амортизатор не работает по причине жесткости. Более тяжелая загрузка выдавливает его до упора пола в корпус крышки. Надо увеличить количество ов 31м.

Виброопора ОВ 70

Устанавливают станки с жесткой станиной, циркулярные пилы, компрессорное, высокоточное, другое вспомогательное (электрощиты) оборудование.

Характеристики ов 70:

- допустимая нагрузка 0,05 ÷0,5 т;

- шпилька øм12;

- демпфер ø7 см;

- пределы регулировки 6 мм;

- высота в сборе 11,1 см;

- масса 0,35 кг.

Климатическое исполнение 70 соответствует УХЛ 4, согласно ГОСТ 15150-69. Резина демпфера — маслобензостойкая.

Способ установки

В отверстие станины шпилька вставляется снизу. Станок поднимают с помощью механизма нужной грузоподъемности, устанавливают на временную основу из бруса или двутавровой балки. Высота – достаточная для того, чтобы стержень с резьбой ов 31м (70) прошел насквозь лапу оборудования. Обычно от 7 см, в зависимости от ширины отверстия.

Обычно от 7 см, в зависимости от ширины отверстия.

Устанавливать оборудование на виброопоры необходимо с соблюдением мер безопасности. Не используйте наборку из большого количества тонких досок/плашек. Работа по закреплению и выставлению ов 31м (70) займет некоторое время, к подошве нужен доступ, ставьте основательно.

Установка виброопор на станок

Горизонтальность оборудования выставляется по уровню. Нижнюю гайку удерживают рожковым ключом, шпильку вращают за квадрат. По окончании затягивают верхнюю гайку. Важно проконтролировать все опоры в 3d. Плоскость образуют 3 точки, 4-я может, незамеченно, остаться недогруженной, проявить себя позже.

Виброопоры ов 30м, 70, вертикального действия. Наклон пола они не компенсируют, возникает соскальзывание аппарата с места установки под действием механических колебаний.

Наличие и регулировка резиновых амортизаторов могут не дать желаемого результата по чистоте обработки, если причина внутри самого оборудования. Биения патрона токарного станка, повышенные люфты в узлах вращения, износ трущихся поверхностей передач, надо устранять ремонтом.

Биения патрона токарного станка, повышенные люфты в узлах вращения, износ трущихся поверхностей передач, надо устранять ремонтом.

Виброопоры для станков и оборудования

Виброизолирующая опора с регулирующим винтом. Предназначена для пассивной и активной виброизоляции промышленного оборудования и станков среднего размера высокой и нормальной точности с жесткими станинами при наличии стационарных и случайных колебаний.

Виброизолирующая опора с регулирующим винтом. Предназначена для пассивной и активной виброизоляции промышленного оборудования и станков среднего размера высокой и нормальной точности с жесткими станинами при наличии стационарных и случайных колебаний.

Виброопора ОВ-31М предназначена для пассивной и активной виброизоляции промышленного оборудования и станков среднего размера высокой и нормальной точности с жесткими станинами при наличии стационарных и случайных колебаний.

Предназначены для бесфундаментного размещения, активной и пассивной виброизоляции оборудования. Имеют монтажные отверстия в основании для надежной фиксации. Несущая способность опор 9. 2500 кг.

Имеют монтажные отверстия в основании для надежной фиксации. Несущая способность опор 9. 2500 кг.

Фиксатор ФГС предотвращает самопроизвольное горизонтальное смещение оборудования, установленного на виброизолирующих опорах. При воздействии на виброопору горизонтальных сил, смещение будет только в пределах зазора между опорой и ФГС.

Тип LME-80 M10 современная технологичная виброопора с высокой износостойкостью, для поглащения высоко- и среднечастотных вибраций. Несущая способность опоры – 25. 300 кг.

На сайте Станкофф.RU вы можете купить виброопоры для оборрудования и станков ведущих производителей. В наличии и под заказ популярные модели виброизолирующих опор по лучшим ценам. Только выгодные предложения с подробными описаниями и фото.

Назначение и преимущества использования

Высокая вибрационная активность оборудования на любом производстве становится источником многочисленных проблем и устраняется с применением различных способов, отличающихся сложностью исполнения и размером финансовых затрат. Самым практичным методом из существующих технологий является приобретение специальных подушек, способных гасить волны, образующиеся при работе механических агрегатов. Для эффективного демпфирования и снижения амплитуды колебаний достаточно купить виброопоры для станков, позволяющие обеспечить результативное поглощение вибрации и устранение шума.

Самым практичным методом из существующих технологий является приобретение специальных подушек, способных гасить волны, образующиеся при работе механических агрегатов. Для эффективного демпфирования и снижения амплитуды колебаний достаточно купить виброопоры для станков, позволяющие обеспечить результативное поглощение вибрации и устранение шума.

Виброопоры для оборудования используются для того чтобы устранить или снизить уровень разрушительных колебаний до допустимых значений. Применение устройств на производстве дает возможность:

- повысить эффективность и качество работы;

- увеличить точность выполняемых операций;

- максимально использовать рабочий ресурс механизмов;

- устранить дискомфорт для обслуживающего персонала.

Источниками вибрации являются практически все виды промышленного оборудования. Независимо от происхождения волн, возникающих во время работы механизмов, вибрационные поля приводят к быстрому износу деталей и снижают эффективность рабочего процесса. Наличие постоянного шума и колебаний причиняет вред не только станкам и окружающим конструкциям, но и оказывает негативное воздействие на человеческий организм. Следствием длительной работы в условиях постоянной вибрации становятся различные патологические нарушения, которые становятся причиной профессиональных и общих заболеваний.

Наличие постоянного шума и колебаний причиняет вред не только станкам и окружающим конструкциям, но и оказывает негативное воздействие на человеческий организм. Следствием длительной работы в условиях постоянной вибрации становятся различные патологические нарушения, которые становятся причиной профессиональных и общих заболеваний.

Виброопоры для станков выполняют функции активной и пассивной защиты оборудования от разрушительного влияния механических колебаний и дополнительно позволяют:

- повысить мобильность технических устройств;

- производить установку агрегатов без устройства фундамента;

- выполнять регулировку высоты и горизонтального уровня станков.

Приспособления предназначены для установки на малых и средних агрегатах, оснащенных станиной высокой или нормальной точности. Средства, затраченные на то, чтобы купить виброопоры, в короткие сроки окупаются за счет увеличившегося срока службы оборудования, повысившегося класса качества продукции и работоспособности персонала.

Конструкция и разновидности

Недорогие, устойчивые к нагрузкам, агрессивным средам и коррозии, виброизолирующие опоры имеют простую конструкцию, и классифицируются в зависимости от предполагаемой статической нагрузки и диапазона собственной частоты. Основным рабочим элементом устройства является подушка, изготовленная из резины или металла, и обеспеченная специальной подошвой с противоскользящими свойствами. При создании виброопор для станков с большим объемом и массой конструкция усиливается пружинами или рессорами, выполняющими функцию амортизатора.

Выбор устройства с оптимальными техническими характеристиками позволит достичь максимального эффекта при использовании. По материалу изготовления основания виброопоры подразделяются на следующие виды:

- Резиновые. Отличаются хорошей морозоустойчивостью, но не могут применяться при температуре выше 60 градусов, вызывающей быстрое разрушение основы. Создаются из синтетического и натурального сырья с разным удельным весом.

- Резинометаллические. Относятся к комбинированному типу. Усиление металлической прокладкой обеспечивает сохранность резинового слоя и дает возможность регулировать высоту и уровень оборудования при установке.

- Цельнометаллические. Применяются для поглощения вибраций при работе массивных станков. В процессе эксплуатации допускается небольшая деформация изделия, которая не влияет на виброизоляционные свойства.

Недостатком цельнометаллических приспособлений является неспособность гасить колебания высокой частоты. Некоторые производители используют при производстве виброопор композицию свинца и асбеста, пробковое или фетровое основание.

OLX.ua – объявления №1 в Украине – виброопоры

Обычные объявления

Найдено 40 объявлений

Найдено 40 объявлений

Хотите продавать быстрее? Узнать как

Виброопора ОВ31МБизнес и услуги » Оборудование

300 грн.

Днепр, Жовтневый Вчера 09:55

ВиброопорыБизнес и услуги » Оборудование

30 грн.

Киев, Деснянский Вчера 00:09

Комплект виброопор компрессора пневмоподвески Mercedes AMK WabcoАвтозапчасти и аксессуары » Автозапчасти

976 грн.

Виброопоры ОВ-31М-УХЛ4Бизнес и услуги » Оборудование

250 грн.

Виброопоры ОВ-31МБизнес и услуги » Оборудование

300 грн.

Днепр, Индустриальный 22 февр.

Виброопора под двигатель, силовые установки и оборудованиеЗапчасти для транспорта » Запчасти для спец / с.х. техники

Гарантированно получайте товар, либо деньги обратно на карту Подробней.

80 грн.

ОВ-31М виброопораБизнес и услуги » Оборудование

300 грн.

Виброопоры станочные Vibroflex М16 GB Pro от завода-производителяБизнес и услуги » Оборудование

150 грн.

Бизнес и услуги » Оборудование

275 грн.

Харьков, Индустриальный 21 февр.

Виброопора ОВ-31МП с шпильками М10, М12, М14, М16, М18, М20, М22, М24Бизнес и услуги » Оборудование

275 грн.

Виброопора полиуретановая, опора для станков . 80 М16Бизнес и услуги » Оборудование

160 грн.

Одесса, Малиновский 20 февр.

Виброопора ОВ-31 из СССРБизнес и услуги » Оборудование

250 грн.

Днепр, Амур-Нижнеднепровский 20 февр.

Виброопора ОВ-70Бизнес и услуги » Оборудование

400 грн.

Виброопоры ОВ-31мБизнес и услуги » Оборудование

300 грн.

Днепр, Амур-Нижнеднепровский 19 февр.

Виброопора (виброизоляторы) ОВ-31МП под любые станки/ оборуд. / технику

/ техникуБизнес и услуги » Оборудование

275 грн.

Шипы, виброопоры ,конусы для колонок усилителей и источников сигнала.Аудиотехника » Прочая аудиотехника

200 грн.

Виброопоры (вибровставки) для монтажа вентагрегатов на потолкеСтроительство / ремонт » Вентиляция

Гарантированно получайте товар, либо деньги обратно на карту Подробней.

50 грн.

Срочно ! Виброопора Ов 31 МБизнес и услуги » Оборудование

365 грн.

Виброопора (виброопоры/виброизоляторы/подушки) ОВ-31МП с шпилькой М16Бизнес и услуги » Оборудование

275 грн.

Харьков, Индустриальный 17 февр.

Виброопоры ОВ-31м, ОВ31мБизнес и услуги » Оборудование

336 грн.

Днепр, Амур-Нижнеднепровский 13 февр.

Виброопоры для станковБизнес и услуги » Оборудование

2 000 грн.

Бизнес и услуги » Оборудование

180 грн.

Виброопора ОВ-31МБизнес и услуги » Оборудование

390 грн.

Виброопоры для виброплит, виброамортизаторы, и тд.Бизнес и услуги » Оборудование

100 грн.

ВиброопораБизнес и услуги » Оборудование

Гарантированно получайте товар, либо деньги обратно на карту Подробней.

200 грн.

Виброопора АФД-9 и АФД-8Электроника » Аксессуары и комплектующие

60 грн.

Виброопора, виброподушка, виброизолятор производство-реставрация.Бизнес и услуги » Прочие услуги

Виброопоры (виброопора) ОВ-31МПБизнес и услуги » Оборудование

275 грн.

Виброопора для станковБизнес и услуги » Оборудование

275 грн.

Бизнес и услуги » Оборудование

365 грн.

Продам комплект виброопор ОВ-31мБизнес и услуги » Оборудование

800 грн.

Віброопора, Виброопора, Ножка, AirLoc AG 302-VRC (Швейцарія)Бизнес и услуги » Оборудование

1 200 грн.

виброопорыБизнес и услуги » Оборудование

180 грн.

ВиброопорыБизнес и услуги » Оборудование

10 грн.

Харьков, Октябрьский 30 янв.

Виброопора . На станокБизнес и услуги » Оборудование

250 грн.

Виброопоры на кондиционеры,станки,др..Бизнес и услуги » Оборудование

42 грн.

виброопора ов-31м новаяБизнес и услуги » Оборудование

315 грн.

Электроника » Климатическое оборудование

Гарантированно получайте товар, либо деньги обратно на карту Подробней.

350 грн.

Продам виброопоры новые. Цена за все. Пробовали, но не подошли.Инструменты » Прочий инструмент

400 грн.

Похожие запросы:

- виброопоры в рубрике Оборудование

- Недавно просмотренные

- Избранные объявления ( 0 )

- Избранные результаты поиска ( 0 )

Однако вы можете найти похожие объявления в этой категории.

- Главные рубрики OLX

Главные рубрики OLX :

- Киевская область (14)

- Одесская область (2)

- Днепропетровская область (10)

- Черкасская область (2)

- Харьковская область (5)

- Львовская область (1)

- Донецкая область (2)

- Ровенская область (1)

- Житомирская область (2)

- Волынская область (1)

Бесплатное приложение для твоего телефона

- Мобильная версия

- Версия для смартфонов

- Десктоп версия

Результаты поиска были добавлены в Избранные

Объявление было добавлено в Избранные

Войдите, чтобы сохранить Наблюдаемые в своей учетной записи

Этот сайт использует cookies. Вы можете изменить настройки cookies в своём браузере. Узнать больше.

Вы можете изменить настройки cookies в своём браузере. Узнать больше.

Вы можете изменить рекламные настройки для партнеров OLX тут

Хотите ли вы получать такие предложения по email?

Установите пароль для вашей учетной записи

Какие преимущества создания учетной записи на OLX?

- Размещение объявлений без подтверждения

- Доступ к пользователям OLX в любое время

- Легкость настройки учетной записи

Вход с FacebookУстановить пароль

Авторизуйтесь в свою учётную запись OLX!

- Быстрее получайте ответы на объявления

- Получите доступ к истории всех ответов

- Пользуйтесь всеми функциями вашей учётной записи

Входя в раздел Мой профиль, вы принимаете Условия использования сайта

Большая Энциклопедия Нефти и Газа, статья, страница 2

Виброопора

Cтраница 2

Допускается установка оборудования на виброопорах. Способы установки специальных, тяжелых и высокоточных станков должны указываться заводом-изготовителем. [16]

[16]

Все прецизионные станки поставляются с комплектом виброопор. [17]

Второе направление связано с концепцией создания интегральных виброопор, предполагающих использование для гашения вибрации иных физических принципов. [18]

На рис. 1.9 приведена структурная схема такой газогидравлической виброопоры. [20]

Явно выраженная корреляция спектров виброперегрузок второй и третьей виброопор в контрольной точке 8 на балке в том же режиме движения автомобиля представлена на рис. 8.17. В низкочастотной области спектра первой виброопоры имеется насыщение гармониками на частотах 288, 728 и 976 Гц, которые отсутствуют в спектрах второй и третьей виброопор. В высокочастотной области спектра первой виброопоры на частоте 6024 Гц присутствует выброс, отсутствующий в спектрах второй и третьей виброопор. Вероятнее всего, это обусловлено влиянием на первичный преобразователь характера движения по данному дорожному покрытию.

[21]

Вероятнее всего, это обусловлено влиянием на первичный преобразователь характера движения по данному дорожному покрытию.

[21]

Ее появление можно объяснить нелинейностью в данном режиме работы виброопоры, или возбуждением резонатора, параметры которого обусловлены внутренней конструкцией гидроопоры, а именно геометрией ее рабочей и компенсационной камер. Из графиков видно, что третья виброопора гасит вибрацию наиболее эффективно. [22]

В астоящее время все прецизионные станки поставляются с комплектом виброопор. Отечественные виброизолирующие опоры ОВ-30 и ОВ-31 и резиновые вмброизолирующие коврики КВ-1 и КВ-2 ( позволяют осуществлять виброизоляцию и бесфундаментную установку большинства типов металлорежущих станков, а также и других машин и приборов. Опоры и коврики изготавливаются из резины высокой маслостойкости, малой ползучести и с хорошими динамическими характеристиками. [24]

[24]

Для снижения влияний вибрации от работающего рядом оборудования станки устанавливают на виброопоры. Подбирая режимы резания, в частности скорости резания, удается избежать резонанса от совпадения частоты возбуждающих сил и частоты собственных колебаний системы. [25]

В автомобилях среднего класса, где жесткость рамы невысока, при работе силовых агрегатов через виброопоры на раму передаются колебания, возбуждающие в ней изгибные формы. В зависимости от частоты возбуждающих колебаний в раме могут возникать стоячие волны, которые имеют узлы и пучности. [26]

При исследовании уровней вибрации на коробке перемены передач автомобиля ГАЗ 3110 с использованием стандартного варианта виброопор выявлено 7 основных резонансных подъемов АЧХ на частотах 44, 51, 56, 57, 61, 73 и 80 Гц. При использовании гидроопор ОГ-120 в этих же режимах работы силового агрегата резонансных пиков на АЧХ не выявлено. [28]

[28]

Основная гармоника, имеющая наибольшее энергетическое насыщение, порядка 1000 Гц, присутствующая в спектре первой виброопоры, полностью отсутствует в спектрах второй и третьей виброопор. В высокочастотной области спектра второй виброопоры присутствует выброс на частоте 4768 Гц, обусловленный свойствами резонатора. В спектре третьей виброопоры присутствуют два выброса на частотах 4840 и 6296 Гц, которые также можно объяснить наличием объемных резонансов в рабочей и компенсационной камерах. [29]

Слесарные верстаки изготовлены и размещены с учетом удобств для работы, токарный станок смонтирован на виброопорах. Для хранения заготовок, готовой продукции, инструмента и приспособлений были сделаны шкафы. Оборудование в отделениях окрашено в цвета, гармонирующие с отделкой всего помещения. В слесарном отделении оборудован уголок для отдыха рабочих в обеденный перерыв с удобно расположенными столиками, стульями, шкафами с технической литературой, журналами и газетами. [30]

[30]

Страницы: 1 2 3 4

Наслаждайтесь тишиной с инструментами для демпфирования вибрации

Когда дело доходит до внутреннего поворота с большими вылетами, вибрация может быть вашим самым серьезным врагом. Одним из методов противодействия вибрации является использование легкой резки и модифицированного инструмента. Но такой подход может принести в жертву время производства. Лучшим вариантом является устранение этих отклоняющих сил с помощью инструментов, разработанных именно для этой задачи.

При обработке возникают два типа вибрации: силовая вибрация и собственная частота.Силовая вибрация является результатом изменения сил резания. Процессы сегментирования стружки, включения в материале, овальные детали, прерывистые резания или образование наростов на кромках могут вызывать изменение сил резания и способствовать силовой вибрации. Силовая вибрация вызывает самоиндуцированную вибрацию инструмента, колеблющуюся с определенной частотой, называемой «собственной частотой», при которой инструмент продолжает вибрировать.

Силовая вибрация вызывает самоиндуцированную вибрацию инструмента, колеблющуюся с определенной частотой, называемой «собственной частотой», при которой инструмент продолжает вибрировать.

Традиционно минимизация вибрации достигается за счет уменьшения сил резания путем проб и ошибок при изменении концепции инструмента, пластин и типа зажима.Другой подход — минимизировать прогиб за счет увеличения диаметра инструмента или уменьшения длины для увеличения статической жесткости. В качестве альтернативы динамическую жесткость можно повысить за счет уменьшения веса перед инструментом и / или добавления демпфирующего механизма.

Усовершенствованная технология демпфирования

Silent Tools борется с вибрацией с помощью демпфирующего элемента внутри стержня. Когда силы резания вызывают вибрацию прутка, амортизирующий механизм, который состоит из тяжелой массы, опирающейся на резиновые пружинные элементы, начинает вибрировать.Масло внутри агрегата увеличивает демпфирующий эффект. Энергия вибрации рассеивается в виде тепла, и в результате вибрации быстро затухают.

Энергия вибрации рассеивается в виде тепла, и в результате вибрации быстро затухают.

Использование для внутренней токарной обработки

Внутренняя токарная обработка обычно включает в себя целый ряд вылетов инструмента. Длина отверстий во многих задействованных компонентах велика, что требует вылета расточной оправки от 4 × до 14 × диаметра. Поэтому выбор инструмента и его правильное применение имеют решающее значение для результата, так как внутреннее точение особенно чувствительно к склонности к вибрации.Размещение демпфирующего механизма как можно ближе к режущей кромке является полезным, так как он обеспечивает самый быстрый отклик на любые тенденции вибрации.

Обычных стальных расточных оправок достаточно для вылетов в 4 раза больше диаметра. Для вылета 6 диаметров можно использовать твердосплавные прутки. На участках с большими вылетами необходимы расточные оправки с демпфированием. Стальные демпфирующие стержни для вылета 10 × диаметра и армированные карбидом демпфирующие стержни для 14 × диаметра. Однако обработка канавок и нарезание резьбы обычно имеет меньший вылет.Более того, у всех станков есть свои индивидуальные характеристики и области стабильности — частотные области, на которые машины реагируют во время обработки. Поэтому важно, чтобы стандартные инструменты для гашения вибрации были разработаны для работы в максимально возможной частотной области.

Однако обработка канавок и нарезание резьбы обычно имеет меньший вылет.Более того, у всех станков есть свои индивидуальные характеристики и области стабильности — частотные области, на которые машины реагируют во время обработки. Поэтому важно, чтобы стандартные инструменты для гашения вибрации были разработаны для работы в максимально возможной частотной области.

Диаметр имеет решающее значение

Доступны стандартные демпфированные расточные оправки для токарной обработки. Диаметр стержня варьируется от 0,375 дюйма до 10 дюймов (от 10 мм до 250 мм). Для больших диаметров требуются специальные инструменты.

Три причины для применения расточной оправки с демпфером при внутреннем точении — это сохранение допусков и уровней чистоты поверхности, минимизация времени обработки за наименьшее количество проходов и достижение конкурентоспособных, экономичных скоростей обработки. Ключевые слова здесь — производительность и безопасность, так как многие компоненты подвергаются конкурентному давлению на производстве.

Наличие комбинаций расточной оправки и режущей головки для внутреннего точения является преимуществом. Для отверстий меньше 0.787 дюймов (20 мм), существует ряд различных типов пластин T- и D-образной формы, обеспечивающих возможности оптимизации для выполняемых операций. Это может иметь место при жестких пределах допуска, а также при точении твердых деталей.

Для отверстий диаметром 0,787 дюйма (20 мм) и более сменные режущие головки играют жизненно важную роль в обеспечении гибкости, безопасности и эффективного обращения с инструментами. Стандартные по стандарту ISO модульные инструментальные муфты Coromant Capto и интерфейсы с зубчатой фиксацией (SL) играют важную роль в предоставлении наиболее подходящих решений.Функции быстрой смены и настройки SL были разработаны для улучшения настройки и производительности, а также для обеспечения доступности большого ассортимента индексируемых пластин.

Правильные методы внутренней токарной обработки могут существенно повлиять на производительность, безопасность и результаты. Одним из примеров является трехходовой метод Sandvik Coromant, при котором требуется всего три пропила для получения отверстия с жестким допуском при большом вылете. Преимущества очевидны, когда чистовая операция может быть завершена с точностью до 5 минут, а не 30 минут или больше.Операторы достигают такого резкого сокращения времени за счет устранения неопределенного результата проходов, вызванного чрезмерным количеством излишне мелких резов.

Одним из примеров является трехходовой метод Sandvik Coromant, при котором требуется всего три пропила для получения отверстия с жестким допуском при большом вылете. Преимущества очевидны, когда чистовая операция может быть завершена с точностью до 5 минут, а не 30 минут или больше.Операторы достигают такого резкого сокращения времени за счет устранения неопределенного результата проходов, вызванного чрезмерным количеством излишне мелких резов.

Низкая производительность может легко затруднить растачивание отверстий с жесткими допусками как из-за неправильного зацепления режущей кромки, так и из-за того, что для измерения необходимо несколько остановок. Трехходовой метод предполагает минимальное количество правильных разрезов. Он подходит для всех видов внутренней токарной обработки с вылетом инструмента от 3 × до 14 × диаметра, используя инструменты с диаметром 0.500 дюймов (13 мм) и более, для всех типов материалов и стандартных рекомендуемых режимов резания.

Активные демпфирующие системы для расточной оправки позволяют изготавливать детали, которые исторически считались проблемными из-за отношения длины к диаметру. Благодаря Silent Tools это не проблема для современного токарного цеха.

Благодаря Silent Tools это не проблема для современного токарного цеха.

IRJET-Запрошенная вами страница не найдена на нашем сайте

IRJET приглашает статьи по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 3 (март-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, Февраль 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 3 (март-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 3 (март-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 3 (март-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 3 (март-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 3 (март-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 3 (март-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 3 (март-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

Остановка вибрационных решений для токарного станка по дереву

Вибрация токарного станка по дереву может быть очень неприятной и потенциально опасной. Вибрация не только небезопасна, она обычно вызывает следы инструментов и мешает работе качественной точеной деревянной чаши.

Возможные источники вибрации токарного станка по дереву многочисленны, и в этой статье мы систематически рассмотрим и исключим каждую из них.

В конце концов, то, что мы ищем, — это возможность плавного точения древесины, чтобы максимально использовать каждую деревянную заготовку для чаши. Вибрация не должна быть частью процесса переворачивания деревянной чаши.

Не могу передать, как это может быть неприятно, когда мой токарный станок, который я потратил много времени, выравнивая до пола, начал танцевать и уходить из-за неуравновешенной заготовки чаши.

Вот что я обнаружил, в основном на собственном горьком опыте, и как я управляю вибрацией на токарном станке.

Пробный прогон вибрационного токарного станка по дереву

Без дерева или принадлежностей, таких как патрон, прикрепленный к токарному станку, запустите токарный станок и давайте проверим наличие вибраций.

Если в этот момент возникают какие-либо вибрации, устраните их перед точением дерева.

Токарный станок по дереву — это, по сути, платформа с приводом от двигателя для установки и вращения древесины. Передняя бабка должна только плавно вращаться и выдерживать вес заготовки дежи.

Вибрация самого токарного станка по дереву без установленной заготовки является признаком механической или структурной проблемы.

Проверка трансмиссии

Выключите токарный станок и посмотрите, можно ли рукой плавно перемещать ремень вокруг шкива передней бабки.

Если электродвигатель работает неровно или издает шум, это может указывать на то, что электродвигатель требует ремонта или замены подшипников.

Проверка передней бабки

Если кажется, что двигатель и ремень движутся плавно, но передняя бабка вибрирует или издает сильный шум при включении токарного станка, возможно, подшипники передней бабки нуждаются в ремонте.

В зависимости от токарного станка по дереву и производителя ремонт или замена подшипников могут быть относительно простыми или более сложными.

Обратитесь к производителю за информацией о ремонте подшипников передней бабки. Пока подшипники не закреплены, точить дерево — не лучшая идея.

Токарный станок по дереву Вибрация с твердой опорой

Итак, ваш двигатель, ремень и передняя бабка в порядке. Это хорошие новости, но у вас все равно может быть вибрация токарного станка по дереву.

Посмотрим дальше и вниз.Без хорошей опоры любой токарный станок во время работы будет вибрировать и дребезжать.

Все четыре опоры должны иметь хорошее надежное соединение с полом. Если даже одна нога оторвана от пола, всего лишь волос, это может вызвать вибрацию.

Чтобы упростить задачу, не забудьте сначала тщательно очистить пол от пыли и мусора.

В зависимости от вашего токарного станка у вас могут быть регулируемые настройки ножек. Каждую опору необходимо отрегулировать, чтобы закрепить ногу на полу.

Уловка проверки опоры

Без дополнительных принадлежностей или дерева, прикрепленного к токарному станку, включите токарный станок и проверьте наличие вибрации.

Подойдите ближе к каждой ноге, связанной с полом, и посмотрите, сможете ли вы подложить лист бумаги под лапку токарного станка. Если вы можете, эту ногу нужно опустить или отрегулировать до тех пор, пока она не войдет в плотный контакт.

Не вытягивайте ступню слишком далеко, так как при этом одна из других ног может сместиться. Перепроверьте все ножки техникой из бумаги.

Испытание анкера вибрационной опоры токарного станка по деревуСоединение передней бабки

Теперь, когда основные компоненты токарного станка проверены и исправлены на вибрацию, нам нужно взглянуть на точку соединения с деревянными заготовками чаши.

Точка контакта на передней бабке — самая важная точка для устранения и устранения вибрации.

Почему это?

Представьте, что у вас в руке длинный 20-футовый тонкий стержень из стекловолокна. Если подождать, все в порядке. Однако, если вы немного сдвинете руку, удерживающую стержень на одном конце, соответствующая вибрация и движение на другом конце стержня будут значительными.

Вибрация токарного станка по дереву по всей длинеТо же самое и с передней бабкой.Если даже крошечная проблема возникает на передней бабке, то к тому времени, когда она увеличится через четырехкулачковый патрон или лицевую панель и попадет в заготовку чаши, вибрация может быть значительной.

Соединение со сплошной лицевой панелью

Независимо от того, как вы прикрепите заготовку чаши к токарному станку, не торопитесь и убедитесь, что соединение прочное и чистое.

Если вы прикрепляете заготовку стакана к токарному станку с помощью лицевой панели, убедитесь, что лицевая пластина отцентрирована, ровно связана с поверхностью заготовки и закреплена с помощью всех возможных отверстий для винтов.

Кроме того, перед закреплением и затяжкой винтов передней панели убедитесь, что между заглушкой чаши и лицевой панелью нет мусора.

Вот статья, посвященная правильному использованию лицевой панели.

Соединение True Tenon

Формирование шипа подходящего размера под углом — ключ к созданию стабильного соединения с четырехкулачковым патроном.

В статье о создании идеального шипа я рассмотрю все детали, необходимые для создания идеального шипа, который может плотно и точно держаться в патроне токарного станка.

Не торопитесь при формировании шипа и обязательно сделайте хороший заподлицо заподлицо и ласточкин хвост, который соответствует углу ваших кулачков патрона.

Помните, любые дефекты шипа могут увеличиться до размеров заготовки чаши и стать раздражающей вибрацией.

Хотите знать, какие дефекты шипа могут вызывать проблемы с вибрацией? Прочтите эту статью дальше.

Sweat The Small Stuff

Вкус мелочи- Возьмите сжатый воздух или старую зубную щетку и очистите резьбу передней бабки и приемную резьбу во всех патронах и лицевых пластинах.

Пыль внутри резьбового соединения передней бабки может немного сместить патрон или лицевую панель.

Пыль внутри резьбового соединения передней бабки может немного сместить патрон или лицевую панель.

- Убедитесь, что все патроны и лицевые панели полностью прилегают к заплечику передней бабки. Зазор, даже сверхтонкий, может позволить вибрации распространиться на заготовку чаши. При необходимости заполните зазор пластиковой шайбой.

- Осторожно навинтите все аксессуары на резьбу передней бабки, медленно, чтобы избежать перекрестной резьбы.Патрон или лицевая панель с поперечной резьбой, скорее всего, будут отклоняться от оси и будут вибрировать во время работы. Если на передней бабке есть поперечная резьба, удалите заусенцы заусенцев, чтобы предотвратить нарезание поперечной резьбы в будущем. Я использую этот очень красивый маленький угловой металлический напильник, чтобы исправить любые проблемы с резьбой моей передней бабки

Dancing Wood Lathe Vibration

Если вам когда-либо доводилось видеть, как мобильный телефон с отключенным звуком выключается в режиме вибрации и парит по поверхности стола, вы были свидетелем того, на что способен неуравновешенный токарный станок.

Вы не поверите, но микроприбор внутри сотового телефона, который заставляет его вибрировать, представляет собой вращающийся неуравновешенный цилиндр, очень похожий на токарный станок с неуравновешенной заготовкой чаши.

В зависимости от размера заготовки барабана, количества неуравновешенной массы и скорости токарного станка вибрация токарного станка по дереву может привести к неконтролируемому и опасному движению токарного станка по полу.

Взвешенный ответ

Точно так же, как положить руку на этот вибрирующий телефон и удерживать его, мы можем добавить вес, чтобы уменьшить вибрацию токарного станка по дереву.

Некоторые токарные станки по дереву, такие как токарные станки Oneway, имеют структурные полости, которые можно заполнить песком, чтобы утяжелить их.

В зависимости от конструкции токарного станка, на опорные конструкции могут быть установлены мешки с песком или специальная перекладина для удержания взвешенных мешков.

Приведение токарного станка вниз уменьшит и поглотит вибрацию и позволит значительно снизить вибрацию токарного станка по дереву.

Обработка нестандартных деталей

Очень немногие заготовки дежи идеально отцентрованы и точно сбалансированы. Обработка больших заготовок или асимметричных заготовок чаши может вызвать вибрацию токарного станка по дереву.

Ключ к работе с заготовками дежи неправильной формы — терпение. Начните с замедления увеличения скорости токарного станка до появления вибрации.

Иногда, если токарный станок хорошо закреплен, можно увеличить скорость токарного станка чуть выше точки вибрации, и токарная обработка будет плавной.

Если заготовка чаши не разглаживается при более быстром движении, замедлите движение. Уменьшайте скорость до тех пор, пока вибрация токарного станка по дереву не утихнет, а заготовка дежи не начнет плавно вращаться.

Нет заданной скорости

Не существует точной идеальной скорости для поворота деревянных чаш.Вместо этого скорость, при которой не возникает вибрации, является лучшей скоростью для начала поворота деревянной заготовки чаши.

Большие заготовки дежи могут быть особенно проблематичными. Вибрация от более крупных предметов может привести к тому, что токарный станок будет танцевать и ходить по полу.

Поддерживайте низкую скорость или чуть ниже точки вибрации и придайте заготовке дежи более сбалансированную форму.

Я обнаружил, что если вы не торопитесь и выровняете внешний край заготовки чаши, скорость токарного станка обычно можно увеличить.

По мере завершения каждого этапа процесса поворота дежи и удаления большего количества материала скорость может быть увеличена без новых вибраций.

Чтобы лучше понять скорость токарного станка, прочтите эту статью.

Состояние древесины

Влага, форма и внутренние структуры будут влиять на вращение и вибрацию, присутствующие в данной заготовке чаши.