формула, реакции, свойства и применение :: SYL.ru

Алюминий – элемент третьего периода периодической таблицы Менделеева с атомным номером 13. По распространенности является первым среди металлов и третьим среди химических элементов земной коры (после кислорода и кремния). Давайте узнаем более детально, что такое алюминий и какими свойствами он обладает.

Общая характеристика

Итак, что такое алюминий? Прежде всего, это легкий парамагнитный металл бело-серебристого цвета, который очень податлив для обработки (литье, формовка, механическая обработка и прочее). Химическая формула алюминия известна всем из школьного курса химии – Al. Он обладает высокой электро- и теплопроводностью, а также устойчивостью к коррозионным процессам. Последнее свойство обуславливается способностью алюминия к быстрому образованию оксидных пленок, которые защищают его поверхность.

Историческая справка

Мировая общественность узнала, что такое алюминий, в 1825 году, благодаря датскому физику Гансу Эрстеду. Ученый провел взаимодействие амальгамы калия с хлоридом алюминия, с последующим извлечением ртути. Свое название химический элемент получил от латинского слова alumen, которое переводится как «квасцы».

Ученый провел взаимодействие амальгамы калия с хлоридом алюминия, с последующим извлечением ртути. Свое название химический элемент получил от латинского слова alumen, которое переводится как «квасцы».

До того как был открыт промышленный метод получения алюминия, данный металл ценился больше, чем золото. В 1889 году, желая почтить роскошным подарком Д.И. Менделеева, британцы вручили ему весы, сделанные из золота и алюминия.

Получение

Металл образует прочную связь с кислородом – оксид алюминия. По сравнению с другими известными металлами, его восстановление из руды более трудоемко. Причина тому кроется в высокой реакционной способности и высокой температуре плавления алюминия, а точнее его руд. Метод прямого восстановления углеродом не применяется, так как у этого металла восстановительная способность выше, нежели у углерода. Непрямое восстановление возможно. Оно предполагает получение промежуточного продукта Al4C3, подвергающегося при температуре порядка 2000°С разложению с образованием алюминия. Пока что это метод находится в разработке, но уже известно, что он будет требовать меньше энергозатрат, чем способ Холла — Эру.

Пока что это метод находится в разработке, но уже известно, что он будет требовать меньше энергозатрат, чем способ Холла — Эру.

Методика Холла — Эру, которая на сегодняшний день является самой широко используемой, была разработана в 1886 году параллельно двумя учеными – американцем Ч. Холлом и французом П. Эру. Ее суть заключается в растворении Al2O3 (оксида алюминия) в Na3AlF6 (расплав криолита) и последующем электролизе с применением анодных электродов (коксовых или графитовых). Так как этот метод является весьма затратным, он получил широкое применение лишь в двадцатом веке.

На производство одной тонны чернового алюминия уходит 1,92 т глинозема, 0,6 т электродов, 0,065 т криолита, 0,035 т фторида алюминия и порядка 61 ГДж электроэнергии.

Что касается лабораторного метода получения алюминия, то он был придуман в 1827 году Фридрихом Велером. Суть метода состоит в восстановлении безводного хлорида алюминия металлическим калием. Реакция проходит при нагреве, без доступа воздуха.

Реакция проходит при нагреве, без доступа воздуха.

Место в природе

Массовая концентрация данного вещества в земной коре оценивается в 7,45-8,14%. По этому показателю алюминий занимает первое место среди металлов и третье среди химических элементов в целом.

В природе, в связи с химической активностью металла, он встречается в основном в виде соединений. Основные минералы алюминия: бокситы, корунд, нефелины, глиноземы, алуниты, полевые шпаты, берилл, каолинит и хризоберилл. В жерлах вулканов, в которых созданы специфические восстановительные условия, были найдены малые количества самородного металла.

В природных водах алюминий представлен в виде малотоксичных соединений, к примеру фторида. На вид катиона или аниона влияет главным образом кислотность среды. В пресной воде концентрация раствора алюминия может составлять от 0,001 до 10 мг/л, а в соленой – порядка 0,01 мг/л.

В составе природного алюминия преобладает стабильный изотоп 27Al и наблюдаются ничтожные следы 26Al.

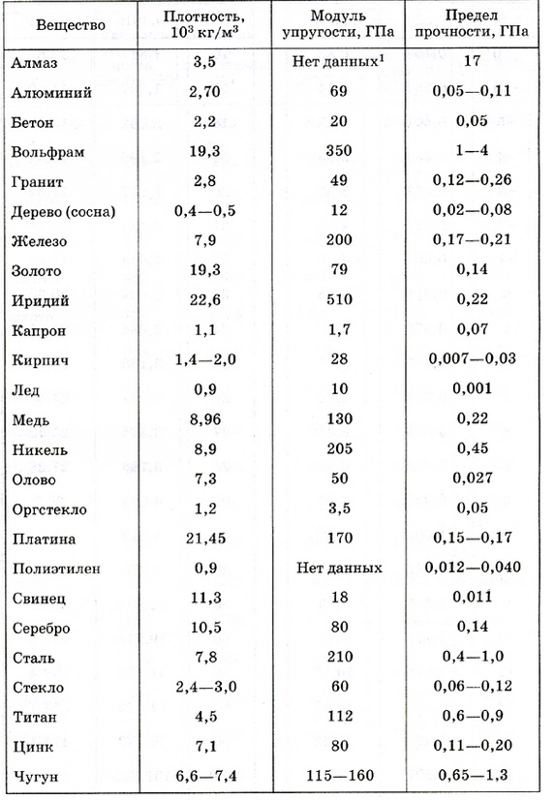

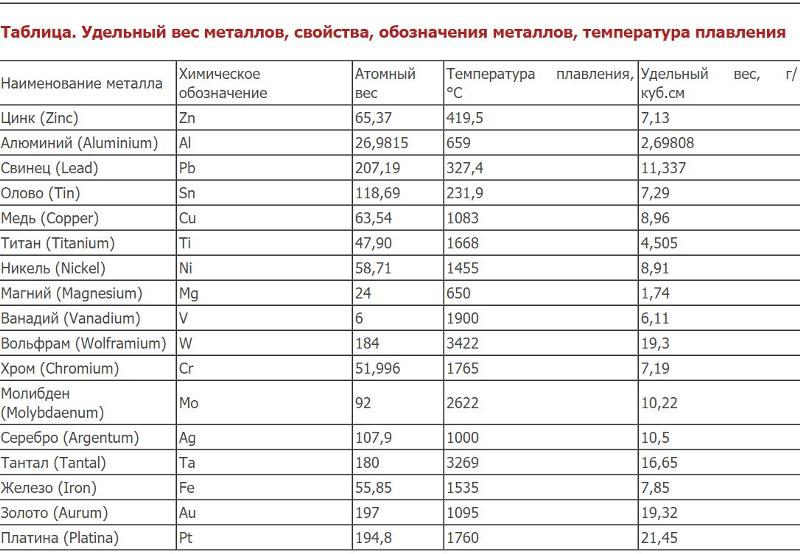

Физические свойства

Основные физические свойства материала:

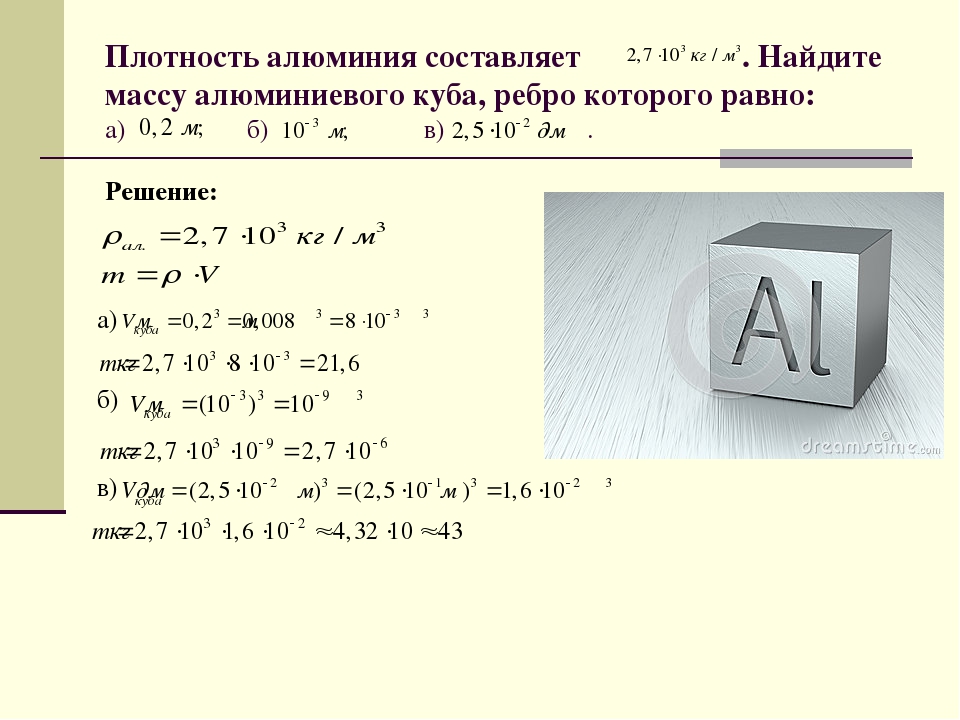

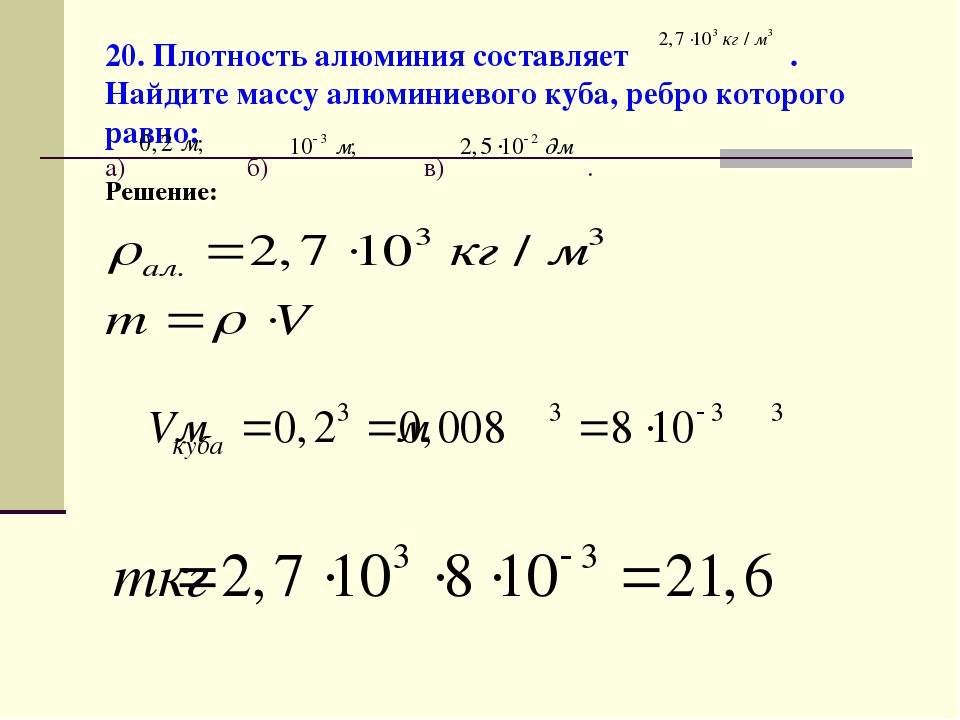

- Плотность – 2712 кг/м3.

- Температура кипения – 2500°С.

- Температура плавления – 660°С.

- Удельная теплоемкость – 897 Дж/кг*K.

- Твёрдость по Бринеллю – от 24 до 32 кгс/мм².

- Пластичность чистого материала – 50%.

- Модуль Юнга – 70 Гпа.

- Электропроводность – 37*106 См/м.

- Теплопроводность – 203,5 Вт/(м*К).

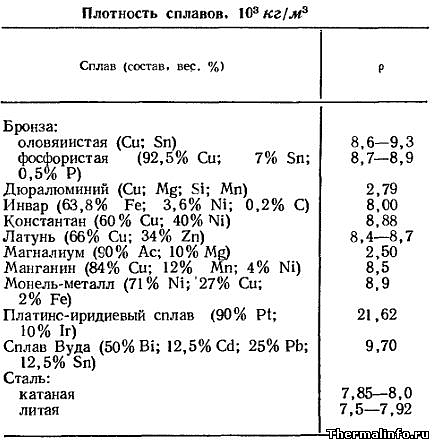

Алюминий может образовывать сплавы практически со всеми металлами. Наибольшее распространение получили дюралюминий (сплав с медью и магнием) и силумин (сплав с кремнием).

Химические свойства

В нормальных условиях данный металл покрыт тонкой, но очень прочной оксидной пленкой, что обуславливает его стойкость к воздействию стандартных окислителей: воды, кислорода, а также азотной и серной кислот. Вместе с тем, алюминий реагирует с соляной кислотой. Благодаря этим свойствам, металл не подвержен коррозии и очень востребован в промышленности.

При разрушении пленки алюминий может выступить в роли активного металла-восстановителя. Чтобы избежать образования пленки, к нему добавляют галлий, олово или индий.

Рассмотрим основные уравнения алюминия.

С простыми веществами этот металл образует следующие соединения:

- С кислородом – оксид. 4Al+3O2=2Al2O3.

- С галогенами (кроме фтора) – хлорид, иодид и бромид. 2Al+3Hal2=2AlHal3 (Hal = Cl, Br, I).

- С фтором (при нагревании) – фторид. 2Al+3F2=2AlF3.

- С серой (при нагревании) – сульфид. 2Al+3S=Al2S3.

- С азотом (при нагревании) – нитрид. 2Al+N2=2AlN.

- С углеродом (при нагревании) – карбид. 4Al+3C=Al4C3.

Сульфиды и карбиды алюминия могут полностью гидролизоваться.

Реакции алюминия со сложными веществами выглядят таким образом:

- С водой – после удаления защитной пленки. 2Al+6H2O=2Al(OH)3+3H2.

- Со щелочами – образует алюминаты. 2Al+2NaOH+6H2O=2Na[Al(OH)4]+3H2.

- С соляной и разбавленной серной кислотами – растворяется в них. 2Al+6HCl=2AlCl3+3H2.

- С кислотами-окислителями, образующими растворимые соли – растворяется в них при нагревании. 8Al+15H2SO4=4Al2(SO4)3+3H2S+12H2O.

- С оксидами металлов – восстанавливает из них металлы (алюминотермия). 8Al+3Fe3O4=4Al2O3+9Fe.

Производство

До конца 19-го века алюминий не производился в промышленных масштабах. Анри Сент-Клер Девиль, работу которого финансировал Наполеон Третий (он рассчитывал на использование материала для нужд армии), изобрел первый метод промышленного получения металла лишь в 1854 году. Суть метода состояла в вытеснении алюминия из двойного натриево-алюминиевого хлорида с помощью металлического натрия. В 1855 году был произведен первый слиток, масса которого составила порядка 7 кг. За последующие 36 лет по этому методу было произведено 200 тонн алюминия. Это при том, что уже 1856 году тот же ученый разработал новый способ, основанный на электролизе расплава указанного выше хлорида.

В 1855 году был произведен первый слиток, масса которого составила порядка 7 кг. За последующие 36 лет по этому методу было произведено 200 тонн алюминия. Это при том, что уже 1856 году тот же ученый разработал новый способ, основанный на электролизе расплава указанного выше хлорида.

В 1885 году в городе Гмелингеме (Германия) был построен завод по производству алюминия по технологии Николая Бекетова. Это способ мало отличался от того, что разработал Девиль, но был несколько проще. Он базировался на взаимодействии между криолитом и магнием. За пять лет работы завод произвел 58 тонн алюминия – более 25% от мирового производства за 1854-1890 годы.

Метод Холла — Эру положил начало более технологичному и современному получению металла. С тех пор, с развитием электротехники, развивались и технологии производства алюминия. Заметный вклад в развитие этого направления внесли в том числе и русские ученые: Байер, Пеняков, Кузнецов, Жуковский, Яковкин и многие другие.

В России первое предприятие по производству алюминия было построено в городе Волхове в 1932 году. В 1939 металлургическая промышленность СССР производила практически 50 тысяч тонн этого металла в год.

В 1939 металлургическая промышленность СССР производила практически 50 тысяч тонн этого металла в год.

Вторая мировая война стала стимулом для выпуска многих материалов, в том числе и алюминия. Так, к 1943 году мировое производство составило почти 2 млн тонн. С каждым годом, даже после окончания войны, этот показатель возрастал. В 1980-м году он составил 16 млн т., в 1990-м – 18 млн т., в 2008-м – уже около 40 млн т., а в 2016-м – почти 60 млн т.

Рейтинг стран, массово выпускающих алюминий, выглядит следующим образом:

- Китай.

- Россия.

- Канада.

- США.

- Австралия.

Мировой запас бокситов практически безграничен и несоизмерим с динамикой спроса. В будущем многие из линий по производству алюминия могут быть переориентированы на выпуск, к примеру, композитных материалов. Цена данного металла на торгах всемирных сырьевых бирж за последние десять лет колебалась в пределах 1250-3300 долларов за тонну.

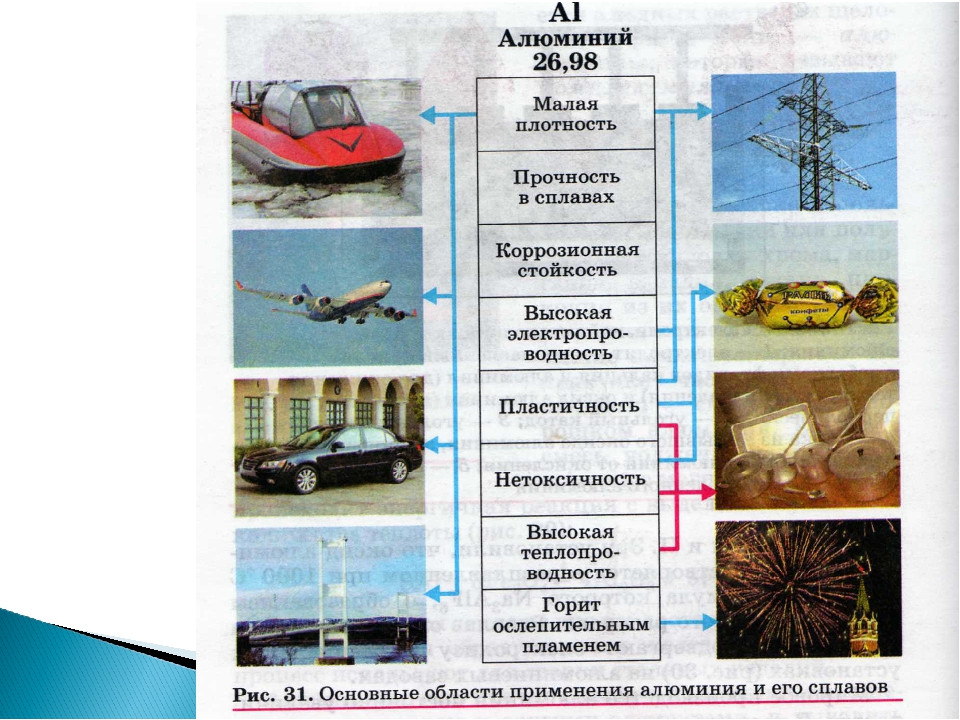

Использование

Алюминий широко используется в качестве конструкционного материала. Его основные достоинства – легкость, коррозионная стойкость, податливость штамповке, высокая тепловодность и безвредность. Последние свойства сделали материал очень популярным в производстве кухонной утвари и пищевой пленки. Благодаря первым трем свойствам, алюминий стал основным сырьем космической и авиационной промышленности. Главным недостатком данного конструктивного материала является его малая прочность. Для упрочнения его обычно используют в сплавах с малыми количествами меди и магния (дюралюминий).

Его основные достоинства – легкость, коррозионная стойкость, податливость штамповке, высокая тепловодность и безвредность. Последние свойства сделали материал очень популярным в производстве кухонной утвари и пищевой пленки. Благодаря первым трем свойствам, алюминий стал основным сырьем космической и авиационной промышленности. Главным недостатком данного конструктивного материала является его малая прочность. Для упрочнения его обычно используют в сплавах с малыми количествами меди и магния (дюралюминий).

По электропроводности алюминий в 1,7 раз уступает меди, но за счет того, что его плотность в 3,3 раза меньше, для получения приблизительно равного сопротивления его требуется в два раза меньше по весу. Кроме того, алюминий примерно в 4 раза дешевле, чем медь. Этим обусловлено широкое применение данного материала в электротехнике (изготовление и экранирование проводников) и микроэлектронике (напыление проводников на поверхность микросхем). Главным недостатком алюминия как материала для электротехники является образование прочной диэлектрической пленки на его поверхности. Она затрудняет пайку и вызывает нагревание в местах соединений, что снижает качество контакта и надежность изоляции. Чтобы нивелировать данную особенность, используют алюминиевые проводники большого сечения.

Она затрудняет пайку и вызывает нагревание в местах соединений, что снижает качество контакта и надежность изоляции. Чтобы нивелировать данную особенность, используют алюминиевые проводники большого сечения.

Кроме того, алюминий используют в таких направлениях:

- Ювелирные изделия. Конечно, речь идет в основном о временах, когда алюминий был очень дорог. Сегодня его используют в бижутерии, а в Японии этот материал заменяет серебро в производстве традиционных украшений.

- Столовые приборы. В этом направлении алюминий использовался еще во времена Наполеона 3-го, однако и сейчас в заведениях общепита можно встретить столовые приборы из него.

- Стекловарение. В этой области используют фосфат, фторид и оксид алюминия.

- Пищевая промышленность. Данный металл зарегистрирован как пищевая добавка Е173.

- Военная промышленность. Благодаря дешевизне и небольшой массе алюминия, он используется в производстве пистолетов и автоматов.

- Ракетная техника. Алюминий и его соединения нашли применение в качестве ракетного горючего в 2-компонентных ракетных топливах.

- Энергетика. Алюминий используют как вторичный энергоноситель.

В качестве восстановителя алюминий используется в таких областях:

- Как компонент смесей для алюмотермии.

- Как восстановитель редких металлов из их оксидов и галогенидов.

- В пиротехнике.

- При анодной защите, в качестве протектора.

Использование сплавов

В качестве конструктивного материала часто используют не чистый алюминий, а сплавы на его основе.

Алюминиево-магниевые сплавы. Характеризуются сочетанием высокой пластичности, удовлетворительной прочности, коррозионной стойкости, хорошей свариваемости и высокой вибростойкости. Чаще всего в промышленности используют сплавы, в которых содержание магния колеблется в приделах 1-5%. Чем больше этот показатель, тем надежнее сплав. Каждый процент дает дополнительные 30 МПа к пределу прочности.

Сплавы, содержащие по массе до 3% магния, отличаются структурной стабильностью при нормальной и повышенной температуре, даже в нагартованном состоянии. С ростом содержания магния стабильность снижается. При увеличении его количества до 6% ухудшается коррозионная стойкость сплава. Поэтому для дальнейшего повышения прочностных характеристик, системы алюминий-магний легируют титаном, марганцем, хромом, ванадием или кремнием. Попадание меди и железа в такие сплавы нежелательно. Оно приводит к снижению свариваемости и коррозионной стойкости.

С ростом содержания магния стабильность снижается. При увеличении его количества до 6% ухудшается коррозионная стойкость сплава. Поэтому для дальнейшего повышения прочностных характеристик, системы алюминий-магний легируют титаном, марганцем, хромом, ванадием или кремнием. Попадание меди и железа в такие сплавы нежелательно. Оно приводит к снижению свариваемости и коррозионной стойкости.

Алюминиево-марганцевые сплавы. Обладают высокими показателями прочности, пластичности, технологичности, коррозионной стойкости и свариваемости. В системах алюминий-марганец основными примесями являются железо и кремний. Эти элементы снижают степень растворимости марганца в алюминии. Чтобы получить мелкозернистую структуру, такие сплавы легируют титаном. Достаточное количество марганца обеспечивает стабильную структуру нагартованного металла, при любой температуре.

Алюминиево-медные сплавы. По своим механическим свойствам в термоупрочненном состоянии, эта система может обойти низкоуглеродистые стали. Такие сплавы очень технологичны. Их единственный недостаток – низкая коррозионная стойкость. С этой проблемой борются путем использования защитных покрытий.

Такие сплавы очень технологичны. Их единственный недостаток – низкая коррозионная стойкость. С этой проблемой борются путем использования защитных покрытий.

В качестве легирующих добавок используют железо, магний, марганец и кремний. Сильнее всего на свойства сплава влияет магний, заметно повышая пределы текучести и прочности системы. Кремний повышает способность сплава к искусственному старению, а железо с никелем – его жаропрочность. Нагартовка этих систем после закалки приводит к ускорению искусственного старения, а также увеличивает их сопротивление коррозии и прочность.

Сплавы системы алюминий-цинк-марганец. Ценятся за высокие показатели прочности и технологичности. Высокое упрочнение достигается благодаря хорошей растворимости компонентов при повышенных температурах, которая резко уменьшается при охлаждении. Главным и очень существенным недостатком таких систем является их низкое сопротивление коррозии. Для повышения этого показателя применяют легирование медью. Также еще в 60-е годы прошлого века было выявлено, что присутствие лития в системах алюминий-цинк-марганец позволяет замедлить естественное и ускорить искусственное старение. Кроме того, литий уменьшает вес сплава и увеличивает его модуль прочности.

Также еще в 60-е годы прошлого века было выявлено, что присутствие лития в системах алюминий-цинк-марганец позволяет замедлить естественное и ускорить искусственное старение. Кроме того, литий уменьшает вес сплава и увеличивает его модуль прочности.

В промышленности используются также силумины (алюминиево-кремниевые сплавы), из которых отливают корпуса всяческих механизмов, и комплексные сплавы (авиали).

Токсичность

Отвечая на вопрос о том, что такое алюминий, стоит упомянуть о токсичности этого металла. Несмотря на широкое распространение в природе, алюминий является мертвым веществом, то есть не используется живыми существами в метаболизме. Сам по себе металл имеет незначительное токсическое действие, однако многие из его неорганических соединений, растворимых в воде, могут оказать вредное воздействие на теплокровных жвачных и человека. Для человека токсическое действие оказывают такие дозы соединений металла (мг/кг массы тела):

- Ацетат – 0,2-0,4.

- Гидроксид – 3,7-7,3.

- Квасцы – 2,9 .

При попадании в организм с водой соединения алюминия действуют на нервную систему, что может привести к ее тяжелым расстройствам. Положительным является тот факт, что накоплению металла в организме препятствует механизм выведения. За сутки с мочой может быть выведено до 15 мг элемента. Таким образом, негативный эффект от соединений алюминия может коснуться только людей, страдающих нарушением выделительной функции почек.

Алюминий Плотность — Энциклопедия по машиностроению XXL

На рис. 19.2.5 показаны зависимости прочности кристалла от плотности дислокаций кривая 1—для железа 2 —для никеля 3 — для меди 4 — для алюминия. Плотность дислокаций определяется как суммарная длина дислокаций в объеме металла, отнесенная к величине этого объема, или суммарная длина дислокаций в единице его объема. [c.325]Алюминий. Плотность расплавов системы Fe — А1 изучали в работах [55, 96], но эти измерения не охватывают всю область концентраций. Изотерма удельных объемов данных расплавов при 1600° С во всем концентрационном интервале получена в [3, 45], где показано, что в исследуемой системе наблюдается значительная компрессия при сплавлении, по данным [3] достигающая 14%, по данным [45] — 17%. Наши данные (табл. 1) хорошо согласуются с результатами [45].

[c.30]

Изотерма удельных объемов данных расплавов при 1600° С во всем концентрационном интервале получена в [3, 45], где показано, что в исследуемой системе наблюдается значительная компрессия при сплавлении, по данным [3] достигающая 14%, по данным [45] — 17%. Наши данные (табл. 1) хорошо согласуются с результатами [45].

[c.30]

Алюминий — борное волокно. Технологический процесс изготовления этой композиции описан в работе [224]. Процесс осаждения проводили в герметичной камере при небольшом (сверх атмосферного) давлении азота. Отмечено, что качество и чистота поверхности осадка могут быть значительно улучшены путем периодического реверсирования процесса электроосаждения. Рекомендуется следующий режим осаждения алюминия плотность тока в направлении осаждения 2,7 А/дм плотность тока в обратном направлении И А/дм время реверсирования 5% времени цикла время одного цикла 3 мин. Эффективная плотность тока при этом составляет 2 А/дм .

Плотность пластмасс в среднем в 5—8 раз меньше, чем у стали, меди, и в 2 раза ниже, чем у алюминия. Плотность зависит от природы материала, вида и процентного содержания наполнителя и других факторов. [c.602]

В соответствии с этим в табл. 13 приводятся данные о скорости растворения алюминия (плотность тока) в зависимости от природы аниона. [c.75]

Алюминий Плотность раствора 1,1582 Кипения 1 2,19 7,02 123 [c.188]

Алюминий Плотность раствора 20 216 0,10 0,32 112 [c.316]

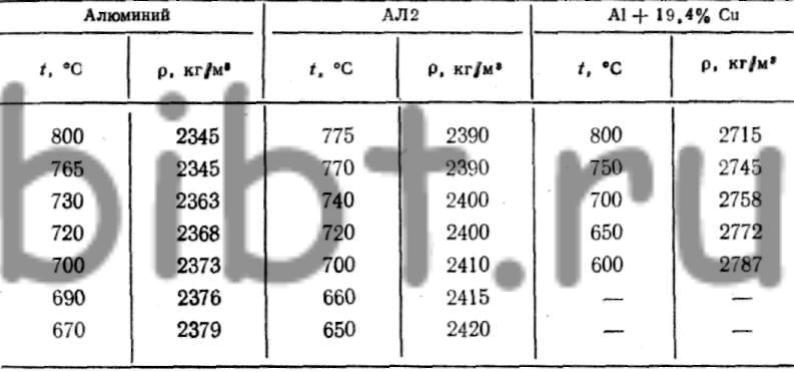

Алюминий — металл серебристо-белого цвета, трехвалентен, находится в И группе периодической системы элементов, порядковый номер 13. Его атомный радиус 1,43Л имеет гранецентрированную кристаллическую решетку с параметром от 4,041 до 4,04 А, изменяющимся в зависимости от чистоты алюминия. Плотность алюминия в зависи.мости от температуры имеет следующие значения

Из материалов высокой проводимости вторым по применению в электро- и радиотехнике является алюминий. Плотность алюминия значительно меньше (в 3,5 раза) плотности меди и равна литого л 2,6 прокатанного — 2,7 г/ш . Удельное сопротивление его в 1,68 раза больше,

[c.259]

Плотность алюминия значительно меньше (в 3,5 раза) плотности меди и равна литого л 2,6 прокатанного — 2,7 г/ш . Удельное сопротивление его в 1,68 раза больше,

[c.259]

Сущность процесса электролитического рафинирования по трехслойному методу сводится к следующему. На дно электролитической ванны помещают расплавленный анодный сплав из алюминия-сырца с 25 % Си плотностью 3,5 г/см и подводят к нему положительный полюс. Над анодным сплавом заливают электролит, состоящий из криолита и хлористого бария плотностью 2,7 г/см . Если через анодный сплав и электролит пропускать постоянный электрический ток, то через некоторое время на катоде, находящемся наверху ванны, начнется выделение чистого алюминия (плотность которого в этих условиях 2,3 г/см )

При стыковой сварке сопротивлением цветных металлов и алюминия плотность тока увеличивают по сравнению со сваркой низколегированной стали, а давление снижают до 10—15 МПа (1— 1,5 кгс/мм ).

Магний — легкий металл серебристо-белого цвета, имеющий температуру плавления 650° С и еще меньшую, чем у алюминия, плотность—1,7. Содержание магния в земной коре составляет 2,1 %. Магний является самым легким из всех существующих в настоящее время конструкционных материалов. Он имеет гексагональную плотноупакованную кристаллическую решетку с отношением [c.199]

Плотность тока при сварке оплавлением меньше, чем при сварке сопротивлением. При сварке непрерывным оплавлением плотность тока требуется 10—15 а/мм . Такая же плотность тока нужна при сварке с ручным рычажным механизмом осадки. Более высокая плотность тока (20—50 а/мм ) принимается при сварке на автоматизированных машинах. При сварке алюминия плотность тока доводится до 150 а/мм .

Алюминий высокой степени чистоты получают электролитическим трехслойным способом. К исходному жидкому алюминию добавляют 25—30% меди с целью увеличения плотности расплава до 3,3—3,5 г/сж . Указанный расплав, загрязненный медью, скапливается на дне ванны. В качестве электролита применяется расплав фтористых и хлористых солей плотностью 2,7 г/сж , который покрывает сплав исходного алюминия с медью. Анодом служит указанный выше загрязненный сплав, катодом же — очищенный жидкий алюминий плотностью

Указанный расплав, загрязненный медью, скапливается на дне ванны. В качестве электролита применяется расплав фтористых и хлористых солей плотностью 2,7 г/сж , который покрывает сплав исходного алюминия с медью. Анодом служит указанный выше загрязненный сплав, катодом же — очищенный жидкий алюминий плотностью

Алюминиево-марганцевые и алюминиево-магниевые сплавы имеют почти такие же механические свойства, как и чистый алюминий, но они обладают большими коррозионной стойкостью и пластичностью, а также хорошей штампуемостью, особенно при глубокой вытяжке. Кроме того, при содержании магния меньше 3% алюминиево-магниевые сплавы имеют меньшую по сравнению с алюминием плотность. [c.48]

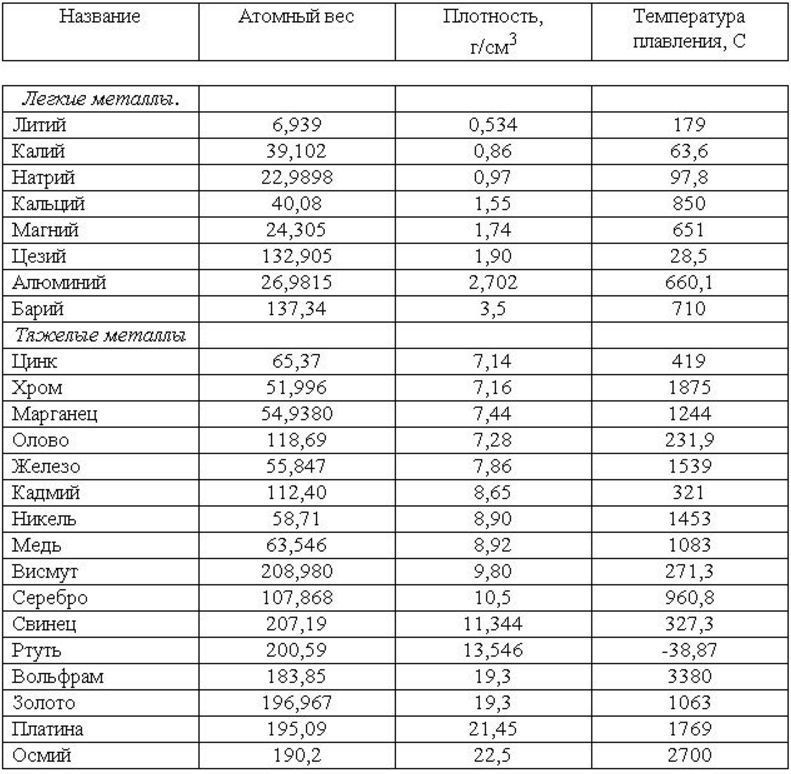

Легкие металлы — бериллий, магний, алюминий, обладающие малой плотностью. [c.17]

До 1906 г. алюминий применяли в чистом виде, но в этом году А. Вильм почти случайно нашел способ упрочнения сплава А1—Си в результате закалки и старения, а предложенный им сплав Си, 0,5% Mg, 0,5% Мп) является и сейчас самым распространенным алюминиевым сплавом (дюралюминий). Сейчас широкое применение как конструкционный материал имеет не чистый алюминий, а сплавы алюминия, в первую очередь дюралюминий ввиду его высокой прочности (сгв = 30- 60 кгс/мм ) и малой плотности (2,6—

[c.565]

Сейчас широкое применение как конструкционный материал имеет не чистый алюминий, а сплавы алюминия, в первую очередь дюралюминий ввиду его высокой прочности (сгв = 30- 60 кгс/мм ) и малой плотности (2,6—

[c.565]

Сплав 01420 является самым легким алюминиевым сплавом, его плотность 2,5 г/см что меньше плотности чистого алюминия (2,7 г/см ) и тем более высоколегированного сплава В95 (2,9 г/см ), что для авиационных материалов весьма существенно.

Окисная пленка магния (MgO) не обладает защитными овойствам.и (как пленка АЬОз ма алюминии), так как ее плотность 3,2 г/см — значительно выше плотности магния, поэтому она растрескивается. С повышением температуры скорость окисления магния быстро возрастает и выше 500°С магний горит ослепительно ярким светом. [c.596]

Алюминий — легкий металл (плотность 2700 кг/м ), обладает высокими теплопроводностью [200 Вт/(м К)1 и электропроводимостью (10 » См), стоек к коррозии.

Магний — щелочноземельный металл, II группы Периодической системы элементов, порядковый номер 12 (см. табл. 1), атомная масса 24,312. Цвет светло-серый. Характерным свойством магния является малая плотность 1,74 г/см , температура плавления магния 650 °С. Кристаллическая решетка гексагональная (с/а = 1,62354). Теплопроводность магния значительно меньше, чем у алюминия 125 Вт/(м-К), а коэффициенты линейного расширения примерно одинаковы (26,1 10 при (20—100 С) I. Технический магний Мг1 содержит 99,92 % Mg. В качестве примесей присутствуют Ре, Si, Ni, Na, Al, Мп. Вредными примесями являются Ре, Ni, Си и S1, снижающие коррозионную стойкость магния. Механические свойства литого магния сГв = 115 МПа, о ,., = 25 МПа, б 8 %, Е = = 45 ГПа, НВ 300 МПа, а деформированного (прессованные прутки) Оц 200 МПа, ст ,., = 9 МПа, б =— 11,5 %, НВ 400 Л Па. На воздухе м, 11 ит легко воспламеняется. Используется в пиротехнике и химической промышленности.

Алюминий обладает малой плотностью, хорошей тепло- и электропроводностью, высокой коррозионной стойкостью и пластичностью. В технике алюминий применяют в виде алюминия разной степени чистоты и в виде сплавов.

Для перевода мм/год в г/(м. сут) и наоборот надо знать плотность металла. Одна и та же потеря массы на единицу площади для легкого металла (например, алюминия) соответствует большей глубине проникновения коррозии, чем для тяжелых металлов (например, свинца). Таблицы для пересчета этих единиц даны в приложении 9. [c.26]

Алюминий. Плотность р = 2,72 г/см , = = 658° С,кристаллизуется в решетку ГЦК (К12) р о = = 0,0269 ом-мм /м Г/Ср = 0,0042 1/град а = 23,8 X X 10″ 1/град, Og = 60 Мн/м (6 кгс/мм ) б = 35% ф = 80%. Алюминий — легко окисляющийся металл, однако пленка (AI2O3) надежно защищает алюминий от окисления. Пленка АЦО., имеет очень высокое удельное электрическое сопротивление (р = 10 ом-мм7м), благодаря чему она может служить надежным изолятором.

д.

[c.269]

д.

[c.269]Композиционные материалы на основе волокон из карбида кремния и металлической матрицы. Исследования в этой области в основном посвящены композиционным материалам с алюминиевой матрицей. Это связано с тем, что волокна из карбида кремния имеют близкую к алюминию плотность (2,55 г/см ), а также с тем, что температура плавления алюминия сравнительно низка. Сочетание этих компонентов позволяет пол) ать композиционные материалы с весьма стабильными в широком температурном интервале свойствами. На рис. 8.9 показана зависимость от температуры прочности при растяжении однонаправленного материала на основе алюминия и волокон из карбида кремния, пол) енного методом пропитки волокон в расплаве. Из рисунка видно, что [c.277]

Марка алюминия Плотность при 20 С, кг/м Удельное сопротивление, мкОмм Предел прочности при растяжении, МПа (кгс/см2) Температура плавления, С Относительное удлинение перед разрывом, % [c.23]

В результате нагрева пудры при 600—680° С пластичность брикета резко возрастает (относительное удлинение повышается с 0,2 до 5%), прочность несколько уменьшается, содержание газов, жиров снижается, концентрация окиси алюминия, плотность и электропроводность брикетов возрастают [9, с. 231). Изменение характеристик брикетов можно объяснить следующими причинами частичным снятием нагартовки алюминиевой матрицы растрескиванием окисной пленки, нарушением ее сплошности при образовании у-А120з удалением влаги и жиров, в результате чего уменьшается возможность образования пор и трещин при последующих нагревах брикетов.

[c.250]

231). Изменение характеристик брикетов можно объяснить следующими причинами частичным снятием нагартовки алюминиевой матрицы растрескиванием окисной пленки, нарушением ее сплошности при образовании у-А120з удалением влаги и жиров, в результате чего уменьшается возможность образования пор и трещин при последующих нагревах брикетов.

[c.250]

Рафинирование алюминия по способу трехслойного электролиза состоит в анодном растворении чернового алюминия и осаждении на катоде чистого алюминия. Катодом служ1ит ч истыы расплавленный алюминий (плотность 2, 3). Электролит состоит из смеси 60% ВаСЬ + 23% А1Рз-Ь 17% аР (плотность сплава 2,7). Поскольку электролит обладает большей плотностью, чем алюминий, он располагается под ним, образуя второй слой. Третий (нижний) слой — анодный сплав (черновой алюминий с добавкой 25% меди) с плотностью 3,5. [c.420]

Сущность процесса электролитического рафинирования по трех-лпойному методу сводится к следующему. Если на дно электролитической BaHFibi поместить расплавленный анодный сплав из алюминия-сырца с 25 % Си плотностью 3,5 и подвести к нему положительный полюс, а над ним электролит, состоящий из криолита и хлористого бария плотностью 2,7, и через них пропускать постоянный электои-ческий ток, то через некоторое время на катоде, находящемся наверху ванны, начнется выделение чистого алюминия (плотность которого Б этих условиях 2,3), По мере хода процесса содержание алюминия в анодном сплаве постепенно уменьшается, а количество чистого алюминия на катоде увеличивается.

[c.115]

Если на дно электролитической BaHFibi поместить расплавленный анодный сплав из алюминия-сырца с 25 % Си плотностью 3,5 и подвести к нему положительный полюс, а над ним электролит, состоящий из криолита и хлористого бария плотностью 2,7, и через них пропускать постоянный электои-ческий ток, то через некоторое время на катоде, находящемся наверху ванны, начнется выделение чистого алюминия (плотность которого Б этих условиях 2,3), По мере хода процесса содержание алюминия в анодном сплаве постепенно уменьшается, а количество чистого алюминия на катоде увеличивается.

[c.115]

При выплавке кремнеалюминиевого сплава образуется значительное количество шлака, состоящего из 50% окиси алюминия, содержащей до 50% карбида кремния, 20% кремнезема и около 5% карбидов алюминия. Плотность этого шлака близка к плотности кремкеалюмин

Плотность алюминия

Плотность алюминия li { font-size:1.06rem; } }.sidebar .widget { padding-left: 20px; padding-right: 20px; padding-top: 20px; }::selection { background-color: #4f4f4f; } ::-moz-selection { background-color: #4f4f4f; }a,. themeform label .required,#flexslider-featured .flex-direction-nav .flex-next:hover,#flexslider-featured .flex-direction-nav .flex-prev:hover,.post-hover:hover .post-title a,.post-title a:hover,.sidebar.s1 .post-nav li a:hover i,.content .post-nav li a:hover i,.post-related a:hover,.sidebar.s1 .widget_rss ul li a,#footer .widget_rss ul li a,.sidebar.s1 .widget_calendar a,#footer .widget_calendar a,.sidebar.s1 .alx-tab .tab-item-category a,.sidebar.s1 .alx-posts .post-item-category a,.sidebar.s1 .alx-tab li:hover .tab-item-title a,.sidebar.s1 .alx-tab li:hover .tab-item-comment a,.sidebar.s1 .alx-posts li:hover .post-item-title a,#footer .alx-tab .tab-item-category a,#footer .alx-posts .post-item-category a,#footer .alx-tab li:hover .tab-item-title a,#footer .alx-tab li:hover .tab-item-comment a,#footer .alx-posts li:hover .post-item-title a,.comment-tabs li.active a,.comment-awaiting-moderation,.child-menu a:hover,.child-menu .current_page_item > a,.wp-pagenavi a,.entry.woocommerce div.

themeform label .required,#flexslider-featured .flex-direction-nav .flex-next:hover,#flexslider-featured .flex-direction-nav .flex-prev:hover,.post-hover:hover .post-title a,.post-title a:hover,.sidebar.s1 .post-nav li a:hover i,.content .post-nav li a:hover i,.post-related a:hover,.sidebar.s1 .widget_rss ul li a,#footer .widget_rss ul li a,.sidebar.s1 .widget_calendar a,#footer .widget_calendar a,.sidebar.s1 .alx-tab .tab-item-category a,.sidebar.s1 .alx-posts .post-item-category a,.sidebar.s1 .alx-tab li:hover .tab-item-title a,.sidebar.s1 .alx-tab li:hover .tab-item-comment a,.sidebar.s1 .alx-posts li:hover .post-item-title a,#footer .alx-tab .tab-item-category a,#footer .alx-posts .post-item-category a,#footer .alx-tab li:hover .tab-item-title a,#footer .alx-tab li:hover .tab-item-comment a,#footer .alx-posts li:hover .post-item-title a,.comment-tabs li.active a,.comment-awaiting-moderation,.child-menu a:hover,.child-menu .current_page_item > a,.wp-pagenavi a,.entry.woocommerce div. product .woocommerce-tabs ul.tabs li.active a{ color: #4f4f4f; }.themeform input[type=»submit»],.themeform button[type=»submit»],.sidebar.s1 .sidebar-top,.sidebar.s1 .sidebar-toggle,#flexslider-featured .flex-control-nav li a.flex-active,.post-tags a:hover,.sidebar.s1 .widget_calendar caption,#footer .widget_calendar caption,.author-bio .bio-avatar:after,.commentlist li.bypostauthor > .comment-body:after,.commentlist li.comment-author-admin > .comment-body:after,.themeform .woocommerce #respond input#submit.alt,.themeform .woocommerce a.button.alt,.themeform .woocommerce button.button.alt,.themeform .woocommerce input.button.alt{ background-color: #4f4f4f; }.post-format .format-container { border-color: #4f4f4f; }.sidebar.s1 .alx-tabs-nav li.active a,#footer .alx-tabs-nav li.active a,.comment-tabs li.active a,.wp-pagenavi a:hover,.wp-pagenavi a:active,.wp-pagenavi span.current,.entry.woocommerce div.product .woocommerce-tabs ul.tabs li.active a{ border-bottom-color: #4f4f4f!important; } .

product .woocommerce-tabs ul.tabs li.active a{ color: #4f4f4f; }.themeform input[type=»submit»],.themeform button[type=»submit»],.sidebar.s1 .sidebar-top,.sidebar.s1 .sidebar-toggle,#flexslider-featured .flex-control-nav li a.flex-active,.post-tags a:hover,.sidebar.s1 .widget_calendar caption,#footer .widget_calendar caption,.author-bio .bio-avatar:after,.commentlist li.bypostauthor > .comment-body:after,.commentlist li.comment-author-admin > .comment-body:after,.themeform .woocommerce #respond input#submit.alt,.themeform .woocommerce a.button.alt,.themeform .woocommerce button.button.alt,.themeform .woocommerce input.button.alt{ background-color: #4f4f4f; }.post-format .format-container { border-color: #4f4f4f; }.sidebar.s1 .alx-tabs-nav li.active a,#footer .alx-tabs-nav li.active a,.comment-tabs li.active a,.wp-pagenavi a:hover,.wp-pagenavi a:active,.wp-pagenavi span.current,.entry.woocommerce div.product .woocommerce-tabs ul.tabs li.active a{ border-bottom-color: #4f4f4f!important; } . search-expand,

#nav-topbar.nav-container { background-color: #282828}@media only screen and (min-width: 720px) {

#nav-topbar .nav ul { background-color: #282828; }

} #header { background-color: #dddddd; }

@media only screen and (min-width: 720px) {

#nav-header .nav ul { background-color: #dddddd; }

]]>

search-expand,

#nav-topbar.nav-container { background-color: #282828}@media only screen and (min-width: 720px) {

#nav-topbar .nav ul { background-color: #282828; }

} #header { background-color: #dddddd; }

@media only screen and (min-width: 720px) {

#nav-header .nav ul { background-color: #dddddd; }

]]>

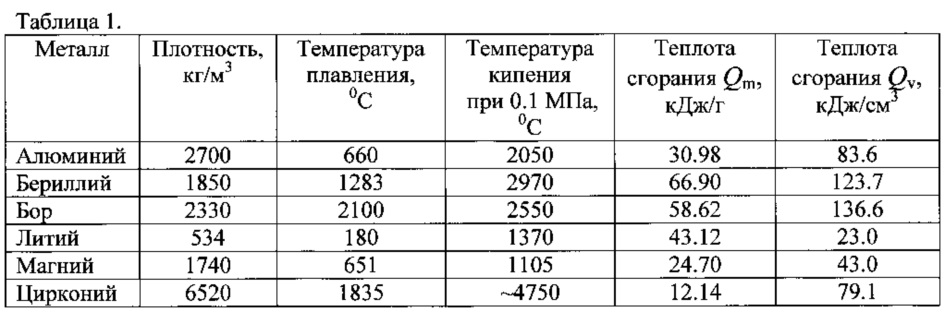

Все о плотности алюминия и его сплавов

Алюминий — легкий строительный материал

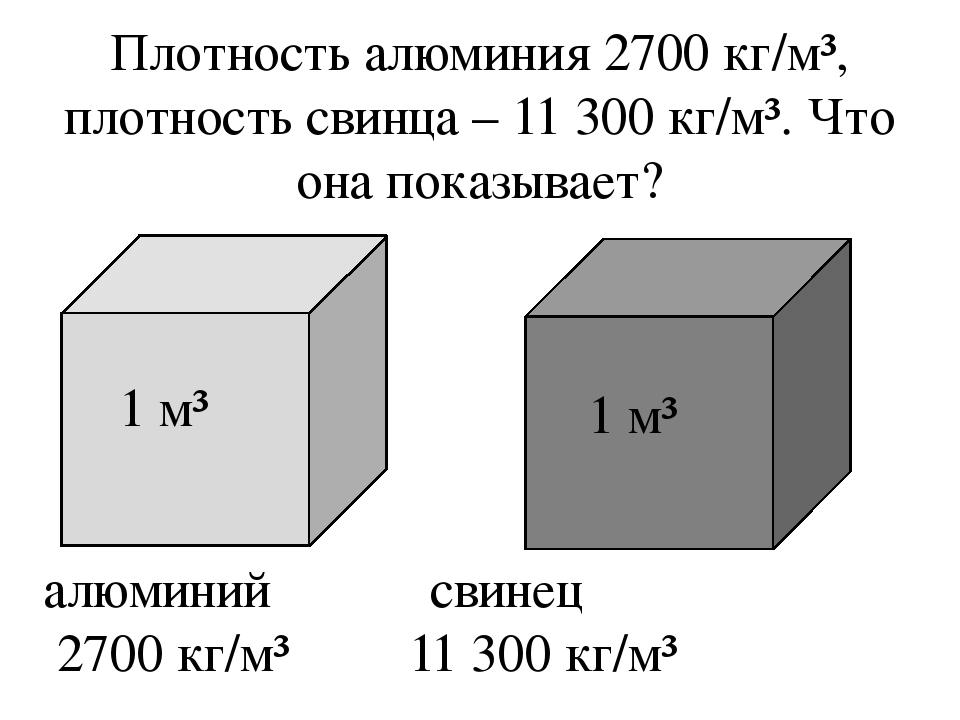

Низкая плотность — одно из главных преимуществ алюминия перед другими конструкционными металлами.

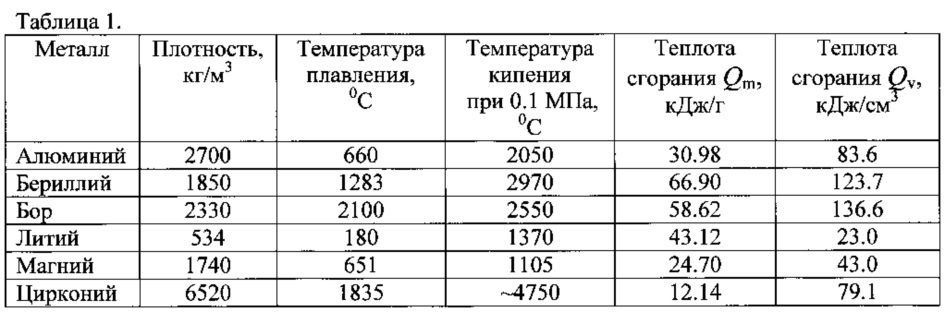

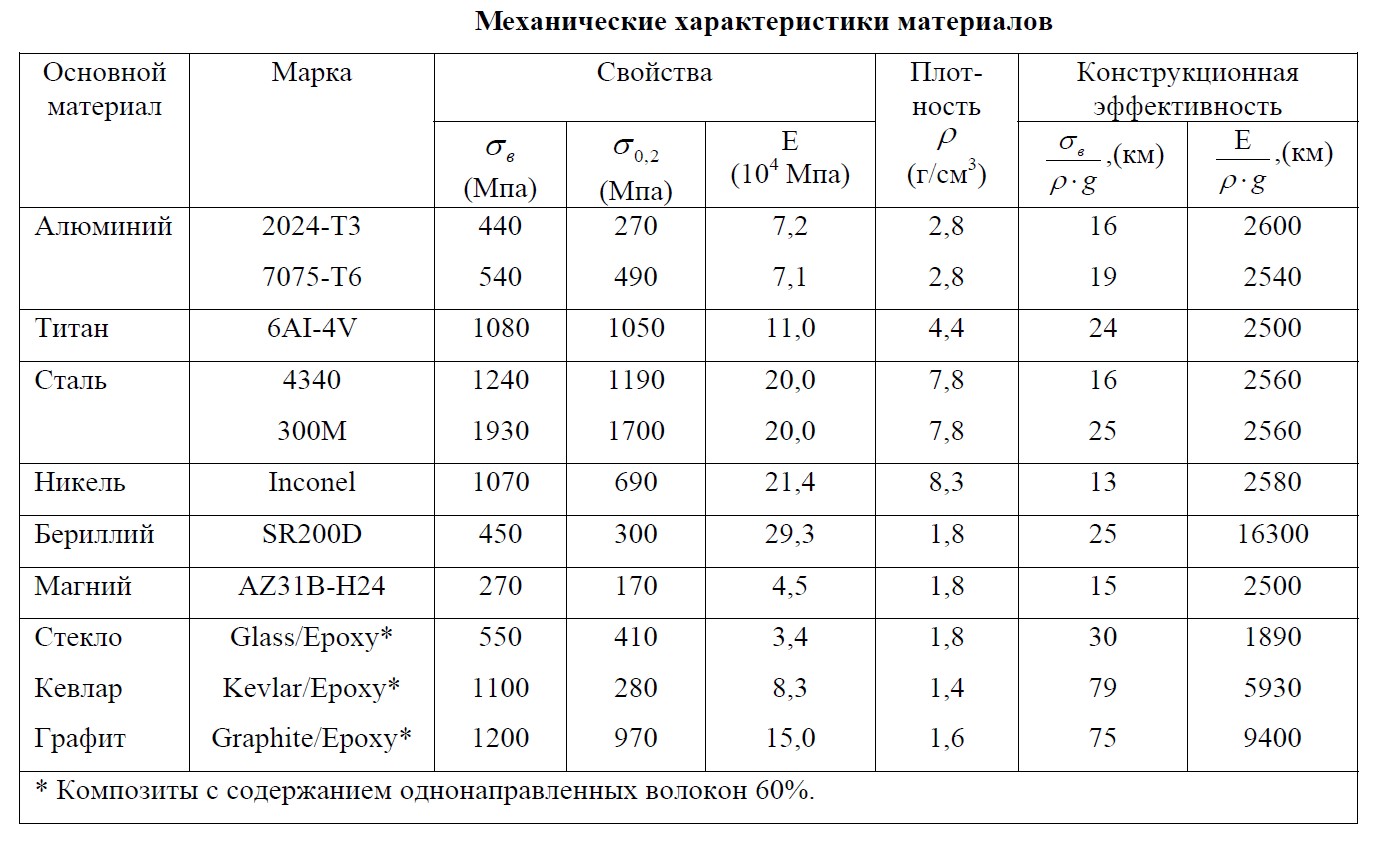

Прочность на единицу плотности алюминия

по сравнению с другими металлами и сплавами [3]

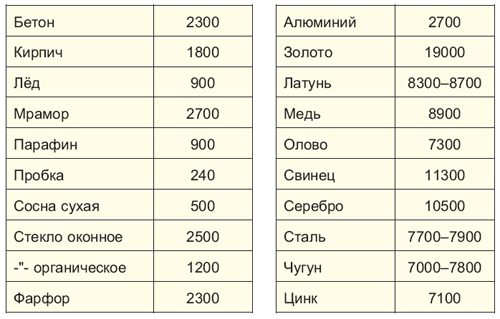

Плотность цветных металлов

Плотность алюминияпо сравнению с плотностью других легких металлов:

- алюминий: 2,70 г / см 3

- титан: 4,51 г / см 3

- магний,: 1,74 г / см 3

- бериллий: 1,85 г / см 3

Плотность материала

единица измерения

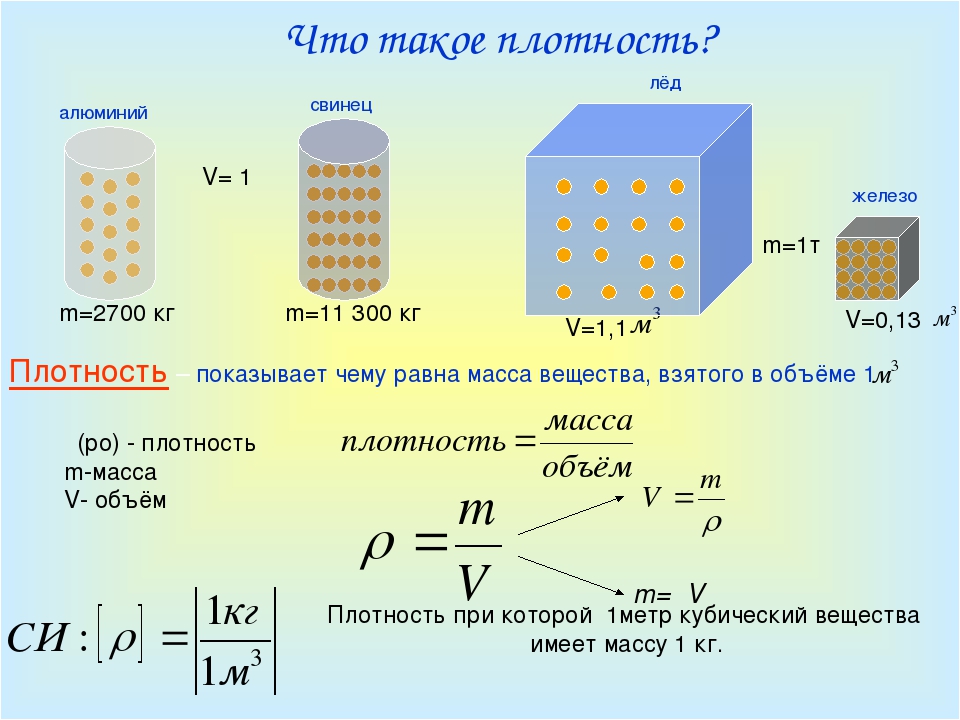

Плотность алюминия и любого другого материала — это физическая величина, определяющая отношение массы материала к занимаемому объему.

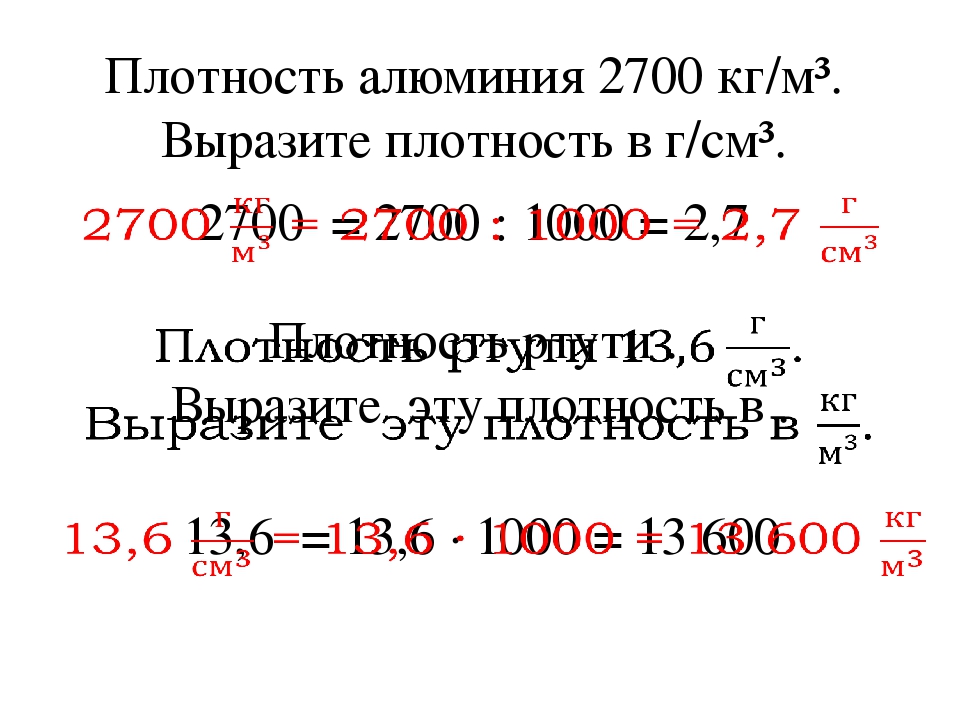

- Единица измерения плотности в системе СИ, принятая кг / м 3 .

- Для плотности алюминия часто используется более визуальный размер г / см. 3 .

алюминий Плотность кг / м 3 в тысячу раз, чем г / сек 3 .

Удельный вес

Для оценки количества материала на единицу объема часто используется не такая система, а более наглядная единица, как «пропорция». В отличие от плотности, удельный вес не является абсолютной единицей измерения.Дело в том, что это зависит от величины ускорения свободного падения g, которое меняется в зависимости от местоположения на Земле.

Зависимость плотности от температуры

Плотность материала зависит от температуры. Обычно она уменьшается с повышением температуры. С другой стороны, удельный объем — объем на единицу массы — увеличивается с повышением температуры. Это явление называется тепловым расширением. Обычно его выражают как коэффициент теплового расширения, который дает изменение длины на градус температуры, например, мм / мм / ° C. Изменение длины легче измерить и использовать, чем изменение объема.

Изменение длины легче измерить и использовать, чем изменение объема.

удельный объем

Удельный объем материала — это величина, обратная плотности. Он указывает количество массы и на единицу объема имеет размер m 3 / кг. В зависимости от удельного объема материала при нагреве-охлаждении удобно наблюдать изменение плотности материалов.

На рисунке ниже показано изменение удельного объема различных материалов (чистого металла, сплава и аморфного материала) при повышении температуры.Плоские графики — это тепловое расширение всех типов материалов в твердом и жидком состоянии. При плавлении чистого металла происходит скачкообразное увеличение удельного объема (снижение плотности), при плавлении сплава — быстрое увеличение по мере увеличения диапазона его температур плавления. Аморфные материалы при плавлении (температура стеклования) увеличивают свой коэффициент теплового расширения [2] .

Плотность алюминия

Теоретическая плотность алюминия

Плотность химического элемента определяется его атомным номером и другими факторами, такими как атомный радиус и метод упаковки атомов. Теоретически плотность алюминия при комнатной температуре (20 ° C) исходя из параметров его атомной решетки составляет:

Теоретически плотность алюминия при комнатной температуре (20 ° C) исходя из параметров его атомной решетки составляет:

Плотность алюминия: твердый и жидкий

График зависимости плотности алюминия от температуры показан ниже [1]:

- С повышением температуры плотность алюминия уменьшается.

- при переходе из твердого алюминия в жидкое состояние резко уменьшается его плотность с 2,55 на 2,34 г / см 3 .

Плотность алюминия в жидком состоянии — плавленый чистый алюминий 99,996% — при различных температурах приведена в таблице.

алюминиевые сплавы

Эффект легирования

Различия в плотности различных алюминиевых сплавов вызваны тем, что они содержат разные легирующие элементы в разном количестве. С другой стороны, одни легирующие элементы легче алюминия, другие — тяжелее.

Легирующие элементы легче алюминия:

- кремний (2,33 г / см³),

- магний, (1,74 г / см³),

- литий (0,533 г / см³).

Легирующие элементы тяжелее алюминия:

- железо (7,87 г / см³),

- марганец (7,40 г / см³),

- медь (8,96 г / см³),

- цинк (7,13 г / см³).

Влияние легирующих элементов на плотность алюминиевых сплавов показано графиком на рисунке ниже [1].

Самые легкие и тяжелые алюминиевые сплавы

- Одним из самых легких алюминиевых сплавов является зарубежный литейный сплав 518.0 (7,5-8,5% магния) — 2,53 г на кубический сантиметр [1]. Отечественный сплав АМг11 (АЛ22) содержит еще больше магния — с 10,5 на 13,0%. поэтому, надо подумать, он еще проще, но у нас нет точных данных!

- Самыми тяжелыми алюминиевыми сплавами являются зарубежные литейные сплавы 222.0 и 238,0 при номинальном содержании меди 10%. Их номинальная плотность — 2,95 г на кубический сантиметр [1].

- Самый легкий деформируемый сплав — алюминиево-литиевый сплав 8090 с номинальным содержанием лития 2,0%. Его номинальная плотность — 2,55 г на кубический сантиметр [1].

- Самые тяжелые деформируемые алюминиевые сплавы — сплав В95 и зарубежный сплав 7175: 2,85 г на кубический сантиметр [4].

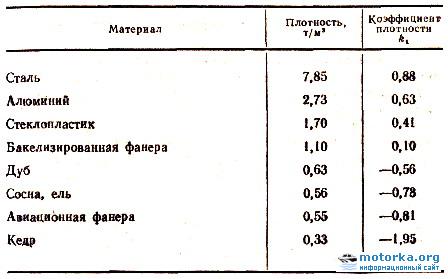

Плотность промышленных алюминиевых сплавов

Плотность алюминия и алюминиевых сплавов, которые используются в промышленности, представлены в таблице ниже для отожженного состояния (О).В определенной степени это зависит от состояния сплава, особенно для термически упрочняемых алюминиевых сплавов.

Влияние легирующих элементов на плотность алюминиевого сплава и модуль Юнга [3]

Алюминиево-литиевые сплавы

Наиболее известны алюминиево-литиевые сплавы низкой плотности.

- Литий — самый легкий металлический элемент.

- Плотность лития при комнатной температуре 0,533 г / см³ — этот металл может плавать в воде!

- Каждый 1% лития-алюминия уменьшает свою плотность на 3%

- Каждый 1% литий-алюминия увеличивает модуль упругости на 6%.Это очень важно для авиации и космической техники.

Популярные промышленные алюминиево-литиевые сплавы — сплавы 2090, 2091 и 8090:

- Номинальное содержание лития в сплаве 2090 составляет 1,3%, а номинальная плотность — 2,59 г / см. 3 .

- В сплаве 2091 номинальное содержание лития 2,2%, а номинальная плотность — 2,58 г / см. 3 .

- В сплаве 8090 при содержании лития 2,0% плотность 2,55 г / см. 3 .

приложение

Таблица П1 — Номинальная плотность деформируемых марок алюминия и алюминиевых сплавов по ГОСТ 4784-97

Таблица P2 — Номинальная плотность инородных деформируемых алюминиевых сплавов [1]

Источники:

1. Алюминий и алюминиевые сплавы, ASM International, 1993.

2. ОСНОВЫ СОВРЕМЕННОГО ПРОИЗВОДСТВА — Материалы, процессы и системы / Микелл П.Groover — JOHN WILEY & SONS, INC., 2010

3. ТАЛАТ 1501

4. ГОСТЕВОЙ 4784-97

It’s Elemental — Элемент Aluminium

Что в названии? От латинского слова, обозначающего квасцы, alumen .

Сказать что? Алюминий произносится как ah-LOO-men-em .

Хотя алюминий является самым распространенным металлом в земной коре, он никогда не встречается в природе свободным. Весь земной алюминий соединился с другими элементами, образуя соединения.Двумя наиболее распространенными соединениями являются квасцы, такие как сульфат алюминия и калия (KAl (SO 4 ) 2 · 12H 2 O) и оксид алюминия (Al 2 O 3 ). Около 8,2% земной коры состоит из алюминия.

Ученые подозревали, что неизвестный металл существует в квасцах еще в 1787 году, но у них не было способа извлечь его до 1825 года. Датский химик Ганс Кристиан Эрстед был первым, кто произвел небольшое количество алюминия. Два года спустя немецкий химик Фридрих Велер разработал другой способ получения алюминия.К 1845 году он смог произвести образцы достаточно большого размера, чтобы определить некоторые из основных свойств алюминия. Метод Веллера был усовершенствован в 1854 году французским химиком Анри Этьеном Сент-Клер Девиль. Технология Девиля позволила коммерческое производство алюминия. В результате цена на алюминий упала с примерно 1200 долларов за килограмм в 1852 году до примерно 40 долларов за килограмм в 1859 году. К сожалению, алюминий оставался слишком дорогим для широкого использования.

Технология Девиля позволила коммерческое производство алюминия. В результате цена на алюминий упала с примерно 1200 долларов за килограмм в 1852 году до примерно 40 долларов за килограмм в 1859 году. К сожалению, алюминий оставался слишком дорогим для широкого использования.

Два важных события 1880-х годов значительно увеличили доступность алюминия.Первым было изобретение нового способа получения алюминия из оксида алюминия. Чарльз Мартин Холл, американский химик, и Поль Л. Т. Эру, французский химик, независимо друг от друга изобрели этот процесс в 1886 году. Вторым явилось изобретение нового процесса, с помощью которого можно было дешево получить оксид алюминия из бокситов. Боксит — это руда, которая содержит большое количество гидроксида алюминия (Al 2 O 3 · 3H 2 O) наряду с другими соединениями. Карл Йозеф Байер, австрийский химик, разработал этот процесс в 1888 году.Процессы Hall-Héroult и Bayer до сих пор используются для производства почти всего алюминия в мире.

С легкого способа извлечения алюминия из оксида алюминия и легкого способа извлечения больших количеств оксида алюминия из бокситов началась эра недорогого алюминия. В 1888 году Холл основал Pittsburgh Reduction Company, которая теперь известна как «Алюминиевая компания Америки» или Alcoa. Когда он открылся, его компания могла производить около 25 кг алюминия в день. К 1909 году его компания производила около 41 000 килограммов алюминия в день.В результате этого огромного увеличения предложения цена на алюминий быстро упала примерно до 0,60 доллара за килограмм.

Сегодня алюминий и алюминиевые сплавы используются в самых разных продуктах: консервных банках, пленке и кухонной утвари, а также в деталях самолетов, ракет и других предметах, для которых требуется прочный и легкий материал. Хотя он не проводит электричество так же хорошо, как медь, он используется в линиях электропередачи из-за своего небольшого веса. Его можно наносить на поверхность стекла, чтобы сделать зеркала, где быстро образуется тонкий слой оксида алюминия, который действует как защитное покрытие. Оксид алюминия также используется для изготовления синтетических рубинов и сапфиров для лазеров.

Оксид алюминия также используется для изготовления синтетических рубинов и сапфиров для лазеров.

|

|

|

Алюминий и углеродное волокно — сравнение материалов

Какой материал может заменить алюминий и обеспечить повышенную прочность, а также меньший вес?

Можно ли изготавливать компоненты, которые весят на 50% меньше алюминия, но обладают такой же или большей прочностью?

Алюминий — широко используемый материал, но углеродное волокно представляет собой новое решение для многих инженеров-строителей.В этой статье указаны различия между этими материалами и описаны их сильные и слабые стороны.

Каковы сильные и слабые стороны этих материалов?

Прочтите эту статью, чтобы узнать больше о сильных и слабых сторонах алюминия и углеродного волокна.

Введение

Углеродное волокно используется в отраслях, где требуется высокая прочность и жесткость по отношению к весу. например в авиации, автоматизированные машины, гоночные автомобили, профессиональные велосипеды, реабилитационное оборудование.

Благодаря уникальному дизайну углеродное волокно также используется в производстве предметов роскоши, включая часы, кошельки и т. Д. Этот материал делает продукт уникальным в мире роскоши и элегантности и помогает ему быть на шаг впереди конкурентов.

Сопоставить свойства углеродного волокна со сталью или алюминием непросто. В отличие от углеродного волокна, металлы обычно однородны. — изотропны, что обеспечивает одинаковые свойства во всех направлениях.

Прочность и жесткость компонента из углеродного волокна достигается за счет размещения тканей определенным образом. Это открывает возможности для производителя, но также требует больших знаний и опыта.

В этом исследовании анализируются 10 наиболее важных свойств для инженеров-строителей:

- Жесткость и прочность материала по отношению к весу.

- Жесткость и прочность материала одинаковой толщины.

- Вес / плотность.

- Механическая обработка.

- Тепловое расширение.

- Теплопроводность.

- Температурная стойкость

- Долгосрочная работа.

- Осуществление производственного процесса.

- Сводка

Обратите внимание, что любое упоминание углеродного волокна и его характеристик в этом документе относится к композиту, изготовленному из углеродного волокна и эпоксидной смолы.

1. Жесткость и прочность материала по отношению к весу

Чтобы объяснить жесткость в зависимости от веса, представьте себе лист шириной 5 см, длиной 50 см и толщиной 2 мм.Когда вы подвешиваете груз весом 5 кг к концу листа, нагрузка приведет к изгибу, а степень изгиба будет соответствовать жесткости. Для разных материалов лист одинаковой толщины будет иметь разные свойства изгиба. Чем жестче материал, тем меньше будет изгибов. После снятия нагрузки лист примет первоначальную форму.

А теперь представьте, что полоса материала подвергается более высокой нагрузке — это вызовет текучесть полосы, и после снятия нагрузки полоса восстанавливает свою первоначальную форму.Это сила делает это возможным. Чем выше прочность материала, тем большую нагрузку ему потребуется, прежде чем последует постоянная текучесть.

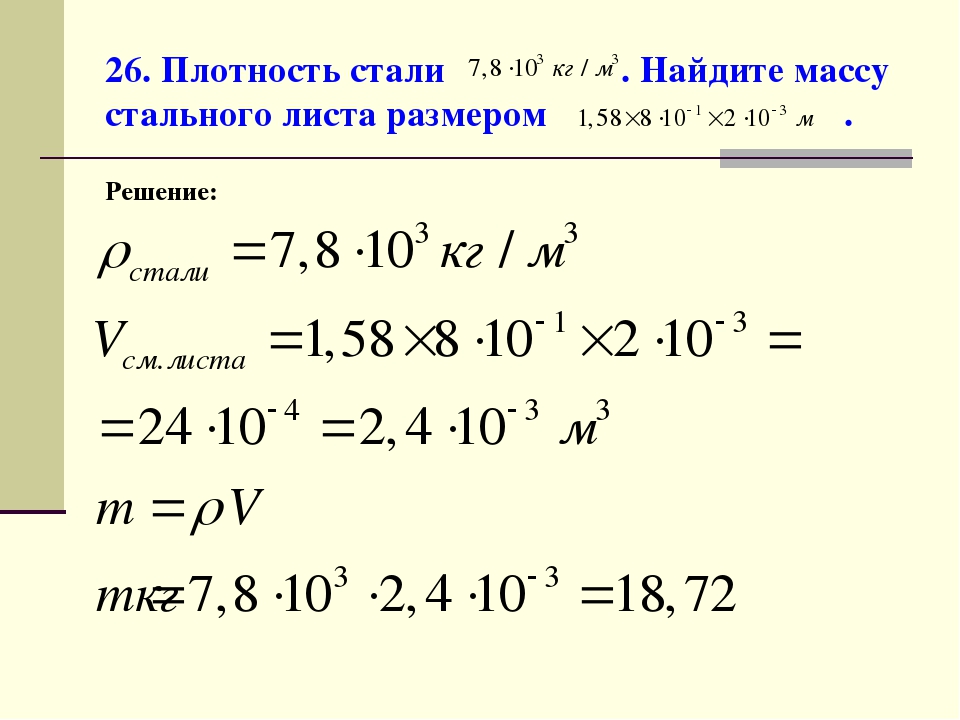

Помимо прочности и жесткости, еще одним важным свойством для инженеров-проектировщиков является вес элемента, который определяется плотностью.

Жесткость материала измеряется модулем Юнга. Однако одного этого параметра недостаточно для определения жесткости материала без учета веса данного элемента.

Например, в случае велосипедной рамы (размеры, геометрия, толщина стенки) из двух разных металлов: стали и алюминия, стальная будет иметь в 3 раза большую жесткость, чем алюминиевая. Но если еще учесть вес элементов, то стальная рама, хоть и имеет в 3 раза большую жесткость, чем алюминиевая, но и будет в 3 раза тяжелее .

Эти числа являются приблизительными, поскольку на практике инженер-конструктор определяет геометрию для выбранного материала, например.грамм. в случае алюминиевой рамы велосипеда чаще всего увеличивают диаметр рамы и толщину стенок. В случае рамы велосипеда жесткость и прочность напрямую связаны с геометрией и толщиной стенок (увеличение толщины стенки в 2 раза приводит к увеличению жесткости примерно в 8 раз).

Прочность зависит не только от материала и толщины секции, но и от ее геометрии.На самом деле существует много разных факторов, но именно отношение жесткости материала к его весу является общим знаменателем и упрощает сравнение и анализ различных материалов.

Отношение жесткости к весу (а именно удельный модуль) на практике является наиболее эффективным для определения жесткости материала , поскольку для большинства инженеров-конструкторов жесткость и вес являются наиболее важными параметрами.

Углеродное волокно — это материал, обладающий жесткостью и прочностью при низкой плотности. — он легче алюминия и стали, что дает множество практических преимуществ.

Вес к весу, углеродное волокно предлагает от 2 до 5 раз большую жесткость (в зависимости от используемого волокна) , чем алюминий и сталь .В случае отдельных компонентов, которые будут подвергаться нагрузке только в одной плоскости, изготовленных из однонаправленного углеродного волокна, его жесткость будет в 5-10 раз больше, чем у стали или алюминия (того же веса).

В следующих таблицах сравниваются жесткость и устойчивость к повреждениям для различных материалов одинакового веса . Для целей анализа было применено двунаправленное углеродное волокно — одно из них чаще всего используется для производства композитов, а однонаправленное углеродное волокно — иногда используется, в основном для изделий, где напряжение ожидается только в одной плоскости.

Анализ алюминия, стали и двунаправленного углеродного волокна на жесткость по отношению к весу и прочность по отношению к весу:

| Алюминий | Сталь | Углеродное волокно в двух направлениях — общий модуль | Углеродное волокно с двухсторонним направлением — улучшенный модуль | Углеродное волокно в двух направлениях — максимальный модуль | |

| Жесткость против веса (Удельный модуль) | 26 | 25 | 56 | 83 | 120 |

| Устойчивость к повреждениям (Удельная прочность) | 214 | 254 | 392 | 211 | 126 |

Анализ алюминия, стали и однонаправленного углеродного волокна на жесткость по отношению к весу и прочность по отношению к весу:

| Алюминий | Сталь | Углеродное волокно в одном направлении — общий модуль | Углеродное волокно с односторонним направлением — улучшенный модуль | Углеродное волокно с одним направлением — наивысший модуль | |

| Жесткость против веса (Удельный модуль) | 26 | 25 | 113 | 166 | 240 |

| Устойчивость к повреждениям (Удельная прочность) | 214 | 254 | 785 | 423 | 252 |

Приведенные выше данные для листов из углеродного волокна относятся к образцу, изготовленному с использованием технологии вливания эпоксидной смолы (соотношение углеродного волокна к смоле 70/30%).

Приведенное выше утверждение демонстрирует множество преимуществ, предоставляемых углеродным волокном, а также элементы, разработанные и изготовленные из углеродного волокна. Ткани с улучшенным и самым высоким модулем относятся к специальным материалам (к сожалению, очень дорогостоящим), которые обладают характеристиками жесткости в 2 или 3 раза больше, чем стандартное углеродное волокно, и используются в основном в военных приложениях и в аэрокосмической промышленности.

Чтобы интерпретировать результаты, представленные в таблице, представьте, что инженер-конструктор собирается построить прочный и легкий лист из углеродного волокна толщиной 1 м. 2 с максимальным весом 10 кг. и он рассматривает алюминий, сталь и углеродное волокно.

Помня о предельном весе в 10 кг , инженер-конструктор может выбрать:

- Лист стальной толщиной около 1,5 мм.

- Лист алюминиевый около толщиной 4 мм.

- Углеродное волокно лист около толщиной 7 мм.

Углеродное волокно обеспечивает 2 важных преимущества.

Углеродное волокно предлагает большую жесткость (как описано выше) при более низкой плотности, и, следовательно, продукт того же веса может быть толще, что приведет к повышению жесткости только за счет увеличения толщины.Проще говоря, увеличение толщины материала в 2 раза обеспечивает жесткость 2 3 — то есть примерно в 8 раз больше. Это дает много возможностей для снижения веса за счет использования углеродного волокна.

2. Жесткость и прочность материала при одинаковой толщине стенки элемента

Очень часто инженеры-проектировщики ищут материал, который позволил бы им изготавливать компонент, идентичный алюминиевому во всех размерах, включая толщину .В таблицах ниже показаны сравнения жесткости и прочности компонентов такой же толщины, изготовленных из алюминия, стали и углеродного волокна. Обратите внимание, что компонент из углеродного волокна тех же размеров будет на 42% легче алюминиевого и более чем в 5 раз легче стального. Подробнее в разделе 3. Вес / плотность материала .

Жесткость и прочность при одинаковой толщине стенки: для алюминия, стали и двунаправленного углеродного волокна:

| Алюминий | Сталь | Углеродное волокно в двух направлениях — общий модуль | Углеродное волокно с двухсторонним направлением — улучшенный модуль | Углеродное волокно в двух направлениях — максимальный модуль | |

| Жесткость (модуль Юнга) Единица: ГПа | 69 | 200 | 90,5 | 132 | 190 |

| Предел прочности (Предел прочности на разрыв — Предел прочности) Единица кН · м / кг | 500 | 1000 | 800 | 368 | 126 |

Жесткость и прочность при одинаковой толщине стенки: для алюминия, стали и однонаправленного углеродного волокна:

| Материал | Алюминий | Сталь | Углеродное волокно в одном направлении — общий модуль | Углеродное волокно с односторонним направлением — улучшенный модуль | Углеродное волокно с одним направлением — наивысший модуль |

| Жесткость (модуль Юнга) Единица: ГПа | 69 | 200 | 181 | 264 | 380 |

| Предел прочности (Предел прочности на разрыв — Предел прочности ) Единица измерения кН · м / кг | 500 | 1000 | 1600 | 736 | 252 |

Компонент, сделанный из стандартного углеродного волокна той же толщины, что и алюминиевый, будет иметь на 31% большую жесткость, чем алюминиевый , и в то же время вес на 42% меньше и на 60% больше прочности.

Использование углеродного волокна с более высоким модулем упругости и однонаправленной ткани может обеспечить в 4 раза большую жесткость по сравнению с алюминием при аналогичной или улучшенной предельной прочности.

Обратите внимание, что на практике сталь и алюминий имеют предел прочности ниже указанного в таблице.Это связано с тем, что до полного разрушения (расчет предела прочности был основан на этом моменте) металлический элемент подвергнется остаточной деформации (не восстановит свои первоначальные размеры).

Момент возникновения остаточного изгиба (без разрушения) относится к пределу текучести. Для устойчивости к повреждению в приведенных выше данных применялась прочность на разрыв — максимальная прочность, которая относится к сопротивлению полному разрушению (растрескиванию).

Например, при гибке листового алюминия до полного разрушения и растрескивания образец сначала сломается (без возможности восстановить исходные размеры).Данные, представленные в таблице, относятся к полностью разрушенным образцам (растрескиванию) с предположением, что изгиб приведет к полному разрушению (что не совсем правильно). Углеродное волокно имеет другие характеристики — в случае нагрузки, вызывающей постоянный изгиб алюминия без восстановления первоначальных размеров, углеродное волокно будет демонстрировать большую эластичность и после кратковременного изгиба восстановит свою форму после снятия нагрузки (эффект возврата пружины). Полное разрушение элемента из углеродного волокна произойдет внезапно и без какого-либо предупреждения — в отличие от алюминия, который имеет некоторые предупреждения, связанные с постоянным изгибом.Всегда помните вышесказанное при разработке компонента из углеродного волокна, чтобы предусмотреть некоторый допуск.

В ролике ниже сравнивается устойчивость к повреждениям карданного вала из углеродного волокна и стального, а также описывается процесс разрушения материала:

Что касается интерпретации результатов в таблице, очевидно, что углеродное волокно с наивысшим модулем упругости обеспечивает исключительную жесткость. Однако устойчивость к повреждениям уменьшается с увеличением жесткости (более высокий модуль).

Другой пример: лист из углеродного волокна с максимальной жесткостью, сделанный из тканей с наивысшим модулем упругости, будет иметь меньшую устойчивость к повреждениям. Чем больше компонент армирован тканями с наивысшим модулем упругости, тем больше он будет подвержен разрушению при изгибе.

Дальнейший анализ будет проводиться с углеродным волокном со стандартным модулем упругости, и композиты, изготовленные из тканей с наивысшим модулем упругости, предоставят возможности благодаря углеродным композитам.

Обратите внимание, что и алюминий, и углеродное волокно могут использоваться в качестве «гибридов», которые придают детали другие рабочие характеристики. В случае алюминия это относится к сплавам наряду с другими металлами, а в случае углеродного волокна это относится к одновременному использованию арамидных, стеклянных, базальтовых или вектроновых волокон.

Очень распространены композиты кевлар и арамид-кевлар-углерод, которые обладают жесткостью и высокой устойчивостью к повреждениям. , но это будет предметом другого исследования.

3. Вес / плотность материала

Вес важен для многих продуктов.Например, снижает вес рукояти / улавливателя автоматизированной машины для тяжелых условий эксплуатации, которая работает со скоростью 10 м / сек. позволит увеличить его скорость и продлить срок службы. В промышленных масштабах это может привести к увеличению производственных мощностей и значительной экономии.

Другим примером может быть инвалидная коляска, уменьшение веса которой облегчает подъем в машину и выход из нее, а также обеспечивает лучший контроль. Это очень очевидно в случае гоночных автомобилей Формулы 1, где замена алюминия углеродным волокном привела к снижению веса, что является критическим в этом виде спорта.

Все о 6061 Алюминий (свойства, прочность и применение)

Металлический алюминий и его сплавы используются в большинстве, если не во всех современных промышленных процессах из-за его широкой доступности и большого числа применений. Сплав — это металл, полученный путем объединения двух или более металлических элементов для достижения улучшенных свойств материала. Процесс легирования включает добавление определенных металлических «легирующих» элементов в основной металл для придания ему отличительных свойств, таких как повышенная прочность, коррозионная стойкость, проводимость, ударная вязкость и т. Д., или желаемое сочетание этих черт. Сплавы с низким процентным содержанием легирующих элементов (около <4%) классифицируются как деформируемые сплавы и являются обрабатываемыми, тогда как сплавы с более высоким процентным содержанием (до 22%) классифицируются как литые и обычно хрупкие. Алюминиевая ассоциация (AA Inc.) является ведущим специалистом в области алюминиевых сплавов и разработала четырехзначную систему именования, используемую для отличия деформируемых сплавов друг от друга на основе их основных легирующих элементов. В этой статье будет подробно рассмотрен алюминиевый сплав 6061, выделены его физические свойства, а также общие области применения этого очень полезного материала.

Алюминий типа 6061 относится к алюминиевым сплавам 6ххх, в состав которых входят те смеси, в которых в качестве основных легирующих элементов используются магний и кремний. Вторая цифра указывает на степень контроля примесей основного алюминия. Когда эта вторая цифра равна «0», это означает, что основная часть сплава представляет собой технический алюминий, содержащий существующие уровни примесей, и не требуется особого внимания для ужесточения контроля. Третья и четвертая цифры — это просто обозначения для отдельных сплавов (обратите внимание, что это не относится к алюминиевым сплавам 1xxx).Номинальный состав алюминия типа 6061: 97,9% Al, 0,6% Si, 1,0% Mg, 0,2% Cr и 0,28% Cu. Плотность алюминиевого сплава 6061 составляет 2,7 г / см 3 (0,0975 фунта / дюйм 3 ). Алюминиевый сплав 6061 поддается термической обработке, легко формируется, сваривается и хорошо сопротивляется коррозии.

Механические свойства

Механические свойства алюминиевого сплава 6061 различаются в зависимости от того, как он подвергается термообработке или становится прочнее с помощью процесса отпуска. Чтобы упростить эту статью, значения прочности для этого сплава будут взяты из закаленного алюминиевого сплава 6061 (6061-T6), который является обычным для алюминиевых листов и прутков.Его модуль упругости составляет 68,9 ГПа (10000 фунтов на квадратный дюйм), а его модуль сдвига составляет 26 ГПа (3770 фунтов на квадратный дюйм). Эти значения измеряют жесткость сплава или сопротивление деформации и приведены в таблице 1. Как правило, этот сплав легко соединяется сваркой и легко деформируется в самые желаемые формы, что делает его универсальным материалом для изготовления.

Два важных фактора при рассмотрении механических свойств — это предел текучести и предел прочности. Предел текучести описывает максимальное напряжение, необходимое для упругой деформации детали при заданном нагружении (растяжение, сжатие, скручивание и т. Д.).). Предел прочности, с другой стороны, описывает максимальное напряжение, которое материал может выдержать до разрушения (подвергаясь пластической или остаточной деформации). Для статических приложений предел текучести является более важным ограничением при проектировании в соответствии с отраслевыми стандартами проектирования; тем не менее, максимальная прочность может быть полезна для определенных приложений, в которых она необходима. Алюминиевый сплав 6061 имеет предел текучести 276 МПа (40000 фунтов на квадратный дюйм) и предел прочности на разрыв 310 МПа (45000 фунтов на квадратный дюйм).Эти значения приведены в таблице 1.

Прочность на сдвиг — это способность материала противостоять сдвигу противоположными силами вдоль плоскости, как ножницы прорезают бумагу. Когда два лезвия ножниц закрываются, их противодействующие силы действуют на плоскость поперечного сечения бумаги и заставляют ее разрушаться «при сдвиге». Это значение полезно при скручивании (валы, стержни и т. Д.), Где скручивание может вызвать такое напряжение сдвига в материале. Прочность на сдвиг алюминиевого сплава 6061 составляет 207 МПа (30000 фунтов на кв. Дюйм), и эти значения приведены в таблице 1.

Усталостная прочность — это способность материала противостоять разрушению при циклической нагрузке, когда небольшая нагрузка постоянно передается материалу с течением времени. Это значение полезно для приложений, где деталь подвергается повторяющимся циклам нагрузки, например, оси транспортного средства или поршни. Усталостная прочность алюминиевого сплава 6061 составляет 96,5 МПа (14000 фунтов на квадратный дюйм), что рассчитано с использованием 500000000 циклов непрерывного циклического нагружения ниже предела текучести. Эти значения приведены в таблице 1.

Таблица 1: Обзор механических свойств алюминиевого сплава 6061.

Механические свойства | Метрическая система | Английский |

Предел прочности на разрыв | 310 МПа | 45000 фунтов на кв. Дюйм |

Предел текучести при растяжении | 276 МПа | 40000 фунтов на кв. Дюйм |

Прочность на сдвиг | 207 МПа | 30000 фунтов на кв. Дюйм |

Прочность по усталости | 96.5 МПа | 14000 фунтов на кв. Дюйм |

Модуль упругости | 68,9 ГПа | 10000 тысяч фунтов / кв. Дюйм |

Модуль сдвига | 26 ГПа | 3770 тысяч фунтов / кв. Дюйм |

Коррозионная стойкость

При контакте с воздухом или водой алюминиевый сплав 6061 образует слой оксида, который не позволяет ему вступать в реакцию с элементами, вызывающими коррозию лежащего под ним металла.Степень коррозионной стойкости зависит от атмосферных / водных условий; однако при температуре окружающей среды коррозионное воздействие в воздухе / воде обычно незначительно. Важно отметить, что из-за содержания меди 6061 он немного менее устойчив к коррозии, чем другие типы сплавов (например, алюминиевый сплав 5052, который не содержит меди). При контакте с щелочной почвой могут возникнуть некоторые коррозионные эффекты, такие как точечная коррозия, но это сильно зависит от условий почвы.6061 особенно хорошо сопротивляется коррозии от концентрированной азотной кислоты, а также аммиака и гидроксида аммония. Коррозионные воздействия можно полностью устранить, нанеся на сплав защитный слой, на который сплав 6061 хорошо реагирует.

Применения алюминия типа 6061

Алюминий типа 6061 — один из наиболее широко используемых алюминиевых сплавов. Его свариваемость и формуемость делают его пригодным для многих приложений общего назначения. Его высокая прочность и коррозионная стойкость делают сплав 6061 особенно полезным в архитектурных, конструкционных и автомобильных приложениях.Список его применений является исчерпывающим, но некоторые основные области применения алюминиевого сплава 6061 включают:

Сводка

В этой статье представлен краткий обзор свойств, прочности и применения алюминия 6061. Для получения информации о других продуктах ознакомьтесь с нашими дополнительными руководствами или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах. У нас также есть направляющие для других типов алюминия, включая алюминий 5052, алюминий 3003 и алюминий 7075.

82

82 20

20 45

45 38

38 34

34 32

32