Предел текучести и напряжение растяжения

14Ноя

By: Семантика

Без рубрики

Comment: 0

Содержание статьи

- Предел прочности

- Как производится испытание на прочность

- Виды ПП

- Предел прочности на растяжение стали

- Предел текучести и временное сопротивление

- Усталость стали

- Предел пропорциональности

- Как определяют свойства металлов

- Механические свойства

- Классы прочности и их обозначения

- Формула удельной прочности

- Использование свойств металлов

- Пути увеличения прочностных характеристик

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе прочности материала при разрыве и натяжении, расскажем, что это такое и как работать с этим показанием.

Предел прочности

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не использует при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Как производится испытание на прочность

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все испытания проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробнее посмотрим на видео:

Виды ПП

Временное сопротивление разрыву определяют по различным воздействиям, согласно этому его классифицируют по:

- сжатию – на образец действуют механические силы давления;

- изгибу – деталь сгибают в различные стороны;

- кручению – проверяется пригодность для использования в качестве крутящегося вала;

- растяжению – подробный пример проверки мы привели выше.

Предел прочности на растяжение стали

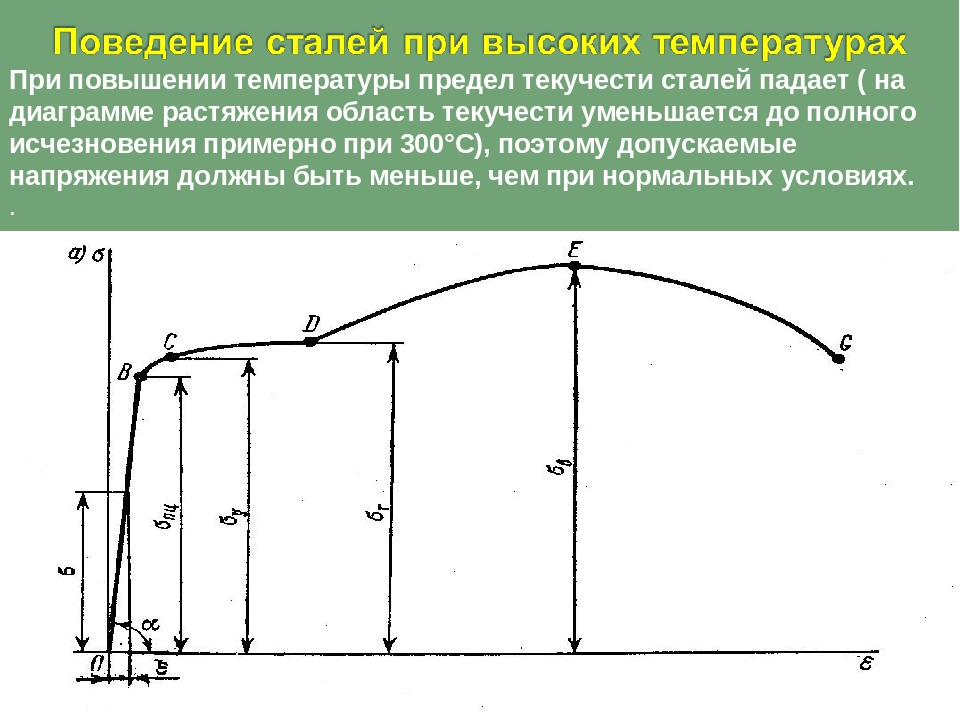

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- Какие способы термообработки применялись – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

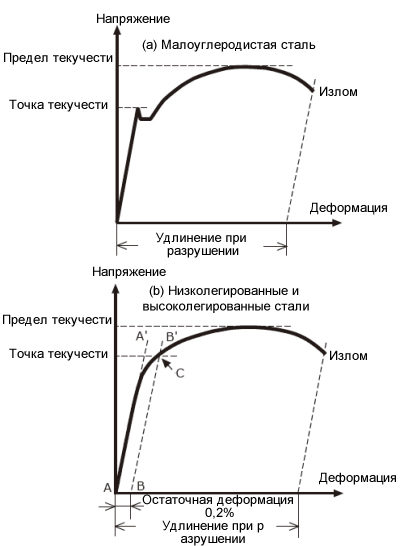

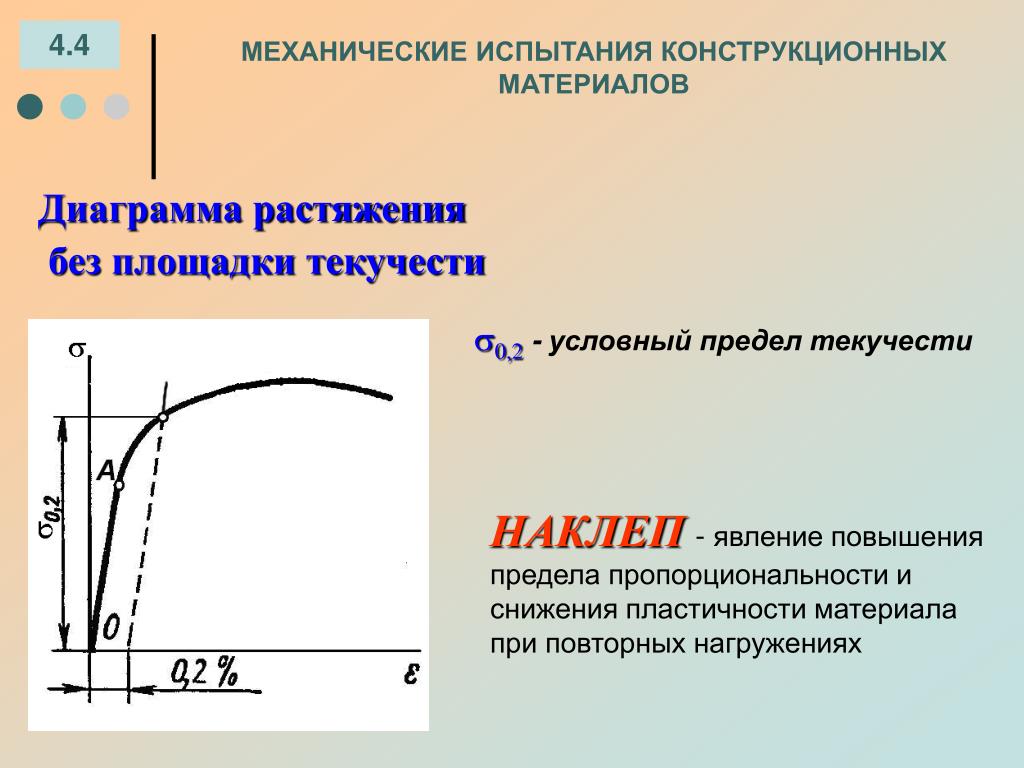

Предел текучести и временное сопротивление

Новый термин обозначается в технической литературе буквой Т. Показатель актуален исключительно для пластичных материалов и обозначает, как долго может деформироваться образец без увеличения на него внешней нагрузки.

Обычно после преодоления этого порога кристаллическая решетка сильно меняется, перестраивается. Результатом выступают пластические деформации. Они не являются нежелательными, напротив, происходит самоупрочнение металла.

Усталость стали

Второе название – предел выносливости. Его обозначают буквой R. Это аналогичный показатель, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформаций и потери своих характеристик выдержать воздействие.

Именно столько раз металл должен без деформаций и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения силы, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

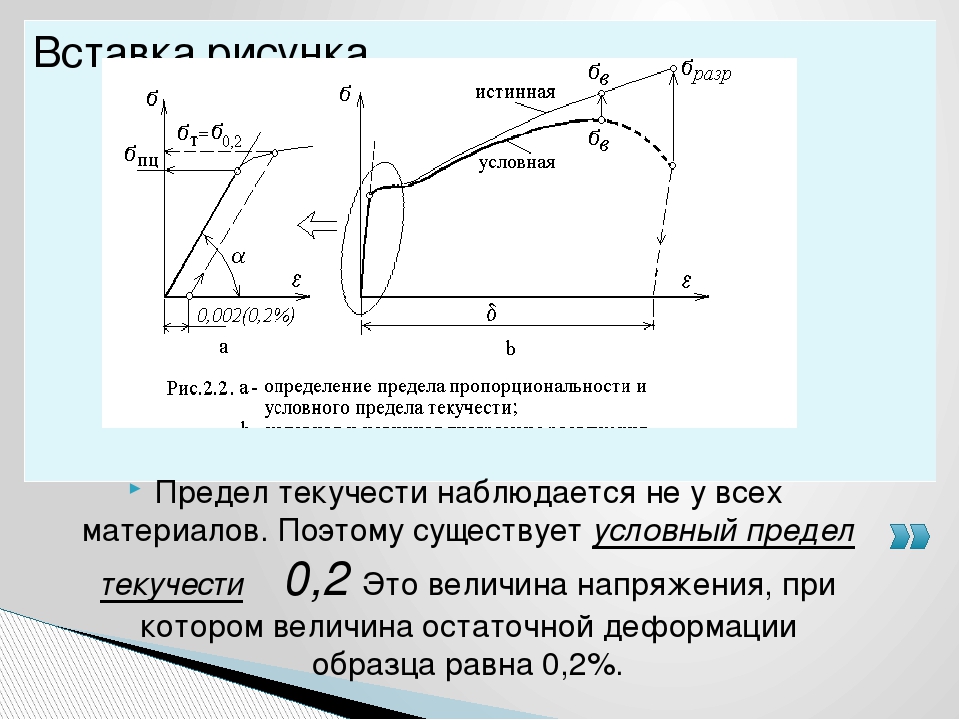

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом оба значения должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образец.

Значение каждого материала находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма стала прежняя – пример, сжатие пружины), то такие параметры нельзя называть пропорциональными.

Как определяют свойства металлов

Проверяют не только то, что называют пределом прочности, но и остальные характеристики стали, например, твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Механические свойства

Различают 5 характеристик:

- Предел прочности стали при растяжении и на разрыв это – временное сопротивление внешним силам, напряжение, возникающее внутри.

- Пластичность – это возможность деформироваться, менять форму, но сохранять внутреннюю структуру.

- Твердость – готовность встретиться с более твердым материалом и не получить значительных ущербов.

- Ударная вязкость – способность сопротивляться ударам.

- Усталость – длительность сохранения качеств под воздействием цикличных нагрузок.

Классы прочности и их обозначения

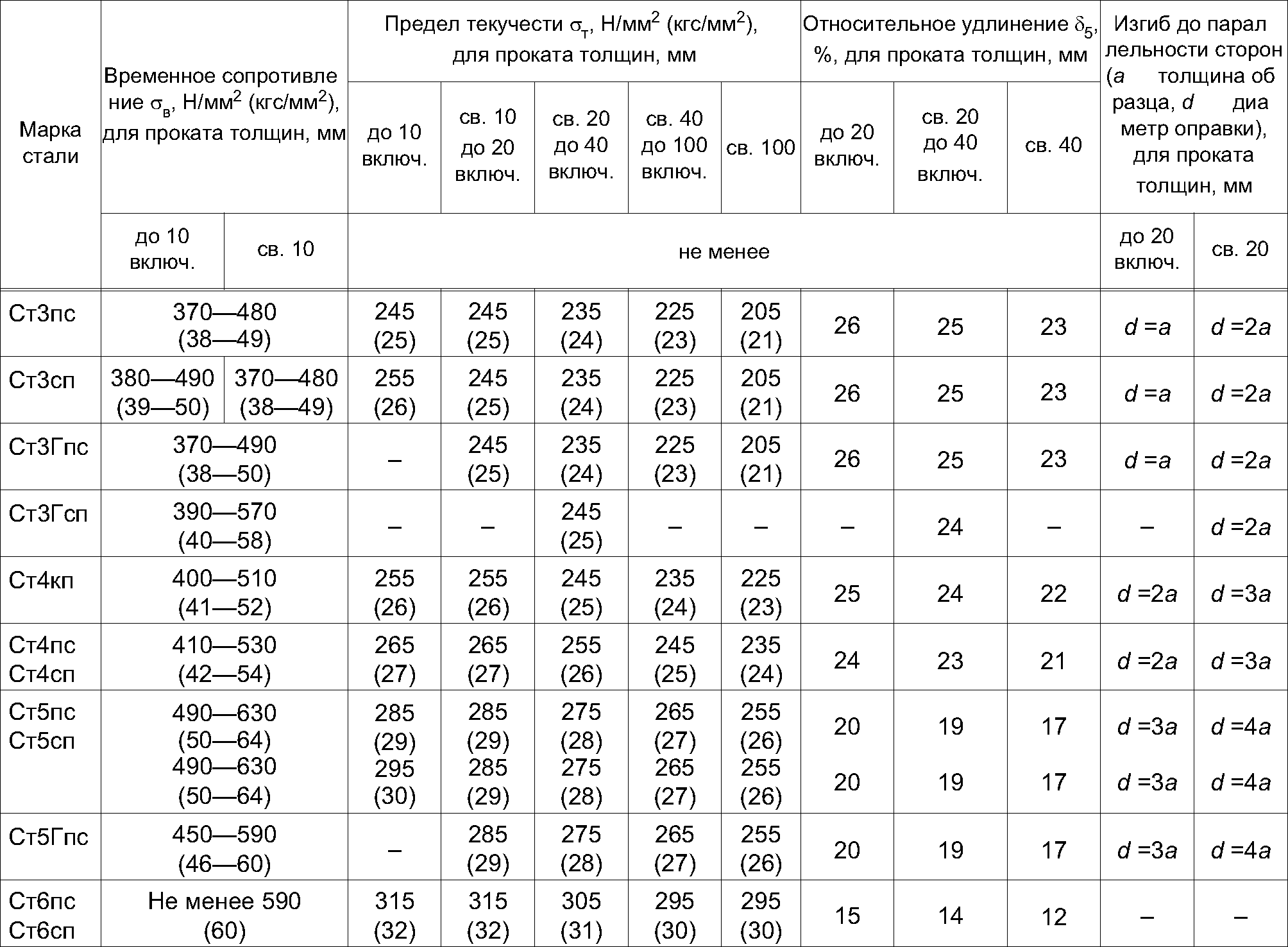

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

Вот соответствие обозначения и параметра в таблице:

| Класс | Временное сопротивление, Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остается одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

Формула удельной прочности

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Ry = R/d

Здесь будет логичным объяснить, в чем измеряется удельный предел прочности. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Использование свойств металлов

Два важных показателя – пластичность и ПП – взаимосвязаны. Материалы с большим первым параметром намного медленнее разрушаются. Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Сопротивление

Есть два типа:

- Нормативное – прописано для каждого типа стали в ГОСТах.

- Расчетное – получается после вычислений в конкретном проекте.

Первый вариант скорее теоретический, для практических задач используется второй.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях в соответствии с формулами. В статье мы рассказали про предел прочности (кратковременное сопротивление) – что это, и как с ним работать. Также дали несколько таблиц, которым можно пользоваться при работе. В качестве завершения, давайте посмотрим видеоролик:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Исследование свойств многокомпонентной стали

О задаче

Предел текучести

Временное сопротивление

Разведочный анализ

Файл данных

Описательный анализ

Выбор стали с нужными свойствами без построения явной модели смеси

Планирование эксперимента

Анализ эксперимента

Линейная модель

Квадратичная модель

Список литературы

О задаче

Сталь – деформируемый (ковкий) сплав железа с углеродом (и другими элементами), содержание углерода в котором не превышает 2,14%, но не меньше 0,02%. Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость. Учитывая, что в сталь могут быть добавлены легирующие элементы, сталью называется содержащий не менее 45% железа сплав железа с углеродом и легирующими элементами (легированная, высоколегированная сталь).

Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость. Учитывая, что в сталь могут быть добавлены легирующие элементы, сталью называется содержащий не менее 45% железа сплав железа с углеродом и легирующими элементами (легированная, высоколегированная сталь).

Предел текучести

Важнейшим критерием при выборе металлического материала, от которого требуется высокая упругость, является предел текучести. У самых лучших пружинных сталей практически такой же модуль упругости, как и у самых дешевых строительных, но пружинные стали способны выдерживать гораздо большие напряжения, поскольку у них выше предел текучести. Свойства металлического материала можно изменять путем сплавления и термообработки. Так, предел текучести железа подобными методами можно повысить в 50 раз. Предел текучести чистого железа составляет примерно 40 МПа, тогда как предел текучести сталей, содержащих 0,5% углерода и несколько процентов хрома и никеля, после нагревания до 950° С и закалки может достигать 2000 МПа.

Временное сопротивление

Прочностью называют свойство твердых тел сопротивляться разрушению, а также необратимыми изменениями формы. Основным показателем прочности металла является временное сопротивление, определяемое при разрыве цилиндрического образца, предварительно подвергнутого отжигу. По прочности металлы можно разделить на следующие группы:

-

непрочные (временное сопротивление не превышает 50 МПа) — олово, свинец, висмут, а также мягкие щелочные металлы;

-

прочные (от 50 до 500 МПа) — магний, алюминий, медь, железо, титан и другие металлы, составляющие основу важнейших конструкционных сплавов;

-

высокопрочные (более 500 МПа) — молибден, вольфрам, ниобий и др.

Примеры значений временного сопротивления чистых металлов приведены в таблице:

Разведочный анализ

Файл данных

Таблица данных содержит информацию о 424 образцах стали различного состава:

-

процентное содержание в стали различных примесей (переменные 1-15: C-…-Ca),

-

величины временного сопротивления и предела текучести сталей данного состава.

На рисунке приведён фрагмент исходных данных.

Описательный анализ

Основные описательные статистики по составу имеющихся в таблице образцов стали были вычислены в модуле Основные статистики и таблицы:

Таблица описательных статистик:

Наиболее сильно в исследуемых образцах варьируется содержание Mn, Cr, Ni и Cu.

Введём новый показатель – суммарную процентную долю всех изучаемых нами 15 примесей в составе образца стали:

Тогда процентная доля железа (и, возможно, прочих примесей) в составе стали:

Диаграммы размаха процентного содержания всех примесей:

Медиана содержания примесей составляет 2,64% (50% образцов содержит более 2,64% примесей, 50% образцов – менее). Нижняя квартиль 2,60%, верхняя квартиль 2,70% (у 50% образцов содержание примесей в этом диапазоне, т.

Если рассмотреть диаграмму рассеяния по переменным Предел текучести – Временное сопротивление, можно заметить, что эти величины сильно скоррелированы: коэффициент корреляции Пирсона равен r = 0,92 и является статистически значимым. Скоррелированность показателей может объясняться как реально существующей взаимосвязью между ними, так и особенностями планирования составов смесей при проведении эксперимента.

Ряд наблюдений, наиболее сильно отклоняющихся от подгоночной прямой, можно выделить прямо на графике с помощью инструмента

Эти отклонения могут объясняться или необычным составом смеси (нетипичным для нашей экспериментальной выборки), или высокой погрешностью измерения показателей свойств стали.

Для поиска нетипичных наблюдений по сочетанию пары количественных признаков (в нашем случае это Предел текучести и Временное сопротивление) в STATISTICA можно также использовать графический инструмент Bag Plot (2-мерный аналог диаграммы размаха):

Точки, соответствующие образцам с нетипичными для данной выборки сочетаниями параметров выделены на графике «крестиками».

Выбор стали с нужными свойствами без построения явной модели смеси

Если мы уже имеем собранные экспериментальные данные, нас может заинтересовать поиск стали с нужным нам сочетанием свойств Предел текучести – Временное сопротивление.

В исходном массиве данных некоторые строки повторяются, т.е. эксперимент для соответствующих составов смеси повторялся неоднократно. Эту информацию необходимо учитывать при решении задачи.

В модуле Анализ эксперимента диалог Анализ плана для смеси позволяет получить таблицу для всех видов стали, встречающихся в исходных данных, и усреднённые значения

Напомним, что исходная таблица содержала информацию о 424 опытах (число всех опытов, в т.ч. повторяющихся). Результирующая таблица содержит данные о 137 комбинациях компонент смеси (число различных опытов). Число реплик (повторений опыта с одним и тем же составом смеси) составило от 2 до 16 раз. Чаще всего проводилось 2 опыта для каждого состава.

Чаще всего проводилось 2 опыта для каждого состава.

Фрагмент результирующей таблицы представлен ниже:

Заметим, что диаграмма рассеяния по усреднённым значениям показателей

С помощью диаграмм размаха можно выявить составы смеси, для которых разброс измеренных в эксперименте значений предела текучести и временного сопротивления был аномально высок. Такие эксперименты будут идентифицированы как выбросы на диаграмме рассеяния для стандартных отклонений:

Для предела текучести значения стандартного отклонения выше 34,65 являются нетипичными. Такие значения встречались в следующих опытах:

Заметим, что во всех случаях эксперимент с таким составом смеси повторялся 2 раза, и при этом были измерены сильно отличающиеся друг от друга характеристики стали.

Для временного сопротивления нетипичными являются значения стандартного отклонения выше 24,04. Такие значения встречались в следующих опытах:

Построим диаграмму Вороного по переменным Временное сопротивление и Предел текучести:

На диаграмме Вороного значения двух переменных изображаются, как на диаграмме рассеяния, а затем пространство между отдельными точками данных делится границами, окружающими каждую точку данных, на области по следующему принципу: каждая точка области находится ближе к заключенной внутри точке данных, чем к любой другой соседней точке данных.

Приведем пример практического использования диаграммы Вороного для решения задачи поиска стали с желаемыми свойствами без построения явной модели смеси.

Предположим, что мы хотим определить состав стали, обладающей временным сопротивлением 620 и пределом текучести 720.

Для этого было бы полезно узнать, какой состав из экспериментально исследованных обладал похожим сочетанием параметров.

Проведём на графике соответствующие прямые; точка пересечения прямых будет соответствовать стали с искомыми свойствами:

Точку, ближайшую к искомой, можно выделить прямо на графике с помощью инструмента Интерактивное закрашивание, и быстро найти соответствующий образец в массиве исходных данных:

Это оказался образец 62, его состав указан в таблице, экспериментально измеренное временное сопротивление 724, предел текучести 621.

Планирование эксперимента

В условиях промышленного эксперимента основная цель обычно заключается в извлечении максимального количества объективной информации о влиянии изучаемых факторов на производственный процесс с помощью наименьшего числа дорогостоящих наблюдений.

Если большинство факторов (компоненты смеси) при проведении эксперимента изменяются непрерывно и могут быть установлены на заранее выбранных уровнях, то применима во всей ее полноте методология изучения поверхности отклика.

Как правило, перед построением моделей взаимодействия компонентов смеси (см. далее раздел Анализ эксперимента) вначале планируют эксперимент: составляют т.н. план, состоящий из оптимального (в плане числа измерений) списка составов смесей, для которых впоследствии производится замер характеристик сплава – в нашем случае, временного сопротивления и предела текучести.

В нашей задаче уже было проведено 424 опыта со 137 комбинациями компонент стали. По имеющейся таблице с помощью модуля Основные статистики и таблицы вычислим минимальные и максимальные концентрации составляющих стали, которые присутствовали в имеющихся данных:

Эту таблицу можно использовать при планировании новой серии экспериментов для того, чтобы задать ограничения на нижние и верхние значения концентраций элементов смеси. Задание ограничений на компоненты смеси необходимо, т.к. в противном случае в построенном плане могут присутствовать опыты с любыми комбинациями компонент смеси, что недопустимо с практической точки зрения. Исходя из таблицы минимумов и максимумов в имеющемся плане, установим, например, такие границы:

Исходя из таблицы минимумов и максимумов в имеющемся плане, установим, например, такие границы:

В модуле Планирование эксперимента/Планы для поверхностей и смесей с ограничениями можно также задать дополнительные ограничения на экспериментальную область, например, ограничение вида Sn+Ca<0,025.

После установки необходимых ограничений при нажатии кнопки OK получается таблица результатов, содержащая точки-вершины и центроиды (ниже приведён лишь фрагмент этой таблицы):

Полная таблица содержит 2904 комбинации 16 компонент смеси, необходимых для полноценного оценивания в дальнейшем всех коэффициентов модели смеси и их влияния на характеристики стали.

Ниже показана диаграмма рассеяния точек полученного плана на треугольнике с вершинами С – Mn – Si:

Анализ эксперимента

В нашем случае рассматривается смесь различных компонент стали, которые образуют в сумме 100%. Необходимо выявить влияние каждой компоненты и их взаимодействий на характеристики стали (Предел текучести, Временное сопротивление). Для данного типа задач существует специальный метод анализа экспериментов – анализ смеси.

Необходимо выявить влияние каждой компоненты и их взаимодействий на характеристики стали (Предел текучести, Временное сопротивление). Для данного типа задач существует специальный метод анализа экспериментов – анализ смеси.

Анализ экспериментов для смесей похож на множественную регрессию со свободным членом, равным нулю. Основное ограничение — сумма всех компонент должна быть постоянной — может быть реализовано в подгонке модели множественной регрессии, не включающей свободный член.

К значениям зависимой переменной (Предел текучести, Временное сопротивление) в STATISTICA подгоняется поверхность отклика возрастающей сложности, начиная с линейной модели, затем продолжая квадратичной моделью, и т. д., завершая полной кубической моделью.

Модуль Планирование экспериментов вычисляет коэффициенты выбранной модели вместе с соответствующими стандартными ошибками и доверительными интервалами.

В качестве зависимых переменных в нашей задаче выступают Предел текучести и Временное сопротивление, а в качестве независимых факторов – значения долей элементов смеси (С, Cr, Mn … , Fe+…):

Линейная модель

Для анализа основных компонент, без взаимодействий, смеси нам необходимо выбрать линейный тип модели в модуле Анализ и планирование экспериментов:

Все необходимы результаты анализа эффектов находятся на вкладке Быстрый:

Нажав на кнопку Дисперсионный анализ, получим таблицы для пары характеристик стали:

Из таблицы видно, что полученные результаты являются статистически значимыми (p<<0,05), доля объясненной дисперсии равна 0,45 для предела текучести и 0,46 для временного сопротивления. Нажав на кнопку Оценки исходных компонент, получим численные оценки эффектов:

Нажав на кнопку Оценки исходных компонент, получим численные оценки эффектов:

Визуализировать численные значения таблиц можно, построив диаграммы Парето (кнопка Карта Парето эффектов):

Из диаграммы Парето для предела текучести видно, что из основных компонент статистически значимым оказался эффект Мо, Cr, Fe+…, Mn, Ca, Al, Sn и P, остальные являются слабо значимыми. Значения коэффициентов регрессии указаны в таблице (см. выше): например, напротив Mn стоит цифра 145,3 — это означает, что в среднем при изменении на 1% значения Mn, предел текучести увеличивается на 145,3 единицы.

Обратите внимание, что коэффициенты перед Ca и Sn имеют отрицательный знак – т.е., вообще говоря, из построенной модели следует, что увеличение концентрации этих элементов ведёт к уменьшению предела текучести.

Из диаграммы Парето для временного сопротивления видно, что из основных компонент статистически значимым оказался эффект Fe+…, Mo, Cr, C, Mn, Al, Ca, Sn, P и V, остальные являются слабо значимыми. Значения коэффициентов регрессии указаны в таблице (см. выше): например, напротив Cr стоит цифра 151,8 — это означает, что в среднем при изменении на 1% значения Cr, временное сопротивление увеличивается на 151,8 единицы.

Значения коэффициентов регрессии указаны в таблице (см. выше): например, напротив Cr стоит цифра 151,8 — это означает, что в среднем при изменении на 1% значения Cr, временное сопротивление увеличивается на 151,8 единицы.

Коэффициенты перед Ca и Sn имеют отрицательный знак – т.е. из построенной модели следует, что увеличение концентрации этих элементов ведёт к уменьшению временного сопротивления.

Квадратичная модель

Для оценки взаимодействий необходимо воспользоваться квадратичной моделью, для этого нужно изменить соответствующие условия на вкладке Модель:

Допустим, что за исключением интересующих нас факторов и их сочетаний, остальные факторы не важны, и любые различия между верхними и нижними их установками обусловлены случайными колебаниями. В этом случае целесообразно провести объединение эффектов в ошибку: мы можем объединить вариабельности этих незначимых факторов для получения оценки вариабельности ошибки. Для этого необходимо на вкладке Модель отметить пункт Игнорировать некоторые эффекты. Затем в открывшемся окне выбрать все факторы, за исключением не интересующих нас или тех, вклад которых мы заведомо не сможем оценить точно.

Для этого необходимо на вкладке Модель отметить пункт Игнорировать некоторые эффекты. Затем в открывшемся окне выбрать все факторы, за исключением не интересующих нас или тех, вклад которых мы заведомо не сможем оценить точно.

Например, в рассматриваемой нами задаче целесообразно игнорировать эффекты:

-

с Fe+… (т.к. это основная составляющая стали)

-

с С, Nb, O – т.к. в имеющемся у нас плане эксперимента концентрации этих примесей могут принимать всего лишь 3 различных значения – а этого скорее всего будет недостаточно для точной оценки их вкладов.

Из таблиц видно, что полученные результаты являются статистически значимыми (p<<0,05), доля объясненной дисперсии равна 0,66 для предела текучести и 0,69 для временного сопротивления.

Нажав на кнопку Оценки исходных компонент, получим численные оценки эффектов и их взаимодействий (взаимодействия закодированы латинскими буквами, например BC означает взаимодействие Si (B) и Mn (C)):

Обратите внимание, что здесь для наглядности приведены только фрагменты таблиц коэффициентов.

Визуализировать численные значения таблиц можно, построив диаграммы Парето:

Обратите внимание, что по вертикальной оси подписаны не все имена коэффициентов (это сделано в целях наглядности).

Для проверки адекватности модели можно построить диаграмму рассеяния наблюдаемых значений и предсказанных согласно модели значений. Например, для временного сопротивления диаграмма выглядит так:

Разброс точек относительно подгоночной прямой характеризует точность модели.

Для оценки величины ошибок можно построить гистограмму остатков. Наиболее типичный диапазон ошибок – около 20 единиц временного сопротивления. Гистограмма остатков для временного сопротивления симметрична относительно нуля, что говорит о несмещённости модели:

Итак, в данном примере мы выявили основные компоненты и их взаимодействия, влияющие на характеристики стали, и получили значения их эффектов влияния.

Для получения более подробной информации о методах анализа и планирования экспериментов обратитесь к соответствующей литературе (см. список литературы) или к электронному руководству к системе STATISTICA.

Список литературы

1. В.П.Боровиков. STATISTICA. Искусство анализа данных на компьютере: для профессионалов (2-е издание), СПб.: Питер, 2003. – 688 с.: ил.

2. Бежаева З.И., Малютов М.Б. Введение в теорию планирования регрессионных экспериментов, Московский государственный институт электронного машиностроения, Темплан, 1983.

3. Бродский В.З. Введение в факторное планирование эксперимента, Наука, 1976.

4. Дэниел К. Применение статистики в промышленном эксперименте, Мир, 1976.

5. Дрейпер Н., Смит Г. Прикладной регрессионный анализ, Финансы и статистика, 1986.

6. Кендалл М.Дж., Стьюарт А. Многомерный статистический анализ и временные ряды, Наука, 1976.

7. Налимов В.В., Чернова Н. А. Статистические методы планирования экстремальных экспериментов, Наука, 1965.

А. Статистические методы планирования экстремальных экспериментов, Наука, 1965.

8. Г.И.Ивченко, Ю.И.Медведев. Математическая статистика. – М.: Высшая школа, 1984. – 248 с.

9. Вероятность и математическая статистика: Энциклопедия / Под ред. Ю.В.Прохорова. – М.: Большая Российская энциклопедия, 2003. – 912 с. 10.

10. Электронный учебник компании StatSoft.

В начало

Содержание портала

Испытание металлов на растяжение

Что такое “испытание металлов на растяжение“? Проведем простой опыт. Возьмем маленькую пружинку, например, такую, какие применяют в шариковых ручках. Плавно растянем ее немного и отпустим. Пружинка вернется к своей первоначальной длине. Повторим опыт, но на этот раз потянем пружинку посильнее. Сначала пружинка будет равномерно удлиняться с увеличением усилия, а затем вдруг начнет удлиняться значительно быстрее. Отпускаем пружинку – она уже не возвращается к исходной длине. Пружинка получила необратимое увеличение своей длины и уже не годится для прежнего применения.

Испытание на растяжение

Давным-давно инженеры разработали аналогичное испытание – испытание на растяжение – для оценки механических свойств металлов. Образец металла, часто круглый стержень (бывает и прямоугольный), растягивают на специальной машине. Требования к проведению испытания на растяжение для металлов, а также требования к образцам для испытания на растяжение определяет ГОСТ 1497-84. ГОСТ 7564-97 задает правила вырезки образцов для испытаний на растяжение из готовой продукции или полуфабрикатов.

Разрывная машина

Для испытаний металлов на растяжение применяют специальные машины. Такие машины называют «разрывная машина» или «машина для испытания на растяжение». Эти машины обеспечивают надежное центрирование образца в своих захватах, плавность нагружения образца при растяжении и его разгрузки, медленную скорость упругого и пластического деформирования образца. Нагрузка прилагается вдоль оси стержня, как это схематически показано на рисунке. Требования к разрывным машинам определяет ГОСТ 7855-84.

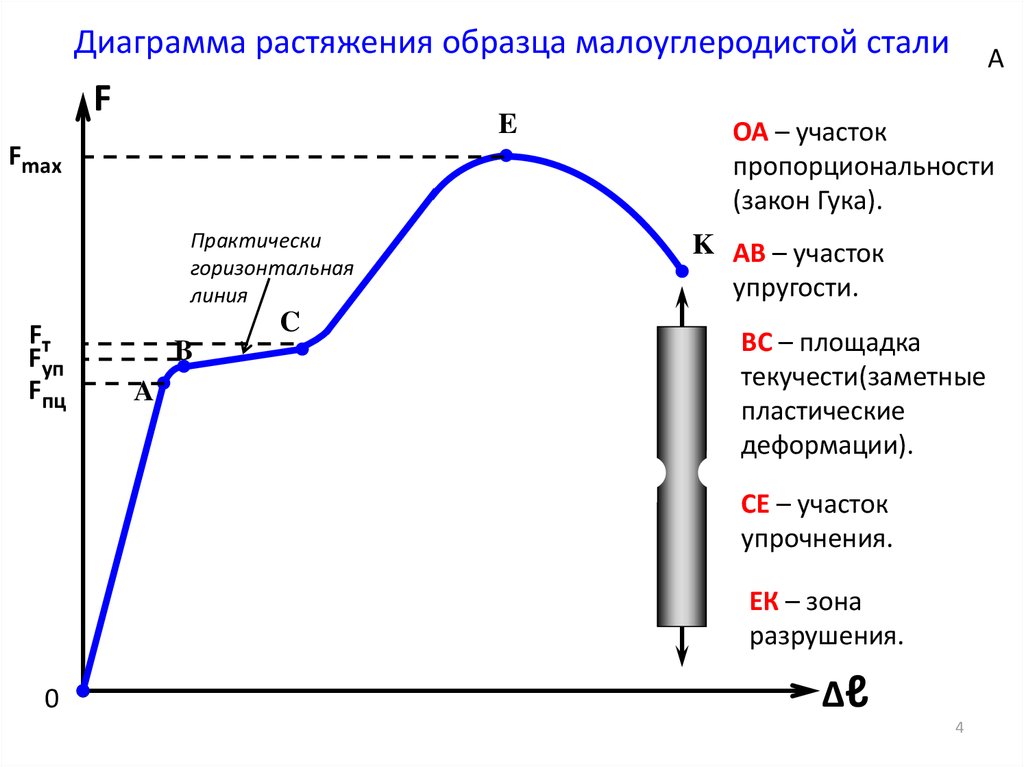

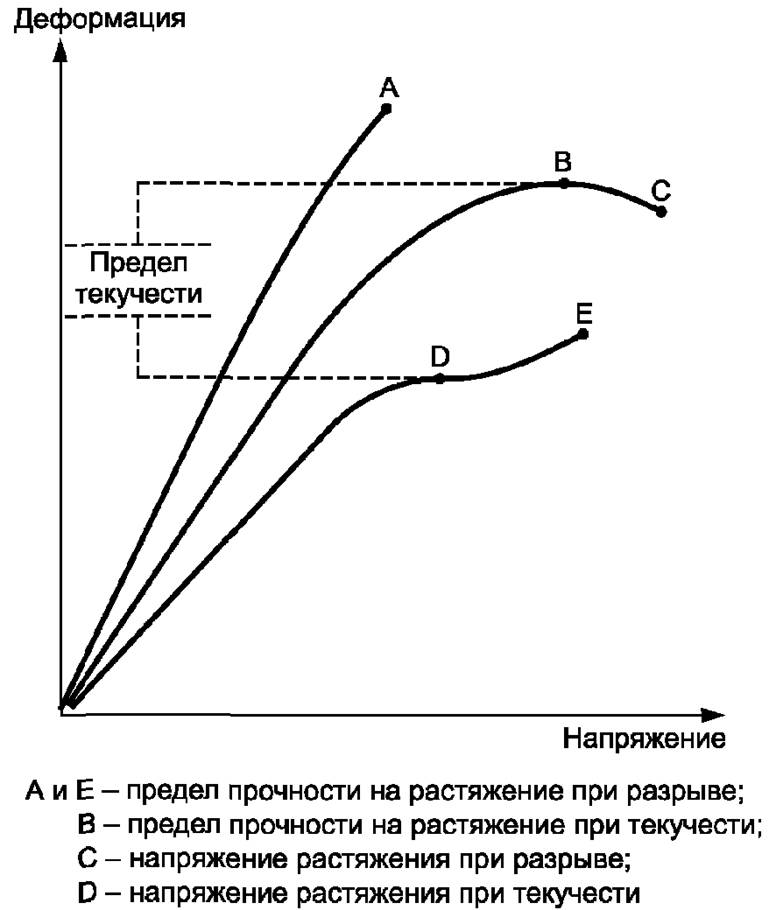

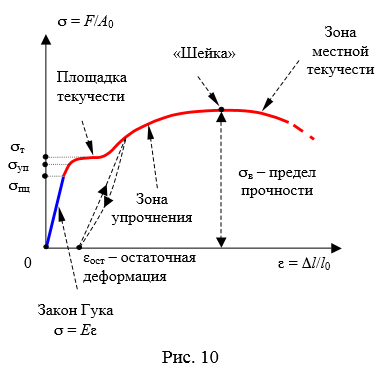

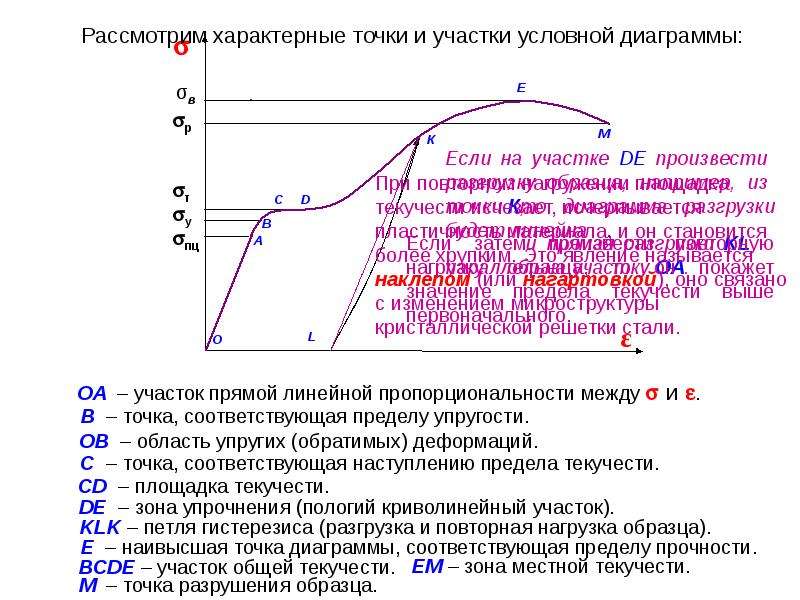

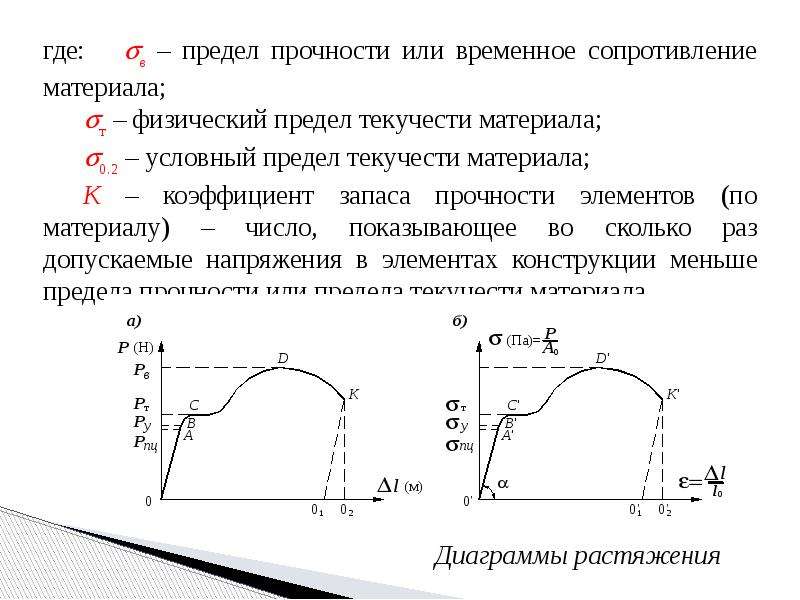

Рисунок – Диаграмма деформирования при испытании металлов на растяжение

При испытании на растяжение с увеличением усилия растяжения стержень становиться все длиннее и это изменение длины обозначают как Δl, где знак Δ обозначает «изменение, приращение», а l – начальную длину образца. Понятно, что сила F величиной 50 кГ, приложенное к каждому из двух различных стержней – тонкому и толстому – из одинакового материала даст им различное увеличение длины. Тонкий стержень растянется, естественно, больше.

Напряжения

Чтобы сравнивать механические свойства материалов независимо от диаметра образцов применяют понятие «напряжение», который означает попросту величину усилия, поделенную на площадь поперечного сечения образца. Когда к тонкому и толстому стержню прилагаются одни и те же напряжения, они оба удлиняются на одну и ту же величину. Понятно, что при этом усилие, прилагаемое к толстому стержню, будет больше чем усилие, прилагаемое к тонкому стержню – больше как раз во столько же раз, во сколько площадь его поперечного сечения больше площади поперечного сечения тонкого стрежня. Поскольку напряжение – это усилий на единицу площади, то единицей его измерения является Н/мм2 или кГ/мм2 (кгс/мм2), где Н – это ньютон, единица измерения силы в системе измерения СИ. Десять ньютонов равны одному килограмму (точнее 1 Н = 9,8 кГ(кгс)).

Диаграмма деформирования при испытании на растяжение

Когда при испытании на растяжение стержень растягивают вдоль его оси, то прилагаемые усилия называют «растягивающие усилия», а машину, которая вызывает эти усилия – «разрывная машина» или «машина для испытания на растяжение». На рисунке показана типичная диаграмма деформирования, которую получают при испытании металлов на растяжение. Прилагаемое напряжение откладывается по вертикальной оси. Изменение длины образца откладывается по горизонтальной оси, но не в единицах длины, в относительных единицах Δl/l, как это показано на рисунке 1. Эта единица называется «деформация». Диаграмму деформирования при испытании на растяжение чаще называют «диаграмма растяжения».

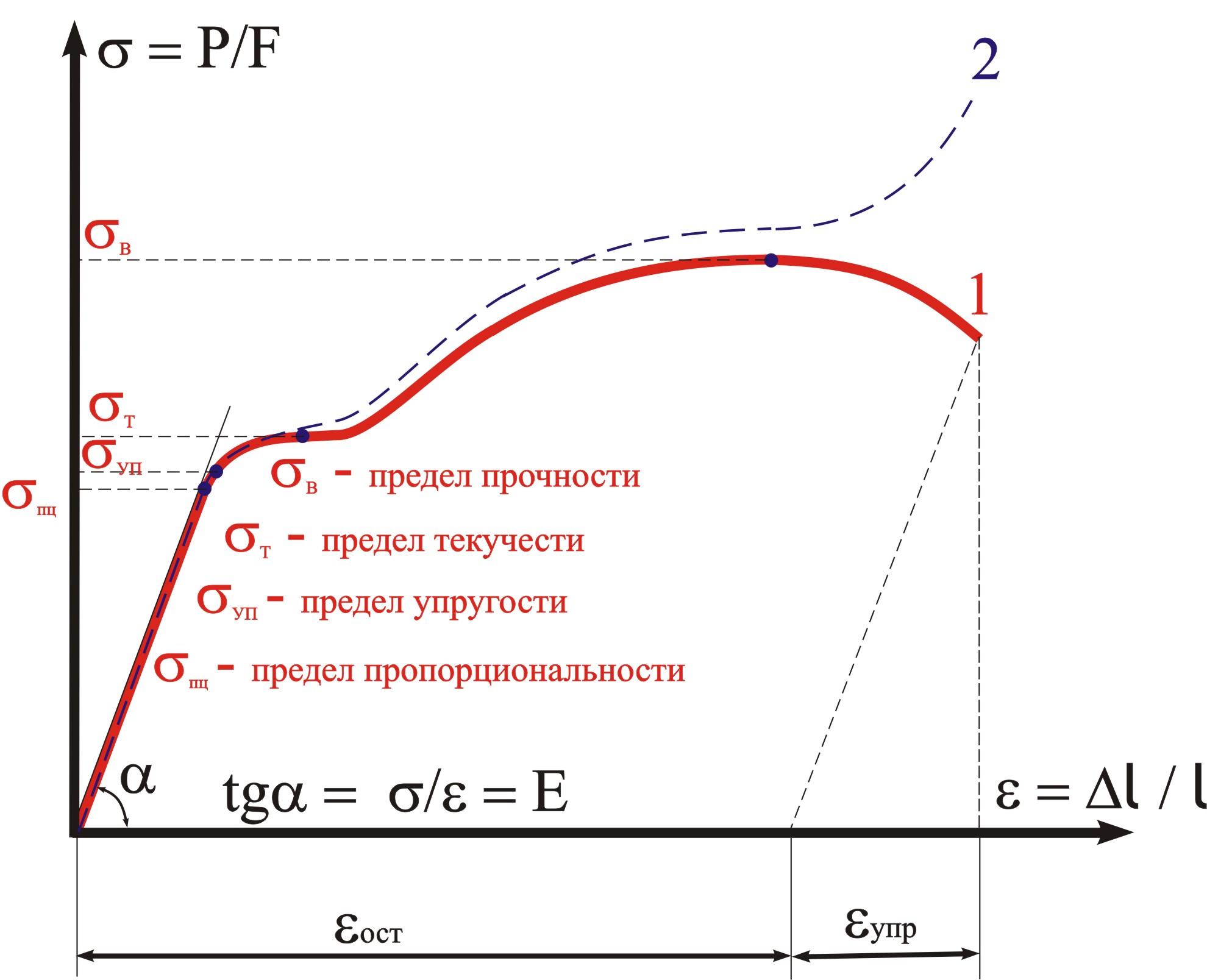

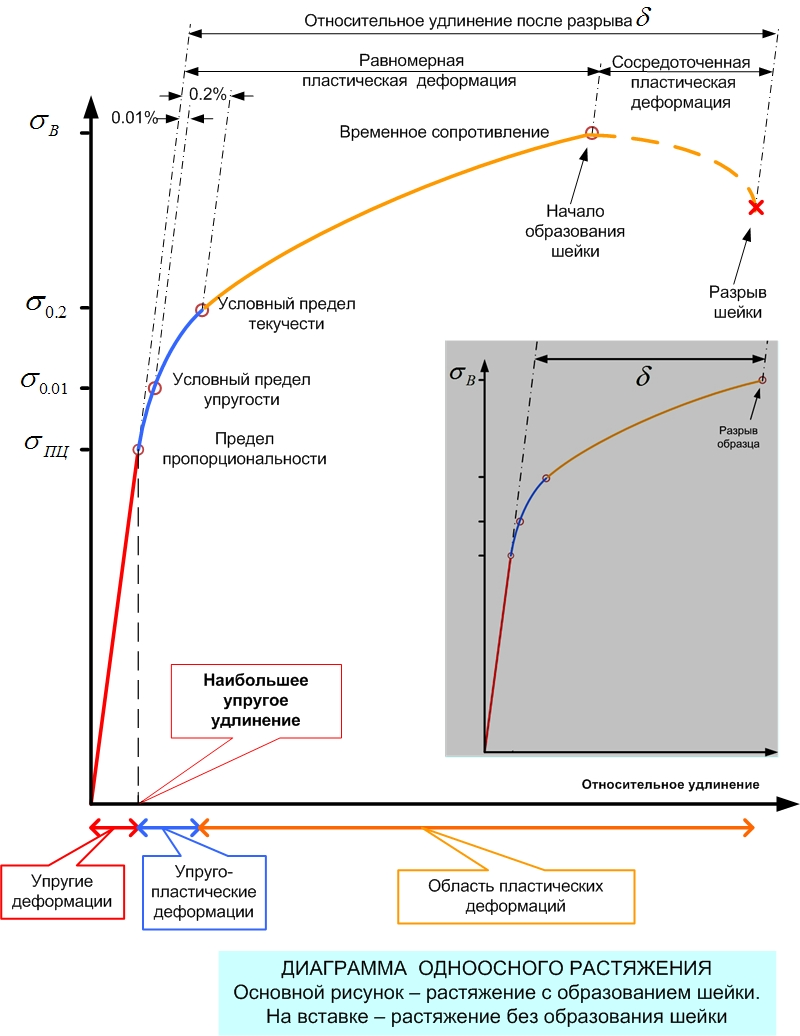

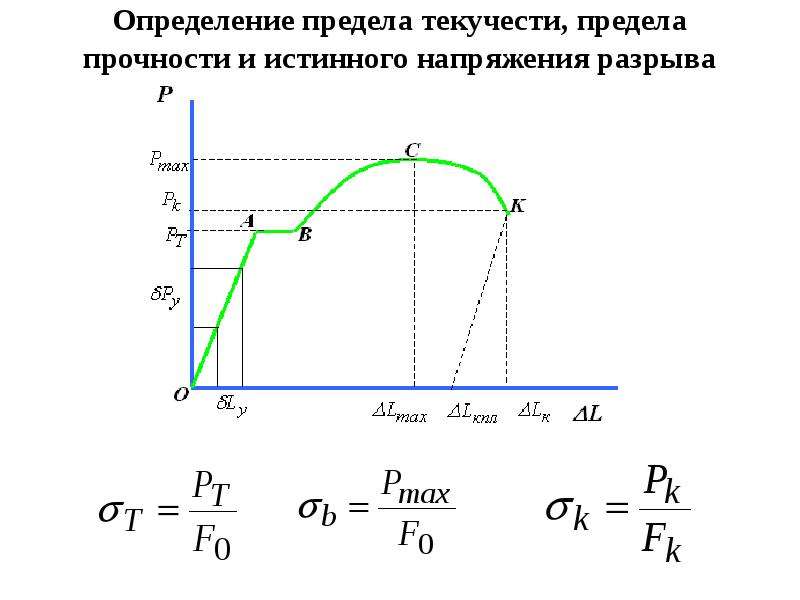

Диаграмма растяжения

С помощью диаграммы растяжения ГОСТ 1497-84 задает определения механическим свойствам металлов: предел пропорциональности, предел текучести (физический и условный), временное сопротивление, относительное удлинение, относительное сужение. Ниже кратко рассмотрим самые важные из них.

Упругий участок диаграммы растяжения

Диаграмму растяжения можно разделить на две области, как это показано на рисунке 1 – упругая область и пластическая область. Когда напряжение в металлическом стержне увеличивается, стержень удлиняется, также как и пружинка. Говорят, что в стержне возникают деформации. До тех пор, пока эти напряжения и деформации не слишком велики, снятие нагрузки на стержень возвращает его к первоначальной длине. Эти деформации называют упругими.

Предел текучести

В конце упругого участка диаграммы растяжения напряжения в стержне достигают некоторого критического уровня, который называют «предел текучести», металл «сдается», точно также как и пружинка, описанная выше. Деформирование образца переходит в пластическую область диаграммы деформирования.

Временное сопротивление

При испытании металлов на растяжение на пластическом участке диаграммы растяжения – после прохождения предела текучести наблюдаются два важных явления:

1) для продолжения деформации образца для заданного приращения деформации требуется меньшее увеличение напряжения, чем в упругой области;

2) при разгрузке образца – снятии напряжений – в образце остается остаточное, необратимое удлинение стержня как показано линией со стрелкой АВ. Стержень нагружается до точки А, а затем нагрузка снимается: стержень удлинился от своей первоначальной длины на величину процентов, которые вычисляется как В×100. Как показано на рисунке увеличение напряжения, которое требуется для продолжения пластической деформации достигает максимума в пластической области и затем немого падает перед тем как напряжения разрывают стержень на две части. Это максимальное напряжение обычно называют «временное сопротивление» или чаще – «прочность при растяжении».

Относительное удлинение

Кроме предела текучести и временного сопротивления диаграмма деформирования дает еще одну меру механических свойств металла – «относительное удлинение». Относительное удлинение характеризует пластические свойства металла. Относительное удлинение – это увеличение длины образца, которое происходит после прохождение предела текучести и до самого разрушения стержня. Его иногда называют остаточным удлинением, так оно остается в образце после его разрушения и его можно легко измерить. Остаточное удлинение образца на рисунке после того, как упругие деформации релаксировали, обозначено точкой С. Простым умножением деформации в точке С на 100 получаем величину относительного удлинения образца.

Сталь Ст3 по ГОСТ 380-2005

| Значения предела текучести, предела прочности и пластичности сталей при комнатной температуре | |||

| Материал | Предел текучести | Прочность на разрыв | % Удлинн. |

| МПа (тыс. Фунтов / кв. Дюйм) | МПа (тыс. Фунтов / кв. Дюйм) | ||

| Стальной сплав А36 — горячекатаный | 220 — 250 (32 — 36) | 400 — 500 (58 — 72.5) | 23 |

| Сталь сплав 1020 — горячекатаный | 210 (30) (мин) | 380 (55) (мин) | 25 (мин) |

| Стальной сплав 1020 — холоднотянутый | 350 (51) (мин) | 420 (61) (мин) | 15 (мин) |

| Стальной сплав 1020 — отожженный (@ 870 ° C) | 295 (42.8) | 395 (57,3) | 36,5 |

| Стальной сплав 1020 — нормализованный (@ 925 ° C) | 345 (50,3) | 440 (64) | 38,5 |

| Стальной сплав 1040 — Горячекатаный | 290 (42) (мин) | 520 (76) (мин) | 18 (мин) |

| Стальной сплав 1040 — холоднотянутый | 490 (71) (мин) | 590 (85) (мин) | 12 (мин) |

| Стальной сплав 1040 — отожженный (@ 785 ° C) | 355 (51.3) | 520 (75,3) | 30,2 |

| Стальной сплав 1040 — нормализованный (@ 900 ° C) | 375 (54,3) | 590 (85) | 28,0 |

Что такое предел текучести стали? (с рисунком)

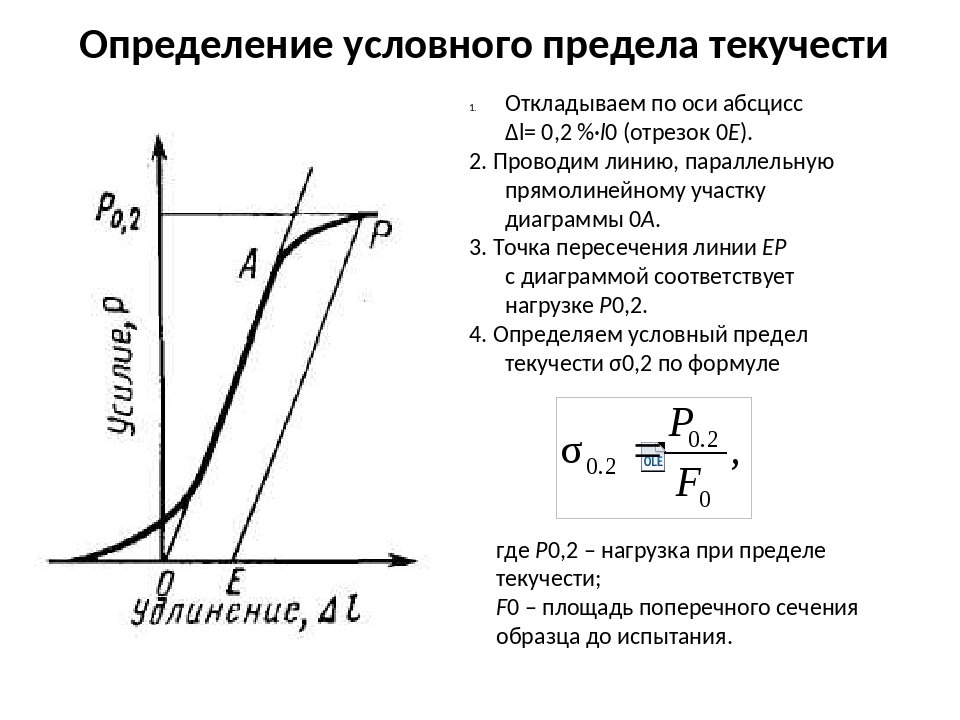

Предел текучести стали — это величина напряжения, которому должна подвергаться стальная деталь, чтобы деформироваться постоянно и измеримо.Предел текучести чаще всего определяется как точка, в которой в стали произошло измеримое отклонение 0,2. Предел текучести стали можно повысить с помощью термообработки или смешивания со сталью других материалов для создания стального сплава. Инженеры должны знать предел текучести материалов, которые они используют, чтобы гарантировать, что конструкции, которые они строят, выдержат нагрузки, которые они испытывают.

Трубы из нержавеющей стали.Предел текучести не следует путать с пределом прочности на разрыв. Прочность на растяжение — это точка, при которой напряжение в металле может вызвать его разрушение или разрыв. Напротив, предел текучести — это точка, в которой металл будет подвергаться пластической деформации. Считается, что материал пластически деформируется, когда он изгибается под действием напряжения, и не может вернуться к своей исходной форме после снятия напряжения. Если материал может вернуться к своей первоначальной форме, это называется упругой деформацией.Упругая деформация может продолжаться некоторое время до того, как металл деформируется пластически.

Предел текучести материала определяется в лаборатории с помощью испытания на растяжение. Сначала сотни образцов материала подвергаются нагрузке. Момент, в котором происходит пластическая деформация, записывается для каждого образца.Затем измерения усредняются для определения предела текучести материала, измеряемого в фунтах на квадратный дюйм (psi). Если к материалу приложить большее напряжение после того, как он достиг предела текучести, материал вскоре достигнет точки разрушения и сломается.

Техническое определение стали — это железо, в которое был добавлен углерод для образования сплава.Предел текучести стали и другие свойства стали будут варьироваться в зависимости от процентного содержания добавленного углерода. Добавление других материалов, таких как медь, свинец и марганец, также может повлиять на предел текучести стали. Производители металлических изделий публикуют статистику по пределу текучести и другим характеристикам конкретных изделий.

Термическая обработка также может повлиять на предел текучести стали.Целью термической обработки является укрепление или смягчение металла. Нагревание и охлаждение металла до заданных температур с контролируемой скоростью изменяет кристаллическую структуру металла. Кристаллическая структура — один из основных факторов, определяющих прочность металла.

Определение кривой напряжения течения с учетом предела текучести и предела прочности на разрыв, Часть I

Примечание редактора. Часть II этой статьи будет опубликована в номере за июль / август 2011 года.

Поставщики материалов часто предоставляют для листовых материалов предел текучести и предел прочности при растяжении. Однако они не всегда дают истинную кривую зависимости деформации от напряжения (напряжения течения). Эта кривая является одной из наиболее важных переменных для расчета исходных данных для конечного элемента (КЭ) и аналитических методов, используемых для прогнозирования течения металла и дефектов.

Кривая напряжения течения, которая отражает упругие и пластические свойства листового материала, обычно получается в результате испытания на растяжение или испытания на вздутие. 1 При испытании на растяжение образец стандартного размера вырезается из листового металла и медленно растягивается до тех пор, пока он не сломается. К образцу прикрепляют экстензометр для измерения удлинения на исходной измерительной длине l0. На протяжении всего теста приложенная нагрузка и удлинение измерительной длины регистрируются в режиме реального времени (см. Рисунок 1 ).

Инженерное напряжение σe и инженерное напряжение e рассчитываются как:

где:

F = сила растяжения, приложенная к образцу

A 0 = исходная площадь поперечного сечения образца

л 0 = исходная расчетная длина

Δl = удлинение l 0 во время испытания

Данные F в зависимости от Δl используются для получения инженерной кривой напряжения-деформации (см. , рис. 2 ), которая помогает определить несколько основных механических свойств материала:

- Предел текучести (Y) указывает на начало пластической деформации.Y определяется приблизительно путем проведения параллельной линии к линейной упругой области кривой напряжения течения от 0,2% инженерной деформации. Пересечение этой параллельной линии с кривой напряжения течения дает значение Y.

- Предел прочности при растяжении (UTS) — это максимальное инженерное напряжение при испытании на растяжение, означающее конец равномерного удлинения и начало локального образования шейки.

- Модуль упругости (E) (также известный как модуль Юнга) — это наклон упругой части инженерной кривой напряжения-деформации.

- e 0 — удлинение по оси Y.

- Равномерное удлинение, e u , это удлинение при максимальной нагрузке.

- Полное удлинение, e t (также известное как удлинение при разрыве), представляет собой удлинение исходной калибровочной длины образца при растяжении при разрыве, включая как равномерные (e u ), так и постравномерные удлинения.

- Уменьшение площади, A r , представляет собой процент уменьшения площади, рассчитанный по площади поперечного сечения при разрыве Af и начальной площади поперечного сечения A 0 :

Общее удлинение, e t , при разрыве, и общая площадь обжатия при разрыве, A r , считаются показателями пластичности материала.Однако равномерное удлинение, e и , лучше отражает пластичность или формуемость материала при одноосной деформации, потому что после образования шейки (когда равномерное удлинение исчерпано) материал можно считать имеющим не удалось.

Определения напряжений и деформаций в уравнениях 1 и 2 основаны на исходной площади поперечного сечения образца при растяжении, поэтому они известны как инженерные напряжения и деформации. Истинное нормальное напряжение σ основано на мгновенной площади поперечного сечения A i :

Значения истинного напряжения являются более точными показателями напряжения, чем технические значения для больших деформаций. 2 Истинное напряжение можно рассчитать как:

Аналогично, расчет истинной деформации учитывает мгновенную измерительную длину образца l i = Δl + l 0 вместо начальной длины l 0 :

Кривая напряжения течения не достигает максимума, как кривая инженерного напряжения-деформации (см. , рис. 3, ), потому что по определению ее можно провести до значения деформации, соответствующего началу образования шейки. Например, уравнения 5 и 6: действительно в диапазоне равномерного удлинения, е и .

На рисунке 4 показано напряжение течения. кривые для стали, пригодной для вытяжки (AKDQ), алюминиевого сплава (Al 5754) и высокопрочной стали (DP600). Сила и удлинение являются измеренными значениями (Рисунок 1), тогда как инженерные кривые напряжения-деформации (Рисунок 2) и кривые напряжения течения (Рисунок 3) рассчитываются с использованием предыдущих уравнений.

Нимет Кардес Север и Си Ян — научные сотрудники, доктор Чанхёк Чой — доктор наук, а Тайлан Алтан — профессор и директор Центра прецизионного формования (CPF) Государственного университета Огайо, 339 Baker Systems, 1971 Neil Ave., Колумбус, штат Огайо, 43210-1271, 614-292-9267, www.cpforming.org.

Банкноты

- G. Ngaile и T. Altan, «Определение кривой напряжения течения для листовых материалов: возможности испытания на выпуклость под вязким давлением», STAMPING Journal®, ноябрь / декабрь 2000 г., стр. 32.

- С. Калпакджян и С. Шмид, Процессы производства технических материалов, 5-е изд. (Верхняя река Сэдл, Нью-Джерси: Pearson Education, 2008).

- W.F. Хосфорд и Р. Кадделл, Обработка металлов давлением: механика и металлургия, 3-е изд.(Кембридж, Великобритания: Cambridge University Press, 2007).

Арматурный материал харктристической прочности и виды стальной арматуры

a: hover, # top-bar-social li.oceanwp-email a: hover, # site-navigation-wrap .dropdown-menu> li> a: hover, # site-header.medium-header # medium-searchform button: hover, .oceanwp-mobile-menu-icon a: hover, .blog-entry.post .blog-entry-header .entry-title a: hover, .blog-entry.post .blog-entry-readmore a: hover, .blog-entry.thumbnail-entry .blog-entry-category a, ul.meta li a: hover, .dropcap,. single nav.post-navigation .nav-links .title, body .related-post-title a: hover, body # wp-calendar caption, body .contact-info-widget.default i, body .contact-info-widget.big-icons i, body .custom-links-widget .oceanwp-custom-links li a: hover, body .custom-links-widget .oceanwp-custom-links li a: hover : before, body .posts-эскизы-виджет li a: hover, body .social-widget li.oceanwp-email a: hover, .comment-author .comment-meta .comment-reply-link, # response # cancel-comment -reply-link: hover, # footer-widgets.footer-box a: hover, # footer-bottom a: hover, # footer-bottom # footer-bottom-menu a: hover, .sidr a: hover, .sidr-class-dropdown-toggle: hover, .sidr-class -menu-item-has-children.active> a, .sidr-class-menu-item-has-children.active> a> .sidr-class-dropdown-toggle, input [type = checkbox]: проверено: раньше, .oceanwp-post-list.one .oceanwp-post-category: hover, .oceanwp-post-list.one .oceanwp-post-category: hover a, .oceanwp-post-list.two .slick-arrow: hover, .oceanwp-post-list. две статьи: hover .oceanwp-post-category, .oceanwp-post-list.две статьи: hover .oceanwp-post-category a {color:} input [type = «button»], input [type = «reset»], input [type = «submit»], button [type = «submit»] , .button, # site-navigation-wrap .dropdown-menu> li.btn> a> span, .thumbnail: hover i, .post-quote-content, .omw-modal .omw-close-modal, body .contact -info-widget.big-icons li: hover i, body div.wpforms-container-full .wpforms-form input [type = submit], body div.wpforms-container-full .wpforms-form button [type = submit] , тело div.wpforms-container-full .wpforms-form .wpforms-page-button ,.oceanwp-post-list.one .readmore: hover, .oceanwp-post-list.one .oceanwp-post-category, .oceanwp-post-list.two .oceanwp-post-category, .oceanwp-post-list.two article: hover .slide-overlay-wrap {background-color:}. widget-title {border-color:} blockquote {border-color:} # searchform-dropdown {border-color:}. dropdown-menu .sub-menu {border-color:}. blog-entry.large-entry .blog-entry-readmore a: hover {border-color:}. oceanwp-newsletter-form-wrap input [type = «email»]: focus {border- color:}. social-widget li.oceanwp-email a: hover {border-color:} # response # cancel-comment-reply-link: hover {border-color:} body.contact-info-widget.big-icons li: hover i {border-color:} # footer-widgets .oceanwp-newsletter-form-wrap input [type = «email»]: focus {border-color:}. oceanwp- post-list.one .readmore: hover {border-color:} input [type = «button»]: hover, input [type = «reset»]: hover, input [type = «submit»]: hover, button [ type = «submit»]: hover, input [type = «button»]: focus, input [type = «reset»]: focus, input [type = «submit»]: focus, button [type = «submit»] : focus, .button: hover, # site-navigation-wrap .dropdown-menu> li.btn> a: hover> span, .post-quote-author ,.omw-modal .omw-close-modal: hover, body div.wpforms-container-full .wpforms-form input [type = submit]: hover, body div.wpforms-container-full .wpforms-form button [type = submit ]: hover, body div.wpforms-container-full .wpforms-form .wpforms-page-button: hover {background-color:} table th, table td, hr, .content-area, body.content-left-sidebar # content-wrap .content-area, .content-left-sidebar .content-area, # top-bar-wrap, # site-header, # site-header.top-header # search-toggle, .dropdown-menu ul li, .centered-minimal-page-header,.blog-entry.post, .blog-entry.grid-entry .blog-entry-inner, .blog-entry.thumbnail-entry .blog-entry-bottom, .single-post .entry-title, .single .entry- share-wrap .entry-share, .single .entry-share, .single .entry-share ul li a,. single nav.post-navigation, .single nav.post-navigation .nav-links .nav-previous, # author-bio, # author-bio .author-bio-avatar, # author-bio .author-bio-social li a, # related-posts, # comments, .comment-body, # response # cancel-comment-reply- ссылка, # записи блога .type-page, .page-numbers a, .page-numbers span: not (.elementor-screen-only),. page-links span, body # wp-calendar caption, body # wp-calendar th, body # wp-calendar tbody, body .contact-info-widget.default i, body .contact-info -widget.big-icons i, body .posts-thumbnailails-widget li, body .tagcloud a {border-color:} / * CSS Top Bar * / # top-bar-wrap, .oceanwp-top-bar-sticky { background-color: # 81d742} # top-bar-wrap {border-color: # dd3333} # top-bar-wrap, # top-bar-content strong {color: #ffffff} # top-bar-content a, # top-bar-social-alt a {color: # 000000} / * CSS заголовка * / # site-logo # site-logo-inner ,.oceanwp-social-menu .social-menu-inner, # site-header.full_screen-header .menu-bar-inner, .after-header-content .after-header-content-inner {height: 72px} # site-navigation -wrap .dropdown-menu> li> a, .oceanwp-mobile-menu-icon a, .after-header-content-inner> a {line-height: 72px} # site-header.has-header-media .overlay -header-media {background-color: rgba (0,0,0,0.5)} # site-logo # site-logo-inner a img, # site-header.center-header # site-navigation-wrap .middle- site-logo a img {max-width: 66px} # site-header # site-logo # site-logo-inner a img, # site-header.center-header # site-navigation-wrap .middle-site-logo a img {max-height: 52px} / * CSS типографики * / body {font-size: 20px; color: # 000000; line-height: 1.9; letter -spacing: .5px} ]]>Металлы: от первичной прочности к практическому применению

Теоретически наука представляется конкретной практикой. Факты, цифры, выводы, анализы — эти процессы не оставляют места для творческой интерпретации. Однако есть некоторые предметы, по которым наука может стать скорее предположением, чем фактом. Возьмем, к примеру, металлы.Вы бы подумали, что если бы кто-то спросил, какой металл самый сильный, можно было бы легко ответить или даже составить рейтинг в стиле НБА от самого сильного к самому слабому. Но, как и в НБА или НФЛ, идея «лучшего» спорна, потому что есть разные способы измерения «качества».

Чтобы даже начать говорить о самом прочном металле, вы должны сначала понять четыре различных типа прочности.

Сильные стороны

Один тип прочности называется Предел текучести , который измеряет, насколько хорошо материал сопротивляется изгибу или деформации.Это особенно важный фактор для инженеров-строителей, которые в идеале захотят строить из материала, который не сгибается при добавлении большего веса. Вы же не хотите, чтобы ваше здание выглядело как Пизанская башня.

Следующий тип прочности — Прочность на растяжение , который измеряет, сколько прочности потребуется для разрыва металла. В то время как такое вещество, как тесто для печенья, например, имеет низкую прочность на разрыв, что-то вроде графена имеет один из самых высоких значений прочности на разрыв из когда-либо зарегистрированных.

Существует также Прочность на сжатие , то есть насколько хорошо материал выдерживает сжатие или сжатие. Пенополистирол, например, имеет очень низкую прочность на сжатие и легко разламывается при сжатии или сплющивании. Прочность на сжатие можно измерить с помощью шкалы Мооса, которая измеряет относительную твердость и устойчивость к царапинам.

Наконец, есть показатель Impact Strength , который измеряет способность материала противостоять внезапной силе или удару без разрушения.Хотя пуленепробиваемые материалы не входят в первую десятку в каждой категории, они будут иметь высокий уровень ударной вязкости. С другой стороны, хотя алмаз может получить 10 баллов по шкале Мооса, он разобьется от удара молотком.

Хотя было бы действительно удобно, если бы металл попал в идеальную десятку во всех четырех категориях, к сожалению, его нет. Поэтому при выборе металла вы должны принять решение, исходя из вашего конкретного проекта, и определить, какой тип прочности наиболее необходим.

Ученые, однако, нашли способ немного обмануть систему, создав сплавы (или комбинации металлов), которые производят еще более прочный металл. Этот процесс может немного походить на фильм Marvel, но он помог создать чрезвычайно полезные строительные материалы.

Сталь

Одним из металлов, из которого производится резка, является сталь, которая представляет собой сплав железа и углерода (часто в сочетании с другими элементами). Он создается путем нагрева железной руды в печах, где удаляются примеси и добавляется углерод.

По данным Metal Supermarkets, сталь является одним из самых распространенных материалов в современном обществе, ежегодно производится более 1,3 миллиарда тонн. Большинство крупных зданий, таких как небоскребы, аэропорты и мосты, в той или иной степени поддерживаются сталью. Это основной источник для автомобильной, инфраструктурной, строительной и военной промышленности.

Существует несколько различных типов стали, каждая из которых имеет свой тип прочности. Углеродистая сталь — первая, в которой сочетаются углерод и железо, и она имеет высокие оценки по всем четырем типам прочности.Он имеет высокий уровень текучести и прочности на разрыв с общим баллом 6,0 по шкале Мооса.

Следующим типом стали является мартенситностареющая сталь , в которой сочетаются никель и такие элементы, как кобальт, титан, молибден или алюминий. Этот тип стали с более низким содержанием углерода известен своим высоким пределом текучести, составляющим от 1400 до 2400 МПа. Его часто используют в ракетных обшивках, в газовых центрифугах для обогащения урана и в лопастях для ограждений.

Другой тип — Нержавеющая сталь , сплав стали, хрома и марганца.Эта комбинация создает коррозионно-стойкий материал, который имеет высокий предел прочности на растяжение и текучесть. Благодаря коррозионно-стойкому элементу нержавеющая сталь используется во всем: от кухонных принадлежностей и столовых приборов до медицинских инструментов и даже грузовых контейнеров и мусоровозов.

Последний тип стали — Инструментальная сталь , которая, как ни странно, в основном используется для изготовления инструментов. Эта сталь, легированная кобальтом и вольфрамом, используется из-за ее твердости и способности сохранять острую режущую кромку.Вот почему он в основном используется для топоров и дрелей.

С точки зрения практического использования углеродистая сталь и нержавеющая сталь чаще всего используются в строительной отрасли. Углеродистая сталь в основном используется для изготовления балок для несущих конструкций, мостов и плит при строительстве автомобильных дорог. Нержавеющая сталь — один из старейших известных строительных материалов: есть конструкции, построенные много веков назад, и сохранившиеся до наших дней. Многие известные здания (например, Крайслер-билдинг в Нью-Йорке) сделаны из нержавеющей стали.Этот металл часто используется в кровлях, конструкциях, перилах и балюстрадах, архитектурной облицовке и компонентах водостока.

Может показаться удивительным узнать, что сталь часто используется экологичными строителями в экологичных строительных проектах. Согласно How Stuff Works , отчасти это связано с тем, что сталь долговечна и долговечна; он не теряет качества каждый раз при переработке. Кроме того, в стальных проектах меньше отходов, чем в деревянных, потому что вы можете сваривать небольшие «обрезки», чтобы использовать их для небольших работ.

Инконель

Инконель — еще один сплав, известный своей прочностью. Фактически, это не просто сплав — это суперсплав , сочетающий аустенит, никель и хром. Этот металл известен своей способностью выдерживать чрезвычайно высокие температуры и суровые условия. В результате он в основном используется в лопатках газовых турбин, валах двигателей насосов для скважин, на предприятиях химической обработки и в ядерных реакторах с водой под давлением.

Вольфрам

Одним из металлов естественного происхождения в списке является вольфрам, который имеет наивысшую прочность на разрыв среди всех металлов природного происхождения.Это очень редко и обычно встречается в виде химических соединений. Из всех природных металлов вольфрам имеет самую высокую температуру плавления и самое низкое давление пара. Однако вольфрам хрупкий и имеет более низкую ударную вязкость, поэтому его часто используют в качестве сплава, а не в естественном состоянии.

Примерно половина всего вольфрама используется для производства твердых материалов, в первую очередь карбида вольфрама, который представляет собой сплав вольфрама и углерода. Карбид вольфрама используется для изготовления ножей, сверл, дисковых пил и токарных станков.Металлообрабатывающая, горнодобывающая, строительная и нефтяная промышленность в значительной степени полагаются на инструменты из карбида вольфрама. Высокая температура плавления вольфрама делает его идеальным для производства ракет и ракет.

Титан

Также встречающийся в природе, титан имеет самое высокое соотношение прочности на разрыв к плотности среди всех металлов. Хотя он очень устойчив к коррозии, он имеет более низкие баллы по шкале твердости Мооса, поэтому его часто используют в качестве сплава. Обычно он легирован различными элементами, включая железо, алюминий и ванадий.Сплавы, изготовленные с использованием титана, прочные и легкие, что делает их идеальными для автомобильной, аэрокосмической, военной и промышленной отраслей. Две трети производимого титана используется для изготовления деталей самолетов, и, поскольку титан также устойчив к коррозии в морской воде, его можно использовать для гребных валов и такелажа.

Хотя обычно они не входят в число самых прочных металлов, есть несколько других, которые довольно часто используются из-за их значительной прочности и дополнительных преимуществ в строительной отрасли.

Алюминий

Хотя сам алюминий не часто входит в список самых прочных металлов, он часто используется в качестве сплава для повышения прочности металла. Некоторые общие элементы, с которыми сочетается алюминий, — это кремний, магний и медь. Алюминиево-цинковые сплавы являются одними из самых прочных сплавов, доступных сегодня, и часто используются в автомобильной и авиакосмической промышленности.

Алюминий также можно сделать более прочным путем обработки — с использованием горячей или холодной прокатки, которая представляет собой термообработку с последующим быстрым охлаждением.Этот процесс замораживает атомы на месте, укрепляя металл. Другой процесс — это «холодная обработка» или прокатка, растяжение, ковка или волочение для повышения прочности металла. Это тормозит движение атомов друг относительно друга.

Алюминийпривлекателен, потому что он примерно на треть меньше веса стали, а это означает, что детали можно делать толще и прочнее, при этом уменьшая вес автомобиля. Это второй по популярности материал среди автопроизводителей по данным Ассоциации алюминия. Он также часто используется в оконных рамах, уличных фонарях, дверях, самолетах, поездах, автобусах, грузовиках и океанских лайнерах.Металл также используется в армии США, НАСА и ВВС США.

Медь

Медь, как самый старый известный металл, использовавшийся человеком, восходит к древнему Египту. Он имеет более низкую прочность на разрыв, чрезвычайно устойчив к коррозии и является сверхпроводником электричества. Медь часто используется для охлаждения, кондиционирования воздуха, посуды, компьютеров, лекарств и трубопроводов.

Есть два типа медных трубок. Жесткие медные трубы идеально подходят для труб с горячей и холодной водой в зданиях.С другой стороны, мягкая медь часто используется для изготовления трубопроводов хладагента в системах отопления, вентиляции и кондиционирования воздуха и тепловых насосах. Пластичная медь — ковкий металл, устойчивый к коррозии, вызванной водой и почвой, а также пригоден для вторичной переработки. Медные трубки также легко спаиваются, образуя прочные связи.

Этот металл также легирован латунью и используется в музыкальных инструментах, ювелирных изделиях, строительстве и произведениях искусства.

Железо

Любители комиксов могут автоматически подумать о Железном человеке, но забавный факт: костюм Железного человека на самом деле сделан не из железа.По слухам, он, скорее всего, сделан из сплава никеля и титана.

Есть два разных типа железа: литое и кованое. По сути, чугун прокатывают, разливают и формуют, а кованый чугун прокатывают только на заключительных стадиях производства. Чугун используется в архитектурных проектах (например, купол Капитолия США), в то время как ковка используется для таких вещей, как балки, фермы и балки.

От строительства Эмпайр-стейт-билдинг до ремонта вашего дома — знание металлов имеет решающее значение.Даже если вы не строитель, эти знания могут позволить вам по-новому взглянуть на здания в вашем родном городе.

Цели. Экспериментально определить предел текучести, предел прочности и модули упругости и пластичности данных материалов.

Лаборатория испытаний на растяжение

Лаборатория испытаний на растяжение Стефан Фавилла 0723668 ME 354 AC Дата представления лабораторного отчета: 11 февраля 2010 г. Дата лабораторных занятий: 28 января 2010 г. 1 Краткое содержание Испытания на растяжение являются фундаментальными

Дополнительная информацияСтресс-деформационные отношения

Взаимоотношения напряжений и деформаций Испытания на растяжение Одним из основных ингредиентов в изучении механики деформируемых тел являются резистивные свойства материалов.Эти свойства относятся к напряжениям

Дополнительная информацияИспытание стали на растяжение

C 265 Лаборатория № 2: Испытание стали на растяжение См. Типичный формат отчета на веб-сайте, включая: TITL PAG, ABSTRACT, TABL OF CONTNTS, LIST OF TABL, LIST OF FIGURS 1.0 — INTRODUCTION См. Общий формат лабораторного отчета

Дополнительная информацияПРАКТИЧЕСКИЕ ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ

ПРАКТИЧЕСКИЕ ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ MTK 2B — Наука о материалах Ц эпо Мпуцое 215024596 Резюме Материалы обладают разными свойствами, от механических до химических.Особый интерес к

Дополнительная информацияσ y (ε f, σ f) (ε f

Типичные кривые напряжение-деформация для мягкой стали и алюминиевого сплава по результатам испытаний на растяжение LL (1 + ε) A = — A uu 0 1 E l Излом мягкой стали u (ε f, f) (ε f, f) ε 0 ε 0,2 = 0,002 излом алюминиевого сплава

Дополнительная информация15. МОДУЛЬ УПРУГОСТИ.

Глава 5 Модуль упругости 5.МОДУЛЬ УПРУГОСТИ Модуль упругости (= модуль Юнга) E — это свойство материала, которое описывает его жесткость и поэтому является одним из наиболее важных

Дополнительная информацияСВОЙСТВА МАТЕРИАЛОВ

1 СВОЙСТВА МАТЕРИАЛОВ 1.1 СВОЙСТВА МАТЕРИАЛОВ Различные материалы обладают разными свойствами в разной степени и поэтому ведут себя по-разному в данных условиях. Эти объекты

Дополнительная информацияДолговременные характеристики полимеров

1.0 Введение Долговременные характеристики полимеров Полимерные материалы показывают поведение в зависимости от времени. Напряжение и деформация, возникающие при приложении нагрузки, зависят от времени. В самом общем виде

Дополнительная информацияСвойства материалов

ГЛАВА 1 Свойства материалов ВВЕДЕНИЕ Материалы являются движущей силой технологических революций и ключевыми ингредиентами производства.Материалы повсюду вокруг нас, и

Дополнительная информацияРешение для домашнего задания №1

Решение домашнего задания № 1 Глава 2: Вопросы с несколькими вариантами ответа (2.5, 2.6, 2.8, 2.11) 2.5 Какие из следующих типов облигаций классифицируются как первичные облигации (более одной)? (а) ковалентная связь, (б) водород

Дополнительная информацияОБЪЯСНЕНИЕ СОВМЕСТНЫХ ДИАГРАММ

ОБЪЯСНЕНИЕ СХЕМ СОЕДИНЕНИЙ Когда болтовые соединения подвергаются внешним растягивающим нагрузкам, какие силы и упругая деформация действительно существуют? Большинство инженеров, занимающихся изготовлением крепежа

Дополнительная информацияПрочность макаронных изделий на изгиб

Прочность макаронных изделий на изгиб 1.105 Лаборатория № 1 Луи Л. Буччарелли 9 сентября 2003 г. Партнеры лаборатории: [Name1] [Name2] Файл данных: Tgroup3.txt На титульной странице укажите свое имя, имена ваших партнеров по лаборатории,

Дополнительная информацияАнализ структурной целостности

Анализ целостности конструкции 1. КОНЦЕНТРАЦИЯ НАПРЯЖЕНИЙ Игорь Кокчаров 1.1 НАПРЯЖЕНИЯ И КОНЦЕНТРАТОРЫ 1.1.1 Напряжение Приложенная внешняя сила F вызывает внутренние силы в несущей конструкции.Внутренние силы

Дополнительная информацияЗатвердевший бетон. Лекция № 14

Лекция по затвердевшему бетону № 14 Прочность бетона Прочность бетона обычно считается его наиболее ценным свойством, хотя во многих практических случаях другие характеристики, такие как прочность

Дополнительная информацияМАТЕРИАЛЫ И МЕХАНИКА ГИБКИ

ГЛАВА Проектирование железобетонных конструкций Пятое издание МАТЕРИАЛЫ И МЕХАНИЗМЫ ИЗГИБА A.Школа инженерии Дж. Ларка Департамент гражданской и экологической инженерии, часть I, проектирование и анализ бетона b FALL

Дополнительная информацияПОДХОД STRAIN-LIFE (e -N)

ПОДХОД ЦИКЛИЧЕСКОЙ ДЕФОРМАЦИИ И ДЕФОРМАЦИИ (e -N) ИСПЫТАНИЕ НА МОНОТОННОЕ НАПРЯЖЕНИЕ И МЕТОДЫ ИСПЫТАНИЙ НА ДЕФОРМАЦИОННО-ДЕФОРМАЦИОННОЕ УПРАВЛЕНИЕ ЦИКЛИЧЕСКОЙ ДЕФОРМАЦИЕЙ И НАПРЯЖЕНИЕМ НА ОСНОВЕ НАПРЯЖЕНИЯ ПОДХОД К

Дополнительная информацияМЕХАНИКА МАТЕРИАЛОВ

T dition CHTR MCHNICS OF MTRIS Ferdinand.Пиво. Рассел Джонстон-младший. Джон Т. ДеВольф. Примечания к лекциям: Дж. Уолт Олер Техасский технологический университет. Напряжение и деформация. Осевое нагружение — содержание. Стресс и деформация: осевое нагружение.

. Дополнительная информацияКЕРАМИКА: Свойства 2

КЕРАМИКА: Свойства 2 (Анализ хрупкого разрушения) S.C. BAYNE, 1 J.Y. Томпсон 2 1 Школа стоматологии Мичиганского университета, Анн-Арбор, штат Мичиган, 48109-1078 [email protected] 2 Юго-восточный стоматологический колледж Нова,

Дополнительная информацияРисунок 1: Типичные кривые S-N

Диаграмма стресс-долговечность (диаграмма S-N) В основе метода стресс-стойкости лежит диаграмма Wohler S-N, схематически показанная для двух материалов на рисунке 1.Диаграмма S-N отображает номинальную амплитуду напряжения S по сравнению с

Дополнительная информацияAPE T углепластик Аслан 500

Полимерная лента, армированная углеродным волокном (CFRP), используется для структурного усиления бетона, кирпичной кладки или деревянных элементов с использованием техники, известной как укрепление на поверхности или NSM. Использование CFRP

Дополнительная информацияВведение в балки

ГЛАВА Расчет конструкционной стали Метод LRFD ВВЕДЕНИЕ В БАЛКИ Третье издание A.Инженерная школа Дж. Кларка Департамент гражданского и экологического строительства Часть II Проектирование и анализ металлоконструкций

Дополнительная информацияКРИВЫЕ НАПРЯЖЕНИЯ-ДЕФЕКТА

КРИВЫЕ НАПРЯЖЕНИЯ-НАПРЯЖЕНИЯ Дэвид Ройланс Департамент материаловедения и инженерии Массачусетский технологический институт Кембридж, Массачусетс 02139 23 августа 2001 г. Введение Кривые напряжения-деформации очень сильно отличаются от

. Дополнительная информацияНапряжение изгиба в балках

936-73-600 Напряжение изгиба в балке Вывести соотношение для напряжения изгиба в балке: Основные допущения :.Прогибы очень малы по сравнению с глубиной балки. Плоские разрезы перед гибкой

Дополнительная информацияНапряжения в балке (основные темы)

Глава 5 Напряжения в балке (основные темы) 5.1 Введение Балка: нагрузки, действующие поперек продольной оси, нагрузки создают поперечные силы и изгибающие моменты, напряжения и деформации из-за V и

Дополнительная информация8.2 Энергия упругой деформации

Раздел 8. 8. Энергия упругой деформации Энергия деформации, запасенная в упругом материале при деформации, рассчитывается ниже для ряда различных геометрических форм и условий нагружения. Эти выражения для

Дополнительная информацияОсновы процедуры ВЭД

ГЛАВА 2 Основы процедуры FEA 2.1 Введение В этой главе обсуждается пружинный элемент, особенно с целью ознакомления с различными концепциями, связанными с использованием метода FEA.Пружина

Дополнительная информацияРекомендации по отчету физической лаборатории

Краткое изложение рекомендаций по отчету физической лаборатории Ниже приводится краткое изложение требований к отчету о физической лаборатории. A. Описание эксперимента 1. Изложите физическую теорию или наблюдаемый принцип

Дополнительная информацияОпределение g с помощью пружины

ВВЕДЕНИЕ ОТДЕЛЕНИЕ ФИЗИКИ УНИВЕРСИТЕТА СЮРРЕИ Лаборатория уровня 1: Введение Эксперимент Определение g с помощью пружины Этот эксперимент разработан, чтобы вы были уверены в использовании количественного метода

Дополнительная информацияСтатика и механика материалов

Статика и механика материалов Глава 4-1 Внутренняя сила, нормальная и касательная Напряжение Очертания Внутренние силы — плоскость сечения Результат взаимного притяжения (или отталкивания) между молекулами на обеих сторонах

Дополнительная информацияУСТАЛОСТЬ В ДИЗАЙНЕ

РАССМОТРЕНИЕ УСТАЛОСТИ В ЦЕЛЯХ И ОБЪЕМЕ ПРОЕКТИРОВАНИЯ В этом модуле мы обсудим аспекты проектирования, связанные с усталостным разрушением, важным видом отказа в технических компонентах.Усталостное разрушение

Дополнительная информацияМеханические свойства стекла

Механические свойства стекла Теоретическая прочность, практическая прочность, усталость, дефекты, ударная вязкость, химические процессы. Стекольная инженерия 150: 312 Профессор Ричард Леман, кафедра керамики и

Дополнительная информацияЧасть 1: Справочная информация — Графики

Кафедра физики и геологии Графическая астрономия 1401 Необходимое оборудование Кол-во Компьютер с программным обеспечением Data Studio 1 1.1 Графики. Часть 1: Предпосылки — Графики. В науке очень важно найти и

Дополнительная информация .