Абразивный порошок/песок

Абразивный порошок/песок — Вопросы выбора

Прежде чем покупать какое-либо оборудование необходимо тщательным образом рассмотреть его технические аспекты и экономическую целесообразность.

Постоянное стремление к наиболее дешевому решению вопроса диктуется отсутствием финансовых средств. Это можно понять. Но с другой стороны, такое решение о капиталовложениях ведет к многолетней финансовой нагрузке на предприятие. Поэтому принятые решения должны опираться на оптимальные факторы.

Дальнейшая информация, должна помочь в принятии оптимальных решений связанных с капиталовложением.

Защита от коррозии различных строительных объектов является важной проблемой – особенно, когда промышленная сфера развивается высокими темпами.

Нужно не только сохранять то, что только строится в нынешнее время, но и поддерживать в надлежащем состоянии уже существующие строения – например, архитектурные памятники или объекты инфраструктуры города.

Одна из прописных истин антикоррозийной обработки – качественная очистка. При нанесении защитного лакокрасочного покрытия на объект необходимо очистить поверхность от старых покрытий, окалины, ржавчины. Поверхность объекта должна быть такой, чтобы обеспечить достаточную адгезию с защитным покрытием – это определяется профилем поверхности, который, в свою очередь зависит от выбора материала, с помощью которого будет производиться обработка.

При нанесении защитного лакокрасочного покрытия на объект необходимо очистить поверхность от старых покрытий, окалины, ржавчины. Поверхность объекта должна быть такой, чтобы обеспечить достаточную адгезию с защитным покрытием – это определяется профилем поверхности, который, в свою очередь зависит от выбора материала, с помощью которого будет производиться обработка.

Для очистки поверхности одинаково часто используется как песок, так и абразивный порошок. Многие предприятия не видят существенных различий между ними и выбирают песок по причине его невысокой цены. Как говорится, если не видно разницы, то зачем платить больше?

Песок – привычный, доступный и довольно-таки дешевый материал для очистки поверхности. Этот материал, как и абразивный порошок, заблуждаясь, наделяют различными свойствами. Стоит разобраться, где миф, а где реальность, чтобы принимать правильное решение при выборе материала для очистки поверхности.

МИФ ПЕРВЫЙ: Песок не требует соблюдения специальных условий хранения.

Несмотря на распространенное мнение, что песок может храниться в любых условиях (так же, как он содержится в природной среде), соблюдение всех требований к сушке, транспортировке и хранению песка необходимо! При отсутствии определенных условий он легко меняет свои характеристики, чем ухудшает производительность и качество работ.

МИФ ВТОРОЙ: Песок очищает поверхность так же хорошо, как абразивный порошок.

Бытует мнение, что песок может очистить поверхность на том же уровне, что и абразивный порошок. Однако это не так: даже при соблюдении всех условий песок плохо профилирует поверхность. Максимальная степень очистки при работе с песком – всего лишь Sa 2.

К тому же, пыль оседает на очищаемой поверхности и уменьшает ее адгезию с защитным покрытием. Ввиду такой особенности песка, краска, нанесенная сверху, начинает «пузыриться». Процесс коррозии протекает в таких условиях гораздо быстрее, результат – стремительное разрушение окрашенного объекта.

МИФ ТРЕТИЙ: Пескоструйная очистка безопасна для человека и окружающей среды – это же материал природного происхождения.

Способы добычи песка сами по себе могут являться опасными для жизни человека и окружающей среды – кварцевый песок получается путем взрыва кварцевой жилы и последующего его просеивания и обработки. Соответственно, в процессе добычи можно наблюдать повышенное пылеобразование. Результат довольно-таки плачевный: пыль загрязняет воздух и способствует развитию легочных заболеваний у населения.

Дело в том, что песок содержит более 1% кварца в чистом виде. При добыче песка или пескоструйной очистке двуокись кремния находится в воздухе в виде пыли, а при дыхании она оседает на стенках легких человека. С большой долей вероятности это вызывает у абразивоструйщика, не использующего средства индивидуальной защиты и окружающих его людей силикоз – заболевание, которое часто приводит к раку легких, а затем и к летальному исходу.

Для многих станет неожиданностью, что в большинстве развитых стран было принято и действует постановление о запрете очистки поверхности материалами, содержащими кварц в свободном виде. Это было сделано еще в 50–60-х гг. XX века! Несмотря на аналогичный запрет в России, принятый в 2003 году, песок продолжает активно применяться промышленными предприятиями для очистки поверхности – даже в таких крупных городах, как Санкт-Петербург или Москва – и с применением воды для снижения пылеобразования, и без.

Это было сделано еще в 50–60-х гг. XX века! Несмотря на аналогичный запрет в России, принятый в 2003 году, песок продолжает активно применяться промышленными предприятиями для очистки поверхности – даже в таких крупных городах, как Санкт-Петербург или Москва – и с применением воды для снижения пылеобразования, и без.

Новое – значит, ненадежное?

Всем известно, что абразивный порошок производят из отходов металлургического производства. Так как это материал, появившийся сравнительно недавно, многие люди не считают очистку поверхности при помощи абразива действительно надежной и безопасной. И находят причины отказаться от порошка в пользу песка.

МИФ ЧЕТВЕРТЫЙ: Абразивный порошок получается в результате металлургического производства – значит, содержит вредные соединения и наносит урон окружающей среде и здоровью.

Абразивный порошок получается искусственно, путем переработки шлаков медеплавильного (купрошлак) или никелевого (никельшлак) производства. Несмотря на распространившееся мнение о вреде, такие абразивы безопасны и экологичны благодаря низкому пылеобразованию и отсутствию в своем составе кварца в чистом виде. Любой абразивный порошок проходит сертификацию и соответствует стандартам.

Несмотря на распространившееся мнение о вреде, такие абразивы безопасны и экологичны благодаря низкому пылеобразованию и отсутствию в своем составе кварца в чистом виде. Любой абразивный порошок проходит сертификацию и соответствует стандартам.

К тому же, при производстве абразивного порошка используются шлаковые отвалы металлургического производства, которые нуждаются в утилизации – в результате получается продукт вторичного рынка меди или никеля.

Отходы после абразивоструйной очистки утилизируются как строительные, также могут использоваться в качестве наполнителей для бетонных конструкций или в дорожном строительстве.

МИФ ПЯТЫЙ: После абразивоструйной очистки остаются грязные следы.

Действительно, абразивные порошки имеют черный цвет. Несмотря на это, остатки абразива после очистки не требуют специальных мер по удалению с поверхности. В то время как песок нужно удалять с поверхности путем водного обеспыливания.

МИФ ШЕСТОЙ: Абразив экономически не выгоден по сравнению с песком.

Абразив расходуется так же, как и песок, при более высокой стоимости. В отличие от песка, абразивный порошок может быть рекуперирован – использован повторно. При ударе о поверхность его частички разбиваются на более мелкие, но могут использоваться повторно для получения высокопрофилированной поверхности. В то время как песок разбивается в пыль диаметром 15–30 микрон, которая кроме загрязнения рабочей зоны забивается между пиками обработанной поверхности покрытой на 70–85% частицами кварцевого песка. Для удаления этих частиц с поверхности требуется проведение трудоёмких операций по обеспыливанию (смывание водой с высоким давлением), которые влекут затраты денежных средств и времени.

Таким образом, на обработку 1 квадратного метра поверхности песка потребуется 50–70 кг, в то время как абразива – всего 15–35 кг, что говорит об более экономичном потреблении абразивного порошка.

Предприятия, отдавшие предпочтение абразиву, отмечают возможность выбирать из разных фракций в зависимости от желаемого профиля. Абразив широко используют для очистки металлических, кирпичных, бетонных, каменных поверхностей. Может использоваться для шлифовки и полировки стеклянной или деревянной поверхности.

Абразив широко используют для очистки металлических, кирпичных, бетонных, каменных поверхностей. Может использоваться для шлифовки и полировки стеклянной или деревянной поверхности.

К тому же, известные производители лакокрасочных материалов – Tikkurila, Hempel, Jotun и др. – дают гарантию на эксплуатацию своих покрытий от 10 до 20 лет при условии обработки поверхности абразивом до определенной степени. Значит, абразивные порошки действительно получают положительные оценки профессионалов!

Что выберете Вы?

Подумайте: урон окружающей среде или переработка промышленных отходов? Sa 2 или Sa 3? Стоимость или здоровье? Выбросить или использовать снова? Коррозия и разрушение или отличная адгезия покрытия и поверхности? – и решите, какой материал для очистки поверхности Вы выберете в следующий раз. И мы надеемся, что Вы сделаете правильный выбор.

Источник: Промышленный портал 1akz.ru

Абразивный порошок «УРАЛГРИТ» от компании «Анди Спец Импорт» и его преимущества

Струйная обработка предлагает различные возможности применения в зависимости от применяемого абразива.

- чистота фракционного и химического состава

- изготовление любого фракционного состава от 0,1 до 3,0 мм

- высокое качество подготовки поверхности

- высокая производительность выполнения работ

- снижение трудозатрат

- безопасность для производителей работ и окружающего персонала

- снижение затрат за счет частичной рекуперации абразива

- удобство хранения и перемещения

- удобная погрузка силами поставщика

- гибкие условия для оптовых покупателей

- всегда в наличии на производственных складах в г.Атырау и г.Актау

- Оптовые поставки оговариваются персонально

- По договоренности возможна поставка в регионы Республики Казахстан, Туркменистан, Узбекистан, Азербайджан.

Компрессор

Компрессор не является составным узлом устройства для струйной обработки, но его технические параметры оказывают значительное влияние на качество и производительность очистки. Рассмотрим 3 основных параметра компрессора:

Рассмотрим 3 основных параметра компрессора:

- производительность по сжатому воздуху;

- номинальное давление;

- качество сжатого воздуха

Производительность компрессора является его главным параметром, который определяет производительность по очистке. Например, компрессоры мощностью 0,75 кВт и 75 кВт развивают одинаковое давление сжатого воздуха 7 бар, но при этом первый имеет производительность 0,11 – 0,12 м3/мин, а второй 11,3 – 12,7 м3/мин. И только второй обеспечит необходимые условия для струйной очистки.

Пример: При давлении 7 бар через сопло 9,5мм за одну минуту проходит 5,3 м3 сжатого воздуха. Если производительность компрессора составляет только 4,2 м3/мин, то в сопле никогда не получим давления в 7 бар, а только около 4, 9 бар. Снижение рабочего давления на 0, 07 бар приводит к снижению качества очистки на 1%. В нашем случае потеря производительности очистки составит около 45%.

Рабочее давление при очистке стальной дробью должно находиться в границах 6,3 – 7 бар.

Качество сжатого воздуха определяется содержанием в нём воды и масла. Очистка от влаги обеспечивается специальным устройством – влагоотделителем. Количество масла содержащегося в сжатом воздухе, зависит от типа компрессора и его технического состояния. Современные компрессоры обеспечивают подачу сжатого воздуха без масла.

Качество сжатого воздуха, особенно важно при замкнутом обращении металлического абразивного материала. Присутствие масла в сжатом воздухе ведёт к загрязнению абразива материала и переносу масла на очищаемую поверхность. Вода может привести к увлажнению абразивного материала, сбоям в работе клапанов подачи абразива, а зимой приведёт смерзанию абразива и выходу из строя оборудования.

Эксплуатационные параметры работы оборудования

Они зависят от технического решения конструкции. К основным параметрам следует отнести:

К основным параметрам следует отнести:

- удобство эксплуатации;

- эффективность работы вентиляции и степени очистки удаляемого воздуха;

- текущие потери абразива в рабочем цикле;

- эффективность очистки от загрязнения;

- мощность в кВт;

- эксплуатационные затраты;

- разовая стоимость очистки оборудования.

Под удобством эксплуатации следует подразумевать действительное время работы оборудования относительно календарного, это определяется работоспособностью оборудования, возвратом абразивного материала в работу, необходимыми перерывами для технического обслуживания, ремонтными работами, а также аварийностью в работе.

Под текущими потерями абразивного материала следует понимать застойные зоны в системе его транспортировки, где абразив залегает и требует периодического удаления вручную. Это явление часто наблюдается в системе механической подачи абразивного материала.

Эффективность очистки влияет на количество дроби удаляемой из рабочей зоны во время отделения загрязнении, (это касается, как правило, мелких фракций) и важным является тот факт, имеется ли возможность регулирования характеристик сепаратора.

Установленная мощность влияет на стоимость очистки. Эффективность вентиляции рабочей зоны камеры, влияет на условия работы операторов и их производительность, а значит и на стоимость абразивной очистки. В стоимости обработки поверхности сосредоточены все затраты на эксплуатацию оборудования, включая амортизационные отчисления.

Способ и время реализации капиталовложений

Вопрос сводится к запуску оборудования в производство от момента принятия решения о его покупке или изготовлении собственными силами. Способ реализации может играть значительную роль, если заказчик оборудования имеет возможность изготовления узлов оборудования на своём предприятии при имеющихся производственных резервах. Проблему создаёт только сложность изготовления отдельных узлов и их работоспособность.

Журнал:”Покраска Профессиональная” (2)2003

Основные сведения об абразивных материалах на основе никелевого шлака

Существует три вида абразивных материалов:

- природного происхождения;

- произведенные;

- из побочных продуктов.

К природным абразивам относятся минеральные — песок, кремень, гранат, цирконий и другие минералы. Произведенные абразивы специально изготавливаются для струйной обработки. Среди них дробь (в том числе колотая), пластик, стеклянные шарики, оксид алюминия, карбид кремния и другие. Абразивоструйные материалы на основе побочных продуктов получаются в результате производственных процессов. Среди них шлак, получаемый при выплавке металла или производстве электроэнергии.

Никельшлак — продукт, получаемый из гранулированных шлаков никелевого производства. держания пылевидной фракции), тем тоньше, ювелирнее обработка.Фракционный состав гранул никельшлака колеблется в пределах 0,1-3,5 мм.

Твердость — свойство материала сопротивляться проникновению в него другого твердого тела, а также свойство более твердого тела проникать в другие материалы. Твердость определяется как величина нагрузки, необходимой для начала разруше¬ния минерала.

Воздействие абразивного материала на обрабатываемую поверхность определяется его твердостью.

Твердость абразивного материала измеряется по шкале Мооса (за исключением стальных абразивов). По данной шкале степень твердости определяется значениями от 1 до 10. При этом 1 означает, что материал мягкий, как тальк, а 10 — твердый, как алмаз.

Твердые абразивы эффективнее в сложных случа¬ях: при удалении ржавчины и прокатной окалины, а мягкие больше подходят для тонкой очистки.

Гранулы никельшлака имеют высокую твердость (6-7 по шкале Мооса), что позволяет достичь степени очистки Sa 3 (чистый металл без включений ржавчины и старых покрытий). Никельшлак хорошо профилирует поверхность (насечка 60-120 мкм), что благоприятно сказывается на адгезии. Абразивный порошок из никельшлака предназначен для удаления старых покрытий, окалины и ржавчины с металлических, кир¬пичных, бетонных, каменных поверхностей перед нанесением защитного покрытия.

Прочность — свойство материала сопротивляться разрушению под действием внутренних напряже-ний, возникающих под воздействием внешних сил. Прочность подразделяют на статическую, под действием постоянных нагрузок, динамическую и усталостную (выносливость), имеющую место при действии циклических переменных нагрузок.

Прочность подразделяют на статическую, под действием постоянных нагрузок, динамическую и усталостную (выносливость), имеющую место при действии циклических переменных нагрузок.

Согласно методике определения динамической прочности абразивного порошка (изложенной в ТУ 3989-002-82101794-2008), у никельшлака данный коэффициент составляет не менее 10 ед. Прочность гранул абразивного порошка из никельшлака обеспечивает низкий уровень запыленности в процессе очистки. Не требуется дополнительное обеспыливание поверхностей, что упрощает технологию струйной обработки.

Коэффициент абразивной способности. Под абразивной способностью понимают возможность одного материала обрабатывать другой или группу различных материалов. Абразивная способность определяется количеством сошлифованного за определенное время материала.

Для определения абразивной способности исследуемый материал помещают между двумя металлическими или стеклянными дисками, которые вращаются в противоположных направлениях. По количеству съема металла или стекол с поверхности дисков за определенный промежуток времени судят об абразивной способности исследуемого материала.

По количеству съема металла или стекол с поверхности дисков за определенный промежуток времени судят об абразивной способности исследуемого материала.

Абразивная способность зависит от вида шлифуемых материалов, режима работы, вязкости и прочности зерен. Чем меньше в абразивном материале примесей, тем выше его абразивная способность.

Для сравнения коэффициент абразивной способности абразивного порошка из никельшлака равен 4,4-4,6 мг, а из купершлака — 4,0-4,2 мг.

Ударная вязкость. Это свойство абразива показывает, как долго частица не разрушается при ударе о поверхность. Удар¬ная вязкость напрямую зависит от твердости частицы (у никельшлака 7,0 по Моосу, у купершлака 5,5-6,0).

При обработке абразивным порошком с малой ударной вязкостью на обрабатываемой поверхности образуется большое количество мелкой пыли диаме¬тром 15-30 микрон, которая кроме загрязнения рабочей зоны забивается между пиками обработанной поверхности на 70-85% покрытой мелкими частицами в виде пленки, не заметной для человеческого глаза. Для удаления этих частиц требуется проведение трудоемких операций по обеспыливанию (смывание водой с высоким давлением), которые влекут дополнительные финансовые и временные затраты.

Для удаления этих частиц требуется проведение трудоемких операций по обеспыливанию (смывание водой с высоким давлением), которые влекут дополнительные финансовые и временные затраты.

Использование абразивного порошка из никельшлака за счет его высокой удельной вязкости существенно снижает вышеуказанные затраты на очистку объекта.

Химический состав — это совокупность химических элементов и их соединений.

Оптимальный химический состав никельшлака выгодно отличает его от других абразивных материалов, представленных на рынке. Например, в купершлаке содержится до 40% окислов железа, что приводит к активному искрообразованию в процессе струйной очистки металлических поверхностей. Никельшлак не искрит и полностью взрыво- и пожаробезопасен. Абразивный порошок, произведенный из никельшлака долго не разрушается при ударе об очищаемую поверхность благодаря высоким показателям динамической прочности (более 10 ед.), существенно снижает расход абразивного материала и многократно повышает производительность процесса очистки.

Твердость гранул абразивного порошка из никельшлака (7 Моос) обеспечивает низкий уровень запыленности в ходе подготовки поверхности, что способствует удобству, безопасности и экологич-ности проведения абразивоструйных работ. Современная технология фракционирования позволяет достигать оптимального гранулометрического состава порошка. Сбалансированный диапазон размеров гранул и высокая абразивная способность никельшлака обеспечивают равномерную структуру и шероховатость очищаемой поверхности, гарантируя в дальнейшем надежное сцепление защитных покрытий с поверхностью (адгезию).

Абразивный инструмент для разных сфер применения

2014

13Октября

Абразивный инструмент используется для механической обработки различных материалов. Как правило, абразивный инструмент применяется в виде кругов, оселков, брусков и шлифовальных шкурок. На всей площади абразивного инструмента располагается множество частиц различного размера. Это может быть корунд, кремень, наждак и т.д., соединенные между собой при помощи связующего материала. В процессе режущая кромка затупляется и скалывается, что в итоге образует новые режущие кромки. Такая способность абразивных инструментов получила название «самозатачивающейся». Чем быстрее происходит процесс разрушения внешней кромки, тем больше уровень самозаточки.

Это может быть корунд, кремень, наждак и т.д., соединенные между собой при помощи связующего материала. В процессе режущая кромка затупляется и скалывается, что в итоге образует новые режущие кромки. Такая способность абразивных инструментов получила название «самозатачивающейся». Чем быстрее происходит процесс разрушения внешней кромки, тем больше уровень самозаточки.

Абразивный материал и его классификация

Абразивный материал имеет классификацию в зависимости от того, каков показатель твердости, каков химический состав, размер шлифовального зерна. Последний показатель измеряется в мешах или микрометрах. Зерном абразива считается отдельно взятый кристалл или же его осколок, которые имеют наибольший размер по отношению к наименьшему в пропорции 3:1. Выбирая абразивный материал, обратите внимание на его способность разламываться при его стирании. Алмаз в этом смысле имеет наибольший показатель. Стоит также понимать, что разные поверхности и стадия их готовности также влияет на выбор определенного типа абразивного материала.

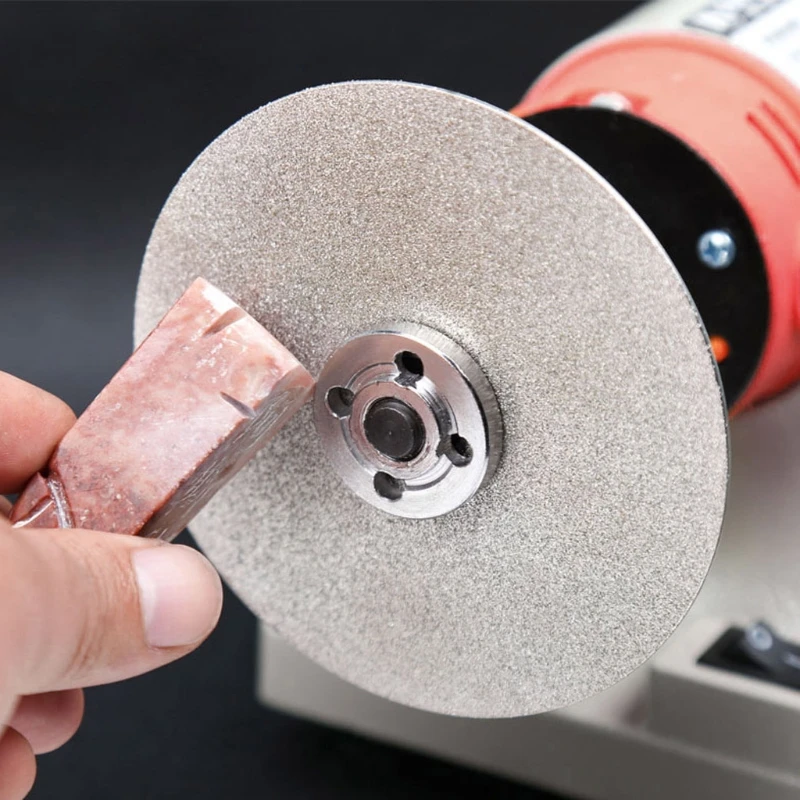

Круг абразивный по металлу

Круг абразивный для металла используется для их зачистки и шлифовки. На его поверхности также есть частицы абразива, которые и выполняют основную работу. Вторая часть, которая составляет круг абразивный – это связка, позволяющая кристаллам абразива удерживаться вместе. В зависимости от используемой связки, меняется функциональность абразивного круга, так как это напрямую связано с его скоростью износа. Шлифовальные круги, которые используются для станков при работе по металлу, совершают обработку за счет снятия слоя определенной толщины. Если установить круг на станок, то он будет вращаться за счет работы электродвигателя, который, в свою очередь, может оснащаться дополнительными элементами, что ускоряет процесс обработки. Для того, чтобы определить, какой именно круг вам необходим, нужно знать, какова скорость вращения круга, тип подачи детали и ту глубину, на которую должна производиться шлифовка. И только после этого стоит выбирать абразив и тип связки.

Круги абразивные и сфера их применения

Круги абразивные могут использоваться для шлифования самых разных поверхностей – бетона, камня, чугуна, латуни, бронзы и т.д. Такие круги абразивные имеют самую высокую твердость абразивных частиц, что позволяет им взаимодействовать даже с самыми твердыми материалами. Традиционно лучшими считаются алмазные круги, которые отлично показывают свои самтозатачивающиеся свойства. Областью работы может быть машиностроение, производство железобетонных конструкций, при ремонте и отделке помещений. В нашем интернет магазине вы найдете все необходимые виды абразивных материалов и кругов для применения вкупе с различной техникой. Высокое качество гарантировано производителем. Большой выбор позволит вам подобрать именно то, что больше всего отвечает вашим потребностям в конкретной ситуации. Мы поставляем инструменты оптом и в розницу, по низким ценам, которые никак не сказываются на качестве предлагаемой продукции. В ассортименте представлен инструмент для любителей и профессионалов, которые действительно понимают, что такое наивысшее качество и, что подобный инструмент не будет иметь низкую стоимость.

Как правильно выбрать абразивный материал

Факторы, которые следует учитывать • Партнерство с Dawson

Абразивы являются чрезвычайно важным, но часто упускаемым из виду компонентом подготовки материала и финишной обработки. Потратив время на выбор правильного абразива, работы по подготовке поверхности можно выполнить быстрее, используя минимальный объем абразива. Хорошо информированное решение может привести к значительному увеличению прибыли, а также к получению высококачественного конечного продукта.

Типы абразивно-струйных материалов

Лучший абразив для применения зависит от параметров проекта, состояния поверхности подложки и ожидаемого результата. Dawson-Macdonald предлагает широкий выбор абразивов, каждый из которых специально разработан для удовлетворения уникальных потребностей конкретных типов проектов. Следующее руководство по абразивоструйным материалам поможет вам в процессе выбора абразива.

- Алюминий

Оксид алюминия

Оксид алюминия представляет собой плавленый абразив, доступный как в коричневом, так и в белом цвете.

Этот агрессивный абразив обладает исключительной прочностью и твердостью и способен очищать практически любой тип поверхности. Его состав, плотность и физические свойства делают его подходящим как для мокрой, так и для сухой очистки.

Этот агрессивный абразив обладает исключительной прочностью и твердостью и способен очищать практически любой тип поверхности. Его состав, плотность и физические свойства делают его подходящим как для мокрой, так и для сухой очистки.Абразивы на основе оксида алюминия идеально подходят для следующих видов работ:

- Абразивоструйная очистка

- Огнеупорное покрытие

- Полировка

- Стакан

Стеклянные бусины

Абразивы со стеклянными шариками состоят из мелких, сферических и однородных шариков, изготовленных из химически инертных материалов. Эти универсальные и пригодные для вторичной переработки шарики обеспечивают гладкую и блестящую поверхность, что делает их идеальными для придания эстетической привлекательности поверхности. Они способны к очистке, зачистке и отделке без удаления значительного количества поверхностного материала.

Стеклянные шарики обычно используются для:

- Применения, требующие мягкого, блестящего покрытия

- Применения из нержавеющей стали

- Пескоструйная обработка, очистка и легкое удаление заусенцев

- Кремний

Карбид кремния

Карбид кремния является одним из самых твердых абразивных материалов.

Твердость частиц позволяет значительно сократить время струйной обработки по сравнению с более мягкими средами. Этот синтетический абразив доступен в различных цветах и степени чистоты.

Твердость частиц позволяет значительно сократить время струйной обработки по сравнению с более мягкими средами. Этот синтетический абразив доступен в различных цветах и степени чистоты.Абразивы из карбида кремния подходят для:

- Сложные операции по обработке поверхности, требующие чрезвычайно агрессивного абразива

- Работы, требующие быстрого резания

- Очистка и полировка поверхности

Стальная дробь и стальной песок

Стальная дробь и стальной песок — это два типа металлических абразивов, различающихся по форме. Частицы стальной дроби имеют сферическую форму, что обеспечивает более гладкую и однородную поверхность. Напротив, частицы стальной крошки имеют случайную угловатую форму, которая создает эффект травления или эрозии. Как стальная дробь, так и абразивы со стальной крошкой плотны, долговечны и пригодны для вторичной переработки.

Стальная дробь и наполнители из стальной крошки используются для:

- Текстурирования поверхностей для подготовки их к покрытию

- Удаление термической обработки

- Удаление краски

Скорлупа грецкого ореха

Абразив из скорлупы грецкого ореха — это экономичный и биоразлагаемый вариант, полученный из натуральных материалов. Этот абразив мягкий, но прочный, что делает его идеальным для удаления краски или ржавчины, не повреждая поверхность подложки. Обычно он используется на более мягких поверхностях (дерево, пластик, алюминий и т. д.), поскольку он мягче, чем большинство других абразивных материалов.

Обычное применение абразивов из скорлупы грецкого ореха:

- Полировка мягких металлов, дерева, пластика, камня и стекловолокна

Керамические бусины

Наши абразивы с керамическими шариками доступны в двух типах: Zirshot и Zirblast. Оба являются перерабатываемыми абразивами высокой плотности, которые образуют очень мало пыли во время абразивно-струйной обработки. Их можно использовать с широким спектром подложек, включая сталь, алюминий, медь, латунь и пластик.

Оба являются перерабатываемыми абразивами высокой плотности, которые образуют очень мало пыли во время абразивно-струйной обработки. Их можно использовать с широким спектром подложек, включая сталь, алюминий, медь, латунь и пластик.

Абразивы с керамическими шариками обычно используются для:

- Ударной обработки поверхностей

- Высокопроизводительных применений

- Применения, чувствительных к загрязнению

30 90911 Дробеструйной обработки 2

Кукурузный початок

Кукурузный початок является одним из самых мягких природных абразивов, что делает его безопасным и эффективным для деликатных поверхностей. Этот органический абразив нетоксичен, биоразлагаем и безвреден для окружающей среды.

Абразивы из початков кукурузы применяются:

- Очистка, удаление заусенцев, полировка и полировка деликатных деталей и мягких материалов, таких как драгоценные металлы, дерево, стекловолокно и пластик

- Пескоструйная и барабанная обработка питтинг, царапины или травление нежелательны

Гранат

Гранат — это твердый, прочный абразив с высокой плотностью, обеспечивающий чистоту краев. Этот природный абразив на основе цветных металлов безопасен для окружающей среды и образует меньше пыли, чем многие другие абразивы. Он также обладает высокой ударопрочностью и может быть переработан несколько раз.

Этот природный абразив на основе цветных металлов безопасен для окружающей среды и образует меньше пыли, чем многие другие абразивы. Он также обладает высокой ударопрочностью и может быть переработан несколько раз.

Абразивы граната отлично подходят для:

- Применение поверхностной подготовки в общем назначении

- Приложения для резки водной струи

- Пластмассы

Пластик

Пластмассовые абразивы мягкие, но прочные, что делает их отличным вариантом для очистки или удаления покрытий с металлов и других подложек без образования царапин или точечной коррозии. Эти абразивы предпочтительны для многих применений, поскольку они не оставляют остаточных отложений и очень экономичны.

Пластиковые абразивные носители хорошо подходят для:

- Применения, требующие безгасного абразивного

- Очистка плесени

- Взрыв пластиковых деталей

- Устранение краски, дефляция и поверхностная подготовка

- .

Дополнительные факторы, о которых следует помнить

При выборе абразива важно учитывать, как уникальные свойства каждого абразива повлияют на профиль поверхности и отделку конечного продукта. Абразивные свойства, влияющие на глубину профиля, включают:

- Размер . В то время как частицы большего размера могут создавать более глубокие вмятины, их взрывная обработка приведет к меньшему количеству ударов по поверхности, чем то, что может быть достигнуто с эквивалентным объемом более мелких частиц. Мелкие частицы обеспечивают более высокую скорость очистки и лучшее покрытие, что приводит к более однородному профилю поверхности. Как правило, старайтесь использовать наименьший возможный размер частиц, который обеспечит требуемые характеристики подготовки поверхности.

- Плотность. Поскольку частицы с высокой плотностью передают большую кинетическую энергию обработанной поверхности, они, как правило, способны очищать быстрее и тщательнее при меньшей норме внесения, чем частицы с низкой плотностью.

Частицы высокой плотности также меньше деформируются и могут служить дольше.

Частицы высокой плотности также меньше деформируются и могут служить дольше. - Твердость. Как правило, более твердые частицы придают поверхностям более глубокий профиль, а также быстрее удаляют материалы. Твердые абразивы очень эффективны для удаления толстых покрытий, ржавчины и коррозии. С другой стороны, более мягким абразивам требуется больше времени для удаления материалов, но они обеспечивают более гладкую поверхность без анкерных узоров. Мягкие абразивы идеально подходят для удаления тонких покрытий или очистки от жира и грязи.

- Форма. Форма частиц влияет на их способность удалять покрытия или загрязнения. Формы абразивных частиц классифицируются как угловатые, почти угловатые, полукруглые и округлые. Частицы угловатой формы образуют якорные узоры на поверхности подложки и эффективно удаляют мягкие, податливые покрытия и ржавчину. Напротив, более круглые частицы дают более однородную обработанную поверхность и лучше подходят для удаления твердых, хрупких покрытий и прокатной окалины.

- Скорость. В дополнение к характеристикам частиц другим важным фактором, который следует учитывать, является скорость абразивного материала при его воздействии на поверхность подложки. При увеличении скорости абразив будет более способен придавать поверхности более глубокие профили. После того, как вы выбрали абразив с соответствующими физическими свойствами, профиль глубины можно точно настроить в полевых условиях, регулируя давление струйной очистки.

Позвольте команде Dawson-Macdonald помочь вам выбрать правильный носитель

Выбор правильного абразивного материала может существенно повлиять как на стоимость проекта, так и на качество конечного продукта. Обладая более чем 90-летним опытом работы в нашей отрасли, компания Dawson-Macdonald обладает знаниями и опытом, позволяющими предоставлять высокоэффективные абразивные решения для широкого спектра операций по отделке поверхностей. С нашими разнообразными вариантами пескоструйных материалов мы готовы помочь вам в процессе выбора, чтобы определить решение, которое будет соответствовать конкретным требованиям вашего проекта.

Чтобы узнать больше о наших решениях для подготовки поверхности, свяжитесь с нашей командой поставщиков абразивных материалов сегодня или запросите предложение.

Все об абразивах | American Machinist

Круги из карбида кремния имеют твердое острое абразивное зерно. Фото предоставлено Warren/Amplex Superabrasives.

Алмазные круги подходят для шлифования цементированных карбидов, а круги из эльбора хороши для заточки инструментов из быстрорежущей стали.

ВЫБОР ЛУЧШЕГО ШЛИФОВАЛЬНОГО КРУГА ДЛЯ РАБОТЫ ОБЯЗАТЕЛЬНО СООТВЕТСТВУЕТ МАГАЗИНУ, СООТВЕТСТВУЮЩЕМУ характеристикам основных компонентов круга — его абразиву и связующей системе — требованиям применения. Абразивы на связке, такие как абразивы в шлифовальных кругах, состоят из зерен, которые удерживаются вместе фиксирующим материалом.

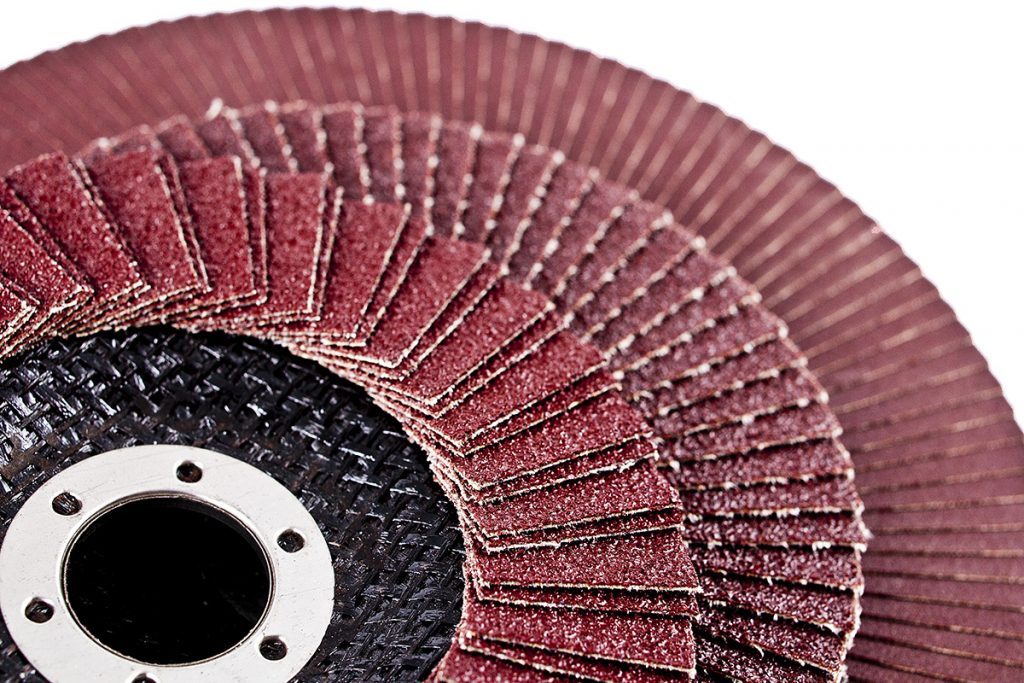

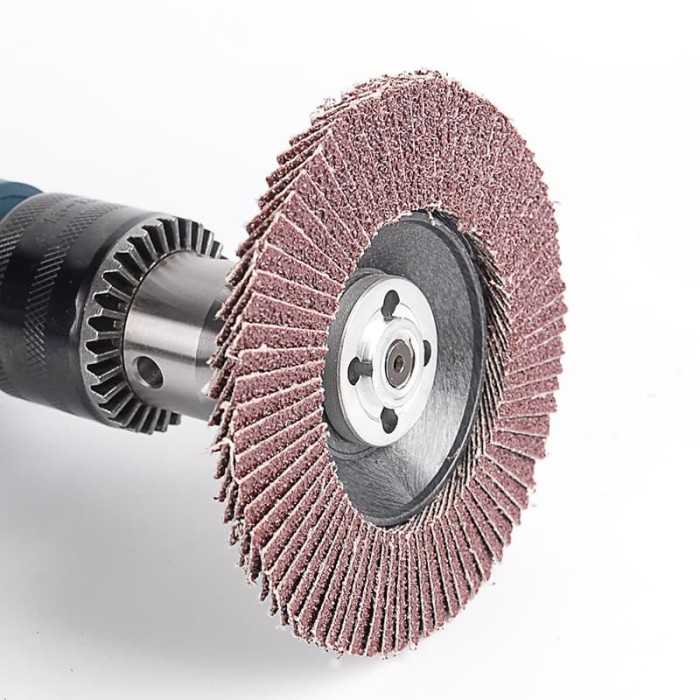

Абразивы с покрытием, используемые, например, в ленточных, дисковых, рулонных, листовых и лепестковых изделиях, состоят из абразивных зерен, нанесенных на тканевую или бумажную основу. Классификация абразивов и связующих материалов и их основных характеристик довольно проста. Тем не менее, производители включают множество запатентованных добавок и наполнителей, которые придают этим материалам уникальные характеристики, которые необходимо учитывать при согласовании эксплуатационных характеристик и требований к отделке.

Абразивы с покрытием, используемые, например, в ленточных, дисковых, рулонных, листовых и лепестковых изделиях, состоят из абразивных зерен, нанесенных на тканевую или бумажную основу. Классификация абразивов и связующих материалов и их основных характеристик довольно проста. Тем не менее, производители включают множество запатентованных добавок и наполнителей, которые придают этим материалам уникальные характеристики, которые необходимо учитывать при согласовании эксплуатационных характеристик и требований к отделке.Семейства абразивных составов включают оксиды алюминия, карбиды кремния, абразивы с керамическим зерном и суперабразивные материалы — алмаз и кубический нитрид бора (CBN).

Оксиды алюминия

Оксид алюминия состоит из зерен тупой формы и очень прочен в своей самой мелкой форме. На стадии плавления при производстве оксида алюминия можно контролировать кристаллическую структуру и ее химический состав, что позволяет производителю производить семейство продуктов с различными характеристиками. Оксид алюминия производится в различных видах, а его универсальность делает его наиболее часто используемым абразивом.

Оксид алюминия производится в различных видах, а его универсальность делает его наиболее часто используемым абразивом.Белый плавленый оксид алюминия мягче или более рыхлый, чем другие абразивы. Он имеет высокую химическую чистоту (более 99 процентов Al 2 O 3 ), что придает ему агрессивное, холодное и быстрорежущее действие. Белоснежный оксид алюминия хорошо держит форму. Используется для шлифования жаропрочных сплавов. Эти приложения используют его хрупкость и тот факт, что он режет, не выделяя сильного тепла. Это зерно также используется для шлифования термообработанных инструментальных сталей, быстрорежущих сталей и для внутренних шлифовальных кругов.

Оксид алюминия, сплавленный с оксидом хрома , представляет собой розовый абразив, который используется для шлифования, требующего немного большей прочности, чем плавленый белый оксид алюминия. Оксид хрома, входящий в состав абразива, повышает его шлифовальную способность. Несмотря на рыхлость и холодную резку, оксид алюминия, сплавленный с оксидом хрома, обладает сильными характеристиками сохранения формы.

Он используется для прецизионного шлифования с широкой поверхностью и в инструментальном цехе твердосплавных сталей.

Он используется для прецизионного шлифования с широкой поверхностью и в инструментальном цехе твердосплавных сталей.Коричневый плавленый оксид алюминия включает от 2 до 4 процентов оксида титана (TiO 2 ) для повышения ударной вязкости. (Оксид титана также известен как диоксид титана.) Это наиболее широко используемый абразив, который используется для шлифования материалов с высокой прочностью на растяжение, а также для грубой шлифовки, снятия заусенцев и зазубрин, а также для резки низколегированных черных металлов. .

Коричневый плавленый оксид алюминия с низким содержанием диоксида титана содержит от 1 до 2 процентов содержания TiO 2 и используется в приложениях со связкой или покрытием, где требуется абразив, немного более жесткий, чем белый оксид алюминия. Уменьшение содержания диоксида титана снижает ударную вязкость абразива, но увеличивает его хрупкость.

Циркониевый оксид алюминия является самым прочным из абразивов на основе оксида алюминия и используется для склеивания, нанесения покрытия и пескоструйной обработки, где требуется особо прочный абразив.

Керамический оксид алюминия представляет собой нерасплавленный керамический состав с мелкими зернами. Он очень прочный, чистый и может производиться с однородным качеством. Он обеспечивает исключительную долговечность и скорость резки, а также не выделяет чрезмерного тепла. Он используется для высоких скоростей съема материала и в тех случаях, когда требуется длительный срок службы шлифовального инструмента. Он доступен в смоляных и стекловидных наконечниках и колесах. Керамический оксид алюминия особенно хорошо подходит для прецизионного шлифования и финишной обработки сталей и сплавов, которые трудно шлифовать.

Оксид алюминия с высоким содержанием хрома представляет собой плавленый абразив рубинового цвета, не содержащий титана. Он производится путем сплавления прокаленного оксида алюминия высокой чистоты и оксида хрома. Это рыхлый абразив, который несколько прочнее белого оксида алюминия, обладает хорошими характеристиками удержания углов, которые необходимы для прецизионного шлифования.

Карбид кремния

Карбид кремния — это твердый острый абразив, обладающий исключительной прочностью. Однако из-за своей хрупкости он разрушается быстрее, чем оксид алюминия при больших нагрузках.Черный карбид кремния — полухрупкий абразив средней плотности. Он производится как в виде смоляных, так и стекловидных наконечников и колес и используется для шлифования твердых или хрупких материалов; таких как чугун, керамика и стекло. Он также используется для шлифования низкопрочных, пластичных цветных металлов.

Зеленый карбид кремния представляет собой карбид кремния высочайшей чистоты. Это рыхлый абразив средней плотности, который используется в застеклованных, связанных наконечниках и кругах. Он чаще всего используется для шлифования твердых, хрупких материалов, таких как твердые сплавы, где желательна быстрая резка без охлаждения.

Суперабразивы

Алмаз и кубический нитрид бора — суперабразивы — редко изнашиваются до того, как разрушается связь, удерживающая их на месте. Как природные, так и синтетические алмазы используются в качестве абразивов, а в семействе алмазов есть монокристаллические, поликристаллические, природные и ультрадетонированные алмазы. Нитрид бора создан человеком и не имеет аналогов в природе. Он существует в виде кубических кристаллов и поликристаллических типов.

Как природные, так и синтетические алмазы используются в качестве абразивов, а в семействе алмазов есть монокристаллические, поликристаллические, природные и ультрадетонированные алмазы. Нитрид бора создан человеком и не имеет аналогов в природе. Он существует в виде кубических кристаллов и поликристаллических типов.Алмаз — самый твердый из известных материалов. Тем не менее, он имеет ограничения в шлифовальных приложениях. При температурах выше 1220°F (660°C) возникает эффект графитизации, а когда алмазы используются для шлифовки углеродистых сталей, между двумя формами углерода может происходить химическая реакция, которая снижает сверхабразивные свойства алмаза.

В качестве инструмента для удаления металла или придания формы алмаз наиболее эффективен при ручной и прецизионной шлифовке карбида вольфрама, обработке стеклянных и керамических деталей, таких как тазобедренные и зубные протезы, карбидов при волочении проволоки и обработке стекла. Алмазные изделия на связке смолы обладают свойствами от умеренного до быстрого резания.

Алмазные круги на керамической связке более хрупкие, чем круги на полимерной связке, но более свободны в резке при той же скорости съема металла. Алмазные круги на металлической связке используются в тяжелых условиях, таких как отрезные круги, в которых требуется высокая механическая прочность.

Алмазные круги на керамической связке более хрупкие, чем круги на полимерной связке, но более свободны в резке при той же скорости съема металла. Алмазные круги на металлической связке используются в тяжелых условиях, таких как отрезные круги, в которых требуется высокая механическая прочность.Кубический нитрид бора (CBN) уступает только алмазу по твердости, а по термической стабильности превосходит алмазные абразивы. Это полезно при температурах до 3632 ° F. (2000°С). Применение CBN включает шлифование твердых черных металлов, чугуна, сплавов на основе никеля и кобальта. В автомобилестроении это абразив, используемый для шлифовки коленчатых валов из закаленного чугуна или распределительных валов из стали 1050.

В последние годы для прецизионного шлифования стало доступно большее количество сортов абразивного зерна CBN. Формы этих марок тщательно контролируются при их изготовлении, и марки обладают повышенной термической вязкостью. Перед производителями шлифовальных кругов стояла задача разработать системы связки, в которых использовалась бы возрастающая прочность этих новых абразивных зерен.

Поскольку крупа жестче, она требует более прочных и устойчивых связей, чтобы обеспечить экономические выгоды.

Поскольку крупа жестче, она требует более прочных и устойчивых связей, чтобы обеспечить экономические выгоды.Эти новые зерна CBN и новая технология склеивания стекла, включающая либо высокопрочное стекло, либо стеклокерамические системы связки, обеспечивают максимальную прочность, ударную вязкость и износостойкость. Инженеры компаний, разработавших эти сплавы, в сотрудничестве со производителями станков протестировали технологические параметры для оптимизации циклов шлифования и сообщили, что они достигли желаемых экономических преимуществ в крупносерийном сверхточном внутреннем диаметре. и О.Д. измельчение черных металлов, в том числе чугуна, стали и высоконикелевых сплавов. Это новое поколение застеклованных эльборовых кругов можно использовать в производстве автомобильных распределительных валов, коленчатых валов и топливных форсунок, а также в продуктах для шлифования форм, таких как лопатки для реактивных двигателей.

Сообщалось об увеличении срока службы круга почти в два раза при использовании новой связующей платформы и абразивов премиум-класса по сравнению с кругами, изготовленными со стандартными связующими системами.

Что это значит?

Рыхлые абразивные зерна легко ломаются при ударе. Рыхлый шлифовальный круг имеет свежие режущие кристаллы, постоянно контактирующие с заготовкой, что делает его самым быстрорежущим абразивом.Полухрупкие абразивные зерна не ломаются так легко, как рыхлые зерна. Это приводит к увеличению срока службы зерна при шлифовании, но полусыпучие зерна не режут так свободно, как сыпучие зерна.

Удерживание зерен вместе

Связующие материалы удерживают абразивные зерна вместе в шлифовальном круге и не обладают режущими свойствами.Искусство изготовления шлифовальных кругов включает балансировку количества абразивов с объемом и пористостью связующего материала для получения желаемых характеристик режущего инструмента.

Витрифицированные связки очень твердые и хрупкие. Как правило, это стеклянные или керамические связки. Они удаляют материал с высокой скоростью и не зависят от воды, кислоты, масел или перепадов температуры.

Полимерные связки прочные, прочные и эластичные, они более устойчивы к ударам и тяжелым нагрузкам, чем стекловидные связки. Они обычно используются для операций зацепления. Этот тип связки используется для шлифовальных кругов, предназначенных для быстрого съема материала и чистовой обработки, а также хорошо подходит для обработки нержавеющей стали, латуни, бронзы и алюминия.

Резиновые связки используются в колесах, где требуется высококачественная отделка, например, для шлифования колец подшипников.

Этот агрессивный абразив обладает исключительной прочностью и твердостью и способен очищать практически любой тип поверхности. Его состав, плотность и физические свойства делают его подходящим как для мокрой, так и для сухой очистки.

Этот агрессивный абразив обладает исключительной прочностью и твердостью и способен очищать практически любой тип поверхности. Его состав, плотность и физические свойства делают его подходящим как для мокрой, так и для сухой очистки. Твердость частиц позволяет значительно сократить время струйной обработки по сравнению с более мягкими средами. Этот синтетический абразив доступен в различных цветах и степени чистоты.

Твердость частиц позволяет значительно сократить время струйной обработки по сравнению с более мягкими средами. Этот синтетический абразив доступен в различных цветах и степени чистоты.

Частицы высокой плотности также меньше деформируются и могут служить дольше.

Частицы высокой плотности также меньше деформируются и могут служить дольше.

Абразивы с покрытием, используемые, например, в ленточных, дисковых, рулонных, листовых и лепестковых изделиях, состоят из абразивных зерен, нанесенных на тканевую или бумажную основу. Классификация абразивов и связующих материалов и их основных характеристик довольно проста. Тем не менее, производители включают множество запатентованных добавок и наполнителей, которые придают этим материалам уникальные характеристики, которые необходимо учитывать при согласовании эксплуатационных характеристик и требований к отделке.

Абразивы с покрытием, используемые, например, в ленточных, дисковых, рулонных, листовых и лепестковых изделиях, состоят из абразивных зерен, нанесенных на тканевую или бумажную основу. Классификация абразивов и связующих материалов и их основных характеристик довольно проста. Тем не менее, производители включают множество запатентованных добавок и наполнителей, которые придают этим материалам уникальные характеристики, которые необходимо учитывать при согласовании эксплуатационных характеристик и требований к отделке. Оксид алюминия производится в различных видах, а его универсальность делает его наиболее часто используемым абразивом.

Оксид алюминия производится в различных видах, а его универсальность делает его наиболее часто используемым абразивом. Он используется для прецизионного шлифования с широкой поверхностью и в инструментальном цехе твердосплавных сталей.

Он используется для прецизионного шлифования с широкой поверхностью и в инструментальном цехе твердосплавных сталей.

Как природные, так и синтетические алмазы используются в качестве абразивов, а в семействе алмазов есть монокристаллические, поликристаллические, природные и ультрадетонированные алмазы. Нитрид бора создан человеком и не имеет аналогов в природе. Он существует в виде кубических кристаллов и поликристаллических типов.

Как природные, так и синтетические алмазы используются в качестве абразивов, а в семействе алмазов есть монокристаллические, поликристаллические, природные и ультрадетонированные алмазы. Нитрид бора создан человеком и не имеет аналогов в природе. Он существует в виде кубических кристаллов и поликристаллических типов. Алмазные круги на керамической связке более хрупкие, чем круги на полимерной связке, но более свободны в резке при той же скорости съема металла. Алмазные круги на металлической связке используются в тяжелых условиях, таких как отрезные круги, в которых требуется высокая механическая прочность.

Алмазные круги на керамической связке более хрупкие, чем круги на полимерной связке, но более свободны в резке при той же скорости съема металла. Алмазные круги на металлической связке используются в тяжелых условиях, таких как отрезные круги, в которых требуется высокая механическая прочность. Поскольку крупа жестче, она требует более прочных и устойчивых связей, чтобы обеспечить экономические выгоды.

Поскольку крупа жестче, она требует более прочных и устойчивых связей, чтобы обеспечить экономические выгоды.