16к20 подшипники | Шарикоподшипники станка, схема расположения

Схема расположения подшипников

Заказывать подшипники следует в соответствии с данными, приведенными в перечне подшипников качения.

Рисунок — Схема расположения подшипников

Таблица — Перечень подшипников качения

№ подшипника по ГОСТу | № ГОСТа | Габарит, мм | Класс точности | Узел, в котором установлены подшипники | № по схеме | Количество на станок | |||||||

d | B | ||||||||||||

Шарикоподшипники однорядные радиальные | |||||||||||||

104 | 8338—75 | 20 | 42 | 12 | 0 | Фартук | 74 | 1 | |||||

105 | 8338—75 | 25 | 47 | 12 | 0 | Фартук | 61, 84 | 2 | |||||

106 | 8338—75 | 30 | 55 | 13 | 0 | Коробка подач | 47 | 1 | |||||

107 | 8338—75 | 35 | 62 | 14 | 0 | Шпиндельная бабка | 25 | 1 | |||||

107 | 8338—75 | 35 | 62 | 14 | 0 | Коробка подач | 41 | 1 | |||||

108 | 8338—75 | 40 | 68 | 15 | 0 | Шпиндельная бабка | 5, 6 | 2 | |||||

109 | 8338—75 | 45 | 75 | ||||||||||

Станок токарно-винторезный универсальный 16К20/1000

Токарно-винторезный станок 16К20 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб.

Станок заменяет модель 1К62. По всем качественным показателям (производительности, точности, долговечности, надежности, удобству обслуживания, безопасности работы и т. д.) превосходит станок модели 1К62. Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании.

Универсальный токарно-винторезный станок 16к20 по своим характеристикам относится к средним — диаметр заготовки над станиной — Ø 400 мм, РМЦ — 710, 1000, 1400, 2000 мм. Для обработки прутка в шинделе предусмотрено сквозное отверстие Ø 52 мм (максимальный диаметр прутка Ø 50 мм).

Шпиндель станка получает 22 ступени прямых и 11 обратных ступеней частот вращения от коробки скоростей в передней бабке.

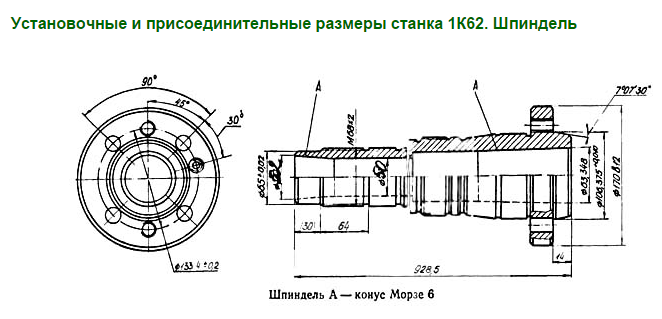

Передний конец шпинделя выполнен по ГОСТ 12593 (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом 1:4 (7°7′30″), номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя — 6. Внутренний (инструментальный) конус шпинделя — Морзе 6. Стандартный диаметр токарного патрона 200, 250 мм.

Внутренний (инструментальный) конус шпинделя — Морзе 6. Стандартный диаметр токарного патрона 200, 250 мм.

- Номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя — 6

- Внутренний (инструментальный) конус шпинделя — Морзе 6

- Стандартный диаметр токарного патрона — Ø 200, Ø 250 мм, исполнение — тип 2 (под поворотную шайбу)

- Диаметр сквозного отверстия в шпинделе — Ø 52 мм

- Наибольший диаметр прутка — Ø 50 мм

В конструкции токарного станка 16к20 для установки шпинделя предусмотрены специальные прецизионные подшипники качения, не требующие регулировки в процессе эксплуатации, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По ГОСТу 8-82 токарный станок 16к20 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

Выходной вал шпиндельной бабки через сменные зубчатые колеса соединен с коробкой подач, обеспечивающей перемещение суппорта в широком диапазоне подач от ходового вала при точении и от ходового винта при нарезании резьб.

Жесткая коробчатой формы станина с калеными шлифованными направляющимиустановлена на монолитном основании, одновременно служащим стружкосборником и резервуаром для охлаждающей жидкости.

Механизм шпиндельной бабки станка позволяет получить 4 ряда чисел оборотов шпинделя: два ряда с пределами 12 40 и 50 160 об/мин, при включенных переборах 1:32 и 1:8 и два ряда с пределами 200 630 и 500 1600, при включенных переборах 1:2 и 1,25:1. В этом случае переборы 1:32 и 1:8 выключаются.

На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации.

Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Класс точности станка Н. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Цена указана на модель с РМЦ 1000 мм.

Станок токарно-винторезный универсальный 16К20/1500

Кинематические цепи токарно-винторезного станка модели 16К20 — Мегаобучалка

При анализе кинематических цепей токарно-винторезного станка модели 16К20 необходимо использовать приложение 3.

Привод главного движения

Главным движением является вращение шпинделя с заготовкой. Ведущее звено – вал электродвигателя, ведомое звено – шпиндель.

Вращение шпинделю передается от электродвигателя (N=10кВт, n=1460 об/мин) через клиноременную передачу 148/268, коробку скоростей (рисунок 5. 3). Расположение в коробке скоростей муфты М1 служит для включения и изменения направления вращения шпинделя.

3). Расположение в коробке скоростей муфты М1 служит для включения и изменения направления вращения шпинделя.

Существует две возможности передачи движения на шпиндель. Это цепь без перебора и с перебором.

Рисунок 5.3. Кинематическая схема токарно-винторезного станка мод. 16К20

Главное движение (без перебора)

nшп=1460 ∙ ∙ (или ) ∙ (или или ) ∙ (или )

Главное движение(с перебором)

nшп=1460 ∙ ∙ (или ) ∙ (или или )∙ (или ) ∙

Обратное вращение шпинделя (муфта включается вправо):nшп= ∙ и далее по вышеприведенным цепям.

Привод подач

Привод подач обеспечивает нарезание резьб и механические (продольные и поперечные) подачи. Ведущее звено – шпиндель. Ведомые звенья:

— при нарезании резьб – ходовой винт;

— для продольной подачи – реечное колесо;

— для поперечной подачи – ходовой винт поперечной подачи.

Привод подачи состоит из звена увеличения шага, механизма реверса, гитары сменных колес, коробки подач, множительного механизма, распределительного механизма и механизма передач фартука.

От шпинделя движение может непосредственно передаваться через зубчатую пару или через звено увеличения шага, которое расположено в коробке скоростей и имеет три передаточных отношения(числа):

U’1= ∙ =2;

U’2= ∙ ∙ =8;

U’3= ∙ ∙ =32;

Для изменения направления вращения ходового винта служит реверсивный механизм: правое вращение винта получается при передаче вращения с вала V на вал Х через пару зубчатых колес , а левое – через передачу .

Гитара сменных колес имеет две комбинации сменных колес. Для получения механической подачи и нарезания метрических и дюймовых резьб устанавливается отношение:

=

Для получения модульных и питчевых резьб устанавливается отношение:

= .

Коробка подач имеет две основные цепи. Первая цепь предназначена для нарезания метрических и модульных резьб и для получения механической(продольной и поперечной) подачи. В этом случае муфты М2 и М3 выключены, а муфта М4 включена.

∙ (или или ; или )→М4→ (или )∙ (или )→XVII.

Вторая цепь служит для нарезания дюймовых и питчевых резьб. В этом случае включаются муфты М2 и М4 и выключается муфта М3:

∙ ∙ (или или или )→М3→ ∙ (или ) (или )→XVI.

Блоки зубчатых колес 45-35, Б8 и Б9 называются множительным механизмом.

Множительный механизм обеспечивает получение четырех различных передающих отношений(чисел):

U’1= ∙ =1;

U’2= ∙ = ;

U’3= ∙ = ;

U’4= ∙ = .

При нарезании резьб движение с вала XVII передается далее через гайку М5 на ходовой винт XXI с шагом t=12мм.

Движение на ходовой винт может быть передано от гитары сменных колес на ходовой винт путем блокировки коробки подач(включаем муфты М2 и М3). Это проводится в случае нарезания нестандартных резьб и резьб повышенной точности. Необходимый шаг резьбы устанавливается подбором зубчатых колес гитары сменных колес.

При получении продольной или поперечной подач движение с вала XVII передается на ходовой валик через обгонную муфту М8(муфта М5 отключена). В этом случае, ходовой валик XXII получает движение через зубчатые передачи 23/40; 24/39; 28/35.

Механизм фартука. Передача движения осуществляется следующим образом: — продольная подача – прямая:

∙ ∙ ∙ (Mп) ∙ ∙ ∙ ∙ (М7) ∙ ∙π∙3∙10;

— реверсивная:

∙ ∙ ∙ (Mп) ∙ ∙ ∙ (М8) ∙ ∙π∙3∙10;

— поперечная подача – прямая:

∙ ∙ ∙ (Mп) ∙ ∙ ∙ (М8) ∙ ∙ ∙ ∙5;

-реверсивная:

∙ ∙ ∙ (Mп) ∙ ∙ ∙ ∙ (М10) ∙ ∙ ∙ ∙5;

На станке может быть установлен суппорт с механическим приводом поперечных салазок:

∙ ∙ ∙ ∙ ∙ ∙ ∙ ∙5

Варианты заданий

Вариант 1

1. Написать формулу кинематических связей цепи скоростей при прямом вращении шпинделя. Определить число ступеней частот вращения шпинделя.

Написать формулу кинематических связей цепи скоростей при прямом вращении шпинделя. Определить число ступеней частот вращения шпинделя.

2. Записать уравнение кинематического баланса, определяющее максимальное значение продольной подачи при точении. Определить цепь, определяющую максимальную величину продольной подачи.

3. Провести настройку коробки скоростей для получения скорости резания V=70м/мин, при диаметре обрабатываемой заготовки d=50 мм(см. Приложение 3)

Вариант 2

1. Написать формулу кинематических связей скоростей при прямом вращении шпинделя. Определить диапазон регулирования частоты вращения шпинделя Др (9).

2. Написать уравнение кинематического баланса, определяющее максимальное значение поперечной подачи при точении. Определить цепь, обеспечивающую величину максимальной подачи при поперечном точении.

3. Произвести настройку коробки скоростей для получения скорости резания V= 40м/мин, при диаметре заготовки d=120мм(см. Приложение 3).

Приложение 3).

Вариант 3

1. Записать формулу кинематических связей цепи скоростей при обратном вращении шпинделя. Определить число ступеней частот вращения шпинделя для указанной цепи.

2. Написать уравнение кинематического баланса, определяющее минимальный шаг нарезаемой метрической резьбы. Определить цепь, обеспечивающую минимальную величину шага нарезаемой метрической резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=100м/мин при диаметре заготовки d=60мм. (Приложение 3)

Вариант 4

1. Записать формулу кинематических связей цепи скоростей при прямом вращении шпинделя. Определить ее структурную формулу и число ступеней частот вращение шпинделя.

2. Записать уравнение кинематического баланса, определяющее минимальное значение продольной подачи при точении. Определить цепь, обеспечивающую получение минимальной величины продольной подачи.

3. Произвести настройку коробки скоростей для получения скорости резания V=80м/мин и диаметром обрабатываемой заготовки d=100мм. (Приложение 3)

Произвести настройку коробки скоростей для получения скорости резания V=80м/мин и диаметром обрабатываемой заготовки d=100мм. (Приложение 3)

Вариант 5

1. Записать уравнение кинематического баланса цепи скоростей при обратном вращении шпинделя. Определить структурную формулу и число ступеней частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальное значение поперечной подачи при точении. Определить цепь, обеспечивающую минимальную величину подачи при поперечном точении.

3. Настроить коробку скоростей для получения скорости резания V=20м/мин при диаметре заготовки d=90 мм. (Приложение 3)

4.

Вариант 6

1. Записать уравнение кинематического баланса цепи скоростей при прямом вращении шпинделя. Определить цепь, обеспечивающую максимальную частоту вращения шпинделя и диапазон регулирования частот вращения шпинделя.(9).

2. Написать уравнение кинематического баланса, определяющее максимальный шаг нарезаемой метрической резьбы. Определить цепь, обеспечивающую максимальный шаг нарезаемой метрической резьбы.

Определить цепь, обеспечивающую максимальный шаг нарезаемой метрической резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=125м/мин при диаметре заготовки d=70 мм.

Вариант 7

1. Записать уравнение кинематического баланса цепи скоростей при прямом вращении шпинделя. Определить цепь, обеспечивающую минимальную частоту вращения шпинделя и диапазон регулирования частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение шага нарезаемой модульной резьбы. Определить цепь, обеспечивающую величину максимального значения шага модульной резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=30м/мин при диаметре заготовки d=200 мм.

Вариант 8

1. Записать уравнение кинематического баланса цепи скоростей при обратном вращении шпинделя. Определить цепь, обеспечивающую минимальное значение величины обратной частоты вращения шпинделя и число частот вращения.

2. Написать уравнение кинематического баланса, определяющее минимальное значение шага нарезаемой дюймовой резьбы. Определить цепь, обеспечивающую величину минимального значения шага дюймовой резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=160м/мин при диаметре заготовки d=55 мм.

Вариант 9

1. Записать формулу кинематических связей при прямом вращении шпинделя. Настроить минимальную частоту вращения шпинделя и определить число ступеней частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальное значение шага нарезаемой модульной резьбы. Настроить минимальное значения шага нарезаемой модульной резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=50м/мин при диаметре заготовки d=40 мм.

Вариант 10

1. Записать формулу кинематических связей при прямом вращении шпинделя. Определить число ступеней частот вращения шпинделя.

Определить число ступеней частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение продольной подачи при точении. Настроить коробку подач на максимальное значение продольной подачи.

3. Произвести настройку коробки скоростей для получения скорости резания V=28м/мин при диаметре заготовки d=30 мм.

Вариант 11

1. Записать формулу кинематических связей цепи скоростей при прямом вращении шпинделя. Определить диапазон регулирования частот вращения шпинделя.(Др)

2. Написать уравнение кинематического баланса, определяющее максимальное значение поперечной подачи при точении. Настроить коробку подач на максимальное значение поперечной подачи.

3. Произвести настройку коробки скоростей для получения скорости резания V=120м/мин при диаметре заготовки d=60 мм.

Вариант 12

1. Записать формулу кинематических связей цепи скоростей при обратном вращении шпинделя. Определить число ступеней частот вращения шпинделя.

Определить число ступеней частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальный шаг нарезаемой метрической резьбы. Настроить коробку подач на минимальный шаг нарезаемой метрической резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=75м/мин при диаметре заготовки d=48 мм.

Вариант 13

1. Записать формулу кинематических связей цепи скоростей при прямом вращении шпинделя. Определить число ступеней частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальное значение продольной подачи при точении. Настроить коробку подач на минимальное значение продольной подачи.

3. Произвести настройку коробки скоростей для получения скорости резания V=45м/мин при диаметре заготовки d=90 мм.

Вариант 14

1. Записать формулу кинематических связей цепи скоростей при обратном вращении шпинделя. Определить число ступеней частот вращения шпинделя.

Определить число ступеней частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальное значение поперечной подачи при точении. Настроить цепь подач с минимальной поперечной подачей.

3. Произвести настройку коробки скоростей для получения скорости резания V=60м/мин при диаметре заготовки d=25 мм.

Вариант 15

1. Записать уравнение кинематического баланса цепи скоростей при прямом вращении шпинделя. Записать кинематическую цепь, обеспечивающую минимальную частоту вращения шпинделя при прямом вращении шпинделя. Определить минимальную частоту вращения шпинделя и диапазон регулирования частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальный шаг нарезаемой метрической резьбы. Настроить цеп подач на максимальный шаг метрической резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=55м/мин при диаметре заготовки d=85 мм.

Вариант 16

1. Записать уравнение кинематического баланса цепи скоростей при обратном вращении шпинделя. Настроить цепь скоростей на максимальную частоту вращения шпинделя. Определить диапазон регулирования частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение шага нарезаемой модульной резьбы. Настроить резьбонарезную цепь на максимальное значение шага нарезания модульной резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=150м/мин при диаметре заготовки d=58 мм.

Вариант 17

1. Записать уравнение кинематического баланса цепи скоростей при обратном вращении шпинделя. Настроить коробку скоростей на максимальную частоту вращения шпинделя, а также определить число ступеней вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение шага нарезаемой дюймовой резьбы. Настроить резьбонарезную цепь на максимальное значение шага нарезания дюймовой резьбы.

Настроить резьбонарезную цепь на максимальное значение шага нарезания дюймовой резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=105м/мин при диаметре заготовки d=56 мм.

Вариант 18

1. Записать уравнение кинематических связей цепи скоростей при прямом вращении шпинделя. Настроить цепь скоростей на максимальную частоту вращения шпинделя. Определить число ступеней вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение шага нарезаемой модульной резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=90м/мин при диаметре заготовки d=120 мм.

Вариант 19

1. Записать уравнение кинематических связей цепи скоростей при прямом вращении шпинделя. Настроить цепь скоростей на максимальную частоту вращения шпинделя. Определить число ступеней вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение шага нарезаемой питчевой резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=65м/мин при диаметре заготовки d=80 мм.

Вариант 20

1. Записать уравнение кинематических связей в цепи скоростей при прямом вращении шпинделя. Настроить цепь скоростей на максимальную частоту вращения шпинделя. Определить число ступеней вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение продольной подачи при точении. Настроить цепь продольной подачи на максимальное значение величины продольной подачи.

3. Произвести настройку коробки скоростей для получения скорости резания V=45м/мин при диаметре заготовки d=68 мм.

Вариант 21

1. Записать уравнение кинематических связей цепи скоростей при прямом вращении шпинделя. Настроить цепь скоростей на минимальную частоту вращения шпинделя. Определить диапазон регулирования частот вращения шпинделя.(Др)

2. Написать уравнение кинематического баланса, определяющее максимальное значение поперечной подачи при точении. Настроить цепь поперечной подачи на максимальное значение величины поперечной подачи.

Написать уравнение кинематического баланса, определяющее максимальное значение поперечной подачи при точении. Настроить цепь поперечной подачи на максимальное значение величины поперечной подачи.

3. Произвести настройку коробки скоростей для получения скорости резания V=95м/мин при диаметре заготовки d=75 мм.

Вариант 22

1. Записать уравнение кинематических связей в цепи скоростей при обратном вращении шпинделя. Настроить цепь скоростей на минимальную частоту вращения шпинделя. Определить число ступеней вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальное значение шага нарезаемой метрической резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=125м/мин при диаметре заготовки d=55 мм.

Вариант 23

1. Записать уравнение кинематического баланса цепи скоростей при прямом вращении шпинделя. Определить число ступеней вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальное значение продольной подачи при точении. Настроить цепь продольной подачи на минимальное значение величины продольной подачи.

3. Произвести настройку коробки скоростей для получения скорости резания V=142м/мин при диаметре заготовки d=38 мм.

Вариант 24

1. Записать уравнение кинематического баланса цепи скоростей при обратном вращении шпинделя. Определить число ступеней вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальное значение поперечной подачи при точении. Настроить цепь поперечной подачи на минимальное значение величины поперечной подачи.

3. Произвести настройку коробки скоростей для получения скорости резания V=115м/мин при диаметре заготовки d=35 мм.

Вариант 25

1. Записать уравнение кинематического баланса цепи скоростей при прямом вращении шпинделя. Настроить цепь главного движения на максимальную частоту вращения шпинделя. Определить диапазон регулирования частот вращения шпинделя.

Настроить цепь главного движения на максимальную частоту вращения шпинделя. Определить диапазон регулирования частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальный шаг метрический резьбы. Настроить резьбонарезную цепь на максимальную величину шага нарезаемой метрической резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=115м/мин при диаметре заготовки d=35 мм.

Вариант 26

1. Записать уравнение кинематического баланса цепи скоростей при прямом вращении шпинделя. Настроить коробку скоростей на максимальную частоту вращения шпинделя. Определить диапазон регулирования частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение шага нарезаемой метрической резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=200м/мин при диаметре заготовки d=40 мм.

Вариант 27

1. Записать уравнение кинематического баланса цепи скоростей при обратном вращении шпинделя. Настроить коробку скоростей на минимальную частоту вращения шпинделя.

Записать уравнение кинематического баланса цепи скоростей при обратном вращении шпинделя. Настроить коробку скоростей на минимальную частоту вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение шага нарезаемой дюймовой резьбы. Настроить резьбонарезную цепь на максимальную величину шага нарезаемой дюймовой резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=200м/мин при диаметре заготовки d=40 мм.

Вариант 28

1. Записать уравнение кинематического баланса цепи скоростей при прямом вращении шпинделя. Настроить цепь скоростей на минимальную частоту вращения шпинделя. Определить число ступеней частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальное значение шага нарезаемой питчевой резьбы. Настроить резьбонарезную цепь на нарезание питчевой резьбы минимального шага.

3. Произвести настройку коробки скоростей для получения скорости резания V=110м/мин при диаметре заготовки d=120 мм.

Вариант 29

1. Записать уравнение кинематических связей цепи скоростей при прямом вращении шпинделя. Настроить цепь главного движения на минимальное значение частоты вращения шпинделя. Определить число ступеней частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальное значение шага нарезаемой модульной резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=60м/мин при диаметре заготовки d=45 мм.

Вариант 30

1. Записать формулу кинематических связей в цепи скоростей при прямом вращении шпинделя. Определить структурную формулу и число ступеней частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение продольной подачи при точении. Настроить цепь продольных подач на максимальную величину продольной подачи.

3. Произвести настройку коробки скоростей для получения скорости резания V=45м/мин при диаметре заготовки d=50 мм.

Токарный станок 16к20: технические характеристики

Токарный станок 16К20 технические характеристики, которого превосходят сходные параметры предыдущей версии 1К62, представляет собой классическую модель в линейке токарно-винторезного оборудования. В СССР станок имел повсеместное распространение, активно импортировался в другие страны, а в некоторых государствах выпускались его лицензионные аналоги. Сферой применения токарного станка серии 16К20 являлось ограниченное производство с выпуском небольших партий и единичной товарной продукции. Вместе с тем станок активно эксплуатировался в качестве ремонтного инструмента.

Годы выпуска агрегата, включают в себя период с 1976 по настоящее время. Основную массу станков давал московский завод «Красный пролетарий». В 90-е годы он обанкротился, однако производственные цепочки сохранились, и создание агрегатов продолжили другие предприятия. Сегодня одну из усовершенствованных версий производит предприятие ГЗСУ из Беларуси, кроме этого производство токарного станка 16К20 сохранилось в Пензе. Схожие аналоги продолжают изготавливать в Словакии, где в качестве технических элементов используют немецкие детали. Его вес варьируется в зависимости от модели, ее длины и производителя, начиная от 18 26 кг и выше.

Схожие аналоги продолжают изготавливать в Словакии, где в качестве технических элементов используют немецкие детали. Его вес варьируется в зависимости от модели, ее длины и производителя, начиная от 18 26 кг и выше.

Назначение токарного станка 16К20

Спектром применения оборудования являлась и остается токарная обработка внутренней и внешней поверхности изделий, имеющих:

- rоническую;

- wилиндрическую;

- nорцевую;

- aасонную;

- cложную структуру.

Используя оборудование, его оператор может производить действия связанные со сверлением отверстий, созданием наружной и внутренней резьбы всех типов, выравниванием поверхности, а также созданием рифленой структуры.

Станок эффективно справляется с резкой элементов, созданием в них продольных углублений. Его функции позволяют осуществлять зенкерование. К услугам оператора представлена широкая номенклатура съемных насадок, чье использование дает возможность производить резьбу метрического, модульного, дюймового, питчевого вида.

Универсальный характер агрегата, дает возможность обрабатывать заготовки и ремонтировать предметы, изготовленные горячекатаным и холоднокатаным способом. При этом станок демонстрирует неизменные свойства в виде

- Эффективности.

- Безопасной эксплуатации.

- Точности обработки.

- Простого ухода.

- Продолжительного срока службы.

- Стабильной и непрерывной работы.

Станок представляет собой оптимальный выбор при работе с дисками, разнообразными видами втулок, валами и похожими элементами.

Особенности и модификации токарного станка 16К20

К особенностям оборудования, принесшим ему широкую известность по всему СССР, а также популярность в странах Восточной Европы, Китае и Швейцарии относится:

- жесткая станина, которая устанавливается на монолитной подставке. Станина изготовлена в форме короба, имеет шлифованные пазы;

- обрабатываемые заготовки и элементы фиксируются в патроне или в центрах;

- структура фиксатора гарантирует надежное крепление съемных насадок;

- основанием шпинделя служат подшипники качения, относящиеся к прецизионной группе;

- комплекс защитных и блокировочных устройств, является залогом безопасной эксплуатации;

- масштабные линейки, укомплектованные визирами, способствуют легкости перемещения резцовых и поперечных салазок;

- в составе фартука представлен механизм отключения подачи суппорта;

Все вышеописанные свойства имел уже первый серийный станок, чей выпуск стартовал в 1970-х годах. Впоследствии он параллельно производился в нескольких версиях, о которых будет сказано ниже. Свои аналоги выпускали (и выпускают) и зарубежные производители.

Впоследствии он параллельно производился в нескольких версиях, о которых будет сказано ниже. Свои аналоги выпускали (и выпускают) и зарубежные производители.

Модель 16К20М – механизированный агрегат. В сравнении с базовым вариантом, обеспечивал экономию времени в 1,6 раз. С его помощью осуществляется производство всех типов резьбы, обработка криволинейных и ступенчатых поверхностей.

Роль ключевого инструмента обработки играл гидрокопировальный механизм. В результате обработанная заготовка могла использоваться в качестве шаблонного экземпляра. Станок широко использовался в машиностроении, приборостроительных предприятиях, в ремонте.

- Модель 16К20Г. Основным отличием данного агрегата служит выемка в станине. Сферой использования станка остаются все виды токарных работ.

- Модель 16К20ВФ1. В ее случае предприятие получало высокоточное оборудование. Агрегат эффективно справляется с чистовыми работами, нарезанием резьбы всех типов, обработке геометрических и шероховатых поверхностей.

Оборудование имеет универсальный характер, его можно использовать для серийного производства, изготовления малых партий, единичных экземпляров и ремонта.

Оборудование имеет универсальный характер, его можно использовать для серийного производства, изготовления малых партий, единичных экземпляров и ремонта. - Модель МК6056. Усовершенствованная версия токарного станка 16К20. Вместе с моделями МК6057 и МК6058, производилась на московском заводе «Красный пролетарий» с середины 80-х годов и вплоть до банкротства предприятия.

- Модель ГС526У. Белорусский токарный станок, производится в настоящее время в городе Гомель.

- Модель Opti D420x1000. Германский аналог станка 16К20, чей выпуск ведется в Китае.

- Модель CA6140A. Непосредственная китайская версия агрегата. Наряду с моделями CA6140B, CA6240A, CA6240B выпускается в Поднебесной.

Вместе с представленными версиями, существуют многочисленные аналоги станка. Они выпускаются компаниями из России, Восточной и Центральной Европы.

Токарный станок 16К20: технические характеристики

К числу ключевых технических параметров оборудования традиционно относятся такие свойства как

- число оборотов шпинделя.

Максимальный показатель составляет 1600 оборотов/мин, минимальное значение 12,5 оборотов/мин;

Максимальный показатель составляет 1600 оборотов/мин, минимальное значение 12,5 оборотов/мин; - показатели сечения обрабатываемой поверхности:

А) выемка – 310мм

Б) суппорт – 220мм

В) станина 400мм;

- Продольные перемещения происходят на скорости 3,8 м/мин, поперечные перемещения на скорости 1,9 м/мин;

- Масса обрабатываемого элемента может достигать 1300 кг, а его длина 200 см;

- Размер шагов при питчевой и модульной резьбе составляет 56–0,5 модулей, метрической резьбе 0,5–112 мм, дюймовой резьбе 0,5–112 ниток/дюйм

- Количество поперечных подач составляет 24 шт., продольных подач 22 шт;

- Шпиндель имеет 22 скорости, а его сечение равно 52 мм.

Видео: токарный станок 16к20, как и где регулировать агрегат?

Регулировка узлов станка и особенности ремонта

Основным условием успешной эксплуатации оборудования остается жесткий монтаж шпиндельной бабки. В дальнейшем ее расположение корректируют, используя винт, а самой процедуре способствует наличие проточек. Установить шпиндель, а, равно как и производить текущее обслуживание агрегата, может лишь квалифицированный специалист. Именно он должен снимать коробку и с помощью домкрата и динамометра тестировать жесткость узла.

В дальнейшем ее расположение корректируют, используя винт, а самой процедуре способствует наличие проточек. Установить шпиндель, а, равно как и производить текущее обслуживание агрегата, может лишь квалифицированный специалист. Именно он должен снимать коробку и с помощью домкрата и динамометра тестировать жесткость узла.

В целом станок демонстрирует хорошие показатели работоспособности и сохраняет их в течение продолжительного периода. Тем не менее, в некоторых случаях возможен т.н. малый ремонт, позволяющий снизить издержки эксплуатации и добиться большей эффективности работы. Процедура представлена следующими операциями:

- чистка и промывка резцовой головки;

- демонтаж отдельных узлов вроде коробки передач, шпинделя, фартука. Выявление недостатков их оперативное устранение. Промывка компонентов;

- чистка повреждений в виде царапин и других механических изъянов. Чаще всего применяется при обслуживании станины, суппорта, задней бабки;

- текущая замена изношенных компонентов.

Речь идет о муфтах, крепеже, блокировочных приспособлениях;

Речь идет о муфтах, крепеже, блокировочных приспособлениях; - проверка смазочного устройства. Устранение протечек;

- регулярная проверка агрегата на предмет шума, нагрева, эффективности обработки;

- тестирование пневматических компонентов;

- исследование элементов управления, рукояток, зубчатых муфт;

- устранение заусенцев и других дефектов в регулировочных клиньях, шестернях, чистка прижимных планок.

Кроме этого текущее обслуживание предусматривает выявление всех узлов, которые при капитальном ремонте подлежат полной замене.

Republished by Blog Post Promoter

Регулировка подшипников шпиндельных узлов резьбонарезных токарных станков 16к20

При эксплуатации металлорежущего станка изнашиваются поверхности трущихся деталей, в результате возникают увеличенные зазоры в сопряженных парах и ухудшаются эксплуатационные характеристики станка. Восстановить работоспособность станка можно заменой, ремонтом изношенных деталей и регулировкой узлов и механизмов. Рассмотрим регулировку типовых узлов механизмов резьбонарезных станков, таких, например, как подшипниковые узлы (особенно шпинделей), винтовые, цепные, зубчатые и ременные передачи, фрикционные муфты и тормозы, направляющие, зажимные механизмы и др.

Рассмотрим регулировку типовых узлов механизмов резьбонарезных станков, таких, например, как подшипниковые узлы (особенно шпинделей), винтовые, цепные, зубчатые и ременные передачи, фрикционные муфты и тормозы, направляющие, зажимные механизмы и др.

При регулировке узлов и механизмов станка следует избегать их излишней разборки, особенно таких узлов, которые обеспечивают высокую точность станка (например, шпиндельные узлы). Регулировку станка должен выполнять высококвалифицированный слесарь.

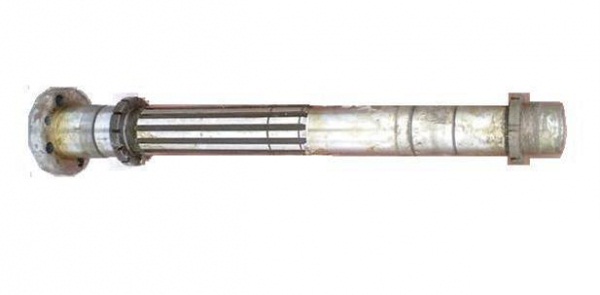

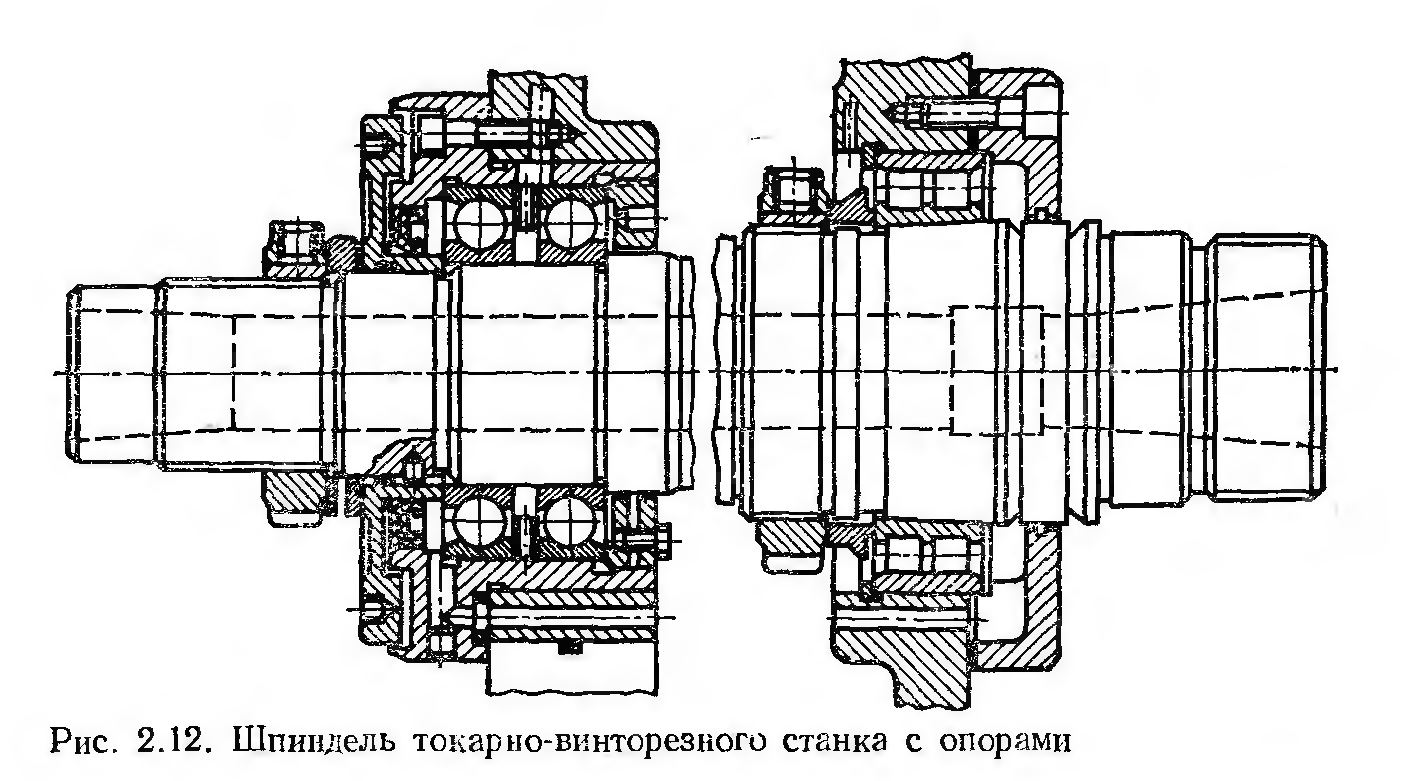

Регулировка шпиндельных узлов. На рис. 97 изображен шпиндельный узел токарно-винторезного станка модели 16К20. Передней опорой шпинделя служит конический двухрядный роликоподшипник 6 с малым углом конуса у внутреннего кольца и буртом на наружном кольце. Задний конец шпинделя опирается на конический однорядный роликоподшипник 2 с малым углом конуса и автоматическим устранением зазоров. К регулировке шпиндельных подшипников следует прибегать только в случае крайней необходимости, обязательно выполнив перед этим проверку узла на жесткость. Проверку производят с помощью динамометра и индикатора с ценой деления 1 мкм. Усилие от динамометра, направленное вертикально снизу вверх, передается шпинделю через фланец 7. Измерение перемещения шпинделя осуществляют индикатором, установленным на шпиндельную бабку и упирающимся наконечником во фланец шпинделя. Подшипниковый узел не подлежит регулировке, если смещение шпинделя на 1 мкм происходит при приложении нагрузки не менее 45—50 кгс. Если эта нагрузка значительно ниже, регулировка необходима. Регулировку переднего подшипника выполняют путем подшлифовывания полуколец 8, к которым внутреннее кольцо подшипника прижимается с помощью гайки 5 с контргайкой 4. Устранение радиального зазора в подшипнике происходит за счет деформаций внутреннего кольца подшипника при надвигании его на коническую шейку шпинделя.

Проверку производят с помощью динамометра и индикатора с ценой деления 1 мкм. Усилие от динамометра, направленное вертикально снизу вверх, передается шпинделю через фланец 7. Измерение перемещения шпинделя осуществляют индикатором, установленным на шпиндельную бабку и упирающимся наконечником во фланец шпинделя. Подшипниковый узел не подлежит регулировке, если смещение шпинделя на 1 мкм происходит при приложении нагрузки не менее 45—50 кгс. Если эта нагрузка значительно ниже, регулировка необходима. Регулировку переднего подшипника выполняют путем подшлифовывания полуколец 8, к которым внутреннее кольцо подшипника прижимается с помощью гайки 5 с контргайкой 4. Устранение радиального зазора в подшипнике происходит за счет деформаций внутреннего кольца подшипника при надвигании его на коническую шейку шпинделя.

Для того чтобы вынуть полукольца, необходимо снять с переднего конца шпинделя детали, прикрывающие полукольца, отвернуть гайки 4 и 5 и сдвинуть с места внутреннее кольцо подшипника. Зазоры в заднем подшипнике выбираются автоматически с помощью пружин 9, упирающихся в шайбу 3. Предварительное сжатие пружин осуществляют навинчиванием гайки 1 на резьбовой конец шпинделя. Гайка через стакан 10 смещает Внутреннее кольцо подшипника до упора в буртик, одновременно сжимая пружины. Регулировку подшипникового узла проверяют путем повторного нагружения шпинделя и измерения его смещения. При необходимости регулировку повторяют.

Зазоры в заднем подшипнике выбираются автоматически с помощью пружин 9, упирающихся в шайбу 3. Предварительное сжатие пружин осуществляют навинчиванием гайки 1 на резьбовой конец шпинделя. Гайка через стакан 10 смещает Внутреннее кольцо подшипника до упора в буртик, одновременно сжимая пружины. Регулировку подшипникового узла проверяют путем повторного нагружения шпинделя и измерения его смещения. При необходимости регулировку повторяют.

Рис. 97. Шпиндельный узел токарно-винторезного станка модели 16К20

На рис. 98 показан шпиндельный узел привода изделия резьбофрезерного станка модели 5Б63Г. Радиальными опорами шпинделя 12 служат подшипники скольжения 4 и 10. Осевые нагрузки воспринимают упорные шарикоподшипники 3 и 7. Подшипники скольжения имеют конусные внутренние поверхности, которыми они сопрягаются с шейками шпинделя. Зазор в сопряженных парах устраняют осевым перемещением подшипников скольжения.

Перемещение переднего подшипника производят вращением двух гаек 9 и 11, одну из которых завинчивают, а другую в это время освобождают. После регулировки подшипника обе гайки завинчивают.

После регулировки подшипника обе гайки завинчивают.

Рис. 98. Шпиндельный узел привода изделия резьбофрезерного станка модели 5Б63Г

Регулировку заднего подшипника скольжения производят тоже с помощью двух гаек 2 и 5. При необходимости уменьшения зазора подшипника в сопряженной паре освобождают сначала гайку 2, а затем отвинчивают на требуемую величину гайку 5 на подшипнике. После этого вращением гайки 2 сдвигают подшипник вправо до упора гайки 5 в корпус 8. Гайкой 2 одновременно регулируют и силу затяжки упорных шарикоподшипников. После регулировки обе гайки фиксируют стопорными винтами 1 и 6.

Качество регулирования подшипников шпинделей проверяют по температуре нагрева подшипников при работе станка с максимальной частотой вращения шпинделя на холостом ходу. Быстрый нагрев подшипника указывает на чрезмерный натяг при регулировании.

| Код | Параметры | Описание | |||

|---|---|---|---|---|---|

| Движение | (XYZABCUVW применяется ко всем движениям) | ||||

| G0 | Rapid Move | ||||

| G1 | MoveLine | G2, G3 | IJK или R, P | Arc Move | |

| G4 | P | Dwell | |||

| G5 | IJPQ | Кубический сплайн | |||

G5. 1 1 | IJ | Квадратичный шлиц | |||

| G5.2 | PL | NURBS | |||

| G38.2 — G38.5 | Прямой зонд | ||||

| G33 | K | Синхронизированное движение шпинделя | |||

| G33.1 | K | Жесткое нарезание резьбы | |||

| G80 | Отмена постоянного цикла | ||||

| Постоянные циклы | (XYZ или UVW применяются к постоянным циклам, в зависимости от активной плоскости) | ||||

| G81 | RL (P) | Цикл сверления | |||

| G82 | RL (P) | Цикл сверления, Dwell | |||

| G83 | RLQ | Цикл сверления, Peck | |||

| G73 | RLQ | Цикл сверления, ломка стружки | |||

| G85 | RL (P) | Цикл растачивания, выход | |||

| G89 | RL (P) | Цикл растачивания, выдержка, выход | |||

| G76 | PZIJRKQHLE | Цикл нарезания резьбы | |||

| Дистанционный режим | |||||

| G90, G91 | Дистанционный режим | G90. 1, G91.1 1, G91.1 | Режим расстояния дуги | ||

| G7 | Режим диаметра токарного станка | ||||

| G8 | Режим радиуса токарного станка | ||||

| Режим скорости подачи | |||||

| G93, G94, G95 | Режим скорости подачи | ||||

| Управление шпинделем | |||||

| M3, M4, M5 | S | Управление шпинделем | |||

| M19 | Orient Spindle | ||||

| G96, G97 | SD | Шпиндель Режим управления | |||

| СОЖ | |||||

| M7, M8, M9 | Контроль СОЖ | ||||

| Смещение длины инструмента | |||||

| G43 | H | Смещение длины инструмента | |||

| G43.1 | Динамическое смещение длины инструмента | ||||

| G43.2 | H | Применить дополнительное смещение длины инструмента | |||

| G49 | Отменить компенсацию длины инструмента | ||||

| Остановка | |||||

| M0, M1 | Пауза программы | ||||

| M2, M30 | Конец программы | ||||

| M60 | Пауза смены поддона | ||||

| Единицы | |||||

| G20, G21 | Единицы (дюймы, мм) | ||||

| Выбор плоскости | (влияет на G2, G3, G81… G89, G40… G42) | ||||

G17 — G19. 1 1 | Plane Select | ||||

| Компенсация радиуса фрезы | |||||

| G40 | Выкл. Компенсация | ||||

| G41, G42 | D | Компенсация фрезы | |||

| G41.1, G42.1 | DL | Динамическая компенсация резца | |||

| Режим управления траекторией | |||||

| G61 G61.1 | Режим точного траектории | ||||

| G64 | PQ | Смешение траектории | |||

| Режим возврата в постоянных циклах | |||||

| G98, G99 | Уровень возврата стандартного цикла | ||||

| Другие модальные коды | |||||

| F | Установка скорости подачи | ||||

| S | Установка скорости шпинделя | ||||

| T | Выбрать Инструмент) | ||||

| M48, M49 | Управление коррекцией скорости и подачи 90 021 | ||||

| M50 | P0 (выкл. ) Или P1 (вкл.) ) Или P1 (вкл.) | Управление коррекцией подачи | |||

| M51 | P0 (выкл.) Или P1 (вкл.) | Управление коррекцией скорости шпинделя | |||

| M52 | P0 (выкл.) Или P1 (вкл.) | Адаптивное управление подачей | |||

| M53 | P0 (выкл.) Или P1 (вкл.) | Управление остановкой подачи | |||

| G54-G59.3 | Выберите систему координат | ||||

| Коды управления потоком | |||||

| o sub | Подпрограммы, вызов вспомогательного / конечного абонента | ||||

| o while | Цикл, while / end while do / while | ||||

| o if | Conditional, if / else / endif | ||||

| o repeat | Повторить цикл кода | ||||

| [] | Indirection | ||||

| o call | Call named file | ||||

| M70 | Сохранить модальное состояние | ||||

| M71 | Недействительное сохраненное состояние | ||||

| M72 | Восстановить модальное состояние | ||||

| M73 | Сохранить и автоматически восстановить модальное состояние | ||||

| Коды ввода / вывода | |||||

| M62 — M65 | P | Управление цифровым выходом | |||

| M66 | PELQ | Ожидание входа | |||

| M67 | T | Аналоговый выход, синхронизированный | |||

| M68 | T | Аналоговый выход, немедленный | |||

| Немодальные коды | |||||

| M6 | T | Смена инструмента | |||

| M61 | Q | Установить текущий инструмент | |||

| G10 L1 | PQR | Set Tool Table | |||

| G10 L10 | P | Set Tool Table | |||

| G10 L11 | P | Настроить таблицу инструментов | |||

| G10 L2 | PR | Установить систему координат | |||

| G10 L20 | P | Установить систему координат | |||

G28, G28. 1 1 | Go / Set Predefined Position | ||||

| G30, G30.1 | Go / Set Predefined Position | ||||

| G53 | Перемещение по координатам станка | ||||

| G92 | Смещение системы координат | ||||

| G92.1, G92.2 | Сброс смещения G92 | ||||

| G92.3 | Восстановление смещения G92 | ||||

| M101 — M199 | PQ | Пользовательские команды | |||

| Комментарии и Сообщения | |||||

| ; (…) | Комментарии | ||||

| (MSG,…) | Сообщения | ||||

| (DEBUG,…) | Сообщения отладки | ||||

| (ПЕЧАТЬ,…) | Сообщения для печати | ||||

Шпиндель ременного привода токарного станка с ЧПУ SJ-20D (A2-5)

- Языки

- 繁體 中文

- Английский

- 日本語

- Дом

- Карта сайта

- Компания

- Продукты

- Новости

- Агент

- Электронный каталог

- Контакт

Товар

- Токарный станок с ЧПУ

- Встроенный

- LMS-S20

- LMS-A2-4

- LMS-A2-5

- LMS-A2-6

- TAC-10 (A2-4)

- SJ-20D (A2-5)

- TAC-20 (A2-6)

- TAC-22 / TAC-35 (A2-8)

- TAC-170 (A2-11)

- TAC-220 (A2-15)

- Встроенный

- Передняя и задняя бабки

- Передняя и задняя бабки для токарных станков с ЧПУ

- Встроенный

- EMS-25

- EMS-30

- BMS-40

- BMS-50

- Прямой привод

- H 907DS 907 DDS-907 SS -BT30

- PDD34-BT30

- PDS46E / PDD47E-BT40 907 29

- PDD59E-BT50

- Ременная передача

- DS-BT30

- ES-BT40 / AS-BT40

- BS-BT50

- Привод

- 907 M 907 -50

- Плоскошлифовальный станок

- PF-200 / PF-300

- PF-400 / PF-500 / PF-600

- KE-200 / KE-250

- PB-618

- Портальный шлифовальный станок с ЧПУ

- PW-50L / 60L / 80L

- Внутренний шлифовальный станок

- JMI-50/70/90

- Резак

- Инструмент

- HF-60

- DM-40

- Станок для шлифовки стекла PCB Router

- POSA-62

- POSA-80

- 907 907 Встраиваемый HT

- Шпиндели

- PHB-110

- PHB-130

- PHB-160

Цилиндрический шлифовальный станок серии Supertec — G20 —P / G20

Цилиндрический шлифовальный станок — серии G20P / G25P — Supertec Machinery Incorporated. — Производитель цилиндрических шлифовальных машин на Тайване

— Производитель цилиндрических шлифовальных машин на ТайванеЦИЛИНДРИЧЕСКАЯ ШЛИФОВКА

ЦИЛИНДРИЧЕСКАЯ ШЛИФОВКА

G20P / G25P серии

- Прочная рабочая головка с жесткой конструкцией обеспечивает четыре регулируемые скорости от 50 до 500 об / мин и угол поворота ± 45 ° для различных операций шлифования.

- Конструкция задней бабки жесткая и прочная. Втулка из закаленной нитролегированной стали, размещенная в литом корпусе, предназначена для установки центра MT3.

- Шпиндель колеса картриджного типа оснащен четырьмя сверхточными подшипниками с угловым контактом класса 7 (ABEC), обеспечивающими высокую точность.

- Одна V-образная и одна плоская направляющие с ручным скребком имеют покрытие Turcite и оснащены автоматической системой смазки и микрошаговым двигателем.

Плавное движение шлифовальной бабки продлевает срок службы с превосходной точностью позиционирования и повторяемостью.

Плавное движение шлифовальной бабки продлевает срок службы с превосходной точностью позиционирования и повторяемостью. - Универсальный стол с регулируемой скоростью вращения можно поворачивать до 7º в любом направлении для корректировки цилиндричности и шлифования конусов.

- Направляющие скольжения, ходовые винты непрерывно смазываются системой автоматической смазки, что обеспечивает долгий срок службы и максимальную точность.

- Дополнительное приспособление для внутреннего шлифования легко и быстро опускается в рабочее положение.Он может шлифовать детали с отверстиями диаметром от 24 до 70 мм и глубиной до 70 мм.

- Дополнительная гидравлическая задняя бабка с ножной педалью доступна для легкой загрузки и разгрузки деталей.

- Управление PLC использует управляемый меню сенсорный ЖК-экран, который легко изучить и легко настроить. Просто заполните пробелы, чтобы установить общий объем шлифования, приблизительное приращение, точное приращение, количество проходов искрового разряда, направление подачи, положение парковки и зазор втягивания, а затем начните цикл прессования, чтобы завершить автоматический цикл шлифования.

(Только модели NC)

(Только модели NC)

| 1.I.D ШПИНДЕЛЬ | СПИРАЛЬНЫЙ ПАТРОН 10.4-КУПАКОВЫЙ | 19.ФЛАНЕЦ ЗАПАСНОГО КОЛЕСА |

| 2.БАЛАНСИРОВКА СТЕНД | 11. ФИКСИРОВАННАЯ ЗАДНЯЯ ПЛИТА | 20. СИСТЕМА ОХЛАЖДЕНИЯ С МАГ. СЕН. И БУМАЖНЫЙ ФИЛЬТР |

| 3. РУЧНОЙ РУЧНОЙ 5C COLSER | 12.РЕГУЛИРУЕМАЯ ЗАДНЯЯ ПАНЕЛЬ | 21. СИСТЕМА ОХЛАЖДЕНИЯ С БУМАЖНЫМ ФИЛЬТРОМ |

| КОЛЛЕТЫ 4.5C | УСТОЙЧИВОСТЬ НА 13.2 ТОЧКИ | |

5. ПРИНАДЛЕЖНОСТЬ ДЛЯ ПАРАЛЛЕЛЬНОЙ ФРЕССИРОВКИ (РУКОВОДСТВО) ПРИНАДЛЕЖНОСТЬ ДЛЯ ПАРАЛЛЕЛЬНОЙ ФРЕССИРОВКИ (РУКОВОДСТВО) | 14,3-ТОЧЕЧНЫЙ УСТОЙЧИВЫЙ ОПОРЫ | |

| 6. ПРИНАДЛЕЖНОСТЬ ДЛЯ ПАРАЛЛЕЛЬНОЙ ФРЕССА (РУКОВОДСТВО) | 15.ЦИФРОВОЕ СЧИТЫВАНИЕ | |

| 7. ПРИНАДЛЕЖНОСТЬ ГИДРАВЛИЧЕСКОЙ ПАРАЛЛЕЛЬНОЙ ОДЕЖДЫ | 16. ПРИБОР ДЛЯ ОДЕЖДЕНИЯ РАДИУСА | |

| СПИРАЛЬНЫЙ ПАТРОН с 8,3-КУСКАМИ | 17. УГЛОВОЕ УСТРОЙСТВО FRESSINF | |

| ПАТРОН 9.4-КУПАКОВЫЙ | 18. ЗАПАСНЫЙ ШЛИФОВАЛЬНЫЙ КОЛЕСО |

| G20P-50M / NC | G25P-50H / NC | ||

| Общая вместимость | Расстояние между центрами | 500 (20 дюймов) | 500 (20 дюймов) |

| Качели над столом | |||

% PDF-1. 4

%

218 0 объект

>

endobj

xref

218 64

0000000016 00000 н.

0000002566 00000 н.

0000002680 00000 н.

0000003223 00000 н.

0000003371 00000 н.

0000003398 00000 н.

0000003943 00000 н.

0000004208 00000 н.

0000004738 00000 н.

0000005217 00000 п.

0000005529 00000 п.

0000005643 00000 п.

0000005755 00000 н.

0000007083 00000 н.

0000007578 00000 н.

0000008003 00000 н.

0000008714 00000 н.

0000008992 00000 н.

0000009342 00000 п.

0000009619 00000 н.

0000010205 00000 п.

0000010933 00000 п.

0000011596 00000 п.

0000012282 00000 п.

0000012427 00000 п.

0000012920 00000 п.

0000012947 00000 п.

0000013516 00000 п.

0000013910 00000 п.

0000014186 00000 п.

0000015072 00000 п.

0000015749 00000 п.

0000015895 00000 п.

0000015922 00000 п.

0000016551 00000 п.

0000017159 00000 п.

0000017663 00000 п.

0000017733 00000 п.

0000017838 00000 п.

0000028266 00000 п.

0000028557 00000 п.

0000029004 00000 п.

0000029122 00000 п.

0000041628 00000 п.

0000041920 00000 н.

0000042559 00000 п.

4

%

218 0 объект

>

endobj

xref

218 64

0000000016 00000 н.

0000002566 00000 н.

0000002680 00000 н.

0000003223 00000 н.

0000003371 00000 н.

0000003398 00000 н.

0000003943 00000 н.

0000004208 00000 н.

0000004738 00000 н.

0000005217 00000 п.

0000005529 00000 п.

0000005643 00000 п.

0000005755 00000 н.

0000007083 00000 н.

0000007578 00000 н.

0000008003 00000 н.

0000008714 00000 н.

0000008992 00000 н.

0000009342 00000 п.

0000009619 00000 н.

0000010205 00000 п.

0000010933 00000 п.

0000011596 00000 п.

0000012282 00000 п.

0000012427 00000 п.

0000012920 00000 п.

0000012947 00000 п.

0000013516 00000 п.

0000013910 00000 п.

0000014186 00000 п.

0000015072 00000 п.

0000015749 00000 п.

0000015895 00000 п.

0000015922 00000 п.

0000016551 00000 п.

0000017159 00000 п.

0000017663 00000 п.

0000017733 00000 п.

0000017838 00000 п.

0000028266 00000 п.

0000028557 00000 п.

0000029004 00000 п.

0000029122 00000 п.

0000041628 00000 п.

0000041920 00000 н.

0000042559 00000 п.

Оборудование имеет универсальный характер, его можно использовать для серийного производства, изготовления малых партий, единичных экземпляров и ремонта.

Оборудование имеет универсальный характер, его можно использовать для серийного производства, изготовления малых партий, единичных экземпляров и ремонта. Максимальный показатель составляет 1600 оборотов/мин, минимальное значение 12,5 оборотов/мин;

Максимальный показатель составляет 1600 оборотов/мин, минимальное значение 12,5 оборотов/мин; Речь идет о муфтах, крепеже, блокировочных приспособлениях;

Речь идет о муфтах, крепеже, блокировочных приспособлениях; Плавное движение шлифовальной бабки продлевает срок службы с превосходной точностью позиционирования и повторяемостью.

Плавное движение шлифовальной бабки продлевает срок службы с превосходной точностью позиционирования и повторяемостью. (Только модели NC)

(Только модели NC)