16К20 Станок токарно-винторезный универсальный паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16К20

Производитель токарно-винторезного станка 16К20 — Московский станкостроительный завод «Красный пролетарий» им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе «Красный пролетарий» им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП — Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

16К20 Станок токарно-винторезный универсальный. Назначение, область применения

Токарно-винторезный станок 16К20 заменил в 1972 году легендарный, но устаревший станок 1К62. Станок 16к20 превосходит станок модели 1К62 по всем качественным показателям (производительности, точности, долговечности, надежности и т. д.). В 1988 году станок 16к20 был заменен на более современный МК6056, МК6057, МК6758.

Станок 16к20 превосходит станок модели 1К62 по всем качественным показателям (производительности, точности, долговечности, надежности и т. д.). В 1988 году станок 16к20 был заменен на более современный МК6056, МК6057, МК6758.

Универсальный токарно-винторезный станок 16К20 является самым удачным продолжением серии средних станков, с высотой центров 200 мм, начало которой положил первый станок серии — ДИП-200 в 1932 году.

Токарно-винторезный станок 16К20 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Принцип работы и особенности конструкции станка

Передний конец шпинделя выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств) (DIN 55027, ИСО 702-3-75) с центрирующим коротким конусом 1:4 (7°7′30″):

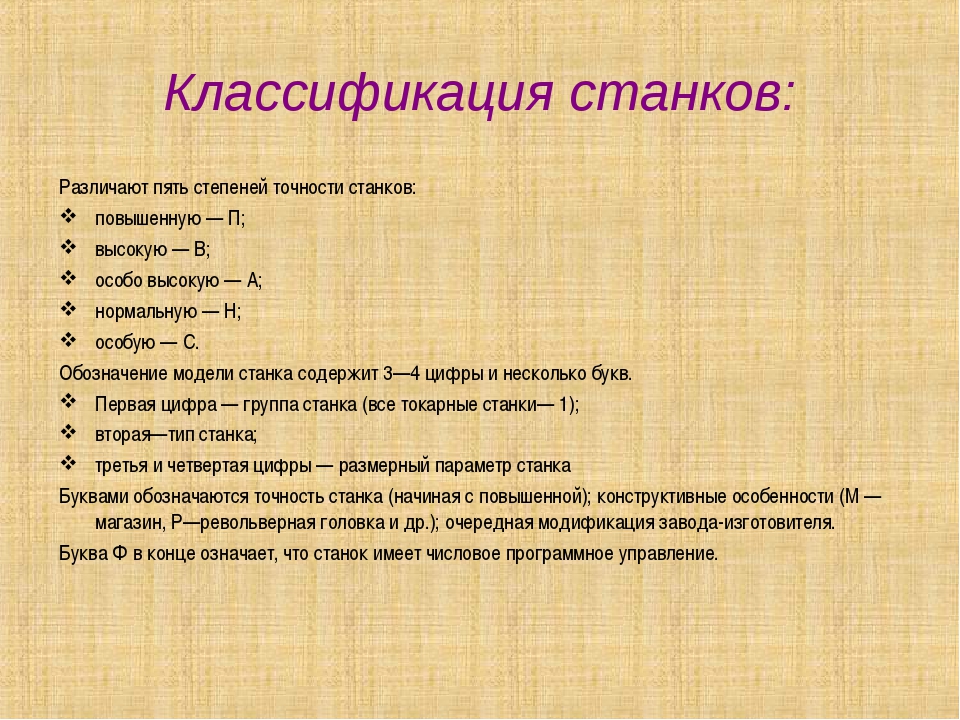

В конструкции токарного станка 16К20 для установки шпинделя предусмотрены специальные прецизионные подшипники качения, не требующие регулировки в процессе эксплуатации, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По ГОСТ 8-82 токарный станок 16к20 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

По ГОСТ 8-82 токарный станок 16к20 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

Механизм коробки скоростей с помощью правой рукоятки (10) на шпиндельной бабке станка позволяет получить 4 ряда чисел оборотов шпинделя: 1:32, 1:8, 1:2, 1,25:1. В каждом диапазоне левой рукояткой (3) можно выбрать одну из шести скоростей: таким образом, шпиндель получает 4 х 6 = 24 скорости, две из которых 500 и 630 об/мин повторяются.

Включение и отключение, а также реверс и торможение шпинделя во время работы осуществляется без остановки электродвигателя посредством фрикционной муфты.

Фрикционная муфта управляется двумя сблокированными рукоятками (11, 17), которые имеют три положения:

- Левое положение — шпиндель включен в прямом направлении;

- Нейтральное положение — торможение шпинделя ленточным томозом, отключение от входного вала;

- Правое положение — реверс шпинделя, шпиндель включен в обратном направлении;

При этом двигатель вращается в одном направлении без остановки.

Выходной вал коробки скоростей через сменные зубчатые колеса соединен с коробкой подач, обеспечивающей перемещение суппорта в широком диапазоне подач от ходового вала при точении и от ходового винта при нарезании резьб. Для нарезания точных резьб предусмотрено непосредственное соединение ходового винта с входным валом коробки подач.

На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации.

Фартук станка снабжен оригинальным механизмом выключения подачи суппорта (падающий червяк), обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Класс точности станка Н. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

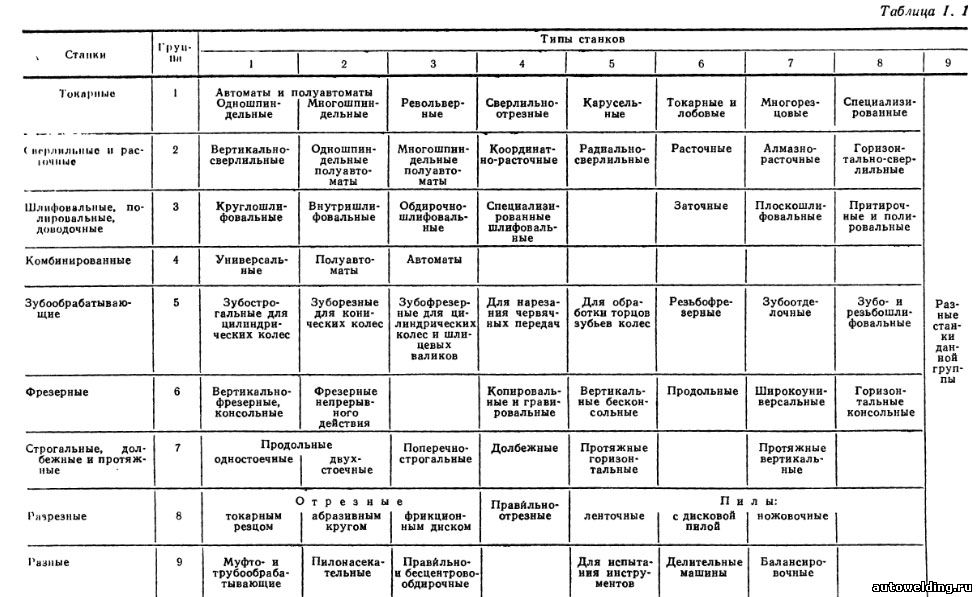

Токарный станок 16К20 выпускался в четырех исполнениях (при общей кинематической схеме):

- 16К20 — станок токарно-винторезный — высота центров 215 мм, Ø 400 мм;

- 16К20П — станок токарно-винторезный повышенной точности Ø 400 мм;

- 16К20Г — станок токарно-винторезный нормальной точности с выемкой в станине Ø 400 мм;

- 16К25 — облегченный токарно-винторезный станок Ø 500 мм;

История серии токарно-винторезных станков от ДИП-200 → 1а62 → 1к62 → 16к20 → МК6056

Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 — высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 — высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей — ДИП-200

В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

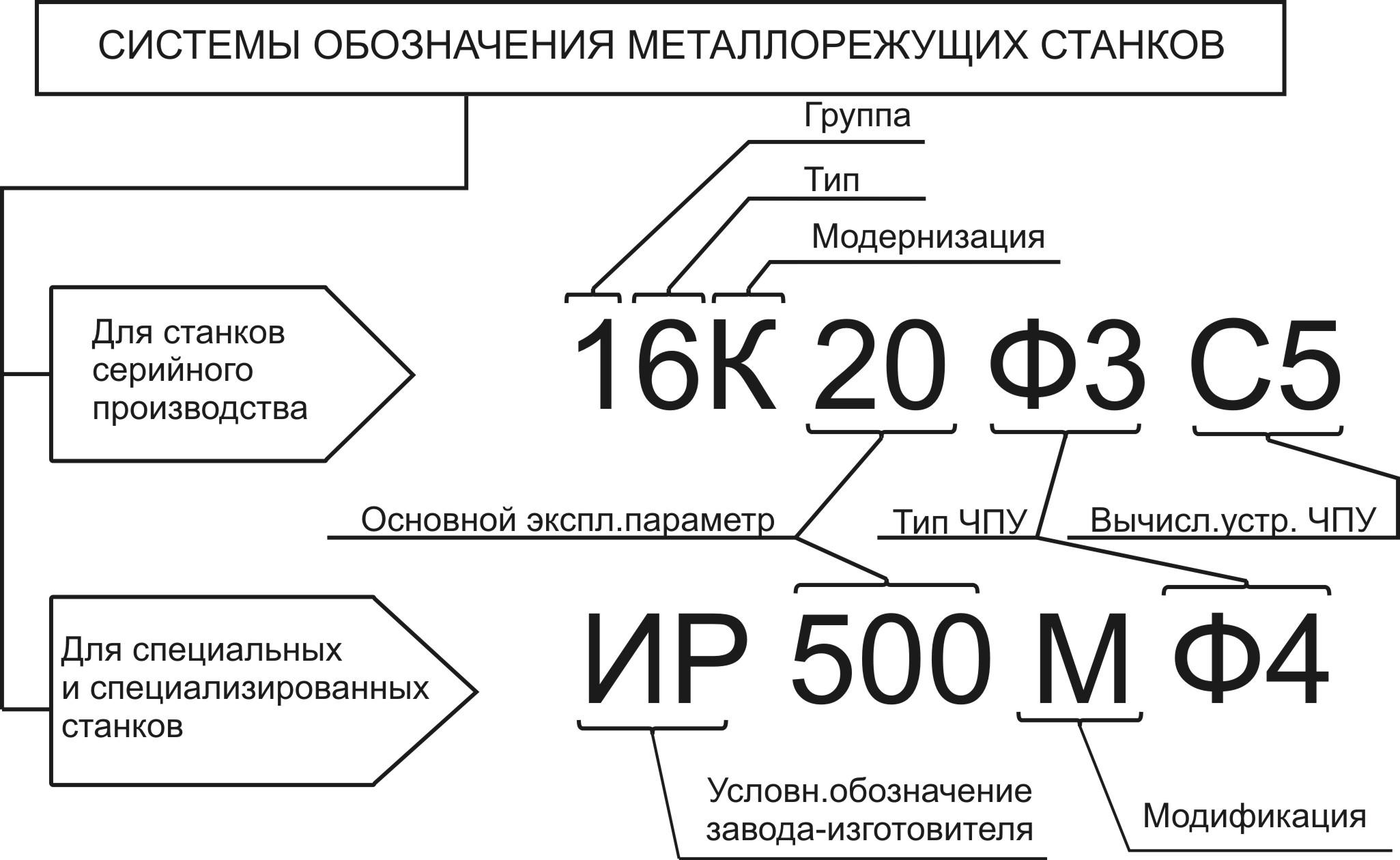

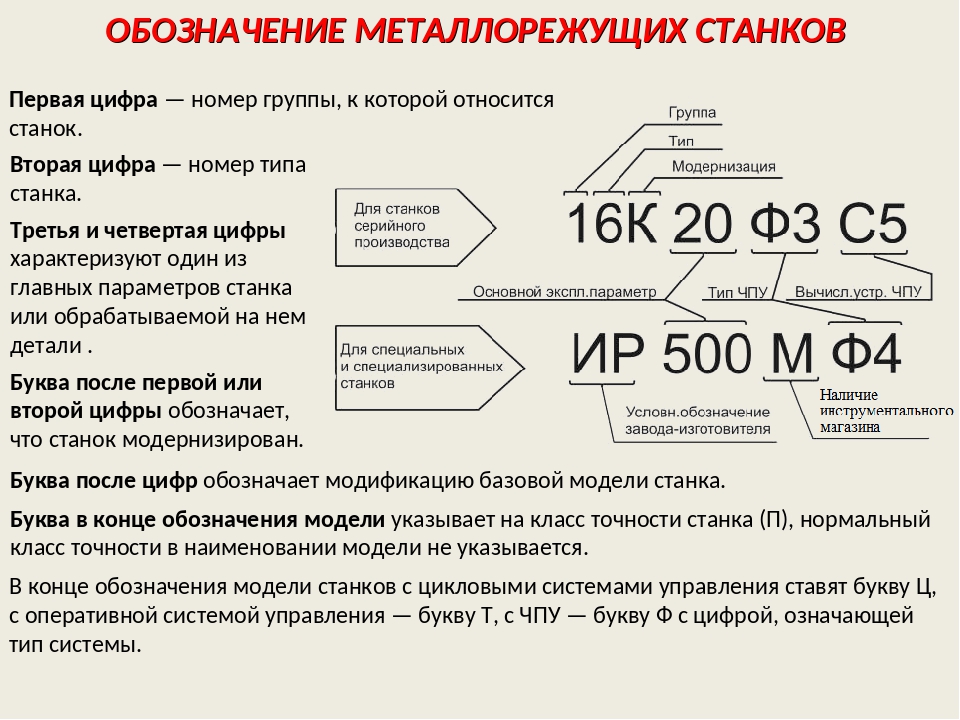

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков и принята единая система условных обозначений станков. По новой системе обозначений первый ДИП-200 стал называться 1Д62. Но абревиатура ДИП-200 сохранилась и по сей день — для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

Но абревиатура ДИП-200 сохранилась и по сей день — для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

В 1940 году завод выпустил станок 162К (26А) — один из вариантов ДИП-200.

В 1945 году завод переходит на выпуск модернизированного станка ДИП-200 (ДИП-20М, 1д62м).

В 1948 году завод переходит на выпуск станка 1А62.

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62. Также в разные годы выпускались: 1620, 1Б62, 1м620, 1622.

В 1954 году был изготовлен опытный образец станка 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

Выпускались модификации, изготовленные на базе токарно-винторезного станка 1к62: 1к625, 1к620, 1к62Б повышенной точности и др.

В 1965 году завод выпустил токарно-винторезный станок повышенной точности 16Б20П, который стал переходной моделью между 1к62 и 16к20. Коробка подач 16Б20П.070.000 и фартук 16Б20П.061.000 этого станка стали стандартом для всех последующих моделей этой серии.

В 1971 году была изготовлена опытная партия станков

В 1972—1973 проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

На основе базовой модели токарно-винторезного станка 16К20 было изготовлено множество модификаций, в том числе: 16К25, 16К20М, 16К20П, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и др.

Станки с ЧПУ 16К20Ф3, 16К20Ф3С32, 16А20Ф3, 16К20Т1.

В 1988 году производство станка модели 16к20 прекращено.

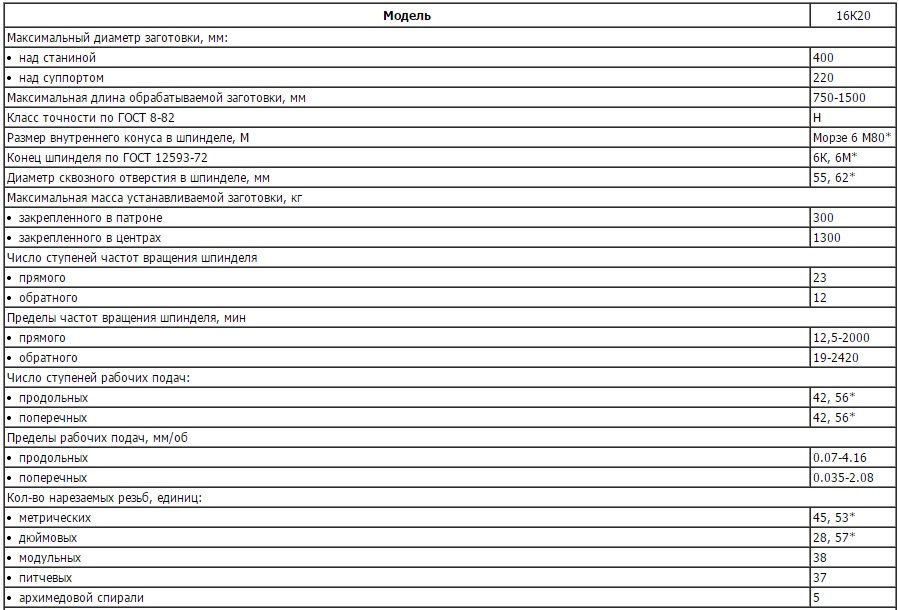

Основные технические характеристики токарно-винторезного станка 16к20

Разработчик — Московский станкостроительный завод Красный пролетарий. Установочная серия выпущена в 1971 году. Станок заменил в производстве модель 1к62.

Изготовитель — Московский станкостроительный завод Красный пролетарий. Серийное производство с 1973 года до середины 80-х. Станк 16к20 был заменен более современным станком: МК6056.

Основные параметры станка — в соответствии с ГОСТ 18097-93. Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной — Ø

- Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом — Ø 220 мм

- Расстояние между центрами — 710, 1000, 1400, 2000 мм

- Высота центров — 215 мм

- Допустимая масса изделия, устанавливаемого в центрах — 460, 650, 900, 1300 кг

- Допустимая масса изделия, устанавливаемого в патроне — 200 кг

- Мощность электродвигателя — 11 кВт

- Вес станка полный — 2,8; 3,0; 3,2; 3,6 т

Шпиндель токарно-винторезного станка 16к20

- Конец шпинделя — по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств)

- Номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя — 6

- Внутренний (инструментальный) конус шпинделя — Морзе 6

- Диаметр сквозного отверстия в шпинделе — Ø 52 мм

- Наибольший диаметр обрабатываемого прутка — Ø 50 мм

- Пределы чисел прямых оборотов шпинделя в минуту (22 ступеней) — 12,5.

.1600 об/мин

.1600 об/мин - Пределы чисел обратных оборотов шпинделя в минуту (11 ступеней) — 19..1900 об/мин

- Диаметр стандартного патрона — Ø 200, 250 мм

Подачи и резьбы токарно-винторезного станка 16к20

- Пределы продольных подач — 0,05..2,8 мм/об

- Пределы поперечных подач — 0,025..1,4 мм/об

- Пределы шагов резьб метрических — 0,5..112 мм

- Пределы шагов резьб модульных — 0,5..112 модулей

- Пределы шагов резьб дюймовых — 56..0,5 ниток на дюйм

- Пределы шагов резьб питчевых — 56..0,5 питчей

Габариты рабочего пространства токарного станка 16К20. Эскиз суппорта

Чертеж рабочего пространства токарного станка 16к20

Чертеж шпинделя токарно-винторезного станка 16К20

Чертеж шпинделя токарного станка 16к20

Общий вид токарно-винторезного станка 16К20

Фото токарно-винторезного станка 16к20

Фото токарно-винторезного станка 16к20

Фото токарно-винторезного станка 16к20

Фото токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

Расположение органов управления токарно-винторезным станком 16К20

Схема расположения органов управления токарным станком 16к20

Перечень органов управления токарно-винторезным станком 16К20

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка установки вида работ: подачи и типа нарезаемой резьбы

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб

- Вводной автоматический выключатель

- Сигнальная лампа

- Выключатель электронасоса подачи охлаждающей жидкости

- Указатель нагрузки станка

- Рукоятка установки правой и левой резьбы

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 17 )

- Выключатель лампы местного освещения

- Рукоятка поворота и закрепления индексируемой резцовой головки

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка крепления пиноли задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 11)

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Кнопочная станция включения и выключения электродвигателя главного привода

- Рукоятка ручного перемещения поперечных салазок суппорта

- Маховик ручного перемещения каретки

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Рукоятка установки величины подачи и шага резьбы и отключения механизма коробки подач при нарезке резьб напрямую

- Рукоятка зажима пиноли задней бабки

Таблица изображена для основного исполнения станков с пределами числа оборотов шпинделя в минуту 12,5..1600. Таблица помещена на шпиндельной бабке станка.

Рукоятки 1 и 2 выбирают скорость вращения шпинделя в диапазоне от 12,5 до 1600 об/мин. 4 положения рукоятки 1 и 6 положений рукоятки 2 — позволяют получить 24 значения скорости. Как видно из таблицы значения оборотов 500 и 630 об/мин повторяются

Рукоятка 3 управляет звеном увеличения шага подачи или резьбы в шпиндельной бабке в соотношении 1:2, 1:8, 1:32, в зависимости от числа оборотов шпинделя.

Рукоятка 4 управляет трензелем в шпиндельной бабке и определяет направление вращения ходового вала или ходового винта.

Шпиндельная бабка токарно-винторезного станка 16к20

Шпиндельная бабка токарно-винторезного станка 16к20

Шпиндельная бабка токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Таблица резьб и подач токарно-винторезного станка 16к20

Таблица резьб и подач токарно-винторезного станка 16к20

1. Таблица резьб и подач токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

2. Таблица резьб и подач токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

3. Таблица резьб и подач токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

Рукоятки управления коробкой подач токарного станка 16к20

Рукоятки управления коробкой подач токарного станка 16к20

Рукоятки управления коробкой подач токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

Таблица графических символов для токарно-винторезного станка 16к20

| Символ | Значение символа |

|---|---|

| Частота вращения — оборотов в минуту. Таблица оборотов шпинделя | |

| Скорость менять только после остановки | |

| Скорость на ходу не переключать | |

| Шаг резьбы | |

| Резьба с нормальным шагом: 1:1 → 12,5..1600 об/мин | |

| Резьба с увеличенным шагом: 1:2 → 200..630 об/мин; 1:8 → 50..160 об/мин; 1:32 → 12,5..40 об/мин | |

| Левая резьба с нормальным шагом | |

| Левая резьба с увеличенным шагом | |

| Подачи с нормальным шагом | |

| Подачи с увеличенным шагом: 1:2 → 200..630 об/мин; 1:8 → 50..160 об/мин; 1:32 → 12,5..40 об/мин | |

| Отключение (отсоединение) шпинделя от коробки скоростей для нарезания многозаходной резьбы поворотом шпинделя на определенный угол | |

| Механическое отключение (отсоединение) — нейтральное положение | |

| Многозаходная резьба | |

| Многозаходная резьба | |

| Совмещение треугольного указателя Е с нулевой риской делительного кольца шпинделя перед нарезанием многозаходной резьбы | |

| Поворот шпинделя F на необходимое число делений делительного кольца шпинделя перед нарезанием очередного витка многозаходной резьбы | |

| Подкючение ходового винта напрямую к гитаре, минуя механизмы коробки подач. Может применяться при нарезании точной резьбы. Нстройка на необходимый шаг резьбы осуществляется сменными шестернями (K, L, M, N) коробки передач (гитары). | |

| Сменные шестерни (K, L, M, N) коробки передач (гитары). Стандартный набор шестерен для станка 16к20, поставляемый заводом-производителем: K = 40, L = 86, N = 64; (K/L)·(L/N) = (40/86)·(86/64) = 5/8 = 0,625. Такая комбинация сменных шестерен обеспечивает нарезание метрических и дюймовых резьб с шагами, величины которых указаны в средней нижней части таблицы (рис. 10). Для этого необходимо установить необходимый тип нарезаемой резьбы, и выбрать требуемый шаг. | |

| Метрическая резьба — шаг резьбы измеряется в милиметрах. Метрическая и дюймовая резьба применяются в резьбовых соединениях и винтовых передачах. | |

| Дюймовая резьба — шаг резьбы измеряется или в долях дюйма (дюйм = 25,4 мм), или числом ниток на дюйм (например, 18 ниток на дюйм). Метрическая и дюймовая резьба применяются в резьбовых соединениях и винтовых передачах. | |

| Модульная резьба — шаг резьбы измеряется модулем (m). Чтобы получить размер в миллиметрах достаточно модуль умножить на число пи (π). Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. | |

| Питчевая резьба — шаг резьбы измеряется в питчах (p»). Для получения числового значения в милиметрах — достаточно питч умножить на число π. Числовое значение в дюймах — число пи (π) разделить на питч; Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. | |

| Продольная и поперечная подача | |

| Ручка переключения | |

| Правое вращение шпинделя (прямое, по часовой стрелке) | |

| Левое вращение шпинделя (обратное, против часовой стрелки) |

Схема кинематическая токарно-винторезного станка 16К20

Кинематическая схема станка 16к20

1. Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

3. Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

4. Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с nдв = 1460 об/мин (рис. 4.3) через клиноременную передачу с диаметром шкивов 140 и 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев z = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и z = 50 для обратного вращения (против часовой стрелки).

Включение прямого или обратного вращения шпинделя осуществляется с помощью фрикционных муфт Мф1 и Мф2. Вал III получает две скорости вращения через колеса z = 34 или z = 39. Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 и сцепляющихся с одним из соответствующих венцов z = 47, z = 55 или z = 38 и образующих тройной блок, приводится во вращение вал IV. С этого вала вращение может передаваться непосредственно на шпиндель: через зубчатые колеса z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В шпиндельной бабке помимо коробки скоростей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества скоростей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотов и соответственно высокие значения крутящих моментов на выходном валу коробки.

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 22 значения частот вращения шпинделя.

Читайте также: Кинематическая схема токарно-винторезного станка 16К20

Краткое описание конструкции основных узлов станка 16К20

Шпиндельная бабка токарно-винторезного станка 16к20

1. Шпиндельная бабка токарного станка 16К20. Развертка. Скачать в увеличенном масштабе

2. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Б-Б, В-В, Г-Г, Д-Д

3. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Е-Е, Ж-Ж, З-З, И-И

4. Чертеж шпинделя в сборе

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту — прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту — обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II…V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV — длинные, для них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Управление фрикционной муфтой и тормозом станка 16к20

Ступица колеса Z= 60 на валу III является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 1).

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка — унифицированный узел 16Б20П.070 и является типовой конструкцией закрытой коробки с передвижными блоками.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Чертеж коробки подач токарного станка 16к20

1. Коробка подач токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

2. Коробка подач токарно-винторезного станка 16К20. Разрез Б-Б

3. Коробка подач токарно-винторезного станка 16К20. Разрез Г-Г

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.

Фартук токарно-винторезного станка 16К20

Фартук универсального токарно-винторезного станка 16К20 — унифицированный узел 16Б20п.061 и расположен в корпусе, привернутом к каретке суппорта.

Фартук преобразует вращательное движение ходового винта или ходового валика в поступательное продольное перемещение каретки суппорта. Движение от ходового валика используется также для механического перемещения поперечных салазок и верхних салазок.

Ходовой винт получает вращение в коробке подач и используется при нарезании резьбы. Вращательное движение ходового винта преобразовывается в поступательное движение суппорта с помощью разъемной (маточной) гайки. Тип нарезаемой резьбы (метрическая, дюймовая, модульная, питчевая) и ее шаг определяется взаимодействие шестерен шпиндельной бабки, гитары и коробки подач.

Ходовой вал также получает вращение от коробки подач и используется при выполнении всех остальных токарных работ. Вращательное движение ходового вала преобразовывается в поступательное движение суппорта (движение подачи) с помощью червяка на скользящей шпонке и зубчатой рейки, закрепленной на станине, и сцепленной с ней зубчатого колеса. Скорость перемещения определяется в милиметрах на один оборот шпинделя (мм/об).

Основные узлы фартука токарно-винторезного станка

Кинематика фартука и суппортной группы токарно-винторезного станка модели 16К20

Цепь продольной подачи настраивается из условия, что за один оборот шпинделя суппорт должен переместится на величину подачи (Sпрод, мм/об)

Для передачи движения механизму фартука служит ходовой вал. По нему, вдоль шпоночного паза скользит зубчатое колесо z=30, передающее вращение через колеса 30/30, 32/32, 32/30, включенную предохранительную муфту Мп и червячную пару 4/21.

Продольная подача суппорта и её реверсирование осуществляются включением одной из кулачковых муфт (М6 или М7). Тогда вращение от вала червячного колеса z=21 передается зубчатыми колесами 36/41·(через включенную муфту М6)·17/66·3,14·10·3 далее реечному колесу z=10, которое, перекатываясь по неподвижно связанной со станиной станка рейке m = 3, осуществляет продольное перемещение суппорта. Для противоположного перемещения суппорта в цепь включается дополнительное колесо z=41. Цепь реверса продольной подачи: 36/41·(41/41)·(через включенную муфту М7)·41/17·17/66·3,14·10·3

Поперечная подача и её реверсирование осуществляются включением муфт М8 или М9. В этом случае от вала червячного колеса z=21 через передачи 36/36·(через включенную муфту М8) и 34/55·55/29·29/16 вращение передается винту (шаг = 5 мм), который сообщает движение поперечной каретке суппорта. Для противоположного перемещения поперечной каретки суппорта в цепь включается дополнительное колесо z=36. Цепь реверса продольной подачи: 36/41·(36/36)·(через включенную муфту М9)·34/55·55/29·29/16

Быстрое перемещение суппорта осуществляется когда кнопкой включается электродвигатель (0,75 кВт, 1450 об/мин) и ходовому валу сообщается быстрое вращение через клиноременную передачу 85/127. Механизм подачи суппорта в коробке подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона.

Станок может быть оснащен механическим приводом салазок. В этом случае от ходового вала через механизм фартука подключается колесо z=18, а затем через колеса 20/20·20/23·23/30·30/28·28/36·20/20 движение передается винту (шаг = 5 мм) резцовых салазок.

Органы управления фартуком

Органы управления фартуком токарно-винторезного станка 16к20

Рукоятка 20 осуществляет мнемоническое управление продольным и поперечным движением суппорта: движение осуществляется в ту сторону в которую отклоняется рукоятка. Поворот влево — включение перемещения каретки влево. Поворот вправо — включение перемещения каретки вправо. Поворот от себя — включение перемещения поперечных салазок вперед. Поворот на себя — включение перемещения поперечных салазок назад. Рукояткой следует пользоваться при подкюченной реечной шестерне (нажатой кнопке 11) и выключенной разъемной (маточной) гайке (рукоятка 15), отсоединенной от ходового винта.

На конце рукоятки 20 находится кнопка, включающая двигатель быстрого перемещения суппорта.

Кнопка 11 включает и отключает реечную шестерю. Нажатие на кнопку — сцепление шестерни с рейкой. Вытягивание кнопки на себя — расцепление шестерни с рейкой. Включать (сцеплять шестерню с рейкой) только при выключенной рукоятке 15. При затруднении включения слегка повернуть маховик 10.

Рукоятка 15 для включения и выключения разъемной (маточной) гайки ходового винта. Поворот вниз — включение гайки. Поворот вверх — выключение гайки. Пользоваться в случае нарезания резьб при выключенной рукоятке 20. При затруднении включения маховиком 10 слегка переместить каретку.

Конструкция механизма фартука токарно-винторезного станка 16К20

Чертеж фартука токарного станка 16к20

1. Фартук токарно-винторезного станка 16К20. Развертка. Скачать в увеличенном масштабе

2. Фартук токарно-винторезного станка 16К20. Разрез А-А

3. Фартук токарно-винторезного станка 16К20. Разрез Д-Д, И-И

4. Фартук токарно-винторезного станка 16К20. Разрез К-К

Суппорт токарно-винторезного станка 16К20

Чертеж суппорта токарного станка 16к20

1. Суппорт токарно-винторезного станка 16К20. Ручное перемещение резцовых салазок

2. Суппорт токарно-винторезного станка 16К20. Ручное перемещение резцовых салазок

3. Суппорт токарно-винторезного станка 16К20. Механическое перемещение резцовых салазок (по спецзаказу)

4. Суппорт токарно-винторезного станка 16К20. Механическое перемещение резцовых салазок (по спецзаказу)

Модель станка 16к20п комплектуется механизмом автоматической (механической) подачи верхних салазок суппорта. Коническая шестерня z — 20 винта верхних салазок получает вращение от шестерни z = 29 фартука через шестерню z=18, коническую пару z = 20, 20, шестерни z = 20, 23, 30, 28, 36 и коническую шестерню z = 20. При помощи этого устройства можно обрабатывать конические поверхности под любым углом уклона конуса при автоматической подаче верхних салазок.

Задняя бабка токарно-винторезного станка 16К20

Чертеж задней бабки токарного станка 16к20

1. Задняя бабка токарно-винторезного станка 16К20

2. Задняя бабка токарно-винторезного станка 16К20. Разрез Б-Б, В-В

Если рукоятка 19, отведённая в крайнее заднее положение, не обеспечивает достаточного прижима задней бабки к станине, то нужно посредством регулирования винтами 26 и 33 при отпущенных контргайках 27 и 34, изменяя положение прижимной планки 31, установить необходимое усилие прижима.

Для установки задней бабки соосно со шпинделем при помощи винтов 41 совмещают в одну плоскость поверхности платиков А, расположенных на опорной плите 28 и корпусе 2.

Моторная установка станка 16К20

При уменьшении крутящего момента на шпинделе (см. табл. 1, п. 12.1.2) в первую очередь следует проверить натяжение ремней главного привода. Если ремни недостаточно натянуты, то нужно, ослабив винты 1, плавным вращением гайки 7 против часовой стрелки опустить вниз подмоторную плиту 6 до требуемого натяжения ремней, после чего винты 1 завернуть до отказа.

Натяжение ремня привода насоса системы смазки осуществляется поднятием бака 2, для чего нужно отпустить три винта 3 (на чертеже показан один), при помощи которых бак крепится к подмоторной плите 6.

Механизм управления фрикционной муфтой главного привода (рис. 34)

Конструкция механизма исключает возможность включения или выключения фрикционной муфты при случайном нажатии на рукоятки 12 и 24, которые сблокированы между собой следующим образом.

При работе рукояткой 12 рукоятка 24 повторяет операции первой. Выключение возможно любой из рукояток. Если же муфта была включена рукояткой 24, то выключение можно произвести и рукояткой 12, только при условии предварительного поворота этой рукоятки в соответствующее рабочее положение с последующим возвращением в нейтральное (среднее) положение для выключения.

Коробка передач (сменные шестерни, гитара)

Коробка передач служит для передачи вращения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач с помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Станок можно налаживать на нарезание различных резьб.

Сменные шестерни К и N монтируются на шлицевых валах и закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L и М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z и модуль т.

При закреплении кронштейна 3 и оси 13 нужно установить сменные шестерни с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта смазки») сменных шестерен и втулки 10, которая смазывается через колпачковую масленку 12.

Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта

Натяжение ремня привода быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Схема электрическая принципиальная токарно-винторезного станка 16К20

Электрическая схема станка 16к20

1. Схема электрическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

2. Схема электрическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Перечень элементов принципиальной схемы токарно-винторезного станка 16К20

- Р — Указатель нагрузки Э38022 на номинальный ток 20 А — 1 шт

- F1 — Выключатель автоматический АЕ-2043-12, IРОО, расцепитель 32 А, с катушкой независимого расцепителя 110 В 50 Гц, отсечка 12 (Ag—9,489 г) — 1 шт

- F2 — Выключатель автоматический АЕ-2033-10, 1Р10, расцепитель 3,2 А, отсечка 12 — 1 шт

- F3, F4 — Предохранитель Е27ПФ—25 с плавкой вставкой Е2782— 6/380 ГОСТ 1138—72 — 2 шт

- F5 — Реле тепловое ТРН-40 (20 А) — 1 шт

- F6 — Реле тепловое ТРН-10 (0,32 A) (Ag—0,638 г) — 1 шт

- F7 — Реле тепловое ТРН-10 (2,5 А) — 1 шт

- h2 — Устройство УПС-2УЗ — 1 шт

- Н2 — Лампа накаливания С24-25 Светильник НКСО1Х100/П00-09 — 1 шт

- Н3 — Лампа накаливания коммутаторная КМ24-90, ГОСТ 6940-69 — 1 шт

- К1 — Пускатель магнитный ПАЕ-312 (Ag—16,121 г) (110/50-Р-20-23 + 2р) — 1 шт

- К2 — Пускатель магнитный ПМЕ-012 (Ag—4,298 г) (110/50-Р-0,32-13) — 1 шт

- КЗ — Реле времени пневматическое РВП72-3121-00У4 110В, 50 Гц ТУ16-523.472—74 — 1 шт

- К4 — Реле промежуточное РПК-1—111 (110—23+5р) ТУ16-523.474—78 — 1 шт

- М1 — Электродвигатель 4А132 М4, исполнение М301, 11 кВт (14,7 л. с), 1460 об/мин, 220/380 В, ГОСТ 19523—74 — 1 шт

- М2 — Электродвигатель 4А71В4, исполнение М301, 0,75 кВт (1 л. с), 1370, об/мин, 220/380 В, ГОСТ 19523—74 — 1 шт

- М3 — Электронасос типа ПА-22, 0,12 кВт (0,17 л.с), 2800 об/мин, 220/380 В — 1 шт

- М4 — Электродвигатель асинхронный 4А80А4УЗ исполнение М301, 1,1 кВт (1,47 л. с), 1400 об/мин, 220/380 В — 1** шт

- S1 — Выключатель путевой ВПК-4240, исполнение 4 — 1 шт

- S2 — Переключатель ПЕ-041 УЗ, исполнение 2 — 1 шт

- S3, S4 — Пост управления ПКЕ-622-2 — 1 шт

- S5 — Микропереключатель МП-1203, исполнение 3 (Ag—1,051 г) — 1 шт

- S6 — Выключатель путевой ВПК-2111 — 1 шт

- S7 — Переключатель ПЕ-011 УЗ, исполнение 2 — 1 шт

- S8 — Выключатель путевой ВПК-2010 (Ag—1,228 г) — 1 шт

- Т — Трансформатор однофазный ТБСЗ-0,16, исполнение 1,380/110/24 В, ГОСТ 5.1360—72) — 1 шт

Описание электросхемы токарно-винторезного станка 16К20

Пуск электродвигателя главного привода M1 и гидростанции М4 осуществляется нажатием кнопки S4 (рис. 4), которая замыкает цепь катушки контактора К1, переводя его на самопитание.

Останов электродвигателя главного привода M1 осуществляется нажатием кнопки S3.

Управление электродвигателем быстрого перемещения каретки и суппорта М2 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель S8.

Пуск и останов электронасоса охлаждения М3 производятся переключателем S7.

Работа электронасоса сблокирована с электродвигателем главного привода M1, и включение его возможно только после замыкания контактов пускателя К1.

Для ограничения холостого хода электродвигателя главного привода в схеме имеется реле времени КЗ. В средних (нейтральных) положениях рукояток включения фрикционной муфты главного привода замыкается нормально закрытый контакт конечного выключателя S6 и включается реле времени КЗ, которое через установленную выдержку времени отключит своим контактом электродвигатель главного привода. Производить перестройку выдержки времени в рабочем состоянии реле категорически запрещается.

Защита электродвигателей главного привода, привода быстрого перемещения каретки и суппорта, электронасоса охлаждения и трансформатора от токов коротких замыканий производится автоматическими выключателями и плавкими предохранителями.

Защита электродвигателей (кроме электродвигателя М2) от длительных перегрузок осуществляется тепловыми реле. Номинальные данные аппаратов, изменяющиеся в зависимости от напряжения питающей сети, приведены в табл. 4.

Нулевая защита электросхемы станка, предохраняющая от самопроизвольного включения электропривода при восстановлении подачи электроэнергии после внезапного ее отключения, осуществляется катушками магнитных пускателей.

Блокировочные устройства токарно-винторезного станка 16К20

В электросхеме предусмотрена блокировка, отключающая вводный автоматический выключатель при открывании двери шкафа управления. При включенном вводном автоматическом выключателе открывание двери шкафа приводит к срабатыванию путевого выключателя S1 (рис. 4), который возбуждает катушку дистанционного расцепителя F1 и автоматический выключатель отключает электрооборудование станка от сети. При открывании кожуха сменных шестерен срабатывает микропереключатель S5, отключая электродвигатель главного привода.

Путевой выключатель S1 смонтирован в шкафу управления, микропереключатель 55 — на корпусе коробки подач.

Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) в схеме предусмотрен деблокирующий переключатель S2, установленный в шкафу управления. Этим переключателем должны пользоваться только специалисты-электрики.

Переключатель S2 следует установить в положение 1, после чего можно включить вводный автоматический выключатель и приступить к наладочным работам.

По окончании пуско-наладочных или ремонтных работ переключатель S2 поставить в первоначальное положение 2, иначе закрывание двери шкафа вызывает самопроизвольное отключение вводного автоматического выключателя.

В станках, оснащенных гидросуппортом, электродвигатель главного привода отключается при разъединении штепсельного разъема Х5, подключающего электродвигатель гидростанции. В случае использования такого станка без гидросуппорта вместо вставки штепсельного разъема необходимо установить специальную заглушку, поставляемую комплектно со станком.

Токарно-винторезный универсальный станок 16К20. Видеоролик.

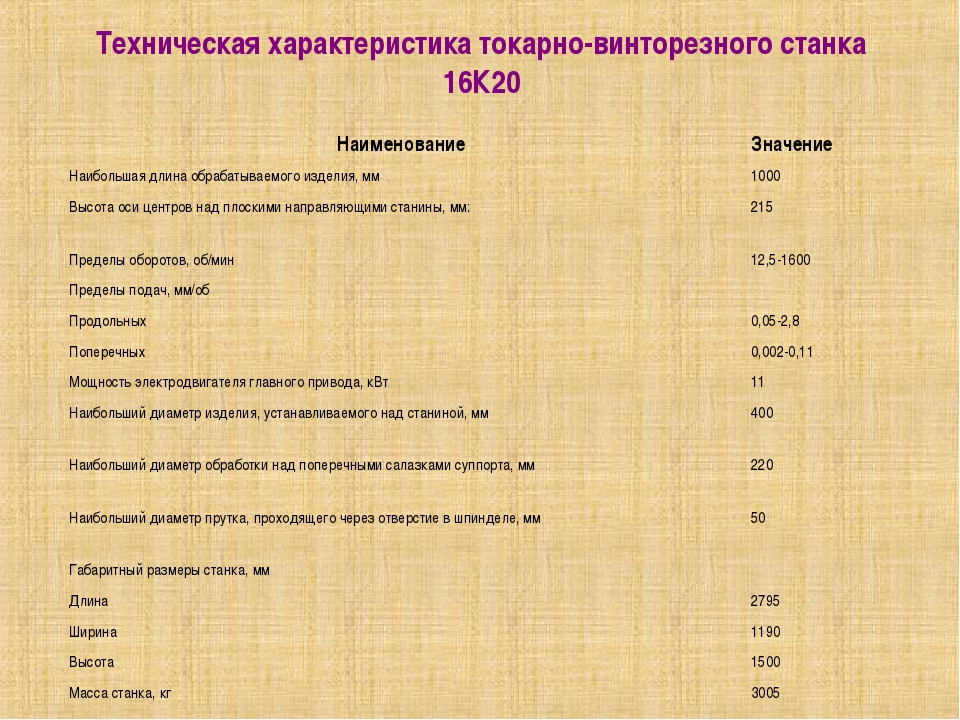

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб — метрических | ||

| Количество нарезаемых резьб — модульных | ||

| Количество нарезаемых резьб — дюймовых | ||

| Количество нарезаемых резьб — питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Масса станка, кг | 3010 | 3010 |

- Токарно-винторезные станки 16к20, 16к20п, 16к20г, 16к25. Руководство по эксплуатации, 1976

- Ремонт токарно-винторезного станка 16к20. часть 1, часть 2, часть 3, Тула, 1988

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Оглоблин А.Н. Основы токарного дела, 1967

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Полезные ссылки по теме. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Прайс-лист информационных изданий

16К20, 16К20Г Паспорт токарно-винторезного станка, (pdf) 3,6 Мб, Скачать

16К20 Ремонт токарно-винторезного станка 16К20. Часть 1. Общее описание и чертежи узлов

16К20 Ремонт токарно-винторезного станка 16К20. Часть 2. Технологический процесс ремонта станка

16К20 Ремонт токарно-винторезного станка 16К20. Часть 3. Сменяемые детали

16к20пф1 Станок токарно-винторезный повышенной точности с УЦИ паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16к20пф1

Производитель токарно-винторезного станка 16к20пф1 — Московский станкостроительный завод «Красный пролетарий» им. А.И. Ефремова, основанный в 1857 году.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

16к20пф1 Станок токарно-винторезный повышенной точности с УЦИ. Назначение, область применения

Токарно-винторезный станок с устройством цифровой индикации (УЦИ) 16к20пф1 спроектирован на базе модели 16К20П с высокой степенью унификации функциональных узлов и деталей.

Токарный станок с УЦИ 16к20пф1 принадлежит к линейке средних станков, с высотой центров 200 мм, начало которой положил первый станок серии — ДИП-200 в 1932 году.

Устройством цифровой индикации — УЦИ обеспечивает стабильность точности обработки и повышение производительности труда.

Токарно-винторезный станок 16к20пф1 предназначен для выполнения различных токарных работ в центрах или патронах и нарезания метрической, модульной, дюймовой и питчевой резьб.

Областью применения станков является единичное, мелкосерийное многономенклатурное производство. Применение станков с устройством цифровой индикации улучшает психофизиологические условия труда рабочего, устраняет субъективные факторы, элементы случайности при отсчете перемещений режущего инструмента, увеличивает скорость восприятия и переработки цифровой информации, уменьшает психологические нагрузки и общую утомляемость рабочего.

Принцип работы и особенности конструкции станка

Основное отличие токарного станка от базовой модели 16к20п — наличие устройства цифровой индикации (УЦИ), которое отностся к электрооборудованию станка; в то время как механическая часть обоих станов полностью идентична.

Кроме того, станок 16к20пф1 комплектуется, как и базовая модель 16к20п, суппортом с механическим приводом резцовых салазок, который также по особому заказу может быть поставлен со станком 16К20Ф1. Включение механического перемещения резцовых салазок осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129. Величина подачи резцовых салазок равна 1/4 величины продольной подачи суппорта.

На токарном станке 16к20пф1 устанавливалось УЦИ типа Ф5071 с внешним блоком питания Ф5075 и датчиком перемещений на базе бесконтактного сельсина БС-155А.

Блоки Ф5075 и Ф5071 установлены на вращающейся платформе, крепящейся к правой стороне заднего торца шпиндельной бабки станка.

Сельсинный датчик БС-155А вмонтирован в корпус, который крепится к заднему торцу каретки поперечного суппорта. Вал датчика через муфту соединен с ходовым винтом поперечного суппорта. От конца винта датчик передает сигнал к блоку цифровой индикации, где он визуально представляется в виде значения обрабатываемого диаметра. Один оборот винта соответствует 10 мм изменения обрабатываемого диаметра.

В настоящее время УЦИ Ф5071 устарело и больше не выпускается. Ремонтировать или модернизировать его не целесообразно и проще заменить на более современную модель.

На рынке имеется достаточно предложений современных УЦИ как иностранного так и отечественного производства.

Чтобы обойтись без замены датчика перемещений БС-155А можно установить УЦИ модели Ф5290.

УЦИ Ф5290 — одноосевой моноблок, собран на микропроцессоре и современной элементной базе, использует датчик перемещений БС-155А.

Современные УЦИ работают, как правило, с угловыми и линейными инкрементными преобразователями перемещения (инкрементными энкодерами), имеющими напряжение питания +5 В и выходные сигналы RS422 ПИ TTL.

Российская фирма СКБ ИС выпускает широкую линейку современных УЦИ семейства ЛИР (более 15 моделей) и датчики к ним; от простых одноосевых — ЛИР-500 до четырехосевых ЛИР-540.

Устройство цифровой индикации Ф5071

УЦИ Ф5071 выпускало Киевское производственное объединение «ТочЭлектроПрибор» — флагман приборостроения СССР, (в настоящее время — Росток-прилад лтд).

Разработкой, выпуском и внедрением устройств цифровой индикации объединение занималось с 70 годов по постановлению Совета Министров СССР.

УЦИ Ф5071 это одноосевое устройство цифровой индикации, которое отображает в цифровом виде поперечную координату станка 16к20пф1, т.е радиус или диаметр обрабатываемого изделия.

Блок УЦИ Ф5071 собран на элементной базе микросхем серий КР140, К155, К161, КР544, К555, К561.

В комплект УЦИ входит:

- блок цифровой индикации Ф5071

- датчик перемещений на базе бесконтактного сельсина БС-155А

- блок питания Ф5075 — обеспечивает преобразование 220 В 50 Гц в ряд напряжений постоянного тока, для питания до 2-х блоков УЦИ

Технические характеристики приборов индикации Ф5071 (Ф-5071, Ф 5071)

Блок цифровой индикации Ф5071 предназначен для цифровой индикации перемещений подвижности узлов металлорежущих станков класса точности «Н».

Блок предназначен Ф5071 для совместной работы с датчиком перемещений на базе бесконтактного сельсина БС-155А и блоком питания типа Ф5075 в стационарных условиях механических цехов машиностроительных предприятий.

- Диапазон измерений перемещения — от 0,01… 9999,99 мм;

- Дискретность отсчета — 10 мкм;

- Цифровой отсчет на индикаторном табло прибора блок индикации Ф5071, соответствующий одному обороту ротора сельсина БС-155А, составляет 10,00 мм;

- Внутришаговая погрешность блока совместно с сельсином БС-155А — не превышает 10 мкм; нестабильность (временный уход) показаний блока совместно с этим сельсином не превышает ±2 мкм;

- Прибор блок индикации Ф5071 обеспечивает:

- цифровую индикацию значения контролируемого перемещения в десятичной системе счисления;

- индикацию знака контролируемого перемещения по отношению к установленному началу отсчета;

- сброс на нуль, показаний на индикаторном табло;

- введение произвольного значения координаты со знаком «плюс» или «минус» и дальнейший отсчет от этого значения;

- индикацию удвоенного значения контролируемого перемещения в режиме «Диаметр»;

- При изменении температуры (в рабочем интервале) на каждые 10К смещение начала отсчета прибора блок индикации Ф5071 — не превышает ±15 мкм;

- увеличение внутришаговой погрешности блока не превышает 5 мкм;

- увеличение нестабильности (временного ухода) показаний блока не превышает ±1 мкм;

- Блок нормально функционирует при скорости изменения фазы измерительного сигнала до 1500 циклов в минуту;

- Прибор блок индикации Ф5071 допускает длительную непрерывную работу в течение не менее 16 часов с последующим перерывом 1 час;

- Отсчет показаний блока производится с индикаторного табло, состоящего из символа контролируемой координаты, одной знаковой и шести цифровых газоразрядных индикаторных ламп;

- Определение показания внутри единицы младшего разряда производится по газоразрядному индикаторному прибору;

- В блоке предусмотрена возможность смены пластмассовых пластин с символами контролируемых координат X, У, Z;

- Питание прибора блок индикации Ф5071 осуществляется от автономного блока питания типа Ф5075.

- Суммарная мощность, потребляемая блоком индикации и блоком питания, не превышает 65 ВА при номинальном напряжении питающей сети;

- Габаритные размеры — 490 x 380 x 130 мм;

- Масса — 8кг.

Сельсин БС-155А

Производитель: ЗАВОД ФИОЛЕНТ» г. Симферополь, ТУ: ЛШ0.301.005ТУ

БС-155А сельсин-приемник бесконтактный, работает в индикаторном режиме по принципу вращающегося трансформатора. Применяется для получения на выходных обмотках напряжения, амплитуда и фаза которого определяются угловым положением ротора.

Сельсины БС-155А применяются в качестве измерителей рассогласования следящих систем. При помощи сельсинов данного типа могут быть построены системы дистанционных передач индикаторного (ИДП) и трансформаторного (ТДП ) типов, вследствие чего различают индикаторный и трансформаторный режимы работы сельсинов.

Сельсин БС-155А

Технические характеристики сельсина БС-155А

- Напряжение питания — 100 Вольт;

- Частота питающей сети — 400 Гц;

- Потребляемая мощность, не более — 4 Вт;

- Потребляемый ток — 0,15 Ампер

- Масса прибора сельсин БС-155А, не более — 0,375 кг;

Устройство цифровой индикации Ф5290

Производителем УЦИ Ф5290 является ООО Росток-прилад лтд, г. Киев преемник ПО «ТочЭлектроПрибор«.

Современное УЦИ, которое является более совершенным аналогом блока Ф5071.

УЦИ Ф5290, так же как и Ф5071 предназначен для совместной работы с датчиком перемещений на базе бесконтактного сельсина БС-155А, но имеет встроенный блок питанияи и собран на базе микропроцессора.

УЦИ Ф5290 имеет дополнительные функции, которые могут облегчить работу с прибором и повысить производительность работы на станке. Например:

- индикацию отсчета перемещений в диапазоне от минус 9999999 до плюс 9999999 при контроле линейных перемещений

- функция компенсации люфта

- выдачу сигнала для электроавтоматики станка при достижения «0» счетчика перемещений.

- ввод произвольного значения начального отсчета в любой точке контролируемого перемещения и дальнейший отсчет от этого значения;

- определение и восстановление координаты опорной точки;

- выдачу команд управления при переходе через нулевой отсчет и при нулевом отсчете в пяти старших разрядах цифрового табло;

- вывод результатов измерений на внешние регистрирующие устройства в последовательно-параллельном двоично-десятичном коде 8-4-2-1.

Отличием УЦИ Ф5290 от Ф5291 является то, что УЦИ Ф5290 работает с датчиком перемещения типа сельсин, а УЦИ Ф5291 работает с датчиком перемещения типа линейка или угловой датчик перемещения.

Для использрвания в современных УЦИ сельсинного датчика перемещений БС-155А разработан преобразователь А560 (далее – преобразователь).

Преобразователь А560предназначен для преобразования сигналов, поступающих с сельсина БС-155А, в стандартные прямоугольные квадратурные дифференциальные сигналы (SIN и COS) в уровнях TTL или HTL (определяется при заказе) для последующей их обработки в системах числового программного управления (далее – ЧПУ) или устройствах цифровой индикации (далее – УЦИ ).

Устройство цифровой индикации Ф5290

Устройство цифровой индикации Ф5290. Смотреть в увеличенном масштабе

Технические характеристики приборов индикации Ф5290

Устройство цифровой индикации Ф5290 (в дальнейшем — УЦИ) предназначено для контроля линейных или угловых перемещений по одной оси координат с помощью первичного измерительного преобразователя перемещений — сельсина БС-155А (в дальнейшем — сельсин), индикации положения подвижных механизмов станка или другой машины, в котором оно применяется, и используется в качестве специализированного вспомогательного комплектующего изделия в составе информационно-измерительных систем, металлообрабатывающих станков и других машин при измерении и контроле механических перемещений

Области применения — системы цифровой индикации.

По основному функциональному назначению УЦИ соответствует типу I по ГОСТ 27537.

УЦИ Ф5290 обеспечивает:

- УЦИ обеспечивает автоматическое тестирование основных узлов при включении сетевого электропитания

- Дискретность отсчета — 0,01 мм

- УЦИ обеспечивает индикацию отсчета перемещений в диапазоне от минус 9999999 до плюс 9999999 при контроле линейных перемещений, или от 0.00.00 до 359.59.59 при контроле угловых перемещений с индикацией отсчета в градусах, угловых минутах и секундах, или от 0 до 359, или от 0,0 до 359,9, или от 0,00 до 359,99, или от 0,000 до 359,999 при контроле угловых перемещений с индикацией отсчета в градусах, десятых, сотых, тысячных долях градуса.

- УЦИ обеспечивает индикацию отсчета абсолютных угловых перемещений внутри одного оборота ротора сельсина в диапазоне от 0.0 до 359.5, или от 0.00 до 359.59 с индикацией отсчета в градусах, и угловых минутах, или от 0 до 359, или от 0,0 до 359,9, или от 0,00 до 359,99 при контроле абсолютных угловых перемещений внутри одного оборота ротора сельсина с индикацией отсчета в градусах, десятых, и сотых долях градуса.

- УЦИ обеспечивает гашение незначащих нулей в старших разрядах отсчета.

- Коэффициент масштабного преобразования УЦИ, определяющий количество счетных импульсов за один оборот ротора сельсина соответствует числу 100, или 200, или 300, или 400, или 500, или 600, или 800, или 1000, или 1200, или 1500, или 2000 , или 3000, или 4000, или 5000, или 6000, или 7500, или 10000, или 15000, или 20000, или 30000.

- Предел допускаемой систематической составляющей внутришаговой погрешности УЦИ совместно с сельсином в нормальных условиях применения равен 0,001 оборота ротора сельсина.

- УЦИ обеспечивает масштабирование числа импульсов, формируемых сельсином, с значением масштабирующего коэффициента от 0,000001 до 9,999999.

- УЦИ обеспечивает дискретность изменения отсчета перемещения от 1 до 99 единиц младшего разряда.

- УЦИ обеспечивает индикацию запятой, отделяющей ноль, или один, или два, или три, или четыре, или пять младших разрядах отсчета перемещений.

- УЦИ обеспечивает ввод произвольного значения начального отсчета в диапазонах по пп.1.2 и 1.3.

- УЦИ обеспечивает переключение направления оси координат.

- УЦИ обеспечивает компенсацию люфта.

- УЦИ обеспечивает ввод, запоминание и контроль числа в качестве значения люфта в диапазонах по п.1.2.

- УЦИ обеспечивает ввод, запоминание и контроль числа в качестве значения координаты опорной точки в диапазонах по п.1.2.

- УЦИ обеспечивает автозапись значения координаты опорной точки по сигналу от сельсина с блокировкой, или без блокировки зоны опорной точки от внешнего переключателя.

- УЦИ обеспечивает восстановление значения координаты опорной точки по сигналу от сельсина с блокировкой, или без блокировки зоны опорной точки от внешнего переключателя.

- УЦИ обеспечивает формирование и индикацию выдачу команд управления при позиционировании в заданную точку (в дальнейшем — позиционирование): двух команд направления перемещения, двух команд снижения скорости перемещения, одной команды останова.

- УЦИ обеспечивает индикацию рекомендованного направления движения при позиционировании в заданную точку.

- УЦИ обеспечивает ввод, запоминание и контроль значений уставок двух команд снижения скорости перемещения и одной команды останова по п.1.17 в диапазонах значений отсчетов перемещений по п.1.2 и их выдачу при подходе к точке позиционирования.

- УЦИ обеспечивает блокировку выдачи команд управления по п.1.17 при поступлении внешней команды.

- УЦИ обеспечивает выполнение позиционирования по п.1.17 путем ввода и запоминания значения координаты точки позиционирования с возможностью ее однократной отработки.

- УЦИ обеспечивает обмен с внешними устройствами по интерфейсу RS232C (УЦИ с функцией обмена по интерфейсу поставляются по отдельному заказу).

- УЦИ обеспечивает выдачу релейной команды управления длительностью не менее 0,1 сек. при нулевом отсчете в пяти старших разрядах цифрового табло.

- УЦИ обеспечивает индикацию запятой во втором, третьем или четвертом младших разрядахцифрового табло.

- УЦИ устойчиво работает при прерывании электропитающего напряжения на время до 10 ms, если интервал между двумя прерываниями электропитающего напряжения не менее 1 с.

- Мощность, потребляемая УЦИ от электропитающей сети, не превышает 8 Вт.

- По стойкости к воздействию механических внешних воздействующих факторов УЦИ соответствует группе механического исполнения М8 по ГОСТ 17516.1.

- Степень защиты УЦИ от попадания внутрь твердых посторонних тел и воды соответствует IP43 по ГОСТ 14254.

- По устойчивости к климатическим воздействиям УЦИ соответствуют исполнению УХЛ категории 4 по ГОСТ 15150.

- Габаритные размеры УЦИ, не преышают 325 х 315 х 95 мм

- Масса УЦИ, не превышает 3,5 кг

- УЦИ обеспечивает индикацию текущего отсчета перемещения при вращении ротора сельсина от 0 до 1200 об/мин

- Время установления рабочего режима УЦИ в рабочих условиях применения не превышает 5 мин.

- При выдаче команд по п.1.17 УЦИ обеспечивает коммутацию внешних электрических цепей постоянного тока от 1 до 1000 мА при напряжении внешнего источника электропитания от 5 до 30 В.

- Ток коммутации по каждому из входов управления УЦИ по пп. 1.16, 1.20 не превышает 10 мА при напряжении внутреннего источника электропитания (12 ± 2) В.

- Электропитание УЦИ осуществляется от сети переменного тока напряжением от 85 до 242 В и частотой от 49 до 61 Гц.

- Нормы качества электрической энергии при электропитании УЦИ — по ГОСТ 13109.

- УЦИ обеспечивает непрерывную работу в течение не менее 16 ч с последующим перерывом не менее 1 ч.

- Среднее время восстановления УЦИ в рабочих условиях применения не превышает 4 ч.

- Средний срок службы УЦИ в рабочих условиях применения до предельного состояния — не менее 14 лет.

- Предельным считается состояние, при котором суммарные затраты на ремонт превысят 60 % стоимости УЦИ.

Дискретность цифрового отсчета соответствует значению, определяемому по формуле:

d = Nn/(100*N)

где d — значение дискретности, mm или градусы;

N — коэффициент масштабного преобразования отсчета, устанавливаемый на УЦИ и выбираемый из ряда 2, 3, 4, 5, 6, 8, 10, 12, 20. 40.

Nn — численное значение шага измерительного преобразователя (ИП), соответствующее перемещению в миллиметрах на один оборот ротора сельсина — для УЦИ Ф5290;

Устройство цифровой индикации ЛИР-511

Производилель: СКБ ИС г. Санкт-Петербург.

ЛИР-511 Одноосевое полноразмерное устройство цифровой индикации для работы с угловыми и линейными инкрементными преобразователями перемещения (инкрементными энкодерами), имеющими напряжение питания +5 В и выходные сигналы RS422 ПИ TTL.

В сравнении с ЛИР-510, имеет функциональную цифровую клавиатуру для преднабора, режим измерения радиус/диаметр, возможность компенсации люфта и систематической погрешности.

Устройство цифровой индикации ЛИР-511

Выпускается в металлическом корпусе с высокопрочным порошковым покрытием. По типу корпуса различают два исполнения — приборное и панельное. Приборное исполнение имеет в основании корпуса ножки с резьбовыми отверстиями, что позволяет использовать УЦИ как настольный прибор или закреплять его на кронштейне. Панельный вариант исполнения корпуса предназначен для встраивания УЦИ в технологические стойки, шиты, пульты управления и т.д. и его крепления при помощи отверстий в лицевой панели.

На передней панели УЦИ ЛИР-511 расположено высококонтрастное индикационное светодиодное табло зеленого свечения с высотой цифр 13 мм (7 десятичных разрядов и знак), кнопки задания режимов измерения и цифровая клавиатура.

Дискретность входного сигнала энкодера, знак, формат индицирования и степень огрубления настраиваются для каждой оси с помощью кнопки «ПАРАМ», расположенной на задней панели прибора.

УЦИ предполагает возможность работы в трех системах отсчета. Относительная система отсчета позволяет производить измерения от произвольно выбранной начальной позиции, которая определяется нажатием кнопки обнуления на передней панели в любом месте контролируемого перемещения и может определять систему координат измеряемой (обрабатываемой) детали. Абсолютная система отсчета определяет систему координат станка или измерительной системы и связана с положением референтной метки энкодера. Для переключения между относительной и абсолютной системами отсчета предусмотрена кнопка на передней панели. Также существует и оперативная система отсчета, которая дает возможность производить промежуточные измерения без потери результата в абсолютной и относительной системе, для переключения на которую имеется кнопка на передней панели УЦИ.

На задней панели ЛИР-511 расположены разъем вилка РС10ТВ для подключения энкодера, вход для подключения питающей сети (сетевой кабель длиной 1,8 метра с евровилкой входит в комплект поставки), клавишный выключатель, клемма заземления, держатель предохранителя 2А. При заказе дополнительных опций «порт RS232» и «приемник внешнего сигнала» устанавливаются разъемы D-sub вилка DB9 и вилка РС7ТВ.

Габариты рабочего пространства токарного станка 16к20пф1. Эскиз суппорта

Чертеж рабочего пространства токарного станка 16к20пф1

Чертеж шпинделя токарно-винторезного станка 16к20пф1

Чертеж шпинделя токарного станка 16к20пф1

Общий вид токарно-винторезного станка 16к20пф1

Фото токарно-винторезного станка 16к20пф1

Фото токарно-винторезного станка 16к20пф1

Фото токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 16к20пф1

Фото токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

Расположение органов управления токарно-винторезным станком 16к20пф1

Схема расположения органов управления токарным станком 16к20пф1

Расположение органов управления токарно-винторезным станком 16к20пф1. Смотреть в увеличенном масштабе

Перечень органов управления токарно-винторезным станком 16к20пф1

- Указатель нагрузки станка

- Выключатель электронасоса подачи охлаждающей жидкости

- Сигнальная лампа

- Вводной автоматический выключатель

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб

- Рукоятка установки правой и левой резьбы

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка установки вида работ: подачи и типа нарезаемой резьбы

- Рукоятка установки величины подачи и шага резьбы и отключения механизма коробки подач при нарезке резьб напрямую

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 17 )

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Маховик ручного перемещения каретки суппорта

- Рукоятка включения и выключения реечного зубчатого колеса

- Кнопочная станция включения и выключения электродвигателя главного привода

- Болт закрепления каретуи суппорта на станине

- Рукоятка включения подач после выключения червяка фартука от перегрузки или при работе по упорам

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 11)

- Маховик перемещения пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Рукоятка зажима пиноли задней бабки

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Кнопка включения электродвигателя быстрых перемещений

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка поворота и закрепления индексируемой резцовой головки

- Выключатель лампы местного освещения

- Рукоятка ручного перемещения поперечных салазок суппорта

- Регулируемое сопло подачи охлаждающей жидкости

- Тумблер включения блока питания Ф5075

- Кнопка «Запись» (блок Ф5071)

- Переключатель набора устанавливаемого значения (блок Ф5071)

- Переключатель знака устанавливаемого числа (блок Ф5071)

- Цифровое табло (блок Ф5071)

- Кнопка «Сброс» (блок Ф5071)

Шпиндельная бабка токарно-винторезного станка 16к20пф1

Шпиндельная бабка токарно-винторезного станка 16к20пф1

Шпиндельная бабка токарно-винторезного станка 16к20пф1. Скачать в увеличенном масштабе

Таблица резьб и подач токарно-винторезного станка 16к20пф1

Таблица резьб и подач токарно-винторезного станка 16к20пф1

1. Таблица резьб и подач токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

2. Таблица резьб и подач токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

3. Таблица резьб и подач токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

Рукоятки управления коробкой подач токарного станка 16к20пф1

Рукоятки управления коробкой подач токарного станка 16к20пф1

Рукоятки управления коробкой подач токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

Схема кинематическая токарно-винторезного станка 16к20пф1

Кинематическая схема станка 16к20пф1

1. Схема кинематическая токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

3. Схема кинематическая токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

4. Схема кинематическая токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с nдв = 1460 об/мин (рис. 4.3) через клиноременную передачу с диаметром шкивов 140 и 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев z = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и z = 50 для обратного вращения (против часовой стрелки).

Включение прямого или обратного вращения шпинделя осуществляется с помощью фрикционных муфт Мф1 и Мф2. Вал III получает две скорости вращения через колеса z = 34 или z = 39. Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 и сцепляющихся с одним из соответствующих венцов z = 47, z = 55 или z = 38 и образующих тройной блок, приводится во вращение вал IV. С этого вала вращение может передаваться непосредственно на шпиндель: через зубчатые колеса z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В шпиндельной бабке помимо коробки скоростей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества скоростей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотов и соответственно высокие значения крутящих моментов на выходном валу коробки.

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 22 значения частот вращения шпинделя.

Читайте также: Кинематическая настройка токарно-винторезного станка 16К20

Краткое описание конструкции основных узлов станка 16к20пф1

Суппорт токарно-винторезного станка 16к20пф1

Чертеж суппорта токарного станка 16к20пф1

Суппорт токарно-винторезного станка 16к20пф1. Ручное перемещение резцовых салазок

Модель станка 16к20пф1 комплектуется механизмом автоматической (механической) подачи верхних салазок суппорта. Коническая шестерня z — 20 винта верхних салазок получает вращение от шестерни z = 29 фартука через шестерню z=18, коническую пару z = 20, 20, шестерни z = 20, 23, 30, 28, 36 и коническую шестерню z = 20. При помощи этого устройства можно обрабатывать конические поверхности под любым углом уклона конуса при автоматической подаче верхних салазок.

Станок 16К20ПФ1 комплектуется суппортом с механическим приводом резцовых салазок (рис.28, 29), который также по особому заказу может быть поставлен со станком 16К20Ф1. Включение механического перемещения резцовых салазок 9 осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129. Величина подачи резцовых салазок равна 1/4 величины продольной подачи суппорта.

Примечание: Номерами, начинающимися со 100, обозначены детали, относящиеся только к суппорту с механическим приводом резцовых салазок. Числами меньше 100 — детали, унифицированные от суппорта с ручным перемещением резцовых салазок (рис. 26,27).

УЦИ

Устройство цифровой индикации (рис.26) УВД состоит из блока питания Ф5075 и блока цифровой индикации Ф5071 с сельсинным датчиком типа БС-155А 14 (рис.26).

Блоки Ф5075 и Ф5071 установлены на вращающейся платформе, крепящейся к правой стороне заднего торца шпиндельной бабки. Датчик 14 вмонтирован в корпус 16, крепящийся к заднему торцу каретки 21.

От конца винта 22 через муфту 15 датчик 14 передает сигнал к блоку цифровой индикации, где он визуально представляется в виде значения обрабатываемого диаметра. Один оборот винта соответствует 10 мм изменения обрабатываемого диаметра.

Использование блоков Ф5071 и Ф5075 осуществляется согласно «Техническому описанию и инструкции по эксплуатации» вышеуказанных блоков.

Электрооборудование токарно-винторезного станка 16к20пф1

Состав электрооборудования станка с УЦИ 16к20пф1 идентичен составу электрооборудования станка 16к20. Единственное отличие — наличие трансформатора для преобразования 380 В в 220 В для питания блока питания Ф5075.

Электрооборудование выполняет задачи управления, энергетического обеспечения приводов станка и измерения диаметра обрабатываемых деталей. Для удобства работы имеется местное освещение.

Различные исполнения станков отличаются мощностью электродвигателя главного привода, параметрами аппаратов зашиты и напряжением цепей управления и местного освещения.

Спецификация элементов электрооборудования помещена в таблицах 6 и 8. Основные параметры электрооборудования станка указаны в таблице 3.

Электрическая схема станка 16к20пф1

1. Схема электрическая токарно-винторезного станка 16к20пф1. Смотреть в увеличенном масштабе

Блокировочные устройства

В электросхеме предусмотрена блокировка, отключающая вводной автоматический выключатель при открывании двери шкафа управления. При включенном вводном автоматическом выключателе открывание двери шкафа приводит к срабатыванию путевого выключателя S1 (рис.4), который возбуждает катушку дистанционного расщепителя FI, и автоматический выключатель отключает электрооборудование станка от сети. При открывании кожуха сменных зубчатых колес срабатывает микропереключатель S5, отключая электродвигатель главного привода.

Путевой выключатель S1 смонтирован в шкафу управления, микропереключатель S5 — на корпусе коробки подач.

Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) в схеме предусмотрен деблокирующий переключатель S2, установленный в шкафу управления. Этим переключателем должны пользоваться только специалисты — электрики.

Переключатель S2 следует установить в положение «Дверь открыта», после чего можно включить вводной автоматический выключатель и приступить к наладочным работам»

По окончании пусконаладочных или ремонтных работ переключатель 2 поставить в первоначальное положение «Дверь закрыта», иначе закрывание двери шкафа вызывает самопроизвольное отключение вводного автоматического выключателя.

Инструкция по первоначальному пуску станка

При первоначальном пуске станка необходимо путем внешнего осмотра проверить надежность заземления и качества монтажа электрооборудования. После осмотра отключить на клеммных наборах в шкафу управления провода питания всех электродвигателей и при помощи вводного автоматического выключателя F1 станок подключить к цеховой сети,

Проверить действие всех блокировочных устройств по п.7.4.

Проверить при помощи органов ручного управления (п.7.6.) четкость срабатывания магнитных пускателей и реле.

При достижении четкой работы всех электроаппаратов, расположенных в шкафу управления, подсоединить ранее отключенные провода к клеммным наборам.

Поочередным включением электродвигателей проверить правильность направления их вращения по табл,7 и приступить к опробованию станка в работе.

Описание электросхемы

Пуск электродвигателя главного привода М1 осуществляется кнопкой S4 (рис.4), которая замыкает цепь катушки контактора KI, переводя его на самопитание.

Останов электродвигателя главного привода Ml, осуществляется нажатием кнопки S3.

Управление электродвигателем быстрого перемещения каретки и суппорта М2 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука, воздействующей на конечный выключатель S8.

Пуск и останов электронасоса охлаждения М3 производится переключателем S7.

Работа электронасоса сблокирована с электродвигателем главного привода Ml и включение его возможно только после замыкания контактов пускателя К1.

Для ограничения холостого хода электродвигателя главного привода в схеме имеется реле времени КЗ. В средних (нейтральных) положениях рукояток включения фрикционной муфты главного привода замыкается нормально закрытый контакт конечного выключателя 6 и включается реле времени К3, которое через выдержку времени отключит своим контактом электродвигатель главного привода.

Производить регулировку выдержки времени в рабочем состоянии реле категорически воспрещается.

Защита электродвигателей главного привода, привода быстрого перемещения каретки и суппорта, электронасоса охлаждения и трансформаторов от токов коротких замыканий производится автоматическими выключателями и плавкими предохранителями.

Защита электродвигателей (кроме электродвигателя М2) от длительных перегрузок осуществляется тепловыми реле.

Номинальные данные аппаратов, изменяющиеся в зависимости от напряжения питающей сети, приведены в таблице 8.

Нулевая защита электросхемы станка, предохраняющая от самопроизвольного включения электропривода при восстановлении подачи электроэнергии после внезапного ее отключения, осуществляется катушками магнитных пускателей»

Описание работы блока питания А2 (Ф5075) и блока индикации A3 (Ф5071) изложено в прилагаемых технических описаниях и руководствах по эксплуатации.

Читайте также: Регулирование токарно-винторезного станка 16К20

Токарно-винторезный универсальный станок 16к20пф1. Видеоролик.

Технические характеристики токарного станка 16к20пф1