Сталь для ножей и клинков марки 40Х13-Х12МФ1 — нержавеющий дамаск, применение, свойства, характеристики

Главная » Статьи » Стали и ножи » Сталь для ножей и клинков марки 40Х13-Х12МФ1 — нержавеющий дамаск, применение, свойства, характеристики

- Описание

- Отзывы (0)

Описание

Сталь для ножей и клинков марки 40Х13-Х12МФ1 — нержавеющий дамаск, применение, свойства, характеристики

Марка 40Х13-Х12МФ1 – композитная сталь, в состав которой входят компоненты из самого названия, поэтому, обсуждая характеристики этой стали в качестве материала для изготовления ножей, необходимо сначала описать свойства каждого компонента в отдельности.

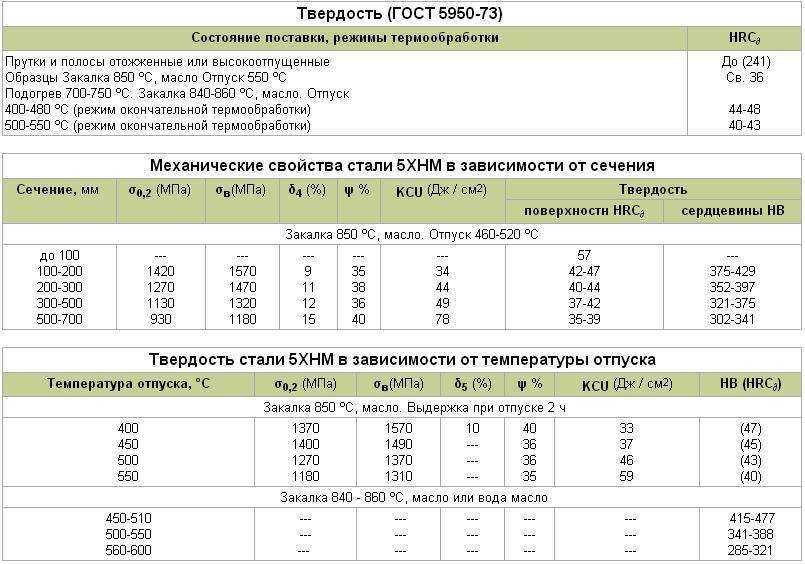

Сталь марки 40Х13 в обиходе часто называют «медицинская» сталь, потому что из неё делают хирургические инструменты, в частности скальпели. В промышленности из стали марки 40Х13 изготавливают режущий инструмент, рессоры, подшипники, а также мерительный инструмент, так как эта сталь очень хорошо держит форму в значительном интервале температур.

Жаропрочная, износостойкая и коррозионно-стойкая сталь 40Х13 находит себе и более широкое применение, из неё получаются прекрасные клинки для бытовых, охотничьих ножей и разных категорий холодного оружия. Лезвия ножей из стали 40Х13 считаются относительно «мягкими», поэтому отлично поддаются заточке, но и держат её не слишком долго. При правильной закалке можно добиться и более высоких отметок твёрдости (~ 58HRC), но при этом сильно страдает пластичность стали.

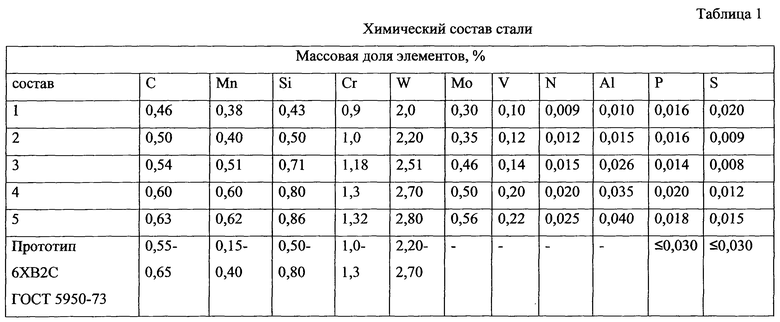

Состав стали марки 40Х13:

|

C |

Si |

Mn |

Ni |

S |

P |

|

Fe |

|

0.35-0.44% |

<0.6% |

<0. |

<0.6% |

<0.025% |

<0.03% |

12-14% |

основа |

Вторым компонентом композитной стали 40Х13-Х12МФ1 является Х12МФ1 – «штамповая» сталь. Хорошо сохраняет форму, достаточно пластичная, износостойкая и отлично закаливается при не очень сложном технологическом процессе до твёрдости 62-64 HRC. Для ножевой и вообще клинковой стали это очень большие величины, так как усложняется заточка ножа в бытовых условиях, лезвие становится хрупким, поэтому для достижения приемлемых характеристик промышленный отпуск стали Х12МФ1 в процессе закалки является достаточно сложной операцией.

Об отличной износостойкости стали Х12МФ1 говорит тот факт, что из неё изготавливают так называемые «эталонные» шестерни и волоки для производства проволоки, а способность держать форму при многократном механическом воздействии используется в изготовлении матриц и пуансонов для штамповки.

Твёрдость стали Х12МФ1 задаёт высокое содержание углерода.

Состав стали Х12МФ1:

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Mo |

V |

Cu |

|

1.45-1.65% |

<0.4% |

<0.45% |

<0.35% |

<0.03% |

<0.03% |

11-12.5% |

0.4-0.6% |

0.15-0. |

<0.3% |

Композитную сталь 40Х13-Х12МФ1, как и большинство дамасских сталей, получают путём многократной проковки большого количества слоёв (>150), составленных из её будущих компонентов – «медицинской» стали марки 40Х13 и «штамповой» стали марки Х12МФ1. В процессе ковки слои «свариваются» между собой, создавая пластичный твёрдый композит, замечательно подходящий для производства высококачественных ножей и клинкового оружия.

Оба сплава, из которых выковывается композит 40Х13-Х12МФ1, относят к нержавеющим сталям благодаря высокому содержанию хрома, поэтому конечный продукт тоже является нержавеющим. Сталь 40Х13-Х12МФ1 называют «нержавеющий дамаск».

Отличное сочетание очень твёрдой и относительно мягкой сталей создаёт поразительный эффект: на лезвии ножа из 40Х13-Х12МФ1 образуется микроскопическая пила, которая создаёт хороший рез даже в том случае, когда нож по ощущениям уже должен затупиться.

Технология производства стали 40Х13-Х12МФ1 была разработана и внедрена на ЗЗОСС (Златоустовский Завод Оружейных Специализированных Сталей), и уже много лет успешно используется для производства клинкового оружия.

Возникли вопросы по товару?

Здравствуйте! Меня зовут Эльвира, я менеджер по продажам в интернет-магазине ЗЗОСС.

Готова ответить на все ваши вопросы по товару «Сталь для ножей и клинков марки 40Х13-Х12МФ1 — нержавеющий дамаск, применение, свойства, характеристики». Напишите или позвоните мне, если вам нужна консультация или вы хотите оформить заказ.

+7 929 235-00-08

Отзывы (0)

Написать отзыв

Ваше Имя:

Ваш отзыв:

Ваша оценка:

1 2 3 4 5

Введите код, указанный на картинке:

Марка: 40Х13 ( стар. 4Х13, аналог AISI 420 ) (заменители: 30Х13) 4Х13, аналог AISI 420 ) (заменители: 30Х13)Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006. Калиброванный пруток ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 7417-75. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 18907-73. Лист тонкий ГОСТ 5582-75. Полоса ГОСТ 4405-75 , ГОСТ 103-2006. Проволока ГОСТ 18143-72. Поковки и кованые заготовки ГОСТ 1133-71 Класс: Сталь коррозионно-стойкая жаропрочная Использование в промышленности: пружины для работы при температурах до 400-450 град. Рессоры, шариковые подшипники, режущий и мерительный инструмент; сталь мартенситного класса | |||||||

| Химический состав в % стали 40Х13 ( стар. 4Х13 ) | ||

| 0,35 — 0,44 | ||

| Si | до 0,6 | |

| Mn | до 0,6 | |

| Ni | до 0,6 | |

| S | до 0,025 | |

| P | до 0,03 | |

| Cr | 12 — 14 | |

| Fe | ~84 | |

40Х13 труба, лента, проволока, лист, круг 40Х13

Зарубежные аналоги марки стали 40Х13 ( стар. | |

| США | AISI 420 |

| Германия | 1.4031, 1.4034, X38Cr13, X39Cr13, X40Cr13, X42Cr13, X46CM3, X46Cr13 |

| Япония | SUS420J2 |

| Франция | X40Cr14, Z33C13, Z38C13M, Z40C13, Z40C14, Z44C14, Z50C14 |

| Англия | 420S45, X39Cr13 |

| Евросоюз | 1.4031, 1.4034, X39Cr13, X40Cr13, X41Cr13 |

| Италия | X40Cr14, X41Cr13KU, X46Cr13 |

| Испания | F.3404, F.3405, X40Cr13, X45Cr13 |

| Китай | 4C13 |

| Швеция | 2304, 2314 |

| Польша | 4h23 |

| Чехия | 17024, 19435 |

| Свойства и полезная информация: |

| Удельный вес: 7650 кг/м3 Термообработка: Закалка 1030 — 1050oC, воздух, Нагрев 530oC, 2ч Температура ковки, °С: начала 1200, конца 850.  Твердость материала: HB 10 -1 = 143 — 229 МПа Температура критических точек: Ac1 = 800 , Ar1 = 780 Обрабатываемость резанием: в закаленном и отпущенном состоянии при HB 340 и σв = 730 МПа, К υ тв. спл = 0,6, Кυ б.ст = 0,4 Свариваемость материала: не применяется для сварных конструкций Жаростойкость: стойкая до температуры 600 — 650 ºС |

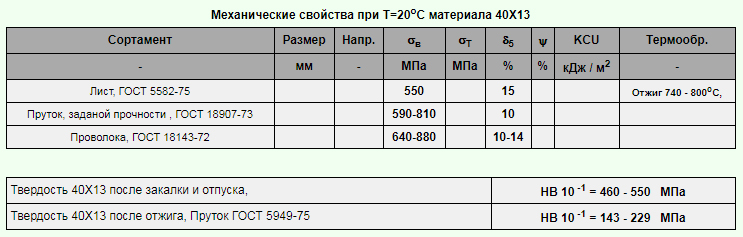

| Механические свойства стали 40Х13 ( стар. 4Х13 ) | |||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | σв(МПа) | δ5 (%) | HB(HRCэ), не более |

| ГОСТ 5949-75 | Прутки. Закалка 1000-1050 °С, масло. Отпуск 200-300 °С, охлаждение на воздухе или в масле. Закалка 1000-1050 °С, масло. Отпуск 200-300 °С, охлаждение на воздухе или в масле. | Образцы | — | — | н.м. (52) |

| ГОСТ 18907-73 | Прутки: — шлифованные, обработанные на заданную прочность — отожженные | 1-30 Св. 5 | 590-810 — | 10 — | — 143-229 |

| ГОСТ 5582-75 | Листы горячекатаные или холоднокатаные. Отжиг или отпуск 740-800 ºС (образцы поперечные). | До 3,9 | 550 | 15 | — |

| ГОСТ 18143-72 | Проволока термообработанная | 1,0-6,0 | 590-880 | 10 | — |

| Механические свойства стали 40Х13 ( стар. 4Х13 ) в зависимости от температуры отпуска | ||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HB(HRCэ), |

| Закалка 1000 °С, масло | ||||||

| 200 350 500 700 | 1620 1450 1390 500 | 1840 1710 1680 780 | 1 11 7 35 | 2 22 9 59 | 19 25 19 71 | 52 50 51 (217) |

Механические свойства стали 40Х13 ( стар. 4Х13 ) при повышенных температурах 4Х13 ) при повышенных температурах | |||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Закалка 1030-1050 °С, воздух. Отпуск 530 °С, выдержка 2 ч, охлаждение на воздухе | |||||

| 20 410 470 510 | 1420 1310 960 980 | 1670 1360 1130 1070 | 6 7 12 12 | 34 36 45 49 | 11 — 6 — |

| Закалка 1050 °С, воздух. Отпуск 600 °С, выдержка 3 ч | |||||

| 20 200 300 400 500 600 | 890 810 710 670 470 255 | 1120 940 900 780 520 300 | 13 11 10 12 20 21 | 32 40 39 45 77 84 | 12 49 69 73 78 118 |

Закалка 1050 °С, воздух. Отпуск 650 °С, выдержка 3 ч. При 20 °С HB 277 — 286 Отпуск 650 °С, выдержка 3 ч. При 20 °С HB 277 — 286 | |||||

| 20 400 450 500 | 710 — 540 — | 930 — 640 540 | 14 — 15 18 | 42 — 44 67 | 24 93 — 132 |

| Образец диаметром 6 мм и длиной 30 мм. Деформированный. Скорость деформирования 16 мм/мин, скорость деформации 0,009 с-1 | |||||

| 800 900 950 1000 1050 1100 1150 1200 | 120 100 74 51 45 43 34 27 | 130 125 90 75 57 53 40 32 | 64 68 84 70 73 60 64 60 | 96 92 96 98 100 98 100 100 | — — — — — — — — |

| Механические свойства стали 40Х13 ( стар. 4Х13 ) при 20 ºС в зависимости от тепловой выдержки | |||||||

| Режим термообработки | Температура, °С | Время, ч | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

Закалка 1050 ºС, масло. Отпуск: 550 ºС, выдержка 10 ч | Без тепловой выдержки | 940 | 1140 | 13 | 48 | 21 | |

| 470 | 1000 3000 | 870 900 | 1080 1080 | 11 13 | 43 42 | — 23 | |

| 600 ºС, выдержка 3 ч | Без тепловой выдержки | 890 | 1120 | 13 | 32 | 11 | |

| 450 | 5000 10000 | 820 840 | 1080 1000 | 12 13 | 28-31 25-33 | — — | |

| 530 ºС, выдержка 6 ч | 470 | 500 1000 5000 | 930 880 750 | 1100 1060 990 | 13 14 14 | 47 46 37 | 15 — 22 |

Предел выносливости σ—1 = 370 МПа при σВ = 880 МПа, HB 270.

Ударная вязкость прутков стали 40Х13 ( стар. 4Х13 ) KCU, (Дж/см2) 4Х13 ) KCU, (Дж/см2) | |

| Т= +20 °С | Т= -78 °С |

| Пруток диаметром 55 мм | |

| 54 | 7 |

| Коррозионная стойкость стали 40Х13 ( стар. 4Х13 ) | |||

| Среда | Температура, ºС | Длительность испытания, ч | Глубина коррозии, мм/го |

| H2SO4 концентрированная H2SO4 63,4 % раствор Аммиак, 24 % | 20 40 20 | 720 24 720 | 0,01 5,27 0,0032 |

Механические свойства стали 40Х13 ( стар. 4Х13 ) при Т=20oС 4Х13 ) при Т=20oС | |||||||

| Прокат | Размер | Напр. | σв(МПа) | sT (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Сорт | 1700 | 1145 | 5.5 | 33.5 | 113 | ||

| Сорт | 1165 | 960 | 13 | 47.5 | 210 | ||

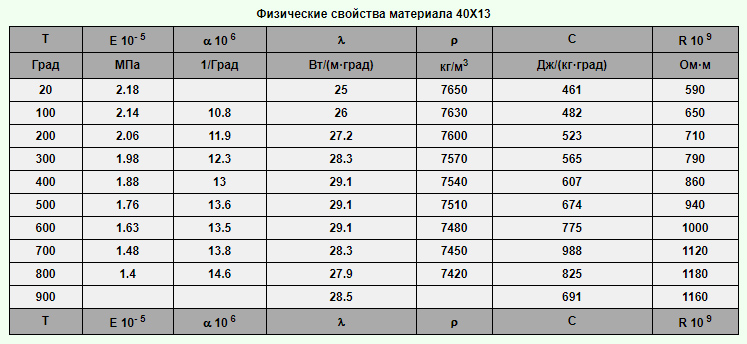

| Физические свойства стали 40Х13 ( стар. 4Х13 ) | ||||||

| T (Град) | E 10— 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2. 18 18 | 25 | 7650 | 461 | 590 | |

| 100 | 2.14 | 10.8 | 26 | 7630 | 482 | 650 |

| 200 | 2.06 | 11.9 | 27.2 | 7600 | 523 | 710 |

| 300 | 1.98 | 12.3 | 28.3 | 7570 | 565 | 790 |

| 400 | 1.88 | 13 | 29.1 | 7540 | 607 | 860 |

| 500 | 1.76 | 13.6 | 29.1 | 7510 | 674 | 940 |

| 600 | 1.63 | 13.5 | 29.1 | 7480 | 775 | 1000 |

| 700 | 1.48 | 13.8 | 28.3 | 7450 | 988 | 1120 |

| 800 | 1.4 | 14.6 | 27.9 | 7420 | 825 | 1180 |

| 900 | 28. 5 5 | 691 | 1160 | |||

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

Сталь 40Х13 / Ауремо

Х37Ю5Т ХН70ВМТЮФ ХН78Т ХН70ВМЮТ ХН80ТБЮ ХН35ВТ ХН70Ю ХН35ВТЮ ХН77ТЮР 20х33Н18 31Х19Н9МВБТ 40х13 20х13 20Х25Н20С2 40Х15Н7Г7Ф2МС 10Х23х28 12Х25Н16Г7АР 15х22ВНМФ 20Х20Н14С2 37Х12Н8Г8МФБ 40X9S2 20Х23х23 30X13 40Х10С2М 45Х14Н14В2М 13Х11Н2В2МФ

Сталь 40Х13

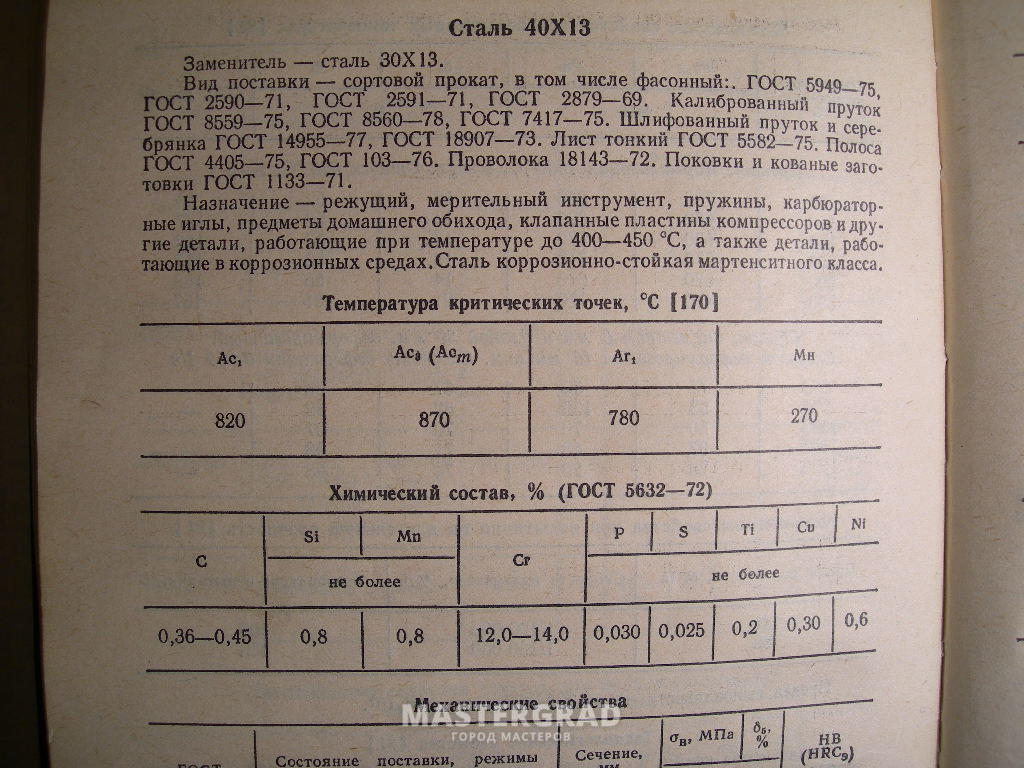

Сталь 40Х13 : марка сталей и сплавов. Ниже приведена систематизированная информация по назначению, химическому составу, видам расходных материалов, заменителей, температур критических точек, физико-механических, технологических и литейных свойств для марки — Сталь 40Х13.

Ниже приведена систематизированная информация по назначению, химическому составу, видам расходных материалов, заменителей, температур критических точек, физико-механических, технологических и литейных свойств для марки — Сталь 40Х13.

General information about steel 40X13

| Substitute brand |

| became 30X13 |

| Delivery type |

| Sheet 40×13, circle 40×13, wire 40×13, strip 40×13, hexagon 40×13, pipe 40×13, long products , в том числе фасонные: ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69. Пруток калиброванный ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Пруток полированный и слиток серебра ГОСТ 14955-77, ГОСТ 18907-73. Лист тонкий ГОСТ 5582-75. Проволока ГОСТ 18143-72. Полоса ГОСТ 4405-75, ГОСТ 103-76, ГОСТ 18968−73. Поковки и кованые заготовки ГОСТ 1133-71. |

| Применение |

Инструмент режущий, измерительный, пружины, иглы карбюраторов, предметы быта, клапанные тарелки компрессоров и другие детали, работающие при температуре до 400-450°С, а также детали, работающие в агрессивных средах. Сталь мартенситной марки коррозионностойкая. Сталь мартенситной марки коррозионностойкая. |

Химический состав стали 40Х13

| Химический элемент | % |

| Кремний (Si), не более | 0,8 |

| Марганец (Mn), не более | 0,8 |

| Медь (Cu), не более | 0,30 |

| Никель (Ni), не более | 0,6 |

| Сера (S), не более | 0,025 |

| Титан (Ti), не более | 0,2 |

| Углерод (С) | 0,36−0,45 |

| Фосфор (P), не более | 0,030 |

| Хром (Cr) | 12,0−14,0 |

Механические свойства стали 40X13

Механические свойства

| Термообработка в состоянии поставки | Сечение, мм | σ B , МПа | δ 5 ,% | ХБ | HRC e |

Стержни. Закалка 1000-1050°С, масло. Отпуск 200-300°С, охлаждение на воздухе или в масле. Закалка 1000-1050°С, масло. Отпуск 200-300°С, охлаждение на воздухе или в масле. | образцов | > 52 | |||

| Прутки полированные, обработанные до указанной прочности | 1−30 | 590−810 | десять | ||

| Отожженные стержни | > 5 | 143−229 | |||

| Листы горячекатаные или холоднокатаные. Отжиг или отпуск 740−800 °С (поперечные образцы) | <3,9 | 550 | пятнадцать | ||

| Термообработанная проволока | 1−6 | 590−880 | десять |

Механические свойства при повышенных температурах

| t испытания, °С | t отпуска, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | HB | |||||||

Закалка 1000°С в масле. | ||||||||||||||

| 700 | 500 | 780 | 35 | 59 | 71 | 217 | ||||||||

| Закалка 1030-1050°С, воздух. Отпуск 530°С, выдержка 2 ч, охлаждение на воздухе. | ||||||||||||||

| 20 | 1420 | 1670 | 6 | 34 | одиннадцать | |||||||||

| 410 | 1310 | 1360 | 7 | 36 | ||||||||||

| 470 | 960 | 1130 | 12 | 45 | 6 | |||||||||

| 510 | 980 | 1070 | 12 | 49 | ||||||||||

| Закалка 1050 °С, воздух. Отпуск 600°С, выдержка 3 ч. | ||||||||||||||

| 20 | 890 | 1120 | тринадцать | 32 | 12 | |||||||||

| 200 | 810 | 940 | одиннадцать | 40 | 49 | |||||||||

| 300 | 710 | 900 | десять | 39 | 69 | |||||||||

| 400 | 670 | 780 | 12 | 45 | 73 | |||||||||

| 500 | 470 | 520 | 20 | 77 | 78 | |||||||||

| 600 | 255 | 300 | 21 | 84 | 118 | |||||||||

Закалка 1050 °С, воздух. Отпуск 650°С, выдержка 3 ч. При 20°С НВ 277-286 Отпуск 650°С, выдержка 3 ч. При 20°С НВ 277-286 | ||||||||||||||

| 20 | 710 | 930 | четырнадцать | 42 | 24 | |||||||||

| 400 | 93 | |||||||||||||

| 450 | 540 | 640 | пятнадцать | 44 | ||||||||||

| 500 | 540 | восемнадцать | 67 | 132 | ||||||||||

| Деформированный образец диаметром 6 мм и длиной 30 мм. Скорость деформации 16 мм/мин. Скорость деформации 0,009 1/с. | ||||||||||||||

| 800 | 120 | 130 | 64 | 96 | ||||||||||

| 900 | 100 | 125 | 68 | 92 | ||||||||||

| 950 | 74 | 90 | 84 | 96 | ||||||||||

| 1000 | 51 | 75 | 70 | 98 | ||||||||||

| 1050 | 45 | 57 | 73 | 100 | ||||||||||

| 1100 | 43 | 53 | 60 | 98 | ||||||||||

| 1150 | 34 | 40 | 64 | 100 | ||||||||||

| 1200 | 27 | 35 | 60 | 100 | ||||||||||

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | HRC e | ||||||||

Закалка 1000°C в масле. | ||||||||||||||

| 200 | 1620 | 1840 | 1 | 2 | 19 | 52 | ||||||||

| 350 | 1450 | 1710 | одиннадцать | 22 | 25 | 50 | ||||||||

| 500 | 1390 | 1680 | 7 | девять | 19 | 51 | ||||||||

Механические свойства при 20 С в зависимости от термического воздействия

| Термическая обработка, состояние поставки | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | |||||||||

| Закалка 1050°С, масло. Отпуск 550°С, выдержка 10 ч | ||||||||||||||

| Без теплового воздействия | 940 | 1140 | тринадцать | 48 | 21 | |||||||||

| Тепловое воздействие 470°С, 1000 ч | 870 | 1080 | одиннадцать | 43 | ||||||||||

| Тепловое воздействие 470 °C, 3000 ч | 900 | 1080 | тринадцать | 42 | 23 | |||||||||

Закалка 1050°С, масло. Отпуск 600°С, выдержка 3 ч Отпуск 600°С, выдержка 3 ч | ||||||||||||||

| Без теплового воздействия | 890 | 1120 | тринадцать | 32 | одиннадцать | |||||||||

| Тепловое воздействие 450°С, 5000 ч | 820 | 1080 | 12 | 28−31 | ||||||||||

| Тепловое воздействие 450 °C, 10000 ч | 840 | 1000 | тринадцать | 25−33 | ||||||||||

| Закалка 1050 °С, масло. Отпуск 530°С, выдержка 6 ч | ||||||||||||||

| Тепловыдержка 470°С, 500 ч | 930 | 1100 | тринадцать | 47 | пятнадцать | |||||||||

| Тепловое воздействие 470°С, 1000 ч | 880 | 1060 | четырнадцать | 46 | ||||||||||

| Тепловое воздействие 470°С, 5000 ч | 750 | 990 | четырнадцать | 37 | 22 | |||||||||

Технологические свойства стали 40×13

| ТЕМПЛАТИЯ КОВАНИЯ |

Начало 1200, конец 850. Секции до 200 мм подчиняются с низкой температурой. Enearling. Секции до 200 мм подчиняются с низкой температурой. Enearling. |

| Свариваемость |

| не применяется для сварных конструкций. |

| Обрабатываемость резанием |

| В закаленном и отпущенном состоянии при HB 340 и σ B = 730 МПа K υ тв.пл. = 0,6, К υ б. ст = 0,4. |

Температура критических точек стали 40X13

| Критическая точка | °С |

| Ас1 | 820 |

| Ас3 | 870 |

| Ar1 | 780 |

| Мн | 270 |

Ударная вязкость стали 40X13

Ударная вязкость, KCU, Дж/см 2

| Состояние поставки, термическая обработка | +20 | -78 |

| Пруток диаметром 55 мм. | 54 | 7 |

Предел выносливости стали 40Х13

| σ -1 , МПа | σ B , МПа | Термообработка, состояние стали |

| 370 | 880 | НВ 270 |

Коррозионные свойства стали 40Х13

| Среда | Температура испытания, °С | Продолжительность испытания, ч | Глубина, мм/год |

| h3SO4 концентрированный | 20 | 720 | 0,01 |

| h3SO4 63,4% раствор | 40 | 24 | 5,27 |

| Аммиак, 24% | 20 | 720 | 0,0032 |

Физические свойства стали 40Х13

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Нормальный модуль упругости, Е, ГПа | 214 | 208 | 202 | 194 | 185 | 173 | 160 | |||

| Плотность стали, pn, кг/м 3 | 7650 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | 7420 | |

| Коэффициент теплопроводности Вт/(м°С) | 25 | 26 | 27 | 28 | 29 | 29 | 29 | 28 | 28 | 29 |

Уд. электрическое сопротивление (p, ном. м) электрическое сопротивление (p, ном. м) | 786 | 830 | 890 | 950 | 998 | 1046 | 1122 | |||

| Температура испытания, °С | 20−100 | 20-200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20-800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (а, 10−6 1/°С) | 10,7 | 11,5 | 11,9 | 12,2 | 12,5 | 12,8 | 13,0 | 13,2 | ||

| Удельная теплоемкость (С, Дж/(кг°С)) | 452 | 477 | 502 | 528 | 553 | 578 | 620 | 666 | 691 |

Источник: Марка сталей и сплавов

Источник: www.manual-steel.ru/40h23.html

6%

6% 3%

3% 35 — 0.44

35 — 0.44  5

5

8

8  76

76