Шлифовальный станок своими руками — Видео смотреть онлайн бесплатно

Шлифовальный станок своими руками / Как сделать шлифовальный станок по металлу своими руками дома.

Тяжело встретить металлические поверхности, тех или иных изделий, не подверженных обработке и сохраняющих ровную поверхность после литья металла. Практически всё, что изготавливается из металла, подвергается шлифовальной обработке. Делается это для достижения гладкой и ровной поверхности всех плоскостей железного изделия. Раньше были только ручные приспособления (наждачная бумага, абразивные круги, токарные станки). Но, так как такие работы являются тяжёлыми, решили придумать автоматизированные станки, которые выполняют всю работу на автомате. Помимо них создали и станки для домашней обработки металлических изделий.

Любое шлифовальное оборудование имеет одно, прямое назначение — это обработка поверхности металла, чтобы добиться ровности и гладкости всех сторон обрабатываемой детали или заготовки. С помощью этого оборудования можно осуществлять черновую обработку, чистовую обработку и финальную обработку. На шлиф. узлах используются различные абразивные элементы, имеющие разнообразные размеры и форму. Каждый из них предназначен для определённых операций. С помощью этого оборудования, возможно, осуществлять следующие операции по обработки металла:

На шлиф. узлах используются различные абразивные элементы, имеющие разнообразные размеры и форму. Каждый из них предназначен для определённых операций. С помощью этого оборудования, возможно, осуществлять следующие операции по обработки металла:

- Шлифование как наружных, так и внутренних поверхностей металлического изделия, которые, в свою очередь, имеют сложную форму и различное назначение.

- Осуществление затачивания инструментария разнообразных форм и видов.

- Осуществление обработки деталей, имеющих зубчатую плоскость, а также изделия, имеющие резьбовые участки.

- Отрезание металлических отливок, а также их обдирка и шлифовка сложного профиля.

- Производство на поверхности металлических прутков канавок имеющих спиралевидную и продольную форму.

Ниже мы рассмотрим, какие виды шлифовальных машин, предназначенных для обработки металлических поверхностей, существуют.

Разновидности шлифовального станка по металлу

В зависимости от сферы и области применения, шлифовальное оборудование подразделяется на 19 видов и подвидов. Каждая из этих разновидностей предназначена для осуществления определённых работ по металлическим деталям.

Каждая из этих разновидностей предназначена для осуществления определённых работ по металлическим деталям.

Совет: Перед проведением шлифовальных работ на поверхностях металлических изделий необходимо определиться с выбором оборудования. В противном случае ваша деталь может быть испорчена.

Ниже рассмотрим подробнее каждый из них:

- Круглошлифовальное оборудование – с помощью такого аппарата можно производить шлифование конусообразных и цилиндрических деталей радиусом от 25 до 600 миллиметров. На таком виде оборудования шпиндель может быть расположен только горизонтально, а также может передвигаться по специальным направляющим. Обрабатываемая заготовка крепится в патроне между двумя бабками (задней и передней).

- Универсальное круглошлифовальное оборудование – такое устройство применяется для шлифовки торцевых, а также наружных плоскостей поверхности, имеющих коническую или цилиндрическую форму, радиусом от 25 до 300 миллиметров. Фиксация заготовки может осуществляться как в центре станка, так и в патроне.

- Круглошлифовальное врезное оборудование – врезное шлифование заключается в поперечном движении шпинделя, на котором закреплён абразивный материал (круг). За счёт этого движения осуществляется врезание круга (абразива) в металл. Допустимый радиус детали от 150 до 400 миллиметров. Допускается обработка конусообразных, профильных и цилиндрических форм заготовок.

- Круглошлифовальные агрегаты не имеющие центров – обработка металлических деталей осуществляется по нескольким схемам. Первая схема называется «на проход»,

Бесцентровый круглошлифовальный станок

обрабатывается только цилиндрическая поверхность. Вторая схема «метод врезания». С его помощью обрабатываются цилиндрические, профильные, а также конические поверхности. В двух схемах допустимый радиус от 25 до 300 миллиметров. В данной модификации отсутствуют центры для фиксирования деталей.

Вальцешлифовальный станок

Вальцешлифовальное оборудование – данный вид оборудования необходим для обработки прокатных вальцов путём шлифовки.

Обрабатываются цилиндрообразные, профилеобразные, а также конусообразные плоскости. Фиксирование деталей происходит на специальных центрах, расположенных на этом агрегатном узле.

Шлифующий станок для обработки коленчатых валов – данные агрегаты используются в основном на промышленных предприятиях. На нём

Станок для шлифования шеек коленчатых валов

осуществляется единовременная, а также последовательная обработка коленчатого вала путём врезания.

Тем самым, поверхность шатунных шеек, расположенных на коленчатом валу получается гладкой и аккуратной.

Внутришлифовальные станки – данный вид оборудования позволяет шлифовать конусообразные, а также цилиндрообразные отверстия, имеющие большой размер. Настольные шлифующие станки оснащены возможностью обрабатывать диаметры от 1 до 10 сантиметров. На производстве эти диаметры достигают 100 сантиметров.

Плоскошлифовальный узел – в данном случае шлифование производит торец, либо периферия абразива (абразивного круга). Данный агрегат имеет возможность установки дополнительного оснащения, что позволяет обрабатывать металлические детали тяжёлых конфигураций. В данной модификации может быть горизонтальная и вертикальная обработка. Также могут существовать одна или две колонны.

Данный агрегат имеет возможность установки дополнительного оснащения, что позволяет обрабатывать металлические детали тяжёлых конфигураций. В данной модификации может быть горизонтальная и вертикальная обработка. Также могут существовать одна или две колонны.

Плоскошлифовальный узел осуществляющий обработку с двух сторон (плоскостей)– такой станочек способен шлифовать одновременно несколько плоскостей, тем самым повышая его производительность. Фиксация металлической детали осуществляется посредством специального подающего устройства. Обработка может быть как горизонтальной, так и вертикальной. Что делает данный станок практически универсальным.

Оборудование для шлифования направляющих деталей – данный агрегат обрабатывает различные направляющие. Длина этих направляющих колеблется от 1000 до 5000 миллиметров. Этими направляющими оснащаются станины станков, рабочие места, салазки, различные агрегатные узлы. По этим направляющим и совершают передвижения станины различных станков.

Совет: Перед осуществлением выбора вашего будущего оборудования необходимо определиться с выбором не только агрегата, но и знать, какие функции ваш аппарат будет выполнять.

- Универсальные станки для осуществления заточки – этот агрегатный узел способствует затачиванию инструментария. Максимальный диаметр колеблется от 100 до 300 миллиметров. Обрабатываются метчики, зенкеры, развёртки, фрезы и многое другое. На такой агрегат можно установить дополнительное оснащение, с помощью которого можно будет шлифовать цилиндрические заготовки, а также осуществлять торцевое и внутреннее шлифование.

- Оборудование обдирочно – шлифовальное – главным рабочим моментом данного станочка является обдирка металлической поверхности (скажем так, что это черновая обработка), затем осуществляется зачистка предыдущей обработанной поверхности (так называемая чистовая обработка). Для работы используются абразивные элементы с диаметром от 100 до 800 миллиметров.

- Плоскопритирочные агрегаты – суть работы заключается в притирке металлических деталей, имеющих плоскую, а также цилиндрическую поверхности.

В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние. - Круглопритирочные агрегаты – осуществляется на этом станке такая работа, как притирка инструментария, предназначенного для осуществления измерений, а также калибровки. Максимально допустимый размер диаметров калибровочного и измерительного инструмента колеблется от 50 до 200 миллиметров.

- Шлифовально притирочные агрегаты – именно на таком агрегате производится притирка различных отверстий, таких, как отверстия в вентилях, различных клапанах, обрабатываются уплотнительные поверхности арматур, отверстия задвижек, шиберов, фланцев и многое другое. Максимально – допустимый диаметр данных отверстий составляет от 100 до 300 миллиметров.

- Шлифовально отделочные агрегаты – суть работы данного оборудования заключается в отделке (та же самая притирка) металлических заготовок, таких, как :

- Шпиндель

- Поршень и коленчатый вал и многое другое.

- Полировальное оборудование – главным рабочим процессом является осуществление полировки металлической детали. Рабочий элемент для работы выбирается либо ленточный абразив, либо мягкий полировальный элемент (круг). Заготовки могут обрабатываться в сложной конфигурации.

- Хонинговальное оборудование – такие станки относятся к сложному технологическому оборудованию. Работа заключается в обработке поверхности вала, различных отверстий. К работе такого оборудования предъявляются самые жёсткие требования по качеству. Оборудование может включать в свою конструкцию один или несколько шпинделей. Также обработка может осуществляться как внутренняя, так и наружная.

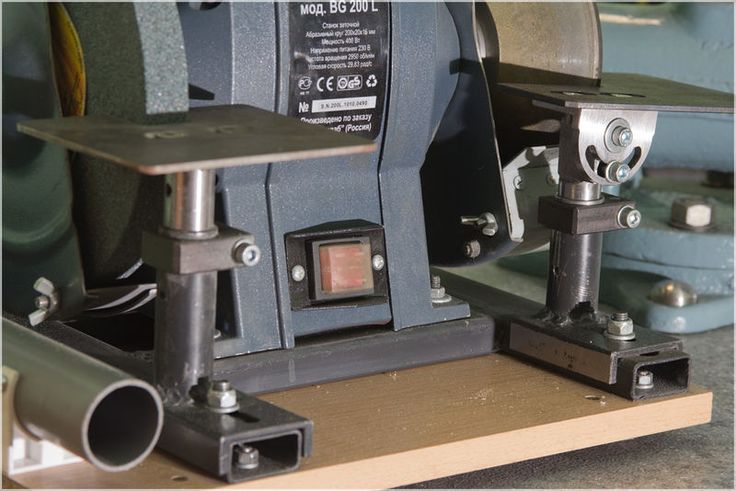

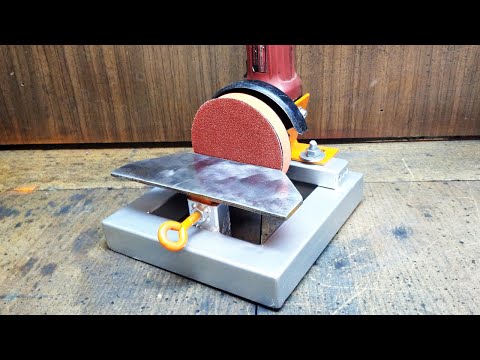

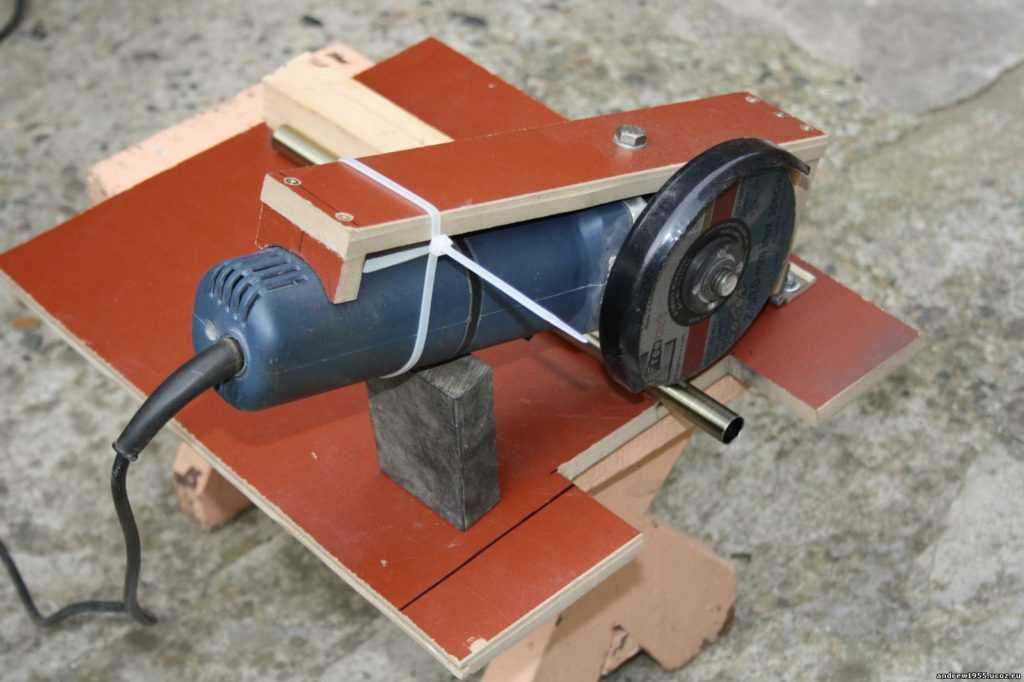

- Самодельное шлифовальное оборудование – такие станки имеют огромное количество конструкций, но все они имеют одинаковый смысл работы – это шлифование. Ведь покупать дорогое оборудование не каждому по карману, а смастерить свой собственный станок, который будет выполнять только те функции, которые вам необходимы, достаточно просто.

Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Помимо вышеуказанных видов шлифовального оборудования, оно делится на виды абразивных материалов:

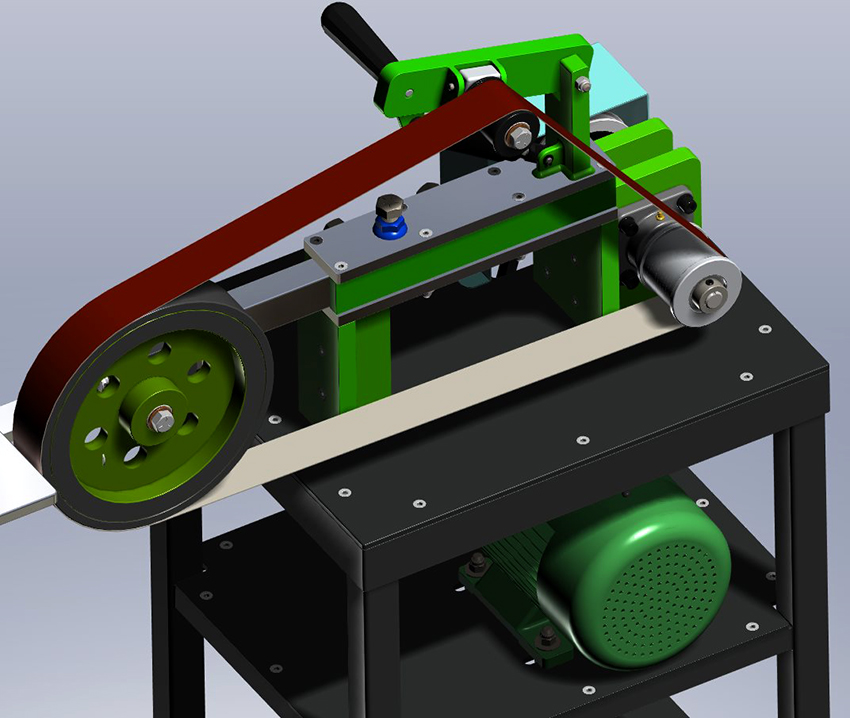

- Ленточный станок – при шлифовании используется абразивная лента (так называемая бесконечная лента).

- Дисковый станок – при работе применяется абразивный круг (или диск разных диаметров и размеров).

- Барабанный станок – при

Теперь, когда мы ознакомились с разнообразием шлифовальных станков, можно перейти к процессу сборки шлифовального оборудования.

Конструкция самодельного шлифовального станка по металлу

Самодельные шлифовальные агрегаты довольно просты в своей конструкции, так как при сборке используется малое количество деталей. Помимо этого работы по масштабам ограничены. Всё дело в том, что абразивные элементы устанавливаются малых размеров. Теперь разберём саму конструкцию станка, что в неё входит и для чего предназначена каждая из деталей.

Для монтажа простого шлифовального станка понадобятся:

- Станина – основание самого станка, на котором закрепляется весь агрегат. Как правило, изготавливается из ДСП или массива дерева. Размеры простенькой станины должны составлять 18х16 сантиметров.

- Основание самого станка – изготавливается из металлического листа, толщиной 0.5 мм.

- Два барабана с пазами под ленточный абразив – можно купить эти детали отдельно, а можно сделать сборные из подручных материалов (ДСП и металлические шайбы, превышающие диаметр центрального круга, чтобы лента не соскакивала с барабанов).

- Электрический двигатель – также, можно купить новенький, а можно позаимствовать у старенькой стиральной машинки, тем самым сэкономив свой бюджет.

- Крепёжные элементы для барабана и двигателя – эти детали изготавливаются из металлических уголков и пластин.

- Сварочный аппарат – позволяет соединять крепёжные элементы для мотора и барабана для абразива.

- Крепёжные элементы (болты, гайки) – необходимы для скрепления станины со всем агрегатом.

- Необходимые инструменты – они необходимы для сборки вашего агрегата (это могут быть ключи необходимых размеров, отвёртки, молоток и так далее).

- Пусковая кнопка – она необходима для запуска двигателя и его остановки.

- Электрическая цепь – то есть сами провода, которые подходят к розетке, пусковой кнопке и мотору.

Процесс сборки шлифовального станка

Сборка не занимает много времени и не требует приложения множества усилий. Все вышеуказанные детали и элементы просто соединяются друг с другом по определённой последовательности.

Совет: Перед началом сборки обязательно определитесь с выбором всех деталей, материала и инструмента. В противном случае вам придётся постоянно отвлекаться от сборки и что – то может быть собрано неправильно.

Первым делом изготавливается станина. Можно взять ДСП или древесный массив. Изготавливается «тумба» 18х16 сантиметров. Поверх этой станины устанавливается основание станка, представляющее из себя железный лист, размерами 50х18 сантиметров. Толщина листа должна быть примерно 0.5 мм. На листе крепятся детали, к которым будут крепиться мотор и барабан. После этого производится установка электрического двигателя и барабана (натяжителя). На моторе крепится аналогичный ролик барабан. Далее устанавливается абразивная лента и осуществляется её натяжение. Когда всё готово, остаётся запитать ваш станок к электрической сети и осуществить заземление станка.

Толщина листа должна быть примерно 0.5 мм. На листе крепятся детали, к которым будут крепиться мотор и барабан. После этого производится установка электрического двигателя и барабана (натяжителя). На моторе крепится аналогичный ролик барабан. Далее устанавливается абразивная лента и осуществляется её натяжение. Когда всё готово, остаётся запитать ваш станок к электрической сети и осуществить заземление станка.

Когда всё сделано, можно проводить первый запуск станочка и проверить его на исправность работы.

Совет: Несмотря на то, что станок имеет маленькие габариты, его просто необходимо заземлить, чтобы защититься от травм, которые может нанести электрический ток.

Общие отзывы и подведение итогов

Отзывы о шлифовальном оборудовании всегда только положительные, так как эти агрегаты полностью заменяют ручную работу. На производствах такие агрегатные узлы осуществляют такую масштабную работу, которая не под силу и сотне людей.

Однако такие узлы дорогостоящие и имеют огромные размеры, поэтому проще всего сделать шлифовальный аппарат своими руками и под свои нужды. Тем более, что этот процесс не будет долгим и затратным.

Тем более, что этот процесс не будет долгим и затратным.

Остаётся сделать один, но простой и главный вывод. Шлифовальное оборудование в домашних имеет незаменимое значение и пользуется и будет пользоваться огромным спросом.

Совет: Если вы до сих пор думаете, стоит ли вам осуществлять сборку собственного шлифовального оборудования, то необходимо отбросить все сомнения в сторону и приобрести необходимые материалы, а также создать своё шлифовальное детище, так как оно незаменимо!

Видео обзор самодельного шлифовального станка:

Шлифовальный станок по металлу своими руками

Главная » Станки » Шлифовальные » Изготовление шлифовального станка по металлу своими руками

Содержание

- Инструменты и материалы

- Электромотор для станка

- Ремень

- Устройство ленточного станка

- Определение типа привода

- Изготовление рамы и ее установка

- Главный ролик

- Изготовление роликов

- Скрепление роликов болтами

- Рычаг натяжения

- Установка роликов

- Стабилизация ленты

- Фиксирующий болт

- Болт, на котором крепится ролик

- Завершение работы по изготовлению станка своими руками

В начале собственного производства по работе с различными материалами приобрести дорогостоящее оборудования от известных производителей может не каждый. При изготовлении металлических предметов понадобится дополнительное электрооборудование для обработки заготовок. Разберёмся с тем, как сделать шлифовальный станок по металлу своими руками.

При изготовлении металлических предметов понадобится дополнительное электрооборудование для обработки заготовок. Разберёмся с тем, как сделать шлифовальный станок по металлу своими руками.

Инструменты и материалы

Перед началом работ необходимо внимательно изучить конструкцию самодельного шлифовального станка, чтобы не допустить ошибок при его изготовлении. Материалы и инструменты для его производства выбираются в зависимости от вида оборудования. Это может быть ленточный, плоскошлифовальный, внутришлифовальный, специализированный или барабанный станок.

Расходные материалы:

- Электродвигатель — сердце станка.

- Катки или ролики для закрепления шлифовальной ленты.

- Станина — устойчивое основание, которое должно обеспечивать работу станка без вибраций. Изготавливается из листов металла, швеллеров, уголков.

- Крепежные элементы — болты, гайки. Для соединения металлических деталей лучше всего использовать сварку.

- Шлифовальный цилиндр.

- Пылеотсос (не обязательно).

- Защитный короб (можно изготовить из толстого пластика или металла).

- Механизм для изменения оборотов двигателя.

Также желательно придумать какие-нибудь зажимы для заготовки, чтобы при соприкосновении со шлифующей поверхностью заготовку не вырвало из рук.

Инструменты для изготовления станка:

- набор гаечных ключей;

- болгарка;

- шуруповерт;

- дрель.

- сверла по металлу и бита;

- молоток, ножницы по металлу;

- отвертки.

Количество материалов, кроме ключевых элементов станка, будет зависеть от его формы, размера и функционала.

Электромотор для станка

Производительность станка зависит от установленного в его конструкцию двигателя. При сборке самодельного оборудования важно внимательно отнестись к выбору электромотора:

- Простые станки можно изготавливать на основе электродвигателя из стиральной машины. Это дешевые модели, которые удивляют своей надежностью, производительностью и долговечностью.

- Идеальным вариантом считаются двигатели, которые делают 1000–1500 оборотов в минуту. Мощные электромоторы со скоростью вращения более 3-х тысяч оборотов в минуту небезопасны для самодельных конструкций. Из-за большой нагрузки детали могут не выдержать, и станок сломается.

- Оптимальный показатель мощности для самодельного оборудования — 100–200 Вт. Желательно, чтобы мощность можно было повысить до 400 Вт. Большей мощности для самоделки не нужно.

- Лучше всего устанавливать трехфазовый двигатель.

Электродвигатель для станкаПри изготовлении самодельного оборудования, важно с умом подходить к выбору двигателя. Любой подвижный элемент буде производить вибрацию. Она, в свою очередь, может нарушить целостность конструкции и вывести из строя детали. Если же используется более мощный двигатель, требуется устанавливать на него наждачные круги высокой прочности. Они выдержат большую нагрузку.

Ремень

Чтобы приводить шлифовальный круг в движение, необходим качественный ремень. Оптимальная ширина ремня — 12 мм. Более тонкие модели меньше перегружают двигатель, однако они менее долговечны.

Оптимальная ширина ремня — 12 мм. Более тонкие модели меньше перегружают двигатель, однако они менее долговечны.

Устройство ленточного станка

Перед тем как сделать ленточный шлифовальный станок, требуется разобраться с его устройством. Конструкция у него достаточно простая. Электродвигатель передаёт усилие на главный шкив с помощью ремня. Тот, в свою очередь, приводит в движение шлифовальную поверхность. Ещё одни шкив закрепляется на подшипнике. Третий шкив играет роль натяжного ролика и вращается на рычаге. Сам рычаг с помощью пружины закрепляется на раме. Станок можно модернизировать дополнительными приспособлениями для расширения функционала.

Определение типа привода

Перед изготовлением станка необходимо определиться с помощью чего будет вращаться главный шкив:

- Его приводит в движение электродвигатель.

- Основной шкив двигается с помощью дополнительного, которые совместно связаны ремнём.

Профессионалы в области металлообработки советуют использовать ременной механизм. В отличие от прямой передачи нагрузки на основной шкив, дополнительные элементы более безопасны и уберегут конструкцию от разрушения при возникновении проблем.

В отличие от прямой передачи нагрузки на основной шкив, дополнительные элементы более безопасны и уберегут конструкцию от разрушения при возникновении проблем.

Изготовление рамы и ее установка

При изготовлении опорной конструкции часто используются металлические уголки. Их размер зависит от длины шлифовальной ленты. Уголки популярны благодаря простоте работы с ними. Если речь касается скручивания, уголки не выдерживают даже простых нагрузок. Для усиления рамы используются дополнительные перемычки.

Главный ролик

Одной из основных деталей станка является главный ролик. На него передаётся крутящий момент от электродвигателя. Для крепления используется подшипник.

Изготовление роликов

Самодельный шлифовальный станок по металлу не сможет функционировать без подвижных роликов. Их можно изготавливать из различных материалов. Бюджетным и надёжным вариантом являются ролики из дуба, ореха, ясеня, граба.

Для самодельного оборудования достаточно изготовить три подвижных ролика — главный, верхний и натяжной. Чтобы изготовить главный ролик, понадобится две круглых деревянных пластинки по 13 см в диаметре. Оптимальная толщина пластинок — 2,5 см. Для верхнего и натяжного роликов нужны круглые деревянные пластинки по 10 см в диаметре. Пластинки требуется склеить между собой и оставить до полного высыхания в струбцинах.

Чтобы изготовить главный ролик, понадобится две круглых деревянных пластинки по 13 см в диаметре. Оптимальная толщина пластинок — 2,5 см. Для верхнего и натяжного роликов нужны круглые деревянные пластинки по 10 см в диаметре. Пластинки требуется склеить между собой и оставить до полного высыхания в струбцинах.

Далее будущие ролики необходимо обработать на токарном станке до параметров 5 х 10 см и 5 х 8 см. В центре получившихся деталей нужно высверлить отверстия под размещение подшипников и сквозное отверстие для продевания болта через весь ролик и подшипники.

Самодельный ролик для станкаСкрепление роликов болтами

Отдельные части роликов (деревянные пластинки) требуется дополнительно скрепить болтами. Скрепления на клей недостаточно. Важно утопить головки болтов в ролики, чтобы они не цеплялись за раму.

Рычаг натяжения

Рычаг можно изготовить из металлической планки с прямыми или закругленными концами. Она не должна быть более 20 см по длине. В будущем рычаге требуется высверлить 4 отверстия. Первое находится в 8 см от края рычага. Ещё два отверстия нужно сделать в противоположной стороне на расстоянии 5 см между друг другом. Последнее отверстие должно находится на краю, рядом с точкой вращения.

Первое находится в 8 см от края рычага. Ещё два отверстия нужно сделать в противоположной стороне на расстоянии 5 см между друг другом. Последнее отверстие должно находится на краю, рядом с точкой вращения.

При сборке механизма регулировки, после изготовления отверстий, рычаг закрепляется между главным роликом и основным. Планка должна свободно крутится вокруг своей оси после закрепления.

Установка роликов

Все три ролика нужно расположить в одной плоскости. При этом натяжной ролик является статическим. Выравниваются они с помощью шайб и болтов.

Стабилизация ленты

Чтобы абразивная лента не соскакивала с роликов, необходимо сделать стабилизирующий механизм. Натяжной ролик должен иметь немного свободного хода. Само стабилизирующее устройство состоит из фиксирующего элемента и регулирующего болта.

Фиксирующий болт

Это крепежный элемент, в котором предварительно было высверлено отверстие. С него нужно сточить головку и расположить между рычагом и основным роликом.

Болт, на котором крепится ролик

Важно ослабить этот крепежный элемент, чтобы натяжной ролик мог двигаться. Нужно дополнительно закрепить его с помощью контргайки, чтобы уберечь от разрушения при вибрации.

Завершение работы по изготовлению станка своими руками

Невозможно начать шлифовку без абразивной ленты. Она выбирается в зависимости от используемого материла и грубости работы. Например, для шлифовки грубых поверхностей используется крупная зернистость, а для финишной отделки — мелкая фракция.

После сборки самодельного станка необходимо проверить каждый крепежный элемент. Не должно быть болтающихся или плохо зажатых креплений. После проверки конструкции необходимо расположить её на устойчивом и твердом основании, подключить к сети и запустить двигатель. Затем нужно медленно поднять обороты до 3000 и понаблюдать за наличием вибрации. Если вибрация сильная, необходимо изменить станину, сделать её тяжелее. Также стоит проверить основание. Вибрация может появится из-за неровных участков.

Собрать самодельный шлифовальный станок по металлу может любой человек. Важно правильно сделать чертёж (можно найти в интернете), подготовить инструменты с материалами и внимательно совместить ключевые детали вместе. Перед началом работы нужно обязательно проверить крепежные элементы и оценить работу двигателя. Нельзя повышать мощность до предела. Это может привести к разрушению конструкции.

Угловая шлифовальная машина | Хакадей

5 октября 2022 г., Райан Флауэрс

На протяжении тысячелетий люди с хакерским нравом смотрели на разные предметы в своей куче вещей, приходили в голову диковинные идеи и думали: «Интересно, сработает ли это?» Некоторые из нас останавливаются на достигнутом, убеждая себя, что это плохая идея, которая никогда не сработает. Другие из нас, такие как [Питер Срипол], хорошо известны не только тем, что у них есть такие мысли, но и тем, что у них есть мужество, чтобы исследовать их до их непрактичного предела, как показано в видео ниже перерыва.

Другие из нас, такие как [Питер Срипол], хорошо известны не только тем, что у них есть такие мысли, но и тем, что у них есть мужество, чтобы исследовать их до их непрактичного предела, как показано в видео ниже перерыва.

Питер начинает с адаптации пропеллера модели самолета к своей шлифовальной машине на 9500 об/мин, а затем проверяет тягу с различными пропеллерами, чтобы определить, какой из них показался наиболее эффективным. Затем [Питер] сделал то, что сделал бы любой аэрокосмический инженер в здравом уме: он попросил своего брата спроектировать получившийся самолет, который был вдохновлен малоизвестным немецким асимметричным самолетом времен Второй мировой войны.

Летал? Так оно и было, и вы можете увидеть пару итераций этого инструмента на видео. Но то, что произошло дальше, было не менее интересно: во-первых, однолопастный вертолет с приводом от измельчителя и его последующая забавная неудача, а затем его немного более успешный преемник.

Мы, конечно же, рассмотрели множество лайфхаков с угловыми шлифовальными машинами, например, это приспособление для идеальных пропилов (что, как известно, сложно сделать с помощью ручной шлифовальной машины), но мы впервые видим, как угловая шлифовальная машина вылетает из более чем разочарование.

Читать далее «Взлом Power Tool под новым углом зрения на радиоуправляемые электростанции» →

Posted in Инструментальные лайфхакиTagged Угловая шлифовальная машина, Peter sripo, Радиоуправляемый самолет, оснастка вокруг14 декабря 2021 г., Дэйв Раунтри

[JSK-koubou] не новичок в создании инструментов для улучшения своей работы, и это последнее видео является еще одним в длинном списке таких сборок, просто зайдите на их канал YT, чтобы увидеть множество других примеров. На этот раз выделенный инструмент — это полуавтоматическая шлифовальная машина (видео, встроенное ниже), которая может быть очень удобной во многих ситуациях.

Многим из нас трудно получить прямые пропилы с помощью угловой шлифовальной машины, особенно при работе с более мягкими материалами, поскольку иногда трудно «почувствовать» процесс реза. Как только рез начнется, тонкие лезвия будут иметь тенденцию «следовать» в пазу, поэтому, если он начнется немного, весь разрез будет отключен. Самый раздражающий. Все, что поможет держать вещи прямо и прямо, очень поможет, с дополнительной функцией моторизованного привода, обеспечивающей постоянную скорость резки и, предположительно, повышающей качество резки.

Как только рез начнется, тонкие лезвия будут иметь тенденцию «следовать» в пазу, поэтому, если он начнется немного, весь разрез будет отключен. Самый раздражающий. Все, что поможет держать вещи прямо и прямо, очень поможет, с дополнительной функцией моторизованного привода, обеспечивающей постоянную скорость резки и, предположительно, повышающей качество резки.

Поскольку работа не требует ручного управления, вы можете настроить его и оставить делать свое дело, пока вы отходите в сторону, подальше от летящих искр, шума и отдаленной возможности получить осколочное лезвие в лицо, если случится немыслимое. Все хорошие вещи.

Подробное видео сборки показывает, что выглядит довольно солидной конструкцией, на соответствующем веб-сайте есть планы, но для их загрузки требуется небольшое пожертвование в размере 1000 йен (менее 10 долларов США). Учитывая полезность инструмента, это кажется небольшой ценой.

Что касается деталей, то здесь нет ничего особенного, их проще всего приобрести у обычных поставщиков механических компонентов, но мы полагаем, что вы сможете найти большинство из них и на eBay. Мы думаем, что это именно та сборка, которая будет хорошо работать в вашем местном Makerspace, так что, возможно, подумайте об этом?

Надоело резать вручную? Вам нужно избыточное решение для рутинной работы? Как насчет автоматической отрезной пилы? Если вам нужна защита от могучей угловой шлифовальной машины, то, возможно, Proteus — это то, что вам нужно?

Продолжить чтение «Полуавтоматическая шлифовальная машина своими руками собирается сама (вроде)» →

Posted in Инструментальные лайфхакиTagged алюминиевый профиль, угловая шлифовальная машина, автомат Кристина Панос

Кристина ПаносКак здорово было бы, если бы существовал материал, который нельзя было бы разрезать или просверлить? Вы можете сделать самый крутой велосипедный замок, самые прочные рабочие ботинки или самую надежную дверь. На самом деле, список возможностей можно продолжать и продолжать.

Proteus пережевывает диск угловой шлифовальной машины за секунды.Исследователи из Великобритании и Германии утверждают, что создали такой волшебный материал. Он может разрушать диски угловых шлифовальных машин, сопротивляться сверлам и расширять потоки водоструйных резаков.

Материал изготовлен из вспененного алюминия, в который встроено множество маленьких керамических шариков. Он работает, вызывая ответные вибрации в режущих инструментах, которые обращают силу инструментов обратно на себя и быстро притупляют их края.

Создатели назвали материал Proteus в честь неуловимого и меняющего форму пророка из греческой мифологии, который делился своими видениями будущего только с теми, кто мог обнять его и удержать на месте. Похоже, этот материал может составить конкуренцию Proteus за его деньги.

Похоже, этот материал может составить конкуренцию Proteus за его деньги.

Сами по себе керамические сферы не являются неразрушимыми, но они не должны быть таковыми. Истирание сфер только делает Протея сильнее. Когда режущий инструмент соприкасается с ними, они превращаются в пыль, которая заполняет пустоты в алюминиевой пене, усиливая разрушительный вибрационный эффект материала. Физическое вдохновение для Proteus исходит от защитных иерархических структур в природе, таких как ударопрочная кожура грейпфрута и склонность раковин морского ушка сопротивляться разрушению под воздействием зубов акулы.

Рецепт протея в картинках. На данный момент Proteus является доказательством концепции. Вероятно, потребуется внести коррективы, прежде чем его можно будет производить в любом масштабе. Несмотря на это, рецепт кажется довольно простым. Сначала порошок алюминиевого сплава смешивают с пенообразователем. Затем смесь прессуют холодным способом в компрессоре и прессуют в плотные стержни.

Сетка точечной сваркой в стальной короб и затем помещается в печь на 15-20 минут. Внутри печи пенообразователь выделяет газообразный водород, который создает пустоты в алюминиевой пене и придает ей ячеистую структуру.

Согласно их статье, исследователи пытались проникнуть в материал с помощью угловой шлифовальной машины, водоструйного резака и дрели. Из них сверло имеет наилучшие шансы пройти, потому что маленькая точка контакта может легче находить зазоры, поэтому вероятность попадания в керамическую сферу меньше. Исследователи также изготовили цилиндрические образцы без стальной оболочки, которые они использовали для проверки прочности на сжатие и доказательства полезности Proteus в качестве конструкционного материала для балок и колонн. Поначалу это было не очень хорошо, но стало менее сжимаемым, когда пенопластовая матрица разрушилась.

Процесс создания дает некоторую свободу действий для индивидуальной настройки, поскольку пористость алюминиевой пены можно варьировать, изменяя время запекания. Что касается проблемы со сверлом, то усилить безопасность так же просто, как отрегулировать размер и/или плотность керамических сфер.

В ролике после перерыва видно, как кусок Протея меньше чем за минуту съедает диск болгарки. Некоторые могут спорить о технике владения инструментом, но мы думаем, что есть что сказать о любом материале, который может так быстро разрушить отрезной диск. Они не утверждают, что Proteus совсем непробиваемый, но выглядит он впечатляюще. Мы бы хотели, чтобы они попробовали больше режущих инструментов, таких как газовая горелка, или экспериментировали с другими разрушительными методами, такими как пластическая взрывчатка, но мы полагаем, что бюджеты исследований так далеко не идут.

Продолжить чтение «Протей, изменяющий форму и, возможно, неразрезаемый материал» →

Опубликовано в Избранные, Новости, Наука, SliderTagged алюминий, алюминиевая пена, алюминиевый порошок, угловая шлифовальная машина, керамика, материаловедение, металл, протеус 30 ноября 2019 г. Шэрон Лин

Шэрон Лин

Для бедных [мастерская с нуля] зима приносит радость холодной мастерской. Поскольку здание конструктивно выполнено из жести, прогрев помещения затруднен.

Естественно, было решено построить самодельную дровяную печь. Сборка начинается с того, что угловая шлифовальная машина помещается в ресивер со сжатым воздухом. Отпилив верхнюю часть и отшлифовав края, строитель вырезает отверстие и сваривает несколько стержней в подставку для центра. Затем он приваривает несколько внешних рам для печи, а также дымоход, несколько изящных крышек, соединенных петлями, и вентилятор/регулятор температуры, чтобы поддерживать огонь.

Похоже, что большая часть деталей сделана из металлолома, валяющегося в мастерской, хотя степень сборки всего проекта довольно гладкая. Небольшой фильтр и аэрозольная краска помогают очистить печь и сделать ее менее захламленной. Последний шаг? Стопка деревянных бревен и паяльная лампа, чтобы начать веселье. Снаружи печи ЖК-экран отслеживает температуру, обеспечивая некоторую обратную связь и контроль.

Результат, пожалуй, слишком эффективен для прогрева мастерской, но проблема точно решена!

Читать далее «Эффективная самодельная дровяная печь» →

Posted in hardwareTagged УШМ, печь, отопление3 октября 2019 г. Шэрон Лин

Угловые шлифовальные машины— одни из самых полезных инструментов для тех, кому когда-либо приходилось резать металл. Они эргономичны, компактны и выполняют свою работу. К сожалению, одним из компромиссов, которые вы обычно делаете при их использовании, является точность.

Но, к счастью, есть решение, которое можно сделать своими руками. YouTuber [мастерская с нуля] продемонстрировал процесс сборки угловой шлифовальной машины в недавнем видео, сварив стальные балки в плоскую раму и прикрепив сверху подогнанные балки, чтобы они скользили по рядам. При необходимости используются распорки, чтобы ползунок идеально подходил к балке. Хитроумное приспособление, удерживающее угловую шлифовальную машину, — приваренный кусок стали, прикрепленный болтами к механизму скольжения, — имеет захват, позволяющий пользователю плавно перемещать инструмент по столу.

Хитроумное приспособление, удерживающее угловую шлифовальную машину, — приваренный кусок стали, прикрепленный болтами к механизму скольжения, — имеет захват, позволяющий пользователю плавно перемещать инструмент по столу.

Операция похожа на более универсальную и прочную пилу, не говоря уже о настраиваемых ориентирах угла, которые вы можете сделать, чтобы разрезать практически все, что вам нравится. Видео сборки показывает весь процесс, от просверливания отверстий и просверливания отверстий до сварки частей рамы вместе, чтобы искусно покрасить поверхность распылением в стильный черный цвет, достаточно знакомо, чтобы проект выглядел как кусок пирога.

Как следует из названия, [мастерская с нуля] предназначена для создания собственных инструментов для мастерских, и ранее мы уже рассматривали их впечатляющие конструкции гидравлических тисков и мобильных кранов. Эти инструменты, в основном собранные из обрезков, доказывают, что создание собственного магазина не обязательно означает, что вам нужно грабить банк.

Продолжить чтение «Решите свои проблемы с точностью с помощью угловой шлифовальной машины» →

Posted in аппаратное обеспечение, How-toTagged угловая шлифовальная машина, металл, сталь, сварка22 июля 2019 г. Том Нарди

Для большинства из нас тиски — это то, что вы зажимаете на краю верстака и опускаете вручную. Он может быть даже сделан из пластика, в зависимости от того, какую работу вы с ним выполняете. Но можно с уверенностью сказать, что [WorkshopFromScratch] не будет паять какие-либо печатные платы в губках этих почти 100-фунтовых гидравлических тисков, которые он построил, ну… с нуля.

В видео после перерыва он берет кучу металлолома, в том числе то, что кажется куском стеллажа из Home Depot, и ржавую пластину, которая выглядит так, будто ее можно снять с корпуса затонувшего корабля, и поворачивается. в чудовищные тиски с усилием зажима пять тонн. За исключением нескольких болтов, пары газовых амортизаторов и гидравлического домкрата, обеспечивающего силу, все вырезано вручную и сварено вместе. Здесь нет причудливой обработки; если у вас есть угловая шлифовальная машина, сварочный аппарат и, конечно же, вышеупомянутый запас металлолома, у вас есть задатки для ваших собственных мегатисков.

Здесь нет причудливой обработки; если у вас есть угловая шлифовальная машина, сварочный аппарат и, конечно же, вышеупомянутый запас металлолома, у вас есть задатки для ваших собственных мегатисков.

Часть стеллажа вырезается по центру, чтобы сформировать основу тисков, но большая часть всего остального формируется из отдельных профилей, вырезанных из пластины и сваренных вместе. Учитывая поэтапные методы строительства, конечный результат выглядит очень профессионально. Хитрость заключается в том, чтобы отшлифовать все поверхности, включая сварные швы, до тех пор, пока все не станет ровным. Затем нанесите слой грунтовки, а затем финишный цвет.

Несмотря на то, что вся сборка очень впечатляющая, наша любимая часть — поперечная штриховка, вырезанная вручную на челюстях. Держа заготовку в одной руке и угловую шлифовальную машину в другой, он вырезает шаблон с точностью, которая выглядит почти как механическая. Если бы мы не знали лучше, мы могли бы подумать, что [WorkshopFromScratch] — это какой-то металлообрабатывающий андроид из будущего.

Умение работать с металлом — это фантастический навык, и мы всегда впечатлены тем, что люди могут сделать с помощью сварщика и некоторых находок на свалке. Особенно, когда они создают инструменты и оборудование, которые можно использовать на практике.

Читать далее «Гидравлические тиски — шедевр металлолома и угловой шлифовки» →

Posted in Инструментальные лайфхакиTagged угловая шлифовальная машина, слесарные тиски, гидравлические, металлообработка, сварка5 ноября 2018 г. Дэн Мэлони

Если и существует небольшой электроинструмент, который так же легко взломать, как угловую шлифовальную машину, то мы его еще не нашли. Эти универсальные инструменты помещают в вашу ладонь много энергии, и даже в нетронутом виде они обладают огромным набором функций, от резки до шлифовки, полировки и очистки, просто выбирая то, что идет на оправку.

С помощью простой самодельной насадки [Дарек] превратил свою угловую шлифовальную машину в микроленточно-шлифовальную машину, которая отлично подходит для труднодоступных мест. Крепление, которое зажимается там, где обычно находится защитный кожух диска, добавляет приводной ролик к оправке шлифовального станка; натяжные ролики движутся на конце небольшой пневматической пружины, удерживающей ремень в натянутом состоянии. Сами ленты вырезаются из более широких шлифовальных лент, а на насадку можно устанавливать ленты различной ширины. И самое главное, он сделал все это без каких-либо причудливых станков. Нет токаря? Нет проблем — приводной ролик был отшлифован до нужного профиля выпуклости, необходимого для центрирования ремней, с помощью самой угловой шлифовальной машины. Единственная проблема, которую мы видим, заключается в том, что насадку нельзя легко снять с кофемолки, но это нормально. В конце концов, кофемолки похожи на картофельные чипсы — на одной нельзя остановиться.

Крепление, которое зажимается там, где обычно находится защитный кожух диска, добавляет приводной ролик к оправке шлифовального станка; натяжные ролики движутся на конце небольшой пневматической пружины, удерживающей ремень в натянутом состоянии. Сами ленты вырезаются из более широких шлифовальных лент, а на насадку можно устанавливать ленты различной ширины. И самое главное, он сделал все это без каких-либо причудливых станков. Нет токаря? Нет проблем — приводной ролик был отшлифован до нужного профиля выпуклости, необходимого для центрирования ремней, с помощью самой угловой шлифовальной машины. Единственная проблема, которую мы видим, заключается в том, что насадку нельзя легко снять с кофемолки, но это нормально. В конце концов, кофемолки похожи на картофельные чипсы — на одной нельзя остановиться.

Конечно, это не первое родео [Дарека] по взлому угловой шлифовальной машины. И если вы ищете вдохновения, как взломать свой собственный, не ищите дальше: можно построить шлифовальный станок для пола, прецизионный плоскошлифовальный станок или даже электровелосипед .

Читать далее «Доморощенная насадка превращает угловую шлифовальную машину в тонкую ленточно-шлифовальную машину» →

Posted in Инструменты HacksTagged угловая шлифовальная машина, ленточная шлифовальная машина, сделай сам, натяжитель, пневматическая пружина, натяжительКак сделать выдвижную подставку для угловой шлифовальной машины / торцовочную пилу

Как сделать стенд с наддвижным углами / митерская пила

- Post Автор: Vijay Suthar

- Post. Угловые шлифовальные машины являются стандартным оборудованием в слесарных мастерских и на строительных площадках. Подставка для угловой шлифовальной машины проста в изготовлении и очень удобна, сделана из металла, ее можно использовать как переносную за считанные секунды. Я делаю выдвижную подставку для угловой шлифовальной машины для собственного использования.

Многие люди держат УШМ на мастерских тисках, и я несколько раз видел, как им приходилось покупать новые, вы можете принудительно заставить ротор или щетки отключить инструмент, эта выдвижная подставка для угловой шлифовальной машины позволит избежать этой проблемы. . На рынке есть много типов аксессуаров для угловых шлифовальных машин, и они полезны для многих работ, эта подставка выполняет все функции. Угловые шлифовальные машины являются опасными инструментами, таким образом, вы получаете больше контроля над ними, но при этом используете все необходимые средства защиты, такие как защитные очки и перчатки.

Многие люди держат УШМ на мастерских тисках, и я несколько раз видел, как им приходилось покупать новые, вы можете принудительно заставить ротор или щетки отключить инструмент, эта выдвижная подставка для угловой шлифовальной машины позволит избежать этой проблемы. . На рынке есть много типов аксессуаров для угловых шлифовальных машин, и они полезны для многих работ, эта подставка выполняет все функции. Угловые шлифовальные машины являются опасными инструментами, таким образом, вы получаете больше контроля над ними, но при этом используете все необходимые средства защиты, такие как защитные очки и перчатки.Этот выдвижной режущий шаблон для угловой шлифовальной машины обеспечивает хорошую точность резки металлических деталей, я знал, что работа с ножовкой или даже вручную с помощью угловой шлифовальной машины не даст нужных мне результатов. Отрезная пила по металлу была бы идеальной, но для резки длинных заготовок об этом не могло быть и речи. Поэтому я подумал о выдвижной подставке для своей угловой шлифовальной машины.

Я мог бы купить готовую подставку для угловой шлифовальной машины, но в прошлом у меня был плохой опыт с ними. Эта подставка проста и легка в сборке, а также обеспечивает точные разрезы. Кроме того, материал, который я использовал для изготовления этой подставки, также легко доступен. Эта выдвижная подставка предназначена для небольшой 4-дюймовой угловой шлифовальной машины, хотя вы можете применить эту конструкцию и к более крупной шлифовальной машине.

Я мог бы купить готовую подставку для угловой шлифовальной машины, но в прошлом у меня был плохой опыт с ними. Эта подставка проста и легка в сборке, а также обеспечивает точные разрезы. Кроме того, материал, который я использовал для изготовления этой подставки, также легко доступен. Эта выдвижная подставка предназначена для небольшой 4-дюймовой угловой шлифовальной машины, хотя вы можете применить эту конструкцию и к более крупной шлифовальной машине.Используемые детали:

- Фанерный лист 14”*21” (толщина 18 мм)

- Листовой металл 14”*21”

- трубы ¾” (длина 20”)

- Металлическая пластина 5,25”*1,25” (толщина 6 мм)

- Лента металлическая пластина 10”*1,25” (толщина 6 мм)

- Швеллер L-образного сечения 1” (длина 14”)

- 2 швеллера L-образного сечения 1,25 дюйма (длина 1,25 дюйма)

- Металлическая пластина 8,5 дюйма*1,75 дюйма (толщина 5 мм)

- 6 шт. трубных хомутов

- болт с шестигранной головкой 3/8” с половинной резьбой (длина 4”) со стопорной гайкой

- 4 шт.

болт с шестигранной головкой ¼” (длина 20 мм) с гайкой

болт с шестигранной головкой ¼” (длина 20 мм) с гайкой - 2 шт. дюймов)

- Болт с шестигранной головкой 10 мм (длина 1 дюйм)

- Винты

Как сделать:

Шаг 1: Сделайте основу

. Я использовал лист фанеры 14”*21” и металлический лист, чтобы сделать основу. Металлический лист крепится к фанерному листу с помощью клея.

Объявление

Шаг 2:- Прикрепите оцинкованную трубу

Я использовал оцинкованную трубу 1” и 3/4” для скольжения этой подвижной стойки угловой шлифовальной машины. Первые 1-дюймовые оцинкованные трубы крепятся к основанию с помощью трубных хомутов, а 3/4-дюймовые трубы вставляются в 1-дюймовые оцинкованные трубы.

Этап 3: — Крепление металлических деталей

Третий этап — крепление металлических деталей. Сначала прикрепите металлическую пластину 5,25”*1,25”, швеллер L-образного сечения и металлическую пластину ленты к оцинкованной трубе с помощью болтов и гаек с внутренним шестигранником ¼”, как показано на рисунке.

Реклама

Затем прикрепите металлическую пластину 8,75”*1,75” к металлической пластине ленты, используя 2 болта с внутренним шестигранником № 8 мм для крепления угловой шлифовальной машины, как показано на рисунке.

Прикрепите резиновую ручку к концу оцинкованной трубы.

Этап 4: Прикрепите угловую шлифовальную машину

Четвертый этап, установите угловую шлифовальную машину. Угловая шлифовальная машина крепится к опорной плите угловой шлифовальной машины с помощью болтов с внутренним шестигранником на 10 мм, как показано на рисунке.

В последнюю очередь прикрепите 1-дюймовый L-образный профиль (длина 14 дюймов) к основанию с помощью винтов.

После этого я покрасил его в черный и красный цвета. Теперь выдвижная подставка для угловой шлифовальной машины готова к использованию. Это полезный самодельный инструмент, который я сделал. Он делает мою угловую шлифовальную машину намного более функциональной и универсальной.

Для лучшего понимания посмотрите видео ниже.

В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Многие люди держат УШМ на мастерских тисках, и я несколько раз видел, как им приходилось покупать новые, вы можете принудительно заставить ротор или щетки отключить инструмент, эта выдвижная подставка для угловой шлифовальной машины позволит избежать этой проблемы. . На рынке есть много типов аксессуаров для угловых шлифовальных машин, и они полезны для многих работ, эта подставка выполняет все функции. Угловые шлифовальные машины являются опасными инструментами, таким образом, вы получаете больше контроля над ними, но при этом используете все необходимые средства защиты, такие как защитные очки и перчатки.

Многие люди держат УШМ на мастерских тисках, и я несколько раз видел, как им приходилось покупать новые, вы можете принудительно заставить ротор или щетки отключить инструмент, эта выдвижная подставка для угловой шлифовальной машины позволит избежать этой проблемы. . На рынке есть много типов аксессуаров для угловых шлифовальных машин, и они полезны для многих работ, эта подставка выполняет все функции. Угловые шлифовальные машины являются опасными инструментами, таким образом, вы получаете больше контроля над ними, но при этом используете все необходимые средства защиты, такие как защитные очки и перчатки. Я мог бы купить готовую подставку для угловой шлифовальной машины, но в прошлом у меня был плохой опыт с ними. Эта подставка проста и легка в сборке, а также обеспечивает точные разрезы. Кроме того, материал, который я использовал для изготовления этой подставки, также легко доступен. Эта выдвижная подставка предназначена для небольшой 4-дюймовой угловой шлифовальной машины, хотя вы можете применить эту конструкцию и к более крупной шлифовальной машине.

Я мог бы купить готовую подставку для угловой шлифовальной машины, но в прошлом у меня был плохой опыт с ними. Эта подставка проста и легка в сборке, а также обеспечивает точные разрезы. Кроме того, материал, который я использовал для изготовления этой подставки, также легко доступен. Эта выдвижная подставка предназначена для небольшой 4-дюймовой угловой шлифовальной машины, хотя вы можете применить эту конструкцию и к более крупной шлифовальной машине. болт с шестигранной головкой ¼” (длина 20 мм) с гайкой

болт с шестигранной головкой ¼” (длина 20 мм) с гайкой