Что мы закупаем | Покупаем бой графита, огарки графитированных электродов, анодный бой.

Продажа графита — выгодное предложение

Графит – структурная разновидность углерода – представлен природным и искусственным составом. Спрос на изделия из графита обусловлен особенностью кристаллической решетки и физико-химическими свойствами. Материал, с высокой теплопроводностью, инертный, имеющий малый коэффициент расширения и устойчивый к температурным перепадам, востребован.

Где продается графит и его бой?

ООО «ФерроГрупп» является производителем и поставщиком рудного и синтетического графита, его «полуфабрикатов». В технологической цепочке используется лом и отработанные остатки графитного материала в любых видах. Продажа графита от производителя всегда выгоднее, чем приобретение материала от перекупщиков. Предприятие принимает на переработку или для комплектации оптовой партии полуфабриката бой графитовых электродов и других угольных компонентов.

Здесь производят переработку рудного графита с обогащением и выравниванием природного состава, который может иметь структуры:

- чешуйчатую;

- хлопья, спрессованные в листы;

- графит аморфного типа.

На предприятии выпускают искусственный графит, который представляет серую кристаллическую порошковую массу. Для учета и транспортировки компонент прессуют в брикеты.

Разновидности графита и сферы его применения

Углерод с расположением атомов в ортогональной кристаллической решетке представляет графит. Натуральный минерал встречается в природе, получается искусственно, при определенной температуре и давлении. Модификации готовой продукции основаны на свойствах графита.

- Тигельный графит используют для создания инертной жаропрочной посуды. Для формования используется крошка.

- Литейный – используют в качестве добавок в металлургии, изменяя свойства сплава.

- Аккумуляторный – важная составляющая всех видов АКБ. Используется для создания положительного полюса, активной анодной массы, решетки основы под замазку.

- Элементный, повышенной химической чистоты — применяется в изготовлении гальванических элементов, анодов, служит основой для нанесения магниевых двуокисей в литиевых батареях.

В литейном производстве используется в шихте для шамотных форм.

В литейном производстве используется в шихте для шамотных форм. - Электроугольный – используется для прессования угольных электродов в плавильных печах для цветных металлов, ферросплавов. Из графита выполняют угольные щетки для синхронных двигателей.

- Входят в состав графитовых смазок и пропиток.

Графитовый бой является ценным материалом, утилизация которого выгодна. Важным условием его вторичного использования является переработка лома для получения идентичной продукции. Поэтому разборка лома, обработка и комплектация в партии по кристаллическому составу возможна на специализированном предприятии, таким как Ferro Group.

Купить бой графита выгодно для производства:

- изготовления теплоизоляционных материалов из графитового полотна или специальных смазок;

- прессования графитовых электродов;

- специальной посуды или теплообменных устройств.

Производство графита на предприятии

Получение искусственного графита основано на многократной термообработке углеродосодержащих масс. Вначале неоднородное по составу сырье измельчают на мельницах, добавляют связующие и подвергают термической обработке, после добиваются нужной кристаллизации. Спекшуюся массу размалывают, превращая в серый кристаллический порошок или куски.

Вначале неоднородное по составу сырье измельчают на мельницах, добавляют связующие и подвергают термической обработке, после добиваются нужной кристаллизации. Спекшуюся массу размалывают, превращая в серый кристаллический порошок или куски.

Полученные отходы на утилизацию сортируют по назначению и подвергают обработке в соответствие технологической карте. На всех этапах производства используются лабораторные методы контроля.

Порядок покупки и продажи графита и боя на предприятии

Коммерческое сотрудничество с ООО «ФерроГрупп» выгодно для предпринимателей. Наша надежность подтверждается портфолио. Расчет по сделкам возможен всеми известными видами платежей. Высокие цены в разделе услуг: «куплю бой графита», позволяют использовать в производстве дешевый материал, снижая себестоимость продукции. После переработки отходов их цена увеличивается незначительно. Если у клиента скопился бой графита, продажа его является утилизацией и приносит дополнительный доход.

Наша компания открыта к сотрудничеству, и коммерческие предложения по скупке и продаже графитного лома опубликованы в специальных информационных изданиях.

Письмо на тему «куплю графитовый бой» тоже не останется без внимания. Компания представит необходимую информацию, вы получите выгодное предложение, включающее отгрузку и выгрузку продукта.

Бой графита куплю — в любых обьемах.

Купим бой графита, огарки графитированных электродов, графитный и угольный лом.

Графитный лом образуется в результате механической обработки, обжига, прессования материала. Его использование после переработки экономически выгодно, так как снижает затраты производства и позволяет оптимизировать технологический процесс.

ООО «НПП АВЕРС» закупает оптом и в розницу:

бой графита;

огарки графитированных электродов;

обломки фасонных изделий;

угольный лом.

После дробления на мелкие фракции бой графита и другие виды углеродного лома применяют:

в сталелитейной промышленности для первичной доводки расплавов, науглероживания сталей и чугуна, что в 1,5 раза удешевляет производство;

как наполнитель при выпуске фасонных изделий, электродной продукции;

в качестве составляющей для выпуска шлакообразующих смесей;

для выпуска графитированных изделий, отливки деталей с антипригарным покрытием.

Обломки и огарки угольных электродов идут на изготовление продукции идентичной бою.

Предлагаем выгодные условия сотрудничества

Закупаем дорого графитный и угольный лом, б/у графитированные электроды, футеровочные блоки, графитные порошки, лежалые и неликвидные материалы. Принимаем мелкими и крупными партиями углеродные стержни, обломки анодов и анодных блоков, любой высокоуглеродистый материал.

Стоимость сырья зависит от размера фракций, чистоты, качества и объемов. Перевозим груз автомобильным, железнодорожным, другими видами транспорта. Возможен самовывоз, погрузка и сортировка собственными силами. При отгрузке сырья Вы получаете полный пакет документов.

Сотрудничаем с физическими и юридическими лицами. Постоянными клиентами предлагаем договора на длительное сотрудничество. У нас Вы получите следующие преимущества:

высокий уровень сервиса;

индивидуальный подход;

удобную форму оплаты;

конкурентоспособные цены.

Если остались вопросы, позвоните по номеру +7 (350) 220-94-94 или обратитесь по адресу г. Челябинск, Троицкий тракт 486, офис 203.

Челябинск, Троицкий тракт 486, офис 203.

Электроды графитированные: ряд преимуществ — NewsProm.Ru

Приемлемая цена и высокий уровень надежности – два основных параметра, за счет которых электроды графитированные быстро завоевали рынок. Отличная механическая прочность в сочетании с огнестойкостью и низкой теплопроводностью позволяет их применять в технологических процессах различной сложности. В основном использование графитированных электродов ограничивается сталеплавильными и рудотермическими печами, которые являются частью линий по производству специальных и высоколегированных сталей, а также других ферросплавов, имеющих особые характеристики.

Особенности применения

В зависимости от параметров среды, где предполагается использовать графитированные электроды, выбор технолога останавливается на одной из групп этих изделий. Наиболее простые электроды графитированные марки «ЭГ» можно применять на дуговых ферросплавных, сталеплавильных, рафинировочных, а также рудотермических печах.

Конструктивно электроды графитированные можно разделить на три большие группы – цилиндрические, которые непрерывно наращиваются за счет ниппелей, сменные блок — электроды, обычно собираемые в пакет и имеющие прямоугольную, круглую или квадратную форму, и непрерывные самообжигающиеся, которые обычно производятся из анодной массы на месте использования.

Преимущества электродов из графита

Графит – материал очень интересный, так как его характеристики, по сути, универсальны, и среди них сложно найти какое-либо качество, представляющее неудобства в использовании. Повышенные возможности прессовки, увеличенная электропроводность и устойчивость к тепловым воздействиям, а также низкое удельное сопротивление – основные черты, которые сделали его востребованным.

Единственный, пожалуй, недостаток таких электродов – всё же возможен их бой, однако и разбитый электрод, равно как и огарки, стоимость которых существенно ниже, находят применение в металлургическом производстве.

Недостатки, которые не влияют на качество электрода

Допустимыми дефектами графитированных электродов, наличие которых не сказывается на качестве их функционирования, являются:

1. крошения и трещины, глубина которых не более 0,5 см, на поверхности и ниппелях;

2. торцевые сколы не более 0,8 см, общая протяженность которых не превышает 40 мм.

Для электродов серий ЭГ 10 и ЭГ 10 Д стандарт допускает дефекты поверхностного графитового слоя, глубина которых не превышает 1 см, а ширина – не более трети диаметра, если такие сколы не выходят на торец. В то же время поперечные трещины поверхностного слоя любых графитированных электродов являются браком, и такие изделия могут приобретаться лишь в качестве боя.

Полостей в электродах быть не должно, а при ударе качественный электрод издает специфический металлический звук. Более детальный анализ характеристик электрода логично проводить лишь после тщательного его осмотра.

Электроды в процессе работы электротермических агрегатов играют одну из наиболее важных ролей, поэтому к их выбору стоит подходить весьма основательно. Они обеспечивают не только нормальное протекание технологического процесса, но и определяют качество выпускаемой продукции. Залог успеха в применении таких электродов – правильный выбор типа и тщательное соблюдение технологи производства.

Графит от ГрафитСервиса

Телефоны: +7 (351) 244-44-99, +7 (351) 244-44-99 (96).

Закупка и переработка боя графита и углеродсодержащих материалов

бой графита

Бой графита и его переработка.

Бой графита — продукт техногенного происхождения. Несмотря на то, что образование боя графита в промышленности происходит давно и постоянно, графитовый бой стал широко известен после Чернобыльской катастрофы. В результате чего у многих людей, особенно на территории Советского союза, бой графита стал ассоциироваться только с радиацией.

В результате чего у многих людей, особенно на территории Советского союза, бой графита стал ассоциироваться только с радиацией.

Действительно, кладка реактора состоит из графитовых блоков и стержней — замедлителей быстрых нейтронов, такие материалы в процессе работы получают облучение в миллионы рентген, но обращение этих отходов строго ограниченно и они никогда не покидают строго охраняемые территории ядерных хранилищ.

Исключением стала только Чернобыльская катастрофа, когда несколько десятков тонн графитовых блоков разлетелось в разные стороны и создали графитовому бою дурную славу радиоактивного материала, хотя при этом было также облучено десятки тысяч тонн металлоконструкций, техники и прочего.

Но, не будем о грустном… Один из самых распространенных видов графитового боя — куски природного графита добываемые в карьерах. После вскрышных работ, пласт графита начинают разрабатывать добывая бесформенные разнокалиберные куски породы, которая содержит в себе графит. Такой бой графита практически нигде в промышленности не применяется, поэтому он идет в дальнейшую переработку: дробление, измельчение, флотация, сушка, фракционирование, анализ и фасовка. В таком виде это уже не бой графита, а марочный природный графит. Наиболее распространенными марками такого графита являются :

Такой бой графита практически нигде в промышленности не применяется, поэтому он идет в дальнейшую переработку: дробление, измельчение, флотация, сушка, фракционирование, анализ и фасовка. В таком виде это уже не бой графита, а марочный природный графит. Наиболее распространенными марками такого графита являются :

— графит литейный ГЛ-1, ГЛ-2,ГЛ-3;

— графит карандашный ГК-1, ГК-2, ГК-3;

— графит аккумуляторный ГАК-1, ГАК-2, ГАК-3;

— графит тигельный ГТ-1, ГТ-2, ГТ-3.

Это далеко не полный перечень марок порошков получаемых из природного боя. Каждый карьер разрабатывает свой ГОСТ или ТУ на марки графита характеризующие получаемые на этом предприятии порошки графита.

Пожалуй самым распространенным видом является бой графитовых электродов и блоков или как его еще называют бой графитированных электродов.

Этот материал образуется в результате использования графитированных электродов ГЭ, ЭГП, ЭГСП или как они именуются в международной классификации графитовые электроды RP, графитовые электроды HP и графитированные электроды UHP.

Иногда графитированные электроды не могут быть использованы по прямому назначению ввиду полученного при производстве высокого удельного сопротивления графита или повреждений полученных при транспортировке. Такой материал превращается в бой графита высшего сорта. Поступая в переработку, чаще всего из него изготавливают фасонные изделия, такие как:

— Графитовые тигли

— Графитовые лодочки

— Графитовые муфеля

— Графитовые обечайки

— Графитовая футеровка

и прочие изделия из графита. На дробление такой первичный материал как правило не отправляют, а если и отправляют, то из него получают наиболее высококачественный и высокочистый товар — крупка графитировнная КГ-1 (крошка графитовая КГ-1)

Часто, в процессе плавки в дуговых плавильных печах, происходят аварийные ситуации, которые приводят к обломам «электродных свечей» состоящих из графитированных электродов. В этих случаях, жидкий металл быстро сливают, а образовавшийся бой отправляют в компании занимающиеся переработкой боя графита. Это бой графита первого сорта, из этого материала, после дробления, изготавливают графитовая крошка КГ-1 цена которой несколько ниже, но уже с более высокой зольностью и содержанием примесей, о чем обязательно указывают в сертификате качества. После отсева нужной фракции, при получении материала графитированная крупка КГ-1 по ТУ У 322-00196204.005-99, более мелкая фракция поставляется под маркой пыль графитовая ПГ-1 в сертификате которой также указывается ее реальная зольность и количество примесей, а самая мелкая фракция оседающая на фильтрах поставляется под марка графита ПФ-1 пыль фильтровая или порошок фильтровый.

В этих случаях, жидкий металл быстро сливают, а образовавшийся бой отправляют в компании занимающиеся переработкой боя графита. Это бой графита первого сорта, из этого материала, после дробления, изготавливают графитовая крошка КГ-1 цена которой несколько ниже, но уже с более высокой зольностью и содержанием примесей, о чем обязательно указывают в сертификате качества. После отсева нужной фракции, при получении материала графитированная крупка КГ-1 по ТУ У 322-00196204.005-99, более мелкая фракция поставляется под маркой пыль графитовая ПГ-1 в сертификате которой также указывается ее реальная зольность и количество примесей, а самая мелкая фракция оседающая на фильтрах поставляется под марка графита ПФ-1 пыль фильтровая или порошок фильтровый.

Такой бой графита, как правило, не подходит для изготовления качественных фасонных изделий, т.к. имеет вкрапления железа и прочих элементов, которые участвовали в процессе работы электрода в плавке. Многие недобросовестные поставщики фасонных изделий, изготавливая из такого боя графита изделия, продают их под видом изделий изготовленных из первичного материала. Отличить их от изделий из первичного материала не проблема, достаточно оставить их хранится под открытым небом. Изделия из первичного материала не изменятся, а на изделиях из вторичного боя графита начнут выступать ржавые точки — продукт окисления железа внедрившегося в структуру электрода бывшего в употреблении, а кроме того белые пятна — результат насыщения солями и кислотами.

Многие недобросовестные поставщики фасонных изделий, изготавливая из такого боя графита изделия, продают их под видом изделий изготовленных из первичного материала. Отличить их от изделий из первичного материала не проблема, достаточно оставить их хранится под открытым небом. Изделия из первичного материала не изменятся, а на изделиях из вторичного боя графита начнут выступать ржавые точки — продукт окисления железа внедрившегося в структуру электрода бывшего в употреблении, а кроме того белые пятна — результат насыщения солями и кислотами.

Бой графитовых блоков ДБГ (доменный блок графитовый) — результат капитальных или текущих ремонтов доменных печей, в процессе которого, часть или вся кладка блоков разбирается и отправляется на переработку как бой второго сорта. Данный материал во многом похож на бой графита первого сорта, полученный из графитированных электродов, но отличается более высоким содержанием примесей и золы, что делает полученные из него продукты более низкого качества, чем из материала высшего и первого сорта. Крупногабаритные блоки могут быть использованы для изготовления таких изделий как:

Крупногабаритные блоки могут быть использованы для изготовления таких изделий как:

— графитовые изложницы

— графитовый кирпич футеровочный

— графитовый электрод

Такие изделия не применяют в производствах требующих химической чистоты и высоких механических характеристик, но иногда они могут быть использованы для небольшой экономии в не очень ответственных местах и процессах.

При ремонте доменных печей также образовывается бой угольных блоков (доменные блоки угольные ДБУ) внешне очень похожих на графитовые блоки ДБГ, однако, их химический состав сильно отличается. Они имеют значительно меньшее содержание углерода, большее содержание золы и серы. Путем дробления из этих блоков получают материал — крошка углеродная КУ-1 ТУ У 322-00196204.005-99 и более мелкую фракцию — пыль углеродная ПУ-1. Содержание углерода в таком материале начинается от 85% и редко достигает 95%. Для изготовления изделий такой материал совершенно не пригоден ввиду большой его твердости и хрупкости, а также химических примесей.

Для изготовления изделий такой материал совершенно не пригоден ввиду большой его твердости и хрупкости, а также химических примесей.

Третьим сортом боя графита можно считать бой анодных блоков электролизеров. Это наиболее грязный из всех сортов боя графита. Несмотря на то, что в производство поступает высокочистый и высокоплотный графит с дополнительными пропитками, в процессе эксплуатации эти блоки вбирают в себя огромное количество примесей. При хранении такие блоки покрываются толстым белым слоем «кислотной шубы» похожей на снег. Такой материал ввиду своей токсичности не используется в производстве без дополнительного отжига при температуре более 1000 градусов Цельсия, хотя недобросовестные поставщики добавляют этот материал в дорогостоящие порошки КГ-1 и ПГ-1 с целью снижения себестоимости в ущерб качеству.

Одним из наименее распространенных отходов графита являются графитовые электроды после электроэрозионной обработки. Это самый высококачественный материал, изначально электроды изготавливаются из высокоплотного и высокочистого графит марки МПГ-7 по ТУ ТУ 48-20-51-84 и ТУ У 23. 9-37494898-001:2018 и после эксплуатации качество материала в них не снижается. Достаточно лишь удалить летучие и изготовить необходимую фракцию для последующего производства. Полученный материал используют при изготовлении покрытий высокотемпературных зон реактивных летательных аппаратов, а также, после дополнительной высокотемпературной очистке, наряду со спектрально чистым графитом марки С-3 — для синтеза искусственных алмазов

9-37494898-001:2018 и после эксплуатации качество материала в них не снижается. Достаточно лишь удалить летучие и изготовить необходимую фракцию для последующего производства. Полученный материал используют при изготовлении покрытий высокотемпературных зон реактивных летательных аппаратов, а также, после дополнительной высокотемпературной очистке, наряду со спектрально чистым графитом марки С-3 — для синтеза искусственных алмазов

Изготовление графитированных электродов

Каменноугольный кокс и антрацит – это основные компоненты электродной массы и угольных электродов для самоспекающихся электродов. Чтобы изго¬товить графитированные электроды используются малозольные нефтяной, пековый и сланцевые коксы.Введение в шихту искусственного и иногда естественного графита вместе с боем графитированных электродов позволяет повысить эксплуатационные свойства электродов. Использование средне и высокотемпературного каменноугольного пека позволяет связывать твердые компоненты шихты изделий из электродов, а при производстве электродной массы применяют чистый каменноугольный пек средней температуры или смесь пека с каменноугольной смолой.

Для производства электродных изделий сырые материалы дробят и прокаливают (кроме графита и обожженного боя) в трубчатых или ретортных печах с вращающимся барабаном. Это способствует увеличению их плотности, удалению основной массы летучих веществ, повышению механической прочности и электропроводности. После прокаливания материалы измельчают в мельницах различных видов и на дробилках, а затем рассевают их на вибрационных гро¬хотах или барабанных ситах.

После подготовки рассчитывают точную дозировку материалов, которая зависит от типа сырья и его гранулометрических составляющих. Затем материал вместе со связующим загружается в смесительные машины, при этом жидкие смола и пек заранее нагреваются для удаления частично летучих веществ и влаги. Тщательное смешивание при ~150 °С приводит к образованию однородной смеси – электродной массы. Эта масса используется для переработки на электроды либо выпускается в чистом виде для изготовления самоспекающихся электродов.

Для получения электродов на гидравлических прессах массу выдавливают через мундштук при давлении (50—200) • 105 Па (50—200 кгс/см2), которое зависит от сечения изделия.

Электроды в спрессованном состоянии охлаждаются при помощи воды на специальных рольгангах и обжигаются в секционных газовых печах непрерывного действия. В печах связующее становится коксом, благодаря чему резко увеличивается механическая прочность электродов, их термическая стойкость и электропроводность. Обжиг осуществляется при 1200—1300 °С в печи в специальной засыпке из мелкого коксика, которая препятствует сгоранию или деформации электродов. Длительность обжига колеблется в зависимости от величины и плотности изделий от 320 до 400 ч.

Графитированные электроды можно получить путем обжига заготовки в электрических печах сопротивления при 2500—3000 °С за 50—60 ч, при этом сами электроды и пересыпка — коксик фракции 10— 30 мм являются здесь сопротивлением. Процесс графитизации, с учетом этапов загрузки материала, его графитизации, остывания и разгрузки печи, занимает 7—10 сут. Это позволяет повысить электропроводность, химическая стойкость, теплопроводность, а также уменьшить твердость электродов.

После этого начинается механическая обработка электродов: обтачивается цилиндрическая поверхность, обрабатываются торцы и нарезаются ниппельные гнезда. Для ниппельного соединения используются ниппеля с винтовой нарезкой, ввинчиваемые в ниппельные гнезда в торцах электродов. Для угольных электродов иногда используется конический ниппель на одном конце, и коническое гнездо – на другом. Цилиндрические и конические ниппели используется у графитированных электродов (рис. 1). Ниппели изготавливаются из специальных заготовок с механической прочностью и высокой плотностью, получаемых благодаря пропитыванию обожженных заготовок пеком при давлении 5-106 Па (5 ат) и температуре 280—300 °С.

Рис. 1 – Соединение электродов при помощи цилиндрического (а) и конического (б) ниппелей (А – пековая пробка)

Для того чтобы улучшить качество эксплуатации графитированных электродов, могут быть использованы различные защитные покрытия, пропитывать различными солями или добавлять в массу различные вещества, уменьшающие окисление электрода. Благодаря этому расход электродов снижается на 20—30 %.

Благодаря этому расход электродов снижается на 20—30 %.

ГОСТ, отличие от угольных, применение и т. д.

На чтение 9 мин. Опубликовано

Соединить элементы из стали и сплавов можно при помощи сварки. Для проведения процедуры используют расходные материалы, свойства которых соответствуют характеру выполняемых работ — например, графитовый электрод. Соединения, созданные таким способом, получаются прочными, отличаются хорошей электропроводимостью, долговечны.

Производственный процесс и ГОСТы

Электроды с графитным покрытием производят в соответствии с ГОСТ Р МЭК 60239-2014. Для их изготовления применяют малозольный кокс нефтяной, к которому присоединяют электродный бой — примерно десятую часть от общей массы. Для связывания составляющих используют каменноугольный пек.

Для получения продукции исходные материалы дробят, накаливают, подвергают измельчению. Затем их распределяют на фракции, дозируют, перемешивают с добавлением скрепляющего материала.

После получения электродной массы ее загоняют под пресс, в результате получают «зеленые» электроды. Их высушивают, отправляют на обжиг, выполняют графитизацию и механическую обработку.

После проведения обжига электродов в соответствии с технологией связующее вещество становится коксом. У него меняются свойства, повышается электро- и теплопроводность, улучшается механическая сопротивляемость.

Процесс графитизации выполняется при температуре +2700…+2900ºС, по времени может занять 100 или более часов. Для нагревания применяют электроды и углеродистую засыпку, которая обеспечивает защиту от окисления.

После окончания технологического процесса образуется графит с кристаллической структурой, примеси восстанавливаются и улетучиваются. Характеристики твердости и электросопротивления понижаются, что способствует улучшению процесса механической обработки. Чтобы замедлить скорость расходования изделий, выполняется пропитывание специальными веществами, помогающими защититься от окисления.

Покрытия, выполненные на основе кремния, железа и алюминия, образуют защитную пленку из оксидов. Это уменьшает потери в результате окислений. Использование алюминия помогает понизить сопротивление электродов, у тока плотность повышается и составляет 21-25 А/см².

Классификация электродов из графита

На современном рынке представлены разные марки графитированных изделий, которые отличаются по виду материала, использованному для изготовления. Это в основном графит, но качество его не одинаковое.

Используя разные сорта, получают такие изделия:

- Графитированные стержни для сварки.

- Коллоидно-графитовые изделия.

- Пропитанные — для комплексов «ковш-печь».

- Специальные — для работы с агрегатами высокой мощности, которые используют в крупной промышленности.

Чтобы технологические процессы проходили в нужной последовательности, подбирать материалы надо правильно. При этом учитывается, какой тип электродов подходит для процессов, осуществляемых на производстве.

Графитированные разновидности удобно применять на металлургических предприятиях. Такие электроды способны обеспечить ввод электрической энергии в процессах, которые связаны с повышенными температурами.

Состав электродов из графита и качественные свойства

Электроды для сварки из графита сконструированы из 2 рабочих частей, между которыми размещена прокладка. В состав основных элементов может входить прессованный уголь, алюминий и т.д. Особенность графитовых электродов заключается в способности без задержки проводить ток, стойком выдерживании повышенной температуры.

Прочие достоинства материалов таковы:

- Доступная цена.

- Не прилипают к изделиям при прогревании.

- Стойкость к появлению трещин.

- Небольшой период нагревания.

- Чтобы образовалась стойкая полноценная дуга, хватает силы тока в 5-10 А.

- Соединение термостойкое, не портится под действием коррозии.

Для проведения работ с использованием графитовых электродов могут применяться сварочные аппараты инверторного типа.

С примесью угля

Электроды из графита могут иметь в составе уголь или кокс с особым содержанием. У качественных изделий правильная форма, поверхность лишена трещин и дефектов. Во время проведения сварки они не растрескиваются.

Работу с использованием таких электродов осуществляют при постоянном токе прямой полярности. Дуга получается стойкой, длина — 6-15 мм. Угольные изделия для улучшения свойств и расширения области применения можно подвергнуть графитированию методом термообработки.

С добавлением меди

Для сваривания элементов из меди используется модификация с названием «карандаш». Это медно графитовый электрод, который производят в разных видах:

- Круглый — подходит для работы во многих сферах.

- Бесконечный, применяемый в качестве экономичного варианта.

- Плоский — с квадратным или прямоугольным сечением.

- Полукруглый — подойдет для выполнения резки.

- Полый — удобен для формирования канавок, строжки.

Разнообразие модификаций допускает расширение области использования изделий.

Плюсы и минусы использования

У графитного электрода можно перечислить такие достоинства:

- Повышенная стойкость к влиянию тока.

- Хорошая электропроводность, обеспечивающая минимум потерь расходных материалов.

- Нет окисления при повышении температуры, что увеличивает срок службы электрода.

- Не требуется применять при работе специальные держатели — достаточно простых.

Недостатки:

- Действие изделий ограниченное, для использования в особых условиях надо приобретать дополнительные материалы с разной формой наконечников.

- Диаметр стержней — от 6 мм, поэтому при необходимости выполнить тонкое соединение возникают сложности.

При выборе электродов надо руководствоваться условиями, в которых предстоит их использовать. Если свойства графитовых не подходят для выполняемых работ, нужно найти другой вариант.

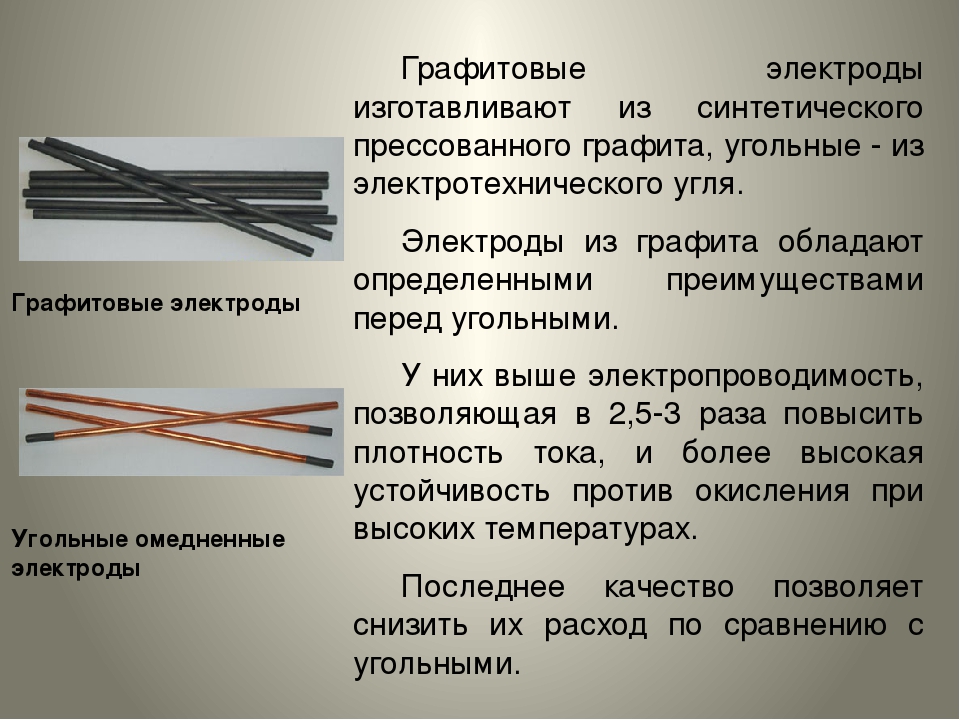

Чем графит отличается от угля

Графитовые стержни для работ по свариванию проводов считаются более практичными, чем угольные. При обработке они удобнее и смогут обеспечить прочное, долговечное соединение.

У изделий с угольной обмазкой электропроводность ниже из-за повышенного сопротивления. Работа с ними требует от оператора наличия опыта, поскольку во время процесса образуется дуга с повышенной температурой, способная разрушить свариваемую скрутку.

Графитовые электроды серого цвета, с легким оттенком металла. Угольные — черного. Чтобы работать с ними, часто используют держатели. Это немного осложняет процесс сварки.

Для проведения сварочных работ с использованием инверторного аппарата, дополненного регулятором усиления, лучше выбирать расходные материалы из графита. Швы, полученные с их помощью, получаются более прочными, чем при сварке угольными электродами, у них высокая сопротивляемость к окислению.

Швы, полученные с их помощью, получаются более прочными, чем при сварке угольными электродами, у них высокая сопротивляемость к окислению.

Область применения графитированных электродов

Графитовые электроды нужны при разных операциях. Они применяются при проведении обработки поверхностей перед сваркой, резкой заготовок, зачистки кромок деталей из металла.

Их также используют при плавлении чугуна, сплавов, для дуговых печей. Наличие ниппелей облегчает соединение стержней между собой. Такая подготовка позволяет отладить подачу расходных материалов для сварки в печах.

Используя графитовые стержни для сварки медных проводов и дуговой резки, можно уменьшить количество брака и дефектов швов.

Они подходят и для проведения таких операций:

- Сварки элементов из цветного металла.

- Заваривания дефектов, полученных из-за нарушений технологии литья.

- Наплавления элементов из твердого сплава на металлическую основу.

Электроды для сварки могут использоваться с присадкой, которая подается во время проведения работ или помещается в место, где располагается шов.

Чтобы уменьшить окисление элементов во время сваривания, необходимо выполнить такие действия:

- Для печей обеспечить герметичность.

- Температуру поверхности электродов ограничить в допустимых пределах.

- Использовать защитные покрытия.

- Снизить длину нагретой части, тщательно продумывая размещение печного свода.

- Обеспечить улучшение свойств электродов.

Для работы со сверхмощными дуговыми печами допускается применение стержней из меди с наконечником из графита.

Расход электродов и регулирование тока при работе

Регулирование тока для сваривания проводов выполняют в диапазоне 30-120 А.

Точную мощность должен определить сварщик, руководствуясь следующими факторами:

- При соединении одной жилы с другой, если их диаметр составляет 1,5 мм, аппарат настраивают на 70 А.

- Если выполняется сварка 3 проводов с таким же сечением, должен быть установлен ток 81-91 А.

- Чтобы соединить 3 жилы 2,5 мм, настраивают силу тока на 81-101 А.

- Для 4 жил 3 мм ток надо установить на 101-121 А.

Результат, достигаемый при сварочных работах с использованием графитовых стержней, во многом зависит от опыта мастера.

Требования к безопасности при работе

Углеграфитовые электроды требуют соблюдения правил техники безопасности:

- Провода должны быть обесточены перед проведением сварки.

- Необходимо использовать средства индивидуальной защиты — это может быть специальная одежда и обувь, маска, перчатки.

- Участок, на котором выполняются работы, должен быть освобожден от легковоспламеняющихся предметов.

- После окончания сварочных работ выполняйте изоляцию скруток.

Для этого применяется изолента или термоусадочные трубки. Их надевают на провода и прогревают с помощью фена.

Для этого применяется изолента или термоусадочные трубки. Их надевают на провода и прогревают с помощью фена.

Соблюдая такие рекомендации для сварки медных проводов, можно легко выполнять качественное соединение элементов.

Технология создания скруток с последующей сваркой

К участку, где скрутка выходит из изоляции, необходимо подсоединить металлический радиатор — это помогает не допускать плавления изоляции. Чаще других выбирают элементы из меди. Она обладает высокой теплопроводностью. Перед тем как начинать варить жилы проводов, надо выполнить подготовку.

Поверхность проводов зачищают от изоляции. Скрутка должна быть максимально плотной, чтобы витки находились в тесном контакте. Оптимальной длиной для нее считается 5-6 см.

Такие предосторожности облегчают сваривание скруток жил проводов с электродами для любых металлов.

Алюминиевые провода

Соединение алюминиевых проводов проводят с помощью флюса. Это порошок, помещенный внутрь проволоки, который способен расплавлять и продуцировать защитный газ. При таком способе сварные кромки защищены от окисления из-за контакта с кислородом.

При таком способе сварные кромки защищены от окисления из-за контакта с кислородом.

Силу тока для проведения сварочных работ выставляют с использованием регулятора. Опытные мастера при выполнении соединений могут просто выжидать нужное время для удержания дуги.

Медные жилы

При выполнении скруток из медных жил концы их отрезают на одном и том же расстоянии.

Там, где радиатор будет фиксироваться к проводам, нужно присоединять зажим массы агрегата, затем подносить к подрезанным краям графитовый электрод. Контакт при этом не должен занимать много времени — оптимальной длительностью считают секунду. За этот период воздействия на месте окончания скрутки формируется расплавленный медный шарик.

Модели графитовых электродов

Графитированные электроды для электродуговых печей:

- ЭГС — в составе каменный пек, игольчатый кокс. Применяют такие материалы в основном для рафинировочных приборов.

- ЭГ — изготовлены с добавлением нефтяного кокса и каменноугольного пека.

Такие электроды нужны в промышленной сфере, если плотность тока не превышает 25 А/см².

Такие электроды нужны в промышленной сфере, если плотность тока не превышает 25 А/см². - ЭГП — электродный стержень, применяемый для резки. Состав как у ЭГ. Чтобы получить хороший результат, выполняется дополнительная пропитка изделия.

- ЭГСП — в состав входят каменноугольный пек, игольчатый кокс. Диаметры изделий могут различаться, от них зависит удельное электросопротивление.

В аббревиатурах буквы расшифровываются так: «Г» — графитированный стержень, «П» — пропитка, «Э» — электрод. «С» означает «специальный», такие изделия допускается использовать не в одной, а в нескольких сферах.

Электроды электродуговой печи

На всех дуговых электропечах применяют электроды круглого сечения, диаметр которых определяется емкостью плавильного агрегата, а следовательно, подводимой электрической мощностью.

От качества электродов н способа подвода к ним электрического тока значительно зависят потери электроэнергии, составляющие до 10% и более всей подводимой к печи мощности.

Учитывая исключительно тяжелые условия, в которых находятся электроды в процессе плавки, к ним предъявляют особые требования. Материал электродов должен выдерживать высокие температуры, быть достаточно механически прочным, обладать высокой электропроводностью и необходимой стойкостью против окисления, обеспечивать в местах сочленения плотность контакта.

Удовлетворять этим требованиям могут только изделия из углерода. Сырьем для изготовления электродов служат графит, лучшие сорта антрацита и термоантрацита, каменноугольный, пековый и нефтяной коксы, естественный графит, бой электродных огарков.

Для дуговых электропечей применяют угольные, графитированные и самоспекающиеся электроды. Угольные и самоспекающиеся электроды применяют главным образом при осуществлении рудовосстановительных процессов в ферросплавных печах.

Для сталеплавильных процессов применяют преимущественно графитированные электроды, обладающие более высокими физико-механическими и электротехническими свойствами по сравнению с угольными электродами.

Графитированные электроды характеризуются низким удельным сопротивлением (8—13 Ом·мм2/м), высокой термостойкостью, содержат мало золы. Допустимая плотность тока в этих электродах составляет 28, 16 и 14 А/см2 при диаметрах 150, 400 и 550мм соответственно. В специальных графитированных электродах она достигает 50 А/см2.

Сырьем для производства электродов служат природные и искусственные углеродистые материалы, содержащие около 90% углерода: графит, антрацит, термоантрацит, каменноугольный, пековый и нефтяной коксы, а также возвраты электродного производства. Для электродной продукции всех видов в качестве связующего вещества применяют каменноугольный электродный пек.

Принципиальная схема производства электродных изделий показана на рисунки 1.

Рисунок 1 – Схема производства электродовВсе твердые кусковые материалы предварительно измельчают в дробилках (щековых или валковых) до кусков размером 40—70 мм, после чего поступают на прокаливание — термическую обработку без доступа воздуха.

Прокаливанию с целью уменьшения содержания влаги и летучих веществ подвергают все виды углеродистого сырья, кроме натуральных графитов. Прокаливание при 1150—1350°С обеспечивает высокую механическую прочность, плотность, термостойкость и высокую электропроводность электродов.

Из прокалочного отделения твердые углеродистые материалы поступают на измельчение в молотковых или валковых дробилках и шаровых мельницах, а затем на рассев. Размолотый материал разделяется на фракции при помощи вибрационных сит или барабанных грохотов и поступает на хранение в сортовые бункера.

Порошковый материал отвешивают в соответствии с дозировочным рецептом из сорговых бункеров, и подготовленную шихту подают в смесительные машины с паровым обогревом для тщательного перемешивания с расплавленным каменноугольным пеком до получения однородной массы. Приготовленную углеродистую массу после охлаждения до определенной температуры направляют в прессовое отделение. Заготовки прессуют в специальных горизонтальных прессах выдавливанием через мундштук круглого сечения. После выпрессовки заготовки охлаждают в воде и подвергают контролю по форме и длине. Отпрессованные заготовки обжигают 15.. .30 сут по графику, который подбирают в зависимости от вида и размеров изделий. При обжиге происходит коксование связующего, и обжигаемые заготовки переводятся в новое качественное состояние, характеризуемое определенными теплофизическими и электротехническими свойствами. После обжига электроды подвергают графитизации в электрических печах сопротивления при 2600.. .2800°С. Сопротивлением служат сами изделия и материал засыпки. В процессе графитизации изделия приобретают высокую электрическую проводимость, увеличивается их теплопроводность, повышается термостойкость, снижается окисляемость, улучшаются механические свойства и обрабатываемость.

После выпрессовки заготовки охлаждают в воде и подвергают контролю по форме и длине. Отпрессованные заготовки обжигают 15.. .30 сут по графику, который подбирают в зависимости от вида и размеров изделий. При обжиге происходит коксование связующего, и обжигаемые заготовки переводятся в новое качественное состояние, характеризуемое определенными теплофизическими и электротехническими свойствами. После обжига электроды подвергают графитизации в электрических печах сопротивления при 2600.. .2800°С. Сопротивлением служат сами изделия и материал засыпки. В процессе графитизации изделия приобретают высокую электрическую проводимость, увеличивается их теплопроводность, повышается термостойкость, снижается окисляемость, улучшаются механические свойства и обрабатываемость.

После графитизации и охлаждения электроды поступают в механическое отделение для придания им на токарных станках необходимой формы и чистоты поверхности и для нарезки резьбы под ниппель.

У электродов с двух сторон имеются ниппельные гнезда с цилиндрической или конической резьбой (предпочитается коническая резьба). На рисунки 2 показано соединение электродов при помощи цилиндрического и биконического ниппелей.

На рисунки 2 показано соединение электродов при помощи цилиндрического и биконического ниппелей.

Для фиксации биконического ниппельного соединения применяют контактную прессованную пасту, вставляемую в виде пластин между ниппелем и дном ниппельного гнезда в процессе наращивания электродов.

При выборе поперечного сечения электродов следует учитывать в первую очередь предельно допустимую удельную плотность тока, которая в зависимости от качества электродов составляет от 10 до 35 А/см2. Электроды необходимо хранить в чистом сухом закрытом помещении в штабелях высотой ≤1,5м с деревянными прокладками между рядами, обращая особое внимание на сохранение в исправном состоянии торцов и ниппельных гнезд.

Высокая стоимость шихтовых материалов, большие затраты энергии и сложная технология изготовления графитированных электродов определяют их очень высокую стоимость. Затраты на электроды составляют 8…15 % себестоимости стали, поэтому уменьшение расхода электродов, который обычно составляет 5…6 кг/т стали, является весьма важной задачей.

Расход электродов зависит от правильного выбора поперечного сечения, качества, условий транспортировки и хранения их, строгого соблюдения условий эксплуатации, главным образом, электрического режима. При выборе поперечного сечения электродов следует учитывать в первую очередь предельно допустимую удельную плотность тока.

Расход электродов в основном определяется:

- эрозией (испарением углерода в дуге и растворением его в шлаке) рабочих торцов электродов,

- окислением боковой поверхности,

- промежуточными потерями в виде неиспользуемых огарков и вследствие поломок электродов. Скорость эрозии торцов электродов пропорциональна квадрату силы тока.

Поэтому, как уже отмечалось, современные печные трансформаторы имеют несколько высоких ступеней напряжения с одинаковой мощностью, что позволяет плавить металл на меньшей силе тока и только за счет этого снизить на 1,0…1,5 кг/т расход электродов.

Расход электродов, обусловленный их окислением с боковой поверхности, пропорционален продолжительности плавки и обусловлен рядом конструктивных и технологических факторов. Уменьшить на 15—20 % расход электродов за счет окисления позволяет покрытие их боковой поверхности алюминием и карбидом кремния, а также другими защитными составами. На 25…30 % снизить расход графитированных электродов позволяет использование комбинированных электродов с графитированной рабочей и нерасходуемой водоохлаждаемой частями (рисунок 3). Однако комбинированные электроды пока не получили заметного распространения вследствие больших затрат времени и труда на их замену.

Уменьшить на 15—20 % расход электродов за счет окисления позволяет покрытие их боковой поверхности алюминием и карбидом кремния, а также другими защитными составами. На 25…30 % снизить расход графитированных электродов позволяет использование комбинированных электродов с графитированной рабочей и нерасходуемой водоохлаждаемой частями (рисунок 3). Однако комбинированные электроды пока не получили заметного распространения вследствие больших затрат времени и труда на их замену.

Потери от поломки электродов определяются качеством лома (пакеты, крупногабаритный лом), условий хранения и эксплуатации электродов. Нормально эти потери составляют 5—10 % от общих потерь. Электроды поглощают влагу из воздуха, поэтому перед установкой на электропечь их необходимо просушивать в специальных камерных печах. При свинчивании (наращивании) электродов необходимо принимать меры по предупреждению излишнего перенапряжения в местах ниппельного соединения. Свинчивание следует проводить либо на специальных стендах, либо на печи.

Свинчивание следует проводить либо на специальных стендах, либо на печи.

Перед свинчиванием ниппельные гнезда необходимо тщательно обдувать сжатым воздухом. Выполнение изложенных выше мер позволяет уменьшить расход электродов до 3,5…4,0 кг/т и даже до <3,0кг/т.

Электроды необходимо хранить в чистом сухом закрытом помещении в штабелях высотой не более 1,5 м с деревянными прокладками между рядами, обращая особое внимание на сохранение в исправном состоянии торцов и ниппельных гнезд.

Электроды поглощают влагу из воздуха, поэтому перед установкой на электропечь их необходимо просушивать в специальных камерных печах. При свинчивании (наращивании) электродов необходимо принимать меры по предупреждению излишнего перенапряжения в местах ниппельного соединения. Свинчивать электроды нужно либо на специальных стендах, либо на печи. Перед свинчиванием ниппельные гнезда необходимо тщательно обдувать сжатым воздухом.

Наращивать свечи на печи с помощью мостового крана надо плавно, без рывков, вращая верхний электрод вокруг своей оси с помощью специального ключа.

Анализ последствий и причин разрушения графитовых электродов

Внутренние проблемы качества графитовых электродов, неправильная операция плавки и соответствие между ними легко могут привести к поломке электродов в процессе плавки. Как точно понять причины аварии?

В настоящее время, с развитием сталеплавильного производства в ДСП в направлении крупномасштабных, сверхвысоких мощностей и постоянного тока, качество графитовых электродов постоянно улучшается, а технические характеристики постоянно увеличиваются.Технология его изготовления стала одной из ключевых технологий, влияющих на сталеплавильное производство в ДСП. Внутренние проблемы качества графитовых электродов, неправильная плавка и соответствие между ними легко могут привести к разрушению графитовых электродов. Как точно понять причины аварии? На практике проблемы качества электродов и их эксплуатации часто возникают одновременно. Сложно выделить ответственность за несчастные случаи, что не способствует повышению качества работы электродов и использованию технологии эксплуатации электродов. После многочисленных посещений клиентов были исследованы и проанализированы основные факторы, влияющие на поломку графитовых электродов, и выявлены контролируемые части. Были приняты соответствующие технические и управленческие меры по снижению расхода графитовых электродов.

После многочисленных посещений клиентов были исследованы и проанализированы основные факторы, влияющие на поломку графитовых электродов, и выявлены контролируемые части. Были приняты соответствующие технические и управленческие меры по снижению расхода графитовых электродов.

- Влияние разрушения графитового электрода на процесс плавки

Вообще говоря, существует пять видов расхода графитовых электродов в процессе плавки:

- Улетучивание концов электрода

- Окисление боковой стенки электрода

- Разрушение электрода

- Остаточная потеря электрода

- Отслоение концов электрода

Среди них потеря поломки электрода, отслоение поверхности и образование мусора вместе могут быть названы ненормальным потреблением, которое отличается от потерь химической реакции, в которых преобладает окисление.Следовательно, коэффициенты расхода графитовых электродов в электрических печах, для высококачественных графитовых электродов, при бережных условиях эксплуатации аномальный расход графитовых электродов не очень велик, составляя около 1% -15% от общего расхода. Распространенной ошибкой является поломка графитового электрода в процессе выплавки стали в электропечи.

Распространенной ошибкой является поломка графитового электрода в процессе выплавки стали в электропечи.

В процессе выплавки стали качество и стабильность графитовых электродов имеют большое влияние на их непрерывное производство.Помимо прямой потери электродов и увеличения расхода и затрат на плавку, поломка графитовых электродов в процессе выплавки стали приведет к остановке производства и производственным потерям из-за остановки печи. Остановка производства и остановка печи из-за проблем с качеством графитового электрода повлечет за собой большие косвенные расходы, поэтому клиенты более чувствительны к проблеме поломки графитового электрода.

二 、 Анализ причин поломки графитового электрода

В зависимости от внутренних и внешних факторов, влияющих на процесс плавки, графитовый электрод можно разделить на следующие два типа:

- Внутренние факторы: качество причины самих изделий из графитовых электродов 。

(1) Причины поломки электродных ниппелей

Ниппели играют ключевую роль в соединении электродов в сталеплавильном производстве. Качество ниппелей напрямую связано с использованием электродов в сталеплавильных печах. Что касается самого качества сосков, основными причинами их разрушения являются следующие:

Качество ниппелей напрямую связано с использованием электродов в сталеплавильных печах. Что касается самого качества сосков, основными причинами их разрушения являются следующие:

①Когда объемная плотность сосков низкая, прочность сосков, как правило, низкая и их легко сломать при использовании;

②Чем выше удельное сопротивление, тем быстрее поднимается температура в стыке, чем выше термическое напряжение на стыке электродов, тем выше вероятность разрушения;

③ Недостаточная прочность ниппелей на изгиб;

④Важные потенциальные опасности возникают при смешивании стыков с внутренними трещинами в готовых ниппелях;

⑤Показатели точности обработки сосков и электродов не совпадают в разумных пределах, и их легко сломать.。

(2) Причины поломки тела электрода

Как правило, вероятность поломки тела электрода мала. Существует несколько основных причин поломки корпуса электрода:

①Неисправность в резьбовом отверстии корпуса электрода;

②Недостаточная насыпная плотность и прочность тела электрода;

③ Несоответствие между корпусом электрода и индексом соединения и точностью обработки;

④Глубокие трещины на конце корпуса электрода вызваны плохой термостойкостью электрода. ;

;

- Внешние факторы: причины неправильной эксплуатации во время установки и использования 。

(1) Обрушение разрушает электрод

Если стальной лом в печи образовал мостовую структуру в процессе плавки, особенно вблизи точки плавления длительная и короткая дуга будет создавать большую боковую ударную силу, что приведет к схлопыванию материала. Важной особенностью такого рода аварий является то, что момент срабатывания точки зажима электрода является наибольшим, а вероятность поломки вблизи точки зажима электрода наибольшая.。

(2) Отключающий электрод с резонансным действием

Графитовые электроды вынуждены вибрировать, когда они подвергаются воздействию электромагнитной силы в процессе плавки. Если частота механической вибрации полюса близка или синхронизирована с частотой электромагнитной силы, электроды будут резонировать и привести к усталостному разрушению полюса.

(3) Отказ операции зажима приводит к поломке электродов

Если электроды и зажимы не могут оставаться в вертикальном положении, на электроды будет действовать дополнительная горизонтальная сила; если на зажимной поверхности есть инородные тела, в точке зажима будет легко возникать концентрация напряжений; если электроды не подключены должным образом, механическая прочность электродов в интерфейсе не может соответствовать требованиям к напряжению.Эти некачественные операции легко приводят к поломке электродов в процессе плавки.

Причины поломки графитового электрода в сталеплавильном производстве | by Guoemily

Частично причина поломки графитового электрода заключается в эксплуатации и контроле, но качество самого электрода также является определяющим фактором поломки электрода. Поставщик графитовых электродов Китай делится с вами.

Причины собственного качества электрода

(1) Причины поломки соединителя Соединитель играет ключевую роль в соединении электрода во время выплавки стали.Качество соединителя напрямую связано с использованием электрода в сталеплавильном производстве в электропечи. Область соединения, образованная графитовым электродом и соединением, представляет собой сложную и сложную часть с большими электрическими, тепловыми и механическими нагрузками, а также является частой частью для разрушения. По соответствующим данным, в сталеплавильном производстве в электропечах более 80% несчастных случаев с использованием электродов происходит из-за обрыва или ослабления соединений. Что касается качества самого соединения, существует несколько причин разрушения: низкая объемная плотность соединения, прочность, как правило, низкая, и при использовании легко вызвать поломку; удельное сопротивление высокое, а температура места соединения быстро повышается при включении питания.Вызывает повышенное термическое напряжение в местах стыков электродов, что увеличивает вероятность поломки; недостаточная прочность соединений на изгиб; внутренние потрескавшиеся стыки примешиваются к готовым стыкам, что создает большую скрытую опасность использования; показатели точности обработки стыков и электродов не совпадают в разумных пределах и склонны к поломке.

(2) Причины поломки электродов Как правило, вероятность поломки электрода относительно мала. Причин поломки электродов несколько: дефектное качество отверстий под винты электродов; объемная плотность и прочность электрода недостаточны; Несоответствие показателей электродов и стыков и точности обработки; глубокие трещины на конце электрода вызваны плохой термостойкостью электрода; Кроме того, в готовом изделии не обнаруживаются электроды с поперечными трещинами внутри и велик риск поломки.

Наша компания предлагает Графитовый электрод для печи-ковша .

Анализ причин разрушения графитового электрода

Время: 2020-09-30 Просмотров:

В зависимости от внутренних и внешних факторов, влияющих на процесс плавки, излом графитового электрода можно разделить на следующие два типа:

1. Внутренние факторы: качество графитовых электродных изделий.

(1) Причины поломки ниппелей электродов

Ниппель играет ключевую роль в соединении электрода в сталеплавильном производстве.Качество ниппеля напрямую связано с использованием электрода в сталеплавильном производстве в электропечи. Что касается качества самого соска, в основном причины перелома следующие:

a. Если объемная плотность ниппеля низкая, прочность, как правило, низкая, и его легко сломать при использовании;

б. Удельное сопротивление слишком велико, и температура ниппелей быстро повышается, что приводит к большему термическому напряжению на соединении электродов и повышенной вероятности поломки;

г.Недостаточно прочности соска на изгиб;

г. Ниппели с внутренним разрезом смешиваются с готовыми сосками, что создает серьезную скрытую опасность при использовании;

e. Индекс точности обработки ниппеля и электрода не соответствует разумным требованиям, и он склонен к поломке.

(2) Причины поломки корпуса электрода

Обычно вероятность поломки корпуса электрода невысока. Основные причины поломки корпуса электрода:

а. Отверстие под винт корпуса электрода имеет дефекты качества;

г.Объемной плотности и прочности корпуса электрода не хватает;

c. Тело электрода не соответствует индексу и точности обработки ниппеля;

г. Глубокие трещины на конце корпуса электрода вызваны плохой термостойкостью электрода;

2. Внешние факторы: Причины неправильной работы при установке и использовании.

(1) Электрод сломан обрушившимся материалом. Если стальной лом в печи образовал мостиковую структуру во время процесса плавки, особенно когда он близок к плавлению, работа короткой дуги в течение длительного времени в это время создаст большую силу бокового удара, которая вызовет обрушение; Важная особенность, когда происходит такая авария, точка зажима электрода получает наибольший момент силы, и вероятность поломки вблизи точки зажима электрода наибольшая.

(2) Резонансное воздействие разрушает электрод. Графитовые электроды вынуждены вибрировать под воздействием электромагнитной силы в процессе плавки. Если частота механической вибрации электродного столба близка или синхронизирована с частотой вибрации электромагнитной силы, электрод будет резонировать, что легко вызовет поломку электрода из-за усталости

(3) Неправильная операция зажима приводит к поломке электродов. Если электрод и держатель нельзя удерживать в вертикальном положении, электрод будет иметь дополнительный эффект горизонтальной составляющей; если на зажимной поверхности есть посторонние предметы, точка зажима может вызвать концентрацию напряжений; если электрод плохо подключен, механическая прочность электрода на стыке соединения не может соответствовать требованиям.Требования к силе. Эти некачественные операции могут легко привести к поломке электрода в процессе плавки.

Если вы хотите узнать новейшие цены на графитовый электрод, пожалуйста, без колебаний свяжитесь с нами.

вопросов и ответов | HГрафит

Вопросы и ответы

1. Какие факторы влияют на расход электрода при выплавке стали в ДСП?

Факторы, влияющие на расход электрода, в основном включают: 1) количество заряда и способ подачи, 2) время подачи и время простоя, 3) время отвода к выпуску, 4) выбросы и систему удаления пыли, 5) регулировку электрода, 6 ) Большой ток, большое количество шлака, 7) неправильная подача кислорода, 8) соединение и соединение электродов, 9) качество корпуса и точность обработки электрода, 10) прочность соска.

2. На что следует обратить внимание при хранении электродов на металлургическом заводе?

Перед использованием электрода, склад следует обратить внимание на водонепроницаемость, влагостойкость. Лучше хранить в сухом и чистом месте, не допускать механических повреждений. Соски не должны допускать попадания влаги.

3. Как избежать поломки и срабатывания электрода при выплавке стали?

Принятие следующих мер может эффективно предотвратить поломку и отключение электрода в процессе выплавки стали: 1) чередование фаз правильное, то есть против часовой стрелки.2) стальной лом равномерно распределяют в печи и стараются положить на дно печи крупные куски стального лома. 3) Избегайте попадания в лом непроводящего материала. 4) электродная колонка и совмещение верхнего отверстия, параллельно электродной колонне. Стенку верхнего отверстия следует часто очищать, чтобы избежать накопления остаточного стального шлака, который заставит электрод сломаться. 5) для поддержания системы наклона электропечи в хорошем состоянии и поддержания устойчивого наклона электропечи. 6) электрододержатель нельзя класть в стык и гнезда.7) выбирайте высокопрочные, высокоточные и высококачественные ниппели. 8) крутящий момент должен соответствовать соединению электродов. 9) для предотвращения механического повреждения резьбы гнезда электрода и резьбы ниппеля в процессе соединения и до него. 10) стальной шлак или посторонние предметы должны препятствовать попаданию муфты и ниппеля, которые могут повлиять на завинчивание.

4. На что обратить внимание при подъеме электродов на металлургических заводах краном.

Использование вилочного погрузчика или крана для транспортировки электродов требует сложной работы.В процессе подъема электрода любое повреждение конца электрода или резьбы может вызвать серьезные проблемы при использовании электрода, особенно для защиты резьбового отверстия и резьбы ниппеля. При подъеме электродов следует использовать прокладки, чтобы не повредить торец электрода и резьбу ниппеля.

5. Как правильно соединить электрод?

При соединении электродов следует использовать сжатый воздух для продувания гнезда, поверхности электрода и ниппеля. Не допускайте попадания пыли и посторонних предметов.Шов должен оставаться чистым и гладким. Когда электрод прикручен до определенной степени (зазор 1-2 см между двумя электродами), следует снова использовать сжатый воздух, чтобы сдувать пыль, а затем использовать динамометрический ключ, чтобы затянуть электрод с нужным моментом.

6 О правильном положении зажима электрододержателя.

Держатель электрода может зажиматься не в стыке деталей электрода и резьбы, а между двумя безопасными линиями. Между тем, поверхность электрода и держатель следует продуть сжатым воздухом перед зажимом электрода, чтобы обеспечить хороший ток и тепловой поток между электродами и проводимостью захвата и предотвратить повреждение держателя электрической дугой, чтобы продлить срок использования держатель.

7. Какие меры принимаются для снижения расхода окисления электродов в процессе выплавки стали в ДСП?

Меры по восстановлению, в основном, включают: 1) уменьшение расхода окисления по периметру электрода, усиление герметичности печи и уменьшение проникновения воздуха в печь; для минимизации времени воздействия перегретых электродов за пределами печи и стандартизации операции продувки кислородом. 2) если позволяют условия, использование технологии распылительного охлаждения для эффективного снижения потребления кислорода на стороне электрода в печи EAF.3) сталелитейные заводы могут распылять антиоксидантные вещества на поверхность электродов, или производители электродов могут использовать технологию обработки пропиткой антиоксидантами перед поставкой для повышения стойкости к окислению онтологии электродов.

8. Какое влияние чередование фаз электродов оказывает на использование электрода?

При выплавке стали в печи EAF последовательность фаз электрода имеет большое влияние на расшатывание и поломку электрода. Если последовательность выполняется по часовой стрелке, электрод ослабнет после включения и использования в течение определенного периода времени, что легко приведет к ослаблению электрода или поломке ниппеля.Правильная последовательность фаз — против часовой стрелки. Таким образом, соединение электродов будет более плотным при использовании. Что касается последовательности измерения электрода, компания HP graphite (Beijing) co., LTD может предоставить бесплатное измерение, если этого потребуют пользователи.

9. Почему столбики электродов должны быть параллельны и совмещены с верхним отверстием крышки печи?

Стойка электродов должна быть отцентрирована по верхнему отверстию крышки печи, а стойка электрода должна избегать трения о крышку печи. В противном случае трение подъема и опускания может заставить крышку печи сломать электроды.Для печи переменного тока трехфазные электродные колонны должны быть параллельны.

10. Как прилагать крутящий момент при завинчивании электрода?

Момент затяжки при завинчивании электрода должен быть правильным, и работа должна быть нарушена. Слишком малый крутящий момент приведет к ослаблению нагрева ниппеля, а слишком большой крутящий момент приведет к трещинам в гнезде. Для завинчивания должен использоваться специальный винтовой электрод, не скручивайте его слишком сильно или слишком свободно.

11. Почему мы говорим, что графитовый подъемник лучше металлического?

Хотя металлический крючок прочен и его нелегко повредить, тепловое расширение металлического крючка может легко привести к разрыву гнезда электрода при нагревании.Между тем, при переноске легко повредить резьбу электрода и вызвать сильное царапание, из-за чего электроды легко отсоединить. Напротив, графитовое подъемное устройство имеет такие же свойства теплового расширения и твердость, что и электрод, что не произойдет в вышеуказанных неблагоприятных ситуациях. Но период использования графитового подъемного устройства короткий, и его легко повредить. При обнаружении серьезных повреждений его следует вовремя менять.

12. Как правильно выбрать электрод для выплавки стали в дуговой печи?

В соответствии с конструктивными характеристиками дуговой электропечи выбрать подходящий и наиболее экономичный электрод, который подходит для производства дуговой печи.Очень важно подобрать подходящие электроды для каждой печи. Особые свойства сталеплавильной печи, режим зарядки, максимальная сила тока, длина электродной стойки под держателем, расстояние между окружностью электродов и т. Д. Являются факторами, которые необходимо учитывать при выборе электродов для дуговой печи.

13. Каково влияние удельного сопротивления графитового электрода на использование электродов в сталеплавильном производстве.

Удельное сопротивление графитового электрода является признаком физико-химического показателя состояния проводимости электрода, связанного с процессом его изготовления.Как правило, когда сталелитейные заводы выбирают электроды с определенными характеристиками, они должны выбирать те, сопротивление которых находится в пределах национального металлургического стандарта. Высокое сопротивление сделает электроды красными и горячими после подачи питания, что увеличит расход окисления электрода.

14. Как насыпная плотность графитового электрода влияет на использование электродов в сталеплавильном производстве?

Насыпная плотность графитового электрода отражает твердое состояние электрода, которое связано с процессом изготовления электрода.В нашей стране указано другое значение для различных характеристик графитового электрода. Продукты с низкой насыпной плотностью показывают, что общая структура пористости выше, что увеличивает скорость окисления электрода при высокой температуре. Тогда это легко приведет к увеличению расхода электрода. Как правило, сталелитейные заводы должны выбирать электроды с большей объемной плотностью, но в пределах указанного значения. Однако это не означает, что чем выше насыпная плотность, тем лучше. Потому что некоторые электроды со слишком высокой насыпной плотностью иногда не обладают хорошей стойкостью к тепловому удару, что легко приводит к растрескиванию поверхности электрода, потере стыка и трещинам, которые влияют на производство стали.Объемная плотность электрода тесно связана с производственным процессом.

15. Почему отечественное производство электродов сверхвысокого давления должно использовать импортный игольчатый кокс? При производстве графитовых электродов

UHP необходимо выбирать игольчатый кокс высокого качества. Из-за отечественных исследований и разработок игольчатый кокс идет настолько медленно, что производство игольчатого кокса не может удовлетворить требования к качеству производства высококачественных электродов сверхвысокого давления, и большинство из них используются только для производства обычных электродов или электродов высокого давления.Поэтому сырье для производства электродов сверхвысокого давления должно зависеть от импорта игольчатого кокса.

16. Каковы особенности игольчатого кокса, используемого для производства электродов сверхвысокого давления?

Игольчатый кокс — это высококачественное углеродное сырье, которое в основном поступает из остатков термического крекинга при переработке нефти. На его поверхности отчетливо видны полосы и при раздавливании образуются продолговатые игольчатые фрагменты, а под линзой микроскопа можно наблюдать волокнистую структуру, поэтому его называют игольчатым коксом. Игольчатый кокс легко графитизируется при температуре выше 2000 градусов.Если мы используем игольчатый кокс для производства графитовых электродов, электроды будут иметь низкое сопротивление, высокую объемную плотность и небольшой коэффициент теплового расширения. Таким образом, это обязательный материал при производстве электродов сверхвысокого давления. Игольчатый кокс дороже обычного.

17. Каковы распределение и цена игольчатого кокса в современном мире?

В настоящее время в мире насчитывается в основном 7 предприятий, производящих игольчатый кокс (одна компания в Америке была закрыта в 2005 году). Годовой объем производства игольчатого кокса снизился с 900 000 тонн в 2004 году до 800 000 тонн, что далеко не достаточно для удовлетворения потребностей углеродной промышленности в мире.В последние годы мировые цены на игольчатый кокс стремительно растут с 540 долларов за тонну в 2004 году до 920 долларов за тонну (рост 70%). Ожидается, что в 2006 году они вырастут на 200-250 долларов за тонну, а ресурсы будут в большом напряжении. Это окажет большое влияние на отечественное производство электродов сверхвысокого давления, и общий объем производства электродов сверхвысокого давления не улучшится.

18. Как избежать увеличения расхода электродов при производстве стали?

Во избежание увеличения расхода электродов необходимо учитывать следующие моменты: 1) поддерживать хорошее состояние источника питания и подавать питание в пределах диапазона тока в соответствии с требованиями конструкции электропечи.2) предотвратить погружение точки начала дуги в ванну расплава. 3) не допускайте погружения электрода в расплавленную сталь, чтобы избежать добавления углерода. 4) Если позволяют условия, следует использовать технологию охлаждения распылением. 4) настроить правильную выхлопную систему. 5) используйте правильную систему продувки кислородом.

19. Каковы процедуры производства графитовых электродов UHP? Сколько времени занимает весь производственный цикл?

Партия процесса производства графитового электрода UHP и соответствующее время следующие: экструзия (3 дня) — обжиг (25 дней) — пропитка (4 дня) — повторный обжиг (15 дней) — графитизация (15 дней), механическая обработка, проверка качества (2 дня), упаковка готовой продукции (1 день).Таким образом, от подачи материалов до конечного продукта требуется 65 дней без перерыва. Обычно производственный цикл составляет около 90 дней. Поскольку для изготовления сосков требуется еще три процедуры, их производственный цикл намного длиннее.

20. Какой аспект печей LWG лучше, чем печь Acheson?

Направление развития печи графитации — LWG, и причина в том, что качество ее продукции лучше, чем у печи Acheson в однородности. Он больше подходит для производства стали в электродуговой печи.

21. Почему качество ниппелей очень важно при выплавке стали из ДСП?

Ниппель играет ключевую роль при соединении электродов и напрямую связан с использованием электрода в сталеплавильном производстве в электрических печах. Независимо от того, насколько хорошего качества электроды, проблемы будут возникать без разумного расположения хороших ниппелей во время выплавки стали. Согласно соответствующим данным, которые показывают, что при выплавке стали в электропечах более 80% аварий с использованием электрода происходит из-за поломки и срабатывания ниппеля.Таким образом, высококачественные ниппели — гарантия нормальной эксплуатации сталеплавильного производства в ДСП.

22. Какие свойства графитового электрода (ниппеля) влияют на выплавку стали в электропечи?

1) объемная плотность электрода, удельное сопротивление, прочность, модуль упругости и коэффициент теплового расширения и т. Д. 2) объемная плотность ниппеля, удельное сопротивление, прочность, модуль упругости и коэффициент теплового расширения и т. Д. 3) точность обработки электродов и ниппелей. Без хорошей точности обработки эффекты использования не будут хорошими даже при высоком качестве электродов и ниппелей.4) качество внутренней структуры электрода и ниппеля. Внутри электрода и ниппеля не должно быть трещин, которые могут вызвать проблемы.

23. Что произойдет, если поверхность электрода в верхней части держателя сильно окислилась при выплавке стали в ДСП? Как предотвратить?

При производстве стали в ДСП при вдувании кислорода в печь пламя будет выше поверхности торца электрода наверху держателя во время сжигания стального лома. Сильное окисление может превратить торцевую поверхность электрода из плоской в наклонную.Если подсоединить новый электрод на его верхнем конце, деформация торцевой поверхности не может хорошо согласоваться с новым электродом. Большой зазор между электродами легко может вызвать окисление и поломку внутренней ниппели. При условии неизменности условий выплавки стали лучшей профилактической мерой является добавление экрана на поверхность торца электрода в верхней части держателя для защиты торца электрода путем блокирования огня и воздуха.

24. Влияет ли система пылеулавливания на ДСП на расход электродов?

Когда вентилятор системы пылеулавливания работает, он создает отрицательное давление, которое ускоряет поток воздуха, обтекающего горячие электроды во время производства стали.В этом случае увеличивается расход окисления электрода. В сталеплавильном производстве правильная настройка системы пылеулавливания может не только поддерживать хорошие рабочие условия, но и стабилизировать расход электродов.

25. Почему сталелитейные заводы должны предотвращать смешанное использование электродов разных производителей?

Сталелитейные заводы всегда закупают графитовые электроды у нескольких производителей и используют их электроды. Это не только затрудняет составление статистических данных о расходе электродов одной компании, но также легко приводит к расшатыванию и поломке электродов из-за допусков посадки.Это потому, что разные углеродные предприятия имеют разные допуски на обработку. Правильный способ — использовать электроды только одного производителя и переносить электрод другого производства после их изготовления. Мы сократим время замены электродов различных производителей. Использовать ниппели для установки электродов одного производителя и предотвращения смешивания.

Образование трещин в графитовых электродах

Поломка графитового электрода

Образование трещин на графитовых электродах связано с качеством и неправильной эксплуатацией, 80% поломок вызваны ниппелями.

Стоимость увеличится из-за ненадлежащих методов использования графитовых электродов и увеличения времени плавки. Если сломанные графитовые электроды упадут в печь, это приведет к увеличению содержания углерода. Что еще хуже, приведет к отключению печи. Таким образом, сталелитейные заводы обычно предъявляют высокие требования к качеству графитовых электродов, они не покупают продукцию у производителей, продукция которых часто бывает аварийной.

Факторы, вызвавшие разрушение графитовых электродов

- Препараты разбивают графитовые электроды

При плавке, после того, как дно заготовок постепенно плавится, оно похоже на главную шахту, пространство под ним пусто, неплавленый стальной лом на стенке печи будет падать на электроды, вызывая трещины.Обычно сломанной частью является электрододержатель.

Электроды генерируют магнитную силу посредством подключения электричества, чем больше ток, тем сильнее сила магнитного поля, вызывая сильную вибрацию. При сильной вибрации увеличивается вероятность поломки электрода из-за ослабления соединений и отключения. Электрод подвергается воздействию электромагнитной силы во время плавки, и он определенно будет вибрировать, что легко приведет к усталости и поломке электрода. Эти разрывы не имеют дисциплины, в основном это происходит около середины сосков электродов и сосков.

- Неправильная работа электрододержателя

Не допускается наличие посторонних предметов между электродом и держателем, оба должны быть всегда вертикальными, держатель нельзя удерживать за пределы страховочной линии электрода. Эти нерегулярные операции могут привести к поломке электрода.

Решения обрыва электродов

- Поломки, вызванные качеством электродов и ниппелей, требуют улучшения физических и технических показателей электродов, должны соответствовать международным стандартам IEC 60239-2005 и национальным отраслевым стандартам.В ДСП разной мощности используются графитовые электроды разной мощности.

- Используйте технологии и меры управления для оптимизации электрододержателя, системы водяного охлаждения и структуры подачи. Избегайте образования легкого и тонкого стального лома на верхней части печи, который трудно упасть, и избегайте разрушения большого стального лома и поломки электродов.

- Отрегулируйте сложение препарирования, резонанс и подъем электрода. Отрегулируйте неправильную работу держателя, которая может привести к поломке электрода.Если во время плавления препаратов образовалась перемычка, необходимо продуть кислородом или физически раскачать, чтобы препараты упали в случае сбоя питания, и электрод поднимают, чтобы избежать поломки электродов.

- Гайка электрододержателя плотно прилегает к электродам, удерживайте защитный колпачок ниппеля электрода, пока он не будет поднят и установлен. Держатель не может быть зажат в предупредительной линии, и не может. Соединение электрода не должно находиться над держателем.

В графитовых электродах используется

- Обратите внимание на баланс напряжения во время процесса разряда, и в слое стального лома под электродом нет непроводящих предметов. Когда электроды опускаются и соприкасаются со стальным ломом, вторичное напряжение сразу же падает. При возникновении дуги обратите внимание, что стрелка вторичного амперметра не может сильно качаться.