Сварка инвертором тонкого металла

Из не толстой стали выполнено множество конструкций. Это кузова автомобилей, емкости под жидкости, и трубки небольшого диаметра. На предприятиях сварка тонких листов металла осуществляется специальными аппаратами, обеспечивающими оптимальное соединение. Но как сварить подобные материалы в быту? Какие электроды подойдут? На каких режимах аппарата вести шов? Сварка инвертором тонкого металла будет успешной, если знать ответы на эти вопросы, а также посмотреть соответствующее видео.

Особенности работы с листовым железом

Не все сварщики умеют сваривать листы стали толщиной 1-1.5 мм. Это требует определенных знаний и навыков. Но если проявлять упорство и практиковаться, а также изучать видео о том, как варить тонкий металл инвертором, то можно достичь значительных успехов.

Сварка тонкого металла осложняется следующими факторами:

- Прожоги. Поскольку свариваемый материал довольно тонкий, в нем часто случаются сквозные дыры. Это наиболее распространенная ошибка начинающих сварщиков. Причиной служит неправильно выбранная сила тока и медленное ведение шва.

- Непровары. Желая избежать первого дефекта, сварщики слишком спешат при прохождении стыка, и остаются не проваренные места. Это портит герметичность соединения, и делает непригодным изделие под работу с жидкостями. На излом и разрыв сопротивление тоже маленькое. В решении ситуации помогают правильные настройки инвертора и выбор электродов.

- Наплывы с обратной стороны. Сварка тонколистового металла сопровождается еще одной распространенной проблемой — выступающими валиками с обратной стороны поверхности. С лицевой части изделие имеет ровный шов, без пор и непроваров, но расплавленный металл сварочной ванны, под действием силы тяжести, продавливает участок шва на другую сторону. Ситуация решается специальными подложками или уменьшением силы тока, и изменением техники наложения шва.

- Деформация конструкции. Листовая сталь быстро перегревается, что ведет к расширению межмолекулярной составляющей. Конструкция начинает вытягиваться в зоне нагрева. Поскольку края изделия остаются холодными, поверхность покрывается волнами или общим изгибом. На не ответственных изделиях возможна холодная правка формы резиновыми молотками. Но если такой возможности нет, то применяется определенное чередование наложения шва по всей длине.

Используемые электроды

Чтобы успешно справиться с подобной работой важно правильно выбрать электроды для тонкого металла. Поскольку сварка ведется на пониженных токах, применение электродов диаметром 4 и 5 мм будет «душить» электрическую дугу, не давая ей нормально гореть.

Оптимальным вариантом для соединения тонких металлов являются электроды диаметром 2-3 мм. Дуговая сварка пройдет успешно, если предварительно прокалить расходные материалы при температуре 170 градусов. Это позволит покрытию плавиться равномерно, не мешая манипулированию дугой и формированию шва.

Электроды для сварки тонкого металла должны иметь качественное покрытие. Технология работы с листовой сталью подразумевает прерывистую дугу, для чего электрод кратковременно отрывается от сварочной ванны. Если обмазка будет тугоплавкой, то результатом станет образование своеобразного «козырька» на конце электрода, мешающего контакту с поверхностью и возобновлению дуги.

Режимы аппарата и параметры сварки

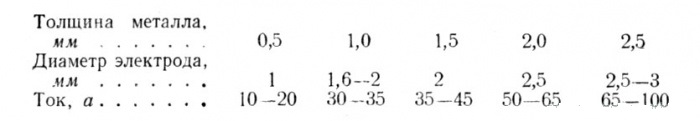

Опытные сварщики знают как варить тонкий металл, благодаря опробованию разнообразных настроек аппарата. В результате были выведены оптимальные параметры, хорошо подходящие для этого вида работ. Вот основные настройки:

| Толщина металла, мм | Сила тока, А | Диаметр электрода, мм |

| 0.5 | 10 | 1 |

| 1 | 25-35 | 1.6 |

| 1.5 | 45-55 | 2 |

| 2 | 65 | 2 |

| 2.5 | 3 |

Сварочный ток важно установить ниже, чем при работе с толстыми пластинами. Это поможет избежать прожогов и подтеков. Отлично зарекомендовали себя в этой области инверторы, позволяющие варить переменным напряжением, но с высокой частотой, а также аппараты постоянного тока.

Если настройки агрегата позволяют выставлять уровень стартового напряжения, то следует этим воспользоваться и установить меньшее значение (примерно на 20%), чем рабочий ток. Это не даст пропалить участок при начале розжига дуги и поможет начинать сварку сразу в месте соединения. Если стартовый ток не регулируется, то можно запалить электрод на толстой поверхности, а затем перенести на стык.

Сварка тонкого металла подразумевает работу на малых токах. Для этого настройки инвертора должны поддерживать рабочие значения амперметра на уровне 10-30 А. Если минимально регулируемая величина выше этих параметров, то понизить силу тока возможно дополнительным сопротивлением в цепи. Для этого используется пружина из высокоуглеродистой стали, помещаемая между изделием и кабелем массы. Поможет и установка дополнительного балластника, понижающего ток до нужного уровня.

Если настройки аппарата поддерживают работу импульсного режима, то можно воспользоваться этим. Особенно тонкую сталь сваривают прерывистой дугой. Импульсный ток будет автоматически разрывать дугу, давая металлу остыть.

Техника сварки

Сваривание тонколистового железа требует грамотного подвода краев пластин друг к другу. Соединение в стык часто приводит к прожогам, и подходит только для опытных сварщиков. Если есть возможность, стоит расположить пластины внахлест. Это создаст некоторое основание для наплавляемого металла, и не позволит прожечь все изделие. Электрод в этом случае направляется преимущественно на нижнюю пластину, т. к. иное положение приведет к подрезам верхней стороны.

При соединении в стык разделка кромок не выполняется. Потребности в зазоре тоже нет. Необходимо максимально плотно свести торцы деталей и выполнить прихватки. Невысокая сила тока и тонкие электроды значительно облегчаю работу. Далее варить можно несколькими способами:

- Выставить малый ток и быстро вести шов без колебательных движений, строго по линии соединения.

- Приподнять силу тока немного выше, но вести шов прерывистой дугой, давая металлу время остыть, перед очередной «порцией» присадки.

- Варить вышеописанными способами, но с использованием специальной подложки, для поддержания разогретого участка и избежания проваливания. Металлический стол здесь не подойдет, поскольку изделие может частично привариться к нему. Хорошей альтернативой будет графитовая подкладка.

- Для предотвращения сильной деформации накладывать швы в шахматном порядке, либо небольшими участками (по 100 мм). При последнем методе заканчивать следующий шов необходимо на месте начала предыдущего. Это позволит равномерно нагреть изделие по всей длине, и минимизировать деформацию.

Сварка ведется короткой дугой, что позволяет быстро сформировать шов и избежать перегрева участка. Увеличение дистанции между концом электрода и поверхностью, визуально не дает прожечь пластины, но не содействует образованию сварочного валика. Электрод держится на себя под углом 45 градусов, или под наклоном в сторону. Прямого угла следует избегать, т. к. это ведет к прожогам.

Альтернативные методы

Кроме инверторов, хорошо подойдет и полуавтоматический способ сварки, особенно при работе с корпусами автомобилей. Преимущество заключается в отсутствии необходимости менять электрод, т. к. проволока подается постоянно. Это значительно ускоряет весь процесс при объемных проектах. Расстояние между изделием и грелкой легче контролировать, поскольку нет сгораемой части электрода. Начинающим сварщикам легче освоить этот метод.

Сварка полуавтоматом позволяет работать с еще более тонкими листами стали ввиду использования проволоки 0,8 мм. Но подобное оборудование не всегда доступно в быту, поэтому инверторный способ остается востребованным. После рассмотрения данных советов становится понятно как правильно варить тонкий металл. Дополнительные видео о работе с инвертором и полуавтоматом помогут закрепить знания и приступить к практике.

Поделись с друзьями

1

0

0

0

как варить тонколистовой металл 1, 2 и 3 мм? Какие электроды лучше? Технология сварки листов, полярность

Сварка тонкого металла — очень важная и актуальная область деятельности в наши дни. Обязательно важно знать, как варить тонколистовой металл 1, 2 и 3 мм, какие электроды лучше. Технология сварки листов включает не только определение необходимой полярности, но и ряд других тонкостей.

Особенности

Разговор про сварку тонкого металла стоит начать с того, что это очень сложная процедура. Даже опытные специалисты сталкиваются с серьезными трудностями. Что уж говорить про тех, кто только начинает свою профессиональную карьеру. Сварочные работы с изделиями из тонколистового металла отличаются в корне от работ с более толстыми предметами.

Чаще всего на практике применяются инверторные системы. Сильный разогрев в любом случае противопоказан — из-за него материал будет прогорать, начнут возникать дырки.

Чем быстрее работает сварщик, тем лучше достигаемый результат. Времени на вождение электродами в разных плоскостях нет вообще. Их надо двигать строго по той линии, по которой формируют шов.

Важно также и то, что сварка тонкостенного металла должна вестись на слабом токе. Это позволяет сократить выделение тепла и исключить перегрев. Однако побочным эффектом оказывается необходимость делать укороченную дугу. В результате она будет затухать даже при небольшом отрыве от поверхности. Проблемы вызывает и розжиг электрической дуги, что вынуждает применять оборудование с приличной вольт-амперной характеристикой и с плавно регулируемым сварочным током.

Проблемы может доставить искажение геометрии при повышенном нагреве. Со стороны смотрится, как будто изделие начало выгибать волнами. Избежать подобной проблемы или устранить ее достаточно трудно. Придется тщательно бороться с перегревом или же заботиться об усиленном отводе тепла. Это можно сделать только путем применения подкладок с повышенной теплопроводностью.

Особенно сложно сварить максимально тонкий (менее 1 мм или примерно того же уровня) металл. Но при умелом подходе эта задача вполне решаема (даже с зазором). Обязательно необходимо применять держатели. Оптимально в таком случае применять 3-миллиметровый электрод, имеющий рутиловое покрытие.

Для изделий толщиной 2 мм целесообразно также ограничиться сравнительно «слабыми» решениями.

Если толщина металла составляет до 1,5 мм, то лучше брать 2-миллиметровый электродный инструмент без покрытия. Похожим образом поступают и при работе по металлу толщиной до 3 мм. Рекомендуется ток силой от 40 до 60 А. Важнейший момент, о котором надо заботиться обязательно, это профилактика прожига. Другие отклонения случаются редко, особенно при строгом соблюдении режимов.

Способы

Максимальные трудности, конечно, вызывает работа не с обычной сталью, а с особо тонкой жестью (толщиной от 0,01 до 0,03 см). Ее стараются варить «с проводником». Эта методика, несмотря на трудности, весьма востребована. Действовать придется максимально аккуратно, иначе велик риск прожечь обрабатываемый слой. Если же слишком неплотно окажется прижатие электрода, соединение будет низкого качества.

Сократить опасность прожига помогает работа «внахлест». Но иногда приходится соединять фрагменты листового металла встык. В этом случае до обработки требуется фиксировать заготовки, исключая их сдвиг в ходе манипуляций. Немного иначе обстоит дело при работе с легированными сталями. Для их сварки лучше пользоваться фторированным электродом с добавкой кальция.

Но некоторые специалисты рекомендуют для тонких легированных листов применять газовый сварочный аппарат. Да, пользоваться им сложнее, но зато можно сформировать более качественное соединение.

Для неопытных сварщиков, несмотря на это достоинство, правильнее будет пользоваться все же традиционной электрической техникой. И все-таки постепенно можно будет начать экспериментировать, как только хоть немного «набита рука».

Варить жесть ручной дуговой сваркой или полуавтоматическим аппаратом — дело личного вкуса. Однако второй вариант позволяет эффективнее работать на слабом токе, сокращая деформацию. Стальной лист сваривают прерывисто (точечно), при использовании инвертора. На обрабатываемом изделии формируют сварочные точки, соединяя часто. Главное — перемещать проводник максимально быстро, упреждая остывание металла.

Жесть можно иногда варить и непрерывно. В этом варианте аппарат должен иметь ограничение по силе тока до 60 А. Кроме того, не все могут правильно подобрать темп прохода электрода, обеспечивающий общее сплавление без возникновения дыр. Если выбирают плавкий электрод, то его наибольший диаметр составляет 2 мм, при этом лучше всего ориентироваться на показатель 1,6 мм.

Максимальное внимание сварщик должен уделять профилактике чрезмерного нагрева, что достигается только тщательной тренировкой.

Инверторная сварка тонкого металла подразумевает применение неплавкого электродного инструмента. Она делится на два ключевых подтипа: в одном плавятся (и в жидком виде стыкуются) кромки, а в другом применяется присадочная проволока. Первый вариант пригоден для особо «утонченных» конструкций, когда добавление даже небольшого количества постороннего металла не допускается. Что касается сварки рессорных сталей, то она требует термической обработки как до начала процедуры, так и после ее окончания.

Инструменты и материалы

В случае с газовой сваркой наиболее оправданным решением будет выбор ацетиленовой технологии. Из дополнительных компонентов в таком случае понадобятся лишь проволока и флюс. Чтобы влиять на интенсивность огня, применяют специальный редуктор. Газосварщики используют:

- специальные сварочные столы;

- баллоны с полученным на заводе газом и/или газогенераторные установки;

- шланги для подачи газообразных компонентов;

- принадлежности для сборки свариваемых изделий;

- прочий инструментарий, который сочтут необходимым для себя.

При ручной дуговой сварке требуются:

- аппарат;

- электроды;

- питающие провода;

- специальные трансформаторы;

- защитные маски, перчатки и щитки;

- шлакоотбойный молоток;

- магнитный угольник;

- тележки для аппаратов;

- стандартизированные образцы для ультразвуковой дефектоскопии;

- сварочные массы;

- цангодержатели.

Технология

Чтобы правильно варить тонкий металл электрической дугой, требуется верно выбирать полярность тока. Этот параметр прямо влияет на степень разогрева обрабатываемого участка. Прямая полярность показана в тех случаях, когда желательно углубить шовный корень. Но для тонкого слоя это едва ли подходит, гораздо правильнее выбирать обратную поляризацию. Придется, правда, мириться с повышенным расходованием электродов — и тут уже ничего не сделаешь.

В первую очередь требуется очищать связываемый участок, там не должно оставаться даже следов краски и коррозионных очагов. Дальнейшее обезжиривание производится произвольно выбранным растворителем. Максимально тщательно очищают места, где монтируют «массу» сварочного агрегата. Если они будут испачканы, вероятно нарушение контакта.

Наконечники электродов желательно очищать от флюса на 0,5-0,6 см, чтобы дуга проще разжигалась.

Вдоль создаваемого шва формируют заранее точечные прихватки с шагом 10-12 см. В противном случае элементы конструкции будут двигаться. Разжигать дугу можно, ведя стержнем по поверхности, как будто чиркают спичкой. Если предстоит работать на труднодоступном участке, придется стучать стержнем по поверхности. Темп движения электрода должен соответствовать условиям выполняемой работы, при этом тщательно контролируется глубина прогреваемого участка.

Критически важно контролировать плавность хода дуги и предотвращать резкие движения. Даже компенсационные способности современной техники не всегда позволяют исключить деформирование шва из-за колебаний дуги. Сварочная ванна должна подвергаться непрерывному визуальному контролю, электрод можно наклонять минимум на 60 и максимум на 90 градусов. Зигзагообразное поступление присадочного материала гарантирует оптимальные результаты.

Когда соединение кристаллизовано, его очищают от шлака и осматривают, чтобы не было дефектов. Тонкий металл иногда варят шахматным способом, чтобы равномернее распределять тепло. Важно: в качестве подложки под шов использовать металлическую деталь нельзя — она приварится. Если надо увеличивать силу тока ненадолго, то придется использовать прерывистую дугу.

Как делается сварка тонкого металла, смотрите далее.

Как сваривать тонкий металл электросваркой?

Металл считается тонким, если его толщина составляет не более 5 мм. На сегодняшний день такой материал широко применяется в различных областях, поэтому с его сваркой рано или поздно сталкивается каждый, кто имеет дачный участок. Сварка тонколистового металла имеет некоторые особенности, которые должен знать как профессиональный сварщик, так и новичок. Поэтому далее будет рассмотрено, как сварить тонкий металл своими руками.

Любое неосторожное движение при сварке тонколистового металла, может привести к прожигу обрабатываемого материала.

Сложности при сварке тонколистового металла

Главная проблема при соединении тонкого металла электросваркой заключается в том, что любое неосторожное движение сварочным аппаратом может привести к прожигу обрабатываемого материала, то есть в нем может возникнуть незапланированное сквозное отверстие. С другой стороны, излишняя осторожность может привести к недостаточной прочности соединения и возникновению непровара.

Еще одной сложностью является то, что процесс сварки выполняется на малых токах, и если даже совсем немного увеличить расстояние от электрода к металлу, то дуга тут же обрывается. Поэтому для проведения подобных работ необходимо иметь определенные навыки и умения, которые позволят сварщику правильно выбрать рабочий ток, скорость подачи электродов и длину дуги.

Схема сварки тонкого металла при помощи инверторной сварки.

Следует отметить, что при соединении тонкого металла не все способы сварки подходят одинаково хорошо – существуют определенные соединения, которые применяются чаще всего, и те, которые рекомендуется использовать только в крайних случаях. При этом огромное значение имеет толщина свариваемого материала и пространственное расположение шва. Одним словом, сложностей, которые могут возникнуть при выполнении сварочных работ, достаточно много. Главное – уметь анализировать все моменты и преодолевать любые трудности с наименьшими затратами времени и сил.

Вернуться к оглавлению

Требования при сварке тонколистового металла

Большое значение при выполнении подобных сварочных работ имеет толщина используемого электрода и значение рабочего тока. Эти 2 параметра напрямую зависят от толщины металла. Для первоначального выбора толщины электрода и рабочего тока можно воспользоваться таблицей, приведенной ниже.

| Толщина заготовки, мм | 2 | 3 | 4-5 | 6-8 | 9-10 |

| Сечение электрода, мм | 2 | 3 | 3-4 | 4 | 4-5 |

| Рабочий ток, А | 50-60 | 110-120 | 110-160 | 140-160 | 140-300 |

При необходимости сделать потолочный или вертикальный шов, рекомендуется использовать электроды с сечением не более 4 мм. Если присутствует разделка кромок или нужно заделать зазор между деталями, то корневой шов можно создавать сварной проволокой диаметром 2-3 мм.

При работе с тонким металлом не менее важно правильно выбрать и тип применяемых электродов. Для сварки небольшим током необходимо использовать электроды с таким покрытием, которое позволяет добиться легкого возбуждения дуги и ее стойкость. Также такие электроды должны плавиться медленно, давая при этом жидкотекучий металл.

Вернуться к оглавлению

Способы сварки тонколистового металла

Одним из двух способов сварки тонколистового материала является непрерывная сварка всего шва, при котором электрод ведется по всему шву без отрыва от металла.

Сваривать металл небольшой толщины можно ручной дуговой сваркой или полуавтоматом. Для новичков лучше использовать полуавтоматический аппарат, так как работать им значительно легче. Но далеко не в каждом хозяйстве имеется подобное оборудование, поэтому обычно соединение металла выполняется ручной дуговой сваркой.

Существует 2 способа сварки тонкого металла:

- непрерывной сваркой всего шва;

- точечной сваркой.

В первом случае электрод ведется по всему шву без отрыва от металла. Данный способ обычно используется при необходимости создания потолочных швов. При этом очень важно внимательно следить за тем, чтобы корень шва хорошо проварился, но сам металл не прожигался. Если вести электрод слишком быстро, то корень шва не проварится, а сам шов будет наложен поверх стыка. Если же вести медленно, то существует большая вероятность прожигания заготовки.

Второй метод предусматривает гашение дуги при выполнении сварочных работ. Этот способ является наиболее оптимальным решением при сварке тонколистового металла. В этом случае значение рабочего тока устанавливается немного больше обычного, чтобы корень шва хорошо проварился.

Вернуться к оглавлению

Подготовительные работы

При выполнении сварочных работ вам могут понадобиться такие инструменты и материалы:

- сварочный аппарат;

- электроды;

- ножницы по металлу;

- крепежные элементы;

- наждачная бумага;

- обезжиривающее средство.

Перед тем как сваривать металл, нужно правильно его подготовить к данным работам. При этом очень важно тщательно очистить место будущего соединения от различных загрязнений: ржавчины, краски, жира, антикоррозийного покрытия и т.п. Наличие указанных загрязнений приведет к получению сварного шва низкого качества. Это обусловлено тем, что:

- загрязнения плохо проводят электрический ток;

- некоторые вещества при термическом воздействии выделяют газы, что приводит к разбрызгиванию жидкого металла во все стороны;

- выделяемые газы делают шов пористым;

- при проведении работ возможно сильное задымление.

После того как металл очищен, можно переходить к закреплению свариваемых поверхностей друг возле друга. Для этого применяются различные зажимы, струбцины, фиксаторы, рычаги, стяжные уголки, временные крепления на саморезах, болтах и т.п.

Вернуться к оглавлению

Технология сварки тонкого металла

Сварка листового металла может производиться внахлест или встык. Вертикальные швы рекомендуется выполнять стыковым способом, а горизонтальные – внахлест.

Сварка внахлест. Сначала подготовленные листы налаживаются друг на друга таким образом, чтобы на всем протяжении шва ширина перекрытия была не менее 4-6 мм. С помощью крепежных элементов нужно добиться плотного прилегания верхней заготовки к нижней. Зазора между листами быть не должно, так как в противном случае при проведении сварочных работ произойдет прожиг верхнего листа.

Затем подберите электрод с наиболее оптимальным сечением и установите требуемое значение рабочего тока.

Перед сваркой самой заготовки рекомендуется потренироваться на ненужном куске металла аналогичной толщины

Это поможет правильно выбрать рабочий ток без повреждения изделия. После этого прихватите листы в нескольких местах. Прихват осуществляется небольшими шовными перемычками с шагом 5-10 см. Для этого электросварка ведется с периодическим гашением дуги. Время непрерывного горения дуги будет зависеть от рабочего тока и толщины заготовки. Например, для листа толщиной 1 мм оно должно составлять не более 3 с.

После прихвата можно производить сварку непрерывным швом, периодически перемещая электрод в новую зону стыка. Это позволит избежать сильного коробления материала. Особенно это актуально в том случае, если длина соединения достаточно большая (более 25 см). Начните варить с одного края, после этого перейдите на другой край, а затем переместитесь в центр.

Сварка встык. В этом случае необходимо добиться между свариваемыми заготовками минимального зазора. Для осуществления сварки встык нужно воспользоваться вспомогательной металлической подкладкой, которая устанавливается под место соединения. Дальнейший сварочный процесс осуществляется так же, как и в первом случае.

СВАРКА ТОНКОГО МЕТАЛЛА инвертором и электродом [технология]

[Сварка листов тонкого металла инвертором] позволяет быстро и качественно изготовить металлическое изделие.

Тонколистовым называют материал с толщиной до 5 мм, его часто применяют при производстве заготовок для автомобилей, моторных лодок, а также для изготовления труб, различных корпусных конструкций и т.д.

Основной проблемой при сваривании тонких листов металла является большая вероятность их повреждения.

Причиной этому может стать неосторожное движение сварщика, в результате чего на обрабатываемой детали может образоваться прожиг.

Кроме того, сварка тонкого металла, осуществляемая человеком без опыта, может получиться некачественной из-за несоблюдения технологии.

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги. Поэтому приступать к сварке инвертором тонких листов без знаний особенностей процесса не рекомендуется.

Далее предлагаем ознакомиться с пошаговым уроком, специально созданным для начинающих сварщиков, с помощью которого можно узнать, как правильно варить инверторным полуавтоматом тонкий металл.

Пошаговое руководство по свариванию инвертором тонкого металла

Сварка тонкого металла требует, как и любой другой сварочный процесс, иметь под рукой защитную одежду: специальный шлем для сварки, перчатки и верхнюю одежду из грубой ткани, но ни в коем случае не следует надевать резиновые перчатки.

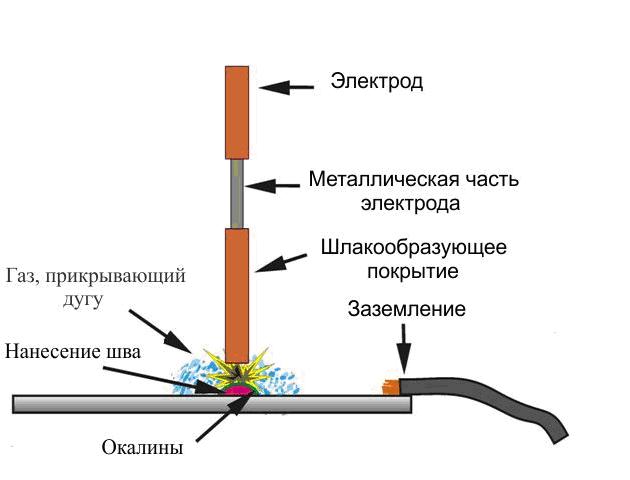

Шаг первый

Осуществляем настройку сварочного тока и подбираем электропроводник, который позволит работать инвертором.

Показатель сварочного тока берем, исходя из характеристик соединяемых листов металла.

Обычно на корпусе инвертора производитель указывает силу тока для конкретных случаев.

Электроды для инверторной дуговой сварки используем с диаметром 2-5 мм. Далее в держатель вставляем электропроводник, подсоединяем клемму массы к обрабатываемой детали.

Чтобы не произошло залипание, не стоит подносить его к детали слишком резко.

Шаг второй

Сварка тонкого металла с применением инверторного аппарата, начинается с зажигания дуги.

Электродом пару раз точечно касаемся свариваемой линии под небольшим углом, что позволит активировать его.

От свариваемого изделия держим электропроводник на расстоянии, которое будет соответствовать его диаметру.

Шаг третий

Если все вышесказанное проделали правильно, должно получиться качественное шовное соединение.

На данный момент на поверхности сварочного шва имеется накипь или окалины, их нужно снять с помощью какого-либо предмета, например, молоточка.

Следующее видео для начинающих сварщиков продемонстрирует, как правильно осуществить соединение инвертором тонких листов металла.

Видео:

Как вести контроль над дуговым зазором?

Дуговой зазор представляет собой расстояние, образующееся в ходе сварки между соединяемыми элементами и электродом.

Обязательно в процессе работы инвертором нужно поддерживать стабильный размер указанного расстояния.

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Если варить тонкий металл инверторным полуавтоматом и при этом держать слишком большое расстоянием между электропроводником и заготовкой, то такой большой промежуток может стать помехой провару.

Электрическая дуга будет подпрыгивать, наплавляемый металл будет ложиться криво.

Правильное и стабильное расстояние позволит получить качественное шовное соединение, при этом варить тонкий металл инвертором необходимо, как уже говорилось выше, с зазором, соответствующим диаметру электрода.

Видео:

Получив опыт и умение управлять инверторной длиной сварочной дуги, удастся добиться оптимальных результатов.

За счет электрической дуги, которая подается через зазор и плавит основной металл, образуется сварочная ванна. С ее помощью также происходит перемещение расплавляемого металла в сварочную ванну.

Особенности формирования сварочного шва

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

Объясняется данный факт тем, что линия сварочной ванны находится ниже уровня основного металла, и если проникновение дуги в основной металл сильное и быстрое, она оттесняет ванну назад, в итоге появляется шов.

Именно поэтому необходимо контролировать, чтобы сварочная шовная линия располагалась на поверхности листов металла.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Делая перемещение по кругу рекомендуется следить за уровнем соединения, как можно равномернее распределяя сварочную ванну.

При зигзагообразных действиях нужно следить за формированием шовной линии поочередно в трех положениях: с одного края, сверху сварочной ванны, со второго края.

Здесь же не стоит забывать, что сварочная ванна перемещается за теплом, что очень важно при изменении рабочего направления.

При недостатке металла электрода образуется подрез – узкая канавка в основном металле вдоль или по краям сварочного шва, появляется в результате нехватки металла для заполнения ванной при поперечном движении.

Чтобы исключить образование такого бокового углубления или подреза, рекомендуется следить за внешними границами и сварочной ванной, при необходимости регулировать ширину канавки.

Оперировать сварочной ванной позволяет сила электрической дуги, находящаяся на наконечнике электропроводника.

Не стоит забывать, что при работе сварочным изделием под углом ванна не будет тянуться, а будет толкаться.

Поэтому вертикально расположенный электропроводник позволяет получать менее выпуклые сварочные соединения.

Объясняется процесс тем, что в это время под электродом концентрируется вся тепловая энергия, сварочная ванна отталкивается на низ, расплавляется и распределяется вокруг.

Видео:

При слегка наклонном положении изделия вся сила отталкивается назад, в результате сварочный шов всплывает.

При слишком сильном наклоне электродного изделия, сила переносится в направлении шовной линии, что не позволяет эффективно управлять ванной.

Чтобы добиться плоского шовного соединения, применяют наклоны электропроводника под различными углами.

При этом сварка должна начинаться под углом 450, что даст возможность контролировать ванну и правильно осуществлять соединение металла полуавтоматом.

Сварка тонколистового металла плавящимся электродом

Чтобы процесс сварки тонкого металла полуавтоматом прошел успешно, необходимо использовать электропроводник с подходящим диаметром.

Например, для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Правильно варить плавящимся электродом тонкий металл — значит не допустить в процессе сварки перегрева, который может привести к прожигу в изделии.

Электропроводник перемещают по свариваемой линии со средним показателем скорости, как только возникает риск сгорания – скорость повышают.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

Подбирая силу тока для работы плавящимся электродом, лучше проделать пробный сварочный шов, что упростит решение поставленной задачи.

При этом на пробном изделии можно варить полуавтоматом в разных режимах с учетом скорости перемещения электрода.

Варить нужно таким образом, чтобы удалось полностью обеспечить провар стальных кромок и при этом не прожечь материал.

Особенность сварки тонкого металла инвертором с плавящимся электродом заключается в мгновенном плавлении кромок, что не позволяет полноценно следить за сварочной ванной.

Именно поэтому варить полуавтоматом тонкие листы материала лучше начинать, получив опыт.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

Видео:

Период между созданием точек лучше свести к минимуму, чтобы расплавленный металл не успевал остывать.

Данный метод идеально подойдет, если нужно будет варить инвертором негерметичные конструкции из тонких листов. Точечные прихваты позволят исключить возможный риск коробления металла.

Как выбрать полярность при работе инвертором?

Полярность – основа качественного сварного соединения. Прямая полярность предусматривает пониженное поступление тепла в основу металла с узкой, но глубокой областью плавления.

При обратной полярности наблюдается сниженное поступление тепловой энергии в материал с широкой и не глубокой областью плавления основного металла.

Именно полярности электронов необходимо уделить внимание перед началом работ инвертором.

Если варить металл на постоянном токе, то можно пользоваться плюсовым и минусовым зарядом источника.

Но при этом нужно знать, куда какой заряд подсоединить.

Здесь нужно учитывать, если положительным зарядом обеспечить материал подвергающийся сварке, то он будет сильно нагреваться.

Если же этот заряд подсоединить к электропроводнику, то тогда будет сильно греться и гореть электрод, что может привести к прожигу металла.

Видео:

Выходом из ситуации является обратная полярность инвертора и оптимальный показатель силы тока.

В процессе работы инвертором электрод подсоединяют «+» к инверторной дуге, а «-» к листу металла.

Практические советы для начинающих сварщиков

Несколько следующих советов и тематический видео материал, также будут полезны начинающим сварщикам:

- Возможность наблюдать сварочный шов и контролировать его со всех сторон в процессе дуговой сварки инвертором позволит получить качественный результат и исключить образование прожженных отверстий;

- В процессе сварки электропроводник необходимо держать максимально близко к изделию до тех пор, пока не начнет появляться пятнышко красного цвета. Это будет означать, что под ним уже находится металлическая капля, за счет которой осуществляется соединение металлических листов;

- При медленном перемещении электродов по металлической поверхности, появляющиеся раскаленные капли металла соединяют собой сегменты листов и тем самым образуют сварочный шов.

Изучив вышеизложенную информацию и просмотрев видеоматериалы, осуществить сварку тонких листов металла инвертором будет намного проще.

Сварка тонкого листового металла инвертором для начинающих — как варить инвертором, на какой полярности сваривать железо, аппараты с проволокой

06ДекСодержание статьи

- Как проводить процедуру с тонкостенными изделиями

- Технология: как сваривать тонкий металл инвертором

- Выбор режимов и проводников: на какой полярности и какими электродами варить тонкий металл

- Правильная технология: как сваривать тонкий металл электросваркой

- Работа инвертором

- Достоинства сварки тонкостенных заготовок инвертором

- Как правильно сварить тонкий оцинкованный металл дуговой электросваркой

- Проблемы того, как электросваркой варить тонкий металл

- Условия, которые необходимо соблюдать при работе

- Устройство сварочного аппарата для сварки тонкого металла

- Приемы сварки тонкостенных конструкций

- Подведем итоги

В статье для начинающих сварщиков расскажем о сварочных электродов для сварки тонкого листового металла и о том, как правильно варить железо проволокой от инвертора. Работа с тонколистовым материалом – высший пилотаж, поэтому нужно узнать все нюансы и особенности сваривания.

Как проводить процедуру с тонкостенными изделиями

Конструкции с небольшими стенками встречаются очень часто. Это корпус автомобиля, разные емкости, кастрюли и прочее. В заводских условиях операция проводится специальным станком с пультом ЧПУ. Но что делать дома, если у вас на руках плоскость шириной от 1 мм до 1,5 мм? Электрод размером 1,5 встречается в магазинах очень редко, на прилавке намного чаще много встретить проводник 2 или 3 мм в диаметре. Но по негласному правилу сварщиков – насадка должна быть тоньше в сечении, чем заготовка. Но изделий 0,8 мм просто не существует, да и с полуторными работать настолько трудно, что использование их встречается редко. Оптимальный вариант –

Технология: как сваривать тонкий металл инвертором

Инверторная аппаратура считается более предпочтительной, потому что генератор выдает постоянный ток высокого напряжения, который легко регулировать. С ними можно работать с тонколистовыми сплавами без прогораний и деформаций. Чтобы их не было, нужно проводить процедуру как можно быстрее, не задерживаться на одном месте, проводить проводник один раз.

Второе технологическое правило – снижение токовой силы до минимального. Для этого важно иметь аппарат, которым можно плавно изменять показатели. При этом его напряжение на холостом ходу не должно быть ниже 70 В.

Чтобы не нарушилась геометрия заготовки, следите за стыками. Их необходимо тщательно очистить от коррозии. Затем требуется крепкими зажимами зафиксировать образцы и сделать несколько соединений через каждые 5-7 см. После можно приступать к основному действию.

Выбор режимов и проводников: на какой полярности и какими электродами варить тонкий металл

Если выбирать между трансформаторным и инверторным станком, отдаем предпочтение инвертору, потому что на нем легче выставлять параметры. Тонкостенным материалом считается любой лист, не превышающий 5 мм, но проблемы могут возникнуть только с заготовками до 3 мм. Предлагаем таблицу, рекомендуем ориентироваться по ней:

Толщина листа, мм | 0,5 | 1 | 1,5 | 2 | 2,5 |

Диаметр, мм | 1 | 1 – 1,6 | 2 | 2,5 | 2 – 3 |

Сила тока, А | 10 – 20 | 30 – 35 | 35 – 45 | 50 – 65 | 65 |

Это рекомендации, но каждый специалист опытным путем может выбрать нужные режимы. С такими проволоками или проводниками нужно помнить, что они очень быстро плавятся, поэтому их ведут очень быстро.

Правильная технология: как сваривать тонкий металл электросваркой

Ширина заготовки не влияет на три основных этапа:

- подготовка;

- сваривание;

- шлифовка, зачистка швов.

Подробнее о первых двух.

Подготовительные работы

Необходимо убрать все загрязнения, особенно следует уделить внимание месту, к которому крепится масса сварочного аппарата. Ржавчину можно снять наждачкой. Если изделия оцинкованное, то можно зачистить поверхность с помощью болгарки, или варить прямо по цинку – вещество расплавится в момент нагрева.

Сваривание

- Чтобы дуга быстрее зажглась, перед началом зачистите электрод от обмазки на крайние 5 мм.

- Зажигать электродугу можно двумя классическими способами – чирканьем или постукиванием.

- Сварная ванна должна иметь форму овала.

- Держите дистанцию, чтобы проводник не налипал.

- Если на аппарате есть специальный режим антиприлипания, воспользуйтесь им. Он работает так: при приближении насадки к заготовке автоматически снижается напряжение оборудования. Если же дуга слишком сильно растянута, происходит обратный процесс и ток прибавляется. В результате получается стабильный шов даже при неравномерном проведении.

- Идеальный градус угла – 60 градусов. Его нужно сделать перед тем, как сварить тонкий металл электродом. Если делать показатель меньше, то сварное соединение получится выпуклым.

- Оптимальное движение – зигзаг. При этом не имеет значения направление от себя или к себе.

- Скорость перемещения рукояти должна быть достаточно высокой, но при этом отличаться постоянством.

Посмотрим видео самого процесса:

Работа инвертором

Особенность – применение обратной полярности, то есть к заготовке присоединяется к минусу, а к проводнику отходит плюс. Это способствует обеспечению защиты от пригораний и деформирования. Это объясняется тем, что электрод нагревается быстрее и сильнее, чем место сваривания. Рекомендуется брать расходный материал высокого качества, предпочтительно – иностранного производства. При этом он должен быть не толще 2 мм в диаметре и с высокой плавучестью.

Посмотрим видеозапись о том, как варить инверторной сваркой тонкий металл:

Достоинства сварки тонкостенных заготовок инвертором

При профессиональных действиях преимуществами и использования такого типа аппаратуры являются:

- эстетичный внешний вид, отсутствие проколов;

- без деформаций и изменение размеров – они в основном происходят из-за температурного изменения;

- нет прогораний, соответственно отсутствуют некрасивые пятна;

- напряжение постоянное, без ям и сбоев.

Одним-единственным недостатком можно считать неравномерную работу при отрицательной температуре воздуха. Но сбоить начинают практически все сварочные аппараты.

Как правильно сварить тонкий оцинкованный металл дуговой электросваркой

Такая сталь имеет свои достоинства в эксплуатации. Она достаточно крепкая и мало подвергается внешним воздействиям, фактически не покрывается ржавчиной. Но и у нее есть минусы, самый основной – сварщикам трудно работать с материалом. Его поверхность покрыта слоем цинка, который предварительно рекомендовано убрать с помощью шлифовального станка или простой болгарки со специальным диском.

Сам аппарат подает такую температуру, что напыленное вещество само плавится быстрее, чем происходит образование шва. Но во время работы без предварительной зачистки кромок следует помнить о наличии ядовитых цинковых паров, которые нельзя вдыхать человеку. Используйте респиратор и прочие средства защиты.

Варить рекомендуется в цеху с хорошей принудительной вентиляцией, вытяжкой, или в уличных условиях.

Проблемы того, как электросваркой варить тонкий металл

Фактически любые полученные на выходе недостатки не отличаются от классического брака у сварщиков. Выделим 4 основных дефекта и расположим их по степени популярности:

- Прожигание заготовки. Это чрезмерное расплавление металлической пластинки до образования сквозного отверстия. Это происходит в связи с неправильно выбранной, слишком высокой, силой тока.

- Прилипание электрода. Это происходит из-за обратной причины – было подано слишком низкое напряжение. Второй вариант – конец проводника находился слишком близко к свариваемой поверхности. В результате получается некрасивая бляшка, которую придется спиливать.

- Непроваренный шов. Это случается часто у начинающих сварщиков. В страхе допустить прожигание, они отводят присадочную проволоку слишком далеко. В результате температура получается недостаточной для расплавления кромок соединительных материалов. Шв образуется только за счет присадки. А при зачистке можно увидеть непроваренные пятна.

- Деформация. Лист может помяться, согнуться, пойти волной. Это происходит из-за высокого температурного режима.

Условия, которые необходимо соблюдать при работе

Требуется внимательно подойти к выбору электрода. Он должен быть:

- диаметром не превышающий толщину листа;

- идеальный размер – 1,6 мм;

- внутри находиться тот же сплав, что у заготовки;

- обмазка из элементов, которые считаются тугоплавкими;

- любая марка.

Также следует использовать подходящий инвертор:

- полуавтомат выгоднее, чем ручная дуговая электросварка;

- сила тока варьируется в зависимости от сечения проводника, регулировка производиться в границах 10 – 15 А.

Достоинство инверторного оборудования – КПД намного выше (до 90%), чем у трансформатора, да и задействует оно намного меньше электричества.

Устройство сварочного аппарата для сварки тонкого металла

Это непростое оборудование. Оно работает со множеством частот и величин. Для того чтобы разжечь дугу, происходит два преобразования – из переменного в 220 В в постоянный, а затем в высокочастотный.

На этой схеме видно, как преобразуется электрический импульс. Ниже представлены следующие этапы прохождения волны через мост, конденсаторный фильтр, сам инвертор, высокочастотный трансформатор, высокочастотный переходник и к сварочной дуге.

На изображении ниже посмотрим, какие основные элементы есть на внешней части устройства. Здесь представлены и все индикаторы, и рукояти для регулировки режима, и разъемы. Это классический вид изделия, которое подходит для работы с тонколистовой сталью.

сварка полуавтоматом. При таком аппарате применяется в качестве электрика проволока того же материала, что и основание. Она может быть тончайшей.

Приемы сварки тонкостенных конструкций

Мы предлагаем следующие технологии, которые помогут избежать самого распространенного брака и упростят задачу сварщика:

- Внахлест. Для этого располагают заготовку не двумя кромками друг к другу, а одной частью прикрыть вторую на 1-2 мм. Теперь задача становится проще, ведь прожигание займет в два раза больше времени, тока и температуры, а значит можно не беспокоиться оставить сквозное отверстие.

- Точечное соединение. Такие прихватки делаются через каждые 5-7 см. Для этого понадобится каждый раз зажигать и гасить электродугу. Зато потом не будет деформаций и можно быть уверенным в ровном шве.

- По электроду. Это более грубый и не самый красивый вариант, зато надежный. Проводник нужно полностью очистить от обмазки, затем положить вдоль соединения и использовать материал как присадку.

Подведем итоги

В статье мы рассказали, как приварить тонкий металл электросваркой, а также раскрыли несколько секретов работы. В качестве завершения посмотрим еще 2 видеоролика от профессиональных сварщиков.

Сварка тонкого листового металла электродом при помощи инвертора

Ремонт тонкостенных деталей и конструкций сложен даже для квалифицированных сварщиков, которые знают, как сваривать листовой металл большой толщины. Этот опыт бесполезен при работе с тонкостенными заготовками, которая выполняется по иным правилам. Без знания специфики сваривания тонкого металла электродом невозможно создать качественное соединение.

Особенности сварки тонколистового металла электродом

Проблемы, возникающие в ходе сваривания тонкого металла, похожи на брак при работе с толстостенными заготовками. Соединение листов толщиной меньше 2 мм затруднено несколькими факторами:

- Из-за малой толщины часто прожигается металл при неверной установке тока или медленном ведении электрода.

- Если, опасаясь прожога, сварку тонколистового металла проводить слишком быстро, останутся несоединенные места. Не проваренные участки также остаются при увеличении длины дуги, из-за чего кромки прогреваются слабо, а расплав растекается по поверхности. После очистки шов не будет герметичным, уменьшится его стойкость к излому и разрыву.

- При сварке по тонкому металлу с обратной стороны стыка образуется выпуклый валик. Проблему наплыва решают подкладыванием подложек, снижением силы тока, изменением способа наложения шва.

- Из-за сильного нагрева возможна деформация заготовок в виде волн и изгибов. Их после остывания выправляют резиновым молоточком, если нет особых требований по внешнему виду. В противном случае перед свариванием тонкого металла принимают меры для предотвращения перегрева.

- Из-за неумения держать короткую дугу или при установке малого тока, у новичков нередко залипают электроды при сокращении промежутка между ними и стыком. Шов становится не равномерным и не качественным.

Выбор электродов и настройка режимов сварки

Для сварки тонкого 3 мм металла нужны марки с рутиловой обмазкой, замедляющие плавление сердечника, иначе они будут быстро сгорать. На концах электродов с тугоплавким покрытием образуется козырек, препятствующий повторному розжигу дуги. Сердечник должен быть сделан из того же материала, что и заготовки или близкого по составу. Работа выполняется аппаратом переменного или постоянного тока, поэтому предпочтительны универсальные электроды. Перед сваркой тонкого металла их необходимо прогреть при температуре 170⁰C. После предварительного прокаливания легче зажигается и удерживается дуга без образования брызг.

В зависимости от толщины заготовок, диаметр электрода и сила тока определяются по таблице:

Толщина заготовки, мм | Ток | Диаметр электрода, мм |

0,5 | 10 | 1 |

1 | 25 — 35 | 1,6 |

1,5 | 45 — 55 | 2 |

2 | 65 | 2 |

2,5 | 75 | 3 |

Если у аппарата есть настройка начального напряжения, необходимо установить начальный ток на 20% ниже рабочего. Это избавит от прожога при зажигании дуги. Если такая опция отсутствует, сварку по тонкому металлу начинают с разжигания дуги на графитовой пластине с последующим переносом на стык.

Поскольку для сварки на тонком металле нужен малый ток, диапазон регулировки должен начинаться с 10 А. Если у аппарата минимальное значение выше, массу подключают через стальную пружину или балластное устройство, которые снижают ток до требуемого значения. При наличии импульсного режима можно сваривать сталь толщиной менее 0,5 мм. В промежутках между импульсами заготовки будут остывать.

Технология сварки

Перед свариванием тонкого металла заготовки возле стыка и в месте подключения массы очищают от грязи. Работу выполняют в следующем порядке:

- Для лучшего зажигания дуги с кончика электрода удаляют 5 мм покрытия.

- Чтобы при сварке на тонком металле уменьшить вероятность деформирования, заготовки прихватывают между собой точками или отрезками длиной 1 см по всей длине соединения.

- Электрод держат на расстоянии 2 — 3 мм от поверхности стыка. Для качественной сварки тонкого металла длина дуги не должна быть больше диаметра сердечника электрода.

- Наложение шва начинают после образования сварочной ванны. При движении дуги она должна сохранять овальную форму, перемещающуюся вдоль стыка.

- Чтобы расходник не залипал, нельзя им тыкать по стыку во время наложения шва. Новичкам лучше пользоваться аппаратом с опциями антиприлипания и форсирования дуги.

- При сваривании листового металла держатель держат под углом 45 — 60⁰. При большем наклоне шов будет всплывать, образуя выпуклый валик, не проваривая кромки заготовок.

- Шов накладывается слева направо или к себе, вертикальное соединение выполняется снизу вверх.

- Сварку на тонком металле проводят без рывков и остановок с равномерной скоростью без поперечных движений.

- При работе постоянным током соблюдается обратная полярность, когда держатель подключен к плюсу. Это снижает вероятность прожога, так как уменьшается нагрев его кончика.

- После остывания соединения сбивают шлак, проводят проверку на отсутствие не проваренных участков и прожогов.

Способы сварки тонких листов металла

Когда листы необходимо соединить под углом, сварку тонкого металла выполняют методом отбортовки. Для этого края заготовок загибают под нужным углом и прихватывают между собой с шагом 5 — 10 см. Затем стык проваривают сплошным швом, не прерывая дуги.

Для соединения внахлест листы накладывают один на другой с перекрытием 1 — 3 см. Таким образом создается основание для наложения шва. Чтобы не было зазора, сверху кладут что-нибудь тяжелое. Дугу ведут в основном по нижнему листу, чтобы не допустить подрезов верхнего.

Для соединения встык листы кладут вплотную один к другому без зазора и разделки кромок, прихватывают в нескольких местах. В зависимости от требований и условий соединение выполняется:

- Точечным швом, если нет требований по герметичности. По всей длине стыка делают прихватки с промежутками, равными трем диаметрам электрода.

- Сваркой тонкого металла в шахматном порядке отрезками по 10 см. При таком способе тепло равномерно распределяется по стыку без его деформации.

- Прерывистым способом. Начав сварку по тонкому металлу, электрод кратковременно отводят от шва, а затем продолжают накладывать с той же точки. В моменты прерывания дуги температура заготовок понижается. Чтобы не допустить чрезмерного остывания, работу выполняют инвертором, настроенным на ток немного больше требуемого.

- Теплоотводящей проволокой диаметром 2 — 3 мм уложенной заподлицо вдоль стыка. Для сварки на тонком металле лучше использовать расходник, очищенный от покрытия. Дугу ведут по проволоке, на которую приходится большая часть тепловой нагрузки. Кромки нагреваются периферийными токами. После удаления проволоки не остается заметных следов. Этим же способом заваривают места прожогов.

- На металлических пластинах из меди, отводящих излишки тепла, которые подкладывают снизу.

Сварка оцинкованных листов

Перед свариванием тонкостенного металла, покрытого цинком, места возле стыка зачищают до стали шлифовальной машинкой, наждачной бумагой или щеткой с металлической щетиной. Для быстрого удаления покрытия его можно выжечь, дважды пройдясь дугой по стыку. Однако пары цинка очень ядовиты, поэтому работа проводится в помещении с эффективной вытяжной вентиляцией или на открытом воздухе. После очистки выбирается один из способов сваривания тонкого металла электросваркой.

Начинающим сварщикам не стоит сразу браться за освоение сваривания встык, так как для его проведения нужен опыт и твердая рука. Лучше сначала потренироваться на соединении внахлест, где ниже вероятность прожога. После обретения навыков будет проще освоить более сложные способы.

Как сваривать металл корпуса

Автомобильная сварка листового металла и сварка конструкций — обширные темы, и невозможно дать им что-либо, приближающееся к полному охвату здесь. В этой главе основное внимание уделяется некоторым основам сварки листового металла, а также нескольким приемам, которые могут облегчить вам выполнение этого типа сварки и обеспечить превосходные результаты.

Этот технический совет взят из полной книги АВТОМОБИЛЬНЫЙ КУЗОВ И РЕМОНТ РЖАВЧИНЫ.Подробное руководство по этому вопросу вы можете найти по этой ссылке:

УЗНАТЬ БОЛЬШЕ ОБ ЭТОЙ КНИГЕ

ПОДЕЛИТЬСЯ ЭТОЙ СТАТЬЕЙ: Пожалуйста, не стесняйтесь поделиться этой статьей на Facebook, на форумах или в любых клубах, в которых вы участвуете. Вы можете скопировать и вставить эту ссылку, чтобы поделиться: https://musclecardiy.com/bodywork/automotive -Bodywork-how-to-weld-body-metal /

Важно отметить, что сварка тонких металлических профилей сильно отличается от сварки мостовых балок или толстых листов.Во-первых, при сварке толстых металлических деталей редко приходится беспокоиться о тепловом искажении и деформации материала. Толстые материалы сопротивляются деформации из-за их большого размера и способности действовать как собственные радиаторы. Основными соображениями при такой сварке являются проплавление, наплавка валика, форма валика и прочность. Такие проблемы, как сварка основных материалов и образование выпадений, являются отдаленными. При сварке неструктурных панелей эти вопросы становятся первостепенными, а прочность обычно вторична.

У вас могут быть большие навыки и успех в сварке толстых профилей электродом, но это не означает мастерства в газовой или электрической сварке листового металла. Набор навыков для этой работы очень разный, и их нужно развивать отдельно. Если вы знакомы с горелкой и / или электросваркой, это может помочь вам научиться сварке листового металла. Но помимо того факта, что все эти формы сварки включают перенос лужи расплавленного металла вниз по шву и ее сплавление с металлом по обе стороны от шва, нет автоматического переноса навыков от сварки тяжелых профилей к сварке листового металла. .

1) За последние 35 лет сварка MIG произвела революцию в том, как мы соединяем металл кузова. Это быстро и эффективно, а также обеспечивает хорошее качество стыков. Ох уж эта маленькая отвертка между пальцами левой руки сварщика; читайте дальше и узнайте, почему он держит это там.

Существует одна общая черта между сваркой толстых профилей штангой или горелкой и сваркой листового металла. В обоих случаях исправный сварной шов часто, но не всегда, имеет красивый, ровный, проплавленный и однородный вид.К сожалению, большинство готовых сварных швов листового металла остаются незамеченными, потому что очень быстро после их создания они почти всегда шлифуются и покрываются подобными наполнителями, грунтовками и красками. Хотя навыки, необходимые для выполнения хороших сварных швов листового металла, могут быть равны или превосходить навыки, применяемые к видимым сварным швам, например, на рамах мотоциклов, у вас гораздо меньше шансов добиться славы, похвал и славы с толпой обожая то, что получают создатели мотоциклетных сварных швов.Тем не менее, вы увидите свои необработанные сварные швы из листового металла до того, как они будут отшлифованы и закрашены, так что у вас будет возможность вкратце оценить вашу великолепную работу.

Типы соединений

Сварка панелейкратко обсуждалась в главе 3. Давайте теперь рассмотрим эту тему более подробно.

Сварные соединения кузова делятся на три категории: стыковые, внахлест и со смещением внахлест. Хотя было бы демократично сказать что-то вроде: «… каждому из этих стыков есть свое место в панельной работе, и каждый из них — хороший подход», это было бы неверно.Стыковые соединения — золотой стандарт сварных соединений панелей. Иногда желательны два других типа соединения, особенно соединения внахлест. Обычно это случается, когда они используются для дублирования заводских соединений внахлест. Я полагаю, что стыковые соединения действительно сложнее освоить начинающим сварщикам

Советы по успешной сварке листового металла

Правильное оборудование, электроды и методы сварки могут предотвратить типичные проблемы при сварке листового металла, такие как коробление и оплавление.МАЙК БРЕЙС И ДЖИМ БРУК

Для производителей и других лиц с В конечном итоге сварка листового металла часто означает постоянную борьбу между производительностью и инвестициями в оборудование.проплавление, коробление, чрезмерно большие зоны термического влияния (ЗТВ) и внешний вид сварного шва. Для индивидуально, время от времени сваривая листовой металл, успех может быть обеспечен путем изучения соответствующих методов.

Выбор процесса

При сварке тонкого металла основная цель состоит в том, чтобы избежать деформации, протекания и чрезмерных зон термического влияния, при этом обеспечивая достаточную механическую прочность сварного шва для применения. Процессы сварки, обеспечивающие максимальный контроль над нагревом, — это дуговая сварка металлическим электродом в среде короткого замыкания (GMAW), импульсная газовая дуговая сварка (GMAW-P), газовая дуговая сварка вольфрамом (GTAW) и импульсная GTAW.В таблице 1 представлен краткий обзор процессов. Правильный процесс для вас будет зависеть от относительного влияния факторов, указанных в таблице, на вашу работу.

Консультации по конкретным процессам Выбор электрода GMAW и защитного газа

Используйте проволоку наименьшего возможного диаметра. Меньшая проволока требует меньше тепла для плавления, что, в свою очередь, меньше нагревает металл. Меньшая по размеру проволока также позволяет лучше контролировать сварной шов и иметь больше шансов на исправление ошибок, поскольку она имеет более низкую скорость наплавки.Вот почему профессиональные группы, такие как I-CAR, Межотраслевая конференция по ремонту автокатастроф, рекомендуют использовать проволоку диаметром 0,023 дюйма для большинства работ по устранению столкновений. Для сваривания материала толщиной 18 и более вы можете использовать 0,030 дюйма. проволока для более высоких скоростей наплавки.

Для сварки низкоуглеродистой стали выберите проволоку AWS E70 по классификации S-2, S-3 или S-6. В качестве защитного газа всегда используйте газ с высоким содержанием аргона, например, 75% аргона / 25% CO2, обычно называемый 75/25 или C25. Аргон переносит меньше тепла, чем чистый CO2, и вы получите меньше брызг.

Два самых популярных провода для алюминия — это ER4043 и ER5356. Хотя последний подает легче, выберите ER4043 диаметром 0,030 дюйма для решения проблем, связанных с нагревом. ER4043 плавится при более низкой температуре и использует более низкую скорость подачи проволоки, что часто делает его лучшим выбором для обработки листового металла. Для алюминия используйте 100% аргон в качестве защитного газа.

Для сварки нержавеющей стали 304 подходят проволоки ER308, ER308L и ER308LSI. Для сварки нержавеющей стали 316L вам понадобится проволока 316L.Используйте трехкомпонентный защитный газ, состоящий из 90% гелия / 8% аргона / 2% CO2.

Примечание. Не пытайтесь сваривать тонкий металл порошковой проволокой. Эти провода используют больше тепла, потому что им требуется глобальный перенос. В отличие от короткого замыкания, когда сварочная ванна охлаждается каждый раз, когда проволока касается основного металла, дуга остается постоянно включенной с глобулярным переносом.

Полярность электрода

Для сварки сплошной проволокой используйте электрод с положительной полярностью (EP).Хотя EP направляет на основной металл больше тепла, чем отрицательная полярность электрода (EN), вы получите наилучшие результаты с EP и следуя приведенным здесь рекомендациям. Если вы использовали порошковую проволоку, обязательно измените полярность машины с EN на EP.

Выбор и подготовка электрода GTAW

Забудьте о широко распространенном вольфрамовом электроде диаметром 18 дюймов и используйте меньший. Они бывают диаметром до 0,020 дюйма. Меньшие электроды несут меньше тепла и позволяют лучше сфокусировать дугу на меньшей площади.При обработке стали и нержавеющей стали держите вольфрам заостренным и обязательно шлифуйте параллельно длине.

Для получения наилучших результатов при обработке тонкого алюминия используйте инверторный источник питания (см. Рекомендации по источникам питания GTAW) и забудьте о популярной практике сварки чистым вольфрамовым электродом и скручивания концов. Вместо этого выберите вольфрам диаметром 332 дюйма с 2% церия (2% тория в качестве второго варианта), измельчите его до точки и поставьте на торец небольшой участок. По сравнению со скругленным вольфрамом, используемым в обычных машинах GTAW, заостренный электрод обеспечивает больший контроль дуги и позволяет направлять дугу точно на стык, сводя к минимуму искажения.

Подготовка алюминия

Перед сваркой очистите все металлы, особенно алюминий. Удалите масло и грязь обезжиривателем / растворителем. При контакте с воздухом на алюминии образуется оксидный слой. Этот оксид алюминия плавится при температуре на 2000 ° F выше, чем простой алюминий. Поэтому непосредственно перед сваркой удалите оксид с помощью проволочной щетки из нержавеющей стали, шлифовальной машины или химического очистителя оксидов. Любое провисание при подготовке к сварке ухудшает качество и целостность сварного шва, поэтому будьте внимательны.

Если вы храните алюминий в холодных местах (на улице, неотапливаемых складских помещениях), доведите его до комнатной температуры и удалите конденсат. Не нагревайте холодный металл кислородной горелкой — обычная практика, но плохая идея. Это может загнать углерод в оксидное покрытие.

Универсальный совет

Техника сварки

Направьте дугу в середину сварочной ванны. Обычно дугу следует держать на передней кромке, где сварочная ванна самая тонкая, чтобы дуга проникала в изделие для большего проплавления.Однако, оставаясь спиной, бассейн может изолировать основной металл от полной силы дуги.

Рис. 2 — Сварщик использует инверторный источник питания для импульсной GTAW на постоянном токе для сварки нержавеющей стали 18-го калибра для пищевой промышленности. Использование импульсной GTAW помогает предотвратить коробление и плавление.

Чтобы предотвратить расплавление и деформацию, не взбивайте и не тките резак, потому что чем дольше вы держите дугу в области, тем горячее она становится. Всегда двигайтесь по прямой и используйте максимально возможную скорость движения, обеспечивающую хороший профиль борта.

Прерывистая сварка

Неравномерно распределенное тепло вызывает деформацию и коробление, что, в свою очередь, наносит ущерб деталям, которые теоретически подходят друг к другу. Чтобы минимизировать коробление, распределяйте тепло как можно более равномерно. Этого можно добиться, используя технику прерывистой сварки, обычно называемую сваркой с пропуском или стежком.

Например, представьте, что вы свариваете кусок нержавеющей стали 18-го калибра размером 2 x 2 фута для ремонта стенки резервуара. Начните с изготовления 1-дюймовой.-длинный сварной шов. Пропустите 6 дюймов и сделайте еще один сварной шов длиной 1 дюйм. Продолжайте работать по окружности пластины, сваривая 1 дюйм из каждых 6 дюймов. Возможно, вы слышали об этом как о сварном шве «1 на 6». После того, как вы однажды объехали, сделайте следующий сварной шов длиной 1 дюйм на 3 дюйма от первого шва. Продолжайте размещать второй набор сварных швов между теми, которые вы сделали на первом проходе, и так далее, пока не добьетесь желаемой целостности.

То же самое справедливо и для сварки линейных деталей. Если металл начинает деформироваться или тянуться в одну сторону, устраните проблему, выполнив

- Увеличив расстояние между сварными швами.

- Сварка в начале, середине и конце детали с последующим повторением последовательности

- Сварка с двух сторон стыка.

Опорные стержни

Чтобы отводить тепло из области сварного шва быстрее, чем при охлаждении только атмосферным воздухом, поместите зону термического влияния в контакт с опорным стержнем — рис. 1. Опорный стержень может быть таким же простым, как металлический стержень (обычно медный или алюминиевый, потому что они рассеивают тепло лучше всего) прижимается к задней части сварного изделия. Этот простой метод позволил одному производителю использовать универсальный импульсный источник питания GMAW для сварки непрерывного соединения на 0,040 дюйма. алюминий.

В приложениях с более высоким рабочим циклом вам может понадобиться использовать опорный стержень с водяным охлаждением. Усовершенствованные версии оснащены охладителем воды, который обеспечивает циркуляцию охлажденной воды или специальной охлаждающей жидкости через отверстия, просверленные в стержне. Простые самодельные версии оснащены водяным охладителем, охлаждающий жидкость циркулирует по трубке из ПВХ, касающейся задней части планки.

Подгонка и конструкция шарниров

Сварка тонкого металла требует плотной посадки. Представьте себе стыковой сварной шов на металле 20-го калибра.Если детали не соприкасаются даже на 116 дюймов, вы только что создали дыру, которая требует плавления, и оставила зазор, который не может поглотить тепло. На более толстом металле края металла могут поддерживать дугу, но не здесь. Зазоры не вызывают ничего, кроме неприятностей

A Руководство по сварке алюминия

Газ-металл-дуговая сварка

Подготовка основного металла: При сварке алюминия операторы должны позаботиться о том, чтобы очистить основной материал и удалить оксид алюминия и углеводородные загрязнения из масел или режущих растворителей.Оксид алюминия на поверхности материала плавится при 3700 F, в то время как алюминий основного материала под ним будет плавиться при 1200 F. Следовательно, оставление любого оксида на поверхности основного материала будет препятствовать проникновению присадочного металла в заготовку. Для удаления оксидов алюминия используйте проволочную щетку из нержавеющей стали или растворители и травильные растворы. При использовании щетки из нержавеющей стали чистите только в одном направлении. Следите за тем, чтобы не чистить щеткой слишком грубо: грубая чистка щеткой может еще больше накапливать оксиды в заготовке.Кроме того, используйте щетку только для обработки алюминия — не чистите алюминий щеткой, которая использовалась для обработки нержавеющей или углеродистой стали. При использовании растворов для химического травления обязательно удалите их из работы перед сваркой. Чтобы минимизировать риск попадания углеводородов из масел или режущих растворителей в сварной шов, удалите их обезжиривающим средством. Убедитесь, что обезжириватель не содержит углеводородов.

Предварительный нагрев: Предварительный нагрев алюминиевой заготовки может помочь избежать растрескивания сварного шва.Температура предварительного нагрева не должна превышать 230 F — используйте индикатор температуры, чтобы предотвратить перегрев. Кроме того, выполнение прихваточных швов в начале и в конце свариваемой области поможет усилить предварительный нагрев. Сварщики также должны предварительно нагреть толстый кусок алюминия при его приваривании к тонкому. если происходит холодная притирка, попробуйте использовать вкладки для притирки и притирки.

Метод выталкивания: В случае алюминия отталкивание пистолета от сварочной ванны, а не его вытягивание, приведет к лучшему очищающему эффекту, уменьшению загрязнения сварных швов и лучшему покрытию защитным газом.

Скорость перемещения: Сварка алюминия должна выполняться «горячим и быстрым». В отличие от стали, высокая теплопроводность алюминия требует использования более высоких значений силы тока и напряжения, а также более высоких скоростей сварки. Если скорость движения слишком низкая, сварщик рискует получить чрезмерный ожог, особенно на тонкостенных алюминиевых листах.

Защитный газ: Аргон, благодаря хорошему очищающему эффекту и профилю проплавления, является наиболее распространенным защитным газом, используемым при сварке алюминия.Сварка алюминиевых сплавов серии 5XXX в смеси защитного газа, содержащей аргон и гелий — максимум 75 процентов гелия — минимизирует образование оксида магния.

Сварочная проволока: Выберите алюминиевую присадочную проволоку, имеющую температуру плавления, аналогичную температуре плавления основного материала. Чем больше оператор может сузить диапазон плавления металла, тем легче будет сваривать сплав. Возьмите проволоку диаметром 3/64 или 1/16 дюйма.Чем больше диаметр проволоки, тем легче она подается. Для сварки тонкостенных материалов хорошо подходит проволока диаметром 0,035 дюйма в сочетании с импульсной сваркой с низкой скоростью подачи проволоки — от 100 до 300 дюймов / мин.

Сварные швы выпуклой формы: При сварке алюминия кратерные трещины вызывают большинство отказов. Растрескивание возникает из-за высокой скорости теплового расширения алюминия и значительных сжатий, возникающих при остывании сварных швов. Риск растрескивания наиболее высок в случае вогнутых кратеров, поскольку поверхность кратера сжимается и разрывается при охлаждении.Поэтому сварщики должны создавать кратеры, чтобы они образовали выпуклую форму или холмик. По мере охлаждения сварного шва выпуклая форма кратера компенсирует силы сжатия.

Выбор источника питания: При выборе источника питания для GMAW алюминия сначала рассмотрите метод переноса — дуговой распылением или импульсный. Аппараты постоянного тока (cc) и постоянного напряжения (cv) могут использоваться для дуговой сварки с распылением. Распылительная дуга забирает крошечный поток расплавленного металла и распыляет его поперек дуги от электродной проволоки к основному материалу.Для толстого алюминия, для которого требуется сварочный ток более 350 А, оптимальные результаты дает cc.

Импульсный перенос обычно выполняется от инверторного источника питания. Новые блоки питания содержат встроенные импульсные процедуры в зависимости от типа и диаметра присадочной проволоки. Во время импульсной GMAW капля присадочного металла переходит от электрода к заготовке в течение каждого импульса тока. Этот процесс обеспечивает положительный перенос капель и приводит к меньшему разбрызгиванию и более высокой скорости следования, чем при сварке с переносом распылением.Использование импульсного процесса GMAW на алюминии также позволяет лучше контролировать подвод тепла, облегчая сварку вне положения и позволяя оператору сваривать тонкостенные материалы при низких скоростях и токах подачи проволоки.

Механизм подачи проволоки: Предпочтительным методом подачи мягкой алюминиевой проволоки на большие расстояния является двухтактный метод, в котором используется закрытый шкаф подачи проволоки для защиты проволоки от воздействия окружающей среды. Электродвигатель с регулируемой скоростью с постоянным крутящим моментом в шкафу подачи проволоки помогает проталкивать и направлять проволоку через пистолет с постоянной силой и скоростью.Двигатель сварочной горелки с высоким крутящим моментом протягивает проволоку и поддерживает постоянную скорость подачи проволоки и длину дуги.

В некоторых цехах сварщики используют одни и те же устройства подачи проволоки для подачи стальной и алюминиевой проволоки. В этом случае использование пластиковых или тефлоновых футеровок поможет обеспечить плавную и стабильную подачу алюминиевой проволоки. Для направляющих труб используйте стамески на выходе и пластиковые входящие трубы, чтобы поддерживать проволоку как можно ближе к приводным роликам, чтобы проволока не запуталась.Во время сварки держите кабель горелки как можно более прямым, чтобы минимизировать сопротивление подаче проволоки. Проверьте правильность совмещения между ведущими роликами и направляющими трубками, чтобы предотвратить стружку алюминия.

Используйте приводные ролики, предназначенные для алюминия. Настройте натяжение приводных роликов для обеспечения равномерной скорости подачи проволоки. Чрезмерное натяжение приведет к деформации проволоки и вызовет грубую и беспорядочную подачу; слишком маленькое натяжение приводит к неравномерной подаче. Оба условия могут привести к нестабильной дуге и пористости сварного шва.

Сварочные пистолеты: Используйте отдельный вкладыш для сварочного пистолета для сварки алюминия.Во избежание истирания проволоки старайтесь удерживать оба конца лайнера, чтобы устранить зазоры между лайнером и диффузором газа на пистолете. Часто меняйте футеровки, чтобы свести к минимуму вероятность того, что абразивный оксид алюминия вызовет проблемы с подачей проволоки. Используйте контактный наконечник примерно на 0,015 дюйма больше, чем диаметр используемого присадочного металла — при нагревании наконечник расширится до овальной формы и, возможно, ограничит подачу проволоки. Как правило, если сварочный ток превышает 200 А, используйте пистолет с водяным охлаждением, чтобы минимизировать тепловыделение и уменьшить трудности с подачей проволоки.

A Руководство по сварке алюминия

Газовая сварка металла и дуговой сварки

Подготовка основного металла: При сварке алюминия операторы должны позаботиться о том, чтобы очистить основной материал и удалить оксид алюминия и углеводородные загрязнения из масел или режущих растворителей. Оксид алюминия на поверхности материала плавится при 110 ° C, в то время как основной алюминий под ним плавится при 650 ° C. Следовательно, оставление любого оксида на поверхности основного материала будет препятствовать проникновению присадочного металла в заготовку.Для удаления оксидов алюминия используйте проволочную щетку из нержавеющей стали или растворители и травильные растворы. При использовании щетки из нержавеющей стали чистите только в одном направлении. Следите за тем, чтобы не чистить щеткой слишком грубо: грубая чистка щеткой может еще больше накапливать оксиды в заготовке. Кроме того, используйте щетку только для обработки алюминия — не чистите алюминий щеткой, которая использовалась для обработки нержавеющей или углеродистой стали. При использовании растворов для химического травления обязательно удалите их из работы перед сваркой. Чтобы минимизировать риск попадания углеводородов из масел или режущих растворителей в сварной шов, удалите их обезжиривающим средством.Убедитесь, что обезжириватель не содержит углеводородов.

Предварительный нагрев: Предварительный нагрев алюминиевой заготовки может помочь избежать растрескивания сварного шва. Температура предварительного нагрева не должна превышать 110 ° C — используйте индикатор температуры, чтобы предотвратить перегрев. Кроме того, выполнение прихваточных швов в начале и в конце свариваемой области поможет усилить предварительный нагрев. Сварщики также должны предварительно нагреть толстый кусок алюминия при его приваривании к тонкому. если происходит холодная притирка, попробуйте использовать вкладки для притирки и притирки.

Метод проталкивания: В случае алюминия отталкивание пистолета от сварочной ванны вместо его вытягивания приведет к лучшему очищающему действию, уменьшению загрязнения сварных швов и лучшему покрытию защитным газом.

Скорость перемещения: Сварка алюминия должна выполняться «горячим и быстрым». В отличие от стали, высокая теплопроводность алюминия требует использования более высоких значений силы тока и напряжения, а также более высоких скоростей хода сварки. Если скорость движения слишком низкая, сварщик рискует получить чрезмерный ожог, особенно на тонкостенных алюминиевых листах.

Защитный газ: Аргон, благодаря хорошему очищающему эффекту и профилю проплавления, является наиболее распространенным защитным газом, используемым при сварке алюминия. Сварка алюминиевых сплавов серии 5XXX в смеси защитного газа, содержащей аргон и гелий — максимум 75 процентов гелия — минимизирует образование оксида магния.

Сварочная проволока: Выберите алюминиевую присадочную проволоку, имеющую температуру плавления, аналогичную температуре основного материала. Чем больше оператор может сузить диапазон плавления металла, тем легче будет сваривать сплав.Возьмите проволоку диаметром 1,2 или 1,6 мм. Чем больше диаметр проволоки, тем легче она подается. Для сварки тонкостенных материалов хорошо подходит проволока диаметром 0,035 дюйма в сочетании с импульсной сваркой с низкой скоростью подачи проволоки — от 250 до 760 см / мин.

Сварные швы выпуклой формы: При сварке алюминия кратерные трещины вызывают большинство отказов. Растрескивание возникает из-за высокой скорости теплового расширения алюминия и значительных сжатий, возникающих при остывании сварных швов. Риск растрескивания наиболее высок в случае вогнутых кратеров, поскольку поверхность кратера сжимается и разрывается при охлаждении.Поэтому сварщики должны создавать кратеры, чтобы они образовали выпуклую форму или холмик. По мере охлаждения сварного шва выпуклая форма кратера компенсирует силы сжатия.

Выбор источника питания: При выборе источника питания для GMAW алюминия в первую очередь рассмотрите метод передачи — дуговое напыление или импульсный. Аппараты постоянного тока (cc) и постоянного напряжения (cv) могут использоваться для дуговой сварки с распылением. Распылительная дуга забирает крошечный поток расплавленного металла и распыляет его поперек дуги от электродной проволоки к основному материалу.Для толстого алюминия, для которого требуется сварочный ток более 350 А, оптимальные результаты дает cc.