Основная классификация сварных швов для разных видов сварки

Сварочный шов – это участок соединения двух частей в единое целое, благодаря расплавлению металла под воздействием высокой температуры и дальнейшей его кристаллизации. На сегодняшний день различают более 100 типов соединений. Они все разделяются по особым параметрам и делятся на различные группы и подгруппы, в связи с чем и существует множество классификаций сварных швов.

Содержание статьи

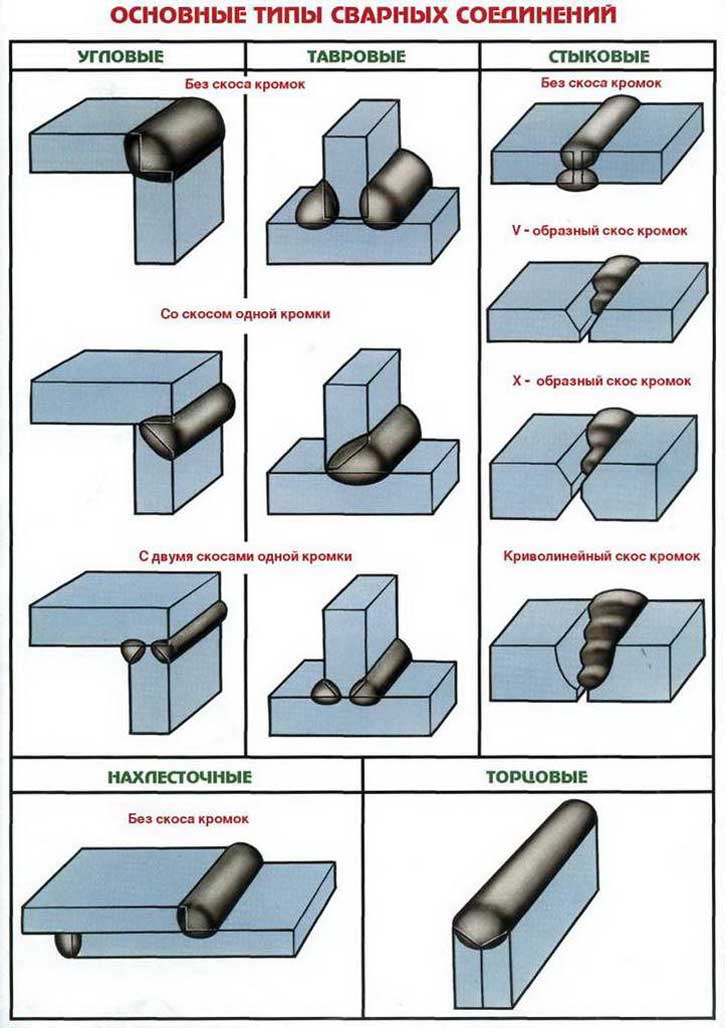

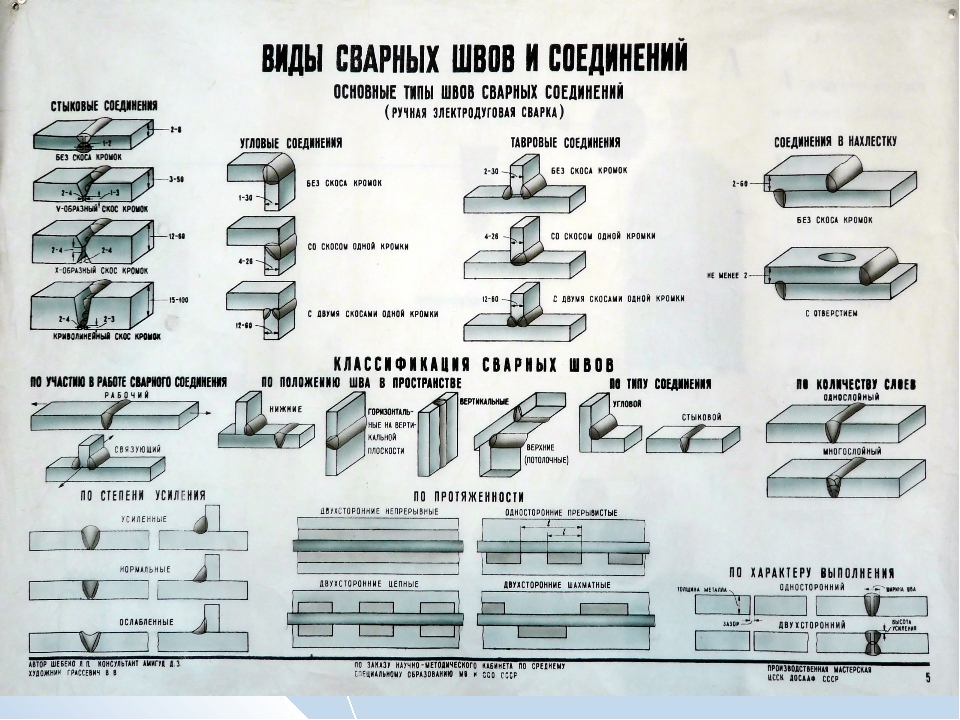

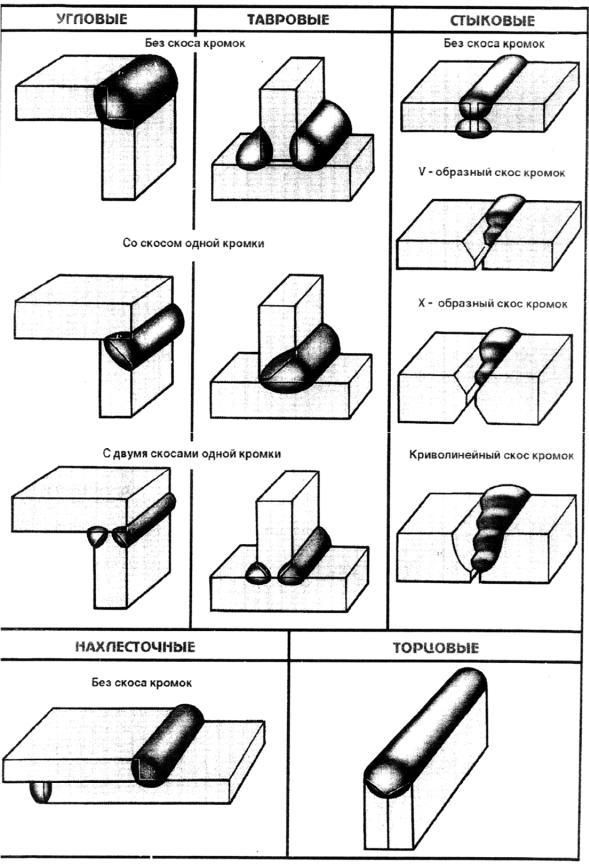

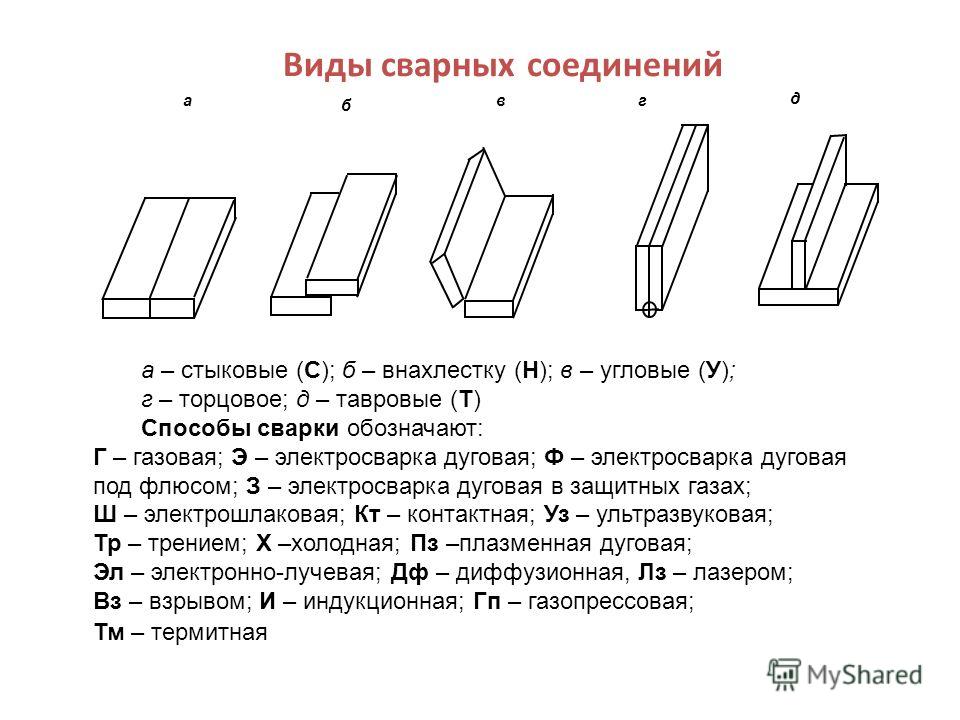

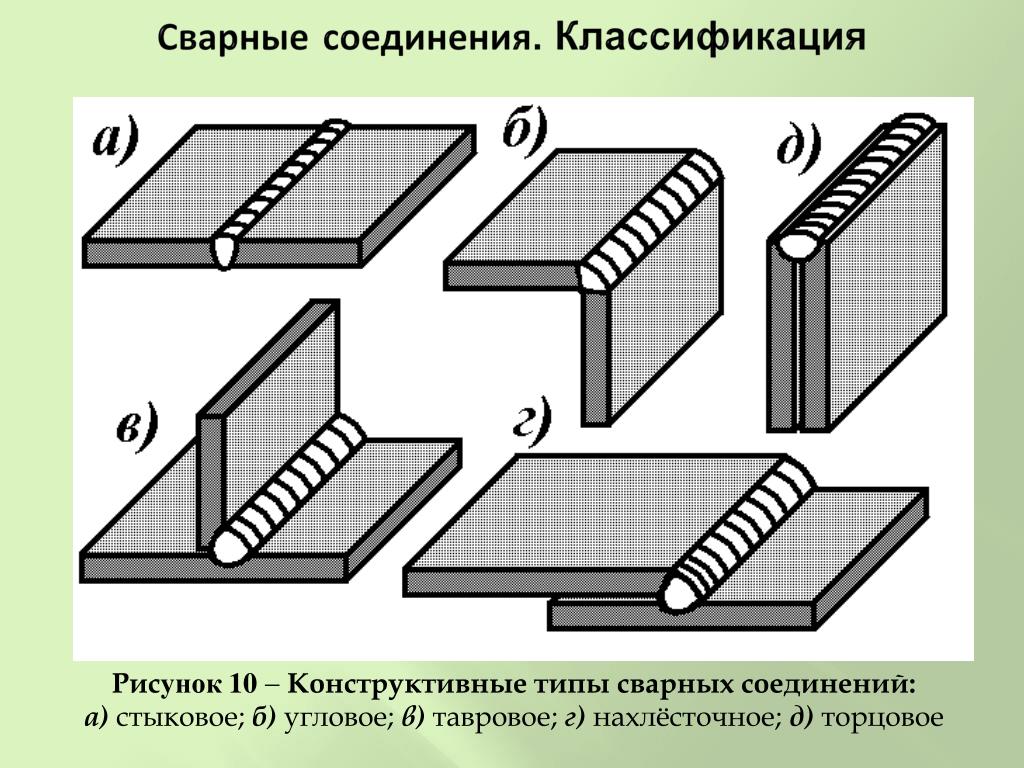

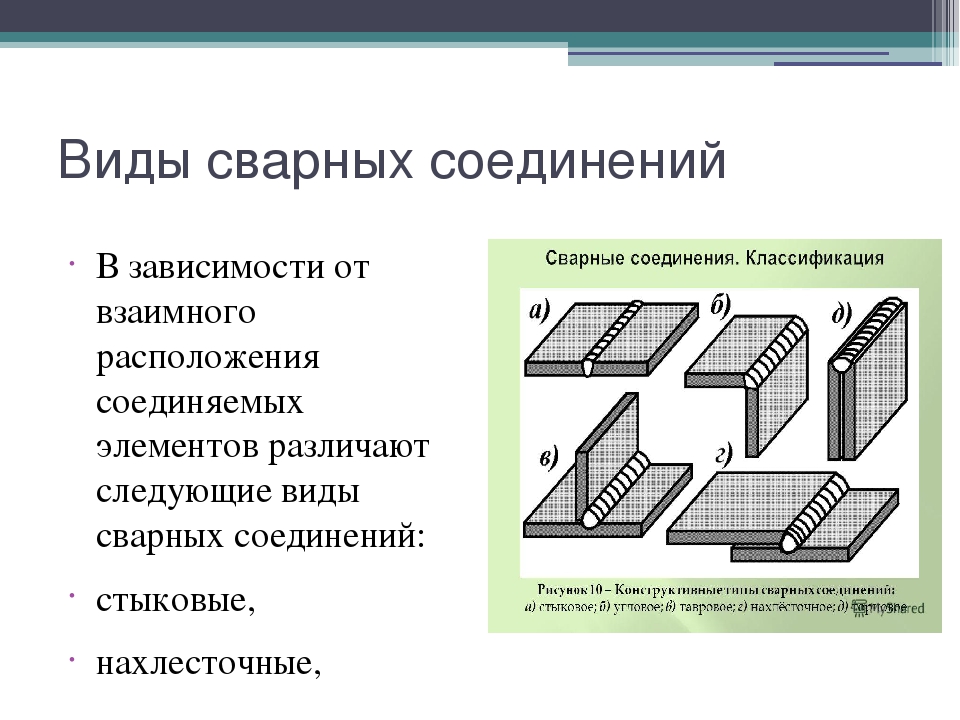

По виду сварного соединения

Классификация сварных швов по виду сварного соединения делится на стыковые и угловые. Какое именно произвести соединение в той или иной ситуации, решает мастер, отталкиваясь от положения деталей в пространстве.

- Швы угловые производятся тогда, когда заготовки находятся по отношению друг к другу под углом.

- Сварка стыковых соединений образуется в результате прилегания двух частей или деталей торцами друг к другу, которые располагаются на одной плоскости. Сама дорожка при этом может быть трех видов – вогнутая, выпуклая или плоская.

Последняя применяется чаше всего, так как она не имеет особо выраженного перехода на стыке деталей, что выглядит более естественно, в сравнении с остальными двумя типами. Такой метод чаще всего используется при электродуговой сварке на низких токах, чтобы не пропалить заготовку. Например, тонколистовая сталь – идеальный материал для применения сварки стыковых соединений.

Последняя применяется чаше всего, так как она не имеет особо выраженного перехода на стыке деталей, что выглядит более естественно, в сравнении с остальными двумя типами. Такой метод чаще всего используется при электродуговой сварке на низких токах, чтобы не пропалить заготовку. Например, тонколистовая сталь – идеальный материал для применения сварки стыковых соединений. - Прорезной (электрозаклепочный) производится в отверстии, которое имеется на детали и выполняется в виде точечных заклепок. То есть, при этом не образуется сварная ванна и шов результате, а детали спаиваются небольшими участками через пазы в заготовке.

По месту выполнения сварки

Классификация сварных соединений и швов данной категории зависит от положения свариваемых деталей в пространстве. Например, если нужно починить деталь какой-то конструкции, которую нельзя снять и положить, но она при этом находится на некотором расстоянии от пола, то работу мастер будет производить потолочным,нижним, горизонтальным или вертикальным соединением, отталкиваясь от размещения этой детали.

- Горизонтальные – это сварные швы, которые тянутся слева направо (или наоборот) на вертикальной детали. Чтобы при этом масса металла не стекала вниз, необходимо правильно подобрать скорость движения электродом или горелкой и силу тока (это подбирается для каждого случая в индивидуальном порядке, отталкиваясь от типа сварки, характеристик деталей и мастерства специалиста).

- Вертикальный метод производства стыковых швов ведется на вертикально расположенных заготовках, при этом швы ведутся сверху вниз (или наоборот). Сложность данного процесса заключается в том, что срабатывает сила притяжения Земли и расплавленная металлическая масса все время стекает вниз, что портит и качество и внешних вид детали. Такое соединения рекомендуется проводить в крайних случаях и только тем мастерам, у которых уже есть определенный теоретический и практических багаж знаний для работы такими дорожками. Подробнее с технологией вертикального шва можно ознакомиться тут.

- Потолочным называется положение, при котором деталь находится выше головы мастера, что намного усложняет процесс.

При осуществлении потолочных сварочных швов нужно строго соблюдать правила безопасности и технологию выполнения сварки, потому что в данном случае опасность заключается в стекании массы расплавленного металла.

При осуществлении потолочных сварочных швов нужно строго соблюдать правила безопасности и технологию выполнения сварки, потому что в данном случае опасность заключается в стекании массы расплавленного металла. - Нижние способы сварки выполняются тогда, когда деталь располагается внизу по отношению к мастеру. Это самый удобный метод соединения, так как металл не растекается по сторонам или вниз, а стекает в кратер. Кроме этого, свободно выходят газы и шлаки на поверхность. Стыковое сварное соединение в нижнем положении выполняется формированием валиков на протяжении всего стыка деталей. При этом технология сварки простая – достаточно вести электрод или горелку прямо или зигзагом для создания надежной и эстетически привлекательной дорожки.

По конфигурации

Данная категория стыковых швов используется при ручной дуговой сварке электродом. Сюда относятся три типа сварочных швов – прямолинейные, криволинейные и кольцевые (спиральные). Они производятся вне зависимости от положения рабочего изделия. Все типы швов данной классификации предполагают, как стыковое, так и нахлесточное сварное соединение.

Все типы швов данной классификации предполагают, как стыковое, так и нахлесточное сварное соединение.

По протяженности

Классификация сварных швов по протяженности бывает двух видов: сплошные или прерывистые.

- Прерывистый – это такой шов, который производится определенной длины с синхронным интервалом. Он, в свою очередь, делится на два типа – цепная дорожка и шов в шахматном порядке. Например, двусторонние прерывистые соединения на одной стороне стенки расположены против сваренных участков шва с другой ее стороны. Такие типы сцепления могут быть как односторонними, так и двусторонними. То есть, деталь спаивается с двух сторон. Расстояние между этими сварными отрезками называется «сварочный шаг».

- Сплошные способы сварки также делятся на короткие и длинные дорожки, и совершаются вдоль всей заготовки.

- Точечный способ стыковых швов значительно отличается от других, за счет того, что здесь нет сварочной ванны и дорожки. В этом случае заготовки соединяются точками, за счет нахлесточного сварного соединения.

Такой способ зачастую применяется для пайки тонкого металла или аккумуляторов.

Такой способ зачастую применяется для пайки тонкого металла или аккумуляторов.

Способы протяженных швов: а) сплошной б) прерывистый, в) точечный, г) прерывистый шахматный, д) прерывистый сплошной (цепной)

По технологии выполнения

В зависимости от технологии, по которой производится скрепление, выделяют основные четыре вида:

- Подварочный, где — меньшая часть двухстороннего шва, выполняется предварительно для предотвращения прожогов при последующей сварке;

- шов-прихватка позволяет фиксировать детали, которые уже расположены для сварки;

- временный шов необходим, чтобы скрепить заготовки на некоторое время, а по окончанию работ он удаляется.

- монтажный сварной шов, используется во время монтажа различных конструкций.

По отношению к направлению действующих усилий

Сварка стыковых соединений содержит еще одну важную классификацию, в зависимости от отношения к направлению усилий:

- Продольный способ создания стыка (фланговый), при котором усилие действует параллельно оси дорожки;

- Поперечный метод (лобовой) сварного шва, при котором его ось находится перпендикулярно (90 градусов) к оси усилия;

- Комбинированное соединение сваркой включает в себя одновременно и фланговый и поперечный тип;

- Косой, при котором ось шва располагается под углом к направлению действующих усилий.

По форме наружной поверхности

По форме поверхности сцепления делятся на три основных типа:

- Выпуклые (усиленные)- это многослойные швы, применяемый в сцеплениях при статических нагрузках, но усиленный наплыв приводит к чрезмерному расходу электродного металла и в связи с этим для его использования нужно экономическое обоснование.

- Вогнутые (ослабленные) способы используются для скрепления тонкого металла.

- Нормальные или плоские актуальны при динамических нагрузках, так как они не имеют особого перепада между дорожкой и основным металлом.

По виду сварки

Классификация сварных швов по виду сварки разделяется в зависимости от типа воздействия сварочного аппарата. Например, при работе в среде аргона или другого защитного газа, соединение будет не иначе, как «газовым», при работе с электродом – «электродуговым». Самыми основными видами являются следующие швы:

- ручной дуговой сварки – стыковое или нахлесточное соединение реализуется вручную с помощью электрода.

Таким образом, можно скрепить практически любой металл, толщиной от 0,1 до 100 мм в любом положении;

Таким образом, можно скрепить практически любой металл, толщиной от 0,1 до 100 мм в любом положении; - автоматической сварки, которые осуществляются при работе с аппаратом – трансформатором, выпрямителем или инвертором;

- сварки в инертном газе. Такие стыковые, угловые и нахлесточные соединения считаются самые прочные, так как сварка происходит в среде инертных газов, которые защищают его от окисления. Большим плюсом такого скрепления является эстетический вид и отсутствие отходов и шлаков;

- газовой сварки – дорожка формируется под воздействием температуры, которая создается за счет горения рабочего газа, исходящего из горелки;

- паяных соединений, которые совершаются с помощью паяльника.

Кроме описанных, существует еще множество способов для соединения деталей, как обычных, так и нестандартных, которые применяются для заваривания деталей в труднодоступных местах. Например, швы могут быть однослойными (а) или многослойными(б, в), при которых накладывается несколько валиков, располагающихся на одном уровне поперечного сечения шва.

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры (с Изменением N 1)

ГОСТ 16037-80

Группа B05

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЕДИНЕНИЯ СВАРНЫЕ СТАЛЬНЫХ ТРУБОПРОВОДОВ

МКС 25.160.40

ОКП 06 0200 0000

Дата введения 1981-07-01

Постановлением Государственного комитета СССР по стандартам от 24 апреля 1980 г. N 1876 дата введения установлена 01.07.81

Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

ВЗАМЕН ГОСТ 16037-70

ИЗДАНИЕ (июль 2005 г.) с Изменением N 1, утвержденным в декабре 1990 г. (ИУС 3-91).

1. Настоящий стандарт распространяется на сварные соединения трубопроводов из сталей и устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами и арматурой.

Стандарт не распространяется на сварные соединения, применяемые для изготовления самих труб из листового или полосового материала.

Требования настоящего стандарта являются обязательными.

2. В стандарте приняты следующие обозначения способов сварки:

ЗП — дуговая сварка в защитном газе плавящимся электродом;

ЗН — дуговая сварка в защитном газе неплавящимся электродом;

Р — ручная дуговая сварка;

Ф — дуговая сварка под флюсом;

Г — газовая сварка.

Для конструктивных элементов труб, арматуры и сварных соединений приняты следующие обозначения:

; — толщины стенок свариваемых деталей;

— зазор между кромками свариваемых деталей после прихватки;

— ширина сварного шва;

— выпуклость сварного шва;

— толщина подкладного кольца;

— толщина шва;

— притупление кромки;

— ширина нахлестки;

— длина муфты;

— катет углового шва;

— катет углового шва со стороны разъема фланца;

— наружный диаметр трубы;

— фаска фланца.

1, 2. (Измененная редакция, Изм. N 1)

.

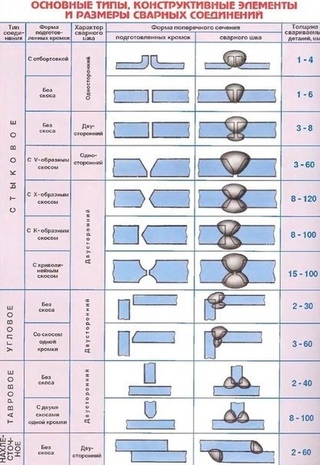

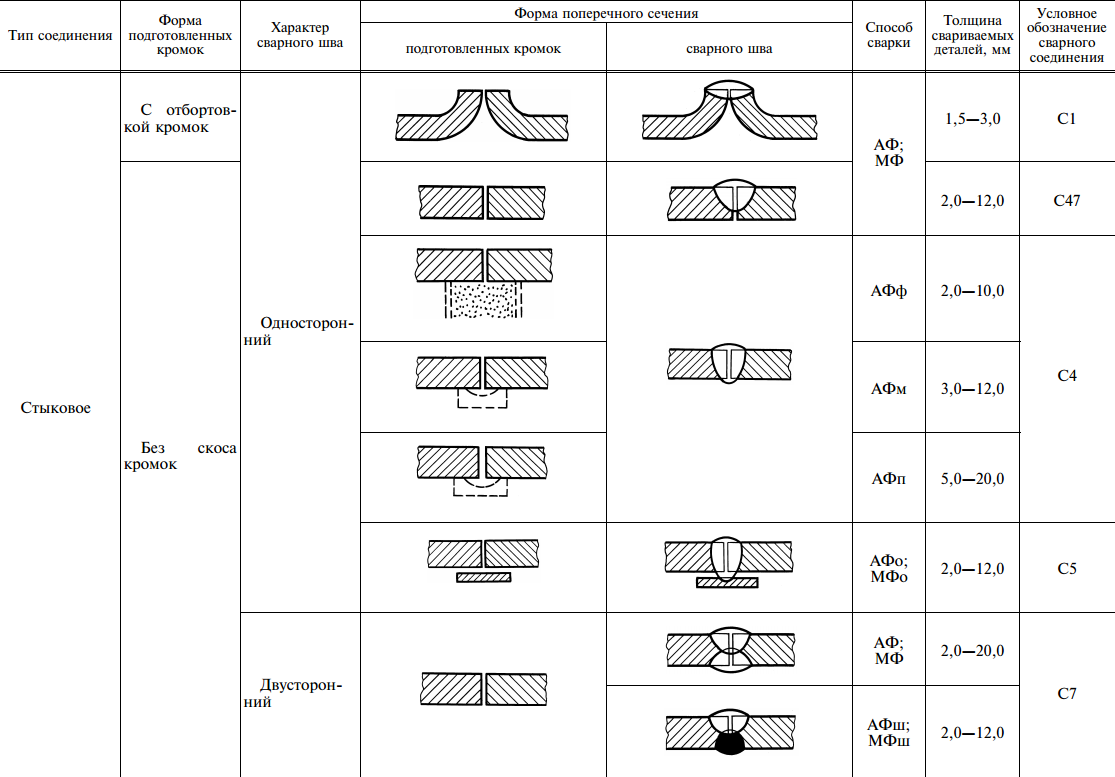

3. Основные типы сварных соединений должны соответствовать указанным в табл.1.

Таблица 1

Тип соединения | Форма подготов- | Характер сварного | Форма поперечного сечения | Толщина стенки и минимальный наружный диаметр трубы, мм, для способов сварки | Условное обозначе- | |||||

подгото- вленных кромок | сварного шва | ЗП | ЗН | Р | Ф | Г | ||||

Стыковое соединение трубы с трубой или с арматурой | Без скоса кромок | Односто- | 2-5 | 2-3 | 2-5 | 4-6 | 1-3 | С2 | ||

Односто- | 2-4 | 2-3 25 | — | — | С4 | |||||

Односто- | 2-3 | С5 | ||||||||

Со скосом одной | Односто- | 3-20 | — | 3-20 | С8 | |||||

Односто- | 2-20 | — | 2-20 | С10 | ||||||

Со скосом | Односто- | 3-20 | 3-20 | 3-20 | 3-7 | С17 | ||||

Односто- | 2-40 | 2-40 | 2-40 | 6-40 | — | С18 | ||||

Односто- | 2-20 | 2-20 | 2-20 | — | С19 | |||||

Стыковое соединение трубы с трубой или с арматурой | Односто- | 4-20 | 4-20 | 4-20 | С46 | |||||

С криво- линейным скосом кромок | Односто- | — | 5-6 | — | С47 | |||||

С криво- линейным скосом кромок с расточкой | 6-25 | С48 | ||||||||

Со скосом кромок с расточкой | Односто- | 6-20 | 6-20 | 6-20 | С49 | |||||

Односто- | С50 | |||||||||

Со скосом кромок с раздачей | 2-6 | 2-6 | — | С51 | ||||||

С криволи- нейным | Односто- | 7-60 | 7-60 | 7-60 | 7-60 | С52 | ||||

16-60 | — | 16-60 | 16-60 | С53 | ||||||

Стыковое соединение секторов колен (отводов) | Со скосом кромок | Двусто- | 3-25 | — | 3-25 | — | С54 | |||

Односто- | С55 | |||||||||

Стыковое соединение фланца с трубой | С двумя несиммет- ричными скосами двух кромок | Двусто- | 3-40 | 3-40 | С56 | |||||

Нахлесточное соединение | Без скоса кромок | Односто- | 2-5 | 2-5 | 2-5 | 1-5 | Н1 | |||

Нахлесточное соединение труб с раздачей одного конца трубы | 2-20 | — | 2-20 | 1,6-7 | Н3 | |||||

Нахлесточное соединение труб муфтой | Без скоса кромок | Односто- | 2-20 | 2-20 | 1,6-7 | Н4 | ||||

Угловое соединение фланца или кольца с трубой | Со скосом одной кромки | Односто- | 2-12 | 2-12 | — | У15 | ||||

Без скоса кромок | Двусто- | 2-15 | — | 2-15 | У5 | |||||

Со скосом одной кромки | Двусто- | 2-15 | 2-15 | У7 | ||||||

С симмет- ричным скосом одной кромки | У8 | |||||||||

Угловое соединение отростка с трубой равных размеров | Без скоса кромок | Односто- | 2-4 | — | 2-4 | У16 | ||||

Угловое соединение отростка, ответвительного штуцера или приварыша с трубой | Без скоса кромок | Односто- | 2-20 | |||||||

их типы и чертежи согласно ГОСТ

Сваркой металлов пользуются в тех случаях, когда необходимо получить наиболее прочные, герметичные и надежные неразъемные соединения. Сварочные технологии послужили толчком для бурного развития технического прогресса.

Сварочные технологии послужили толчком для бурного развития технического прогресса.

Многие конструкции просто не могли быть созданы без их использования. Существуют различные сварочные технологии, основанные на применении процессов электрической или газовой сварки, а также типы сварочных соединений, классификация которых довольно проста.

Типы сварки

Практически все многообразие применяемых сварочных технологий можно отнести к одному из следующих типов:

Электродуговая сварка заключается в том, что между соединяемой заготовкой и сварочным электродом подается напряжение, вызывающее зажигание электрической дуги.

Высокая температура, возникающая при горении дуги, приводит к расплавлению участков соединяемых деталей, непосредственно прилегающих к месту будущего сопряжения.

В месте будущего шва образуется так называемая сварочная ванна, то есть, расплавленный металл, после кристаллизации которого, образуется надежный и прочный сварной шов.

По уровню использования автоматизации процесса, электродуговая сварка может быть ручной, с применением штучного сменяемого сварочного электрода, полуавтоматической, с бесконечным, непрерывно подаваемым проволочным электродом, и автоматической, осуществляемой без участия сварщика.

Кроме перечисленного, электродуговой сварочный процесс может быть атмосферным, либо в среде защитных газов, препятствующих окислению расплавленного металла и способствующих образованию более качественного сварного шва.

В случае электрической контактной сварки соединяемые элементы сжимаются с большим усилием, и через место контакта пропускается значительный электрический ток.

В результате, соединяемые металлические детали разогреваются до пластичного состояния, и под воздействием сжимающего усилия свариваются между собой.

Газовый сварочный процесс происходит благодаря плавлению соединяемых металлов, а также присадочного материала при горении газа с применением специального газопламенного оборудования.

Как соединяют детали

Технологию производства сварочных соединений, включая их виды, размеры основных элементов и их условные обозначения на чертежах, устанавливает ГОСТ 5264-80. Чтобы правильно прочитать чертеж, предназначенный для сварки конструкции, надо ознакомиться с данным стандартом.

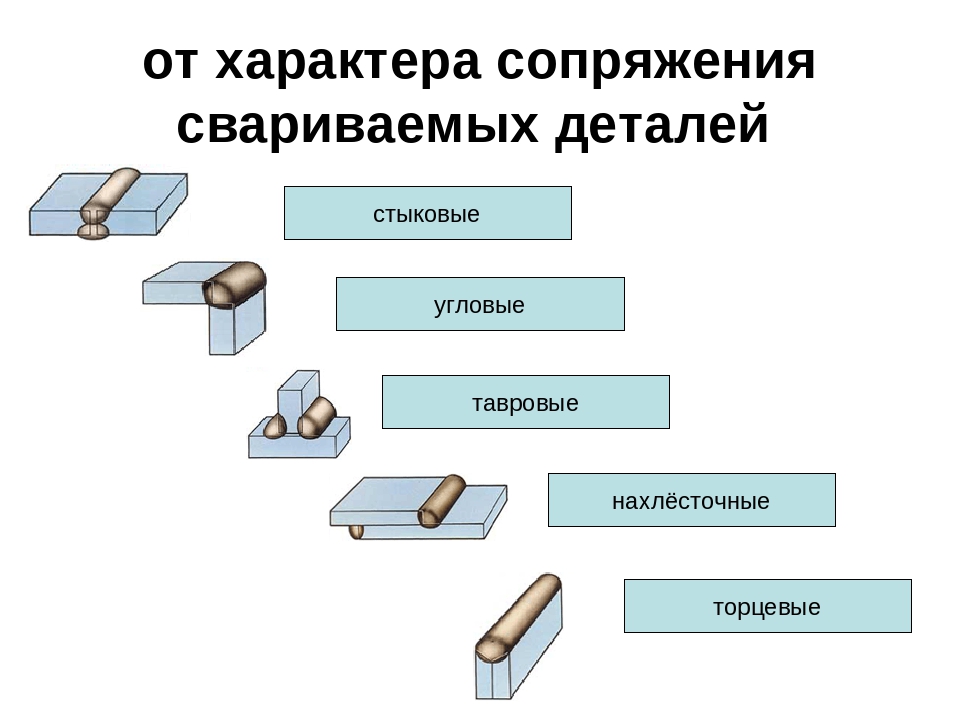

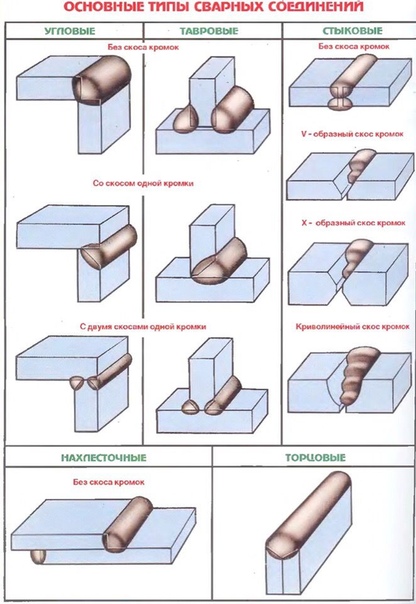

В соответствии с ГОСТом, при выполнении сварочных работ, могут применяться следующие виды соединений:

- стыковые;

- угловые;

- тавровые;

- нахлесточные.

О каждом из них стоит поговорить отдельно, поскольку выбор сварочного соединения и подготовка кромок заготовок напрямую влияют на качества шва.

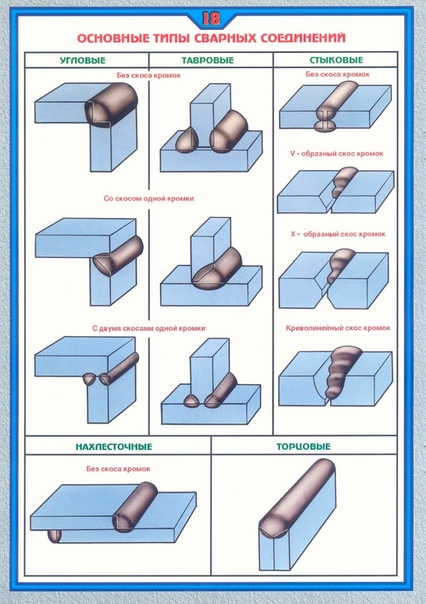

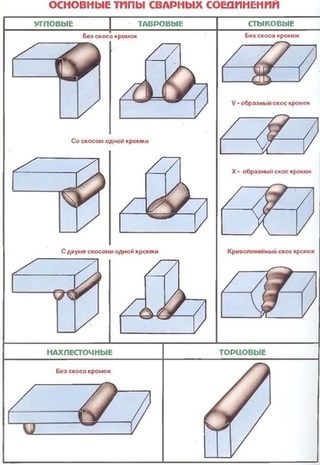

Стыковые

Такое сварочное соединение характеризуется примыканием боковых поверхностей свариваемых деталей, находящихся в одной плоскости.

Существуют разновидности выполнения данной сварочной операции. Работа может выполняться без подготовки соединяемых поверхностей. При сваривании сравнительно тонкого листового материала, его края могут быть предварительно отбортованы, то есть, загнуты под углом 90 °C.

У более толстых заготовок для осуществления полного провара материала по толщине применяется скашивание кромок с одной или с двух сторон. Форма скоса кромок может быть прямолинейной или криволинейной.

Для удержания сварочной ванны в зоне шва, под свариваемые листовые заготовки иногда помещается плоская подкладка, которая после выполнения работ удаляется.

Сам шов при выполнении стыкового соединения может быть односторонним или двухсторонним.

Угловые

Это соединение применяют к деталям, не находящимся в одной плоскости, кромки которых расположены под некоторым углом друг относительно друга. Такие соединения также выполняются с предварительной подготовкой поверхностей, или без нее.

Подготовка заключается в скашивании соединяемых кромок разными способами, одна из плоскостей может быть отбортована. Сварные швы, в зависимости от конструктивных требований, односторонние или двухсторонние.

Тавровые

При тавровом соединении, кромка одной из свариваемых деталей присоединяется к поверхности другой детали под углом 90 °. Таким образом, поперечный разрез соединения имеет форму буквы «Т».

Для улучшения качества соединения применяются односторонние или двухсторонние скосы кромок присоединяемого элемента. Обработке подвергаются те детали, торцы которых привариваются к плоскостям других деталей.

Обработке подвергаются те детали, торцы которых привариваются к плоскостям других деталей.

Для лучшей проварки металла обычно при закреплении деталей обеспечивают наличие небольшого зазора между ними. Величина зазора составляет 2 – 3 мм.

Вообще, для каждой конкретной процедуры должна быть составлена технологическая карта операции, учитывающая все требования проекта собираемой конструкции.

Внахлест

Детали, соединяемые внахлест, накладываются одна на другую, находясь при этом в параллельных плоскостях. Швы выполняются с одной или с обеих сторон.

Производить скос кромок в этом случае не имеет смысла, так как торцевые участки и плоскости соединяемых деталей образуют вогнутый угол, хорошо удерживающий сварочную ванну и позволяющий выполнить прочный шов.

Другие классификации

В зависимости от протяженности шва сварочные соединения могут быть прерывистыми (стежками) и непрерывными. Последние используют для получения герметичной конструкции (трубы, различные емкости).

Меняя длину дуги, скорость сварки, глубину разделки, можно получать выпуклые и вогнутые сварочные соединения. Существует также нормальный вариант, когда соединение практически ровное, и шов не выступает над поверхностью, но и не образуем выемки.

Сварочные швы получают при различных положениях заготовки. В зависимости от этого они могут быть нижними (самое простое соединение), горизонтальными, вертикальными и потолочными (самый сложный вариант сварочных работ).

Расчеты

При проектировании различных конструкций, все технические параметры, включая применение определенного вида сварки, а также выбор способа соединения деталей, осуществляется на основании предварительного расчета. В первую очередь, производится расчет конструкции на прочность.

Исходными данными для этого служит моделирование нагрузок, которым будет подвергаться конструкция в процессе эксплуатации. Исходя из этого, выбирается материал и способ соединения отдельных элементов. Методы расчета каждого вида сварного соединения стандартизованы и унифицированы.

Методы расчета каждого вида сварного соединения стандартизованы и унифицированы.

При проведении расчетов на прочность сварных швов определяют характер, направления и величины нагрузок на участки соединения. Полученные величины сравнивают с максимально допустимыми значениями для применяемых материалов.

На основании их сравнения делают заключение о запасе прочности конструкции. Такой расчет производится многократно, отдельно для каждого варианта соединения, вида применяемой сварки и конструкционного материала. Только в случае правильного расчета можно получить надежное соединение.

Основные типы сварных соединений :: BusinessMan.ru

Сварка металла применяется во многих отраслях промышленности. От того, как проведены эти работы, зависит долговечность любой конструкции. На качество сварки влияет то, насколько правильно подобран тип соединения и шов. Существует целый ряд классификаций и видов стыков. Следует рассмотреть основные типы, элементы сварных соединений.

Меры безопасности

Сварка является опасным видом деятельности для здоровья и жизни человека. Поэтому без применения средств индивидуальной защиты при таких работах не обойтись. Сварка сопровождается целым рядом вредных факторов: излучение, газы, расплавленные капли металла. Поэтому потребуется следующий комплект СИЗ:

- Костюм. Производится из брезентовых тканей.

- Ботинки сварщика или сапоги. При этом шнурки должны быть закрытыми.

- Очки, маска сварщика.

- Респиратор от сварочных газов.

- Рукавицы брезентовые.

Как видим, понадобится достаточно серьёзный комплект. Но именно он поможет уберечься от ожогов, потери зрения, отравления. Поэтому его использование является необходимым.

Определение сварки

Очень часто на стройке или производстве требуется неразъёмным образом соединить металлические плоскости, детали. Для этого и применяется сварка, в процессе которой образуется шов. Такой стык становится неразъёмным за счёт процесса оплавления самого металла и присадочных материалов (электродов). Основные типы сварных соединений состоят из самого шва, зоны сплавления, участка термического влияния, прилегающего материала. Детали стыкуются на межмолекулярном или межатомном уровне под действием высоких температур. Бывают разные типы сварных соединений. ГОСТ 5264-80 содержит подробную информацию о каждом из них. Ниже мы рассмотрим всё это более подробно.

Основные типы сварных соединений состоят из самого шва, зоны сплавления, участка термического влияния, прилегающего материала. Детали стыкуются на межмолекулярном или межатомном уровне под действием высоких температур. Бывают разные типы сварных соединений. ГОСТ 5264-80 содержит подробную информацию о каждом из них. Ниже мы рассмотрим всё это более подробно.

Стыковое

Этот вид является самым популярным. Он применяется повсеместно. Причём сварка может осуществляться с любым видом кромок. Может быть односторонней и двухсторонней, со съёмной подкладкой, несъёмной и без неё. Применяется для следующих вариантов кромок: отбортовки двух деталей или одной, без неё, а также при отсутствии скоса кромок. Но это ещё не всё. Кромка также может быть замковой, с односторонними и двусторонними, симметричными и несимметричными, криволинейными и ломаными скосами и так далее. Стыковые типы сварных соединений отличаются многообразием и универсальностью. Важно соблюсти технологию работ, чтобы получить качественный шов.

Угловое

Это стыкование деталей используется при работе с угловыми элементами конструкций. Порой возникает сложность со сцеплением труднодоступных мест. Поэтому есть некоторое ограничение по кромкам, которые необходимо стыковать. Сварка может быть односторонней и двухсторонней. Применяется для следующих видов кромок:

- Без скоса.

- С отбортовкой одного края.

- С односторонним и двусторонним скосом.

- Со скосом обеих кромок.

Как видно, ряд стыковочных элементов отпадает в связи со сложностью или невозможностью их скрепить, используя угловые типы сварных соединений.

Тавровое

Такой тип в разрезе выглядит как Т-образное соединение деталей. Но оно же характерно для деталей, при соединении которых был использован небольшой угол наклона одной поверхности к другой. Сварка может быть односторонней и двухсторонней. При работе с таким стыкованием подготавливают следующий ряд кромок:

- Без скоса.

- С односторонним и двусторонним вариантом на одной кромке При этом они могут быть симметричными и несимметричными.

- С криволинейным односторонним и двусторонним скосом одной плоскости.

Тавровые типы сварных соединений также позволяют работать с ограниченным видом плоскостей.

Нахлесточное и торцевое соединение

Первое стыкование применяется в случаях, когда требуется скрепить детали внахлест. Кромкам без скосов отдают предпочтение мастера, используя этот тип. Вид сварного соединения, торцевой, применяется редко. Но всё же его выделяют в отдельную группу. Таким способом соединяют торцевые стороны деталей. Помните, что для каждого стыка может применяться различный вид шва. Для удобства работы с таблицей, в которой прописаны все типы сварных соединений, ГОСТ ввёл их буквенное обозначение. Каждому сварщику стоит ознакомиться с их основными характеристиками.

Классификации швов

Существует несколько вариантов классификаций:

- По расположению относительно поверхности – односторонние и двухсторонние.

- По назначению – рабочие (эксплуатация сварных поверхностей под нагрузкой), нерабочие (без неё).

- По протяжённости – короткие (до 250 мм), средние (до 1 м), длинные (свыше метра).

- По конфигурации – прямолинейные, криволинейные.

- По ширине – ниточные (ширина равна диаметру электродов или она является существенно меньшей), уширенные (получаются при колебательных движениях электродов).

Типы сварных швов и соединений имеют ещё несколько классификаций, которые следует рассмотреть подробно.

По положению в пространстве

Эта классификация выделяет следующие положения:

- Нижнее. Угол работ относительно горизонта – от 0 до 60°.

- Вертикальное. Угол относительно земли – от 60 до 120°.

- Потолочное. Угол работы лежит в диапазоне от 120 до 180°.

Положение в пространстве может влиять и на качество шва, и на выбор вида стыкования.

По степени непрерывности

Выделяют следующие типы сварных швов и соединений при такой классификации: непрерывные (не имеют промежутков по всей своей длине) прерывистые (выполняются с прерываниями). Второй вариант характерен больше для угловых и тавровых стыков. Прерывистые, в свою очередь, могут быть:

Второй вариант характерен больше для угловых и тавровых стыков. Прерывистые, в свою очередь, могут быть:

- Цепными, когда с обеих сторон делаются одинаковые прерывистые цепочки швов.

- Шахматными, когда швы с одной и другой стороны наносятся со сдвигом относительно друг друга.

- Точечными. Выполняются точками в шахматном порядке с двух сторон.

Непрерывные швы выдерживают большую нагрузку. Они меньше подвержены коррозии, поэтому для рабочих поверхностей чаще применяют именно их.

По типу получаемого сварного соединения

Эта классификация выделяет следующие виды швов:

- Стыковой.

- Угловой. Применяется в тавровых, стыковочных, угловых соединениях.

- Проплавной. Характерен для тавровых и нахлесточных стыков. При этом толщина поверхностей должна быть не более 10 мм.

- Электрозаклепочные. Также применяются для тавровых и нахлесточных соединений. Сначала сверлится первая поверхность. Через неё сваркой прихватывают вторую.

Если же толщина первой поверхности не более 3 мм, её не сверлят. Такие листы пробиваются сваркой. Конструкции получаются прочными, но неплотными.

Если же толщина первой поверхности не более 3 мм, её не сверлят. Такие листы пробиваются сваркой. Конструкции получаются прочными, но неплотными. - Торцевые. Применяются для сцепления боковых поверхностей частей (торцов).

Как видим, типы сварных швов и соединений взаимосвязаны по такой классификации. Они имеют даже ряд одинаковых названий.

По профильным данным сечения

Если любое стыковое соединение разрезать, то можно точно определить вид шва по этой классификации:

- Выпуклый. Применяется для изделий, испытывающих статическую нагрузку. Считается усиленным. При выполнении такого шва используется большое количество электродов.

- Вогнутый. Характерен для конструкций с динамической и знаковопеременной нагрузкой. Считается ослабленным.

- Нормальный. Рекомендуется применение, как и для вогнутого.

Тавровые и угловые типы сварных соединений подразумевают ещё одну разновидность шва – специального. Если рассмотреть его в разрезе, то будет видно, что один из катетов будет больше, т. е. получается неравнобедренный треугольник. Используется для изделий с переменной нагрузкой. Снижает напряжение.

е. получается неравнобедренный треугольник. Используется для изделий с переменной нагрузкой. Снижает напряжение.

По направлению прилагаемых усилий

Эта классификация связана с технологией сварки. Итак, швы бывают:

- Продольные. Усилие направляется вдоль оси шва.

- Поперечные. Направление усилия поперёк.

- Комбинированные. Иногда конструкции требуют сочетание нескольких видов усилий. Например, и поперечных, и продольных.

- Косые. Усилие прилагается под углом.

По количеству слоёв

Выделяют всего два вида швов в разрезе этой классификации: однослойные и многослойные. Кроме того, они бывают однопроходными и многопроходными. Если с первым вариантом всё понятно, то для второго характерно наличие нескольких новых определений:

- Проход. Простыми словами, это разовое прохождение по месту сцепления сваркой.

- Валик. Так именуют часть оплавленного металла, полученного при одном проходе. Кстати, слой шва может состоять из одного или нескольких валиков, выполненных на одном уровне.

- Корень шва. Это наиболее удалённый валик от облицовочного уровня.

Многослойный, многопроходный тип шва сварного соединения применяют для сцепления толстых материалов и уменьшения зоны нагрева. Эта же классификация выделила дополнительные типы сварных швов и соединений. ГОСТ их обозначил как:

- Подварочный. Меньшая часть подготовительного двустороннего шва. Выполняется для того, чтобы предотвратить прожог при выполнении других уровней. Или в последнюю очередь наносится в корень шва.

- Облицовочный. Само название говорит за себя. Выполняется для лицевой части многоуровневого шва. Улучшает внешний вид.

Многорядные швы обычно являются сложными. Они требуют аккуратности и профессионализма.

Недопустимые погрешности

Типы сварных соединений и виды сварных швов следует выполнять согласно технологии. Качество работ напрямую связано с дальнейшей эксплуатацией изделий, конструкций. Нельзя допускать при сварке следующие погрешности:

- Подрез, прожог.

Образуется при длительном тепловом воздействии на одну точку.

Образуется при длительном тепловом воздействии на одну точку. - Непровар. Недостаточно долгое тепловое воздействие, в результате которого образуется плохо зачищенное основание. Конструкция получается ненадёжной.

- Шлаковые вкрапления. Могут появляться из-за некачественных электродов.

- Поры. Образуются в результате появления брызг раскалённого металла. Следует отрегулировать температуру сварки.

- Трещины. Могут появляться при стыковке разных видов металла. У них может различаться температура плавления.

- Полости. Образование под наплывом пустот. Это чревато при эксплуатации появлением трещин.

- Несплавление. Причины: недостаточная температура для сварки, плохо зачищенная поверхность, непровар.

Всё это может в дальнейшем сказаться на качестве металлоконструкций, изделий.

Контроль качества

Выполнение сварочных работ требует контроля качества. Осуществить его можно несколькими способами:

- Визуальный осмотр. Поможет обнаружить видимые погрешности: поры, трещины, шлаковые вкрапления.

- Обмер. С помощью измерительных приборов контролируется длина и ширина шва. Проверяется соответствие с техническим заданием и ГОСТом.

- Испытание на герметичность. Требуется при некоторых видах конструкций. Проверяется оно с помощью специальной опрессовки.

- Контрольно-измерительными приборами. Новые технологии нашли своё применение и в этой сфере.

- Лабораторные исследования. Проверяется физическими и химическими реакциями.

Конечно же, качество работ зависит от опыта и квалификации самого сварщика. Он легко определит возможность выполнения того или иного вида работ, совместимость материала, подберёт нужное соединение и шов и выполнит работы на должном уровне. Хороший сварщик всегда был и будет в цене. Но этому учатся и теоретически, и практически. У некоторых уходят на это годы.

Заключение

Как уже оговаривалось ранее, сварка – сложный технологический процесс, требующий профессиональных навыков и знаний. Также не следует забывать и о средствах индивидуальной защиты. Они помогут избежать ожога роговицы глаза, пагубного для кожи термического воздействия. Если требуется применить сварку для сложных конструкций, лучше довериться профессионалу. А всё потому, что от качества проведённых работ в дальнейшем будет зависеть надёжность самой конструкции. Для приобретения опыта лучше начинать с несложных изделий. При этом следует точно соблюдать технологию сварочных работ и технику безопасности. Следует понимать, что и подготовка кромки играет немаловажную роль. Поэтому следует тщательно зачищать поверхность перед началом работ. Также по их окончании следует очищать шов от шлака. Иногда он получается неровным. Это нельзя увидеть за слоем шлака, что остался от электрода. Итак, мы выяснили основные типы сварных швов и соединений.

Они помогут избежать ожога роговицы глаза, пагубного для кожи термического воздействия. Если требуется применить сварку для сложных конструкций, лучше довериться профессионалу. А всё потому, что от качества проведённых работ в дальнейшем будет зависеть надёжность самой конструкции. Для приобретения опыта лучше начинать с несложных изделий. При этом следует точно соблюдать технологию сварочных работ и технику безопасности. Следует понимать, что и подготовка кромки играет немаловажную роль. Поэтому следует тщательно зачищать поверхность перед началом работ. Также по их окончании следует очищать шов от шлака. Иногда он получается неровным. Это нельзя увидеть за слоем шлака, что остался от электрода. Итак, мы выяснили основные типы сварных швов и соединений.

основные виды швов и особенности сварочного крепления

Для скрепления металлов очень часто используются сварные соединения. Эти стыки выполняются при помощи сварочных аппаратов. Различают несколько видов таких швов.

Виды сварных соединений.

Основные понятия

Сварное соединение представляет собой неразъемное скрепление, полученное в результате сварки.

Полученные в результате работы швы, как правило, делятся на три основные зоны, которые образуются во время процесса. Итак, различают зону сварочного шва, зону сплавления и зону термического влияния с участком металла, непосредственно прилегающего к данной части.

Сварочный шов представляет собой определенный участок на деталях в месте стыка, который получается после кристаллизации ранее расплавленного металла или пластической деформации, образуемой в результате сварки под давлением.

Читайте также:

Что такое газорезка и как ей пользоваться.

Правила использования электродов по алюминию.

О ремонте сварочного инвертора читайте здесь.

Различают и такое понятие, как металл шва. Он представляет собой расплав основного и наплавляемого, либо только переплавленный основной металл. Под основным металлом понимается материал скрепляемых деталей.

Под основным металлом понимается материал скрепляемых деталей.

Зона сплавления представляет собой участок, на котором произошло частичное расплавление зерен материала.

Зона термического влияния представляет собой участок основного металла, на котором расплавления материала не произошло, но изменились структура и характеристики в результате нагрева.

Основные типы соединения металлов

Существуют различные виды сварочных швов, классифицирующихся по различным признакам.

Классификация типов сварки.

В зависимости от вида скрепления различают следующие типы:

- Стыковые сварные соединения. В данном случае скрепляются два элемента (листовые материалы, трубы) своими торцевыми сторонами. Тип стыкового соединения сварного является самым популярным, так как расходуется минимальное количество металла, а процесс занимает совсем немного времени.

- Тавровое соединение. Представляет собой скрепление двух листов металла, в результате которых образуется фигура в форме буквы «Т».

- Сварное соединение внахлестку. Нахлесточное скрепление рекомендуется использовать при сварке двух листов, толщина которых не превышает 10 мм. В данном случае листы следует скреплять с двух сторон. Это исключает риск попадания влаги внутрь шва. При таком способе всегда будет 2 шва, что приводит к увеличению расхода металла и большим затратам времени.

- Угловое сварное соединение. При таком способе сварки 2 листа располагаются под углом друг к другу. Угол может иметь любое значение.

По расположению швы подразделяются на:

- односторонние;

- двухсторонние.

В зависимости от подготовки соединения сварного и толщины свариваемых деталей различают швы со скосом кромок и без скоса.

Схема сварки металла.

По степени выпуклости швы подразделяются на:

- вогнутые;

- выпуклые;

- нормальные.

Данный параметр зависит от используемых сварочных материалов, скорости и режимов проведения процесса, ширины кромок. К примеру, при длинной дуге образуется пологий и широкий шов. А при короткой, напротив, стык получается выпуклым и узким.

К примеру, при длинной дуге образуется пологий и широкий шов. А при короткой, напротив, стык получается выпуклым и узким.

По положению в пространстве сварное соединение делится на:

- нижнее;

- потолочное;

- вертикальное;

- горизонтальное.

Самый лучший вариант – нижнее расположение стыков. Поэтому следует предусмотреть данный нюанс уже на этапе проектирования и разработки технологии процесса. Сварка в нижнем положении способствует повышению производительности процесса, отличается большей простотой и высоким качеством получаемого результата.

Сварка в горизонтальном или вертикальном положении требует большего мастерства у сварщика. Потолочное сварное соединение является сложным, трудоемким, небезопасным для человека.

По протяженности соединение сварное подразделяется на

- сплошное;

- прерывистое.

Второй тип используется в конструкциях, где не требуется герметичность.

Особенности скрепления металлов

Каждому типу сварочного крепления присущи свои особенности, что необходимо учитывать при выполнении процесса. Так, односторонний тип без скоса кромок подразумевает сварку металлических элементов, толщина которых не превышает 4 мм. А двухсторонний тип используется для скреплении деталей толщиной до 8 мм. И в том и в другом случае следует оставлять небольшой зазор между листами шириной примерно в 1-2 мм.

Скос кромок можно получить при работе с металлом толщиной в 4-25 мм. Самым распространенным типом кромок является скос V-образного вида. Реже, но тоже используются кромки U-образного вида. Но в любом случае следует провести небольшое притупление краев.

Если скрепляться будут листы толщиной более 12 мм, то следует выбирать кромки Х-образной формы. Такое решение позволит сэкономить на расходе металла, ускорить процесс работы.

Сварку таврового и углового соединения сварного можно значительно упростить, если расположить элементы «в лодочку». Это позволит ускорить проведение процесса, а качество полученных стыков будет значительно выше. Вероятность образования подрезов и непроваров снижается к нулю (это наиболее частые дефекты таврового типа состыковки). Также такое расположение «в лодочку» используется при автоматизированном и роботизированном режимах работы.

Стоит отметить, что современное оборудование позволяет выполнить все крепления качественно и быстро. Всевозможные функции и опции значительно упрощают работу.

Типы сварных соединений | Сварочные работы

Сварные соединения по своей конструкции делятся на стыковке, угловые, тавровые и нахлесточные.

Наиболее целесообразная форма сварного соединения с точки зрения технологичности и прочности — стыковое соединение. При всех видах нагрузок это соединение обладает наибольшей работоспособностью.

Широко распространены при изготовлении строительных конструкций угловые и тавровые соединения.

Нахлесточные соединения в строительных конструкциях применяют крайне редко — для второстепенных сопряжений или для выполнения некоторых монтажных соединений.

Двусторонние соединения прочнее односторонних и обычно имеют меньшие остаточные сварочные напряжения и деформации.

Основные типы сварных соединений, применяемые при изготовлении сварных строительных конструкций, приведены на рис. 9.

Рис. 9. Типы сварных соединений, свариваемых в среде защитных газов при изготовлении строительных конструкций: а — стыковые; б — нахлесточные; в — угловые; е — тавровые

Обозначение швов сварных соединений на чертежах и конструкторских документах состоит из буквенного обозначения вида, типа сварного соединения и метода сварки.

Вид сварки обозначается буквами: С — швы стыковых соединений; У — швы угловых соединений; Т — швы тавровых соединений; Н — швы нахлесточных соединений.

Тип шва сварного соединения обозначается цифрами.

Метод сварки обозначается буквами: Э — электрическая дуговая; Ф — электродуговая под флюсом; 3 — электродуговая в защитных газах; Г — газовая; Кт — контактная и т. д.

Кроме этого, на чертежах ставится условный графический знак соединения, размеры сечения и длины сварного шва, вспомогательные знаки (табл. 2).

Независимо от способа сварки видимый шов на чертеже изображается сплошной линией, а невидимый — штриховой.

От изображения шва проводят линию-выноску с односторонней стрелкой, указывающей место расположения шва.

Условное обозначение шва сварного соединения проставляется под полкой (для видимого шва) или под полкой (для невидимого) выноски. Полка должна располагаться параллельно основной надписи чертежа.

При выполнении швов электродуговой сваркой буквенное обозначение вида сварки можно не ставить.

В некоторых случаях на выноске перед буквенным обозначением вида сварки проставляются буквенные обозначения способа сварки: Р — ручная; П — полуавтоматическая; А — автоматическая.

Основные типы и конструктивные элементы швов сварных соединений, выполненных сваркой под флюсом, регламентируются ГОСТ 8713—79.

Швы сварных соединений, выполненных сваркой в защитных газах, регламентируются ГОСТ 14771—76, а швов, выполненных ручной дуговой сваркой,— ГОСТ 5264—80 и ГОСТ 11534—75.

Различные типы сварных соединений, преимущества и их применение

Сварные соединения очень часто используются для длительной сварки. В настоящее время наблюдается большой прогресс в сварочной технике ; он занял важное место в современных компонентах машин. Сварные соединения обладают несколькими преимуществами , такими как более высокая эффективность, легкий вес, гладкий внешний вид, не дороговизна, гибкость для изменения, а также добавления, и процесс соединения возможен в труднодоступных местах посредством сварки.Благодаря этим преимуществам процесс сварки подходит для объединения компонентов в современных машинах. Существует различных сварных компонентов машин , таких как стальные конструкции, сосуды высокого давления, оси, валы тяжелых гидравлических турбин, фланцы, приваренные к валам, коленчатые валы, шкивы, большие шестерни, маховики, рамы машин, корпус редуктора, клети и базы.

Что такое сварные соединения?

Сварные стыки — это кромки, в противном случае точки соединения различных металлических или пластиковых деталей.Они могут быть сформированы путем соединения различных металлов или пластмассовых деталей на основе точной геометрии. На рынке доступны различные типы соединений, но согласно Американское общество сварки классифицировало некоторые из них как стыковые, кромочные, угловые, тройники и внахлестку. Эти соединения могут иметь различную конструкцию в местах соединения, где бы ни происходила фактическая сварка.

Сварные стыки

Перед тем, как начать сварку, необходимо подготовить стыки. Существует различных методов соединения. доступны, которые включают фрезерование, штамповку, резку, литье, ковку, механическую обработку, опиливание, плазменную резку, кислородно-ацетиленовую резку и шлифование.

Различные типы сварных соединений

Сварные соединения подразделяются на пять типов для сварки двух частей как одной. Сварочные соединения бывают стыковые, угловые, нахлесточные, тройники и кромочные.

1) Стыковое соединение

Стыковое соединение может быть образовано соединением двух металлических концов вместе и называется стыковым соединением. В этом типе соединения два конца лежат на одной плоскости, в противном случае рядом. Это соединение очень полезно при соединении металлических или пластмассовых частей вместе.Стыковое соединение включает в себя различные типы сварки, а именно: квадратный стык, скос с канавкой, сварку с V-образной канавкой, J-образную канавку, U-образную канавку, развальцовку с V-образной канавкой, стыковую сварку с развальцовкой и скосом с канавкой.

Стыковое соединениеК числу применений стыкового соединения относятся трубы, клапаны, фланцы и фитинги

2) Угловое соединение

Угловое соединение может быть образовано путем расположения углов двух металлических концов под прямым углом. как угловой стык. Г-образную форму можно получить путем сваривания двух частей угловым соединением.Угловое соединение включает в себя различные типы сварки, а именно угловую, точечную, квадратную, V-образную, скошенную, U-образную, J-образную, канавку с развальцовкой и V-образную канавку и кромочный угловой фланец.

Угловое соединениеУгловое соединение применяется в , включая листовой металл, легкие листы, более тяжелые металлические листы, и это соединение также используется при проектировании коробок, рам и других подобных конструкций.

3) Тройник

Тройник можно расположить путем соединения двух концов под углом 90 градусов, при этом один элемент находится посередине другого.Два конца сварены как буква Т, поэтому он называется Т-образным соединением. Тройник включает в себя различные типы сварки, а именно угловую, заглушку, паз, скос с канавкой, J-образную канавку, коническую канавку с развальцовкой и сквозной сварной шов.

ТройникТройник применяется в , в основном, когда металлическая деталь соединяется с основанием определенного типа, крепление тонких пластин, конструкционные и машинные приложения

4) Соединение внахлест

Соединение внахлест может быть формируется, когда два металлических или пластмассовых конца помещаются один над другим, а затем соединяются в процессе сварки.Этот тип соединения может быть односторонним или двусторонним. Соединения внахлест часто используются для сварки двух металлических деталей разной ширины. Соединение внахлестку включает в себя различные типы сварки, а именно угловую сварку, скос с канавкой, J-образную канавку, заглушку, паз, точечную, развальцовку-скос-паз , а также дуговой сварки металлов в газе. Они также используются в производстве пластмассы, дерева, табличек, временных рамок, сборки рамы в производстве шкафов и в связанных процессах автоматизации.

5) Краевое соединение

Краевое соединение может быть образовано путем соединения двух краев металлических деталей вместе, что называется краевым соединением. Кромочное соединение в основном используется там, где две кромки листа находятся рядом, и это считается параллельными плоскостями на сварочном конце. В соединениях этого типа соединение не входит полностью из-за ширины соединения, поэтому его нельзя использовать в таких приложениях, как напряжение, а также давление. Краевое соединение включает в себя различные типы сварки, а именно сварку с квадратной канавкой, скосом с канавкой, V-образной канавкой, J-образной канавкой, U-образной канавкой, кромочной кромкой и угловым фланцем.

Краевое соединениеКрайнее соединение применяется в основном там, где края листов расположены рядом и находятся примерно в параллельных плоскостях на сварочном конце. Эти соединения применимы там, где соединение необходимо для совместной сварки двух соседних деталей, и где толщина листов меньше 3 мм.

Преимущества сварки с использованием заклепок

Преимущества сварки по сравнению с клепкой в основном заключаются в следующем.

- Сварочный процесс в основном используется для сварки металлических кромок без перекрытия.

- Метод сварки снижает нагрузку при сборке.

- Сварные соединения превосходят в несколько раз из-за материала, лежащего с обеих сторон соединения, которое физически соединяется.

- В процессе сварки можно просто соединить секции трубы или металлическую колонну.

- Метод сварки — более быстрый способ соединения металла.

- Изменения можно вносить с помощью процесса сварки.

Таким образом, это всего около различных типов сварных соединений .Из приведенной выше информации, наконец, мы можем сделать вывод, почему эти соединения необходимы для различных приложений. Некоторые из них используются как в легких, так и в тяжелых металлах. Некоторые типы сварных соединений могут создавать прочные сварные швы, поэтому они трудны, в то время как другие недорогие и создают мягкие сварные швы. Каждое сварочное соединение имеет свои преимущества, недостатки и области применения. К вам вопрос, в чем недостатки сварных соединений?

Типы сварных соединений | Геометрия стыкового шва | Элементы дизайна — Сварка

Библиотека векторных трафаретов «Сварка» содержит 38 символов сварных соединений для обозначения углов, контуров, контактных швов, канавок, наплавки и основы.

Используйте его для обозначения сварочных операций на рабочих чертежах.

«Сварка — это процесс изготовления или скульптуры, в ходе которого материалы, обычно металлы или термопласты, соединяются путем коалесценции. Это часто делается путем плавления деталей и добавления присадочного материала для образования ванны расплавленного материала (сварочной ванны), которая охлаждается до становятся прочным соединением, при этом давление иногда используется в сочетании с нагревом или само по себе для создания сварного шва. Это в отличие от пайки и пайки твердым припоем, которые включают плавление материала с более низкой температурой плавления между деталями для образования связи между их, не расплавляя заготовки.

Для сварки можно использовать множество различных источников энергии, включая газовое пламя, электрическую дугу, лазер, электронный луч, трение и ультразвук.

Геометрическая обработка сварных швов может быть различной. Пять основных типов сварных соединений — это стыковое соединение, соединение внахлест, угловое соединение, краевое соединение и тройник (вариант последнего — крестообразный). Существуют и другие варианты — например, подготовительные швы с двойным V-образным вырезом характеризуются двумя кусками материала, каждый из которых сужается к одной центральной точке на половине своей высоты.Подготовительные швы с одинарной U-образной и двойной U-образной формы также довольно распространены — вместо прямых кромок, таких как подготовительные швы с одинарной и двойной V-образной линией, они изогнуты, образуя форму U-образной формы. куски толщиной — в зависимости от используемого процесса и толщины материала многие куски можно сваривать внахлест ». [Сварка. Википедия]

Пример форм «Элементы дизайна — Сварка» был создан с использованием программного обеспечения для построения диаграмм и векторной графики ConceptDraw PRO, дополненного решением «Машиностроение» из области «Инжиниринг» в ConceptDraw Solution Park.

Условные обозначения сварных швов

Типы сварных соединений | Геометрия стыкового шва | Символы сварки

Электрически скрепленный

Диск разрывной

Пламегаситель

Фильтр

Сепаратор

Глушитель выхлопа

Колокольчик

Головка выхлопная

Гидрант

Глушитель слива

Гидравлическое уплотнение открыто / закрыто

Y-образный фильтр

Задвижка

Клапан запорный

Клапан запорный 2

Клапан запорный 3

Клапан винтовой

Замок-щитовой клапан

Катушечный клапан

Клапан обратный

Клапан обратный 2

Клапан обратный 3

Клапан обратный винтовой

Клапан запорный обратный

Мембранный клапан

Мембранный клапан 2

Мембранный клапан 3

Электрораспределитель

Электрораспределитель 2

Клапан с приводом 3

Игольчатый клапан

Игольчатый клапан 2

Игольчатый клапан 3

Клапан предохранительный

Клапан предохранительный 2

Клапан предохранительный 3

Угловой клапан

Угловой клапан 2

Угловой клапан 3

Угловой клапан 4

Поплавковый клапан

Поплавковый клапан 2

Клапан фланцевый

Затвор дисковый

Затвор дисковый 2

Задвижка клиновая

Параллельно-золотниковый клапан

Шаровой кран

Кран шаровой 2

Шаровой кран 3

Клапан предохранительный угловой вакуумный

Клапан предохранительный угловой

Редукционный клапан

Редукционный клапан 2

Клапан пробковый 3-х ходовой

Плунжерный клапан, точка L

Клапан пробковый 2

Клапан пробковый

Клапан пробковый проходной

Пробка клапана Т-точка

3-ходовой пробковый клапан

Трехходовой пробковый клапан 2

3-ходовой пробковый клапан 3

Смесительный клапан

Клапанный блок

Клапан проходной с характеристиками

Редуктор

Редуктор 2

Общая

Сварка встык

Сварка встык 2

Сварка встык 3

Сварка встык 4

Фланцевое / болтовое

Пайка / растворитель

Пайка / растворитель 2

Резьбовое соединение

Резьбовое соединение 2

Резьбовое соединение 3

Головка и втулка

Головка и втулка 2

Головка и втулка 3

Гильза

Гильза 2

Втулка с резьбой

Втулка с резьбой 2

Сварка внахлест

Сварка внахлест 2

Шарнирный шарнир

Шарнирный шарнир 2

Шарнир шарнирный 3

Заглушка

Заглушка приварная встык

Заглушка с резьбой

Торцевая головка и втулка

Заглушка приварная угловая

Заглушка с резьбой и заглушкой

Быстросъемная заглушка

Заглушка с фланцами и болтами

Заглушка с фланцами и болтами 2

с гальванической изоляцией

Промковщик

Сифон сливной

Открытое отверстие

Основные типы соединений

Прежде чем я покажу вам типы соединений, давайте обсудим, что такое сварная деталь, потому что я чувствую, что это поможет вам немного лучше соединить все эти сварочные детали.

Сварка — это в основном связка

частей, которые свариваются вместе. Итак, если у вас есть «сварная деталь», вы имеете в виду

к сварному шву, который размещается там, где соединяются различные кусочки металла; то

совместный.

Так когда ставишь две части вместе и сварите их, вы создали сварную деталь.

А сварная деталь может быть любого количества типов

металл. Например, сварной конструкцией может быть труба, листовой металл, отливки и т. Д.

Вот 5 типов соединений:

B = стыковое соединение:

Стыковое соединение — это когда 2 куска металла находятся в одной «плоскости» и их необходимо «соединить».

Типы стыковых соединений в легких сечениях:

Типы стыковых соединений в тяжелых сечениях:

C = угловой шарнир:

Угловые соединения — это, в основном, места, где металлические детали обычно находятся под углом около 90 градусов. Другими словами, под прямым углом.

E = краевое соединение:

Стыки кромок такие же, как и звучат … это когда 2 (или более) металлических куска параллельны друг другу, образуя кромку.

L = соединение внахлест:

Типы соединений внахлест — это просто, когда металлические детали перекрывают друг друга.

T = тройник:

Т-образные соединения снова такие же, как и звучат. Это металлические части, которые соединяются вместе, образуя букву T. Другими словами, металлические части образуют угол 90 градусов. угол (прямой угол), но они не находятся на краю одного из металлические детали.

Все процедуры сварки не одинаковы:

Вы должны соединить различные типы соединений, используя правильную процедуру сварки, и соединить все различные части вместе, чтобы создать свою сварную деталь.Но процесс сварки не всегда одинаков для различных типов соединений.

Вот различные процедуры сварки, которые можно применять к различным типам соединений:

Классификация сварных соединений:

В основном соединение создается для того, чтобы справиться с распределением или передачей напряжений между различными частями и соединениями вашего сварного изделия.

Поскольку напряжения или нагрузки будут воздействовать на различные части вашей сварной конструкции, важно создать правильное соединение, чтобы справиться с ними.

Это особенно важно для продуктов, которые вы создаете, жизнь которых зависит от ваших сварных швов.

Сварные соединения имеют разные типы классификации:

- соединения с полным проваром.

- швы частичного проплавления.

Сварное соединение, классифицируемое как полное проплавление, в основном, имеет сварной шов через все поперечное сечение соединения.

Сварное соединение, классифицированное как частичное проплавление, означает, что металл шва не прошел полностью через соединение.

Вот здесь-то и вступают в игру рейтинги сварных швов. Это очень просто: сварной шов с 50% проплавлением (или частичным проваром) означает, что сварной шов прошел половину пути (50%).

Прочность сварного шва:

Можно подумать, что чем прочнее сварной шов, тем больше будет сварной шов. Но это неправда. Это также зависит от типа металла, который вы используете для сварки. Например, низкоуглеродистая сталь — прочный металл.

Приготовление:

Возможно, вы потратите больше времени на подготовку металла что вы на самом деле будете его сваривать, потому что если есть грязь, краска, накипь или другой посторонний материал, вы не сможете хорошо очистить сварка выполнена.

Варианты подготовки материала

включая шлифовку или использование специальных растворителей для очистки.

На поверхности стыка не должно быть вмятин и царапин, потому что

они потенциально могут вызвать проблемы при сварке. Подробнее о подготовке металла к сварке см. Здесь.

Руководство по сварке по коду

> Типы соединений <

Помимо различных типов сварных швов и сварных швов, при сварке используются различные типы соединений.Соединение относится к способу соединения двух металлических пластин, а термины, используемые для обозначения этих пересечений, заимствованы из столярных работ. Ниже вы найдете рисунки и описание наиболее часто используемых, а также символы, которые представляют их на чертежах магазина.Тройник

Когда одна пластина расположена перпендикулярно другой, как показано выше, у вас есть тройник. Две стороны свариваются на стыке либо с одной, либо с обеих сторон, в зависимости от характеристик продукта или планов конструкции.Вы обнаружите, что тройники чрезвычайно распространены при сварке конструкций. Угловой сварной шов обычно используется для тройника, но иногда спецификации требуют некоторого снятия фаски. В этом случае вы заполните стык сварным швом с разделкой кромок.

В отличие от схемы, приведенной выше, сварной шов для тройника должен проникать в обе рабочие пластины, соединяя их друг с другом. Для обеспечения хорошего проплавления вертикальная пластина перед сваркой может быть скошена различными способами, как показано ниже.

Самый распространенный тройник — это первый пример, известный как многопроходный угловой шов.Несмотря на то, что в следующем разделе этого руководства подробно рассматриваются символы сварки, здесь есть преимущество: когда тип сварного шва (угловой, канавка и т. Д.) Отображается в нижней части горизонтальной линии, это означает, что сварка выполняется ближе всего к стрелка. Если вы видите форму сварного шва, изображенную наверху линии, это означает, что сварка выполняется на другой стороне пластины, в стороне от стрелки. Если фигура указана выше и ниже горизонтальной линии в символе, обе стороны стыка должны быть сварены.

Стыковое соединение

Две металлические пластины, которые встречаются вдоль одной стороны, образуют стыковое соединение. Сварной шов может проходить на всем протяжении, как показано на рисунке выше, или может иметь только частичное проплавление. В любом случае перед началом сварки между пластинами должен быть зазор. Чем толще пластины, тем больше зазор. Для листов толщиной более четверти дюйма для выполнения работы обычно требуется сварка со скосом или V-образной канавкой.Вот некоторые из наиболее распространенных характеристик стыковых соединений:

Соединение внахлестку

— — —

Соединения внахлест свариваются не там, где встречаются две грани, а на одной или обеих кромках, которые загибают грани. Как правило, эти соединения выполняет угловой сварной шов, но важно иметь хорошую подгонку, чтобы две грани прилегали друг к другу.

Кромочный стык

— — —

Краевое соединение немного похоже на угловое соединение.Разница в том, что две стороны не соединяются под перпендикулярным углом, а вместо этого делят одну и ту же плоскость (или что-то подобное).

Угловой шарнир

— — —

Угловые соединения объединяют две кромки рабочих пластин, которые встречаются под перпендикулярным углом или в двух разных плоскостях. (Когда пластины лежат в одной плоскости, имеется стыковое соединение или краевое соединение.) Как показано на рисунке слева, угловое соединение может быть открытым (вверху) или закрытым (внизу).Две стороны обычно соединяются угловым сварным швом.

Чтобы узнать больше об основных типах соединений при сварке, найдите время, чтобы просмотреть это иллюстрированное руководство.

— — — — — — — — — — — — — — — — — — — — — — — — — — — — — — —

Далее: Сварочные символы

— — — — — — — — — — — — — — — — — — — — — — — — — — — — — — —

Если у вас есть предложения или проблемы с веб-сайтом, напишите сварщику [at] thecityedition [dot] com.

Вернуться в главное меню

——————————————

Авторские права © 2012-2015 TheCityEdition.com

Какие бывают типы сварных соединений? (с иллюстрациями)

Сварное соединение используется для соединения двух металлических частей вместе. Это делается путем плавления двух металлических частей и последующего соединения их с помощью наполнителя. В этом процессе можно использовать несколько различных типов сварных соединений.Некоторые из этих соединений — стыковое соединение, угловое соединение, краевое соединение и тройниковое соединение. Каждый сварной шов соединяется по-разному, имеет разную прочность и применение, поэтому важно использовать подходящий для выполняемой работы.

Человек сваривает.Когда два куска металла соединяются встык, используется стыковой сварной шов. Стыковые соединения часто используются, когда требуется гладкая поверхность шва. Некоторые области применения, в которых используются стыковые соединения, — это сосуды под давлением, трубопроводы и резервуары. Существует несколько вариантов стыкового соединения, включая квадратное соединение, стыковое соединение с рифлением, одинарное соединение «V» и двойное соединение «V». Варианты, которые используются в каждом случае, зависят от толщины металла и требуемой прочности соединения.

Крупный план сварки.Угловой сварной шов используется, когда две металлические детали должны быть соединены под прямым углом.Когда закончите, это создаст L-образную форму между частями. Два типа этого соединения — закрытый сварной шов и открытый сварной шов. В закрытом сварном шве металлические детали стыкуются заподлицо друг с другом. С другой стороны, открытый сварной шов соединяет металлы друг с другом только по краям, поэтому соединение остается открытым.

Другой вид сварного шва — краевой.Этот сварной шов используется, когда необходимо соединить две параллельные по краям металлические детали. Это соединение обычно выполняется сваркой с частичным проплавлением. Это означает, что наполнитель лишь частично заполняет зазор между металлами. По краям также можно проделать бороздки, чтобы наполнитель мог глубже проникнуть в шов.

Для соединения двух перекрывающихся металлических частей используется сварное соединение, известное как соединение внахлест.Существует два типа соединений внахлест: внахлест с одинарным и двойным швом. В нахлесте с одной кромкой присадочный металл вставляется вдоль одного шва перекрывающихся металлов. Этот тип соединения идеален, когда соединение не будет подвергаться большим нагрузкам. В тех случаях, когда соединение будет подвергаться большой нагрузке, лучше выбрать соединение внахлест с двойным угловым швом. В двухрядном стыке внахлест наполнитель вставляется как по верхнему, так и по нижнему шву.

Тройник — это сварное соединение, которое соединяет две металлические детали под прямым углом, образуя Т-образную форму.Применения этого соединения включают конструкционную сталь и трубы. Различные варианты этого соединения включают квадратное тройниковое соединение, тройниковое соединение со скошенной кромкой и тройное соединение с двойным скосом. Квадратный тройник можно использовать для толстых или легких материалов. Для большей прочности или когда соединение можно сваривать только с одной стороны, можно использовать тройник со скосом. Тройник с двойным скосом может использоваться при больших нагрузках и приваривается с обеих сторон стыка.

Сварочные очки.

Последняя применяется чаше всего, так как она не имеет особо выраженного перехода на стыке деталей, что выглядит более естественно, в сравнении с остальными двумя типами. Такой метод чаще всего используется при электродуговой сварке на низких токах, чтобы не пропалить заготовку. Например, тонколистовая сталь – идеальный материал для применения сварки стыковых соединений.

Последняя применяется чаше всего, так как она не имеет особо выраженного перехода на стыке деталей, что выглядит более естественно, в сравнении с остальными двумя типами. Такой метод чаще всего используется при электродуговой сварке на низких токах, чтобы не пропалить заготовку. Например, тонколистовая сталь – идеальный материал для применения сварки стыковых соединений. При осуществлении потолочных сварочных швов нужно строго соблюдать правила безопасности и технологию выполнения сварки, потому что в данном случае опасность заключается в стекании массы расплавленного металла.

При осуществлении потолочных сварочных швов нужно строго соблюдать правила безопасности и технологию выполнения сварки, потому что в данном случае опасность заключается в стекании массы расплавленного металла. Такой способ зачастую применяется для пайки тонкого металла или аккумуляторов.

Такой способ зачастую применяется для пайки тонкого металла или аккумуляторов.

Таким образом, можно скрепить практически любой металл, толщиной от 0,1 до 100 мм в любом положении;

Таким образом, можно скрепить практически любой металл, толщиной от 0,1 до 100 мм в любом положении;

Если же толщина первой поверхности не более 3 мм, её не сверлят. Такие листы пробиваются сваркой. Конструкции получаются прочными, но неплотными.

Если же толщина первой поверхности не более 3 мм, её не сверлят. Такие листы пробиваются сваркой. Конструкции получаются прочными, но неплотными.

Образуется при длительном тепловом воздействии на одну точку.

Образуется при длительном тепловом воздействии на одну точку.