Таблица сварочных швов гост

ГОСТ на сварные швы был издан в Советском Союзе в 1980 году и имеет номер 5264. Этот стандарт является действующим. В нем описываются ручная дуговая сварка, сварные соединения, а также основные типы, конструктивные элементы и размеры. При этом стандарт не распространяется на сварные соединения трубопроводов из стали, которые регулируются другими нормативами. Рассмотрим, в чем заключается данный стандарт и как он регулирует изготовление соединений.

Предмет ГОСТ

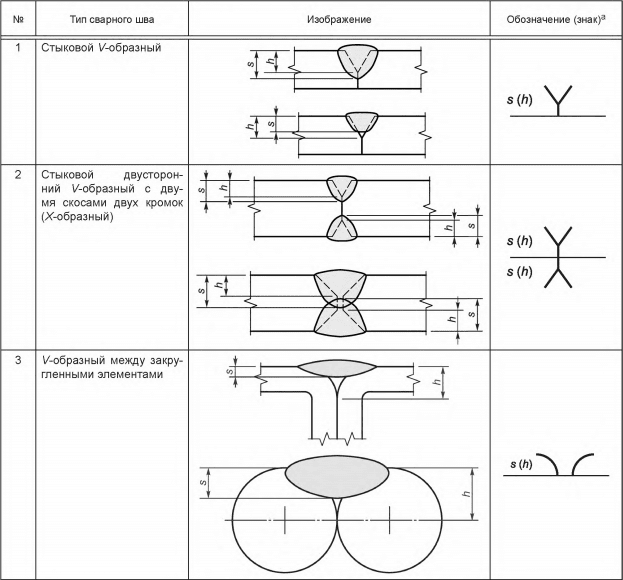

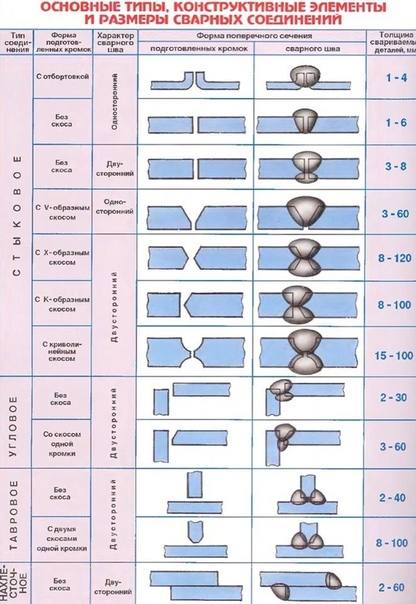

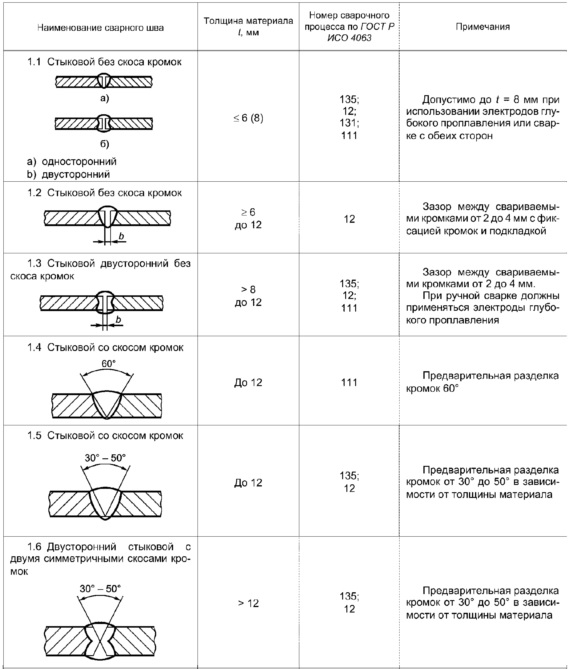

ГОСТ на сварные соединения устанавливает основные виды, конструктивные элементы и параметры сварных соединений из сталей и сплавов на основе никеля и железоникелевого сплавов с применением ручной дуговой справки. Сварные швы ГОСТ и их основные виды должны соответствовать первой таблице стандарта. А конструктивные элементы и их соединения соответствовать таблицам под номерами со 2 по 54. Он позволяет применять основные типы сварных соединений при сварке электродной проволокой в двуокиси углерода диаметром от 0,8 до 1,4 миллиметра.

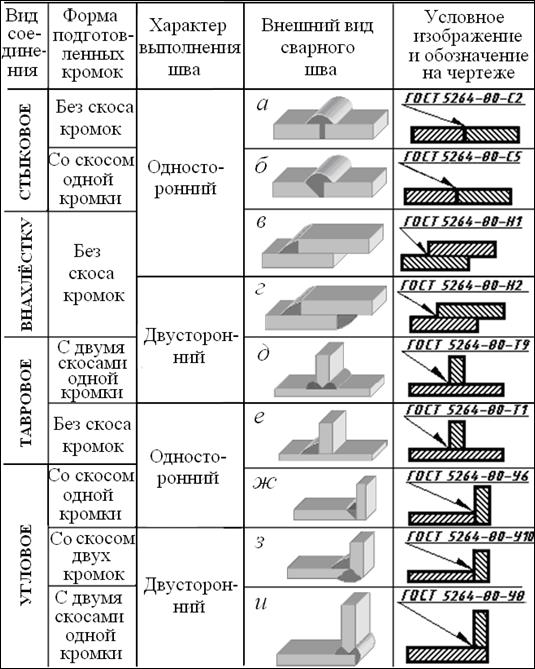

Первая таблица стандарта

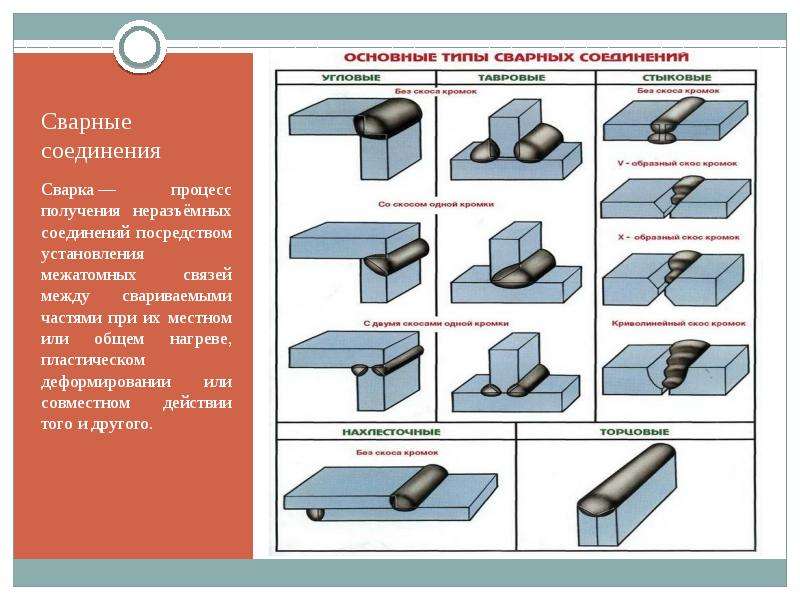

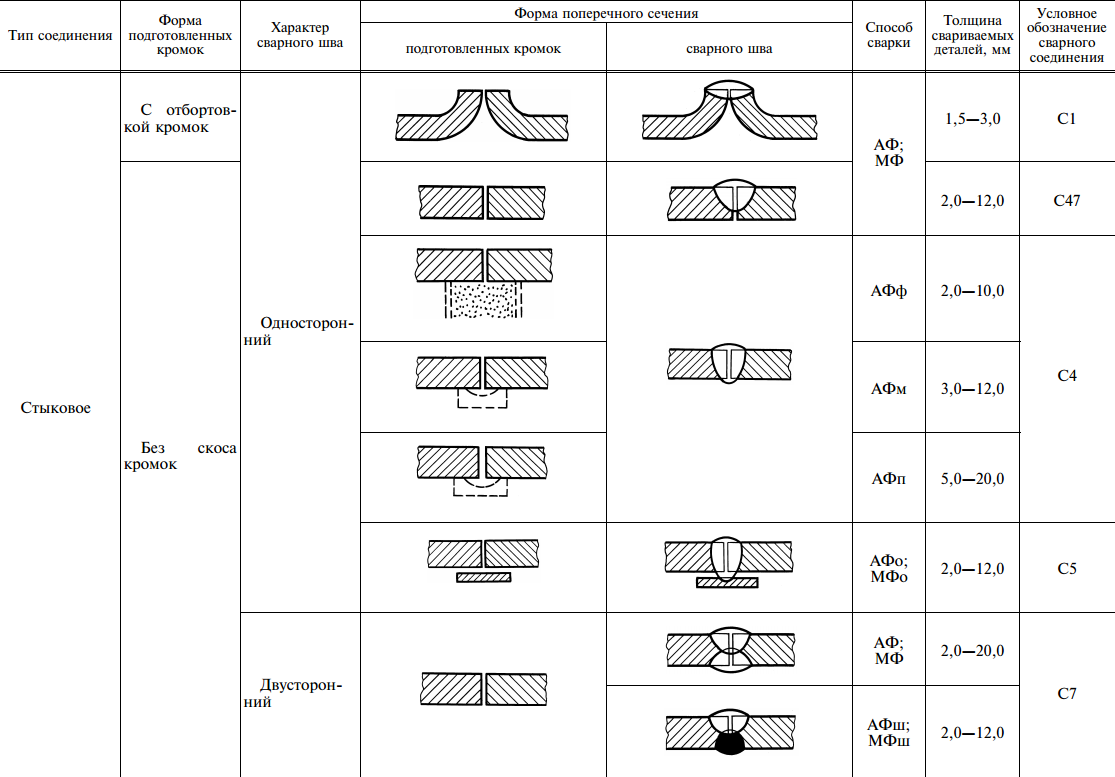

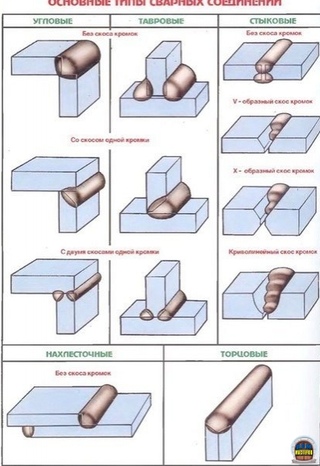

В первой таблицы стандарта ГОСТ на сварные швы указываются основные типы соединения. В стандарте указываются следующие соединения:

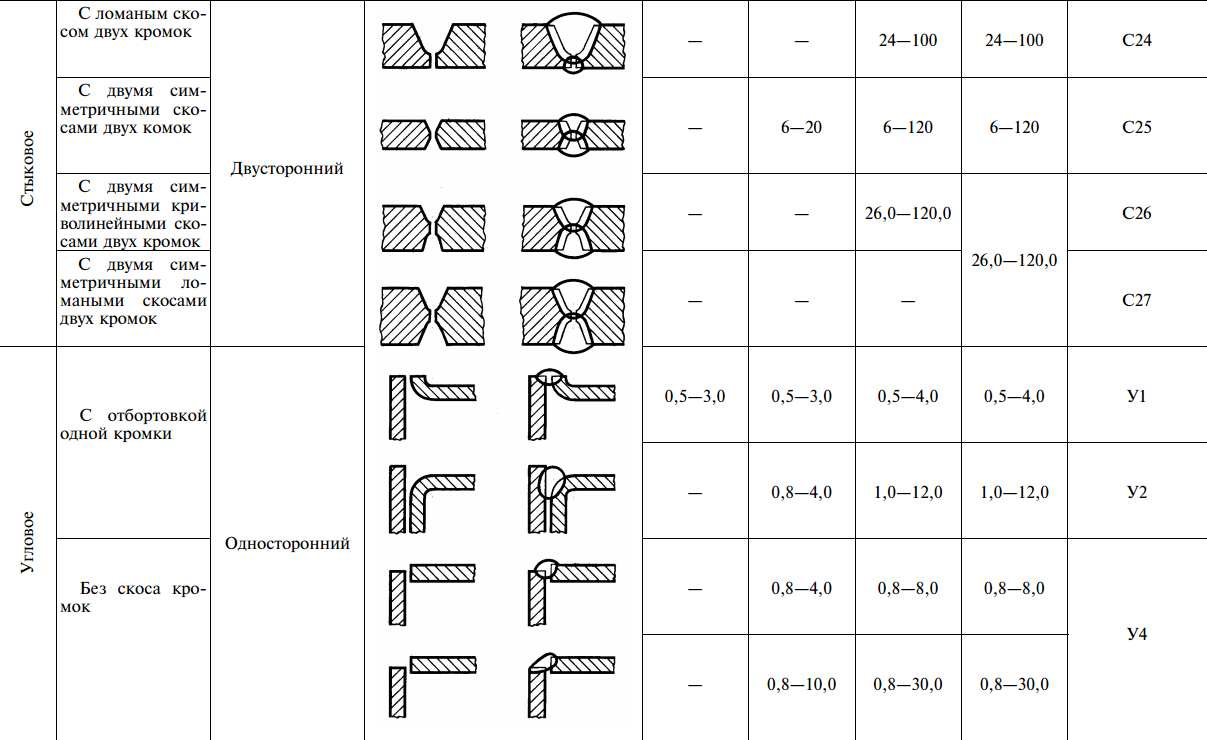

- Стыковое и его подвиды.

- Угловое со скосами и без скоса.

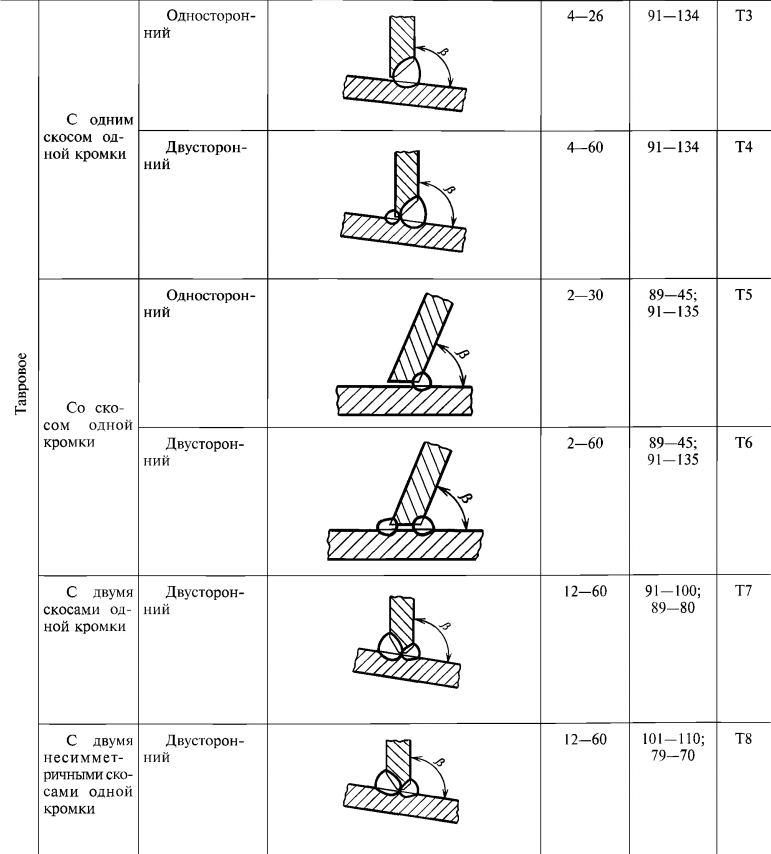

- Тавровое соединение.

- Нахлесточное.

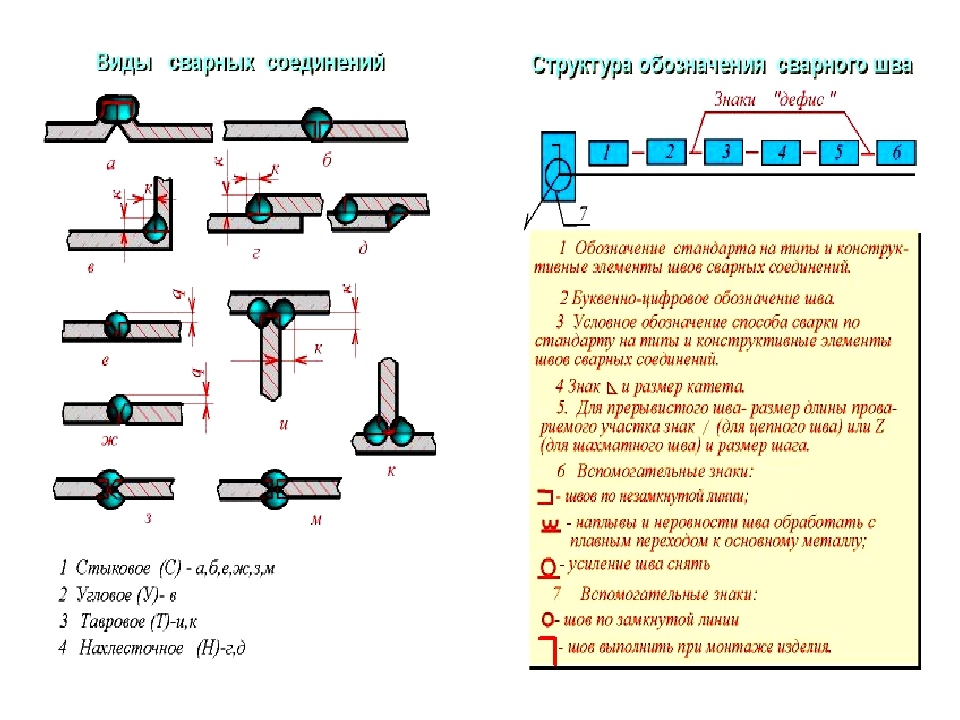

Каждое из них, за исключением нахлесточного, имеет более десятка подвидов. Каждое из них имеет кодовое обозначение начиная с С1. Далее в таблице указывается форма подготовленных кромок и характер сварного шва. После этого идет форма поперечного сечения, указана толщина свариваемых деталей

Форма подготовленных рамок

Стыковое имеет несколько видов форм. С1 и С28 производятся с отбортовкой кромок и ее односторонней разновидностью. Без скоса кромок, в том числе с последующей дорожкой, идут конструкции с С2 по С6. Скос одной кромки с толщиной соединения до 60 миллиметров присущ конструкциям под кодами С8-С12. Нахлесточное соединение имеет только одну форму, а именно без скоса рамок. Кроме того, для соединений имеются скосы криволинейные, ломаные, двумя симметричными скосами, в том числе ломаными и криволинейными одной и обеих кромок.

С1 и С28 производятся с отбортовкой кромок и ее односторонней разновидностью. Без скоса кромок, в том числе с последующей дорожкой, идут конструкции с С2 по С6. Скос одной кромки с толщиной соединения до 60 миллиметров присущ конструкциям под кодами С8-С12. Нахлесточное соединение имеет только одну форму, а именно без скоса рамок. Кроме того, для соединений имеются скосы криволинейные, ломаные, двумя симметричными скосами, в том числе ломаными и криволинейными одной и обеих кромок.

Характер сварного шва

Что касается характера шва, то здесь есть некоторые нюансы. Стыковое имеет односторонний и двухсторонний характер, но при этом немало подвидов. Среди них перечислим некоторые:

- Простые односторонние;

- Простые двухсторонние;

- Замковые;

- На съемной и остающейся подкладке.

Большинство элементов свариваются как односторонние и двухсторонние. Для некоторых из них необходимо тщательно подбирать виды сварки и соответствующую толщину.

Что пишется в остальных таблицах

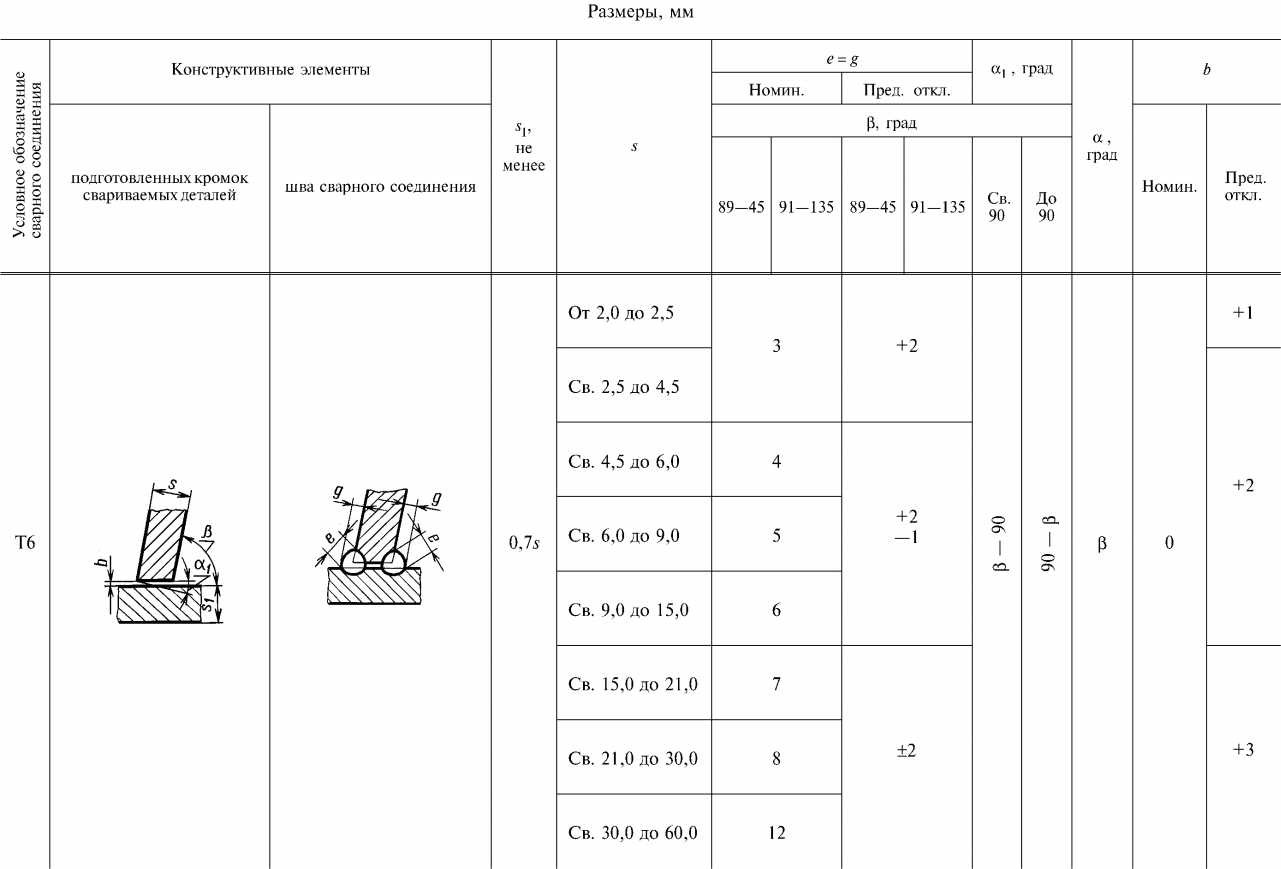

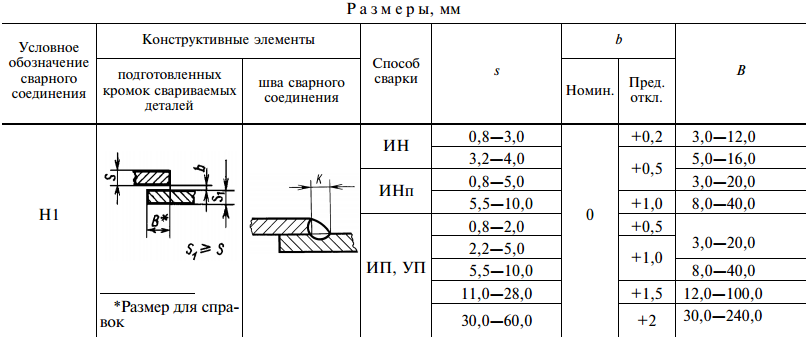

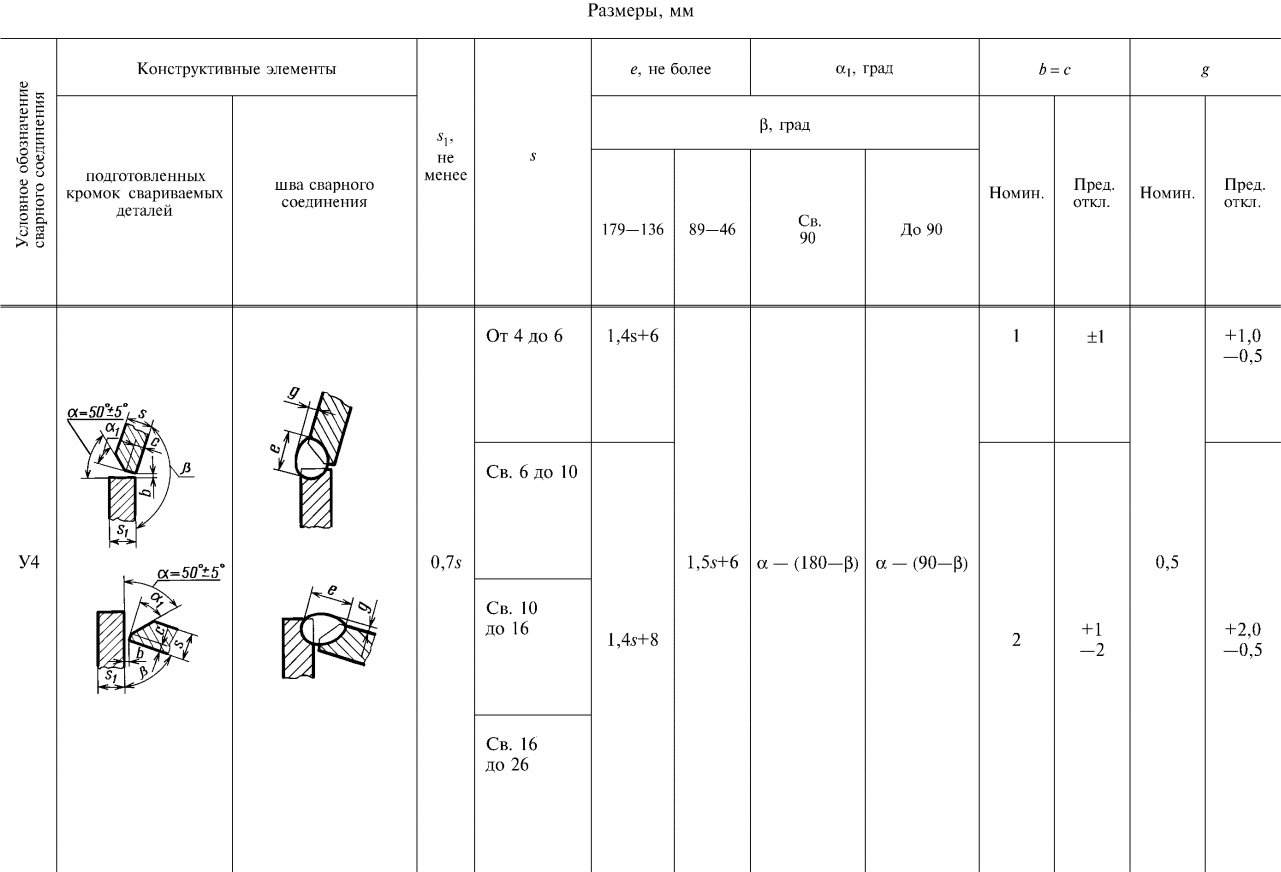

Далее идут таблицы со 2 по 54. Каждая из них устанавливает номер сварного соединения, конструктивные элементы, размеры детали и их отклонения. Число пунктов, в которых описываются размеры, варьируется от 2 до 10 и более. Показаны изображения подготовленных кромок и сварного шва, проставлены все необходимые обозначения, включая штриховку материала.

Примечательна таблица под номером 55. Здесь указываются толщина тонкой детали и разность толщин деталей. Согласно ГОСТу, в зависимости от размера детали, разность должна находиться в диапазоне от 1 до 4 миллиметров. Осуществление плавного перехода производят с помощью наклонного расположения поверхности шва. При превышении разности между деталями, на той, которая имеет большую толщину, необходимо сделать скос односторонний или двухсторонний до толщины тонкой детали. Конструктивные элементы подготовленных кромок и размеры шва после сварки должны выбираться по меньшей толщине.

После всех таблиц идут приложения в количестве трех штук.

В приложениях 2 и 3 подробно расписано про катет углового шва, включая предельные отклонения от номинального значения, катет для отношения между временными сопротивлениями разрыву металла шва и основного металла. Указаны рекомендованные значения.

ГОСТ, описывающий параметры сварки, сварные швы и конструктивные элементы, является важным документом. С его помощью контролируется процесс производства, подбираются конструкции и детали по толщине. Эта книга является обязательной для сварщика и похожих профессий, так как ее применение гарантирует качественную и надежную сварку.

youtube.com/embed/0lpQfSpAnYQ»/>

Параметры гост на сварные соединения

Гост на сварные соединения: параметры сварных швов, указанные в таблицах стандарта

ГОСТ на сварные швы был издан в Советском Союзе в 1980 году и имеет номер 5264. Этот стандарт является действующим.

В нем описываются ручная дуговая сварка, сварные соединения, а также основные типы, конструктивные элементы и размеры.

При этом стандарт не распространяется на сварные соединения трубопроводов из стали, которые регулируются другими нормативами. Рассмотрим, в чем заключается данный стандарт и как он регулирует изготовление соединений.

ГОСТ на сварные соединения устанавливает основные виды, конструктивные элементы и параметры сварных соединений из сталей и сплавов на основе никеля и железоникелевого сплавов с применением ручной дуговой справки. Сварные швы ГОСТ и их основные виды должны соответствовать первой таблице стандарта.

А конструктивные элементы и их соединения соответствовать таблицам под номерами со 2 по 54.

Также допускается увеличение по размерам швов на 30 процентов, отклонения кромок могут иметь значения до 5 градусов в ту или иную сторону с соответствующим изменением ширины шва.

Первая таблица стандарта

В первой таблицы стандарта ГОСТ на сварные швы указываются основные типы соединения. В стандарте указываются следующие соединения:

- Стыковое и его подвиды.

- Угловое со скосами и без скоса.

- Тавровое соединение.

- Нахлесточное.

Каждое из них, за исключением нахлесточного, имеет более десятка подвидов. Каждое из них имеет кодовое обозначение начиная с С1. Далее в таблице указывается форма подготовленных кромок и характер сварного шва. После этого идет форма поперечного сечения, указана толщина свариваемых деталей

Форма подготовленных рамок

Стыковое имеет несколько видов форм. С1 и С28 производятся с отбортовкой кромок и ее односторонней разновидностью. Без скоса кромок, в том числе с последующей дорожкой, идут конструкции с С2 по С6.

Скос одной кромки с толщиной соединения до 60 миллиметров присущ конструкциям под кодами С8-С12. Нахлесточное соединение имеет только одну форму, а именно без скоса рамок.

Кроме того, для соединений имеются скосы криволинейные, ломаные, двумя симметричными скосами, в том числе ломаными и криволинейными одной и обеих кромок.

Характер сварного шва

Что касается характера шва, то здесь есть некоторые нюансы. Стыковое имеет односторонний и двухсторонний характер, но при этом немало подвидов. Среди них перечислим некоторые:

- Простые односторонние;

- Простые двухсторонние;

- Замковые;

- На съемной и остающейся подкладке.

Большинство элементов свариваются как односторонние и двухсторонние.

Что пишется в остальных таблицах

Далее идут таблицы со 2 по 54. Каждая из них устанавливает номер сварного соединения, конструктивные элементы, размеры детали и их отклонения. Число пунктов, в которых описываются размеры, варьируется от 2 до 10 и более. Показаны изображения подготовленных кромок и сварного шва, проставлены все необходимые обозначения, включая штриховку материала.

Примечательна таблица под номером 55. Здесь указываются толщина тонкой детали и разность толщин деталей. Согласно ГОСТу, в зависимости от размера детали, разность должна находиться в диапазоне от 1 до 4 миллиметров.

Осуществление плавного перехода производят с помощью наклонного расположения поверхности шва. При превышении разности между деталями, на той, которая имеет большую толщину, необходимо сделать скос односторонний или двухсторонний до толщины тонкой детали.

Конструктивные элементы подготовленных кромок и размеры шва после сварки должны выбираться по меньшей толщине.

После всех таблиц идут приложения в количестве трех штук. Первое описывает предел текучести свариваемой стали в Мегапаскалях и катет углового шва для более толстого элемента. При этом минимальное значение катета не должно превышать толщину более тонкого элемента более, чем в 1,2 раза.

В приложениях 2 и 3 подробно расписано про катет углового шва, включая предельные отклонения от номинального значения, катет для отношения между временными сопротивлениями разрыву металла шва и основного металла. Указаны рекомендованные значения.

ГОСТ, описывающий параметры сварки, сварные швы и конструктивные элементы, является важным документом. С его помощью контролируется процесс производства, подбираются конструкции и детали по толщине. Эта книга является обязательной для сварщика и похожих профессий, так как ее применение гарантирует качественную и надежную сварку.

Источник: https://tokar.guru/svarka/parametry-gost-na-svarnye-soedineniya.html

ГОСТы, применяемые при сварке

Сварка металлов, осуществляемая посредством локального плавления кромок соединяемых деталей, является основной технологией, используемой для выполнения неразъемных соединений.

Развитие и совершенствование сварочного процесса привели к появлению разновидностей этой технологии, отличающихся сферой применения, используемой аппаратурой и расходными материалами, а также характером самого сварочного процесса.

В силу традиции все сколько-нибудь значимые производственные процедуры стандартизуются в государственном масштабе. Стандарт является неотъемлемой частью плановой экономики.

По этой причине, существует целый ряд государственных стандартов (ГОСТ), определяющих нормы при выполнении различных видов сварочных процессов.

Ручной электродуговой сварочный процесс

Более всего в быту и мелкосерийном производстве распространена ручная дуговая сварка. Это разновидность сварочного процесса, при котором используются штучные сменяемые электроды, покрытые специальным составом, при сгорании образующем защитную газовую среду.

Тип применяемого покрытия электрода определяется свариваемым материалом и характером сварочного тока. Выпускаемые электроды делятся на те, которые предназначены для работы на переменном сварочном токе, и использующие при сварке аппарат постоянного тока.

Порядок выполнения работ с применением данной технологии регламентируется двумя ГОСТами.

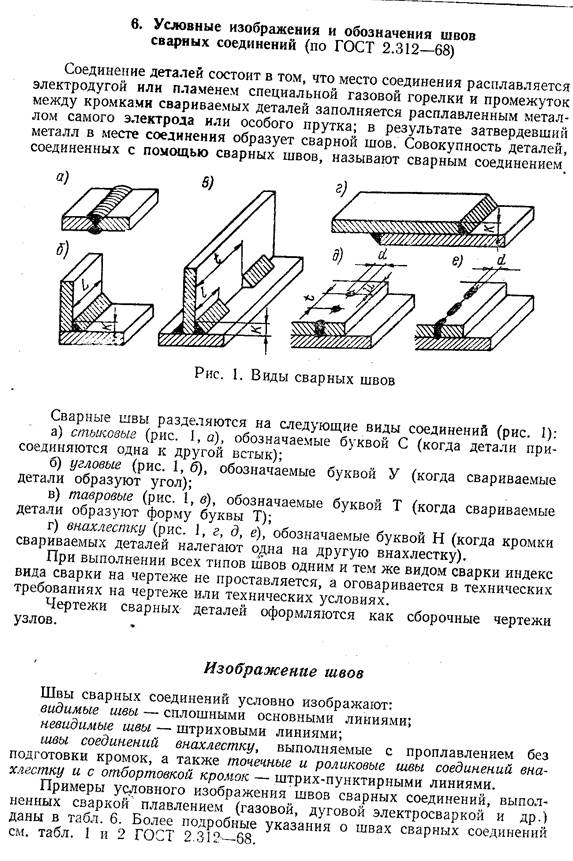

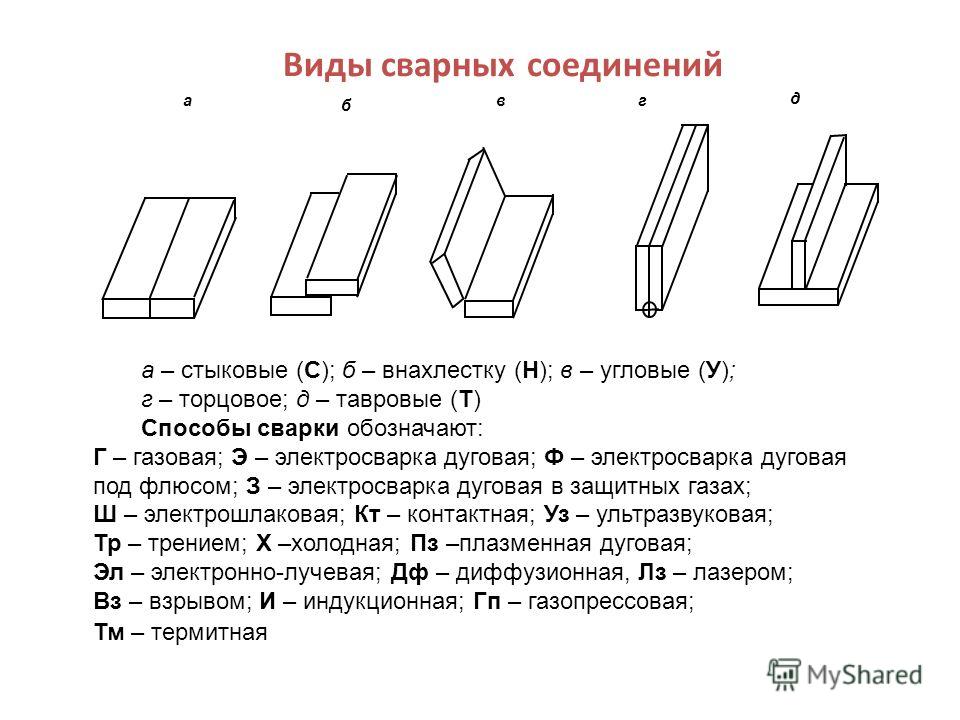

ГОСТ 5264 – 80 устанавливает правила выполнения и графическое обозначение на чертежах основных видов соединений стальных элементов конструкций с использованием ручной сварки. К основным видам сварных соединений относятся:

- стыковые, при выполнении которых, элементы соединяются торцами, совмещёнными в одной плоскости;

- угловые, характеризующиеся тем, что соединяемые торцы деталей расположены в плоскостях, перпендикулярных друг другу;

- тавровые, заключающиеся в соединении торца одной заготовки с плоской поверхностью другой под прямым углом;

- нахлёсточные, соединяющие заготовки в параллельных плоскостях с наложением одной на другую.

Государственным стандартом устанавливается порядок подготовки поверхностей к выполнению сварного неразъемного соединения, включающий точную геометрию срезов кромок заготовок. Отдельные разделы стандарта посвящены свариванию заготовок разной толщины.

ГОСТ 11534 – 75 относится к соединениям, при которых заготовки образуют между собой острые или тупые углы. Описываются различные способы предварительной подготовки к сварке кромок изделий с указанием точных геометрических размеров.

Есть нормативные документы и для электродов. ГОСТ 9467 – 75 определяет требования к составу покрытия стальных электродов в зависимости от свойств свариваемых материалов, а также механических характеристик, которыми должны обладать сварные швы.

Важнейшими из этих характеристик являются показатели пластичности сварного соединения и величины разрушающих напряжений, возникающих при определенных видах нагрузки этого соединения.

Под слоем флюса

Технология сварки под слоем флюса широко применяется при сборке крупных стальных конструкций. Флюс может быть порошкообразным либо иметь жидкую консистенцию. К этому же типу процесса относится сварка в среде защитного газа.

Флюс может быть порошкообразным либо иметь жидкую консистенцию. К этому же типу процесса относится сварка в среде защитного газа.

ГОСТ 8713 – 79 определяет порядок выполнения работ с различными вариантами применения флюсов. Данный государственный стандарт описывает выполнение работ с применением механизированной и автоматической сварки.

ГОСТ 1533 – 75 посвящается свариванию заготовок под флюсом с использованием автоматических и полуавтоматических сварочных аппаратов. Рассматриваются типы сварных соединений с расположением кромок соединяемых элементов в плоскостях, образующих между собой острые и тупые углы.

ГОСТ 14771 – 76 описывает процессы создания сварных соединений в среде инертных газов или их смеси плавящимся и неплавящимся электродом. Показаны точные геометрические размеры скосов, выполняемых на соединяемых торцах изделий из стали и сплавов на основе железа и никеля.

При соединении труб

Ввиду высокой ответственности работ, осуществляемых при строительстве трубопроводов, выполнению сварных соединений на них посвящен отдельный ГОСТ 16037 – 80.

Действие этого ГОСТа распространяется на элементы стальных трубопроводов, неразъемное сварное соединение которых производится с применением различных технологий. Могут быть задействованы ручные, полуавтоматически и полностью автоматизированные электродуговые процессы, а также применяться газовая сварка.

В последней материал трубы плавится от тепла, получаемого при сгорании смеси газов. Для безопасной работы с газами важно соблюдать соответствующие инструкции.

Для заготовок из алюминия

Алюминий, являющийся легкоплавким металлом, требует особого подхода при выборе технологии производства сварных соединений.

Этот металл при плавлении легко разбрызгивается, что препятствует созданию качественного шва. ГОСТ 14806 – 80 определяет дуговой процесс сварки алюминия и его сплавов в среде инертных газов.

Существуют государственные стандарты, нормирующие порядок производства работ по таким видам сварки, как точечная, импульсная лазерная, контактная.

https://www.youtube.com/watch?v=yww-vPMWEAA

ГОСТами охвачены практически все применяемые в сварочных процессах материалы и само используемое оборудование.

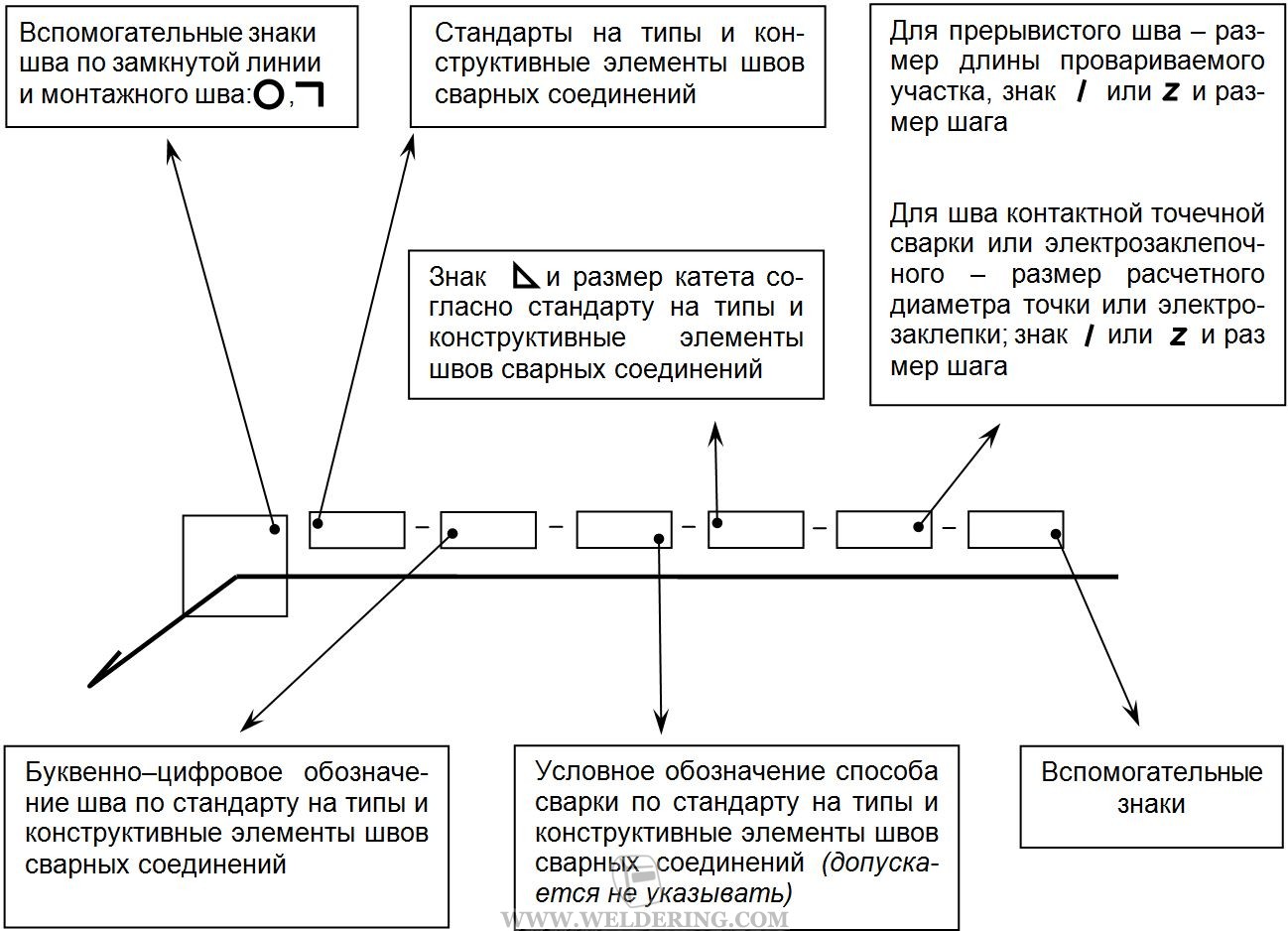

Условные обозначения сварочных соединительных швов, применяемые в конструкторской технической документации, также определяются ГОСТом.

Эти документы устанавливают нормы при производстве строительных и монтажных работ по возведению стальных конструкций разного назначения, требующих применения технологий сваривания металла.

Источник: https://svaring.com/welding/teorija/gost-na-svarku

Сварочные ГОСТы

ГОСТ (сокращенное название от Государственный стандарт, Государственный стандарт, ГОСТ) – это одна из важных категорий системы сварочных стандартов в СССР, которая и сейчас является стандартом в современных странах СНГ. Принимается таки органом, как МГС (межгос. советом по стандартизации, метрологии и сертификации.

В период социализма все гос. Стандарты по сварке сохранялись для производства продукции, и имели обязательный характер для использования в тех областях техники, которые определялись сферой возможного использования ГОСТа.

Вы можете подробно ознакомиться со сварочными гостами ниже, они разделены по групам:

ГОСТы: процессы сваркиГОСТ 19521-74 Сварка металлов. Классификация

ГОСТ 3.1705-81 Единая система технологической документации. Правила записи операций и переходов. Сварка

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения

ГОСТ 29273-92 Свариваемость. Определение

ГОСТ 23870-79 Свариваемость сталей. Метод оценки влияния сварки плавлением на основной металл

ГОСТ 30430-96 Сварка дуговая конструкционных чугунов. Требования к технологическому процессу

ГОСТ 30482-97 Сварка сталей электрошлаковая. Требования к технологическому процессу

ГОСТ 29297-92 Сварка, высокотемпературная и низкотемператупная пайка, пайкосварка металлов. Перечень и условные обозначения процессов

ГОСТ 2. 312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений.

312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений.

ГОСТ 20549-75 Диффузионная сварка в вакууме рабочих элементов разделительных и формообразующих штампов. Типовой технологический процесс

ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений.

ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения.

Сварочные ГОСТы: соединения, элементы и размеры.ГОСТ: ручная дуговая сварка

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ: сварка под флюсомГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

гост сварка +в среде защитных газов

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Гост: сварка алюминияГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные.

Основные типы, конструктивные элементы и размеры

ГОСТ 27580-88 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

гост точечная сварка

ГОСТ 14776-79 Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16038-80 Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные элементы и размеры

ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры

ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15878-79 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры

ГОСТ 16098-80 Соединения сварные из двухслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры

ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры.

Основные типы, конструктивные элементы и размеры.

ГОСТ 16130-90 Проволока и прутки из меди и сплавов на медной основе сварочные. Технические условия

ГОСТы: сварочные материалыГОСТ Р ЕН 13479-2010 Материалы сварочные. Общие требования к присадочным материалам и флюсам для сварки металлов плавлением

ГОСТ Р 53689-2009 Материалы сварочные. Технические условия поставки присадочных материалов. Вид продукции, размеры, допуски и маркировка

ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ Р ИСО 2560-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки нелегированных и мелкозернистых сталей. Классификация

Классификация

ГОСТ Р ИСО 3580-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки жаропрочных сталей. Классификация

ГОСТ Р ИСО 3581-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки коррозионно-стойких и жаростойких сталей. Классификация

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10543-98 Проволока стальная наплавочная. Технические условия

ГОСТ 21448-75 Порошки из сплавов для наплавки. Технические условия

ГОСТ 21449-75 Прутки для наплавки. Технические услови

ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся. Технические условия

Технические условия

ГОСТ 26101-84 Проволока порошковая наплавочная. Технические условия

ГОСТ 26271-84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ 26467-85 Лента порошковая наплавочная. Общие технические условия

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 28555-90 Флюсы керамические для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ Р ИСО 14174-2010 Материалы сварочные. Флюсы д

ГОСТ 30756-2001 Флюсы для электрошлаковых технологи

ГОСТ 5.1215-72 Электроды металлические марки АНО-4 для дуговой сварки малоуглеродистых конструкционных сталей. Требования к качеству аттестованной продукции

ГОСТ 22366-93 Лента электродная наплавочная спеченная на основе железа. Технические условия.

ГОСТы на технические газыГОСТ 4417-75 Песок кварцевый для сварочных материалов

ГОСТ Р ИСО 14175-2010 Материалы сварочные. Газы и газовые смеси для сварки плавлением и родственных процессов

Газы и газовые смеси для сварки плавлением и родственных процессов

ГОСТ 5583-78 Кислород газообразный технический и медицинский. Технические условия.

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия.

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия.

ГОСТ 5457-75 Ацетилен растворенный и газообразный технический. Технические условия.

ГОСТ 3022-80 Водород технический. Технические условия.

ГОСТ 9293-74 Азот газообразный и жидкий. Технические условия.

ГОСТ 1460-81 Карбид кальция. Технические условия.

ГОСТ 4421-73 Концентрат плавиковошпатовый для сварочных материалов. Технические условия

ГОСТ Р 51526-99 Совместимость технических средств электромагнитная. Оборудование для дуговой сварки. Требования и методы испытаний

ГОСТ 1429. 1-77 Припои оловянно-свинцовые. Методы определения сурьмы

1-77 Припои оловянно-свинцовые. Методы определения сурьмы

ГОСТ 17349-79 Пайка. Классификация способов

ГОСТ 28920-95 Вращатели сварочные роликовые. Типы, основные параметры и размеры

ГОСТ 16883.3-71 Серебряно-медно-цинковые припои. Спектральный метод определения свинца, железа и висмута

ГОСТ 21548-76 Пайка. Метод выявления и определения толщины прослойки химического соединения

ГОСТ 21694-94 Оборудование сварочное механическое. Общие технические условия

ГОСТ 7219-83 Электропаяльники бытовые. Общие технические условия

ГОСТ 26054-85 Роботы промышленные для контактной сварки. Общие технические условия

ГОСТ 23338-91 Сварка металлов. Методы определения содержания диффузионного водорода в наплавленном металле и металле шва

ГОСТ 7237-82 Преобразователи сварочные. Общие технические условия

ГОСТ 22974.5-96 Флюсы сварочные плавленные. Методы определения оксида кальция и оксида магния

ГОСТ 11930.9-79 Материалы наплавочные. Методы определения бора

Методы определения бора

ГОСТ 22974.12-96 Флюсы сварочные плавленные. Метод определения серы

ГОСТ 1429.11-77 Припои оловянно-свинцовые. Метод определения кадмия

ГОСТ 5191-79 Резаки инжекторные для ручной кислородной резки. Типы, основные параметры и общие технические требования

ГОСТ 1429.15-77 Припои оловянно-свинцовые. Спектральный метод определения примесей сурьмы, меди, висмута, мышьяка, железа, свинца

ГОСТ 22974.0-85 Флюсы сварочные плавленые. Общие требования к методам анализа

ГОСТ 29090-91 Материалы, используемые в оборудовании для газовой сварки, резки и аналогичных процессов. Общие требования

ГОСТ 12221-79 Аппаратура для плазменно-дуговой резки металлов. Типы и основные параметры

ГОСТ 11930.7-79 Материалы наплавочные. Методы определения железа

ГОСТ 1429. 8-77 Припои оловянно-свинцовые. Метод определения цинка

8-77 Припои оловянно-свинцовые. Метод определения цинка

ГОСТ 27776-88 Модули производственные гибкие дуговой сварки и плазменной обработки. Основные параметры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 28920-91 Вращатели сварочные роликовые. Типы, основные параметры и размеры

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ 28228-89 Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Руководство по испытанию Т: Пайка

ГОСТ 1429.0-77 Припои оловянно-свинцовые. Общие требования к методам анализа

ГОСТ 23240-78 Конструкции сварные. Метод оценки хладостойкости по реакции на ожог сварочной дугой

ГОСТ 3.1704-81 Единая система технологической документации. Правила записи операций и переходов. Пайка и лужение

ГОСТ 16882.2-71 Серебряно-медно-фосфорные припои. Методы определения массовой доли фосфора, свинца, железа и висмута

Методы определения массовой доли фосфора, свинца, железа и висмута

ГОСТ 23556-90 Колонны для сварочных автоматов. Типы, основные параметры и размеры

ГОСТ 27387-87 Роботы промышленные для контактной точечной сварки. Основные параметры и размеры

ГОСТ 22974.10-96 Флюсы сварочные плавленные. Методы определения оксида натрия и оксида калия

ГОСТ 19249-73 Соединения паяные. Основные типы и параметры

ГОСТ 30260-96 Оборудование для наплавки поверхностей тел вращения. Типы, основные параметры и размеры

ГОСТ 14327-82 Слюда мусковит молотая электродная. Технические условия

ГОСТ 30295-96 Кантователи сварочные. Типы, основные параметры и размеры

ГОСТ 8856-72 Аппаратура для газопламенной обработки. Давление горючих газов

ГОСТ 22974.12-85 Флюсы сварочные плавленые. Метод определения серы

ГОСТ 28332-89 Модули производственные гибкие дуговой сварки. Нормы надежности и основные требования к методам контроля

ГОСТ 8213-75 Автоматы для дуговой сварки плавящимся электродом. Общие технические условия

Общие технические условия

ГОСТ 16883.1-71 Серебряно-медно-цинковые припои. Метод определения массовой доли серебра

ГОСТ 11930.10-79 Материалы наплавочные. Метод определения вольфрама

ГОСТ 31.2031.01-91 Приспособления сборно-разборные переналаживаемые для сборки деталей под сварку. Типы, параметры и размеры

ГОСТ 30220-95 Манипуляторы для контактной точечной сварки. Типы, основные параметры и размеры

ГОСТ 19140-94 Вращатели сварочные горизонтальные двухстоечные. Типы, основные параметры и размеры

ГОСТ 26388-84 Соединения сварные. Методы испытаний на сопротивляемость образованию холодных трещин при сварке плавлением

ГОСТ 1077-79 Горелки однопламенные универсальные для ацетилено-кислородной сварки, пайки и подогрева. Типы, основные параметры и размеры и общие технические требования

ГОСТ 31.211.42-93 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Технические требования. Правила приемки. Методы контроля. Маркировка, упаковка, транспортирование и хранение

Технические требования. Правила приемки. Методы контроля. Маркировка, упаковка, транспортирование и хранение

ГОСТ 14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза

ГОСТ 18130-79 Полуавтоматы для дуговой сварки плавящимся электродом. Общие технические условия

ГОСТ 25445-82 Барабаны, катушки и сердечники для сварочной проволоки. Основные размеры

ГОСТ 1429.2-77 Припои оловянно-свинцовые. Метод определения олова

ГОСТ 21547-76 Пайка. Метод определения температуры распайки

ГОСТ 25616-83 Источники питания для дуговой сварки. Методы испытания сварочных свойств

ГОСТ 11930.2-79 Материалы наплавочные. Метод определения серы

ГОСТ 22974.9-96 Флюсы сварочные плавленные. Методы определения оксида титана (IV)

ГОСТ 1429.13-77 Припои оловянно-свинцовые. Спектральный метод определения примесей сурьмы, меди, висмута,

мышьяка, железа, никеля, цинка, алюминия с использованием синтетических градуировочных образцов

ГОСТ 14111-90 Электроды прямые для контактной точечной сварки. Типы и размеры

Типы и размеры

ГОСТ 11930.8-79 Материалы наплавочные. Метод определения фосфора

ГОСТ 22974.2-85 Флюсы сварочные плавленые. Методы определения оксида кремния

ГОСТ 19248-90 Припои. Классификация и обозначения

ГОСТ 22974.2-96 Флюсы сварочные плавленные. Методы определения оксида кремния

ГОСТ 22974.5-85 Флюсы сварочные плавленые. Методы определения оксида кальция и оксида магния

ГОСТ 20485-75 Пайка. Метод определения затекания припоя в зазор

ГОСТ 23556-95 Колонны для сварочных автоматов. Типы, основные параметры и размеры

ГОСТ 28944-91 Оборудование сварочное механическое. Методы испытаний

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения

ГОСТ 19143-84 Вращатели сварочные универсальные. Типы, основные параметры и размеры

ГОСТ 1429.3-77 Припои оловянно-свинцовые. Метод определения железа

ГОСТ 13861-89 Редукторы для газопламенной обработки. Общие технические условия

Общие технические условия

ГОСТ 31.211.41-83 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Основные конструктивные элементы и параметры. Нормы точности

ГОСТ 23904-79 Пайка. Метод определения смачивания материалов припоями

ГОСТ 1429.10-77 Припои оловянно-свинцовые. Метод определения мышьяка

ГОСТ 22974.13-96 Флюсы сварочные плавленные. Метод определения углерода

Источник: http://svarak.ru/svarochnyie-gostyi/

Геометрические размеры сварного шва

Закристаллизовавшийся отрезок расплавленного металла, образовавшийся в месте соединения двух металлических деталей или конструкций – это классический сварочный шов, который имеет определенные геометрические размеры как в сечении, так и по длине.

Они зависят от типа соединения, метода выполнения сварки, геометрии разделки торцевых кромок соединяемых изделий и некоторых других факторов. Эти элементы сваренных деталей делятся на два вида: стыковые и угловые.

Их не следует путать с типами сварочных соединений, которые классифицируются как стыковые, угловые, тавровые и внахлест.

Во всех таких конструкциях присутствуют рабочие швы, на которые действуют основные нагрузки соединения. От правильного расчета этих элементов соединения зависит прочность всей конструкции в целом.

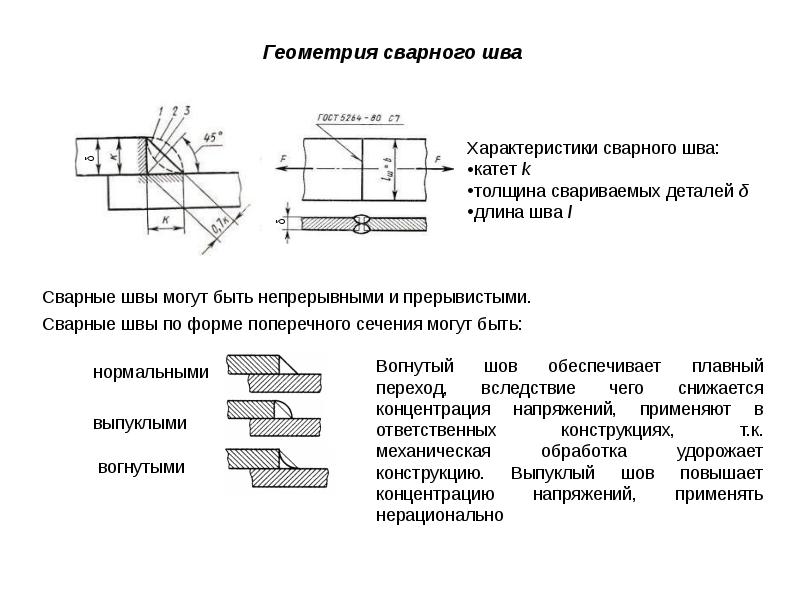

На качество сварки влияет множество факторов, в том числе и геометрические характеристики, такие как ширина, длина, вогнутость, выпуклость и другие особенности стыковки деталей.

Для соединенных под прямым углом деталей, основным геометрическим параметром является размер катета сварного шва, от которого зависит прочность сварки.

Нормативные документы

Основными документом, регламентирующими геометрию сварочных швов является ГОСТ 5264-80, по которому и рассчитываются главные геометрические характеристики, с использованием математических формул.

Размеры сечения и длинны по ГОСТ 5264-80 зависят от вида соединения, толщины деталей конструкции, геометрии обработки торцевых кромок. Кроме того при расчете геометрических параметров сварочных соединений учитываются и другие нормативные документы: СНиП II-23-81, инструкции и технические регламенты.

Кроме того при расчете геометрических параметров сварочных соединений учитываются и другие нормативные документы: СНиП II-23-81, инструкции и технические регламенты.

Среди всех геометрических характеристик сварных швов основными являются минимальная длина, ширина, глубина, размер катета и некоторые другие.

Геометрические характеристики

Как уже было сказано выше, геометрия швов зависит от вида соединения. Основные геометрические размеры сечений стыковых и угловых сварочных швов представлены на следующем рисунке:

Геометрические характеристики

- где S – толщина деталей;

- е – ширина сварного шва;

- g – выпуклость;

- m – вогнутость;

- h – глубина проплавления;

- t – толщина сварного шва;

- b – зазор в соединении;

- k – катет углового шва;

- p – высота;

- a – толщина.

На геометрические размеры влияет тип соединения и толщина свариваемых изделий. Эти показатели приведены в следующей таблице.

Таблица с типами сварных соединений

Из представленной информации понятно, что все геометрические размеры сварных швов и соединяемых деталей связаны между собой. Особняком стоит длина этих элементов сварных конструкций. Она зависит только от нагрузки на соединение и совершенно не зависит от геометрии сечения шва.

Минимальная длина сварного шва должна обеспечивать прочность соединения, при превышении максимального значения общей нагрузки на 20%. Часто проварка изделий осуществляется по всей длине контакта, но во многих случаях сварка выполняется короткими отрезками, обеспечивающими необходимую прочность соединения.

Для строительных конструкций расчет длины сварного шва по СНиП II-23-81 осуществляется исходя из этих критерий.

Источник: http://svarkaipayka.ru/tehnologia/drugoe/geometricheskie-razmeryi-svarnogo-shva.html

14771-76: швы сварных соединений, сварка в защитных газах, 3242-79 методы контроля качества на металлоконструкциях, аргонодуговая, полуавтоматическая

Сварка в защитной атмосфере прогрессивная технология создания неразъемных соединений заготовок из цветных и черных металлов. Они используются в самых разных областях: от строительной до аэрокосмической. Чтобы гарантировать прочность и долговечность швов в ответственных конструкциях, ГОСТ 14771 76 «Швы сварных соединений сварка в защитных газах» регламентирует виды швов, способы разделки кромок, методики проверки качества и другие моменты.

Они используются в самых разных областях: от строительной до аэрокосмической. Чтобы гарантировать прочность и долговечность швов в ответственных конструкциях, ГОСТ 14771 76 «Швы сварных соединений сварка в защитных газах» регламентирует виды швов, способы разделки кромок, методики проверки качества и другие моменты.

Виды сварных соединений и швов

Сварка черных металлов и нержавейки, определяемая гост 14771 76, предусматривает следующие основные виды сварных соединений:

- стыковые,

- тавровые,

- внахлест,

- угловые.

Стыковое

Две листовых или трубных заготовки находятся в одной плоскости, шов заполняет небольшой зазор между ними. Это наиболее часто встречающийся тип. Он обеспечивает минимальный расход сварочных материалов и трудоемкости. Шов может быть односторонним, провариваемым только сверху, и двухсторонним, который варится последовательно (или одновременно) с двух сторон.

При сварке заготовок средней и большой толщины (более 4 мм), для обеспечения глубокого провара, кромки заготовок подвергают разделке, снимая с них фаски. Тип разделки зависит от односторонности шва и толщины листа

Тип разделки зависит от односторонности шва и толщины листа

При толщине листа от 12 мм рекомендуется применять двусторонний шов и х-образную разделку. Это позволяет улучшить провар и сэкономить сварочные материалы.

Тавровое

Соединяет два листа (или полосы) одинаковой или разной толщины. В зависимости от нее применяется односторонний или двусторонний шов с разделкой либо без таковой.

Для лучшего проплавления металлических заготовок при выполнении такого шва заготовки размещают под углом 45о к вертикали

Рекомендованное положение для сварки тавровых и угловых соединений.

Тавровое соединение следует проваривать с двух сторон. При толщине заготовок более 4 мм применяют разделку. В промышленных условиях сварка ведется механизированным способом на специальных стендах.

Угловое

Соединение применяется при сборке различных корпусов и сосудов. При возможности внутренний шов также рекомендуется варить под углом 45о, как и тавровый.

Внахлест

Используют для повышения прочности стыка, в этом случае проваривается с двух сторон. Применяется также при ремонте трубопроводов и сосудов из стали, при этом используется односторонний шов.

Классификация по другим признакам

Сварочные швы ГОСТ 14771-76 подразделяют также и по другим параметрам.

По степени выпуклости профиля они делятся на такие категории, как:

- выпуклые,

- обычные,

- вогнутые.

По пространственному положению различают:

- нижнее: наиболее удобное для формирования качественного шва,

- горизонтальное, появляется риск вытекания расплава,

- вертикальное: средний риск вытекания,

- потолочное: наиболее сложное, применяются специальные режимы, приемы и материалы.

Сварочные положения.

При нижнем положении также достигается наибольшая скорость сварки и общая производительность. Не требуется высокая квалификация работника.

Определение и особенности

Сварка ГОСТ 14771-76 осуществляется с применением нескольких видов процесса. Их расшифровка следующая:

Их расшифровка следующая:

- ИН в инертных газах неплавящимся электродом. Дуговая сварка проводится без применения присадочного прутка или проволоки. Электрическая цепь замыкается неплавким электродом на основе вольфрама. Используется для соединений с минимальным зазором, весь шовный материал формируется из металла заготовок. При работе следует руководствоваться ГОСТ на сварку аргоном.

- ИНп – то же, но с присадочными материалами. Этот способ позволяет получать наиболее прочные швы. Присадочный пруток подается сварщиком в рабочую зону аргонодуговой сварки вручную. Проволока подается полуавтоматическим сварочным аппаратом с постоянной скоростью. Присадочный материал плавится и входит в состав материала шва. Процесс описывается отдельным ГОСТ на сварку полуавтоматом. Присадочная проволока, ее состав, размеры и механические свойства также описывается в ГОСТ на полуавтоматическую сварку в защитном газе.

- ИП в инертных газах и их смесях с Co2 и кислородом плавящимся электродом.

В этом случае электрод замыкает электрическую цепь и одновременно служит источником присадочного материала, плавясь и пополняя сварочную ванну.

В этом случае электрод замыкает электрическую цепь и одновременно служит источником присадочного материала, плавясь и пополняя сварочную ванну. - УП в углекислом газе плавящимся электродом. Технология аналогична ИП, но вместо дорогих инертных газов применяется углекислый газ. Качество соединения получается ниже, используется для массового выполнения менее ответственных соединений.

При выпуске чертежа согласно ГОСТ на сварку металлоконструкций в газовой среде 14771 76 на нем рядом со стыком обязательно обозначается вид сварки. В обозначение также могут входить рекомендованное сварочное положение и способ разделки.

Конструктивные элементы и размеры

В это понятие входят размеры для разделки кромок и геометрические параметры шва:

- зазор b— расстояние, разделяющее торцы заготовок (b),

- притупление с — остающаяся прямой часть кромки над скосом,

- угол разделки α — измеряется между разделанными на скос кромками,

- угол скоса кромки β — измеряется между плоскостями скоса и торцевой.

Конструктивные параметры для разных видов соединений.

Кроме того, для швов определяются следующие важные параметры и их обозначения:

- ширина e: измеряется между его границами на лицевой стороне,

- усиление стыка q: высота шовного материала, выступающего над заготовкой,

- то же для углового q: выпуклость над линией, соединяющей границы,

- глубина проплавления h: расстояние от поверхности заготовки до нижней части шовного материала,

- катет k: расстояние между границами для углового соединения,

- толщина t или α: сумма глубины проплавления и усиления.

Геометрические параметры соединений.

Параметры таврового и нахлесточного соединения измеряются и обозначаются на чертеже так же, как и для углового.

Глубина провара обычно задается равной толщине заготовки.

Проверка сварных швов на герметичность керосином

При монтаже сосудов и трубопроводов необходимо проверять герметичность каждого заваренного стыка. Швы на других конструкциях также требуется проверять на плотность и отсутствие микродефектов. Такие проверки регламентированы ГОСТ 3242-79, озаглавленным «Соединения сварные методы контроля качества». Метод керосиновой пробы использует уникальное свойство этого вещества- очень высокую текучесть. Керосин обладает низкой вязкостью, растворяет жировые пленки и способен проникать в самые мелкие поры и трещинки.

Швы на других конструкциях также требуется проверять на плотность и отсутствие микродефектов. Такие проверки регламентированы ГОСТ 3242-79, озаглавленным «Соединения сварные методы контроля качества». Метод керосиновой пробы использует уникальное свойство этого вещества- очень высокую текучесть. Керосин обладает низкой вязкостью, растворяет жировые пленки и способен проникать в самые мелкие поры и трещинки.

С одной стороны шва наносят мелкодисперсный индикаторный состав (например, мел), а другую смачивают небольшим количеством керосина. Жидкость просачивается через неплотности сварного соединения и окрашивает индикаторный порошок. Так можно локализовать дефекты, не видимые невооруженным глазом, не прибегая к аппаратным методам неразрушающего контроля.

Применяют несколько разновидностей метода керосиновой дефектоскопии:

- обычный: индикаторный состав и жидкость наносятся подл атмосферным давлением,

- пневматический: проверяемое соединение обдувают сжатым воздухом, ускоряя проникновение керосина в поры,

- вакуумный: со стороны индикаторного состава создают разрежение, «вытягивающее» индикаторную среду из пор и трещин,

- вибрационный: в контролируемом изделии с помощью пьезоэлектрических вибраторов возбуждаются колебания высокой частоты(ультразвук), они также повышают проницаемость шовного материала для молекул керосина.

Если требуется повысить разрешающую способность метода, применяют окрашенный различными цветными пигментами керосин цветная дефектоскопия. Таким способом обнаруживаются трещины и поры размером до одной десятой миллиметра. Толщина испытываемых деталей достигает 25 мм.

На точность метода сильно влияет степень очистки индикаторной жидкости на основе керосина. Загрязнения, особенно масложировые, существенно снижают его проникающую способность и возможность проверить шов. Поэтому для контроля используют специальный керосин высокой очистки, а поверхность изделия тщательно обезжиривают.

Капиллярный контроль

Дефектоскопия по этому методу регламентирована ГОСТ 18442-80 «Капиллярный контроль сварных соединений». Он основан на свойстве сверхтекучих жидкостей проникать через капилляры мельчайшие отверстия в материале шва.

Способ обладает следующими достоинствами:

- простота применения,

- дешевизна,

- безопасность,

- быстрота.

Присущи способу и недостатки:

- выявляется ограниченный перечень дефектов,

- требуется определенная ориентация испытуемого изделия в пространстве, что бывает сложным при больших его размерах,

- требуются расходные материалы высокой чистоты.

Капиллярный способ контроля используется как промышленными предприятиями, так и небольшими мастерскими и даже домашними умельцами. Он не требует специального обучения и дорогостоящей аппаратуры, как ультразвуковой или лазерный контроль. Сложное и опасное связанное с радиацией оборудование, организация его сохранности, требуемая ГОСТ на рентгенографический контроль, не требуется

Стандарт описывает следующие этапы проведения контроля:

- Очистка проверяемой поверхности. Требуется удалить как механические загрязнения (стружку, окалину, пыль) так и полностью очистить поверхность от масложировых отложений, которые препятствуют проникновению индикаторной жидкости в материал изделия.

- Просушка.

- Нанесение проникающего состава, или пенетранта. Состав обычно окрашивают в красный или синий цвет. Необходимо соблюдать температурный режим, указанный в инструкции. Обычно это от +5 до +50оС.

- Удаление излишков состава, сушка изделия сжатым воздухом.

- Нанесение проявляющего компонента. Обычно это состав белого цвета.

- Визуальный контроль поверхности. В местах нахождения дефектов слой проявляющего состава окрашивается. По форме пятен и интенсивности окраски судят о размерах и месте расположения дефекта.

- Документальная фиксация результатов проверки, промывка поверхности от остатков индикаторного и проявляющего составов.

После окончания ремонтных работ, согласно требованию ГОСТ, для обнаружения дефектов сварных швов, капиллярную проверку проводят повторно.

Заключение

Государственный стандарт подробно описывает основные виды сварных соединений, их геометрические параметры, способы и виды, применяемые для сварки стальных сплавов в защитной атмосфере. Следуя этим требованиям, сварщик обеспечивает высокую долговечность и прочность швов. Капиллярный метод неразрушающего контроля позволяет убедиться в качестве соединения и отсутствии дефектов.

Следуя этим требованиям, сварщик обеспечивает высокую долговечность и прочность швов. Капиллярный метод неразрушающего контроля позволяет убедиться в качестве соединения и отсутствии дефектов.

— Типы сварки

Краткое описание типов и процессов сварки , обычно используемых в промышленности и производстве

Micro Welding , состоящий из систем, а также устройств, специально разработанных для выполнения, как это подразумевается, микросварки. Разработан в основном для очень маленьких, тонких и хрупких компонентов за счет использования строго контролируемой тепловой энергии. Как показано на видео ниже, компонент собирается и ремонтируется с помощью аппарата для сварки TIG.Сварочные аппараты Micro Tig идеально подходят для микросварки, так как ими легко управлять.

Лазерная сварка, Лазерная сварка — это метод сварки, используемый для сварки металлических деталей с помощью лазера. Лазерная сварка — это универсальный вид сварки, который используется при сварке углеродистой стали (мягкой стали), нержавеющей стали, алюминия и титана. Качество шва очень высокое и сравнимо с электронно-лучевой сваркой.Это стало одним из ведущих подходов в металлообрабатывающей промышленности, поскольку сфокусированная энергия лазерного устройства обеспечивает более высокое качество сварки. Лазеры также используются для сварки в труднодоступных местах и небольших компонентов, а также для материалов, которые сложно сваривать обычными методами. Посмотрите видео ниже, чтобы увидеть удивительные возможности лазерной сварки.

Лазерная сварка — это универсальный вид сварки, который используется при сварке углеродистой стали (мягкой стали), нержавеющей стали, алюминия и титана. Качество шва очень высокое и сравнимо с электронно-лучевой сваркой.Это стало одним из ведущих подходов в металлообрабатывающей промышленности, поскольку сфокусированная энергия лазерного устройства обеспечивает более высокое качество сварки. Лазеры также используются для сварки в труднодоступных местах и небольших компонентов, а также для материалов, которые сложно сваривать обычными методами. Посмотрите видео ниже, чтобы увидеть удивительные возможности лазерной сварки.

Сварка швом работает как процедура контактной сварки, при которой создается сварной шов на стыковых поверхностях перекрывающихся компонентов по всей длине соединений.Сварной шов можно создать путем наложения сварных швов, однородного сварного шва или путем ковки фактических стыков по мере их нагрева до температур сварки за счет сопротивления потоку сварочного тока.

Ультразвуковая сварка часто представляет собой промышленный метод, в котором высокочастотные ультразвуковые колебания используются для сварки деталей, обычно пластмассовых. Эта особая форма сварки требуется для изготовления компонентов, а также деталей, которые настолько крошечные, сложные или даже очень большие. слишком хрупкий для любых обычных методов сварки.При ультразвуковой сварке не требуются другие методы соединения или клеи для связывания материалов друг с другом.

Герметичная сварка — это сварочная процедура, при которой не создается сварной шов, но создается уплотнение. Первоочередной задачей при герметичной сварке будет создание полностью герметичного соединения, которое, в свою очередь, невозможно обеспечить с помощью другого стандартного процесса сварки.

Проекционная сварка можно описать как гибкую процедуру, предназначенную для соединения проволоки, листа, обработанных и формованных деталей из стали, например проволочной сетки, соединения для монтажных кронштейнов и т. Д. Для конструкции из листового металла, а также сварных гаек и болтов.

Д. Для конструкции из листового металла, а также сварных гаек и болтов.

Орбитальная сварка Аппарат способен производить высококачественные и надежные сварные швы на регулярной основе и в максимально короткие сроки.

Хороший процесс орбитальной сварки значительно превзойдет сварщиков с ручным управлением, которые во много раз окупают стоимость орбитальных машин в рамках работы.

Прецизионная сварка — это не отдельная сварочная процедура, а как альтернатива, набор сварочных систем, которые работают на микроуровне для получения высококачественных сварных швов. Прецизионная сварка требуется в ситуациях, в которых обычно бывает сложно достичь обычных подходов к сварке. Почти все новаторские методы сварки относятся к классу прецизионной сварки.

Сварка сопротивлением заключается в выделении тепла посредством передачи тока через сопротивление, вызванное контактом с металлическими поверхностями.В зоне сварного шва образуются лужи расплавленного металла, поскольку через металл пропускается большой ток. Сварка сопротивлением включает в себя распространенные типы сварки, такие как дуговая, MIG и TIG сварка

Сварка сопротивлением включает в себя распространенные типы сварки, такие как дуговая, MIG и TIG сварка

Электронно-лучевая сварка.

Различия в сварке стежком и швом

Качество готового изделия из конструкционной стали зависит от качества сварного шва, который скрепляет его. Для инженера важно не только правильно выбрать сварной шов, но и метод сварки, который необходимо реализовать.Это может быть немного сложнее.

Две техники: швы и строчки

Как правило, инженеры и сварщики могут выбрать одну из двух сварочных технологий в проекте; шовная сварка и сварка швом. Оба часто взаимозаменяемы, и многих часто путают с различиями в них. Оба метода используют тепло для плавления и соединения металла. Это изменяет свойства металла и вызывает расширение и сжатие.

Именно здесь и важен выбор правильной техники сварки.

Оба сварных шва имеют разные прочностные характеристики и используются для разных целей. Выбор правильного сварного шва может означать разницу между неисправным соединением и долговечным сварным швом.

Как правило, дизайнер решает, требует ли проект сварного шва или сварного шва. Требуемая прочность соединения, то, для чего будет использоваться изготовленное изделие, и другие конструктивные аспекты будут учтены при принятии решения о сварном шве, который будет использоваться. Инструкции по сварке будут нанесены на производственный чертеж.Это, помимо прочего, сообщает сварщику, следует ли ему выполнять сварку швом или швом при завершении проекта.

Сварка стежком

Строчная сварка прерывистая. Он включает в себя инициирование сварного шва, сварку на части длины соединения, завершение сварного шва и затем повторный запуск вдоль соединения на заданном расстоянии от предыдущего сварного шва. Это можно сделать как для угловых, так и для плоских сварных швов.

Стежковая сварка (прерывистая сварка) может использоваться для ограничения количества тепла, передаваемого детали, поскольку большое количество тепла может вызвать деформацию детали.Высокая температура также может отрицательно повлиять на химические и механические свойства материала. При сварке стежком эти негативные эффекты могут быть ограничены.

При сварке стежком эти негативные эффекты могут быть ограничены.

Это также означает, что используется меньше присадочного металла, что экономит деньги, и сварка обычно выполняется за меньшее время, чем если бы она была непрерывной. Сокращение времени сварки ускоряет процесс изготовления.

Сварка стежком имеет некоторые недостатки. Уменьшение общей длины сварного шва часто приводит к снижению прочности сварного соединения.Кроме того, части сварного соединения, которые остаются несваренными, могут иметь форму щели. В этой щели может накапливаться посторонний материал, который может увеличить скорость коррозии основного материала.

Сварка швов

Сварной шов — это непрерывный сварной шов вдоль стыка. Это также можно сделать как для угловых, так и для плоских сварных швов.

Это часто встречается при сварке трубы или трубки. Шовная сварка надежна и долговечна из-за большой площади поверхности, соединяемой сварным швом.Шовная сварка обеспечивает чрезвычайно прочный сварной шов, потому что соединение ковано под воздействием тепла и давления.

Полурасплавленные поверхности прижимаются друг к другу под действием сварочного давления, которое создает соединение плавлением, в результате чего получается однородная сварная структура. Правильно сваренное соединение, образованное контактной сваркой, легко может быть прочнее, чем материал, из которого оно выполнено.

Сварка стежком обычно используется по умолчанию для большинства применений, поскольку она сводит к минимуму деформацию и экономит немного денег, но бывают случаи, когда сварка шва дает лучший результат.

Изготовитель металла по индивидуальному заказу, такой как Swanton Welding, может спроектировать ваш проект и обеспечить надлежащие сварные швы, чтобы добиться успеха. Swanton Welding имеет опыт работы с несколькими типами сварочных технологий. Если у вас есть производственный проект или вам нужны индивидуальные производственные решения, позвоните нам сегодня по телефону 419-826-4816.

Основы :: Что такое сварной шов? — Карриология

IV. Что делает сварку такой сложной?

Что делает сварку такой сложной? Сварные швы могут выходить из строя во время производства и использования продукта.

Как объяснил Колин Магиннис из Chrome, «в массовом производстве есть много проблем с типом деталей при правильной сварке [пакетов] и материалов». Вот почему многие компании изо всех сил пытаются найти фабрики, которые могут производить то, что они хотят, и почему многие в конечном итоге строят свои собственные фабрики, чтобы создать, по словам Ортлиба, «богатый опыт и ценные ноу-хау».

Может быть сложно научиться делать сварные пакеты. Filson, который производит сумки с 1897 года, объяснил: «При шитье сумки мы можем легко регулировать размер вырезанных деталей и начинать и останавливать швы, как нам нравится.Сварка может иметь некоторые ограничения по оборудованию. Было много узнать о лучших практиках и определить, как создать сумку с самыми прочными швами ».

Компания Herschel, которая также начала с производства сшитых пакетов и недавно начала выпуск сварных пакетов, сказала, что «получение нужной формы может быть процессом. Нам пришлось поэкспериментировать с многочисленными конструкциями, чтобы получить те же формы, что и наши полиэтиленовые пакеты, с использованием этой новой технологии изготовления и сварки ».

Нам пришлось поэкспериментировать с многочисленными конструкциями, чтобы получить те же формы, что и наши полиэтиленовые пакеты, с использованием этой новой технологии изготовления и сварки ».

Компания«При ВЧ сварке используется плоская опорная плита, поэтому она лучше всего подходит для плоской сварки и создания плоских швов.Можно использовать трехмерные штампы, опорные плиты и вакуумные системы для удержания кусков ткани во время нанесения штампов, но это дорого ».

Ortlieb, которая наряду с SealLine является старейшей компанией по производству сварных пакетов непрерывного действия, утверждает, что секрет сварочных пакетов заключается в «разработке относительно простых форм и продуктов, которые можно легко производить с помощью соответствующих инструментов и устройств».

Сварочная оснастка RF может быть сложной и требовать больших сроков разработки.Джереми Галтен, руководитель отдела исследований и разработок CamelBak, говорит: «Создание инструментов может занять месяцы. Одно дело построить его один раз, но сможете ли вы построить миллион раз и добиться того же уровня качества продукции? Поскольку необходимо создать тысячи или миллионы продуктов, на проектирование и создание инструментария уходит много времени, прежде чем вы даже получите от него части, которые можно будет протестировать ».

Одно дело построить его один раз, но сможете ли вы построить миллион раз и добиться того же уровня качества продукции? Поскольку необходимо создать тысячи или миллионы продуктов, на проектирование и создание инструментария уходит много времени, прежде чем вы даже получите от него части, которые можно будет протестировать ».

В дополнение к индивидуальным инструментам инновационные компании, такие как SealLine и Ortlieb, будут настраивать машины в своих собственных мастерских, как сказал бренд-менеджер SealLine Майкл Главин, «до такой степени, что марка не очень важна.У нас есть инженеры и машинисты, которые могут, как сумасшедшие ученые, использовать существующие машины и изменять их, чтобы создавать новые продукты. Например: если мы перемещаем часть машины, мы можем сделать кривую, которую раньше не могли сделать ».

«… секрет сварочных пакетов в том, чтобы« создавать относительно простые формы и изделия, которые можно легко изготавливать с помощью соответствующих инструментов и устройств »».

Помимо настройки инструментов и станка, важны правильные настройки — скорость, давление и температура.

Более того, пластмассовые материалы могут изменяться: они набухают в растворителе, становятся хрупкими под воздействием ультрафиолета, удаляют пластификатор и выделяют пластификаторы (воду) под воздействием влажности. Все это влияет на сварку.

Наконец, при использовании сварных пакетов материалы могут деформироваться при продолжающейся нагрузке, ослабляя прессовую посадку. Чтобы противодействовать этому, дизайнеры могут делать накатку или паз на деталях, таких как пакеты Chrome с накатанной сваркой. Затем пластик течет в канавки и сохраняет удерживающую способность соединения.

Пластиковые материалы также могут выйти из строя. Однако, по словам Ортлиба, который предлагает пятилетнюю гарантию, «дыры можно легко заделать заплатами из той же ткани с помощью сварки».

«Наконец, когда используются сварные мешки, материалы могут деформироваться при продолжающейся нагрузке, ослабляя прессовую посадку.

Чтобы противодействовать этому, дизайнеры могут делать накатку или паз на деталях, таких как сварные мешки Chrome с накаткой».

Gear Aid предлагает товары для самостоятельного ремонта, такие как Seam Grip и Tenacious Tape (Ortlieb раньше предлагал набор для самостоятельного ремонта, но больше не предлагает).

Виды сварных швов.

Контекст 1

… сварные швы, образованные аппаратами для сварки швов, бывают трех типов, как показано на рис. 2. В сварном точечном стыке, как показано на рис. 2 (а), график сварки обжиг с постоянной частотой повторения для образования сварных швов с четким разделением. Если сохраняется линейная скорость круглых электродов и увеличивается скорость подачи подаваемого тока, то пятна сварного шва становятся ближе друг к другу…

Context 2

… сварные швы, образованные аппаратами для сварки швов, бывают трех типов, как показано на рис. 2. В сварном стыке с точечной сваркой, как показано на рис. 2 (а), сварной шов график выжигается с постоянной частотой повторения для формирования сварных швов с четким разделением. Если поддерживается линейная скорость круглых электродов и увеличивается скорость подачи подаваемого тока, то точки сварного шва становятся ближе друг к другу, пока они не перекрываются, образуя соединение внахлест как…

В сварном стыке с точечной сваркой, как показано на рис. 2 (а), сварной шов график выжигается с постоянной частотой повторения для формирования сварных швов с четким разделением. Если поддерживается линейная скорость круглых электродов и увеличивается скорость подачи подаваемого тока, то точки сварного шва становятся ближе друг к другу, пока они не перекрываются, образуя соединение внахлест как…

Контекст 3

… 2 (a), график сварки запускается с постоянной частотой повторения для формирования сварных швов с четким разделением. Если поддерживается линейная скорость круглых электродов и увеличивается скорость подачи подаваемого тока, то точки сварного шва становятся ближе друг к другу, пока они не перекрываются, образуя соединение внахлест, как показано на рис. 2 (b). Перекрытие самородка может варьироваться от 10% до 50%. Для газонепроницаемых стыков перекрытие составляет от 40% до 50%, а для герметичных стыков — от 10% до 40%.Когда перекрытие составляет более 50%, возникает непрерывный сварной шов, как показано на рис. 2 (c), и для которого к сварке прилагается непрерывный поток энергии …

2 (c), и для которого к сварке прилагается непрерывный поток энергии …

Контекст 4

. … сварные швы станут ближе друг к другу, пока они не будут перекрывать друг друга, образуя соединение внахлест, как показано на Рис. 2 (b). Перекрытие самородка может варьироваться от 10% до 50%. Для газонепроницаемых стыков перекрытие составляет от 40% до 50%, а для герметичных стыков — от 10% до 40%. Когда перекрытие составляет более 50%, тогда получается непрерывный шов, как показано на рис.2 (c), и для которого на сварочные электроды подается непрерывный поток энергии. Скорость циркуляции электродов в шовном сварочном аппарате зависит от свариваемого материала, толщины листа, а также от режима подачи тока. В промышленности принято устанавливать количество соединяемых пластин и …

Закаточный станок для дуговой сварки — MITUSA, Inc.

Закаточная машина для продольной сварки, Системы наружной, внутренней, линейной, комбинированной, листовой шовной сварки.

MITUSA Inc разрабатывает большие индивидуальные сварочные закаточные машины из материалов деталей варианты обработки инструментов. Стандартные длинномерные сварочные закаточные системы. Мощность фасонные машины, внешние, внутренние, комбинированные, прямошовные машины типы. Машины для сварки швов от малого до большого длиной от 1 до 30 футов. Диаметр деталей от 1 дюйма до 20 футов, сварка продольным швом машины.

В наших машинах для продольной сварки используются прочные линейные направляющие с подшипником. блоки для ровного шва сварного шва выполняются по закрепляемому стыку.Наш дизайн надежно удерживает гусеницу и обеспечивает свободный ход боковой балки Управляющая каретка скользит вниз по машине для сварки продольных швов.

Применения для линейных сварочных закаточных машин включают цилиндры, конусы, листы

конструкции пластинчатых закаточных машин. Шов для дуговой сварки резервуара или трубы в продольном направлении

часть. Закаточные машины MITUSA предназначены для линейной сварки швов цилиндрических

части. Мы специализируемся на закаточных машинах для тонких сильфонов малого диаметра.

Мы специализируемся на закаточных машинах для тонких сильфонов малого диаметра.

Некоторые краевые соединения фасонной коробки можно сваривать швом с правильной подгонкой деталей. Квадратные или прямоугольные детали можно сваривать продольным швом по точному разрезать стыковой шов сварного шва по толщине металла.

Закаточные машины MITUSA построены со встроенными функциями MIG (SMAW), TIG (GTAW), плазменной резки. (PAW) или (SAW) Оборудование для дуговой сварки. Процесс сварки продольным швом соединяет стыки со 100% проплавлением. Все основные производители оборудование может быть интегрировано со сварочной машиной.

Наши органы управления сваркой работают вместе с кареткой закаточной машины, поскольку

проезжает по боковым балкам линейными направляющими. Использование двух контроллеров двигателей 24 В постоянного тока

один для каретки, а другой — для механизма подачи проволоки. Эти

устройства обеспечивают точную обратную связь с энкодером для точного плавного перемещения

Контроль скорости движения на линейном рельсе с прецизионной боковой балкой.

обеспечивают прочность и точность во время процесс сварки продольным швом.Возможность установки всего необходимого сварочного оборудования монтироваться на каретке боковой балки линейного рельса. В результате меньше запутывается провода, уменьшающие потребность в использовании более длинных кабелей управления. Сохранение сварного шва управление и источник питания вместе с легким доступом для оператора. Полный эргономичный доступ к контроллерам сварки на всех наших линейных оборудование для сварки швов.

Линейный ходовой путь обработан с допуском прямолинейности 0,005 дюйма чтобы сварной шов был как можно более прямым на стыке подготовка.Сварочные машины прецизионные предназначены для продольной сварки все типы стыковых металлов со 100% проплавлением.

Основание сварочной закаточной машины MITUSA очень широкое для размещения гидравлического

ножничный подъемник. Детали загружаются и выгружаются без каких-либо препятствий в

путь. Для плавной подачи детали внутрь не требуются краны или цепи.

положение для шовной сварки зажимного соединения.

Для плавной подачи детали внутрь не требуются краны или цепи.

положение для шовной сварки зажимного соединения.

Мы хотели, чтобы наш сварочный шов был разработан с эргономичным поддержание.Теперь замена мешка с воздушным пузырем требует много времени. минуты, а не часы. Оригинальный дизайнер MITUSA поворотного отверстия для закаточной машины концы станины и сменный инструмент. Закаточные машины MITUSA начали использовать линейную линейку с двумя направляющими боковые балки для удобства обслуживания. Сварочные аппараты MITUSA созданы для простого операция.

Стандартные размеры закаточной машины MITUSA

- MLSW-24 Модель системы шовной сварки 2 фута 24 дюйма

- MLSW-36 Модель системы шовной сварки 3 фута 36 дюймов.

- MLSW-48 4-футовая модель системы шовной сварки 48 дюймов

- MLSW-60 Система шовной сварки модели 5 футов 60 дюймов

- MLSW-72 6-футовая модель системы шовной сварки 72 дюйма

- MLSW-84 Модель 7 футов Система шовной сварки 84 дюйма

- MLSW-96 8-футовая модель системы шовной сварки 96 дюймов

- MLSW-120 Модель системы шовной сварки 10 футов 120 дюймов

- MLSW-144 Модель системы шовной сварки 12 футов 144 дюйма Модель

- MLSW-168 Система шовной сварки модели 14 футов 168 дюймов

- MLSW-192 Модель системы шовной сварки 16 футов 192 дюйма

- MLSW-216 Модель 18 футов Система шовной сварки 216 дюймов

- MLSW-240 Модель 20 футов Система шовной сварки 240 дюймов

- MLSW-264 Модель системы шовной сварки 22 футов 264 дюйма

- MLSW-288 Система шовной сварки модели 24 фута 288 дюймов

- MLSW-312 Система шовной сварки модели 26 футов 312 дюймов

- MLSW-336 Система шовной сварки модели 28 футов 336 дюймов

- MLSW-360 30-футовая система для сварки швов Leo 360 дюймов.

- Доступны специальные системы для сварки швов большего размера MITUSA

MITUSA Engineering индивидуальные сварочные закаточные системы.

Обновите систему сварочных закаточных машин MITUSA до специально разработанной для вас системы требования к изготовлению сварного шва. Стандартные сварочные машины в наличии.

Наша компания имеет полное инженерное и производственное производство. команда отдела в одном месте. Мы производим сварку швов на заказ машины для сварки швов продольной дугой.От с нуля мы производим всю продукцию на нашем предприятии в Хантингтон-парке, Калифорния, США.

Закаточные машины MITUSA для швов из нержавеющей стали, алюминия, бронзы, инконеля и углеродистая сталь и др. Требуется консультация по сварке швов Требования к кандидатам.

Многим людям нужен контроллер последовательности сварки, чтобы заменить устаревшие

Jetline 9500 без дорогостоящей модернизации? Посмотрите нашу цифровую сварку MAGA-2 PLC

контроль.

Позвоните нам, чтобы получить подробную информацию о наших линейных сварочных закаточных системах Хантингтон-Парк Калифорния.

Линейные закаточные машины на заказ — это «Out of the Box Engineering». Представьте нам свою задачу по сварке швов для системы шовной сварки MITUSA решение.

Шовная сварка | Сварка давлением | Основы автоматизированной сварки

Шовная сварка — это метод, используемый в тех случаях, когда требуется высокая герметичность и водонепроницаемость.На этой странице представлены принципы и преимущества / недостатки метода шовной сварки, также известного как сварка внахлест. На этой странице также представлена стыковая сварка и сварка заторным швом — два метода, в которых используются схожие принципы сварки.

Обязательно к прочтению всем, кто занимается сваркой! Это руководство включает в себя базовые знания в области сварки, такие как типы и механизмы сварки, а также подробные сведения об автоматизации сварки и устранении неисправностей. Скачать

Скачать Сварочные материалы удерживаются сверху и снизу круглыми электродами.Когда электроды вращаются, пропускается ток, и тепло, генерируемое электрическим сопротивлением, непрерывно соединяет сварочные материалы. Этот метод также называют сваркой внахлест.

Выполнение линии точечной сварки внахлест обеспечивает герметичность. Это рентабельно, поскольку скорость сварки высокая и газ не используется. Поскольку во время сварки не образуются искры, нет проблем с безопасностью и необходимости в защитных средствах.

Практическое применение включает сварку деталей или секций, требующих герметичности или водонепроницаемости, таких как топливные баки.В дополнение к сварке швом внахлест, шовная сварка имеет различные вариации, такие как сварка стыковым швом, при которой продолжается нагрев стыковых поверхностей за счет приложения давления и пропускания сварочного тока для сварки шва, и сварка швом-мешанином, при которой используются роликовые электроды для размытия слегка перекрывающихся краев основания материалы, пропуская электрический ток и прикладывая давление для непрерывной сварки шва.

- Электрод роликовый

- Сварной шов

- Источник питания для сварки

При производстве небольших кварцевых генераторов и датчиков гироскопа необходимо сваривать их крышки в вакууме, чтобы улучшить характеристики продукта и предотвратить ухудшение характеристик с течением времени.Это делается с помощью вакуумного сварочного аппарата, который может обеспечить герметичное уплотнение с помощью роликовых электродов в вакууме.

Дом

Различие между трубами с прямым швом и трубами, сваренными сопротивлением

Стальные трубы в основном делятся на бесшовные стальные трубы и сварные стальные трубы. Есть два вида сварных стальных труб: одна — прямая проволока, а другая — спиральная. Метод сварки: высокочастотная сварка, дуговая сварка и т. Д.

Трубы, сваренные высокочастотной сваркой Трубы, сваренные высокочастотной сваркой, как правило, представляют собой прямошовные сварные трубы, но стальные трубы, сваренные прямошовными швами, не обязательно являются высокочастотной сваркой. Стальная труба, сваренная сопротивлением прямым током с прямой прорезью, образуется за счет скин-эффекта и эффекта близости высокочастотного тока после того, как горячекатаный рулонный лист сформирован формовочной машиной, а кромка заготовки трубы нагревается и расплавляется, а сварка давлением выполняется под действием прижимного ролика для реализации продукции.

Стальная труба, сваренная сопротивлением прямым током с прямой прорезью, образуется за счет скин-эффекта и эффекта близости высокочастотного тока после того, как горячекатаный рулонный лист сформирован формовочной машиной, а кромка заготовки трубы нагревается и расплавляется, а сварка давлением выполняется под действием прижимного ролика для реализации продукции.

Процесс сварки стальных труб, полученных методом высокочастотной сварки сопротивлением, отличается от процесса сварки обычных труб. Сварной шов изготовлен из основного материала корпуса из стальной полосы, и его механическая прочность лучше, чем у обычных сварных труб.

Поверхность гладкая, высокая точность, низкая стоимость и небольшая высота сварного шва, что благоприятно сказывается на покрытии антикоррозийным покрытием 3PE. Метод сварки стальных труб, сваренных высокочастотной сваркой, и труб, полученных дуговой сваркой под флюсом, существенно отличается. Поскольку сварка выполняется мгновенно с высокой скоростью, сложность обеспечения качества сварки намного выше, чем при сварке под флюсом.

Стальная труба с прямым швом — это стальная труба, сварной шов которой параллелен продольному направлению стальной трубы.Обычно делится на метрическую электросварную стальную трубу, сварную тонкостенную трубу, трубу для охлаждения трансформатора и так далее. Сварные трубы с прямым швом имеют простой производственный процесс, высокую эффективность производства, низкую стоимость и быстрое развитие.

Прочность спиральношовной трубы обычно выше, чем у прямошовной трубы. Можно изготавливать сварную трубу большего диаметра, используя узкую заготовку, а также можно изготавливать сварную трубу, имеющую другой диаметр трубы, с заготовкой той же ширины.Однако по сравнению с прямой трубой такой же длины длина сварного шва увеличивается на 30–100%, а скорость производства низкая.

Прямошовные стальные трубы, используемые в основном в водоснабжении, нефтехимической промышленности, химической промышленности, электроэнергетике, сельскохозяйственном орошении, городском строительстве. Для транспортировки жидкости: водоснабжение и канализация. Для транспортировки газа: газ, пар, сжиженный углеводородный газ. Для конструкционного использования: для забивки труб, мостов; для опор, дорог, строительных конструкций и т. д.

Для транспортировки жидкости: водоснабжение и канализация. Для транспортировки газа: газ, пар, сжиженный углеводородный газ. Для конструкционного использования: для забивки труб, мостов; для опор, дорог, строительных конструкций и т. д.

Стальная труба ERW используется для транспортировки паровых и жидких объектов, таких как нефть и газ, для удовлетворения различных требований высокого и низкого давления. В настоящее время мировая отрасль трубопроводов для транспортировки очень важна.

1. Сварные трубы — это стальные трубы, сваренные под флюсом. Электротехника использует SC, чтобы указать, что трубы для воды и газа толще.

2. Проволока и труба для трубопровода относительно тонкие, Т означает, что их можно использовать для нарезания резьбы.

3. Труба ERW, сваренная высокочастотной сваркой сопротивлением, стальная труба и обычная сварная труба, сварные швы из основного материала стальной полосы при плавлении механической прочности лучше, чем у обычных сварных труб.

В этом случае электрод замыкает электрическую цепь и одновременно служит источником присадочного материала, плавясь и пополняя сварочную ванну.

В этом случае электрод замыкает электрическую цепь и одновременно служит источником присадочного материала, плавясь и пополняя сварочную ванну.

Чтобы противодействовать этому, дизайнеры могут делать накатку или паз на деталях, таких как сварные мешки Chrome с накаткой».

Чтобы противодействовать этому, дизайнеры могут делать накатку или паз на деталях, таких как сварные мешки Chrome с накаткой».