Способы резки металла: виды и особенности

Специалисты, которые работают с металлом, знают, что методы резки определяются его свойствами, качеством и формой. Например, к порезке листового металла одни подходы, порезка трубопроката производится иначе. Новые подходы и инструменты, о которых раньше никто даже не слышал, сегодня позволяют реализовать весь спектр работ с металлом, воплотить все задумки каждого специалиста.Отделение разных элементов или деталей от сортового или листового металла, или иногда от литой заготовки считают резкой металла. С точки зрения осуществления процесса выделяют механический способ, ударный способ и термическую резку.

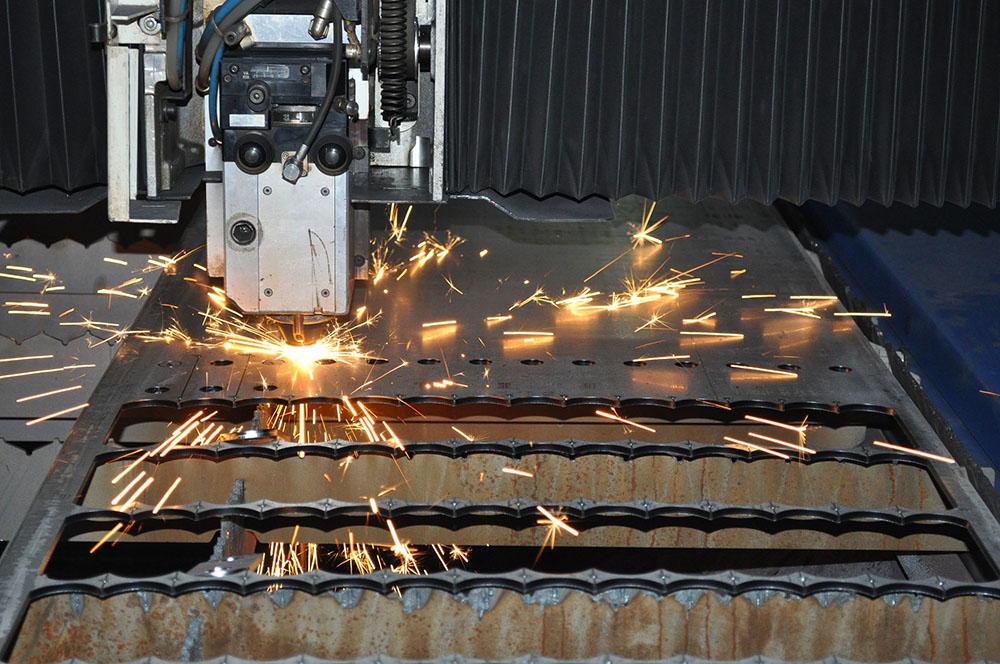

Плазменная резка Резку металла по видам можно разделить следующим образом. Резка с использованием ножниц, специализированной пилы или резцом относится к механической резке. Когда металл отделяется способом «рубки» такую разновидность резки называют ударной. Когда металл обрабатывают при помощи высокотемпературного нагревания.

Учитывая особенности и форму, выделяют поверхностную и разделительную резки. При поверхностной режут детали и отверстия. При разделительной металл разделяют на определенное количество элементов. Следующим признаком классификации резки есть степень шероховатости реза. При этом, различают резку заготовительную и чистовую. Последняя применяется в случае, когда не планируется последующая обработка фрезой.

В данном материале не раскрываются методы разделения металла с использованием болгарки или шлицевыми ножницами. Это связано с тем, что эти методы не относятся к сварке и сварочной технологии. Кроме того, данные подходы показывают низкую эффективность при разделении листового проката и прочих видов металлоизделий.

В качестве более производительного и простого метода резки металла, который может быть применен как для разделения листового металла, так и металла другой формы может быть назван способ под названием «гильотина». Он позволяет разделять лист металла достаточной толщины. Он является безопасным и экологичным. Используя подобный подход при резке, получаем самые низкие эксплуатационные расходы.

Он позволяет разделять лист металла достаточной толщины. Он является безопасным и экологичным. Используя подобный подход при резке, получаем самые низкие эксплуатационные расходы.

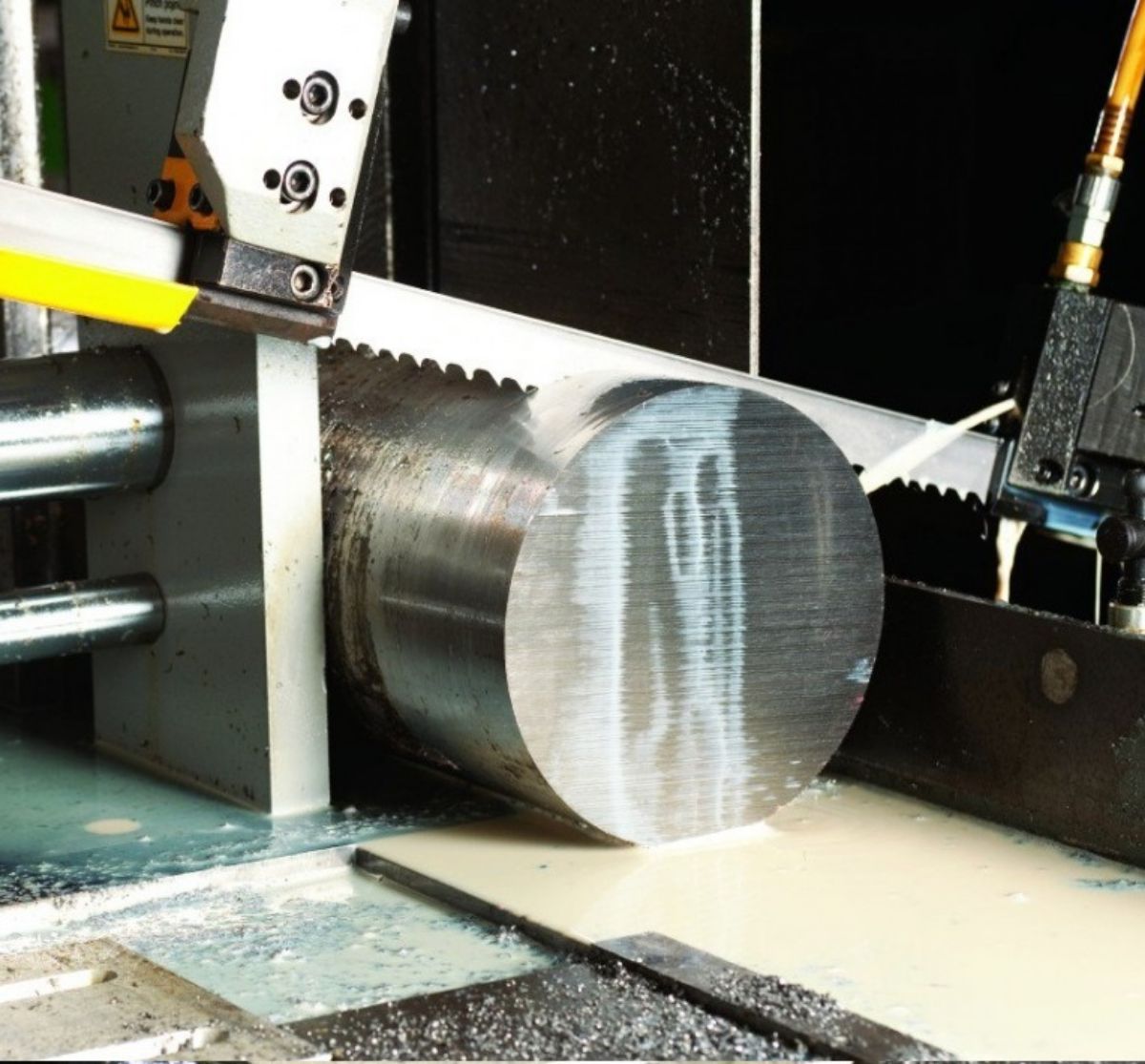

Лазерная резкаЛенточно-пильная резка металла также является популярным способом, который к тому же, не лишен удобства использования. Подобный метод и технология разделения позволяют довольно легко работать с толстым металлопрокатом. Наибольшим плюсом такой технологии разделения можно считать простоту и отсутствие необходимости использовать сложные технологии и процессы.

Могут применяться так же плазменная и лазерная резка. О них речь пойдет в последующем. Эти способы работы с металлом характеризуются достаточным качеством проведенных действий. Они применимы для резки с разнообразными размерами среза. Кроме того, данные способы разделения металлопроката обеспечивают работу с наиболее популярными и востребованными размерами металла. Особенно это касается его толщины.

Подводя итоги, можно сделать вывод, что все способы разделения металла имеют право на существование. Они имеют свои особенности, и могут быть использованы при определенных способах работы с металлом. Совершенно напрасно некоторые из них считают «устаревшими», но все же они применяются, остаются эффективными, и достойной замены для них пока нет.

Они имеют свои особенности, и могут быть использованы при определенных способах работы с металлом. Совершенно напрасно некоторые из них считают «устаревшими», но все же они применяются, остаются эффективными, и достойной замены для них пока нет.

Резка металла. Виды. Особенности

Сегодня известно достаточно много видов резки металла. Однако среди общего ряда принято выделять основные варианты, среди которых наибольшего внимания заслуживают плазменная, лазерная и резка гидроабразивного характера.

Основные характеристики каждого из видов резки металлов:

Резка металла лазерная.

Данный метод по праву считается наиболее качественным. Его активно применяют в производстве. Принцип действия в том, что за счет лазерного луча нагревается металл, после чего он расплавляется. Луч достаточно мощный. Примечательно, что данный показатель можно изменить в зависимости от того, насколько плотный материал. Если вести речь непосредственно про резку металла, лазер не способен разрезать тот, толщина которого свыше двух сантиметров.

Плазменная резка

Плазменная резка.

Выполняется непосредственно за счет так называемой плазменной дуги, которая без особых сложностей может расплавить метал. В данном случае используется постоянный ток, имеющий прямое действие. Если сравнивать с лазерным вариантом, то в данном случае можно без труда разрезать даже самый прочный и толстый металл.

Лазерная резка

Гидроабразивная резка.

Смысл в том, что применяется вода. Материал обрабатывается жидкостью, которая подается под достаточно высоким давлением.

Сравнения основных видов

Если вести речь непосредственно про сущность выполнения абразивной резки, то ни один вид не сможет с ней конкурировать из-за универсализма. Увы, как плазменная, так и лазерная резки не могут решать те задачи, которые под силу гидроабразивной. Это подтверждено на практике. Такой способ, который предполагает использование жидкости, имеет много возможностей. Его можно подстраивать непосредственно под условия работы.

Виды резки металла и их особенности

Резка металла — это процесс разделения металлического листа или трубы на несколько частей ручным, механическим, термическим методом. Череповецкий завод металлоконструкций использует данный процесс при производстве различных изделий, благодаря чему специалисты могут подробно объяснить все особенности. Ответ на вопрос о том, чем резать металл, в условиях современного развития промышленных технологий оказывается достаточно многогранным. Так как режут металл также в бытовых и ремонтных целях, вопрос оказывается актуальным для многих людей.

Ответ на вопрос о том, чем резать металл, в условиях современного развития промышленных технологий оказывается достаточно многогранным. Так как режут металл также в бытовых и ремонтных целях, вопрос оказывается актуальным для многих людей.

Способы резки

Способы резки металлов классифицируются в зависимости от используемого оборудования. Этот параметр позволяет выделить следующие типы:

- ручная резка;

- гидроабразивная;

- термическая;

- газокислородная;

- плазменная;

- лазерная;

- механическая;

- резка ленточной пилой;

- при помощи гильотины;

- при помощи дискового станка.

Ручная резка металла

Данный метод резки не применяется в промышленности ввиду низкой эффективности. Разрезать металлический лист вручную можно с помощью ножниц, лобзика, ножовки, болгарки. Скорость и точность выполнения работы в данном случае полностью зависит от мастера, который режет материал. Стоит учесть, что используемые инструменты, особенно ножницы, существенно ограничены по техническим характеристикам. Не каждый металл получится разрезать вручную. Тем не менее такой способ подходит для выполнения большинства бытовых задач.

Стоит учесть, что используемые инструменты, особенно ножницы, существенно ограничены по техническим характеристикам. Не каждый металл получится разрезать вручную. Тем не менее такой способ подходит для выполнения большинства бытовых задач.

Гидроабразивная резка металла

Когда разделение проводится с целью раскройки заготовки из металла, одним из самых подходящих способов будет гидроабразивный. Струя воды, смешанная с абразивным веществом, воздействует на материал под давлением, благодаря чему можно вырезать детали сложной формы. Это один из первых методов резки металлов, известных человечеству. Современное оборудование позволяет добиться высокой точности и воспроизвести линии любой кривизны.

Другие преимущества данного способа включают:

- возможность легко резать металлические изделия значительной толщины;

- эффективное получение сложных элементов нестандартной конфигурации;

- минимальный расход металла при порезке благодаря маленькой ширине реза;

- защита материала от деформации и плавления за счет низкого температурного режима в зоне реза.

При всех преимуществах гидроабразивной резки металлов обработать таким образом получится только листы из определенного сплава, имеющие небольшую толщину.

Термическая резка металла

Термическая резка металла позволяет существенно ускорить раскрой. Терморезка бывает:

- газокислородной;

- лазерной;

- плазменной.

Каждый из видов термической резки имеет свои особенности, однако отличительной чертой является отсутствие прямого контакта между обрабатываемой поверхностью и инструментом. Бесконтактное разделение заготовки происходит с применением струи газа, лазерного луча или плазмы соответственно.

Газокислородная резка

При высоких температурах металл нагревается, плавится и выгорает. Именно это свойство лежит в основе газокислородной технологии.

Процесс газокислородной резки проходит в два этапа:

- Сначала в место будущего разреза направляют струю пламени, используя ацетилен как горючий материал.

- После того как металл разогрелся, в место разреза подают кислород. Под его воздействием мягкая поверхность разделяется, а присутствующие в материале окислы удаляются.

Такой метод позволяет разрезать металлические заготовки большой толщины, в том числе титановые листы. Однако у данного способа есть и особенности, которые можно рассматривать как недостатки:

- металлы некоторых видов, включая алюминий, медь и другие цветные металлы, хромоникелевые стали, высокоуглеродистые стали, не поддаются обработке;

- недостаточно качественный рез;

- широкий рез;

- появление в процессе наплывов и окислов;

- нельзя резать криволинейные поверхности;

- в зоне реза физические свойства материала изменяются.

Основная сложность при получении реза высокого качества возникает из-за необходимости выдерживать идентичное расстояние в течение всего процесса. В отличие от ручного резака автоматизированное устройство режет заготовку более точно и быстро.

В отличие от ручного резака автоматизированное устройство режет заготовку более точно и быстро.

Плазменная резка

Режущим инструментом при использовании данного метода выступает струя плазмы. Для такой резки металла применяется специальное оборудование — плазматрон. Через его сопло происходит струйная подача плазмы, которая является по сути ионизированным газом сверхвысокой температуры.

Плазменная резка незаменима тогда, когда необходимо разделить толстый металлический лист. Технология позволяет работать с материалом до 150 мм шириной.

По типу воздействия на материал рез может быть:

- плазменно-дуговым — обрабатываемый металл оплавляется при помощи электрической дуги между изделием и режущим инструментов;

- косвенным — разделение металлической заготовки происходит исключительно за счет плазмы.

Плазменная резка металла характеризуется:

- безопасностью;

- высокой скоростью работы;

- гладкостью реза;

- способностью работы со сложными контурами;

- нагреванием обрабатываемой поверхности до незначительного уровня;

- высокой ценой данного вида оборудования;

- шумом в процессе работы плазмотронов;

- необходимостью обучения;

- ограниченной толщиной материала, который можно разрезать таким способом.

Лазерная резка

Лазерная резка металла — это современный способ обработки изделий с помощью воздействия лазерного луча. Фокусируя лазер на конкретной точке разрезаемого материала, можно прогреть свыше температуры плавления и испарить участок поверхности. Передвигая рабочую головку по заданной траектории, на листовом металле получают рез необходимой формы и размера.

Чаще всего технологию применяют, когда обрабатывают:

- тонкие металлические листы;

- цветные металлы: медь, алюминий;

- трубные изделия;

- нержавеющую сталь.

Однако лазерная резка уникальна тем, что позволяет разрезать любые металлические изделия, а также детали их сплавов и неметаллов.

Кроме того, лазерный метод выделяется:

- возможностью вырезания сложных геометрических контуров;

- высокой точностью резки;

- ровностью кромки, близкой к идеальной;

- высокой производительностью.

Однако следует учитывать и недостатки такой обработки металла:

- ограниченная толщина поверхностей, которые возможно обработать;

- значительные затраты энергии;

- необходимость обучения перед выполнением реза.

Механическая резка металла

Механические технологии предполагают непосредственный контакт инструмента с металлом. Таким инструментом может быть:

- ленточно-пильный станок;

- дисковый станок;

- токарный станок с дополнительно установленными резцами;

- агрегат продольной резки.

Отдельно выделяют ударный способ разделения при помощи гильотины.

Резка ленточной пилой

Ленточные пилы позволяют разделить сортовой листовой материал. Ленточно-пильный станок, основным узлом которого является ленточная пила, работает по тому же принципу, что и обычная ножовка. Лента подключена к электромотору, за счет чего она равномерно движется, разрезая металл. На одной из сторон полотна пилы находятся зубья. Само полотно заключено в большую по диаметру ленту. Пила изготовлена из углеродистой стали или сплава нескольких металлов.

Лента подключена к электромотору, за счет чего она равномерно движется, разрезая металл. На одной из сторон полотна пилы находятся зубья. Само полотно заключено в большую по диаметру ленту. Пила изготовлена из углеродистой стали или сплава нескольких металлов.

К преимуществам такой резки металлов причисляют:

- высокую точность реза;

- возможность выполнить резы разных видов: как прямые, так и угловые;

- небольшое количество отходов за счет минимальной ширины реза;

- невысокую стоимость оборудования.

Современные модели удобны в использовании, поскольку оснащены дополнительным электронным оборудованием.

Ударная резка металла с помощью гильотины

Ударная резка металла, она же рубка, выполняется на специальном резаке-гильотине. Происходит фиксация материала в горизонтальном положении и его разделение рубящим ударом. Таким методом удобно разделять листовой металл. Разрезание происходит одновременно по всей длине материала. Способ подходит для работы с разными видами стали, включая нержавеющую, оцинкованную, электротехническую.

Разрезание происходит одновременно по всей длине материала. Способ подходит для работы с разными видами стали, включая нержавеющую, оцинкованную, электротехническую.

Главным преимуществом технологии считается возможность быстро получить абсолютно ровный рез. Однако есть и минусы: шумная работа оборудования, разная ширина у полученный частей металла, ограниченная ширина материала, который можно обработать.

Резка на дисковом станке

Рабочим инструментом выступает диск с зубьями по внешнему краю. Электродвигатель приводит диск в движение, позволяя осуществить качественный рез по металлу.

Среди плюсов данного метода можно отметить:

- высокое качество реза;

- возможность резки под углом;

- точность обработки;

- компактное и универсальное оборудование.

Инструменты для резки металлов

Резать металл можно и в бытовых условиях — с этой целью используют такие механические приспособления, как ножницы и пилы разных видов.

Ручные ножницы

Подходят, если толщина металла не превышает 3 мм. Ручные ножницы — один из самых популярных инструментов для бытовой обработки металлических изделий. При этом они бывают нескольких видов:

- для прямого реза;

- для криволинейного реза;

- пальцевые — для резки по сложной траектории;

- ножницы с одним подвижным лезвием.

Пилы

Пилы для металла также бывают разные. Каждая имеет свои преимущества и недостатки. Металлорезка выполняется пилой одного из следующих видов:

- ручной;

- дисковой;

- ленточной;

- торцевой;

- маятниковой;

- циркулярной.

Выбирать пилу следует с учетом конкретной задачи и особенностей материала. Например, торцевая пила позволяет резать под углом, а дисковая пила отлично справится с распилом тонких листов металла.

Углошлифовальная машина

Этот инструмент для резки металлов широко известен как болгарка. Ею удобно пользоваться за счет небольшого веса и универсальности. Сменные диски позволяют обработку металла разной толщины. Кроме того, болгарка может не только резать, но и шлифовать и полировать поверхность. Благодаря удобству и широкому функционалу именно углошлифовальная машина считается оптимальным инструментом для резки металла в быту.

Специалисты Череповецкого завода металлоконструкций имеют многолетний опыт работы с разнообразными материалами. Для промышленной резки металлов мы используем современное оборудование и сертифицированное сырье, что позволяет гарантировать высокое качество металлоконструкций.

Виды резки материалов

Процесс резания есть разделение целого на части; также этот процесс можно охарактеризовать как получение из исходного материала (например, лист металла) деталей определенной формы, которые подвергаются дальнейшей механической обработке в целях получения конечного продукта.

В общем и целом можно выделить два основных способа обработки материалов – посредством механического и термического воздействия.

К механическому воздействию следует отнести такие методы, как например: разрезание ножницами, фрезерование, штампование, сверление, распилка. Понятие же «термическое резание» можно свести к общему определению «резание струей, потоком чего-либо». К этому способу относятся: резка лазером (поток световых частиц – фотонов), плазменная резка (поток ионизированных частиц), кислородная резка (поток струи кислорода, возможно с примесью порошка железа), резка водой (струя воды под высоким давлением – гидрорезка, с добавлением абразивной присадки – гидроабразивная резка), а также резка методом электрической эрозии.

При термическом воздействии фактически исключается факт применения силы, независимо от характеристик (например, толщины) разрезаемого материала; в этом и стоит понимать фундаментальное различие этих двух способов резки.

Распилка

Данный метод применяется для резания разнообразных стройматериалов (фанера, гипсокартон, шифер, арматура), в том числе древесины. Скорость и качество распила при использовании данного метода ниже, чем при использовании лазерных установок и иных термических методах резания. К тому же распилка трудоемка.

Скорость и качество распила при использовании данного метода ниже, чем при использовании лазерных установок и иных термических методах резания. К тому же распилка трудоемка.

Штампование

Данным методом изготавливаются детали, полуфабрикаты, а также некоторые готовые изделия. Материалом для штампования, как правило, служит листовая металлическая заготовка. Детали, получаемые данным методом, отличаются высокой прочностью при достаточно небольшой массе. Достигается значительная рациональность форм. При использовании пластического типа материалов, можно получать весьма сложные по форме тонкостенные детали, а также прочные массивные детали, которые в принципе невозможно получить другими способами (примером может служить часовая стрелка). Также этим методом обрабатываются тугоплавкие металлы. Точность получаемых деталей достигает 3 – 4 класса, посредством дополнительной обработки, такой как зачистка, пробивка, можно достичь 2 класса.

Фрезерование

Применяются резаки, обладающие разным заострением лезвий; ими снимается фаска, которая позволяет получать остроугольные и прямоугольные конфигурации, обладающие внутренним радиусом от 2 – 3 мм. Обработке этому методу поддаются следующие материалы: ПВХ, оргстекло, полистеролы, ПЭТ (полиэтилентерефталат), пластмассы, древесина, пластик, легкие металлы (сталь, латунь, медь, алюминий).

Обработке этому методу поддаются следующие материалы: ПВХ, оргстекло, полистеролы, ПЭТ (полиэтилентерефталат), пластмассы, древесина, пластик, легкие металлы (сталь, латунь, медь, алюминий).

Сверление

Данный процесс происходит при помощи стационарного (возможно – мобильного) сверлильного станка, на котором применяются специальные сверла, предназначенные для легких металлов и выполненные из быстрорежущей стали. Также, применяются быстрорежущие стали повышенной производительности и карбиды, специально заточенные для эффективного сверления экструзионного оргстекла. Этим методом обработки подвергаются оргстекло, легкие металлы из быстрорежущей стали, древесина, пластик и др.

Огневая резка металла (сварка)

Технологический процесс резания твёрдых материалов в результате действия межатомных сил, которое происходит при местном расплавлении или деформировании расплавляемых частей. Данным способом получают изделия из металла и неметаллических материалов (стекла, керамики, пластмасс и др. ).

).

Резка металлов электродуговым способом

Применяется для переработки лома металлов (при разделке металлоконструкций, железнодорожной, авиационной, военной техники). У этого метода низкая себестоимость, высокая производительность, режет практически любой материал.

Лазерная резка

Лазерный луч, сфокусированный и обладающий широко регулируемой мощностью, обеспечивает гладкую поверхность реза, для широчайшего спектра материалов. Современное оборудование обеспечивает раскрой любой степени сложности листов стали (толщиной до 5мм), медных сплавов (толщиной до 1,5мм), оргстекла, пластиков, древесных материалов (толщиной до 30-40мм). Гибкое программное обеспечение и короткий технологический цикл позволяют выполнять единичные заказы даже в присутствии заказчика. В качестве расходного материала выступает электроэнергия, газ.

Гидроабразивная резка (резка водой)

Резание производится находящейся под давлением (несколько тысяч атмосфер) водой, воздействие которой сконцентрировано в определенной точке. В результате возникающей силы воздействия происходит механическое разрушение материала. Струя не изменяет физико-механические свойства материала и исключает деформацию, оплавление и пригорание материала. Резать гидроабразивной струей можно почти все. Основное применение гидрообразивной резки — это обработка листовых материалов: изготовление художественных панно, мозаик и бордюров из натурального камня и керамогранита для отделки интерьеров и фасадов зданий, быстрый и качественный раскрой и изготовление несерийных изделий из металла, стекла, пластмассы и др.

В результате возникающей силы воздействия происходит механическое разрушение материала. Струя не изменяет физико-механические свойства материала и исключает деформацию, оплавление и пригорание материала. Резать гидроабразивной струей можно почти все. Основное применение гидрообразивной резки — это обработка листовых материалов: изготовление художественных панно, мозаик и бордюров из натурального камня и керамогранита для отделки интерьеров и фасадов зданий, быстрый и качественный раскрой и изготовление несерийных изделий из металла, стекла, пластмассы и др.

Резка металла методом электрической эрозии

Осуществляется благодаря явлению электрической эрозии и полярного переноса материала анода на катод в условиях импульсных разрядов в газовой среде. Благодаря полярному эффекту, преимущественный перенос эродируемого материала (анода) на катод обеспечивает рез материала с ровными краями. Этим способом возможна высокоточная резка толстолистового материала (до 400 мм), резание сразу нескольких листов малой толщины, уложенных в пакет, а также гофрированного материала. Главным минусом этого метода выступает низкая скорость резки.

Главным минусом этого метода выступает низкая скорость резки.

Плазменная резка

Газ (воздух, азот) или вода, подается в режущее сопло; посредством воздействия высокой температуры и электрического тока, происходит разложение расходного материала на атомы, действующие на поверхность материала, вызывая его разрушение, что приводит к разрезанию материала; получаемый рез обладает четкими краями. Этим способом режут нелегированную и слабо легированную сталь, а также все черные и цветные металлы, нержавеющую сталь и цветные металлы.

Кислородная резка металла

Основывается на свойстве железа сгорать в кислороде, применяется обычно для резки сталей толщиной от 5 до 100 мм. Возможно разделение материала толщиной до 2000 мм. Кислородной резкой выполняют также операции, аналогичные обработке режущим инструментом, строжку, обточку, зачистку и т. п. Резку некоторых легированных сталей, чугуна, цветных металлов, для которых обычный способ малопригоден, осуществляют кислородно-флюсовым способом. Кислородная обработка нашла применение на металлургических и машиностроительных заводах, ремонтных предприятиях и т. п. Расходным материалом при этом методе служит газ для нагрева и газ для резки.

Кислородная обработка нашла применение на металлургических и машиностроительных заводах, ремонтных предприятиях и т. п. Расходным материалом при этом методе служит газ для нагрева и газ для резки.

4 современных вида резки стали и других металлов — ООО «РАМКОН»

Здравствуйте, друзья. Одним из главных направлений деятельности нашей компании, ООО «РАМКОН», является резка металла плазмой под заказ, на ряду с изготовлением металлоконструкций, с использованием передовых технологий.

Однако, существуют и другие виды резки стали и различных металлов, давайте их рассмотрим подробнее в этой статье.

Виды резки стали

Современные методы позволяют работать с заготовками существенной толщины при отличном качестве кромок реза. При выборе вида резки стали наши специалисты в первую очередь обращали внимание на:

- точность обработки,

- качество реза,

- производительность,

- безопасность,

- стоимость услуги.

Рассматривали основные технологии резки: газовую, лазерную, гильотинную и раскрой металла плазмой.

Газовая резка металла

Газовая резка металла.Газовая резка металла предназначена для подготовки краев заготовок под сварку, вырезки из металлических листов заготовок самой разной формы, для раскроя металлических листов. Применяют ее и для удаления дефектов на поверхности будущего изделия, для разделки отверстий и канавок.

Метод пользуется популярностью из-за простоты технологии и мобильности оборудования.

Для подогрева металла применяется пропан или ацетилен, а для его разделения – кислород. Разрезаемую поверхность разогревают до температуры около 1000 градусов и в область планируемого разреза направляют кислородную струю, которая воспламеняется от соприкосновения с горячим металлом. Горящая струя плавит металл. Для поддержания процесса необходимо беспрерывно подавать кислород.

Технология газовой резки металла успешно применяется для материалов, у которых:

- низкая теплопроводность;

- температура плавления выше температуры горения;

- химический состав с минимальными добавками легирующих примесей.

Этот способ быстрый, а значит, производительный и фактически универсальный с хорошим соотношением цены и качества обработки заготовок. Специальное оборудование позволяет производить криволинейные резы любой сложности.

Не применяется метод для резки алюминиевых и медных сплавов, чугуна, нержавеющей и высоколегированной стали.

Немалым недостатком газовой резки металла есть и факт, что кромки отрезанных деталей в большинстве случаев требуют дополнительной механической обработки. Образуются окислы, наплывы и окалины.

При работе с газовым оборудованием необходимо строгое соблюдение правил безопасности. Необходимо, так же, использовать специальный комбинезон, перчатки и защитную маску.

Лазерная резка металла

К высокотехнологичным, точным и прогрессивным методам относится и лазерная резка металла. Часть материала испаряется при сильном воздействии на область планируемого реза лазерным лучом, а часть плавится и удаляется потоком газа высокого давления.

Технология позволяет из металлического листа изготавливать детали:

- с контуром любой конфигурации;

- с безупречной линией реза, не нуждающейся в дополнительной обработке;

- с минимальными отходами.

Скорость процесса сравнительно высокая, что существенно сказывается на производительности. К преимуществам относится и отсутствие риска деформации изготовленных деталей.

Лазерная резка металла результативна для листового проката, толщина которого не превышает 20 мм.

Тяжело обрабатываются листы с высокой отражающей способностью: алюминиевые сплавы, нержавеющая сталь и др.

Гильотинная резка металла

Резка металла гильотиной.Многим из нас гильотина известна еще по учебникам истории как средневековое орудие казни. Сегодня оборудование с таким же принципом действия применяется для резки металла на большинстве производств.

В качестве режущего элемента выступает лезвие. Срез при гильотинной резке металла практически всегда ровный без зазубрин и заусенцев.

Дополнительная обработка краев не требуется. Раскраивают материал под разными углами как в продольном, так и в поперечном направлениях. Чаще используют этот метод для резки листового металлопроката на отдельные части или заготовки:

- в строительстве;

- в машиностроении;

- при производстве мебели;

- при изготовлении металлопродукции.

Гильотинная резка металла – очень простой, быстрый и бюджетный метод, однако не везде его можно применить.

- С помощью гильотины нельзя выполнять фигурный рез.

- Есть ограничения по толщине обрабатываемого металла.

- Ограничены размеры исходной заготовки.

Раскрой металла плазмой

Мы применяем самый передовой на сегодня метод – плазменная резка металла (подробнее, прайс, получить КП). Металлопрокат разрезается плазмой с температурой до 30 тыс. градусов. Возникает местное плавление и удаление расплавленных частиц металла газовым потоком. Такой обработке поддаются практически все металлы и сплавы.

Резка металла плазмой под заказ.Главные преимущества раскроя металла плазмой:

- Высокая производительность в сравнении с другими распространенными методами.

- Небольшая толщина режущего луча, а значит, экономия металлопроката и экологичность процесса.

- Универсальность – метод применяется для любого металла.

- Современное плазменное оборудование дает возможность резать листовой прокат толщиной до 150 мм. Края полученных заготовок в большинстве случаев не требуют дополнительной механической обработки.

- Допустимый размер детали при плазменной резке металла зависит от рабочей зоны оборудования и размеров листа.

- Станки с ЧПУ позволяют серийно производить крупные партии деталей без перенастройки с заданной точностью – до первого класса.

Возможности технологии плазменного раскроя металла и высокая квалификация специалистов позволяют выводить характеристики нашей продукции на более высокий уровень при сохранении низких цен.

Работу выполняем на основании чертежей заказчика.

Стоимость наших услуг зависит от длины реза в погонных метрах, толщины металлопроката, сроков исполнения и других индивидуальных нюансов (подробнее, прайс, контакты).

Многие наши клиенты уже давно сделали вывод, что ООО «РАМКОН» использует самую передовую технологию и всегда оказывает качественные услуги по вполне демократичной цене.

Приглашаем к сотрудничеству! Свяжитесь с нами прямо сейчас:

тел: +7 (499) 755-82-99

e-mail: info@ramcon.ru

C уважением,

ООО «РАМКОН».

Современные технологии резки металла в промышленности — Энергетика и промышленность России — № 22 (258) ноябрь 2014 года — WWW.EPRUSSIA.RU

Газета «Энергетика и промышленность России» | № 22 (258) ноябрь 2014 года

Современные технологии резки металла позволяют работать со стальными заготовками значительной толщины и добиватьсяотличного качества кромок. Сегодня можно быстро и качественно «распускать» литой, прокатный и листовой металл. В данной статье речь пойдет о промышленной резке металла, позволяющей заготавливать большие объемы сырья или готовых деталей. О таких приспособлениях, как болгарочные пилы, ножницы и ножовки мы говорить не будем, так как они относятся к бытовому инструменту.Существует несколько методов промышленного разрезания металла. Это традиционные механические (при помощи специальных ножниц, резцов и пил) и ударные способы (посредством гильотины), термические (газокислородная, плазменная и лазерная резка) и холодный гидроабразивный метод.

В зависимости от формы и типа реза все методы можно классифицировать на поверхностные (частичное прорезание и просверливание локальных отверстий) и разделительные (нарезка заготовки на части). По качеству получаемой кромки все способы резки металла подразделяются на чистовые (не требуется проводить дополнительную обработку) и черновые (заготовительные).

Каждая технология имеет свои особенности. Это ограничение по толщине обрабатываемого сырья, различное качество получаемых кромок реза, производительность, скорость рабочего процесса и т.д.

Промышленная резка с помощью ленточно-пильных установок

Преимущество данной технологии в том, что она не требует значительных затрат. Оборудование отличается простотой конструкции, хорошей ремонтопригодностью и не требует проведения специального обслуживания. Такие станки состоят из корпуса, электродвигателя и пилы ленточного типа, зафиксированной шкивами. Показатель производительности – средний. Скорость резки ЛПС (ленточно-пильных станков) – не менее 100 мм/мин. Ассортимент оборудования данного вида довольнообширен – как по мощности/производительности, так и по функциональности. Современные модификации комплектуются электронными системами управления и имеют конструкцию, позволяющую «адаптировать» станок под особенности конкретного производства.

Благодаря точной настройке ЛПС разрезание металла можно проводить в полном соответствии с заданными параметрами. Кромки распиленных заготовок/деталей редко нуждаются в проведении дополнительной обработки – кроме случаев, когда необходимо добиться идеально гладкой поверхности. Разрезать на ленточно-пильных установках можно любые виды металла, которые сможет «взять» пила. Ширина реза довольно небольшая – всего полтора миллиметра.

Отладка ЛПС не требуют никаких специальных знаний и навыков. Главное – правильно подобрать пильное полотно. Такой станок несложно настроить самостоятельно – даже без руководства по эксплуатации. Оптимальные значения скорости движения пилы и подачи сырья можно определить по тому, какая образуется стружка. Если она пылеобразная, то скорость следует увеличить, если слишком крупная и с голубым отливом – уменьшить. «Золотая середина» — это слабовьющаяся стружка без «перекала».

Как уже говорилось, особое внимание следует уделить выбору режущего полотна. Оно должно быть предназначено для разрезания определенного металла и иметь соответствующий шаг зубьев. Здесь уже не обойтись без специальной таблицы –иначе можно испортить ленточное полотно. Одно из главных достоинств ЛПС – возможность разрезания под углом. Фигурный рез получить никак не удастся. Размеры используемых заготовок зависят от размеров рабочей платформы станка.

Промышленная ударная резка с использованием гильотины

Если обратиться к истории, то первую в мире гильотину изобрел доктор Гильотен (отсюда и название «инструмента»). В 1789 году он представил свое «детище» Законодательному собранию Франции. Конструкция представляла собой два столба высотой по пять метров с закрепленным наверху огромным лезвием, которое опускалось вниз по двум штангам. Как все мызнаем, гильотина предназначалась для проведения гуманных казней. Жертва погибала практически мгновенно, чего не скажешь о висельниках.

Гильотина уже давно не применяется для отрубания голов. Да и от самого изобретения Гильотена осталось только одно название – если говорить о гильотинах, применяемых для резки металла. Данный вид оборудования используется исключительно для разрезания листовых заготовок. В качестве режущих инструментов выступают специальные ножи, выполненные из особопрочной закаленной стали.

Существует несколько видов гильотин для резки металла – электромеханические, пневматические, гидравлические и обычные ручные. Работают они по одному принципу: вначале оператор укладывает лист на рабочую платформу и надежно фиксирует его посредством прижимной балки; затем размечает лист, располагая его таким образом, чтобы гильотина прошла в сквозное отверстие на столе. После этого остается только нажать на педаль/кнопку, чтобы нож «ударил» по листуи разрезал его. Автоматические гильотины требуют лишь частичного участия оператора и отличаются более высокой производительностью. Есть в продаже и модели, рассчитанные на разрезание листов как вдоль, так и поперек – без снятия заготовки с платформы.

Кромки разрезанного с помощью гильотины металла являются ровными и не имеют зазубрин. Точность размеров самих полос зависит от человеческого фактора – неопытный мастер может нарезать металл с определенной погрешностью. Ограничение по толщине металла – 6 мм (для самых мощных гильотин с гидравлическим приводом). Гильотины не рассчитаны на проведение как фигурной, так и простой криволинейной резки.

Промышленная газокислородная резка

Высокотемпературная резка с помощью смеси газа и кислорода по-прежнему продолжает пользоваться большой популярностью. В основном – за счет высокой производительности, мобильности и возможности фигурного раскроя. Разрезание можно проводить и в полевых условиях. Ведь баллоны с газом и кислородом реально доставить в любое место. А плазменные и лазерные установки предназначены для эксплуатации в стационарных условиях.

Перед резкой требуется предварительно прогреть рабочую поверхность пламенем резака (при подаче одного лишь газа). Только затем начинают подавать кислород для осуществления процесса разрезания. Начальный подогрев занимает несколько секунд – 5/40 (в зависимости от толщины и вида металла). Когда газокислородная струя «пройдет» насквозь через металл, горелку начинают равномерно перемещать по линии отреза. Кислород быстро расплавляет нагретый металл, а выделяемое при этом тепло «автоматически» прогревает металл по «ходу» резки. Кислород также удаляет образующиеся при газокислородной резке оксиды.

Во время процесса разрезания следует выдерживать одинаковое расстояние от сопла резака до рабочей поверхности. Оно определяется опытным путем. Газокислородный метод рассчитан на проведение резки заготовок толщиной до 200 мм. Данная технология предназначена для работы далеко не со всеми металлами. Хромоникелевые, высокоуглеродистые и высоколегированные стали газокислородной струе «не по зубам».

Алюминий и его сплавы разрезать газокислородным способом тоже не удастся. Во-первых, этот цветной металл имеет температуру плавления 660 °С, а температура его горения составляет 900 °С. Получается, что гореть алюминий начнет только в жидкообразном состоянии. Кроме того, при горении алюминия происходит образование оксидов, имеющих температуру плавления выше 2000 °С. Эти окислы не размягчаются при резке газокислородной смесью, поэтому удалить их будет довольно сложно. Помимо этого, алюминий является отличным проводником тепла. Так что на его разрезание (если бы оно было возможным) «ушло» бы слишком много газа и кислорода.

Для качественной и быстрой газокислородной резки необходимо точно рассчитать расход газа/воздуха и определиться со скоростью перемещения резака. Слишком быстрое перемещение горелки, помимо явного отставания режущей струи, приводит к бороздчатой и неровной линии отреза. Недостаточная скорость – к увеличению ширины реза и оплавлению кромок на внешней стороне заготовки (это становится причиной больших металлопотерь). Самый простой метод определения оптимальной скорости – по характеру выброса шлака и искр: они должны «вылетать» с обратной стороны с незначительным углом отклонения от вертикальной оси. Режущая способность газокислородной струи настраивается путем увеличения/уменьшения подачи кислорода.

Недостатками данной технологии являются большая ширина линии реза и его довольно низкое качество. По причине воздействия высокой температуры на кромках остаются наплывы, окислы и грат. К тому же, идеально равномерного нагрева добиться никак не получится. Поэтому металл частично деформируется. Соответственно, на какие-то доли искажается геометрия заготовок. Поэтому газокислородный способ чаще всего применяют для «нарезки» малоответственных деталей и заготовок, которые дополнительно обрабатываются перед тем, как «пустить их в дело».

Лазерная резка

Это один из высокотехнологичных способов разрезания металла, которое осуществляется при интенсивном прямом воздействии лазерного луча на заготовку. На технологических аспектах получения лазера мы останавливаться не будем, а сразу начнем с достоинств данного метода. Во-первых, это минимальная ширина реза (от 0,1 мм) и отличное качество кромок. Это достигается благодаря подаче целенаправленного лазерного потока в зону резания. Особенность лазерного воздействия в том, что критического перегрева металла нет (несмотря на высокую рабочую температуру), как при газокислородной резке, поэтому он сохраняет свои свойства – не деформируется и не окисляется. Высокотемпературный «след» может быть виден только на самой кромке.

Еще одно преимущество лазерной резки – высокая производительность и возможность фигурной резки. Одна профессиональная промышленная установка способна «нарезать» 10/12 тонн заготовок/деталей в сутки. Согласитесь, что такие цифры впечатляют. Лазерный луч способен «одолеть» металл со стенкой от 6 до 20 мм. Наибольшей эффективности рабочего процесса и лучшего качества конечного результата удается добиться при разрезании металла толщиной 6/7мм.

Главный минус лазерной технологии резки металла – очень низкий КПД самого лазерного луча (не более 15%). Кроме того, лазер не подходит для обработки алюминия, титана, и многих видов высоколегированных сталей. Они являются сильными отражателями. Мощности лазера может хватить для разрезания лишь самых тонких стальных листов, изготовленных из таких марок стали. Качество реза при «распускании» «нержавейки» будет довольно низким.

Плазменная резка

Способ разрезания металла при помощи высокотемпературной плазменной струи позволяет добиться более качественного результата, чем при использовании смеси газа и кислорода. Первые установки плазменной резки появились в середине двадцатого века. Они стоили «бешеных денег» и были очень громоздкими и тяжелыми. Поэтому таким оборудованием для резки металла обзаводились крупные промышленнопроизводственные компании. Современные станки плазморезки являются доступными по цене и отличаются высокой производительностью, автоматизацией настроек, небольшими габаритами и весом. Плазменный способ обработки металлов является самым востребованным на сегодняшний день. Большим спросом пользуются как специализированные установки для проведения резки, так и плазменные сварочные аппараты.

Технология плазменной резки имеет целый ряд преимуществ – по сравнению с тем же газокислородным способом. Газовые баллоны, за «заправку» которых приходилось бы регулярно платить, не требуются. Специальные присадки для резки «проблемных» металлов покупать также не придется. Не нужно и обеспечивать повышенные меры пожарной безопасности. Для резки посредством плазмы необходимы только воздух и электрическая энергия, а из расходников – неплавящиеся электроды и сопла. Еще один плюс – возможность фигурной резки.

Суть плазморезки заключается в следующем: высокотемпературная электрическая дуга расплавляет металл, а образовавшийся расплав «выдувается» интенсивным потоком плазмы. Плазма представляет собой частично или полностью ионизированный газ, температура которого может составлять 15 000/20 000 градусов по Цельсию. Естественно, что производительность плазменной резки в несколько раз превышает производительность газокислородного метода, так как температура горящей смеси воздуха и газа не превышает 1 800 градусов.

Рабочий процесс плазменной резки, как и в случае с другими способами раскроя при высоких температурах, проводится с учетом толщины и характеристик теплопроводности металлов. Чем выше тепловая проводимость последних, тем с меньшейтолщиной заготовки сможет «справиться» плазменная струя. Вот некоторые виды черных и цветных металлов, раскраивать которые с помощью плазмы наиболее выгодно с экономической точки зрения:

1. Углеродистые и легированные стали со стенкой до 50 мм;

2. Все виды чугуна со стенкой до 90 мм;

3. Алюминий и его сплавы со стенкой до 120 мм;

4. Медь со стенкой до 80 мм.

При толщине металла свыше 120 мм целесообразнее использовать гидроабразивную или газокислородную резку.

Кромки разрезанного плазменной струей металла приобретают большую твердость. Дополнительная их обработка потребуетденежных вложений. Но это только в том случае, когда требуется довести кромки до идеального состояния. Более чем для 95% предприятий металлообработки достаточно того качества, которое «выдает» плазменная резка. Если сравнивать с газокислородной резкой, то при плазменном способе металлопотери значительно меньше, линия отреза – ровная, полностьюотсутствует окалина, кромки не перекаливаются и не деформируются.

Гидроабразивная резка

Это самый прогрессивный метод на сегодняшний день, позволяющий проводить высококачественную резку металла толщиной до 300 мм. Основной конструктивный элемент установок гидроабразивной резки – это насос сверхвысокого давления. Сейчас уже существуют экспериментальные модели агрегатов с рабочим водяным давлением 6 000 бар. Это просто фантастическая цифра. Когда вода проходит через рубиновое, алмазное или сапфировое сопло, имеющее диаметр всего 0,1 мм, то она набирает скорость, которая в три раза превышает скорость звука! Эта тончайшая направленная струя раскраивает практически все известные виды металлов и их сплавы.

Производительность гидроабразивной резки впечатляет. К примеру «распускание» листа «нержавейки» со стенкой 100 мм производится со скоростью 22 мм в минуту. А нержавеющая сталь со стенкой 1 мм разрезается в десятки раз быстрее – 2 700 мм в минуту. Гидроабразивным методом, как и лазерным, раскраивают не только металлы, то и другие материалы. Приработе с более «податливым» сырьем скорость резки посредством гидроабразивной струи может быть еще больше. В случаесо стеклом средней толщины она составит примерно 11 000 мм в минуту. Прочные композиты режутся немного медленнее.

Как правило, разрезание материалов с мягкой структурой осуществляют струей чистой воды. Абразивы (чаще всего это гранатовый песок) подмешивают для работы с металлами и другими твердыми материалами. Однозначно сказать, что гидроабразивная технология «лучше всех», нельзя. Каждый метод имеет свои преимущества и недостатки. Например, для разрезания заготовок толщиной до 6 мм лучше подходит лазер – в плане экономичности. А вот для качественного разрезания металлов толщиной более 6 мм лучше всего использовать гидроабразивные или плазменные установки.

Конечно же, холодная гидроабразивная струя позволяет получать кромки высочайшего качества. Любая деформация, образование окалины, окислов и т.п. полностью исключаются. Идеально ровные кромки не требуют проведения никакой дополнительной обработки.

Некоторые материалы проблематично разрезать плазмой по причине их низкой электропроводности. Лазер не «режет» заготовки, которые отражают луч. В этом отношении гидроабразивный способ является универсальным.

Метод разрезания металла водно-абразивной струей обеспечивает наименьшие металлопотери. При работе с заготовками, имеющими стенку 50 мм, ширина реза при использовании газокислородного способа составит 20 мм, а гидроабразивная технология «переводит» всего 2 мм ширины. Экономия на 1 метр реза – 15 кг сырья.

Что касается минусов гидроабразивной резки, то их два: высокая стоимость процесса и быстрый износ определенных узлов и деталей самого оборудования. Из-за работы под высоким давлением гидроабразивные установки требует регулярного проведения обслуживания и ремонта.

Техника и виды резки металлов

Резка металла — процесс, который позволяет изготовить детали различного вида и величины. При этом производство получается практически безотходное. Физическая сущность процесса обработки металлов резанием заключается в удалении с заготовки поверхностного слоя металла в виде стружки.

Сегодня используются различные способы резки металла, для которых используются лазерные, плазменные, расточные, отрезные и другие станки.

Методы резки металла

Сегодня в промышленных масштабах используются различные технологии резки металла, что позволяет в ограниченные сроки изготавливать необходимое количество деталей. Каждый из методов имеет свои преимущества и недостатки.

Лазерная резка

Это распространённый вид обработки металлов резанием. Методика считается самой экономичной и может использоваться при работе с любыми материалами (сталь, алюминий, различные сплавы). Резка осуществляется за счёт пучка света, который создаётся лазерным резонатором и фиксируется на небольшом участке.

Благодаря этому обеспечивается расплавление металла в указанной точке. Весомое преимущество такого метода — не нужно повторно обрабатывать края изделия. С помощью такого метода можно сделать любой разрез, работать с самыми замысловатыми деталями.

Плазменная резка металла — принцип работы

Плазмотрон генерирует сжатую режущую дугу, благодаря которой возможна резка различных материалов, которые проводят ток. С использованием такой методики можно работать практически с любыми материалами.

Распространена методика в машиностроении, судостроении и других отраслях. Популярность плазменной резки обеспечена универсальностью этой методики, высокой скоростью резки и экономичностью. Использоваться такой метод может при работе с небольшими деталями.

Газокислородная резка

Среди многочисленных способов обработки металлов резанием этот вариант считается старейшим, использовать который люди начали ещё в конце XIX века. Метод подразумевает использование чистого кислорода — струя может прорезать заготовку при температуре выше 1000° С.

При этом не только получается разрез, но и остатки материала выдуваются с поверхности детали. Этот метод более актуален, чем два предыдущих, если работа осуществляется с толстыми заготовками.

Гидроабразивная резка (резка водой)

Такой метод подразумевает резку изделий при помощи струи воды (с примесью абразивов) под давлением. Этот метод обработки металлов резанием подразумевает разрушение материала на молекулярном уровне.

Используется методика, если необходимо изготовить сложные заготовки с минимальными погрешностями, исключить оплавление, деформацию, сваривание краёв.

Техника безопасности при резке металла

-

Если вы используете механические методы для резки, перед тем, как зажечь пламя, проверьте герметичность всех соединений.

-

Во всех закрытых помещениях, где проводится работа, должна быть вентиляция, оборудованная с соблюдением санитарных норм.

-

В одной комнате нельзя хранить баллоны с кислородом и со сжиженным газом.

-

До работы следует проверить исправность оборудования.

-

При работе с кислородными баллонами не допускается попадания на них жиров, масел, открывать вентиль запрещено замасленными руками.

-

Подогревать заготовку только сжиженным газом (без кислорода) запрещено.

Если вам необходимо провести резку металла, вы можете выбрать любой из существующих способов. Главное — убедиться, что используемая техника обеспечит получение чёткого разреза у детали выбранного размера.

6 Типы резки металла Различия

В процессе резки металла используются разные материалы деталей.

Различные материалы имеют разные режущие характеристики и характеристики съема. Как освоить свойства разных материалов?

Металлические материалы по стандарту ISO разделены на 6 различных типов групп, каждая из которых обладает уникальными свойствами с точки зрения технологичности.

В этой статье они резюмируются отдельно.

6 категорий металлических материалов :

(1) P-сталь

(2) M-нержавеющая сталь

(3) K-чугун

(4 ) N-цветные металлы

(5) S-жаропрочный сплав

(6) H-закаленная сталь

Характеристики резания различных материалов

01-P СтальЧто такое сталь?

- Сталь — самая большая группа материалов в области резки металла.

- Сталь может быть незакаленной или закаленной и отпущенной (твердость до 400HB).

- Сталь — это сплав, содержащий железо (Fe) в качестве основного компонента. Его производят в процессе плавки.

- Нелегированная сталь имеет содержание углерода менее 0,8%, только Fe и никаких других легирующих элементов.

- Содержание углерода в легированной стали менее 1,7%, и добавлены легирующие элементы, такие как Ni, Cr, Mo, V, W и т. Д.

| ISO | MC | Материал |

|---|---|---|

| P | P1 | Нелегированная сталь |

| P2 | Низколегированная сталь (легирующий элемент ≤ 5 %) | |

| P3 | Высоколегированная сталь (легирующий элемент> 5%) | |

| P4 | Литая сталь |

В диапазоне резки металла группа P является самой большой группой материалов, поскольку она охватывает несколько различных промышленных областей.

Материал, как правило, представляет собой длинную стружку, которая способна образовывать непрерывную, относительно однородную стружку. Конкретная форма чипа обычно зависит от содержания углерода.

— Низкое содержание углерода = вязкий вязкий материал.

— Высокое содержание углерода = хрупкий материал.

Характеристики обработки:

- Длинная стружка.

- Контроль стружки относительно простой и плавный.

- Низкоуглеродистая сталь липкая и требует острой режущей кромки.

- Усилие резания на единицу kc: 1500–3100 Н / мм 2

- Усилие резания и мощность, необходимые для обработки материалов ISO P, находятся в ограниченном диапазоне.

Что такое нержавеющая сталь?

- Нержавеющая сталь — это сплав с минимум 11–12% хрома.

- Содержание углерода обычно очень низкое (максимум до 0.01%).

- В основном это сплавы Ni (никель), Mo (молибден) и Ti (титан).

- Образует слой плотного Cr2O3 на стальной поверхности, чтобы сделать ее устойчивой к коррозии.

| ISO | MC | Материал |

|---|---|---|

| M | P5 | Ферритная / мартенситная нержавеющая сталь |

| M1 | Аустенитная нержавеющая сталь | |

| M2 | Супер аустенитная нержавеющая сталь, Ni ≥ 20% | |

| M3 | Дуплексная нержавеющая сталь (аустенитная / ферритная) |

В Группе M большинство применений находится в нефтегазовой отрасли, трубопроводной арматуре, фланцах, обрабатывающая промышленность и фармацевтическая промышленность.

Материал образует чешуйчатую стружку неправильной формы, которая имеет более высокое усилие резания, чем обычная сталь. Есть много разных видов нержавеющей стали. Эффективность стружкодробления (от легкого до почти невозможного) зависит от свойств сплава и термообработки.

Характеристики обработки:

- Длинная стружка.

- Контроль стружки относительно плавный для феррита и затруднен для аустенита и дуплекса.

- Удельное усилие резания: 1800-2850 Н / мм 2

- Высокие силы резания, наросты на кромках, нагрев и деформационное упрочнение во время обработки.

Что такое чугун?

- Существует три основных типа чугуна: серый чугун (GCI), высокопрочный чугун (NCI) и чугун с компактным графитом (CGI).

- Чугун на основе Fe-C с относительно высоким содержанием кремния (1–3%).

- Содержание углерода превышает 2%, что является максимальной растворимостью углерода в аустенитной фазе.

- Cr (хром), Mo (молибден) и V (ванадий) добавляются для образования карбидов, которые увеличивают прочность и твердость, но снижают обрабатываемость.

| ISO | MC | Материал |

|---|---|---|

| K | K1 | Ковкий чугун |

| K2 | Серый чугун | |

| K3 | Ковкий чугун | |

| K4 | Чугун с вермикулярным графитом | |

| K5 | Ковкий чугун без закалки |

Группа K в основном используется в автомобильной промышленности, машиностроении и производстве чугуна.

Стружкообразование материала варьируется от приблизительно порошкообразной стружки до длинной стружки. Мощность, необходимая для обработки этого набора материалов, обычно невелика.

Обратите внимание, что серый чугун (обычно стружка приблизительно порошкообразная) сильно отличается от высокопрочного чугуна, который во многих случаях часто похож на сталь.

Характеристики обработки:

- Материал с короткой стружкой.

- Хороший стружкодробление в любых условиях.

- Усилие резания на единицу: 790-1350 Н / мм 2

- Обработка на более высоких скоростях может привести к абразивному износу.

- Среднее усилие резания.

Что такое цветные металлы?

- К этому классу относятся цветные металлы и мягкие металлы с твердостью менее 130 HB.

- Самая большая часть сплава цветных металлов (Al), содержащая около 22% кремния (Si).

- Медь, бронза, латунь.

| ISO | MC | Материал |

|---|---|---|

| N | N1 | Сплав на основе цветных металлов |

| N2 | Сплав на основе магния | |

| N3 | Сплав на основе меди | |

| N4 | Сплав на основе цинка |

Производство самолетов и производители колес из алюминиевого сплава доминируют в группе N.

Хотя мощность, требуемая на 3 (кубических дюймов) на 1 мм, мала, все же необходимо рассчитать максимальную мощность, необходимую для достижения высоких скоростей съема металла.

Характеристики обработки:

- Длинная стружка.

- Если это сплав, стружкодробление сравнительно простое.

- Цветной металл (Al) липкий и требует острой режущей кромки.

- Сила резания на единицу: 350-700 Н / мм 2

- Сила резания и мощность, необходимые для обработки материалов ISO N, находятся в ограниченном диапазоне.

Что термостойкое сплав?

Жаропрочные сплавы (HRSA) включают многие материалы на основе высоколегированного железа, никеля, кобальта или титана.

Группа: на основе железа, никеля, кобальта

Условия работы: отжиг, термообработка на твердый раствор, старение, прокатка, ковка, литье.

Характеристики: более высокое содержание сплава (кобальта по сравнению с никелем) обеспечивает лучшую термостойкость, более высокую прочность на разрыв и более высокую коррозионную стойкость.

| ISO | MC | Материал |

|---|---|---|

| N | S1 | Сплав на основе железа |

| S2 | Сплав на основе никеля | |

| S3 | Сплав на основе кобальта | |

| S4 | Сплав на основе титана | |

| S5 | Сплав на основе вольфрама | |

| S6 | Сплав на основе молибдена |

В основном используются S-материалы со сложной обработкой в аэрокосмической, газотурбинной и генераторной отраслях.

Диапазон широк, но обычно наблюдается высокое усилие резания.

Характеристики обработки:

- Длинная стружка.

- Сложный стружкодробление (зазубренные стружки).

- Отрицательный передний угол требуется для керамики, а положительный передний угол требуется для цементированного карбида.

- Единичное усилие резания:

- Для жаропрочных сплавов: 2400–3100 Н / мм 2

- Для титанового сплава: 1300–1400 Н / мм 2

- Требуются высокое усилие резания и мощность.

Что такое закаленная сталь?

- С точки зрения обработки закаленная сталь представляет собой наименьшую группу.

- В эту группу входят закаленная и отпущенная сталь с твердостью> 45–65 HRC.

- Обычно твердость обрабатываемой твердой детали составляет 55–68 HRC.

| ISO | MC | Материал |

|---|---|---|

| H | h2 | Сталь (45-65HRC) |

| h3 | Закаленный чугун | |

| h4 | Вольфрам-хром-кобальтовый сплав | |

| h5 | Ferro-TiC |

Закаленная сталь группы H используется в различных отраслях промышленности, таких как автомобильная промышленность и ее субподрядчики, а также машиностроение и прессовать бизнес.

Обычно непрерывная, раскаленная докрасна стружка. Эта высокая температура помогает снизить значение kc1 и важна для решения прикладных задач.

Характеристики обработки:

- Длинная стружка.

- Относительно хороший стружкодробление.

- Требуется отрицательный передний угол.

- Усилие резания на единицу: 2550-4870 Н / мм 2

- Требуется большое усилие резания и мощность.

7 основных типов материалов для резки металла

Ниже приведены некоторые инструментальные материалы, перечисленные в том порядке, в котором они были изобретены и реализованы: 1.Углеродистая сталь 2. Быстрорежущая сталь (H.S.S.) 3. Цементированные карбиды 4. Стеллит 5. Керамика 6. Кубический нитрид бора (CBN) 7. Алмаз.

Тип № 1. Углеродистая сталь:Средне- или высокоуглеродистая сталь, содержащая 1–1,5% углерода, используется в качестве инструментального материала для общих механических работ с 1870 года. Некоторые добавки (хром и вольфрам) необходимы для повышения износостойкости. Сталь начинает терять твердость примерно при 250 ° C. Он не подходит для современных операций механической обработки, где обычно используются высокие скорости резания и тяжелые резания.

Недвижимость:

и. Подходит только при температуре ниже 250 ° C.

ii. Низкая горячая твердость.

iii. Используется при низких скоростях резания.

Тип № 2. Быстрорежущая сталь (HSS):HSS — это специальная легированная сталь. Он содержит легирующие элементы, такие как вольфрам, молибден, ванадий, хром и др.

Существует три основных типа HSS, представленных в следующей таблице. 9.13:

Легирующие элементы повышают его прочность, ударную вязкость, износостойкость и режущую способность.HSS сохраняет твердость при температуре около 600 ° C. Он обычно используется для сверл, разверток, протяжек, фрез, метчиков, режущих инструментов токарных станков, зубчатых фрез и т. Д.

Недвижимость:

и. Термостойкость до 600 ° C.

ii. Возможность резать на высоких скоростях.

iii. Хорошая износостойкость.

iv. Хорошая ударная вязкость, высокая устойчивость к разрушению.

v. Подходит для инструментов с большим положительным передним углом.

vi. Подходит для станков с низкой жесткостью, подверженных вибрации и вибрации.

Тип № 3. Цементированный карбид:Чрезвычайно твердый материал из порошка карбида вольфрама. Спеченные карбиды получают из смеси вольфрама, титана, тенентала и углерода методом порошковой металлургии. Твердосплавные инструменты обычно используются в виде припаянных или зажимных наконечников.

Твердые сплавы можно разделить на три группы:

(а) Карбид вольфрама прямой (в матрице кобальта).

(б) Титан-вольфрамовые твердые сплавы

(c) Титан-тантал-вольфрамовые цементированные карбиды

Могут использоваться высокие скорости резания, и материал, который трудно резать с помощью HSS, можно легко обрабатывать с помощью инструментов с твердосплавными напайками.

Недвижимость:

и. Термостойкость до 1000 ° C.

ii. Высокая износостойкость и жаростойкость.

iii. Высокая теплопроводность.

iv. Высокая прочность на сжатие (500 кг / мм 2 , на 30-50% выше, чем HSS).

v. Более быстрый съем материала.

vi. Высокая скорость резания (от 50 до 350 м / мин).

vii. Низкая удельная теплоемкость.

viii. Низкое тепловое расширение.

ix.Очень низкая ударопрочность.

х. Очень расширение.

Доказал свою эффективность при обработке чугуна и цветных металлов на гораздо более высоких скоростях, чем может достигать HSS. Однако они менее эффективны при резке стали.

Тип № 4. Стеллит:Стеллит — сплав цветных металлов, состоящий из кобальта, вольфрама и хрома. Обладает хорошей ударопрочностью. Его горячая твердость колеблется от 700 до 850 ° C. Они используются для обработки таких материалов, как бронза, ковкое железо и т. Д.

Тип # 5. Керамика:Керамику также называют цементированными оксидами. Основная составляющая керамики — оксид алюминия. Также добавляется определенное количество оксида магния или оксида титана вместе с некоторым связующим. Керамические инструменты способны выдерживать высокие температуры без потери твердости до 1500 ° C. Они обладают хорошей износостойкостью, но более хрупкие. Керамические инструменты доступны в виде наконечников, которые припаяны к хвостовику из среднеуглеродистой стали.

Недвижимость:

и. Очень высокая жаропрочность до 1500 ° C.

ii. Чрезвычайно высокая прочность на сжатие.

iii. Он довольно хрупкий.

iv. Низкая теплопроводность, поэтому, как правило, охлаждающая жидкость не требуется.

v. Низкий коэффициент трения между стружкой, заготовкой и поверхностью инструмента.

vi. Может использоваться на более высоких скоростях резания (в 2-3 раза по сравнению с другими режущими инструментами).

vii. Керамическим инструментам придают отрицательный угол наклона от 5 до 7 градусов для усиления режущей кромки.

Тип № 6. Кубический нитрид бора (CBN):CBN — самый твердый материал, известный в настоящее время после алмаза. CBN представлен в 1962 году. CBN получают путем связывания слоя поликристаллического кубического нитрида бора от 0,5 до 1 мм с карбидным веществом путем спекания под давлением. Карбид обеспечивает ударопрочность, а слой CBN обеспечивает очень высокую износостойкость и прочность режущей кромки, рис. 9.37.

Тип № 7. Алмаз:Алмаз — самый твердый из известных материалов. Он хрупкий и имеет низкую устойчивость к ударам, но при этом обладает высокой износостойкостью. Они используются в виде бит, вставленных или удерживаемых на стальном хвостовике подходящей конструкции. Из-за своей очень высокой стоимости они находят ограниченное применение в качестве режущего инструмента.

Бриллианты делятся на четыре категории:

Угольки, баллары, кабаны и поделочные камни. Режущие инструменты сделаны только из хряков.Хряки — монокристаллы, менее чистые и безупречные, очень твердые.

Недвижимость:

и. Высокая жаропрочность до 800 ° C.

ii. Очень твердый, очень хрупкий.

iii. Более низкий коэффициент трения.

iv. Более низкий коэффициент теплового расширения (на 12% больше, чем у стали).

v. Плохой проводник.

В следующих таблицах 9.14 и 9.15 кратко представлены характеристики материала инструмента:

4 различных типа процессов резки металла

Какие бывают типы процессов резки металла?

- Лазерная резка

- Газовая или газовая резка

- Гидроабразивная резка

- Плазменная резка

Различные типы процессов резки металла более разнообразны, чем вы можете ожидать.Технологии упростили резку металла различных форм и размеров для различных целей. Каждый результат по сравнению с прошлыми инновациями более плавный и надежный по сравнению с предыдущими. С помощью этих процессов резки вы можете быстро и эффективно получать металлические изделия. Давайте кратко рассмотрим различные процессы, с которыми вы столкнетесь.

Лазерная резка

Многие компании требуют точных и чистых результатов. Существует множество традиционных методов, но ни один из них не даст такого же результата, как лазерный резак.Мощный лазерный луч резака используется для множества применений и форм, которые невозможно получить другими методами. Любителям доступны даже небольшие лазерные резаки для домашнего использования. Во многих отраслях промышленности, включая развлечения, производство реквизита, медицину и т. Д., Эти большие и точные машины используются в качестве экономичного способа быстрого массового производства продукции.

Лазерная резка — довольно популярный метод, быстрый и точный. Фактически, лазеры используются для многих целей. Лазерная резка может использоваться для пластин из низкоуглеродистой, нержавеющей стали и алюминия.Если вам нужно получить точный и чистый продукт. Использование лазерного резака позволяет создавать различные замысловатые формы, которые обычно невозможно получить с помощью обычных методов резки металла. При лазерной резке используется высококонцентрированный луч света, который может производить большое количество тепла. Лазерные резаки можно использовать с компьютерными программами для создания различных дизайнов с очень аккуратной отделкой. Лазерная резка широко используется в кустарных работах из-за сложных результатов, которые она дает.

Газовая или газовая резка

Газовая резка — это кислородная резка, позволяющая резать материал пламенем кислородно-топливного газа.Техника газокислородной резки используется для разделения и формовки стальных деталей. В процессе газокислородной резки используется горелка, которая позволяет пламени кислородного газа проходить в концентрированном количестве. Наружное кольцо форсунок помогает предварительно нагреть поверхность. Затем поток кислорода направляется в область, которую необходимо вырезать. Происходит реакция, которая вызывает быстрое окисление стали, и материал удаляется давлением газа. Это эффективно и может выполняться как вручную, так и с помощью компьютера.

Гидроабразивная резка

Не все металлы можно использовать при высоких температурах. Вы можете рискнуть формой и самим материалом, если нагрев будет слишком сильным. Для чувствительных металлов требуется метод, который не повредит поверхность нагревом. Гидроабразивная резка — идеальный метод для этого. Гидроабразивная резка гораздо быстрее имитирует воздействие природы на металл. Металл разрушается за счет водоструйной технологии и позволяет легко резать металл.

Гидроабразивная резка может использоваться как для мягких, так и для твердых материалов.Струя воды под высоким давлением может очень легко разрезать металл. Если вы сравните мощность моечной машины и гидроабразивной машины, вы получите в 30 раз больше мощности, чем мощная моечная машина. Одновременно можно резать разные материалы толщиной не более 4 дюймов. Чтобы уменьшить беспорядок, метод гидроабразивной резки может потребоваться под водой. Выполнение этого под водой также уменьшит разбрызгивание в рабочей зоне. Будьте осторожны при использовании гидроабразивной струи, так как это довольно мощная технология.

Плазменная резка

Еще одним недавним методом, разработанным для резки металла, является метод плазменной резки. В нем используется электрическая дуга, которая проходит через газ, выходящий из суженного отверстия. Газы, используемые при плазменной резке, могут быть воздухом, азотом, кислородом и аргоном. В сочетании с электричеством образуется плазма.

Плазменные резаки включают использование медного сопла для ограничения потока газа, который может разрезать материал. Это также может включать использование кислорода и инертного газа на высоких скоростях.В сочетании с электричеством создается поток горячей плазмы, который так же быстро расплавляет металл и сдувает расплавленный металл. Результат аналогичен лазерной резке, поскольку он такой же чистый и эффективный. Однако вы должны принять во внимание, что это не даст вам точных результатов по сравнению с использованием лазерного резака. Используйте лазерный резак для наиболее точного результата.

Ключевые вынос

Различные типы процессов резки металла важны для многих отраслей промышленности. Это позволяет производителям создавать различные изделия из стали и металла для массового производства и многое другое.Без эффективной резки металла новые изделия не будут такими гладкими и точными по форме. Намного лучше иметь эффективную систему, которая соответствует вашим потребностям в производстве и резке металла. Приведенные выше примеры являются одними из новейших форм резки металла, но есть и многие другие. В зависимости от того, что вам нужно, одни методы могут работать лучше, чем другие.

Технология резки металла, Технология обработки, Технология удаления материалов,

MATEL CUTTING TECHNOLOGY

Технология резки материалов — это производственный процесс, в котором режущий инструмент используется для удаления материала с обрабатываемой детали.Таким образом, оставшийся материал приобретает желаемую окончательную форму и размер за счет контролируемых процессов удаления материала. Процесс обработки контролируется детальным чертежом. Обработка — это семейство процессов. Общими особенностями обработки являются использование режущих инструментов для образования стружки, которая удаляется с обрабатываемой детали. При производстве металлические детали часто требуют механической обработки. Само по себе режущее действие представляет собой деформацию сдвига на обрабатываемой детали. Механическая обработка может применяться к широкому спектру рабочих материалов, включая твердые металлы, пластмассы и пластмассовые композиты, древесины и даже большей части керамики, несмотря на их высокую твердость, хрупкость и т. д.

Для удаления материала детали (для выполнения операций резания) требуются относительные движения между режущими инструментами и деталью. Относительное движение представляет собой комбинацию первичного движения, называемого скоростью резания (v) и вторичное движение под названием Feed (f) . Кроме того, проникновение режущих инструментов ниже исходной рабочей поверхности ограничено. называется DOC (Глубина резания (d)) Условия резания могут быть определены как комбинация скорости, подачи и DOC.

Обработка может выполняться режущими инструментами. Процесс обработки начинается с удерживания режущих инструментов на соответствующем держателе, расположите режущие инструменты относительно работы и обеспечьте мощность для процесса обработки с соответствующей скоростью, подачей и глубиной резания. Станки (фрезы, токарные станки и т. Д.) Вызывают движение обрабатываемой детали и режущего инструмента, которое приводит к резке обрабатываемой детали. Как правило, каждый режущий инструмент имеет определенную форму, например плоскую плоскость, отверстия, цилиндры и т. Д.Управляя режущими инструментами, рабочей частью, и условий резания, станки позволяют изготавливать детали с большой точностью и повторяемостью до заданные допуски на чертеже детали.

Операции по удалению материала обычно делятся на две категории: различаются по назначению и условиям резания: Черновая и чистовая обработка . При производственной обработке детали обычно выполняются один или несколько черновых проходов. с последующим одним или двумя чистовыми надрезами.Черновые пропилы используются для удаления большого количества материала с исходной детали. как можно быстрее, чтобы получить форму, близкую к желаемой, с заданными допусками, но оставив некоторое количество материала на изделие для последующей отделочной операции. Черновые операции выполняются на высоких и медленных подачах. Скорость резки ниже при черновой обработке, чем при чистовой. Чистовые пропилы используются для завершения детали для достижения окончательных размеров, допусков, и отделка поверхности.

Теория технологии удаления материала; пластически деформировать металлический материал твердым инструментом, чтобы для получения желаемой физической формы и свойств. Физические явления при обработке металлов — пластическое течение, разрушение, трение, тепло, молекулярная диффузия, вибрация, соотношение сил между режущим инструментом и деталью, усилие сдвига инструмента и т. д. Категории удаления материала: механическая обработка; удаление материала острым режущим инструментом, например токарная обработка, фрезерование, сверление и т. д.Абразивные процессы; удаление материала твердыми абразивными частицами, например шлифовка. Нетрадиционные процессы; различная энергия формы, отличные от острого режущего инструмента для удаления материала. Категории удаления материалов не будут ограничены, шаги, указанные выше. Удаление материала может быть выполнено с помощью лазера, гидроабразивной резки, электроэрозионной обработки и т. Д.

Режущие инструменты Геометрия, основы и определения.

Реализация результатов любого исследования по трибологии (наука и технология трения, смазка и износ; чаще всего применяется при конструировании подшипников) наука и техника трения, смазки и износа; Чаще всего применяется при проектировании подшипников резки металла в нужном направлении, Производитель должен четко понимать геометрия используемого режущего инструмента.Правильное понимание геометрии режущего инструмента позволяет определить ориентацию режущая кромка, передняя и боковая поверхности по отношению к скорости резания, так что фактические передние, боковые и боковые углы наклона могут быть найдены для любой заданной точки режущих кромок, несмотря на существование национальных стандартов и стандартов ISO на геометрию инструмента.

Есть два основных типа металлорежущих инструментов: одноточечные инструменты и инструменты с несколькими режущими кромками. У одноточечного инструмента одна режущая кромка.Во время обработки острие инструмента проникает под исходную заготовку. поверхность детали. Острие обычно округляют до определенного радиуса, называемого радиусом при вершине. Множественный передовой инструменты имеют более одной режущей кромки. Машинисты используют одноточечные режущие инструменты в таких операциях, как токарные и многоточечные. инструменты в таких операциях, как пиление. Режущий инструмент имеет одну или несколько острых режущих кромок. Режущая кромка служит для отделения стружки из исходного рабочего материала.С режущей кромкой соединены две поверхности инструмента: передняя и боковая. Передняя поверхность, которая направляет поток вновь образованной стружки, ориентирована под определенным углом, который называется передним углом. Угол измеряется относительно плоскости, перпендикулярной рабочей поверхности. Передний угол может быть отрицательным или положительным. Боковая поверхность инструмента обеспечивает зазор между инструментом и вновь созданной рабочей поверхностью, таким образом защищая поверхность от истирания, которое может ухудшить качество отделки.Эта боковая поверхность ориентирована Угол называется рельефным углом .

На следующем рисунке показан пример процесса ортогональной резки.

При токарной обработке, растачивании, нарезании резьбы, профилировании и строгании используются одноточечные инструменты для удаления металла. При токарной обработке цилиндрическая деталь вращается, а затем режущий инструмент перемещается по внешней поверхности. Заправка резьбы создает спираль на внешней стороне цилиндрической детали.При растачивании режущий инструмент вставляется в конец цилиндрической заготовки для внутренних надрезов. Операции формования и планирования создают плоские поверхности.