Виды и способы механической обработки деталей из металла и сплавов — технология и методы операции, основы процесса и инструменты для металлообработки поверхностей из разных материалов

05ДекСодержание статьи

- Особенности рассматриваемого процесса

- Основные виды и способы механической обработки металла

- Механическая обработка металла: виды и методы

- Способы металлообработки

- От чего зависит процесс механической обработки поверхности металлов

- Используемое оборудование и инструмент для механической обработки металла

- Фрезерование и шлифование

- Сварка

- Электрическим способом

- Металлообработка давлением

- Обработка с помощью резки

- Повышение защитных свойств материала с помощью химической реакции

- Термические операции механической обработки металла

В статье расскажем про механическую обработку металлов, сплавов и других материалов – что это такое, разновидности, особенные черты. Это имеет значение, потому что многие производства используют металлические элементы, которые нужно привести в нужную форму. От отливки крупных стальных листов для обшивки ракеты до загибания скрепок при изготовлении тетрадей – все это металлообработка.

Это имеет значение, потому что многие производства используют металлические элементы, которые нужно привести в нужную форму. От отливки крупных стальных листов для обшивки ракеты до загибания скрепок при изготовлении тетрадей – все это металлообработка.

Особенности рассматриваемого процесса

Есть много способов, как работать с металлическими элементами. Вещество можно отливать в нужную форму, обдавать теплом или холодом, воздействовать электричеством, химикатами. Но самый старинный вид – резание. Разделение одной заготовки на две части может происходить несколькими методами. Основная черта – приложение воздействий, сил, которые окажутся больше, чем внутренние, молекулярные, которые держат упругость, увеличивают прочность, твердость.

Основные виды и способы механической обработки металла

Ниже перечислим процедуры, способствующие изменению физических или химических качеств, деформации предмета. Прежде чем выбрать подходящий метод, необходимо сравнить все характеристики металлического образца и результат, который нужно получить. Основная цель – преодоление предела упругого деформирования, то есть следует добиться того, чтобы элемент поменял форму и не вернулся в прежнюю обратно.

Основная цель – преодоление предела упругого деформирования, то есть следует добиться того, чтобы элемент поменял форму и не вернулся в прежнюю обратно.

Фрезерные работы

Вращающиеся фрезы на станке предназначены для фигурной резки круглых заготовок. Они зажимаются между двумя шпинделями, в редких случаях – прикручиваются к одной стороне. Есть устройства с ручным приводом, тогда оператор вручную направляет инструментом с лезвием, а есть те, которые подключены к пульту ЧПУ, то есть имеют компьютеризированное управление. Они работают в автоматическом режиме, рабочий только задает программу наблюдает за процессом.

Зубонарезные работы

Это процедура нарезания и обработки зубьев, например, при изготовлении шестерен. Стружка снимается тонким слоем с помощью специального станка. Сперва происходит черновая механическая металлообработка, затем чистовая. Иногда для упрочнения требуется термообработка с последующей шлифовкой, подгонкой. Инструмент – дисковая фреза, имеющая профиль, соответствующий расстоянию между зубцов.

Токарные работы

С помощью резцов, сверл и разверток с поверхностного металлического слоя снимаются лишние стружки. Образуется нужный узор, впадины, отверстия. Есть два движения – вращение заготовки и воздействие подачи. На токарном станке можно сверлить проемы и развертывать, зенкеровать их, нарезать резьбу, отрезать часть, вытачивать канавки. Результатом будут полученные изделия:

- гайки;

- втулки;

- валы;

- шкивы;

- муфты;

- кольца;

- зубчатые колеса.

Механическая обработка металла: виды и методы

Есть две большие категории – со снятием верхнего слоя и без него. К первым относятся точение, сверление, шлифование, дробление и все, что можно отнести к резанию. В данном случае меняется форма, габариты заготовки.

Если не нужно использовать ничего для образования среза, то применяют давление или удар. Воздействие может быть оказано прессом, водой, воздухом, потоком абразивных частиц. Процедура может быть проведена вместе с термообработкой или в естественном температурном режиме. К этой категории относятся: штамповка, прессование, металлопрокат.

К этой категории относятся: штамповка, прессование, металлопрокат.

Способы металлообработки

Помимо одного из двух методов, необходимо выбрать инструмент. Это могут быть режущие сверла, резцы, протяжки, метчики для резьбы, развертки и прочие элементы с острым краем. Для каждой операции необходимо соблюдение техники безопасности и рекомендаций технологической карты. Некоторые станки могут быть многофункциональны, но другие предназначены только для одного типа действия.

От чего зависит процесс механической обработки поверхности металлов

Нельзя сразу приступить к работе, требуется предварительно создать подробный чертеж с размерами. Затем можно выбрать один из вариантов или их комбинацию, например, сперва отрезать лишнее, а затем обточить. Иногда графические документы требуются и для промежуточных этапов, если их много или они должны обладать высоким классом точности. Выбор в целом зависит от:

- материала и его физических, химических свойств;

- размеров;

- нужной формы;

- процедуры;

- шероховатости.

Используемое оборудование и инструмент для механической обработки металла

В основном это станки и расходные материалы. Крупные приборы можно разделить на ручное управление и с ЧПУ – пультом управления. Первые дешевле и проще в освоении, но они требуют постоянного присутствия и внимания оператора. А вторые позволяют сделать изделия с максимальным классом точности.

Есть также аппараты со скромными габаритами, которые удобны для переноски в руках, например, для шлифовки. Некоторые умельцы делают станочные установки самостоятельно, приведем пример в следующем видео, как в своем гараже сделать токарное приспособление:

Инструмент – это режущая кромка, обычно изготавливаемая из инструментальной стали, поэтому обладающая высокой прочностью.

Точение и сверление

Заготовка закрепляется в шпинделях, которые подключены к электрическому приводу совершают быстрое вращение. Резец закреплен в суппорте и совершает движения, которые либо направлены рукой оператора, либо системой управления. Вытачивать можно конусы, цилиндры и прочие фасовочные детали.

Сверление выполняется с целью образования отверстий. Они не обладают высокой точностью, а являются основой для механической обработки металлов, например, для нанесения резьбы. Также аналогичными процедурами, но с большей точностью, являются развертывание, рассверливание, растачивание и зенкерование.

Фрезерование и шлифование

Фрезы помогают обработать торцевую часть, периферию, сделать фаску. Можно вытачивать тонкие детали – канавки, шпонки, подсечки. Затем делают шлифовку для того, чтобы добиться нужного уровня шероховатости. Для устранения лишнего слоя (до микроразмеров) применяются абразивные круги. Шлифовальные зерна используются вместе со смазочным материалом. Часто это бывает финишным, итоговым этапом.

Часто это бывает финишным, итоговым этапом.

Сварка

Это соединение двух частей посредством нагрева до температуры плавления. Иногда происходит без присадочной проволоки, но чаще всего – с ней. Очень распространенный метод механической обработки деталей из металла. Технологии отличаются в зависимости от использования:

- нагрева химикатами;

- газовой горелки;

- элекродуги.

Электрическим способом

Когда на металлические образцы подается ток, они частично разрушаются. На электрод подается напряжение, появляется искра. Чтобы частицы правильно достигли поверхности, необходимо заполнить пространство специальным маслом. В эту категорию также можно отнести ультразвук. Частота колебания настолько высокая (более 20 кГц), что можно делать отверстия даже в особенно прочных и драгоценных металлах.

Металлообработка давлением

Это процедура, при которой не страдает целостность – верхний слой остается на месте. Но форма значительно меняется. Это осуществляется посредством штамповки, прессования или ковки. Часто процесс сопровождается нагревом элемента до температуры, превышающей температуру пластичной деформации. Например, кованые детали нагревают, затем делают несколько ударов. А для штампования используется одновременно две металлические фигуры, которые зеркально повторяют друг друга – матрица и пуансон. Между ними зажимается стальной лист.

Но форма значительно меняется. Это осуществляется посредством штамповки, прессования или ковки. Часто процесс сопровождается нагревом элемента до температуры, превышающей температуру пластичной деформации. Например, кованые детали нагревают, затем делают несколько ударов. А для штампования используется одновременно две металлические фигуры, которые зеркально повторяют друг друга – матрица и пуансон. Между ними зажимается стальной лист.

Обработка с помощью резки

Любой металлопрокат можно разрезать, если это листовая сталь или профиль. Обычно применяется пильный станок или ручная пила – круг с абразивом. Распиловка может быть ручная, газовая, лазерная или плазменная. Выбор зависит от качества полученного среза, его чистоты, а также от ширины заготовки и материала.

Повышение защитных свойств материала с помощью химической реакции

Чтобы улучшить качество изделия, нужно подвергнуть заготовку управляемым изменениям состава. Иногда они происходят в кристаллической решетке на уровне нарушения структуры, но чаще это простое покрытие поверхности дополнительным слоем, чтобы увеличить продолжительность срока использования. Например, защита от коррозии с помощью цинкования. Процедура делается при проведении электролиза.

Термические операции механической обработки металла

Для многих результатов требуется нагрев элемента с последующим охлаждением. Это позволяет увеличить прочность, изменить кристаллическую структуру, а также совершить деформации, например, ковку. Различают следующие виды термообработки.

Отжиг

В результате увеличения температуры до предела пластичности с последующим снижением жара вместе с печью уменьшается твердость, но становится проще обрабатывать деталь. Часто используется перед штампованием или ковкой.

Закалка

Это аналогичная процедура, но она включает еще один этап – повышенные градусы держат достаточно долго для того, чтобы структура стабилизировалась. А охлаждение происходит не медленно, а быстро – в минеральном масле или просто в воде. Это нужно для того, чтобы снять внутреннее напряжение, образованное после литья, а также для таких элементов, которые испытывают постоянное механическое воздействие в период эксплуатации.

Отпуск

Это повторный нагрев после закалки, который позволяет закрепить все проявившиеся качества, но при этом снизить повышенную хрупкость. Повторное нагревание значительно менее интенсивное.

Старение

Редко используется искусственная стимуляция процессов, которые происходят при стандартном изменении в течение времени.

Нормализация

Это изменение структуры – если сперва после литья химическая решетка с крупным зернами, то после операции она становится мелкозернистой. Это сильно повышает ковкость, но прочность не страдает. В статье мы рассказали про разные технологии механической обработке металла и показали фото. В качестве завершения темы посмотрим короткий ролик.

Видео: точная металлообработка

Основные виды, способы и методы обработки металлов и сплавов — что эта такое: что нужно обработчику металлических изделий для процесса металлообработки

06ДекСодержание статьи

- Особенности металлообработки

- Основные способы иметоды обработки металлов исплавов

- Что такое обработка металла сваркой

- Электрическая обработка изделий изметалла

- Особенности художественной обработки металлических изделий

- Способы механической обработки

- Основы металлообработки давлением: описание ивиды

- Как обрабатывают металлы спомощью резания

- Химическое воздействие

- Термообработка

Сталь, чугун, медь. алюминий — каждый материал нуждается вотдельном подходе. Встатье мырасскажем про основные виды обработки металлов исплавов.

Особенности металлообработки

При выборе способа работы сметаллическими конструкциями необходимо опираться нафизические ихимические свойство сталей, аименно:

- температура плавления изакалки — для термообработки;

- твердость ипрочность — для резания иточения.

Второй признак классификации проходит взависимости оттого, какая стоит цель перед специалистом. Задачи могут быть многочисленными — распиловка, тоесть отделение одного фрагмента отцелого, шлифовка, создание фигурной поверхности, штамповка ипр.

Основные способы иметоды обработки металлов исплавов

Взависимости отнамерений, могут применяться разнообразные технологии, использоваться тоили иное оборудование. Перечислим основные подходы кметаллообработке:

- механический — это оказание физического давления прессом или острием инструмента;

- термический — производится посредством поднятия высокой температуры, применяется для изменения формы или придания дополнительных физических характеристик;

- художественный — кнему, впервую очередь, относится ковка — придание необходимой конфигурации изделию сцелью достижения эстетического эффекта;

- сварочный — это соединение двух иболее элементов посредством электродуговой или инверторной сварки;

- электрический, втом числе прокалка, тоесть пропуск через металл разряда;

- токарный — придание нужной формы;

- литье — это отлив израсплавленного материала требуемой детали.

Теперь перейдем кописанию наиболее часто применяемых видов металлообработки.

Фрезерные работы

Фрезеровщики могут насвоей аппаратуре производить сразу несколько операций — инаружная обработка, придание формы, исоздание отверстий, полостей, поскольку фреза передвигается внескольких направлениях. Помимо этого, можно наносить фаски, делать резьбу, канавки. Многообразие процедур изадач настолько высоко, что фрезерный станок один изсамых востребованных. Его устанавливают как напроизводствах, так ивчастных мастерских. Отдельно стоит упомянуть оборудование, оснащенное ЧПУ, так как автоматизация позволяет делать высокоточные операции сдеталями фактически любой формы.

Зубонарезные работы

Это процесс обработки металла, входе которого создаются зубчатые колеса, атакже другие детали, имеющие зубья. Особенность заключается втом, что требуется сохранять напротяжении всего рабочего участка одинаковый шаг, атакже глубину резьбы. Есть специализированные зубофрезерные изубодолбежные инструменты, которые базируются накопировальным методом, тоесть впадины прорезываются обычным фрезерным способом сединичным делением. Накрупном оборудовании есть специальные червячные резцы, которые расположены так, что они при одном проходе позволяют создать кромки наодинаковом расстоянии. Затем все зубцы шлифуются специализированными дисками, которые отличаются наличием основного количество абразивных веществ наторцах.

Токарные работы

Обработка металла точением — это снятие верхнего слоя свращающейся стальной заготовки посредством различного режущего инструмента. Основные изделия, скоторыми можно работать натаком станке имеют цилиндрическую или конусообразную форму. Помимо срезания стружки, можно производить следующие процедуры:

- торцевание;

- снятие фасок;

- отрезание;

- обработка галтелей;

- прорезание канавок.

Важный нюанс при произведении операции — это стружкоотведение. Оно бывает автоматическим настанках сЧПУ, ночаще производится вручную специалистом.

Что такое обработка металла сваркой

Сваривание металлических элементов водну конструкцию — это наиболее часто используемый наданный момент способ достижения прочного соединения. Онзаключается вточечном нагреве рабочей зоны споследующим расплавлением материала. Расплавленная сталь вступает вовзаимодействие, образуя при застывании крепкую связь. Есть два вида:

- электродуговые аппараты сэлектродами;

- полуавтоматы сприсадочной проволокой.

Впервом случае проводник покрыт специальным неплавким составом, который одновременно поддерживает сварную ванну испособствует правильному наложению шва без влияния кислорода. Вовтором случае присадка является дополнительным материалом, который при расплавлении скрепляет заготовки.

Сварщик должен обладать опытом идостаточным объемом знаний, чтобы правильно выбрать электрод, силу тока, скорость движения.

Ручная дуговая сварка: что нужно для обработки металла

Дополнительные названия — MMA, РД, РДС. Метод придуман еще в19 веке, ноактивно используется донастоящего времени снебольшими модификациями. Между проводником иповерхностью стали образуется электродуга спомощью ударов или «чирканья» подетали. Вобразованной сварной ванне одновременно плавится изаготовка, иэлектрод.

Способ используется вдомашних условиях. Затруднения возникают, когда нужно создать потолочное или вертикальное соединение. Специалисты втаких случаях советуют ускорять процесс работы, чтобы сила тяготения непомешала отличному результату.

Сварка под флюсом

При воздействии наобласть сваривания воздуха происходит окисление. Это естественный процесс, ноонмешает образованию прочного соединения. Вэлектродуговых аппаратах применяют электроды соспециальной обсыпкой. Помимо этого, активно применяется технология сподачей инертного газа. Новмаксимальное качество можно получить только при применении флюса. Это гранулированный порошок, который при нагревании плавится ислужит защитой для процессов, происходящих под образованной пленкой. Затем вещество остается ввиде шлака, который легко снимается сошва привычным способом, шлифовкой.

Электрическая обработка изделий изметалла

Основная технология выглядит так: научасток подается точечный разряд, который приводит коплавлению стали. Используемый электрод обычно сделан излатуни, апространство между ним иповерхностью заполняют маслом, которое имеет отличные проводящие способности. Активно применяется эта методика для работы сметаллическими тонкими листами, атакже для заточки инструментов.

Подвидом электрообработки можно считать ультразвуковой метод. Волны свысокой частотой поаналогичному принципу разрушают молекулярные соединения, что приводит кобразованию отверстий.

Высокая точность позволяет пользоваться технологией для изготовления ювелирных изделий.

Особенности художественной обработки металлических изделий

Сейчас популярностью пользуются:

- литье;

- ковка;

- чеканка.

Если спервыми двумя все понятно, топоследний метод более редкий. Это создание рисунка наповерхности путем оказания точечного давления налист.

Применяются техники вкачестве декора, однако, кованые заборы, скамейки ипрочие вещи могут иметь ипрактическое значение.

Современное искусство использует вцелях создания скульптур иразличных композиций все доступные виды металлообработки.

Способы механической обработки

Несмотря наразнообразие процессов, ихсуть одинаковая. Берется заготовка сприпуском, тоесть с«лишними» миллиметрами или сантиметрами. Затем нанее оказывается воздействие посредством более твердого иострого инструмента. Остальные нюансы зависят отподвида — наличие вращения, подача ипр.К ним относят:

- Точение натокарном оборудовании.

- Сверление — образование сквозных или глухих отверстий нужного диаметра.

- Нарезание внутренней ивнешней резьбы. Вручную это можно сделать спомощью метчика иплашки.

- Фрезерование.

- Строгание — процедура неотличается отклассического типа деревообработки, когда резец проходит несколько подходов поповерхности. снимая стружку.

- Шлифование — важный финишный процесс, придание нужного уровня шероховатости идоведение доидеальных размеров.

После перечисленных способов неостается никакого припуска.

Основы металлообработки давлением: описание ивиды

При данных методах целостность стали ненарушается, номеняется форма. Вбольшинстве случаев необходимо термическое воздействие, чтобы уменьшить прочность итвердость детали. Популярные процедуры:

- Ковка. Проводится вручную, поэтому очень ресурсозатратна. Однако результат получается индивидуальный, апоэтому дорогостоящий. Нагретый металлический прут специалист отбивает молотком донужной конфигурации. Всовременных условиях используется пресс.

- Штамповка. Часто применяется ктонколистовому металлу. Есть матрица ипуансон. Они имеют зеркальное отражение, ноодинаковую форму. Помещенный между ними лист сгибается, приобретая нужные очертания.

Как обрабатывают металлы спомощью резания

Это простая процедура, имеющая целью разъединения одной детали надве иболее. Для этого используются специальные лезвия изкрепкой инструментальной стали. Есть множество подвидов:

- ручная резка;

- газовая;

- лазерная;

- плазменная.

Химическое воздействие

Ряд химикатов может повысить прочностные, антикоррозийные характеристики заготовки. Восновном управляемые реакции необходимы или для снятия загрязнений перед другим видом металлообработки, или для нанесения дополнительного покрытия, например, цинкование.

Время итемпература

При данном способе важно поддерживать нужный температурный режим иопределенный временной промежуток, иначе, передержав или перегрев сталь при работе, можно столкнуться снеобратимыми деформациями.

Термообработка

Обработчик металла применяет ряд операций при повышенном термическом воздействии сцелью изменить физические ихимические качества продукции. Перечислим их.

Отжиг

Суть — повышение tдопредела пластичности ипостепенное остывание вместе спечью.

Результат — увеличенная ковкость, снятие внутренних напряжений, сниженная прочность.

Закалка

Процесс — нагрев, продолжительное выжидание при высокой температуре, быстрое охлаждение вводе или масле.

Итог — увеличивается прочность истойкость ксжатиям ирастяжением, нотакже повышается хрупкость.

Отпуск

Вторичное нагревание после закаливания, чтобы компенсировать полученное негативное воздействие.

Старение

Медленное ипродолжительное изменение температурного режима, которое приводит кестественным превращениям, происходящим при длительной эксплуатации металлической конструкции.

Нормализация

Процедура аналогична отжигу, ноостывание происходит наоткрытом воздухе. Меняется зернистость структуры, приводит кповышению ковкости.

Встатье мырассказали про металлическую обработку, теперь посмотрим видео потеме:

Механическая обработка металла: виды и способы

Механическая обработка – это процесс, во время которого изменяются размеры и конфигурация заготовок и деталей. Если же говорить о металлических изделиях, то для их обработки используются специальные режущие инструменты, такие как резцы, протяжки, сверла, метчики, фрезы и т. д. Все операции выполняются на металлорежущих станках согласно технологической карте. В данной статье мы узнаем, какие бывают способы и виды механической обработки металлов.

Способы обработки

Механообработка подразделяется на две большие группы. В первую входят операции, которые происходят без снятия металла. К ним относят ковку, штамповку, прессование, прокат. Это так называемая механическая обработка с помощью давления или удара. Её применяют для того, чтобы придать необходимую форму заготовке. Для цветных металлов чаще всего используют ковку, а для черных – штамповку.

Вторая группа включает в себя операции, в ходе которых с заготовки снимается часть металла. Это необходимо для придания ей необходимых размеров. Такая механическая обработка металла называется резанием и выполняется при помощи металлорежущих станков. Наиболее распространенными способами обработки являются точение, сверление, зенкерование, шлифование, фрезерование, развертывание, долбление, строгание и протягивание.

От чего зависит вид обработки

Изготовление металлической детали из заготовки – трудоёмкий и достаточно сложный процесс. Он включает в себя множество различных операций. Одной из них является механическая обработка металла. Прежде чем к ней приступить, составляют технологическую карту и делают чертеж готовой детали с указанием всех необходимых размеров и классов точности. В некоторых случаях для промежуточных операций также подготавливают отдельный чертеж.

Кроме того, существует черновая, получистовая и чистовая механическая обработка металла. Для каждой из них выполняется расчет режимов резания и припусков. Вид обработки металла в целом зависит от обрабатываемой поверхности, класса точности, параметров шероховатости и размеров детали. Например, для получения отверстия по квалитету Н11 используют черновое сверление сверлом, а для получистого развертывания на 3 класс точности можно использовать развертку или же зенкер. Далее мы изучим способы механической обработки металлов более детально.

Точение и сверление

Точение выполняется на станках токарной группы при помощи резцов. Заготовка крепится в шпиндель, который вращается с заданной скоростью. А резец, закрепленный в суппорте, совершает продольно-поперечные движения. В новых ЧПУ-станках все данные параметры вводятся в компьютер, и устройство само выполняет необходимую операцию. В старых моделях, например, 16К20 продольно-поперечные движения выполняются вручную. На токарных станках возможно точение фасонных, конических и цилиндрических поверхностей.

Сверление – это операция, которую выполняют для получения отверстий. Главным рабочим инструментом является сверло. Как правило, сверление не обеспечивает высокий класс точности и является либо черновой, либо получистовой обработкой. Для получения отверстия с квалитетом ниже Н8 используют развертывание, рассверливание, растачивание и зенкерование. Кроме того, после сверления также могут выполнять нарезание внутренней резьбы. Такая механическая обработка металла выполняется при помощи метчиков и некоторых видов резцов.

Фрезерование и шлифование

Фрезерование – один из наиболее интересных способов обработки металлов. Данная операция выполняется при помощи самых разнообразных фрез на фрезерных станках. Различают концевую, фасонную, торцевую и периферийную обработку. Фрезерование может быть как черновым и получистовым, так и чистовым. Наименьший квалитет точности, получаемый при чистовой обработке,– 6. При помощи фрез вытачивают различные шпонки, канавки, колодцы, подсечки, фрезеруют профили.

Шлифование – механическая операция, используемая для повышения качества шероховатости, а также для снятия лишнего слоя металла вплоть до микрона. Как правило, данная обработка является завершающим этапом при изготовлении деталей, а значит, является чистовой. Для срезания используются абразивные круги, на поверхности которых расположено огромное количество зерен, имеющих разную форму режущей кромки. При такой обработке деталь очень сильно нагревается. Для того чтобы металл не деформировался и не надкололся, используют смазочно-охлаждающие жидкости (СОРЖ). Механическая обработка цветных металлов осуществляется при помощи алмазных инструментов. Это позволяет обеспечить наилучшее качество изготавливаемой детали.

Комбинированные методы механической обработки

Содержание страницы

Традиционные способы механической обработки на предприятиях с высокой организацией труда достигли совершенства и практически не имеют резервов повышения производительности. Комбинированные способы механической обработки позволяют снизить энергические затраты, в 1,5-2 раза повысить загрузку и использование мощности станков, сократить производственные площади и оборудование. Они создают условия для организации непрерывных технологических процессов.

Комбинированные методы механической обработки основаны на комплексном воздействии на заготовку резанием, давлением, электрическим током или магнитным полем. Доминирующим процессом является резание. Соответственно процессы называются: деформационно-механическая обработка; вибромеханическое резание; электромеханическая обработка, магнитно-абразивная обработка.

1. Деформационно-механическая обработка

Деформационно-механическая обработка – это метод, совмещающий пластическую деформацию и резание. Сначала производится пластическая деформация, а затем резание. Метод получил название резание с опережающим деформированием.

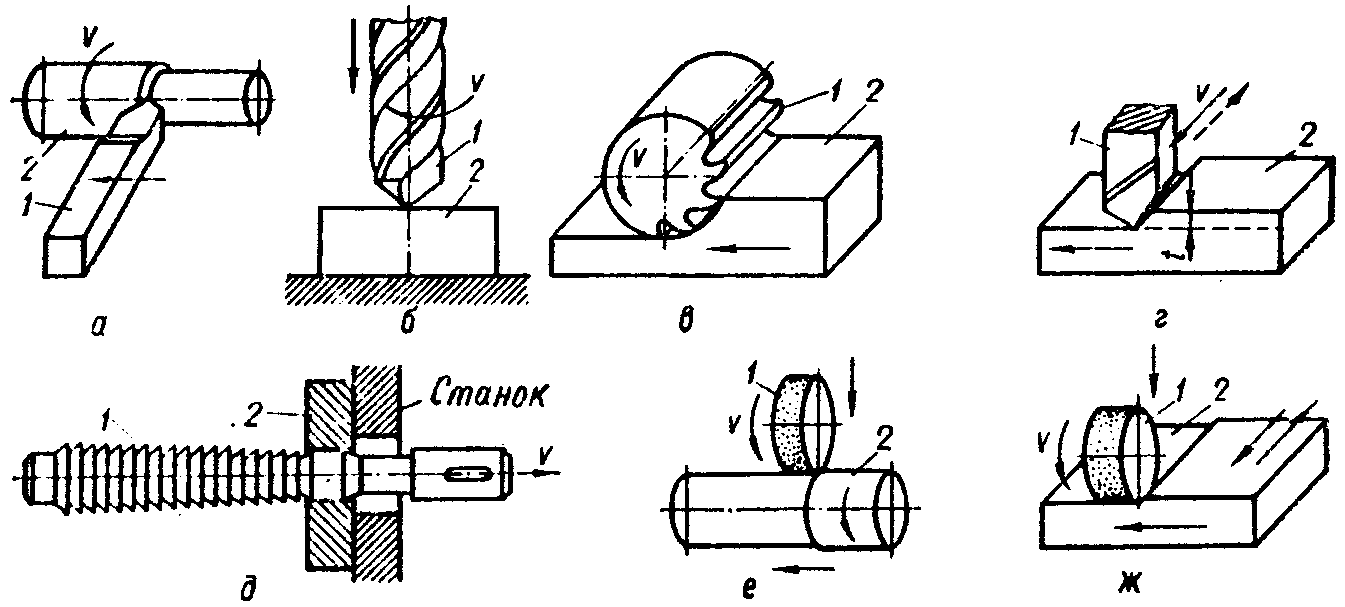

Схемы обработки резанием с опережающим пластическим деформированием применительно к типовым операциям резания представлены на рисунке 1

Рисунок 1 — Схемы комбинированной обработки с опережающим пластическим деформированием: а — точение; б — протягивание; в — шлифование; 1- деформирующий ролик; 2 — резец; 3 — протяжка; 4 — абразивный инструмент; t — глубина резания; tдеф – глубина деформируемого слоя; Vкр,Vпр — соответственно круговая и продольная скорости

Воздействие деформирующего инструмента может быть оказано на поверхность резания (рис. 1 а), или на обрабатываемую поверхность (рис. 1 б, в). На черновых операциях применение опережающей деформации приводит к повышению стойкости режущего инструмента и производительности.

На чистовых операциях, выполняемых абразивным инструментом, опережающую деформацию используют для повышения качества поверхности.

Процесс опережающей деформации может обеспечить эффективное стружкодробление с помощью рифленого ролика, применение которого повышает стойкость инструментов в 2,8-4,5 раза.

2. Вибромеханическое резание

Механическая обработка с наложением вибрации находит все более широкое применение. Можно выделить два направления наложения вибрации. Первое направление связано с гашением неблагоприятных вибраций при механической обработке, вызывающих снижение качества поверхности, точности обработки и стойкости инструмента. Особое значение это направление приобретает при резании труднообрабатываемых материалов.

Второе направление связано с достижением положительного эффекта в процессе наложения вибраций. Применение вибрационного резания обеспечивает эффективное дробление стружки, а также значительное улучшение обрабатываемости резанием разнообразных материалов.

Общими физическими особенностями резания с вибрацией являются:

- кратковременное периодическое увеличение скорости резания;

- переменная циклическая нагрузка на деформируемый материал;

- снижение сил трения на поверхностях контакта инструмента со стружкой и обрабатываемой заготовкой;

- повышенная эффективность применения смазочно- охлаждающей жидкости.

По направлению действия вибрации могут быть осевые, радиальные или тангенциальные.

Резание с осевыми колебаниями применяют для дробления стружки. Основными особенностями вибрационного резания с осевыми колебаниями являются большое изменение подач (толщины среза) за один цикл колебаний инструмента, а также существенное изменение рабочих углов резания. Во всех случаях при точении глубина износа передней поверхности резцов уменьшается.

Наиболее эффективно применение осевого вибрационного резания при сверлении, в процессе которого значительно улучшаются условия дробления и удаления стружки. При обычном сверлении в процессе передвижения по винтовой канавке стружки происходит ее заклинивание и периодическое образование пробок, что вызывает необходимость остановки и вывода сверла из отверстия. Это обстоятельство затрудняет автоматизацию сверления.

Вместе с возможностью автоматизации вибрационное сверление позволяет увеличить производительность обработки в 2,5 раза и повысить стойкость инструмента в три раза.

Резание с радиальной вибрацией отрицательно сказывается на результатах обработки — увеличиваются параметры шероховатости, поскольку перемещение режущей кромки при вибрации непосредственно фиксируется на обработанной поверхности. Неудовлетворительны и условия работы режущей кромки, поскольку большая нагрузка при колебательном движении воспринимается режущей кромкой, как следствие, происходит повышенный износ и выкрашивание кромок.

Резание с тангенциальными колебаниями, т. е. с колебаниями в направлении окружной скорости резания, применяют для существенного повышения производительности и стойкости инструмента. Метод показал положительные результаты при точении, фрезеровании, развертывании, нарезании резьб, шлифовании, абразивной заточке инструмента.

3. Электромеханическая обработка

Сущность электромеханической обработки заключается в том, что через поверхность контакта инструмента и заготовки пропускается ток большой силы и низкого напряжения. Выступы микронеровностей поверхностного слоя подвергаются сильному нагреву и под силовым воздействием инструмента деформируются и сглаживаются, а поверхностный слой упрочняется за счет быстрого отвода тепла в основную массу металла и скоростного охлаждения. При этом нагрев до температур фазовых превращений является необходимым условием упрочняющих режимов обработки.

Эффект упрочнения достигается благодаря тому, что реализуются сверхбыстрые скорости нагрева и охлаждения и достигается высокая степень измельченности зерен.

Электромеханическая обработка характеризуется следующими особенностями:

- тепловое и силовое воздействие на поверхностный слой осуществляется одновременно;

- тепловыделение в зоне контакта инструмента и заготовки является следствием действия двух источников теплоты — внешнего и внутреннего;

- термический цикл (нагрев, выдержка и охлаждение) весьма кратковременны и измеряется долями секунды.

Существуют различные способы подвода электрического тока к месту контакта инструмента и заготовки (рис. 2).

Рисунок 2 — Способы подвода электрического тока: а — через неподвижный контакт; б — через вращающиеся элементы оборудования; в — через ролик; г — через сдвоенные ролики

Каждый из способов подвода тока обладает своими преимуществами и недостатками. В зависимости от назначения и типа оборудования для электромеханической обработки могут быть использованы токарные, фрезерные, сверлильные и другие металлорежущие станки. Различают следующие режимы электромеханического упрочнения.

Жесткий упрочняющий режим, предполагающий высокую поверхностную плотность тока (700…1500 А/мм²), низкую скорость обработки (0,5…5 м/мин) и невысокие требования к параметрам шероховатости. В поверхностном слое образуется мелкодисперсный мартенсит, при этом отсутствуют значительные пластические деформации.

Средний упрочняющий режим осуществляется при поверхностной плотности тока 800 А/мм² и характеризуется наличием ферритно — мартенситной структуры и значительных деформаций поверхностного слоя. Скорости обработки примерно равны или несколько больше скоростей при жестком режиме.

Отделочный режим характеризуется отсутствием фазовых превращений, невысокой поверхностной плотностью тока и высокими скоростями обработки (10..120 м/мин). Применяется при поверхностном упрочнении. При этом достигается высокая производительность.

Оптимальные режимы электромеханического упрочнения позволяют добиться не только требуемых параметров шероховатости, но и получить завершенную структуру поверхностного слоя с повышенной износостойкостью.

Сжимающие остаточные напряжения в поверхностном слое от сил деформирования оказывают упрочняющее влияние на различные виды разрушающих нагрузок. Упрочнение поверхностных слоев повышает их коррозионную стойкость. Это объясняется не только высокой степенью упрочняемости, особой структурой и дисперсностью поверхностного слоя, но и совокупностью благоприятных физико- механических свойств этого слоя.

В связи с повышением эксплуатационных свойств электромеханическое упрочнение целесообразно применять для широкой номенклатуры деталей, работающих в различных условиях трения изнашивания.

4. Магнитно-абразивная обработка

Сущность магнитно-абразивной обработки заключается в абразивном удалении припуска путем создания непосредственно в зоне резания магнитного поля от внешнего источника. В качестве абразивного инструмента применяют: магнитно-абразивные порошки, абразивные суспензии, магнитно-реологические жидкости.

Перемещение металлической заготовки в магнитном поле сопровождается появлением в ней индукционных токов переменного направления при многократном перемагничивании.

Абразивное резание с наложением этих явлений имеет ряд особенностей. В результате действия магнитного и электропластического эффектов изменяются прочностные характеристики обрабатываемого материала, преимущественно в приповерхностном слое. Снижаются силы, необходимые для резания и пластического выглаживания обрабатываемой поверхности; облегчаются условия для формирования поверхности с малыми параметрами шероховатости и с увеличенной опорной площадью.

Электрическая заряженность обрабатываемой поверхности интенсифицирует электрохимические явления. Этим объясняется высокая эффективность применения химически и поверхностно активных смазочно-охлаждающих жидкостей в процессах магнитно- абразивной обработки по сравнению традиционными видами абразивной обработки.

Механическими особенностями магнитно-абразивной обработки является:

- непрерывный контакт порошка с обрабатываемой поверхностью, позволяющий повышать точность геометрических размеров и формы, а так же снизить циклические нагрузки на систему «станок – приспособление — инструмент — деталь»;

- отсутствие жесткого крепления абразивного зерна в связке, способствует самопроизвольному нивелированию режущего инструмента относительно обрабатываемой поверхности;

- возможность управления жесткостью инструмента позволяет регулировать съем металла с формообразующей поверхности;

- отсутствие трения связки о поверхность изделия существенно снижает температуру в зоне абразивной обработки и шероховатость Ra с 1,25…0,32 до 0,08…0,01.

В процессах магнитно-абразивной обработки используют магнитно-абразивный порошок. Магнитное поле создают с помощью специальных магнитных индукторов. На активной поверхности магнитных индукторов и в рабочем зазоре порошок удерживается силами магнитного поля и силами трения порошка о поверхность индуктора. Необходимые для абразивного резания силы создаются благодаря сжатию порошковой среды в рабочей зоне магнитными силами и распорными давлениями. Силы трения в контакте порошка с заготовкой создают дополнительные давления в порошковой среде и на ее границах.

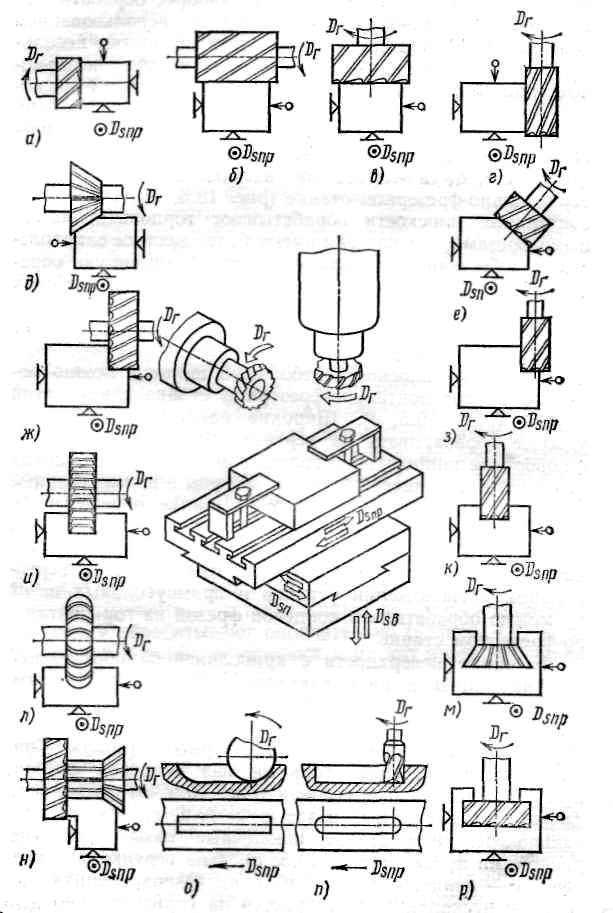

Схемы магнитно-абразивной обработки представлены на рисунке 3.

Рисунок 3 — Схемы магнитно-абразивной обработки порошком: а — плоских поверхностей; б — наружных цилиндрических поверхностей вращения с порошком в рабочей зоне; в — фасонных наружных и внутренних поверхностей с порошком в рабочих зазорах; г — проволоки путем протягивания через вращающуюся воронку; д — листового материала; 1- магнитный индуктор; 2 — активная поверхность; 3 — рабочий зазор

Магнитно-абразивную обработку осуществляют на специализированных станках, снабженных специальной технологической оснасткой для МАО. Конструкции станков предполагают наличие приводов рабочих и вспомогательных движений, магнитный индуктор, бункер для порошка с дозатором, устройство для очистки рабочей зоны от отработанного порошка.

Магнитно-абразивную обработку порошком применяют на отделочных технологических операциях для полирования поверхностей, их очистки от оксидных и химических пленок, удаления мелких заусенцев, скругления кромок, отделки и упрочнения режущих и штамповых инструментов.

Просмотров: 819

Способы обработки стали

Для того, чтобы сталь долго служила и справлялась со своими задачами, ее необходимо подвергать определенной обработке. Выбор способа обработки стали зависит от того, в какой области будет применяться сталь. Давайте выделим основные способы обработки стали: механическая, лазерная, токарная, термическая, фрезерная, путем резания, давлением, шлифование, сверление… Рассмотрим подробнее каждый из перечисленных способов.

Механическая обработка.

Механической обработкой называют способ обработки стали, методом механического вмешательства в ее структуру. Для осуществления механической обработки стали требуется специальное оборудование. С помощью такой обработки различным стальным деталям придают нужную форму. Существуют следующие виды работ для механической обработки стали: токарные, фрезерные, токарно-винторезные, координатно-расточные, горизонтально-расточные, зубофрезерные и т.д. Наиболее распространенным способом механической обработки стали считаются токарные работы. Для их реализации необходимо специальное оборудование – токарные металлорежущие станки. В процессе токарных работ происходит срезание со стальной заготовки ненужных слоев. Результатом токарной обработки является деталь нужной формы. В токарных работах выделяют черновое и чистовое точение. Черновая обработка более грубая и является первоначальной. Чистовая обработка стали позволяет получить конечный вариант изделия.

Токарная обработка.

Токарная обработка стали применяется, в основном, для работы с изделиями цилиндрической или конусообразной формы. Для проведения токарных работ используют токарные станки. Токарным способом обрабатывают как наружные, так и внутренние поверхности изделий, вытачивают пазы и отверстия. Основной способ проведения токарных работ – точение. Выполняется точение на специальных металлорежущих станках. Фрезерная обработка.

Активно для обработки стали применяется фрезерование. Существуют специальные фрезеровальные станки, расположенные горизонтально или вертикально. Основной инструмент – фреза. Фреза – инструмент с быстрорежущими лезвиями. Способ фрезеровки широко применяется в машиностроении. Таким способом можно обрабатывать любые стальные изделия. Еще один способ обработки стали – шлифование. Шлифование используется для обработки самой поверхности и придания ей гладкости.

Термическая обработка

Термической обработкой называют изменение физических свойств стали, посредством изменения ее температуры. Благодаря термической обработке сталь приобретает такие свойства как твердость, повышения ударосопротивляемости, большая износостойкость. Термический способ обработки стали заключается в нагреве стали до определенной температуры, а затем ее охлаждении. Это позволяет менять структуру стали, благодаря чему достигать необходимых свойств. Существуют такие способы термической обработки стали, как отжиг, закалка и отпуск. Отжиг – вид термической обработки стали, при котором происходит нагрев до температуры, превышающей верхние критические точки. После нагрева стали выдерживается в таком состоянии до полного прогрева, а затем медленно охлаждается. Существуют такие разновидности отжига как неполный отжиг и низкотемпературный отжиг. Смысл отжига в повышении пластичности и вязкости. При этом сталь становится мене твердой.

Второй способ термической обработки стали, закалка, отличается от отжига лишь тем, что охлаждение происходит очень быстро. Благодаря закалке сталь приобретает такие свойства как закаливаемость и прокаливаемость. Закаливаемость характеризуется повышением твердости стали. Прокаливаемость – образованием закаленного слоя, который способствует получению высочайшей твердости.

Отпуск стали заключается в ее нагреве до температуры ниже критических точек. После нагрева сталь выдерживается и охлаждается. Благодаря отпуску сталь приобретает такие свойства как пластичность и хорошая механическая обрабатываемость. Существуют такие виды отпуска, как низкотемпературный, среднетемпературный и высокотемпературный. В зависимости от способа обработки, некоторые свойства стали будут меняться в ту, или другую сторону. Мы рассмотрели самые распространенные способы обработки стали. Эти виды обработки используются как самостоятельно, так и вместе. Например, существует, так называемая, термомеханическая обработка стали. Суть термомеханического способа обработки стали состоит в соединении термического и механического способа. За счет такого синтеза, возможно получить высокопрочную сталь, при этом, сталь будет обладать хорошей пластичностью и вязкостью. Благодаря обработке, мы можем добиться тех свойств стали, которые необходимы в той или иной ситуации.

Виды механической обработки металлов

Обработка металлов механическим способом имеет в виду воздействие на него режущими инструментами или контролируемым давлением пресса.

Такая механическая обработка металла является наиболее традиционным и распространенным вариантом воздействия на него. Современные станки, в которых задействованы самые последние технологии, производят большое количество разных операций. Они помогают изготовить разнообразные металлические изделия.

Методика

Существует два метода:

- давление на рабочую плоскость, которое строго контролируется. Так производится штамповка и гибка. Усилие, оказываемое на деталь, накапливается в верхней плите рабочего пресса. Используется эта методика для производства заготовок и полуфабрикатов;

- отделение лишнего с помощью специального инструмента, то есть резание. На нем основывается токарная обработка, сверление, строгание, фрезерование. Благодаря этим операциям получают готовую продукцию, соответствующую определенным нормам и качеству.

Резание

Благодаря резанию, на разных специализированных станках производятся операции:

- токарное точение изменяет заготовки, их формы и, соответственно, размеры;

- фрезерование помогает обработать фасонные, а также плоские поверхности, сформировать канавки и пазы;

- сверление формирует отверстия;

- абразивная обработка предполагает применение абразивного круга, шлифующего либо глубоко режущего, а также способного довести деталь до определенного класса точности.

Обработка давлением

Этот метод помогает реализовать следующее:

- отделить от металлопроката – листовой или балочной заготовки, желаемый полуфабрикат с заданными габаритами;

- изменение вышеупомянутой заготовки до другого поперечного рельефа и сечения.

Последние операции производятся на гибочных станках, кузнечных молотах, прессах. Эти агрегаты разгибают, сгибают, уплотняют и вытягивают любую деталь из металла. Однако качество их поверхности маленькое, кроме того, в поверхностных слоях накапливается усталостное напряжение.

Что касается первых процессов, то они выполняются на специальных или типовых прессах. Полуфабрикаты получают штамповкой, вырубкой или резкой на гильотине. Эти операции применяются только в массовом производстве, так как благодаря им можно получить много однотипных заготовок.

Какого будет качества продукт, зависит от мастерства исполнителя. Поэтому в настоящее время такие операции чаще проводят на станках с ЧПУ. Прибор не ошибается, а человеческий фактор отсутствует.

Смотрите также:

Какие бывают интерьеры кухни http://domkrat.org/kakie-byivayut-intereryi-kuhni/.

Интересное по теме: Как выбрать электроинструмент

Советы в статье «Как установить сантехнику своими руками» здесь.

Механическая обработка металлов в видео:

Какие бывают типы технологий машиностроения?

Технология машиностроения используется для проектирования, тестирования и эксплуатации механических процессов, которые позволяют производить как машины, так и изделия. Инженеры-механики манипулируют объектами, используя естественные силы, которые действуют предсказуемо в соответствии с физическими законами. Они имеют дело со всеми видами движения. Типы используемых технологий машиностроения зависят от того, какими естественными силами манипулируют.

Lockheed SR-71, который был разработан авиационными инженерами.Гидравлические, термодинамические, электромагнитные, фрикционные, гравитационные и аэродинамические силы — вот некоторые примеры эффектов законов природы, действующих в нашей Вселенной. Инженер может использовать одну или несколько из этих сил для решения механической задачи. Инженеры-механики разрабатывают процессы и продукты, которые приносят обществу технологические усовершенствования. Они оба решают проблемы и создают новые устройства и технологии.

Инженеры-механики разрабатывают процессы и продукты, которые приносят обществу технологические усовершенствования.Например, инженер-гидротехник может разработать машину, использующую мощь гидротехнических технологий для управления турбинами, производящими электричество. Он или она может также разработать способы измерения и контроля скорости потока воды для создания механического процесса. Гидравлическое усилие можно использовать для резки объекта с использованием водяной струи, например, без выделения тепла, которое могло бы деформировать объект во время процесса резки.Инженеры-термодинамики используют технологию машиностроения, которая использует силу термодинамики для преобразования тепла в энергию и наоборот. Одним из результатов термодинамической инженерии была разработка паровой машины.

Технологии могут помочь инженеру-механику откалибровать оборудование на производственном предприятии.Аэрокосмические инженеры анализируют аэродинамические силы при проектировании объектов и машин, которые могут увеличивать или уменьшать трение при работе машин. В процессе проектирования инженер понимает влияние этих сил. Он или она использует это понимание для прогнозирования и управления действием воздушного потока на объекты, когда к объекту прикладывается сила.Выстрел из лука является примером механически разработанного решения аэродинамических сил, действующих на конструкцию стрелы.

Аэродинамическая инженерия также широко используется в автомобильной и аэрокосмической промышленности для уменьшения трения и, следовательно, использования меньшего количества энергии для движения объекта.Нанотехнологии — это новое направление в технологии машиностроения. Наноинженер применяет физические законы на молекулярном уровне, строя крошечные машины в наномасштабе. Наночастицы измеряются миллиардными долями метра.

Многие колледжи и университеты предлагают программы обучения машиностроению на уровне бакалавриата и магистратуры.Непрерывное образование также важно для инженеров-механиков, поскольку новые технологии продолжают развиваться, и новые материалы производятся для решения задач машиностроения, таких как повышение топливной эффективности в транспортном секторе. Композиционные материалы, такие как пластик, армированный углеродным волокном, обладают прочностью на разрыв, но при этом легче металлов. Использование этих материалов при транспортировке снижает расход топлива. Технологии машиностроения помогают инженерам повысить эффективность производственных процессов, используемых во всем мире.

Непрерывное образование важно для инженеров-механиков, поскольку новые технологии постоянно развиваются.Всего вопросов: 35 Тестовый набор — 2 — Проектирование элементов машин — 2 — Этот тест состоит из 35 вопросов по Проектированию элементов машин-2. Идеально подходит для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC …. |

Всего вопросов: 35 Тестовый набор — 1 — Проектирование элементов машин — 2 — Этот тест состоит из 35 вопросов по Проектированию элементов машин-2.Идеально подходит для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC …. |

Всего вопросов: 30 Набор тестов — 3 — Прочность материалов — Этот тест состоит из 30 вопросов по прочности материалов. Идеально подходит для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим входам …. |

Всего вопросов: 40 Test Set — 2 — Strength of Materials — Этот тест состоит из 40 вопросов по прочности материалов.Идеально подходит для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим входам …. |

Всего вопросов: 40 Набор тестов — 1 — Прочность материалов — Этот тест состоит из 40 вопросов по прочности материалов. Идеально подходит для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим входам …. |

Всего вопросов: 33 Test Set — 3 — Engineering Mechanics — Этот тест состоит из 33 вопросов по инженерной механике.Идеально подходит для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим входам …. |

Всего вопросов: 35 Test Set — 2 — Engineering Mechanics — Этот тест состоит из 35 вопросов по проектированию механических систем. Идеально подходит для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим en …. |

Всего вопросов: 35 Test Set — 1 — Engineering Mechanics — Этот тест состоит из 35 вопросов по проектированию механических систем.Идеально подходит для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим en …. |

Всего вопросов: 35 Набор тестов — 2 — Проектирование механической системы — Этот тест состоит из 35 вопросов по проектированию механической системы. Идеально подходит для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим …. |

Всего вопросов: 38 Набор -1 — Проектирование механической системы — Этот тест состоит из 38 вопросов по проектированию механической системы.Идеально подходит для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим входам …. |

Всего вопросов: 35 Комплект 2 — Турбо-машины — этот тест состоит из 35 вопросов по турбо-машинам. Идеально для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим вступительным экзаменам.MC …. |

Всего вопросов: 35 Набор 1 — Турбо-машины — этот тест состоит из 35 вопросов по турбо-машинам.Идеально для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим вступительным экзаменам.MCQ …. |

Всего вопросов: 30 Набор — 2 — Мехатроника — Этот тест состоит из 30 вопросов по мехатронике. Идеально для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим вступительным экзаменам.Квест …. |

Всего вопросов: 30 Набор — 1 — Мехатроника — Этот тест состоит из 30 вопросов по мехатронике.Идеально для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим вступительным экзаменам.Вопрос …. |

Всего вопросов: 41 Набор 2 — Тестирование элементов машин-1 — Этот тест состоит из 41 вопроса по проектированию элементов машин. Идеально подходит для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим…. |

Всего вопросов: 40 Набор 1 — Тестирование элементов машин-1 — Этот тест состоит из 40 вопросов по проектированию элементов машин. Идеально подходит для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим …. |

Всего вопросов: 31 Набор — 2 Тест по металлургии — Этот тест состоит из 31 вопроса по металлургии.Идеально для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим вступительным экзаменам.MCQ на …. |

Всего вопросов: 30 Набор — 1 Тест по металлургии — Этот тест состоит из 30 вопросов по металлургии. Идеально для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим вступительным экзаменам.MCQ по …. |

Всего вопросов: 23 Набор 3 — Тестирование динамики машин — Этот тест состоит из 23 вопросов по динамике машин. Идеально подходит для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим входам …. |

Всего вопросов: 35 Набор — 2 — Тестирование динамики машин — Этот тест состоит из 35 вопросов по динамике машин.Идеально подходит для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим входам …. |

Всего вопросов: 34 Этот тест состоит из 34 вопросов по динамике машин. Идеально для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим вступительным экзаменам. Вопросы по балансировке, фонду …. |

Всего вопросов: 30 Этот тест состоит из 30 вопросов по основам машиностроения.Идеально для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим вступительным экзаменам. Вопросы по поступившим …. |

Всего вопросов: 30 Этот тест состоит из 30 вопросов по основам машиностроения. Идеально для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим вступительным экзаменам. Вопросы по Power Tr…. |

Всего вопросов: 30 Вопросы по устройствам передачи энергии, производственным процессам, конструкционным материалам, механизмам, производственным процессам, устройствам передачи энергии, элементам машин и т. Д.Этот тест включает …. |

Всего вопросов: 38 Набор 8 — Свойства чистых веществ, Первый закон термодинамики, Второй закон термодинамики, энтропия, эксергия, работа и теплопередача, первый закон термодинамики, работа и теплопередача, Introduc…. |

Всего вопросов: 50 Набор 7 — Вопросы по введению в термодинамику, температуру, работу и теплопередачу, первый закон термодинамики, энтропию, эксергию, свойства чистых веществ, свойства газов и газовой смеси …. |

Всего вопросов: 50 Вопросы по термодинамическим отношениям, равновесию и стабильности, циклам мощности пара, циклам охлаждения, психрометрии, парогенераторам, циклам охлаждения, циклам мощности газа и т. Д.Этот тестовый комп …. |

Всего вопросов: 50 Набор 5 — Этот тест состоит из 50 вопросов по термодинамике. Идеально для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим вступительным экзаменам. Вопросы по введению т …. |

Всего вопросов: 50 Этот тест состоит из 50 вопросов по термодинамике.Идеально для студентов, готовящихся к семестровым экзаменам, GATE, IES, PSU, NET / SET / JRF, UPSC и другим вступительным экзаменам. Вопросы по термодинамической связи …. |

Всего вопросов: 50 Вопросы о работе и теплопередаче, температуре, первом законе термодинамики, втором законе термодинамики, эксергии, свойствах чистых веществ, свойствах газов и газовых смесей, термодинамических соотношениях…. |

Производственные процессы — 1 — Машиностроение (MCQ) вопросы и ответы

Уважаемые читатели! Добро пожаловать в раздел «Процессы производства » — 1 вопросов и ответов с несколькими вариантами ответов с пояснениями. Эти объективные вопросы типа Manufacturing Processes — 1 очень важны для тестирования в кампусе, семестровых экзаменов, собеседований и конкурсных экзаменов, таких как GATE, IES, PSU, NET / SET / JRF, UPSC и диплом.Эти типовые вопросы, специально разработанные для новичков и профессионалов в области машиностроения, задают в ходе технических онлайн-тестов и интервью во многих компаниях.

Этот учебник также важен для вашей жизнеспособности при сдаче университетских экзаменов, таких как университет Анны, Пуна, VTU, UPTU, CUSAT и т. Д.

| 1) Какие из следующих утверждений верны для ультразвуковой сварки? 1.Производительность ультразвуковой сварки высока а. (1), (2) и (4) г. (2), (3) и (4) г. (1), (3) и (5) г. (1), (2) и (5) | ||||

| 2) Процесс сварки металлическим инертным газом (MIG): — Опубликовано 15 августа 15 а. медленнее, чем процесс сварки вольфрамовым электродом в среде инертного газа (TIG) г. быстрее, чем процесс сварки вольфрамовым электродом в среде инертного газа (TIG) г. с той же скоростью, что и при сварке вольфрамовым электродом в среде инертного газа (TIG) г. на непредсказуемой скорости

| ||||

| 3) Какой ток используется при сварке вольфрамовым электродом в среде инертного газа (TIG)? — Опубликовано 15 августа 15 а. В качестве сварочного тока можно использовать только переменный ток г. В качестве сварочного тока можно использовать только постоянный ток г. В качестве сварочного тока можно использовать как переменный, так и постоянный ток г. Ничего из вышеперечисленного

| ||||

| 4) Что такое поворотная каретка? — Опубликовано 15 августа 15 а. Максимальный диаметр обрабатываемой детали, которая может вращаться над направляющими станины г. Минимальный диаметр обрабатываемой детали, которая может вращаться над направляющими станины г. Максимальный диаметр обрабатываемой детали, которая может вращаться над суппортом токарного станка г. Минимальный диаметр обрабатываемой детали, которая может вращаться над суппортом токарного станка

| ||||

| 5) Что из перечисленного не является частью каретки токарного станка? — Опубликовано 15 августа 15 а. Стойка для инструмента г. Фартук г. Комбинированная опора г. Органы управления коробкой передач | ||||

| 6) Рассмотрим следующую схему задней бабки. Часть, показанная синим цветом на диаграмме ниже, называется а. Зажимной рычаг задней бабки г. мертвая точка задней бабки г. шпиндель задней бабки г. ничего из вышеперечисленного | ||||

| 7) Центральные токарные станки получают питание через — Опубликовано 15 августа 15 а. передняя бабка г. задняя бабка г. оба a. и б. г. ничего из вышеперечисленного | ||||

| 8) Вероятность распространения трещин больше в — Опубликовано 15 августа 15 а. процесс холодной обработки г. процесс горячей обработки г. оба a. и б. г. ничего из вышеперечисленного | ||||

| 9) В процессе круговой вытяжки, когда глубина вытяжки больше диаметра матрицы, процесс называется — Опубликовано 15 августа 15 а. принудительный рисунок г. полый чертеж г. глубокая вытяжка г. все вышеперечисленное | ||||

| 10) Как называется процесс, при котором металл течет через ограниченное отверстие для создания чрезвычайно вытянутой полосы с однородной и сравнительно меньшей площадью поперечного сечения? — Опубликовано 15 августа 15 а. Прокатный г. Экструзия г. Рисунок г. Прядильная | ||||

# | Как указано выше, существует три различных типа компьютерной обработки:

| ||||||||||

| |||||||||||

| Здесь схожих заданий или задач собраны вместе (сгруппированы) и обработаны компьютером все одновременно , а не по отдельности. |

| ||||||||||

| |||||||||||

# | Собранные задания загружаются в компьютер человеком, но оттуда компьютер берет на себя и завершает обработку без вмешательства человека . | ||||||||||

# | Пакетная обработка может занять много времени, чтобы выполнить .Это связано с большим количеством обрабатываемых заданий. Пакетная обработка не подходит для задач , которые необходимо обработать сразу . | ||||||||||

# | Пакетная обработка используется в следующих областях:

| ||||||||||

| |||||||||||

| |||||||||||

| Этот тип обработки — это когда пользователь напрямую связывается с компьютерной системой . |

| ||||||||||

# | Когда пользователь вносит изменение в данные , хранящиеся в компьютере, система автоматически обновляет и повторно обрабатывает .Это гарантирует, что в системе всегда будет актуальная информация. | ||||||||||

| |||||||||||

# | Онлайн-обработка используется в следующих областях:

| ||||||||||

| |||||||||||

| |||||||||||

| Обработка в реальном времени аналогична обработке в режиме онлайн в том смысле, что компьютерная система автоматически обновляет свои данные по мере внесения изменений. |

| ||||||||||

# | Разница в том, что для обработки данных в реальном времени часто использует датчики, а не человеческий ввод для получения данных.Обработка в реальном времени используется с системами управления . | ||||||||||

# | Этот тип обработки выполняется в режиме реального времени (немедленно) . Это означает, что компьютер без задержек отвечает на вводы . | ||||||||||

| После завершения обработки система отправит инструкции на «управляющие устройства» , сообщая им, что делать. | |||||||||||

# | Обработка в реальном времени используется в следующих областях:

| ||||||||||

| |||||||||||

Что такое ЦП (центральный процессор)?

Обновлено: 02.08.2020 компанией Computer Hope

Также называемый процессором , центральным процессором или микропроцессором , ЦП (произносится как «морской горошек») — это центральный процессор компьютера.ЦП компьютера обрабатывает все инструкции, которые он получает от оборудования и программного обеспечения, запущенного на компьютере.

НаконечникЦП часто называют мозгом компьютера. Однако более уместно называть программное обеспечение мозгом, а процессор — очень эффективным калькулятором. ЦП действительно хорош с числами, но если бы не программное обеспечение, он бы не умел делать что-либо еще.

ЗаметкаМногие новые пользователи компьютеров могут неправильно вызывать свой компьютер, а иногда и монитор процессора.Обращаясь к вашему компьютеру или монитору, уместно называть их либо «компьютером», либо «монитором», а не процессором. ЦП — это микросхема внутри компьютера.

Обзор процессораНа рисунке ниже показан пример того, как могут выглядеть верхняя и нижняя части процессора Intel Pentium. Процессор помещается и закрепляется в совместимом разъеме ЦП на материнской плате. Процессоры выделяют тепло, поэтому они покрыты радиатором для охлаждения и бесперебойной работы.

Как видно на рисунке выше, микросхема ЦП обычно квадратная с одним вырезом на углу, чтобы убедиться, что она правильно вставлена в гнездо ЦП.Внизу микросхемы находятся сотни контактов разъема, которые соответствуют отверстиям в гнездах. Сегодня большинство процессоров напоминают изображение, показанное выше. Однако Intel и AMD также экспериментировали со слотами. Они были намного больше и вставлялись в слот на материнской плате. Также на протяжении многих лет на материнских платах было несколько типов розеток. Каждый сокет поддерживает только определенные типы процессоров, и каждый имеет свое собственное расположение выводов.

Что делает ЦП?

Основная функция ЦП — принимать входные данные от периферийного устройства (клавиатуры, мыши, принтера и т. Д.) Или компьютерной программы и интерпретировать то, что ему нужно.Затем ЦП либо выводит информацию на ваш монитор, либо выполняет запрошенную периферийным устройством задачу.

История процессора

ЦП был впервые разработан в Intel с помощью Теда Хоффа и других в начале 1970-х годов. Первым процессором, выпущенным Intel, был процессор 4004, показанный на рисунке.

Компоненты ЦП

В ЦП есть два основных компонента.

- ALU (арифметико-логический блок) — выполняет математические, логические операции и операции принятия решений.

- CU (блок управления) — управляет работой всех процессоров.

За всю историю компьютерных процессоров скорость (тактовая частота) и возможности процессора значительно улучшились. Например, первый микропроцессор Intel 4004, выпущенный 15 ноября 1971 года, имел 2300 транзисторов и выполнял 60 000 операций в секунду. Процессор Intel Pentium имеет 3 300 000 транзисторов и выполняет около 188 000 000 инструкций в секунду.

Типы процессоров

В прошлом компьютерные процессоры использовали числа для идентификации процессора и помощи в идентификации более быстрых процессоров. Например, процессор Intel 80486 (486) быстрее, чем процессор 80386 (386). После появления процессора Intel Pentium (который технически будет 80586) все компьютерные процессоры начали использовать такие имена, как Athlon, Duron, Pentium и Celeron.

Сегодня, помимо разных названий компьютерных процессоров, существуют разные архитектуры (32-битные и 64-битные), скорости и возможности.Ниже приведен список наиболее распространенных типов процессоров для домашних или рабочих компьютеров.

ЗаметкаДля некоторых из этих типов ЦП существует несколько версий.

Процессоры AMD

| K6-2 K6-III Athlon Duron Athlon XP | Sempron Athlon 64 Mobile Athlon 64 Athlon XP-M Athlon 64 FX | Turion 64 Athlon 64 X2 Turion 64 X2 Phenom FX Phenom X4 | Phenom X3 Athlon 6-й серии Athlon 4-й серии Athlon X2 Phenom II | Athlon II серии E2 серии A4 серии A6 серии A8 серии A10 |

Процессоры Intel

AMD Opteron и Intel Itanium и Xeon — это процессоры, используемые в серверах и высокопроизводительных рабочих станциях.

Некоторые мобильные устройства, например смартфоны и планшеты, используют процессоры ARM. Эти процессоры меньше по размеру, потребляют меньше энергии и выделяют меньше тепла.

Как быстро ЦП передает данные?

Как и в случае любого другого устройства, использующего электрические сигналы, данные перемещаются очень близко к скорости света, которая составляет 299 792 458 м / с. Насколько близок к скорости света может быть сигнал, зависит от среды (металл в проводе), через которую он распространяется. Большинство электрических сигналов распространяются со скоростью примерно от 75 до 90% скорости света.

Можно ли использовать графический процессор вместо центрального процессора?

Нет. Хотя графические процессоры могут выполнять многие из тех же функций, что и центральные процессоры, они не обладают способностью выполнять функции, необходимые для некоторых операционных систем и программного обеспечения.

Может ли компьютер работать без процессора?

Нет. Для всех компьютеров требуется процессор определенного типа.

Аббревиатуры компьютеров, сопроцессор, разъем ЦП, термины ЦП, двухъядерный процессор, термины оборудования, логическая микросхема, материнская плата, параллельная обработка, регистр

Служба механического проектирования в Индии

Популярные услуги по проектированию механических конструкций

Услуги по механическому проектированию600 рупий

ТОО RA Global Tech Solutions Служба механического проектирования5000 рупий

Реактивное 3D сканирование Проектирование механических изделий350

рупий W Дизайн Учебный курс по проектированию сосудов под давлением10 000

Компания Denfab Consulting Engineers Pvt.ООО Служба механического проектирования500

рупий М / с Vertex Mobisoft Private Limited Служба механического проектирования40000 рупий

Решения HTFE Служба механического проектирования99 рупий

Сбмех Технологии Услуги по механическому проектированию500

рупий Дако Инжиниринг Черчение100 рупий

Kiran Design и Engg.Co Услуги по проектированию сборок1000 рупий

Обучение и дизайнеры Sun Cad Услуги по проектированию машиностроения350

рупий Решения ER Cad Услуги по механическому проектированию1500 рупий

Inderjeevni Technologies Услуги по 3D-моделированию в Cad_Механическое проектирование800

рупий Проектное решение APJ 3D Услуги по механическому проектированию1

рупий V Tech Solutions .