Коррозия металла – виды и способы защиты – рекомендации от ТК Газметаллпроект

Коррозийные процессы представляют наиболее реальную угрозу для металлических конструкций. Вне зависимости от толщины стали, ржавчина способна быстро привести материал в негодность. В некоторых случаях, при небольших повреждениях, развитие коррозии удается остановить, а последствия ликвидировать. Чаще всего приходится менять металлические элементы полностью. Поэтому защита стали от коррозии является первоочередной задачей при строительстве и эксплуатации конструкций.

Причины и последствия образования коррозии на металле

В идеальных условиях любой металл сохраняет свои характеристики в течение длительного периода времени. Даже если в состав материала не входят дополнительные примеси, отсутствие внешних воздействий позволяет сохранять прочность и жесткость конструкции. В реальной жизни таких условий добиться практически невозможно. Коррозийные процессы могут быть вызваны следующими причинами:

- повышенная влажность воздуха, за счет которой металл постоянно подвергается значительным нагрузкам и очень быстро начинает окисляться;

- выпадение осадков на незащищенную поверхность стали также влечет за собой распространение очагов коррозии;

- часто причиной окисления металла являются блуждающие токи, присутствующие на поверхности изделия;

- атмосфера с различным содержанием химически активных элементов также может вызвать увеличение скорости распространения коррозии.

На начальном этапе окисления на поверхности металла становятся заметны яркие пятна, впоследствии металл полностью покрывается ржавчиной. Если не обращать внимания на подобные явления, со временем коррозия проникает внутрь изделия, полностью разрушая его.

Разновидности коррозийных процессов

Коррозия стали по типу может быть химической и электротехнической. В первом случае атомы металла и окислителя вступают в реакцию и образуют прочные связи. Образовавшаяся структура не проводит электричество, в отличие от первоначального состава изделия. Для электротехнической коррозии характерно полное разложение металла, который становится непригоден в дальнейшей эксплуатации.

Кроме химической и электротехнической можно выделить и другие виды коррозии:

- чаще других встречается газовая коррозия, протекающая при высокой температуре и минимальном содержании влаги в рабочей среде;

- атмосферная коррозия развивается при нахождении металлического изделия в газовой среде высокой влажности;

- биологические микроорганизмы также могут оказывать негативное влияние на прочность и целостность стальных конструкций, вызывая окисление материала;

- при взаимодействии различных металлов, состав и стационарный потенциал которых отличается, пятна ржавчины могут появиться в точках соприкосновения изделий;

- воздействие радиоактивного излучения приводит к разрушению структуры стали и развитию коррозийных процессов.

В большинстве случаев сложно выделить какой-то один вид коррозии, негативно воздействующий на состояние металлоконструкций. Разрушение и деградация стали вызвана влиянием нескольких факторов, таких как повышенная влажность, неблагоприятный состав атмосферы, биологическая активность микроорганизмов, радиационный фон. Единственным способом исключить или снизить скорость распространения коррозии является защита материала специальными составами и средствами.

Технология защиты стали от возникновения и развития коррозии

Оптимальным вариантом для исключения коррозии является использование при строительстве и монтаже специальных марок стали, неподверженных окислению. В противном случае от собственника металлоконструкций потребуется обеспечить своевременную защиту стали от окисления. Возможными вариантами подобного подхода являются:

- поверхностная обработка металла специальными составами, устойчивыми к атмосферным воздействиям;

- металлизация конструкций, также выполняемая поверхностным методом;

- легирование стали специальными составами, особенностью которых является устойчивость к окислительным процессам;

- непосредственное воздействие на окружающую химическую среду с целью изменения ее состава.

Каждая из указанных методик имеет свои достоинства и условия использования. Выбор способа зависит от текущего состояния стальной конструкции, интенсивности развития коррозии, условий эксплуатации металлических изделий.

Поверхностная обработка металла

Самым простым и наиболее распространенным способом является механическая обработка стали. Конструкция окрашивается эмалями и красками с высоким содержанием алюминия. В результате полностью перекрывается доступ окружающего воздуха к металлу. Простота и невысокая стоимость технологии являются ее основными достоинствами. К минусам можно отнести недолговечность покрытия и необходимость периодически его обновлять.

Химическая обработка металла

Отличным способом защиты стали от коррозии является ее обработка химическим способом. На поверхности создается тонкая и прочная пленка, наличие которой предотвращает проникновение к металлу влаги и других негативных сред. Технология применяется только с использованием специальных средств, а ее стоимость доступна не каждому собственнику металлоконструкций.

Металлизация и легирование

Нанесение слоя цинка, хрома, серебра или алюминия также является отличным способом обработки стали. Металлизация и легирование позволяет создать на поверхности стали дополнительный слой металла, устойчивого к воздействию окружающей среды. Способ обработки меняется в зависимости от используемого сплава, эффективность метода доказана на практике.

Изменение окружающей среды

Для многих металлоконструкций и изделий, работающих в замкнутом пространстве, гораздо выгоднее создать благоприятные условия. В таких случаях используется технология вакуумирования, в камеру закачивают различные по составу газы. В результате исключается контакт металла и окружающей среды, процессы коррозии полностью отсутствуют.

Каждая из указанных технологий имеет свой диапазон использования. При этом бороться с коррозией необходимо сразу после начала использования металлоконструкций. В противном случае окисление металла будет необратимым, изделие придется ремонтировать или полностью менять гораздо раньше требуемого срока эксплуатации.

Типы коррозии металла: атмосферная, почвенная, щелевая

В технической терминологии под понятием «коррозия» понимают разрушение разных видов металлов вследствие их взаимодействия с атмосферными факторами. Скорость развития и масштабность распространения коррозии обусловлена разными причинами.

Именно поэтому сегодня не существует универсальных способов защиты металлоконструкций от негативного воздействия коррозийных процессов. Однако в зависимости от разновидности коррозийного процесса используются разные технологические решения.

На основании показателя активности и скорости протекания выделяют отдельные типы коррозии металлов – химическая и электрохимическая. В первом случае реакция наблюдается вследствие взаимодействия металла со средой с минимальной электропроводимостью. Благодаря этому во время реакции отсутствует эффект электростатики.

Во втором случае реакция протекает при воздействии на металл среды с высокой электрической проводимостью (электролит). Как правило, электрохимическая реакция возникает в воде, атмосфере и почве, а также в кислотных, солевых и щелочных растворах.

Как правило, электрохимическая реакция возникает в воде, атмосфере и почве, а также в кислотных, солевых и щелочных растворах.

Классификация коррозии в зависимости от типа окружающей среды

Атмосферная коррозия

Это один из самых распространенных видов коррозии, который в зависимости от объема влаги, воздействующей на металлическую поверхность, также классифицируется как мокрая, сухая и влажная коррозия. При этом в зависимости от агрессивности атмосферы выделяют следующие виды атмосферной коррозии, которая может проявляться:

- в промышленности;

- сельской местности;

- приморских районах;

- при специфическом загрязнении окружающей среды.

Главные особенности атмосферной коррозии проявляются в скорости ее распространения. На этот фактор оказывают влияние такие параметры, как температура, уровень влажности, состав металла, качество его поверхности, особенности состава окружающей среды, а также другие параметры.

Почвенная коррозия

Коррозийные процессы, проходящие с металлами в грунте или под землей, оказывают на их эксплуатационные характеристики разрушительное воздействие. Существует не только почвенная коррозия металлов, но также процесс, который возникает после воздействия внешних и блуждающих электротоков.

Под напряжением коррозийные процессы протекают вследствие одновременного воздействия на поверхность металлоконструкций коррозийной среды и механических напряжений. Как следствие, на поверхности металлоконструкции может наблюдаться коррозийное растрескивание или коррозийная усталость. Это зависит от вида и интенсивности напряжения.

Щелевая коррозия металла

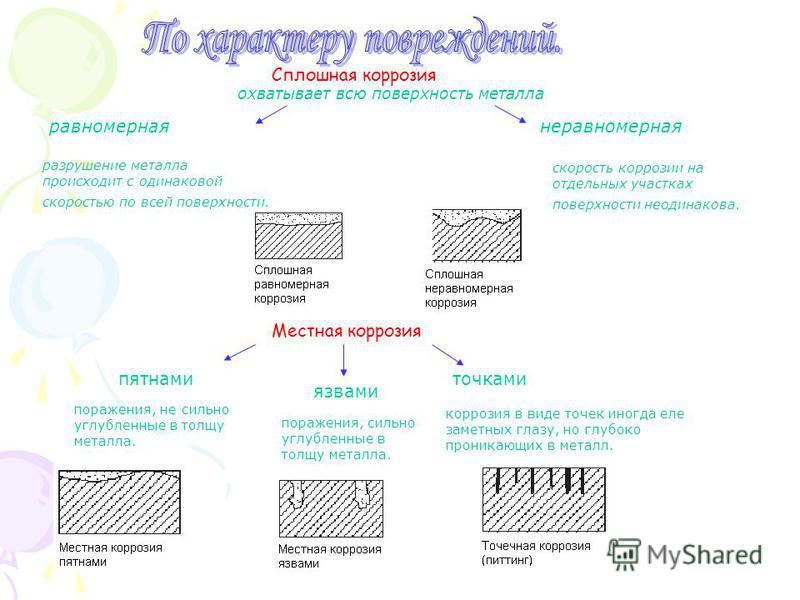

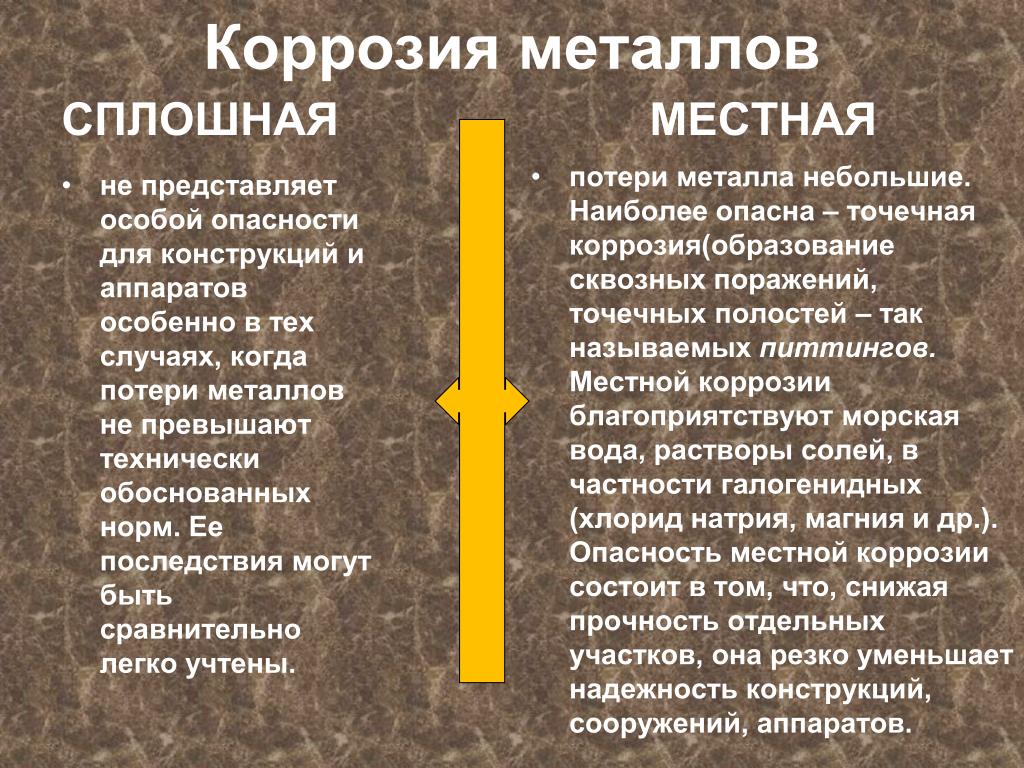

Щелевая коррозия развивается вследствие контакта изделий в электропроводящих средах, имеющих разные электрохимические характеристики. Помимо этого различают коррозийные процессы в зависимости от разновидности и сложности вызываемых повреждений – это сплошная (или общая) и местная (или локальная) коррозия.

Между тем, сплошная коррозия может быть равномерной (процесс проходит с одинаковой скоростью по всей площади металлоконструкции) и неравномерной (на разных участках детали процесс протекает с разной скоростью).

Локальный коррозийный процесс классифицируют на сосредоточенный (проявляется в виде пятен, язв, точек и др.) и подповерхностный (транс- и межкристаллитный, структурно-избирательный).

Более опасной и разрушительной считается локальная коррозия, поскольку она образует дефекты (свищи и трещины в стенах емкостей и трубопроводов), которые стремительно снижают прочностные и функциональные характеристики конструкции.

Если же говорить об изделиях, поверхность которых обработана по технологии горячего цинкования, то в данном случае большую угрозу несет общая коррозия. Она вызывает разрушение защитного слоя, что приводит к утрате изделием первоначального привлекательного внешнего вида.

Также для продукции, имеющей цинковый слой, нанесенный горячим цинкованием, опасность несет коррозия под напряжением (разрушение происходит на наиболее напряженных участках детали) и точечная (питтинговая) коррозия (по аналогичным причинам).

Заказывайте оцинковку металла в Точинвест Цинк

Каждый клиент при обращении в нашу компанию получает следующие преимущества:

- Компания работает с 2007 года, имеет в своем распоряжении 3 производственных цеха для горячего цинкования.

- Мощность предприятия с многолетним опытом составляет 120 000 тонн в год.

- Оперативное проведение работ, независимо от сложности и объема.

- Наше предприятие является обладателем самой глубокой ванны для горячего цинкования в ЦФО – глубина составляет 3.43 м.

- Наносим цинковое покрытие на различные виды металлоконструкций, включая габаритные.

- Нанесение покрытия по технологии горячего цинкования специалисты выполняют в соответствие с требованиями ГОСТ 307-89.

Работы проводятся на современном оборудовании чешской компании EKOMOR и немецко-австрийской компании KVK KOERNER.

Вернуться к статьямПоделиться статьей

Виды коррозии металла в

Металлы и сплавы могут разрушаться под действием химического (химическая коррозия), электрохимического (электрохимическая коррозия) и механического (эрозия) воздействий внешней среды. Способность металла сопротивляться коррозионному воздействию среды называют коррозионной стойкостью.

Коррозия металла или сплава происходит, как правило, на границе раздела фаз, т. е. на границе соприкосновения твердого вещества с газом или жидкостью.

Коррозионные процессы подразделяются на следующие виды: по механизму взаимодействия металла со средой; по виду коррозионной среды; по виду коррозионных разрушений поверхности; по объему разрушенного металла; по характеру дополнительных воздействий, которым подвергается металл одновременно с действием коррозионной среды.

По механизму взаимодействия металла со средой различают химическую и электрохимическую коррозию.

Коррозию, протекающую под влиянием жизнедеятельности микроорганизмов, относят к биологической коррозии, а протекающую под действием радиоактивного излучения — к радиационной коррозии.

По виду коррозионной среды, участвующей в коррозионном разрушении металла или сплава, различают коррозию в жидкостях-неэлектролитах, коррозию в растворах и расплавах электролитов, газовую, атмосферную, подземную (почвенную) коррозию, коррозию блуждающим током и др.

По характеру изменения поверхности металла или сплава или по степени изменения их физико-механических свойств, в процессе коррозии независимо от свойств, среды коррозионные разрушения бывают нескольких видов.

1. Если коррозия охватывает всю поверхность металла, то такой вид разрушения называется — сплошной коррозией. К сплошной коррозии относится разрушение металлов и сплавов под действием кислот, щелочей, атмосферы. Сплошная коррозия может быть равномерной, т. е. разрушение металла происходит с одинаковой скоростью по всей поверхности, и неравномерной, когда скорость коррозии на отдельных участках поверхности неодинакова. Примером равномерной коррозии может служить коррозия при взаимодействии меди с азотной, железа — с соляной, цинка — с серной кислотами, алюминия — с растворами щелочей. В этих случаях продукты коррозии не остаются на поверхности металла. Аналогично коррозируют железные трубы на открытом воздухе. Это легко увидеть, если удалить слой ржавчины; под ним обнаруживается шероховатая поверхность металла, равномерно распределенная по всей трубе.

Примером равномерной коррозии может служить коррозия при взаимодействии меди с азотной, железа — с соляной, цинка — с серной кислотами, алюминия — с растворами щелочей. В этих случаях продукты коррозии не остаются на поверхности металла. Аналогично коррозируют железные трубы на открытом воздухе. Это легко увидеть, если удалить слой ржавчины; под ним обнаруживается шероховатая поверхность металла, равномерно распределенная по всей трубе.

2. Сплавы некоторых металлов подвержены — избирательной коррозии, когда один из элементов или одна из структур сплава разрушается, а остальные практически остаются без изменений. При соприкосновении латуни с серной кислотой происходит компонентно-избирательная коррозия — коррозия цинка, а сплав обогащается медью. Такое разрушение легко заметить, так как происходит покраснение поверхности изделия за счет увеличения концентрации меди в сплаве. При структурно-избирательной коррозии происходит преимущественно разрушение какой-либо одной структуры сплава, так, например, при соприкосновении стали с кислотами феррит разрушается, а карбид железа остается без изменений. Этому виду коррозии особенно подвержены чугуны.

Этому виду коррозии особенно подвержены чугуны.

3. При местной коррозии на поверхности металла обнаруживаются поражения в виде отдельных пятен, язв, точек. В зависимости от характера поражений местная коррозия бывает в виде пятен, т. е. поражений, не сильно углубленных в толщу металла; язв — поражений, сильно углубленных в толщу металла; точек, иногда еле заметных глазу, но глубоко проникающих в металл. Коррозия в виде язв и точек очень опасна для таких конструкций, где важно поддерживать условия герметичности и непроницаемости (емкости, аппараты, трубопроводы, применяемые в химической промышленности).

4. Подповерхностная коррозия начинается с поверхности металла в тех случаях, когда защитное покрытие (пленки, оксиды и т. п.) разрушено на отдельных участках. В этом случае разрушение идет преимущественно под покрытием, и продукты коррозии сосредотачиваются внутри металла. Подповерхностная коррозия часто вызывает вспучивание и расслоение металла. Определить ее возможно только под микроскопом.

Определить ее возможно только под микроскопом.

5. Щелевая коррозия — разрушение металла под прокладками, в зазорах, резьбовых креплениях, в клепаных соединениях и т. п. Она чаще развивается на участке конструкции, находящейся в зазоре (щели).

6. Межкристаллитная коррозия — разрушение металла по границам кристаллитов (зерен) с потерей его механической прочности, внешний вид металла при этом не меняется, но он легко разрушается на отдельные кристаллики под механическим воздействием. Объясняется это образованием между зернами металла или сплава рыхлых, малопрочных продуктов коррозии. Этому виду коррозии подвержены хромистые и хромоникелевые стали, никелевые и алюминиевые сплавы. Чтобы избежать межкристаллитной коррозии, в последние годы широко используют нержавеющие стали с пониженным содержанием углерода или в их состав вводят карбидообразователи — титан, тантал, ниобий (в 5-8 — кратном количестве от содержания углерода).

При одновременном воздействии на металл или сплав сильно агрессивных сред и механических растягивающих напряжений возможно коррозионное растрескивание, или транскристаллитная коррозия. В этом случае разрушение происходит не только по границам кристаллитов, но разделяется на части сам кристаллит металла. Это очень опасный вид коррозии, особенно для конструкций, несущих механические нагрузки (мосты, оси, тросы, рессоры, автоклавы, паровые котлы, двигатели внутреннего сгорания, водяные и паровые турбины и др.).

В этом случае разрушение происходит не только по границам кристаллитов, но разделяется на части сам кристаллит металла. Это очень опасный вид коррозии, особенно для конструкций, несущих механические нагрузки (мосты, оси, тросы, рессоры, автоклавы, паровые котлы, двигатели внутреннего сгорания, водяные и паровые турбины и др.).

Коррозионное растрескивание зависит от конструкции аппаратуры, характера агрессивной среды, строения и структуры металла или сплава, температуры и т. д. Например, коррозионное растрескивание углеродистых сталей очень часто происходит в щелочных средах при высоких температурах; нержавеющих сталей — в растворах хлоридов, медного купороса, ортофосфорной кислоты; алюминиевых и магниевых сплавов — под действием морской воды; титана и его сплавов — под действием концентрированной азотной кислоты и растворов йода в метаноле.

Следует отметить, что в зависимости от природы металла или сплава и свойств агрессивной среды существует критическое напряжение, выше которого коррозионное растрескивание наблюдается часто.

По характеру дополнительных воздействий, которым подвергается металл, одновременно с воздействием агрессивной среды можно выделить коррозию под напряжением, коррозию при трении и кавитационную.

7. Коррозия под напряжением — это коррозия при одновременном воздействии коррозионной среды и постоянных или временных напряжений. Одновременное воздействие циклических растягивающих напряжений и коррозионной среды вызывает коррозионную усталость, т. е. Происходит преждевременное разрушение металла. Этот процесс можно представить следующим образом: сначала на поверхности изделия возникает местная коррозия в виде язв, которые начинают действовать в качестве концентратора напряжений, максимальное значение напряжения будет на дне язв, которое имеет более отрицательный потенциал, чем стенки, в результате чего разрушение металла будет идти вглубь, а язва будет переходить в трещину. Этому виду коррозии подвержены валы гребных винтов. Рессоры автомобилей, канаты, охлаждаемые валки прокатных станов и др.

8. Коррозия при трении — разрушение металла, вызываемое одновременным воздействием коррозионной среды и трения. При колебательном перемещении двух поверхностей относительно друг друга в условиях воздействия коррозионной среды происходит коррозия истиранием, или фреттинг-коррозия. Устранить коррозию при трении или вибрации возможно правильным выбором конструкционного материала, снижением коэффициента трения, применением покрытий и т.д.

9. Газовая коррозия — это химическая коррозия металлов в газовой среде при минимальном содержании влаги (как правило не более 0,1%) или при высоких температурах. В химической и нефтехимической промышленности такой вид коррозии встречается часто. Например, при получении серной кислоты на стадии окисления диоксида серы, при синтезе аммиака, получении азотной кислоты и хлористого водорода, в процессах синтеза органических спиртов, крекинга нефти и т.д.

10. Атмосферная коррозия — это коррозия металлов в атмосфере воздуха или любого влажного газа.

11. Подземная коррозия — это коррозия металлов в почвах и грунтах.

12. Контактная коррозия — это вид коррозии, вызванный контактом металлов, имеющих разные стационарные потенциалы в данном электролите.

Коррозия металлов – виды коррозии и методы защиты

Внешняя среда является кислой и оказывает негативное воздействие на некоторые материалы. Такое воздействие на металл называют коррозией, которая приводит к разрушению веществ и, соответственно, износу металлических изделий.

Эта печальная особенность материалов приводит к большим экономическим потерям коммерческих предприятий, а также государственных.

Виды коррозии

Классифицировать коррозию металлов можно по механизму протекания. Выделяют два типа – химическая и электрохимическая (данный вид наблюдается исключительно при наличии тока электричества).

По условиям протекания выделяют шесть типов коррозии:

1. Атмосферная, которая происходит под непосредственным воздействием обыкновенного кислорода и водяного пара, находящегося в атмосфере.

Атмосферная, которая происходит под непосредственным воздействием обыкновенного кислорода и водяного пара, находящегося в атмосфере.

2. Жидкостная. Мало того, что сама жидкость негативно воздействует на металлоизделия, так еще и вещества, которые входят в ее состав, также могут оказывать определенное влияние.

3. Газовая, происходящая при высоких температурах. Такой вид возникает только в условиях нагрева металла. Такое происходит при его обработке для ускорения реакции.

4. Воздействие почвы, когда часть деталей тесно контактирует с ней. Например, заборы или столбы, которые вкопаны в землю. На такие металлические элементы негативно воздействуют блуждающие токи почвы.

5. Биологическая или бактериальная.

6. Усталостная. Так как некоторые продукты подвержены постоянным нагрузкам и коррозии. Из-за этого механические свойства постепенно снижаются. Это приводит к тому, что разрушаться металл может даже после самых незначительных приложенных усилий.

Методы защиты от коррозии металлов

Защищать изделия нужно максимально хорошо на всех этапах: от производства до эксплуатации. То есть при изготовлении всех металлических деталей необходимо обеспечивать контроль температуры, так как от газовой коррозии может происходить потеря до двух процентов материала.

Во время непосредственной эксплуатации популярны методы повышения устойчивости сплавов, то есть добавление легирующих компонентов в состав. Например, наличие в общем составе изделия вольфрама и молибдена снижают устойчивость к коррозии, а вот фосфор и сера еще и ускоряют ее действие. Это значит, что такие материалы требуют дополнительной защиты.

Второй способ — ограничение непосредственного воздействия окисляющих веществ на металл. Покрытия для стали богаты содержанием цинка, хрома и олова, а также других неактивных металлов. Хорошим способом защиты, особенно цветных металлов, является правильная окраска. Прочитать о ней можно в этой статье.

Коррозия металлов | Виды и условия возникновения коррозии металлов

Основные виды коррозии

Существует два вида коррозии металлов, с различными механизмами протекания процесса: химический и электрохимический. В обоих случаях разрушение стали происходит вследствие ее взаимодействия с внешними средами.

- Химической коррозией называют процесс, который проходит в не проводящих электричество средах. Химическая коррозия появляется, к примеру, при нагреве металла с помощью высоких температур, при термической обработке либо горячей обработке давлением. На стальной поверхности в таком случае появляется пленка из различных химических соединений — оксидов, сульфидов и других.

- Электрохимическая коррозия в большинстве случаев подразумевает наличие электрического тока. Примером данного процесса могут служить ржавление конструкций и изделий из металла в атмосфере, коррозия стальной арматуры используемой в гидросооружениях и корпусах судов, как в речной, так и в морской воде и прочее.

Пристальное рассмотрение механизмов электрохимической коррозии наравне с химической показывает, что каких-либо существенных различий между ними нет. В некоторых случаях наблюдается постепенный переход электрохимической коррозии в химическую и, наоборот, в растворах электролитов механизм коррозии стали может носить двоякий характер.

По условиям протекания коррозии бывают следующих типов:

- Газовая — коррозия стали при высоких температурах в газах.

- Коррозия в неэлектролитах (примером служит коррозия металлов в бензине).

- Коррозия в электролитах – процесс, протекающий в жидких средах которые проводят электричество.

- Атмосферная коррозия разнообразных конструкций из металла на воздухе.

- Почвенная (примером служит коррозия подземных трубопроводов).

- Контактная — электрохимическое разрушение стали, происходящее в процессе контакта нескольких металлов в электролите (примером служит коррозия деталей из медных сплавов, соприкасающихся с конструкциями из алюминия).

- Электрокоррозия либо коррозия внешним током (примером служит коррозия подземной трубы под действием блуждающих токов).

- Структурная — связанная с неоднородностью структуры металла; примером служит ускорение коррозионного процесса чугунного изделия помещенного в раствор серной кислоты из-за имеющихся в его составе включений графита.

- Коррозия при трении; примером служит разрушение при вращении шейки вала в морской воде.

- Коррозия под напряжением, которое изменяется по знаку и значению, что зачастую вызывает снижение предела выносливости металла — коррозионную усталость.

- Биокоррозия- коррозия стали под воздействием выделяемых микроорганизмами продуктов.

- Щелевая, протекающая в зазорах и небольших узких щелях между отдельными деталями.

По характеру и месту распределения коррозионных процессов различают межкристаллитную, сплошную и местную коррозии.

Сплошную коррозию отличает то, что коррозия охватывает всю поверхность металлического изделия, разрушая его почти равномерно. Этот вид коррозии довольно просто контролировать и оценивать.

Этот вид коррозии довольно просто контролировать и оценивать.

Местная коррозия в основном сосредоточенна на некоторых участках поверхности материала. Это более опасный тип ржавления, так как он имеет значительную глубину, что приводит к выходу изделия из строя. Зачастую этот тип коррозии появляется в результате механических повреждений поверхности стального изделия.

При межкристаллитной коррозии разрушение металла начинается с его поверхности и распространяется вглубь изделия, обычно по границам зерен. Коррозия межкристаллитного типа значительно снижает несущие способности стали, вызывает хрупкость металла. Этот вид коррозии часто встречается на практике и является очень опасным. Обычно ржавления происходит после термической обработки металлов либо сварки.

Наша продукция

Коррозия автомобиля и ее виды

Коррозия — это разрушение металла под воздействием окружающей среды. Но ошибочно полагать, что коррозия — просто ржавчина. Металл разрушается при химическом и электрохимическом взаимодействии с окружающей средой. В данной теме мы будем рассматривать только атмосферную коррозию, характерную для кузова автомобиля. Тем более что эта тема очень важна, т.к. качественный кузовной ремонт невозможен при наличии коррозии.

Металл разрушается при химическом и электрохимическом взаимодействии с окружающей средой. В данной теме мы будем рассматривать только атмосферную коррозию, характерную для кузова автомобиля. Тем более что эта тема очень важна, т.к. качественный кузовной ремонт невозможен при наличии коррозии.

Атмосферная коррозия

Сухая атмосферная коррозия:

Нахождение металла (железо или сталь) в сухой атмосфере, приводит к его потускнению, но не вызывает разрушения. Поэтому антикоррозийная обработка автомобиля заключается в том, чтобы не допустить попадания влаги на металл.

Влажная атмосферная коррозия:

Как только влажность воздуха доходит до критической отметки, то начинается влажная атмосферная коррозия. Металл начинает вступать в реакцию с влагой и зарождается очаг ржавчины. Допустим, поставив холодный автомобиль в теплый гараж — причина повышенной коррозии. Так как на деталях образуется конденсат и если гараж имеет плохую вентиляцию, то влажность воздуха возрастает, создавая идеальные условия для коррозии.

В современном городе, даже дождевая вода имеет загрязнения. Воздух загрязнен выхлопами и газами (диоксид серы, аммиак, хлор, оксид азота), все это значительно увеличивает скорость коррозии. Грязь, прилипшая к днищу автомобиля, остается влажной даже в сухую погоду, и процесс коррозии продолжается непрерывно. Поэтому чистый автомобиль подвергается разрушительному действию коррозии несколько меньше. Но в тоже время многие автомобилисты зимой не торопятся мыть автомобиль. Это происходит и из-за замерзания замков после мойки и из-за дорожных реагентов, которыми посыпаются дороги. В итоге даже в морозную погоду на зимней дороге каша и все попытки держать автомобиль в чистом состоянии сводятся практически к нулю. Но все же мы рекомендуем мыть автомобиль регулярно, тогда, возможно, покраска автомобиля Вас не будет интересовать многие годы.

Коррозионные повреждения подразделяются на

Коррозионные пятна:

Небольшая глубина поражения. Развивается скорее в сторону, захватывая все новые области.

Точечная коррозия:

Небольшие точки, которые развиваются скорее в глубину. При таком виде коррозии со временем появляются сквозные дыры в металле.

Сквозная коррозия:

Следующая стадия точечной коррозии, когда металл уже поражен насквозь.

Подпленочная коррозия:

Под пленкой покрытия образуется очаг ржавчины. В большинстве случаев поднимает краску, но может и оставаться незаметной. Развивается как в ширину, так и в глубину. Вполне может перерасти в сквозную коррозию.

Косметическая коррозия:

Образуется на местах соприкосновения кузова с накладными деталями (решетки радиатора, молдинги, фонари и т.д.). На начальном этапе не является губительной, но вполне может перерасти в подпленочную коррозию.

Самое главное условие, когда производится антикоррозийная обработка автомобиля для борьбы с коррозией — это полное ее удаление. Если ржавчина будет удалена или обработана не полностью, то процесс разрушения кузова будет продолжаться. Существуют разные способы удаления коррозии. Рассмотрим самые основные — механический и химический.

Существуют разные способы удаления коррозии. Рассмотрим самые основные — механический и химический.

Механический — является, на сегодняшний день, самым эффективным. Рассмотрим самые распространенные способы механической обработки:

Пескоструйная обработка:

Суть в обработки с том, что частицы песка под давлением вылетают из сопла аппарата и выбивают ржавчину с поверхности металла. Этот способ является самым предпочтительным, но чаще всего, используется только в промышленности. Плюс этой обработки в том, что частицы песка очищают поверхность металла полностью, справляясь даже с порами. При этом в отличие от шлифовального метода, толщина металла не изменяется. Поэтому пескоструйная обработка является самой предпочтительной.

Шлифование вручную:

Места, пораженные ржавчиной, очищают наждачной бумагой крупной и средней зернистости. Сложнодоступные места обрабатывают скотчбрайтами, так как они не ломаются при изгибе и не создают глубоких царапин. Крупным абразивом нужно пользоваться с осторожностью, так как толщина пораженного ржавчиной металла могла существенно уменьшиться.

Крупным абразивом нужно пользоваться с осторожностью, так как толщина пораженного ржавчиной металла могла существенно уменьшиться.

Шлифование машинкой:

Достаточно популярный способ. Из плюсов можно отметить скорость работы. Зато из минусов выделим то, что толщина металла при этом способе обработки существенно уменьшается. Из преимуществ отметим то, что у людей, которые выполняют кузовной ремонт, обычно есть в налии шлифовальные машинки.

Химическая обработка — Заключается в уничтожении ржавчины химическим путем. Обычно используется кислота или составы на ее основе. Применяется в местах, где нет возможности удалить ржавчину физически. Наносятся кисточкой или из аэрозоли. На сегодняшний день рынок преобразователей ржавчины достаточно велик. Рассмотрим основные категории:

Смываемые:

Преобразователи, которые после применения необходимо смывать водой. Из плюсов отметим, что подобные растворы достаточно неплохо справляются со своей задачей и растворяют ржавчину вплоть до чистого металла. Из недостатков заметим, что после использования их необходимо смывать водой, которая и является основным источником коррозии. Поэтому после промывки водой, поверхность необходимо как можно быстрее высушить и защитить антикоррозионными средствами. Если надолго оставить обработанный металл незащищенным, то дальнейший кузовной ремонт может принять очень затяжной характер.

Из недостатков заметим, что после использования их необходимо смывать водой, которая и является основным источником коррозии. Поэтому после промывки водой, поверхность необходимо как можно быстрее высушить и защитить антикоррозионными средствами. Если надолго оставить обработанный металл незащищенным, то дальнейший кузовной ремонт может принять очень затяжной характер.

Несмываемые:

Составы, которые вступают в реакцию с ржавчиной и преобразуют ее в покрытие, пригодное для покраски. Обычно они называются грунт — преобразователи. Хотя получившееся покрытие обычно сложно назвать полноценным грунтом. Все же нанесенное покрытие на чистый металл, обычно по качеству значительно выше, чем покрытие, нанесенное на преобразованную ржавчину. Но не нужно забывать, что прогресс не стоит на месте и с каждым днем преобразователи выполняют свою работу все лучше и лучше.

Заделка сквозных дыр:

Достаточно часто при сквозной коррозии появляются сквозные дыры. В таком случае необходимо зачистить поверхность до металла (который еще не поражен). Если дыры не очень большие, то можно применить шпатлевку со стекловолокном. Эта шпатлевка является самой прочной из существующих и специально предназначена для заделки крупных вмятин или сквозных дыр.

В таком случае необходимо зачистить поверхность до металла (который еще не поражен). Если дыры не очень большие, то можно применить шпатлевку со стекловолокном. Эта шпатлевка является самой прочной из существующих и специально предназначена для заделки крупных вмятин или сквозных дыр.

Также существуют ремонтные наборы со стеклотканью и эпоксидной смолой. Они хорошо подходят для заделки сквозных отверстий в металле. Перед их использованием поверхность необходимо очистить от ржавчины и грязи. Затем из стеклоткани нужно вырезать куски соответствующие размеру отверстия. С внутренней стороны отверстия необходимо подложить что-то в виде положки (временно). Затем на отверстие накладывается стеклоткань и заливается эпоксидной смолой. После высыхание поверхность готова для дальнейшей обработки. Для улучшения эффекта, ту же операцию необходимо сделать с внутренней стороны отверстия (где была временная подложка).

Коррозия металлов

Несмотря на кажущуюся прочность, различные металлы, включая металлопрокат, могут разрушаться под влиянием внешних факторов, таких как вода, воздух, растворы солей, щелочей или кислот и т. д. Физическое и химическое взаимодействие металла с окружающей средой, приводящее к его разрушению, называется коррозией. Данному процессу способствуют окислительно-восстановительные реакции. Они провоцируют переход металла в окисленную форму, из-за чего он теряет свои первоначальные свойства и разрушается.

д. Физическое и химическое взаимодействие металла с окружающей средой, приводящее к его разрушению, называется коррозией. Данному процессу способствуют окислительно-восстановительные реакции. Они провоцируют переход металла в окисленную форму, из-за чего он теряет свои первоначальные свойства и разрушается.

Выделяют три признака, которые характеризуют коррозию:

- окислительно-восстановительный процесс с химической точки зрения;

- самопроизвольный процесс, возникающий в связи с неустойчивостью металлов к компонентам окружающей среды;

- процесс, развивающийся на поверхности металла, который может проникнуть вглубь металла.

Виды коррозии металлов

К основным видам наблюдаемой коррозии металлов относятся:

- Атмосферная коррозия. Протекает во влажном воздухе при обычной температуре. Разрушает устройства, оборудование и аппараты, эксплуатируемые в нижних слоях атмосферы. При этом поверхность металла покрывается пленкой влаги, содержащей растворенный кислород.

- Почвенная коррозия. Подвергает разрушению трубопроводы, кабели и подземные сооружения. Металлы соприкасаются с влагой почвы, содержащей растворенный кислород.

- Электрическая коррозия. Происходит под действием блуждающих токов. Они способны возникать от посторонних источников, таких как линии электропередач, электрические железные дороги и т.д. Блуждающие токи провоцируют разрушение электрических кабелей, нефтепроводов, газопроводов и различных сооружений.

По характеру разрушения металлов коррозия бывает двух видов:

- Сплошная (общая) коррозия. Охватывает всю поверхность металла, находящуюся под воздействием коррозионной среды. Сплошная коррозия делится на 3 типа:

- Равномерная – распределяется ровно и с одинаковой скоростью по всей металлической поверхности.

- Неравномерная – протекает с неодинаковой скоростью на разных частях поверхности металла.

- Избирательная – разрушает одну структурную составляющую или один компонент сплава.

- Местная коррозия. Распространяется на некоторых участках поверхности металла. Подразделяется на следующие типы:

- коррозия пятнами – разрушает металл посредством отдельных пятен;

- питтинговая – ведет к образованию углублений на поверхности металла;

- язвенная – протекает на поверхности активно растворяющихся металлов, образуя разрушения в виде полостей, напоминающих язвенные образования;

- сквозная – вызывает сквозные разрушения металла;

- нитевидная – распространяется в виде нитей;

- межкристаллитная – приводит к избирательному разрушению границ кристаллов;

- подповерхностная – начинается с внешней поверхности и распространяется уже под ней, вызывая разрушение внутри металла;

- ножевая – разрушает металл в зоне сплавления сварных соединений;

- коррозионное растрескивание – металл растрескивается при одновременном воздействии растягивающих напряжений и коррозионной среды;

- коррозионная хрупкость – снижается пластичность металла.

Защита от коррозии металла

Главным способом защиты от коррозии металла является создание защитных покрытий. Их виды:

- Металлические покрытия. Наносятся на металл, который необходимо защитить от коррозии, слоем другого металла, более устойчивого к коррозионным процессам в аналогичных условиях.

- Неметаллические покрытия. Это неорганические (стекловидная масса или цементный раствор) или органические (битум, высокомолекулярные соединения, краски или лаки) покрытия, наносимые на поверхность.

- Химические покрытия. Защищаемый металл подвергается химической обработке для образования на поверхности пленки устойчивого к коррозии соединения.

Не менее эффективными методами для защиты металла от коррозии являются: изменение технического состава металла, изменение состава коррозионной среды и электромеханическая защита.

9 различных видов коррозии

🕑 Время чтения: 1 минута

Коррозия — это процесс разрушения металла, вызванный действием химических или электрохимических веществ, присутствующих в окружающей атмосфере. Коррозия является серьезной проблемой, особенно в строительной отрасли, где для строительных целей используются различные металлы. В этой статье объясняются различные типы коррозии.

Коррозия является серьезной проблемой, особенно в строительной отрасли, где для строительных целей используются различные металлы. В этой статье объясняются различные типы коррозии.

Виды коррозии

Ниже приведены 9 различных типов коррозии металлов.

- Атмосферная коррозия

- Эрозионная коррозия

- Избирательная коррозия

- Равномерная коррозия

- Точечная коррозия

- Фреттинг-коррозия

- Коррозия под напряжением

- Межкристаллитная коррозия

- Коррозионная усталость

1. Атмосферная коррозия

Атмосферная коррозия — это вид влажной коррозии, вызываемой действием электролитов. В этом случае присутствующая в атмосфере влага, дождевая вода и т. Д.действует как электролит, вызывая коррозию открытой металлической поверхности.

Рис.1: Атмосферная коррозия2. Эрозионная коррозия

Эрозионная коррозия вызывается механическим истиранием из-за относительного перемещения металлических поверхностей и коррозионных жидкостей. В этом случае поверхность металла постепенно ухудшается из-за истирания быстро движущихся жидкостей, и также образуются полости. Этот тип коррозии обычно наблюдается в металлических трубах, по которым движутся жидкости.

В этом случае поверхность металла постепенно ухудшается из-за истирания быстро движущихся жидкостей, и также образуются полости. Этот тип коррозии обычно наблюдается в металлических трубах, по которым движутся жидкости.

3.Избирательная коррозия

Селективная коррозия возникает в сплавах, у которых одна из составные металлы расслаиваются из-за агрессивной среды. Этот тип коррозию можно увидеть в трубах из латунного сплава, где цинк обычно используется в качестве другого компонент, и здесь цинк расплавляется. Аналогично в случае медно-никелевого сплава трубы, в которых никель удален в результате селективной коррозии.

Рис.3: Избирательная коррозия латунной трубы4. Равномерная коррозия

В случае равномерной коррозии на поверхности металлов образуется равномерный слой ржавчины, который распространяется по всей поверхности металла.Этот тип коррозии наблюдается в металлах, не защищенных поверхностным покрытием. Алюминий, цинк, свинец и т. Д. — это некоторые металлы, которые обычно подвержены равномерной коррозии.

Д. — это некоторые металлы, которые обычно подвержены равномерной коррозии.

5. Питтинговая коррозия

Точечная коррозия — это образование ямок или ямок ржавчины на поверхности. Точечная коррозия — это локальная форма коррозии, при которой коррозия ограничивается небольшими участками. Формы ямок ржавчины могут быть разными, но в большинстве случаев они имеют полусферическую форму.

Питтинговая коррозия возникает при повреждении защитного оксидного слоя поверхности или из-за структурных дефектов металла. Он считается более опасным, поскольку вызывает разрушение конструкции с относительно низкой общей потерей материала. Может наблюдаться в стали, алюминии, никелевых сплавах и т. Д.

Рис 5: Питтинговая коррозия6. Фреттинг-коррозия

Фреттинг-коррозия возникает в области контакта двух материалов, которые соединяются вместе. Это происходит, когда контактная площадка подвергается скольжению и вибрации.Этот вид коррозии проявляется в болтовых и клепаных соединениях, зажимных поверхностях и т. Д.

Д.

7. Коррозия под напряжением

Коррозия под напряжением, вызванная комбинированным действием коррозионной среды и механического воздействия на поверхность материала. На начальном этапе появляются небольшие трещины, которые в конечном итоге приводят к разрушению всей конструкции. Этот тип коррозии можно наблюдать в нержавеющей стали, когда они подвергаются нагрузке в хлоридной среде, в латунных материалах, когда они подвергаются нагрузке в присутствии аммиака и т. Д.

Рис.7: Коррозия под напряжением8. Межкристаллитная коррозия

Межкристаллитная коррозия — коррозия происходит по границам зерен, и в этом случае зерна не затрагиваются. Это происходит, когда между границами зерен и зернами существует заметная разница в реакционной способности по отношению к примесям. Эта разница в реактивности возникает из-за дефектной сварки, термообработки нержавеющих сталей, меди и т. Д.

Рис.8: Межкристаллитная коррозия9.

Коррозионная усталость

Коррозионная усталостьУсталость материалов определяется как разрушение материала из-за многократного приложения напряжения.Когда усталость металла развивается в коррозионной среде, это называется коррозионной усталостью. Этого можно избежать, улучшив сопротивление усталости материала.

Рис.9: Коррозионная усталостьразличных типов коррозии, которые вы можете увидеть

Углеродистая сталь широко используется в таких отраслях, как энергетика, промышленность, инфраструктура, тяжелое оборудование и судостроение. К сожалению, углеродистая сталь очень восприимчива к коррозии, что может серьезно затруднить рабочий процесс и производство, отнимая у организаций значительное количество времени и денег.Первый шаг к борьбе с коррозией — это ее понимание. Существует множество различных типов коррозии, которые видны невооруженным глазом: равномерная коррозия, точечная коррозия, щелевая коррозия, нитевидная коррозия, гальваническая коррозия, растрескивание под воздействием окружающей среды и фреттинг-коррозия, и это лишь некоторые из них. Давайте рассмотрим, как возникают эти типы коррозии и как они могут повредить углеродистую сталь.

Давайте рассмотрим, как возникают эти типы коррозии и как они могут повредить углеродистую сталь.

Равномерная коррозия

Равномерная коррозия — наиболее распространенный вариант коррозии. Эта коррозия возникает естественным образом, когда углеродистая сталь ухудшается в результате химической или электрохимической реакции с окружающей средой, которая разрушает всю поверхность, вызывая ее равномерную коррозию.«Этот тип коррозии является наиболее распространенным, но предсказуемым, и с ним можно бороться с помощью соответствующих профилактических мер.

Локальная коррозия

Локальная коррозия бывает многих разновидностей, таких как точечная коррозия, щелевая коррозия и нитевидная коррозия.

- Точечная коррозия : Этот тип коррозии возникает при небольшом разрыве металла. Последующее отверстие или полость становятся анодными, а окружающий металл становится катодным.Это вызывает локальную гальваническую реакцию, приводящую к разрушению конструкции металла.

Точечную коррозию трудно обнаружить и устранить, поскольку она часто маскируется другими материалами, образующимися во время образования коррозии.

Точечную коррозию трудно обнаружить и устранить, поскольку она часто маскируется другими материалами, образующимися во время образования коррозии. - Щелевая коррозия : Эту локальную коррозию часто можно обнаружить под прокладками, зажимами и других неподвижных участках, где низкие кислородные и кислотные условия могут привести к коррозии в щелях.

- Нитевидная коррозия : Эта коррозия возникает под окрашенными или покрытыми поверхностями.Дефекты краски или покрытия позволяют воде проникать внутрь, вызывая коррозию под защитным слоем, что приводит к ослаблению структуры.

Гальваническая коррозия

Гальваническая коррозия является результатом очень специфических условий. Он встречается только в средах, где в электрическом контакте находятся электрохимически разнородные металлы, которые также подвергаются воздействию электролита. Эта коррозия возникает, когда между анодным и катодным металлами возникает гальваническая связь. Анод быстрее подвергается коррозии, будучи соединенным, в то время как катод изнашивается медленнее.

Анод быстрее подвергается коррозии, будучи соединенным, в то время как катод изнашивается медленнее.

Растрескивание в окружающей среде

Этот процесс коррозии происходит при возникновении условий окружающей среды, отрицательно влияющих на углеродистую сталь. Химические вещества, напряжение и температура могут создавать условия, вызывающие коррозионное растрескивание под напряжением (SCC), коррозионную усталость, охрупчивание жидким металлом и растрескивание, вызванное водородом.

Проточная и межкристаллитная коррозия

Коррозия, вызванная потоком, возникает, когда защитный оксидный слой растворяется с течением времени потоком ветра или воды.Эта коррозия обнажает оксид на поверхности металла, подвергая последующие слои дальнейшей коррозии.

Межкристаллитная коррозия разрушает границы зерен металла, часто в результате металлических примесей. Примеси часто присутствуют в более высоких концентрациях вблизи границ зерен, что делает их более восприимчивыми к этому типу коррозии.

Фреттинг-коррозия

Этот тип коррозии возникает, когда повторяющиеся нагрузки, вибрация или износ вызывают ямки и канавки на поверхности металла.Чаще всего это происходит в движущихся частях оборудования или на поверхностях, которые испытывают вибрацию при транспортировке с места на место.

Высокотемпературная коррозия

Высокотемпературная коррозия может возникать в результате окисления, сульфидирования или карбонизации, а также топлива, содержащего ванадий. Сульфаты также могут образовывать коррозионные соединения, которые разрушают углеродистую сталь, которая обычно устойчива к высоким температурам и коррозии.

Коррозия почвы

Коррозия почвы проявляется, когда углеродистая сталь подвергается воздействию влаги и кислорода из окружающей почвы.Наиболее агрессивными являются почвы с высоким содержанием влаги, высокой электропроводностью, кислотностью и высоким содержанием растворенных солей.

Поскольку углеродистая сталь составляет примерно 85% от общего объема производства стали во всем мире, возникает необходимость знать, что причиняет ей вред. Усилия по пониманию и контролю коррозии углеродистой стали могут помочь смягчить и уменьшить высокие затраты, связанные с этой общей проблемой.

Коррозия самолетов — AOPA

Важность для участниковСамолет, как и любой металлический объект, по своей природе подвержен коррозии.На покраску самолета уходит много времени, чтобы предотвратить коррозию, но природа неизбежно возобладает. Обычно развитие коррозии зависит от возраста самолета, от того, в какой среде он находится, находится ли он в ангаре и как часто его чистят. В этом тематическом отчете обсуждаются различные типы коррозии и способы их распознавания.

По всем вопросам обращайтесь в Центр пилотной информации AOPA — 800-USA-AOPA (872-2672) с понедельника по пятницу с 8:30 до 6:00 по восточному времени.

ОбзорКоррозия самолетов — это не что иное, как ржавчина металлических деталей, хотя коррозия алюминия не дает красноватого цвета, который большинство людей считает ржавчиной. Скорее, это обычно сначала проявляется в виде беловатого или серого «потускнения» алюминиевой поверхности, а затем прогрессирует до все более и более серьезной точечной коррозии и, в конечном итоге, разрушения металла. Если не лечить, коррозия может сделать самолет непригодным для продажи всего за несколько лет.

Техническая информацияТипы коррозии, обычно обнаруживаемой на самолетах, включают:

- Равномерная поверхностная атака. Это наиболее распространенный тип, вызываемый простым воздействием на металл кислорода воздуха, например, когда краска стирается с обшивки крыла или фюзеляжа. Плохая предварительная подготовка краски на заводе, пары, кислота, загрязняющие вещества или высокая влажность ускоряют гниение.

- Межкристаллитная коррозия. Обычно хуже всего для сплавов серии 7000 (тех, которые содержат значительное количество цинка, таких как лонжероны крыла, стрингеры и другие высокопрочные детали самолетов), это не часто встречается, но является особенно опасным типом коррозии.Это может быть трудно обнаружить, и как только вы это увидите, будет слишком поздно: этот кусок металла — тост.

- Стресс-коррозия. В сильно нагруженных деталях, таких как шасси или коленчатые валы двигателя, этот тип может образоваться в результате царапины или поверхностной коррозии. Неисправности коленчатого вала часто возникают из-за необнаруженной коррозии этого типа.

- Щелевая коррозия или коррозия отложений. Это может произойти в любом месте, где задерживается влага или другие загрязнители. Притертые стыки кожи или заклепки на заляпанном маслом животе являются примерами основных пятен коррозии.

- Нитевидная коррозия. В частности, на алюминиевых поверхностях, плохо подготовленных для нанесения полиуретановых красок, этот тип коррозии проявляется в виде мелких червеобразных линий коррозии под краской, которые в конечном итоге приводят к образованию пузырей и отслаиванию.

Пострадавший конкретный самолет

Любой металлический самолет является кандидатом на коррозию, но тысячи одномоторных Cessna, построенных с 1977 по 1982 год, кажутся особенно восприимчивыми к червеобразной нитевидной коррозии, которая начинается под краской.Согласно журналу Aviation Consumer, проблемы Cessna начались, когда компания перешла на тогда еще новые полиуретановые краски для самолетов, построенных на ее сборочном заводе в Пауни, штат Канзас. Хотя эта краска считалась более качественной, чем старые эмали и лаки, компания Cessna, очевидно, не выполнила рекомендации производителя краски по более тщательной подготовке алюминиевой поверхности. Специальная программа помощи владельцам с перекрашиванием (называемая SP79-3S) была создана Cessna, но не получила широкого распространения.

Опасные места

По мере того как парк авиации общего назначения стареет, коррозия становится все более распространенной проблемой. Поскольку влага является причиной большинства распространенных типов коррозии, самолеты, базирующиеся в прибрежных районах, часто подвергаются особой опасности. Многие потенциальные покупатели самолетов будут уклоняться от птиц, которые много времени провели во Флориде, вдоль побережья Мексиканского залива или в районах тихоокеанского побережья на западе. Один оценщик самолетов сказал: «Слишком велика вероятность того, что такие самолеты — это ржавые ковши.

Недавно перекрашенные самолеты, выставленные на продажу в таких районах, вызывают особенное подозрение у осведомленных покупателей, поскольку краска может скрывать серьезную коррозию.

Помещение в навес, частая мойка и регулярная обработка ингибиторами ржавчины, такими как ACF-50 (Формула 50 для авиационной коррозии), могут значительно помочь в замедлении износа самолетов от коррозии.

Распознавание коррозии

Очень тщательный визуальный осмотр выявит большую часть коррозии, а в консультативном циркуляре 43-4A очень подробно описаны проверки и контроль коррозии для воздушных судов.Ищите серовато-белый порошок на алюминии и красноватые отложения на черных металлах. Неровности или пузыри на краске означают коррозию, происходящую под поверхностью, особенно нитевидный тип, характерный для алюминия, который плохо подготовлен к покраске. Нитевидная коррозия под краской выглядит как творог.

Обратите особое внимание на задние кромки поверхностей управления, где скины сходятся. Кроме того, внутренняя часть колесных арок на выдвижных моделях является лучшим местом для коррозии, что неудивительно, учитывая ее воздействие кислот, солей, гравия и других веществ, вызывающих коррозию.Использование увеличительного стекла может выявить первые признаки коррозии, невидимые невооруженным глазом.

Проверить наличие повреждений внутри самолета сложнее, но необходимо. Снимите все контрольные пластины и поработайте некоторое время с зеркалом механика (зеркало, закрепленным на палке) и хорошим сильным фонариком. Вы ищете серые или беловатые налеты на алюминии и фирменную ржавчину на стали.

Зоны самолетов, часто повреждаемые коррозией, включают пропеллер, ребра цилиндров, зоны вокруг топливных баков или баллонов, шарниры управления пианино и аккумуляторный отсек.Коррозия гребного винта происходит в двух основных областях: на поверхности лопасти, которая постоянно истирается и подвергается воздействию элементов, и на ступице гребных винтов постоянной скорости.

Коррозионная обработка

Коррозия — это способ матери-природы вернуть ваш самолет в его естественное состояние, и мать-природа не может полностью изменить его. Предотвратить коррозию намного проще, чем лечить ее, и один из лучших способов — это разместить самолет в засушливой части страны, как это делают ВВС, когда они консервируют самолет в пустыне Аризоны недалеко от Тусона.Другие шаги включают в себя защиту самолета в ангаре, частую мойку для удаления загрязняющих веществ и грязи и обработку его ACF-50 или другими ингибиторами коррозии. Если у вас нет ангара, используйте крышки кабины и убедитесь, что все окна плотно закрыты, чтобы влага не попадала на фюзеляж изнутри.

Удаление коррозии — единственное верное решение, когда она будет обнаружена. Легкую поверхностную коррозию можно удалить абразивным износом (особенности которого зависят от металлургии корродированной детали), затем нанесением ингибитора коррозии, например грунтовки на основе хромата цинка, другой грунтовки, а затем окраски.Будьте осторожны при удалении коррозии обычными стальными щетками или щетками из нержавеющей стали, которые использовались для обработки стали или ржавчины; они будут вдавливать сталь в алюминий, где это испортит покраску. Если коррозия достаточно сильна, чтобы удалить значительное количество металла, обычно единственным решением является замена детали. Одним из обычно используемых ингибиторов коррозии является ACF-50, производимый Lear Chemical Research Corporation в Миссиссаге, Онтарио, Канада. Это тонкопленочный состав, разработанный для проникновения коррозионных отложений в основание коррозионного элемента, где он эмульгирует и инкапсулирует электролит, отводя его от поверхности металла.Он проникает в швы, стыки внахлест, трещины и головки заклепок и обычно применяется во время ежегодного осмотра. Другой продукт, называемый Boeshield T-9, состоит из 13 растворителей и масел, а также воска, который остается барьерной пленкой после испарения других компонентов. Он производится компанией PMS Products, Inc. в Голландии, штат Мичиган, и имеет изначально низкую вязкость, которая предназначена для того, чтобы позволить ему проникать в собранные компоненты, растворять незначительную коррозию, вытеснять влагу и оставлять покрытие. Оба продукта поставляются в баллончиках и распыляются под давлением.

Компании, производящие ингибиторы коррозии:

- Corrosion Technologies Corp., P.O. Box 551625, Даллас, Техас 75355-1625. Телефон: 800-638-7361. ФАКС: 972-278-9721. Продукт Коррозия-X.

- Lear Chemical Research Corporation, P.O. Box 1040, Station B, Миссиссога, Онтарио, L4Y 3W3, Канада. Телефон: 905-564-0018. Факс: 905-564-7077. Изделие ACF-50.

- LPS Laboratories, Inc., 4647 Hugh Howell Rd., Tucker GA 30084. Телефон: 800-241-8334. Факс: 770-243-8899.Продукт представляет собой линейку ингибиторов коррозии LPS.

- Chemetall Americas, 675 Central Avenue, New Providence, NJ 07974. Телефон: 800-526-4473. Факс: 908-464-4658. Производит линейку ингибиторов коррозии.

- PMS Products, Inc., 76 Veterans Dr. # 110, Holland, MI 49423, телефон: 800-962-1732, факс: 616-355-6675. Изделие — Boeshield T-9.

- Zip-Chem Products, 400 Jarvis Drive, Morgan Hill, CA 95037. Телефон: 408-782-2335. Факс: 408-782-6304. Продукт Cor-Ban.

Планер и силовая установка: неизбежное старение

Исследователи исследуют влияние времени на самолет

Пилот AOPA, сентябрь 2003 г.

Когда самолет слишком старый?

AOPA Pilot, июль 2000

Конструкция и силовая установка: переходят на нержавеющую сталь?

Пилот AOPA, март 2000 г.

Лотерея Bonanza 2001, проводимая AOPA: краска — защита и гордость

Пилот AOPA, август 2001 г.

Пилотный советник: Берегитесь покупателя

Пилот AOPA, март 2001 г.

Конструкция и силовая установка: контроль коррозии

AOPA Pilot, ноябрь 1997 г.

Виды коррозии | AMPP

Коррозия поражает металлические активы в различных отраслях, вызывая ущерб в триллионы долларов во всем мире каждый год.Это предотвратимая проблема, которую можно частично решить, если разобраться в различных типах коррозии, которые могут поражать критически важные объекты.

Способ коррозии металла зависит от того, как он был спроектирован, как с ним обращались во время и после производства, были ли нанесены защитные покрытия, какой износ происходит во время его эксплуатации и окружающей среды, в которой он используется или хранится.

Коррозионные атаки бывают разных форм и имеют множество причин, которые описаны ниже:

Равномерная коррозия

Равномерная коррозия возникает, когда все поверхности подвергаются воздействию примерно с одинаковой скоростью.Равномерная коррозия проста в том, что это естественный результат, когда металлические поверхности подвергаются воздействию таких атмосфер, как вода, почва или воздух. Его также легко обнаружить, потому что он атакует целые поверхности. Другие формы коррозии более локализованы и имеют более сложные причины.

Питтинговая коррозия

Питтинговая коррозия получила свое название от небольших полостей или ямок, которые образуются на металлической поверхности во время атаки. Ямы могут образовываться разными способами, в том числе:

- После любого удара о поверхность, повреждающего защитную оксидную пленку, которая естественным образом образуется после ее изготовления.

- Когда металлические поверхности не были должным образом очищены перед нанесением защитных покрытий. Защитные покрытия, предназначенные для металлических поверхностей, могут не прилипать к участкам, где присутствуют посторонние предметы. Коррозия, вероятно, последует в области, где защитное покрытие вышло из строя.

- Если соответствующие защитные покрытия не наносятся, как указано, или если на металл наносятся защитные покрытия, не предназначенные для использования на металлических подложках.

Точечная коррозия более опасна, чем кажется на первый взгляд, потому что коррозия проникает внутрь от поверхности.Масштабы ущерба, который он может нанести, практически не видны.

Коррозия разнородных металлов

Когда металлы с разными электрическими потенциалами соединяются в агрессивной среде, более нестабильный металл (один с большим электрическим потенциалом) в реакции становится анодом, а более стабильный металл (один с меньшим электрическим потенциалом) становится катодом.

В гальванической серии металлы перечислены в порядке их стабильности.

Скорость коррозии в этих реакциях зависит от того, насколько далеко данные металлы находятся в гальваническом ряду.Например, никель и бронза относительно близки друг к другу в серии. Коррозия разнородных металлов с участием этих металлов будет прогрессировать медленнее, чем если бы рассматриваемыми металлами были платина и углеродистая сталь, которые находятся далеко друг от друга в серии.

Щелевая коррозия

Щелевая коррозия возникает, когда влага попадает в щели, углы или зазоры в детали или конструкции. Эти области поддерживают более застойную среду по сравнению с областями, где воздух и вода могут свободно перемещаться — это рецепт проблем с коррозией.

Щелевая коррозия, наиболее часто наблюдаемая под головками болтов, при стыковых углах или при пропусках при сварке. Влага легко просачивается в эти пространства, но трудно избавиться от нее. Возникающая в результате стагнация характеризуется более низкими значениями pH и концентраций кислорода, что способствует более быстрой коррозии, чем обычно.

Коррозия рассеянным током

Заглубленные части металлических конструкций могут подвергаться коррозии в непосредственной близости от электрических железных дорог или крановых систем, когда они находятся рядом с заземленными сварочными генераторами или когда они размещаются рядом с системами катодной защиты.Измерение разницы в напряжении на разных участках металлической конструкции может проверить, продолжается ли коррозия из-за блуждающего тока.

Это можно предотвратить, уменьшив токи, протекающие через близлежащие системы, изменив токи посредством электрического соединения или установив уравновешивающую катодную защиту на поврежденной конструкции.

Дилинг

Сплав происходит с течением времени как часть естественного усилия металлического актива по возвращению в его наиболее стабильное состояние. По мере того, как легирующие элементы выщелачиваются из деталей, они теряют массу и критическую добавленную прочность, для достижения которой были разработаны легирующие элементы.

Эрозионная коррозия

Когда абразивные материалы ударяются о деталь или конструкцию, они могут медленно стирать защитные покрытия или защитный оксидный слой с металлической поверхности. Это создает почву для возникновения коррозии. Примеры включают ил или жидкий шлам, перемещающийся по металлическим трубам, или переносимые ветром или водой отложения, ударяющие по конструкции.

Отшелушивание

Металлопрокат, особенно листовой прокат из алюминиевого сплава, подвержен риску расслоения, которое описывается как продвинутая форма межкристаллитной коррозии, при которой металл отслаивается по границам зерен.

Не допускайте коррозии

SSPC помогает промышленным и коммерческим партнерам защитить свои критически важные активы от коррозии. Мы делаем контроль коррозии частью наших программ сертификации, и у нас есть публикации по коррозии, доступные для продажи, включая это введение в коррозию для специалистов по нанесению покрытий и эту книгу по контролю коррозии с помощью защитных покрытий.

Еще один отличный способ быть впереди всех — стать участником SSPC. Узнайте больше о преимуществах членства здесь.

Эта статья является первой частью нашего руководства по основам борьбы с коррозией. Руководство доступно для бесплатной загрузки ниже. Чтобы узнать больше о науке, лежащей в основе коррозии, прочтите первую часть. Мы вводим меры по борьбе с коррозией в третьей части.

видов коррозии | Руководство по выбору материалов

Обратитесь к надежному консультанту Доступ к услугам уровня экспертов

Общая (равномерная) коррозия

Самый известный вид коррозии также легче всего обнаружить и предсказать.Это необычно, но вполне вероятно, что общая коррозия приводит к катастрофическим отказам. По этой причине общая коррозия часто рассматривается как бельмо на глазу, а не как серьезная проблема. Общая коррозия происходит относительно равномерно по металлической поверхности. При расчете номинального давления необходимо учитывать постепенное уменьшение толщины стенки компонента.

Как это формируется

В морской или другой коррозионной среде поверхность углеродистой или низколегированной стали начинает разрушаться, что приводит к образованию окалины оксида железа, которая со временем становится толще, пока не отклеится и не образуется новая окалина.

можно измерить по

- Скорость удаления материала за год. Например, незащищенная углеродистая сталь может отступать в морской среде на 1 мм каждый год.

- Потеря веса сплава при контакте с агрессивными жидкостями, обычно измеряемая в миллиграммах на квадратный сантиметр экспонированного материала в день

Возможные решения

Нержавеющая сталь 316 / 316L; 6-молибденовые сплавы; Сплав 2507; Сплав 825; Сплав 625; Сплав С-276; Сплав 400

Локальная питтинговая коррозия в хлоридсодержащих средах

Точечная коррозия вызывает образование небольших полостей или ямок на поверхности материала.Хотя эти ямы обнаруживаются при тщательном визуальном осмотре, они могут вырасти достаточно глубоко, чтобы проколоть НКТ. Язвенная коррозия чаще наблюдается в средах с высоким содержанием хлоридов при повышенных температурах.

Как это формируется

Когда защитный слой оксида (или пассивный оксидный слой) на поверхности металла разрушается, металл становится восприимчивым к потере электронов. Это заставляет железо в металле растворяться в растворе на более анодном дне ямы, диффундировать к вершине и окисляться до оксида железа или ржавчины.Концентрация раствора хлорида железа в яме может увеличиваться и становиться более кислой по мере того, как яма становится глубже. Эти изменения приводят к ускоренному росту ямы, перфорации стенок НКТ и утечкам.

Более высокие значения PREN указывают на большую стойкость к точечной коррозии. Лучше всего предотвратить точечную коррозию путем правильного выбора сплава. Различные металлы и сплавы можно сравнивать с помощью их числа эквивалентности сопротивления питтингу (PREN), которое рассчитывается на основе химического состава материала.PREN увеличивается с повышением уровня хрома, молибдена и азота.Возможные решения

6-молибденовые сплавы; Сплав 2507; Сплав 825; Сплав 625; Сплав С-276; Сплав 400

Локальная щелевая коррозия в хлоридсодержащих средах

В типичной жидкостной системе существуют щели между трубками и опорами трубок или зажимами трубок, между соседними участками трубок, а также под ними грязь и отложения, которые могли скопиться на поверхностях. В трубопроводах практически невозможно избежать щелей, а плотные щели представляют наибольшую опасность возникновения коррозии.

Как это формируется

Подобно точечной коррозии, щелевая коррозия начинается с разрушения пассивного оксидного слоя, который защищает металл. Эта поломка приводит к образованию небольших ямок. Ямы становятся все больше и глубже, пока не покрывают всю щель. В некоторых местах трубки могут иметь перфорацию. Щелевая коррозия происходит при гораздо более низких температурах, чем точечная коррозия.

Возможные решения

6-молибденовые сплавы; Сплав 2507; Сплав 825; Сплав 625; Сплав С-276; Сплав 400

Материал имеет значение

Когда морская вода проникает в щель, некоторые ионы Fe ++ растворяются и не могут быстро диффундировать из узкой щели.В соленой воде отрицательно заряженные ионы хлорида (Cl-) притягиваются этими положительно заряженными ионами Fe ++ и начинают диффундировать в щель. По мере увеличения концентрации хлоридов раствор для щелей становится более коррозионным, вызывая растворение большего количества железа, что, в свою очередь, привлекает больше ионов хлора, которые диффундируют в щель. В конечном итоге щелевой раствор превращается в кислый раствор с высокой концентрацией хлоридов, который очень агрессивен.

Коррозионное растрескивание под напряжением в хлоридсодержащих средах

Коррозионное растрескивание под напряжением (SCC) опасно, поскольку оно может разрушить компонент при уровнях напряжения ниже предела текучести сплава.В присутствии хлорид-ионов аустенитные нержавеющие стали подвержены SCC. Ионы взаимодействуют с материалом в вершине трещины, где растягивающие напряжения самые высокие, что облегчает рост трещины. В процессе работы SCC может быть трудно обнаружить, а окончательный отказ может произойти внезапно.

Как это формируется

Для возникновения SCC необходимо одновременное выполнение трех условий:

- Металл должен быть восприимчив к SCC

- Должны существовать условия окружающей среды (жидкости или температуры), способствующие SCC

- Растягивающее напряжение (приложенное + остаточное) должно быть выше критического уровня

Возможные решения

6-молибденовые сплавы; Сплав 2507; Сплав 825; Сплав 625; Сплав С-276; Сплав 400

SSC 1

Крекинг кислого газа или сульфидное растрескивание под напряжением при высоком содержании сероводорода (H

2 S) Парциальное давлениеКрекинг в кислых газах, также известный как сульфидное растрескивание под напряжением (SSC), представляет собой разрушение металла из-за контакта с сероводородом (H 2 S) и влагой.H 2 S вызывает сильную коррозию в присутствии воды. Это состояние может привести к охрупчиванию материала, что приведет к растрескиванию под совместным действием растягивающего напряжения и коррозии.

Как это формируется

Риск SSC увеличивается при увеличении следующих факторов:

- Металл должен быть восприимчив к SSC

- Окружающая среда должна быть достаточно кислой (с высоким содержанием H 2 S)

- Растягивающее напряжение (приложенное + остаточное) должно быть выше критического уровня

Повышенный риск SSC возникает, когда происходит большее количество следующего, по сравнению с материалами, которые с меньшей вероятностью испытают SSC:

- Твердость материала / предел прочности

- Концентрация водородных ионов (нижнее значение pH)

- H 2 S парциальное давление

- Полное растягивающее напряжение (приложенное + остаточное)

- Время выдержки

Риск SSC увеличивается при более низких температурах, когда материалы становятся менее пластичными.

Возможные решения

Сплав 825; Сплав 625; Сплав С-276; Сплав 400

Водородная хрупкость 2

Водородная хрупкость

Атомы водорода могут диффундировать в металлы, делая их хрупкими. Все материалы, подверженные водородной хрупкости, также очень восприимчивы к коррозионному растрескиванию под напряжением.

Как это формируется

Водородное растрескивание может произойти, если металл подвергается статическому или циклическому растягивающему напряжению. Водород может вызывать изменения механических свойств и поведения металла, в том числе:

- Снижение пластичности (удлинение и уменьшение площади)

- Снижение ударной вязкости и трещиностойкости

- Повышенная утомляемость

Водородной хрупкости можно избежать, выбрав материал, устойчивый к водороду, например аустенитные сплавы с содержанием никеля от 10% до 30%.

Ферритные сплавы с очень низким содержанием никеля становятся значительно хрупкими, в то время как аустенитные сплавы с содержанием никеля от 10% до 30% проявляют относительно небольшое охрупчивание.Источник: G.R. Caskey, Справочник по совместимости с водородом для нержавеющих сталей (1983)

Возможные решения

Нержавеющая сталь 316 / 316L

Межкристаллитная коррозия

Чтобы понять межкристаллитную коррозию (IGC), примите во внимание, что все металлы состоят из отдельных зерен.Внутри каждого зерна атомы систематически расположены, образуя трехмерную решетку. IGC атакует материал по границам зерен (где зерна, составляющие металл, сходятся вместе).

Как это формируется

Во время сварки, термообработки или воздействия высоких температур карбиды могут начать образовываться на границах зерен. Эти карбидные выделения могут со временем увеличиваться. Это карбидообразование влияет на равномерное распределение элементов в металле, отнимая материал, прилегающий к границам зерен важных элементов, таких как хром.Когда коррозионные жидкости (например, кислоты) атакуют обедненные хромом области, могут образовываться межкристаллитные трещины. Эти трещины могут распространяться по всему материалу и оставаться незамеченными, что делает IGC опасной формой коррозии.

Возможные решения

Нержавеющая сталь 316 / 316L

Гальваническая коррозия в присутствии электролита

Гальваническая коррозия возникает, когда материалы с разным электродным потенциалом контактируют в присутствии электролита.

SCE означает насыщенный каломельный электрод. Анодный индекс: благородные материалы с «пассивными поверхностями» не так подвержены гальванической коррозии, как менее благородные материалы или благородные материалы с «активными поверхностями». В этой таблице магний — наименее благородный материал, а графит — самый благородный материал.Пассивный слой на нержавеющей стали состоит из очень тонкой пленки оксида с высоким содержанием хрома, которая автоматически образуется в окружающем воздухе и защищает материал от коррозии. Пассивный слой делает материал более благородным и менее подверженным коррозии.Совместимость металлов можно определить по анодному индексу, который описывает разность потенциалов или напряжений металлов, измеренную в морской воде по сравнению со стандартным электродом.

Как это формируется

Когда разность потенциалов между двумя разнородными металлами в присутствии электролита слишком велика, пассивный слой материала начинает разрушаться.

Возможные решения

Во избежание гальванической коррозии выбирайте материалы с разницей напряжений не более 0.2В. Например, фитинг из нержавеющей стали 316 (-0,05 В) с трубкой из 6-Moly (0,00 В) приведет к напряжению 0,05 В между двумя сплавами. Это напряжение значительно меньше 0,2 В, что означает низкий риск гальванической коррозии.

Обратитесь к надежному консультанту Доступ к услугам уровня экспертов

Для получения дополнительной информации ознакомьтесь с этими дополнительными полезными справочными материалами Swagelok.

> Просмотрите и загрузите версию для печати Руководства по выбору материалов

1 Перепечатано из Science Direct, том 1, выпуск 3, S.M.R. Ziaei, A.H. Kokabi, M. Nasr-Esehani, Сульфидное коррозионное растрескивание под напряжением и водородное растрескивание корпуса клапана управления потоком A216-WCC, страницы 223-224, июль 2013 г. с разрешения Elsevier.

2 Изображение водородного охрупчивания любезно предоставлено Салимом Брахими, IBECA Technologies Corp.

Распространенные типы коррозии | Astro Pak

Когда кто-то слышит слова «металл» и «коррозия», используемые вместе, чаще всего приходит в голову образ, сделанный из стали или железа, покрытый оранжево-красной ржавчиной.И это совершенно точно и приемлемо, учитывая, насколько обычным явлением в нашем мире является медленное окисление железа. Старый металлический знак, крыло на колесной машине перед вами, которое выглядит так, будто оно развалится в любой момент, или даже китчевое произведение искусства, на которое нанесена настоящая или поддельная коррозия, чтобы придать объекту «характер». Но коррозия — это намного больше, чем простой случай Fe 2 O 3 , также известного как «оксид железа» или, как мы все его называем, «ржавчина».

Ржавчина относится только к коррозии железа или стали.Другие металлы могут подвергаться коррозии, и существует 10 распространенных типов коррозии. Хотя их причина, цвет и конкретный процесс могут различаться, все они являются общими тем, что в конечном итоге вызывают ухудшение состояния металла.

Коррозия общей атаки — наиболее распространенная форма. На железе это то, что мы называем «ржавчиной». Это химическая или электрохимическая реакция. В случае железа и многих других металлов это больше, чем взаимодействие металла с кислородом в атмосфере, для начала химической реакции требуется определенный уровень влаги.Конечно, другие металлы подвержены коррозии. Возможно, наиболее удивительным является то, что алюминий очень подвержен коррозии, но образующийся оксид алюминия является очень твердым материалом, который фактически защищает лежащий под ним металл от дальнейшей коррозии, часто называемый пассивной оксидной пленкой.

В целом, общая коррозионная коррозия является причиной потери подавляющего большинства металла в результате коррозии, но в то же время она считается управляемой, поскольку она наиболее хорошо изучена и поэтому предсказуема и часто предотвращается.

Локальная коррозия , как следует из названия, представляет собой коррозию, которая имеет место в определенной области металла. Есть три подтипа: питтинг, щелевая и нитевидная форма: