3 способа сваривать профильную трубу под прямым углом

Профильная труба является самым ходовым материалом для изготовления каркасов различных станков, приспособлений и металлоконструкций. При работе с ней практически всегда требуется выполнение сварки под прямым углом. Это можно сделать по-разному, в зависимости от того что важнее эстетика или скорость работы. Рассмотрим 3 варианта сварки угла из профильной трубы.Что потребуется:

- электросварка;

- угольник;

- чертилка или маркер;

- болгарка;

- штангенциркуль.

Способ 1: Быстрая грубая сварка

Этим способом можно пользоваться при необходимости сварки черновых невидимых со стороны конструкций. Два куска трубы просто прикладываются друг к другу под прямым углом и обвариваются.

Как следствие получается надежное соединение, на которое уходят считанные минуты.

Однако торец одной из трубок остается открытым, что делает такой вариант неподходящим для конструкций, где такой стык будет просматриваться.

Способ 2: Запил под 45 градусов со сгибанием

Этот метод в разы аккуратней. Он позволяет избежать открытого торца трубы. Его можно использовать, когда есть возможность сделать угловую детали из одной длинной трубы. Для этого на заготовке отмечается поперечная линия.

Затем от нее влево и вправо проводятся лучи под 45 градусов. Это делается и на противоположной стенки трубы точно напротив. При использовании угольника на разметку уходят секунды.

После этого нужно вырезать болгаркой размеченную часть трубы, чтобы осталась только стенка начала лучей. Затем труба сгибается и подравнивается под прямой угол.

Как следствие между стенками останется небольшой зазор в пару миллиметров. При наличии достаточного опыта владения сваркой его можно будет заварить идеально.

Способ 3: Запил под 45 градусов с учетом толщины стенки

Третий способ очень похож на второй, но позволяет сделать изгиб не получив тот самый зазор, который сложно аккуратно заварить.

Чтобы им воспользоваться, нужно замерить толщину стенки профильной трубы. После этого на заготовке рисуется поперечная линия, но лучи под 45 градусов делаются с отступом от края на толщину стенки.

Чтобы им воспользоваться, нужно замерить толщину стенки профильной трубы. После этого на заготовке рисуется поперечная линия, но лучи под 45 градусов делаются с отступом от края на толщину стенки.После этого отмеченная область вырезается, и труба сгибается. Благодаря сделанному отступу при сгибе зазор не получается.

Как следствие заварить аккуратно сможет даже человек, который впервые взял сварку в руки. Этот способ немного более кропотливый на этапе подготовки, но результат в разы качественней в эстетическом плане.

Смотрите видео

Приварить круглое к квадратному — Ручная дуговая сварка — ММA

Спасибо откликнувшимся!

Толщина металла,электроды какие?

Последнее, что варил это стул (обычный для посетителей). Металл наверное 1,5. Электроды Ано-36 — 3 мм.Ток 80А. НА меньшем не получалось. Инвертор. Пробовал еще Ано-21 — 2,5, но последние менее нравятся, с ними вообще ничего не получается и шлак хуже отходит, больше дыр получается.

Металл наверное 1,5. Электроды Ано-36 — 3 мм.Ток 80А. НА меньшем не получалось. Инвертор. Пробовал еще Ано-21 — 2,5, но последние менее нравятся, с ними вообще ничего не получается и шлак хуже отходит, больше дыр получается.

на трубу приварить уголок, шириной полки равным радиусу окружности. уголок приварить одной полкой к плоскости

так делал когда приваривал гаражные петли, чтобы избежать изложенной выше проблемы.

В любом случае последовательность действий:

-дугу зажигаете на богее толстом металле, наплавляете чутка, переносите дугу на тонкий; не дожидаясь прожога возвращаетесь к наплавленному и уже остывающему металлу.

Так до формирования шва показанного у вас зеленым.

С более толстым металлом тоже вроде все понятно.

железячник (сегодня, 16:11):

больше будет жечь сразу.

Не всегда… «С отрывом» ничего не прожгется тем более герметичность там не нужна скорее всего

Читал на форуме про технику с отрывом, но к сожалению такой не владею. Учился на американском фильме «Основы дуговой сварки», там про отрыв вообще ничего.

Но в целом идея понятна. Надо электродом водить от одной заготовке к другой, пока все не затянется металлом.

Получается где прожег, там передержал электрод?

Изменено 10.2011 14:14 » data-short=»9 г»>5 октября, 2011 пользователем МехедовКак правильно приварить профильную трубу к столбу?

Застройка на загородном участке, который только что приобретен, начинается обычно из сооружения забора. Забор необходим, прежде всего, для обозначения периметра участка, а также для того, чтобы скрыть от любопытных посторонних глаз территорию. Постройка забора является достаточно простой задачей, однако в процессе его возведения могут возникать те или иные вопросы, такие как, из чего будет забор, какие лучше столбы, как приварить лаги к столбам и так далее.

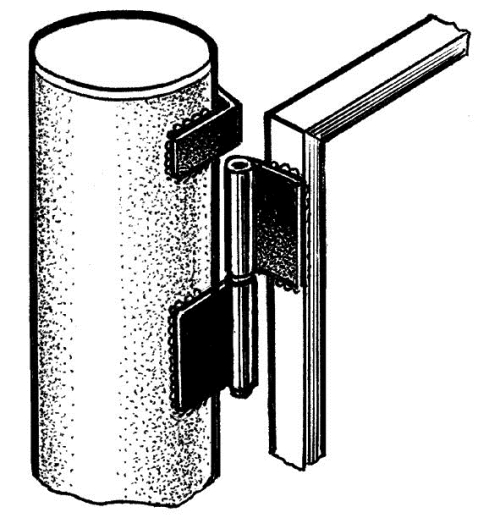

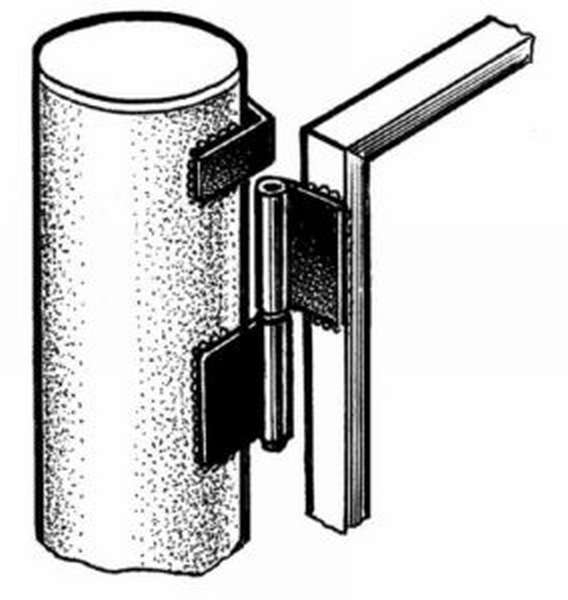

Столбы могут быть из труб круглого сечения или прямоугольного, а лаги в любом случае лучше брать прямоугольные, тогда способ соединения их со столбами может двух вариантов. При прямоугольных трубах лаги привариваются по плоскости. Если же столбы круглые, то на них необходимо наварить площадки из кусков уголка или швеллера, а затем уже поперечины. Процесс приваривания лаг к столбам сводится в таком случае к выполнению угловых швов в горизонтальном, вертикальном или потолочном варианте.

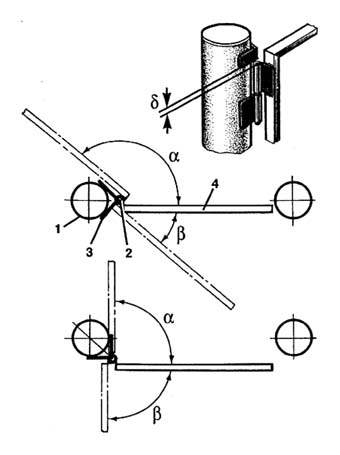

Техника выполнения горизонтальных сварочных швов соединения столб-лага

- Сваривание горизонтальных угловых швов отличается той особенностью, что жидкий металл с вертикальной плоскости столба стремиться стекать на лагу (нижнюю плоскость). Поэтому сварку такого шва рекомендуется производить «в лодочку», располагая свариваемые детали таким образом, что бы шлак не имел возможности затекать на плоскость перед дугой (рис. а).

- Однако в нашем случае установить свариваемые детали в нужное положение не получится, поэтому при сваривании углового шва столба и лаги, нижняя плоскость, которой располагается горизонтально, возможно непроваривание одной из кромок или вершины угла.

Непровар может образоваться на плоскости лаги, если сварку начинать с вертикальной плоскости столба, так как жидкий металл в таком случае стечет на недостаточно прогретую поверхность лаги. Поэтому сваривание лаги следует начинать с зажигания дуги на нижней плоскости лаги в точке А, а движение электрода выполнять в соответствии с рис., б.

Непровар может образоваться на плоскости лаги, если сварку начинать с вертикальной плоскости столба, так как жидкий металл в таком случае стечет на недостаточно прогретую поверхность лаги. Поэтому сваривание лаги следует начинать с зажигания дуги на нижней плоскости лаги в точке А, а движение электрода выполнять в соответствии с рис., б.

- Электрод необходимо держать с углом в 45° к горизонтальной поверхности лаги, производя легкие наклоны его в процессе сваривания поочередно к одной и другой плоскости (рис., в). Шов выполняется однослойным, для более прочного соединения можно варить в два слоя или больше. При сваривании многослойного шва сначала необходимо наложить узкий валик электродом с диаметром 3-4мм, что бы обеспечить провар корня.

Метки:

выполнение сварочных работсварка своими рукамиСварка- основы

Строительство деревянного забора не вызывает трудностей: с помощью гвоздей и саморезов можно скрепить все – прожилины, штакетник, доски, навесить ворота и калитку. Именно так и поступают, когда длина забора невелика, и он носит декоративный характер, например, при ограждении палисадника.

Именно так и поступают, когда длина забора невелика, и он носит декоративный характер, например, при ограждении палисадника.

Чтобы сделать забор вокруг участка, также используют материалы более долговечные — например, кирпич или металл. И в этом случае всегда возникают трудности крепления элементов забора друг к другу. Как приварить лаги к столбам? Можно ли обойтись без сварки? Какие бывают кронштейны и можно ли изготовить их своими руками? Как обеспечить правильное расположение прожилин?

Как приварить прожилины?

Рассмотрим варианты крепления прожилин из профильной трубы 40х20 мм к столбам из разного материала. Это сегодня самый популярный способ построить забор быстро и с наименьшими затратами. Правильно закрепите лаги для забора, заполнить пространство между столбами уже не составит труда. Для этого обычно используют профнастил разного размера и формы волны.

Профильная труба 40/20

- Вариант, когда прожилины идут сплошной линией по всему забору.

Сколько их – определяется высотой ограждения. Нижние лаги крепят в 30 см от земли, верхние в 30 см от верха листа. При высоте более 2-х метров рекомендуется дополнительная прожилина посередине. Лаги прижимают струбцинами к столбам из профильной или обычной металлической трубы, уровнем проверяют горизонтальность и приваривают. Следующий отрезок профиля соединяют встык, шов не обязательно располагать на столбе. При таком способе отходов практически нет. Если столбы сделаны из другого материала (асбестоцементная труба, бетон), то прожилины крепят к заранее закрепленным на столбах кронштейнам или полосам металла. Установка таких столбиков – дело хлопотное. Надо чтобы кронштейны находились на одном уровне. Другой способ – изготовить хомуты из полосовой стали и установить их на столбе в нужном месте.

Сколько их – определяется высотой ограждения. Нижние лаги крепят в 30 см от земли, верхние в 30 см от верха листа. При высоте более 2-х метров рекомендуется дополнительная прожилина посередине. Лаги прижимают струбцинами к столбам из профильной или обычной металлической трубы, уровнем проверяют горизонтальность и приваривают. Следующий отрезок профиля соединяют встык, шов не обязательно располагать на столбе. При таком способе отходов практически нет. Если столбы сделаны из другого материала (асбестоцементная труба, бетон), то прожилины крепят к заранее закрепленным на столбах кронштейнам или полосам металла. Установка таких столбиков – дело хлопотное. Надо чтобы кронштейны находились на одном уровне. Другой способ – изготовить хомуты из полосовой стали и установить их на столбе в нужном месте. - Секционный забор смотрится симпатичнее. Сплошная линия профнастила делится на равные промежутки столбиками, внешний вид которых должен быть безупречен. Обычно используют трубу Ø75- 100 мм или квадрат 60х60 мм и более.

Недостатки крепления с помощью сварки

Во-первых, надо иметь сварочный аппарат и уметь им пользоваться. Все металлические части забора красят заранее. При сварочных работах нарушается покрытие готовых изделий. Места сварки надо тщательно зачистить, прогрунтовать и покрасить двумя слоями краски. Определенные сложности вызывает установка прожилин по уровню: без помощника — трудно и лаги для забора приварить, и профлисты закрепить.

Если у вас забор открытого типа (штакетник, плетенка), то к внешнему виду сварных швов больше требований.

Крепление без сварки

Есть два способа крепления прожилин без сварки: на болты с гайками и с помощью специальных кронштейнов.

Болтовые соединения надо готовить: размечать, сверлить отверстия. Затем приходится иногда прятать головку болта. Да и не всегда это возможно.

Затем приходится иногда прятать головку болта. Да и не всегда это возможно.

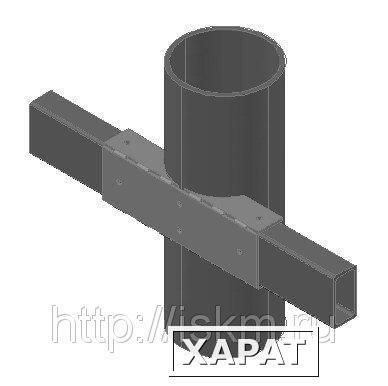

Крепление Х-кронштейнами очень удобно.

Крепление прожилин забора при помощи X кронштейна

Их выпускают несколько вариантов, но различаются они лишь аккуратностью исполнения. Это крестообразная конструкция с загнутыми в разных плоскостях краями и с отверстиями для крепления. Вертикальная часть «обнимает» заборный столб 60х60 мм, в горизонтальную кладется прожилина. После проверки правильности установки по уровню через крепежные отверстия кронштейн приворачивают к столбу, затем фиксируют прожилину. Соединение готово. Вставляется следующая прожилина, выставляется горизонтально, и процесс повторяется на соседнем столбе. Аналогично закрепляют все лаги для забора.

Удобство крепления кронштейнами

Кронштейны выпускают для наружного и внутреннего крепления к столбам, для соединения профиля по длине, с их помощью можно «повернуть» забор. Основной размер – для столбов 60х60 и прожилин 40х20, но выпускают Х-кронштейны и под другие размеры профильной трубы. Сборка производится быстро, с помощью кровельных саморезов. Так же быстро его можно снять и исправить ошибку или использовать в другом месте. Сталь 2 мм, защитное покрытие гарантируют большой срок эксплуатации, а заменить при ремонте очень просто.

Сборка производится быстро, с помощью кровельных саморезов. Так же быстро его можно снять и исправить ошибку или использовать в другом месте. Сталь 2 мм, защитное покрытие гарантируют большой срок эксплуатации, а заменить при ремонте очень просто.

Самодельные кронштейны

Сделать кронштейн для крепления лаг можно самостоятельно. Для этого достаточно сварить под прямым углом два швеллера подходящего размера и просверлить крепежные отверстия. Возможно, он не будет таким красивым, но работу свою сделает.

Полезные советы

Самое удобное сочетание размеров и материалов – это столбы и лаги для забора из профильной трубы 60х60 мм (80х80 мм) и 40х20 мм. Для них легко приобрести все монтажные элементы: крепеж, украшения, заглушки.

- Тщательно выставляйте прожилины и столбы по уровню.

- Старайтесь располагать соединительные швы на столбах, особенно в случае, когда забор не сплошной.

- Не забывайте обрабатывать сварочные швы.

- При работе с инструментами соблюдайте технику безопасности.

Как приварить лаги к столбам

Застройка на загородном участке, который только что приобретен, начинается обычно из сооружения забора. Забор необходим, прежде всего, для обозначения периметра участка, а также для того, чтобы скрыть от любопытных посторонних глаз территорию. Постройка забора является достаточно простой задачей, однако в процессе его возведения могут возникать те или иные вопросы, такие как, из чего будет забор, какие лучше столбы, как приварить лаги к столбам и так далее.

Столбы могут быть из труб круглого сечения или прямоугольного, а лаги в любом случае лучше брать прямоугольные, тогда способ соединения их со столбами может двух вариантов. При прямоугольных трубах лаги привариваются по плоскости. Если же столбы круглые, то на них необходимо наварить площадки из кусков уголка или швеллера, а затем уже поперечины. Процесс приваривания лаг к столбам сводится в таком случае к выполнению угловых швов в горизонтальном, вертикальном или потолочном варианте. В принципе можно приварить прямоугольные лаги непосредственно к круглым столбам, но это вызовет дополнительные сложности в процессе работы, а также повышенный расход электродов.

Процесс приваривания лаг к столбам сводится в таком случае к выполнению угловых швов в горизонтальном, вертикальном или потолочном варианте. В принципе можно приварить прямоугольные лаги непосредственно к круглым столбам, но это вызовет дополнительные сложности в процессе работы, а также повышенный расход электродов.

Техника выполнения горизонтальных сварочных швов соединения столб-лага

- Сваривание горизонтальных угловых швов отличается той особенностью, что жидкий металл с вертикальной плоскости столба стремиться стекать на лагу (нижнюю плоскость). Поэтому сварку такого шва рекомендуется производить «в лодочку», располагая свариваемые детали таким образом, что бы шлак не имел возможности затекать на плоскость перед дугой (рис. а).

- Однако в нашем случае установить свариваемые детали в нужное положение не получится, поэтому при сваривании углового шва столба и лаги, нижняя плоскость, которой располагается горизонтально, возможно непроваривание одной из кромок или вершины угла.

Непровар может образоваться на плоскости лаги, если сварку начинать с вертикальной плоскости столба, так как жидкий металл в таком случае стечет на недостаточно прогретую поверхность лаги. Поэтому сваривание лаги следует начинать с зажигания дуги на нижней плоскости лаги в точке А, а движение электрода выполнять в соответствии с рис., б.

Непровар может образоваться на плоскости лаги, если сварку начинать с вертикальной плоскости столба, так как жидкий металл в таком случае стечет на недостаточно прогретую поверхность лаги. Поэтому сваривание лаги следует начинать с зажигания дуги на нижней плоскости лаги в точке А, а движение электрода выполнять в соответствии с рис., б.

- Электрод необходимо держать с углом в 45° к горизонтальной поверхности лаги, производя легкие наклоны его в процессе сваривания поочередно к одной и другой плоскости (рис., в). Шов выполняется однослойным, для более прочного соединения можно варить в два слоя или больше. При сваривании многослойного шва сначала необходимо наложить узкий валик электродом с диаметром 3-4мм, что бы обеспечить провар корня.

Как крепить и приваривать лаги к столбам — sdelayzabor.ru

Строительство деревянного забора не вызывает трудностей: с помощью гвоздей и саморезов можно скрепить все – прожилины, штакетник, доски, навесить ворота и калитку. Именно так и поступают, когда длина забора невелика, и он носит декоративный характер, например, при ограждении палисадника.

Именно так и поступают, когда длина забора невелика, и он носит декоративный характер, например, при ограждении палисадника.

Чтобы сделать забор вокруг участка, также используют материалы более долговечные — например, кирпич или металл. И в этом случае всегда возникают трудности крепления элементов забора друг к другу. Как приварить лаги к столбам? Можно ли обойтись без сварки? Какие бывают кронштейны и можно ли изготовить их своими руками? Как обеспечить правильное расположение прожилин?

Как приварить прожилины?

Рассмотрим варианты крепления прожилин из профильной трубы 40х20 мм к столбам из разного материала. Это сегодня самый популярный способ построить забор быстро и с наименьшими затратами. Правильно закрепите лаги для забора, заполнить пространство между столбами уже не составит труда. Для этого обычно используют профнастил разного размера и формы волны.

Профильная труба 40/20- Вариант, когда прожилины идут сплошной линией по всему забору. Сколько их – определяется высотой ограждения.

Нижние лаги крепят в 30 см от земли, верхние в 30 см от верха листа. При высоте более 2-х метров рекомендуется дополнительная прожилина посередине. Лаги прижимают струбцинами к столбам из профильной или обычной металлической трубы, уровнем проверяют горизонтальность и приваривают. Следующий отрезок профиля соединяют встык, шов не обязательно располагать на столбе. При таком способе отходов практически нет. Если столбы сделаны из другого материала (асбестоцементная труба, бетон), то прожилины крепят к заранее закрепленным на столбах кронштейнам или полосам металла. Установка таких столбиков – дело хлопотное. Надо чтобы кронштейны находились на одном уровне. Другой способ – изготовить хомуты из полосовой стали и установить их на столбе в нужном месте.

Нижние лаги крепят в 30 см от земли, верхние в 30 см от верха листа. При высоте более 2-х метров рекомендуется дополнительная прожилина посередине. Лаги прижимают струбцинами к столбам из профильной или обычной металлической трубы, уровнем проверяют горизонтальность и приваривают. Следующий отрезок профиля соединяют встык, шов не обязательно располагать на столбе. При таком способе отходов практически нет. Если столбы сделаны из другого материала (асбестоцементная труба, бетон), то прожилины крепят к заранее закрепленным на столбах кронштейнам или полосам металла. Установка таких столбиков – дело хлопотное. Надо чтобы кронштейны находились на одном уровне. Другой способ – изготовить хомуты из полосовой стали и установить их на столбе в нужном месте. - Секционный забор смотрится симпатичнее. Сплошная линия профнастила делится на равные промежутки столбиками, внешний вид которых должен быть безупречен. Обычно используют трубу Ø75- 100 мм или квадрат 60х60 мм и более. Прожилины в этом случае нарезают согласно расстоянию между столбами (2,5-3 м) и приваривают к столбам таким образом, чтобы после крепления профлиста или штакетника они не «выступали».

Для этого учитывайте высоту волны материала.

Для этого учитывайте высоту волны материала.

Недостатки крепления с помощью сварки

Во-первых, надо иметь сварочный аппарат и уметь им пользоваться. Все металлические части забора красят заранее. При сварочных работах нарушается покрытие готовых изделий. Места сварки надо тщательно зачистить, прогрунтовать и покрасить двумя слоями краски. Определенные сложности вызывает установка прожилин по уровню: без помощника — трудно и лаги для забора приварить, и профлисты закрепить.

Если у вас забор открытого типа (штакетник, плетенка), то к внешнему виду сварных швов больше требований.

Крепление без сварки

Есть два способа крепления прожилин без сварки: на болты с гайками и с помощью специальных кронштейнов.

Болтовые соединения надо готовить: размечать, сверлить отверстия. Затем приходится иногда прятать головку болта. Да и не всегда это возможно.

Крепление Х-кронштейнами очень удобно.

Крепление прожилин забора при помощи X кронштейнаИх выпускают несколько вариантов, но различаются они лишь аккуратностью исполнения. Это крестообразная конструкция с загнутыми в разных плоскостях краями и с отверстиями для крепления. Вертикальная часть «обнимает» заборный столб 60х60 мм, в горизонтальную кладется прожилина. После проверки правильности установки по уровню через крепежные отверстия кронштейн приворачивают к столбу, затем фиксируют прожилину. Соединение готово. Вставляется следующая прожилина, выставляется горизонтально, и процесс повторяется на соседнем столбе. Аналогично закрепляют все лаги для забора.

Это крестообразная конструкция с загнутыми в разных плоскостях краями и с отверстиями для крепления. Вертикальная часть «обнимает» заборный столб 60х60 мм, в горизонтальную кладется прожилина. После проверки правильности установки по уровню через крепежные отверстия кронштейн приворачивают к столбу, затем фиксируют прожилину. Соединение готово. Вставляется следующая прожилина, выставляется горизонтально, и процесс повторяется на соседнем столбе. Аналогично закрепляют все лаги для забора.

Удобство крепления кронштейнами

Кронштейны выпускают для наружного и внутреннего крепления к столбам, для соединения профиля по длине, с их помощью можно «повернуть» забор. Основной размер – для столбов 60х60 и прожилин 40х20, но выпускают Х-кронштейны и под другие размеры профильной трубы. Сборка производится быстро, с помощью кровельных саморезов. Так же быстро его можно снять и исправить ошибку или использовать в другом месте. Сталь 2 мм, защитное покрытие гарантируют большой срок эксплуатации, а заменить при ремонте очень просто.

Самодельные кронштейны

Сделать кронштейн для крепления лаг можно самостоятельно. Для этого достаточно сварить под прямым углом два швеллера подходящего размера и просверлить крепежные отверстия. Возможно, он не будет таким красивым, но работу свою сделает.

Полезные советы

Самое удобное сочетание размеров и материалов – это столбы и лаги для забора из профильной трубы 60х60 мм (80х80 мм) и 40х20 мм. Для них легко приобрести все монтажные элементы: крепеж, украшения, заглушки.

- Тщательно выставляйте прожилины и столбы по уровню.

- Старайтесь располагать соединительные швы на столбах, особенно в случае, когда забор не сплошной.

- Не забывайте обрабатывать сварочные швы.

- При работе с инструментами соблюдайте технику безопасности.

Как приварить уголок к трубе для забора

Застройка на загородном участке, который только что приобретен, начинается обычно из сооружения забора. Забор необходим, прежде всего, для обозначения периметра участка, а также для того, чтобы скрыть от любопытных посторонних глаз территорию. Постройка забора является достаточно простой задачей, однако в процессе его возведения могут возникать те или иные вопросы, такие как, из чего будет забор, какие лучше столбы, как приварить лаги к столбам и так далее.

Забор необходим, прежде всего, для обозначения периметра участка, а также для того, чтобы скрыть от любопытных посторонних глаз территорию. Постройка забора является достаточно простой задачей, однако в процессе его возведения могут возникать те или иные вопросы, такие как, из чего будет забор, какие лучше столбы, как приварить лаги к столбам и так далее.

Столбы могут быть из труб круглого сечения или прямоугольного, а лаги в любом случае лучше брать прямоугольные, тогда способ соединения их со столбами может двух вариантов. При прямоугольных трубах лаги привариваются по плоскости. Если же столбы круглые, то на них необходимо наварить площадки из кусков уголка или швеллера, а затем уже поперечины. Процесс приваривания лаг к столбам сводится в таком случае к выполнению угловых швов в горизонтальном, вертикальном или потолочном варианте. В принципе можно приварить прямоугольные лаги непосредственно к круглым столбам, но это вызовет дополнительные сложности в процессе работы, а также повышенный расход электродов.

Техника выполнения горизонтальных сварочных швов соединения столб-лага

- Сваривание горизонтальных угловых швов отличается той особенностью, что жидкий металл с вертикальной плоскости столба стремиться стекать на лагу (нижнюю плоскость). Поэтому сварку такого шва рекомендуется производить «в лодочку», располагая свариваемые детали таким образом, что бы шлак не имел возможности затекать на плоскость перед дугой (рис. а).

- Однако в нашем случае установить свариваемые детали в нужное положение не получится, поэтому при сваривании углового шва столба и лаги, нижняя плоскость, которой располагается горизонтально, возможно непроваривание одной из кромок или вершины угла. Непровар может образоваться на плоскости лаги, если сварку начинать с вертикальной плоскости столба, так как жидкий металл в таком случае стечет на недостаточно прогретую поверхность лаги. Поэтому сваривание лаги следует начинать с зажигания дуги на нижней плоскости лаги в точке А, а движение электрода выполнять в соответствии с рис.

, б.

, б.

- Электрод необходимо держать с углом в 45° к горизонтальной поверхности лаги, производя легкие наклоны его в процессе сваривания поочередно к одной и другой плоскости (рис., в). Шов выполняется однослойным, для более прочного соединения можно варить в два слоя или больше. При сваривании многослойного шва сначала необходимо наложить узкий валик электродом с диаметром 3-4мм, что бы обеспечить провар корня.

В данной статье покажем вам фотографии и дадим подробное описание как сделать установить столбы, сделать прожилины из металлического уголка для забора из профнастила своими руками одним человеком.

Для столбов под будущий забор были куплены трубы длиной от трех до четырех метров, стенка у все разная, трубы сварены между собой, так как брал все на пункте приема металла.

Вместо прожилин они же лаги использовал уголок сорок на сорок, толщиной 3-4 миллиметра, на профильную трубу 40*20 миллиметров деньги тратить не стал.

как выбрать трубы для забора, минимальная длина три метра

Заливал столбы вручную бетономешалкой, столбы в землю ставил от 1 метра до 1,2 метров, хоть уровень промерзания грунта у нас в регионе примерно от 1 до 1,5 метров, столбы тяжелые и так будут стоять.

по шнуровки устанавливаем столбы, расстояние между столбами 2,5 метра

цемент для столбов под забор, без него ни как

Все столбы обязательно устанавливаем по шнуровки, ставим сначала первый и последний столб, после их бетонирования мы натягиваем бечевку между ними и ставим остальные столбы. Краску для столбов использовать не стал, покрасил столбы грунтовкой по ржавчине.

забетонировал все столбы, покрасил грунтовкой по ржавчине

Приварил уголок для профлиста.

ставим столбы для забора с лагами для профлиста

Расстояние между двух уголков составляет 1,5 метра, это оптимальная ширина, сверху и снизу листа будет по 25 сантиметров.

приварили верхний уголок к столбу по уровню

Общий вид с обратной стороны.

свариваем столбы между собой металлическим уголком, все по уровню, чтобы саморезы не скакали

Часть уголков обрезал с краю, а в некоторых как на фото ниже сделал пропил в самом уголке, замерив ширину трубы изначально. Потом все обвариваем со всех сторон и будет счастье.

Потом все обвариваем со всех сторон и будет счастье.

привариваем металлический уголок к круглому столбу

привариваем уголок к круглому столбу для забора

стыковка прожили из уголка для забора под профлист

В данном случаи уголок был торцованный и с него отрезал только край, по размерам допустил ошибку, сверху наварил еще пластинку.

уголок металлический для столба

Хочу заметить жёсткость забора намного выше чем из профильной трубы.

лаги из уголка для забора из профнастила

выставляем уголок по уровню и прикручиваем

Крутить саморезы для профнастила в металлический уголок 3-4мм очень сложно и должно, для облегчения я сначала сверлил дрелью, а потом уже шуруповертом крутил саморезы. Когда сверла все сломались, закручивал уже дрелью без трещетки, от этого уплотнитель на шайбе кое где мялся и приходилась менять их.

все саморезы для забора из профлиста крутим по шнуровки

забор из профлиста с металлическими прожилинами из уголка своими руками

забор с обратной стороны

Я люблю красоту во всем, даже в моем простом заборе, должно быть все красиво, а значит все саморезы нужно крутить по веревки, чтобы они не «скакали» по горизонтали.

как добиться одного горизонта для саморезов под профлист

шнуровка помогает крутить по центру уголка саморезы

перед монтажом листов мы все столбы и уголки покрасили в два слоя грунтовки

Собрались ставить забор вдоль улицы и смежного с соседями участка, но у вас нет сварки и вы не умеете ей пользоваться? Решение есть.

Можно поставить забор из профнастила без сварки с помощью кронштейнов и болтов или саморезов. Читайте дальше, как это сделать.

Преимущества профнастила для забора

Практичные домовладельцы стараются выбирать для устройства забора профнастил. Он и прочен, и долговечен, имеет привлекательный внешний вид, который вполне гармонично выглядит в любом ландшафте.

Материал отличается невысокой стоимостью, а монтаж его совсем несложен и может быть осуществлен своими руками, без привлечения наемных рабочих.

Некоторое неудобство может представлять необходимость соединять некоторые из элементов забора при помощи сварки – не у каждого хозяина участка имеется сварочный аппарат и необходимые навыки.

Но и здесь можно найти выход, заменив сварочные работы на устройство специальных креплений.

Подготовка к работе

Перед тем, как начинать работы по устройству забора, запаситесь всем необходимым материалом. Это сэкономит вам время в процессе работ. Чтобы определить нужное количество профнастила и прочих элементов, подсчитайте, какая длина будет у забора.

Произведите замер пространства, которому необходимо ограждение, по периметру, исключив свободные участки. Удобнее это делать, вбивая в землю колышки в углах участка, и замеряя расстояние между ними.

Если предполагается, что будущая ограда должна иметь изломы, колышки надо устанавливать в углах этих изломов.

Для облегчения работ рекомендуется выполнить чертеж будущего сооружения.

После установки колышков натяните между ними капроновую нить – на высоте двадцати сантиметров от земли. Делать это надо таким образом, чтобы сильно натянутой она не была, но и не провисала бы. Затем длину нити измеряют при помощи рулетки – получается длина забора.

Расчет необходимого количества материала

Другие необходимые для сооружения забора материалы подсчитываются следующим образом.

1) Расчет опорных столбов. Для них материалом лучше выбрать квадратный профиль из металла 60Х60 мм, толщина стен у него должна быть 2мм. Использовать можно и круглые трубы, но квадратные все же удобней.

Деревянные брусья использовать не рекомендуется – они менее надежны и подойдут лишь для временных сооружений, да и то их придется подвергать обработке – пропитывать антисептиками, окрашивать.

2) Устанавливать опорные столбы надо на расстоянии через 2-3 метра. Чтобы определиться с длиной пролета, решите, какие сможете приобрести перекладины. После этого можно сделать подсчеты.

Цифру, означающую расстояние между двумя угловыми столбами, разделите на длину пролета – полученное число будет соответствовать количеству столбов. Длину их надо определить следующим образом: к высоте листа профнастила прибавьте метр (на эту глубину надо будет погружать столб в землю).

3) Лаги, или перекладины. Если столбы будут из железа, для перекладин подойдет металлический профиль 40Х20 мм, у стенок толщина 2-2,5 мм. Для деревянных опор лаги выбирайте также деревянные.

Идеально, если у перекладины длина соответствует длине пролета. В этом случае две перекладины можно состыковывать в центре опоры.

При большей длине придется тратить дополнительные усилия на подрезку. У поперечных перекладин количество будет зависеть от высоты профиля.

Для устройства простой ограды вокруг дачи профиль можно выбрать высотой 1,6-1,8 м.

4) Подбор профнастила. Этот материал лучше выбирать такой, который специально предназначен для использования на оградах. Он может называться заборным, облицовочным, НГ-профнастилом.

Толщину профлиста лучше брать от 0,5 мм, оптимальная высота волны – 20 мм. Такие листы достаточно прочны, чтобы сопротивляться ветру. Тонкие листы годятся лишь в тех случаях, когда забор невысок или за счет лаг создана дополнительная жесткость.

При подсчетах материала надо учесть, что монтаж осуществляется не встык, а с нахлестом на волну.

Система кронштейнов бессварочного соединения

5) Для того, чтобы собрать забор без применения сварочного аппарата, необходимо запастись пластинами-держателями. К опорам они будут крепиться с помощью болтов.

6) Заглушками для столбов пренебрегать не стоит – они сохраняют опоры от попадания внутрь осадков, а сам забор с ними выглядит более привлекательно.

7) П-образные торцевые планки. Этот элемент используется для окаймления сооружения по верхней границе. При наличии планок забор выглядит более законченным, привлекательным.

Обходиться без них стоит разве лишь в том случае, если бюджет на строительство забора крайне ограничен

8) Болты – они предназначены для прикрепления к опорным столбам перекладин.

9) Кровельные саморезы – используются для монтажа листов профнастила. Выпускаются с разноцветными головками – при желании можно подобрать из в тон листам.

Для них не потребуется предварительно сверлить отверстия – они отлично входят в металлические профлисты.

10) Для закрепления опор дополнительно понадобится некоторое количество щебня, цемента и песка. Из них будет готовиться цементно-песчаный раствор.

Установка опор и фиксация перекладины

Для начала устанавливают столбы по углам и те, что должны быть в местах поворота.

Затем производится установка промежуточных опор. Последними ставят на место каркасы ворот и калитки.

Эти элементы сооружения выносятся наружу приблизительно на толщину поперечной перекладины.

Достаточным будет углубление опор в почву на 1 м. Если забор планируется сделать очень высоким, ямы должны быть глубже.

Для того, чтобы поместить в почву 1 м опорного столба, рекомендуется выкопать яму глубиной в 70 см, а оставшиеся 30 см заколотить в грунт. Чтобы вырыть яму, можно воспользоваться буром.

Столбы устанавливаются строго вертикально, с обязательной проверкой уровнем. Затем производится заливка столба цементным раствором. Для его застывания понадобится около трех суток, после чего работу можно продолжить.

Затем производится заливка столба цементным раствором. Для его застывания понадобится около трех суток, после чего работу можно продолжить.

При установке перекладин надо следить, чтобы верхние располагались ниже, чем верхняя кромка профлиста, на 30 см, а нижние выше на 30 см, чем нижняя кромка. Третью перекладину крепить надо примерно посередине. При помощи специальных пластин лаги крепятся к опорам с использованием болтов.

Крепление профнастила

Установку листов профнастила можно осуществить так, как удобнее расположить их по перекладинам.

Главное – хорошо установить первый из листов, соблюдая горизонталь и вертикаль. По уровню этого листа будут крепиться и все последующие.

Листу придается правильное положение, затем его крепят к лагам на несколько саморезов. Их вкручивают в тех местах, где волны прилегают к плоскости. После фиксации листа переходите к следующему. Листы не стыкуются – выполняется нахлест на одну волну.

Когда по всей длине забора установлены листы, сделайте дополнительное крепление. Точки крепления должны находиться через каждые две волны на листе, иначе при порывах ветра профнастил будет стукаться о перекладину.

Точки крепления должны находиться через каждые две волны на листе, иначе при порывах ветра профнастил будет стукаться о перекладину.

Если сперва установить два самореза по краям, хорошо вымеривая их положение на листе, а затем протянуть между ними капроновый шнур, можно устроить все последующие крепежные элементы строго по его уровню. Получится красивая ровная линия.

Старайтесь не нанести вред покрытию из полимеров. Если на листе останутся царапины, их следует закрасить – это убережет лист от коррозии.

Заключительный этап устройства забора

Когда наконец закреплены все листы, на опорные столбы из металлопрофиля устанавливаются заглушки.

Их просто вколачивают в отверстие наверху. Заглушки необходимо устанавливать для того, чтобы внутрь столбов не попадала бы вода и они не начали бы портиться под воздействием коррозии.

Рекомендуется установить на забор торцевую планку. Она придает забору более красивую внешность, создает впечатление законченной конструкции. Кроме того, у профлистов довольно острая кромка. Установка торцевой планки снижает опасность травм.

Кроме того, у профлистов довольно острая кромка. Установка торцевой планки снижает опасность травм.

Если верно выполнить все этапы работ, в завершение получается красивая, привлекательная внешне ограда, которая не только обеспечит защиту вашего участка, но и может выступить в качестве элемента ландшафтного дизайна.

Ремонт композитных материалов — альтернатива сварке с обертками, заплатами и износными накладками

В этом интерактивном веб-семинаре мы обсудили альтернативы сварке. Используя отчеты об испытаниях, практические демонстрации и примеры из практики, докладчики продемонстрировали, как композитный ремонт можно использовать для:

- Ремонт корродированных трубопроводов и трубопроводов в соответствии со стандартами ISO и ASME

- Устранить коррозию стенки резервуара без огневых работ

- Установите изнашиваемые накладки на трубопроводы, которые не разъедают и не отслаивают

Щелкните видео ниже, чтобы просмотреть сводку записи. Содержание этого вебинара, включая вопросы и ответы, было расшифровано под видео.

Содержание этого вебинара, включая вопросы и ответы, было расшифровано под видео.

Прежде всего, давайте посмотрим на проблемы, с которыми могут возникнуть металлические активы. Внешние и внутренние эрозионные силы и коррозионные вещества могут привести к питтингу и тонкостенным дефектам. Если их не решить достаточно быстро, они, скорее всего, пройдут сквозь стену. Мы также видим проблемы с локальными повреждениями крупных конструкций, таких как резервуары для хранения и даже корпуса лодок. Наконец, мы рассмотрим более инновационные способы использования неметаллических решений, решив проблемы эрозии и коррозии опор труб.

Чтобы легче было определить эту проблему, мы можем разделить ее на два типа дефектов. Дефекты типа A — это места, где сталь начала истончаться из-за коррозии или эрозии. Предполагается, что этот тип не приведет к образованию сквозных дефектов в стенке в течение срока службы ремонтной системы и требует только структурного усиления.

В отличие от этого, дефекты типа B либо сквозные, с остающейся толщиной менее 1 мм, либо предположительно сквозные стенки.Этот тип дефекта требует герметизации, а также структурного усиления. Чтобы исправить эти дефекты, есть несколько способов завершить ремонт.

Давайте рассмотрим некоторые методы ремонта, такие как резка и сварка. Помимо всех типичных металлургических проблем, связанных с огневыми работами, конечно, есть простои. Мы также знаем, что сварка требует высокого уровня знаний.

Когда используются альтернативные сварке методы, такие как зажимы, возникает вопрос долговечности.Даже если мы признаем ремонт «временным», мы хотим, чтобы он длился почти до срока службы актива и не требовал постоянного обслуживания.

Если это новая тема для вас, возможно, вы спросите, что такое композитный ремонт. Композитный ремонт — это в основном ремонтные системы, состоящие из термореактивной смолы, используемой в сочетании со стекловолокном или углеродным волокном. Это усиление может быть смесью двух материалов или сделанным из чего-то совершенно другого.

Это усиление может быть смесью двух материалов или сделанным из чего-то совершенно другого.

Преимущества просты:

- Без обогрева или горячей обработки

- Без отключения — этот ремонт можно завершить в режиме онлайн, при условии, что вы сможете устранить любую утечку

- Это экономичный ремонт по сравнению с аналогами

Композитный ремонт можно определить по следующим признакам:

- Сильная механическая адгезия : Смолы, как правило, обладают хорошей адгезией к различным субстратам, создавая сцепляющуюся отделку, которая удерживает ремонт на месте.

- Низкая склонность к ползучести : Коррозия, которая начинается за пределами зоны ремонта, с трудом распространяется под композитной системой.

- Высокие значения HDT : Смолы не размягчаются до более высоких температур, что означает, что их можно применять при повышенных температурах, даже при высоких давлениях и силах.

- Высокая термостойкость : Смолы, предлагаемые Belzona, могут выдерживать рабочую температуру до 150 ° C (320 ° F), а некоторые другие смолы потенциально могут быть даже выше.

- Чрезвычайно долговечный : Смолы обладают не только термостойкостью, но и хорошей механической прочностью, включая сопротивление удару, сжатию и растяжению.

Введение в механические испытания для квалификации WPS / PQR

Общий:

Целью аттестации WPS / PQR является обеспечение аттестации процедур сварки изготовителем до их применения на работе в соответствии с требованиями заказчика.

Этот пост охватывает сварочные работы, выполняемые при производстве платформ (включая конструкции) и трубопроводов, а также другие разные работы на заводе-изготовителе для нефтегазовых проектов.

Квалификация WPS / PQR

WPS для основных процедур сварки и процедур ремонта сварных швов нефтегазового проекта должен быть представлен ПОДРЯДЧИКОМ Заказчику / КОМПАНИИ, как правило, как минимум за один месяц до начала квалификационных испытаний. WPS должен сопровождаться сводной таблицей, показывающей: процесс, расходные материалы, направление сварки, тип сварного шва, № WPS., толщину стенки испытательного шва и объем квалификации. Квалификационные испытания процедуры сварки не должны проводиться до тех пор, пока инспектор КОМПАНИИ (уполномоченные представители или члены КОМПАНИИ) не утвердит принцип указанного WPS.

WPS должен сопровождаться сводной таблицей, показывающей: процесс, расходные материалы, направление сварки, тип сварного шва, № WPS., толщину стенки испытательного шва и объем квалификации. Квалификационные испытания процедуры сварки не должны проводиться до тех пор, пока инспектор КОМПАНИИ (уполномоченные представители или члены КОМПАНИИ) не утвердит принцип указанного WPS.

ПОДРЯДЧИК должен продемонстрировать квалификационными испытаниями, что предлагаемая WPS, а также оборудование, которое он намеревается использовать, позволяют выполнять сварные швы и ремонт сварных швов, соответствующие качеству и свойствам, требуемым в данной спецификации. Квалификация процедуры сварки должна требоваться для сварных швов труба к трубе, но также и для всех других сварных швов, включая угловые швы, фитинги к трубам, фитинги к фитингам и все связанные с этим ремонтные работы.

- Контрольные сварные швы должны быть полностью визуально осмотрены, а затем выполнены неразрушающие испытания.

- Все квалификационные испытания процедуры сварки должны проводиться в присутствии инспектора КОМПАНИИ.

- КОМПАНИЯ должна дать окончательную приемку и одобрение всех сварочных процессов, систем и процедур.

- Инспектор КОМПАНИИ должен наблюдать за всеми неразрушающими исследованиями и разрушающими испытаниями, а также рассматривать и утверждать все соответствующие результаты. Все механические испытания должны проводиться сертифицированным испытательным центром при условии предварительного одобрения КОМПАНИИ.

Инженер-сварщик (WE)

Инженер-сварщик изготовителя несет ответственность за:

- проведение испытаний процедуры сварки в соответствии с AWS D1.1 / ASME SEC IX или любым другим применимым стандартом;

- проводит все применимые механические испытания в соответствии с применимыми стандартами и требованиями Заказчика;

- Подготовка квалификационных документов на технологию сварки.

Все сварочные процедуры изготовителя должны быть аттестованы в соответствии с международными стандартами, такими как:

- AWS D1.

1 — Для строительных работ;

1 — Для строительных работ; - ASME SEC.IX — Для трубопроводов и сосудов высокого давления;

- ДнВ-ОФ-ОС-01 — Для трубопроводных работ;

- API 1104 — Для трубопроводных работ.

Сварка контрольных швов

- Сварочное оборудование должно быть таким же или эквивалентным тому, которое предназначено для использования во время изготовления / установки.

- Материалы, которые будут использоваться в испытаниях, должны выбираться и подлежать предварительному утверждению инспектором.

ISO 9001: 2008 Требования, связанные с квалификацией WPS / PQR

Пункт 7.5.2 ISO 9001 гласит:

7.5.2 Валидация процессов производства и предоставления услуг

Организация должна подтверждать валидацию любых процессов производства и предоставления услуг, в которых конечный результат не может быть верифицирован путем последующего мониторинга или измерения, и, как следствие, недостатки становятся очевидными только после того, как продукт используется или услуга была предоставлена. Валидация должна продемонстрировать способность этих процессов достигать запланированных результатов.

Валидация должна продемонстрировать способность этих процессов достигать запланированных результатов.

F.A.Q.

Процедура сварки

Вопрос: Какова основная причина проведения аттестации процедуры сварки?

Ответ: Показать, что следование заданному набору параметров приведет к получению сварного соединения, обладающего свойствами, удовлетворяющими проектным требованиям

Квалификация сварщика

Вопрос: Какова основная причина проведения квалификационного испытания сварщика?

Ответ: Для проверки способности сварщика следовать устным или письменным инструкциям и проверки того, что полученный сварной шов соответствует требуемому стандарту.

Терминология

WPS — Спецификация процедуры сварки :

- Квалифицированные инструкции по выполнению сварного шва

- WPS — это письменная (аттестованная) процедура сварки, подготовленная для предоставления инструкций по выполнению производственных сварных швов.

PQR — Протокол аттестации процедуры (ASME) и WPAR — Протокол утверждения процедуры сварки :

- Запись параметров сварки и результатов испытаний

- PQR — это запись сварочных данных, использованная для сварки испытательного образца

Сертификат квалификационного испытания сварщика и квалификация сварщика (ASME):

- Протокол результатов испытаний сварщика и область допуска

pWPS — Предварительная спецификация процедуры сварки

WPAR — Протокол утверждения процедуры сварки, представляет собой заявление о результатах доступа к каждому испытательному образцу, включая повторные испытания.

Удостоверяющий орган (CA) / третья сторона — Инспекционное агентство по проекту, назначенное заказчиком, такое как ABS, BV, DnV, Lloyd’s и т. Д.

Испытание механических свойств

Степень деформации, которую металл может выдержать при различных режимах приложения силы

- Ковкость: способность материала выдерживать деформацию при статической сжимающей нагрузке без разрушения

- Пластичность: способность материала подвергаться пластической деформации при статической растягивающей нагрузке без разрушения.

Измеримое удлинение и уменьшение площади поперечного сечения

Измеримое удлинение и уменьшение площади поперечного сечения - Прочность: способность материала выдерживать изгиб или приложение касательных напряжений при ударной нагрузке без разрушения.

- Твердость: Измерение сопротивления поверхности материала вдавливанию другого материала статической нагрузкой.

- Предел прочности при растяжении: измерение максимальной силы, необходимой для разрушения стержня из материала с единичной площадью поперечного сечения при растяжении

Рис.2 — Образец для механических испытаний ( Предоставлено www.lloydsregister.co.uk)

Испытания требуемых свойств

- Испытания на растяжение (поперечное сварное соединение, цельносварной металл)

- Испытание на вязкость (Шарпи, Изод)

- Испытания на твердость (по Бринеллю, Роквеллу, Виккерсу)

- Испытание на изгиб

- CTOD (смещение раскрытия кончика трещины)

- Испытания на коррозию, испытания HIC и SOHIC

Испытания качества сварки

- Макротестирование

- Испытание на излом углового шва

- Испытание на разрыв стыковых швов

- NDE (VT, PT, MT, RT, UT)

Коды, стандарты и спецификации / требования клиентов

Например, ниже приводится краткое изложение кода / стандарта / спецификации / требований, которые необходимо изучить перед посещением механических испытаний в лабораторных испытаниях для квалификации WPS / PQR для трубопроводов / трубопроводов / структурных систем нефтегазового проекта.

Испытание на растяжение уменьшенного сечения

Тип испытания: испытание на растяжение уменьшенного участка

Описание испытания:

Испытание на растяжение, также известное как испытание на растяжение, является фундаментальным испытанием материаловедения, в котором образец подвергается контролируемому растяжению до разрушения.

ISO 6892-1: 2009 «Металлические материалы — Испытание на растяжение — Часть 1: Метод испытания при комнатной температуре» определяет метод испытания металлических материалов на растяжение и определяет механические свойства, которые могут быть определены при комнатной температуре.Испытание включает в себя растяжение испытательного образца, обычно до разрушения, с целью определения одного или нескольких механических свойств. Испытание проводят при температуре окружающей среды от 10 90 285 до 90 286 ° C и 35 90 285 ° C до 90 286 ° C, если не указано иное. Испытания, проводимые в контролируемых условиях, должны проводиться при температуре 23 ° ° C ± 5 ° ° C

Трубопровод и система трубопроводов

— Спецификации клиента

— Код ссылки: API 1104: 2005

— Метод испытания: API 1104 20 ноября 2005 г.

Структурный

— Спецификации клиента

— Код ссылки: AWS D1.1

Испытание на изгиб (поперечный образец)

Тип испытания: испытание на изгиб

Описание испытания:

Испытание на изгиб определяет пластичность или прочность материала путем изгиба материала по заданному радиусу. После изгиба образец проверяется на наличие трещин на внешней поверхности. Испытания на изгиб дают представление о модуле упругости и прочности на изгиб материала.

Трубопровод и система трубопроводов

— Спецификации клиента

— Код ссылки: API 1104: 2005 add 2007

— Метод тестирования: API 1104: 2005

Структурный

— Спецификации клиента

— Код ссылки: AWS D1.1

Nick Break Test

Тип испытания: испытание на разрыв по нику

Трубопровод и система трубопроводов

— Спецификации клиента

— Код ссылки: API 1104: 2005, добавление 2007

— Метод испытания: API 1104: 2005

Структурный

— Спецификации клиента

— Код ссылки: AWS D1 . 1

1

Испытание на удар по Шарпи (раздел сварного соединения)

Тип испытания: испытание на удар по Шарпи (раздел сварного соединения)

Описание испытания:

ISO 148-1: 2009 «Металлические материалы — испытание на удар маятником Шарпи» определяет удар маятника Шарпи. (V-образный и U-образный) метод испытания для определения энергии, поглощенной при испытании на удар металлических материалов

Испытание заключается в разрушении одним ударом качающегося маятника при определенных условиях испытательного образца с V-образным надрезом посередине и опираясь на две опоры.Определяется поглощенная энергия.

Трубопровод и система трубопроводов

— Спецификации клиента

— Код ссылки: API 1104: 2005

Structural

— Спецификации клиента

— Код ссылки: AWS D1.1: 2010

— Метод испытания: ASTM E23-07a E1

Число твердости по Виккерсу (HV), испытание под нагрузкой 5 кгс и макросъемка и фото

Трубопровод и система трубопроводов

Тип испытания: Число твердости по Виккерсу (HV), испытание под нагрузкой 5 кгс.

Описание испытания:

ISO 6507-1: 2005 «Металлические материалы — испытание на твердость по Виккерсу — Часть 1: Метод испытания» определяет Виккерса метод испытания на твердость для трех различных диапазонов испытательного усилия металлических материалов.

Алмазный индентор в форме правой пирамиды с квадратным основанием и заданным углом между противоположными гранями в вершине вдавливается в поверхность испытательного образца с последующим измерением диагональной длины отпечатка, оставшегося на поверхности после снятие испытательного усилия, F.

— Спецификации клиента

— Код ссылки: API 1104: 2005

— Метод испытания: ASTM E384-2010 e2

Тип теста: Макроисследование и фотография

— Спецификации клиента

— Код ссылки: API 1104: 2005

— Метод испытаний: ASTM E340-00 (повторно утвержден в 2006 г.)

Шаги — засвидетельствовать механические испытания образцов в сертифицированном и утвержденном испытательном центре:

- Подготовка образцов

- Визуальная проверка образца / измерение размеров

- Механические испытания

- Обзор предварительного отчета

Видео: «TWI — введение в методы механических испытаний»

youtube.com/embed/0WMWUP5ZHSY?version=3&rel=1&showsearch=0&showinfo=1&iv_load_policy=1&fs=1&hl=en&autohide=2&wmode=transparent» allowfullscreen=»true» sandbox=»allow-scripts allow-same-origin allow-popups allow-presentation»/>

URL: http: // www.youtube.com/watch?v=0WMWUP5ZHSY

Опубликовано 7 марта 2012 г.

Категория: Наука и технологии

Лицензия: Стандартная лицензия YouTube

Описание видео:

В этом видео показано, как материалы реагируют на вынуждает как количественно, так и качественно использовать множество различных процедур тестирования.

Чтобы узнать больше, посетите: http://www.twitraining.com или http://www.twi.co.uk

Учебный центр:

В Индонезии существует множество учебных заведений в области сварки, например:

ПУСДИКЛАТ МИГАЗ (Образовательный и учебный центр по нефти и газу) — CEPU

Jl.Сорого № 1, Чепу (http://www. pusdiklatmigas.com/)

pusdiklatmigas.com/)

Уполномоченный учебный орган (ATB) — PUSDIKLAT MIGAS CEPU — это институт обучения и повышения квалификации персонала в области сварки. Предоставляем и выступаем в качестве технологических услуг: сертификация сварщиков, производство WPS и PQR для нефтегазовой промышленности и других отраслей.

Лаборатория механических испытаний в Индонезии:

- Балай Бесар Бахан дан Баранг Текник (B4T)

Jl. Sangkuriang No.14, Бандунг 40135

Тел. +62 22 2504088, +62 22 2504828, +62 22 2510682, факс: +62 22 2502027, Веб-сайт: http://www.b4t.go.id/ - UPT Laboratorium Uji Konstruksi — BPPT (UPT LUK — BPPT) — Jl. Рая Мункул. Kawasan Puspiptek Serpong 15314 — Тангеранг, Бантен

- PT. Hi-Test (Джакарта) — Таман Текно, Блок A2 № 49, Буми Серпонг Дамаи — Тангеранг, тел .: +62 21 75881884 Факс: +62 21 75881885.

Сайт: http://www.hitestlab.com/

Сайт: http://www.hitestlab.com/

Фотографии:

Рис. 1 — Введение в механические испытания (любезно предоставлено http://www.twitraining.com)

Рис. 2 — Образец механических испытаний (любезно предоставлен www.lloydsregister.co.uk)

Ссылки / Подробнее / Ссылки по теме:

- «Проверка процедуры сварки и квалификации сварщика», Боб Пенникук, Lloyd’s Register EMEA, http://www.lloydsregister.co.uk

- «Учебник технологии сварки», д.О.П. Ханна, Dhanpat Rai Publications (P) LTD., Нью-Дели, второе издание: 2011 г.

- Испытание на растяжение (http://en.wikipedia.org/wiki/Tensile_testing)

- Испытание на изгиб (http://www.metengr.com/Bend.htm)

- ISO 148-1: 2009 Металлические материалы — Испытание на удар маятником Шарпи — Часть 1: Метод испытаний, http://www.iso.org/iso/home/store/catalogue_ics/catalogue_detail_ics.htm?csnumber=53980

- ISO 6507-1: 2005 «Металлические материалы — испытание на твердость по Виккерсу — Часть 1: Метод испытания», http: // www.

iso.org/iso/home/store/catalogue_tc/catalogue_detail.htm?csnumber=37746

iso.org/iso/home/store/catalogue_tc/catalogue_detail.htm?csnumber=37746 - ISO 6892-1: 2009 «Металлические материалы. Испытание на растяжение. Часть 1. Метод испытания при комнатной температуре», http://www.iso.org/iso/iso_catalogue/catalogue_tc/catalogue_detail.htm?csnumber=51081

- Список кодов сварки (http://en.wikipedia.org/wiki/List_of_welding_codes)

- ISO 15607: 2003 «Технические требования и аттестация процедур сварки металлических материалов — Общие правила», http: //www.iso.org / iso / iso_catalogue / catalogue_tc / catalogue_detail.htm? csnumber = 28388

Нравится:

Нравится Загрузка …

Связанные

Как рассчитать допустимую нагрузку для модульных конструкций

При проектировании модульной конструкции очень важно учитывать конкретные рекомендации по допустимой нагрузке. Поскольку каждая конструкция настраивается для конкретного использования, необходимо проявлять особую осторожность, чтобы гарантировать, что она выдержит предполагаемую нагрузку.

Несоблюдение этого правила может привести к отклонению труб и роликов, которые не будут двигаться правильно, что снизит эффективность вашей конструкции. Рассчитать вместимость труб и роликов довольно просто.

Прочтите, чтобы узнать, как установить надлежащую грузоподъемность для модульных конструкций Flexpipe.

Правило №1: чем длиннее труба, тем меньший вес она может выдержать.

Вместимость: до 2000 фунтов

Способ проектирования и сборки конструкции Flexpipe повлияет на ее грузоподъемность.Как и в случае с такими материалами, как сварная сталь, алюминиевый профиль или дерево, комплектующие тележки Flexpipe / доски / проточные стойки / и т. Д. Состоят из конструктивных элементов, сопоставимых с балками и колоннами.

При этом, чем длиннее балка, тем меньший вес она может выдержать.

Теперь, учитывая, что в прошлом мы были сварочной компанией, мы говорим на основе своего опыта, говоря, что если ваша конструкция должна выдерживать нагрузку, превышающую 2000 фунтов, имеет смысл создать сварную конструкцию, иначе будет слишком много трубы и соединения.

Диаграмма грузоподъемности

Ниже представлена диаграмма, показывающая, какой вес трубы Flexpipe могут выдерживать одноточечную нагрузку.

Какая разница в грузоподъемности между типами труб?

Если предположить, что стандартная труба толщиной 1 мм представляет 100% , таблица ниже представляет собой пропорциональную сводку приведенной выше диаграммы пропускной способности.

Мы проверяем наши трубы; это то, что нам сообщили в лаборатории.

Сила была приложена к середине обычной 1-миллиметровой трубы с покрытием, удерживаемой двумя соединениями HJ-1 со скоростью давления дюйма./ минуту. Испытания были проведены при комнатной температуре компанией Micom Laboratories в июне 2017 года.

На следующих рисунках показано постоянное отклонение труб после приложения максимального давления.

Как определить грузоподъемность вашей конструкции

Выполните следующие три шага:

- Выберите самый длинный участок трубы в вашей конструкции

- См.

Таблицу выше

Таблицу выше - Умножьте грузоподъемность каждой трубы на количество труб в конструкции

Имейте в виду, что эта простая формула несущей способности предназначена исключительно для предоставления вам общих рекомендаций.Если вы не уверены в сопротивлении веса вашей конструкции, обратитесь за помощью к своему менеджеру проекта. Нет ничего лучше, чем испытать конструкцию и при необходимости усилить ее скобами.

Даже если вы соблюдаете инструкции, трубы могут немного искривиться, если на них будет воздействовать груз. Будьте уверены, это не будет постоянным, и они снова станут прямыми после снятия веса. Однако прогиб может вызвать у производственных рабочих и руководство обеспокоенность по поводу безопасности конструкции, даже если прогиб сам по себе не представляет никаких рисков.

Все мы знаем, что восприятие имеет решающее значение, особенно если вы начинаете использовать продукт. Итак, чтобы развеять любые сомнения, мы предлагаем вложить еще несколько долларов в покупку дополнительных труб и разрезать их на более короткие пролеты или добавить распорки для усиления вашей конструкции, чтобы не было прогиба.

Помните: прочность вашей конструкции определяется ее слабым местом! Тем не менее, убедитесь, что вы соблюдаете рекомендации по допустимой нагрузке для следующих элементов:

- Сопротивление стыков: см. Таблицу

- Вместимость роликов: см. Таблицу

- Грузоподъемность роликовых гусениц: см. Таблицу

- Принадлежности: проверьте страницу с информацией о продукте магазин Flexpipe

При проектировании конструкции важно учитывать эргономику: вы хотите, чтобы рабочие могли быстро и безопасно перемещать тяжелые тележки! Если вы создаете тележку грузоподъемностью 2000 фунтов, подумайте о том, какие усилия потребуются, чтобы толкать тележку.

Советы по усилению вашей конструкции

Вот различные способы усиления вашей конструкции:

Уменьшите пролет трубы, добавив колонну.

Добавьте угловые распорки HJ-6 или HJ-17.

Дважды сложите трубку, используя HJ-13.

Используйте трубу с более толстой стенкой 2 мм.

Добавьте дополнительные трубы, используя соединение HJ-7.

Для ответственных деталей или более тяжелых нагрузок (более 1000 фунтов) мы рекомендуем отправить нам свой дизайн через вашего менеджера проекта.

Если проект вашей конструкции требует официального утверждения в отношении конкретной грузоподъемности, мы можем согласовать это для вас с внешней инженерной фирмой. Может взиматься дополнительная плата.

Грузоподъемность ролика

Ролики бывают разных диаметров, форм и систем крепления. Выбор роликов жизненно важен, так как вы захотите выбрать те, которые будут плавно перемещать вашу тележку, независимо от ее размера или грузоподъемности. При этом, чем больше колеса, тем больший вес сможет выдержать ваша тележка.

Есть два типа роликов:

- Ролики на шток: для тележек, перевозящих грузы до 400 фунтов и перемещающихся на короткие расстояния

- Ролики с пластинчатым креплением: для тележек, перемещающихся на расстояние от 30 до 100 футов, и для грузов больше чем 400 фунтов.

Ниже вы найдете технические характеристики каждого ролика, который мы перевозим, а также его соответствующую грузоподъемность.

Независимо от того, связаны ли ваши цели с оптимизацией процессов или сокращением отходов, приведенные выше рекомендации помогут вам спланировать структуру, чтобы она безопасно и эффективно несла свою нагрузку.

Наличие структуры, раскрывающей весь свой потенциал, не только поможет вам достичь целей постоянного улучшения, но и сэкономит деньги. Возникли вопросы относительно несущей способности вашей конструкции? Пожалуйста,

Что такое Hot Tap, почему он сделан и как сделать Hot Tap в трубопроводе

Что такое Hot Tap и зачем он нужен?

Hot Taps или Hot Tapping — это способность безопасно подключаться к системе, находящейся под давлением, путем сверления или резки, когда она находится в потоке и под давлением.

Типовые соединения состоят из:

- Фитинги для метчиков, такие как Weldolet®, усиленный ответвитель или тройник.

Разрезные тройники, которые часто используются в качестве ответвления, и основная труба имеют одинаковый диаметр.

Разрезные тройники, которые часто используются в качестве ответвления, и основная труба имеют одинаковый диаметр. - Запорный клапан, такой как задвижка или шаровой кран.

- Машина для врезки горячей врезки, в состав которой входит резак и корпус.

Механические фитинги могут использоваться для врезки под горячую воду на трубопроводах и магистралях при условии, что они рассчитаны на рабочее давление трубопровода или магистрали и подходят для этой цели.

- Конструкция: ASME B31.1, B31.3, ASME B31.4 и B31.8, ASME Sec. VIII Div 1 и 2

- Производство: ASME Sec. VIII Div.1

- Сварка: ASME Sec. IX

- NDT: ASME Sec. V

Есть много причин для использования Hot Tap. Хотя предпочтительно устанавливать форсунки во время капитального ремонта, установка форсунки при работающем оборудовании иногда является выгодной, особенно если она предотвращает дорогостоящий останов.

Замечания перед изготовлением Hot Tap

- Горячая врезка не считается рутинной процедурой, а должна использоваться только тогда, когда нет практической альтернативы. Отводы

- должны устанавливаться обученными и опытными бригадами.

- Следует отметить, что горячая врезка в трубопроводы высокосернистого газа представляет особые санитарные и металлургические проблемы и должна выполняться только в соответствии с письменными планами, утвержденными эксплуатирующей компанией.

- Для каждой отводки необходимо убедиться, что просверливаемая или распиливаемая труба имеет достаточную толщину стенки, которую можно измерить с помощью ультразвуковых толщиномеров. Существующая толщина стенки трубы (фактическая) должна быть как минимум равной толщине, необходимой для давления, плюс разумный допуск на толщину для сварки.Если фактическая толщина чуть больше, чем требуется для давления, то потеря герметичности в сварочной ванне представляет собой риск.

- Сварка находящихся в эксплуатации трубопроводов требует разработки и квалификации процедуры сварки, а также высококвалифицированного персонала для обеспечения целостности сварных швов, когда трубопроводы работают при полном давлении и в условиях полного потока.

Установка Hot Tap

Для горячей врезки необходимы три ключевых компонента для безопасного сверления трубы; фитинг, клапан и машину для горячей врезки.Фитинг крепится к трубе в основном сваркой.

Во многих случаях фитинг представляет собой Weldolet® с приварным фланцем или разъемный тройник с фланцевым выходом (см. Изображение выше).

К этому фитингу прикреплен клапан, а к клапану прикреплено устройство для горячей врезки. Для горячей врезки всегда следует использовать новые болты, прокладки и новый клапан, если эти компоненты станут частью постоянных помещений и оборудования.

Комбинация фитинг / клапан крепится к трубе и обычно испытывается давлением.Испытание под давлением очень важно, чтобы убедиться в отсутствии конструктивных проблем с фитингом и отсутствии протечек в сварных швах.

Резак для горячей врезки — это специальный тип кольцевой пилы с пилотной коронкой посередине, установленный внутри корпуса адаптера горячей врезки.

Резак для горячей врезки прикреплен к держателю резака с помощью пилотной насадки и прикреплен к рабочему концу станка для горячей врезки так, чтобы он входил во внутреннюю часть переходника для метчика.

Переходник для врезки будет сдерживать давление в трубопроводной системе, пока труба разрезается, в нем размещаются резак, держатель резака и болты к клапану.

Операция горячей врезки

Горячая врезка выполняется за один непрерывный процесс, машина запускается, а резка продолжается до тех пор, пока резак не пройдет сквозь стенку трубы, в результате чего будет удален участок трубы, известный как «купон».

Купон обычно удерживается на одном или нескольких U-образных проводах, которые прикреплены к пилотному биту.Как только резак прорежет трубу, машина для горячей врезки останавливается, резак втягивается в адаптер горячей врезки, и клапан закрывается.

Давление сбрасывается изнутри переходника для врезки, так что машину для врезки можно снять с линии. Станок снимается с конвейера, и создается новый сервис.

Футболка с разрезом (www.armorplateonline.com)

Купон Hot Tap

Купон — это отрезок трубы, который снимается для установки обслуживания.Очень желательно «сохранить» купон и вынуть его из трубы, и в подавляющем большинстве случаев горячей врезки это так.

Обратите внимание, за исключением того, что не выполняется горячее нажатие, нет возможности полностью гарантировать, что купон не будет «выпадать».

Удержание купонов — это в основном «работа» u-wire. Это проволока, которая проходит через пилотное долото, разрезается и изгибается, так что они могут загибаться обратно против сверла в рельефную зону, фрезерованную в долоте, а затем складываться, когда пилотное долото прорезало трубу.

Практически во всех случаях используются несколько U-образных проводов, которые служат страховкой от потери купона.

Остановка линии

Остановки на трубопроводе, иногда называемые пробками (Stopple® — торговая марка TD Williamson Company), начинаются с горячей врезки, но предназначены для остановки потока в трубе.

Line Stops по необходимости несколько сложнее обычных горячих кранов, но они начинаются примерно так же. К трубе крепится штуцер, выполняется горячая врезка по расписанию.После завершения горячей врезки клапан закрывается, затем на трубе устанавливается другой механизм, известный как привод остановки линии.

Привод ограничителя линии используется для вставки заглушки в трубу, наиболее распространенным типом является механизм с поворотной головкой. Ограничители линии используются для замены клапанов, арматуры и другого оборудования. Как только работа будет выполнена, давление уравняется, и заглушка линии будет снята.

Фитинг ограничителя линии имеет специально модифицированный фланец, который включает в себя специальную заглушку, которая позволяет снимать клапан.Эти фланцы имеют несколько различных конструкций, но все они работают примерно одинаково: заглушка вставляется во фланец через клапан, она надежно фиксируется на месте, в результате чего давление может стравливаться из корпуса и клапан, затем клапан можно снять и закрыть фланец.

Настройка остановки линии

Настройка остановки линии включает в себя машину горячей врезки, а также дополнительное оборудование, привод останова линии. Привод останова линии может быть механическим (винтового типа) или гидравлическим, он используется для размещения упора линии в линию, тем самым останавливая поток в линии.

Привод ограничителя линии прикреплен болтами к кожуху ограничителя линии, который должен быть достаточно длинным, чтобы включать в себя головку ограничителя линии (поворотную или складывающуюся головку), чтобы привод и корпус ограничителя линии можно было прикрепить к линии болтами. запорный клапан.

В ограничителях трубопровода часто используются специальные клапаны, называемые сэндвич-клапанами. Остановка трубопровода

обычно выполняется через арендованные клапаны, принадлежащие обслуживающей компании, выполняющей работу, после завершения работы фитинг остается на трубе, но клапан и все другое оборудование снимаются.

Линия Остановить работу

Остановка линии начинается так же, как и горячая врезка, но используется резак большего размера.

Чем больше отверстие в трубе, позволяет остановить линия головы, чтобы вписаться в трубу.

После того, как разрез сделан, клапан закрывается, машина для горячей врезки снимается с линии, и привод останова линии прикручивается на место.

Новые прокладки всегда должны использоваться для каждой настройки, но часто используются «бывшие в употреблении» шпильки и гайки, поскольку эта операция является временной операцией, клапан, механизм и привод удаляются по окончании работы.

Новые шпильки, гайки и прокладки следует использовать при окончательном заканчивании, когда глухой фланец устанавливается за пределами пробки заканчивания.

Привод ограничителя линии приводится в действие, чтобы протолкнуть заглушку (головку стопора линии) вниз в трубу, общая поворотная головка будет поворачиваться в направлении потока и образовывать стопор, тем самым останавливая поток в трубе. труба.

Заглушка для завершения

Для снятия клапана, используемого для операций остановки линии, заглушка для заканчивания устанавливается во фланец заглушки линии (фланец завершения).

Существует несколько различных типов комплектов фланцев / заглушек для заканчивания, но все они работают в основном одинаково, заглушка и фланец изготавливаются таким образом, чтобы фланец мог принять и зафиксировать на месте заглушку для заканчивания.

Эта пробка для заканчивания устанавливается под клапаном, после установки давление над пробкой может быть сброшено, а затем клапан может быть удален.

После того, как вилка в правильном положении, он заблокирован на место с замком кольцевых сегментами, это предотвращает движение штекера, причем уплотнительное кольцо становится первичным уплотнением.

Было разработано несколько различных типов заглушек для заканчивания с уплотнениями металл по металлу в дополнение к кольцевому уплотнению.

18 труб | R для науки о данных

Введение

Pipes — это мощный инструмент для наглядного представления последовательности нескольких операций. До сих пор вы использовали их, не зная, как они работают и какие есть альтернативы. Теперь, в этой главе, пришло время изучить трубу более подробно. Вы узнаете об альтернативах трубке, когда трубку использовать не следует, и о некоторых полезных связанных инструментах.

Предпосылки

Трубка, %>% , происходит из упаковки magrittr от Stefan Milton Bache. Пакеты в tidyverse загружают %>% автоматически, поэтому вы обычно не загружаете magrittr явно. Здесь, однако, мы сосредоточены на конвейере и не загружаем никаких других пакетов, поэтому загрузим его явно.

Альтернативные трубопроводы

Смысл конвейера — помочь вам написать код таким образом, чтобы его было легче читать и понимать.Чтобы понять, почему конвейер так полезен, мы рассмотрим несколько способов написания одного и того же кода. Давайте воспользуемся кодом, чтобы рассказать историю о маленьком кролике по имени Фу Фу:

Зайчик Фу Фу

Прыгнул по лесу

Зачерпнул полевых мышей

И стукнул их по голове

Это популярное детское стихотворение, которое сопровождается движениями рук.

Начнем с определения объекта, представляющего маленького кролика Фу Фу:

foo_foo <- little_bunny () И мы будем использовать функцию для каждого ключевого глагола: hop () , scoop () и bop () .Используя этот объект и эти глаголы, есть (по крайней мере) четыре способа пересказать историю в коде:

- Сохраните каждый промежуточный шаг как новый объект.

- Много раз перезаписать исходный объект.

- Составьте функции.

- Используйте трубу.

Мы проработаем каждый подход, покажем вам код и расскажем о преимуществах и недостатках.

Промежуточные ступени

Самый простой способ - сохранить каждый шаг как новый объект:

foo_foo_1 <- hop (foo_foo, through = forest)

foo_foo_2 <- scoop (foo_foo_1, up = field_mice)

foo_foo_3 <- bop (foo_foo_2, on = head) Основным недостатком этой формы является то, что она заставляет вас давать имя каждому промежуточному элементу.Если есть естественные имена, это хорошая идея, и вы должны это сделать. Но часто, как в этом примере, нет естественных имен, и вы добавляете числовые суффиксы, чтобы сделать имена уникальными. Это приводит к двум проблемам:

Код загроможден неважными именами

Вы должны осторожно увеличивать суффикс в каждой строке.

Каждый раз, когда я пишу такой код, я неизменно использую неправильное число в одной строке, а затем трачу 10 минут, почесывая голову и пытаясь выяснить, что пошло не так с моим кодом.

Вы также можете беспокоиться о том, что эта форма создает много копий ваших данных и занимает много памяти. Удивительно, но это не так. Во-первых, обратите внимание, что проактивное беспокойство о памяти - бесполезный способ тратить ваше время: беспокойтесь об этом, когда это станет проблемой (то есть у вас закончится память), а не раньше. Во-вторых, R не глуп, и он будет разделять столбцы во фреймах данных, где это возможно. Давайте посмотрим на реальный конвейер обработки данных, где мы добавляем новый столбец в ggplot2 :: diamonds :

алмазов <- ggplot2 :: diamonds

diamonds2 <- алмазы%>%

dplyr :: mutate (price_per_carat = цена / карат)

pryr :: object_size (ромбики)

#> Зарегистрированный метод S3 перезаписан pryr:

#> метод из

#> печать.байтов Rcpp

#> 3,46 МБ

pryr :: object_size (алмазы2)

#> 3,89 МБ

pryr :: object_size (бриллианты, бриллианты2)

#> 3,89 МБ pryr :: object_size () дает память, занятую всеми ее аргументами. Результаты сначала кажутся нелогичными:

-

бриллиантовзанимает 3,46 Мбайт, -

бриллиантов2занимает 3,89 Мбайт, -

бриллиантовибриллиантов2вместе занимают 3,89 МБ!

Как это может работать? Итак, ромбов2 имеет 10 общих столбцов с ромбами : нет необходимости дублировать все эти данные, поэтому два фрейма данных имеют общие переменные.Эти переменные будут скопированы, только если вы измените одну из них. В следующем примере мы изменяем единственное значение в бриллиантов $ за карат. Это означает, что переменная карат больше не может использоваться совместно двумя фреймами данных, и необходимо сделать копию. Размер каждого кадра данных не изменяется, но общий размер увеличивается:

(Обратите внимание, что здесь мы используем pryr :: object_size () , а не встроенный объект .size () . object.size () принимает только один объект, поэтому он не может вычислить, как данные общий для нескольких объектов.)

Перезаписать оригинал

Вместо создания промежуточных объектов на каждом шаге мы могли бы перезаписать исходный объект:

foo_foo <- hop (foo_foo, through = forest)

foo_foo <- совок (foo_foo, up = field_mice)

foo_foo <- bop (foo_foo, on = head) Это меньше печатает (и меньше думает), поэтому у вас меньше шансов на ошибку. Однако есть две проблемы:

Отладка болезненна: если вы допустите ошибку, вам придется повторно запустить полный конвейер с самого начала.

Повторение трансформируемого объекта (мы написали