Коррозия металлов и её виды

Химические и физико-химические реакции, возникающие в момент взаимодействия окружающей среды с металлами и сплавами, в большинстве случаев приводят к их самопроизвольному разрушению. Процесс саморазрушения имеет собственный термин – «коррозия». Результатом коррозии является существенное ухудшение свойств металла, вследствие чего изделия из него быстро выходят из строя. Каждый металл обладает свойствами, позволяющими ему сопротивляться разрушению. Коррозийная стойкость или, как ее еще называют, химическое сопротивление материала, является одним из главных критериев, по которым осуществляется отбор металлов и сплавов для изготовления тех или иных изделий.

В зависимости от интенсивности и длительности коррозийного процесса металл может быть подвергнут как частичному, так и полному разрушению. Взаимодействие коррозийной среды и металла приводят к образованию на поверхности металла таких явлений, как окалина, оксидная пленка и ржавчина. Данные явления отличаются друг от друга не только внешним видом, но еще и степенью адгезии с поверхностью металлов. Так, например, в процессе окисления такого металла, как алюминий, его поверхность покрывает пленка оксидов, отличающаяся высокой прочностью. Благодаря этой пленке разрушительные процессы купируются и не проникают вовнутрь. Если говорить о ржавчине, то результатом ее воздействия является образование рыхлого слоя. Процесс коррозии в данном случае очень быстро проникает во внутреннюю структуру металла, что способствует его скорейшему разрушению.

Показатели, по которым осуществляется классификация коррозийных процессов:

- вид коррозийной среды;

- условия и механизм протекания;

- характер коррозийных разрушений;

- вид дополнительных воздействий на металл.

По механизму коррозийного процесса различают как химическую, так и электрохимическую коррозию металлов и сплавов.

Химическая коррозия – это взаимодействие металлов с коррозийной средой, в процессе которого наблюдается единовременное осуществление окисления металла и восстановление окислительного компонента среды. Взаимодействующие между собой продукты не разделены пространственно.

Электрохимическая коррозия – это взаимодействие металлов с коррозийно-активной средой, представляющей собой раствор электролита. Процесс ионизации атомов металла, а также процесс восстановления окислительного компонента данной коррозийной среды протекают в разных актах. Электродный потенциал раствора электролита оказывает существенное влияние на скорость этих процессов.

В зависимости от типа агрессивной среды существует несколько видов коррозии

Атмосферная коррозия представляет собой саморазрушение металлов в воздушной атмосфере, либо в газовой атмосфере, отличающейся повышенной влажностью.

Газовая коррозия – это коррозия металлов, происходящая в газовой среде, содержание влаги в которой минимально. Отсутствие влаги в газовой среде не единственное условие, способствующее саморазрушению металла. Также коррозия возможна и при высоких температурах. Наиболее часто встречается данный вид коррозии в нефтехимической и химической промышленности.

Радиационная коррозия представляет собой саморазрушение металла под воздействием на него радиоактивного излучения разной степени интенсивности.

Подземная коррозия – это коррозия, происходящая в почвах и различных грунтах.

Контактная коррозия представляет вид коррозии, образованию которого способствует контакт нескольких металлов, отличающихся друг от друга стационарными потенциалами в конкретном электролите.

Биокоррозия – это коррозия металлов, происходящая под воздействием различных микроорганизмов и их жизнедеятельности.

Коррозия током (внешним и блуждающим) – еще один вид коррозии металлов. Если на металл воздействует ток от внешнего источника, то это коррозия внешним током. Если же воздействие осуществляется посредством блуждающего тока, то это коррозия блуждающего тока.

Коррозийная кавитация представляет собой процесс саморазрушения металлов, возникновению которого способствует как ударное, так и коррозионное воздействие внешней среды.

Коррозия под напряжением представляет собой коррозию металла, причиной появления которой является взаимодействие коррозийно-активной среды и напряжений механического типа. Данный вид коррозии представляет существенную опасность для конструкций из металла, которые подвергаются сильнейшим механическим нагрузкам.

Фреттинг-коррозия — вид коррозии металлов, к которой приводит совокупность вибрации и воздействие коррозийной среды. Чтобы минимизировать вероятность возникновения коррозии при трении и вибрации, необходимо внимательно подходить к выбору конструкционного материала. Также необходимо применять специальные покрытия и по возможности снизить коэффициент трения.

По характеру разрушений коррозия разделяется на сплошную и избирательную

Сплошная коррозия полностью покрывает поверхность металла. Если скорость разрушений на всей поверхности одинакова, то это равномерная коррозия. Если разрушение металла на различных его участках происходит с разной скоростью, то коррозия называется неравномерной.

Избирательная коррозия подразумевает разрушение одного из компонентов сплава или же одной структурной составляющей.

Местная коррозия, проявляющаяся в виде отдельно разбросанных по поверхности металла пятен, представляет собой углубления разной толщины. Разрушения могут представлять собой раковины или точки.

Подповерхностная коррозия образуется непосредственно на поверхности металла, после чего активно проникает вглубь. Данный вид коррозии сопровождается расслоением изделий из металла.

Межкристаллитная коррозия проявляется в разрушении металла по границам зерен. По внешнему виду металла ее достаточно сложно определить. Однако очень быстро меняются показатели прочности и пластичности металла. Изделия из него становятся хрупкими. Наиболее опасен этот вид коррозии для хромистых и хромоникелевых видов стали, а также для алюминиевых и никелевых сплавов.

Щелевая коррозия образуется на тех участках металлов и сплавов, которые находятся в резьбовых креплениях, различных зазорах и под всевозможными прокладками.

Коррозия металлов. Все виды особенности и факты

Коррозия — разрушительный процесс, который пагубно влияет на металлические конструкции. Процесс может иметь как химические, так и химико-физические причины. Чаще всего причиной возникновения таких проблем является неустойчивость материала к воздействию внешних факторов, чаще всего термодинамического характера.

Чаще всего ржавчина прогрессирует исключительно в верхних слоях материала, но иногда проникает и вглубь.

Виды коррозийных процессов

Коррозия металлов имеет большое количество разновидностей. Но в основном все виды подразделяются на два основных типа:

- Коррозия общего характера. Она называется равномерной, а встречается чаще всего. Причиной возникновения такой коррозии считаются химические и электрохимические реакции. Такая разновидность коррозии приводит к отрицательному воздействию на всю поверхность материала и металлической конструкции. При этом процесс может быть равномерным или неравномерным. При неравномерном распределении ржавчины, она на одном участке разъедает материала быстрее и сильнее, чем на соседнем.

- Местный вид коррозии. Возникает на одном участке, где и развивается.

- Местная пятнами. Возникает на отдельных участках материала.

- Язвенная, ее еще называют питтинг.

- Межкристаллитная — такая коррозия возникает на пограничных областях металлического кристалла. Чаще вспыхивает в тех материалах, которые содержат в составе никель и алюминий. Металл в кратчайшие сроки остается без первоначальных показателей прочности и эластичности.

- Растрескивающая.

- Подповерхностная.

- Коррозия под током — возникает под воздействием блуждающего или постоянного тока.

- Коррозийная кавитация — вариант разрушений, когда помимо ржавчины на металл воздействует и ударная сила.

- Фреттинг-коррозия — одновременное воздействие ржавчины и вибрации, которые совместно приводят к разрушению металлических конструкций. варианты.

Есть еще различия и по механизму воздействия.

См.также: Самые дорогие металлы в мире

Химический вариант разрушения

Это разновидность процесса, при котором рушатся связи металлические, а между атомами веществ материала и окислителей возникает химическая взаимодействие. В такой ситуации не образуется электрический ток между различными областями материала. В свою очередь такой вид разрушения подразделяется еще на два типа:

- Газовый вариант. Получается при воздействии агрессивных азов, а также паров в сочетании с высокими показателями температуры. Если материал относится к активным, то воздействие таких сред может привести к окончательному разрушению материала по всей поверхности. К таким средам относятся: сероводород, диоксид серы, пары воды, кислород. Такой вид разрушительного процесса чаще всего заметен в промышленности и на химическом производстве.

- Жидкостный вариант ржавчины. Случается в неэлектролитических веществах. Если имеется даже небольшое содержание жидкости, то процесс становится электрохимическим.

Важно, что при химической разновидности коррозии металл разрушается со скоростью протекания химической реакции.

См.также: Обработка металла давлением

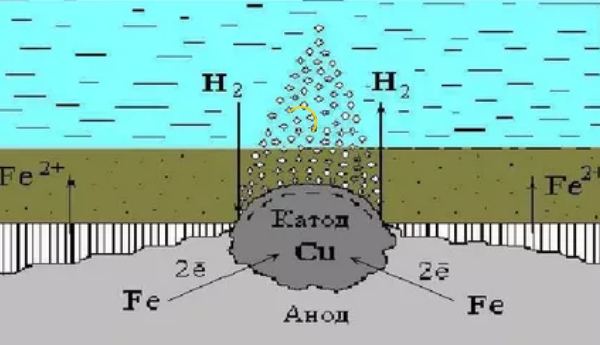

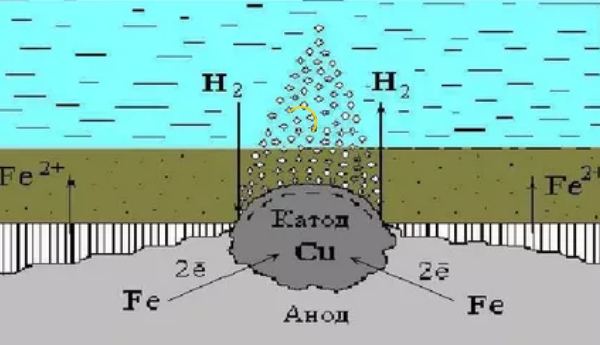

Электрохимическая ржавчина

Этот вариант разрушительных процессов возникает в среде электролитов. Процесс сочетается с возникновением тока. В итоге из решетки вещества убирается атом и одновременно протекают два процесса:

- Анодный — вещество материала в качестве ионов входит в раствор.

- Катодный — те вещества, которые получаются в предыдущем процессе, связываются при помощи деполяризатора.

Собственно отвод электродов так и называется — деполяризация, а непосредственно вещества, которые способствуют данному процессу именуются деполяризаторами.

Наиболее часто возможно встретить вариант разрушения с водородной и кислородной деполяризацией.

Разновидность металлов по отношению к коррозии электрохимического вида

Все металлы по отношению к такому виду ржавчины делятся на 4 подтипа:

- Активные вещества или материалы с высокими параметрами термодинамической нестабильности. Это все щелочные виды металлов. Они подвержены влиянию коррозии даже в абсолютно нейтральных средах, где нет кислорода и других окислительных веществ.

- Средние материалы по уровню активности — в таблице Менделеева расположены между кадмием и водородом. Это материалы отличающиеся термодинамической нестабильностью в агрессивных кислых средах.

- Материалы с низкими параметрами активности или вещества с промежуточными параметрами стабильности по термодинамике. Противостоят коррозии в кислых и нейтральных атмосферах, при отсутствии кислорода.

- Благородные разновидности веществ. Это материалы с высокой стабильностью. Они поддаются коррозии только в кислых средах и в присутствии сильнейших окислителей.

Такие типы ржавчины могут разделяться по видам агрессивных сред, в которой она протекает:

- Процесс в электролитных веществах — процесс протекает в жидких кислых, щелочных средах, а также в простой воде.

- Атмосферный вид — любой газовый вариант с наличием влажности. Это очень распространенный вариант электрохимического разрушения металла. Главное, чтобы в данной среде была влажность. Только при таких условиях есть возможность протекания необходимых реакций.

При электрохимической вариации процесса одна часть металла служит анодом, а другая — катодом. Последним становятся те участки металла, куда больше поступает кислорода.

В зависимости от воздействующих сред есть и другие разновидности коррозий:

- Почвенная — протекает с разной степенью интенсивности. Все зависит от агрессивности почвы. В таких условиях происходит подземные разрушительные процессы на трубах и прочих подземных конструкциях.

- Аэрационная — причиной служит неравномерный приток воздуха к разным участкам материала.

- Морская — процесс проходит строго в соленой воде.

- Биокоррозия — результат жизнедеятельности бактерий и микроорганизмов. Они выделяют газы, которые и приводят к возникновению разрушительных процессов.

- Электрокоррозия — является результатом воздействия блуждающего тока.

Кроме того основные виды коррозии могут различаться в зависимости от типа металла, на которых они возникают.

Разрушительные процессы на меди

Медь считается достаточно стабильным металлом. Ее стабильность замечена в следующих средах:

- Атмосфера.

- Морская и пресная вода.

- Галогеновые среды со специальными условиями.

- В кислотах-неокислителях.

При этом медные конструкции отличаются нестабильностью в следующих условиях:

- При контакте с соединениями серы, а также с самой серой в чистом виде.

- При погружении в растворы солей-окислителей.

- В агрессивной воде.

Также часто встречается и атмосферная коррозия меди.

Ржавление железа

Еще один популярный элемент, который часто подвергается действию ржавчины — железо. Чаще всего железо подвергается разрушительным процессам в результате контакта с воздухом или кислотным раствором.

Способы защиты от коррозии металлов

Используется несколько основных методов по защите металлических конструкций от разрушительного воздействия коррозии. При использовании защиты в основном делается упор на то, что ржавчина без внешних повреждений не может проникнуть к металлу.

При этом важно, что защитные покрытия выполняют не только предохраняющую функцию, но и придают металлическим конструкциям симпатичный внешний вид.

Прежде всего, это покрытия, которые разделяются на три типа, по материалам нанесения:

- Металлические.

- Неметаллические.

- Химические.

Каждый из них имеет свои особенности и преимущества.

Металлические покрытия. Это способ, при котором на металлическую конструкцию наносят тонким слоем другой вид металла, который более стабилен к разрушительному действию коррозии при аналогичных условиях.

Покрытие может называться анодным или катодным в зависимости от того более активный или менее активный металл сверху.

Неметаллические покрытия. Они подразделяются на органические и неорганические. Чаще всего используется высокополимерный пластик, стекло и керамика. Из органических известны и популярны лаки, битум, краски, а также резина.

Химические покрытия. Это вариант, при котором на поверхности металлической конструкции при помощи химической обработки, наносится пленка, устойчивая к воздействию коррозии. Таких пленок может быть несколько разновидностей:

- Оксидирование — нанесение оксидных пленок.

- Фосфатирование — получение пленки фосфатов.

- Азотирование — пленка из активного азота.

- Воронение стали.

- Цементация — соединение с углеродом.

Также в качестве защиты используется изменение состава коррозийной среды. Еще один вариант защиты — ввести в металл технические соединения, которые повышают стойкость материала к разрушительным действиям коррозии.

Протекторный вид — вариант электрохимической защиты, при которой к конструкции присоединяются пластины с более активным металлом. При этом протектор — материал с отрицательными параметрами потенциала, а защищаемый материал — катод.

Заключение

Процесс коррозийной порчи материала разнообразный и многосторонний. Нюансы зависят от среды, от вида и активности металла, а также от дополнительных факторов влияния. Поэтому существует много способов защиты металлических конструкций от разрушительного влияния ржавчины и агрессивных сред.

Чаще всего применяются защитные пленки, как металлические, так и неметаллические. В отдельных случаях металл специально подвергают химической обработке. Наиболее стабильны по отношению к коррозии считаются благородные металлы, в том числе золото и платина.

Виды коррозии и их характеристики

Коррозия представляет собой процесс разрушительного характера, возникающий на различных поверхностях начиная от керамики и заканчивая металлом. Возникает она в результате воздействия химического либо химико-физического типа. Причинами возникновения этого процесса может выступать несколько факторов. Основными специалисты называют именно неустойчивость материала к воздействию термодинамического характера, которое возникает в окружающей среды.

Виды коррозии металлов

На сегодняшний день разновидностей коррозии металлов достаточно много, так как источниками её возникновения может выступать довольно большое количество разнообразных факторов. В целом коррозийные процессы классифицируют по нескольких параметров, а определённые типы коррозии различают между собой по схожести признаков проявления.

В зависимости от общего характера протекания коррозия может проявляться в двух основных формах, которые можно встретить и в повседневной жизни.

- Общего характера — иными словами, её ещё называют равномерной. Эта разновидность является одной из самых распространённых, так как причинами её появления являются химические и электрохимические реакции. Общая может приводить к ухудшению всей поверхности предмета. Однако, несмотря на это, она является одной из самых безопасных, среди всех существующих. Связанна эта особенность, прежде всего, с тем, что такой процесс можно как предсказать, так и угадать. В этом случае коррозия может быть:

- равномерной — в этом случае ржа даёт о себе знать одновременно на всей поражённой территории. Примером может быть разрушение труб, изготовленных из железа, которые находятся на открытом воздухе;

- неравномерной — при этой разновидности скорость реакции разрушения на поверхности варьируется, то есть разрушения одного участка может происходить значительно быстрее, нежели, например, соседнего.

- Местного характера — в отличие от предыдущего эта разновидность ориентирована на одну конкретную область, на которой и возникает поражение.

Механизм возникновения

Коррозийные процессы разделяют на различные разновидности в зависимости от механизмов протекания. Этот факт необходимо учитывать при эксплуатации изделий из металла. Выделяют два основных механизма:

- Химический — возникает в результате контакта, происходящего во время взаимодействия металла со средой. В процессе развития происходят реакции окисления элемента и восстановления одновременно. При этом продукты, который входят в состав реакции, не сепарированы в пространстве.

- Электрохимического характера — возникает в результате соприкосновения раствора электролита с существующим металлом. В качестве электролита может выступать как конденсат, так и вода от дождя. Таким образом, можно говорить о том, что чем больше содержание солей и кислот в жидкости, тем больше будет и электропроводность, а также и скорость протекания самого процесса. Наиболее уязвимыми перед электрохимическим типом являются конструкции из металла, а именно различные заклёпки, соединения, которые сварены, а также места их повреждений. Если конструкционные особенности материала делают его максимально устойчивым к образованию ржавчины, то процесс развития коррозии значительно замедляется. Примером можно назвать оцинковку. Цинк имеет потенциал отрицательный, если сравнивать его, например, с железом, именно по этой причине железный сплав восстанавливается, а цинк продолжает коррозировать. Однако, если на поверхности имеется специальная защитная плёнка, это значительно замедляет скорость развития коррозийных процессов.

Влияние окружающей среды на металл

Ни для кого не станет секретом тот факт, что это процесс развивается в основном на поверхности металла, однако, существуют и исключения, при которых происходит проникновения очагов поражения далеко внутрь. Кроме этого, коррозийный процесс может развиваться практически во всех существующих средах.

Разновидности коррозии:

- Газового типа — ржавления металлов происходит только в присутствии газовой среды и только если есть минимальное содержания воды. Этот тип коррозии наиболее часто встречается в сферах промышленности, а также в химических отраслях.

- Подземная — такая разновидности возникает в грунтовой среде, когда происходит ржавления труб или иных оставляющих.

- Атмосферный тип — процессы возникают в воздухе либо если есть присутствие влажного газа.

- Биотипа — такой тип развивается преимущественно под воздействием различного рода микроорганизмов на материалы.

- Коррозия контактного типа — в этой разновидности принимают участие несколько разных металлов, которые отличаются друг от друга по своим потенциалам электролита.

- Коррозия, которая возникает преимущественно под напряжением — ржавление металла при этом типе происходит, только если присутствуют механические напряжения. Подобного рода процесс является небезопасным для конструкций опорного типа. Важным нюансом при этом типе является именно коррозийная усталость, которая имеет накопительный эффект и может возникать при периодическом напряжении.

- Межкристальный тип — ржа при таком типе появляется преимущественно по краям вкраплений. Металл при такой коррозии в минимальные сроки не только лишается своей эластичности, но и прочности. Наиболее часто от такой разновидности страдают именно сплавы, имеющие в своём составе никель и алюминий.

- Питтинговый тип — коррозия возникает в небольшом отверстии либо полости металла. Наиболее часто этот типа ассоциируют именно с застойной зоной агрессивной среды, например, под различными прокладками либо зажимами.

Коррозия. Виды и способы защиты от коррозии

Коррозия материалов является одной из важных мировых проблем. Практика показывает, что только прямые безвозвратные потери металла от коррозии составляют 10…12% всей производимой стали, при этом суммарный ущерб в промышленных странах достигает 4-5% от национального дохода. Ведь корродирует не только черный металл ( сталь, чугун, железо и некоторые его сплавы ), но и бетон, дерево, камень, даже полимеры. Наиболее интенсивная коррозия наблюдается в зданиях и сооружениях химических производств, что объясняется действием различных газов, жидкостей и мелкодисперсных частиц непосредственно на строительные конструкции, оборудование и сооружения, а также проникновением этих агентов в грунты и действием их на фундаменты. Агрессивному воздействию подвержено до 75% строительного фонда. Коррозия металла приводит к ослаблению конструктива и, как следствие, снижению безопасности эксплуатации сооружений.

Коррозия — процесс разрушения материалов вследствие химических или электрохимических процессов. По характеру самого процесса коррозию разделяют на две основные группы : химическую и электрохимическую. Химическая коррозия протекает в не электролитах – жидкостях, не проводящих электрического тока и в сухих газах при высокой температуре. Электрохимическая коррозия происходит в электролитах и во влажных газах и характеризуется наличием двух параллельно идущих процессов: окислительного (растворение металлов) и восстановительного (выделение металла из раствора).

По внешнему виду коррозию различают: пятнами, язвами, точками, внутрикристаллитную, подповерхностную. По характеру коррозионной среды различают следующие основные виды коррозии: газовую, атмосферную, жидкостную и почвенную.

Газовая коррозия происходит при отсутствии конденсации влаги на поверхности. На практике такой вид коррозии встречается при эксплуатации металлов при повышенных температурах.

Атмосферная коррозия относится к наиболее распространенному виду электрохимической коррозии, так как большинство металлических конструкций эксплуатируются в атмосферных условиях. Коррозия, протекающая в условиях любого влажного газа, также может быть отнесена к атмосферной коррозии.

Жидкостная коррозия в зависимости от жидкой среды бывает кислотная, щелочная, солевая, морская и речная. По условиям воздействия жидкости на поверхность металла эти виды коррозии получают добавочные характеристики : с полным и переменным погружением, капельная, струйная. Кроме того, по характеру разрушения различают коррозию равномерную и неравномерную.

По степени воздействия на металлы коррозионные среды делятся на неагрессивные, слабоагрессивные, среднеагрессивные и сильноагрессивные.

Бетон и железобетон находят широкое применение в качестве конструкционного материала при строительстве зданий и сооружений химических производств. Но они не обладают достаточной химической стойкостью против действия кислых сред. Свойства бетона и его стойкость в первую очередь зависит от химического состава цемента из которого он изготовлен. Наибольшее применение в конструкциях и оборудовании находят бетоны на портландцементе. Причиной пониженной химической стойкости бетона к действию минеральных и органических кислот является наличие свободной гидроокиси кальция (до 20%), трехкальциевого алюмината (3CaO×Al2O3) и других гидратированных соединений кальция.

Коррозия бетона происходит тем интенсивнее, чем выше концентрация водных растворов кислот. При повышенных температурах агрессивной среды коррозия бетонов ускоряется. Несколько более высокой кислотостойкостью обладает бетон, изготовленный на глиноземистом цементе, из-за пониженного содержания оксида кальция. Кислотостойкость бетонов на цементах с повышенным содержанием оксида кальция в некоторой степени зависит от плотности бетона. При большей плотности бетона кислоты оказывают на него несколько меньшее воздействие из-за трудности проникновения агрессивной среды внутрь материала.

Щелочестойкость бетонов определяется главным образом химическим составом вяжущих, на которых они изготовлены, а также щелочестойкостью мелких и крупных заполнителей.

Увеличение срока службы строительных конструкций и оборудования достигается путем правильного выбора материала с учетом его стойкости к агрессивным средам, действующим в производственных условиях. Кроме того, необходимо принимать меры профилактического характера. К таким мерам относятся герметизация производственной аппаратуры и трубопроводов, хорошая вентиляция помещения, улавливание газообразных и пылевидных продуктов, выделяющихся в процессе производства; правильная эксплуатация различных сливных устройств, исключающая возможность проникновения в почву агрессивных веществ; применение гидроизолирующих устройств и др.

Непосредственная защита металлов от коррозии осуществляется нанесением на их поверхность неметаллических и металлических покрытий либо изменением химического состава металлов в поверхностных слоях: оксидированием, азотированием, фосфатированием.

Для защиты поверхностей от коррозии существуют разнообразные покрытия: лакокрасочные (антистатичные и армированные, полиуретановые, акриловые, порошковые эпоксидно – полиэфирные, органосиликатные и кремнийорганические), металлизационные с цинком, алюминием, медью и комбинациями этих металлов. Это краски, лаки, эмали, тонкодисперсные порошки, пленки. Лакокрасочные покрытия вследствие экономичности, удобства и простоты нанесения, хорошей стойкости к действию промышленных агрессивных газов нашли широкое применение для защиты металлических и железобетонных конструкций от коррозии. Защитные свойства лакокрасочного покрытия в значительной степени обуславливаются механическими и химическими свойствами, сцеплением пленки с защищаемой поверхностью.

Лакокрасочные материалы в зависимости от назначения и условий эксплуатации делятся на десять групп:

- А – покрытия стойкие на открытом воздухе;

- АН – то же, под навесом;

- П – то же, в помещении;

- Х – химически стойкие;

- Т – термостойкие;

- М – маслостойкие;

- В – водостойкие;

- ХК – кислотостойкие;

- ХЩ – щелочестойкие;

- Б – бензостойкие.

Наиболее распространены в промышленности покрытия металлические, неметаллические (органического и неорганического происхождения), а также покрытия, образованные в результате химической и электрохимической обработки металла.

Выбор вида покрытия зависит от условий, в которых используется защищаемое изделие (перепад температур, повышенная влажность, морская или пресная вода, щелочь, кислота, соли металлов, радиация, электроток и огонь), и технологичность возможностей формирования покрытия.

Наиболее часто применяемые способы защиты металлов:

- легирование;

- электрохимическая защита;

- покрытие металлами;

- защитные пленки.

Легирование – это введение в металл на стадии его производства определенного количества специальных добавок, например – хрома или марганца. Это придает сталям особые свойства, необходимые для использования в сложных условиях. Для возведения современных зданий, особенно повышенной этажности, необходима высококачественная атмосферостойкая легированная сталь, например, погодоустойчивая марка COR-TEN. Такой материал позволяет решить проблемы эксплуатации сооружений даже в экстремальных климатических условиях.

Одними из самых популярных и относительно недорогих мер защиты от коррозии сегодня являются методы, изменяющие химический состав металла в поверхностных слоях. Как правило, это электрохимические способы нанесения покрытий на металл. Наиболее известный процесс называется оцинковкой, которая в зависимости от способа обработки металла делится на горячую и холодную. В первом случае обрабатываемый материал погружается в специальную ванну. Затем под воздействием переменного тока осуществляется его обработка в растворе фосфата цинка при плотности тока 4 А/дм², напряжении 20 В и температуре 600-700ºС. В результате электрохимической реакции образуется ферроцинковый сплав. При применении второго способа на подготовленную поверхность стального листа наносится защитный слой из цинка. Оцинковка толщиной 0,3 мм позволяет обеспечить защиту обработанной поверхности металла более чем на 30 лет.

Итальянская фирма «Metalnastri» разработала метод, сочетающий в себе качество горячего и технологичность холодного цинкования. Это простая идея наклейки цинковой фольги на стальную поверхность. Высокую антикоррозийность создает сплошной цинковый слой, а токопроводящие клеевые композиции обеспечивают и электрохимическую защиту поверхности.

ЦНИИПСК им. А.П. Мельникова предложил метод термодиффузионного цинкования (ТДЦ) метизных и малогабаритных изделий из стали и чугуна. Метод заключается в нагреве металлоизделий в среде, содержащей порошок цинка. В результате на поверхности изделия образуется цинковое покрытие с хорошими защитными и декоративными свойствами. Технологический процесс такого цинкования экологически чист и практически безотходен. В качестве сырья используются отечественные материалы, не требующие специальной обработки. ТДЦпокрытие обладает высокой адгезией и износостойкостью, обеспечиваемой в результате взаимной диффузии железа и цинка. Срок службы покрытия в 1,5-4 раза больше по сравнению с традиционными цинковыми покрытия.

Широкое распространение цинковых покрытий обусловлено их хорошими химическими свойствами. Для стали (катод) цинк является анодом, за счет этого образуется гальваническая пара, имеющая высокие защитные свойства, хорошо сохраняемые даже при малой толщине слоя. Скорость разрушения цинкового покрытия составляет примерно 1-10 мкм в год в зависимости от различных факторов. Оцинковка может осуществляться совместно с другими металлами – с добавлением алюминия (Al) или железа (Fe). В настоящее время в России широко используется сталь Galfan c цинкоалюминиевым покрытием и сталь Galvannealed с цинкожелезным покрытием.

При покрытии другими металлами в зависимости от вида коррозии покрывающий слой наносят различными способами. В качестве покрывающего материала часто используется хром или никель. Хромирование – электролитическое нанесение покрытия из хрома на поверхность металлического изделия. Никелирование, также нанесение на поверхность изделий никеля толщиной от 2 до 50 мкм.

На практике обычно применяются следующие методы:

- Погружение изделий в расплавленный металл (горячий способ). Заключается в том, что изделия погружают в ванну с расплавленным металлом или же нагретую поверхность деталей обволакивают расплавленным металлом.

- Метод термической диффузии. Основан на диффузии (проникновении) в поверхностные слои деталей присадок при высокой температуре. Диффузионные покрытия наносятся при нагреве деталей в твердой (порошкообразной), жидкой или газообразной фазе металла.

- Металлизация. Заключается в нанесении (распылении) на поверхность деталей слоя присадок расплавленного металла с помощью пульверизаторов.

- Контактный метод осаждения металла. Осуществляется без применения внешнего источника тока за счет вытеснения менее благородными металлами более благородных из растворов их солей. Толщина таких покрытий невелика и защитные свойства их невысоки.

Следует отметить, что металлические покрытия достаточно хорошо защищают металл от коррозии. Однако при нарушении защитного слоя она может протекать даже более интенсивно, чем без покрытия. Поэтому в промышленности для улучшения свойств металлических поверхностей, обработанных электротехническим методом, используется способ нанесения защитных покрытий из полимерных материалов. Такие продукты получили широкое распространение в строительной индустрии. Использование полимерных материалов для антикоррозионной защиты обусловлено их уникальными физико-химическими показателями. Полимеры имеют небольшой удельный вес, высокую стойкость к не механическим воздействиям (соприкосновение с водой, солями, щелочами или кислотами). Обладают пластичностью и светостойкостью. В настоящее время наибольшее распространение получили « трехслойные» продукты с двойным уровнем защиты. Первый уровень – непосредственно оцинковка, второй – полимер. Благодаря такой структуре сталь становится стойкой к воздействию агрессивных сред, механическим повреждениям и ультрафиолетовому изучению. Срок их службы составляет порядка 50 лет, в зависимости от качества и толщины покрытия. Необходимо также учесть, что высокие эксплуатационные характеристики таких материалов напрямую зависят от качества оцинковки исходного металла, а потребительские качества – от применяемого в составе полимера.

Альтернативой полимерным материалам являются конструкционные пластмассы и стеклопластики, получаемые на основе различных синтетических смол и стекловолокнистых наполнителей. В настоящее время выпускается значительный ассортимент материалов, особое место среди них занимает полиэтилен. Он инертен во многих кислотах, щелочах и растворителях, а также имеет высокую теплостойкость.

Другим направлением использования полиэтилена в качестве химически стойкого материала является порошковое напыление. Применение полиэтиленовых покрытий объясняется их дешевизной и хорошими защитными свойствами. Покрытия легко наносятся на поверхность различными способами, в том числе пневматическим и электростатическим распылением.

Защитные пленки. Способ заключается в нанесении на металл защитной оболочки из различных компонентов в следующей последовательности: шпатлевка, грунтовка, краска, лак или эмаль.

Для противокоррозионной защиты конструкций зданий и сооружений (ферм, ригелей, балок, колонн, стеновых панелей), а также наружных и внутренних поверхностей емкостного технологического оборудования, трубопроводов, газоводов, воздуховодов вентиляционных систем, которые в процессе эксплуатации не подвергаются механическим воздействиям абразивных частиц, применяют лакокрасочные покрытия. Такие покрытия наиболее эффективны для защиты от атмосферной коррозии. Однако срок службы лакокрасочных покрытий невелик и составляет 4-5 лет. Для повышения коррозионной стойкости лакокрасочных покрытий используют различные противокоррозионные пигменты.

Следует назвать антикоррозионные пигменты фирмы SNCZ (Франция): фосфаты цинка; модифицированные фосфаты цинка; фосфаты, не содержащие цинк; полифосфаты; феррит кальция, а также тетраоксихромат цинка; хроматы стронция, цинка, бария.

Наиболее часто используются фосфаты цинка PZ 20 и PZ W2 в большинстве лакокрасочных систем: органоразбавляемых, водоразбавляемых, воздушной и горячей сушки.

Там, где нельзя использовать противокоррозионные пигменты, содержащие цинк (контакт с пищевыми продуктами), используются пигменты на основе щелочеземельных фосфатов Новинокс РАТ 30, Новинокс РАТ 15 и Новинокс РС01.

Металлоконструкции, подвергающиеся воздействию соляного тумана, могут быть защищены лакокрасочными материалами, содержащими фосфат щелочеземельных металлов. Фосфат щелочеземельных металлов – нетоксичный пигмент, что повышает экологичность лакокрасочного покрытия и увеличивает сферу его применения.

Тетраоксихромат цинка ТС 20, хромат стронция L203E и хромат цинка CZ20 – применяются в лакокрасочных материалах, использующихся в авиационных, судовых покрытиях, а также в составе адгезивов для легких сплавов.

Для защитных покрытий, эксплуатирующихся в условиях высоких температур (до 600ºС), используются хромат бария М 20 и феррит кальция FC 71. Применение феррита кальция для защитных покрытий – новое направление в лакокрасочных материалах. В табл. 1 представлена стойкость различных лакокрасочных материалов (ЛКМ) к агрессивным средам.

Таблица 1. Стойкость лакокрасочных материалов

| ЛКМ, по типу связующего | Стойкость к агрессивным средам | |||||||

| Вода | Водяной пар | Растворители | Разбавленные растворители | Кислоты | Разбавленные кислоты | Щелочи | Разбавленные щелочи | |

| Винилхлоридные | + | ++ | ± | ± | ± | + | ± | + |

| Хлоркаучуковые | + | ++ | ± | ± | ± | + | ± | + |

| Акриловые | ± | ++ | ± | ± | ± | + | ± | + |

| Алкидные | ± | + | ± | + | ± | ± | ± | ± |

| Битумные | ++ | ++ | ± | ± | ± | ± | ± | + |

| ПУ ароматические | ± | ++ | + | ++ | + | + | ± | ± |

| ПУ алифатические | + | ++ | ± | + | ± | + | ± | ++ |

| Эпоксиднополиуретановые | ++ | ++ | ± | ± | ± | + | + | ++ |

| Эпоксидные | ++ | ++ | + | ++ | ± | + | ++ | ++ |

| Цинк-силикатные | + | ++ | ++ | ++ | + | + | + | + |

| Перхлорвиниловые | ++ | ++ | ± | ± | ± | ± | ± | + |

Примечания: ++ отлично, + хорошо, ± удовлетворитльно

Наиболее распространенным способом защиты от коррозии строительных конструкций, сооружений и оборудования является использование неметаллических химически стойких материалов: кислотоупорной керамики, жидких резиновых смесей, листовых и пленочных полимерных материалов (винипласта, поливинилхлорида, полиэтилена, резины), лакокрасочных материалов, синтетических смол и др. Для правильного использования неметаллических химически стойких материалов необходимо знать не только их химическую стойкость, но и физико-химические свойства, обеспечивающие условия совместной работы покрытия и защищаемой поверхности. При использовании комбинированных защитных покрытий, состоящих из органического подслоя и футеровочного покрытия, важным является обеспечение на подслое температуры, не превышающей максимальной для данного вида подслоя.

Для листовых и пленочных полимерных материалов необходимо знать величину их адгезии с защищаемой поверхностью. Ряд неметаллических химически стойких материалов, широко используемых в противокоррозионной технике, содержит в своем составе агрессивные соединения, которые при непосредственном контакте с поверхностью металла или бетона могут вызвать образование побочных продуктов коррозии, что, в свою очередь, снизит величину их адгезии с защищаемой поверхностью. Эти особенности необходимо учитывать при использовании того или иного материала для создания надежного противокоррозионного покрытия.

Просмотров: 4 090

это? Виды и способы защиты от коррозии на металлических изделиях

Коррозия металла – это ржавчина, в первую очередь, которая образовалась на поверхности, чем больше ржавчины, тем глубже она проникает и разрушает материал элемента.

Любую коррозию возможно охарактеризовать тремя признаками:

- Во-первых, это восстановительно-окислительный процесс.

- Во-вторых, этот процесс является самопроизвольным, то есть возникает в любых условиях.

- В-третьих, процесс коррозии чаще всего возникает и распространяется на поверхности элемента, и иногда проникает вглубь.

Коррозия металла — это процесс, который проходит в химических или электрохимических средах, он приводит к повреждению верхних слоев материала.

Коррозии поддаются не только металлические изделия, но и бетонные, а также керамические.

Виды коррозии по характеру разрушения

На материале может протекать коррозия двух видов:

- Сплошная – распространена на всей поверхности изделия. Такой вид также делится на несколько подвидов:

- Равномерная – ржавчина появляется в одинаковом количестве на всех участках изделия.

- Неравномерная – ржавчина появляется с разной скоростью на разных участках.

- Избирательная – разрушению подвергается определенный компонент металлического сплава.

- Местная – коррозия образуется на отдельных небольших по размеру участках на поверхности детали. Выражается в единичных углублениях, раковинах и коррозирующих точках.

Виды коррозии металлов по механизму протекания

Существует несколько причины возникновения коррозии металла, химия этих процессов на сегодняшний день достаточно изучена, что помогает эффективно бороться с разрушением материалов.

Химическая коррозия металлов – происходит между металлом и средой, протекает окислительно-восстановительная реакция. Данный вид коррозии характерен для такой среды, в который не может протекать электрический ток. Химическая коррозия по условию протекания может быть:

- При газовой коррозии ржавчина возникает в результате воздействия на металл газовой среды чаще всего при высоких температурах. Особенностью этого вида является то, что воздействие газовой среды на некоторые металлы приводит к их полному разрушению, но на некоторых металлах (цирконий, алюминий, хром) протекающая реакция оставляет лишь защитную пленку.

- Жидкостная поверхностная коррозия возникает при воздействии жидких агрессивных сред, также без возможности протекания электрического тока.

Электрохимическая коррозия – эта реакция имеет место быть только в средах, где возможно протекание электрического тока.

Электрохимическая коррозия имеет возможность протекать в самых разных средах, но все они делятся на два типа по условию протекания:

- Коррозия с участим электролитов в растворах– протекает в среде кислот, соли, воде, оснований.

- Коррозия в атмосферных условиях – является самой часто встречающейся коррозией.

Виды коррозии по условиям протекания

Как было отмечено выше, по условиям протекания коррозия может быть газовой, жидкостной, атмосферной или в растворах электролитов. Необходимо сделать этот список более полным, поэтому ниже раскрыты дополнительные типы коррозии:

- Коррозия металлов, протекающая в почвах и грунтах;

- Биокоррозия, возникающая вследствие жизнедеятельности микроорганизмов на поверхности материала;

- Структурная — возникает из-за неоднородной структуры металла;

- Контактная коррозия проявляется при долгом соприкосновении металлов с различными потенциалами в электролите;

- Трение материала в коррозийной среде;

- Коррозия, возникающая от трения материала в коррозийной среде;

- Фреттинг-коррозия проявляется во время возникновения колебаний в коррозийной среде;

- Кавитация появляется при воздействии существующей коррозийной среды и ударного воздействия извне.

Результат коррозии

Пластинчатая коррозия металла – вид на протекающий процесс

Основные типы атмосферной коррозии

Принято выделять три основных типа атмосферной коррозии: влажная, мокрая, сухая. Жидкая и мокрая, в силу способности проводить электрический ток, протекают по электрохимическим законам, а сухая по химическим.

- Влажная глубокая коррозия металла будет протекать там, где на металле можно наблюдать тонкую влажную пленку. В зависимости от происходящего в окружающей среде, на пленке может образовываться конденсат, после чего начинается процесс коррозийного разрушения.

- Мокрая коррозия начинается на поверхности хорошо увлажненной, при относительной влажности окружающей среды около 100%. Капли, образовавшиеся на поверхности, помогают коррозийному износу.

- Сухая атмосферная коррозия менее агрессивна, потому что процесс разрушения протекает при малой влажности воздуха. Образовавшаяся на изделии пленка замедляет образование ржавчины.

Закорродировавший корабль

Виды коррозии бетона

Бетон является крепким каменным строительным материалом, состоящим из цемента, наполнителя и связующих веществ. Так как этот материал эксплуатируется в условиях открытой окружающей среды, а также нередко в агрессивно-опасных средах, то он так же подвержен коррозийному износу.

Схема коррозии на бетоне

Существует несколько видов бетонной коррозии:

- В результате взаимодействия с окружающей средой, на поверхности бетона могут образовываться легкорастворимые соли, которые при взаимодействии с внутренними компонентами материала приводят к его разрушению.

- Часто встречающаяся проблема – это разъединение составных частей цементного камня водой или вымывание гидроксида кальция, который образовывается в процессе такой реакции или ранее.

- В условиях окружающей среды, в состав бетона проникают вещества, которые имеют достаточно большой объем, в сравнении с исходными продуктами реакции, что приводит к механическим и химическим повреждениям целостности материала, далее эти участки под воздействием окружающей среды начинают коррозировать про принципу 1 или 2.

При коррозии бетона, невозможно выявить только одну причину, зачастую образовавшаяся коррозия – продукты нескольких факторов в совокупности.

Коррозия железа и меди

Коррозия железа

Давно выявлено, что зачастую коррозия (ржавчина) на железных элементах возникает вследствие протекания реакций окисления воздухом или кислотами – окислительно-восстановительные реакции. Как и в любом металле, ржавчина захватывает верхние слои железного изделия и возникает химическая коррозия, электрохимическая или электрическая.

Если рассмотреть каждый этот процесс в отдельности то получится, что при химическом возникновении ржавчины происходит переход электронов на окислитель, в результате образовывается оксидная пленка, а реакция выглядит так:

3Fe + 2O2 = Fe3O4 (FeO•Fe2O3)

Образовавшаяся пленка не защищает материал от дальнейшего возникновения окислительно-восстановительных реакций, она свободно пропускает воздух, что способствует образованию новой ржавчины.

При электрохимической коррозии, которая чаще всего возникает с железом в грунте, протекает реакция с образованием свободного кислорода и воды, если они остаются на железном элементе, то это вызывает новые продукты коррозии.

Fe + O2 + h3O → Fe2O3 · xh3O

Электрическая коррозия железа является самой непредсказуемой, так как возникает из-за блуждающих токов, которые могут попадать к железному элементу от линий электропередач, трамвайных путей, крупногабаритного электрооборудования и другое. Блуждающий ток запускает процесс электролиза металла, а он способствует образованию ржавых пятен.

Коррозия меди

При эксплуатации медных элементов необходимо учитывать причины коррозии, зачастую они обусловлены средой, где находится элемент. Например, в таких средах как: атмосферная, морская вода, при контакте с галогеновыми веществами и в слабых растворах солей медь коррозирует стабильно медленно.

1)Cu+2h3SO4→CuSO4+SO2↑+2h3O

2)Cu+h3SO4→CuO+SO2↑+h3O

Также медь подвергается коррозии в обычных атмосферных условиях:

2Cu+h3O+CO2+O2→ CuCO3*Cu(OH)2

Методы и способы защиты металлов от коррозии

Вследствие того, что коррозийный процесс протекает на верхних слоях металла конструкции, то защита поверхности заключается в создании верхнего защитного слоя для изделия, который убирает следы коррозии на металле. Такими защитными покрытиями выступают вещества металлические и неметаллические.

Важно понимать, что защита от коррозии не избавляет от нее, а лишь замедляет уже происходящие процессы. Однако, если верно подобрать средство борьбы, то возможно замедлить процесс образования коррозии на несколько лет.

Исходя из названия, металлические покрытия – это вещества, в основе которых металл. Например, чтобы защитить конструкцию из железа от коррозии на ее поверхность наносят слои цинка, меди или никеля.

Очистка труб от коррозии

Неметаллические покрытия – специальные вещества, наиболее широкая группа защитных соединений. Они изготавливаются в виде красок, эмалей, смазок, грунтовок, составов на битумной и битумно-полимерной основе и т.д.

Большая популярность неметаллических соединений в устранении следов коррозии заключается в их широком выборе, большом ценовом диапазоне, легкости изготовления и хороших защитных свойствах.

Наименьшую популярность приобрели химические покрытия из-за необходимости проводить сложные химические процессы:

- Оксидирование – образование оксидных пленок на поверхностях защищаемых деталей.

- Азотирование – насыщение верхних слоев материала азотом.

- Цементация – реакция, при которой верхние слои соединяются с углеродом и т.д.

Также при коррозии металлов существуют способы защиты, при которых на этапе сплавления металлов в них вводят специальные соединения, которые смогут повысить коррозийную устойчивость будущего материала.

Большую группу защиты представляют способы электрохимической и протекторной защиты.

Электрохимическая защита состоит в процессе преобразования продуктов коррозии в среде электролитов с помощью проводящего электрического тока. Постоянный ток присоединяется к катоду (защищаемому материалу), а в качестве анода выступает проводящий металлический источник, который при своем разрушении защищает объект от ржавчины.

Электрохимическая защита от коррозии

Протекторная защита протекает по такому же принципу, однако вместе металлического связующего изделия выступают специальные изделия – протекторы, которые выступают в роли анода. В результате протекающей реакции, протектор разрушается, защищая катод (конструкцию из металла).

Таким образом, хоть коррозия является необратимым процессом, но на данный момент люди научились эффективно замедлять ее губительное воздействие.

электрохимическая коррозия, химическая коррозия, катодная коррозия, атмосферная коррозия, газовая коррозия и др.

Коррозионные процессы классифицируют по механизму взаимодействия металлов с внешней средой; по виду коррозионной среды и условиям протекания процесса; по характеру коррозионных разрушений; по видам дополнительных воздействий, которым подвергается металл одновременно с действием коррозионной среды.

По механизму процесса различают химическую и электрохимическую коррозию металлов.

Химическая коррозия — это процесс взаимодействия металла с коррозионной средой, при котором окисление металла и восстановление окислительного компонента среды протекают единовременно в одном акте. Продукты взаимодействия пространственно не разделены.

Электрохимическая коррозия — это процесс взаимодействия металла с коррозионной средой (раствором электролита), при котором ионизация атомов металла и восстановление окислительного компонента коррозионной среды протекают не в одном акте и их скорости зависят от электродного потенциала.

По виду коррозионной среды и условиям протекания различают несколько видов коррозии.

Газовая коррозия — это химическая коррозия металлов в газовой среде при минимальном содержании влаги (как правило не более 0,1%) или при высоких температурах. В химической и нефтехимической промышленности такой вид коррозии встречается часто. Например, при получении серной кислоты на стадии окисления диоксида серы, при синтезе аммиака, получении азотной кислоты и хлористого водорода, в процессах синтеза органических спиртов, крекинга нефти и т.д.

Атмосферная коррозия — это коррозия металлов в атмосфере воздуха или любого влажного газа.

Подземная коррозия — это коррозия металлов в почвах и грунтах.

Биокоррозия — это коррозия, протекающая под влиянием жизнедеятельности микроорганизмов.

Контактная коррозия — это вид коррозии, вызванный контактом металлов, имеющих разные стационарные потенциалы в данном электролите.

Радиационная коррозия — это коррозия, обусловленная действием радиоактивного излучения.

Коррозия внешним током и коррозия блуждающим током. В первом случае — это коррозия металла, возникающая под воздействием тока от внешнего источника. Во втором случае — под воздействием блуждающего тока.

Коррозия под напряжением — коррозия, вызванная одновременным воздействием коррозионной среды и механических напряжений. Если это растягивающие напряжения, то может произойти растрескивание металла. Это очень опасный вид коррозии, особенно для конструкций, испытывающих механические нагрузки (оси, рессоры, автоклавы, паровые котлы, турбины и т.д.). Если металлические изделия подвергаются циклическим растягивающим напряжениям, то можно вызвать коррозионную усталость. Происходит понижение предела усталости металла. Такому виду коррозии подвержены рессоры автомобилей, канаты, валки прокатных станов.

Коррозионная кавитация — разрушение металла, обусловленное одновременным коррозионным и ударным воздействием внешней среды.

Фреттинг-коррозия — это коррозия, вызванная одновременно вибрацией и воздействием коррозионной среды. Устранить коррозию при трении или вибрации возможно правильным выбором конструкционного материала, снижением коэффициента трения, применением покрытий и т.д.

Коррозия называется сплошной, если она охватывает всю поверхность металла. Сплошная коррозия может быть равномерной, если процесс протекает с одинаковой скоростью по всей поверхности металла, и неравномерной когда скорость процесса неодинакова на различных участках поверхности. Равномерная коррозия наблюдается, например, при коррозии железных труб на воздухе.

При избирательной коррозии разрушается одна структурная составляющая или один компонент сплава. В качестве примеров можно привести графитизацию чугуна или обесцинкование латуней.

Местная (локальная) коррозия охватывает отдельные участки поверхности металла. Местная коррозия может быть выражена в виде отдельных пятен, не сильно углубленных в толщу металла; язв — разрушений, имеющих вид раковины, сильно углубленной в толщу металла, или точек (питтингов), глубоко проникающих в металл.

Первый вид наблюдается, например, при коррозии латуни в морской воде. Язвенная коррозия отмечена у сталей в грунте, а питтинговая — у аустенитной хромоникелевой стали в морской воде.

Подповерхностная коррозия начинается на поверхности, но затем распространяется в глубине металла. Продукты коррозии оказываются сосредоточенными в полостях металла. Этот вид коррозии вызывает вспучивание и расслоение металлических изделий.

Межкристаллитная коррозия характеризуется разрушением металла по границам зерен. Она особенно опасна тем, что внешний вид металла не меняется, но он быстро теряет прочность и пластичность и легко разрушается. Связано это с образованием между зернами рыхлых малопрочных продуктов коррозии. Этому виду разрушений особенно подвержены хромистые и хромоникелевые стали, никелевые и алюминиевые сплавы.

Щелевая коррозия вызывает разрушение металла под прокладками, в зазорах, резьбовых креплениях и т.д.

Виды коррозии металла

Коррозия – это процесс разрушения металлов под воздействием электрохимических или химических факторов окружающей среды. Отсюда, различают два типа коррозии, в зависимости от способа взаимодействия с окружающей средой и механизму протекания процесса окисления: химическая коррозия и электрохимическая коррозия.

Химическая коррозия – предполагается, что процессы, протекают без участия электрического тока. В результате: на поверхности металла образуются различные химические соединения: оксиды, сульфиды и др. (например, при нагреве стали для термической обработки или обработки давлением).

Но есть и плюсы такой коррозии: пленка, образовавшаяся на металле в результате процесса химической коррозии, служит препятствием для дальнейшего разрушения металла. Это происходит, например, у таких металлов, как свинец, олово, алюминий, никель и хром. На их поверхности образуется плотная пленка оксида. А вот на поверхности стали и чугуна пленка образуется непрочная, тонкая, она растрескивается и ведет к дальнейшей коррозии.

Электрохимическая коррозия протекает в присутствии электрического тока. Такая коррозия возникает в результате работы множества макро- или микрогальванопар в металле, соприкасающемся с электролитом.

Причины возникновения гальванических пар в металлах:

— соприкосновение двух разнородных металлов;

— наличие в металле примесей;

— наличие участков с различным кристаллическим строением;

— образование пор в окисной пленке;

— наличие участков с различной механической нагрузкой;

— наличие участков с неравномерным доступом активных компонентов внешней среды, например, воздуха.

Проявление электрохимической коррозии — появление ржавчины на корпусах судов, стальной арматуре гидравлических сооружений, под воздействием атмосферных осадков.

Резкого отличия между механизмами протекания химической и электрохимической коррозии нет. Процесс химической коррозии может плавно перейти к электрохимической, и наоборот, а также носить двоякий характер, как это бывает при электролизе.

В зависимости от условий протекания, коррозия металлопроката — труб бесшовных бывает:

газовая (протекает в присутствии газов при высокой температуре),неэлектролитическая (сталь в бензине),

атмосферная (металлические детали и конструкции на воздухе),

электролитическая (в жидкой среде под воздействием электрического тока),

почвенная (разрушение металлических труб , толстостенных стальных труб под землей),

электрокоррозия (под воздействием внешних токов),

контактная (разные виды металлов в электролите)

структурная (неоднородные по структуре металлы, например чугун и графит в растворе серной кислоты)

коррозия напряжения (снижение выносливости металла, вызывающее так называемую коррозионную усталость)

коррозия трения (вращающиеся детали машин в морской воде)

щелевая коррозия (протекает в зазорах между деталями механизмов)

биокоррозия (под воздействием микроорганизмов и биологических факторов)

В зависимости от характера и места распространения, различают следующие подвиды коррозии:

местная — более опасна, так как распространяется не в ширину, а в глубину, разрушая нижележащие слои и приводя к поломке и разрушению изделия. Возникает там, где имели место механические или другие повреждения поверхности детали.

сплошная — коррозия охватывает всю поверхность металлической детали, после чего деталь разрушается. Легко контролируется и поддается оценке.

и межкристаллитная — распространяется по границам зерен металла, начинается, по обыкновению, на поверхности и быстро распространяется в глубину. Приводит к хрупкости детали и снижению прочности. Является особо опасным подвидом коррозии. Возникает при сварке и термообработке металла.

О большей степени устойчивости стали к коррозии можно определить по процентному содержанию в ее составе углерода. Например, уменьшив до 0.015% содержание углерода в составе легированной хромоникелевой стали Х18Н9, возможно максимально повысить ее сопротивление к межкристаллитной коррозии.

По материалам сайтов:

http://www.etstal.ru

http://rmnt.net

http://nochveg.ru

Чтобы комментировать, зарегистрируйтесь или авторизуйтесь

Типы коррозии и ее предотвращение — различные типы коррозии

Опубликовано в июне, 2017

В предыдущем посте мы обсудили основы коррозии — от фундаментальной химической реакции до типов сред, в которых может возникать коррозия. Поскольку коррозия чаще всего происходит в водной среде, теперь мы исследуем различные типы разрушения, которые металл может испытывать в таких условиях:

Равномерная коррозия

Равномерная коррозия считается равномерным воздействием по всей поверхности материала и является наиболее распространенным типом. коррозии.Это также наиболее щадящий метод, поскольку относительно легко оценить степень атаки, а результирующее воздействие на характеристики материала довольно легко оценить благодаря способности последовательно воспроизводить и тестировать явление. Этот тип коррозии обычно возникает на относительно больших площадях поверхности материала.

Точечная коррозия

Точечная коррозия — один из самых разрушительных типов коррозии, поскольку его трудно предсказать, обнаружить и охарактеризовать. Точечная коррозия — это локализованная форма коррозии, при которой либо локальная анодная точка, либо, чаще всего, катодная точка, образует небольшую коррозионную ячейку с окружающей нормальной поверхностью.Как только яма образовалась, она перерастает в «дыру» или «полость», которая принимает одну из множества различных форм. Ямы обычно проникают с поверхности вниз в вертикальном направлении. Точечная коррозия может быть вызвана локальным разрывом или повреждением защитной оксидной пленки или защитного покрытия; это также может быть вызвано неоднородностями самой металлической конструкции. Точечная коррозия опасна, поскольку может привести к разрушению конструкции с относительно низкой общей потерей металла.

Щелевая коррозия

Щелевая коррозия также является локальной формой коррозии и обычно возникает в результате застойной микросреды, в которой существует разница в концентрации ионов между двумя участками металла.Щелевая коррозия происходит в экранированных областях, например, под шайбами, головками болтов, прокладками и т. Д., Где кислород ограничен. Эти меньшие площади позволяют проникать коррозионному веществу, но не позволяют достаточной циркуляции внутри, что снижает содержание кислорода, что предотвращает повторную пассивацию. По мере накопления застойного раствора pH изменяется от нейтрального. Этот растущий дисбаланс между щелью (микросредой) и внешней поверхностью (объемной средой) способствует более высокой скорости коррозии. Щелевая коррозия часто может происходить при более низких температурах, чем точечная коррозия.Правильная конструкция швов помогает минимизировать щелевую коррозию.

Межкристаллитная коррозия

Исследование микроструктуры металла выявляет зерна, образующиеся во время затвердевания сплава, а также границы между ними. Межкристаллитная коррозия может быть вызвана примесями, присутствующими на этих границах зерен, или обеднением или обогащением легирующего элемента на границах зерен. Межкристаллитная коррозия происходит вдоль этих зерен или рядом с ними, серьезно влияя на механические свойства металла, в то время как основная часть металла остается нетронутой.

Примером межкристаллитной коррозии является выделение карбида — химическая реакция, которая может происходить, когда металл подвергается воздействию очень высоких температур (например, 800 ° F — 1650 ° F) и / или локальных горячих работах, таких как сварка. В нержавеющих сталях во время этих реакций углерод «поглощает» хром, образуя карбиды и вызывая падение уровня хрома, остающегося в сплаве, ниже 11%, необходимых для поддержания самопроизвольно формирующегося пассивного оксидного слоя. 304L и 316L — это улучшенные химические составы нержавеющей стали 304 и 316, которые содержат более низкие уровни углерода и обеспечивают лучшую коррозионную стойкость к осаждению карбидов.

Коррозионное растрескивание под напряжением (SCC)

Коррозионное растрескивание под напряжением (SCC) является результатом сочетания растягивающего напряжения и коррозионной среды, часто при повышенных температурах. Коррозия под напряжением может возникнуть в результате внешнего напряжения, такого как фактические растягивающие нагрузки на металл или расширение / сжатие из-за быстрых изменений температуры. Это также может быть результатом остаточного напряжения, возникающего в процессе производства, например, в результате холодной штамповки, сварки, механической обработки, шлифования и т. Д. При коррозии под напряжением большая часть поверхности обычно остается нетронутой; однако в микроструктуре появляются мелкие трещины, что затрудняет обнаружение коррозии.Трещины обычно имеют хрупкий вид, форму и распространение в направлении, перпендикулярном месту напряжения. Выбор подходящих материалов для данной среды (включая температуру и управление внешними нагрузками) может снизить вероятность катастрофического отказа из-за SCC.

Гальваническая коррозия

Гальваническая коррозия — это разрушение одного металла вблизи стыка или стыка, которое происходит, когда два электрохимически разнородных металла находятся в электрическом контакте в электролитической среде; например, когда медь контактирует со сталью в морской среде.Однако, даже когда эти три условия выполняются, существует множество других факторов, которые влияют на вероятность и количество коррозии, например, температура и качество поверхности металлов. Большие инженерные системы, в конструкции которых используются многие типы металлов, в том числе различные типы крепежа и материалы, подвержены гальванической коррозии, если не проявить осторожность на этапе проектирования. Выбор металлов, которые расположены как можно ближе друг к другу в гальванической серии, помогает снизить риск гальванической коррозии.

Заключение

В водных средах металлы могут подвергаться не только равномерной коррозии, но также различным видам местной коррозии, включая точечную, щелевую, межкристаллитную, механическую и гальваническую. В областях, где коррозия вызывает беспокойство, изделия из нержавеющей стали предлагают ценность и защиту от этих угроз. Благоприятный химический состав нержавеющей стали делает ее устойчивой ко многим распространенным коррозионным веществам, оставаясь при этом значительно более доступной по цене, чем специальные сплавы, такие как титан и сплавы Inconel®.

Нержавеющая сталь — это высоколегированная низкоуглеродистая сталь с высоким (не менее 11%) содержанием хрома. При воздействии кислородсодержащей среды хром реагирует с образованием пассивного оксидного слоя на поверхности металла, замедляя дальнейшее окисление и обеспечивая качество самовосстановления, что помогает противостоять равномерной и локальной коррозии. Никель помогает стабилизировать микроструктуру, увеличивая сопротивление SCC. Марганец в умеренных количествах и в сочетании с никелем будет выполнять многие функции, присущие никелю, и помогает предотвратить точечную коррозию.Добавление молибдена (дополнительный элемент в нержавеющей стали марки 316, повышающий ее характеристики по сравнению с нержавеющей сталью марки 304) помогает повысить стойкость к точечной и щелевой коррозии. Пониженный уровень углерода, например, в 304L и 316L, поможет предотвратить межкристаллитную коррозию. Наконец, азот, хотя и не является основным элементом в составе нержавеющей стали, увеличивает сопротивление питтингу. Выбор нержавеющей стали может помочь значительно снизить риск коррозии и обеспечить долгосрочную экономию за счет избежания затрат, связанных с повторной установкой некачественных изделий.

По вопросам о различных типах коррозии или о наших предложениях из нержавеющей стали, пожалуйста, обращайтесь к нам.

.Основы коррозии — NACE

Коррозия — естественный, но контролируемый процесс

Гретхен А. Якобсон — Работа с материалами Ответственный редактор

Коррозия — это естественное явление, обычно определяемое как ухудшение качества материала (обычно металла) в результате химической или электрохимической реакции с окружающей средой. 1 Подобно другим опасным природным явлениям, таким как землетрясения или суровые погодные условия, коррозия может вызвать опасные и дорогостоящие повреждения всего: от автомобилей, бытовой техники, систем водоснабжения и канализации до трубопроводов, мостов и общественных зданий.Однако, в отличие от стихийных бедствий, связанных с погодными условиями, существуют проверенные временем методы предотвращения и контроля коррозии, которые могут уменьшить или устранить ее воздействие на общественную безопасность, экономику и окружающую среду.

Наука о предотвращении коррозии и борьбе с ней очень сложна и усугубляется тем фактом, что коррозия принимает множество различных форм и зависит от множества внешних факторов. Специалисты по коррозии должны понимать влияние условий окружающей среды, таких как удельное сопротивление почвы, влажность и воздействие соленой воды на различные типы материалов; тип продукта, который будет обрабатываться, обрабатываться или транспортироваться; требуемый срок службы конструкции или компонента; близость к явлениям, вызывающим коррозию, таким как паразитный ток от железнодорожных систем; соответствующие методы смягчения последствий; и другие соображения до определения конкретной проблемы коррозии и определения эффективного решения.

Однако первым шагом к эффективному контролю за коррозией является получение доскональных знаний о различных формах коррозии, задействованных механизмах, способах их обнаружения, а также о том, как и почему они возникают. 2

Проще говоря, коррозия — это естественный износ, который возникает, когда поверхность вступает в реакцию с окружающей средой. Различные поверхности, окружающая среда и другие факторы добавляют сложности к уравнению.

Список литературы

1. Основы коррозии, Введение, L.С. Ван Делиндер, изд. (Хьюстон, Техас: NACE, 1984).2. Пособие по международному базовому курсу NACE по коррозии (Хьюстон, Техас: NACE, 2000).

Факторы

Профилактика и контроль требуют рассмотрения многих факторов, прежде чем определять конкретную проблему и эффективное решение, включая, но не ограничиваясь:

- Условия окружающей среды, такие как удельное сопротивление почвы, влажность и воздействие соленой воды на различные типы материалов

- вид продукции, подлежащей переработке, обработке или транспортировке

- Требуемый срок службы конструкции или компонента

- близость к явлениям, вызывающим коррозию, таким как паразитный ток от рельсовых систем

- соответствующие методы смягчения

Коррозия общей атаки

Также называемая «общая коррозия» или «равномерная коррозия», общая коррозионная коррозия протекает более или менее равномерно по открытой поверхности без заметной локализации.Это приводит к относительно равномерному утонению листовых и листовых материалов и общему утонению с одной или другой стороны (или обеих) труб и насосно-компрессорных труб. Это определяется по шероховатости поверхности и, как правило, по присутствию продуктов коррозии. Механизм атаки обычно представляет собой электрохимический процесс, происходящий на поверхности материала. Различия в составе или ориентации небольших участков на поверхности металла создают аноды и катоды, которые облегчают процесс коррозии.

Чаще всего вызванная неправильным применением материалов в коррозионных средах, общая коррозия часто допустима, потому что влияние потери металла относительно легко оценить, и при первоначальном проектировании можно сделать поправки. Защитные покрытия особенно эффективны в борьбе с равномерной коррозией. Катодная защита (CP) — электрохимический метод, используемый для борьбы с коррозией (см. «Методы контроля коррозии» далее в этой статье), — может использоваться в подземных условиях или в условиях погружения.

Локальная коррозия

В отличие от общей агрессивной коррозии, локальная коррозия возникает на отдельных участках металлической поверхности. Типы локальной коррозии включают питтинговую, щелевую и нитевидную коррозию.

Десять основных форм

Существует 10 основных форм коррозии, но редко когда корродирующая конструкция или компонент страдает только от одной. Комбинация металлов, используемых в системе, и широкий спектр встречающихся сред часто вызывают более одного типа атак.Даже один сплав может подвергаться коррозии в нескольких формах в зависимости от его воздействия на разные среды в разных точках системы.

Все формы коррозии, за исключением некоторых видов высокотемпературной коррозии, возникают под действием электрохимической ячейки (рис. 1). Общие для всех ячеек коррозии элементы — это анод, на котором происходит окисление и потеря металла, катод, на котором возникают восстановительные и защитные эффекты, металлические и электролитические пути между анодом и катодом, через которые протекает электронный и ионный ток, и разность потенциалов, которая двигает ячейку.Движущий потенциал может быть результатом различий между характеристиками разнородных металлов, условиями поверхности и окружающей средой, включая химические концентрации. Существуют определенные механизмы, вызывающие каждый тип атак, различные способы их измерения и прогнозирования, а также различные методы, которые можно использовать для контроля коррозии в каждой из ее форм.

Рисунок 1: Электрохимическая ячейка В коррозионной ячейке электроны проходят по металлическому пути от участков, где происходят анодные реакции, к участкам, где они позволяют протекать катодным реакциям.Ионы (заряженные частицы) проходят через электролит, чтобы уравновесить поток электронов. Анионы (отрицательно заряженные ионы от катодных реакций) текут к аноду, а катионы (положительно заряженные ионы от самого анода) текут к катоду. Анод подвергается коррозии, а катод — нет. Между анодом и катодом также существует разность напряжений или потенциалов. Источник: Справочник международного базового курса по коррозии NACE, стр. 2: 9.

.Питтинговая коррозия — NACE

Питтинговая коррозия

Последующее обследование должно выявить местный катод, поскольку он останется невосприимчивым к коррозии.Питтинговая коррозия — это локальная форма коррозии, при которой в материале образуются полости или «дыры». Точечная коррозия считается более опасной, чем однородное коррозионное повреждение, потому что ее труднее обнаружить, спрогнозировать и спроектировать. Продукты коррозии часто покрывают ямы. Небольшая узкая яма с минимальными общими потерями металла может привести к выходу из строя всей инженерной системы.Точечная коррозия, которая, например, является почти общим знаменателем для всех типов локализованного коррозионного воздействия, может принимать разные формы. Точечная коррозия может образовывать ямки с открытым (непокрытым) отверстием или покрытые полупроницаемой мембраной из продуктов коррозии. Ямы могут быть полусферическими или чашевидными

Питтинговая коррозия — это локальная форма коррозии, при которой в материале образуются полости или «дыры». Точечная коррозия считается более опасной, чем однородное коррозионное повреждение, потому что ее труднее обнаружить, спрогнозировать и спроектировать.Продукты коррозии часто покрывают ямы. Небольшая узкая яма с минимальными общими потерями металла может привести к выходу из строя всей инженерной системы. Точечная коррозия, которая, например, является почти общим знаменателем для всех типов локализованного коррозионного воздействия, может принимать разные формы.

Питтинговая коррозия позволяет образовывать ямки с их м

наружу открытые (непокрытые) или покрытые полупроницаемой мембраной из продуктов коррозии. Ямы могут быть полусферическими или чашеобразными.

Питтинг инициируется:

a.Локальное химическое или механическое повреждение защитной оксидной пленки; Факторами химического состава воды, которые могут вызвать разрушение пассивной пленки, являются кислотность, низкие концентрации растворенного кислорода (которые, как правило, делают защитную оксидную пленку менее стабильной) и высокие концентрации хлоридов (как в морской воде)

b. Локальное повреждение или неправильное нанесение защитного покрытия

c. Наличие неоднородностей в металлической структуре детали, например неметаллические включения.

Теоретически локальная ячейка, которая приводит к образованию ямы, может быть вызвана аномальным анодным участком, окруженным нормальной поверхностью, которая действует как катод, или наличием аномального катодного участка, окруженного нормальной поверхностью, в которой яма исчезнет из-за коррозии.

Во втором случае последующее обследование должно выявить локальный катод, поскольку он останется невосприимчивым к коррозии, как на изображении алюминиевого образца, показанном справа.Считается, что большинство случаев точечной коррозии вызвано локальными катодными участками на нормальной в остальном поверхности.

Помимо локальной потери толщины, коррозионные язвы также могут быть опасными, поскольку действуют как концентраторы напряжения. В основании коррозионных ямок может начаться усталостное и коррозионное растрескивание под напряжением. Одной ямы в большой системе может быть достаточно, чтобы вызвать катастрофический отказ этой системы. Яркий пример такой катастрофы произошел недавно в Мексике, где одной ямы в бензопроводе, проходящей через канализацию, было достаточно, чтобы нанести большой ущерб городу, в результате чего погибли 215 человек в Гвадалахаре.

Некоторые определения:

Точечная коррозия: коррозия металлической поверхности, ограниченной определенной точкой или небольшой площадью, которая принимает форму полостей. *

Фактор питтинга: отношение глубины самой глубокой ямы в результате коррозии к средней глубине проникновения, рассчитанной по потере веса. *

Эквивалентное число сопротивления питтингу (PREN): эмпирическое соотношение для прогнозирования сопротивления питтингу аустенитных и дуплексных нержавеющих сталей. Это выражается как PREN = Cr + 3.3 (Mo + 0,5 Вт) + 16N.

Типы питтинговой коррозии:

Желобов:

Узкий, глубокий Мелкое, широкое Эллиптический тренажер Вертикальная зернистая атакаБоковые ямы:

Подземный Подрезка Горизонтальная атака зерна . Коррозия — это возврат металла в рудную форму. Железо, например, превращается в оксид железа в результате коррозии. Однако процесс коррозии представляет собой сложную электрохимическую реакцию, принимающую множество форм. Коррозия может привести к общему прилипанию к большой металлической поверхности или к точечному проникновению металла. Коррозия — серьезная проблема, вызванная водой в котлах. Коррозия может иметь различное происхождение и характер из-за действия растворенного кислорода, коррозионных токов, возникающих в результате неоднородностей на металлических поверхностях, или из-за прямого воздействия воды на железо. | Деаэрация и в последнее время использование мембранных подрядчиков — лучший и наиболее распространенный способ избежать коррозии, удаляя растворенные газы (в основном O 2 и CO 2 ). Для получения дополнительной информации о различных типах коррозии посетите следующие веб-страницы: Защита стали в котельной системе зависит от температуры, pH и содержания кислорода. Как правило, более высокие температуры, высокие или низкие уровни pH и более высокие концентрации кислорода увеличивают скорость коррозии стали.Механические и рабочие факторы, такие как скорости, напряжения металла и жесткость эксплуатации, могут сильно влиять на скорость коррозии. Системы различаются по склонности к коррозии, и их следует оценивать индивидуально. Найдите информацию о других основных проблемах, возникающих в котлах: образование накипи, вспенивание и заливка. Чтобы ознакомиться с характеристиками идеальной котловой воды, нажмите здесь. Связанная тема: Индекс Ланжелье Ссылки |