Алюминий, производство алюминия: технология, процесс и описание

Алюминий обладает массой свойств, которые делают его одним из самых используемых материалов в мире. Он широко распространен в природе, занимая среди металлов первое место. Казалось бы, и трудностей с его производством быть не должно. Но высокая химическая активность металла приводит к тому, что в чистом виде его не встретить, а производить – сложно, энергоемко и затратно.

Сырье для производства

Из какого сырья получают алюминий? Производство алюминия из всех минералов, его содержащих, дорого и нерентабельно. Добывают его из бокситов, которые содержат до 50% оксидов алюминия и залегают прямо на поверхности земли значительными массами.

Эти алюминиевые руды имеют достаточно сложный химический состав. Они содержат глиноземы в количестве 30-70% от общей массы, кремнеземы, которых может быть до 20%,окись железа в пределах от 2 до 50%, титан (до 10%).

Глиноземы, а это окись алюминия и есть, состоят из гидроокисей, корунда и каолинита.

В последнее время окиси алюминия стали получать из нефелинов, которые содержат еще и окиси натрия, калия, кремния, и алунитов.

Для производства 1 т чистого алюминия нужно около двух тонн глинозема, который, в свою очередь, получают из примерно 4,5 т боксита.

Месторождения бокситов

Запасы бокситов в мире ограничены. На всем земном шаре всего семь районов с его богатыми залежами. Это Гвинея в Африке, Бразилия, Венесуэла и Суринам в Южной Америке, Ямайка в Карибском регионе, Австралия, Индия, Китай, Греция и Турция в Средиземноморье и Россия.

В странах, где есть богатые месторождения бокситов, может быть развито и производство алюминия. Россия добывает бокситы на Урале, в Алтайском и Красноярском краях, в одном из районов Ленинградской области, нефелин — на Кольском полуострове.

Самые богатые месторождения принадлежат именно российской объединенной компании UC RUSAL. За ней идут гиганты Rio Tinto (Англия-Австралия), объединившийся с канадской Alcan и CVRD. На четвертом месте находится компания Chalco из Китая, затем американо-австралийская корпорация Alcoa, которые являются и крупными производителями алюминия.

На четвертом месте находится компания Chalco из Китая, затем американо-австралийская корпорация Alcoa, которые являются и крупными производителями алюминия.

Зарождение производства

Датский физик Эрстед выделил первым алюминий в свободном виде в 1825 году. Химическая реакция проходила с хлоридом алюминия и амальгамой калия, вместо которой спустя два года немецкий химик Велер использовал металлический калий.

Калий – материал достаточно дорогой, поэтому в промышленном производстве алюминия француз Сент-Клер Девиль вместо калия в 1854 году использовал натрий, элемент значительно более дешевый, и стойкий двойной хлорид алюминия и натрия.

Русский ученый Н. Н. Бекетов смог вытеснить алюминий из расплавленного криолита магнием. В конце восьмидесятых годов того же века эту химическую реакцию использовали немцы на первом алюминиевом заводе. Во второй половине XVIII века было получено около химическими способами 20 т чистого металла. Это был очень дорогой алюминий.

Производство алюминия с помощью электролиза зародилось в 1886 году, когда одновременно были поданы практически одинаковые патентные заявки основоположниками этого способа американским ученым Холлом и французом Эру. Они предложили растворять глинозем в расплавленном криолите, а затем электролизом получать алюминий.

Они предложили растворять глинозем в расплавленном криолите, а затем электролизом получать алюминий.

С этого и началась алюминиевая промышленность, ставшая за более чем вековую историю одной из самых крупных отраслей металлургии.

Основные этапы технологии производства

В общих чертах технология производства алюминия не изменилась с момента создания.

Процесс состоит из трех стадий. На первой из алюминиевых руд, будь это бокситы или нефелины, получают глинозем – окись алюминия Al2O3 .

Затем из окиси выделяют промышленный алюминий со степенью очистки 99,5 % , которой для некоторых целей бывает недостаточно.

Поэтому на последней стадии рафинируют алюминий. Производство алюминия завершается его очисткой до 99,99 %.

Получение глинозема

Существует три способа получения окиси алюминия из руд:

— кислотный;

— электролитический;

— щелочной.

Последний способ — наиболее распространенный, разработанный еще в том же XVIII веке, но с тех пор неоднократно доработанный и существенно улучшенный, применяется для переработки бокситов высоких сортов. Так получают около 85 % глиноземов.

Так получают около 85 % глиноземов.

Сущность щелочного способа заключается в том, что алюминиевые растворы с большой скоростью разлагаются, когда в них вводится гидроокись алюминия. Оставшийся после реакции раствор выпаривается при высокой температуре около 170° С и опять используется для растворения глинозема;

Сначала боксит дробится и измельчается в мельницах с едкой щелочью и известью, затем в автоклавах при температурах до 250°С происходит его химическое разложение и образовывается алюминат натрия, который разбавляют щелочным раствором уже при более низкой температуре – всего 100° С. Алюминатный раствор промывается в специальных сгустителях, отделяется от шлама. Затем происходит его разложение. Через фильтры раствор перекачивают в емкости с мешалками для постоянного перемешивания состава, в который для затравки добавлена твердая гидроокись алюминия.

В гидроциклонах и вакуум-фильтрах выделяется гидроокись алюминия, часть которой возвращается в качестве затравочного материала, а часть идет на кальцинацию. Фильтрат, оставшийся после отделения гидроокиси, тоже возвращается в оборот для выщелачивания следующей партии бокситов.

Фильтрат, оставшийся после отделения гидроокиси, тоже возвращается в оборот для выщелачивания следующей партии бокситов.

Процесс кальцинации (обезвоживания) гидроокиси во вращающихся печах происходит при температурах до 1300° С.

Для получения двух тонн окиси алюминия расходуется 8,4 кВт*ч электроэнергии.

Прочное химическое соединение, температура плавления которого 2050° С, это еще не алюминий. Производство алюминия впереди.

Электролиз окиси алюминия

Основным оборудованием для электролиза является специальная ванна, футерованная углеродистыми блоками. К ней подводят электрический ток. В ванну погружаются угольные аноды, сгорающие при выделении из окиси чистого кислорода и образующие окись и двуокись улглерода. Ванны, или электрилизеры, как их называют специалисты, включаются в электрическую цепь последовательно, образуя серию. Сила тока при этом составляет 150 тысяч ампер.

Аноды могут быть двух типов: обожженные из больших угольных блоков, масса которых может быть больше тонны и самообжигающиеся, состоящие из угольных брикетов в алюминиевой оболочке, которые спекаются в процессе электролиза под действием высоких температур.

Рабочее напряжение на ванне обычно составляет около 5 вольт. Оно учитывает и напряжение, необходимое для разложения окиси, и неизбежные потери в разветвленной сети.

Из растворенной в расплаве на основе криолита окиси алюминия жидкий металл, который тяжелее солей электролита, оседает на угольном основании ванны. Его периодически откачивают.

Процесс производства алюминия требует больших затрат электроэнергии. Чтобы получить одну тонну алюминия из глинозема, нужно израсходовать около 13,5 тысяч кВт*ч электроэнергии постоянного тока. Поэтому еще одним условием создания крупных производственных центров является работающая рядом мощная электростанция.

Рафинация алюминия

Наиболее известный метод – это трехслойный электролиз. Он также проходит в электролизных ваннах с угольными подинами, футерованных магнезитом. Анодом в процессе служит сам расплавленный металл, который подвергается очистке. Он располагается в нижнем слое на токопроводящей подине. Чистый алюминий, который из электролита растворяется в анодном слое, понимается вверх и служит катодом. Ток к нему подводится с помощью графитового электрода.

Ток к нему подводится с помощью графитового электрода.

Электролит в промежуточном слое – это фториды алюминия или чистые или с добавлением натрия и хлорида бария. Нагревается он до температуры 800°С.

Расход электроэнергии при трехслойном рафинировании составляет 20 кВт*ч на один кг металла, то есть на одну тонну нужно 20 тысяч кВт*ч. Вот почему, как ни одно производство металлов, алюминий требует наличия не просто источника электроэнергии, а крупной электростанции в непосредственной близости.

В рафинированном алюминии в очень малых количествах содержатся железо, кремний, медь, цинк, титан и магний.

После рафинирования алюминий перерабатывается в товарную продукцию. Это и слитки, и проволока, и лист, и чушки.

Продукты сегрегации, полученные в результате рафинирования, частично, в виде твердого осадка, используются для раскисления, а частично отходят в виде щелочного раствора.

Абсолютно чистый алюминий получают при последующей зонной плавке металла в инертном газе или вакууме. Примечательной его характеристикой является высокая электропроводность при криогенных температурах.

Примечательной его характеристикой является высокая электропроводность при криогенных температурах.

Переработка вторичного сырья

Четверть общей потребности в алюминии удовлетворяется вторичной переработкой сырья. Из продуктов вторичной переработке льется фасонное литье.

Предварительно отсортированное сырье переплавляется в пороговой печи. В ней остаются металлы, имеющие более высокую температуру плавления, чем алюминий, например, никель и железо. Из расплавленного алюминия продувкой хлором или азотом удаляются различные неметаллические включения.

Более легкоплавкие металлические примеси удаляются присадками магния, цинка или ртути и вакуумированием. Магний удаляется из расплава хлором.

Заданный литейный сплав получают, введя добавки, которые определяются составом расплавленного алюминия.

Центры производства алюминия

По объемам потребления алюминия КНР занимает первое место, оставляя далеко позади находящиеся на втором месте США и обладательницу третьего места Германию.

Китай – это и страна производства алюминия, с огромным отрывом лидирующая в этой области.

В десятку лучших, кроме КНР, входят Россия, Канада, ОАЭ, Индия, США, Австралия, Норвегия, Бразилия и Бахрейн.

В России монополистом в производстве глинозема и алюминия является объединенная компания RUSAL. Она производит до 4 млн т алюминия в год и экспортирует продукцию в семьдесят стран, а присутствует на пяти континентах в семнадцати странах.

Американской компании Alcoa в России принадлежат два металлургических завода.

Крупнейший производитель алюминия в Китае – компания Chalco. В отличие от зарубежных конкурентов, все ее активы сосредоточены в родной стране.

Подразделение Hydro Aluminium норвежской компании Norsk Hydro владеет алюминиевыми заводами в Норвегии, Германии, Словакии, Канаде, и Австралии.

Австралийская BHP Billiton владеет производством алюминия в Австралии, Южной Африке и Южной Америке.

В Бахрейне находится Alba (Aluminium Bahrain B. S. C.) – едва ли не самое крупное производство. Алюминий этого производителя занимает более 2 % общего объема «крылатого» металла, выпускаемого в мире.

S. C.) – едва ли не самое крупное производство. Алюминий этого производителя занимает более 2 % общего объема «крылатого» металла, выпускаемого в мире.

Итак, подводя итоги, можно сказать, что главными производителями алюминия являются международные компании, владеющие запасами бокситов. А сам исключительно энергоемкий процесс состоит из получения глинозема из алюминиевых руд, производства фтористых солей, к которым относится криолит, углеродистой анодной массы и угольных анодных, катодных, футеровочных материалов, и собственно электролитического производства чистого металла, которое является главной составляющей металлургии алюминия.

состав, характеристики, свойства, получение, сферы применения

Дюралюминий — сплав на основе алюминия. Существует разные виды этого материала, которые отличаются количеством основных компонентов, техническими характеристиками. Сплав обладает высокой прочностью, твердостью, пластичностью.

История открытия

Открытие дюралюминия произошло в 1903 году. Его произвел Альфред Вильм. Мужчина работал инженером на немецком металлургическом заводе. При смешивании разных металлов он смог установить закономерность.

Его произвел Альфред Вильм. Мужчина работал инженером на немецком металлургическом заводе. При смешивании разных металлов он смог установить закономерность.

Мужчина смешивал алюминий с 4% меди, выполнял закалку при 500°C, резко охлаждал и выдерживал заготовку при комнатной температуре до 5 дней, а потом проверял ее технические характеристики. После нескольких экспериментов он смог доказать, что у готового сплава повышенные показатели твердости, прочности.

Позже инженер вместе с другими работниками начал проводить разные эксперименты, пытаться модернизировать полученный состав. При добавке легирующих компонентов удалось получить сплав с еще большей прочностью, но сохранением других характеристик на прежнем уровне.

Муфельная печь для закалки металла (Фото: Instagram / mufelnaia)Наименование соединения произошло от названия городка Дюрен в Германии. Там началось промышленное производство этих сплавов, их дальнейшее распространение по миру.

Промышленное получение

Этапы производства:

- Формируется шихта, которая состоит из гранул легирующих добавок, алюминия.

- Происходит сплавка гранул. Она осуществляется в несколько этапов.

- Проводится закалка. Сплав нагревается до 500°C в промышленной печи.

- Выполняется охлаждение.

- Заготовка остывает при комнатной температуре несколько дней.

Закалка металла (Фото: Instagram / petrovspd)Часто производители ускоряют производственный процесс. Они выполняют слабое нагревание заготовок, чтобы они быстрее остывали. Это негативно влияет на технические характеристики сплава, но удешевляет и ускоряет процесс его производства.

Преимущества и недостатки

Положительные стороны:

- Длительная эксплуатация при нормальных условиях.

- Высокая статическая прочность.

- Универсальность. Материал применяется в разных сферах деятельности.

- Стойкость к перепадам температуры, механическим воздействиям.

Недостаток — низкая устойчивость к воздействию влаги.

Свойства и характеристики

Компоненты состава:

- медь — до 5%;

- алюминий — до 93%;

- легирующие элементы — до 3%.

Компоненты дюралюминиевого сплава с обозначением Д16:

- Алюминий — от 90 до 94%.

- Медь — от 3,8 до 4,9%.

- Цинк — до 2,5%.

- Магний — до 1,8%.

- Дополнительные компоненты — железо, кремний. Их количество не превышает 0,5%.

Медь (Фото: Instagram / ansplav_spb)Другие легирующие добавки, которые можно встретить в составе, — титан, марганец, хром.

Физико-механические свойства

Свойства:

- Плотность — до 2,77 г/см³.

- Температура плавления — до 650°C.

- Модуль упругости — до 74 000 МПа (1).

- Коэффициент теплового расширения — до 23 10−6/K.

- Показатель теплопроводности — до 134 W/M°C.

- Коэффициент Пуассона — до 0,33.

- Удельная теплоемкость — до 920 Дж/кг°C.

- Предел прочности — до 440 Мпа.

- Предел упругости — до 300 Мпа.

- Относительное удлинение — до 9%.

Технологические свойства

Свойства:

- Изготовление в обычной среде.

Технология производства простая, недорогая. Это удешевляет стоимость производства сплава.

Технология производства простая, недорогая. Это удешевляет стоимость производства сплава. - Высокая температура плавления. Сплав может использоваться при изготовлении деталей для промышленной техники, корпусов самолетов.

- Малый удельный вес. У стали показатель плотности доходит до 8 грамм на 1м3, а у дюралюминия — 2.

- Высокая устойчивость к нагрузке. Сплав подходит для изготовления деталей, которые будут испытывать повышенную нагрузку. Готовые изделия сложно разрушить.

Колесная проставка из дюралюминия с защитным покрытием (Фото: Instagram / prostavki_azovalprom)Дюралюминиевые сплавы восприимчивы к воздействию влаги. Если детали будут долго находиться в условиях повышенной влажности, они покроются слоем ржавчины. Чтобы не допустить этого, производители наносят слой защитного покрытия.

Виды сплавов

Разновидности:

- Магний и алюминий, марганец и алюминий. При производстве соединения не проходят закалки. Применяются для изготовления герметичных баков, радиаторов для автомобилей, труб для сборки бензопроводов. Из них изготавливаются строительные материалы. Сплавы хорошо поддаются сварке, пайке, невосприимчивы к образованию ржавчины. Плохо разрезаются.

- Марганец, медь и алюминий. Сложный конструкционный материал. Основой выступает алюминий, остальные компоненты легирующие. Сплав используется при сборке космических аппаратов, самолетов, скоростных железнодорожных составов. Недостаток — восприимчивость к воздействию влаги.

- Кремний, марганец и алюминий. Сплав обладает малым удельным весом, стойкостью к образованию ржавчины.

При изготовлении последнего вида сплава соединение подвергается дополнительной закалке при температуре 525°C. После этого деталь резко охлаждается в воде до 20°C. Процесс охлаждения занимает 10 суток.

Кремний (Фото: Instagram / kaolinnature)Где применяется дюралюминий?

Сферы применения:

- Изготовление листов для строительных работ.

- Производство проводов.

- Изготовление буров.

- Производство фольги.

- Судостроение — изготовление корпусов для кораблей, лодок, внутренних узлов.

- Производство труб для сборки промышленных, бытовых трубопроводов.

- Станкостроение, автомобилестроение, самолетостроение.

Из этого материала часто собирают системы вентиляции, вытяжки.

Казан из дюралюминия (Фото: Instagram / sudarushka_labinsk)Влияние на организм

Готовый дюралюминий, продукция из него безопасна для организма. Поэтому в продаже можно найти посуду из этого материала. При его плавке рекомендуется использовать респиратор, защитные перчатки.

Дюралюминий — собирательное название сплавов, которые изготавливаются из алюминия. К основе добавляются легирующие компоненты, чтобы изменить технические характеристики, добиться определенных показателей. Дюралюминиевые соединения применяются в сферах промышленности.

Сплавы алюминия: выбор и применение

Сплавы на основе алюминия

Термины и определения

Алюминиевый сплав – сплав на основе алюминия – это алюминий, который [1]:

- содержит один или более легирующих элементов, а также некоторые примеси;

- алюминий преобладает по массе по каждому из других химических элементов;

- содержание алюминия не превышает 99,00 %.

Легирующий элемент – это металлический или неметаллический элемент, который контролируется в определенных верхних и нижних пределах для целей придания алюминиевому сплаву определенных специальных свойств [1].

Примесь – металлический или неметаллический элемент, который присутствует в сплаве, минимальное содержание которого не контролируется. В алюминиевых сплавах, как правило, контролируется максимальная концентрация примеси [1].

Легирование в алюминиевых сплавах

Наиболее важными легирующими элементами, которые применяют для превращения алюминия в сплавы с особыми свойствами – и деформируемые, и литейные (конечно, в разных количествах) – являются:

- кремний (Si),

- магний (Mg),

- марганец (Mn),

- медь (Cu) и

- цинк (Zn).

Влияние, например, содержания меди в алюминиевом сплаве на его механические свойства показано на рисунке 1.

Рисунок 1- Влияние легирования алюминиевого сплава медью на механические свойства [3]

Железо в алюминиевых сплавах

Деформируемые алюминиевые сплавы содержат примерно 0,1 – 0,4 % (по массе) железа (Fe). Железо обычно рассматривается как нежелательная примесь. Его содержание зависит от качества исходной руды (бокситов) и технологии электролитического восстановления. Иногда легирование железом применяют для получения особых свойств материала, например, для изготовления алюминиевой фольги.

Модифицирование сплавов

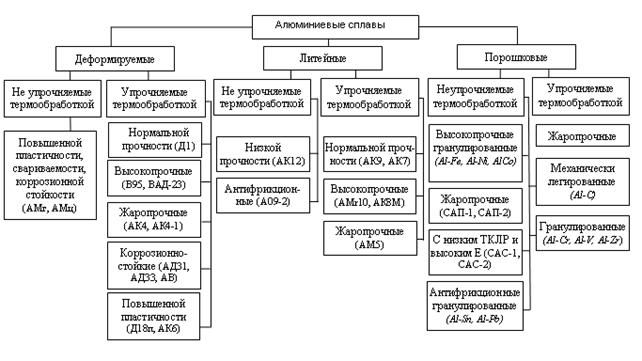

Классификация алюминиевых сплавов

Классификацию алюминиевых сплавов – сплавов алюминия – производят по различным критериям, в том числе:

- по методу обработки – литейные и деформируемые

- по механизму упрочнения – термически упрочняемые и деформационно упрочняемые

- по основным легирующим элементам

Две категории: литейные и деформируемые

Две категории алюминиевых сплавов

- литейные

- деформируемые

Литейный алюминиевый сплав – сплав алюминия, который предназначен в первую очередь для производства отливок.

Деформируемый алюминиевый сплав – сплав алюминия, который предназначен в первую очередь для производства алюминиевых изделий горячей и/или холодной обработкой давлением.

Деформируемые сплавы

Деформируемые алюминиевые сплавы сначала разливают в слитки (круглые или прямоугольные), а потом обрабатывают по различным технологиям обработки давлением – горячей и холодной – до придания им нужной формы:

- прокаткой – для получения листов и фольги;

- прессованием – для получения профилей, труб и прутков;

- формовкой – для получения более сложных форм из катанных или прессованных полуфабрикатов;

- ковкой для получения сложных форм с повышенными механическими свойствами,

а также: - волочением, штамповкой, высадкой, вытяжкой, раскаткой, раздачей, гибкой и т. п.

Популярные деформируемые алюминиевые сплавы серии 6ххх, которые применяют для производства прессованных алюминиевых профилей, представлены ниже на рисунке 7.

Рисунок 7 – Основные алюминиевые сплавы серии 6ххх

Литейные сплавы

Литейные алюминиевые сплавы в расплавленном состоянии разливают непосредственно в их конечную форму одним из различных методов, таких как, литье в песчаные формы, литье в кокили или литье под давлением. При литье применяют сложные литейные формы. Эти сплавы часто имеют высокое содержание кремния для улучшения их литейных свойств.

У этих двух категорий алюминиевых сплавов классификация по легирующим сплавам различная: в целом в них добавляются одни и те же легирующие элементы, но в разных количествах.

Прочность и другие механические свойства алюминиевых сплавов, как деформированных, так и литейных, определяются в основном их химическим составом, т. е. содержанием в алюминии легирующих элементов, а также вредных примесей. Однако возможно изменение этих свойств для достижения их оптимального сочетания путем дополнительной обработки сплавов – термической или деформационной, или и той, и другой. В результате этого сплав изменяет свои первоначальные механические свойства и получает свое окончательное

Два механизма упрочнения

Два класса алюминиевых сплавов:

- термически упрочняемые

- деформационно упрочняемые (нагартовываемые)

Термически упрочняемые сплавы

Термически упрочняемый сплав – сплав, который может быть упрочнен соответствующей термической обработкой (рисунки 2, 3 и 4).

Рисунок 2 – Закалка и упрочнение старением алюминиевых сплавов [2]

Рисунок 3 – Типичное термическое упрочнение старением [4]

Рисунок 4 – Эффект термического упрочнения на механические свойства сплава 7075 [4]

Нагартовываемые сплавы

Деформационно упрочняемый сплав (“термически неупрочняемый”, нагартовываемый) – сплав, который упрочняется только путем деформационной обработки (рисунки 5 и 6), а не термической обработкой.

Рисунок 5 – Влияние холодной пластической обработки – нагартовки – на прочность, твердость и пластичность алюминиевых сплавов [2]

Рисунок 6 – Кривые нагартовки (деформационного упрочнения)

Серии и системы легирования

- Все алюминиевые сплавы – и деформируемые , и литейные – подразделяются на серии по главным легирующим элементам.

- Каждая серия алюминиевых сплавов, деформируемых и литейных, включают одну, две или три различных системы легирования.

- Система легирования может включать только главный легирующий элемент (выделены ниже жирным шрифтом) или еще дополнительно один или более легирующих элементов.

Серии деформируемых сплавов

- 2ххх – Al-Cu, Al-Cu-Mg, Al-Cu-Mg-Si, Al-Cu-Li

- 3xxx – Al-Mn

- 4xxx – Al-Si

- 5xxx – Al-Mg

- 6xxx – Al-Mg-Si

- 7xxx – Al-Zn, Al-Zn-Mg, Al-Zn-Mg-Cu

- 8xxx – Al-Fe, Al-Fe-Ni, Al-Li-Cu-Mg

Серии литейных сплавов

- 2xx – Al-Cu, Al-Cu-Ni-Mg, Al-Cu-Si,

- 3xx – Al-Si-Cu, Al-Si-Cu-Mg, Al-Si-Mg

- 4xx – Al-Si

- 5xx – Al-Mg

- 7xx – Al-Zn

- 8xx – Al-Sn

Алюминиевые сплавы в конструкциях

Рейтинг прочности алюминиевых сплавов

Нелегированный алюминий имеет предел прочности на растяжение около 90 МПа. Однако, небольшими добавками легирующих элементов, таких, как медь, магний, марганец, кремний, цинк, не большого количества некоторых других элементов получают алюминиевые сплавы.

Алюминиевые сплавы создают для того, чтобы получить алюминий со специальными свойствами, например, с более высокими механическими свойствами (рисунки 8 и 9).

Рисунок 8 – Рейтинг прочности деформируемых алюминиевых сплавов [2]

Рисунок 9 – Влияние легирующих элементов на прочность при растяжении, твердость, чувствительность к удару и пластичность [5]

Выбор сплава

При выборе алюминиевого сплава в качестве конструкционного материала, главным фактором является обеспечение прочности изготавливаемого из него конструкционного элемента. Однако конструкционную прочность различных типов элементов обеспечивают различные свойства одного и того же конструкционного материала.

Например, прочность «толстой» колонны будет зависеть в основном от предела текучести металла, тогда как прочность «тонкой» колонны будет зависеть главным образом от модуля упругости материала. Поскольку предел текучести алюминиевых сплавов нередко сравним с пределами текучести рядовых конструкционных сталей, то алюминий мог бы вполне потягаться с ними для «толстых» колонн. С другой стороны, поскольку модуль упругости алюминия и его сплавов составляет всего лишь где-то треть от модуля упругости сталей, то алюминий вряд ли может соперничать со сталями в «тонких» колоннах.

Прочность, однако, не является единственной рабочей характеристикой конструкции или изделия. Такие дополнительные факторы, как коррозионная стойкость, легкость обработки (прессуемость или свариваемость), жесткость (модуль упругости), пластическое разрушение (относительное удлинение), вес (плотность), усталостная прочность, а также стоимость, должны в той или иной мере учитываться при выборе нужного конструкционного материала.

Экономика алюминиевой конструкции

Часто стоимость материала является критическим фактором. Однако сравнение алюминиевых сплавов и сталей на основе стоимости единицы массы или объема может ввести в заблуждение, так как они имеют различные прочности, плотности и другие свойства.

Если бы стоимость материала была единственным фактором и углеродистые стали могли применяться без защитного антикоррозионного покрытия, то всегда и везде применялись бы только они. Однако, при выборе материала в рассмотрение принимаются и другие факторы, такие как стоимость эксплуатации и технического обслуживания в течение всего срока службы конструкции. Кроме того, в некоторых специфических условиях «правило» о том, что алюминиевый элемент в два раза легче стального не всегда справедливо. Например, алюминиевый компонент может весить и значительно меньше, если толщину стального элемента нужно увеличивать с учетом ее возможного уменьшения от воздействия слишком агрессивной коррозии в течение всего срока службы.

Если требуются профили со сложными поперечными сечениями, как, например, в ограждающих фасадных конструкциях, то в таких случаях, стоимость стального элемента намного больше, чем стоимость его материала. Дело в том, что для изготовления этого элемента из стальной заготовки ее надо механически обрабатывать, подвергать холодной штамповке или гибке, а, может быть, и применять сварку. В то же время стоимость изготовления алюминиевого профиля составляет только малую долю стоимости «сырого» алюминия.

Из-за высокой стоимости нержавеющих сталей они применяются только, если вес элемента или конструкции не имеет значения, а важны внешний вид и свариваемость. Обычно, когда нержавеющая сталь применяется вместо алюминия, то причина часто только одна – ограничения алюминиевых сплавов по сварке.

Алюминиевые сплавы по Еврокоду 9

Алюминиевые сплавы предлагают инженерам-конструкторам широкий выбор материалов. Каждый сплав имеет свои особенные характеристики, которые служат для обеспечения заданных свойств. Когда коррозионная стойкость, высокое отношение прочности к весу и легкость изготовления являются существенными конструкционными параметрами, тогда алюминиевые сплавы заслуживают серьезного рассмотрения.

В таблицах 1 и 2 представлены деформируемые алюминиевые сплавы, которые Еврокод 9 рекомендует и разрешает для применения в зданиях и сооружениях (см. подробнее здесь).

Таблица 1 – Термически неупрочняемые алюминиевые сплавы по Еврокоду 9

Таблица 2 – Термически неупрочняемые алюминиевые сплавы по Еврокоду 9

1. Guidance GAG Guidance Document 001 Terms and Definitions Edition 2009-01 March 2009

2. The welding of aluminium and its alloys / Gene Mathers – Woodhead Publishing Ltd, 2002

3. Aluminum and Aluminium Alloys / ed. Davis – ASM International, 1996

4. Aluminum and Aluminum Alloys – Subject Guide – ASM International, 2015

5. TALAT 1501

Марки алюминия

Термины и определения

Марки алюминия

Нелегированный алюминий – это алюминий без легирующих элементов при содержании алюминия не менее 99,00%, остальное – примеси. Примесь – металлический или неметаллический элемент, присутствующий в металле, минимальное содержание которого не контролируется.

Рафинированный алюминий – нелегированный алюминий высокой чистоты (содержание алюминия не менее 99,950%), который получают в результате специальных металлургических обработок.

Первичный алюминий – нелегированный алюминий:

- который произведен из глинозема, обычно электролизом, и

- который имеет содержание алюминия не менее 99,70%.

Нелегированный алюминий подразделяется на марки в зависимости от содержания в нем примесей.

Русскому термину “марка” соответствует английский термин “grade” [1].

Алюминиевые сплавы

Алюминиевый сплав – это алюминий:

- который содержит легирующие элементы,

- в котором содержание алюминия выше, чем любого другого элемента и

- в котором, содержание алюминия не более 99,00%

Легирующий элемент – это металлический или неметаллический элемент, содержание которого контролируется в заданном интервале, чтобы обеспечивать сплаву заданные специфические свойства. Обычно легирующие элементы преднамеренно добавляют в расплав алюминия.

Легированный алюминий подразделяется на сплавы.

Каждый алюминиевый сплав имеет свое обозначение, например, сплав АД31 или сплав 2017. Это обозначение сплава однозначно определяет его химический состав, в том числе, интервалы содержания легирующих элементов и допуски на максимальное содержание примесей. Необходимо отметить, что иногда, в том числе, в стандартах, применяется выражение “марка сплава”. Однако, чем отличается смысл выражений “марка сплава” и “сплав” совершенно не понятно.

Русскому термину “сплав” соответствует английский термин “alloy” [1].

Классификация марок алюминия

Среди марок алюминия различают по способу выплавки и назначению:

- марки первичного алюминия

- марки деформируемого алюминия

- марки литейного алюминия

Марки первичного алюминия

Первичный алюминий подразделяются на:

- алюминий особо высокой чистоты (содержание алюминия выше 99,995%)

- алюминий высокой чистоты (содержание алюминия от 99,95 до 99,995%)

- алюминий технической чистоты (содержание алюминия от 99,00 до 99,85%)

Марки первичного алюминия применяют, главным образом, для переплавки при изготовлении алюминиевых сплавов, деформируемых и литейных. При этом для сплавов общего назначения применяются марки алюминия технической чистоты. Для изготовления специальных сплавов применяют марки алюминия высокой чистоты, например, для авиации и космонавтики. Кроме того, марки высокой чистоты и особо высокой чистоты применяют в различных высокотехничных технологиях, например, при производстве полупроводников.

Марки деформируемого алюминия

Основные марки деформируемого алюминия имеют чистоту от 99,00 до 99,85%. Они предназначены для изготовления продукции методом горячей и холодной обработки металлов давлением, то есть – прокаткой, экструзией, волочением, штамповкой и т. п.

Марки литейного алюминия

Марки литейного алюминия имеют очень ограниченное применение, в основном для изготовления литых роторов электрических двигателей. Они имеют чистоту от 99,00 до 99,70 %.

Первичный алюминий

Марки алюминия в ГОСТ 11069

Главным показателем чистоты первичного алюминия является содержание железа и кремния (таблица 1):

- Первичный алюминий технической чистоты, который получают электролизом из криолитно-глиноземного расплава. Он содержит от 99,85% алюминия (до 0,08% железа и 0,06% кремния) до 99,0% алюминия (до 0,50% железа и 0,50% кремния).

- Алюминий высокой чистоты, который получают путем электролитического рафинирования алюминия технической чистоты. Он содержит от 99,995% алюминия (до 0,0015% железа и 0,0015% кремния) до 99,95% алюминия (до 0,030% железа и 0,030% кремния).

Особо чистый алюминий получают путем применения сложных методов очистки, например, зонной очистки. Он имеет чистоту не менее 99,999% (общее содержание всех примесей не превышает 0,001%).

Таблица 1 – Химический состав марок первичного алюминия по ГОСТ 11069

Для первичного алюминия, который применяется для производства сплавов, кроме общего содержания примесей важную роль часто играет также соотношение содержания железа и кремния. Это соотношение примесей влияет, в частности, на склонность к горячему растрескиванию первичного алюминия, а также марок и сплавов, изготовленных на его основе. Отношение содержания железа и кремния зависит от исходного сырья и технологии производства первичного алюминия.

Два способа способа обозначения первичного алюминия

Известно, что все производство первичного алюминия основано на процессе Холла-Эру. Главными примесями выплавленного первичного алюминия являются железо и кремний. Кроме того, в первичном алюминии обычно присутствуют второстепенные примеси, такие как, цинк, галлий, титан и ванадий. Обычно в международной практике главным критерием, который характеризует химический состав и ценность первичного алюминия, является минимальное содержание в нем чистого алюминия. Однако в Соединенных Штатах более важным критерием, который отражает ценность первичного алюминия, считается содержание в нем железа и кремния. Этот подход установила американская Алюминиевая Ассоциация.

Поэтому марки нелегированного алюминия могут обозначаться двумя способами:

- по минимальному содержанию чистого алюминия, например, Al 99,70 % или

- по максимальному содержанию кремния и железа – в виде Pхххх.

За буквой Р следуют цифры, которые указывают на максимальное содержание кремния и железа, например:

- Р1020 – это нелегированный первичный алюминий – марка первичного алюминия, содержащая не более 0,10% кремния и не более 0,20% железа.

- Р0506 – это марка первичного алюминия, содержащая не более 0,05% кремния и не более 0,06% железа.

Марки алюминия в EN 576 и ISO 115

Эти два различных подхода к оценке свойств первичного алюминия отражены в европейском стандарте EN 576:2004. Этот стандарт устанавливает требования к химическому составу различных марок первичного алюминия как в соответствии с международным подходом, так и – с американским подходом. Положения стандарта EN 576 в целом совпадают с положениями аналогичного международного стандарта ISO 115:2003.

Таблица 2 отражает международный подход, таблица 3 – подход американской Алюминиевой Ассоциации.

Таблица 2 – Нелегированный алюминий с установленным минимальным содержанием алюминия –

Химический состав: максимальное содержание в процентах по массе

Таблица 3– Нелегированный алюминий без установленного минимального содержания алюминия –

Химический состав: максимальное содержание в процентах по массе

Обозначение марок алюминия в таблице 2 имеет “американский” вид: состоит из четырех цифр, перед которыми стоит буква Р, а после них – буква, обозначающая серию, например, Р1020А:

- Первые две цифры, ХХ, указывают на две цифры после запятой в максимальном содержании кремния: 0,ХХ.

- Последние две цифры, YY, указывают на две цифры после запятой в максимальном содержании железа: 0,YY.

- Для базовых марок за четырьмя цифрами следует буква А.

Вариации базовых марок алюминия, то есть имеющие такие же пределы содержания для кремния и железа, но различные пределы содержания для других элементов, обозначаются путем замены буквы А на другую букву, начиная с В, но кроме I, О и Q.

Марки алюминия на LME

Стандартной маркой первичного алюминия, которая является предметом международной торговли, в том числе, на Лондонской бирже металлов (LME) является марка алюминия с чистотой 99,70% [3]. Это эквивалент американской марки первичного алюминия P1020. Эта марка алюминия обеспечивает максимальное содержание железа в металле 0,20% и максимальное содержание кремния 0,10% (то есть 10 сотых частей кремния , 20 сотых частей железа, отсюда – Р1020).

Металл с более низким содержанием алюминия, например, 99,50%, считается продукцией более низкого качества и обычно продается со скидкой. Этот металл может быть переплавлен и смешан на литейном производстве с более высокосортным металлом, чтобы получить слитки, которые соответствуют требованиям LME или готовую литейную продукцию. Основными примесями при получении более высокосортного металла являются железо и кремний. Повышение содержания алюминия выше 99,70% означает в основном пропорциональное снижение содержания железа и кремния, тогда как содержание других примесей остается практически неизменным [3].

Деформируемый алюминий

Марки алюминия в ГОСТ 4784

ГОСТ 4784-97 включает алюминий, которые применяется при изготовлении продукции методами обработки металлов давлением. Здесь цифры говорят мало полезного:

- чем больше нулей, тем чище алюминий

- алюминий без цифр (АД) – самый “грязный”.

Модификации с буквой Е (электротехнические) содержат пониженное содержание кремния для улучшения электрической проводимости. В отличие от ГОСТ 11069 стандарт ГОСТ 4784 не исключает и вторичный алюминий, то есть алюминий, полученный из лома.

Таблица 4 – Марки деформируемого алюминия по ГОСТ 4784-97

Марки алюминия в EN 573-3

Таблица 5 – Марки деформируемого алюминия по EN 573-3

Литейный алюминий

Литейные марки алюминия относятся к серии 1хх литейных сплавов по международной классификации алюминия и его сплавов. Хотя часто их называют сплавами (alloys), нет оснований относить их полноправным сплавам: они содержат не менее 99,00 % алюминия и формально не имеют легирующих элементов, однако, в отличие от марок первичного алюминия в них контролируют отношение содержания железа и кремния.

Эти марки-сплавы литейной серии 1хх применяются для отливки роторов электрических двигателей (таблица 6). Роторы обычно отливаются на машинах литья под высоким давлением, которые специально разработаны для этой цели. Типичный алюминиевый ротор показан на рисунке 1. Эти марки литейного алюминия серии 1хх применяются также в некоторых других случаях, которые не требуют сложных форм отливок.

Таблица 6 – “Роторные” марки литейного алюминия [4]

Рисунок 1 – Типичный алюминиевый ротор электрического двигателя [4]

В этих роторные “сплавах” установлены не только пределы чистоты алюминия, но и также отношение содержания железа и кремния. Это обеспечивает образование интерметаллических частиц, которые в меньшей степени, чем другие отрицательно влияют на литейные свойства этих “сплавов”, а также на их электрическую проводимость.

Поскольку нелегированный алюминий стоит дешевле, чем роторные сплавы, были попытки заменить их на марки первичного алюминия при изготовлении роторов. Например, слитки первичного алюминия Р1020 имеют ту же чистоту, как и “сплав” 170.2, но без контроля соотношения содержания железа и кремния, а также неконтролируемое содержание титана и ванадия. Опыт показал, что игнорирование этих различий ведет к разбросу характеристик электрической проводимости и низким литейным свойствам алюминия при отливке роторов [5].

- Самый чистый «роторный» алюминий (170.1) является самым трудным для литья: он в самой большой степени подвергается усадочному растрескиванию.

- Наоборот, наименее чистый алюминий 100.1 льется намного легче при минимальном растрескивании .

- Более чистые марки алюминия, например, 99,80% и 99,85 %, еще более склонны к растрескиванию при их литье, чем марка алюминия 170.1 [4].

Микроструктура нелегированного алюминия

Железо и кремний

Поскольку железо и кремний являются основными и обязательными примесными элементами, а также поскольку растворимость железа в твердом алюминии очень мала, то в микроструктуре всех марок алюминия – кроме рафинированного, особо чистого алюминия – видны фазы алюминий-железо и алюминий-железо-кремний. В литом равновесном состоянии в нелегированном алюминии могут присутствовать следующие фазы: FeAl3, Fe3SiAl12, Fe2Si2Al9.

Второстепенные примеси

Второстепенные примеси, например, медь и марганец, находятся в слишком малом количестве, чтобы образовывать собственные фазы, но могут участвовать в образовании других фаз. Чтобы их обнаружить требуется высокое разрешение микроскопа и сложные методики идентификации фаз [2].

Применение нелегированого алюминия

Марки рафинированного алюминия

Рафинированным алюминием называют алюминий с чистотой от 99,99 % до 99,9999 %. За рубежом чистоту такого алюминия часто обозначают “4N to 6N” – по количеству девяток (Nine). Его получают специальными методами из первичного алюминия. Марки рафинированного алюминия находят применение в следующих областях:

- Фольга для электролитических конденсаторов (марка 1199)

- Производство полупроводников

- Плит для производства плоских дисплеев

- Распайка выводов в электронной промышленности

- Производство тонких пленок

- Производство высокочистого оксида алюминия и высокочистых порошков

- Электронные накопители (диски памяти)

- Для изделий с зеркальной поверхностью и ювелирных изделий

- Производство сверхчистых алюминиевых сплавов для аэрокосмической промышленности

Марки алюминия технической чистоты

- Электрические проводники: проволока, витые прводники, шины, полосы трансформаторов (марки 1350)

- Литографические плиты (марка 1100)

- Упаковка: фольга из алюминия марки (марки 1100, 1145, 1050, 1235)

- Прессованные трубы для пищевой, химической и пивоваренной промышленности (марки 1050, 1060)

- Теплообменники (марки 1050, 1070, 1145)

- Системы пассивной сейсмической защиты. Низкий предел текучести и высокая пластичность применяются для эффективного рассеивания сейсмической энергии при землетрясениях (марка 1050А)

- Алюминиевые бутылки (марки 1050А и 1070А)

Алюминий для раскисления стали

Марки алюминия в ГОСТ 295

Алюминий, который применяют для раскисления стали, а также производства ферросплавов и порошков для алюминотермии также подразделяется на марки. Требования к этим маркам алюминия устанавливает ГОСТ 295-98. Этот алюминий изготавливают как из первичного сырья, так и из лома и отходов алюминиевых сплавов. Производится в чушках и гранулах. Для этих марок алюминия характерно очень большое содержание примесей – в общем количестве до 13 %.

Таблица 7 – Марки алюминия для раскисления, производства ферросплавов и алюмотермии

Источники:

- Properties of Pure Aluminum / A. Sverdlin //Handbook of Aluminium: Vol.1 Physical metallurgy and Processes, ed. G.E. Davis, D.S. MacKenzie, 2003

- Aluminum and Aluminum Alloys / ed. J.R. Davis – ASM International, 1993

- The Aluminium Industry /James F King – Woodhead Publishing, 2001

- https://www.aluminum.org/sites/default/files/aecd16.pdf

- Aluminium Alloy Castings. Properties, Processes and Applications / J.G. Kaufman, E.L. Rooy – ASM International, 2004

Типы алюминия

Алюминий – широко используемый во фрезеровании металл. Существует несколько типов на выбор, подходящих для использования в разных проектах.Алюминиевый сплав 1100¹ (так называемый чистый алюминий) не подвержен воздействию коррозии, а также химических веществ, имеет низкую стоимость и легко сваривается. Он широко используется для производства химического оборудования, лопастей вентиляторов и в качестве листового металла.

Алюминиевый сплав 2014 (Al-Cu4SiMg²) АК8³ — используется при изготовлении частей различных машин и агрегатов, таких высоконагруженных деталей самолетов, грузовых автомобилей или других транспортных средств, а так же для деталей, работающих в условиях криогенных температур.

Сплав 2024 (Al-Cu4Mg1) Д16 — также используется при изготовлении корпусов и металлоконструкций, имеет высокую прочность и хорошую обрабатываемость, сохраняя в то же время высокую сопротивляемость воздействию коррозии. Эти свойства делают 2024 сплав идеально подходящим для крупногабаритного оборудования, такого как колёса грузовиков, а также для рекреационного оборудования и мелких предметов, таких как заклепки и винты. Д16 может использоваться для деталей, работающих при температурах до -230 °C.

3003 (Al-Mn1Cu) АМЦ — является материалом общего назначения, он также легко свариваемый как и 1100, но более прочный. Он применяется в изготовлении примерно того же самого оборудования, что и 1100, но вместе с тем из него также делают различные кухонные принадлежности и посуду. АМЦ используется для изготовления сварных баков, бензо и маслопроводов, радиаторов и т.д; имеет высокую коррозионную стойкость.

5052 (Al-Mg2,5) АМг2 — ещё прочнее, чем 3003, что позволяет использовать его в морских условиях, и при этом сохраняя все преимущества слабых алюминиевых сплавов. Благодаря боле высокой прочности, по сравнению с более чистыми сплавами алюминия, АМг2 чаще применяется в качестве материала для дверных и оконных профилей, а также других лёгких сборных или сварных конструкций. При этом он также лёгок и удобен в работе, как и более чистые сплавы.

6061-ый (Al-Mg1SiCu) АД33 — легко сваривается, пластичен и устойчив к коррозии вкупе с впечатляющей прочностью. Он широко используется в производстве транспортных средств, мебели, в архитектурных конструкциях, и даже как простой листовой металл.

Несмотря на существование гораздо более широкого спектра различных алюминиевых сплавов, всё же упомянутые выше являются одними из наиболее распространённых и чаще всего используемых при фрезеровании.Обработка алюминия может оказаться непростой задачей, но есть некоторые приёмы, которые вы можете применить, и всё пройдёт гладко. Существуют концевые фрезы, которые разработаны специально для работ по алюминию. Алюминий сам по себе очень мягкий и очень “липкий” металл, во время резки сильно забивает стружкой режущий инструмент. Фрезы по алюминию сделаны таким образом, чтобы этот эффект минимизировался. Высокие углы наклона линий зубьев таких фрез специально так сделаны, чтобы обрабатывать алюминий с максимальной производительностью. Использование положительных осевых углов наклона до 20 градусов и радиальных до 25 градусов — обычное дело. Инструмент с большим наклоном спирали (около 45 градусов) также является неплохим вариантом. Такой большой угол наклона спирали помогает удалять стружку из рабочей области, а также смягчит удар во время первого соприкосновения фрезы с обрабатываемой заготовкой. Использование фрез с малым числом канавок, например, однозубых или двухзубых даст больше места для стружки, что также препятствует забиванию стружкой фрезы. Диаметр сердцевины в размере 50% и ниже от диаметра фрезы также помогает лёгкому отводу стружки. Раскалённая алюминиевая стружка любит прилипать к инструменту, и обязательно будет стараться прилипнуть к вашей заготовке, поэтому её необходимо своевременно удалять. Оперативному удалению стружки может поспособствовать использование охлаждающей жидкости, которая в то же время поможет поддерживать температуру режущего инструмента в пределах рабочей нормы. Охлаждающую жидкость подают как методом распыления, так и струёй под давлением. С точки зрения удаления стружки струйная подача является более предпочтительной. Существует концевой инструмент, покрытый гладким напылением, уменьшающим трение поверхности канавки, что тоже снижает налипание стружки. Например такое износостойкое покрытие, типа CC AluSpeed® (TiB2 — диборид титана) фрез по алюминию, позволяет алюминиевой стружке скользить по поверхности фрезы без прилипания и теплопередачи.

Работая с алюминием, следует помнить три основных момента:

- По возможности использовать режущий инструмент, специально разработанный для алюминия;

- Использовать станок, со скоростью подачи и оборотов в минуту, которые достаточно высоки для алюминия;

- Убедиться, что стружка своевременно отводится из рабочей области.

¹ Международное обозначение сплавов Алюминиевой ассоциации = Aluminium Association (AA), США;

² обозначение сплавов алюминия по ISO R209;

³ обозначение сплавов алюминия в России.

Алюминиевые сплавы (литейные, деформируемые): применение, свойства, марки

Среди всех сплавов своими эксплуатационными качествами выделяются алюминиевые. Их применяют при производстве летательных аппаратов, возведении домов, выпуске наземного транспорта и морских судов. При этом выделяют довольно много недостатков, которыми обладают алюминиевые сплавы: мягкость, не очень высокая прочный, относительно невысокая устойчивость к воздействию повышенной влажности. Однако всего несколько основных положительных качеств определяет широкое распространение алюминиевых сплавов в самых различных областях промышленности. Рассмотрим все особенности данного материала подробнее.

Алюминиевые сплавыХарактеристики алюминиевых сплавов

Сплавы на основе алюминия могут обладать самыми различными характеристиками, так как при их получении проводится смешивание различных примесей. Именно поэтому рассматривая механические свойства алюминиевых сплавов следует уделить внимание тому, какие именно элементы входят в состав.

Для начала отметим классификацию материалов, которые получаются при соединении меди и алюминия. Они делятся на три основные группы:

- Действующие элементы медь и алюминий.

- Действующие элементы медь, магний и алюминий.

- Сочетание меди, алюминия и магния с добавлением легирующих элементов (в основном марганца).

Последняя группа сегодня получила довольно большое распространение, так как температура плавления алюминиевых сплавов, входящих в нее, довольно высока. Сплавы последней группы называют дюралюминием.

- Слитки из алюминиевых сплавов

- Алюминиевые сплавы

Рассматривая дюралюминий уделим внимание нижеприведенным моментам:

- В состав данного сплава входят железо и кремний. В большинстве случаев подобные легирующие элементы воспринимаются как вещества, ухудшающие эксплуатационные качества. В данном случае железо способствует повышению жаростойкости, а кремний позволяет с высокой эффективностью провести старение.

- Входящие в состав магний и марганец повышают прочность. За счет их включения в состав стало возможно использовать дюралюминий при производстве обшивочных листов для высокоскоростных поездов и летательных аппаратов или самолетов.

Часто встречается сплав, представляющий собой сочетание алюминия и магния. Технические характеристики подобного алюминиевого сплава зависят от того, сколько магния в составе.

Среди основных особенностей можно отметить нижеприведенные моменты:

- С увеличением концентрации магния повышается прочность, но уменьшается коррозионная стойкость.

- Прирост магния на 1% приводит к повышению прочности примерно на 30 000 Па.

- В большинстве сплавов не более 6% магния. Это связано с тем, что слишком большая концентрация станет причиной покрытия всей поверхности коррозией. Также большая концентрация марганца становится причиной неоднородности структуры, неравномерная нагрузка может стать причиной появления трещины или другой деформации.

Сочетание алюминия с марганцем практически не подвергают термической обработке. Это связано с тем, что даже при соблюдении условий проведения закалки существенно изменить эксплуатационные качества сплава не получится. Плотность алюминиевого сплава может колебаться в достаточно большом диапазоне: от 2 до 4 грамм на кубический сантиметр.

Рассматривая слав, прочность которого имеет рекордные показатели, следует уделить внимание сплаву алюминия с цинком и магнием. При применении современных технологий производства можно добиться качеств, которые будут характерны для титана. Среди особенностей подобного сплава отметим:

- Термическая обработка становится причиной растворения цинка, за счет чего предел прочности алюминиевого сплава возрастает в несколько раз.

- Применять подобный материал в электрической промышленности нельзя, так как прохождение электричества становится причиной существенного снижения коррозионной стойкости.

- Коррозионная стойкость в некоторых случаях повышается путем добавления меди, но все же она становится низкой.

В литейной промышленности весьма большое распространение получили алюминиевые сплавы, которые в своем составе имеют кремний. Тот момент, что при термической обработке кремний отлично растворяется в алюминии, позволяет использовать металл при фасонном или формовочном литье. Получаемые изделия хорошо обрабатываются резанием, а также обладают повышенной плотностью.

Очень редко встречаются смеси алюминия и железа, а также никеля. Это связано с тем, что подобные элементы зачастую применяются исключительно как легирующие вещества.

Примером можно назвать то, что железо добавляется в состав для упрощения процесса отделения детали от формы. В состав могут добавляться титан, который существенно повышает показатель прочности.

Подводя итоги по характеристикам алюминиевых сплавов можно отметить нижеприведенные моменты:

- Предел текучести может варьироваться в достаточно большом диапазоне.

- Температура плавления алюминия может изменяться в зависимости от того, какие применялись легирующие вещества.

- Прочность материала можно существенно повысить.

- Некоторые легирующие элементы снижают коррозионную стойкость, улучшая другие эксплуатационные качества. Именно поэтому проводится покрытие поверхности защитными веществами.

Из-за легкости и прочности, а также относительно высокой коррозионной стойкости алюминиевые сплавы получили достаточно широкое применение. Альтернативных материалов, которые обладают подобными свойствами и низкой стоимостью, практически нет.

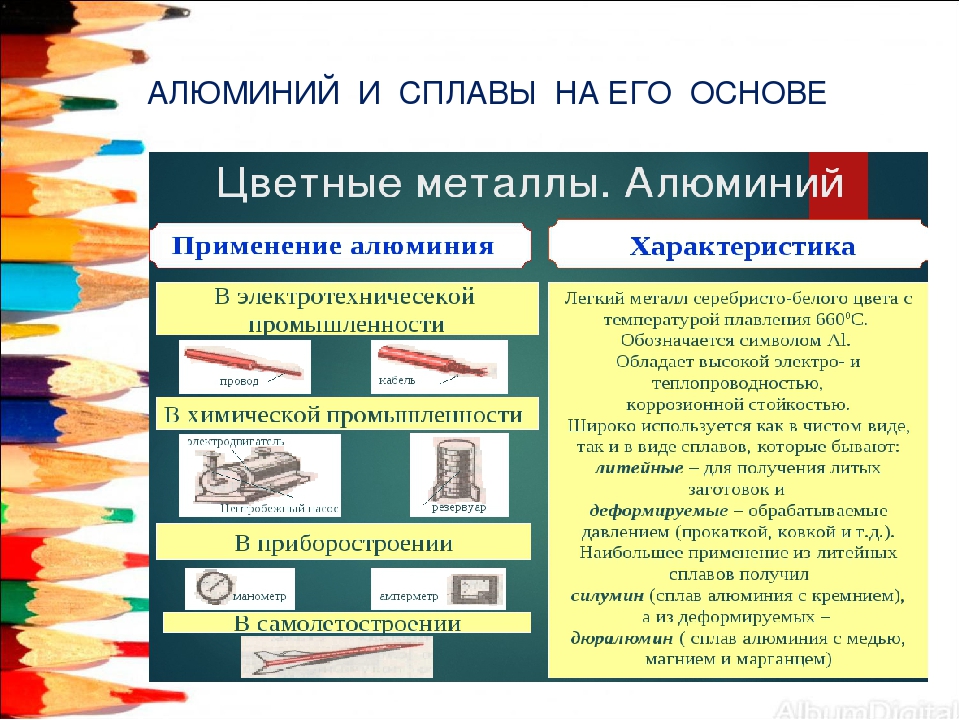

Сферы применения

Алюминий и алюминиевые сплавы получили самое широкое применение, что связано с основными эксплуатационными качествами. Их применение во многом зависит от состава. Примером назовем следующие моменты:

- Изначально сплавы стали применяться при изготовлении элементов дирижаблей или самолетов, что связано с легкостью и прочностью.

- Сегодня за счет того, что состав определяет плавление при достаточно высоких температурах, сплавы стали применять при изготовлении скоростных поездов. Для снижения их веса применяется алюминиевые сплавы. При движении на большой скорости поверхность нагревается, но при этом не деформируется.

- Машиностроительная, пищевая и легкая промышленность, сфера производства бытовой техничек и электроники – применение алюминиевого сплава весьма обширно.

Алюминиевый прокат

Столь обширная сфера применения определена также тем, что процесс производства сплава весьма прост, получаемый материал не имеет высокой стоимости, а эксплуатационные качества могут быть изменены путем добавления различных легирующих элементов.

Классификация

Рассматривая виды алюминиевых сплавов следует отметить, что они могут классифицироваться по достаточно большому количеству признаков. Классификация алюминия его сплавов по типу вспомогательных элементов подразумевает выделение следующих основных групп:

- С добавлением присадок. В качестве присадки применяется просто огромное количество различных веществ, к примеру, магний, цинк, хром, кремний и другие.

- С добавлением интреметаллидов. Эту группу можно охарактеризовать добавлением соединением нескольких металлов, к примеру, меди и магния, лития и магния.

Специальные алюминиевые сплавы могут состоять из огромного количества элементов. Их добавление проводится для придания материалу особых эксплуатационных качеств.

В зависимости от выбранного метода металлообработки можно выделить:

- Деформируемые сплавы – твердые, из-за повышенной пластичности могут подвергаться обработки путем прессования или ковки. Для повышения эксплуатационных качеств может проводится дополнительная обработка.

- Литейные поступают на производство в жидком виде. Подобный материал легко поддается резке после отвердевания. Пример применения литейного сплава — изготовление корпусных деталей различной формы.

По степени прочности можно выделить несколько групп:

- Сверхпрочные.

- Среднепрочные.

- Малопрочные.

Кроме этого в отдельную группу принято выделять дуралюмины, которые обладают особыми эксплуатационными качествами.

Легкий алюминиевый сплав может иметь достаточно большое количество различных примесей. При этом химический состав отражается на маркировке.

Деформируемые алюминиевые сплавы

Довольно большое распространение деформируемых алюминиевых сплавов можно связать с тем, что при их применении процесс производства различных изделий существенно упрощается. Область применения следующая:

- Прокат.

- Штамповка.

- Ковка.

- Прессовка.

- Экструзия.

Деформируемые алюминиевые сплавы

В результате получаются различные заготовки или уже практически готовые детали с исключительными эксплуатационными качествами. После получения требующейся формы проводится отжиг, закалка или старение, которые позволяют существенно повысить показатель прочности. Данный типа алюминия применяют для получения труб, листа или профиля.

Литейные алюминиевые сплавы

Технологии получения деталей и заготовок путем литья применяются на протяжении многих лет. Они хороши тем, что позволяют получать самые различные формы, которые могут иметь сложные поверхности. Сплавы на основе алюминия могут переходить в текучее состояние при более низких температурах, чем другие металлы. Именно поэтому процесс изготовления различных деталей существенно упрощается.

Среди других особенностей материала данной группы отметим:

- После формирования устойчивой кристаллической решетки полученную поверхность достаточно легко подвергать механической обработке.

- Получаемые заготовки рассматриваемым методом также хорошо поддаются обработке методом давления.

Литейные алюминиевые сплавы получили весьма широкое применение в различных отраслях промышленности, особенно тех, в которых нужно получать сложные корпусные детали. За счет литья по форме существенно упрощается дальнейшая механическая обработка.

Литейные алюминиевые сплавы

Основные требования, предъявляемые к литейным алюминиевым сплавом – сочетание хороших литейных свойств и оптимальных физико-механических качеств. Данную группу можно разделить на:

- Конструкционные герметичные. Этот тип материала характеризуется высокими литейными качествами, а также удовлетворительной коррозионной стойкостью и механической обрабатываемостью. Как правило, получаемые заготовки и изделия в дальнейшем не подвергаются термической обработке для повышения эксплуатационных качеств. Для изготовления средних и крупных деталей, которые зачастую представлены корпусами, достаточно часто проводится легирование состава.

- Высокопрочные и жаропрочные. Довольно часто подобный состав дополнительно легируется титаном, за счет чего обеспечиваются высокие эксплуатационные качества. Жаропрочность выдерживается в пределах 350 градусов Цельсия. Для упрочнения состава проводится закалка на протяжении достаточно длительного периода. Довольно часто подобный сплав применяется при получении крупногабаритных заготовок самого различного предназначения.

- Коррозионностойкие составы характеризуются тем, что обладают высокой коррозионной стойкостью при эксплуатации в самых различных агрессивных средах. Структура хорошо подается обработке методом резания и сваривания. Однако стоит учитывать относительно невысокие литейные свойства.

Последняя разновидность алюминиевых сплавов достаточно часто применяется при изготовлении деталей, которые будут эксплуатироваться при воздействии морской воды.

Принципы маркировки

Довольно большое количество сложностей возникает с определением марки материала. Маркировка алюминиевых сплавов проводится так, чтобы их можно было просто определить. Как правило, каждому составу присваивается свой номер, который может состоять из цифр и букв.

Среди особенностей маркировки можно отметить нижеприведенные моменты:

- Начинается маркировка с одной или нескольких букв, которые указывают на состав.

- Кроме этого марки имеют цифровой порядковый номер.

- В конце обозначения также может указываться цифра, которая указывает на особенности проведенной термической или иной обработки.

Разберем применяемые правила обозначений на конкретном примере сплава Д17П. Первая буква указывает на то, какой именно состав. В данном случае это дюралюминий. Все дюралюминии имеют определенный химический состав, однако концентрация основных элементов может существенно отличаться. Поэтому число 17 – порядковый номер, указывающий на конкретный материал (то есть с определенными качествами). В конце есть буква, которая применяется для обозначения полунагартованного сплава. Данный метод обработки предусматривает воздействие давления без предварительного нагрева сплава, а значит прочность будет вполовину меньше максимального значения.

В заключение отметим, что каждый состав обладает своими особыми физико-механическими качествами. Данные свойства определяют то, куда именно будет направлен материал для изготовления деталей или дальнейшей обработки. Наиболее важными свойствами принято считать пластичность, теплопроводность, электрическую проводимость и другие. Немаловажным фактором также является то, насколько качественно было проведено изготовление материала. Применение современных технологий позволяет с высокой точностью контролировать концентрацию тех или иных элементов, исключает вероятность появления различных дефектов. В большинстве случаев производство проводится в соответствии с ГОСТ и другими мировыми стандартами.

| Обозначение сплава | Характеристики | Использование в автомобилях | ||

|---|---|---|---|---|

| AA | UACJ | |||

| 1000 Al | 1050 | A50 | Превосходная технологичность и обрабатываемость поверхности. Самый устойчивый к коррозии из всех алюминиевых сплавов. | Теплоизоляторы |

| 1100 | A30 | Алюминий общего назначения с чистотой более 99,0%. После анодирования поверхность выглядит слегка белой. | Теплоизоляторы, номерные знаки | |

| 1200 | A0 | Теплоизоляторы | ||

| 2000 Al-Cu | 2014 | 14S | Для конструкционных элементов используется очень прочный сплав. Из-за относительно более высокого содержания меди низкая коррозионная стойкость. | Ручки для мотоциклов, ABS |

| 2017 | 17S | Амортизаторы, ручки, спицы, шатуны | ||

| 2024 | 24S | |||

| 2219 | B19S | Высокая прочность, отличные свойства при высоких и низких температурах, превосходная свариваемость, но низкая коррозионная стойкость. | Роторы, детали тормозов | |

| CG29 | Более высокая прочность при повышенных температурах, чем у 2618. | Шатуны, поршни | ||

| CB156 CB256 KS26 | Бессвинцовые легкообрабатываемые сплавы. | AT клапаны | ||

| 2618 | 2618 | Высокая прочность при высоких температурах. Подходит для ковки и механической обработки. | Колеса компрессора, Поршни | |

| 20A1 | ||||

| 3000 Al-Mn | 3003 | 303S D3S | на 10% прочнее 1100. Хорошая технологичность и устойчивость к коррозии. | Трубопровод |

| 3004 | 304S 4S | Прочнее, чем 3003. Отличная способность к глубокой вытяжке и хорошая коррозионная стойкость. | Решетки капота, теплоизоляторы | |

| 4000 Al-Si | 4032 | 32S | Отличная термостойкость и устойчивость к истиранию. Низкий коэффициент теплового расширения. | Поршни |

| SC100 | Превосходная стойкость к истиранию и ковкость.Сильнее 4032. | Корпус гидроусилителя руля, спирали компрессора, толкатели клапанов | ||

| SC300 | Более сильная версия SC100. | |||

| TF06B TF08 TF10B | Превосходная стойкость к истиранию и ковкость. Сильнее 4032. | |||

| TF12B | Заэвтектический сплав с повышенной ковкостью. | Роторы компрессора | ||

| 5000 Al-Mg | 5052 | 52S | Сплав средней прочности.Хорошая коррозионная стойкость и формуемость . Высокая усталостная прочность. | Панели индикации счетчиков, барабаны АКПП, устройства для накачивания подушек безопасности, крышки |

| 5454 | D54S | на 20% прочнее, чем 5052. Хорошая коррозионная стойкость. | Колесные диски, детали подвески | |

| 5083 | 183S | Сплав для использования в сварных конструкциях. Самый прочный из сплавов без термической обработки. | Цистерны, газовые баллоны | |

| 383S | Версия 183S с высокой формуемостью. Превосходные сверхпластические свойства. | |||

| 483S NP5 / 6 | Версия 183S из экструдированного сплава. | Рельсы крепления | ||

| 5182 | A82S | Примерно такой же прочный, как 5083. Хорошая обрабатываемость и устойчивость к коррозии. | Пылезащитные чехлы, рамы сидений, кожухи воздухоочистителя, рессорных листов | |

| GM145 | Хорошая формуемость и стойкость к коррозионному растрескиванию. | Кузовные панели (внутренние) | ||

| 5154 | A154S | на 20% прочнее 5052. Хорошая формуемость. | Колеса, детали днища, детали трансмиссии, детали подвески | |

| A254S | На 20% прочнее, чем 5052. Хорошие характеристики коррозионного растрескивания под напряжением. | |||

| GC32 | Хорошая формуемость и стойкость к коррозионному растрескиванию. | |||

| 5022 | GC45 | Высокопрочный, легко поддающийся формованию материал панели корпуса. Снижение стойкости к сушке при низкой температуре покрытия. | Капоты, крыши, двери, стойки, масляные поддоны, полы, задние крылья, корпуса воздухоочистителя | |

| GC150 | Сплав немного прочнее, чем GC45. | Кузовные панели | ||

| 5110A | 257S | Сплав высокой яркости с такой же прочностью, что и 3003. Хорошая способность к глубокой вытяжке и коррозионная стойкость. | Молдинги, накладки, светоотражающие панели, плафоны для ламп фар | |

| 5056 | 356S | Сплав для сварных конструкций, не подвергающийся термообработке. Отличная стойкость к морской воде. | Поршни тормозные, топливопроводы, надувные устройства подушек безопасности | |

| 6000 Al-Mg-Si | SG712 TM30 | Корпус из сплава панелей с высокой прокаливаемостью, формуемостью и высокой подгибаемостью. | Капоты, задние крылья, передние крылья, стойки, колесные арки, крыша, двери | |

| TM66 | Корпус из сплава типа BH. Даже сильнее, чем SG112, с хорошей формуемостью. | |||

| 6061 | 61S 161S | Термообрабатываемые сплавы с хорошей коррозионной стойкостью. | АБС, поперечины, колеса, карданные валы, рычаги, звенья, подушки безопасности, балки, ресиверы | |

| 561S | Рамы электростанции | |||

| 6013 | SG210 | Высокопрочный алюминиевый сплав для ковки. | Рычаг подвески | |

| 6063 | 63S 163S Y63 | Типичные экструзионные сплавы.Прочность ниже, чем у 6061, , но превосходные экструзионные свойства. | Молдинги, каркасы сидений, ворота для кузовов грузовиков, перила на крыше, трубопроводы | |

| 6005C | 465S L55 | Промежуточная прочность между 6061 и 6063. Хорошая коррозионная стойкость и свариваемость. | Бамперы, проставки, кронштейны двигателя, каркасы сидений , АБС, пороги, амортизаторы | |

| SG109 | Высокопрочный сплав с хорошей изгибаемостью и стойкостью к коррозии .Возможна полая экструзия. | Усилитель бампера, проставки | ||

| SG10 SG310 | Самый прочный из сплавов серии 6000. | Колеса, карданные валы, рычаги, звенья | ||

| GT209 KS69S | Бессвинцовый сплав с высокой обрабатываемостью. | AT клапаны | ||

| 7000 Al-Zn-Mg | 7075 | 75S | Типичный высокопрочный сплав для использования в авиастроении. | Петли, звенья, шпульки, втягивающие ремни безопасности |

| 7178 | A78S | Самый прочный алюминиевый сплав. | Ключи | |

| 7003 | ZK60 K73 | Экструзионный сплав для сварных конструкций. Лучше экструзионные свойства, чем у 7204. | Усилитель бампера, ползунки сидений, рамы мотоциклов, дверные балки, обода для мотоциклов | |

| 7204 | ZK141 K70 | Сплавы для сварных конструкций.Прочность сварной детали восстанавливается почти до такой же, как у исходного материала в результате естественного старения. | Детали рулевого управления, поперечины, педали тормоза | |

| 7204 | ZK147 K70Y | Домкраты | ||

| ZK55 | Прочнее, чем 7204. Возможна сварка и экструзия полых труб. | Усилитель бампера, противоударные балки, рамы и обода мотоциклов | ||

| 7046 | ZK170 | |||

| 7050 | ZG62 | Высокопрочные алюминиевые сплавы. | Передняя вилка мотоцикла | |

| ZC88 | ||||

Алюминиевые сплавы 101 | The Aluminium Association

Quick Read

Алюминиевый сплав — это химический состав, в котором к чистому алюминию добавляются другие элементы для улучшения его свойств, в первую очередь для повышения его прочности. Эти другие элементы включают железо, кремний, медь, магний, марганец и цинк в количествах, которые вместе могут составлять до 15 процентов сплава по весу.Легирование требует тщательного смешивания алюминия с этими другими элементами, пока алюминий находится в расплавленной — жидкой — форме.

Полезные факты

- В области химии

На свойства алюминия, такие как прочность, плотность, обрабатываемость, электрическая проводимость и коррозионная стойкость, влияет добавление других элементов, таких как магний, кремний или цинк. - Боевая машина Брэдли

Боевая машина Брэдли военная изготовлена из двух различных алюминиевых сплавов: серии 7ххх и серии 5ххх.Алюминий, которому доверяют обеспечивать безопасность и мобильность солдат, также используется во многих других военных транспортных средствах. - Наша любимая тара для напитков

Самая любимая в Америке тара для напитков — алюминиевая банка — изготавливается из различных алюминиевых сплавов. Оболочка банки состоит из 3004, а крышка — из 5182. Иногда для изготовления одного повседневного предмета требуется больше одного сплава. - Горячие и холодные

Алюминиевые сплавы можно сделать более прочными путем термообработки или холодной обработки.Свойства конкретного сплава различаются из-за добавок и обработки.

Алюминиевый сплав 101

Что такое алюминиевый сплав

Алюминиевый сплав — это химический состав, в котором к чистому алюминию добавляются другие элементы для улучшения его свойств, в первую очередь для повышения его прочности. Эти другие элементы включают железо, кремний, медь, магний, марганец и цинк в количествах, которые вместе могут составлять до 15 процентов сплава по весу.Сплавам присваивается четырехзначный номер, в котором первая цифра обозначает общий класс или серию, характеризующуюся его основными легирующими элементами.

Технически чистый алюминий

1xxx Серия

Сплавы серии 1xxx состоят из алюминия чистотой 99% или выше. Эта серия имеет отличную коррозионную стойкость, отличную обрабатываемость, а также высокую тепло- и электропроводность. Вот почему серия 1xxx обычно используется для линий электропередачи или линий электропередач, которые соединяют национальные сети по всей территории Соединенных Штатов.Стандартные обозначения сплавов в этой серии: 1350 для электрических применений и 1100 для лотков для упаковки пищевых продуктов.

Термообрабатываемые сплавы

Некоторые сплавы упрочняются термообработкой на твердый раствор с последующей закалкой или быстрым охлаждением. При термической обработке твердый легированный металл нагревается до определенной точки. Элементы сплава, называемые растворенными веществами, равномерно распределяются с алюминием, превращая их в твердый раствор. Затем металл резко охлаждают или быстро охлаждают, в результате чего растворенные атомы замерзают на месте.Следовательно, растворенные атомы объединяются в мелкодисперсный осадок. Это происходит при комнатной температуре, которая называется естественным старением, или при работе печи при низкой температуре, которая называется искусственным старением.

2xxx Серия

В серии 2xxx в качестве основного легирующего элемента используется медь, которая может быть значительно усилена путем термообработки на твердый раствор. Эти сплавы обладают хорошим сочетанием высокой прочности и ударной вязкости, но не обладают такой стойкостью к атмосферной коррозии, как многие другие алюминиевые сплавы.Поэтому эти сплавы обычно окрашивают или плакируют для таких воздействий. Обычно они плакированы сплавом высокой степени чистоты или сплавом серии 6ххх, чтобы значительно противостоять коррозии. Сплав 2024, пожалуй, самый широко известный авиационный сплав.

6xxx Серия

Серия 6xxx универсальна, поддается термообработке, хорошо поддается формованию, сварке и имеет умеренно высокую прочность в сочетании с отличной коррозионной стойкостью. Сплавы этой серии содержат кремний и магний для образования силицида магния внутри сплава.Экструзионные продукты серии 6xxx — лучший выбор для архитектурных и строительных приложений. Сплав 6061 является наиболее широко используемым сплавом этой серии и часто используется в рамах грузовиков и морских судов. Кроме того, экструзия iPhone 6 была сделана из сплава серии 6ххх.

7xxx Серия

Цинк является основным легирующим агентом для этой серии, и когда магний добавляется в меньшем количестве, в результате получается термически обрабатываемый высокопрочный сплав. Другие элементы, такие как медь и хром, также могут быть добавлены в небольших количествах.Наиболее известные сплавы 7050 и 7075 широко используются в авиастроении. Алюминиевые часы Apple®, выпущенные в 2015 году, были изготовлены из специального сплава серии 7xxx.

Нетермообрабатываемые сплавы

Сплавы без термической обработки упрочняются холодной обработкой. Холодная обработка происходит во время методов прокатки или ковки и представляет собой действие по «обработке» металла, чтобы сделать его более прочным. Например, при прокатке алюминия до более тонких размеров он становится прочнее. Это связано с тем, что при холодной обработке образуются дислокации и вакансии в структуре, что затем препятствует перемещению атомов друг относительно друга.Это увеличивает прочность металла. Легирующие элементы, такие как магний, усиливают этот эффект, что приводит к еще большей прочности.

3xxx Серия

Марганец является основным легирующим элементом в этой серии, часто с добавлением меньшего количества магния. Однако только ограниченный процент марганца может быть эффективно добавлен в алюминий. 3003 — популярный сплав общего назначения, поскольку он имеет умеренную прочность и хорошую обрабатываемость и может использоваться в таких устройствах, как теплообменники и кухонная утварь.Сплав 3004 и его модификации используются в корпусах алюминиевых банок для напитков.

4xxx Серия

Сплавы серии4ххх комбинируются с кремнием, который может быть добавлен в достаточных количествах, чтобы снизить температуру плавления алюминия без образования хрупкости. Благодаря этому серия 4xxx производит превосходную сварочную проволоку и припои там, где требуется более низкая температура плавления. Сплав 4043 — один из наиболее широко используемых присадочных сплавов для сварки сплавов серии 6ххх в конструкционных и автомобильных приложениях.

5xxx Серия

Магний является основным легирующим агентом серии 5xxx и одним из наиболее эффективных и широко используемых легирующих элементов для алюминия. Сплавы этой серии обладают средними и высокими прочностными характеристиками, а также хорошей свариваемостью и устойчивостью к коррозии в морской среде. Из-за этого алюминиево-магниевые сплавы широко используются в строительстве, резервуарах для хранения, сосудах высокого давления и морских применениях. Примеры распространенных применений сплавов включают: 5052 в электронике, 5083 в морских приложениях, анодированный лист 5005 для архитектурных применений и 5182 для изготовления алюминиевых крышек банок для напитков.Боевая машина США Брэдли изготовлена из алюминия серий 5083 и 7xxx.

Создание новых сплавов

Более 60 лет назад Алюминиевая ассоциация через свой Технический комитет по стандартам на продукцию (TCPS) установила систему обозначений деформируемых сплавов, которая была принята в США в 1954 году. Три года спустя система была утверждена как американский национальный стандарт h45. 1. Эта система обозначений была официально принята странами, подписавшими Декларацию согласия в 1970 году, и стала международной системой обозначений.В том же году Комитет по стандартам h45 на алюминиевые сплавы был уполномочен Американским национальным институтом стандартов (ANSI), при этом Ассоциация выполняла функции секретариата. С тех пор Ассоциация является основной организацией, устанавливающей стандарты для мировой алюминиевой промышленности.

В настоящее время система регистрации сплавов находится в ведении TCPS ассоциации. Весь процесс, от регистрации нового сплава до присвоения нового обозначения, занимает от 60 до 90 дней. Когда нынешняя система была первоначально разработана в 1954 году, список включал 75 уникальных химических составов.На сегодняшний день зарегистрировано более 530 активных композиций, и это число продолжает расти. Это подчеркивает, насколько универсальным и повсеместным стал алюминий в нашем современном мире.

Самые выгодные типы алюминиевых окон — Выгодные предложения на типы алюминиевых окон от мировых продавцов типов алюминиевых окон

Отличные новости !!! Вы находитесь в нужном месте для типов алюминиевых окон. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress.У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.