Сварочные швы: виды швов и соединений

Array

(

[TAGS] =>

[~TAGS] =>

[ID] => 62536

[~ID] => 62536

[NAME] => Сварочные швы: виды швов и соединений

[~NAME] => Сварочные швы: виды швов и соединений

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] => 115

[~IBLOCK_SECTION_ID] => 115

[DETAIL_TEXT] =>

Зоны сварочного соединения

Соединение, полученное в процессе сварки, разбивают на такие зоны: Место сплавления – граница между основным металлом и металлом полученного шва. В этой зоне находятся зерна, которые отличаются по своей структуре от состояния основного металла. Происходит это из-за частичного расплавления во время сварочного процесса. Область термического влияния – зона основного металла, которая не подверглась оплавлению, хотя в процессе нагрева металла структура ее была изменена. Сварочный шов – участок, который образовался во время кристаллизации в процессе остывания металла.

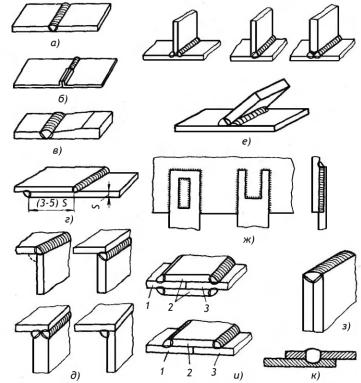

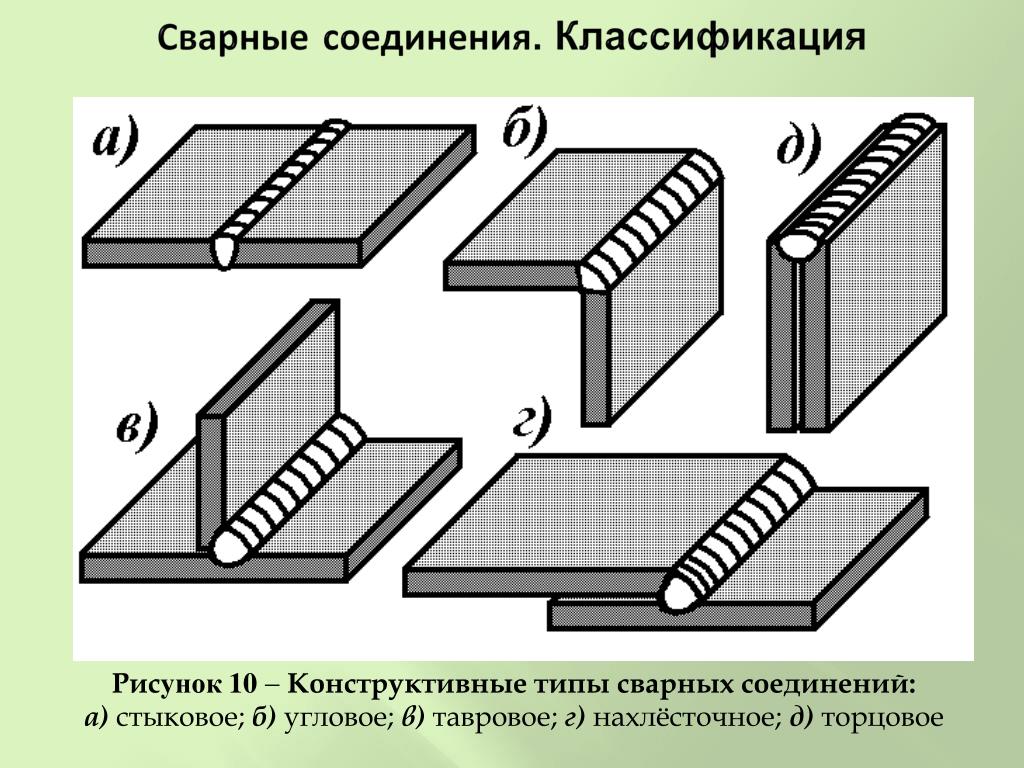

Типы сварочных соединений

В зависимости от расположения стыкуемых изделий друг относительно друга соединения делятся на такие типы:

Встык. Состыковка элементов конструкции осуществляется в одной плоскости торцами друг к другу. В зависимости от различной толщины соединяемых деталей торцы могут относительно друг друга вертикально смещаться.

Угловое соединение. В этом случае совмещение торцов производится под углом. Сварочный процесс осуществляется на примыкающих краях деталей.

Соединение внахлест. Детали под сварку расположены параллельно с частичным перекрытием.

Торцевое соединение. Свариваемые элементы совмещены параллельно друг другу и состыкованы по торцам.

Тавровое соединение. В этом случае торец одной детали примыкает к боковой части другой под углом.

Сварочные соединения также характеризуют виды сварочных швов, квалифицировать которые можно по некоторым признакам.

Показатели сварного шва

Существует несколько параметров, по которым можно охарактеризовать все полученные сварочные швы:

ширина – это размер между границами шва, которые прорисовываются видимыми линиями сплавления;

корень шва – обратная его сторона, которая находится в максимальной удаленности от лицевой части;

выпуклость – определяется в наиболее выпуклой части шва и обозначается расстоянием от плоскости основного металла до границы наибольшего выступа;

вогнутость – этот показатель актуален, если имеет место в сварном шве, потому что, по сути, является дефектом;

определяется данный параметр в том месте, где шов имеет наибольший прогиб - от него до плоскости основного металла измеряется размер вогнутости;

катет шва – он имеет место только в угловом и тавровом соединении;

измеряется этот показатель наименьшим расстоянием от боковой поверхности одной свариваемой детали до ограничительной линии шва на поверхности второй.

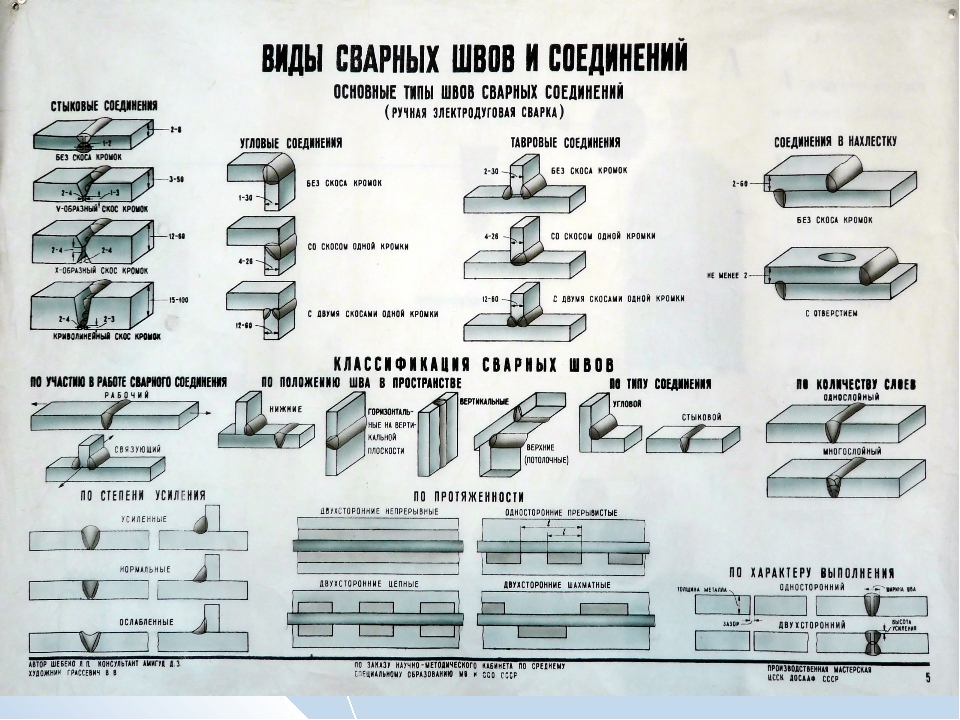

Виды швов по способу выполнения

Односторонние сварочные швы. Они выполняются с полным проплавлением металла по всей длине.

Двухстороннее исполнение. По технологии после выполнения односторонней сварки, удаляется корень шва, и только после этого выполняется сварка с другой стороны.

Однослойные швы. Выполняются однопроходной сваркой с одним наплавленным валиком.

Многослойные швы. Их применение целесообразно при большой толщине металла, то есть когда выполнить сварку в один проход не представляется возможным по технологии. Слой шва будет состоять из нескольких валиков (проходов). Это позволит ограничить распространение области термического воздействия и получить прочный и качественный сварной шов.

Виды сварочных швов по пространственному положению и протяженности

Различают такие положения сварки:

нижнее, когда свариваемый шов находится в нижней горизонтальной плоскости, т. е. под углом 0º относительно земли;

е. под углом 0º относительно земли;

горизонтальное, направление сварки ведется горизонтально, а деталь может находиться под углом от 0º до 60º;

вертикальное, в этом положении свариваемая поверхность находится в плоскости от 60º до 120º, и сварка ведется в вертикальном направлении;

потолочное, когда работа проводится под углом 120-180º, то есть сварочные швы расположены над мастером;

"в лодочку", это положение относится только к угловым или тавровым соединениям, деталь выставляется под наклоном, и сварка ведется «в угол».

Разбивка по протяженности: непрерывные, так выполняются практически все швы, но бывают и исключения; прерывистые швы, они имеют место только в угловых соединениях; двухсторонние швы такого типа могут выполняться как в шахматном, так и в цепном порядке.

Разделка кромок

Эта конструктивная особенность применяется в том случае, когда толщина металла, используемого для сварки, больше размера 7 мм.

Разделка кромок – это удаление металла с кромок в определенной форме. Данный процесс выполняется при однопроходной сварке стыковых швов. Это необходимо для того, чтобы получить правильный сварочный шов. Что касается толстого материала, разделка необходима для того, чтобы проплавить первоначально корневой проход и затем следующими наплавляемыми валиками, равномерно заполняя полость, проварить металл по всей толщине.

Разделку кромок можно выполнять, если толщина металла не меньше 3 мм. Потому что более низкое ее значение приведет к прожогам. Разделка характеризуется такими конструктивными параметрами: зазор – R; угол разделки кромок – α; притупление – с. Расположение этих параметров показывает чертеж сварочного шва.

Разделка кромок увеличивает количество расходных материалов. Поэтому данную величину всячески пытаются минимизировать. Она подразделяется на несколько видов по конструктивному исполнению: V-образная; X-образная; Y-образная; U-образная; щелевая.

Особенности разделки кромок

Для малых толщин свариваемого материала от 3 до 25 мм обычно применяется односторонняя V-образная разделка. Скос может выполняться на обоих торцах или на одном из них. Металл толщиной 12-60 мм целесообразно сваривать с двухсторонней X-образной разделкой. Угол α при разделке в X, V форме равен 60º, если скос выполняется только на одной кромке, тогда значение α будет равно 50º. Для толщины 20-60 мм наиболее экономным будет расход наплавляемого металла при U-образной разделке. Скос также может быть выполнен по одному или по обоим торцам. Притупление составит 1-2 мм, а значение зазора будет равно 2 мм. Для большой толщины металла (свыше 60 мм) самым эффективным способом будет щелевая разделка кромок. Для сварного соединения очень важна данная процедура, она влияет на несколько факторов шва: работоспособность соединения; прочность и качество сварного шва; экономичность.

Стандарты и ГОСТы

Ручная дуговая сварка. Сварочные швы и соединения по ГОСТу 5264-80 включают типы, конструктивные размеры для сварки, покрытые электродами во всех пространственных положениях. Сюда не входят только трубопроводы из стали. Сварка стальных трубопроводов. ГОСТ 16037-80 – определяет основные типы, разделку кромок, конструктивные размеры при механизированном способе сваривания. Сварка трубопроводов из меди и медно-никелевых сплавов. ГОСТ 16038-80. Дуговая сварка алюминия. Швы сварные. ГОСТ 14806-80 – форма, размеры, подготовка кромок для ручной и механизированной сварки алюминия и его сплавов, процесс выполняется в защитной среде. Под флюсом. ГОСТ 8713-79 – сварочные швы и соединения выполняются автоматической или механизированной сваркой на весу, на флюсовой подушке. Распространяется на толщину металла от 1,5 до 160 мм. Сварка алюминия в инертных газах. ГОСТ 27580-88 – стандарт на ручную, полуавтоматическую и автоматическую сварку. Она выполняется неплавящимся электродом в инертных газах с присадочным материалом и распространяется на толщину алюминия от 0,8 до 60 мм.

Сварочные швы и соединения по ГОСТу 5264-80 включают типы, конструктивные размеры для сварки, покрытые электродами во всех пространственных положениях. Сюда не входят только трубопроводы из стали. Сварка стальных трубопроводов. ГОСТ 16037-80 – определяет основные типы, разделку кромок, конструктивные размеры при механизированном способе сваривания. Сварка трубопроводов из меди и медно-никелевых сплавов. ГОСТ 16038-80. Дуговая сварка алюминия. Швы сварные. ГОСТ 14806-80 – форма, размеры, подготовка кромок для ручной и механизированной сварки алюминия и его сплавов, процесс выполняется в защитной среде. Под флюсом. ГОСТ 8713-79 – сварочные швы и соединения выполняются автоматической или механизированной сваркой на весу, на флюсовой подушке. Распространяется на толщину металла от 1,5 до 160 мм. Сварка алюминия в инертных газах. ГОСТ 27580-88 – стандарт на ручную, полуавтоматическую и автоматическую сварку. Она выполняется неплавящимся электродом в инертных газах с присадочным материалом и распространяется на толщину алюминия от 0,8 до 60 мм.

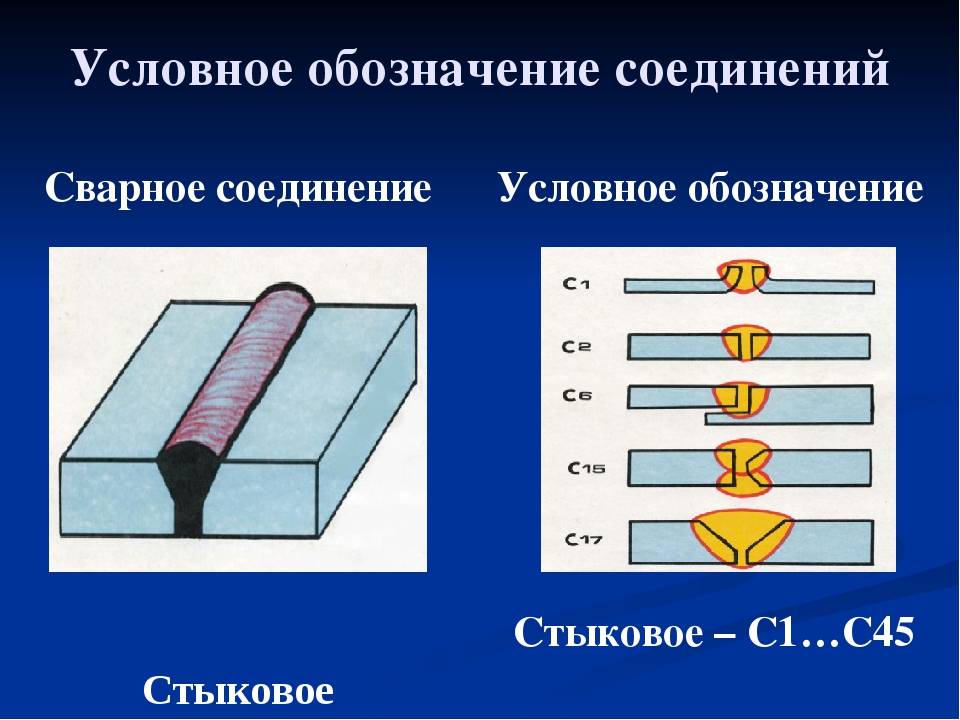

Обозначение сварочного шва

Согласно нормативным документам наличие сварочных швов показывается на сборочных чертежах или на общем виде. Изображаются сварочные швы сплошными линиями, если они видимые. А если наоборот - то штриховыми отрезками. От данных линий отводятся выноски с односторонними стрелками. Условное обозначение сварочных швов выполняется на полке от выноски. Надпись делается над полкой, если шов находится на лицевой стороне. В обратном варианте обозначение будет находиться под полкой. Сюда включается информация о шве в такой последовательности:

Вспомогательные знаки. На пересечении выноски с полкой может стоять значок:

○ – замкнутый шов;

┐ – сварка шва производится при монтаже.

Обозначение сварочных швов, их конструктивных элементов и ГОСТ соединения. Наименование шва по стандарту. Способ сварки по нормативным стандартам. Указывается катет, этот пункт касается только угловых соединений. Прерывистость шва, если таковая имеет место. Здесь указывается шаг и расположение отрезков сварки. Дополнительные значки вспомогательного значения. Рассмотрим их отдельным пунктом.

Указывается катет, этот пункт касается только угловых соединений. Прерывистость шва, если таковая имеет место. Здесь указывается шаг и расположение отрезков сварки. Дополнительные значки вспомогательного значения. Рассмотрим их отдельным пунктом.

Вспомогательные обозначения

Эти знаки также наносятся сверху полки, если сварочный шов на чертеже видимый, и под ней, когда невидимый: снятие усиления шва; обработка поверхности, которая обеспечит плавный переход к основному металлу, исключив наплывы и неровности; шов выполняется по незамкнутой линии; этот знак применяется только к видимым на чертеже сварочным швам; чистота обработки поверхности сварного соединения.

Для упрощения, если все швы конструкции выполнены по одному ГОСТу, имеют одинаковые разделки кромок и конструктивные размеры, обозначение и стандарт на сварку указываются в технических требованиях. В конструкции могут быть не все, но большое количество одинаковых швов. Тогда их разбивают по группам и присваивают им порядковые номера в каждой группе в отдельности. На одном шве указывают полное обозначение. На остальных ставят только порядковые номера. Количество групп и число швов в каждой из них должно быть указано в нормативной документации.

Тогда их разбивают по группам и присваивают им порядковые номера в каждой группе в отдельности. На одном шве указывают полное обозначение. На остальных ставят только порядковые номера. Количество групп и число швов в каждой из них должно быть указано в нормативной документации.

Источник:

fb.ru

[~DETAIL_TEXT] =>

Зоны сварочного соединения

Соединение, полученное в процессе сварки, разбивают на такие зоны: Место сплавления – граница между основным металлом и металлом полученного шва. В этой зоне находятся зерна, которые отличаются по своей структуре от состояния основного металла. Происходит это из-за частичного расплавления во время сварочного процесса. Область термического влияния – зона основного металла, которая не подверглась оплавлению, хотя в процессе нагрева металла структура ее была изменена. Сварочный шов – участок, который образовался во время кристаллизации в процессе остывания металла.

Типы сварочных соединений

В зависимости от расположения стыкуемых изделий друг относительно друга соединения делятся на такие типы:

Встык. Состыковка элементов конструкции осуществляется в одной плоскости торцами друг к другу. В зависимости от различной толщины соединяемых деталей торцы могут относительно друг друга вертикально смещаться.

Угловое соединение. В этом случае совмещение торцов производится под углом. Сварочный процесс осуществляется на примыкающих краях деталей.

Соединение внахлест. Детали под сварку расположены параллельно с частичным перекрытием.

Торцевое соединение. Свариваемые элементы совмещены параллельно друг другу и состыкованы по торцам.

Тавровое соединение. В этом случае торец одной детали примыкает к боковой части другой под углом.

Сварочные соединения также характеризуют виды сварочных швов, квалифицировать которые можно по некоторым признакам.

Показатели сварного шва

Существует несколько параметров, по которым можно охарактеризовать все полученные сварочные швы:

ширина – это размер между границами шва, которые прорисовываются видимыми линиями сплавления;

корень шва – обратная его сторона, которая находится в максимальной удаленности от лицевой части;

выпуклость – определяется в наиболее выпуклой части шва и обозначается расстоянием от плоскости основного металла до границы наибольшего выступа;

вогнутость – этот показатель актуален, если имеет место в сварном шве, потому что, по сути, является дефектом;

определяется данный параметр в том месте, где шов имеет наибольший прогиб - от него до плоскости основного металла измеряется размер вогнутости;

катет шва – он имеет место только в угловом и тавровом соединении;

измеряется этот показатель наименьшим расстоянием от боковой поверхности одной свариваемой детали до ограничительной линии шва на поверхности второй.

Виды швов по способу выполнения

Односторонние сварочные швы. Они выполняются с полным проплавлением металла по всей длине.

Двухстороннее исполнение. По технологии после выполнения односторонней сварки, удаляется корень шва, и только после этого выполняется сварка с другой стороны.

Однослойные швы. Выполняются однопроходной сваркой с одним наплавленным валиком.

Многослойные швы. Их применение целесообразно при большой толщине металла, то есть когда выполнить сварку в один проход не представляется возможным по технологии. Слой шва будет состоять из нескольких валиков (проходов). Это позволит ограничить распространение области термического воздействия и получить прочный и качественный сварной шов.

Виды сварочных швов по пространственному положению и протяженности

Различают такие положения сварки:

нижнее, когда свариваемый шов находится в нижней горизонтальной плоскости, т. е. под углом 0º относительно земли;

е. под углом 0º относительно земли;

горизонтальное, направление сварки ведется горизонтально, а деталь может находиться под углом от 0º до 60º;

вертикальное, в этом положении свариваемая поверхность находится в плоскости от 60º до 120º, и сварка ведется в вертикальном направлении;

потолочное, когда работа проводится под углом 120-180º, то есть сварочные швы расположены над мастером;

"в лодочку", это положение относится только к угловым или тавровым соединениям, деталь выставляется под наклоном, и сварка ведется «в угол».

Разбивка по протяженности: непрерывные, так выполняются практически все швы, но бывают и исключения; прерывистые швы, они имеют место только в угловых соединениях; двухсторонние швы такого типа могут выполняться как в шахматном, так и в цепном порядке.

Разделка кромок

Эта конструктивная особенность применяется в том случае, когда толщина металла, используемого для сварки, больше размера 7 мм. Разделка кромок – это удаление металла с кромок в определенной форме. Данный процесс выполняется при однопроходной сварке стыковых швов. Это необходимо для того, чтобы получить правильный сварочный шов. Что касается толстого материала, разделка необходима для того, чтобы проплавить первоначально корневой проход и затем следующими наплавляемыми валиками, равномерно заполняя полость, проварить металл по всей толщине.

Разделка кромок – это удаление металла с кромок в определенной форме. Данный процесс выполняется при однопроходной сварке стыковых швов. Это необходимо для того, чтобы получить правильный сварочный шов. Что касается толстого материала, разделка необходима для того, чтобы проплавить первоначально корневой проход и затем следующими наплавляемыми валиками, равномерно заполняя полость, проварить металл по всей толщине.

Разделку кромок можно выполнять, если толщина металла не меньше 3 мм. Потому что более низкое ее значение приведет к прожогам. Разделка характеризуется такими конструктивными параметрами: зазор – R; угол разделки кромок – α; притупление – с. Расположение этих параметров показывает чертеж сварочного шва.

Разделка кромок увеличивает количество расходных материалов. Поэтому данную величину всячески пытаются минимизировать. Она подразделяется на несколько видов по конструктивному исполнению: V-образная; X-образная; Y-образная; U-образная; щелевая.

Особенности разделки кромок

Для малых толщин свариваемого материала от 3 до 25 мм обычно применяется односторонняя V-образная разделка. Скос может выполняться на обоих торцах или на одном из них. Металл толщиной 12-60 мм целесообразно сваривать с двухсторонней X-образной разделкой. Угол α при разделке в X, V форме равен 60º, если скос выполняется только на одной кромке, тогда значение α будет равно 50º. Для толщины 20-60 мм наиболее экономным будет расход наплавляемого металла при U-образной разделке. Скос также может быть выполнен по одному или по обоим торцам. Притупление составит 1-2 мм, а значение зазора будет равно 2 мм. Для большой толщины металла (свыше 60 мм) самым эффективным способом будет щелевая разделка кромок. Для сварного соединения очень важна данная процедура, она влияет на несколько факторов шва: работоспособность соединения; прочность и качество сварного шва; экономичность.

Стандарты и ГОСТы

Ручная дуговая сварка. Сварочные швы и соединения по ГОСТу 5264-80 включают типы, конструктивные размеры для сварки, покрытые электродами во всех пространственных положениях. Сюда не входят только трубопроводы из стали. Сварка стальных трубопроводов. ГОСТ 16037-80 – определяет основные типы, разделку кромок, конструктивные размеры при механизированном способе сваривания. Сварка трубопроводов из меди и медно-никелевых сплавов. ГОСТ 16038-80. Дуговая сварка алюминия. Швы сварные. ГОСТ 14806-80 – форма, размеры, подготовка кромок для ручной и механизированной сварки алюминия и его сплавов, процесс выполняется в защитной среде. Под флюсом. ГОСТ 8713-79 – сварочные швы и соединения выполняются автоматической или механизированной сваркой на весу, на флюсовой подушке. Распространяется на толщину металла от 1,5 до 160 мм. Сварка алюминия в инертных газах. ГОСТ 27580-88 – стандарт на ручную, полуавтоматическую и автоматическую сварку. Она выполняется неплавящимся электродом в инертных газах с присадочным материалом и распространяется на толщину алюминия от 0,8 до 60 мм.

Сварочные швы и соединения по ГОСТу 5264-80 включают типы, конструктивные размеры для сварки, покрытые электродами во всех пространственных положениях. Сюда не входят только трубопроводы из стали. Сварка стальных трубопроводов. ГОСТ 16037-80 – определяет основные типы, разделку кромок, конструктивные размеры при механизированном способе сваривания. Сварка трубопроводов из меди и медно-никелевых сплавов. ГОСТ 16038-80. Дуговая сварка алюминия. Швы сварные. ГОСТ 14806-80 – форма, размеры, подготовка кромок для ручной и механизированной сварки алюминия и его сплавов, процесс выполняется в защитной среде. Под флюсом. ГОСТ 8713-79 – сварочные швы и соединения выполняются автоматической или механизированной сваркой на весу, на флюсовой подушке. Распространяется на толщину металла от 1,5 до 160 мм. Сварка алюминия в инертных газах. ГОСТ 27580-88 – стандарт на ручную, полуавтоматическую и автоматическую сварку. Она выполняется неплавящимся электродом в инертных газах с присадочным материалом и распространяется на толщину алюминия от 0,8 до 60 мм.

Обозначение сварочного шва

Согласно нормативным документам наличие сварочных швов показывается на сборочных чертежах или на общем виде. Изображаются сварочные швы сплошными линиями, если они видимые. А если наоборот - то штриховыми отрезками. От данных линий отводятся выноски с односторонними стрелками. Условное обозначение сварочных швов выполняется на полке от выноски. Надпись делается над полкой, если шов находится на лицевой стороне. В обратном варианте обозначение будет находиться под полкой. Сюда включается информация о шве в такой последовательности:

Вспомогательные знаки. На пересечении выноски с полкой может стоять значок:

○ – замкнутый шов;

┐ – сварка шва производится при монтаже.

Обозначение сварочных швов, их конструктивных элементов и ГОСТ соединения. Наименование шва по стандарту. Способ сварки по нормативным стандартам. Указывается катет, этот пункт касается только угловых соединений. Прерывистость шва, если таковая имеет место. Здесь указывается шаг и расположение отрезков сварки. Дополнительные значки вспомогательного значения. Рассмотрим их отдельным пунктом.

Указывается катет, этот пункт касается только угловых соединений. Прерывистость шва, если таковая имеет место. Здесь указывается шаг и расположение отрезков сварки. Дополнительные значки вспомогательного значения. Рассмотрим их отдельным пунктом.

Вспомогательные обозначения

Эти знаки также наносятся сверху полки, если сварочный шов на чертеже видимый, и под ней, когда невидимый: снятие усиления шва; обработка поверхности, которая обеспечит плавный переход к основному металлу, исключив наплывы и неровности; шов выполняется по незамкнутой линии; этот знак применяется только к видимым на чертеже сварочным швам; чистота обработки поверхности сварного соединения.

Для упрощения, если все швы конструкции выполнены по одному ГОСТу, имеют одинаковые разделки кромок и конструктивные размеры, обозначение и стандарт на сварку указываются в технических требованиях. В конструкции могут быть не все, но большое количество одинаковых швов. Тогда их разбивают по группам и присваивают им порядковые номера в каждой группе в отдельности. На одном шве указывают полное обозначение. На остальных ставят только порядковые номера. Количество групп и число швов в каждой из них должно быть указано в нормативной документации.

Тогда их разбивают по группам и присваивают им порядковые номера в каждой группе в отдельности. На одном шве указывают полное обозначение. На остальных ставят только порядковые номера. Количество групп и число швов в каждой из них должно быть указано в нормативной документации.

Источник:

fb.ru

[DETAIL_TEXT_TYPE] => html

[~DETAIL_TEXT_TYPE] => html

[PREVIEW_TEXT] => В процессе выполнения сварочных работ получаются различные соединения. Сварочные швы способны соединять не только металлы, но и другие разнородные материалы. Состыкованные в неразъемный узел элементы представляют собой соединение, которое можно разграничить на несколько участков.

[~PREVIEW_TEXT] => В процессе выполнения сварочных работ получаются различные соединения. Сварочные швы способны соединять не только металлы, но и другие разнородные материалы. Состыкованные в неразъемный узел элементы представляют собой соединение, которое можно разграничить на несколько участков. [PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 14.11.2017 12:28:56

[~TIMESTAMP_X] => 14.11.2017 12:28:56

[ACTIVE_FROM] => 30.06.2017

[~ACTIVE_FROM] => 30.06.2017

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/62536/

[~DETAIL_PAGE_URL] => /news/115/62536/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => svarochnye_shvy_vidy_shvov_i_soedineniy

[~CODE] => svarochnye_shvy_vidy_shvov_i_soedineniy

[EXTERNAL_ID] => 62536

[~EXTERNAL_ID] => 62536

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 30.06.2017

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Сварочные швы: виды швов и соединений

[SECTION_META_KEYWORDS] => сварочные швы: виды швов и соединений

[SECTION_META_DESCRIPTION] => В процессе выполнения сварочных работ получаются различные соединения.

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 14.11.2017 12:28:56

[~TIMESTAMP_X] => 14.11.2017 12:28:56

[ACTIVE_FROM] => 30.06.2017

[~ACTIVE_FROM] => 30.06.2017

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/62536/

[~DETAIL_PAGE_URL] => /news/115/62536/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => svarochnye_shvy_vidy_shvov_i_soedineniy

[~CODE] => svarochnye_shvy_vidy_shvov_i_soedineniy

[EXTERNAL_ID] => 62536

[~EXTERNAL_ID] => 62536

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 30.06.2017

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Сварочные швы: виды швов и соединений

[SECTION_META_KEYWORDS] => сварочные швы: виды швов и соединений

[SECTION_META_DESCRIPTION] => В процессе выполнения сварочных работ получаются различные соединения. Сварочные швы способны соединять не только металлы, но и другие разнородные материалы. Состыкованные в неразъемный узел элементы представляют собой соединение, которое можно разграничить на несколько участков.

[SECTION_PAGE_TITLE] => Сварочные швы: виды швов и соединений

[ELEMENT_META_TITLE] => Сварочные швы: виды швов и соединений

[ELEMENT_META_KEYWORDS] => сварочные швы: виды швов и соединений

[ELEMENT_META_DESCRIPTION] => В процессе выполнения сварочных работ получаются различные соединения. Сварочные швы способны соединять не только металлы, но и другие разнородные материалы. Состыкованные в неразъемный узел элементы представляют собой соединение, которое можно разграничить на несколько участков.

[ELEMENT_PAGE_TITLE] => Сварочные швы: виды швов и соединений

[SECTION_PICTURE_FILE_ALT] => Сварочные швы: виды швов и соединений

[SECTION_PICTURE_FILE_TITLE] => Сварочные швы: виды швов и соединений

[SECTION_DETAIL_PICTURE_FILE_ALT] => Сварочные швы: виды швов и соединений

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Сварочные швы: виды швов и соединений

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Сварочные швы: виды швов и соединений

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Сварочные швы: виды швов и соединений

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Сварочные швы: виды швов и соединений

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Сварочные швы: виды швов и соединений

)

[FIELDS] => Array

(

[TAGS] =>

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15.

Сварочные швы способны соединять не только металлы, но и другие разнородные материалы. Состыкованные в неразъемный узел элементы представляют собой соединение, которое можно разграничить на несколько участков.

[SECTION_PAGE_TITLE] => Сварочные швы: виды швов и соединений

[ELEMENT_META_TITLE] => Сварочные швы: виды швов и соединений

[ELEMENT_META_KEYWORDS] => сварочные швы: виды швов и соединений

[ELEMENT_META_DESCRIPTION] => В процессе выполнения сварочных работ получаются различные соединения. Сварочные швы способны соединять не только металлы, но и другие разнородные материалы. Состыкованные в неразъемный узел элементы представляют собой соединение, которое можно разграничить на несколько участков.

[ELEMENT_PAGE_TITLE] => Сварочные швы: виды швов и соединений

[SECTION_PICTURE_FILE_ALT] => Сварочные швы: виды швов и соединений

[SECTION_PICTURE_FILE_TITLE] => Сварочные швы: виды швов и соединений

[SECTION_DETAIL_PICTURE_FILE_ALT] => Сварочные швы: виды швов и соединений

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Сварочные швы: виды швов и соединений

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Сварочные швы: виды швов и соединений

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Сварочные швы: виды швов и соединений

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Сварочные швы: виды швов и соединений

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Сварочные швы: виды швов и соединений

)

[FIELDS] => Array

(

[TAGS] =>

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15. 02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[~TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[~TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

)

)

)

)

[SECTION_URL] => /news/115/

)

alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

)

)

)

)

[SECTION_URL] => /news/115/

)

Сварочные швы: виды швов и соединений30. 06.2017

06.2017

Зоны сварочного соединения

Соединение, полученное в процессе сварки, разбивают на такие зоны: Место сплавления – граница между основным металлом и металлом полученного шва. В этой зоне находятся зерна, которые отличаются по своей структуре от состояния основного металла. Происходит это из-за частичного расплавления во время сварочного процесса. Область термического влияния – зона основного металла, которая не подверглась оплавлению, хотя в процессе нагрева металла структура ее была изменена. Сварочный шов – участок, который образовался во время кристаллизации в процессе остывания металла.

Типы сварочных соединений

В зависимости от расположения стыкуемых изделий друг относительно друга соединения делятся на такие типы:

Встык. Состыковка элементов конструкции осуществляется в одной плоскости торцами друг к другу. В зависимости от различной толщины соединяемых деталей торцы могут относительно друг друга вертикально смещаться.

Угловое соединение. В этом случае совмещение торцов производится под углом. Сварочный процесс осуществляется на примыкающих краях деталей.

Соединение внахлест. Детали под сварку расположены параллельно с частичным перекрытием.

Торцевое соединение. Свариваемые элементы совмещены параллельно друг другу и состыкованы по торцам.

Тавровое соединение. В этом случае торец одной детали примыкает к боковой части другой под углом.

Сварочные соединения также характеризуют виды сварочных швов, квалифицировать которые можно по некоторым признакам.

Показатели сварного шва

Существует несколько параметров, по которым можно охарактеризовать все полученные сварочные швы:

ширина – это размер между границами шва, которые прорисовываются видимыми линиями сплавления;

корень шва – обратная его сторона, которая находится в максимальной удаленности от лицевой части;

выпуклость – определяется в наиболее выпуклой части шва и обозначается расстоянием от плоскости основного металла до границы наибольшего выступа;

вогнутость – этот показатель актуален, если имеет место в сварном шве, потому что, по сути, является дефектом;

определяется данный параметр в том месте, где шов имеет наибольший прогиб — от него до плоскости основного металла измеряется размер вогнутости;

катет шва – он имеет место только в угловом и тавровом соединении;

измеряется этот показатель наименьшим расстоянием от боковой поверхности одной свариваемой детали до ограничительной линии шва на поверхности второй.

Виды швов по способу выполнения

Односторонние сварочные швы. Они выполняются с полным проплавлением металла по всей длине.

Двухстороннее исполнение. По технологии после выполнения односторонней сварки, удаляется корень шва, и только после этого выполняется сварка с другой стороны.

Однослойные швы. Выполняются однопроходной сваркой с одним наплавленным валиком.

Многослойные швы. Их применение целесообразно при большой толщине металла, то есть когда выполнить сварку в один проход не представляется возможным по технологии. Слой шва будет состоять из нескольких валиков (проходов). Это позволит ограничить распространение области термического воздействия и получить прочный и качественный сварной шов.

Виды сварочных швов по пространственному положению и протяженности

Различают такие положения сварки:

нижнее, когда свариваемый шов находится в нижней горизонтальной плоскости, т. е. под углом 0º относительно земли;

е. под углом 0º относительно земли;

горизонтальное, направление сварки ведется горизонтально, а деталь может находиться под углом от 0º до 60º;

вертикальное, в этом положении свариваемая поверхность находится в плоскости от 60º до 120º, и сварка ведется в вертикальном направлении;

потолочное, когда работа проводится под углом 120-180º, то есть сварочные швы расположены над мастером;

«в лодочку», это положение относится только к угловым или тавровым соединениям, деталь выставляется под наклоном, и сварка ведется «в угол».

Разбивка по протяженности: непрерывные, так выполняются практически все швы, но бывают и исключения; прерывистые швы, они имеют место только в угловых соединениях; двухсторонние швы такого типа могут выполняться как в шахматном, так и в цепном порядке.

Разделка кромок

Эта конструктивная особенность применяется в том случае, когда толщина металла, используемого для сварки, больше размера 7 мм. Разделка кромок – это удаление металла с кромок в определенной форме. Данный процесс выполняется при однопроходной сварке стыковых швов. Это необходимо для того, чтобы получить правильный сварочный шов. Что касается толстого материала, разделка необходима для того, чтобы проплавить первоначально корневой проход и затем следующими наплавляемыми валиками, равномерно заполняя полость, проварить металл по всей толщине.

Разделка кромок – это удаление металла с кромок в определенной форме. Данный процесс выполняется при однопроходной сварке стыковых швов. Это необходимо для того, чтобы получить правильный сварочный шов. Что касается толстого материала, разделка необходима для того, чтобы проплавить первоначально корневой проход и затем следующими наплавляемыми валиками, равномерно заполняя полость, проварить металл по всей толщине.

Разделку кромок можно выполнять, если толщина металла не меньше 3 мм. Потому что более низкое ее значение приведет к прожогам. Разделка характеризуется такими конструктивными параметрами: зазор – R; угол разделки кромок – α; притупление – с. Расположение этих параметров показывает чертеж сварочного шва.

Разделка кромок увеличивает количество расходных материалов. Поэтому данную величину всячески пытаются минимизировать. Она подразделяется на несколько видов по конструктивному исполнению: V-образная; X-образная; Y-образная; U-образная; щелевая.

Особенности разделки кромок

Для малых толщин свариваемого материала от 3 до 25 мм обычно применяется односторонняя V-образная разделка. Скос может выполняться на обоих торцах или на одном из них. Металл толщиной 12-60 мм целесообразно сваривать с двухсторонней X-образной разделкой. Угол α при разделке в X, V форме равен 60º, если скос выполняется только на одной кромке, тогда значение α будет равно 50º. Для толщины 20-60 мм наиболее экономным будет расход наплавляемого металла при U-образной разделке. Скос также может быть выполнен по одному или по обоим торцам. Притупление составит 1-2 мм, а значение зазора будет равно 2 мм. Для большой толщины металла (свыше 60 мм) самым эффективным способом будет щелевая разделка кромок. Для сварного соединения очень важна данная процедура, она влияет на несколько факторов шва: работоспособность соединения; прочность и качество сварного шва; экономичность.

Стандарты и ГОСТы

Ручная дуговая сварка. Сварочные швы и соединения по ГОСТу 5264-80 включают типы, конструктивные размеры для сварки, покрытые электродами во всех пространственных положениях. Сюда не входят только трубопроводы из стали. Сварка стальных трубопроводов. ГОСТ 16037-80 – определяет основные типы, разделку кромок, конструктивные размеры при механизированном способе сваривания. Сварка трубопроводов из меди и медно-никелевых сплавов. ГОСТ 16038-80. Дуговая сварка алюминия. Швы сварные. ГОСТ 14806-80 – форма, размеры, подготовка кромок для ручной и механизированной сварки алюминия и его сплавов, процесс выполняется в защитной среде. Под флюсом. ГОСТ 8713-79 – сварочные швы и соединения выполняются автоматической или механизированной сваркой на весу, на флюсовой подушке. Распространяется на толщину металла от 1,5 до 160 мм. Сварка алюминия в инертных газах. ГОСТ 27580-88 – стандарт на ручную, полуавтоматическую и автоматическую сварку. Она выполняется неплавящимся электродом в инертных газах с присадочным материалом и распространяется на толщину алюминия от 0,8 до 60 мм.

Сварочные швы и соединения по ГОСТу 5264-80 включают типы, конструктивные размеры для сварки, покрытые электродами во всех пространственных положениях. Сюда не входят только трубопроводы из стали. Сварка стальных трубопроводов. ГОСТ 16037-80 – определяет основные типы, разделку кромок, конструктивные размеры при механизированном способе сваривания. Сварка трубопроводов из меди и медно-никелевых сплавов. ГОСТ 16038-80. Дуговая сварка алюминия. Швы сварные. ГОСТ 14806-80 – форма, размеры, подготовка кромок для ручной и механизированной сварки алюминия и его сплавов, процесс выполняется в защитной среде. Под флюсом. ГОСТ 8713-79 – сварочные швы и соединения выполняются автоматической или механизированной сваркой на весу, на флюсовой подушке. Распространяется на толщину металла от 1,5 до 160 мм. Сварка алюминия в инертных газах. ГОСТ 27580-88 – стандарт на ручную, полуавтоматическую и автоматическую сварку. Она выполняется неплавящимся электродом в инертных газах с присадочным материалом и распространяется на толщину алюминия от 0,8 до 60 мм.

Обозначение сварочного шва

Согласно нормативным документам наличие сварочных швов показывается на сборочных чертежах или на общем виде. Изображаются сварочные швы сплошными линиями, если они видимые. А если наоборот — то штриховыми отрезками. От данных линий отводятся выноски с односторонними стрелками. Условное обозначение сварочных швов выполняется на полке от выноски. Надпись делается над полкой, если шов находится на лицевой стороне. В обратном варианте обозначение будет находиться под полкой. Сюда включается информация о шве в такой последовательности:

Вспомогательные знаки. На пересечении выноски с полкой может стоять значок:

○ – замкнутый шов;

┐ – сварка шва производится при монтаже.

Обозначение сварочных швов, их конструктивных элементов и ГОСТ соединения. Наименование шва по стандарту. Способ сварки по нормативным стандартам. Указывается катет, этот пункт касается только угловых соединений. Прерывистость шва, если таковая имеет место. Здесь указывается шаг и расположение отрезков сварки. Дополнительные значки вспомогательного значения. Рассмотрим их отдельным пунктом.

Вспомогательные обозначения

Эти знаки также наносятся сверху полки, если сварочный шов на чертеже видимый, и под ней, когда невидимый: снятие усиления шва; обработка поверхности, которая обеспечит плавный переход к основному металлу, исключив наплывы и неровности; шов выполняется по незамкнутой линии; этот знак применяется только к видимым на чертеже сварочным швам; чистота обработки поверхности сварного соединения.

Для упрощения, если все швы конструкции выполнены по одному ГОСТу, имеют одинаковые разделки кромок и конструктивные размеры, обозначение и стандарт на сварку указываются в технических требованиях. В конструкции могут быть не все, но большое количество одинаковых швов. Тогда их разбивают по группам и присваивают им порядковые номера в каждой группе в отдельности. На одном шве указывают полное обозначение. На остальных ставят только порядковые номера. Количество групп и число швов в каждой из них должно быть указано в нормативной документации.

Источник: fb.ru

Просмотров: 2253

Дефекты сварки: виды и причины

Дефекты сварных швов при соединении металлических деталей методом плавления возникают из-за нарушения норм сварки, правил использования аппарата, его неисправности или неверного подбора оснастки. В результате страдает либо внешний вид готового изделия, либо его эксплуатационные характеристики.

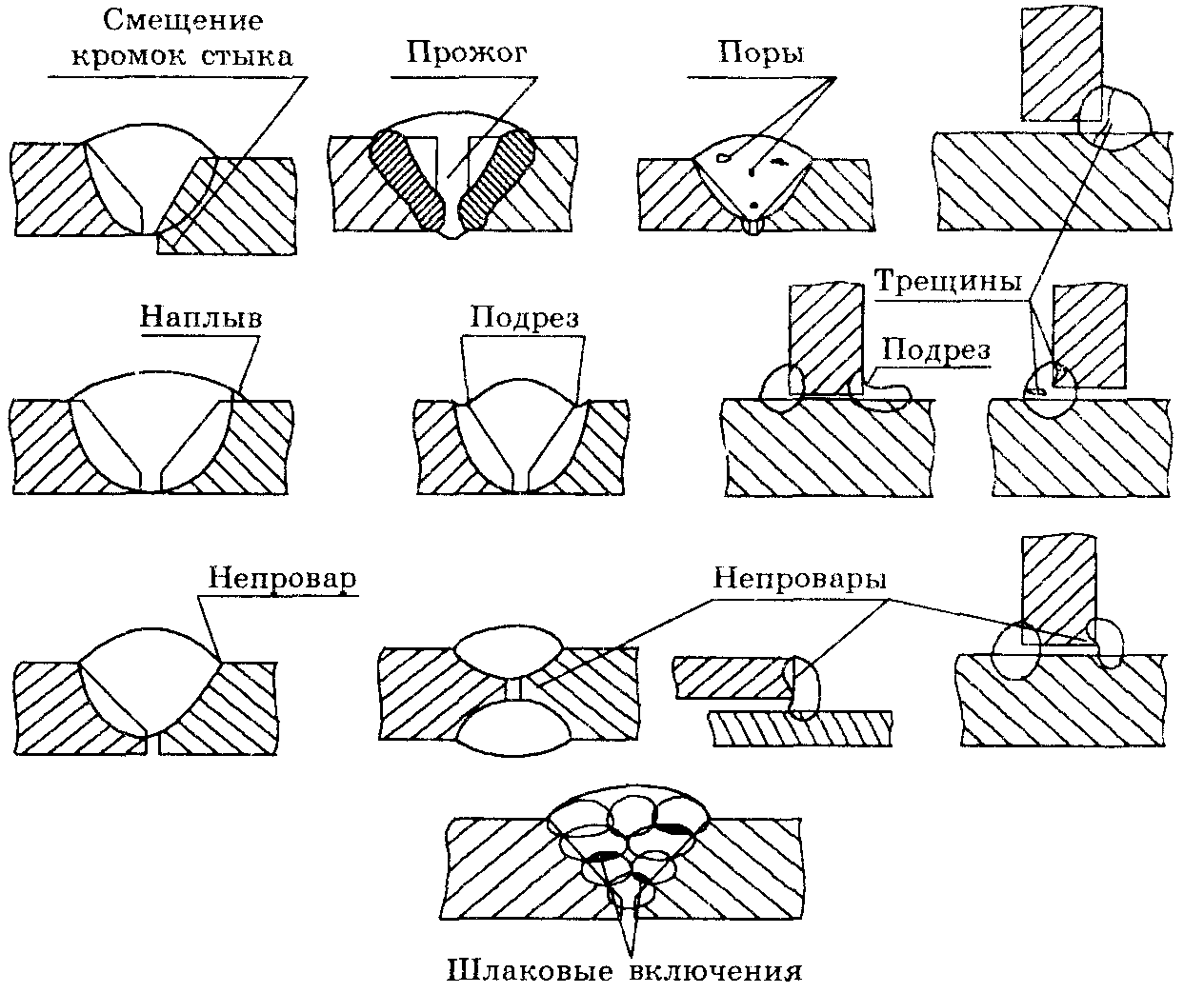

Дефекты сварки классифицируются в соответствии с государственным стандартом ГОСТ 30242-97 и делятся на шесть групп:

- трещины на поверхности металла;

- полости, кратеры и поры;

- твёрдые посторонние включения внутри шва;

- непровары;

- изменения формы шва или самого изделия;

- прочие дефекты.

Трещины образуются в результате нарушения межкристаллических связей в структуре металла, быстро распространяются по поверхности, приводя к её разрушению. Причинами появления трещин могут быть другие дефекты шва, из-за которых возникает повышенное напряжение поверхности, а также сварки при слишком низкой температуре, повышенное содержание в металле серы или фосфора, сосредоточение большого количества швов на малой площади.

Поры представляют собой пузырьки газа в толще металла и образуются в результате реакции углерода с закисью железа. Другой причиной появления пор может стать то, что газы, содержащиеся в металле, не успевают полностью выделиться в процессе сварки.

К схожим дефектам относятся полости и кратеры. Они образуются в том случае, если варка производится отсыревшим электродом, либо если на поверхности самого металла или сварочной проволоки осталась ржавчина.

Твёрдые включения внутри шва — это шлак, который не успел всплыть на поверхность сварочной ванны. Такое случается, если варка выполняется слишком быстро или поверхности и кромки были плохо очищены. При многослойной сварке шлак образуется при некачественной зачистке швов между слоями.

Непроварами называют такие дефекты, в результате которых детали соединяются между собой не по всей длине шва. Непроваренные участки обладают высоким показателем напряжения, что ведёт к постепенному разрушению изделия. Такой дефект считается одним из самых опасных. Причинами непровара могут стать слишком малые показатели сварочного тока, большая скорость сварки, излишняя длина дуги, смещение кромок или неправильно выбранная полярность сварочного аппарата.

К нарушениям формы сварочного шва относятся:

- подрезы — локальные уменьшения толщины свариваемого металла, вызванные чрезмерным напряжением сварочной дуги или неправильным ведением электрода;

- прожоги, образующиеся при несоответствии толщины металла диаметру электрода и мощности аппарата, слишком медленном ведении электрода или чрезмерной силе тока;

- наплавы металла на поверхности шва, возникающие при неправильном положении детали и сварочного элемента.

Под исправлением дефектов обычно понимается подварка шва в нужном месте. Исправлять шов более двух раз не рекомендуется, поскольку это приводит к истончению поверхности металла и образованию прожогов.

Виды сварных швов и соединений

| на главную | к оглавлению |

Организационные, контрольно-распорядительные и инженерно-технические услуги

в сфере жилой, коммерческой и иной недвижимости. Московский регион. Официально.

Сварным швом (в дуговой сварке) называется конструктивный элемент сварного соединения на линии перемещения источника сварочного нагрева (дуги), образованный затвердевшим после расплавления металлом.

Сварные швы классифицируются по конструктивному признаку, назначению,

положению, протяженности и внешней форме.

По конструктивному признаку швы разделяют на стыковые и угловые (валиковые).

Стыковые швы наиболее рациональны, так как имеют наименьшую концентрацию

напряжений, но требуют дополнительной разделки кромок швы бывают V-, U-, X- и

K-образные. Для V- и U-образных швов, свариваемых с одной стороны, обязательна

подварка корня шва с другой стороны для устранения возможных не проваров,

являющихся источником концентрации напряжений.

При автоматической сварке принимаются меньшие размеры разделки кромок швов вследствие большего проплавления соединяемых элементов (см. таблицу). Чтобы обеспечить полный провар шва, односторонняя автоматическая сварка часто выполняется на флюсовой подушке, медной подкладке или стальной остающейся подкладке.

При электрошлаковой сварке разделка кромок листов не требуется, но зазор в стыке принимают не менее 14 мм.

Угловыми швами, весьма часто применяемыми в конструкциях, являются поясные швы в балках и колоннах. Такими швами привариваются элементы конструктивного оформления (ребра, накладки), а также элементы в углах решетчатых конструкций и т.п. Угловые (валиковые) швы наваривают в угол, образованный элементами, расположенными в разных плоскостях. Применяющаяся при этом разделка кромок изделий показана на схеме:

Виды швов

а – стыковой шов в однопроходном стыковом соединении; б –стыковой шов с

подваркой корня в однопролетном стыковом соединении; в – фланговый и лобовой швы

в нахлесточном соединении; г – угловые швы в тавровом соединении; д –

прерывистые (шпоночные) швы в нахлесточном соединении; 1 – подварка корня шва; 2

– лобовой шов; 3 – фланговый шов; 4- угловые швы; 5 — прерывистые или шпоночные

швы

Угловые швы, расположенные параллельно действующему осевому усилию, называются фланговыми, а расположенные перпендикулярно – лобовыми.

Швы могут быть рабочими или связующими (конструктивными), сплошными или прерывистыми (шпоночными). По положению в пространстве во время их выполнения они бывают нижними, вертикальными, горизонтальными и потолочными.

Положение швов в пространстве

I – нижнее; II –

вертикальное; III – потолочное; IV

– горизонтальное на вертикальной поверхности

Сварка нижних швов наиболее удобна, легко поддается механизации, дает лучшее качество шва, поэтому при проектировании следует рассматривать возможность выполнения большинства швов в нижнем положении. Вертикальные, горизонтальные и потолочные швы в большинстве своем выполняются при монтаже. Они плохо поддаются механизации, выполнить их вручную трудно, качество шва хуже, поэтому применение их в конструкциях ограничено.

Различают следующие сварные соединения: стыковые, внахлестку, угловые и тавровые.

Виды сварных соединений

а – стыковые; б – внахлестку; в – комбинированные; г –угловые; д – тавровые; 1 –

лобовые; 2 – фланцевые швы; 3 – косой шов

Стыковыми называются соединения, в которых элементы соединяются торцами и один элемент является продолжением другого. Такие соединения наиболее рациональны, так как имеет наименьшую концентрацию напряжений при передаче усилий, экономичны и удобны для контроля.

Стыковые соединения листового металла выполняют прямым или косым швом.

Соединения внахлестку называют такие, в которых свариваемые элементы, частично находят друг на друга (схема выше, б). Эти соединения широко применяют для сварки листовых конструкций небольшой толщины (2-5 мм), в решетчатых и других видах конструкций. Разновидностью соединений внахлестку являются соединения с накладками с целью усиления стыков.

Соединения внахлестку с накладками просты, но менее экономичны по расходу металла и вызывают резкую концентрацию напряжений, поэтому их редко используют при переменных и динамических нагрузках, а так же при низкой температуре.

Угловыми называются соединения, в которых свариваемые элементы расположены под углом (схема выше, г).

Тавровые соединения отличаются от угловых тем, что в них торец одного элемента приваривается к поверхности другого (схема выше, д).

Во всех видах сварных соединений применяются угловые швы (валиковые). Только

стыковые соединения выполняются с помощью стыковых швов.

Работоспособность сварного соединения зависит от его качества, т.е. минимального

числа дефектов. Наиболее часто встречающимися дефектами

сварного соединения являются:

а) подрезы, представляющие собой углубления (канавки) в металле, идущими

вдоль границы шва;

б) непровары — отсутствие оплавления между металлом шва и основным металлом. При

этом в местах непроваров обнаруживаются тонкие пленки оксидов и шланговые

включения;

в) шлаковые (неметаллические) включения – частицы шлака, не успевшие всплыть на

поверхность шва до затвердения металла шва;

г) поры – области, заполненные газом, выделяющимся в процессе сварки;

д) горячие трещины – разрушение металла шва при температурах близких

к температурам солидуса. Горячие трещины представляют собой

межкристаллитное или межзеренное разрушение. При попадании в трещину воздуха,

поверхность ее покрывается темными оксидами коричнево-синеватого цвета. Горячие

трещины появляются тогда, когда металл шва не набрал еще способности

сопротивляться развитию деформаций.

е) холодные трещины наблюдаются после охлаждения сварного соединения.

Характерной особенностью этих трещин является блестящий кристаллический излом

без следов высокотемпературного окисления. Образованию холодных трещин

способствует изменение структуры металла в результате сварки, насыщения металла

шва водородом из атмосферы сварочной дуги, а в некоторых случаях, основного

металла в результате процесса термодиффузии, а также наличие напряжений, включая

сварочные напряжения. Сварочные напряжения приводят к образованию холодных

трещин после сварки до нагружения конструкции эксплуатационными нагрузками и

даже до монтажа.

Таблица. Виды сварки в зависимости от толщины шва (двусторонняя или с подваркой корня)

Соединение

|

| Эскиз

| Значение , мм, для сварки | ||

автомати-ческой и полуавто- матической под флюсом

| электроду-говой в за-щитных газах

| ручной электроду- говой

| |||

Стыковое

Тавровое | Х-образный

Без разделки со сплошным проплавлением | 2 – 20

14 – 34 20 – 60

3 – 40 16 — 40 | 3 – 12

8 – 60 12 – 120

2 — 40 12 — 80 | 2 — 8

10 — 50 12 — 60

2 — 30 12 — 60 | |

основные виды (по месту, методу, форме, воздействию) и их свойства

Шов, создаваемый сваркой – это место объединения двух элементов в одно целое, приводит в действие процесс плавления под действием повышенной температуры и далее к появлению кристаллов.

Более сотни соединений существуют сегодня. Все они имеют свои способности, характеристики, как результат существует много группировок.

Содержание статьиПоказать

Группировка по виду

По виду группируют стежки на стыковочные, а также угловые. Выбор делает мастер-профессионал, анализируя ситуацию рабочего места, применяя свои знания, а также — опыт.

Угловые используют, когда детали формируют угол между собой.

Стыковые — создаются путем примыкания двух элементов, которые размещаются на одной поверхности концами друг к другу. Это создает: вогнутые дорожки, выпуклые дорожки, плоские дорожки.

Плоские более незаметны так как им не присущ яркий стыковой переход и имеют вид куда более естественный. Для того, чтобы не прогорели детали используйте электродуговую сварку с низким током.

Листы тонкой стали – безусловно подходят для такого вида сварочных работ. Отдельно выделяют, заклепочный или прорезной стежок(электрозаклепочный). Из названия имеем внешне последовательные точки-заклепки на деталях, которые служат соединением заготовок, в заранее подготовленных пазах. При этом нет как такового цельного шва.

Группировка по месту соединения

Данная группировка исходит из расположения заготовок в пространстве. К примеру, когда ведутся сварочные работы по месту конструкции. К примеру, работы по свариванию проводят с конструкциями выше пола, их нет возможности разобрать/снять/положить.

Соответственно группируют на вертикальные стежки, горизонтальные стежки, потолочные и нижние стежки. Мастер сам будет выбирать шов, которым будет выполнять работы по свариванию или комбинировать их.

Вертикальный метод создания стыковочных строчек делают на вертикально размещенных конструкциях. Шов выполнят с верхней точки к нижней или наоборот, снизу вверх. Расплавленный метал под действием притяжения стекает вниз, создавая сложности и портя вид свариваемых элементов.

Рекомендуем для выполнения такой работы привлечь мастера с практическим опытом таких работ. Подробнее о том, как выполняется данный вид шва можно прочитать в интернете.

Горизонтальные швы выполняют с лева направо либо с права налево на вертикальном сооружении. Нужная скорость и ампераж сваривания, горелкой/электродом, поможет избежать стекания расплавленного материала вниз. Такие параметры подбирает сварщик в конкретном случае.

Потолочные – стежки, выполняемые выше головы, это и утяжеляет рабочий процесс со сваркой. Важно в таком виде работ следовать четким правилам безопасности и технологическим рекомендациям. В работе с такими стежками горячая масса стремится вниз и создает опасную ситуацию для мастера.

Комфортным в применении является нижний сварочный шов. Металл не «разбегается», не стремиться на сварщика, а остается в кратере. Есть свободный выход шлакам, а также газам.

Данный вид сварочного шва напоминает валик, который располагается по всей длине стыка элементов. Для красивой дорожки достаточно вести горелку либо электрод – ровно или зигзагом, что создаст надежное соединение.

Группировка по форме

Данная группировка используется с применением электродов в дуговой сварке руками. Можно выделить 3 типа – кольцевые, их еще называю спиральные, криво- , прямолинейные. Что бы выполнить данные стежки — не влияет размещение изделия. Сваривать можно встык, а можно внахлест. Группировка по длине

Тут существуют три вида – сплошной, прерывающийся, точечный.

Среди сплошных шовчиков, можно выделить узкие дорожки, а также широкие проходящие по всей детали.

Прерывающийся шовчик создаётся с конкретной длинной с одинаковыми интервалами между сварочными местами. Его можно поделить:

- цепочную дорожку;

- шахматный шов.

К примеру, точки сваривания в шахматных стежках чередуются. Такая сцепка может быть с двух сторон, а можно сцепить с одной. То есть, заготовки сливаются с обеих сторон. Интервал между сварочными промежутками называется «сварочный шаг».

Точечный способ сварки не формирует сварочную ванночку и дорожку. Такой способ применим к спаиванию плоского металла или аккумуляторов.

В итоге получаем больше двух видов швов по длине: первый, сплошной; второй, прерывающийся; третий – точечный; четвертый – прерывающийся шахматный; пятый – прерывающийся сплошной, так называемый цепной.

Группировка по методу сварки

Группировка от потребности в методе скрепления, выделяют 4-е типа:

- Для избегания прожигов при дальнейшей сварке, заранее выполняют сварку меньшего двухстороннего стежка, данный тип называется подварочный.

- Для фиксации элементов используют – шов-прихватку.

- Для закрепления деталей на время, после работ удаляют наметки, такой стежок называется – временным.

- Производя монтаж, используют монтажный шов.

Группировка по ходу действия силы

Не мало важной группировкой сварочного стежка является зависимость от направления действия силы.

- Фланговый или продольный – усилие параллельно оси строчки.

- Лобовой или поперечный – когда сварочный стежок и сила создают угол 90о.

- Комбинированный – одновременно применяют продольный и лобовой швы.

- Косой — когда свариваемый шов и сила создают угол не равняющийся 90о.

Группировка по форме поверхности

Есть три типа швов:

- Выпуклые или усиленные – много шаровые стежки. Например, для сцепления величина, направление и точка приложения нагрузки изменяются во времени незначительно. Экономично не обоснован в связи с чрезмерным расходом электродов.

- Вогнутые или ослабленные — применяются, что бы соединить/сварить элементы из тоненькой стали.

- Обычные или сплюснутые— прибегают в динамике, в связи с наличием между тропой и сталью небольшого перепада.

Группировка по воздействию сварочного агрегата

Такая группировка стежков зависти от типа работы сварного агрегата. Например, проводя работы в аргоновой или другого вида внешней среды, слияние будет «газовым», с электродом – «электродуговым». А основными будут швы такой сварке:

- ручной дуговой – встык, а также нахлестное, используя руки и электроды. В таком случае скрепляют разнообразные металлы толщиной 0,01 — 10 см;

- автоматической, предполагает использование в работе электроинвентаря;

- в инертном газе — разные виды сцепки будут самыми крепкими. Данная среда защищает шов от окисления. Преимуществом такой сцепки – внешний вид и отсутствие мусора;

- газовой – тропа формируется под влиянием температуры, выделяемая в процессе горения газа.

Отдельно выделяют паяные швы, названия походит от инструмента — паяльника.

Помимо указанных, можно привести еще много видов/типов связки заготовок, обычные и необычные, применимы для работ по свариванию элементов в неудобных местах. К примеру, стежки состоящие из одного слоя или из нескольких слоев, при которых используют некоторое количество валиков, расположенных на одном уровне поперечного сечения шва.

Виды и классификации сварных соединений и швов

Сварочный шов – это участок соединения двух частей в единое целое, благодаря расплавлению металла под воздействием высокой температуры и дальнейшей его кристаллизации. На сегодняшний день различают более 100 типов соединений. Они все разделяются по особым параметрам и делятся на различные группы и подгруппы, в связи с чем и существует множество классификаций сварных швов.

Содержание статьи

- По виду сварного соединения

- По месту выполнения сварки

- По конфигурации

- По протяженности

- По технологии выполнения

- По отношению к направлению действующих усилий

- По форме наружной поверхности

- По виду сварки

По виду сварного соединения

Классификация сварных швов по виду сварного соединения делится на стыковые и угловые. Какое именно произвести соединение в той или иной ситуации, решает мастер, отталкиваясь от положения деталей в пространстве.

- Швы угловые производятся тогда, когда заготовки находятся по отношению друг к другу под углом.

- Сварка стыковых соединений образуется в результате прилегания двух частей или деталей торцами друг к другу, которые располагаются на одной плоскости. Сама дорожка при этом может быть трех видов – вогнутая, выпуклая или плоская. Последняя применяется чаше всего, так как она не имеет особо выраженного перехода на стыке деталей, что выглядит более естественно, в сравнении с остальными двумя типами. Такой метод чаще всего используется при электродуговой сварке на низких токах, чтобы не пропалить заготовку. Например, тонколистовая сталь – идеальный материал для применения сварки стыковых соединений.

- Прорезной (электрозаклепочный) производится в отверстии, которое имеется на детали и выполняется в виде точечных заклепок. То есть, при этом не образуется сварная ванна и шов результате, а детали спаиваются небольшими участками через пазы в заготовке.

По месту выполнения сварки

Классификация сварных соединений и швов данной категории зависит от положения свариваемых деталей в пространстве. Например, если нужно починить деталь какой-то конструкции, которую нельзя снять и положить, но она при этом находится на некотором расстоянии от пола, то работу мастер будет производить потолочным,нижним, горизонтальным или вертикальным соединением, отталкиваясь от размещения этой детали.

- Горизонтальные – это сварные швы, которые тянутся слева направо (или наоборот) на вертикальной детали. Чтобы при этом масса металла не стекала вниз, необходимо правильно подобрать скорость движения электродом или горелкой и силу тока (это подбирается для каждого случая в индивидуальном порядке, отталкиваясь от типа сварки, характеристик деталей и мастерства специалиста).

- Вертикальный метод производства стыковых швов ведется на вертикально расположенных заготовках, при этом швы ведутся сверху вниз (или наоборот). Сложность данного процесса заключается в том, что срабатывает сила притяжения Земли и расплавленная металлическая масса все время стекает вниз, что портит и качество и внешних вид детали. Такое соединения рекомендуется проводить в крайних случаях и только тем мастерам, у которых уже есть определенный теоретический и практических багаж знаний для работы такими дорожками. Подробнее с технологией вертикального шва можно ознакомиться тут.

- Потолочным называется положение, при котором деталь находится выше головы мастера, что намного усложняет процесс. При осуществлении потолочных сварочных швов нужно строго соблюдать правила безопасности и технологию выполнения сварки, потому что в данном случае опасность заключается в стекании массы расплавленного металла.

- Нижние способы сварки выполняются тогда, когда деталь располагается внизу по отношению к мастеру. Это самый удобный метод соединения, так как металл не растекается по сторонам или вниз, а стекает в кратер. Кроме этого, свободно выходят газы и шлаки на поверхность. Стыковое сварное соединение в нижнем положении выполняется формированием валиков на протяжении всего стыка деталей. При этом технология сварки простая – достаточно вести электрод или горелку прямо или зигзагом для создания надежной и эстетически привлекательной дорожки.

По конфигурации

Данная категория стыковых швов используется при ручной дуговой сварке электродом. Сюда относятся три типа сварочных швов – прямолинейные, криволинейные и кольцевые (спиральные). Они производятся вне зависимости от положения рабочего изделия. Все типы швов данной классификации предполагают, как стыковое, так и нахлесточное сварное соединение.

По протяженности

Классификация сварных швов по протяженности бывает двух видов: сплошные или прерывистые.

- Прерывистый – это такой шов, который производится определенной длины с синхронным интервалом. Он, в свою очередь, делится на два типа – цепная дорожка и шов в шахматном порядке. Например, двусторонние прерывистые соединения на одной стороне стенки расположены против сваренных участков шва с другой ее стороны. Такие типы сцепления могут быть как односторонними, так и двусторонними. То есть, деталь спаивается с двух сторон. Расстояние между этими сварными отрезками называется «сварочный шаг».

- Сплошные способы сварки также делятся на короткие и длинные дорожки, и совершаются вдоль всей заготовки.

- Точечный способ стыковых швов значительно отличается от других, за счет того, что здесь нет сварочной ванны и дорожки. В этом случае заготовки соединяются точками, за счет нахлесточного сварного соединения. Такой способ зачастую применяется для пайки тонкого металла или аккумуляторов.

Способы протяженных швов: а) сплошной б) прерывистый, в) точечный, г) прерывистый шахматный, д) прерывистый сплошной (цепной)

По технологии выполнения

В зависимости от технологии, по которой производится скрепление, выделяют основные четыре вида:

- Подварочный, где – меньшая часть двухстороннего шва, выполняется предварительно для предотвращения прожогов при последующей сварке;

- шов-прихватка позволяет фиксировать детали, которые уже расположены для сварки;

- временный шов необходим, чтобы скрепить заготовки на некоторое время, а по окончанию работ он удаляется.

- монтажный сварной шов, используется во время монтажа различных конструкций.

По отношению к направлению действующих усилий

Сварка стыковых соединений содержит еще одну важную классификацию, в зависимости от отношения к направлению усилий:

- Продольный способ создания стыка (фланговый), при котором усилие действует параллельно оси дорожки;

- Поперечный метод (лобовой) сварного шва, при котором его ось находится перпендикулярно (90 градусов) к оси усилия;

- Комбинированное соединение сваркой включает в себя одновременно и фланговый и поперечный тип;

- Косой, при котором ось шва располагается под углом к направлению действующих усилий.

По форме наружной поверхности

По форме поверхности сцепления делятся на три основных типа:

- Выпуклые (усиленные)- это многослойные швы, применяемый в сцеплениях при статических нагрузках, но усиленный наплыв приводит к чрезмерному расходу электродного металла и в связи с этим для его использования нужно экономическое обоснование.

- Вогнутые (ослабленные) способы используются для скрепления тонкого металла.

- Нормальные или плоские актуальны при динамических нагрузках, так как они не имеют особого перепада между дорожкой и основным металлом.

По виду сварки

Классификация сварных швов по виду сварки разделяется в зависимости от типа воздействия сварочного аппарата. Например, при работе в среде аргона или другого защитного газа, соединение будет не иначе, как «газовым», при работе с электродом – «электродуговым». Самыми основными видами являются следующие швы:

- ручной дуговой сварки – стыковое или нахлесточное соединение реализуется вручную с помощью электрода. Таким образом, можно скрепить практически любой металл, толщиной от 0,1 до 100 мм в любом положении;

- автоматической сварки, которые осуществляются при работе с аппаратом – трансформатором, выпрямителем или инвертором;

- сварки в инертном газе. Такие стыковые, угловые и нахлесточные соединения считаются самые прочные, так как сварка происходит в среде инертных газов, которые защищают его от окисления. Большим плюсом такого скрепления является эстетический вид и отсутствие отходов и шлаков;

- газовой сварки – дорожка формируется под воздействием температуры, которая создается за счет горения рабочего газа, исходящего из горелки;

- паяных соединений, которые совершаются с помощью паяльника.

Кроме описанных, существует еще множество способов для соединения деталей, как обычных, так и нестандартных, которые применяются для заваривания деталей в труднодоступных местах. Например, швы могут быть однослойными (а) или многослойными(б, в), при которых накладывается несколько валиков, располагающихся на одном уровне поперечного сечения шва.

Виды сварных швов — Энциклопедия по машиностроению XXL

| Рис. 56. Виды сварных швов |

Структура металла поковок или проката определяется технологией металлургического производства, но может изменяться И-в зависимости, например, от способа сварки, расположения и вида сварных швов. Предпочтение следует отдавать сварным швам, выполненным встык. Корень сварного шва должен располагаться, на внешней стороне оборудования, а поверхность корня должн.а быть как можно более узкой, угловые швы — сплошными и непрерывными, толщина шва должна равняться минимальной толщине листа (рис. 43). [c.51]

На фиг. 520, а — ж показаны различные виды сварных швов, применяемых в химическом машиностроении для емкостной аппаратуры. В табл. 151 приведена классификация, а в табл. 152 примеры применения сварных соединений и соответствующие технологические предпосылки конструирования емкостной аппаратуры. [c.540]

Такое резкое снижение усталостной прочности объясняется наличием концентратора в виде сварных швов и концентрации [c.41]

| Рис. 10. Виды сварных швов по отношению к нагрузке N |

Перед началом сварки можно заливать шлак, расплавленный в специальном кокиле. Для наведения электрошлаковой ванны можно использовать специальные флюсы, электропроводные в твердом состоянии. Оригинален процесс сварки кольцевых швов (рис. 3.65). Сварку начинают на входной планке I. В процессе дальнейшей сварки при вращении изделия дефектный участок в начале шва 2 вырезают для замыкания шва. При замыкании шва вращение изделия прекращается и начинается перемещение сварочной установки вверх (стрелка Б на рис. 3.65, 6), как при обычной сварке прямолинейного шва. Замыкание шва и вывод усадочной раковины осуществляют с помощью специального кармана из пластин 3 или коки ля. Типы сварных соединений и вид сварных швов, получаемых при электрошлаковой сварке, показаны на рис. 3.66. [c.158]