что такое сварка, классификация способов сварки

plazmen.ru » Сварка » Основные виды сварки металлов

Что такое сварка

Сваркой называют соединение металлов путем их плавления. Этот процесс широко применяется во многих отраслях машиностроения и строительства. Его физическая сущность заключается в создании связей между атомами и молекулами двух поверхностей, соединяемых между собой. Чтобы они имели высокую прочность нужно соблюдать следующие условия:

- очистка заготовок от грязи;

- энергетическая активация атомов;

- размещение свариваемых деталей на таком расстоянии, равным с межатомным расстоянием.

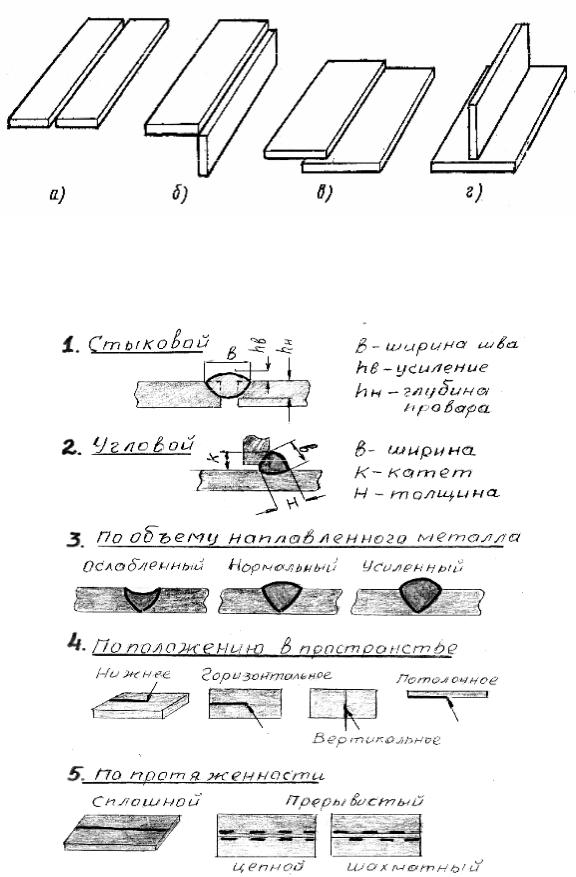

Сварной шов

Благодаря развитию технологий сварку можно осуществлять не только в условиях промышленных предприятий, но и в монтажных и полевых и даже в космосе. Для обработки используют различные источники энергии, поэтому данный процесс требует предельного внимания и соблюдения норм работы.

Разновидности сварки

На сегодняшний день существует не менее 10 видов, которые применяются в деле.

Термическая сварка

При термической сварке происходит соединение деталей на молекулярном уровне, с применением металла расплавленного от воздействия источника энергии. Прочный монолитный шов образовывается за счет жидкого металла, который заполняет промежуток между деталями.

Преимуществами такой технологии является следующее:

- прочность соединения;

- небольшой расход металла;

- низкая себестоимость;

Существуют и недостатки такого метода:

- термическую обработку можно осуществлять только на тугоплавких металлах;

- наличие оксидной пленки на поверхности изделия существенно ухудшает качество соединения.

Электродуговая контактная сварка

Этот универсальный вид сварки является самым распространенным способом и применяется как в производстве, так и в бытовых условиях. При выполнении электросварки не требуется использование дорогостоящего оборудования, к тому же проводить ее могут даже новички.

При выполнении электросварки не требуется использование дорогостоящего оборудования, к тому же проводить ее могут даже новички.

Схема электродуговой ручной сварки плавящимся электродом.

ММА – ручная дуговая сварка

Данный вид обработки осуществляется исключительно одним электродом с использованием дуги, горящей между сварочной ванной и металлическим стержнем, на который нанесено покрытие. В результате замыкания электрической цепи вырабатывается тепловая энергия и передается на элементы, вследствие чего металл начинает плавиться. Когда подача электричества прекращается, получается сварное соединение.

MMA сварка

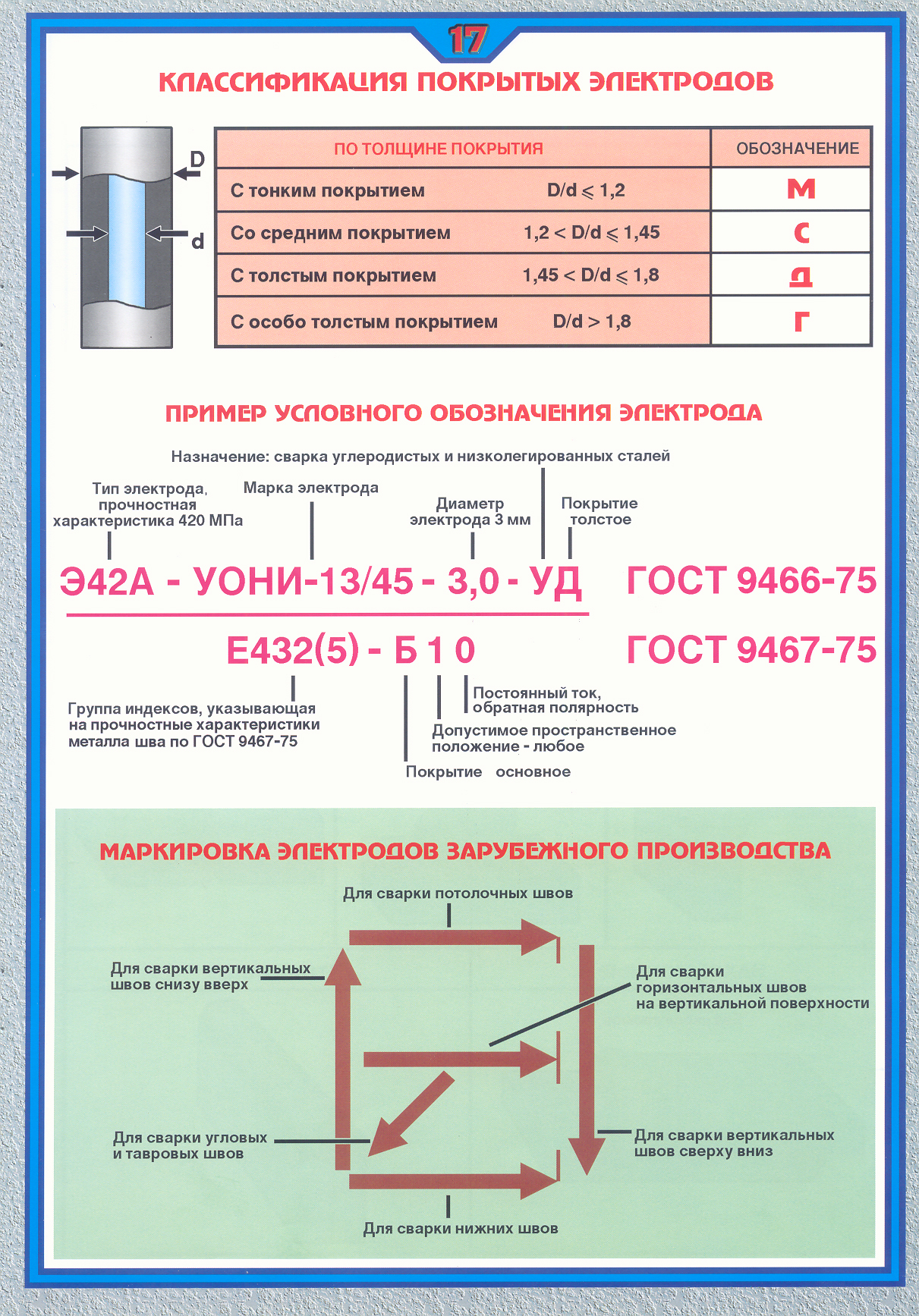

ВНИМАНИЕ: Для ручной сварки используются электроды, покрытые специальной обмазкой, их состав зависит от предназначения и обеспечивает правильное формирование при кристаллизации.

ММА — наиболее простой способ соединения, для выполнения которого достаточно иметь сварочный аппарат и подходящие электроды. Они выпускаются определенного типа и имеют ограниченную длину, поэтому необходимо постоянно прерывать процесс сварки для смены данного элемента. Как и любой вид соединения металлов, технология ММА имеет свои плюсы и минусы.

Преимущества:

- возможность соединения практически всех видов металлов;

- стоимость оборудования позволяет приобрести аппарат для применения в быту;

- сварочные работы можно проводить в условиях ограниченного пространства;

- атмосферные условия не являются преградой к применению оборудования (за исключением осадков).

Недостатки:

- низкая продуктивность;

- покрытие быстро испаряется;

- сложный технологический процесс: нередко происходит залипание электрода.

На фоне преимуществ, минусы незначительные и не являются основанием для отказа от использования ручной сварки.

Аргоновая сварка TIG

Тиг сварка — способ соединения металлов с использованием вольфрамового электрода с защитным газом. Стержень в процессе не плавится, чтобы получить ровный шов сварщику необходимо затачивать его перед применением. Среди других методов сваривания технология Тиг позволяет получать высокое качество шва.

TIG сварка

Для осуществления аргоновой сварки вольфрамовый электрод нужно закрепить в горелке. По краям горелки расположены отверстия, через которые производится подача защитного газа — аргона. Проникая в сварочную ванну аргон защищает ее от воздействия других атмосферных газов. Благодаря этому происходит качественное соединение металлов без оксидной пленки.

Работа на таком оборудовании не требует особых умений, чтобы освоить навык создания красивых швов достаточно поработать 2-3 раза. На качество шва могут повлиять ветер и другие неблагоприятные атмосферные условия, поэтому при использовании оборудования на открытом воздухе, следует закрывать место соединения.

MAG –сварка полуавтоматом

Этот вид соединения подразумевает использование активного газа и металлической проволоки. Во время сваривания между электродом и металлом загорается дуга, в результате чего изделие полностью расплавляется и образовывается сварочная ванна. От воздействия кислорода ее защищает газообразное вещество. По истечение определенного времени, появляется сварной шов за счет кристаллизации элементов, находящихся в сварочной ванне.

В отличие от других технологий сваривания MAG имеет следующие особенности:

- Полностью автоматизированный процесс сваривания.

- Смена сварочных проволок занимает минимум времени.

- Сварка возможна в любом пространственном положении.

Данный метод применяется для соединения разных металлов, поэтому популярен во многих отраслях промышленности. Технология нашла широкое применение при производстве морских судов и автомобилей.

ВАЖНО: Сварка полуавтоматом требует от сварщика множество профессиональных навыков и умений, поэтому работать с аппаратом могут только профессионалы.

Сварка под флюсом

Под СПФ понимается соединение металлов при помощи электрической дуги, где конец электрода и литой сварной шов скрыты под слоем из гранулированного плавкого флюса. Такая функция защищает от окисления, повышает прочность и формирует соединение с высокой степенью однородности.

Во время сварки создается ультрафиолетовое излучение и образование брызг и искр. На рисунке 2 указано как СПФ исключает такие факторы, т.к. в процессе расплавленный металл покрыт толстым слоем флюса. Существует 3 основных способа:

- Ручной. Для ручного метода используют небольшое оборудование с неплавящимся электродом. Сила тока сварки и подача флюса регулируется сварщиком в ручном режиме.

- На полуавтоматическом сварочном аппарате практически все функции регулируются автоматически, вручную осуществляется лишь ведение дуги с помощью рукоятки или дистанционного управления.

- Автоматический способ предполагает участие рабочих только в качестве контроллеров, все остальные функции выполняются управляющим процессором.

Газопламенная

Данный вид подразумевает применение пламени открытой горелки для плавления и соединения двух металлов. Для нагрева используют смеси газов из кислорода и ацетилена, также возможны другие варианты. При соприкосновении с пламенем происходит структурное изменение металла и образование жидкой сварочной ванны. Для защиты металла от атмосферного воздействия используются флюсы. По мере снижения воздействия пламени происходит снижение температуры и возникает процесс кристаллизации, что способствует к образованию сварного шва.

Электрошлаковая

ЭШС — один из способов сварки, при котором тепло образуется в среде расплавленного шлака. Металл нагревается в массе, пропуская электрический ток, который генерирует тепло в шлаке. При ЭШС не требуется использование дуги, вертикальная сварка позволяет проварить толстый слой сплава за один проход.

Данный метод применяется для соединения толстостенных элементов из различных стальных сплавов от чугуна до высоколегированных.

Плазменная

В основе плазменной сварки лежит принцип использования узконаправленной струи плазмы для расплавления сплавов. Такой вид технологии подходит для соединения изделий из разных материалов: нержавеющей стали, цветных металлов. При плазменной сварке применяется аргонодуговая технология, в отличие от электрической, она имеет вид сжатой плазменной струи и обладает мощной энергией.

В основу плазмы входят нейтральные молекулы и атомы, а также электроны и ионы. Во время сваривания образовывается очень высокая температура до 300 тыс. °C и давление на поверхность свариваемых металлов, а дуга приобретает цилиндрическую форму, сохраняя показатели мощности по всей длине. Данный метод подходит для применения в труднодоступных местах, т.к. незначительное изменение расстояния между деталью и электродом не влияет на качество шва.

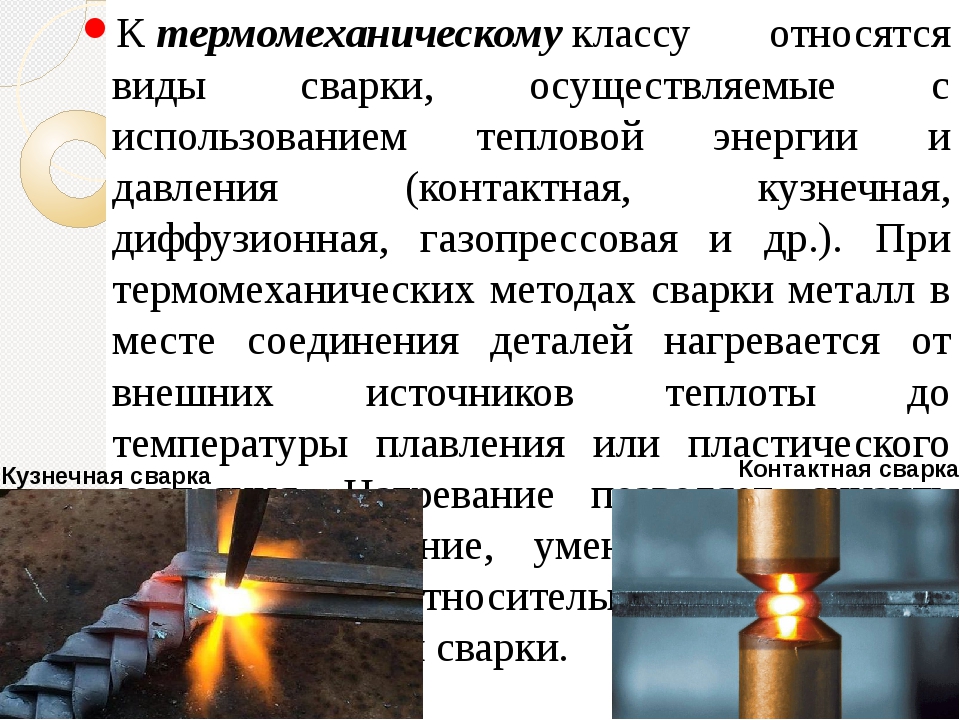

Термомеханический класс сварки

К термомеханическому классу относятся соединения, получаемые на использовании совместного действия тепла и давления, вводимых в зону сварки извне. При термомеханической сварке происходит расплавление конца электрода и того участка детали, который подлежит соединению. Прочный сварочный шов получается после остывания металла.

При термомеханической сварке происходит расплавление конца электрода и того участка детали, который подлежит соединению. Прочный сварочный шов получается после остывания металла.

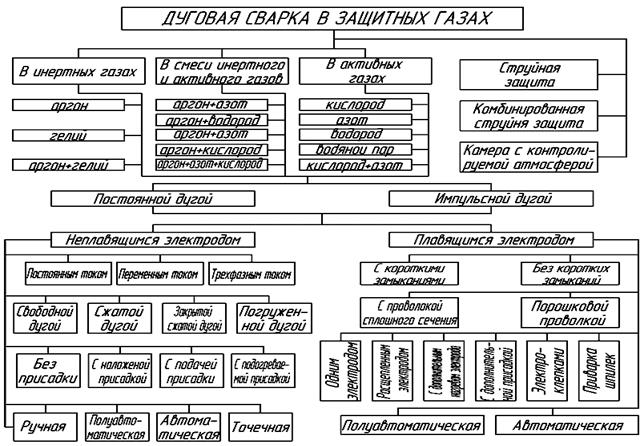

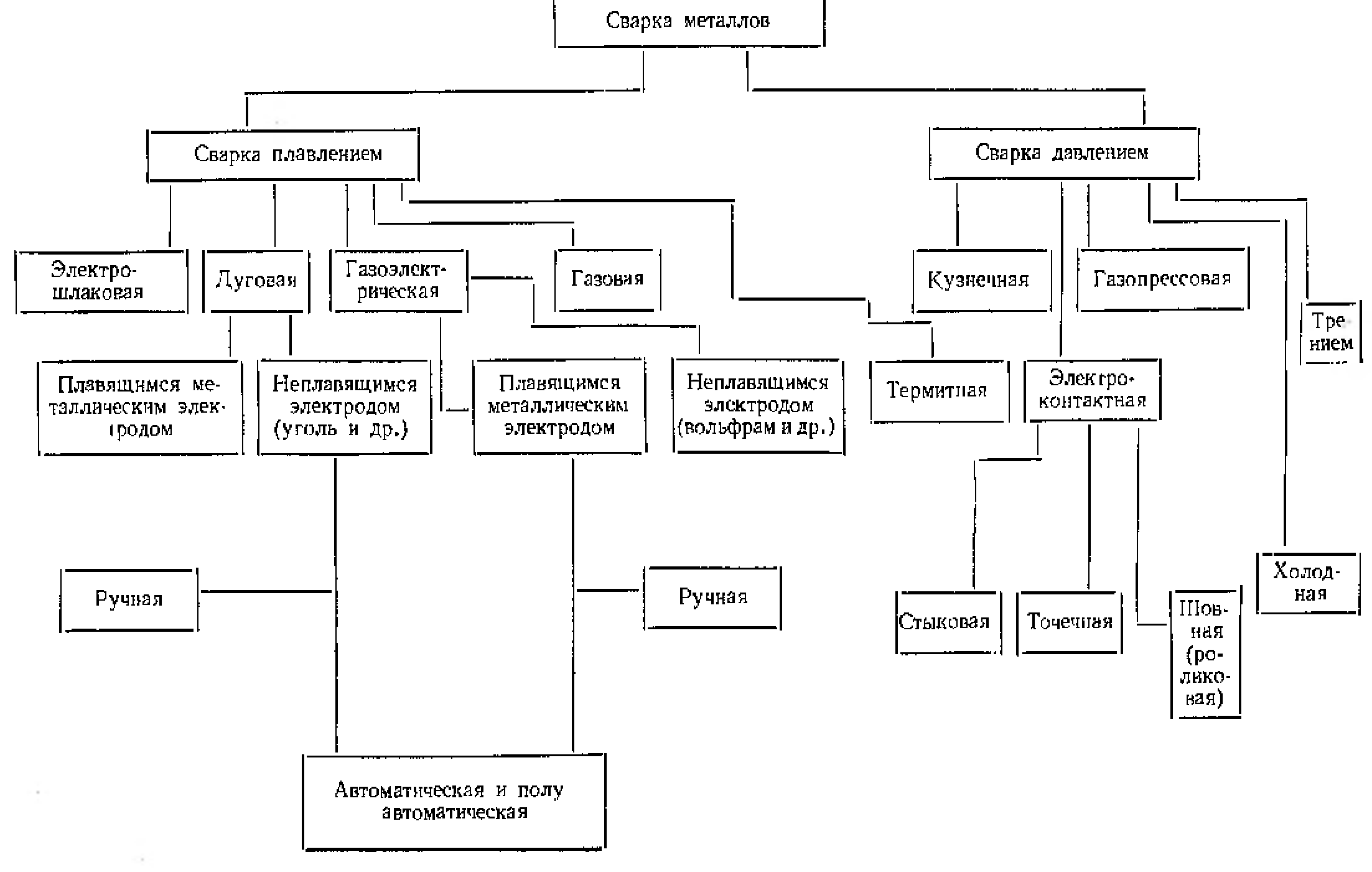

Классификация способов сварки

В современном мире существует множество способов сварки, каждый из которых находит свое применение. Виды и классификация видов сварки проводится по разным критериям и разделены на 2 основные группы:

- Сварка плавлением.

- Сварка давлением.

Для расплавления соединяемых частей используется источник тепла с очень высокой температурой, после чего они сливаются в общую сварочную ванну. При удалении источника тепла сварочная ванна охлаждается и затвердевает, прочно соединяя 2 детали.

Во второй группе доминирующую роль играет давление, прилагаемое к месту сварки, нагрев металла играет второстепенную роль, в некоторых случаях соединение может быть осуществлено без использования нагрева.

Сварка давлением, в свою очередь делится на 2 подгруппы:

- Холодная, в зоне соединения металл не нагревается, данный процесс подразумевает сварку при комнатной температуре.

- Сварка давлением без оплавления. В этом случае металл подогревается до определенной температуры, при котором снижается его механическая прочность и упругие свойства. Подогрев элементов значительно облегчает процесс сварки, иногда является практически необходимым. Данный метод не требует использования высоких температур, поэтому для нагрева можно использовать разные источники тепла.

Методы и технологии сварки

Помимо вышеуказанных традиционных способов бывают другие методы, позволяющие соединить уникальные металлы. Они обладают выраженными свойствами, из-за которых привычные способы не подходят для их соединения.

Одним из таких методов является лазерная сварка, которая выполняется при помощи полуавтоматического или автоматического оборудования. Данный способ подразумевает подачу тепла строго в одну точку для соединения очень мелких деталей.

ВНИМАНИЕ: Чтобы сварить несколько деталей сразу, рекомендуется использовать призму, с помощью которой можно расщепить лазер и направить в разные стороны.

Краткая характеристика сварки

Независимо от вида сварки и классификации способов, сваркой называется технология создания прочных соединений, путем нагрева, оказания давления, деформирования или комбинирования всех методов. Сущность данного процесса заключается в воздействии внешнего источника энергии для установления межатомных связей между деталями. В процессе остывания происходит кристаллизация и образуется сварочный шов. Варианты соединений подбираются, учитывая материал, площадь и химические свойства свариваемых изделий.

Принцип сварки

Принцип сварки металлов определяется по технологическим признакам установлен для каждого вида отдельно, так как специфика их работы отличаются. Для получения прочного сварного соединения необходимо сблизить поверхности двух металлов под большим давлением, чтобы впоследствии появилось электронное облако, взаимодействующее с ионизированными атомами обоих металлических поверхностей.

Нагрев в месте соединения приводит к амплитуде колебания атомов относительно постоянных точек, что в свою очередь создает более легкое получение связи между изделиями. Сила давления зависит от показателей температуры нагрева.

Сила давления зависит от показателей температуры нагрева.

Виды сварки и сварочных аппаратов

share.in Facebook share.in Telegram share.in Viber share.in Twitter

Содержание:

- Виды сварки

- Виды сварочных аппаратов

- Сравнение сварочных аппаратов

- Заключение

Виды сварки

Прежде чем говорить о видах сварочных аппаратов, не лишним будет описать, какие бывают виды сварки. Они отличаются между собой расходниками и типом воздействия на металл. Понимание классификации видов сварки помогает разобраться в предмете и точнее выбрать для себя аппарат.

Недуговая

В недуговой сварке, которую также часто называют контактной, используют несколько электродов, прикладываемых друг ко другу. Во время контакта между ними возникает мощный импульс тока, сила которого может достигать тысяч ампер. Металл, который находится между электродами, плавится. Если расположить электроды точно друг напротив друга, то сваривание называют точечным.

Если расположить электроды точно друг напротив друга, то сваривание называют точечным.

Несмотря на то, что сварка неплавящимся электродом имеет несколько разновидностей, популярность завоевала только точечная. Из-за этого под контактной сваркой и точечным свариванием подразумевают одно и то же. Одна из особенностей точечной сварки — чрезвычайно низкое напряжение, оно может составлять всего несколько вольт. Это стало причиной того, что данный тип сварки преимущественно применяют при работе с тонкими деталями. Одна из сфер, где он распространен — автомобилестроение.

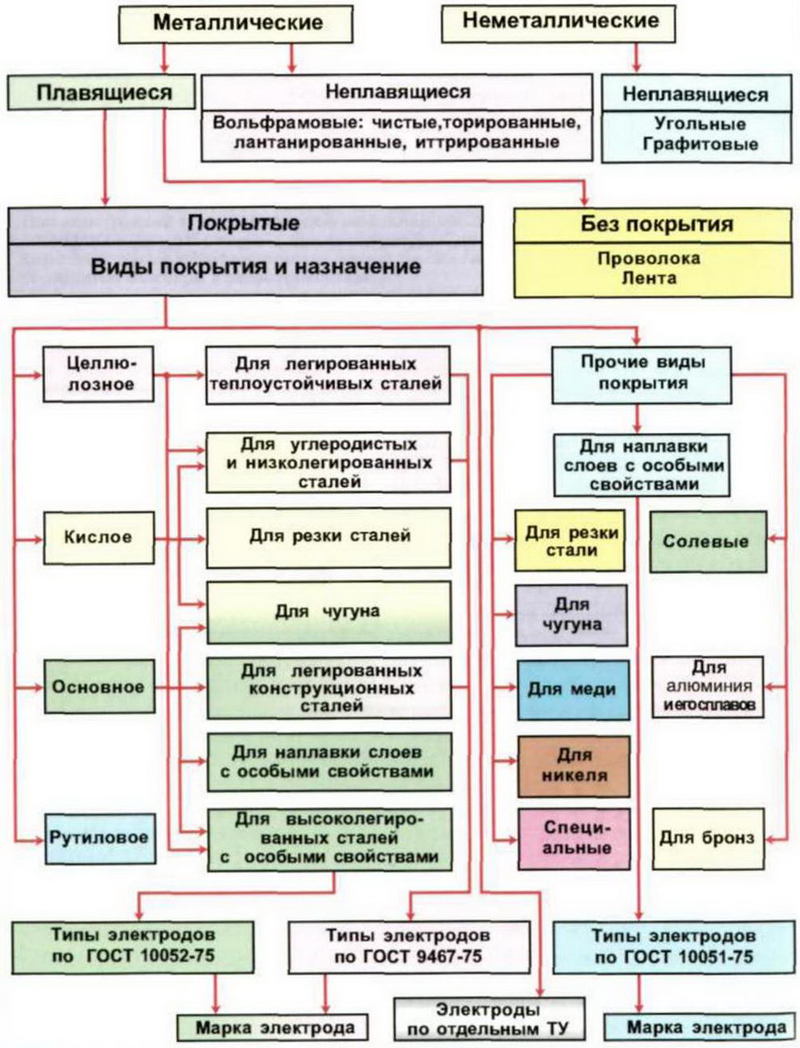

Дуговая

Самый популярный на сегодня тип сварки — дуговой. Во время ручной дуговой сварки используется один электрод. Электрическая дуга между электродом и деталью позволяет достигнуть температуры плавления металла. Электрод при этом не прикасается к металлу. Чтобы обеспечить стабильность при горении дуги необходима специальная проводящая среда. Она также помогает защитить шов и электрод. Ее можно получить несколькими способами — подавая газ или используя специальное покрытие. В зависимости от этого выделяют несколько подкатегорий электродуговой сварки.

В зависимости от этого выделяют несколько подкатегорий электродуговой сварки.

MMA

ММА — сварка плавящимися металлическими электродами. Каждый штучный электрод покрыт обмазкой, которая плавится, образуя защитную газовую среду. Как только через электрод начинает проходить ток, обмазка образует облако ионизированного газа, позволяющего образовать дугу. Это очень удобно, так как отпадает необходимость использовать тяжелый газовый баллон — процесс сваривания становится автономнее.

Чтобы сварка прошла успешно, нужно правильно подобрать электрод. На упаковке можно найти информацию о том, для каких именно металлов подходит данный расходник. Это зависит от металла, из которого он сделан. Также играет роль диаметр электрода. Электроды разного диаметра могут использоваться для сваривания деталей разной толщины.

MMA дает возможность сваривать различные металлы (сталь, чугун, нержавеющие сплавы), но не подходит для алюминия.

TIG

Для сварки TIG (аргонно-дуговая сварка) понадобится сварочный аппарат со специальным рукавом. В него устанавливают тугоплавкий вольфрамовый электрод. За секунду до начала сваривания начинается подача инертного защитного газа — аргона. После этого возникает дуга. Этот вид сварки используется профессиональными сварщиками, так как процесс поджигания дуги здесь не такой простой, как при использовании MMA. Кстати, для сварки алюминия используются аппараты TIG с функцией переключения в режим работы переменным сварочным током.

В него устанавливают тугоплавкий вольфрамовый электрод. За секунду до начала сваривания начинается подача инертного защитного газа — аргона. После этого возникает дуга. Этот вид сварки используется профессиональными сварщиками, так как процесс поджигания дуги здесь не такой простой, как при использовании MMA. Кстати, для сварки алюминия используются аппараты TIG с функцией переключения в режим работы переменным сварочным током.

MIG-MAG (полуавтоматическая сварка)

Существует также сварка MIG-MAG, которая подразумевает автоматическую подачу присадочной проволоки через токопроводящий наконечник. Она находит свое применение в сферах, где нужно сваривать листовой металл. Этот вид также используется для сваривания меди. Проволока в разы увеличивает скорость работы. В аппарат устанавливается катушка, которая автоматически подает проволоку к месту сваривания через еврорукав. При этом может использоваться газ (проволока будет без флюса) или флюсовая проволока. Использование баллона снижает комфорт при работе, но повышает качество шва. Сварка под флюсом обходится немного дороже из-за более высокой стоимости расходника.

Сварка под флюсом обходится немного дороже из-за более высокой стоимости расходника.

Виды сварочных аппаратов

Ниже мы опишем самые распространенные виды аппаратов, которые используются для дуговой сварки.

Трансформаторы

Самая популярная разновидность сварочного аппарата — трансформаторная сварка. Она способна работать со свариваемыми изделиями толщиной от 1,5 до 30 миллиметров. Строение трансформатора предполагает наличие двух обмоток, которые используют переменный ток. Первая принимает ток из стационарной сети. Вторая — формирует ток силой от 80 до 500 А, снижая напряжение. Трансформаторы могут работать как с одной, так и тремя фазами сети. В зависимости от этого будут отличаться их размеры.

Чтобы регулировать мощность сварочного тока, обмотки приближаются или отдаляются друг от друга. Если аппарат небольшой, можно отключать часть обмотки. Для трансформаторных аппаратов допустимым считается напряжение 48 В. Это позволяет сварщику прикасаться к свариваемой детали.

Среди достоинств такого оборудования выделяют несложное строение, невысокую стоимость, высокую силу тока. Из минусов нужно сказать о гуле аппарата при работе, ступенчатую регулировку, разбрызгивание металла.

Сварочные инверторы

Объединив трансформатор с конденсаторами, выпрямителем, транзисторами и диодами, удалось разработать новый вид аппаратов — сварки инверторного типа. Их небольшой размер сделал процесс сваривания намного удобнее. Во время работы они повышают входное напряжение и преобразуют ток в постоянный. Современные модели обладают большим количество дополнительных функций: Anti-Stick, Hot Start, VRD и т.п. Они позволяют формировать плотный качественный шов и максимально автоматизировать сварочный процесс.

Достоинства сварочных инверторов:

- инвертор может работать как с черным, так и цветным металлом;

- небольшой размер приборов;

- хороший КПД;

- дуга горит ровнее и обладает повышенной устойчивостью;

- при сварке постоянным током металл меньше разбрызгивается;

- можно точнее установить мощность тока;

- современные модели обладают дополнительными функциями, позволяющими легче зажечь дугу, избежать прилипания электрода и т.п.

Минусы инверторных сварочных аппаратов:

- стоимость выше, чем у трансформатора;

- более сложное строение и, как следствие, ремонт.

Полуавтоматы

Полуавтоматические сварочные аппараты состоят из блока, подающего питание, катушки с проволокой, рукава, сопла горелки, системы подачи газа. Их главная особенность — использование проволоки вместо сменных электродов. Полуавтоматы подают защитный газ (инертный — аргон, гелий, или активный — кислород) и проволоку к месту сваривания, обеспечивая все условия для сварки. Они также способны работать без газа (режим «NO GAS») — нагретая электрическим током стальная проволока с флюсовым наполнителем выделяет газ.

Использование полуавтоматической сварки с электродной проволокой делает сварочный процесс быстрее. Еще больше работу упрощает наличие нескольких режимов подачи расходника. Как правило, пользователь может выбрать несколько режимов и скорость подачи проволоки.

Сравнение сварочных аппаратов

Что лучше — сварочный полуавтомат или инвертор?

Часто можно услышать вопрос пользователей: что лучше — сварочный инвертор или полуавтомат? Он не совсем корректен, так как полуавтомат включает в себя часть, подающую питание. Эта часть может быть инверторной или трансформаторной — эти понятия можно сравнить между собой. А вот полуавтоматическая сварка отличается от других расходником. В ней используется проволока вместо сменных электродов.

Какой выбрать сварочный аппарат — инвертор или трансформатор?

Вне зависимости от того, собираетесь ли вы пользоваться сваркой ММА или полуавтоматом, прибор может быть инверторным или трансформаторным. Сейчас мы быстро сравним эти два типа аппаратов.

Трансформатор:

- дешевле стоит;

- может работать с электродами диаметром до 7 мм;

- шумит при работе;

- разбрызгивает металл;

- обладает высокой силой тока;

- не позволяет точно регулировать ток;

- использует переменный ток.

Инвертор:

- стоит дороже;

- может работать с электродами диаметром до 5 мм;

- меньше шумит при работе;

- меньше разбрызгивает металл;

- позволяет легче сформировать нормальный сварочный шов;

- дает возможность точнее регулировать ток;

- использует постоянный ток.

Заключение

Каждый тип сварки и сварочного аппарата можно использовать для определенных работ. Например, для сварки сталей отлично подходит сварка ММА, а для сваривания алюминия понадобится аппарат TIG. Также существует сварка в защитной среде с использованием проволоки, которая упрощает процесс.

Какой металл чем варить?

Металл | Тип сварки |

Сталь | MMA, TIG, MIG-MAG |

Чугун | MMA, MIG-MAG |

Нержавейка | MMA, TIG, MIG-MAG |

Алюминий и сплавы на его основе | TIG (переменным током) |

Медь | MIG-MAG (медной проволокой) |

Вне зависимости от выбранного режима и сварочного аппарата нужно соблюдать правила безопасности. В этом случае вы сможете добиться нужного результата, не повредив заготовку и сохранив здоровье.

Виды электродуговой сварки

- ММА- ручная дуговая сварка штучным электродом. Самый распространенный и общедоступный вид сварки.

- MIG/MAG — сварка проволокой в среде защитного газа или самозащитной порошковой проволокой.

- TIG — сварка неплавкими электродом в среде защитного газа.

Итак, что же такое ручная дуговая сварка (ММА)?

ММА — дуга загорается между металлом и плавким электродом, который одновременно является и присадочным материалом (то есть шов образуется не только из металла свариваемых деталей, но и из материала плавящегося электрода).

Плавится не только стержень электрода, но и его покрытие, при этом образуются газы и шлак, защищающие дугу и обрабатываемый сварной шов. Шлак по окончании процесса легко удалить, для этого используется специальный инструмент — гибрид щетки с щетиной из проволоки и маленького молотка.

- простота сварки

- не требует подключения газа

- общая доступность

- низкая цена

- проблематично при работе с тонким металлом

- необходимо удалять шлак при работе

- маленькая производительность

Полуавтоматическая сварка MIG/MAG

Полуавтоматическая сварка — это сварка проволокой в среде защитного газа или самозащитной порошковой проволокой.

В качестве защитных газов применяют инертные (аргон и гелий) и активные газы (углекислый газ, азот, водород), а иногда смеси двух газов и более.

Плюсы:

- высокая производительность

- сварка тонких металлов

Минусы:

- необходим газовый баллон

- необходимо удаление шлака (при сварке флюсовой проволокой)

TIG сварка: все просто и качественно!

Применяется для получения сварных соединений из высоколегированной нержавеющей стали, чугуна, титана, меди и многих других цветных металлов и сплавов. Шов, помимо отличного качества, обладает акку- ратным внешним видом и повышенной надежностью.

Плюсы:

- отличное качество шва

- работа с металлами маленькой толщины

- отсутствие шлака

Минусы:

- необходим баллон с газом

- требования к опыту — высокая квалификация сварщика

Ручная дуговая сварка

Ручная дуговая сварка- самая большая разновидность сварки, к ней относятся сварочные инверторы и трансформаторы.

Техника «поджига» дуги:

Перед зажиганием дуги следует установить необходимую силу тока, которая зависит от толщины свариваемого металлам марки электрода.

Зажигать дугу можнодвумя способами:

- Электрод приближают вертикально к поверхности свариваемого изделия до касания металла и быстро отводят назад, но не более чем на величину равную диаметру электрода.

- Электродом вскользь «чиркают» по поверхности металла (движение напоминает поджигание спички о коробок), но не отдаляют от металла дальше, чем диаметр электрода.

ВАЖНО: Если выставлена слишком большая сила тока, то возможен прогар металла и сильное»разбрызгивание»; если малый ток — то дуга будет плохо зажигаться, либо электрод

СМЫСЛ термина «ПВ» или «цикл работы»?

Обязательно надо обратить внимание на такой параметр, как ПВ (период включения) при данном сварочном токе. Для отсчета времени берут 10 минутный интервал по европейской методике.

Например, в паспорте указано, что для тока 160А ПВ=30%. Это значит, что аппарат будет работать 10 минут х 30% = 3 минуты, а на 10-3=7 минут надо сделать перерыв.

Данные показатели характерны при температуре окружающей среды +40″С, если температура ниже, то и ПВ пропорционально увеличивается.

Обязательно обратите внимание, что приведенный выше метод характерен для европейских аппаратов и продукции BestWeld.

К сожалению, многие компании занижают условия измерений, например, понижают температуру окружающей среды с 40″С до 20°С и берут не 10 — минутный интервал времени, а 5-минутный. В результате ПВ получается около 60%, а на деле — не более 30%. Будьте внимательны!

Техника сварки

Следует отметить, что максимальный сварочный ток используется только на короткое время для разжигания сварочной дуги. Для поддержания дуги, а это 97% времени, например электрода 4 мм, требуется всего 70-90А.

Также сварной шов никто непрерывно не делает, сварка осуществляется интервально, с небольшими перерывами. Например: делаем шов 10 сантиметров, прекращаем сварку и контролируем качество визуально, убираем шлак, делаем шлифовку при необходимости… за это время аппарат успевает остыть и можно продолжать работу.

Виды сварки меди и природные особенности металла

Плавление меди происходит путем контакта изделия с высокими температурами в 1080—1083°С. Если интервал температур находится в диапазоне 300—500°, медь и ее сплавы обладают ломкостью. Медь в жидкой консистенции способна растворять газы, в том числе кислород и водород, что значительно затрудняет ее сварку.

С кислородом этот металл образует закись меди, дающую промежуточный сплав Cu + Cu20, который располагается по границам зерен. Поскольку температура плавления промежуточных сплавов на 20° ниже температурной границы плавления чистой меди, то в результате контактной сварки образуются горячие трещины при кристаллизации шва. Мелкие трещины могут образоваться в результате сварки в расплавленной меди, где содержится закись меди, в контактном режиме с водородом.

Это явление называют «водородной болезнью меди», так как она возникает в результате контакта меди с водородом с участием кислорода, причем в результате дополнительно образуется водяной пар, способствующий образованию трещин в металле шва при расширении.

Высокая теплопроводность (в 6-7 раз выше теплопроводности стали) и жидкость консистенции в расплавленном состоянии также значительно затрудняют произведение сварочных работ с медью и ее сплавами. Чем меньше кислорода содержится в меди в виде закиси, тем лучше металл поддается контактной сварке.

Сварка медных шин и других изделий может быть затруднена примесями свинца, мышьяка, сурьмы и висмута. Наилучшим образом поддается сварке электролитическая медь, в которой содержится не более 0,4% примесей. А вот литейная медь, в составе которой содержится до 1% примесей, не так хорошо сваривается.

Повысить прочность шва при сварке можно при помощи хрома, марганца, железа, никеля и тантала. Существуют различные виды сварки меди, каждый из которых характеризуется некоторыми особенностями.

Газовая сварка меди

В этом случае используется ацетилено-кислородная сварка, которая обеспечивает самое высокое нагревание ядра пламени. Газовая горелка является тепловым источником малой сосредоточенности, что влияет на поддержание оптимальных размеров сварочной ванны.

Для изделия с размером, не превышающим 10 мм в толщину, рекомендуют использовать две горелки, одна из которых выполняет подогрев, а вторая используется для сварки. При двусторонней сварке с применением двух горелок подогрев не выполняется. Для сварки меди и бронзы используется нормальное пламя. Защита металлической основы сварочной ванны от окисления, наряду с защитой окружающей среды от негативного воздействия продуктов сгорания, производится путем извлечения закиси меди при помощи флюсов или присадочной проволоки.

Флюсы для сварки меди содержат некоторые соединения бора (борную кислоту, борный ангидрид и др.), которые способны растворять закиси меди, в результате чего образуется легкоплавкая эвтектика, впоследствии выводящаяся в шлак. Кроме соединений бора, во флюсах могут присутствовать фосфаты. Флюсы наносятся на обезжиренные и зачищенные свариваемые кромки, на сторону – по 10-12 мм. В качестве дополнения при помощи присадочного металла можно наносить компоненты флюса и жидкое стекло с добавками древесного угля в качестве покрытий (10—20%).

В процессе сварки алюминиевых бронз надо вводить в состав флюсов фториды и хлориды, прекрасно растворяющие А12О3, получающийся при окислении алюминиевых сплавов в составе бронзы. Для меди, а особенно для латуни, очень удобно использовать газообразные флюсы в виде азеотропного раствора борно-метилового эфира и метилового спирта. Пары такого раствора поступают в горелку через специальную деталь, пламя приобретает зеленый цвет, органическая часть подвергается сгоранию, а В2О3 не наносит вреда сварочной ванне.

Газовая горелка должна соответствовать требованиям безопасности, особенно если производится спайка медных труб большого диаметра, когда требуется использовать значительные объемы газа. При выполнении сварки изделий из чистой меди до 3-4 мм в толщину применяется медная проволока М1 или М2, поскольку медь не успевает хорошо окислиться. При условии большой толщины изделий из меди, для выполнения сварочных работ необходимо применять специальную присадочную проволоку, легированную окислителями (до 0,2% Р и 0,3% Si).

Состав такой проволоки должен совпадать с веществами, содержащимися в основном металле. Использование окислителей для выполнения работ с другими металлами не лимитируется так строго, как для сварки меди. Например, при сварке латуни с целью уменьшения потерь цинка применяют кремнистую латунь в качестве присадочного материала (ЛК 80-3).

Проковку шва после сварочных работ выполняют в холодном состоянии для медных изделий толщиной до 4-5 мм для повышения прочностных и пластических свойств. При условии большей толщины проковка производится после нагревания до 400—3000С и с последующим отжигом.

Сварка меди при помощи угольного электрода

Сварка меди и сплавов осуществляется дугой, которая горит между самим изделием и угольным электродом, а также при помощи независимой дуги пламени между двумя отдельными угольными электродами.

Дуговой разряд – это источник энергии для сварки. Технологические приемы, составы сварочных флюсов и присадочного металла остаются аналогичными газовой сварке. С использованием проволоки БрКМцЗ-1 можно производить сварку меди даже на воздухе.

Полученные в результате сварки соединения соответствуют требованиям к механическим свойствам, однако тепло- и электрофизические свойства могут быть резко снижены. Сварка меди и соответствующих медных сплавов при помощи угольных электродов применяется достаточно редко, поскольку этот процесс является малопроизводительным.

Ручная дуговая сварка с использованием покрытых электродов

Ручная электродуговая производится с использованием электродов и позволяет в результате получить соединения с удовлетворительными механическими свойствами, однако состав металла на швах будет отличен от состава основного металла по причине легирования окислителями в процессе сварке.

При сварке меди и медных сплавов окислители вводят в электродную проволоку и в электродное покрытие. Электродные покрытия в своем составе одержат сухую шихту, замешанную на жидком стекле (класс А), — она составляет 20—25% от массы шихты. Однако тепло- и электропроводность полученных соединений ниже, чем у чистой меди, особенно если это – медные сплавы. В процессе сварки покрытыми электродами отмечается значительное разбрызгивание, а металл шва очень часто содержит поры.

Для выполнения сварки меди и медных сплавов более 4-5 мм в толщину рекомендуют выполнить подогрев до 300—5000 с.

Дуговая сварка меди под флюсом

Дуговая сварка меди и медных сплавов под флюсом может осуществляться под слоем плавленого флюса при помощи неплавящегося угольного или графитового электрода, плавящегося электрода и плавящегося электрода, покрытого слоем керамического флюса.

При выполнении сварки под флюсом с помощью угольного электрода, его затачивают, придавая вид плоской лопатки. Сборка под сварку производится с закладкой присадочного металла встык (латунь, томпак) для окисления металла шва.

Необходимо засыпать прокаленный флюс ОСЦ-45. Сварка производится на постоянном токе с обратной полярностью; подогрев тока создают в результате замыкания определенного электрода на изделие. Сварка меди и медных сплавов под плавлеными флюсами плавящимися электродами является достаточно высокопроизводительным способом. Состав металла на швах в результате изменяется незначительным образом, а металл сохраняет практически все свои физические свойства.

Самые лучшие результаты характерны для сварки под флюсом АН-М1 со следующим составом: 55% фтористого магния, 40% фтористого натрия, и 5% фтористого бария. В качестве хорошего электродного металла используются медные проволоки М1 или МО. С целью повышения механических свойств сварных соединений применяются легированные проволоки из сплавов меди БрКМцЗ-1; БрАЖМцЮ-3-1,5, однако в этом случае значительно снижаются тепло- и электропроводность состава металлов на швах.

Выполняется на постоянном токе с обратной полярностью; коэффициент расплавления проволоки составляет примерно 20 г/(А-ч). При применении сварки к изделиям толщиной выше 15 мм рекомендуют выполнить разделку под углом 900 с притуплением, а в других случаях – применить сварку расщепленным электродом.

Работы производятся на графитовой подкладке или флюсовой подушке. Подготовку кромок и электродной проволоки необходимо выполнить особенно тщательно, зачистив до металлического блеска и обезжирив.

Флюс следует прокалить при температуре 300-400 0С. Сварка производится при жестком закреплении или с использованием прихваток контактным способом. Для выполнения сварки латуни Л63 и Л062-1 применяется медная проволока с использованием плавленых флюсов МАТИ-5 или АНФ-5. Этот способ предусматривает получение соединений меди со сталью.

Сварка в таком случае предусматривает смещение электрода на медь и подбор такого режима, при котором бы соблюдался контактное взаимодействие со сталью в течение минимального периода времени, чтобы можно было избежать хрупких прослоек, так называемой диффузии меди между крупинками стали.

Керамический флюс К-13 МВТУ применяется в процессе сварки меди, меди со сталью и наплавки меди на сталь. Флюс содержит следующие компоненты, %: плавиковый шпат — 20; глинозем — 20; бура безводная — 15—19; мел — 15; магнезит — 15; кварцевый песок — 8-10; порошок алюминия 3-5. Шихта замешивается на жидком стекле, гранулируется, после сушки прокаливается в течение 1-2 ч при температуре 450 0С. Сварка производится на постоянном токе с обратной полярностью контактным способом, при закреплении на подкладке из охлажденной меди или на графите.

Электрошлаковая сварка меди и медных сплавов

Сварку меди значительной толщины (30—55 мм) можно производить электрошлаковым процессом при помощи пластинчатого электрода.

В ИЭС Е. О. Патона были разработаны флюсы для такого процесса, которые содержат фториды щелочных и щелочноземельных металлов.

Температура плавления меди должна быть выше температуры контактного плавления флюсов.

Дуговая в защитных газах

Автоматическая, полуавтоматическая и ручная сварка меди среди различных защитных газов могут производиться с использованием плавящегося и неплавящегося (вольфрамового) электрода.

В большинстве случаев для чистой меди применяется сварка вольфрамовым электродом (если толщина не превышает 10 мм) при подаче присадочной проволоки, и значительно реже используют плавящийся электрод. Применяют следующие газы: аргон высшего сорта (ГОСТ 10157—73), гелий особой чистоты (в соответствии с МРТУ 6-02-274—66), азот особой чистоты (на основе МРТУ 6-02-375—66).

Какой бы способ вы ни использовали, необходимо придерживаться техники безопасности.

Похожие статьиРазличные виды сварки для нержавеющей стали

- Статьи

- Различные виды сварки для нержавеющей стали

Нержавеющая сталь со значительным содержанием хрома требует специальных технологий сварки. Чаще всего применяется аргонодувная сварка, требующая вольфрамовых электродов. Также используется сварка с покрытыми электродами и еще несколько видов подобных работ, таких как:

- аргоновая полуавтомотическая сварка в режиме MIG;

- лазерная сварка;

- холодная сварка;

- контактная точечная сварка.

Главными требованиями в любом из вышеописанных видов работ является необходимость как следует обезжирить рабочую поверхность металла и зачистить до блеска кромки свариваемых поверхностей.

Сварка покрытыми электродами

Этот метод широко применяется как на производствах так, и в кустарных условиях. Однако, он не обеспечивает высокого уровня качества. Используется два вида сварочных материалов:

- с двуиокисью титана и рутиловым покрытием;

- с применением основного покрытия.

Все сварочные материалы изготавливаются в соответствии с ГОСТ 10052. В этих же нормативных документах описаны электроды, применяемые для сваривания того или иного нержавеющего сплава.

Аргоновая и полуавтоматическая сварка

При данном типе работ используются вольфрамовые электроды. Соответственно, цена и сложность данного метода выше — он применяется только когда необходимо обеспечить особенно высокое качество сварки. Например при работе с тонкими металлическими конструкциями, дымовыми, газовыми и водопроводными трубами.

Так как поджог дуги осуществляется бесконтактным методом, сварочная ванная хорошо защищена от попадания частиц вольфрама. Однако, если работник будет действовать не достаточно аккуратно, в частности, будет совершать колебательные движения электродом, это может привести к окислению металлов и смещению сварочной зоны. В этом и состоит основная сложность аргоновой сварки.

К тому же, существуют различные техники работы этим методом. При соединении поверхностей большой толщины используют струйный перенос. тонколистовые изделия соединяются короткой дугой. Техника импульсной сварки, как наиболее универсальная, используется при работе с изделиями из нержавеющей стали.

Лазерная сварка

Самый совершенный метод сварки. Его использование обеспечивает наименьшее время остывания шва, отсутствие горячих и холодных трещин. Наиболее активно данный вид сварки применяется в машиностроении.

Холодная сварка

Или сварка «под давлением» отличается тем, что соединение деталей здесь осуществляется без плавления. Соединение обеспечивается при помощи сдвига двух поверхностей относительно друг друга под большим давлением. Металлы деформируются и соединяются за счёт свойств собственной кристаллической решетки.

Точечная сварка

Применяется исключительно для тонколистовых конструкций толщиной до 2 мм. Её особенностью является точечное соединение поверхностей в ключевых точках. Таким образом хрупкая тонколистовая конструкция наименее подвержена термической деформации при сохранении необходимой прочности соединения.

Компания «СтальГрад» в своей работе применяет практически все из вышеперечисленных методов сварки. Опыт наших специалистов позволяет проводить сварочные работы практически любой сложности.

28 октября 2016

14 различных типов сварки (за и против)

Сварка — это процесс соединения материалов путем их плавления под воздействием достаточно высокой температуры и последующего охлаждения, чтобы они прочно соединились друг с другом.

Однако сам термин не так прост, как мы думаем.

Существует множество сложных и разнообразных типов сварки, позволяющих надлежащим образом выполнять процесс объединения в соответствии с основной целью.

Исходя из этого факта, мы расскажем вам о 14 различных типах сварки и о том, для чего они используются.

Итак, приступим:

Темы, затронутые в этой статье

Различные типы сварки

1. Дуговая сварка защищенного металла (SMAW)

Дуговая сварка защищенного металла (Источник изображения)Дуговая сварка защищенного металла — это простой процесс соединения материалов вручную путем разложения проволоки электрода, покрытой флюсом и проложенной между металлом и электродом в форме дуги.

Процесс подпитывается электрическим током, и как только процесс плавления завершается, распавшийся электрод выделяет пар, который обычно называют защитным газом, и, таким образом, образует слой шлака в зоне сварки.Этот слой защищает металл от всевозможных атмосферных загрязнений.

Давайте рассмотрим некоторые преимущества и недостатки этого конкретного процесса сварки:

Преимущества: Основным преимуществом данного процесса сварки является его простота и дешевизна. Кроме того, это один из самых популярных и широко используемых сварочных процессов благодаря своей универсальности и простоте.

Недостатки: Два общих недостатка, связанных с этим процессом, — это пористость и сварочные брызги.Два других обычных недостатка, а именно риск ожога и повреждения кожи, могут возникнуть в результате любого другого процесса сварки, если не будут приняты надлежащие меры предосторожности.

2. Плазменная дуговая сварка:

Плазменно-дуговая сварка выполняется путем образования электрической дуги прямо между заготовкой и электродом. Электрод обычно располагается внутри горелки, и плазма проходит через медное сопло, которое в результате образует дугу.

Если вы прочитаете типы сварки, которые мы обсуждали здесь, вы увидите, что этот процесс очень похож на газо-вольфрамовую дуговую сварку, тогда как единственная разница заключается в способности первого из них отделять защитный газ от плазмы. дуга.

Давайте узнаем о его преимуществах и недостатках:

Преимущества: Горелка, предназначенная для плазменно-дуговой сварки, позволяет сварщику быть достаточно эффективным, чтобы контролировать дугу и, следовательно, наблюдать за процессом сварки в целом. Кроме того, плазменная струя и повышенная концентрация тепла обеспечивают более высокую скорость движения.

Недостатки: Типы оборудования, используемого для плазменно-дуговой сварки, относительно дороги, чем оборудование для других процессов, что приводит к более высоким начальным затратам.Кроме того, сварщикам требуется специальная подготовка для надлежащего выполнения этой задачи.

3. Дуговая сварка порошковой проволокой (FCAW):

Дуговая сварка порошковой проволокой выполняется с помощью непрерывно подаваемой электродной проволоки, содержащей флюс, и которая непрерывно работает от источника постоянного сварочного тока. Зона дуги защищена непрерывной подачей защитного газа, который защищает сварочную ванну от всех видов атмосферных загрязнений. Кроме того, защитный газ обычно подается от внешнего канала, и флюс также работает как защитная добавка от загрязнений.

Дуговая сварка порошковой проволокой очень популярна в сварочной промышленности из-за ее портативности и скорости. Сварка порошковой проволокой очень похожа на сварку MIG, хотя обе они имеют несколько технических отличий.

Преимущества: Некоторыми привлекательными преимуществами использования этого процесса сварки являются низкие затраты на запуск и более высокая скорость наплавки. Кроме того, для большинства сталеплавильных применений не требуется подавать защитный газ при выполнении этого процесса. Вдобавок ко всему, вероятность образования пористости намного меньше по сравнению с другими методами сварки, а электроды очень недорогие, так как они имеют порошковую сердцевину.

Недостатки: Одной из распространенных проблем этой стратегии является чувствительность электрода, поскольку он изготовлен из низкоуглеродистой стали или сплава. Этот атрибут также известен как допуск по напряжению, который можно обойти, подавая защитный газ в сварочную ванну и поддерживая постоянную скорость подачи электродов.

4. Дуговая сварка под флюсом:

Аппарат для дуговой сварки под флюсом (Источник изображения)Как следует из названия, для дуговой сварки под флюсом также используется электродная проволока с непрерывной подачей для расплавления дуги, перед которой сварочная ванна погружается под слой флюса, состоящий из диоксида кремния, извести, оксида марганца и других добавок. .Этот флюс защищает зону сварки от всех источников атмосферного загрязнения, а также предотвращает разбрызгивание сварочного шва и снижает высокое ультрафиолетовое излучение.

Однако для выполнения этого процесса защитный газ не требуется. Кроме того, отсутствуют возможные средства для потери тепла, поскольку вся дуга покрыта слоем флюса, а слой шлака впоследствии может быть удален.

Преимущества: Некоторые преимущества этого процесса включают высокую скорость наплавки и способность предотвращать разбрызгивание сварочного шва на металл шва.Кроме того, он имеет более высокую скорость передвижения и может защитить воздух от высокой радиации.

Недостатки: Основным ограничением этого процесса является лишь небольшое количество материалов, которые можно сваривать с помощью этого процесса сварки. А это нержавеющая сталь, никелевый сплав и сталь.

5. Электрошлаковая сварка:

Электрошлаковая сварка (источник)Электрошлаковая сварка — это немного сложный процесс, отличающийся от других сварочных процессов. Основными частями, играющими ключевую роль, являются электрод и флюс.

В основном, флюс выполняет основную работу. Он плавит присадочный металл и заготовку, преобразуя электрическую энергию в тепловую, и впоследствии это тепло создает соединение.

Сначала возникает дуга между электродом и основным металлом, после чего добавляется флюс. Теперь это образование создает высокую температуру, которая естественным образом нагревает флюс и образует слой шлака.

Следовательно, шлак достигает температуры 3500 ° F, достаточной для расплавления металлов и образования прочного соединения между электродной проволокой и заготовкой.

Преимущества: Основным преимуществом этого процесса сварки является низкая скорость охлаждения, предотвращающая образование холодных трещин. Кроме того, процесс идет довольно быстро, а вероятность образования пористости очень мала из-за сложной системы.

Недостатки: Ключевым недостатком этого процесса сварки является ограничение выполнения задачи только в вертикальном положении. Кроме того, из-за слишком высокой температуры иногда может потребоваться система контроля нагрева.

6.Газовая дуговая сварка металла (GMAW / MIG):

Газовая дуговая сварка металла, также известная как дуговая сварка в среде инертного металла, представляет собой простой процесс сварки, при котором возникает дуга между электродом и металлом шва, тогда как электрод подается через сопло, внутри которого есть еще одно отдельное сопло для прохождения защитного газа. . Этот защитный газ защищает металл шва от всевозможных атмосферных загрязнений.

Кроме того, для эффективного выполнения этой задачи требуется постоянный источник сварочного тока.Сварка GMAW может выполняться одним из следующих четырех методов: коротким замыканием, импульсным распылением, шаровым или обычным распылением.

Преимущества: Некоторые преимущества процесса GMAW включают более высокую скорость перемещения, сварку с низким содержанием водорода, которая может предотвратить нежелательное водородное растрескивание. Кроме того, возможность легко переключаться с полуавтоматического режима на полностью автоматический для увеличения производительности.

Недостатки: Размер пистолета относительно больше, что может быть препятствием для достижения меньших площадей.Кроме того, стоимость запуска немного высока из-за сложного оборудования, необходимого для надлежащего выполнения этого процесса.

7. Газовая дуговая сварка вольфрамовым электродом (GTAW / TIG):

Газовая вольфрамовая дуговая сварка, также известная как сварка вольфрамовым электродом в среде инертного газа, представляет собой уникальный сварочный процесс, при котором электрод обычно не является расходуемым и используется для выполнения сварочных работ и образования дуги.

Как следует из названия, электрод в основном изготовлен из вольфрама. Зона сварки должным образом защищена защитным газом, который состоит из гелия и аргона.

Присадочный металл можно использовать в процессе сварки, если он большой, в противном случае нет необходимости использовать присадочный металл для более тонких материалов и сварных швов.

Преимущества: Некоторые преимущества этого процесса включают нулевое разбрызгивание сварочного шва и концентрированное образование дуги, что позволяет сварщику достигать более узких участков сварного шва для обеспечения интенсивного нагрева. Кроме того, поскольку в этом процессе не использовались флюсы, производство шлака отсутствует.

Недостатки: Двумя ключевыми ограничениями этого процесса являются более низкая скорость перемещения и более низкая скорость наплавки присадочного металла.

8. Лазерная сварка (LBW):

Лазерная сварка — это простой процесс сварки, в котором используется лазерный луч для подачи концентрированного тепла в желаемую область сварки, в результате чего сварочный металл плавится и образует соединение между двумя краями.

Для выполнения этой задачи необходимо в основном четыре типа оборудования. Это лазер, источник постоянного питания, интеграция CAM и CAD для проектирования и точной работы с компьютером. При выполнении этой сварочной операции можно использовать защитный газ.

Кроме того, этот процесс в основном используется в высокоавтоматизированных отраслях промышленности, таких как производство электронного оборудования и автомобилестроение.

Преимущества: Некоторые прибыльные преимущества этого процесса включают узкие зоны термического влияния, прочную и точную сварку, способность сваривать широкий спектр металлов, меньшее образование отходов и тот факт, что свет можно размещать на некотором расстоянии от места сварки. металл.

Недостатки: Ключевым недостатком этого процесса сварки является более высокая стоимость приобретения всего оборудования, включая присадочный материал.Кроме того, затраты на техническое обслуживание также высоки, и для выполнения всей задачи требуется специализированная рабочая сила.

9. Электронно-лучевая сварка:

Электронно-лучевая сварка выполняется путем подачи высокоскоростных электронных лучей в зону сварки, что, в результате, плавит металлы и прочно соединяет кромки.

Кроме того, при проведении процесса не используются присадочные материалы. Чтобы предотвратить рассеяние электронных пучков, процесс проводится в условиях вакуума.

Электроны обычно производятся электронными пушками, после чего их скорость сильно увеличивается за счет электрических полей.

Затем они точно фокусируются и наносятся на сварочные материалы с помощью магнитных полей.

Преимущества: Преимущества этого процесса включают меньшие зоны термического влияния, прочную и точную сварку, а также возможность соединения разнородных материалов, что может быть решающим преимуществом для любого сварщика. Кроме того, этот процесс не требует использования каких-либо присадочных материалов, что обуславливает низкую стоимость.

Недостатки: Некоторыми недостатками этого процесса являются сложность оборудования и первоначальная стоимость запуска.Кроме того, следует принять меры безопасности от вредного излучения.

10. Лазерно-гибридная сварка:

Процесс лазерной гибридной сварки представляет собой комбинацию дуговой сварки и лазерной сварки. Этот процесс выполняется путем первоначального нагрева поверхности детали с помощью лазера.

Таким образом, металл достигает точки испарения и глубоко проникает в эту область. После этого дуга формируется точно по краям, что приводит к сильному сплавлению деталей.

Преимущества: Некоторые преимущества использования гибридной лазерной сварки включают более высокую скорость сварки и возможность соединения сложных сварочных материалов из-за сильного генерирования энергии.

Недостатки: Единственным недостатком может быть начальная стоимость установки, которая сравнительно меньше, чем при обычной лазерной сварке.

11. Сварка сопротивлением:

Сварка сопротивлением выполняется путем подачи постоянного электрического тока к металлу шва, который нагревает эту область и, следовательно, расплавляет соединяемые металлы.

Кроме того, к этой области одновременно прилагается постоянная сила или давление, что помогает укрепить и прочно соединить края вместе.

Существует четыре часто используемых метода контактной сварки. Это шовная сварка, точечная сварка, контактная стыковая сварка и сварка оплавлением.

Преимущества: Некоторыми преимуществами использования сварки сопротивлением являются более высокая скорость сварки, экономическая эффективность и возможность легко автоматизировать процесс.Кроме того, он производит очень мало дыма и искажений.

Недостатки: Двумя общими недостатками, связанными с этим процессом, являются более высокая стоимость запуска и прерывистая сварка, что обычно приводит к снижению прочности.

12. Углеродная дуговая сварка:

Теперь углеродная дуговая сварка выполняется неплавящимся углеродным электродом, в то время как тепло вырабатывается электрической дугой, которая плавит присадочный стержень, образуя прочное соединение.

Использование защитного газа необязательно для защиты металла от атмосферного загрязнения.

Однако этот тип сварки используется с момента изобретения самого метода сварки, для которого он может считаться самым старым методом сварки в списке.

Преимущества: Некоторыми преимуществами дуговой сварки углеродом являются более низкая стоимость оборудования, низкий уровень деформации заготовки и возможность легко автоматизировать процесс по запросу, без привлечения специальной рабочей силы.

Недостатки: Иногда металл шва загрязняется углеродом внутри электрода.

13. Газовая сварка (GW):

Газовая сварка обычно выполняется путем подачи непрерывного пламени от сварочной горелки.

Горелка одновременно подает кислород из другого баллона вместе с топливным газом в необходимой пропорции.

Это пламя вызывает плавление деталей и образует прочный стык после затвердевания. Использование присадочного прутка является условным, и для защиты сварочной ванны от загрязнения можно использовать флюсы.

В основном используются три основных метода газовой сварки.Это кислородно-водородная сварка, газовая сварка под давлением и кислородно-ацетиленовая сварка.

Преимущества: Этот процесс весьма выгоден своей универсальностью и портативностью. Кроме того, для выполнения этой задачи не требуется электричество, а стоимость оборудования относительно ниже по сравнению с другими сварочными процессами.

Недостатки: Для выполнения этого процесса сварки требуется специальный персонал.

14. Термитная сварка (TW):

Thermit Welding — это простой процесс сварки, в котором для выделения тепла используется экзотермическая химическая реакция.

По сути, этот Thermit состоит из комбинации алюминиевого порошка и оксида металла, который выделяет тепло после реакции и, следовательно, плавит металл, который создает прочное соединение после затвердевания.

Этот процесс часто используется для стальных деталей.

Преимущества: Два ключевых преимущества использования этого процесса — это возможность сваривать большие и толстые части металла. Кроме того, для выполнения задания

не требуется электричество.Недостатки: Диапазон сварочных деталей ограничен сталью, никелем и хромом.Кроме того, скорость сварки относительно ниже, чем при других сварочных процессах.

Заключительные слова

Спасибо, что прочитали всю статью. Мы уверены, что вы имеете полное представление обо всех видах сварки и о том, для чего они используются.

Мы постоянно обновляем наш сайт эксклюзивными руководствами и статьями по сварке. Оставайтесь с нами на связи. Мы ценим ваше присутствие.

типов сварки — сколько видов сварки существует?

‘и blockedTime +’ 14400 ‘> unix_timestamp () 6 | 0.0005 | включен | не кешируется | 1265 | ВЫБЕРИТЕ имя, значение, автозагрузку ИЗ wp_wfConfig ГДЕ name = ‘loginSec_enableSeparateTwoFactor’ 7 | 0,0004 | включен | не кешируется | 1239 | ВЫБЕРИТЕ имя, значение, автозагрузку ИЗ wp_wfConfig ГДЕ name = ‘isPaid’ 8 | 0,0004 | включен | не кешируется | 1253 | выберите id, blockType, blockString из wp_wfBlocksAdv 9 | 0,0001 | включен | кешировано | 1239 | ВЫБЕРИТЕ имя, значение, автозагрузку ИЗ wp_wfConfig ГДЕ name = ‘isPaid’ 10 | 0.0003 | включен | не кешируется | 986 | выберите blockedTime, причину из wp_wfBlocks, где IP = ‘\ 0 \ 0 \ 0 \ 0 \ 0 \ 0 \ 0 \ 0 \ 0 \ 0U’ и (постоянный = 1 OR (blockedTime + ‘300’> unix_timestamp ())) 11 | 0,0009 | включен | не кешируется | 1653 | ВЫБЕРИТЕ ID, post_name, post_parent, post_type ОТ wp_posts ГДЕ post_name IN (‘сварка разных типов’) И тип_поста IN (‘страница’, ‘вложение’) 12 | 0,0007 | включен | не кешируется | 13437 | ВЫБЕРИТЕ wp_posts.* ОТ wp_posts ГДЕ 1 = 1 И wp_posts.post_name = ‘сварка различных типов’ И wp_posts.post_type = ‘post’ ЗАКАЗАТЬ ПО wp_posts.post_date DESC 13 | 0,0005 | включен | не кешируется | 4039 | ВЫБРАТЬ post_id, meta_key, meta_value FROM wp_postmeta ГДЕ post_id IN (29) ORDER BY meta_id ASC 14 | 0,0003 | включен | не кешируется | 590 | ВЫБЕРИТЕ option_value FROM wp_options WHERE option_name = ‘wpb_js_use_custom’ LIMIT 1 15 | 0.0004 | включен | не кешируется | 13319 | ВЫБРАТЬ * ИЗ wp_posts ГДЕ ID = 29 ПРЕДЕЛ 1 16 | 0,0014 | отключен (запрос не кешируется) | не кешируется | 0 | вставить в значения wp_wfLeechers (eMin, IP, hits) (floor (unix_timestamp () / 60), ‘\ 0 \ 0 \ 0 \ 0 \ 0 \ 0 \ 0 \ 0 \ 0 \ 0U’, 1) ON DUPLICATE KEY update hits = IF (@wfcurrenthits: = Hit + 1, hits + 1, hits + 1) 17 | 0,0002 | включен | не кешируется | 509 | выберите @wfcurrenthits 18 | 0.0009 | включен | не кешируется | 4295 | ВЫБЕРИТЕ t. *, Tt. * ИЗ wp_terms КАК t ВНУТРЕННЕЕ СОЕДИНЕНИЕ wp_term_taxonomy AS tt ON tt.term_id = t.term_id ВНУТРЕННЕЕ СОЕДИНЕНИЕ wp_term_relationships AS tr ON tr.term_taxonomy_id = tt.term_taxonomy INNER_TAXONOMY_ID = tt.term_taxonomy INTAXONOMY .object_id IN (29) ЗАКАЗАТЬ ПО t.name ASC 19 | 0,0003 | включен | не кешируется | 1294 | ВЫБРАТЬ term_id, meta_key, meta_value FROM wp_termmeta ГДЕ term_id IN (1,17) ORDER BY meta_id ASC 20 | 0.0005 | включен | не кешируется | 9056 | ВЫБРАТЬ * ИЗ wp_posts ГДЕ ID = 172 ПРЕДЕЛ 1 21 | 0,0005 | включен | не кешируется | 3940 | ВЫБРАТЬ post_id, meta_key, meta_value FROM wp_postmeta ГДЕ post_id IN (172) ORDER BY meta_id ASC 22 | 0,0003 | включен | не кешируется | 4019 | ВЫБРАТЬ * ИЗ wp_users, ГДЕ ID = ‘1’ 23 | 0,0008 | включен | не кешируется | 9667 | ВЫБРАТЬ user_id, meta_key, meta_value FROM wp_usermeta ГДЕ user_id IN (1) ЗАКАЗАТЬ ПО umeta_id ASC 24 | 0.0012 | включен | не кешируется | 101782 | ВЫБЕРИТЕ post.ID, post.post_title, post.post_excerpt, post.post_content, post.post_date, post.comment_count FROM wp_posts как сообщение ГДЕ post.ID IN (57, 59, 17, 434, 47, 56, 52, 19, 444, 72, 490, 78) И post.post_type = ‘post’ И post.post_status = ‘опубликовать’ И post.post_date_gmt 0 ЗАКАЗАТЬ ПО t.name ASC 68 | 0,0003 | включен | не кешируется | 1311 | ВЫБРАТЬ term_id, meta_key, meta_value FROM wp_termmeta ГДЕ term_id IN (22,24,21,23,19,18,20) ЗАКАЗАТЬ ПО meta_id ASC 69 | 0.0004 | включен | не кешируется | 9618 | ВЫБРАТЬ * ИЗ wp_posts ГДЕ ID = 259 ПРЕДЕЛ 1 70 | 0,0006 | включен | не кешируется | 823 | ВЫБЕРИТЕ t.term_id ИЗ wp_terms КАК t ВНУТРЕННЕЕ СОЕДИНЕНИЕ wp_term_taxonomy AS tt ON tt.term_id = t.term_id ВНУТРЕННЕЕ СОЕДИНЕНИЕ wp_term_relationships AS tr ON tr.term_taxonomy_id = tt.term_taxonomy_taxonomy_id = tt.term_taxonomy_taxonomy_id = tt.term_taxonomy_taxonomy_id (категория tt.term_taxonomy_taxonomy_in) 29) ЗАКАЗАТЬ ПО t.name ASC 71 | 0,0004 | включен | не кешируется | 3889 | ВЫБЕРИТЕ t.*, tt. * ОТ wp_terms КАК t ВНУТРЕННЕЕ СОЕДИНЕНИЕ wp_term_taxonomy КАК tt ON t.term_id = tt.term_id ГДЕ t.term_id = 2 72 | 0,0004 | включен | не кешируется | 947 | ВЫБЕРИТЕ tr.object_id ИЗ wp_term_relationships КАК tr ВНУТРЕННЕЕ СОЕДИНЕНИЕ wp_term_taxonomy КАК tt ON tr.term_taxonomy_id = tt.term_taxonomy_id ГДЕ tt.taxonomy IN (‘nav_menu’) И tt.term_ru ‘IND 73 | 0,0006 | включен | не кешируется | 12176 | ВЫБЕРИТЕ wp_posts.* ОТ wp_posts ГДЕ 1 = 1 И wp_posts.ID IN (10,11,12,13,14) И wp_posts.post_type = ‘nav_menu_item’ И ((wp_posts.post_status = ‘publish’)) ЗАКАЗАТЬ ПО wp_posts.menu_order ASC 74 | 0,0005 | включен | не кешируется | 2834 | ВЫБРАТЬ post_id, meta_key, meta_value FROM wp_postmeta ГДЕ post_id IN (14) ORDER BY meta_id ASC 75 | 0,0005 | включен | не кешируется | 2811 | ВЫБРАТЬ post_id, meta_key, meta_value FROM wp_postmeta ГДЕ post_id IN (13) ORDER BY meta_id ASC 76 | 0.0004 | включен | не кешируется | 2811 | ВЫБРАТЬ post_id, meta_key, meta_value FROM wp_postmeta ГДЕ post_id IN (12) ORDER BY meta_id ASC 77 | 0,0006 | включен | не кешируется | 2811 | ВЫБРАТЬ post_id, meta_key, meta_value FROM wp_postmeta ГДЕ post_id IN (11) ORDER BY meta_id ASC 78 | 0,0007 | включен | не кешируется | 2811 | ВЫБРАТЬ post_id, meta_key, meta_value FROM wp_postmeta ГДЕ post_id IN (10) ORDER BY meta_id ASC 79 | 0.0011 | включен | не кешируется | 17759 | ВЫБЕРИТЕ wp_posts. * ИЗ wp_posts ГДЕ 1 = 1 И wp_posts.ID IN (6,7,8,9) И wp_posts.post_type = ‘page’ И ((wp_posts.post_status = ‘publish’)) ЗАКАЗАТЬ ПО wp_posts.post_date DESC 80 | 0,0006 | включен | не кешируется | 9043 | ВЫБРАТЬ * ИЗ wp_posts ГДЕ ID = 6 ПРЕДЕЛ 1 81 | 0,0004 | включен | не кешируется | 9005 | ВЫБРАТЬ * ИЗ wp_posts ГДЕ ID = 7 ПРЕДЕЛ 1 82 | 0.0004 | включен | не кешируется | 9176 | ВЫБРАТЬ * ИЗ wp_posts ГДЕ ID = 8 ПРЕДЕЛ 1 83 | 0,0004 | включен | не кешируется | 14933 | ВЫБРАТЬ * ИЗ wp_posts ГДЕ ID = 9 ПРЕДЕЛ 1 84 | 0,0001 | включен | кешировано | 823 | ВЫБЕРИТЕ t.term_id ИЗ wp_terms КАК t ВНУТРЕННЕЕ СОЕДИНЕНИЕ wp_term_taxonomy AS tt ON tt.term_id = t.term_id ВНУТРЕННЕЕ СОЕДИНЕНИЕ wp_term_relationships AS tr ON tr.term_taxonomy_id = tt.term_taxonomy_id WHERE taxonomy_id.taxonomy IN (‘category’) AND tr.object_id IN (29) ORDER BY t.name ASC 85 | 0,0001 | включен | кешировано | 1148 | ВЫБЕРИТЕ tr.object_id ИЗ wp_term_relationships КАК tr ВНУТРЕННЕЕ СОЕДИНЕНИЕ wp_term_taxonomy КАК tt ON tr.term_taxonomy_id = tt.term_taxonomy_id ГДЕ tt.taxonomy IN (‘nav_menu’) И tt.term_ru ‘IND 86 | 0,0004 | включен | кешировано | 15546 | ВЫБЕРИТЕ wp_posts. * ИЗ wp_posts, ГДЕ 1 = 1 И wp_posts.ID IN (260,391,392,393,394,395,430,431,432) И wp_posts.post_type = ‘nav_menu_item’ И ((wp_posts.post_status = ‘publish’)) ЗАКАЗАТЬ ПО wp_posts.menu_order ASC 87 | 0,0003 | включен | кешировано | 9752 | ВЫБЕРИТЕ wp_posts. * ИЗ wp_posts, ГДЕ 1 = 1 И wp_posts.ID IN (259) И wp_posts.post_type = ‘page’ И ((wp_posts.post_status = ‘publish’)) ЗАКАЗАТЬ ПО wp_posts.post_date DESC 88 | 0,0001 | включен | кешировано | 823 | ВЫБЕРИТЕ t.term_id ОТ wp_terms КАК t ВНУТРЕННЕЕ СОЕДИНЕНИЕ wp_term_taxonomy КАК tt ON tt.term_id = t.term_id ВНУТРЕННЕЕ СОЕДИНЕНИЕ wp_term_relationships КАК tr ON tr.term_taxonomy_id = tt.term_taxonomy_id ИДЕНТИФИКАЦИОННАЯ_ТРОФИКАЦИЯ ИД_ТТ. ПО t.name ASC 89 | 0,0004 | включен | не кешируется | 666 | ВЫБЕРИТЕ p.ID ИЗ wp_posts КАК p ГДЕ p.post_date> ‘2016-07-12 11:40:45’ И p.post_type = ‘post’ И p.post_status = ‘publish’ ЗАКАЗАТЬ ПО p.post_date ASC LIMIT 1 90 | 0.0004 | включен | не кешируется | 13020 | ВЫБРАТЬ * ИЗ wp_posts ГДЕ ID = 33 ПРЕДЕЛ 1 91 | 0,0005 | включен | не кешируется | 667 | ВЫБЕРИТЕ p.ID ИЗ wp_posts КАК p ГДЕ p.post_date

Все, что вам нужно знать о различных типах сварки

Что такое процесс сварки

Сварка — это старая концепция, которая возникла сотни лет назад. К счастью, с течением времени развивались разные техники.Начиная свой путь к сварке, пусть вас не ошеломляет объем информации, которая приходит вместе с ним.

Некоторые методы сварки позволяют получить чистые валики и не требуют очистки, и наоборот. Также о многом говорит тип сварочных материалов. В этой статье мы упростим некоторые сведения о сварке, которые вы не должны упускать из виду.

Давайте начнем с фактов.

Что такое сварка?Сварка — это просто изготовление металла при высоких температурах.В конечном итоге он расплавит и оплавит металлические части. Можно также использовать давление, чтобы облегчить процесс.

Сварку можно выполнять, используя несколько источников энергии. Вот некоторые из примеров:

- Газ

- Лазер

- Электрическая дуга

- Лазер

- Ультразвук

- Трение

- Электрический луч

Сварка — это всегда процесс растет по мере появления новых подходов.Наиболее распространенный метод:

1. Ручная сваркаРучная сварка — наиболее широко используемый вид, поскольку он экономичен. Итак, как это работает? В нем использовались электроды. Эти электроды обычно представляют собой стержни из металлов, которые подходят к металлу.

Эти электроды имеют флюсовое покрытие и выделяют газы для защиты расплавленной ванны от окислителей и загрязнений. Электрическая энергия будет проходить через этот металлический стержень. В результате электрическая энергия расплавит стержень и металл одновременно.

Сварщик будет использовать зажим для заземления заготовки. Такая конструкция замыкает цепь и вызывает электрическую циркуляцию.

Эту сварку штучной сваркой можно использовать для соединения частей стальных листов. Система мобильна, так как вам потребуются только штанги и электричество. Этот метод является стандартным при ремонте тяжелого оборудования.

Вы также можете применять его для наружной сварки конструкций, так как он выдерживает все ветреные условия. Вы можете использовать эти методы для сварки нержавеющей стали, алюминиевых сплавов, медных сплавов и других.

2. Сварка МИГМИГ (металлический инертный газ) — один из самых быстрых методов сварки. Он универсален, что позволяет делать это вручную. Но это еще не все. Вы также можете добиться автоматической сварки с помощью роботов.

Процесс прост. Вы начинаете с подачи проволоки в ручной пистолет. Затем вы выпускаете защитный газ вокруг того же провода. Метод подходит любому новичку, не имеющему необходимой подготовки.

Чтобы быть последовательным, вам нужно больше практиковаться и научиться устойчивому движению. Вы можете использовать этот метод в обрабатывающей промышленности. Кроме того, метод очистки в некоторой степени безопасен.

3. Кислородная сваркаКислородная сварка — это еще один метод, при котором для образования пламени используется газ. Самый распространенный тип — оксиацетилен. Вы также можете использовать присадочный металл, чтобы добавить больше материалов. Пламя, исходящее от сварочной горелки, образует расплавленную лужу, если вы сфокусируете его на металле.

Единственным ключевым преимуществом этого метода является то, что вы можете использовать менее сфокусированный наконечник резака при нагревании материалов.

Поскольку этот метод не требует электричества, он является передвижным. Вы можете использовать его на фермах, при ремонте автомобильных выхлопов и ремонте некоторой домашней техники. 4. Сварка TIG

Метод TIG является сверхчистым и универсальным процессом, поскольку он допускает использование различных металлов. Одно можно сказать наверняка: для правильной работы требуются правильные навыки.

Сварщик будет использовать вольфрамовый электрод для создания ванны расплава. Обычно электрическая энергия проходит через электрод, защищенный инертным газом, которым обычно является гелий или аргон. Электрическая энергия расплавит материал.

Вы также можете использовать фильтрующий стержень, если хотите добавить дополнительные материалы в зону сварки. Вы сможете более эффективно контролировать процесс.

Также можно управлять потоком электричества с помощью ножной педали. Вы можете использовать этот метод в аэрокосмической и автомобильной промышленности.

5. Дуговая сварка порошковой проволокой (FCAW)Методика очень похожа на MIG, хотя очень важно не заметить разницу. Единственное отличие состоит в том, что он не использует защитные газы. Пользователю понадобится только машина и провод. В результате можно не беспокоиться о заправке бака.

FCAW дает другие результаты по сравнению с MIG. Для MIG его сварной шов будет лучше. К счастью, FCAW производит неприятные пары и дым.

Кроме того, здесь используется дорогой провод. В качестве альтернативы можно использовать сердечник из флюса для уменьшения пористости.

Вы можете использовать его на стройплощадках, так как он легко переносится.

6. Плазменно-дуговая сварка (PAW)Этот метод почти аналогичен сварке TIG. Единственное отличие состоит в том, что электрод будет внутри корпуса сенсорного экрана. Также защитный газ будет далеко от электрода.

На этом уровне вы вытолкнете плазму из небольшого отверстия. Та же самая плазма распространяется быстро и может нагреваться примерно до 50 000 F.

Можно использовать прикосновение для распыления покрытия на твердые материалы. Вы также можете использовать его для резки материалов. Подходящие материалы должны быть толщиной не менее одного дюйма. 7. Электрошлаковая сварка (ESW)

ESW — это эффективный метод, позволяющий производить высококачественные сварные швы. Этот процесс имеет сложную настройку, но, как только он будет готов, он станет автоматическим.Машина начнет процесс подачи проволоки во флюс.

Дуга зажжется при попадании в нижнюю крышку. В конце концов, вы увидите лужу расплавленного металла. Вы можете использовать этот метод для соединения толстых конструкционных сталей. В процессе выделяется большое количество тепла.

Одним из преимуществ этого метода является то, что для сварки металла требуется всего один проход.

8. Лазерная сварка (LBW)

Вы можете использовать метод LBW для получения очень узких сварных швов.Сварка получается быстрой и глубокой, так как лазер имеет высокую мощность и сфокусирован. Единственным недостатком этого метода является то, что его высокоуглеродистая сталь может треснуть в результате чрезмерного нагрева.

Этот метод можно использовать в автомобильной промышленности. Вы также можете автоматизировать этот метод с помощью robots. Как есть, это еще не все; вы также можете создать полуавтоматический процесс.

9. Точечная сваркаМетод прост, и вы можете использовать его для скрепления листов металла.Как правило, для прикрепления кусков металла используются два электрода. Сварщик начнет с подачи электричества в металл. Вы частично расплавите его, когда будете плавить кусочки.

Вы можете использовать этот метод вручную или запустить робота для его автоматизации. Можно использовать эту технику в автомобильной промышленности.

10. Кузнечная сваркаКузнечная сварка — одна из древних существующих технологий. Вы начнете с нагрева двух одинаковых металлов, пока они не станут ярко-оранжевыми.Затем вы ударите их вместе с помощью молотка.

Большинство кузнецов используют этот навык для облегчения процесса. Они шлифуют детали по мере их сборки. Позже они будут брызгать флюсом на светящиеся металлы, чтобы избежать окисления. Следовательно, они будут использовать молоток, чтобы забить его.

11. Дуговая сварка под флюсом (SAW)Этот метод можно использовать для соединения концов двух труб за конец. Вы заливаете порошком флюса именно ту область трубы, которая требует сварки.Он также имеет проволоку, подаваемую ложкой, которая действует как электрод и присадочный материал.

Весь процесс находится под контролем машины. Другими словами, это автоматизированный процесс. Вы как оператор настраиваете устройство. Затем вы измените настройки и нажмите кнопку запуска. Вы можете использовать метод для выполнения различных задач в автомобильной промышленности.

Преимущества сварки- Сварные соединения требуют меньше труда и экономичнее, так как для этого требуется меньше материалов.

- Сварные соединения обычно выглядят лучше, чем стыковые или клепаные.

- Процесс сварки будет производить меньше шума по сравнению с другими процедурами, такими как клепка.

- Сварное соединение эффективнее заклепочного.

- При выполнении процесса сварки можно создавать полностью жесткие соединения.

- Процесс сварки не требует столько места, как процесс клепки

- Процесс сварки требует быстрого изготовления.

Сварка — это деятельность, которая существует уже много веков. По мере появления новых методов они упростят весь процесс. Кроме того, новейшие технологии более эффективны и экономичны.

В различных отраслях промышленности для производства определенного оборудования требуются особые методы сварки. Некоторое из этого оборудования потребует особых методов плавления. В этом отношении вы должны понимать соответствующий процесс.

Для некоторых методов потребуются роботы, и эти роботы автоматизируют процесс.Остальные процессы выполняются вручную. Есть также некоторые методы сварки, которые являются быстрыми, эффективными и необходимыми для тяжелых металлов.

В самом деле, вам нужно будет понять концепцию нескольких методов, чтобы выбрать лучший. Это также зависит от ваших потребностей и бюджета.

Rocheindustry специализируется на высококачественном быстром прототипировании, быстром мелкосерийном и крупносерийном производстве. Услуги быстрого прототипа, которые мы предоставляем, включают профессиональное проектирование, обработку с ЧПУ, включая фрезерование и токарную обработку с ЧПУ, изготовление листового металла или прототипирование листового металла, литье под давлением, штамповку металла, вакуумное литье, 3D-печать, SLA, прототипирование пластика и алюминия, экструзию, быструю оснастку, Услуги быстрого литья под давлением, отделки поверхности и другие услуги быстрого прототипирования в Китае, пожалуйста, свяжитесь с нами сейчас.

Различные типы дуговой сварки — Baker’s Gas & Welding Supplies, Inc.

Существует распространенное заблуждение людей, не являющихся сварщиками. Это заблуждение состоит в том, что все, что нужно сделать сварщику, — это схватить сварочный пистолет и нажать на спусковой крючок. Многие начинающие сварщики удивляются, когда начинают обучение, что в этой профессии гораздо больше. Они также удивлены, что существует так много разных форм дуговой сварки. Для новичков давайте рассмотрим различные существующие виды сварки, чтобы никого не застать врасплох, когда они начнут обучение и обнаружат, что им есть чему поучиться, чем они думали.

Дуговая сваркаДуговая сварка — один из самых распространенных видов сварки. Концентрированное тепло электрической дуги соединяет металл путем плавления основного металла в стыке с использованием расходуемого электрода. Может использоваться постоянный или переменный ток, и какой из них зависит от сварочного материала и электрода. Существуют различные виды дуговой сварки, например, сварка MIG или электродная сварка. Дуговая сварка порошковой проволокой (FCAW)

Дуговая сварка порошковой проволокой использует трубчатые электроды, заполненные флюсом.Он намного менее хрупкий, чем покрытия на электродах SMAW, и сохраняет большую часть легирующих свойств. Излучающие флюсы защищают сварочную дугу от воздуха, или можно использовать защитные газы, если требуются недопустимые флюсы. Он популярен при сварке тяжелых профилей толщиной в дюйм и более благодаря более высокой скорости наплавки металла шва. Газовая дуговая сварка металлическим электродом (GMAW)

Газовая дуговая сварка металлическим электродом, также известная как сварка MIG, обеспечивает защиту сварочной дуги с помощью газа, такого как аргон или гелий, или даже их смеси.Раскислители в электродах могут предотвратить окисление, что позволяет сваривать несколько слоев. Это простой, универсальный и экономичный процесс сварки. Температуры также относительно низкие, и он используется для тонких листов и профилей. Его легко автоматизировать. Газовая дуговая сварка вольфрамом (GTAW)

Газовая дуговая сварка вольфрамом также известна как сварка TIG. Он использует вольфрамовые электроды в качестве одного из полюсов дуги для создания необходимого тепла. Газ представляет собой аргон, гелий или их смесь.Если необходимо, присадочная проволока обеспечивает расплавленный материал. Этот процесс хорош для тонких материалов, а присадочная проволока по составу аналогична тому, что сваривается. Плазменная дуговая сварка (PAW)

Плазменная дуговая сварка использует ионизированные газы и электроды, которые генерируют струи горячей плазмы, которые направляются в зону сварки. Эти форсунки очень горячие. Концентрация более высокой энергии хороша для более узких и глубоких сварных швов, а также для увеличения скорости сварки. Дуговая сварка защитным металлом (SMAW)

Дуговая сварка защищенным металлом — один из самых простых, старых и универсальных методов сварки. Дуга возникает из-за прикосновения наконечника электрода с покрытием к заготовке, а затем его извлечения для поддержания дуги. Вырабатываемое тепло плавит наконечник, покрытие и основной металл, и сварной шов формируется из этого сплава, когда он затвердевает. Образующийся шлак, защищающий сварной шов от оксидов, включений и нитридов, необходимо удалять после каждого прохода.Это обычно используется в трубопроводных работах, судостроении и строительстве. Сварка под флюсом (SAW)

При дуговой сварке под флюсом в зону сварки подается гранулированный флюс, который образует толстый слой, полностью покрывающий зону расплава и предотвращающий образование искр и брызг. Он обеспечивает более глубокое проникновение тепла, поскольку действует как теплоизолятор. Этот процесс ограничен горизонтальными сварными швами и используется для высокоскоростной сварки листовой или толстолистовой стали. Он может быть полуавтоматическим или автоматическим.Флюс можно восстановить и обработать, а затем снова использовать. Этот метод обеспечивает в 4-10 раз большую производительность по сравнению с дуговой сваркой в среде защитного металла.

Дополнительные ресурсы по дуговой сварке:

Сопутствующие товары