⛽️ Резистивная точечная микросварка — от ПРОАЗС

PRO-AZS — Гипермаркет оборудования.

Резистивная точечная микросварка от Pro-azs

Виды точечной микросварки сопротивлением:

Технология точечной микросварки сопротивлением основана на сопротивлении металлов электрическому току. Прохождение через свариваемые детали электрического тока приводит к нагреву металла и последующей пластической деформации зоны соединения под действием сжимающего усилия медных электродов, что является причиной диффузии материалов. Величина и форма сварного пятна зависят от формы рабочей части электрода.

Резистивная точечная микросварка делится на конденсаторную сварку и на сварку на постоянном или переменном токе.

Принцип конденсаторной сварки состоит в том, что вначале энергия электрического тока поступательно аккумулируется в конденсаторе установки при его зарядке, а после весьма интенсивно разряжается, создавая электрический импульс значительной величины.

- Контактная микросварка на постоянном токе отлично подходит для термокомпрессионной сварки, особенно в случаях сварки обмоточных проводов электромагнита или проволоки с покрытием. Частая сфера применения термокомпрессионной сварки в электронике — это сварка выводов от контактных площадок кристаллов на траверсы внешних выводов корпуса. В качестве выводов часто используют золотую проволоку диаметром 10–50 мкм, а площадки контакта из золота или алюминия толщиной до 1 мкм наносят на поверхность кристаллов. Время, требуемое для образования сварного соединения, составляет 0,7–1,0 с. Для изготовления инструмента используют капилляры из стекла, а также стержни карбидов вольфрама и быстрорежущей стали.

- Контактная сварка на переменном токе является более простой и дешевой, чем на постоянном токе и подходит для точечной или шовной сварки материалов малых толщин, таких как металлические листы, фольга, сетка с минимальной толщиной от 0.

05мм. При использовании того или иного оборудования микросварки переменного тока максимальные толщины соединяемых материалов могут достигать 1.2мм. Также данная технология позволяет приваривать указанные материалы к металлическим деталям существенно больших толщин. Встроенный трансформатор переменного тока производит достаточную мощность для широкого применения сварки сопротивлением, в то же время обеспечивает высокую точность процесса и качество сварочного соединения.

05мм. При использовании того или иного оборудования микросварки переменного тока максимальные толщины соединяемых материалов могут достигать 1.2мм. Также данная технология позволяет приваривать указанные материалы к металлическим деталям существенно больших толщин. Встроенный трансформатор переменного тока производит достаточную мощность для широкого применения сварки сопротивлением, в то же время обеспечивает высокую точность процесса и качество сварочного соединения.

Точечная микросварка своими руками — Строительство домов и бань

Самодельная мини сварка в домашних условиях

Свой собственный сварочный аппарат всегда пригодится в хозяйстве, пусть и нечасто, но он бывает очень нужен, а иногда без него ну просто никак. Особенно, если вы привыкли что-то самостоятельно мастерить. Поэтому микросварка своими руками, изготовленная из подручных материалов и отслужившей свой срок бытовой техники — как раз то, что нам нужно.

Не будем рассматривать вариант покупки заводского сварочного аппарата, так как это будет требовать денег, а сразу пойдем по пути изготовления самодельной мини сварки в домашних условиях. Здесь есть несколько вполне доступных схем сварочных аппаратов для самостоятельного изготовления, но наиболее простым и малозатратным представляется аппарат контактной, либо точечной сварки.

Здесь есть несколько вполне доступных схем сварочных аппаратов для самостоятельного изготовления, но наиболее простым и малозатратным представляется аппарат контактной, либо точечной сварки.

Делаем мини аппарат точечной сварки

Чтобы сразу не возникало сомнений, почему будем описывать именно вариант как сделать точечную мини сварку своими руками, для этого четко определимся в том, что нам для этого не понадобятся теоретические знания курса электротехники и виртуозное владение слесарными навыками работ. Все будет просто, понятно и доступно.

Подготовка

Основной деталью всех электросварочных аппаратов является силовой трансформатор (если не рассматривать современное электронное сварочное оборудование, еще называемое инверторами).

Поэтому, прежде всего, нам и понадобится его откуда-то взять и наиболее подходящий и доступный вариант для этого будет старая сломанная микроволновая печь. И чем она больше, тем для нас лучше. А точнее, тем мощнее будет ее трансформатор и сильнее наша сварка.

Старую микроволновку при желании найти не проблема, поискав ее или у ближайших знакомых (тех, кто побогаче), или заглянув на доски бесплатных объявлений, где их часто предлагают за символическую плату. Из внутренностей микроволновой печи нас будет интересовать всего одна деталь — это высоковольтный трансформатор.

Здесь сразу определимся, не вдаваясь особо в технические расчеты, что изготовленная из такого трансформатора от микроволновки контактная сварка будет способна генерировать сварочный ток от 800 до 1000 ампер. Этого тока вполне хватит для сваривания между собой полосок металла толщиной до 2 мм, причем даже из нержавеющей стали, что для простой сварки является сложной задачей.

Подготовка сварочного трансформатора

Высоковольтный трансформатор микроволновки представляет собой стальной сердечник, набранный из тонких стальных пластин и расположенных внутри его двух обмоток из медной проволоки. Нам понадобится та обмотка, что на вид поменьше, она считается первичной и будет намотана из более толстого проводника. Другая обмотка (та, что больше в размерах) будет вторичной и она нам просто не нужна. Вот ее в первую очередь и необходимо демонтировать из трансформатора.

Другая обмотка (та, что больше в размерах) будет вторичной и она нам просто не нужна. Вот ее в первую очередь и необходимо демонтировать из трансформатора.

Для этого надо разобрать трансформатор, а точнее — его сердечник, который набран из стальных пластин, плотно сжатых и скрепленных между собой двумя тонкими сварными швами. Здесь нам понадобится разрезать эти сварочные швы, для чего можно использовать либо ножовку по металлу, либо болгарку с тонким кругом.

Имейте в виду! Могут встречаться трансформаторы, скрепленные наружным жестяным кожухом и болтами. В этом случае просто раскручиваем болтовые соединения и аккуратно разжимаем кожух. Все, проблем с дальнейшей разборкой возникать не должно.

Выполняйте эту операцию по разборке трансформатора очень аккуратно, так как первичная обмотка нам еще понадобится, поэтому ни в коем случае не гнем и не царапаем ее при извлечении. А вот со вторичной обмоткой не церемонимся, ее можно резать и вытаскивать с помощью молотка и зубила по частям, так будет гораздо проще.

В результате мы имеем целую и неповрежденную первичную обмотку трансформатора и его стальной сердечник в виде двух разделенных частей.

Дальше, наматываем вторичную обмотку нашего будущего сварочного трансформатора. Вот здесь нам все-таки придется прикупить кусок нового медного провода в изоляции с сечением в 50 мм2 или около 8 мм в диаметре. Для этого мы берем его и обматываем вокруг центрального Ш-образного магнитопровода сердечника, делая два полных витка. Всего такого медного провода нам понадобится с учетом вывода на сварочные контакты примерно 50 см, единственное условие — обмотку надо сделать так, чтобы она была серединой проводника.

Затем собираем трансформатор, при этом первичная обмотка должна остаться на своем месте, а вместо вторичной должна быть помещена наша новая обмотка из медного провода. Скрепляем две части сердечника с помощью обычной двухкомпонентной эпоксидной смолы и зажимаем всю конструкцию в слесарных тисках на сутки. После высыхания эпоксидки трансформатор полностью готов к работе. Фото

Фото

Сборка конструкции

Сделав проверочные замеры простым тестером при подключении первичной обмотки к сети 220 В имеем на вторичной обмотке напряжение около 2 В, но при силе электрического тока примерно в 800 А (это не измеряется, а вычисляется — здесь верим на слово). Такой силы тока более чем достаточно для того, чтобы сделать прочное сварное соединение двух металлических пластин.

Теперь делаем корпус. Для этого можно использовать любые подручные материалы, такие как дерево, фанера, листы прочного пластика или оцинкованная жесть. Главное — разместить сам трансформатор и нижний контакт на прочном основании, так как одно из условий точечной сварки — это прочный контакт сварочных электродов со свариваемой поверхностью, который, в свою очередь, возможен при приложении больших усилий.

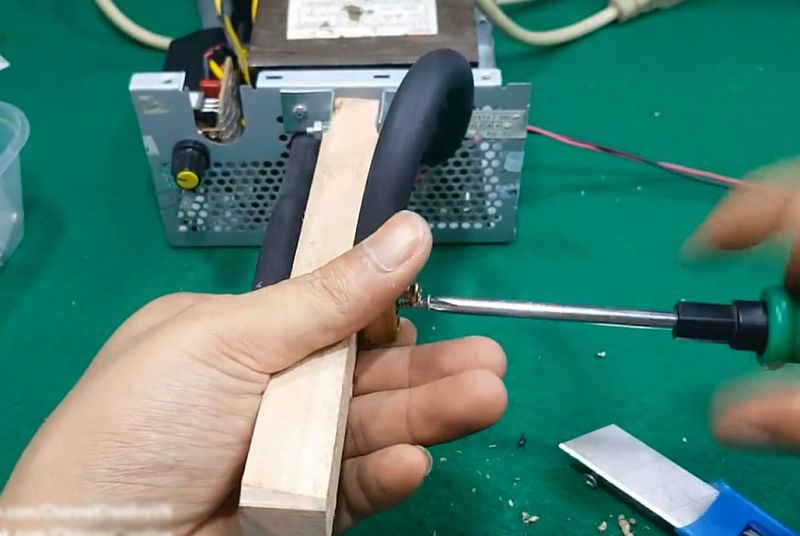

Осталось изготовить сварочные контакты и механическая часть нашего сварочного аппарата будет закончена. Один из контактов будет находиться снизу и он будет неподвижным, поэтому его основание лучше сделать из деревянного бруска длиной в 30 см, так легче будет крепить его к основанию. На конце бруска с помощью изготовленного кронштейна крепим сварочный электрод, к которому и подсоединяем один из проводов силовой обмотки трансформатора.

На конце бруска с помощью изготовленного кронштейна крепим сварочный электрод, к которому и подсоединяем один из проводов силовой обмотки трансформатора.

Сварочные электроды для микросварки можно изготовить своими руками из медного прутка с сечением от 5 до 10 мм в диаметре, делая небольшое заострение на конце в месте контакта со свариваемой поверхностью. Лучше, конечно, для этого использовать вольфрамовые стержни или специальные электроды для контактной сварки из сплава бериллиевой бронзы с добавками циркония.

Верхний контакт делаем в виде рычага. Для этого также можно применить деревянный брусок или не очень массивный металлический профиль в виде трубы небольшого диаметра. Единственно, что на металлическом рычаге конструкция крепления сварочного электрода будет сложнее, так как ее надо будет еще и изолировать. В основании рычага подвижного контакта обязательно предусматриваем пружину так, чтобы рычаг в нормальном состоянии постоянно находился в верхнем положении. Для этого можно использовать стальную пружину или эластичную резиновую ленту.

В завершении доделываем электрическую схему мини сварочника, подключив провод со стандартной вилкой для сети 220 В к концам первичной обмотки нашего силового трансформатора, причем обязательно при этом надо предусмотреть выключатель 220 В. Для этого подойдут как старый провод от микроволновки, так и любой выключатель, рассчитанный на напряжение 220 В и силу тока в 5 А, лучше, если это будет микровыключатель (микрик) нажимного типа.

Важно! Не забываем хорошо изолировать все электрические соединения и контакты.

Все, ваш собственноручно изготовленный мини сварочник для дачи или дома готов и, как оказалось, сделать его самому не так уж и сложно. Теперь вы сможете спокойно сваривать небольшие плоские детали из различных металлов, но для этого вам надо будет потренироваться и обрести практические навыки.

А также вы можете посмотреть на видео, как сделать контактную точечную сварку своими руками и как ей можно пользоваться.

youtube.com/embed/lTyHXuL-6-Q?feature=oembed&wmode=opaque»/>

Точечно-искровой сварочный аппарат для ювелирных работ своими руками

Недавно ремонтировал точечно-искровой сварочный аппарат Ding Xing Jewelry Machine и после того, как вернул его хозяину, решил собрать себе такой же. Естественно, с заменой части оригинальных комплектующих на то, что есть «в тумбочке».

Принцип работы аппарата достаточно простой – на конденсаторе C5 (рис.1) накапливается такое количество энергии, что при открывании транзистора Q9 её хватает, чтобы в месте сварки точечно расплавить металл.

С трансформатора питания Tr1 напряжение 15 В после выпрямления, фильтрации и стабилизации поступает на те части схемы, что отвечают за управление характеристиками сварочного импульса (длительность, ток) и создания высоковольтного «поджигающего» импульса. Напряжение 110 В после выпрямления заряжает конденсатор С5, который (при нажатии на педаль) разряжается в точку сварки через силовой транзистор Q8 и через вторичную обмотку трансформатора Tr2. Этот трансформатор совместно с узлом на транзисторах Q5 и Q8 создают на выводах вторичной обмотки высоковольтный импульс, пробивающий воздушный промежуток между сварочным электродом (вольфрамовой иглой, красный вывод) и свариваемыми деталями, подключенными к чёрному выводу. Это, скорее всего, необходимо для химически чистой сварки ювелирных изделий (вольфрам достаточно тугоплавкий металл).

Этот трансформатор совместно с узлом на транзисторах Q5 и Q8 создают на выводах вторичной обмотки высоковольтный импульс, пробивающий воздушный промежуток между сварочным электродом (вольфрамовой иглой, красный вывод) и свариваемыми деталями, подключенными к чёрному выводу. Это, скорее всего, необходимо для химически чистой сварки ювелирных изделий (вольфрам достаточно тугоплавкий металл).

Рис.1

Часть схемы на элементах R1, C1, D1, D2, R2, Q1, R3, Q2, K1 и D5 обеспечивает кратковременное включение реле К1 на время около 10 мс, зависящее от скорости заряда конденсатора С1 через резистор R1. Реле через контакты К1.1 подаёт стабилизированное напряжение питания +12 В на два узла. Первый, на элементах C8, Q5, R15, R16, Q8, R18, R20 и Tr2 – это уже упомянутый генератор высоковольтного «поджигающего» импульса. Второй узел на R5, C2, R6, D6, D7, R9, C4, R10, Q3, R12, Q4, R13, R14, Q6, R24, Q7, R17, R21, D8, R22, Q9 и R23 – генератор одиночного сварочного импульса, регулируемого резисторами R6 по длительности (1…5 мс) и R17 по току. На транзисторе Q3 собран, собственно, сам генератор импульса (принцип работы как и на включение реле), а транзисторы Q6 и Q7 – это составной эмиттерный повторитель, нагрузкой которого является силовой ключ на транзисторе Q9. Низкоомный резистор R23 — датчик силы сварочного тока, напряжение с него проходит через регулируемый делитель R22, R17, R14 и открывает транзистор Q4, который уменьшает напряжение открывания выходного транзистора Q9 и этим ограничивает протекающий ток. Параметры регулировки тока точно определить не удалось, но расчётный верхний предел не более 150 А (определяется внутренним сопротивлением транзистора Q9, сопротивлениями вторичной обмотки Tr2, резистора R23, монтажных проводников и мест пайки).

На транзисторе Q3 собран, собственно, сам генератор импульса (принцип работы как и на включение реле), а транзисторы Q6 и Q7 – это составной эмиттерный повторитель, нагрузкой которого является силовой ключ на транзисторе Q9. Низкоомный резистор R23 — датчик силы сварочного тока, напряжение с него проходит через регулируемый делитель R22, R17, R14 и открывает транзистор Q4, который уменьшает напряжение открывания выходного транзистора Q9 и этим ограничивает протекающий ток. Параметры регулировки тока точно определить не удалось, но расчётный верхний предел не более 150 А (определяется внутренним сопротивлением транзистора Q9, сопротивлениями вторичной обмотки Tr2, резистора R23, монтажных проводников и мест пайки).

Полевой транзистор Q8 собран из четырёх IRF630, включенных параллельно (в оригинальной схеме стоит один IRFP460). Силовой транзистор Q9 состоит из десяти FJP13009, также включенных «параллельно» (в оригинальной схеме стоят два IGBT транзистора). Схема «запараллеливания» показана на рис. 2 и кроме транзисторов содержит в себе элементы R21, D8, R22 и R23 каждые для своего транзистора (рис.3).

2 и кроме транзисторов содержит в себе элементы R21, D8, R22 и R23 каждые для своего транзистора (рис.3).

Рис.2

Рис.3

Низкоомные резисторы R20 и R23 выполнены их нихромовой проволоки диаметром 0,35 мм. На рис.4 и рис.5 показано изготовление и крепёж резисторов R23.

Рис.4

Рис.5

Печатные платы в формате программы Sprint-Layout развёл (рис.6 и рис.7), но заниматься их изготовлением по технологии ЛУТ не стал, а просто вырезал на фольгированном текстолите дорожки и «пятачки» (видно на рис.8). Размеры печатных плат 100х110 мм и 153х50 мм. Контактные соединения между ними выполнены короткими и толстыми проводниками.

Рис.6

Рис.7

Трансформатор питания Tr1 «сделан» из трёх разных трансформаторов, первичные обмотки которых включены параллельно, а вторичные последовательно для получения нужного выходного напряжения.

Сердечник импульсного трансформатора Tr2 набран из четырёх ферритовых сердечников строчных трансформаторов от старых «кинескопных» мониторов. Первичная обмотка намотана проводом ПЭЛ (ПЭВ) диаметром 1 мм и имеет 4 витка. Вторичная обмотка намотана проводом в ПВХ изоляции с диаметром жилы 0,4 мм. Количество витков в последнем варианте намотки – 36, т.е. коэффициент трансформации равен 9 (в оригинальной схеме применялся трансформатор с Ктр.=11). «Начало-конец» одной из обмоток надо скоммутировать так, чтобы выходной отрицательный импульс на красном выводе аппарата возникал после закрытия полевого транзистора Q8. Это можно проверить опытным путём – при правильном подключении искра «мощней».

Первичная обмотка намотана проводом ПЭЛ (ПЭВ) диаметром 1 мм и имеет 4 витка. Вторичная обмотка намотана проводом в ПВХ изоляции с диаметром жилы 0,4 мм. Количество витков в последнем варианте намотки – 36, т.е. коэффициент трансформации равен 9 (в оригинальной схеме применялся трансформатор с Ктр.=11). «Начало-конец» одной из обмоток надо скоммутировать так, чтобы выходной отрицательный импульс на красном выводе аппарата возникал после закрытия полевого транзистора Q8. Это можно проверить опытным путём – при правильном подключении искра «мощней».

Элементы R19, C10 являются демпфирующей антирезонансной цепочкой (снаббер), а такое включение диода D9 обеспечивает на красном выводе сварочного аппарата отрицательную полуволну высоковольтного «поджигающего» импульса и защищает транзистор Q9 от пробоя высоким напряжением.

Накопительный конденсатор С5 составлен из 30 электролитических конденсаторов разной ёмкости (от 100 до 470 мкФ, 200 В), включенных параллельно. Их общая ёмкость – около 8700 мкФ (в оригинальной схеме применены 4 конденсатора по 2200 мкФ). Чтобы ограничить зарядный ток конденсаторов, в схеме стоит резистор R8 NTC 10D-20. Для контроля тока используется стрелочный индикатор, подключенный к шунту R7.

Чтобы ограничить зарядный ток конденсаторов, в схеме стоит резистор R8 NTC 10D-20. Для контроля тока используется стрелочный индикатор, подключенный к шунту R7.

Аппарат был собран в компьютерном корпусе размерами 370х380х130 мм. Все платы и другие элементы закреплены на куске толстой фанеры подходящего размера. Фото расположения элементов во время настройки на рис.8. В окончательном варианте с передней панели был убран шунт R7 и стрелочный индикатор тока (рис.9). Если же индикатор нужно ставить в аппарат, то сопротивление резистора R7 придётся подбирать по рабочему току используемого индикатора.

Рис.8

Рис.9

Сборку и настройку аппарата лучше производить последовательно и поэтапно. Сначала проверяется работа трансформатора питания Tr2 вместе с выпрямителями D3, D4, конденсаторами С3, С5, С9, стабилизатором VR1 и конденсаторами С6 и С7.

Затем собрать схему включения реле К1 и подбором ёмкости конденсатора С1 или сопротивления резистора R1 добиться устойчивого срабатывания реле на время около 10-15 мс при замыкании контактов на педали.

После этого можно собрать узел высоковольтного «поджигающего» импульса и, поднеся выводы вторичной обмотки друг к другу на расстояние долей миллиметра, проверит, проскакивает ли между ними искра во время срабатывания реле К1. Хорошо бы ещё убедиться, что её длительность лежит в пределах 0,3…0,5 мс.

Потом собрать остальную часть схемы управления (ту, что ниже R9 по рис.1), но к коллектору транзистора Q9 подключить не трансформатор Tr2, а резистор сопротивлением 5-10 Ом. Второй вывод резистора припаять к плюсовому выводу конденсатора С9. Включить схему и убедиться, что при нажатии педали на этом резисторе появляются импульсы длительностью от 1 до 5 мс. Чтобы проверить работу регулировки по току, нужно будет или собирать высоковольтную часть аппарата или, увеличив сопротивление R23 до нескольких Ом, посмотреть, меняется ли длительность и форма импульса тока, протекающего через Q9. Если меняется – это значит, что защита работает.

Возможно, что понадобится подбор номиналов резистора R9 и конденсатора C4. Дело в том, что для того, чтобы полностью «открыть» транзисторы Q9.1-Q9.10, нужен достаточно большой ток, который пропускает через себя Q7. Соответственно, уровень напряжения питания на конденсаторе С4 начинает «просаживаться», но этого времени должно хватать, чтобы провести сварку. Излишне большое увеличение ёмкости конденсатора C4 может привести к замедленному появлению питания в узле, а соответственно, к задержке по времени сварочного импульса относительно «поджигающего». Лучшим выходом из этой ситуации является уменьшение управляющего тока, т.е. замена десяти транзисторов 13007 на два-три мощных IGBT. Например, IRGPS60B120 (1200 В, 120 А) или IRG4PSC71 (600 В, 85 А). Ну, тогда есть смысл и в установке «родного» транзистора IRFP460 в узле, формирующем высоковольтный «поджигающий» импульс.

Дело в том, что для того, чтобы полностью «открыть» транзисторы Q9.1-Q9.10, нужен достаточно большой ток, который пропускает через себя Q7. Соответственно, уровень напряжения питания на конденсаторе С4 начинает «просаживаться», но этого времени должно хватать, чтобы провести сварку. Излишне большое увеличение ёмкости конденсатора C4 может привести к замедленному появлению питания в узле, а соответственно, к задержке по времени сварочного импульса относительно «поджигающего». Лучшим выходом из этой ситуации является уменьшение управляющего тока, т.е. замена десяти транзисторов 13007 на два-три мощных IGBT. Например, IRGPS60B120 (1200 В, 120 А) или IRG4PSC71 (600 В, 85 А). Ну, тогда есть смысл и в установке «родного» транзистора IRFP460 в узле, формирующем высоковольтный «поджигающий» импульс.

Не скажу, что аппарат оказался очень нужным в хозяйстве :-), но за прошедшие три недели было приварено всего несколько проводников и резисторов к лепесткам электролитических конденсаторов при изготовление блока питания и сделано несколько «показательных выступлений» для любознательных зрителей. Во всех случаях в качестве электрода использовалась медная оголённая миллиметровая проволока.

Во всех случаях в качестве электрода использовалась медная оголённая миллиметровая проволока.

Недавно провёл «доработку» — вместо педали поставил кнопку на передней панели и добавил индикацию включения аппарата (обыкновенная лампочка накаливания, подключенная к обмотке с подходящим напряжением одного из трансформатора).

Андрей Гольцов, r9o-11, г. Искитим, февраль-март 2015

Контактная точечная сварка своими руками

Аппараты для точечной сварки не так часто используются в быту, как дуговые, но иногда без них невозможно обойтись. Учитывая, что стоимость такого оборудования начинается от $450-$470, рентабельность его покупки вызывает сомнения.

Бытовой аппарат для точечной сварки CBA-1,5AKВыход из такой ситуации – контактная точечная сварка своими руками. Но, прежде чем рассказать, как самостоятельно сделать такое устройство, давайте рассмотрим, что представляет собой точечная сварка и технологию ее работы.

Кратко о точечной сварке

Данный тип сварки относится к контактным (термомеханическим). Заметим, что к такой категории также относят шовную и стыковую сварку, но их реализовать в домашних условиях не представляется возможным, поскольку для этой цели понадобится сложное оборудование.

Заметим, что к такой категории также относят шовную и стыковую сварку, но их реализовать в домашних условиях не представляется возможным, поскольку для этой цели понадобится сложное оборудование.

Сварочный процесс включает в себя следующие этапы:

- детали совмещают в необходимом положении;

- закрепляют их между электродами аппарата, которые прижимают детали;

- производится нагрев, в результате которого за счет пластического деформирования детали прочно соединяются между собой.

Производственный аппарат точечной сварки (такой как показан на фото) способен в течение минуты совершить до 600 операций.

Оборудование для машинной точечной сваркиТехнология процесса

Чтобы нагреть детали до необходимой температуры, на них подается кратковременный импульс элетротока большой силы. Как правило, импульс длится в от 0,01 до 0,1 секунды (время подбирается исходя из характеристик металла, из которого изготовлены детали).

При импульсе металл расплавляется, и между деталями образовывается общее жидкое ядро, пока оно не застынет, свариваемые поверхности необходимо удерживать под давлением. Благодаря этому, остывая, расплавленное ядро кристаллизируется. Рисунок, иллюстрирующий процесс сварки, показан ниже.

Благодаря этому, остывая, расплавленное ядро кристаллизируется. Рисунок, иллюстрирующий процесс сварки, показан ниже.

Обозначения:

- A – электроды;

- B – свариваемые детали;

- С – ядро сварки.

Давление на детали необходимо для того, чтобы при импульсе по периметру ядра расплавленного метала образовался уплотняющий пояс, не позволяющий вытекать расплаву за пределы зоны, где происходит сварка.

Чтобы обеспечить лучшие условия для кристаллизации расплава, давление на детали снимается постепенно. Если необходимо «проковать» место сварки с целью устранить неоднородности внутри шва, усиливают давление (делают это на финальной стадии).

Обратим внимание, что для обеспечения надежного соединения, а также качества шва, предварительно необходимо обработать поверхности деталей в местах, где будет происходить сварка. Это делается для удаления оксидной пленки или коррозии.

Когда требуется обеспечить надежное соединение деталей толщиной от 1 до 1,5 мм, применяют конденсаторную сварку. Принцип ее действия следующий:

Принцип ее действия следующий:

- блок конденсаторов заряжают электротоком небольшой силы;

- разряд конденсаторов производится через соединяемые детали (силы импульса достаточно для обеспечения необходимого режима сварки).

Такой тип сварки применяется в тех сферах промышленности, где необходимо соединить миниатюрные и сверхминиатюрные компоненты (радиотехника, электроника и т.д.).

Говоря о технологии точечной сварки следует отметить, что с ее помощью можно соединять между собой разнородные металлы.

Примеры самодельных конструкций

В интернете есть много примеров создания аппаратов, производящих точечную сварку. Приведем несколько наиболее удачных конструкций. Ниже показана схема простого устройства для точечной сварки.

Пример принципиальной схемы аппаратаДля реализации нам понадобятся следующие радиодетали:

- R — переменное сопротивление номиналом 100 Ом;

- С – конденсатор, рассчитанный на напряжение не менее 25 В с емкостью 1000 мкФ;

- VD1 – тиристор КУ202, буквенный индекс может быть К, Л, М или Н, можно также использовать ПТЛ-50, но в этом случае емкость «С» необходимо понизить до 1000 мкФ;

- VD2-VD5 – диоды Д232А, зарубежный аналог – S4M;

- VD6-VD9 – диоды Д226Б, их можно заменить зарубежным аналогом 1N4007;

- F – плавкий предохранитель на 5 А.

Необходимо сделать отступление, чтобы рассказать, как изготовить трансформатор TR1. Он изготавливается на базе железа Ш40, с толщиной набора 70 мм. Для первичной обмотки потребуется провод ПЭВ2 Ø0,8 мм. Количество витков в обмотке – 300.

Чтобы сделать вторичную обмотку, понадобится медный многожильный провод Ø4 мм. Его допускается заменить шиной, при условии, что ее сечение будет как минимум 20 мм 2 . Количество витков вторичной обмотки – 10.

Видео: контактная сварка своими руками

Что касается TR2, то для него подойдет любой из маломощных трансформаторов (от 5 до 10 Вт). При этом на обмотке II, используемой для подключения лампы подсветки «H», должно быть выходное напряжение в пределах 5-6 В, а обмотки III – 15 В.

Мощность изготовленного аппарата будет относительно не высокая, в пределах от 300 до 500 А, максимальное время импульса до 0,1 сек (при условии, что номиналы «R» и «С» будут такими же, как на приведенной схеме). Этого вполне достаточно для сварки стальной проволоки Ø0,3 мм или листового металла, если его толщина не превышает 0,2 мм.

Приведем схему более мощного аппарата, у которого сварочный электроток импульса будет в пределах от 1,5 кА до 2 кА.

Схема аппарата с силой импульса до 2 кАПеречислим используемые в схеме компоненты:

- номиналы сопротивлений: R1-1.0 кОм, R2-4.7 кОм, R3-1.1 кОм;

- емкости в схеме: С1-1.0 мкФ, С2-0,25 мкФ. Причем, С1 должен быть рассчитан под напряжение не менее 630 В;

- VD1-VD4 диоды – диоды Д226Б, допускается замена на зарубежный аналог 1N4007, вместо диодов можно поставить диодный мост, например, КЦ405А;

- тиристор VD6 – КУ202Н, его необходимо поместить на радиатор, площадью не менее 8 см 2 ;

- VD6 – Д237Б;

- F — плавкий предохранитель на 10 А;

- К1 – это любой магнитный пускатель, у которого имеется три пары рабочих контактов, а обмотка рассчитана на

220 В, например, можно установить ПМЕ071 МВУХЛЗ AC3.

Теперь расскажем, как сделать трансформатор ТR1. За основу взят автотрансформатор ЛАТР-9, такой, как показан на фотографии.

Обмотка в этом автотрансформаторе насчитывает 266 витков, сделана она медным проводом Ø1,0 мм, ее мы будем использовать в качестве первичной. Аккуратно разбираем конструкцию, чтобы не повредить обмотку. Вал и прикрепленный к нему передвижной роликовый контакт демонтируем.

Дале нам необходимо изолировать контактную дорожку, с этой целью очищаем ее от пыли, обезжириваем и покрываем лаком. Когда он просохнет дополнительно, изолируем всю обмотку, используя лакоткань.

В качестве вторичной обмотки используем медный провод с площадью сечения как минимум 80 мм 2 . Важно, чтобы изоляция этого провода была термостойкой. Когда все условия соблюдены, делаем им обмотку из трех витков.

Настройка собранного устройства сводится к градированию шкалы переменного резистора, регулирующего время импульса.

Рекомендуем перед тем как приступать к сварке, установить опытным путем оптимальное время для импульса. Если длительность будет излишней, детали будут прожжены, а если меньше необходимой — прочность соединения будет ненадежной.

Как уже писалось выше, аппарат способен выдать сварочный электроток силой до 2000 А, что позволяет сваривать стальной провод Ø3 мм или листовую сталь, толщина которой не превышает 1,1 мм.

Сообщества › Сделай Сам › Блог › Аппарат точечной сварки своими руками

Многие просили меня поделиться информацией по этому полезному устройству. С удовольствием делюсь.

Хотел бы предупредить, что любые действия, которые вы делаете, при сборке данного устройства, Вы делаете на свой страх и риск. Автор не несет ответственно за любые действия или последствия сборки и использования данного устройства. Помните, что высокое напряжение опасно для вашего здоровья. Обеспечьте максимальную безопасность при сборке и эксплуатации этого устройства.

Продолжим.

Сразу скажу, что мой вариант сделан на скорую руку и очень топорно. Я и сам пока не определился, как же мне окончательно облагородить. Но это вполне рабочий вариант, с помощью которого я уже собрал 5 АКБ.

Вот результат работы данным устройством www. drive2.ru/c/2337026/.

drive2.ru/c/2337026/.

Для его изготовления понадобится:

1. Трансформатор от микроволновки мощностью 700 Вт минимум. Лучше от 1000 Вт микроволновки.

2. Провод сечением не менее 25 мм2. Я взял 32 мм2. — 1 метр. Вообще, чем короче по длине получится провод, тем меньше потерь будет.

3. Клеммники — 2 шт. Это по желанию. Можно и без них, если хорошо облудить концевики.

4. Кнопка. Рекомендую от той же микроволновки. Она выдерживает нагрузки и не горит.

5. Клеммники для питающего провода, чтобы аккуратно прицепиться к первичной обмотке.

6. Жала от 100 Вт. паяльника медные — 2 шт. для сварочных контактов.

Из инструмента:

1. Ножовка, стамеска для опиливания или вырубания вторичной обмотки.

2. Паяльник 100 Вт, чтобы пропаять концы или припой и газовая горелка, для тех же целей.

Первым этапом нужно избавиться от вторичной обмотки. Ее отпиливаем и выбиваем. Можно конечно распилить по линии сварки корпус трансформатора, вынуть целиком вторичку и потом склеить эпоксидкой корпус, но после этого, говорят, корпус будет издавать треск.

Напомню, в стандартном трансформаторе от микроволновки первичная обмотка идет внизу, а вторичная вверху. Между ними есть шунты. Их нужно оставить.

При демонтаже вторичной обмотки не повредите первичную.

Теперь просовываем наш толстый провод на место вторичной обмотки, чтобы получилось 1-2 витка. Больше и не нужно. Т.к. чем больше витков, тем больше напряжение. А повышать его смысла нету.

После этого выравниваем концы отходящие от трансформатора нашей новой вторичной обмотки. Важно, чтобы они были одинаковой длины.

Лудим, пропаиваем концы провода и одеваем клеммники на концы нашего толстого провода.

Теперь обжимаем клеммники на проводах, которые будут питать первичную обмотку. Т.е. тот провод, который будет вставляться в обычную розетку.

На одном из проводов в разрыв ставите кнопку от микроволновки. Ставить ее лучше в месте, до которого удобно дотянуться.

А дальше уже идет полет фантазии, как сделать контактную группу, которая и будет у нас сваривать.

Я у знакомого взял контактные группы от 200 или 300 А предохранителей. Они медные и медь хорошая. Раздобыть можно в старых электрощитах.

Переделал их под держатели контактных электродов. Получилось не плохо. Контакт получается надежный. Не греется.

Всю конструкцию разместил на доске, толщиной 50. Что под руку подвернулось.

Замеры показали напряжение холостого хода 1,5 В. В режиме короткого замыкания 1,2 кажется.

К сожалению мои токовые клещи рассчитаны на ток до 400А, поэтому использовал расчетную методику.

По расчетам, ток в рабочем режиме должен быть в районе 1000-1200А.

Рекомендации по сварке. Контакты нужно прижимать плотно, чтобы не было зазора между привариваемой пластиной и корпусом батареи. В противном случае, пластину может прожечь, а также корпус батареи. Сильно давить тоже не стоит, т.к. тогда будет просто нагрев.

Контакты специально сведены к центру, чтобы расстояние между точками сварки было не больше 5 мм. На картинке они закорочены, т. к. находятся ниже высоты стандартной батареи 18650.

к. находятся ниже высоты стандартной батареи 18650.

Также в архиве привожу дополнительные материалы, которые собрал в сети по этой теме. Пользуйтесь. Мне не жалко. cloud.mail.ru/public/Q5mM/rDJRumHLG

Если моя запись была Вам полезна, то нажмите Нравится.

Спасибо.

Точечная сварка/споттер своими руками из микроволновки.

Точечная сварка довольно востребована в промышленности. Она позволяет быстро и сильно нагреть локальный участок металла. С ее помощью можно сварить отдельные металлические прутки в сетке или два листа металла. Также она пригодится, чтобы открутить заржавевшие гайки и болты, нужно будет только их нагреть с помощью данного аппарата.

Принцип действия точечной сварки довольно простой. Свариваемые детали помещаются между двумя электродами, которые оказывают сжимающие усилие и через них протекает высокий ток, от 500А и выше. В результате происходит, нагрев металла до температуры, когда он становится пластичным и таким образом образуется неразъемное соединение после остывания свариваемых заготовок.

В промышленности применяются довольно серьёзные аппараты точечной сварки, которые имеют водяное охлаждение рабочих электродов и пневматические зажимы. Такие аппараты позволяют сваривать большое количество точек за довольно короткое время. Но для домашнего использования достаточно аппарата попроще.

Точечная сварки и безопасность.Такой вид сварки довольно безопасен несмотря на то, что для нагрева метала используются высокие токи. Но кроме большой силы тока на электродах создается напряжение всего в 1-3 вольта. Вспомним закон Ома для участка цепи.

Подставив в формулу напряжение 2 В и сопротивление 1000 ОМ (сопротивление человека), получим силу тока, который пройдет через человека — 0,002А. Безопасным считается ток до 0.1А и напряжение до 42В.

Сборка точечной сварки своими руками из микроволновой печи.Для того, чтобы сделать сварочный аппарат точечной сварки, нам понадобится трансформатор. Его возьмём из старой неработающей микроволновой печи. Главное, чтобы в ней был рабочий трансформатор. Даже не обязательно весь трансформатор, а только его половина. Нам понадобится только его рабочая первичная обмотка. Вторичная обмотка не нужна и ее придется удалить из трансформатора.

Главное, чтобы в ней был рабочий трансформатор. Даже не обязательно весь трансформатор, а только его половина. Нам понадобится только его рабочая первичная обмотка. Вторичная обмотка не нужна и ее придется удалить из трансформатора.

Важно! Ни в коем случае не включайте в таком виде трансформатор в сеть! Этот трансформатор повышающий и создает на вторичной обмотке очень высокое напряжение, около 2000 вольт.

Отличить вторичную обмотку трансформатора от первичной очень легко. Первичная обмотка намотана из проволоки большего сечения, чем вторичная и на первичной обмотке меньше количество витков проволоки.

Удаляем вторичную обмотку трансформатора. Это можно сделать разными способами. Её можно отрезать болгаркой или ножовкой по металлу. Та как медная проволока довольно мягкая, то ее можно срубить зубилом или стамеской. При удалении вторичной обмотки очень важно не зацепить первичную обмотку. Если вы повредите ее, то трансформатор придется выкинуть или сдать на металлолом.

После того как удалили выступающие части вторичной обмотки, необходимо выбить остатки обмотки из середины трансформатора.

Если обмотка не выбивается, то высверлите ее с помощью электродрели, а затем удалите остатки.

После удаления обмоток нужно удалить шунты. Они представляют собой набор металлических пластинок, обмотанный в бумагу. На фото ниже они обведены красным цветом.

Задача шунтов — замкнуть первичную обмотку по магнитному потоку и уменьшить поток через вторичную обмотку. Говоря простым языком, шунты уменьшают силу тока на вторичной обмотке, а следовательно, уменьшают мощность нашего сварочного аппарата. Поэтому их обязательно нужно удалить.

Теперь самое время заняться кабелем. Провод обязательно должен быть с медными жилами. Длина провода примерно 1.5м. Для сварочного аппарата лучше всего подойдет провод сечением 50мм 2 это примерно 8 мм в диаметре без изоляции. В процессе работы сварочного аппарата данный провод будет нагреваться от проходящего по нему тока. И чем меньше провод по сечению, тем быстрее он будет греться. Поэтому желательно провод использовать как можно большего сечения.

Если провод тяжело накручивается на трансформатор, то можно снять с него изоляцию, обмотать его хлопчатобумажной изолентой и сверху одеть термоусадочную трубку. Таким образом кабель с новой изоляцией станет немного меньше по диаметру. Изолента обязательно должна быть хлопчатобумажная. Она при нагреве не плавиться в отличие от обычной изоленты.

Таким же способом можно сделать провод необходимого диаметра из нескольких проводом меньшего сечения, предварительно сняв с них изоляцию и скрутив их в одну жилу.

Осталось надеть на провод специальные обжимные наконечники. Обжать их можно просто расплющив молотком или в тисках.

Теперь наматываем провод на трансформатор. Необходимо сделать два полных витка как показано на фото ниже.

Можно приступить к испытанию трансформатора.

Силовая часть точечного сварочного аппарата готова. Осталось сделать контактные клещи с медными электродами. Они могут быть самой различной конструкции. Сделать их можно на свое усмотрение из различных материалов.![]() Ниже смотрите варианты изготовления контактных клещей аппарата точечной сварки.

Ниже смотрите варианты изготовления контактных клещей аппарата точечной сварки.

Смотрите видео: точечная сварка своими руками.

Как своими руками собрать самодельную точечную сварку — инструкция

Изготовить самодельную точечную сварку несложно самостоятельно.

Производятся похожие механизмы в нескольких вариациях:

Сварочный процесс: схема изготовления

При самостоятельной сборке аппарата необходимо учитывать закон Джоуля-Ленца (Q=I² Х R Х t), в котором говорится: тепловая энергия выделяется в проводниках в определённом количестве пропорционально их сопротивлению, коэффициенту силы тока во времени и в квадрате.

Специалисты советуют уделять должное внимание самодельному механизму, учитывать большую потерю энергии в тонких проводах, использовать электроцепь высокого качества.

Виды контактной сварки:

В точечной сварке технология аппарата основана на тепловом воздействии тока. Это обеспечивает сварку детали как в одной, так и в нескольких точках.

Размер и особенности структуры контактной поверхности электрода имеют отличия. Это влияет на уровень прочности соединений.

Перечислим несколько существующих ступеней в технологии точечной сварки:

- Совмещаемые компоненты соединяются и размещаются между электродами устройства. Следует расположить компоненты плотно прилегая друг к другу. Это обеспечит формирование уплотняющего пояса возле расплавленного ядра, что не позволит выплёскивание раскалённого метала во время импульса.

- Следующий шаг — нагревание деталей. Они становятся термопластичны, что даёт возможность их видоизменения. Сделать сварку высокого качества возможно в домашних условиях, главное – соблюдать ключевые принципы технологии: поддерживать скорость движения электродов, постоянную величину давления и плотное соединение всех частей.

При прохождении тока образуется импульс, который обеспечивает нагревание сварочного аппарата и позволяет расплавить металл в точках соприкасания с электродами.

Затем образуется общее ядро жидкой консистенции 4-12 мм в диаметре. После воздействия тока на детали, они будут надёжно держаться до охлаждения ядра и его дальнейшей кристаллизации.

Бытовая эксплуатация самодельной точечной сварки позволяет обеспечить машинальную прочность металлических швов без больших расходов, но создать герметичные швы не позволяет.

Государственный стандарт регламентирует технику безопасности, рабочий процесс и сварочное оборудование.

Сварочный аппарат в домашних условиях

На большую мощность самодельного аппарата точечной сварки располагать не стоит: устройство может работать с металлической проволокой 0,3 мм в диаметре; со стальным листом 0,2 мм в толщину.

Конфигурация позволяет приварить наиболее тонкие составляющие из фольги и совершать сварку термопар.

Производят электрод из пистолета с лёгким усилием, что необходимо для прижима объектов небольших габаритов.

Технология производства самодельной точечной сварки не сложная: электрод подключается податливым кабелем ко вторичной трасформаторной обмотке, при этом к нижнему концу следует подключить наиболее массивную часть.

Здесь потребуются выпрямительные мосты, тиристор подключается ко второй детали моста. Открытие первой детали благоприятствует достаточному напряжению у трансформатора к первичной обмотке.

Сварочные клещи заменяются пистолетом, и первый элемент соединяется с концом вторичной обмотки на трансформаторе. При этом второй конец надёжно крепится к аппарату.

Однофазный или трёхфазный ток питает клещи, что позволяет им функционировать. Трансформатор, питающий клещи, снабжает током в несколько кА.

Управляется тиристор нажатием кнопки на рукоятке пистолета. Конденсатор заряжается при подключении к сети добавочного источника (выпрямительных мостов или трансформаторов).

Тиристор закрывается, механизм включается и остаётся открытым до тех пор, пока конденсатор не разрядится.

Отрезок времени, за который конденсатор может разрядиться, регулируется переменным резистором. Кнопка нажимается — формируется следующий импульс и конденсатор заряжается. При повторном нажатии кнопки процесс запускается сначала.

Продолжительность процесса в самодельном устройстве не превышает 0,1 секунду из-за номинала резистора и конденсатора, сила сварочного тока —300-500 Ампер, при этом мощность невелика — 5-10 Ватт. Этих параметров хватит для работы с объектами небольших габаритов.

Самодельная точечная сварка может быть создана из стального трансформатора с толщиной набора 70 мм. При первичной обмотке используется провод ПЭВ-2 0,8 с 300 витками, при вторичной — многожильный провод 4мм в диаметре.

Производство сварочного оснащения: инструкция.

По мнению экспертов, в качестве основы оборудования следует выбрать трёхфазный понижающий трансформатор.

С катушки снимаются вторичные обмотки, первичные провода и сердечник оставить в первостепенном виде, среднюю проводку обвернуть тем же материалом с 8-10 витками на выходе.

Для самостоятельного производства сварочного оборудования нужен кабель 25 м, медная труба 10-12 мм в диаметре, диск по металлу и болгарка.

Необходимо обеспечить заполнение обоих катушек, находящихся по краям, осторожно намотав вторичную обмотку, используя силовой многожильный трёхфазный кабель. Гибкий провод проводит намотку без надобности разборки оборудования.

Параметры проводов в кабеле — 6-8 мм в диаметре. Один из них должен быть более тонким, но с хорошей изоляцией и устойчивым к мощности тока. Для производства устройства 25 м кабеля. По надобности его можно поменять на провода с меньшим сечением.

Эту работу эффективнее проделывать вдвоём: один человек займётся протягиванием провода, второй – укладкой витков. Для изготовления клеммы нужна труба из меди длиной 30-40 мм и 10-12 мм в диаметре.

Одна её часть разнимается, что образует пластину, в которой проделывается отверстие до 10 мм в диаметре; в другую часть вставляются заранее зачищенные провода. Эксперты советуют обжать провода молотом.

Эксперты советуют обжать провода молотом.

Контакт улучшится, если на наружной стороне трубы проделать несколько насечек.

Новые крепёжные элементы с резьбой М10 заменяют имеющиеся в верхней части трансформатора винты и гайки, к которым далее прикрепляются клеммы от вторичной обмотки.

В текстолитовой плате необходимо проделать 11 отверстий (не более 6 мм в диаметре) для винтов с гайками и шайбами; и основательно прикрепить её к поверхности трансформатора. Данные составляющие обеспечат вывод первичной обмотки.

Электродержатель производится из ¾ трубы 25 см в длину. По углам необходимо сделать выемки, а к держателю приварить кусочек проволоки из металла небольшого размера.

На обратной стороне проделывается отверстие и присоединяется отрезок кабеля, как при вторичной обмотке. Затем нужно изолировать трубу резиновым шлангом.

Электроды для точечной сварки

Сделанная в домашних условиях самодельная точечная сварка годится для небольшого объёма работы. Аппарату рекомендуется дать остыть поработав с 10-14 электродами.

Аппарату рекомендуется дать остыть поработав с 10-14 электродами.

Отличие многоточечного оборудования от его аналогов –работа с металлическими заготовками определённой формы и размера.

Многоточечные аппараты встречаются редко, но универсальны для контактного спаривания элементов. Переналадить его под силу только экспертам.

Контактное сваривание деталей невозможно при отсутствии электродов из сплавов, имеющих высокий уровень теплопроводности.

Электроды благоприятствуют сжатию металлов и проводят ток на поверхность элементов. Уровень концентрации тепла зависит от наконечников – тонкие механизмы спешно изнашивают себя и нуждаются в постоянной подточке.

Имеется несколько форм выпускаемых наконечников.

Продолжить срок наконечников возможно, следуя нижеперечисленным советам:

- Электроды подбирают, соответствуя критериям используемого в

работе металла; - Максимально обеспечить их сохранность;

- Для тяжёлой сварки использовать более массивные

наконечники; - Использовать водяную рубашку.

Эксперты советуют не подпиливать наконечники по причине возникновения неровностей, что в целом отрицательно повлияет на качество работы.

Точечная микросварка

Разновидностью контактной сварки является точечная микросварка, которая предназначена для соединения разрядом конденсаторов навесных электрорадиоэлементов с токоведущими дорожками печатных плат. Для сварки служит машина (рис. 3.40), представляющая собой комплекс, состоящий из монтажного стола, сварочной голов-ки, сварочного трансформатора, предметного столика, источника питания и микроскопа МБС-10.

Сварочная головка снабжена гибким педальным приводом и представляет собой механизм для опускания и прижима к свариваемому изделию двух электродов с раздельным приложением усилия и регулируемым параллельным зазором между ними.

Свариваемые детали размещают на предметном столике, который имеет только верти-кальное перемещение горизонтальной рабочей площадки.

Источник питания типа И153 или И153. 01 соединен проводами со сварочным

01 соединен проводами со сварочным

Рис. 3.40. Машина для контактной точечной микросварки: 1 — стол; 2 — контакты; 3 ~ источник питания; 4 — педаль

трансформатором и микропереключателем, установленным в сварочной головке, и обеспечивает:

1) зарядку рабочих конденсаторов до определенного уровня напряжения, определяемого технологией сварки;

2) поддержание этого напряжения с заданной точностью на заданном уровне;

3) разряд рабочих конденсаторов на сварочный трансформатор.

Стыковая сварка

Стыковоя сварка — способ, которым детали соединяются (свариваются) по всей плоскости их касания под воздействием нагрева и сжимающего усилия. Детали одинакового или близкого по размерам сечения закрепляют в электродах-губках машины, к которым подводят ток (рис. 3.41). При нагреве и пластической деформации металла в зоне стыка часть элементарных частиц — зерен металла разрушается с одновременным образованием новых(общих для обеих дета-лей) зерен.

Для сварки используется теплота, выделяемая в контакте между торцами соединяемых деталей (за счет контактного сопротивления) и в самих деталях. При стыковой сварке переходные сопротивления губка — деталь весьма малы и практически не оказывают влияния на общее количество выделяемой теплоты. Различают стыковую сварку сопротивлением и оплавлением.

Сварка сопротивлением— способ стыковой сварки, при котором ток включается после сжатая деталей 3 усилием, передаваемым губками 1,2 машины (рис. 3.41, а). В начале процесса детали контактируют только отдельными выступами, что и создает контактное

Рис. 3.41. Схема процесса стыковой сварки сопротивлением(а, 6)

сопротивление. После включения тока благодаря его высокой плотности на выступах металл зоны контакта деталей интенсивно нагревается, и под действием усилия выступы сминаются.

При стыковой сварке важной характеристикой процесса является «вылет» деталей из губок — установочная длина /, и /2 (см. рис. 3.41, а). В связи с тем, что губки интенсивно отводят теплоту, температура в зоне стыка деталей, а следовательно, и качество сварки существенно зависят от установочной длины. При стыковой сварке сопротивлением для сжатия деталей используют постоянное или резко возрастающее к концу нагрева усилие, которое снимают после выключения тока.

Сварка оплавлением — способ стыковой сварки, при котором тор-цы соединяемых деталей нагревают током до расплавления металла при их сближении под действием небольшого усилия и затем быстро сжимают осадкой.

Таким образом, при сближении деталей непрерывно возникают и разрушаются контакты-перемычки с выбросом частиц и паров металла и образованием на торцах равномерного расплавленного слоя металла(рис.3.42,а).При этом процессе, называемом оплавлением, уменьшается установочная длина деталей.

При сварке оплавлением контактное сопротивление к концу процесса оплавления уменьшается вследствие увеличения числа перемычек, а собственное сопротивление деталей повышается с нагревом металла, поэтому общее сопротивление металла между губками изменяется незначительно. Во время оплавления контактное

Во время оплавления контактное

Рис. 3.42. Схема процесса (а, б) стыковой сварки оплавлением рельсов

сопротивление значительно больше сопротивления деталей, поэтому нагрев в основном идет за счет теплоты, выделяющейся в металле торцов деталей. Удаленные от торцов слои металла нагреваются вследствие теплопроводности от оплавляемых поверхностей. После определенного укорочения деталей оплавлением их быстро сжимают нарастающим усилием -осадкой.

При осадке расплавленный и перегретый металл с оксидами выдавливается из стыка деталей, образуя сварное соединение, а металл около стыковой зоны деформируется с характерным искривлением волокон, образуя усиление и грат в виде окисленного и перегоревшего металла (рис. 3.42, б). В процессе оплавления и осадки существенно уменьшается установочная длина на величину припуска на сварку Дсв.

При соединении деталей больших сечений для снижения электрической и механической мощности оборудования применяют так называемую сварку оплавлением с подогревом, при которой концы деталей вначале нагревают аналогично сварке сопротивлением. Детали при подогреве периодически сжимают небольшим усилием, нагревают током, затем размыкают. После подогрева до определенной температуры торцы оплавляются и детали осаживаются.

Детали при подогреве периодически сжимают небольшим усилием, нагревают током, затем размыкают. После подогрева до определенной температуры торцы оплавляются и детали осаживаются.

3.8. СВАРКА ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ

При сварке токами высокой частоты (ТВЧ) изделие перед сварочным узлом формируется в виде заготовки с У-образной щелью между свариваемыми кромками. К кромкам индуктором (рис. 3.43, а) или с помощью вращающегося контактного ролика (рис. 3.43,6) подводится ток высокой частоты таким образом, чтобы он проходил от одной кромки к другой через место их схождения.

Вследствие поверхностного эффекта и эффекта близости (см. дальше), который по мере сближения кромок усиливается, достигается

Рис. 3.43. Схема высокочастотной сварки труб с индукционным (а) и кон-тактным (б) способами подвода тока:

1 — индуктор; 2 и 3 — контакты; 4 — ферритовый стержень; 5 — сжимающие ролики; 6 — труба; 7 — направляющий ролик

высокая концентрация тока в месте схождения кромок, и они разогреваются. Нагретые кромки обжимаются валками и свариваются.

Нагретые кромки обжимаются валками и свариваются.

Качество сварного соединения и расход элекгроэнергии обусловлены особенностями протекания тока высокой частоты по проводникам.

При протекании тока по проводнику проявляется поверхностный эффект, заключающийся в неравномерном распределении переменного тока по сечению проводника: у наружной поверхности проводника наблюдается наибольшая плотность тока. При высокой частоте ток проходит лишь по тонкому поверхностному слою проводника. Вследствие поверхностного эффекта существенно увеличивается активное сопротивление проводников и выделяющаяся энергия концентрируется в поверхностных слоях нагреваемого изделия.

При протекании переменного тока в системе проводников, рас-положенных таким образом, что каждый из них находится не только в собственном переменном магнитном поле, но и в поле других про-водников, проявляется эффект близости: ток по периметру проводников располагается так, что его плотность в близлежащих точках проводников максимальная, а в наиболее удаленных — минимальная. Чем меньше расстояние между осями проводников и чем больше радиус сечения проводника, тем сильнее проявляется эффект близости.

3.9. ХОЛОДНАЯ СВАРКА

Холодная сварка — способ соединения деталей при комнатной (и даже отрицательной) температуре, без нагрева внешними источниками. Сварка осуществляется с помощью специальных устройств, вызывающих одновременную направленную деформацию предварительно очищенных поверхностей и нарастающее напряженное состояние, при котором образуется монолитное высокопрочное соединение. Холодной сваркой можно соединять, например, алюминий, медь, свинец, цинк, никель, серебро, кадмий, железо. Особенно велико преимущество холодной сварки перед другими способами свар-ки при соединении разнородных металлов, чувствительных к нагреву или образующих интерметаллиды.

Холодная сварка — сложный физико-химический процесс, протекающий только в условиях пластической деформации. Без пластической деформации в обычных атмосферных условиях, даже прилагая любые удельные сжимающие давления к соединяемым заготовкам, практически невозможно получить полноценное монолитное соединение. Роль деформации при холодной сварке заключается в предельном утонении или удалении слоя оксидов, в сближении сва-риваемых поверхностей до расстояния, соизмеримого с параметром кристаллической решетки, а также в повышении энергетического уровня поверхностных атомов, обеспечивающем возможность образования химических связей.

Качество сварного соединения определяется исходным физико-химическим состоянием контактных поверхностей, давлением (усилием сжатия) и степенью деформации при сварке. Оно также зависит от схемы деформации и способа приложения давления (статического, вибрационного). В зависимости от схемы пластической деформации заготовок сварка может быть точечной, шовной и стыковой.

Точечная сварка — наиболее простой и распространенный способ холодной сварки. Ее применение рационально для соединения алюминия, алюминия с медью, армирования алюминия медью. Ею можно заменить трудоемкую клепку и контактную точечную сварку.

При холодной точечной сварке (рис. 3.44, а) зачищенные детали 1 устанавливают внахлестку между пуансонами 3, имеющими рабочую часть 2 и опорную поверхность 4. При вдавливании пуансонов сжимающим усилием Р происходит деформация заготовок и формирование сварного соединения. Опорная поверхность пуансонов создает дополнительное напряженное состояние в конечный момент сварки, ограничивает глубину погружения пуансонов в металл и уменьшает коробление изделия.

Прочность точек может быть повышена на 10-20 % при сварке по схеме (рис. 3.45, а).

Свариваемые детали 1 предварительно сжимаются прижимами 2 или одновременно с вдавливанием пуансона 3. Наличие зоны обжа-тия вокруг вдавливаемого пуансона уменьшает коробление детали, повышает напряженное состояние в зоне сварки, что приводит к периферийному провару за площадью отпечатка пуансона. Но при этом возникают технические затруднения, связанные с созданием двух высоких давлений на малой поверхности и устранением затекания

Рис. 3.44. Схема холодной точечной сварки (а), геометрия сварного соеди-нения (б) и формы пуансонов (в)

Рис. 3.45. Схема (а) и приспособление (б) для холодной точечной сварки с предварительным обжатием металла между пуансоном и прижимом. Этот способ позволяет сваривать малопластичные материалы.

Ввиду простоты способа точечной холодной сварки специальные машины для ее выполнения большого развития не получили. Сварку успешно выполняют на самых различных серийных прессах с применением кондукторов, надежно фиксирующих свариваемые заготовки, чтобы исключить их коробление (рис. 3.45, б).

На рис. 3.46 (а) показана установка холодной сварки давлением, разработанная в Институте сварки (Россия). С помощью данной установки успешно соединяют алюминий с медью в электротехнике, энергетике, цветной металлургии; соединяют также медные контакты проводов, изготавливают кольца из меди и алюминия (рис. 3.46, б).

Шовная (роликовая) сварка характеризуется непрерывностью монолитного соединения. По механической схеме эта сварка аналогична холодной сварке прямоугольными пуансонами (рис. 3.47).

Рис. 3.46. Установка для холодной сварки (а) и примеры сваренных дета-лей (б)

Рис. 3.47. Схема холодной шовной сварки:

/ — детали; 2 — ролики; 3 — выступы

Собранные заготовки 7 устанавливаются между роликами 2 и сжимаются ими до

полного погружения рабочих выступов 3 в металл. Затем ролики приводятся во вращение. Перемещая изделие и последовательно внедряясь рабочими выступами в металл, они вызывают его интенсивную деформацию, в результате которой образуется непрерывное монолитное соединение — шов.

Шовная сварка бывает двусторонняя, односторонняя и несимметричная. Двусторонняя сварка выполняется одинаковыми роликами. При односторонней сварке один ролик имеет выступ, высота которого равна сумме выступов при двусторонней сварке, а второй является опорным, без рабочего выступа.

При несимметричной сварке ролики имеют различные по размерам, а иногда и по форме рабочие выступы. Односторонняя роликовая сварка чаще применяется для сварки разнородных металлов, сильно отличающихся твердостью. Рабочая часть ролика вдавливается в более твердый металл. Такая сварка при прочих равных условиях обеспечивает более прочные швы и при сварке однородных металлов.

При роликовой сварке металл свободно течет вдоль оси шва, что затрудняет создание достаточного напряженного состояния металла в зоне соединения. Поэтому для достижения провара требуется большая пластическая деформация (на 2-6 %), чем при точечной сварке. Напряженное состояние в зоне роликовой сварки можно повысить, увеличивая диаметр роликов. Обычно диаметр ролика близок к 508, ширина рабочего выступа (1-1,5)5, высота (0,8-0,9)5, а ширина опорной части ролика, ограничивающая деформации, в 2-3 раза больше ширины рабочего выступа. Роликовая сварка алюминия толщиной 1,0 мм при свариваемости 27 % выполняется со скоростью до 8-12 м/мин.

Для роликовой сварки применяются металлорежущие станки, например фрезерные; при сварке тонких пластичных металлов — ручные настольные станки.

Одна из первых схем холодной стыковой сварки металлов, которая не потеряла практического значения до сих пор, приведена на

Рис. 3.48. Схемы холодной стыковой сварки

рис. 3.48. Эта схема разработана К. К. Хреновым и Г. П. Сахацким. В корпусе 1 имеются гнездо для неподвижного конусного зажима 2 и направляющие для подвижного корпуса 3, в котором также расположен конусный зажим. После предварительной зачистки торцов детали 4 устанавливают в зажимы 2, которые имеют формирующие части с режущими кромками 5 и упором 6. Осадочное усилие прикладывается & ползуну 3, при его перемещении сжимаются торцы деталей и зажимаются с помощью конусов. В процессе осадки углубления 7 заполняются металлом ранее, чем встречаются опорные части 6. Поэтому, когда встречаются опорные части, в зоне сварки создается достаточное напряженное состояние. В стыке происходит провар, а остаток вытекающего металла отрезается кромками 5. В зависимости от расположения режущих кромок соединение может быть с усилением или без усиления.

Схема стыковой сварки, предложенная С. Б. Айбиндером, приведена на рис. 3.48, б.

3.10. СВАРКА ВЗРЫВОМ

Сварка взрывом — сравнительно новый перспективный технологический процесс, позволяющий получать биметаллические заготовки и изделия практически неограниченных размеров из разнообразных металлов и сплавов, в том числе тех, сварка которых другими способами затруднена.

Сварка взрывом — процесс получения соединения под действием энергии, выделяющейся при взрыве заряда взрывчатого вещества

А б

Рнс. 3.49. Угловая схема сварки взрывом до начала (а) и на стадии взрыва (б)

(ВВ). Принципиальная схема сварки взрывом приведена на рис. 3.49. Неподвижную пластину (основание) 4 и метаемую пластину (обли-цовку) 3 располагают под углом о. — 2-16° на заданном расстоянии й = 2-3 мм от вершины угла. На метаемую пластину укладывают заряд ВВ 2. В вершине угла устанавливают детонатор 1. Сварка производится на опоре 5.

В современных процессах металлообработки взрывом применяют заряды ВВ массой от нескольких граммов до сотен килограммов. Большая часть энергии, выделяющейся при взрыве, излучается в окружающую среду в виде ударных волн, сейсмических возмущений, разлета осколков. Воздушная ударная волна — наиболее опасный поражающий фактор взрыва. Поэтому сварку взрывом производят на полигонах (открытых и подземных), удаленных на значительные расстояния от жилых и промышленных объектов, и во взрывных камерах (см. рис. 3.50).

После инициирования взрыва детонация распространяется по заряду ВВ со скоростью О нескольких тысяч метров в секунду.

Под действием высокого давления расширяющихся продуктов взрыва метаемая пластина приобретает скорость ун порядка нескольких сотен метров в секунду и соударяется с неподвижной пластиной под углом у, который увеличивается с ростом отношения Ун/П. В месте соударения возникает эффект кумуляции — из зоны соударения выбрасывается с очень высокой скоростью кумулятивная струя, состоящая из металла основания и облицовки. Эта струя обеспечивает очистку свариваемых поверхностей в момент, непосредственно предшествующий их соединению. Со свариваемых поверхностей при обычно применяемых режимах сварки удаляется слой металла суммарной толщиной 1-15 мкм.

Соударение метаемой пластины и основания сопровождается пластической деформацией, вызывающей местный нагрев поверхностных

слоев металла. В результате деформации и нагрева развиваются физический контакт, активация свариваемых поверхностей и образуются соединения.

Исследование пластической деформации в зоне соударения по искажению координатной сетки показало, что прочное соединение образуется только там, где соударение сопровождается взаимным сдвигом поверхностных слоев метаемой пластины и основания. Там же, где взаимный сдвиг отсутствовал, и в частности в зоне инициирования взрыва, прочного соединения не было получено. Очевидно, что «лобовой» удар метаемой пластаны в основание без тангенциальной составляющей скорости и сдвиговой деформации в зоне соединения не приводит к сварке.

Соединяемые поверхности перед сваркой должны быть чистыми (в особенности по органическим загрязнениям), так как ни действие ку~ мулятивной струи, ни вакуумная сдвиговая деформация при соударении полностью не исключают вредного влияния таких загрязнений.

Сварка взрывом дает возможность сваривать практически любые металлы. Однако последующий нагрев сваренных заготовок может вызвать интенсивную диффузию в зоне соединения и образование интерметаллидных фаз. Последнее приводит к снижению прочности соединения, которая при достаточно высоких температурах может

Рис. 3.51. Плакированный взрывом под-пятник пресса

снизиться практически до нуля. Для предотвращения этих явлений сварку взрывом проводят через промежуточные прослойки из металлов, не образующих химических соединений со свариваемыми материалами. Например, при сварке титана со сталью используют в качестве промежуточного материала ниобий, ванадий или тантал.

Сварка взрывом применяется для плакирования стержней и труб, внутренних поверхностей цилиндров и цилиндрических изделий (рис. 3.51). При плакировании стержней трубу 7 (рис. 3.52, а) устанавливают с зазором на стержень 2. Внутреннюю поверхность трубы и наружную поверхность стержня механически обрабатывают и обезжиривают.

На наружную поверхность трубы помещают заряд взрывчатого вещества 3, инициирование которого производят по всему сечению одновременно так, чтобы взрыв распределялся по заряду нормально его оси. Для создания такого фронта используют конус из ВВ с детонатором 4 в его вершине. Для изоляции зазора от продуктов детонации и центрирования трубы относительно стержня в верхней ее части ус-

Рис. 3.52. Схема плакирования взрывом стержня (а) и внутренней поверхности а трубы (6)

танавливается металлический конус 5. В случае плакирования трубных заготовок 6 внутрь их устанавливается стержень 2. Толщина плакирующей трубы может быть от 0,5 до 15 мм, а диаметр теоретически не ограничивается.

При плакировании внутренних поверхностей используется схема, показанная нарис. 3.52, б. Она предусматривает размещение плакируемой трубы 1 в массивной матрице 2. Внутрь трубы 1 с зазором устанавливают плакирующую трубу 3 с зарядом ВВ 4, инициируемого детонатором 5. Для внутреннего плакирования крупногабаритных труб и цилиндрических изделий ответственного назначения применяют вместо массивной матрицы 2 дополнительный заряд, расположенный на наружной поверхности плакируемого цилиндра и взры-ваемый одновременно с внутренним зарядом.

Узнать еще:

Переносный малогабаритный электросварочный аппарат с выносным сварочным пистолетом предназначен для приваривания листовой нержавеющей и обычной стали толщиной 0,08…0,15 мм к массивным стальным деталям, а также для соединения сваркой стальной проволоки диаметром до 0,3 мм. Он может найти применение во многих отраслях народного хозяйства, например, при изготовлении термопар, для приваривания к металлоконструкциям тензометрических датчиков, предварительно наклеенных на стальную фольгу, и во многих других случаях. Внешний вид сварочного аппарата показан на 3-й с. вкладки (вверху). Масса силового блока аппарата — около 8 кг, габариты-225х135Х120 мм. Рис.1

К одному из выводов его низковольтной вторичной обмотки подключен сварочный электрод, второй вывод надежно соединяют с более массивной из двух свариваемых деталей. Аппарат работает следующим образом. Рис.2. Кожух силового блока

Рис.3. Конструкция силового блока На основании шасси 3 размещены сварочный трансформатор 4 и планки с диодами V1-V8. К передней панели шасси прикреплен кронштейн 8 с установленными на нем вспомогательным трансформатором 5, конденсатором 6 и тринистором 7. На передней панели монтируют одну из частей разъема (в прямоугольном отверстии) соединительного кабеля, переменный резистор установки режима, сетевой тумблер, штыревую часть разъема сетевого шнура и зажим для подключения -более массивной из свариваемых деталей. Кожух 1 изготовлен из дюралюминия толщиной 2,5 мм и снабжен ручкой 2 для переноски. Устройство сварочного пистолета показано на рисунке. Рис.4. Устройство сварочного пистолета

Корпус 7 пистолета изготовлен в виде двух одинаковых по форме частей, выфрезерованных из листового текстолита толщиной 12 мм. В корпусе смонтированы держатель 3 сварочного электрода 2. лампа 8 подсвет-ки с кнопочным выключателем 4 «Подсветка», микропереключатель 6 «Импульс». Соединительным кабелем 5 служит гибкий двадцатичетырехпроводный кабель в резиновой изоляции наружным диаметром 11 мм и сечением каждого провода 0,75 мм кв. Монтаж пистолета начинают с разделки кабеля. Девятнадцать проводников кабеля тщательно зачищают, скручивают вместе, облуживают и запаивают в отверстие держателя 3 электрода. Оставшиеся пять проводов обрезают до необходимой длины и припаивают к микропереключателю 6 и лампе 8 подсветки. Второй конец кабеля заводят во вставку штепсельного разъема типа А на 20 контактов (кабельная конструкция, см. фото на вкладке). В пистолете использованы микропереключатель МПЗ-1Т, лампа подсветки СМ-34 на 6 В, 0,25 А с арматурой, снабженной небольшой линзой, кнопка включения лампы подсветки — от настольной лампы. Рис.5. Внешний вид аппарата

Магнитопровод этого трансформатора набирают из пластин Ш40, толщина набора 70 мм. Первичная обмотка содержит 300 витков провода ПЭВ-2 0,8. Вторичная обмотка этого трансформатора состоит из 10 витков изолированного провода или шины сечением не менее 20 кв.мм (в описываемой конструкции эта обмотка выполнена из двух многожильных проводников диаметром 4 мм, наматываемых одновременно). Такого же сечения изготовляют «заземляющий» соединительный проводник вторичной обмотки. Его длину не следует выбирать большей 2…2,5 м. Трансформатор Т1 может быть любым, обеспечивающим на вторичных обмотках напряжения 8…10 В (для заряда конденсатора С1) и 3…6 В (для питания лампы). В сварочном аппарате использованы подстроечный резистор ППЗ-11, конденсатор К50-3, сетевой тумблер ТП1-2. Следует отметить, что применение тринистора ПТЛ-50 обусловлено исключительно желанием обеспечить высокую надежность аппарата и безотказную работу в тяжелых климатических условиях и при больших колебаниях сетевого напряжения. С некоторым ухудшением качества сварки в аппарате могут быть использованы тринисторы серии КУ202 с индексами К, Л, М или Н. При этом необходимо уменьшить сопротивление резистора R1 до 50 Ом, а емкость конденсатор С1 увеличить вдвое. Правильно собранный аппарат начинает работать сразу, без какого-либо налаживания. Порядок работы с аппаратом. В первую очередь «заземляют» кожух сварочного аппарата и конструкцию, к которой нужно приварить деталь. Работающий со сварочным аппаратом должен надеть защитные резиновые перчатки и стоять на резиновом коврике. Включают аппарат, привариваемую деталь прикладывают к конструкции и плотно прижимают жалом сварочного электрода пистолета в том месте, где нужно получить точку сварного шва. Нажимают на «спусковой крючок» пистолета (на кнопку микропереключателя), через 1…1.5 с снимают пистолет с детали и устанавливают жало на следующую точку. В тех случаях, когда это необходимо, включают лампу подсветки. При эксплуатации аппарата на производстве он обязательно должен быть принят местной комиссией по технике безопасности. В заключение следует указать, что возможности аппарата могут быть значительно расширены. Если использовать, например, омедненный графитовый электрод диаметром 6…8 мм, можно сваривать медные луженые проводники диаметром до 0,3 мм. Если необходимо сваривать детали из более толстых листовых металлов, сварочный трансформатор придется заменить более мощным. Например, для соединения стальных листов толщиной 0,5…0,7 мм необходим трансформатор сечением магнитопровода не менее 65…70 кв.см. |

Точечная сварка тонколистовых металлов

В сварке тонких металлов, например при сборке кузовов автомобилей применяется так называемая «точечная сварка», с нахлёстом свариваемых элементов друг на друга.

Свариваемые элементы складывают внахлест и зажимают с усилием меж двух электродов, к которым подводится ток большой силы (вплоть до тысяч ампер), но с крайне низким напряжением в районе нескольких вольт.

Детали в районе соприкосновения с электродами испытывают кратковременный (от сотых до половины секунды), но сильнейший нагрев, с образованием сварочной ванны из расплавленного металла в зоне поджима электродами. Нагрев зачастую сопровождается деформациями свариваемых участков и образованием утолщений по краю контакта с электродами, образуемых в процессе прижима деталей друг к другу и защищающий зону расплавления металла от воздействия кислорода, содержащегося в воздухе. Какие либо защитные газы в обычных условиях сварки черновых и большинства цветных металлов не применяются.

Рис. 1. Схема нахлесточных соединений боковины кузова легкового автомобиля

Нагрев деталей при сварке в большой степени зависит от того, какое сопротивление на данный момент между электродами, при прохождении варочного тока через детали, качества контакта между ними и контакта самих деталей с электродами.

Чем меньше значение сопротивление материала электродов, тем лучше протекает процесс сварки и тем меньше нагрев самих электродов (при нагреве сопротивление металлов увеличивается, тем самым ещё увеличивая и увеличивая скорость нагрева электродов). Стоит отдать предпочтение максимально большому сечению электродов, что так же способствует уменьшению их нагрева. Материалы стоит подбирать тугоплавкие с большой тепло и электропроводностью – в этом медь и её сплавы вне конкуренции.

Рис. 2. Схема точечной сварки

Рис. 3. Стадии цикла и циклограммы точечной сварки: а — без увеличения давления; б — с увеличением давления при проковке; 1 — сжатие деталей; 2 — включение тока; 3 — проковка; 4 — снятие давления с электродов

Перед процессом сварки все детали зачищаются механическим способом – щеткой, пескоструем или кислотосодержащими растворами, следом всё обезжиривается растворителем (спиртосодержащий раствор, ацетон). Это необходимо для обеспечения стабильной повторяемости результата, при сварке, что весьма важно в партиях изделий, где однородность требуется для успешного завершения дальнейших этапов механизированной работы с изделием.

Точечная сварка в зависимости от взаимного положения и площади рабочих электродов может быть двустрононней (когда металл расплавляется с двух сторон по направлению к центру) и односторонеей, как показано на рисунке ниже. При односторонней сварке ток протикает через оба свариваемых листа, но нагрев происходит с одной стороны. За сет тока, нагревающего место наименьшей площади контакта с электродом. Вторая же сторона, соприкасающаяся с специальной медной подкладкой, площадью значительно большей, чем площадь соприкосновения электрода.

Рис. 4. Схема односторонней точечной сварки: 1 — сварочный трансформатор; 2 — электроды; 3 — верхняя заготовка; 4 — нижняя заготовка; 5 — медная подкладка

Обычно принято разделять рабочие режимы сварки на так называемые Мягкие и Жесткие.

Мягкий режим можно охарактеризовать относительно плавным нагревом металла в местах сварки. При этом режиме используется не слишком большой ток, что обеспечивает качественное сваривание сталей, склонных к закалке за время менее трех секунд. Такой режим сварки позволяет сохранить пластичные свойства изделия в местах проварки точками.

Сварка в жестком режиме осуществляется в несколько раз быстрее мягкой, с токами значительно большей силы, при относительно меньшем давлении на электроды. Подобные режимы применяются при сварки цветных металлов: алюминия, сплавов меди и латуни, с тем учетом, что эти металлы обладают значительно большей теплопроводностью и пластичностью, на которую не в состоянии повлиять быстрый ударный нагрев при установке точки, а так же высоколегированных сталей, для предотвращения утери коррозионной стойкости, предотвращая обеднение металла соединениями хрома, с образованием новых соединений карбидов

Точечная сварка получила широкое использование в изготовлении выштампованных конструкций из тонких металлов с толщинами от полумиллиметра с применением ЧПУ роботов с манипуляторами, специально подготовленными для подобных работ.

Для ускорения процесса сварки целесообразно применять многоточечные конструкции, соединяющие одновременно ряд точек, в заранее подготовленных плоскостях.

Для успешного применения точечной сварки используются специально подготовленные сварочные аппараты или источники тока, способные выдерживать подобные нагрузки по Амперажу, а так же зачастую оборудованные настраиваемым таймером, который способствует однородности выходящих изделий, даже при ручном методе сварки.

(рис. 5), так же в процессе работы выполняется сжатие заготовок. В любой машине для сварки точками можно выделить две группы – электрические и механические устройства.

Рис. 5. Общий вид машины точечной сварки (а) и её основные узлы (б)

Основная часть промышленной машины для точечной сварки (рис. 3) служит основной корпус (1), на котором крепятся: нижний кронштейн (2) с нижней консолью (3) и электрододержателем (4) с электродом и верхний кронштейн (7). Нижний кронштейн (2) обычно выполняют переставным или плавно регулируемым по высоте, что дает возможность точно регулировать расстояние между консолями в зависимости от формы и размера свариваемых деталей.