Самодельный заточной станок для ленточных пил

Самодельный станок для заточки пил

При изготовлении самодельного станка для заточки пил никаках особых материалов не применял, обычный сортовой прокат: уголок, кадратная труба и пр. По началу не было даже токарника и маятник делал наугад, но все по порядку.

Станочек позволяет с достаточной (по сравнению с напильником) точность заточить пильную цепь по всем углам.

Привожу картинку вариантов положения заточного диска относительно зуба цепи.

В качестве привода диска использована УШМ, диск от оригинальной заточки OREGON на керамической связке. Обороты УШМ конечно великоваты, необходим ЛАТР или что-либо другое, но это второй вопрос и к теме не относится.

УШМ крепится в что-то вроде П-образном седле (еще раз извиняюсь за корявую терминологию), которое в свою очередь опирается ушками на ось маятника. Маятник имеет некоторые степени свободы. Таким образом имеем движение заточного диска относительно затачиваемого предмета (зуба пилы) вверх-вниз (по верликали), наклон вправо-влево — установка переднего угла 60-90 град. (если смотреть спереди), и если смотреть сверху: по и против часовой стрелки на некоторый угол — установка угла заточки 0-35 град.

Цепь устанавливается в направляющую, в момент заточки зажимается эксцентриковым зажимом.

Слева (если смотреть спереди) имеется регулируемый упор для точной установки положения зуба.

Маятник имеет ограничители хода, т.о. устанавливаем глубину заточки.

Направляющая для цепи имеет возможность перенастройки, относительно от вертикальной линии проходящей через центр заточного диска (и это считаю одним из недостатков).

Ну, и выявленные недостатки.

— малая жесткость маятника;

— если использовать круг другого диаметра — потребуется перенастройка направлющей цепи, это в принципе предусмотрено;

— если перенастраивать направляющую, придется повозиться с ее перпендикулярной установкой к маятнику, его предварительно по шкале надо установит в ноль, несложно, но лишний геморой. Сейчас бы усложнил конструкцию и вместо подвижной направляющей сделал бы подвижное крепление УШМ.

Сейчас бы усложнил конструкцию и вместо подвижной направляющей сделал бы подвижное крепление УШМ.

Сам понимаю, что обороты великоваты, потому в описании писал, что надо ставить либо ЛАТР, либо что-то еще. У меня ЛАТР, ставлю 90-120 В, обороты и вибрация УШМ значительно снижаются, так и точу. Заточной диск по паспорту, что-то типа 6000 оборотов. К сожалению померить обороты УШМ нечем.

В принципе вместо спец.заточного диска, можно использовать обычный отрезной, тогда проблем с оборотами нет. Но используя отрезной диск, видимо будем иметь какие-то проблемы.

Действительно в продаваемых станках, не знаю как в промышленных, не используют «асинхронный мотор, ременную передачу и шпиндель…», видимо куда технологичнее посадить диск непосредственно на вал двигателя. Вообще прежде чем его делать, долго-долго собирал информацию, варианты крепления диска, цепи, варианты заточки. В моих условиях на тот момент (это был март 2010 года) представленное на Ваш суд решение выглядело вполне приемлемым. Сейчас конечно сделал бы по другому, все-таки появился опыт работы со станком, выявились косяки конструкции. Почему-то, не нашел ничего подобного самодельного, только пром.образцы, делаю вывод, что либо тема не актуальна, либо просто не хотят делится.

Что до универсальности, была и такая задумка, но все как-то нет нужды, а делать ради приспособы, нет времени. Станочек свою функцию выполняет, с него пока достаточно.

Разделка и распиловка массивов древесины и рядовых пиломатериалов выполняется двумя типами станков – циркулярной дисковой пилой и ленточными бесконечными пилами. Технология разрезки с помощью тонкой ленточной пилы, сваренной в кольцо, дает меньше отходов, выше качество обрабатываемой поверхности, и признается наиболее прогрессивной технологией обработки древесины. Высокая скорость пореза и давление на режущую кромку ленты требуют периодически восстанавливать остроту полотна, используя заточной станок для ленточных пил. Сегодня, кроме плотных древесных массивов, лентой режут и отдельные марки сталей и сплавов.

Сегодня, кроме плотных древесных массивов, лентой режут и отдельные марки сталей и сплавов.

Как затачивают ленточные пилы

Чтобы добиться высокой производительности, пильное полотно изготавливается из хром-ванадиевых сталей, обладающих высокой стойкостью к истиранию и твердостью поверхности. Дорогие модели ленточных пил делают в виде двух сваренных лент, разной ширины и разного металла.

Для широкой части используются пружинные марки стали, обладающие высокой стойкостью к переменным нагрузкам. Для тонкой полоски полотна используют сплавы, содержащие кобальт и вольфрам. Заточка ленточных пил по дереву такой конструкции требует использования специальных материалов. Для обычной пилы из стали 9ХФ применяются заточные круги на основе нитридов бора или титана. Кобальтовые или вольфрамовые сплавы приходится резать алмазными материалами.

Чтобы правильно подготовить режущую кромку ленточной пилы к работе на заточном оборудовании, потребуется:

- Выполнить разводку ленточного полотна, последовательно отгибая половину или 2/3 высоты каждого зубья в разные стороны от линии реза. Оптимальная величина отгиба 0,5-0,7 мм. Операцию выполняют с помощью специального приспособления до момента установки пилы на заточной станок;

- Правильно настроить на заточном станке высоту и грань затачиваемого профиля. Инструкция по заточке ленточных пил требует обработки передней грани профиля зуба, но допускается также переточка пилы по задней грани. Ленточные пилы по металлу имеют наименьшую высоту и шаг профиля;

- Точно настроить движение заточного круга станка по профилю впадины зуба. В этом случае достигается полнопрофильная заточка. Если толщина полотна маленькая, заточное устройство для ленточных пил настраивают для обработки верхних режущих кромок профиля, чтобы избежать утончения основания зуба.

Параметры профиля и угла наклона задаются при производстве ленточной пилы, и на протяжении всего периода эксплуатации не меняются. При неправильной настройке наклона заточного камня станка оптимальный угол может быть искусственно увеличен. В результате пила, установленная на распиловочный станок, будет работать с перегрузкой и быстро выйдет из строя.

При неправильной настройке наклона заточного камня станка оптимальный угол может быть искусственно увеличен. В результате пила, установленная на распиловочный станок, будет работать с перегрузкой и быстро выйдет из строя.

Состояние ленточной пилы и необходимость выполнения заточки зачастую определяют по усилию реза и визуально по режущей кромке профиля. Для режущих полотен маломощных станков можно даже не использовать станок для заточки ленточных пил, подправить кромку с помощью надфиля. Малая величина удаляемого металла практически не влияет на геометрию, но способна существенно повысить режущую способность полотна.

Заточные механизмы и станки для ленточной пилы

Полотно небольшой длины с малоразмерными зубами можно заточить надфилем или насадкой к граверному станку. Это тяжело и долго, но вполне возможно. Главная проблема ручного затачивания заключается в том, что каждый зуб имеет едва уловимое отклонение от оптимальных параметров. Установленная на распиловочный станок лента испытывает нерасчетные нагрузки и сильно нагревается.

Заточной электрический станок позволяет сделать кромки всех зубьев ленточной пилы более-менее одинаковыми. Необходимо только правильно настроить систему подачи полотна и величину захода заточного эльборового круга в профиль.

Конструктивно станки для заточки и восстановления кромок ленточных пил делятся на несколько категорий:

- Полуавтоматические с ручным приводом полотна и консоли абразивного инструмента;

- Станки с настраиваемым шагом перемещения и подачи пилы с автоматической заточкой профиля по регулируемым параметрам полотна. Помимо геометрии зуба, датчик станка отслеживает количество заточенных в ленте зубов и автоматически останавливается после выполнения полного цикла;

- Обрабатывающие центры с программируемой установкой необходимых параметров подачи и заточки. Такие конструкции используются для затачивания сложных и массивных лент с применением охлаждающих жидкостей и контролем рабочей температуры и качества обработки.

Первые модели заточных станков были практически полностью ручными. В отличие от современных моделей, подачу полотна, настройку углов и затачивание необходимо было выполнять встроенными приводами ленты и абразивного круга. Для работы на таком станке требовался очень серьезный опыт, и подготовка специалиста по заточке ленточной пилы занимала достаточно большой период времени.

С появлением автоматизированных станков человеческий фактор стал уменьшаться. Теперь было достаточно правильно отрегулировать движение кулачка подачи и угол заточки зуба. Все остальные операции выполнялись дублированием настроек.

Заточные центры позволили в разы увеличить качество и производительность работы. Самые сложные разнопрофильные пилы затачивались с максимальной точностью.

Устройство и работа заточного станка

В качестве типичного представителя парка полуавтоматов для заточки пил можно привести станок ПСЗЛ.

Настройка параметров работы выполняется регулировочными винтами:

- Винтом 1 регулируется положение под абразивным инструментом и определяется глубина врезания по передней кромке;

- Точкой 2 настраивается глубина опускания диска, фиксатор позиции 3 используется для установки максимального предела для заглубления;

- Поворотным регулятором 4 определяется шаг зуба, с которым кулачок будет проталкивать ленту вдоль прижимных планок.

Чтобы станок мог определить точку, с которой началась заточка зубьев, на полотно с внутренней стороны устанавливается магнит.

В процессе выполнения обработки стального полотна материал охлаждается маслом. Жидкость стекает с поверхности ленточной пилы, собирается и перекачивается масляным насосом через фильтр и магнит. Первый задерживает немагнитные включения и абразивную пыль, второй – металлическую стружку.

Автомат ПЗСЛ 30/60 способен обрабатывать любой профиль зуба для наиболее распространенных размеров лент, длиной от 30 до 60 мм до 10 м. В качестве рабочих дисков применяются эльборовые и алмазные круги. Чтобы освоить работу на заточном станке, даже неопытному человеку потребуется практика в течение 1-2 часов, как на видео:

Чтобы освоить работу на заточном станке, даже неопытному человеку потребуется практика в течение 1-2 часов, как на видео:

Наиболее удачные станочные заточные системы

Среди наиболее известных станочных автоматов можно отметить продукцию компании Wood-Mizer, специализирующуюся на изготовлении пилорам и распиловочных линий. Например, станок BMS500, оснащенный электрическим приводом в 500 Вт, способен в полностью автоматическом режиме затачивать полотно ленточной пилы любой сложности за 4-5 мин работы.

Кроме полных автоматов,фирма выпускает целую линейку полуавтоматических и ручных станков, позволяющих заточить зубья ленточной пилы с максимальной точностью и тем самым обеспечить увеличение ресурса на 30-50%.

Одним из лучших производителей станочного заточного оборудования для пил является компания Vollmer, специализирующаяся на выпуске точной программируемой механики.

Третью строчку в рейтинге производителей заточных систем можно отдать компании Lenker, специализирующейся на выпуске режущего инструмента для станков.

Заключение

Средний срок окупаемости наиболее простых моделей при 50% нагрузке составляет 4-5 месяцев эксплуатации. При ресурсе основных механических частей в 24-36 месяцев станок способен снизить затраты на покупку дорогостоящих ленточных пил для столярной мастерской примерно на 45-50%. Приведенные данные не учитывают расходов на эльборовые материалы.

Показать панель управления

- Опубликовано: 23 янв 2017

- Предлагаю использовать червячный редуктор.

Мощный и надёжный.

Комментарии • 32

Здрастуйте скажите пожалуйста какой диаметр копира.

Примерно 150мм.

Неохота идти мерять, завтра померяю.

Толщина 10 мм.

Как регулировать шаг зуба? Или надо с дырками угадывать на копире?

Да надо угадать методом научного тыка.

А потом точно регулируется гайками на толкателе.

Спасибо за просмотр.

Нет слов, все классно!

Спасибо за просмотр.

oceni haraso ! dar mai trebuie corectata putin cama de ridicare a pietrei pentru a asigura o mai mare durabilitate a spatelui dintelui.succes in actiunea de inbunatatire.

Понял.

Буду исправлять.

Спасибо за просмотр.

не повний профіль заточки і уклон а так все гггут

Спасибо за просмотр.

Мне понравилось устройство. как вырезать правильную форму эллипс копира.

Я делал шлиф машинкой, долго и нудно.

Проворачивал рукой двигатель, смотрел, анализировал. и в перёд.

Спасибо за просмотр.

У меня на подаче пилы стоит моторчик с мазды из дворников. нормально работает есть видео на моём канале. Теперь поставил баразоновый круг вообще стало клёво.

Не нашёл видео на вашем канале, с моторчиком от мазды.

На работу баразонового круга посмотрел бы с удовольствием.

Спасибо за просмотр.

Где найти такую б,у куплю.

Здравствуйте Валентин . Зря Вы так про мой станок про москвичёвский привод дворников , что чё попало, почти три года в работе проблем в обще не было . Такую конструкцию я не когда не видел как у Вас и наврятли увижу , а если и у вижу то по цене я думаю разница будет раз в 10 Со своей задачей они будут справляться одинаково плюс в москвичёвском варианте 2 скорости и экономичней в потреблении электричества . Хотя Вы и обосрали мою конструкцию я лайк вам поставил заслужено . Удачи !!

При всей её с виду не надёжности она меня не разу не подвила ( хотя после просмотра Вашего ролика просмотрев несколько подобных где то в комментах прочитал что в новых станках такой привод не долговечен) , москвич рулит ))) я не спорю Ваш редуктор выглядит солидно если у меня такой был бы возможно я и поставил только гдешь его взять ?))) Я прогоняю два круга охлаждения нет приходится снимать по миниму чтоб зуб не сжигать 1 круг обычно первая , второй круг вторая скорость .

Хотя Вы и обосрали мою конструкцию .

Надо ещё раз посмотреть, чтобы понять где это я обос. Вашу конструкцию.

Сразу отказался от использования такого привода. Считаю его ненадёжным.

Если не трудно объясните в каких случаях Вы используете разные скорости.

Спасибо за просмотр.

Спасибо за подробности

Спасибо за просмотр.

Валентин Сыч

Познавательное и подробное ваше видео Спасибо .Двигатель с редуктором на подачу 380v и 1500 об/мин обороты округлил там чуть меньше у вас это гордость вашего заточного и правда ,главное обороты самое что надо Всё просто .Теперь вопрос а где ваше сварочное устройство по ленточным пилам вы упоминали не один раз в вашем рассказе ,да самое главное виновницу торжества это Ленточная пилорама она и даёт конечный результат вашего труда по заточки и сварки полотна .Если не трудно снимите сварку ленты и саму пилораму ленточную и результат пиление .На видео дробилки у вас с спиной немного поподает в кадр ваша пилорама Вы очень подробно объясняете что и как, это очень хоровые черты человека .Приятно по учится у хороших людей Лайк пальчик в верх. и подписка на ваше видео.

С ув Андрей

Народ капризный, сначала покрашу. Конечно уже испытывал, доволен.

Сварка ленты , тоже очень просто.

Спасибо за просмотр.

Станок для заточки сверл: виды, выбор, самодельные модели

Станок для заточки сверл – полезная техника, как в профессиональной деятельности, так и в быту. Заводская заточка не всегда отвечает требованиям остроты, да и покупать все время новые сверла не вариант. Они быстро затупляются при работе с твердыми поверхностями, но при наличии специального станка их можно быстро заточить. Аппараты такого типа недорогие, доступны в разных мощностях, а простейший вариант даже можно сделать своими руками.

Устройство и принцип работы

Точильные станки для сверл обладают простой конструкцией. Благодаря этому, их можно сделать самостоятельно. Основные элементы, которые должны быть в станке:

- Абразивный круг.

Именно его вращения и контакты со сверлом обеспечивают затачивание.

Именно его вращения и контакты со сверлом обеспечивают затачивание. - Устройство, фиксирующее деталь в заданном положении. Позволяет выставить необходимый угол.

- Устройство подачи. Обычно, оно удерживает хвостовик сверла или его половину и подносит его к абразивному кругу.

Устройства подачи и фиксации необходимы в конструкции, ведь удержать сверло при заточке руками – очень сложно.

Немного отличаться конструкция может в зависимости от назначения. В простых моделях для домашних мастерских круг зафиксирован в своей рабочей зоне, и выстраивание угла регулируется элементами подачи и фиксации. В профессиональных агрегатах, используемых на крупных производствах регулировать процесс можно и перемещением самого диска.

Традиционно станок для заточки сверл оснащается стойкой с зажимным суппортом. Эта стойка установлена над абразивным диском, позволяет подавать материалы под определенным углом. Данная конструкция используется в большинстве небольших станков для бытового и мелкого промышленного применения.

Более сложные варианты оснащаются зажимным патроном. Этот механизм позволяет точно настроить угол и силу подачи материала к рабочей поверхности. Кстати, у таких станков обычно и диаметр круга побольше, что положительно влияет на срок эксплуатации. Еще на производствах можно встретить универсальные варианты, которые могут заточить не только сверла, но еще цепь бензопилы или другие материалы.

Независимо от функционала и мощности, принцип работы у разных станков схож:

- Вначале патрон со сверлом фиксируется в специальном устройстве.

- Настройка глубины подачи и угла заточки.

- Патрон подается к абразивному диску.

- При помощи ручного вращения элементов регулировки контролируется процесс заточки.

Классификация заточных станков для сверл

Заточные станки для спиральных сверл производятся многими российскими и зарубежными компаниями. Они могут отличаться по дизайну, мощности мотора, материалам, из которых сделано основание. Но основная характеристика, по которой классифицируют технику – сфера использования. Тут выделяют всего два варианта:

Но основная характеристика, по которой классифицируют технику – сфера использования. Тут выделяют всего два варианта:

- Бытовой. Из этой категории можно приобрести мини станок, который можно легко брать с собой к месту работы. Бытовые устройства предназначены для маленьких и средних сверл, которые как раз и применяются в большинстве работ. Вариант подойдет для домашней мастерской и небольших фирм по производству или ремонту разного оборудования.

- Профессиональный. Обладают высокой мощностью и возможностью работать с крупными сверлами (диаметром от 20 мм). У профессионального оборудования есть защита от перегрева, оно способно работать без остановки весь день. Еще у промышленных станков есть возможность настройки частичной или полной настройки.

Покупать профессиональные станки для заточки, чтобы использовать их в домашнем хозяйстве – нет смысла. В большинстве случаев можно ограничиться бытовым вариантом.

Как выбрать

Чтобы качественно выбрать заточный станок для сверл и фрез, нужно определиться с техническими возможностями устройства. Мастера советуют учитывать следующие моменты:

- Диаметр сверл для заточки. Большинство стандартных моделей работает с элементами, диаметром от 3 до 15 мм. Если такие характеристики не устраивают, придется покупать профессиональное оборудование.

- Наличие ограничителя толщины съема металла. С таким устройством заточка будет симметричной, а материалы не будут ломаться.

- Технические характеристики. Лучше покупать станки с электрическим приводом, это экономно и удобно. Важны характеристики энергопотребления.

- Отзывы. Несмотря на заявленные характеристики и красивый внешний вид, станок может работать не так, как нужно. Перед покупкой лучше детально изучить отзывы о рассматриваемых моделях.

Решить проблему с диаметром сверл для заточки можно и покупкой дополнительных элементов. Так, на рынке представлены установки для работы с мелкими сверлами, а для больших продается специальная стоечная оснастка.

Учитывая эти простые рекомендации, можно выбрать действительно качественную технику, которая будет радовать быстрой заточкой.

Самодельный заточный станок для сверл

Покупать точильный станок не обязательно, можно сделать устройство самостоятельно. Потребуются такие материалы и инструменты для точилки:

- Сварочный аппарат;

- ручная дрель;

- болгарка;

- слесарный набор;

- уголки;

- стальные пластины;

- шпилька;

- фиксирующие элементы.

Чтобы сделать хороший станок, нужно пользоваться чертежами. Они помогут при подборе размеров материалов и сборке конструкции.

Работы по созданию станка проводятся в несколько этапов:

- Изготовление станины. Для основания рекомендуют брать стальную пластину. К ней приваривается металлический прут 12 мм под углом в 75°. Этот прут будет выполнять функцию оси.

- Установка опорного подшипника. На предварительно приваренный прут нужно насадить шайбу. Можно, конечно, применять шариковый подшипник, но из-за небольшого угла поворота хватит и шайбы.

- Зажимное устройство. Элементом, в котором будет размещаться сверло для заточки, выступит металлический уголок. К нему приваривается кронштейн, который будет устанавливаться в поворотном угле устройства.

Так получится создать станок со стандартно настроенным углом подачи инструментов для заточки.

Когда конструкция собрана, остается проверить ее работоспособность и настроить для работы. Для этого:

- Зажимное устройство стальное сверло фиксируются так, чтобы наконечник элемента находился в перпендикулярном положении к оси вращения точильного диска;

- поворачивая уголок, нужно сформировать конус затыловки;

- проводят тестовую заточку.

Оценивают ее качество.

Оценивают ее качество.

Если все работает так, как нужно, можно приступать к завершающим этапам создания самодельного станка:

- К нижней поверхности уголка приваривается направляющий элемент, по нему будет перемещаться система упора хвостовика.

- После этого нужно сделать эту систему упора. Для данной цели стальная муфта приваривается к отрезку уголка.

Система упора на направляющей необходима, чтобы была возможность регулировать толщину съема металла. Это поможет равномерно затачивать кромки инструмента.

Если получится создать станок с функциями регулировки угла и развертывания, то сверлильную деталь можно будет подтачивать как внешней, так и боковой сторонами абразивного диска. Для изменения угла наклона ложа в самодельном станке, нужно лишь подложить под основание клин необходимого размера.

Правила заточки

Чтобы качественно заточить винтовое сверло недостаточно лишь качественного станка. В процессе нужно придерживаться некоторых правил:

- Определяется угол заточки сверлильного инструмента. От этой характеристики зависит, как легко сверло войдет в твердые поверхности.

- Выбор позиции. Мастер должен стань с левой стороны от абразивного колеса, ноги поставить врозь. При помощи большого и указательного пальцев проверяется центровка элемента, в другую руку берется хвостовая кромка.

- Подготовка к заточке. Сверло удерживается в горизонтальном положении, при этом круг для шлифования подходит с соблюдением угла 60°. Сверлильная деталь вращается так, чтобы режущая часть располагалась параллельно диску.

- Устраняется зазор. Сверлильную деталь нужно прочно зафиксировать, и медленно подводить ее к шлифовальному кругу. Движения при заточке должны проводиться по часовой стрелке.

- Подточка второй кромки. Весь порядок действий повторяется: подбирается угол, движения по часовой стрелке.

Простые правила при работе позволят легко и быстро вернуть остроту сверлильным инструментам.

Увеличение срока службы инструмента

Чтобы сверла и станки для их заточки выполняли свои функции как можно дольше, нужно придерживаться определенных правил.

Правила эксплуатации сверла:

- Нужно использовать подходящие к материалам варианты. Элемент для работы с деревом не подойдет для проделывания отверстий в бетоне. Для твердых оснований подходят лишь специализированные сверла.

- Правильный выбор угла заточки. Если он подобран неправильно, то режущая кромка быстро станет непригодной к работе.

- Избегание перегрева. Если прорабатывается глубокое отверстие, или их делается много, работы нужно выполнять поэтапно. Еще один вариант для снижения температуры – периодическая подача воды в зону сверления.

Правила эксплуатации станка для заточки:

- Не перегружать. Когда нужно снять много металла с инструмента, работы проводятся поэтапно для избегания перегрузки техники.

- Не перегревать. Станку требуется периодический «отдых». Это позволит избежать перегрева моторной части.

- Не надавливать. Когда сверло слишком сильно прижимается к поверхности диска, это может навредить его поверхности.

- Регулярная очистка. После каждой заточки нужно убирать рабочую поверхность от пыли, остатков металла и другого мусора. Также нужно следить, чтобы металл не попал в двигатель станка.

Станок для заточки сверл – необходимая техника для людей, работающих с дрелью. На рынке доступно множество моделей, среди которых можно выбрать как компактные бытовые варианты, так и профессиональное оборудование. Наличие привода, шлифовального колеса и сварка корпуса помогут создать аппарат такого типа в домашних условиях. Простые правила эксплуатации и ухода помогут максимально продлить срок службы, как самих сверл, так и станков для их заточки.

Самодельный станок для заточки дисковой пилы: виды и особенности использования

Среди инструментов, которые используются для работы с деревом, довольно востребованным является дисковая пила. В ее конструкции предусмотрены зубья из твердого сплава, также здесь используются пластины из стали, которые напаяны на них. Для создания пластины применяются твердые сплавы, благодаря которым обеспечивается режущий эффект. Но с течением времени зубья пилы уже не в состоянии так же эффективно выполнять свою основную функцию, из-за чего они нуждаются в определенной обработке. Предотвратить преждевременное затупление зубьев пилы можно при помощи станка для заточки дисковых пил.

В ее конструкции предусмотрены зубья из твердого сплава, также здесь используются пластины из стали, которые напаяны на них. Для создания пластины применяются твердые сплавы, благодаря которым обеспечивается режущий эффект. Но с течением времени зубья пилы уже не в состоянии так же эффективно выполнять свою основную функцию, из-за чего они нуждаются в определенной обработке. Предотвратить преждевременное затупление зубьев пилы можно при помощи станка для заточки дисковых пил.Разновидности станков для заточки дисковых пил

Говоря об оборудовании для заточки дисковых пил, следует отметить, что оно охватывает довольно много видов станков, которые подразумевают модели наиболее простого исполнения, способные выполнять необходимые операции в ручном режиме, а также автоматические станочные линии, которые могут без помощи человека затачивать дисковые пилы.Предлагаемые сегодня станки могут быть классифицированы на два больших класса:

- станки бытового применения;

- станки для профессионалов.

Подобное разделение является условным. Причём разница между этим оборудованием заключается только в производительности, под которой понимается лишь время, в течение которого оборудование для заточки может работать в непрерывном режиме. Для моделей, предназначенных для домашнего использования, подобный показатель составляет не более 15-20 минут. По прошествии этого промежутка времени пользователь должен дать станку время на отдых. Профессиональные модели заметно превосходят подобные станки по рассматриваемому параметру, поскольку они в состоянии работать на протяжении 8 часов, причем для обеспечения эффективной работы им необходимо такая же пауза, которую достаточно устраивать лишь два раза за рабочую смену.

На сегодняшний день каждый производитель по-своему подходит к разделению этого оборудования, на основании чего и формируется ассортимент. Некоторые заостряют внимание на конструкции, другие на запасе надежности, есть и такие, для кого наиболее важным параметром является спрос на определенную марку оборудования.

Особого внимания заслуживает и оснащение рассматриваемого оборудования. Исходя из этого параметра, станки могут быть классифицированы на две группы:

- имеющие абразивные точильные круги;

- оборудованные шлифовальной лентой.

Чаще всего используется именно оборудование с кругами. Что же касается моделей, в которых предусмотрена шлифовальная лента, то они получили наибольшее распространение в промышленном производстве. Они позволяют не только придать дисковым пилам необходимую режущую способность, но и обеспечить чистовую шлифовку пильных дисков.

Процедура заточки пил

Для создания зубчатых пластин, которыми оснащены дисковые пилы, могут использоваться самые разные сплавы. Все они могут отличаться друг от друга характеристиками, которые определяются свойствами сплава, а также его степенью зернистости. Причем с уменьшением зернистости увеличивается прочность и твердость используемого материала.Также дисковые пилы могут отличаться друг от друга размерами зубьев. На основании этого признака можно выделить следующие формы зубьев.

Прямые зубья

Чаще всего его можно встретить на пилах, которые используются для быстрого продольного пиления, где не уделяется особое внимание качеству распила.

Скошенные зубья

Именно такие зубья и чаще всего представлены на дисковых пилах. Располагаясь на пиле, эти зубья могут отличаться друг от друга по типу заточки, которая может быть правой и левой. Работа такими дисковыми пилами исключает образование сколов, риск возникновения которых особенно высок на краях распиливаемого покрытия.

Трапециевидные зубья

Инструмент, оснащенный подобными зубьями, демонстрирует длительный срок службы и при этом долгое время не требует заточки. Эти пилы характеризуются тем, что трапециевидные зубья используются совместно с прямыми. Их расположение создает возможность для выполнения грубого пиления при помощи трапециевидных зубьев, а благодаря наличию прямых зубьев возникают условия для проведения чистового распила.

Конические зубья

Пилы, которые оснащены резцами подобного типа, могут помимо выполнения своей основной задачи применяться и для нарезания нижнего слоя доски, в результате чего удается предотвратить скол на верхнем слое.

Самодельный станок для заточки пил

Справиться с задачей заточки дисковых пил может каждый человек, для чего ему не нужно обладать специальными навыками. Не станет серьезной помехой и отсутствие специального оборудования, поскольку при желании можно сделать такой станок своими руками. Первое, о чем следует знать при изготовлении такого оборудования — из каких элементов он будет состоять:

- Двигатель, выступающий в качестве места для размещения круга.

- Суппорт, где впоследствии будет закреплено дисковое полотно.

- Механизм, обеспечивающий наклон под требуемым углом.

- Ограничительные винты. С их помощью можно создать условия для перемещения заготовки вдоль оси круга, чтобы обеспечить требуемый угол затачивания.

Создаваемый своими руками заточный станок должен иметь такое устройство, которое бы позволило зафиксировать пилу в требуемом положении по отношению к наждачному кругу. За счет этого можно с высокой точностью выдержать необходимые углы заточки зуба. Это можно осуществить при помощи подставки, которую придется установить на раму станка в той же плоскости, что и заточный круг.

Когда на подставке будет размещен пильный диск, его зуб своей плоскостью образует с пильным полотном прямой угол. В некоторых случаях допускается изготовление этой подставки в подвижном варианте. С этой задачей можно достаточно легко справиться: для установки одной стороны поверхности используют шарнир, а другую часть необходимо изготовить таким образом, чтобы она была жестко зафиксирована краями, используя для этой цели болты. Создав заточный станок в подобном варианте, у пользователя появится возможность располагать дисковые пилы под любым углом и выполнять заточку в любой плоскости.

Создав заточный станок в подобном варианте, у пользователя появится возможность располагать дисковые пилы под любым углом и выполнять заточку в любой плоскости.

Однако в процессе использования подобного заточного приспособления пользователь может столкнуться с серьезной трудностью — ему придется приложить усилия, чтобы углы заточки получились одинаковыми. Для этого центр пилы необходимо закрепить в требуемом положении относительно заточного круга. Упростить решение этой задачи можно, если на подставке создать специальный паз, при помощи которого облегчиться процедура оправки пилы.

Во время перемещения оправки с кругом вдоль паза не будет возникать серьезных проблем с соблюдением необходимого угла, под которым должна выполняться заточка. Также эта задача может быть решена и другим методом. Он более привлекателен ввиду его меньшей сложности. Для этого нужно на рабочей поверхности создать опоры, при помощи которых пила будет закреплена в требуемом положении.

Основные правила заточки

Чтобы в процессе заточки дисковых пил добиться желаемого результата, при выполнении этой работы следует придерживаться определенных правил:

- Чтобы придать обрабатываемому инструменту максимальную режущую способность, заточка должна выполняться максимально допустимое количество раз. Эта процедура должна предусматривать 30-35 повторов. Для этого инструмент следует затачивать одновременно по задней и передней поверхности. Соблюдение этой рекомендации приведет к тому, что максимальное число уменьшится в 2 раза.

- Обязательной операцией является удаление с поверхности диска загрязнений. После этого следует замерить углы наклона зубьев. Важным моментом является то, что во время проведения заточки, первой обрабатывается передняя сторона поверхности, после чего наступает черед задней. При снятии металла необходимо учитывать, что толщина слоя не должна превышать 0,03- 0,2 мм.

- Если для заточки используются абразивные алмазные круги, то обработка инструмента требует в обязательном порядке охлаждения, для чего используется специальная жидкость. Хорошим решением является использование круга, обладающего большой зернистостью. Это положительным образом сказывается на производительности работы и приводит к уменьшению удельного износа.

- Во время работы особое внимание следует уделять тому, чтобы пильная часть имела максимально гладкую поверхность. Если во время заточки на поверхности появятся зазубрины, то скоро металл начнет крошиться, что может завершиться разрушением рабочей поверхности.

Имея в распоряжении самодельный заточный станок, вы сможете выполнить качественно обработку инструмента, если будете придерживаться всех правил этой процедуры. При этом ваши расходы будут гораздо меньше, нежели бы вы решили остановить выбор на заводских аппаратах. Вдобавок к этому, чтобы пользоваться таким станком, вам не требуется наличие профессиональных навыков по эксплуатации.

Советы по работе на станке для заточки дисковых пил

Чтобы заточить дисковую пилу, не нужно обладать высокой квалификацией специалиста. Не возникает особых трудностей и при уходе за станком. Главное — обращайте внимание на то, в каком состоянии находится точильный круг и регулярно очищайте его поверхности от разнообразных загрязнений, которые могут возникать во время работы.Чтобы результат заточки пилы вас устраивал, необходимо придерживаться следующих несложных правил:

- позаботьтесь о том, чтобы затачиваемый диск располагался определенным образом по отношению к заточному кругу: оптимальным считается положение, когда диск взаимодействует с кругом всей своей плоскостью;

- также важно не допускать чрезмерного разогрева лезвия до критических температур. Этого можно добиться, если устанавливать подходящую скорость вращения круга, при этом нелишним будет еще до выполнения заточки полить круг водой;

- определить, что заточка помогла достигнуть необходимого результата, можно по наличию на всей кромке равномерного заусенца.

Завершается же процедура по приданию пильному диску необходимой режущей способности путем его обработки шлифовальным кругом.

Завершается же процедура по приданию пильному диску необходимой режущей способности путем его обработки шлифовальным кругом.

Заключение

Дисковая пила, как и любой другой режущий инструмент, в определенный момент начинает хуже выполнять свою задачу. В таких случаях возникает необходимость в заточке инструмента. Наиболее эффективно эту задачу можно решить при помощи заточного станка. Если у вас нет такого приспособления, то вы можете приобрести его в магазине либо сделать своими руками.Однако, в независимости от варианта, который вы выберете, вы должны помнить о том, что именно от технологии заточки инструмента зависит, насколько качественно впоследствии будет резать дисковая пила. Поэтому прежде чем приступать к обработке с помощью заточного станка дисковой пилы, следует ознакомиться с правилами заточки. Это поможет вам избежать повреждения пильного полотна и с меньшими усилиями добиться желаемого результата.

Оцените статью: Поделитесь с друзьями!Типы и особенности заточных станков для бензопил

Цепь бензопилы – это деталь, которая больше всего поддается усиленному износу. Она постоянно контактирует с сухой и мокрой древесиной, нередко попадает на гвозди и другие торчащие предметы. Все это приводит к повреждению режущих звеньев цепи. Чтобы обновить их, опытные вальщики и садоводы практически всегда используют стационарные и простые мобильные станки для самостоятельной заточки изношенных зубьев цепей.

Устройство и принцип действия станка для заточкиПо своему заводскому строению агрегат для собственноручной заточки изношенной пильной гарнитуры бензопилы похож на отрезную, используемую в строительстве монтажную пилу, оборудованную не отрезным диском, а шлифовальным.

Во время интенсивной работы с имеющимся заточным станком гарнитура бензопилы устанавливается на его опорную раму и неподвижно фиксируется посредством поворотных металлических тисков. При этом заточный металлический диск под контролем оператора по очереди подводится к затупленным зубцам.

При этом заточный металлический диск под контролем оператора по очереди подводится к затупленным зубцам.

При эксплуатации оборудования оператор всегда может выставить угол между плоскостью встроенного заточного диска и гарнитурой бензопилы. Чтобы определить угол, нужно знать ее шаг. Толщина самого заточного круга, как правило, составляет 3,5 мм.

Чтобы добиться качественной заточки поврежденной гарнитуры, важно неподвижно закрепить заточное приспособление на рабочей поверхности. Еще один важный фактор – это положение диска. Он должен находиться перпендикулярно по установленному отношению к цепи – в этом случае каждое звено гарнитуры будет восстановлено качественно и без дефектов.

Типы и особенности заточных станковВсе имеющиеся в продаже станки для самостоятельной заточки пильных гарнитур делятся на такие виды:

- мобильные – выделяются небольшими габаритами и довольно малым весом. Мобильные станки представляют собой наборы инструментов, необходимых для восстановления цепи вручную. В комплект обычно входят напильники, металлические направляющие и шаблоны – все они помещаются в небольшую сумку. Главное преимущество мобильных приспособлений – это простота их эксплуатации и возможность восстановить цепь прямо в полевых условиях. Минус этих наборов – необходимость потратить много времен и сил на качественную заточку;

- стационарные – оборудование, которое требует для работы постоянного подключения к электрической сети. Как правило, заточные агрегаты этого типа устанавливаются в гаражах или в других хозяйственных постройках, где есть крепкая столешница или другое надежное основание. Стационарные станки выделяются высокой скоростью и эффективностью при работе. Их можно использовать для восстановления наиболее крупных профессиональных гарнитур.

Стационарные заточные приспособления пользуются самой большой популярностью среди садоводов. Они более производительны и позволяют восстановить по несколько гарнитур за короткие промежутки времени без перерывов.

Эксплуатация ручных приспособлений для заточки требует от оператора больше времени и усилий. В противном случае восстановление затупленных зубьев цепи окажется неэффективным. Все действия по восстановлению гарнитуры должны производиться через зуб. Иными словами, вначале оператор должен обработать правосторонние, а затем – левосторонние зубцы.

Многие опытные вальщики советуют использовать при ручном восстановлении гарнитуры небольшой шаблон. С его ролью справится ранее изношенный зубец. В таком случае оператору останется подогнать все остальные зубья по размерам шаблона. Благодаря этому владелец гарнитуры добьется равномерного распределения нагрузки на нее и снизит риск случайного разрыва рабочих звеньев.

Чтобы выбрать стационарное приспособление для самостоятельной заточки изношенной пильной цепи, владелец пилы обязан обращать внимание на следующие факторы:

- скорость вращения встроенного шпинделя – чаще всего опытные садоводы выбирают фирменные агрегаты, в которых заводской шпиндель вращается на максимальной скорости от 3000 об/мин. При желании можно выбрать станки с меньшей скоростью вращения заводского шпинделя – они подойдут для садоводов, использующих бензопилы не чаще 5–6 раз в месяц;

- диаметр используемого заточного диска – этот параметр зависит от областей эксплуатации пилы. Заточные круги с диаметром 40 см чаще всего используются в машиностроительной промышленности. Для бытовой эксплуатации можно воспользоваться меньшими дисками – в большинстве случаев хватает круга диаметром 11 см;

- мощность используемого оборудования – для бытовой эксплуатации начинающим садоводам подойдут агрегаты мощностью около 220 Вт. Они не потребляют больших объемов электроэнергии и показывают достаточно высокую эффективность при заточке коротких цепей. Для работы с крупной профессиональной гарнитурой лучше всего подойдут агрегаты с мощностью около 500 Вт.

К ним относятся:

- возможность поворачивания зажимного приспособления и штатной шлифовальной металлической головки;

- кожухи, предотвращающие попадание искр на кожу оператора;

- возможность регулировки требуемого натяжения восстанавливаемой цепи.

Чем богаче комплектация заточного станка, тем выше его стоимость. При этом и результат во время эксплуатации оборудования будет значительно лучше.

Самодельный заточной станок для цепей бензопилПростое стационарное заточное устройство для небольших пильных гарнитур достаточно легко собрать самостоятельно.

Для этого нужно действовать в такой последовательности:

- Сначала нужно выбрать подходящее основание для сборки оборудования. Лучше всего укомплектовать его уже готовой платформой от старых слесарных тисков. В основании нужно просверлить небольшие отверстия, при помощи которых точильный станок для цепей бензопил можно будет прикрепить к имеющемуся верстаку. Диаметр отверстий должен совпадать с размерами болтов;

- На следующем этапе к готовому основанию агрегата потребуется прикрепить поворотную шину. Она должна быть заранее оборудована фиксаторами, которые позволят надежно закрепить пильную гарнитуру. После этого оператор должен оборудовать устройство заточным приспособлением, установленным на кронштейне;

- С ролью привода стационарного агрегата справится электромотор мощностью 130–200 Вт, получающий питание от сети 220 В. В качестве заточного круга можно использовать 125-миллиметровый диск от старой болгарки;

- По желанию изготовителя самодельная точилка цепей может быть укомплектована кнопками включения и отключения мотора, а также рукояткой, которая позволит поднимать и своевременно опускать привод во время эксплуатации станка;

- Чтобы стационарный самодельный заточной станок можно было использовать в любое время суток, его нужно оборудовать светодиодными фонарями и экраном, защищающим оператора от искр и абразива.

Этот агрегат предназначен для клепки цепей, разорвавшихся или растянувшихся во время эксплуатации. Большинство современных заклепочных станков обладают малым весом и сравнительно небольшими габаритами. Они не отнимают много места в гараже или в других хозяйственных постройках.

Практически каждый современный клепальный станок для цепей бензопилы комплектуется рукоятками. Они позволяют крепко удерживать приспособление во время вращения его рабочих органов. Это обеспечивает максимально высокое качество заклепки и отсутствие дефектов на стыках звеньев цепи.

Приспособление для заточки фрез

Самодельное приспособление для заточки фрез и прочего режущего инструмента.

В процессе эксплуатации своих станочков, возникла необходимость в таком устройстве.

Заточить сверло можно и руками, а как быть с фрезами, где не две, а четыре, и более кромок только снизу, и нужна более мене точная геометрия, а размер мелкий.

Вот и решил сделать такое приспособление.

Это простой механизм подачи взад и вперед, плюс наклон и поворот.

Будет устанавливаться просто рядом с наждаком.

Из доступных материалов был алюминий, немного стали, и наждак.

Как это сделано сейчас покажу на фотографиях.

Начнем с устройства, которое должно удерживать фрезу или сверло, то есть шпиндель, для установки инструмента.

Для этого у меня есть такая деталь в ней конус морзе номер два (КМ2), это то что мне нужно.

Ведь у моих станочков тоже везде КМ2, и можно использовать их оснастку, а врезы и сверла с таким конусом можно будет ставить устанавливать прямо в шпиндель.

Убрал всё лишние с этой оправки.

Получился маленький шпиндель, который может поворачиваться вокруг своей оси.

Немного доработаю, просверлю отверстие для шомпола, который будет фиксировать инструмент от внезапного выпадения из шпинделя.

Теперь шпиндель сможет принимать любой инструмент с КМ2, как с лапкой так и с резьбой М10, сверлильный или цанговый патрон, фрезы с КМ2 и всевозможные оправки для дисковых фрез.

Теперь корпус для этого шпинделя.

Осталось сделать запорное колечко для шпинделя и ручку.

Ручка для вращения вокруг оси шпинделя.

Вот так выглядит первая собранная деталька для моего приспособления.

Примерка оснастки, сверлильный патрон.

Теперь можно заняться механизмом перемещения, это будет вроде небольшого крестового столика, по типу как у фрезерного станка только с поворотом вокруг своей оси.

Пилю заготовку для стола.

Фрезерую будущие оси перемещения.

Готовая направляющая.

Заготовка стола для установки шпинделя.

Заготовка готова, для фрезеровки ласточкина хвоста.

Фрезерую ласточкин хвост.

Сверлю нарезаю резьбу и добавляю гайку перемещения по оси.

Примеряю направляющею к столу, винтом для неё будет обычная шпилька.

Опоры винта сделаны из двух небольших кусков алюминия.

Общий вид готовой оси с примеркой цангового патрона.

Вот уже вырисовывается общий вид приспособления, но это только проект.

Было немного свободного времени и я провёл его в мастерской, занимаясь ушами или петлями, для наклона и поворотной площадкой с осью.

Что бы петли или уши, были одинаковые, я их соединил сразу в одну заготовку.

И тогда просверлил и расточил отверстия под ось.

Немного срезал лишнего алюминия и просверлил, затем нарезал резьбу, под винты регулировки петель.

Вторая ось перемещения, не чем не отличается в прицепе от первой, только нет винта подачи и стол немного шире.

Поворотная площадка в виде обычного блинчика.

Вот такой простой цилиндр будет в роли моей оси наклона.

Примерил всё к столу остаётся только просверлить и собрать этот узел.

Просверлил и собрал.

Собираю две оси в одно целое устройство.

Опять сверлим и нарезаем резьбу под винты.

Вырезал уголок и поставил на него штырь, для чтения ленточки фрезы при заточке.

Так всё устройство выглядит в сборе.

В выходные на даче не утерпел и провёл первые испытания, попробовал выровнять а потом заточить торец фрезы.

Для этого закрепил на столе, свою самодельную приспособу саморезами, возле наждака.

Вот видео отчёт по эксперименту.

Остаётся доработать заточку ленточек фрезы и сделать упор ограничивающий падачу фрезы в перёд, ну и напоследок столик для этого устройства.

Для тех кому интересна эта тема, ниже ссылка на продолжение.

Самодельные станки по дереву видео и приспособления

Самодельные станки и приспособления

Простой, самодельный,упор с микроподстройкой, на торцовке.

- Опубликовано в 30.12.2019

Всех с наступающим, здоровья, счастья! Изготовил упор для точного торцевания заготовок. #Иван_Баев #Самоделка #Самодельные_станки

Делаю пазовальный модуль для токарно — копировального станка.

- Опубликовано в 17.12.2019

Мечта самодельщика. Фрезерный мотор JET JRM-1

- Опубликовано в 12.11.2019

Продолжаю работы по доводке моего токарно копировального, фрезерного и прочая, станка. Комплектую детали на две приставки для него. Для одной из них и был взят этот мотор, да и макиту…

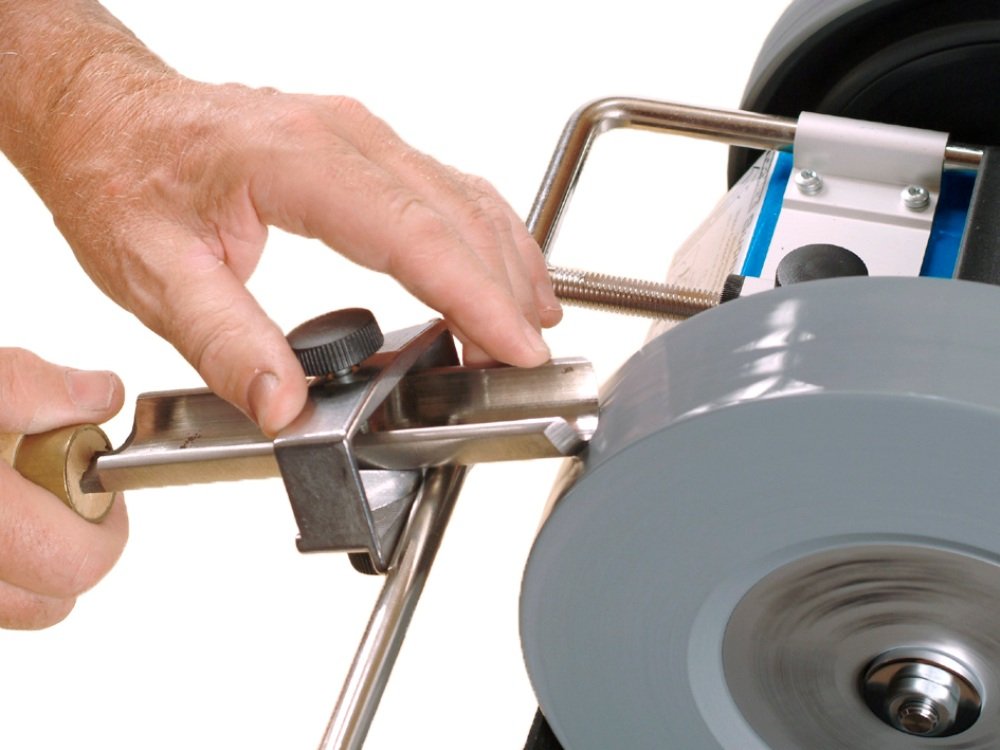

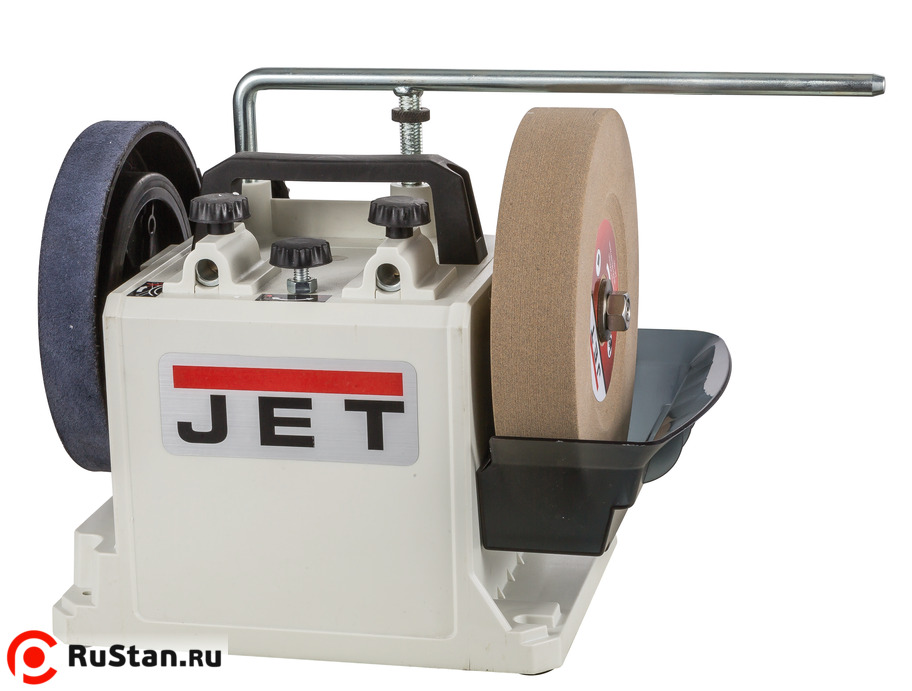

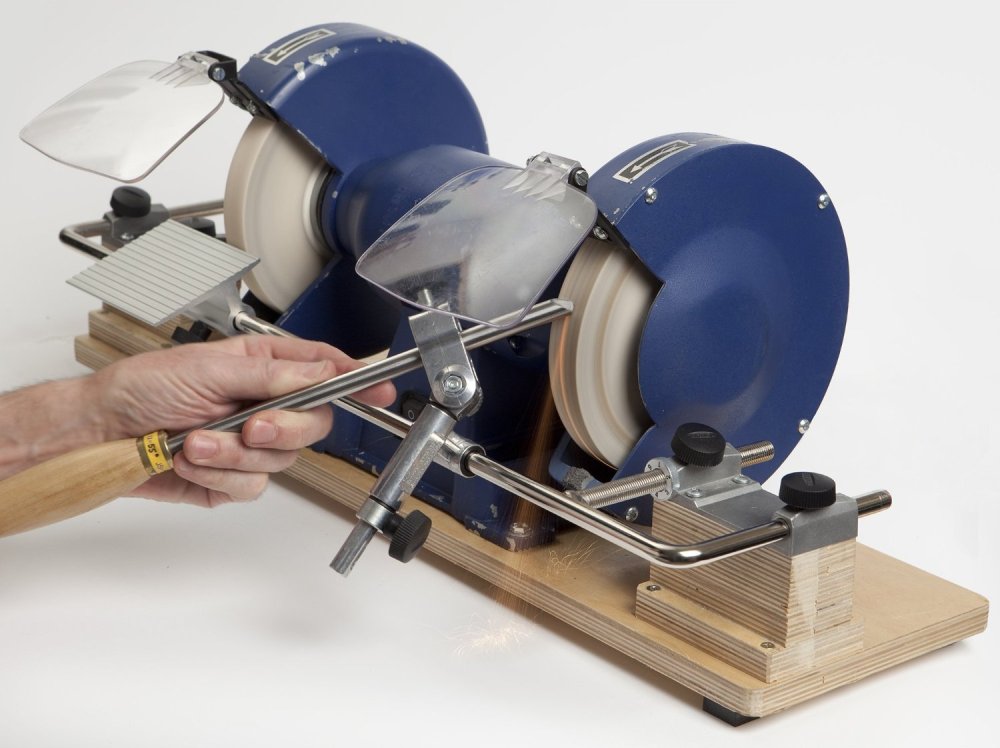

Ванька встанька. Передвижная подставка для JET JSSG-10

- Опубликовано в 07.11.2019

Стоял мой заточной JET JSSG-10 на столе и прежде чем, что либо заточить, нужно разгрести вокруг него, постоянно чем то завален, да и повернуть его, не расплескав воду, нереально. Выписал…

— Чаво делал? — Ничаво не делал, балясы точил. Балясы с каннелюрами.

- Опубликовано в 21.08.2019

#Иван_Баев #Работа_токарно_копировального_станка #Самодельные_станки_Ивана_Баева Понадобилось 37 шт балясинок на дивана. Материал — Канадский клён. Работал на своём самодельном станке.

Полировальный кожаный круг для доводки резцов, на базе двигателя от стиральной машины.

- Опубликовано в 10.07.2019

#Иван_Баев #Самодельные_станки_Ивана_Баева #Станок_для_полировки_стамесок_резцов Двигатель: https://elektroplata.ru/kollektornyj-dvigatel?utm_source=youtube&utm_medium=partnery&utm_campaign=kollektornyj-dvigatel&utm_content=ivan-baev Канал на Электроплата.ру: https://www.youtube.com/channel/UCSEHWZzaUG7paRZnID8CIbg Доброго всем! Произошла накладка с ютубом и это видео я вынужден был удалить, проблема разрешилась в мою пользу, в итоге я…

Токарно копировальный станок.

Модернизация узла крепления шаблона.

Модернизация узла крепления шаблона.- Опубликовано в 13.06.2019

#Иван_Баев #Самодельные_станки_Ивана_Баева #Токарно_копировальный_станок Поработав на токарно — копировальном станке, выявилось то, что я узел держателя шаблона изготовил не совсем удобным в работе. Требует от себя дополнительного времени и лишних телодвижений…

Делаю заточной станок — №5. Первая заточка ножей.

- Опубликовано в 29.05.2019

#Иван_Баев #Самодельные_станки_Ивана_Баева #Станок_для_заточки_ножей_фуганка Станок не закончил, но вынужден прекратить с ним работу, поскольку нужно ещё и работать на*дядю*. Но свои функции он уже выполняет. Изготовление станка: №1 — https://www.youtube.com/watch?v=lNAz5KLUtBw №2…

Красивые ножки и ровная постель. Заточной станок №4

- Опубликовано в 26.05.2019

#Иван_Баев #Самодельные_станки_Ивана_Баева #Самоделки #Станок_для_заточки_строгальных_ножей Продолжаю работать над станком. Первые неудачи, разочарования, позади, что будет впереди, один Бог знает. Первая часть — https://www.youtube.com/watch?v=lNAz5KLUtBw&t=3s Вторая часть — https://www.youtube.com/watch?v=zBOoMVS75vY&t=514s Третья часть — https://www.youtube.com/watch?v=XnztHgZ4hMQ&t=1s

Изготовление заточного станка №3 Ставлю суппорт и мотор

- Опубликовано в 18.05.2019

#Иван_Баев #Самодельные_станки_Ивана_Баева #Станок_для_заточки_ножей_фуганка_рейсмуса Первая часть — https://www.youtube.com/watch?v=lNAz5KLUtBw&t=3s Вторая часть — https://www.youtube.com/watch?v=zBOoMVS75vY&t=4s Доброго всем здоровья! Продолжаю изготовление станка для заточки строгальных ножей фуганка, рейсмуса. Заданная длина заточки — 700 мм. В…

Изготовление заточного станка — №2. Делаю каретку.

- Опубликовано в 16.05.2019

Изготовление станка для заточки строгальных ножей до 700 мм. Часть №1

- Опубликовано в 10.05.2019

#Иван_Баев #Самодельные_станки_Ивана_Баева #Заточной_станок_ножей_фуганка_рейсмуса Александр Лукинский — https://www. youtube.com/channel/UCdxtnj8dRpDvs81GJ3GDJkg Доброго всем здоровья! И снова дикое железо. На этот раз занался изготовлением заточного станка для строгальных ножей. Всё железо частью из центрального склада,…

youtube.com/channel/UCdxtnj8dRpDvs81GJ3GDJkg Доброго всем здоровья! И снова дикое железо. На этот раз занался изготовлением заточного станка для строгальных ножей. Всё железо частью из центрального склада,…

Приспособа для установки ножей на фуганок | Труды Мастеров

- Опубликовано в 26.04.2019

В этом видео Александр Брюкнер покажет как сделать приспособление для установки фуговальных ножей быстро, точно и просто. Портал Труды Мастеров — http://worksofmen.ru/

До такого ещё додуматься надо. Пирог из патронов,

- Опубликовано в 26.03.2019

#Иван_Баев #токарно_копировальный_станок #Самодельные_станки_Ивана_Баева #Станок_своими_руками Всё никак не закажу на патрон 140 мм планшайбу с хвостовиком 150 мм длиной. Сейчас прижало, вышел из положения показанным в ролике способом. Купить патроны —…

Компьютерный стол, №3 завершение

- Опубликовано в 05.02.2019

Доводочный станочек из фанеры, с платой регулировки оборотов. #станкииванабаева

- Опубликовано в 02.02.2019

В этом видео я собрал станок с кругом из кожи, для доводки токарный резцов и не только, всё, что угодно можно на нём полировать. Регулировка оборотов двигателя, с поддержкой мощности,…

Делительная головка для витья, спиральных, каннелюр.

- Опубликовано в 24.11.2018

Закончил делительную головку для моего токарно-копировального станка. С её помощью я смогу гнать каннелюры не только в центрах, но и в патроне, например на чашах или вазах.

Безопасная работа по шаблону. На самодельном фрезере.

Как сделать своими руками станки и приспособления для домашней мастерской

У хорошего хозяина всегда есть собственная мастерская, которую он наполняет оборудованием и приспособлениями под свои нужды. Что-то покупается, а что-то можно соорудить собственноручно. И нельзя забывать про гараж, ведь там тоже должны быть все необходимые приборы.

Всё, что может когда-либо понадобиться предусмотреть невозможно. Поэтому рассмотрим, самые основные станки и механизмы, которые могут пригодиться при работе с деревом или металлом.

Поэтому рассмотрим, самые основные станки и механизмы, которые могут пригодиться при работе с деревом или металлом.

Как сделать универсальный станок своими руками

Существует огромное количество разного рода оборудования, многие из которых в том или ином виде можно изготовить самостоятельно. Умельцы научились даже совмещать несколько функций в одном приспособлении.

К примеру, можно изготовить универсальный механизм из обычной дрели, который будет работать как:

- циркулярная пила;

- шлифовальный;

- отрезной;

- точило;

- токарный.

Для его изготовления необходимо на станину закрепить дрель. В качестве основы выбирают доску, толщина которой составляет 20–25 мм. Дрель фиксируют за ту часть корпуса, которая предназначена для крепления ещё одной рукоятки.

Место фиксации на столешнице выбирают исходя из размеров циркулярного диска, круга для шлифовки, фрезы, камня для заточки.

Чтобы закрепить дрель используют жёстко зафиксированную резьбовую шпильку и гайку. Жёсткость фиксации достигается использованием эпоксидного клея и как дополнение, штифта 2 мм в диаметре. Сооружаем движущуюся подошву и всё, основа готова.

Чтобы получить самодельный циркулярный станок, устанавливаем пильный диск диаметром 15 см на патрон дрели и делаем щель для него в станине. Диск пилы должен быть защищён металлическим кожухом.

Если предполагается использование плоской фрезы вместо диска, нужно дополнительно сделать прямоугольную щель либо расширить отверстие для пилы.

Из этой «циркулярной» пилы можно соорудить отрезной механизм. Для этого на жёстко фиксированной поверхности устанавливаем поворотный кронштейн, столярное стусло, задающее угол распила, направляющие и приспособления, закрепляющие обрабатываемую деталь.

Совмещаем это с дисковой пилой на станине. По этому же принципу собираются шлифовальный и токарный станки.

Видео: самодельная циркулярка+рубанок

Изготовление циркулярки со станиной

Если вы хотите иметь отдельный циркулярный станок, то его легко соорудить из ручной циркулярки, купленной в магазине. Такой самодельный механизм не рассчитан на слишком большие нагрузки, но для периодического использования в хозяйстве подойдёт.

Берём подходящую по размеру станину и закрепляем на ней ручную циркулярку, делаем максимальный пропил и оставляем в таком положении. Переворачиваем основу циркуляркой вниз и устанавливаем устойчиво на каркас с ножками.

Делаем направляющую и всё готово к работе. Обратите особое внимание на высоту станка, вам должно быть удобно за ним работать, а его высота соразмерна вашему росту.

Также в мастерской возможно понадобится трубогиб. Это приспособление, позволяющее гнуть трубы практически из любого металла, а также полоски. Гнутые трубы требуются, когда человек решает сделать, например, теплицу или парник или ещё что-то в этом же роде.

Виды трубогибов, скажем так, сделанные самостоятельно, бывают разные. Есть совсем простые, а есть приближенные по конструкции к заводским, их изготовить сложнее.

Самый простой вариант самодельного трубогиба получим, выпилив доску с одной стороны полукругом. Затем эта заготовка крепится к устойчивой поверхности и рядом монтируется ограничитель — деревянная деталь, имеющая пространство до полукруглой заготовки, в которое и вставляется один конец трубы.

Гнуть трубы на таком приспособлении рекомендуется именно с конца, а не с середины, иначе можно просто переломить заготовку. Такой простой трубогиб можно изготовить как большой, так и маленький, смотря какой радиус трубы вам будет требоваться.

Видео: оборудуем мастерскую самостоятельно

Особенности самодельных приспособлений и оборудования

Рассказывать о том, какое оборудование для своей мастерской можно сделать собственноручно можно долго. Но у каждого свои потребности и возможности. Кроме самодельных приспособлений, должны быть места для хранения инструмента, а также верстак.

Подходить к изготовлению верстака следует серьёзно. Нужно продумать, что будет к нему крепиться, где он будет стоять, из каких материалов его соорудить. Можно столешницу сделать из металла, можно деревянную.

Можно сразу прикрепить циркулярный станок, например, или электролобзик, разного рода тиски, фиксаторы и так далее. Всё зависит от вашей задумки и потребности в том или ином оборудовании. Но верстак должен быть нужной удобной высоты, устойчивым и хорошо сделанным.

Также в рабочем помещении очень пригодятся разного рода шкафчики, пеналы для размещения и хранения имеющегося инструмента, которые можно собрать своими руками. Можно оборудовать отдельные места для хранения крупного инструмента и отдельно для мелкого, например, отдельный открытый шкаф для свёрл.

От того как вы организуете рабочее пространство, зависит удобство работы, то насколько быстро вы сможете найти необходимый инструмент или деталь и, в конце концов, ваше комфортное самочувствие.

Видео: токарный станок по дереву

Что можно сделать для гаража

Часто, гараж становится не только местом для хранения машины, но и для множества необходимых инструментов, а иногда и мастерской одновременно. Поэтому здесь необходимо иметь:

- Инструменты для ремонта машины.

- Вместительные стеллажи для их размещения.

- Гаражный верстак.

- Крючки.

- Полки или кронштейны для шин.

- Светильники и обогреватели.

Эти приспособления нетрудно собрать собственными руками. Организация гаражного пространства должна быть хорошо продумана. Всё должно размещаться удобно и не занимать много места. Подумайте, нужен ли вам верстак и где его поставить, каких размеров он будет и в каких местах разместить стеллажи и полки.

Верстак будет нужен, если вы сами ремонтируете свой автомобиль. Обычно, все инструменты располагаются на полках и стеллажах рядом с верстаком. Запасные шины хранят либо на специальном стеллаже, либо вешают на кронштейны по стенам.

На отдельном стеллаже разместите все горюче-смазочные материалы. Чаще всего возникают некоторые трудности с хранением мелких деталей: шурупов, гаек и тому подобного. Можно взять для этого небольшие стеклянные банки с завинчивающимися крышками.

Прикрутите крышку к полке снизу, рассортируйте все мелочи по отдельным банкам. Так можно и место сэкономить и порядок навести, да и поиски нужного шурупа, сверла или гайки теперь будут сведены к минимуму.

Для этих целей можно выбрать другой вариант. Вам потребуется магнитная лента, небольшие прозрачные пластиковые контейнеры с прочными крышками и металлические плоские шайбы. Магнитную ленту закрепляете вертикально в нужном вам месте.

Ко дну контейнеров прикрепляете металлические шайбы. Сортируете весь мелкий крепёж по готовым контейнерам и вешаете их на магнитную полосу.

Для ремонта вам также понадобится смотровая яма. А если нет возможности её оборудовать, то можно соорудить две эстакады для подъёма передней или задней, или боковой части авто. Это вполне позволит полноценно выполнять все ремонтные операции. Эстакады выполняются из бруса и прочных досок или из металла по возможности.

Ну и, в конце концов, для гаража очень важно хорошее освещение. Оно может быть общим и как дополнение переносные и локальные светильники. И позаботьтесь о том, чтобы в гараже была не одна розетка. Если вы сами будете заниматься ремонтом машины, то нужно подумать и о вентиляции помещения.

Сообщества › Сделай Сам › Блог › Токарный станок по дереву своими руками

Приветствую автолюбителей – гаражных самоделкиных. Предлагаю ознакомится с моей версией изготовления токарного станка по дереву с приводом от дрели. Надеюсь, кого-то воодушевит мой проект на создание своего станка. Конструкция получилась надежной, жесткой и безопасной – работать на таком самодельном станке не страшно (по крайней мере мне, возможно самоделкины с драйва меня переубедят, но это не точно).

Для начала я смоделировал будущую поделку в 3D, и только потом приступил к изготовлению.

Сложно описать весь процесс в одной статье, потому пройдемся по основным узлам.

Основание

Основание я изготовил из листа ДСП с двумя направляющими из бруса 50х50.

Изготовлена из фанеры 10 мм, брусков 30х50 и 45х90 мм.

Конструктивно сделана аналогично передней

Подручник также сделан из фанеры толщиной 10 мм и бруска 50х50 мм с накладкой из металлического уголка (уголок даже не знаю от чего – валялись в гараже до лучших времен и их славный час, как мы видим, настал).

Закрепляются подвижные части при помощи вот таких самодельных винтов

Смотрите также

Метки: sam_столяр, sam_инструмент, sam_кулибин, токарный станок

Комментарии 63

Д.день) а нет возможности пересохранить модель в формате stl, либо obj, либо svg?

всем привет, никому не интересен станок деревообрабатывающий Metabo swift 260

ЧПУ нет — не кошерно)))

Красиво и правильно сделано, не хватает только защиты. Но я бы лучше купил советский станок для школьников. Цены на авито в районе 3-6 тыс. Зато из металла. Школьные СТД-120М. Новый СТД-450 стоит в районе 8 тыс.

Приветствую вас! Работа слов нет! Классная! Судя по тому что вы професионально работаете с деревом мой вопрос будет к стати, подскажите чем лучше клеить фанеру, чтобы хорошо держалось?Буду очень признателен за ответ!

Titebond — дорого-богато, но надежней непридумаешь

Если площадь большая, то ПВА тоже будет держать отлично

Я извиняюсь за назойливость но titebond видов немеренно, каким вы пользуетесь? Мне поверхности 4см в ширину и 80см в длинну в пакет собрать надо физическое воздействие на деталь по плоскости не вребро.

Я не так много клею и не считаю себя специалистом. В вашем случае я думаю вам подойдет любой столярный клей, главное место склейки прижать посильнее

Очень шумный и много лишнего. Могли бы сделать в разы проще. Такой, каким я пользуюсь уже 12 лет!

Интересная идея, проще действительно трудно придумать

Тоже делал себе токарный…ПРавда из металла и отдельным движком, реверс, все дела. И уже несколько лет стоит, пару ручек вырезал. Нафига он мне нужен? Выкинуть жалко, а место занимает. Что Вы делаете на токарном?

Прикольно. Но вряд ли дрель предназначена для длительной работы

+1, надо что-то другое бы подобрать.

Прикольно. Но вряд ли дрель предназначена для длительной работы

кнопка с фиксацией подразумевает, что палец развалится раньше, чем дрель)

Заметил Ваш сверлильный станок. Есть обзор по нему?

Есть —

)))) В далёком 1998 годе, отделывали мы коттедж и была в нём лестница деревянная с балясинами с осины .Заказчик не расчитал их число и не хватало трёх… заказывать было поздно, контора сдулась.а заготовки для них были .

Скамейка деревянная как станина, дрель советская мощная установлена, суппорт сделан, кнопку вкл-выкл шоб под ногой лежала и работала только при нажатии на неё, ну и планка, упор для стамески .стамески китайские, длинные, разной ширины .и всё !

брус окультуриваешь, топором углы стёсываешь, по шаблону форму намечаешь и вперёд ! ))) день -балясина, вырезанная и шкуркой отполирована )))

Далее скамейка опять приобрела нормальный вид ))))

Станки по дереву для домашней мастерской: чертежи, инструкции и фото-примеры

На чтение: 15 минут Нет времени?

Дерево – самый практичный и натуральный материал, из которого можно сделать предметы быта, мебель и даже детские игрушки. К тому же много жилых и нежилых строений возводится именно из древесины. Поэтому многие «самоделкины» не прочь иметь станки по дереву для домашней мастерской. Их можно приобрести в специализированном магазине или сделать самостоятельно из подручных материалов. Поговорим более подробно о втором методе обустройства собственного уголка для работы .

Красивый самодельный станок для работы с древесиной

Читайте в статье

Станки по дереву для домашней мастерской: особенности и разновидности

Разнообразие станков по дереву для домашней мастерской широко. У каждого есть свое назначение и способы сборки самодельного варианта. Среди всех вариантов встречаются узконаправленные и с большим количеством функций, но со скромными размерами:

- Универсальные бытовые. Это мини-приспособления для обработки элементов из древесины. Используются дома или на приусадебном участке. Такой небольшой агрегат выполняет одновременно несколько функций, поэтому пользуется большой популярностью у «самоделкиных».

Самодельная циркуляционная пила

- Многофункциональный для собственной столярной мастерской. Можно использовать в небольшом производстве.

- Для создания деревянных изделий методом точения используют токарные станки. Есть компактные варианты, которые не займут много места в гараже.

- Для выпуска дверей и окон применяют фрезерные модели.

- Чтобы обстругать доски понадобится рейсмусовый станок.

- Копировально-фрезерные применяются для создания изделий необычных форм.

- Фуговальные могут обстругать болванку с одной стороны.

Статья по теме:

Для упрощения рабочих операций и уменьшения ошибок применяют специализированное оборудование. В этой статье рассказано о том, как правильно выбрать и приобрести многофункциональный бытовой деревообрабатывающий станок для применения в быту.

Торцовочная пила руками «самоделкиных»

Много других вариантов деревообрабатывающих станков своими руками изготавливают по схемам. Среди популярных приспособлений, которые очень полезны в домашней мастерской, выделяют:

- токарный станок;

- циркулярную пилу;

- фрезерное оборудование;

- рейсмусовый станок;

- шлифовальный и фуговальный вариант.

Небольшое токарное оборудование

Рассмотрим, особенности каждого приспособления для столярки и варианты самостоятельной сборки такого оборудования для своей деревообрабатывающей мини-мастерской.

Особенности токарного станка по дереву для домашней мастерской

Токарный станок – незаменимая вещь в мастерской любителей работать с натуральной древесиной. Используя его, можно сделать поверхность рифленой или расточить отверстия, а также вырезать настоящие произведения искусства самых необычных форм.

Конструктивно станок по дереву отличается от токарного варианта для металла отсутствием системы охлаждения. При этом скорость вращения основного элемента меньше, но есть регулировка мощности. Ниже приведены несколько чертежей с размерами токарного станка по дереву своими руками:

Подробная схема со всеми размерами

Чертеж с габаритами элементов

Нередко для своих мастерских «самоделкины» изготавливают токарно-копировальные станки по дереву своими руками. Их применяют для производства большого количества одинаковых деталей, например, столбцов для забора или перил для лестницы. Вот примеры готовых станков в мастерских:

Видео о самодельном станке по дереву своими руками поможет разобраться в последовательности сборки и подборе необходимых для работы инструментов:

Способы сборки самодельных токарных станков по дереву своими руками с фото-примерами

Изготавливают своими руками токарные мини-станки по дереву, которые занимают немного место в гараже или разместятся в комнате городской квартиры. Вот несколько примеров готовых устройств от «самоделкиных»:

Задумываясь, как сделать самому токарные станки по дереву, вначале, выберите подходящий чертеж. Затем, приготовьте материалы и приспособления для создания собственного агрегата. В процессе изготовления устройства пригодятся:

- станина;

- стойки передние и задние;

- мотор электрический;

- ведущий и управляемый центры;

- крепеж для инструмента.

Важно! Для самодельного станка достаточно мотора с мощностью до 250 Вт и количеством оборотов до 1500. Для более крупных элементов подбирайте другой вариант «движка» с большей производительностью.

Чтобы собрать все элементы в одну конструкцию понадобятся дрель, напильник, небольшая угловая шлифовальная машинка и сварочный аппарат. Ниже приведена инструкция по сборке мини-токарного станка:

| Иллюстрация | Последовательность действий |

| Выбираете точило по дереву или делает его самостоятельно, но так, чтобы потом не пришлось менять. Используйте высокое положение оси с закрытым типом подшипников и шайбой для фиксации дисков. С одной стороны оси устанавливаете диски, управляющие скоростью вращения, с другой – планшайбу для работы с древесиной. | |

| Станину делаете из двух параллельных швеллеров, между которыми расположена направляющая. Длина заготовок напрямую зависит от размеров направляющей. С одной ее стороны привариваете швеллер в виде буквы «П», а второй конец закрываете уголком из металла. | |

| Суппорт можно собрать из нескольких труб, вставленных друг в друга, чтобы оставалась возможность регулировки высоты. Фиксация нужного положения осуществляется при помощи болтов. В качестве упора используйте горизонтальную планку. Соблюдайте все размеры из чертежей. | |

| В роли шкива выступает старый патрон от дрели. Ведомые элементы собираются из фанеры в два слоя. Планшайбу также изготавливаете из фанеры. Металлическую основу устанавливаете на опоры. В месте расположения передней бабки собираете площадку. Ее можно сделать также из фанеры. На площадке закрепляете электромотор. | |

| Мотор фиксируете на небольшой пластине, чтобы изменять силу натяжения ремня. Когда все элементы собраны по схеме, проверяете работоспособность устройства и переходите к активному использованию. |

Существует немало способов сборки самодельного оборудования. Выбирайте подходящий исходя из наличия материала и необходимой производительности.

Специфика резцов для токарного станка по дереву

Резцы – один из главных элементов токарного станка. От их выбора зависит площадь и глубина удаляемой поверхности с детали. Состоят они из режущей части и участка для закрепления на оборудовании.

Варианты покупных резцов

Режущая кромка имеет одну или несколько поверхностей. А основной показатель резцов – ширина лезвия, его форма и возможность регулировки. Все модели разделяют на две подгруппы:

- радиальные, устанавливающиеся перпендикулярно и направленные на снятие большой поверхности;

- тангенциальные: для касательной обработки и формирования сложного рисунки.

Самодельные приспособления для работы с древесиной

Делая резцы для токарного станка по дереву самостоятельно, придерживайтесь нескольких правил:

- Длина рабочей поверхности должна быть в пределах 20-30 см. Такой размер обеспечивает надежный захват инструмента и достаточное количество места для размещения на упоре. А также вы обеспечите запас для регулярной заточки.

- Чтобы лезвие прочно крепилось в рукояти, следует оставлять хвостик достаточной длины. Если делаете резец из напильника или рашпиля, то удлините хвост в 1,5 – 2 р.

- Толщина рабочего дела должна быть достаточной, чтобы выдерживать удары при первичной обработке деталей.

- Длина рукояти из дерева или пластика составляет 25 см. Иначе, держать в руках такой инструмент неудобно.

Схемы токарных резцов

Вариант изготовления самодельного резца посмотрите в видеоматериале:

Самодельные станки и приспособления для домашней мастерской

Дрель электрическая — это компактная, лёгкая, простая в эксплуатации и транспортировке машина. Она незаменима в домашней мастерской, в гараже и на стройке. Кроме сверлильных операций, её можно приспособить для выполнения токарных, фрезерных, шлифовальных и других работ. Многие умельцы на базе дрели создают самодельные станки и приспособления для домашней мастерской. Их используют в гараже для простых токарных работ по дереву и металлу.Оборудование мастерской

Не всегда с помощью ручной дрели можно просверлить точное отверстие. Если возникла такая необходимость, применяют стационарный сверлильный станок. Он, безусловно, точный и безопасный, что и нужно при обработке твёрдых элементов сверлом большого диаметра.

В гараже или мастерской редко встретишь такой станок в основном из-за цены, он дорогой, кроме того, громоздкий, занимает много места, используется редко. Дрель на штативе — лёгкая, удобная в транспортировке конструкция, при этом выполнит все требования, предъявляемые к настольному сверлильному станку.

Стационарное сверлильное устройство

Самодельный станок на базе дрели обеспечит высокую точность сверления в любых условиях — устанавливается на столешницу верстака или на полу. Он состоит из нескольких элементов. Главными, конечно, являются основание и колонна. Первая деталь отвечает за стабильность машины, установленной на ровной поверхности. Вторая, в свою очередь, позволяет плавно и очень точно перемещать дрель вверх и вниз при бурении.Стальная колонна не деформируется даже под воздействием наибольшего давления, чтобы обеспечить перпендикулярность сверления. Помимо высокой точности, стоит упомянуть о безопасности работы. Если надёжно закрепить заготовку в тисках на рабочем столе, то во время сверления не возникнет риска травмы.

Настольный станок на базе дрели обеспечивает точное сверление отверстий в деталях сложных форм, например, круглых, овальных, а также под углом в 90 градусов. Без него не обойтись домашнему мастеру, где инструмент не используется интенсивно. Для изготовления настольного вертикально-сверлильного станка на базе дрели можно использовать готовые стойки или штативы. Они вполне пригодные для применения.

Как гарантирует производитель, стойка для вертикального бурения пригодится везде, где существует необходимость выполнения сверлильных операций при ремонте металлических конструкций, деревянных деталей. Изделие изготовлено из качественных материалов, обеспечивает стабильность и надёжность крепления, благодаря чему качество работы хорошее. Продукт этого типа отлично сокращает время на работу.

В частных гаражах можно встретить самодельные станки, где в качестве стойки для дрели приспособлены штативы от фотоувеличителей и кодоскопов, домкраты и автомобильные рулевые рейки подходящей конструкции. Есть станки, изготовленные полностью из дерева. Дрель представляет собой универсальный механизм, при помощи которого можно конструировать самодельные станки по дереву.

Деревообрабатывающий станок

Используя дрель в качестве электрического привода, можно собрать самодельные станки и приспособления для гаража. Например, токарный станок по дереву за несколько дней из доски и горсти шурупов. Чертежей для изготовления станков никто не делает, всё создаётся по придуманному проекту.

- Начать нужно с поиска подходящей доски для основания, на котором будет крепиться передняя бабка с отверстием под шейку дрели.

- Затем сделать заднюю бабку. Для этого к бруску, который будет скользить по станине, прикрепить стойку для центра задней бабки. В стойке сделать гнездо под подшипник. По диаметру внутреннего кольца подшипника из болта выточить центр, запрессовать в подшипник.

- Задняя бабка имеет прорезь, а в станине установлена шпилька, на которую надевается бабка и фиксируется гайкой с барашком. В патрон дрели зажимается трезубец, на который одним концом крепится заготовка, другой поджимается центром задней бабки. Простой, рабочий станок по дереву для домашней мастерской готов.

Кроме самодельного сверлильного и токарного оборудования домашней мастерской, своими руками можно сделать фрезерный станок по дереву. Для привода можно выбрать электродрель или ручной фрезер.

Станина для болгарки