Сварка вертикальных швов

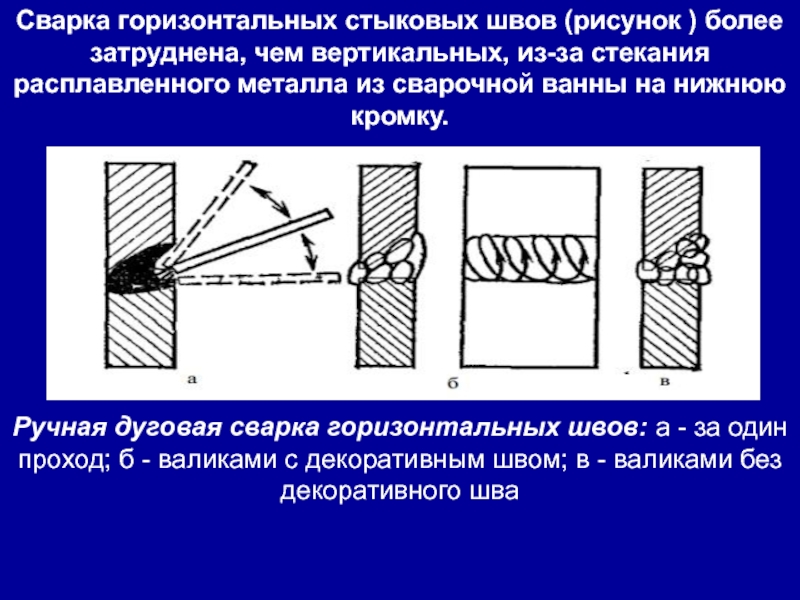

В процессе сварки металлов нередко сталкиваешься с ситуациями, когда необходимо соединить две заготовки, расположенные в разных плоскостях. Это усложняет сам процесс, потому что стык двух деталей располагается или под углом, или вертикально, или в потолочной плоскости. Сварка вертикальных швов (потолочных и наклонных) – дело непростое. Оно связано с тем, что даже расплавленный металл, расположенный между двумя металлическими заготовками, подвержен закону всемирного тяготения, то есть, его тянет все время вниз. Отсюда и трудности сварки.

Поэтому существует два важных принципа сварки вертикальных швов:

- Расплавленный металл в зоне сварки должен кристаллизоваться быстрее, чем при обычной нижней позиции. А это будет возможно, если капли расплавленного металла будут небольших размеров. Этого добиться можно лишь уменьшением длины дуги, причем, выполняя сварку инвертором или полуавтоматом, необходимо электрод перемещать вглубь и наружу короткими и быстрыми движениями.

- Сварка вертикального шва переменным током производится снизу вверх. Заполняя кратер шва, производится его наполнение снизу. Таким образом, металл, расположенный внизу, будет выполнять функции своеобразной подставки для металла, который заполняет сварочную ванну выше.

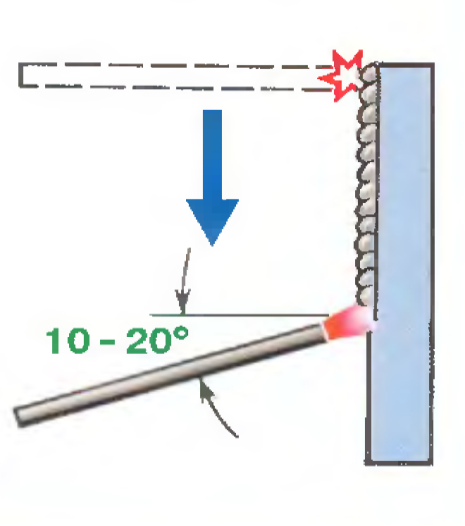

Правда, не всегда технология снизу вверх применима для сварки вертикального шва. Встречается немало ситуаций, когда приходится варить шов и сверху вниз. Чтобы капли расплавленного металла не стекли, необходимо придерживаться некоторых условий сварки.

- Дуга должна быть короткой.

- При варке он наклоняется вниз со стороны держака, то есть, сам электрод должен располагаться под острым углом по отношению к сварочному шву. При этом дугой он должен поддерживать металлические капли, чтобы они не стекали вниз.

- Если стекание остановить не удается, то необходимо увеличить силу тока и увеличить перемещение электрода вниз. Рекомендуется также увеличить ширину сварочного шва, за счет перемещения расходника из стороны в сторону.

Эта технология соединения свариваемых заготовок вертикальным швом намного легче, чем снизу вверх. Но качество шва намного хуже.

Как правильно варить вертикальный шов

Перед тем как варить вертикальный шов электросваркой полуавтоматом или инвертором, необходимо выбрать технологию сварки. Это зависит от толщины свариваемых заготовок, от расстояния между их кромками, а также от формы притупления кромок.

- Технология сварки треугольником. Ее обычно используют, если соединяются детали толщиною не более 2 мм. При этом используется максимальное притупление кромок. В основе этой технологии лежит принцип сварки снизу вверх, при этом жидкий металл располагается сверху застывающего. Он постепенно стекает вниз, закрывая собой кристаллизующийся металлический шовный валик.

- Елочка. Этот вид сварки вертикальных швов оптимально подходит для зазоров между заготовками в 2-3 мм. Здесь используются достаточно сложные перемещения электродом. Сварку надо начинать от плоскости одной из кромок. То есть, по стенке кромки от глубины на себя надо электродом наплавить металл во всю толщину заготовки. Затем, не останавливаясь, нужно спустить электрод до самой глубины зазора.

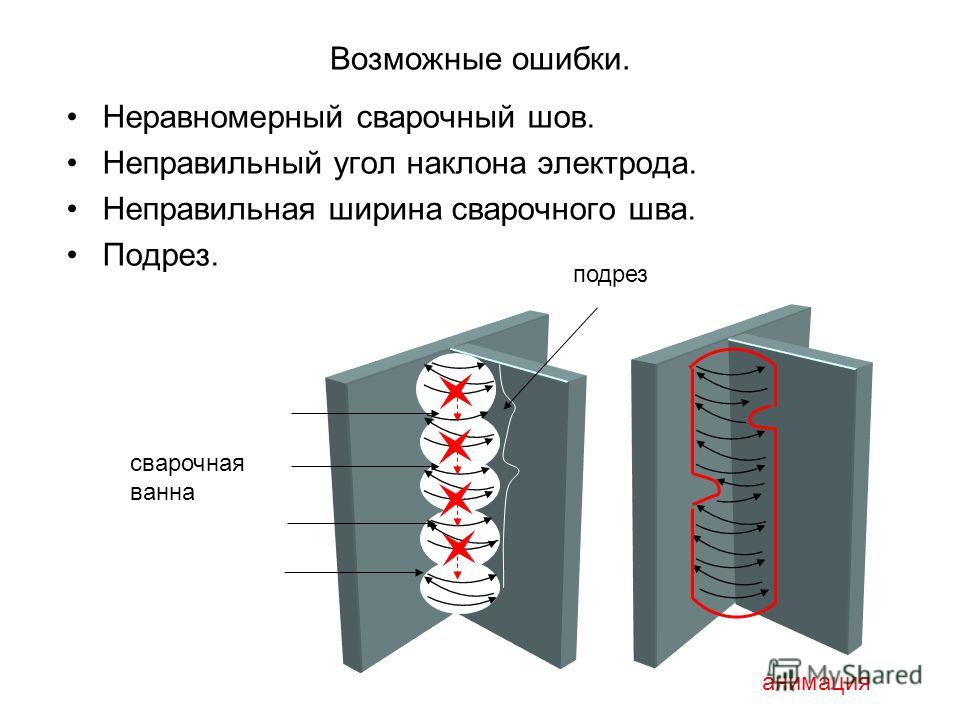

Здесь задержаться, чтобы произошла проплавка, после чего сделать все те же манипуляции по другой кромке. И таким образом, продолжать снизу вверх, до самого верха сварочного шва. Этим достигается равномерное распределение расплавленного металла в пространстве зазора. Самое важное – не допускать образования подрезов кромок и подтеков металла.

Здесь задержаться, чтобы произошла проплавка, после чего сделать все те же манипуляции по другой кромке. И таким образом, продолжать снизу вверх, до самого верха сварочного шва. Этим достигается равномерное распределение расплавленного металла в пространстве зазора. Самое важное – не допускать образования подрезов кромок и подтеков металла. - Лестница. Этот способ сварки вертикальных швов используется при максимальном зазоре между соединяемыми металлическими заготовками и при минимальном притуплении кромок (или полном отсутствии притупления). Сам сварочный процесс – это переход от одной кромки к другой при минимальном подъеме электрода. То есть, сварка ведется зигзагообразным движением от кромки к кромке снизу вверх. При этом электрод длительно останавливается на кромках, а переход должен, наоборот, производиться быстро. При такой технологии валик будет иметь небольшое сечение, поэтому сварщики его называют «легким».

Все технологии могут производиться инвертором или полуавтоматом. Сваривать можно детали толщиною до 4 мм.

Сваривать можно детали толщиною до 4 мм.

Зажигание дуги

Для качества сварки вертикальных швов очень важно правильно зажигать дугу. И неважно, варите вы инвертором, трансформатором или полуавтоматом. Если электрод закончился, то его нужно быстро поменять, потому что задержка – это снижение температуры в ванне.

Но даже в этом случае начинать поджиг надо с самой верхней точки кратера. Кстати, это может быть центр кратера или сбоку, все зависит от того, где сварка была до этого закончена. Первый проход в глубину надо делать быстро. Именно таким образом можно избежать зашлакованности зазора. Потому что дуга еще нестабильна, а температура ванны не на необходимом уровне. После поднятия электрода, нужно задержаться на проплавке точки начала сварки, где дуга стабилизируется, а ванна наберет необходимую температуру.

Варить вертикальный шов достаточно сложно. Не зря столько вариантов предлагается. Начинающим сварщикам придется потратить немало времени, чтобы научиться этому. Поэтому предлагаем посмотреть видео – как правильно варить электросваркой вертикальный шов.

Сварка вертикальных швов

Сеть профессиональных контактов специалистов сварки

Сварка одиночных валиков снизу вверх.

Сварка вертикальных швов ведется только на короткой дуге. Сварочный ток в основном минимальный или средний, позволяющий вести непрерывную сварку без отрыва дуги, без подтеков металла шва. Угол наклона электрода к вертикальной плоскости составляет 80°-90°, что способствует более прямому воздействию сварочной дуги на изделие и создает легкость в управлении сварочным процессом (рис. 1). При сварке электродом под углом 45°-60° (рис. 2) искусственно создается «козырек» (неравномерное расплавление покрытия), что мешает управлению сварочным процессом.

| Рис.1. Правильный угол наклона. | Рис.2. Правильный угол наклона. |

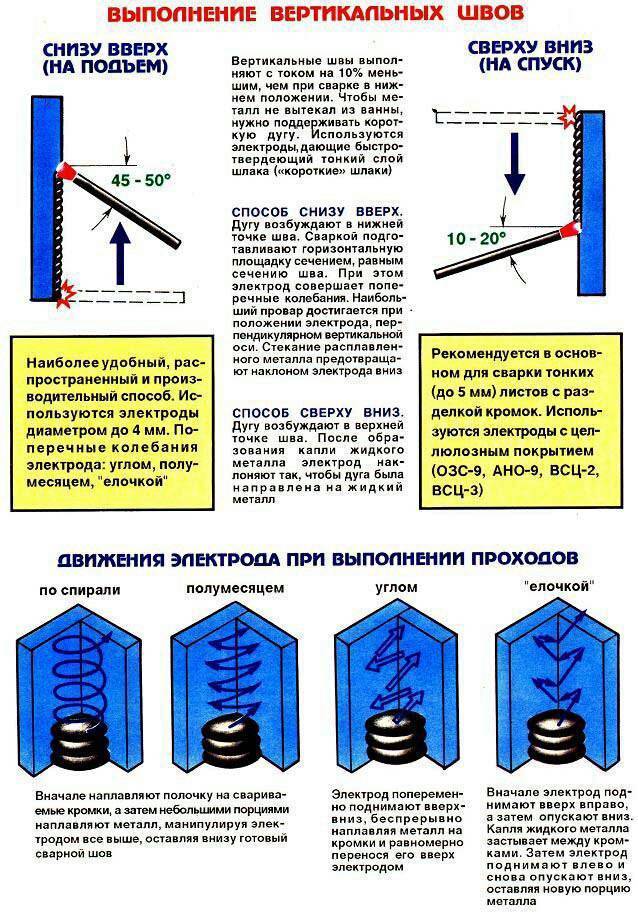

При сварке вертикальных швов рекомендуется применять два метода манипулирования — «лестница» и «дугой вперед», что позволит выполнить швы нормальной формы (рис. 3).

Рисунок 3.

По мере наполнения сварочной ванны электродным металлом необходимо с каждым переходом из точки 1 в положение 2 и обратно в положение 3 производить подъем, задерживаясь в местах перехода. Задержка по времени должна быть такой, чтобы заполнить кратер электродным металлом и плавно вернуться на противоположную сторону не позднее, чем закристаллизуется там металл шва. Это способствует формированию «нормального» валика без подрезов и с плавным переходом к основному металлу и минимальным перепадам между чешуйками.

Многие сварщики при сварке вертикальных швов применяют манипулирование электродом «дугой назад», что приводит к чрезмерной выпуклости шва. Это объясняется тем, что большая часть жидкого металла шва стекает в центр сварочной ванны, т.к. в центре шва более высокая температура, чем на краях валика. Методом «дугой назад», спускаясь к центру, увеличиваем количество жидкого металла в центре валика. Такой метод при сварке вертикальных швов исключить.

Сварка корневого валика (рис. 4).

| Рисунок 4. | Рисунок 5. |

В зависимости от толщины металла, притупления кромок, величины зазора, рекомендуется применять три способа сварки корневого валика:

1. Сварка «треугольником» (рис. 5) позволяет получить хорошее проплавление при малом зазоре (2 мм и меньше) и максимальном притуплении кромки (от 1 до 2 мм). В процессе сварки жидкая ванна должна находиться под углом, т.е. точка «а» (перемычка жидкого металла в зазоре между кромками) выше линии «б» (кристаллизующейся чешуйки), что позволяет жидкому шлаку стекать вниз, закрывая кристаллизующийся валик, и не мешать проплавлению кромок в зазоре. По окончании электрода кратер следует оставить также под углом. Это необходимо для качественного зажигания нового электрода. Сварочная ванна под углом достигается следующим образом: в начале сварки набирается полочка, затем, поднимаясь сварочной дугой по стенке к зазору, проплавляем притупление кромок в зазоре, затем спускаемся по правой стенке, после чего переходим к левой кромке, формируя сварочный шов. Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне — 90-100 А при Х-образной разделке и минимальный — 80…90 А при V-образной разделке.

В процессе сварки жидкая ванна должна находиться под углом, т.е. точка «а» (перемычка жидкого металла в зазоре между кромками) выше линии «б» (кристаллизующейся чешуйки), что позволяет жидкому шлаку стекать вниз, закрывая кристаллизующийся валик, и не мешать проплавлению кромок в зазоре. По окончании электрода кратер следует оставить также под углом. Это необходимо для качественного зажигания нового электрода. Сварочная ванна под углом достигается следующим образом: в начале сварки набирается полочка, затем, поднимаясь сварочной дугой по стенке к зазору, проплавляем притупление кромок в зазоре, затем спускаемся по правой стенке, после чего переходим к левой кромке, формируя сварочный шов. Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне — 90-100 А при Х-образной разделке и минимальный — 80…90 А при V-образной разделке.

2. Сварка «елочкой» (рис. 6) при притуплении кромок и зазоре от 2 до 3 мм позволяет получить хорошее проплавление. Сечение валика средней полноты (меньше, чем при сварке «треугольником») дает возможность сформировать «нормальный» валик. Техника сварки вертикальных швов следующая: от зазора по одной из кромок (как бы прижавшись электродом к кромке) спуститься по ней, подавая электрод на себя на небольшое расстояние 5-7 мм, затем с небольшим постоянным подъемом и .подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки — 60…90 А, для X-образной разделки — 90…100 А.

Техника сварки вертикальных швов следующая: от зазора по одной из кромок (как бы прижавшись электродом к кромке) спуститься по ней, подавая электрод на себя на небольшое расстояние 5-7 мм, затем с небольшим постоянным подъемом и .подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки — 60…90 А, для X-образной разделки — 90…100 А.

Рисунок 6.

«ёлочкой».

3. Сварка вертикальных швов методом «лестница» (рис. 7) применяется при максимальном зазоре более 2 мм и минимальном притуплении кромок (или без притупления), что обеспечивает хорошее проплавление, формирование обратного валика. Переход от кромки к кромке производится по прямой с постоянным минимальным подъемом. Сварка ведется короткой дугой, но без опирания на «козырек» покрытия. Задержка на кромках — максимальная, переход — более быстрый, но плавный; сечение валика малое («легкий» валик). Диаметр электрода 3 мм. Сварочный ток минимальный 80 А ± 5 А — для V-образной разделки кромок и средний 90-100 А для Х-образной. Сварочный процесс вести непрерывно (исключение — замена электрода и сварка тонкого металла).

Задержка на кромках — максимальная, переход — более быстрый, но плавный; сечение валика малое («легкий» валик). Диаметр электрода 3 мм. Сварочный ток минимальный 80 А ± 5 А — для V-образной разделки кромок и средний 90-100 А для Х-образной. Сварочный процесс вести непрерывно (исключение — замена электрода и сварка тонкого металла).

Рисунок 7.

Большое значение для качества сварного шва имеет зажигание дуги. Начало зажигания дуги рекомендуется производить в нижней части застывшего кратера, сбоку или в центре шва, где есть доступ к выборке (рис. 8). Первый проход (из положения 1 в положение 2) следует производить быстро.

Это необходимо для выполнения более «плоского» валика, что позволяет стекать шлаку вниз и избежать зашлаковки при возвращении между первым и вторым проходом, поскольку дуга еще не стабилизировалась, а ванна не набрала определенную температуру. При возвращении через место зажигания (положение 3) следует сделать короткую задержку для проплавления начала сварки, и только после стабильного зажигания дуги и разогрева ванны, не допуская затекания шлака в зазор, необходимо перейти центром электрода в зазор (в положение 4). В точке 4 обязательно сделать задержку. Дуга короткая, горит в основном с обратной стороны разделки, оплавляя застывший шлак с обратной стороны и металлическую перемычку, что позволяет сформировать обратный валик без «ямочек» на месте стыковки электродов. Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу.

В точке 4 обязательно сделать задержку. Дуга короткая, горит в основном с обратной стороны разделки, оплавляя застывший шлак с обратной стороны и металлическую перемычку, что позволяет сформировать обратный валик без «ямочек» на месте стыковки электродов. Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу.

Рисунок 8.

При корневом валике малого сечения (сварка «лестницей») после первого прохода по краю кратера необходимо (не допуская зашлаковки в зазоре) сразу перемещать электрод в точку 4 (в зазор).

Второй корневой валик.

Второй корневой валик с обратной стороны при Х-образной разделке выполняется электродом диаметром 3 мм на среднем или максимально токе 100-110A. Повышенный сварочный ток необходим для хорошего проплавления обратной стороны корня шва. Предварительно нужно произвести зачистку от шлака, а при необходимости — механическую выборку.

Предварительно нужно произвести зачистку от шлака, а при необходимости — механическую выборку.

В зависимости от полноты первого или второго корневого валика сварку третьего производить со следующей манипуляцией:

а) когда корневой валик легкий (малого сечения) — вариант 2 или 3 — манипулирование производить «лестницей», проплавляя корневой вали и кромки по краям, при этом обязательно центром дуги (электрода) при манипулировании доходить до края предыдущего валика и произвести задержку;

Рисунок 9.

б) когда корневой валик полный (вариант 1), кроме манипулирования электродом для формирования «нормального» или «вогнутого» второго последующего третьего валиков, помогает в процессе сварки разворот электрода к проплавляемой стенке (плоскости). Это достигается разворотом кисти руки. На рис. 9 показано, в какой момент удобней производит изменение угла электрода. В положении 1 дуга горит на плоскости «а» предыдущем валике, центр дуги направлен на край валика. Электрод расположен приблизительно параллельно плоскости «б». Заполнив кратер электродным металлом и не меняя положения электрода, плавно перейти в положение 2 до касания электродом плоскости «б», а дугой до края валика. Почувствовав опору, произвести разворот кисти (не руки) так, чтобы электрод занял положение 3 (параллельное плоскости «а») и центром дуги проплавлял край предыдущего валика и стенку «б». Заполнив кратер элетродным металлом и не меняя угол электрода, перейти в положение 4, проплавляя дугой предыдущий валик. Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов. При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой.

Заполнив кратер электродным металлом и не меняя положения электрода, плавно перейти в положение 2 до касания электродом плоскости «б», а дугой до края валика. Почувствовав опору, произвести разворот кисти (не руки) так, чтобы электрод занял положение 3 (параллельное плоскости «а») и центром дуги проплавлял край предыдущего валика и стенку «б». Заполнив кратер элетродным металлом и не меняя угол электрода, перейти в положение 4, проплавляя дугой предыдущий валик. Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов. При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой. В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва.

В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва.

Многослойная и многопроходная сварка вертикальных швов.

При сварке больших толщин применяется многослойная, многопроходная сварка (рис. 10). После корневого валика второй и третий слой варятся электродом диаметром 3 мм или 4 мм (в зависимости от толщины основного металла и от ширины предыдущего валика) в один проход, при этом каждый валик должен быть «вогнутый» или «нормальный», что позволяет добиться качественной сварки последующих валиков. В следующих слоях, при переходе на два, три и более проходов, валики выполняются с небольшим усилением электродом диаметром 4 мм. Между предпоследним валиком каждого слоя и кромкой разделки необходимо оставлять расстояние не менее диаметра электрода с покрытием.

Предпоследний слой не должен выходить за пределы разделки. Рекомендуется оставлять незаполненную разделку от 0,5 мм до 2 мм, что позволяет легче сформировать качественный лицевой слой.

Рисунок 10.

Рисунок 11.

Ширина лицевого слоя.

Ширина лицевого слоя равняется ширине разделки плюс половина диаметра электрода с каждой стороны (рис. 11). Рекомендуется применять манипулирование электродом «лестницей» или «дугой вперед».

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Автоматическая машина для вертикальной шовной сварки (EGW)_Nanjing Auto Automation Co., Ltd.

Решение

Интеллектуальное решение для экономичного производства трубных катушек

Решение для строительства резервуаров для хранения

Решение для изготовления горизонтальных оболочек

Решение для бережливого производства трубных катушек

Решение для изготовления трубных катушек подвижного типа

Решение для изготовления трубных катушек в мастерской

Интеллектуальное решение для мастерских

Интеллектуальная система управления мастерской

Система F-вида

Интеллектуальная система разделения катушек труб

Производственная линия MES-система

Система сетевого мониторинга производственной линии

Система управления мобильным терминалом

Система обслуживания производственной линии

Система управления сваркой

Количество просмотров:

Описание товара

Параметры

Параметры

Автоматическая машина для вертикальной шовной сварки (EGW)

Автоматический сварочный аппарат с вертикальным швом представляет собой автоматическое сварочное оборудование, самостоятельно разработанное и произведенное компанией Nanjing Aote Automation Co. , Ltd. в соответствии с характеристиками передней/обратной конструкции резервуара. Он сочетает в себе технологию вертикальной сварки с самозащитой и японское газоэлектрическое оборудование для вертикальной сварки на тележке, которое может использоваться как в формальной конструкции, так и в конструкции с перевернутым чипом. Оборудование использует сервосистему в процессе автоматической сварки и замкнутый контур. контрольная сварочная тележка используется для управления скоростью подъема вверх, тем самым достигается эффект стабилизации сварочной ванны и завершается автоматическая сварка продольного шва большого резервуара-хранилища или доменной печи и башни.

, Ltd. в соответствии с характеристиками передней/обратной конструкции резервуара. Он сочетает в себе технологию вертикальной сварки с самозащитой и японское газоэлектрическое оборудование для вертикальной сварки на тележке, которое может использоваться как в формальной конструкции, так и в конструкции с перевернутым чипом. Оборудование использует сервосистему в процессе автоматической сварки и замкнутый контур. контрольная сварочная тележка используется для управления скоростью подъема вверх, тем самым достигается эффект стабилизации сварочной ванны и завершается автоматическая сварка продольного шва большого резервуара-хранилища или доменной печи и башни.

Полный комплект оборудования состоит из сварочной системы и портала, сварочной ветрозащитной рамы (с боковой системой управления ходьбой), сварочной тележки подъемной платформы, системы автоматического управления сваркой, системы управления поворотом, системы циркуляции охлаждающей воды и т. д. Шаговое устройство использует модульная комбинированная конструкция, а также функция передней и обратной загрузки могут быть удобно реализованы путем регулировки положения установки. Система управления сварочным поворотом выполнена в виде линейного осциллятора.

Система управления сварочным поворотом выполнена в виде линейного осциллятора.

В этом оборудовании используется запатентованная технология адаптивной газоэлектрической вертикальной сварочной тележки с ЧПУ (номер патента: ZL200920231033.1) с полностью закрытой технологией программного управления ПЛК, позволяющая решить проблему низкой надежности и легкого повреждения аналоговых цепей при традиционном аналоговом управлении. режим, гарантирует, что оборудование может работать непрерывно и стабильно в сложных и суровых условиях строительства. Эффект сварки вертикальным швом также может устранить необходимость доработки участка дуги, как в случае обычного консервирования, дополнительно улучшая автоматизацию сварки. . Оснащен баком охлаждающей воды большой емкости для обеспечения непрерывности строительства в условиях высокой температуры.

Отсканируйте QR-код, чтобы прочитать его на телефоне

Соответствующие параметры не найдены, добавьте их в таблицу свойств

Технические параметры

➤ Применимый диаметр: вертикальный цилиндр диаметром 6 метров и более;

➤ Применяемые материалы: углеродистая сталь, высокопрочная сталь, легированная сталь и т. д.;

д.;

➤ толщина обрабатываемого листа: 8 м ~ 45 мм;

➤ Форма канавки: V-образная канавка из стального листа 8м~22мм, X-образная канавка из стального листа 22~45мм;

➤ Подходящая панель: флип 1,6 м ~ 2,5 м, торжественное платье 1,6 м ~ 2,8 м;

➤ Подходит для сварочных процессов: газоэлектрическая вертикальная сварка, сварка в среде защитных газов;

➤ Метод построения: как положительный, так и отрицательный.

Модель оборудования: перевернутая газоэлектрическая вертикальная сварочная машина, формальная газоэлектрическая вертикальная сварочная машина, позитивная/перевернутая газоэлектрическая вертикальная сварочная машина, морская вертикальная сварочная машина, двухцелевая вертикальная сварочная машина с низкотемпературным резервуаром для хранения сырой нефти и т. д.

Предыдущий

AWS-200 Индивидуальная система вертикальной сварки с автоматическим лазерным отслеживанием шва

(805) 498-4004

Введение

Система сварки TIG AWS-200 была специально разработана и изготовлена компанией Weldlogic Engineering для приварки удлинительной трубы из листового металла к узлу воздушного фильтра полуприцепа из листового металла.

Этот уникальный аппарат обеспечивает автоматическую сварку полированной нержавеющей стали 304 внахлестку путем расширения внутреннего стержня для позиционирования узла фильтра и его вращения вокруг фиксированного центра.

Галерея

Особенности

- Усовершенствованная сварочная система AWS-200

- Контроль напряжения дуги

- Изготовленная на заказ рабочая станция

- Определение последовательности системы, управляемой ПЛК

- Удаленная консоль пьедестала

- Световая завеса / УФ Дуговой щит

- Индивидуальная вертикальная подставка

Технические характеристики

Н/Д

Применение 9№ 0013

Горелка Tig с лазерным трекером шва удерживает горелку Tig точно в точке наилучшего качества, обеспечивая стабильную сварку детали со скоростью около 50 деталей в час.

Без специально разработанных инструментов, лазерного трекера шва и программируемого контроля тока и дуги AWS-200 это приложение было бы невозможно реализовать.

Спросите наших экспертов о вашей уникальной задаче

Предыдущий продукт

AWS-150 / Система сварки перчаточного ящика высокой чистоты

Поиск

Запросить предложение

Заполните эту простую форму, и мы вышлем вам индивидуальное предложениеЗапросить предложение

Заполните эту простую форму, и мы вышлем вам индивидуальное предложение Сварочные услуги W.S.I. предлагает клиентам, которые не готовы к закупке оборудования Capitol, высококачественного партнера ISO-9001-2015, который поможет им производить свою продукцию. W.S.I. использует продукты Weldlogic Automatic Forming & Welding вместе с новейшими технологиями, чтобы предложить вам поставщика, который можно попробовать, прежде чем купить, или ресурс контрактного производства для производства качественного, короткого цикла и конкурентоспособной цены.

Здесь задержаться, чтобы произошла проплавка, после чего сделать все те же манипуляции по другой кромке. И таким образом, продолжать снизу вверх, до самого верха сварочного шва. Этим достигается равномерное распределение расплавленного металла в пространстве зазора. Самое важное – не допускать образования подрезов кромок и подтеков металла.

Здесь задержаться, чтобы произошла проплавка, после чего сделать все те же манипуляции по другой кромке. И таким образом, продолжать снизу вверх, до самого верха сварочного шва. Этим достигается равномерное распределение расплавленного металла в пространстве зазора. Самое важное – не допускать образования подрезов кромок и подтеков металла.